Полиолы, инициированные цис- и/или транс-орто-циклогександиамином, и жесткие полиуретановые пенопласты, изготовленные из них - RU2467025C2

Код документа: RU2467025C2

Описание

Настоящая заявка имеет приоритет на основании предварительной заявки Соединенных Штатов Америки № 60/898334, поданной 30 января 2007.

Настоящее изобретение относится к полиолам, пригодным для производства жестких полиуретановых пенопластов, а также к жестким пенопластам, полученным из этих полиолов.

Жесткие полиуретановые пенопласты в течение нескольких десятилетий широко использовались как изоляционные пенопласты в бытовой технике и для других целей, а также в других разнообразных областях применения. Данные пенопласты получают в результате осуществления взаимодействия между полиизоцианатом и одним или несколькими полиолами, полиамином или аминоспиртовыми соединениями. Полиолы, полиамины и соединения амноспиртов могут быть охарактеризованы как имеющие эквивалентные массы на изоцианатную реакционную группу приблизительно до 300 и, в среднем, больше, чем три изоцианатные реакционные группы на молекулу. Реакцию проводят в присутствии вспенивающего агента, который в ходе реакции образует газ. Газ увеличивает объем реакционной смеси и придает ей ячеистую структуру.

Первоначально предпочтительным вспенивающим агентом был «тяжелый» хлорфторуглерод (ХФУ), такой как трихлофторметан или дихлордифторметан. Данные ХФУ очень легко перерабатывались и образовывали пенопласт, имеющий очень хорошие теплоизоляционные свойства. Однако вспенивающие агенты на основе ХФУ были сняты с производства из-за экологических запретов.

ХФУ были заменены другими вспенивающими агентами, такими как гидрофторуглероды, низкокипящие углеводороды, гидрохлорфторуглероды, соединения на основе простых эфиров и вода (которая взаимодействует с изоцианатом с образованием диоксида углерода). В большинстве случаев данные альтернативные вспенивающие агенты являются менее эффективными теплоизоляторами, чем предшествовавшие им ХФУ. Способность пенопласта обеспечивать теплоизоляцию часто выражается термином «k-фактор», который является мерой количества тепла, проведенного через пенопласт, на единицу площади за единицу времени, учитывающей толщину пенопласта и разницу приложенной температуры по толщине пенопласта. Пенопласты, полученные с использованием альтернативных вспенивающих агентов, характеризуются более высокими значениями k-фактора, чем пенопласты, полученные с использованием «тяжелых» вспенивающих агентов на основе ХФУ. Это заставило производителей жестких пенопластов изменить рецептуры пенопластов в другом направлении, чтобы компенсировать снижение значений теплоизоляции в результате замены вспенивающих агентов. Многие из этих изменений направлены на уменьшение размера ячеек в пенопласте. Ячейки более мелкого размера обеспечивают лучшие теплоизоляционные свойства.

Установлено, что изменения состава жесткого пенопласта, которые улучшают k-фактор, могут повлиять нежелательным образом на технологические характеристики композиции. Характеристики отверждения композиции особенно важны при использовании ее для набивной теплоизоляции, такой как пенопласт для бытовой техники. Холодильники и морозильные камеры, например, обычно изолируют частичной сборкой внешнего корпуса и внутреннего вкладыша и установкой их в таком положении, при котором между ними образуется полость. Это обычно делается с использованием отсадочной машины или других аппаратов. Композиция пенопласта вводится в полость, где расширяется и заполняет полость. Пенопласт обеспечивает теплоизоляцию и придает конструкционную прочность всему собранному агрегату. Метод отверждения композиции пенопласта важен, по меньшей мере, по двум причинам. Во-первых, композиция пенопласта должна быстро отверждаться с образованием стабильного по размерам пенопласта, чтобы готовый собранный корпус можно было извлечь из отсадочной машины. Данную характеристику обычно называют временем «съема» и она напрямую влияет на скорость производства корпусов.

Кроме того, характеристики отверждения системы влияют на свойство, известное как «индекс текучести» или просто «текучесть». Композиция пенопласта будет расширяться до определенной плотности (известной как «плотность при свободном вспенивании»), если ей позволят расширяться с минимальными ограничениями. Когда композиция должна заполнить холодильную или морозильную камеру, ее расширению могут препятствовать несколько факторов. Композиция пенопласта должна расширяться главным образом в вертикальном (а не в горизонтальном) направлении внутри узкой полости. В результате композиция должна расширяться против значительного давления своей собственной массы. Композиция пенопласта также должна затекать в углы и во все отверстия полостей стенок. Помимо этого, полость часто имеет ограниченное число вентиляционных отверстий или не имеет вовсе и поэтому атмосфера в полости оказывает дополнительное давление на расширяющуюся композицию пенопласта. Из-за этих ограничений требуется большее количество композиции пенопласта для заполнения полости, чем то, которое могло быть рассчитано, исходя только из плотности при свободном вспенивании. Количество композиции пенопласта, требуемое для минимального заполнения полости, может быть выражено как плотность при минимальном заполнении (масса композиции, разделенная на объем полости). Отношение минимума плотности заполнения к плотности при свободном вспенивании является индексом текучести. Индекс текучести в идеале составляет 1,0, но для коммерчески применяемых композиций составляет порядка 1,5. Более низкий индекс текучести является предпочтительным, все остальные вещи являются равнозначными, потому что стоимость исходных материалов ниже, когда требуется меньшая масса пенопласта.

Изменения в рецептурах пенопластов, которые приводят к снижению k-фактора, негативно влияют на время съема, индекс текучести или на оба параметра. Поэтому несмотря на то, что разработаны рецептуры, которые по показателям k-фактора сильно приближены к традиционным рецептурам на основе ХФУ, общая стоимость использования композиций на основе данных рецептур часто выше из-за низкой производительности (из-за больших времен съема), более высокой стоимости исходных материалов (из-за более высокого индекса текучести) или из-за обоих факторов.

Что требуется, так это рецептура жесткого пенопласта, которая обеспечивает получение пенопласта с низким k-фактором, с низким индексом текучести и маленьким временем съема.

Настоящее изобретения в одном аспекте относится к инициированному амином полиолу, имеющему среднюю функциональность больше, чем 3,0, доходящую до 4,0, полиол является продуктом взаимодействия, по меньшей мере, одного С2-С4 алкиленоксида с инициирующим соединением на основе орто-циклогександиамина.

Настоящее изобретение относится также к способу получения жесткого полиуретанового пенопласта, включающему

а) получение реакционной смеси, содержащей, по меньшей мере,

1) инициированный амином полиол согласно первому аспекту изобретения, имеющий гидроксильную эквивалентную массу от 75 до 560, или его смесь, по меньшей мере, с одним другим полиолом, при условии, что данная смесь содержит, по меньшей мере, 5% по массе инициированного амином полиола согласно первому аспекту изобретения;

2) по меньшей мере, один физический вспенивающий агент на основе углеводорода, гидрофторуглерода, гидрохлорфторуглерода, фторуглерода, простого диалкилового эфира или простого фторзамещенного диалкилового эфира; и

3) по меньшей мере, один полиизоцианат; и

b) доведение реакционной смеси до состояния, когда реакционная смесь расширяется и отверждается с образованием жесткого полиуретанового пенопласта.

В другом аспекте настоящее изобретение относится к жесткому пенопласту, полученному в соответствии с вышеописанным способом.

Установлено, что композиции жестких пенопластов, включающие полиол согласно изобретению, часто показывают желаемые характеристики отверждения (как показано индексом текучести меньше 1,8 и малым временем съема), и отверждаются с образованием пенопласта, имеющего отличные теплоизоляционные свойства (т.е. низкий k-фактор). Данные преимущества особенно видны, когда инициированный амином полиол согласно изобретению используется в смеси, которая содержит один или несколько других полиолов, имеющих гидроксильную функциональность от 4 до 8 и гидроксильную эквивалентную массу от 75 до 200.

Инициированный амином полиол является простым полиэфиром, который получен из инициирующего соединения на основе орто-циклогександиамина, и термин «орто» показывает, что аминогруппы присоединены к соседним атомам углерода циклогексанового кольца. Данное инициирующее соединение может быть представлено структурной формулой I:

где каждая группа R независимо обозначает атом водорода или С1-С4 алкил. Каждая группа R предпочтительно представляет собой атом водорода или метил. Каждая группа R наиболее предпочтительно представляет атом водород, так что инициирующим соединением является 1,2-диаминоциклогексан. Могут быть использованы смеси двух или инициирующие соединения, отвечающие вышеуказанной структурной формуле.

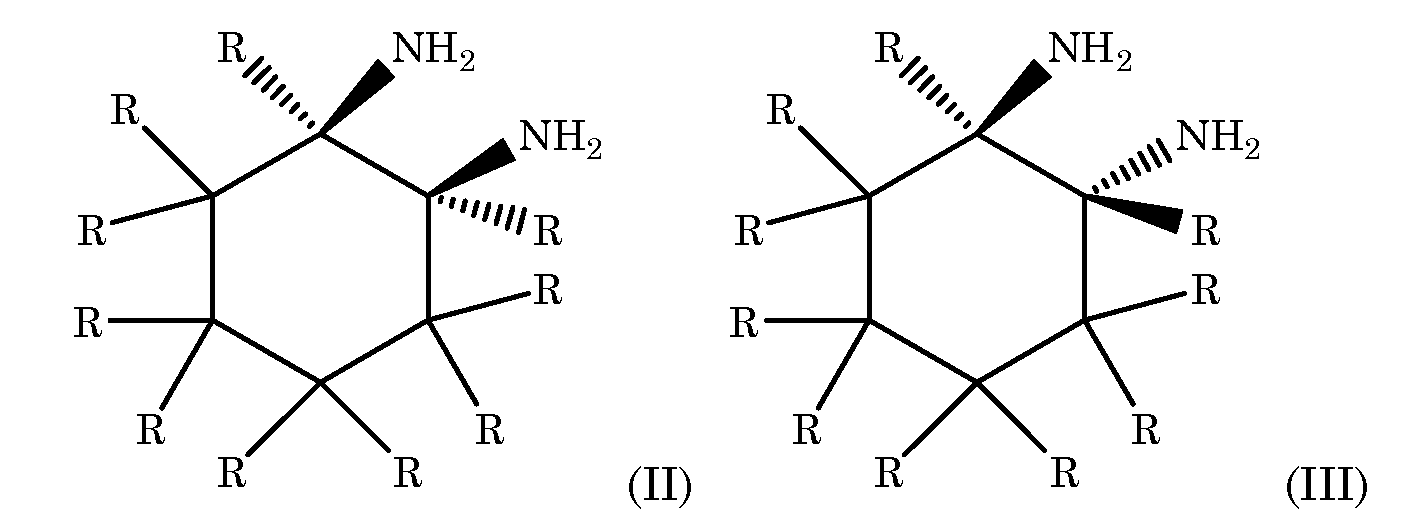

Инициаторы вышеуказанной структуры существуют в двух или нескольких диастереоизомерных формах, так как аминогруппы могут быть в цис-конфигурации (где они могут находиться с одной стороны кольца, как показано на структурной формуле II) или в транс-конфигурации (где они могут находиться на противоположенных сторонах кольца, как показано на структурной формуле III). Помимо этого, возможны и другие диастереоизомерные структуры, когда группы R не являются одинаковыми. В таких случаях может быть использована любая из диастереоизомерных форм или смесь из двух или нескольких диастереоизомерных форм. Структурные формулы II и III представляют собой:

R имеет те же значения, что и в структурных формулах II и III, равно как и в вышеуказанной структурной формуле I.

Орто-циклогександиаминовое соединение может представлять собой по существу целиком цис-изомер, т.е. 90% или более, предпочтительно 95% или более орто-циклогександиамина содержится в виде цис-изомера. В другом случае орто-циклогександиамин может по существу целиком находиться в виде транс-изомера, т.е 90% или более, предпочтительнее 95% или более и еще более предпочтительно 98% или более орто-циклогександиамина находится в виде транс-изомера. Установлено, что полиолы, полученные из смеси, содержащей по существу только транс-изомер, имеют существенно большую вязкость, чем другие похожие полиолы, которые получены с использованием смесей цис- и транс-орто-циклогександиаминов. Часто удобно при оценке затрат, когда желателен продукт низкой вязкости, использовать смесь цис- и транс-орто-циклогександиамина. Смесь может содержать от 10 до 90% цис-изомера, более предпочтительно от 20 до 80%, и особенно от 20 до 50% цис-изомера, из расчета на общую массу орто-циклогександиаминов.

Коммерчески доступные орто-циклогександиаминовые соединения содержат малые количества (обычно менее 3% по массе) примесей, которые, как правило, являются другими аминами или соединениями диаминов. Данные коммерческие материалы пригодны для использования в настоящем изобретении в качестве инициаторов.

Осуществляют взаимодействие инициирующего соединения, по меньшей мере, с одним С2-С4 алкиленоксидом с получением инициированного амином полиола согласно изобретению. Алкиленоксидом может быть этиленоксид, пропиленоксид, 1,2- или 2,3-бутиленоксид, тетраметиленоксид или комбинация двух или нескольких вышеуказанных соединений. Если используют два или несколько алкиленоксидов, то они могут быть добавлены к инициирующему соединению одновременно (с образованием статистического сополимера), или последовательно (с получением блок-сополимера). Бутиленоксид или тетраметиленоксид обычно являются менее предпочтительными. Этиленоксид, пропиленоксид и их смеси являются более предпочтительными. Смеси этиленоксида и пропиленоксида могут содержать оксиды в любом соотношении. Например, смесь этиленоксида и пропиленоксида может содержать от 10 до 90 мол.% (мольных процентов) этиленоксида, предпочтительно от 30 до 70 мол.% этиленоксида или от 40 до 60 мол.% этиленоксида.

К инициатору добавляют достаточное количество алкиленоксида(ов) с получением полиола, имеющего среднюю функциональность от больше чем 3,0, до такой большой как 4,0 гидроксильных групп/молекула. Предпочтительная средняя функциональность для полиола составляет от 3,3 до 4,0, и более предпочтительная средняя функциональность составляет от 3,7 до 4,0. Полиол согласно изобретению, используемый для получения жесткого полиуретанового пенопласта, подходящим образом имеет гидроксильную эквивалентную массу от 75 до 560. Предпочтительная гидроксильная эквивалентная масса для производства жесткого пенопласта составляет от 90 до 175 и более предпочтительная гидроксильная эквивалентная масса для производства жесткого пенопласта составляет от 100 до 130.

Реакцию алкоксилирования легко проводят путем получения смеси алкиленоксида(ов) и инициирующего соединения и создания для смеси условий повышенной температуры и избыточного давления. Температуры полимеризации могут быть, например, от 110 до 170°С, а давления могут быть, например, от 2 до 10 бар (от 200 до 1000 кПа). Может быть использован катализатор, особенно если следует добавить более одного моля алкиленоксида(ов) на эквивалент водорода амина в инициирующем соединении. Подходящие катализаторы алкоксилирования включают сильные основания, такие как гидроксиды щелочных металлов (например, гидроксид натрия, гидроксид калия, гидроксид цезия) и третичные амины, а также так называемые двойные металлоцианидные катализаторы (из которых наиболее примечательны комплексы цинк-гексацианокобальтат). Реакция может быть осуществлена в две или несколько стадии, в которой на первой стадии катализатор не используют, а добавляют от 0,5 до 1,0 моль алкиленоксида к инициатору на эквивалент атомов водорода амина, с последующими одной или несколькими стадиями, на которых добавляют дополнительный алкленоксид в присутствии катализатора, как описано выше. После завершения реакции катализатор может быть дезактивирован и/или удален. Катализаторы на основе гидроксидов щелочных металлов могут быть удалены, оставлены в продукте или нейтрализованы кислотой, и остатки могут быть оставлены в продукте. Остатки двойных металлоцианидных катализаторов могут быть оставлены в продукте, но вместо этого при желании могут быть удалены.

Предпочтительными инициированными амином полиолами являются (а) продукт взаимодействия 1,2-диаминциклогексана с этиленоксидом, (b) продукт взаимодействия 1,2-диаминоциклогексана с пропиленоксидом и (с) продукт взаимодействия 1,2-диаминоциклогексана со смесью от 30 до 70 мол.% этиленоксида и от 70 до 30 мол.% пропиленоксида, в каждом случае, имеющих функциональность от 3,3 до 4,0, особенно от 3,7 до 4,0, и гидроксильную эквивалентную массу от 90 до 175, особенно от 100 до 130. В каждом из вышеописанных случаев 1,2-диаминоциклогексан является, наиболее предпочтительно, смесью цис- и транс-диастереоизомеров, состоящую из от 25 до 75% цис- и от 75 до 25% транс-диастереоизомера, или от 90 до 100% любого цис- или транс-изомера.

Инициированный амином полиол настоящего изобретения может быть использован для получения жесткого полиуретанового пенопласта, особенно когда его гидроксильная эквивалентная масса составляет от 75 до 560. Жесткий полиуретановый пенопласт получают из образующей полиуретан композиции, содержащей, по меньшей мере, (1) инициированный амином полиол, необязательно в комбинации с одним или несколькими другими полиолами, (2) по меньшей мере, один органический полиизоцианат и (3) по меньшей мере, один физический вспенивающий агент, как более подробно описано ниже.

Инициированный амином полиол настоящего изобретения подходящим образом составляет, по меньшей мере, 5% по массе от всех полиолов, содержащихся в образующей полиуретан композиции. Ниже данного уровня преимущества использования полиола являются незначительными. Инициированный амином полиол согласно изобретению может быть единственным полиолом в образующей полиуретан композиции. Однако предполагается, что в большинстве случаев он будет использован в смеси, содержащей, по меньшей мере, один другой полиол, и что инициированный амином полиол согласно изобретению будет составлять от приблизительно 5 до приблизительно 75% по массе смеси полиолов. Например, инициированный амином полиол согласно изобретению может составлять от 10 до 60% по массе смеси полиолов, или от приблизительно 10 до приблизительно 50% по массе смеси полиолов.

Когда используют смесь полиолов, смесь полиолов предпочтительно имеет в среднем от 3,5 до приблизительно 7 гидроксильных групп/молекула и среднюю гидроксильную эквивалентную массу от приблизительно 90 до приблизительно 175. Любой отдельный полиол в смеси может иметь функциональность и/или эквивалентную массу вне данных интервалов, если смесь соответствует данным параметрам. Воду не учитывают при определении функциональности или эквивалентной массы смеси полиолов.

Более предпочтительная средняя гидроксильная функциональность смеси полиолов составляет от приблизительно 3,8 до приблизительно 6 гидроксильных групп/молекула. А еще более предпочтительная средняя гидроксильная функциональность смеси полиолов составляет от приблизительно 3,8 до приблизительно 5 гидроксильных групп/молекула. Более предпочтительная средняя гидроксильная эквивалентная масса смеси полиолов составляет от приблизительно 110 до приблизительно 130.

Подходящие полиолы, которые могут быть использованы в сочетании с инициированным амином полиолом согласно изобретению, включают простые полиэфирполиолоы, которые легко получают полимеризацией алкиленоксида на инициирующем соединении (или смеси инициирующих соединений), которое имеет многочисленные активные атомы водорода. Инициирующее(ие) соединение(ия) может включать алкиленгликоли (например, этиленгликоль, пропиленгликоль, 1,4-бутандиол, 1,6-гександиол и тому подобные), простые эфиры гликолей (такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль и тому подобные), глицерин, триметилолпропан, пентаэритритол, сорбит, сахарозу, глюкозу, фруктозу или другие сахара и тому подобные. Часть инициирующего соединения может быть частью, содержащей первичные и/или вторичные аминогруппы, такие как этилендиамин, гексаметилендиамин, диэтаноламин, моноэтаноламин, N-метилдиэтаноламин, пиперазин, аминоэтилпиперазин, диизопропаноламин, моноизопропаноламин, метаноламин, диметаноламин, толуолдиамин (все изомеры) и тому подобные. Инициированные амином полиолы данных типов имеют склонность к автокатализу. Алкиленоксид, используемый для получения дополнительного полиола(ов), является такими же, как описано выше, применительно к инициированному амином полиолу настоящего изобретения. Предпочтительным алкиленоксидом является пропиленоксид или смесь пропиленоксида и этиленоксида.

Кроме того, в качестве дополнительных полиолов могут быть использованы сложные полиэфирполиолы, но они, в общем, менее предпочтительны, так как имеют более низкие функциональности. Сложные полиэфирполиолы включают продукты реакции полиолов, предпочтительно диолов, с поликарбоновыми кислотами или их ангидридами, предпочтительно дикарбоновыми кислотами или ангидридами дикарбоновых кислот. Поликарбоновые кислоты или ангидриды могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими и могут быть замещенными, например, атомами галогенов. Поликарбоновые кислоты могут быть ненасыщенными. Примеры данных поликарбоновых кислот включают янтарную кислоту, адипиновую кислоту, терефталевую кислоту, изофталевую кислоту, тримеллитовый ангидрид, фталевый ангидрид, малеиновую кислоту, ангидрид малеиновой кислоты и фумаровую кислоту. Полиолы, используемые для получения сложных полиэфирполиолов, включают этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,4- и 2,3-бутандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, циклогександиметанол, 2-метил-1,3-пропандиол, глицерин, триметилолпропан, 1,2,6-гексантриол, 1,2,4-бутантриол, триметилолэтан, пентаэритритол, хинитол, маннит, сорбит, метилгликозид, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, дибутиленгликоль и тому подобные.

В предпочтительном варианте осуществления изобретения инициированный амином полиол согласно изобретению использован в виде смеси с, по меньшей мере, одним другим простым полиэфирполиолом, который имеет среднюю функциональность от 4,5 до 7 гидроксильных групп на молекулу и гидроксильную эквивалентную массу от 100 до 175. Другим простым полиэфирполиолом может быть, например, инициированный сорбитом и/или сахарозой/глицерином простой полиэфир. В данном случае инициированный амином полиол настоящего изобретения может составлять от 10 до 70% по массе смеси. Примеры подходящих инициированных сорбитом или сахарозой/глицерином простых полиэфиров, которые можно использовать, включают полиолы Voranol® 360, Voranol® RN411, Voranol® RN490, Voranol® 370, Voranol® 446, Voranol® 520, Voranol® 550 и Voranol® 482, все доступны от Dow Chemical.

В другом предпочтительном варианте осуществления изобретения инициированный амином полиол согласно изобретению используется в смеси полиолов, которая также содержит, по меньшей мере, один другой простой полиэфирполиол, имеющий среднюю функциональность от 4,5 до 7 гидроксильных групп на молекулу и гидроксильную эквивалентную массу от 100 до 175, который не инициирован амином, и, по меньшей мере, один другой инициированный амином полиол, имеющий среднюю функциональность от 2,0 до 4,0 (предпочтительно от 3,0 до 4,0) и гидроксильную эквивалентную массу от 100 до 225. Другой инициированный амином полиол может быть инициирован, например, аммиаком, этилендиамином, гексаметилендиамином, диэтаноламином, моноэтаноламином, N-метилдиэтаноламином, пиперазином, аминэтилпиперазином, диизопропаноламином, моноизопропаноламином, метаноламином, диметаноламином, толуолдиамином (все изомеры) и тому подобными. Инициированные этилендиамином и толуолдиамином полиолы являются предпочтительны в данном случае. Смесь полиолов может содержать от 5 до 50% по массе инициированного амином полиола согласно изобретению; от 20 до 70% по массе не инициированного амином полиола и от 2 до 20% по массе другого инициированного амином полиола. Смесь полиолов может содержать до 15% по массе еще одного другого полиола, который не является инициированным амином и который имеет гидроксильную функциональность от 2,0 до 3,0 и гидроксильную эквивалентную массу от 90 до 500, предпочтительно от 200 до 500. Конкретные примеры смесей полиолов, описанных выше, включают смесь от 5 до 50% по массе инициированного амином полиола настоящего изобретения, от 20 до 70% инициированного сорбитом и/или сахарозой/глицерином простого полиэфирполиола, имеющего среднюю функциональность от 4,5 до 7 гидроксильных групп на молекулу и гидроксильную эквивалентную массу от 100 до 225, от 2 до 20% по массе инициированного этилендиамином полиола, имеющего эквивалентную массу от 100 до 225, и от 0 до 15% по массе не инициированного амином полиола, имеющего функциональность от 2,0 до 3,0 и гидроксильную эквивалентную массу от 200 до 500.

Как описано, смеси полиолов могут быть приготовлены получением составляющих полиола по отдельности, а затем смешиванием их вместе. В другом случае смеси полиолов могут быть получены формированием смеси соответствующих инициирующих соединений с последующим алкоксилированием инициирующей смеси с непосредственным образованием смеси полиолов. Такие «соинициированные» полиолы могут быть получены с использованием аминоциклогексаналкиламина и другого амина в качестве инициаторов с образованием смеси инициированных амином полиолов. Также могут быть реализованы комбинации данных подходов.

Образующая полиуретан композиция содержит, по меньшей мере, один органический полиизоцианат. Органический полиизоцианат или их смесь преимущественно содержит, в среднем, по меньшей мере, 2,5 изоцианатные группы на молекулу. Предпочтительная изоцианатная функциональность составляет от приблизительно 2,5 до приблизительно 3,6 или от приблизительно 2,6 до приблизительно 3,3 изоцианатных групп/молекула. Полиизоцианат или их смесь преимущественно имеет изоцианатную эквивалентную массу от приблизительно 130 до 200. Она составляет предпочтительно от 130 до 185 и более предпочтительно от 130 до 170. Данные значения функциональности и эквивалентной массы не должны применяться к какому-либо одному полиизоцианату в смеси, при условии, что вся смесь в целом соответствует данным значениям.

Подходящие полиизоцианаты включают ароматические, алифатические и циклоалифатические полиизоцианаты. Ароматические полиизоцианаты являются, в общем, предпочтительными. Примеры полиизоцианатов включают, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (ТДИ), различные изомеры дифенилметандиизоцианата (МДИ), гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, гидрированный МДИ (Н12 МДИ), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4”-трифенилметандиизоцианат, полиметиленполифенилизоцианаты, гидрированные полиметиленполифенилполиизоцианаты, толуол-2,4,6-триизоцианат и 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительными полиизоцианатами являются так называемые полимерные МДИ продукты, которые являются смесями полиметиленполифениленполиизоцианатов в мономерном МДИ. Особенно подходящие МДИ продукты имеют содержание свободного МДИ от 5 до 50% по массе, более предпочтительно от 10 до 40% по массе. Данные полимерные МДИ продукты доступны от The Dow Chemical Company под торговыми марками PAPI® и Voranate®.

Особенно предпочтительным полиизоцианатом является полимерный МДИ продукт, имеющий среднюю изоцианатную функциональность от 2,6 до 3,3 изоцианатных групп/молекула и изоцианатную эквивалентную массу от 130 до 170. Подходящие коммерчески доступные продукты данного типа включают PAPI™ 27, Voranate™ M229, Voranate™ 220, Voranate™ 290, Voranate™ M595 и Voranate™ M600, все от Dow Chemical.

Также могут быть использованы форполимеры и квази-форполимеры с концевыми изоцианатными группами (смеси форполимеров с непрореагировавшими полиизоцианатными соединениями). Их получают по реакции стехиометрического избытка органического полиизоцианата с полиолом, таким как полиолы, рассмотренные выше. Подходящие методы получения данных форполимеров хорошо известны. Данный форполимер или квази-форполимер предпочтительно имеет изоцианатную функциональность от 2,5 до 3,6 и изоцианатную эквивалентную массу от 130 до 200.

Полиизоцианат используют в количестве, достаточном для обеспечения изоцианатного индекса от 80 до 600. Изоцианатный индекс рассчитывают как число реакционных изоцианатных групп, обеспеченных полиизоцианатным компонентом, деленное на число изоцианатных реакционных групп в образующей полиуретан композиции (включая те, которые содержатся в реагирующих с изоцианатом вспенивающих агентах, таких как вода) и умноженное на 100. Считается, что вода содержит две реагирующих с изоцианатом группы на молекулу, чтобы можно было рассчитать изоцианатный индекс. Предпочтительный изоцианатный индекс составляет от 90 до 400, а более предпочтительный изоцианатный индекс составляет от 100 до 150.

Вспенивающий агент, используемый в образующей полиуретан композиции, включает, по меньшей мере, один физический вспенивающий агент, который является углеводородом, гидрофторуглеродом, гидрохлорфторуглеродом, фторуглеродом, простым диалкиловым эфиром или простыми фторзамещенными диалкиловыми эфирами, или смесью двух или нескольких из них. Вспенивающие агенты данных типов включают, например, пропан, изопентан, н-пентан, н-бутан, изобутен, циклопентан, простой диметиловый эфир, 1,1-дихлор-1-фторэтан (HCFC-141b), хлордифторметан (HCFC-22), 1-хлор-1,1-дифторэтан (HCFC-142b), 1,1,1,2-тетрафторэтан (HFC-134a), 1,1,1,3,3-пентафторбутан (HFC-365mfc), 1,1-дифторэтан (HFC-152a), 1,1,1,2,3,3,3-гептафторпропан (HFC-227ea) и 1,1,1,3,3-пентафторпропан (HFC-245fa). Углеводородные и гидрофторуглеродные вспенивающие агенты являются предпочтительными. Обычно предпочтительно дополнительно включать в состав композиции воду, помимо физического вспенивающего агента.

Вспенивающие агенты предпочтительно используют в количестве, достаточном для отверждения композиции с образованием пены, имеющей плотность после отверждения от 16 до 160 кг/м3, предпочтительно от 16 до 64 кг/м3, особенно предпочтительно от 20 до 48 кг/м3. Для достижения этих значений плотности просто используют углеводородный или гидрофторуглеродный вспенивающий агент в количестве в интервале от приблизительно 10 до приблизительно 40, предпочтительно от приблизительно 12 до приблизительно 35 частей по массе на 100 частей по массе полиола(ов). Вода взаимодействует с изоцианатными группами с образованием диоксида углерода, который действует как вспенивающий газ. Воду подходящим образом используют в количестве в интервале 0,5-3,5, предпочтительно от 1,5 до 3,0 частей по массе на 100 частей по массе полиола(ов).

Образующая полиуретан композиция обычно будет включать, по меньшей мере, один катализатор для реакции полиола(ов) и/или воды с полиизоцианатом. Подходящие образующие уретан катализаторы включают те, которые описаны в патенте США № 4390645 и в WO 02/079340, оба введенные в настоящий документ ссылкой. Типичные катализаторы включают третичные амины и фосфиновые соединения, хелаты различных металлов, кислотные соли металлов сильных кислот; сильные основания, алкоголяты и феноляты различных металлов, соли органических кислот различных металлов, металлоорганические производные четырехвалентного олова, трехвалентных и пятивалентных As, Sb и Bi и карбонилы металлического железа и кобальта.

Обычно предпочтительными являются катализаторы на основе третичных аминов. Среди катализаторов на основе третичных аминов находятся диметилбензиламин (такой как Desmorapid® DB от Rhine Chemie), 1,8-диаза (5,4,0)ундекан-7 (такой как Polycat® SA-1 от Air Products), пентаметилдиэтилентриамин (такой как Polycat® 5 от Air Products), диметилциклогексиламин (такой как Polycat® 8 от Air Products), триэтилендиамин (такой как Dabco® 33LV от Air Products), диметилэтиламин, н-этилморфолин, соединения N-алкилдиметиламина, такие как N-этил N,N-диметиламин и N-цетил N,N-диметиламин, соединения N-алкилморфолина, такие как N-этилморфолин и N-кокоморфолин и тому подобные. Другие катализаторы на основе третичных аминов, которые могут быть использованы, включают катализаторы, продаваемые Air Products под торговыми марками Dabco® NE1060, Dabco® NE1070, Dabco® NE500, Dabco® TMR-2, Dabco® TMR 30, Polycat® 1058, Polycat® 11, Plycat® 15, Polycat® 33, Polycat® 41 и Dabco® MD45, и катализаторы, продаваемые Huntsman под торговыми марками ZR 50 и ZR 70. Кроме того, некоторые инициированные амином полиолы могут быть использованы в настоящем изобретении как каталитические материалы, включая те, которые предложены в WO 01/58976 A. Также могут быть использованы смеси двух или нескольких вышеуказанных катализаторов.

Катализатор используется в каталитически достаточных количествах. Для предпочтительных катализаторов на основе третичных аминов подходящее количество катализатора составляет от приблизительно 1 до приблизительно 4 частей, особенно от приблизительно 1,5 до приблизительно 3 частей катализатора на основе третичного амина на 100 частей по массе полиола(ов).

Образующая полиуретан композиция также предпочтительно содержит, по меньшей мере, одно поверхностно-активное вещество, которое способствует стабилизации ячеек в композиции по мере выделения газа с образованием пузырьков и расширения пены. Примеры подходящих поверхностно-активных веществ включают соли щелочных металлов и аминов жирных кислот, такие как олеат натрия, стеарат натрия, рициноляты натрия, олеат диэтаноламина, стеарат диэтаноламина, рицинолеат диэтаноламина и тому подобные; соли щелочных металлов и аминов сульфоновых кислот, таких как додецилбензолсульфоновая кислота и динафтилметандисульфоновая кислота; рицинолеиновая кислота; силоксан-оксалкиленовые полимеры или сополимеры и другие органополисилоксаны; оксиэтилированные алкилфенолы (такие как Tergitol NP9 и Triton X100 от The Dow Chemical Company); оксиэтилированные жирные спирты, такие как Tergitol 15-S-9 от The Dow Chemical Company; парафиновые масла; касторовое масло; сложные эфиры рицинолеиновой кислоты; сульфированное касторовое масло; арахисовое масло; парафины; жирные спирты; диметилполисилоксаны и олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми боковыми группами. Данные поверхностно-активные вещества обычно используют в количестве от 0,01 до 6 частей по массе на 100 частей по массе полиола.

Обычно предпочтительными типами являются кремнийорганические поверхностно-активные вещества. Коммерчески доступен широкий выбор данных кремнийорганических поверхностно-активных веществ, включая те, которые продаются Goldschmidt под торговой маркой Tegostab® (такие как поверхностно-активные вещества Tegostab B-8462, B8427, B8433 и B-8404), те, которые продаются OSi Specialties под торговой маркой Niax® (такие как поверхностно-активные вещества Niax® L6900 и L6988), а также различные поверхностно-активные вещества, коммерчески доступные от Air Products and Chemicals, такие как поверхностно-активные вещества LK-221E, LK-443E, DC-193, DC-198, DC-5000, DC-5043 и DC-5098.

Помимо вышеуказанных ингредиентов образующая полиуретан композиция может включать различные вспомогательные компоненты, такие как наполнители, красители, нейтрализаторы запаха, антипирены, биоциды, антиоксиданты, УФ стабилизаторы, антистатические агенты, модификаторы вязкости и тому подобные.

Примеры подходящих антипиренов включают фосфорные соединения, галогенсодержащие соединения и меламин.

Примеры наполнителей и пигментов включают карбонат кальция, диоксид титана, оксид железа, оксид хрома, азо/диазо красители, фталоцианины, диоксазины, переработанный полиуретановый пенопласт и технический углерод.

Примеры УФ стабилизаторов включают гидроксибензотриазолы, дибутилтиокарбамат цинка, 2,6-дитретбутилкатехин, гидроксибензофеноны, затрудненные амины и фосфиты.

За исключение наполнителей вышеуказанные добавки обычно используются в малых количествах, таких как от 0,01 процентов до 3 процентов по массе полиуретановой композиции. Наполнители могут быть использованы в количествах до 50% по массе полиуретановой композиции.

Образующую полиуретан композицию получают смешиванием различных компонентов в условиях, при которых происходит взаимодействие между полиолом(ами) и изоцианатом(ами), вспенивающий агент образует газ, а композиция расширяется и отверждается. Все компоненты (или их любая комбинация), за исключением полиизоцианата, могут быть предварительно смешаны в готовую полиольную композицию, которую можно, при желании, смешать затем с полиизоцианатом, когда необходимо будет получить пенопласт. При желании, компоненты могут быть предварительно нагреты, но обычно в этом нет необходимости, и компоненты могут быть смешаны при комнатной температуре (~22°C) для проведения реакции. Обычно нет необходимости в нагреве композиции для начала отверждения, но, при желании, он может быть также применен.

Настоящее изобретение особенно пригодно для реализации в так называемых случаях «заливки на месте», в которых образующая полиуретан композиция вводится в полость и вспенивается внутри полости, заполняет ее и придает конструкционные и/или термоизоляционные свойства всему узлу в сборе. Термин «заливка на месте» означает тот факт, что пенопласт образуется на месте применения, где он требуется, а не создается на одной стадии и позднее размещается на месте применения на отдельной стадии производства. Процессы заливки на месте широко используются для изготовления бытовой техники, такой как холодильники, морозильные камеры и охладители, и подобные изделия, которые имеют стенки, содержащие теплоизоляционный пенопласт. Присутствие инициированного амином полиола в образующей полиуретан композиции придает композиции хорошую текучесть и малое время отверждения, в то же время способствуя образованию пенопласта с низким k-фактором.

Стенки оборудования, такого как холодильники, морозильные камеры и охладители, проще всего изолировать в соответствии с настоящим изобретением, когда сначала собирают внешний корпус и внутренний вкладыш, так что между корпусом и вкладышем образуется полость. Полость определяет пространство, которое требуется изолировать, а также размеры и форму пенопласта, который необходимо получить. Обычно корпус и внутренний вкладыш соединяются вместе конкретным способом, таким как сварка, крепление из расплава или использование различных клеев (или их различных сочетаний) перед введением композиции пенопласта. Корпус и внутренний вкладыш могут поддерживаться или держаться в правильном взаимоположении с использованием зажимного приспособления или другого устройства. В полости могут быть устроены один или несколько вводов, через которые может быть введена композиция пенопласта. Обычно устанавливают одно или несколько вентиляционных отверстий, чтобы воздух из полости мог выходить по мере заполнения полости композицией пенопласта и дальнейшего расширения композиции пенопласта.

Материалы, из которых изготавливаются корпус и внутренний вкладыш, не являются особенно важными, при условии, что они выдерживают условия реакции вспенивания и отверждения композиции пенопласта. В большинстве случаев материалы конструкции будут выбираться с учетом конкретных эксплуатационных свойств, требуемых от конечного продукта. Чаще всего для изготовления корпуса используются металлы, такие как сталь, особенно для крупногабаритной бытовой техники, такой как морозильные камеры или холодильники. Для изготовления корпусов бытовых приборов меньшего размера (таких как охладители) или для оборудования, где важен малый вес, чаще используют пластики, такие как поликарбонаты, полипропилен, полиэтилен, стирол-акрилонитрильные смолы, акрилонитрил-бутадиен-стирольные смолы или ударопрочный полистирол. Внутренний вкладыш может быть металлическим, но чаще всего он пластиковый, как только что описано.

Затем композицию пенопласта вводят в полость. Различные компоненты композиции пенопласта смешивают, а затем смесь быстро вводят в полость, в которой компоненты взаимодействуют и расширяются. Общепринятой практикой является предварительное смешение полиола(ов) с водой и вспенивающим агентом (и часто с катализатором и/или поверхностно-активным веществом) с получением составленного полиола. Составленный полиол может храниться до момента получения пенопласта, когда его смешивают с полиизоцианатом и вводят в полость. Обычно не требуется нагревать компоненты перед введением их в полость, равно как и не требуется нагревать композицию в полости, чтобы она затвердела, но любая или обе данные стадии, при необходимости, могут быть осуществлены. В некоторых случаях корпус и внутренний вкладыш могут служить средствами теплоотвода и могут отводить тепло от взаимодействующей композиции пенопласта. При необходимости корпус и/или внутренний вкладыш могут быть нагреты (например, до 50°С, но обычно до 35-40°С), чтобы уменьшить эффект теплоотвода или для отверждения пенопласта.

Вводится достаточное количество композиции пенопласта, так что после ее расширения образовавшийся пенопласт заполняет те части полости, где требуется заполнение пенопластом. Наиболее типично, когда по существу вся полость заполняется пенопластом. В общем, предпочтительно слегка «переполнять» полость, введя больше композиции пенопласта, чем минимально требуемое для заполнения полости, тем самым слегка увеличивая плотность пенопласта. Переполнение обеспечивает такие преимущества, как лучшая стабильность размера пенопласта, особенно на стадии последующего извлечения. В общем, полость переполняется на величину от 4 до 20% по массе. Конечная плотность пенопласта для большинства типов бытовой техники лежит предпочтительно в интервале от 28 до 40 кг/м3.

После того как композиция пенопласта вспенилась и достаточно отвердела, чтобы удерживать форму, получившаяся конструкция может быть извлечена путем удаления ее из зажимного устройства или другого суппорта, который используется для поддерживания корпуса и внутреннего вкладыша в правильном взаимоположении. Малые времена извлечения важны для промышленности по производству бытовой техники, так как малые времена извлечения позволяют изготовить больше деталей за единицу времени на данном производственном оборудовании.

Времена извлечения могут быть оценены следующим образом: 28-литровую форму Бретта высокой производительности, покрытую антиадгезивом, нагревают до 45°C. В форму вводят 896 г ± 4 г композиции пенопласта для получения пенопласта с плотностью 32 кг/м3. Через 6 минут пенопласт извлекают из формы и измеряют его толщину. По истечении следующих 24 часов еще раз измеряют толщину пенопласта. Разница между толщиной, измеренной через 24 часа, и начальной толщиной является показателем расширения пенопласта после извлечения. Время извлечения считается достаточно большим, если расширение пенопласта после отверждения пенопласта в этом тесте составляет не более 4 мм.

Как отмечено, текучесть является другим важным свойством композиции пенопласта. Для задач настоящего изобретения текучесть измеряли с использованием прямоугольной формы Бретта, имеющей размеры 200 см × 20 см × 5 см (~6'6”×8”×2”). Готовили образующую полиуретан композицию и немедленно вводили ее в форму Бретта, установленную вертикально (т.е. размер 200 см ориентирован вертикально) и предварительно нагретую до 45±5°C. Композиции позволяли расширяться против собственного веса и затвердеть в форме. Количество композиции, образующей полиуретан, подбирали таким образом, чтобы образующийся пенопласт лишь заполнил форму. Затем измеряли плотность получившегося пенопласта и сравнивали с плотностью пенопласта при свободном вспенивании, полученной из той же композиции пенопласта (путем введения композиции в пластиковый мешок или открытую картонную коробку, где композиция могла расширяться свободно по вертикали и горизонтали против атмосферного давления). Отношение плотности пенопласта из формы Бретта к плотности при свободном вспенивании представляет «индекс текучести» композиции. В настоящем изобретении величина индекса текучести обычно составляет ниже 1,8, а предпочтительно от 1,2 до 1,5.

Полиуретановый пенопласт преимущественно показывает низкий k-фактор. K-фактор пенопласта может зависеть от нескольких переменных, из которых важной является плотность. Для многих областей применения жесткий полиуретановый пенопласт, имеющий плотность от 28,8 до 40 кг/м3 (от 1,8 до 2,5 фунтов/кубический фут), обеспечивает хорошую комбинацию физических свойств, стабильности размеров и цены. Пенопласт согласно настоящему изобретению, имеющий плотность в данном диапазоне, предпочтительно дает k-фактор при 10°C не больше, чем 22, предпочтительно, не больше, чем 20, и более предпочтительно, не больше, чем 19,5 мВт/м-К. Пенопласт большей плотности может дать несколько больший k-фактор.

Помимо пенопластов для бытовой техники и теплоизоляции, описанных выше, настоящее изобретение также может быть использовано при производстве транспортных шумопонижающих пенопластов, одного или нескольких слоев ламинированных щитов, изоляции труб и других продуктов из пенопласта. Настоящее изобретение представляет особый интерес, когда требуется быстрое отверждение или когда от пенопласта требуются хорошие теплоизоляционные свойства.

При желании способ согласно изобретению может проводиться в сочетании со способами введения при помощи вакуума (VAI), описанными, например, в WO 07/058793, в которых реакционная смесь вводится в закрытую формующую полость, находящуюся при пониженном давлении. В процессах VAI давление в форме снижается до 300-950 мбар, предпочтительно от 400 до 900 мбар, и даже еще более предпочтительно от 500 до 850 мбар, перед или сразу после введения в форму образующей пенопласт композиции. Помимо этого плотность упаковки (отношение плотности отвержденного пенопласта к его плотности при свободном вспенивании) должна быть от 1,03 до 1,9.

Повышенная вязкость композиции часто является преимуществом в VAI процессах, так как более высокая вязкость помогает предотвратить ячейки от разрыва и разрушения до того как композиция пенопласта отвердеет. Поэтому предпочтительным является полиол, инициированный орто-циклогександиамином согласно настоящему изобретению, вязкость которого составляет, по меньшей мере, 10000 сантипуаз при 50°С. Более предпочтительно, чтобы полиол, инициированный орто-циклогександиамином, имел вязкость, по меньшей мере 25000 или, по меньшей мере, 40000 при 50°С. Вязкость полиола, инициированного орто-циклогександиамином, может достигать такого большого значения, как 100000 сантипуаз при 50°С. Из-за высоких вязкостей особенно предпочтительный орто-циклогександиаминовый полиол для использования в VAI процессах может быть инициирован, главным образом, весь в виде транс-изомеров (т.е. транс-изомеры составляют 90% или более, предпочтительно 95% и более и наиболее предпочтительно 98% и более по массе всех орто-циклогександиаминовых соединений). Наиболее предпочтительным полиолом для VAI процессов является полиол, инициированный, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95% и даже еще более предпочтительно 98% транс-1,2-циклогекандиамином, и от 0 до 10%, предпочтительно от 0 до 5% и более предпочтительно от 0 до 2% цис-циклогександиамином.

Следующие примеры представлены для пояснения изобретения и не предназначены ограничить объем его притязаний. Все части и проценты даны по массе, если не указано иначе.

Пример 1

Смесь цис- и транс-диастереоизомеров 1,2-диаминоциклогексана (~30% цис-изомера, Dytek® DCH-99, от Invista Textiles, Redcar, England) (50 кг, 438 моль) загружали в реактор, продутый азотом и нагретый до 125°С. В реакторе создавали избыточное давление пропиленоксида и давление поддерживали, пока не ввели все 96,5 кг (1662 моль) пропиленоксида. Затем реакционную смесь оставляли для протекания в ней реакции на два часа при 125°С, после чего добавляли 0,545 кг 45%-ного водного раствора гидроксида калия. Воду удаляли под вакуумом при 115°С, и реактор опять нагревали до 125°С. В реактор добавляли еще больше пропиленоксида, пока не добавили дополнительные 55,9 кг (963 моль) пропиленоксида. Затем реакционную смесь вновь оставляли для протекания в ней реакции на 4 часа, по истечении которых добавляли 70%-ный водный раствор уксусной кислоты. Получившийся полиол имел гидроксильное число 485 мг KOH/г (соответствующее гидроксильной эквивалентной массе примерно 116 или добавлению приблизительно 1,5 молей пропиленоксида на эквивалент атомов водородов амина в инициаторе) и гидроксильную функциональность, близкую к 4,0. Полиол имел вязкость 10140 МПа·с при 50°С.

Пример 2

Повторяли последовательность операций примера 1, за исключением того, что на второй стадии добавляли больше пропиленоксида, пока не ввели в целом приблизительно 2,0 моль пропиленоксида на эквивалент атомов водорода амина в инициаторе. Продукт имел гидроксильное число 392, что соответствует эквивалентной массе приблизительно 143. Продукт имел гидроксильную функциональность, близкую к 4,0.

Пример 3

Смесь цис- и транс-диастереоизомеров 1,2-диаминоциклогексана (~30% цис-изомера, Dytek® DCH-99, от Invista Textiles, Redcar, England) (65 кг, 569 моль) загружали в реактор, продутый азотом и нагретый до 125°С. В реакторе создавали избыточное давление эквимолярной смеси пропиленоксида и этиленоксида, и давление поддерживали, пока не ввели все 62,7 кг (1081 моль) пропиленоксида и 47,6 кг (1081 моль) этиленоксида. Затем реакционную смесь оставляли для протекания в ней реакции на два часа при 125°С, после чего добавляли 0,78 кг 45%-ного водного раствора гидроксида калия. Воду удаляли под вакуумом при 115°С, и реактор вновь нагревали до 125°С. Добавляли еще больше эквимолярной смеси пропиленоксида/этиленоксида, пока не ввели дополнительные 73,8 кг (1071 моль) пропиленоксида и 55,9 кг (1071 моль) этиленоксида. Реакционную смесь оставляли для протекания в ней реакции еще раз на 4 часа, по истечении которых добавляли 70%-ный водный раствор уксусной кислоты. Получившийся полиол имел гидроксильное число 502 мг KOH/г (соответствующее гидроксильной эквивалентной массе приблизительно 112) и гидроксильную функциональность, близкую к 4,0. Полиол имел вязкость 1591 МПа·с при 50°С.

Пример 4

Смесь цис- и транс-диастереоизомеров 1,2-диаминоциклогексана (~30% цис-изомера, Dytek® DCH-99, от Invista Textiles, Redcar, England) (243 моль) загружали в реактор, продутый азотом и нагретый до 125°С. В реакторе создавали избыточное давление эквимолярной смеси пропиленоксида и этиленоксида, и давление поддерживали, пока не ввели все 515 моль пропиленоксида и 515 моль этиленоксида. Затем реакционную смесь оставляли для протекания в ней реакции на два часа при 125°С, после чего добавляли 0,545 кг 45%-ного водного раствора гидроксида калия. Воду удаляли под вакуумом при 115°С, и реактор вновь нагревали до 125°С. Добавляли еще больше эквимолярной смеси пропиленоксид/этиленоксид, пока не ввели дополнительные 708 моль пропиленоксида и 708 моль этиленоксида. Реакционную смесь вновь оставляли для протекания в ней реакции на 4 часа, по истечении которых добавляли 70%-ный водный раствор уксусной кислоты. Получившийся полиол имел гидроксильное число 406 мг KOH/г (соответствующее гидроксильной эквивалентной массе приблизительно 156 или добавлению приблизительно 2,5 моль пропиленоксида на эквивалент атомов водорода в амине в инициаторе) и гидроксильную функциональность, близкую к 4,0. Полиол имел вязкость 312 МПа·с при 50°С.

Пример 5

Смесь цис- и транс-диастереоизомеров 1,2-диаминоциклогексана (~30% цис-изомера, Dytek® DCH-99, от Invista Textiles, Redcar, England) (50 кг, 438 моль) загружали в реактор, продутый азотом и нагретый до 125°С. В реакторе создавали избыточное давление смеси пропиленоксида и этиленоксида в молярном соотношении 3:1, и давление поддерживали, пока не ввели все 72,4 кг (1248 моль) пропиленоксида и 18,3 кг (416 моль) этиленоксида. Затем реакционную смесь оставляли для протекания в ней реакции на два часа при 125°С, после чего добавляли 0,545 кг 45%-ного водного раствора гидроксида калия. Воду удаляли под вакуумом при 115°С, и реактор вновь нагревали до 125°С. Добавляли еще больше смеси пропиленоксид/этиленоксид, пока не ввели дополнительные 74,9 кг (1291 моль) пропиленоксида и 19,0 кг (430 моль) этиленоксида. Реакционную смесь затем оставляли еще раз для протекания в ней реакции на 4 часа, по истечении которых добавляли 70%-ный водный раствор уксусной кислоты. Получившийся полиол имел гидроксильное число 409 мг KOH/г (соответствующее гидроксильной эквивалентной массе приблизительно 137 или добавлению приблизительно 2,0 моль пропиленоксида на эквивалент атомов водородов амина в инициаторе) и гидроксильную функциональность, близкую к 4,0. Полиол имел вязкость 1084 МПа·с при 50°С.

Пример 6

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 1. Получение пенопласта проводили в машине высокого давления Cannon HE-60. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время гелеобразования 39 секунд и время до отлипа 42 секунды. Плотность при свободном вспенивании составила 21,3 кг/м3, а минимальная плотность при заполнении 28,3 кг/м3. Индекс текучести таким образом составил 1,33.

Пенопласт получен в форме Бретта, с плотностью 35,4 кг/м3 (приблизительно 2,2 фунта/куб.фут, 14% переполнения). Пенопласт имел минимальную прочность на сжатие 17,6 фунт/кв.дюйм (~120 кПа) и максимальную прочность на сжатие 21,15 фунт/кв.дюйм (~145 кПа).

K-фактор измеряли на образцах пенопласта с переполнением 14% размером 8”×1”×1” (20×2,5×2,5 см) на приборе Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его величину 0,134-0,135 БТЕ-дюйм/фут2-час-°F (19,3-19,5 мВт/м·K).

Пример 7

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 2. Получение пенопласта проводили в машине высокого давления Hi-Tech CS-50, работающей с производительностью 175-225 г/с. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время отстаивания 3 секунды, время гелеобразования 30 секунд и время до отлипа 39 секунд. Плотность при свободном вспенивании составила 23,35 кг/м3, а плотность при минимальном заполнении 32,56 кг/м3. Индекс текучести таким образом составил 1,457.

Пенопласт, полученный в форме Бретта, имел плотность 36,4 кг/м3 (приблизительно 2,3 фунт/куб.фут, 15% переполнения). Пенопласт имел среднее значение прочности на сжатие 147 кПа.

K-фактор измеряли на образцах 8”×1”×1” (20×2,5×2,5 см) из пенопласта с 15% переполнением на приборе Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его значение 18,9 мВт/м·K.

Пример 8

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 3. Получение пенопласта проводили в машине высокого давления Cannon HE-60. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время гелеобразования 43 секунды и время до отлипа 46 секунд. Плотность при свободном вспенивании составила 21,0 кг/м3, а минимальную плотность заполнения 29,1 кг/м3. Индекс течения таким образом составил ~1,39.

Пенопласт, полученный в форме Бретта, имел плотность 33,1 кг/м3 (приблизительно 2,1 фунт/куб.фут, 13,5% переполнения). Пенопласт имел минимальную прочность на сжатие 16,6 фунт/кв.дюйм (~115 кПа) и максимальную прочность на сжатие 18,7 фунт/кв.дюйм (~129 кПа).

K-фактор измеряли на образцах пенопласта размером 8”×1”×1” (20×2,5×2,5 см) с переполнением 13,5% при использовании прибора Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его величину, составившую 0,137-0,138 БТЕ-дюйм/фут2-час-°F (19,8-19,8 мВт/м·K).

Пример 9

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 4. Получение пенопласта проводили в машине высокого давления Cannon HE-60. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время гелеобразования 24 секунды и время до отлипа 27 секунд. Плотность при свободном вспенивании составила 20,0 кг/м3, а плотность при минимальном заполнении 30,6 кг/м3. Индекс текучести таким образом составил ~1,53.

Пенопласт, полученный в форме Бретта, имел плотность 34,4 кг/м3 (примерно 2,15 фунт/куб.фут, 12,5% перенаполнения). Пенопласт имел минимальную прочность на сжатие 16,5 фунт/кв.дюйм (~114 кПа) и максимальную прочность на сжатие 19,0 фунт/кв.дюйм (~131 кПа).

K-фактор измеряли на образцах пенопласта размером 8”×1”×1” (20×2,5×2,5 см) с 12,5% переполнением при использовании прибора Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его величину, составившую 0,132-0,134 БТЕ-дюйм/фут2-час-°F (19,0-19,3 мВт/м·K).

Пример 10

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 5. Получение пенопласта проводили в машине высокого давления Cannon HE-60. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время гелеобразования 36 секунд и время до отлипа 43 секунды. Плотность при свободном вспенивании составила 20,5 кг/м3, а плотность при минимальном заполнении 29,0 кг/м3. Индекс текучести таким образом составил ~1,41.

Пенопласт, полученный в форме Бретта, имел плотность 32,8 кг/м3 (примерно 2,05 фунт/куб.фут, 12,7% перенаполнения). Пенопласт имел минимальную прочность на сжатие 15,8 фунт/кв.дюйм (~109 кПа) и максимальную прочность на сжатие 17,6 фунт/кв.дюйм (~121 кПа).

K-фактор измеряли на образцах пенопласта размером 8”×1”×1” (20×2,5×2,5 см) с 12,7% переполнением при использовании прибора Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его величину, составившую 0,139-0,141 БТЕ-дюйм/фут2-час-°F (20,0-20,3 мВт/м·K).

Пример 11

Жесткий полиуретановый пенопласт получали из компонентов, перечисленных в таблице 6. Получение пенопласта проводили в машине высокого давления Cannon HE-60. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время гелеобразования 38 секунд и время до отлипа 42 секунды. Плотность при свободном вспенивании составила 20,6 кг/м3, а плотность при минимальном заполнении ~28,2 кг/м3. Индекс текучести таким образом составил ~1,36.

Пенопласт, полученный в форме Бретта, имел плотность 31,5 кг/м3 (приблизительно 1,97 фунт/куб.фут, 12,2% перенаполнения). Пенопласт имел минимальную прочность на сжатие 14,1 фунт/кв.дюйм (~97 кПа) и максимальную прочность на сжатие 16,3 фунт/кв.дюйм (~112 кПа).

K-фактор измеряли на образцах пенопласта размером 8”×1”×1” (20×2,5×2,5 см) с 12,2% переполнением при использовании прибора Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его величину, составившую 0,140-0,142 БТЕ-дюйм/фут2-час-°F (20,2-20,5 мВт/м·K).

Пример 12

1,2-диаминоциклогексан, содержащий 99% транс-изомера (4000 г, 35 моль), загружали в реактор, продутый азотом и нагретый до 125°C. В реакторе создавали избыточное давление пропиленоксида, и давление поддерживали, пока не ввели все 6105 г (105 моль) пропиленоксида. Реакционную смесь оставляли для протекания в ней реакции на 2 часа при 125°C, после чего добавили 82 кг 45%-ного водного раствора гидроксида калия. Воду удаляли под вакуумом при 115°C, и реактор вновь нагревали до 125°C. Добавляли еще больше пропиленоксида, пока не ввели дополнительные 5065 г (87 моль) пропиленоксида. Реакционную смесь затем вновь оставляли для протекания в ней реакции на 4 часа, по истечении которых добавили 70%-ного водного раствора уксусной кислоты. Образовавшийся полиол имел гидроксильное число 502 мг KOH/г (соответствующее гидроксильной эквивалентной массе приблизительно 112, или добавлению приблизительно 1,5 моль пропиленоксида на эквивалент атомов водорода амина в инициаторе) и гидроксильную функциональность, близкую к 4,0. Вязкость полиола составляла 37600 МПа·с при 50°C.

Пример 13

Жесткий полиуретановый пенопласт получали из компонентов, описанных в таблице 7. Получение пенопласта проводили в машине высокого давления Hi-Tech CS-50, работающей с производительностью 175-225 г/с. Композицию пенопласта вводили в мешок (для измерения плотности при свободном вспенивании) и в вертикальную форму Бретта, которую предварительно нагревали до 45°C. Температура компонентов перед смешением составляла ~21°C.

Композиция имела время отстаивания 3 секунды, время гелеобразования 30 секунд и время до отлипа 49 секунд. Плотность при свободном вспенивании составила 22,89 кг/м3, а плотность при минимальном заполнении 32,70 кг/м3. Индекс текучести таким образом составил 1,432.

Пенопласт, полученный в форме Бретта, имел плотность 36,5 кг/м3 (приблизительно 2,3 фунт/куб.фут, 15% переполнения). Пенопласт имел среднее значение прочности на сжатие 145 кПа.

K-фактор измеряли на образцах пенопласта размером 8”×1”×1” (20×2,5×2,5 см), полученного с 15% переполнением на агрегате Laser Comp Fox 200, с температурой верхней холодной плиты 10°C и температурой нижней теплой плиты 38°C, и получили его значение, составившее 19,1 мВт/м·K.

Реферат

Настоящее изобретение относится к способу получения жесткого полиуретанового пенопласта, включающего (а) получение реакционной смеси, и b) создание для реакционной смеси таких условий, что реакционная смесь расширяется и отверждается с образованием жесткого полиуретанового пенопласта. Реакционная смесь содержит, по меньшей мере, (1) смесь инициированного амином полиола, имеющего среднюю функциональность от 3,3 до 4,0 и гидроксильную эквивалентную массу от 75 до 560, который является продуктом взаимодействия, по меньшей мере, одного С2-С4 алкиленоксида с, по меньшей мере, одним инициирующим орто-циклогександиаминовым соединением, и, по меньшей мере, одного простого полиэфирполиола, имеющего среднюю функциональность от 4,5 до 7,0 и гидроксильную эквивалентную массу от 100 до 175, при условии, что данная смесь содержит, по меньшей мере, 5% мас., от смеси полиолов указанного инициированного амином полиола, (2) воду в количестве от 0,5 до 3,5 мас.ч. на 100 мас.ч. полиолов, (3) по меньшей мере, один вспенивающий агент, который является углеводородом, гидрофторуглеродом, гидрохлорфторуглеродом, фторуглеродом, диалкиловым эфиром фторзамещенного диалкилового эфира в количестве от 10 до 40 мас.ч. на 100 мас.ч. полиолов, и (4) по меньшей мере, один полиизоцианат. Технический результат - получение жесткого полиуретанового пенопласта, имеющего отличные теплоизоляционные свойства (т.е. низкий k-фактор) и характеристики отверждения (т.е. низкий индекс текучести и маленькое время съема). 6 з.п. ф-лы, 13 пр., 7 табл.

Формула

a) получение реакционной смеси, содержащей, по меньшей мере,

1) смесь инициированного амином полиола, имеющего среднюю функциональность от 3,3 до 4,0 и гидроксильную эквивалентную массу от 75 до 560, который является продуктом взаимодействия, по меньшей мере, одного С2-С4 алкиленоксида с, по меньшей мере, одним инициирующим орто-циклогександиаминовым соединением, и, по меньшей мере, одного простого полиэфирполиола, имеющего среднюю функциональность от 4,5 до 7,0 и гидроксильную эквивалентную массу от 100 до 175, при условии, что данная смесь содержит, по меньшей мере, 5 мас.%, от смеси полиолов указанного инициированного амином полиола;

2) воду в количестве от 0,5 до 3,5 мас.ч. на 100 мас.ч. полиолов;

3) по меньшей мере, один вспенивающий агент, который является углеводородом, гидрофторуглеродом, гидрохлорфторуглеродом, фторуглеродом, диалкиловым эфиром фторзамещенного диалкилового эфира в количестве от 10 до 40 мас.ч. на 100 мас.ч. полиолов, и

4) по меньшей мере, один полиизоцианат; и

b) создание для реакционной смеси таких условий, что реакционная смесь расширяется и отверждается с образованием жесткого полиуретанового пенопласта.

где каждая группа R независимо обозначает атом водорода или С1-С4алкил.

Документы, цитированные в отчёте о поиске

Способ получения жестких полиуретановых пенопластов с закрытопористой структурой и низкой теплопроводностью

Комментарии