Самонесущая коробчатая конструкция для термоизоляции резервуара для хранения текучей среды - RU2666377C1

Код документа: RU2666377C1

Чертежи

Описание

Область техники

Изобретение относится к герметичным и теплоизолированным резервуарам, содержащим мембраны и предназначенным для хранения и/или транспортирования текучей среды, такой как криогенная текучая среда.

Уровень техники

Герметичные и теплоизолированные мембранные резервуары используются, в частности, для хранения сжиженного природного газа (СПГ), который содержится при атмосферном давлении и температуре около -162°С. Такие резервуары могут быть установлены на плавучей или береговой конструкции. В случае плавучей конструкции резервуар (танк) может предназначаться для транспортирования или для приема СПГ, используемого как топливо для двигательной установки плавучей конструкции.

В документе FR 2877638 описан герметичный и теплоизолированный резервуар, в стенке которого, прикрепленной к несущей структуре плавучей конструкции, имеются последовательно расположенные по ее толщине в направлении изнутри наружу из резервуара первичный (основной) герметичный барьер, который должен находиться в контакте с СПГ, первичный теплоизолирующий барьер, вторичный (дополнительный) герметичный барьер и вторичный теплоизолирующий барьер, закрепленный на несущей структуре.

Теплоизолирующие барьеры состоят из множества наложенных друг на друга теплоизолирующих коробчатых конструкций (блоков) в форме параллелепипедов. У этих конструкций имеются нижняя панель, изготовленная из фанеры, верхняя панель, изготовленная из фанеры, теплоизолирующая набивка, выполненная в виде слоя, параллельного стенке резервуара, и несущие компоненты, проходящие вверх через теплоизолирующую набивку и способные поглощать напряжения сжатия, локализованные между верхней и нижней панелями.

При использовании резервуара его стенки подвергаются действию многочисленных напряжений. В частности, стенки испытывают напряжения сжатия вследствие загрузки резервуара, тепловые напряжения во время охлаждения и напряжения, вызванные динамическими воздействиями текучей среды, содержащейся в резервуаре. При этом напряжения, ориентированные тангенциально верхним панелям теплоизолирующих коробчатых блоков, могут привести к опрокидыванию несущих компонентов этих блоков.

Несущие компоненты обычно выполняются с малым сечением, чтобы ограничить теплопроводность через эти компоненты. Однако компоненты, имеющие малые сечения, могут повреждать верхнюю и нижнюю панели, продавливая их.

В документе WO 2013124597 описана теплоизолирующая коробчатая конструкция, в которой каждый несущий компонент, введенный между нижней и верхней панелями, содержит группу стоек, верхнюю и нижнюю плиты, наложенные на эти стойки и, соответственно, упирающиеся в верхнюю и нижнюю панели, верхние поперечные усиливающие элементы, прикрепленные к стойкам и к верхней плите, и нижние поперечные усиливающие элементы, прикрепленные к стойкам и к нижней плите. Верхние и нижние поперечные усиливающие элементы позволяют предотвратить опрокидывание стоек.

Раскрытие изобретения

Одна из идей, лежащих в основе изобретения, связана с созданием теплоизолирующей самонесущей коробчатой конструкции, которая обладает хорошими теплоизолирующими свойствами при высокой прочности в отношении напряжений, в частности напряжений, направленных тангенциально и под прямыми углами к стенкам.

Согласно одному своему аспекту изобретение предлагает самонесущую теплоизолирующую коробчатую конструкцию для термоизоляции резервуара для текучей среды. Данная конструкция содержит:

- нижнюю панель и верхнюю панель, пространственно разделенные в направлении толщины коробчатой конструкции;

- введенные между нижней панелью и верхней панелью несущие компоненты, каждый из которых содержит нижнюю опору, прикрепленную к нижней панели, верхнюю опору, прикрепленную к верхней панели, и стойку, прикрепленную к нижней опоре и к верхней опоре и имеющую протяженность в направлении по толщине коробчатой конструкции между нижней и верхней опорами, и

- изолирующую набивку, находящуюся между несущими компонентами.

При этом каждая из опор содержит подошву для распределения нагрузки, имеющую плоскую опорную поверхность, которая упирается в нижнюю или верхнюю панель, и антиопрокидывающие ребра, равномерно распределенные по периферии опоры и выполненные с возможностью поглощать напряжения, воздействующие на несущий компонент в направлении, поперечном по отношению к направлению по толщине коробчатой конструкции, и передавать указанные напряжения на подошву.

Выполненные описанным образом опоры позволяют избежать продавливания верхней и нижней панелей благодаря наличию подошв для распределения нагрузки, создаваемой указанными опорами. Кроме того, прочность коробчатой конструкции (коробчатого блока) в отношении поперечных изгибных напряжений увеличена благодаря присутствию ребер, противодействующих опрокидыванию несущих компонентов.

Согласно вариантам изобретения такую теплоизолирующую коробчатую конструкцию можно дополнительно характеризовать наличием одного или более из указанных далее признаков.

У опоры имеется тело, ориентированное в направлении по толщине коробчатой конструкции и снабженное антиопрокидывающими ребрами в форме угольника с двумя гранями, образующими прямой угол и ориентированными соответственно вдоль подошвы и тела опоры.

Опоры выполнены из термопластичного материала и прикреплены посредством сварки к термопластичному элементу нижней или верхней панели. В результате несущие компоненты могут быть присоединены к нижней и/или верхней панелям простым и надежным способом, поскольку не используется никакой крепежный элемент, который мог бы уменьшить структурную прочность несущих компонентов или верхней и нижней панелей.

Опоры выполнены из композитного термопластичного материала, содержащего термопластичную матрицу и армирующие волокна.

Внутренняя сторона нижней панели и верхней панели обращена внутрь коробчатой конструкции и имеет покрытие из термопластичных пленок для прикрепления опор несущих компонентов.

Термопластичные пленки выполнены из композитного термопластичного материала, содержащего термопластичную матрицу и армирующие волокна.

Нижняя и/или верхняя панели содержат тело, выполненное из композитного термопластичного материала, содержащего термопластичную матрицу, армированную волокнами, и образующее термопластичный элемент для прикрепления опор несущих компонентов.

Нижняя и/или верхняя панели содержат тело, изготовленное из древесины, пропитанной термопластичной матрицей для прикрепления опор несущих компонентов.

Опоры каждого несущего компонента выполнены заодно с его стойкой.

Каждая опора несущего компонента содержит втулку, в которую введен один конец стойки несущего компонента.

Каждая опора содержит две полувтулки, совместно образующие втулку, в которую введен один конец стойки.

Опоры и стойки выполнены из термопластичного материала, причем концы каждой стойки закреплены внутри втулок нижней и верхней опор посредством сварки.

Стойки выполнены из композитного термопластичного материала, содержащего термопластичную матрицу и армирующие волокна.

Стойки выполнены из древесины.

Теплоизолирующая коробчатая конструкция имеет форму параллелепипеда, а каждая опора содержит по меньшей мере четыре равномерно распределенных антиопрокидывающих ребра, каждое из которых ориентировано параллельно одной из боковых сторон указанной конструкции.

В каждой из подошв для распределения нагрузки между каждой парой антиопрокидывающих ребер имеется надрез.

Каждая опора содержит упрочняющий поясок, выступающий из указанной подошвы внутрь коробчатой конструкции.

Теплоизолирующая коробчатая конструкция содержит антиопрокидывающие упрочняющие средства, каждое из которых содержит два стержня, образующих X-образную конфигурацию и расположенных между нижней опорой и верхней опорой двух смежных несущих компонентов.

Изолирующая набивка состоит по меньшей мере из одного блока стекловаты, набивочного материала или полимерной пены.

Изолирующая набивка состоит из насыпного изолирующего материала, выбранного из перлита, вермикулита, стекловаты или аэрогелей, а конструкция содержит периферийные перегородки, ориентированные в направлении по толщине коробчатой конструкции и обеспечивающие удерживание изолирующей набивки.

Периферийные перегородки выполнены из термопластичного материала и прикреплены посредством сварки к термопластичному элементу нижней или верхней панели.

Согласно другому аспекту изобретения предлагается также герметичный и теплоизолированный резервуар для текучей среды, содержащий теплоизолирующий барьер, содержащий множество описанных коробчатых конструкций, прилегающих одна к другой, и герметичную мембрану, прилегающую к теплоизолирующему барьеру. В частности, резервуар может быть сформирован с единственной герметичной мембраной или с двумя герметичными мембранами, каждая из которых расположена за одним из двух теплоизолирующих барьеров.

Описанный резервуар может быть частью берегового хранилища, например для хранения СПГ, или он может быть установлен в плавучей конструкции, которая функционирует в прибрежной или открытой части моря, в частности на судне-газовозе, плавучей установке для хранения и регазификации (FSRU) или плавучей установке для добычи, хранения и отгрузки углеводородов (FPSO).

Согласно одному варианту морское судно для транспортирования охлажденной текучей среды содержит двойной корпус и резервуар, находящийся, как уже было упомянуто, в двойном корпусе.

Согласно еще одному аспекту изобретение предлагает также способ для погрузки или разгрузки судна этого типа, согласно которому текучую среду подают по теплоизолированным трубам из плавучего или берегового хранилища в резервуар судна или из указанного резервуара в указанное хранилище.

Изобретение предлагает также систему для перемещения текучей среды, содержащую вышеупомянутое судно, теплоизолированные трубы, обеспечивающие подсоединение резервуара, имеющегося в корпусе судна, к плавучему или береговому хранилищу, и насос для перекачивания текучей среды по теплоизолированным трубам в плавучее или береговое хранилище из резервуара судна или из указанного хранилища в резервуар.

Определенные признаки изобретения обеспечивают реализацию идеи создания теплоизолирующей коробчатой конструкции, в которой напряжения переносятся равномерным образом. Определенные признаки изобретения обеспечивают реализацию идеи создания теплоизолирующей коробчатой конструкции, которая является простой в изготовлении.

Краткое описание чертежей

Изобретение в целом, решаемые им задачи, его детали, свойства и преимущества станут более понятны из нижеследующего описания нескольких конкретных вариантов изобретения, приводимых далее только в качестве иллюстративных, неограничивающих примеров, со ссылками на прилагаемые чертежи.

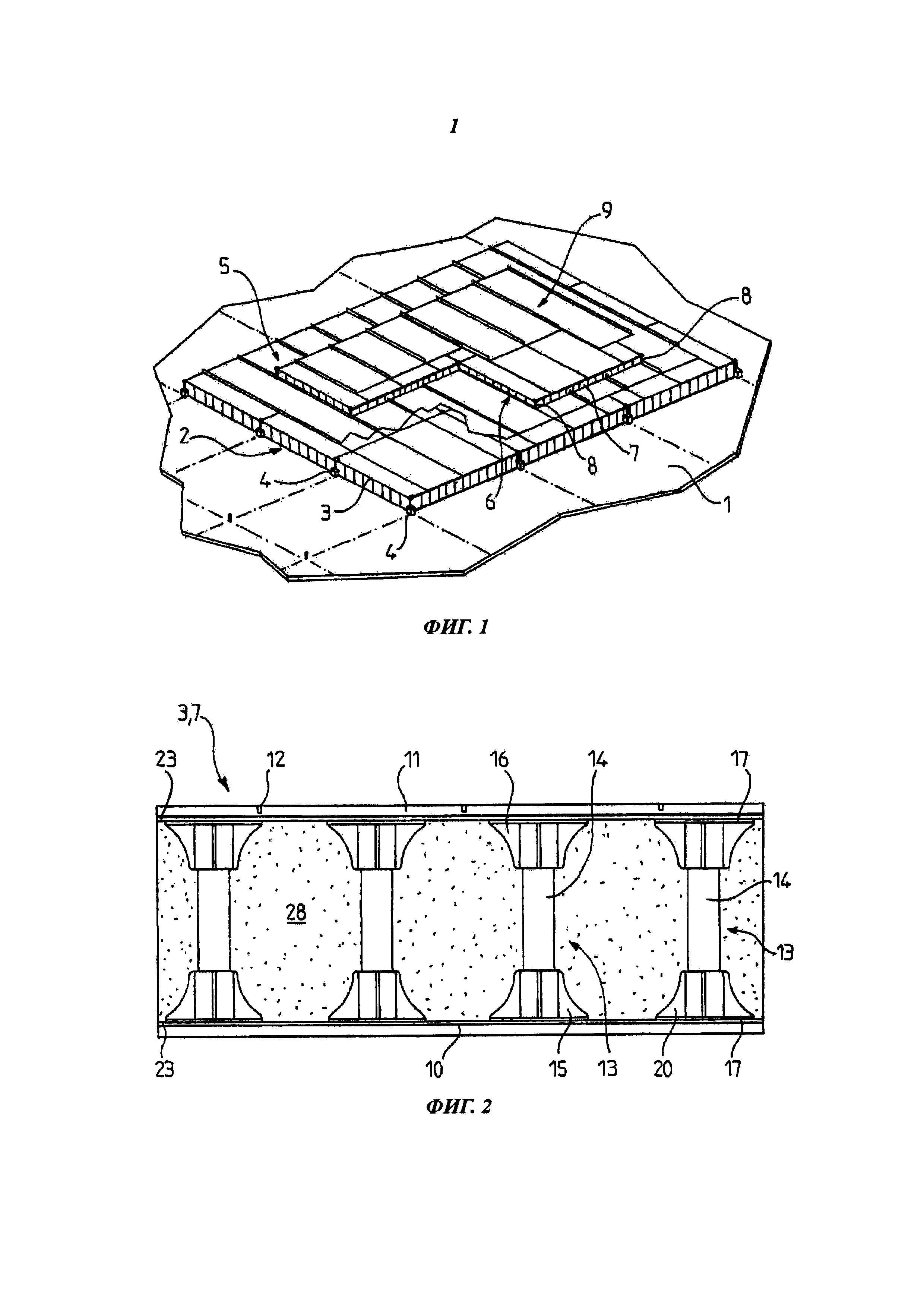

На фиг. 1 в перспективном изображении и в частичном сечении представлена стенка резервуара согласно одному варианту.

На фиг. 2 показан, на частичном виде, теплоизолированный резервуар согласно одному варианту.

На фиг. 3 показан, в перспективном изображении, вариант опоры несущего компонента.

На фиг. 4 и 5 опора по фиг. 3 показана соответственно на видах в плане и спереди.

На фиг. 6 и 7 показан, соответственно в перспективном изображении и на виде спереди, несущий компонент, содержащий стойку, один конец которой вставлен в опору.

На фиг. 8 показана, в сечении, теплоизолирующая коробчатая конструкция согласно одному варианту, содержащая антиопрокидывающие средства в виде двух стержней, образующих Х-образную конфигурацию и расположенных между опорами двух смежных несущих компонентов.

На фиг. 9 схематично, в перспективном изображении, представлен несущий компонент согласно варианту изобретения, содержащий стойку, один конец которой вставлен в опору.

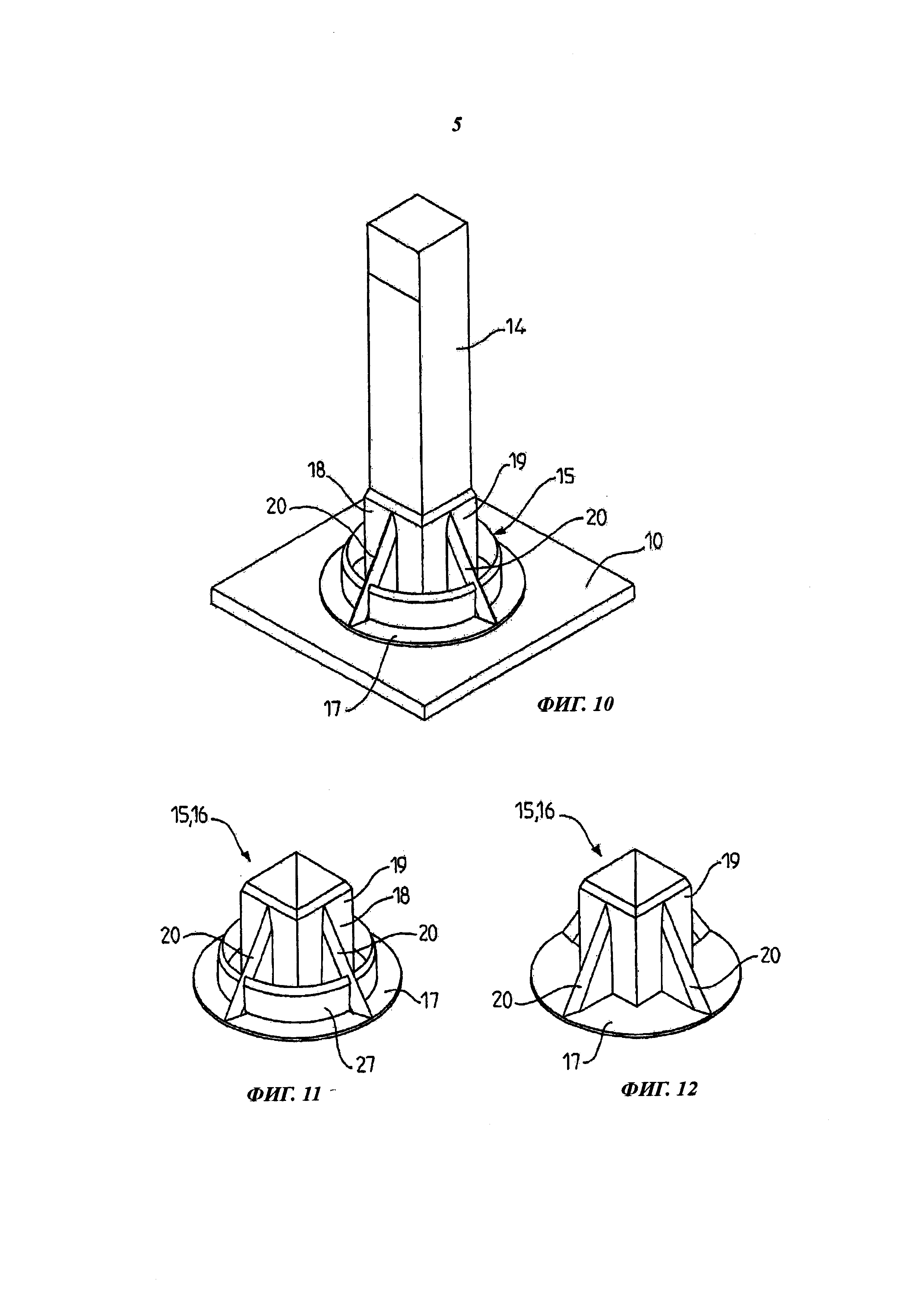

На фиг. 10 показан, на частичном виде, в перспективном изображении, несущий компонент согласно третьему варианту изобретения.

На фиг. 11 показана опора несущего компонента по фиг. 10.

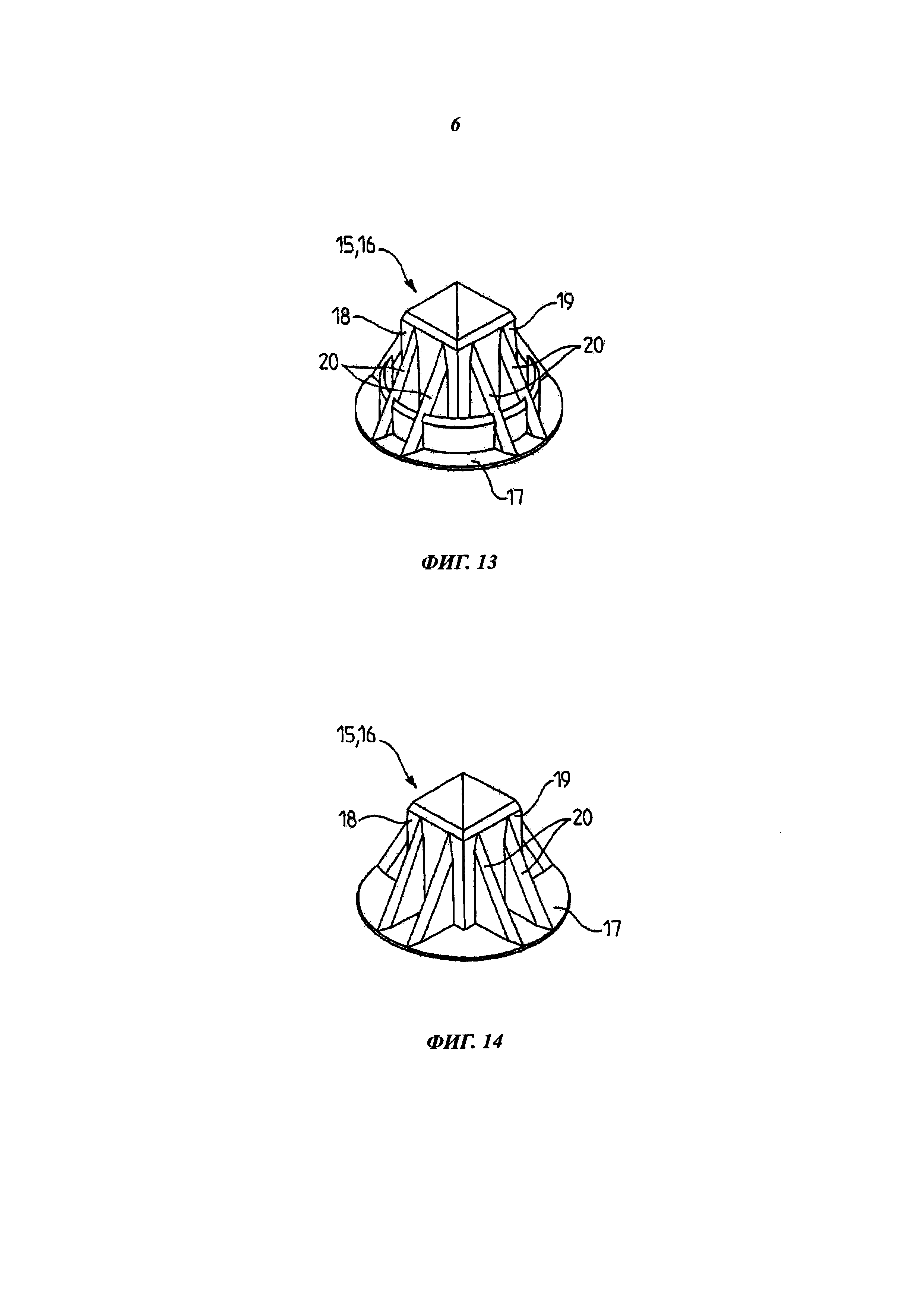

Фиг. 12-14 иллюстрируют опоры согласно еще трем вариантам.

На фиг. 15 схематично, на виде с вырезом, изображены резервуар газовоза для СПГ и терминал для загрузки/разгрузки этого резервуара.

Осуществление изобретения

Термины "термопластичный" и "термопластик" используются (если специально не оговорено иное) применительно к композитным термопластичным материалам, армированным волокнами, так и к неармированным термопластичным материалам.

На фиг. 1 показана стенка герметичного и теплоизолированного резервуара. Конструкция такого резервуара (обычно в виде многогранника) хорошо известна. С учетом того, что все его стенки могут иметь, в целом, схожую конструкцию, далее будет достаточно описать только участок одной стенки.

Стенка резервуара содержит, в направлении снаружи внутрь резервуара, несущую конструкцию 1, вторичный теплоизолирующий барьер 2, который сформирован прилегающими одна к другой теплоизолирующими коробчатыми конструкциями (блоками) 3, установленными на несущей конструкции 1 и прикрепленными к ней посредством вторичных фиксаторных компонентов 4; вторичную герметичную мембрану 5, которую несут теплоизолирующие коробчатые блоки 3; первичный теплоизолирующий барьер 6, сформированный из прилегающих одна к другой теплоизолирующих коробчатых конструкций (блоков) 7 и прикрепленный к вторичной герметичной мембране 5 посредством первичных фиксаторных компонентов 8, и первичную герметичную мембрану 9, которую несут теплоизолирующие коробчатые блоки 7 и которая сконструирована так, чтобы находиться в контакте с криогенной текучей средой, содержащейся в резервуаре.

Несущая конструкция 1 может, в частности, представлять собой самонесущий металлический лист или, в общем случае, жесткую перегородку любого типа, обладающую требуемыми механическими свойствами. Несущая конструкция может, в частности, соответствовать корпусу или двойному корпусу морского судна. Несущая конструкция включает в себя множество стенок, задающих общий контур резервуара.

Первичная и вторичная герметичные мембраны 9 и 5 соответственно представляют собой, например, непрерывный слой из металлических пластин с отогнутыми вверх краями, приваренных этими краями к параллельным вспомогательным пластинам, находящимся на теплоизолирующих коробчатых блоках 3, 7. Металлические пластины изготовлены, например, из инвара, т.е. сплава железа и никеля, типичные значения коэффициента расширения которого составляют 1,2×10-6-2×10-6 К-1, или из сплава железа с высоким содержанием марганца, типичное значение коэффициента расширения которого составляет примерно 7×10-6 К-1.

Теплоизолирующие коробчатые блоки 3, 7 имеют форму прямоугольного параллелепипеда. Коробчатые блоки 3 вторичного теплоизолирующего барьера 2 и коробчатые блоки 7 первичного теплоизолирующего барьера 6 могут иметь идентичные или различные конструкции и одинаковые или различные размеры.

Фиг. 2 иллюстрирует конструкцию теплоизолирующего коробчатого блока 3 (или 7). Теплоизолирующий коробчатый блок 3 (7) содержит нижнюю панель 10 и верхнюю панель 11, которые взаимно параллельны и пространственно разделены в направлении толщины блока 3 (7). Выполненные плоскими, нижняя и верхняя панели 10, 11 формируют главные наружные поверхности теплоизолирующего коробчатого блока 3 (7).

У верхней панели 11 имеется наружная опорная поверхность, на которую может быть помещена первичная или вторичная герметичная мембрана 9, 5. Кроме того, в наружной поверхности верхней панели 11 выполнены канавки 12 для размещения вспомогательных пластин, обеспечивающих возможность сваривания металлических пластин первичных или вторичных герметичных мембран 9, 5.

Несущие компоненты 13 ориентированы по толщине теплоизолирующего блока 3 (или 7) и прикреплены на одном конце к нижней панели 10, а на другом - к верхней панели 11. Несущие компоненты 13, которые обеспечивают поглощение напряжений сжатия, образуют множество рядов, причем они размещены с взаимным смещением по длине рядов. Расстояние между несущими компонентами 13 задается таким, чтобы обеспечить эффективное распределение напряжений сжатия. В одном варианте расположение несущих компонентов 13 является эквидистантным.

Каждый несущий компонент 13 содержит стойку 14, проходящую по толщине теплоизолирующего коробчатого блока 3 (7) между нижней опорой 15, упирающейся в нижнюю панель 10 и прикрепленной к ней, и верхней опорой 16, упирающейся в верхнюю панель 11 и прикрепленной к ней.

В промежутках между несущими компонентами 13 находится изолирующая набивка 28. Она состоит, например, из стекловаты, набивочного материала или полимерной пены, такой как полиуретановая, полиэтиленовая или поливинилхлоридная пена. Такая полимерная пена может вводиться между стойками 14 путем ее инжектирования в процессе изготовления теплоизолирующего коробчатого блока 3 (7). Альтернативно, изолирующую набивку 28 можно сформировать, выполнив отверстия для приема несущих компонентов 13 в вырезанном по размеру блоке полимерной пены, стекловаты или набивочного материала.

Согласно другим вариантам изолирующая набивка 28 состоит из насыпного изолирующего материала. Таким материалом может быть гранулированный или порошковый материал, например перлит, вермикулит или стекловата, или нанопористый материал типа аэрогеля. В этом случае теплоизолирующий коробчатый блок 3 (7) снабжается периферийными перегородками (не изображены), ориентированными в направлении по толщине коробчатого блока и обеспечивающими удерживание изолирующей набивки 28.

Согласно одному варианту периферийные перегородки представляют собой фанерные планки, прикрепленные к нижней панели 10 и к верхней панели 11. Крепление перегородок может быть, в частности, обеспечено их приклеиванием, использованием металлических скоб, сваркой прихваточными швами и/или привинчиванием. При этом в двух противолежащих перегородках просверливают отверстия, позволяющие обеспечить циркуляцию инертного газа. Чтобы избежать утечки материала изолирующей набивки через указанные просверленные отверстия, к внутренней поверхности поперечных перегородок в зоне этих отверстий приклеивают ткань, проницаемую для газа, такую как стеклоткань.

Согласно следующему варианту периферийные перегородки изготавливают из термопластичного материала и прикрепляют к нижней и верхней панелям 10, 11 посредством приваривания. В этом случае (как это будет описано далее) панели 10, 11 либо покрывают термопластичной пленкой, выполненной из композитного термопластичного материала, либо изготавливают из дерева, пропитанного термопластиком, чтобы сделать возможной операцию приваривания термопластика. Периферийные перегородки могут, в частности, состоять из термопластичной ленты толщиной от 0,1 до 1 мм или из термопластичной пленки. В этом случае, как было упомянуто, в двух поперечных перегородках просверливают отверстия, которые перекрывают тканью, проницаемой для газа. Альтернативно, периферийные перегородки состоят из термопластичной ткани, проницаемой для газа. Как вариант, термопластичный материал для периферийных перегородок содержит термопластичную матрицу, армированную волокнами. Таким материалом может быть, в частности, армированный стекломатом термопластик GMT (Glass Mat Thermoplastic). Материал GMT изготавливают путем соединения стекломата и матрицы с получением мата из термопластичного полимера и горячего прессования сформированной таким образом ткани. Подобный материал предлагается, например, фирмой Vetrotex под брендом Twintex®.

Далее, со ссылками на фиг. 3-5, будет описана конструкция опор 15, 16 согласно одному варианту изобретения.

Опоры 15, 16 содержит подошву 17 для распределения нагрузки, у которой имеется опорная поверхность, упирающаяся в нижнюю панель 10 или в верхнюю панель 11. Подошва 17 для распределения нагрузки обеспечивает опорную поверхность с площадью, большей, чем у поперечного сечения стойки 14. В результате подошвы 17 предотвращают концентрацию напряжений в пределах небольшого сечения и, тем самым, снижают вероятность повреждения нижней и верхней панелей 10, 11 путем их продавливания.

Опора 15 (16) содержит также тело 18, выступающее в направлении по толщине коробчатого блока 3 (7). Тело 18 опоры является полым, т.е. образующим втулку 19, рассчитанную на введение в нее одного конца стойки 14. Поскольку втулка 1д предназначена в данном варианте для приема цилиндрической стойки 14, она имеет, по существу, цилиндрическую форму.

Опора 15 (16) снабжена также антиопрокидывающими ребрами 20, равномерно распределенными по ее периферии. Эти ребра обеспечивают противодействие эффекту опрокидывания несущего компонента, когда на него действует изгибающий момент. С этой целью антиопрокидывающие ребра 20 выполнены способными поглощать напряжения, ориентированные в несущем компоненте 13 в поперечном направлении, и передавать эти напряжения подошве 17 для распределения нагрузки. Антиопрокидывающие ребра 20 изготовлены из того же материала, что и подошва 17 и тело 18 опоры 15 (16). Эти ребра 20 имеют форму, близкую к форме угольников, причем их поверхности 20а, 20b взаимно перпендикулярны, т.е. формируют прямой угол со сторонами, ориентированными вдоль подошвы 17 и вдоль тела 18 опоры 15 (16). Подошва 17 для распределения нагрузки снабжена надрезами 21, расположенными между каждой парой антиопрокидывающих ребер 20.

В представленном варианте каждая опора 15 (16) содержит четыре антиопрокидывающих ребра 20, каждое из которых соответственно расположено в плоскости, перпендикулярной плоскости смежных ребер 20. Желательно расположить опоры 15, 16 относительно нижней и верхней панелей 10, 11 так, чтобы каждое из ребер 20 было ориентировано параллельно одной из двух непротиволежащих боковых сторон теплоизолирующего коробчатого блока 3 (7).

Опоры 15, 16 изготавливают путем формования термопластичного материала. Согласно одному варианту термопластичный материал содержит термопластичную матрицу, армированную волокнами. Термопластичная матрица может содержать любой подходящий термопластичный материал, такой как полипропилен, полиэтилен, полиамиды, полиэтиленимин, поливинилхлорид, полиэтилентерефталат, полибутилентерефталат, акрилонитрил-бутадиен-стирольный сополимер, полиуретан в форме термопластика, смесь этих полимеров и т.д. Волокна могут быть стеклянными или углеродными волокнами или их смесью. Опоры 15, 16 могут быть изготовлены из материала GMT, упомянутого выше.

Опора 15 (16), показанная на фиг. 3-5, состоит из двух идентичных сформованных частей 22а, 22b, каждая из которых образует половину втулки (полувтулку), так что совместно две части 22а, 22b формируют втулку 19, способную принять один конец стойки 14. Такая конструкция опор 15, 16, составленная из двух частей 22а, 22b, облегчает осуществление операций по формованию опор 15, 16 и их позиционированию относительно нижней панели 10 или верхней панели 11.

В другом варианте каждая из опор 15, 16 состоит из единственной (цельной) сформованной детали. Еще в одном варианте опоры 15, 16 каждого несущего компонента 13 выполнены заодно со стойкой 14. Другими словами, весь несущий компонент 13 выполнен, как единственная цельная деталь.

Чтобы осуществить сборку несущих компонентов 13 с нижней и верхней панелями 10, 11, опоры 15, 16 крепятся к этим панелям посредством сварки термопластиков.

В варианте, проиллюстрированном на фиг. 2, тело каждой из нижней и верхней панелей 10, 11 изготовлено из фанеры. Внутренние стороны нижней панели 10 и верхней панели 11, обращенные внутрь коробчатого блока 3 (7), покрыты термопластичной пленкой 23. При этом операция сварки термопластиков осуществляется в зонах контакта между термопластичными пленками 23 и подошвами 17 для распределения нагрузки опор 15, 16.

Согласно одному варианту перед проведением операции сварки на внутренние стороны нижней и верхней панелей 10, 11 между зонами контакта между несущими компонентами 13 и панелями 10, 11 помещают защитные экраны. По завершении операции сварки эти экраны могут быть удалены. В результате термопластичные пленки 23 в процессе сварки не повреждаются. Подходящие защитные экраны можно изготовить, например, из металлических, керамических и/или стеклянных материалов. С целью регулирования их температуры эти экраны желательно снабдить охлаждающим контуром, в котором циркулирует текучая среда, такая как вода, воздух или масло.

Согласно непроиллюстрированному варианту наружные поверхности нижней и верхней панелей 10, 11 также покрыты термопластичными пленками. Такое выполнение позволяет выравнивать изгибание верхней панели 11 и нижней панели 10, в частности, когда они подвергаются значительным тепловым напряжениям при охлаждении резервуара.

Согласно другому непроиллюстрированному варианту термопластичные пленки только частично покрывают внутренние стороны нижней и верхней панелей 10, 11. В этом случае термопластичные пленки находятся только в зонах контакта между нижней панелью 10 (верхней панелью 11) и опорами 15,16.

Термопластичные пленки 23 изготавливают, например, из композитного термопластичного материала, содержащего термопластичную матрицу, армированную волокнами. В частности, такие пленки 23 могут быть изготовлены из материала GMT. Термопластичные пленки способствуют повышению механической прочности нижней и верхней панелей 10, 11, повышая их изгибную жесткость и улучшая сопротивляемость продавливанию. Данные термопластичные пленки 23 в типичном варианте имеют толщину в пределах 0,5-5 мм.

В одном варианте термопластичные пленки 23 прикрепляют к телу нижней и верхней панелей 10, 11 путем приклеивания. В качестве адгезива применяют, например, акриловый, полиуретановый или эпоксидный клей. В другом варианте термопластичные пленки 23 прикрепляют к телу панелей 10, 11 методом горячего прессования. В этом случае прикрепление термопластичных пленок 23 может быть включено в технологию изготовления фанеры. С этой целью предварительно склеенные слои древесного материала и термопластичные пленки 23 накладывают одни на другие, после чего сформированную таким образом стопу подвергают горячему прессованию. В одном примере процесса такого горячего прессования стопу подвергают воздействию температуры в интервале 190-200°С и давлению порядка 0,2 МПа в течение 5 мин.

Чтобы облегчить проведение операции сварки, используют термопластичные пленки 23, содержащие термопластичную матрицу, идентичную термопластичной матрице, используемой в опорах 15, 16.

В другом варианте в качестве термопластичного элемента для фиксации опор 15, 16 используют тело нижней и верхней панелей 10, 11. Согласно первой модификации нижняя панель 10 и верхняя панель 11 имеют тело, сформированное из композитного материала, содержащего армированную волокнами термопластичную матрицу, идентичную матрице, использованной в опорах. Согласно второй модификации нижняя панель 10 и верхняя панель 11 используют тело из древесины, пропитанной термопластичной матрицей того же типа, что и в опорах 15, 16. Данное тело может быть изготовлено аггломерированием волокон, предварительно пропитанных термопластичной матрицей. Альтернативно, тело может быть изготовлено из фанеры, внутренний и, как вариант, наружный слои которой изготовлены из древесного материала, достаточно пористого для того, чтобы внутрь указанных слоев при нагреве и приложении давления могла диффундировать пластиковая матрица. Подходящими для этой цели сортами древесины являются, например, береза, сосна и ива.

Сварочная операция может, например, производиться с применением инфракрасного излучения. Однако применимы и любые другие подходящие методы сварки пластиков, например ультразвуковая сварка, индукционный нагрев, сварка трением, сварка плавлением, сварка горячим воздухом или пламенная обработка. Следует упомянуть, что для обеспечения нагрева термопластичного материала в случае индукционной сварки необходимо использовать металлические накладки на опоры 15, 16 и/или на нижнюю панель 10 и/или верхнюю панель 11 в зонах контакта между опорами 15, 16 и нижней панелью 10 и верхней панелью 11.

На фиг. 6 и 7 показана стойка 14, один конец которой введен во втулку 19 опоры 15(16).

Согласно одному варианту стойки 14 выполнены из термопластичного материала, предпочтительно из композитного термопластичного материала, содержащего термопластичную матрицу, армированную волокнами. Примеры материала и волокон, приведенные ранее для опор 15, 16, применимы также к стойкам 14. Стойки 14 прикреплены к опорам 15, 16 посредством сварки термопластиков. При этом, чтобы облегчить сварку, стойки 14 могут быть сформированы из материала, содержащего термопластичную матрицу, идентичную матрице, использованной в опорах 15, 16. Фиксацию стоек 14 в опорах 15, 16 можно обеспечить до обеспечения фиксации опор 15, 16 к нижней панели 10 и к верхней панели 11. Альтернативно, можно обеспечить фиксацию опор 15, 16 к нижней и верхней панелям 10, 11 до фиксации стоек 14 в опорах 15, 16. Последний вариант особенно эффективен в том отношении, что он позволяет заранее позиционировать опоры 15, 16 и облегчает, тем самым, изготовление теплоизолирующих коробчатых блоков 3, 7. Согласно другому варианту допустимо одновременно осуществить, посредством сварки термопластиков, фиксацию опоры 15 (16) к панели 10 (11) и к стойке 14.

Следует отметить, что в варианте по фиг. 6 и 7 стойки 14 имеют круглое сечение и выполнены полыми. Однако изобретение не ограничивается стойками такого типа, т.е. стойки в сечении могут быть сплошными и иметь различную форму, например квадратную, ромбовидную или прямоугольную. Если стойки 14 являются полыми, их внутренняя поверхность предпочтительно облицована теплоизолирующим материалом с целью ограничить теплопотери через стойки 14.

Как пример, в варианте по фиг. 9 стойки 14 выполнены со сплошным сечением квадратной формы. Альтернативно, сплошные стойки могут иметь сечение в форме ромба или прямоугольника.

Следует также отметить, что стойки 14 могут быть изготовлены из различных материалов. Так, помимо упомянутых термопластичных материалов, стойки 14 могут быть изготовлены также из древесины или термореактивного пластика, например из полиуретана, ненасыщенных полиэфиров, эпоксидов, акрилов или сложных виниловых эфиров. Подобные термореактивные пластики могут быть, в частности, армированы волокнами. В этих случаях, поскольку стойки 14 не могут быть присоединены к опорам 15, 16 посредством сварки термопластиков, крепление стоек 14 к опорам 15, 16 производится любыми другими подходящими средствами. В качестве примера, крепление стоек 14 к опорам 15, 16 может осуществляться путем приклеивания, с помощью скоб или посредством винтов, проведенных в отверстия, выполненные в опорах 15, 16 и в стойках 14.

Показанный на фиг. 10 несущий компонент 13 содержит стойку 14 со сплошным квадратным сечением, один конец которой введен во втулку 19, сформированную в теле 18 опоры. Соответственно, втулка 19 имеет квадратное сечение, заданное четырьмя ее стенками. Опора 15 (16), наглядно представленная на фиг. 11, содержит четыре ребра 20, имеющие, по существу, форму угольников, каждый из которых ориентирован вдоль одной из четырех стенок. Опора 15 (16) содержит также круглую подошву 17 для распределения нагрузки.

Кроме того, опора содержит упрочняющий поясок 27 кольцевой формы, выступающий из подошвы 17 внутрь коробчатого блока 3 (или 7). Упрочняющий поясок 27 расположен вокруг тела 18 опоры, по существу, на равном расстоянии от тела 18 опоры и кромки подошвы 17 для распределения нагрузки. Упрочняющий поясок 27 выполнен из того же материала, что и подошва 17. Другими словами, упрочняющий поясок 27 выполнен заодно с подошвой 17 для распределения нагрузки.

На фиг. 12 представлен вариант опоры 15 (16), который отличается от опоры по фиг. 11 только тем, что не содержит упрочняющего пояска 27.

На фиг. 13 и 14 показаны варианты опоры 15 (16), снабженной и не снабженной упрочняющим пояском 27 соответственно. В этих вариантах вдоль каждой из четырех боковых стенок, задающих тело 18 опоры 15 (16), проходят два упрочняющих ребра 20.

На фиг. 8 представлен вариант, в котором теплоизолирующий коробчатый блок 3 (7) дополнительно содержит антиопрокидывающие средства, которые состоят из двух стержней 24, 25, образующих Х-образную конфигурацию, т.е. расположенных по диагонали между опорами 15 (16) двух смежных несущих компонентов 13. Эти стержни 24, 25 могут быть изготовлены из термопластичного материала, армированного волокнами, и приварены к опорам 15 (16) посредством сварки термопластиков. Следует отметить, что в представленном варианте стержни 24, 25 приварены к антиопрокидывающим ребрам 20. Такая Х-образная конструкция обладает особенно высокой жесткостью при сдвиге, оказывая лишь ограниченное влияние на теплоизолирующие свойства. Согласно одному варианту такие антиопрокидывающие средства локализованы только вдоль боковых сторон теплоизолирующих коробчатых блоков 3, 7. Согласно другому варианту подобные антиопрокидывающие средства могут иметься между всеми несущими компонентами 13.

На фиг. 15 представлено, на виде с вырезом, судно-газовоз 70. Показан герметичный и теплоизолирующий танк 71 призматической формы, смонтированный в двойном корпусе 72 судна. Стенка танка 71 содержит первичный герметичный барьер, который должен находиться в контакте с СПГ, хранящимся в танке, вторичный герметичный барьер, находящийся между первичным герметичным барьером и двойным корпусом 72 судна, и два теплоизолирующих барьера, находящиеся соответственно между первичным герметичным барьером и вторичным герметичным барьером и между вторичным герметичным барьером и двойным корпусом 72.

Подводящие/отводящие трубы 73, закрепленные на палубе верхнего мостика морского судна, могут быть известным способом подсоединены, посредством соответствующих коннекторов, к морскому или портовому терминалу, чтобы перемещать груз (СПГ) из танка 71 или в этот танк.

На фиг. 15 представлен также пример морского терминала, в состав которого входят станция 75 приема и выдачи, подводная труба 76 и береговое хранилище 77. Станция 75 приема и выдачи является стационарной плавучей конструкцией, содержащей мобильную руку 74 и башню 78, которая поддерживает мобильную руку 74. Мобильная рука 74 несет пучок теплоизолированных гибких труб 79, которые могут быть соединены с подводящими/отводящими трубами 73. Мобильная рука 74, которой можно придавать различные ориентации, адаптирована к любым типам газовозов. Внутри башни 78 проходит неизображенная соединительная труба. Станция 75 приема и выдачи позволяет осуществлять загрузку газовоза 70 из берегового хранилища 77 и его разгрузку в это хранилище. Данное хранилище содержит резервуары (танки) 80 для хранения сжиженного газа и соединительные трубы 81, подсоединенные посредством подводной трубы 76 к станции 75 приема и выдачи. Подводная труба 76 делает возможным транспортирование сжиженного газа между данной станцией и береговым хранилищем 77 на большое расстояние, составляющее, например, 5 км. Это позволяет судну-газовозу 70 оставаться во время операций по его загрузке и разгрузке на большом расстоянии от берега.

Чтобы создать давление, необходимое для переноса сжиженного газа, используются насосы, установленные на борту судна 70, и/или насосы, имеющиеся в береговом хранилище 77, и/или насосы, имеющиеся на станции 75 приема и выдачи.

Хотя изобретение было описано применительно к нескольким конкретным вариантам, оно никоим образом не ограничено ими и включает все технические эквиваленты рассмотренных средств, а также их комбинации, если они охватываются объемом изобретения.

Использование глаголов "состоять", "содержать" или "включать", а также их различных глагольных форм не исключает присутствия других элементов или других операций, помимо указанных в пунктах формулы. Упоминание компонента (операции) в единственном числе не исключает присутствия (использования) и других подобных компонентов (операций).

Использование в формуле изобретения любых обозначений (приводимых в скобках) не должно рассматриваться как внесение в формулу каких-то ограничений.

Реферат

Изобретение относится к сосудам для хранения газов. Предложена коробчатая конструкция для термоизоляции резервуара для текучей среды. Нижняя панель и верхняя панель пространственно разделены в направлении толщины данной конструкции. Между нижней панелью и верхней панелью введены несущие компоненты, каждый из которых содержит нижнюю опору, верхнюю опору и стойку, имеющую протяженность в направлении по толщине коробчатой конструкции между нижней и верхней опорами, и изолирующую набивку, находящуюся между несущими компонентами. Каждая опора содержит подошву для распределения нагрузки и антиопрокидывающие ребра, равномерно распределенные по периферии опоры и выполненные с возможностью поглощать напряжения, воздействующие на несущий компонент в направлении, поперечном по отношению к направлению по толщине коробчатой конструкции, и передавать указанные напряжения на указанную подошву. 5 н. и 20 з.п. ф-лы, 15 ил.

Формула

Документы, цитированные в отчёте о поиске

Емкость для хранения сжиженного газа

Комментарии