Способ и устройство для возмущения шлама с сетчатой структурой - RU2519113C2

Код документа: RU2519113C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к разделительным устройствам для суспензий и шламов и, в частности, к способу регулирования приложения сдвигающего усилия к шламу в разделительном устройстве. Данное изобретение было разработано, главным образом, для применения в сгустителях и будет описано далее со ссылкой на данное применение. Однако следует иметь в виду, что данное изобретение не ограничено данной особой областью применения.

УРОВЕНЬ ТЕХНИКИ

Последующее обсуждение уровня техники предназначено для представления изобретения в соответствующем техническом контексте и предоставляет возможность правильной оценки его важности. Однако, если явно не указано обратное, ссылку на любой уровень техники в данном описании не следует истолковывать как допущение о том, что такой уровень техники широко известен или является частью общедоступных сведений в данной области.

Разделительные устройства, такие как сгустители, осветлители и концентраторы, обычно применяют для выделения твердых веществ из суспензий (обычно содержащих твердые вещества, суспендированные в жидкости) и их часто используют в горном деле, обогащении полезных ископаемых, производстве пищевых продуктов, рафинировании сахара, очистке воды, очистке сточных вод и в других отраслях промышленности. Данные устройства обычно включают бак, в котором твердые вещества осаждаются из суспензии или раствора и оседают на дно в виде шлама или осадка, который отводят снизу и извлекают. Таким образом, разбавленный раствор с более низкой относительной плотностью смещается в верхнюю часть бака, и его удаляют через сливной желоб. Суспензию, подлежащую сгущению, сначала подают через питающий трубопровод, питающую трубу или линию в загрузочную камеру, расположенную внутри главного бака. Блок гребенок традиционно устанавливают с возможностью вращения вокруг центрального приводного вала, и обычно он включает по меньшей мере два гребка, включающих лопасти скребка для перемещения осажденного материала внутри для его выведения через выпускное отверстие для сгущенного продукта.

В применении для обогащения, разделения и добычи полезных ископаемых тонкоизмельченную руду суспендируют в виде шлама в подходящей жидкой среде, такой как вода, до консистенции, которая предоставляет возможность течения, и проводят осаждение в режиме покоя. Шлам оседает из суспензии под действием силы тяжести в сочетании с химическими и/или механическими процессами или без них. В начальной стадии в суспензию можно добавлять коагулянт и/или флокулянт для ускорения процесса осаждения. Затем суспензию тщательно перемешивают в разделительном устройстве, таком как сгуститель, для облечения объединения друг с другом твердых частиц, которые в итоге образуют более плотные «агрегаты» шлама, которые осаждаются из суспензии. Твердые частицы внутри агрегатов шлама обычно захватывают жидкость, также известную как раствор.

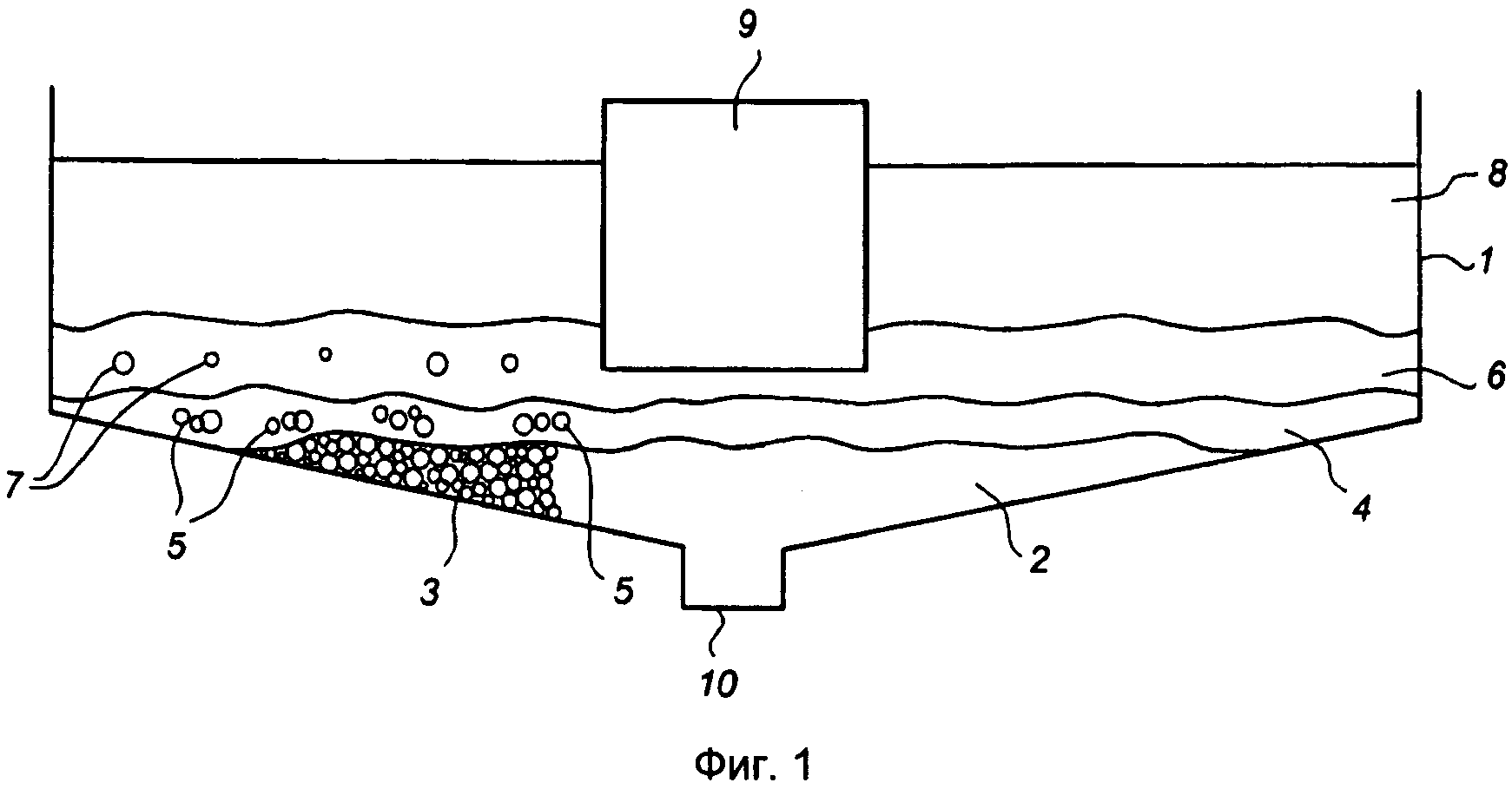

Обычно внутри бака постепенно образуются несколько зон или слоев материала, имеющих разные общие плотности, как показано на Фиг.1. На дне бака 1 шлам образует относительно плотную зону 2 уплотненного шлама или твердых веществ 3, которые часто имеют вид агрегатов с сетчатой структурой (т.е. агрегаты шлама находятся в непрерывном контакте друг с другом). Данную зону 2 обычно называют «шламовый слой» или слой шлама с сетчатой структурой. Над шламовым слоем 2 расположена зона 4 стесненного осаждения, содержащая твердые вещества 5, которые еще не полностью осели или «уплотнились». То есть, твердые вещества или агрегаты 5 еще не находятся в непрерывном контакте друг с другом (отсутствует сетчатая структура). Над зоной 4 стесненного осаждения расположена зона 6 «свободного осаждения», где твердые вещества или агрегаты 7 частично суспендированы в жидкости и опускаются ко дну бака 1. Следует иметь в виду, что зона 4 стесненного осаждения не всегда представляет собой отдельную зону между слоем 2 с сетчатой структурой и зоной 6 свободного осаждения. Вместо этого зона 4 стесненного осаждения может образовывать переходный участок или границу раздела между слоем 2 с сетчатой структурой и зоной 6 свободного осаждения, где смешиваются две данные зоны. Над зоной 6 свободного осаждения находится осветленная зона 8 разбавленного раствора, где присутствует мало твердых веществ, а разбавленный раствор удаляют из бака 1 через сливной желоб (не показан). На Фиг.1 также изображены загрузочная камера 9 и выпускное отверстие 10 для сгущенного продукта для удаления уплотненного шлама 3 из бака 1.

До настоящего времени традиционно считали, что для обеспечения поддержания соответствующей плотности сгущенного продукта внутри шламового слоя 2, его и зону 4 стесненного осаждения не следует возмущать, чтобы предоставить возможность осаждения плотных агрегатов твердых частиц в их желательном плотном расположении. Следовательно, большинство разработок в технологии разделительных устройств касается усовершенствования процесса осаждения либо в загрузочной камере, либо в зоне 6 свободного осаждения, а не каких-либо процессов, которые могут возмущать плотное расположение твердых частиц в шламовом слое 3 или частично уплотненных твердых веществ в зоне 4 стесненного осаждения.

Также было обнаружено, что с увеличением толщины шламового слоя 2 освобождение жидкости и ее проникновение через шламовый слой 2 и перемещение вверх в осветленную зону 8 становится все труднее. Одним из решений было обеспечение обезвоживающих столбиков, установленных на гребки, чтобы помочь удалению такой жидкости, таким образом, повышая плотность сгущенного продукта и, тем самым, эффективность процесса разделения. Данные столбики обычно размещают на одинаковых расстояниях друг от друга для создания обезвоживающих каналов в шламовом слое на одинаковых расстояниях друг от друга по всему диаметру бака, и их проектируют так, чтобы минимизировать возмущение шламового слоя.

Также было обнаружено, что вращение блока гребенок, со столбиками или без них, повышает вероятность вращения шламового слоя, что также известно как «образование зоны тороидального вращения». Образование зоны тороидального вращения происходит, когда отдельные агломерированные массы частиц шлама, которые называют «бубликами» или «островами», образуются вокруг блока гребенок, что приводит к увеличению крутящего момента, требуемого для вращения блока гребенок, и к снижению эффективной площади поперечного сечения для разделения. Следовательно, это приводит к уменьшению плотности сгущенного шлама. В случае блока гребенок агломерированные массы стремятся образовать скопление вокруг гребков и столбиков и, таким образом, стремятся вращаться вместе с вращением блока гребенок. При образовании зоны тороидального вращения не обязательно вращается весь слой сгущенного шлама, когда образуется агломерированная масса, или остаток содержимого бака сгустителя - в действительности вращается только агломерированная масса. Следовательно, данное явление оказывает вредное воздействие на производительность и эффективность сгустителя по трем основным причинам. Во-первых, накопление агломерированных масс вокруг блока гребенок мешает образованию требуемого слоя относительно равномерно сгущенного шлама и уменьшает эффективную площадь поперечного сечения для разделения, тем самым уменьшая плотность шлама или плотность сгущенного продукта. Во-вторых, увеличение крутящего момента, который требуется для вращения блока гребенок, увеличивает износ приводного узла, тем самым увеличивая частоту технического обслуживания и, следовательно, время простоя сгустителя. В-третьих, образование зоны тороидального вращения мешает блоку гребенок выполнять его основную функцию сгребания осажденных твердых веществ к центральному месту сброса.

Были предложены различные решения для замедления или предотвращения образования зоны тороидального вращения. Одним из предложенных решений было размещение неподвижных перегородок или столбиков для предотвращения образования агломерированных масс посредством разрушения любых таких образований вокруг блока гребенок.

Задачей настоящего изобретения является преодоление или исправление одного или нескольких недостатков уровня техники или по меньшей мере обеспечение пригодной для применения альтернативы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, первый аспект данного изобретения обеспечивает способ отделения шлама от подаваемого материала в баке; данный способ включает стадии:

введения подаваемого материала в бак;

предоставления возможности осаждения подаваемого материала в баке;

предоставления возможности образования агрегатов из шлама;

предоставления возможности осаждения агрегатов шлама на дно бака и образования слоя шлама с сетчатой структурой и

приложение по существу одинакового сдвигающего усилия по всей зоне возмущения в верхней области слоя с сетчатой структурой, чтобы разрушить шлам с сетчатой структурой в зоне возмущения в течение заданного интервала времени,

посредством чего освобождают захваченную жидкость из шлама с сетчатой структурой в зоне возмущения и повышают относительную плотность шлама под зоной возмущения.

Если контекст ясно не требует иного, на всем протяжении описания изобретения и формулы изобретения слова «включает», «включающий» и т.д. следует истолковывать во включающем смысле в противоположность исключающему или исчерпывающему смыслу; то есть, в смысле «включает, но не ограничивается перечисленным».

Авторы изобретения непредвиденно и неожиданно обнаружили, что приложение сдвигающего усилия к шламу может привести к повышению эффективности процесса разделения, особенно, процесса осаждения в сгустителе. Полагают, что в результате создания по существу одинакового сдвигающего усилия по всей зоне возмущения шлам с сетчатой структурой в зоне возмущения разрушается в результате разрыва, возмущения, перестраивания, переориентации или «встряхивания» непрерывного контакта между частицами шлама или в результате воздействия на него силы. Такая сдвиговая деформация шлама с сетчатой структурой в зоне возмущения предоставляет возможность освобождения захваченной жидкости и ее движения вверх, по направлению к осветленной зоне разбавленного раствора, и повышает плотность шлама под зоной возмущения относительно плотности шлама над зоной возмущения.

На всем протяжении описания изобретения и формулы изобретения термины «разрушать», «разрушающий», «разрушение» и их варианты означают разрыв, возмущение, перестраивание, переориентацию или «встряхивание» частиц или вещества, а также приложение силы к частицам или к веществу. В контексте настоящего изобретения данные термины означают разрыв, возмущение, перестраивание, переориентацию, «встряхивание» организованной сетчатой структуры шлама или приложение силы к нему, включая (но не ограничиваясь перечисленным) непрерывный контакт между частицами шлама с сетчатой структурой.

Осуществление способа может вызывать перестройку шлама под зоной возмущения с существенно большей плотностью, такой как от 5 до 50% выше, по отношению к шламу над зоной возмущения.

Предпочтительно, сдвигающее усилие прикладывают с применением механизма приложения сдвигающего усилия, выбранного из группы, включающей струи жидкости, струи газа, механические колебания, ультразвуковые импульсы, создание псевдоожиженного слоя и механическое перемешивание.

Предпочтительно, механизм приложения сдвигающего усилия представляет собой механическое перемешивание, причем стадию приложения сдвигающего усилия осуществляют с применением сдвигающего приспособления, включающего по меньшей мере два сдвигающих рычага, выполненных с возможностью движения в зоне возмущения. Более предпочтительно, сдвигающее приспособление включает по меньшей мере три сдвигающих рычага, выполненных с возможностью вращения в зоне возмущения. В одном из предпочтительных вариантов данного изобретения сдвигающее приспособление включает множество сдвигающих элементов для приложения сдвигающего усилия. Предпочтительно, каждый сдвигающий элемент определяет зону турбулентности для разрушения шлама с сетчатой структурой.

Предпочтительно, механизм приложения сдвигающего усилия представляет собой механическое перемешивание, причем стадию приложения сдвигающего усилия осуществляют с применением сдвигающего приспособления, включающего множество сдвигающих элементов, причем сдвигающие элементы расположены на расстоянии друг от друга вдоль по меньшей мере одного рычага сдвигающего приспособления для установления соответствующих интервалов между ними, чтобы прикладывать по существу одинаковое среднее сдвигающее усилие к шламу с сетчатой структурой по меньшей мере в двух из указанных интервалов, вдоль линии, параллельной по меньшей мере одному рычагу или совпадающей с ним. Более предпочтительно, среднее сдвигающее усилие во всех интервалах между сдвигающими элементами вдоль данной линии является по существу одинаковым или однородным.

На всем протяжении описания изобретения и формулы изобретения термин «среднее сдвигающее усилие» означает среднее значение сдвигающего усилия, прикладываемого к шламу, между любыми двумя заданными точками отсчета. В данном контексте две точки отсчета обычно (но необязательно) совпадают с соседними сдвигающими элементами, расположенными по меньшей мере на одном рычаге сдвигающего приспособления. Следует иметь в виду, что в данном способе линия может быть полностью или частично нелинейной. Например, линия может включать участок, который является дугообразным, расположенным под углом или смещенным относительно прямолинейного участка данной линии. В одном из предпочтительных вариантов данного изобретения линия представляет собой радиальную линию.

Предпочтительно, данный способ включает дополнительную стадию приложения по существу одинакового кумулятивного сдвигающего усилия к шламу с сетчатой структурой в зоне возмущения в течение заданного интервала времени.

На всем протяжении описания изобретения и формулы изобретения термин «кумулятивное сдвигающее усилие» означает сумму сдвигающих усилий, прикладываемых к типичному агрегату шлама или к типичной частице шлама, проходящей через определенную область. В данном контексте кумулятивное сдвигающее усилие представляет собой полную сумму сдвигающих усилий, которые испытывает типичный агрегат шлама или типичная частица шлама между входом в данную область и выходом из нее, что определяет сумма произошедших «сдвигающих» событий и величина данных сдвигающих событий; то есть, сколько раз типичный агрегат шлама или типичная частица шлама подвергались «ударам» (сдвигающее усилие, которое прикладывали к ним). Данные сдвигающие события включают не только прямые «удары» агрегата или частицы шлама сдвигающим приспособлением, но также и возмущение или «встряхивание» агрегатов или частиц шлама, попавших в след прохождения сдвигающего приспособления, что авторы изобретения называют «зоной турбулентности». Данные зоны турбулентности являются достаточными для приложения сдвигающего усилия к агрегату или частице шлама, хотя его величина меньше, чем величина сдвигающего усилия, прикладываемого непосредственно сдвигающим приспособлением.

Предпочтительно, способ включает дополнительную стадию приложения по существу одинакового числа сдвигающих событий к шламу с сетчатой структурой в зоне возмущения в течение заданного интервала времени.

Предпочтительно, стадия приложения сдвигающего усилия включает сочетание по меньшей мере двух из следующих факторов: приложение по существу одинакового среднего сдвигающего усилия, по существу одинакового кумулятивного сдвигающего усилия и по существу одинакового числа сдвигающих событий. Более предпочтительно, стадия приложения сдвигающего усилия включает приложение по существу одинакового среднего сдвигающего усилия, по существу одинакового кумулятивного сдвигающего усилия и по существу одинакового числа сдвигающих событий к шламу с сетчатой структурой.

Согласно второму аспекту, в данном изобретении предложено разделительное устройство для отделения шлама от подаваемого материала, включающее:

бак для приема подаваемого материала, причем подаваемый материал оседает в баке, а шлам образует агрегаты, агрегаты шлама оседают на дно бака и образуют слой шлама с сетчатой структурой, и

сдвигающее приспособление для приложения по существу одинакового сдвигающего усилия по всей зоне возмущения в верхней области шлама с сетчатой структурой для разрушения шлама с сетчатой структурой в зоне возмущения в течение заданного интервала времени,

посредством чего освобождают захваченную жидкость из шлама с сетчатой структурой в зоне возмущения и повышают относительную плотность шлама под зоной возмущения.

Осуществление способа может вызывать перестройку шлама под зоной возмущения с существенно большей плотностью, такой как от 5 до 50% выше, по отношению к шламу над зоной возмущения.

Предпочтительно, сдвигающее приспособление прикладывает сдвигающее усилие с применением механизма приложения сдвигающего усилия, выбранного из группы, включающей струи жидкости, струи газа, механические колебания, ультразвуковые импульсы, создание псевдоожиженного слоя и механическое перемешивание.

Предпочтительно, механизм приложения сдвигающего усилия представляет собой механическое перемешивание, причем сдвигающее приспособление включает множество сдвигающих элементов, причем сдвигающие элементы расположены на расстоянии друг от друга вдоль по меньшей мере одного рычага сдвигающего приспособления для установления соответствующих интервалов между ними, чтобы прикладывать по существу одинаковое среднее сдвигающее усилие по меньшей мере в двух из указанных интервалов, вдоль линии, параллельной по меньшей мере одному рычагу или совпадающей с ним.

Предпочтительно, сдвигающее приспособление прикладывает сочетание по меньшей мере двух из следующих факторов: по существу одинаковое среднее сдвигающее усилие, по существу одинаковое кумулятивное сдвигающее усилие и по существу одинаковое число сдвигающих событий. Более предпочтительно, сдвигающее приспособление прикладывает по существу одинаковое среднее сдвигающее усилие, по существу одинаковое кумулятивное сдвигающее усилие и по существу одинаковое число сдвигающих событий к шламу с сетчатой структурой.

Предпочтительно, сдвигающее приспособление движется в зоне возмущения. Более предпочтительно, сдвигающее приспособление вращается в зоне возмущения. В одном из предпочтительных вариантов данного изобретения сдвигающее приспособление вращается с возможностью изменения направления вращения. В другом предпочтительном варианте данного изобретения направление вращения сдвигающего приспособления периодически меняют.

Предпочтительно, сдвигающее приспособление прикладывает сдвигающее усилие по меньшей мере к радиальному поперечному сечению зоны возмущения. Более предпочтительно, сдвигающее приспособление движется по меньшей мере частично через радиальное поперечное сечение зоны возмущения. Предпочтительно, сдвигающее приспособление прикладывает сдвигающее усилие по меньшей мере к диаметральному поперечному сечению зоны возмущения. Более предпочтительно, сдвигающее приспособление движется по меньшей мере частично через диаметральное поперечное сечение зоны возмущения.

Предпочтительно, сдвигающее приспособление вращается вокруг центральной оси бака. Более предпочтительно, центральная ось расположена по существу вертикально относительно бака.

В качестве альтернативы, ось вращения сдвигающего приспособления является параллельной, эксцентрической или смещенной относительно центральной оси бака. Предпочтительно, ось вращения подвижна относительно центральной оси. Предпочтительно, ось вращения по меньшей мере частично вращается, поворачивается или движется по кругу вокруг центральной оси. В одном из предпочтительных вариантов данного изобретения ось вращения по меньшей мере частично перемещается по правильной траектории вокруг центральной оси. В другом предпочтительном варианте данного изобретения ось вращения по меньшей мере частично перемещается по неправильной траектории вокруг центральной оси. В некоторых воплощениях данного изобретения ось вращения движется по круговой траектории. Однако в других воплощениях данного изобретения ось вращения движется по некруговой траектории, которая может иметь правильную или неправильную геометрическую форму.

Предпочтительно, сдвигающее приспособление установлено на опору с возможностью вращения, причем опора выполнена с возможностью движения вокруг центральной оси. Более предпочтительно, опора выполнена с возможностью вращения вокруг центральной оси. В одном из воплощений данного изобретения опору приводит в движение центральный приводной вал, проходящий через бак в осевом направлении. В другом воплощении изобретения опору приводит в движение приводной механизм, расположенный у внешнего края бака, предпочтительно, внешний привод. В другом воплощении изобретения опору приводит в движение приводной вал, расположенный на одной оси с центральным приводным валом.

Предпочтительно, опора расположена рядом с верхней частью бака. В качестве альтернативы, опора расположена рядом с дном бака. В одном из воплощений данного изобретения опора включает мост для технического обслуживания, проходящий радиально от центрального приводного вала над баком.

В качестве еще одной альтернативы, сдвигающее приспособление движется по существу параллельно центральной оси бака, чтобы вызвать по существу одинаковое кумулятивное сдвигающее усилие. Предпочтительно, сдвигающее приспособление движется по существу вертикально относительно шламового слоя. В одном из предпочтительных вариантов данного изобретения сдвигающее приспособление совершает по существу вертикальное возвратно-поступательное движение.

В одном из предпочтительных вариантов данного изобретения сдвигающее приспособление включает по меньшей мере два направленных наружу рычага. Предпочтительно, на данных рычагах размещены один или несколько сдвигающих элементов. Предпочтительно, сдвигающие элементы прикладывают сдвигающее усилие вдоль данных рычагов. Предпочтительно, сдвигающее приспособление прикладывает по существу одинаковое среднее сдвигающее усилие вдоль длины рычагов. Предпочтительно, рычаги направлены наружу радиально по существу к внешнему периметру области.

Предпочтительно, рычаги подвижны в направлении, по существу параллельном оси вращения. Более предпочтительно, рычаги совершают по существу возвратно-поступательное движение.

В другом предпочтительном варианте данного изобретения один или несколько сдвигающих элементов размещены вдоль оси вращения и направлены наружу радиально. Предпочтительно, сдвигающее приспособление включает приводной вал и один или несколько сдвигающих элементов, установленных на приводном вале с возможностью съема. Более предпочтительно, сдвигающее приспособление включает муфту для установки одного или нескольких сдвигающих элементов на приводной вал с возможностью съема.

Предпочтительно, два или более сдвигающих элементов расположены асимметрично вокруг оси вращения сдвигающего приспособления.

Предпочтительно, два или более сдвигающих элементов расположены на неодинаковых интервалах друг от друга. Предпочтительно, данные неодинаковые интервалы постепенно увеличиваются от оси вращения к внешнему краю по меньшей мере одного рычага. В результате, число сдвигающих элементов постепенно уменьшается от оси вращения сдвигающего приспособления к внешнему краю по меньшей мере одного рычага. В одном из предпочтительных вариантов данного изобретения данные неодинаковые интервалы соответственно пропорциональны радиальным расстояниям от оси вращения до сдвигающих элементов.

Предпочтительно, сдвигающие элементы определяют клиновидный профиль сдвигающего приспособления. Более предпочтительно, длина сдвигающих элементов постепенно уменьшается от оси вращения сдвигающего приспособления к внешнему краю по меньшей мере одного рычага.

Предпочтительно, толщина одного или нескольких сдвигающих элементов постепенно уменьшается от оси вращения сдвигающего приспособления к внешнему краю по меньшей мере одного рычага.

Предпочтительно, один или более сдвигающих элементов расположены под углом по отношению к вертикальной плоскости. В одном из предпочтительных вариантов данного изобретения вертикальная плоскость параллельна по меньшей мере одному сдвигающему рычагу. В другом предпочтительном варианте данного изобретения вертикальная плоскость перпендикулярна по меньшей мере одному сдвигающему рычагу. В другом предпочтительном варианте данного изобретения сдвигающие элементы наклонены относительно вертикальных плоскостей, которые параллельны и перпендикулярны по меньшей мере одному сдвигающему рычагу. Предпочтительно, угол наклона составляет от 30° до 50°, наиболее предпочтительно, приблизительно 45°. Предпочтительно, угол наклона является регулируемым. Предпочтительно, один или более сдвигающих элементов установлены на рычаги на шарнирах или с возможностью поворота для регулирования угла наклона. Предпочтительно, один или более сдвигающих элементов опираются на один или более угловых рычагов, идущих от центрального приводного вала разделительного устройства.

Предпочтительно, один или более сдвигающих элементов имеют по существу линейную форму. В качестве альтернативы, один или несколько сдвигающих элементов имеют нелинейную форму. Например, сдвигающие элементы могут быть винтообразными, спиральными или изогнутыми, полностью или частично. В предпочтительных воплощениях данного изобретения сдвигающие элементы образованы из стержней, столбиков, лопастей, брусков, проводов, цепей, листов, пластин, сетчатых элементов или ячеистых элементов.

Предпочтительно, сдвигающее приспособление включает по меньшей мере одну частично плоскую пластину, включающую множество отверстий. Более предпочтительно, по меньшей мере одна частично плоская пластина движется по существу параллельно центральной оси бака. В одном из предпочтительных вариантов данного изобретения по меньшей мере одна частично плоская пластина выполнена с возможностью по существу скользящего движения. Более предпочтительно, по меньшей мере одна частично плоская пластина имеет форму, которая является дополнительной к горизонтальному поперечному сечению бака. В особенно предпочтительном варианте данного изобретения пластина представляет собой горизонтальный диск. Предпочтительно, отверстия размещены на одинаковом расстоянии друг от друга. Предпочтительно, отверстия имеют по существу одинаковые размеры.

В другом предпочтительном варианте данного изобретения по меньшей мере одна частично плоская пластина выполнена с возможностью вращения вокруг оси вращения. Предпочтительно, по меньшей мере одна частично плоская пластина расположена по существу вертикально. Предпочтительно, размер одного или нескольких отверстий постепенно увеличивается от оси вращения к внешнему краю по меньшей мере одной частично плоской пластины. Предпочтительно, одно или более отверстий расположены по существу на одной линии.

Предпочтительно, сдвигающее приспособление включает множество сдвигающих элементов, расположенных по определенной схеме. Более предпочтительно, сдвигающее приспособление выполнено с возможностью вращения вокруг оси вращения. В одном из предпочтительных вариантов данного изобретения два или более сдвигающих элементов взаимосвязаны так, что они образуют ячейкообразную схему. Ячейкообразная схема может быть частично или полностью геометрической и предпочтительно включает прямоугольные, квадратные, ромбовидные, треугольные, шестиугольные или другие многоугольные формы. Предпочтительно, интервалы между сдвигающими элементами постепенно увеличиваются пропорционально расстоянию соответствующих им сдвигающих элементов от оси вращения. Более предпочтительно, размер ячеек в сдвигающем приспособлении является одинаковым.

В другом предпочтительном варианте данного изобретения два или более сдвигающих элементов образуют одну или более геометрических фигур. Предпочтительно, формы данных геометрических фигур являются дополняющими. Предпочтительно, данные геометрические фигуры образуют сетеобразную схему. Предпочтительно, данные геометрические фигуры включают прямоугольные, квадратные, ромбовидные, треугольные, шестиугольные или другие многоугольные фигуры.

Предпочтительно, сдвигающее приспособление расположено над блоком гребенок. В одном из предпочтительных вариантов данного изобретения блок гребенок расположен вблизи дна бака.

Предпочтительно, разделительное устройство включает центральный приводной вал для приведения сдвигающего приспособления во вращательное движение. В качестве альтернативы, разделительное устройство включает приводной механизм для приведения в движение сдвигающего приспособления независимо от центрального приводного вала. В одном из предпочтительных вариантов данного изобретения независимый приводной механизм включает приводной механизм, расположенный у внешнего края бака. Предпочтительно, независимый приводной механизм представляет собой внешний приводной механизм.

В другом предпочтительном варианте данного изобретения независимый приводной механизм включает приводной вал, расположенный на одной оси с центральным приводным валом бака. Предпочтительно, концентрический приводной вал вращает сдвигающее приспособление. В качестве альтернативы, концентрический приводной вал приводит в движение сдвигающее приспособление по существу параллельно центральному приводному валу. Более предпочтительно, концентрический приводной вал обеспечивает по существу возвратно-поступательное движение сдвигающего приспособления.

Предпочтительно, разделительное устройство представляет собой сгуститель.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь будет дано описание предпочтительных воплощений данного изобретения, только в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 представляет собой схематическое поперечное сечение типичных зон материала внутри разделительного устройства;

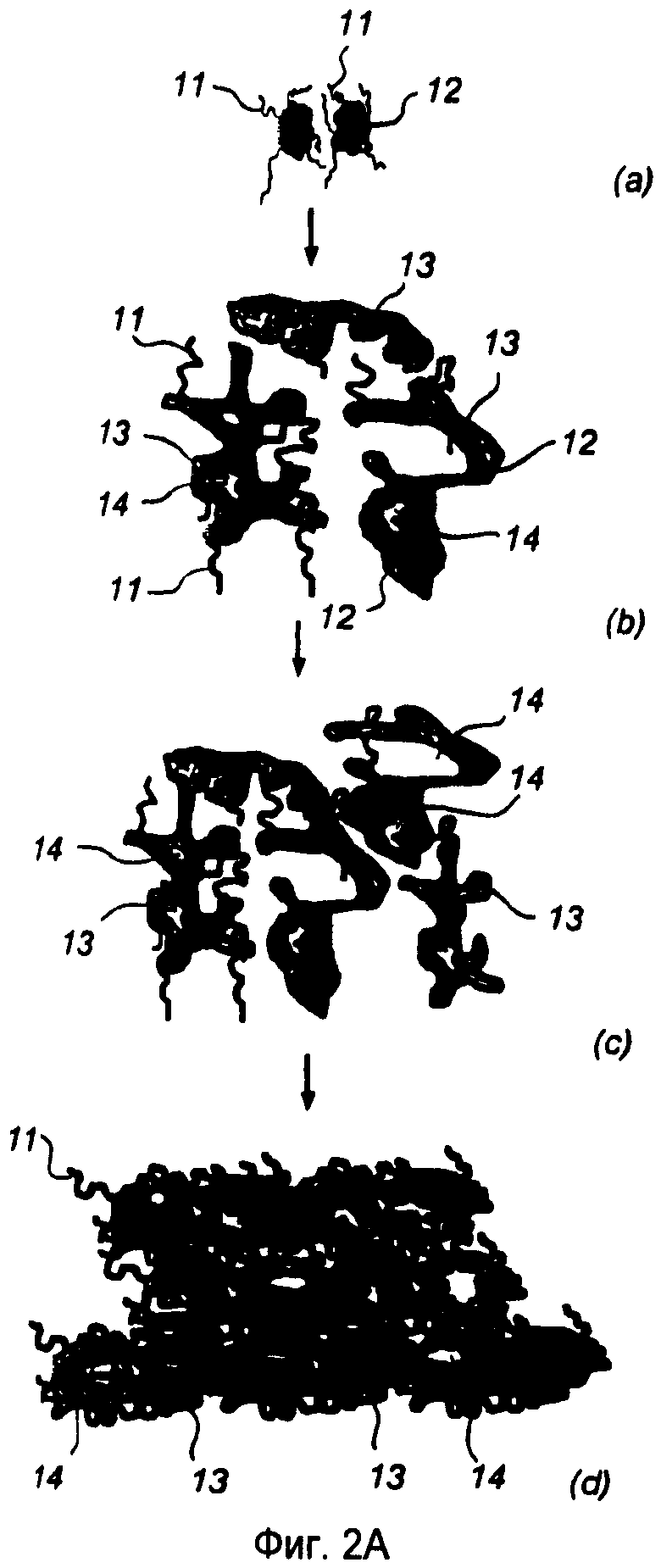

Фиг.2А представляет собой схематическое поперечное сечение, иллюстрирующее процесс осаждения в разделительном устройстве, изображенном на Фиг.1;

Фиг.2В представляет собой блок-схему, иллюстрирующую способ по данному изобретению;

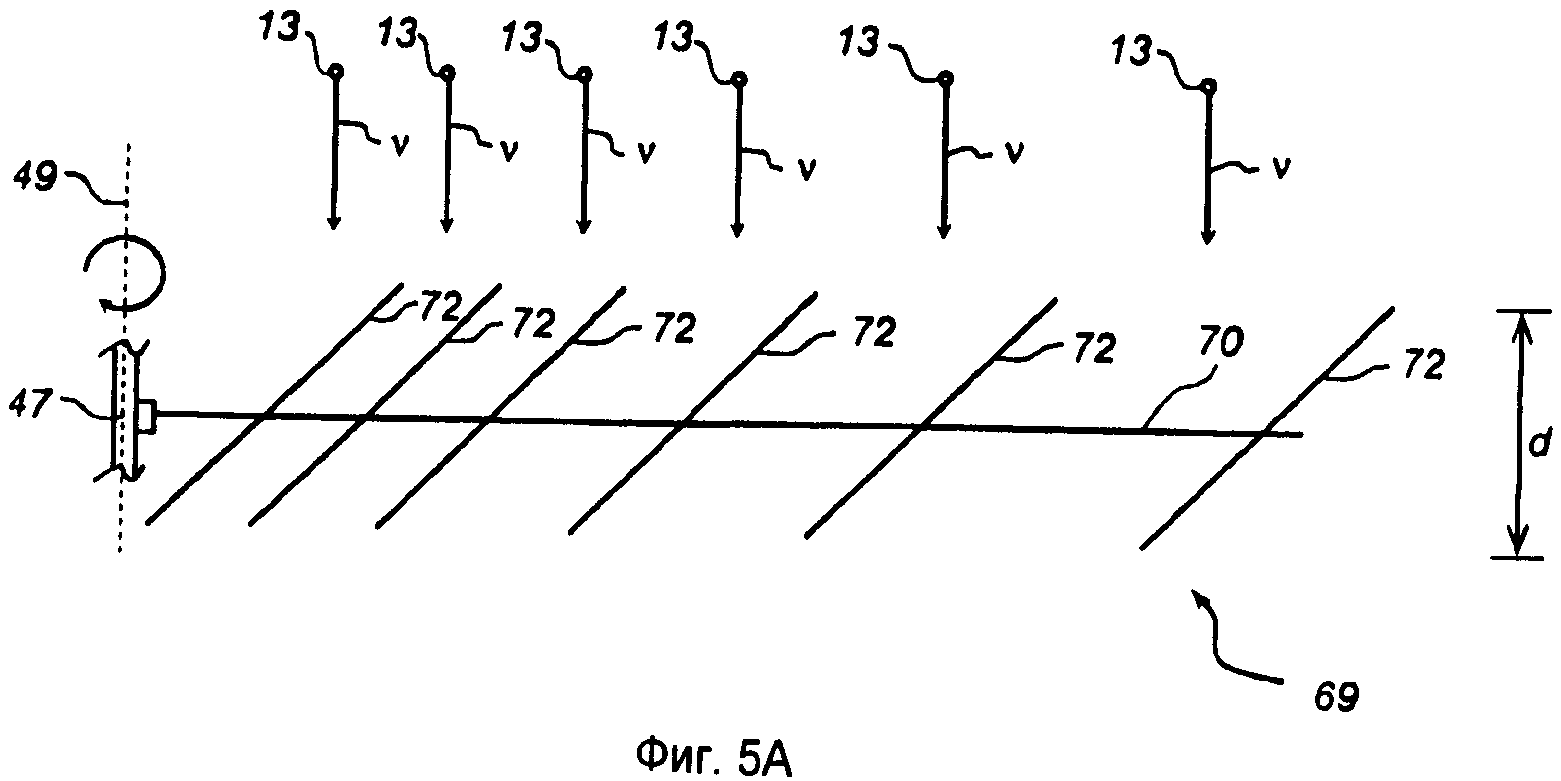

Фиг.3 представляет собой блок-схему способа согласно одному из воплощений данного изобретения;

Фиг.4 представляет собой поперечное сечение разделительного устройства согласно одному из воплощений данного изобретения;

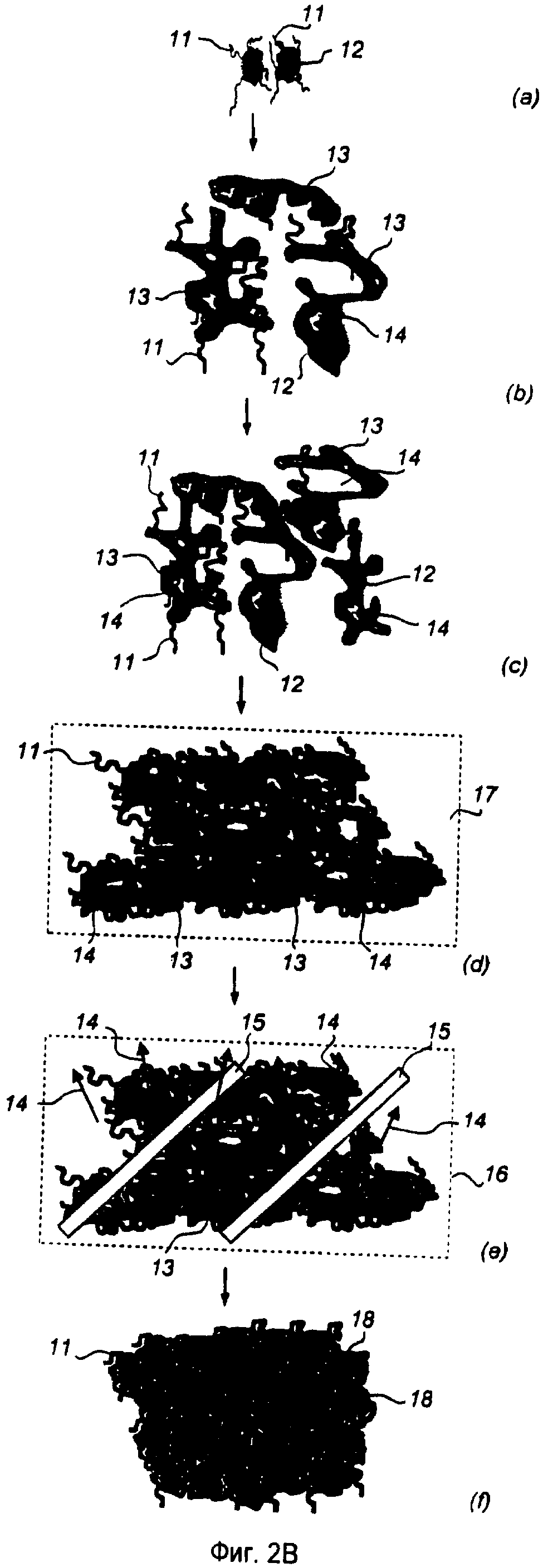

Фиг.5А и 5В соответственно представляют собой схематическое частичное поперечное сечение и вид сверху сдвигающего приспособления для разделительного устройства согласно другому воплощению данного изобретения;

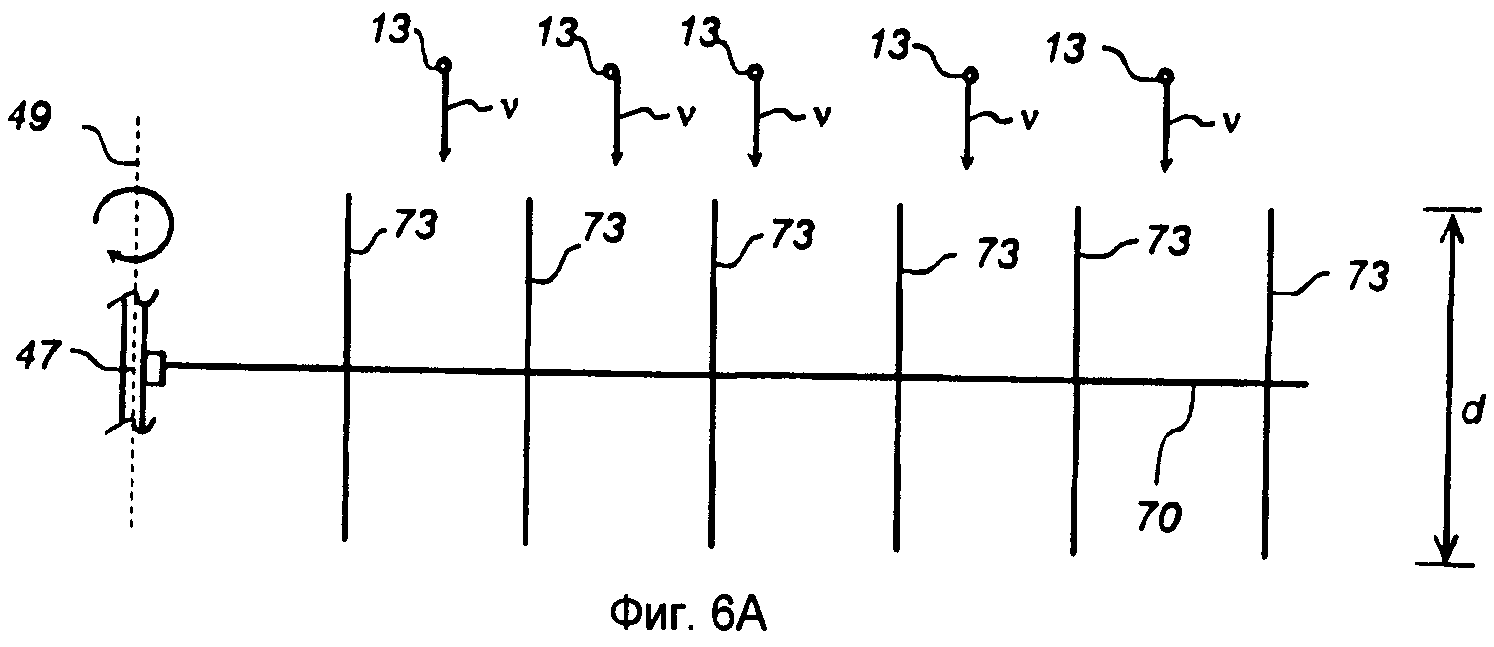

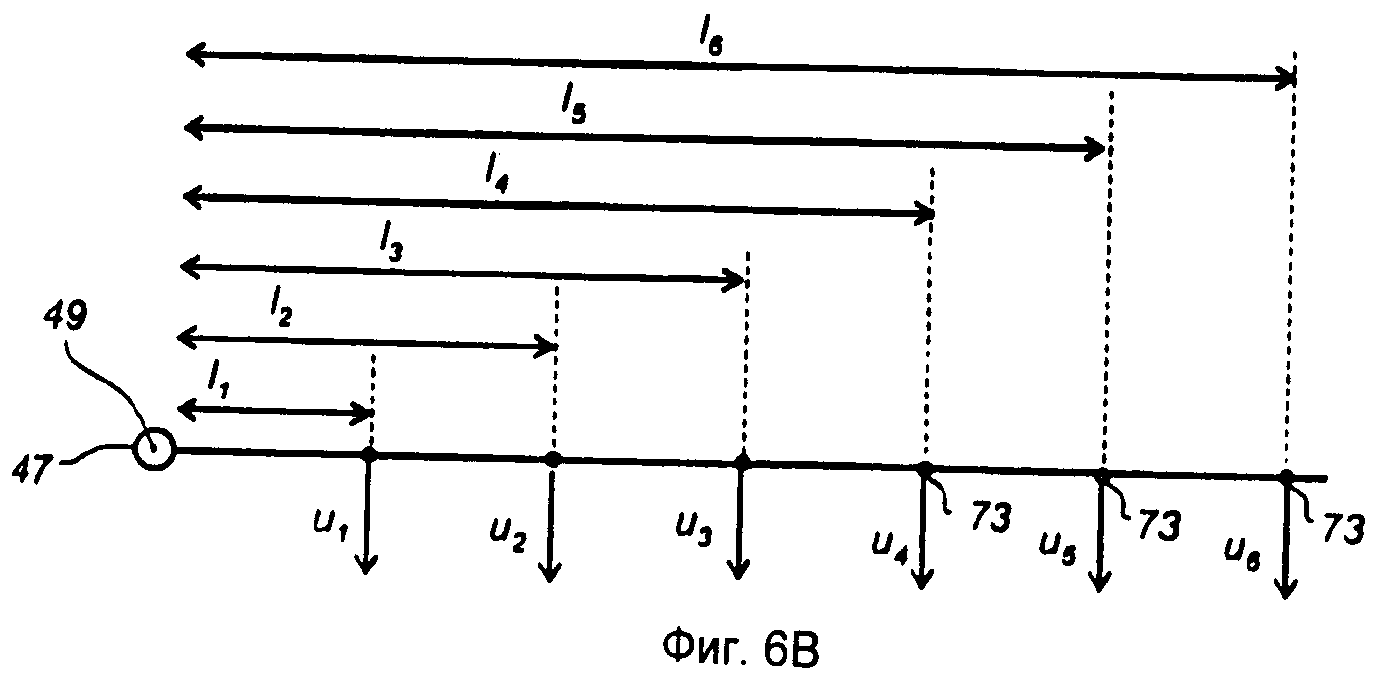

Фиг.6А и 6В, соответственно, представляют собой схематическое частичное поперечное сечение и вид сверху блока обезвоживающих столбиков из уровня техники;

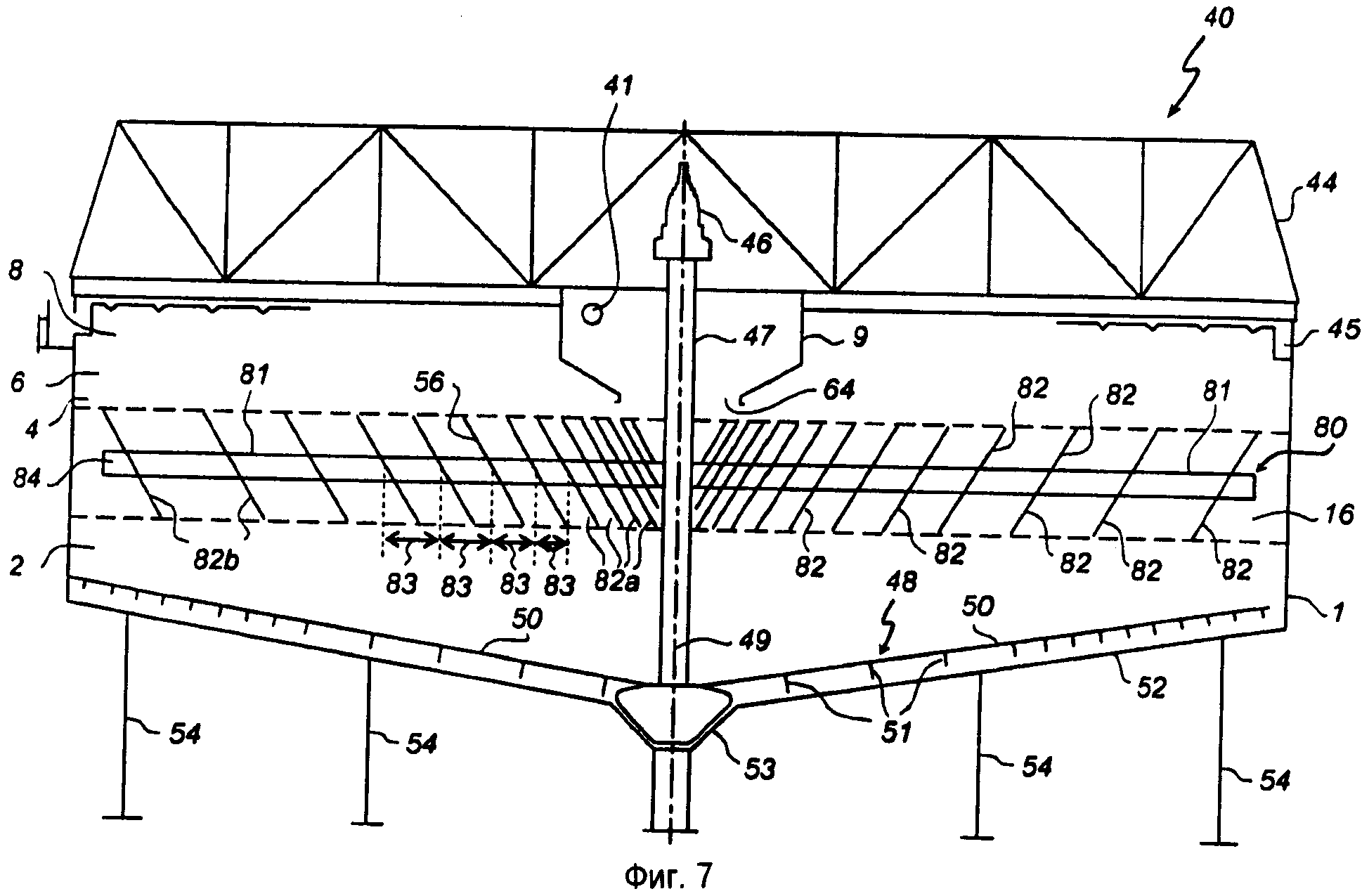

Фиг.7 представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

Фиг.8А представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

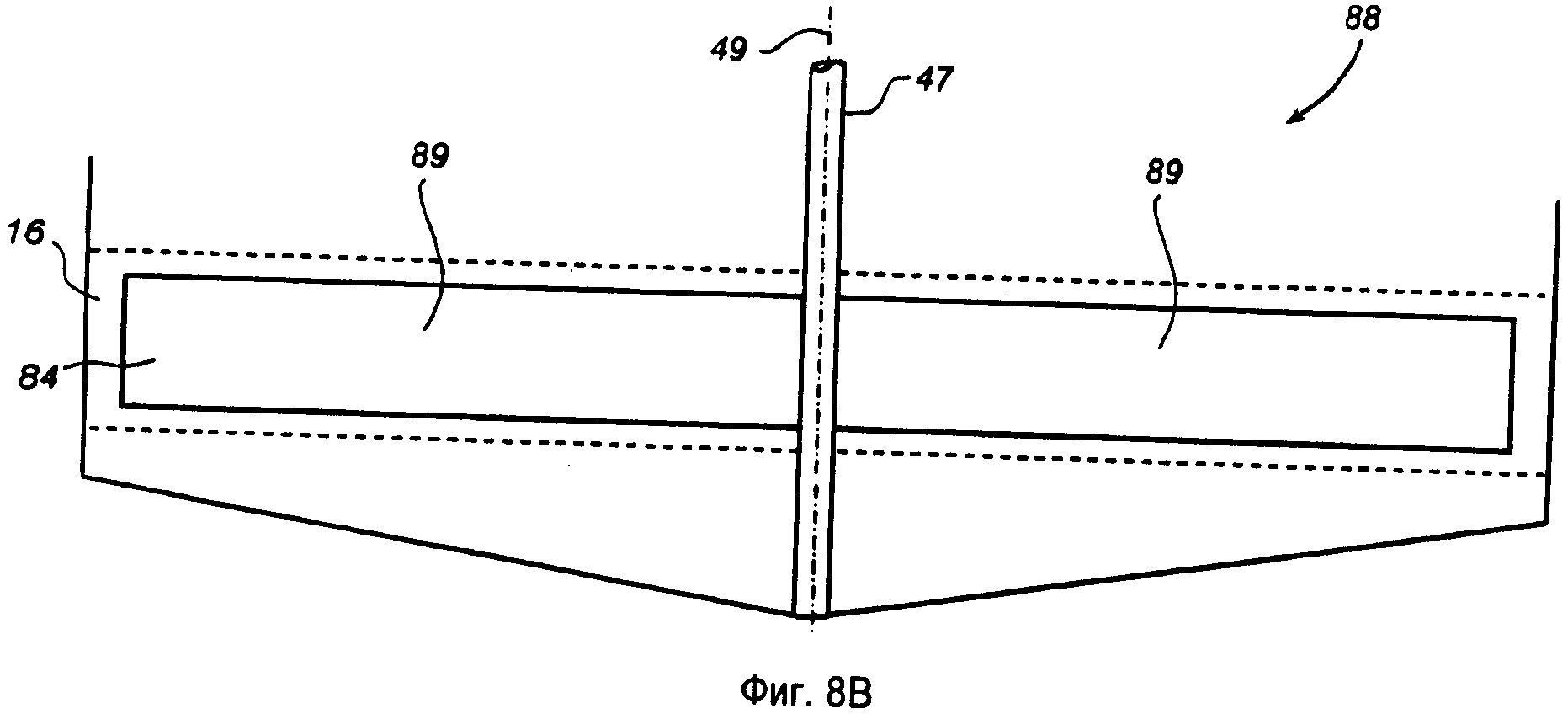

Фиг.8В представляет собой поперечное сечение разделительного устройства согласно еще одному воплощению данного изобретения;

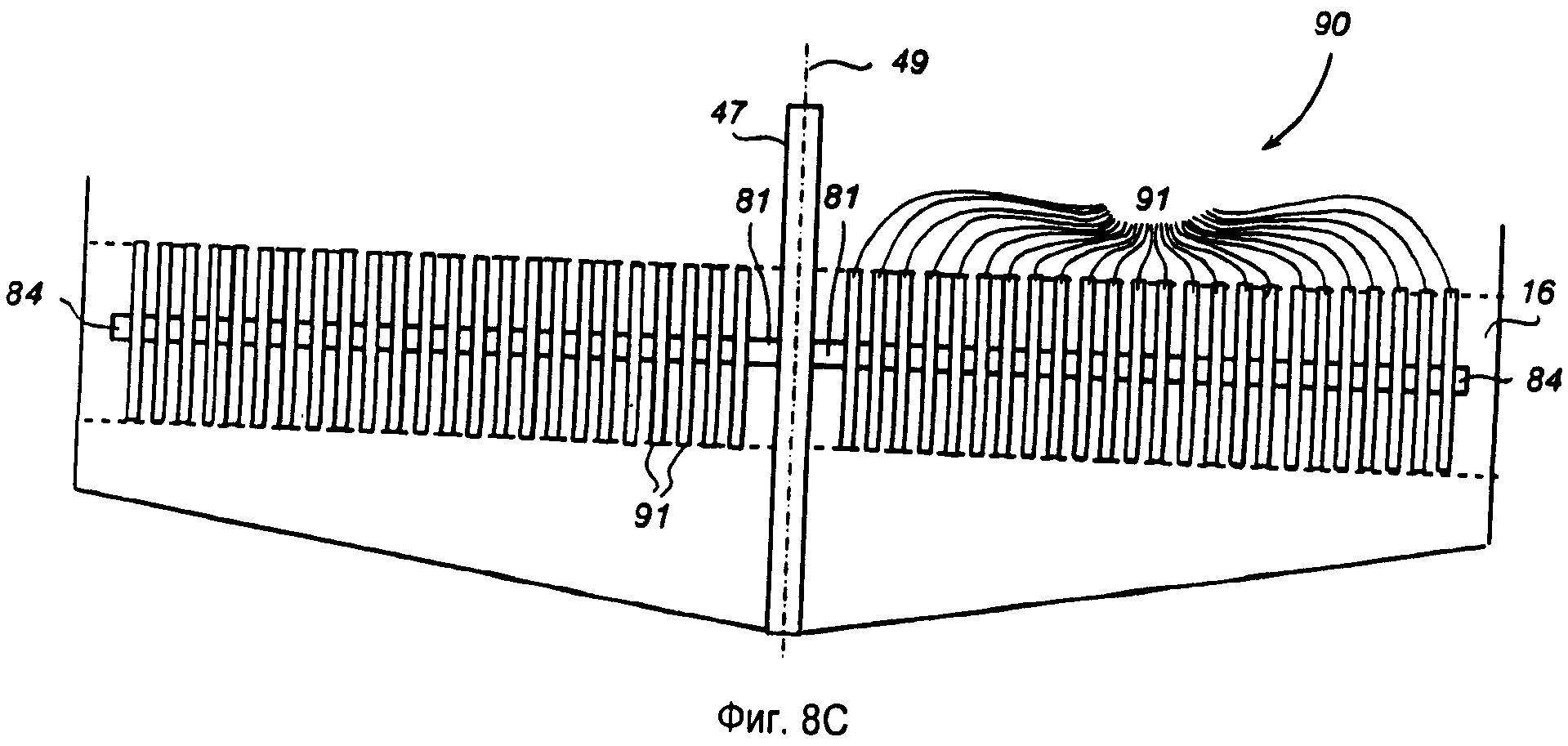

Фиг.8С представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

Фиг.9 представляет собой поперечное сечение другого сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.7;

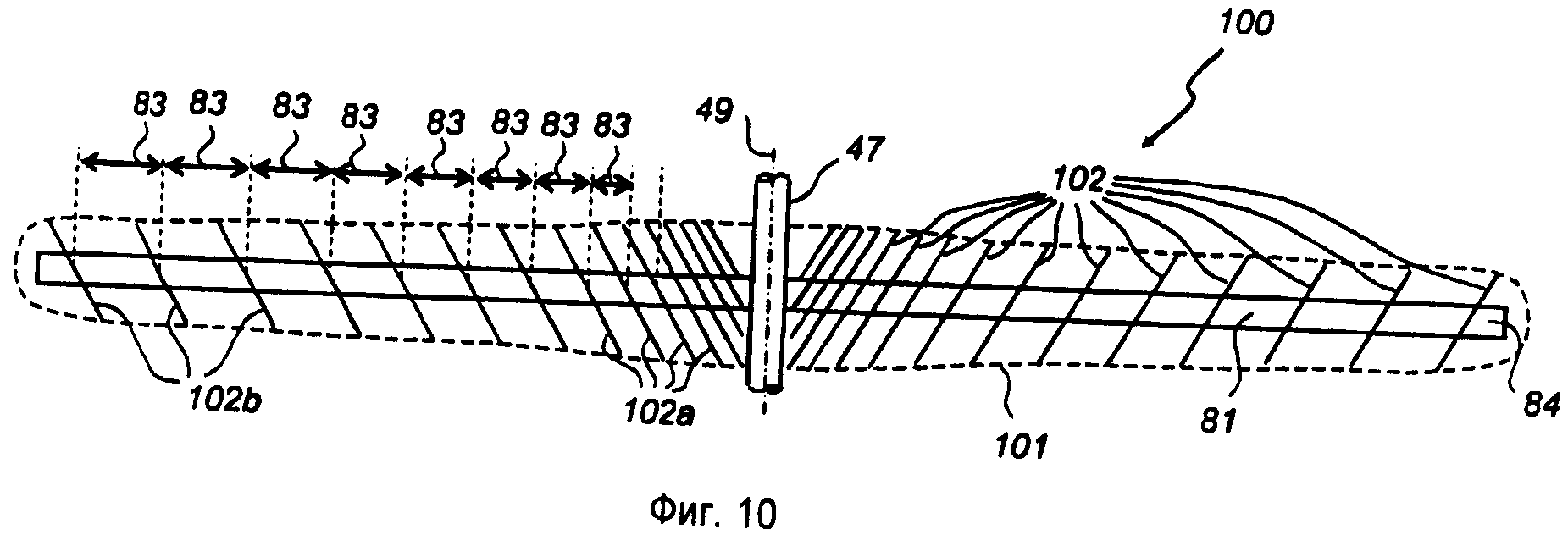

Фиг.10 представляет собой поперечное сечение другого сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.7;

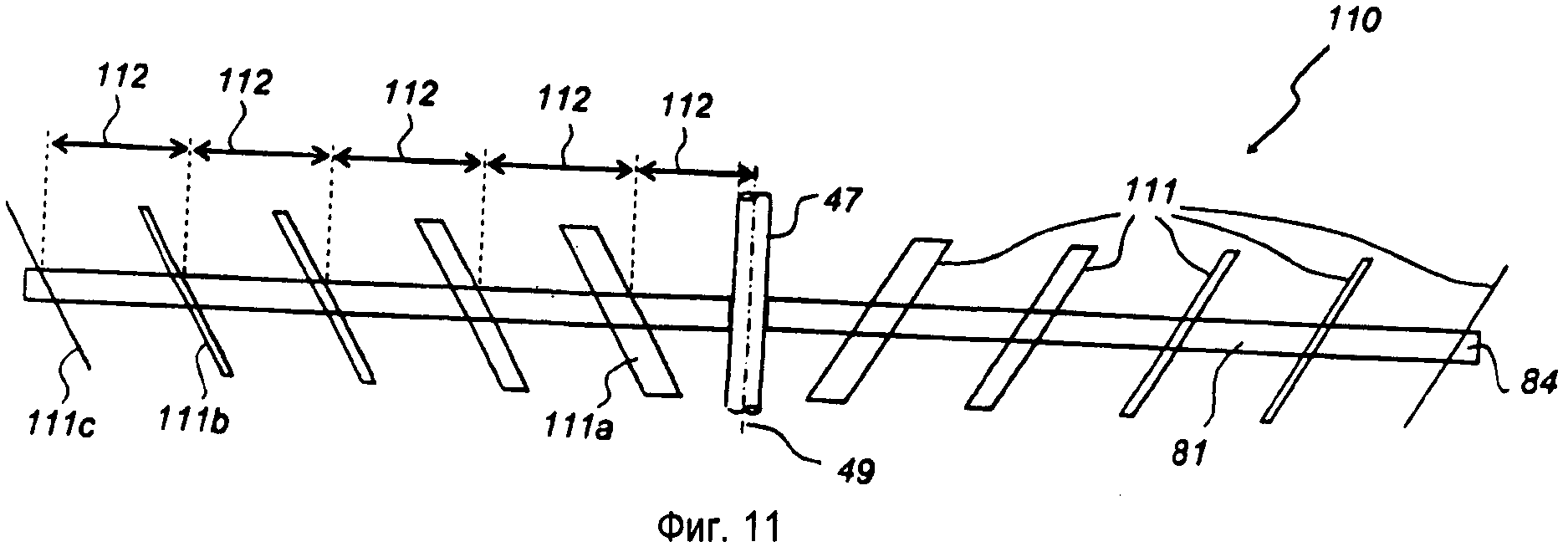

Фиг.11 представляет собой поперечное сечение еще одного сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.7;

Фиг.12 представляет собой поперечное сечение разделительного устройства согласно еще одному воплощению данного изобретения;

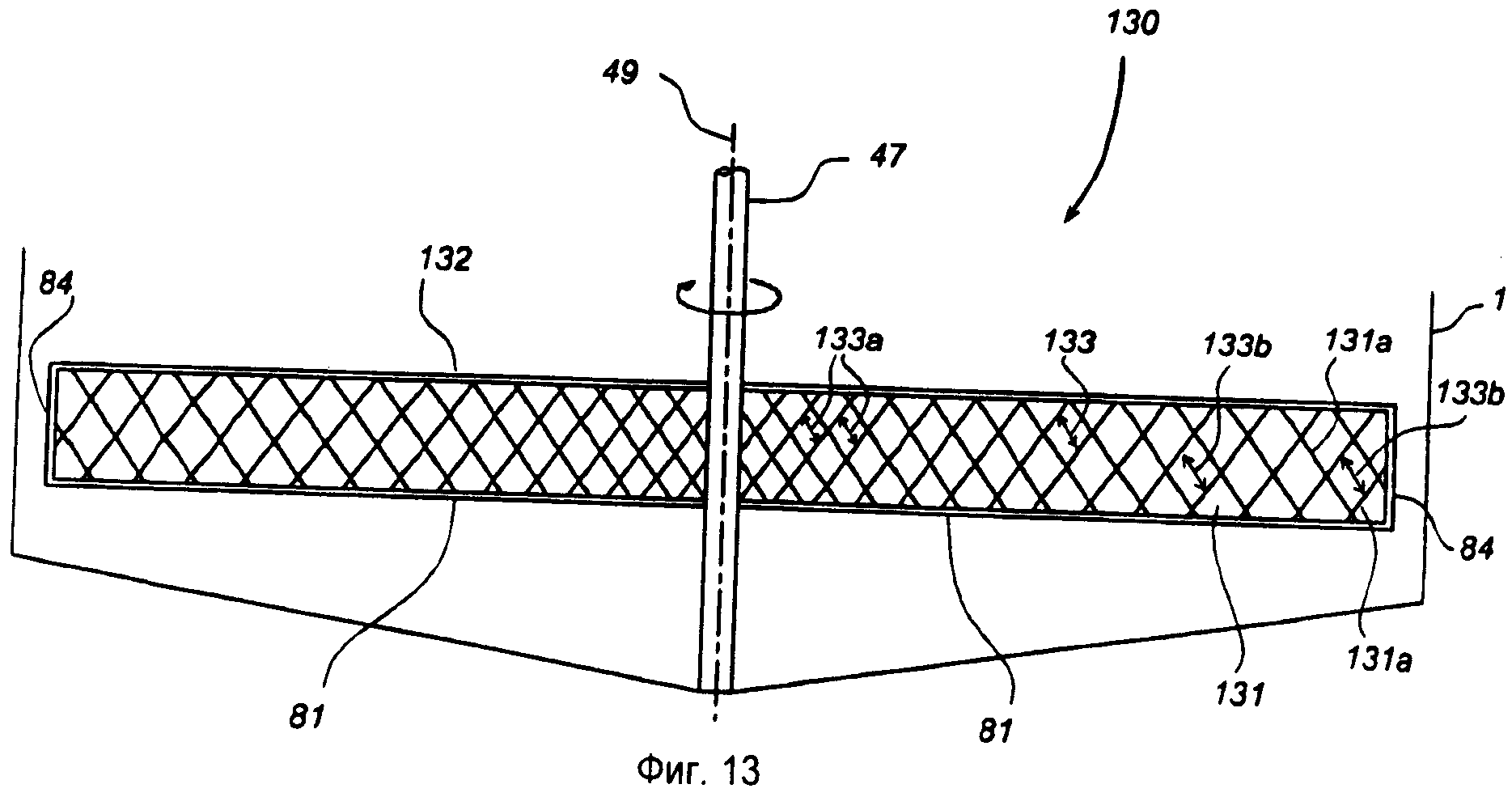

Фиг.13 представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

Фиг.14 представляет собой вид сверху разделительного устройства согласно другому воплощению данного изобретения;

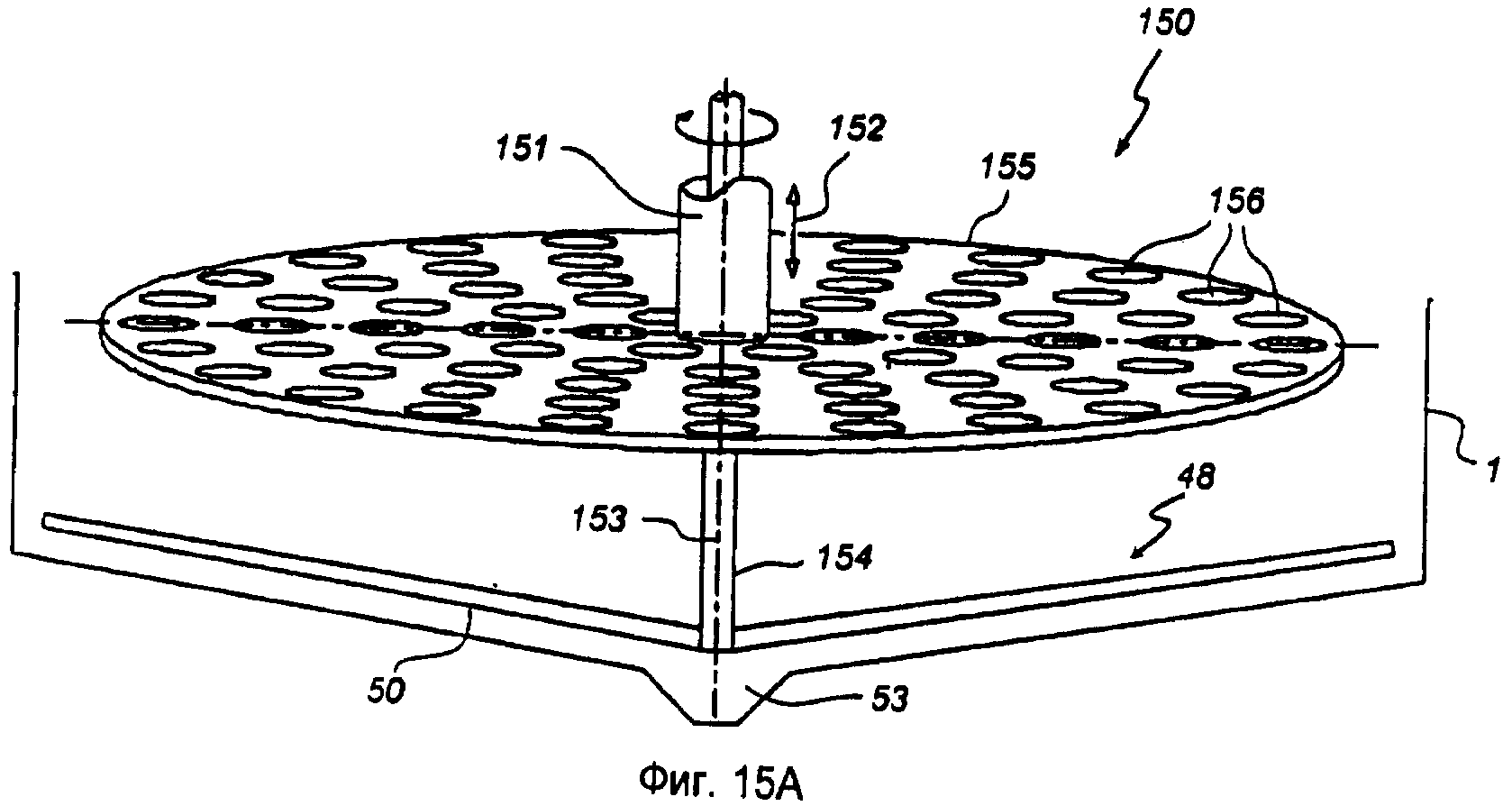

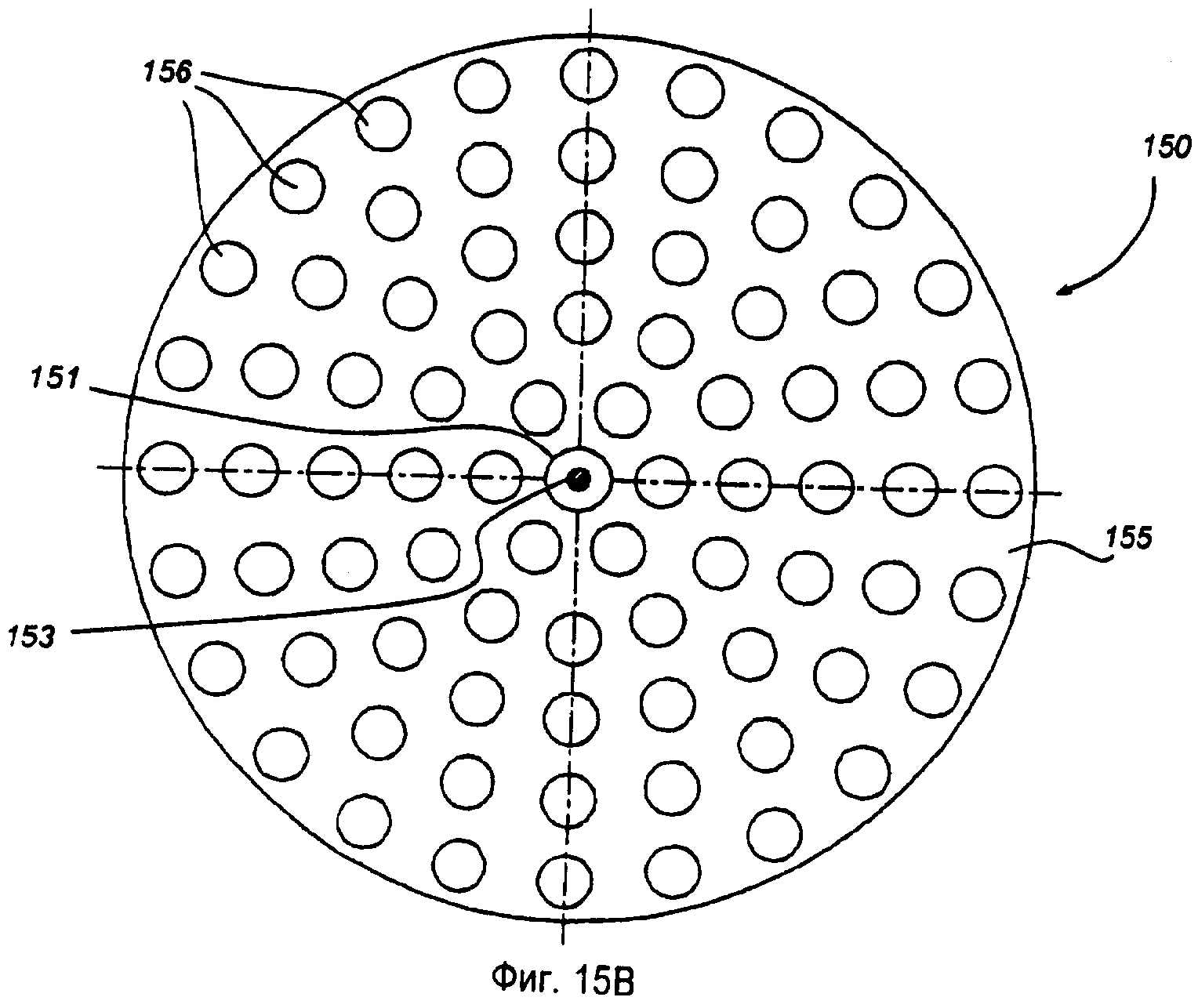

Фиг.15А и 15В представляют собой поперечное сечение и вид сверху разделительного устройства согласно другому воплощению данного изобретения;

Фиг.16 представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

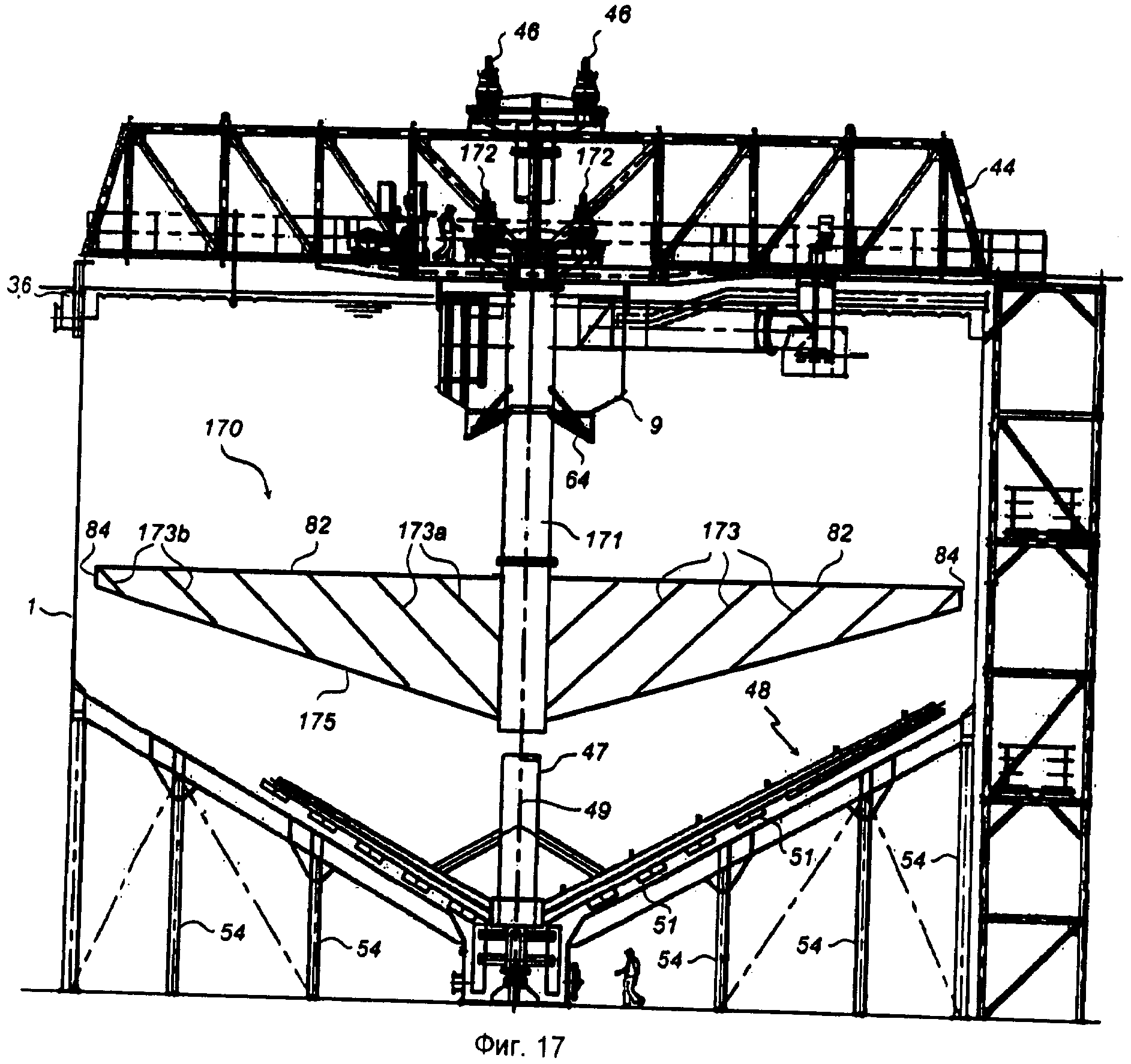

Фиг.17 представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

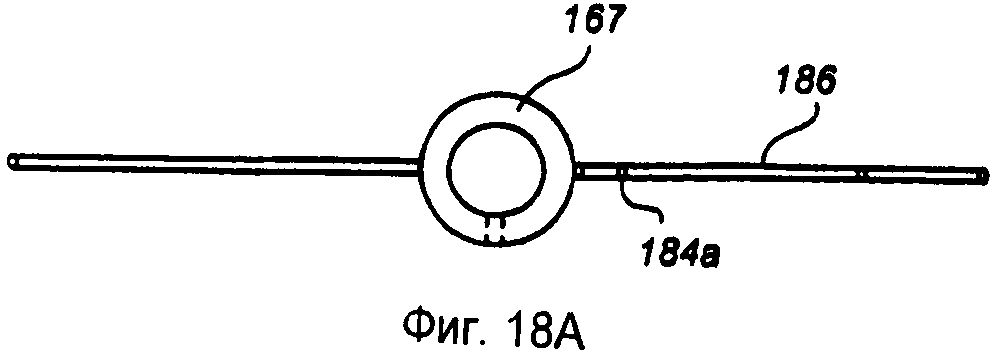

Фиг.18А представляет собой вид сверху сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.16;

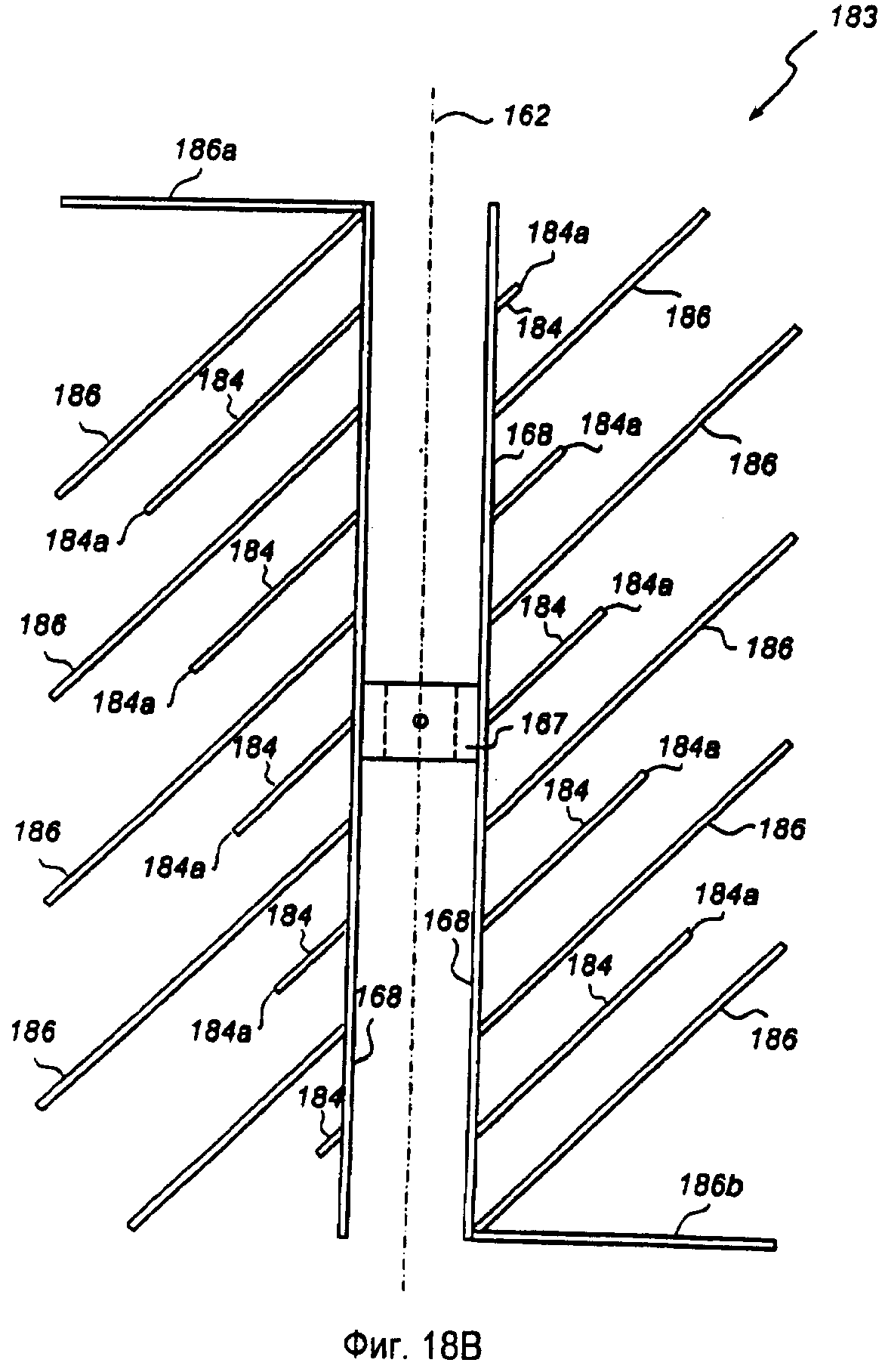

Фиг.18В представляет собой вид спереди сдвигающего приспособления, изображенного на Фиг.18А;

Фиг.19А представляет собой вид сверху сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.16;

Фиг.19В представляет собой вид спереди сдвигающего приспособления, изображенного на Фиг.19А;

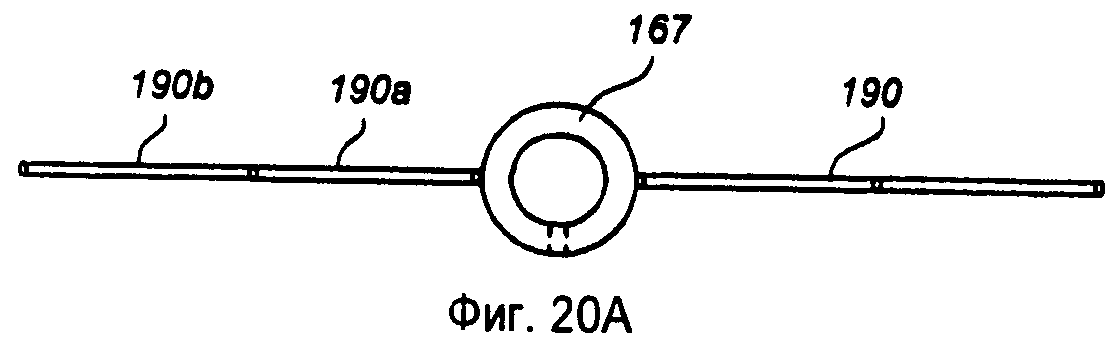

Фиг.20А представляет собой вид сверху сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.16;

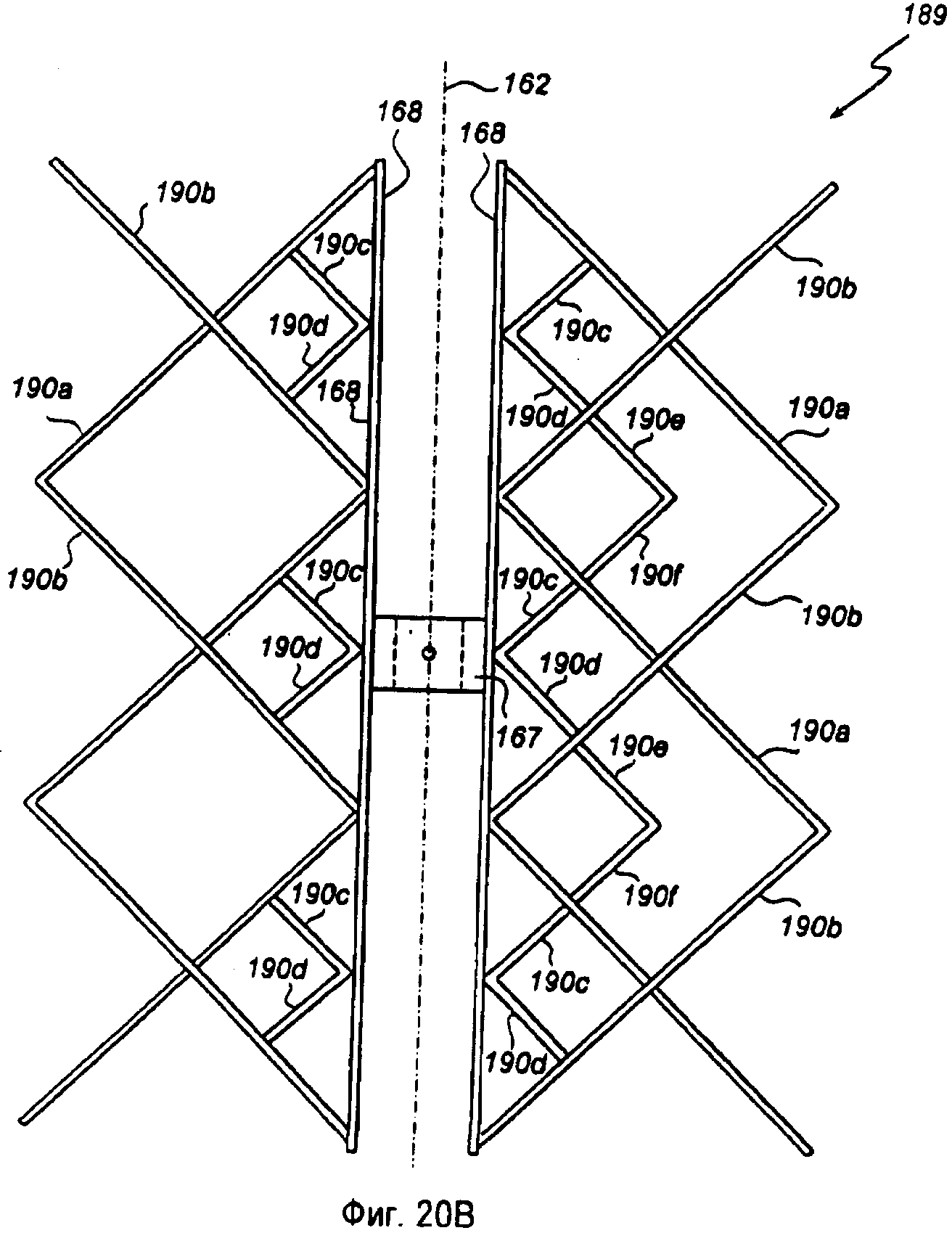

Фиг.20В представляет собой вид спереди сдвигающего приспособления, изображенного на Фиг.20А;

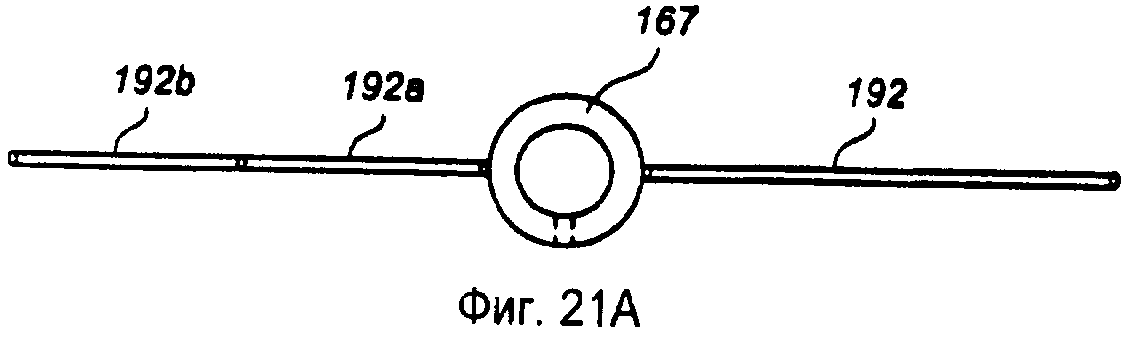

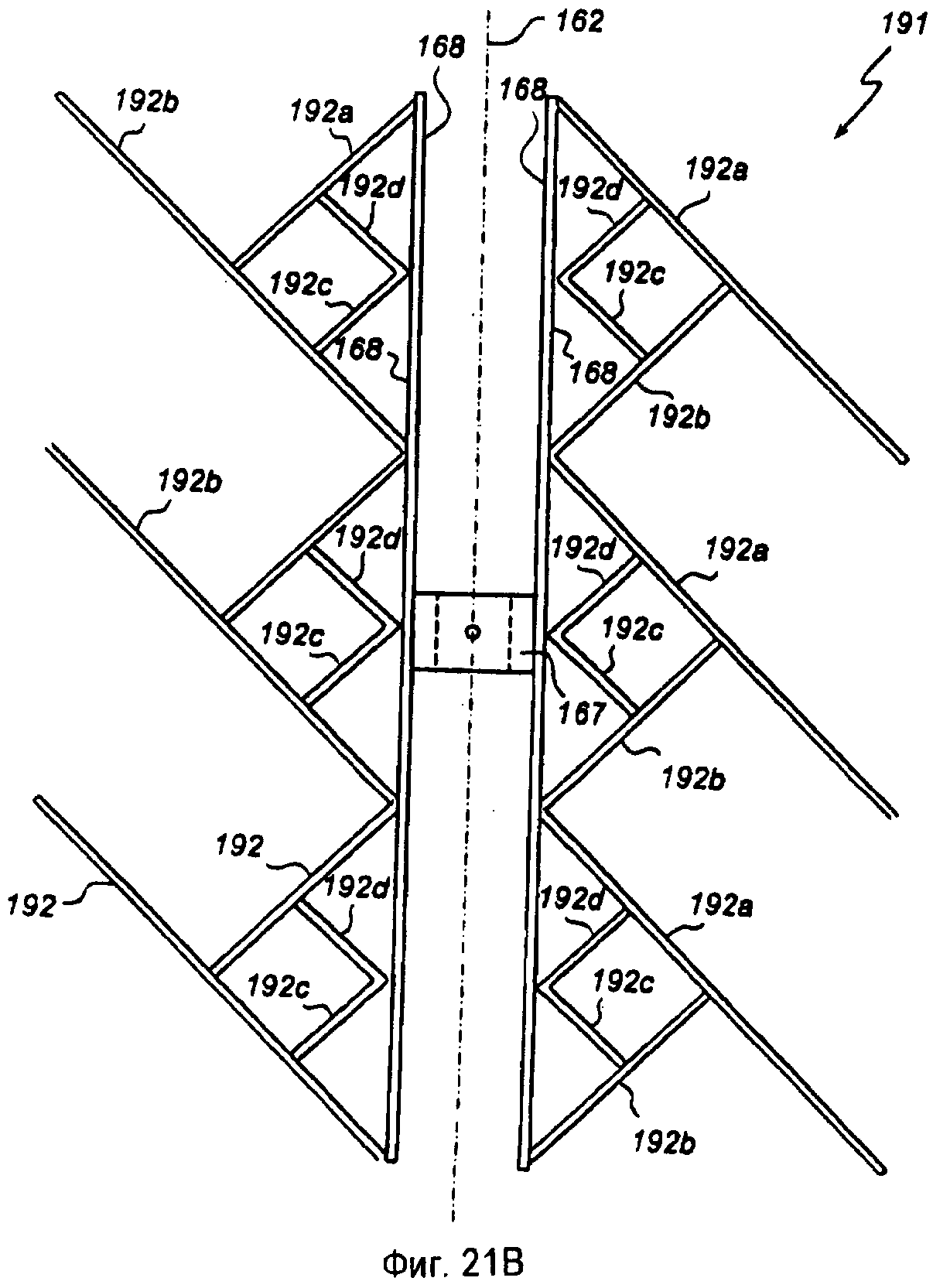

Фиг.21А представляет собой вид сверху сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.16;

Фиг.21В представляет собой вид спереди сдвигающего приспособления, изображенного на Фиг.21А;

Фиг.22А представляет собой вид сверху сдвигающего приспособления для применения в разделительном устройстве, изображенном на Фиг.16;

Фиг.22В представляет собой вид спереди сдвигающего приспособления, изображенного на Фиг.22А;

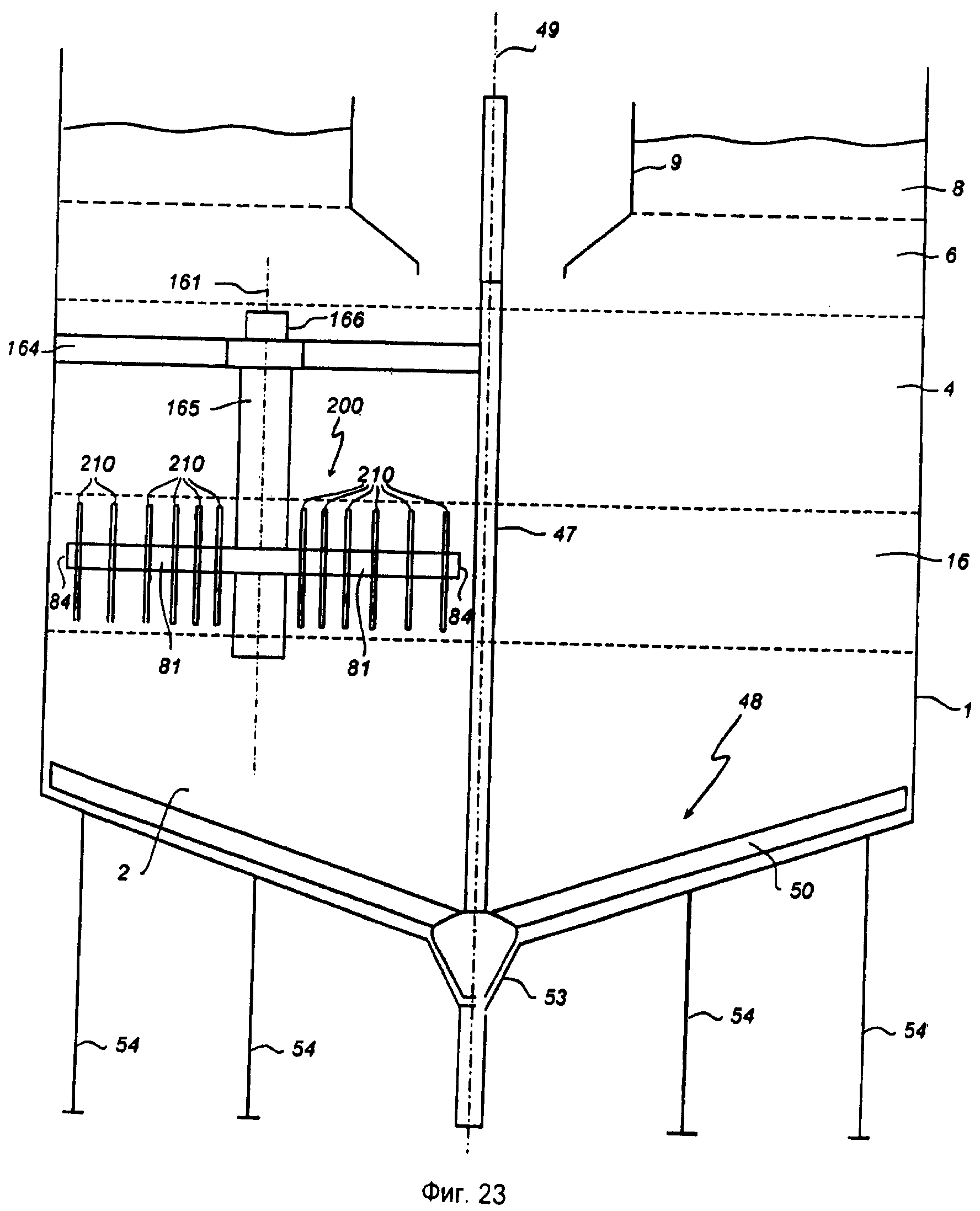

Фиг.23 представляет собой поперечное сечение разделительного устройства согласно другому воплощению данного изобретения;

Фиг.24 представляет собой частичный вид сверху сдвигающего приспособления согласно семнадцатому воплощению данного изобретения;

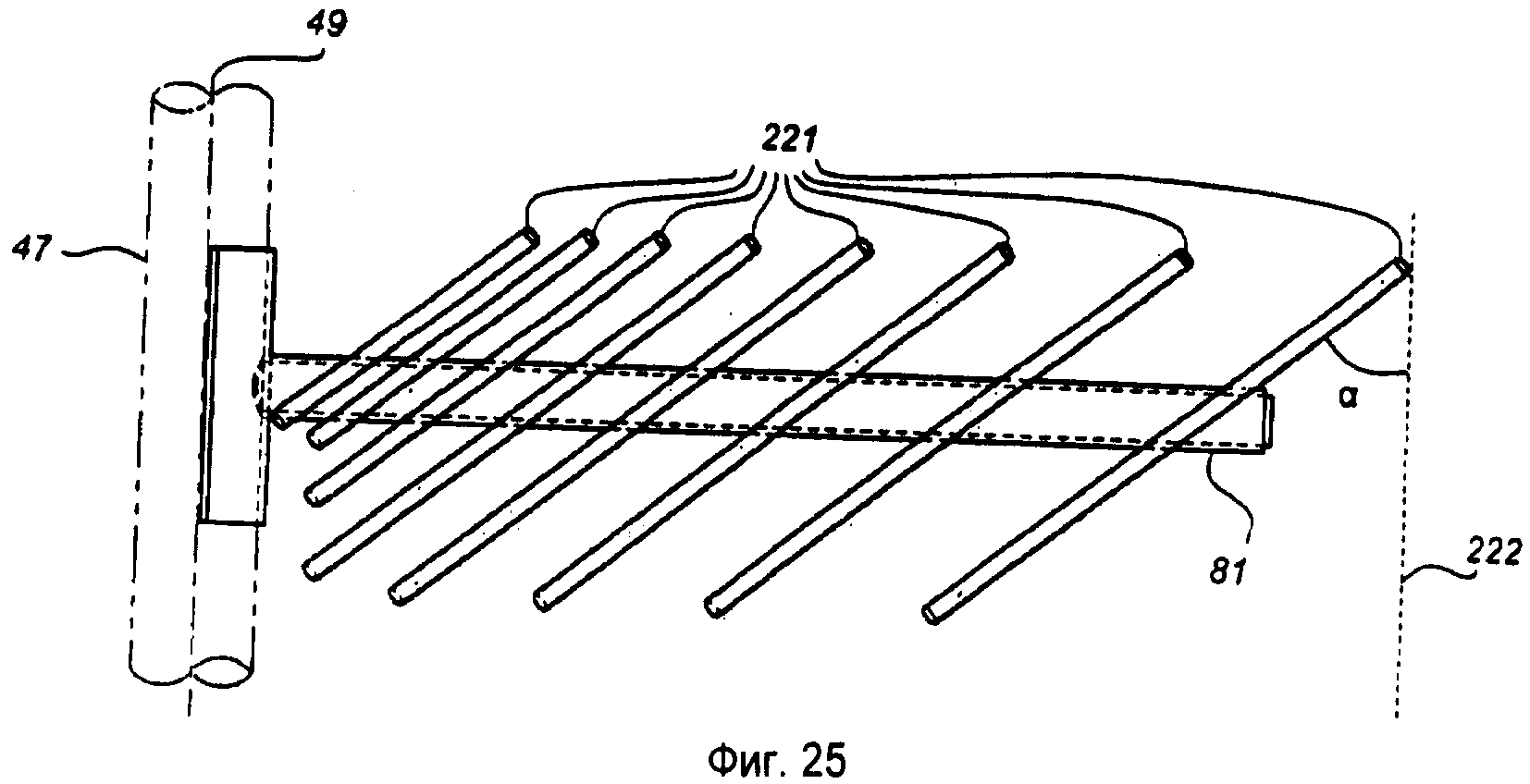

Фиг.25 представляет собой частичный вид спереди сдвигающего приспособления, изображенного на Фиг.24;

Фиг.26 представляет собой частичный вид в перспективе сдвигающего приспособления, изображенного на Фиг.24, и

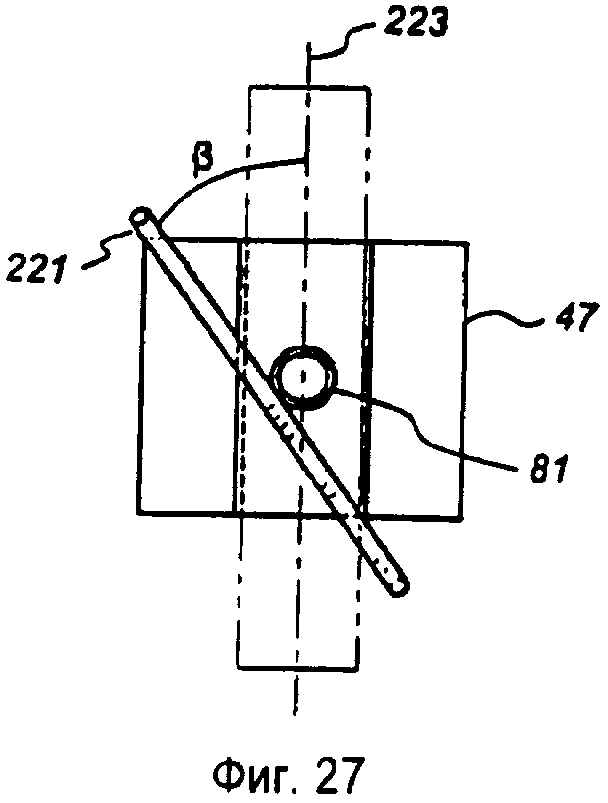

Фиг.27 представляет собой частичный вид сбоку сдвигающего приспособления, изображенного на Фиг.24.

ПРЕДПОЧТИТЕЛЬНЫЕ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Предпочтительное применение данного изобретения относится к области обогащения, разделения и добычи полезных ископаемых, где тонкоизмельченную руду суспендируют в виде шлама в подходящей жидкой среде, такой как вода, до консистенции, которая предоставляет возможность течения и осаждения в режиме покоя. Шлам, который включает как твердые частицы, так и жидкость, оседает из суспензии под действием силы тяжести в сочетании с химическими и/или механическими процессами или без них. Частицы шлама постепенно объединяются друг с другом и образуют агрегаты шлама, когда шлам опускается из загрузочной камеры ко дну бака. Данный процесс обычно ускоряют с помощью добавления флокулирующих агентов, также известных как флокулянты, которые связывают друг с другом оседающие твердые вещества или частицы шлама. Такие более плотные агрегаты шлама оседают быстрее, чем отдельные частицы, благодаря их общему размеру и плотности относительно окружающей жидкости, постепенно образуя слой с сетчатой структурой или шламовый слой 2, где частицы шлама находятся в уплотненном расположении и непрерывно контактируют друг с другом, как лучше показано на Фиг.1.

Осаждение шлама, когда он проходит через зоны в баке 1 сгустителя, описано более подробно со ссылкой на Фиг.2А, где аналогичные элементы обозначены одинаковыми номерами позиций. В загрузочной камере 9 добавляют флокулянт 11, который адсорбируется на отдельных частицах 12 шлама, как лучше показано на Фиг.2А(а). Флокулянт 11 и частицы 12 шлама не жестко связываются друг с другом и разрастаются в пористые агрегаты 13 шлама в загрузочной камере 9 и/или когда частицы 12 шлама вытекают из загрузочной камеры 9 в зону 6 свободного осаждения, как лучше показано на Фиг.2А(b). Отдельные агрегаты шлама, благодаря их пористой природе, захватывают жидкость 14. Когда агрегаты 13 шлама далее опускаются в баке 1 через зону 6 свободного осаждения в зону 4 стесненного осаждения, они скапливаются и мешают осаждению друг друга, как лучше показано на Фиг.2А(с). Агрегаты 14 шлама постепенно объединяются друг с другом и уплотняются в организованный слой 2 шлама с сетчатой структурой, который также называют шламовым слоем, как лучше показано на Фиг.2A(d). Однако, несмотря на плотную упаковку слоя 2 шлама с сетчатой структурой, было обнаружено, что внутри слоя шлама с сетчатой структурой встречаются области, внутри которых остается жидкость, захваченная внутри агрегатов в слое шлама с сетчатой структурой и между ними. Поскольку данной захваченной жидкости трудно выйти из шламового слоя в осветленную зону разбавленного раствора, плотность сгущенного шлама снижается.

Авторы изобретения непредвиденно и неожиданно обнаружили, что в результате создания возмущения в слое шлама с сетчатой структурой захваченная жидкость освобождается, а относительная плотность возмущенного шлама увеличивается, тем самым, повышая эффективность осаждения в разделительном устройстве. Авторы изобретения также неожиданно обнаружили, что данный эффект улучшенного осаждения лучше достигается путем осторожного регулируемого возмущения шламового слоя на оптимальном уровне, в отличие от минимального уровня. Если слой с сетчатой структурой возмущать слишком сильно, то происходит разделение шлама с сетчатой структурой на более мелкие части, что приводит к более медленному осаждению данных более мелких частей. Слишком слабое возмущение не может разрушить шлам с сетчатой структурой в достаточной степени для освобождения достаточного количества жидкости, чтобы повысить эффективность осаждения.

Таким образом, авторы изобретения непредвиденно и неожиданно обнаружили, что оптимального возмущения для достижения данной повышенной эффективности разделения непрерывно в течение рабочих циклов разделительного устройства достигают путем создания по существу одинакового возмущения по всей зоне возмущения в верхней области слоя с сетчатой структурой, как лучше показано на Фиг.2В, где аналогичные элементы обозначены одинаковыми номерами позиций. Как показано на Фиг.2B(a)-2B(d), в загрузочную камеру 9 добавляют флокулянт, который адсорбируется на отдельных частицах 12 шлама, для ускорения образования агрегатов 13, которые опускаются и образуют слой шлама с сетчатой структурой. В отличие от традиционного способа осаждения, проиллюстрированного на Фиг.2А, где агрегаты 13 шлама оставляют в покое во время образования слоя 2 с сетчатой структурой, в данном способе создают по существу одинаковое возмущение 15 по всей зоне 16 возмущения в верхней области 17 слоя 2 с сетчатой структурой, как лучше показано на Фиг.2В(е). Следовательно, часть шлама 3 с сетчатой структурой (которая представляет собой шлам с сетчатой структурой, проходящий через зону 16 возмущения) разрушают, чтобы освободить жидкость 14, захваченную внутри шлама с сетчатой структурой, тем самым, увеличивая относительную плотность шлама 18 под зоной 16 возмущения, как лучше показано на Фиг.2B(f).

Предпочтительно, возмущение создают по меньшей мере в зоне 16 возмущения в течение интервала времени, за которое шлам с сетчатой структурой проходит через зону возмущения от входа до выхода. На практике возмущение предпочтительно создавать в зоне 16 возмущения непрерывно во время работы разделительного устройства в течение его рабочих циклов, чтобы обеспечить его полезные и выгодные эффекты непрерывно в течение всего периода процесса разделения. Однако, если требуется, возмущение можно ограничить отдельными интервалами времени.

Авторы изобретения обнаружили, что предпочтительный и удобный способ создания возмущения состоит в приложении по существу одинакового сдвигающего усилия по всей зоне возмущения, хотя можно применять и другие формы возмущения, например, создание турбулентности по всей зоне возмущения. По существу одинаковое возмущение, предпочтительно, приложение сдвигающего усилия, по всей зоне 16 возмущения приводит к повышению вероятности того, что шлам с сетчатой структурой испытает возмущение, которое разрушит его в целом организованную структуру. Возмущение также может разрушить непрерывный контакт между частицами шлама с сетчатой структурой. Разрушение может иметь форму встряхивания или возмущения шлама с сетчатой структурой. В качестве альтернативы или в совокупности, разрушение может иметь форму перестраивания, переориентации или разрыва сетчатой структуры шлама. В обоих случаях, разрушение приводит к освобождению жидкости 14, захваченной в шламе с сетчатой структурой либо между агрегатами шлама, либо внутри агрегата шлама. Таким образом, значительная часть данной захваченной жидкости 14 освобождается вверх из слоя 2 шлама с сетчатой структурой. Полагают, что приложение сдвигающего усилия к шламу с сетчатой структурой «встряхивает», перестраивает или разрушает его структуру и/или непрерывный контакт между частицами шлама с сетчатой структурой, вследствие чего шлам под зоной возмущения становится более плотным, что приводит к повышению скорости его осаждения и/или плотности его упаковки. Кроме того, возмущение не является настолько избыточным, чтобы вызвать разделение шлама с сетчатой структурой на более мелкие части, которые осаждаются медленнее. Относительно более плотный шлам стремится перестроиться в слой шлама с сетчатой структурой под зоной возмущения вследствие уплотняющего воздействия на шлам его собственной массы. В результате, данное изобретение обеспечивает соответствующую величину возмущения для увеличения скорости осаждения и/или плотности сгущенного шлама в слое с сетчатой структурой или шламовом слое 2, таким образом, приводя к повышению эффективности и производительности разделительного устройства.

Специалистам в данной области следует иметь в виду, что идея создания возмущения, например, путем приложения сдвигающего усилия, в зоне возмущения в слое 2 с сетчатой структурой противоречит традиционным мнениям и по существу не рассматривалась в уровне техники. В уровне техники, предпочтительно, не возмущали шламовый слой 2 или зону 4 стесненного осаждения, поскольку большинство агрегатов являются уплотненными или почти уплотненными (в случае зоны 4 стесненного осаждения), а усовершенствования были сфокусированы на повышении эффективности процесса осаждения либо в загрузочной камере 9, либо в зоне 6 свободного осаждения в баке 1. Это отражалось на конструкции сгустителей, особенно для минимизации движения внутри шламового слоя 2. Например, на гребки были установлены преимущественно вертикально проходящие столбики на одинаковых расстояниях друг от друга, чтобы создать вертикальные обезвоживающие каналы для освобождения жидкости. Однако пространственное расположение столбиков и расстояния между ними были спроектированы так, чтобы обеспечить осторожное движение данных столбиков через шламовый слой 2 для минимизации любой турбулентности, которую создают данные столбики или связанные с ними обезвоживающие каналы. Дополнительным преимуществом данного изобретения является то, что возмущение слоя 2 шлама с сетчатой структурой в зоне 16 возмущения, например, путем приложения сдвигающего усилия, приводит к замедлению образования зоны тороидального вращения в слое с сетчатой структурой.

Авторы изобретения обнаружили, что возмущение, предпочтительно, с помощью сдвигающего усилия, приводит к постепенному увеличению плотности шлама под зоной возмущения. В контексте применения данного изобретения к процессу сгущения авторы изобретения обнаружили, что в результате регулирования возмущения, предпочтительно, сдвигающего усилия, до оптимальной величины с применением по меньшей мере одного или более из трех основных параметров, которые будут обсуждены более подробно ниже, данное постепенное увеличение плотности шлама под зоной возмущения по сравнению с плотностью шлама над зоной возмущения составляет по меньшей мере 5%. В одном из предпочтительных вариантов данного изобретения увеличение плотности шлама под зоной возмущения по сравнению с плотностью шлама над зоной возмущения составляет по меньшей мере 10%. В других предпочтительных вариантах данного изобретения плотность шлама под зоной возмущения по меньшей мере на 25%, предпочтительно, по меньшей мере на 35%, а более предпочтительно, по меньшей мере на 50% выше плотности шлама над зоной возмущения.

Следует иметь в виду, что во время работы разделительного устройства толщина слоя 2 шлама с сетчатой структурой будет постепенно увеличиваться. В качестве альтернативы, слой 2 шлама с сетчатой структурой в разделительном устройстве может быть относительно тонким из-за эксплуатационных требований. Следовательно, зона 16 возмущения может сначала занимать большую часть слоя 2 шлама с сетчатой структурой, и в таких случаях зона возмущения может находиться в пределах верхних 75% слоя шлама с сетчатой структурой. При обычной толщине слоя шлама с сетчатой структурой, присутствующего в баке, зона возмущения находится в пределах верхней половины слоя шлама с сетчатой структурой. Однако способ по данному изобретению все еще можно осуществлять, когда зона 16 возмущения находится в пределах верхних 30% слоя шлама с сетчатой структурой, верхних 10% слоя шлама с сетчатой структурой или даже у верхней поверхности слоя шлама с сетчатой структурой или прилегает к ней.

Первое воплощение данного изобретения схематически изображено на Фиг.3, где аналогичные элементы обозначены одинаковыми номерами позиций. Способ 20 отделения шлама 21 от подаваемого материала в виде подаваемой суспензии 22 в баке 1 включает стадии: введения подаваемого материала в бак (стадия 23), предоставления возможности осаждения подаваемого материала в баке (стадия 24), предоставления возможности образования агрегатов 13 из шлама 21 (стадия 25), предоставления возможности осаждения агрегатов 13 на дно бака и образования слоя 2 шлама с сетчатой структурой (стадия 26) и создания по существу одинакового возмущения по всей зоне 16 возмущения в верхней области 17 слоя 2 с сетчатой структурой (стадия 27) для разрушения шлама 3 с сетчатой структурой в зоне 16 возмущения в течение заданного интервала времени. Это освобождает захваченную жидкость 14 из шлама 3 с сетчатой структурой в зоне 16 возмущения и повышает относительную плотность шлама 18 под зоной возмущения. Затем захваченная жидкость 14 уходит вверх из слоя 2 шлама с сетчатой структурой через зону 4 стесненного осаждения и/или зону 6 свободного осаждения в осветленную зону 8.

В частности, было обнаружено, что предпочтительным осуществлением стадии 27 создания возмущения является приложение по существу одинакового сдвигающего усилия по всей зоне 16 возмущения. Механизм, с помощью которого прикладывают сдвигающее усилие на стадии 27 создания возмущения, может иметь множество форм. Например, одним из механизмов приложения сдвигающего усилия является применение струй жидкости или газа для введения жидкости или газа по направлению к зоне 16 возмущения, в зону 16 возмущения или через зону 16 возмущения, чтобы приложить по существу одинаковое сдвигающее усилие по всей зоне возмущения. Аналогично, флюидизатор может направлять поток текучей среды по направлению к зоне 16 возмущения, в зону 16 возмущения или через зону 16 возмущения для приложения по существу одинакового сдвигающего усилия по всей зоне возмущения. Другие механизмы приложения сдвигающего усилия включают возбуждение механических колебаний в зоне 16 возмущения с применением подходящего вибрационного приспособления или ультразвуковых импульсов для приложения по существу одинакового сдвигающего усилия по всей зоне возмущения. Хотя данные механизмы приложения сдвигающего усилия пригодны для осуществления стадии 27 создания возмущения (сдвигающего усилия) в способе по данному изобретению, авторы изобретения установили, что предпочтительным механизмом приложения сдвигающего усилия является механическое перемешивание, предпочтительно, с помощью сдвигающего приспособления, которое движется через зону 16 возмущения, чтобы приложить по существу одинаковое сдвигающее усилие по всей зоне возмущения. В одном из предпочтительных вариантов данного изобретения сдвигающее приспособление вращается в баке согласно стадии 27 создания возмущения (сдвигающего усилия).

Обратимся к Фиг.4, на которой изображено разделительное устройство согласно одному из воплощений данного изобретения, где аналогичные детали обозначены одинаковыми номерами позиций. Разделительное устройство в виде сгустителя 40 включает бак 1, впускное отверстие 41 для подачи потока подаваемой суспензии 22 в бак через расположенную в центре загрузочную камеру 9 и приспособление для создания возмущения в виде сдвигающего приспособления 42, создающего по существу одинаковое возмущение по всей зоне 16 возмущения в верхней области 17 слоя 2 с сетчатой структурой, чтобы разрушить шлам 3 с сетчатой структурой в зоне 16 возмущения в течение заданного интервала времени, посредством чего освобождают захваченную жидкость 14 из шлама с сетчатой структурой в зоне 16 возмущения и повышают относительную плотность шлама 18 под зоной возмущения.

В данном воплощении изобретения сгуститель 40 сконструирован как сгуститель мостикового типа и включает мост 44 для технического обслуживания, расположенный над баком 1 и идущий диаметрально через него, и периферический сливной желоб 45. Центральный приводной узел 46 приводит в движение центральный приводной вал 47 для вращения блока 48 гребенок и сдвигающего приспособления 42 вокруг центральной оси 49 бака 1. Блок 48 гребенок включает гребки 50, включающие лопасти 51 скребка, идущие вниз ко дну 52 бака 1, чтобы перемещать осажденный и уплотненный шлам по направлению к выпускному отверстию 53 для сгущенного продукта. Бак 1 в целом поддерживают колонны 54.

Сдвигающее приспособление 42 включает множество направленных радиально наружу сдвигающих элементов в виде столбиков 55, которые присоединены к параллельным стержням 56, от которых столбики идут с углом наклона, составляющим приблизительно 45° к вертикальной плоскости, параллельной центральной оси 49. Сдвигающее приспособление 42 также включает муфтовое крепление 57, крепящее множество столбиков 55 к приводному валу 48. Столбики 55 расположены в древообразном порядке или по древообразной схеме так, что их концы 58 находятся по существу на одной линии с вертикальной линией 59. Четыре меньших столбика 55а расположены в верхней части сдвигающего приспособления 42 так, что концы 58а столбиков 55а находятся по существу на одной линии с горизонтальной плоскостью 60, совпадающей с границей между шламовым слоем 2 и зоной 4 стесненного осаждения, вместе с самым верхним из столбиков 55. Пара нижних горизонтальных столбиков 55 с заканчивается так, что их концы 58с находятся по существу на одной линии с вертикальными линиями 59. Таким образом, столбики 55 определяют по существу прямоугольную форму, ширина которой по существу приблизительно соответствует диаметральному поперечному сечению бака 1 сгустителя. Между более длинными столбиками 55 чередуется ряд постепенно укорачивающихся столбиков 61, причем их соответствующие концы 62 направлены вверх. Кроме того, дополнительные столбики 63 идут параллельно столбикам 55 и 61 от горизонтальных столбиков 55с. Более короткие столбики 61 и дополнительные столбики 63 обеспечивают повышенное число сдвигающих событий ближе к оси вращения, где линейная скорость столбиков ниже.

В процессе работы суспензию шлама в виде суспензии подают в загрузочную камеру 9 через впускное отверстие 41. Суспензию можно подавать в загрузочную камеру 9 тангенциально, чтобы увеличить время пребывания для смешивания и реакции с реагентами, такими как флокулянты, которые способствуют образованию агрегатов или «хлопьев» из более плотных твердых частиц шлама. Тангенциальная подача также способствует рассеиванию кинетической энергии суспензии в загрузочной камере 9, тем самым, ускоряя осаждение внутри бака 1. Затем суспензия течет вниз под действием силы тяжести из узкого выпускного отверстия 64 в бак 1, где она оседает и образует различные зоны материала, включая слой 2 шлама с сетчатой структурой, зону 4 стесненного осаждения, зону 6 свободного осаждения и осветленную зону 8. Слой 2 относительно плотного шлама с сетчатой структурой вытесняет верхнюю осветленную зону 8 относительно разбавленного раствора по направлению к верхней части бака 1. Сгущенный шлам выводят через выпускное отверстие 10 для сгущенного продукта, тогда как разбавленный раствор постепенно выводят через сливной желоб 45.

Поскольку толщина слоя 2 шлама с сетчатой структурой увеличивается, то для того, чтобы зона 16 возмущения включала часть его верхней области (приблизительно верхние 75-80% слоя 2 шлама с сетчатой структурой), сдвигающее приспособление 42 вращается вокруг бака 1, что приводит к тому, что столбики 55, 61 и 63 прикладывают по существу одинаковое сдвигающее усилие по всей зоне 16 возмущения к агрегатам или частицам шлама, опускающимся из выпускного отверстия 64 загрузочной камеры в зону 16 возмущения. Как указано выше, разрушение шлама с сетчатой структурой в зоне 16 возмущения приводит к освобождению захваченной жидкости или раствора и к повышению относительной плотности шлама под зоной 16 возмущения. Более плотный шлам 18 под зоной 16 возмущения стремится перестроиться с плотностью, которая существенно выше плотности шлама над зоной возмущения, и, таким образом, шлам осаждается быстро без избыточного разделения на фракции и вредного воздействия на процесс осаждения. Сдвигающее усилие прикладывают либо как прямые «удары» столбиков 55, 61 и 63, либо как возмущения в зонах турбулентности, связанных со следом прохождения столбиков 55 через зону 16 возмущения.

Авторы изобретения обнаружили, что в данном изобретении конкретная конфигурация сдвигающего приспособления не оказывает прямого воздействия на оптимальный профиль сдвигающего усилия, который получают в результате приложения одинакового сдвигающего усилия по всей зоне 16 возмущения. Таким образом, следует иметь в виду, что данное изобретение можно реализовать в любом сдвигающем приспособлении, применяемом в разделительном устройстве, поэтому оно не ограничено конкретной конфигурацией сдвигающего приспособления. Однако авторы изобретения установили, что некоторые предпочтительные конфигурации сдвигающего приспособления обычно являются более эффективными в достижении оптимального профиля сдвигающего усилия, что описано ниже.

Таким образом, авторы изобретения обнаружили, что оптимальной величины сдвигающего усилия, которое приводит к повышению и оптимизации производительности сгустителя, можно достичь, главным образом, когда конфигурация сдвигающего приспособления приводит к по меньшей мере одному из следующих результатов или к их сочетанию:

(1) приложение по существу одинакового кумулятивного сдвигающего усилия к шламу с сетчатой структурой в зоне возмущения в течение заданного интервала времени;

(2) приложение по существу одинакового среднего сдвигающего усилия к шламу с сетчатой структурой по меньшей мере в двух интервалах между сдвигающими элементами, расположенными на расстоянии друг от друга вдоль по меньшей мере одного рычага сдвигающего приспособления, вдоль линии, параллельной по меньшей мере одному рычагу или совпадающей с ним, и

(3) приложение по существу одинакового числа сдвигающих событий к шламу с сетчатой структурой в зоне возмущения в течение заданного интервала времени.

Разделительное устройство 40, изображенное на Фиг.4, включает сдвигающее приспособление 42, в котором реализована идея по существу одинакового кумулятивного сдвигающего усилия, которая рассмотрена более подробно ниже, со ссылкой на Фиг.5А и 6А, где аналогичные детали обозначены одинаковыми номерами позиций.

Если агрегат 13 или частица 12 шлама оседает на расстоянии I от центра со скоростью ν мс-1, а толщина зоны 16 возмущения составляет d м, то время, за которое частица проходит через зону 16 возмущения, составляет:

Если возмущение создают путем приложения сдвигающего усилия с помощью сдвигающего приспособления 69, включающего, например, четыре вращающихся радиальных рычага 70 (несущих наклонные столбики 72), установленных на центральном вале 47, движущемся с частотой вращения ω оборотов в секунду, то число "прохождений" за время θ составляет:

Данное число прохождений также можно рассматривать как число сдвигающих «событий», которые испытывает каждый агрегат 13 или каждая частица 12 шлама, когда сдвигающие столбики 72 проходят мимо. В данном контексте, сдвигающее усилие, прикладываемое любым отдельным столбиком, включает не только прямой «удар» агрегата шлама столбиком, но и возмущение или «встряхивание» агрегата шлама, попавшего в след прохождения столбика 72, который авторы изобретения называют «зоной турбулентности». Данные зоны турбулентности являются достаточными для приложения сдвигающего усилия к агрегату или частице шлама, хотя его величина меньше, чем величина сдвигающего усилия, прикладываемого непосредственно столбиками 72.

Сравним пространственные расположения сдвигающих столбиков, изображенные на Фиг.5А и 6А; вероятность того, что агрегат или частица шлама подвергается сдвигающему усилию с переменной скоростью во время n сдвигающих событий, выше для пространственного расположения, изображенного на Фиг.5А, чем для пространственного расположения из уровня техники, изображенного на Фиг.6А, при условии, что число сдвигающих событий значительно превышает 1. Следовательно, общее сдвигающее усилие, прикладываемое к слою оседающих агрегатов или частиц шлама, становится более равномерным, когда n возрастает, а угол ϕ наклона столбиков увеличивается. Однако авторы изобретения полагают, что увеличение угла ϕ на несколько градусов выше 45° невыгодно из-за соображений, связанных с потоком текучей среды, и по существу одинакового кумулятивного сдвигающего усилия достигают оптимальным образом с помощью наклона сдвигающих элементов, таких как столбики 72, приблизительно на 45° относительно вертикали.

Обратимся к воплощению изобретения, изображенному на Фиг.4; в процессе работы сдвигающее приспособление 42 вращается вокруг центральной оси 49 с помощью центрального приводного вала 47 и прикладывает по существу одинаковое кумулятивное сдвигающее усилие к шламу, проходящему через зону 16 возмущения шламового слоя 2, согласно принципам, описанным выше. То есть, сдвигающее приспособление 42 совершает несколько прохождений через зону 16 возмущения, а столбики 55, 61 и 63 наклонены так, что агрегаты или частицы шлама испытывают несколько переменных сдвигающих событий в результате либо прямого «удара», либо попадания в зону турбулентности, как показывают уравнения (1) и (2). Более короткие столбики 61 и дополнительные столбики 63 обеспечивают повышенное число переменных сдвигающих событий ближе к центральной оси 49, где линейная скорость столбиков ниже. Таким образом, кумулятивное сдвигающее усилие, прикладываемое к шламу, выходящему из зоны 16 возмущения, является по существу однородным или одинаковым.

Кроме того, авторы изобретения обнаружили, что когда сдвигающее приспособление включает множество сдвигающих элементов, расположенных на расстоянии друг от друга вдоль по меньшей мере одного рычага для определения соответствующих интервалов между ними, оптимальной величины сдвигающего усилия достигают путем обеспечения по существу одинакового среднего сдвигающего усилия по меньшей мере в двух интервалах вдоль линии, параллельной по меньшей мере одному рычагу или совпадающей с ним, а более предпочтительно, во всех интервалах между сдвигающими элементами вдоль данной линии.

В большинстве случаев в сдвигающем приспособлении применяют два или более направленных наружу радиальных рычага, и, таким образом, по существу одинаковое среднее сдвигающее усилие, прикладываемое к шламу с сетчатой структурой в интервалах между сдвигающими элементами, будет вдоль радиальной линии, расположенной на одной прямой с радиальными рычагами. Иными словами, линия, вдоль которой прикладывают по существу одинаковое среднее сдвигающее усилие в интервалах, в основном соответствует профилю сдвигающего приспособления, если смотреть на него сверху. Однако следует иметь в виду, что когда поперечное сечение сдвигающего приспособления является частично или полностью нелинейным, данная линия, соответственно, будет частично или полностью нелинейной в соответствии с поперечным сечением сдвигающего приспособления. Например, сдвигающее приспособление может включать рычаги, которые имеют волнообразную, частично искривленную или даже зигзагообразную форму; в таком случае по существу одинаковое среднее сдвигающее усилие можно прикладывать вдоль волнообразной, частично искривленной или даже зигзагообразной линии, соответственно.

Идея приложения по существу одинакового среднего сдвигающего усилия описана более подробно ниже со ссылкой на Фиг.5В, 6В и 7. На Фиг.7 изображено другое воплощение данного изобретения, где аналогичные детали обозначены одинаковыми номерами позиций. В данном воплощении изобретения сгуститель 40 включает сдвигающее приспособление 80, включающее два направленных наружу радиальных рычага 81 с множеством сдвигающих элементов в виде наклонных линейных стержней или столбиков 82, установленных на каждом радиальном рычаге. Столбики 82 наклонены под углом, составляющим приблизительно 45° относительно вертикальной плоскости, и находятся на неодинаковых интервалах 83 друг от друга, причем число столбиков постепенно уменьшается от оси 49 вращения к соответствующим внешним краям 84 радиальных рычагов 81. Постепенное увеличение интервалов 83 пропорционально расстоянию связанных с ними столбиков 82 от оси 49 вращения. В результате, внутренние столбики 82а расположены более плотно друг к другу в направлении к оси 49 вращения по сравнению с внешними столбиками 82b вблизи внешних краев 84.

Неодинаковые расстояния между столбиками 82 вдоль радиальных рычагов 81 приводят к тому, что среднее сдвигающее усилие в интервалах 83 между каждой парой столбиков 82 является по существу однородным или одинаковым вдоль радиальной линии, определенной радиальными рычагами 81. В частности, авторы изобретения установили, что сдвигающее усилие, прикладываемое к агрегатам или частицам шлама, обычно является функцией линейной скорости столбиков (или других сдвигающих элементов) и расстояния между столбиком и агрегатом или частицей шлама. Поскольку линейная скорость столбика также является функцией частоты вращения приводного вала и расстояния от оси вращения до столбика, авторы изобретения установили, что при увеличении расстояния от оси вращения линейная скорость столбика пропорционально увеличивается. Данное соотношение между сдвигающим усилием и расстоянием между столбиками описано более подробно ниже со ссылкой на Фиг.5В и 6В.

Скорость сдвигающего усилия, прикладываемого к частице или агрегату шлама движущимся столбиком, обычно выражают следующим уравнением:

где γ представляет собой скорость сдвигающего усилия, выраженную в с-1,

uI представляет собой линейную скорость столбика, выраженную в мс-1,

ξ представляет собой расстояние между столбиком и агрегатом или частицей шлама, выраженное в метрах, а

k представляет собой константу, которая является функцией свойств материала шлама.

Также,

где ω представляет собой частоту вращения вала, выраженную в с-1, а

I представляет собой расстояние от центра, выраженное в метрах.

Обратимся к Фиг.5А и 5В; уравнения (3) и (4) указывают на то, что при увеличении расстояний I1, I2, I3, I4 I5, I6 от оси 49 вращения линейная скорость столбика 82 пропорционально увеличивается, поскольку uI (u1, u2, u3, u4, u5, u6) является произведением 2πω и I1, I2, I3, I4, I5, I6, соответственно. Для ряда частиц 12 (или агрегатов 13) между любыми двумя столбиками 82, для обеспечения среднего сдвигающего усилия, по существу однородного или одинакового вдоль линии, параллельной радиальным рычагам или совпадающей с ними (т.е. вдоль длины радиального рычага 81), расстояние (ξ) между столбиками и агрегатами необходимо увеличить пропорционально линейной скорости. То есть, расстояние или интервал (I2-I1, I3-I2, I4-I3, I5-I4, I6-I5) между столбиками 82 пропорционально их расстоянию I1, I2, I3, I4 I5, I6 от оси 49 вращения вдоль радиального рычага 81. Следовательно, требование по существу постоянного или одинакового среднего сдвигающего усилия можно выполнить путем увеличения расстояния или интервала между столбиками пропорционально их расстоянию вдоль радиуса. Напротив, данного по существу постоянного или одинакового среднего сдвигающего усилия нельзя достичь с помощью ряда столбиков или стержней, закрепленных на радиальном рычаге на равных расстояниях друг от друга, поскольку линейная скорость любого такого стержня пропорциональна его расстоянию от центра, как показано на Фиг.6А и 6В.

Конфигурация сдвигающего приспособления 80 приводит к по существу одинаковому кумулятивному сдвигающему усилию, прикладываемому к шламу в зоне 16 возмущения в течение заданного интервала времени, эквивалентного входу шлама в зону 16 возмущения и выходу из нее. Кроме того, по существу одинаковое среднее сдвигающее усилие прикладывают в интервалах 83 между столбиками 82 вдоль радиальной линии, определенной радиальными рычагами 81. В частности, сдвигающее приспособление 80 совершает несколько прохождений через зону 16 возмущения, а столбики 82 наклонены так, что агрегаты или частицы шлама испытывают несколько переменных сдвигающих событий в результате либо прямого «удара», либо попадания в зону турбулентности. Таким образом, кумулятивное сдвигающее усилие, прикладываемое к шламу в зоне 16 возмущения в течение заданного интервала времени, является по существу однородным или одинаковым.

Кроме того, внешние столбики 82b обеспечивают большее сдвигающее усилие, чем внутренние столбики 82а, вследствие того, что внешние столбики 82b имеют более высокую линейную скорость, как показывают уравнения (6) и (7). Однако благодаря более плотному распределению внутренних столбиков 82а по сравнению с внешними столбиками 82b, агрегаты, более близкие к оси 49 вращения сдвигающего приспособления 80, имеют более равномерный профиль сдвигающего усилия из-за меньшего диапазона сдвигающего усилия (в величине сдвигающего усилия), чем сдвигающее усилие, прикладываемое к агрегатам, более далеким от оси 49 вращения. Профили сдвигающего усилия в интервалах 83 по направлению к внешним краям 84 радиальных рычагов 81 являются относительно менее равномерными и распространяются на больший диапазон или большую амплитуду сдвигающего усилия, чем профили сдвигающего усилия, более близкие к оси 49 вращения. Однако благодаря разному шагу, среднее сдвигающее усилие, прикладываемое к агрегатам шлама в интервалах 83, определенных между столбиками 82, будет по существу одинаковым по всем радиальным рычагам 81.

Таким образом, как кумулятивное сдвигающее усилие от общего числа сдвигающих событий, так и среднее сдвигающее усилие между столбиками 82, являются по существу одинаковыми (хотя обычно не имеют одно и то же значение), благодаря расположению наклонных столбиков 82 на радиальных рычагах 81. Это приводит к разрушению шлама с сетчатой структурой для освобождения захваченной жидкости, что повышает общую плотность шламового слоя 2 и создает более плотный шлам 18, который быстро осаждается в шламовый слой 2, тем самым, повышая эффективность разделения.

Кроме того, авторы изобретения неожиданно обнаружили, что приложение по существу одинакового числа сдвигающих событий по всей зоне 16 возмущения также приведет к достижению оптимального профиля сдвигающего усилия, которое разрушает шлам с сетчатой структурой, посредством чего освобождают захваченную жидкость 14 и повышают плотность шлама 18 под зоной возмущения. Авторы изобретения обнаружили, что если число сдвигающих событий, испытываемых шламом, проходящим через зону 16 возмущения, является по существу одинаковым в течение заданного интервала времени (например, интервала времени, требующегося для совершения x оборотов), то прикладываемое сдвигающее усилие является по существу одинаковым по всей зоне возмущения, как показывает уравнение (2). Таким образом, достигают необходимого разрушения шлама с сетчатой структурой, наряду с соответствующим освобождением захваченной жидкости 14 и увеличением плотности шлама 18 под зоной 16 возмущения. Из этого следует, что одинаковое число сдвигающих событий в то же время не требует приложения по существу одинакового кумулятивного сдвигающего усилия или по существу одинакового среднего сдвигающего усилия, поскольку важным является число сдвигающих событий, а не величина каждого сдвигающего события.

Таким образом, на Фиг.8А, 8В и 8С изображены сдвигающие приспособления, с помощью которых достигают одинакового числа сдвигающих событий без приложения по существу одинакового кумулятивного сдвигающего усилия или по существу одинакового среднего сдвигающего усилия.

На Фиг.8А, где аналогичные детали обозначены одинаковыми номерами позиций, сдвигающее приспособление 85 включает два направленных наружу радиальных рычага 81 с множеством сдвигающих элементов в виде наклонных линейных стержней или столбиков 86, установленных на каждом радиальном рычаге. Столбики 86 наклонены под углом, составляющим приблизительно 45° относительно вертикальной плоскости, и расположены на равных интервалах 87 друг от друга от оси 49 вращения к соответствующим внешним краям 84 радиальных рычагов 81. Сдвигающее приспособление 85 совершает несколько прохождений через зону 16 возмущения, а столбики 86 наклонены так, что агрегаты 13 или частицы 12 шлама с сетчатой структурой испытывают одинаковое число сдвигающих событий между входом шлама в зону 16 возмущения и выходом из нее. Однако одинаковые расстояния между столбиками 86 означают, что среднее сдвигающее усилие в интервалах 87 между каждой парой столбиков 86 не является одинаковым или однородным вдоль радиальной линии, определенной радиальными рычагами 81. Кроме того, поскольку расположение столбиков 86 не компенсирует постепенное увеличение линейной скорости столбиков 86 по направлению к внешним краям 84 радиальных рычагов 81 и, таким образом, величины сдвигающего усилия, то и кумулятивная величина сдвигающего усилия не является одинаковой или однородной.

Аналогично, на Фиг.8В, где аналогичные детали обозначены одинаковыми номерами позиций, сдвигающее приспособление 88 включает два направленных наружу радиальных сдвигающих рычага 89, которые прикладывают по существу одинаковое сдвигающее усилие по всей их соответствующей длине и, таким образом, по всей зоне 16 возмущения. Поскольку отсутствуют другие сдвигающие элементы, помимо радиальных рычагов 89, которые занимают всю толщину зоны 16 возмущения, отсутствуют и интервалы для среднего сдвигающего усилия или какие-либо способы компенсации постепенного увеличения линейной скорости сдвигающих рычагов 89 по направлению к соответствующим внешним краям 84.

На Фиг.8С, где аналогичные детали обозначены одинаковыми номерами позиций, сдвигающее приспособление 90 включает два направленных наружу радиальных рычага 81 с множеством сдвигающих элементов в виде по существу вертикальных линейных стержней или столбиков 91, установленных на одинаковых расстояниях друг от друга вдоль каждого радиального рычага. В данном воплощении изобретения столбики 91 сгруппированы близко друг к другу в тесном сосредоточении для увеличения площади зоны 16 возмущения до приблизительно 50% от площади поперечного сечения верхней области 17, следовательно, 50% шлама с сетчатой структурой в верхней области испытывают сдвигающее событие во время прохождения сдвигающего приспособления 90. Сдвигающее приспособление 90 совершает несколько прохождений через зону 16 возмущения, а сосредоточение столбиков 91 обеспечивает, что 50% агрегатов 13 или частиц 12 шлама с сетчатой структурой испытывают одинаковое число сдвигающих событий между входом шлама в зону 16 возмущения и выходом из нее. Поскольку столбики 91 расположены на одинаковых расстояниях друг от друга вдоль радиальных рычагов 81, среднее сдвигающее усилие между каждой парой столбиков 91 вдоль радиальной линии, определенной радиальными рычагами 81, не является одинаковым. Кроме того, расположение столбиков 91 не компенсирует постепенное увеличение линейной скорости столбиков 91 по направлению к внешним краям 84 радиальных рычагов 81 и, таким образом, величины сдвигающего усилия. Следовательно, кумулятивная величина сдвигающего усилия не является одинаковой или однородной. В одном из вариантов данного изобретения другой ряд радиальных рычагов 81 оборудован столбиками 91, смещенными относительно столбиков 91 на первому ряду радиальных рычагов 81, для приложения сдвигающего усилия в интервалах между ними и, таким образом, для увеличения зоны 16 возмущения для охвата всей (100%) верхней области 17 и, таким образом, приложения сдвигающего усилия ко всему (100%) шламу с сетчатой структурой, проходящему через верхнюю область.

Авторы изобретения непредвиденно и неожиданно обнаружили, что особенно предпочтительным является размещение сдвигающего приспособления 42 в верхней половине шламового слоя 2, т.к. жидкость способна быстро выходить из шламового слоя 2 в осветленную зону 8 разбавленного раствора. Напротив, приложение сдвигающего усилия только в нижней половине шламового слоя 2 освободит жидкость вверх, однако, невозмущенный верхний пласт шламового слоя стремится произвести покровный эффект, который затрудняет или даже препятствует дальнейшему перемещению жидкости вверх, в осветленную зону 8. Таким образом, в нижней половине шламового слоя 2 практически невозможно достичь такой же повышенной эффективности сдвигающего приспособления 42, как в его верхней части, особенно, в верхней половине. Кроме того, сдвигающее усилие, прикладываемое к зоне возмущения, не ограничено необходимостью минимизации частоты вращения сдвигающего приспособления 42, поскольку было непредвиденно и неожиданно обнаружено, что большая величина сдвигающего усилия, достигаемая в результате повышенной частоты вращения, не оказывает неблагоприятного воздействия на уплотнение твердых частиц шлама в шламовом слое 2. Авторы изобретения также полагают, что данный благоприятный эффект можно увеличить, чтобы включить часть зоны 4 стесненного осаждения над шламовым слоем 2, особенно, нижнюю часть зоны стесненного осаждения.

Также было установлено, что оптимального сдвигающего усилия можно достичь путем обеспечения либо по существу одинакового кумулятивного сдвигающего усилия, либо по существу одинакового среднего сдвигающего усилия между сдвигающими элементами, либо по существу одинакового числа сдвигающих событий, независимо друг от друга или в сочетании любых двух или всех трех указанных факторов.

Дополнительные неограничивающие примеры сдвигающих приспособлений для применения в способе и в разделительном устройстве по данному изобретению кратко описаны ниже со ссылкой на Фиг.9-22В, где аналогичные детали обозначены одинаковыми номерами позиций. В каждом из данных воплощений изобретения сдвигающие приспособления функционируют по существу таким же образом, как описано в отношении воплощений данного изобретения, изображенных на Фиг.4 и 7, если не указано иное.

На Фиг.9 сдвигающее приспособление 95 включает наклонные столбики 82, расположенные асимметрично относительно оси 49 вращения. Авторы изобретения полагают, что асимметричная конфигурация или схема расположения дополнительно повышает вероятность того, что агрегаты или частицы шлама испытают множество переменных сдвигающих событий при прохождении через зону 16 возмущения для обеспечения по существу одинакового кумулятивного сдвигающего усилия, в добавление к наклону столбиков 82 под углом, составляющим приблизительно 45° относительно вертикальной оси, перпендикулярной радиальному рычагу 81 в соответствующей точке соединения. Поэтому столбики на одном радиальном рычаге 81а и столбики 82 на другом радиальном рычаге 81b будут прикладывать сдвигающее усилие к различным частям зоны 16 возмущения. Столбики 82 также расположены на неодинаковых интервалах 83, которые постепенно увеличиваются пропорционально расстоянию связанных с ними столбиков от оси 49 вращения к внешним краям 84 радиальных рычагов 81, так, что среднее сдвигающее усилие в интервалах 83 между столбиками 82 является по существу одинаковым. Это приводит к тому, что число столбиков 82 постепенно уменьшается от центральной оси 49 к внешнему краю 84 каждого радиального рычага 81.

На Фиг.10 сдвигающее приспособление 100 имеет клиновидный профиль 101, который определен наклонными столбиками 102 различной длины, вместе с радиальными рычагами 81. Длина столбиков 102 постепенно уменьшается от оси 49 вращения к соответствующим внешним краям 84 радиальных рычагов 81. Вследствие постепенного уменьшения длины столбиков 102 у внешних краев 84 уменьшается величина сдвигающего усилия, прикладываемого внешними столбиками 102b сдвигающего приспособления 100. В данном воплощении изобретения сдвигающее приспособление 100 обеспечивает по существу одинаковое кумулятивное сдвигающее усилие, но не обеспечивает одинаковое среднее сдвигающее усилие в интервалах между столбиками 102 вдоль радиальной линии, т.к. интервалы 83 между столбиками 102 компенсируют их уменьшенную длину. Хотя это приводит к тому, что среднее сдвигающее усилие между столбиками 102 меняется, кумулятивное сдвигающее усилие при данном пространственном расположении столбиков является по существу одинаковым, т.к. увеличенное сдвигающее усилие благодаря дополнительным столбикам 102b на внешних краях уравновешивает уменьшение длины столбика.

На Фиг.11 сдвигающее приспособление 110 включает столбики 111 с переменной толщиной, расположенные на интервалах 112. Поскольку форма столбиков определяет величину сдвигающего усилия, прикладываемого к агрегату шлама, столбик с увеличенной шириной будет производить сдвигающее усилие большей величины, чем столбик с меньшей шириной, если они имеют одинаковую линейную скорость. Поэтому в данном воплощении изобретения толщина столбиков 111 постепенно уменьшается от оси 49 вращения к внешним краям 84, причем толщина или ширина внутренних столбиков 111а больше по сравнению с внешними столбиками 111b и 111с. По существу, увеличение толщины внутренних столбиков 111а эквивалентно увеличению числа столбиков 82а в сдвигающем приспособлении, изображенном на Фиг.7, 9 и 10. Таким образом, сдвигающее приспособление 110 обеспечивает приложение по существу одинакового кумулятивного сдвигающего усилия к шламу, выходящему из зоны 16 возмущения. Кроме того, можно достичь одинакового среднего сдвигающего усилия в интервалах 112 между столбиками 111 посредством соответствующего постепенного уменьшения их толщины от центральной оси 49 вращения к внешним краям 84.