Бак высокого давления и способ изготовления бака высокого давления - RU2748287C1

Код документа: RU2748287C1

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Изобретение относится к баку высокого давления, содержащему вкладыш, выполненный с возможностью хранения газа, и армированный волокном смоляной слой, изготовленный из армированной волокном смолы и покрывающий поверхность вкладыша, и способу изготовления бака высокого давления.

2. Описание предшествующего уровня техники

[0002] Бак, содержащий корпус бака и бобышку, установленную на открывающем конце в продольном направлении корпуса бака, известен на уровне техники как бак высокого давления, используемый для хранения и подачи водорода и т.д. Например, корпус бака содержит вкладыш для герметичного хранения водорода и армированный волокном смоляной слой, образованный посредством наматывания волоконного жгута армированной волокном смолы вокруг внешней поверхности вкладыша для армирования вкладыша.

[0003] В известном способе изготовления бака высокого давления армированный волокном смоляной слой образован посредством наматывания волоконного жгута вокруг внешней поверхности вкладыша, например, наматывания волокна (далее — «процесс НВ») и отверждения волоконного жгута (например, не прошедшая экспертизу опубликованная японская патентная заявка № 2012-149739 (JP 2012-149739 A).

[0004] В заявке JP 2012-149739 A раскрыт бак высокого давления, содержащий вкладыш и армированный волокном пластиковый слой (армированный волокном смоляной слой), покрывающий внешнюю поверхность вкладыша. Армированный волокном пластиковый слой содержит кольцевые слои, образованные кольцевой намоткой пропитанного смолой волоконного жгута вокруг вкладыша, и спиральные слои, образованные спиральной намоткой пропитанного смолой волоконного жгута вокруг всего вкладыша. Армированный волокном пластиковый слой содержит цилиндрическую часть, образованную кольцевыми слоями, спиральные слои и пары куполообразных частей, расположенных на обоих концах цилиндрической части и образованных спиральными слоями.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] В баке высокого давления, раскрытом в заявке JP 2012-149739 A, кольцевые слои обеспечивают прочность цилиндрической части, а спиральные слои обеспечивают прочность куполообразных частей. Иначе говоря, спиральные слои также формируют в цилиндрической части, но незначительно придают прочность цилиндрической части. Однако в случае, когда волоконный жгут спирально намотан вокруг вкладыша, чтобы перемещаться вперед и назад между обоими концами вкладыша, волоконный жгут обязательно проходит вдоль цилиндрической части. Когда количество волоконного жгута, необходимое для обеспечения достаточной прочности куполообразных частей, спирально намотано, спиральные слои также формируют на цилиндрической части. Это чрезмерно повышает использование армированной волокном смолы.

[0006] Данное изобретение предусматривает способ производства бака высокого давления, способного снизить использование армированной волокном смолы.

[0007] Первый аспект изобретения относится к способу изготовления бака высокого давления, содержащему вкладыш, выполненный с возможностью хранения газа, и армированного волокном смоляного слоя, изготовленного из армированной волокном смолы и покрывающего внешнюю поверхность вкладыша, армированный волокном смоляной слой содержит первый армирующий слой, покрывающий внешнюю поверхность вкладыша, и второй армирующий слой, покрывающий внешнюю поверхность первого армирующего слоя. Способ содержит: формирование цилиндрического элемента, изготовленного из армированной волокном смолы, и ориентацию волокон в круговом направлении цилиндрического элемента; формирование двух куполообразных элементов, изготовленных из армированной волокном смолы; формирование армирующего корпуса, являющегося первым армирующим слоем, посредством соединения обеих концевых частей цилиндрического элемента и концевых частей двух куполообразных элементов; и формирование на внешней поверхности армирующего корпуса второго армирующего слоя, изготовленного из армированной волокном смолы и имеющего волокна, ориентированные поперек двух куполообразных элементов.

[0008] Согласно способу изобретения формируют цилиндрический элемент. Цилиндрический элемент изготовлен из армированной волокном смолы и имеет волокна, ориентированные в круговом направлении цилиндрического элемента. Так как волокна в цилиндрическом элементе ориентированы в круговом направлении, устойчивость армированного волокна смоляного слоя к тангенциальному напряжению, создаваемому давлением газа, обеспечивают соответствующим количеством армированной волокном смолы. Также формируют два куполообразных элемента из армированной волокном смолы. Так как куполообразные элементы формируют отдельно от цилиндрического элемента с использованием соответствующего количества армированной волокном смолы, использование армированной волокном смолы для цилиндрического элемента не увеличивают в связи с формированием куполообразных элементов.

[0009] Второй армирующий слой из армированной волокном смолы и имеющий волокна, ориентированные поперек двух куполообразных элементов, формируют на внешней поверхности армирующего корпуса. Волокна во втором армирующем слое предотвращают куполообразные элементы от отделения от цилиндрического элемента. Таким образом предотвращают отделение куполообразных элементов от концевых частей цилиндрического элемента за счет давления газа. Количество волокон во втором армирующем слое должно быть достаточным, чтобы предотвратить отделение куполообразных элементов от цилиндрического элемента. Соответственно, использование армированной волокном смолы снижается по сравнению со спиральными слоями в цилиндрической части обычного бака высокого давления.

[0010] Согласно раскрытому выше в соответствии со способом изобретения каждая часть армированного волокном смоляного слоя образована с использованием соответствующего количества армированной волокном смолы. Соответственно, армированную волокном смолу используют не чрезмерно, и использование армированной волокном смолы для второго армирующего слоя на цилиндрическом элементе снижается по сравнению с обычным баком высокого давления.

[0011] В способе выше цилиндрический элемент может быть сформирован посредством соединения множества цилиндрических корпусов, каждый из которых изготовлен из армированной волокном смолы и имеет волокна, ориентированные в круговом направлении цилиндрического корпуса. При такой конфигурации даже длинный цилиндрический элемент может быть легко сформирован.

[0012] В вышеуказанном способе любой или оба куполообразных элемента могут быть сформированы так, чтобы иметь сквозное отверстие, и вкладыш может быть сформирован таким образом, чтобы он покрывал внутреннюю поверхность армирующего корпуса посредством введения смоляного материала в армирующий корпус через сквозное отверстие. При такой конфигурации вкладыш может быть легко сформирован внутри армирующего корпуса даже после формирования армирующего корпуса. Кроме того, не требуется форма для формовки вкладыша, в отличие от случая, когда вкладыш формируют посредством литья под давлением с использованием смолы. Вкладыш, покрывающий внутреннюю поверхность армирующего корпуса, может быть сформирован позади или перед вторым армирующим слоем на внешней поверхности армирующего корпуса.

[0013] В этом случае вкладыш может быть сформирован посредством введения смоляного материала, обладающего текучестью, в армирующий корпус с вращением армирующего корпуса, чтобы смоляной материал покрыл внутреннюю поверхность армирующего корпуса и затвердеванием смоляного материала, покрывающего внутреннюю поверхность армирующего корпуса. При такой конфигурации по мере вращения армирующего корпуса внутренняя поверхность армирующего корпуса движется вверх, и по ней растекается смоляной материал, а часть смоляного материала стекает вниз по внутренней поверхности армирующего корпуса благодаря собственной массе. Таким образом, смоляной материал покрывает внутреннюю поверхность армирующего корпуса. Соответственно, может быть легко сформирован вкладыш, покрывающий внутреннюю поверхность армирующего корпуса.

[0014] В способе выше второй армирующий слой может быть сформирован за счет следующего: размещение множества пропитанных смолой волоконных жгутов таким образом, что волоконные жгуты проходят в осевом направлении армирующего корпуса с предварительно заданными интервалами в круговом направлении армирующего корпуса и на заранее заданном расстоянии от внешней поверхности армирующего корпуса; и вращение частей на стороне первого конца волоконных жгутов относительно частей на стороне второго конца волоконных жгутов в круговом направлении армирующего корпуса. Части на стороне первого конца волоконных жгутов установлены с возможностью вращения относительно частей на стороне второго конца волоконных жгутов в круговом направлении армирующего корпуса. Соответственно, волоконные жгуты наклонены относительно осевого направления цилиндрического элемента, зазоры между волоконными жгутами устраняют и волоконные жгуты частично перекрывают друг друга. Волоконные жгуты постепенно приближают к внешней поверхности армирующего корпуса и размещают на внешней поверхности армирующего корпуса без зазора между волоконными жгутами. В это время волоконные жгуты, наклоненные относительно осевого направления, тесно контактируют с внешней поверхностью цилиндрического элемента. Части на стороне первого конца волоконных жгутов и части на стороне второго конца волоконных жгутов затем выворачивают наружу концевых частей цилиндрического элемента и оборачивают вокруг внешних поверхностей куполообразных элементов. Таким образом формируют второй армирующий слой, покрывающий внешнюю поверхность армирующего корпуса. Согласно данному способу второй армирующий слой формируют на внешней поверхности армирующего корпуса без вращения армирующего корпуса в круговом направлении. Таким образом, отсутствует необходимость в обеспечении конструкции для вращения армирующего корпуса (обычно бобышка, к которой прикреплен вал с возможностью вращения) на противоположном конце бака высокого давления от сквозного отверстия. Осевое направление и круговое направление армирующего корпуса совпадают с осевым и круговым направлением цилиндрического элемента соответственно.

[0015] В этом случае может быть сформирован как минимум один первый наклоненный слой и один второй наклоненный слой при формировании второго армирующего слоя, как минимум один первый наклоненный слой формируют посредством вращения частей на стороне первого конца волоконных жгутов в первом направлении, и как минимум один второй наклоненный слой формируют посредством вращения частей на стороне первого конца волоконных жгутов во втором направлении, противоположном первому направлению. Первый наклоненный слой формируют волоконными жгутами, наклоненными относительно осевого направления и подверженными заранее заданному натяжению. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, первый наклоненный слой подвергают воздействию силы в таком направлении, что устраняется наклон волоконных жгутов относительно осевого направления. В результате армирующий корпус деформируется. Аналогичным образом второй наклоненный слой формируют волоконными жгутами, наклоненными в направлении, противоположном волоконным жгутам, и подверженными заранее заданному натяжению. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, второй наклоненный слой подвергают воздействию силы в таком направлении, что устраняется наклон волоконных жгутов в направлении, противоположном наклону волоконных жгутов первого наклоненного слоя. В результате армирующий корпус деформируется. Волоконные жгуты первого наклоненного слоя и волоконные жгуты второго наклоненного слоя наклонены в противоположных направлениях. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, действует сила в таком направлении, что устраняется наклон волоконных жгутов первого наклоненного слоя, и сила в таком направлении, что устраняется наклон волоконных жгутов второго наклоненного слоя, чтобы отменить действие друг друга. Таким образом снижается деформация армированного волокном смоляного слоя и ограничивается снижение прочности бака высокого давления.

[0016] В случае, когда формируют как минимум один наклоненный слой и как минимум один второй наклоненный слой, количество как минимум одного первого наклоненного слоя и количество как минимум одного второго наклоненного слоя может быть одинаковым. При такой конфигурации эффективно действует сила в таком направлении, что устраняется наклон волоконных жгутов первого наклоненного слоя, и сила в таком направлении, что устраняется наклон волоконных жгутов второго наклоненного слоя, чтобы отменить действие друг друга. Таким образом эффективно снижают деформацию армированного волокном смоляного слоя благодаря наклону волоконных жгутов и эффективно ограничивают снижение прочности бака высокого давления.

[0017] В вышеуказанном способе после теплового отверждения цилиндрического элемента цилиндрический элемент может быть вставлен в любой или оба из двух куполообразных элементов, и цилиндрический элемент и любой или оба из двух куполообразных элементов могут быть соединены друг с другом. Таким образом, прочность цилиндрического элемента повышается перед тепловым отверждением. Соответственно, при соединении цилиндрического элемента и куполообразного элемента вместе концевая часть куполообразного элемента соответствует концевой части цилиндрического элемента, и концевая часть цилиндрического элемента функционирует как направляющая часть. Таким образом, цилиндрический элемент и куполообразный элемент могут быть легко соединены. В случае, когда куполообразные элементы не были предварительно подвергнуты тепловому отверждению, куполообразный элемент может быть деформирован при соединении цилиндрического элемента и куполообразного элемента. Однако, даже когда происходит такая деформация куполообразного элемента, куполообразный элемент может быть прижат сверху так, чтобы куполообразный элемент соответствовал цилиндрическому элементу. Таким образом, внешняя форма куполообразного элемента может быть отрегулирована или куполообразный элемент может быть приведен в тесный контакт с цилиндрическим элементом.

[0018] В вышеуказанном способе после теплового отверждения любого или обоих из двух куполообразных элементов любой или оба из двух куполообразных элементов могут быть вставлены в цилиндрический элемент, и любой или оба из двух куполообразных элементов и цилиндрический элемент могут быть соединены вместе. Таким образом, прочность любого или обоих из двух куполообразных элементов повышается перед тепловым отверждением. Соответственно, при соединении куполообразного элемента и цилиндрического элемента вместе концевая часть цилиндрического элемента соответствует концевой части куполообразного элемента, и концевая часть куполообразного элемента функционирует как направляющая часть. Таким образом, куполообразный элемент и цилиндрический элемент могут быть легко соединены вместе. В случае, когда цилиндрический элемент не был предварительно подвергнут тепловому отверждению, цилиндрический элемент может быть деформирован при соединении куполообразного элемента и цилиндрического элемента. Однако даже когда происходит такая деформация цилиндрического элемента, цилиндрический элемент может быть прижат сверху так, чтобы он соответствовал куполообразному элементу. Внешняя форма цилиндрического элемента может быть таким образом отрегулирована или цилиндрический элемент может быть приведен в тесный контакт с куполообразным элементом.

[0019] В вышеуказанном способе два куполообразных элемента могут быть образованы посредством наматывания пропитанного смолой волоконного жгута вокруг заранее заданной формы таким образом, что волоконный жгут покрывает внешнюю поверхность заранее заданной формы, а затем — разделения полученного намотанного корпуса волоконного жгута вокруг заранее заданной формы на части. При такой конфигурации волоконный жгут может быть легко намотан на заранее заданную форму с применением, например, процесса НВ, и два куполообразных элемента могут быть легко сформированы посредством разделения намотанного корпуса волоконного жгута на части и удаления частей из заранее заданной формы.

[0020] Второй аспект изобретения относится к баку высокого давления, содержащему: вкладыш, выполненный с возможностью хранения газа; и армированный волокном смоляной слой, изготовленный из армированной волокном смолы и покрывающий внешнюю поверхность вкладыша, армированный волокном смоляной слой содержит первый армирующий слой, покрывающий внешнюю поверхность вкладыша, и второй армирующий слой, покрывающий внешнюю поверхность первого армирующего слоя. Первый армирующий слой содержит цилиндрический элемент из армированной волокном смолы и волокна, ориентированные в круговом направлении цилиндрического элемента, и два куполообразных элемента из армированной волокном смолы. Обе концевые части цилиндрического элемента присоединены к концевым частям двух куполообразных элементов. Второй армирующий слой имеет волокна, ориентированные поперек двух куполообразных элементов.

[0021] В соответствии с баком высокого давления в данном изобретении первый армирующий слой содержит цилиндрический элемент, изготовленный из армированной волокном смолы, и волокна, ориентированные в кольцевом направлении цилиндрического элемента. Так как волокна в цилиндрическом элементе ориентированы в круговом направлении, устойчивость армированного волокна смоляного слоя к тангенциальному напряжению, создаваемому давлением газа, обеспечивают соответствующим количеством армированной волокном смолы. Так как два куполообразных элемента формируют отдельно от цилиндрического элемента с использованием соответствующего количества армированной волокном смолы, использование армированной волокном смолы для цилиндрического элемента не увеличивается в связи с формированием куполообразных элементов.

[0022] Второй армирующий слой изготовлен из армированной волокном смолы и имеет волокна, ориентированные поперек двух куполообразных элементов. Волокна во втором армирующем слое предотвращают куполообразные элементы от отделения от цилиндрического элемента. Таким образом предотвращают отделение куполообразных элементов от концевых частей цилиндрического элемента за счет давления газа. Количество волокон во втором армирующем слое должно быть достаточным, чтобы предотвратить отделение куполообразных элементов от цилиндрического элемента. Соответственно, использование армированной волокном смолы снижается по сравнению со спиральными слоями в цилиндрической части обычного бака высокого давления.

[0023] Согласно раскрытому выше в соответствии с баком высокого давления в данном изобретении каждая часть армированного волокном смоляного слоя образована с использованием соответствующего количества армированной волокном смолы. Соответственно, армированную волокном смолу используют не чрезмерно, и использование армированной волокном смолы для второго армирующего слоя на цилиндрическом элементе снижается по сравнению с обычным баком высокого давления.

[0024] В вышеуказанном баке высокого давления второй армирующий слой может иметь вдоль всей окружности второй армирующий слой, множество волоконных жгутов, ориентированных поперек двух куполообразных элементов, волоконные жгуты могут содержать первый наклоненный слой, в котором волоконные жгуты наклонены относительно осевого направления первого армирующего слоя, и второй наклоненный слой, в котором волоконные жгуты наклонены в направлении, противоположном направлению волоконных жгутов первого наклоненного слоя относительно осевого направления, и второй армирующий слой может иметь первый и второй наклоненный слой, наложенные друг на друга. Первый наклоненный слой формируют волоконными жгутами, наклоненными относительно осевого направления и подверженными заранее заданному натяжению. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, первый наклоненный слой подвергают воздействию силы в таком направлении, что устраняется наклон волоконных жгутов относительно осевого направления. В результате первый армирующий слой деформируется. Аналогичным образом второй наклоненный слой формируют волоконными жгутами, наклоненными в направлении, противоположном волоконным жгутам, и подверженными заранее заданному натяжению. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, второй наклоненный слой подвергают воздействию силы в таком направлении, что устраняется наклон волоконных жгутов в направлении, противоположном наклону волоконных жгутов первого наклоненного слоя. В результате первый армирующий слой деформируется. Волоконные жгуты первого наклоненного слоя и волоконные жгуты второго наклоненного слоя наклонены в противоположных направлениях. Соответственно, когда силу расширения применяют ко второму армирующему слою за счет давления газа, действует сила в таком направлении, что устраняется наклон волоконных жгутов первого наклоненного слоя, а также устраняется наклон волоконных жгутов второго наклоненного слоя, чтобы отменить действие друг друга. Таким образом снижается деформация армированного волокном смоляного слоя и ограничивается снижение прочности бака высокого давления.

[0025] Таким образом, данное изобретение предусматривает бак высокого давления и способ изготовления бака высокого давления, способного снизить использование армированной волокном смолы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026] Отличительные признаки, преимущества, техническая и промышленная значимость примеров осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

ФИГ. 1 представляет собой вид в разрезе, иллюстрирующий конструкцию бака высокого давления, изготовленного способом в соответствии с вариантом осуществления изобретения;

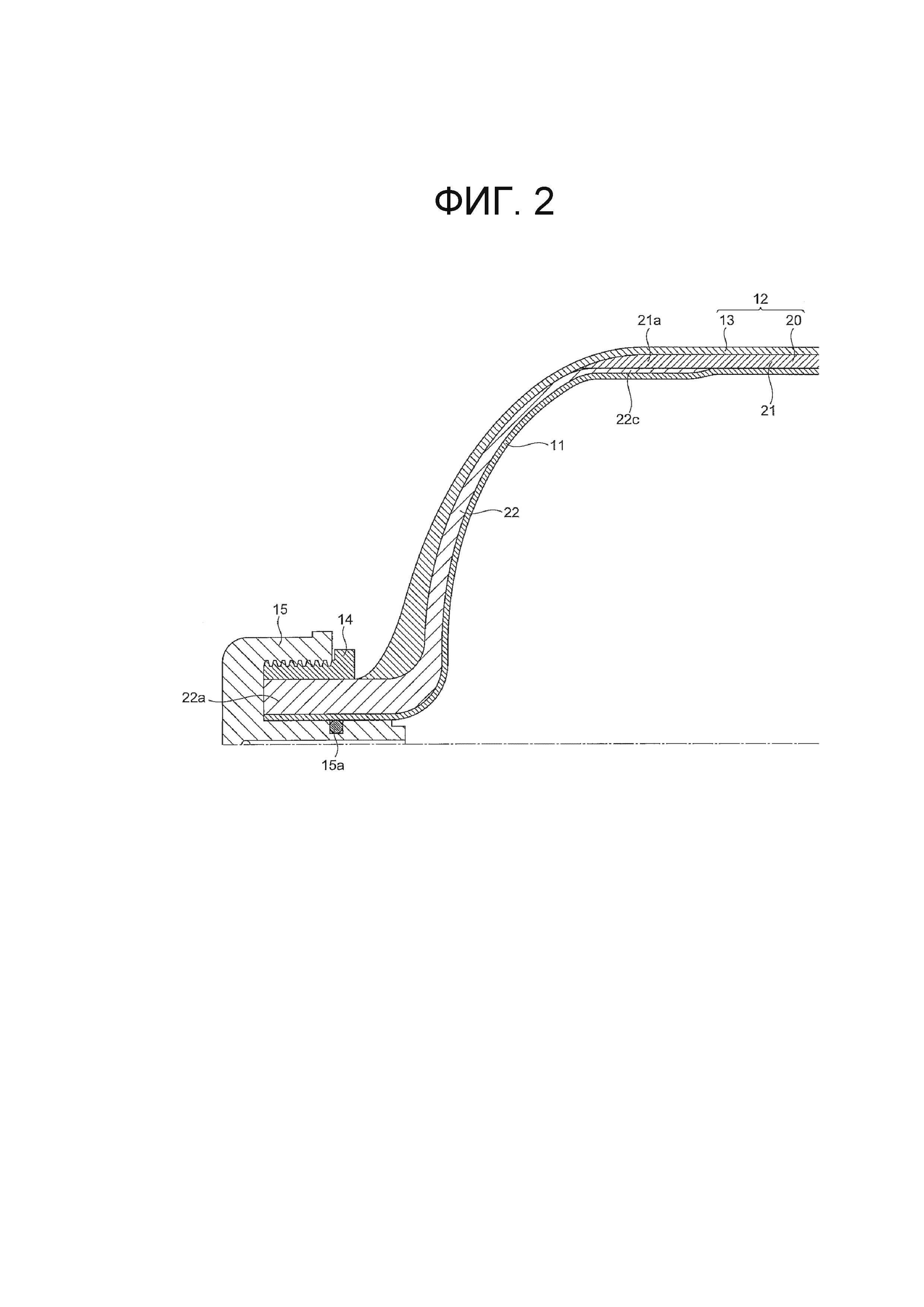

ФИГ. 2 представляет собой частичный вид в разрезе, иллюстрирующий конструкцию бака высокого давления, изготовленного способом в соответствии с вариантом осуществления изобретения;

ФИГ. 3 представляет собой блок-схему способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 4 представляет собой частичный вид в разрезе, иллюстрирующий куполообразный элемент, формирующий этап способа производства бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 5 представляет собой вид в разрезе, иллюстрирующий куполообразный элемент, формирующий этап способа производства бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 6 представляет собой вид в аксонометрии, иллюстрирующий цилиндрический элемент, формирующий этап способа производства бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 7 представляет собой вид в аксонометрии, иллюстрирующий цилиндрический элемент, формирующий этап способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения, демонстрирующий часть концевой части в осевом направлении цилиндрического элемента;

ФИГ. 8 представляет собой вид в аксонометрии, иллюстрирующий этап соединения способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 9 представляет собой вид в разрезе, иллюстрирующий этап соединения способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 10 представляет собой вид в аксонометрии, иллюстрирующий этап формирования второго армирующего слоя способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 11 представляет собой вид в аксонометрии, иллюстрирующий этап формирования второго армирующего слоя способа изготовления бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 12 представляет собой вид в разрезе, иллюстрирующий способ изготовления бака высокого давления в соответствии с первым изменением изобретения;

ФИГ. 13 представляет собой вид в аксонометрии, иллюстрирующий способ изготовления бака высокого давления в соответствии со вторым изменением изобретения;

ФИГ. 14 представляет собой вид в разрезе, иллюстрирующий этап формирования вкладыша способа производства бака высокого давления в соответствии с вариантом осуществления изобретения;

ФИГ. 15 представляет собой вид в аксонометрии, иллюстрирующий способ изготовления бака высокого давления в соответствии с третьим изменением изобретения;

ФИГ. 16 представляет собой вид в аксонометрии, иллюстрирующий способ изготовления бака высокого давления в соответствии с четвертым изменением изобретения;

ФИГ. 17 представляет собой вид в аксонометрии, иллюстрирующий способ изготовления бака высокого давления в соответствии с пятым изменением изобретения;

ФИГ. 18 представляет собой вид в разрезе, иллюстрирующий способ изготовления бака высокого давления в соответствии с шестым изменением изобретения; и

ФИГ. 19 представляет собой вид в разрезе, иллюстрирующий способ изготовления бака высокого давления в соответствии с седьмым изменением изобретения.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0027] Перед раскрытием способа изготовления бака 10 высокого давления согласно варианту осуществления изобретения будет кратко раскрыта конструкция бака 10 высокого давления со ссылкой на чертежи. Несмотря на то, что бак 10 высокого давления раскрыт здесь как бак, установленный на транспортное средство, использующее топливные элементы, и заправленный водородом высокого давления, бак 10 высокого давления также может быть использован для другого применения. Газ, который может быть использован для заправки бака 10 высокого давления, не может быть ограничен водородом высокого давления.

[0028] Как показано на ФИГ. 1 и 2, бак 10 высокого давления обычно является контейнером для хранения газа высокого давления с обоими концами, закругленными в куполообразную форму. Бак 10 высокого давления содержит вкладыш 11, обладающий свойствами барьера для газа, и армированный волокном смоляной слой 12, изготовленный из армированной волокном смолы и покрывающий внешнюю поверхность вкладыша 11. Армированный волокном смоляной слой 12 имеет армирующий корпус 20 и второй армирующий слой 13. Армирующий корпус 20 является первым армирующим слоем и покрывает внешнюю поверхность вкладыша 11, и второй армирующий слой 13 покрывает внешнюю поверхность армирующего корпуса 20. Бак 10 высокого давления имеет отверстие на одном конце и бобышку 14, присоединенную вокруг отверстия. Бак 10 высокого давления не имеет отверстия на другом конце и не имеет бобышку, присоединенную на другом конце.

[0029] Вкладыш 11 проходит вдоль внутренней поверхности армирующего корпуса 20. Вкладыш 11 является смоляным элементом, формирующим пространство 17 корпуса, заполненное водородом высокого давления. Смола для вкладыша 11 предпочтительно является смолой, способной удерживать заправляемый газ (в этом примере — водород) в пространстве 17 корпуса, т.е. смола обладает удовлетворительными свойствами барьера для газа. Примеры такой смолы содержат термопластичные смолы, такие как полиамид, полиэтилен, сополимер этилена и винилового спирта (ЭВС) и полиэфирные и термореактивные смолы, такие как эпоксидная смола. Вместо водорода вкладыш 11 может быть заполнен другими топливными газами. Примеры таких топливных газов содержат сжатые газы, такие как компримированный природный газ (КПГ) и различные сжиженные газы, такие как сжиженный природный газ (СПГ) и сжиженный углеводородный газ (СУГ).

[0030] Бобышку 14 формируют посредством обработки металлического материала, такого как алюминий или алюминиевый сплав в заранее заданную форму. Клапан 15, регулирующий расход водорода в пространство 17 корпуса и из него, присоединен к бобышке 14. Клапан 15 оснащен уплотнительным элементом 15a. Уплотнительный элемент 15a контактирует с внутренней поверхностью вкладыша 11 в выступающей части 22a куполообразного элемента 22, раскрытого ниже, и герметизирует пространство 17 корпуса бака 10 высокого давления.

[0031] Армирующий корпус 20 покрывает внешнюю поверхность вкладыша 11 и обладает функцией армирования вкладыша 11 для увеличения механической прочности, такой как жесткость и сопротивление давления, бака 10 высокого давления. Как будет раскрыто ниже, армирующий корпус 20 имеет цилиндрический элемент 21 и два куполообразных элемента 22, 23, присоединенных к обеим концевым частям цилиндрического элемента 21. Армирующий корпус 20 является элементом, сформированным посредством соединения цилиндрического элемента 21 и куполообразных элементов 22, 23.

[0032] Армирующий корпус 20 изготовлен из смолы и волокон (непрерывные волокна). В цилиндрическом элементе 21 волокна проходят вдоль всей окружности цилиндрического элемента 21 под углом, фактически перпендикулярным осевому направлению Х цилиндрического элемента 21. Другими словами, волокна в цилиндрическом элементе 21 ориентированы в круговом направлении. Волокна намотаны как минимум один раз вокруг вкладыша 11. Так как волокна в цилиндрическом элементе 21 ориентированы в круговом направлении цилиндрического элемента 21, устойчивость армированного волокна смоляного слоя 12 к тангенциальному напряжению, создаваемому внутренним давлением (давлением газа), обеспечивают соответствующим количеством армированной волокном смолы. В куполообразных элементах 22, 23 с другой стороны волокна ориентированы в кольцевом направлении цилиндрического элемента 21, но волокна, проходящие в различных направлениях, пересекающих кольцевое направление, располагаются друг на друге. Таким образом, прочность армированного волокном смоляного слоя 12 к напряжению, создаваемому внутренним давлением (давлением газа), обеспечивают соответствующим количеством армированной волокном смолы в куполообразных элементах 22, 23.

[0033] В данном варианте осуществления волокна в цилиндрическом элементе 21 не являются непрерывными (не соединены) с волокнами в куполообразных элементах 22, 23. Как будет раскрыто ниже, цилиндрический элемент 21 и два куполообразных элемента 22, 23 формируют отдельно, и два куполообразных элемента 22, 23 затем присоединяют к обеим концевым частям цилиндрического элемента 21.

[0034] Таким образом формируют второй армирующий слой 13, покрывающий внешнюю поверхность армирующего корпуса 20. Второй армирующий слой 13 покрывает куполообразные элементы 22, 23 полностью. Второй армирующий корпус 13 изготовлен из смолы и волокон (непрерывные волокна). Волокна во втором армирующем слое 13 ориентированы параллельно или наискосок под углом 45 градусов или менее относительно осевого направления X цилиндрического элемента 21 и проходят над цилиндрическим элементом 21 и поперек двух куполообразных элементов 22, 23, расположенных на обоих концах цилиндрического элемента 21. Эти волокна предотвращают движение куполообразных элементов 22, 23 наружу в осевом направлении X и таким образом предотвращают отделение куполообразных элементов 22, 23 от цилиндрического элемента 21 наружу в осевом направлении X за счет давления газа.

[0035] Далее будет раскрыт способ изготовления бака 10 высокого давления в соответствии с вариантом осуществления изобретения. ФИГ. 3 представляет собой блок-схему, иллюстрирующую способ изготовления бака 10 высокого давления. Как показано на ФИГ. 3, способ изготовления бака 10 высокого давления содержит этап S1 формирования куполообразного элемента, этап S2 формирования цилиндрического элемента, этап S3 соединения, этап S4 формирования второго армирующего слоя и этап S5 формирования вкладыша. Так как этап S1 формирования куполообразного элемента и этап S2 формирования цилиндрического элемента независимы друг от друга, этапы S1, S2 выполняют параллельно или последовательно в любом порядке.

[0036] На этапе S1 формирования куполообразного элемента, как показано на ФИГ. 4, пропитанный смолой волоконный жгут F намотан вокруг внешней поверхности сердечника 100 (заранее заданной формы), например, посредством наматывания волокна (процесс НВ). В частности, сердечник 100 имеет основной корпус 101 и валовую часть 102, выходящую наружу с одного конца основного корпуса 101. Основной корпус 101 имеет круглую форму, если смотреть в осевом направлении валовой части 102. Основной корпус 101 имеет канавку 101a в середине в осевом направлении. Канавку 101a формируют во внешней периферической поверхности основного корпуса 101, и она проходит вдоль всей окружности основного корпуса 101. Валовая часть 102 опирается на механизм (не показан) с возможностью вращения.

[0037] Сердечник 100 вращается, чтобы намотать волоконный жгут F так, что волоконный жгут F будет покрывать внешнюю поверхность сердечника 100. В это время волоконный жгут F также наматывают вокруг внешней поверхности валовой части 102, чтобы сформировать цилиндрическую выступающую часть 22a со сквозным отверстием 22b (см. ФИГ. 5). Волоконный жгут F наматывают, например, под углом 40 градусов относительно осевого направления валовой части 102. Материал сердечника 100 не имеет конкретных ограничений, но предпочтительно должен быть металлом, чтобы сердечник 100 был достаточно прочным и не деформировался при наматывании волоконного жгута F вокруг сердечника 100.

[0038] Смола, которой пропитывают волоконный жгут F, не имеет конкретных ограничений, но является, например, термореактивной смолой. Предпочтительные примеры термореактивной смолы содержат фенольную смолу, меламиновую смолу, карбамидную смолу и эпоксидную смолу, и эпоксидная смола, в частности, является предпочтительной с точки зрения механической прочности и т.д. Эпоксидные смолы обычно являются смолами, произведенными за счет смешивания преполимера, такого как сополимер бисфенола A, эпихлоргидрина и вулканизирующего агента, такого как полиамин, и теплового отверждения смеси. Эпоксидные смолы обладают текучестью, т.е. эпоксидные смолы имеют жидкое состояние, если не отверждены, и формируют прочную структуру с поперечными связями при тепловом отверждении. Смола, которой пропитывают волоконный жгут F, может быть термопластичной смолой. Примеры термопластичной смолы содержат полиэфирэфиркетон, полифениленсульфид, сложный эфир полиакриловой кислоты, полиимид и полиамид.

[0039] Примеры волокон волоконного жгута F содержат стекловолокно, арамидное волокно, борное волокно и углеродное волокно. Углеродное волокно, в частности, является предпочтительным с точки зрения легкости, механической прочности и т.д.

[0040] Затем полученный намотанный корпус (волоконный жгут F), сформированный на внешней поверхности сердечника 100, разделяют на две части при помощи резака 110 (см. ФИГ. 4). Как показано на ФИГ. 5, две части затем снимают с сердечника 100. Таким образом формируют два куполообразных элемента 22, 23.

[0041] В частности, в состоянии, показанном на ФИГ. 4, бобышка 14 присоединена к внешней поверхности выступающей части 22a. Смолу в намотанном корпусе (волоконный жгут F) затем отверждают, и лезвие резака 110 вставляют в канавку 101a сердечника 100, вращая сердечник 100. Таким образом, намотанный корпус разделяют на две части, и две части затем снимают с сердечника 100. Таким образом формируют два куполообразных элемента 22, 23. Резак 110 не имеет конкретных ограничений, но может быть, например, диском с возможностью вращения и установленным лезвием вдоль внешней периферийной поверхности, тонкой пластиной с лезвием вдоль боковой поверхности или резаком, режущим волоконный жгут F при помощи лазерного луча.

[0042] Отверждение смолы в волоконном жгуте F снижает деформацию волоконного жгута F при резке резаком 110 и уменьшает деформацию двух куполообразных элементов 22, 23 при снятии с сердечника 100.

[0043] Процесс отверждения смолы в волоконном жгуте А не имеет конкретных ограничений. Однако, например, когда смола в волоконном жгуте F (т.е. смола в двух куполообразных элементах 22, 23) является термореактивной смолой, смола может быть предварительно отверждена. Условия предварительного отверждения (температура и время), которые изменяются в зависимости от типа смолы в волоконном жгуте F, задают таким образом, что вязкость предварительно отвержденной смолы в волоконном жгуте F выше, чем у смолы в волоконном жгуте F, когда волоконный жгут F намотан на сердечник 100 (вязкость перед предварительным отверждением). В этом примере смолу в волоконном жгуте F предварительно отверждают до тех пор, пока смола в волоконном жгуте F не перестанет быть жидкой.

[0044] Вязкость смолы в волоконном жгуте F при резке резаком 110 и при снятии с сердечника 100 предпочтительно составляет от 0,05 до 100 Па⋅с. При вязкости 0,05 Па⋅с или выше деформация волоконного жгута F при резке резаком 110 и снятии с сердечника 100 значительно снижается. Кроме того, при вязкости 100 Па⋅с или ниже большая часть смолы в волоконном жгуте F остается неотвержденной. Наличие этой неотвержденной части ограничивает снижение адгезионной прочности между цилиндрическим элементом 21 и двумя куполообразными элементами 22, 23 при отверждении цилиндрического элемента 21 и двух куполообразных элементов 22, 23 на более позднем этапе. Кроме того, так как время нагревания смолы снижено, снижено время изготовления куполообразных элементов 22, 23. Условия предварительного отверждения содержат нагревание в течение 10 – 120 минут при температурах выше температуры гелеобразования смолы, которой пропитывают волоконный жгут F. Например, в случае, когда волоконный жгут F пропитывают эпоксидной смолой, условия предварительного отверждения могут быть следующими: от 100 до 170°C и от 10 до 120 минут.

[0045] Чем выше вязкость смолы в волоконном жгуте F, тем значительнее уменьшается деформация волоконного жгута F при резке резаком 110 и тем значительнее уменьшается деформация куполообразных элементов 22, 23 при снятии с сердечника 100. Смола в волоконном жгуте F может быть полностью отверждена (например, до тех пор, когда станут стабильными физические свойства, такие как модуль продольной упругости) (полное отверждение). В этом случае, однако, увеличивается время изготовления куполообразных элементов 22, 23. Поэтому желательно остановить нагревание и дать остыть, когда смола в волоконном жгуте F достигнет такой вязкости, что две части могут быть легко сняты с сердечника 100 (например, 0,05 Па⋅с или выше). «Тепловое отверждение» в спецификации и формуле изобретения представляет собой концепцию, содержащую предварительное отверждение и полное отверждение.

[0046] Когда смола в волоконном жгуте F является термопластичной смолой, смола в волоконном жгуте F может быть отверждена за счет охлаждения волоконного жгута F, если смола обладает текучестью, т.е. смола является жидкостью. В этом случае также уменьшается деформация волоконного жгута F при резке резаком 110 и также уменьшается деформация волоконного жгута F при снятии двух куполообразных элементов 22, 23 с сердечника 100.

[0047] В раскрытом выше примере волоконный жгут F режут резаком 110 после отверждения смолы в волоконном жгуте F. Однако волоконный жгут F может быть разрезан резаком 110 без отверждения смолы в волоконном жгуте F. В этом случае смола в волоконном жгуте F может быть отверждена после разрезания волоконного жгута F резаком 110.

[0048] Отверждение смолы в волоконном жгуте F не является обязательным. Однако в случае, когда смола в волоконном жгуте F не отверждена, она находится в липком состоянии, что создает сложности при снятии волоконного жгута F с сердечника 100 (волоконный жгут F может быть деформирован). Таким образом, предпочтительно, например, нанести разделительный агент на поверхность сердечника 100 перед наматыванием волоконного жгута F вокруг сердечника 100 или снять два куполообразных элемента 22, 23 с сердечника 100 со сниженной скоростью, чтобы уменьшить деформацию волоконного жгута F.

[0049] В раскрытом выше примере бобышку 14 присоединяют к внешней поверхности выступающей части 22a после наматывания волоконного жгута F вокруг внешней поверхности сердечника 100. Однако бобышка может быть предварительно присоединена к соединительной части между основным корпусом 101 и валовой частью 102 сердечника 100, и волоконный жгут F может быть намотан вокруг внешней поверхности сердечника 100 при бобышке, присоединенной к соединительной части. В этом случае часть бобышки покрывают и удерживают волоконным жгутом F. Таким образом, бобышка может быть крепко зафиксирована волоконным жгутом F.

[0050] На этапе S2 формирования цилиндрического элемента, как показано на ФИГ. 6, цилиндрический элемент 21 формируют за счет так называемого центробежного наматывания (процесс ЦН), т.е. за счет присоединения волоконного листа F2 к внутренней поверхности установленной цилиндрической формы 200 с возможностью вращения. В частности, вращение цилиндрической формы 200 осуществляет вращательный механизм (не показан) с заранее заданной частотой вращения. Материал цилиндрической формы 200 не имеет конкретных ограничений, но предпочтительно должен быть металлом, чтобы цилиндрическая форма 200 была достаточно прочной и не деформировалась, когда волоконный лист F2 присоединен к цилиндрической форме 200.

[0051] Подающий ролик 210 подающего устройства (не показан), подающий волоконный лист F2 c ролика волоконного листа F2, расположен в цилиндрической форме 200. Волоконный лист F2 подают во время вращения цилиндрической формы 200. Волоконный лист F2 таким образом присоединяют к внутренней поверхности цилиндрической формы 200. Таким образом формируют цилиндрический элемент 21.

[0052] Волоконный лист F2 имеет как минимум волокна, ориентированные в круговом направлении подающего ролика 210. Таким образом может быть получен цилиндрический элемент 21, имеющий волокна, ориентированные в круговом направлении.

[0053] Примеры волоконного листа F2 содержат так называемый однонаправленный (ОН) лист, сформированный посредством переплетения множества волоконных жгутов, выровненных в одном направлении с ограничивающей нитью, и волоконный лист, сформированный посредством переплетения множества волоконных жгутов, выровненных в одном направлении с множеством волоконных жгутов, пересекающих эти волоконные жгуты, например, ориентированных перпендикулярно этим волоконным жгутам.

[0054] Волоконный лист F2 может быть волоконным листом, предварительно не пропитанным смолой, или волоконным листом, предварительно пропитанным смолой. В случае, когда волоконный лист F2 является волоконным листом, предварительно не пропитанным смолой, волоконный лист F2 подают на внутреннюю поверхность вращающейся цилиндрической формы 200 подающим роликом 210. В случае волоконного листа F2, присоединенного таким образом к внутренней поверхности цилиндрической формы 200 за счет центробежной силы и силы трения, смолу заливают в цилиндрическую форму 200 для пропитки волоконного листа F2 смолой. В качестве альтернативы смолу можно заливать в цилиндрическую форму 200 во время подачи волоконного листа F2. В частности, волоконный лист F2 может быть пропитан смолой во время присоединения волоконного листа F2 к внутренней поверхности цилиндрической формы 200. В случае, когда волоконный лист F2 является волоконным листом, предварительно не пропитанным смолой, или в случае, когда волоконный лист F2 является волоконным листом, предварительно пропитанным смолой, воздушные пузырьки можно удалить из волоконного листа F2 за счет центробежной силы посредством вращения цилиндрической формы 200 с нагреванием волоконного листа F2 по необходимости так, чтобы смола обладала текучестью, т.е. смола была жидкой. Данный процесс устранения пузырения осуществляют по необходимости.

[0055] Смола, которой пропитывают волоконный лист F2, не имеет конкретных ограничений, но является, например, термореактивной смолой. Аналогично волоконному жгуту F предпочтительные примеры термореактивной смолы содержат фенольную смолу, меламиновую смолу, карбамидную смолу и эпоксидную смолу, и эпоксидная смола, в частности, является предпочтительной с точки зрения механической прочности и т.д.

[0056] Аналогично волоконному жгуту F примеры волокон волоконного листа F2 содержат стекловолокно, арамидное волокно, борное волокно и углеродное волокно, и углеродное волокно, в частности, является предпочтительным с точки зрения легкости, механической прочности и т.д.

[0057] Как показано на ФИГ. 7, концевые части в осевом направлении X цилиндрического элемента 21, сформированные на внутренней поверхности цилиндрической формы 200, постепенно становятся тоньше в направлении кромок в осевом направлении X цилиндрического элемента 21. Как показано на ФИГ. 2, снижается вероятность формирования этапа на соединительной части между внешней поверхностью цилиндрического элемента 21 и внешних поверхностей двух куполообразных элементов 22, 23, когда цилиндрический элемент 21 объединен с двумя куполообразными элементами 22, 23. Это сокращает формирование пустот между вторым армирующим слоем 13 и армирующим корпусом 20 благодаря этапам на соединительной части между цилиндрическим элементом 21 и двумя куполообразными элементами 22, 23.

[0058] Чтобы обе концевые части в осевом направлении X цилиндрического элемента 21 постепенно стали тоньше в направлении кромок в осевом направлении X цилиндрического элемента 21, волоконные жгуты в концевых частях в осевом направлении X (поперечное направление) волоконного листа F2 предпочтительно переплетены так, что толщина волоконных жгутов постепенно становится меньше в направлении кромок в осевом направлении X волоконного листа F2. Обе концевые части в осевом направлении X цилиндрического элемента 21 могут постепенно становиться тоньше в направлении кромок в осевом направлении X цилиндрического элемента 21 за счет прижимания обеих концевых частей в осевом направлении X цилиндрического элемента 21 роликами и т.д. Даже когда множество слоев волоконного листа F2 формируют на внутренней поверхности цилиндрической формы 200, волоконные жгуты и смола прижимают радиально наружу относительно внутренней поверхности цилиндрической формы 200 благодаря центробежной силе, создаваемой за счет вращения цилиндрической формы 200, зазор в направлении толщины в концевых частях слоев волоконного листа F2 не остается.

[0059] Затем цилиндрический элемент 21 удаляют из цилиндрической формы 200. В это время цилиндрический элемент 21 отверждают, а затем отделяют от внутренней поверхности цилиндрической формы 200. Отверждение цилиндрического элемента 21 уменьшает деформацию цилиндрического элемента 21 при извлечении из цилиндрической формы 200.

[0060] Как в случае волоконного жгута F на этапе S1 формирования куполообразного элемента процесс отверждения цилиндрического элемента 21 не имеет конкретных ограничений. Однако, например, когда смола цилиндрического элемента 21 (т.е. волоконного листа F2) является термореактивной смолой, смола может быть предварительно отверждена. Условия предварительного отверждения (температура и время), изменяющиеся в зависимости от типа смолы цилиндрического элемента 21, задают таким образом, что вязкость предварительно отвержденной смолы цилиндрического элемента 21 выше, чем у смолы волоконного листа F2, подаваемой на цилиндрическую форму 200 (или смолы, заливаемой в цилиндрическую форму 200). В этом примере смолу в волоконном листе F2 предварительно отверждают до тех пор, пока смола в волоконном листе F2 не перестанет быть жидкой. Предпочтительно предварительно отвердить смолу, вращая цилиндрическую форму 200. Независимо от того, является ли волоконный лист F2 волоконным листом, предварительно пропитанным смолой, или волоконным листом, предварительно не пропитанным смолой, между волоконным листом F2 и цилиндрической формой 200 или между слоями волоконного листа F2 присутствует воздух, когда волоконный лист F2 формируют на внутренней поверхности цилиндрической формы 200. За счет вращения цилиндрической формы 200 во время предварительного отверждения смолы, обладающей сниженной вязкостью благодаря нагреванию, воздух может быть удален за счет центробежной силы, созданной за счет вращения цилиндрической формы 200. Это снижает образование пустот в цилиндрическом элементе 21.

[0061] Вязкость смолы цилиндрического элемента 21 при удалении из цилиндрической формы 200 предпочтительно составляет от 0,05 до 100 Па⋅с. При вязкости 0,05 Па⋅с или выше деформация цилиндрического элемента 21 при удалении из цилиндрической формы 200 значительно снижается. При вязкости 100 Па⋅с или ниже большая часть смолы цилиндрического элемента 21 остается неотвержденной. Наличие этой неотвержденной части ограничивает снижение адгезионной прочности между цилиндрическим элементом 21 и двумя куполообразными элементами 22, 23 при отверждении цилиндрического элемента 21 и двух куполообразных элементов 22, 23 на более позднем этапе. Кроме того, так как время нагревания смолы снижено, также снижено и время изготовления цилиндрического элемента 21. Условия предварительного отверждения содержат нагревание в течение 10 – 120 минут при температурах выше температуры гелеобразования смолы, которой пропитывают волоконный лист F2. Например, в случае, когда волоконный лист F2 пропитывают эпоксидной смолой, условия предварительного отверждения могут быть следующими: от 100 до 170°C и от 10 до 120 минут.

[0062] Чем больше вязкость смолы цилиндрического элемента 21, тем больше уменьшается деформация цилиндрического элемента 21 при извлечении из цилиндрической формы 200. Смола цилиндрического элемента 21 может быть полностью отверждена (например, до тех пор, когда станут стабильными физические свойства, такие как модуль продольной упругости) (полное отверждение). В этом случае, однако, увеличивается время изготовления цилиндрического элемента 21. Поэтому желательно остановить нагревание и дать остыть, когда смола цилиндрического элемента 21 достигает такой вязкости, что цилиндрический элемент 21 может быть легко извлечен из цилиндрической формы 200 (например, 0,05 Па⋅с или выше).

[0063] Когда смола цилиндрического элемента 21 является термопластичной смолой, цилиндрический элемент 21 может быть отвержден посредством охлаждения цилиндрического элемента 21, когда смола обладает текучестью, т.е. смола является жидкой. В этом случае также уменьшается деформация цилиндрического элемента 21 при извлечении из цилиндрической формы 200.

[0064] Отверждать цилиндрический элемент 21 необязательно. Однако в случае, когда цилиндрический элемент 21 не отвержден, цилиндрический элемент 21 находится в липком состоянии, и цилиндрический элемент 21 сложно извлечь из цилиндрической формы 200 (цилиндрический элемент 21 может быть деформирован). Таким образом, предпочтительно, например, нанести разделительный агент на внутреннюю поверхность цилиндрической формы 200 перед присоединением волоконного листа F2 к внутренней поверхности цилиндрической формы 200 или удалением цилиндрического элемента 21 из цилиндрической формы 200 со сниженной скоростью, чтобы уменьшить деформацию цилиндрического элемента 21. В качестве альтернативы цилиндрическая форма 200 может состоять из множества элементов, которые могут быть разделены в круговом направлении, и цилиндрическая форма 200 может быть постепенно удалена из цилиндрического элемента 21 (элемент за элементом).

[0065] В примере, раскрытом выше, цилиндрический элемент 21 формируют на внутренней поверхности цилиндрической формы 200. Однако цилиндрический элемент 21 может быть сформирован другими способами. Например, цилиндрический элемент 21 может быть сформирован посредством присоединения волоконного листа F2 к внешней поверхности цилиндрической формы или кольцевой намотки пропитанного смолой волоконного жгута вокруг цилиндрической формы за счет процесса НВ. Однако в случае, когда цилиндрический элемент 21 подвергают тепловому отверждению (предварительному отверждению или полному отверждению) или охлажден, цилиндрический элемент 21 сжимается во время отверждения или благодаря снижению температуры, и становится сложно удалить цилиндрический элемент 21 с внешней поверхности цилиндрической формы. Таким образом, предпочтительно сформировать цилиндрический элемент 21 на внутренней поверхности цилиндрической формы 200.

[0066] Как описано выше, на этапе S2 формирования цилиндрического элемента цилиндрический элемент 21, изготовленный из армированной волокном смолы и имеющий волокна, ориентированные в круговом направлении, формируют с использованием цилиндрической формы 200. Так как волокна в цилиндрическом элементе 21 ориентированы в круговом направлении, устойчивость армированного волокном смоляного слоя 12 к тангенциальному напряжению, создаваемому давлением газа, обеспечивают соответствующим количеством армированной волокном смолы. На этапе S1 формирования куполообразного элемента два куполообразных элемента 22, 23 формируют с использованием сердечника 100. Куполообразные элементы 22, 23, таким образом, формируют отдельно от цилиндрического элемента 21 за счет использования соответствующего количества армированной волокном смолы. Использование армированной волокном смолы для цилиндрического элемента 21, таким образом, не увеличивается в связи с формированием куполообразных элементов 22, 23.

[0067] Куполообразные элементы 22, 23 формируют с использованием сердечника 100, и цилиндрический элемент 21 формируют с использованием цилиндрической формы 200. Соответственно, цилиндрический элемент 21 и куполообразные элементы 22, 23 формируют без непосредственной намотки волоконного жгута и т.д. вокруг вкладыша 11. Так как вкладыш 11 не подвергают силе затяжки благодаря кольцевой намотке, спиральной намотке и т.д., отсутствует необходимость увеличивать прочность вкладыша 11, чтобы вкладыш 11 не деформировался силой затяжки. Толщина (толщина стенки) вкладыша 11, таким образом, может быть уменьшена. Соответственно, емкость вкладыша 11 может быть увеличена и масса вкладыша 11 может быть уменьшена.

[0068] Уменьшение толщины вкладыша 11 также имеет следующие эффекты. Например, когда газ постоянно используют под давлением, близким к нижнему пределу давления газа (нижний предел диапазона нормального использования) бака 10 высокого давления, вкладыш 11 может термически сокращаться в связи со снижением температуры и внутреннего давления, вызванным адиабатическим расширением. Однако за счет снижения толщины вкладыша 11 последний легче расширяется благодаря внутреннему давлению, и таким образом уменьшается тепловое сокращение вкладыша 11. Соответственно, нижнее предельное давление газа может быть установлено на нижнее значение, и большее количество газа может быть сброшено из бака 10 высокого давления.

[0069] На этапе S3 соединения, как показано на ФИГ. 8 и 9, обе концевые части 21a цилиндрического элемента 21 и концевые части 22c, 23a двух куполообразных элементов 22, 23 соединены для формирования армирующего корпуса 20, являющегося первым армирующим слоем.

[0070] В частности, концевая часть 22c куполообразного элемента 22 и концевая часть 23a куполообразного элемента 23 вставлены в концевые части 21a цилиндрического элемента 21. Так как концевые части 21a цилиндрического элемента 21, концевая часть 22c куполообразного элемента 22 и концевая часть 23a куполообразного элемента 23 имеют цилиндрическую форму, концевая часть 22c куполообразного элемента 22 и концевая часть 23a куполообразного элемента 23 контактируют с концевыми частями 21a цилиндрического элемента 21 вдоль всей окружности. Клеящее вещество 300 (см. ФИГ. 9) может быть нанесено между цилиндрическим элементом 21 и куполообразными элементами 22, 23. Такая конструкция дополнительно ограничивает отделение куполообразных элементов 22, 23 от цилиндрического элемента 21 на более позднем этапе. Кроме того, так как клеящее вещество 300 заполняет зазоры между цилиндрическим элементом 21 и куполообразными элементами 22, 23, предотвращается затекание смоляного материала для вкладыша 11 в зазоры между цилиндрическим элементом 21 и куполообразными элементами 22, 23 на этапе S5 формирования вкладыша. Материал клеящего вещества 300 не имеет конкретных ограничений, но предпочтительно должен быть, например, термореактивной смолой, такой как эпоксидная смола. Клеящее вещество 300 может быть смолой, имеющей те же компоненты, что и цилиндрический элемент 21 или куполообразные элементы 22, 23. Даже когда клеящее вещество 300 не используют, смола, содержащаяся во втором армирующем слое 13, просачивается из второго армирующего слоя 13 и заполняет зазоры между цилиндрическим элементом 21 и куполообразными элементами 22, 23 во время отверждения на этапе S4 формирования второго армирующего слоя. Таким образом, ограничено затекание смоляного материала для вкладыша 11 в зазоры между цилиндрическим элементом 21 и куполообразными элементами 22, 23 на этапе S5 формирования вкладыша.

[0071] Предпочтительно, чтобы куполообразные элементы 22, 23, концевые части 22c, 23a которых должны быть расположены внутри концевых частей 21a цилиндрического элемента 21 при соединении куполообразных элементов 22, 23 и цилиндрического элемента 21, предварительно были подвергнуты тепловому отверждению (предварительно отверждены или полностью отверждены). Таким образом, прочность куполообразных элементов 22, 23 повышается перед тепловым отверждением. Соответственно, при соединении куполообразных элементов 22, 23 и цилиндрического элемента 21 вместе концевые части 21a цилиндрического элемента 21 соответствуют концевым частям 22c, 23a куполообразных элементов 22, 23, и куполообразные элементы 22, 23 функционируют как направляющие части. Таким образом, цилиндрический элемент 21 и куполообразные элементы 22, 23 могут быть легко соединены. В случае, когда цилиндрический элемент 21, концевая часть 21a которого должна быть расположена снаружи концевых частей 22c, 23a куполообразных элементов 22, 23, не был предварительно подвергнут тепловому отверждению, цилиндрический элемент 21 может быть деформирован при соединении цилиндрического элемента 21 и куполообразных элементов 22, 23. Однако даже когда происходит такая деформация цилиндрического элемента 21, внешняя форма цилиндрического элемента 21 может быть отрегулирована, как показано на ФИГ. 7, или цилиндрический элемент 21 может тесно контактировать с куполообразными элементами 22, 23, так как цилиндрический элемент 21 может быть прижат снаружи. Бобышка 14 присоединена к куполообразному элементу 22, и армирующий корпус 20 и второй армирующий слой 13 поддерживаются бобышкой 14 на более позднем этапе. Таким образом, предпочтительно, чтобы куполообразный элемент 22 обладал повышенной прочностью, чтобы он мог поддерживать бобышку 14, армирующий корпус 20 и второй армирующий слой 13. Соответственно, целесообразно предварительно выполнить тепловое отверждение куполообразного элемента 22.

[0072] На этапе S4 формирования второго армирующего слоя второй армирующий слой 13 из армированной волокном смолы и с волокнами, расположенными поперек двух куполообразных элементов 22, 23, формируют так, чтобы покрывать внешнюю поверхность армирующего корпуса 20. Таким образом формируют армированный волокном слой 12 с армирующим корпусом 20 и вторым армирующим слоем 13. Второй армирующий слой 13 может быть сформирован посредством, например способов, показанных на ФИГ. 10 и 11. В частности, опорный механизм (не показан) присоединен к бобышке 14, установленной на армирующем корпусе 20 так, что опорный механизм удерживает армирующий корпус 20. На ФИГ. 10 и 11 показан армирующий корпус 20, размещенный горизонтально. Армирующий корпус 20 может быть размещен вертикально, чтобы предотвратить сгибание армирующего корпуса 20 вниз под действием силы тяжести.

[0073] Множество пропитанных смолой волоконных жгутов F4 затем размещают на армирующем корпусе 20 таким образом, что волоконные жгуты F4 будут проходить в осевом направлении X армирующего корпуса 20 с заранее заданными угловыми интервалами в круговом направлении армирующего корпуса 20 и на заранее заданном расстоянии от внешней поверхности армирующего корпуса 20. В это время волоконные жгуты F4 подают через подающие части 400 подающего устройства, и дистальные концы волоконных жгутов F4 удерживаются удерживающими элементами 410.

[0074] Смола, которой пропитывают волоконные жгуты F4, не имеет конкретных ограничений, но является, например термореактивной смолой. Аналогично волоконному жгуту F предпочтительные примеры термореактивной смолы содержат фенольную смолу, меламиновую смолу, карбамидную смолу и эпоксидную смолу, и эпоксидная смола, в частности, является предпочтительной с точки зрения механической прочности и т.д.

[0075] Аналогично волоконному жгуту F примеры волокон волоконных жгутов F4 содержат стекловолокно, арамидное волокно, борное волокно и углеродное волокно, и углеродное волокно, в частности, является предпочтительным с точки зрения легкости, механической прочности и т.д.

[0076] Затем в состоянии, показанном на ФИГ. 10, подающие части 400 и удерживающие элементы 410 с возможностью вращения в противоположных направлениях, в круговом направлении армирующего корпуса 20. Таким образом, части на стороне первого конца (сторона подающей части 400) волоконных жгутов F4 и части на стороне второго конца (сторона удерживающего элемента 410) волоконных жгутов F4 вращаются относительно друг друга в круговом направлении армирующего корпуса 20. В этом примере части на стороне первого конца волоконных жгутов F4 вращаются в первом направлении, и части на стороне второго конца волоконных жгутов F4 вращаются во втором направлении, противоположном первому направлению. Как показано на ФИГ. 11, волоконные жгуты F4 наклонены относительно осевого направления X цилиндрического элемента 21, зазоры между волоконными жгутами F4 устраняют и волоконные жгуты F4 частично перекрывают друг друга. Волоконные жгуты F4 постепенно приближаются к внешней поверхности армирующего корпуса 20 и размещаются на внешней поверхности армирующего корпуса 20 без зазора между волоконными жгутами F4. В это время волоконные жгуты F4, наклоненные относительно осевого направления X, тесно контактируют с внешней поверхностью цилиндрического элемента 21, и движение этих частей волоконных жгутов F4, которые тесно контактируют с внешней поверхностью цилиндрического элемента 21, ограничено благодаря силе сцепления смолы. Части на стороне первого конца волоконных жгутов F4 и части на стороне второго конца волоконных жгутов F4 затем выворачивают посредством подающих частей 400 и удерживающих элементов 410 наружу концевых частей цилиндрического элемента 21 и таким образом оборачивают вокруг внешних поверхностей куполообразных элементов 22, 23. Таким образом формируют второй армирующий слой 13, чтобы покрыть внешнюю поверхность армирующего корпуса 20. Затем ненужные части волоконных жгутов F4 отрезают. Таким образом, формируют первый слой волоконных жгутов F4.

[0077] Волоконные жгуты F4 предусмотрены для предотвращения отделения куполообразных элементов 22, 23 от цилиндрического элемента 21 наружу в осевом направлении X за счет давления газа. Таким образом, волоконные жгуты F4 размещают в осевом направлении X цилиндрического элемента 21. Угол наклона волоконных жгутов F4 (угол волоконных жгутов F4 относительно осевого направления X цилиндрического элемента 21) не имеет конкретных ограничений, но волоконные жгуты F4 предпочтительно ориентированы под углом больше 0 градусов и равным или меньшим чем 45 градусов, более предпочтительно — под углом более 0 градусов и равным или менее 20 градусов, относительно осевого направления X цилиндрического элемента 21.

[0078] Затем второй слой волоконных жгутов F4 формируют способом, аналогичным способу для первого слоя. При формировании второго слоя части на стороне первого конца (сторона подающей части 400) волоконных жгутов F4 вращаются во втором направлении, и части на стороне второго конца (сторона удерживающего элемента 410) волоконных жгутов F4 вращаются в первом направлении. В случае, когда формируют третий и последующие слои волоконных жгутов F4, слои с нечетными номерами (первые наклоненные слои) формируют способом, аналогичным первому слою, и слои с четными номерами (вторые наклоненные слои) формируют способом, аналогичным второму слою.

[0079] Количество слоев волоконных жгутов F4 не имеет конкретных ограничений, если второй армирующий слой 13 обладает достаточной прочностью. Однако количество слоев волоконных жгутов F4 предпочтительно составляет от 2 до 12, и более предпочтительно - 2. Чем меньше количество слоев волоконных жгутов F4, тем более предпочтительно, если второй армирующий слой 13 обладает достаточной прочностью. Предпочтительно, чтобы количество первых наклоненных слоев и количество вторых наклоненных слоев было одинаковым. Первый наклоненный слой формируют волоконными жгутами F4, наклоненными относительно осевого направления X и подверженными заранее заданному натяжению, и позднее отверждают волоконными жгутами F4 в наклоненном состоянии. Соответственно, когда силу расширения применяют ко второму армирующему слою 13 за счет давления газа, первый наклоненный слой подвергают воздействию силы в таком направлении, что устраняется наклон волоконных жгутов F4 относительно осевого направления X. В результате армирующий корпус 20 деформируется. Аналогично второй наклоненный слой формируют волоконными жгутами F4, наклоненными в направлении, противоположном волоконным жгутам F4, и подверженными заранее заданному натяжению, и позднее отверждают волоконными жгутами F4 в наклоненном состоянии. Соответственно, когда силу расширения применяют ко второму армирующему слою 13 за счет давления газа, второй наклоненный слой подвергается воздействию силы в таком направлении, что устраняется наклон волоконных жгутов F4 в направлении, противоположном наклону волоконных жгутов F4 первого наклоненного слоя. В результате армирующий корпус 20 деформируется. Волоконные жгуты F4 первого наклоненного слоя и волоконные жгуты F4 второго наклоненного слоя наклонены в противоположных направлениях. Соответственно, когда силу расширения применяют ко второму армирующему слою 13 за счет давления газа, действует сила в таком направлении, что устраняется наклон волоконных жгутов F4 первого наклоненного слоя, и сила в таком направлении, что устраняется наклон волоконных жгутов F4 второго наклоненного слоя, чтобы отменить действие друг друга. Таким образом снижается деформация армированного волокном смоляного слоя 12 и снижается деформация бака 10 высокого давления. Такая конфигурация ограничивает уменьшение прочности бака 10 высокого давления.

[0080] В этом примере количество первых наклоненных слоев и количество вторых наклоненных слоев одинаково. Соответственно, эффективно действует сила в таком направлении, что устраняется наклон волоконных жгутов F4 первого наклоненного слоя, и сила в таком направлении, что устраняется наклон волоконных жгутов F4 второго наклоненного слоя, чтобы отменить действие друг друга. Таким образом эффективно снижается деформация армированного волокном смоляного слоя 12 благодаря наклону волоконных жгутов F4 и эффективно ограничивается снижение прочности бака 10 высокого давления. Количество первых наклоненных слоев может отличаться от количества вторых наклоненных слоев. Например, может(гут) быть сформирован(ы) только первый(ые) наклоненный(ые) слой(и) или только второй(ые) наклоненный(ые) слой(и).

[0081] Заранее заданное количество слоев волоконных жгутов F4 формируют, чтобы сформировать второй армирующий слой 13. Затем армирующий корпус 20 и второй армирующий слой 13 нагревают и отверждают, например, при 100 – 170°C в течение 10 – 120 минут. В это время клеящее вещество 300 проникает в армирующий корпус 20 и второй армирующий слой 13.

[0082] Как описано выше, второй армирующий слой 13 имеет волокна, расположенные поперек двух куполообразных элементов 22, 23. Волокна второго армирующего слоя 13 предотвращают куполообразные элементы 22, 23 от отделения от цилиндрического элемента 21. Таким образом предотвращают отделение куполообразных элементов 22, 23 от обеих концевых частей цилиндрического элемента 21 за счет давления газа. Количество волокон во втором армирующем слое 13 должно быть достаточным, чтобы предотвратить отделение куполообразных элементов 22, 23 от цилиндрического элемента 21. Соответственно, использование армированной волокном смолы снижается по сравнению со спиральными слоями в цилиндрической части обычного бака высокого давления.

[0083] Согласно этапу S4 формирования второго армирующего слоя второй армирующий слой 13 формируют на внешней поверхности армирующего корпуса 20 без вращения армирующего корпуса 20 в круговом направлении. Таким образом, отсутствует необходимость в обеспечении конструкции для вращения армирующего корпуса 20 (обычно бобышка, к которой прикреплен вал с возможностью вращения) на противоположном конце бака 10 высокого давления от сквозного отверстия 22b.

[0084] В примере, раскрытом выше, как показано на ФИГ. 10 и 11, второй армирующий слой 13 формируют на внешней поверхности армирующего корпуса 20 за счет вращения волоконных жгутов F4 в круговом направлении армирующего корпуса 20. Однако второй армирующий слой 13 может быть сформирован другими способами. Например, второй армирующий слой 13 может быть сформирован посредством так называемого наматывания листа, т.е. посредством наматывания пропитанного смолой волоконного листа вокруг внешней поверхности армирующего корпуса 20. В этом случае волокна в волоконном листе предпочтительно ориентированы в осевом направлении X цилиндрического элемента 21. Однако, аналогично волоконным жгутам F4, волокна в волоконном листе могут быть ориентированы под углом больше 0 градусов и равным или меньшим чем 45 градусов относительно осевого направления X цилиндрического элемента 21, или могут быть ориентированы под углом больше 0 градусов и равным или меньшим чем 20 градусов относительно осевого направления X цилиндрического элемента 21. В случае, когда второй армирующий слой 13 формируют с использованием волоконных жгутов F4 или волоконного листа, волокна могут быть ориентированы параллельно осевому направлению X. Второй армирующий слой 13 может быть сформирован на внешней поверхности армирующего корпуса 20 посредством процесса НВ. В случае, когда применяют процесс НВ, предпочтительно отвердить армирующий корпус 20 перед формированием второго армирующего слоя 13, чтобы предотвратить деформацию армирующего корпуса 20.

[0085] В примере, раскрытом выше, как показано на ФИГ. 2, один конец второго армирующего слоя 13 (конец на стороне бобышки 14, первые концы волоконных жгутов F4) проходит до положения непосредственно перед бобышкой 14. Однако, как и в первой модификации, показанной на ФИГ. 12, один конец второго армирующего слоя 13 может покрывать часть внешней поверхности бобышки 14. При такой конфигурации бобышка 14 может удерживаться вторым армирующим слоем 13. Таким образом надежно предотвращается отделение бобышки 14 от армирующего корпуса 20.

[0086] В примере, раскрытом выше, как показано на ФИГ. 1, другой конец второго армирующего слоя 13 (противоположный конец от бобышки 14, вторые концы волоконных жгутов F4) имеет гладкую, обычно сферическую поверхность. Однако, как во второй модификации, показанной на ФИГ. 13, другой конец второго армирующего слоя 13 может иметь выступ 13b с углубленной частью 13a. При такой конфигурации другой конец второго армирующего слоя 13 может удерживаться, например, удерживающим элементом 450, показанным на ФИГ. 13. Это повышает пригодность к обработке на более позднем этапе и пригодность к монтажу бака 10 высокого давления на транспортное средство, использующее топливные элементы. Выступ 13b с углубленной частью 13a может быть легко сформирован посредством регулирования положения резки при резке волоконных жгутов F4 в состоянии, показанном на ФИГ. 11.

[0087] На этапе формирования вкладыша S5, как показано на ФИГ. 14, смоляной материал M вводят в армированный волокном смоляной слой 12 через сквозное отверстие 22b в выступающей части 22a армирующего корпуса 20. Смоляной материал M затем отверждают, вращая армированный волокном смоляной слой 12. Вкладыш 11 формируют данным способом.

[0088] В частности, внутреннее пространство армированного волокном смоляного слоя 12 связывают с наружной частью через сквозное отверстие 22b. Насадку 500, подающую смоляной материал M, вводят через сквозное отверстие 22b, и смоляной материал M вводят во внутреннее пространство армированного волокном смоляного слоя 12 через насадку 500. Насадку 500 затем удаляют из сквозного отверстия 22b.

[0089] Как раскрыто выше, смоляной материал M предпочтительно является смолой, обладающей удовлетворительными свойствами газового барьера. Примеры такой смолы содержат термопластичные смолы, такие как полиамид, полиэтилен, сополимер этилена и винилового спирта (ЭВС) и полиэфирные и термореактивные смолы, такие как эпоксидная смола, и полиамид является предпочтительным. Смоляной материал M может быть смоляным материалом, обладающим текучестью при нормальной температуре, или порошкообразным материалом.

[0090] Армирующий корпус 20 затем вращают таким образом, чтобы смоляной материал M покрывал внутреннюю поверхность армирующего корпуса 20. В частности, внутреннее пространство армированного волокном смоляного слоя 12 нагревают по необходимости до заранее заданной температуры или выше. В случае смоляного материала M, обладающего текучестью низкой вязкости (от 0 до 0,05 Па⋅с), армированный волокном смоляной слой 12 вращают в круговом направлении вокруг оси, проходящей в горизонтальном направлении, с движением обоих концов армированного волокном смоляного слоя 12 вверх и вниз по очереди (см. ФИГ. 14). Во время вращения армированного волокном смоляного слоя 12 внутренняя поверхность армированного волокном смоляного слоя 12 движется вверх со смоляным материалом M, обладающим текучестью, и часть смоляного материала M течет вниз по внутренней поверхности армированного волокном смоляного слоя 12 благодаря собственной массе. Таким образом, смоляной материал M контактирует и покрывает всю внутреннюю поверхность армирующего корпуса 20. В случае, когда смоляной материал M является термореактивной смолой, внутреннее пространство армированного волокном смоляного слоя 12 нагревают для отверждения смоляного материала M. Таким образом формируют вкладыш 11. В случае, когда смоляной материал M является термопластичной смолой, внутреннее пространство армированного волокном смоляного слоя 12 охлаждают для отверждения смоляного материала M, контактирующего и покрывающего внутреннюю поверхность армированного волокном смоляного слоя 12. Таким образом формируют вкладыш 11. В этом примере вкладыш 11 формируют посредством реакционно-инжекционного формования с использованием одного или нескольких видов жидких материалов, обладающих низкой молекулярной массой и текучестью низкой вязкости при нормальной температуре, как смоляной материал M. В этом случае внутреннее пространство армированного волокном смоляного слоя 12 нагревают для получения полимера из мономера. Внутреннее пространство армированного волокном смоляного слоя 12 затем охлаждают для отверждения полимера. Таким образом формируют вкладыш 11.

[0091] В соответствии с этапом S5 формирования вкладыша вкладыш 11 может быть легко сформирован внутри армированного волокном смоляного слоя 12 даже после формирования армированного волокном смоляного слоя 12. Кроме того, не требуется форма для формовки вкладыша, в отличие от случая, когда вкладыш формируют посредством литья под давлением с использованием смолы.

[0092] Изготовление бака 10 высокого давления завершают установкой клапана 15 на бобышку 14.

[0093] В данном варианте осуществления, согласно раскрытому выше, формируют цилиндрический элемент 21, изготовленный из армированной волокном смолы и имеющий волокна, ориентированные в круговом направлении. Так как волокна в цилиндрическом элементе 21 ориентированы в круговом направлении, устойчивость армированного волокном смоляного слоя 12 к тангенциальному напряжению, создаваемому давлением газа, обеспечивают соответствующим количеством армированной волокном смолы. Куполообразные элементы 22, 23 могут быть сформированы отдельно от цилиндрического элемента 21 с использованием соответствующего количества армированной волокном смолы. Соответственно, использование армированной волокном смолы для цилиндрического элемента 21 не увеличивается в связи с формированием куполообразных элементов 22, 23.

[0094] Второй армирующий слой 13 из армированной волокном смолы и с волокнами, ориентированными поперек двух куполообразных элементов 22, 23, формируют на внешней поверхности армирующего корпуса 20. Волокна во втором армирующем слое 13 предотвращают куполообразные элементы 22, 23 от отделения от цилиндрического элемента 21. Таким образом предотвращают отделение куполообразных элементов 22, 23 от концевых частей цилиндрического элемента 21 за счет давления газа. Количество волокон во втором армирующем слое 13 должно быть достаточным, чтобы предотвратить отделение куполообразных элементов 22, 23 от цилиндрического элемента 21. Соответственно, использование армированной волокном смолы снижается по сравнению со спиральными слоями в цилиндрической части обычного бака высокого давления.

[0095] Согласно раскрытому выше, в соответствии со способом изготовления бака 10 высокого давления и согласно данному варианту осуществления, каждая часть армированного волокном смоляного слоя 12 образована с использованием соответствующего количества армированной волокном смолы. Соответственно, армированная волокном смола используют не чрезмерно, и использование армированной волокном смолы для второго армирующего слоя 13 на цилиндрическом элементе 21 снижается по сравнению с обычным баком высокого давления.

[0096] Раскрытый здесь вариант осуществления изобретения следует истолковывать как во всех отношениях имеющий иллюстративный характер, а не ограничивающий. Объем изобретения не ограничен раскрытием варианта осуществления выше.

[0097] В примере, раскрытом в варианте осуществления выше, два куполообразных элемента 22, 23 формируют наматыванием волокна на этапе S1 формирования куполообразного элемента. Тем не менее, изобретение не ограничено данным вариантом осуществления. Например, как в третьей модификации изобретения, показанной на ФИГ. 15, два куполообразных элемента 22, 23 могут быть сформированы посредством размещения ленты, т.е. посредством прижимания и нанесения волоконного жгута А на поверхность куполообразной формы 160 (заранее заданной формы), используя ролик 150. В этом случае множество форм (например, две формы) может быть использовано в соответствии с формами куполообразных элементов 22, 23. Иначе говоря, два куполообразных элемента 22, 23 могут быть сформированы с использованием как минимум одной формы (одна или несколько форм).