Усовершенствованный способ изготовления высокопрочных композиционных сосудов с внутренним металлическим лейнером и сосуды, изготовленные упомянутым способом - RU2675173C2

Код документа: RU2675173C2

Чертежи

Описание

[001] Настоящее изобретение имеет отношение к способу изготовления металлических сосудов, далее по тексту называемых "резервуарами", специально разработанных и изготовленных для хранения текучей среды, и в частности газа, хранящейся под очень высоким давлением.

[002] Более конкретно, настоящее изобретение имеет отношение к изготовлению резервуаров для хранения и транспортировки газа под давлением, в том числе горючих газов, таких как метан, этан или любые другие газовые смеси ископаемого происхождения, в том числе попутный нефтяной газ.

[003] Общеизвестно, что производство ископаемых топливных газов полностью зависит от возможности транспортировки этих газов от места производства до точек распределения и потребления, которые достаточно часто расположены далеко от соответствующих хранилищ.

[004] Когда транспортировка газа посредством традиционных трубопроводов является проблематичной или невозможной вследствие различных причин, таких как геополитические, экологические, технические и особенно экономические ограничения, становятся очевидными целесообразность и преимущества транспортировки газа морским транспортом с использованием соответствующим образом оборудованных судов.

[005] Суда уже давно и широко используются для транспортировки газа; однако этот способ транспортировки сопряжен с серьезными ограничениями, обусловленными тем, что транспортировка морским транспортом газа в газообразном состоянии, хотя и является технически возможной, является экономически не выгодной, поскольку это потребовало бы строительства судов, оборудованных специальными резервуарами, предназначенными для заполнения газом, сжатым до очень высокого давления.

[006] Действительно, изготовление таких резервуаров, предназначенных для эксплуатации в условиях очень высокого давления, сопряжено с техническими/экономическими ограничениями, обусловленными тем, что резервуар такого рода должен быть разработан и изготовлен прежде всего таким, чтобы выдерживать высокое внутреннее давление, для этого необходимо, чтобы стенки резервуара обладали высокой прочностью, и следовательно, при изготовлении резервуара в соответствии с традиционными способами, - были достаточно толстыми.

[007] Понятно, что это техническое требование находится в противоречии с тремя техническими/экономическими ограничениями:

- во-первых, увеличение толщины стенок резервуара является дорогостоящим и явно уменьшает экономические преимущества этого способа транспортировки;

- во-вторых, при неизменных наружных размерах резервуара увеличение толщины его стенок приводит к уменьшению доступного внутреннего объема (полезной емкости), что еще больше снижает доход от использования резервуара, который зависит от соотношения общей стоимости резервуара и объема транспортируемых в нем грузов;

- и в-третьих, увеличение толщины стенок резервуара автоматически приводит к увеличению его массы. Если резервуары транспортируются судном, как в данном случае, сразу же становится понятным, что, как известно специалисту в этой отрасли, в результате увеличения массы резервуаров возникает необходимость в постройке и применении более крупных судов (большего водоизмещения), что, в свою очередь, приводит к еще более значительному уменьшению экономического преимущества транспортировки сжатого газа, хранящегося в резервуарах, изготовленных в соответствии с традиционным способом.

[008] Общеизвестный способ, разработанный для преодоления этих ограничений, заключается в сжижении газа и его транспортировке как обыкновенной жидкости, хранящейся в подходящих резервуарах под давлением, близким к атмосферному. В этих условиях упомянутые выше технические/экономические ограничения, связанные с транспортировкой судном газа под высоким давлением, с конкретными обременительными требованиями, раскрытыми выше, в основном преодолены.

[009] Однако этот способ сопряжен с другими различными техническими/экономическими ограничениями, которые заключаются главным образом в том, что перед местом загрузки резервуара должна быть расположена установка по сжижению газа, при этом в месте выгрузки должны быть предусмотрены соответствующие регазификационные установки.

[0010] Эти фундаментальные недостатки обусловливают значительное увеличение общей стоимости транспортировки газа за счет капитальных и эксплуатационных расходов на упомянутые установки, в том числе - стоимости энергии, необходимой для сжижения газа.

[0011] Поскольку все изложенные выше аргументы хорошо известны специалистам в этой отрасли, они не будут обсуждаться в этом описании.

[0012] Для преодоления упомянутых выше ограничений были разработаны различные методики разработки и изготовления резервуаров, пригодных для транспортировки газа под высоким давлением, составляющим, как правило, более 100 бар (10 МПа).

[0013] Известен способ, описанный в патенте США 6,425,172. Этот патент имеет отношение к способу изготовления резервуара, который начинается с изготовления металлического лейнера (далее по тексту называемого "лейнером"), который затем обертывают одним или более слоем(-ями) пропитанных смолой и армированных волокном конструкционных композиционных материалов, с последующим выравниванием напряжений от растягивающего усилия между разными волокнами композиционного материала, пропитанного с использованием нагревания и последующего медленного охлаждения.

[0014] Этот способ может быть скомбинирован с известным процессом нагартовки, назначение которого также известно.

[0015] Этот процесс, которому обычно подвергают цилиндрические стальные резервуары, которые должны выдерживать высокое давление, заключается в том, что резервуар подвергают воздействию внутреннего давления, в результате чего материал резервуара растягивается сверх своего предела упругости, так что резервуар испытывает ограниченную постоянную деформацию. Это приводит к постоянным упрочнению и растяжению материала, которые являются более значительными во внутренних слоях. После сброса давления эти внутренние слои будут создавать напряжение в наружных слоях. Это напряжение наружных слоев, которое еще не превышает их предела упругости, будет создавать вокруг внутренних слоев состояние предварительного напряжения даже при нулевом давлении. Когда внутренние слои подвергают воздействию давления в следующий раз, они, будучи уже предварительно напряженными и подвергаясь той же рабочей нагрузке, будут находится в состоянии меньшего напряжения. Подытоживая, можно отметить, что для уменьшения толщины и массы лейнера при сохранении или увеличении показателей запаса прочности применяют этот способ нагартовки, с целью предварительного напряжения части или всей толщины лейнера, чтобы расширить диапазон упругой деформации без снижения усталостной прочности, и, возможно, в некоторых случаях с увеличением усталостной прочности лейнера.

[0016] Процесс нагартовки применительно к сосудам или резервуарам, работающим под давлением и изготовленным из композиционных материалов, состоит в том, что резервуар подвергают воздействию давления, достаточного для достижения и превышения предела текучести металла и испытательного давления для резервуара, которое обычно в 1,5 раза превышает его рабочее давление, так что деформация является постоянной и устойчивой на протяжении всего срока эксплуатации резервуара, даже после необходимых повторных испытаний, требуемых действующим законодательством. Эта пластическая деформация распространяется только на металлическую стенку, как в осевом направлении, так и в направлении по окружности, тогда как наружный слой, изготовленный из композиционного материала, остается в пределах своей области упругих деформаций. Эта особенность присуща углеродным, стеклянным и арамидным волокнам.

[0017] Как упоминалось выше, процесс нагартовки осуществляют на готовом резервуаре, то есть после того, как он был обернут композиционным материалом. Этот процесс осуществляют обычно путем введения в резервуар жидкости, в частности, жидкости, нагнетаемой под высоким давлением, для создания постоянной деформации внутреннего лейнера. Эта деформация может превышать 0,95-1,80%. Принимая во внимание, что удлинение при разрыве этих волокон составляет 1,9-3,6%, а также учитывая коэффициент запаса прочности относительно рабочего давления, который находится в диапазоне от 2,35 до 3,60, можно утверждать, что при гидравлическом испытании резервуара максимальное удлинение может превышать:

- 0,95% для углеродных и арамидных волокон,

- 1,80% для стеклянных волокон.

[0018] Этот способ не обеспечивает каких-либо значительных улучшений, связанных с каким-либо увеличением объема резервуара или увеличением окружной и осевой прочности всего резервуара, поскольку эти показатели зависят от разрушающей нагрузки на лейнер и на композиционный материал, которая не испытывает существенных изменений при применении процесса нагартовки.

[0019] В случае резервуаров с металлическим лейнером, армированным снаружи углеродными, стеклянными или кевларовыми волокнами, пропитанными термореактивными смолами или смолами, введенными в термопластичные материалы, модули упругости лейнера и композитного материала, соответственно, могут значительно различаться. Приведем несколько примеров:

- модуль E упругости (модуль Юнга) большинства стальных сплавов находится в диапазоне 190000-215000 Н/мм2;

- модуль E упругости большинства алюминиевых сплавов находится в диапазоне 64000-80000 Н/мм2;

- модуль E упругости наиболее широко используемых композиционных материалов на основе углеродного волокна и эпоксидной смолы находится в диапазоне 138000-175000 Н/мм2;

-модуль E упругости композиционных материалов на основе стекловолокна и эпоксидной смолы находится в диапазоне 44000-60000 Н/мм2.

[0020] Для использования в промышленных целях выбирают в целом наиболее дешевые композиционные материалы, которыми являются композиционные материалы на основе стекловолокна. Однако понятно, что при выборе комбинации стальной лейнер/композиционный материал на основе стекловолокна (наиболее экономически выгодная комбинация) модули упругости этих материалов будут значительно различаться. Это означает, что во время первого этапа - процесса нагружения (когда резервуар сначала нагружают до заданного давления) - большая часть удельного напряжения σ=Е⋅ε (закон Гука) будет поглощена лейнером, модуль Е упругости которого более чем в 3 раза превышает модуль Е упругости композиционного материала, в то время как, соответственно, растяжение лейнера и композиционного материала на их границе раздела является одинаковым.

[0021] Если принять минимально допустимый коэффициент запаса прочности относительно рабочего давления равным, например, 3, то это означает, что сосуд или резервуар мог бы разорваться при давлении, превышающем рабочее давление не менее чем в 3 раза.

[0022] Если при давлении разрыва волокна композиционного материала разрываются, то это означает, что достигнута их максимально допустимая нагрузка, или, другими словами, их максимально допустимая деформация, и, следовательно, опять же в отношении стекловолокна, удлинение на 3,6%.

[0023] Поскольку поведение этих волокон, как упоминалось выше, является практически линейным вплоть до момента разрыва, то отсюда следует, что можно вычислить деформации, соответствующие как рабочему давлению: 3,6/3=1,2%, так и испытательному давлению, которое в соответствии с действующими стандартами обычно превышает рабочее давление в 1,5 раза: 1,5⋅1,2=1,8%.

[0024] При таких деформациях стальные сплавы, а также алюминиевые сплавы, находятся строго в пределах области пластических деформаций.

[0025] Кроме того, для получения постоянной и устойчивой деформации на последующих периодических повторных гидравлических испытаниях, которые требуются в соответствии с действующими стандартами, необходимо повысить эту деформацию на определенную минимальную процентную величину.

[0026] Эта цепочка рассуждений является тем более верной при рассмотрении другого фундаментального соотношения относительно равновесия сил.

[0027] Напряжение а также определяют как F/A, где F представляет собой нагрузку или суммарную силу, и A представляет собой величину поверхности, к которой прикладывают эту силу.

[0028] Для снижения стоимости и массы изделия при одновременном увеличении объема и сохранении неизменными наружных габаритных размеров необходимо уменьшить толщину применяемых материалов, т.е. значение переменной A, которая является функцией толщины. Фактически, если рассматривать поперечное сечение стенки с единичной длиной, можно сказать, что A=S⋅1, и, следовательно:

σ=F/A=F/S⋅1=E⋅ε

[0029] Это означает, что, если переменная F, значение которой непосредственно связано с давлением нагрузки, остается неизменной, то при уменьшении переменной S увеличивается значение σ, и поскольку E является постоянной величиной, то значение ε, то есть удельное удлинение, должно увеличиваться.

[0030] Отсюда следует, что при использовании коэффициентов запаса прочности, требуемых действующими стандартами, и минимальной толщины лейнера для снижения стоимости и массы изделия, процесс нагартовки (далее по тексту называемый "нагартовка") становится обязательной и логичной операцией для изготовления и сертификации упомянутых сосудов и резервуаров.

[0031] При правильном применении этот процесс обеспечивает определенные преимущества. Действительно, когда давление нагартовки сбрасывают, стенки лейнера подвергаются сжатию, так что когда тот же самый сосуд снова подвергают воздействию внутреннего давления, напряжение на лейнере будет ниже. Это означает, что среднее значение σ на материале лейнера будет меньше, и, как показали эксперименты, соответствующим образом улучшается его усталостное поведение.

[0032] Тем не менее, повышенное внимание следует уделить выбору используемых материалов, а также размеров стенок изделия, поскольку избыточная пластичность или низкая упругость материала могут обусловить избыточное деформационное упрочнение самого материала, с его последующим охрупчиванием и снижением, даже резким снижением, усталостной долговечности.

[0033] Этот риск становится еще больше, если газ, или в более общем случае текучая среда, которая подлежит помещению в сосуд, содержит примеси, которые могут вызвать общеизвестное явление коррозии под напряжением или явление охрупчивания вследствие воздействия атомарного водорода.

[0034] После нагартовки, если постоянные деформации являются избыточными, то напряжения сжатия, создаваемые композиционным материалом в стенках лейнера, также будут очень высокими. В этих условиях может иметь место общеизвестное явление потери устойчивости при упругих деформациях вследствие осевой нагрузки, или коробление, это явление может вызвать сжимание лейнера в сосуде, с последующим отделением композиционного материала от стенок лейнера.

Это явление является совершенно недопустимым, поскольку оно приводит, после всего лишь нескольких операций заполнения и опорожнения сосуда, к полному разрушению стенок металлического лейнера.

[0035] Для того чтобы избежать этого явления, нужно было использовать материалы с низким модулем упругости. Это привело к использованию лейнеров, изготовленных из пластмассы или полимеров. Однако сосуды, изготовленные из таких пластмассовых или полимерных материалов, не обеспечивают полную герметичность, поскольку полимерные материалы являются проницаемыми для газа. Более того, существующие технологии не позволяют изготавливать сосуды больших размеров (с диаметром 2-3 метра и длиной свыше 10-12 метров). Даже вариант, предусматривающий соединение различных отдельных частей одного и того же сосуда, в частности, частей заостренной формы с выходными отверстиями, которые должны быть изготовлены из металла, связан с трудностями, которые не так легко преодолеть, поскольку выполнение такого соединения является трудным для осуществления и происходят локальные утечки содержимого сосуда.

[0036] Из патентов DE 102011007361 и DE 102011076480 известен резервуар, который снабжен внутренним лейнером и изготовленной из композиционного материала наружной оболочкой, и который разработан для увеличения как емкости резервуара, так и его устойчивости к высокому внутреннему давлению. Фактически резервуары, которые являются предметом этих патентов, предназначены для использования как резервуары для хранения газообразного топлива, применяемые в автомобильной промышленности, в частности, они предназначены для хранения водорода в газообразном состоянии, особенно при высоком давлении.

[0037] В упомянутых патентах раскрыт способ обработки упомянутых резервуаров, и в частности их лейнеров, путем приложения предварительного напряжения, т.е. лейнер подвергают предварительному напряжению перед осуществлением традиционного процесса нагартовки.

[0038] В первом из упомянутых выше патентов раскрыт способ предварительной обработки лейнера, в котором его, перед тем как обернуть композиционным материалом, сжимают в продольном направлении так, чтобы уменьшить длину этого лейнера; после этого его обертывают композиционным материалом, который нагревают до его полимеризации/стабилизации.

Потом резервуар высвобождают из начального состояния предварительного напряжения (укорочение вследствие сжатия), и подвергают обработке нагартовкой.

На практике, при такой обработке внутренний лейнер частично сжимают по отношению к наружной оболочке, которая имеет начальное напряжение, и эта операция начинается несколько раньше операции обработки нагартовкой.

[0039] Во втором из упомянутых выше патентов раскрыта обработка, основанная на однонаправленном предварительном напряжении с последующей обработкой путем нагартовки, предпочтительно повторяющимся образом, чтобы избежать избыточного напряжения материала.

[0040] Однако такие способы, хотя они и представляют собой определенное усовершенствование по сравнению с известными в этой отрасли способами и специально разработаны для описанного применения, не пригодны для применения для резервуаров, имеющих значительно большие размеры и эксплуатируемых при гораздо более высоких рабочих давлениях, составляющих порядка сотен бар. Еще более важно, что они не обеспечивают значительных улучшений, касающихся соотношения объема резервуара к его массе.

[0041] В DE 102006051376 раскрыт сосуд высокого давления, стенку которого формуют из предварительно отформованной заготовки путем ротационного выдавливания цилиндра в два прохода. Во время первого прохода толщину стенки уменьшают на 40% или более, и во время второго прохода толщину стенки уменьшают на 70% или более. Предварительное придание формы представляет собой, факультативно, изготовление из слитка путем, например, выдавливания трубной заготовки обратным методом в горячем состоянии, из заготовки из листового металла путем глубокой вытяжки или прессования, и из трубы, основание которой вытягивают и закрывают без использования дополнительного материала.

[0042] Таким образом, было бы желательно, и это является основной целью настоящего изобретения, предложить способ изготовления резервуаров, содержащих:

- внутренний лейнер, выполненный как герметичный сплошной металлический сосуд;

- и наружную оболочку, состоящую из одного или более слоя(-ев) надлежаще пропитанного композиционного материала;

- который разработан для обеспечения отличных характеристик устойчивости к давлению газа, закаченного в упомянутый резервуар,

- который обеспечивает особенные преимущества при изготовлении резервуаров большой емкости, составляющей несколько сотен м3,

- который обеспечивает значительное усовершенствование, касающееся толщины лейнера, т.е. его массы и расходов на его изготовление,

- и который обеспечивает возможность изготовления упомянутого резервуара из гибридных композиционных материалов, с использованием также стеклянных волокон, которые являются особенно недорогими.

[0043] Кроме того, упомянутый способ должен быть простым и безопасным при осуществлении, и выполняться с использованием общеизвестных приемов.

[0044] Эта и другие цели достигнуты путем создания охарактеризованного в прилагаемой формуле изобретения способа и соответствующего резервуара, изготовленного по нему.

[0045] Особенности и преимущества настоящего изобретения будут очевидны из приведенного ниже описания, приведенного как неограничивающий пример, со ссылками на прилагаемые фигуры, на которых:

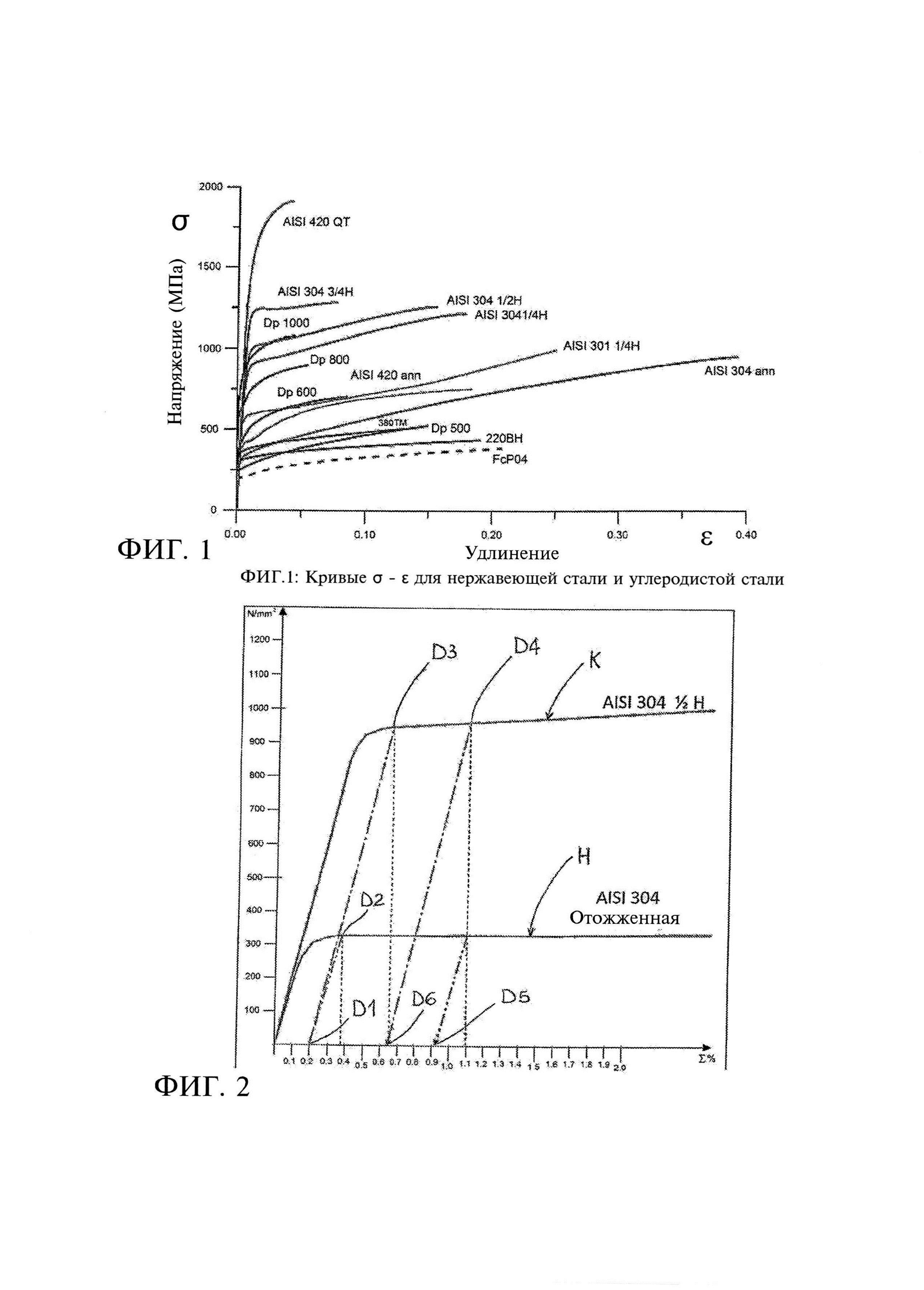

на Фиг. 1 показана общая и типичная кривая растяжения для стали некоторых типов, наиболее часто используемых в этой области техники;

на Фиг. 2 показано упрощенное изображение двух различных кривых растяжения для аустенитной нержавеющей стали, подвергнутой двум различным способам обработки путем предварительного напряжения и деформационного упрочнения, которые представляют собой, соответственно, способ обработки по настоящему изобретению и способ обработки, традиционно применяемый в этой области техники;

на Фиг. 3 показано упрощенное изображение экспериментальной кривой растяжения такого материала, подвергнутого деформационному упрочнению при различных условиях;

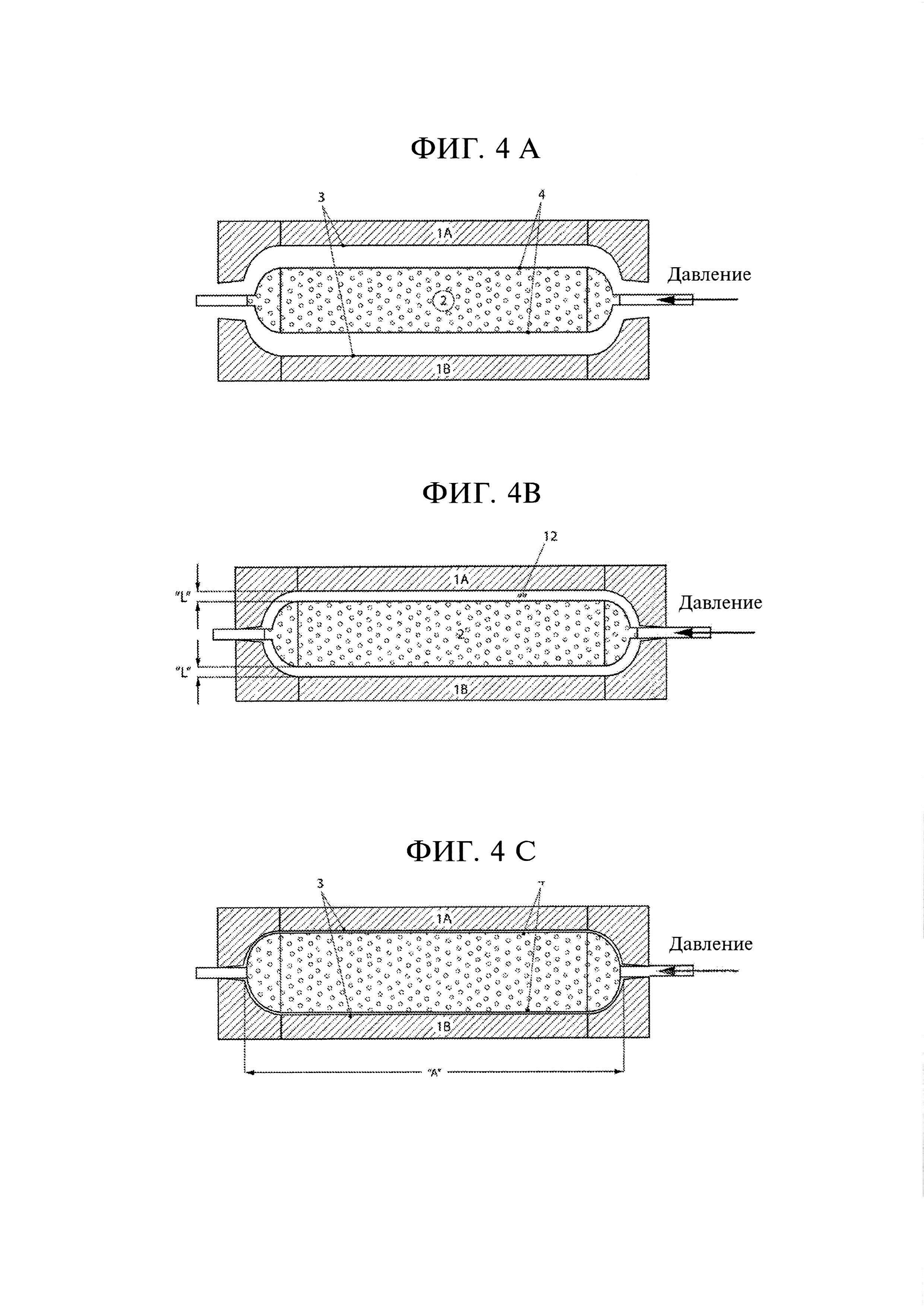

на Фиг. 4А, Фиг. 4В и Фиг. 4С показано несколько очень упрощенных и условных изображений трех рабочих состояний формы для предварительного напряжения лейнера по настоящему изобретению;

на Фиг. 5 показан модифицированный и эффективный вариант показанного на Фиг. 4В способа растяжения лейнера;

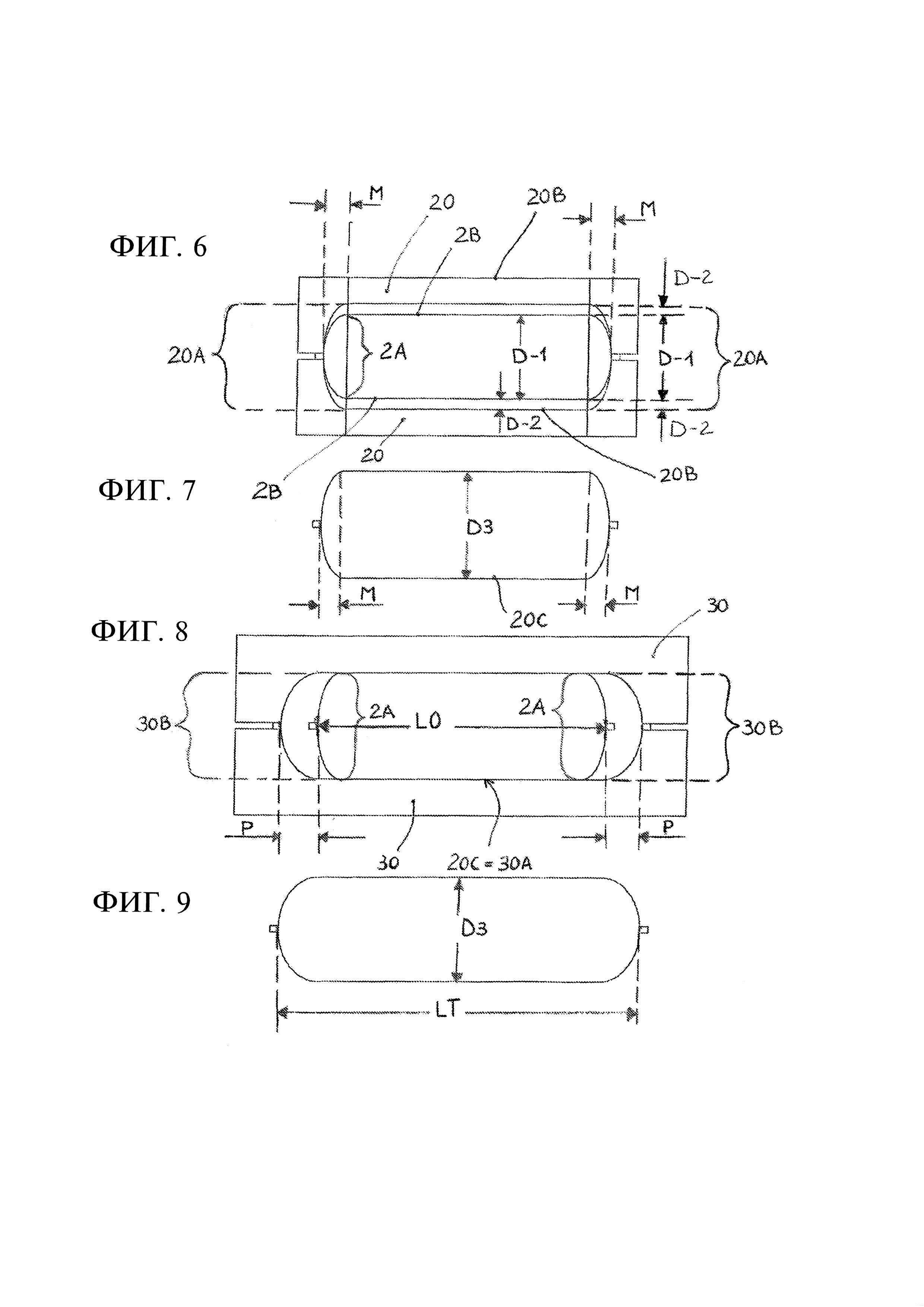

Фиг. 6 представляет собой условное изображение первого этапа способа деформационного упрочнения лейнера по настоящему изобретению;

на Фиг. 7 показан упрощенный внешний вид сверху лейнера, полученного по завершении этапа, показанного на Фиг. 6;

Фиг. 8 представляет собой условное изображение второго этапа способа деформационного упрочнения лейнера, выполняемого после первого этапа, показанного выше на Фиг. 6;

на Фиг. 9 показан упрощенный внешний вид сверху лейнера, полученного по завершении второго этапа, показанного на Фиг. 8;

на Фиг. 10 условно показан усовершенствованный вариант исполнения формы для промышленного производства и соответствующего лейнера;

на Фиг. 11 схематически показана часть другого усовершенствованного варианта исполнения наружной стенки лейнера, показанного на Фиг. 10;

на Фиг. 12 схематически показаны графики модуля упругости некоторых материалов, предпочтительно используемых для изготовления лейнера по настоящему изобретению;

на Фиг. 13 схематически показано относительное расположение и графики нагружения материалов, графики модуля упругости которых показаны на Фиг. 12, в соответствии с усовершенствованным этапом изготовления лейнера по настоящему изобретению;

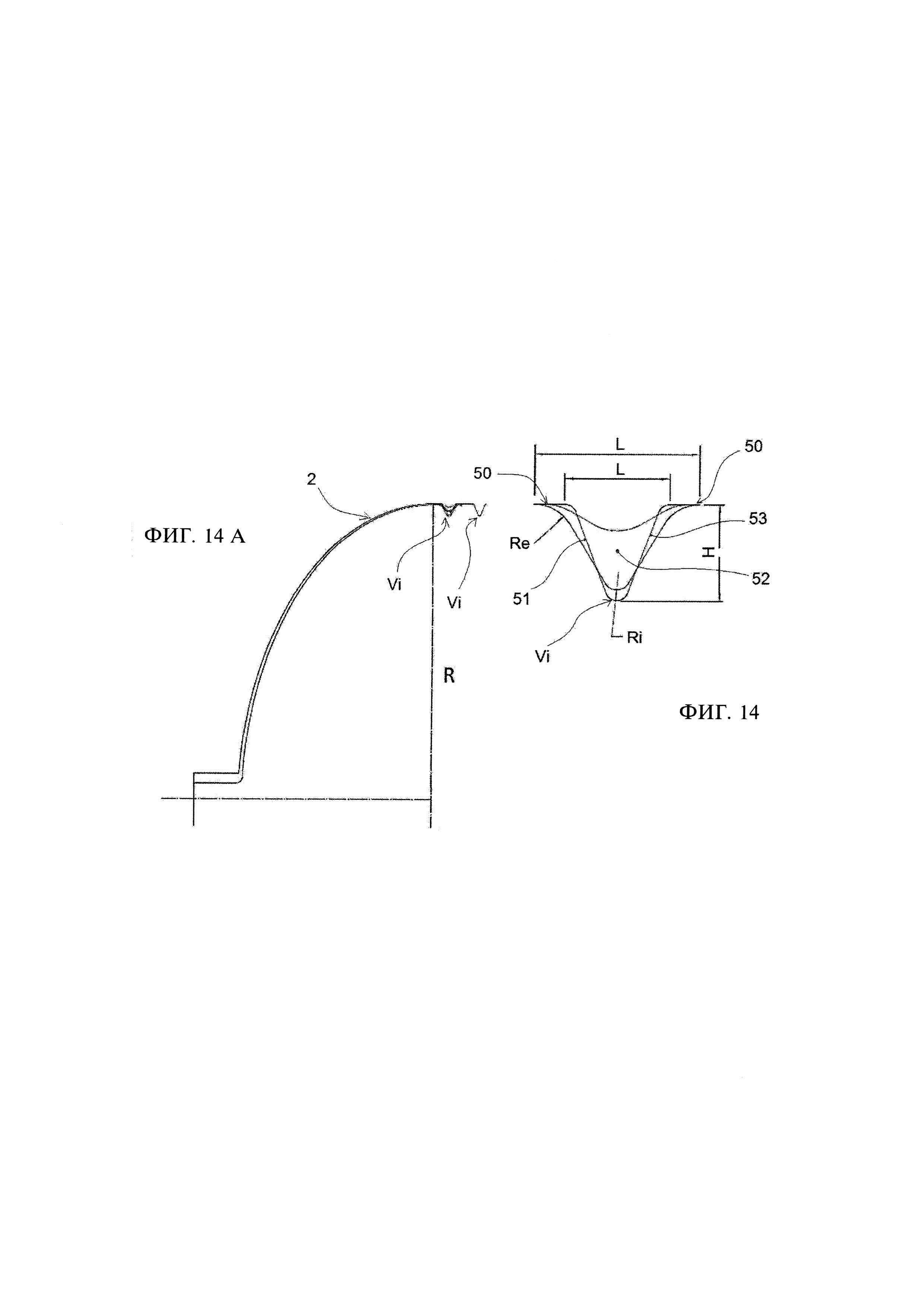

на Фиг. 14 в увеличенном масштабе показан участок наружной стенки лейнера, в целом показанного на Фиг. 10;

на Фиг. 14А показана концевая часть лейнера, стенка которого снабжена канавками, иллюстративно показанными на Фиг. 14.

[0046] Настоящее описание и приложенная формула изобретения относятся к гипотетеическому резервуару, состоящему из внутреннего лейнера и наружной оболочки, изготовленной из композиционного материала.

[0047] Этот лейнер подлежит изготовлению с применением общепринятых материалов, таких как алюминиевые сплавы или сталь, и в соответствии с известными в этой отрасли технологиями изготовления, такими как сварка различных металлических листов соответствующей формы, или исполнение в виде единой детали, изготовленной из листового металла, трубы или заготовки с использованием современных технологий для формирования подобного компонента; кроме того, также предполагается, что как упомянутый лейнер, так и соответствующая наружная оболочка, изготовленная из композиционного материала, имеют цилиндрическую форму, хотя понятно, что это упрощение сделано с единственной целью упрощения настоящего описания изобретения, поскольку резервуарам, для которых настоящее изобретение может обеспечить определенные преимущества, может быть придана любая подходящая форма или конфигурация.

[0048] Для сооружения крупногабаритных сосудов с рабочими давлениями 300 бар (30 МПа) или более, без утечек, с минимальной массой, максимальными внутренними размерами и минимальными расходами, необходимо, в соответствии с нашей цепочкой рассуждений, использовать металлический лейнер, уменьшая насколько возможно как толщину композиционного материала (с сохранением принятых коэффициентов запаса прочности), так и толщину стенок лейнера, при этом не допуская опасности коробления, особенно если лейнер является очень тонким, а сжимающее напряжение, которому он подвергается, - очень высоким.

[0049] В некоторых случаях транспортировка сжатого природного газа (CNG) сопряжена с проблемами коррозии материала в условиях растягивающих напряжений и его охрупчивания вследствие воздействия атомарного водорода. Наиболее пригодными материалами в этом случае являются определенные алюминиевые сплавы и аустенитные нержавеющие стали, которые очень устойчивы к практически всем химическим воздействиям. Аустенитные нержавеющие стали при температуре ниже 50°C являются достаточно устойчивыми даже к агрессивному воздействию ионов Сl-, т.е. в присутствии морской воды.

[0050] На Фиг. 1 показаны кривые растяжения для сталей различных типов, традиционно используемых в этой области техники, которые предварительно были подвергнуты деформационному упрочнению, т.е. растяжению под нагрузкой: совершенно понятно, что эти кривые могут значительно отличаться одна от другой, и что эта разница обусловлена не только их свойствами, что понятно, но и в значительной мере степенью или глубиной деформационного упрочнения.

[0051] Обращаясь к Фиг. 3, при анализе точек A, B и C, которыми обозначено то состояние соответствующего материала, в котором происходит переход от диапазона упругого поведения к диапазону пластического деформирования (т.е. постоянной деформации), можно отметить, что эти точки расположены на соответствующих и различных x-координатах, т.е. с соответствующими и различными значениями удлинения ε (горизонтальная ось). Анализируя упомянутые кривые, можно заметить, что при увеличении степени деформационного упрочнения увеличивается и диапазон упругости, т.е. диапазон упругого деформирования материала увеличивается, до того как он достигнет диапазона пластического деформирования.

[0052] Для того, чтобы лучше понять описанное выше, обратимся к схематическому графическому изображению двух таких кривых применительно к стали конкретного типа, показанному в увеличенном масштабе на Фиг. 2.

[0053] Кривая "Н" отображает кривую растяжения базовой стали в отожженном состоянии, и кривая "K" отображает кривую растяжения стали того же типа, но предварительно подвергнутой деформационному упрочнению до некоторого промежуточного значения (далее по тексту условно называемого "1/2Н").

[0054] Как можно заметить, для достижения остаточной деформации ε, т.е. деформации, которая сохраняется после снятия растягивающей нагрузки, равной 0,2%, соответствующей точке "D1" на оси X (условный предел текучести), базовый, неупрочненный, материал необходимо подвергнуть деформированию, составляющему приблизительно 0,37% (точка "D2").

[0055] С другой стороны, если тот же самый материал является предварительно упрочненным нагартовкой, то для достижения той же остаточной деформации его необходимо подвергнуть удлинению на почти 0,65%, что соответствует точке "D3" на оси X, т.е. существенно большему значению.

[0056] Что касается поведения упомянутых материалов после снятия нагрузки, и особенно возвращения из точки "D2" в точку "D1" и аналогичного возвращения из точки "D3" в точку "D1", то это является общедоступными сведениями, хорошо известными в этой области техники, и, следовательно, эти сведения будут опущены для краткости изложения.

[0057] Аустенитные нержавеющие стали, и, в частности, AISI 304, обладают, в дополнение к свойствам устойчивости к химическому воздействию и отличной свариваемости, некоторыми конкретными механическими характеристиками, которые делают их пригодными для использования при изготовлении лейнеров для сосудов, предназначенных для последующего обертывания одним или более слоем(-ями) композиционного материала.

Фактически, аустенитная нержавеющая сталь этого типа при подвергании деформационному упрочнению коренным образом изменяет свои механические свойства.

[0058] Как показано на Фиг. 3, на которой схематически изображена экспериментально полученная кривая растяжения этого материала, подвергнутого деформационному упрочнению при различных условиях, можно отметить, что, начиная с материала в его отожженном, или гомогенизированном, состоянии (нижняя кривая), если базовый материал подвергают деформационному упрочнению трех различных степеней (1/4Н; 1/2Н; 2/3Н), то получают все более и более высокие уровни хрупкости и разрушающей нагрузки при сохранении материалом значительного запаса остаточной пластичности.

[0059] В случае кривой, обозначенной как "2/3Н", удлинение при разрыве составляет приблизительно 10%, т.е. подобно обычной низколегированной углеродистой стали, не подвергавшейся деформационному упрочнению.

[0060] Возвращаясь к Фиг. 2 и следуя той же цепочке рассуждений, как описано выше, если необходимо добиться деформации под нагрузкой в диапазоне 1,0-1,1% (это значение 1,1% является значением в точке D4 на оси X), то мы получим два "потенциальных" значения остаточной деформации, в зависимости от того, подвергалась ли сталь предварительному деформационному упрочнению или нет, а именно:

- приблизительно 0,92% (точка "D5") для базового, ненагартованного, материала,

- и приблизительно 0,64% (точка "D6") для нагартованного материала.

[0061] По существу, и резюмируя изложенное выше, теперь можно убедиться, что расстояние между упомянутыми точками D5 и D6 представляет собой "выигрыш", т.е. преимущество, обеспеченное деформационным упрочнением, которое заключается в меньшем остаточном удлинении стали, предварительно подвергнутой деформационному упрочнению, по сравнению с базовой сталью (значение точки D6 на оси X составляет 0,64%, что меньше соответствующего значения точки D5, составляющего 0,92%).

[0062] Это свойство, т.е. значительное уменьшение остаточной деформации, наряду с растяжением, которому был подвергнут материал, в сочетании с по существу неизменностью разрушающей нагрузки, является основополагающим принципом настоящего изобретения.

[0063] Фактически, сущность этого изобретения основана на том наблюдении, что деформация под нагрузкой на 1,0-1,1% почти точно соответствует деформации нагартовки, которой обычно подвергается готовый сосуд после того, как он был обернут композиционным материалом, и которой, конечно, желательно подвергнуть и лейнер.

[0064] При этом, если сосуд, изготовленный с использованием стали, подобной указанной выше, предварительно подвергают высокой степени деформационного упрочнения (Фиг. 2, кривая "K") перед завершением изготовления путем традиционного обертывания композиционным материалом, то после сброса давления нагартовки напряженность композиционного материала будет ниже (вследствие меньшей остаточной деформации расположенного под ним лейнера), чем она была бы без выполнения упомянутого способа деформационного упрочнения. Следовательно, также значительно уменьшается и степень сжатия, которому подвергаются стенки лейнера.

[0065] Путем выполнения правильного расчета толщины стенок лейнера и композиционного материала, путем комбинирования волокон различных типов для получения надлежащих модулей упругости, а также путем надлежащего деформационного упрочнения стали лейнера перед обертыванием композиционным материалом и нагартовкой, можно получить сосуд, характеризующийся минимальной массой и стоимостью при максимальной полезной емкости, и с неизменными прочими характеристиками (т.е. с тем же самым рабочим давлением, коэффициентом запаса прочности и наружными размерами). И наконец, чтобы повысить усталостную долговечность лейнера, также путем надлежащего деформационного упрочнения стали лейнера, выполняемого перед осуществлением обертывания лейнера композиционным материалом и осуществлением процесса нагартовки, его можно зафиксировать в таком состоянии сжатия, при котором среднее значение σ было как можно ближе к нулю.

[0066] По существу, снова обращаясь к Фиг. 2, теперь будет понятно, что, имея определенную конкретную величину остаточной деформации (точка D6), настоящее изобретение позволяет определить и выполнить процесс деформационного упрочнения/предварительного напряжения таким образом, чтобы получить требуемую кривую растяжения, и чтобы во время последующей обработки путем нагартовки сталь находилась в требуемом состоянии.

[0067] Коротко, условия деформационного упрочнения, которому следует подвергнуть сталь, "получают" посредством обратного расчета, в соответствии как с кривой растяжения, так и с последующим процессом нагартовки. Процесс нагартовки, фактически, предоставляет возможность выбора оптимальной точки D6 остаточной деформации, исходя из которой вычисляют точку D4 и, следовательно, величину деформационного упрочнения, которому следует подвергнуть материал.

[0068] В качестве альтернативы описанному выше решению - предварительному деформационному упрочнению лейнера - для уменьшения удельных нагрузок и, следовательно, удлинения, следует увеличить толщину стенок лейнера при неизменности всех прочих характеристик.

Однако именно такое решение, т.е. увеличение толщины стенок лейнера, является нежелательным.

[0069] В настоящем изобретении эта проблема решена за счет разработки резервуара, оснащенного традиционным лейнером, который, перед тем как обернуть его слоем композиционного материала, подвергают обработке, заключающейся в деформационном упрочнении/растяжении наружной стенки лейнера, которая имеет предпочтительно цилиндрическую форму.

[0070] Этот способ растяжения подлежит выполнению в соответствии с общепринятым способом, т.е. впускают текучую среду, предпочтительно жидкость, вовнутрь лейнера, и подвергают эту жидкость воздействию очень высокого давления, чтобы деформировать цилиндрическую поверхность лейнера, расширяя его по окружности и в осевом направлении; на практике, увеличивается как диаметр, так и длина по существу цилиндрического лейнера.

[0071] Таким образом, значительно увеличивают внутренний объем лейнера, однако без увеличения его массы и, следовательно, веса.

Это является одним из желаемых результатов.

[0072] В соответствии с настоящим изобретением этот результат может быть получен с использованием таких операций и способов:

- во-первых, для изготовления лейнера необходимо выбрать и использовать сталь, обладающую наиболее пластичным возможным поведением, т.е. при котором удлинение при разрыве может достигать 50%.

Это требование обусловлено упомянутой выше необходимостью, т.е. металл, из которого изготовлен лейнер, должен обладать способностью значительного расширения/растяжения при сохранении достаточного запаса деформируемости, и при этом оставаться в пределах диапазона деформирования, который находится очень далеко от предела прочности, что позволит избежать явления охрупчивания, которое негативно сказывается на усталостной долговечности;

- во-вторых и одновременно, во время выполнения этого способа растяжения необходимо обеспечить достижение материалом соответствующего нагартованного состояния, чтобы увеличить его область упругих деформаций равномерно и в обоих направлениях (осевом и окружном).

[0073] Фактически, необходимо соблюдать одно из основных условий настоящего изобретения, т.е. то, что с описанным выше этапом расширения/растяжения лейнер еще можно подвергнуть растяжению в пределах по-прежнему ограниченного, но дополнительного диапазона пластичности материала; эту операцию следует выполнять во время последующего этапа нагартовки, после того, как изготовление сосуда завершено и он обернут слоем композиционного материала. Таким образом, после того, как композиционный материал размещен, во время этапа нагартовки можно будет отрегулировать остаточную деформацию стенок лейнера (с целью ее уменьшения) так, чтобы после сброса давления нагартовки композиционный материал не оказывал избыточное сжимающее воздействие на металл стенок лейнера, и тем самым предотвращал упомянутый выше риск коробления.

[0074] Все это справедливо в основном для сосудов под давлением, которые подвергаются воздействию низких температур, при которых лейнер испытывает дополнительное сжатие.

[0075] Для того, чтобы обеспечить соблюдение этого условия, необходимо выбрать сталь такого типа, которая может быть упрочнена (т.е. нагартована) до заранее заданной степени. Эта степень должна быть такой, чтобы после обертывания деформированного таким образом лейнера известным слоем композиционного материала общая рабочая точка соответствующего графика модуля упругости после нагартовки в условиях эксплуатации удовлетворяла обоим условиям:

- два материала, сталь и композиционный материал, оба должны находиться в пределах диапазона их соответствующей кривой растяжения, причем также и во время проведения гидравлического сертификационного испытания, при котором величина давления может достигать 150% от величины рабочего давления;

- после выполнения последующего процесса нагартовки и в условиях эксплуатации, рабочая точка обоих материалов, входящих в состав стенки резервуара, включающего в себя как лейнер, так и слой композиционного материала, находится:

- для лейнера - ниже уровня предела текучести, и, более предпочтительно, с таким средним значением σ напряжения, чтобы напряжение /σ/ при рабочем давлении, за вычетом напряжения /σ/ сжатия для пустого сосуда, было как можно ближе к нулю;

- для композиционного материала при рабочем давлении значение σ должно оставаться в пределах, задаваемых принятым коэффициентом запаса прочности.

[0076] В соответствии с настоящим изобретением, как показано на Фиг. 4А, Фиг. 4В и Фиг. 4С, обработку путем предварительного напряжения, предназначенную для того, чтобы вызвать расширение/растяжение стали лейнера, выполняют с использованием наружной формы 1, имеющей цилиндрическую форму, если лейнер имеет по существу цилиндрическую форму, и такие размеры, чтобы не только полностью окружать лейнер 2, но также и обеспечивать, чтобы между внутренними стенками 3 упомянутой формы 1 и наружными поверхностями 4 лейнера оставался промежуток линейных и радиальных размеров "L", по существу постоянных по всей цилиндрической поверхности лейнера.

[0077] На практике, наружная форма 1 и лейнер 2 имеют по существу соосные цилиндрические геометрические формы, которые характеризуются подобной высотой "А" и которые центрированы таким образом, что внутренняя форма, т.е. форма лейнера 2, полностью помещается внутрь наружной формы, определяемой внутренней стенкой 3 формы 1.

[0078] Таким образом, между этими двумя формами, а именно лейнера 2 и внутренней стенки 3 формы 1, образуется полое пространство 12, имеющее по существу удлиненную и кольцеобразную форму.

[0079] Способ по настоящему изобретению заключается в выполнении упомянутой обработки лейнера путем предварительного напряжения перед обертыванием лейнера композиционным материалом в соответствии с приведенными ниже последовательно упорядоченными этапами:

a) стальной лейнер 1 помещают внутрь формы 1, (что касается критериев для определения оптимального типа стали, то этот вопрос рассматривается ниже), (Фиг. 4А);

b) полностью смыкают две половины 1А и 1B формы 1 так, что они образуют цилиндрическую полость формы, способную полностью вместить в себя лейнер 2 (Фиг. 4В);

c) закрывают люки для обеспечения доступа внутрь лейнера (лейнер может иметь один или более люк(-ов), но эта особенность не является существенной для этой операции);

d) в лейнер вводят текучую среду, которая может быть подана под давлением; это может быть любая текучая среда, пригодная для этой цели, но как по техническим, так и по экономическим причинам гораздо лучше вводить в лейнер жидкость, которая может быть, например, маслом, хотя предпочтение отдают воде, поскольку она обеспечивает большее экономическое преимущество;

e) упомянутую текучую среду подают под давлением до тех пор, пока стенки лейнера, в частности вся его цилиндрическая поверхность, не растянутся и не расширятся до положения, в котором они встречаются с внутренней цилиндрической поверхностью формы 1, которая блокирует растяжение лейнера (Фиг. 4С).

На практике этот способ в принципе подобен способу "раздувания", повсеместно используемому, например, для формования раздуванием пластиковых (ПЭТ) бутылок для бытового использования, или общеизвестному техническому способу гидроформинга;

f) после того, как лейнер достиг этого состояния, давление в нем сбрасывают, открывают форму 1, и извлекают из нее лейнер, чтобы подвергнуть его последующим обработкам, как описано ниже.

[0080] На этой стадии понятно, что, если удлинение (или расширение, в зависимости от того, какой размер принимается во внимание) достигло точки, в которой оно находится, даже вблизи границы диапазона предела текучести металла, то будет получен лейнер, который отличается не только упрочненной наружной цилиндрической поверхностью (нагартованная сталь), но и значительным увеличением своего внутреннего объема, который переходит от значения (только для цилиндрической части):

V1=a⋅π⋅r2

к новому значению:

V2=a⋅π⋅(r+L)2,

где r - представляет собой начальный радиус цилиндрического лейнера, и а - представляет собой высоту, или длину, цилиндрической поверхности.

[0081] Как упоминалось выше, L представляет собой линейное расстояние между поверхностью лейнера и внутренней поверхностью 3 формы 1 перед растяжением/расширением лейнера.

Поэтому понятно, что можно увеличить внутренний объем резервуара, даже на значительную величину, совершенно не увеличивая количество, т.е. массу используемого материала, и, следовательно, без увеличения расходов - либо прямых, т.е. стоимости изготовления, либо косвенных, т.е. расходов на транспортировку.

[0082] Средства и способы, применяемые для выполнения описанного выше процесса деформационного упрочнения, могут быть преимущественно усовершенствованы исходя из таких соображений:

- хорошо известно, что во время процесса введения текучей среды (в нашем случае жидкости) в закрытый сосуд (в нашем случае лейнер),

- когда давление внутри упомянутого сосуда быстро увеличивается до очень высокого значения,

- и в то время как давление, которому подвергаются наружные стенки упомянутого сосуда (в нашем случае внутри кольцеобразной полости 12, образованной между внутренними стенками 3 упомянутой формы 1 и наружными поверхностями 4 лейнера), остается по существу постоянным, причем величина этого давления становится все более низкой по сравнению с величиной давления внутри лейнера, и на поверхности упомянутого лейнера может легко возникнуть нежелательная неравномерная деформация (наподобие "пузыря").

[0083] Это явление также может легко привести к неравномерной окончательной деформации самого лейнера, с последующим неравномерным деформационным упрочнением, тогда как настоящее изобретение основано на равномерном развитии процесса деформационного упрочнения.

[0084] Чтобы избежать этого риска, предложенное усовершенствование предусматривает введение в упомянутую полость 12 текучей среды, предпочтительно жидкости, которая полностью заполняет упомянутую полость 12, и которую подают под давлением, создавая регулируемое, постепенно возрастающее противодавление.

[0085] Упомянутое противодавление в упомянутой полости должно возрастать с ростом давления внутри лейнера, в частности, Δ давления, которому подвергаются две стенки лейнера, должна преимущественно оставаться постоянной или условно постоянной, для обеспечения того, чтобы деформирование лейнера происходило равномерно:

- как по всей протяженности лейнера,

- так и по времени, т.е. во время этапа подвергания лейнера воздействию избыточного давления (деформационного упрочнения) нет отличающихся максимумов давления.

[0086] Этот способ сам по себе известен специалистам в данной отрасли, и поэтому подробности его выполнения опущены для краткости изложения.

[0087] Однако следует отметить, что в соответствии с настоящим усовершенствованием, и как показано на Фиг. 5, в корпусе 1В формы должен быть выполнен канал 13, обеспечивающий возможность введения в упомянутую полость 12 текучей среды под требуемым противодавлением, регулируемым в соответствии с повышением давления внутри лейнера.

[0088] На Фиг. 3 показаны три кривые A, B, C, каждая из которых представляет собой соответствующую кривую растяжения, возможную для отдельно взятого лейнера, изготовленного с использованием того же самого материала, при этом каждая кривая отображает степень деформационного упрочнения, которая может быть получена с использованием трех различных форм различных размеров, где кривая A представляет собой кривую нагружения, которая может быть получена при минимальном удлинении материала, и кривая C представляет собой кривую нагружения, которая может быть получена при максимальном удлинении материала.

[0089] Во избежание любого недопонимания этот процесс можно пояснить таким образом: если изготовить три совершенно одинаковых имеющих одинаковые размеры лейнера, в которых использован материал одного и того же типа, и если упомянутые лейнеры подвергнуть описанному выше способу обработки, но с использованием трех форм, отличающихся между собой только размером "L", т.е. шириной или радиальной длиной начальной полости между лейнером и внутренней поверхностью формы, то можно получить описанные выше три кривые, где каждая кривая отображает кривую нагружения каждого лейнера после соответствующей обработки путем предварительного напряжения или деформационного упрочения, как описано выше.

[0090] Таким образом, кривые, показанные на Фиг. 3, на основе свойств и толщины композиционного материала, параметров процесса нагартовки и величины рабочего давления позволяют определить для стали каждого типа степень деформационного упрочнения, необходимую для удовлетворения упомянутых требований.

[0091] Вкратце, пересечение заданного значения σ и конкретного значения ε определяет для материала каждого типа соответствующую кривую, и, следовательно, соответствующую степень деформационного упрочнения, и, следовательно, соответствующий размер используемой формы.

[0092] Что касается способа и средств, используемых для выполнения описанной выше обработки путем предварительного напряжения/деформационного упрочения, специалист заметит, что упомянутое деформационное упрочнение не может быть получено единым недифференцированным растяжением стенок лейнера, поскольку лейнер состоит, в той или иной степени, из центральной цилиндрической поверхности и двух полусферических торцевых поверхностей.

[0093] Следовательно, принимая во внимание различную степень сопротивления, оказываемого этими различными поверхностями, простое введение жидкости под давлением внутрь лейнера, без каких-либо дополнительных мер, неизбежно приведет к дифференцированному деформационному упрочнению/деформированию различных частей стенок лейнера, и, следовательно, к приемлемой и оптимальной деформации одной части поверхности, но не оптимальной деформации остальной части поверхности.

[0094] Для того, чтобы преодолеть этот недостаток, лейнер подвергают процессу деформационного упрочнения, характеризующемуся двумя последовательными этапами:

- на протяжении первого этапа растягивают/нагартовывают начальную часть лейнера, и при этом обеспечивают такие условия, что другая часть искусственно защищена и блокирована так, что она не испытывает никакого напряжения от соответствующего растяжения;

- затем выполняют второй этап, на котором указанные выше операции меняются на обратные, т.е. первую, ранее нагартованную часть лейнера блокируют и предохраняют от растяжения, тогда как вторую, еще не нагартованную, часть подвергают обработке путем деформационного упрочнения.

[0095] Как показано на Фиг. 6-9, для этой цели изготавливают начальную форму 20, которая имеет такую форму и габаритные размеры, что, когда она сомкнута вокруг лейнера 2, как показано на Фиг. 6, две части 20А формы, которые обращены к полусферическим концевым частям 2А лейнера 2, имеют тот же самый продольный размер "М", что и соответствующие упомянутые полусферические концевые части 2А лейнера 2.

[0096] Кроме того, цилиндрическая часть лейнера имеет первый внутренний размер "D-1".

В отличие от упомянутой цилиндрической части, цилиндрическая часть 2В лейнера занимает положение на расстоянии "D-2", что соответствует требуемой окончательной деформации.

[0097] Лейнер, таким образом заключенный в форму, затем подвергают воздействию необходимого внутреннего давления до тех пор, пока цилиндрическая часть 2В этого лейнера не расширится до положения, в котором она вступает в контакт с расположенной напротив нее цилиндрической поверхностью 20В формы, тем самым достигнув желаемого окончательного радиального размера.

[0098] После упомянутого этапа начальной деформации лейнер принимает форму, показанную на Фиг. 7, на которой окончательная форма цилиндрической части поверхности лейнера обозначена как "20С; понятно, что в этом состоянии диаметр "D3" упомянутой цилиндрической части соответствует сумме начального диаметра "D-1" и удвоенного упомянутого расстояния "D-2".

[0099] На этом начальном этапе полусферические части 2А лейнера изменяются лишь незначительно, поскольку их продольный размер "М" остается заблокированным упомянутыми частями 20А поверхности формы, тогда как две их соответствующие периферические части под воздействием давления следуют за растяжением цилиндрической части поверхности лейнера до упомянутого размера "D3".

[00100] Затем лейнер извлекают из формы 20 и помещают во вторую форму 30, как показано на Фиг. 8, которая имеет цилиндрическую поверхность таких размеров, что, когда упомянутую форму 30 смыкают вокруг лейнера, предварительно обработанного, как описано выше:

- упомянутая цилиндрическая поверхность 20С, уже являющаяся деформированной, точно пригнана и прилегает к внутренней поверхности 30А упомянутой второй формы 30,

- тогда как полусферические концевые части 30В второй формы занимают положение на заранее заданном расстоянии "Р" от соответствующих полусферических поверхностей 2А лейнера, еще не являющихся деформированными.

[00101] В этот момент внутренний объем лейнера снова подвергают воздействию избыточного давления для приведения упомянутых полусферических поверхностей 2А снова в соприкосновение с упомянутыми полусферическими концевыми частями 30В второй формы 30 до примыкания к этим частям.

[00102] По завершении упомянутого второго этапа растяжения/деформационного упрочнения лейнер будет таким, как показано на Фиг. 9, то есть, вкратце, он будет иметь диаметр цилиндрической части, равный упомянутому размеру "D3", и общую длину "LT" (см. Фиг. 9), равную сумме начальной длины "LO" лейнера (см. Фиг. 8) и удвоенного упомянутого заранее заданного расстояния "Р".

[00103] В заключение следует отметить, что по завершении упомянутого второго этапа весь лейнер деформирован желаемым образом по всей поверхности, т.е. с разными радиусами деформирования и даже значениями давления деформирования, специально подобранными для достижения заранее заданной(-ого) общей деформации/деформационного упрочнения.

[00104] Что касается используемых материалов, то наиболее пригодными материалами являются аустенитные нержавеющие стали, в том числе стали дуплексного типа; более конкретно, наилучшей сталью, известной для этой цели, является сталь марки AISI 304, предпочтительно AISI 304L, которая обладает лучшей свариваемостью и отличается очень низким содержанием углерода.

[00105] Термин "дуплексная сталь" указывает на высокопрочную аустенитную нержавеющую сталь определенного типа, хорошо известную в этой области техники под этим названием, поэтому описание ее отличительных особенностей опущено для краткости изложения.

[00106] Было экспериментально показано, что описанные выше способы полностью пригодны для достижения целей настоящего изобретения; однако также было установлено, что можно значительно улучшить результаты этих способов посредством использования стали указанного выше типа, которая предварительно была подвергнута двум определенным термическим обработкам:

- первая термическая обработка представляет собой "томогенизацию", т.е. растворение карбидов в аустените; эту обработку выполняют для получения более мягкого и пластичного сплава, который, следовательно, является и легче обрабатываемым;

- вторая обработка, отжиг, заключается в нагревании стали до температуры ниже температуры плавления с последующим этапом медленного и/или контролируемого охлаждения; эту вторую термическую обработку выполняют для устранения внутренних остаточных напряжений и компенсирования последствий пластической деформации, которая могла быть обусловлена предыдущими операциями сваривания или термической обработки, которые могли породить локализованные внутренние напряжения.

[00107] Как таковые способы обработки путем гомогенизации и отжига хорошо известны и широко применяются в этой области техники, их подробное описание опущено для краткости изложения.

[00108] И наконец, необходимо также рассмотреть такой вопрос - может ли быть более предпочтительным выполнение упомянутых способов термической и механической обработки, в частности, деформационного упрочнения/предварительного напряжения, не на лейнере, уже выполненном как наполовину готовый резервуар (без окончательного обертывания композиционным материалом), а на отдельных листах металла, которые подлежат обязательному соединению сваркой для изготовления лейнера.

[00109] Действительно, выполнение обработки для деформационного упрочнения/предварительного напряжения на отдельных листах металла, перед их соединением сваркой для изготовления лейнера, экономит деньги и повышает эффективность и производительность обработки, особенно в результате устранения потребности в очень больших формах для осуществления процесса деформационного упрочнения, как описано выше.

[00110] Возможность деформационного упрочнения отдельных листов металла перед их соединением сваркой является хорошо известной операцией в этой области техники, выполняемой с применением двухмерного способа холодной прокатки, который выполняют в два отдельных этапа на том же самом листе металла, чтобы обеспечить регулируемое и равномерное деформационное упрочнение по всей поверхности листа

[00111] Поскольку способ деформационного упрочнения каждого отдельного листа металла посредством холодной прокатки в два или более этапа(-ов) хорошо известен в этой области техники, он не рассмотрен в этом описании подробно.

[00112] По существу, способ по настоящему изобретению делает возможным:

- растяжение/деформационное упрочнение наружной части лейнера, чтобы получить желаемое существенное увеличение внутреннего объема резервуара, в котором лейнер образует внутреннюю оболочку, не увеличивая толщину, а наоборот, уменьшая ее, и, следовательно, сохраняя в приемлемых пределах массу и стоимость самого лейнера,

- одновременно выполнить упомянутое растяжение с использованием таких способов и материалов, что полученное растяжение не оказывает отрицательного воздействия на объекты последующей обработки путем нагартовки, т.е. сохраняется возможность подвергнуть упомянутый предварительно напряженный (следовательно, предварительно растянутый) лейнер традиционной обработке путем нагартовки,

- разумеется, затем упомянутый лейнер подвергают обертыванию общепринятым слоем композиционного материала, хорошо известного в этой области техники,

- и в то же время все еще остается возможность выполнения второго напряжения всего резервуара так, что лейнер, после упомянутого второго напряжения нагартовки, по-прежнему сохраняет способность к стягиванию на определенную величину вследствие упругого поведение, которым он по-прежнему обладает благодаря свойствам используемого материала, при этом, однако, без попадания в область потери устойчивости при упругих деформациях с риском коробления, являющимся следствием этого попадания.

[00113] Кроме того, описанная выше обработка путем предварительного напряжения обеспечивает дополнительные преимущества, которые заключаются в том, что сразу становятся очевидными любые дефекты в структуре металла лейнера; в частности, таким образом можно осуществлять испытание на герметичность, с автоматическим выявлением любых дефектов в сварных швах лейнера.

[00114] Продолжая изготовление резервуара, по завершении упомянутого отдельного способа предварительного напряжения лейнера, его обертывают одним или более слоем(-ями) подходящего композиционного материала, и завершенный таким образом резервуар подвергают обработке путем нагартовки, которая в результате может быть выполнена без ухудшения характеристик резервуара, обеспечивая требуемое предварительное сжатие лейнера, что позволяет подавать в лейнер газ под высоким давлением, в результате чего лейнер выходит из состояния предварительного сжатия, проходит через состояние нулевого сжатия и, наконец, достигает нормального состояния напряжения, но с таким значением напряжения, которое уменьшено, даже на значительную величину, по сравнению с состоянием, в котором находился бы лейнер в том случае, если бы он не был подвергнут обработке путем нагартовки.

[00115] В процессе изготовления опытных образцов и проведения с ними испытаний в реальных условиях эксплуатации с целью проверки состоятельности оценок и гипотез изобретения, описанных выше, и принимая во внимание, кроме того, дополнительные элементы, которые сами по себе хорошо известны в этой области техники, были установлены и описаны ниже дополнительные усовершенствования способа изготовления лейнера и соответствующего резервуара:

[00116] А) Первое из таких усовершенствований обусловлено тем, что после предшествующей упрочняющей обработки путем предварительного напряжения толщина стенок лейнера существенно меньше по сравнению с их толщиной перед деформационным упрочнением; фактически, это именно тот результат, который должен быть достигнут посредством упомянутого деформационного упрочнения.

Однако эта обработка, в дополнение к только что описанному преимуществу, также влечет за собой хорошо известный недостаток, заключающийся в том, что лейнер становится более подверженным короблению, т.е. дугообразному прогибу стенки лейнера вовнутрь после обертывания вокруг него слоя композиционного материала.

[00117] Этот риск коробления является результатом того, что после выполнения упомянутой выше нагартовки упомянутый слой композиционного материала по-прежнему находится в пределах своей области упругих деформаций и, следовательно, прикладывает к расположенному под ним лейнеру значительное, непрерывное и направленное вовнутрь радиальное усилие сжатия.

Для того, чтобы избежать этой опасной ситуации, экспериментально было обнаружено, что если наружную стенку лейнера, которая изначально имеет цилиндрическую форму, профилировать так, чтобы она приобрела внешний вид с гофрами или с гребнями и канавками, характеризующийся рядом параллельных канавок, как показано на Фиг. 10, то это обеспечивает значительно улучшенные характеристики сопротивляемости короблению по сравнению с исходным лейнером до упомянутого профилирования.

[00118] Фактически, обращаясь к Фиг. 9 и Фиг. 10, на которых показан, соответственно, лейнер до гофрирующего профилирования и тот же самый лейнер после упомянутого профилирования, повторные эксперименты показали, что склонность наружной стенки лейнера к короблению значительно уменьшается после придания упомянутой наружной стенке формы с канавками/гофрами по сравнению с ее предыдущим состоянием, в котором упомянутая стенка имела по существу цилиндрическую форму, а не форму с канавками/гофрами.

Однако следует указать, что это гофрирующее профилирование лейнера должно выполняться не после подвергания лейнера обработке путем деформационного упрочнения, как было подробно описано выше, а в ходе выполнения упомянутой обработки путем деформационного упрочнения.

[00119] Следовательно, как показано на Фиг. 10, упомянутую обработку путем деформационного упрочнения следует выполнять с использованием соответствующих форм, внутренние поверхности которых, охватывающие и придающие форму наружной боковой поверхности лейнера, содержат как характерную особенность складки, обозначенные позициями 40, 41, 42, 43… соответственно; эти складки расположены кольцеобразно и выполнены в виде гребней и канавок, лежащих в соответствующих плоскостях, ортогональных оси лейнера, следовательно, они выполнены как зеркальное отображение, "наоборот", соответствующих складок 40В, 41В, 42В, 43В…, которые необходимо получить на боковой стенке самого лейнера.

[00120] Фактически, таким образом получают своего рода "стягивание" изначально цилиндрического лейнера; как объяснено выше, целью этого стягивания является повышение, и, следовательно, значительное улучшение, радиальной жесткости лейнера по направлению вовнутрь, что снижает риск коробления, без добавления нового материала или выполнения дополнительных операций для наложения "стяжек", посредством которых достигают упомянутого стягивания.

[00121] В целом, целью стягивания является повышение прочности конструкционных элементов с кольцевым поперечным сечением, подвергаемых радиальному напряжению, прикладываемому по направлению вовнутрь; по существу, стягивание заключается в сплошном или не сплошном обертывании с использованием подходящего устойчивого к деформированию материала.

[00122] На Фиг. 11 показано стягивание другой формы, где на продольном осевом сечении лейнера показано, что гребни стягивания состоят по существу из наружных кольцевых элементов 40С, 41С, 42С…, имеющих форму соответствующих равнобедренных трапеций, тогда как, в частности, такие "стяжки" состоят из цилиндрических наружных профилей 40D, 41D, 42D….

[00123] В рассматриваемом случае наличие такого гофрирования, независимо от способа его получения, эквивалентно "стягиванию" и обеспечивает преимущество, заключающееся в том, что при неизменной массе лейнера значительно увеличивается его сопротивление деформированию под воздействием давления, прикладываемого снаружи по направлению вовнутрь; благодаря этому, на лейнере может быть выполнено деформационное упрочнение на дополнительную ограниченную величину, что приводит к дополнительному ограниченному уменьшению толщины, т.е. массы, стенки лейнера.

[00124] Сразу понятно, что эта возможность имеет огромное значение в таких обстоятельствах, когда основная цель этого изобретения конкретно состоит в снижении массы лейнера и соответствующего резервуара при неизменности всех прочих параметров.

[00125] Кроме того, было обнаружено, что в определенных пределах размер глубины "Н" упомянутого гофрирования/стягивания улучшает соответствующим образом, и, следовательно, постепенно, хотя и не линейно, поверхностную прочность соответствующего лейнера; это обстоятельство можно использовать для определения глубины складок/стяжек, соответствующей желаемой степени сопротивляемости лейнера внутренним радиальным напряжениям, вызванным давлением, оказываемым текучим содержимым лейнера.

[00126] И наконец, также была определена предпочтительная комбинация соотношений размеров лейнера, подвергнутого процессу гофрирования/стягивания, как описано выше; как показано на Фиг. 14, фактически было экспериментально определено, что обеспечивающее наилучшие эксплуатационные результаты соотношение ширины "L" каждой отдельной канавки к ее высоте или глубине "Н", т.е. соотношение L/H, находится в пределах от 1 до 6, т.е. 1≤L/H≤6.

[00127] Кроме того, были определены дополнительные диапазоны соотношений различных размеров лейнера, на котором выполнены упомянутые складки; такие диапазоны, которые контролируют по отдельности или в комбинации, обеспечивают значительное улучшение основной характеристики лейнера, т.е. его сопротивления радиальному растяжению в процессе эксплуатации. Упомянутыми соотношениями являются такие соотношения:

- 3≤L/Re≤15,

- 3≤L/Ri≤15,

- 20≤R/H≤100,

где использованные обозначения проиллюстрированы на Фиг. 14; в частности:

- Re представляет собой радиус изгиба между ровной, не гофрированной, частью 50 поверхности лейнера и прилегающей наклонной стороной 51 смежной канавки 52,

- Ri представляет собой радиус изгиба изогнутой нижней вершины Vi между двумя смежными наклонными сторонами 51 и 53 той же канавки 52.

[00128] Кроме того, также было экспериментально установлено, что оптимальное соотношение радиуса R (см. Фиг. 14А) и толщины "S" гофрированной стенки находится в таких пределах:

100≤R/S≤1250.

Еще более конкретно, было обнаружено, что для минимальных значений "Н" по отношению к ширине "L" канавки (см. выше соотношение 1≤L/H≤6), при которых соотношение L/H приблизительно равно 6, то есть L/H≈6, могут быть получены даже лучшие результаты, если соотношение R/S приблизительно равно 100, то есть:

R/S≈100.

С другой стороны, если L/H≈1, то наилучшие параметры могут быть получены при соотношении R/S≈1250.

[00129] Упомянутые выше соотношения следует рассматривать как имеющие приблизительные значения, в том смысле, что они поясняют тот факт, что при неизменных прочих условиях и особенно при неизменных прочих параметрах лейнера высота "Н" упомянутых канавок 40В, 41В, 42В, 43В… должна находиться, даже нелинейно, в обратной зависимости от диаметра лейнера, т.е. чем больше толщина "S" лейнера, тем меньшей должна быть высота "Н" упомянутых канавок 40В, 41В, 42В, 43В…

[00130] По этой причине настоящее изобретение обеспечивает двойное преимущество:

- с одной стороны, значительно увеличивается сопротивление лейнера наружной деформации, и это преимущество используется для соответствующего, хотя и не линейного, уменьшения массы самого лейнера так, чтобы вернуться к исходному значению заранее определенного сопротивления;

- с другой стороны, преимущество заключается в том, что поскольку упомянутый процесс гофрирования/стягивания выполняется непосредственно при помощи форм, то отсутствует необходимость в изготовлении специальных устройств для выполнения стягивания, и, следовательно, отсутствует необходимость выполнения каких-либо дополнительных работ/операций, связанных со сборкой таких устройств.

[00131] Специалисты в этой отрасли наверняка сразу поймут, что такие технические преимущества непосредственно обусловливают значительные экономические преимущества, принимая во внимание более высокую эффективность, обеспечиваемую лейнерами упомянутых типов как в отношении эксплуатационных качеств, так и в отношении методов изготовления.

[00132] В) Как показано на Фиг. 12 и Фиг. 13, были разработаны и описаны ниже такие усовершенствования:

- на Фиг. 12 показаны, схематически и условно, графики модуля упругости, т.е. ход в декартовой плоскости "ε", "σ" кривых, отображающих поведение таких трех материалов:

- нержавеющей стали марки AISI 304L, модуль упругости которой составляет приблизительно E=190000 Н/мм2,

- углеродного волокна, стекловолокна, модуль упругости которых составляет приблизительно E=160000-115000 Н/мм2,

- непрерывного стекловолокна, модуль упругости которого составляет приблизительно E=4000055000 Н/мм2.

[00133] Имеют место такие рассуждения: предположим, что после подвергания лейнера обработке путем деформационного упрочнения или предварительного напряжения его обертывают слоем композиционного материала из непрерывного стекловолокна и углеродного волокна, так как это известно в этой области техники. В этих условиях, когда изготовление резервуара завершено и его ввели в эксплуатацию, т.е. подвергли воздействию высокого давления, приблизительно 300 бар (30 МПа) или даже выше, последующее радиальное растяжение резервуара сопровождается идентичным радиальным растяжением двух материалов, которые образуют слой композиционного материала из стекловолокна и углеродного волокна.

И поскольку лейнер обернут упомянутыми волокнами по окружности, то это радиальное растяжение преобразуется в соответствующее и идентичное продольное удлинение этих волокон.

[00134] Однако два компонента упомянутого слоя композиционного материала, а именно непрерывное стекловолокно и углеродное волокно, по-разному ведут себя в отношении упомянутого идентичного продольного удлинения.

[00135] Обращаясь к Фиг. 12, можно отметить, что при том же самом значении "ε1" растяжения двух обсуждаемых композиционных материалов из волокон их реакция существенно различается; фактически, композиционный материал из стекловолокна реагирует со величиной "V1" напряжения, тогда как композиционный материал из углеродного волокна реагирует со величиной "С1" напряжения, которое, принимая во внимание разницу между соответствующими модулями упругости, значительно больше, чем "V1".

[00136] Это означает, что растягивающее напряжение лейнера передается двум компонентам обмотки из композиционного материала очень неравномерно, а точнее, большая часть напряжения уравновешивается композиционным материалом из углеродного волокна, точка "С1", тогда как композиционный материал из непрерывного стекловолокна подвергается гораздо меньшему напряжению, достигающему точки "V1".

[00137] Следовательно, в качестве начального предположения, можно было бы упростить весь способ изготовления обмотки, полностью исключив из нее стекловолокно, которое не проявляет нужные эксплуатационные качества или работает недостаточно эффективно, и использовать исключительно углеродное волокно.

[00138] Однако это возможное решение является полностью неприемлемым с экономической точки зрения по той простой и понятной причине, что углеродное волокно значительно дороже, приблизительно до 8-10 раз, чем такое же весовое количество стекловолокна; этот фактор исключает возможность использования композиционного материала из только углеродного волокна.

[00139] Как альтернативное противоположное предположение можно было бы решить использовать композиционный материал из только стекловолокна, используя большее количество стекловолокна, достаточное для этой цели; однако этот вариант также следует отклонить, поскольку он имеет недостаток, связанный с тем фактом, что непрерывное стекловолокно значительно тяжелее углеродного волокна, тем более если учесть, что количество стекловолокна, которое потребуется для того, чтобы выдержать давление растяжения лейнера, должно быть значительно большим, принимая во внимание значительную разницу между модулями упругости этих двух материалов.

Вследствие того простого факта, что общая цель настоящего изобретения заключается в создании готовых резервуаров, которые, обеспечивая тот же уровень эксплуатационных качеств, обладают значительно меньшей массой, чем резервуары, изготовленные в соответствии с известным техники методом, а не большей, как было бы в случае использования только непрерывного стекловолокна, это ограничение является совершенно неприемлемым.

[00140] Технико-экономическая ситуация была проанализирована во всех ее аспектах, и был определен способ, который обеспечивает достижение оптимального компромисса при изготовлении готового резервуара с точки зрения его общей стоимости и конечной массы.

[00141] Решение заключается в следующем: как показано на Фиг. 13, после того, как лейнер был подвергнут описанной выше обработке путем деформационного упрочнения и вернулся в состояние покоя, лейнер сначала обертывают одним относительно легким слоем композиционного материала из стекловолокна, после чего его подвергают обработке путем нагартовки в соответствии с известным в этой области техники методом.

[00142] Когда эта обработка завершена и лейнер снова вернулся в состояние покоя, ситуация выглядит таким образом: на Фиг. 13 слой стекловолокна находится в состоянии, характеризующимся положительным значением "σv", поскольку этот материал всегда оставался в пределах своей области упругих деформаций и, после обработки путем нагартовки, практически вернулся в исходное состояние с точки зрения его деформации "ε", несмотря на его напряжение под воздействием растягивания расположенным под ним лейнером.

[00143] С другой стороны, лейнер, будучи напряженным под воздействием сжатия расположенной над ним обмотки из композиционного материала из стекловолокна, находится в состоянии, показанном на Фиг. 13 точкой "σа", т.е. в состоянии отрицательного напряжения (сжатия), но фактически при отсутствии какой-либо существенной деформации (х-координата точки "σа" по существу равна нулю).

[00144] В этот момент, после предшествующей обработки путем нагартовки с композиционным материалом из только стекловолокна, лейнер обертывают дополнительным и завершающим слоем углеродного волокна, размещая его поверх слоя стекловолокна

[00145] Это завершающее обертывание выполняют нейтральным образом, т.е. без какого-либо растяжения или натяжения композиционного материала из углеродного волокна, что отображено на Фиг. 13 точкой "σс", расположенной, очевидно, в точке "0" (нулевой точке), поскольку этот материал не подвергают никакому напряжению и он, следовательно, не испытывает никакой деформации.

[00146] Соответственно в этом готовом состоянии завершенный резервуар состоит из таких трех компонентов:

- стали лейнера, представленной линией "А",

- композиционного материала из углеродного волокна, размещенного снаружи и представленного линией "С",

- и композиционного материала из стекловолокна, размещенного в промежуточном положении между двумя предыдущими слоями и представленного линией "V".

[00147] Когда упомянутый резервуар вводят в эксплуатацию, т.е. подвергают воздействию высокого давления, рабочие условия, понятно, изменяются, и параметры выбранных материалов можно скорректировать так, чтобы в этих новых рабочих условиях представляющие точки состояний двух волокнистых материалов обмотки на соответствующих линиях "V" и "С" были расположены приблизительно в одной и той же области, ограниченной замкнутой линией "Z".

При этом упомянутая замкнутая линия отображает возможную рабочую зону двух рассмотренных композиционных материалов.

[00148] Поэтому понятно, что в этом случае получают желаемое состояние материала лейнера, т.е. когда напряжение стали лейнера становится равным нулю и находится в точке "А1", поскольку ранее лейнер находился под воздействием сжатия, т.е. с отрицательным значением "σа", и затем напряжения по вертикальной оси "σ" материалов двух типов обмотки, а именно стекловолокна и углеродного волокна, принимают подобные значения, что свидетельствует от том, что напряжение растяжения расположенного под ними лейнера компенсируется по существу подобным образом двумя различными слоями волокон обмотки.

[00149] Этот способ изготовления резервуара является применимым в общем случае, поскольку он предотвращает использование материала обмотки сверх количества, необходимого для компенсации соответствующего напряжения. Однако понятно, что этот общий способ изготовления должен быть отлажен и точно отрегулирован в соответствии с требованиями, чтобы охватывать все возможные переменные, которые могут иметь место, в частности, стоимость компонентов, их массу, и их механические свойства.

[00150] Однако было обнаружено, что этот способ обеспечивает возможность приступить к осуществлению проекта рационально, поскольку заранее решает проблему распределения нагрузки со стороны стального лейнера по существу равномерным образом на оба материала обмотки.

[00151] Описанный выше способ изготовления готового резервуара обеспечивает еще одно дополнительное преимущество; фактически, после того как нижележащий лейнер, уже обернутый начальным слоем стекловолокна, был обернут завершающим слоем углеродного волокна, было обнаружено, что общее техническое состояние, и в частности, характеристики прочности готового резервуара, можно дополнительно улучшить, если, при определенных условиях, и после обертывания резервуара слоем углеродного волокна в соответствии с описанным выше способом, подвергнуть резервуар второй, более ограниченной, обработке путем нагартовки.

[00152] Эта вторая обработка путем нагартовки обеспечивает известный в этой области техники эффект дальнейшего улучшения характеристик резервуара, поскольку она увеличивает величину начального сжатия стали лейнера в состоянии покоя, без отрицательных последствий для преимуществ предшествующей обработки путем нагартовки, выполняемой на лейнере, обернутом только первым слоем стекловолокна.

[00153] И наконец, следует иметь в виду, что стекловолокно было предложено использовать только как традиционный и предпочтительный материал для любых усовершенствований по настоящему изобретению; однако, как должен понимать любой специалист в этой отрасли, любой другой материал, обладающий подобными свойствами, в принципе может быть использован как альтернатива непрерывному стекловолокну.

[00154] В частности, можно отметить, что вместо углеродного волокна с успехом может быть использован материал, известный как "кевлар", модуль упругости которого значительно меньше, чем у углеродного волокна.

[00155] Приведенные выше соображения были разработаны и изложены на основе исключительно технических оценок, для увеличения в высшей степени значимости рабочих свойств используемого материала.

[00156] Однако в реальной производственной среде приведенные выше рассуждения не считаются сами по себе достаточными для предложения окончательного решения в вопросе производства; фактически, поскольку цель настоящего изобретения заключается в повышении общей конечной экономической выгоды от готового резервуара, при принятии окончательного решения о производстве, очевидно, нельзя исключать строгое оценивание по стоимости различных компонентов.

[00157] При таком оценивании получают несомненное подтверждение того, что стоимость углеродного волокна значительно выше стоимости стекловолокна, и тогда только что описанное предположение о выполнении второго слоя из композиционного материала из углеродного волокна потребует использования большого количества этого композиционного материала, поскольку очевидно, что второй слой шире первого слоя (соответствующие две цилиндрические формы обладают соответственно различными радиусами).

[00158] Окончательный вывод в этом случае будет заключаться в том, что изготовленный таким образом готовый резервуар, даже если он технически оптимален с точки зрения использования материала, будет не оптимален с точки зрения окончательной общей стоимости.

[00159] Для того, чтобы определить оптимальное комплексное решение, в этом описании предлагается промышленный вариант осуществления настоящего изобретения, в котором:

- первый слой покрытия предварительно нагартованного лейнера состоит из композиционного материала из углеродного волокна и эпоксидной смолы,

- второй слой покрытия, безусловно, состоит из композиционного материала из стекловолокна и эпоксидной смолы.

Понятно, что только что описанный вариант применим при выполнении двух различных композиционных слоев с двумя различными модулями упругости.

[00160] Даже для только что рассмотренного варианта справедливы ранее предложенные соображения, т.е. после выполнения первого слоя из композиционного материала из углеродного волокна и эпоксидной смолы, полученный таким образом резервуар подвергают процессу нагартовки в соответствии с известным в этой области техники методом.