Плита - RU2307031C2

Код документа: RU2307031C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к плите, предназначенной для применения в конструкции различных машин промышленного назначения и, в частности, в конструкции прессового оборудования, к примеру, таких как машины для инжекционного прессования, а конкретнее, но не исключительно только в них, - в машинах для инжекционного прессования пластмассовых изделий, которые работают с высоким зажимным усилием/тоннажем замыкания.

Уровень техники

Плиты представляют собой, по существу, жесткие опорные конструкции, на которых располагаются, получают соответствующую опору и выравниваются половины пресс-форм, работающих под высоким зажимным усилием/тоннажем замыкания. Следовательно, каждая плита в системе должна быть выполнена таким образом, чтобы обеспечивать эффективную передачу усилия на пресс-форму. Следует понимать, что применительно к процессу прессования пластмассовых изделий в пресс-формах важно выдержать высокую степень параллельности поверхностей плиты (а также смежных плит), поскольку деформация плиты обычно приводит к соответствующей деформации половин пресс-формы (и, в частности, лицевой поверхности пресс-формы), находящейся внутри плиты. Безусловно, при воздействии на них прикладываемого к ним тоннажа замыкания, плиты должны, в идеале, быть полностью упругими в отношении различных физических деформаций своей структуры, что позволяет сохранить поверхность пресс-формы в недеформированном состоянии и, следовательно, по существу (а предпочтительно - совершенно) плоской. Таким образом, весьма важно, по мере возможности, обеспечить плоскостность пресс-формы и плит.

В процессе эксплуатации соответствующие поверхности совместно используемых плит, на которые опирается пресс-форма, перемещаются друг относительно друга, чтобы можно было сложить пресс-форму, совместив между собой составляющие ее половины пресс-формы. При последующем приложении к ней зажимного тоннажа можно приступать к инжекции расплава внутрь полученной полости пресс-формы, образовавшейся при составлении двух половин пресс-формы друг с другом. Следует понимать, что в наиболее типичных случаях предусматривается применение исполнительных гидравлических механизмов (обычно соответствующих поршней), которые отводят назад соединительные тяги (или зажим с раздвижными элементами) за счет относительного перемещения подвижной и неподвижной плит. При соединении этих поршней, приводимых в действие гидравлической системой, впритык между собой с соответствующим их блокированием создается зажимное усилие, которое передается через плиты. После этого в полость пресс-формы, образованную ее половинами, можно инжектировать (с помощью инжекционного узла) расплавленную пластмассу, в результате чего образуется соответствующее изделие, имеющее предварительно заданную форму. С целью повышения производительности предусматривается охлаждение половин пресс-формы при помощи водяной системы охлаждения, содержащей целый ряд водопроводных труб, что способствует повышению скорости затвердевания инжектированного материала (например, расплавленной пластмассы). Затем воздействие зажимного усилия на пресс-форму прекращается, и ее половины раскрываются (разъединяются между собой), что позволяет вытолкнуть или извлечь оттуда отформованное изделие. После этого весь этот процесс можно провести повторно.

Выдерживание плоскостности важно по многим причинам. Например, обеспечив плоскостность, можно уменьшить тоннаж замыкания пресс-формы, что позволяет сэкономить энергию и уменьшить потенциальный износ контактирующих элементов. Рассматривая проблему плоскостности (или, фактически, отсутствия плоскостности) между плитами или половинами пресс-формы с другой стороны, следует отметить, что при частичном несовмещении половин пресс-формы друг с другом из-за изгиба их контактирующих поверхностей могут возникать соответствующие осложнения при прессовании изделий, обычно выражающиеся в получении "следа" от формы на готовом изделии. Когда форма вместе с плитами замкнута и зажата на первой фазе прессования обеспечивается равновесное состояние, но при инжектировании пластмассы в полость между половинами пресс-формы может произойти раскрывание по линии разъема вследствие недостаточно равномерного попирания формы. В результате может наблюдаться получение следа от формы на изделиях.

Появление следа в процессе прессования связано с несколькими нежелательными последствиями. Предположим, что полученное изделие все же пригодно к использованию, но тогда необходимо предусмотреть дополнительные технологические операции для удаления этого следа, что приводит к дополнительным затратам времени и повышению себестоимости изготовления изделия. Кроме того, сама по себе операция удаления этого следа может оказаться не совсем успешной, и тогда сохранившаяся его часть испортит внешний вид готового изделия. В другом варианте этот след может попросту сделать готовое изделие не пригодным к использованию либо вследствие физической его деформации, либо из-за существенной недостаточности его веса. Появление следа на изделиях, в общем, приводит также к усиленному внутреннему и внешнему износу пресс-формы, значительно сокращающему срок службы пресс-формы, и, кроме того, может вызывать более общее повреждение самой машины либо во время раскрывания пресс-формы механическим способом, либо во время ее очистки. Более конкретно, после того как в ходе осуществления цикла инжектирования произойдет образование следа, затвердевший материал (который можно не заметить при простом контрольном осмотре пресс-формы) действует таким образом, что склеивает половины пресс-формы вместе друг с другом, причем разорвать эту связь между ними можно только, приложив к ним довольно значительное усилие. Удаление остатков этого следа из зоны линии разъема пресс-формы посредством осуществления вручную соответствующего процесса ее очистки сопряжено с повышенной опасностью повреждения пресс-формы, тогда как такая очистка требует, тем не менее, соответствующих затрат времени на ее проведение и тем самым неблагоприятно влияет на общую производительность.

В отрасли промышленности, связанной с инжекционным прессованием, например, зажимной тоннаж варьируется в пределах от нескольких сотен тонн давления замыкания пресс-формы до нескольких тысяч тонн давления ее замыкания. С увеличением зажимного тоннажа конструкции плит даже в том случае, если они выполняются из самых прочных материалов, в частности - из стали, могут подвергаться деформации, возникающей, в основном, как следствие воздействия соответствующего изгибающего момента, прикладываемого к таким конструкциям при передаче усилия от машины для инжекционного прессования на пресс-форму. Зажимное или замыкающее усилие в типичных случаях прикладывается при помощи либо гидравлического поршня, либо соответствующего зажимного механизма с раздвижными элементами, причем усилие обычно передается через систему соединительных тяг.

Безусловно, проблемы, связанные с деформацией, могут быть решены за счет соответствующего увеличения тоннажа замыкания или же путем изготовления соответствующего узла из более твердых материалов. Однако увеличение прикладываемого тоннажа может неблагоприятно сказаться на ресурсе срока службы пресс-формы, тогда как в результате увеличения физического размера и жесткости плит возрастают требования в отношении затрат энергии (и, следовательно, повышаются эксплуатационные расходы).

В отличие от более обычной конструкции плиты, имеющей коробчатое сечение, в описаниях изобретения к патенту США №5593711 и к патенту США №5776402 раскрывается плита, которая предназначена для применения в машине для инжекционного прессования и имеет первую и вторую, в общем, плоские стенки с промежуточной опорной конструкцией, связывающей эти стенки между собой. Эта плита, известная в обиходе под названием "РЕФЛЕКС" (REFLEX), поступает в общую продажу под торговой маркой REFLEX и поставляется фирмой "Хаски Инджекшн Моулдинг Системз" (Husky Injection Molding Systems), которая также является правопреемником по настоящему изобретению. Стенки, которые имеет данная плита "РЕФЛЕКС", параллельны по отношению друг к другу. Первая стенка предназначается для того, чтобы обеспечить соответствующую опору для располагаемой на ней половины пресс-формы. Конусообразная промежуточная опорная структура, предусмотренная в конструкции плиты "РЕФЛЕКС", работает на перераспределение сил, воздействующих на углы задней стенки этой плиты, обеспечивая смещение оказываемого ими воздействия по направлению к центру лицевой опорной поверхности для пресс-формы (т.е. передней стенки), причем указанная промежуточная опорная структура позволяет получить контролируемое сжатие (благодаря своей пружиноподобной конфигурации), что способствует сохранению плоскостности за счет уменьшения влияния растягивающих сил (возникающих под влиянием изгибающего момента) в пределах всей задней стенки. Кроме того, плита "РЕФЛЕКС" имеет уменьшенный общий вес. Таким образом, конструкция плиты "РЕФЛЕКС" позволяет добиться существенного положительного эффекта в отношении сохранения плоскостности по сравнению с более ранними конструкциями, имеющими коробчатое сечение, независимо от того, выполнены ли такие конструкции, имеющие коробчатое сечение, в виде зажима с раздвижными элементами или же системы соединительных тяг.

Плита "РЕФЛЕКС" показана на фигуре 1, иллюстрирующей известное техническое решение, а общий вид одного из ее углов представлен в увеличенном масштабе на фигуре 4. Эта плита, помимо имеющейся в ней конусообразной промежуточной опорной структуры предусматривает дополнительно наличие в ней структурных промежуточных опорных ребер, которые расположены перпендикулярно к первой и второй ее стенкам, т.е. эти ребра проходят параллельно направлению прилагаемой силы. Эти ребра способствуют повышению жесткости всего устройства в целом (в частности, за счет уменьшения величины изгибающих моментов, воздействующих на заднюю стенку) и тем самым обеспечивают перераспределение некоторой, хотя и весьма незначительной, части сил (возникающих при замыкании пресс-формы) между передней и задней стенками.

Далее обращаясь, в частности, к фигуре 1 (а также и к виду в разрезе, представленному на фигуре 2) отметим, что активные действующие силы показаны здесь стрелками. Растягивающие силы представлены в виде стрелок, обращенных головками навстречу друг к другу, а сжимающие силы представлены в виде стрелок, обращенных головками в противоположных направлениях. На фигуре 1 можно видеть, что силы, передаваемые от кромок задней стенки, преимущественно действуют через конус (т.е. промежуточную опорную структуру), который, следовательно, обеспечивает необходимую опору, подвергаясь при этом сжатию между передней и задней поверхностями. Силы возникают в плите под воздействием прикладываемой к ней силы F, передающейся через пресс-форму, а возвратная передача (противодействующей) силы (FR), начинаясь от точки подсоединения соединительных тяг (находящейся с тыльной стороны опоры соединительной тяги, имеющейся в каждом углу плиты), происходит через сами соединительные тяги. Точнее, при зажимании пресс-формы и прикладывании к ней соответствующего тоннажа происходит плотное прижимание половин пресс-формы друг к другу между монтажной поверхностью под пресс-форму, имеющейся на передней стенке плиты, и всей остальной частью этой плиты. Под воздействием зажимного усилия (F) происходит сжатие стенок конуса промежуточной опорной структуры. Этим силам оказывает сопротивление сама форма конуса, который под воздействием крайне высоких давлений, возникающих при зажимании, работает наподобие пружины. Такое пружинящее действие имеет существенное значение для сопротивления воздействию сил, которые в противном случае могли бы приводить к возникновению, в той или иной степени, неплоскостности монтажной поверхности под пресс-форму, а также половин пресс-формы.

Перпендикулярные опорные ребра, пролегающие по направлению к центру двух параллельных стенок, обеспечивают наличие вторичного пути передачи силы, который проходит от точки подсоединения соединительных тяг (находящейся на задней стенке) к передней поверхности. Предусматривается располагать перпендикулярные опорные ребра попарно вдоль каждой боковой стороны плиты таким образом, чтобы при этом опорные ребра были направлены к центральной зоне плиты; это лучше всего видно на изображениях, представленных на фигурах 1 и 4. Более конкретно, вторичный путь передачи силы первоначально направлен под углом в девяносто градусов (90°) к плоскости задней стенки, прежде чем пройти через перпендикулярные опорные ребра. В результате такого расположения опорных ребер при передаче соответствующей силы по вторичному пути возникает изгибающее движение, вследствие которого наблюдается некоторое уменьшение плоскостности между передней и задней поверхностями, причем в результате указанного уменьшения плоскостности дополнительно происходит изгибание соединительной тяги в связи с тем, что соединительная тяга крепится механически к задней стенке. Любое изгибание соединительной тяги потенциально приводит к возникновению усталости металла, в результате чего возрастает опасность поломки соединительной тяги, даже несмотря на то, что конструкция плиты "РЕФЛЕКС", рассмотренная в приведенном здесь выше описании, рассчитана на сведение к минимуму таких напряжений.

В описании изобретения к патенту США №6171097, выданному на имя Энгала (Engal), фирма "Машиненбау Гезельшафт" (Maschinenbau Gesellshaft), также раскрывается конструкция плиты такого типа. Задняя ее структура, образующаяся из концевых участков нажимных стержней и соответствующих растяжек, соединяется с центральной концевой передней структурой при помощи четырех нажимных стержней. Сила, прикладываемая к углам задней структуры, передается посредством указанных нажимных стержней на центральную концевую переднюю структуру.

Раскрытие изобретения

Согласно настоящему изобретению предлагается плита, предназначенная для применения ее в конструкции машины для прессования, причем указанная плита имеет первую и вторую, в общем, плоские стенки и промежуточную опорную структуру, расположенную между ними, а также ребра, расположенные не под прямым углом и проходящие от первой стенки ко второй стенке, благодаря чему указанные ребра передают соответствующую силу от первой стенки ко второй стенке, оказывая тем самым, по меньшей мере, частично сопротивление изгибанию первой стенки.

При передаче сил от первой стенки ко второй стенке указанным способом оказывается соответствующее сопротивление изгибанию второй стенки под воздействием сил, передаваемых через ребра, что способствует сохранению плоскостности всего устройства в целом.

В конкретном варианте осуществления настоящего изобретения передняя стенка включает в себя монтажную поверхность под пресс-форму, к которой в процессе работы прижимается пресс-форма, а вторая стенка становится в данном случае задней стенкой. В стенках предусматривается наличие сквозного отверстия, обеспечивающего возможность инжекции расплавленной пластмассы внутрь пресс-формы при помощи соответствующего инжекционного узла.

Промежуточная опорная структура и ребра могут дополнять друг друга, причем эти ребра помогают промежуточной опорной структуре выполнять свою функцию. Эта функция состоит в том, чтобы обеспечить передачу сил между стенками.

Предпочтительно, чтобы ребра соединялись со второй стенкой в пределах ее кромочных зон. При соединении ребер в кромочных зонах происходит передача сжимающих сил на заднюю стенку, благодаря чему обеспечивается сопротивление изгибанию задней стенки в кромочных зонах. При передаче сил в кромочную зону задней стенки эти силы обеспечивают повышенную сопротивляемость воздействию изгибающих сил. Ребра предпочтительно соединяются с первой стенкой с относительным смещением в поперечном направлении внутрь относительно кромок стенки. Важно отметить, что ребра могут выполняться за одно целое с первой и второй стенками в процессе отливки их из металла, либо изготавливаться отдельно и привариваться по месту.

В конкретном варианте осуществления настоящего изобретения ребра выступают из первой стенки в направлении второй стенки и расходятся в разные стороны друг относительно друга. Углы, под которыми ребра располагаются по отношению к стенке, по существу равны, но в некоторых случаях исполнения данного устройства это условие может не являться необходимым.

Значение указанного непрямого угла лежит в пределах от двадцати до семидесяти градусов, причем предпочтительные значения этого угла находятся в пределах от двадцати пяти до сорока градусов. Наиболее предпочтительные значения этого угла находятся в пределах от двадцати восьми до тридцати пяти градусов.

Предпочтительно, чтобы первая стенка была, в общем, прямоугольной, а отверстия под соединительные тяги выполнялись в угловых ее зонах. При этом обеспечивается возможность соединения ребер с угловыми зонами второй стенки, благодаря чему осуществляется эффективная передача сил. Для первой стенки возможны также и другие альтернативные варианты ее формы, а отверстия могут располагаться в пределах кромочных ее частей.

Предпочтительно, чтобы в целях улучшения плоскостности промежуточная опорная структура дополнительно содержала коническую стенку, определяющую собой полость, а ребра при этом соединялись с указанной конической стенкой, определяющей собой полость.

Ребра предпочтительно снабжаются косынками, которые простираются от ребра к промежуточной опорной структуре. Предпочтительно, чтобы косынка и соответствующее ребро были выполнены за одно целое друг с другом. Косынка может также простираться по дуге вокруг отверстия, чтобы обеспечивать более эффективную передачу сил. Применение косынок предпочтительно, поскольку они будут оказывать дополнительное противодействие любым изгибающим силам, воздействующим на вторую стенку.

Согласно второй особенности настоящего изобретения предлагается плита, предназначенная для применения в конструкции машины для прессования, причем указанная плита имеет первую и вторую, в общем, плоские стенки, удерживаемые на расстоянии одна от другой и параллельно друг другу при помощи промежуточной опорной структуры, находящейся между ними, а также, по меньшей мере, одно ребро, простирающееся между первой и второй, в общем, плоскими стенками и расположенное не под прямым углом по отношению к ним таким образом, чтобы передавать, по меньшей мере, частично сжимающие силы, направленные нормально к первой плоской стенке, на вторую стенку, благодаря чему оказывается сопротивление изгибанию второй стенки. Применительно к этой второй особенности изобретения может также предусматриваться наличие соответствующих косынок.

Следующая особенность настоящего изобретения заключается в создании плиты, предназначенной для применения при осуществлении операции запирания, во время выполнения которой возникает сила, действующая в первом направлении, при этом плита под пресс-форму имеет две стенки, расположенные на расстоянии одна от другой, причем первая из упомянутых стенок находится со стороны пресс-формы, а вторая из упомянутых стенок находится на расстоянии от упомянутой первой стенки и проходит параллельно ей, при этом упомянутые первая и вторая стенки простираются, по существу, поперечно по отношению к упомянутому первому направлению действия упомянутой силы, и каждая из упомянутых первой и второй стенок имеет кромки и центральную зону, а также предусматривается наличие промежуточной опорной структуры, расположенной между обеими упомянутыми стенками и соединяющей их друг с другом, причем во второй стенке дополнительно выполнены отверстия, которые расположены вблизи от ее углов и через которые в процессе эксплуатации проходят соединительные тяги с обеспечением при этом механической связи соединительных тяг со второй стенкой, в результате чего зажимное усилие в процессе эксплуатации передается через указанную механическую связь и упомянутую промежуточную опорную структуру, а также через упомянутую первую стенку, причем упомянутая промежуточная опорная структура выполнена таким образом, чтобы направлять упомянутое усилие в обратную сторону от кромок упомянутой первой стенки к центральной зоне упомянутой первой стенки с тем, чтобы, по существу, предотвращать деформацию упомянутой первой стенки, при этом упомянутая промежуточная опорная структура имеет узкий конец, подсоединенный по центру к первой стенке, и широкий конец, подсоединенный ко второй стенке, причем упомянутая промежуточная опорная структура в дополнение к этому имеет арочную, конусообразную, V-образную или С-образную форму и в структурном отношении собрана таким образом, чтобы воспринимать возникающее под воздействием зажимного усилия механическое сжатие своей конструкции в первом направлении, при этом дополнительно плита имеет ребра, расположенные не под прямым углом и проходящие от первой стенки ко второй стенке, благодаря чему указанные ребра передают соответствующую силу от первой стенки ко второй стенке, оказывая тем самым, по меньшей мере, частично сопротивление ее изгибанию, причем ребра выступают наружу из центральной зоны первой стенки по направлению к углам второй стенки.

Следует понимать, что эти ребра в самом широком своем смысле имеют функциональное назначение, заключающееся в передаче соответствующей силы, и этой цели могут служить также возможные альтернативные технические решения. В сущности ребра могут представлять собой вторичную опорную структуру по отношению к первичной опорной структуре, которая в предпочтительных вариантах осуществления настоящего изобретения является промежуточной опорной структурой. Соответственно в широком своем аспекте настоящее изобретение заключается в создании плиты, имеющей первую и вторую, в общем, плоские стенки, первичную опорную структуру, расположенную между ними и предназначенную для передачи большей части всех возникающих сил между первой и второй, в общем, плоскими стенками, и вторичную опорную структуру, предназначенную для передачи меньшей части всех возникающих сил от первой стенки ко второй стенке не под прямым углом от первой стенки ко второй стенке, благодаря чему возникают растягивающие силы, действующие в направлении плоскости второй стенки.

Кроме того, настоящее изобретение заключается также в создании машины для прессования, содержащей плиту, имеющую рассмотренные здесь ранее отличительные особенности, характерные для настоящего изобретения.

Краткое описание чертежей

Фигура 1 представляет собой изображение плиты, выполненной в соответствии с известным техническим решением.

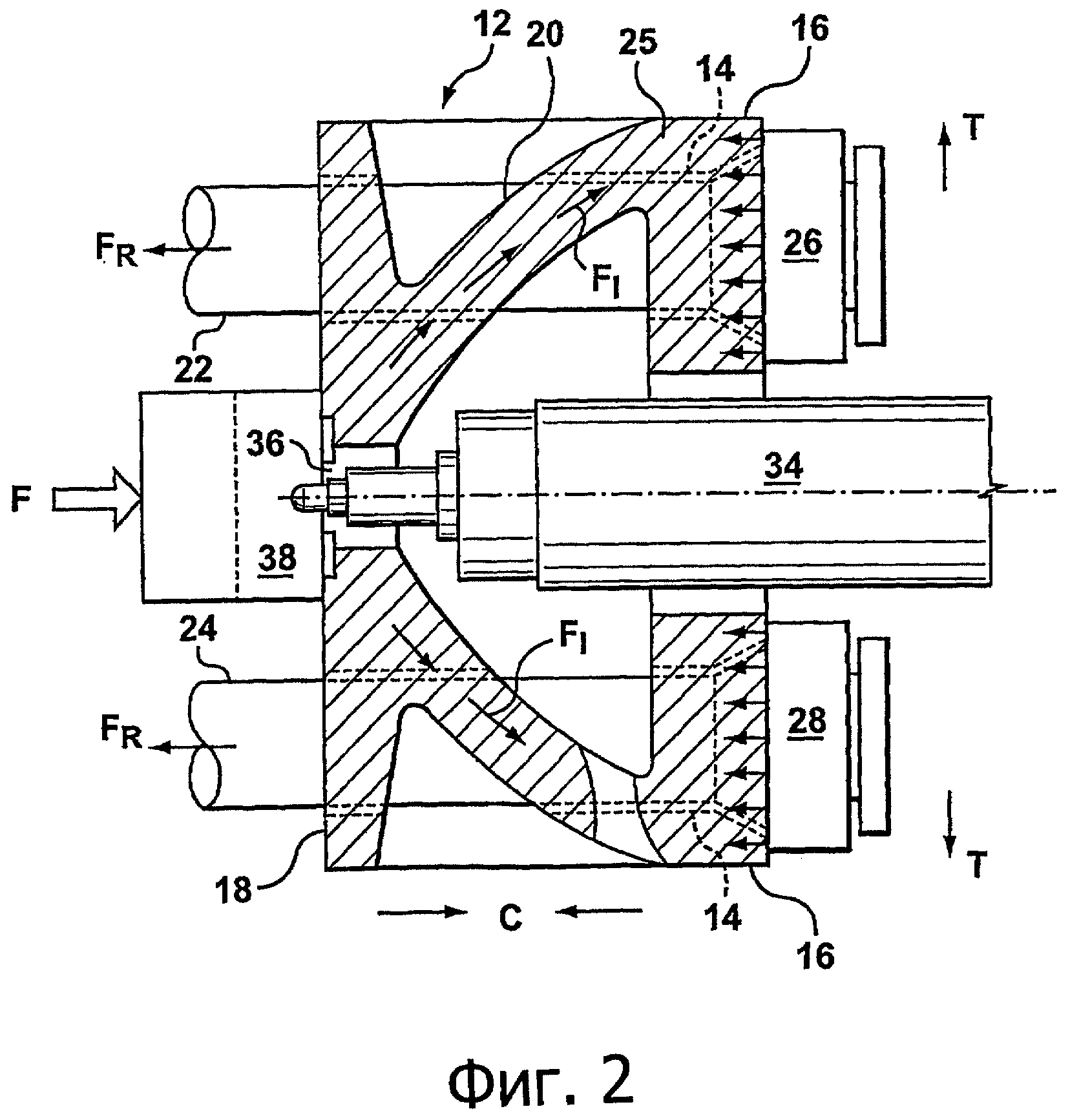

Фигура 2 представляет собой разрез плиты "РЕФЛЕКС", показанной в контексте схематического частичного представления машины для инжекционного прессования.

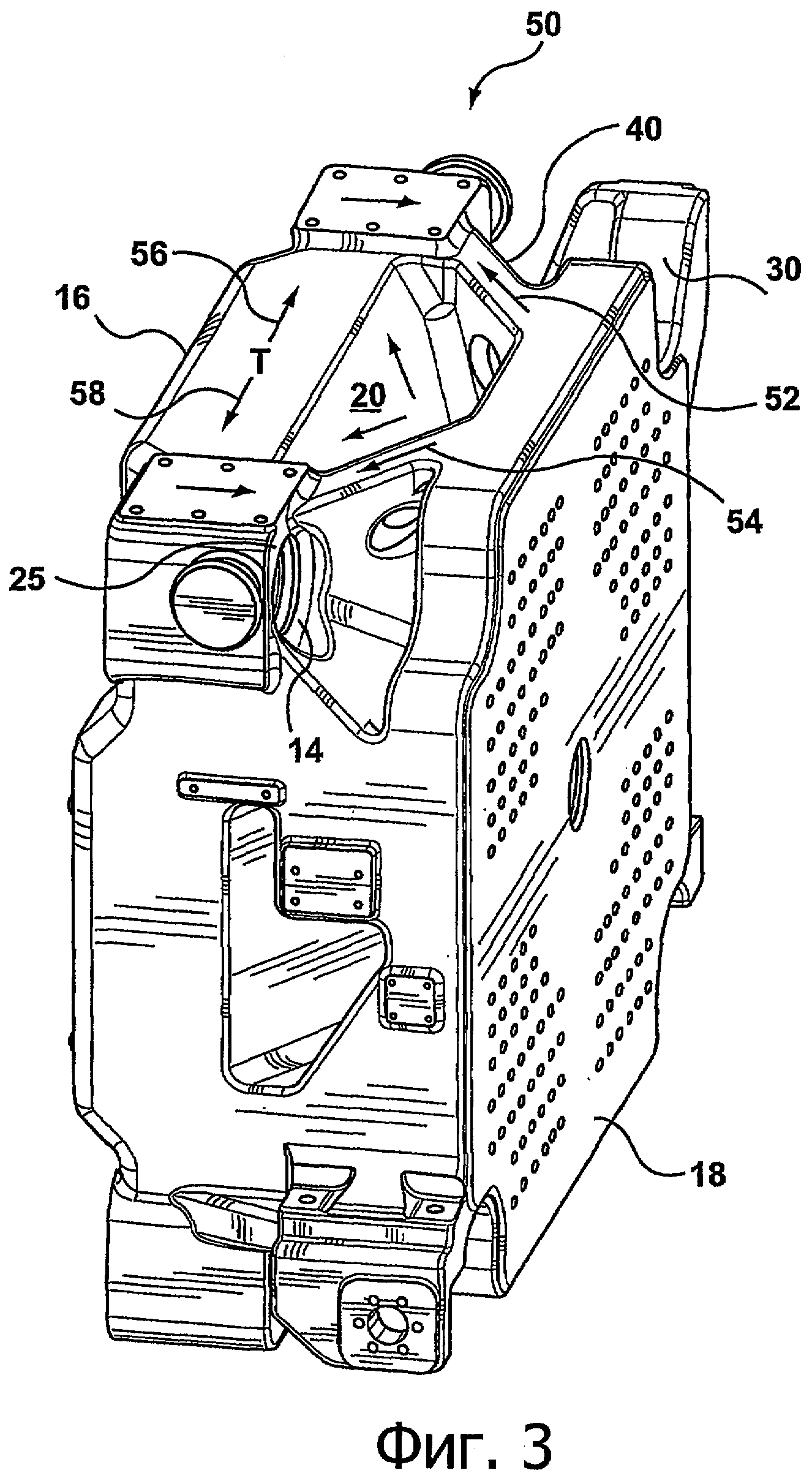

Фигура 3 представляет собой перспективный вид плиты, выполненной в соответствии с предпочтительный вариантом осуществления настоящего изобретения.

Фигура 4 представляет собой увеличенный перспективный вид угла плиты, показанной на фигуре 2.

Фигура 5 представляет собой увеличенный перспективный вид угла плиты, показанной на фигуре 3.

Осуществление изобретения

Как изображено более подробно на прилагаемых чертежах, фигура 2 представляет собой разрез плиты «РЕФЛЕКС» 12, показанной в контексте схематического частичного представления машины 12 для инжекционного прессования. Плита «РЕФЛЕКС» 12 снабжена отверстиями 14 (показанными пунктирными линиями), расположенными в четырех углах задней стенки 16. Передняя стенка/поверхность 18 плиты «РЕФЛЕКС» 12 соединяется с задней стенкой посредством промежуточной опорной структуры 20, в типичном случае основанной, в общем, на конической или конусообразной поверхности, к примеру такой, какая раскрывается в патенте США 5593711. Эта промежуточная опорная структура простирается, в сущности, от наружных кромок задней стенки 16 по направлению к центральной внутренней части передней стенки 18, причем предусматривается также наличие промежуточной опорной структуры 20, опоясывающей или окружающей собой отверстие 14 под соединительные тяги.

Расположенные попарно соединительные тяги 22 и 24 подсоединены (или же избирательно подсоединяются, в зависимости от того является ли данная плита неподвижной плитой, либо подвижной плитой) к задней стенке 16 при помощи соответствующих гаек 26 и 28 соединительных тяг. Указанные гайки соединительных тяг могут крепиться к задней стенке 16 с помощью любого приемлемого механизма, к примеру такого, как механизм с зубчатым венцом и рифлением, который раскрывается в описании изобретения к патенту США №5753153.

В отношении передней поверхности 18 следует отметить, что для этой поверхности обеспечивается возможность свободного плавания ее независимо от способа крепления соединительных тяг к задней стенке 16, причем такой плавающий эффект достигается либо благодаря тому, что указанные соединительные тяги вставляются в соответствующие отверстия увеличенного размера, либо - и это предпочтительно - посредством установки их поверх соответствующего выреза 30 в передней стенке/поверхности 18.

Рассматривая для примера неподвижную плиту, отметим (как показано на фигуре 2), что инжекционное сопло 34 пропущено сквозь переднюю поверхность 18 плиты 12. В общем, инжекционное сопло имеет центральное расположение (при пропускании его сквозь отверстие 36) относительно передней поверхности, хотя не исключается вариант со смещением точки его ввода. Инжекционное сопло 34 может, таким образом, вводиться в плотный контакт с литниковой системой (которая не показана) сзади половины 38 пресс-формы, смонтированной на передней поверхности 18. Преимущество применения промежуточной опорной структуры 20, имеющей в целом коническую форму, можно теперь понять, потому что при такой конструкции нет практически никаких ограничений, касающихся размещения инжекционного узла по отношению к задней стенке 16.

Обратившись теперь к рассмотрению более совершенной конструкции плиты, выполненной согласно настоящему изобретению, укажем, что исходная конструкция, приведенная в качестве примера на фигуре 1, при этом модифицируется таким образом, чтобы включать в себя пару расположенных под углом (наклонных), но прямых ребер, находящихся, по меньшей мере, с двух противоположных сторон плиты 50; это лучше всего видно при рассмотрении фигур 3 и 5. Фактически в предпочтительном варианте осуществления настоящего изобретения на плите 50 предусматривается наличие, по меньшей мере, четырех таких наклонных ребер 40. Следует понимать, что весьма желательно обеспечить симметричную конфигурацию ребер 40 с тем, чтобы получить контролируемое и даже распределенное нагружение плиты 50 (и, в частности, передней ее поверхности 18) под воздействием прикладываемого к ней зажимного тоннажа.

В предпочтительном варианте осуществления настоящего изобретения отверстие 14 выполняется в задней стенке 16 таким образом, чтобы оно находилось в пределах механически устойчивой опорной структуры 25, предусмотренной для соединительных тяг, которая направляет движение вдоль концевой части каждой соединительной тяги и обеспечивает для нее опору. Однако такое направляющее действие при этом ограничено, потому что существует зазор между соединительной тягой 22 и стенками отверстия 14. Безусловно, при желании можно было продлить заднюю стенку внутрь (как показано на фигуре 2), благодаря чему отпали бы некоторые из требований, обусловливающих применение соответствующей опорной структуры для соединительных тяг.

Каждая пара ребер 40 простирается между передней и задней стенками и располагается со скосом (отклонением) наружу от центральной области передней поверхности 18 по направлению к наружной кромке (и предпочтительно, по существу, с заходом на эту кромку) опоры 25 соединительных тяг (и, в частности, по направлению к кромке отверстия 14). Каждое такое угловое ребро 40 наклонено под углом β по отношению к передней поверхности 18. Угол β предпочтительно находится в пределах между примерно двадцатью градусами (20°) и семидесятью градусами (70°), предпочтительнее - в пределах между примерно двадцатью пятью градусами (25°) и сорока градусами (40°), а наиболее предпочтительно - в пределах между примерно двадцатью восемью градусами (28°) и тридцатью пятью градусами (35°). Пары ребер 40, находящихся с противоположных сторон трубы, расположены с соблюдением одинаковой угловой симметрии. Величина этого угла до некоторой степени зависит от общего габаритного размера плиты, а также от расстояния между ее стенками. Следует понимать, что если выбрать слишком малое значение угла β, то тогда возникает потенциальная возможность перекрывания ребер и пересекания их друг с другом; а это весьма нежелательно, поскольку путь, по которому передается сила, предпочтительно должен распределяться (а не концентрироваться) в пределах всей центральной части передней поверхности 18 плиты 50. Благодаря наличию соответствующих пар ребер 40, предусматриваемых в предпочтительном варианте осуществления настоящего изобретения, путь передачи силы на соединительные тяги получается менее обрывистым, что способствует большей плавности при передаче силы и обеспечивает сопротивление изгибанию кромок плиты.

Наклонные ребра могут быть сплошными, либо иметь отверстия, выполненные для уменьшения веса, или снабжаться соответствующими точками для поднимания плиты 50.

Дополнительно каждое угловое ребро 40 может быть снабжено вспомогательной угловой опорной косынкой 42, которая простирается в поперечном направлении наружу относительно каждого углового ребра, при этом такая косынка 42 формируется и подсоединяется между тыльной стороной передней стенки 18 и задней стенкой 16. Косынка 42 в типичных случаях располагается внутри и, следовательно, на удалении от кромки плиты, т.е. косынка 42 пересекает ребро 40 в зоне, приближенной к центральной области передней стенки 18 плиты 50. Косынка 42 предпочтительно простирается дальше в обход дуги 44, определяемой нижней поверхностью сквозного отверстия 14, выполненного в опоре для соединительного стержня. Таким образом, каждое ребро 40 в сочетании с дополняющей его косынкой 42 простирается в значительной мере (приблизительно наполовину) вокруг всего отверстия 14. Предпочтительно было бы, чтобы косынка 42, плавно сопрягаемая с ребром, охватывала вместе с ним как можно большую часть отверстия 14, причем величина такого охвата ограничивается только лишь необходимостью разместить соединительную тягу в соответствующем ей отверстии 14. Следовательно, косынка 42 обеспечивает получение дополнительной опоры в зоне расположения соответствующей опоры 25 под соединительную тягу, при этом косынка 42 способствует также получению более надежного или лучшего (т.е. более прямого) пути передачи силы через плиту 50. Иными словами, применение косынки 42 позволяет получить более надежную опору для кромки плиты благодаря тому, что косынка 42 частично охватывает собой отверстие 14. Различия между известной конструкцией и более совершенной плитой, предлагаемой в соответствии с настоящим изобретением, лучше всего видны при сопоставлении изображений, представленных на фигурах 4 и 5.

Предпочтительно, чтобы каждое ребро 40 было выполнено за одно целое с соответствующей ему косынкой 42. Следует понимать, что ребро 40 и косынка 42 выполняются независимо от промежуточной опорной структуры 20, например от конуса, показанного на фигуре 3.

Угловые ребра 40 направляют силы от передней стенки 18 к задней стенке 16 следующим образом. Зажимное усилие F направлено нормально по отношению к монтажной поверхности 18 под пресс-форму на передней стенке, причем под воздействием этой силы, прикладываемой к ней, возникают соответствующие пути передачи сжимающей силы, обозначенные стрелками 52 и 54 и пролегающие в плоскости ребер 40. Эти сжимающие силы 52 и 54 передаются ребрами 40 на кромочную часть задней стенки 16 в зоне (местоположении), находящейся (находящемся) в непосредственной близости от отверстия 14 опоры 25 для соединительной тяги. Однако в отличие от известной конструкции угловое расположение ребер 40 способствует возникновению довольно значительной составляющей этих сил, которая направлена наружу и, таким образом, при передаче ее на заднюю стенку 16 способствует получению улучшенного профиля растягивающих сил, возникающих в плоскости задней стенки 16. Растягивающие силы, возникающие в задней стенке, обозначены стрелками 56 и 58. Эти растягивающие силы 56 и 58 направлены в плоскости стенки к опоре для соединительных тяг и через нее передаются на соединительные тяги (не показаны, см. позицию 24 на фигуре 2), и на этом передача сил через зажимную структуру завершается. Важно отметить, что благодаря передаче растягивающих сил на заднюю стенку 16 указанным способом обеспечивается повышенная жесткость при удерживании задней стенки 16 на своем месте по сравнению с той, которую можно было бы в противном случае получить при применении конструкции, показанной на фигуре 1, и при этом сохраняется соответствующее конструктивное преимущество, которым обладает плита "РЕФЛЕКС". Следовательно, структурные особенности конструкции, представленной на фигурах 3 и 5, способствуют сопротивлению ее задней стенки 16 такой деформации, при которой нарушается плоскость ее поверхности, что в противном случае приводило бы к нарастанию степени неплоскостности этой стенки или к ее прогибу. Таким образом, при передаче сил при помощи угловых ребер 40 (с дополнительной косынкой) указанным способом обеспечивается получение соответствующих преимуществ, которые способствуют сопротивлению задней стенки 16 деформации, а также любым другим сопутствующим факторам, приводящим к ее прогибу.

Соответственно наклонные ребра, предусматриваемые согласно настоящему изобретению, обеспечивают дополнительную опору для промежуточной опорной структуры, через которую воздействующие силы передаются от монтажной поверхности под пресс-форму к задней стенке таким образом, чтобы при этом в задней стенке возникали растягивающие силы, которые способствуют повышению жесткости задней стенки. Кроме того, теперь наклонные ребра 40 (с косынками 42) непосредственно поддерживают опору 25 соединительной тяги, благодаря чему соответственно уменьшается нагрузка, воздействующая в пределах зоны размещения опоры 25 соединительной тяги. В альтернативном функциональном описании угловые (наклонные) ребра с дополняющей их (но не обязательной к применению) опорной косынкой 42 помимо обеспечения вспомогательной опоры для соединительной тяги снижают степень или величину прогиба благодаря получению более равномерного распределения силы в пределах задней стенки. Следовательно, при этом происходит соответствующее уменьшение изгибающего момента, воздействующего на заднюю стенку усовершенствованной конструкции плиты, выполненной в соответствии с настоящим изобретением, причем угол действия сил теперь уже не обеспечивает перпендикулярного направления их действия. Путь, по которому проходит сила от точки контакта с гайкой крепления соединительной тяги, обеспечивает постепенную и плавную передачу силы, что способствует уменьшению деформации кромки плиты. С практической точки зрения в результате соответствующего улучшения условий для передачи силы внутри плиты обеспечивается возможность уменьшить вес плиты и (или) соответственно уменьшить замыкающий (зажимающий) тоннаж, сохраняя в то же самое время достаточно хорошие эксплуатационные ее качества.

Что касается подбора конкретных физических размерных показателей для ребер, следует отметить, что выбор этих показателей осуществляется в зависимости от нагрузки, воздействующей на ребра, а также от рабочих параметров промежуточной опорной структуры. Следует понимать, что для определения оптимальных структурных конфигураций может быть использована методика конечных элементов (МКЭ).

Следует отметить, что вместо конической промежуточной опорной структуры могут быть также применены такие структуры, имеющие различные иные конфигурации, которые обеспечивают получение такого же положительного эффекта в отношении плоскостности плиты. Таким образом, техническое решение, характеризующееся наличием наклонных ребер с дополнительно, но не обязательно предусматриваемой косынкой, которые используются для того, чтобы укрепить опору соединительной тяги, является довольно обычным применительно к конструкции плит данного типа, и такое решение было рассмотрено в данном описании исключительно только лишь в контексте плиты "РЕФЛЕКС" 12 в целях обеспечения лучшего понимания принципов, заложенных в основу такого технического решения.

Предпочтительно данная плита имеет литую конструкцию, хотя для ее производства могут быть использованы также и иные альтернативные способы ее изготовления и механической обработки.

Все патенты, на которые имеются перекрестные ссылки, а также все практические варианты применения, упомянутые в данном описании изобретения, настоящим включаются в приведенное здесь выше описание посредством ссылки на них.

Следует понимать, что приведенное здесь выше описание дано здесь исключительно только лишь в качестве примера, а также что для специалистов в данной области техники будут вполне очевидны различные изменения и дополнения, не выходящие за пределы объема настоящего изобретения, определенные формулой изобретения. Например, невзирая на то, что настоящее изобретение рассматривается в данном описании применительно к неподвижной плите, устанавливаемой в машине для инжекционного прессования, предложенная конструкция плиты может, тем не менее, найти свое практическое применение при проектировании любых других плит такого типа, а также в пределах довольно широкого спектра технологических процессов прессования, связанных с использованием весьма разнообразных значений зажимающих сил, создаваемых при запирании пресс-форм.

Реферат

Настоящее изобретение относится к плите, предназначенной для применения в конструкции различных машин промышленного назначения и, в частности, в конструкции прессового оборудования, таких как машины для инжекционного прессования, которые работают с высоким зажимным усилием/тоннажем замыкания.

Техническим результатом заявленной группы изобретений является уменьшение деформации плоскости плит пресс-форм, что позволяет уменьшить тоннаж замыкания пресс-форм, избежать появления «следа» от формы на готовом изделии, а также уменьшить вероятность появления усталостных изменений в конструкции формовочной машины. Технический результат достигается в плите, которая предназначена для применения ее в конструкции машины для прессования и включает в себя промежуточную опорную структуру, находящуюся между двумя плоскими стенками, имеющими ребра, расположенные не под прямым углом к первой стенке. Ребра передают силы от первой стенки ко второй стенке. Могут также предусматриваться косынки, простирающиеся между ребрами и промежуточной опорной структурой. 2 н. и 31 з.п. ф-лы, 5 ил.

Комментарии