Контрольное устройство для приводных элементов станков, в частности механических прессов - SU956304A1

Код документа: SU956304A1

Чертежи

Описание

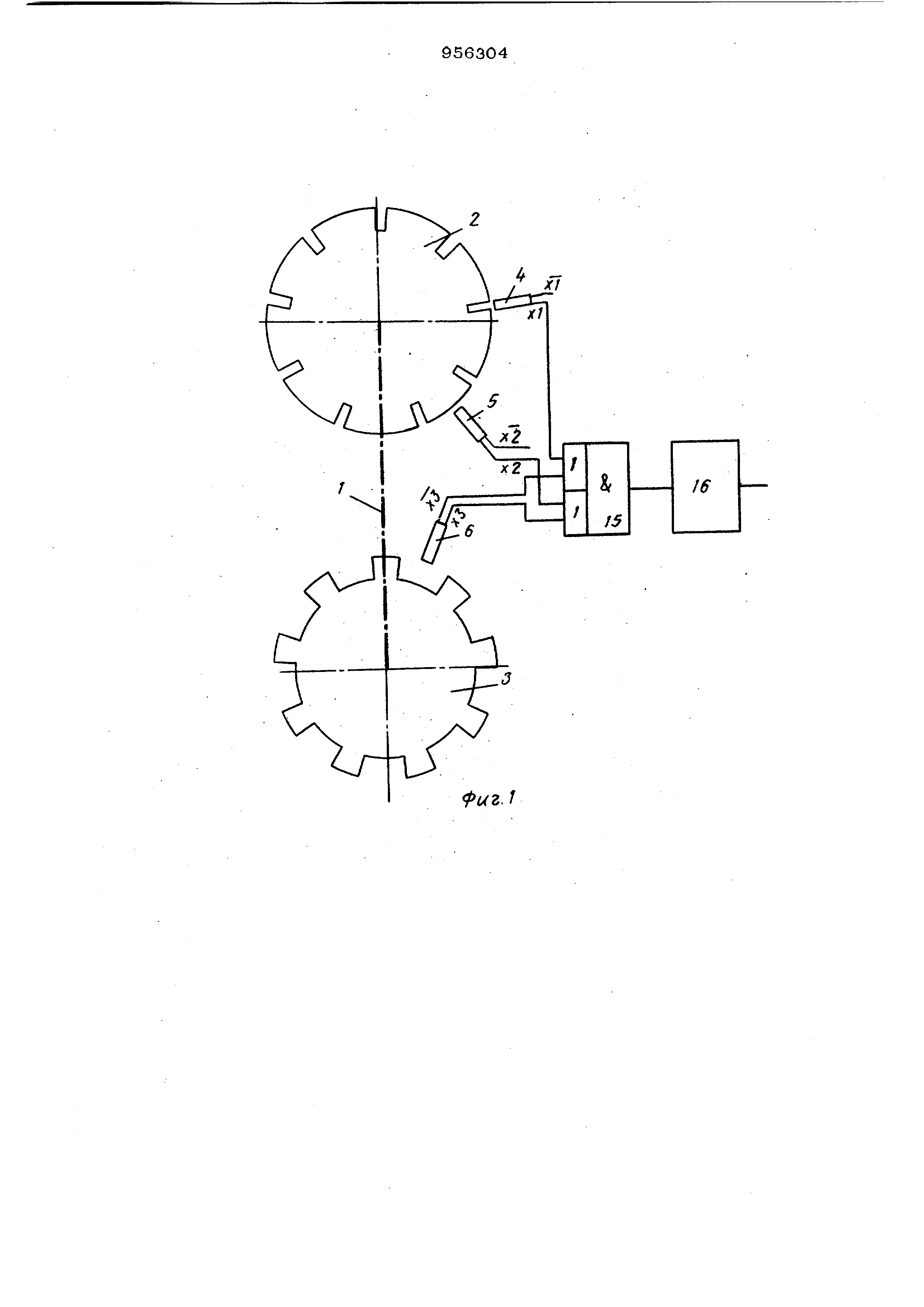

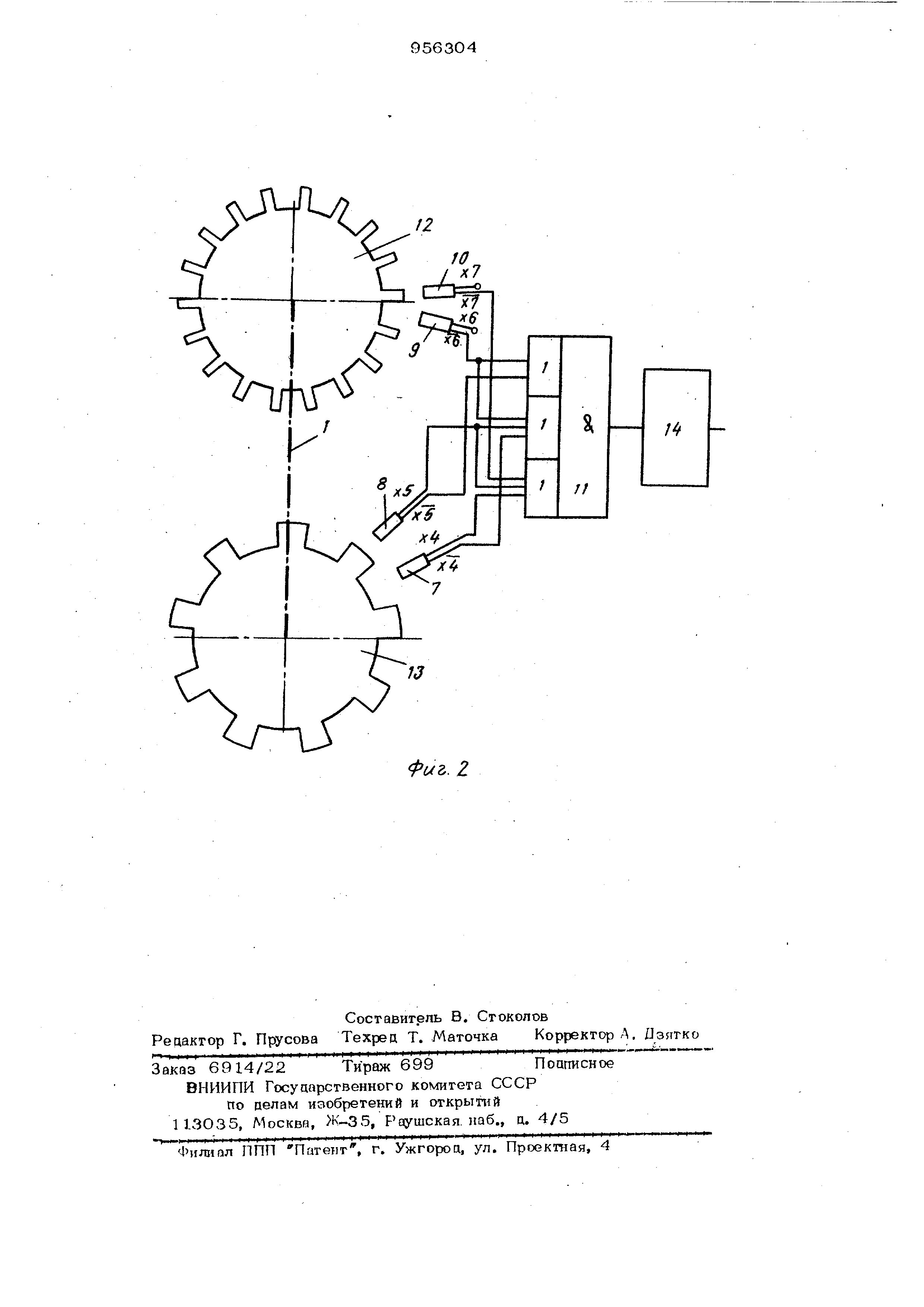

1 .. Изобретение каспется контрольного устройства ОЛЯ остановки привооных элементов станков, в частности механических проссо-, г. случпе поломки. Известно электрическое преоохраниге- льное устройство цля кривошипных прессов с распреаелительным циском, вращающимся с кривошипным валом, и регулируемыми включающими элементами, кого- рые реагируют на прохождение зубцов на распределительном оиске, при котором по следний соответственно заданной длине пути имеет на своей периферии соответст вующее количество ферромагнитных зубцов .Вслепствие их прохождения у первого включающего элемента индуцируется переменный ток, а. у второго включакшего элемента изменяется, имеющийся переменный тоТч, причем к выходам этих вклю чающих элементов подключено по одному усилителю на трш1зисторах с трансформа тором. Это электрическое предохранитель ное устройство требует больших расходов ПО обслуживанию механических узлов, система останавливается только после окончания хода. Кроме того, известны контрольные устройства для прессов, в которых , во-первых, достигается кснтроль с помощью элементов цля образования сигнала в зависимости от вращения распреае. лительных валов и электронных модулей, с целью отключения привода в случае неисправности , а во-вторьпс, с помощью специальной СХЕМЫ автоматически можно контролировать работоспособность вышеуказан-ного контрольного устройства. Недостатки этих устройств / состоят прежде всего в том, что они не защищены от воздействия вибраций при работе пресса . Применение передатчика и пpиe fHнкa в этих устройствах существенно удорожает их. Известно применение бесконтактных датчиков индукционного типа в контрольных устройствах станков. В аругих известных устройствах для из герения перецаточиого числа между озу мя вращающимися элементами применяют зубчатые колеса с торцевыми зубьями или распределительные диски с различными числами зубьев. Цель изобретения состоит в создании контрольного устройства опя приводных элементов станков, в частности механических прессов, исключающего несчастные случаи при поломке вала путем отключения привода независимо от изменений числа оборотов, правого или левого вращения и всех режимов раёоты станков и гфессов (отдельного или непрерывного хода, за- медленного хода и настройки). В основу изобретения положена задача создания надежного в работе контрольного устройства вышеназванного вина таким образом, что при помощи особого расположения бесконтактных датчиков относительно распределительных дисков на контролируемом вале станков (прессов) получить импульсы, которые сравниваются в схеме обработки сигналов. Это достигается тем, что на контролируемом вале как на так и на ведомой стороне смонтировано по одному распределительному зубчатому диску, соответственно расположенных друг к пругу, причем распределительные даски имеют одинаковое или неодинаковое число зубцов. При одинаковом числе зубцов у одного рас пресс ли тельного диска расположены ова бесконтактных датчика, а на другом распре делительном диске - один бесконтактный датчик. При неодинаковом числе зубцов на распределительных дисках - по крайней мере по два бесконтактных датчика, сигна лы которых обрабатываются с помощью логической схемы. Зубцы распределительных дисков (например на ведущей стороне) с одинаковым числом зубцов выполнены с меньшими раэмерами , а промежутки между зубцами выполнены с большими размерами по сравнению с зубцами и промежут{ ами между ними распределительного диска (например на ведомой стороне). Кроме того, в исходном положении один бесконтактный датчик установлен напротив промежутка между зубцами , а другой бесконтактный датчик установлен напротив зубца распределительного диска (например на ведущей стороне), а также бесконтактный оатчик установлен напротив промежутка между дубцами распределительного штска (например на ведомой стороне) или наоборот. У контрольж)ГО устройства, в котором распределительные шгеки имеют неравное число зубцов и промежутков междуними, аьтолнены зубцы и промежутки между ними у распределительного диска (например на ведущей стороне) с меньшими размерами, чем зубцы и промежутки между ними распределитель ного диска (например на ведомой стороне) или наоборот. При этом в исходном положении один бесконтактный датчик установлен напротив промежутка между зубцами, а другой бесконтактный датчик - против, зубца распределительного диска (например на ведомой стороне), а также один или несколько бесконтактных датчиков - против одного или нескольких промежутков между ; 6цами, а один или несколько беск(жтактных датчиков - против одного или нескольких зубцов распределительного диска (например на ведущей .стороне). Исходные сигналы бесконтактных датчиков логически соединены друг с другом таким образом, что в случае смещения распрецегштельных дисков можно регулировать выходной сигнал логической схемы.. В с.лучае поломки вала перемещаются расположенные друг к другу определенным образом распределительные диски так, что по крайней мере в одном,.бесконтактном латчике возникает изменение сигнала, которое через схему обработки сигналов вызывает непосресственную остановку машины. На фиг, I изображена блок-схема первого примера осуществления;: на фиг. 2 - блок-схема второго примера осуществления . Пример 1. На контролируемом вале как на ведущей, так и на ведомой сторонах расположено по одному распределительному зубчатому штску 2 и 3. При этом диски 2 и 3 имеют на их окружности одинаковое гасло зубцов, причем зубцы писка 2 выполнены с меньщими размерами, а промежутки между зубцами распределительного диска 2 выполуены с большими размерами по сравнению с зубцами и промежутками между ними распределительного диска 3. Это соотношение можно изменять на обратное. В исходном положении фиг. 1 бесконтактный датчик 5 установлен против зубца распределительного щгска 2 и бесконтактный датчик 4 - против промежутка между зубцами распределительного штска 2, а бескгнтактный датчик 6 - против примежутка между зубцами распрпоелитега.ного аиско 3. Расположение бесконтактных цатчиков 4-6 относительно распределительных сшсков 2 и 3 возможно также изменять на обратное. Выходные сигналы бесконтактных цатчиков 4-6 соединяются через логическую схему 15. Кажцый бесконта-кт ный датчик 4-6 цает реальный и инвертированный выходные сигналы. Внутри логической схемы 15 связаны инвертированный сигнал X-j, бесконтактного датчика 6 и реальный-сигнал Х бесконтактного датчика 4 посредством элемента ИЛИ. Реальный сигнал Х бесконтактного датчика 5 соединен с реальным сигналом Х,, бесконтактного датчика 6 посредством элемента ИЛИ. Оба сигнала элементов ИЛИ в свою очередь соединены элементом И. Сигнал .элемента И дальше обрабатыва ется при помощи электронной схемы 16 обработки сигналов. В .случае вращения вала 1 сигналы бесконтактньгх измерите- льных трансформаторов 4-6 обращаются в свои обратные состояния. Это обращени определяется последовательностью зубцов распределительных дисков 2 и 3. В случае поломки вала 1 распределительные пи ски 2 и 3 перемещаются относительно их расположения таким образом, что по крайней у одного выхода элемента ИЛИ возникает изменение сигнала. При этом возникает и у выхода элемента И изменение сигнала, которое вызывает че- . рез схему обработки сигналов. 16 останов ку мащинной системы. П р и м е р 2. На контролируемом вале 1 как на ведущей, так и на ведомой сторонах расположены по одному распределительному диску 12 и 13. Прт этом распределительные диски 12 и 13 имеют на их окружности неравное число зубцов, В этом примере осуществления распределительный диск 12 имеет предпочтительно двойное число зубцов по отношению к числу зубцов распределительного диска 13 Зубцы и промежутки Между ними распределительного диска 12 вьтолдены с мень шими размерами, чем зубцы и промежутки между ними распределительног.о диска 13. В исходном положении, как показано на фиг. 2, бесконтактный датчик 7 усгановлен напротив промежутка между зубцами , бесконтактный датчик 8 - против зубца распределительного диска 13, бесконтактный aaT4viK 9 - напротив промежут ка между зубцами, бесконтактный датчик 1О - напротив зубца распределительного диска 12, Выходные сигналы бесконтактных датчиков 7-Ю соединяются через логическую схему 11, причем каждый бес контактный датчик 7-1О дает реальный и инвертированный сигналы. Внутри логической схемы 11 связаны инвертироёанный сигнал Х4 бескс«тактного датчика 7, реальный сигнал X бесконтактного цатчика 8 и инвертированный сигнал Х бесконтактного |датчика 9. Реальный сигнал X. , инвертированный сигнал инвертированный сигнал Xj бесконтактного датчика 10 тоже соединены при помощи элемента ИЛИ. Инвертированный сигнал Х и инвертированный сигнал Х тоже соединены элементом ИЛИ. Эти три элемента ИЛИ в свою очерепь соеринены посредством элемента И. Сигнал элемента VI дальше обрабатывается электронной схемой обработки сигналов 14. Обращение бесксмтактных датчиков 7-10 в свои обратные состояния, как и принцип действий контрольного устройства, осуществляется аналогично первому примеру осуществления . При обоих примерах осуществления между распределительными дисками 2 .и 3 или 12 и 13 и их бесконтактными датчиками 4-6 или 7 - 1О допускается определенное смещение (или зазор между ведущим и ведомым валами), которые определяются соотношением размеров зубцов и промежутков между ними распределительных дисков 2 и 3 или 12 и 13 друг к другу. Опновреметто тем самым устанавливается угол отключения в случае поломки вала. Ф.ормула из об р е т е и и я 1. Контрольное устройство для приводных элементов станков, в частности механических прессов, содержащее расположенные на вращающемся приводном валу распределительные зубчатые диски, взаимо- действующие с бесконтактными датчиками, . соединенными с системой управления приводным валом, отличающееся тем, что, с целью повышения надежности остановки привоового вала при поломках приводных элементов путем отключения управляющего тока, на обеих концах приBOCDHoro вала I, вращение которого контролируется , смонтировано по одному распределительному зубчатому диску 2,3,12 и 13, размаценных друг относительно друга определенным образом, при этом упомянутые распрецелительные зубчатые диски выполнены с одинаковым числом зубцов и взаимодействуют - один 2 с двумя бесконтактными дaтчикa и 4 и 5, а 795 другой 3-е ооним бесконгакгным дагчиком б, причем выхоцы датчиков 4,5 и 6 соединены и логическими элементами 15 и 1б. 2.Устройство по п. I, о г л и ч а ю щ е е с я тем, что распределительные зубчатые диски 12 и 13 г.ьтолнены с неошшаковым . числом зубцов и каждый из них взаимодействует по кра иней мере с двумя безконтактными пат;чиками 7, 9 и 10, выходы которых соединены с логическими элементами 11 и 14. 3.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что зубцы одного распределительного зубчатого диска 2 выполнены .с меньшими размерами, а промежутки меж ду ними - с большими размерами по сравнению с соответствующими зубцами и промежутками межау ними другого распределительного зубчатого диска 3 или наоборот.. , 4.Устройство по п. 1, о т л и ч а ющеесятем , что зубцы и промежутки между ними одного распределительного ; бчатого диска 12 выполнены с меньшими размерами, чем и промежутки между ними у аркгого распредели-; тельного диска 13 или наоборот. 5.Устройство по п. 1, о т л и ч а ю щ е е с я гем, что в исходном положении приводного вала бесконтактный датчик 4 располагается напротив проме48 жутка межпу зубцами, бесконтактный дат чик 5 - по оси зубца распреаелительного ; бчатого диска 2, а бесконтактный дат- чик 6 - напротив промежутка между эубнами распределительного зубчатого диска 3 и наоборот. 6. Устройство по п. 2, о т л и ч а ю щ е е с я тем, что в исходном положении приводного вала один бесконтактный датчик 7 располагается напротив промежутка между ; бцами, а другой бесконтактный датчик 8 - по оси зубца распределительного зубчатого диска 13, при этом один или несколько бесконтактных аатчиков 9 располагаются напротив одно или нескольких промежутков между зубцами ,.а один или несколько бесконтактных датчиков Ю - по. оси одного или нескольких зубцовfc распределительного зубчатого Диска 12. 7. Устройство по пл. 1-6, о т л и чающееся тем, что. сно снабжено элементом регулирования выходных сигна- лов логических схем 11 и 15 для компенсации взаимных смещений распределительных зубчатых цисков 2 и 3 или 12 и 13 и бесконтактных датчиков 4,5 и 6 или 7, 8,9 и 10. . Признано изобретением по .результатам экспертизы , осуществленной Ведомством по изобретательству Германской Демократической Республики.

Реферат

Формула

Комментарии