Двухслойная структура для абсорбирующих изделий - RU2311159C2

Код документа: RU2311159C2

Чертежи

Описание

Настоящее изобретение относится к двухслойной структуре для использования ее в абсорбирующих изделиях. Структура содержит проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, при этом слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований. Структура особенно пригодна в качестве покрывного и передающего слоя для использования ее в абсорбирующих изделиях.

Предпосылки к созданию изобретения

Передающие слои обычно используют в абсорбирующих изделиях для того, чтобы обеспечивать отвод жидкости от слоя, обращенного к телу потребителя во время использования, или от покрывного слоя по направлению к абсорбирующему заполнителю. Обычные передающие слои часто изготавливают из нетканых материалов. Они обычно действуют путем отсасывания или втягивания жидкости от слоя, обращенного к телу потребителя, прямо вниз в расположенный снизу абсорбирующий заполнитель. Комбинация покрывного и передающего слоев также известна. См., например, патенты США № 5665082, № 5797894 и № 5466232.

Было установлено, что двухслойная структура, содержащая проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, в которой слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований и эффективно функционирует, помимо прочего, при использовании ее в качестве слоя, расположенного к телу потребителя при использовании, или в качестве покрывного и передающего слоя. При попадании жидкости на первый слой этой структуры жидкость перемещается и/или переносится как сквозь структуру, так и вдоль структуры, благодаря чему обеспечивается возможность более быстрого переноса жидкости сквозь структуру в направлении оси z, т.е. сквозь первый и второй слои по направлению к абсорбирующему заполнителю.

Краткое описание изобретения

Изобретение относится к двухслойной структуре, пригодной для использования ее в абсорбирующих изделиях, содержащей проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, в которой слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований, выступающих либо из первого слоя, либо из второго слоя.

Изобретение относится также к двухслойной структуре, пригодной для использования ее в абсорбирующих изделиях, содержащей проницаемый для жидкости первый слой, содержащий трехмерную перфорированную пленку, находящуюся в сообщении по жидкости со вторым слоем, проницаемым для жидкости. Трехмерная перфорированная пленка первого слоя содержит множество отверстий и множество перфорированных макрообразований, выступающих в направлении второго слоя, причем каждое перфорированное макрообразование отделено от других перфорированных макрообразований, при этом первый и второй слои контактируют друг с другом по существу только посредством перфорированных макрообразований.

Изобретение относится также к двухслойной структуре, пригодной для использования в абсорбирующих изделиях, содержащая проницаемый для жидкости слой, который при использовании контактирует с телом потребителя, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости. Второй слой содержит множество макрообразований, выступающих в направлении слоя, который при использовании контактирует с телом потребителя, и макрообразования отделены друг от друга.

Кроме того, слой, который при использовании контактирует с телом потребителя, и второй слой контактируют друг с другом по существу только посредством макрообразований.

И, наконец, изобретение относится к абсорбирующим изделиям, содержащим такие двухслойные структуры.

Краткое описание чертежей

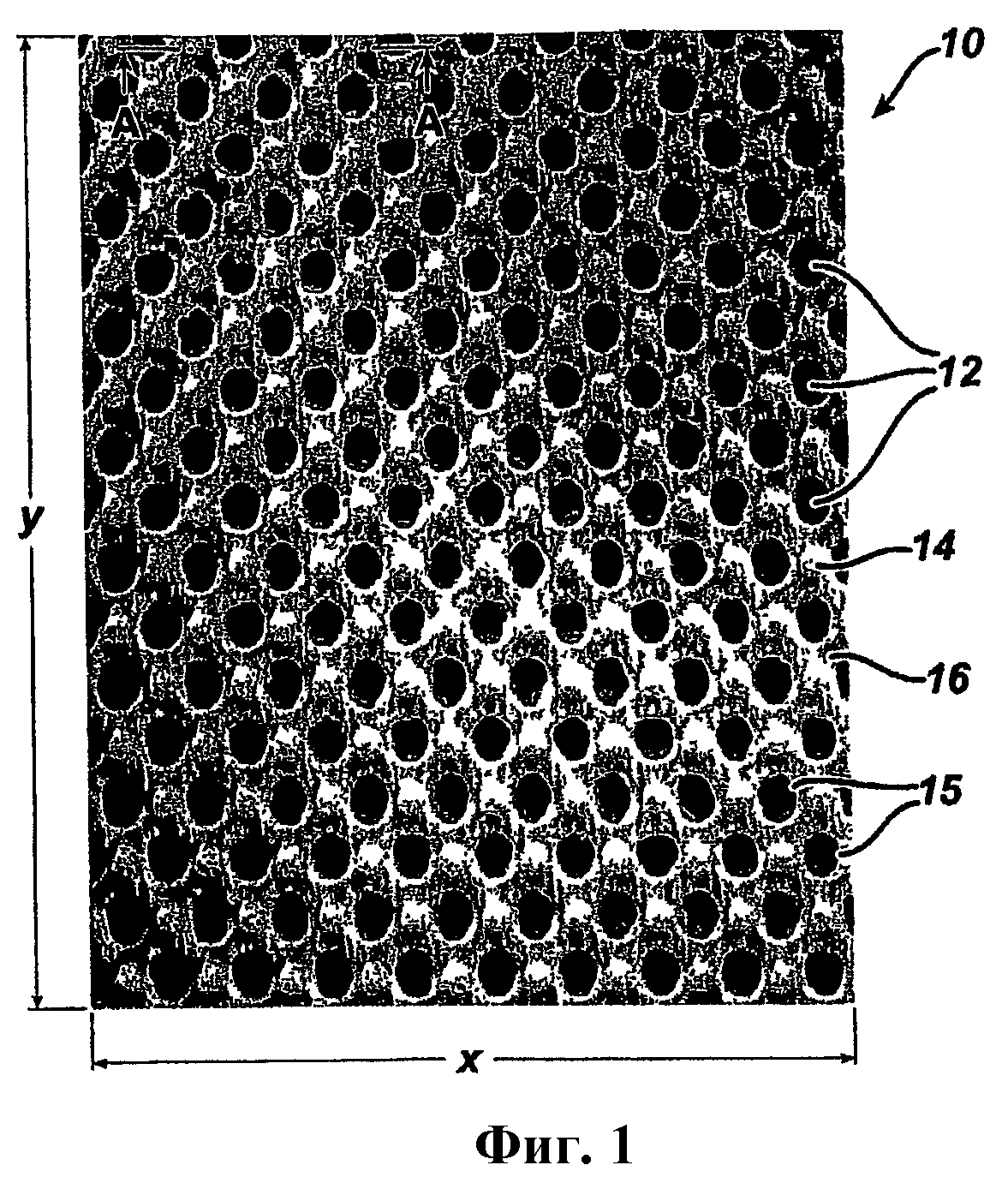

На Фиг. 1 представлена фотография варианта исполнения трехмерной пленки согласно настоящему изобретению;

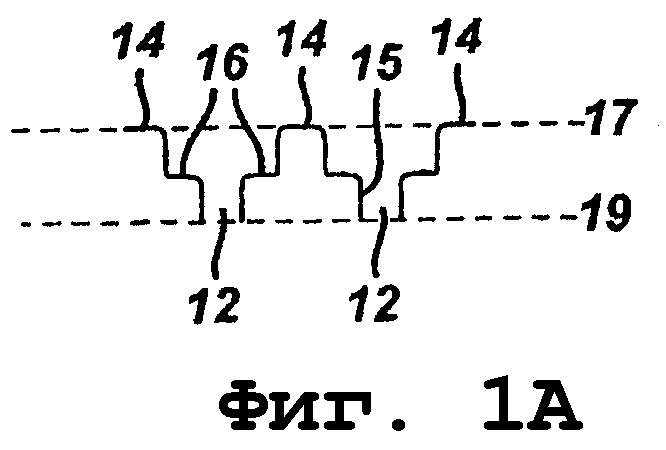

на Фиг. 1А изображено поперечное сечение А-А пленки, показанной на Фиг. 1;

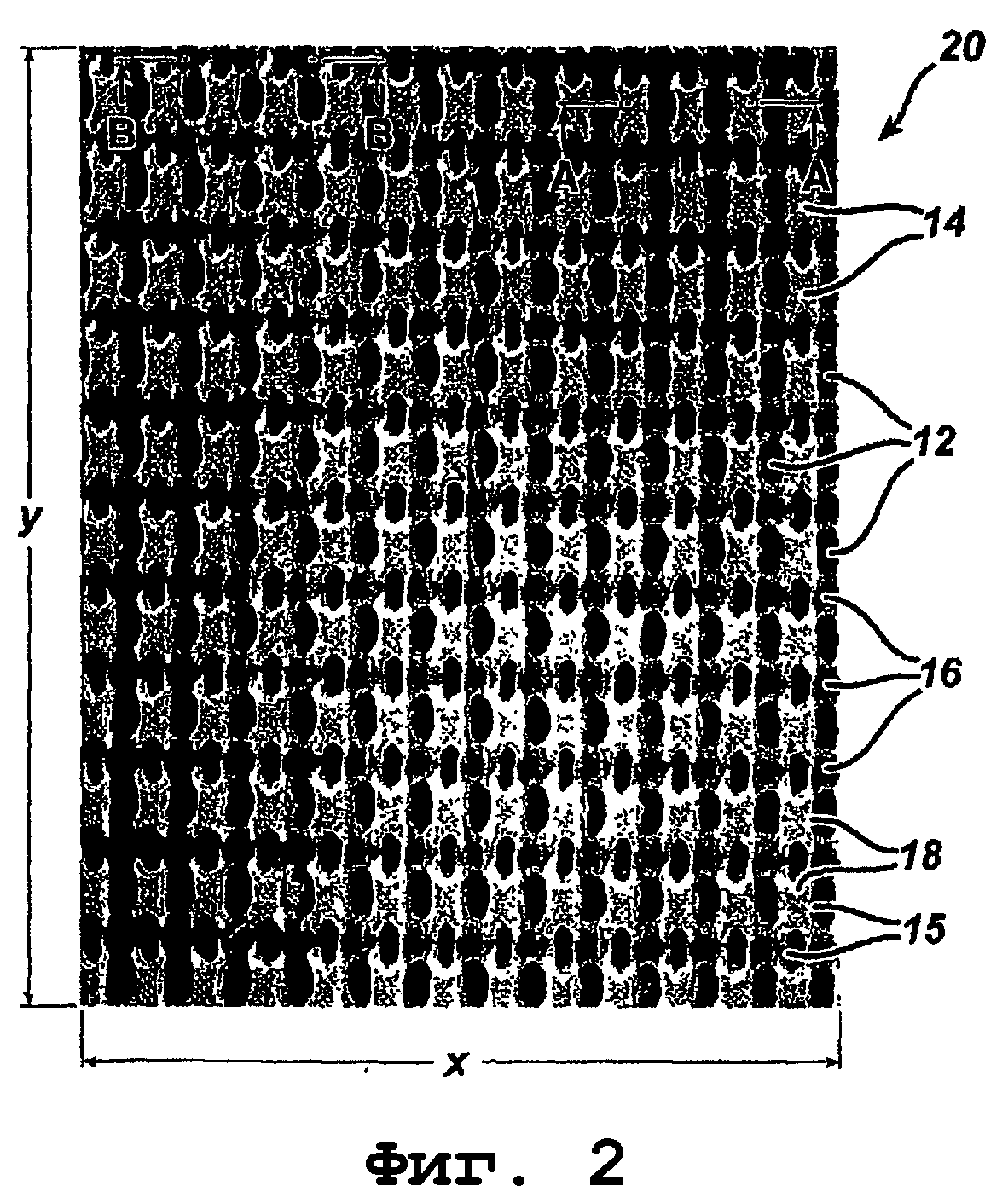

на Фиг. 2 представлена фотография другого варианта исполнения трехмерной пленки согласно настоящему изобретению;

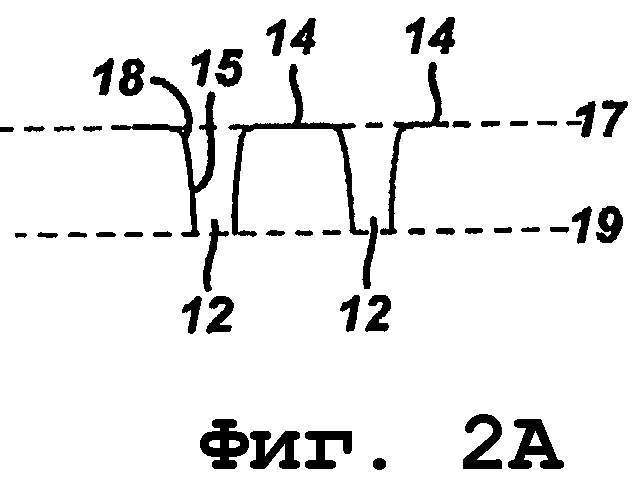

на Фиг. 2А изображено поперечное сечение А-А пленки, показанной на Фиг. 2;

на Фиг. 2В изображено поперечное сечение В-В пленки, показанной на Фиг. 2;

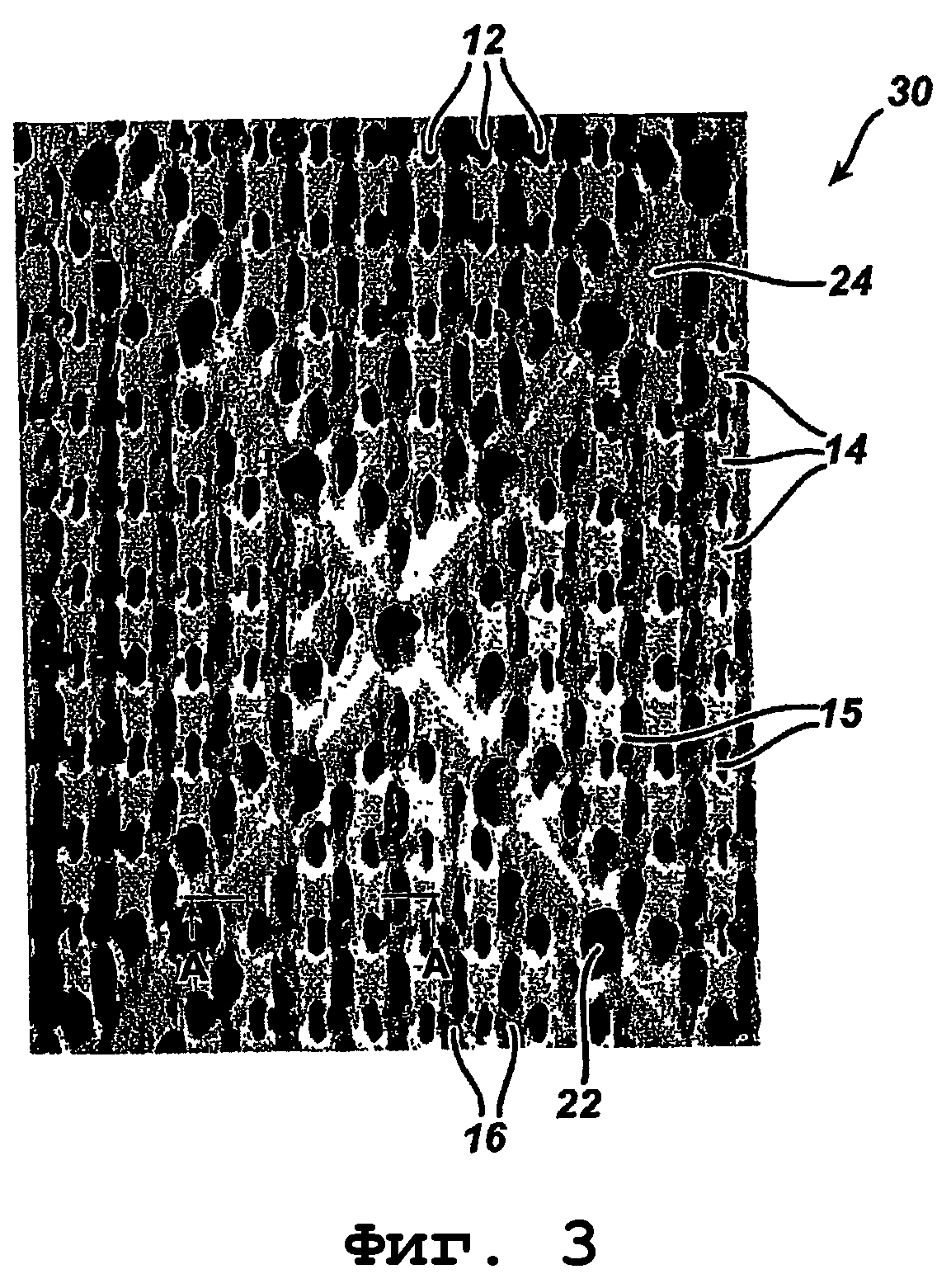

на Фиг. 3 представлена фотография еще одного варианта исполнения трехмерной пленки согласно настоящему изобретению;

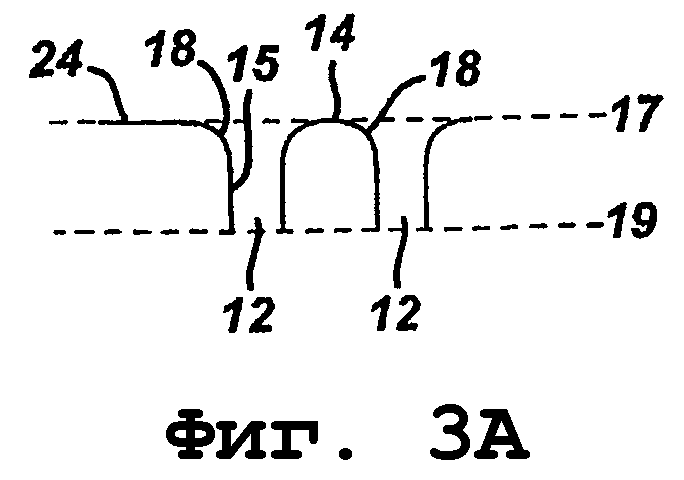

на Фиг. 3А изображено поперечное сечение А-А пленки, показанной на Фиг. 3;

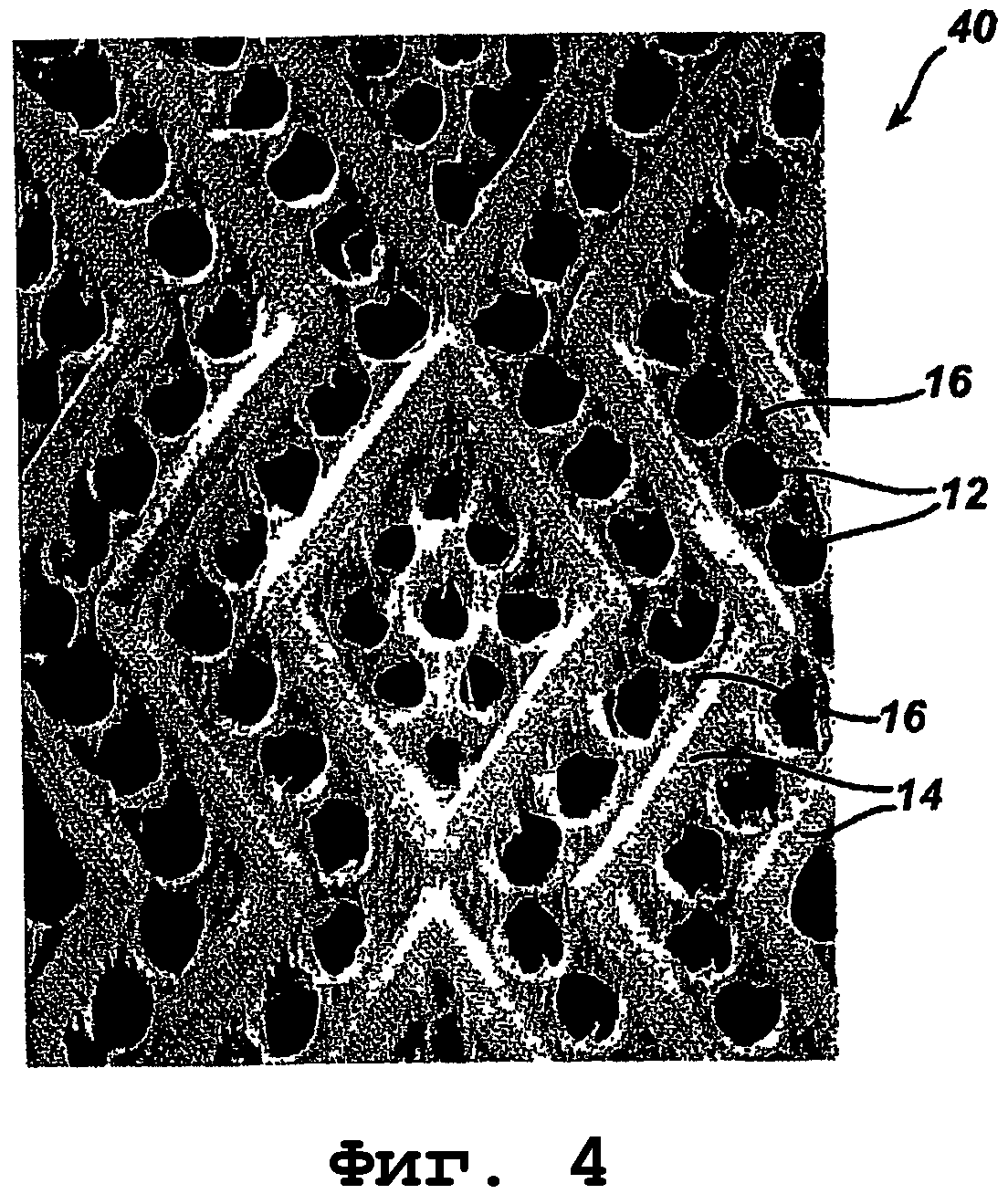

на Фиг. 4 представлена фотография еще одного варианта исполнения трехмерной пленки согласно настоящему изобретению;

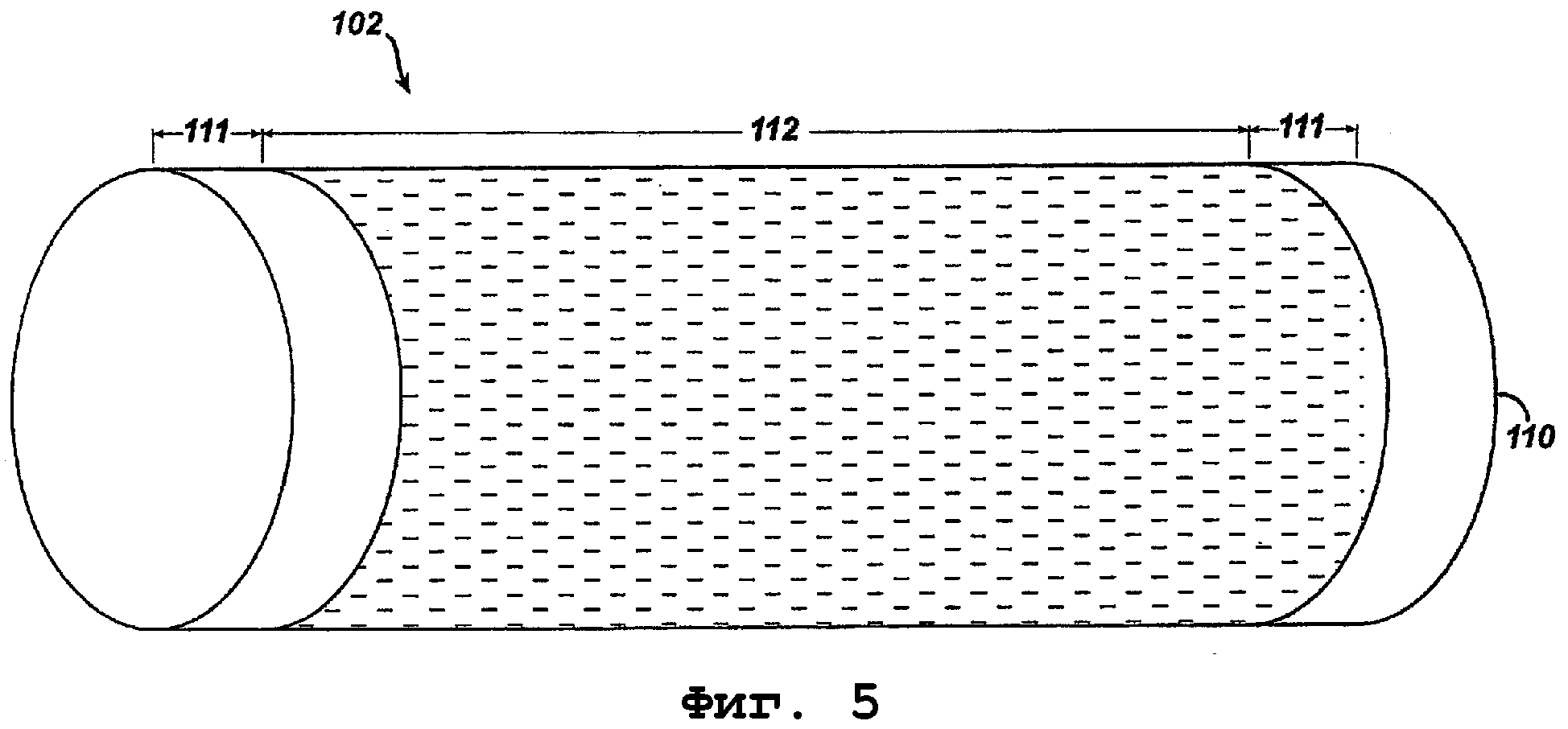

на Фиг. 5 изображен схематический вид одного типа трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

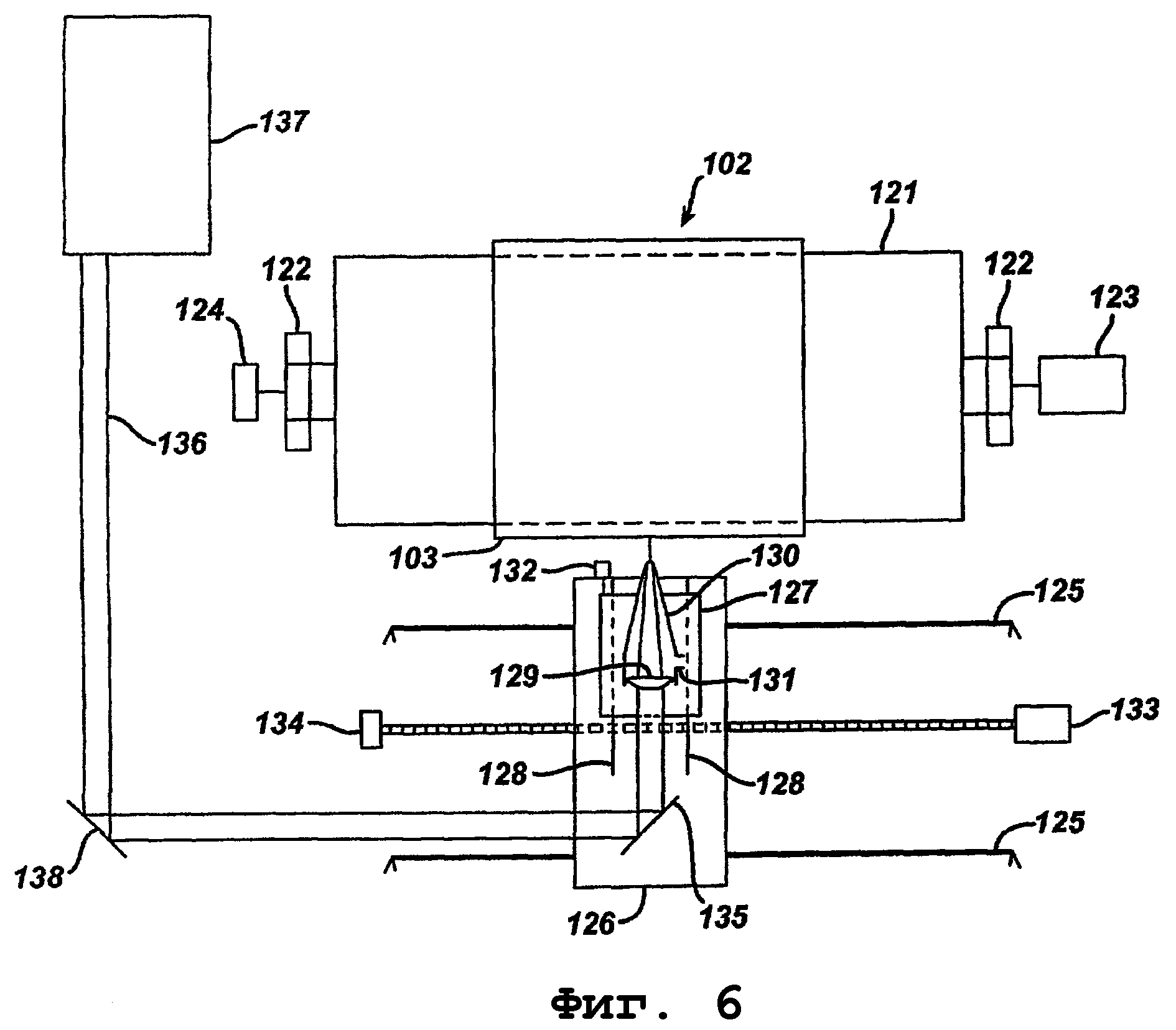

на Фиг. 6 изображен схематический вид устройства для объемной лазерной обработки заготовки для получения трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

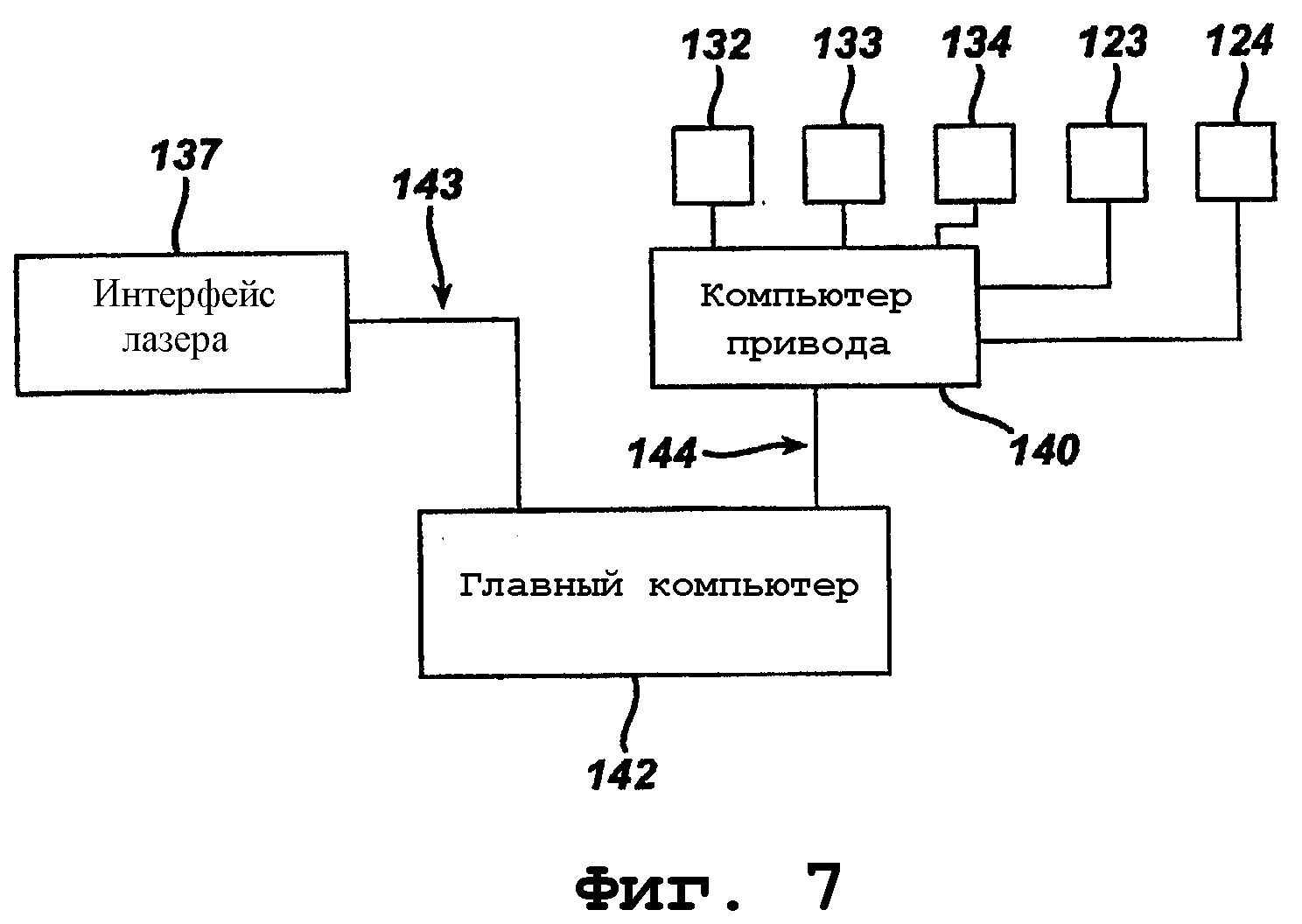

на Фиг. 7 изображена блок-схема компьютерной системы управления устройством, показанным на Фиг. 6;

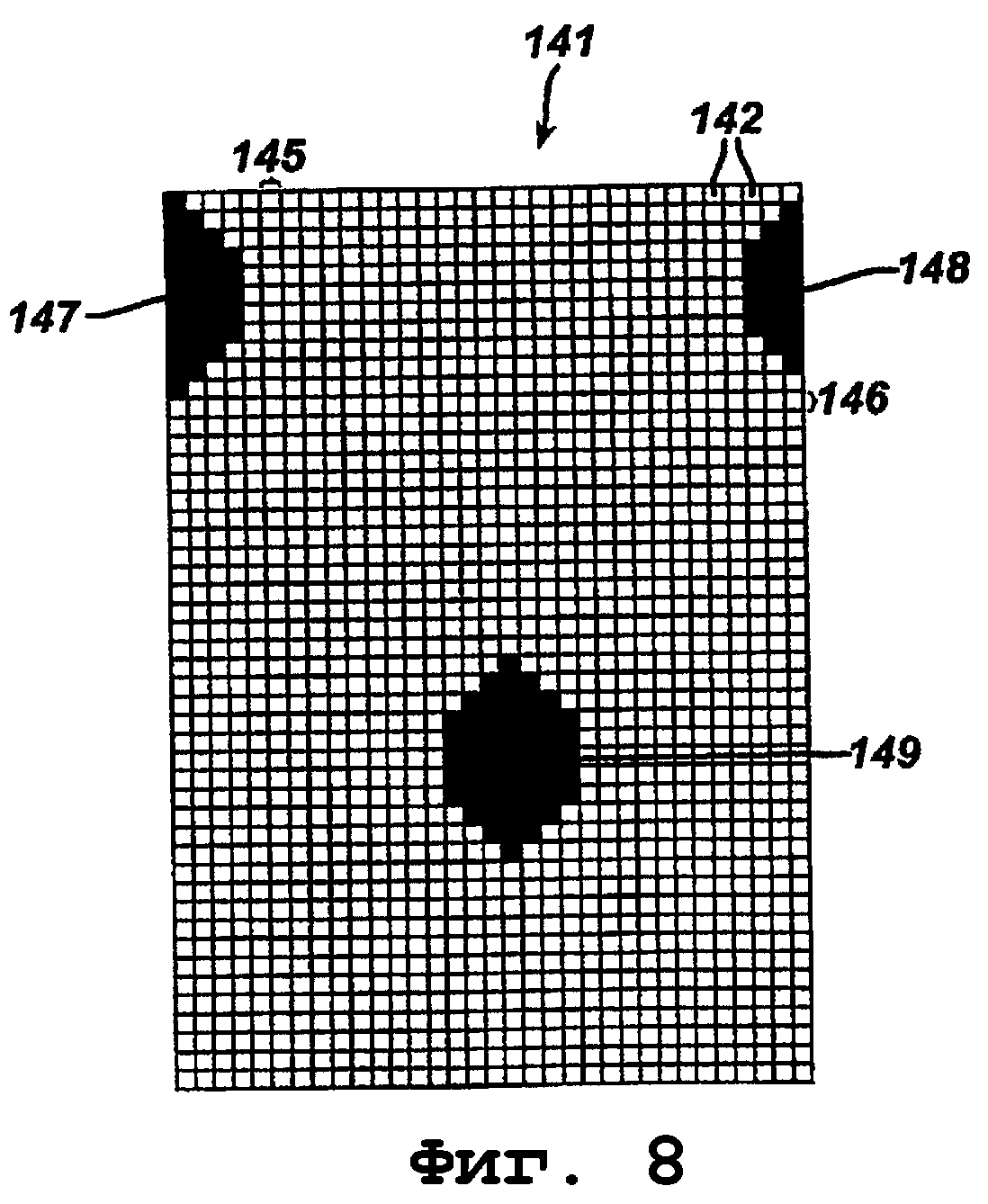

на Фиг. 8 представлен пример файла рисунка в графической форме (в увеличенном масштабе) для растрового сверления заготовки для изготовления опорного элемента для формования перфорированной пленки;

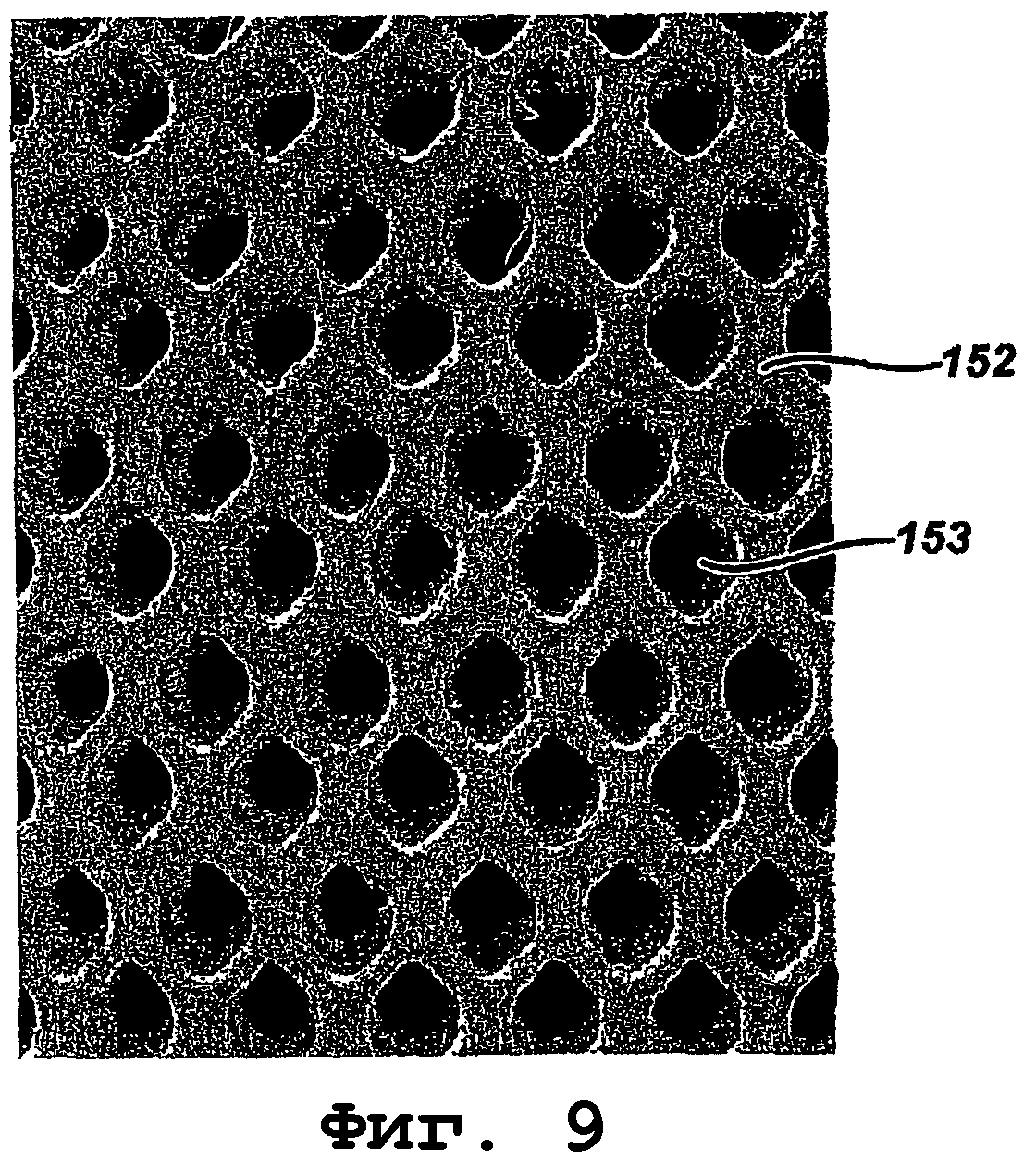

на Фиг. 9 представлена фотография изделия после сверления заготовки лазером с использованием файла, показанного на Фиг. 8;

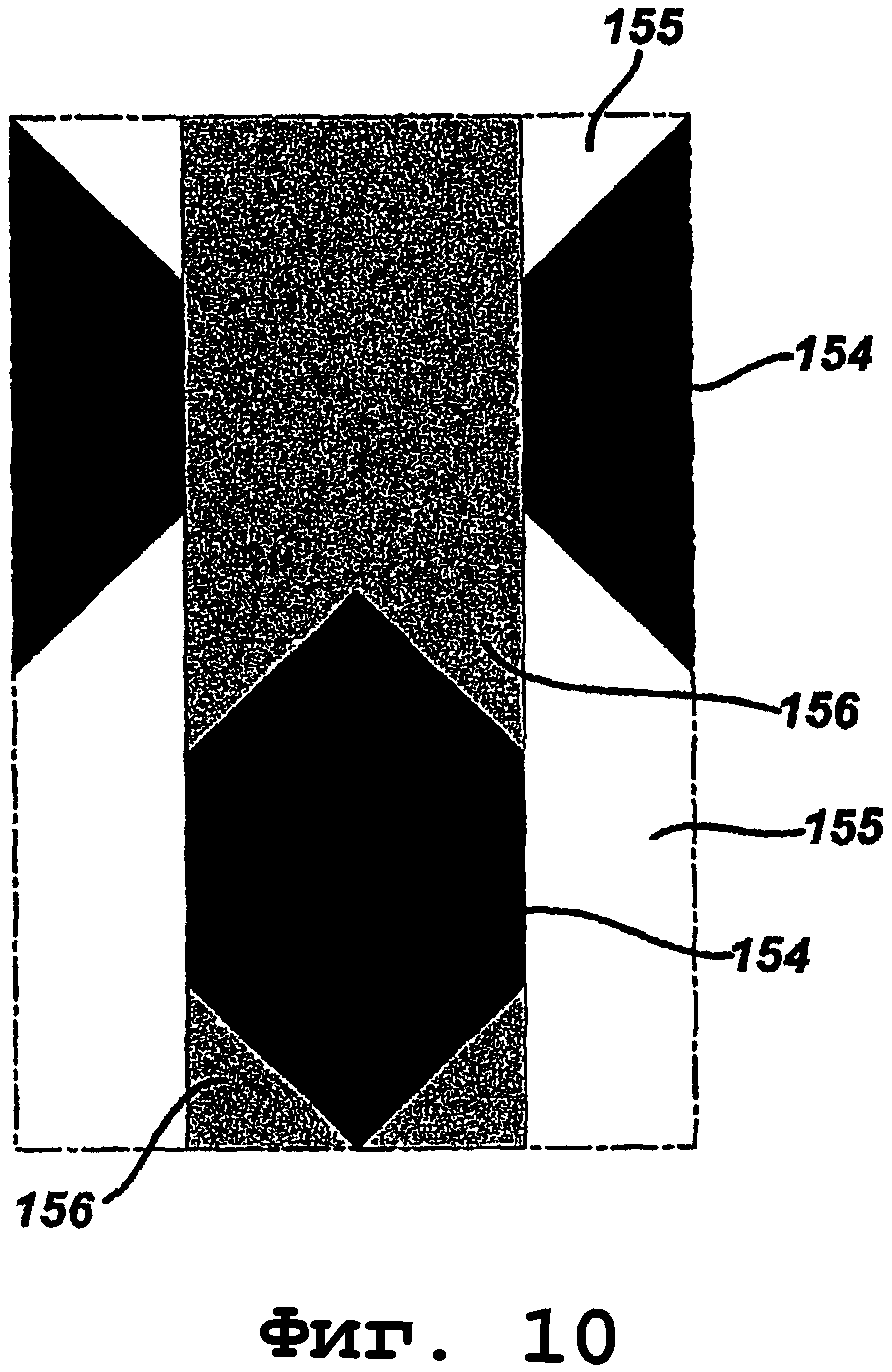

на Фиг. 10 изображено графическое представление файла для объемной обработки лазером заготовки для формования пленки, показанной на Фиг. 2;

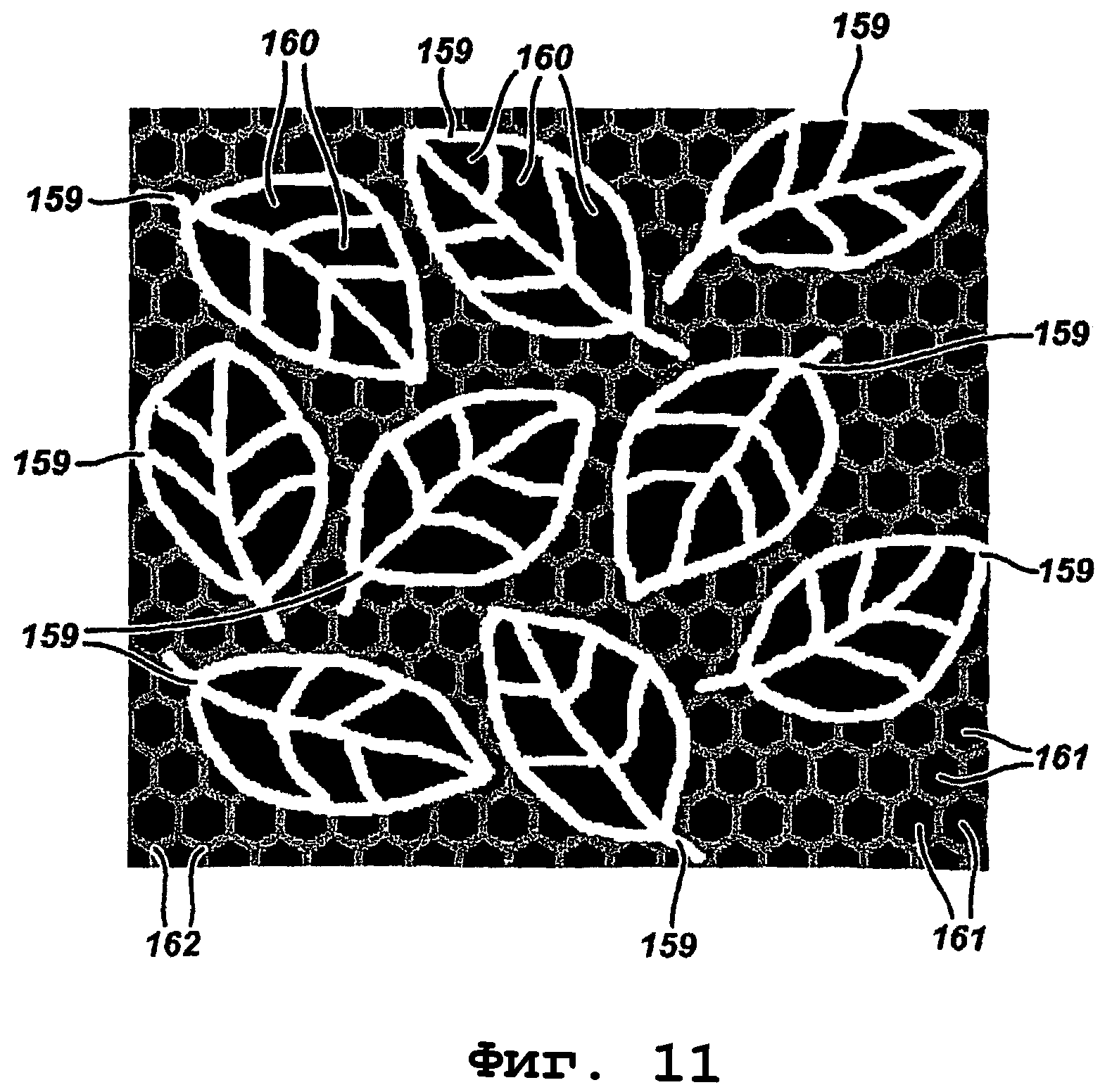

на Фиг. 11 изображено графическое представление файла для объемной обработки лазером заготовки для формования трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

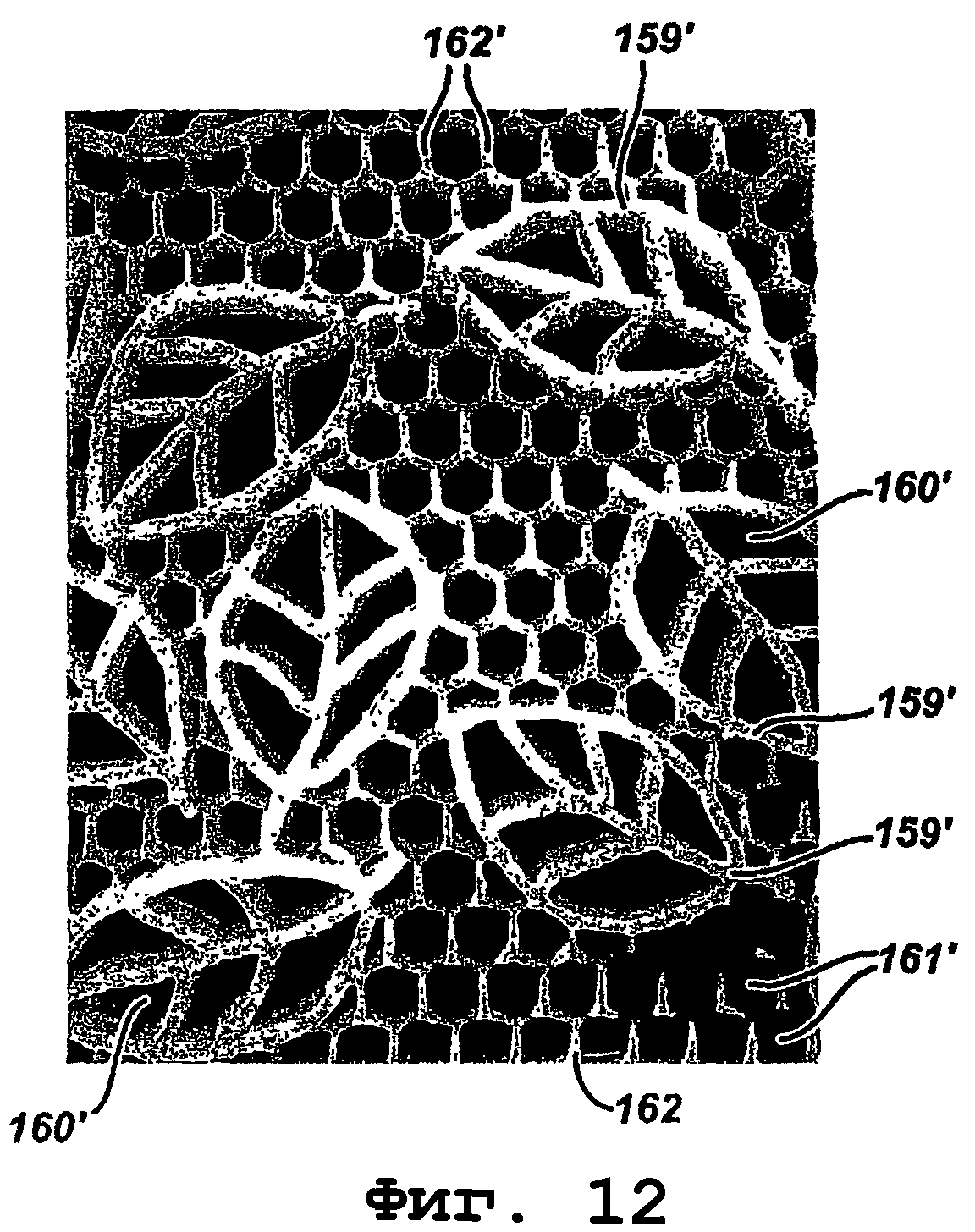

на Фиг. 12 представлена фотография изделия после объемной обработки заготовки лазером с использованием файла, показанного на Фиг. 11;

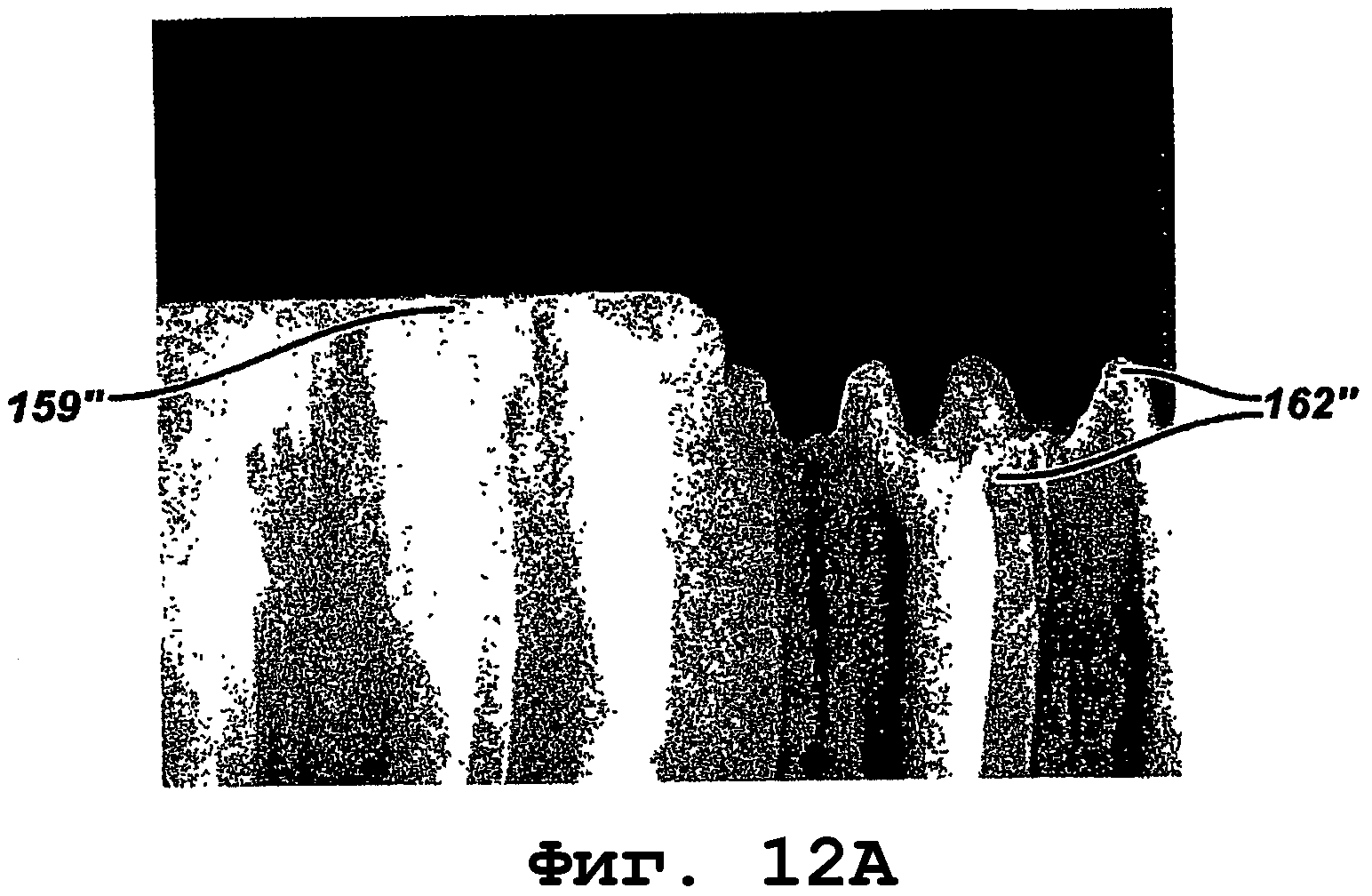

на Фиг. 12А представлена фотография поперечного сечения изделия, показанного на Фиг. 12, после объемной обработки заготовки лазером;

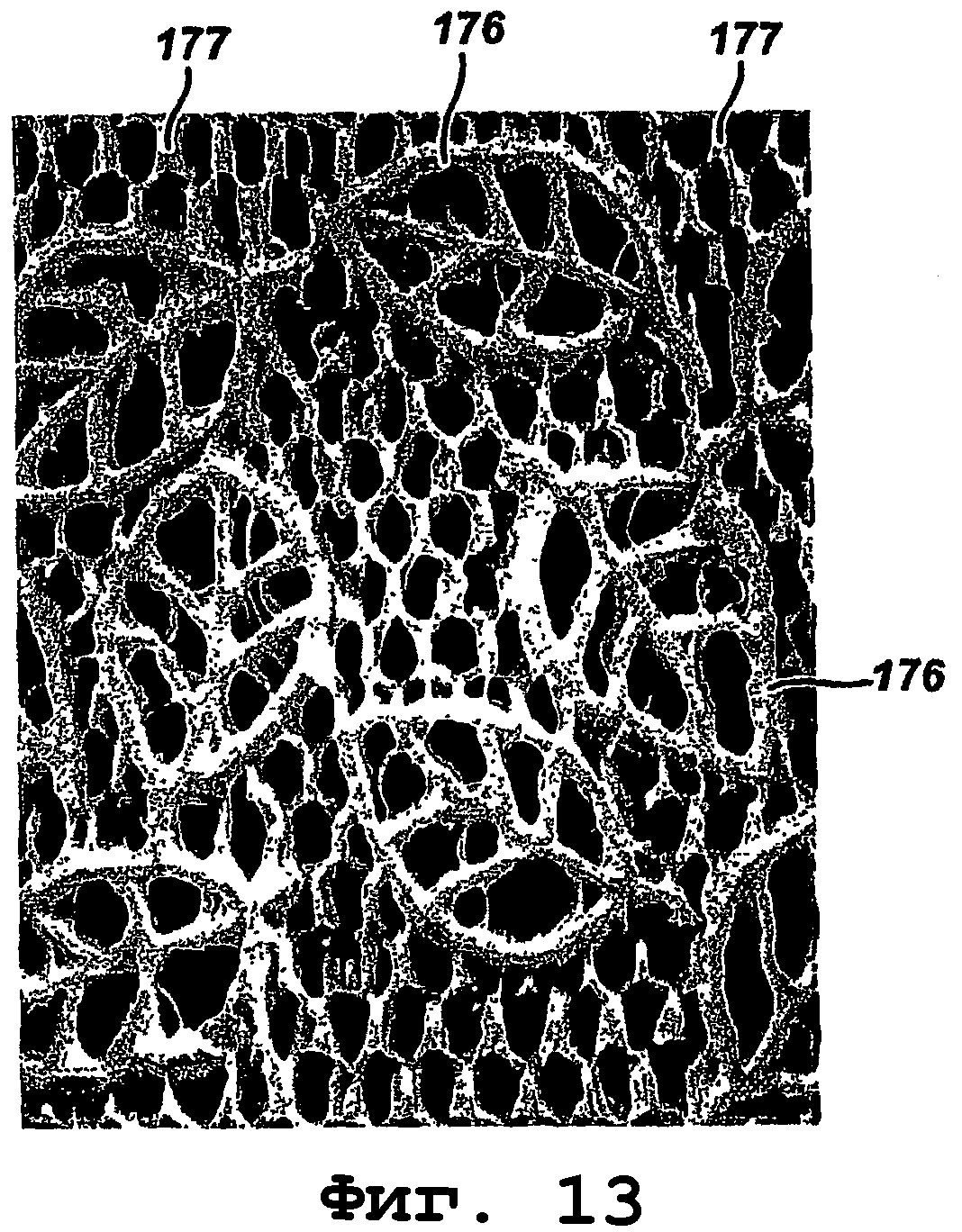

на Фиг. 13 представлена фотография перфорированной пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 12, полученного путем объемной обработки заготовки лазером;

на Фиг. 13А представлена другая фотография перфорированной пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 12, полученного путем объемной обработки заготовки лазером;

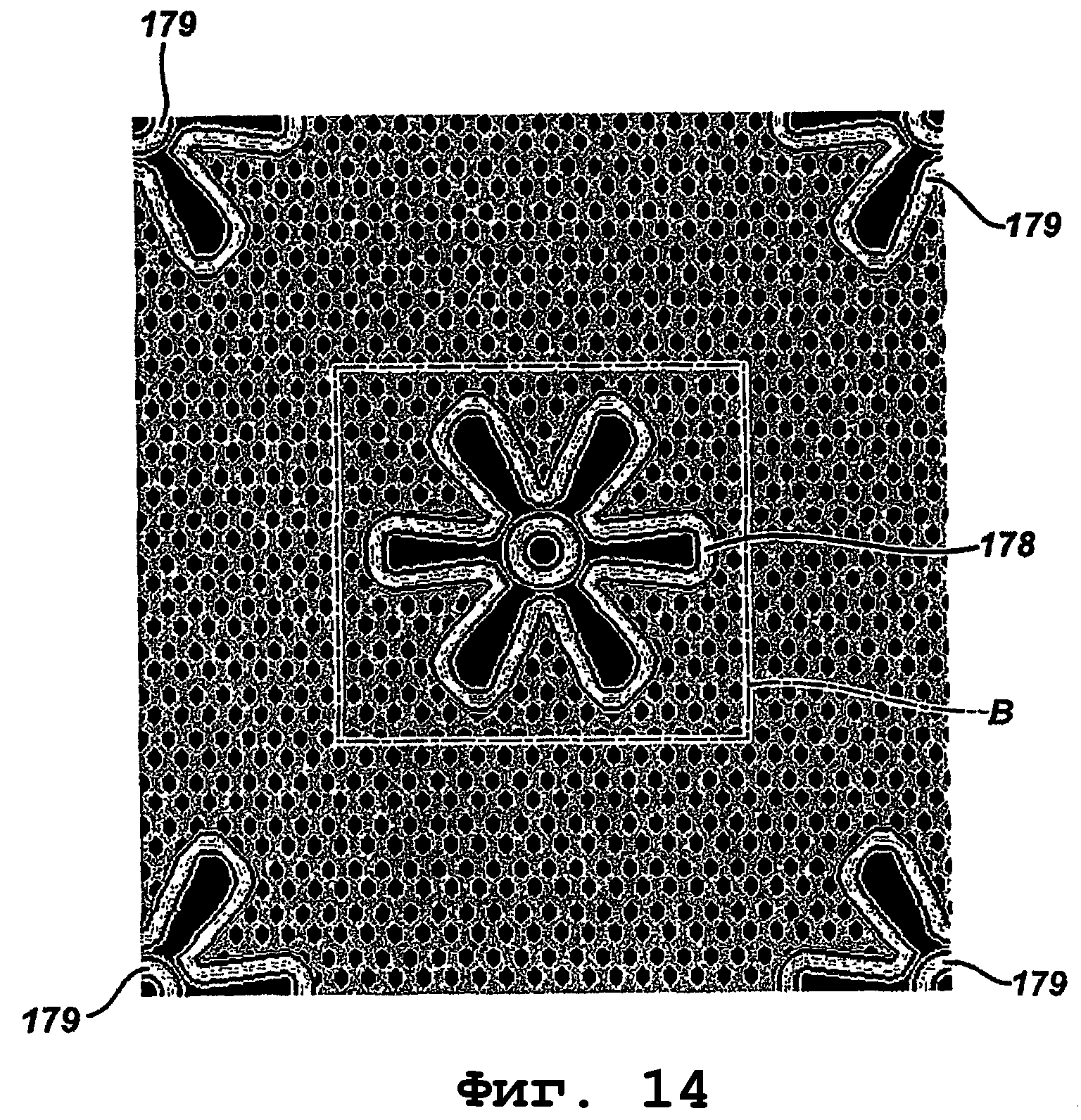

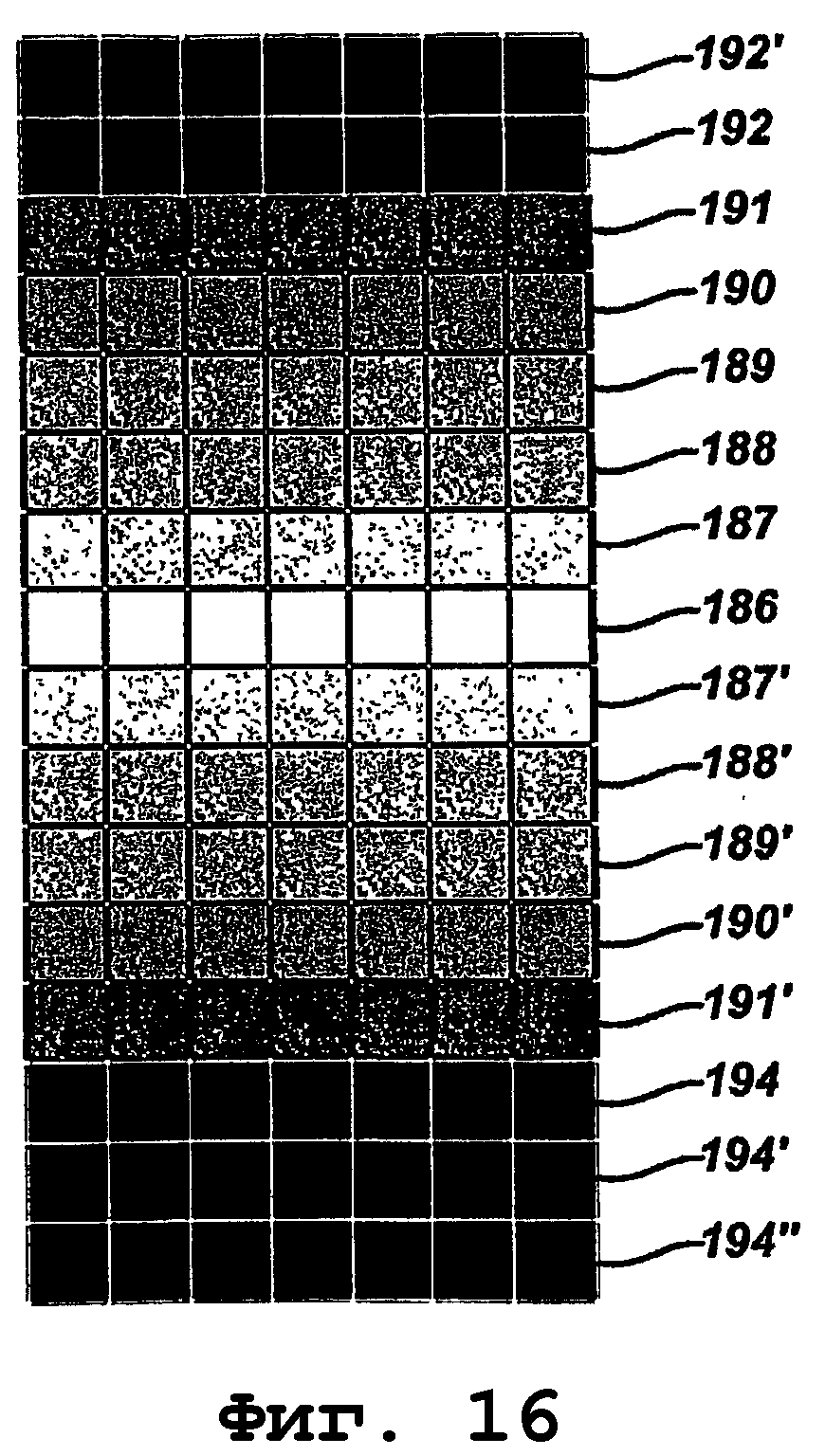

на Фиг. 14 изображен пример файла, который используется для изготовления опорного элемента модуляции излучения лазера;

на Фиг. 14А изображено графическое представление последовательности повторов файла, показанного на Фиг. 14;

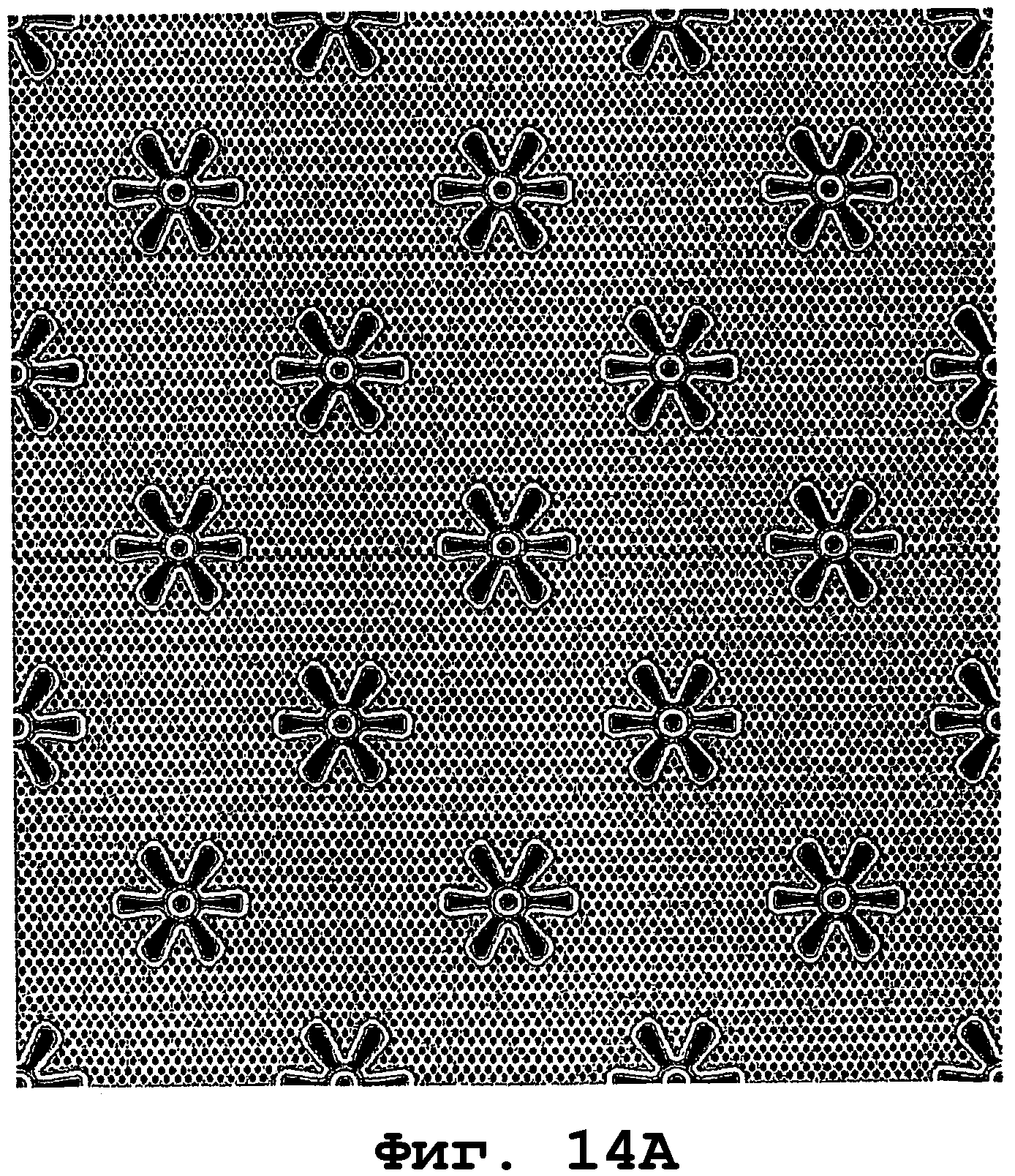

на Фиг. 15 изображен вид в увеличенном масштабе участка В файла, показанного на Фиг. 14;

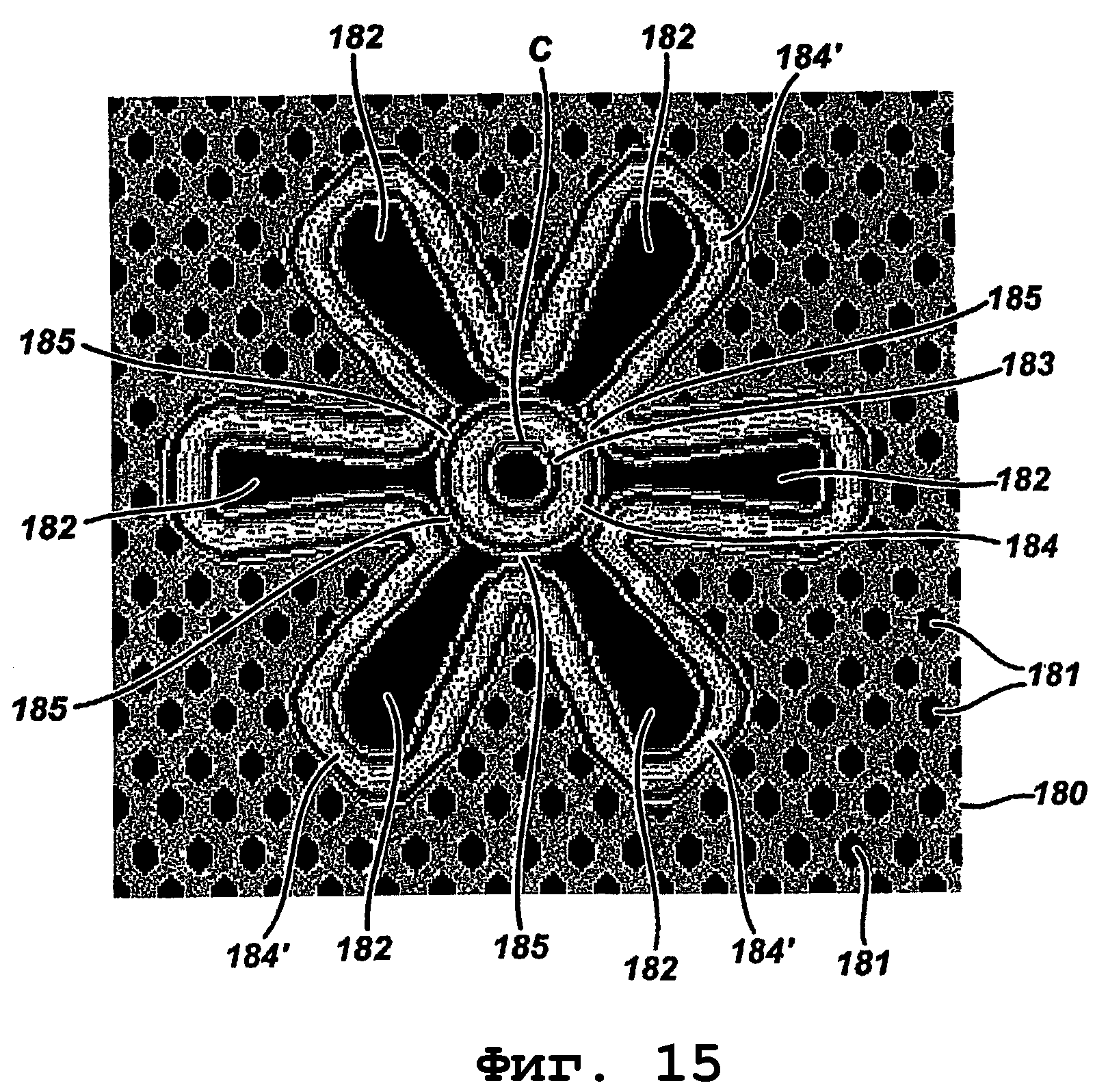

на Фиг. 16 изображено графическое представление файла рисунка, использованного для создания участка С (должно быть - В), показанного на Фиг. 14;

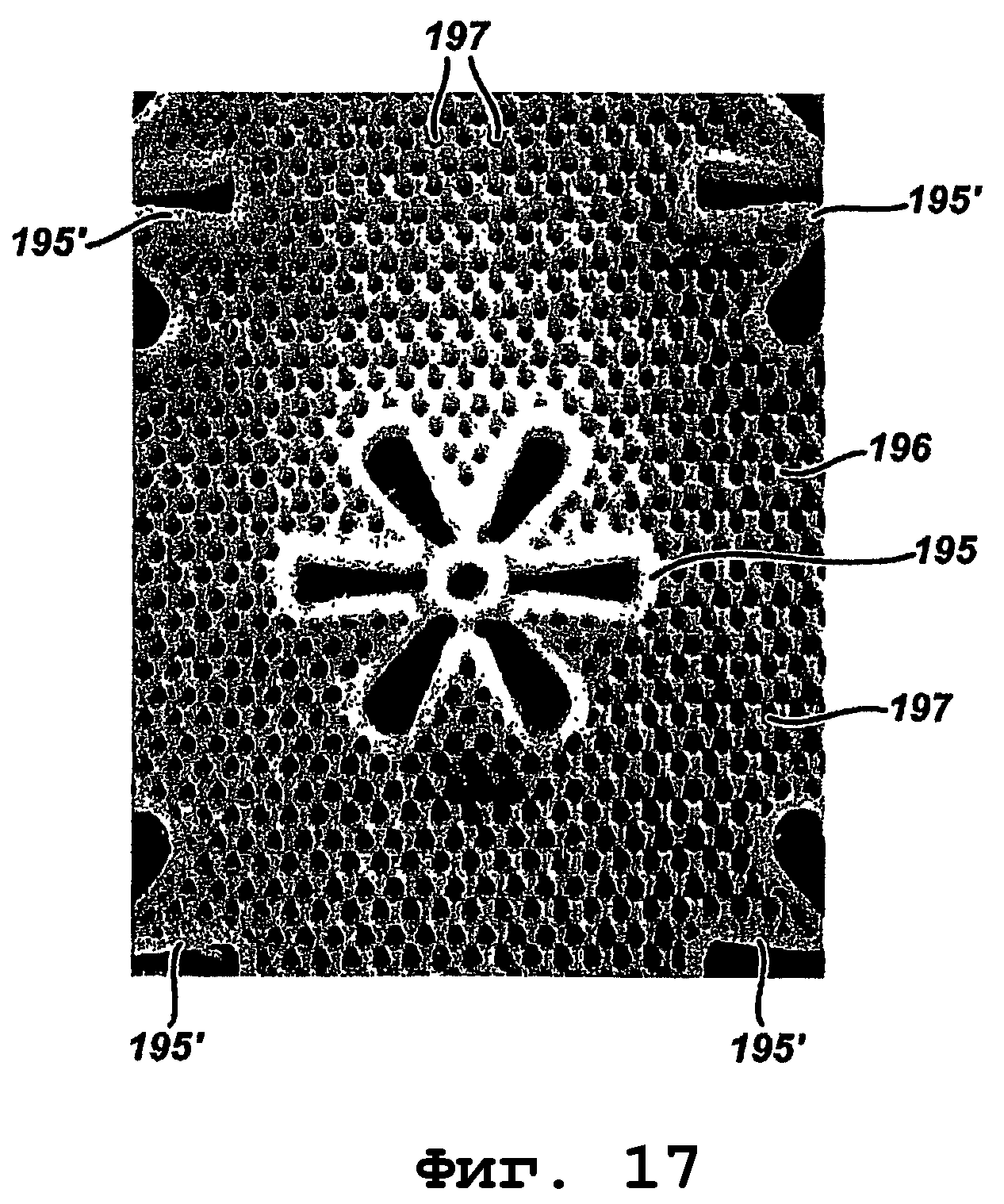

на Фиг. 17 представлена фотография опорного элемента, изготовленного путем модуляции излучения лазера с использованием файла, показанного на Фиг. 14;

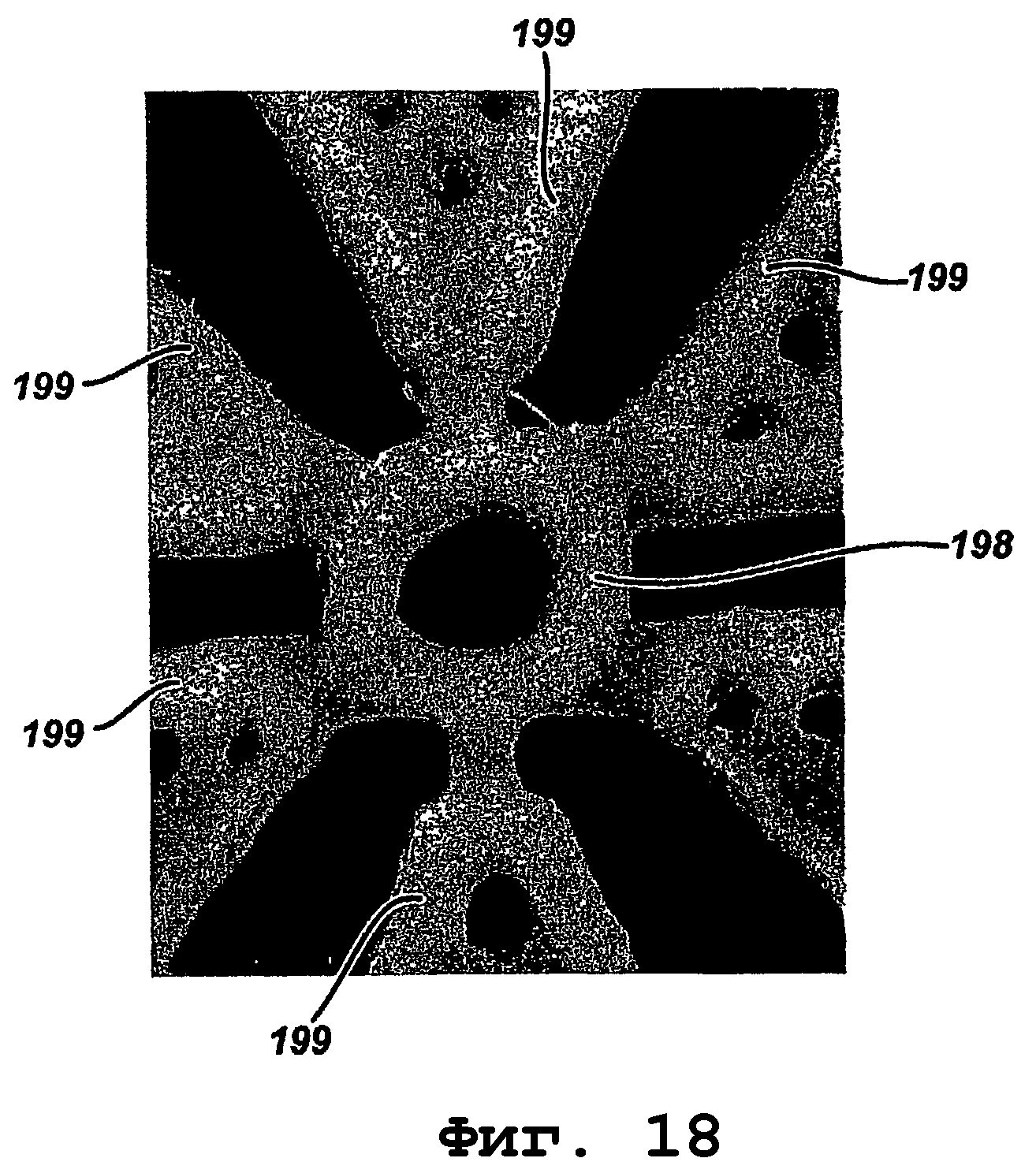

на Фиг. 18 представлена фотография участка опорного элемента, показанного на Фиг. 17;

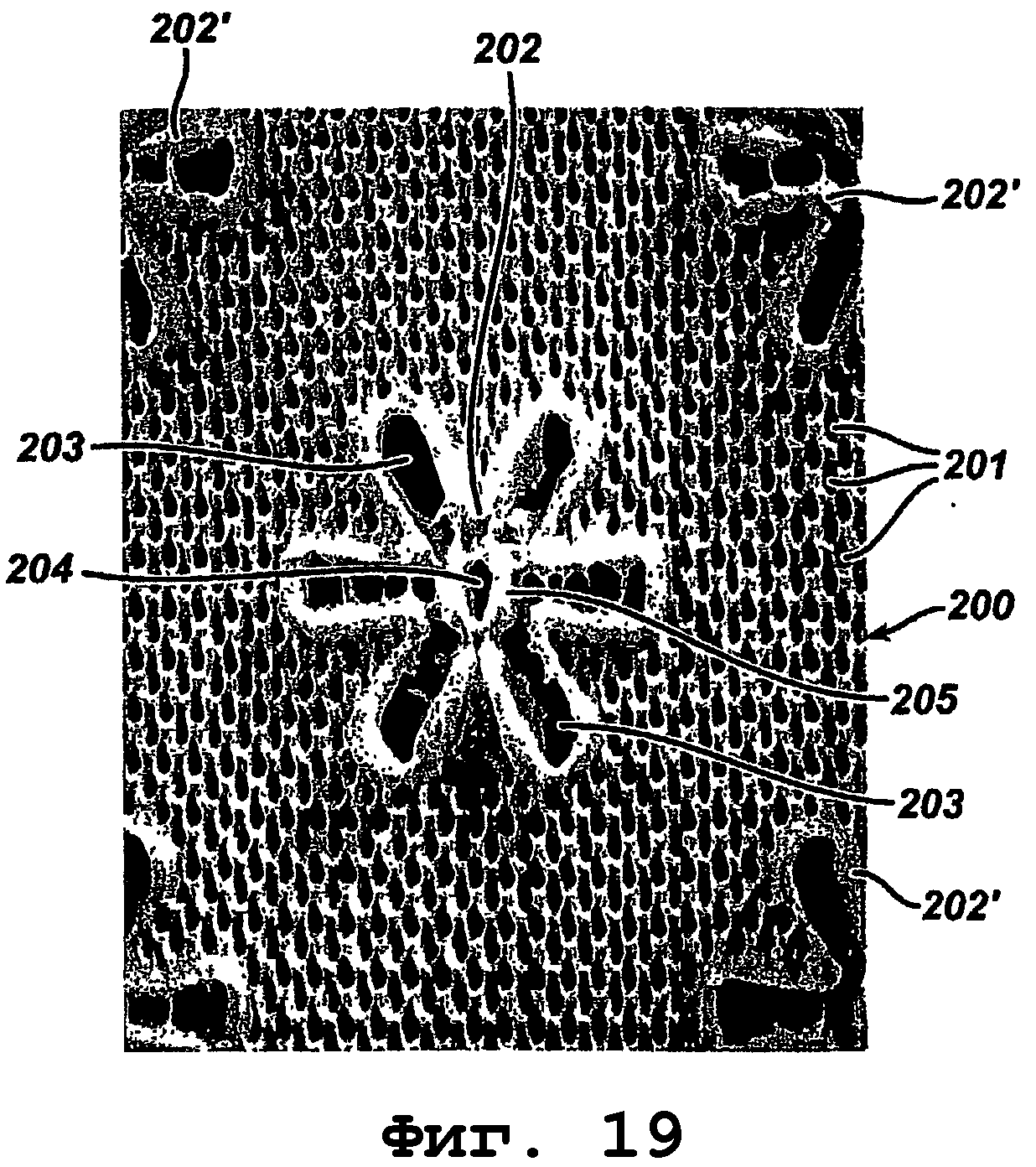

на Фиг. 19 представлена фотография пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 17;

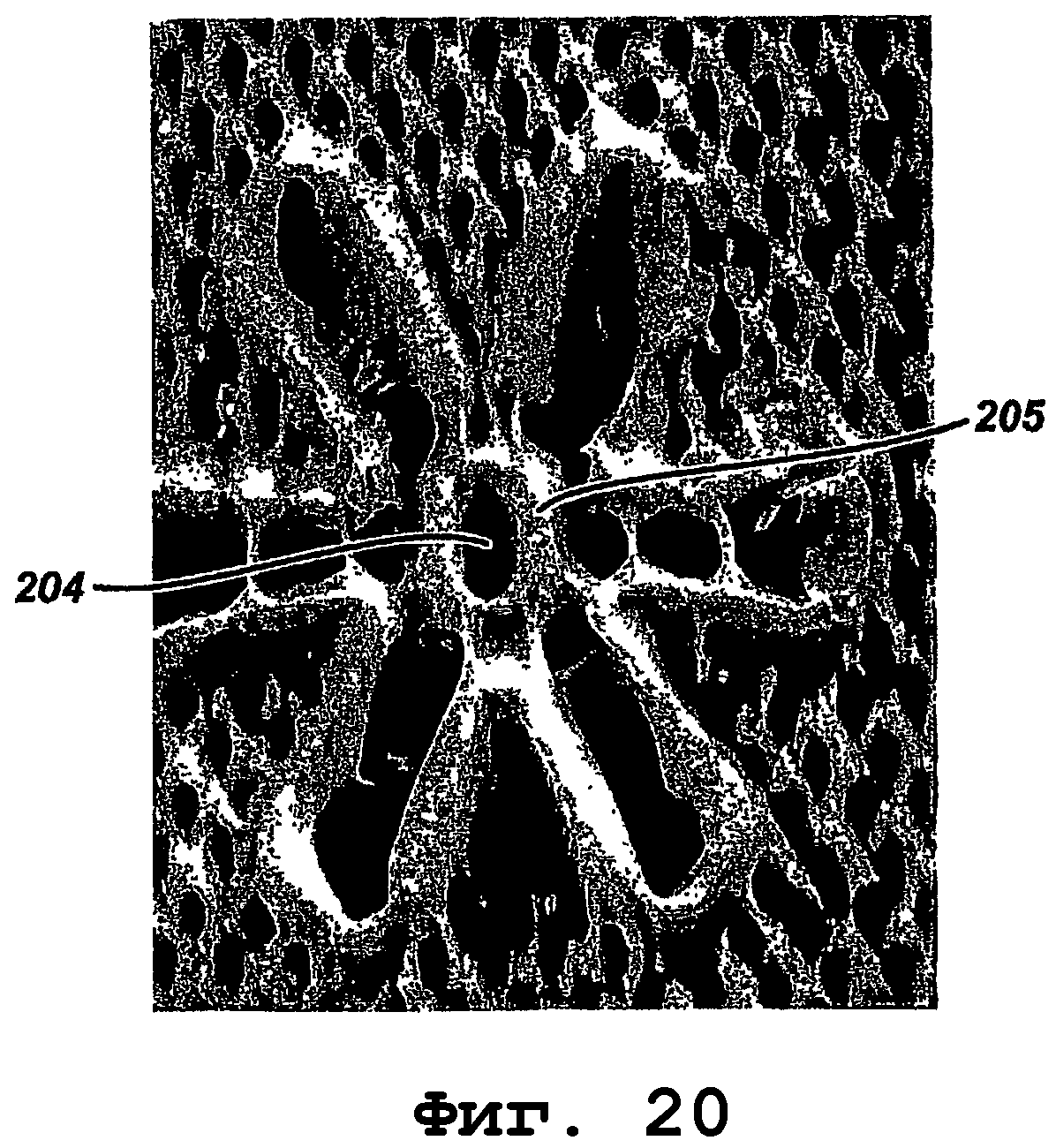

на Фиг. 20 представлена фотография участка пленки, показанной на Фиг. 19;

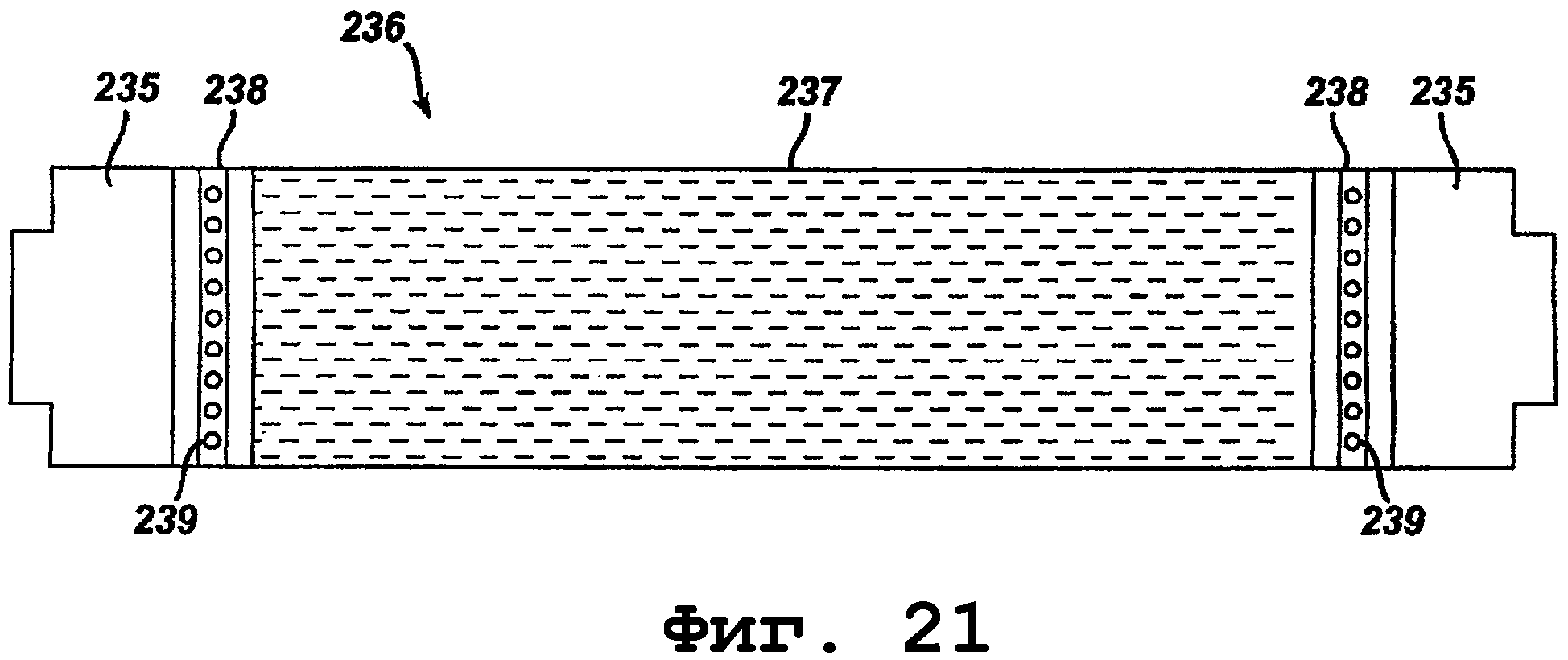

на Фиг. 21 изображен вид опорного элемента, используемого для изготовления пленки согласно изобретению, в сборе на устройстве для формирования пленки;

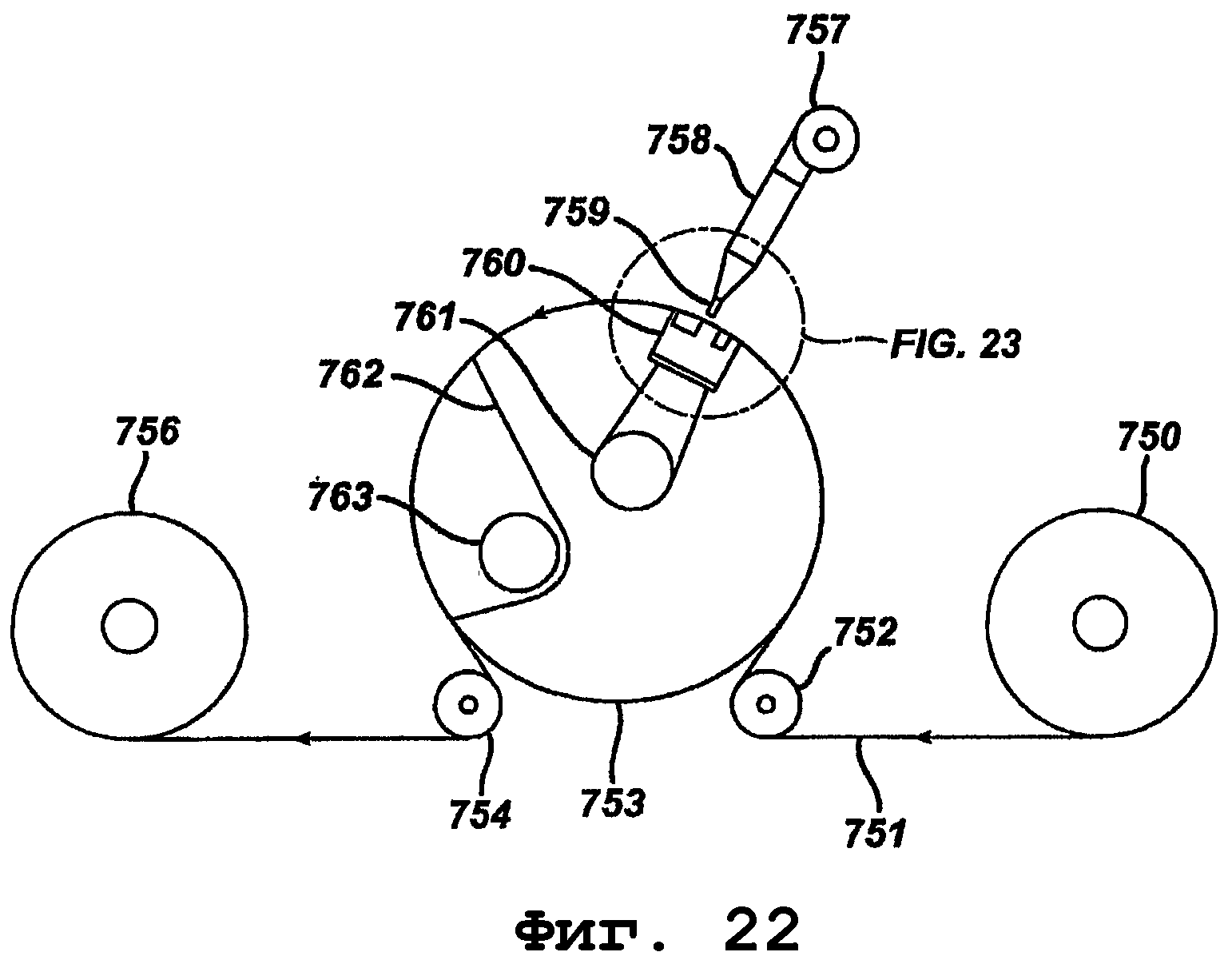

на Фиг. 22 изображен схематический вид устройства для изготовления перфорированной пленки согласно настоящему изобретению;

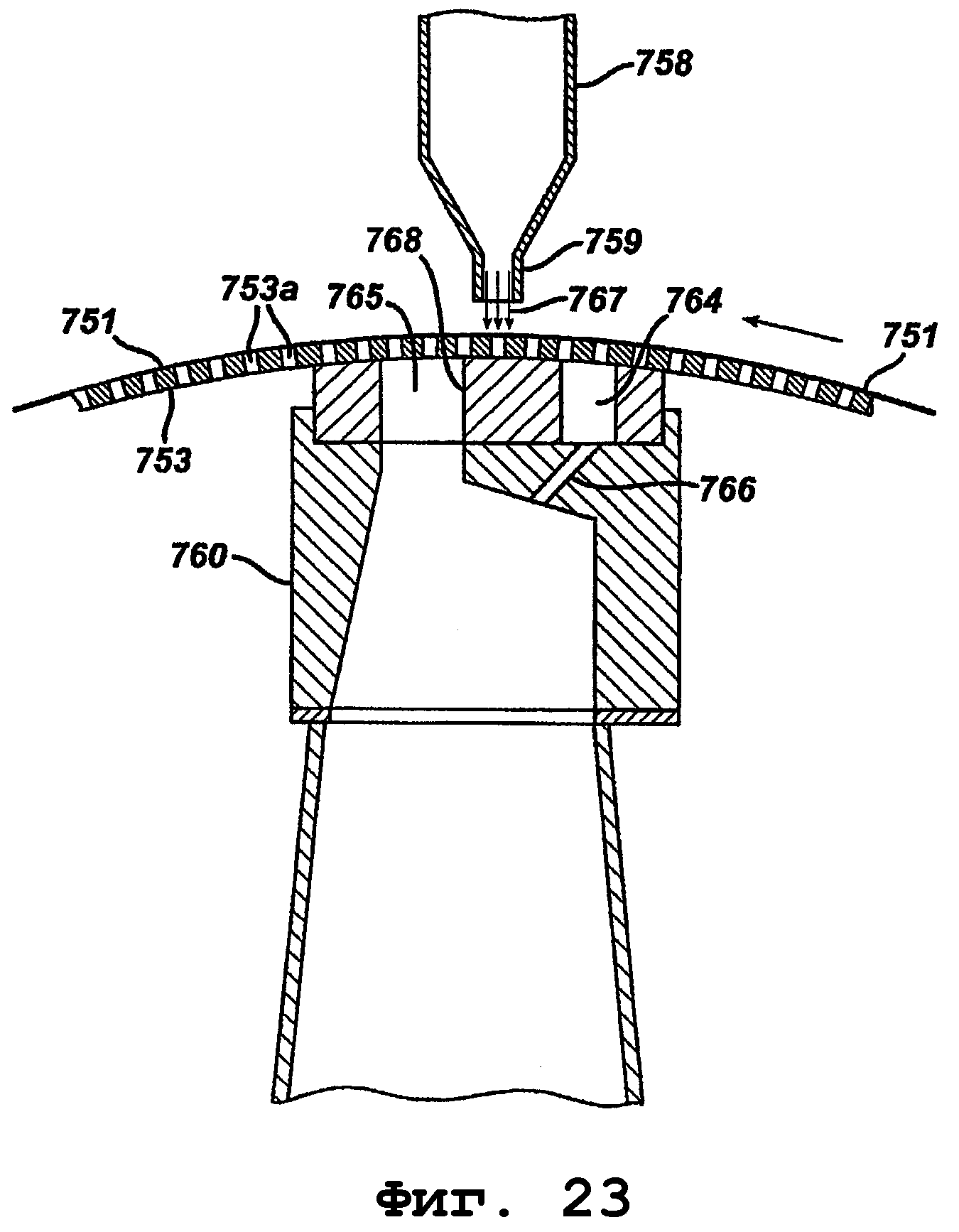

на Фиг. 23 изображен схематический вид дугообразного участка устройства, показанного на Фиг. 22;

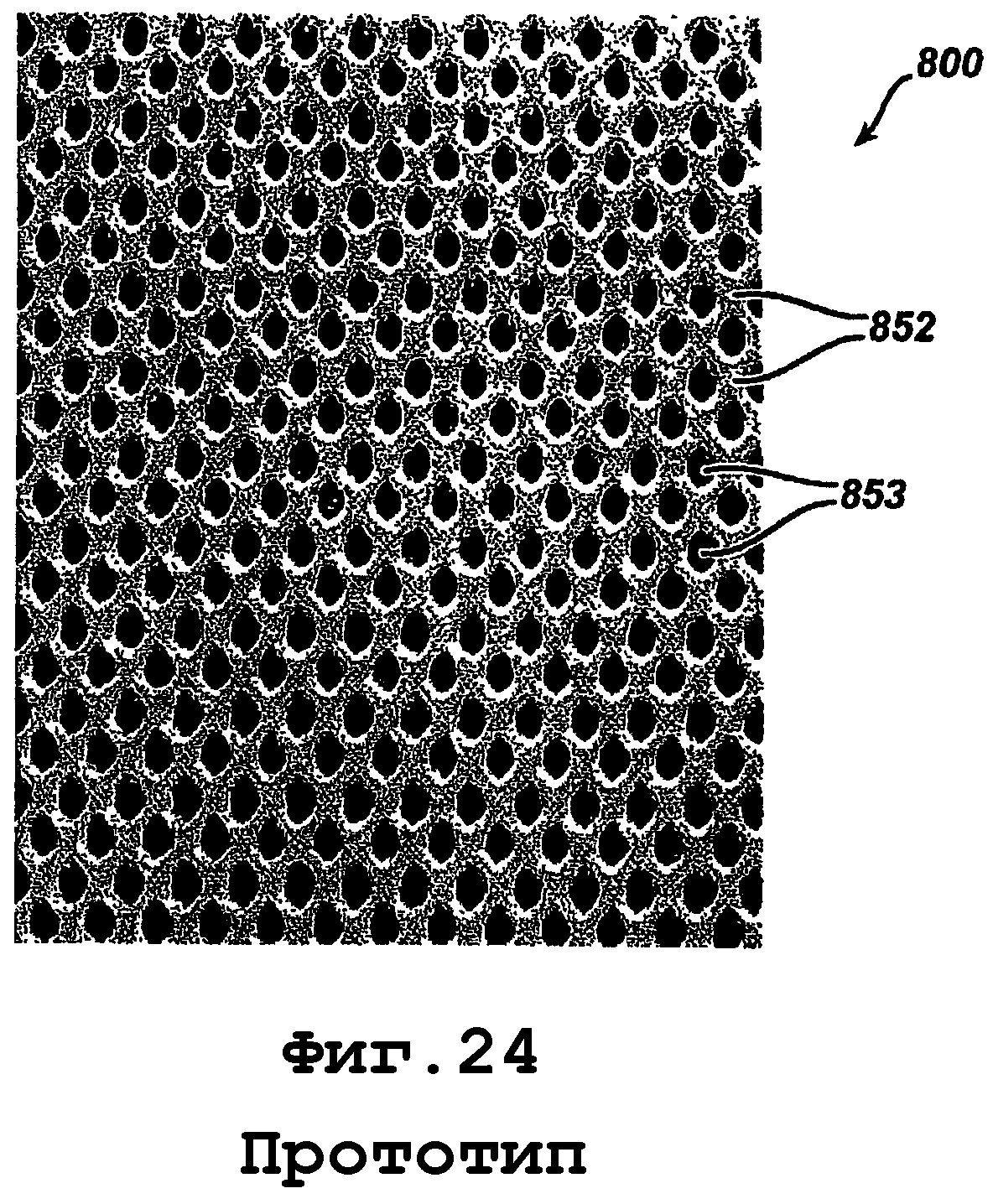

на Фиг. 24 представлена фотография перфорированной пленки согласно предшествующему уровню техники;

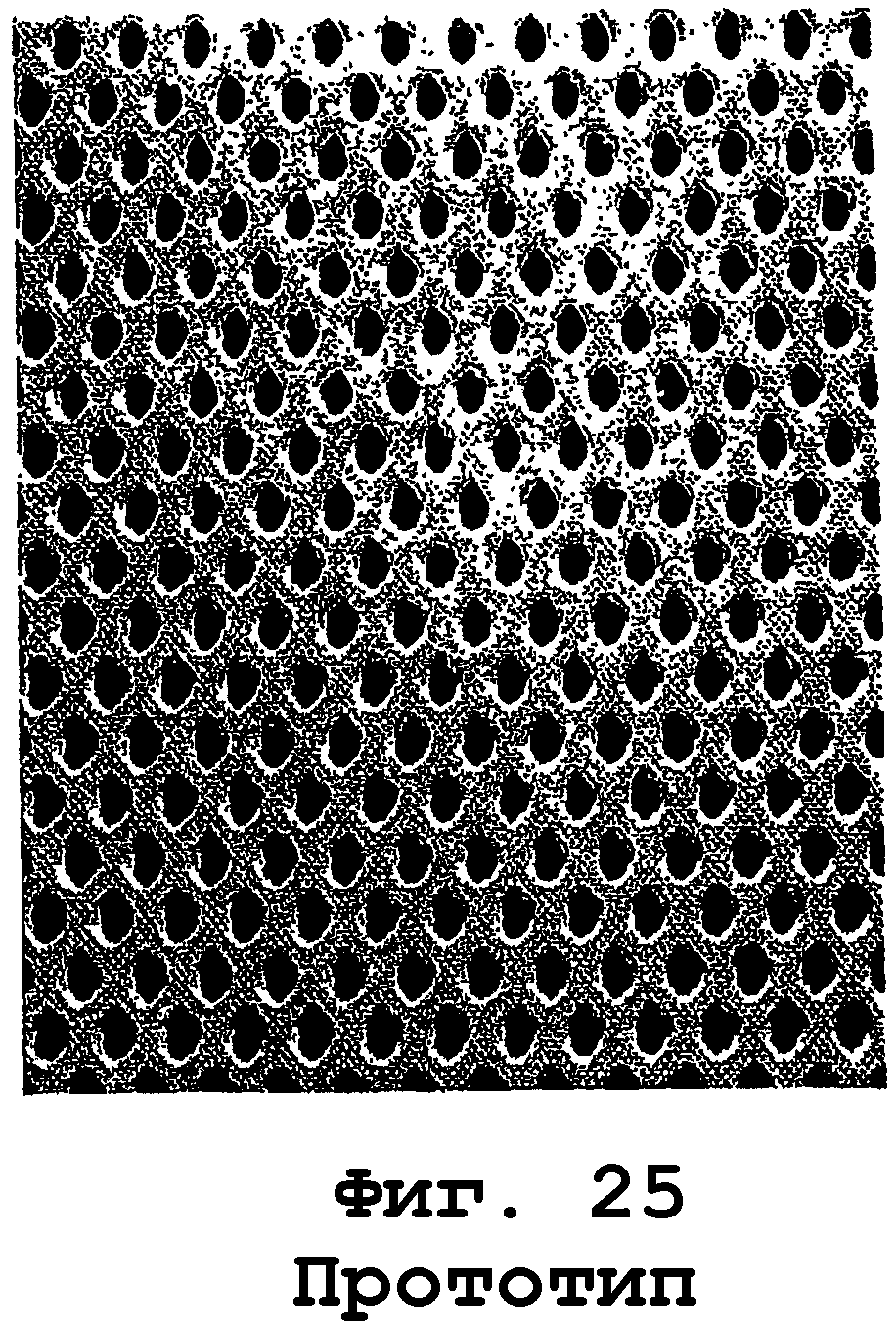

на Фиг. 25 представлена фотография другого примера перфорированной пленки согласно предшествующему уровню техники;

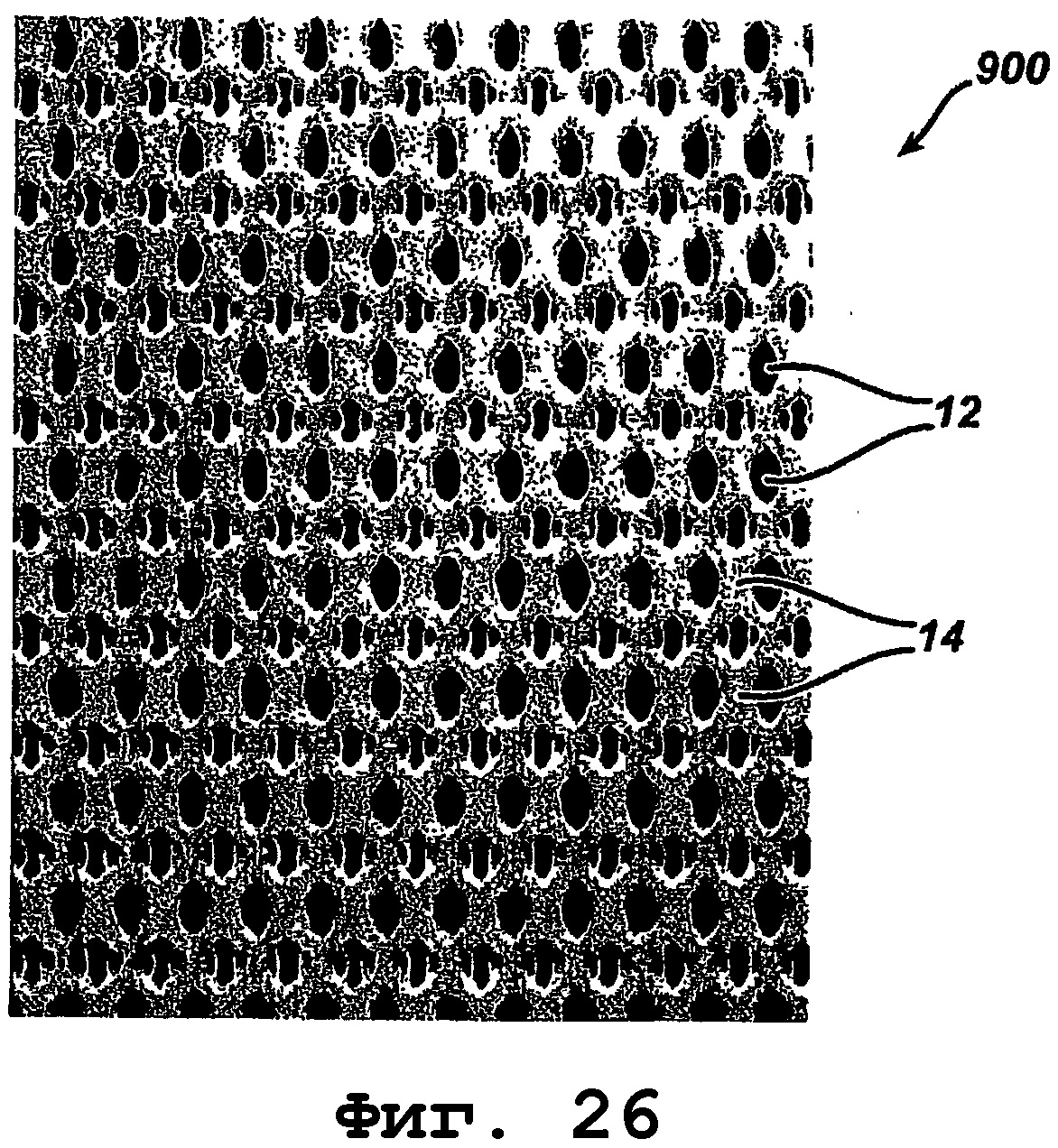

на Фиг. 26 представлена фотография другого примера перфорированной пленки, выполненной согласно настоящему изобретению;

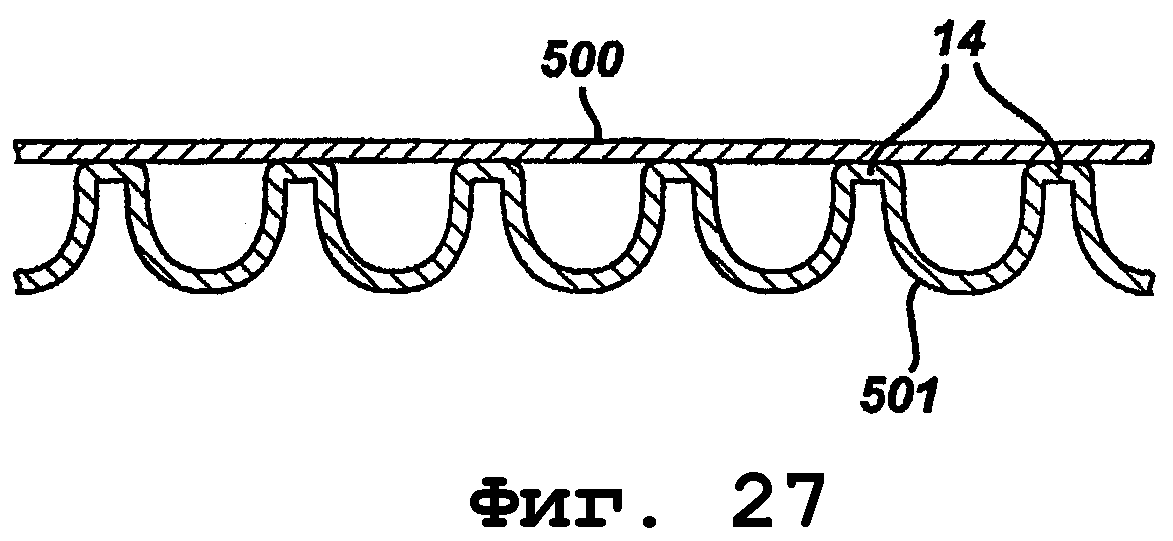

на Фиг. 27 изображено поперечное сечение двухслойной структуры согласно изобретению;

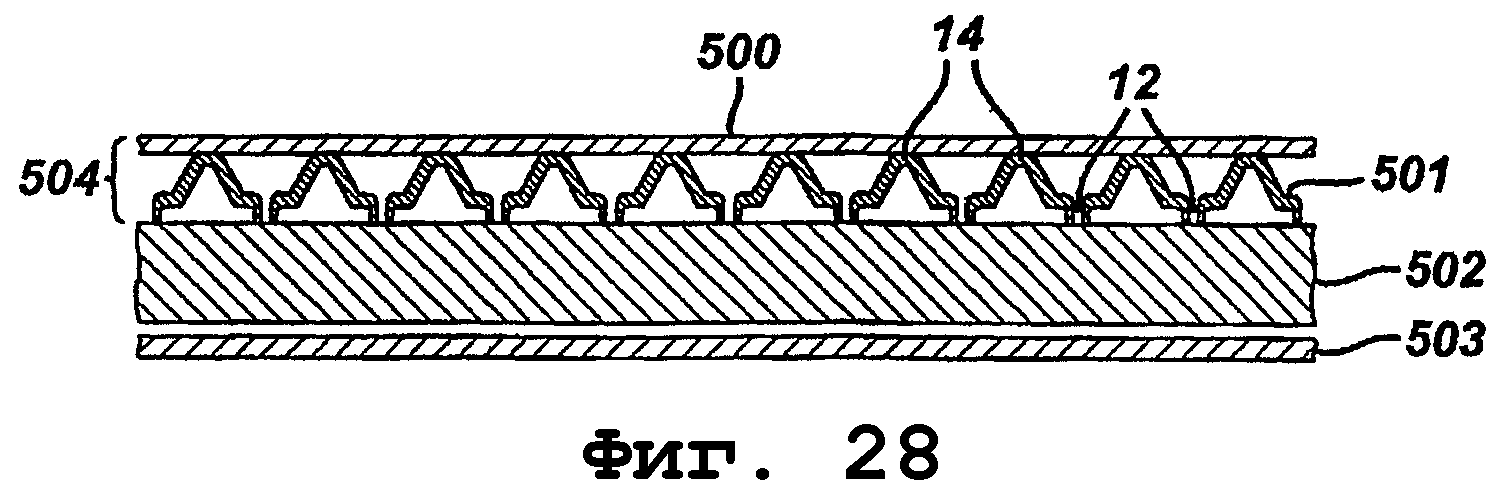

на Фиг. 28 изображено поперечное сечение абсорбирующего изделия, содержащего двухслойную структуру согласно изобретению.

Подробное описание изобретения

Настоящее изобретение направлено на создание двухслойной структуры, особенно пригодной для использования в изделиях личной гигиены. Эти структуры могут быть использованы в качестве слоя, который при использовании контактирует с телом потребителя, в качестве лицевого или покрывного слоев, в качестве передающего слоя или слоя, посредством которого взаимодействуют с жидкостью, или в качестве других компонентов изделий личной гигиены. Установлено, что структуры согласно изобретению обладают улучшенными свойствами взаимодействия с жидкостями при использовании их в абсорбирующих изделиях разового пользования, например, в женских гигиенических защитных изделиях.

Первый слой, который в одном варианте исполнения используют в качестве слоя, расположенного в контакте с телом потребителя при использовании, может быть изготовлен из любого из широкого ассортимента материалов, проницаемых для жидкости. Первый слой при использовании его в качестве слоя, контактирующего с телом потребителя, предпочтительно должен быть эластичным, мягким на ощупь и не вызывающим раздражения кожи потребителя. Первый слой должен также обладать хорошей проницаемостью и пониженной тенденцией к повторному смачиванию, чтобы обеспечивать быстрое проникновение выделений человека внутрь изделия и протекание по направлению к последующим расположенным снизу слоям, в то же время не позволять таким выделениям проходить в обратном направлении сквозь слой, контактирующий с телом потребителя, к коже потребителя.

Первый слой может быть изготовлен из широкого ассортимента материалов, включая, но не ограничивая этим, тканые или трикотажные материалы, нетканые материалы, перфорированные пленки, пленки, сформированные гидравлическим способом, пористые пеноматериалы, пеноматериалы с сетчатым узором, термопластичные пеноматериалы с сетчатым узором, термопластичные сетчатые материалы. Помимо этого первый слой может быть изготовлен из сочетания из одного или большего числа перечисленных выше материалов, например композиционного слоя из нетканого материала и перфорированной пленки.

Аналогично этому второй слой может быть также изготовлен из широкого ассортимента материалов, проницаемых для жидкости, включая, но не ограничивая этим, тканые или трикотажные материалы, нетканые материалы, перфорированные пленки, пленки, сформированные гидравлическим способом, пористые пеноматериалы, пеноматериалы с сетчатым узором, термопластичные пеноматериалы с сетчатым узором, термопластичные сетчатые материалы и сочетания этих материалов.

Нетканые материалы и перфорированные пленки предпочтительны для использования их в качестве как первого, так и второго слоев. Подходящие нетканые материалы могут быть изготовлены из широкого ассортимента волокон, известных в данной области производства. Волокна можно варьировать по длине от около 6 мм или меньше до 12,7 мм или больше. Предпочтительно, чтобы при использовании более коротких волокон (включая древесноволокнистую массу) короткие волокна были смешаны с более длинными волокнами. Волокна могут быть любыми из ряда хорошо известных искусственных, натуральных или синтетических волокон, например: хлопок, вискоза, найлон, сложный полиэфир, полиолефин и т.д. Нетканый материал может быть изготовлен любым способом из широкого диапазона способов, известных в данной области производства, например чесанием, аэродинамическим формированием, гидродинамическим формированием, мокрым способом формирования, распылением расплава полимера, способом «спанбонд» и т.д.

Перфорированные пленки обычно изготавливают из исходной пленки, тонкой, непрерывной, без разрывов, из термопластичного полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть тисненой или нетисненой; она может быть обработанной коронными разрядами с одной или обеих основных поверхностей, или она может быть не подвергнута такой обработке коронными разрядами; она может быть обработана поверхностно-активным веществом после ее изготовления путем нанесения, напыления или печати поверхностно-активным веществом по пленке, или поверхностно-активное вещество может быть введено в виде смеси в термопластичный полимерный материал до формования пленки. Пленка может содержать любой термопластичный полимерный материал, включая, но не ограничивая этим, полиолефины, например: полиэтилен высокой плотности; линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен; сополимеры олефинов и виниловых мономеров, например: сополимеры этилена и винилацетата или винилхлорида; полиамиды; сложный полиэфир; поливиниловый спирт и сополимеры олефинов и мономеры акрилата, например сополимеры этилена и этилакрилата и этиленметакрилата. Можно также использовать пленки, содержащие смеси двух или большего числа таких полимерных материалов. Удлинение исходной пленки, которую надлежит перфорировать, в продольном направлении (MD) и в поперечном направлении (CD) должно составлять по меньшей мере 100% при определении в соответствии с методикой испытаний по стандарту ASTM № D-882 на приборе «Инстрон» при скорости перемещения подвижного зажима 127 см/мин. Толщина исходной пленки предпочтительно должна быть равномерной и составлять в пределах около 0,013-0,127 мм. Можно использовать пленки, полученные совместным экструдированием, а также модифицированные пленки, например, полученные путем обработки поверхностно-активным веществом. Исходная пленка может быть изготовлена любым известным способом, например отливкой, экструдированием или выдуванием.

Способы перфорирования известны в данной области. Обычно исходную пленку укладывают на поверхность опорного элемента, снабженного рисунком. Пленку, уложенную на опорный элемент, подвергают воздействию жидкости при высоком перепаде давлений. Перепад давлений жидкости, которая может представлять собой жидкую или газообразную среду, понуждает пленку принимать рисунок поверхности рисунчатого опорного элемента. Части пленки, расположенные поверх отверстий в опорном элементе, прорывают, воздействуя жидкостью под давлением, образуя перфорированную пленку. Способ получения перфорированной волокнистой пленки описан подробно в патенте США № 5827597, зарегистрированном на имя Джеймса и др., включенном в настоящую заявку путем ссылки.

Согласно изобретению первый слой и второй слой контактируют друг с другом по существу только посредством множества отдаленных друг от друга отдельных макрообразований. Под этими словами здесь понимают то, что слои соединены друг с другом по существу только в местах наличия макрообразований. Макрообразования могут быть расположены в первом слое или во втором слое. Если макрообразования расположены в первом слое, то они выступают в направлении второго слоя. Если макрообразования расположены во втором слое, то они выступают в направлении первого слоя.

Под термином «макрообразование» здесь понимается также выступ на поверхности, видимый простым невооруженным глазом с расстояния около 300 мм под прямым углом к поверхности. Предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,15 мм. Более предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,305 мм. Наиболее предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,50 мм. Макрообразования являются дискретными и отделенными одно от другого. Это означает, что если воображаемую плоскость, т.е. первую плоскость опустить на первую поверхность трехмерного слоя, то она будет соприкасаться со слоем у верхов макрообразований в множестве отдельных областей, отделенных одна от другой. Необязательно, чтобы каждое из макрообразований соприкасалось с воображаемой плоскостью; скорее первая плоскость будет определена наиболее высокими частями макрообразований, т.е. теми частями макрообразований, которые наиболее далеко выступают от второй поверхности слоя.

Если слой с макрообразованиями содержит перфорированную пленку, то пленка имеет первую поверхность, вторую поверхность и толщину, определенную первой плоскостью и второй плоскостью. Пленка содержит множество отделенных друг от друга макрообразований и множество отверстий. Отверстия определены боковыми стенками, которые начинаются в первой поверхности пленки и выступают в общем в направлении второй поверхности пленки так, что оканчиваются во второй плоскости. Первая поверхность пленки совпадает с первой плоскостью около отделенных друг от друга макрообразований.

Если слой с макрообразованиями содержит нетканый материал, то нетканый материал имеет первую поверхность, вторую поверхность и толщину, определяемую первой и второй плоскостями. Нетканый материал дополнительно содержит множество отделенных друг от друга макрообразований, где первая поверхность нетканого материала совпадает с первой плоскостью около отделенных друг от друга макрообразований.

В одном варианте исполнения макрообразования расположены друг относительно друга согласно регулярному рисунку. Кроме того, если макрообразования выступают от слоя, который представляет собой перфорированную пленку, то макрообразования и отверстия расположены согласно регулярной конфигурации друг относительно друга в таком слое. Отверстия и макрообразования находятся на фиксированных, или равных, расстояниях друг относительно друга. Пространственное взаимное расположение между отверстиями и макрообразованиями определяет геометрический рисунок, который регулярно повторяется по всей поверхности пленки. Отверстия и макрообразования расположены в виде регулярного определенного рисунка, равномерно повторяющегося по всей пленке.

Отверстия и макрообразования могут быть выполнены так, чтобы было больше отверстий, чем макрообразований, хотя при этом относительное расположение отверстий и макрообразований регулярно. Точные размеры и формы отверстий и макрообразований не являются критичными до тех пор, пока макрообразования являются достаточно большими, чтобы их можно было видеть нормальным невооруженным глазом с расстояния около 300 мм, и до тех пор, пока макрообразования являются дискретными и отделенными друг от друга.

Первый слой и второй слой контактируют друг с другом по существу только посредством макрообразований. Это означает, что макрообразования функционируют в большой степени как проставки для удерживания первого слоя на расстоянии от поверхности второго слоя за исключением тех мест, где они контактируют друг с другом посредством макрообразований. В соответствии с этим обеспечивают сообщение по жидкости вокруг макрообразований. Жидкость, поступающая в пространство между первым и вторым слоями, направляется вокруг макрообразований. Благодаря этому жидкость равномерно распределяется в направлении осей X-Y по поверхности второго слоя. Вследствие этого жидкость также более быстро проходит вниз по структуре в направлении оси Z, так как благодаря распространению жидкости вдоль осей X-Y обеспечивается большая площадь поверхности, через которую жидкость может проникать в нижние слои в направлении оси Z.

В другом варианте исполнения изобретения первый слой содержит нетканый материал, в то время как второй слой содержит либо нетканый материал, либо перфорированную пленку. Макрообразования могут быть расположены либо на первом слое, либо на втором слое.

В еще одном варианте исполнения изобретения первый слой содержит перфорированную пленку, тогда как второй слой содержит либо нетканый материал, либо перфорированную пленку. В этом варианте исполнения макрообразования могут также быть расположены либо на первом слое, либо на втором слое. Однако если макрообразования находятся на первом слое, то макрообразования на первом слое предпочтительно содержат отверстия, т.е. макрообразования перфорированные и они отделены от других перфорированных макрообразований на первом слое. Каждое перфорированное макрообразование представляет собой отдельный физический элемент. На Фиг. 13 показана пленка, соответствующая такому варианту исполнения, т.е. перфорированная пленка с перфорированными макрообразованиями.

В предпочтительном варианте исполнения изобретения, показанном на Фиг. 27, макрообразования выступают из второго слоя, который представляет собой трехмерную перфорированную пленку. Такой второй слой 501 можно использовать в сочетании с первым слоем 500, изготовленным из нетканого материала или перфорированной пленки. Предпочтительно, чтобы его использовали в сочетании с первым слоем, изготовленным из нетканого материала. Трехмерная перфорированная пленка имеет первую поверхность и вторую поверхность. Пленка дополнительно имеет толщину, определенную первой плоскостью и второй плоскостью. Пленка содержит множество отверстий, определенных боковыми стенками, начинающимися в первой поверхности и направленными в общем в направлении второй поверхности и оканчивающимися во второй плоскости. Пленка также содержит множество отделенных друг от друга макрообразований 14. Первая поверхность пленки совпадает с первой плоскостью у этих макрообразований.

На Фиг. 1 представлена фотография варианта исполнения такой трехмерной перфорированной пленки. Пленка 10, показанная на Фиг. 1, содержит отверстия 12 и макрообразования 14. Отверстия определены боковыми стенками 15. Макрообразования представляют собой дискретные выступы в пленке, и видно, как они выступают над низкими участками 16 первой поверхности. Если воображаемую плоскость, т.е. первую плоскость опустить на первую поверхность трехмерной перфорированной пленки, то она будет соприкасаться с пленкой у верхних частей макрообразований в множестве дискретных областей, отделенных друг от друга. Необязательно, чтобы каждое макрообразование соприкасалось с воображаемой плоскостью; скорее первая плоскость определена наиболее высокими частями макрообразований, т.е. теми частями макрообразований, которые наиболее далеко выступают от второй поверхности пленки.

В варианте исполнения, показанном на Фиг. 1, отверстия чередуются с макрообразованиями как по оси Х, так и по оси Y, и отношение (количества) отверстий и (количества) макрообразований равно единице.

На Фиг. 1А изображено поперечное сечение А-А пленки 10, показанной на Фиг. 1. Как показано на Фиг. 1А, макрообразования 14 отделены друг от друга в первой плоскости 17, причем отделены друг от друга более низкими участками 16 первой поверхности пленки и отверстиями 12. Отверстия 12 определены боковыми стенками 15, начинающимися в первой поверхности и направленными в общем в направлении второй поверхности, и оканчивающимися во второй плоскости 19. Необязательно, чтобы все отверстия оканчивались во второй плоскости; скорее вторая плоскость определена наименее высокими выступающими боковыми стенками 15.

В одном варианте исполнения изобретения, по меньшей мере, часть отверстий имеет боковые стенки, включающие первую часть, которая начинается в первой плоскости пленки, и вторую часть, которая начинается в плоскости, расположенной между первой и второй плоскостями пленки, это значит в плоскости, расположенной между первой и второй плоскостями.

В предпочтительном варианте исполнения помимо того, что пленка содержит отверстия с боковыми стенками, включающими первые части, начинающиеся в первой плоскости, и вторые части, начинающиеся в промежуточной плоскости, пленка содержит отверстия, боковые стенки которых начинаются полностью в промежуточной плоскости. Это значит, что пленка содержит отверстия, начинающиеся в плоскости, отличной от плоскости, определенной наивысшей поверхностью макрообразований.

В особенно предпочтительном варианте исполнения настоящего изобретения трехмерная перфорированная пленка содержит комбинацию нескольких различных типов отверстий. Пленка содержит отверстия, боковые стенки которых начинаются в первой плоскости пленки. Пленка содержит также отверстия, имеющие боковые стенки, часть которых начинается в первой плоскости, а часть начинается в промежуточной плоскости. И, наконец, пленка содержит также отверстия, боковые стенки которых начинаются полностью в промежуточной плоскости.

Отверстия 12 (см. Фиг. 2) определены боковыми стенками 15. Макрообразования 14 выступают над нижними участками 16 первой поверхности пленки 20. Макрообразования и отверстия имеют форму, отличную от формы макрообразований и отверстий пленки, показанной на Фиг. 1. На Фиг. 2 макрообразования отделены друг от друга отверстиями в направлении оси Х и оси Y. Однако некоторые отверстия отделены друг от друга более низкими участками 16 первой поверхности как в направлении оси Х, так и оси Y. В пленке 20 (см. Фиг. 2) отношение (количества) отверстий к (количеству) макрообразований равно 2,0. Кроме того, боковая стенка каждого отверстия в пленке 20 на Фиг. 2 содержит часть, начинающуюся в первой плоскости 17, т.е. у края 18 макрообразования, и часть боковой стенки, начинающейся в более низком участке 16 первой поверхности.

На Фиг. 2А показано поперечное сечение А-А пленки 20, показанной на Фиг. 2. Макрообразования 14 отделены друг от друга в первой плоскости 17 отверстиями 12, которые определены боковыми стенками 15, начинающимися в первой поверхности пленки и выступающими в общем в направлении второй поверхности и оканчивающимися во второй поверхности 19. На Фиг. 2А видно, что части боковых стенок 15, изображенных на этом поперечном сечении, начинаются в первой плоскости 17 у краев 18 макрообразований 14.

На Фиг. 2В показано поперечное сечение В-В пленки 20, представленной на Фиг. 2. На этом конкретном поперечном сечении не видны макрообразования, а отверстия 12 отделены друг от друга более низкими участками 16 первой поверхности пленки. Более низкие участки 16 пленки находятся между первой плоскостью 17 и второй плоскостью 19, причем эти плоскости определяют толщину изображенной трехмерной перфорированной пленки. Боковые стенки 15 оканчиваются во второй плоскости 19.

На Фиг. 3 представлена фотография еще одного варианта исполнения трехмерной перфорированной пленки с другим расположением отверстий и макрообразований. Пленка 30 на Фиг. 3 содержит отверстия 12, окруженные макрообразованиями 14, и отверстия 22, окруженные макрообразованиями 24. Все отверстия 12, 22 и макрообразования 14, 24 расположены так, что их положения друг относительно друга регулярны.

На Фиг. 3А изображено поперечное сечение А-А пленки 30, показанной на Фиг. 3. На этом конкретном поперечном сечении показаны макрообразования 24 и макрообразования 14, отделенные друг от друга в первой плоскости 17 и отделенные друг от друга отверстиями 12. Отверстия 12 определены боковыми стенками 15, оканчивающимися во второй плоскости 19. Части боковых стенок 15, показанные на этом конкретном поперечном сечении, начинаются в первой плоскости 17 у краев 18 макрообразований 14 и 24.

На Фиг. 4 представлена фотография еще одного варианта исполнения трехмерной перфорированной пленки, выполненной согласно настоящему изобретению. Пленка 40, изображенная на Фиг. 4, имеет регулярное расположение отверстий 12 и макрообразований 14.

Подходящая исходная пленка для изготовления трехмерной перфорированной пленки представляет собой тонкую непрерывную пленку без разрывов из термопластичного полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть тисненой или нетисненой; она может быть обработана коронными разрядами с одной или обеих основных поверхностей или она может быть не подвергнута такой обработке коронными разрядами; она может быть обработана поверхностно-активным веществом после ее формования путем нанесения поверхностно-активного вещества в виде покрытия, напыления или путем печати по поверхности пленки, или поверхностно-активное вещество может быть введено в виде смеси в состав термопластичного полимерного материала до формования пленки. Пленка может содержать любой термопластичный полимерный материал, включая, но не ограничивая этим, полиолефины, например, полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен; сополимеры олефинов и виниловых мономеров, например сополимеры этилена и винилацетата или винилхлорида; полиамиды; сложные полиэфиры; поливиниловый спирт и сополимеры олефинов и мономеров акрилата, например сополимеры этилена и этилакрилата и этиленметакрилата. Можно также использовать пленки, содержащие смеси двух или большего числа таких полимерных материалов. Удлинение в продольном направлении (MD) и в поперечном направлении (CD) исходной пленки, которую надлежит перфорировать, должно составлять по меньшей мере 100% при определении в соответствии с методикой испытаний по стандарту ASTM № D-882, при проведении испытаний на приборе «Инстрон» при скорости перемещения подвижного зажима 127 см/мин. Толщина исходной пленки предпочтительно должна быть равномерной и может быть в пределах около 0,013-0,127 мм. Можно использовать пленки, полученные совместным экструдированием, а также модифицированные пленки, например, полученные путем обработки поверхносно-активным веществом. Исходная пленка может быть изготовлена любым известным способом, например отливкой, экструдированием или выдуванием.

Способ перфорирования пленки включает укладку пленки на поверхность рисунчатого опорного элемента. Пленку, уложенную на опорный элемент, подвергают воздействию жидкости при высоком перепаде давлений. Перепад давлений жидкости, которая может представлять собой жидкую или газообразную среду, понуждает пленку принимать рисунок поверхности рисунчатого опорного элемента. Если рисунчатый опорный элемент содержит отверстия, то части пленки, расположенные над отверстиями, могут быть прорваны под воздействием перепада давлений для получения перфорированной пленки. Способ получения перфорированной пленки подробно описан в патенте США № 5827597, зарегистрированном на имя Джеймса и др., включенном в настоящую заявку путем ссылки.

Такую трехмерную перфорированную пленку предпочтительно изготавливают путем укладки термопластичной пленки на поверхность перфорированного опорного элемента с рисунком, содержащим макрообразования и отверстия. На пленку направляют поток горячего воздуха для повышения ее температуры, чтобы обеспечить ее размягчение. Затем около пленки создают разрежение, чтобы она приняла форму поверхности опорного элемента. Части пленки, расположенные поверх отверстий в опорном элементе, прорываются с образованием отверстий в пленке.

Соответствующий опорный элемент для изготовления таких трехмерных перфорированных пленок представляет собой трехмерный топографический опорный элемент, изготовленный путем объемной обработки заготовки лазером. Схематическое изображение примерного изделия, полученного путем объемной обработки заготовки с помощью лазера, для создания трехмерного топографического опорного элемента, показано на Фиг. 5.

Заготовка 102 содержит тонкий трубчатый цилиндр 110. Заготовка 102 имеет необработанные участки 111 поверхности и объемно обработанную лазером центральную часть 112. Предпочтительной заготовкой для изготовления опорного элемента согласно настоящему изобретению является тонкостенная бесшовная труба из ацеталя, с которой были сняты все остаточные внутренние напряжения. Заготовка имеет толщину стенки 1-8 мм, более предпочтительно - 2,5-6,5 мм. Примерной заготовкой для изготовления опорных элементов является труба диаметром 304,8-1828,8 мм и длиной 609, 6-4876,8 мм. Однако эти размеры зависят от выбранной конструкции. Для заготовки могут быть использованы и другие формы и составы материалов, например акрилы, уретаны, сложные полиэфиры, полиэтилены с большой молекулярной массой и другие полимеры, которые можно обрабатывать лазерным лучом.

На Фиг. 6 представлен схематический вид устройства для объемной обработки лазером опорного элемента. Исходную необработанную трубчатую заготовку 102 устанавливают на соответствующую оправку, или шпиндель, 121, с помощью которой фиксируют заготовку цилиндрической формы и обеспечивают возможность вращения относительно ее продольной оси в подшипниках 122. Предусмотрен привод 123 для вращения оправки 121 с контролируемой скоростью. Установлен круговой импульсный датчик 124, с помощью которого управляют вращением оправки 121 так, чтобы было известно ее точное положение в радиальном направлении в любой момент времени.

Снаружи оправки 121 и параллельно ей расположена одна или большее число направляющих 125, по которым можно перемещать каретку 126 вдоль всей длины оправки 121, поддерживая постоянным зазор относительно внешней поверхности 103 заготовки 102. Каретку перемещают вдоль направляющих 125 с помощью привода каретки 133, в то время как с помощью генератора импульсов 134 каретки определяют положение каретки в осевом направлении относительно заготовки 102. На каретке установлен фокусирующий блок 127 на направляющих 128 фокусирующего блока. Обеспечивают перемещение фокусирующего блока 127 в направлении, перпендикулярном оси каретки 126; и предусмотрены средства для фокусирования линзы 129 относительно внешней поверхности 103. Предусмотрен привод 132 фокусирующего блока, предназначенный для позиционирования фокусирующего блока 127 и для фокусирования линзы 129.

На фокусирующем блоке 127 установлена линза 129, закрепленная в сопле 130. Сопло 130 снабжено средствами 131 для подачи в него газа под давлением для охлаждения и поддержания в чистоте линзы 129. Предпочтительным соплом 130 для этих целей является сопло, описанное в патенте США № 5756962, зарегистрированном на имя Джеймса, включенном в настоящую заявку путем ссылки.

На каретке 126 установлено также последнее отклоняющее зеркало 135, с помощью которого направляют луч лазера 136 на фокусирующую линзу 129. Отдельно установлен лазер 137, снабженный оптическим отклоняющим зеркалом 138 для направления луча на последнее зеркало 135 для отклонения луча лазера. Хотя лазер 137 можно было бы установить непосредственно на каретке 126 и исключить зеркала для отклонения луча лазера, но ограничения, связанные с занимаемой площадью, и потребность в рабочих коммуникациях к лазеру делают дистанционную установку лазера очень привлекательной.

При включении лазера 137 испускаемый луч 136 лазера отражается первым зеркалом 138, отклоняющим луч лазера, а затем - последним зеркалом 135, отклоняющим луч лазера зеркалом, с помощью которого луч направляют на линзу 129. Путь лазерного луча 136 имеет такую конфигурацию, что, если линзу 129 убрать, то луч пройдет через продольную ось оправки 121. С помощью установленной линзы 129 луч можно фокусировать выше, ниже или около внешней поверхности 103.

Хотя в этом устройстве можно использовать различные лазеры, предпочтительным лазером является лазер с быстрой прокачкой СО2, посредством которого можно генерировать луч мощностью до 2500 Вт. Однако можно также использовать лазер с медленной прокачкой СО2 мощностью 50 Вт.

На Фиг. 7 показана блок-схема системы управления лазерным устройством для объемной обработки, изображенным на Фиг. 6. Во время работы лазерного устройства для объемной обработки данные, касающиеся управления фокусировкой, скоростью вращения, скоростью перемещения, направляют с главного компьютера 142 по линии 144 в компьютер 140 для управления движением. С помощью компьютера 140 для управления движением управляют фокусировкой посредством привода фокусировочного блока 132. С помощью компьютера 140 для управления движением контролируют скорость вращения заготовки 102 посредством привода 123 для сообщения вращения и кругового импульсного датчика 124. С помощью компьютера 140 для управления движением контролируют скорость перемещения каретки 126 посредством привода 133 каретки и импульсного датчика 134 каретки. Используя компьютер 140 для управления движением, передают также информацию о состоянии привода и возможных ошибках в главный компьютер 142. Применяя эту систему, обеспечивают принудительное позиционное контролирование и осуществляют деление поверхности заготовки 102 на небольшие участки, называемые пикселями, где каждый пиксель состоит из фиксированного количества импульсов привода для сообщения вращения. С помощью главного компьютера 142 также осуществляют управление лазером 137 по линии 143.

Трехмерный топографический опорный элемент, подвергнутый объемной обработке лазером, может быть изготовлен несколькими способами. Один способ изготовления такого опорного элемента заключается в сочетании сверления лазером и фрезерования лазером поверхности заготовки.

Способы сверления лазером заготовки включают ударное сверление, искровое сверление «на ходу» и сверление по растровой развертке.

Предпочтительным способом является сверление по растровой развертке. В этом случае рисунок сводят к прямоугольному повторяемому элементу 141, как показано на Фиг. 8. Этот повторяемый элемент содержит всю возможную информацию, требуемую для выполнения желаемого рисунка. При использовании этого элемента в качестве плиточек, которые укладывают край к краю и боковую сторону к боковой стороне, в результате получают желаемый рисунок большего размера.

Этот повторяемый элемент далее делят на зерна меньшей прямоугольной формы, или «пиксели», 142. Хотя обычно пиксели представляют в виде квадратов, для некоторых целей может быть более удобным использовать пиксели неравных соотношений. Пиксели сами по себе являются безразмерными элементами, и реальные размеры рисунка получают путем настройки во время выполнения операции, т.е. ширину 145 пикселя и длину 146 пикселя настраивают только во время реального выполнения операции сверления. Во время сверления длину пикселя настраивают так, чтобы получить размер, соответствующий выбранному числу импульсов, поступающих от генератора импульсов 134 каретки. Аналогичным образом ширину пикселя настраивают так, чтобы получить размер, соответствующий числу импульсов, поступающих от кругового импульсного датчика 124. Таким образом, для упрощения пояснения, на Фиг. 8 пиксели показаны квадратными; однако пиксели необязательно должны быть квадратными, но обязательно они должны быть прямоугольными.

Каждая колонка пикселей представляет один проход заготовки около фокальной позиции лазера. Эту колонку повторяют столько раз, сколько требуется для того, чтобы полностью обработать заготовку 102. Каждый белый пиксель представляет собой отсутствие команды на срабатывание лазера, т.е. лазер не испускает луч требуемой мощности, а каждый черный пиксель представляет собой команду на срабатывание лазера, т.е. лазер испускает луч требуемой мощности. В результате этого получается простой бинарный файл, состоящий из единиц и нолей, где 1, или белый пиксель, представляет собой команду на выключение лазера, а 0, или черный пиксель, - команду на включение лазера. Таким образом, участки 147, 148 и 149 соответствуют командам на испускание лазером луча полной мощности и приводят в результате к образованию отверстий в заготовке 102.

Содержание файла гравировки посылают в бинарной форме, где 1 обозначает «выключено», а 0 - «включено», от главного компьютера 142 (см. Фиг. 7) к лазеру 137 по линии 143. Варьируя время между каждой последующей командой, регулируют продолжительность действия команды для того, чтобы приспособить к размеру пикселя. После завершения выполнения каждой колонки файла эту колонку вновь выполняют или повторяют до тех пор, пока не будет обработана вся поверхность. Пока выполняют команды колонки, перемещение в поперечном направлении производят медленно. Скорость поперечного перемещения настраивают так, чтобы при завершении гравировки по окружности фокусирующая линза была бы перемещена приводом поперечного перемещения на ширину колонки пикселей и чтобы обрабатывали следующую колонку пикселей. Эту работу продолжают до тех пор, пока не будет достигнут конец файла, после чего файл снова повторяют в осевом направлении до тех пор, пока не будет достигнута общая желаемая ширина.

В этом варианте исполнения в ходе каждого прохода скорее производят ряд узких резов по материалу, а не большое отверстие. Так как эти резы точно увязаны линия к линии с некоторым перекрытием, то в результате получают отверстие.

На Фиг. 9 представлена фотография участка опорного элемента, который был первоначально подвергнут сверлению по растровой развертке с использованием файла, представленного на Фиг. 8. Поверхность опорного элемента является гладкой плоской поверхностью 152 с рядом расположенных гнездами шестиугольных отверстий 153.

Предпочтительный способ объемной обработки лазером при изготовлении трехмерного топографического опорного элемента заключается в сквозном модулировании излучения лазера. Модулирование излучения лазера производят путем постепенного регулирования мощности лазера от пикселя к пикселю. При модулировании излучения лазера простые команды «включено» или «выключено» при сверлении по растровой развертке заменены командами, посредством которых постепенно регулируют масштаб мощности лазера для выполнения каждого отдельного пикселя файла для модулирования излучения лазера. Таким образом, трехмерная структура может быть выполнена в заготовке при одном ее проходе.

Способ модулирования мощности лазера обладает рядом преимуществ по сравнению с другими способами изготовления трехмерного топографического опорного элемента. При модулировании излучения лазера изготавливают опорный элемент, состоящий из одной детали без швов и без рассогласований рисунка, вызванных наличием шва. При модулировании излучения лазера опорный элемент изготавливают за одну операцию вместо множества операций, таким образом, повышая эффективность и снижая стоимость обработки. При модулировании излучения лазера исключают проблемы, связанные с необходимостью точного совмещения рисунков, что может стать проблемой при многоступенчатой последовательной операции. Применение способа модулирования излучения лазера также позволяет создавать топографические компоненты сложной геометрии на существенном пространстве. Путем варьирования команд, подаваемых лазеру, можно точно контролировать глубину и форму компонента и формировать компоненты с постоянно варьируемым поперечным сечением. Можно поддерживать регулярные позиции отверстий и макрообразований друг относительно друга.

Во время модулирования излучения лазера от главного компьютера 142 можно направлять команды к лазеру 137 в других форматах, отличных от простых команд «включить», «выключить». Например, простой бинарный файл может быть заменен 8-битовым (байтовым) форматом, который позволяет осуществлять варьирование мощности, излучаемой лазером, на 256 возможных уровнях. При байтовом формате команда «11111111» означает выключение лазера, а команда «00000000» означает, что лазер должен испускать луч полной мощности, а команда, например, «10000000» означает, что лазер должен испускать луч, обладающий половиной полной возможной мощности.

Файл для модулирования излучения лазера может быть создан многими способами. Один такой способ заключается в графическом формировании файла с использованием шкалы уровней серого, включающей 256 оттенков (уровней) при выполнении изображения на компьютере. В таком изображении в шкале уровней серого черным цветом можно представить полную мощность, а белым цветом - полное отсутствие мощности, и варьировать уровни серого тона в диапазоне между этими уровнями, представляя промежуточные уровни мощности. Ряд компьютерных графических программ может быть использован для визуализации или для создания такого файла для лазерной объемной обработки. Используя такой файл, мощность луча, испускаемого лазером, модифицируют в режиме от пикселя к пикселю, и таким образом можно непосредственно вести обработку трехмерного топографического опорного элемента. Хотя здесь описан 8-битовый (байтовый) формат, могут быть использованы и другие уровни, например, 4-битовый, 16-битовый, 24-битовый или другие форматы.

Подходящий лазер для использования в системе с модификацией излучения лазера для объемной обработки лазером может быть представлен лазером с быстрой прокачкой СО2 с выходной мощностью 2500 Вт, хотя может быть использован лазер с меньшей выходной мощностью. Важно, чтобы лазер был способен переключать уровни мощности как можно быстрее. Предпочтительная скорость переключения составляет, по меньшей мере, 10 кГц и даже больше, предпочтительной является частота 20 кГц. Высокая скорость переключения мощности требуется для того, чтобы можно было отрабатывать как можно больше пикселей в секунду.

На Фиг. 10 изображено графическое представление файла для модулирования излучения лазера для изготовления опорного элемента при использовании модулирования излучения лазера. Опорный элемент, изготовленный с применением файла, представленного на Фиг. 10, используют при изготовлении трехмерной перфорированной пленки, показанной на Фиг. 2. На Фиг. 10 черными участками 154 обозначены пиксели, где лазеру дают команду испускать луч полной мощности, таким образом, выполняя отверстие в опорном элементе, которое соответствует отверстиям 12 в трехмерной перфорированной пленке 20, показанной на Фиг. 2. Аналогично этому белыми участками 155 на Фиг. 10 обозначены пиксели, где лазеру дают команду выключиться, таким образом, оставляя поверхность опорного элемента нетронутой. Эти нетронутые участки опорного элемента соответствуют макрообразованиям 14 трехмерной перфорированной пленки 20, изображенной на Фиг. 2. Серыми участками 156 на Фиг. 10 обозначены пиксели, где лазеру дают команду испускать луч частичной мощности и вырабатывать более низкий участок в опорном элементе. Этот более низкий участок в опорном элементе соответствует более низкому участку 16 в трехмерной перфорированной пленке 20, изображенной на Фиг. 2.

На Фиг. 11 изображено графическое представление файла для модулирования излучения лазера при изготовлении опорного элемента. Как и в случае файла для сверления лазером, представленного на Фиг. 8, каждым пикселем представлена позиция на поверхности заготовки. Каждый ряд пикселей представляет позицию в осевом направлении заготовки, которую надлежит обработать. Каждая колонка пикселей представляет позицию в позиции по окружности заготовки. Однако в отличие от файла, изображенного на Фиг. 8, каждая команда для лазера, представленная пикселями, уже не является бинарной командой, а заменена 8-битовыми командами или командами в соответствии со шкалой уровней серого. Это означает, что каждый пиксель имеет 8-бтовое значение, которое переводится в конкретный уровень мощности.

На Фиг. 11 изображено графическое представление файла для модулирования излучения лазера при изготовлении опорного элемента с использованием модулирования излучения лазера. В файле показан ряд из девяти структур 159, изображающих листья, которые представлены в белом цвете. Листья являются массивом белых пикселей и представляют команды лазеру, означающие его выключение, т.е. он не должен испускать луч. Листья этих конфигураций, следовательно, будут образовывать наиболее высокую поверхность опорного элемента после того, как рисунок будет воспроизведен на нем. Каждая структура листа содержит ряд из шести отверстий 160, которые определены структурами, подобными прожилкам листьев, и они проходят по толщине заготовки. Отверстия 160 состоят из участка черных пикселей, которые представляют команды для лазера испускать луч полной мощности и, следовательно, просверливать заготовку насквозь. Листья представляют собой дискретные макрообразования, т.е. сами по себе они не образуют плоскую структуру, так как ни один лист не соединен с каким-либо другим листом. Рисунок фона этой структуры состоит из плотно упакованного массива шестиугольных участков 161 черного цвета, расположенных в шахматном порядке, тоже являющихся командами для лазера испускать луч полной мощности и просверливать сквозные отверстия в заготовке. Поле 162, которым определены отверстия 161, находится на уровне мощности лазера, который не полностью включен и не полностью выключен. При этом вырабатывают вторую плоскую область, которая расположена ниже наиболее высокой поверхности заготовки, которую получают при наличии команд на полное выключение лазера, соответствующих белым участкам листьев.

На Фиг. 12 представлена фотография обработанного с помощью лазера трехмерного топографического опорного элемента, изготовленного путем модулирования излучения лазера с использованием файла для модулирования излучения лазера, изображенного на Фиг. 11. На Фиг. 12А изображено поперечное сечение опорного элемента, показанного на Фиг. 12. Участки 159′ на Фиг. 12 и 159′′ на Фиг. 12А соответствуют листу 159, изображенному на Фиг. 11. Команды, представленные белыми пикселями участков 159 на Фиг. 11, вызвали в результате отсутствие излучения лазера во время отработки этих пикселей. Верхняя поверхность листьев 159′ и 159′′ соответствует основной поверхности заготовки. Отверстия 160′ на Фиг. 12 соответствуют участкам 160 черных пикселей на Фиг. 11, и при отработке этих пикселей лазер испускал луч полной мощности, таким образом вырезая отверстия полностью сквозь заготовку. Фоновая часть 162′ пленки на Фиг. 12 и 162′′ на Фиг. 12А соответствуют участкам пикселей 162 на Фиг. 11. Участок 162′ был получен путем отработки пикселей, изображенных на Фиг. 11, лазером, испускающим луч частичной мощности. В результате была получена область в опорном элементе, которая ниже, чем исходная поверхность заготовки, и она, таким образом, ниже, чем верхняя поверхность листьев. В соответствии с этим отдельные листья являются дискретными макрообразованиями, не соединенными друг с другом.

На Фиг. 13 и 13А представлены фотографии трехмерной перфорированной пленки, изготовленной на опорном элементе, изображенном на Фиг. 12 и 12А. Перфорированная пленка содержит возвышенные перфорированные макрообразования 176 и 176′ в форме листьев, которые соответствуют листьям 159′ и 159′′ опорного элемента на Фиг. 12 и 12А. Каждый из листьев выполнен отдельно и не соединен ни с одним другим листом. Каждый лист содержит отверстия, т.е. каждый лист представляет собой перфорированное макрообразование. Плоскость, определенная наиболее высокими поверхностями всех участков 176 и 176 ′ в форме листьев, является наиболее высокой поверхностью множества отделенных друг от друга макрообразований. Перфорированные участки 177 и 177′ фона определяют область, которая находится на более низкой глубине в пленке, чем участки в форме листьев. Это придает визуальное впечатление, что листья вытеснены на пленке.

Опорные элементы, обработанные объемно с помощью лазера и представленные на Фиг. 9, 12 и 12А, имеют простую геометрию. Это означает, что последовательные поперечные сечения, выполненные параллельно наиболее высокой поверхности опорного элемента, являются по существу одинаковыми для существенной глубины по толщине опорного элемента. Например, последовательные сечения этого опорного элемента, параллельные поверхности опорного элемента, являются по существу одинаковыми по толщине опорного элемента (см. Фиг. 9). Аналогично этому сечения опорного элемента, изображенного на Фиг. 12 и 12А, являются по существу одинаковыми по толщине листьев и по существу одинаковыми от основания листьев по толщине опорного элемента.

На Фиг. 14 изображено графическое представление другого файла для модулирования излучения лазера при изготовлении опорного элемента с использованием модулирования излучения лазера. Файл содержит центральный элемент 178 флористической формы и четыре элемента 179, каждый из которых представляет собой четверть флористического элемента 178, которые собираются (в такой же флористический элемент), когда файл повторяют при объемной обработке лазером.

На Фиг. 14А изображено повторенное трижды по высоте и по ширине графическое представление файла, показанного на Фиг. 14.

На Фиг. 15 изображен участок В, выделенный на Фиг. 14, в увеличенном масштабе. Серая область представляет собой участок пикселей, служащих командами для лазера испускать луч частичной мощности. В результате этого получают плоскую область, расположенную ниже поверхности заготовки. Содержащийся в серой области 180 массив черных участков 181 представляет пиксели, служащие командами для лазера испускать луч полной мощности и просверливать ряд отверстий шестиугольной формы сквозь толщину заготовки. В центральной части Фиг. 15 изображен цветочный элемент, соответствующий цветочному элементу 178 на Фиг. 14. Цветочный элемент содержит центральную часть 183 и шесть участков 182 в форме лепестков, которые снова представляют собой команды для лазера испускать луч полной мощности и просверливать отверстие сквозь толщину заготовки. Внешний контур 184 определяет наружный край центрального участка 183. Наружный край участков 182 в форме лепестков определяет участок 184′. Участки 184 и 184′ представляют массив команд для лазера модулировать мощность испускаемого луча. Центральный черный участок 183 и его наружный краевой участок 184 присоединены к участку 184′ посредством участка 185, представляющего команды для лазера испускать луч той же мощности, что и область 180 фона.

На Фиг. 16 изображено графическое представление части С участка 184 на Фиг. 15, который образует контур центрального участка 183, показанного на Фиг. 15. Часть С содержит один ряд белых пикселей 186, представляющих команды для лазера на его выключение. Это определяет часть самой высокой поверхности опорного элемента, которая остается после обработки. Ряды пикселей 187 и 187′ содержат команды для лазера испускать луч частичной мощности. Ряды 188, 189, 190 и ряды 188′, 189′, 190′ и 191′ содержат команды для лазера на испускание луча постепенно повышающегося уровня мощности. Ряды 192 и 192′ содержат команды для лазера на испускание луча такого уровня мощности, который также представлен участком 185 на Фиг. 15. Ряды 194, 194′ и 194′′ содержат команды для лазера на испускание луча полной мощности и образование части участка 183 на Фиг. 15.

Когда отрабатывают каждую колонку на Фиг. 16, лазер испускает луч частичной мощности, представленный рядами 192 и 192′. Ряды 191, 190, 189, 188 и 187 содержат команды для лазера на испускание луча постепенно уменьшающейся мощности до тех пор, пока не будет отработан ряд 186 и лазер получит команду не испускать луч вообще. Ряды 187′, 188′, 189′, 190′ и 191′ затем выдают команду лазеру вновь постепенно повышать мощность испускаемого луча. Ряды 194, 194′ и 194′′ содержат команды для лазера вновь испускать луч полной мощности для начала сквозного сверления заготовки. В результате этого создают не соединенные друг с другом макрообразования, которые наклонены в направлении от плоскости фона к поверхности заготовки, а затем наклонены в обратном направлении к области отверстия, таким образом, создавая сферическую форму.

В зависимости от размера пикселей, что определяют во время обработки, и варьирования мощности испускаемого лазером луча для каждого ряда можно изменять размер и форму получаемого объемного образа, обработанного с помощью лазера. Например, если колебания в уровне мощности для каждого ряда пикселей маленькие, то получают относительно неглубокую скругленную форму; и наоборот, если колебания в уровне мощности для каждого ряда пикселей больше, то получают глубокие, крутые формы с более треугольным поперечным сечением. Изменения размеров пикселей также оказывают влияние на геометрию вырабатываемых образов. Если размер пикселя сохраняют меньшим действительного диаметра испускаемого сфокусированного луча лазера, то могут быть получены сглаженные смешанные формы.

На Фиг. 17 представлена фотография изготовленного путем объемной обработки лазером опорного элемента при отработке файла, показанного на Фиг. 14, с применением модулирования излучения лазера. На Фотографии изображен выступающий вверх цветочный элемент 195, соответствующий цветочному элементу 178 на Фиг. 14 и цветочному элементу на Фиг. 15. На фотографии также изображены части дополнительных цветочных элементов 195′. Приподнятый цветочный элемент 195 начинается в плоском участке 196, содержащем отверстия 197. Цветочные элементы 195 и 195′ отделены друг от друга и, таким образом, не образуют непрерывный плоский участок.

На Фиг. 18 представлена фотография в увеличенном масштабе части цветочного элемента 195, показанного на Фиг. 17. Центральный круглый элемент 198 представляет собой область, выработанную путем исполнения команд при модулировании излучения лазера, содержащихся на участке 184 на Фиг. 15. Элементы 199 являются частями элементов в форме лепестков цветочного элемента 195, изображенного на Фиг. 17. Эти элементы в форме лепестков воспроизводят путем выполнения команд пикселей, отмеченных в области 184′ на Фиг. 15. Эти элементы представляют собой пример геометрического рисунка сложного типа, который может быть создан путем применения способа модулирования излучения лазера. Центральный круглый элемент имеет полукруглое поперечное сечение. Это означает, что любая из ряда поперечных плоскостей, расположенных параллельно начальной поверхности заготовки, т.е. проведенных по глубине, будет отличаться от любой другой плоскости из ряда таких поперечных плоскостей.

На Фиг. 19 представлена фотография верхней поверхности пленки, полученной на опорном элементе, изображенном на Фиг.17. Пленка содержит перфорированную плоскую область 200, включающую отверстия 201, соответствующие плоскому участку 196 на Фиг. 17. Над плоской областью выступают цветочные области 202 и 202′, соответствующие цветочным элементам 195 и 195′ соответственно, показанным на Фиг. 17. Цветочные области 202 и 202′ придают получаемой в результате перфорированной пленке тисненый вид за одну операцию. Кроме того, цветочными областями определены дополнительные отверстия 203 и 204 большего размера для того, чтобы улучшить свойства передачи жидкости.

На Фиг. 20 изображена в увеличенном масштабе цветочная область 202, показанная на Фиг. 19. Цветочная область содержит отверстие 204 и окружающий круглый элемент 205. Элемент 205, представленный на Фиг. 19 и 20, имеет сложную геометрическую форму, отличающуюся тем, что он имеет полукруглое поперечное сечение. При этом последовательно расположенные поперечные плоскости, параллельные поверхности пленки, взятые по ее глубине, различны.

По завершении объемной обработки лазером заготовки ее можно собрать в виде узла, показанного на Фиг. 21, для использования в качестве опорного элемента. Две торцевые крышки 235 вставляют внутрь детали 236, включающей объемно обработанную с помощью лазера область 237. Эти торцевые крышки могут быть установлены способом горячей посадки, прессовой посадки, а также могут быть прикреплены механическими средствами, например хомутами 238 и болтами 239, как показано на Фиг. 21, или другими механическими средствами. С помощью торцевых крышек обеспечивают возможность сохранения круглой формы детали, возможность приведения в движение готовой сборки и фиксации собранного узла в перфорирующем устройстве.

Предпочтительное устройство для изготовления таких трехмерных перфорированных пленок схематически показано на Фиг. 22. Как здесь показано, опорный элемент представляет собой вращаемый барабан 753. В этом конкретном устройстве барабан вращают против часовой стрелки. Снаружи барабана 753 расположено сопло 759 для подачи горячего воздуха, установленное так, чтобы создавать завесу из горячего воздуха для обеспечения напорного воздействия непосредственно на пленку, поддерживаемую опорным элементом, объемно обработанным с помощью лазера. Предусмотрены средства для отвода сопла 759 для подачи горячего воздуха для исключения чрезмерного нагрева пленки в те периоды, когда ее останавливают или перемещают с малой скоростью. Вентилятор 757 и нагреватель 758 используют совместно для подачи горячего воздуха в сопло 759. Внутри барабана 753 прямо против сопла 759 расположена вакуум-камера 760. Положение вакуум-камеры 760 можно регулировать в радиальном направлении и располагать ее так, чтобы она контактировала с внутренней поверхностью барабана 753. Предусмотрен источник разрежения 761 для постоянного отсоса воздуха из вакуум-камеры 760.

Внутри барабана организована зона охлаждения 762 таким образом, чтобы она контактировала с внутренней поверхностью барабана 753. Зона охлаждения 762 снабжена источником разрежения и охлаждения 763. В зоне охлаждения 762 посредством источника охлаждения и разрежения 763 производят отсос окружающего воздуха через отверстия, создаваемые в пленке, для стабилизации рисунка, выполненного в перфорирующей зоне. С помощью источника разрежения 763 также обеспечивают удерживание пленки на месте в зоне охлаждения 762 на барабане 753 и изоляцию пленки от воздействия натяжения, создаваемого в процессе намотки пленки после ее перфорирования.

Пленка 751, которую укладывают поверх изготовленного путем объемной обработки лазером опорного элемента 753, является тонкой непрерывной пленкой без разрывов из термопластичного полимерного материала.

На Фиг. 23 изображен в увеличенном масштабе дугообразный участок устройства, показанного на Фиг. 22. Как показано в этом варианте исполнения, вакуум-камера 760 содержит два вакуумных щелевых сопла 764 и 765, проходящих по ширине пленки. Однако при некоторых применениях может быть предпочтительным использование отдельных источников разрежения для каждого вакуумного сопла. Как показано на Фиг. 23, с помощью вакуумного сопла 764 создают зону удерживания, предназначенную для запуска пленки в том месте, где ее подводят к воздушному ножу 758. Вакуумное сопло 764 соединено с источником разрежения посредством канала 766. С помощью этого сопла надежно присасывают подводимую к барабану 753 пленку 751 и обеспечивают изоляцию ее от воздействия натяжения на поступающую пленку, вызываемого процессом раскатывания пленки. С его помощью также распрямляют пленку 751 на наружной поверхности барабана 753. Второй вакуумной щелью 765 определяют зону перфорирования посредством вакуума. Непосредственно между щелевыми соплами 764 и 765 расположен промежуточный опорный брус 768. Вакуум-камера 760 расположена так, что точка соударения занавеса горячего воздуха 767 находится прямо над промежуточным опорным брусом 768. Горячий воздух подают при достаточно высокой его температуре и при достаточном угле соударения по отношению к пленке, и при достаточном расстоянии от пленки, чтобы обеспечить размягчение пленки с тем, чтобы она стала деформируемой под воздействием давления, прикладываемого к ней. Геометрия устройства такова, что обеспечивают возможность предохранения пленки 751, размягченной занавесом горячего воздуха 767, от растяжения с помощью щелевого сопла 764, посредством которого пленку присасывают к опорному элементу и охлаждающей зоне 762 (см. Фиг. 22). Вакуумная зона 765 перфорирования расположена непосредственно рядом с занавесом горячего воздуха 767, что позволяет уменьшить до минимума время, в течение которого пленка находится в горячем состоянии, и предотвратить чрезмерную передачу тепла опорному элементу 753.

Тонкую гибкую пленку 751 (см. Фиг. 22 и 23) подают с питающего рулона 750 вокруг направляющего вала 752. Вал 752 может быть связан с датчиком нагрузки или другим механизмом для контролирования натяжения при подаче поступающей пленки 751. Затем пленку 751 вводят в плотный контакт с опорным элементом 753. Затем пленку и опорный элемент вводят в зону разрежения 764. В зоне разрежения 764 под действием перепада давлений пленка дополнительно плотно прижимается к опорному элементу 753. Затем за счет разрежения предохраняют пленку от натяжения при подаче. Затем комбинацию из пленки и опорного элемента проводят под занавесом горячего воздуха 767. Занавесом горячего воздуха нагревают комбинацию из пленки и опорного элемента, размягчая таким образом пленку.

Комбинацию из размягченной нагревом пленки и опорного элемента затем вводят в зону разрежения 765, где нагретую пленку деформируют за счет воздействия перепада давлений, и пленка принимает топографию опорного элемента. Области нагретой пленки, расположенные поверх открытых областей в опорном элементе, дополнительно деформируются, прогибаясь в открытые области опорного элемента. Если нагрев и сила деформации существенные, то пленка, расположенная поверх открытых областей опорного элемента, прорывается и при этом образуются отверстия.

Комбинацию из все еще горячей перфорированной пленки и опорного элемента затем подводят к зоне 762 охлаждения. В зоне охлаждения сквозь теперь уже перфорированную пленку просасывают достаточное количество окружающего воздуха для охлаждения как пленки, так и опорного элемента.

Охлажденную пленку затем отводят от опорного элемента, проводят вокруг направляющего вала 754. Направляющий вал 754 может быть связан с датчиком нагрузки или другим механизмом для контролирования натяжения пленки при намотке. Перфорированную пленку затем направляют к рулону 756 готовой пленки, на который ее накатывают.

На Фиг. 24 представлена фотография перфорированной пленки 800, известной из уровня техники, которую изготовили, используя опорный элемент, который обрабатывали сверлением путем растрового сканирования с применением файла, представленного на Фиг. 9. Поверхность этой перфорированной пленки является плоской поверхностью 852, содержащей ряд расположенных гнездами шестиугольных отверстий 853.

На Фиг. 25 представлена другая фотография перфорированной пленки, известной из уровня техники, которую изготовили, используя другой опорный элемент, который обрабатывали сверлением путем растрового сканирования. Поверхность этой перфорированной пленки также характеризуется плоской поверхностью и рядом расположенных гнездами шестиугольных отверстий, больших по размеру, чем отверстия, показанные на Фиг. 24.

На Фиг. 26 представлена фотография еще одного варианта исполнения трехмерной перфорированной пленки, выполненной согласно настоящему изобретению, содержащей отверстия и макрообразования. Пленка 900, изображенная на Фиг. 26, содержит отверстия 12, окруженные макрообразованиями 14. Все отверстия 12 и макрообразования 14 расположены так, что их позиции друг относительно друга регулярны.

Хотя здесь описан способ формования трехмерной перфорированной пленки с применением занавеса горячего воздуха в качестве средства для нагрева пленки, можно использовать любой подходящий способ нагрева, например: инфракрасный нагрев, нагрев горячими валами и т.п., для изготовления перфорированной пленки на трехмерном топографическом опорном элементе, полученном путем объемной обработки лазером согласно настоящему изобретению.

В другом способе изготовления перфорированной пленки система подачи поступающей пленки может быть заменена соответствующей системой ее экструдирования. В этом случае посредством системы экструдирования обеспечивают выпуск пленки, которая в зависимости от температуры экструдата может быть либо охлаждена до подходящей температуры с помощью различных средств, например сильного потока холодного воздуха или охлаждающего вала, перед контактированием с трехмерным топографическим опорным элементом, либо введена в непосредственный контакт с трехмерным топографическим опорным элементом. Экструдируемую пленку и формирующую поверхность затем подвергают воздействию такой же формующей силы разрежения, описанной выше, без необходимости в нагреве пленки для ее размягчения для придания ей деформируемого свойства.

На Фиг. 27 изображено поперечное сечение двухслойной структуры согласно изобретению. Структура содержит слой 500, предназначенный для контакта с телом потребителя во время использования, в данном случае из нетканого материала, уложенный поверх второго слоя 501, также из нетканого материала. Второй слой 501 содержит множество макрообразований 14, выступающих в направлении слоя 500, который вводят в контакт с телом потребителя при использовании.

Двухслойную структуру можно также использовать в качестве покрывного и передающего слоя в абсорбирующем изделии, например в гигиенической прокладке, прокладке для колготок, пеленке, в прокладке для страдающих недержанием или в других подобных изделиях для поглощения выделений человека, например менструации, мочи, фекалий или пота. Предпочтительно, чтобы абсорбирующее изделие представляло собой гигиеническую прокладку или прокладку для колготок. Такие гигиенические прокладки или прокладки для колготок могут иметь приблизительно прямоугольную, овальную форму, форму косточки для собаки или форму земляного ореха. В зависимости от вида абсорбирующего изделия его размеры могут быть различными. Например, гигиеническая прокладка обычно имеет толщину около 1,4-5,0 мм, а длину - около 80-410 мм и ширину - около 25-130 мм. Прокладка для колготок имеет толщину менее приблизительно 5 мм, длину - менее приблизительно 200 мм и ширину - менее приблизительно 80 мм.

Двухслойную структуру укладывают поверх соответствующего абсорбирующего заполнителя, который обычно состоит из разрыхленного абсорбирующего гидрофильного материала, например: целлюлозного волокна, включая древесную массу; регенерированного целлюлозного волокна или хлопкового волокна, или других абсорбирующих материалов, в общем известных в данной области, включая акриловое волокно, поливинилацетатное волокно, торфяниковый мох и суперабсорбирующие полимеры.

Абсорбирующее изделие может дополнительно содержать задний слой, который по существу или полностью является не проницаемым для жидкостей и внешняя сторона которого образует поверхность, которой изделие располагают к одежде потребителя. Наружный слой может содержать любой тонкий гибкий материал, не проницаемый для жидких выделений человека, например полимерную пленку, полиэтиленовую, полипропиленовую или целлофановую пленку. В альтернативном варианте исполнения задний слой может быть изготовлен из материала, обычно проницаемого для жидкости, обработанного так, чтобы он стал не проницаемым для жидкости, например, из пропитанной водоотталкивающей бумаги или из нетканого материала, или из эластичного пеноматериал, например из полиуретана или сшитого полиэтилена. Толщина заднего слоя, если он изготовлен из полимерной пленки, обычно составляет около 0,025-0,051 мм. В данной области производства известен широкий ассортимент материалов, используемых в качестве заднего слоя, и любой из них может быть использован. Задний слой может быть воздухопроницаемым («дышащим»), т.е. пленкой, служащей препятствием для проникновения жидкости, но проницаемой для газов. Материалы для этой цели включают микропористые пленки, микропористость которых создают путем растяжения и ориентирования пленки. Один или множество слоев проницаемых пленок, тканей и их сочетаний, посредством которых обеспечивают извилистый путь, и/или характеристики поверхности, посредством которых обеспечивают получение поверхности, отталкивающей жидкости и препятствующей проникновение жидкостей, можно также использовать для обеспечения «дышащего» наружного слоя.

На Фиг. 28 показано поперечное сечение абсорбирующего изделия, содержащего двухслойную структуру согласно изобретению. Двухслойную структуру используют в качестве покрывного и передающего слоя. Абсорбирующее изделие содержит задний слой 503. Поверх заднего слоя располагают абсорбирующий заполнитель 502. Поверх абсорбирующего заполнителя укладывают двухслойную структуру 504. Двухслойная структура 504 содержит первый, или контактирующий с телом потребителя, слой 500, изготовленный из нетканого материала, уложенного поверх второго слоя 501, являющегося перфорированной пленкой. Перфорированная пленка содержит отделенные друг от друга макрообразования 14 и отверстия 12.

Абсорбирующее изделие может содержать другие известные материалы, слои и добавки, например связующие, отделяемую бумагу, слои пеноматериала, сетчатые слои, отдушки, медикаменты и т.п., множество примеров которых известно в данной области.

Примеры

Структуры согласно настоящему изобретению, содержащие проницаемый для жидкости первый слой, находящийся в сообщении по жидкости с проницаемым для жидкости вторым слоем, в котором слои контактируют друг с другом по существу только посредством множества отделенных друг от друга макрообразований, обладают благоприятными свойствами, касающимися передачи жидкости. В частности, одноразовые абсорбирующие изделия с составляющим слоем, содержащим множество отделенных друг от друга макрообразований, обладают малым периодом времени проникновения жидкости. Кроме того, одноразовые абсорбирующие изделия, содержащие перфорированную пленку, включающую множество отделенных друг от друга макрообразований, обладают свойством, называемым «Временем повторного смачивания», которое увеличивается менее чем приблизительно на 40% после шести смачиваний.

Структуры согласно настоящему изобретению, содержавшие перфорированную пленку, включающую множество отделенных друг от друга макрообразований (Примеры 1, 2 и 3), и структуры, содержавшие образцы обычной перфорированной пленки (известные 1 и 2), сравнивали в качестве передающих слоев, используя тест на Передачу жидкости и Тест на время повторного увлажнения. В качестве испытательной жидкости в Тесте на проникновение жидкости и в Тесте на время повторного увлажнения использовали синтетическую менструальную жидкость, обладающую вязкостью 30 спуаз при 1 радиан/с.

Образцы для испытаний изготавливали из материалов, полученных в Примерах 1-3, и из известных материалов-прототипов 1 и 2, используя покрывной слой, абсорбирующий заполнитель и барьерный слой из коммерчески доступных гигиенических прокладок «Stayfree» (ультратонких, длинных, с крылышками), выпускаемых отделением «Персонал продактс Ко.» компании McNeil-PPC, Inc. (США, шт. Нью-Джерси, г. Скиллмэн). Покрывной слой был изготовлен из полипропиленового нетканого материала «термобондед»; в качестве абсорбирующего заполнителя использовали материал, содержащий суперабсорбирующий полимер; в качестве барьерного (заднего) слоя использовали пигментированную полиэтиленовую пленку. Покрывной слой и передающие слои тщательно отслаивали от изделия, обнажая абсорбирующий заполнитель, который оставался приклеенным к барьерной пленке. Далее отрезали кусочек материала передающего слоя, который надлежало подвергнуть испытаниям, размеры которого приблизительно составляли: длина - 200 мм, а ширина по меньшей мере соответствовала ширине абсорбирующего заполнителя; на него наносили чувствительный к давлению расплав связующего, например, марки HL-1471xzp, коммерчески поставляемый компанией «НВ Фуллер Корп.» (США 55110, шт. Миннесота, г. Сент-Пол), причем связующее наносили на сторону материала передающего слоя, обращенную к обнаженной поверхности абсорбирующего заполнителя. Связующее наносили на материал, который надлежало испытывать, путем переноса его с отделяемой бумаги, которая была покрыта связующим с поверхностной плотностью приблизительно 1,55 г/м2. Материал передающего слоя, который надлежало подвергнуть испытаниям, укладывали стороной, на которую было нанесено связующее, к абсорбирующему заполнителю и укладывали поверх абсорбирующего наполнителя. Для завершения сборки, предназначенной для испытаний, покрывной слой укладывали поверх материала передающего слоя, который надлежало подвергнуть испытаниям.

Другую структуру, полученную согласно изобретению (Пример 4), также испытывали, используя Тест на проникновение жидкости. Эта структура содержала слой из нетканого материала со множеством отделенных друг от друга макрообразований. Эту структуру изготавливали следующим образом. Слой, расположенный в контакте с телом потребителя при использовании, и второй слой состояли из нетканых материалов. Слой, расположенный в контакте с телом потребителя при использовании, содержал нетканый материал с точечным скреплением, содержащий смесь полипропиленового штапельного волокна линейной плотности 0,33 текс - 40% и 0,67 текс - 60%, при поверхностной плотности материала 34 г/м2. Второй слой в этом Примере был изготовлен из исходного нетканого материала с поверхностной плотностью 30 г/м2, содержащего смесь волокна из сложного полиэфира - 50% и бикомпонентного волокна с оболочкой из сложного сополиэфира и со стержнем из сложного полиэфира, поставляемого компанией «Libeltex n.v.» (Бельгия, г. Меульбек).

Дискретные макрообразования были сформированы на соответствующем слое нетканого материала путем формования при нагреве исходного нетканого материала посредством металлической пластины, имеющей регулярный повторяющийся рисунок расположения усеченных конусов. Формование при нагреве исходного нетканого материала выполняли путем укладки исходного нетканого материала между металлической пластиной и опорной пластиной из резины толщиной 6,35 мм и прессования с давлением 30,1 кг/см2 при температуре 107°С в течение 15 с. Металлическая пластина содержала повторяющийся рисунок из усеченных конусов, расположенных рядами в шахматном порядке с шагом 6,36 мм. Каждый конус имел диаметр приблизительно 3,5 мм в основании и 1,2 мм - вверху, высота конусов составляла 2,8 мм. На поверхности нетканого материала посредством нагревания были сформованы дискретные макрообразования.

Когда слой, расположенный в контакте с телом потребителя при использовании, укладывали поверх второго слоя с макрообразованиями, выступающими в направлении слоя, расположенного в контакте с телом потребителя при использовании, два слоя контактировали друг с другом по существу только посредством макрообразований второго слоя.

Эту двухслойную структуру укладывали поверх материала абсорбирующего заполнителя, содержащего древесную массу и суперабсорбирующий полимер, так, как описано в патенте США № 5916670, зарегистрированном на имя Тана и др., который включен в настоящую заявку путем ссылки. Двухслойную структуру укладывали на материал абсорбирующего заполнителя так, чтобы второй слой был обращен к материалу абсорбирующего заполнителя. Не проницаемый для жидкости барьерный слой укладывали на противоположную поверхность материала абсорбирующего слоя для образования абсорбирующего изделия для использования его для поглощения выделяемых человеком жидкостей, например менструальной жидкости.

Для сравнения двухслойную структуру, включающую те же слои из нетканых материалов, но ни один из слоев не содержал макрообразований (Пример 4, контрольный), также подвергли испытаниям на проницаемость жидкости.

В Таблице 1 приведены характеристики коммерчески реализуемых изделий, подвергнутых испытаниям, и абсорбирующих изделий, приготовленных для испытаний с использованием образцов материалов, полученных согласно настоящему изобретению, и образцов известных материалов.

Установлено, что структуры, изготовленные согласно настоящему изобретению, содержавшие трехмерную перфорированную пленку или нетканый материал со множеством отделенных друг от друга макрообразований, обладали улучшенными свойствами, касающимися передачи жидкости. В частности, структуры обладали показателем «Время проникновения жидкости», составляющим малую величину, при использовании их в качестве комплектующего слоя в одноразовых абсорбирующих изделиях. Кроме того, структуры, содержащие трехмерные перфорированные пленки, обладали показателем «Скорость проникновения жидкости при повторном увлажнении», который увеличивался менее чем приблизительно на 40% после шести увлажнений.