Способ изоляции труб - RU2144052C1

Код документа: RU2144052C1

Чертежи

Описание

Изобретение относится к технологии изоляции труб, в частности к способу изоляции труб.

Известен способ изоляции труб путем нанесения на вращающуюся трубу реакционной смеси ароматического полиизоцианата, полиольного компонента, имеющего в среднем по меньшей мере три реакционноспособных относительно изоцианатов атома водорода, алифатического, циклоалифатического или ароматического полиамина с молекулярным весом 32 - 1000 в качестве сшивающего агента, и вспенивающего агента, служащей для выполнения по меньшей мере одного изоляционного слоя жесткого пенопласта, и дополнительной реакционной смеси для выполнения по меньшей мере одного покровного слоя термопласта (см. международную заявку N PCT/EP92/01183, МКИ: F 16 L 59/14, B 29 C 67/22, B 29 K 75/00, опубликованную 10.12.1992 года, N WO 9221910).

Недостаток известного способа заключается в том, что переработка не может осуществляться без проблем в течение продолжительного времени. Служащая для выполнения полиуретанового жесткого пенопласта реакционная смесь, например, после кратковременной работы машины, вдруг больше не проявляет текучести, из-за чего выпускное сопло забивается. Таким образом, непрерывная переработка является невозможной.

Задачей изобретения является разработка способа изоляции труб, обеспечивающего непрерывную изоляцию вращающихся труб любой длины.

Эта задача достигается в способе изоляции труб путем нанесения на вращающуюся трубу реакционной смеси ароматического полиизоцианата,

органического соединения с молекулярным весом 92 - 1000, имеющего в среднем по меньшей мере три реакционноспособных относительно изоцианатов атома водорода, алифатического, циклоалифатического или

ароматического полиамина молекулярной массы 32 - 1000 в качестве сшивающего агента, и вспенивающего агента, служащей для выполнения по меньшей мере одного изоляционного слоя жесткого пенопласта, и

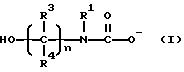

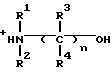

последующего нанесения покровного слоя термопласта за счет того, что на вращающуюся трубу наносят реакционную смесь для выполнения изоляционного слоя жесткого пенопласта, содержащую соединение общей

формулы I или II

или

молекулярной массы 32 - 1000,

где n - целое число от 2 до 9, предпочтительно 2 и 3,

R1 - водород, алкил с 1 - 9 атомами углерода или остаток формулы

R2 - водород,

R3 и R4 - водород или метил,

в качестве дополнительного сшивающего агента.

При осуществлении предлагаемого способа для выполнения слоя жесткого пенопласта используют реакционную смесь,

имеющую

следующие предпочтительные компоненты:

в качестве ароматического полиизоцианата - смесь дифенилметандиизоцианатов и полифенилполиизоцианатов,

в качестве сшивающего агента

- соединения с 2 - 10 первичными аминогруппами или с 1 - 5 первичными и 1-10 вторичными аминогруппами или соединения с третичными атомами азота и первичными и/или вторичными аминогруппами,

в

качестве дополнительного сшивающего агента - карбаматы этаноламина, диэтаноламина, изопропаноламина, пропаноламина, N-метиленэтаноламина, диизопропаноламина, имеющие предпочтительно молекулярную

массу

32 - 500,

в качестве вспенивающего агента - двуокись углерода или углеводороды с 1 - 6 атомами углерода, в частности пентан и/или циклопентан.

Покровный слой предпочтительно выполнен из полипропилена, полиэтилена, полистирола, полибутена, сополимеров на основе стирола, акрилнитриола и сложного эфира акриловой кислоты или акрилнитрила, бутадиена и стирола, полиамидов, сложных полиэфиров, полиуретанов или поликарбонатов.

В качестве ароматических полиизоцианатов для выполнения изоляционного слоя жесткого пенополиуретана используют

полиизоцианаты,

описанные, например, Зифкен В. в источнике Justus Liebigs Annalen der Chemie, 562, стр. 75 - 136, например, соединения формулы Q(NCO)n, где n = 2-4, предпочтительно 2 и 3,

и

Q

- ароматический углеводород с 6 - 15, предпочтительно 6 - 13 атомами углерода.

Как правило, особенно предпочтительными являются технически легкодоступные полиизоцианаты, например 2,4- и 2,6-толуилендиизоцианат, а также любые смеси этих изомеров, смеси дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов, которые получают путем конденсации анилина с формальдегидом и последующего фосгенирования ("сырой МДИ") и полиизоцианаты, содержащие карбодиимидные группы, аллофанатные группы, изоциануратные группы, мочевинные группы или биуретные группы ("модифицированные полиизоцианаты").

В качестве содержащих в среднем по меньшей мере три активных атома водорода органических соединений молекулярной массы 92 - 1000 предпочтительно используют полиэферные полиолы, которые получают путем присоединения пропиленоксида и/или этиленоксида к стартеру, такому как, например, сорбит, этиленгликоль, триметилолпропан, глицерин, пентаэритрит и/или сахар. Предпочтительно они имеют гидроксильное число 300 - 600. Кроме того, согласно изобретению используют также известные сложные полиэфирные полиолы.

В качестве сшивающих агентов молекулярной массы 32 - 1000 предпочтительно используют бифункциональные амины и имины, такие как, например, этилендиамин, пропилендиамин, бутилдиамин, пентаметилендиамин, гексаметилендиамин и их высшие гомологи, 1,4-диаминоциклогексан, изофорондиамин бис-(4-аминоциклогексил)-метан, пиперазин, бис-(2-аминоэтил)-пиперазин, бис-(3-аминопропил)-пиперазин, 2-аминоэтилпиперазин, 3-аминопропилпиперазин, N,N'-диметилэтилендиамин, и высокофункциональные амины и имины, такие как, например, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин и дальнейшие высшие гомологи этого ряда, дипропилентриамин и высшие гомологи, как например трипропилентетрамин, тетрапропиленпентамин и пентапропиленгексамин.

Как правило, эти сшивающие агенты используют в количестве 0,1 - 10, предпочтительно 1,0 - 7,5 вес. частей, в пересчете на 100 вес. частей органического соединения с молекулярным весом 92 - 1000.

Кроме воды, которая, как известно, в результате реакции с изоцианатами приводит к выделению двуокиси углерода, в качестве вспенивающего агента используют также легколетучие органические вещества, как например пергалогенированные и частично галогенированные углеводороды, кипящие при давлении 1013 мбар в температурных пределах от -50oC до +75oC, предпочтительно от 10 до 50oC, как например 1,1-дихлор-1-фторэтан, хлордифторметан, 1-хлор-1,1-дифтор-этан, 1,1,1,2-тетрафторэтан, а также алифатические или циклоалифатические углеводороды с 3-6 атомами углерода, такие как, например, пропан, бутан, н-пентан, изопентан, циклопентан и циклогексан.

В качестве дополнительного сшивающего агента предпочтительно используют соединения вышеуказанной общей формулы, такие как, например, карбаматы аминоэтанола, 3-аминопропанола, изопропаноламина, диэтаноламина, N-метилэтаноламина, диизопропаноламина, 2-гидроксициклогексиламина, N-циклогексилэтаноламина, 3-гидроксибутиламина, 2-амино-2-метилпропанола, N-(2-гидроксипропил)-циклогексиламина.

Само собой разумеется, что можно также использовать имеющие гидроксильные функции олигоамины, диамины и моноамины в качестве блокируемого двуокисью углерода сшивающего агента.

Как правило, дополнительный сшивающий агент используют в количестве 0,1-15, предпочтительно 1,0 - 10 вес. частей, в пересчете на 100 вес. частей органического соединения с молекулярным весом 92 - 1000.

Используемая для выполнения изоляционного слоя жесткого пенопласта реакционная смесь может дополнительно содержать различного рода целевые добавки, такие как, например, эмульгаторы и пеностабилизаторы. В качестве эмульгаторов предпочтительно используют эмульгаторы на основе алкоксилированных жирных кислот и высших спиртов.

В качестве пеностабилизаторов используют прежде всего полиэфирные силоксаны, в частности водонерастворимые силоксаны. Эти соединения обычно имеют такую структуру, что сополимер этиленоксида и пропиленоксида связан с полидиметилсилоксаном.

Кроме того, реакционная смесь может также содержать известные из химии полиуретанов катализаторы, как например трет-амины и/или маталлоорганические соединения, в качестве дальнейшей целевой добавки.

Кроме того, в реакционной смеси могут также содержаться ингибиторы реакции, как например вещества с кислой реакцией, как например соляная кислота или галоидангидриды органических кислот, известные регуляторы ячеек, такие как, например, парафины или спирты жирного ряда или диметилполисилоксаны, а также пигменты или красители, кроме того, противостарители и обеспечивающие атмосферостойкость средства, пластификаторы и вещества с фунгистатической и бактериостатической активностью, а также наполнители, такие как, например, сульфат бария, кизельгур, сажа и флотированный мел.

Дальнейшие представители возможно используемых поверхностно-активных веществ, пеностабилизаторов, регуляторов ячеек, ингибиторов реакции, стабилизаторов, огнезащитных веществ, пластификаторов, красителей, наполнителей, вещества с фунгистатической и бактериостатической активностью, а также подробные информации об их применении и действии приведены в справочнике Kunststoff-Handbuch, том VII, под ред. Фивег унд Хехтлен, издательство Карль Ханзер Ферлаг, Мюнхен 1966, например, на стр. 103 - 113.

Предлагаемый способ обеспечивает не только надежное выполнение

высококачественного полиуретанового слоя из подаваемой в процессе

вращения трубы реакционной смеси, но и оптимальные показатели по важнейшим эксплуатационным характеристикам, таким как, например:

- адгезия неуплотненного пенопласта к трубе,

- прочность на растяжение и на срез компаунда,

- устойчивость пенопласта к деформациям,

- коэффициент

теплопроводности.

Как уже указывалось выше, на слой пенопласта наносят еще покровный слой термопласта, выполненный, например, на основе эластомерного полиуретана, термопластичных полиолефинов с пригодной теплостойкостью, таких как, например, полиэтилен, полипропилен, полибутен, полиизобутилен, сополимеров на основе стирола, акрилнитрила и сложного эфира акриловой кислоты, а также акрилнитрила, бутадиена и стирола, полиамидов или сложных полиэфиров, поликарбонатов.

Нанесение реакционной смеси для образования слоя жесткого пенополиуретана и наружного покровного слоя термопласта, как правило, проводят в одну стадию.

Выполнение наружного покровного слоя термопласта, как правило, проводят до достижения конечной твердости слоя жесткого пенополиуретана.

Нанесение реакционной смеси для выполнения изоляционного слоя жесткого пенополиуретана и наружного покровного слоя термопласта осуществляют при помощи смесительных головок и литьевых сопел, причем поступают так, что либо смесительные головки перемещают параллельно оси вращения трубы с сохранением определенного расстояния между ними, либо трубу перемещают с определенной подачей в аксиальном направлении под неподвижно установленными смесительными головками.

Предлагаемый способ предпочтительно осуществляют следующим образом.

В зависимости от диаметра размещенную в соответствующем устройстве трубу приводят во вращение с соблюдением определенного числа оборотов. В зависимости от требуемой толщины изоляционного слоя образующую жесткий пенопласт реакционную смесь наливают посредством щелевого сопла при определенной подаче смесительной головки. В зависимости от расхода выпускаемой смеси используют сопла различной геометрии, предпочтительно щелевые сопла. После достижения требуемой толщины изоляционного слоя жесткого пенопласта в том самом рабочем цикле начинается выполнение покровного слоя путем нанесения на вращающуюся трубу соответствующего термопласта. Подачу обеих смесительных головок для выполнения жесткого пенопласта и покровного слоя можно осуществлять с одинаковой или различной скоростью, если вращающаяся труба жестко установлена.

Если же вращающуюся трубу перемещают в направлении продольной оси, то смесительные головки должны быть неподвижно установлены на заданном расстоянии.

Выпуск реакционной смеси для выполнения слоя жесткого пенопласта и служащего в качестве покровного слоя термопласта целесообразно выбирают так, что для обеих смесительных головок имеются одинаковые скорости подачи. Для нанесения термопласта для выполнения покровного слоя также используют сопла с соответствующей геометрией, предпочтительно щелевые сопла.

Изоляционный компонент реакционной смеси для выполнения изоляционного слоя поддерживают в процессе переработки при температуре 30oC, тогда как остальные компоненты этой реакционной смеси, как правило, поддерживают при температуре 40oC.

Нижеследующие примеры иллюстрируют предлагаемый способ. В них в качестве дополнительного сшивающего агента используют карбаматы 1 и 2.

Карбамат 1.

В 610 г (10 моль) аминоэтанола вводят до насыщения двуокись углерода, причем поглощаются примерно 5 моль.

C5H14N2O4(166)

Рассчитано, %: C 36,1;

H 9,4; N 16,8.

Найдено, %: C 35,9; H 8,6; N 17,0.

Вязкость: 22.000 мПа•с (25oC).

Карбамат 2.

В 1,050 (10 моль) диэтаноламина вводят до насыщения двуокись углерода, причем поглощаются примерно 5 моль.

C7H18N2O4 (254)

Рассчитано, %: C 42,5; H 8,

6; N 11,0.

Найдено, %: C 43,0; H 8,0; N 11,5.

Пример 1.

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной массой 350,

представляющего собой продукт присоединения пропиленоксида в сахарозе,

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной массой 570, представляющего собой продукт

присоединения глицерина и пропиленоксида к сорбиту (реакцию начинают со смесью сорбита

и глицерина в соотношении 1:1),

5,0 вес. частей глицерина,

8,0 вес. частей циклопентана,

2,0 вес. части силиконового стабилизатора Б 8423 (фирмы Гольдшмидт АГ, Эссен, DE),

5,9 вес. части торгового продукта Десморапид 726 б (фирмы Байер, АГ, DE),

4,5 вес. части

карбамата 1,

1,9 вес. части тетраэтиленпентамина,

150 вес. частей

торгового продукта Десмодур 44 В 20 (фирмы Байер АГ, DE), содержащего 31,5 вес.% изоцианатных групп.

Реакционную смесь вышеуказанного состава выпускают через щелевые сопла длиной 125 мм и шириной 0,5 мм в количестве 5 кг/мин на стальную трубу, вращающуюся со скоростью 20 м/мин.

Выпускаемая реакционная смесь проявляет такую способность перемещаться по трубе и сцепляться с ней, что несмотря на противоположные движения трубы и сопла непрерывно образуется прочно сцепляющийся с трубой, не имеющий газовых включений слой мелкопористого пенопласта толщиной 40 мм, имеющий слегка волнистую поверхность. Нарушений структуры не наблюдается. Затем на изоляционный слой при помощи экструдера наносят термопластичное покрытие из полиэтилена плотностью 0,95 г/см3. Сцепление слоя пенопласта с термопластичным слоем является безупречным. Объемный вес пенопласта составляет 80 кг/м3.

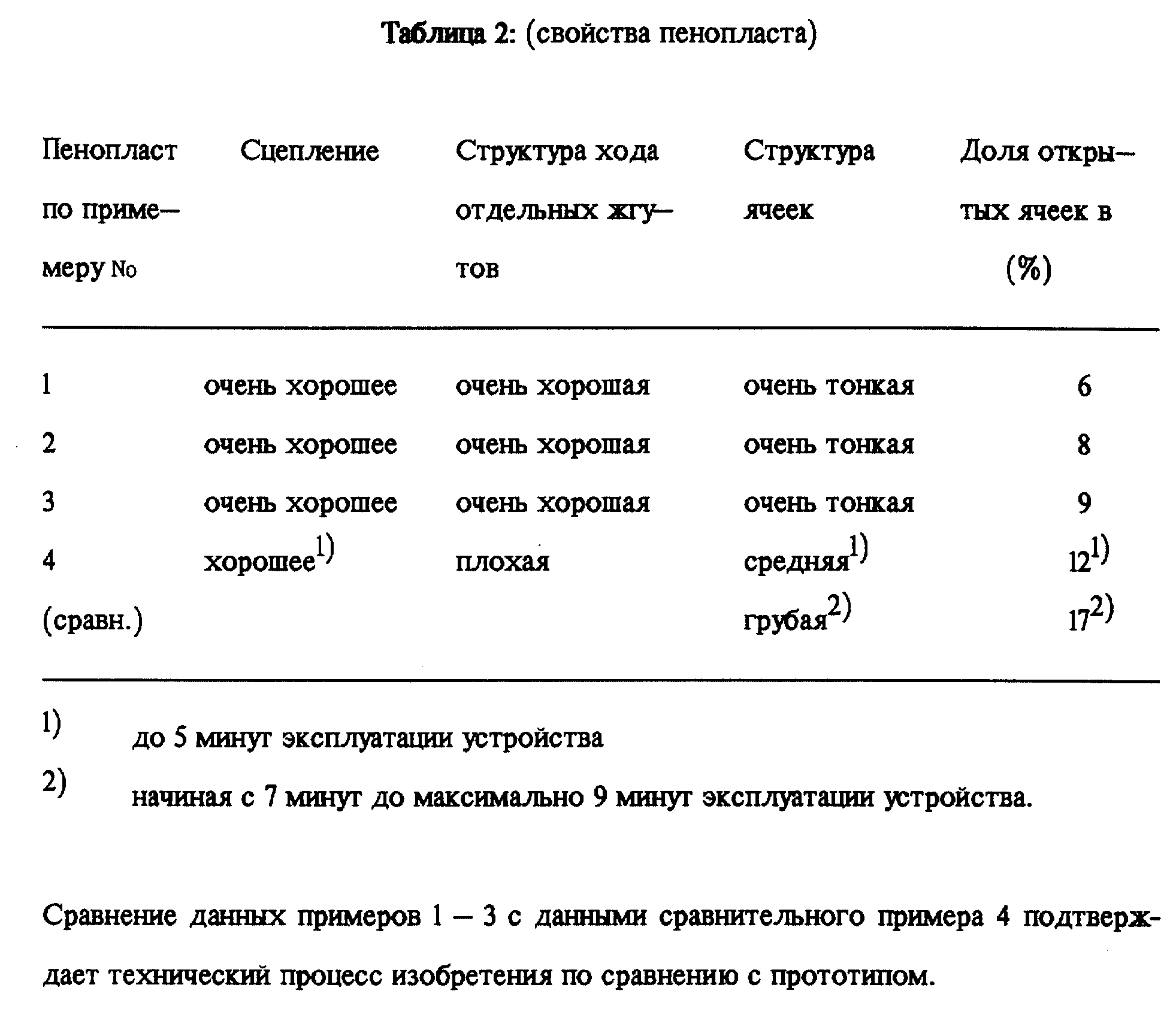

Свойства пенопласта сведены в таблицах 1 и 2.

Пример 2.

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной

массой 350, представляющего собой продукт присоединения пропиленоксида к сахарозе,

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной массой 570, представляющего собой

продукт присоединения глицерина и пропиленоксида к сорбиту (реакцию начинают со

смесью сорбита и глицерина в соотношении 1:1),

5,0 вес. частей глицерина,

8,0 вес. частей циклопентана,

2,0 вес. части указанного в примере 1 силиконового стабилизатора Б

8423,

5,8 вес. части указанногоо в примере 1 торгового продукта Десморапид 726 б,

6,9 вес. части

карбамата 2,

2,5 вес. части 1.6.11-триаминоундекана,

155 вес.

частей указанного в примере 1 торгового продукта Десмодур 44 В 20.

Переработку осуществляют аналогично примеру 1. И в данном случае получают слой пенопласта с наружной характеристикой периодически вспененной в форме пенопластовой трубы. Кроме того, по поперечному сечению пенопласта нарушений структуры не наблюдается. Затем на изоляционный слой при помощи экструдера наносят термопластичный слой из полиэтилена плотностью 0,95 г/см3.

Сцепление между трубой, пенопластом и покровным слоем является безупречным. Объемный вес пенопласта: 80 кг/м3.

Свойства пенопласта сведены в таблицах 1 и 2.

Пример 3.

45 вес.

частей простого полиэфира с гидроксильным числом 450 и мольной массой 350,

представляющего собой продукт присоединения пропиленоксида к сахарозе,

45 вес. частей простого полиэфира с

гидроксильным числом 450 и мольной массой 570, представляющего собой продукт

присоединения глицерина и пропиленоксида к сорбиту (реакцию начинают со смесью сорбита и глицерина в соотношении 1:1),

5,0 вес. частей глицерина,

8,0 вес. частей циклопентана,

2,0 вес. части указанного в примере 1 силиконового стабилизатора Б 8423,

5,8 вес. части указанного в примере 1

продукта марки Десморапид 726 б,

6,9 вес. части карбамата 2,

0,9 вес. части трис-(2-аминопропил)-амина,

1,0 вес. части 1.6.11-триаминоундекана,

155 вес. частей

указанного в примере 1 торгового продукта Десмодур 44 В 20.

Переработку проводят аналогично примеру 1. И в данном случае без всяких нарушений и стекания реакционной смеси непрерывно получают пенопластовый слой с почти гладкой поверхностью. На изоляционный слой наносят полиэтиленовый слой при помощи экструдера.

Объемный вес пенопласта 80 кг/м3.

Свойства пенопласта сведены в таблицах 1 и 2.

Пример 4 (сравнительный).

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной массой 350,

представляющего собой продукт присоединения пропиленоксида к сахарозе,

45 вес. частей простого полиэфира с гидроксильным числом 450 и мольной массой 570, представляющего собой продукт

присоединения глицерина и пропиленоксида к сорбиту (реакцию начинают со смесью

сорбита и глицерина в соотношении 1:1),

5,0 вес. частей глицерина,

8,0 вес. частей циклопентана,

0,5 вес. частей воды,

5,8 вес. части указанного в примере 1

торгового продукта Десморапид 726 б,

3,8 вес. части тетраэтиленпентамина,

158 вес. частей указанного в

примере 1 торгового продукта Десмодур 44 В 20.

Переработку проводят аналогично примеру 1.

Хотя наружная характеристика пенопластового слоя сначала приблизительно та же самая, что и наружная характеристика пенопласта по примеру 1, однако через 7 минут вдруг наблюдается частичное расслоение потока реакционной смеси. Вследствие этого сначала образуется грубая структура ячеек с высоким числом открытых ячеек, а через дальнейшие две минуты выпуск сырья прекращается из-за забивания сопла.

Свойства пенопласта сведены в таблицах 1 и 2.

Реферат

Описывается способ

изоляции труб путем нанесения на вращающуюся трубу

реакционной смеси ароматического полиизоцианата, органического соединения мол. м. 92-1000, имеющего в среднем по меньшей мере три реакционноспособных

относительно изоцианатов атома водорода,

алифатического, циклоалифатического или ароматического полиамина мол.м. 32-1000 в качестве сшивающего агента и вспенивающего агента, служащей для выполнения по

меньшей мере одного изоляционного слоя

жесткого пенопласта, и последующего нанесения покровного слоя термопласта, который заключается в том, что на вращающуюся трубу наносят реакционную смесь для

выполнения изоляционного слоя жесткого

пенопласта, содержащую соединение общей формулы I или II

или

мол.м. 32-1000, где n - целое число от 2 до 9, предпочтительно 2 и 3; R1 - водород, алкил с 1-9 атомами углерода или остаток формулы

R2 - водород; R3 и R4 - водород или метил, в качестве дополнительного сшивающего агента. 1 з.п. ф-лы, 2 табл.

Формула

или

мол.м. 32 - 1000,

где n - целое число от 2 до 9, предпочтительно 2 и 3;

R1 - водород, алкил с 1 - 9 атомами углерода или остаток формулы

R2 - водород;

R3 и R4 - водород или метил,

в качестве дополнительного сшивающего агента.

Комментарии