Импульсно-силовая ручная машина - RU2620399C2

Код документа: RU2620399C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к импульсно-силовой ручной машине (механизированному инструменту), способной(-ому) прикладывать к рабочему инструменту силу удара, например, оно относится к перфоратору, ударному шуруповерту или иному виду механизированного инструмента.

Уровень техники

Обычно такая импульсно-силовая ручная машина, как перфоратор или ударный шуруповерт, способна прикладывать к рабочему инструменту силу удара. Такая импульсно-силовая ручная машина имеет: корпус; рабочий инструмент, приводимый во вращение от расположенного в корпусе электрического двигателя; расположенный в корпусе поршень, установленный с возможностью линейного возвратно-поступательного движения; механизм преобразования движения, преобразующий вращательное движение ротора электрического двигателя в возвратно-поступательное движение поршня; и боек, передающий силу удара, создаваемую за счет возвратно-поступательного движения поршня, на рабочий инструмент. Корпус такой импульсно-силовой ручной машины вибрирует вследствие возвратно-поступательного движения поршня, движения, сообщаемого бойком рабочему инструменту в ударном или ударно-вращательном режиме работы, и наличия других источников вибрации. По этой причине были предложены технические решения по уменьшению вибрации корпуса в импульсно-силовой ручной машине, и пример такого технического решения описан в патентном источнике [1], см. ниже список патентной литературы.

Импульсно-силовая ручная машина, описанная в патентном источнике [1], имеет полый корпус, внутреннее пространство которого разделено двумя перегородками на первую корпусную полость, вторую корпусную полость и третью корпусную полость. В первой корпусной полости установлен электрический двигатель. Электрический двигатель имеет выходной вал и выполнен таким образом, что при подаче в него электрической энергии от внешнего источника тока выходной вал приводится во вращение.

На двух перегородках закреплены соответствующие подшипники, на которые опирается первый промежуточный вал, установленный с возможностью вращения вокруг первой осевой линии. Первый промежуточный вал расположен проходящим через вторую корпусную полость и третью корпусную полость. Выходной вал и первый промежуточный вал установлены соосно и связаны между собой с возможностью совместного вращения. На участке первого промежуточного вала, расположенном в третьей корпусной полости, предусмотрена первая шестерня.

Также в третьей корпусной полости предусмотрен второй промежуточный вал, установленный на двух подшипниках с возможностью вращения вокруг второй осевой линии. Второй промежуточный вал снабжен второй шестерней, причем первая шестерня и вторая шестерня находятся в зацеплении друг с другом. Второй промежуточный вал также имеет зубчатую часть. Кроме того, в третьей корпусной полости расположен ствол, который имеет цилиндрическую форму и в котором размещены поршень, боек, промежуточный элемент, также называемый переходником или промежуточной массой, и рабочий инструмент, расположенные с возможностью возвратно-поступательного движения в направлении вдоль третьей осевой линии (осевая линия ствола). В стволе между поршнем и бойком образована воздушная камера. Первая осевая линия, вторая осевая линия и третья осевая линия являются взаимно параллельными. Рабочий инструмент устанавливается таким образом, чтобы вращаться заодно со стволом, т.е. совместно с ним, причем концевая часть рабочего инструмента выступает из ствола наружу. На стволе закреплена третья шестерня, находящаяся в зацеплении с зубчатой частью второго промежуточного вала. Кроме того, предусмотрена втулка цилиндрической формы, установленная на наружной боковой поверхности второго промежуточного вала таким образом, чтобы она могла вращаться относительно второго промежуточного вала и вместе с ним. В третьей корпусной полости предусмотрена сцепная муфта, соединяющая и разъединяющая втулку и второй промежуточный вал. Сцепная муфта выполнена с возможностью управления ее замыканием и размыканием путем воздействия на рычаг переключения. Кроме того, в третьей корпусной полости расположен механизм преобразования движения, преобразующий вращательное движение втулки в возвратно-поступательное движение поршня.

С другой стороны, во второй корпусной полости расположен виброгаситель. Виброгаситель имеет опорный элемент, зафиксированный на корпусе, и противовес, прикрепленный к опорному элементу посредством пластинчатой пружины. В противовесе предусмотрено сквозное отверстие, через которое пропущен второй промежуточный вал. Также, на конце корпуса со стороны, противоположной держателю рабочего инструмента (патрону), предусмотрена рукояточная часть. В рукояточной части корпуса расположена клавиша выключателя. Кроме того, на корпусе рядом с держателем рабочего инструмента закреплена дополнительная рукоятка.

Для работы импульсно-силовой ручной машиной, описанной в упомянутом выше патентном источнике [1], оператор, держа ручную машину одной рукой за рукояточную часть корпуса, а другой рукой - за дополнительную рукоятку, прижимает рабочий инструмент к обрабатываемому объекту. Затем, при нажатии клавиши выключателя в электрический двигатель подается электрическая энергия, и выходной вал двигателя приводится во вращение. Вращающий момент выходного вала посредством первого промежуточного вала и второго промежуточного вала передается на ствол. Вместе со стволом во вращение приводится рабочий инструмент.

Если при этом путем поворота рычага переключения выбран режим безударного сверления, сцепная муфта разомкнута, вращающий момент со второго промежуточного вала на втулку не передается, и второй промежуточный вал вращается относительно втулки. Таким образом, рабочий инструмент вращается, не получая ударов от бойка.

Если же поворотом рычага переключения выбран режим ударного сверления, сцепная муфта замкнута. Соответственно, вращающий момент второго промежуточного вала передается на втулку, и второй промежуточный вал вращается вместе со втулкой заодно с ней. Посредством механизма преобразования движения вращательное движение втулки преобразуется в возвратно-поступательное движение поршня. При совершении поршнем в стволе возвратно-поступательного движения давление воздуха (так называемой воздушной подушки) в воздушной камере быстро повышается, создавая силу удара. Эта сила удара передается на рабочий инструмент посредством бойка и промежуточного элемента.

Во время работы импульсно-силовой ручной машины, описанной в патентном источнике [1], возникают вибрации, вызываемые возвратно-поступательным движением поршня и движением бойка при нанесении ударов, и эти вибрации через корпус, опорный элемент и пластинчатую пружину передаются на противовес. Это заставляет противовес вибрировать, перемещаясь туда и обратно соответственно возвратно-поступательному движению поршня, что приводит к уменьшению вибраций корпуса.

Список литературы

Патентная литература

Патентный источник [1]: публикация японской заявки на изобретение №2007-237301 (JP 2007237301 А)

Патентный источник [2]: публикация японской заявки на изобретение №2008-272897 (JP 2008272897 А)

Патентный источник [3]: публикация японской заявки на изобретение №2007-237304 (JP 2007237304 А)

Раскрытие изобретения

Техническая задача

Между тем, при совершении бойком возвратно-поступательного движения в состоянии, когда пользователь, держа ручную машину за рукояточную часть, прижимает рабочий инструмент к резьбовому элементу или обрабатываемому объекту, корпус колеблется, или вибрирует, по дугообразной траектории относительно центра качания, положение которого отличается от положения центра тяжести корпуса. По оценке положение опорной точки вибрации находится снаружи корпуса.

Однако в импульсно-силовой ручной машине, описанной в патентном источнике [1], виброгаситель вибрирует линейно вдоль первой осевой линии. Таким образом, траектория колебательного движения корпуса и траектория колебательного движения виброгасителя не совпадают, что приводит к снижению эффективности уменьшения вибрации виброгасителем.

Цель настоящего изобретения заключается в создании импульсно-силовой ручной машины, в которой достигается максимально возможное повышение эффективности уменьшения вибрации виброгасителем.

Решение задачи

Объектом настоящего изобретения является импульсно-силовая ручная машина, содержащая: корпус, на который опирается рабочий инструмент; расположенный в корпусе подвижный элемент, установленный с возможностью возвратно-поступательного движения и создания силы удара, передаваемой на рабочий инструмент; расположенный в корпусе электрический двигатель, имеющий выходной вал; расположенный в корпусе механизм преобразования движения, преобразующий вращательное движение выходного вала в возвратно-поступательное движение и передающий это возвратно-поступательное движение подвижному элементу; и виброгаситель, подвижно установленный в корпусе и уменьшающий вибрацию корпуса, при этом виброгаситель включает в себя: опорный элемент, закрепленный в предусмотренном на корпусе месте крепления с возможностью совершения качательного движения в направлении осевой линии подвижного элемента, вдоль которой подвижный элемент совершает возвратно-поступательное движение; и груз, закрепленный на опорном элементе в месте, находящемся ближе к свободному концу опорного элемента, чем к месту крепления последнего, причем:

- в плоскости, содержащей осевую линию, центр тяжести груза и место крепления опорного элемента расположены во взаимно различающихся положениях в радиальном направлении с началом на осевой линии; и

- в плоскости, содержащей осевую линию, место крепления опорного элемента расположено относительно осевой линии со стороны центра тяжести импульсно-силовой ручной машины.

Полезные эффекты изобретения

Поскольку в предлагаемой в изобретении импульсно-силовой ручной машине место крепления опорного элемента, с которого во время вибрирования груза на корпус передаются силы, обеспечивающие уменьшение вибраций, находится вблизи центра тяжести импульсно-силовой ручной машины в направлении, перпендикулярном осевой линии, при осуществлении изобретения достигается эффективное уменьшение вибраций.

Краткое описание чертежей

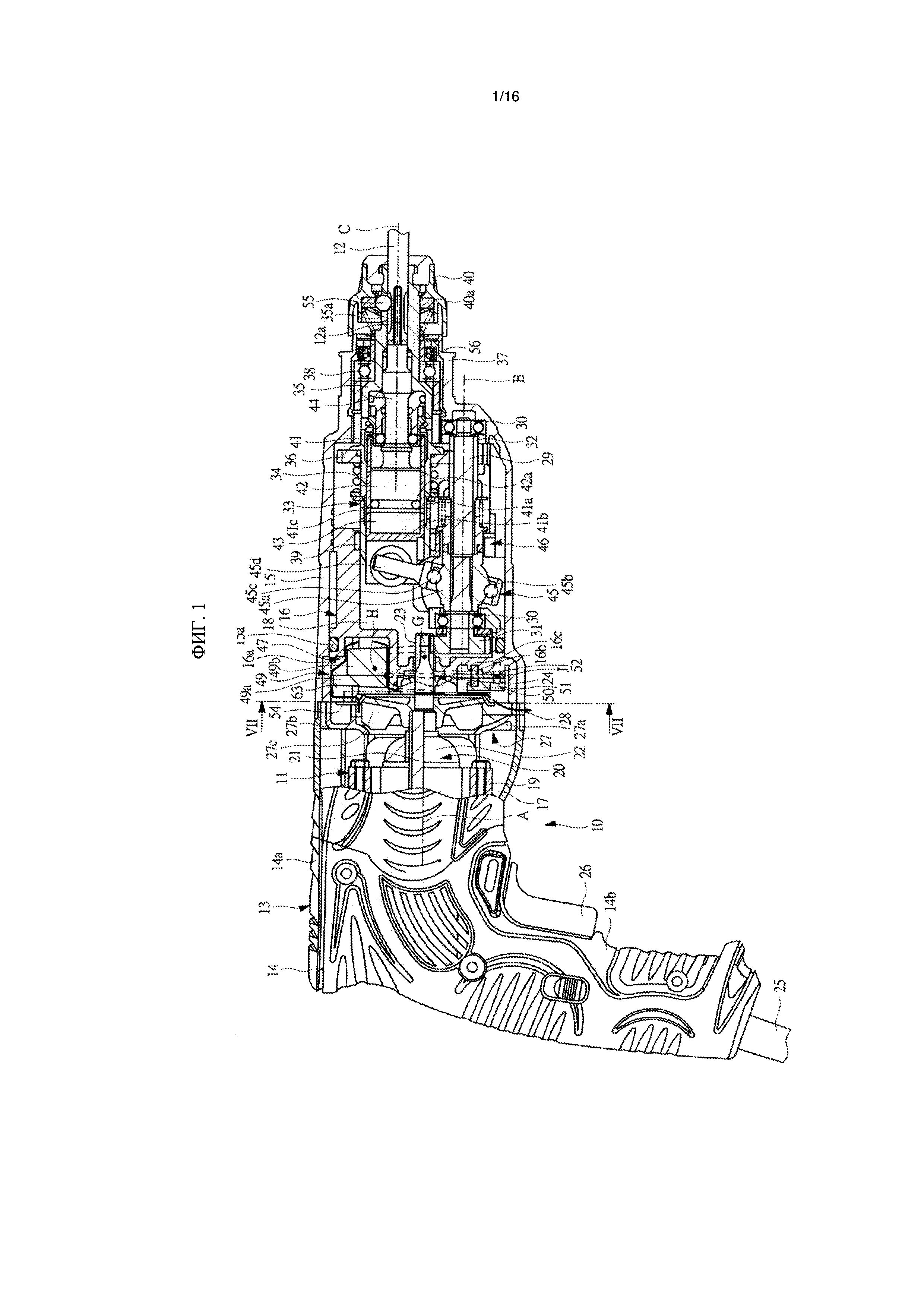

На фиг. 1 представлен вид, на котором в вертикальном продольном разрезе показана импульсно-силовая ручная машина в одном варианте осуществления настоящего изобретения.

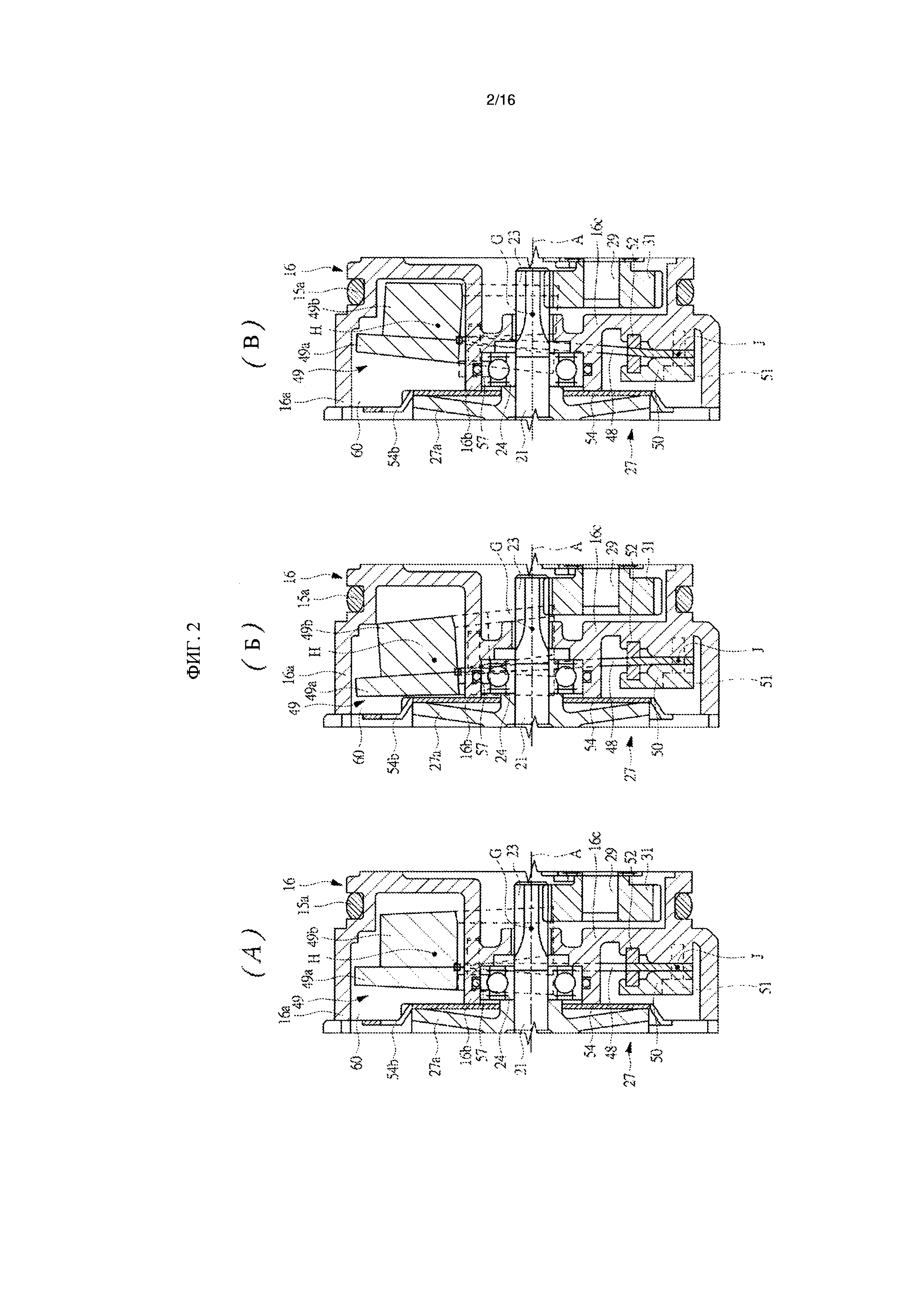

На фиг. 2(A), 2(Б) и 2(B) представлены местные виды, на которых в продольном разрезе показан виброгаситель, предусмотренный в импульсно-силовой ручной машине, изображенной на фиг. 1.

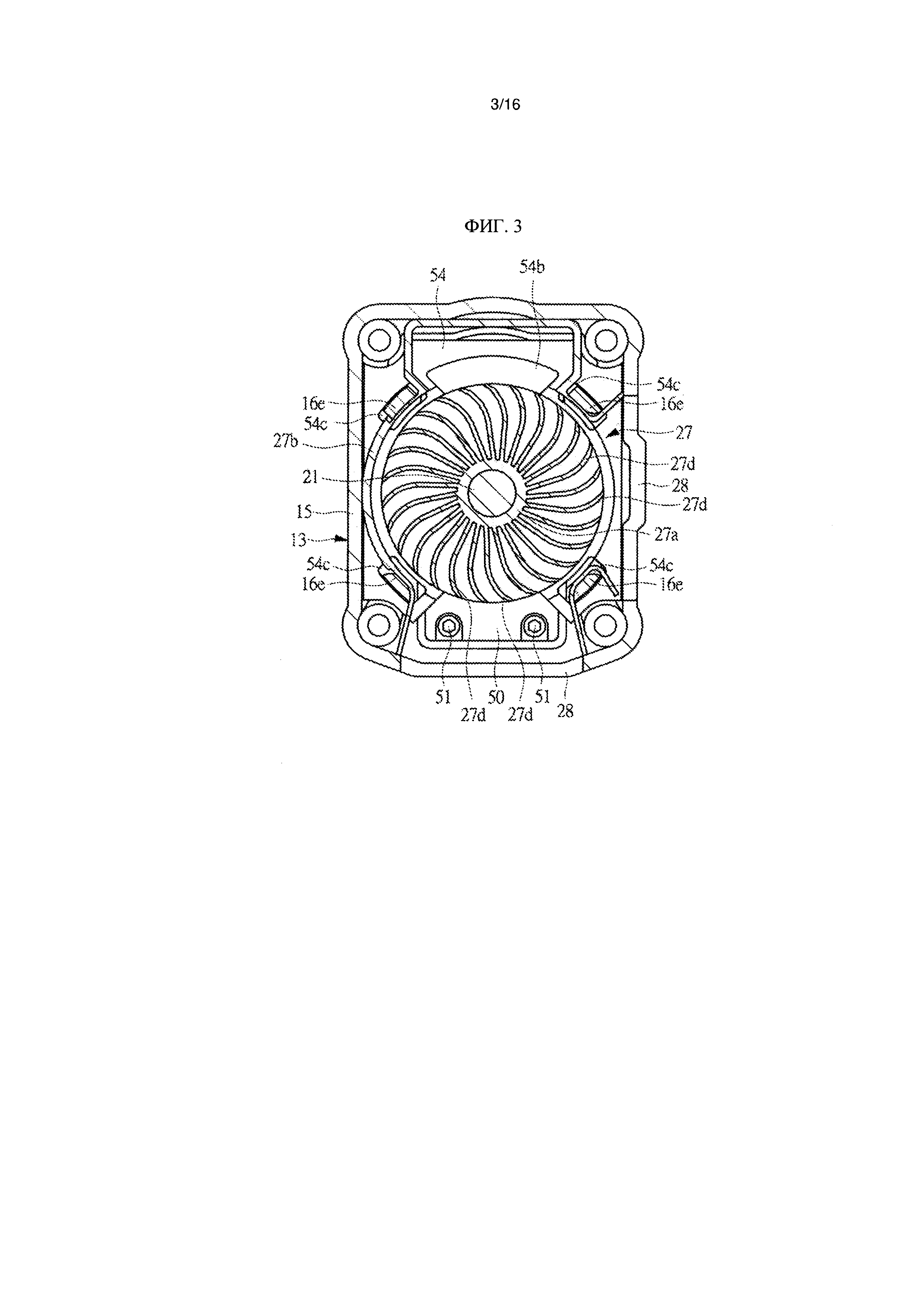

На фиг. 3 представлен вид, на котором в поперечном разрезе показано выполнение вентилятора, предусмотренного в импульсно-силовой ручной машине, изображенной на фиг. 1.

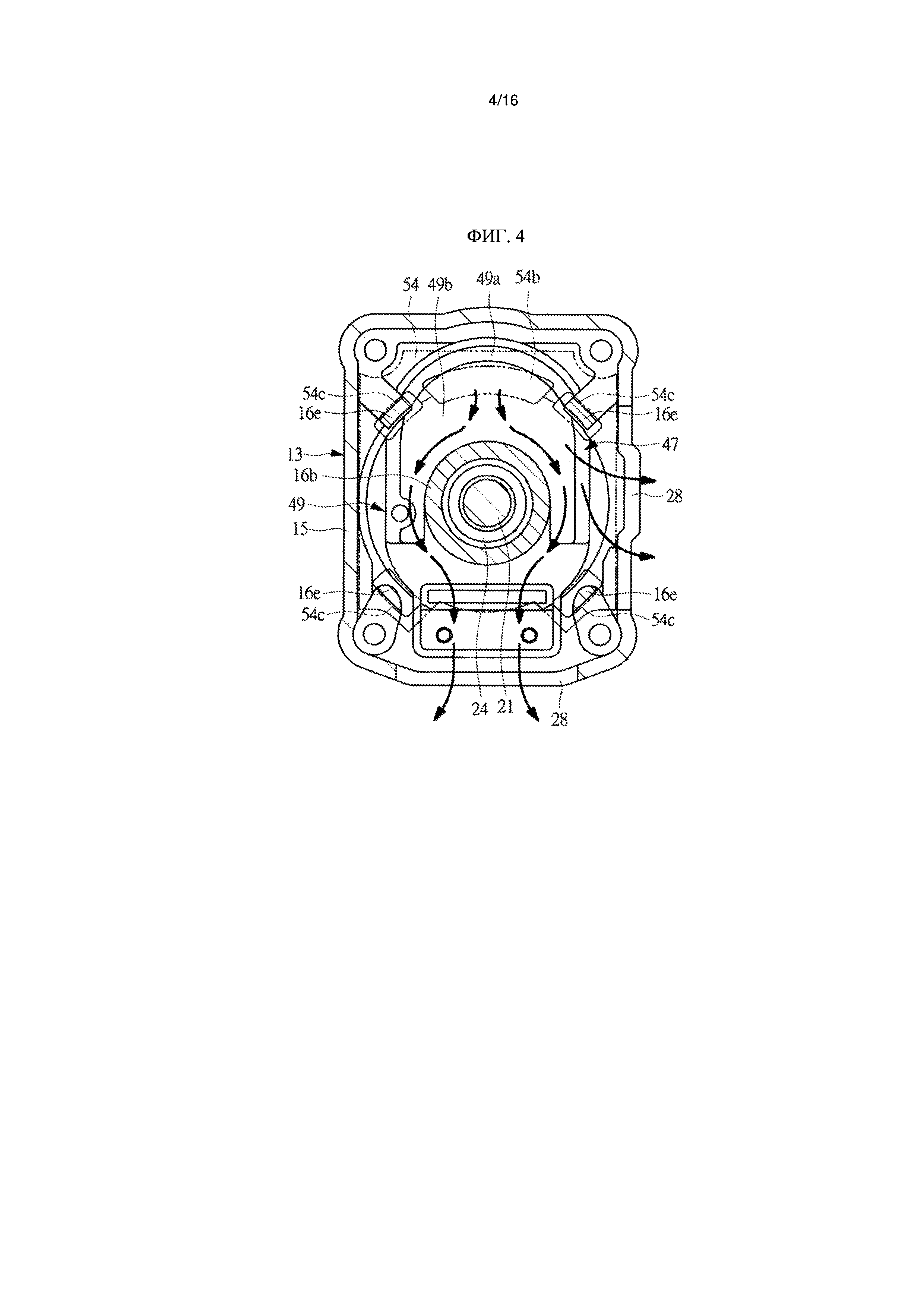

На фиг. 4 представлен вид в поперечном разрезе, на котором показаны потоки воздуха, направляемые изнутри корпуса импульсно-силовой ручной машины, изображенной на фиг. 1, наружу.

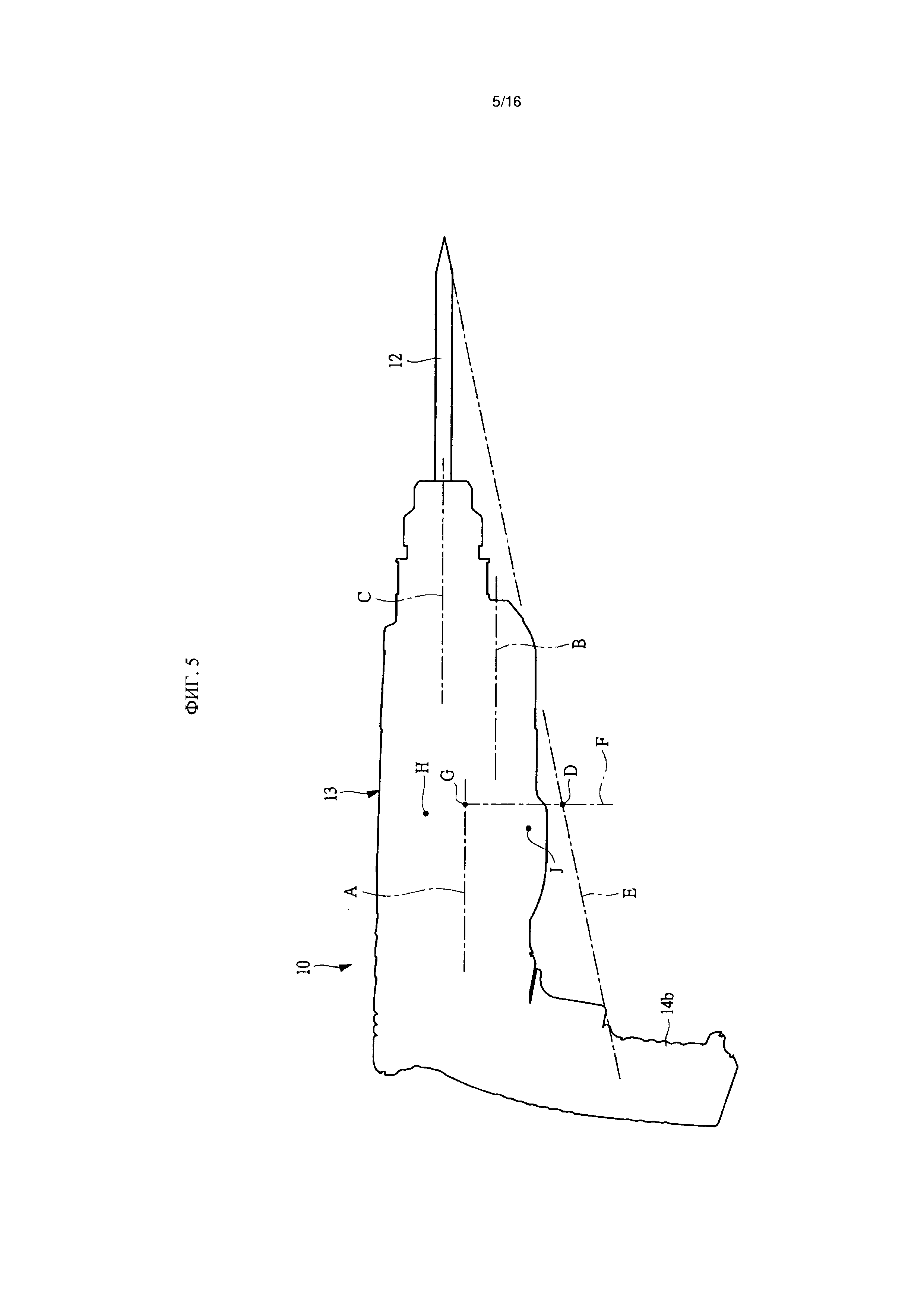

На фиг. 5 представлена пояснительная схема вибрационной системы в импульсно-силовой ручной машине, изображенной на фиг. 1.

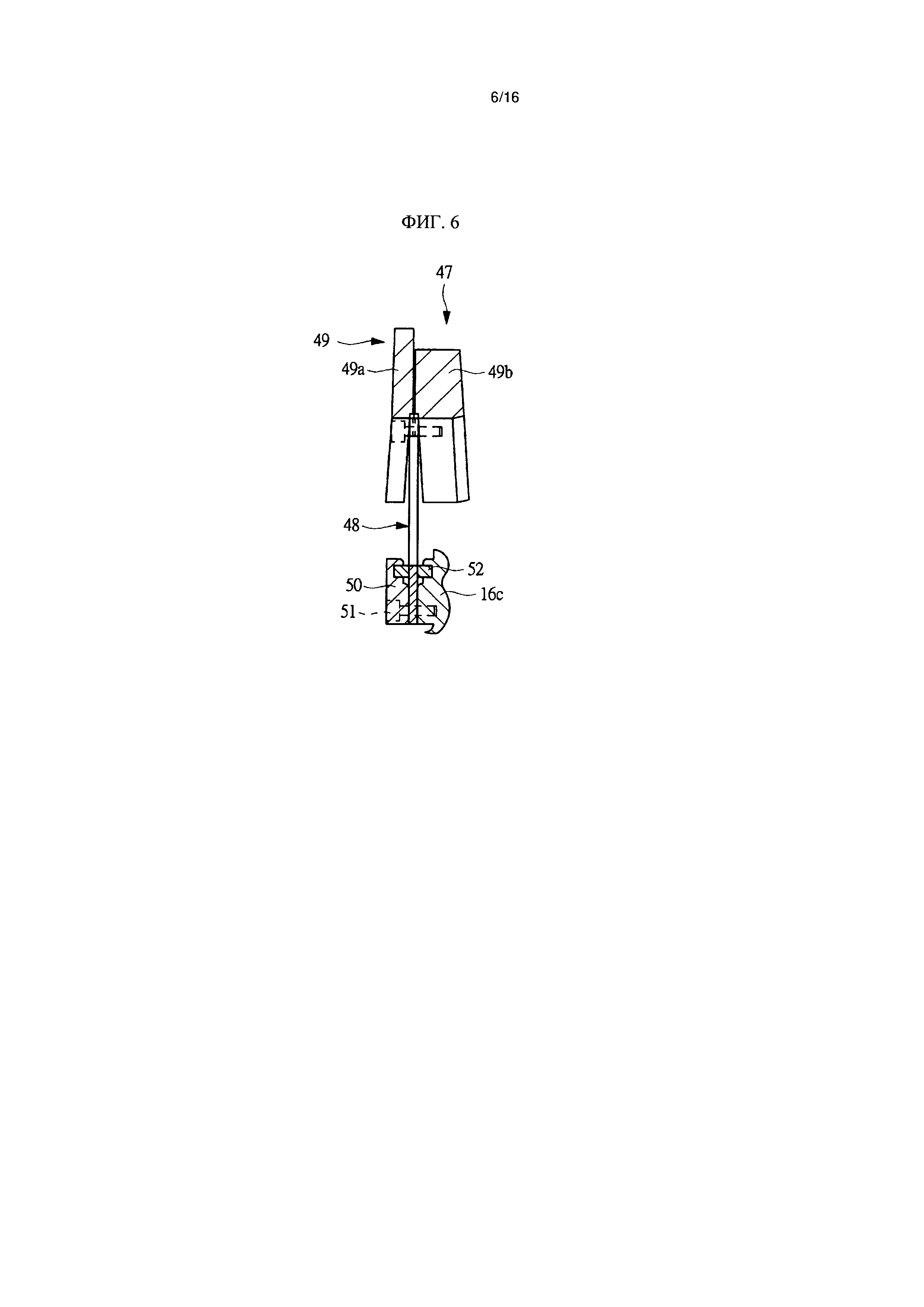

На фиг. 6 представлен вид в продольном разрезе, на котором изображена основная часть виброгасителя, показанного на фиг. 2.

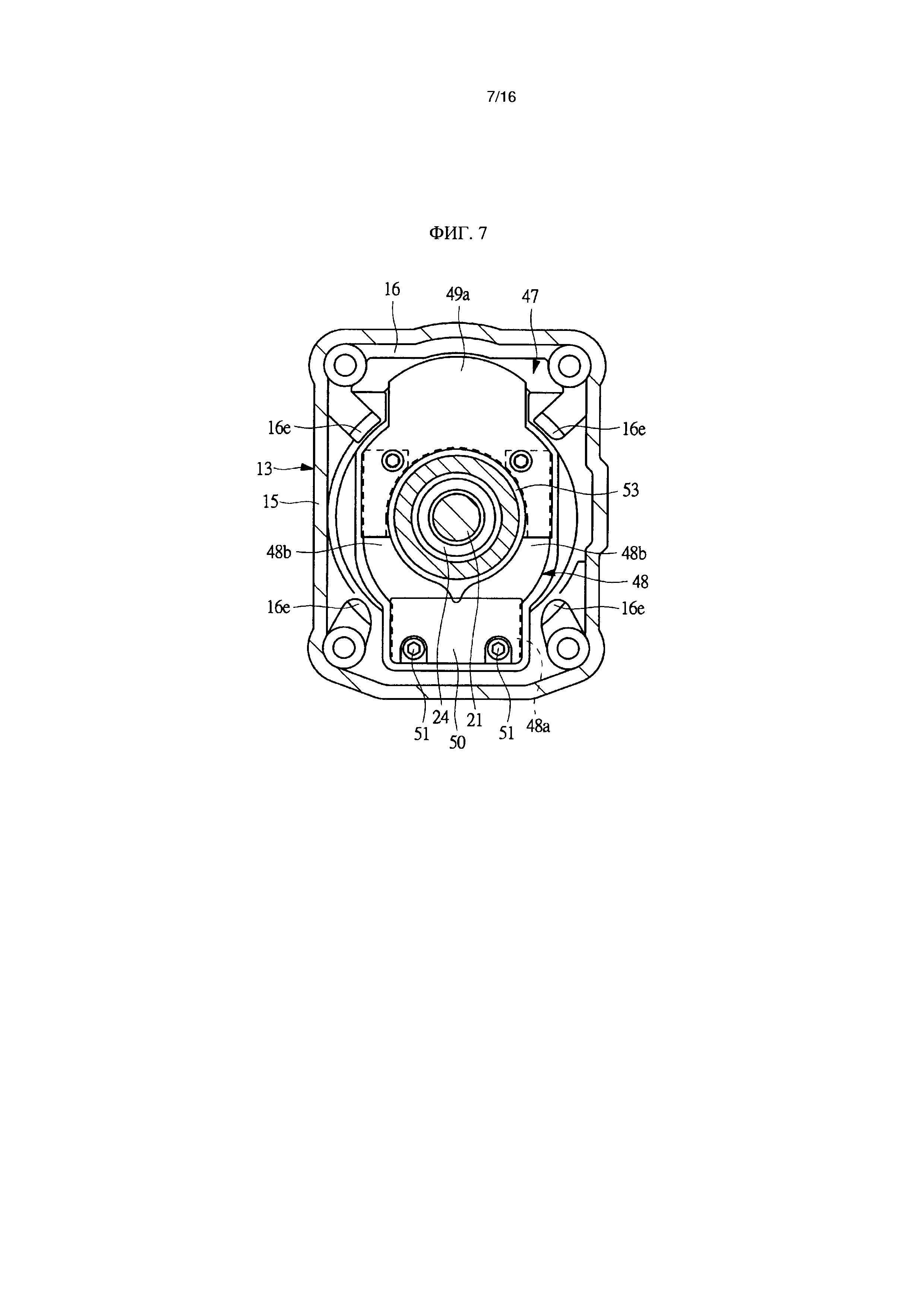

На фиг. 7 представлен вид в поперечном разрезе по линии VII-VII, обозначенной на фиг. 1.

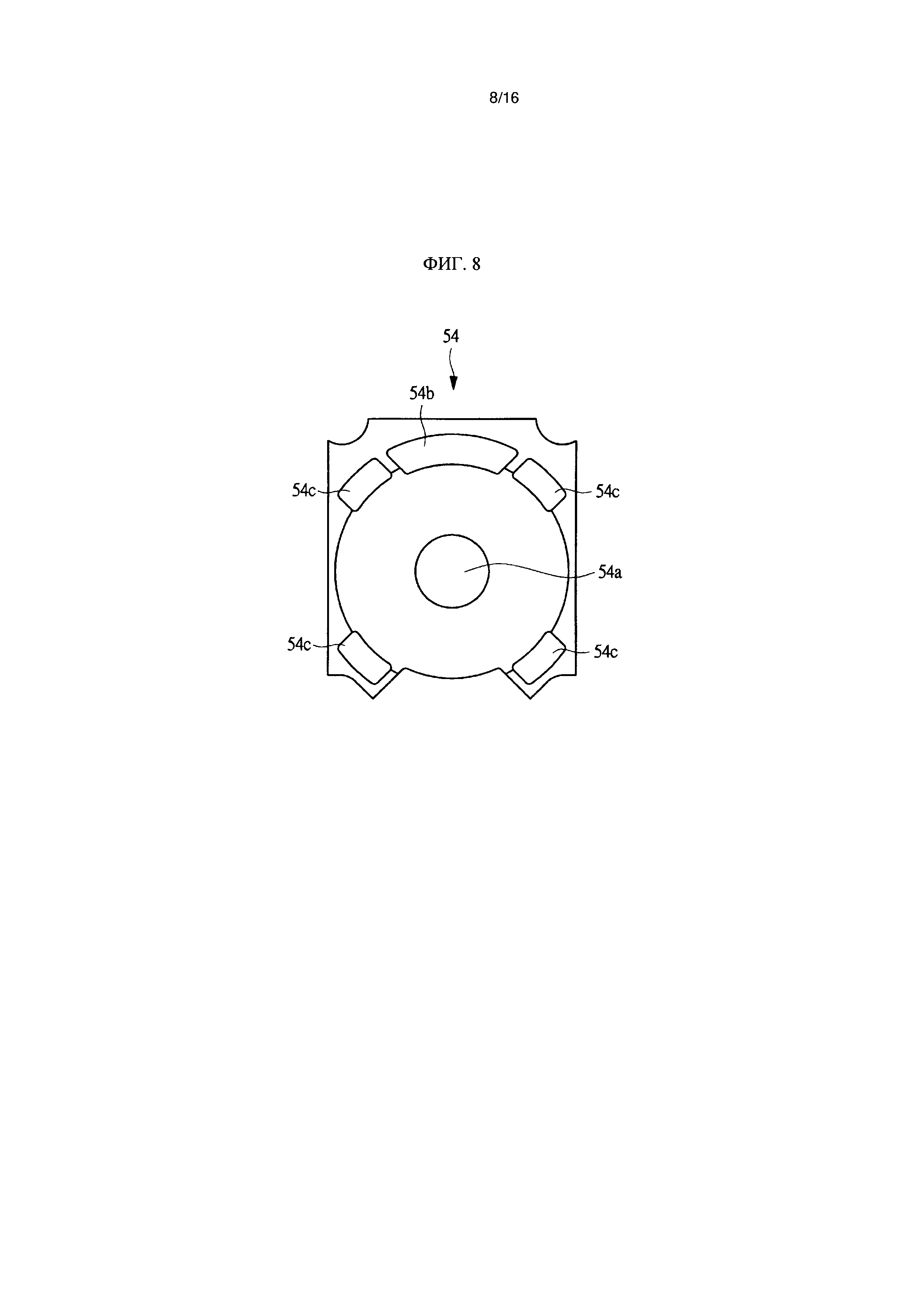

На фиг. 8 в вертикальной проекции показана форма пластины, предусмотренной в импульсно-силовой ручной машине, изображенной на фиг. 1.

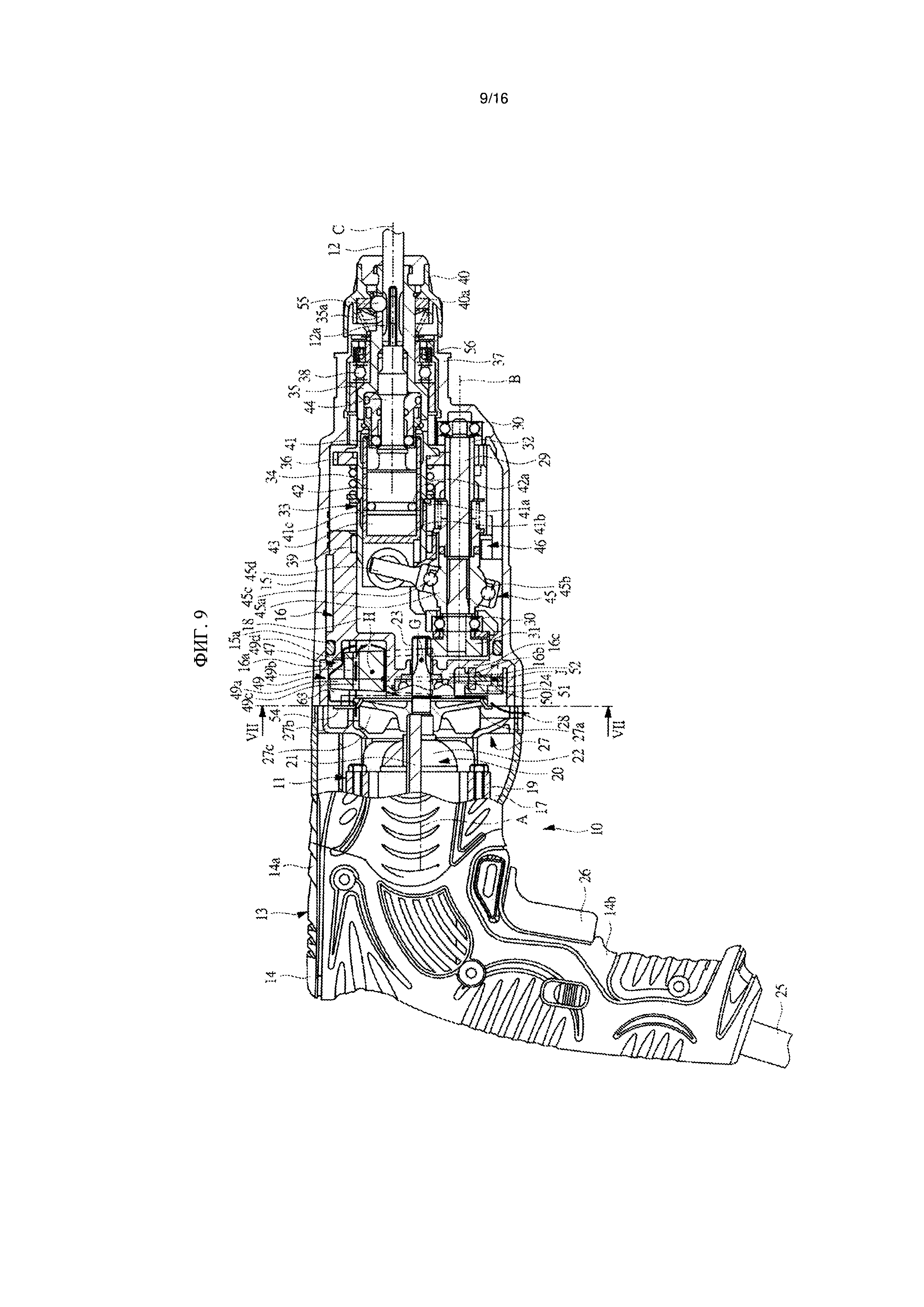

На фиг. 9 представлен вид, на котором в вертикальном продольном разрезе показан еще один конкретный пример выполнения виброгасителя, предусмотренного в импульсно-силовой ручной машине в рассматриваемом варианте осуществления настоящего изобретения.

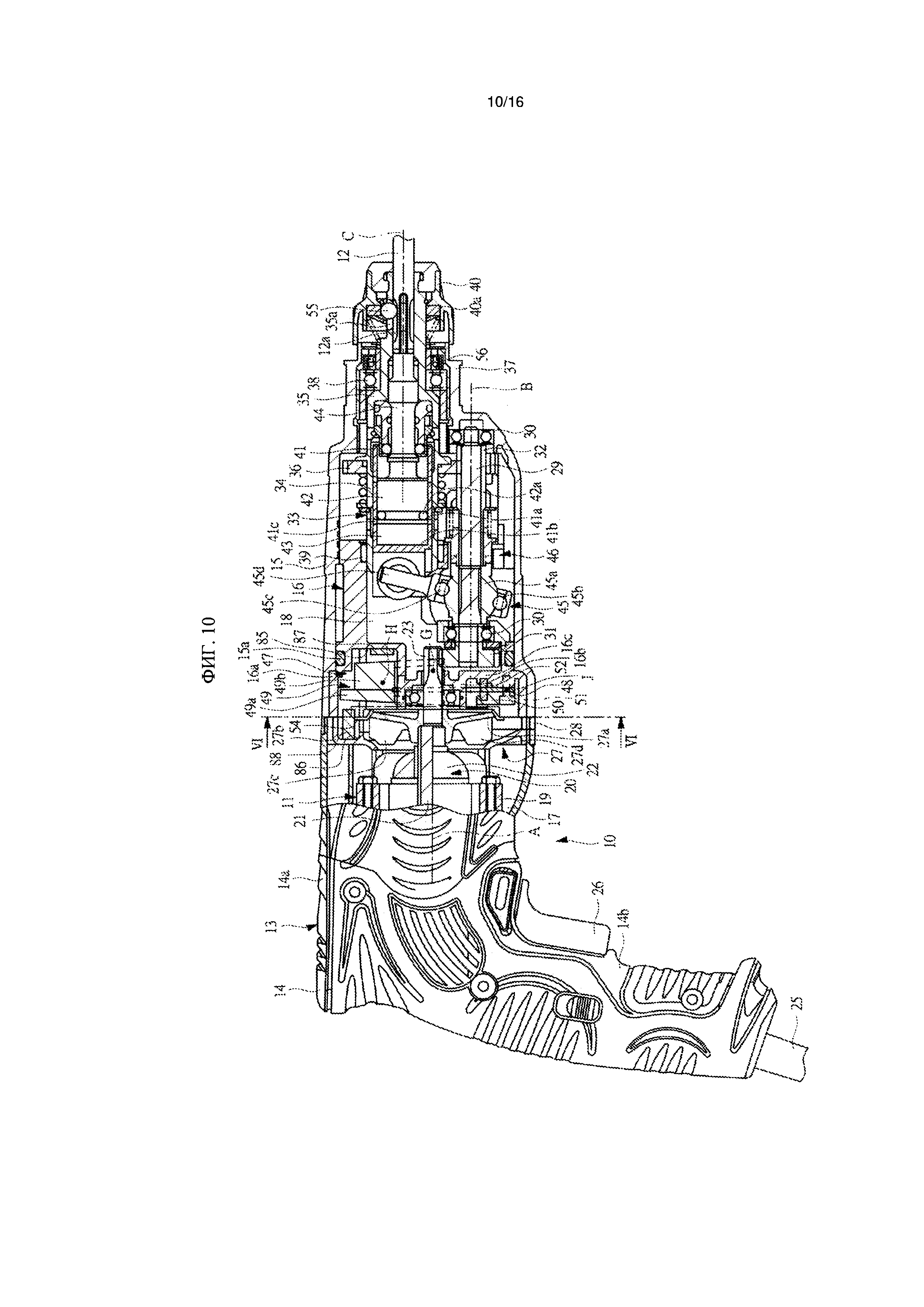

На фиг. 10 представлен вид, на котором в вертикальном продольном разрезе показана импульсно-силовая ручная машина в другом варианте осуществления настоящего изобретения.

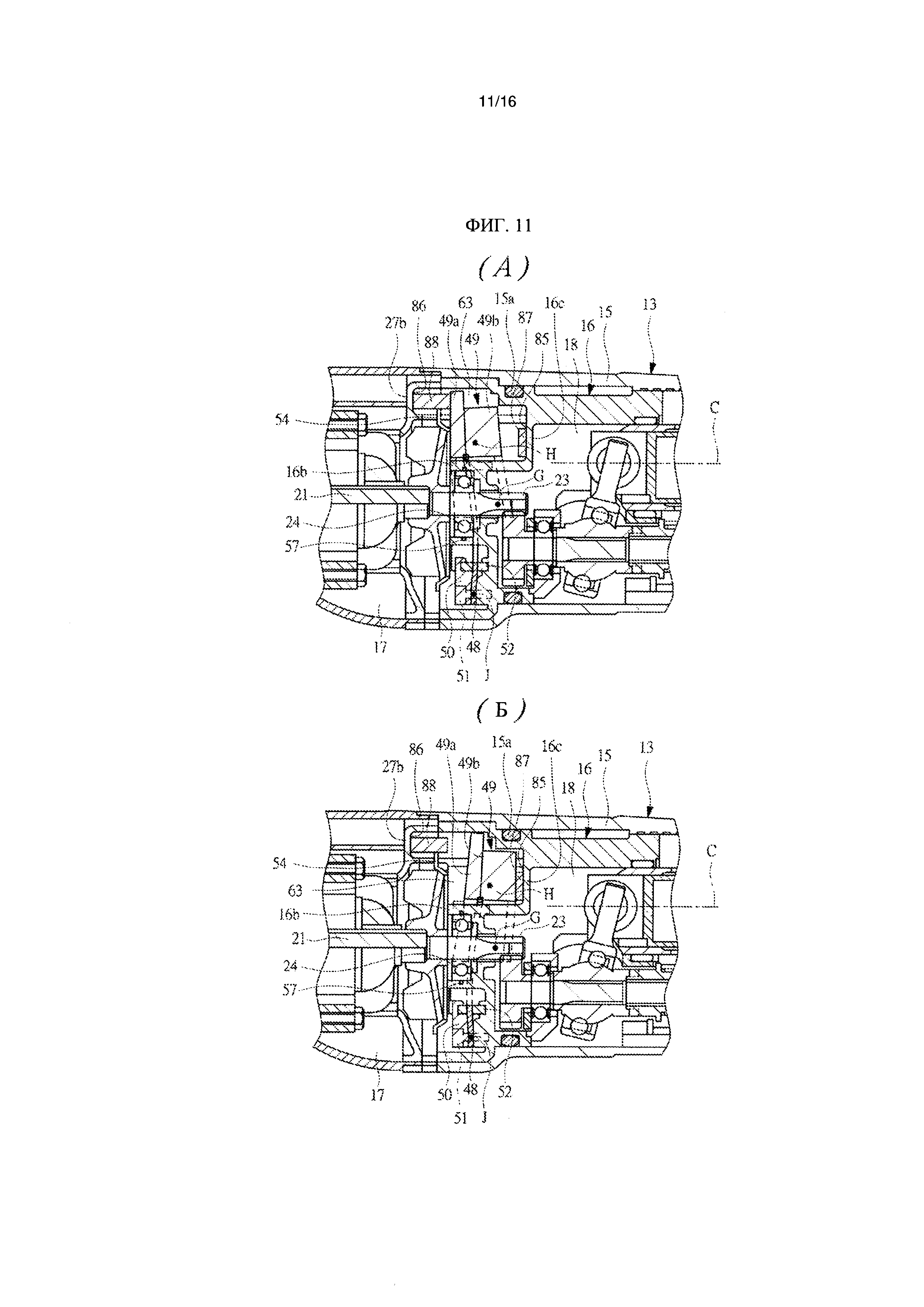

На фиг. 11(A) и 11(Б) представлены местные продольные разрезы, поясняющие работу виброгасителя, предусмотренного в импульсно-силовой ручной машине, изображенной на фиг. 10.

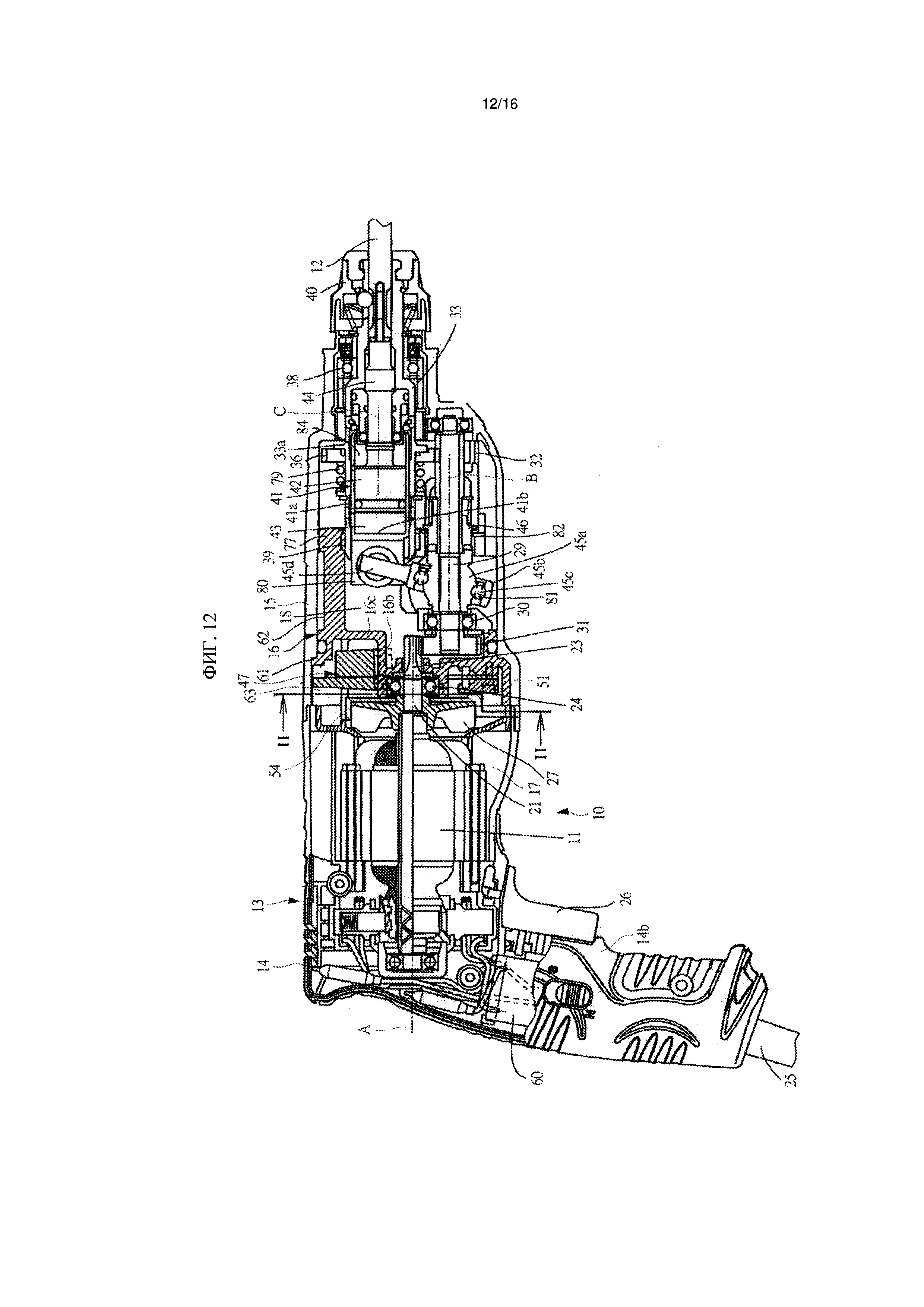

На фиг. 12 представлен вид в продольном разрезе, на котором показана импульсно-силовая ручная машина в пятом варианте осуществления настоящего изобретения.

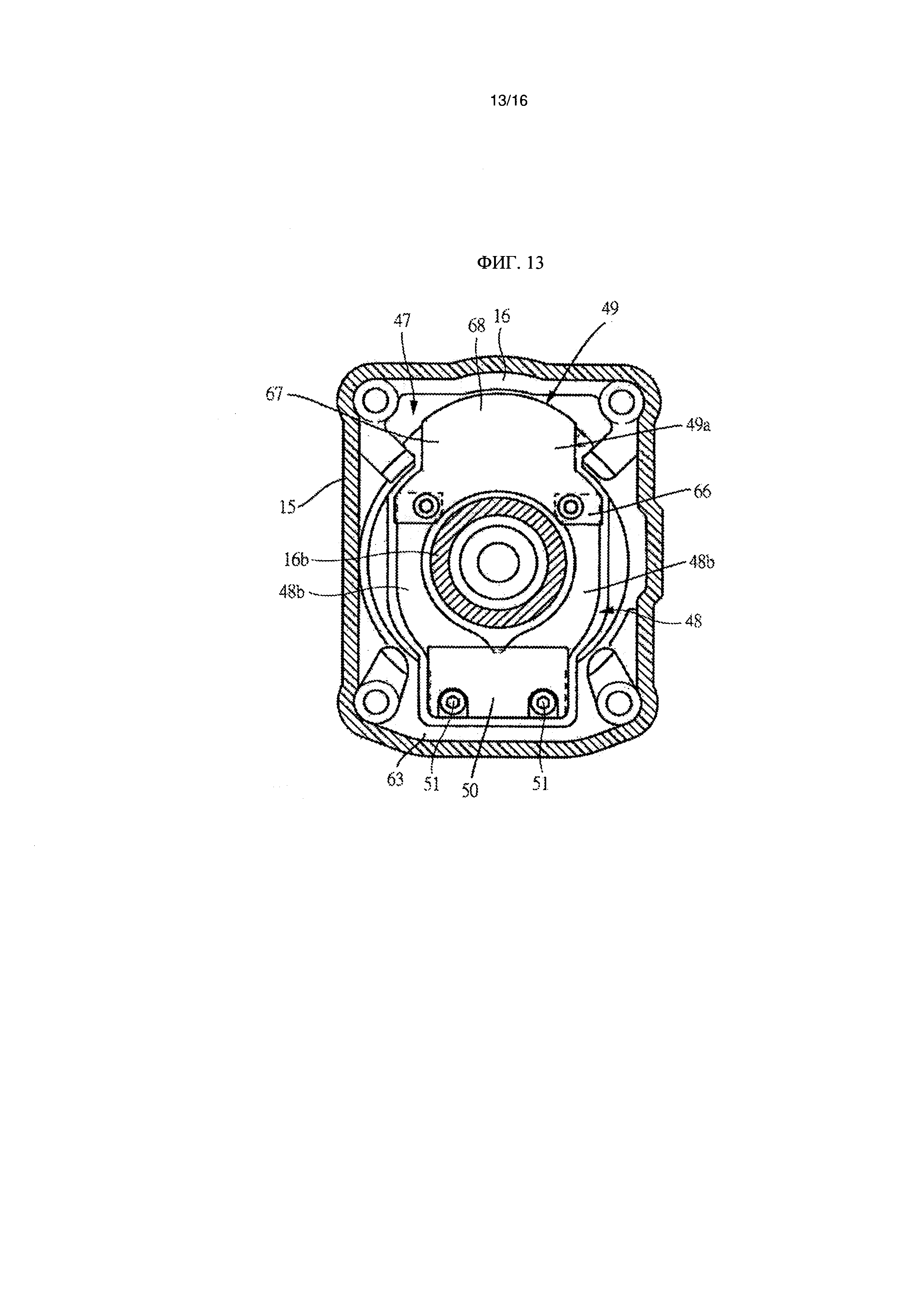

На фиг. 13 представлен вид в поперечном разрезе по линии II-II, показанной на фиг. 12.

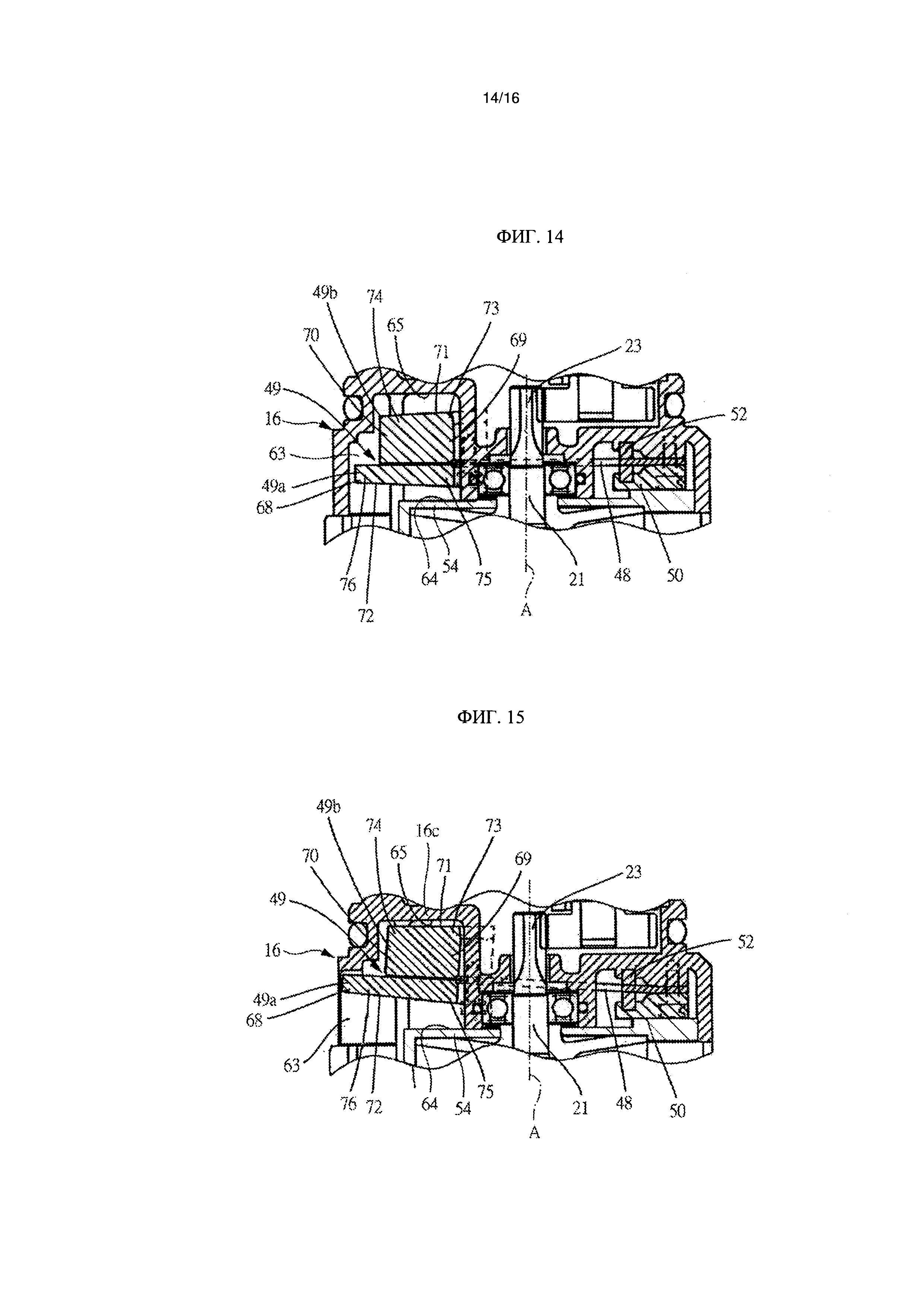

На фиг. 14 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес импульсно-силовой ручной машины в пятом варианте осуществления настоящего изобретения находится в исходном положении.

На фиг. 15 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес импульсно-силовой ручной машины в пятом варианте осуществления настоящего изобретения смещен максимально вперед.

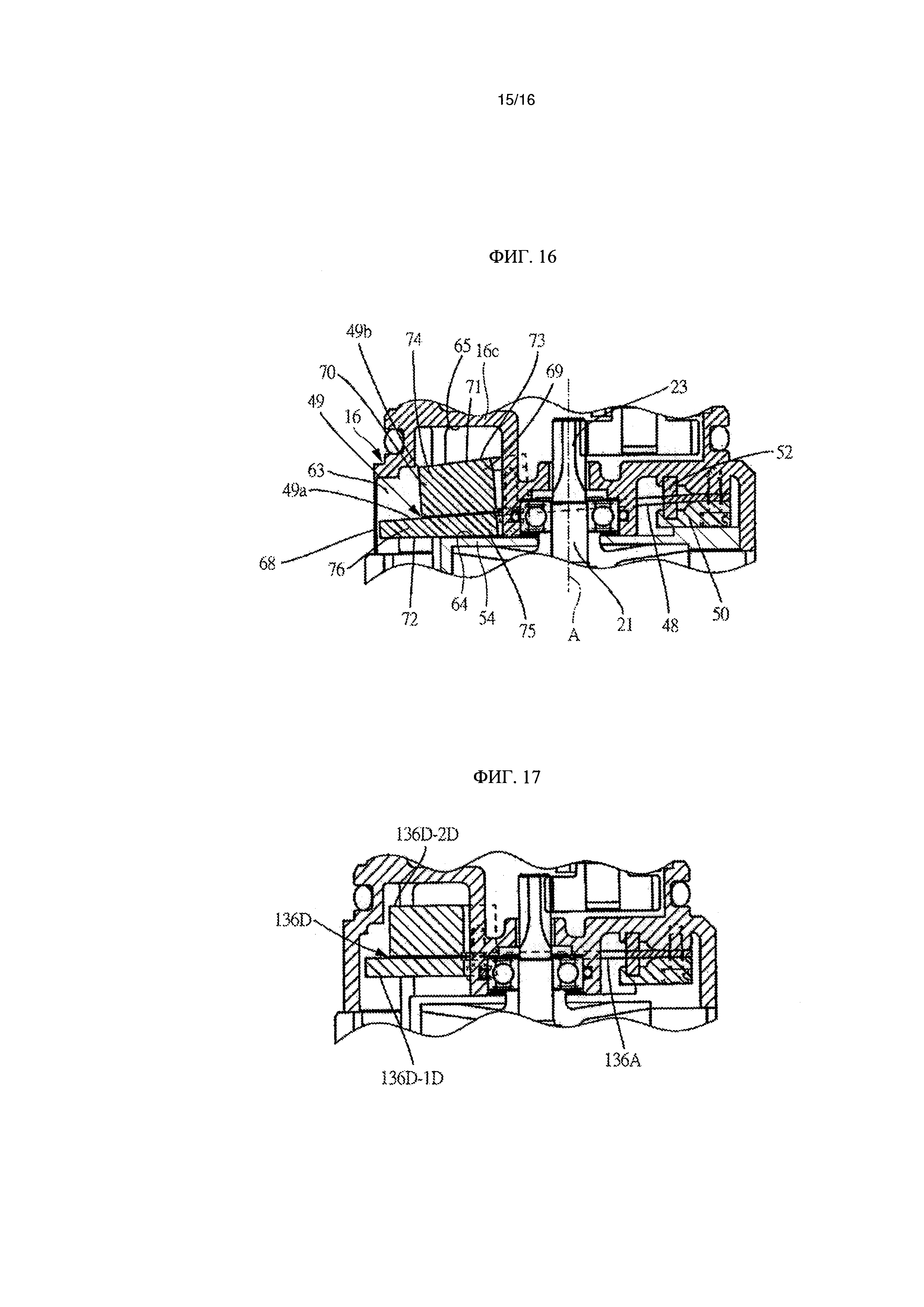

На фиг. 16 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес импульсно-силовой ручной машины в пятом варианте осуществления настоящего изобретения смещен максимально назад.

На фиг. 17 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес обычной импульсно-силовой ручной машины находится в исходном положении.

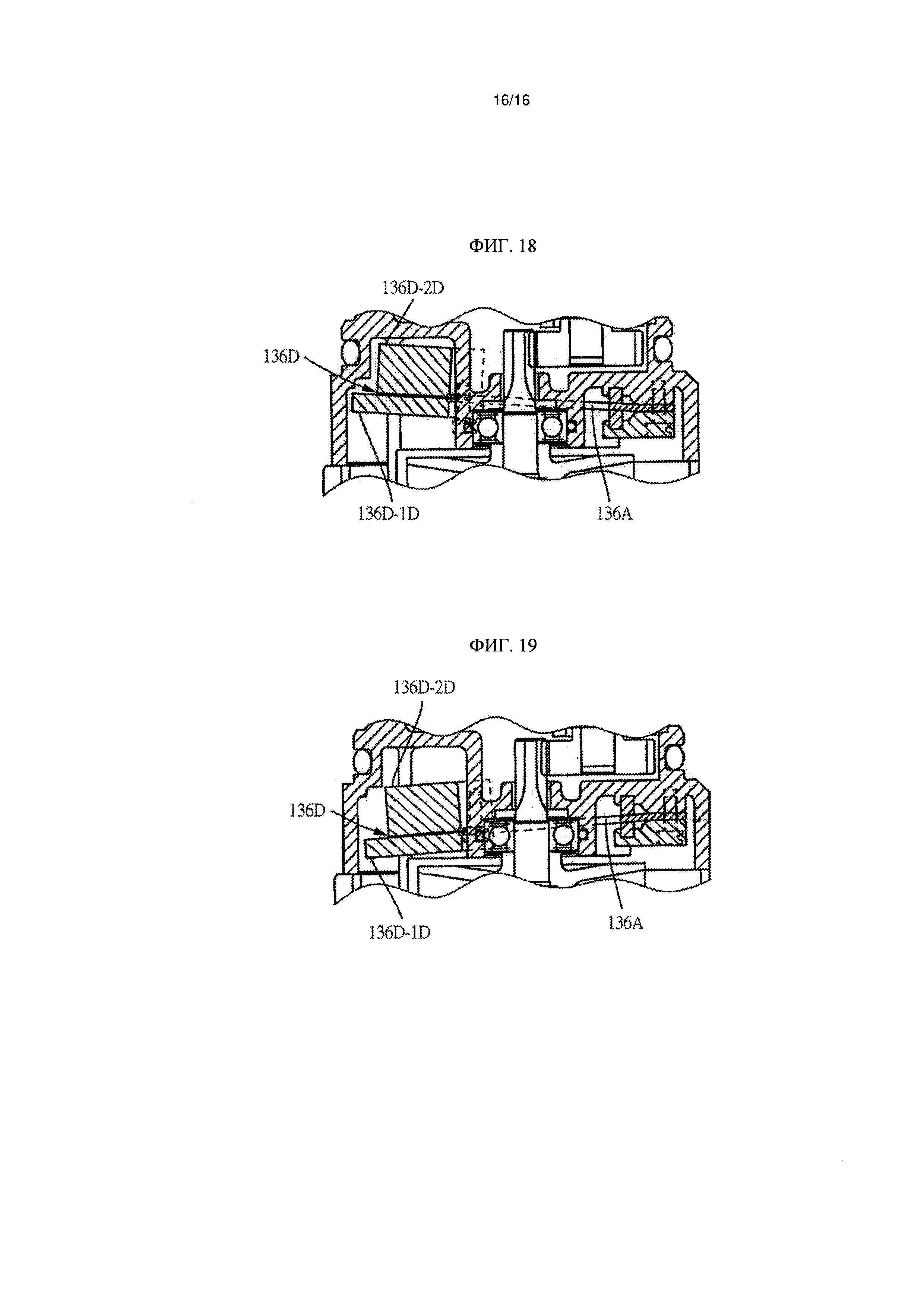

На фиг. 18 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес обычной импульсно-силовой ручной машины смещен максимально вперед.

На фиг. 19 представлен вид в продольном разрезе основной части виброгасителя в состоянии, в котором противовес обычной импульсно-силовой ручной машины смещен максимально назад.

Осуществление изобретения

Первый вариант осуществления изобретения

Ниже со ссылкой на фиг. 1-8 подробно рассматривается первый вариант осуществления настоящего изобретения. Импульсно-силовая ручная машина 10, изображенная на фиг. 1, представляет собой перфоратор. В частности, импульсно-силовая ручная машина 10 выполнена с возможностью передачи мощности от электрического двигателя 11 на рабочий инструмент 12 и приведения рабочего инструмента 12 во вращение, а с возможностью преобразования вращательного движения ротора электрического двигателя 11 в силу (энергию) удара, или ударное воздействие, сообщаемую(-ое) рабочему инструменту 12. Импульсно-силовая ручная машина 10 имеет корпус 13, включающий в себя двигательный корпус 14 и трансмиссионный корпус 15. Двигательный корпус 14 имеет трубчатую основную часть 14а и рукояточную часть 14b, примыкающую к одному концу основной части 14а. Рукояточная часть 14b является частью корпуса, которую оператор при работе импульсно-силовой ручной машиной 10 держит рукой. Двигательный корпус 14 и трансмиссионный корпус 15 неподвижно соединены крепежным элементом в состоянии, в котором открытый конец основной части 14а с противоположной рукояточной части 14b стороны и один открытый конец трансмиссионного корпуса 15 прилегают друг к другу. Крепежный элемент для наглядности не показан.

Трансмиссионный корпус 15 выполнен трубчатой формы, и в трансмиссионном корпусе 15 расположен внутренний корпус 16. Внутренний корпус 16 выполнен из металлического материала с высокой теплопроводностью, такого как алюминий. Внутреннее пространство корпуса 13 разделено внутренним корпусом 16 на первую корпусную полость 17, образованную в основной части 14а двигательного корпуса, и вторую корпусную полость 18, образованную в трансмиссионном корпусе 15. Иначе говоря, внутренний корпус 16 функционирует в качестве перегородки.

Электрический двигатель 11 установлен в первой корпусной полости 17. Электрический двигатель И имеет статор 19, прикрепленный к двигательному корпусу 14, и ротор 20, установленный с возможностью вращения. Ротор 20 установлен с возможностью вращения вокруг оси А, а статор 19 расположен снаружи ротора 20 в радиальном направлении, начинающемся от оси А. Ось А для наглядности проходит на фиг. 1 в горизонтальном направлении. Ротор 20 имеет выходной вал 21 и обмотку 22, закрепленную на выходном валу 21. На наружной боковой поверхности выходного вала 21 выполнена выходная шестерня 23.

Внутренний корпус 16 имеет внешнюю трубчатую часть 16а и внутреннюю трубчатую часть 16b, выполненную соосно с внешней трубчатой частью 16а. Внутренняя трубчатая часть 16b расположена внутри внешней трубчатой части 16а. Между наружной боковой поверхностью внутреннего корпуса 16 и внутренней боковой поверхностью трансмиссионного корпуса 15 расположено кольцо 15а круглого сечения, которое служит уплотнительным элементом. Кроме того, внутренний корпус 16 имеет поперечную часть 16с, соединяющую концевой участок внешней трубчатой части 16а и концевой участок внутренней трубчатой части 16b в направлении вдоль оси А. Поперечная часть 16с ориентирована в радиальном направлении, проходя вокруг оси А. Внутренняя трубчатая часть 16b имеет цилиндрическую форму, и на внутренней боковой поверхности внутренней трубчатой части 16b закреплен подшипник 24. Между внутренней боковой поверхностью внутренней трубчатой части 16b и наружным кольцом подшипника 24 установлено кольцо 57 круглого сечения, которое служит уплотнительным элементом. Подшипник 24 является уплотненным и имеет уплотнительный элемент, установленный между его внутренним и наружным кольцами.

Еще один подшипник предусмотрен в месте, находящемся в первой корпусной полости 17 и ближе к рукояточной части 14b. Этот подшипник и подшипник 24 расположены соосно друг с другом, и на этих двух подшипниках выходной вал 21 установлен с возможностью его вращения вокруг оси А. Таким образом, два подшипника расположены в двух различных местах, разнесенных в направлении вдоль оси А. Один конец выходного вала 21 расположен во второй корпусной полости 18, а выходная шестерня 23 расположена на участке выходного вала 21, расположенном во второй корпусной полости 18.

Кроме того, в первой корпусной полости 17 расположена щетка, передающая электроэнергию на обмотку 22 двигателя. К рукояточной части 14b присоединен сетевой кабель 25, подключаемый к внешнему источнику тока. На рукояточной части 14b расположена клавиша 26 выключателя, а внутри рукояточной части 14b расположена цепь управления. Эта цепь управления выполняет функцию управления, регулирования и другие функции, касающиеся подачи электрической энергии, получаемой через сетевой кабель 25, на щетку. При нажатии клавиши 26 выключателя электрический двигатель 11 распределяет электрическую энергию, получаемую через сетевой кабель 25, по обмотке 22, в результате чего между ротором 20 и статором 19 возникает вращающееся магнитное поле, и ротор 20 электрического двигателя приводится во вращение.

В первой корпусной полости 17 между обмоткой 22 и внутренним корпусом 16 в направлении вдоль оси А установлен вентилятор 27. Вентилятор 27 представляет собой устройство для формирования потоков воздуха, охлаждающего электрический двигатель 11 и внутренний объем второй корпусной полости 18, причем в рассматриваемом варианте осуществления изобретения вентилятор 27 представляет собой центробежный вентилятор. Как показано на фиг. 3, вентилятор 27 имеет рабочее колесо 27а, закрепленное на выходном валу 21, и направляющую стенку 27b, охватывающую рабочее колесо 27а по его внешней периферии. Рабочее колесо 27а установлено с возможностью вращения вместе с выходным валом 21 и имеет множество лопастей 27d, расходящихся в радиальном направлении, начинающемся от оси А, от внутренней стороны к внешней стороне, т.е. изнутри наружу.

Направляющая стенка 27b выполнена так, чтобы охватывать периферийную поверхность рабочего колеса 27а по дуге заданной угловой протяженности. Направляющая стенка 27b расположена между статором 19 и внутренним корпусом 16 и проходит в направлении вдоль оси А. Направляющая стенка 27b зафиксирована от проворачивания относительно двигательного корпуса 14. Вентилятор 27 имеет воздухозаборный канал 27с, выполненный между рабочим колесом 27а и направляющей стенкой 27b. Воздухозаборный канал 27с выполнен проходящим от внутренней стороны в направлении внешней стороны в радиальном направлении, начинающемся от оси А.

Как показано на фиг. 3 и 4, с наружной боковой стороны рабочего колеса 27а, например у соединения двигательного корпуса 14 и трансмиссионного корпуса 15, предусмотрены вентиляционные отверстия 28, через которые внутренний объем корпуса 13 сообщается с окружающим его пространством. Вентиляционные отверстия 28 предусмотрены для выпуска воздуха, направляемого вентилятором 27, наружу корпуса 13. Вентиляционные отверстия 28 выполнены в двух местах, т.е. сбоку и снизу корпуса 13. Направляющая стенка 27b имеет отверстия в двух местах, расположенных напротив вентиляционных отверстий 28 в окружном направлении относительно оси А.

Во второй корпусной полости 18 расположен промежуточный вал 29. Промежуточный вал 29 является передаточным элементом, передающим мощность с выходного вала 21 на рабочий инструмент 12. Во второй корпусной полости 18 соосно установлено два подшипника 30, на которые опирается промежуточный вал 29, установленной с возможностью вращения вокруг осевой линии В. Эти два подшипника 30 закреплены в трансмиссионном корпусе 15. Осевая линия В параллельна оси А и не совпадает с ней. На концевом участке промежуточного вала 29, близлежащем к поперечной части 16с внутреннего корпуса, предусмотрена шестерня 31. Шестерня 31 находится в зацеплении с выходной шестерней 23. Шестерня 32 выполнена на участке промежуточного вала 29, находящемся между двумя подшипниками 30.

Кроме того, во второй корпусной полости 18 расположен ствол 33. Ствол 33 является элементом, передающим вращающий момент с промежуточного вала 29 на рабочий инструмент 12. Ствол 33 имеет широкую, т.е. имеющую больший диаметр, цилиндрическую часть 34 и узкую, т.е. имеющую меньший диаметр, цилиндрическую часть 35, расположенные соосно относительно осевой линии С. Внутренний диаметр широкой цилиндрической части 34 больше внутреннего диаметра узкой цилиндрической части 35 ствола. На наружной боковой поверхности широкой цилиндрической части 34 закреплена шестерня 36. Шестерня 36 установлена с возможностью вращения вместе со стволом 33 и находится в зацеплении с шестерней 32. Шестерня 32 и шестерня 36 являются элементами, передающими вращающий момент с промежуточного вала 29 на ствол 33.

Описанный выше трансмиссионный корпус 15 имеет цилиндрическую шейку 37, расположенную с противоположной двигательному корпусу 14 стороны в направлении вдоль оси А. Внутренний диаметр шейки 37 больше наружного диаметра широкой цилиндрической части 34 и наружного диаметра узкой цилиндрической части 35 ствола. На наружной боковой поверхности шейки 37 крепится дополнительная рукоятка ручной машины, а на внутренней боковой поверхности шейки 37 установлен подшипник 38. На внутренней боковой поверхности внутреннего корпуса 16 закреплен подшипник 39. Эти два подшипника 38 и 39 расположены соосно, и посредством подшипника 39 широкая цилиндрическая часть 34 установлена с возможностью вращения. Посредством подшипника 38 с возможностью вращения установлена узкая цилиндрическая часть 35. Таким образом, ствол 33 может приводиться во вращение вокруг осевой линии С, опираясь на два подшипника 38 и 39. Осевая линия С параллельна оси А и осевой линии В и не совпадает с ними.

Упомянутая выше фиг. 1 представляет собой вертикальный продольный разрез в плоскости, содержащей осевую линию С. На фиг. 1 ось А находится под осевой линией С, а осевая линия В находится под осью А. Первая осевая линия, вторая осевая линия и третья осевая линия являются взаимно параллельными. Первая, вторая и третья осевые линии могут находиться в одной плоскости, или же в одной плоскости могут находиться только две осевые линии.

Ствол 33 ориентирован в направлении вдоль осевой линии С и зафиксирован от смещения относительно трансмиссионного корпуса 15 в этом направлении. Кроме того, между шейкой 37 и узкой цилиндрической частью 35 ствола расположен уплотнительный элемент 56. Уплотнительный элемент 56 выполнен, например, в виде широко известного сальника и предусмотрен для предотвращения просачивания смазки, заключенной во второй корпусной полости 18, наружу корпуса 13.

Из шейки 37 наружу выступает концевой участок описанной выше узкой цилиндрической части 35 ствола. В узкую цилиндрическую часть 35 ствола вставлен рабочий инструмент 12. В наружной боковой поверхности хвостовика рабочего инструмента 12 выполнена канавка 12а, вытянутая по длине в направлении вдоль осевой линии С. С другой стороны, в узкой цилиндрической части 35 ствола выполнено замковое отверстие 35а, которое проходит насквозь через стенку узкой цилиндрической части в радиальном направлении и в котором расположен шарик 55. К участку узкой цилиндрической части 35 ствола, выступающему наружу из шейки 37 трансмиссионного корпуса, прикреплен патрон 40 (держатель рабочего инструмента).

Патрон 40 установлен с возможностью совместного со стволом 33 вращения и имеет удерживающий элемент 40а, препятствующий выпадению шарика 55 из замкового отверстия 35а. Часть шарика 55, удерживаемого в замковом отверстии 35а, находится в канавке 12а хвостовика рабочего инструмента. Таким образом, шарик 55 может перекатываться в канавке 12а. Геометрическое замыкание рабочего инструмента посредством шарика 55 препятствует взаимному проворачиванию ствола 33 и рабочего инструмента 12. Таким образом, посредством шарика 55 вращающий момент передается со ствола 33 на рабочий инструмент 12, и рабочий инструмент 12 приводится во вращение.

Рабочий инструмент 12 может перемещаться относительно ствола 33 в направлении вдоль осевой линии С соответственно длине канавки 12а, измеряемой в направлении вдоль этой осевой линии С. Патрон 40 выполнен присоединяемым к стволу 33 и отсоединяемым от него. Тогда при воздействии на патрон 40 шарик 55 выходит из замкового отверстия 35а, что позволяет заменить рабочий инструмент 12.

В описанную выше широкую цилиндрическую часть 34 ствола вставлен поршень 41. Поршень 41 установлен в широкой цилиндрической части 34 ствола с возможностью возвратно-поступательного движения в направлении вдоль осевой линии С.Поршень 41 имеет цилиндрическую часть 41а и дно 41b, выполненное за одно целое с цилиндрической частью 41а. Открытый участок цилиндрической части 41а поршня расположен со стороны узкой цилиндрической части 35 ствола. В цилиндрической части 41а поршня выполнено воздушное отверстие 41с, проходящее через цилиндрическую часть в радиальном направлении, и в цилиндрическую часть 41а вставлен боек 42. Боек 42 подвижен относительно поршня 41 в направлении вдоль осевой линии С, и в цилиндрической части 41а поршня между бойком 42 и дном 41b поршня образована воздушная камера 43. Объем воздушной камеры 43 задан с таким расчетом, чтобы сила удара, создаваемая за счет возвратно-поступательного движения поршня 41, достигала требуемого значения. На наружной боковой поверхности бойка установлено уплотнительное кольцо 42а круглого сечения 42, обеспечивающее герметичную изоляцию воздушной подушки между бойком 42 и широкой цилиндрической частью 34 ствола.

В стволе 33 также установлен промежуточный элемент 44, расположенный между бойком 42 и рабочим инструментом 12 и называемый еще переходником или промежуточной массой. Иначе говоря, промежуточный элемент 44 установлен, в направлении вдоль осевой линии С, между бойком 42 и рабочим инструментом 12 с возможностью перемещения относительно ствола 33 в направлении вдоль этой осевой линии С. Промежуточный элемент 44 представляет собой тело, передающее на рабочий инструмент 12 силу удара, приложенную к бойку 42 в результате нарастания давления в воздушной камере 43. Промежуточный элемент 44 может быть в контакте или вне контакта с бойком 42 и рабочим инструментом 12.

С другой стороны, во второй корпусной полости 18 расположен механизм 45 преобразования движения, преобразующий вращательное движение промежуточного вала 29 в возвратно-поступательное движение поршня 41 и называемый качающим ("пьяным") подшипником. Механизм 45 преобразования движения имеет внутреннее кольцо 45а и наружное кольцо 45b. Внутреннее кольцо 45а закреплено на наружной боковой поверхности промежуточного вала 29. Внутреннее кольцо 45а и промежуточный вал 29 могут проворачиваться относительно друг друга. Наружная боковая поверхность внутреннего кольца 45а имеет в продольном разрезе плоскостью, содержащей осевую линию В, дугообразную форму, и в наружной боковой поверхности внутреннего кольца 45а выполнена канавка. В соответствии с изменением фазы внутреннего кольца 45а в окружном направлении изменяется положение канавки в направлении вдоль осевой линии В. Между наружным кольцом 45b и внутренним кольцом 45а расположено множество тел 45с качения, распределенных в окружном направлении. Тела 45с качения могут катиться по канавке. Наружное кольцо 45b снабжено соединительным стержнем 45d, соединенным с поршнем 41. Таким образом, наружное кольцо 45b не вращается вокруг осевой линии В.

Кроме того, во второй корпусной полости 18 расположена сцепная муфта 46. Сцепная муфта 46 представляет собой механизм для замыкания и размыкания пути передачи мощности между внутренним кольцом 45а и промежуточным валом 29. Сцепная муфта 46 вращается вместе с промежуточным валом 29 и подвижна в направлении вдоль осевой линии В относительно промежуточного вала 29. Если сцепная муфта 46 смещена вдоль осевой линии В до упора влево, путь передачи мощности между промежуточным валом 29 и внутренним кольцом 45а замкнут. Иначе говоря, сцепная муфта 46 приведена в замкнутое (включенное) состояние. Если же сцепная муфта 46 смещена вдоль осевой линии В до упора вправо, путь передачи мощности между промежуточным валом 29 и внутренним кольцом 45а разомкнут. Иначе говоря, сцепная муфта 46 приведена в разомкнутое (выключенное) состояние. Следует заметить, что перемещение сцепной муфты 46 в направлении вдоль осевой линии В, остановка этого перемещения и его направление переключаются при воздействии оператора на переключатель выбора режимов. Переключатель выбора режимов расположен на наружной поверхности корпуса 13, но для наглядности не показан.

Когда промежуточный вал 29 вращается при замкнутой сцепной муфте 46, тела 45с качения катятся по канавке, и наружное кольцо 45b качается, поворачиваясь относительно центральной точки, находящейся на осевой линии В, в заданном угловом диапазоне. Следует заметить, что центральная точка для наглядности не показана. Когда наружное кольцо 45b качается в заданном угловом диапазоне, поршень 41 совершает возвратно-поступательное движение в направлении вдоль осевой линии С.

Импульсно-силовая ручная машина 10 описанной выше конструкции работает следующим образом. Сначала оператор, удерживая ручную машину одной рукой за рукояточную часть 14b корпуса, а другой рукой - за дополнительную рукоятку, прижимает рабочий инструмент 12 к обрабатываемому объекту и нажимает на клавишу 26 выключателя. При этом в электрический двигатель 11 поступает электрическая энергия, ротор 20 электрического двигателя приводится во вращение, и вращающий момент передается с выходного вала 21 на промежуточный вал 29 посредством выходной шестерни 23 и шестерни 31. Вращающий момент промежуточного вала 29 передается на ствол 33 посредством шестерни 32 и шестерни 36. Вращающий момент ствола 33 передается на рабочий инструмент 12 посредством шарика 55.

Если при этом переключатель выбора режимов установлен в положение выбора режима заворачивания или отворачивания резьбовых соединений (режима шуруповерта), сцепная муфта 46 приведена в разомкнутое состояние. Таким образом, вращательное движение промежуточного вала 29 не преобразуется в возвратно-поступательное движение поршня 41. Поэтому сила удара к рабочему инструменту 12 не прикладывается. Если же переключатель выбора режимов установлен в положение выбора режима заворачивания или отворачивания резьбовых соединений с ударом (режима ударного шуруповерта), сцепная муфта 46 приведена в замкнутое состояние. Таким образом, вращательное движение промежуточного вала 29 преобразуется в возвратно-поступательное движение поршня 41. Пока перекрывающий элемент бойка 42 находится в стороне от воздушного отверстия 41с, обращенной к рабочему инструменту 12, воздушная камера 43 сообщается через воздушное отверстие 41с с наружной стороной поршня 41. При прижатии рабочего инструмента 12 к обрабатываемому материалу боек 42 смещается влево на фиг. 1. В результате воздушное отверстие 41с перекрывается бойком 42. Тогда при движении поршня 41 на фиг. 1 вправо давление в воздушной камере 43 увеличивается, создавая силу удара. Посредством бойка 42 и промежуточного элемента 44 эта сила удара передается на рабочий инструмент 12. Таким образом, по рабочему инструменту 12 во время его вращения наносятся удары. При смещении бойка 42 вправо на фиг. 1 воздушное отверстие 41с открывается, сообщая воздушную камеру 43 с атмосферой, что приводит к уменьшению давления в воздушной камере. Таким образом, сила удара уменьшается, и боек 42 останавливается. Затем, при продолжении возвратно-поступательного движения поршня 41 описанный выше процесс повторяется.

При совершении поршнем 41 циклического возвратно-поступательного движения возникают вибрации, действующие в направлении вдоль осевой линии С и обусловленные силой реакции (противодействия) в момент создания силы удара, работой поршня 41 и другими факторами. Вибрации передаются на корпус 13 через ствол 33 и подшипники 38 и 39 или передаются на корпус 13 через механизм 45 преобразования движения, промежуточный вал 29 и подшипник 30. В результате этого корпус 13 вибрирует. Пример вибрационного состояния корпуса 13 описывается ниже со ссылкой на фиг. 5. На фиг. 5 схематически показана импульсно-силовая ручная машина 10, представленная в плоскости, содержащей осевые линии В и С и ось А. Например, корпус 13 вибрирует по дугообразной траектории относительно центра D колебаний в заданном диапазоне углов, т.е. колеблется. Центр D колебаний представляет собой точку пересечения первой прямой Е и второй прямой F. Первая прямая Е проходит в продольном направлении через конец рабочего инструмента 12 и центральную точку рукояточной части 14b. Вторая прямая F проходит через центр G тяжести корпуса 13 и перпендикулярна оси А. На фиг. 5 центр G тяжести корпуса 13 показан находящимся на оси А.

Импульсно-силовая ручная машина 10 в рассматриваемом варианте осуществления изобретения имеет виброгаситель 47, уменьшающий вибрацию корпуса 13. Выполнение виброгасителя 47 описывается со ссылкой на фиг. 1, 2, 5, 6 и 7. Виброгаситель 47 имеет опорный элемент 48, прикрепленный к поперечной части 16 с внутреннего корпуса, и груз 49, поддерживаемый опорным элементом 48. Опорный элемент 48 выполнен цельным из металлического материала. Опорный элемент 48 имеет основание 48а и две лапки 48b, ответвляющиеся от основания 48а. Расположенные напротив друг друга кромки двух лапок 48b выполнены дугообразными. Основание 48а зажато между поперечной частью 16с и прижимным элементом 50 и закреплено на поперечной части 16с винтами 51. Опорный элемент 48 может быть выполнен из металлического материала, обладающего пружинистостью. Место J крепления, в котором опорный элемент 48 закреплен винтами 51, расположено ниже осевой линии В. Кроме того, к основанию 48а опорного элемента 48 прикреплен резиновый элемент 52. Таким образом, опорный элемент 48 консольно закреплен, или защемлен, относительно внутреннего корпуса 16 и может качаться относительно места J его крепления как точки опоры.

Описанный выше груз 49 закреплен в месте, находящемся ближе к свободному концу опорного элемента 48, чем к месту J крепления последнего, т.е. на двух лапках 48b. Груз 49 выполнен, например, из металлического материала. Груз 49 имеет С-образную форму в плоскости, перпендикулярной оси А, а внутренняя боковая поверхность груза 49 выполнена дугообразной. Груз 49 имеет две составные части 49а и 49b, скрепленные так, чтобы зажимать между собой две лапки 48b. Составная часть 49b груза расположена, в направлении вдоль оси А, ближе к поперечной части 16с внутреннего корпуса по сравнению с составной частью 49а. Также, в направлении вдоль первой осевой линии составная часть 49b груза выполнена более толстой, чем составная часть 49а. Таким образом, если рассматривать груз 49 в целом, то ширина, или толщина, измеряемая в направлении вдоль оси А от опорного элемента 48, служащего центром, у составной части 49b груза, расположенной с противоположной электрическому двигателю 11 стороны, больше, чем у составной части 49а груза. Расположение с противоположной электрическому двигателю 11 стороны означает расположение со стороны механизма 45 преобразования движения.

На фиг. 5 центр Н тяжести груза 49 расположен выше осевой линии С. Таким образом, в плоскости, содержащей осевые линии В и С, центр G тяжести ручной машины расположен между местом J крепления опорного элемента и центром Н тяжести груза, а осевая линия С расположена между центром Н тяжести груза и центром G тяжести ручной машины. Вибрационное состояние корпуса 13, показанное на фиг. 5, представляет лишь один проанализированный пример. Например, необходимо лишь, чтобы положения центра Н тяжести груза и места J крепления опорного элемента виброгасителя отличались друг от друга в радиальном направлении относительно осевой линии С. Кроме того, центр G тяжести ручной машины и место J крепления опорного элемента виброгасителя могут находиться во взаимно различающихся точках на прямой, параллельной осевой линии С. Кроме того, центр Н тяжести груза может находиться на осевой линии С. Под нахождением на осевой линии С также понимается нахождение на продолжении осевой линии С.

Между грузом 49 и двумя лапками 48b несущего груз опорного элемента предусмотрено сквозное отверстие 53, расположенное в плоскости, перпендикулярной оси А. В сквозном отверстии 53 расположена внутренняя трубчатая часть 16b. В частности, виброгаситель 47 выполнен так, чтобы охватывать внутреннюю трубчатую часть 16b в плоскости, перпендикулярной оси А.

Частота собственных колебаний виброгасителя 47 задана равной частоте генерации ударов в режиме ударного сверления (бурения). Частота собственных колебаний виброгасителя 47 определяется такими условиями, как масса груза 49, жесткость опорного элемента 48 и длина участка (расстояние) от места крепления опорного элемента 48 до центра Н тяжести груза 49. Если опорный элемент 48 обладает упругостью, т.е. способностью пружинить, то еще одним фактором, определяющим частоту собственных колебаний, является коэффициент жесткости опорного элемента 48. Значение внутреннего диаметра сквозного отверстия 53 задано с таким расчетом, чтобы виброгаситель 47 и внутренняя трубчатая часть 16b не соприкасались при качании опорного элемента 48 с закрепленным на нем грузом 49.

Виброгаситель 47, имеющий описанную выше конструкцию, подвижен относительно центра D колебаний корпуса 13. В частности, опорный элемент 48 упруго деформируется, будучи защемленным в месте J своего крепления, представляющем собой точку опоры, и вибрирует в направлениях, противоположных направлениям виброперемещений корпуса 13, тем самым уменьшая и поглощая вибрации корпуса 13. Иначе говоря, вибрирование такого антивибратора в направлениях, противоположных направлениям вредных вибраций, означает вибрирование в противофазе. Когда опорный элемент 48 и груз 49 вибрируют, резиновый элемент 52 упруго деформируется, прижимаясь попеременно к прижимному элементу 50 и опорному элементу 48, и таким образом поглощает вибрации.

Кроме того, виброгаситель 47 и вентилятор 27 расположены друг за другом в направлении вдоль оси А. Поэтому, если амплитуда вибраций опорного элемента 48 и груза 49 велика, груз 49 может задевать вентилятор 27, в частности, рабочее колесо 27а последнего. По этой причине в первой корпусной полости 17 предусмотрена пластина 54, препятствующая контакту груза 49 с рабочим колесом 27а вентилятора. Пластина 54 выполнена в виде цельной детали из металла и закреплена на корпусе 13. В пластине 54 имеется сквозное отверстие 54а, которое проходит через нее в направлении вдоль оси А и в которое пропущены выходной вал 21 и втулка рабочего колеса 27а вентилятора. Край пластины 54, проходящий по ее внутренней периферии, расположен в направлении вдоль оси А между вентилятором 27 и внутренней трубчатой частью 16b внутреннего корпуса. Корпусная полость 63 находится в пространстве, заключенном в направлении вдоль оси А между пластиной 54 и внутренним корпусом 16. Виброгаситель 47 расположен в корпусной полости 63.

Кроме того, в пластине 54 предусмотрено воздушное отверстие 54b, выполненное в месте, соответствующем краю рабочего колеса 27а вентилятора, проходящему по его внешней периферии. Воздушное отверстие 54b выполнено в форме дуги с центром на оси А. Воздушное отверстие 54b образует проход, направляющий поток воздуха, создаваемый вращением рабочего колеса 27а вентилятора, во внутренний корпус 16. Кроме того, в пластине 54 выполнено несколько крепежных отверстий 54с, проходящих через пластину в направлении ее толщины.

С другой стороны, внутренний корпус 16 снабжен несколькими собачками 16е, входящими в крепежные отверстия 54 с. Благодаря такой конструкции пластина 54 установлена в заданное положение относительно корпуса 13 в окружном направлении относительно оси А и зафиксирована в этом положении. В описанном выше варианте осуществления изобретения подшипники 24, 30 и 38 работают на восприятие как осевых, так и радиальных нагрузок.

С другой стороны, во второй корпусной полости 18 расположены смазываемые детали. Смазываемые детали включают в себя зацепляющиеся элементы выходной шестерни 23 и шестерни 31, зацепляющиеся элементы шестерни 32 и шестерни 36, механизм 45 преобразования движения и контактные части поршня 41 и ствола 33. Смазка, которая смазывает и охлаждает смазываемые детали, герметично изолирована во второй корпусной полости 18. Уплотнительный элемент 56 препятствует просачиванию смазки, заключенной во второй корпусной полости 18, наружу корпуса 13 через зазор между узкой цилиндрической частью 35 ствола и шейкой 37 трансмиссионного корпуса. Кольцо 15а круглого сечения препятствует просачиванию смазки, заключенной во второй корпусной полости 18, в первую корпусную полость 17 через зазор между внутренним корпусом 16 и трансмиссионным корпусом 15. Кроме того, уплотнительный элемент, прикрепленный к подшипнику 24, препятствует просачиванию смазки, заключенной во второй корпусной полости 18, в первую корпусную полость 17.

В рассматриваемом варианте осуществления изобретения место J крепления опорного элемента 48 расположено ниже осевой линии В, как показано на фиг. 5. Опорный элемент 48 и груз 49 вибрируют относительно места J крепления опорного элемента, используемого в качестве точки опоры, и траектория вибрации груза 49 имеет форму дуги. В частности, когда корпус 13 вибрирует по дуге относительно центра D колебаний, траектория вибрации корпуса 13 и траектория вибрации груза 49 максимально приближаются друг к другу, и эффективность уменьшения вибрации повышается. Осевая линия С и центр Н тяжести груза 49 расположены таким образом, чтобы находиться как можно ближе друг к другу в радиальном направлении относительно осевой линии С.Таким образом, виброгаситель 47 обеспечивает возможность эффективного вибрирования груза с обеспечением пассивной виброзащиты, и эффект уменьшения вибрации улучшается.

Кроме того, положения подшипника 24 и груза 49 в направлении вдоль оси А по меньшей мере частично перекрываются, т.е. их проекции на ось А пересекаются. Виброгаситель 47 расположен с наружной стороны выходной шестерни 23 в радиальном направлении, начинающемся от оси А. Также в направлении вдоль оси А частично перекрываются положения виброгасителя 47 и выходной шестерни 23. Ось А и осевая линия С параллельны друг другу. Это позволяет максимально сократить в направлении вдоль осевой линии С монтажное пространство, требуемое для размещения подшипника 24 и виброгасителя 47. Это позволяет избежать увеличения размера импульсно-силовой ручной машины 10.

Виброгаситель 47 расположен снаружи внутренней трубчатой части 16b в радиальном направлении, начинающемся от оси А, а выходная шестерня 23 расположена внутри внутренней трубчатой части 16b. Это позволяет максимально сократить длину выходного вала 21 от его участка, которым выходной вал опирается на подшипник 24, до концевого участка, включая участок, на котором выполнена выходная шестерня 23. Таким образом, выходной вал 21 со стороны выходной шестерни 23 может опираться на один подшипник 24, и это позволяет уменьшить количество деталей.

Кроме того, поскольку выходной вал 21 пропущен в сквозное отверстие 53 виброгасителя 47, это обеспечивает уменьшение необходимого для размещения деталей монтажного пространства в направлении вдоль оси А. Даже когда виброгаситель 47 вибрирует, он не задевает выходной вал 21. Кроме того, даже при вибрировании виброгаситель 47 не задевает также цилиндрическую часть 16d внутреннего корпуса.

Вентилятор 27 в рассматриваемом варианте осуществления изобретения приводится во вращение за счет вращающего момента ротора 20 электрического двигателя 11 и всасывает воздух, находящийся в первой корпусной полости 17. За счет вращения вентилятора 27 в первой корпусной полости 17 создается поток воздуха. Электрический двигатель 11 отдает теплоту обтекающему его воздуху, что препятствует перегреву электрического двигателя 11. Воздух из первой корпусной полости 17 проходит через воздухозаборный канал 27с и выводится наружу в радиальном направлении. Выводимый наружу воздух проходит через воздушное отверстие 54b в пластине 54 и поступает в промежуток между пластиной 54 и внутренним корпусом 16. Воздух, прошедший в промежуток между пластиной 54 и внутренним корпусом 16, движется вдоль поверхности поперечной части 16 с внутреннего корпуса 16 и затем движется вдоль поверхности внутренней трубчатой части 16b внутреннего корпуса в сквозном отверстии 53.

Теплота, выделяющаяся во второй корпусной полости 18, передается внутреннему корпусу 16. Поглощаемая внутренним корпусом 16 теплота передается воздуху, движущемуся вдоль внутреннего корпуса 16, и температура этого воздуха повышается. Воздух, имеющий повышенную температуру, проходит через воздушное отверстие 28 и выпускается наружу корпуса 13. Этим предотвращается повышение температуры во второй корпусной полости 18.

Таким образом предотвращается вызываемое уменьшением вязкости смазки, заключенной во второй корпусной полости 18, просачивание смазки наружу корпуса 13 или просачивание смазки, содержащейся во второй корпусной полости 18, в первую корпусную полость 17. Кроме того, это позволяет предотвратить изменение или ухудшение характеристик резинового элемента 52, прикрепленного к опорному элементу 48. Также предотвращается отклонение силы удара от заданного значения, вызываемое изменением давления воздуха в воздушной камере 43 вследствие повышения температуры во второй корпусной полости 18.

Поскольку составная часть 49b груза шире, чем составная часть 49а, подшипник 24 можно расположить вблизи электрического двигателя 11, не ухудшая эффекта уменьшения вибрации. В частности, когда вентилятор 27 расположен между подшипником 24 и электрическим двигателем 11, вентилятор 27 и подшипник 24 могут быть расположены максимально близко друг к другу в направлении вдоль оси А. Кроме того, поскольку груз 49 расположен с противоположной промежуточному валу 29 стороны относительно выходного вала 21, расположенного между ними, во время вибрирования груза 49 предотвращается задевание им промежуточного вала 29.

Также, поскольку место J крепления опорного элемента, в котором во время вибрирования груза 49 на корпус 13 передаются силы, обеспечивающие уменьшение вибраций, находится близко к центру G тяжести импульсно-силовой ручной машины 10 в направлении вдоль осевой линии С, при осуществлении изобретения достигается эффективное уменьшение вибраций. Кроме того, место J крепления опорного элемента находится дальше от осевой линии С по сравнению с центром G тяжести импульсно-силовой ручной машины 10 в направлении вдоль осевой линии С, и расстояние от места J крепления опорного элемента до груза 49 в радиальном направлении, начинающемся от оси А, увеличено; это позволяет увеличить величину вибраций груза 49.

Кроме того, ось А выходного вала 21 расположена параллельно осевой линии С и не совпадает с ней. Этим достигаются уменьшение размера импульсно-силовой ручной машины 10 в направлении вдоль осевой линии С, сближение центра G тяжести импульсно-силовой ручной машины 10 и места J крепления груза 49 в направлении вдоль осевой линии С, а также исключается возникновение момента вращения, обусловленное вибрациями груза 49.

Ниже со ссылкой на фиг. 9 описывается еще один пример выполнения груза 49 импульсно-силовой ручной машины 10. В составной части 49а груза выполнено отверстие 49с, а в составной части 49b - отверстие 49d. Отверстие 49 с проходит через составную часть 49а груза в направлении вдоль оси А. Отверстие 49d проходит через составную часть 49b груза в направлении вдоль оси А. В плоскости, перпендикулярной оси А, отверстия 49с и 49d расположены на одной окружности, т.е. на одном радиусе, и в одной фазе, т.е. на одном азимуте. Иначе говоря, отверстие 49с и отверстие 49d сообщаются друг с другом. За исключением груза 49, импульсно-силовая ручная машина 10, изображенная на фиг. 9, имеет такое же выполнение, что и импульсно-силовая ручная машина 10, изображенная на фиг. 1.

В импульсно-силовой ручной машине 10, показанной на фиг. 9, часть всасываемого вентилятором 27 воздуха проходит через отверстия 49с и 49d в грузе 49 и направляется к поперечной части 16с. В частности, отверстия 49с и 49d в грузе 49 предназначены для придания плавности потоку воздуха.

Возможности осуществления настоящего изобретения не ограничиваются описанным выше вариантом импульсно-силовой ручной машины, и разумеется, что изобретение может быть реализовано с различными изменениями относительно рассмотренных в описании вариантов, подпадающими под объем патентных притязаний. Например, хотя в описанном выше варианте осуществления изобретения импульсно-силовая ручная машина должна лишь обладать способностью прикладывать к рабочему инструменту силу удара, в импульсно-силовой ручной машине также может быть предусмотрена возможность отключения вращения рабочего инструмента. Также, импульсно-силовая ручная машина может быть выполнена с возможностью выборочного переключения между тремя режимами, к которым относятся режим долбления, режим безударного сверления и режим ударного сверления. В режиме долбления к рабочему инструменту прикладывается только сила удара, в режиме безударного (чистого) сверления к рабочему инструменту прикладывается только вращающий момент, а в режиме ударного сверления к рабочему инструменту прикладываются сила удара и вращающий момент. Рабочий инструмент может быть насадкой для заворачивания резьбовых элементов. Кроме того, рабочий инструмент может быть сверлом, буром для сверления или скалывания бетона, каменных и других материалов, или может иметь иное исполнение.

Далее, предусмотренный в корпусе вентилятор может быть осевым вентилятором. Вместо отверстий в грузе поток воздуха могут направлять выемки и канавки. Кроме того, импульсно-силовая ручная машина может применяться в любом из пространственных положений, включая положение, в котором две осевые линии и ось ориентированы вдоль вертикали, положение, в котором они ориентированы вдоль горизонтали, и положение, в котором они ориентированы вдоль направления, промежуточного между горизонталью и вертикалью. Кроме того, в качестве критерия для анализа вибраций корпуса вместо центра тяжести корпуса может использоваться центр тяжести импульсно-силовой ручной машины. Центром тяжести импульсно-силовой ручной машины является центр ее полной массы, складывающейся из массы ее корпуса и массы расположенных в корпусе узлов, деталей, механизмов, элементов и других компонентов. Кроме того, импульсно-силовая ручная машина может иметь конструкцию, предусматривающую размещение в корпусе аккумулятора, снабжающего электрический двигатель электроэнергией, или конструкцию, предусматривающую крепление к корпусу аккумулятора кассетной конструкции. Отверстие, предусмотренное в виброгасителе 47, может быть образовано деталью с полостью.

Поскольку ось А и осевые линии В и С являются взаимно параллельными, направление вдоль оси А идентично направлению вдоль осевой линии В или осевой линии С, направление вдоль осевой линии В идентично направлению вдоль осевой линии С или оси А, а направление вдоль осевой линии С идентично направлению вдоль осевой линии В или оси А.

Ниже приведено соответствие между элементами конструкции машины в описанном выше первом варианте осуществления изобретения и признаками, характеризующими изобретение в его формуле. Поршню 41 соответствует в формуле изобретения признак "подвижный элемент", осевой линии С соответствует в формуле изобретения признак "осевая линия", центру G тяжести соответствует в формуле изобретения признак "центр тяжести корпуса", центру Н тяжести соответствует в формуле изобретения признак "центр тяжести груза", выходной шестерне 23 соответствует в формуле изобретения признак "первая шестерня", промежуточному валу 29 соответствует в формуле изобретения признак "передаточный вал", шестерне 31 в формуле соответствует признак "вторая шестерня", и сквозному отверстию 53 под вал соответствует в формуле изобретения признак "отверстие".

Второй вариант осуществления изобретения

Ниже рассматривается второй вариант осуществления настоящего изобретения.

Настоящее изобретение относится к импульсно-силовой ручной машине (механизированному инструменту), способной(-ому) прикладывать к рабочему инструменту силу удара, например, оно относится к перфоратору, ударному шуруповерту или иному виду механизированного инструмента.

Обычно такая импульсно-силовая ручная машина, как перфоратор или ударный шуруповерт, способна прикладывать к рабочему инструменту силу удара. Такая импульсно-силовая ручная машина имеет: корпус; рабочий инструмент, приводимый во вращение от расположенного в корпусе электрического двигателя; расположенный в корпусе поршень, установленный с возможностью линейного возвратно-поступательного движения; механизм преобразования движения, преобразующий вращательное движение ротора электрического двигателя в возвратно-поступательное движение поршня; и боек, передающий силу удара, создаваемую за счет возвратно-поступательного движения поршня, на рабочий инструмент. Корпус такой импульсно-силовой ручной машины вибрирует вследствие возвратно-поступательного движения поршня, движения, сообщаемого бойком рабочему инструменту в ударном или ударно-вращательном режиме работы, и наличия других источников вибрации. По этой причине были предложены технические решения по уменьшению вибрации корпуса в импульсно-силовой ручной машине, и пример такого технического решения описан в патентном источнике [1].

Импульсно-силовая ручная машина, описанная в патентном источнике [1], имеет полый корпус, внутреннее пространство которого разделено двумя перегородками на первую корпусную полость, вторую корпусную полость и третью корпусную полость. В первой корпусной полости установлен электрический двигатель. Электрический двигатель имеет выходной вал и выполнен таким образом, что при подаче в него электрической энергии от внешнего источника тока выходной вал приводится во вращение.

На двух перегородках закреплены соответствующие подшипники, на которые опирается первый промежуточный вал, установленный с возможностью вращения вокруг первой осевой линии. Первый промежуточный вал расположен проходящим через вторую корпусную полость и третью корпусную полость. Выходной вал и первый промежуточный вал установлены соосно и связаны между собой с возможностью совместного вращения. На участке первого промежуточного вала, расположенном в третьей корпусной полости, предусмотрена первая шестерня.

Также в третьей корпусной полости предусмотрен второй промежуточный вал, установленный на двух подшипниках с возможностью вращения вокруг второй осевой линии. Второй промежуточный вал снабжен второй шестерней, причем первая шестерня и вторая шестерня находятся в зацеплении друг с другом. Второй промежуточный вал также имеет зубчатую часть. Кроме того, в третьей корпусной полости расположен ствол, который имеет цилиндрическую форму и в котором размещены поршень, боек, промежуточный элемент, также называемый переходником или промежуточной массой, и рабочий инструмент, расположенные с возможностью возвратно-поступательного движения в направлении вдоль третьей осевой линии (осевая линия ствола). В стволе между поршнем и бойком образована воздушная камера. Первая осевая линия, вторая осевая линия и третья осевая линия являются взаимно параллельными. Рабочий инструмент устанавливается таким образом, чтобы вращаться заодно со стволом, т.е. совместно с ним, причем концевая часть рабочего инструмента выступает из ствола наружу. На стволе закреплена третья шестерня, находящаяся в зацеплении с зубчатой частью второго промежуточного вала. Кроме того, предусмотрена втулка цилиндрической формы, установленная на наружной боковой поверхности второго промежуточного вала таким образом, чтобы она могла вращаться относительно второго промежуточного вала и вместе с ним. В третьей корпусной полости предусмотрена сцепная муфта, соединяющая и разъединяющая втулку и второй промежуточный вал. Сцепная муфта выполнена с возможностью управления ее замыканием и размыканием путем воздействия на рычаг переключения. Кроме того, в третьей корпусной полости расположен механизм преобразования движения, преобразующий вращательное движение втулки в возвратно-поступательное движение поршня.

С другой стороны, во второй корпусной полости расположен виброгаситель. Виброгаситель имеет опорный элемент, зафиксированный на корпусе, и противовес, прикрепленный к опорному элементу посредством пластинчатой пружины. В противовесе предусмотрено сквозное отверстие, через которое пропущен второй промежуточный вал. Также, на конце корпуса со стороны, противоположной держателю рабочего инструмента (патрону), предусмотрена рукояточная часть. В рукояточной части корпуса расположена клавиша выключателя. Кроме того, на корпусе рядом с держателем рабочего инструмента закреплена дополнительная рукоятка.

Для работы импульсно-силовой ручной машиной, описанной в упомянутом выше патентном источнике [1], оператор, держа ручную машину одной рукой за рукояточную часть корпуса, а другой рукой - за дополнительную рукоятку, прижимает рабочий инструмент к обрабатываемому объекту. Затем, при нажатии клавиши выключателя в электрический двигатель подается электрическая энергия, и выходной вал двигателя приводится во вращение. Вращающий момент выходного вала посредством первого промежуточного вала и второго промежуточного вала передается на ствол. Вместе со стволом приводится во вращение рабочий инструмент.

Если при этом путем поворота рычага переключения выбран режим безударного сверления, сцепная муфта разомкнута, вращающий момент со второго промежуточного вала на втулку не передается, и второй промежуточный вал вращается относительно втулки. Таким образом, рабочий инструмент вращается, не получая ударов от бойка.

Если же поворотом рычага переключения выбран режим ударного сверления, сцепная муфта замкнута. Соответственно, вращающий момент второго промежуточного вала передается на втулку, и второй промежуточный вал вращается вместе со втулкой заодно с ней. Посредством механизма преобразования движения вращательное движение втулки преобразуется в возвратно-поступательное движение поршня. При совершении поршнем в стволе возвратно-поступательного движения давление воздуха (так называемой воздушной подушки) в воздушной камере быстро повышается, создавая силу удара. Эта сила удара передается на рабочий инструмент посредством бойка и промежуточного элемента.

Во время работы импульсно-силовой ручной машины, описанной в патентном источнике [1], возникают вибрации, вызываемые возвратно-поступательным движением поршня и движением бойка при нанесении ударов, и эти вибрации через корпус, опорный элемент и пластинчатую пружину передаются на противовес. Это заставляет противовес вибрировать, перемещаясь туда и обратно соответственно возвратно-поступательному движению поршня, что приводит к уменьшению вибраций корпуса.

Однако в импульсно-силовой ручной машине, описанной в патентном источнике [1], имеются два подшипника, разнесенных в направлении вдоль первой осевой линии. Виброгаситель расположен между этими двумя подшипниками в направлении вдоль первой осевой линии. Первая осевая линия параллельна третьей осевой линии. Таким образом, известной импульсно-силовой ручной машине присущ недостаток, заключающийся в увеличении ее размера в направлении вдоль третьей осевой линии (осевая линия), в котором боек совершает возвратно-поступательное движение.

Цель настоящего изобретения во втором варианте его осуществления заключается в создании импульсно-силовой ручной машины, исключающей увеличение ее размера в направлении вдоль осевой линии, в котором боек совершает возвратно-поступательное движение. Импульсно-силовая ручная машина во втором варианте осуществления изобретения имеет конструкцию, показанную на фиг. 1-8, поясняющих первый вариант осуществления изобретения, и обеспечивает достижение результатов, аналогичных достигаемым в импульсно-силовой ручной машине 10, соответствующей первому варианту осуществления изобретения.

Ниже приведено соответствие между элементами конструкции машины в описанном выше втором варианте осуществления изобретения и признаками, характеризующими изобретение в его формуле. Поршню 41 соответствует в формуле изобретения признак "подвижный элемент", осевой линии С соответствует в формуле изобретения признак "осевая линия", выходной шестерне 23 соответствует в формуле изобретения признак "первая шестерня", шестерне 32 соответствует в формуле изобретения признак "вторая шестерня", шестерне 36 соответствует в формуле изобретения признак "третья шестерня", сквозному отверстию 53 под вал соответствует в формуле изобретения признак "отверстие", внутренней трубчатой части 16b внутреннего корпуса соответствует в формуле изобретения признак "цилиндрическая часть", и промежуточному валу 29 соответствует в формуле изобретения признак "передаточный вал".

Третий вариант осуществления изобретения

Ниже рассматривается третий вариант осуществления изобретения.

Настоящее изобретение относится к импульсно-силовой ручной машине (механизированному инструменту), способной(-ому) прикладывать к рабочему инструменту силу удара, например, оно относится к перфоратору, ударному шуруповерту или иному виду механизированного инструмента.

Обычно такая импульсно-силовая ручная машина, как перфоратор или ударный шуруповерт, способна прикладывать к рабочему инструменту силу удара. Такая импульсно-силовая ручная машина имеет: корпус; рабочий инструмент, приводимый во вращение от расположенного в корпусе электрического двигателя; расположенный в корпусе поршень, установленный с возможностью линейного возвратно-поступательного движения; механизм преобразования движения, преобразующий вращательное движение ротора электрического двигателя в возвратно-поступательное движение поршня; и боек, передающий силу удара, создаваемую за счет возвратно-поступательного движения поршня, на рабочий инструмент. Корпус такой импульсно-силовой ручной машины вибрирует вследствие возвратно-поступательного движения поршня, движения, сообщаемого бойком рабочему инструменту в ударном или ударно-вращательном режиме работы, и наличия других источников вибрации. По этой причине были предложены технические решения по уменьшению вибрации корпуса в импульсно-силовой ручной машине, и пример такого технического решения описан в патентном источнике [1].

Импульсно-силовая ручная машина, описанная в патентном источнике [1], имеет полый корпус, внутреннее пространство которого разделено двумя перегородками на первую корпусную полость, вторую корпусную полость и третью корпусную полость. В первой корпусной полости установлен электрический двигатель. Электрический двигатель имеет выходной вал и выполнен таким образом, что при подаче в него электрической энергии от внешнего источника тока выходной вал приводится во вращение.

На двух перегородках закреплены соответствующие подшипники, на которые опирается первый промежуточный вал, установленный с возможностью вращения вокруг первой осевой линии. Первый промежуточный вал расположен проходящим через вторую корпусную полость и третью корпусную полость. Выходной вал и первый промежуточный вал установлены соосно и связаны между собой с возможностью совместного вращения. На участке первого промежуточного вала, расположенном в третьей корпусной полости, предусмотрена первая шестерня.

Также в третьей корпусной полости предусмотрен второй промежуточный вал, установленный на двух подшипниках с возможностью вращения вокруг второй осевой линии. Второй промежуточный вал снабжен второй шестерней, причем первая шестерня и вторая шестерня находятся в зацеплении друг с другом. Второй промежуточный вал также имеет зубчатую часть. Кроме того, в третьей корпусной полости расположен ствол, который имеет цилиндрическую форму и в котором размещены поршень, боек, промежуточный элемент, также называемый переходником или промежуточной массой, и рабочий инструмент, расположенные с возможностью возвратно-поступательного движения в направлении вдоль третьей осевой линии (осевая линия ствола). В стволе между поршнем и бойком образована воздушная камера. Первая осевая линия, вторая осевая линия и третья осевая линия являются взаимно параллельными. Рабочий инструмент устанавливается таким образом, чтобы вращаться заодно со стволом, т.е. совместно с ним, причем концевая часть рабочего инструмента выступает из ствола наружу. На стволе закреплена третья шестерня, находящаяся в зацеплении с зубчатой частью второго промежуточного вала. Кроме того, предусмотрена втулка цилиндрической формы, установленная на наружной боковой поверхности второго промежуточного вала таким образом, чтобы она могла вращаться относительно второго промежуточного вала и вместе с ним. В третьей корпусной полости предусмотрена сцепная муфта, соединяющая и разъединяющая втулку и второй промежуточный вал. Сцепная муфта выполнена с возможностью управления ее замыканием и размыканием путем воздействия на рычаг переключения. Кроме того, в третьей корпусной полости расположен механизм преобразования движения, преобразующий вращательное движение втулки в возвратно-поступательное движение поршня.

С другой стороны, во второй корпусной полости расположен виброгаситель. Виброгаситель имеет опорный элемент, зафиксированный на корпусе, и противовес, прикрепленный к опорному элементу посредством пластинчатой пружины. В противовесе предусмотрено сквозное отверстие, через которое пропущен второй промежуточный вал. Также, на конце корпуса со стороны, противоположной держателю рабочего инструмента (патрону), предусмотрена рукояточная часть. В рукояточной части корпуса расположена клавиша выключателя. Кроме того, на корпусе рядом с держателем рабочего инструмента закреплена дополнительная рукоятка.

Для работы импульсно-силовой ручной машиной, описанной в упомянутом выше патентном источнике [1], оператор, держа ручную машину одной рукой за рукояточную часть корпуса, а другой рукой - за дополнительную рукоятку, прижимает рабочий инструмент к обрабатываемому объекту. Затем, при нажатии клавиши выключателя в электрический двигатель подается электрическая энергия, и выходной вал двигателя приводится во вращение. Вращающий момент выходного вала посредством первого промежуточного вала и второго промежуточного вала передается на ствол. Вместе со стволом приводится во вращение рабочий инструмент.

Если при этом путем поворота рычага переключения выбран режим безударного сверления, сцепная муфта разомкнута, вращающий момент со второго промежуточного вала на втулку не передается, и второй промежуточный вал вращается относительно втулки. Таким образом, рабочий инструмент вращается, не получая ударов от бойка.

Если же поворотом рычага переключения выбран режим ударного сверления, сцепная муфта замкнута. Соответственно, вращающий момент второго промежуточного вала передается на втулку, и второй промежуточный вал вращается вместе со втулкой заодно с ней. Посредством механизма преобразования движения вращательное движение втулки преобразуется в возвратно-поступательное движение поршня. При совершении поршнем в стволе возвратно-поступательного движения давление воздуха (так называемой воздушной подушки) в воздушной камере быстро повышается, создавая силу удара. Эта сила удара передается на рабочий инструмент посредством бойка и промежуточного элемента.

Во время работы импульсно-силовой ручной машины, описанной в патентном источнике [1], возникают вибрации, вызываемые возвратно-поступательным движением поршня и движением бойка при нанесении ударов, и эти вибрации через корпус, опорный элемент и пластинчатую пружину передаются на противовес. Это заставляет противовес вибрировать, перемещаясь туда и обратно соответственно возвратно-поступательному движению поршня, что приводит к уменьшению вибраций корпуса.

Кроме того, в первой корпусной полости установлен вентилятор, вращающийся вместе с выходным валом. Во время работы электрического двигателя и вращения вентилятора воздух, находящийся в первой корпусной полости, всасывается вентилятором, который создает воздушный поток. Воздуху передается тепло, выделяющееся при работе электрического двигателя, что препятствует перегреву электрического двигателя. Воздух, движущийся в первой корпусной полости, проходит через предусмотренное в корпусе воздушное отверстие и выпускается наружу корпуса.

Однако в импульсно-силовой ручной машине, описанной в патентном источнике [1], первая корпусная полость, в которой расположен вентилятор, вторая корпусная полость, в которой расположен виброгаситель, и третья корпусная полость, в которой расположены шестерня, механизм преобразования движения и другие компоненты, разделены перегородками. Таким образом, даже при вращении вентилятора мощностью работающего электрического двигателя и образовании соответствующего воздушного потока воздух во вторую корпусную полость не проходит, а сразу выпускается наружу корпуса. Таким образом, в известном решении не обеспечивается легкая передача теплоты от таких охлаждаемых объектов, как расположенный во второй корпусной полости виброгаситель, закрепленные на перегородках подшипники, а также расположенные в третьей корпусной полости шестерня и механизм преобразования движения, создаваемому вентилятором воздушному потоку.

Цель настоящего изобретения в третьем варианте его осуществления заключается в создании импульсно-силовой ручной машины, в которой в максимально возможной степени облегчается передача теплоты от охлаждаемых объектов, размещенных в корпусных полостях, отличных от первой корпусной полости, прогоняемому вентилятором воздуху, когда вентилятор работает в первой корпусной полости, создавая воздушный поток. Импульсно-силовая ручная машина в третьем варианте осуществления изобретения имеет конструкцию, показанную на фиг. 1-8, и обеспечивает достижение результатов, аналогичных достигаемым в импульсно-силовой ручной машине 10, соответствующей первому варианту осуществления изобретения.

Ниже приведено соответствие между элементами конструкции машины в описанном выше третьем варианте осуществления изобретения и признаками, характеризующими изобретение в его формуле. Поршню 41 соответствует в формуле изобретения признак "подвижный элемент", вентилятору 27 соответствует в формуле изобретения признак "вентилятор", первой корпусной полости 17 соответствует в формуле изобретения признак "первая корпусная полость", корпусной полости 63 соответствует в формуле изобретения признак "вторая корпусная полость", внутреннему корпусу 16 соответствует в формуле изобретения признак "перегородка", и корпусной полости 18 соответствует в формуле изобретения признак "третья корпусная полость". Также, резиновому элементу 52 соответствуют в формуле изобретения признаки "охлаждаемый объект" и "демпфер", пластине 54 соответствует в формуле изобретения признак "перегородка", воздушному отверстию 54b соответствует в формуле изобретения признак "проход", а осевой линии С соответствует в формуле изобретения признак "осевая линия". Кроме того, зацепляющимся элементам выходной шестерни 23 и шестерни 31, зацепляющимся элементам шестерни 32 и шестерни 36, механизму 45 преобразования движения и контактным частям поршня 41 и ствола 33 соответствует в формуле изобретения признак "смазываемые детали".

Четвертый вариант осуществления изобретения

Ниже рассматривается четвертый вариант осуществления изобретения.

Настоящее изобретение относится к импульсно-силовой ручной машине (механизированному инструменту), способной(-ому) прикладывать к рабочему инструменту силу удара, например, оно относится к перфоратору, ударному шуруповерту или иному виду механизированного инструмента.

Обычно такая импульсно-силовая ручная машина, как перфоратор или ударный шуруповерт, способна прикладывать к рабочему инструменту силу удара. Такая импульсно-силовая ручная машина имеет: корпус; электрический двигатель; механизм преобразования движения; поршень; боек; и рабочий инструмент. Электрический двигатель расположен в корпусе, и рабочий инструмент приводится во вращение мощностью, создаваемой электрическим двигателем. Боек расположен в корпусе и установлен с возможностью линейного возвратно-поступательного движения. Механизм преобразования движения и поршень расположены в корпусе, и механизм преобразования движения преобразует вращательное движение ротора электрического двигателя в возвратно-поступательное движение поршня. Боек передает рабочему инструменту силу удара, создаваемую за счет возвратно-поступательного движения поршня. В импульсно-силовой ручной машине ее основной корпус вибрирует вследствие возвратно-поступательного движения поршня, движения, сообщаемого бойком рабочему инструменту в ударном или ударно-вращательном режиме работы, и наличия других источников вибрации. По этой причине были предложены технические решения по уменьшению вибрации основного корпуса в импульсно-силовой ручной машине, и пример такого технического решения описан в патентном источнике [2].

Импульсно-силовая ручная машина, описанная в патентном источнике [2], снабжена виброгасителем, уменьшающим вибрацию корпуса. Виброгаситель снабжен осью, грузом, опорной частью и смещающим средством. Ось опирается на корпус и проходит в направлении, перпендикулярном направлению возвратно-поступательного движения рабочего инструмента. Груз расположен таким образом, чтобы находиться на расстоянии от оси. Опорная часть поддерживает груз с возможностью совершения грузом качательного движения относительно оси. Смещающее средство смещает груз таким образом, чтобы возвращать его в заданное положение относительно корпуса в направлении качательного движения.

Однако в импульсно-силовой ручной машине, описанной в патентном источнике [2], точка, в которой на корпус передается уменьшающая вибрацию сила со стороны груза виброгасителя, находится в стороне от осевой линии подвижного элемента; это затрудняет эффективное уменьшение вибраций корпуса, возбуждаемых на осевой линии.

Цель настоящего изобретения заключается в создании импульсно-силовой ручной машины, в которой достигается эффективное уменьшение возбуждаемых в корпусе вибраций.

В соответствии с настоящим изобретением достигается эффективное уменьшение возбуждаемых в корпусе вибраций.

Ниже, со ссылкой на фиг. 3-5, 7, 8, 10 и 11 подробно рассматривается четвертый вариант осуществления настоящего изобретения.

Импульсно-силовая ручная машина 10, изображенная на фиг. 10, представляет собой перфоратор. В частности, импульсно-силовая ручная машина 10 выполнена с возможностью передачи мощности от двигателя, такого как электрический двигатель 11, на рабочий инструмент 12 и приведения рабочего инструмента 12 во вращение, а с возможностью преобразования вращательного движения ротора электрического двигателя 11 в силу (энергию) удара, или ударное воздействие, сообщаемую(-ое) рабочему инструменту 12. Импульсно-силовая ручная машина 10 имеет корпус 13, включающий в себя двигательный корпус 14 и трансмиссионный корпус 15. Двигательный корпус 14 имеет трубчатую основную часть 14а и рукояточную часть 14b, примыкающую к одному концу основной части 14а. Рукояточная часть 14b является частью корпуса, которую оператор при работе импульсно-силовой ручной машиной 10 держит рукой. Двигательный корпус 14 и трансмиссионный корпус 15 неподвижно соединены крепежным элементом в состоянии, в котором открытый конец основной части 14а с противоположной рукояточной части 14b стороны и один открытый конец трансмиссионного корпуса 15 прилегают друг к другу. Крепежный элемент для наглядности не показан.

Трансмиссионный корпус 15 выполнен трубчатой формы, и в трансмиссионном корпусе 15 расположен внутренний корпус 16. Внутренний корпус 16 выполнен из металлического материала с высокой теплопроводностью, такого как алюминий. Внутреннее пространство корпуса 13 разделено внутренним корпусом 16 на первую корпусную полость 17, образованную в основной части 14а двигательного корпуса, и вторую корпусную полость 18, образованную в трансмиссионном корпусе 15. Иначе говоря, внутренний корпус 16 функционирует в качестве перегородки.

Электрический двигатель 11 установлен в первой корпусной полости 17. Электрический двигатель 11 имеет статор 19, прикрепленный к двигательному корпусу 14, и ротор 20, установленный с возможностью вращения. Ротор 20 установлен с возможностью вращения вокруг оси А, а статор 19 расположен снаружи ротора 20 в радиальном направлении, начинающемся от оси А. Ось А для наглядности проходит на фиг. 10 в горизонтальном направлении. Ротор 20 имеет выходной вал 21 и обмотку 22, закрепленную на выходном валу 21. На наружной боковой поверхности выходного вала 21 выполнена выходная шестерня 23.

Внутренний корпус 16 имеет внешнюю трубчатую часть 16а и внутреннюю трубчатую часть 16b, выполненную соосно с внешней трубчатой частью 16а. Внутренняя трубчатая часть 16b расположена внутри внешней трубчатой части 16а. Между наружной боковой поверхностью внутреннего корпуса 16 и внутренней боковой поверхностью трансмиссионного корпуса 15 расположено кольцо 15а круглого сечения, которое служит уплотнительным элементом. Кроме того, внутренний корпус 16 имеет поперечную часть 16с, соединяющую концевой участок внешней трубчатой части 16а и концевой участок внутренней трубчатой части 16b в направлении вдоль оси А. Поперечная часть 16с ориентирована в радиальном направлении, проходя вокруг оси А. Как показано на фиг. 11(A), внутренняя трубчатая часть 16b имеет цилиндрическую форму, и на внутренней боковой поверхности внутренней трубчатой части 16b закреплен подшипник 24. Между внутренней боковой поверхностью внутренней трубчатой части 16b и наружным кольцом подшипника 24 установлено кольцо 57 круглого сечения, которое служит уплотнительным элементом. Подшипник 24 является уплотненным и имеет уплотнительный элемент, установленный между его внутренним и наружным кольцами.