Улучшенные пористые материалы на основе ароматических аминов - RU2544242C2

Код документа: RU2544242C2

Описание

Изобретение касается пористого материала, содержащего следующие компоненты в преобразованной форме:

(а1) изоцианатный компонент, включающий в себя по меньшей мере один многофункциональный изоцианат, и

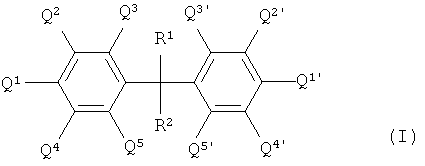

(а2) аминный компонент, включающий в себя по меньшей мере один многофункциональный замещенный ароматический амин (а2-s) согласно общей формуле I

и необязательно по меньшей мере еще один другой многофункциональный амин, который отличается от аминов (a2-s) согласно общей формуле I, выбранный из группы, которая состоит из многофункциональных алифатических аминов (а2-а) и многофункциональных ароматических аминов (а2-u),

причем R1 и R2 могут быть одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород и линейные или разветвленные алкиловые группы с 1-6 атомами углерода, и причем все заместители Q1-Q5 и Q1'-Q5' могут быть одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород, первичная аминогруппа и линейная или разветвленная алкильная группа с 1-12 атомами углерода, причем алкильная группа может иметь другие функциональные группы, с тем условием, что

- соединение согласно общей формуле I включает в себя по меньшей мере две первичные аминогруппы, причем по меньшей мере одна из Q1, Q3 и Q5 представляет собой первичную аминогруппу, и по меньшей мере одна из Q1', Q3' и Q5' представляет собой первичную аминогруппу, и

- Q2, Q4, Q2' и Q4' выбирают так, что соединение согласно общей формуле I содержит по меньшей мере одну линейную или разветвленную алкильную группу, которая необязательно может иметь другие функциональные группы, с 1-12 атомами углерода в α-положении к по меньшей мере одной связанной с ароматическим ядром первичной аминогруппе.

Кроме того, изобретение касается способа изготовления пористых материалов, пористых материалов, полученных этим способом, а также применения пористых материалов в качестве изолирующего материала и в вакуумных изоляционных панелях.

Пористые материалы, например полимерные пены, имеющие поры с размером в диапазоне нескольких микрометров или значительно ниже и высокую пористость, составляющую по меньшей мере 70%, по теоретическим соображениям представляют собой особенно хорошие теплоизоляторы.

Такие пористые материалы с малым средним диаметром пор могут, например, быть представлены в форме органических ксерогелей. В применение термина «ксерогель» в литературе нет полного единства. В общем случае под ксерогелем подразумевают пористый материал, который изготовлен методом золь-гель получения, причем жидкую фазу удалили из геля путем сушки при температуре ниже критической и под давлением ниже критического для жидкой фазы («в субкритических условиях»). Напротив, об аэрогелях в общем случае говорят, когда удаление жидкой фазы из геля провели при сверхкритических условиях.

В золь-гель-способе сначала создают золь на основе реакционно-способного органического предшественника геля, а затем преобразуют золь в гель (желируют) посредством реакции поперечной сшивки. Чтобы получить из геля пористый материал, например ксерогель, необходимо удалить жидкость. Этот этап в дальнейшем изложении упрощенно называют сушкой.

В международной заявке WO-95/02009 раскрыты ксерогели на основе изо-цианатов, которые, в частности, пригодны для применения в области вакуумной изоляции. В тексте публикации раскрыт золь-гель-способ для изготовления ксерогелей, причем применяют известные полиизоцианаты, в том числе ароматические, а также нереакционно-способный растворитель. В качестве других соединений с активными атомами водорода применяют алифатические или ароматические полиамины или полиолы. Примеры, изложенные в тексте публикации, включают в себя примеры, в которых проводят реакцию полиизоцианата с диаминодиэтилтолуолом. В общем, средний размер пор раскрытых ксерогелей составляет около 50 мкм. В одном примере назван средний диаметр пор в 10 мкм.

Из международной заявки WO-2008/138978 известны ксерогели, содержащие от 30 до 90 вес.% по меньшей мере одного многофункционального изоцианата и от 10 до 70 вес.% по меньшей мере одного многофункционального ароматического амина, средний диаметр пор которых, оцененный на объем, составляет самое большее 5 микрометров.

Свойства материала, однако, в особенности механическая прочность известных пористых материалов на основе полимочевины, приемлемы не для всех вариантов применения. Кроме того, композиции, лежащие в основе, при сушке демонстрируют сжатие с уменьшением пористости и повышением плотности.

У композиций, известных из уровня техники, имеется особая проблема - так называемые ошибки смешивания. Ошибки смешивания возникают из-за высокой скорости реакции между изоцианатами и аминогруппами, поскольку до полного перемешивания реакция желирования уже успела пройти достаточно далеко. Ошибки смешивания приводят к формированию пористых материалов с неоднородными и неудовлетворительными свойствами. Таким образом, вообще желательна концепция для минимизации явления «ошибки смешивания».

Поэтому имелась задача избежать вышеупомянутых недостатков. В частности, необходимо представить пористый материал, который не обладает вышеуказанными недостатками или обладает ими в меньшей степени. В сравнении с уровнем техники пористый материал должен обладать уменьшенной плотностью при сравнимой пористости. Кроме того, пористые материалы должны обладать малой теплопроводностью и при давлениях выше пределов вакуума, особенно в диапазоне давлений приблизительно от 1 мбар приблизительно до 100 мбар. Это желательно, поскольку с течением времени в вакуумных панелях возрастает давление. Помимо этого пористый материал должен одновременно обладать высокой пористостью, малой плотностью и достаточно высокой механической прочностью.

Наконец, следует избегать ошибок смешивания и таким образом гетерогенности в структуре и свойствах пористых материалов, которые образуются при реакции изоцианатов с аминами.

В соответствии с этим найдены пористые материалы согласно изобретению и способ для изготовления пористых материалов согласно изобретению.

Предпочтительные формы исполнения приведены в пунктах формулы изобретения и в описании. Сочетания предпочтительных форм исполнения не выходят за рамки настоящего изобретения.

Ниже приведено более подробное описание предпочтительных компонентов пористых материалов согласно изобретению.

Ниже многофункциональные изоцианаты (а1) в совокупности называют компонентом (а1). Соответственно, многофункциональные амины (а2) ниже в совокупности называют компонентом (а2). Специалисту очевидно, что указанные мономерные компоненты присутствуют в пористом материале в преобразованной форме.

Под функциональностью соединения в рамках настоящего изобретения подразумевают число реакционно-способных групп на молекулу. В случае мономерного компонента (а1) функциональность - это число изоцианатных групп на молекулу. В случае аминогрупп мономерных компонентов (а2) функциональность означает число реактивных аминогрупп на молекулу. При этом многофункциональное соединение характеризуется функциональностью по меньшей мере 2.

Если в качестве компонента (а1) либо (а2) применяют смеси соединений с различной функциональностью, то функциональность компонентов получают в каждом случае как количественно взвешенное усреднение функциональности отдельных соединений. Многофункциональное соединение содержит по меньшей мере две из вышеупомянутых функциональных групп на молекулу.

Целесообразно, чтобы пористые материалы согласно изобретению содержали от 20 до 80 вес.% компонента (а1) и от 20 до 80 вес.% компонента (а2), причем сумма вес.% компонентов (а1) и (а2) всегда составляет 100 вес.%. Особо предпочтительно, чтобы пористые материалы согласно изобретению содержали от 25 до 75 вес.% компонента (а1) и от 25 до 75 вес.% компонента (а2), а в особенности от 35 до 65 вес.% компонента (а1) и от 35 до 65 вес.% компонента (а2).

Компонент (а1)

Согласно изобретению пористый материал содержит в качестве компонента (а1) по меньшей мере один многофункциональный изоцианат в прореагировавшей форме.

В качестве многофункциональных изоцианатов можно использовать ароматические, алифатические, циклоалифатические и/или аралифатические изоцианаты. Такие многофункциональные изоцианаты сами по себе известны, либо их можно изготовить известными методами. Многофункциональные изоцианаты можно, в частности, применять в виде смесей, так чтобы в этом случае компонент (а1) содержал различные многофункциональные изоцианаты. Многофункциональные изоцианаты, которые можно использовать в качестве структурных единиц (а1), имеют на одну молекулу мономерного компонента две (в дальнейшем называются диизоцианата-ми) или более двух изоцианатных групп.

Особенно, можно использовать 2,2'-, 2,4'- и/или 4,4'-дифенилметан-диизоцианат (MDI), 1,5-нафтилендиизоцианат (NDI), 2,4- и/или 2,6-толуилендиизоцианат (TDI), 3,3'-диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или пара-фенилендиизоцианат (PPDI), три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пен-таметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изо-цианатометил-циклогексан (изофорондиизоцианат, IPDI), 1,4- и/или 1,3-бис(изоцианатометил)циклогексан (HXDI), 1,4-циклогексан-диизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и 4,4'-, 2,4'-и/или 2,2'-дициклогексилметандиизоцианат.

В качестве многофункциональных изоцианатов (а1) предпочтительны ароматические изоцианаты. Особо предпочтительны в качестве многофункциональных изоцианатов компонента (а1) следующие формы исполнения:

i) многофункциональные изоцианаты на основе толуилендиизоцианата (TDI), в особенности 2,4-TDI, или 2,6-TDI, или смеси 2,4- и 2,6-TDI;

ii) многофункциональные изоцианаты на основе дифенилметандиизо-цианата (MDI), в особенности 2,2'-MDI, или 2,4'-MDI, или 4,4'-MDI, или олигомерный MDI, который также называют полифенилполиметиленизоцианатом, или смеси из двух или трех вышеупомянутых дифенилметандиизоцианатов, или MDI-сырец, который получают при синтезе MDI, или смеси из по меньшей мере одного олигомера MDI и по меньшей мере одного из ранее названных низкомолекулярных MDI;

iii) смеси по меньшей мере из одного ароматического изоцианата в соответствии с формой исполнения i) и по меньшей мере одного ароматического изоцианата в соответствии с формой исполнения ii).

В качестве многофункционального изоцианата особо предпочтителен олигомерный дифенилметандиизоцианат. Олигомерный дифенилметандиизоцианат (в дальнейшем называемый олигомерным MDI) представляет собой олигомерный продукт конденсации и является производным дифенилметандиизоцианата (MDI) или смесью нескольких олигомерных продуктов конденсации. Многофункциональные изоцианаты могут быть предпочтительно построены как смеси мономерных ароматических диизоцианатов и олигомерного MDI.

Олигомерный MDI содержит один или несколько многоядерных продуктов конденсации MDI с функциональностью более 2, в частности 3, или 4, или 5. Олигомерный MDI известен и его часто называют полифенилполиметиленизоцианатом или также полимерным MDI. Олигомерный MDI обычно состоит из смеси изоцианатов на основе MDI с различной функциональностью. Обычно олигомерный MDI используют в смеси с мономерным MDI.

Функциональность (средняя) изоцианата, который содержит олигомерный MDI, может варьировать в пределах приблизительно от 2,2 до 5, в особенности от 2,4 до 3,5, в особенности от 2,5 до 3. Такая смесь многофункциональных изоцианатов на основе MDI с различными показателями функциональности - это, в частности, MDI-сырец, который получают при синтезе MDI.

Многофункциональные изоцианаты или смеси нескольких многофункциональных изоцианатов на основе MDI известны и распространяются, например, фирмой Elastogran GmbH под торговым наименованием Lupranat®.

Целесообразно, чтобы функциональность компонента (а1) равнялась по меньшей мере двум, в особенности по меньшей мере 2,2, а особо предпочтительно по меньшей мере 2,5. Предпочтительно, чтобы функциональность компонента (а1) составляла от 2,2 до 4 и особо предпочтительно от 2,5 до 3.

Целесообразно, чтобы содержание изоцианатных групп в компоненте (а1) составляло от 5 до 10 ммоль/г, в особенности от 6 до 9 ммоль/г, особо предпочтительно от 7 до 8,5 ммоль/г. Специалисту известно, что содержание изоцианатных групп в ммоль/г и так называемая эквивалентная масса г/эквивалент представляют собой обратные друг другу величины. Содержание изоцианатных групп в ммоль/г получают из содержания в вес.% согласно ASTM D-5155-96 А.

В предпочтительной форме исполнения компонент (а1) состоит по меньшей мере из одного многофункционального изоцианата, выбранного из группы, которую образуют дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, дифенилметан-2,2'-диизоцианат и олигомерный дифенилметандиизоцианат. В рамках этой предпочтительной формы исполнения компонент (а1) содержит особо предпочтительно олигомерный дифенилметандиизоцианат и обладает функциональностью, равной по меньшей мере 2,5.

Компонент (а2)

Согласно изобретению пористые материалы содержат в рамках компонента (а2) по меньшей мере один многофункциональный замещенный ароматический амин (a2-s) согласно общей формуле I

и необязательно по меньшей мере еще один другой многофункциональный амин, который отличается от аминов (a2-s) согласно общей формуле I, выбранный из группы, которая состоит из многофункциональных алифатических аминов (а2-а) и многофункциональных ароматических аминов (а2-u),

причем R1 и R2 могут быть одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород и линейные или разветвленные алкильные группы с 1-6 атомами углерода, и причем все заместители Q1-Q5 и Q1'-Q5' одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород, первичная аминогруппа и линейная или разветвленная алкильная группа с 1-12 атомами углерода, причем алкильная группа может иметь другие функциональные группы, с тем условием, что

- соединение согласно общей формуле I включает в себя по меньшей мере две первичные аминогруппы, причем по меньшей мере одна из Q1, Q3 и Q5 представляет собой первичную аминогруппу, и по меньшей мере одна из Q1', Q3' и Q5' представляет собой первичную аминогруппу, и - Q2, Q4, Q2' и Q4' выбирают так, что соединение согласно общей формуле I содержит по меньшей мере одну линейную или разветвленную алкильную группу, которая необязательно может иметь другие функциональные группы, с 1-12 атомами углерода в α-положении к по меньшей мере одной связанной с ароматическим ядром первичной аминогруппе.

Компонент (а2) состоит, таким образом, из многофункциональных аминов, причем многофункциональные ароматические амины (a2-s) согласно общей формуле I представляют собой составную часть.

Под многофункциональными аминами подразумевают те, которые содержат по меньшей мере две аминогруппы, способные реагировать с изоцианатами, на молекулу. При этом с изоцианатами способны реагировать первичные и вторичные аминогруппы, причем реактивность первичных аминогрупп в общем случае значительно выше, чем вторичных.

Согласно изобретению R1 и R2 в рамках общей формулы I одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород, первичная аминогруппа и линейная или разветвленная алкильная группа с 1-6 атомами углерода. Предпочтительно выбирать R1и R2 из водорода и метила. Особо предпочтительно, чтобы R1=R2=Н.

Предпочтительно выбирать Q2, Q4, Q2' и Q4' так, чтобы замещенный ароматический амин (a2-s) включал в себя по меньшей мере две первичные аминогруппы, которые в каждом случае содержат одну или две линейные или разветвленные алкильные группы с 1-12 атомами углерода в α-положении, которые могут иметь другие функциональные группы. Постольку, поскольку одна или несколько из групп Q2, Q4, Q2' и Q4' выбраны так, что они соответствуют линейным или разветвленным алкильным группам с 1-12 атомами углерода, имеющим другие функциональные группы, то в качестве таких функциональных групп предпочтительны аминогруппы и/или гидрокси группы и/или атомы галогенов.

Алкильные группы в рамках заместителя Q согласно общей формуле I целесообразно выбирать из группы, которую образуют метил, этил, н-пропил, изопропил, н-бутил, втор.-бутил и трет.-бутил.

Целесообразно выбирать амины (a2-s) из группы, которую образуют 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметан и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметан, причем алкильные группы в положениях 3,3',5 и 5' могут быть одинаковы или различны, и их независимо друг от друга выбирают из линейных или разветвленных алкильных групп с 1-12 атомами углерода, способных иметь другие функциональные группы. Предпочтительно, чтобы вышеупомянутые алкильные группы представляли собой метил, этил, н-пропил, изопропил, н-бутил, втор.-бутил или трет.-бутил (в каждом случае незамещенный).

В одной из форм исполнения один, несколько или все атомы водорода одной или нескольких алкильных групп заместителя Q могут быть замещены атомами галогена, в особенности хлора. В качестве альтернативы один, несколько или все атомы водорода одной или нескольких алкильных групп заместителя Q могут быть замещены NH2 или ОН. Предпочтительно, однако, чтобы алкильные группы в рамках общей формулы (I) состояли из углерода и водорода.

В особо предпочтительной форме исполнения компонент (а2) включает в себя 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, причем алкильные группы могут быть одинаковы или различны, и их независимо друг от друга выбирают из линейных или разветвленных алкильных групп с 1-12 атомами углерода, способных необязательно иметь функциональные группы. Целесообразно выбирать вышеуказанные алкильные группы из незамещенных алкильных групп, в частности, это метил, этил, н-пропил, изопропил, н-бутил, втор.-бутил и трет.-бутил, особо предпочтительно из метила и этила. Крайне предпочтителен тетраэтил-4,4'-диаминодифенилметан.

Вышеуказанные многофункциональные амины типа (a2-s) сами по себе известны специалисту, либо их можно получать известными методами. Один из известных методов - это реакция анилина или производных анилина с формальдегидом в условиях кислого катализа, в особенности реакция 2,4- или 2,6-диалкиланилина.

Необязательно компонент (а2) может включать в себя и другие многофункциональные амины. В качестве других многофункциональных аминов можно использовать, в частности, многофункциональные ароматические амины (а2-u), которые отличаются от аминов со структурой (a2-s), а также многофункциональные алифатические амины (а2-а). Само собой разумеется, что необязательно можно также применять и амины, имеющие связанные как по алифатическому, так и по ароматическому типу активные аминогруппы.

Подходящие многофункциональные ароматические амины (а2-u) - это, в частности, изомеры и производные диаминодифенилметана. Предпочтительные в рамках компонента (а2) изомеры и производные диаминодифенилметана - это, в частности, 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан, 2,2'-диаминодифенилметан и олигомерный диаминодифенилметан.

Подходящие многофункциональные ароматические амины (а2-u) - это кроме того, в частности, изомеры и производные толуолдиамина. Предпочтительные в рамках компонента (а2) изомеры и производные толуолдиамина - это, в частности, толуол-2,4-диамин и/или толуол-2,6-диамин и диэтилтолуолдиамины, в особенности 3,5-диэтилтолуол-2,4-диамин и/или 3,5-диэтилтолуол-2,6-диамин.

В первой предпочтительной форме исполнения компонент (а2) состоит исключительно из многофункциональных ароматических аминов типа (а2-s). Во второй предпочтительной форме исполнения компонент (а2) состоит исключительно из многофункциональных ароматических аминов типов (а2-s) и (а2-u). В рамках второй предпочтительной формы исполнения, названной последней, компонент (а2) предпочтительно содержит по меньшей мере один многофункциональный ароматический амин (а2-u), по меньшей мере один из которых выбран из изомеров и производных диаминодифенилметана (MDA).

Особо предпочтительно, чтобы компонент (а2) в рамках второй предпочтительной формы исполнения включал в себя по меньшей мере один многофункциональный ароматический амин (а2-u), выбранный из группы, которую образуют 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан, 2,2'-диаминодифенилметан и олигомерный диаминодифенилметан.

Олигомерный диаминодифенилметан содержит один или несколько многоядерных продуктов конденсации анилина и формальдегида, соединенные метиленовыми мостиками. Олигомерный MDA содержит по меньшей мере один, в общем случае, однако, несколько олигомеров MDA с функциональностью более 2, в частности 3, или 4, или 5. Олигомерный MDA известен, либо его можно синтезировать известными методами. Олигомерный MDA обычно применяют в форме смесей с мономерным MDA.

Функциональность (средняя) многофункционального амина (а2-u), который содержит олигомерный MDA, может варьировать в пределах приблизительно от 2,3 до 5, в особенности от 2,3 до 3,5, в особенности от 2,3 до 3.

Такая смесь многофункциональных аминов на основе MDA с различными показателями функциональности - это, в частности, MDA-сырец, который получают при конденсации анилина с формальдегидом, обычно катализируемой соляной кислотой, в качестве промежуточного продукта синтеза MDI-сырца.

В рамках второй предпочтительной формы исполнения особо предпочтительно, чтобы компонент (а2) содержал в качестве соединения (а2-u) диаминодифенилметан и имел в целом показатель функциональности по меньшей мере в 2,1.

В третьей предпочтительной форме исполнения, которая может представлять собой усовершенствование первой или второй формы исполнения, в качестве еще одной составной части компонента (а2), т.е., в дополнение к аминам первой либо, соответственно, второй предпочтительной формы исполнения, можно также использовать многофункциональные алифатические амины (а2-а).

В рамках третьей предпочтительной формы исполнения многофункциональные алифатические амины (а2-а) предпочтительно содержат по меньшей мере одну первичную аминогруппу, в особенности по меньшей мере две первичные аминогруппы. Подходящие многофункциональные ароматические амины можно применять по отдельности или в смесях.

Соответствующие многофункциональные алифатические амины как таковые известны и описаны в тексте публикации международной заявки WO-2009/027310, начиная со стр.7, строки 28 до стр.11, строки 32, на что в тексте дана ссылка в явном виде.

В качестве амина (а2-а) особо предпочтительны полиалкиленполиамины. Под термином «полиалкиленполиамин» в рамках настоящего изобретения подразумевают алифатические амины, которые содержат по меньшей мере 3 аминогруппы (первичные, вторичные или третичные) и которые имеют средневесовую молекулярную массу (Mw) по меньшей мере в 500 г/моль. Надлежащие полиалкиленполиамины описаны в международной заявке WO-2009/027310, начиная со стр.87, строки 23 до стр.11, строки 23.

В качестве полиалкиленполиаминов особо предпочтительны, в частности, полиэтиленимины. Под термином «полиэтиленимин» в рамках настоящего изобретения подразумевают как олигомеры, так и гомополимеры и сополимеры, которые имеют группировку -CH2-CH2-NH-, а также содержат по меньшей мере 3 аминогруппы имеют средневесовую молекулярную массу (Mw) по меньшей мере в 500 г/моль. Предпочтительно, однако, в качестве полиэтилениминов применяют те, которые по существу составлены этиленимином, в особенности гомополимеризаты этиленимина.

Целесообразно, чтобы полиэтиленимины, особо предпочтительные в качестве аминов типа (а2-а), состояли из единиц, которые выбраны из терминальных этилениминовых единиц структуры -(CH2-CH2-NH2), линейных этилениминовых единиц структуры -(CH2-CH2-NH)- и разветвленных этилениминовых единиц структуры N-(СН2СН2-)3.

Предпочтительно применять полиэтиленимины в безводной форме, причем «безводный» означает, что содержание воды составляет 0 до 1,5 вес.% согласно DIN 53715 по Карлу Фишеру, предпочтительно от 0 до 1 вес.%, особо предпочтительно от 0 до 0,5 вес.%.

Целесообразно, чтобы полиэтиленимины были сильно разветвлены. Под сильно разветвленными полиэтилениминами в рамках настоящего изобретения подразумевают не обладающие поперечной сшивкой макромолекулы с группами -NH-, которые неодинаковы в отношении структурных показателей, в особенности в отношении длины и последовательности отрезков между точками разветвления. Они могут, во-первых, иметь строение с расхождением от центральной молекулы аналогично дендримерам, но с различной диной цепей в ветвях. Их строение, однако, может быть и линейным, с боковыми функциональными группами, либо, как сочетание двух крайностей, возможно наличие линейных и разветвленных частей молекулы.

Степень разветвления (degree of branching, DB) определяют как DB=(Т+Z)/(Т+Z+L), где Т означает число концевых (терминальных) мономерных единиц, Z - число разветвленных мономерных единиц, а L - число линейных мономерных единиц, и обычно указывают в %. Эти количества определяют с помощью ЯМР-спектров с13С по первичным (дает значение Т), третичным (дает Z) и вторичным (дает L) аминогруппам. Определение понятия degree of branching см. также в публикации Н.Frey et al., Acta Polym. 1997, 48, 30.

Степень разветвления DB полиэтилениминов с высокой степенью разветвления, особо предпочтительных в рамках третьей предпочтительной формы исполнения, составляет от 40 до 100%, предпочтительно от 50 до 80%, а в особенности от 55 до 70%.

Подходящие полиэтиленимины представлены в торговле, например, как продукт Lupasol® производства BASF.

Полиэтиленимины с высокой степенью разветвления, имеющие от 2 до 6, в особенности от 2 до 4 первичных аминогрупп и средневесовую молекулярную массу от 400 приблизительно до 10000 г/моль, предпочтительно от 800 приблизительно до 6000 г/моль, и характеризующиеся степенью разветвления DB от 40 до 100%, предпочтительно от 50 до 80% и в особенности от 55 до 70%, особо удобны в применении в качестве амина (а2-а).

Целесообразно, чтобы доля аминов типа (a2-s) согласно общей формуле I в общей массе всех многофункциональных аминов компонента (а2), которые таким образом в совокупности составляют 100 вес.%, составляла от 1 до 100 вес.%, в особенности от 10 до 100 вес.%, крайне предпочтительно от 30 до 100 вес.%.

Целесообразно, чтобы доля аминов типа (а2-а) в общей массе всех многофункциональных аминов компонента (а2) составляла от 0 до 90 вес.%, в особенности от 0 до 50 вес.%, особо предпочтительно от 0 до 20 вес.%.

Целесообразно, чтобы доля аминов типа (а2-u), которые отличаются от аминов типа (a2-s), в общей массе всех многофункциональных аминов компонента (а2) составляла от 0 до 90 вес.%, в особенности от 0 до 80 вес.%, особо предпочтительно от 0 до 60 вес.%.

Применение полиалкиленполиаминов в качестве многофункционального алифатического амина (а2-а) обеспечивает в сочетании с аминами (a2-s) создание пористых материалов особо высокой механической прочности при одновременно высокой пористости, большом объеме пор и малой плотности.

Соответственно, компонент а2) в особо предпочтительной форме исполнения включает в себя в общей сложности от 50 до 99,5 вес.% многофункциональных ароматических аминов (a2-s) согласно общей формуле I и при необходимости отличных от них ароматических аминов (а2-u), а также от 0,5 до 50 вес.% многофункциональных алифатических аминов (а2-а), причем сумма вес.% всех многофункциональных аминов составляет 100 вес.%. В крайне предпочтительной форме исполнения компонент (а2) содержит от 80 до 99,5 вес.% многофункциональных ароматических аминов (а2-s) согласно общей формуле I и от 0,5 до 20 вес.% многофункциональных алифатических аминов (а2-а).

Способ изготовления пористых материалов

Предпочтительный способ для изготовления пористых материалов согласно изобретению включает в себя следующие этапы:

(a) приготовление компонента (а1) и компонента (а2) в растворителе (С);

(b) реакцию компонентов (а1) и (а2) в присутствии растворителя (С) с образованием геля;

(c) сушку геля, полученного на предыдущем этапе.

Предпочтительно, чтобы в соответствии с этапом (а) компоненты (а1) и (а2) сначала подготавливали отдельно друг от друга, в особенности предварительно растворяли их отдельно друг от друга в растворителе (С).

В соответствии с предпочтительной формой исполнения компонент (а1) подготавливают в первой емкости, а составные части компонента (а2) во второй емкости, в каждом случае в растворителе (С), и наконец в начале этапа (b) объединяют их. Предпочтительный способ для изготовления пористых материалов согласно изобретению включает в себя, таким образом, следующие этапы:

(а-1) приготовление компонента (а1) и отдельно от него компонента (а2), в каждом случае в растворителе (С);

(а-2) приготовление предшественника геля (А), содержащего компоненты (а1) и (а2) в растворителе (С), путем объединения компонентов, подготовленных на этапе (а-1);

(b) реакцию предшественника геля (А) в присутствии растворителя (С) с образованием геля;

(c) сушку геля, полученного на предыдущем этапе.

Предпочтительные формы исполнения этапов (а)-(с) более подробно описаны ниже.

Этап (а)

Согласно изобретению на этапе (а) осуществляют приготовление компонента (а1) и компонента (а2), в каждом случае в растворителе (С). Предшественник геля (А) получают смешиванием компонентов (а1) и (а2). Предшественник геля (А), таким образом, содержит описанные более подробно выше мономерные компоненты (а1) и (а2) в количественных долях, которые также более подробно описаны выше.

Рабочее соотношение (соотношение эквивалентов) групп NCO-компонента (а1) и аминогрупп компонента (а2) предпочтительно составляет от 1,01 к 1 до 1,5 к 1. Особо предпочтительно, чтобы соотношение эквивалентов групп NCO-компонента (а1) и аминогрупп компонента (а2) составляло от 1,1 к 1 до 1,4 к 1, в особенности от 1,1 к 1 до 1,3 к 1. Избыток групп NCO- обеспечивает меньшую усадку пористого материала, в частности ксерогеля, при удалении растворителя.

Мономерные компоненты (а1) и (а2) присутствуют в предшественнике геля (А) в форме мономеров или были путем частичной или неэквимолярной реакции изоцианатных групп и аминогрупп заранее преобразованы в преполимер, который при необходимости образует предшественник геля (А) с другими мономерными компонентами (а1) и (а2). Таким образом, предшественник геля (А) пригоден к желированию, то есть путем реакции поперечной сшивки в рамках этапа (b) его можно преобразовать в гель, в поперечно сшитый полимер. Количественные доли компонентов (а1) и (а2) в пористом материале, в котором они находятся в полимерной форме, соответствуют количественным долям компонентов (а1) и (а2) в предшественнике геля (А), в котором они находятся в еще не прореагированной форме.

Вязкость применяемого компонента (а1) может варьировать в широком диапазоне. Целесообразно, чтобы компонент (а1), применяемый на этапе (а) способа согласно изобретению, имел вязкость от 100 до 3000 мПа·с, особо предпочтительно от 200 до 2500 мПа·с.

Таким образом, на этапе (а) способа согласно изобретению приготавливают смесь, содержащую предшественник геля (А) в жидком средстве разбавления. Термин «растворитель (С)» в рамках настоящего изобретения включает в себя жидкие средства разбавления, то есть как растворители в узком смысле слова, так и диспергаторы. В частности, смесь может представлять собой истинный раствор, коллоидный раствор или дисперсию, например эмульсию или суспензию. Предпочтительно, чтобы смесь представляла собой истинный раствор. Растворитель (С) представляет собой соединение, находящееся в условиях этапа (а) в жидком состоянии, предпочтительно - органический растворитель.

В качестве растворителя (С) можно, в принципе, использовать органическое соединение или смесь нескольких соединений, причем растворитель (С) в условиях температуры и давления, при которых приготавливают смесь на этапе (а) (говоря короче, при условиях растворения), находится в жидком состоянии. Состав растворителя (С) выбирают так, чтобы он был в состоянии растворять или диспергировать органический предшественник геля, предпочтительно растворять. Предпочтительные растворители (С) - это те, которые являются растворителями для органического предшественника геля (А), то есть те, которые полностью растворяют органический предшественник геля (А) в условиях реакции.

Продукт реакции с этапа (b) - это гель, то есть вязкоэластичная химическая сетка, набухшая в результате наполнения растворителем (С). Растворитель (С), представляющий собой хорошее средство набухания для сетки, образовавшейся на этапе (b), как правило обеспечивает в результате сетку с мелкими порами и малым средним диаметром пор, а растворитель (С), который является плохим средством набухания для получаемого на этапе (b) геля, напротив, как правило обеспечивает создание крупнопористой сетки с большим средним диаметром пор.

Таким образом, выбор растворителя (С) влияет на желаемое распределение пор по размеру и желаемую пористость. Кроме того, растворитель (С) в общем случае выбирают так, чтобы во время или после этапа (b) способа согласно изобретению в основном не происходило осаждение (выпадение в осадок) или хлопьеобразование из-за осаждения продукта реакции.

При выборе подходящего растворителя (С) доля осажденного продукта реакции обычно меньше 1 вес.% от общей массы смеси. Количество образовавшегося осажденного продукта в определенном растворителе (С) можно определить гравиметрическим путем, для чего реакционную смесь до точки образования геля фильтруют через подходящий фильтр.

В качестве растворителя (С) можно использовать известные из уровня техники растворители для полимеров на основе изоцианатов. При этом предпочтительные растворители - это те, которые являются растворителями для компонентов (а1) и (а2), т.е. те, которые в основном полностью растворяют составные части компонентов (а1) и (а2) в условиях реакции, так что содержание органического предшественника геля (А) во всей приготовленной на этапе (а) смеси, включая растворитель (С), предпочтительно составляет по меньшей мере 5 вес.%. Предпочтительно, чтобы растворитель (С) был инертен по отношению к компоненту (а1), т.е. не реагировал с ним.

В качестве растворителя (С) можно использовать, например, кетоны, альдегиды, алкилалканоаты, амиды, например, формамид и N-метилпироллидон, сульфоксиды, например, диметилсульфоксид, алифатические и циклоалифатические галогенированные углеводороды, галогенированные ароматические соединения и фторсодержащие простые эфиры. Также можно использовать смеси двух или более вышеуказанных соединений.

Кроме того, в качестве растворителя (С) можно использовать ацетаты, в частности диэтоксиметан, диметоксиметан и 1,3-диоксолан.

Равным образом пригодны в качестве растворителя (С) диалкиловые простые эфиры и циклические простые эфиры. Предпочтительные диалкиловые эфиры - это, в частности, эфиры, имеющие от 2 до 6 атомов углерода, в особенности метил-этиловый эфир, диэтиловый эфир, метил-пропиловый эфир, метил-изопропиловый эфир, пропил-этиловый эфир, этил-изопропиловый эфир, дипропиловый эфир, пропил-изопропиловый эфир, диизопропиловый эфир, метил-бутиловый эфир, метил-изобутиловый эфир, метил-трет.-бутиловый эфир, этил-н-бутиловый эфир, этил-изобутиловый эфир и этил-трет.-бутиловый эфир. Предпочтительные циклические эфиры - это, в частности, тетрагидрофуран, диоксан и тетрагидропиран.

Особо предпочтительны в качестве растворителя (С) альдегиды и/или кетоны. Подходящие в качестве растворителя (С) альдегиды или кетоны - это, в частности, соответствующие общей формуле R2-(CO)-R1, причем R1 и R2 представляют собой водород или алкильные группы с 1, 2, 3 или 4 атомами углерода. Подходящие альдегиды или кетоны - это, в частности, ацетльдегид, пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, 2-этилмасляный альдегид, пентаналь, изопентаналь, 2-метилпентналь, 2-этилгексанали, акролеин, метакролеин, кротоновый альдегид, фурфураль, акролеин-димер, метакролеин-димер, 1,2,3,6-тетрагидробензальдегид, 6-метил-3-циклогексенальдегид, цианацетальдегид, этиловый эфир глиоксиновой кислоты, бензальдегид, ацетон метилизобутилкетон, диэтилкетон, метилэтилкетон, метилизобутилкетон, метил-н-бутилкетон, этилизопропилкетон, 2-ацетилфуран, 2-метокси-4-метилпентан-2-он, циклогексанон и ацетофенон. Вышеуказанные альдегиды и кетоны можно также применять в виде смесей. Предпочтительны в качестве растворителя (С) кетоны и альдегиды с алкильными группами, имеющими до 3 атомов углерода на заместитель. Особо предпочтителен ацетон.

Во многих случаях особо удобные в применении растворители (С) получают, используя в виде смеси два или несколько пригодных к смешиванию друг с другом соединения, выбранных среди вышеупомянутых растворителей.

Поскольку в качестве составной части компонента (а2) используют многофункциональный алифатический амин (а2-а), выгодно применять первичные аминогруппы алифатических аминов к началу этапа (b) в защищенном виде, так чтобы первичные аминогруппы в основном не были представлены в свободном виде как -NH2. Первичные аминогруппы алифатических аминов в защищенном виде менее способны реагировать с изоцианатами. Особо предпочтительно, чтобы первичные аминогруппы алифатических аминов на этапе (b) находились в форме кетимина и/или альдимина. Такие альдимины и/или кетимины предпочтительно синтезировать путем предварительного растворения амина (а2-а) в одном из вышеуказанных альдегидов и/или кетонов с образованием соответствующего альдимина и/или кетимина.

Соответствующие методы известны специалисту и описаны в международной заявке WO-2009/027310, начиная со страницы 12, строки 24 по страницу 15, строку 10, а также со страницы 18, строки 23 по страницу 19, строку 13.

Чтобы получить на этапе (b) достаточно стабильный гель, который не слишком сокращается в размерах при сушке на этапе (с), доля предшественника геля (А) во всей смеси, приготовленной на этапе (а) способа согласно изобретению, в общем случае должна составлять не менее 5 вес.%. Предпочтительно, чтобы доля предшественника геля (А) во всей смеси, приготовленной на этапе (а) способа согласно изобретению, включая растворитель (С), составляла по меньшей мере 6 вес.%, особо предпочтительно по меньшей мере 8 вес.%, в особенности по меньшей мере 10 вес.%.

С другой стороны, нельзя выбирать слишком высокую концентрацию предшественника геля (А) в приготовленной смеси, поскольку иначе не будет получен пористый материал с благоприятными свойствами. В общем случае доля предшественника геля (А) во всей смеси, приготовленной на этапе (а) способа согласно изобретению, составляет самое большее 40 вес.%, Предпочтительно, чтобы доля предшественника геля (А) во всей смеси, приготовленной на этапе (а) способа согласно изобретению, включая растворитель (С), составляла самое большее 35 вес.%, особо предпочтительно самое большее 25 вес.%, в особенности самое большее 20 вес.%.

Кроме того, приготовленная на этапе (а) смесь может кроме того содержать в качестве других составных частей обычные, известные специалисту вспомогательные вещества. В качестве примеров следует упомянуть поверхностно-активные вещества, пламезащитные средства, средства формирования затравки, стабилизаторы окисления, средства, способствующие скольжению и извлечению из формы, красители и пигменты, стабилизаторы, препятствующие воздействию гидролиза, света, нагрева или изменения окраски, неорганические и/или органические наполнители, армирующие агенты и биоциды.

Более подробные данные о вышеупомянутых вспомогательных веществах и добавках приведены в специальной литературе, например, в книге Plastics Additive Handbook, 5th edition, H.Zweifel, ed. Hanser Publishers, München, 2001.

Приготовление смеси по этапе (а) способа согласно изобретению можно осуществлять обычным образом. Чтобы добиться хорошего перемешивания, для этого предпочтительно применять мешалку или другое смесительное устройство. Другие условия перемешивания, как правило, не имеют критического значения, перемешивать можно, например, при температурах от 0 до 100°С и давлении от 0,1 до 10 бар (абсолютное значение), в частности, при комнатной температуре и атмосферном давлении.

Приготовленную на этапе (а) смесь можно также называть золем. При этом под золем подразумевают как коллоидный раствор, в котором тонкодисперсно распределен (диспергирован) предшественник геля (А), причем растворитель играет роль диспергатора, так и истинный раствор органического предшественника геля (А) в растворителе.

Этап (b)

Согласно изобретению на этапе (b) проводят реакцию компонентов (а1) и (а2) в присутствии растворителя (С) с образованием геля. Таким образом, на этапе (b) способа согласно изобретению органический предшественник геля (А) в реакции желирования преобразуют в гель. Реакция желирования представляет собой реакцию полиприсоединения, в особенности полиприсоединение изоцианатных групп и аминогрупп.

Под гелем подразумевают систему с поперечной сшивкой на основе полимера, находящегося в контакте с жидкостью (т.н. сольвогель или лиогель либо, если в качестве жидкости используется вода, - аквагель или гидрогель). При этом полимерная фаза образует сплошную пространственную сетку.

В рамках этапа (b) способа согласно изобретению образуется гель, обычно посредством нахождения в покое, т.е. посредством того, что емкость, реакционный сосуд или реактор, в котором находится смесь (в дальнейшем называемый устройством желирования) просто оставляют стоять. Во время желирования (гелеобразования) предпочтительно не взбалтывать и не перемешивать смесь, поскольку это может воспрепятствовать формированию геля. Оказалось выгодным во время желирования накрывать смесь крышкой либо закупоривать устройство желирования.

Желирование как таковое известно специалисту и описано, например, в международной заявке WO-2009/027310, начиная со страницы 21, строки 19 по страницу 23, строку 13.

Этап (с)

Согласно изобретению на этапе (с) сушат полученный на предыдущем этапе гель.

В принципе, возможна сушка в сверхкритических условиях, предпочтительно после замены растворителя на СО2 или другой пригодный для целей сверхкритической сушки растворитель. Подобная сушка известна специалисту как таковая. Сверхкритические условия означают температуру и давление, при которых подлежащая удалению текучая фаза находится в сверхкритическом состоянии. Благодаря этому можно минимизировать усадку (уменьшение в размерах) гелевого объекта при удалении растворителя.

С точки зрения простоты реализации способа, однако, предпочтительно сушить полученный гель путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и при давлении ниже критической температуры и критического давления содержащейся в геле жидкости.

Сушку полученного геля предпочтительно проводят путем перевода растворителя (С) в газообразное состояние при температуре и давлении ниже критической температуры и критического давления растворителя (С). Соответственно, целесообразно осуществлять сушку путем удаления растворителя (С), который присутствовал при реакции (преобразовании), без предварительной замены на другой растворитель.

Соответствующие методы известны специалисту и описаны в международной заявке WO-2009/027310, начиная со страницы 26, строки 22 по страницу 28, строку 36.

Свойства пористых материалов и применение

В качестве пористых материалов в рамках настоящего изобретения предпочтительны ксерогели, т.е. целесообразно, чтобы пористый материал согласно изобретению представлял собой ксерогель.

В рамках настоящего изобретения под ксерогелем подразумевают пористый материал с пористой по меньшей мере в 70 об.% и усредненным по объему средним диаметром пор максимум в 50 микрометров, который изготовлен методом золь-гель преобразования, причем жидкую фазу удалили из геля путем сушки при температуре ниже критической и под давлением ниже критического для жидкой фазы («в субкритических условиях»).

Средний диаметр пор определяют посредством интрузии ртути согласно DIN 66133, и в рамках настоящего изобретения он в принципе представляет собой усредненное по объему значение. Измерение интрузии ртути согласно DIN 66133 - это порозиметрический метод, который реализуют с помощью порозиметра. При этом в образец пористого материала вдавливают ртуть. Для заполнения ртутью малых пор требуется большее давление, чем для заполнения больших пор, и из соответствующих диаграмм соотношения давления и объема можно определить распределение пор по размеру и усредненный по объему средний диаметр пор.

Предпочтительно, чтобы усредненный по объему средний диаметр пор пористого материала составляет самое большее 5 микрометров. Особо предпочтительно, чтобы усредненный по объему средний диаметр пор пористого материала составлял самое большее 4 микрометра, крайне предпочтительно самое большее 3 микрометра, а в особенности - самое большее 2,5 микрометра.

С одной стороны, при высокой пористости с точки зрения низкой теплопроводности желателен по возможности малый размер пор. По причинам, обусловленным производством, и из соображений получения пористого материала с достаточной механической прочностью обозначается практический нижний предел нормированного на объем среднего диаметра пор. В общем случае усредненный по объему средний диаметр пор составляет по меньшей мере 200 нм, предпочтительно по меньшей мере 400 нм. Во многих случаях нормированный на объем средний диаметр пор составляет по меньшей мере 500 нм, в особенности по меньшей мере 1 микрометр.

Предпочтительно, чтобы пористость пористого материала согласно изобретению составляла по меньшей мере 70 об.%, в особенности от 70 до 99 об.%, особо предпочтительно по меньшей мере 80 об.%, крайне предпочтительно по меньшей мере 85 об.%, в особенности от 85 до 95 об.%. Пористость в об.% означает, что указанная доля общего объема пористого материала состоит из пор. Хотя из соображений минимальной теплопроводности по большей части желательна максимально высокая пористость, но пористость ограничена сверху механическими свойствами пористого материала и его пригодностью к переработке.

Согласно изобретению компоненты (а1) и (а2) представлены в пористом материале в преобразованной (полимерной) форме. Ввиду композиции согласно изобретению мономерные компоненты (а1) и (а2) в пористом материале преимущественно связаны мочевинными связями. Еще одна возможная связь в пористом материале - это изоциануратная связь, которая образуется посредством тримеризации изоцианатных групп мономерных компонентов (а1). Если пористый материал содержит другие компоненты, то другие возможные соединения - это, например, уретановые группы, которые образуются посредством реакции изоцианатных групп со спиртами или фенолами.

Предпочтительно, чтобы компоненты (а1) и (а2) в пористом материале по меньшей мере на 50 мол.% были связаны мочевинными группами -NH-CO-NH-. Предпочтительно, чтобы компоненты от (а1) до (а3) в пористом материале были связаны мочевинными группами на величину от 50 до 100 мол.%, в особенности от 60 до до 100 мол.%, крайне предпочтительно от 70 до 100 мол.%, в особенности от 80 до 100 мол.%, например, от 90 до 100 мол.%.

Молярные проценты, недостающие до 100 моль-%, представлены другими связями, в особенности изоциануратными связями. Другие соединения (связи) могут, однако, иметь форму и других известных специалисту связей изоцианатных полимеров. В качестве примеров следует назвать сложноэфирные, мочевинные, аллофанатные, карбодиимидные, изоциануратные, уретдионовые и/или уретановые группы.

Молярную процентную долю связей мономерных компонентов в пористом материале проводят посредством ЯМР-спектроскопии (ядерно-магнитный резонанс) в твердом теле или в набухшем состоянии. Подходящие методы определения известны специалисту.

Плотность органического пористого материала, получаемого посредством способа согласно изобретению, обычно составляет от 20 до 600 г/л, предпочтительно от 50 до 500 г/л и особо предпочтительно до 100 до 300 г/л.

Способ согласно изобретению дает сплошной пористый материал, а не только полимерный порошок или полимерные частицы. При этом геометрическая форма полученного в результате пористого материала определяется формой геля, которая в свою очередь определяется формой устройства для желирования. Так, например, цилиндрический сосуд для желирования дает в результате обычно приблизительно цилиндрический гель, который затем высушивают с получением пористого материала в форме цилиндра.

Пористые материалы согласно изобретению и пористые материалы, получаемые способом согласно изобретению, обладают низкой теплопроводностью, высокой пористостью и низкой плотностью при одновременно высокой механической прочности. Кроме того, у пористых материалов малый средний размер пор. Сочетание вышеуказанных свойств позволяет применять их как изолирующий материал в области термоизоляции, особенно в вариантах применения с вакуумом, где предпочтительна минимальная толщина вакуумированных пластин, например, в охлаждающих устройствах или в зданиях. Так, предпочтительно применение в вакуумных изоляционных панелях, в частности, в виде материала сердцевины вакуумных изоляционных панелей. Кроме того, предпочтительно применение пористых материалов согласно изобретению в качестве изолирующего материала.

Сверх того, благодаря малой теплопроводности пористых материалов согласно изобретению возможно их применение при давлениях от 1 до 100 мбар, а в особенности от 10 до 100 мбар. Профиль свойств пористых материалов согласно изобретению дает, в частности, возможность применять их там, где желателен долгий срок службы вакуумных панелей, которые и при повышении давления приблизительно на 2 мбар в год даже по прошествии многих лет, например, при давлении в 100 мбар, обладают низкой теплопроводностью. Пористые материалы согласно изобретению и пористые материалы, получаемые способом согласно изобретению, обладают, с одной стороны, выгодными термическими характеристиками, а с другой - выгодными свойствами материала как такового, например, пригодностью к простой обработке и высокой механической прочностью, например, низкой хрупкостью.

Примеры

Определение объема пор на мл на грамм образца и среднего размера пор в материалах осуществляли ртутной порозиметрией согласно DIN 66133 (1993) при комнатной температуре. Средний размер пор в рамках этого изобретения приравнивают к среднему диаметру пор. Определение нормированного на объем среднего диаметра пор при этом осуществляют расчетом из распределения пор по размеру, определенного по вышеуказанной норме.

Пористость в единицах об.% рассчитывали по формуле Р=(Vi/(Vi+Vs))*100 об.%, где Р - это пористость, Vi - объем интрузии ртути согласно DIN 66133 в мл/г, Vs - удельный объем образца в мл/г.

Плотностью ρ пористого материала в единицах г/мл рассчитывали по формуле ρ=1/(Vi+Vs). В качестве удельного объема применяли величину 1/Vs=1,38 г/мл. Эту величину можно определить гелиевой пикнометрией.

Применяли следующие соединения:

а1-1: олигомерный MDI (Lupranat® M200) с содержанием NCO- в 30,9 г на 100 г согласно ASTM D-5155-96 А, функциональностью около трех и вязкостью в 2100 мПа·с при 25°С согласно DIN 53018;

а1-2: олигомерный MDI (Lupranat® M50) с содержанием NCO- в 31,5 г на 100 г согласно ASTM D-5155-96 А, функциональностью в пределах от 2,8 до 2,9 и вязкостью в 550 мПа·с при 25°С согласно DIN 53018;

а2-1: тетраэтил-4,4'-диаминодифенилметан;

а2-2: тетраизопропил-4,4'-диаминодифенилметан;

а2-3: 3,3'-диизопропил-5,5'-диметил-4,4'-диаминодифенилметан;

а2-4: 4,4'-диаминодифенилметан.

Пример 1

1,6 г соединения а1-1 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,6 г тетраэтил-4,4'-диаминодифенилметана (а2-1) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Средний диаметр пор у полученного материала составил 4 мкм. Пористость составила 89 об.% с соответствующей плотностью в 135 г/л.

Пример 2

1,6 г соединения а1-2 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,6 г 3,3'-диизопропил-5,5'-диметил-4,4'-диаминодифенилметана (а2-3) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Объем пор полученного материала составлял 5,6 мл/г, а средний диаметр пор 3 мкм. Пористость составила 89 об.% с соответствующей плотностью в 155 г/л.

Пример 3

1,4 г соединения а1-1 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,7 г тетраизопропил-4,4'-диаминодифе-нилметана (а2-2) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Объем пор полученного материала составлял 6,3 мл/г, а средний диаметр пор 2 мкм. Пористость составила 85 об.% с соответствующей плотностью в 143 г/л.

Пример 4

1,4 г соединения а1-2 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,7 г тетраизопропил-4,4'-диаминодифенилметана (а2-2) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Объем пор полученного материала составлял 5,5 мл/г, а средний диаметр пор 1,5 мкм. Пористость составила 85 об.% с соответствующей плотностью в 160 г/л.

Пример 5V

1,9 г соединения а1-1 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,3 г 4,4'-диаминодифенилметан (а2-4) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Объем пор полученного материала составлял 5,1 мл/г, а средний диаметр пор 2,9 мкм. Пористость составила 87 об.% с соответствующей плотностью в 170 г/л.

Пример 6V

2 г соединения а1-2 при 20°С, перемешивая, растворили в лабораторном стакане в 10,5 г ацетона. 1,3 г 4,4'-диаминодифенилметан (а2-4) растворили в 11 г ацетона во втором лабораторном стакане. Оба раствора с этапа (а) смешали друг с другом. Получили прозрачную смесь низкой вязкости. Смесь оставили для затвердевания на 24 часа при комнатной температуре. Затем гель изъяли из лабораторного стакана и удалили жидкость (ацетон) посредством сушки при 20°С в течение 7 дней.

Объем пор полученного материала составлял 3,1 мл/г, а средний диаметр пор 1,5 мкм. Пористость составила 81 об.% с соответствующей плотностью в 260 г/л.

Применение замещенных многофункциональных ароматических аминов согласно изобретению позволяет получать пористые материалы, которые, в частности, характеризуются уменьшенной плотностью при сравнимой пористости.

Реферат

Изобретение касается пористого материала. Описан пористый материал, содержащий следующие компоненты в преобразованной форме: (a1) по меньшей мере один многофункциональный изоцианат и (a2) по меньшей мере один многофункциональный замещенный ароматический амин (a2-s) согласно общей формуле (I), представленной ниже, и необязательно по меньшей мере еще один дополнительный многофункциональный амин, который отличается от аминов (a2-s) согласно общей формуле (I), выбранный из группы, которая состоит из многофункциональных алифатических аминов (a2-a) и многофункциональных ароматических аминов (a2-u), причем Rи Rмогут быть одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород и линейные или разветвленные алкильные группы с 1-6 атомами углерода, и причем все заместители Q-Qи Q-Qодинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород, первичная аминогруппа и линейная или разветвленная алкильная группа с 1-12 атомами углерода, причем алкильная группа может иметь дополнительные функциональные группы, с тем условием, что соединение согласно общей формуле (I) включает в себя по меньшей мере две первичные аминогруппы, причем по меньшей мере одна из Q, Qи Qпредставляет собой первичную аминогруппу, и по меньшей мере одна из Q, Qи Qпредставляет собой первичную аминогруппу, и Q, Q, Qи Qвыбирают так, что соединение согласно общей формуле (I) содержит по меньшей мере одну линейную или разветвленную алкильную группу, которая может иметь дополнительные функциональные группы, с 1-12 атомами углерода в α-положении к по меньшей мере одной связанной с ароматическим ядром перви�

Формула

(a1) по меньшей мере один многофункциональный изоцианат и

(a2) по меньшей мере один многофункциональный замещенный ароматический амин (a2-s) согласно общей формуле I

и необязательно по меньшей мере еще один дополнительный многофункциональный амин, который отличается от аминов (a2-s) согласно общей формуле I, выбранный из группы, которая состоит из многофункциональных алифатических аминов (a2-a) и многофункциональных ароматических аминов (a2-u),

причем R1 и R2 могут быть одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород и линейные или разветвленные алкильные группы с 1-6 атомами углерода, и причем все заместители Q1-Q5 и Q1'-Q5' одинаковы или различны, и их независимо друг от друга выбирают из группы, которую образуют водород, первичная аминогруппа и линейная или разветвленная алкильная группа с 1-12 атомами углерода, причем алкильная группа может иметь дополнительние функциональные группы, с тем условием, что

- соединение согласно общей формуле I включает в себя по меньшей мере две первичные аминогруппы, причем по меньшей мере одна из Q1, Q3 и Q5 представляет собой первичную аминогруппу, и по меньшей мере одна из Q1', Q3' и Q5' представляет собой первичную аминогруппу, и

- Q2, Q4, Q2' и Q4' выбирают так, что соединение согласно общей формуле I содержит по меньшей мере одну линейную или разветвленную алкильную группу, которая может иметь дополнительние функциональные группы, с 1-12 атомами углерода в α-положении к по меньшей мере одной связанной с ароматическим ядром первичной аминогруппе.

(a) приготовление компонента (a1) и отдельно от него компонента (a2), как это определено в пп.1-11, в каждом случае в растворителе (C);

(b) реакцию компонентов (a1) и (a2) в присутствии растворителя (C) с образованием геля и

(c) сушку геля, полученного на предыдущем этапе.

Комментарии