Полиуретаны, изделия и покрытия, изготовленные из них, и способы их производства - RU2538599C2

Код документа: RU2538599C2

Чертежи

Описание

Описание

Перекрестная ссылка на родственные заявки

Данная заявка является частичным продолжением патентной заявки Соединенных Штатов № 11/639059, поданной 14 декабря 2006 г., которая является частичным продолжением патентной заявки Соединенных Штатов № 10/932641, поданной 1 сентября 2004 г., и заявок Соединенных Штатов №№ 11/303670, 11/303422, 11/303892 и 11/303671, каждая из которых подана 16 декабря 2005 г. Каждая из заявок, приведенных выше, включена в данное описание посредством ссылки.

Уровень техники

I. Область техники

Настоящее изобретение относится к полиуретанам и поли(мочевиноуретанам), полученным из разветвленных полиолов, разветвленных полиизоцианатов и/или тримеров полиизоцианатов, к изделиям и покрытиям, изготовленным из них, а также к способам их производства.

II. Технические предложения

Ряд органических полимерных материалов, например, пластики, такие как поликарбонаты и акриловые полимеры, разработаны в качестве альтернатив и заменителей стекла для таких вариантов применения, как оптические линзы, волоконная оптика, окна и автомобильные, морские и авиационные прозрачные стекла. Например, при остеклении самолетов получили широкое признание как поликарбонаты, например, LEXAN®, так и акриловые полимеры. Такие полимерные материалы могут обеспечивать преимущества в сравнении со стеклом, включая устойчивость к разбиванию или устойчивость к проникновению, более легкий вес для данного применения, гибкость, легкую формуемость и окрашиваемость. К сожалению, существуют некоторые серьезные недостатки, связанные как поликарбонатами, так и с акриловыми полимерами. Поликарбонаты легко царапаются, и, если они подвергаются прямому воздействию солнечного света и жесткой окружающей среды, то в скором времени через них становится трудно смотреть. Акриловые полимеры, хотя и не так подвержены образованию царапин, как поликарбонаты, не обладают физическими свойствами поликарбонатов, такими как температура тепловой деформации и стойкость к ударным нагрузкам. Некоторые «высоко ударостойкие» поликарбонаты могут иметь непостоянную ударную вязкость, которая может падать со временем, плохое сопротивление распространению трещин (К-фактор, коэффициент К), плохие оптические характеристики, плохую устойчивость к действию растворителей и плохую стойкость к атмосферным воздействиям. Даже если поликарбонаты могут проявлять хорошую ударостойкость при соударении при низких скоростях, при высоких скоростях удара, выше приблизительно 1100 фут/сек (335,3 м/сек), таких как скорости, показываемые в баллистике, 9 мм пуля (125 гран), выпущенная приблизительно с 20 футов (6,1 м) при скорости приблизительно 1350 фут/сек (411 м/сек), может легко проходить через поликарбонатный пластик толщиной 1 дюйм (2,5 см).

Кроме того, как правило, поликарбонаты экструдируют, что может давать оптические искажения в экструдате в направлении экструзии. Для оптического применения, такого как фонарь кабины экипажа истребителя, поликарбонаты обычно должны подвергаться дополнительной технологической стадии для удаления искажений, что повышает затраты. Кроме того, некоторые поликарбонаты являются двулучепреломляющими, что также может вызвать оптические искажения. Например, число Abbe LEXAN равно 34. Более высокое значение числа Abbe указывает на более хорошую визуальную резкость изображения и меньшую хроматическую аберрацию.

Следовательно, в данной области техники существует необходимость в разработке полимеров, которые могут быть использованы для производства изделий, обладающих хорошими оптическими свойствами, высокой стойкостью к ударным нагрузкам, высокой ударной вязкостью, высоким коэффициентом К, хорошей баллистической устойчивостью, хорошей устойчивостью к действию растворителей и хорошей стойкостью к атмосферным воздействиям. Также является желательной возможность изготовления изделий путем литья или реакционного формования литьем, а не экструзией.

Суть изобретения

Обсуждение различных аспектов и вариантов осуществления полиуретанов и поли(мочевиноуретанов) настоящего изобретения сгруппировано ниже. Хотя различные аспекты изобретения распределены по группам с целью обсуждения, такая разбивка на группы не предназначена для ограничения объема настоящего изобретения, и аспекты одной из групп могут относиться к объекту изобретения других групп.

Группа А

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,05 до приблизительно 0,9 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-12 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,1 до приблизительно 0,95 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол, и компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент 4,4'-метиленбис(циклогексилизоцианата);

(b) приблизительно от 0,3 до приблизительно 0,5 эквивалента триметилолпропана; и

(с) приблизительно от 0,3 до приблизительно 0,7 эквивалента 1,10-додекандиола, бутандиола или пентандиола;

где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает изделие, состоящее из полиуретана, содержащего продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного диола, содержащего 2-12 атомов углерода;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол, и изделие имеет ударостойкость по Гарднеру, по меньшей мере, приблизительно 200 дюйм.фунт (23 Дж) в соответствии со стандартом ASTM-D 5420-04.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного диола, содержащего 2-12 атомов углерода;

где компоненты по существу не содержат сложный полиэфирполиол и простой полиэфирполиол, и компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

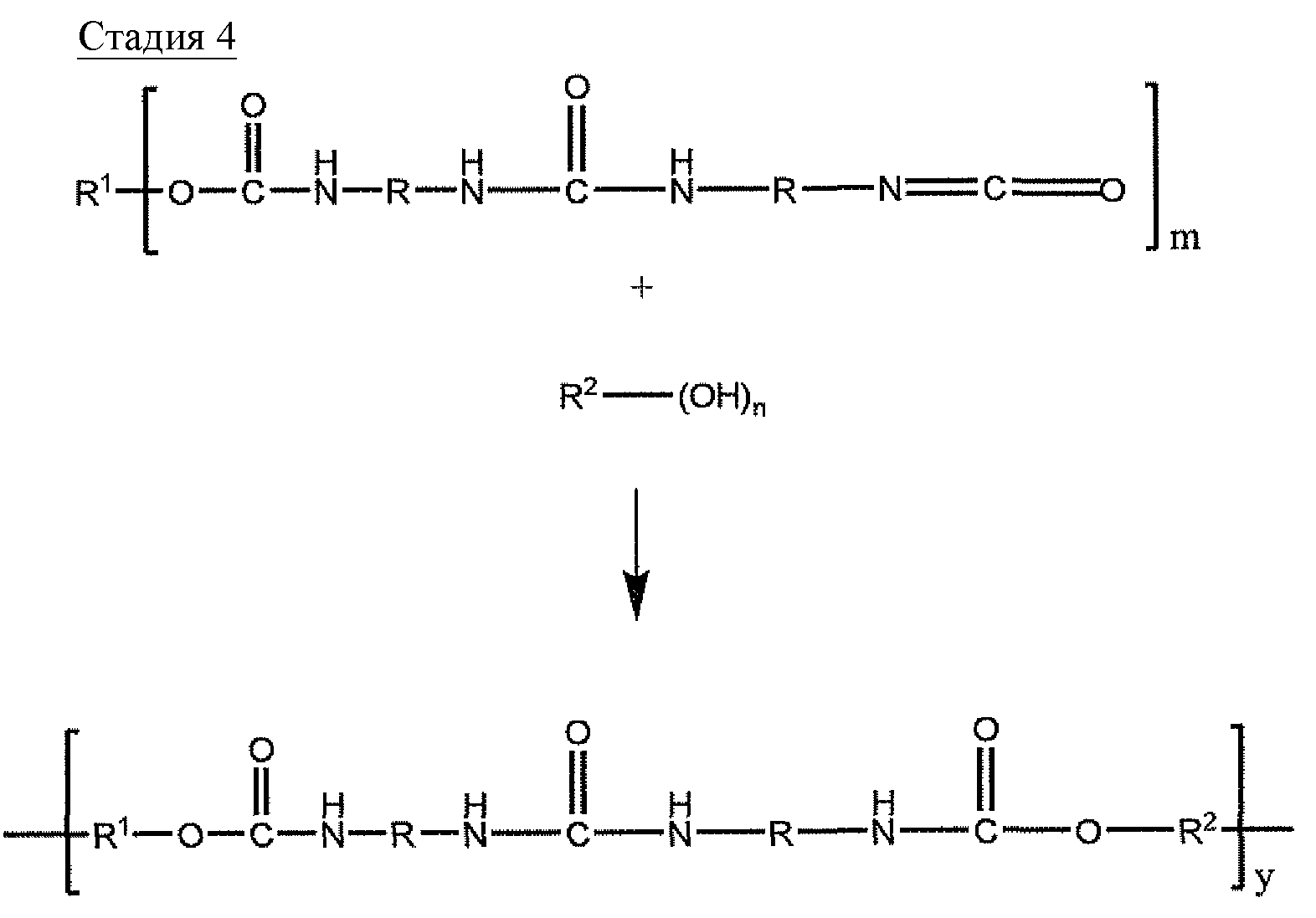

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием полиуретанового преполимера, и

(b) взаимодействия полиуретанового преполимера, по меньшей мере, с одним диолом, содержащим 2-12 атомов углерода, с образованием полиуретана,

где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

Группа В

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(i) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата; и

(ii) приблизительно от 0,1 до приблизительно 0,5 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода, и

(b) приблизительно от 0,05 до приблизительно 1,0 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно до 0,9 эквивалента, по меньшей мере, одного полиола, отличного от разветвленного полиола (в) и содержащего 2-18 атомов углерода,

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретанов из реакционных компонентов, включающие:

(а) взаимодействие приблизительно 1 эквивалента, по меньшей мере, одного полиизоцианата и приблизительно от 0,1 до приблизительно 0,5 эквивалента, по меньшей мере, одного полиола, содержащего 2-18 атомов углерода, с образованием полиуретанового преполимера с изоцианатной функциональностью, и

(b) взаимодействие уретанового преполимера с изоцианатной функциональностью, приблизительно от 0,05 до приблизительно 1,0 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, и приблизительно до 0,9 эквивалента, по меньшей мере, одного полиола, отличного от разветвленного полиола (b) и содержащего 2-12 атомов углерода;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(i) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата; и

(ii) приблизительно от 0,3 до приблизительно 0,4 эквивалента бутандиола или пентандиола; и

(b) приблизительно от 0,3 до приблизительно 0,7 эквивалента триметилолпропана; и

(с) приблизительно до 0,4 эквивалента бутандиола или пентандиола,

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(i) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата; и

(ii) приблизительно от 0,1 до приблизительно 0,5 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода; и

(b) приблизительно от 0,05 до приблизительно 0,9 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно до 0,45 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(i) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата; и

(ii) приблизительно от 0,3 до приблизительно 0,4 эквивалента бутандиола или пентандиола; и

(b) приблизительно от 0,3 до приблизительно 0,6 эквивалента триметилолпропана; и

(с) приблизительно от 0,1 до приблизительно 0,4 эквивалента бутандиола или пентандиола.

Группа С

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов, причем полиизоцианат имеет, по меньшей мере, три изоцианатные функциональные группы; и

(b) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, две гидроксильные группы;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент 4,4'-метиленбис(циклогексилизоцианата);

(b) приблизительно 1,1 эквивалента бутандиола; и

(с) приблизительно 0,1 эквивалента тримера изофорондиизоцианата.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) по меньшей мере, один тример полиизоцианата или разветвленный полиизоцианат, причем полиизоцианат имеет, по меньшей мере, три изоцианатные функциональные группы; и

(b) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, две гидроксильные группы;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

Группа D

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один полиизоцианат;

(b) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) по меньшей мере, один полиол, содержащий один или несколько атомов брома, один или несколько атомов фосфора или их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент 4,4'-метиленбис(циклогексилизоцианата);

(b) приблизительно от 0,3 до приблизительно 0,5 эквивалента триметилолпропана;

(с) приблизительно от 0,2 до приблизительно 0,5 эквивалента бис(4-(2-гидроксиэтокси)-3,5-дибромфенил)сульфона;

(d) приблизительно от 0,2 до приблизительно 0,5 эквивалента 1,4-циклогександиметанола; и

(е) приблизительно от 0,2 до приблизительно 0,5 эквивалента 3,6-дитиа-1,2-октандиола.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов, причем полиизоцианат имеет, по меньшей мере, три изоцианатные функциональные группы;

(b) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы; и

(с) по меньшей мере, один полиол, содержащий один или несколько атомов брома, один или несколько атомов фосфора или их комбинации.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) по меньшей мере, один полиизоцианат;

(b) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) по меньшей мере, один полиол, содержащий один или несколько атомов брома, один или несколько атомов фосфора или их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием полиуретанового преполимера; и

(b) взаимодействия полиуретанового преполимера, по меньшей мере, с одним полиолом, содержащим один или несколько атомов брома, один или несколько атомов фосфора или их комбинации, с образованием полиуретана.

Группа Е

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол и аминный отверждающий агент, и где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент 4,4'-метиленбис(циклогексилизоцианата);

(b) приблизительно 0,3 эквивалента триметилолпропана;

(с) приблизительно от 0,5 до приблизительно 0,55 эквивалента бутандиола или пентандиола; и

(d) приблизительно от 0,15 до приблизительно 0,2 эквивалента полигексиленкарбонатдиола;

где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол и аминный отверждающий агент, и где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием полиуретанового преполимера; и

(b) взаимодействия полиуретанового преполимера, по меньшей мере, с одним поликарбонатдиолом с образованием полиуретана.

Группа F

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,05 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола; и

(d) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного полиола, отличного от разветвленного полиола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол, и компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы, включающие взаимодействие в одной технологической емкости компонентов реакции, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,05 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола; и

(d) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного полиола, отличного от разветвленного полиола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол, и компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(i) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата; и

(ii) приблизительно от 0,3 до приблизительно 0,4 эквивалента бутандиола или циклогександиметанола; и

(b) приблизительно от 0,1 до приблизительно 0,3 эквивалента триметилолпропана;

(с) приблизительно от 0,4 до приблизительно 0,5 эквивалента бутандиола или циклогександиметанола; и

(d) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретанов из компонентов реакции, включающие:

(а) взаимодействие приблизительно 1 эквивалента, по меньшей мере, одного полиизоцианата и приблизительно от 0,3 до приблизительно 0,4 эквивалента бутандиола или циклогександиметанола с образованием уретанового преполимера с изоцианатной функциональностью; и

(b) взаимодействие уретанового преполимера с изоцианатной функциональностью, приблизительно от 0,1 до приблизительно 0,3 эквивалента триметилолпропана, приблизительно от 0,4 до приблизительно 0,5 эквивалента бутандиола или циклогександиметанола и приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола; и

(d) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол, и где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного поликарбонатдиола; и

(d) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного диола, содержащего 2-18 атомов углерода;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол, и где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием полиуретанового преполимера, и

(b) взаимодействия полиуретанового преполимера, по меньшей мере, с одним поликарбонатдиолом и, по меньшей мере, с одним диолом, содержащим 2-18 атомов углерода, с образованием полиуретана;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол.

Группа G

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукты реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного полиола, выбранного из группы, состоящей из сложного полиэфирполиола, поликапролактонполиола и их смесей; и

(d) приблизительно от 0,1 до приблизительно 0,7 эквивалента, по меньшей мере, одного алифатического диола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол и аминный отверждающий агент, и где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент 4,4'-метиленбис(циклогексилизоцианата);

(b) приблизительно 0,3 эквивалента триметилолпропана;

(с) приблизительно от 0,5 эквивалента декандиола; и

(d) приблизительно 0,2 эквивалента поликапролактонполиола;

где компоненты реакции выдерживают при температуре, по меньшей мере, приблизительно 100°С, по меньшей мере, в течение приблизительно 10 минут.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,3 до приблизительно 1 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(с) приблизительно от 0,01 до приблизительно 0,3 эквивалента, по меньшей мере, одного полиола, выбранного из группы, состоящей из сложного полиэфирполиола, поликапролактонполиола и их смесей; и

(d) приблизительно от 0,1 до приблизительно 0,7 эквивалента, по меньшей мере, одного алифатического диола;

где продукт реакции компонентов по существу не содержит простой полиэфирполиол и аминный отверждающий агент.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием полиуретанового преполимера, и

(b) взаимодействия полиуретанового преполимера, по меньшей мере, с одним полиолом, выбранным из группы, состоящей из сложного полиэфирполиола, поликапролактонполиола и их смесей, и с приблизительно от 0,1 до приблизительно 0,7 эквивалента, по меньшей мере, одного алифатического диола с образованием полиуретана.

Группа Н

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) преполимер, который представляет собой продукт реакции компонентов, включающих:

(1) по меньшей мере, один полиизоцианат;

(2) по меньшей мере, один поликапролактонполиол;

(3) по меньшей мере, один полиол, выбранный из группы, состоящей из полиалкиленполиола, простого полиэфирполиола и их смесей; и

(b) по меньшей мере, один диол, содержащий 2-18 атомов углерода.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретаны, содержащие продукт реакции компонентов, включающих:

(а) преполимер, который представляет собой продукт реакции компонентов, включающих:

(1) алифатический или циклоалифатический диизоцианат;

(2) поликапролактондиол;

(3) полиэтиленгликоль; и

(4) сополимер полиоксиэтилена и полиоксипропилена; и

(b) по меньшей мере, один диол, содержащий 2-18 атомов углерода.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретана, включающие стадии:

(а) взаимодействия компонентов, включающих:

(1) по меньшей мере, один полиизоцианат;

(2) по меньшей мере, один поликапролактонполиол; и

(3) по меньшей мере, один полиол, выбранный из группы, состоящей из полиалкиленполиола, простого полиэфирполиола и их смесей;

с образованием полиуретанового преполимера; и

(b) взаимодействия преполимера, по меньшей мере, с одним диолом, содержащим 2-18 атомов углерода, с образованием полиуретана.

Группа I

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один мочевинный преполимер с изоцианатной функциональностью, содержащий продукт реакции:

(1) по меньшей мере, одного полиизоцианата; и

(2) воды; и

(b) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент.

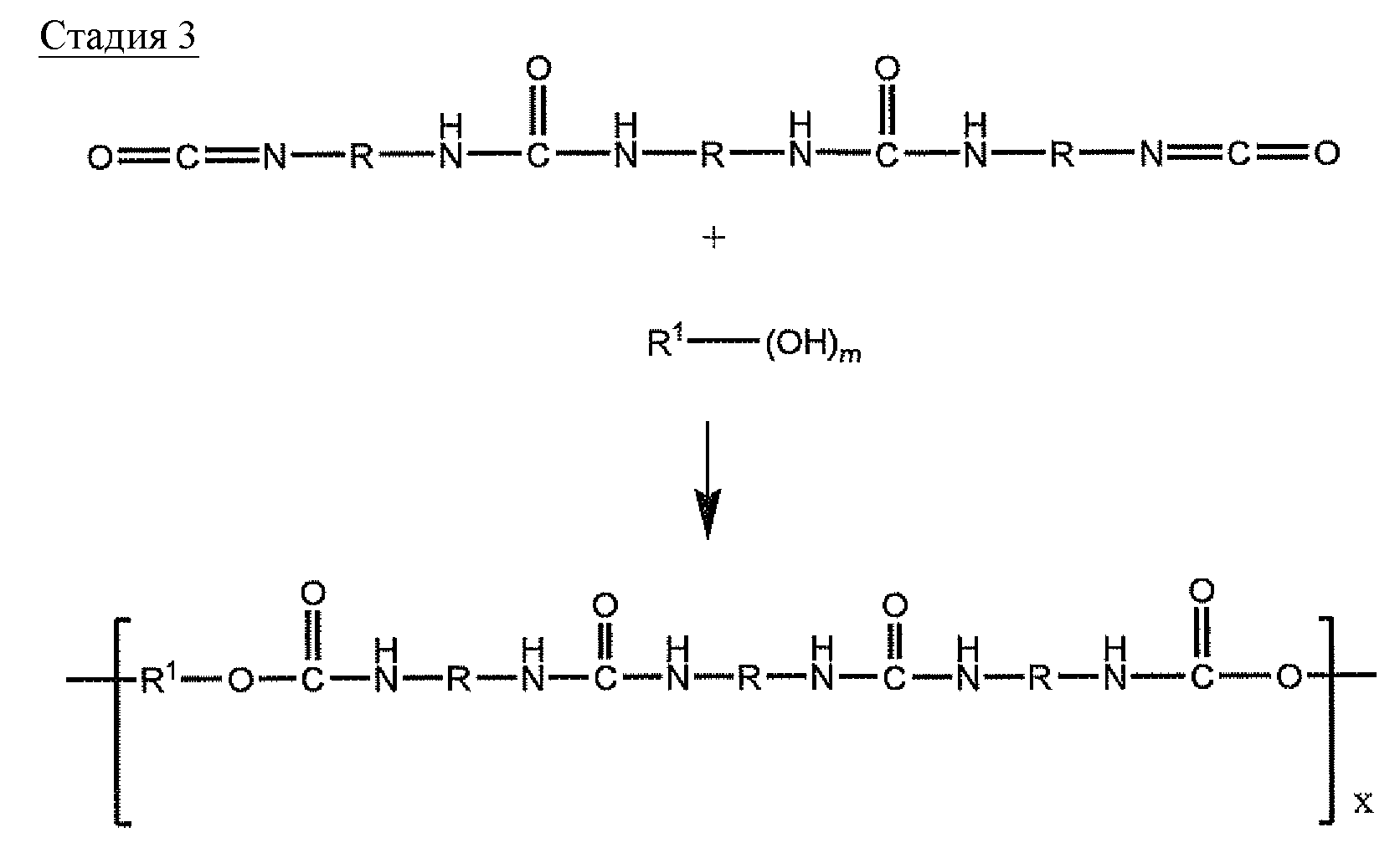

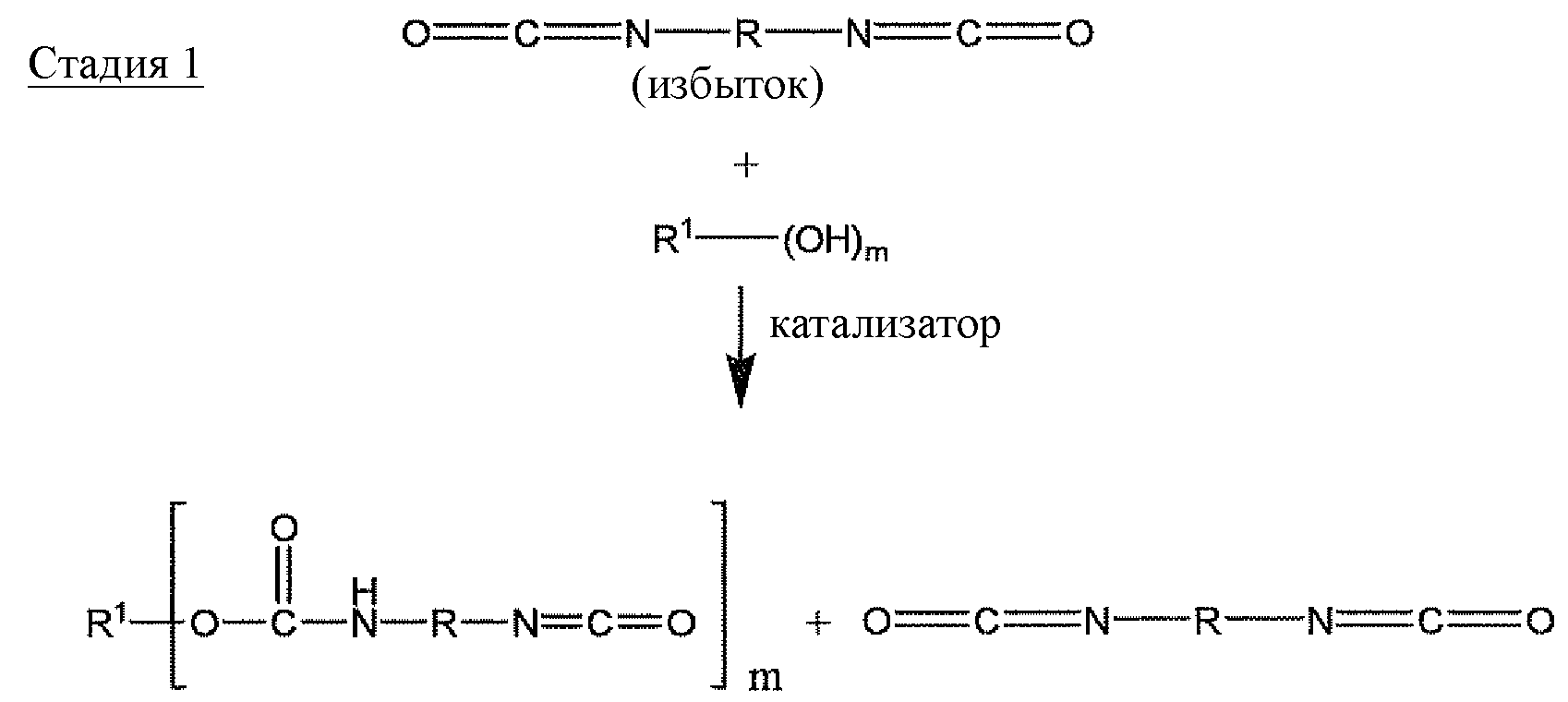

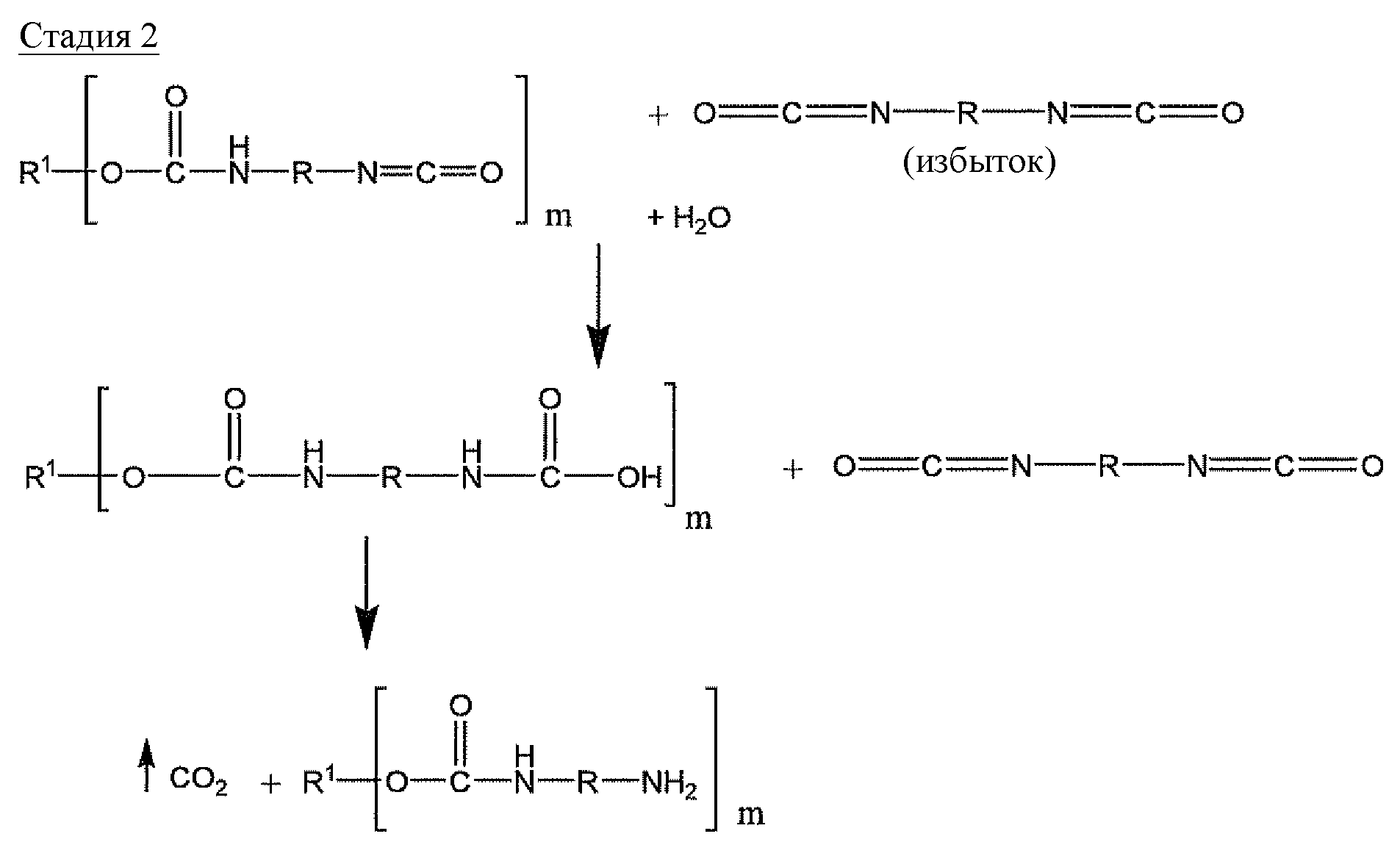

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретана), включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и воды с образованием мочевинного преполимера с изоцианатной функциональностью; и

(b) взаимодействия продукта реакции компонентов, содержащего мочевинный преполимер с изоцианатной функциональностью, по меньшей мере, с одним разветвленным полиолом, содержащим 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент.

Группа J

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один мочевинный преполимер с изоцианатной функциональностью, содержащий продукт реакции:

(1) по меньшей мере, одного полиизоцианата, выбранного из группы, состоящей из тримеров полиизоцианата и разветвленных полиизоцианатов, причем полиизоцианат содержит, по меньшей мере, три изоцианатные функциональные группы; и

(2) воды; и

(b) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретанов), включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата, выбранного из группы, состоящей из тримеров полиизоцианата и разветвленных полиизоцианатов, и воды с образованием мочевинного преполимера с изоцианатной функциональностью; и

(b) взаимодействия продукта реакции компонентов, содержащего мочевинный преполимер с изоцианатной функциональностью, по меньшей мере, с одним алифатическим полиолом, содержащим 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент.

Группа К

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один мочевиноуретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции:

(1) по меньшей мере, одного уретанового преполимера с изоцианатной функциональностью, содержащего продукт реакции:

(i) первого количества, по меньшей мере, одного полиизоцианата; и

(ii) первого количества, по меньшей мере, одного разветвленного полиола; и

(2) воды;

с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(b) второе количество, по меньшей мере, одного полиизоцианата и второе количество, по меньшей мере, одного разветвленного полиола.

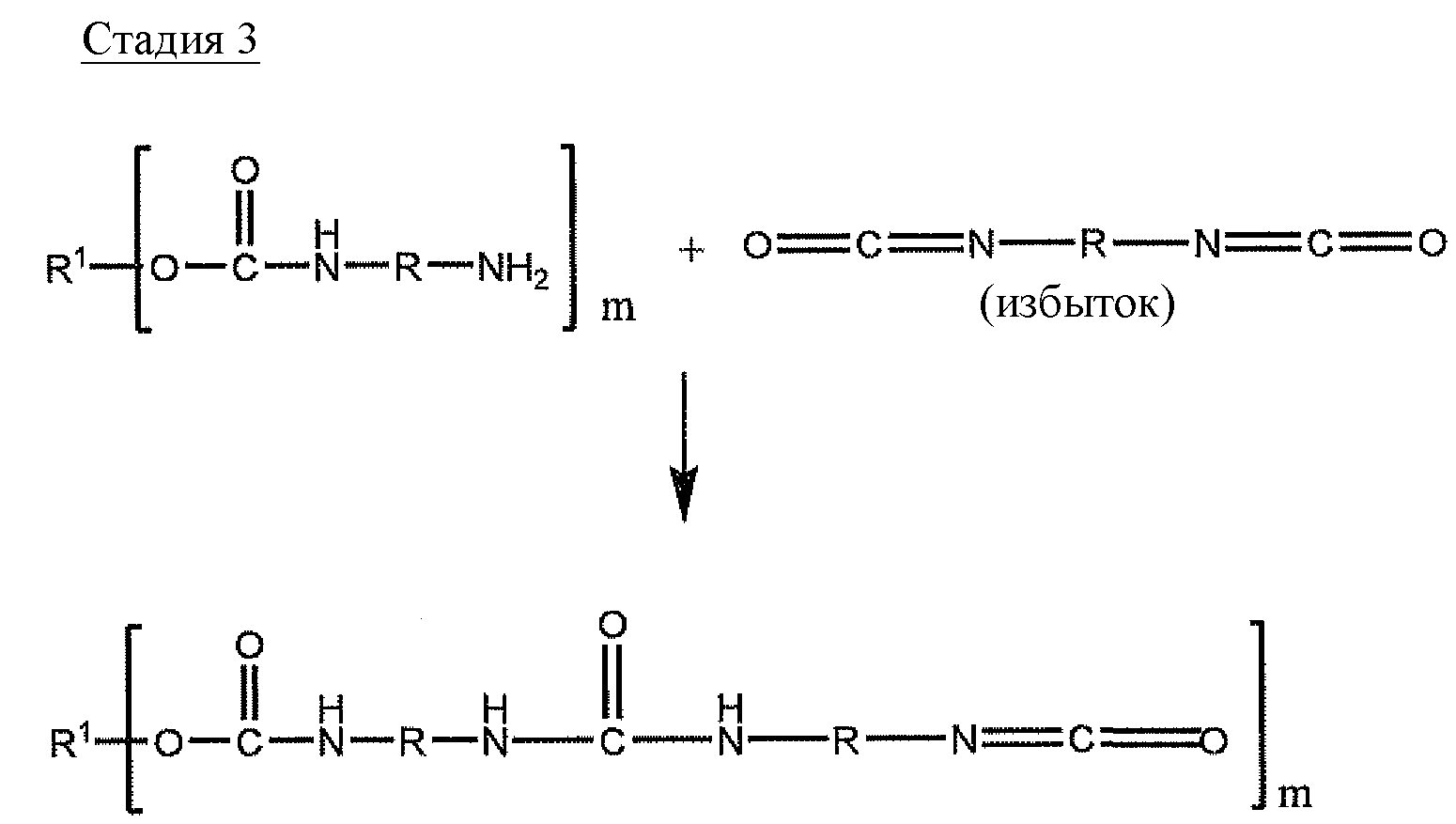

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретанов), включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы, с образованием уретанового преполимера с изоцианатной функциональностью;

(b) взаимодействия уретанового преполимера с изоцианатной функциональностью с водой и полиизоцианатом с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(с) взаимодействия продукта реакции компонентов, содержащего мочевиноуретановый преполимер с изоцианатной функциональностью, по меньшей мере, с одним алифатическим полиолом, содержащим 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент.

Группа L

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один мочевиноуретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции:

(1) по меньшей мере, одного уретанового преполимера с изоцианатной функциональностью, содержащего продукт реакции:

(i) первого количества, по меньшей мере, одного полиизоцианата, выбранного из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов, причем полиизоцианат содержит, по меньшей мере, три изоцианатные функциональные группы; и

(ii) первого количества, по меньшей мере, одного алифатического полиола; и

(2) воды;

с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(b) второе количество, по меньшей мере, одного полиизоцианата и второе количество, по меньшей мере, одного алифатического полиола.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретанов), включающие стадии:

(а) взаимодействия, по меньшей мере, одного полиизоцианата, выбранного из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов, и, по меньшей мере, одного алифатического полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы, с образованием уретанового преполимера с изоцианатной функциональностью;

(b) взаимодействия уретанового преполимера с изоцианатной функциональностью с водой и полиизоцианатом с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(с) взаимодействия продукта реакции компонентов, содержащего мочевиноуретановый преполимер с изоцианатной функциональностью, по меньшей мере, с одним алифатическим полиолом, содержащим 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент.

Группа М

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) приблизительно 1 эквивалент, по меньшей мере, одного полиизоцианата;

(b) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного разветвленного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного алифатического диола, содержащего 2-18 атомов углерода; и

(d) по меньшей мере, один аминный отверждающий агент,

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретана), включающие стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) по меньшей мере, один полиизоцианат;

(b) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) по меньшей мере, один алифатический диол, содержащий 2-18 атомов углерода; и

(d) аминный отверждающий агент,

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

Группа N

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретаны), содержащие продукт реакции компонентов, включающих:

(а) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов, причем полиизоцианат содержит, по меньшей мере, три изоцианатные функциональные группы;

(b) приблизительно от 0,1 до приблизительно 0,9 эквивалента, по меньшей мере, одного полиола, содержащего 4-18 атомов углерода и, по меньшей мере, 2 гидроксильные группы;

(с) по меньшей мере, один аминный отверждающий агент;

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения поли(мочевиноуретана), которые включают стадию взаимодействия в одной технологической емкости компонентов, включающих:

(а) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов и разветвленных полиизоцианатов;

(b) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

(с) по меньшей мере, один алифатический диол, содержащий 2-18 атомов углерода; и

(d) аминный отверждающий агент,

где продукт реакции компонентов по существу не содержит сложный полиэфирполиол и простой полиэфирполиол.

Группа О

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретановые материалы, содержащие первую часть кристаллических частиц, обладающих самоориентацией и связанных вместе для фиксации их ориентации вдоль первого кристаллографического направления, и вторую часть кристаллических частиц, обладающих самоориентацией и связанных вместе для фиксации их ориентации вдоль второго кристаллографического направления; причем первое кристаллографическое направление отличается от второго кристаллографического направления, где указанные кристаллические частицы составляют, по меньшей мере, приблизительно 30% от суммарного объема полиуретанового материала.

Группа Р

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретановой порошковой покрывающей композиции, включающие стадии: взаимодействия, по меньшей мере, одного полиизоцианата, по меньшей мере, с одним алифатическим полиолом с образованием, как правило, твердого преполимера с гидроксильной функциональностью; плавления преполимера с гидроксильной функциональностью; плавления, по меньшей мере, одного, как правило, твердого полиизоцианата с получением расплавленного полиизоцианата; смешивания преполимера с гидроксильной функциональностью и расплавленного полиизоцианата с получением смеси; и отверждения смеси с получением, как правило, твердой порошковой покрывающей композиции.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения полиуретановой порошковой покрывающей композиции, включающие стадии: взаимодействия, по меньшей мере, одного полиизоцианата, по меньшей мере, с одним алифатическим полиолом с образованием, как правило, твердого преполимера с гидроксильной функциональностью; растворения преполимера с гидроксильной функциональностью в первом растворителе с получением первого раствора; растворения, по меньшей мере, одного, как правило, твердого полиизоцианата во втором растворителе, который является тем же растворителем или совместим с первым растворителем, с получением второго раствора; смешивания первого и второго растворов; и удаления по существу всего растворителя с получением, как правило, твердой порошковой покрывающей композиции.

Группа Q

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретановые композиции, содержащие, по меньшей мере, один полиуретан, содержащий продукт реакции компонентов, включающих:

(а) (i) по меньшей мере, один полиизоцианат;

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(iii) по меньшей мере, один диол, содержащий 2-18 атомов углерода; и

(b) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретановые композиции, содержащие:

(а) по меньшей мере, один полиуретан, содержащий продукт реакции компонентов, включающих:

(i) по меньшей мере, один полиизоцианат;

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(iii) по меньшей мере, один полиол, содержащий один или несколько атомов брома, один или несколько атомов фосфора или их комбинации; и

(b) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их смеси.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретановые композиции, содержащие:

(а) полиуретан, содержащий продукт реакции компонентов, включающих:

(i) преполимер, который представляет собой продукт реакции компонентов, включающих:

(1) по меньшей мере, один полиизоцианат;

(2) по меньшей мере, один поликапролактонполиол; и

(3) по меньшей мере, один полиол, выбранный из группы, состоящей из полиалкиленполиола, простого полиэфирполиола и их смесей; и

(ii) по меньшей мере, один диол, содержащий 2-18 атомов углерода; и

(b) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их смеси.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает полиуретановые композиции, содержащие:

(а) по меньшей мере, один полиуретан, содержащий продукт реакции компонентов, включающих:

(i) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов или разветвленных полиизоцианатов, причем полиизоцианат содержит, по меньшей мере, три изоцианатные функциональные группы; и

(ii) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, две гидроксильные группы; и

(b) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их смеси.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретановые) композиции, содержащие:

(а) по меньшей мере, один поли(мочевиноуретан), содержащий продукт реакции компонентов, включающих:

(i) по меньшей мере, один преполимер с изоцианатной функциональностью, содержащий продукт реакции:

1. по меньшей мере, одного полиизоцианата; и

2. воды; и

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент; и

(b) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их смеси.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает поли(мочевиноуретановые) композиции, содержащие:

(а) по меньшей мере, один поли(мочевиноуретан), содержащий продукт реакции компонентов, включающих:

(i) по меньшей мере, один уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции:

1. первого количества, по меньшей мере, одного полиизоцианата; и

2. первого количества, по меньшей мере, одного разветвленного полиола; и

(ii) воду,

с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(b) второе количество, по меньшей мере, одного полиизоцианата и второе количество, по меньшей мере, одного разветвленного полиола; и

(с) по меньшей мере, один усиливающий материал, выбранный из группы, включающей полимерные неорганические материалы, неполимерные неорганические материалы, полимерные органические материалы, неполимерные органические материалы, их композиты и их смеси.

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает способы получения усиленной полиуретановой композиции, включающие стадии: смешивания раствора предшественника продукта реакции компонентов описанного выше полиуретана или поли(мочевиноуретана) с предшественником наноструктур; формирования наноструктур из предшественника наноструктур в полиуретановой матрице; и полимеризации предшественника продукта реакции компонентов с образованием полиуретана.

Группа R

В некоторых неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(а) по меньшей мере, один слой, по меньшей мере, одного полиуретана, содержащего продукт реакции компонентов, включающих:

(i) по меньшей мере, один полиизоцианат;

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(iii) по меньшей мере, один диол, содержащий 2-18 атомов углерода; и

(b) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(а) по меньшей мере, один слой, по меньшей мере, одного полиуретана, содержащего продукт реакции компонентов, включающих:

(i) по меньшей мере, один полиизоцианат;

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы; и

(iii) по меньшей мере, один полиол, содержащий один или несколько атомов брома, один или несколько атомов фосфора или их комбинации; и

(b) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(а) по меньшей мере, один слой, по меньшей мере, одного полиуретана, содержащего продукт реакции компонентов, включающих:

(i) преполимер, который представляет собой продукт реакции компонентов, включающих:

(1) по меньшей мере, один полиизоцианат;

(2) по меньшей мере, один поликапролактонполиол; и

(3) по меньшей мере, один полиол, выбранный из группы, состоящей из полиалкиленполиола, простого полиэфирполиола и их смесей; и

(ii) по меньшей мере, один диол, содержащий 2-18 атомов углерода; и

(b) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(а) по меньшей мере, один слой, по меньшей мере, одного полиуретана, содержащего продукт реакции компонентов, включающих:

(i) по меньшей мере, один полиизоцианат, выбранный из группы, состоящей из тримеров полиизоцианатов или разветвленных полиизоцианатов, причем полиизоцианат содержит, по меньшей мере, три изоцианатные функциональные группы; и

(ii) по меньшей мере, один алифатический полиол, содержащий 4-18 атомов углерода и, по меньшей мере, две гидроксильные группы; и

(b) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(а) по меньшей мере, один слой, по меньшей мере, одного поли(мочевиноуретана), содержащего продукт реакции компонентов, включающих:

(i) по меньшей мере, один преполимер с изоцианатной функциональностью, содержащий продукт реакции:

1. по меньшей мере, одного полиизоцианата; и

2. воды; и

(ii) по меньшей мере, один разветвленный полиол, содержащий 4-18 атомов углерода и, по меньшей мере, 3 гидроксильные группы;

где продукт реакции компонентов по существу не содержит аминный отверждающий агент; и

(b) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

В других неограничивающих вариантах осуществления настоящее изобретение предлагает ламинат, содержащий:

(А) по меньшей мере, один слой, по меньшей мере, одного поли(мочевиноуретана), содержащего продукт реакции компонентов, включающих:

(а) по меньшей мере, один мочевиноуретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции компонентов, включающих:

(1) по меньшей мере, один уретановый преполимер с изоцианатной функциональностью, содержащий продукт реакции:

а. первого количества, по меньшей мере, одного полиизоцианата; и

b. первого количества, по меньшей мере, одного разветвленного полиола; и

(2) воды;

с образованием мочевиноуретанового преполимера с изоцианатной функциональностью; и

(b) второе количество, по меньшей мере, одного полиизоцианата и второе количество, по меньшей мере, одного разветвленного полиола; и

(В) по меньшей мере, один слой основы, выбранной из группы, включающей бумагу, стекло, керамику, древесину, каменную кладку, ткань, металл или органический полимерный материал и их комбинации.

Также настоящее изобретение предлагает отвержденные композиции, изделия, ламинаты и способы получения и применения композиций, изделий и ламинатов, содержащих описанные выше полиуретаны и поли(мочевиноуретаны).

Краткое описание фигур

Изложенная выше суть изобретения, а также последующее подробное описание легче понять при рассмотрении прилагаемых фигур.

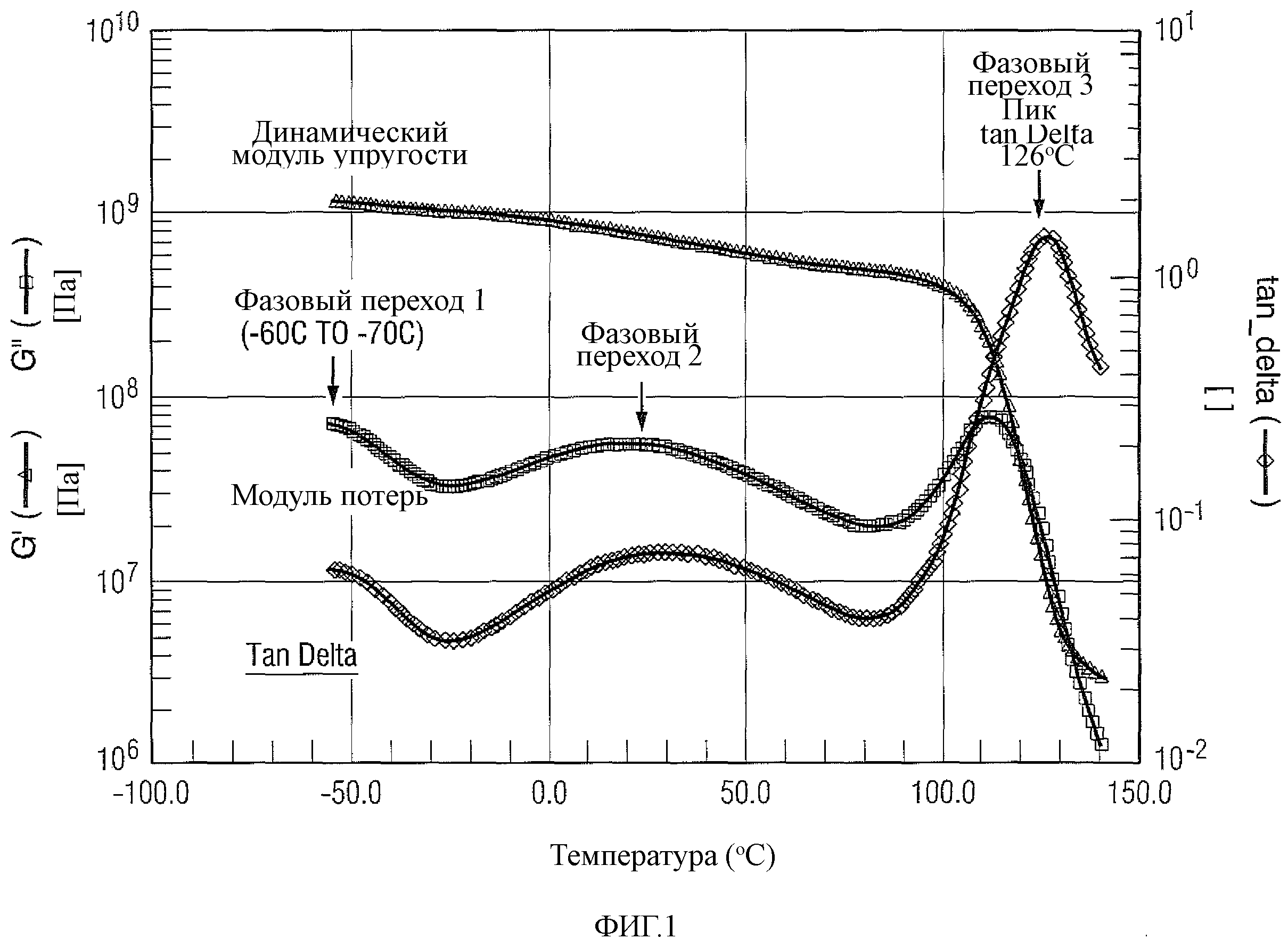

Фиг.1 представляет собой график G' и G” как функцию температуры при измерении с использованием динамического механического анализа (DMA), показывающий динамический модуль упругости, модуль потерь и коэффициент механических потерь (tan Delta) для отливки из полиуретана согласно примеру А, рецептура 1, настоящего изобретения.

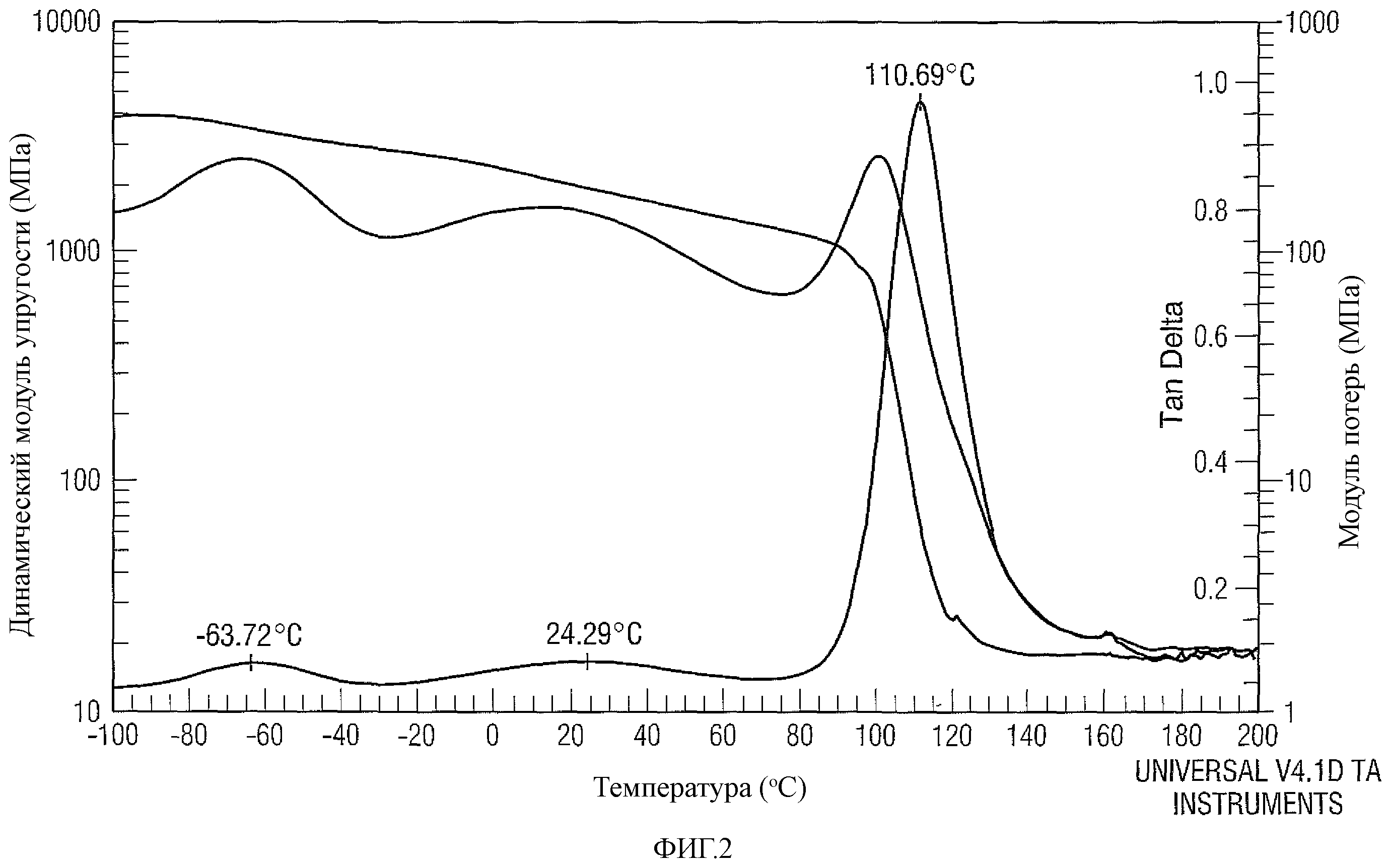

Фиг.2 представляет собой график G' и G” как функцию температуры при измерении с использованием динамического механического анализа (DMA), показывающий динамический модуль упругости, модуль потерь и tan Delta для отливки из полиуретана согласно примеру А, рецептура 2, настоящего изобретения.

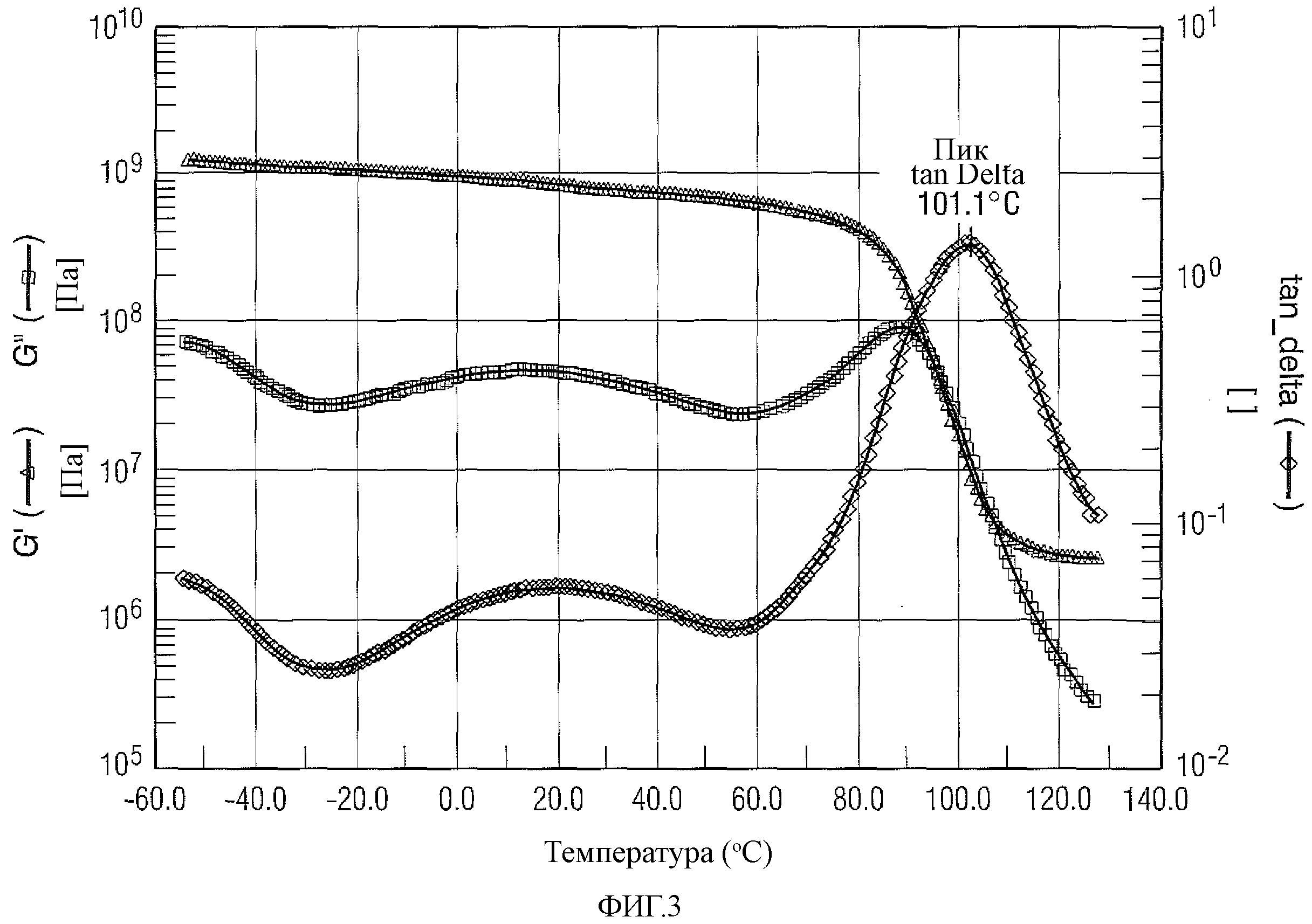

Фиг.3 представляет собой график G' и G” как функцию температуры при измерении с использованием динамического механического анализа (DMA), показывающий динамический модуль упругости, модуль потерь и tan Delta для отливки из полиуретана согласно примеру А, рецептура 40, настоящего изобретения.

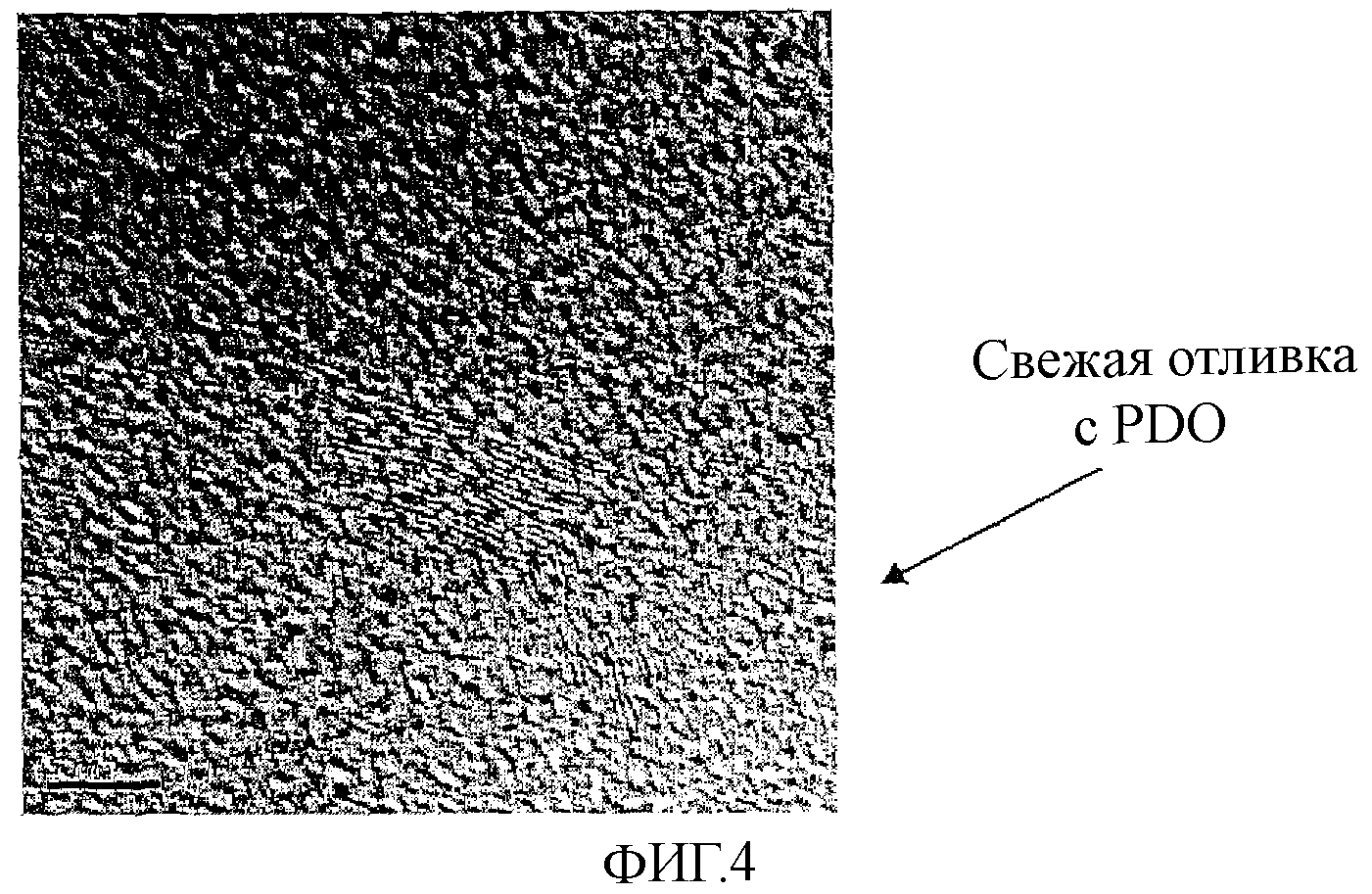

Фиг.4 представляет собой микрофотографию в (ТЕМ), показывающую отливку из полиуретана согласно примеру А, рецептура 2, проанализированную через две недели после получения в соответствии с настоящим изобретением.

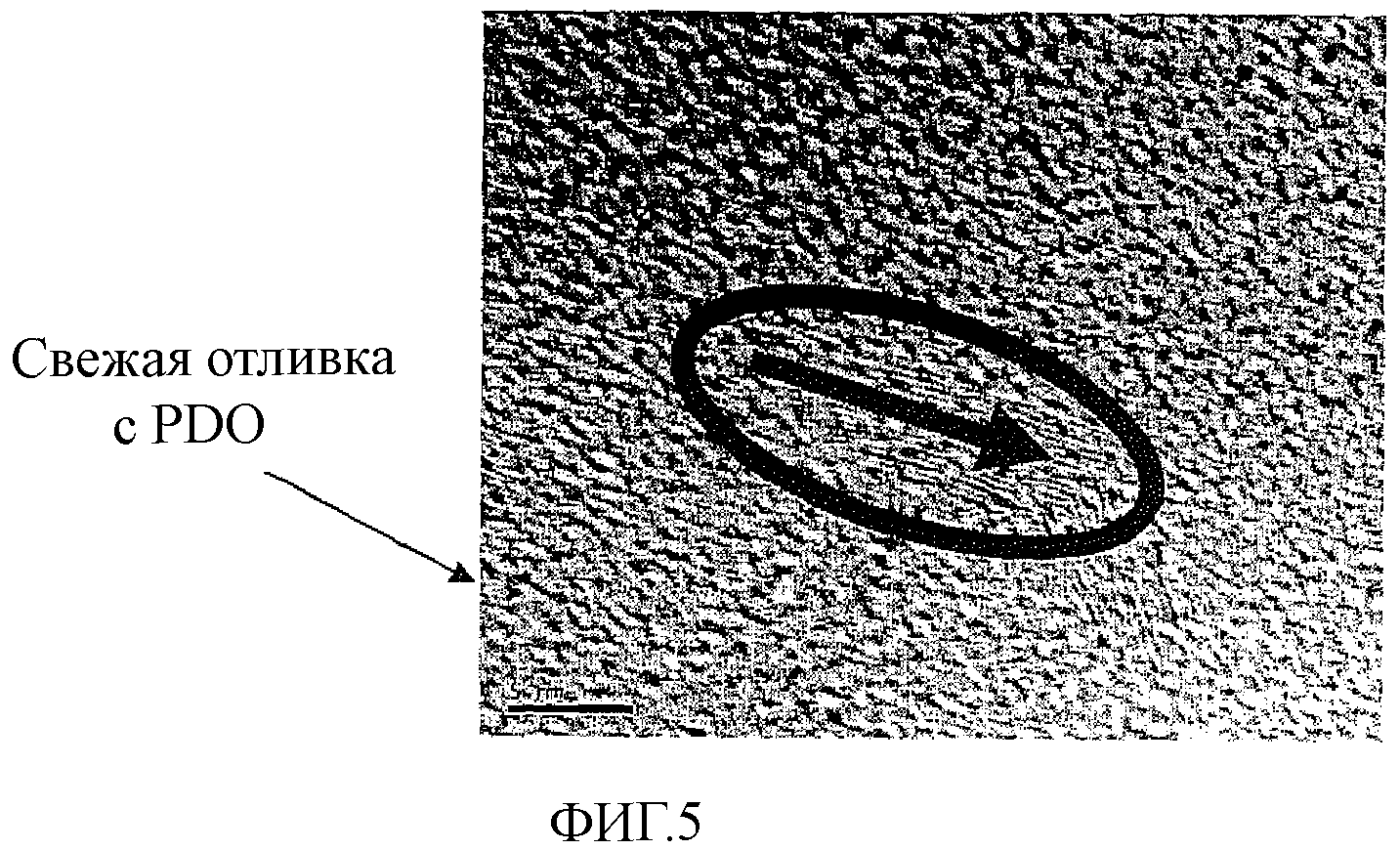

Фиг.5 представляет собой микрофотографию в TEM, показывающую отливку из полиуретана согласно примеру А, рецептура 2, проанализированную через три недели после получения в соответствии с настоящим изобретением.

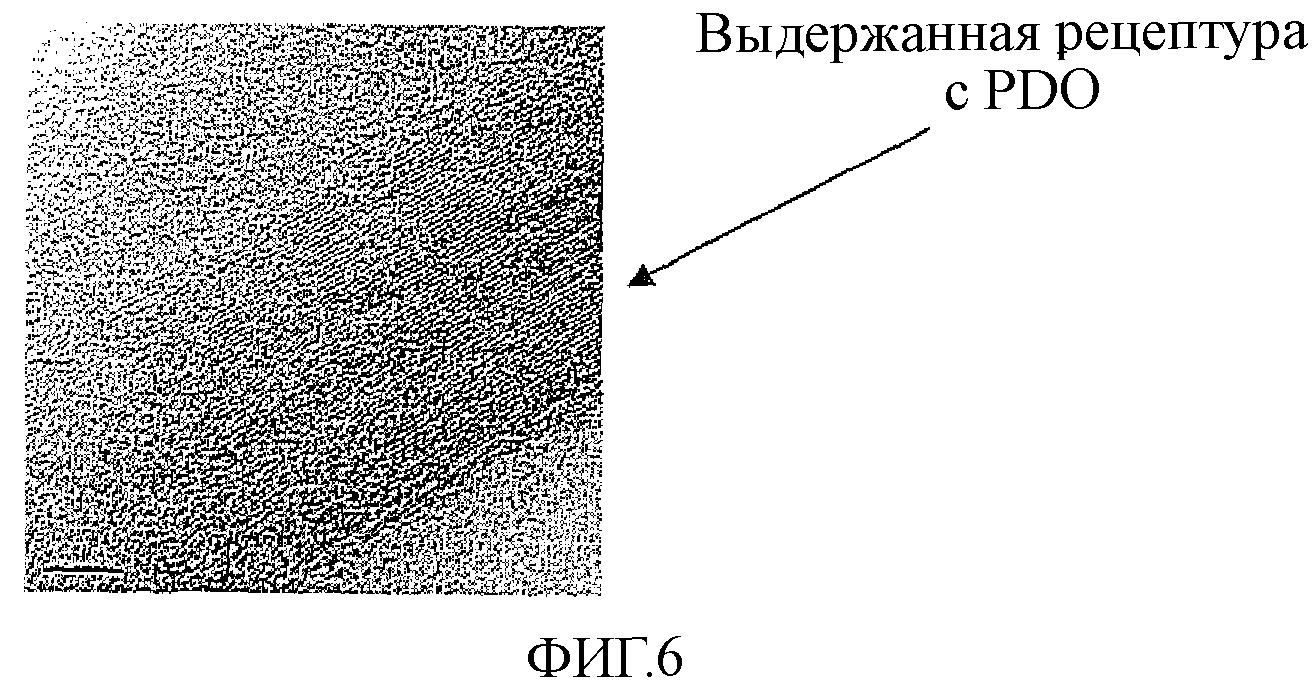

Фиг.6 представляет собой микрофотографию в TEM, показывающую первую часть отливки из полиуретана согласно примеру А, рецептура 2, проанализированную через семь месяцев после получения в соответствии с настоящим изобретением.

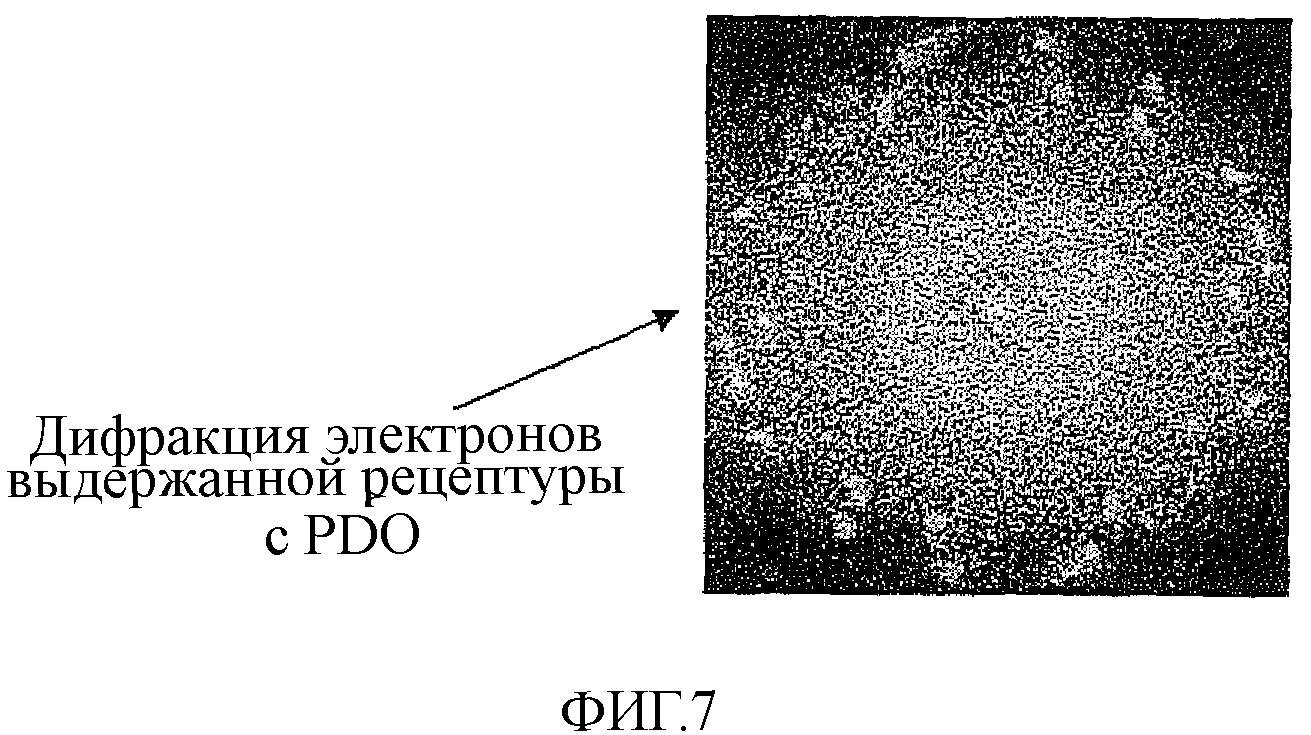

Фиг.7 представляет собой электронную дифрактограмму отливки из полиуретана примера А, рецептура 2, с фиг.6.

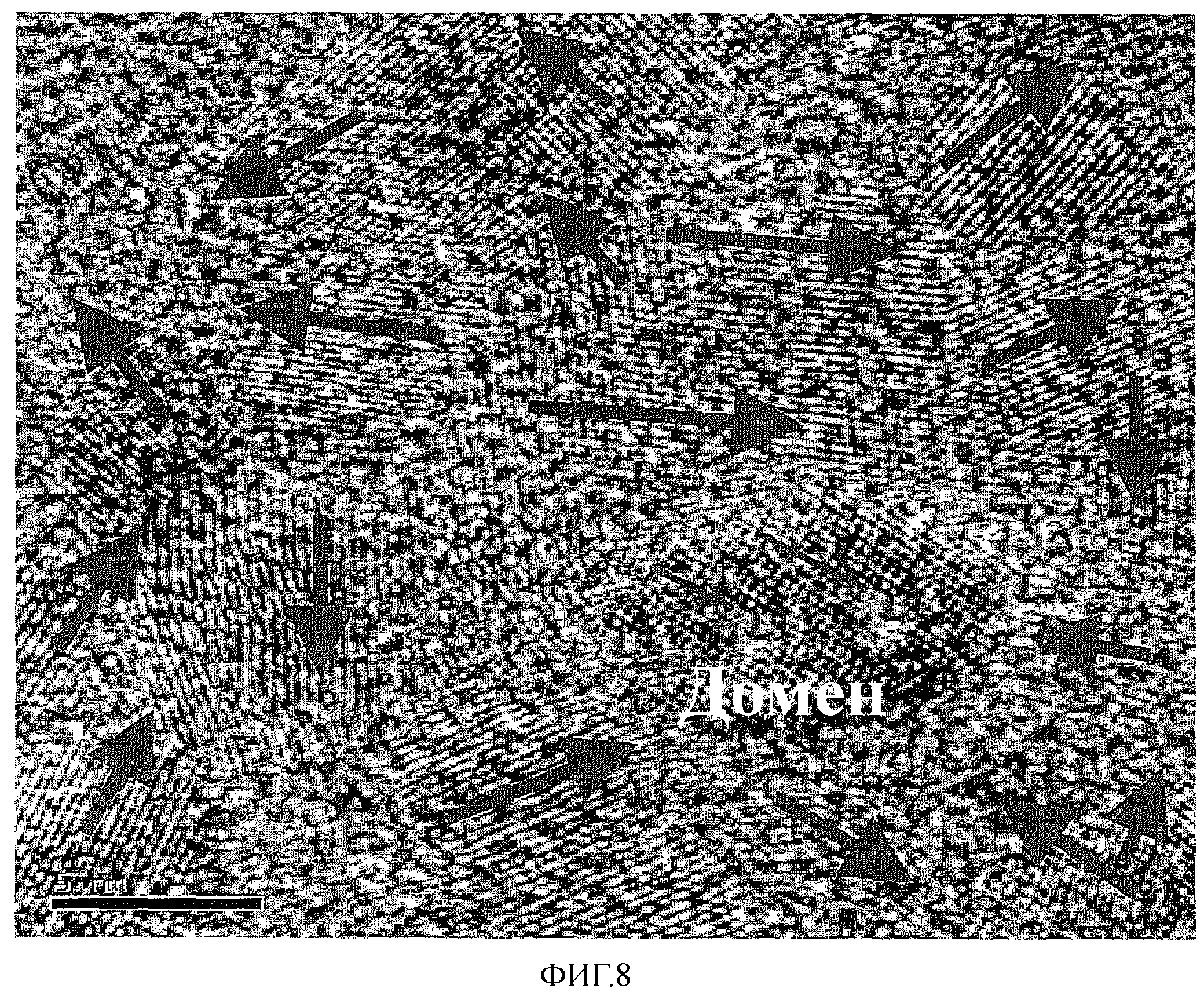

Фиг.8 представляет собой микрофотографию в TEM, показывающую вторую часть отливки из полиуретана с фиг.6 согласно примеру А, рецептура 2, полученную после выдерживания при обычных условиях в течение приблизительно семи месяцев в соответствии с настоящим изобретением.

Фиг.9 представляет собой микрофотографию в TEM, показывающую первую часть отливки из полиуретана согласно примеру А, рецептура 2, полученную после выдерживания при комнатной температуре в течение приблизительно от двух до четырех недель.

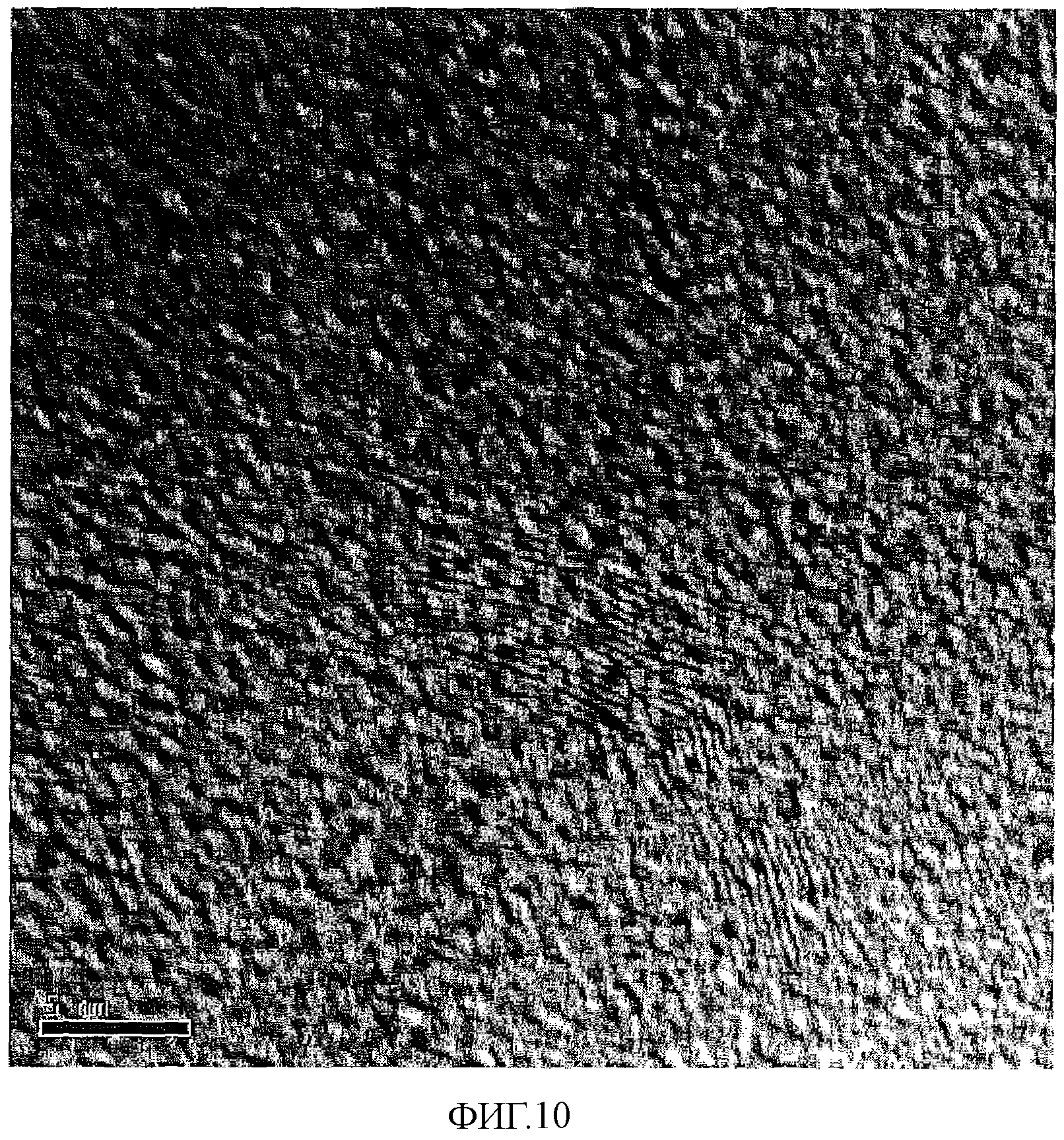

Фиг.10 представляет собой микрофотографию в TEM, показывающую вторую часть отливки из полиуретана согласно примеру А, рецептура 2, показанную на фиг.9.

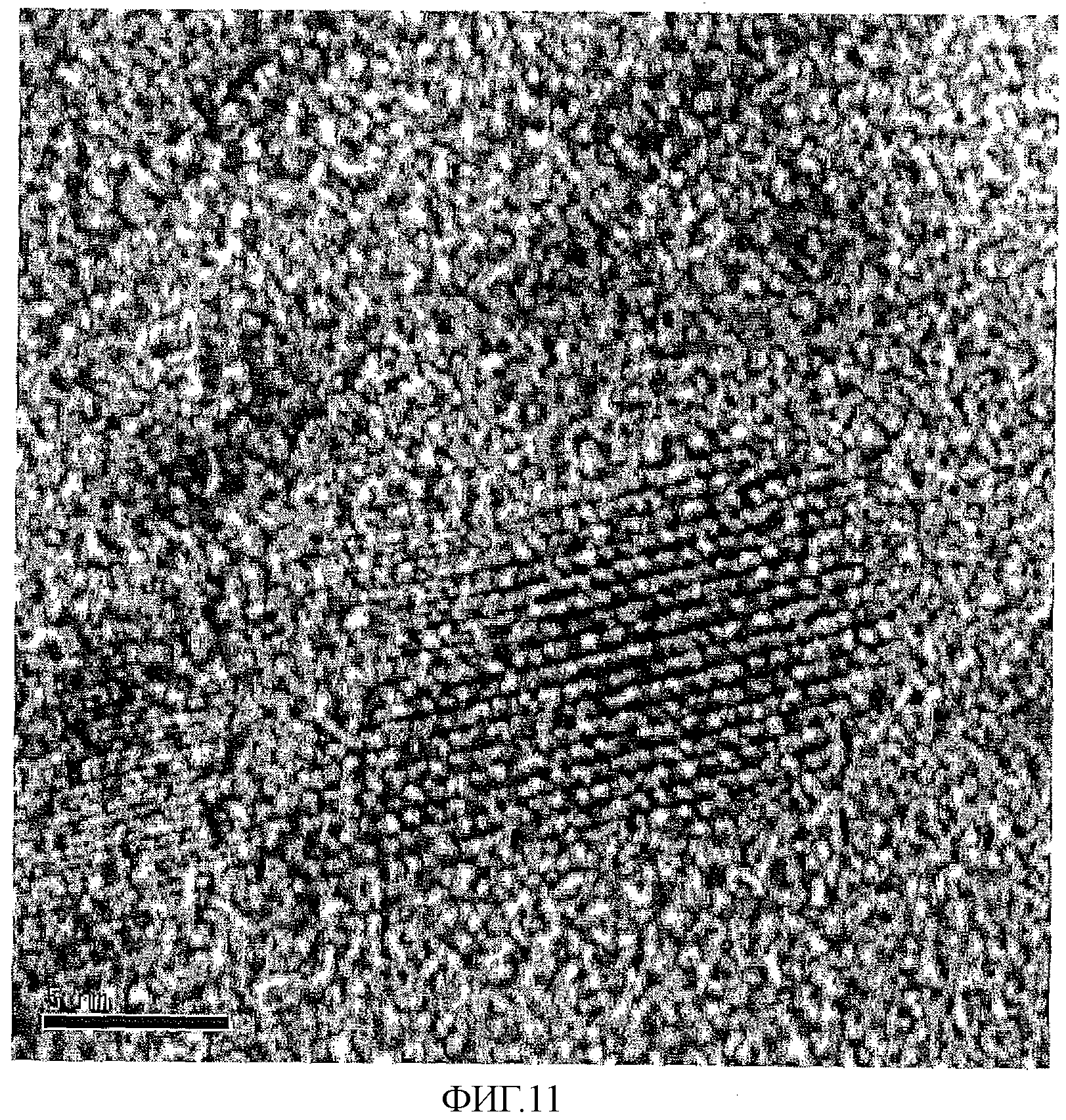

Фиг.11 представляет собой микрофотографию в TEM, показывающую отливку из полиуретана согласно примеру А, рецептура 2.

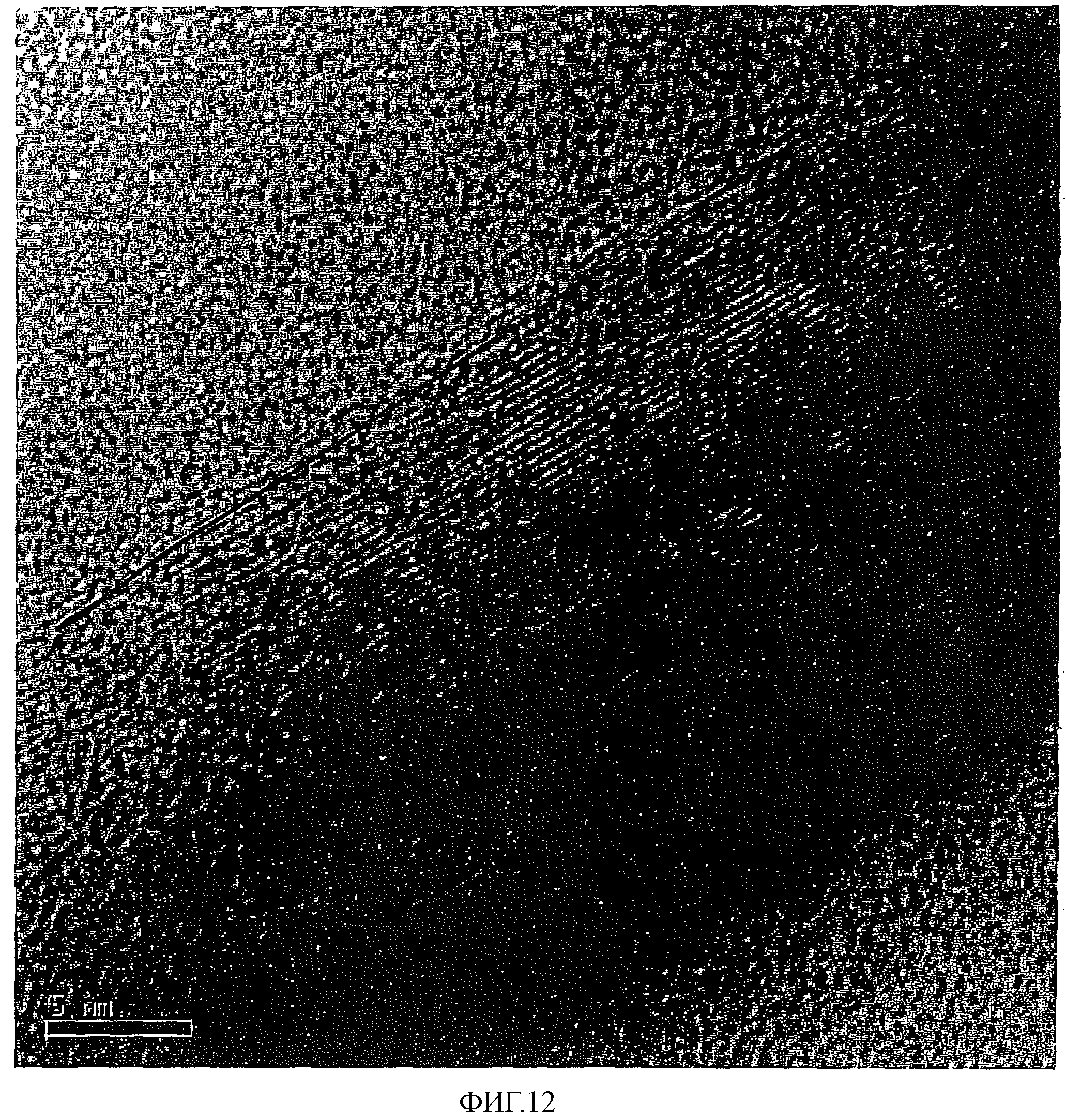

Фиг.12 представляет собой микрофотографию в TEM, показывающую первую часть отливки из полиуретана согласно примеру А, рецептура 2, полученную после выдерживания при комнатной температуре в течение приблизительно семи месяцев.

Фиг.13 представляет собой микрофотографию в TEM, показывающую вторую часть отливки из полиуретана согласно примеру А, рецептура 2, показанную на фиг.12.

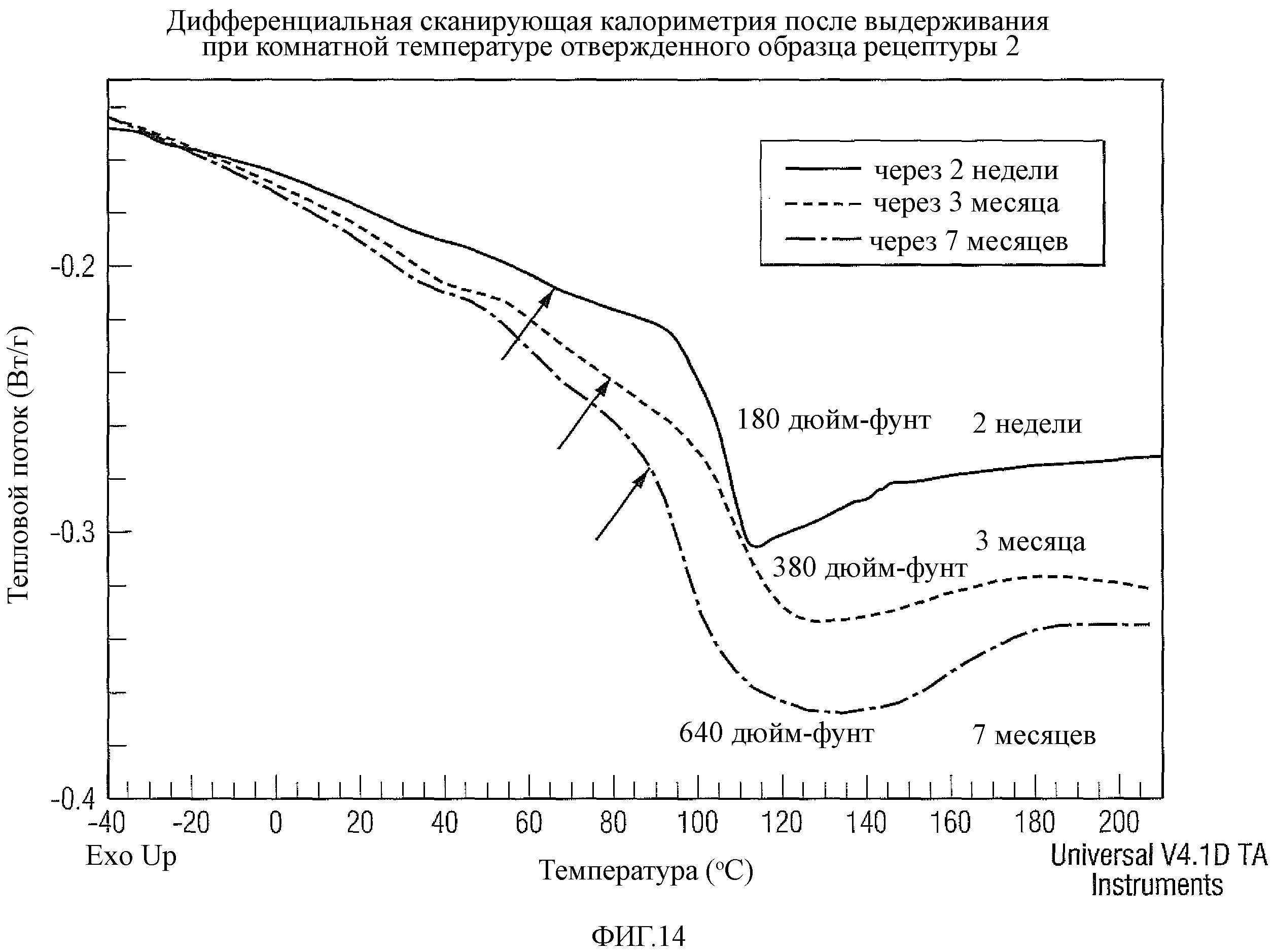

Фиг.14 представляет собой график теплового потока как функцию температуры при измерении с использованием дифференциальной сканирующей калориметрии (DSC) для отливок из полиуретана согласно примеру А, рецептура 2, полученный после выдерживания отливок при обычных условиях в течение двух недель, трех месяцев и семи месяцев, соответственно, в соответствии с настоящим изобретением.

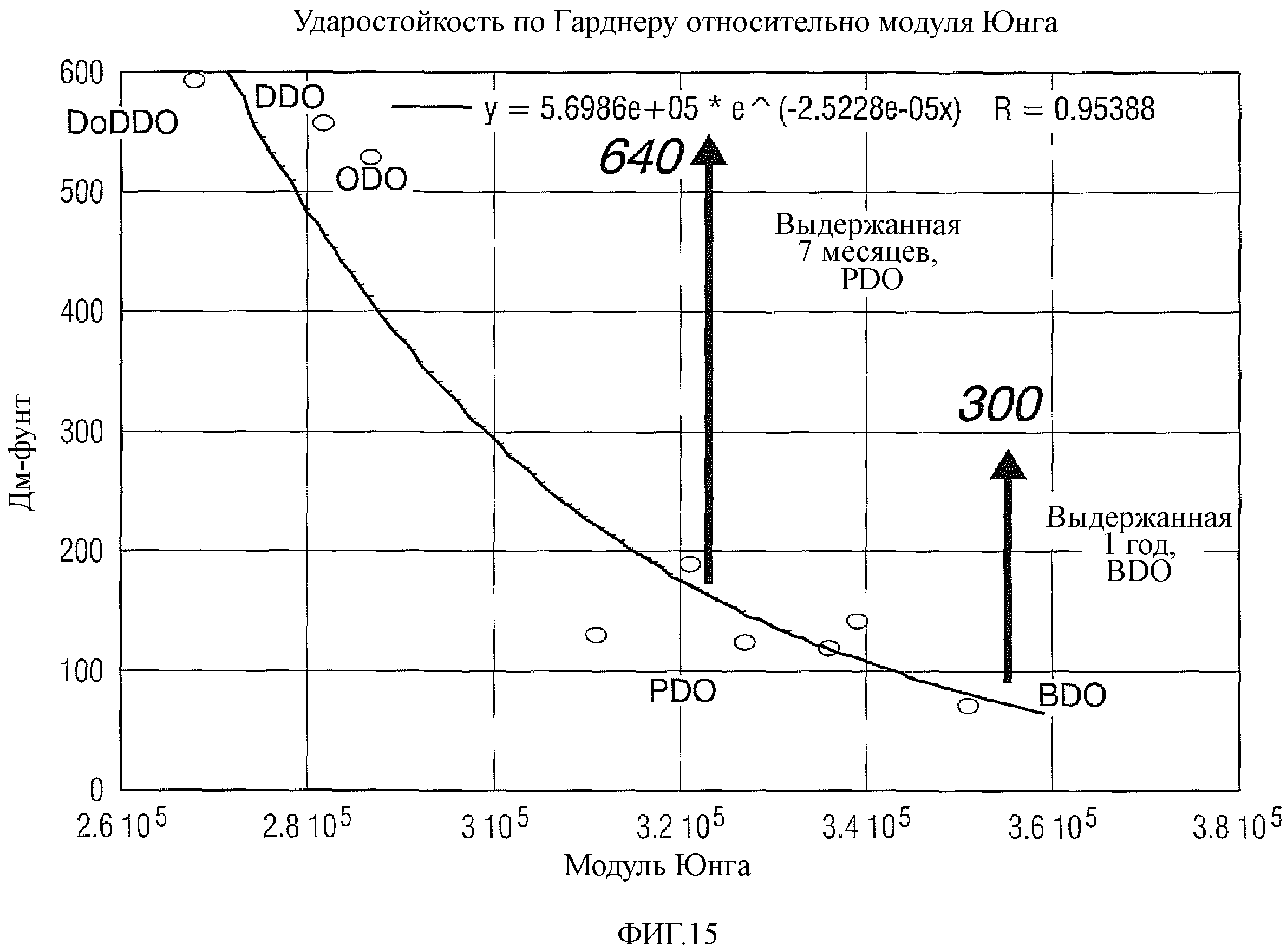

Фиг.15 представляет собой график ударостойкости по Гарднеру как функцию модуля Юнга для отливок из полиуретана согласно примеру А, рецептуры 1 и 2, полученный после выдерживания отливок при обычных условиях в течение семи месяцев и одного года, соответственно, в соответствии с настоящим изобретением.

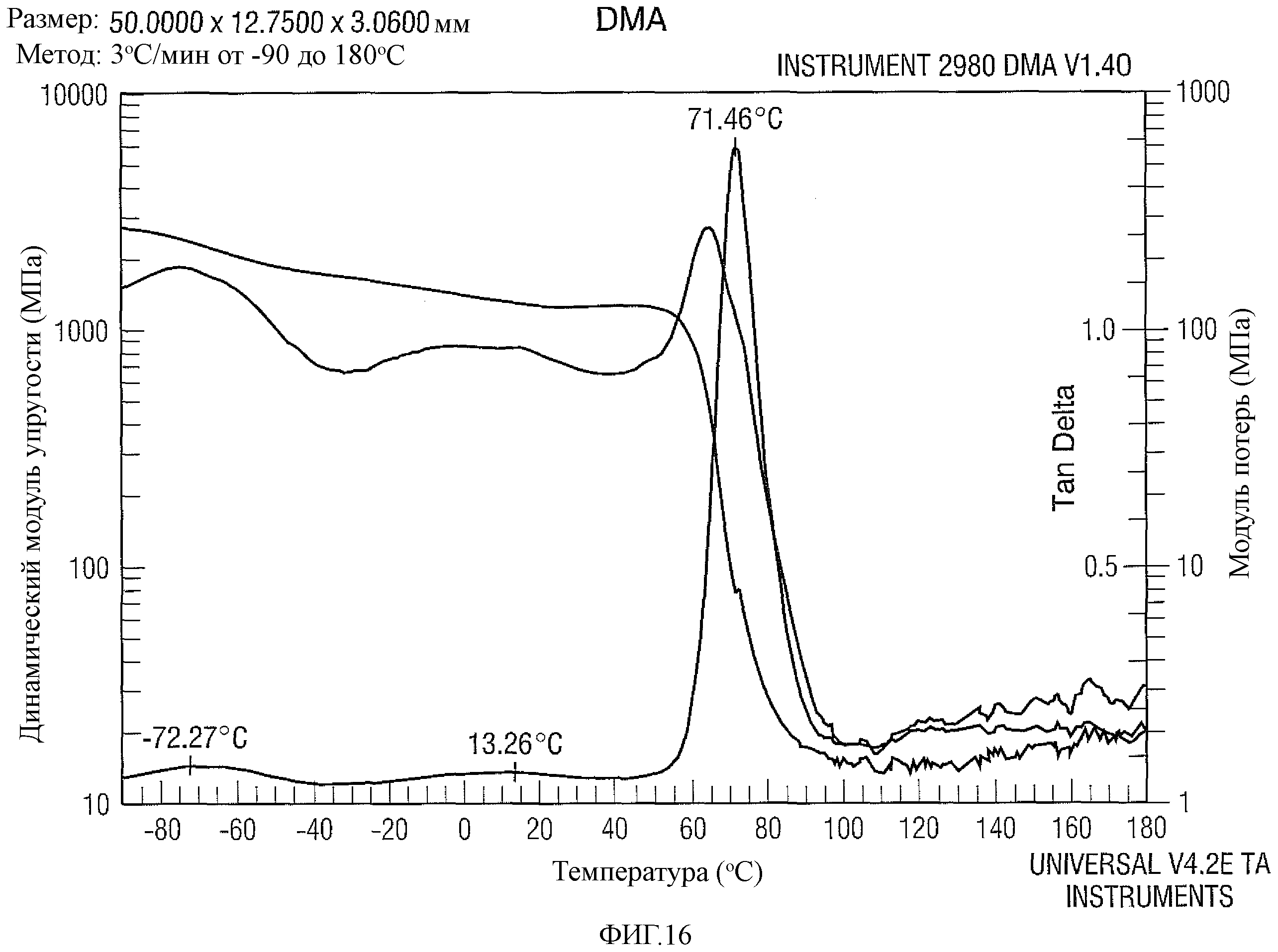

Фиг.16 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру А, рецептура 114, в соответствии с настоящим изобретением.

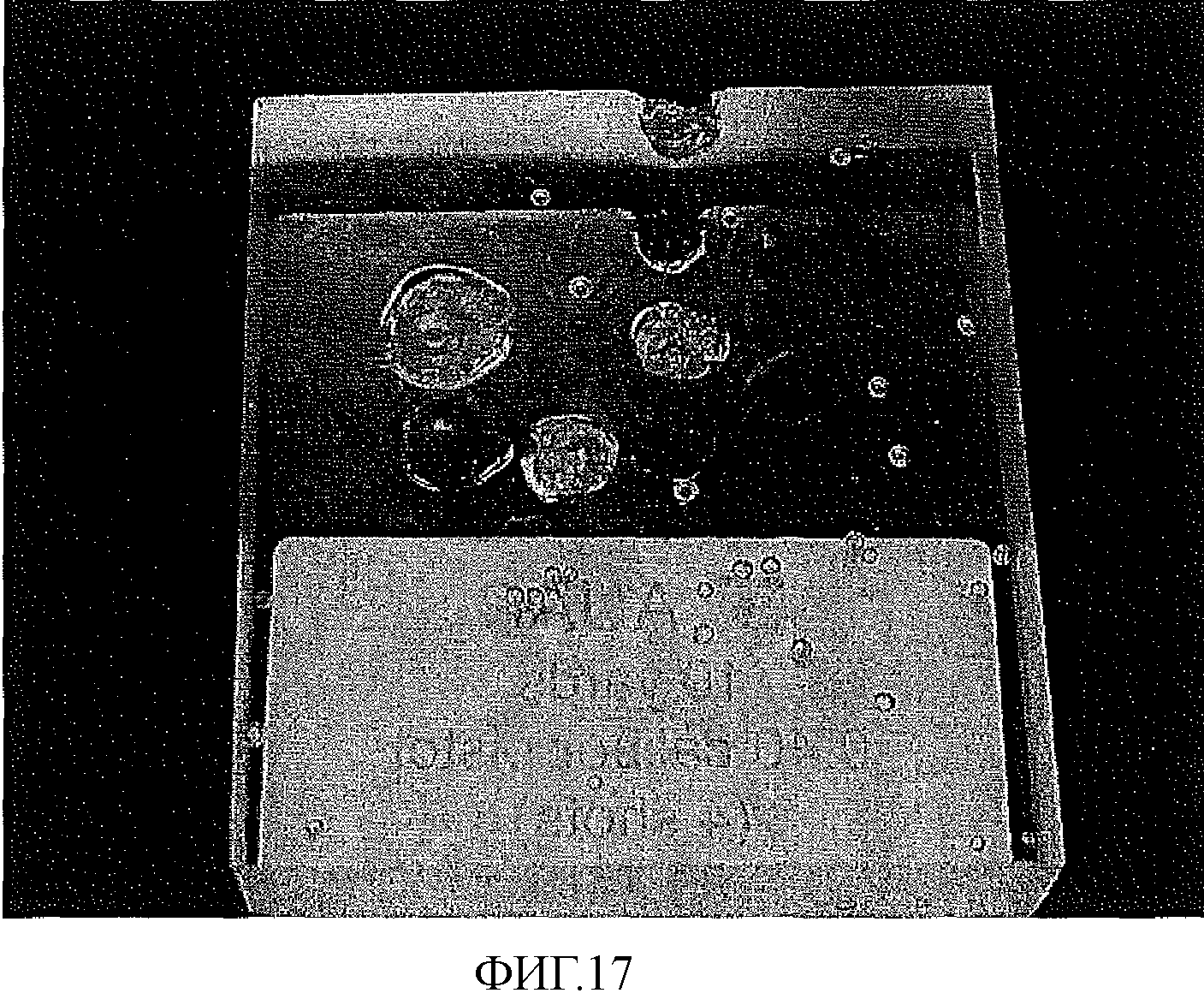

Фиг.17 представляет собой фотографию вида в перспективе испытуемого образца рецептуры 2, пример А, после обстрела образца пулями калибра 0,40 с расстояния 30 футов (9,2 м) при скорости 987 фут/сек (300,8 м/сек).

Фиг.18 представляет собой фотографию вида спереди испытуемого образца рецептуры 2, пример А, после обстрела образца с помощью дробовика 12 калибра с расстояния 20 футов (6,1 м) при скорости 1290 фут/сек (393,2 м/сек) с использованием тяжелых спортивных свинцовых дробин.

Фиг.19 представляет собой фотографию вида спереди испытуемого образца рецептуры 93, пример А, после обстрела образца 9 мм пулями с расстояния 20 футов (6,1 м) при скорости 1350 фут/сек (411,5 м/сек).

Фиг.20 представляет собой фотографию вида в перспективе испытуемого образца рецептуры 94, пример А, после обстрела образца 9 мм пулей с расстояния 20 футов (6,1 м) при начальной скорости 1350 фут/сек (411,5 м/сек).

Фиг.21 представляет собой вид сбоку образца, показанного на фиг.20.

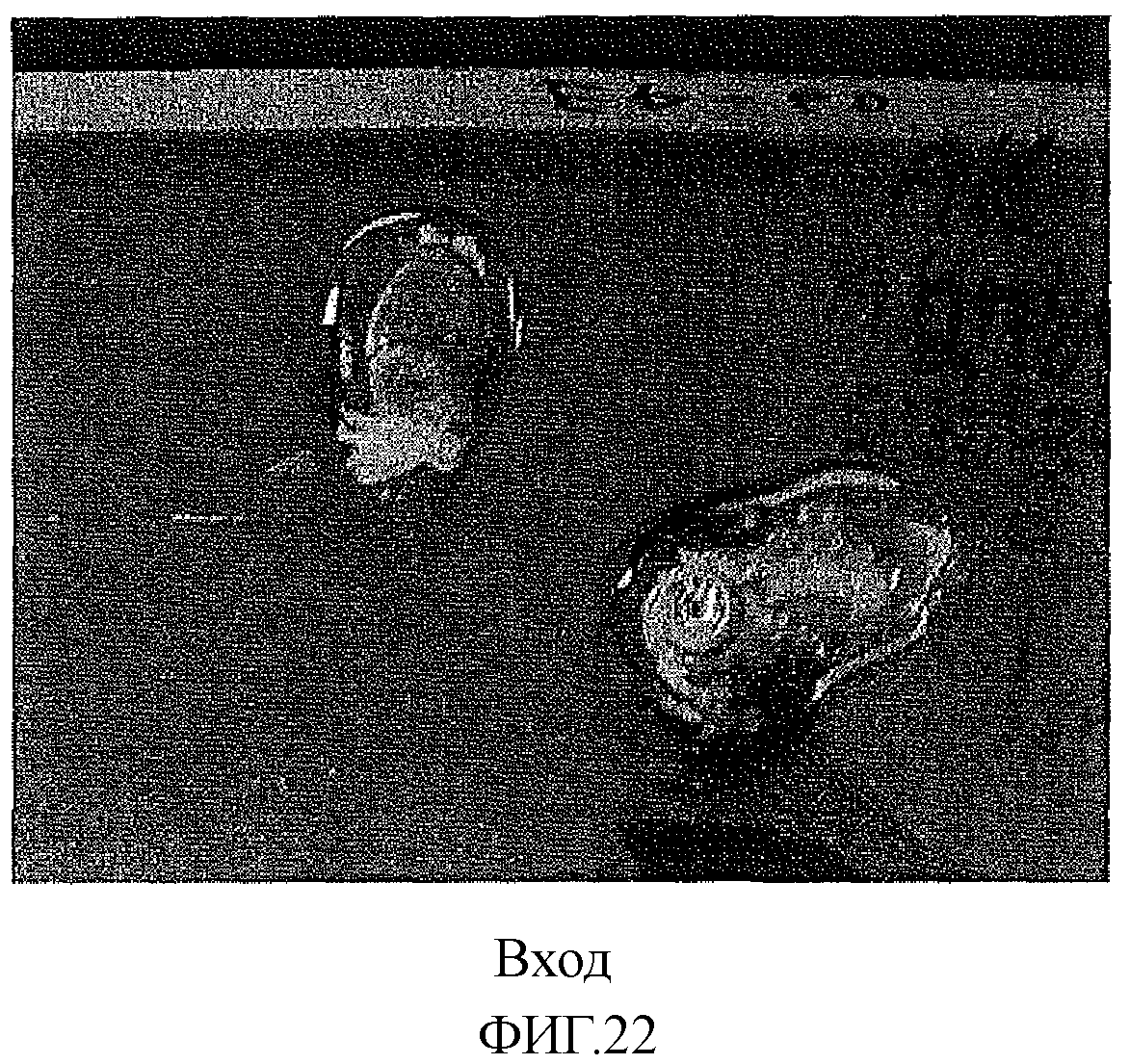

Фиг.22 представляет собой вид спереди части композита в соответствии с настоящим изобретением после обстрела образца четырьмя пулями 7,62×39 мм, имеющими стальное ядро, из нарезной винтовки АК-47 с расстояния 30 ярдов (27,4 м) при начальной скорости 2700 фут/сек (823 м/сек).

Фиг.23 представляет собой вид в перспективе сзади образца с фиг.22.

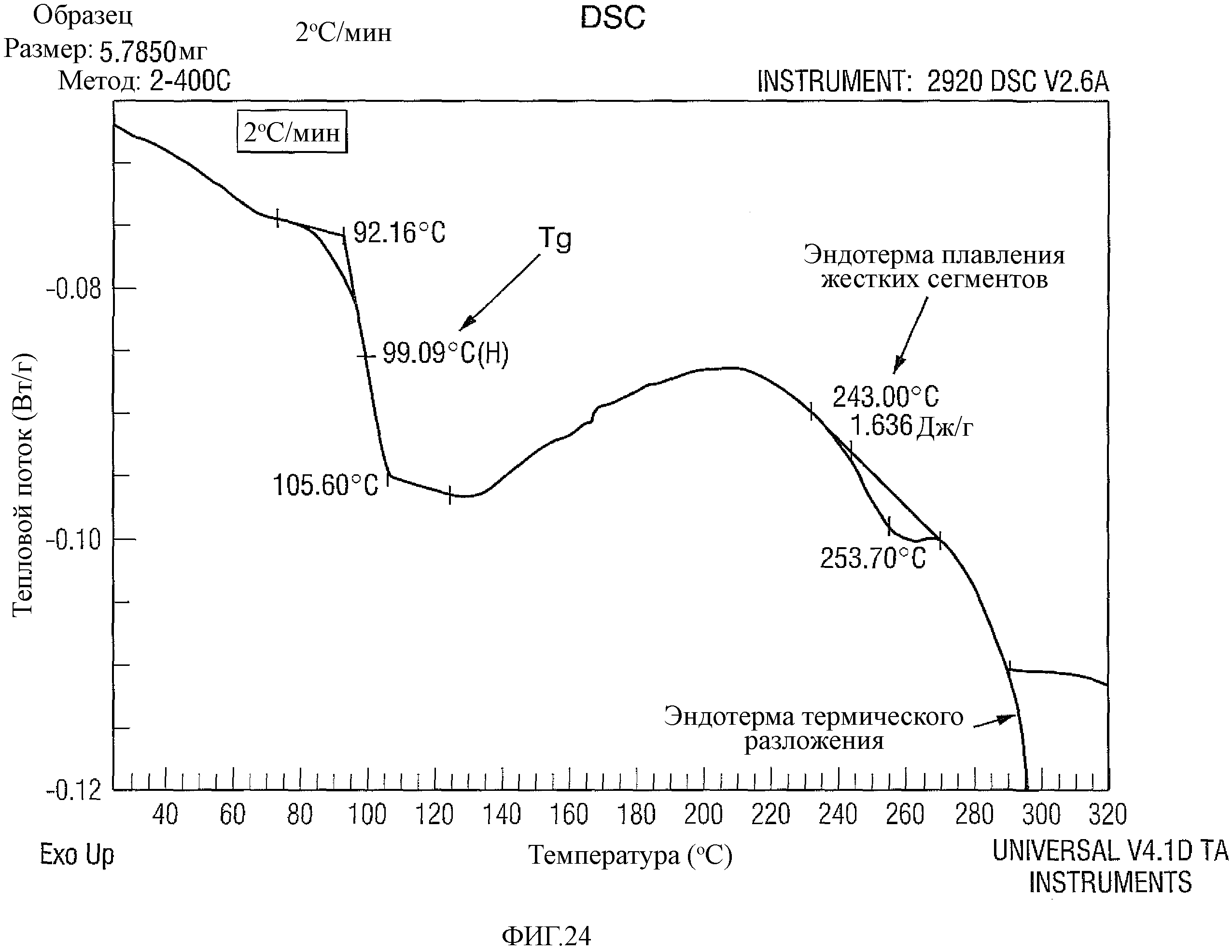

Фиг.24 представляет собой график теплового потока как функцию температуры при измерении с использованием дифференциальной сканирующей калориметрии (DSC) для отливок из полиуретана, полученных согласно примеру А, рецептура 2, настоящего изобретения.

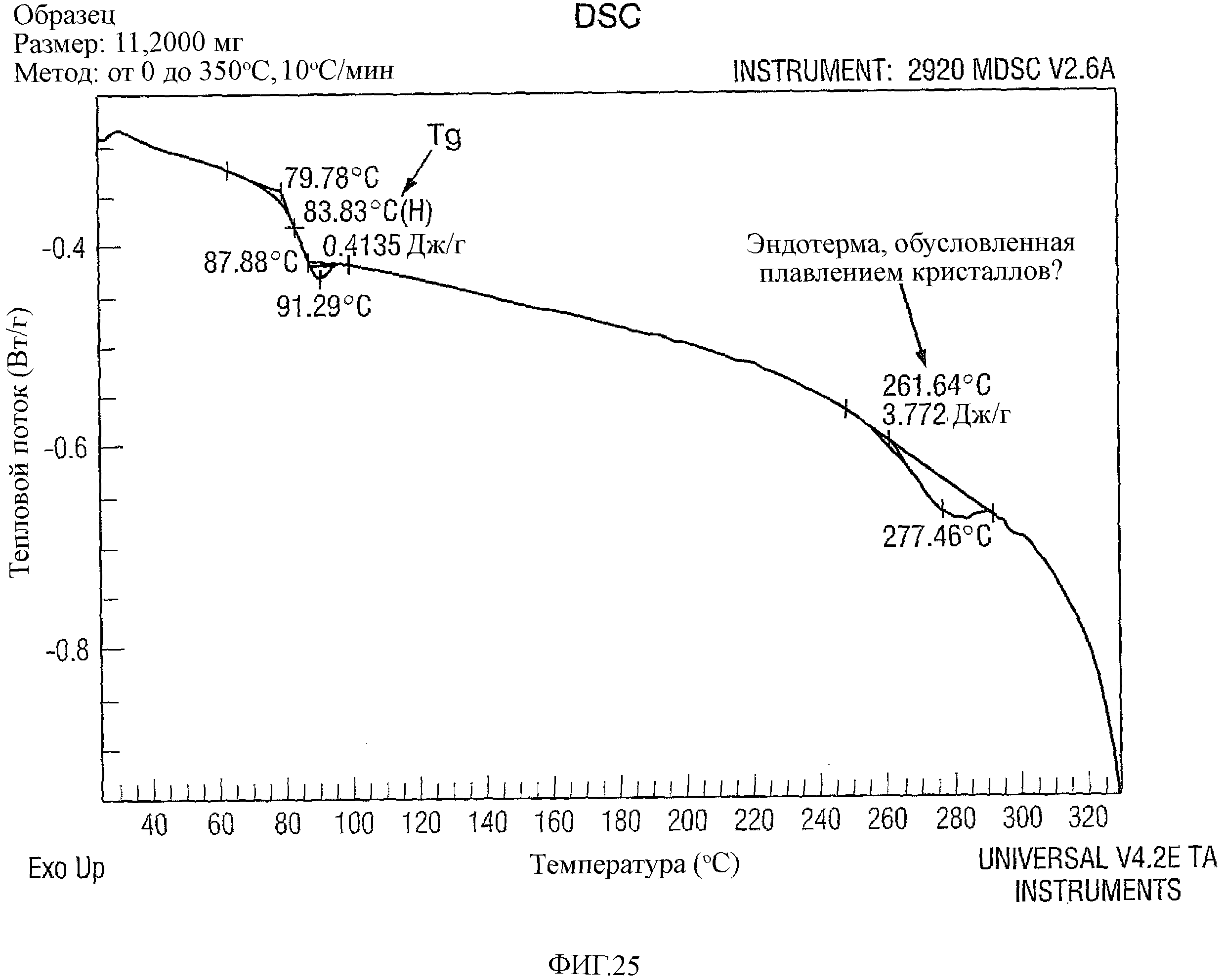

Фиг.25 представляет собой график теплового потока как функцию температуры при измерении с использованием DSC для отливок из полиуретана, полученных согласно примеру А, рецептура 136, настоящего изобретения.

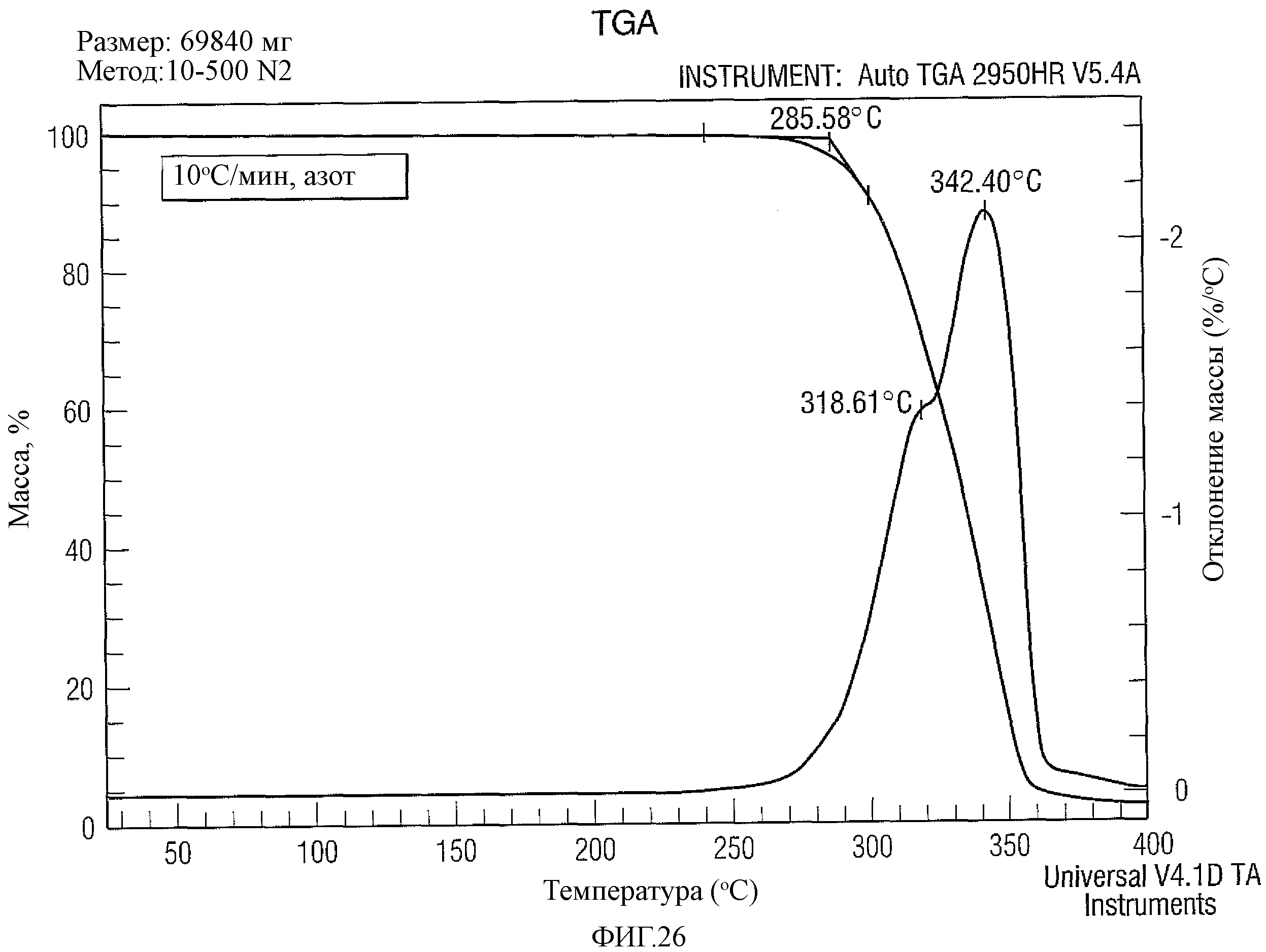

Фиг.26 представляет собой график потери массы как функцию температуры при измерении с использованием термогравиметрического анализа (TGA) для отливок из полиуретана, полученных согласно примеру А, рецептура 136, настоящего изобретения.

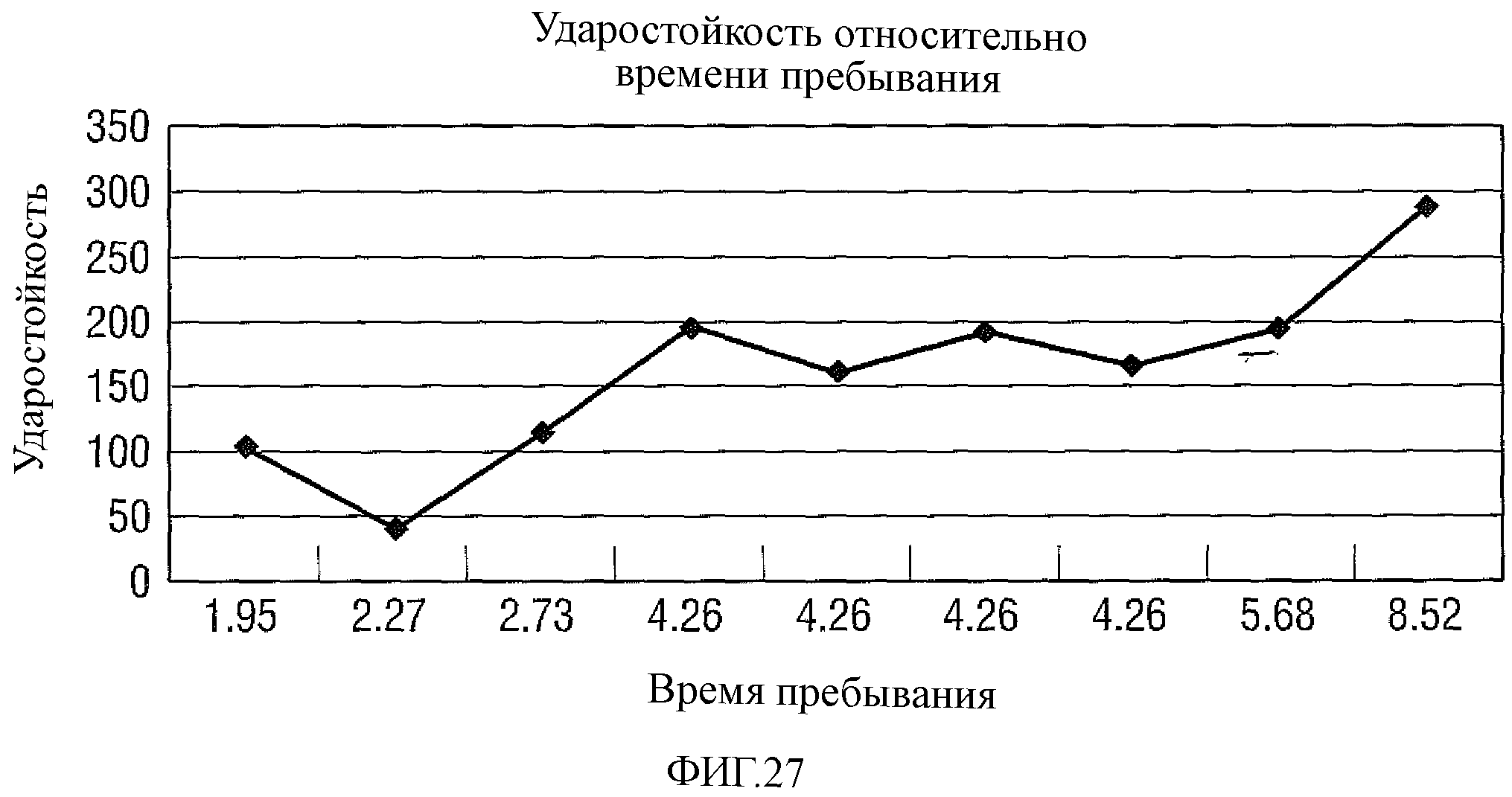

Фиг.27 представляет собой график ударостойкости по Гарднеру как функцию времени пребывания в смесительной головке для выбранных образцов в соответствии с настоящим изобретением.

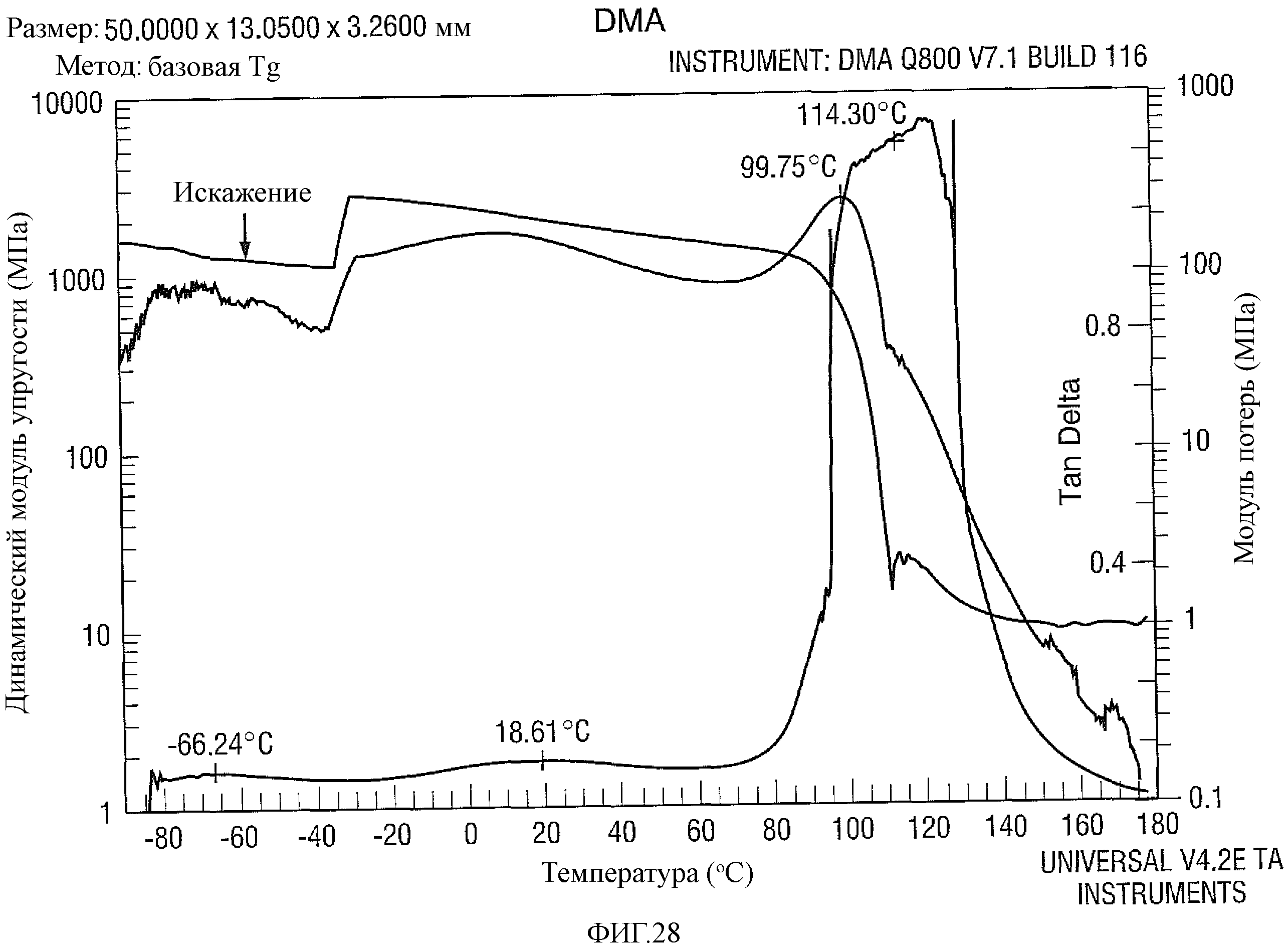

Фиг.28 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 19, в соответствии с настоящим изобретением.

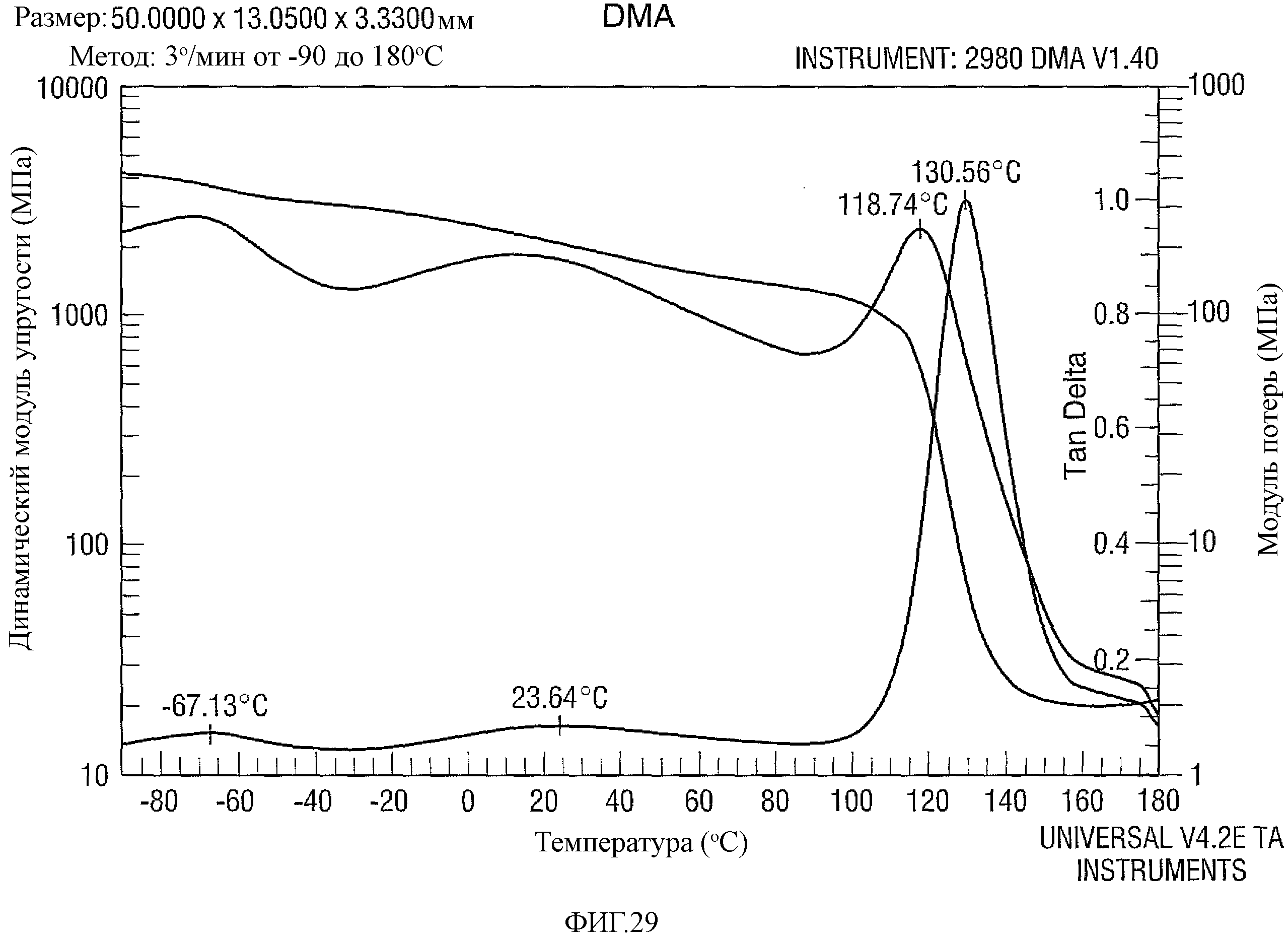

Фиг.29 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 21, в соответствии с настоящим изобретением.

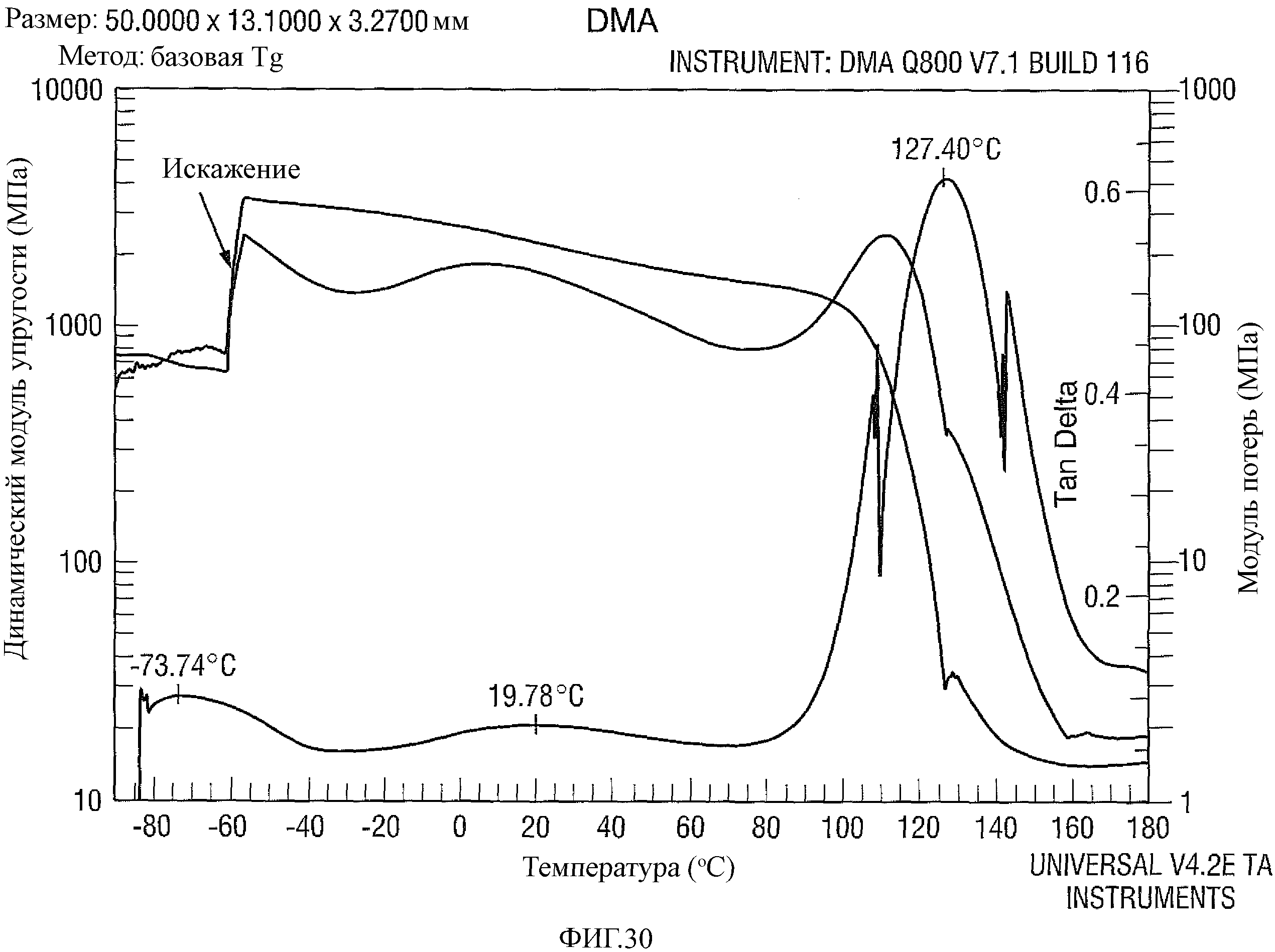

Фиг.30 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 31, в соответствии с настоящим изобретением.

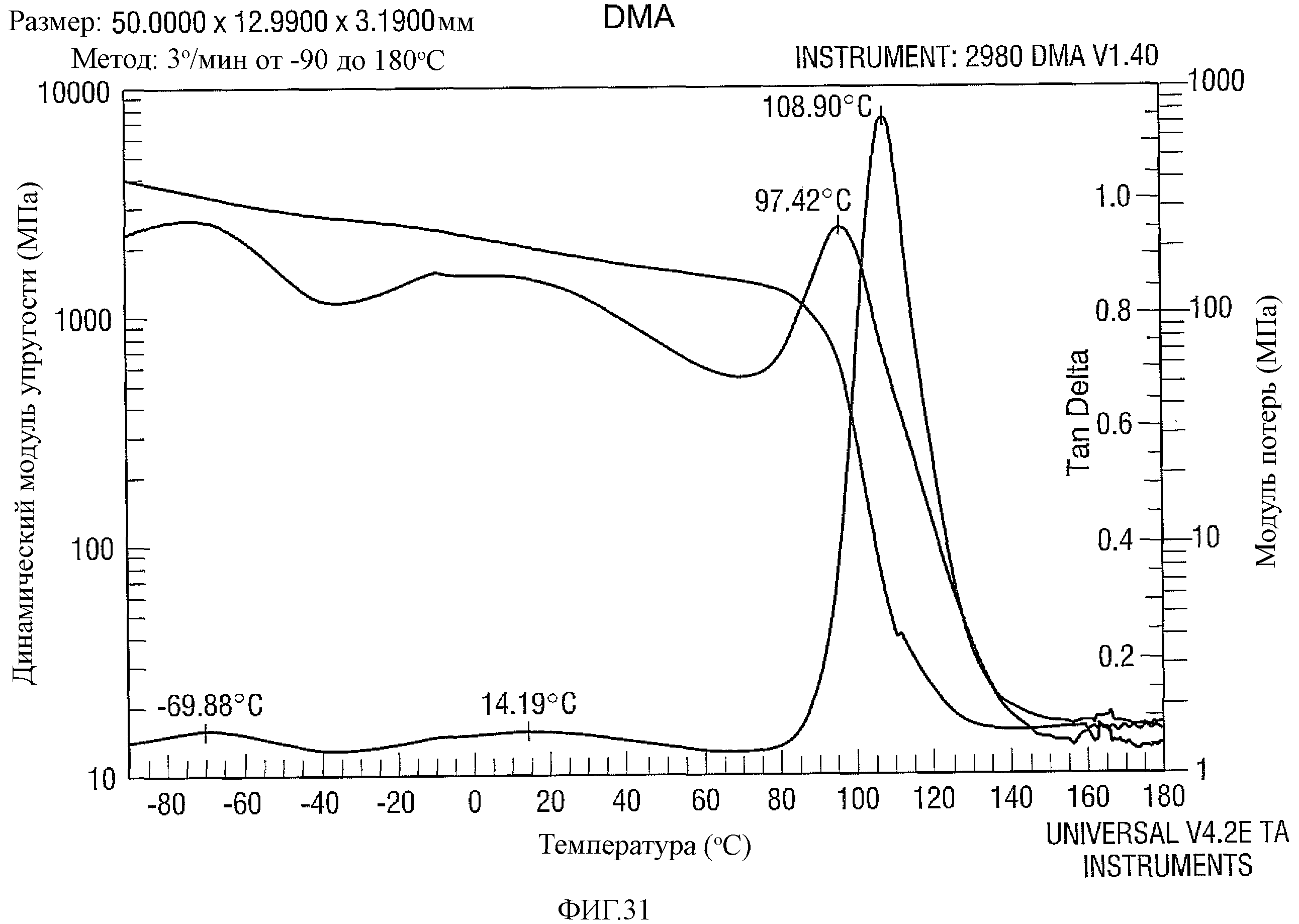

Фиг.31 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 46, в соответствии с настоящим изобретением.

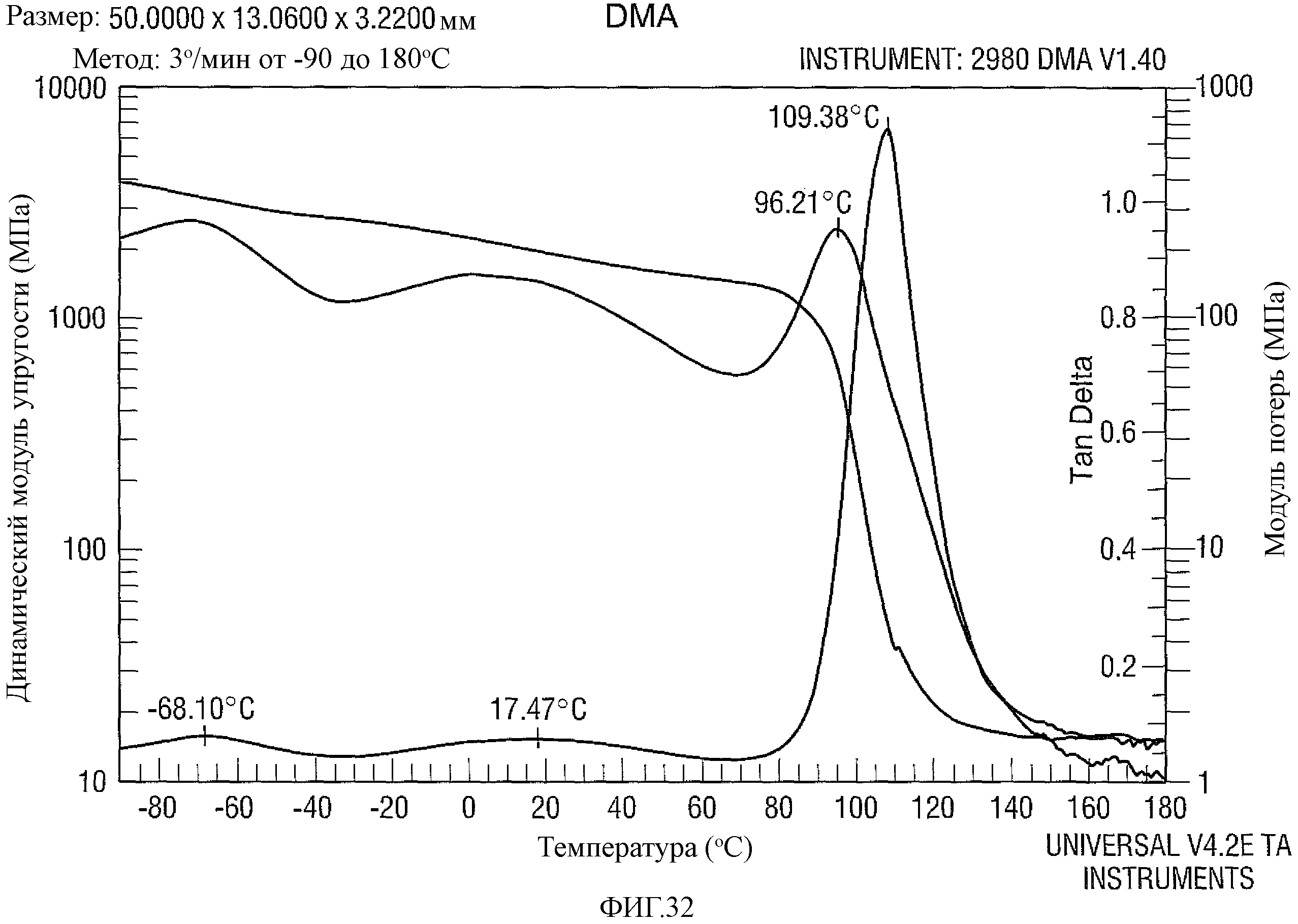

Фиг.32 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 48, в соответствии с настоящим изобретением.

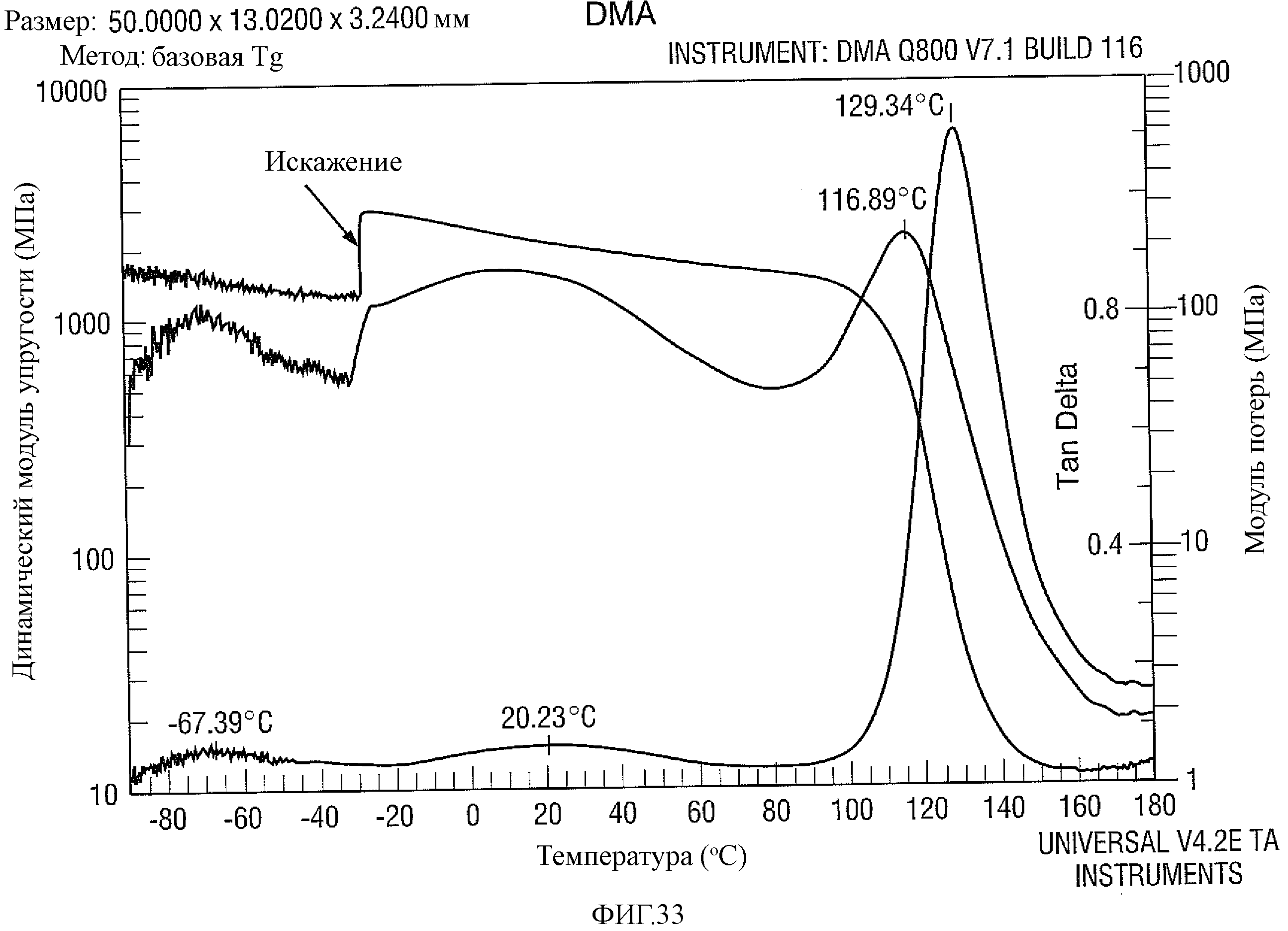

Фиг.33 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 49, в соответствии с настоящим изобретением.

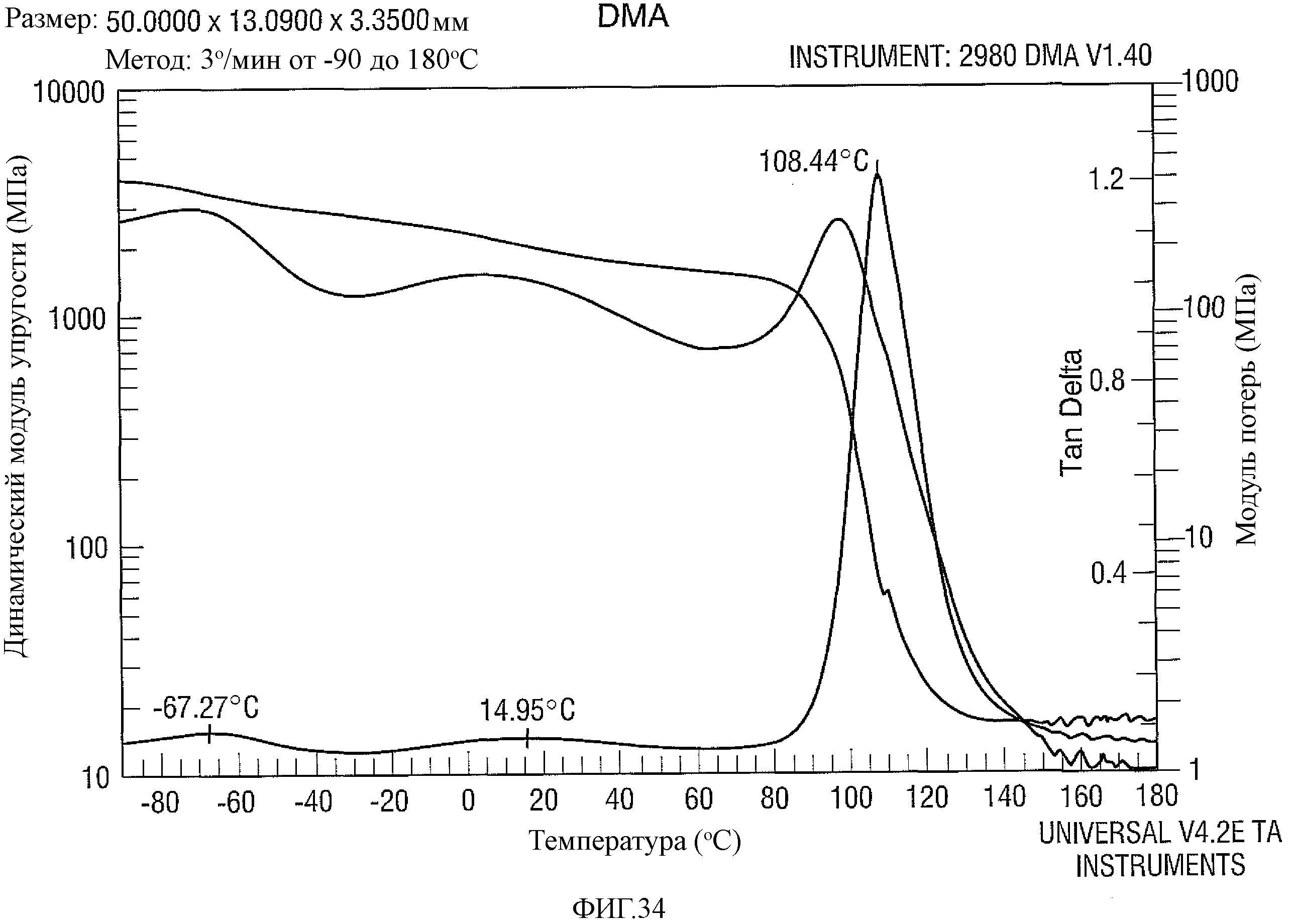

Фиг.34 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 2, образец 52, в соответствии с настоящим изобретением.

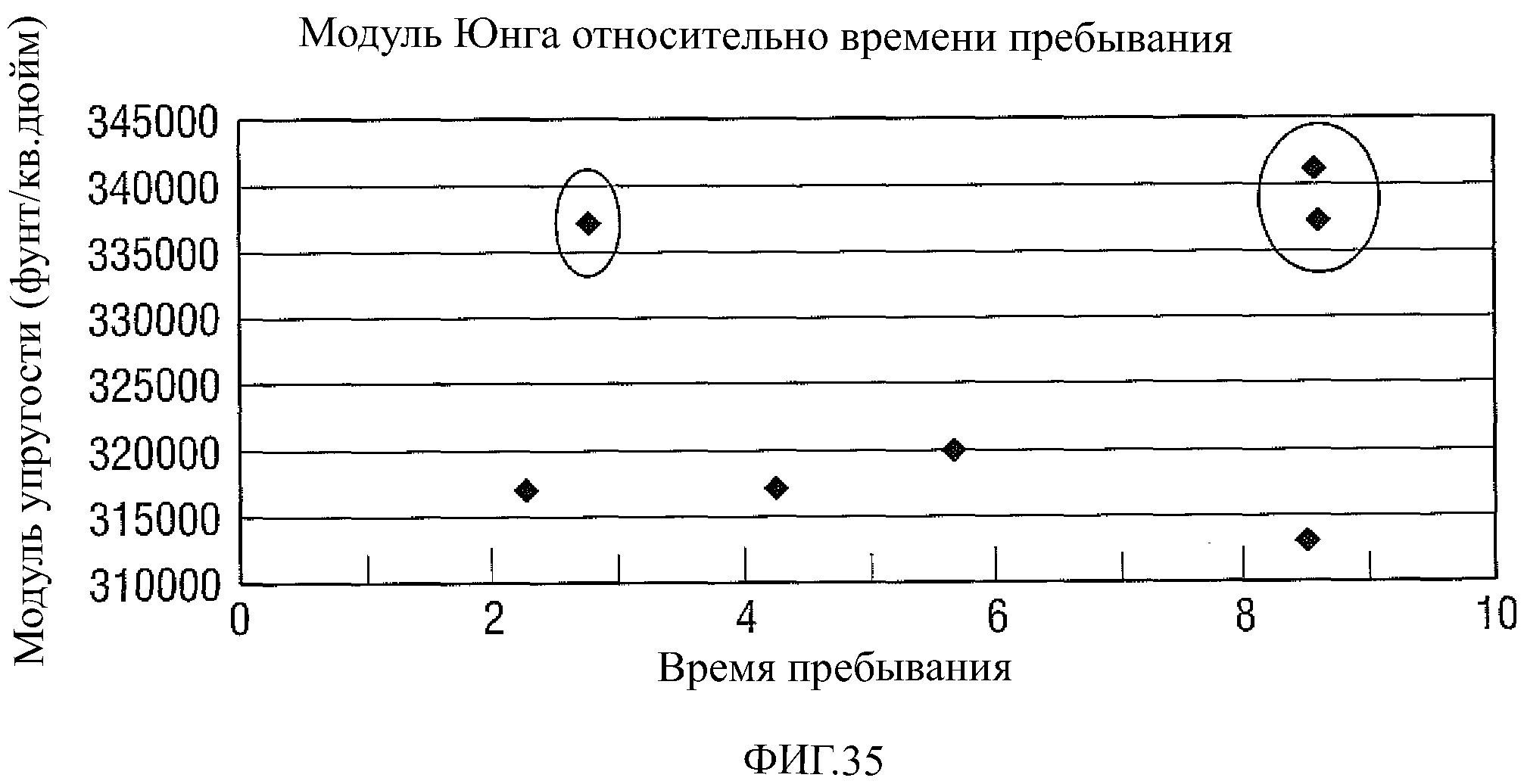

Фиг.35 представляет собой график модуля Юнга (фунт/кв.дюйм) как функцию времени пребывания в смесительной головке (сек) для выбранных полиуретановых образцов, полученных согласно примеру L3, опыт № 2, в соответствии с настоящим изобретением.

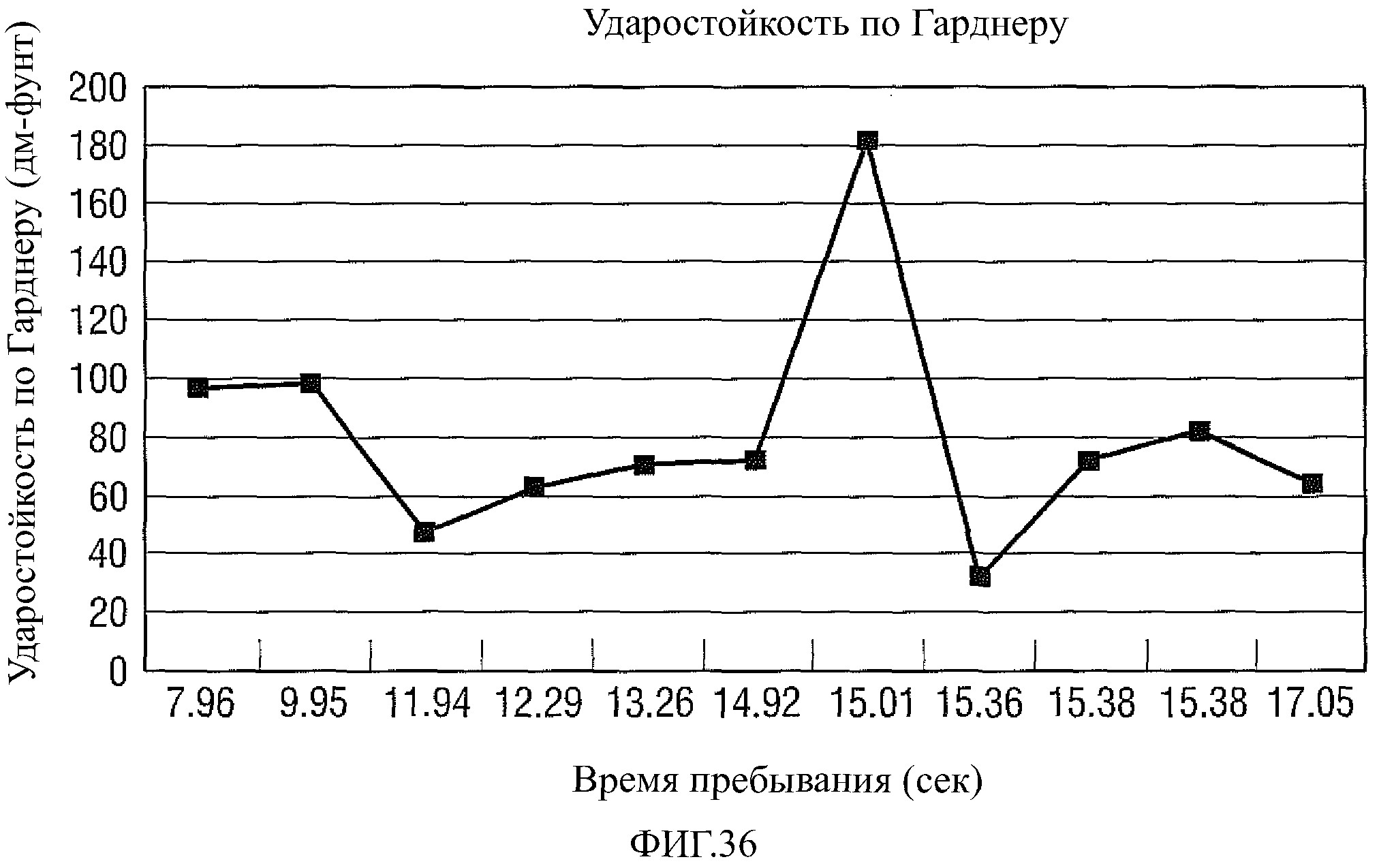

Фиг.36 представляет собой график ударостойкости по Гарднеру как функцию времени пребывания в смесительной головке для выбранных образцов в соответствии с настоящим изобретением.

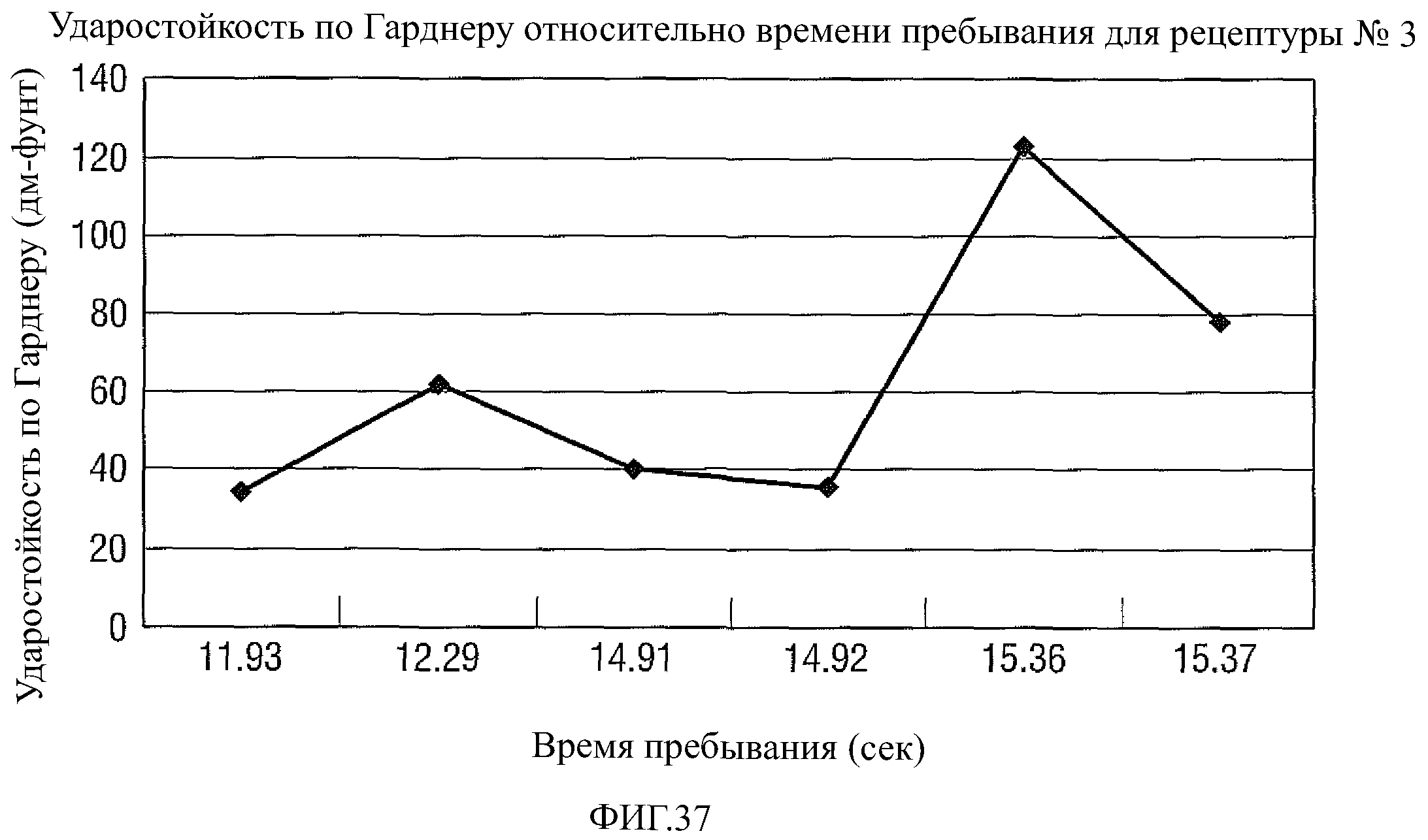

Фиг.37 представляет собой график ударостойкости по Гарднеру как функцию времени пребывания в смесительной головке для выбранных образцов в соответствии с настоящим изобретением.

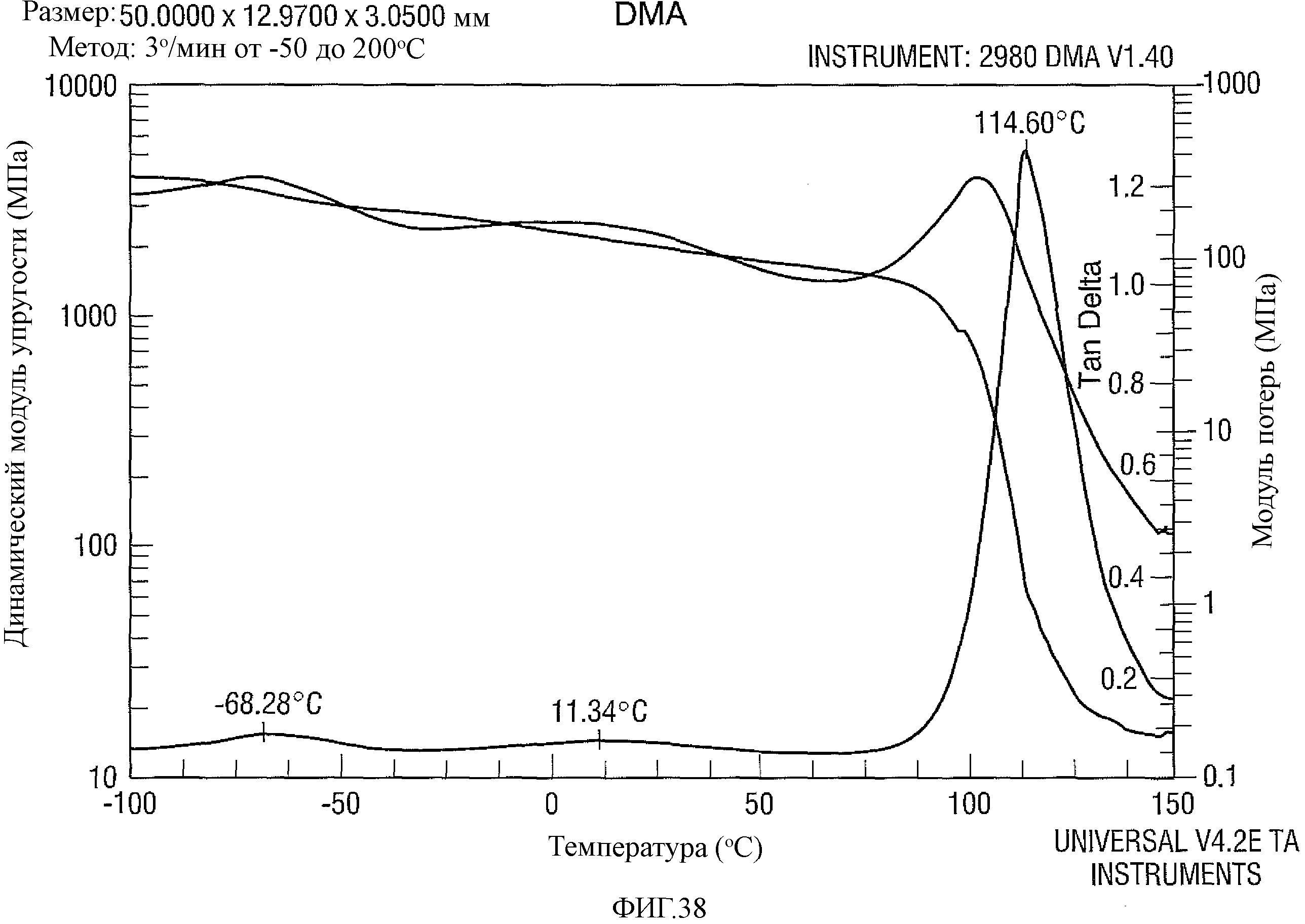

Фиг.38 представляет собой график динамического модуля упругости, модуля потерь и tan Delta как функцию температуры при измерении с использованием DMA для отливок из полиуретана, полученных согласно примеру L3, опыт № 4, образец 11, в соответствии с настоящим изобретением.

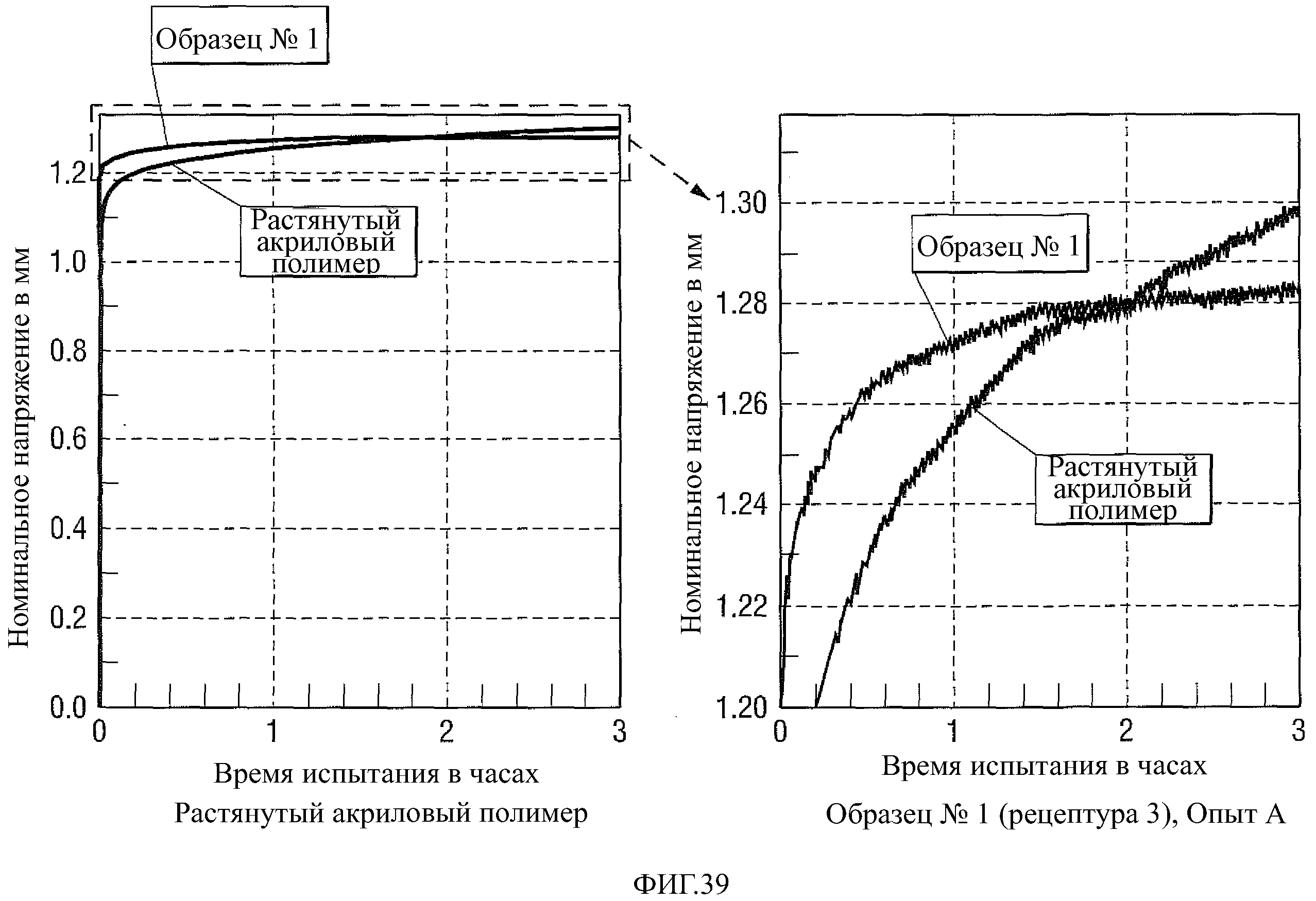

Фиг.39 представляет собой график номинальной деформации в мм как функцию времени испытания для образцов обычного растянутого акрила и образца № 1 (рецептура 3), опыта А, в соответствии с настоящим изобретением.

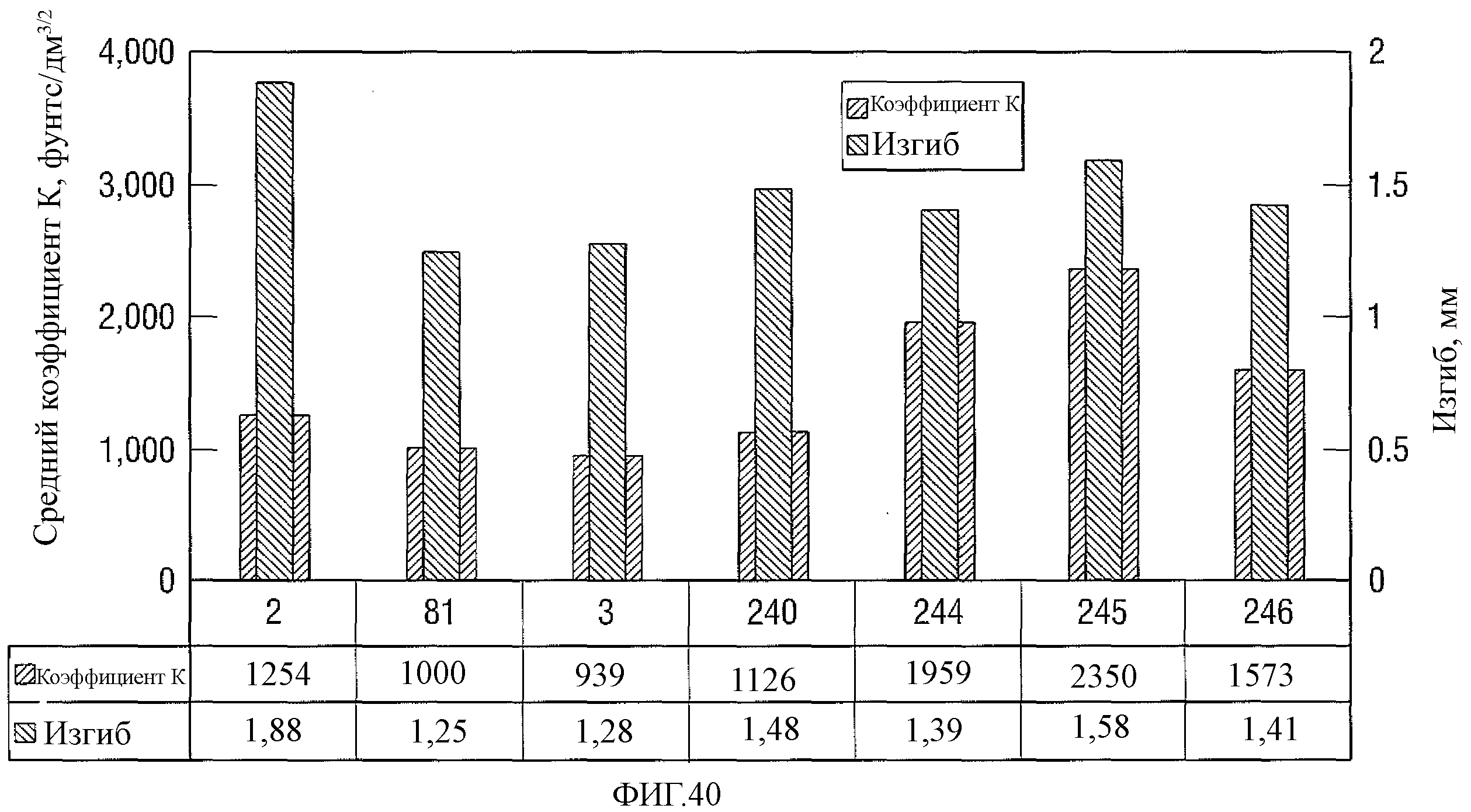

Фиг.40 представляет собой столбчатую диаграмму усредненного коэффициента К в фунтс/дюйм3/2 и изгиб в мм для выбранных образцов в соответствии с настоящим изобретением.

Подробное описание изобретения

Используемые в данном описании пространственные определения или определения направления, такие как «внутри», «слева», «справа», «вверх», «вниз», «горизонтальный», «вертикальный» и т.д., связаны с изобретением так, как это в нем описано. Однако следует понимать, что изобретение может допускать различные альтернативные ориентации и, соответственно, такие определения не следует рассматривать как ограничивающие. Для целей настоящего описания, если не указано иное, все числа, выражающие количества ингредиентов, условия реакции, размеры, физические характеристики и т.д., используемые в описании и в формуле изобретения, следует понимать как скорректированные во всех случаях с помощью определения «приблизительно». Соответственно, если не указано иное, численные параметры, представленные в следующем описании и в прилагаемой формуле изобретения, являются приближениями, которые могут меняться в зависимости от желаемых свойств, которые, как полагают, должны быть получены с помощью настоящего изобретения. В крайнем случае, но не в качестве попытки ограничить изобретение системой эквивалентов объема формулы изобретения, каждый численный параметр должен, по меньшей мере, истолковываться с учетом числа представленных значимых символов и с применением обычных методик округления значений.

Несмотря на то, что численные интервалы и параметры, устанавливающие широкий объем изобретения, являются приближениями, численные значения, указанные в конкретных примерах, представлены насколько возможно точно. Любые численные значения, однако, по сути, содержат некоторые ошибки, неизбежно вытекающие из стандартного отклонения, присущего соответствующим измерениям при испытаниях.

Кроме того, следует понимать, что любой численный интервал, приведенный в данном описании, как подразумевается, включает все частные интервалы, охватываемые им. Например, интервал «от 1 до 10», как подразумевается, включает любой и все частные интервалы между указанным минимальным значением 1 и указанным максимальным значением 10; то есть, все частные интервалы, начинающиеся с минимального значения, равного или больше чем 1, и оканчивающиеся максимальным значением, равным или менее чем 10, и все частные интервалы между ними, например, от 1 до 6,3, или от 5,5 до 10, или от 2,7 до 6,1.

«Алкил» означает алифатическую углеводородную группу, которая может быть линейной или разветвленной и может содержать в цепи приблизительно от 1 до 20 атомов углерода. Неограничивающие примеры подходящих алкильных групп содержат в цепи приблизительно от 1 до 18 атомов углерода, или приблизительно от 1 до 6 атомов углерода в цепи. «Разветвленный» означает, что одна или несколько низших алкильных групп, таких как метил, этил или пропил, прикреплены к линейной алкильной цепи. «Низший алкил» или «короткоцепочечный алкил» означает группу, содержащую приблизительно 1-6 атомов углерода в цепи, которая может быть линейной или разветвленной. «Алкил» может быть незамещенным или необязательно замещен одним или несколькими заместителями, которые могут быть одинаковыми или различными, причем каждый заместитель, независимо друг от друга, выбран из группы, включающей атом галогена, алкил, арил, циклоалкил, циано-, гидрокси-, алкоксигруппу, алкилтио-, аминогруппу, -NH(алкил), -NH(циклоалкил), -N(алкил)2, карбоксигруппу и -С(О)О-алкил. Неограничивающими примерами подходящих алкильных групп являются метил, этил, н-пропил, изопропил и трет-бутил.

«Алкилен» означает дифункциональную группу, полученную путем удаления атома водорода из алкильной группы, которая определена выше. Неограничивающими примерами алкилена являются метилен, этилен и пропилен.

«Арил» означает ароматическую моноциклическую или полициклическую кольцевую систему, содержащую приблизительно от 6 до 14 атомов углерода, или приблизительно от 6 до 10 атомов углерода. Арильная группа необязательно может быть замещена одним или несколькими «заместителями кольцевой системы», которые могут быть одинаковыми или различными и являются такими, как определено в данном описании. Неограничивающими примерами подходящих арильных групп являются фенил и нафтил.

«Гетероарил» означает ароматическую моноциклическую или полициклическую кольцевую систему, содержащую приблизительно от 5 до 14 атомов углерода в кольце, или приблизительно от 5 до 10 атомов в кольце, в котором один или несколько атомов кольца представляют собой элемент, отличный от атома углерода, например, атом азота, кислорода или серы, отдельно или в комбинации. В некоторых неограничивающих вариантах осуществления гетероарилы содержат приблизительно от 5 до 6 атомов в кольце. «Гетероарил» необязательно может быть замещен одним или несколькими «заместителями кольцевой системы», которые могут быть одинаковыми или различными и которые являются такими, как определено в данном описании. Префикс аза-, окса- или тиа- перед корневым названием гетероарила означает, что, по меньшей мере, один атом азота, кислорода или серы, соответственно, присутствует в качестве атома кольца. Атом азота гетероарила необязательно может быть окислен до соответствующего N-оксида. Неограничивающими примерами подходящих гетероарилов являются пиридил, пиразинил, фуранил, тиенил, пиримидинил, пиридон (в том числе N-замещенные пиридоны), изоксазолил, изотиазолил, оксазолил, тиазолил, пиразолил, фуразанил, пирролил, пиразолил, тиазолил, 1,2,4-тиадиазолил, пиразинил, пиридазинил, хиноксалинил, фталазинил, оксиндолил, имидазо[1,2-а]пиридинил, имидазо[2,1-b]тиазолил, бензофуразанил, индолил, азаиндолил, бензимидазолил, бензотиенил, хинолинил, имидазолил, тиенопиридил, хиназолинил, тиенопиримидил, пирролопиридил, имидазопиридил, изохинолинил, бензоазаиндолил, 1,2,4-тиазинил, бензотиазолил и т.д. Определение «гетероарил» также относится к частично насыщенным гетероарильным остаткам, таким как, например, тетрагидроизохинолил, тетрагидрохинолил и т.д.

«Аралкил» или «арилалкил» означает арилалкильную группу, в которой арил и алкил имеют описанные выше значения. В некоторых неограничивающих вариантах осуществления аралкилы включают низшую алкильную группу. Неограничивающими примерами подходящих аралкильных групп являются бензил, 2-фенетил и нафталинилметил. Связь с основным остатком осуществляется через алкил.

«Алкиларил» означает алкиларильную группу, в которой алкил и арил имеют определенные выше значения. В некоторых неограничивающих вариантах осуществления алкиларилы включают низшую алкильную группу. Неограничивающим примером подходящей алкиларильной группы является толил. Связь с основным остатком осуществляется через арил.

«Циклоалкил» означает неароматическую моно- или полициклическую кольцевую систему, содержащую приблизительно от 3 до 10 атомов углерода, или приблизительно от 5 до 10 атомов углерода. В некоторых неограничивающих вариантах осуществления циклоалкильное кольцо содержит приблизительно 5-7 атомов в кольце. Циклоалкил необязательно может быть замещен одним или несколькими «заместителями кольцевой системы», которые могут быть одинаковыми или различными и которые имеют определенные выше значения. Неограничивающими примерами подходящих моноциклических циклоалкилов являются циклопропил, циклопентил, циклогексил, циклогептил и т.д. Неограничивающими примерами подходящих полициклических циклоалкилов являются 1-декалинил, норборнил, адамантил и др.

«Атом галогена» или «галоген» означает фтор, хлор, бром или йод. В некоторых неограничивающих вариантах галогеновые группы представляют собой фтор, хлор или бром.

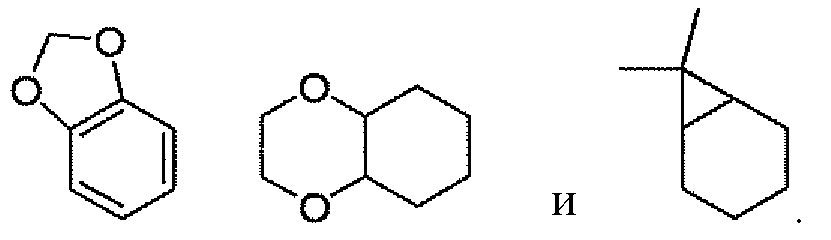

«Заместитель кольцевой системы» означает заместитель, прикрепленный к ароматической или неароматической кольцевой системе, который, например, заменяет доступный атом водорода в кольцевой системе. Заместители кольцевой системы могут быть одинаковыми или различными, причем каждый из них независимо выбирают из группы, включающей алкил, алкенил, алкинил, арил, гетероарил, аралкил, алкиларил, гетероаралкил, гетероарилалкенил, гетероарилалкинил, алкилгетероарил, гидроксигруппу, гидроксиалкил, алкокси-, арилокси-, аралкоксигруппу, ацил, ароил, галоген, нитро-, циано-, карбоксигруппу, алкоксикарбонил, арилоксикарбонил, аралкоксикарбонил, алкилсульфонил, арилсульфонил, гетероарилсульфонил, алкилтио-, арилтио-, гетероарилтио-, аралкилтио-, гетероаралкилтиогруппу, циклоалкил, гетероциклил, -C(=N-CN)-NH2, -C(=NH)-NH2, -C(=NH)-NH(алкил), Y1Y2N-, Y1Y2N-алкил, Y1Y2NC(О)-, Y1Y2NSO2- и -SO2NY1Y2, где Y1 и Y2 могут быть одинаковыми или различными и независимо друг от друга выбраны из группы, включающей атом водорода, алкил, арил, циклоалкил и аралкил. «Заместитель кольцевой системы» также может означать один остаток, который одновременно заменяет два доступных атома водорода на двух соседних атомах углерода (один Н на каждом атоме углерода) в кольцевой системе. Примерами таких остатков являются метилендиокси-, этилендиокси-, -С(СН3)2- и т.д., которые образуют остатки, такие как, например:

«Гетероциклил» означает неароматическую насыщенную моноциклическую или полициклическую кольцевую систему, содержащую приблизительно от 3 до 10 атомов в кольце, или приблизительно от 5 до 10 атомов в кольце, в котором один или несколько атомов кольцевой системы представляет собой элемент, отличный от атома углерода, например, атом азота, кислорода или серы, по отдельности или в комбинации. В кольцевой системе отсутствуют соседние атомы кислорода и/или серы. В некоторых неограничивающих вариантах осуществления гетероциклил содержит приблизительно от 5 до 6 атомов в кольце. Префикс аза-, окса- или тиа- перед корневым названием гетероциклила означает, что, по меньшей мере, один атом азота, кислорода или серы, соответственно, присутствует в качестве атома кольца. Любой фрагмент -NH в гетероциклильном кольце может быть защищен такими группами, как, например, -N(Boc), -N(CBz), -N(Tos) и т.д.; такая защита также рассматривается как часть настоящего изобретения. Гетероциклил необязательно может быть замещен одним или несколькими заместителями кольцевой системы, которые могут быть одинаковыми или различными и которые имеют определенные выше значения. Атом азота или серы гетероциклила необязательно могут быть окислены до соответствующих N-оксида, S-оксида или S,S-диоксида. Неограничивающими примерами подходящих моноциклических гетероциклильных колец являются пиперидил, пирролидинил, пиперазинил, морфолинил, тиоморфолинил, тиазолидинил, 1,4-диоксанил, тетрагидрофуранил, тетрагидротиофенил, лактам, лактон и т.д.

Следует отметить, что в содержащих гетероатом кольцевых системах настоящего изобретения отсутствуют гидроксильные группы на атомах углерода, примыкающих к атомам N, О или S, а также отсутствуют N- или S-группы на атоме углерода, примыкающем к другому гетероатому. То есть, например, в кольце:

нет группы -ОН, прикрепленной непосредственно к атомам углерода, обозначенным цифрами 2 и 5.

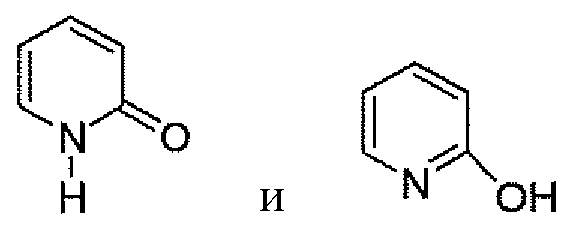

Также следует отметить, что таутомерные формы, такие как, например, остатки:

в некоторых вариантах осуществления данного изобретения считают эквивалентными.

«Гетероаралкил» означает гетероарилалкильную группу, в которой гетероарил и алкил имеют определенные выше значения. В некоторых неограничивающих вариантах осуществления гетероаралкил включает низшую алкильную группу. Неограничивающие примеры подходящих гетероаралкильных групп включают пиридилметил и хинолин-3-илметил. Связь с основным остатком осуществляется через алкил.

«Гидроксиалкил» означает НО-алкильную группу, в которой алкил имеет определенные выше значения. В некоторых неограничивающих вариантах осуществления гидроксиалкил включает низшую алкильную группу. Неограничивающие примеры подходящих гидроксиалкильных групп включают гидроксиметил и 2-гидроксиэтил.

«Алкоксигруппа» означает алкил-О-группу, в которой алкильная группа имеет определенные выше значения. Неограничивающими примерами подходящих алкоксигрупп являются метокси-, этокси-, н-пропокси-, изопропокси- и н-бутоксигруппа. Связь с основным остатком осуществляется через эфирный атом кислорода.

«Арилоксигруппа» означает арил-О-группу, в которой арильная группа имеет определенные выше значения. Неограничивающими примерами подходящих арилоксигрупп являются фенокси- и нафтоксигруппа. Связь с основным остатком осуществляется через эфирный атом кислорода.

«Алкилтиогруппа» означает алкил-S-группу, в которой алкильная группа имеет определенные выше значения. Неограничивающими примерами подходящих алкилтиогрупп являются метилтио- и этилтиогруппа. Связь с основным остатком осуществляется через атом серы.

«Арилтиогруппа» означает арил-S-группу, в которой арильная группа имеет определенные выше значения. Неограничивающими примерами подходящих арилтиогрупп являются фенилтио- и нафтилтиогруппа. Связь с основным остатком осуществляется через атом серы.

«Аралкилтиогруппа» означает аралкил-S-группу, в которой аралкильная группа имеет определенные выше значения. Неограничивающим примером подходящей аралкилтиогруппы является бензилтиогруппа. Связь с основным остатком осуществляется через атом серы.

«Алкоксикарбонил» означает алкил-О-СО-группу. Неограничивающими примерами подходящих алкоксикарбонильных групп являются метоксикарбонил и этоксикарбонил. Связь с основным остатком осуществляется через карбонил.

«Арилоксикарбонил» означает арил-О-С(О)-группу. Неограничивающими примерами подходящих арилоксикарбонильных групп являются феноксикарбонил и нафтоксикарбонил. Связь с основным остатком осуществляется через карбонил.

«Аралкоксикарбонил» означает аралкил-О-С(О)-группу. Неограничивающим примером подходящей аралкоксикарбонильной группы является бензилоксикарбонил. Связь с основным остатком осуществляется через карбонил.

«Алкилсульфонил» означает алкил-S(O2)-группу. В некоторых неограничивающих вариантах осуществления алкилсульфонильная группа включает низшую алкильную группу. Связь с основным остатком осуществляется через сульфонил.

«Арилсульфонил» означает арил-S(O2)-группу. Связь с основным остатком осуществляется через сульфонил.

Определение «замещенный» означает, что один или несколько атомов водорода на обозначенном атоме заменены с выбором из указанной группы, при условии, что нормальная валентность обозначенного атома при существующих случаях не превышена и что замена приводит к стабильному соединению. Комбинации заместителей и/или переменных допустимы только, если такие комбинации приводят к стабильным соединениям.

Определение «необязательно замещенный» означает необязательное замещение конкретными группами, радикалами или остатками.

Следует понимать, что любой атом углерода, а также гетероатом с незаполненными валентностями в тексте, схемах, примерах и таблицах, как подразумевается, имеет достаточное число атомов водорода, чтобы дополнить валентности.

Когда функциональная группа в соединении названа «защищенной», это означает, что группа находится в модифицированной форме для предупреждения нежелательных побочных реакций на защищенном месте при введении соединения в реакцию. Подходящие защитные группы могут быть определены специалистами в данной области, а также с помощью стандартных руководств, таких как, например, T.W. Greene et al., Protective Groups in Organic Synthesis (1991), Wiley, New York.

Когда любая переменная (например, арил, гетероцикл, R2 и др.) встречается более одного раза в любой составляющей, ее определение в каждом случае не зависит от ее определения в каждом другом случае.

Используемое в данном описании определение «композиция», как подразумевается, охватывает продукт, содержащий определенные ингредиенты в определенных количествах, а также любой продукт, который является результатом, прямо или косвенно, комбинации определенных ингредиентов в определенных количествах.

Используемое в данном описании выражение «образованный из» или «полученный из» означает открытое, например, «содержащее», языковое утверждение. Само по себе, это выражение подразумевает, что композиция «образованная из» или «полученная из» перечня указанных компонентов, представляет собой композицию, содержащую, по меньшей мере, эти перечисленные компоненты или продукт реакции, по меньшей мере, этих перечисленных компонентов и может дополнительно включать другие, неперечисленные компоненты во время образования или получения композиции. Используемое в данном описании, выражение «продукт реакции» означает продукт(ы) химической реакции перечисленных компонентов и может включать продукты неполной реакции, а также продукты полной реакции.

Используемое в данном описании определение «полимер», как подразумевается, охватывает олигомеры и включает, но без ограничения, как гомополимеры, так и сополимеры. Определение «преполимер» означает соединение, мономер или олигомер, используемые для получения полимера, и включает, но без ограничения, олигомеры как гомополимера, так и сополимера.

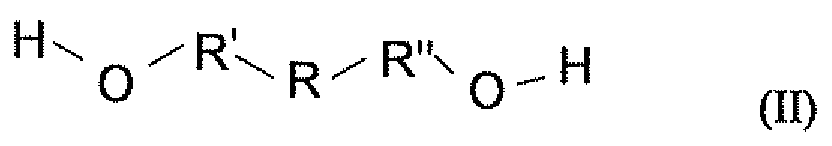

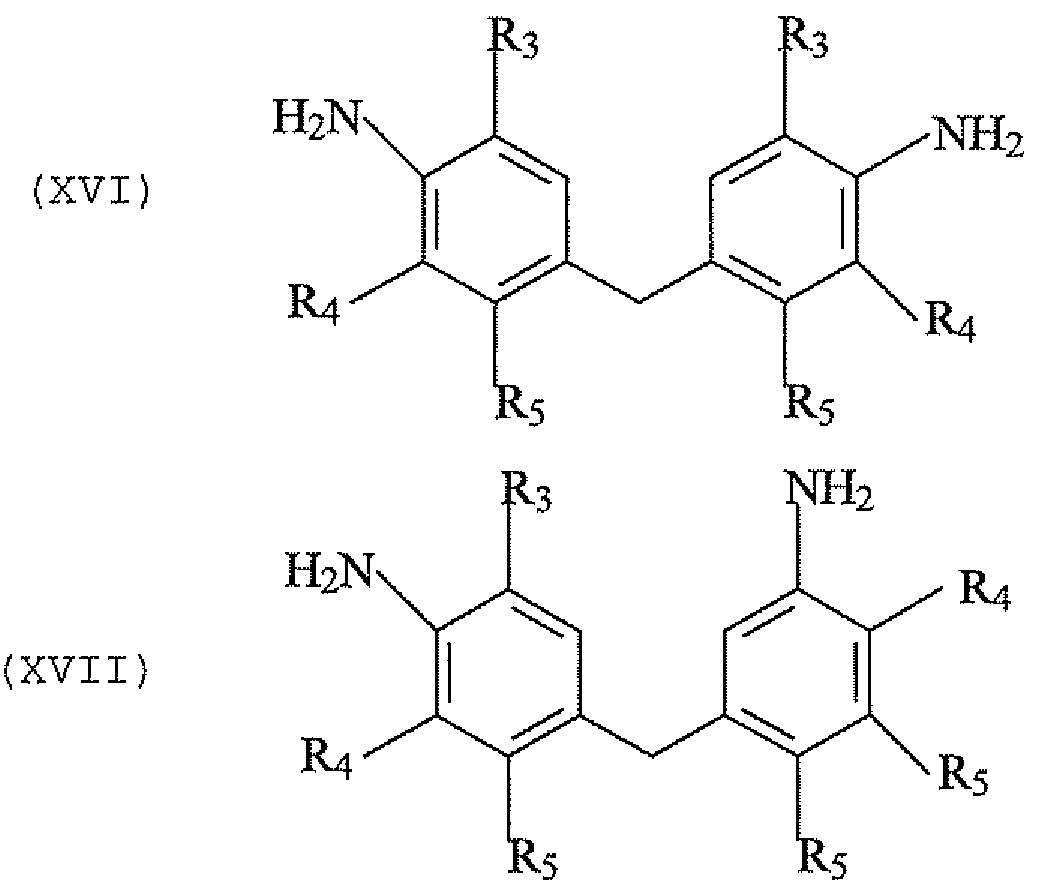

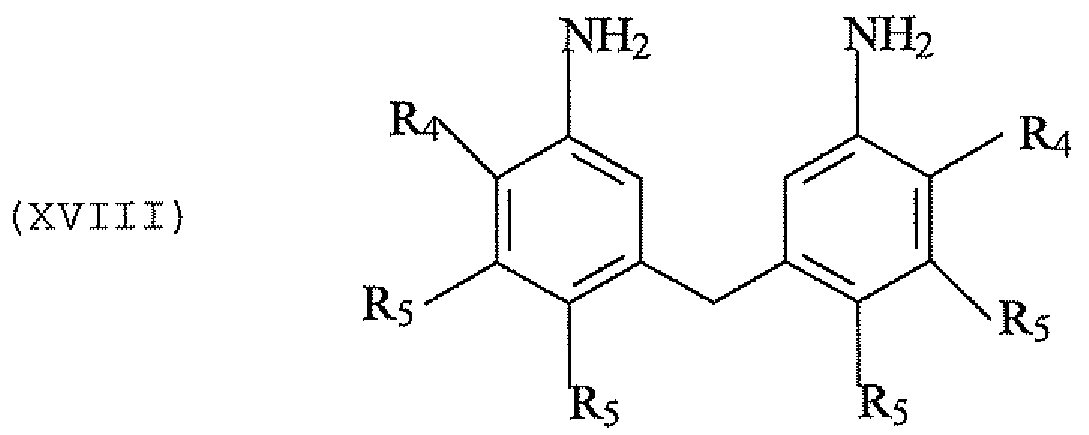

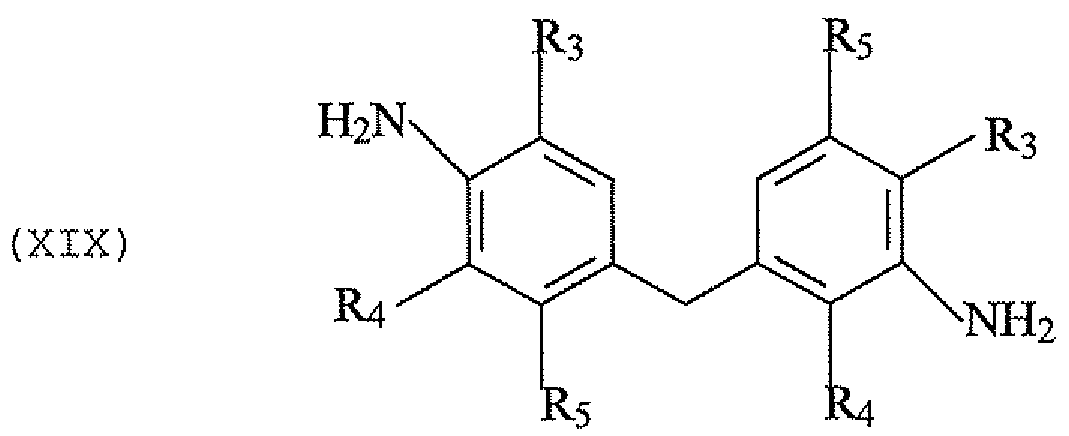

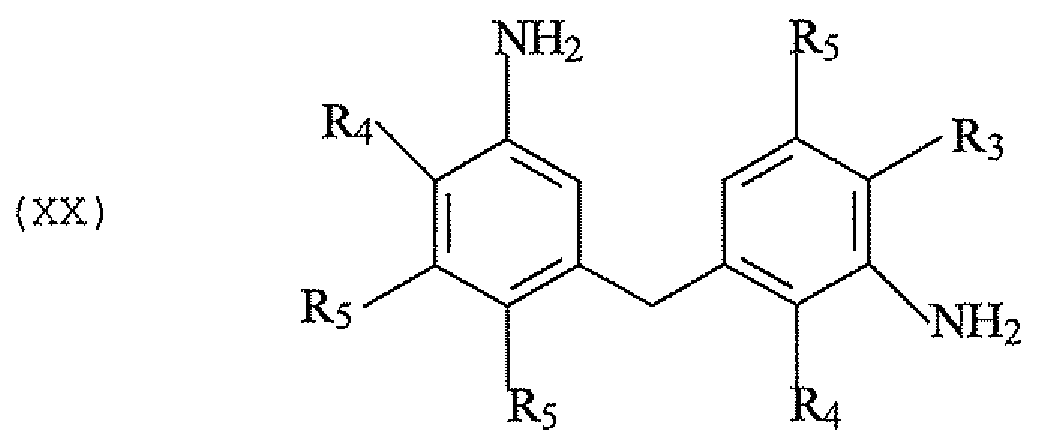

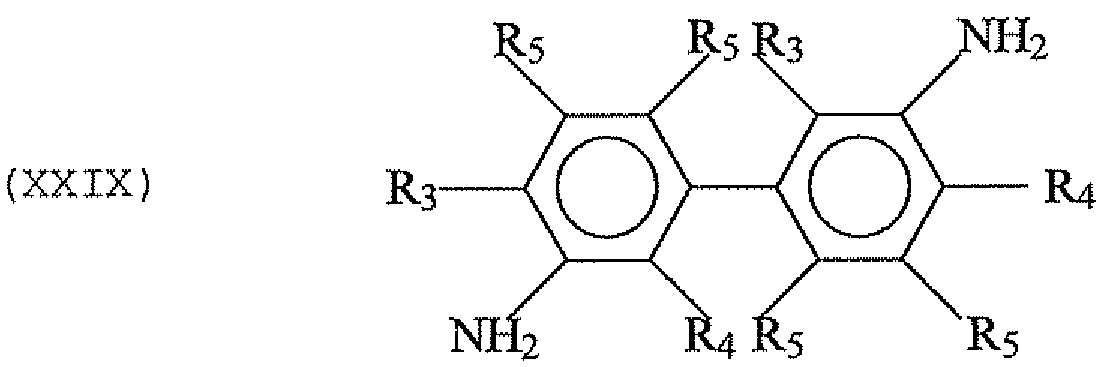

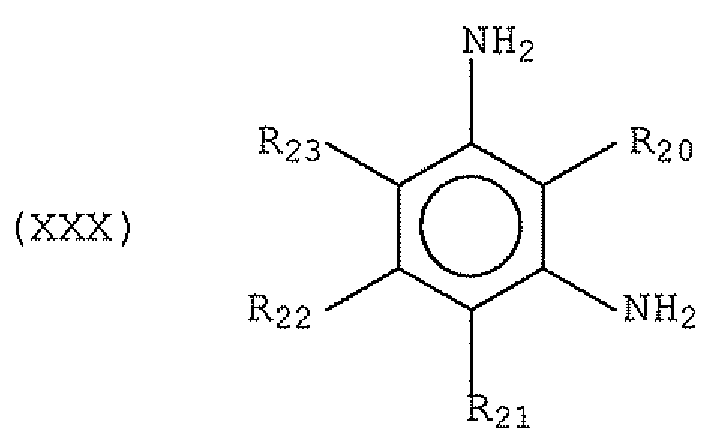

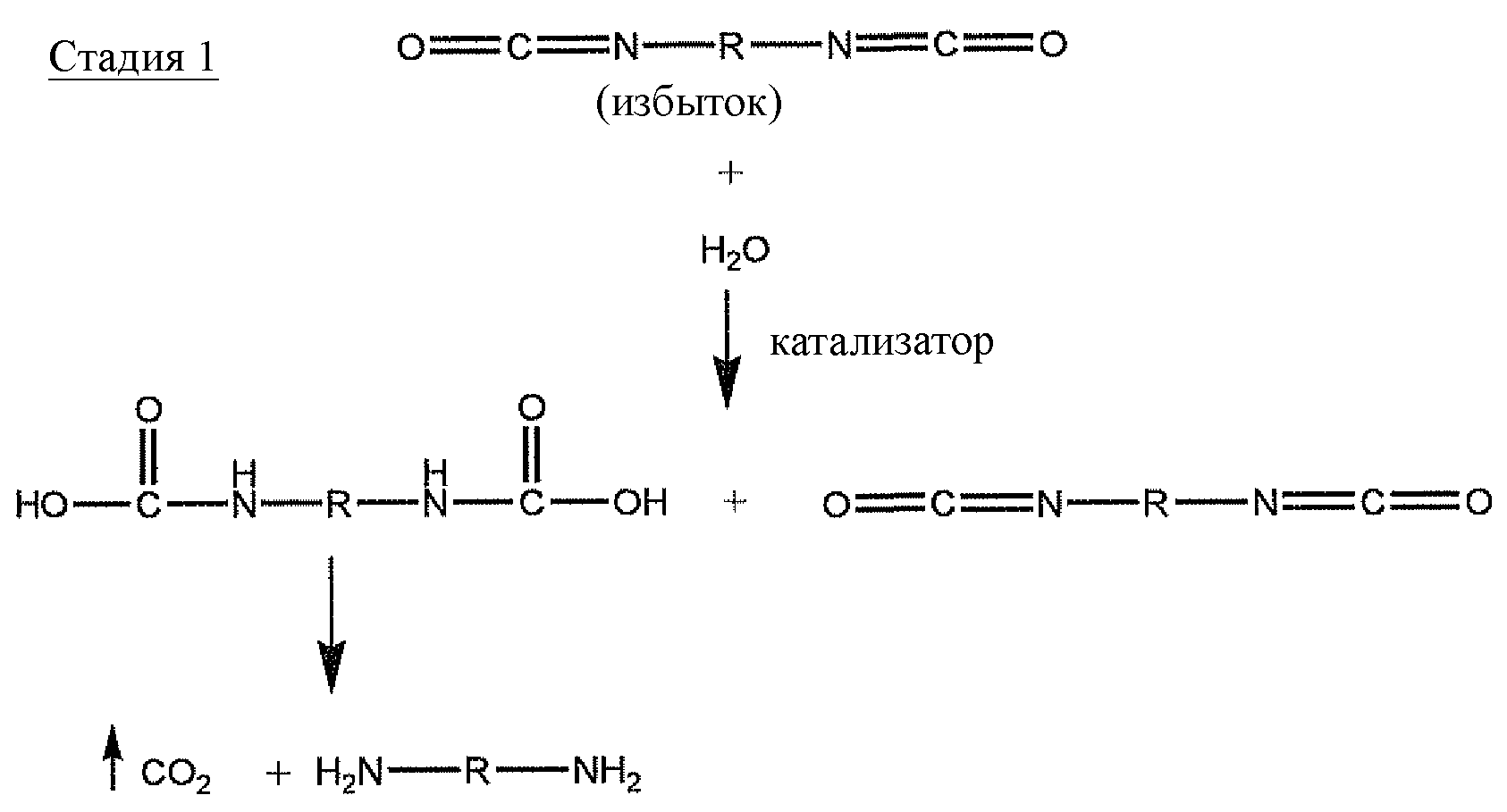

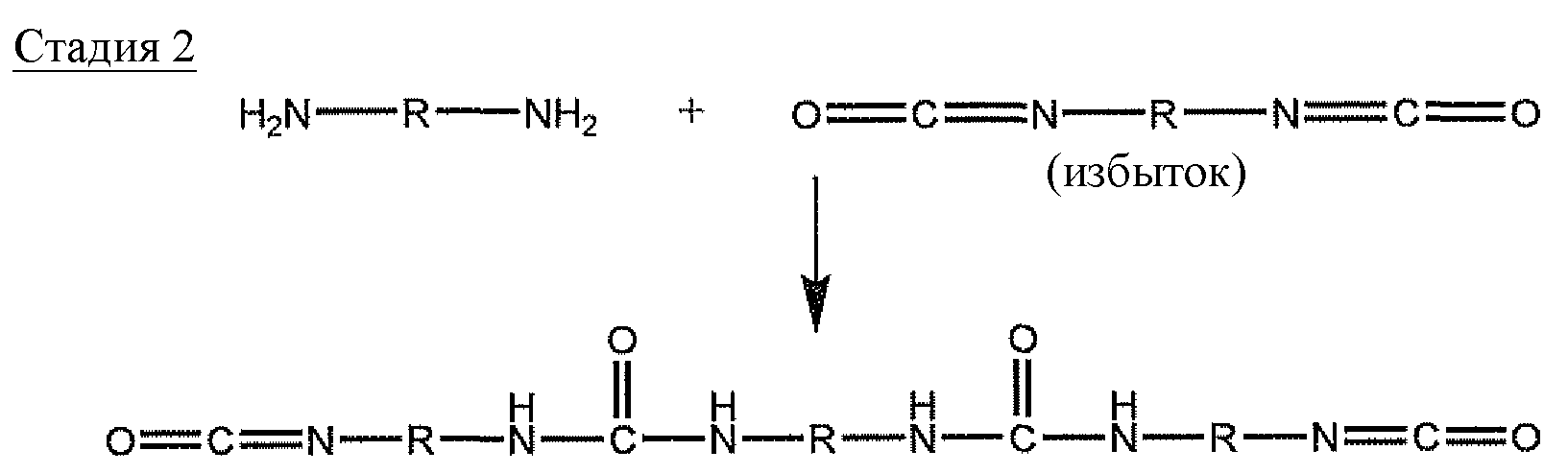

Выражение «термопластичный полимер» означает полимер, который подвергается разжижению при нагревании и может быть растворимым в растворителях.