Литьевые полиамиды, способ их получения и их применение - RU2631324C2

Код документа: RU2631324C2

Описание

Настоящее изобретение касается новых литьевых полиамидов, способа их получения и их применения.

Литьевые полиамиды представляют собой особенно высокомолекулярные полиамиды. При получении литьевых полиамидов лактам вместе по меньшей мере с одним катализатором и по меньшей мере одним активатором заливается в форму и потом подвергается в этой форме анионной полимеризации. При этом присутствующие в форме исходные соединения полимеризуются, как правило, под воздействием тепла. При этом возникает гомогенный материал, который превосходит экструдированные полиамиды в отношении кристалличности.

Литьевые полиамиды в качестве термопластичных синтетических материалов подходят для изготовления сложных конструктивных элементов. В противоположность многим другим термопластам они не должны расплавляться, а образуются в результате анионной полимеризации лактама в форме при температуре от 120 до 150°C уже в течение нескольких минут. При этом могут применяться все известные способы литья, такие как обычное литье, литье под давлением, ротационное литье и центробежное литье. В каждом случае в качестве конечного продукта получают формованную деталь из высокомолекулярного кристаллического полиамида, который характеризуется незначительной массой, способностью выдерживать высокие механические нагрузки, очень хорошими антифрикционными свойствами и превосходной устойчивостью к химическим соединениям и который, поскольку формы заполняются не под давлением, обладает лишь незначительными внутренними напряжениями. Литьевые полиамиды могут подвергаться распиливанию, сверлению, фрезерованию, шлифованию, свариванию и нанесению печати или лакированию, помимо сложных полых форм из этого полимера изготавливаются также, например, ролики для пассажирских лифтов и заготовки, такие как, например, трубы, прутки и пластины для машиностроения и автомобильной промышленности.

Изготовление деталей из литых полиамидов, исходя из низковязких расплавов лактамов и катализатора, а также активатора, в результате так называемой активированной анионной полимеризации, является известным. Для этой цели обычно две смеси из катализатора и лактама или соответственно активатора и лактама смешиваются друг с другом в форме жидкого расплава, а затем полимеризуются в литьевой форме, смотрите европейский патент EP 2447302 и международную заявку WO 2012/045806. Однако недостатком существующих на сегодня литьевых полиамидов являются необходимые при изготовлении высокие температуры и высокие содержания активатора, которые делают процедуру нерентабельной. Другим недостатком при изготовлении деталей из литьевых полиамидов в соответствии со способом литья под давлением является продолжительное время выдерживания, которое делает производство нерентабельным. Таким образом, задача настоящего изобретения состояла в том, чтобы предоставить литьевые полиамиды, которые могут получаться с коротким временем выдерживания и/или при низких температурах и которые не обладают недостатками уровня техники.

Так, неожиданным образом было обнаружено, что литьевые полиамиды согласно изобретению обладают этим профилем свойств.

Следовательно, объектом настоящего изобретения являются литьевые полиамиды, которые могут получаться в результате взаимодействия

а) по меньшей мере одного катализатора для анионной полимеризации лактамов;

b) по меньшей мере одного активатора для анионной полимеризации,

c) по меньшей мере одного третичного амина и/или дибутилоловодилаурата в качестве со-активатора и

d) по меньшей мере одного лактама при температурах по меньшей мере от 80°C до 130°C, предпочтительно от 110 до 130°C.

В одном предпочтительном варианте исполнения изобретения в случае катализатора речь идет по меньшей мере об одном соединении, выбираемом из группы лактам-магний галогенидов, щелочных алюмодилактаматов, лактаматов щелочных и/или щелочноземельных металлов.

В качестве катализаторов согласно изобретению могут использоваться лактам-магний галогениды, предпочтительно бромиды, щелочные алюмодилактаматы, предпочтительно натриевые, лактаматы щелочных и/или щелочноземельных металлов, предпочтительно натрия, калия и/или магния, по отдельности или в смеси, причем термины галогениды, щелочные металлы, а также щелочноземельные металлы, имеют значения, соответствующие Периодической системе элементов.

Указанные катализаторы являются традиционными и могут быть получены, например, фирмой Rhein Chemie Rheinau GmbH или фирмой KatChem spol.s.r.o.

В качестве активаторов согласно изобретению могут использоваться изоцианаты, изоцианураты, биуреты, аллофанаты, уретдионы и/или карбодиимиды, в качестве отдельных соединений или в форме смеси. Так же согласно изобретению могут использоваться активаторы, которые являются блокированными, например, лактамами, особенно предпочтительно капролактамом, фенолами, оксимами и/или эпоксидами, а также и активаторы, содержащие растворители. В качестве растворителей подходят: N-алкилпирролидоны, предпочтительно N-метилпирролидон и N-этилпирролидон, полигликоли, предпочтительно простой диметиловый эфир (ДМЭ) полигликоля 200, ДМЭ дипропиленгликоля или ДМЭ тетраэтиленгликоля.

Изоцианатами согласно изобретению предпочтительно являются диизоцианаты, предпочтительно 2,4-толуилендиизоцианат (ТДИ), 2,6-толуилендиизоцианат, смесь из 2,4-толуилендиизоцианата и 2,6-толуилендиизоцианата, гексаметилен-1,6-диизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, 1,5-нафталиндиизоцианат, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат, 4,4-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, дициклогексилметан-4,4'-диизоцианат, дициклогексилметан-2,4'-диизоцианат, дициклогексилметан-2,2'-диизоцианат, метилциклогександиизоцианат, тетраметилксилилендиизоцианат, 2,6-диизопропилфениленизоцианат и их смеси. Особенно предпочтительным является гексаметилен-1,6-диизоцианат. Указанные выше соединения являются традиционными и могут быть получены, например, у фирмы Bayer MaterialScience AG.

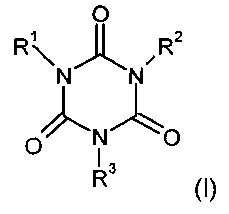

Изоциануратами согласно изобретению предпочтительно являются соединения формулы (I)

где R1, R2 и R3 соответственно независимо друг от друга представляют собой -(CH2)m-N=C=O или -(CH2)q-[(C6H3)(Me/Et)3(N=C=O)], и m=1-12, q=0-6, а Me является метилом и Et является этилом, причем

R1, R2 и R3 предпочтительно являются одинаковыми.

При этом предпочтительными являются следующие соединения формулы (II)

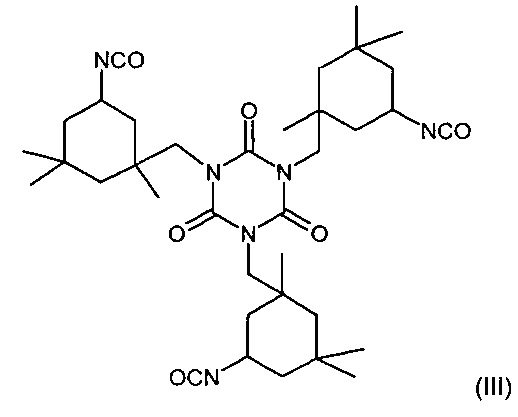

и формулы (III)

Указанные выше соединения являются традиционными и могут быть получены, например, фирмой Bayer MaterialScience AG.

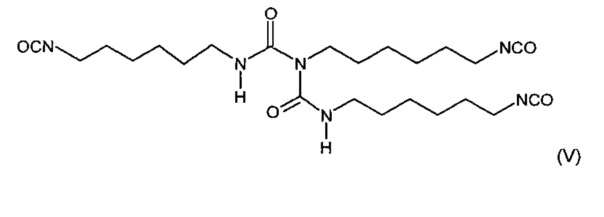

Биуретами согласно изобретению предпочтительно являются соединения формулы (IV)

где R4, R5 и R6 соответственно независимо друг от друга представляют собой -(CH2)p-N=C=O, где p=1-12, причем

R4, R5 и R6 предпочтительно являются одинаковыми. В одном особенно предпочтительном варианте исполнения R4, R5 и R6 соответствуют - (CH2)p-N=C=O, а p равно 6, то есть, биурету формулы (V)

Указанные выше соединения являются традиционными и могут быть получены, например, фирмой Bayer MaterialScience AG.

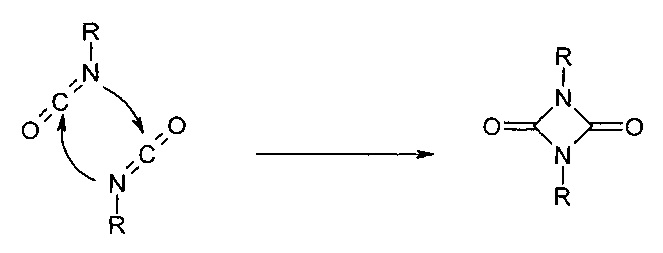

Уретдионами согласно изобретению являются продукты взаимодействия по меньшей мере двух изоцианатов с образованием диоксодиазетидиновых связей:

Получение является известным специалисту. Эти соединения могут получаться, например, в соответствии со способом, описанным в европейской заявке на патент EP 1422223 A1.

Уретдион может представлять собой димер, тример, олигомер или полимер.

Подходящие примеры уретдионов известны специалисту. Предпочтительными являются уретдионы, которые получаются, исходя из алифатического или ароматического изоцианата. Ароматические изоцианаты предпочтительно имеют от 6 до 20 атомов углерода, особенно предпочтительно от 6 до 15 атомов углерода. Соответствующие ароматические мономерные изоцианаты могут выбираться, например, из группы, состоящей из 2,4-диизоцианатотолуола, 2,6-диизоцианатотолуола, 1,5-нафтилендиизоцианата, 4,4'-метилендифенилдиизоцианата, 1,3-бис(3-изоцианато-4-метилфенил)-2,4-диоксодиазетидина, N,N'-бис(4-метил-3-изоцианатофенил)мочевины и тетраметилксилилендиизоцианата. Из этих ароматических изоцианатов предпочтительными являются 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол и 4,4'-метиленбис-(фенилдиизоцианат). Особенно предпочтительными являются 2,6-диизоцианатотолуол и 4,4'-метиленбис(фенилдиизоцианат).

Алифатические изоцианаты предпочтительно имеют от 6 до 20 атомов углерода, особенно предпочтительно от 6 до 15 атомов углерода. Соответствующие алифатические мономерные изоцианаты могут выбираться, например, из группы, состоящей из изофорондиизоцианата, 1,4-циклогексилдиизоцианата, 1,1-метиленбис(4-изоциантоциклогексана), 1,2-бис(4-изоциантононил)-3-гептил-4-пентилциклогексана и гексаметилен-1,6-диизоцианата. При этом предпочтительным является применение изофорондиизоцианата и гексаметилен-1,6-диизоцианата.

Указанные выше соединения являются традиционными и могут быть получены, например, у фирмы Rhein Chemie Rheinau GmbH или фирмы Bayer MaterialScience AG.

Аллофанатами согласно изобретению предпочтительно являются соединения формулы (VI)

причем R' и R'' независимо друг от друга представляют собой алкильный остаток с числом атомов углерода от 1 до 20 или арильный остаток с числом атомов углерода от 6 до 20,

а R''' обозначает алкильный остаток с 1-20 атомами углерода.

Эти соединения, как правило, являются доступными в результате взаимодействия любых содержащих уретановые и/или мочевинные группы исходных соединений, содержащих структурные единицы общей формулы (R"OOC-NHR'), с моноизоцианатами общей формулы R'''-NCO или с диизоцианатами общей формулы OCN-A-NCO, причем R''' или соответственно A предпочтительно представляют собой алкильный остаток с числом атомов углерода от 1 до 20 или арильный остаток с числом атомов углерода от 6 до 20, а R' и R'' независимо друг от друга представляют собой алкильный остаток с числом атомов углерода от 1 до 20 или арильный остаток с числом атомов углерода от 6 до 20.

В качестве моноизоцианатов подходят любые ароматические, алифатические и циклоалифатические моноизоцианаты с числом атомов углерода до 20, такие как метилизоцианат, изопропилизоцианат, н-бутилизоцианат, н-гексилизоцианат, циклогексилизоцианат, стеарилизоцианат, галогенированные при необходимости фенилизоцианаты, 1-нафтилизоцианат, при необходимости хлорированные или фторированные м-, о- и п-толуолизоцианаты, п-изопропилфенилизоцианат, 2,6-диизопропилфенилизоцианат и п-толуолсульфонилдиизоцианат.

В качестве диизоцианатов подходят любые ароматические, алифатические и циклоалифатические диизоцианаты с числом атомов углерода от 6 до 40, предпочтительно с 6-15 атомами углерода, такие как изофорондиизоцианат, 1,4-циклогексилдиизоцианат, 1,1-метиленбис-(изоцианатогексан), 1,2-бис(4-изоцианатононил)-3-гептил-4-пентилциклогексан, гексаметилен-1,6-диизоцианат, 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 1,5-нафтилендиизоцианат, 4,4-метилендифенилдиизоцианат, 1,3-бис(3-изоцианато-4-метилфенил)-2,4-диоксо-диазетидин, N,N'-бис(4-метил-3-изоцианатофенил)мочевина и тетраметилксилилендиизоцианат. Из них предпочтительным является гексаметилен-1,6-диизоцианат.

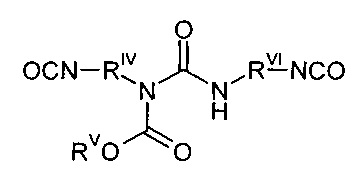

Аллофанатами, особенно предпочтительными в рамках изобретения, являются соединения формулы (VII)

причем RIV и RVI внутри молекулы могут быть одинаковыми или разными и обозначают алкил с 1-6 атомами углерода, предпочтительно -(CH2)6-, а RV соответствует алкилу с 1-6 атомами углерода.

Соответствующие аллофанаты, а также их получение описаны, например, в европейской заявке на патент EP 0000194 A, раскрытие сущности изобретения которого, относящееся к этому, включается в настоящую заявку путем ссылки. Указанные выше соединения являются традиционными и могут быть получены, например, фирмой Bayer MaterialScience AG.

Карбодиимидами согласно изобретению предпочтительно являются соединения формулы (VIII)

в которой

m соответствует целому числу от 1 до 500,

R12 является алкиленом с 1-18 атомами углерода, циклоалкиленом с 5-18 атомами углерода, ариленом и/или арилалкиленом с 7-18 атомами углерода,

R11 представляет собой R-NCO, R-NHCONHR9, R-NHCONR9R7 или R-NHCOOR8, и

R13 представляет собой -NCO, -NHCONHR9, -NHCONR9R7 или -NHCOOR8,

причем в R11 независимо друг от друга R9 и R7 являются одинаковыми или разными и представляют собой алкильный с 1-6 атомами углерода, циклоалкильный с 6-10 атомами углерода или арилалкильный с 7-18 атомами углерода остаток, а R8 имеет значения R11 или соответствует сложному полиэфирному или полиамидному остатку или -(CH2)h-O-[(CH2)k-O]g-R10,

где h=1-3, k=1-3, g=0-12, причем

R10 обозначает H или алкил с 1-4 атомами углерода.

Также могут использоваться и смеси карбодиимидов формулы (VIII), включая соответствующие олигомеры и/или полимеры, причем предпочтительными являются полимерные карбодиимиды.

Соединения, соответствующие формуле (VIII), являются коммерчески доступными, например, у фирмы Rhein Chemie Rheinau GmbH, или могут получаться по общеизвестным специалисту способам, как, например, описано в немецкой заявке на патент DE-A-1130594 или патенте США US 2840589, или в результате конденсации диизоцианатов с отщеплением диоксида углерода при повышенных температурах, например, от 40°C до 200°C, в присутствии катализаторов. В качестве катализаторов хорошо себя зарекомендовали, например, сильные основания или соединения фосфора. Предпочтительно применяются фосфоленоксиды, фосфолидины или фосфолиноксиды, а также соответствующие сульфиды. Кроме того, в качестве катализаторов могут применяться третичные амины, соединения металлов, дающие основную реакцию, соли металлов с карбоновыми кислотами и неосновные металлорганические соединения.

Указанные выше соединения являются традиционными и могут быть получены, например, фирмой Rhein Chemie Rheinau GmbH.

Блокированные активаторы, предпочтительно с помощью лактамов, особенно предпочтительно капролактама, или с помощью фенолов, оксимов и/или эпоксидов блокированные активаторы могут получаться, например, посредством взаимодействия по меньшей мере одного соединений формул с (I) по (VIII) по меньшей мере с одним лактамом, капролактамом, фенолом, оксимом и/или эпоксидом при температурах от 80 до 100°C в соответствии с известным специалисту способом.

В другом предпочтительном варианте исполнения изобретения в случае со-активатора третичного амина речь идет о триэтилендиамине, 1,3,5-трис(3-(диметиламино))пропиле, диметилциклогексиламине, простом N,N-диморфолинодиэтиловом эфире, простом бис(N,N-диметиламиноэтиловом)эфире, N-этилморфолине, пентаметилдипропилентриамине и/или N,N-диметилпиперазине.

Co-активаторы - дибутилоловодилаурат и/или третичный амин, в другом варианте исполнения изобретения могут при желании использоваться растворенными в растворителе, таком как, например, гликоли. Указанные выше соединения являются традиционными и могут быть получены, например, фирмой Rhein Chemie Rheinau GmbH или BASF AG.

В другом предпочтительном варианте исполнения изобретения в случае лактама d) речь идет о соединении общей формулы

причем R представляет собой алкиленовую группу с числом атомов углерода от 3 до 13.

Предпочтительно при этом речь идет о капролактаме и/или лактаме лауриновой кислоты. Эти лактамы являются коммерчески доступными, например, у фирмы Lanxess Deutschland GmbH.

В другом предпочтительном варианте исполнения литьевой полиамид согласно изобретению содержит, соответственно в пересчете на пактам, следующие доли

катализатора a): от 0,1 до 3% масс., предпочтительно от 0,2 до 1,5% масс.,

активатора b): от 0,1 до 2% масс., предпочтительно от 0,5 до 1% масс., и

со-активатора c): от 0,0005 до 0,2% масс., предпочтительно от 0,005 до 0,1% масс.

В одном предпочтительном варианте исполнения изобретения литьевой полиамид может получаться в результате взаимодействия

a) лактамата натрия, предпочтительно в виде раствора в капролактаме с концентрацией 18-20% масс., в качестве катализатора,

b) по меньшей мере одного представителя, выбираемого из группы гексаметилен-1,6-диизоцианата, блокированного капролактамом гексаметилен-1,6-диизоцианата, биурета формулы (IV), где p=6, и/или уретдиона на основе 2,4-диизоцианатотолуола,

c) триэтилендиамина и

d) капролактама.

В другом предпочтительном варианте исполнения литьевой полиамид согласно изобретению содержит, соответственно в пересчете на лактам, следующие доли

катализатора a): от 0,5 до 3% масс., предпочтительно от 1 до 2% масс., лактамата натрия, предпочтительно в виде раствора в капролактаме с концентрацией 18-20% масс.,

активатора b): от 0,1 до 2% масс., предпочтительно от 0,5 до 1 % масс., по меньшей мере одного представителя, выбираемого из группы гексаметилен-1,6-диизоцианата, блокированного капролактамом гексаметилен-1,6-диизоцианата, биурета формулы (IV), где p=6, и/или уретдиона на основе 2,4-диизоцианатотолуола, и

со-активатора c): от 0,0005 до 0,2% масс., предпочтительно от 0,005 до 0,1% масс. триэтилендиамина, в пересчете на капролактам.

Другим объектом настоящего изобретения является способ получения литьевых полиамидов в соответствии с изобретением, согласно которому

- по меньшей мере один расплав лактама с катализатором (a) и при необходимости со-активатором с) и

- по меньшей мере один расплав лактама с активатором (b) и при необходимости со-активатором с)

и при необходимости

- расплав лактама с со-активатором с), причем этот со-активатор с) должен содержаться по меньшей мере в одном из указанных выше расплавов лактамов,

при температурах от 80°C до 130°C, предпочтительно в диапазоне от 110 до 130°C, смешиваются и подвергаются полимеризации в форме.

При этом смешивание предпочтительно осуществляется в непрерывном или периодическом режимах, например, в статическом смесителе, сосуде с перемешиванием, экструдере или с помощью транспортирующего шнека, в течение промежутка времени от 1 секунды до 10 минут, предпочтительно в диапазоне от 1 до 120 секунд.

В одном варианте исполнения изобретения расплав лактама (а) и расплав лактама (b) и при необходимости расплав лактама (с) при температурах между 80 и 130°C, предпочтительно 100 и 130°C, совместно подаются на полимеризацию. Полимеризация осуществляется в соответствии с общеизвестным специалисту способом, таким как, например, описан в издании Kunststoffhandbuch, Bd. 3/4, Technische Thermoplaste, Hanser Fachbuch, страницы 413-430. При этом расплавы лактамов предпочтительно перемешиваются. Для этого могут использоваться смесительные агрегаты, такие как, например, сосуды с перемешиванием.

В другом варианте исполнения изобретения расплав лактама (а) и расплав лактама (b) и при необходимости расплав лактама (с) сначала охлаждают, конфекционируют, выдерживают, а затем расплавляют и при температурах между 80 и 130°C, предпочтительно 100 и 130°C, совместно подают на полимеризацию.

В другом варианте исполнения изобретения расплав лактама (а) и расплав лактама (b) и при необходимости расплав лактама (с) сначала в течение короткого времени смешивают при 80-90°C, охлаждают, конфекционируют, выдерживают, а затем расплавляют и при температурах между 80 и 130°C, предпочтительно 100 и 130°C, совместно подают на полимеризацию.

В другом варианте исполнения изобретения к расплаву лактама (а) и/или расплаву лактама (b) и при необходимости расплаву лактама (с) добавляют еще другой лактам и/или другой катализатор а) и/или при необходимости другие добавки, такие как модификаторы ударной прочности, предпочтительно сополимеры простых полиэфираминов, стеклянные волокна, элементарные стеклянные волокна, углеродные волокна, арамидные волокна и/или вспомогательные средства для переработки, такие как, например, высокомолекулярные полиолы, загустители, предпочтительно аэросил, стабилизаторы к действию УФ-излучения и температуры, средства для улучшения проводимости, предпочтительно сажа и графит, ионные жидкости, индикаторные вещества и/или красители.

Расплав лактама (а) и расплав лактама (b) предпочтительно используют в количественных соотношениях от 1:3 до 3:1, особенно предпочтительно в количественных соотношениях 1:1.

В другом предпочтительном варианте исполнения изобретения литьевой полиамид дополнительно содержит по меньшей мере один дополнительный компонент, выбираемый из наполнителей и/или усиливающих веществ, полимеров и/или других добавок, которые химически отличаются от катализатора и активатора, которые следует использовать.

Наполнителями и/или усиливающими веществами согласно изобретению являются органические или неорганические наполнители и/или усиливающие вещества. Предпочтительными являются неорганические наполнители, в частности каолин, мел, волластонит, тальк, карбонат кальция, силикаты, диоксид титана, оксид цинка, графит, графен, частицы стекла (например, стеклянные шарики), наноразмерные наполнители (такие как углеродные нанотрубки, англ. carbon nanotubes), технический углерод, слоистые силикаты, наноразмерные слоистые силикаты, наноразмерный оксид алюминия (Al2O3), наноразмерный диоксид титана (TiO2) и/или наноразмерный диоксид кремния (SiO2).

Кроме того, предпочтительным является использование в качестве наполнителей и/или усиливающих веществ волокнистых материалов. Наполнители и/или усиливающие вещества, как правило, выбираются из группы, включающей минералы с размером частиц, обычным для применения в термопластах, в частности, каолин, мел, волластонит или тальк, углеродные или стеклянные волокна, предпочтительно размолотые стеклянные волокна, особенно предпочтительно стеклянные или углеродные волокна.

Особенно предпочтительно используются одно или несколько волокнистых веществ, выбираемых из известных неорганических усиливающих волокон, в частности, борных волокон, стеклянных волокон, углеродных волокон, кремнеземных волокон, керамических волокон и базальтовых волокон; органических усиливающих волокон, в частности, арамидных волокон, волокон из сложных полиэфиров, нейлоновых волокон, полиэтиленовых волокон; и природных волокон, в частности, древесных волокон, плоских волокон, пеньковых волокон и сизалевых волокон. В частности, предпочтительным является использование стеклянных волокон, в частности, рубленых стеклянных волокон, углеродных волокон, арамидных волокон, борных волокон, металлических волокон и/или волокон из титаната калия.

В частности, могут использоваться также смеси указанных наполнителей и/или усиливающих веществ. Особенно предпочтительно в качестве наполнителя и/или усиливающего вещества выбираются стеклянные волокна и/или частицы стекла, в частности, стеклянные шарики.

Количество наполнителей и/или усиливающих веществ, которые следует использовать, предпочтительно составляет от 30 до 90% масс., в частности, 30-80% масс., предпочтительно от 30 до 50% масс., кроме того, предпочтительно от 50 до 90% масс.

Полимерами согласно изобретению являются полистирол, сополимеры стирола, в частности, сополимеры стирол-акрилонитрил (САН), сополимеры акрилонитрил-бутадиен-стирол (АБС) или сополимеры стирол-бутадиен (СБ), простые эфиры полифениленоксида, полиолефины, в частности, полиэтилен (высокотемпературный полиэтилен НТРЕ (англ. high-temperature-polyethylene), низкотемпературный полиэтилен LTPE (англ. low-temperature-polyethylene)), полипропилен или полибутен-1, политетрафторэтилен, сложные полиэфиры, в частности, полиэтилентерефталат (ПЭТ), полиамиды, простые полиэфиры, в частности, полиэтиленгликоль (ПЭГ), полипропиленгликоль, или простые полиэфирсульфоны (ПЭСУ или ПЭС); полимеры из мономеров, содержащих винильные группы, в частности, поливинилхлорид, поливинилиденхлорид, полистирол, полистирол с модифицированной ударной прочностью, поливинилкарбазол, поливинилацетат или поливиниловый спирт, полиизобутилен, полибутадиен и/или полисульфоны. Кроме того, возможно применение в качестве полимеров сополимеров, которые состоят из мономерных структурных единиц указанных выше полимеров.

В другом варианте исполнения изобретения полимер, который следует использовать, может содержать группы, которые подходят для образования блок- или привитых сополимеров с полимерами, образованными из мономеров. Примерами таких групп являются эпоксидная, аминовая, карбоксильная, ангидридная, оксазолиновая, карбодиимидная, уретановая, изоцианатная и лактамовая группы. Полимеры с карбодиимидными группами используются тогда, когда не используется карбодиимид в качестве катализатора.

Содержащийся при желании полимер предпочтительно содержится в количестве от 0 до 40% масс., предпочтительно от 0 до 20% масс., особенно предпочтительно в количестве от 0 до 10% масс.

В одном предпочтительном варианте исполнения композиция согласно изобретению содержит другие добавки. Предпочтительно эти добавки используются в количестве от 0 до 5% масс., особенно предпочтительно от 0 до 4% масс., наиболее предпочтительно от 0 до 3,5% масс. В качестве добавок предпочтительно могут добавляться стабилизаторы, в частности, соли меди, красители, антистатики, масла-наполнители, стабилизаторы, улучшители поверхности, осушители, вспомогательные средства для извлечения из формы, разделяющие агенты, антиоксиданты, стабилизаторы к действию света, ПВХ-стабилизаторы, смазочные средства, полиолы, огнезащитные средства, вспенивающие агенты, модификаторы ударной прочности и/или вспомогательные средства для кристаллизации.

В качестве модификаторов ударной прочности подходят, в частности, полидиеновые полимеры, предпочтительно полибутадиен, полиизопрен, содержащие ангидриды и/или эпоксидные группы. Полидиеновый полимер имеет, в частности, температуру стеклования ниже 0°C, предпочтительно ниже -10°C, особенно предпочтительно ниже -20°C. Этот полидиеновый полимер может базироваться на основе полидиенового сополимера с полиакрилатами, полиэтиленакрилатами и/или полисилоксанами и получаться при помощи общепринятых способов, предпочтительно при помощи эмульсионной полимеризации, суспензионной полимеризации, полимеризации в растворе, газофазной полимеризации.

В другом предпочтительном варианте исполнения изобретения в качестве добавки используется полиол, чтобы улучшить ударную прочность, например, доступный у фирмы Rhein Chemie Rheinau GmbH под наименованием Addonyl® 8073. Также могут использоваться полиолтриамины, чтобы улучшить ударную прочность при низких температурах. Подходящим продуктом является Addonyl® 8112. Предпочтительно полиолы используются в диапазоне концентраций 1-20% масс.

Добавление при желании наполнителей и/или усиливающих веществ и других добавок может осуществляться предварительно или вместе с добавлением катализатора и/или активатора.

В другом варианте исполнения настоящего изобретения полимеризация может проводиться в соответствии с подходящим способом формования, предпочтительно литьем под давлением, обычным литьем, ротационным литьем.

Рамки изобретения охватывают все вышеуказанные и приведенные далее общие или указанные в предпочтительных областях определения остатков, индексы, параметры и пояснения в любых комбинациях между собой, а следовательно, также между соответствующими областями и предпочтительными областями.

Другим объектом настоящего изобретения является применение литьевого полиамида согласно изобретению для изготовления роликов, предпочтительно для пассажирских лифтов и заготовок, предпочтительно емкостей, зубчатых колес, трубок, стержней и пластин для машиностроения и автомобильной промышленности.

Следующие примеры служат для пояснения изобретения, без того, чтобы иметь ограничивающее действие.

Примеры исполнения

Реагенты

Капролактам, сухой (EP>69°C) фирмы Lanxess Deutschland GmbH,

Активатор Addonyl® 8108, гексаметилендиизоцианат (ГМДИ)-биурет, 70% в N-этилпирролидоне, коммерчески доступный у фирмы Rhein Chemie Rheinau GmbH,

Addonyl® Kat NL фирмы Rhein Chemie Rheinau GmbH, примерно 18% капролактамата натрия в капролактаме,

Addocat® 105 = триэтилендиамин в дипропиленгликоле, коммерчески доступный у фирмы Rhein Chemie Rheinau GmbH,

Addolink® TT = ТДИ-уретдион фирмы Rhein Chemie Rheinau GmbH.

Приборы

Используемая аппаратура для приготовления расплава состояла из:

- 2 трехгорлые колбы (500 мл), обогреваемые на масляной бане

- 2 стеклянные мешалки с прецизионной гильзой затвора типа KPG

- 2 газовые пробки, соответственно одна имеющая и одна не имеющая крана

- 1 вакуумный насос с охлаждаемой ловушкой и манометром.

Используемая аппаратура для измерения температуры состояла из:

- прибор для измерения температуры Testo 175-ТЗ с интерфейсом ИК-серии

- термопара для оставления в отвержденном образце

- химический стакан 600 мл (высокой формы) и

- обогрев для химического стакана (металлический блок, масляная баня).

Исполнение и измерение

В колбу A загружали 196,8 г капролактама и 3,2 г активатора, в колбу B 192 г капролактама, 8 г катализатора Addonyl® Kat NL и при экспериментах согласно изобретению 0,2 г Addocat® 105.

Расплавы из колб A и B при 110-130°C (±2°C) на масляной бане 20 минут обрабатывали в вакууме (<15 мбар).

После продувки азотом компоненты из колбы A и колбы B объединяли в трехгорлой колбе, перемешивали короткое время и переносили в химический стакан объемом 600 мл.

Температура формы (химический стакан) составляла 160°C. Время полимеризации, как правило, составляло 10-20 минут.

Примеры показывают, что композиция согласно изобретению, также и при температурах ниже 130°C, при которых полимеризация протекает медленно, приводит к коротким значениям жизнеспособности. Тем самым смогли достичь более коротких продолжительностей цикла при изготовлении литых формованных деталей при помощи различных способов формования, таких как обычное, ротационное формование или формование литьем под давлением, при улучшенных характеристиках литой детали.

При температурах выше 130°C со-активатор не обладает эффективностью, как показывают примеры для сравнения V2 и V3. Тем не менее этих высоких температур запуска при получении литьевого полиамида избегают, поскольку полимеризация может протекать неконтролируемо, и в результате этого свойства литой детали ухудшаются. Кроме того, в этом случае выше потребность в энергии.

Реферат

Изобретение относится к литьевому полиамиду, способу его получения, и его применению. Способ получения литьевого полиамида заключается в том, что по меньшей мере один расплав лактама с катализатором анионной полимеризации, и при необходимости со-активатором третичным амином и/или дибутилоловодилауратом, смешивают с, по меньшей мере, одним расплавом лактама с активатором полимеризации биуретом или уретдионом, и при необходимости, вышеуказанным со-активатором. Далее проводят полимеризацию в форме при температуре, по меньшей мере, от 80°С до 130°С, предпочтительно от 110°С до 130°С. При этом со-активатор должен содержаться, по меньшей мере, в одном из расплавов лактамов. При необходимости, перед полимеризацией можно вводить расплав лактама с со-активатором. Литьевой полиамид применяют для изготовления роликов, предпочтительно для пассажирских лифтов, и заготовок, предпочтительно емкостей, зубчатых колес, трубок, стержней и пластин для машиностроения и автомобильной промышленности. Изобретение позволяет получить полиамиды с коротким временем выдержки, полученных при низких температурах, а также получить литые детали с улучшенными характеристиками. 3 н. и 4 з.п. ф-лы, 1 табл., 1 пр.

Формула

Комментарии