Композиционные составы с высокой абсорбционной способностью, абсорбирующий листовой материал, покрытый такими составами, и способ его изготовления - RU2186797C2

Код документа: RU2186797C2

Чертежи

Описание

Изобретение относится к новому типу абсорбирующего композиционного материала, в котором твердому, способному набухать от воды телу, в частности, состоящему из частиц различного размера и формы в диапазоне от порошка до гранул, приданы улучшенные функциональные свойства. Более точно настоящее изобретение относится к композиционному материалу с высокой абсорбционной способностью, состоящему из абсорбирующего полимера или содержащего его в качестве твердого тела, способного набухать от воды, имеющего форму, полностью отличающуюся от обычных абсорбирующих материалов, и обладающего способностью стабильно абсорбировать жидкость, многократно превышающую его собственный объем. Настоящее изобретение также относится к композиционному материалу с высокой абсорбционной способностью, состоящему главным образом из такого композиционного материала.

Композиционный материал с высокой абсорбционной способностью в соответствии с настоящим изобретением может широко применяться в подгузниках для детей и взрослых, женских гигиенических изделиях, изделиях, предназначенных для поглощения жидких и твердых экскрементов животных, и абсорбирующих кровь медицинских изделиях точно так же, как обычные изделия с высокой абсорбционной способностью и, таким образом, может применяться, в частности, в качестве не содержащего целлюлозы сверхтонкого абсорбирующего вещества, в котором наилучшим образом используются свойства так называемого абсорбирующего полимера. Кроме того, абсорбирующий композиционный материал может использоваться в качестве изоляционного материала для низких температур, материала для хранения воды, материала, предотвращающего конденсацию, покровного материала подводных кабелей, материала, предотвращающего несчастные случаи на воде.

Кроме того, настоящее изобретение относится к способам и устройствам для изготовления абсорбирующего композиционного материала и композиционного материала, состоящего главным образом из абсорбирующего композиционного материала.

Настоящее изобретение относится к абсорбирующему листовому материалу, обладающему сопротивлением утечке обычного листового материала подложки, когда абсорбирующий композиционный материал применяется в абсорбирующих изделиях в сочетании с различными листовыми подложками, к абсорбирующему листовому материалу, обладающему впитывающей способностью обычного наружного листового материала, когда абсорбирующий композиционный материал применяется в абсорбирующих изделиях в сочетании с различными листовыми подложками, а также к абсорбирующему листовому материалу, который может применяться отдельно и также обладает свойствами обычного наружного листового материала и листового материала подложки.

В соответствии с патентами США 4425127; 4610678; 4784792; 5436066 и 5561862.

Основной абсорбирующий компонент, применяемый в абсорбирующих изделиях, поглощающих воду и жидкие выделения организма, состоит из "вспушенной" древесной целлюлозы в сочетании с так называемым сверхабсорбирующим полимером (далее - "SAP"). Тем не менее, за последние годы выросла общественная потребность уменьшить размеры относительно громоздких абсорбирующих изделий с целью повышения эффективности их сбыта, сокращения занимаемых ими площадей складских и торговых помещений и сохранения природных ресурсов.

Сделать абсорбирующие изделия на основе SAP в сочетании с целлюлозой более компактными и тонкими можно было бы за счет повышения содержания SAP с абсорбционной способностью, превышающей абсорбционную способность целлюлозы в 2-10 раз, и, соответственно, снижения содержания целлюлозы. Впоследствии, если содержание SAP довести до 100%, можно было бы изготовить тончайшее и очень компактное абсорбирующее изделие.

Тем не менее, с ростом содержания SAP при поглощении им воды происходит так называемый феномен "закупорки гелем", причиной возникновения которого являются свойства SAP. Таким образом, абсорбирующие изделия не выполняют поставленные перед ними задачи. В настоящее время считается, что максимально допустимое соотношение между содержанием SAP и целлюлозы составляет 1 к 1. В настоящее время крайне трудно добиться получения состава, в котором соотношение содержания SAP и целлюлозы составляет 2 или более к 1, или так называемого не содержащего целлюлозы состава, в котором содержание SAP приближается к 100%. В соответствии с обычными представлениями, широко применяемыми в области производства абсорбирующих изделий, термин "не содержащий целлюлозы" означает, что соотношение содержания целлюлозы и SAP равно примерно 1 или менее.

До настоящего времени предпринимался ряд попыток добиться получения состава, не содержащего целлюлозы. SAP со структурой волокнистого или тканого типа получают путем непосредственного формования из волокна на основе кислоты типа акриловой или частичного гидролиза волокна на основе кислоты типа акриловой. Еще один способ заключается в получении абсорбирующего полимера со структурой тканого типа путем пропитки тканой структуры мономером, таким как акриловый мономер, а затем полимеризации мономера с помощью ультрафиолетового излучения или электронного луча. Также известен способ, когда получают абсорбирующий листовой полимерный материал путем карбоксиметилирования нетканого целлюлозной ткани или ей подобной, а затем частичного сшивания карбоксиметилцеллюлозы.

Тем не менее до настоящего времени не известно о каких-либо успешных примерах осуществления упомянутых способов в промышленных масштабах по причине высоких затрат на сырье и необходимости значительных капиталовложений.

Жидкие выделения организма, являющиеся продуктами жизнедеятельности живых организмов, сильно отличаются друг от друга в зависимости от окружающей среды и условий обитания организмов, а частота их выделения не является постоянной. Таким образом, абсорбирующий листовой материал, применяемый во многих видах абсорбирующих изделий, должен в соответствии с разнообразием условий окружающей среды обладать стабильной способностью к быстрой и многократной абсорбции.

Согласно вышеописанному обычный двухкомпонентный абсорбирующий материал (целлюлоза и SAP) до некоторой степени отвечает требованию о способности к многократной абсорбции за счет использования свойства целлюлозы временно удерживать жидкости и свойства SAP стабильно удерживать жидкости. Тем не менее абсорбирующее изделие, содержание SAP в котором достаточно велико, или изделие, в котором используется только из SAP с целью обеспечить высокую абсорбционную способность, отличается серьезными недостатками. Когда поступление жидкости только начинается, SAP сразу же абсорбирует всю жидкость, в результате чего начальная стадия абсорбции происходит очень быстро, но по мере повторного поступления жидкости скорость абсорбции резко падает.

В первом варианте осуществления настоящего изобретения предложен композиционный материал с высокой абсорбционной способностью, содержащий гидрофильное тонкое волокно в виде полученной из целлюлозы или ее производных микрофибриллы и набухающие от воды твердые частицы, причем по меньшей мере часть поверхности упомянутых набухающих от воды твердых частиц покрыта упомянутым тонким волокном в виде микрофибриллы.

Применяемое в настоящем изобретении упомянутое гидрофильное тонкое волокно в виде микрофибриллы, полученной из целлюлозы или ее производных, будет далее именоваться "HFFM".

Абсорбирующий композиционный материал может иметь трехмерную структуру и находиться в виде порошка, частиц, гранул, листов и любом ином виде, а также в виде листов с подложкой из нетканой ткани или иного материала в качестве основы.

В настоящем изобретении также предложен способ изготовления абсорбирующего композиционного материала. Способ включает стадию диспергирования набухающего от воды твердого тела и HFFM в дисперсной среде, включающей смесь органического растворителя и воды, причем органический растворитель способен управлять процессом набухания набухающего от воды твердого тела и диспергированием HFFM и, таким образом, способен смешиваться с водой, стадию отделения набухающего от воды твердого тела и HFFM от полученной дисперсной жидкости из дисперсной среды и стадию удаления компонентов жидкости и их сушки.

Абсорбирующий композиционный материал в соответствии с настоящим изобретением преимущественно является композиционным материалом, состоящим из набухающего от воды твердого тела и HFFM, покрывающего твердое тело. Примерами набухающего от воды твердого тела являются различные виды полисахаридов, флокулянтов, частицы набухающего от воды сверхабсорбирующего полимера (SAP) и им подобные вещества. Недостаток входящего в их число SAP, заключающийся в том, что он представляет проблемы для транспортировки и хранения, связанные с его высокой водоабсорбционной способностью, может быть решен за счет покрытия SAP HFFM в соответствии с настоящим изобретением. Кроме того, в структуре, в которой частицы SAP связаны с HFFM, HFFM удерживает частицы SAP в их положении и обеспечивает соответствующее расстояние между частицами. Таким образом, получают абсорбирующий материал в виде очень тонкого листа.

Во втором варианте осуществления настоящего изобретения предложен листвой абсорбирующий материал, состоящий из подложки и абсорбирующего слоя, расположенного на по меньшей мере одной из поверхностей подложки, причем абсорбирующий слой состоит из HFFM, частиц SAP и штапельного волокна короткой резки, длина волокон у которого превышает средний диаметр частиц SAP, и отличается улучшенной стабильностью размеров при набухании от влаги.

В соответствии с настоящим изобретением штапельное волокно короткой резки, длина волокон у которого превышает средний диаметр частиц SAP, соединяет частицы SAP друг с другом и одновременно создает сетчатую структуру, покрывающую верхнюю поверхность слоя, образованного частицами SAP, и тем самым предотвращает отсоединение набухших от влаги частиц SAP.

В настоящем изобретении также предложен способ изготовления листового абсорбирующего материала. Способ включает стадию получения трехкомпонентной дисперсной суспензии путем добавления штапельного волокна короткой резки и частиц SAP в дисперсную жидкость, в которой в дисперсной среде диспергирован HFFM, и их диспергирования в ней, стадию формирования слоя суспензии путем распыления трехкомпонентной дисперсной суспензии на подложку, стадию удаления дисперсной среды из слоя суспензии и затем стадию сушки.

Листовой абсорбирующий материал согласно данному варианту осуществления настоящего изобретения состоит из четырех компонентов: частиц SAP, HFFM, штапельного волокна короткой резки и тканевой подложки. Частицы SAP являются основным компонентом, придающим материалу водоабсорбционную способность. Помимо описанных выше частиц, SAP может использоваться в различных формах, таких как пленка и нетканый материал.

При изготовлении листового абсорбирующего материала в соответствии с настоящим изобретением HFFM предотвращает осаждение SAP в виде стабилизатора дисперсной системы, а также предотвращает коагуляцию частиц SAP друг с другом, а после того как листовой абсорбирующий материал получен, HFFM выступает в качестве связующего вещества, связывающего частицы SAP друг с другом и SAP с тканью подложки. Благодаря штапельному волокну короткой резки частицы SAP удерживаются в сетчатой структуре во взаимодействии с подложкой, при этом частицы SAP, покрытые HFFM, измельчают и затем покрывают их сетчатой структурой.

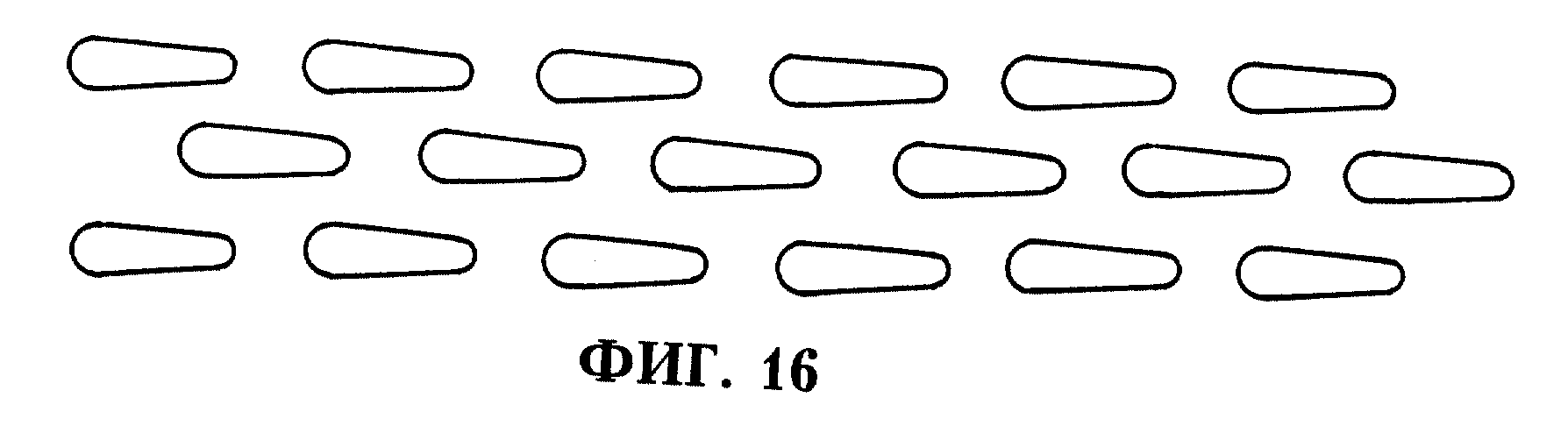

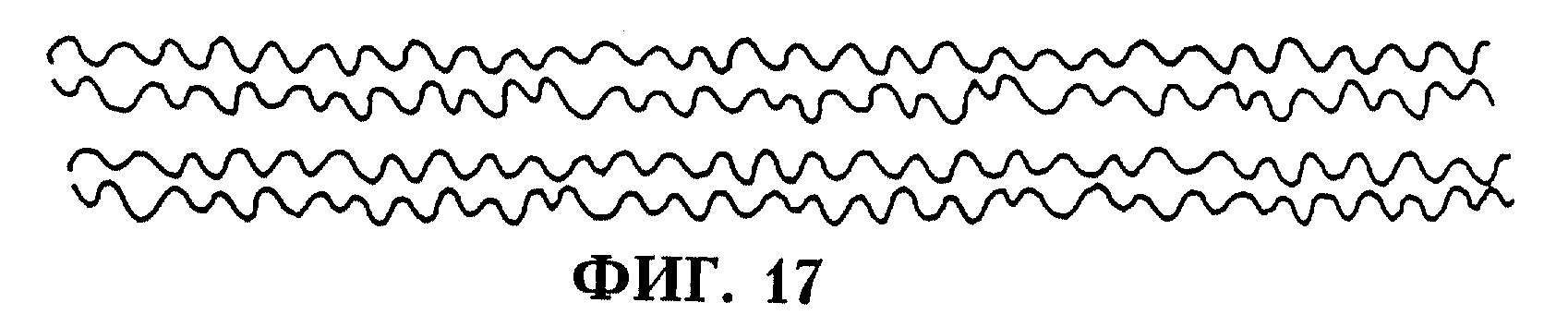

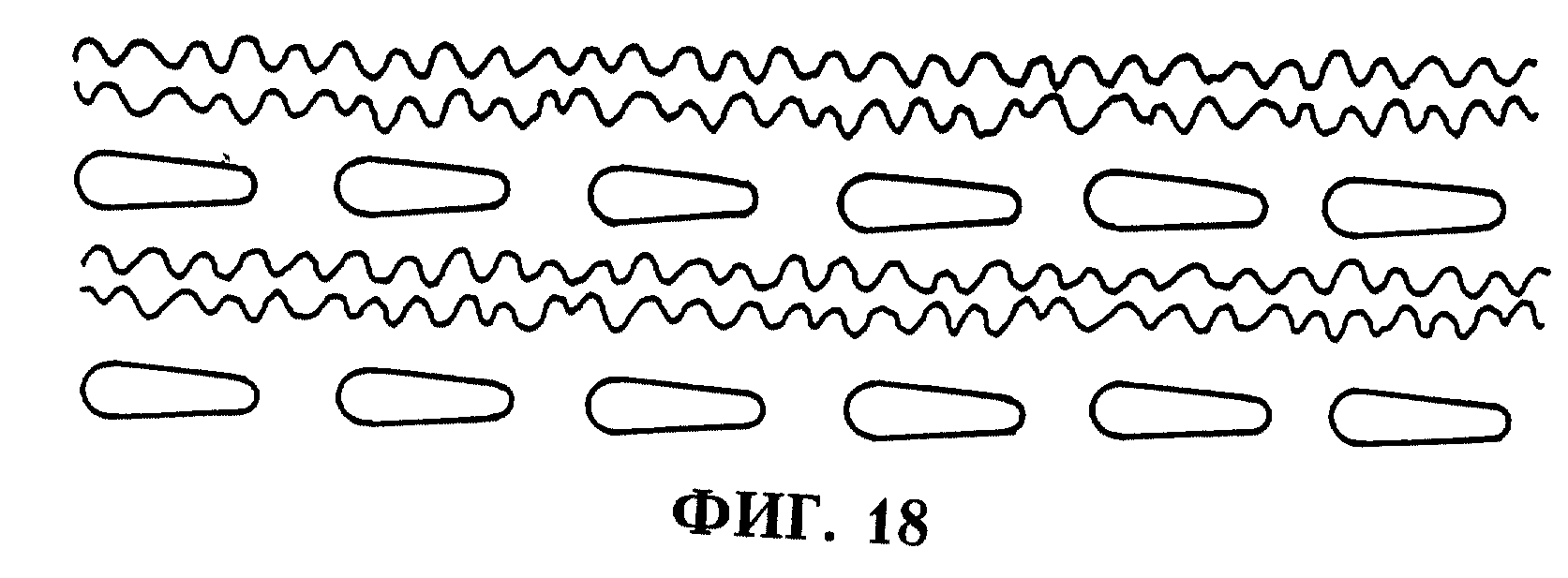

В третьем варианте осуществления настоящего изобретения предложен композиционный абсорбирующий листовой материал, состоящий из влагопроницаемой подложки и абсорбирующего слоя, содержащего частицы SAP, прикрепленные к одной из поверхностей влагопроницаемой подложки, причем абсорбирующий слой образует множество участков с высокой абсорбционной способностью, превышающей абсорбционную способность других участков, расположенных по заданной схеме на поверхности влагопроницаемой подложки.

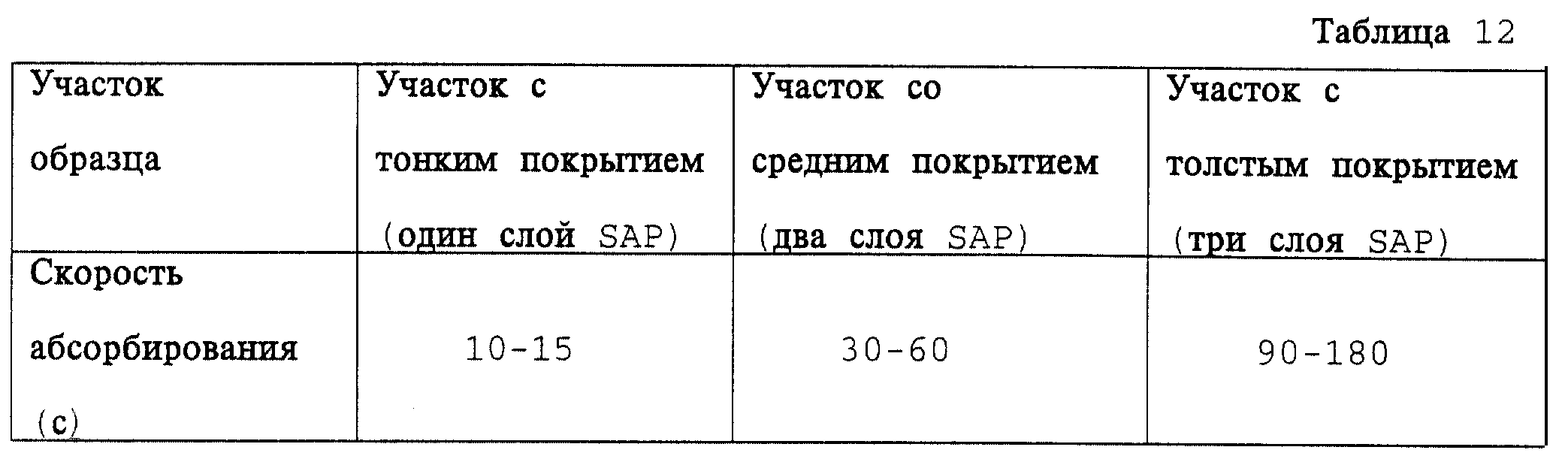

При использовании листового абсорбирующего материала в соответствии с настоящим изобретением при вхождении жидкости, например жидких выделений, в контакт с поверхностью влагопроницаемой подложки абсорбирующего листового материала, т.е. поверхностью, где отсутствует абсорбирующий слой, она сначала абсорбируется влагопроницаемой подложкой, за счет ее влагопроницаемости проникает внутрь листового материала, затем рассеивается, входит в контакт с абсорбирующим слоем и абсорбируется им при условии, что абсорбирующий слой находится в контакте со стороной поверхности, противоположной той, на которую попала жидкость. Скорость абсорбции абсорбирующего листового материала в целом определяется скоростью абсорбции и рассеивания по влагопроницаемой подложке и скоростью набухания и абсорбции, последовательно происходящих от поверхности абсорбирующего слоя по направлению внутрь него.

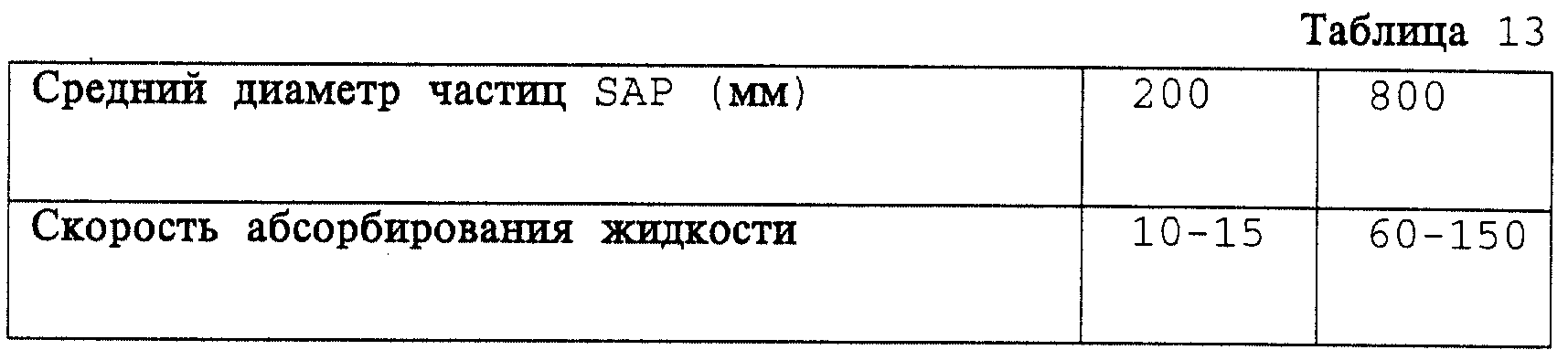

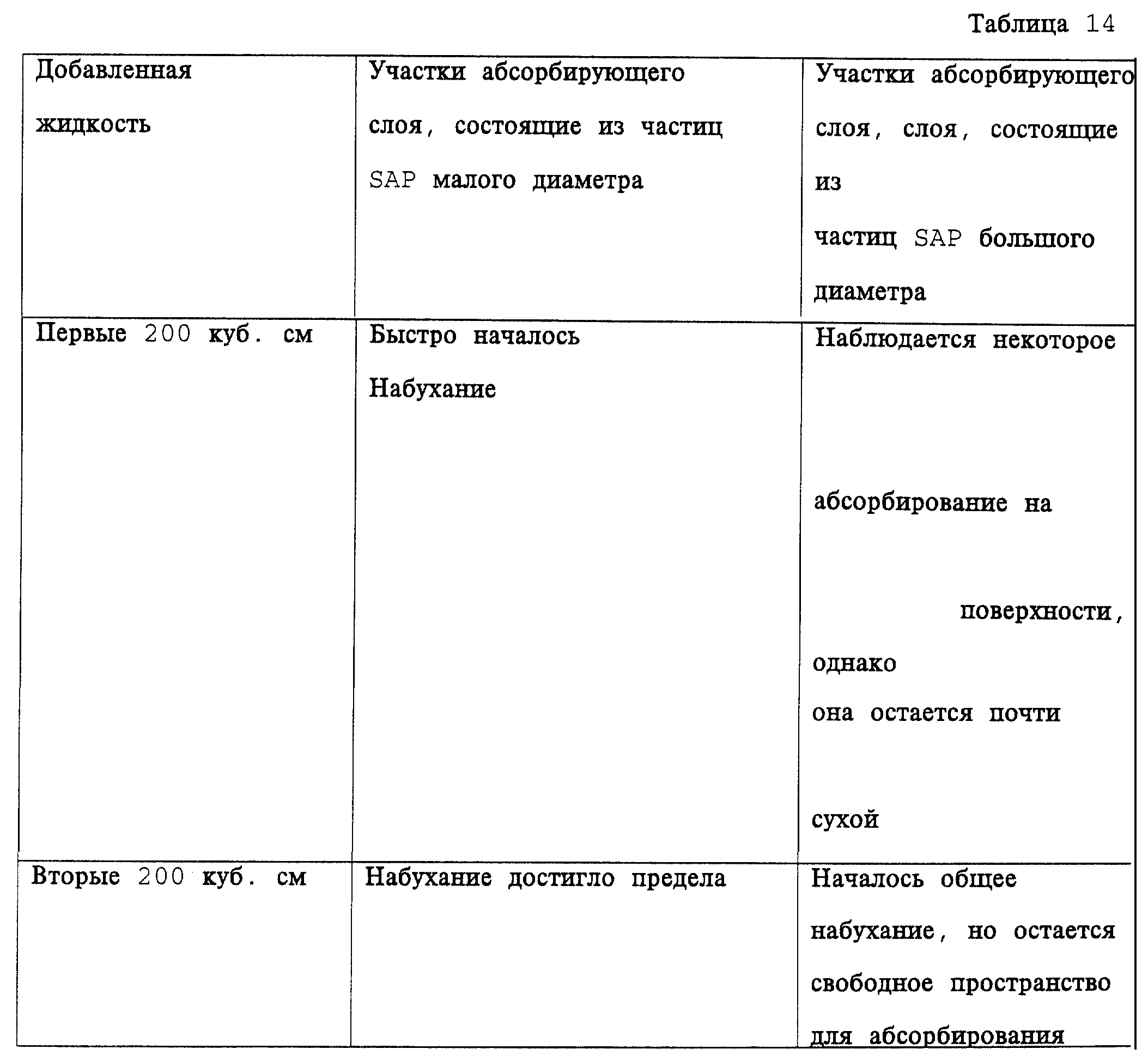

Таким образом, если толщина или плотность абсорбирующего слоя различны, при попадании на него жидкости процесс набухания и абсорбции начнется с участков с большей толщиной или участков с меньшей плотностью. Аналогичным образом, если содержащиеся в абсорбирующем слое частицы SAP имеют различный диаметр, процесс набухания и абсорбции начнется с участков, на которых расположены частицы меньшего диаметра. В основу настоящего изобретения положена концепция, согласно которой различия в абсорбционной способности, связанные с распределением по поверхности абсорбирующего листового материала согласно заданной схеме участков с более высокой абсорбционной способностью, находят отражение в различных скоростях набухания и абсорбции.

Кроме того, за счет придания окружности абсорбирующего слоя неправильной формы длина окружности значительно превышает длину прямой линии или просто кривой линии, которая была бы у окружности, если бы ей не была придана неправильная форма, в результате чего жидкость, абсорбированная подложкой, быстро абсорбируется абсорбирующим слоем, имеющим протяженную линию соприкосновения, благодаря чему скорость абсорбции значительно повышается.

С целью обеспечить распределение образующих абсорбирующий слой элементов на подложке согласно заданной схеме предложен способ изготовления суспензии и нанесения и закрепления суспензии на подложке согласно заданной схеме. Способ должен предусматривать стадию диспергирования, в ходе которой получают дисперсию суспензии в жидкости, содержащую частицы SAP, стадию нанесения покрытия, в ходе которой дисперсную жидкость, полученную на первой стадии, наносят на поверхность влагопроницаемой подложки с целью создания множества участков с повышенной абсорбционной способностью, распределенных согласно заданной схеме и обладающих более высокой абсорбционной способностью, чем остальные, и стадию сушки, на которой абсорбирующий слой, полученный на стадии нанесения покрытия, высушивают.

Дополнительно в настоящем изобретении предложено устройство для осуществления упомянутых способов. Устройство состоит из множества сопл, служащих для нанесения диспергированной в жидкости суспензии, содержащей частицы SAP, полосками на одну из поверхностей непрерывно движущейся влагопроницаемой подложки и подающего средства для подачи диспергированной в жидкости суспензии в сопла, причем упомянутое устройство отличается тем, что подающее средство снабжено для придания пульсации потоку дисперсной жидкости.

В настоящем изобретении дополнительно предложено устройство для изготовления абсорбирующего листового материала, состоящее из множества сопел, служащих для нанесения диспергированной в жидкости суспензии, содержащей частицы SAP, полосками на одну из поверхностей непрерывно движущейся влагопроницаемой подложки и подающего средства для подачи диспергированной в жидкости суспензии в сопла, причем каждое сопло снабжено множеством выпускных отверстий.

Устройство может быть снабжено средством горячего прессования, служащим для прессования влагопроницаемой подложки, нагретой после нанесения на нее диспергированной в жидкости суспензии.

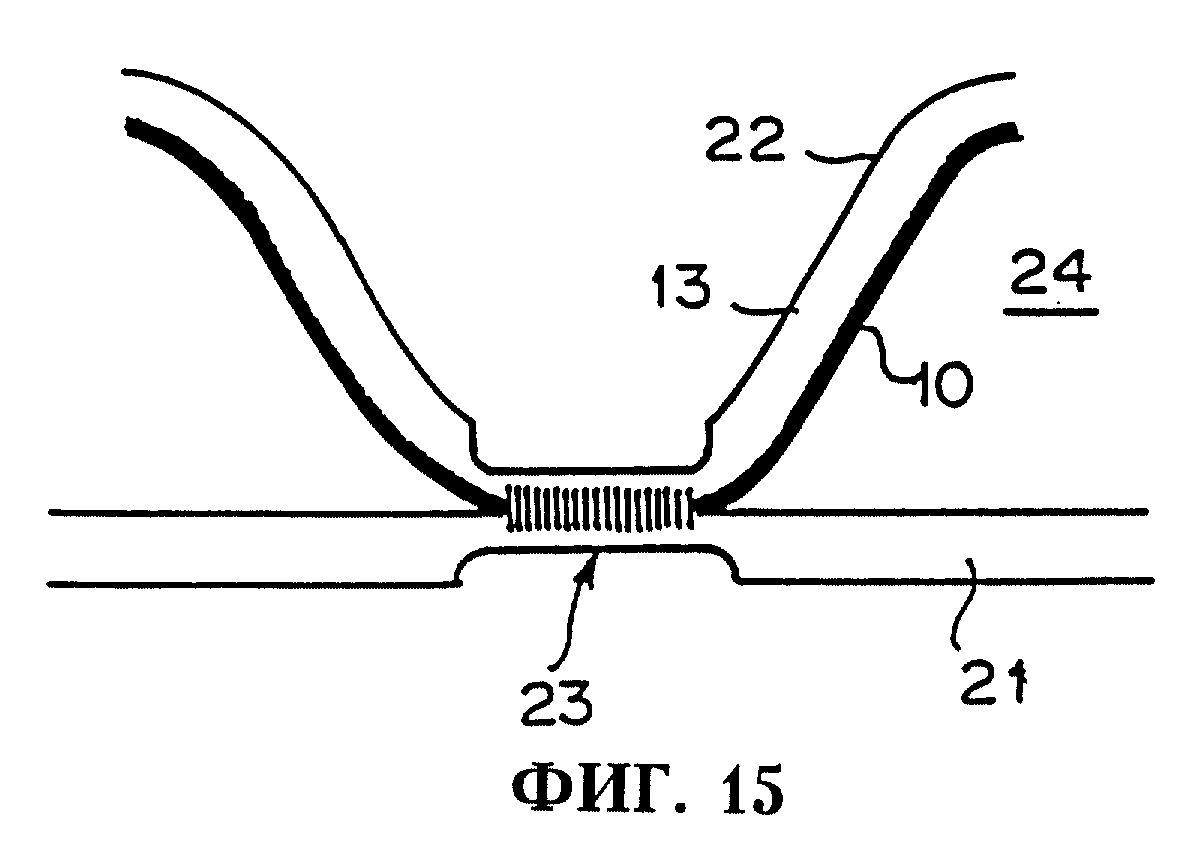

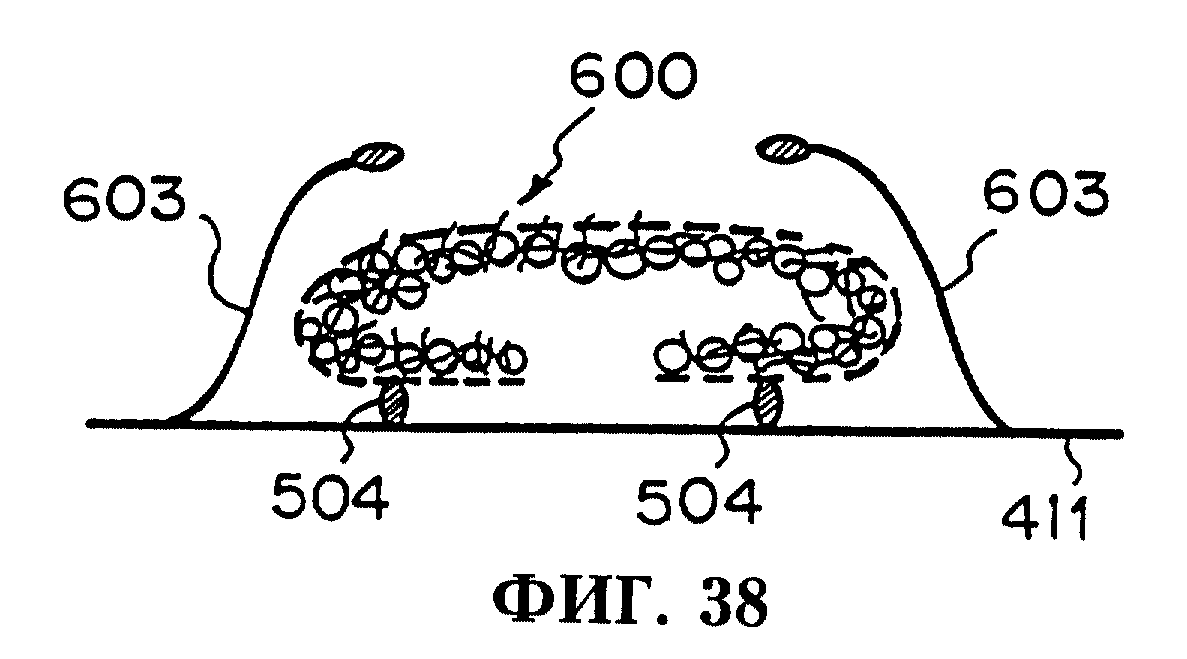

В четвертом варианте осуществления настоящего изобретения предложена поглотительная трубка, включающая подложку, состоящую из волокнистой ткани и частиц SAP или волокон, расположенных на одной из поверхностей подложки, причем подложка имеет форму трубки, а ее поверхность, на которой расположен SAP, обращена внутрь.

Поглотительная трубка в соответствии с настоящим изобретением имеет новую трехмерную структуру, в которой при формовании трубки из абсорбирующего листового материала, покрытого SAP, предусмотрено пространство для его набухания как присущего абсорбенту свойства.

За счет вышеописанной структуры поглотительной трубки в соответствии с настоящим изобретением количество SAP, присутствующего в пересчете на единицу площади в абсолютном исчислении, примерно в два раза превышает количество абсорбента с плоской структурой, а абсорбционная способность в пересчете на единицу площади также примерно в два раза выше абсорбционной способности абсорбента с плоской структурой. Кроме того, поскольку в поглотительной трубке в соответствии с настоящим изобретением SAP покрывает внутреннюю стенку имеющей форму трубки подложки, предусмотрено соответствующее пространство для его набухания, причем даже если в процессе поглощения жидкости произошло набухание SAP до уровня его максимальной абсорбционной способности, абсорбент в целом по-прежнему сохранит свою гибкость.

До настоящего времени получили распространение различные типы абсорбирующих листовых материалов. Чтобы абсорбент мог в максимальной степени продемонстрировать свои свойства в абсорбирующем изделии, до того, как он начнет абсорбировать жидкость, абсорбент должен быть очень тонким подобно нижнему белью, в связи с чем, во избежание создания препятствий его набуханию, должно быть предусмотрено достаточное пространство для набухания абсорбента. В настоящем изобретении данное требование выполнено соответствующим образом и предложен абсорбент, обладающий великолепной абсорбционной способностью в сочетании со способностью подложки рассеивать жидкость.

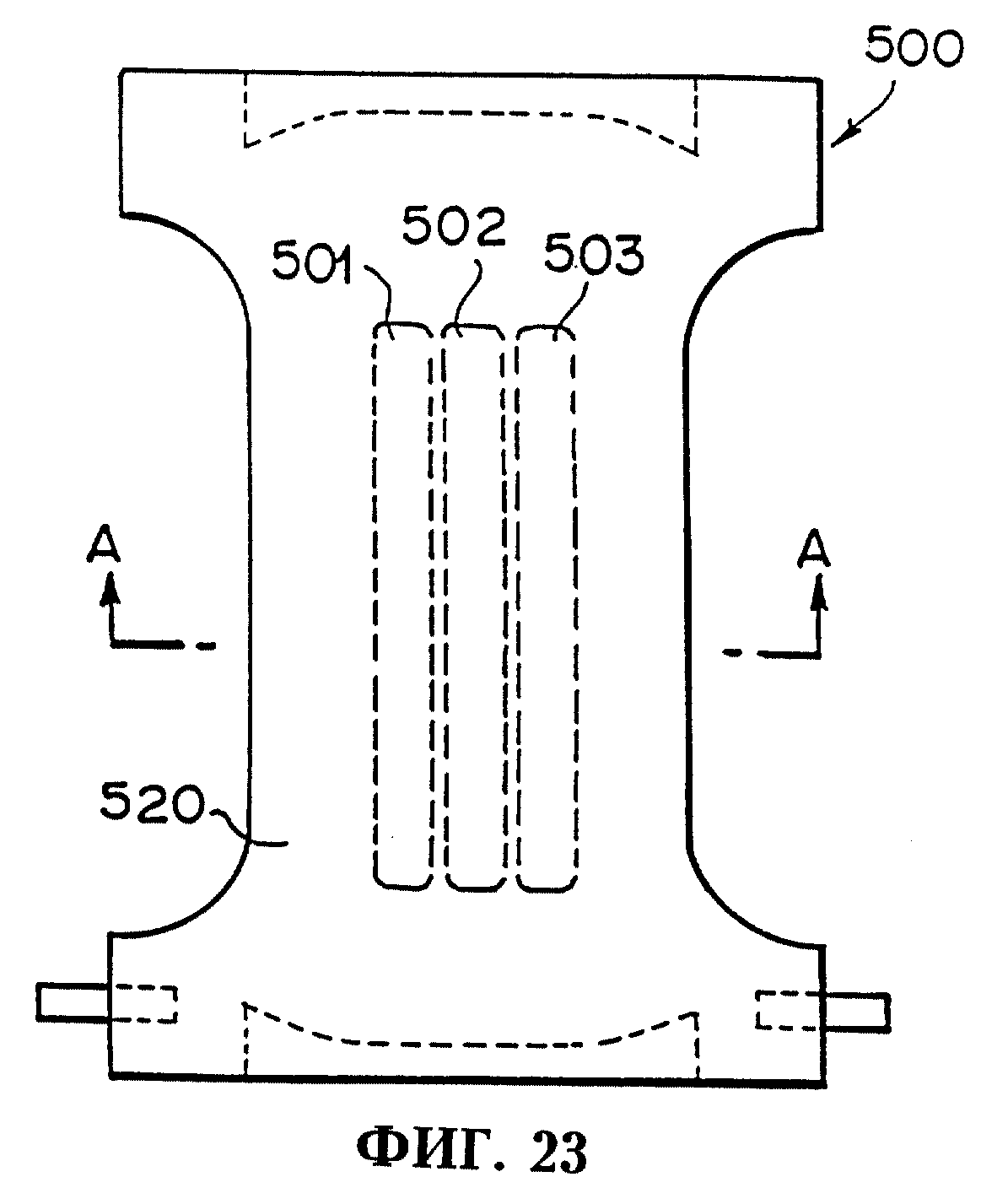

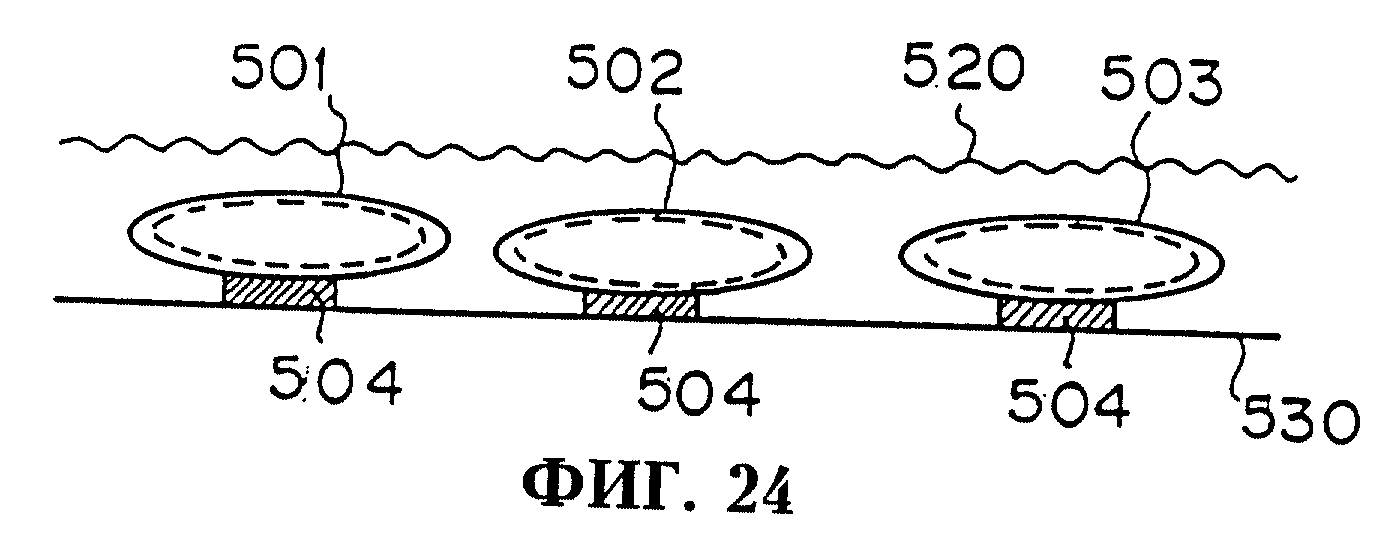

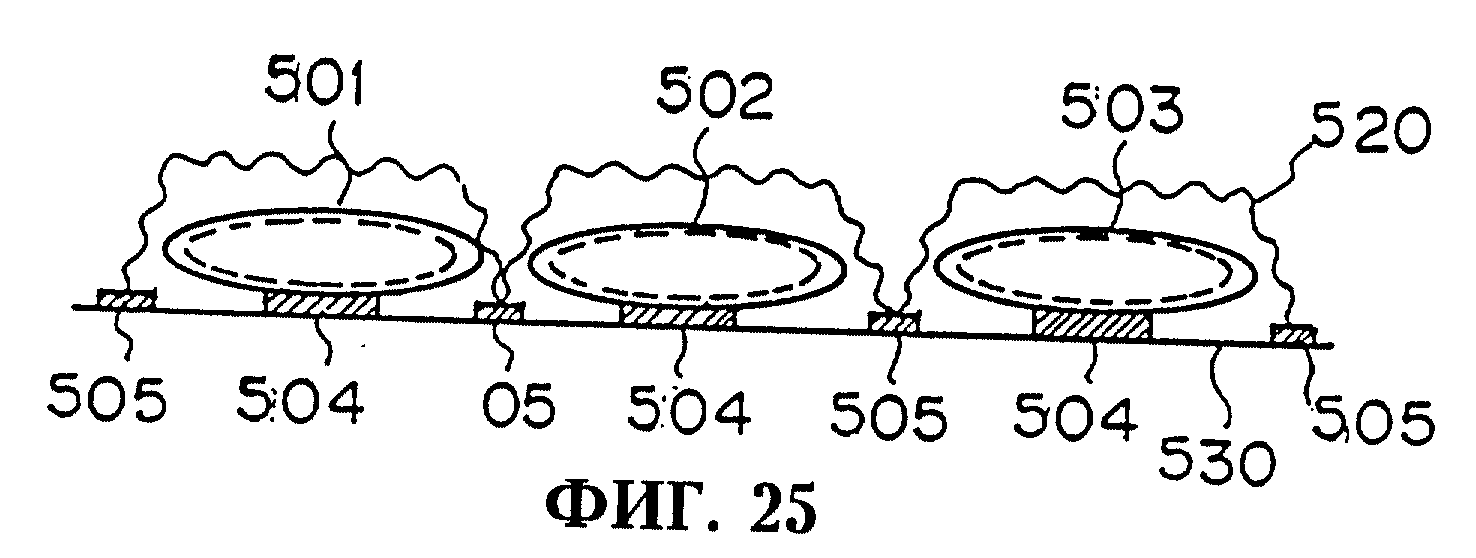

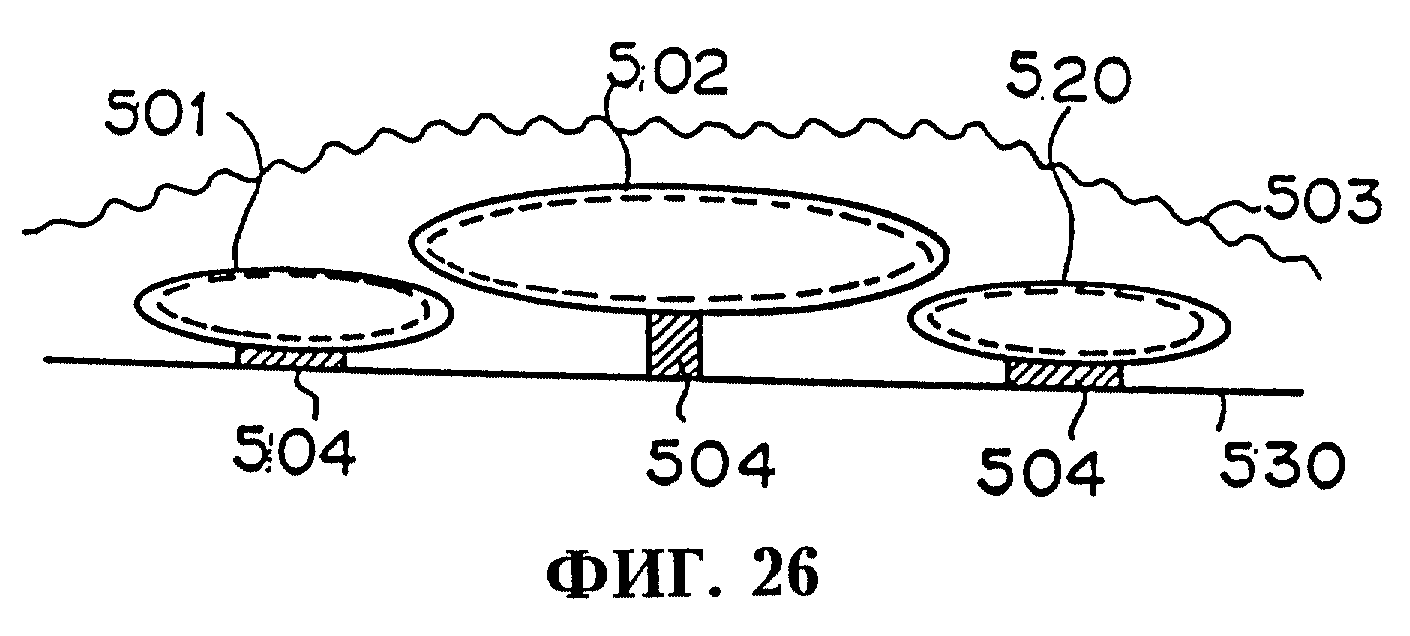

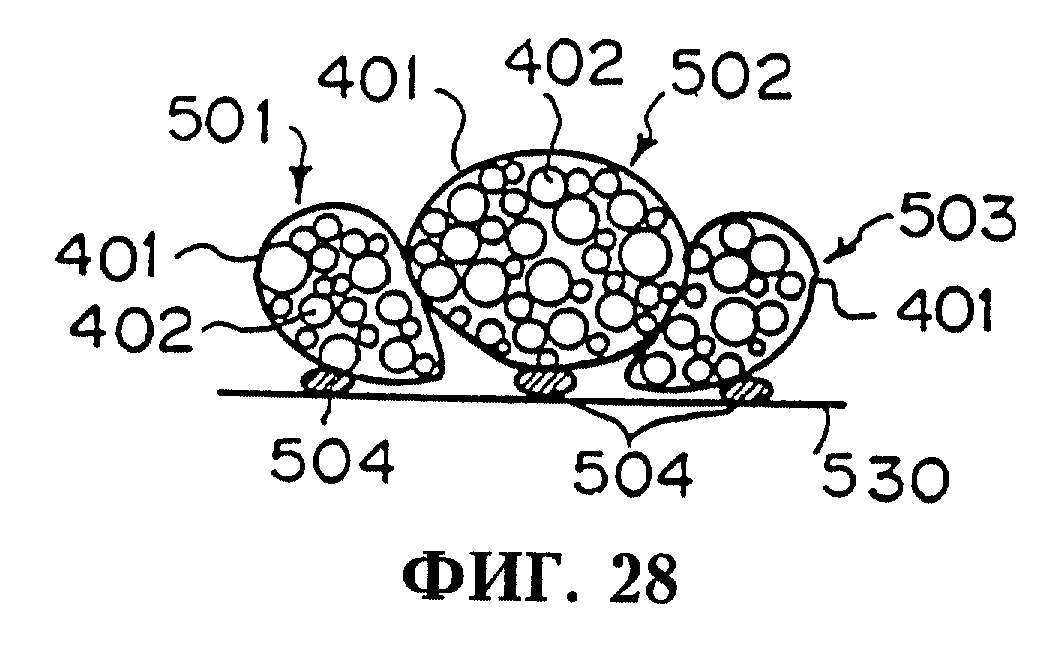

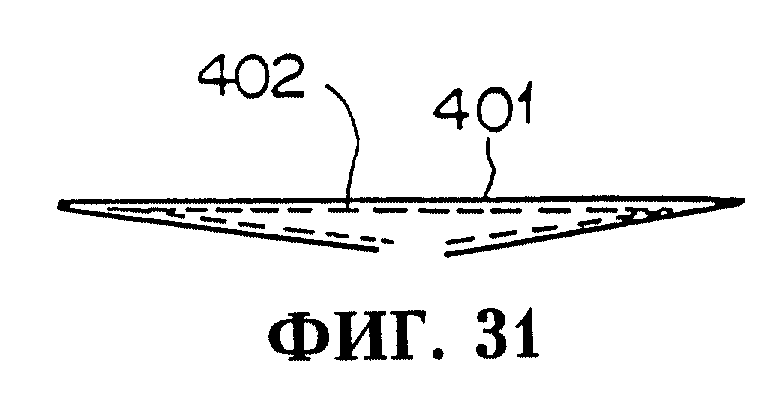

В настоящем изобретении также предложено абсорбирующие изделие, в котором на участках, где требуется абсорбция, в качестве абсорбирующего наполнителя используется поглотительная трубка, состоящая из обладающего высокой абсорбционной способностью композиционного материала с описанной выше трехмерной структурой. Поглотительная трубка в соответствии с настоящим изобретением в ненабухшем состоянии является плоской и очень тонкой подобно полностью раздавленной полой трубке, а по мере поглощения воды она набухает в поперечном сечении и приобретает форму, близкую к кольцевой, так как внутреннее свободное пространство заполнено SAP, увеличивающимся в объеме по мере набухания. В абсорбирующем изделии в соответствии с настоящим изобретением на абсорбирующем участке может находиться одна поглотительная трубка, однако более предпочтительно, чтобы параллельно было расположено множество поглотительных трубок. В последнем случае структура обладает большей стабильностью и гибкостью и способна более плавно следовать за телодвижениями пользователя абсорбирующего изделия.

В пятом варианте осуществления настоящего изобретения предложен абсорбирующий листовой материал, представляющий собой влагонепроницаемый листовой материал, одна

из поверхностей которого имеет множество впадин, в которых помещается абсорбирующий материал, за счет чего одновременно обеспечивается сопротивление утечке и абсорбционная способность. В данном

варианте осуществления настоящего изобретения абсорбирующий композиционный материал образует структуру, в которой на одной из поверхностей влагонепроницаемого листового материала имеется множество

впадин, заполненных абсорбирующим материалом, содержащим абсорбирующий полимер. Композиционный абсорбент обладает сопротивлением утечке и абсорбционной способностью и в то же время отвечает следующим

требованиям:

(1) Использован влагонепроницаемый листовой материал со впадинами на его поверхности и предпочтительно обладающий воздухопроницаемостью, а также водостойкостью.

(2) Использован абсорбирующий материал, обладающий максимально высокой абсорбционной способностью.

(3) Абсорбирующий материал заполняет впадины и зафиксирован в них.

Наиболее распространенным материалом, применяемым в настоящем изобретении, структура которого представляет собой впадины, является гибкая термопластичная пленка, такая как полиэтилен, полипропилен и сополимер этилена и винилацетата толщиной приблизительно 5-50 мкм, в которой механическим перфорированием, термоформованием, вакуумным формованием или подобным способом проделывается множество отверстий или углублений заданной формы. Также может эффективно применяться влагонепроницаемый листовой материал, в части которого имеются отверстия, заполненные абсорбирующим материалом, что будет описано ниже, в результате чего обеспечивается водостойкость и сопротивление утечке.

Абсорбирующий материал, заполняющий впадины, должен состоять из мелких частиц, чтобы заполнить ими относительно малое пространство, и в то же время он должен обладать высокой абсорбционной способностью на единицу объема, чтобы требуемая абсорбционная способность могла быть обеспечена небольшим количеством материала, заполняющего малое пространство.

Влагонепроницаемый листовой материал, представляет собой, например, термопластичную пленку толщиной 5-50 мкм, или сочетание термопластичной пленки толщиной 5-50 мкм и нетканого материала. Впадины, имеющиеся на листовом материале, могут обладать такой же влагонепроницаемостью, как и другие участки или в качестве альтернативной конфигурации в дне всех или части впадин могут быть предусмотрены отверстия или пористые участки, через которые может проходить жидкость, которую задерживает абсорбирующий материал. Абсорбирующий листовой материал данной конфигурации является в целом влагонепроницаемым и в то же время, благодаря тому, что в углублениях находится абсорбирующий материал, он обладает высокой абсорбционной способностью, то есть сочетает в себе как свойства влагонепроницаемого листового материала, так и абсорбента.

В качестве способа заполнения впадин во влагонепроницаемом листовом материале SAP или абсорбирующим материалом, содержащим SAP, и его закрепления в них может использоваться способ, обычно применяемый для изготовления абсорбентов, используемых в подгузниках и санитарных салфетках. Предпочтительный способ включает стадию диспергирования, например, SAP и HFFM в воздушном потоке, стадию заполнения впадин диспергированными материалами и стадию их закрепления в заполненных впадинах с помощью термоклея.

Если каждая впадина во влагонепроницаемом листовом материале снабжена отверстием или влагопроницаемым устройством, при подаче влагонепроницаемого листового материала через вакуумный конвейер и непрерывном поступлении суспензии поверх влагонепроницаемого листового материала жидкость, содержащаяся в суспензии, проходит сквозь листовой материал через отверстия или влагопроницаемые устройства и отделяется, оставляя во впадинах лишь твердый компонент суспензии. За счет удаления жидкого компонента и сушки дополнительно обеспечивается связывание частиц SAP или частиц SAP и листового материала друг с другом с помощью HFFM и их фиксация в том положении, где они находятся, в результате чего также обеспечивается водостойкость. За счет выбора соответствующего соотношения между количеством SAP и HFFM, а также свойств HFFM абсорбирующему материалу могут быть приданы предпочтительные свойства, при этом одновременно обеспечивается требуемое сопротивление утечке и некоторая воздухопроницаемость.

Применяемый в этих целях SAP должен представлять собой частицы, предпочтительно, мелкие частицы, способные стабильно удерживаться на малом пространстве, а диаметр частиц должен составлять предпочтительно 0,4 мм или менее или более предпочтительно от 0,3 мм до 0,1 мм. Очень мелкие частицы диаметром 0,1 мм могут соседствовать с более крупными, например, диаметром 0,4 мм и крупнее. В случае, если наряду с SAP используется волокнистый материал, такой как древесная целлюлоза, результат тем лучше, чем выше содержание SAP: содержание SAP предпочтительно составляет 50% и более.

Как указывалось выше, при изготовлении композиционного абсорбента в соответствии с настоящим изобретением HFFM, SAP и, если необходимо, штапельное волокно короткой резки диспергируют в дисперсной среде. Особо эффективной дисперсной средой является многовалентный спирт, коэффициент вязкости которого имеет тенденцию повышаться при низких температурах и снижаться в логарифмической зависимости при нагревании спирта. В частности, за счет использования изменяющегося в зависимости от соотношения между температурой и коэффициентом вязкости состояния системы, состоящей из смеси многовалентного спирта и воды, перенос и формование осуществляют, пока в процессе диспергирования и выдерживания при низкой температуре и высоком коэффициенте вязкости система поддерживается в стабильном состоянии, а формование и удаление жидкого компонента легче осуществлять, пока в процессе удаления жидкого компонента система нагрета и гидратирована, в результате чего коэффициент вязкости понижен, а текучесть повышена.

Далее будут описаны элементы, образующие каждую структуру композиционного материала с высокой абсорбционной способностью и абсорбирующего листового материала, снабженного абсорбирующим композиционным материалом в соответствии с настоящим изобретением.

В соответствии с первой особенностью настоящего изобретения абсорбирующий композиционный материал состоит из SAP и HFFM.

В соответствии со второй особенностью настоящего изобретения абсорбирующий композиционный материал состоит из SAP, HFFM и штапельного волокна короткой резки, длина волокон у которого превышает размер частиц SAP.

В соответствии с третьей особенностью настоящего изобретения любой из абсорбирующих композиционных материалов согласно первой и второй особенностям изобретения образует абсорбирующий листовой материал в сочетании с подложкой.

Если компоненты выделены из упомянутых абсорбирующих композиционных материалов, а упомянутый абсорбирующий листовой материал изготавливают методом сочетания абсорбирующих материалов, будут использованы четыре следующих компонента.

В первую очередь будет описан каждый компонент:

(1) Частицы SAP

Частицы

абсорбирующего полимера, именуемые здесь "SAP", главным образом представляют собой карбоксиметилцеллюлозу, полиакриловую кислоту и полиакрилаты, сшитые полиакрилаты, привитые сополимеры крахмала и

акриловой кислоты, гидролизаты привитых сополимеров крахмала и акрилонитрила, сшитые полиэтиленоксида, сшитую карбоксиметилцеллюлозу, частично сшитые набухающие от воды полимеры, такие как

полиэтиленоксид и полиакриламид, сополимер изобутилена и малеиновой кислоты и т.д. Частицы полимера получают путем сушки любого из упомянутых полимеров. Затем после проведения обработки с целью

увеличения частоты поперечных связей на поверхности частиц одновременно добавляют ингибитор с целью обеспечения контроля за блокированием частиц вещества, вызванного абсорбированием влаги.

Также добавляют аминокислоту, в частности биоразлагаемую сшитую полиаспарагиновую кислоту, или полимер на основе микроорганизма с высокой абсорбционной способностью, являющийся культивированным продуктом Alcaligenes Latus.

SAP производится в промышленном объеме в виде частиц, гранул, пленок и нетканых тканей. SAP может использоваться в настоящем изобретении в любой из упомянутых форм. Предпочтительным для настоящего изобретения видом SAP являются частицы, гранулы, шарики, хлопья, короткие иголки и аналогичные изделия, которые могут быть равномерно диспергированы в дисперсной среде. В описании настоящего изобретения термин "частица(ы)" используется для обозначения в целом всех упомянутых изделий.

(2) HFFM

В настоящем

изобретении для фиксации микросетчатой структуры, удерживающей частицы SAP, используется HFFM. Такая структура предотвращает коагуляцию частиц SAP друг с другом, а также стабилизирует условия

диспергирования, обеспечивает их равномерность при изготовлении композиционного абсорбента в соответствии с настоящим изобретением и служит в качестве связующего вещества, связывающего частицы SAP

друг с другом и SAP с подложкой, после осуществления сушки.

HFFM в целом представляет собой исключительно тонковолокнистый материал со средним диаметром волокон 2,0-0,01 мкм и среднеарифметическим диаметром волокон 0,1 мкм и тоньше и обладает достаточной водостойкостью для того, чтобы предотвращать сплющивание системы непосредственно после того, как SAP абсорбирует воду и набухнет, помимо этого HFFM обладает способностью не служить препятствием для водопроницаемости и способности набухать SAP. Особенно стоит отметить тот факт, что HFFM обладает исключительно высокой гидрофильностью и способностью связывать воду. В силу своей высокой гидрофильности HFFM при его диспергировании в среде, содержащей воду, увлажняется и демонстрирует высокий коэффициент вязкости, что способствует поддержанию стабильных условий диспергирования.

Показателем высокой степени гидрофильности микрофибриллы является большое количество удерживаемой ею воды. Например,

требуемый показатель гидрофильности микрофибриллы после ее диспергирования в центрифуге при 2000 g в течение 10 мин должен составлять 10 мл/г или выше, предпочтительно 20 мл/г или выше и

рассчитывается по следующей формуле:

Количество удержанной воды (мл/г) = Выпавший в осадок объем (мл)/Микрофибрилла (г)

Используемый в описании настоящего изобретения термин "HFFM"

обозначает в целом обладающие высокой гидрофильностью волокнистые материалы в виде микрофибриллы. В некоторых случаях может использоваться HFFM со средним диаметром волокон 2 мкм или более, а также

смесь так называемой фибриллы и HFFM.

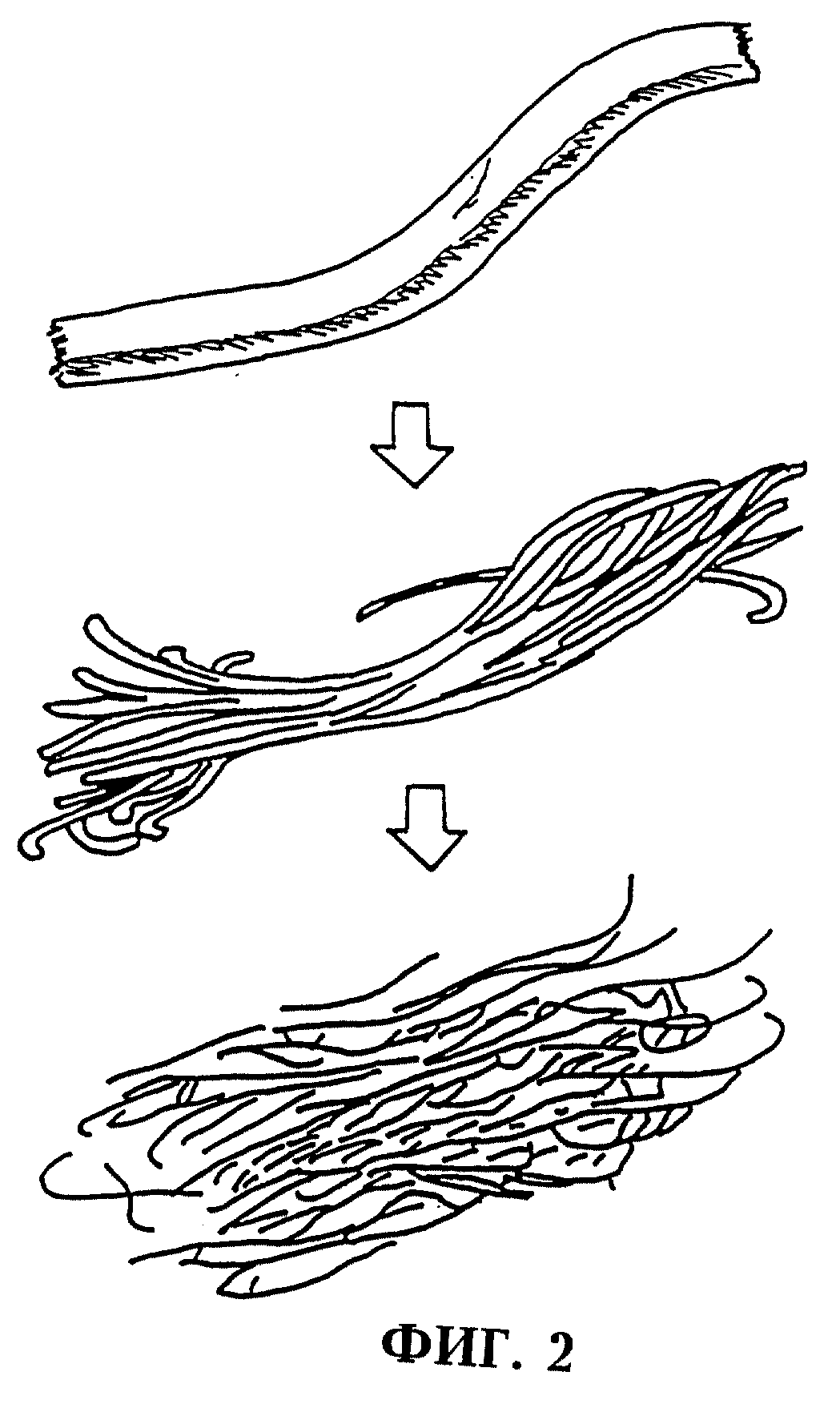

HFFM можно получить путем микрофибриллирования целлюлозы или производных целлюлозы. Например, HFFM получают методом измельчения и размалывания древесной целлюлозы. HFFM называют "микрофибриллированной целлюлозой (MFC)", а если она подвергнута дополнительному фибриллированию, ее называют "супер-микрофибриллированной целлюлозой (S-MFC)".

HFFM может быть также получена методом измельчения и размалывания тонкорезанного целлюлозного искусственного волокна, такого как модифицированное штапельное гидратцеллюлозное волокно Polisonic, медноаммиачная пряжа из искусственного волокна Bemberg и сформованное из раствора гидратцеллюлозное волокно Lyocell.

В качестве альтернативы HFFM может быть также получена методом метаболизации микроорганизма. Обычно используют культуру бактерий уксусной кислоты, таких как Acetobactor Xylinum, перемешивают ее с питательной средой, содержащей соответствующий источник углерода, чтобы получить неочищенную HFFM, которую в свою очередь подвергают очистке с целью получения HFFM. Такую HFFM называют "бактероцеллюлозой (ВС)".

Для получения материала типа микрофибриллы, который также может быть использован в соответствии с настоящим изобретением, также подвергают очистке так называемый материал типа фибриллы, получаемый методом коагуляции под воздействием сдвигающего усилия медно-аммиачного раствора целлюлозы, аминоксидного раствора целлюлозы, водного раствора ксантогената целлюлозы или ацетонового раствора целлюлозы, причем из всех упомянутых веществ может быть сформовано волокно. Подробно получение HFFM описано в японских патентных публикациях Nos. SHO 48-6641 и SHO 50-38720.

Такая HFFM производится промышленно и выпускается под товарными знаками "CELLICREAM" (изготовитель - Asahi Chemical Industry Co., Ltd.), "CELLISH" (изготовитель - Daicel Chemical Industries, Ltd.) и тому подобными.

MFC, S-MFC и ВС являются особо предпочтительными в соответствии с настоящим изобретением. Технические подробности, касающиеся S-MFC и ВС, описаны в японской патентной публикации No. HEI 8-284090 и японской патентной публикации No. НЕI 5-804484 соответственно.

Ниже подробно описано, как применяется MFC и S-MFC (оба материала далее именуются "MFC"). MFC, концентрированная до приблизительно 30% содержания твердого вещества, производится промышленно. Для применения такой концентрированной MFC необходимо осуществить дополнительное разведение и очистку MFC, что требует дополнительного времени, а процесс концентрации связан с дополнительными расходами. В соответствии с настоящим изобретением предпочтительной является MFC, содержание твердого вещества в которой составляет 10% или менее. Тем не менее, если MFC будет разведена в концентрации до 2% или менее, содержание воды станет слишком высоким, а диапазон выбора MFC в системе из смеси органического растворителя/воды будет слишком узким. В случае, если MFC используется разведенной до такой концентрации, при микрофибриллировании неочищенной целлюлозы рекомендуется использовать не просто водную систему, а систему из органического растворителя/воды, органический растворитель в которой должен использоваться в дисперсной среде. Следовательно, в соответствии с настоящим изобретением в качестве дисперсной жидкости может также использоваться MFC, разведенная в концентрации примерно до 2%.

Ниже так же подробно описано, как используется ВС. ВС получают в качестве продукта метаболизма микроорганизма. Степень концентрации и формы ВС различаются в зависимости от методики культивирования и сбора. Для получения максимально однородных концентраций и форм рекомендуется осуществлять процедуру очистки. Вымачивание собранной и разведенной ВС, разведенной в концентрации до 2% и менее, с помощью смесителя или дефибратора способствует получению более тонкой и однородной HFM в коагулированном состоянии, причем ее коэффициент вязкости будет значительно повышен, а ее способность связывать SAP будет также улучшена. Таким образом, в соответствии с настоящим изобретением рекомендуется применение подвергнутой очистке ВС.

(3) Штапельное волокно короткой резки

Предпочтительный показатель весового номера (денье) штапельного волокна короткой резки

в 10 и более раз превышает показатель MFC. Средний показатель весового номера предпочтительно равен примерно 0,01 денье или более и примерно 3,0 денье или менее.

В соответствии с настоящим изобретением длина штапельного волокна короткой резки является важным элементом. Длина штапельного волокна короткой резки, служащего для разделения на секции частиц SAP, покрытых MFC, и для образования покрытия частиц в сетчатой структуре, должна превышать средний диаметр частиц SAP. Как правило, средний диаметр промышленно производимых частиц SAP составляет примерно 0,1-0,6 мм.

SAP, получаемый методом дисперсной полимеризации, отличается сравнительно малым размером частиц. Если применяется такой SAP, может также использоваться штапельное волокно короткой резки со сравнительно малой длиной волокон. С другой стороны, в случае применения SAP в виде шариков или хлопьев, предпочтительно следует использовать штапельное волокно короткой резки со сравнительно длинными волокнами.

Упомянутое штапельное волокно короткой резки выполняет роль покрытия набухшего SAP. Если штапельное волокно короткой резки будет набухать или растворяться так же, как и SAP, оно не будет выполнять свою роль. Таким образом, штапельное волокно короткой резки должно обладать свойством не набухать от воды и не растворяться в воде.

Штапельное волокно короткой

резки, которое может быть эффективно использовано в соответствии с настоящим изобретением, подразделяется на два следующих вида:

(i) Целлюлозное волокно

Типичным целлюлозным волокном

является древесная целлюлоза, получаемая методом варки из древесины хвойных или лиственных деревьев, линтерная целлюлоза, сырьем для получения которой является хлопковый пух, или нечто подобное.

Другие виды целлюлозного волокна получают методом коагуляции сдвигом, формованием струй или распыленных полимерных растворов с целью получения отвержденных волокон: ацетата (АСе), фибриллы,

полиакрилонитрил (PAN) фибриллы, синтетического целлюлозного волокна на основе полиэтилена (РЕ), синтетического целлюлозного волокна на основе полипропилена (РР) или им подобных. Кроме того, в случае

применения тонковолокнистого SAP в качестве штапельного волокна короткой резки может также использоваться целлюлозное волокно, полученное из отжатых листьев свеклы или кофейных зерен.

Целлюлозное синтетическое волокно на основе РР и РЕ легко поддается плавлению и предпочтительно используется для создания более стабильно структуры путем термической обработки.

(ii)

Синтетическое волокно короткой резки

- Целлюлозное волокно, такое как вискозное волокно, модифицированное штапельное гидратцеллюлозное волокно Polisonic, сформованное из раствора

гидратцеллюлозное волокно Lyocell и их фибриллированные производные с толщиной волокон 10 мм и менее, используемые для изготовления бумаги.

- Штапельное волокно короткой резки, такое как PET, PP, PVA и PAN, а также штапельное двухкомпонентное волокно короткой резки, такое как полиэфир/PET, РР/РЕ и РЕ/PET с низкой точкой плавления.

- Очень тонкое волокно короткой резки, получаемое путем смешивания различных полимеров или прядения из них волокна по типу плетеного.

Двухкомпонентное волокно, в частности, такое как РЕ/PET, PE/PP и полиэфир/PET с низкой точкой плавления являются предпочтительными для их применения в целях стабилизации SAP методом тепловой обработки за счет использования свойств того компонента волокон, который легко растворяется под воздействием тепла. Также предпочтительными являются те из упомянутых волокон, на которые нанесено антибактериальное или дезодорирующее вещество.

(4) Подложка

Принцип действия подложки заключен в следующем: за счет связывания частиц SAP, покрытых MFC и сцепленных с помощью MFC с подложкой, повышается прочность и стабильность размеров, жидкость, которая

должна быть абсорбирована через подложку, рассеивается и распределяется, а частицы SAP задерживаются во впадинах, ворсованных волокнах, переплетенных волокнах или пустотах, которые должны быть

расположены на подложке с целью придания стабильности.

Ниже подробно описана подложка, которая может быть использована в соответствии с настоящим изобретением. В соответствии с настоящим изобретением могут быть использованы пористые листы, такие как наложенный в сухом виде мат из измельченной целлюлозы и сцепленный с ним лист, сформованный способом смачивания мата из целлюлозы, уложенный в сухом виде нетканый материал из пряжи кардного прочеса, штапельное сетчатое полотно, раздутый из расплава нетканый материал и нетканый материал, изготовленный из ацетатного жгута или полиэфирных волокон. Чтобы удерживать и стабилизировать частицы SAP в занимаемом ими пространстве, подложка предпочтительно имеет объемную структуру. Что касается объемности структуры подложки, ее кажущаяся плотность, рассчитанная, исходя из толщины, измеренной с помощью толщиномера (описанного далее), и вес должны составлять 0,2 г/куб.см или менее, предпочтительно 0,1 г/куб.см или менее.

Для получения такого объемного нетканого материала, предлагается использовать следующие средства:

Полотно, состоящее из сочетания волокон более высокого весового номера

и более низкого весового номера

Несмотря на то что волокна более низкого номера отличаются высокой эластичностью и сопротивлением сжатию, полотно из таких волокон не отличается высокой силой

сцепления, при этом волокна более высокого номера демонстрируют противоположные свойства. Таким образом, предпочтительно сочетать оба типа волокон. Такое сочетание достигается путем смешивания волокон

более низкого номера и волокон более высокого номера или наложения слоя волокон более низкого номера поверх слоя волокон более высокого номера. Чтобы цель настоящего изобретения была достигнута,

предпочтительной является двухслойная структура, в частности, представляющая собой нетканый материал, состоящий из сочетания слоя гидрофильных волокон с относительно высокой плотностью и более высоким

весовым номером и слоя гидрофильных волокон с относительно низкой плотностью и более низким весовым номером.

Нетканый материал с заданным объемом

Помимо возможности сочетать

волокна различного весового номера, можно также сочетать дающие усадку волокна. За счет усадки таких волокон получают неровную поверхность со впадинами или гофрированную поверхность с продольными

канавками, что является применимым в соответствии с настоящим изобретением способом изготовления объемной подложки.

Объемная подложка с предварительно обработанной поверхностью

Объемная подложка, применимая в соответствии с настоящим изобретением, может быть изготовлена методом флокирования нетканого материала с гладкой поверхностью или механического ворсования относительно

толстого нетканого материала.

Чтобы композиционный абсорбирующий листовой материал в соответствии с настоящим изобретением, состоящий из описанных выше четырех компонентов, в полной мере обладал свойствами, присущими абсорбирующему листовому материалу, он должен иметь следующую структуру: листовой материал должен отличаться стабильной структурой с тем, чтобы его можно было сгибать, резать в продольном направлении и растягивать в длину, а также придавать ему гофрированную форму, при его применении в качестве абсорбента жидких выделений организма, он должен демонстрировать исключительную абсорбционную и рассеивающую способности, а после его использования от него не должны отслаиваться или отделяться частицы SAP.

Даже листовой материал, обладающий высокой степенью абсорбции, должен иметь такую структуру, которая не поддается сплющиванию. С другой стороны, даже в том случае, когда частицы SAP прочно зафиксированы, а процесс абсорбирования и набухания листового материала занимает продолжительное время, такой листовой материал не подлежит применению в соответствии с настоящим изобретением. Следовательно, важным условием настоящего изобретения является то, как наилучшим образом обеспечить рациональное сочетание четырех описанных выше компонентов.

(5) Сочетания четырех компонентов

Далее будут

подробно описаны различные варианты сочетания четырех компонентов и их преимущества:

(а) Сочетание подложки и штапельного волокна короткой резки

В зависимости от того, является ли

подложка гидрофильной или гидрофобной, определяются требуемые свойства штапельного волокна короткой резки, применяемого в сочетании с подложкой. Иными словами, в случае, когда подложка состоит из

гидрофобного волокна, такого как РР и PET, штапельное волокно короткой резки, используемое в сочетании с подложкой, предпочтительно должно представлять собой целлюлозное волокно, такое как древесная

целлюлоза и фибриллированное волокно Lyocell. При использовании такого волокна будет значительно повышена абсорбционная и рассеивающая способности. С другой стороны, в случае использования

гидрофильного волокна, такого как вискоза, его следует сочетать с синтетическим целлюлозным волокном на основе РЕ или двухкомпонентным целлюлозным волокном короткой резки на основе РЕ/PET, которое

будет способствовать поддержанию предпочтительного равновесия между абсорбционной и рассеивающей способностями и сохранением формы.

(b) Сочетание подложки и нетермостойкого штапельного

волокна короткой резки

Для придания хорошей влагостойкости абсорбирующему листовому материалу предпочтительной является термофиксация сочетания подложки особой структуры со штапельным

волокном короткой резки, что дает возможность обеспечить прочность структуры.

Например, если нетканый материал из пряжи кардного прочеса плотностью 15 г/кв. м, состоящий из волокна с весовым номером 1,5 денье, и нетканый материал из пряжи кардного прочеса плотностью 15 г/кв.м, состоящий из волокна на основе PET с весовым номером 6 денье, переплетены с помощью водяной струи, то будет получен нетканый материал с двухслойной структурой, нижний слой которого будет обладать высокой гидрофильностью, а верхний слой будет объемным.

С другой стороны, в результате диспергирования штапельного волокна короткой резки (легко поддающегося плавлению двухкомпонентного волокна на основе РЕТ/полиэфира с низкой точкой плавления, весовым номером волокна 1,2 денье и длиной волокна 2 мм) в суспензии MFC SAP будет получена совместно диспергированная суспензия, а после нанесения данной совместно диспергированной суспензии на слой PET двухслойного нетканого материала будет получен твердый слой. Затем указанный твердый слой сушат и подвергают термофиксации, после чего образуется сетчатая структура, в которой волокно на основе PET, образующее подложку, и легко поддающийся плавлению полиэфир, входящий в состав штапельного волокна короткой резки, сплавлены термическим способом, при этом частицы SAP в указанной сетчатой структуре расположены в закрытых пространствах.

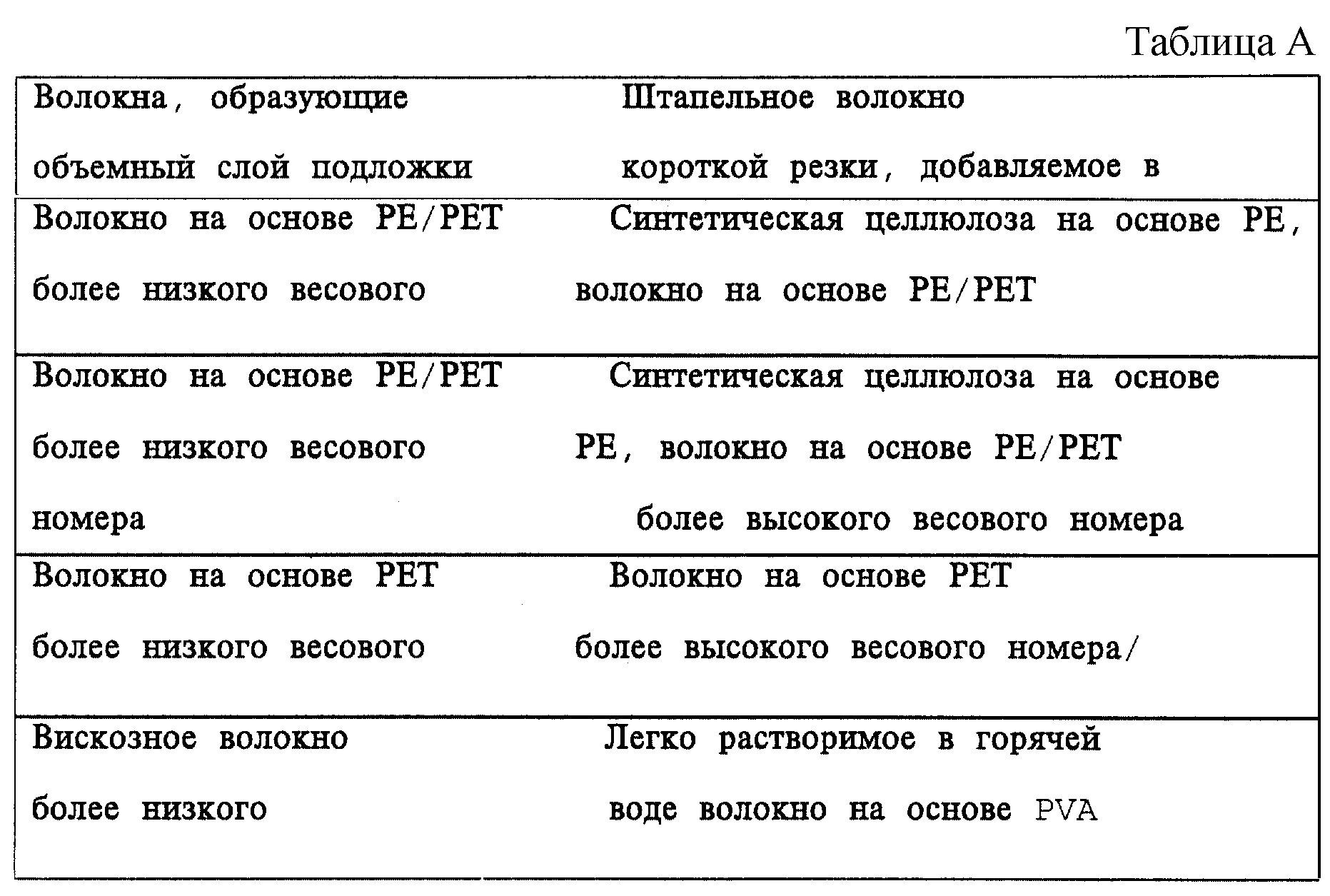

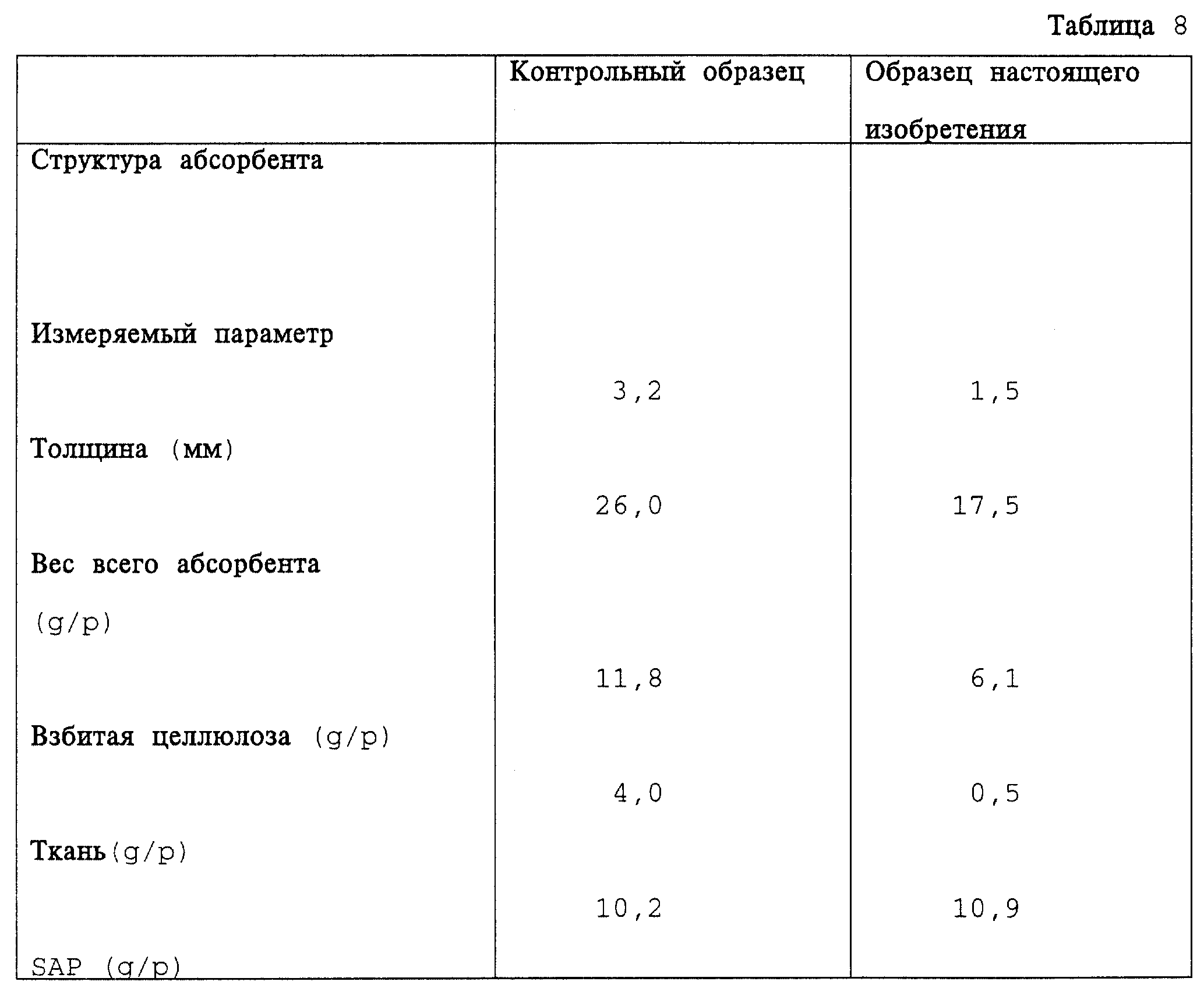

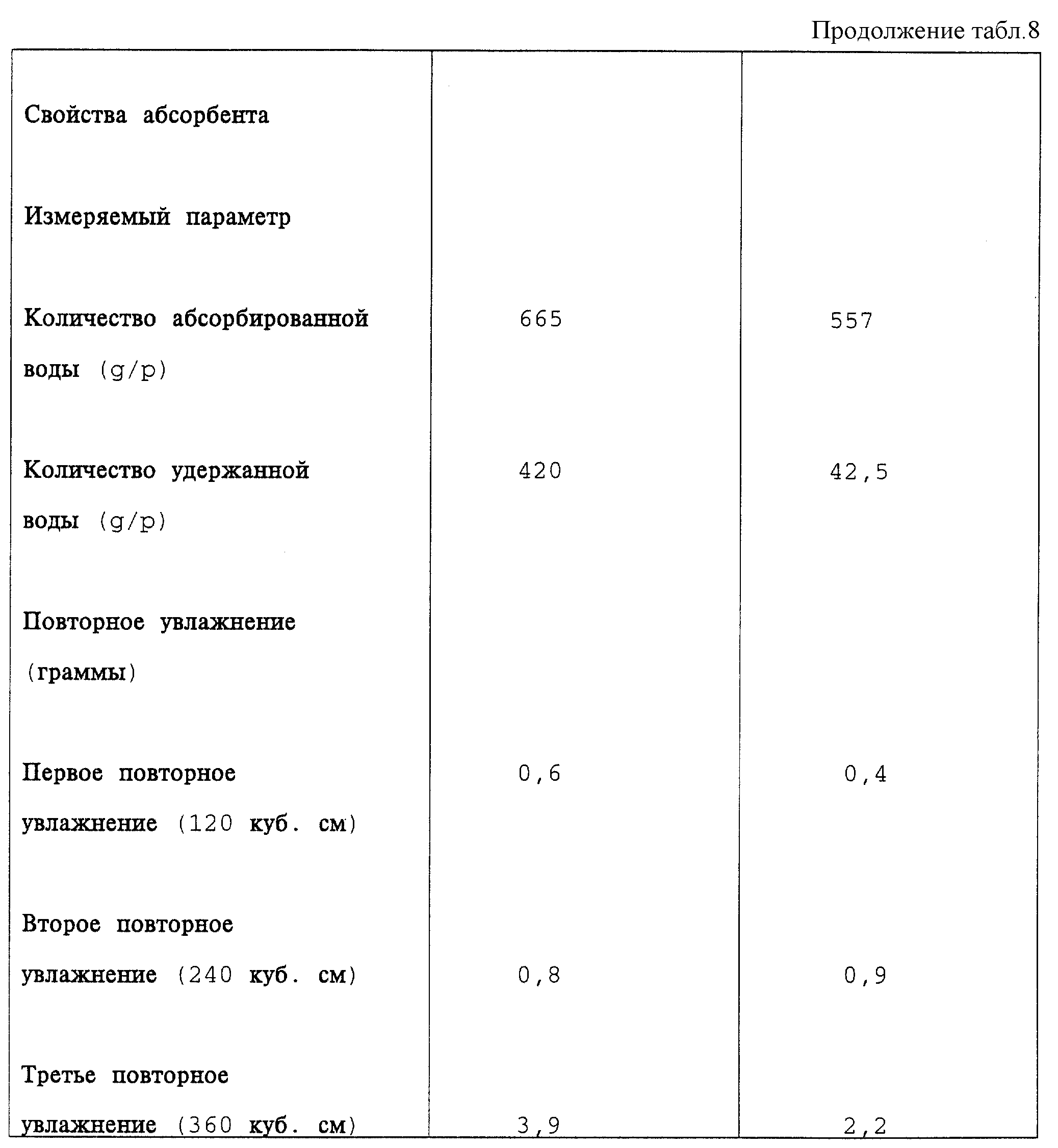

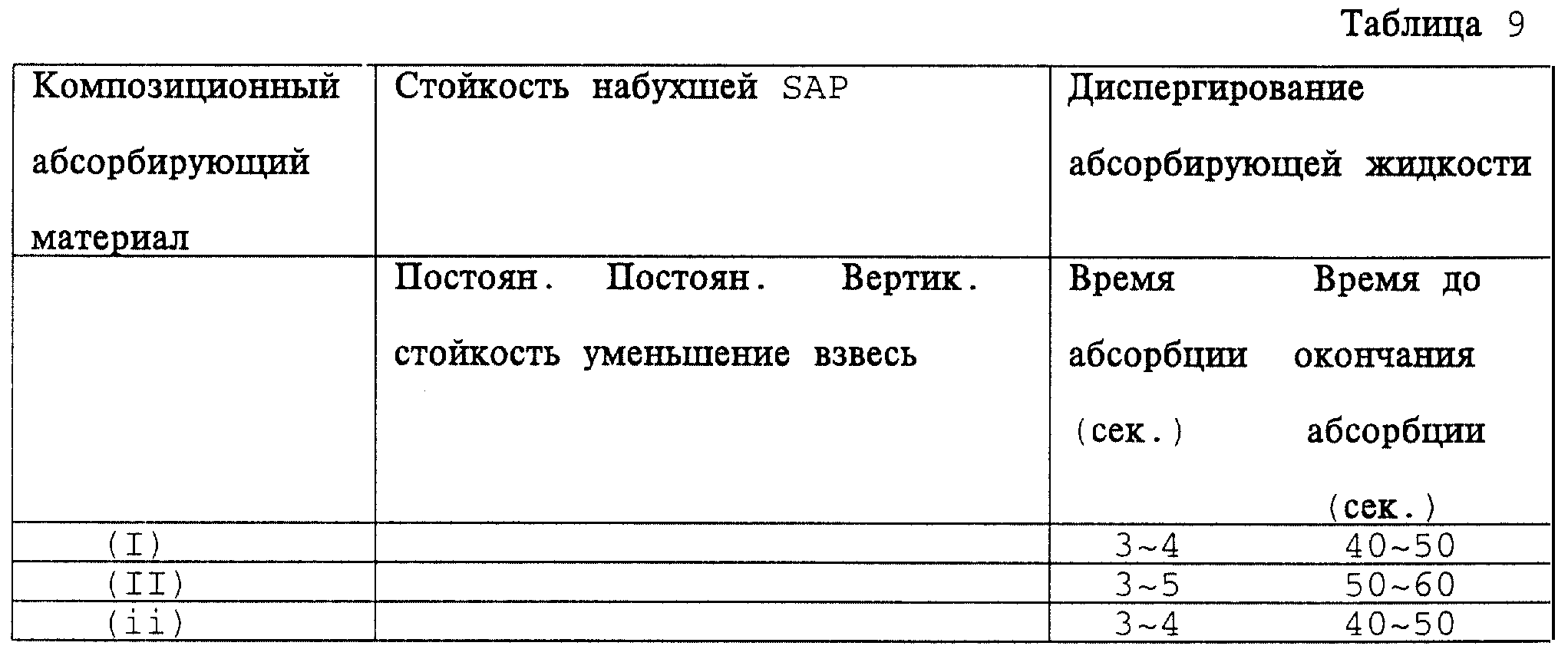

При абсорбировании жидкости в структуре, подобной этой, жидкость быстро поступает из гидрофильной подложки в частицы SAP, которые начинают набухать, и даже после того как они набухнут в достаточной степени, маловероятно, чтобы они отделились от подложки. В табл. А приведены виды волокон, образующих объемный слой нетканого материала с двуслойной структурой, и возможные сочетания штапельного волокна короткой резки с такими волокнами, образующими объемный слой.

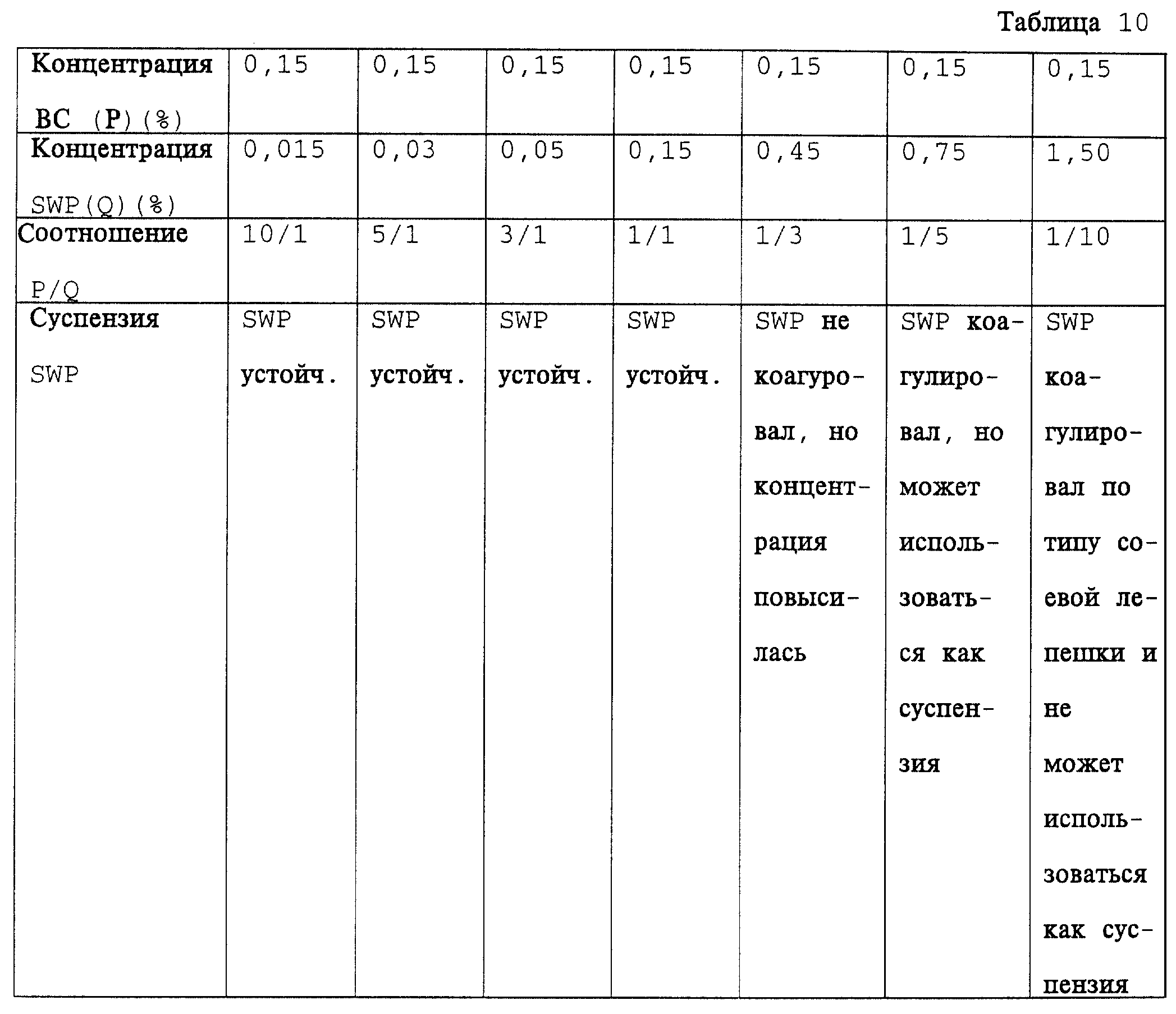

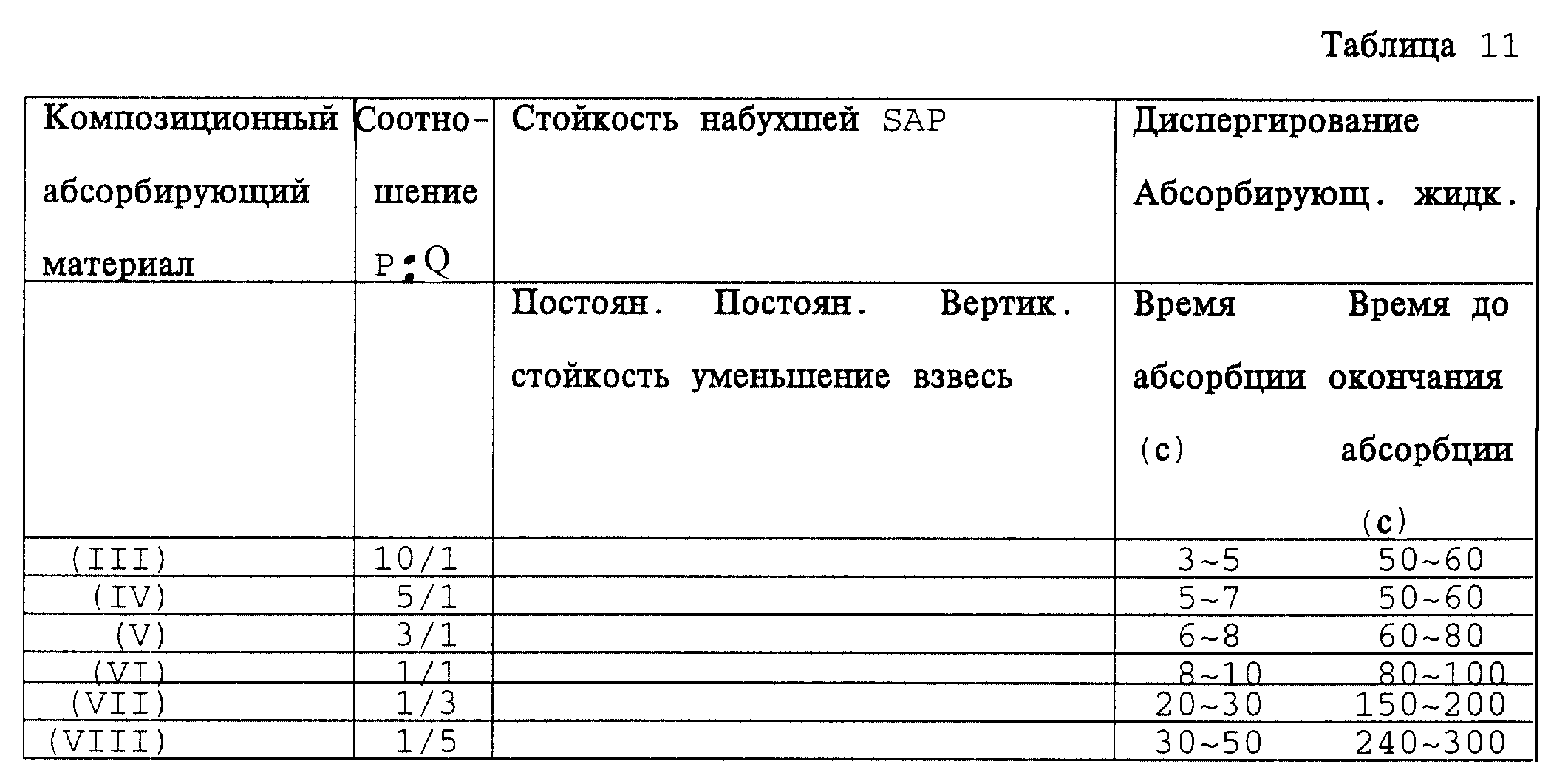

(с) Отношение концентраций смеси MFC и штапельного волокна короткой резки

Как правило,

штапельное волокно короткой резки добавляют в суспензию MFC с целью получения двухкомпонентной дисперсной жидкости, а частицы SAP добавляют дополнительно с целью получения трехкомпонентной суспензии.

Трехкомпонентную суспензию наносят на подложку. Если в трехкомпонентной суспензии количественное отношение штапельного волокна короткой резки и MFC слишком велико, MFC будет действовать только в

качестве вещества, покрывающего и связывающего штапельное волокно короткой резки и снижающего связывающую способность SAP, а стабильность суспензии станет ниже. В то же время, если количество

штапельного волокна короткой резки слишком мало, не будет получена требуемая сетчатая структура. Соотношение MFC (P) и штапельного волокна короткой резки (Q) колеблется в пределах P:Q = 1:5 - 5:1 и

предпочтительно составляет P:Q = 1:3 - 3:1.

Как было указано выше, в соответствии с настоящим изобретением три компонента, а именно SAP, HFFM и при необходимости штапельное волокно короткой резки, диспергируют в дисперсной среде. Ниже дается описание дисперсной среды.

Для поддержания частиц SAP, HFFM и, если потребуется, штапельного волокна короткой резки в виде стабильной дисперсной жидкости по типу суспензии важно выбрать соответствующую дисперсную среду. Если с самого начала процесса получения суспензии частицы SAP уже находятся в виде суспензии, в частности в такой системе, как дисперсная система полимеризации акриловой кислоты, в которой реакцию полимеризации осуществляют в системе, состоящей из циклогексана/воды, методом сшивания в дисперсной системе (если необходимо) после окончания реакции полимеризации и затем добавления в суспензию дисперсной жидкости в виде HFFM или растворителя/дисперсной жидкости при одновременном перемешивании жидкости, то может быть получена стабильная суспензия, содержащая частично набухший SAP и HFFM.

Для получения стабильной диспергированной суспензии с использованием сухого промышленно производимого SAP и HFFM и, если потребуется, штапельного волокна короткой резки предпочтительным является их диспергирование в среде, представляющей собой смесь воды и органического растворителя.

Если частицы SAP, HFFM и, если необходимо, штапельное волокно короткой резки диспергированы в подобной среде, состоящей из органического растворителя и воды, образуется дисперсная жидкость, в которой HFFM и частицы SAP равномерно и стабильно диспергированы за счет ее вязкости, образующейся при сочетании HFFM и дисперсной среды.

В качестве органических растворителей, используемых в соответствии с настоящим изобретением, могут применяться спирты, такие как метанол, этанол и изопропиловый спирт, многовалентные спирты, такие как этиленгликоль, диэтиленгликоль, пропиленгликоль, полиэтиленгликоль с малой молекулярной массой и глицерин, а также растворимые в воде органические растворители, такие как ацетон, метилэтилкетон, диоксан и диметилсульфоксид. При использовании спиртов с низкой точкой кипения, учитывая их высокую летучесть и воспламеняемость, может потребоваться придать конструкции устройства взрывобезопасные свойства. В то же время, этанол и пропиленгликоль являются предпочтительными растворителями в виду их безопасности для окружающей среды и кожи пользователя, а также малой вероятности их сохранения в изделии. К любому из указанных растворителей может быть добавлен нерастворимый в воде растворитель, такой как циклогексан в количестве, не оказывающем воздействие на диспергирование.

Для использования в качестве дисперсной среды, используемой для поддержания в течение относительно длительного времени условий, обеспечивающих равномерное диспергирование HFFM, частиц SAP и, если необходимо, штапельного волокна короткой резки и отсутствие коагуляции и осаждения, особо предпочтительными являются растворители, относящиеся к группе многовалентных спиртов. Растворители из группы многовалентных спиртов растворимы в воде и не обледеневают при температуре даже 0oC или ниже, а смешанные с водой, они отличаются высоким коэффициентом вязкости и, таким образом, могут в течение определенного времени сохранять стабильность. При повышении температуры коэффициент вязкости будет понижаться, что облегчает их подачу с помощью насоса и формование композиционного листового материала.

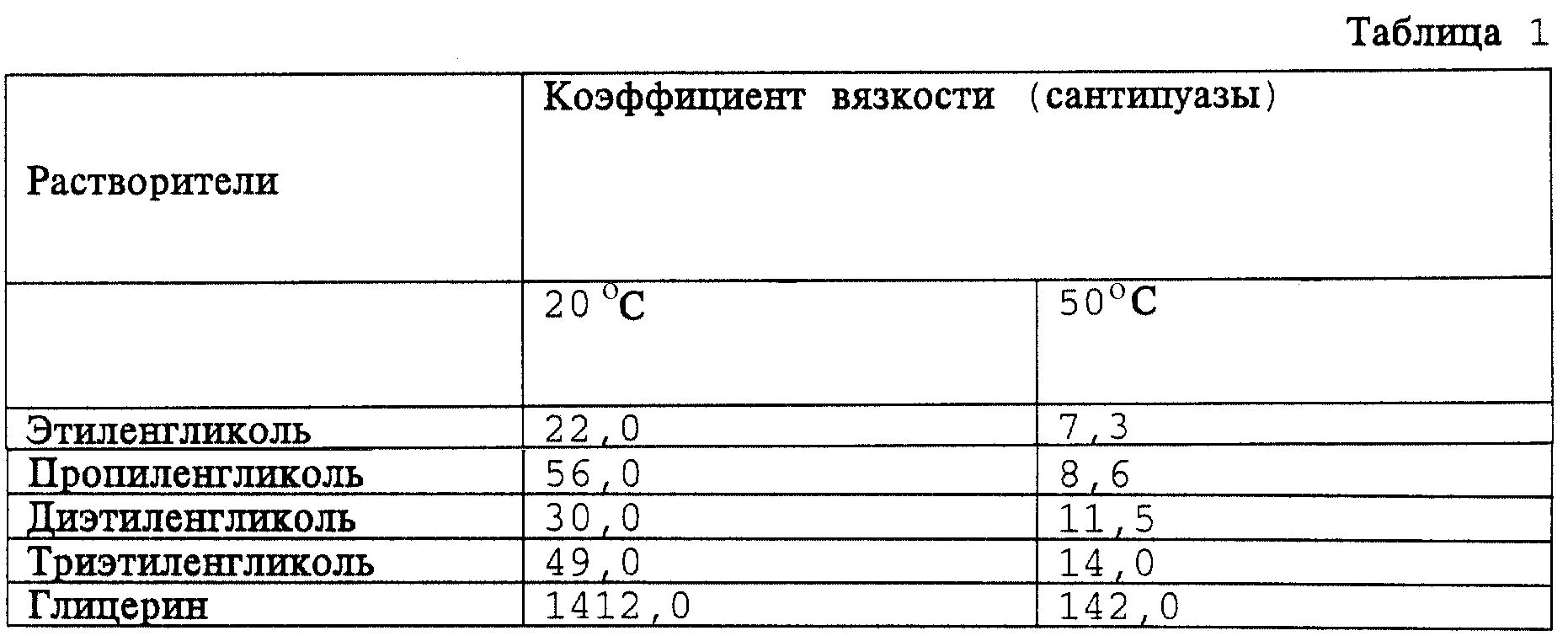

Примерами многовалентных спиртовых растворителей служат этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль с малой молекулярной массой и глицерин. Коэффициент вязкости многовалентных спиртовых растворителей будет сильно меняться в зависимости от температуры. Например, как показано в табл. 1, коэффициент вязкости значительно меняется при изменении температуры в диапазоне от 20 до 50oC.

Эффективность производственного процесса может быть повышена, если будут учтены приведенные данные об изменении коэффициента вязкости. Тем не менее, у многовалентных спиртовых растворителей имеется недостаток, заключающийся в том, что из-за сохранения высокой вязкости даже при наличии в них воды, они могут стать причиной неравномерного распределения покрытия на подложке, поскольку, с трудом проникая в материал подложки, они не взаимодействуют с ним должным образом. В таком случае эффективным может быть добавление в многовалентный спиртовой растворитель метанола или этанола, чтобы получить трехкомпонентную систему, состоящую, например, из PG/этанола/воды.

Полученная описанным выше способом суспензия, состоящая из частиц SAP, HFFM и, если необходимо, штапельного волокна короткой резки, образует абсорбирующий слой, который наносят на влагопроницаемую подложку. Как правило, суспензию наносят на всю поверхность абсорбирующего листового материала сплошным равномерным слоем, однако в зависимости от целей использования, она может быть нанесена по соответствующей схеме.

В случае, когда абсорбирующий слой наносят по схеме, влагопроницаемая подложка выступает в качестве основы, на которую наносят абсорбирующий слой, и в то же время играет роль осадителя твердого вещества и жидкости из суспензии в процессе изготовления. Таким образом, предпочтительно, чтобы компоненты подложки обладали сродством к абсорбирующему слою и чтобы структура подложки в то же время предусматривала наличие тонких отверстий, через которые не могут проходить частицы твердого вещества и при этом способна проникать жидкость. Для этих целей предпочтительным материалом для подложки является нетканый материал из природного волокна, химического волокна и синтетического волокна. В случае если при изготовлении подложки связующим веществом служит HFFM из целлюлозного волокна, в сочетании с ним особо предпочтительно использовать целлюлозное волокно, способное образовывать связь с водородом.

В соответствии с настоящим изобретением абсорбирующий слой формируется при нанесении описанной выше суспензии на поверхность влагопроницаемой подложки, при этом необходимо, чтобы в результате такого нанесения суспензии образовалось множество участков с более высокой абсорбционной способностью, расположенных в соответствии с заданной схемой.

Типичным средством для формирования неравномерно распределенного абсорбирующего слоя является его нанесение по схеме посредством созданных соответствующим способом импульсных разрядов, содержащих определенное количество или объем диспергированной в жидкости суспензии, или создание абсорбирующего слоя, подлежащего последующему затвердеванию после того, как будет нанесена суспензия.

В качестве средства создания импульсных разрядов дисперсной жидкости используется плунжерный насос или трубный насос, нагнетающий жидкость в виде импульсов. Если используется насос, не нагнетающий жидкость в количестве, необходимом для создания импульсного разряда, со стороны выброса насоса необходимо установить устройство, обеспечивающее создание требуемого импульса.

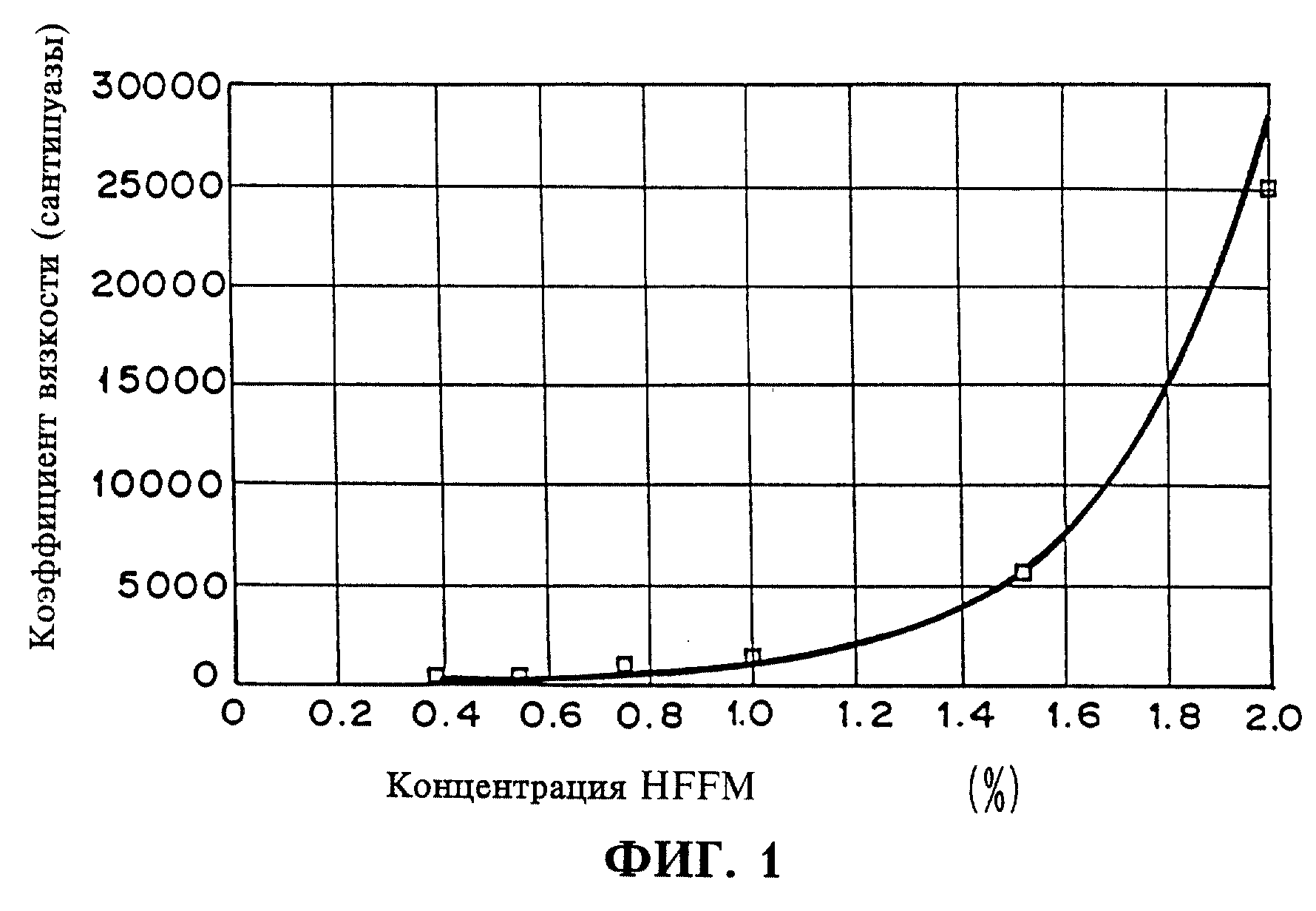

На фиг. 1 изображена кривая, на которой показано соотношение между концентрацией и коэффициентом вязкости HFFM в растворе.

На фиг.2 изображена пояснительная диаграмма, на которой показан процесс получения HFFM из целлюлозы.

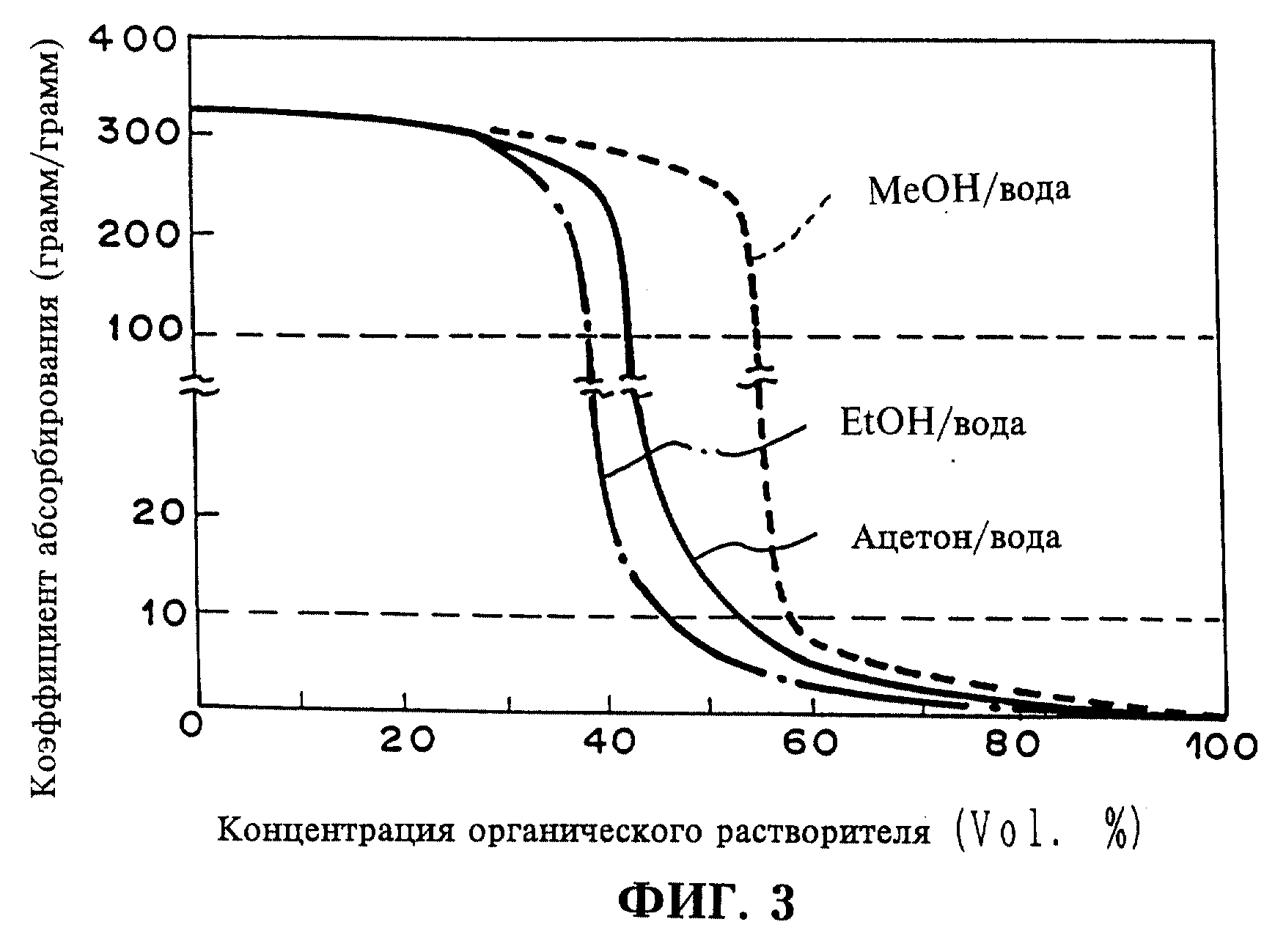

На фиг. 3 изображена кривая, на которой показана концентрация органического растворителя и коэффициент набухания SAP в дисперсной среде.

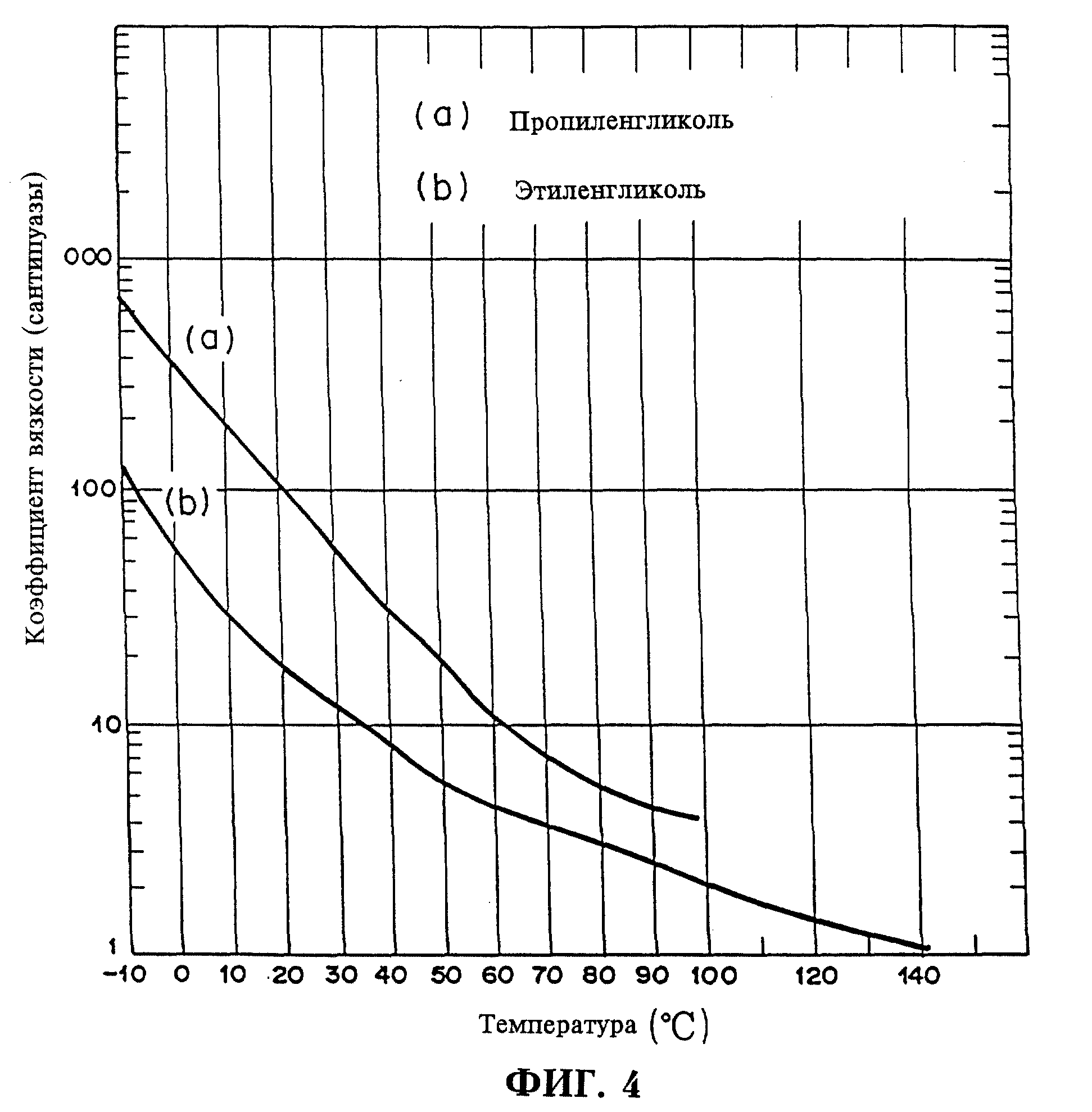

На фиг.4 изображена кривая, на которой показано соотношение между коэффициентом вязкости этиленгликоля и пропиленгликоля и температурой в диапазоне от минус 10oC до 100-140oC.

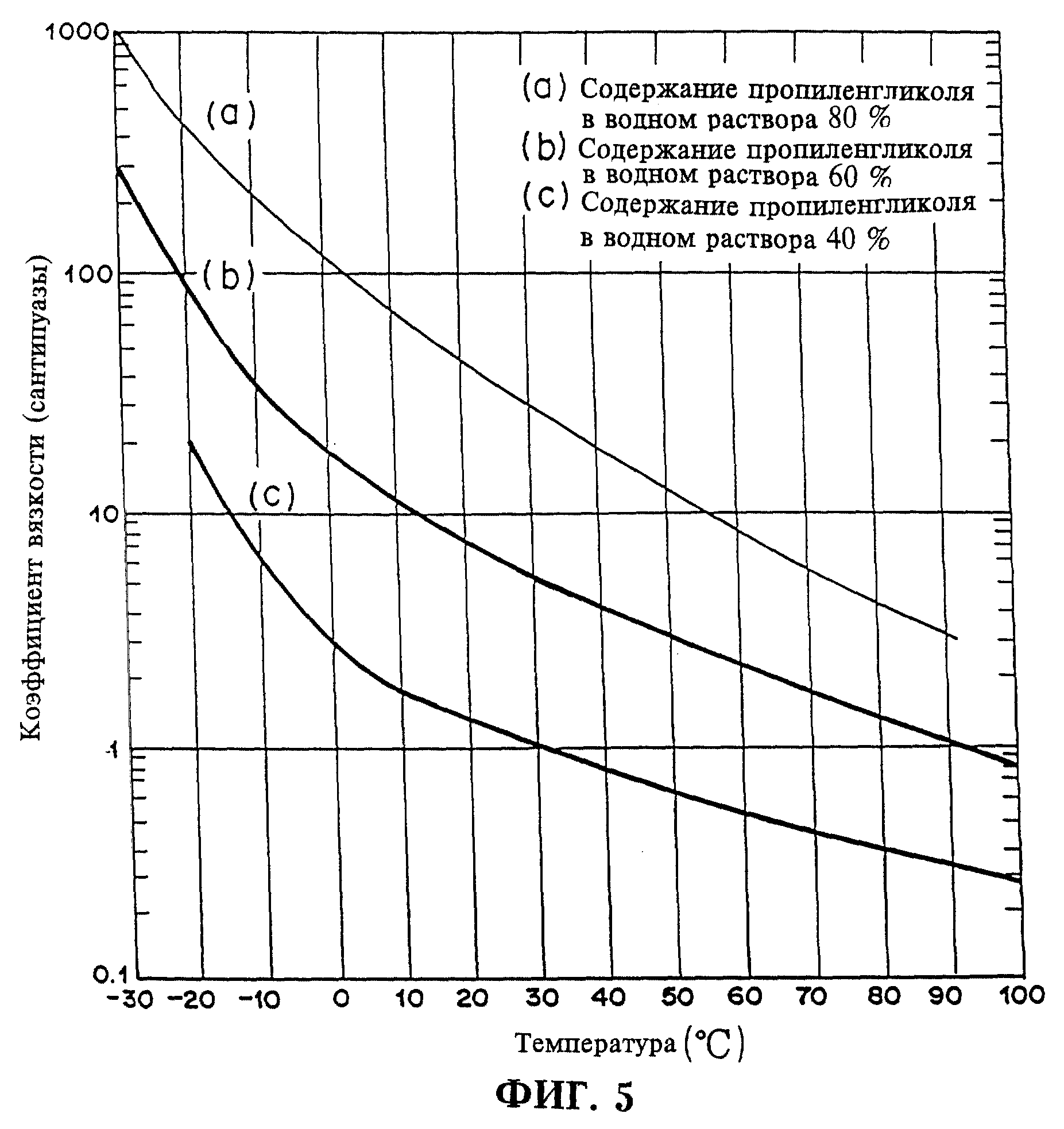

На фиг.5 изображена кривая, на которой показано соотношение между коэффициентом вязкости этиленгликоля и температурой в водном растворе в случаях, когда соотношения концентраций в смеси равны 4:6, 6:4 и 8:2.

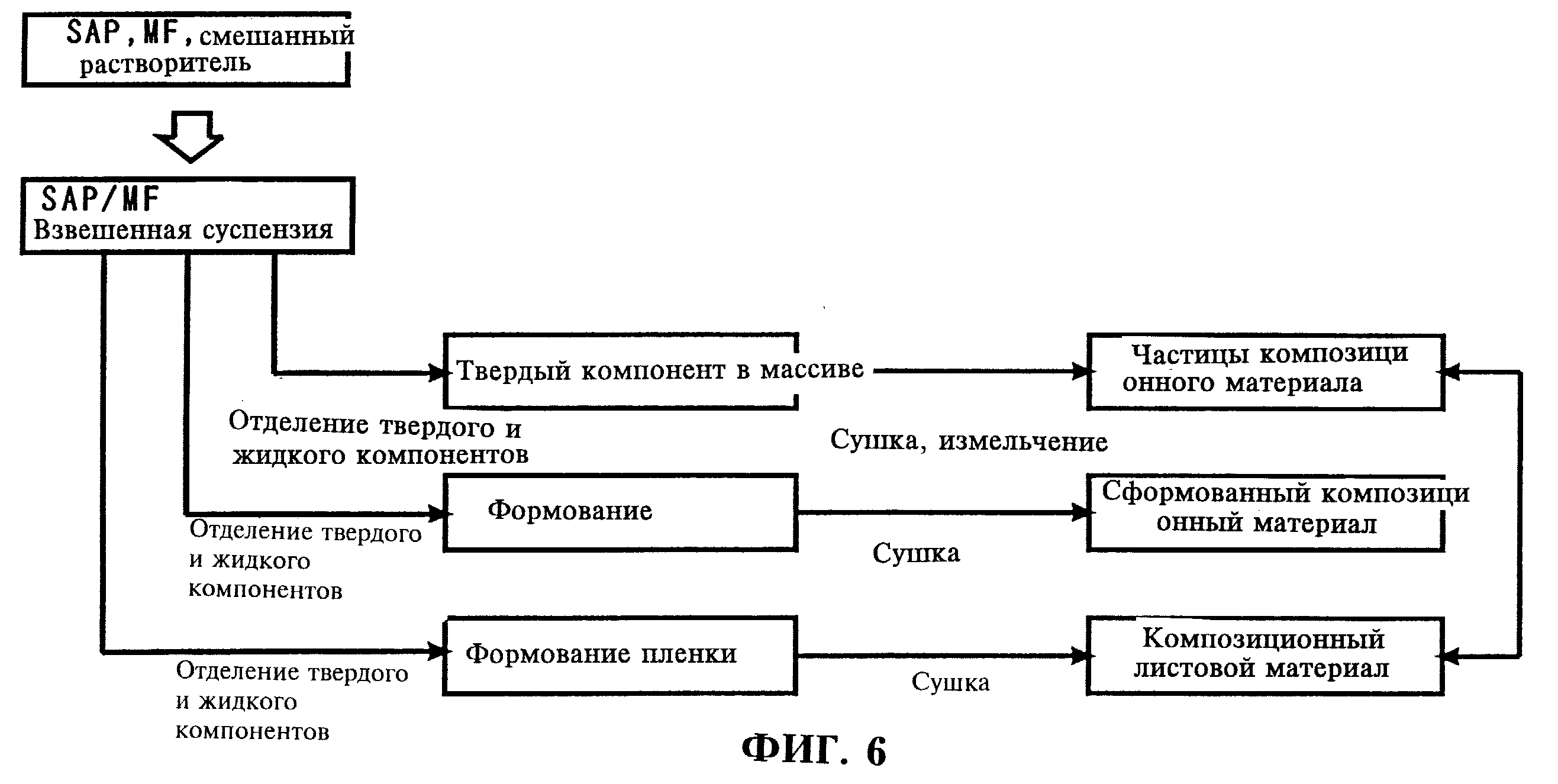

На фиг.6 изображена пояснительная диаграмма, на которой показана концепция получения различных абсорбирующих композиционных материалов из диспергированной в жидкостях суспензии.

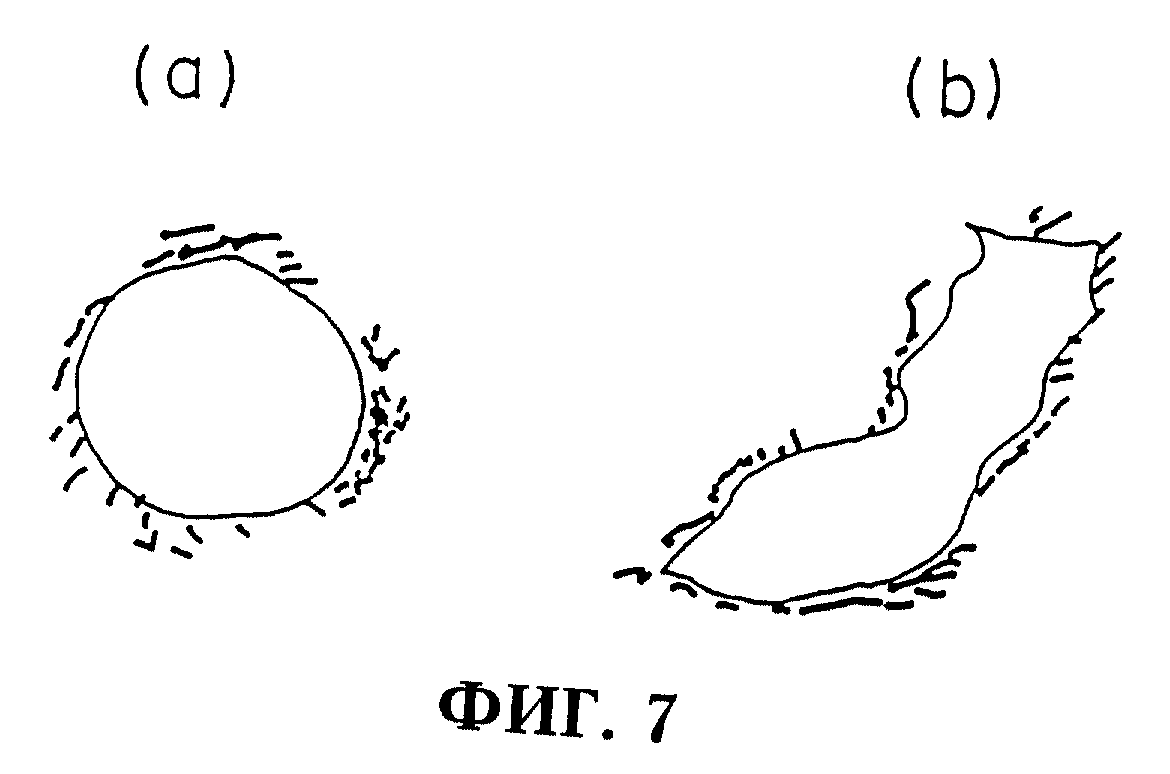

На фиг. 7 изображен вид в разрезе абсорбирующего композиционного материала в соответствии с настоящим изобретением; на фиг.7(а) изображен абсорбирующий композиционный материал в виде частиц, а на фиг.7(b) изображен абсорбирующий композиционный материал в виде хлопьев.

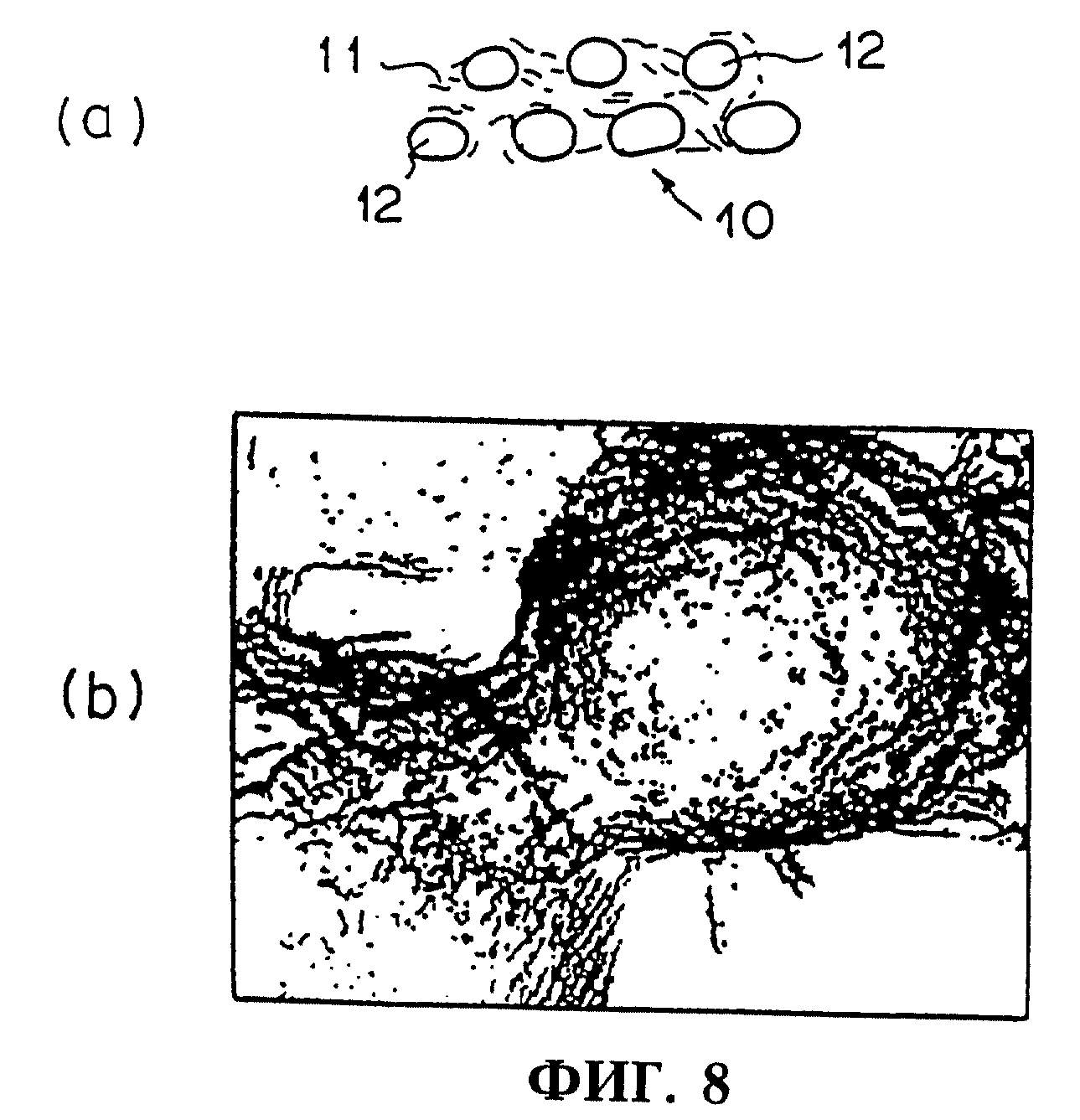

На фиг.8 изображен листовой материал, состоящий из абсорбирующего композиционного материала в соответствии с настоящим изобретением; на фиг.8(а) изображен его вид в разрезе, а на фиг.8(b) - его микрофотосхема.

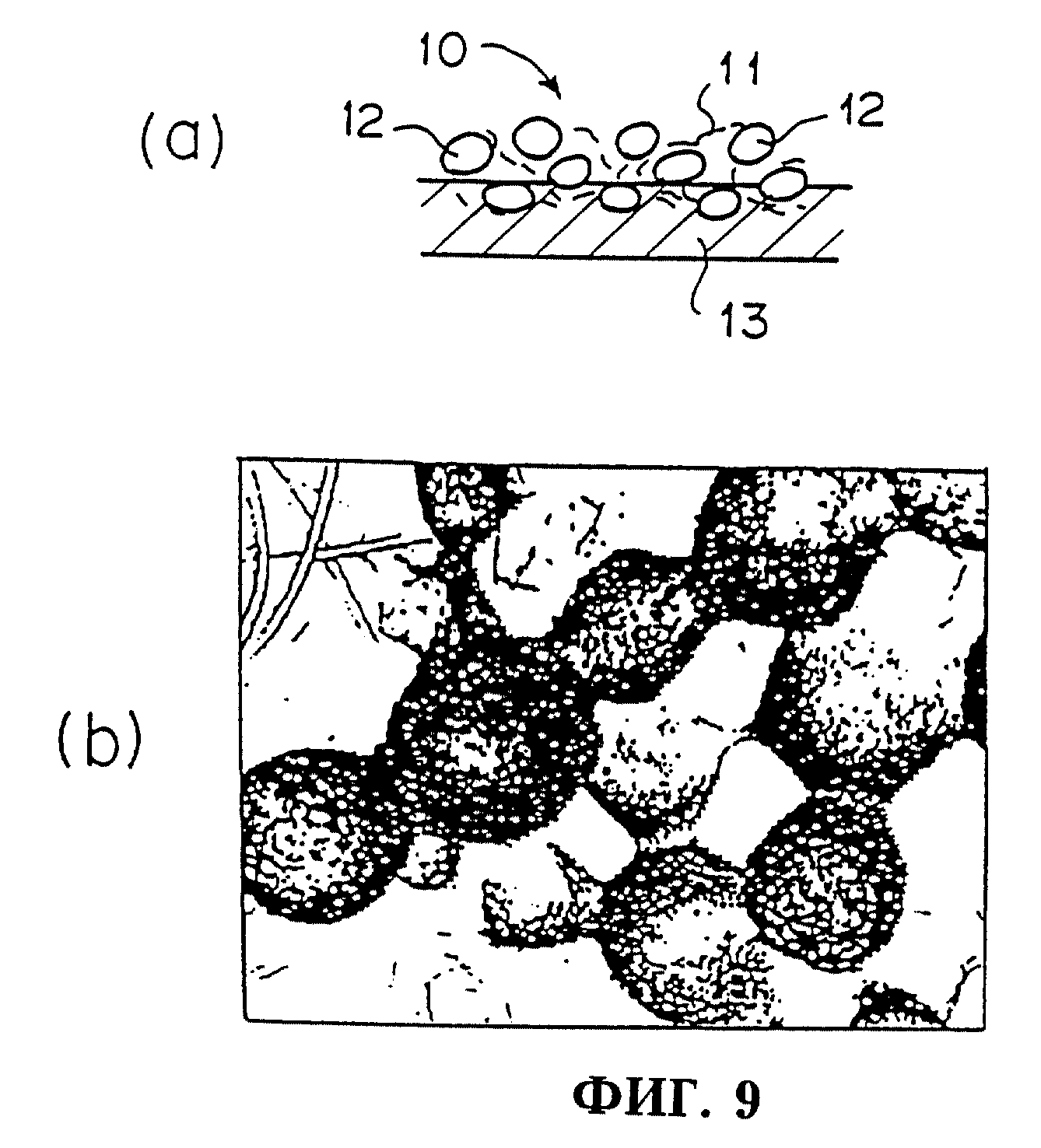

На фиг. 9 изображен еще один листовой материал, состоящий из абсорбирующего композиционного материла в соответствии с настоящим изобретением; на фиг.9(а) изображен его схематический вид в продольном сечении, а на фиг.9(b) - его микрофотосхема.

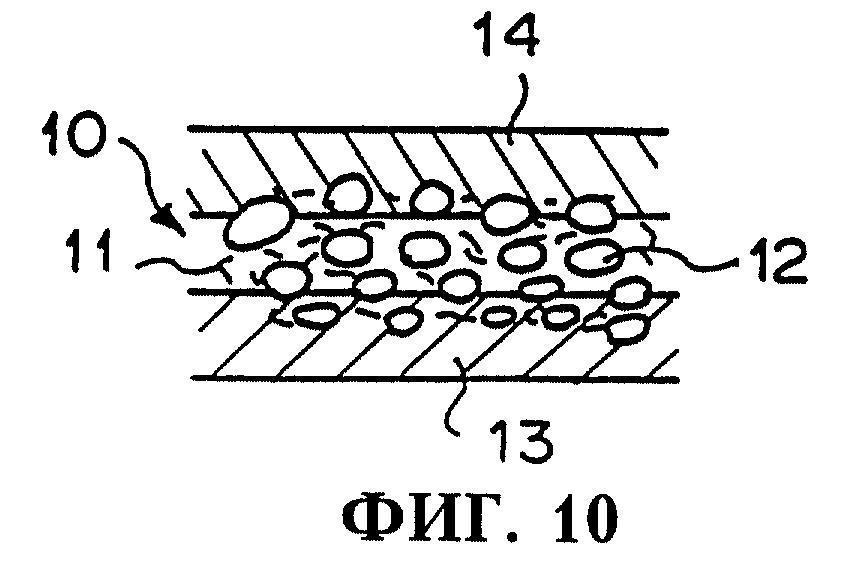

На фиг. 10 изображен схематический вид в продольном сечении композиционного листового материала в соответствии с настоящим изобретением.

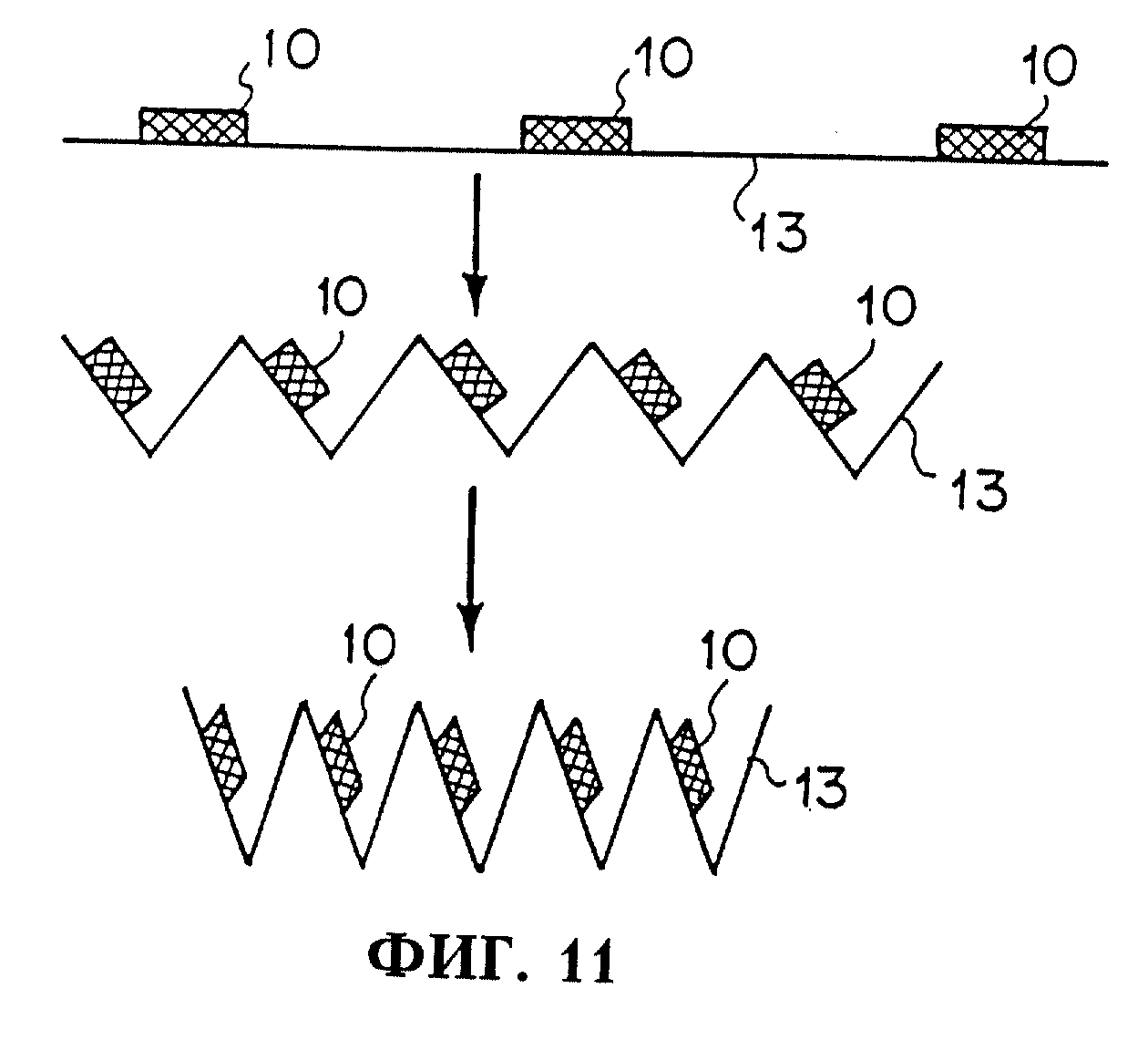

На фиг. 11 изображен вид в продольном сечении композиционного листового материала в соответствии с настоящим изобретением.

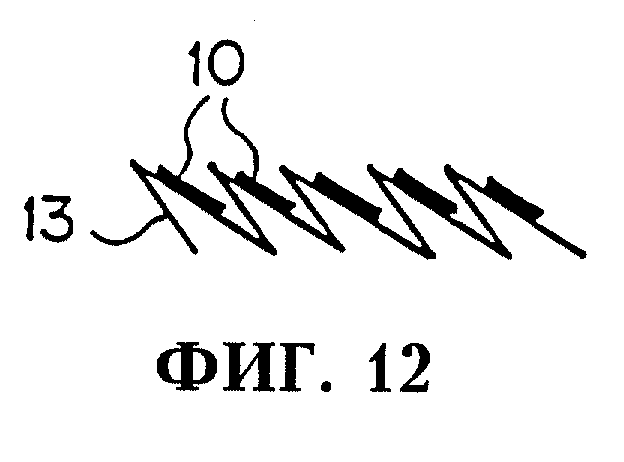

На фиг. 12 изображен вид в продольном сечении композиционного листового материала в соответствии с настоящим изобретением.

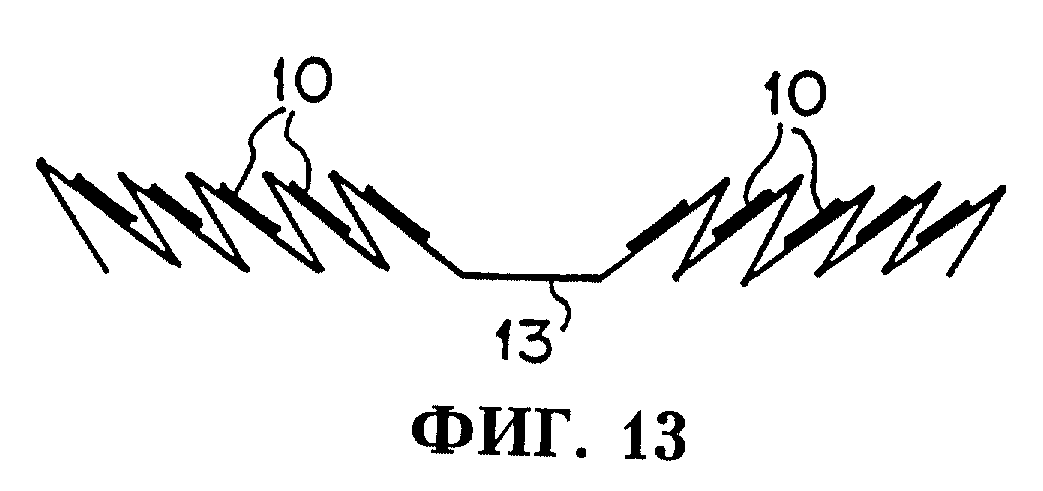

На фиг. 13 изображен вид в продольном сечении композиционного листового материала в соответствии с настоящим изобретением.

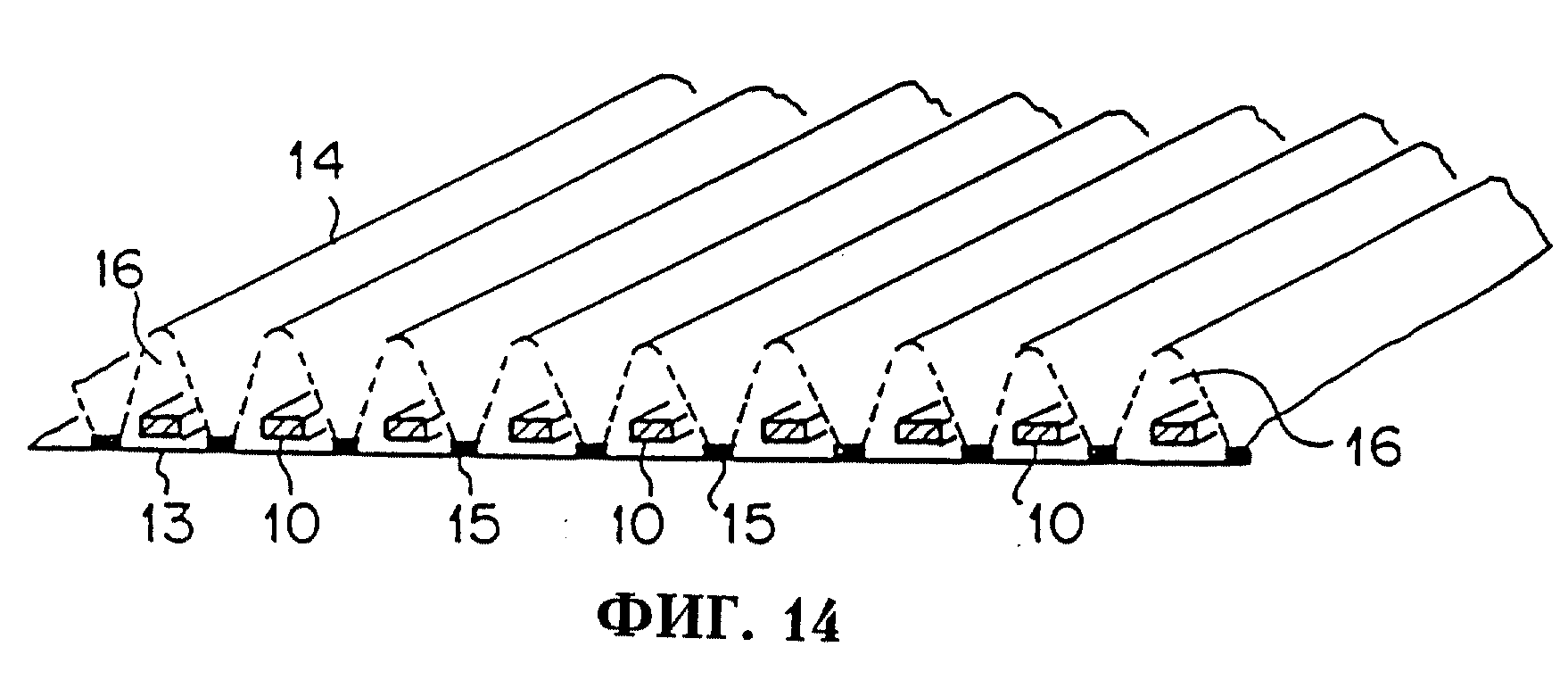

На фиг. 14 изображен частичный вид в перспективе композиционного листового материала в соответствии с настоящим изобретением.

На фиг. 15 изображен вид в продольном сечении композиционного листового материала в соответствии с настоящим изобретением.

На фиг. 16 изображен пояснительный рисунок, на котором показан типичный пример абсорбирующего листового материала с заданной схемой распределения абсорбирующих участков.

На фиг. 17 изображен пояснительный рисунок, на котором показан еще один типичный пример абсорбирующего листового материала с заданной схемой распределения абсорбирующих участков.

На фиг. 18 изображен пояснительный рисунок, на котором показан дополнительный типичный пример абсорбирующего листового материала с заданной схемой распределения абсорбирующих участков.

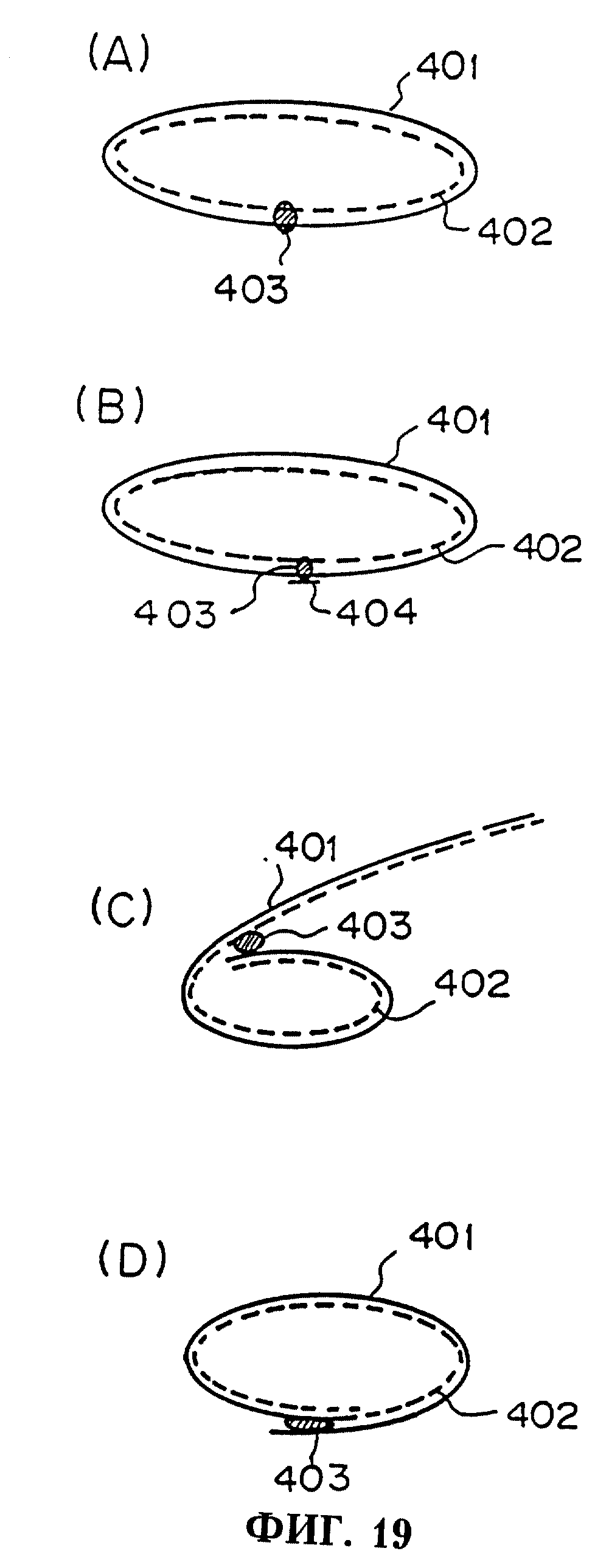

На фиг.19(А), (В), (С) и (D) изображены виды в продольном сечении поглотительной трубки различных форм в соответствии с настоящим изобретением.

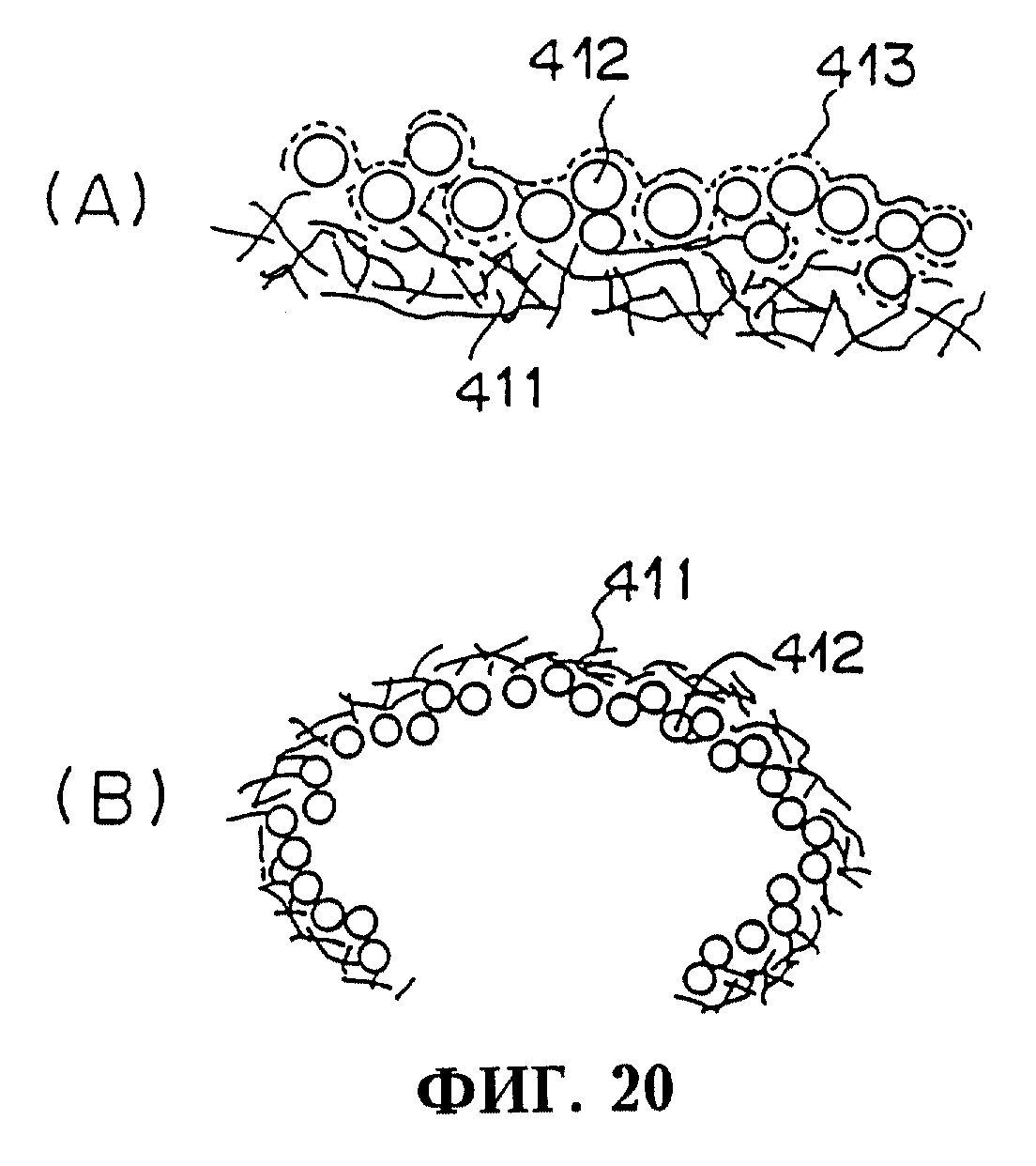

На фиг.20(А) изображен вид в разрезе абсорбирующего листового материала, который может быть использован в соответствии с настоящим изобретением, а на фиг.20(B) изображен вид в поперечном сечении поглотительной трубки, состоящей из абсорбирующего листового материала согласно фиг.20(А).

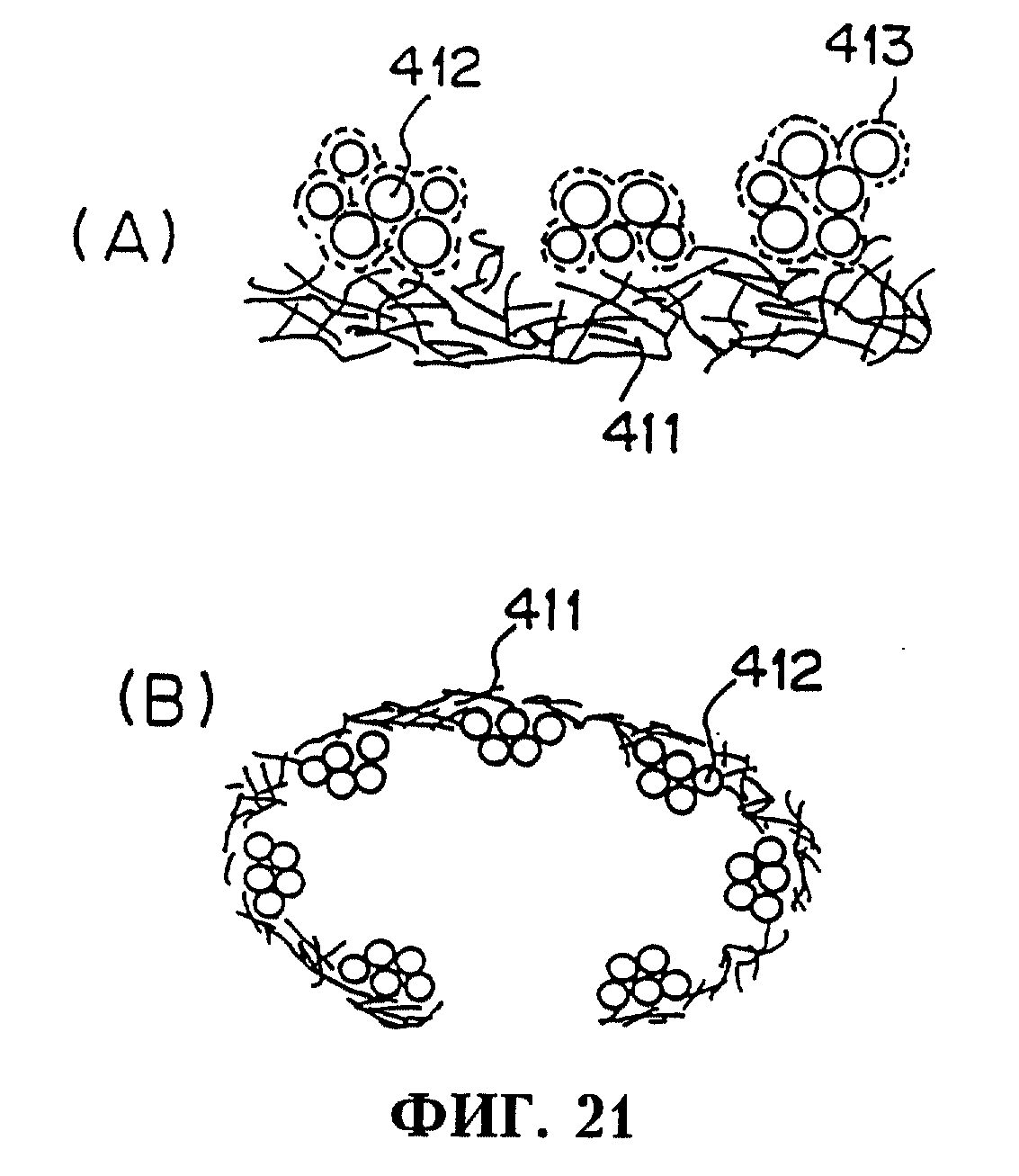

На фиг.21(А) изображен вид в разрезе абсорбирующего листового материала, который может быть использован в соответствии с настоящим изобретением, а на фиг.21(B) изображен вид в поперечном сечении поглотительной трубки, состоящей из абсорбирующего листового материала согласно фиг.21(А).

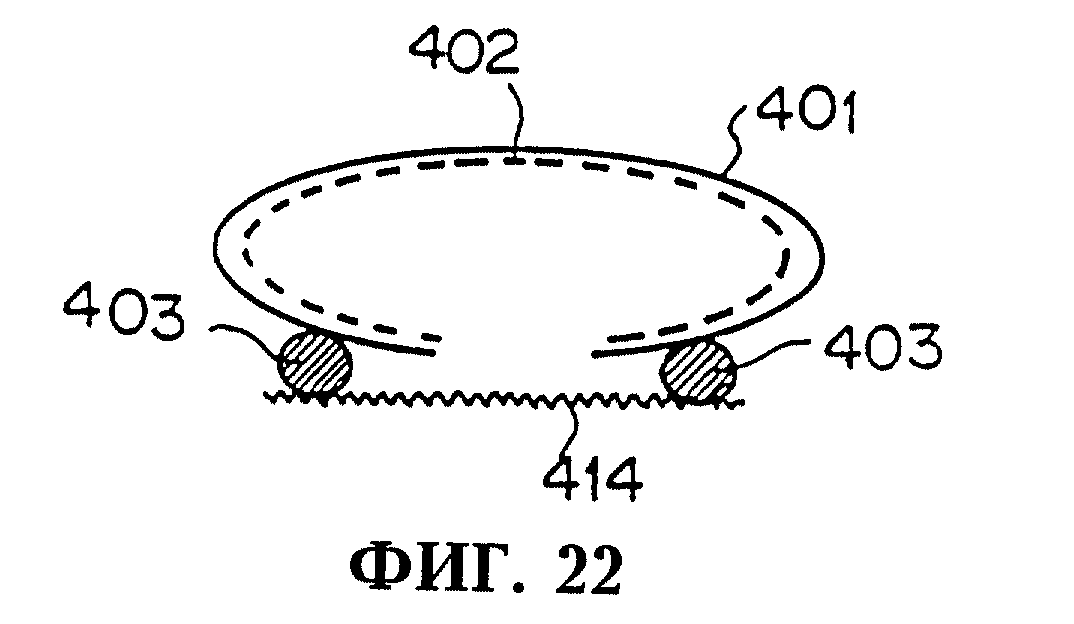

На фиг.22 изображен вид в поперечном сечении еще одного примера поглотительной трубки в соответствии с настоящим изобретением.

На фиг.23 изображен вид сверху примера абсорбирующего изделия в соответствии с настоящим изобретением.

На фиг.24 изображен местный вид в разрезе по линиям А-А на фиг.23.

На фиг. 25 изображен вид в разрезе еще одного абсорбирующего изделия в соответствии с настоящим изобретением, изображенного так же, как на фиг.23.

На фиг.26 изображен вид в разрезе другого абсорбирующего изделия в соответствии с настоящим изобретением, изображенного так же, как на фиг.23.

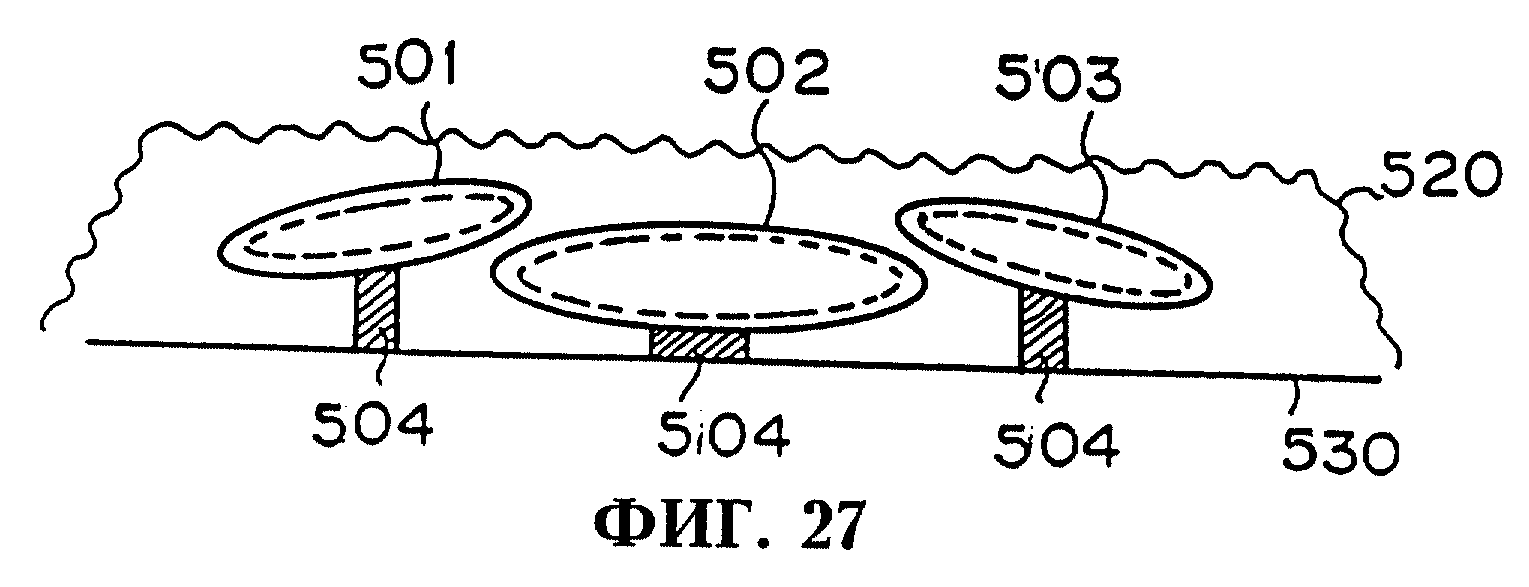

На фиг.27 изображен вид в разрезе дополнительного абсорбирующего изделия в соответствии с настоящим изобретением, изображенного так же, как на фиг. 23.

На фиг.28 изображен вид в разрезе поглотительной трубки в набухшем виде, применяемой в абсорбирующем изделии в соответствии с настоящим изобретением, изображенным на фиг.24.

На фиг.29 изображен вид в разрезе еще одного абсорбента в соответствии с настоящим изобретением, изображенного так же, как на фиг.23.

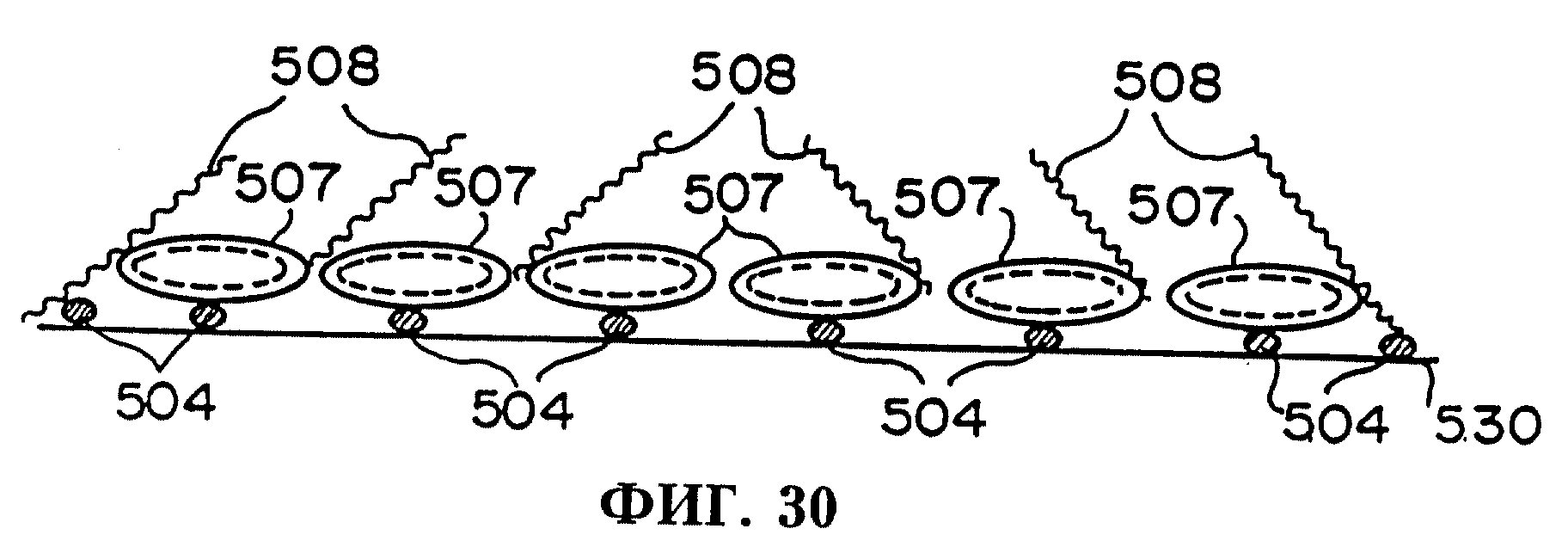

На фиг.30 изображен вид в разрезе еще одного абсорбента в соответствии с настоящим изобретением, изображенного так же, как на фиг.23.

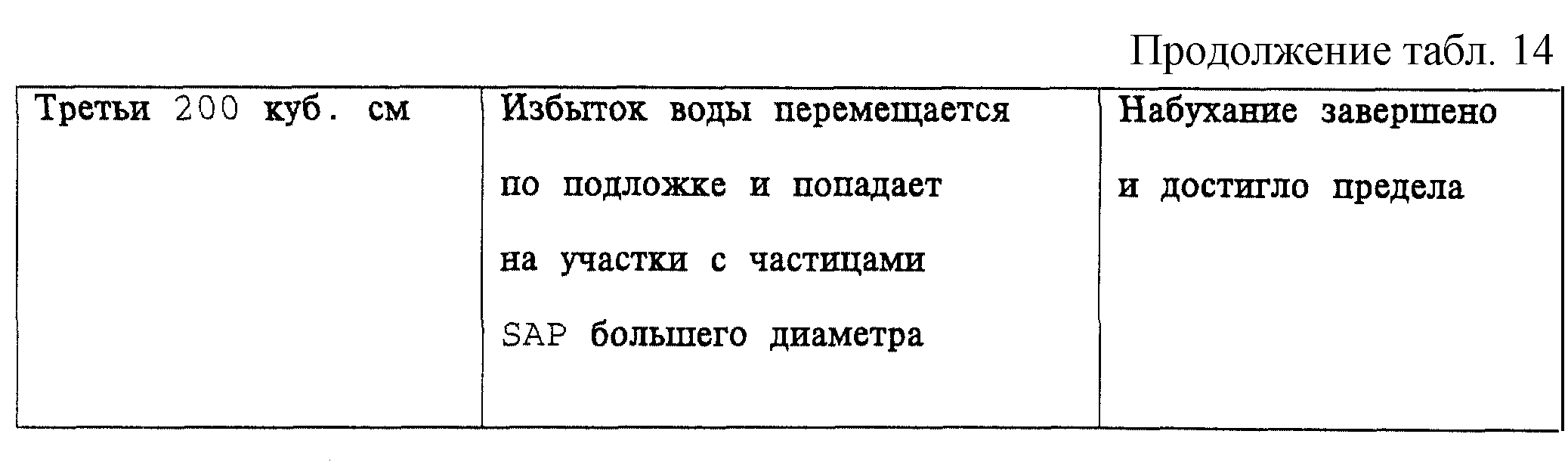

На фиг. 31 изображен вид в поперечном сечении другого примера поглотительной трубки в соответствии с настоящим изобретением.

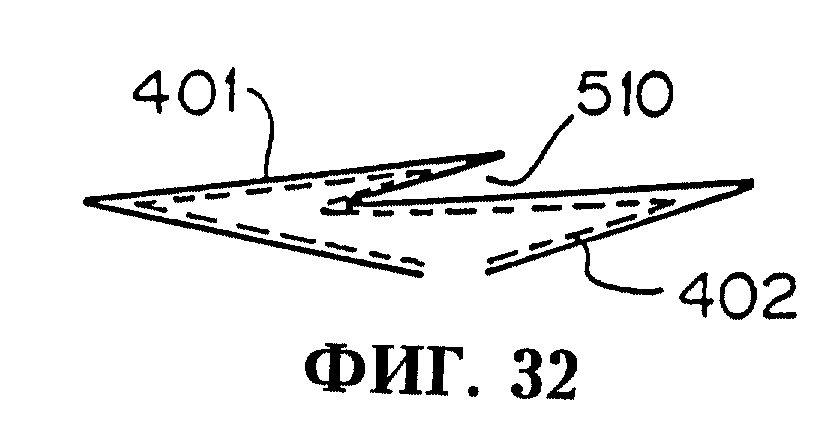

На фиг. 32 изображен вид в поперечном сечении другого примера поглотительной трубки в соответствии с настоящим изобретением.

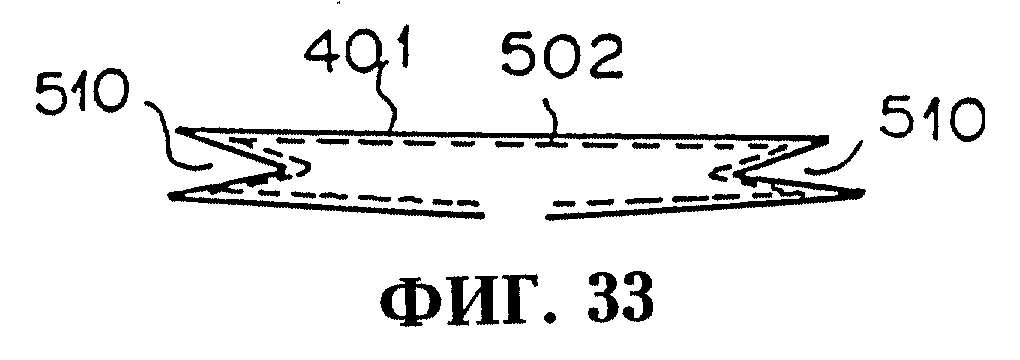

На фиг. 33 изображен вид в поперечном сечении другого примера поглотительной трубки в соответствии с настоящим изобретением.

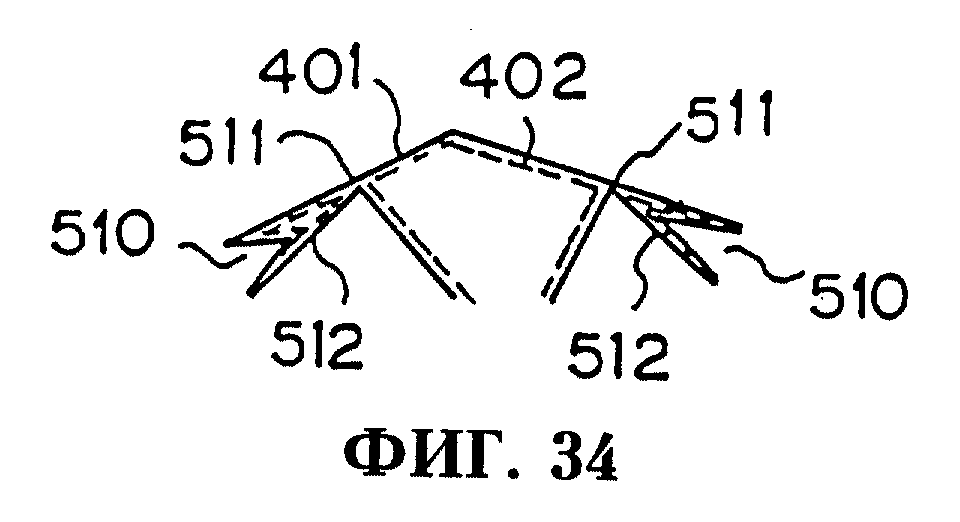

На фиг. 34 изображен вид в поперечном сечении другого примера поглотительной трубки в соответствии с настоящим изобретением.

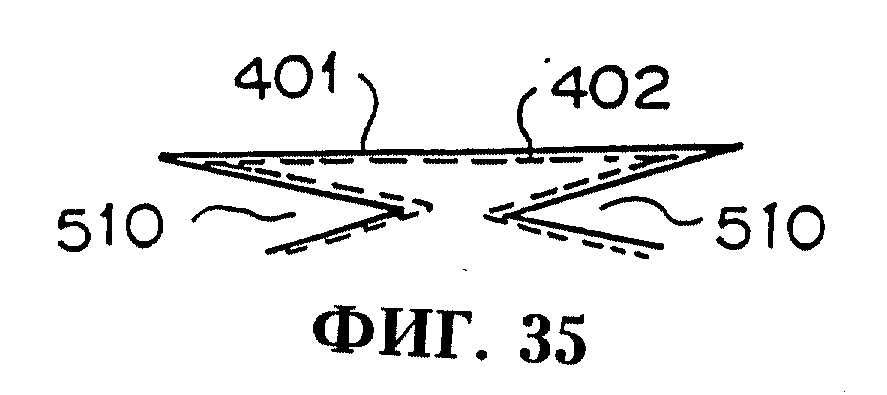

На фиг. 35 изображен вид в поперечном сечении другого примера поглотительной трубки в соответствии с настоящим изобретением.

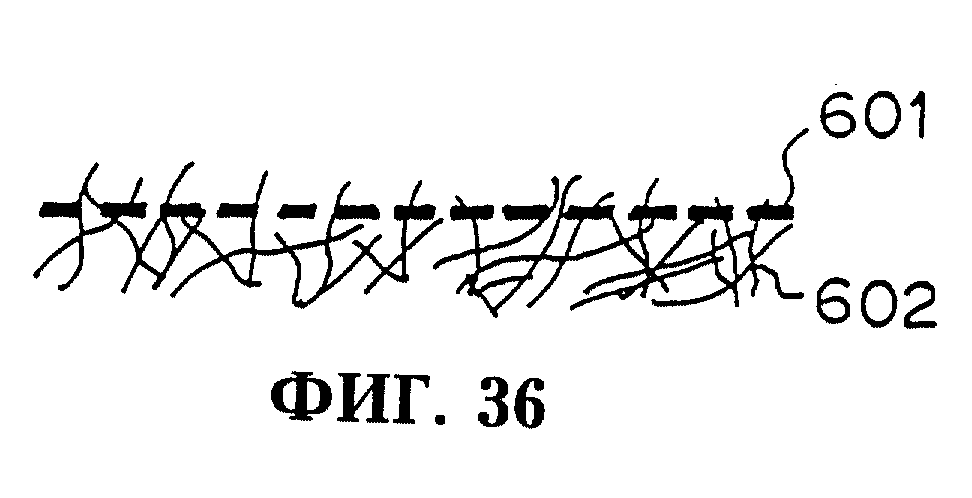

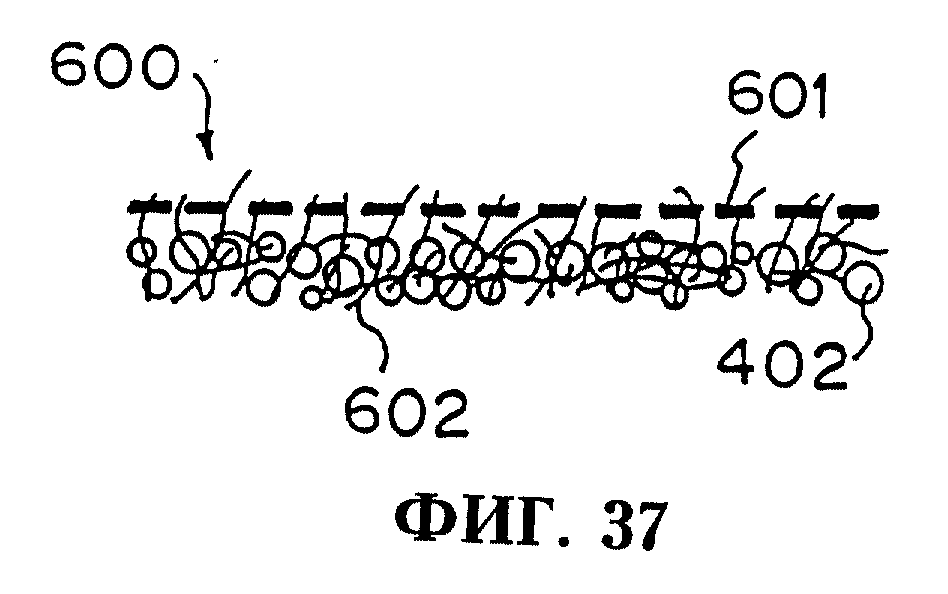

На фиг.36 изображен вид в разрезе подложки, которая может быть использована для образования поглотительной трубки в соответствии с настоящим изобретением.

На фиг. 37 изображен вид в разрезе, на котором показано условие, при котором частицы SAP увлекаются и удерживаются подложкой согласно фиг.37.

На фиг. 38 изображен местный вид в разрезе абсорбирующего изделия, образованного за счет применения поглотительной трубки, имеющей структуру согласно фиг.37.

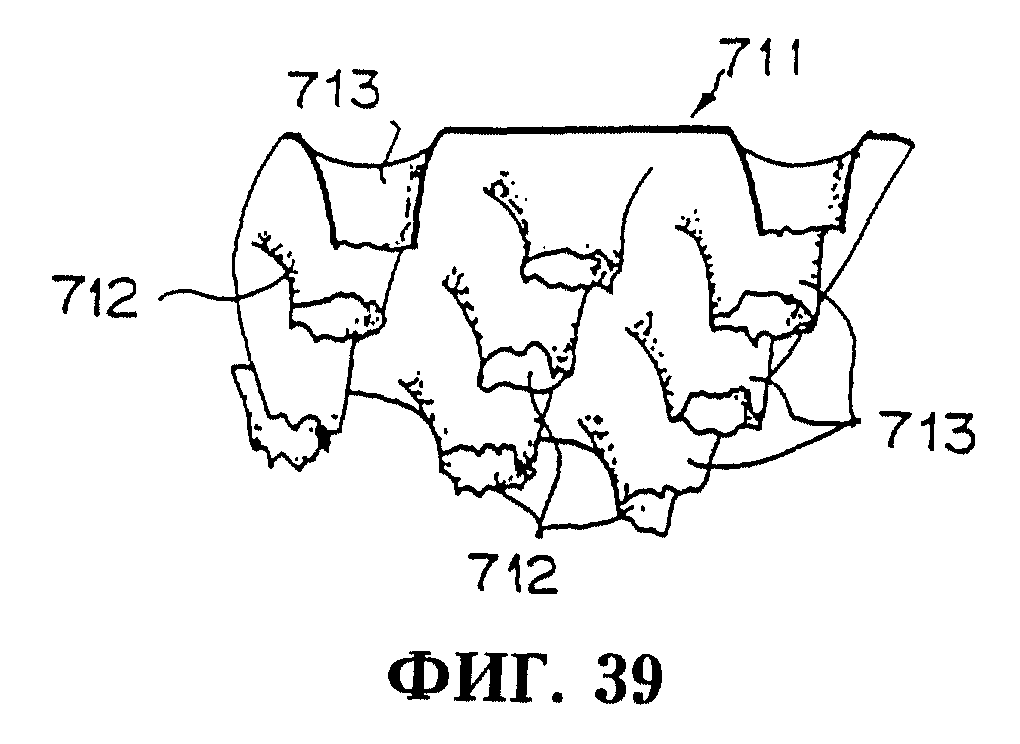

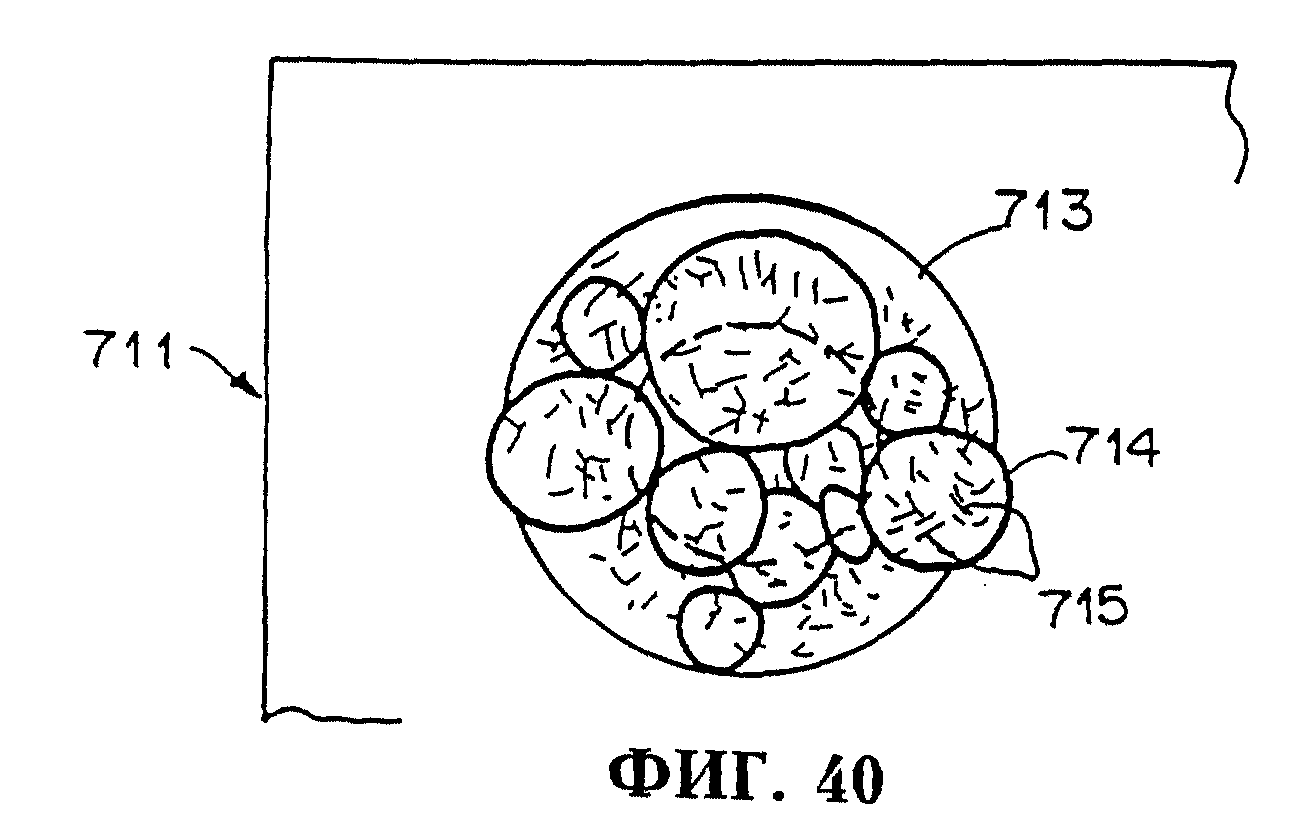

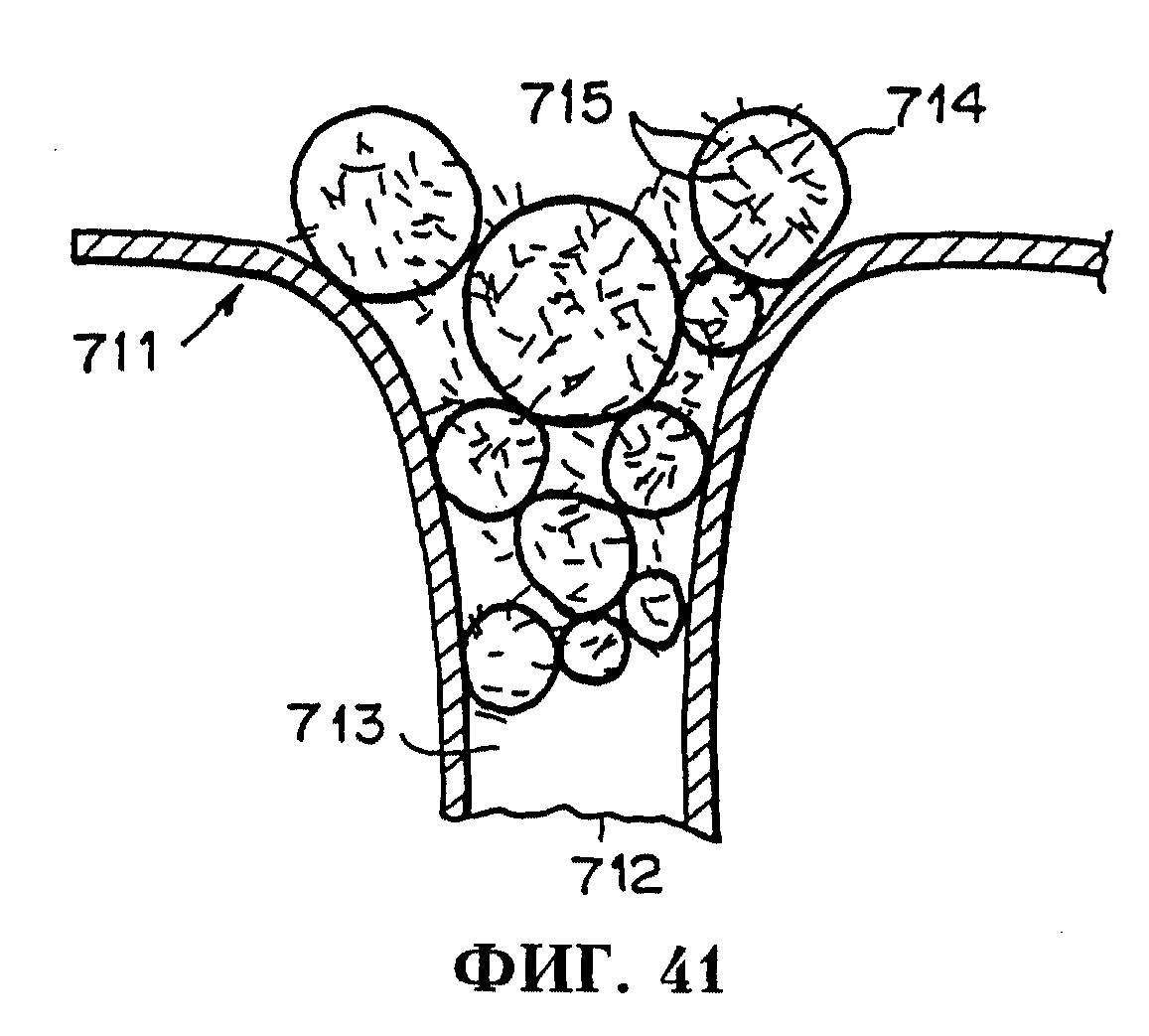

На фиг. 40 изображен вид сверху, на котором показана часть поверхности абсорбирующего листового материала в соответствии с настоящим изобретением.

На фиг.41 изображен вид в продольно сечении абсорбирующего листового материала согласно фиг.40.

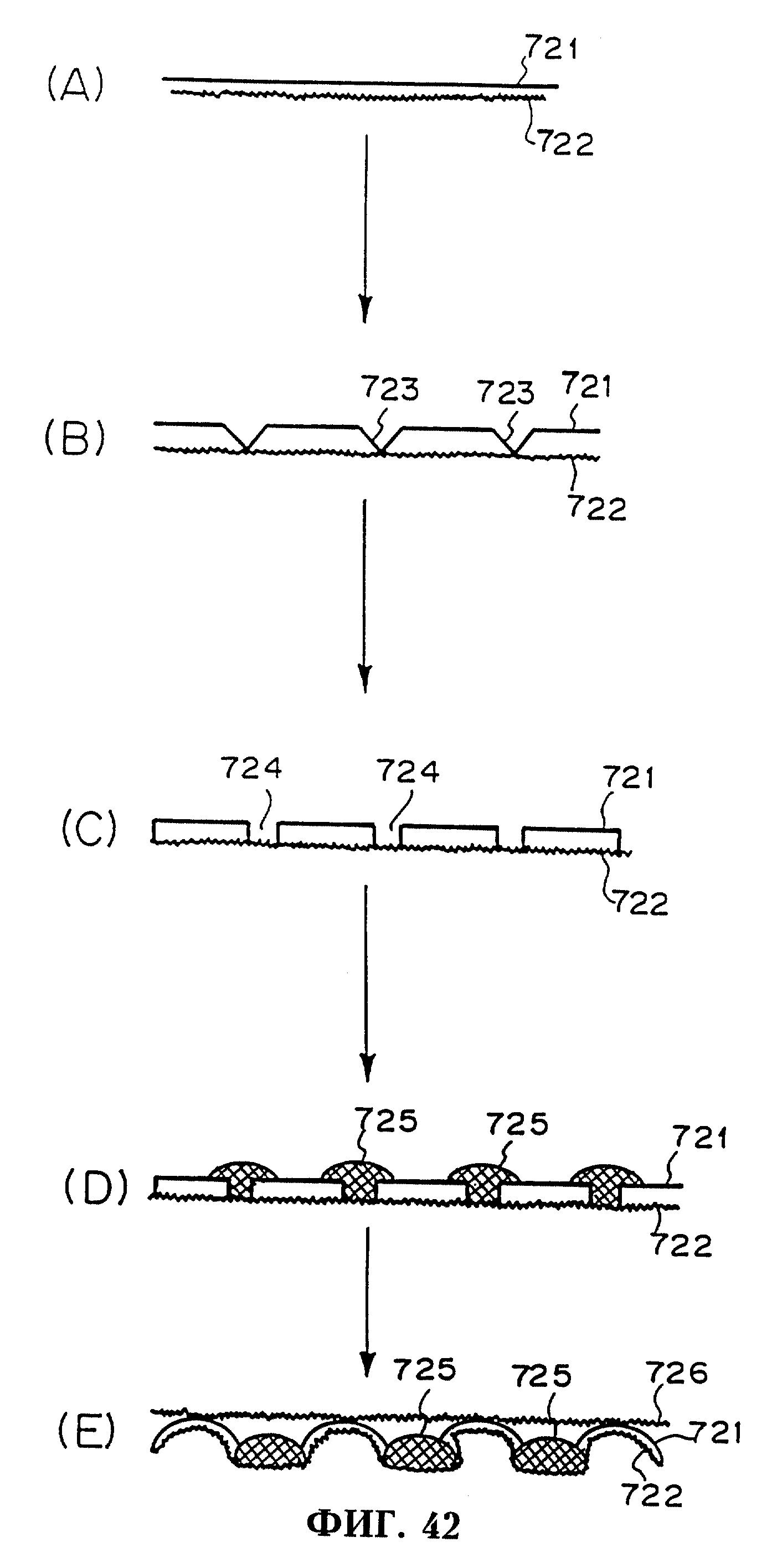

На фиг. 42 изображена диаграмма, на которой схематически показана технология изготовления абсорбирующего листового материала в соответствии с настоящим изобретением.

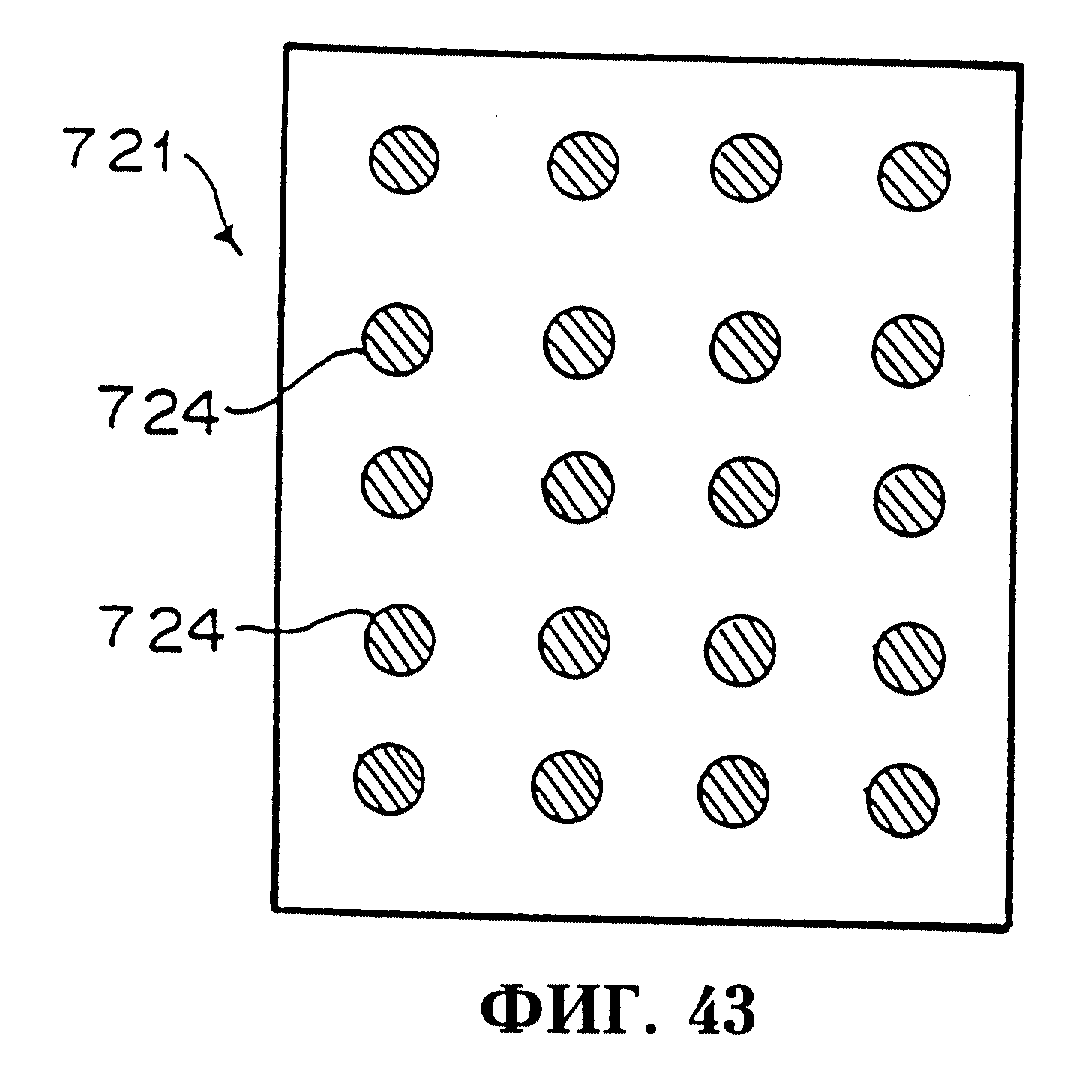

На фиг. 43 изображен вид сверху влагопроницаемого листового материала, используемого для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

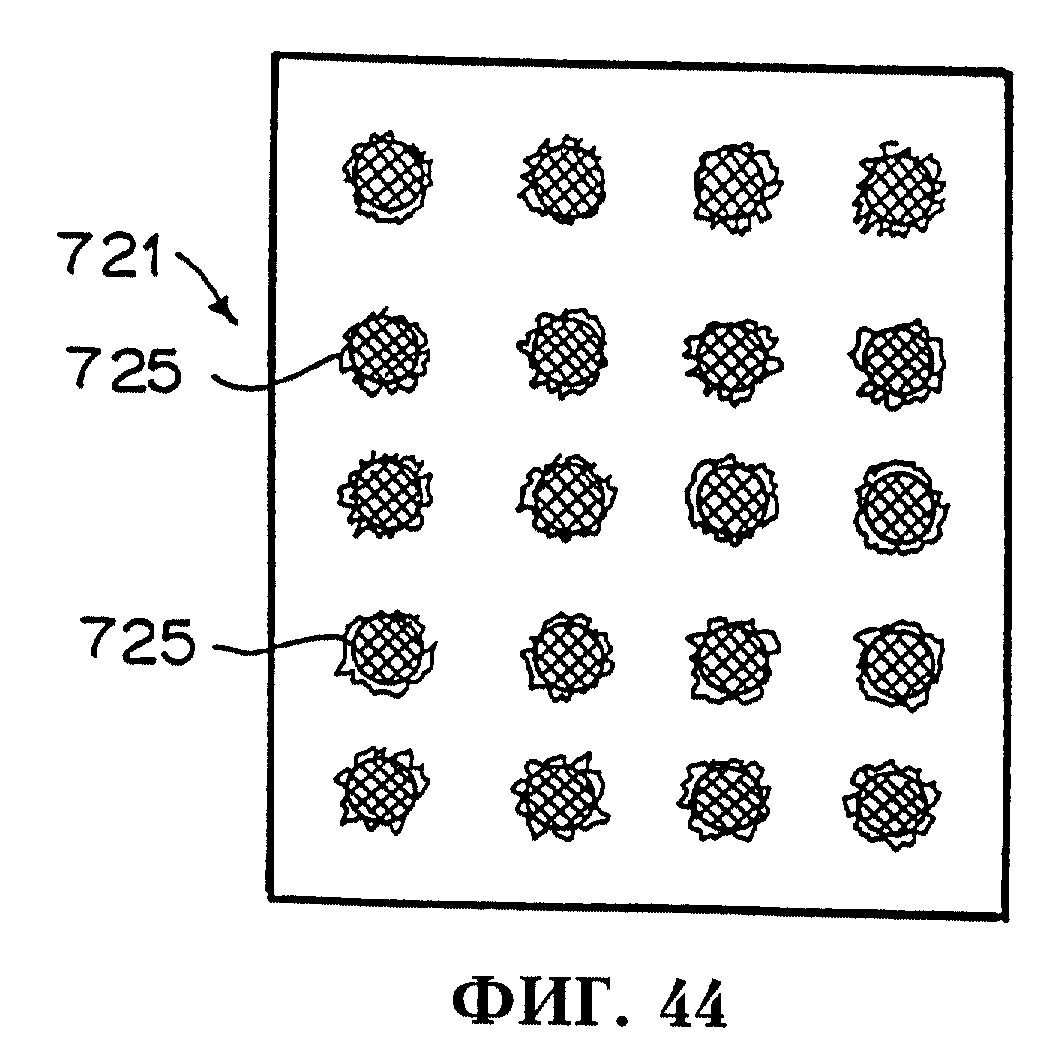

На фиг. 44 изображен вид сверху, на котором показаны углубления во влагопроницаемом листовом материале согласно фиг.43, заполненные абсорбирующим веществом.

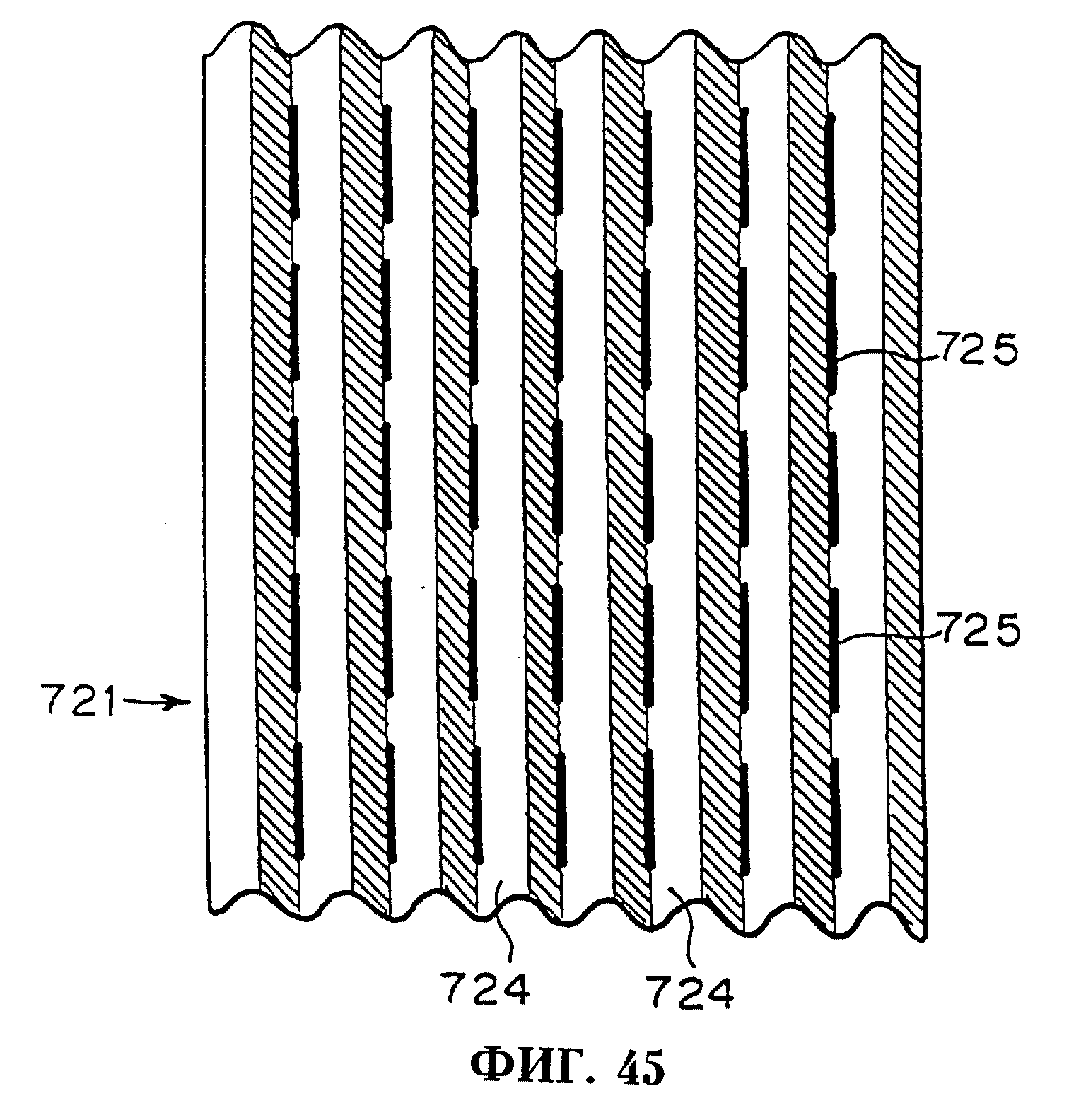

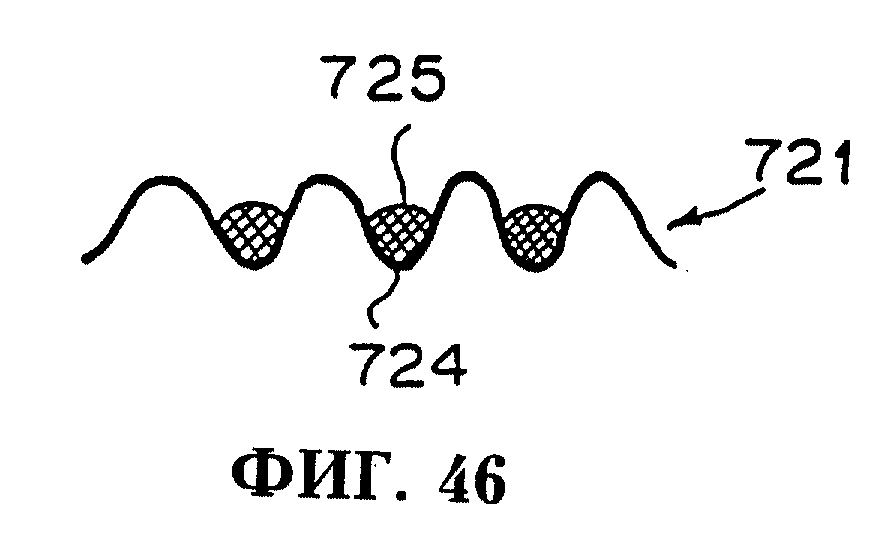

На фиг.45 изображен местный вид сверху, на котором показан другой абсорбирующий лист в соответствии с настоящим изобретением.

На фиг.46 изображен местный вид согласно фиг.45 в продольном сечении.

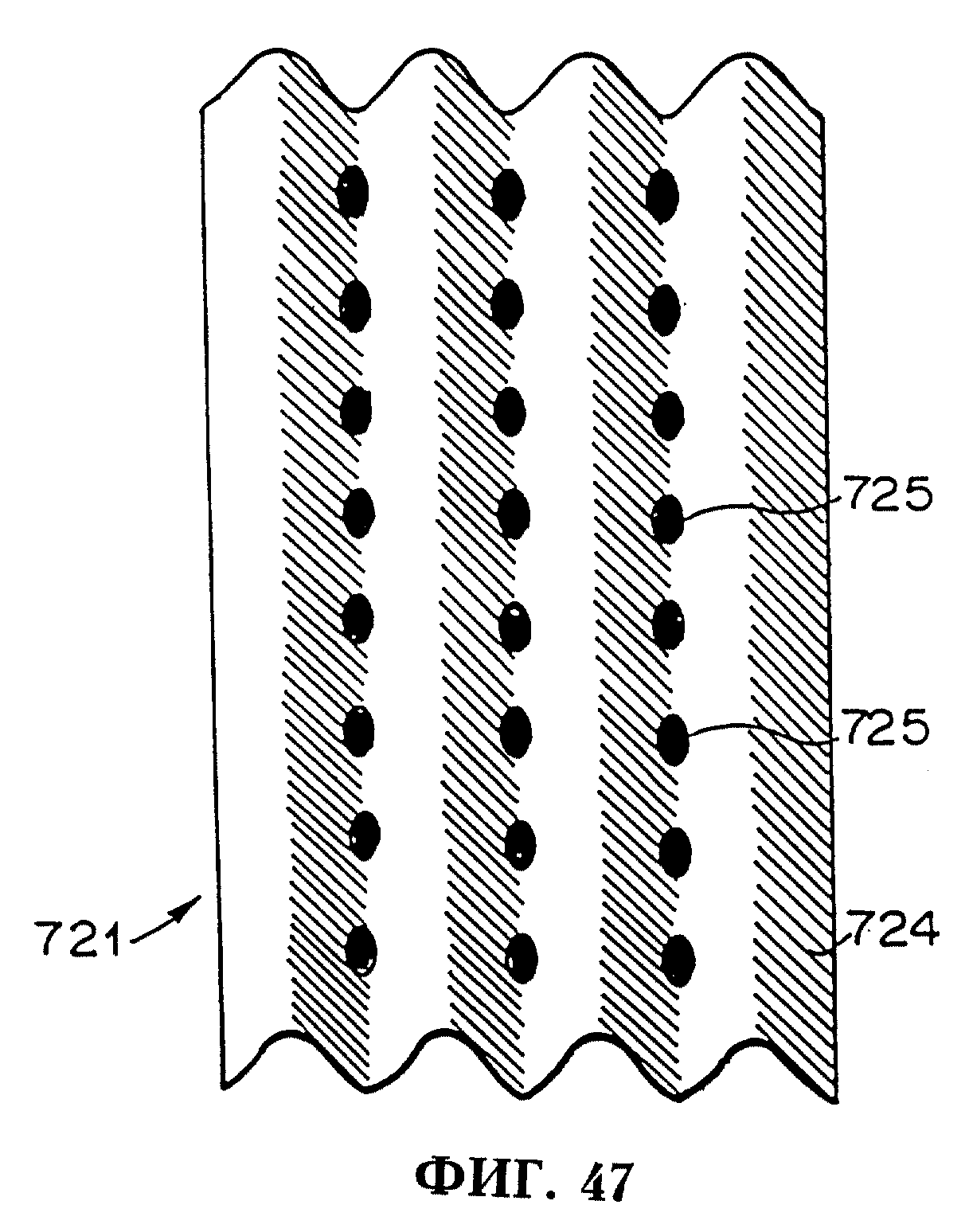

На фиг.47 изображен местный вид сверху, на котором показан еще один абсорбирующий лист в соответствии с настоящим изобретением.

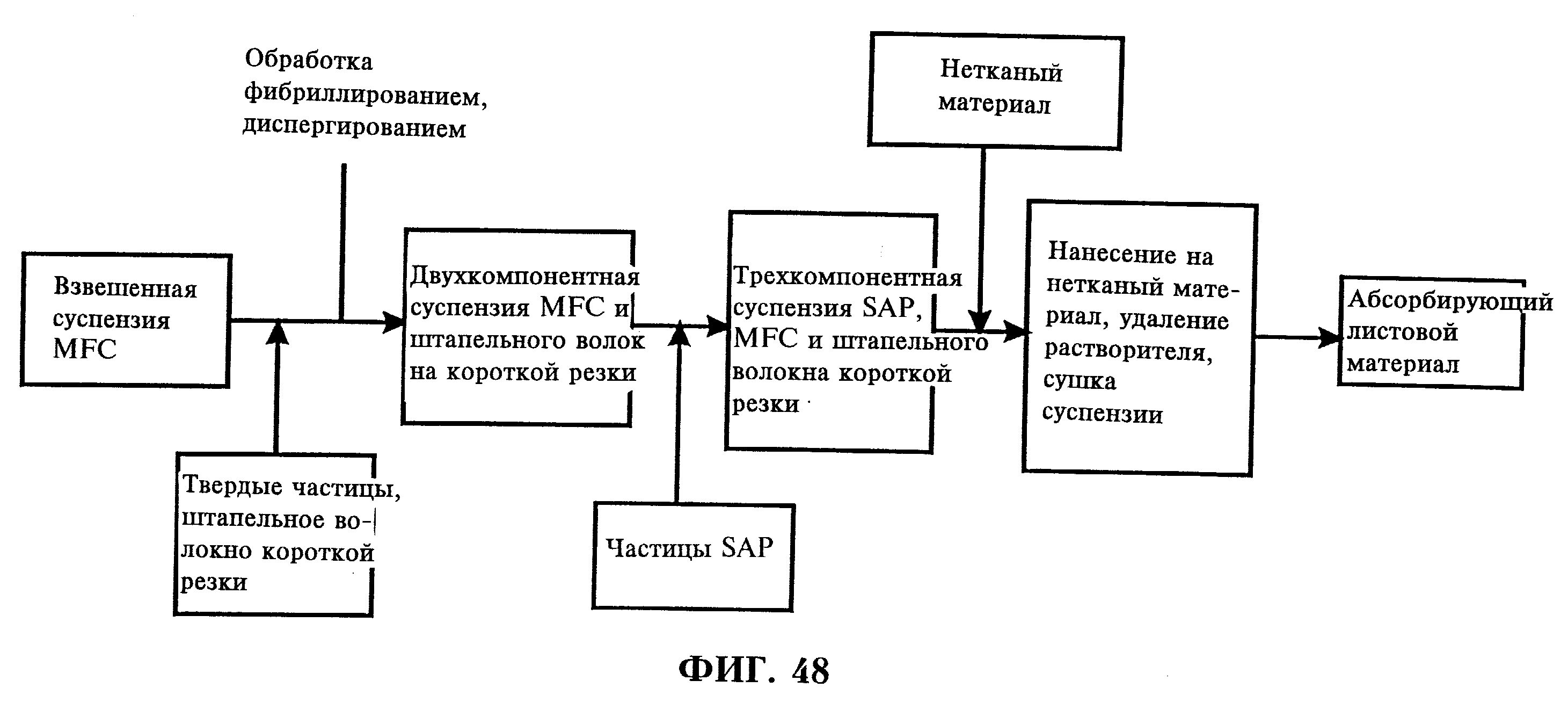

На фиг. 48 изображена блок-схема, на которой показан пример технологии добавления штапельного волокна короткой резки к HFFM в соответствии с настоящим изобретением.

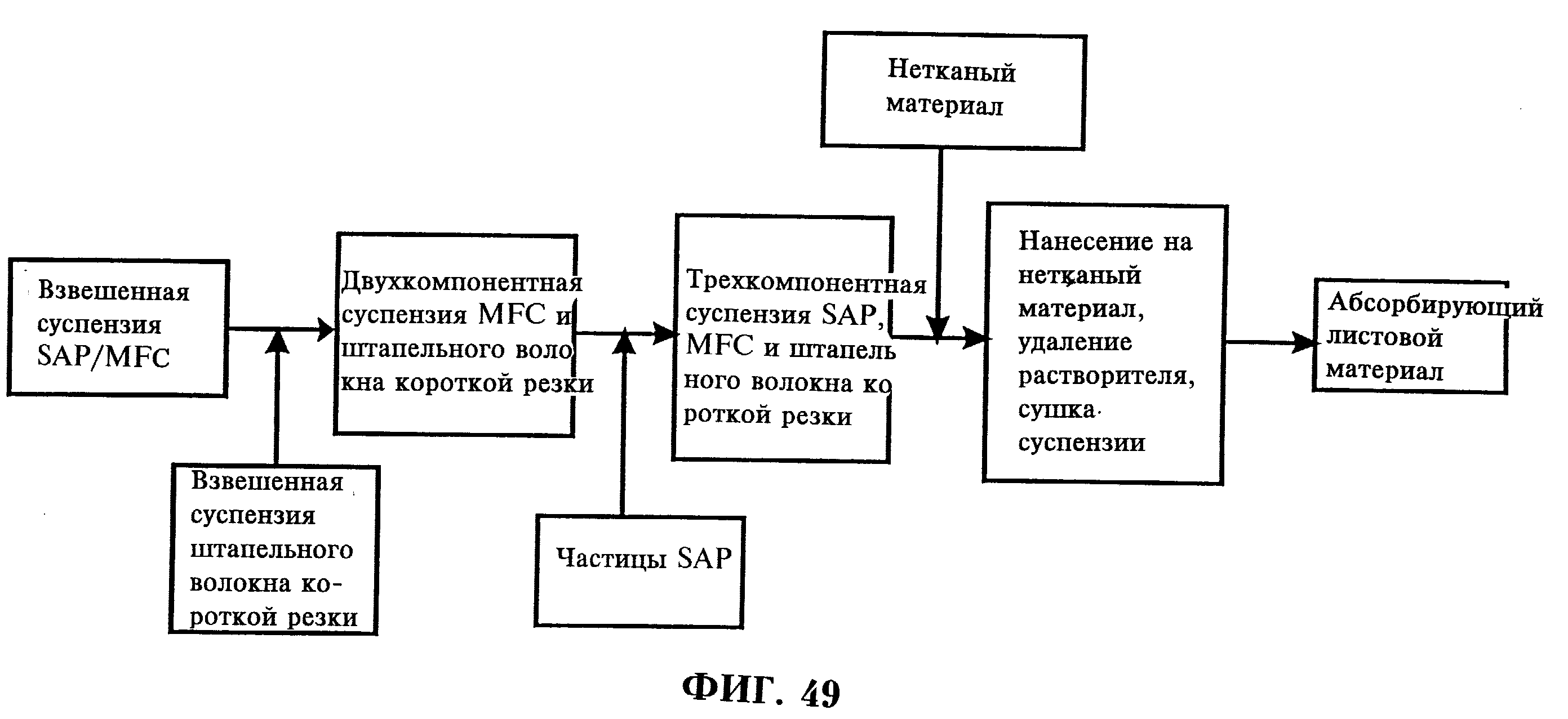

На фиг. 49 изображена блок-схема, на которой показан пример технологии добавления штапельного волокна короткой резки к HFFM в соответствии с настоящим изобретением.

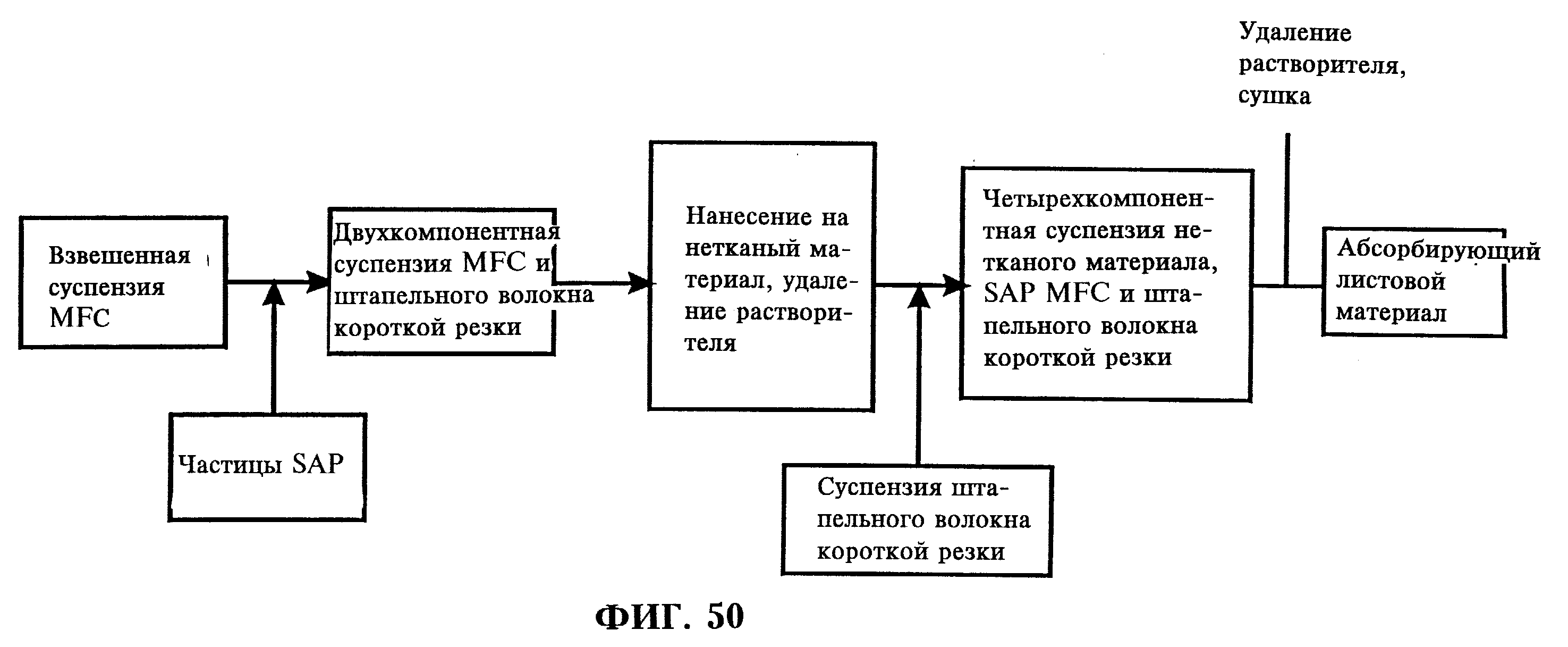

На фиг. 50 изображена блок-схема, на которой показан пример технологии добавления штапельного волокна короткой резки к HFFM в соответствии с настоящим изобретением.

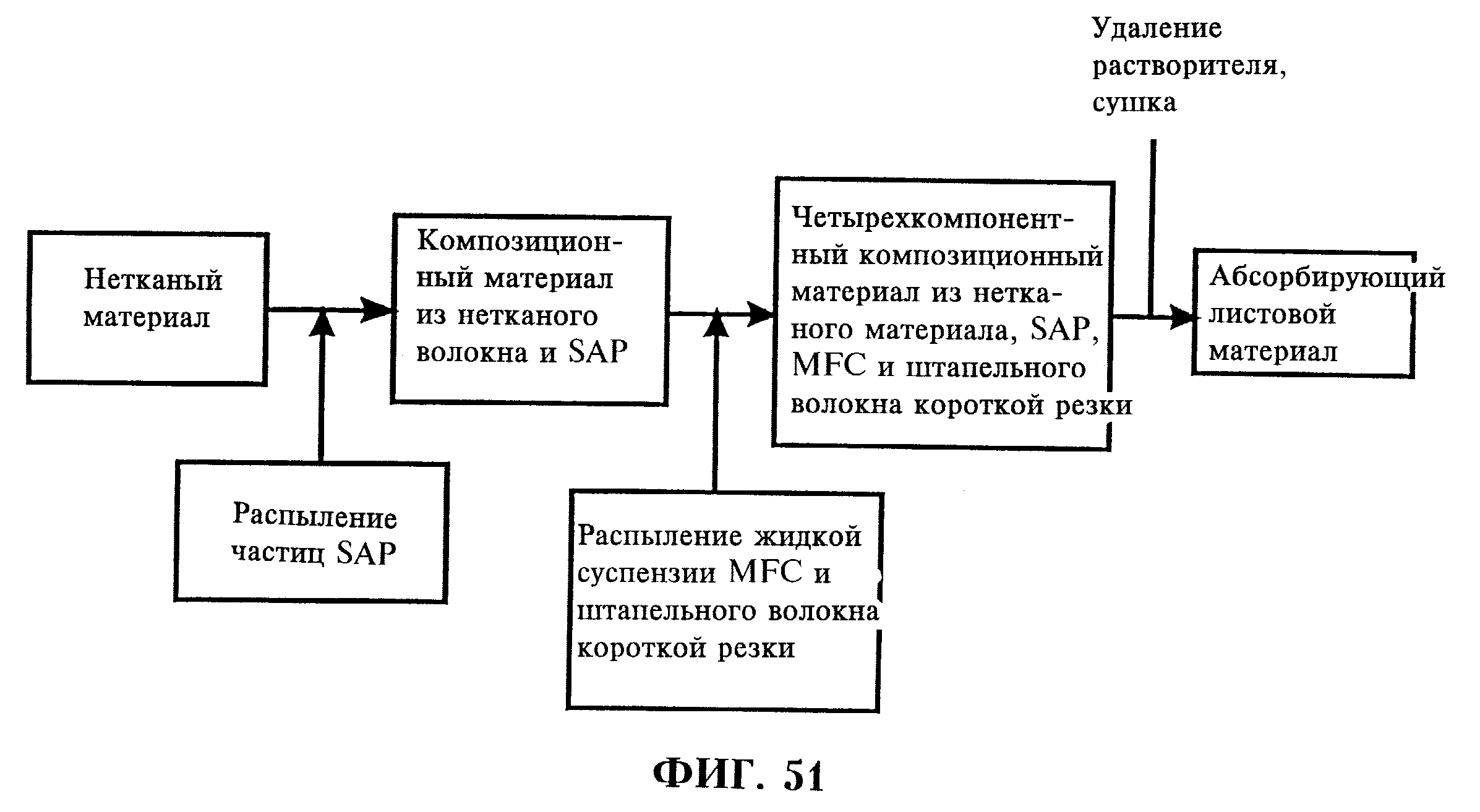

На фиг. 51 изображена блок-схема, на которой показан пример технологии добавления штапельного волокна короткой резки к HFFM в соответствии с настоящим изобретением.

На фиг.52 изображен местный вид сверху, на котором показан абсорбирующий лист в соответствии с настоящим изобретением, находящийся в сухом виде.

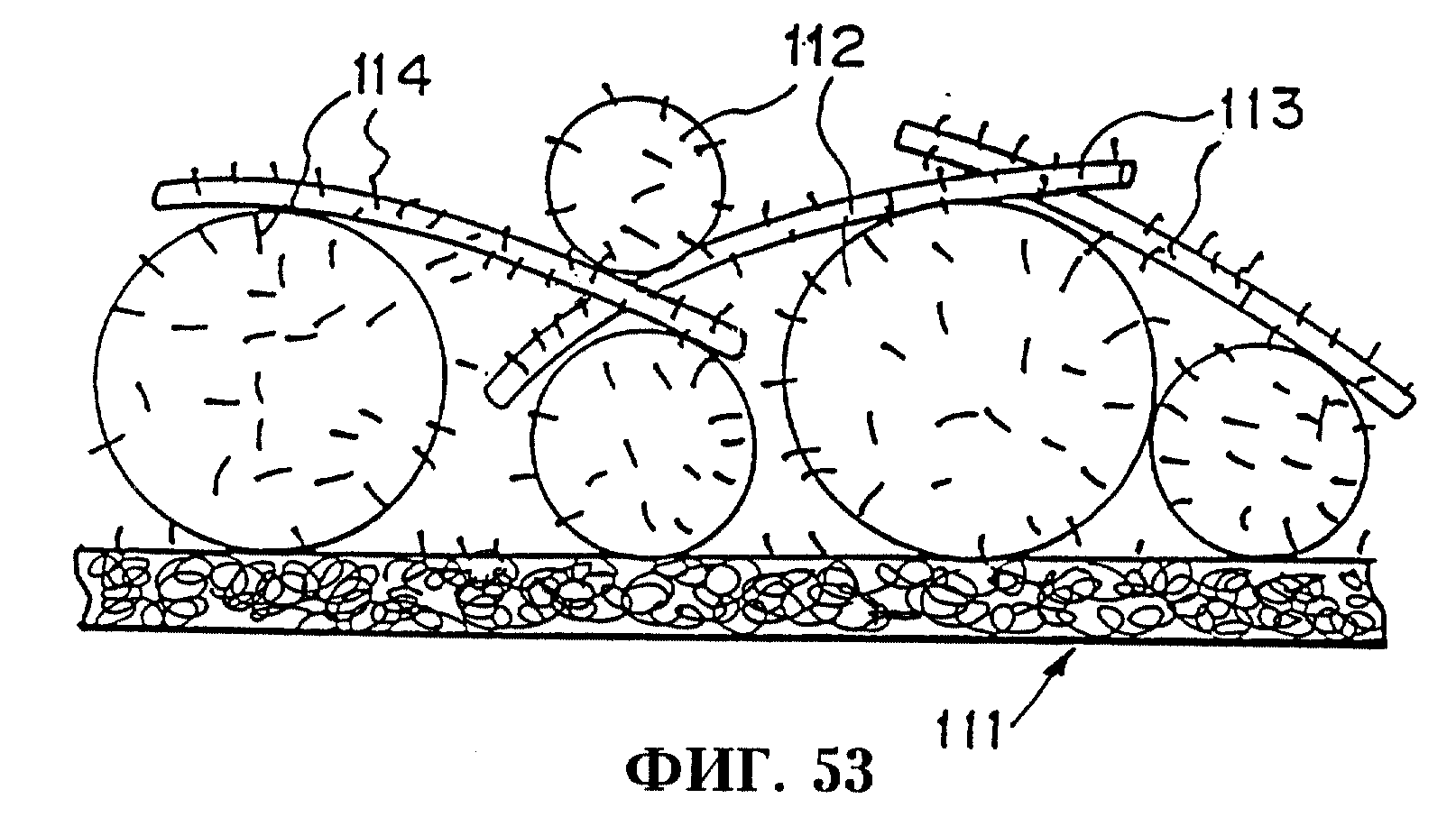

На фиг.53 изображен местный вид сверху, на котором показан показанный на фиг.52 абсорбирующий лист, находящийся во влажном виде.

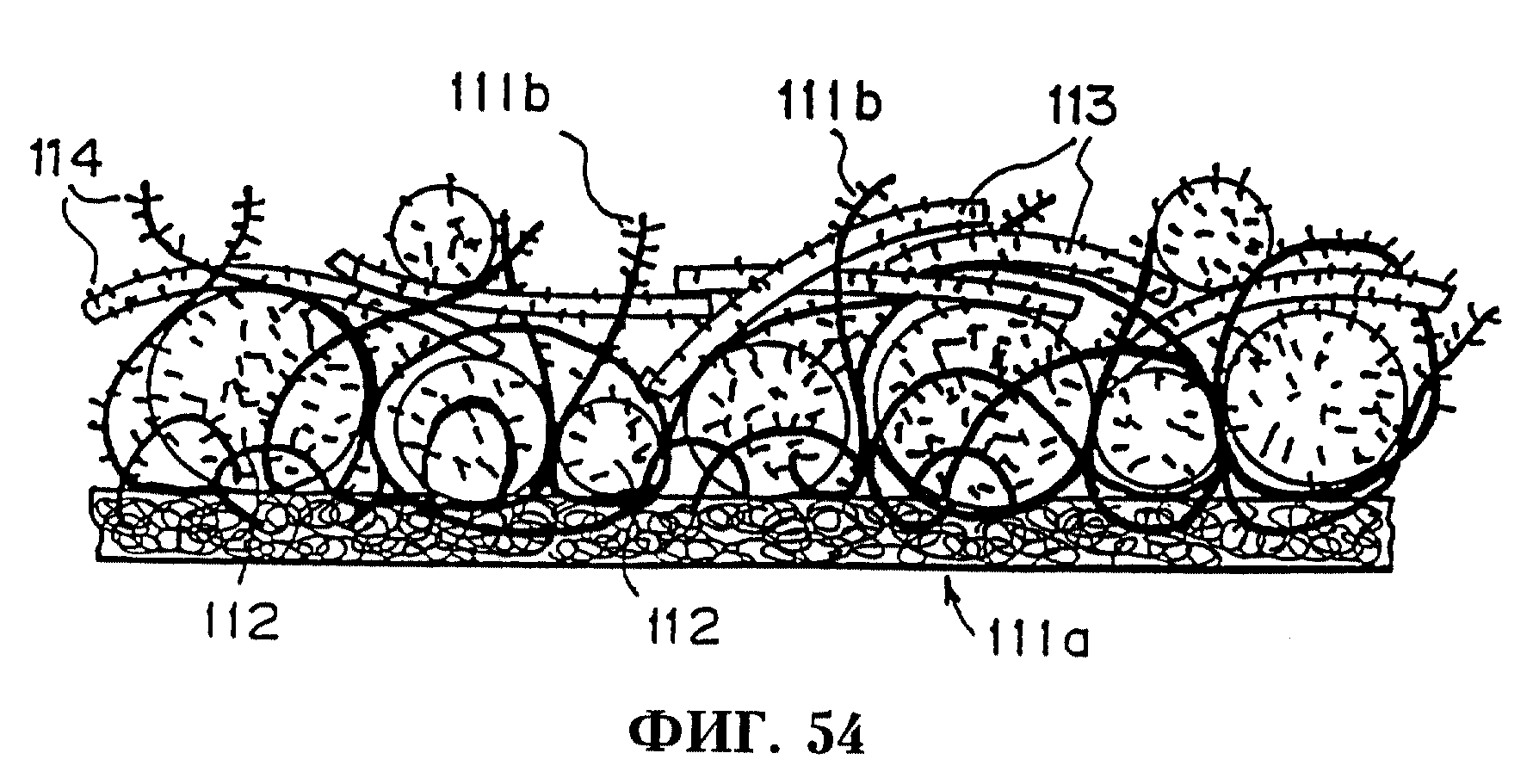

На фиг.54 изображен местный вид сверху, на котором показан другой абсорбирующий лист в соответствии с настоящим изобретением, находящийся в сухом виде.

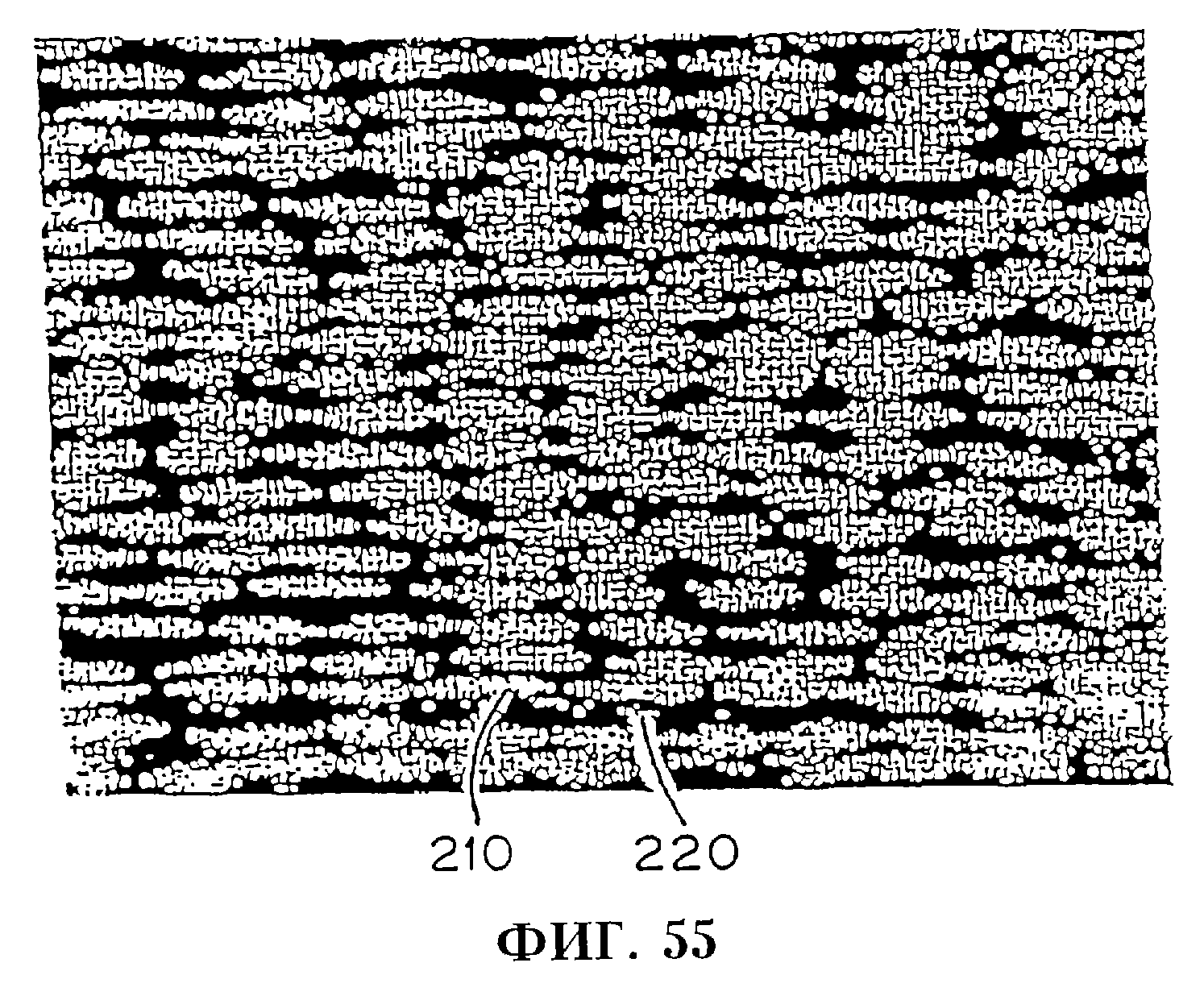

На фиг.55 изображен вид сверху, на котором показан пример абсорбирующего листа в соответствии с настоящим изобретением.

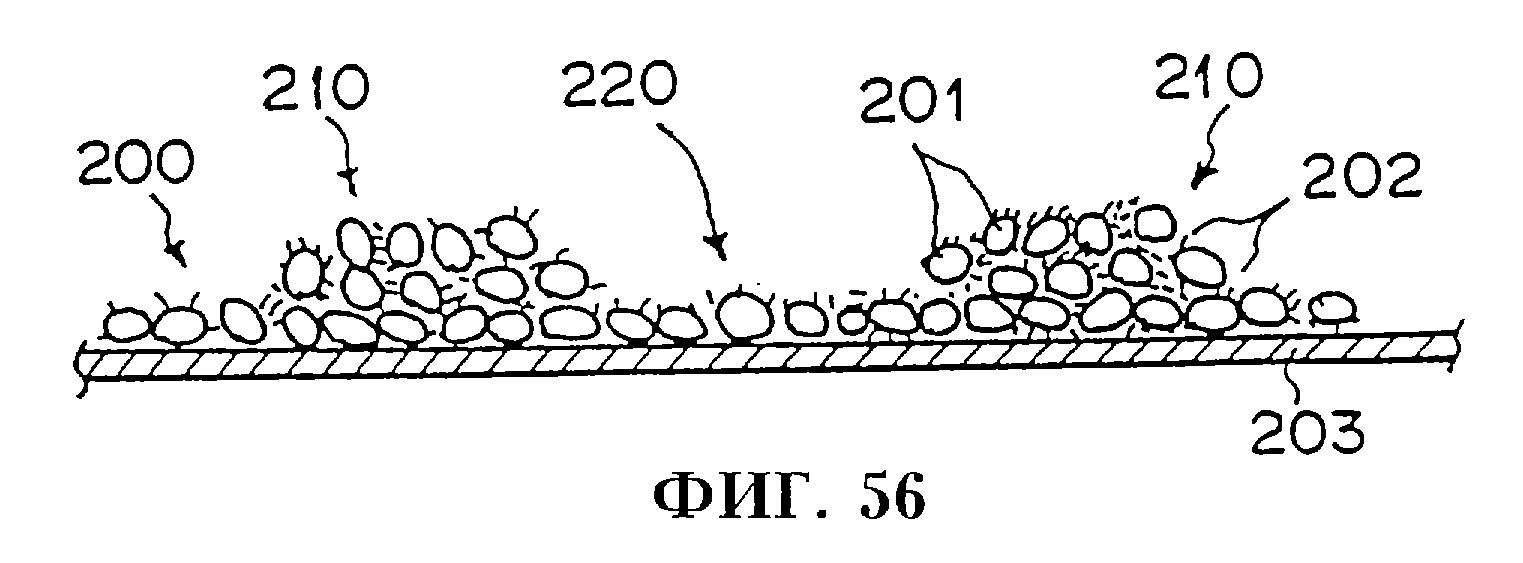

На фиг.56 изображен местный увеличенный вид в разрезе абсорбирующего листа согласно фиг.55.

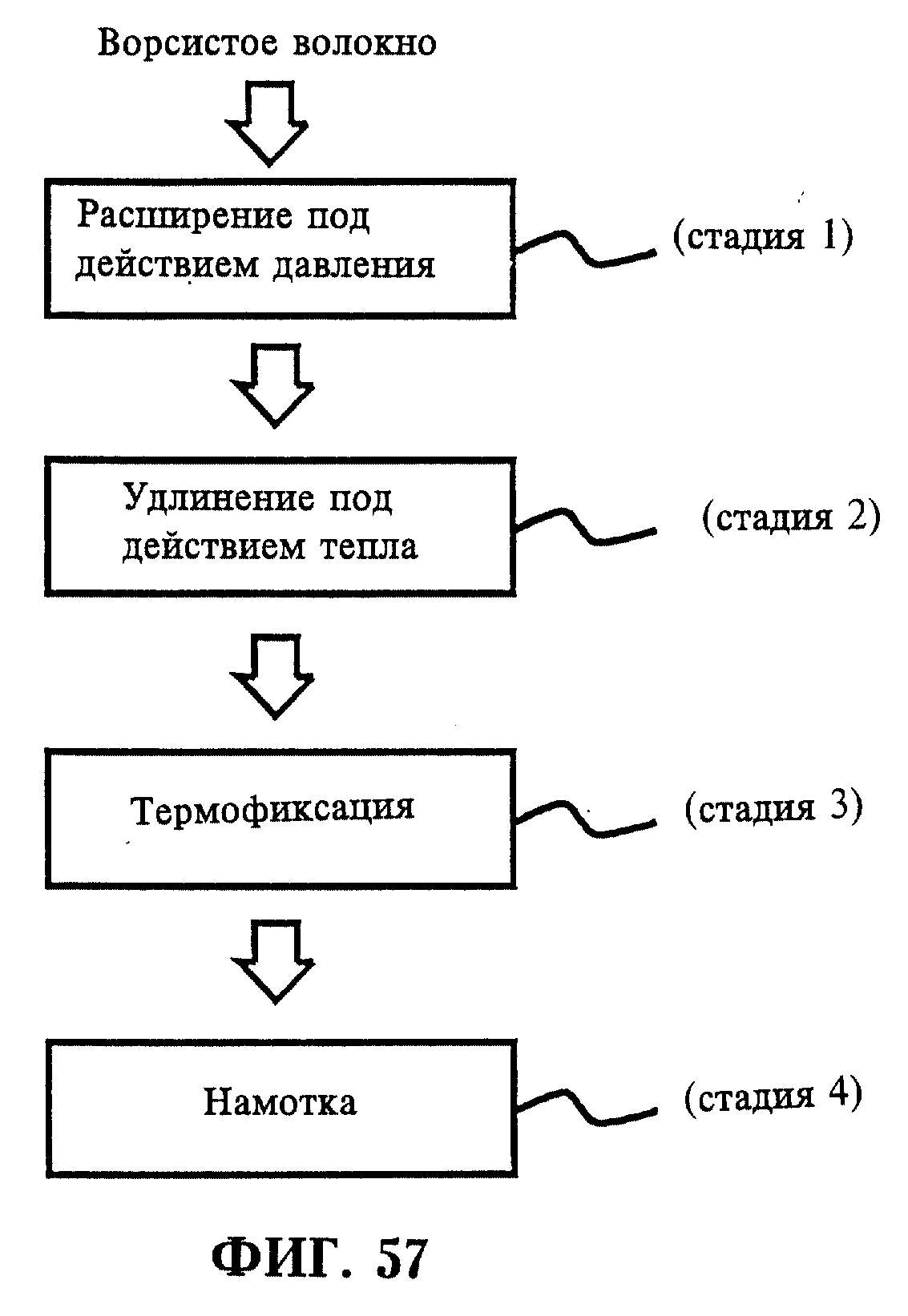

На фиг.57 изображена схема последовательности операций, на которой показана технология изготовления подложки, используемой в соответствии с настоящим изобретением.

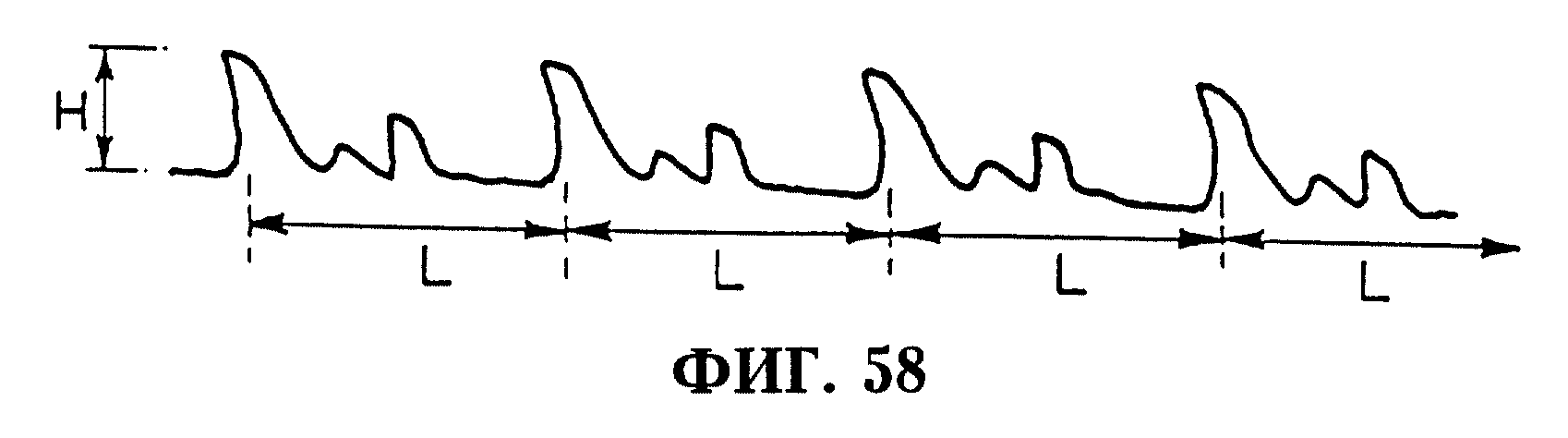

На фиг.58 изображен пояснительный рисунок, на котором показан вид в разрезе подложки, изготовленной способом согласно фиг.57.

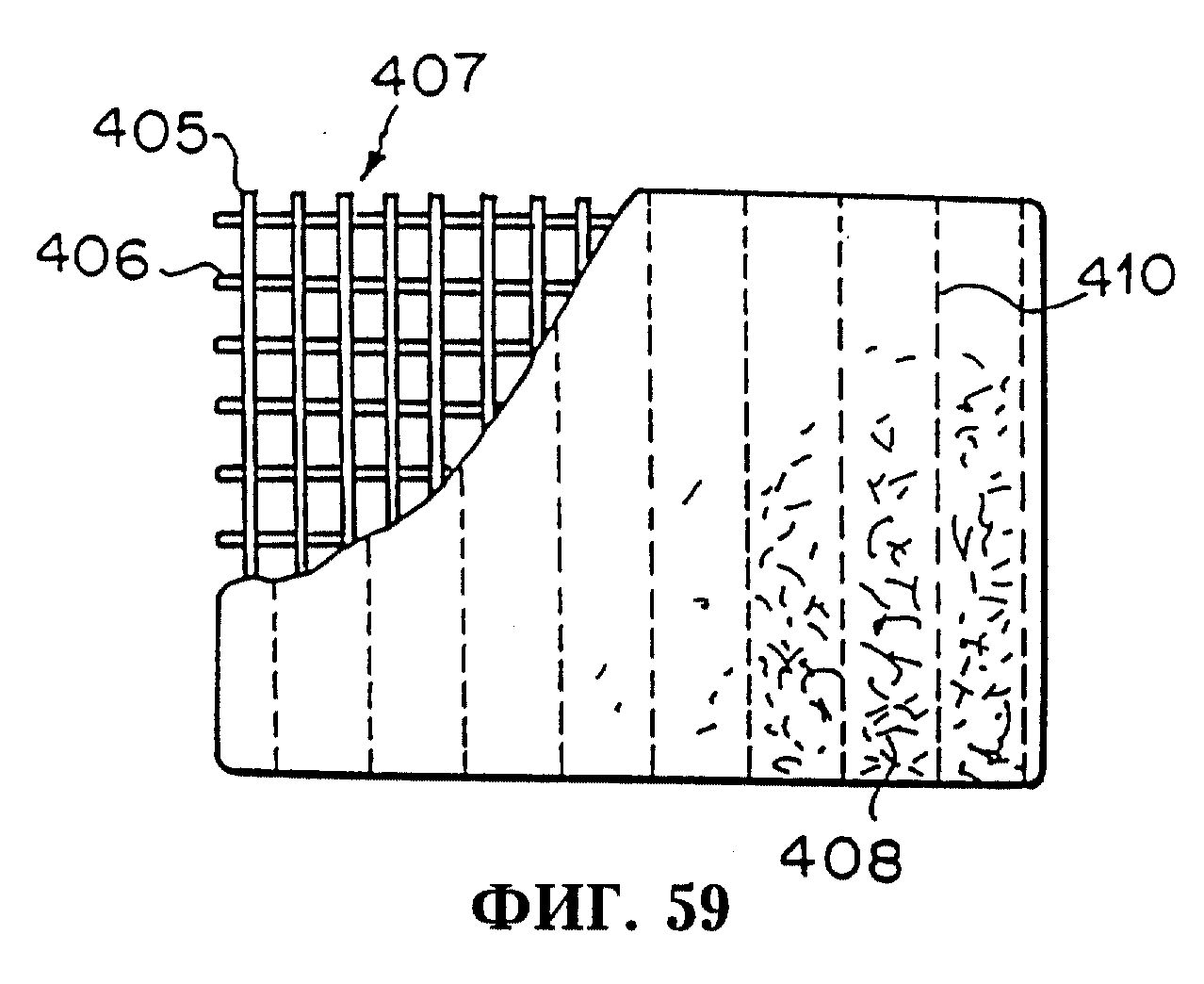

На фиг. 59 изображен частично заштрихованный вид сверху, на котором показан пример подложки, применимой в соответствии с настоящим изобретением.

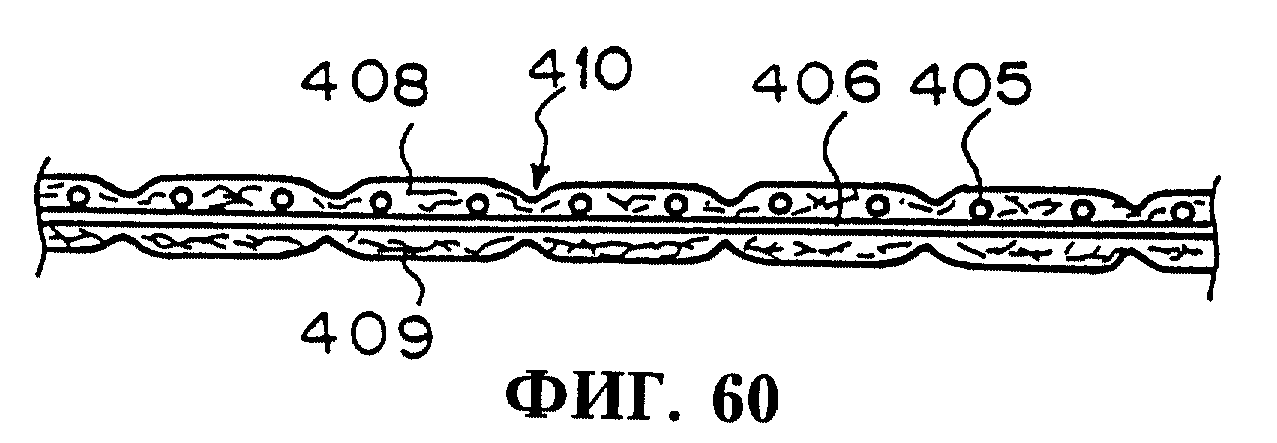

На фиг.60 изображен местный вид согласно фиг.59 в разрезе.

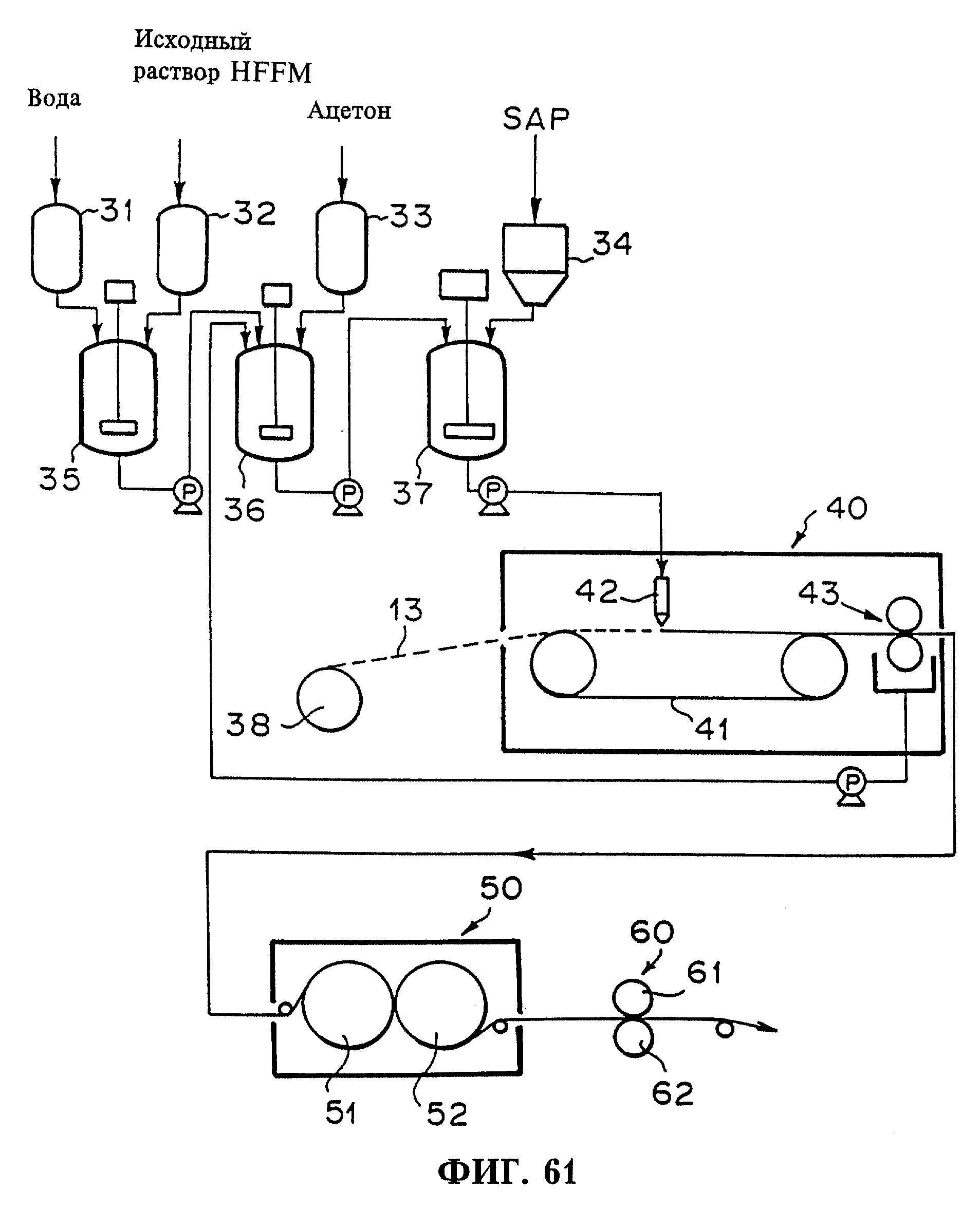

На фиг. 61 изображен схематический продольный вид в разрезе устройства для изготовления композиционного листового материала в соответствии с настоящим изобретением.

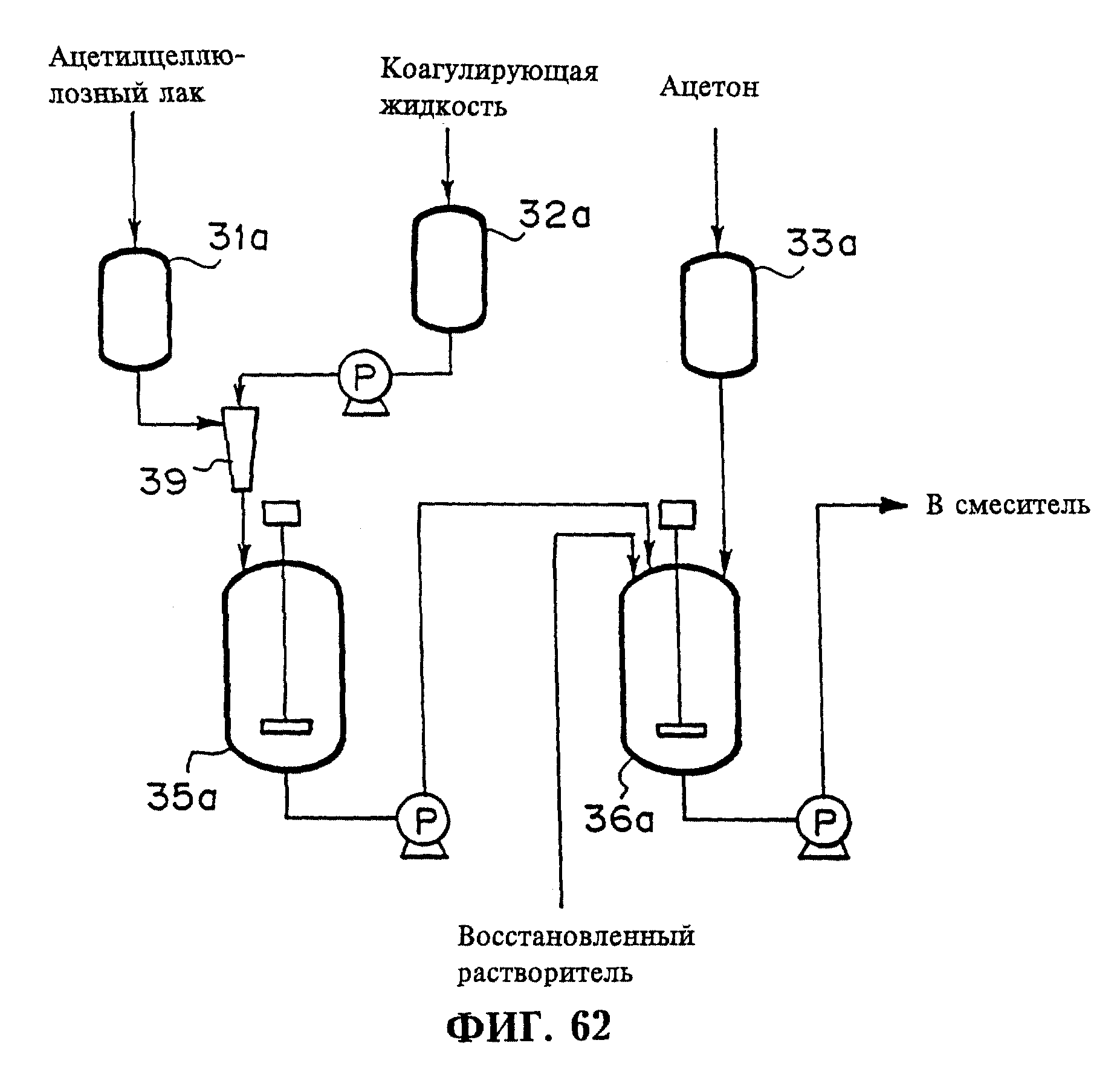

На фиг. 62 изображен схематический продольный вид в разрезе, на котором показан пример модифицированного устройства согласно фиг.61.

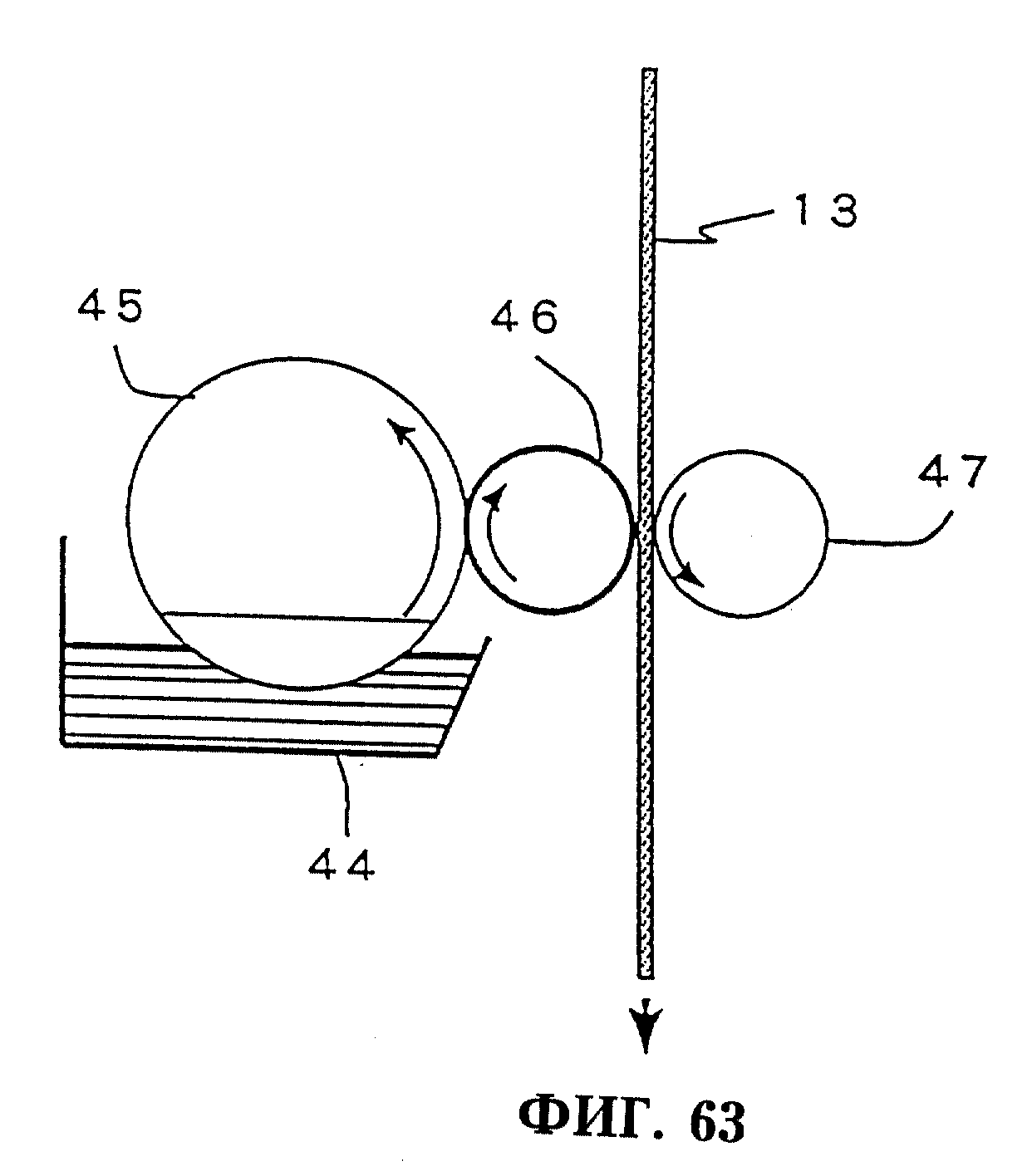

На фиг. 63 изображен схематический продольный вид в разрезе, на котором показано устройство для нанесения покрытия, используемое в устройстве, показанном на фиг.61.

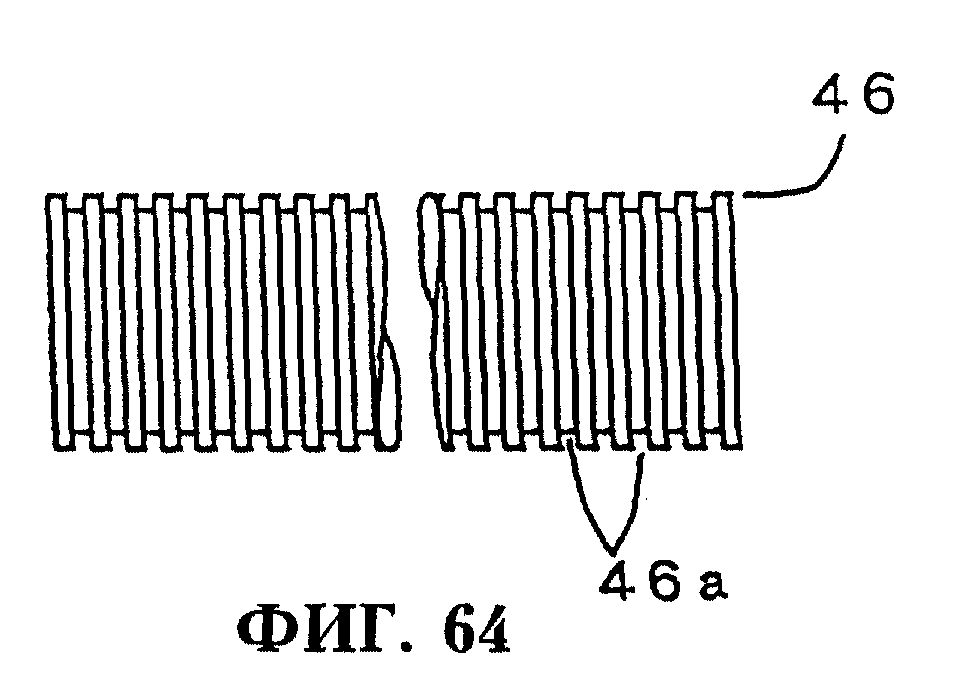

На фиг. 64 изображен вид сверху валика с канавками в устройстве, показанном на фиг.63.

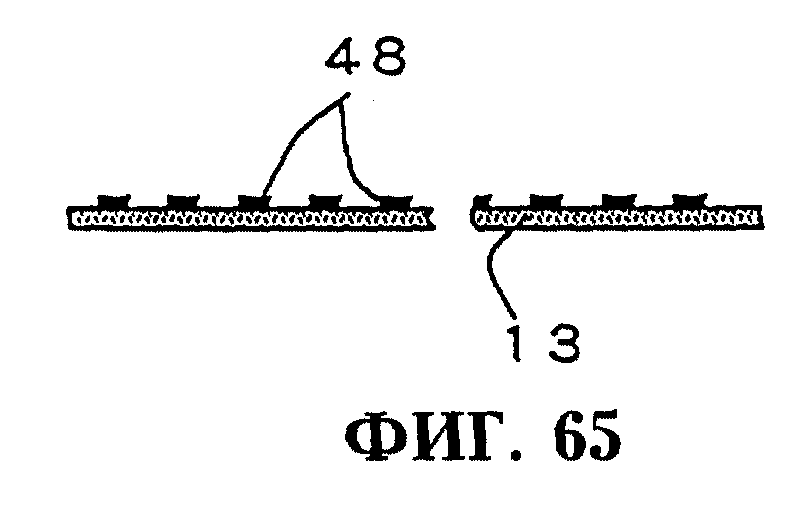

На фиг. 65 изображен вид в поперечном сечении подложки, покрытой дисперсной жидкостью с помощью устройства, показанного на фиг.63 и 64.

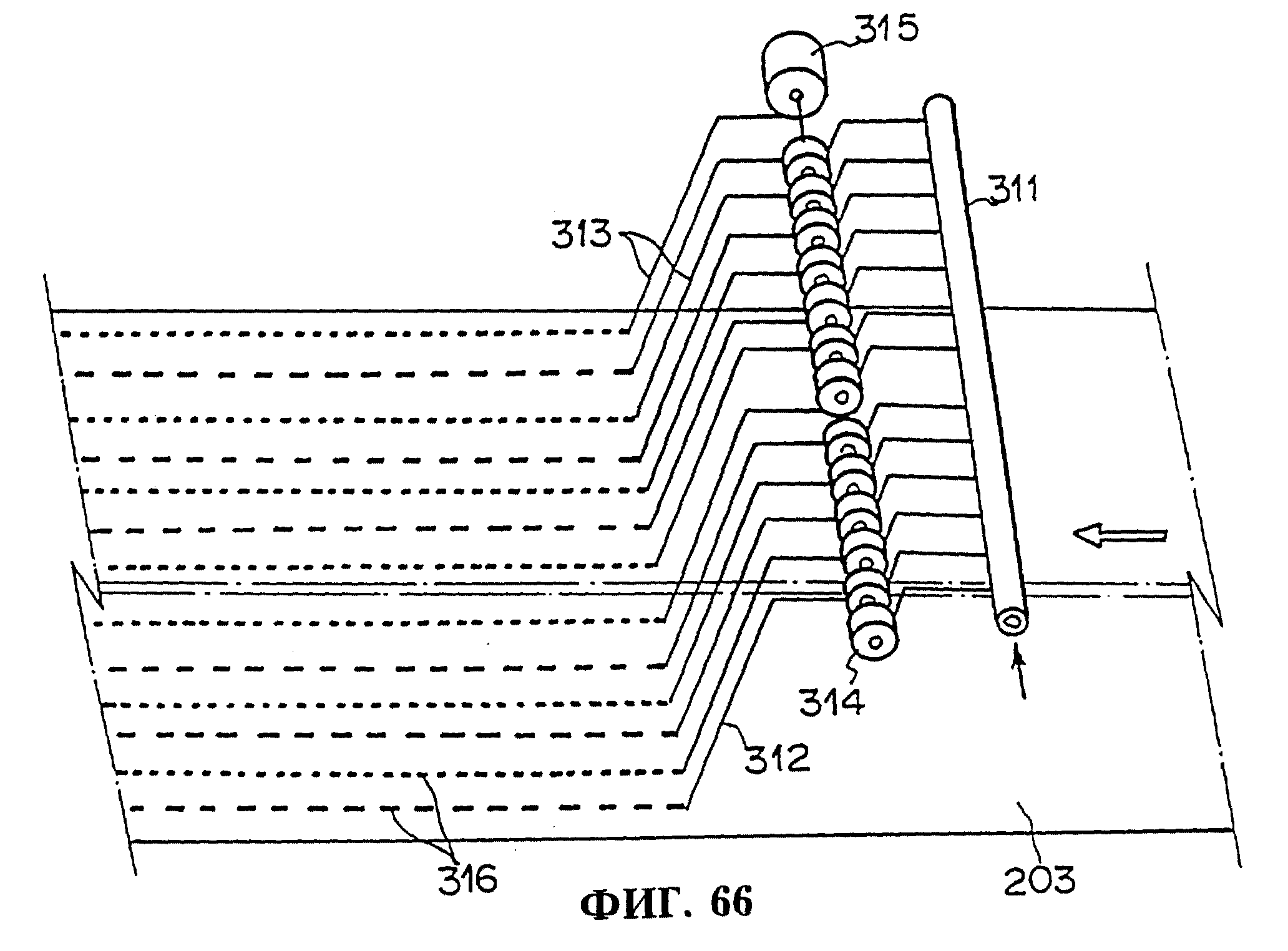

На фиг. 66 изображен вид в перспективе, на котором схематически показан пример устройства для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

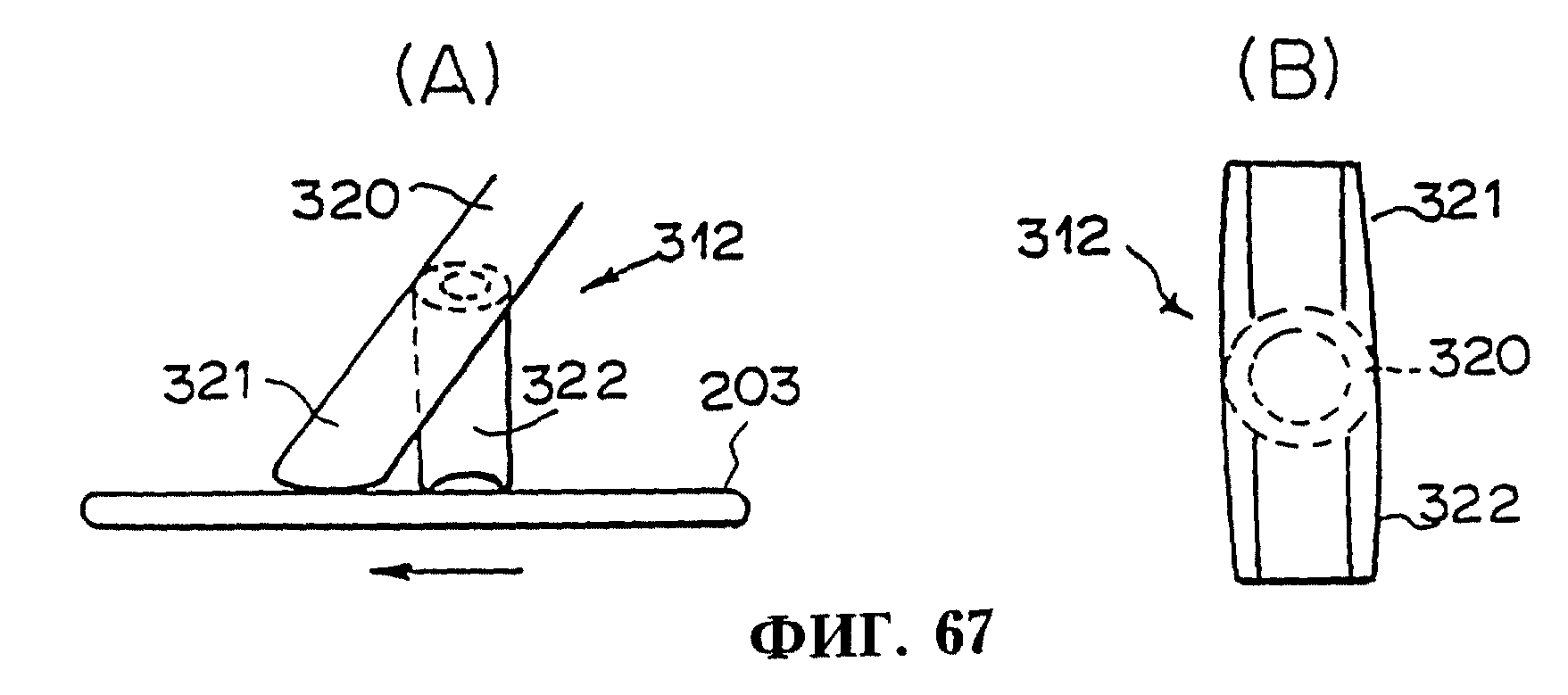

На фиг.67 показан пример сопла для выгрузки диспергированной в жидкости суспензии, применяемой в устройстве согласно фиг.66, причем (А) - это его вид сбоку, а (В) - вид снизу.

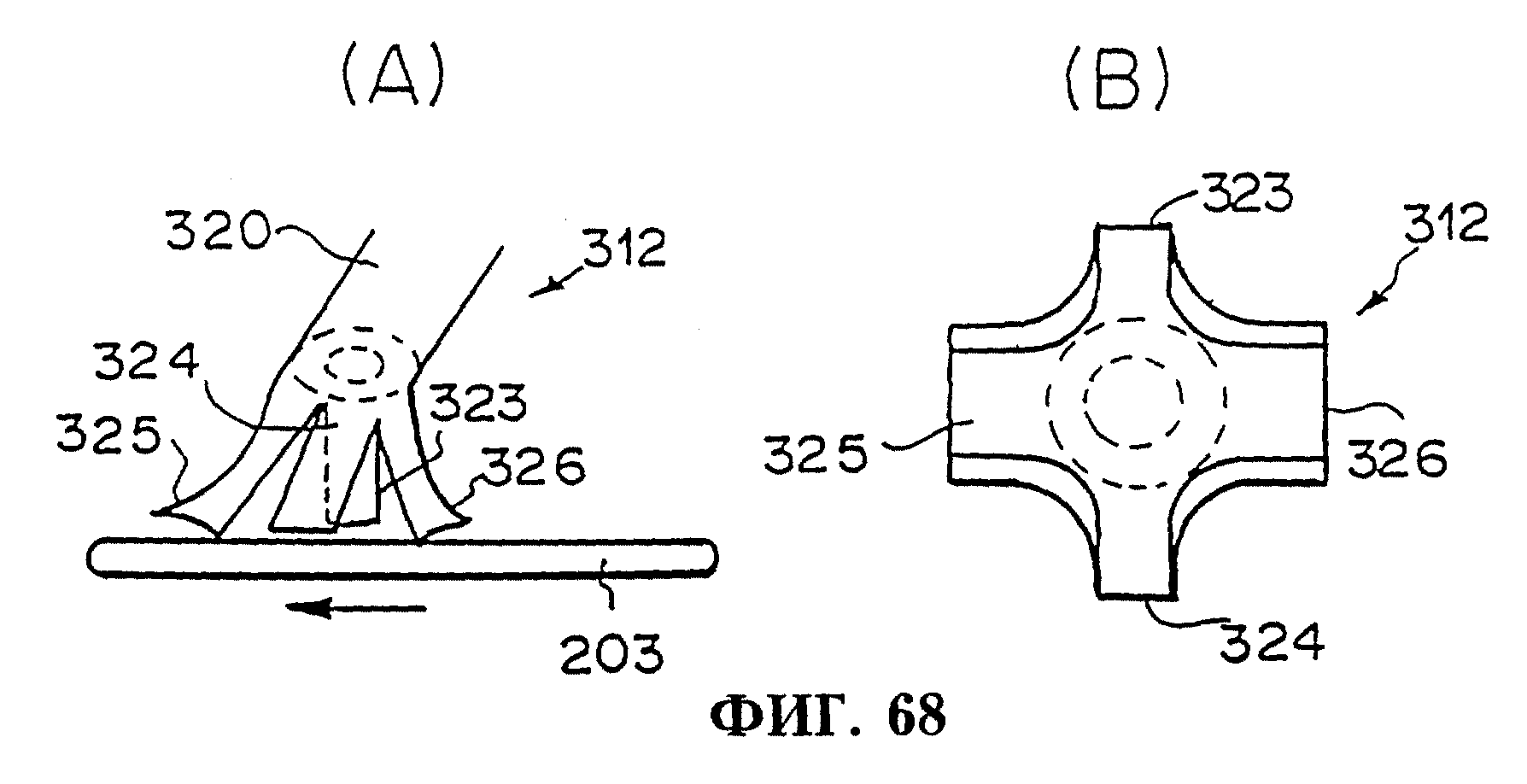

На фиг.68 показан еще один пример сопла для выгрузки диспергированной в жидкости суспензии, применяемой в устройстве, согласно фиг.66, причем (А) - это его вид сбоку, а (В) - вид снизу.

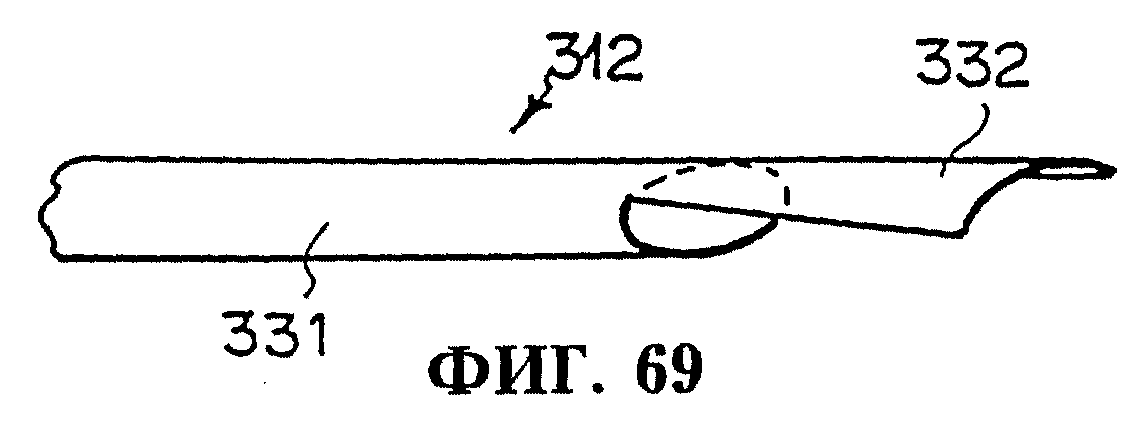

На фиг. 69 изображен вид в перспективе, на котором показан пример сопла для выгрузки диспергированной в жидкости суспензии, применяемой для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

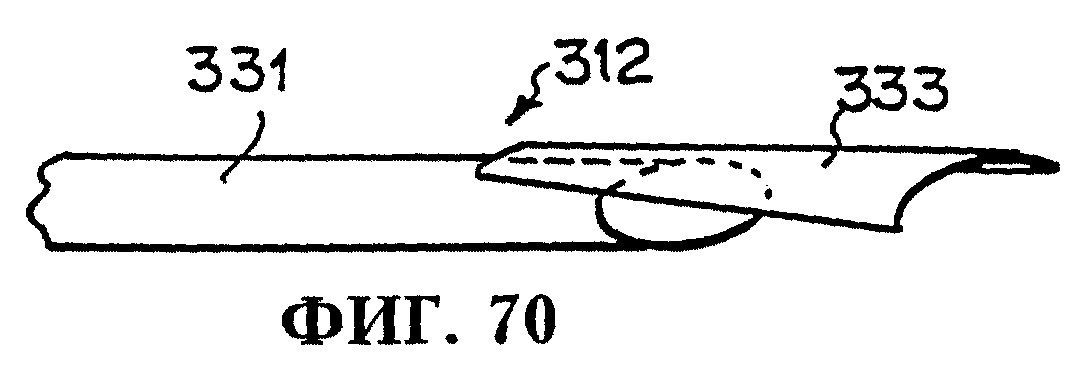

На фиг. 70 изображен вид в перспективе, на котором показан пример сопла для выгрузки диспергированной в жидкости суспензии, применяемой для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

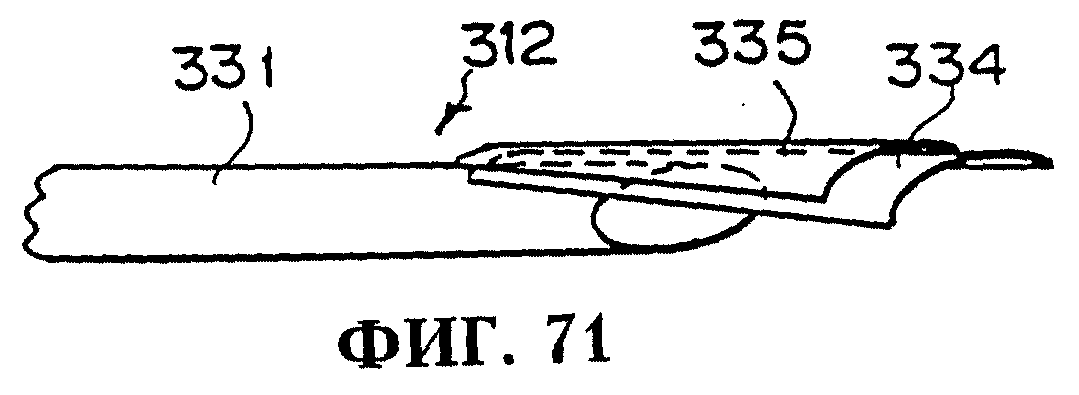

На фиг. 71 изображен вид в перспективе, на котором показан пример сопла для выгрузки диспергированной в жидкости суспензии, применяемой для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

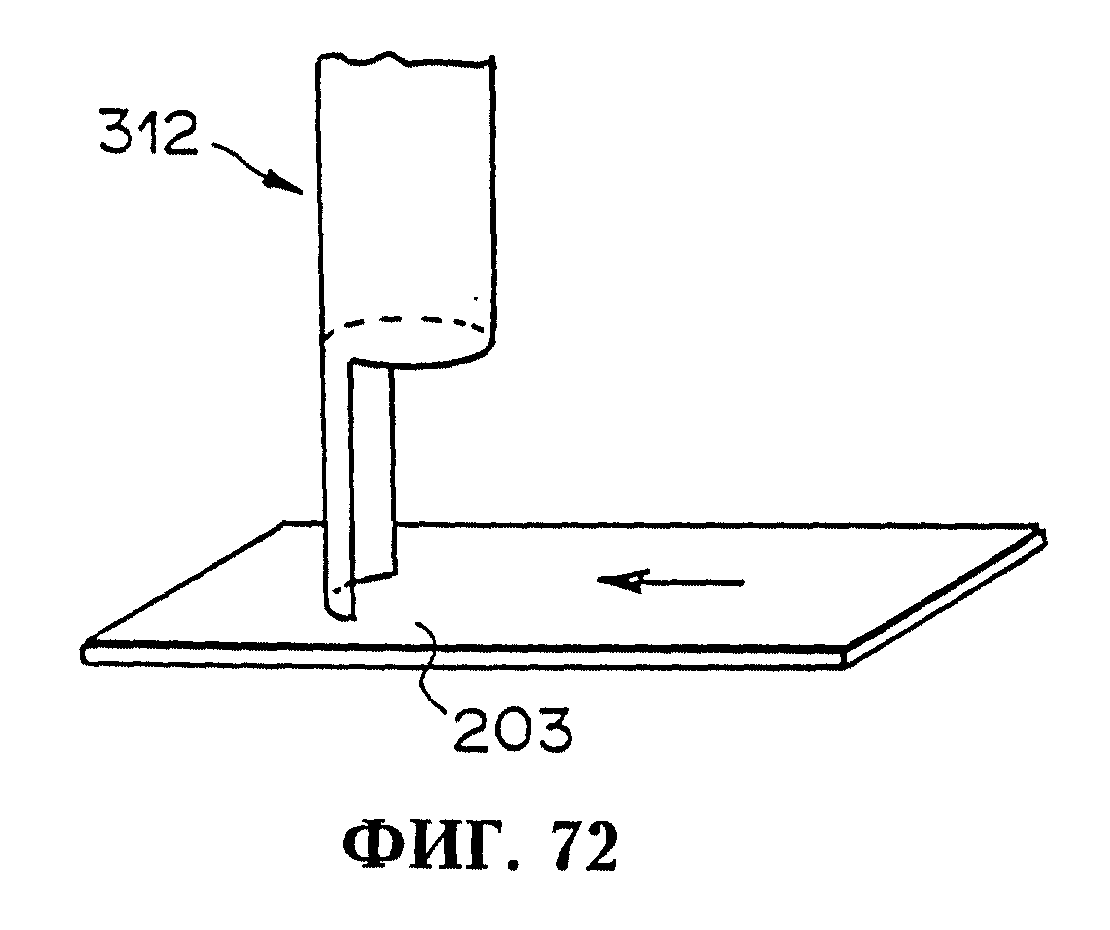

На фиг. 72 изображен пояснительный рисунок, на котором показан пример, когда сопло находится в контакте с влагопроницаемой подложкой.

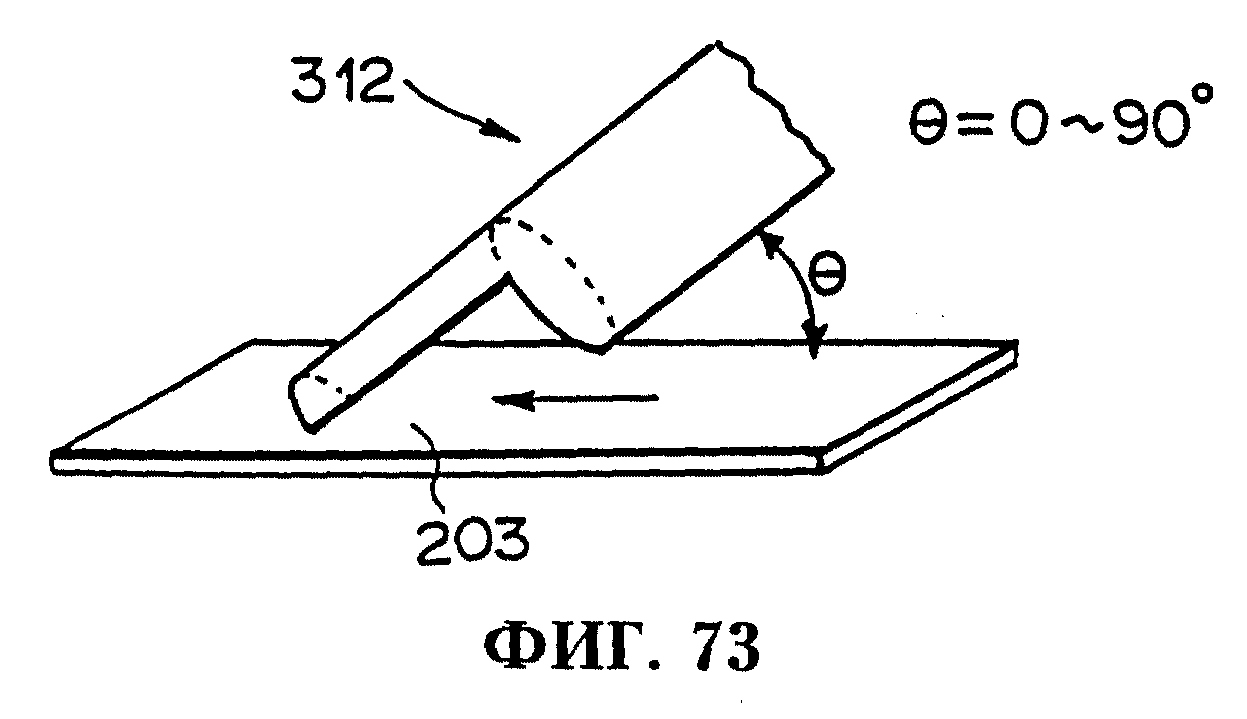

На фиг. 73 изображен пояснительный рисунок, на котором показан другой, когда сопло находится в контакте с влагопроницаемой подложкой.

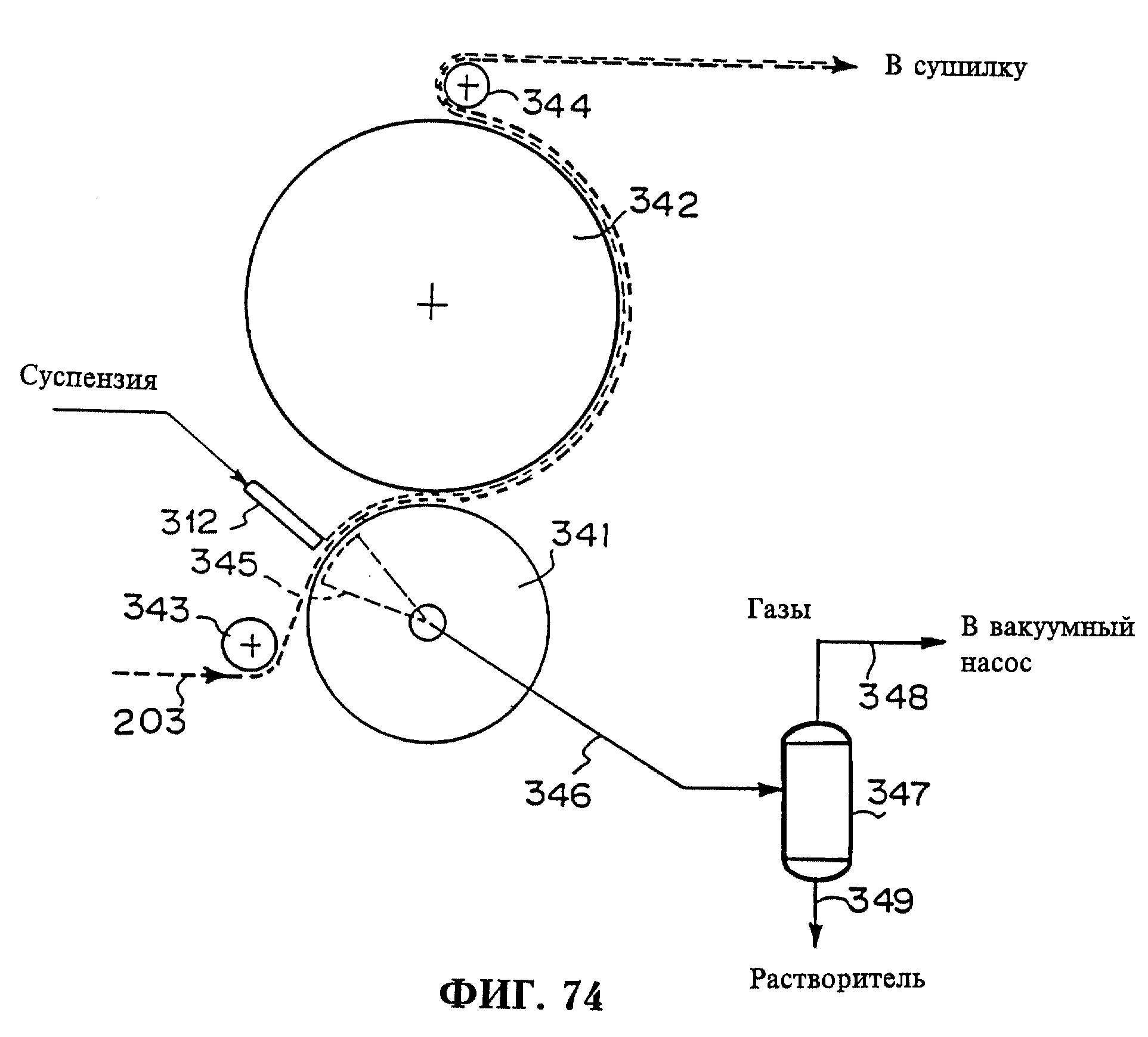

На фиг.74 изображена схема последовательности операций, на которой показано устройство для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

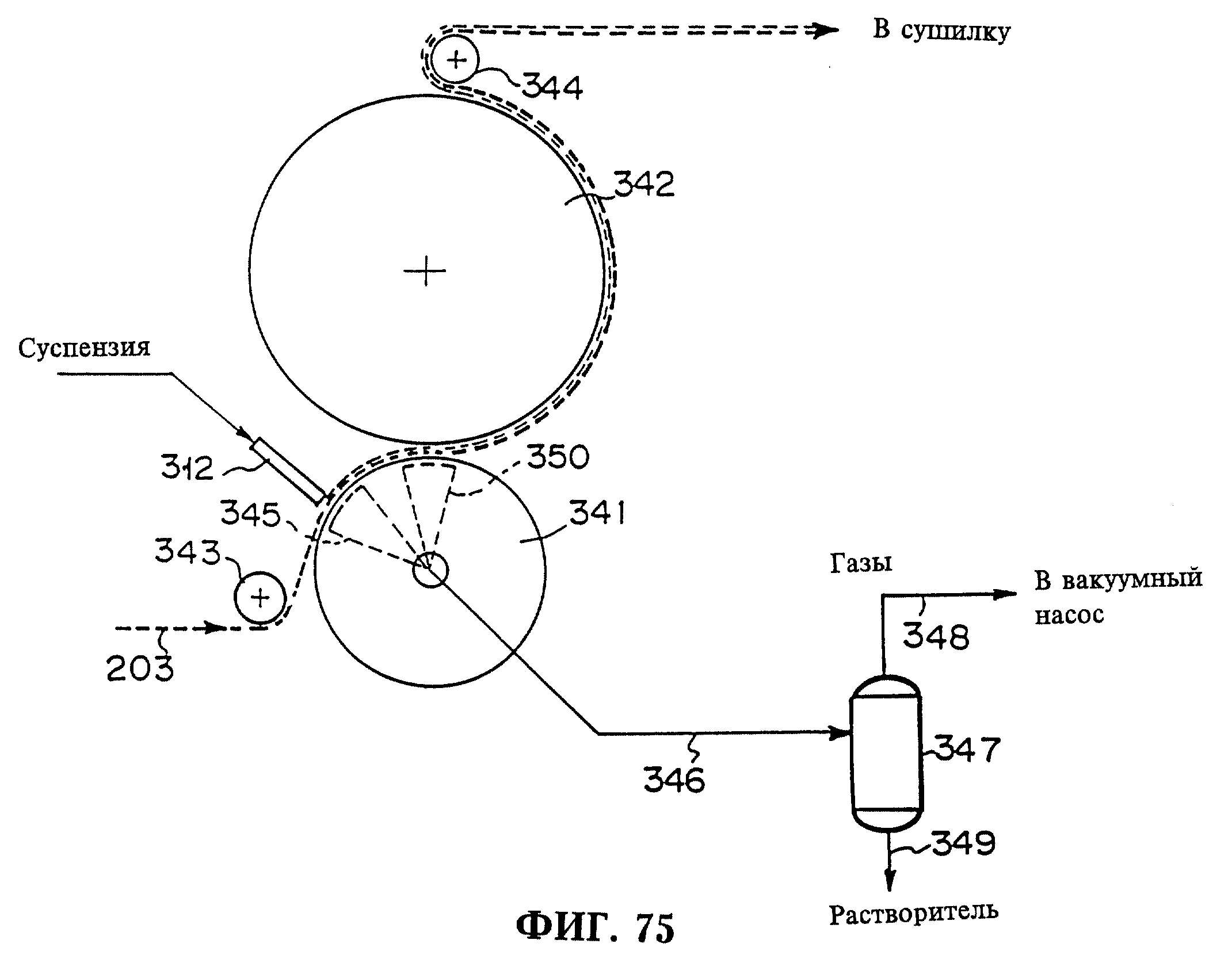

На фиг.75 изображена схема последовательности операций, на которой показано другое устройство для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

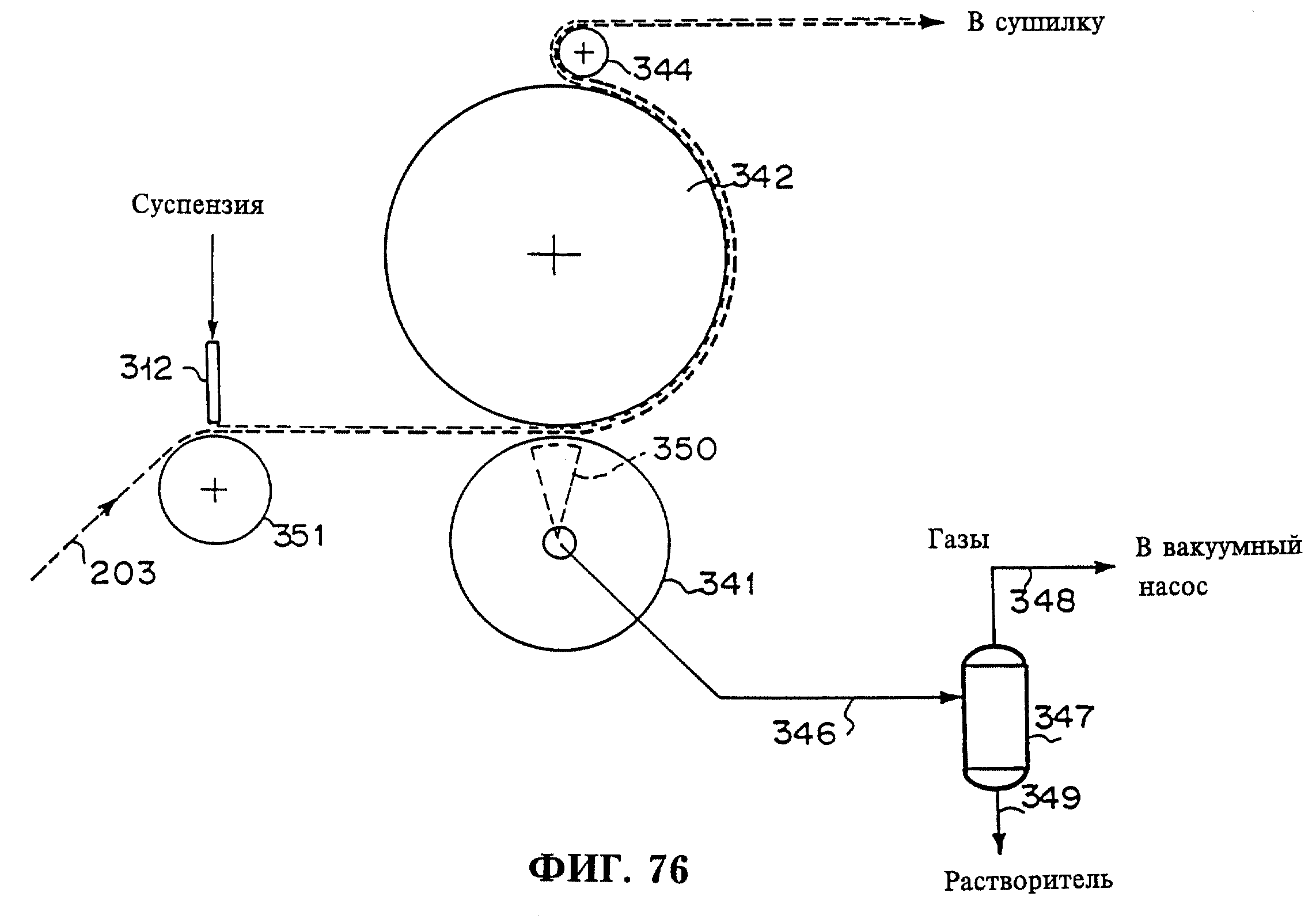

На фиг.76 изображена схема последовательности операций, на которой показано еще одно устройство для изготовления абсорбирующего листа в соответствии с настоящим изобретением.

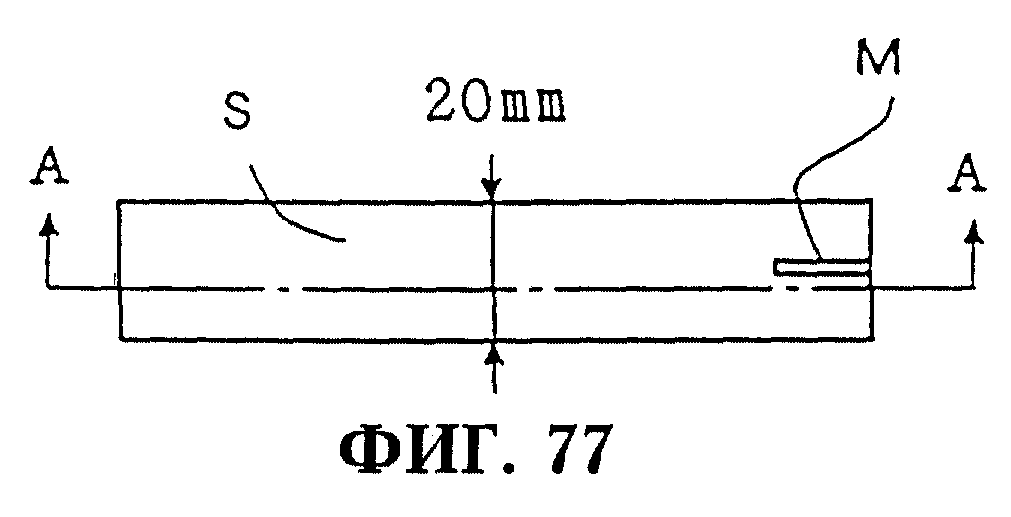

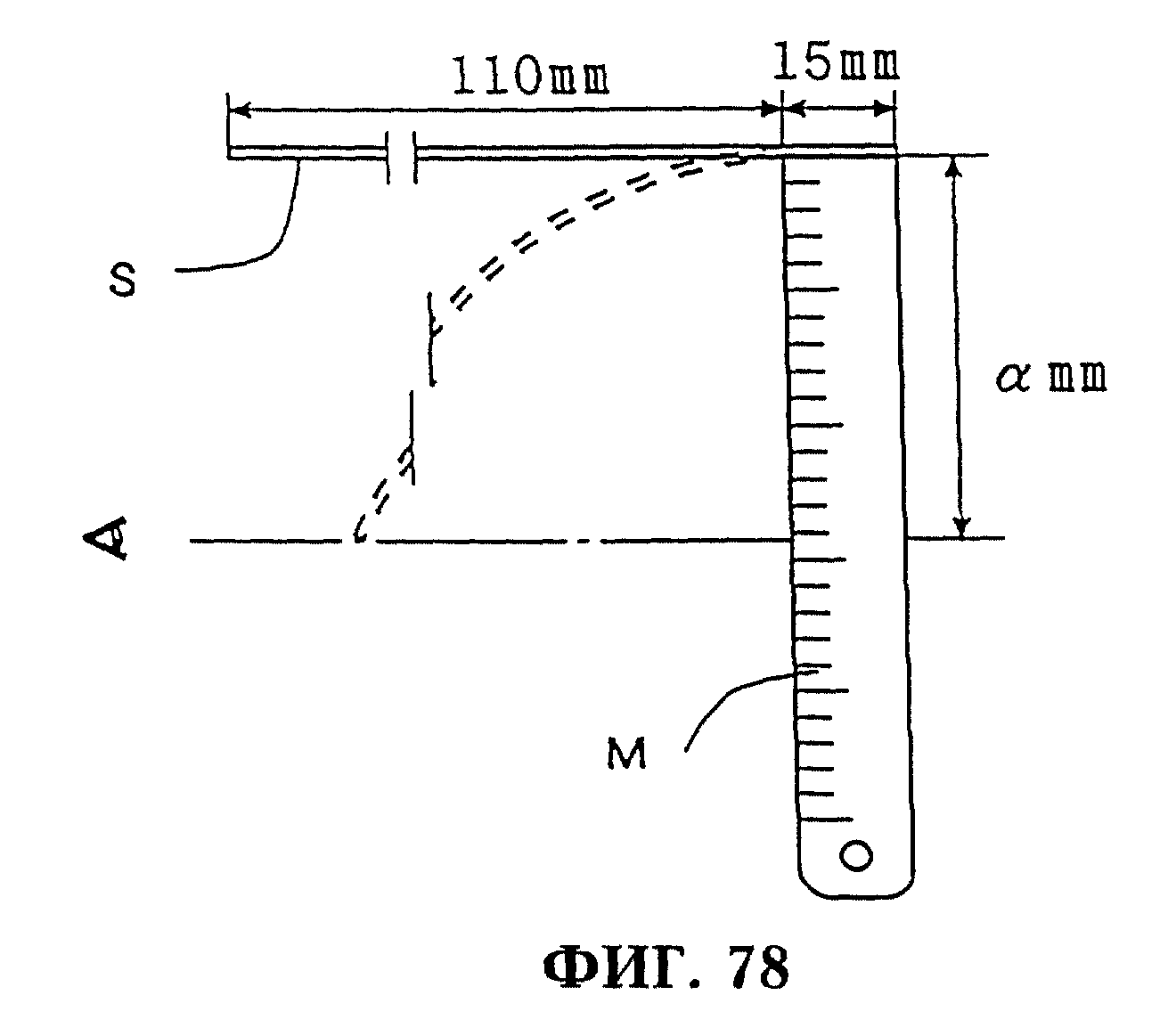

На фиг. 77 изображен пояснительный рисунок, на котором показан способ измерения жесткости и гибкости (мм).

На фиг.78 изображен местный вид в разрезе по линии А-А на фиг.77.

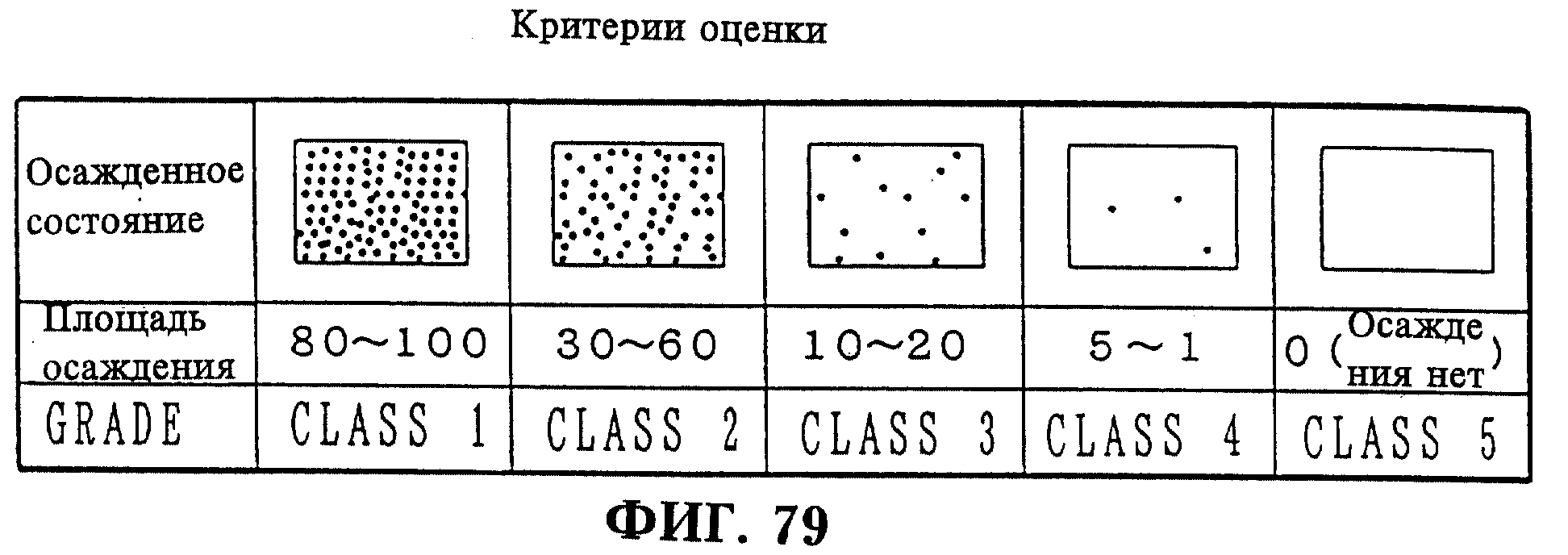

На фиг. 79 изображен схематический рисунок, на котором показан критерий прочности химической связи SAP.

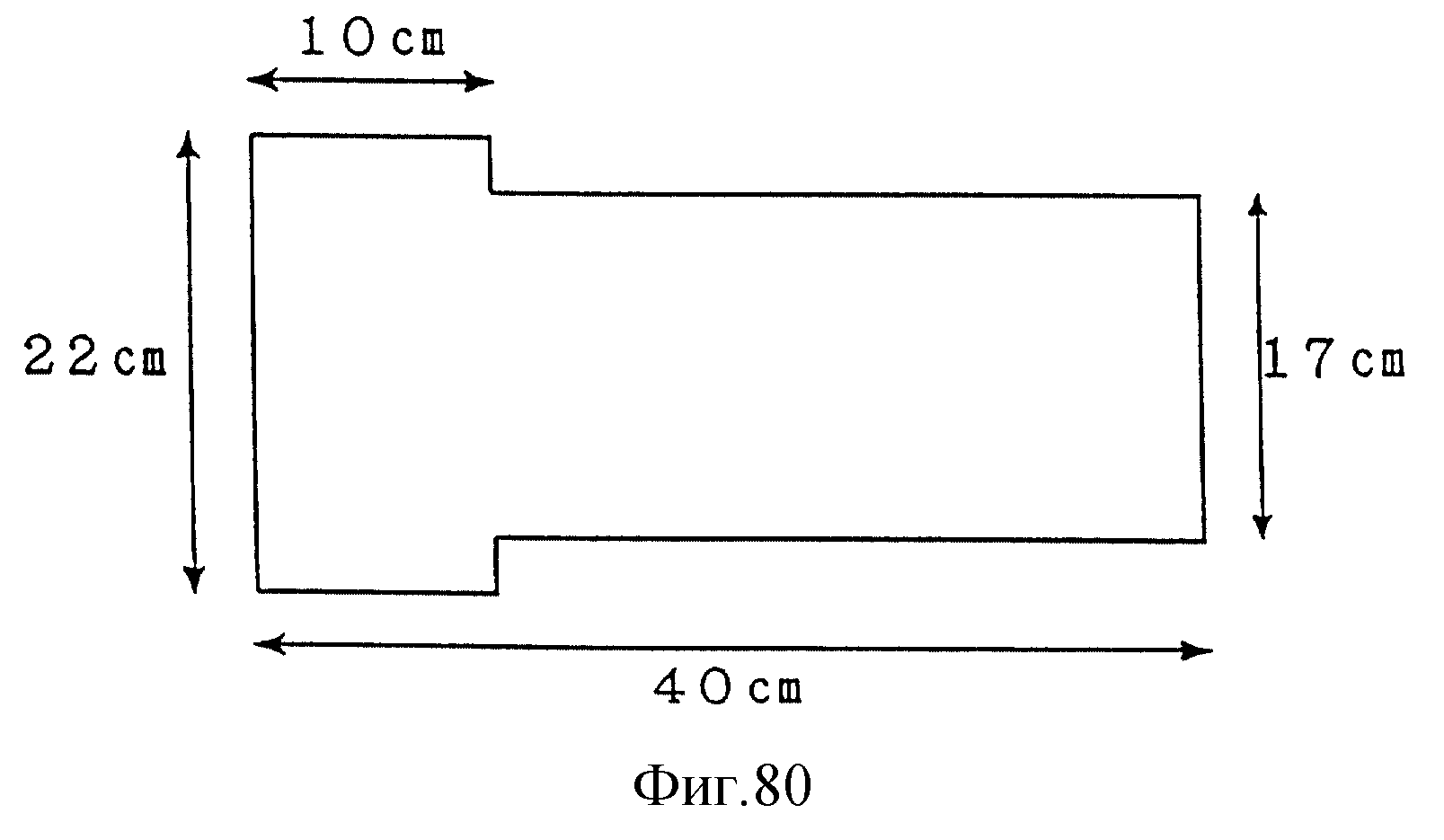

На фиг.80 изображен вид сверху, на котором показан композиционный абсорбирующий лист, изготовленный с целью его использования в качестве модели в примере в соответствии с настоящим изобретением.

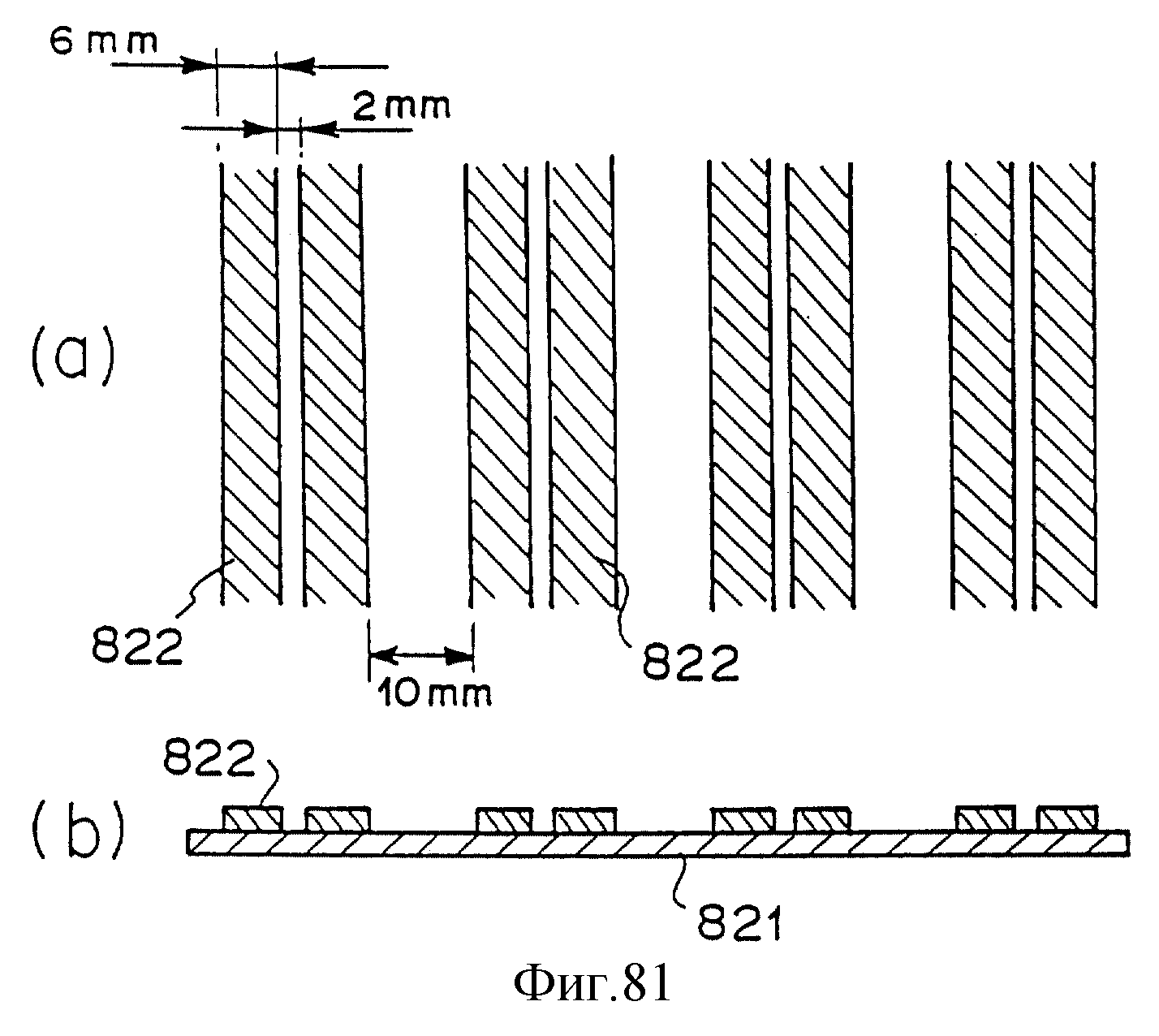

На фиг.81 показан другой пример композиционного абсорбирующего материала в соответствии с настоящим изобретением, на котором (а) - это его вид сверху, a (b) - вид в разрезе.

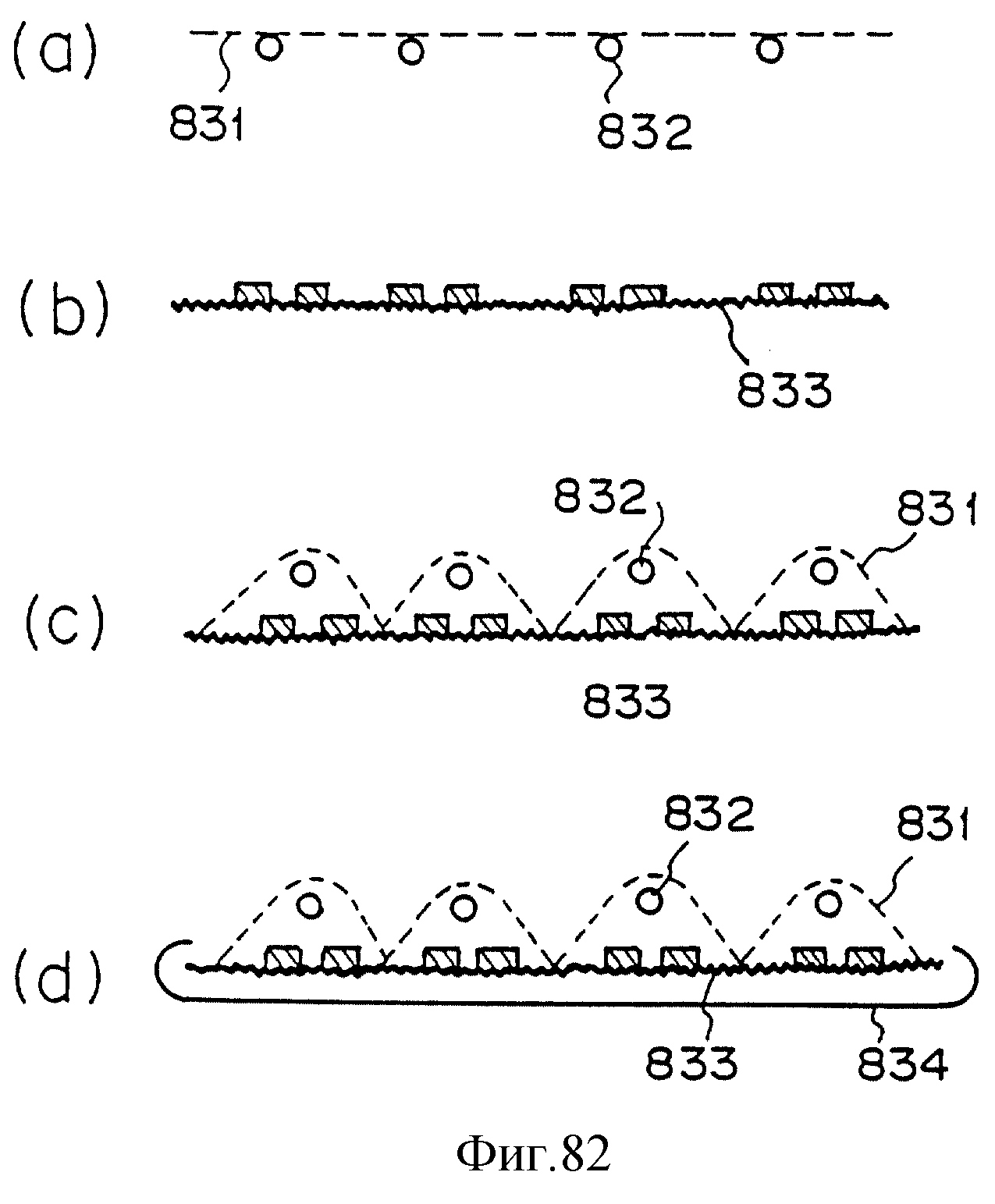

На фиг. 82 изображен пояснительный рисунок, на котором показана технология изготовления еще одного вида композиционного абсорбирующего материала в соответствии с настоящим изобретением.

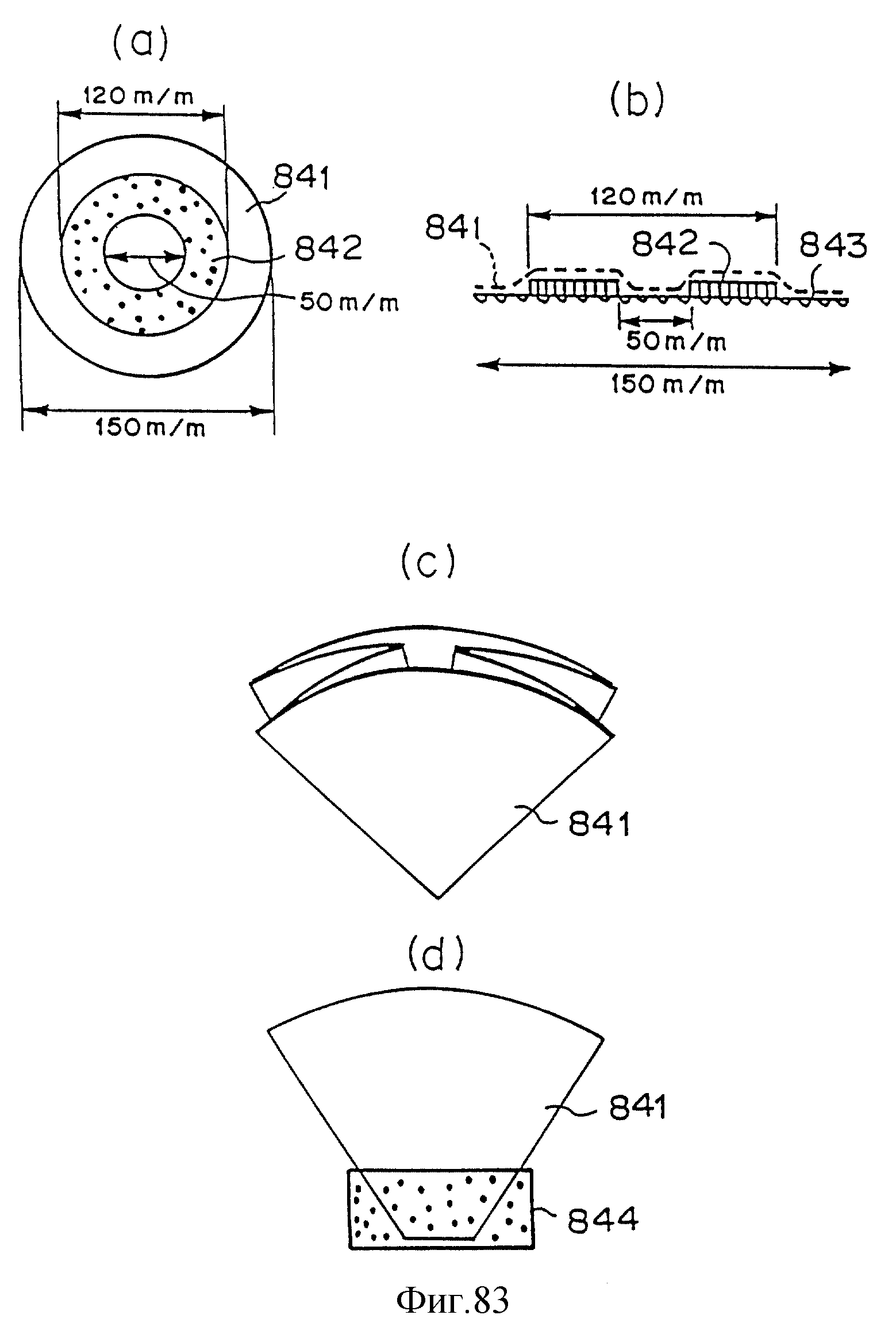

На фиг.83 показана женская прокладка, в которой применен композиционный абсорбирующий материал в соответствии с настоящим изобретением, при этом (а) - это ее вид сверху, (b) - вид в разрезе, (с) - вид в перспективе, на котором показано условие, при котором композиционный абсорбирующий материал согласно виду (а) согнут, (d) - вид сбоку готовой женской прокладки.

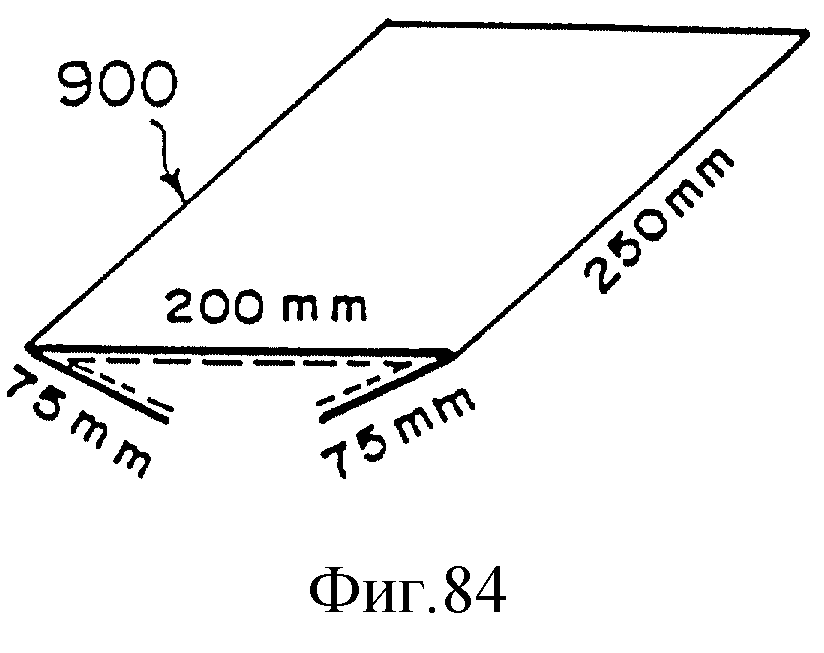

На фиг. 84 изображен вид в перспективе, на котором показан материал поглотительной трубки, используемой в примере в соответствии с настоящим изобретением.

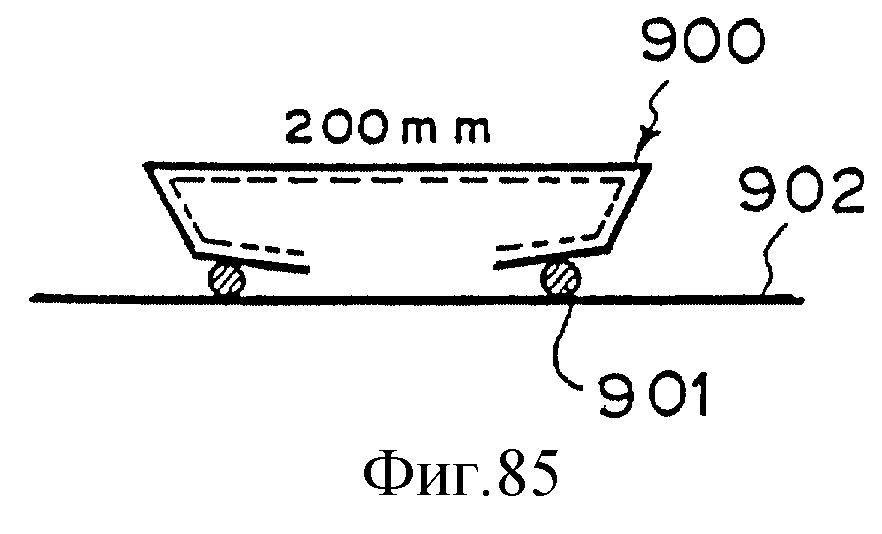

На фиг. 85 изображен вид в поперечном сечении поглотительной трубки, состоящей из материала согласно фиг.84.

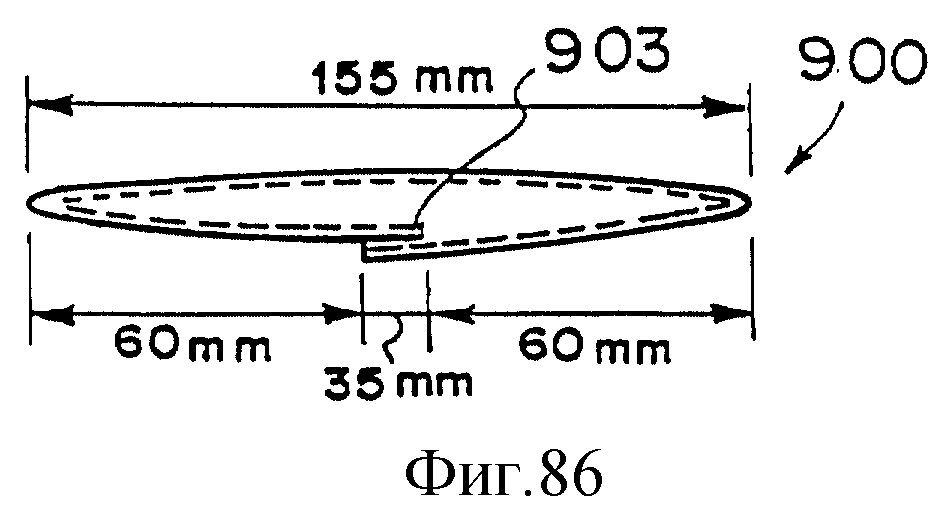

На фиг. 86 изображен вид в поперечном сечении поглотительной трубки, используемой в примере в соответствии с настоящим изобретением.

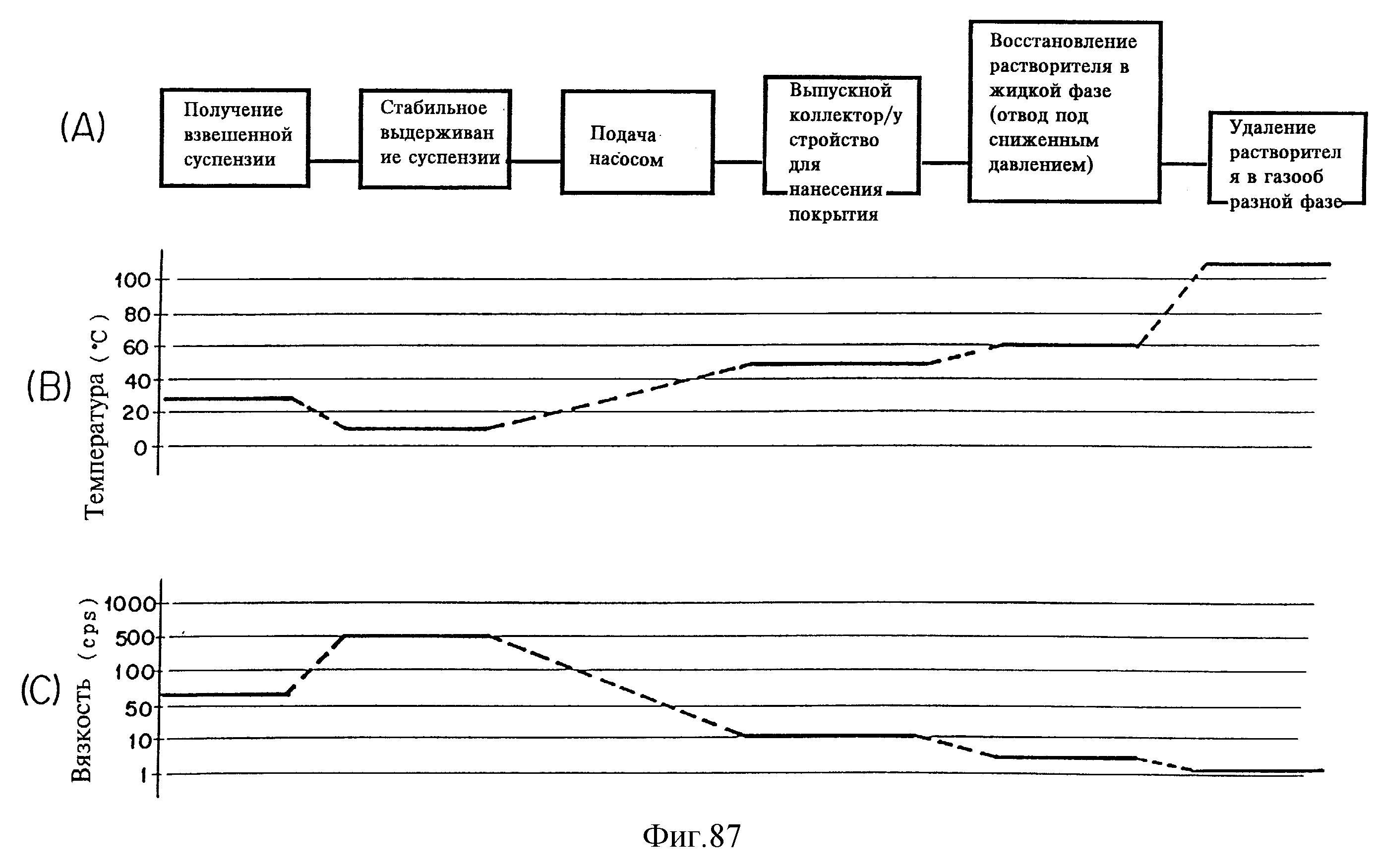

На фиг.87 показано регулирование коэффициента вязкости и температуры на каждом технологическом этапе процесса на примере пропиленгликоля, при этом (А) - это последовательность технологических операций, (В) - схема, на которой показана флуктуация температуры на каждом технологическом участке, а (С) - схема, на которой показана флуктуация коэффициента вязкости на каждом технологическом участке.

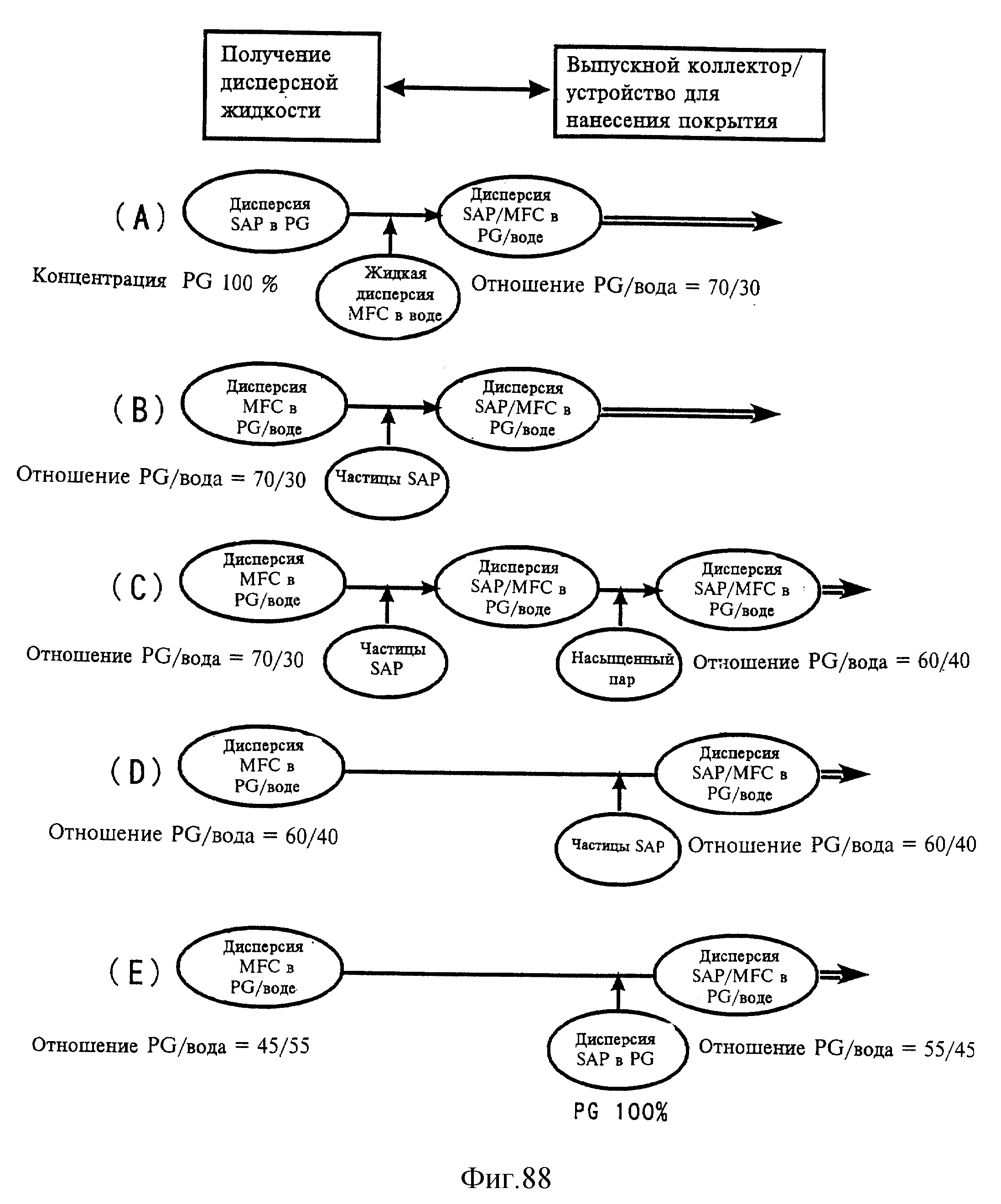

На фиг.88 (А)-(Е) изображены пояснительные рисунки, на которых поэтапно показан вариант осуществления технологии получения диспергированной суспензии до ее поступления в коллектор.

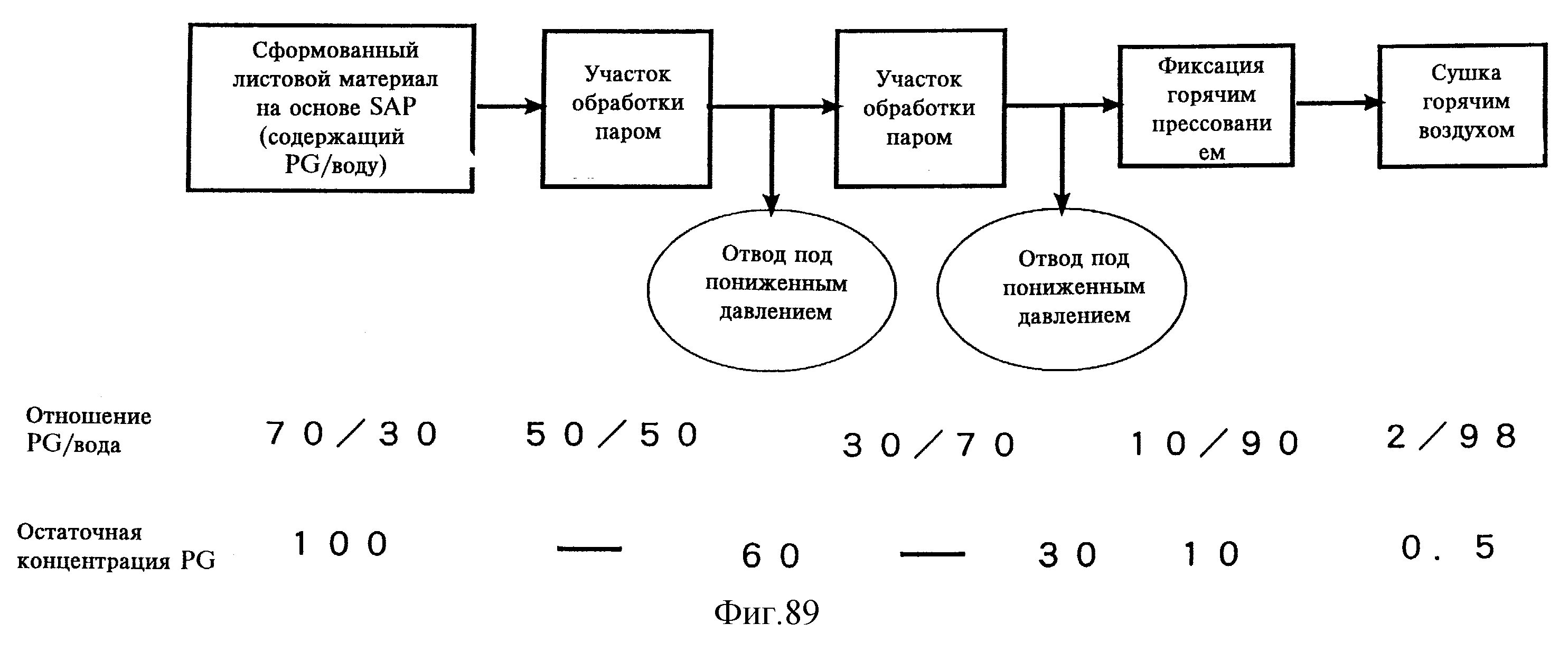

На фиг. 89 изображен пояснительный рисунок, на котором показана последовательность технологических операций по удалению методом декомпрессии на жидкой фазе жидкого компонента сформованного листа SAP, содержащего пропиленгликоль, и удаления жидкого компонента методом сушки горячим воздухом на газообразной фазе, при этом в качестве источника нагрева и увлажнения используется пар, а также флуктуаций состава смеси пропиленгликоля/воды и количества остатка пропиленгликоля.

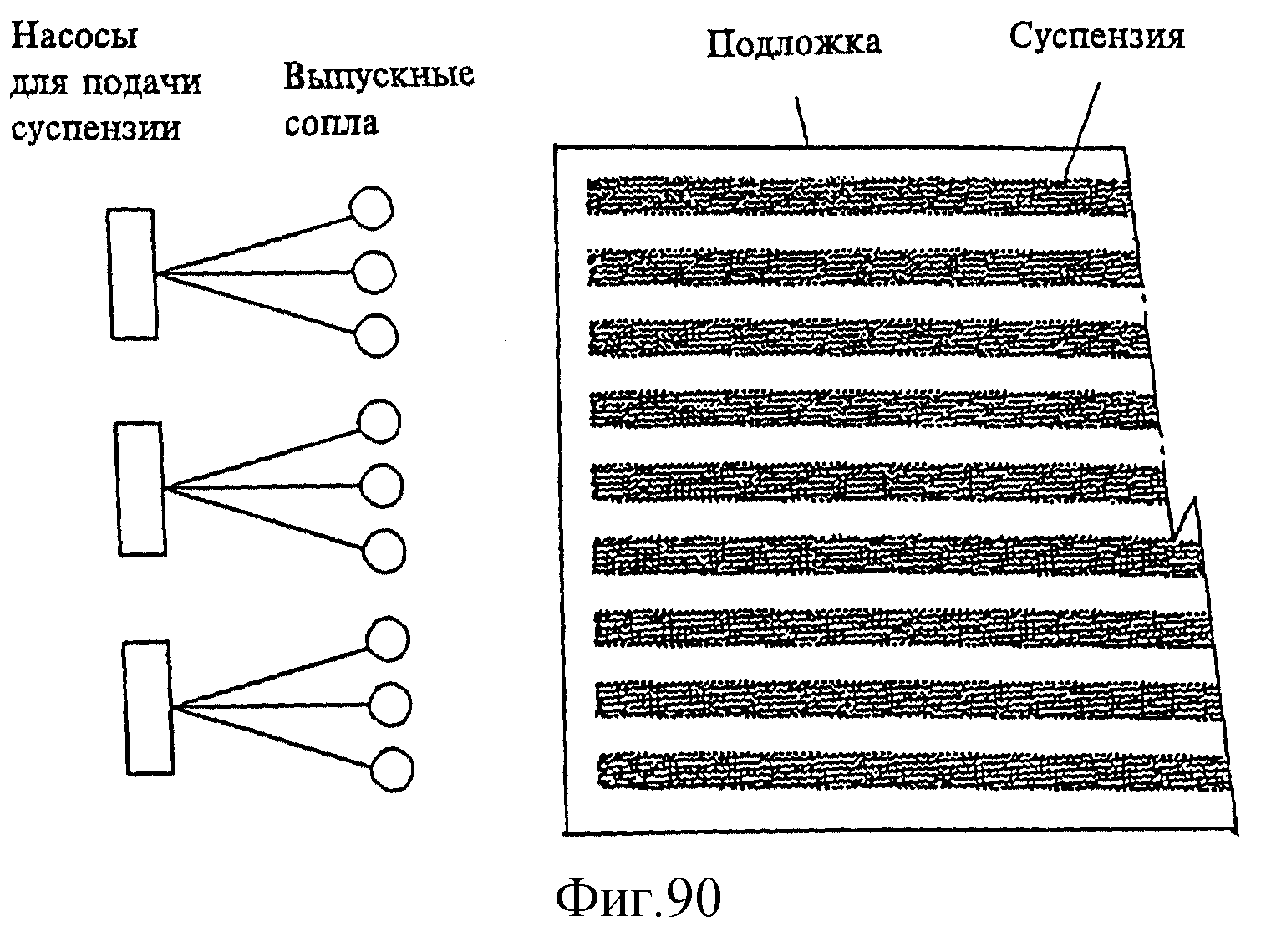

На фиг. 90 изображен пояснительный рисунок, на котором показана технология нанесения суспензии на подложку в виде множества полос, параллельно проходящих через интервалы.

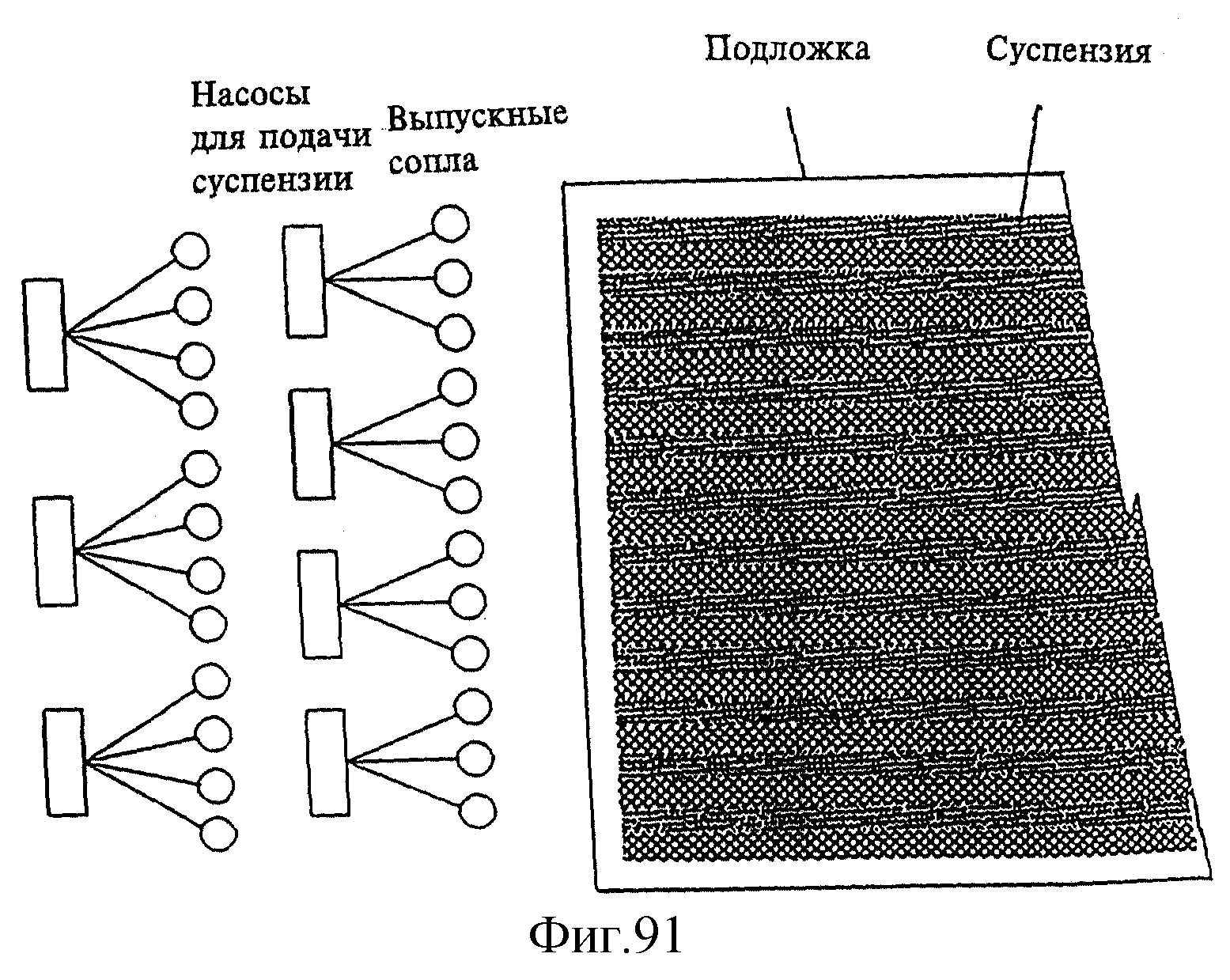

На фиг. 91 изображен пояснительный рисунок, на котором показана технология нанесения суспензии на подложку в виде множества полос, параллельно проходящих вплотную друг к другу.

Подробное описание предпочтительного варианта осуществления

Далее настоящее изобретение будет подробно описано со ссылкой на приложенные чертежи.

На фиг. 1 изображен пример, на котором показана концентрация и коэффициент вязкости супермикрофибриллированной целлюлозы в виде микрофибриллы (далее иногда именуемой "S-MFC"). Как следует из фиг.1, даже при малой концентрации коэффициент вязкости будет оставаться высоким. Дисперсная жидкость в виде HFMM обладает структурной вязкостью, а в случае приложения усилия сдвига происходит ориентация частиц по типу текучей среды и понижение вязкости. Тем не менее по мере уменьшения усилия сдвига восстанавливается прежний уровень вязкости. Таким образом, если в дисперсную среду в виде HFFM добавлены частицы SAP и диспергированы в ней, при воздействии малого усилия сдвига на дисперсную среду частицы SAP прочно удерживаются в сетчатой структуре HFFM и, следовательно, может быть стабильно диспергирован SAP с высокой концентрацией. Дисперсию можно легко транспортировать посредством насоса или подобного устройства, поскольку затем коэффициент вязкости понижается.

Таким образом, когда SAP диспергирован в дисперсной среде в виде HFFM, он может быть стабильно диспергирован в высокой концентрации. В случае использования технологии, при которой дисперсную среду удаляют, HFFM находится в вязкотекучем состоянии, образуя сетчатую структуру, частицы в которой прочно связаны друг с другом и механически удерживают частицы SAP, а поскольку частицы HFFM связаны друг с другом водородными связями, они прочно удерживают частицы SAP.

Тонкие волокна в виде микрофибриллы (HFFM) могут быть получены путем микрофибриллирования целлюлозы или ее производных. Например, как это показано на фиг.2, HFFM получают путем измельчения и размалывания в достаточной мере древесной целлюлозы. HFFM иногда называют "MFC" (микрофибриллированной целлюлозой), а если ее подвергают дальнейшему фибриллированию, - "S-MFC" (супермикрофибриллированной целлюлозой).

Далее описан способ изготовления композиционного материала с высокой абсорбционной способностью, состоящего из описанной выше HFFM и SAP.

В соответствии с настоящим изобретением при изготовлении описанного выше композиционного материала с высокой абсорбционной способностью оригинальным образом используется поведение SAP в дисперсной среде, состоящей из HFFM, и поведение HFFM после удаления жидкого компонента. Иными словами, абсорбирующий материал с высокой абсорбционной способностью в соответствии с настоящим изобретением может быть получен путем диспергирования частиц SAP и HFFM в дисперсной среде, представляющей собой смесь способного смешиваться с водой органического растворителя и воды, в которой стабильно гидратирована и диспергирована HFFM, отделения частиц SAP и HFFM от полученной дисперсной жидкости и удаления жидкого компонента, после чего осуществляют сушку. В результате данной операции может быть получен типичный абсорбирующий материал с высокой абсорбционной способностью, содержание SAP в котором составляет 90% или более.

Для получения дисперсной жидкости из HFFM сначала в качестве исходной жидкости получают дисперсную жидкость, в которой HFFM диспергирована в воде. С ростом концентрации исходной жидкости более компактным становится устройство для получения дисперсии HFFM. Однако в то же время при более высоких концентрациях происходит повышение коэффициента вязкости исходной жидкости, что затрудняет осуществление операций с исходной жидкостью. Таким образом, используется дисперсия жидкости в воде с концентрацией 10% или менее, предпочтительно от 5 до 1%. Исходную жидкость добавляют в дисперсионную среду, состоящую из органического растворителя и воды, чтобы получить дисперсную жидкость из HFFM с предписанной концентрацией HFFM и коэффициентом вязкости, дополняющим концентрацию. В качестве средства добавления SAP и его смешивания с дисперсной жидкостью, как правило, используется средство диспергирования частиц SAP в описанной выше дисперсной жидкости.

За счет диспергирования HFFM и SAP в указанной дисперсной жидкости, состоящей из органического растворителя и воды, формируется сетчатая структура из HFFM, а частицы SAP инкорпорируются в сетчатую структуру, в результате чего обеспечивается стабильное дисперсное состояние. Когда затем дисперсную среду удаляют, образуется физическая структура HFFM с тесными связями и стабильные водородные связи частиц HFFM друг с другом, в результате чего, как предполагается, формируется трехмерная структура.

Отношение концентраций компонентов в смеси органического растворителя и воды устанавливают в пределах, способствующих формированию сетчатой структуры HFFM и подавлению в максимальной степени способности SAP абсорбировать воду.

Далее будут описаны типичные растворители из числа упомянутых выше органических растворителей. На показанной на фиг.3 кривой проиллюстрировано соотношение между концентрацией органического растворителя и воды и коэффициентом абсорбционной способности SAP в том случае, когда используются такие органические растворители, как метиловый спирт, этиловый спирт и ацетон. Как показано на фиг.3, в случае использования этилового спирта или ацетона при концентрации растворителя 50% или ниже, коэффициент абсорбционной способности SAP резко повышается, а в случае использования метилового спирта при концентрации 60% или менее, коэффициент абсорбционной способности SAP резко повышается. Таким образом, предпочтительно поддерживать более высокую концентрацию органического растворителя.

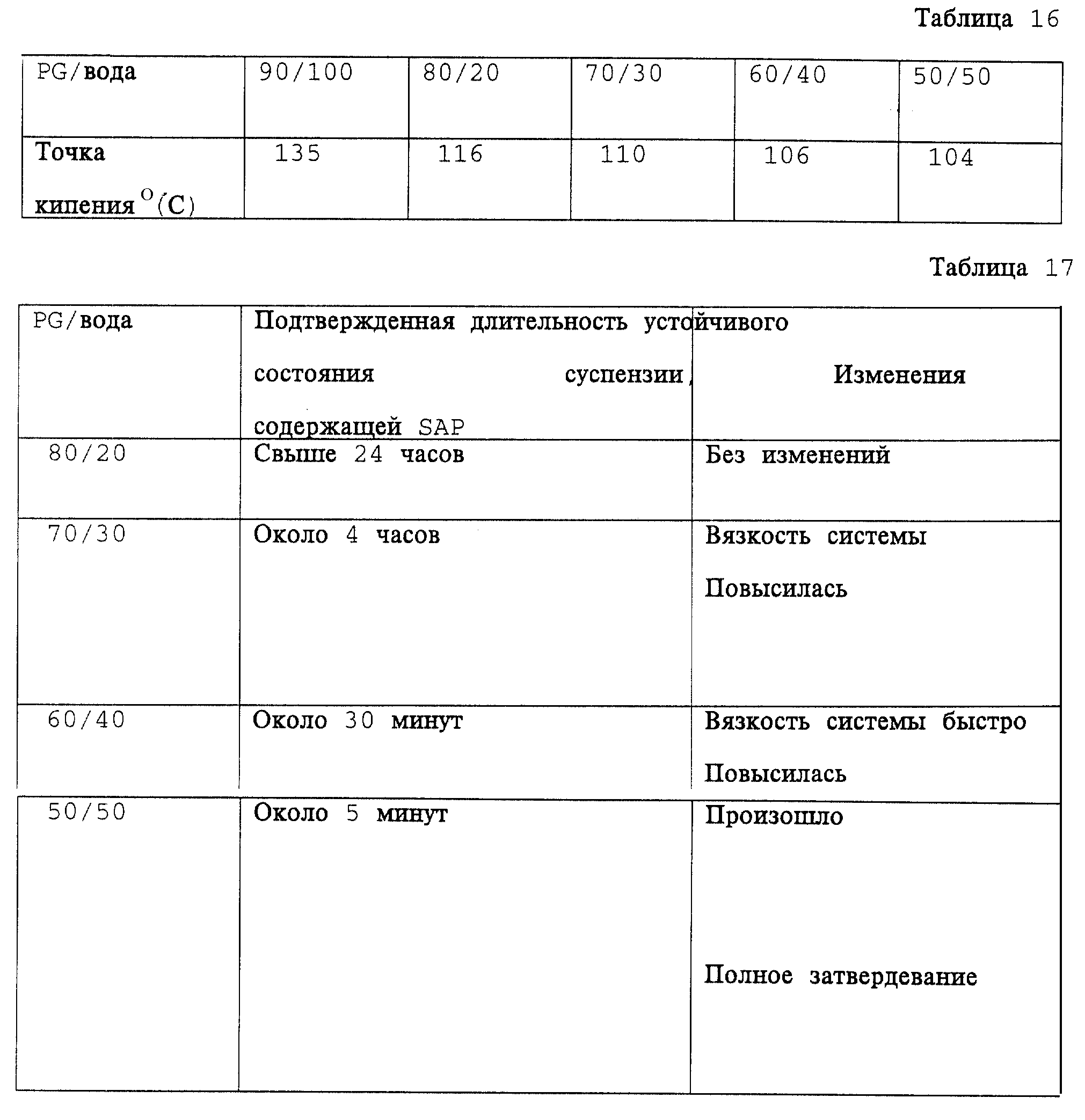

Из числа описанных выше растворителей более высоким коэффициентом вязкости обладают растворители на основе многовалентных спиртов, а наиболее удобными для обращения и распространенными среди них являются этиленгликоль и пропиленгликоль. На фиг. 4 показано отношение между коэффициентом вязкости этиленгликоля и пропиленгликоля и температурой в диапазоне от минус 10oC до 12oC. С учетом его безопасности для окружающей среды и пользователей санитарными изделиями наиболее предпочтительным органическим растворителем является пропиленгликоль (далее именуемый "PG").

В соответствии с настоящим изобретением описанные выше растворители используются главным образом в виде смеси с водой. Чтобы предотвратить коагуляцию и набухание частиц SAP и обеспечить устойчивое диспергирование частиц SAP в сочетании с MFC и штапельным волокном короткой резки, необходимо выбрать соответствующее отношение концентраций воды и растворителя. Соотношение концентраций воды и растворителя составляет приблизительно от 9:1 до 5:5. Если содержание воды превышает 5:5, быстро растет набухание частиц SAP, а если содержание растворителя превышает 9:1, MFC начинает осаждаться. Переходная область и ее характер различаются в зависимости от вида используемого растворителя. Если в качестве примера использовать PG, особо предпочтительным отношением концентраций воды и растворителя будет от 6:4 до 8:2. На фиг. 5 показано соотношение между коэффициентом вязкости этиленгликоля и его температурой в водном растворе при соотношениях концентраций в смеси, равных 4: 6, 6: 4 и 8:2. Показано, что по мере роста содержания воды коэффициент вязкости относительно снижается и что различие в коэффициенте вязкости, вызванное различием в температуре, велико, даже в случае, когда растворитель находится в виде водного раствора.

В то же время с целью обеспечить устойчивое гидратирование и диспергирование HFFM более предпочтительным является поддерживать более высокую концентрацию воды в дисперсной среде. Таким образом, соответствующий диапазон соотношения концентраций в смеси органического растворителя и воды составляет от 90:10 до 40:60. Следует учесть, что отношение колеблется до определенного предела в зависимости от используемых органических растворителей и свойств используемого SAP.

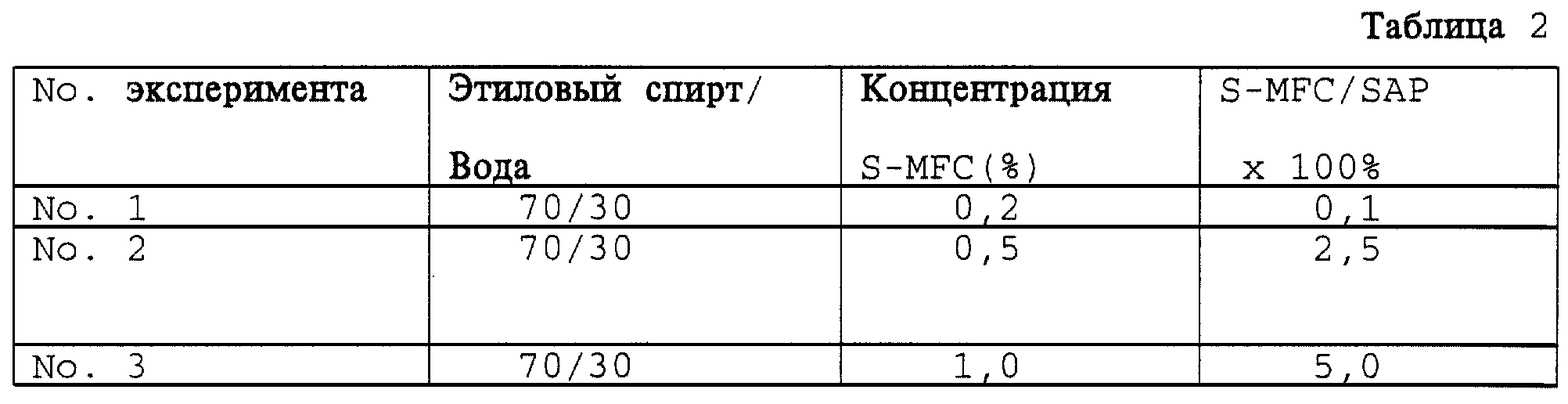

Ниже более подробно описана концентрация SAP и HFFM, одновременно находящихся в указанной дисперсной среде, а также отношение концентраций SAP и HFFM. Концентрацию SAP выбирают в диапазоне от 60% или менее, предпочтительно от 50 до 5%, принимая во внимание простоту обращения, несмотря на то что она (концентрация) может незначительно отличаться в зависимости от выбранных способов доставки суспензии. Предпочтительную концентрацию HFFM выбирают с целью обеспечения прочности связи и устойчивости диспергирования в отношении SAP. Для поддержания высокой устойчивости диспергирования концентрация HFFM должна составлять 0,2% или выше, предпочтительно от 0,3 до 1,0%.

При такой концентрации HFFM содержащая HFFM дисперсная среда демонстрирует высокую устойчивость диспергирования. Осаждение не происходит даже после того, как среду выдерживают в течение длительного времени.

Полученные экспериментальным путем результаты показывают, что по мере роста концентрации HFFM устойчивость диспергирования улучшается. При концентрации HFFM, равной 0,3%, осаждения не наблюдалось в течение 1 ч. При концентрации, 0,5%, осаждения не наблюдалось в течение 65 ч. Это является доказательством того, что при такой высокой устойчивости диспергирования облегчается не только процесс нанесения покрытия, но также обеспечивается и полное обволакивание частиц SAP HFFM, в результате чего происходит устойчивое диспергирование.

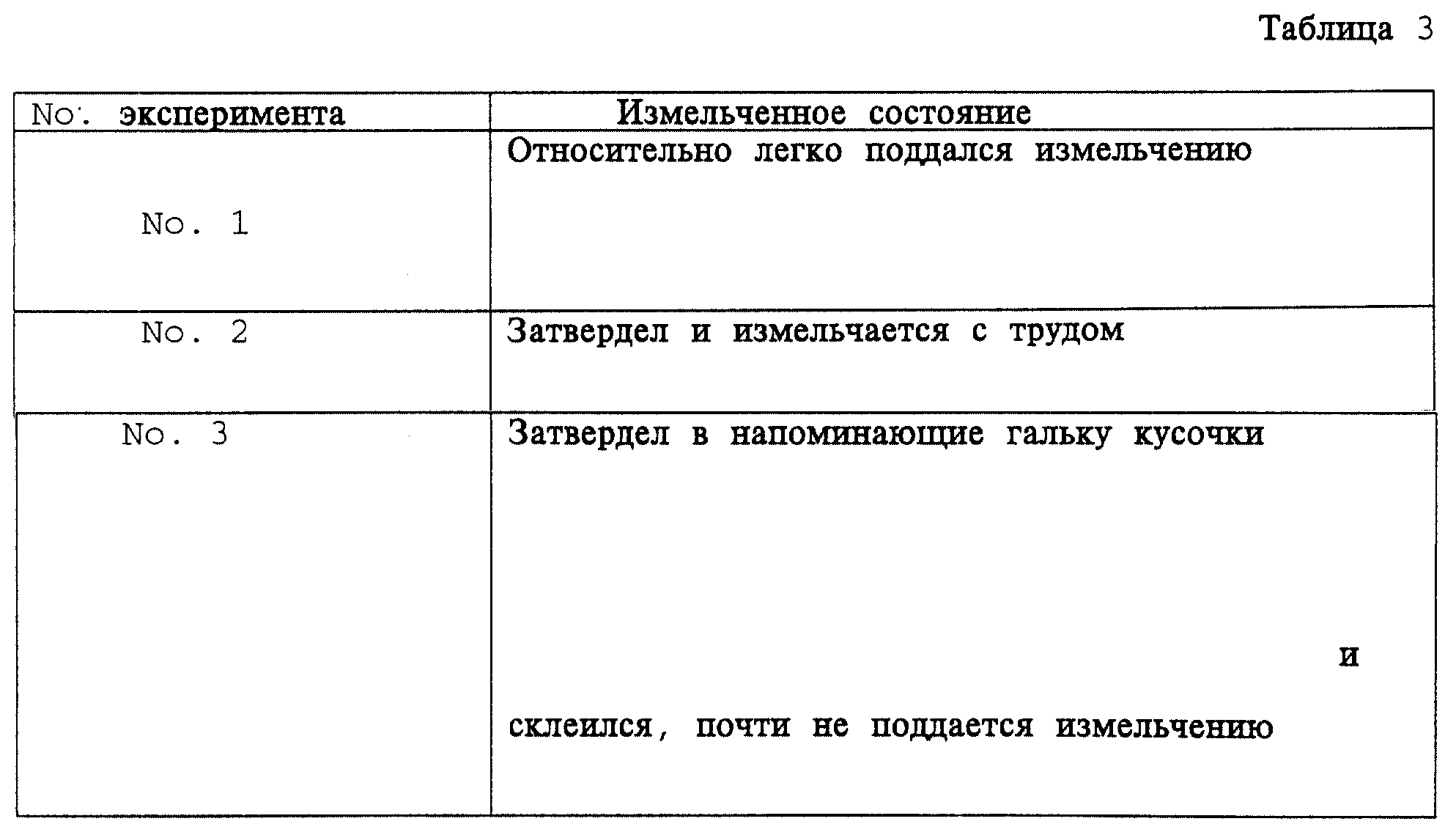

По мере роста отношения концентрации HFFM и SAP (MFC/SAP•100(%)), прочность абсорбирующего композиционного материала становится выше, но в то же время абсорбирующий композиционной материал затвердевает и приобретает свойства бумаги. Таким образом, отношение концентрации HFFM к SAP предпочтительно составляет 20% или ниже. В то же время при отношении 0,3% или ниже не может быть обеспечена достаточная прочность связи. Прочность связи оценивают методом использования целлофановой клейкой ленты, чтобы измерить поверхностную прочность. Результаты использования этого метода для оценки прочности связи показывают, что наиболее предпочтительный диапазон отношения концентраций составляет от 5 до 0,5%.

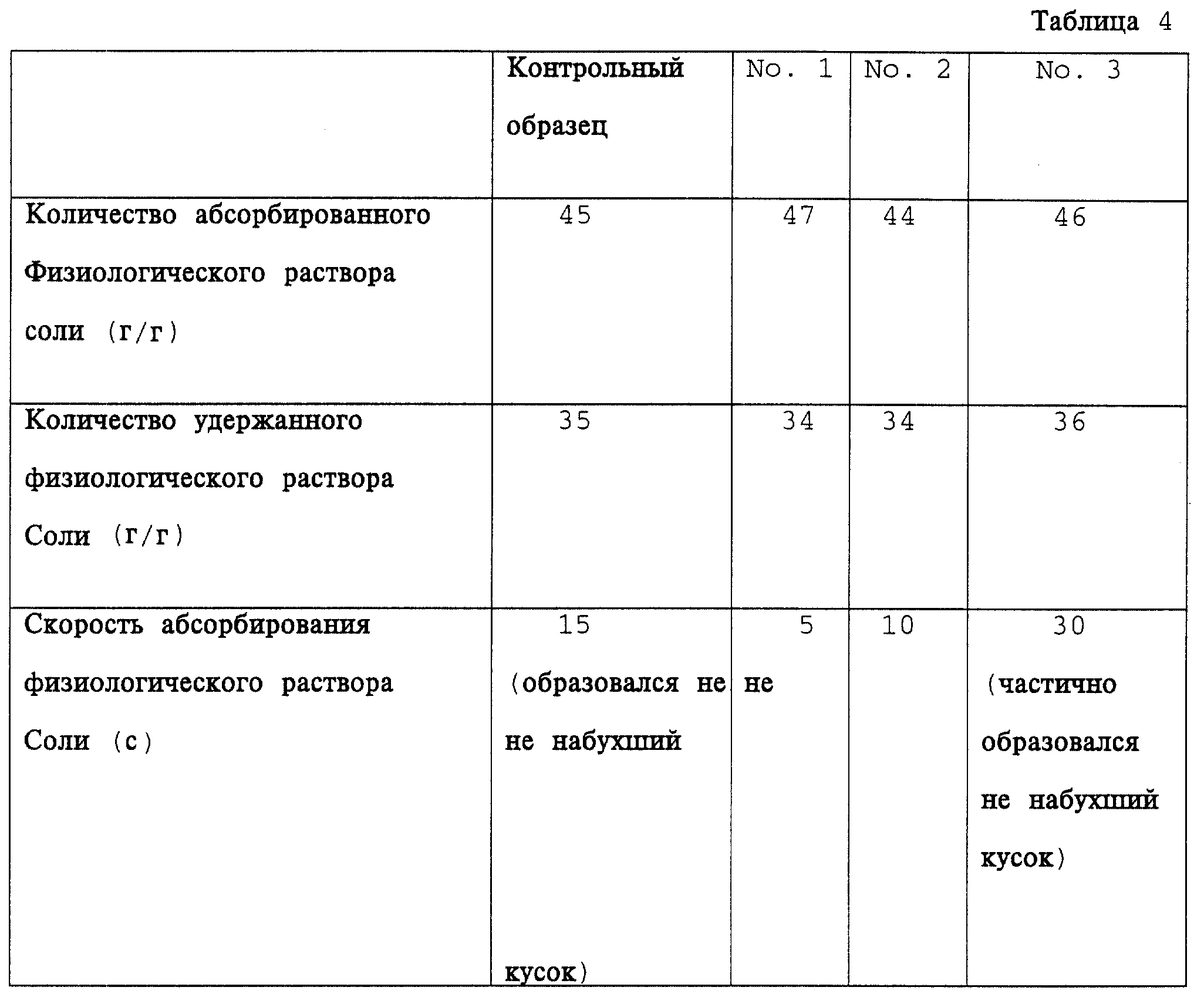

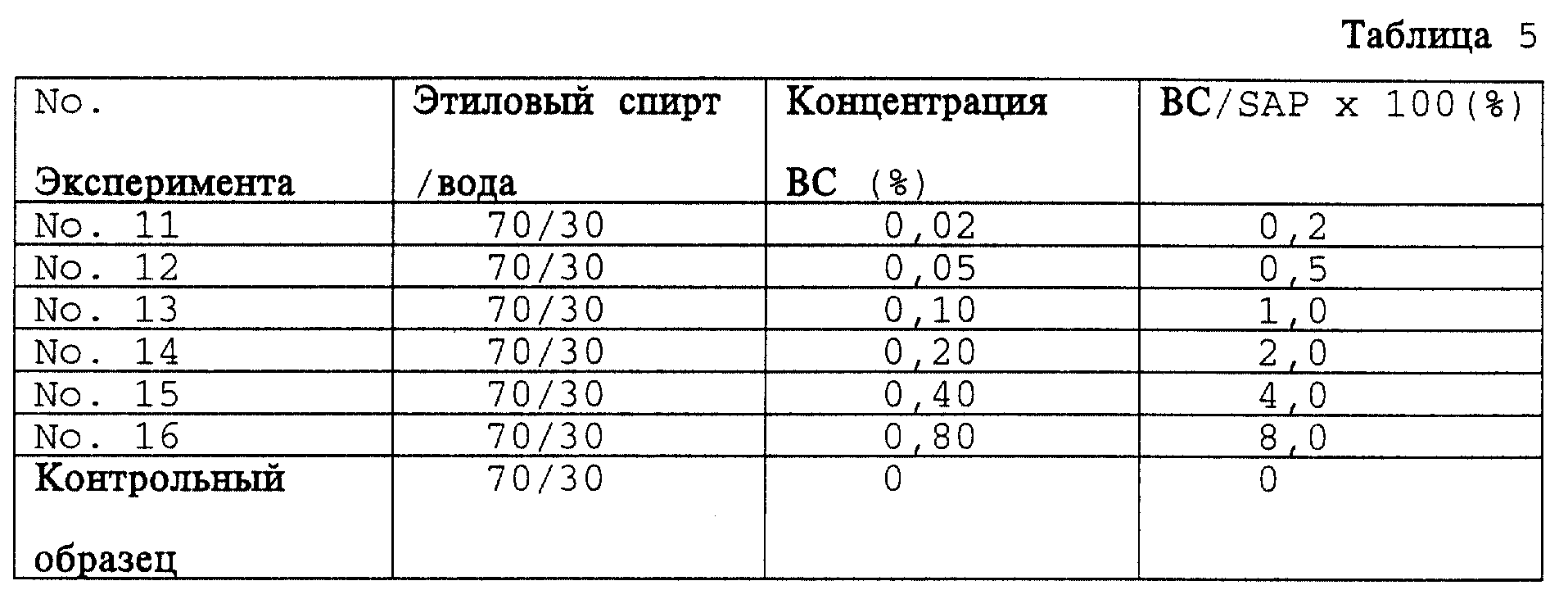

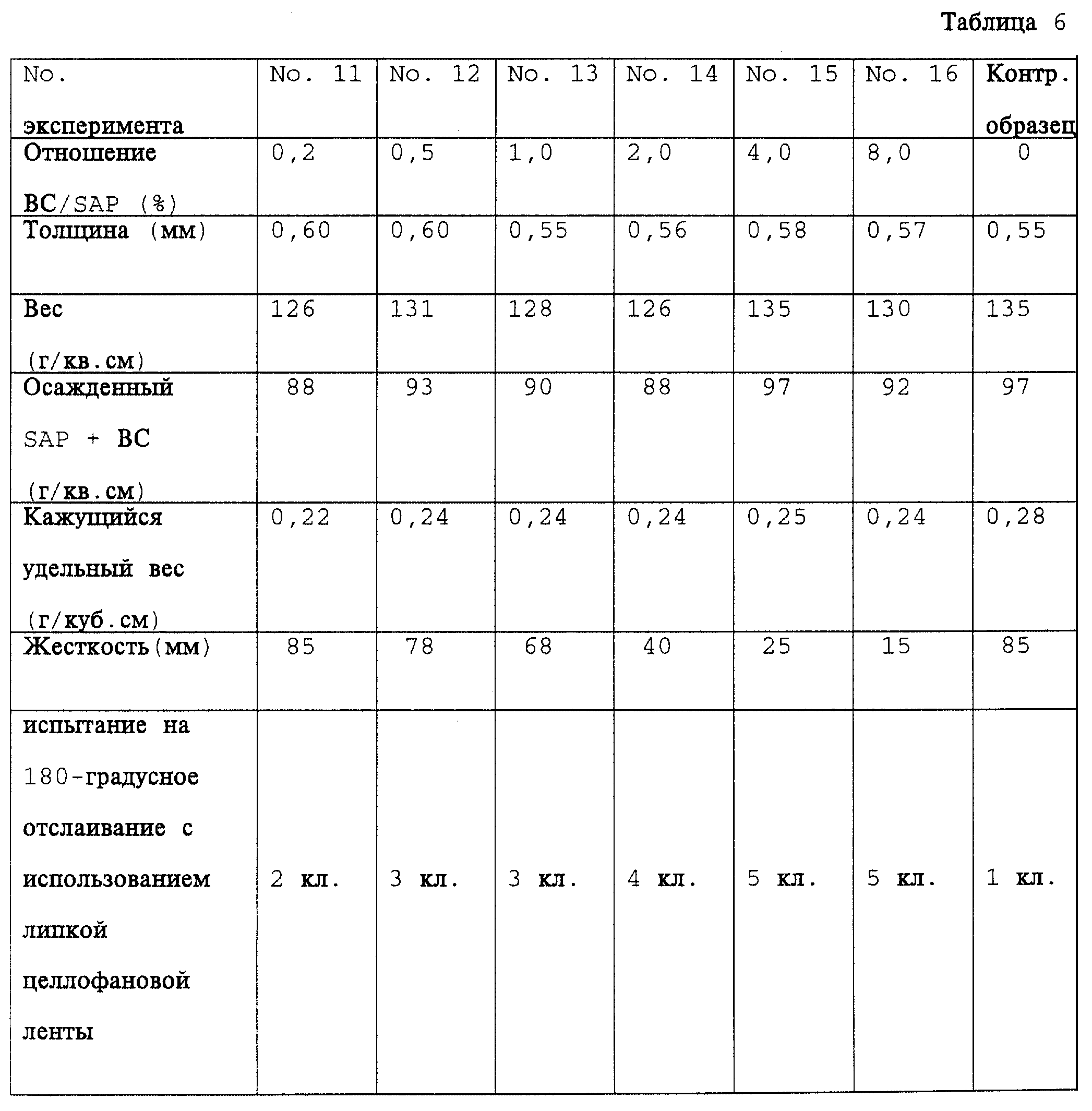

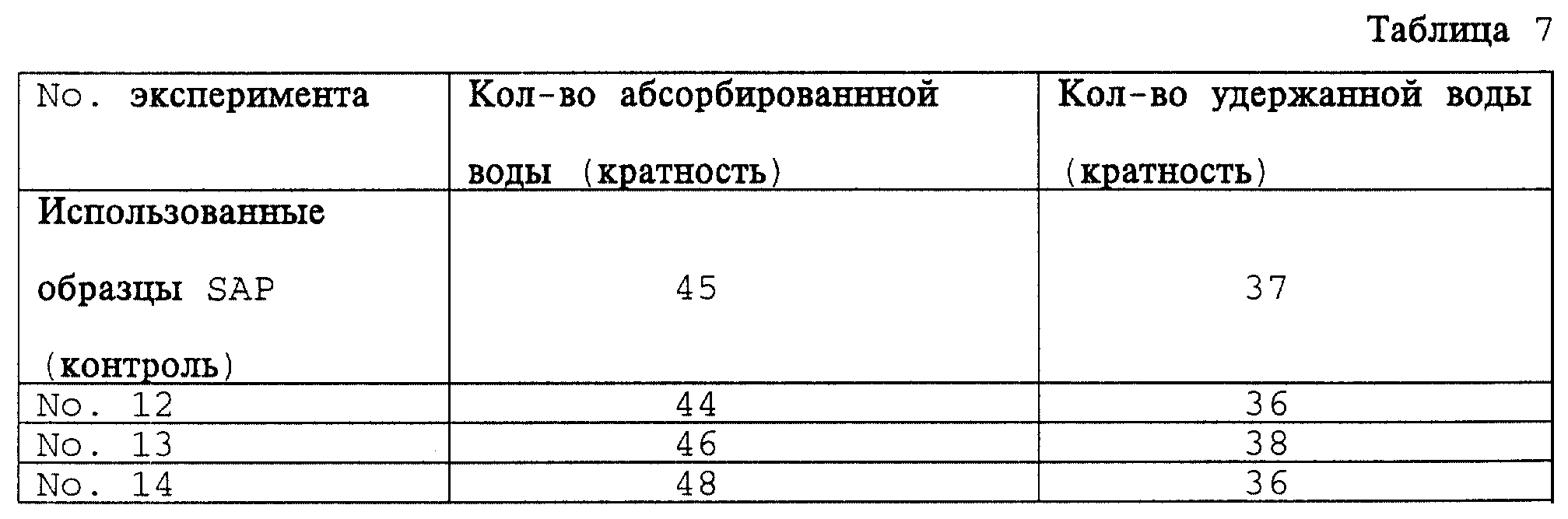

Далее со ссылкой на приложенные чертежи будет описан способ формирования композиционного материала из дисперсной жидкости, получаемой методом диспергирования HFFM и SAP в дисперсной среде. Проиллюстрированный на фиг.6 в качестве примера способ формирования абсорбирующего композиционного материала из описанной выше диспергированной в жидкости суспензии заключается в том, что (1) напоминающее слипшееся вещество, полученное путем выделения растворителя из суспензии, высушивают и измельчают его в частицы, в результате чего получают композиционные частицы, поверхность которых состоит из SAP и покрыта HFFM и которые имеют кубическую форму, как это показано на фиг.7(а), или хлопьевидную форму, как это показано на фиг.7(b), (2) в случае, если суспензию подают в форму, например, в виде сетки, а твердые и жидкие компоненты разделяют и подвергают сушке, получают трехмерные композиционные частицы, имеющие форму шариков, стержней, цилиндров или гофрированных пластинок в зависимости от вида использованной формы, (3) в случае, если непрерывным методом изготавливают тонкую пленку и высушивают ее, получают композиционный листовой материал.