Полиуретановые композиции, пленки и способы - RU2682551C2

Код документа: RU2682551C2

Чертежи

Описание

Область изобретения

Заявляются полиуретановые композиции, пленки из них и способы их изготовления. В частности, заявляемые полиуретановые композиции представляют собой термоусаживаемые полиуретаны, используемые для защитных пленок.

Уровень техники

Полиуретаны являются синтетическими полимерами, имеющими большую важность в коммерческой и промышленной областях. Полиуретаны, характеризуемые карбаматными (-NH-CO-O-) химическими связями, обычно изготовляются реакцией многофункционального изоцианата с многофункциональным диолом или полиолом в присутствии катализатора. Термопластичные полиуретаны характеризуются линейными полимерными цепочками, обладающими самоорганизующимися блочными структурами, тогда как термоусаживаемые полиуретаны отличаются обширными перекрестными ковалентными связями.

В зависимости от концентрации таких компонентов, как диизоцианат и диол, или полиол, используемых для изготовления полиуретана, можно получить материал высокой химической стойкости с широким диапазоном свойств. В целом, полиуретаны исключительно прочные и универсальные материалы, пригодные для множества прикладных задач. К таким прикладным задачам относятся, например, посадка высокоэластичной пены, жесткие вспененные изоляционные панели, микроячеистые вспененные уплотнители и прокладки, эластомерные колесные диски и шины, втулки автомобильной подвески, компаунды для заливки электротехнических изделий, адгезивные материалы с высокими показателями, покрытия и герметики, синтетические волокна и основы для ковровых покрытий.

Полиуретановые пленки и покрытия обладают особыми преимуществами в качестве покрытия основ для предохранения их от воздействия неблагоприятных погодных условий, химреагентов, жары и/или абразивов. Полиуретановые покрытия и пленки способны противостоять особо тяжелым окружающим условиям, что позволяет использовать такие пленки и покрытия вне помещений.

В международной патентной публикации №WO 1994/013465 приводится описание защитного слоя на полиуретановой основе для предохранения тисненой многослойной пленки. Поверхностный слой, рассматриваемый в этом источнике, и содержащий продукт реакции алифатического диизоцианата с полиэфирным полиолом, поликарбонатным полиолом или полиакриловым полиолом, может обеспечить надлежащую защиту как внутри, так и вне помещения. Дополнительно указывается, что защитный поверхностный слой на основе полиуретана может быть либо с перекрестными связями, либо без них, а также может быть на основе органических растворителей.

В международной патентной публикации №WO 1994/013496 приводится описание многослойного графического изделия на подложке, поверх которой расположен один или больше окрашенных слоев и защитный поверхностный слой. Защитный поверхностный слой может содержать полиуретан, полученный в результате реакции ароматического диизоцианата с полиэфирным полиолом или полиуретан, полученный в результате реакции алифатического диизоцианата с полиэфирным полиолом, поликарбонатным полиолом или полиакриловым полиолом.

В международной патентной публикации №WO 1994/013465 приводится описание гидратогенных полиуретановых дисперсий, содержащих димерную кислоту и циклоалифатические компоненты малого молекулярного веса для нанесения покрытий на различные подложки. Покрытия могут быть защитными или декоративными и обладать желаемыми свойствами, например, стойкостью к химреагентам, водостойкостью, стойкостью к растворителям, плотностью, устойчивостью к воздействию абразивов и долговечностью.

Ранее заявителями опубликован материал о затемненной пленке, состоящей из полиуретанового слоя, нанесенного на черную поливинилхлоридную пленку. Полиуретановый слой был создан на основе полиэфира и полиэфирных полиолов, содержащих 6% (по весу) акрилового полидиметилсилоксана, и не обладал достаточными оптическими свойствами для изготовления прозрачной пленки и покрытий.

Одна техническая проблема с общераспространенными полиуретановыми покрытиями касается устойчивости к устойчивости к образованию пятен. Даже химически стойкие полиуретаны могут быть необратимо повреждены пятнами, если их поверхности абсорбируют загрязнения, ухудшая эстетичность внешнего вида. Устойчивость к образованию пятен может быть улучшена созданием низкоэнергетической поверхности, способствующей свертыванию загрязнений в «шарики» на поверхности, что облегчает удаление грязи. Предшествующие попытки создания низкоэнергетической поверхности были сосредоточены на встраивании полидиметилсилоксана в основу полимера с помощью, например, дикарбонил полидиметилсилоксана или диамин полидиметилсилоксана. Эти композиции раскрыты в патентах США №№5,691,439 (Слэк (Slack) и соавторы), 6,271,332 (Ломанн (Lohmann) и соавторы), и 7,732,055 (Нистен (Nesten) и соавторы). К сожалению, такие способы синтеза имеют тенденцию образования пористых структур с низким содержанием кремния на поверхности пленки, что ухудшает влагонепроницаемость, стойкость к химическим веществам и устойчивость к образованию пятен.

Краткое описание изобретения

Были открыты двухкомпонентные защитные пленки из полиуретана с перекрестными связями, созданные в результате реакции моногидроксил полидиметилсилоксана, полиизоцианата и полиола с удивительно низкой поверхностной энергией, отличающиеся простотой очистки. При полимеризации этого полиуретана моногидроксил кремния действует как регулятор молекулярного веса, остающийся ковалентно связанным с концом полиизоцианатных цепочек. Положение кремниевой функциональной группы значительно облегчает переход кремния на поверхность пленки. Дополнительно было установлено, что молекулярное строение полиизоцианата также влияет на поверхностную энергию образующейся полиуретановой пленки. Было обнаружено, в частности, что первичные изоцианаты способствуют миграции кремния на поверхность пленки, обеспечивая пониженную поверхностную энергию по сравнению с вторичными изоцианатами. Такие пленки можно сделать оптически прозрачными, и они хорошо подходят для прозрачных покрытий и пленок для защиты краски.

Заявляется отверждаемая композиция. Отверждаемая композиция состоит из следующих компонентов: первичный полиизоцианат; моногидроксил полидиметилсилоксан присутствует в количествах от 0,1 до 5,0 весовых процента относительно общего веса отверждаемой композиции; и полиол, отобранный из группы, состоящей из капролактон полиола, поликарбонатного полиола, сложного полиэфир полиола, акрилового полиола, простого полиэфирполиола, полиолефинового полиола и их смесей.

Заявляется также отверждаемая композиция, состоящая из следующих компонентов: первичный полиизоцианат, моногидроксил полидиметилсилоксан; и полиол, отобранный из группы, состоящей из капролактон полиола, поликарбонатного полиола, акрилового полиола, полиолефинового полиола и их смесей.

Заявляется также композитная пленка, состоящая из следующих компонентов: базовый слой; и прозрачный покрывающий слой, перекрывающий базовый слой, прозрачный покрывающий слой состоит из: первичного полиизоцианата;

моногидроксил полидиметилсилоксана; и полиола, выбранного из группы, состоящей из капролактон полиолов, поликарбонатных полиолов сложных полиэфирполиолов, акриловых полиолов, простых полиэфирполиолов, полиолефиновых полиолов и их смесей.

Заявляется также способ изготовления композитной пленки, устойчивой к образованию пятен).. Способ заключается в получении прозрачного покрывающего слоя как результат реакции между: первичным полиизоцианатом; моногидроксил полидиметилсилоксаном; и полиолом; в нанесении прозрачного покрывающего слоя на базовый слой; и в обеспечении свободного участка площади на прозрачном покрывающем слое в процессе реакции в течение промежутка времени, достаточного для миграции полидиметилсилоксана функциональных групп на этот свободный участок площади, за счет чего у композитной пленки появляются свойства устойчивости к образованию пятен.

Заявляемые композиции, пленки и способы обеспечивают низко энергетическую поверхность для полиуретанового слоя, на которой загрязнения сворачиваются в шарики, существенно облегчая очистку. В то же время заявляемые элементы остаются исключительно прозрачными и пригодными для прикладных задач защиты поверхности. Свойственная этим материалам простота очистки делает их особенно пригодными для защиты окрашенных поверхностей автомобильных кузовов, регулярно подвергающихся воздействию неблагоприятных природных явлений, таких, как дождь, снег, снежно-ледяная крупа, образование ледяной корки и загрязнений из окружающей среды, таких, как грязь, сажа, пыль, взвешенные загрязнения, грязь с дорожного полотна, птичий помет и так далее. Покрытие этих поверхностей защитной пленкой может положительно сказаться на эстетическом внешнем виде автомобиля даже после регулярной чистки и мытья.

Изложенный выше реферат не предназначен для описания каждой реализации и каждого применения резервуаров и связанных с ними вентиляционных устройств, описанных в настоящей заявке. Вместо этого, чтобы полнее понять заявляемое изобретение, следует изучить следующее далее подробное описание вместе с прилагаемыми иллюстрациями.

Краткое описание иллюстраций

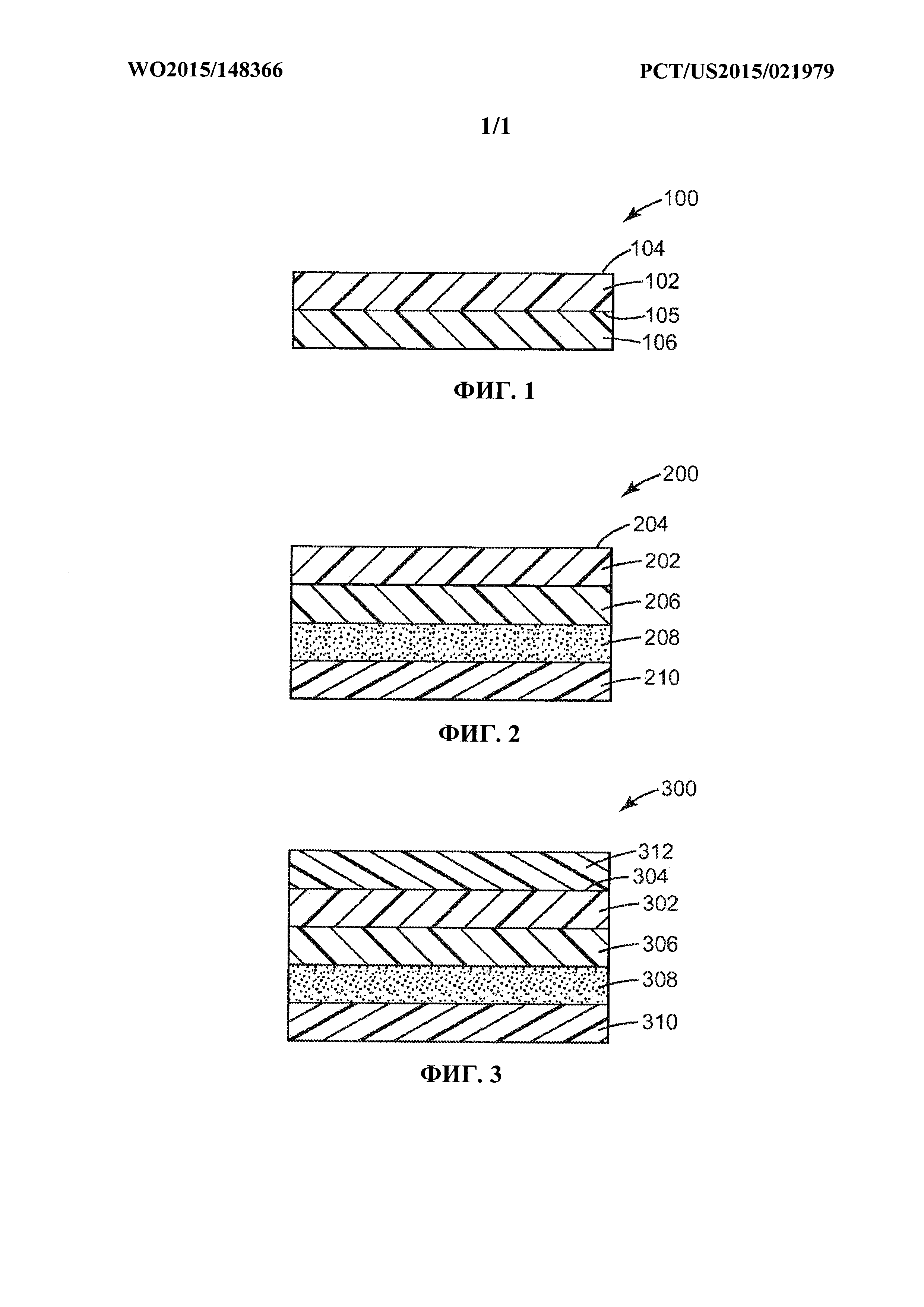

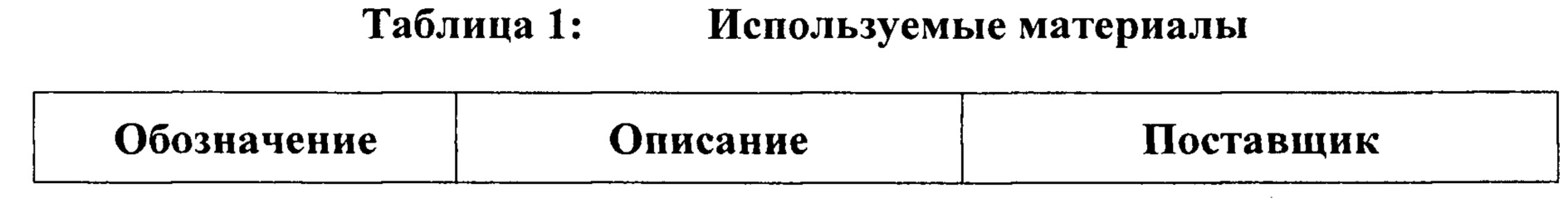

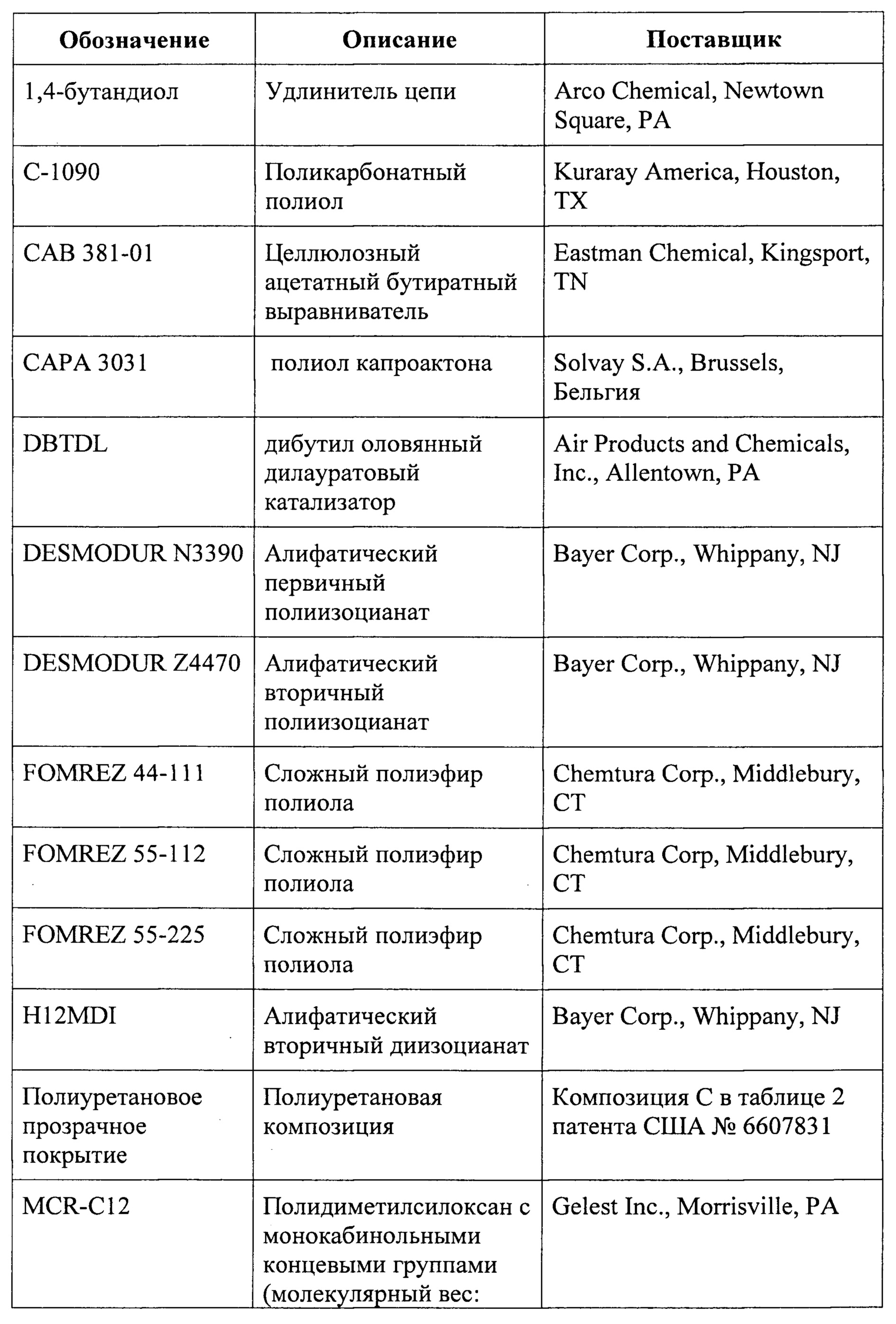

На ФИГ. 1-3 показаны вертикальные сечения полиуретановых композитных пленок разных реализаций.

ОПРЕДЕЛЕНИЯ

В настоящей заявке:

термин «окружающие условия» означает температуру 25 градусов Цельсия при давлении в 1 атмосферу (приблизительно 100 кило паскалей);

термин «катализатор» означает вещество, которое способно увеличить скорость химической реакции;

термин «диол» означает соединение с гидроксильной функциональностью, точно равной двум;

термин «диизоцианат» означает соединение с изоцианатной функциональностью, точно равной двум;

термин «отверждение» означает изменение физического состояния и (или) химического состава композиции для ее перехода из жидкого в менее жидкое состояние, для перехода из клейкого в неклейкое состояния, для перехода из растворимого в нерастворимое состояние, для уменьшения количества полимеразы материала за счет его расхода в процессе химической реакции, или для перехода материала с конкретным молекулярным весом в материал с более высоким молекулярным весом;

термин «отверждаемый» означает способность к отверждению.

термин «полиизоцианат» означает соединение, обладающее изоцианатной функциональностью равной двум или более;

термин «полиол» означает соединение, обладающее гидроксильной функциональностью равной двум или более; и

термин «первичный изоцианат» означает атом углерода, к которому прикреплена полиизоцианатная группа, также имеющая в своем составе два атома водорода.

Подробное описание

В настоящей заявке термины «предпочтительный» и «предпочтительно» относятся к реализациям из настоящей заявки, которые могут в определенных обстоятельствах обеспечивать определенные преимущества. Однако, другие реализации также могут оказаться предпочтительными в тех же самых или в иных обстоятельствах. Более того, упоминание одной или более предпочтительных реализаций не означает бесполезность других реализаций, и не имеет целью исключить другие реализации из области изобретения.

В настоящей заявке и прилагаемых пунктах патентной формулы объект, упомянутый в единственном числе, подразумевается также и во множественном числе, если из контекста явно не следует противоположное. Таким образом, под одним упомянутым компонентом могут также подразумеваться несколько компонентов или их эквивалентов, известных специалистам. Кроме того, термин «и/или» означает один или все перечисленные элементы, или сочетание любых двух или более из перечисленных элементов.

Следует заметить, что термину «содержит» и его вариантам не придается ограничительное значение там, где эти термины используются в дополняющем описании. Более того, единственное число, множественное число, выражения «как минимум один» и «один или более» используются в настоящей заявке взаимозаменяемо.

В настоящей заявке могут использоваться термины относительного положения, такие, как правый, левый, вперед, назад, верх, низ, сбоку, верхний, нижний, горизонтально, вертикально и тому подобные; их толкование производится исходя из конкретной иллюстрации. Однако, эти термины используются исключительно для упрощения описания и никоим образом не ограничивают области заявляемого изобретения. Иллюстрации приводятся без соблюдения масштаба.

Ссылки по тексту настоящей заявки на «одну реализацию», «конкретные реализации», «одну или более реализацию» или «реализацию» означают конкретную особенность, структуру, материал или характеристику, описание которых сделано в связи с реализацией и которые включены как минимум в одну реализацию заявляемого изобретения. Фразы в тексте настоящей заявки, такие, как «в одной или более реализаций», «в определенных реализациях», «в одной реализации» или «в реализации» не обязательно относятся к одной и той же реализации заявляемого изобретения. Более того, в одной или более реализаций допускается любое подходящее сочетание конкретных особенностей, структур, материалов или характеристик.

Конструкции и композиции слоя

Композитная пленка одной реализации показана на ФИГ. 1 и обозначена номером 100. Композитная пленка 100 включает в себя прозрачный слой покрытия 102 с верхней поверхностью 104 и нижней поверхностью 105. Вдоль нижней поверхности 105 прозрачного слоя покрытия 102 расположен базовый слой 106, соприкасающийся с прозрачным слоем покрытия 102 в основном по всей нижней поверхности 105. Предпочтительно приклеить прозрачный слой покрытия 102 к базовому слою 106.

Хотя изображенный на данной иллюстрации базовый слой 106 представляет собой плоский лист, он может быть любой формы. Например, базовый слой 106 может быть выполнен объемным, включающим выпуклые и/или вогнутые участки. К показательным базовым слоям относятся листы, декоративные предметы, рисунки и тому подобное. Даже при том, что базовый слой 106 выполнен в виде плоского листа, он может быть затем подвергнут вырубке штампом, термической формовке, созданию выпуклого рельефа, гравировке или формовке иным способом, в результате которой его форма будет отличаться от исходной. В некоторых реализациях базовый слой 106 выполнен из любого полимера, который допускается растягивать на заданной защищаемой подложке, например, из алифатического термопластичного полиуретана или поливинилхлорида. Дополнительно допускается использовать отдельный клей или механическое приспособление для крепления базового слоя к подложке.

Прозрачный слой покрытия 102 создается из отверждаемой композиции, компоненты которой реагируют друг с другом, формируя отвержденную композицию. В показательных реализациях отверждаемые композиции включают в себя полиол, полиизоцианат и моногидроксил акриловый полидиметилсилоксан. Отверждение происходит посредством катализации процесса полимеризации компонентов отверждаемой композиции в перекрестно связанную сеть.

Плотность перекрестной связи полиуретана вычисляется делением веса реагирующих компонентов с функциональностью три и выше на общий вес полиуретана с последующим умножением на 100. Высокие плотности перекрестных связей, превышающие, например, 30%, ассоциируются, как правило, с жесткими полиуретановыми материалами. Однако использование первичного алифатического полиизоцианата может позволить получить полиуретаны, одновременно обладающие гибкостью и высокой плотностью перекрестных связей. Когда содержание полиизоцианата во втором реагирующем компоненте равно 50 весовых процентов или выше, плотность перекрестных связей может достигать как минимум 25 процентов, как минимум 26 процентов, как минимум 27 процентов, как минимум 28 процентов, как минимум 29 процентов, как минимум 30 процентов, как минимум 31 процента, как минимум 32 процентов, как минимум 33 процентов, как минимум 34 процентов, как минимум 35 процентов, как минимум 36 процентов, как минимум 37 процентов, как минимум 38 процентов, как минимум 39 процентов, или как минимум 40 процентов.

В некоторых реализациях прозрачный слой покрытия 102 изготовлен из двухкомпонентной отверждаемой композиции, оба компонента которой перемешиваются предварительно за некоторое время до отверждения с тем, чтобы получить готовое полиуретановое изделие. В одной показательной двухкомпонентной композиции в состав первого компонента входит полиизоцианат, а второй компонент включает в себя смесь полиола, моногидроксил полидиметилсилоксана и подходящего катализатора. Один или оба компонента могут быть растворены в подходящем растворителе или приготовлены в нерастворимой форме. Предпочтительно, чтобы оба компонента представляли собой жидкости при окружающей температуре и давлении.

Используемым растворителем можно регулировать вязкость первого и/или второго компонента двухкомпонентной отверждаемой композиции. К таким растворителям относятся, например, эфирный ацетат, ацетат, кетон, производные бензола и их смеси. К объему используемого растворителя не предъявляется особых требований, однако предпочтительно, чтобы объем растворителя был достаточен для обеспечения необходимого взаимного перемешивания первого и второго компонента, а также последующего испарения до отверждения прозрачного слоя покрытия 102. Испарение растворителя может осуществляться за счет тепла, вакуума или обоих перечисленных факторов.

Ниже приводится дополнительное описание различных компонентов отверждаемой композиции, содержащей прозрачный слой покрытия 102. Следует иметь в виду, что это описание не является исчерпывающим, и что в состав рассматриваемых отверждаемой композиций могут быть введены дополнительные компоненты. Кроме того, необходимо заметить, что отверждаемые композиции не ограничиваются прозрачным слоем покрытия 102.

Во-первых, заявляемые отверждаемые полиуретановые композиции содержат полиол. При синтезе полиуретана гидроксильные группы (-ОН) полиола реагируют с функциональными группами изоцианатного компонента, как правило, в присутствии подходящего катализатора. К подходящим полиолам относятся композиции простых полиэфиров, полиакриловые композиции, композиции сложных полиэфиров, поликарбонатные композиции, полиалкиленовые композиции, капролактоновые композиции, полиолефиновые композиции и их смеси. В число особо предпочтительных полиолов входит капролактоновый полиол, поликарбонатный полиол, полиол простых полиэфиров, акриловый полиол, полиол сложных полиэфиров, полиолефиновый полиол и их смеси.

Типовой молекулярный вес полиолов, пригодных для приведенных в настоящей заявке реализаций, обычно находится в диапазоне от 28 до 6000 г/моль. Тем не менее, в этих отверждаемых композициях можно также использовать диолы и полиолы с молекулярным весом, находящимся вне указанного выше диапазона.

Подходящие полиолы имеются в продаже у нескольких поставщиков. Доступны полиолы от компании Bayer Corporation of Pittsburgh, PA под коммерческим обозначением DESMOPHEN и MULTRANOL, от компании Crompton Corporation of Greenwich, CT под коммерческим обозначением FORMREZ, от компании BASF Corporation of Ludwigshafen, Germany под коммерческим обозначением JONCRYL или PLURACOL, от компании Dow Chemical Company of Midland, MI под коммерческим обозначением ACRYLOID, от компании Perstorp of Perstorp, Sweden под коммерческим обозначением САРА, от компании Kuraray Company, Ltd. of Tokyo, Japan, Dupont Company of Wilmington, DE под коммерческим обозначением TERATHANE, COIM USA Inc, West Deptford, от компании NJ под коммерческим обозначением DIEXTER, от компании King Industries Specialty Chemicals of Norwalk, CT под коммерческим обозначением K-FLEX, от компании Cray Valley USA of Exton, PA под коммерческими обозначениями POLY BD и KRASOL, и от компании Stepen Company of Northfield, IL под коммерческим обозначением STEPANOL, и от компании Hall Star Company of Chicago, IL, под коммерческим обозначением URETHHALL.

Во-вторых, заявляемые отверждаемые композиции включают в себя подходящий полиизоцианат, характеризуемый наличием двух или более изоцианатных функциональных групп с химической формулой -N=C=O. Полиизоцианат может быть алифатическим или ароматическим, и дополнительно может быть первичным, вторичным, третичным или их смесью. Однако в предпочтительных реализациях полиизоцианатный компонент представляет собой первичный полиизоцианат. Было обнаружено, что молекулярная структура первичного полиизоцианата существенно улучшает способность кремниевых функциональных групп мигрировать на свободную поверхность композиции. В свою очередь, свободная миграция этих функциональных групп снижает поверхностную энергию отверждаемой композиции, формируя легко очищаемую поверхность, обладающую тенденцией отталкивать загрязнения.

Вторичные полиизоцианаты и полиизоцианаты с повышенной функциональностью не проявляют отличительных свойств, наблюдаемых у первичных полиизоцианатов. Не намереваясь теоретически обосновывать этот факт, предполагается, что полиизоцианаты повышенного порядка могут быть подвержены существенным пространственным (стерическим) или цепным/кольцевым эффектам, ограничивающим мобильность кремниевых групп даже в том случае, когда эти группы расположены на концах полимерных цепочек.

Первичные полиизоцианаты могут быть синтезированы из первичных диизоцианатов. К первичным диизоцианатам, особенно подходящим для синтеза первичных полиизоцианатов, относятся, не ограничиваясь перечисленным далее, 1,6-гексаметилен диизоцианат, триметил-гексаметилен диизоцианат, 1,4-тетраметилен диизоцианат, 1,3-ксилен диизоцианат, 1,4-ксилен диизоцианат, 1,12-додекаметилен диизоцианат, 2-метилпентаметилен диизоцианат, или 1,4-циклогексан диметилен диизоцианат.

Выбранный полиизоцианат зачастую влияет на прочность получаемого полиуретана. Для изделий, предназначенных для использования вне помещений в основном предпочтительны алифатические полиизоцианаты. Для гибкого листового материала, из которого предполагается изготовлять объемные изделия путем термической формовки, может оказаться подходящим полиизоцианат, например, биурет или изоцианурат.

В третьих, заявляемые отверждаемые композиции включают в себя монофункциональный кремниевый компонент, такой, как моногидроксил полидиметилсилоксан. В предпочтительной реализации полидиметилсилоксан представляет собой акриловый полидиметилсилоксан, в котором полидиметилсилоксан является боковой цепочкой, ответвляющейся от акриловой основной цепи. Поскольку функциональность этого кремниевого компонента равняется единице, он выступает в качестве замыкающего агента цепочки в процессе полимеризации прозрачного материала покрытия.

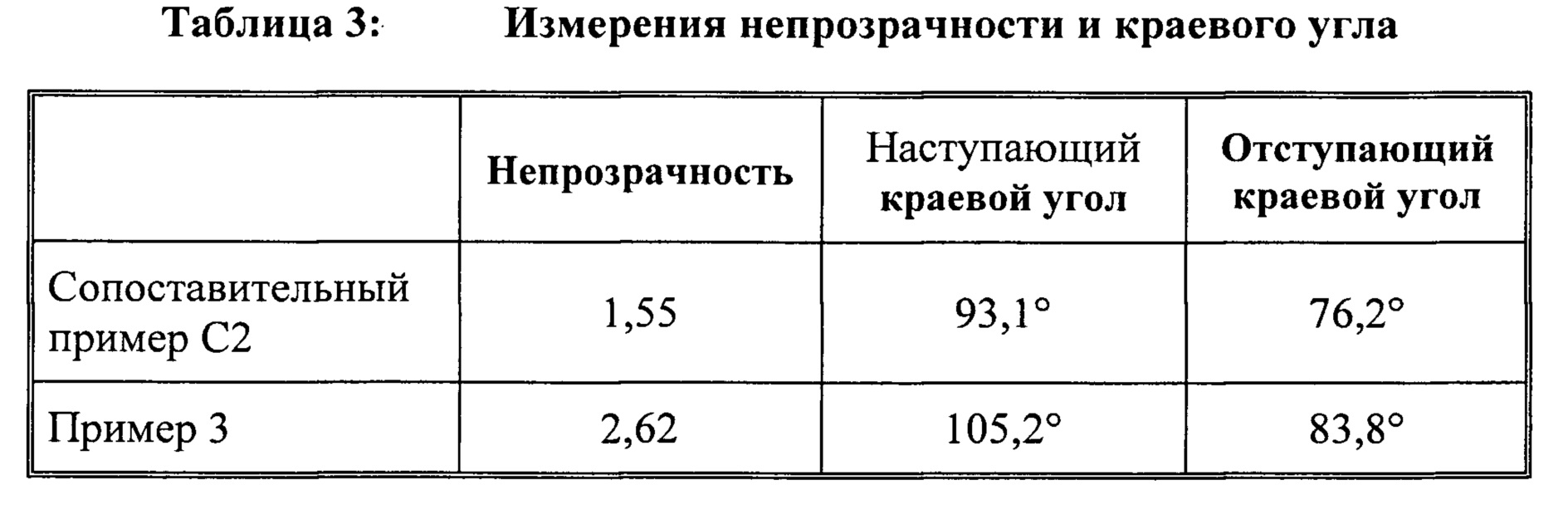

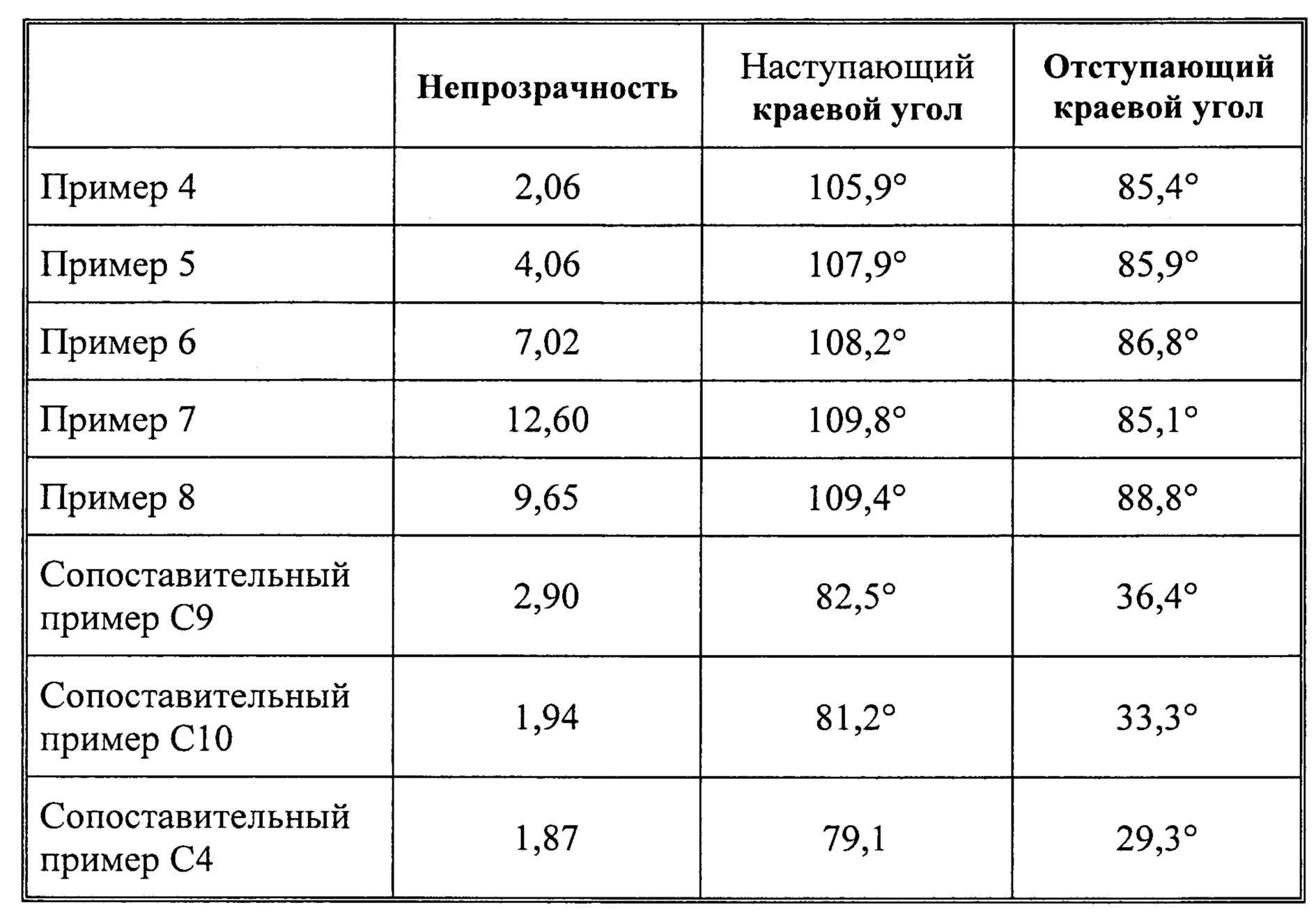

Установлено, что количество моногидроксил акрилового полидиметилсилоксана влияет на определенные свойства прозрачного покрытия, такие, как прозрачность, стойкость к УФ излучению и старению под воздействием тепла. Как отмечено далее в примерах, в результате добавки более 5 весовых процентов моногидроксил акрилового полидиметилсилоксана (относительно общего веса отверждаемой композиции) образуются пленки со степенью непрозрачности, неприемлемой для создания прозрачного покрытия.

Предпочтительно использовать моногидроксил акрилового полиметилсилоксана в количестве, достаточном для создания приемлемо низкой поверхностной энергии и свойств простой очистки в получаемом прозрачном слое покрытия 102 без ухудшения его оптических свойств. В показательных реализациях моногидроксил акриловый полидиметилсилоксан представлен в количестве как минимум 0,1 весового процента, как минимум 0,3 весовых процентов, или как минимум 0,5 весовых процентов от общего веса отверждаемой композиции. Предпочтительно присутствие моногидроксил акрилового полидиметилсилоксана в количестве самое большее 6 весовых процентов, самое большее 5 весовых процентов, или самое большее 4 весовых процентов от общего веса отверждаемой композиции. Можно полагать, что концентрация полиметилсилоксановых групп выше на поверхности прозрачного слоя покрытия 102, чем в толще прозрачного слоя покрытия 102, чем обеспечиваются наблюдаемые улучшенные свойства «сухой очистки».

В некоторых реализациях отверждаемой композиции количество моногидроксил акрилового полидиметилсилоксана находится в диапазоне от 0,1 весового процента, возрастая с шагом приращения 0,1 весовой процент (например, 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 2,9; 3,0; 3,1; 3,2; 3,3; 3,4; 3,5; 3,6; 3,7; 3,8; 3,9; 4,0; 4,1; 4,2; 4,3; 4,4; 4,5; 4,6; 4,7; 4,8; 4,9; 5,0), вплоть до 5,0 весового процента включительно, и в любом диапазоне между этими значениями (например, от 0,5 до 5,0 весовых процентов, от 0,5 до 4,5 весовых процентов, от 0,7 до 4,8 весовых процентов, и т.д.), относительно общего веса отверждаемой композиции.

Отверждаемые композиции предпочтительно содержат катализатор в сочетании с полиолом и изоцианатными компонентами, способствующими реакции между компонентами. Общераспространенные катализаторы, обычно считаемые пригодными для полимеризации полиуретанов, могут использоваться в заявляемом изобретении. Например, можно использовать катализаторы на основе алюминия, висмута, олова, ванадия, цинка, циркония, аминовые катализаторы или их смеси. Возможно также использование катализаторов на основе ртути, хотя это менее желательно. К числу предпочтительных катализаторов относятся катализаторы на основе олова, такие, как дибутил-оловянные соединения. Особо предпочтительными являются катализаторы, выбранные из группы, состоящей из дибутилолово диацетата, дибутилолово дилаурата, дибутилолово диацетилацетоната, дибутилолово димеркаптида, дибутилолово диоктоата, дибутилолово дималеата, дибутилолово ацетонилацетоната и дибутилолово оксида. Предпочтительный уровень концентрации катализатора равняется как минимум 10 миллионных долей (ppm) относительно общего веса раствора в первом компоненте, и еще более предпочтительный уровень равняется 25 ppm или более.

Отверждаемая композиция может включать другие добавки, обычно используемые в защитных полимерных покрытиях. Эти добавки могут включать, например, антиоксидант или стабилизатор УФ излучения. Отверждаемая композиция может быть также пигментирована, если требуется окрашивание прозрачного слоя покрытия 102. Хотя оптические и механические свойства полиуретанового слоя могут ухудшиться за счет использования неорганических или органических пигментов, допускается добавлять к полиуретану малое количество пигмента при сохранении приемлемой стойкости к воздействию неблагоприятных погодных условий, химической и тепловой стойкости, а также хорошей устойчивости к абразивному воздействию и царапинам.

Особо предпочтительными красящими веществами являются пигменты и краски. Краски и пигменты, пригодные для добавления в полиуретановый слой, могут быть изготовлены в виде пасты. К имеющимся на рынке пигментам, пригодным для использования в полиуретановом слое заявляемого изобретения, относятся изделия компании ISL Chemie GmbH of

Вновь обращаясь к ФИГ. 1, очевидно, что базовый слой 106 в основном служит подложкой для прозрачного слоя покрытия 102. Базовый слой 106 может быть получен отверждением двухкомпонентных отверждаемых композиций, рассмотренных выше для прозрачного слоя покрытия 102 или любым другим способом синтеза. Синтез и обработка полимера базового слоя 106 может выполняться совместно или как отдельные этапы.

Базовый слой 106 в показательных реализациях изготовлен из полиуретана, простого полиэфирного материала и/или полиолефинового материала, таких, как полипропилен, полиэтилен и смесей полиэтилена и полипропилена, этилен модифицированных сополимеров, таких, как этилен-винилацетат, этилен-(мет)акриловая кислота, этилен-метакрилат и их смесей. В число композиций, наделенных конкретными желаемыми свойствами в композитных пленках для защиты наружной поверхности автомобильных кузовов, входят иономеры олефин/винил карбоксилатных сополимеров, таких, как сополимеры этилен-акриловой кислоты и этилен-метакриловой кислоты в сочетании с различными металлическими катионами, включая катионы лития, натрия, калия, цинка, алюминия и кальция. К подходящим иономерным смолам, имеющимся на рынке, относятся материалы, поставляемые компанией E.I. DuPont de Nemours & Co. of Wilmington, DE под коммерческим обозначением SURLYN.

Базовый слой 106 предпочтительной реализации представляет собой алифатический термопластичный полиуретан, способный обеспечить великолепные оптические характеристики, высокую гибкость, хорошую стойкость к теплу и УФ излучению и хорошую устойчивость к царапинам (сколам).

Отверждение покрывающей композиции на базовом слое 106 может производиться любым известным общераспространенным способом. В качестве примеров пригодных к использованию способов покрытий можно отнести покрытие стрежнем Мейера, покрытие распылением, покрытие через трафарет, покрытие через вращающийся трафарет, а также прямая глубокая печать, обратная глубокая печать, покрытие через форсунку и глубокая офсетная печать. Эти способы можно использовать дополнительно для нанесения покрытия из любой заявляемой композитной пленки.

На ФИГ. 2 показана композитная пленка 200 по второй реализации с прозрачным слоем покрытия 202 и базовым слоем 206, в основном аналогичная показанной на ФИГ. 1 и дополнительно содержащая адгезивный слой 208 и адгезивный наполнитель 210. Как видно из иллюстрации, адгезивный слой 208 располагается на противоположной стороне и соприкасается с большей частью обратной стороны базового слоя 206, соприкасаясь с прозрачным слоем покрытия 202. Таким образом, базовый слой 206 данной конструкции расположен между прозрачным слоем покрытия 202 и адгезивным слоем 208. На нижней поверхности композитной пленки 200 адгезивный слой 208 защищен антиадгезивным экраном 210, находящимся с обратной стороны и соприкасающимся с адгезионным слоем 208, который, таким образом, оказывается между базовым слоем 206 и антиадгезивным экраном 210.

Адгезивный экран 210 служит дополнительно несущей пленкой 200, которую удаляют при использовании композитной пленки. Например, в практической прикладной задаче конечного пользователя с композитной пленкой 200, адгезивный экран 210 можно оторвать от адгезивного слоя 208, и прозрачный слой покрытия 202, базовый слой 206, и адгезивный слой 208 сложить вместе и прижать к защищаемой подложке.

Адгезивный экран 210 может быть исключен из конструкции, показанной на ФИГ. 2, хотя такой вариант не проиллюстрирован здесь. В этом случае композитную пленку 200 можно скрутить в рулон для хранения, при этом сам прозрачный слой покрытия 202 защищает адгезивный слой 208, выполняя одновременно роль адгезивного экрана. В этой реализации адгезия между адгезивным слоем 208 и слоем прозрачного покрытия 202 может быть рассчитана достаточной для того, чтобы удерживать рулоны вместе, одновременно позволяя свободное наложение композитной пленки 200 при раскручивании рулона.

В предыдущей реализации адгезивный слой 208 рассчитан на прикладывание давления и обычно обладает клейкостью при окружающих условиях. Подходящие адгезивы, рассчитанные на давление, могут изготовляться на основе полиакрилатов, синтетических и природных каучуков, полибутадиена и сополимеров или полиизопренов и сополимеров. Возможно также применение адгезивов на основе кремнийсодержащих материалов, таких, как полидиметилизоксан и полиметилфенилизоксан. К особо предпочтительным адгезивам, рассчитанным на давление, относятся адгезивы на основе полиакрилата, которые могут обнаруживать такие преимущественные свойства, как высокая степень прозрачности, устойчивость к УФ излучению и старению. Полиакрилатные адгезивы, пригодные для изготовления защитной пленки, описаны, например, в патентах США №№4,418,120 (Кили (Kealy) и соавторы.); RE24,906 (Ульрих (Ulrich)); 4,619,867 (Шарбонне (Charbonneau) и соавторы); 4,835,217 (Хаскет (Haskett) и соавторы); и в международной патентной публикации №WO87/00189 (Бонк (Bonk) и соавторы).

Предпочтительно, чтобы полиакрилатные адгезивы, рассчитанные на давление, содержали перекрестно связанный сополимер С4-С12 алкилакрилата и акриловую кислоту. Адгезив может использоваться с сшивающим агентом (кросслинкером) или без него. К полезным кросслинкерным реакциям относится химическое образование перекрестных связей и ионное образование перекрестных связей. Химический кросслинкер может содержать полиазиридин и/или бисамид, ионный кросслинкер может содержать металлические ионы алюминия, цинка, циркония или их смесь. Возможно также использование смеси химического и ионного кросслинкеров. В некоторых реализациях полиакрилатные адгезивы, рассчитанные на давление, могут содержать реагенты, придающие липкость, такие, как этерифицированная канифоль. Адгезивы, пригодные для заявляемого изобретения, могут также содержать добавки, такие, как матовое стекло, диоксид титана, диоксид кремния, стеклянные бусины, парафины, реагенты, придающие липкость, термопластичные смолы с низким молекулярным весом, олигомерные элементы, пластификаторы, пигменты, металлическую стружку и металлические опилки в количестве, не ухудшающем качества адгезива, приклеенного к поверхности.

В качестве альтернативы адгезивам, рассчитанным на давление, адгезивный слой 208 может содержать адгезив, рассчитанный на плавление при высокой температуре, который не обладает липкостью при комнатной температуре, но становится липким при нагревании. К таким адгезивам относятся акрилы, этилен винилацетат и полиуретановые материалы.

Как правило, толщина адгезивного слоя 208 находится в диапазоне от 25 до 560 микрон. Для определенных прикладных задач, таких, как нанесение композитной пленки 200 на наружную поверхность автомобильного кузова, для адгезива может оказаться предпочтительным свойство перемещаемости, по крайней мере, на начальном этапе, так, чтобы иметь возможность отрегулировать положение листа на поверхности желаемым образом до того, как окончательно приклеить его. Такое свойство перемещаемости может быть обеспечено, например, слоем мельчайших пузырьков на поверхности адгезивного материала, как изложено в патенте США №3,331,729 (Даниэльсон (Danielson) и соавторы).

На ФИГ. 3 показана композитная пленка 300 другой реализации, обладающая многими признаками композитных пленок 100 и 200, рассмотренных выше. Аналогично упомянутым выше композитным пленкам, композитная пленка 300 содержит прозрачный слой покрытия 302, базовый слой 306 вместе с дополнительным адгезивным слоем 308 и антиадгезивным материалом 310. Однако в состав композитной пленки 300 дополнительно входит прозрачный экран покрытия 312, нанесенный поверх пленки и соприкасающийся с верхней поверхностью 304 прозрачного слоя покрытия 302 таким образом, что прозрачный слой покрытия 302 оказывается между прозрачным экраном покрытия 312 и базовым слоем 306.

Прозрачный экран покрытия 312 может также служить несущей пленкой композитной пленки 300, защищать наружную поверхность прозрачного слоя покрытия 302 в процессе изготовления, упаковки, хранения и применения композитной пленки 300. Прозрачный слой покрытия 312 обычно приклеен к верхней поверхности 304 прозрачного слоя покрытия 302, затем его отрывают после практически полного отверждения прозрачного слоя покрытия 302. В некоторых прикладных задачах прозрачный экран покрытия 312 остается в контакте с прозрачным слоем покрытия 302 до готовности передачи защищенного изделия в руки конечного пользователя. В других прикладных задачах прозрачный экран покрытия 312 можно оторвать от прозрачного слоя покрытия 302 до процесса формовки, такого, как вакуумная термоформовка.

Прозрачный экран покрытия 312 может быть изготовлен из любого материала без каких-либо особых ограничений, однако предпочтительно, чтобы прозрачный экран покрытия 312 не проскальзывал бы с легкостью по прозрачному слою покрытия 302, и чтобы его было не просто оторвать с прозрачного слоя покрытия 302. К числу показательных материалов для прозрачного экрана покрытия 312 относятся полиэтилен терефталат, полиолефин, модифицированный полиолефин и их смеси.

В типовых реализациях верхняя поверхность 304 прозрачного слоя покрытия 302 гладкая, чем обусловлен глянцевый внешний вид. В определенных прикладных задачах может оказаться желательным матовый внешний вид композитной пленки 300. Этот результат может быть достигнут прозрачным экраном покрытия 312 с огрубленной текстурой, который прижимается к прозрачному слою покрытия 302 для копирования текстуры перед полным отверждением. Затем прозрачный экран покрытия 312 может быть оторван, и останется прозрачный слой покрытия 302 с огрубленной поверхностью с приглушенным блеском.

На любую из композитных пленок 100, 200, 300 может быть нанесен или приклеен один или более дополнительный слой; нанесение или приклеивание производится на любую основную поверхность композитной пленки 100, 200, 300 или, с качестве альтернативного варианта, упомянутый выше один или несколько слоев помещаются между двумя смежными слоями, уже имеющимися на композитной пленке 100, 200, 300. Такой слой или слои могут быть схожими с уже описанными, или могу отличаться по структуре или химическому составу. В отличающиеся слои могут входить, например, экструдированные листы, покрытия, полученные испарением металлов, отпечатанные изображения, мелкие частицы, грунтовки; такие слои могут быть неразрывными или прерывистыми. Например, дополнительный связующий слой может располагаться между базовым слоем 206, 306 и адгезивным слоем 208, 308 для улучшения качества адгезии между адгезивным и базовым слоем.

При желании базовый слой 106 композитной пленки 100 может быть ламинирован на подложку, такую, как панель автомобильного кузова. В качестве альтернативного варианта, базовый слой 106 может быть выполнен так, что окажется уже приклеенным или иным образом связанным с подложкой.

На верхней поверхности 104, 204, 304 прозрачного слоя покрытия 102, 202, 302 может быть постоянно или временно помещен один или более дополнительный слой. Скажем, прозрачный слой покрытия может сам содержать несколько прозрачных слоев покрытия. Аналогично прозрачному слою покрытия 102, 202, 302, любой из рассмотренных здесь слоев может быть пигментирован для изменения внешнего вида композитной пленки.

Прочие отличительные особенности, дополнения и преимущества, относящиеся к композитным пленкам 100, 200, 300 дополнительно изложены в патенте США №6,607,831 (Хо (Но) и соавторы) и 6,383,644 (Фукс (Fuchs)).

Способы изготовления

Процесс изготовления композитных пленок 100, 200, 300 включает в себя формирование двух или более слоев, по приведенному выше описанию, которые затем объединяются. Слои, из которых состоят композитные пленки 100, 200, 300, могут изготовляться параллельно или последовательно.

В частности, прозрачный слой покрытия может быть изготовлен по общераспространенным технологиям, известным специалистам. К таким технологиям относится, например, покрытие или экструдирование на подложку. Специалист может наносить или экструдировать заявляемые отверждаемые прозрачные композиции покрытия на подложку поэтапным или непрерывным способом.

В показательном способе перед нанесением покрытия или экструдированием на полотно, первая часть двухкомпонентной отверждаемой композиции для прозрачного слоя покрытия приготовляется первым перемешиванием полиоловых компонентов с моногидроксил акриловым полидиметилсилоксаном, подходящим растворителем (при необходимости) и любыми дополнительными добавками. Вторая часть двухкомпонентной отверждаемой композиции содержит изоцианатный компонент и любой растворитель или дополнительные добавки. Затем первая и вторая части смешиваются в подходящих количествах для получения желаемой пропорции NCO:OH. Предпочтительное значение пропорции NCO:OH находится в диапазоне между 0,75 и 1,25. Затем полученной композицией покрывается подходящая подложка.

В некоторых реализациях смесью полиолового компонента с изоцианатным компонентом покрывается подложка, такая, как полиуретановый базовый слой, с помощью общераспространенного оборудования, такого, как ножевой шпатель, валик, реверсивный валик, брусок с насечками, устройство для нанесения покрытий поливом, станок глубокой печати или ротационный копировальный станок. Покрытия могут распыляться вручную или автоматически, и могут выполняться по любому из этапных или непрерывных технологических процессов. Вязкость композиции возможно регулировать по необходимости сообразно параметрам оборудования, используемого для нанесения покрытия.

Затем нанесенная отверждаемая композиция высушивается и, в одной реализации, частично отвердевает при повышенных температурах. Повышенный температурный режим предпочтительно используется для первоочередного испарения растворителя с последующим частичным отверждением композиции. В случае непрерывного технологического процесса эти операции могут производится по мере продвижения полотна. Например, для влажного покрытия толщиной 0,0076 сантиметра (0,003 дюйма) с содержанием твердых веществ 45%, может использоваться такой температурный режим: 2 минуты при 80°C, затем 10 минут при 125°C. Как правило, композиции покрытия предпочтительно высушиваются и/или отвердевают в температурном диапазоне от 25°C до 150°C.

Обработка прозрачного слоя покрытия во время высушивания и отверждения может существенно сказаться на свойствах его поверхности.

В частности, одно соображение касается наличия свободной площади на прозрачном слое покрытия. Например, считается, что обеспечение свободной площади на прозрачном слое покрытия в процессе реакции отверждения вызывает миграцию или переориентацию полидиметилсилоксановых функциональных групп на свободную площадь, за счет чего композитная пленка приобретает очевидные свойства устойчивости к образованию пятен. К удивлению заявителей, размещение прозрачного экрана покрытия (такого, как прозрачный экран покрытия 312 на ФИГ. 3) на прозрачный слой покрытия приводило к значительному влиянию на функционализацию свободной площади. Поэтому предпочтителен достаточный промежуток времени между нанесением прозрачного слоя покрытия и приклеиванием прозрачного экрана покрытия на прозрачный слой покрытия, за счет чего обеспечивается ощутимая миграция полидиметилсилоксановых функциональных групп на свободную площадь.

На основании полученной информации, которая представляется верной, достаточность интервала времени между формированием прозрачного слоя покрытия со свободной площадью и приклеиванием, или нанесением иным способом, прозрачного экрана покрытия на свободную площадь проявляется в значительном градиенте концентрации полидиметилсилоксановых функциональных групп вблизи верхней поверхности прозрачного слоя покрытия. Установлено наличие такого градиента концентрации по толщине композитной пленки, он проявляется как разность концентрации полидиметилсилоксановых функциональных групп на участках верхней поверхности композитной пленки и на участках, удаленных от верхней поверхности композитной пленки, где в процессе отверждения прозрачного слоя покрытия отсутствует свободная площадь.

Толщина полиуретанового слоя может быть различной в зависимости от требований конечного пользователя. Обычно толщина пленки после отверждения равняется как минимум 0,05 миллиметрам, как минимум 0,075 миллиметрам, или как минимум 0,1 миллиметра. В некоторых реализациях толщина пленки после отверждения равна самое большее 1,27 миллиметру, самое большее 1,1 миллиметру или самое большее 1,0 миллиметру.

Применение и свойства

Заявляемые изделия могут наноситься на любую из широкого диапазона подложек. Такие подложки могут быть плоскими подобно композитным пленкам 100, 200, 300 на ФИГ. 1-3, или могут иметь сложную форму пространственной кривизны. При желании приклеить эти изделия к подобным искривленным поверхностям, предпочтительно, чтобы композитная пленка была достаточно гибкой для соответствия сложной форме поверхности без отставания по краям или значительных морщин.

К общераспространенным поверхностям, которые могут оказаться пригодными для защиты, относятся, например, облицовка бампера, стойки кузова, нижние боковые молдинги, колесные колпаки, дверные панели, крышки багажника и моторного отделения, корпуса зеркал, приборные панели, напольные коврики и дверные порожки. В показательном способе применения композитная пленка может накладываться на подходящую подложку непрерывным отрыванием адгезионного экрана при одновременном наложении пленки на подложку единым непрерывным движением.

В некоторых реализациях заявляемая композитная пленка 100, 200, 300 наносится на наружные поверхности легковых автомобилей, грузовиков, мотоциклов, поездов, самолетов, морских судов и сноубордов. В альтернативных реализациях композитные пленки можно наносить на поверхности конструкций, не имеющих отношения к транспортным средствам, например, на крепежные элементы, здания и архитектурные элементы. Эти пленки можно использовать как внутри (первичное применение), так и вне помещений. Заявляемые композитные пленки 100, 200, 300 обладают особыми преимуществами вне помещений не только за счет их низкой поверхностной энергии и простоте очистки, но и благодаря великолепной стойкости к неблагоприятным погодным воздействиям, химической и абразивной стойкости при сохранении высокой гибкости.

В некоторых реализациях верхняя поверхность композитной пленки 100, 200, 300 открыта. В качестве преимущества прозрачный слой покрытия 102 обеспечивает сочетание желаемых оптических и механических свойств, и становится особенно подходящим как крайний наружный слой в прикладных задачах использования защитной пленки.

Оптические свойства прозрачного слоя покрытия или композитной пленки можно количественно характеризовать измерением светопропускания и непрозрачности. Как правило, для прозрачного покрытия желательно обеспечить как можно более низкую непрозрачность. Значения непрозрачности и светопропускания образцов прозрачного слоя покрытия можно измерить, например, прибором Haze-Gard Plus, поставляемом компанией BYK Gardner USA of Columbia, MD. Предпочтительные значения непрозрачности отвердевшего слоя покрытия или композитной пленки оставляют менее 6 процентов, менее 5 процентов, менее 4 процентов, менее 3,5 процентов или менее 3 процентов по методике измерений непрозрачности, приведенной в разделе примеров.

На отвердевшем прозрачном слое покрытия 102 имеется устойчивая к размазыванию низкоэнергетическая поверхность, отталкивающая жидкие загрязнения и вызывающая их «скатывание в шарик» при попадании на поверхность прозрачного покрытия. Так как эти загрязнения не смачивают поверхность прозрачного покрытия, очистка защитной пленки значительно облегчается. Энергию поверхности прозрачного слоя покрытия 102 можно охарактеризовать экспериментально посредством измерений краевого угла. В отвердевших композициях некоторых реализаций обнаруживается при окружающей температуре и давлении наступающий краевой угол смачивания, равняющийся как минимум 97 градусам, как минимум 99 градусам, как минимум 101 градусу, как минимум 102 градусам или как минимум 103 градусам. Наступающий краевой угол смачивания в некоторых реализациях равен самое большее 125 градусам, самое большее 122 градусам, самое большее 119 градусам, самое большее 117 градусам или самое большее 116 градусам.

В отвердевших композициях некоторых реализаций обнаруживается при окружающей температуре и давлении наступающий краевой угол смачивания в диапазоне от 97 градусов с приращениями в 1 градус до 125 градусов включительно, и в любом диапазоне между этими значениями (например, от 100 до 115 градусов).

Ниже приводятся конкретные показательные реализации А-АМ, не ограничивающие область заявляемого изобретения:

A. Отверждаемая композиция, в состав которой входит: первичный полиизоцианат; моногидроксил полидиметилсилоксан количеством в диапазоне от 0,1 весового процента до 5,0 весовых процентов относительно общего веса отверждаемой композиции; и полиол, выбранный из группы в составе капролактон полиола, поликарбонатного полиола, сложного полиэфир полиола, акрилового полиола, простого полиэфир полиола, полиолефинового полиола и их смесей.

B. Отверждаемая композиция, в состав которой входит: первичный полиизоцианат; моногидроксил полидиметилсилоксан; и полиол, выбранный из группы в составе капролактон полиола, поликарбонатного полиола, акрилового полиола, полиолефинового полиола и их смесей.

C. Отверждаемая композиция реализации В, где моногидроксил полидиметилсилоксан присутствует в количестве от 0,1 весового процента до 5,0 весовых процентов относительно общего веса отверждаемой композиции.

D. Отверждаемая композиция реализации A или C, где моногидроксил полидиметилсилоксан присутствует в количестве от 0,1 весового процента до 4,0 весовых процентов относительно общего веса отверждаемой композиции.

E. Отверждаемая композиция реализации D, де моногидроксил полидиметилсилоксан присутствует в количестве от 0,1 весового процента до 4,0 весовых процентов относительно общего веса отверждаемой композиции.

F. Отверждаемая композиция по любой из реализаций A-E, где стехиометрическое отношение изоцианата к гидроксильным группам отверждаемой композиции находится в диапазоне от 0,75:1 до 1,25:1.

G. Отверждаемая композиция по любой из реализаций A-F, где отверждаемая композиция представляет собой двухкомпонентную отверждаемую композицию в составе: первая часть, содержащая полиизоцианат и вторая часть, содержащая смесь полиола и моногидроксил полидиметилсилоксана.

H. Отверждаемая композиция реализации G, где любая из частей или обе части дополнительно включают в себя растворитель, выбранный из группы: эфир ацетат, ацетат, кетон, производные бензола и их смеси.

I. Отверждаемая композиция реализации G или H, где первая часть дополнительно содержит катализатор.

J. Отверждаемая композиция реализации I, где катализатор выбирается из следующих: оловянный катализатор, цинковый катализатор, висмутовый катализатор, циркониевый катализатор, алюминиевый катализатор, аминовый катализатор и их смеси.

K. Отверждаемая композиция по любой из реализаций A-J, где полиизоцианат является алифатическим полиизоцианатом.

L. Отверждаемая композиция, полученная в результате совместной реакции компонентов отверждаемой композиции по любой из реализаций A-K

M. Отверждаемая композиция реализации L, где отверждаемая композиция в основном прозрачна.

N. Отверждаемая композиция реализации L или М, где непрозрачность отверждаемой композиции составляет менее 7 процентов по результатам испытания непрозрачности.

О. Отверждаемая композиция реализации N, где непрозрачность отверждаемой композиции составляет менее 5 процентов по результатам испытания непрозрачности.

P. Отверждаемая композиция реализации О, где непрозрачность отверждаемой композиции составляет менее 4 процентов по результатам испытания непрозрачности.

Q. Отверждаемая композиция по любой из реализаций L-P, где наступающий краевой угол смачивания отверждаемой композиции при окружающей температуре и давлении находится в диапазоне от 95 до 112 градусов.

R. Отверждаемая композиция реализации Q, где наступающий краевой угол смачивания отверждаемой композиции при окружающей температуре и давлении находится в диапазоне от 97 до 112 градусов.

S. Отверждаемая композиция реализации R, где наступающий краевой угол смачивания отверждаемой композиции при окружающей температуре и давлении находится в диапазоне от 99 до 112 градусов.

T. Отверждаемая композиция по любой из реализаций L-S, где плотность перекрестных связей отверждаемой композиции равняется как минимум 25 процентам.

U. Отверждаемая композиция реализации Т, где плотность перекрестных связей отверждаемой композиции равняется как минимум 30 процентам.

V. Отверждаемая композиция реализации U, где плотность перекрестных связей отверждаемой композиции равняется как минимум 40 процентам.

W. Изделие вместе с подложкой, покрытое отверждаемой композицией по любой из реализаций L-V.

X. Композитная пленка, включающая в себя: базовый слой; и прозрачный покрывающий слой, перекрывающий базовый слой, прозрачный покрывающий слой содержит: первичный полиизоцианат; моногидроксил полидиметилсилоксан и полиол, выбранный из группы, состоящей из капролактон полиола, поликарбонатного полиола, сложноэфирного полиола, акрилового полиола, простого полиэфирного полиола, полиолефинового полиола и их смесей.

Y. Композитная пленка реализации X, где базовый слой включает в себя алифатический термопластичный уретан.

Z. Композитная пленка реализации X, где базовый слой включает в себя поливинилхлорид.

AA. Композитная пленка по любой из реализаций X-Z, где прозрачный слой покрытия выполнен с открытой верхней поверхностью, и нижняя поверхность соприкасается с базовым слоем.

AB. Композитная пленка по любой из реализаций Х-АА, дополнительно включающая в себя адгезивный слой, перекрывающий и соприкасающийся с базовым слоем, где базовый слой располагается между прозрачным слоем покрытия и адгезивным слоем.

AC. Композитная пленка реализации АВ, где адгезивный слой включает в себя адгезив, чувствительный к давлению.

AD. Композитная пленка реализации АВ, где адгезивный слой включает в себя адгезив, плавящийся под воздействием тепла.

AE. Композитная пленка по любой из реализаций X-AD, где моногидроксил полидиметилсилоксан представляет собой моногидроксил акриловый полидиметилсилоксан.

AF. Композитная пленка по любой из реализаций АВ-АЕ, дополнительно включающая в себя адгезивный экран, перекрывающий и соприкасающийся с адгезивным слоем, где адгезивный слой располагается между базовым слоем и антиадгезивным экраном.

AG. Композитная пленка по любой из реализаций X-AF, дополнительно включающая в себя прозрачный экран покрытия, перекрывающий и соприкасающийся с прозрачным слоем покрытия, где прозрачный слой покрытия располагается между базовым слоем и прозрачным экраном покрытия.

AH. Композитная пленка по любой из реализаций X-AG, где каждый слой композитной пленки прозрачный.

AI. Способ изготовления устойчивой к образованию пятен композитной пленки, включающий: получение прозрачного слоя покрытия как результата реакции между: первичным полиизоцианатом; моногидроксил полидиметилсилоксаном и полиолом; нанесение прозрачного слоя покрытия на базовый слой; и обеспечение свободного участка площади на прозрачном слое покрытия в процессе реакции в течение промежутка времени, достаточного для миграции полидиметилсилоксановых групп на этот свободный участок площади, за счет чего у композитной пленки появляются свойства устойчивости к образованию пятен.

AJ. Способ по реализации AI, где полиол выбирается из группы в составе: капролактон полиола, поликарбонатного полиола, сложноэфирного полиола, акрилового полиола, простого полиэфирного полиола, полиолефинового полиола и их смесей.

AK. Способ по реализации AI или AJ, дополнительно включающий приклеивание прозрачного экрана покрытия к верхней поверхности прозрачного слоя покрытия.

AL. Способ по реализации AK, где прозрачный экран покрытия включает в себя полимер, отобранный из следующей группы: полиэтилен терафталат, полиолефин и модифицированный полиолефин.

AM. Способ по реализации AK или AL, где прозрачный экран покрытия имеет огрубленную текстуру поверхности для снижения блеска композитной пленки после отрывания прозрачного экрана покрытия от прозрачного слоя покрытия.

СПОСОБЫ ИСПЫТАНИЯ

Фломастер и сухое стирание

Устойчивость против размазывания композитных пленок испытывалась наложением пленок на белую окрашенную панель для имитации металлической панели автомобильного кузова, покрытой защитной пленкой. Пленки были нанесены с помощью технологической жидкости, состоящей из смеси воды с изопропиловым спиртом (75:25) под давлением 30 PSI. На композитных пленках были прочерчены три линии черным маркером со стойкими чернилами SHARPIE. Спустя 3 минуты было проверено свойство смачиваемости пленок чернилами. Бумажную салфетку рукой прикладывали с умеренным усилием для проверки возможности стереть прочерченные линии.

Краевой угол

Наступающие и отступающие углы смачивания прозрачного покрытия измерялись по методике, приведенной в техническом руководстве Drop Shape Analysis System (система анализа формы капель) DSA-100 (Kruss, Hamburg, Germany). Измерительная система была оснащена цифровой камерой, автоматическими дозаторами жидкости и предметным столиком, что позволяло производить измерение краевого угла, без использования рук, посредством автоматического формирования капли воды (где объем капли воды равнялся примерно 5 микролитрам). Форма капли фиксировалась автоматически с последующим анализом на компьютере прикладной программой Drop Shape Analysis для определения наступающего и отступающего угла смачивания.

Непрозрачность

Композитные пленки наносились на прозрачную 100-микронную(0,004 дюйма) полиэтилен-терефталатную пленку с помощью технологической жидкости, состоящей из смеси воды с изопропиловым спиртом (75:25) под давлением 30 PSI. Значения непрозрачности измерялись прибором Haze-Gard Plus, приобретенным у компании Byk Gardner USA (Columbia, MD).

Устойчивость к образованию пятен

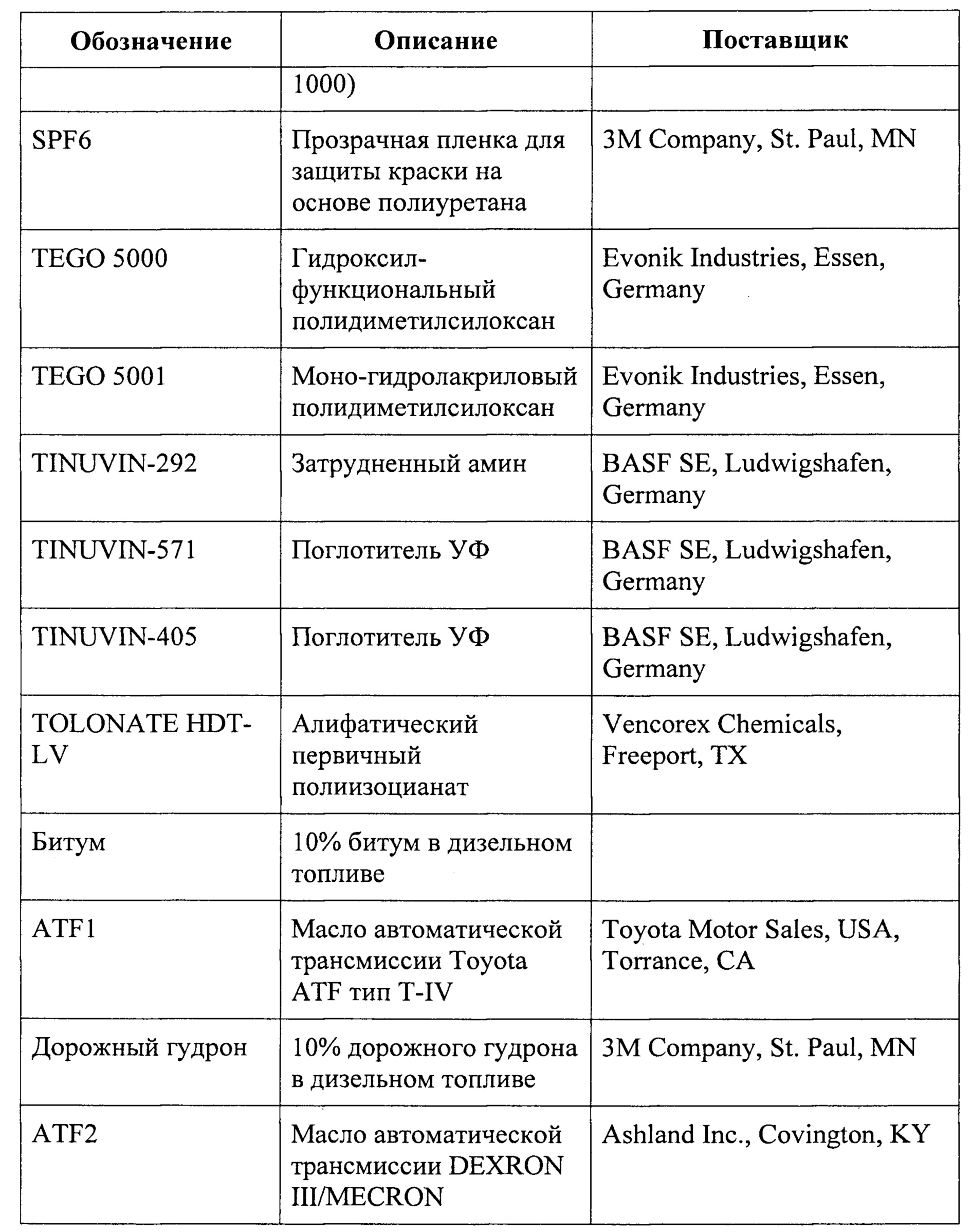

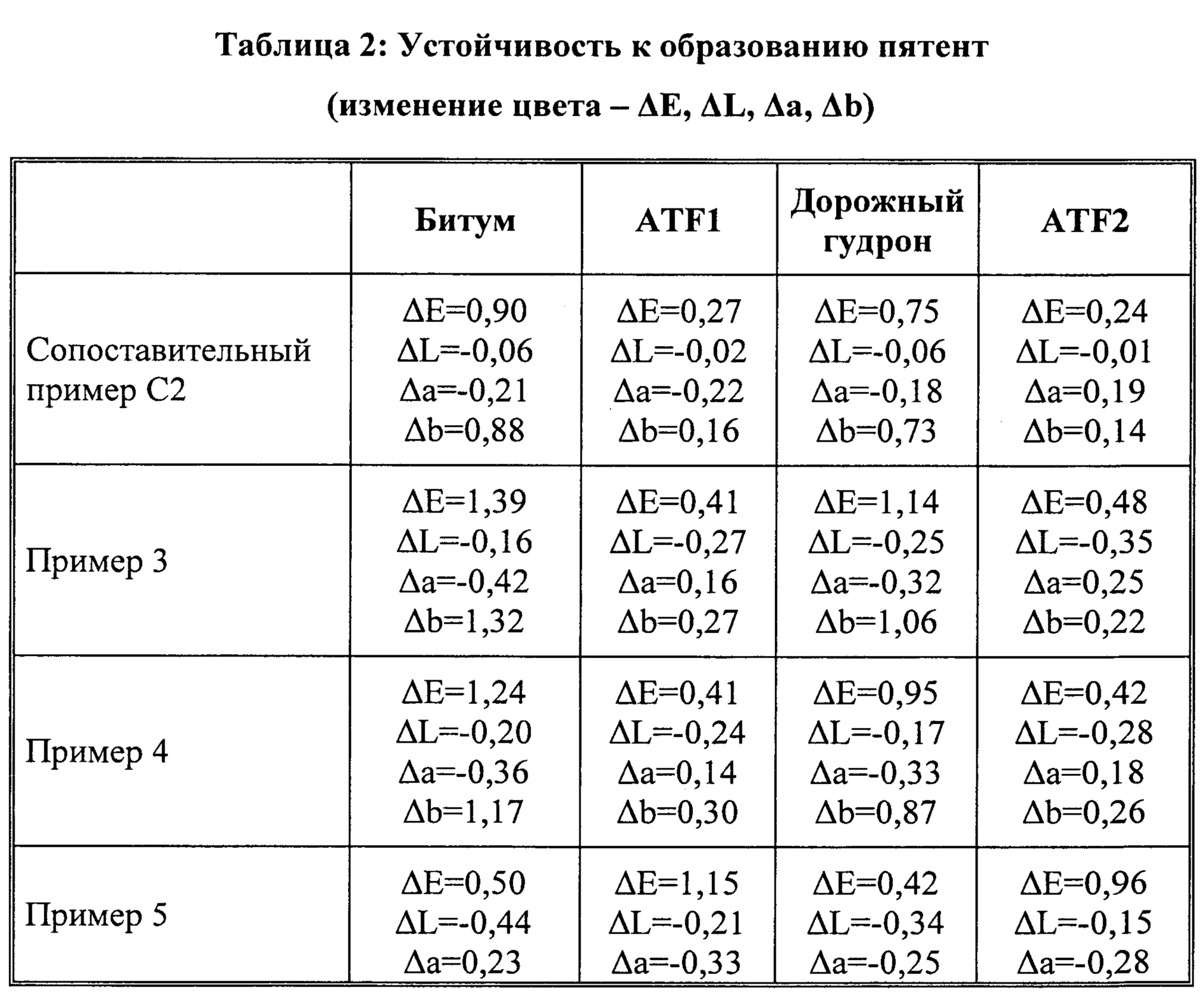

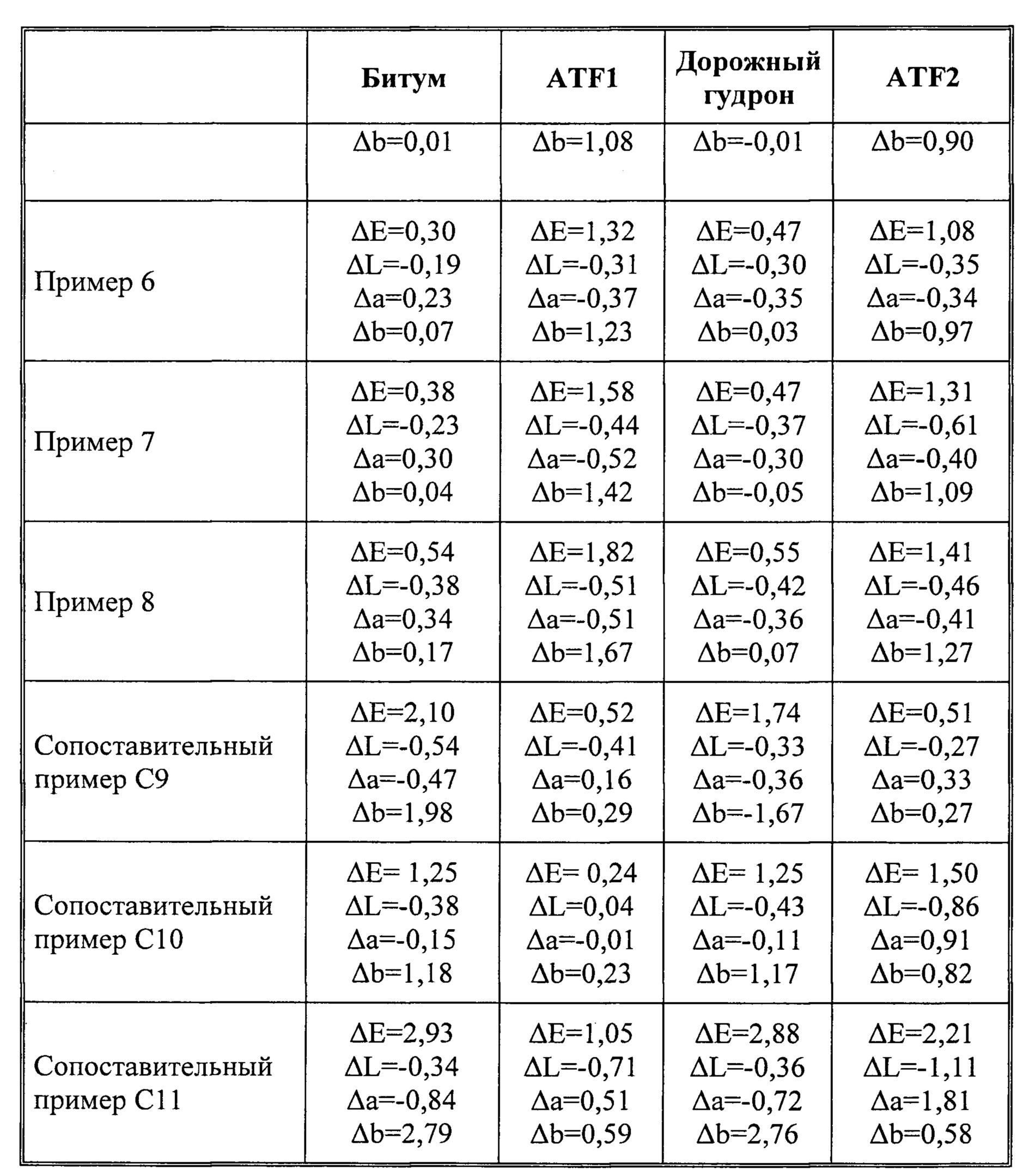

Устойчивость композитных пленок к образованию пятен измерялась по изменению цвета до и после нанесения различных жидкостей на прозрачный слой покрытия. Композитные пленки были нанесены на белую окрашенную панель с помощью технологической жидкости, состоящей из смеси воды с изопропиловым спиртом (75:25) под давлением 207 кПа (30 PSI). Изменение цвета измерялось до и после воздействия пигментированных жидкостей протравного типа на прозрачный слой покрытия; использовался измерительный прибор CS-5 Chroma Sensor компании Datacolor International (Lawrenceville, NJ). Пигментированные жидкости воздействовали на прозрачные слои покрытия в точке диаметром примерно 25 микрон (1 дюйм). Спустя 24 часа при комнатной температуре пигментированныежидкости были удалены растворителями лака и малярным лигроином (VM&P). Величины ΔE, ΔL, Δa, Δb измерялись для каждого образца. Подробные сведения о пигментированных жидкостях протравного типа приведены ниже, в таблице 1. Результаты испытания приведены ниже, в таблице 2.

ПРИМЕРЫ

Пример 1

Двухкомпонентная полиуретановая композиция была приготовлена смешиванием 15,8 грамм полиола С-1090; 4,0 грамм полиола САРА 3031; 0,3 грамм MCR-C12, и 0,01 грамма DBTDL с 51,8 граммов диацетонового спирта в колбе с круглым дном с последующим 5-минутным перемешиванием для получения первого реагирующего компонента.

Второй реагирующий компонент состоял из 8,69 граммов TOLONATE HDT-LV в 63,2 граммах диацетонового спирта. Первый и второй реагирующий компонент были смешаны в равной объемной пропорции (один к одному) при комнатной температуре и помешивании в течение 5 минут, затем полученная смесь была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 до получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). Нанесенная пленка была подвергнута отверждению в течение 1 часа при 120°C в конвекционной печи. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 2

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 1, за исключением того, что первый реагирующий компонент был приготовлен смешиванием 15,8 граммов полиола С-1090; 0,3 грамма MCR-12, и 0,01 грамма DBTDL с 28,3 граммами диацетонового спирта в колбе с круглым дном. Второй реагирующий компонент состоял из 6,12 граммов TOLONATE HDT-LV в 38,2 граммах диацетонового спирта. Первый и второй реагирующий компонент был смешаны в равной объемной пропорции (один к одному) при комнатной температуре и помешивании в течение 5 минут, затем полученная смесь была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). Нанесенная пленка была подвергнута отверждению в течение 1 часа при 120°C в конвекционной печи. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Сопоставительный пример С1

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 1, за исключением того, что 50,25 граммов H12MDI; 31,25 граммов FOMREZ 44-111; 1,5 грамма MCR-CR12 и 0,01 грамма DBTDL были смешаны в колбе с круглым дном и нагреты до 70°C в течение одного часа. Затем в колбу были добавлены 50 граммов диметилформамида (DMF) и 13,6 граммов 1,4-бутандиола, и реакция продолжалась в течение последующих двух часов. После чего в колбу были добавлены 1,4 грамма TINUVIN 292; 2,0 грамма TINUVIN 571 и 300 граммов DMF. Спустя 20 минут колба была охлаждена до 20°C для получения термопластичного полиуретана (TPU) с полидиметилсилоксановыми (PDMS) концевыми группами при 25% твердых частиц в DMF. Затем полиуретановая композиция была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). Нанесенная пленка была подвергнута отверждению в течение 1 часа при 80°C в конвекционной печи. Полученная пленка не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С2

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 1, за исключением того, что первый реагирующий компонент состоял из 8,4 граммов FOMREZ 55-112; 8,4 граммов FOMREZ 55-225; 8,4 граммов САРА 3031; 1,8 грамма TINUVIN 405 и 1,3 грамма TINUVIN 292, смешанных с 12 граммами пропиленгликоль монометилэфирного ацетата, 14 граммами бутилацетата; 25,3 граммами ксилена и 1,83 граммами CAB 381-01 в колбе с круглым дном; помешивание производилось в течение одного часа при комнатной температуре. Затем в колбу был добавлен второй реагирующий компонент (30,3 граммов DESMODUR N3390) и перемешивание производилось в течение 5 минут при комнатной температуре. После тщательного перемешивания полиуретановая композиция была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). Нанесенная пленка была подвергнута отверждению в течение 2 минут при 80°C и в течение 10 минут при 110°C в конвекционной печи. Полученная пленка не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Пример 3

Двухкомпонентная полиуретановая композиция была приготовлена по сопоставительному Примеру С2, за исключением того, что 1,0 грамм TEGO 5001 был добавлен к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 4

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 2,0 грамма TEGO 5001 были добавлены к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 5

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 3,0 грамма TEGO 5001 были добавлены к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 6

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 5,0 граммов TEGO 5001 были добавлены к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 7

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 8,0 граммов TEGO 5001 были добавлены к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 8

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 14,0 граммов TEGO 5001 были добавлены к первому реагирующему компоненту. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 9

Двухкомпонентная полиуретановая композиция была приготовлена по Сопоставительному Примеру С2 за исключением того, что первый реагирующий компонент состоял из 99,15 граммов раствора полиуретанового прозрачного покрытия, приведенного в таблице 1, смешанного с 0,85 грамма TEGO-5001 в колбе с круглым дном; после чего последовало тщательное 10-минутное помешивание при комнатной температуре. Второй реагирующий компонент состоял из 17,1 граммов DESMODUR N3390. Первый и второй компоненты были смешаны в весовой пропорции 100/17,1. Затем полиуретановая композиция была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). Нанесенная пленка была подвергнута отверждению в течение 2 минут при 80°C и в течение 10 минут при 110°C в конвекционной печи. У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 10

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 9, за исключением того, что первый реагирующий компонент состоял из 98,3 грамм раствора полиуретанового прозрачного покрытия, приведенного в таблице 1 и смешанного с 1,7 граммом TEGO-5001. Затем полиуретановая композиция была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Пример 11

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 9, за исключением того, что первый реагирующий компонент состоял из 97,45 грамм раствора полиуретанового прозрачного покрытия, приведенного в таблице 1 и смешанного с 2,55 граммами TEGO-5001. Затем полиуретановая композиция была вылита на подложку SPF6 и распределена вручную стандартным бруском Мейера №12 для получения покрытия толщиной приблизительно 30 микрон (0,0012 дюйма). У полученной пленки было отмечено свойство великолепной сворачиваемости маркерных чернил SHARPIE и прекрасное свойство сухого стирания.

Сопоставительный пример С3

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 9, за исключением того, что первый реагирующий компонент состоял из 99,15 граммов раствора полиуретанового прозрачного покрытия, приведенного в таблице 1 и смешанного с 0,85 грамма TEGO-5001. Второй реагирующий компонент состоял из 27,95 граммов DESMODUR Z4470 (вторичный алифатический полиизоцианат) и был добавлен к первому реагирующему компоненту вместо DESMODUR N3390. Первый и второй реагирующие компоненты перемешивались при комнатной температуре в течение 5 минут. У полученной пленки не было отмечено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С4

Двухкомпонентная полиуретановая композиция была приготовлена по Сопоставительному Примеру С3, за исключением того, что 1,7 грамм TEGO 5001 был добавлен к первому реагирующему компоненту. Второй реагирующий компонент состоял из 27,95 граммов DESMODUR Z4470 и был добавлен к первому реагирующему компоненту вместо DESMODUR N3390. Первый и второй реагирующие компоненты перемешивались при комнатной температуре в течение 5 минут. У полученной пленки не было отмечено свойство сворачиваемости маркерных чернил SHARPIE и свойство сухого стирания.

Сопоставительный пример С5

Двухкомпонентная полиуретановая композиция была приготовлена по Сопоставительному Примеру С3, за исключением того, что 2,55 грамма TEGO 5001 были добавлены к первому реагирующему компоненту. Второй реагирующий компонент состоял из 27,95 граммов DESMODUR Z4470 и был добавлен к первому реагирующему компоненту вместо DESMODUR N3390. Первый и второй реагирующие компоненты перемешивались при комнатной температуре в течение 5 минут. У полученной пленки не было отмечено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С6

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 0,30 грамма TEGO 5000 были добавлены к первому реагирующему компоненту. Полученное покрытие было мутным на вид, клейким на ощупь; не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С7

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 0,60 грамма TEGO 5000 были добавлены к первому реагирующему компоненту. Полученное покрытие было мутным на вид, клейким на ощупь; не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С8

Двухкомпонентная полиуретановая композиция была приготовлена по Примеру 3, за исключением того, что 0,91 грамма TEGO 5000 были добавлены к первому реагирующему компоненту. Полученное покрытие было мутным на вид, клейким на ощупь; не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С9

Была исследована имеющаяся на рынке уретановая защитная пленка (XPEL Ultimate film производства компании XPEL Technologies, Corp, San Antonio, TX, USA); не выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С10

Была исследована имеющаяся в продаже уретановая защитная пленка для краски (PPF С SunTek, Martinsville, VA USA); не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Сопоставительный пример С11

Была исследована имеющаяся на рынке уретановая защитная пленка для краски (DEFENZALL, Haartz Corp, Acton, MA, USA); не было выявлено свойства сворачиваемости маркерных чернил SHARPIE и свойства сухого стирания.

Все упомянутые выше патенты и патентные публикации включены в описание настоящей заявки в виде ссылок. Хотя в описании заявляемого изобретения приводятся ссылки на конкретные реализации, следует отметить, что эти реализации приведены лишь для иллюстрации принципов и возможного применения заявляемого изобретения. Специалистам в данной области очевидна возможность внесения модификаций и вариативности способа и реализации заявляемого изобретения без отступления от его смысла и области. Таким образом, настоящее изобретение включает модификации и изменения, не выходящие за пределы приведенных ниже пунктов патентной формулы и их эквивалентов.

Реферат

Изобретение относится к полиуретановым композициям, пленкам и способам их изготовления. Отверждаемая композиция содержит первичный полиизоцианат, моногидроксил акриловый полидиметилсилоксан в количестве 0,1-5,0 вес.% относительно общего веса композиции и полиол, выбранный из группы, состоящей из: капролактон полиола, поликарбонатного полиола, сложноэфирного полиола, акрилового полиола, простого полиэфирного полиола, полиолефинового полиола и их смесей. Изобретение повышает устойчивость к образованию пятен на полуретановых покрытиях за счет формирования низкоэнергетической поверхности на полиуретановом слое, облегчает удаление загрязнений, заявляемые элементы остаются исключительно прозрачными и пригодными для реализации прикладных задач защиты поверхности. 6 н. и 14 з.п. ф-лы, 3 ил., 3 табл., 11 пр.

Комментарии