Ручная машина для рабочих инструментов ударного действия - RU2518020C2

Код документа: RU2518020C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к ручной машине согласно ограничительной части независимых пунктов формулы изобретения.

Уровень техники

Из DE 19851888 известна ручная машина для рабочих инструментов ударного действия, прежде всего перфоратор и/или отбойный молоток, содержащий компрессионно-вакуумный ударный механизм и промежуточный вал, параллельный оси ударного движения, причем возбуждающий элемент компрессионно-вакуумного ударного механизма приводится в движение посредством колебательного устройства, выполненного в виде качающегося привода. При этом в состав качающегося привода входит качающийся диск с выполненным на нем рычагом, установленный на приводной втулке посредством качающегося подшипника таким образом, что в результате вращения промежуточного вала рычаг совершает движение с осевым отклонением, обусловленное наличием на приводной втулке беговой дорожки подшипникового элемента, проходящей под некоторым углом к промежуточному валу. Отдача компрессионно-вакуумного ударного механизма, обусловленная, кроме прочего, действующими на возбуждающий элемент силами инерции, вызывает колебания в ручной машине. Эти колебания передаются на корпус ручной машины в виде вибрации, а оттуда (через рукоятку ручной машины) - пользователю. Для уменьшения возникающих сил инерции ручная машина, описанная в DE 19851888, содержит противовес, выполненный как динамический виброгаситель и приводимый в движение посредством второго рычага, выполненного на качающемся диске диаметрально противоположно первому. Благодаря диаметрально противоположному расположению рычагов между их движениями с осевым отклонением устанавливается фазовый сдвиг Δ, равный 180°. Силы инерции, возникающие вследствие колебательного движения возбуждающего элемента, особенно велики в мертвых точках, то есть в области, где имеет место максимальное изменение скорости, так что их компенсация при фазовом сдвиге Δ относительно движения возбуждающего элемента, равном 180°, является особенно эффективной.

Наряду с силами инерции, в компрессионно-вакуумных ударных механизмах возникают, кроме прочего, так называемые силы давления воздуха, обусловленные циклически изменяющимися перепадами давления в воздушной подушке ударного механизма и тоже возбуждающие колебания. В частности, в случае очень легкой конструкции возбуждающего элемента силы давления воздуха могут даже превышать силы инерции. Максимальная величина сил давления воздуха достигается вследствие уплотнения воздушной подушки обычно между 260° и 300° после прохождения передней мертвой точки при осевом движении возбуждающего элемента. Из DE 102007061716 A1 известен перфоратор, у которого на качающемся диске выполнен второй рычаг, который, однако, образует с первым рычагом для привода возбуждающего элемента угол, отличный от 180°. При такой конфигурации между отклонением возбуждающего элемента посредством первого рычага и отклонением динамического виброгасителя посредством второго рычага существует фазовый сдвиг Δ, отличный от 180°. Путем соответствующего выбора ориентации угла можно оптимизировать действие динамического виброгасителя на оба вида сил, создающих колебания, а именно сил инерции и сил давления воздуха. Конфигурация, описанная в DE 102007061716 A1, отличается, однако, значительными ограничениями в отношении конструктивного объема, поскольку динамический виброгаситель должен располагаться в области оптимального углового положения второго рычага, что ограничивает конструктивный объем из-за компрессионно-вакуумного ударного механизма и необходимых подшипниковых элементов. Кроме того, второй рычаг совершает сложное нелинейное движение, так что для его ориентации относительно динамического виброгасителя требуются дорогостоящие подшипники.

Раскрытие изобретения

Предлагаемая в изобретении ручная машина с отличительными признаками, указанными в основном пункте формулы изобретения, имеет то преимущество, что фазовые характеристики движения динамического виброгасителя могут быть особенно успешно рассчитаны, исходя из эффективных сил, возбуждающих колебания и являющихся результирующими для сил инерции и сил давления воздуха.

Далее, отдельный привод динамического виброгасителя обеспечивает то преимущество, что динамический виброгаситель располагается в корпусе машины особенно благоприятным, применительно к конструктивному объему, образом без необходимости использования весьма дорогостоящих подшипников.

Технические решения, указанные в зависимых пунктах формулы изобретения, обеспечивают предпочтительные усовершенствования и улучшения отличительных признаков, приведенных в основном пункте формулы изобретения.

Компактная конструктивная форма предлагаемой в изобретении ручной машины достигается с помощью реализации привода по меньшей мере одного дополнительного, второго, колебательного устройства посредством промежуточного вала.

Особенно компактная конструктивная форма предлагаемой в изобретении ручной машины обеспечивается, если первое колебательное устройство расположено на обращенном к приводному двигателю участке промежуточного вала или у него. При этом по меньшей мере одно дополнительное колебательное устройство расположено на обращенном от приводного двигателя участке промежуточного вала или у него.

Предлагаемая в изобретении ручная машина, у которой между первым колебательным устройством и по меньшей мере одним дополнительным, вторым, колебательным устройством предусмотрен крепящийся к корпусу машины подшипник для обеспечения опоры вращения промежуточного вала, обладает особенно хорошими характеристиками в отношении разъединения промежуточного вала и корпуса машины. Преимущество здесь заключается в том, что поперечные силы, обусловленные обоими колебательными устройствами и действующие на промежуточный вал, пропорционально приложены к обеим сторонам подшипника.

Особенно эффективный привод динамического виброгасителя достигается с помощью фазового сдвига Δ, отличного от 90°. В предпочтительном варианте фазовый сдвиг Δ между движениями первого и второго колебательных элементов находится между 190° и 260°. В особенно предпочтительном варианте осуществления изобретения фазовый сдвиг Δ находится между 200° и 240°.

В особенно эффективном варианте осуществления динамического виброгасителя он содержит по меньшей мере один груз. Этот груз движется по линейной или нелинейной траектории, в частности по прямой или по дуге окружности.

В компактном и вместе с тем эффективном варианте осуществления динамического виброгасителя траектория движения его центра тяжести проходит вблизи оси ударного движения. В особенно предпочтительном варианте траектория движения центра тяжести проходит параллельно оси ударного движения, преимущественно совпадая с ней.

В предпочтительном усовершенствованном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство содержит соединительное устройство. Благодаря этому существует возможность зафиксированного от проворачивания соединения второго колебательного устройства с первым, т.е. их соединения с фиксацией от проворачивания относительно друг друга. В частности, существует возможность включения второго колебательного устройства только в выбранных рабочих режимах ручной машины. Например, в предпочтительном варианте второе колебательное устройство может быть отключено в режиме холостого хода ручной машины.

В предпочтительном варианте осуществления соединительное устройство выполнено в виде соединительной муфты. В особенно предпочтительном варианте осуществления предусмотрен отрезок осевого перемещения между положениями соединения и разъединения.

Особенно благоприятный вариант осуществления имеет место, когда длина хода колебательного элемента второго колебательного устройства изменяется в линейной зависимости от отрезка перемещения. Тем самым обеспечивается возможность особенно простого регулирования амплитуды движения динамического виброгасителя.

Другое усовершенствование предлагаемой в изобретении ручной машины предполагает наличие у второго колебательного устройства дополнительного отклоняющего элемента. В предпочтительном варианте с помощью дополнительного отклоняющего элемента приводится в действие второй динамический виброгаситель. В зависимости от расположения дополнительного отклоняющего элемента относительно колебательного элемента второго колебательного устройства, для движения дополнительного отклоняющего элемента имеет место второй фазовый сдвиг ΔA, в частности отличающийся от фазового сдвига Δ.

В особенно компактном варианте выполнения предлагаемой в изобретении ручной машины первое колебательное устройство выполнено в виде первого качающегося привода. В этом случае первый качающийся привод содержит по меньшей мере одну приводную втулку с первой беговой дорожкой, качающийся подшипник и качающийся диск. На качающемся диске расположен в качестве колебательного элемента рычаг, в предпочтительном варианте выполненный с диском за одно целое.

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде второго качающегося привода. Этот второй качающийся привод содержит по меньшей мере одну вторую приводную втулку со второй беговой дорожкой, второй качающийся подшипник и второй качающийся диск с расположенным на нем рычагом (пальцем).

В особенно прочном варианте осуществления приводная втулка первого качающегося привода и приводная втулка второго качающегося привода соединены друг с другом с фиксацией от проворачивания. В предпочтительном варианте приводные втулки выполнены за одно целое. Посредством такого соединения с фиксацией от проворачивания угловое положение первой беговой дорожки относительно дополнительной, второй, беговой дорожки, является фиксированным. С помощью фиксации этого относительного углового положения устанавливается фазовый сдвиг Δ между движениями первого и второго качающихся дисков.

В предпочтительном усовершенствованном варианте осуществления приводная втулка первого качающегося привода и приводная втулка второго качающегося привода соединены друг с другом разъемным образом. В частности, приводные втулки соединяются друг с другом разъемным образом и с фиксацией от проворачивания. В частности, предусматривается регулировочное приспособление, посредством которого обеспечивается возможность регулирования и фиксации углового положения первой беговой дорожки относительно второй беговой дорожки. Следовательно, с помощью этого регулировочного приспособления можно регулировать фазовый сдвиг Δ между движениями первого и второго качающихся дисков.

В другом предпочтительном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде кулачкового привода. В частности, кулачковый привод выполнен в виде привода с кулачковым цилиндром, имеющим на боковой поверхности фигурную выемку для отклонения по меньшей мере одного дополнительного колебательного элемента. Отклонение динамического виброгасителя осуществляется дополнительным колебательным элементом вдоль фигурной выемки.

В предпочтительном усовершенствованном варианте кулачковый привод выполнен в виде торцевого кулачкового привода либо плоского кулачкового привода, содержащего поверхностный профиль. На динамический виброгаситель действует прижимной элемент, в результате чего динамический виброгаситель прижимается к поверхностному профилю привода и отклоняется, следуя этому профилю.

В другом предпочтительном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде шатунного привода, а динамический виброгаситель взаимодействует с промежуточным валом через шатун.

В еще одном предпочтительном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде кривошипного привода, а динамический виброгаситель взаимодействует с кривошипным диском через поводок. В предпочтительном варианте кривошипный диск приводится в движение промежуточным валом.

В другом предпочтительном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде кулисного привода, а динамический виброгаситель снабжен кулисой.

В еще одном предпочтительном варианте выполнения предлагаемой в изобретении ручной машины второе колебательное устройство выполнено в виде коленно-рычажного привода, в котором коленчатый рычаг приводится в движение эксцентриком, расположенным, в частности, на промежуточном валу.

В одном из предпочтительных усовершенствованных вариантов предлагаемой в изобретении ручной машины процессу движения второго колебательного элемента соответствует временная характеристика, форма которой отличается от синусоидальной. Благодаря этому отличию формы временной характеристики от синусоидальной в предпочтительном варианте существует возможность согласования процесса движения динамического виброгасителя с изменением во времени эффективных сил, возбуждающих колебания.

В еще одном из предпочтительных усовершенствованных вариантов предлагаемой в изобретении ручной машины отклонение первого колебательного элемента происходит с первой частотой. Отклонение второго колебательного элемента происходит со второй частотой, в частности отличающейся от первой. В особенно предпочтительном варианте осуществления вторая частота имеет значение, равное, в частности, приблизительно половине значения первой частоты. Тем самым в предпочтительном варианте достигается дополнительная степень свободы для согласования движения динамического виброгасителя с изменением во времени эффективных сил, возбуждающих колебания.

Краткое описание чертежей

Примеры осуществления настоящего изобретения иллюстрируются чертежами и подробнее поясняются в приведенном ниже описании. На чертежах показано:

на фиг.1а - вид сбоку первого примера осуществления изобретения,

на фиг.1б - вид первого примера осуществления согласно фиг.1а в разрезе вдоль линии T-T,

на фиг.1в - вид первого примера осуществления согласно фиг.1б в разрезе вдоль линии U-U,

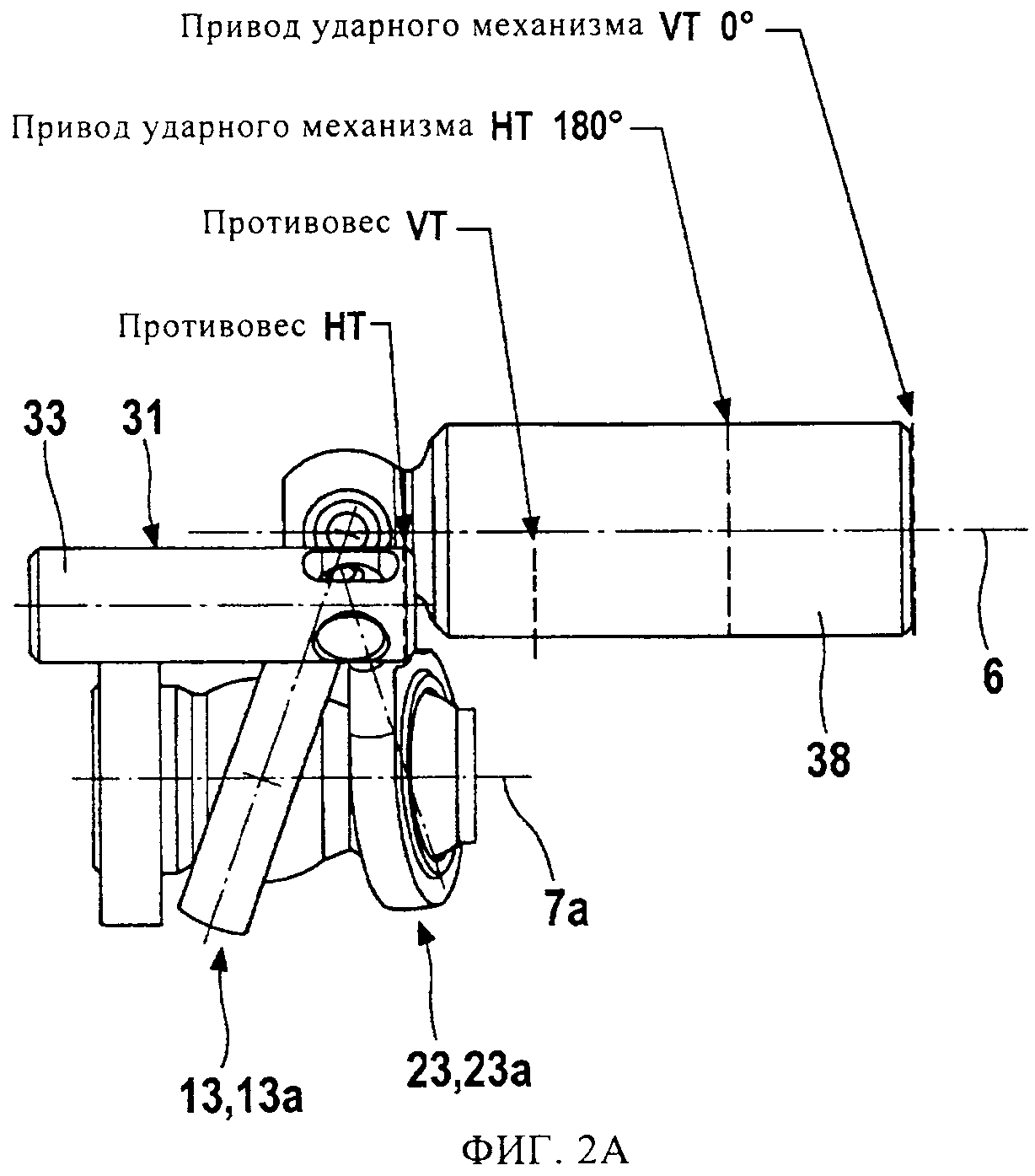

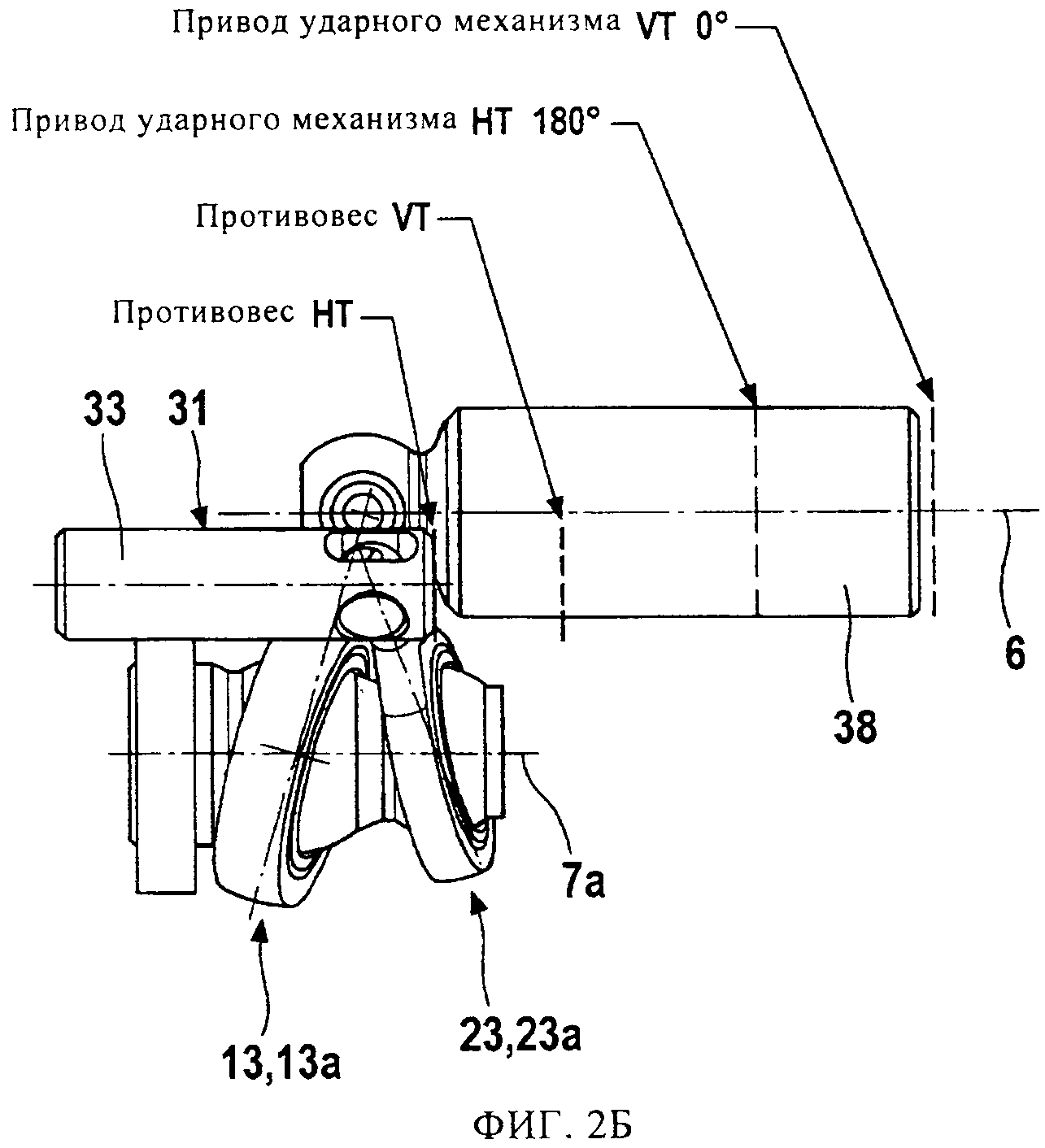

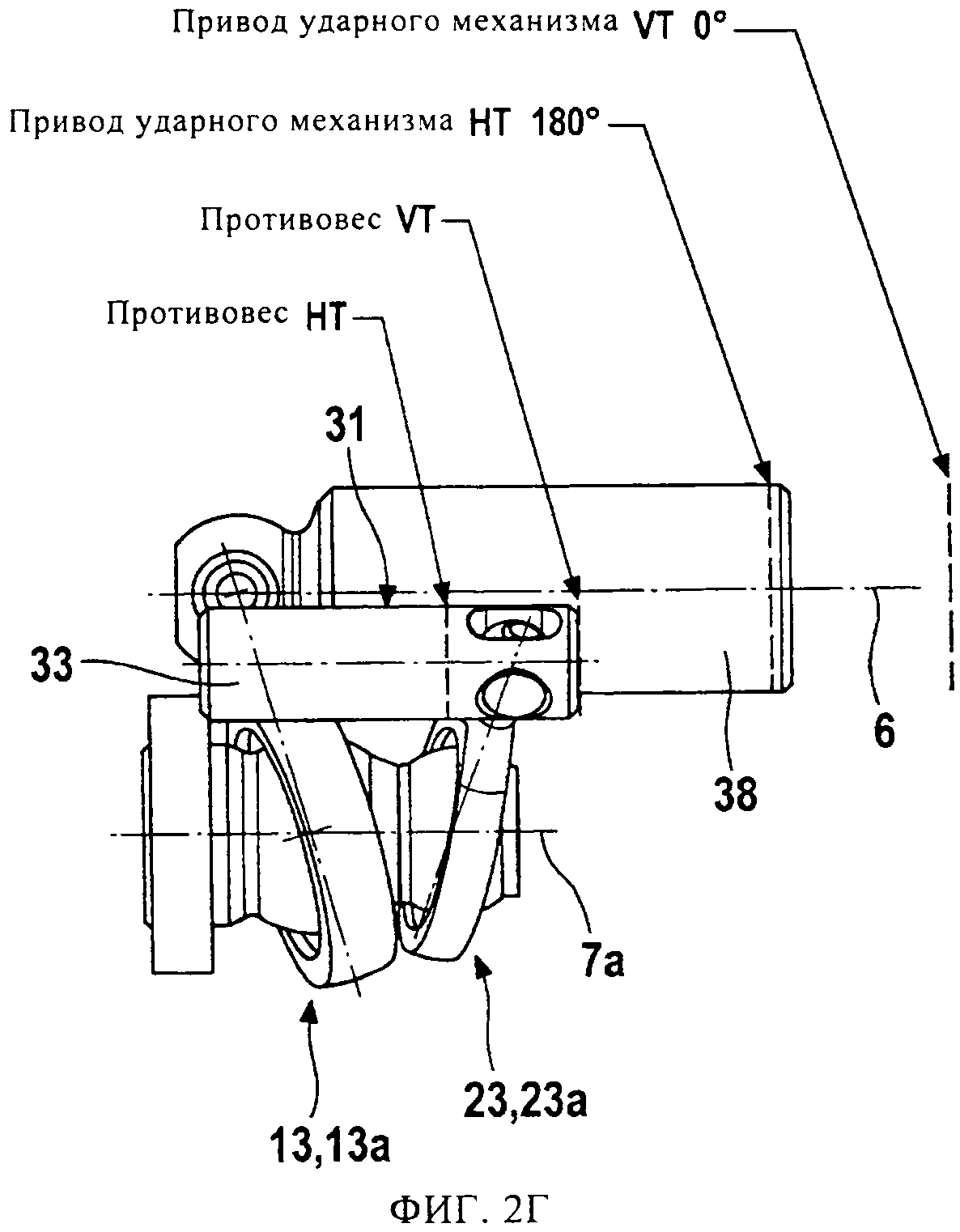

на фиг.2а-2г - изображения различных фаз движения колебательного устройства, показанного на фиг.1а,

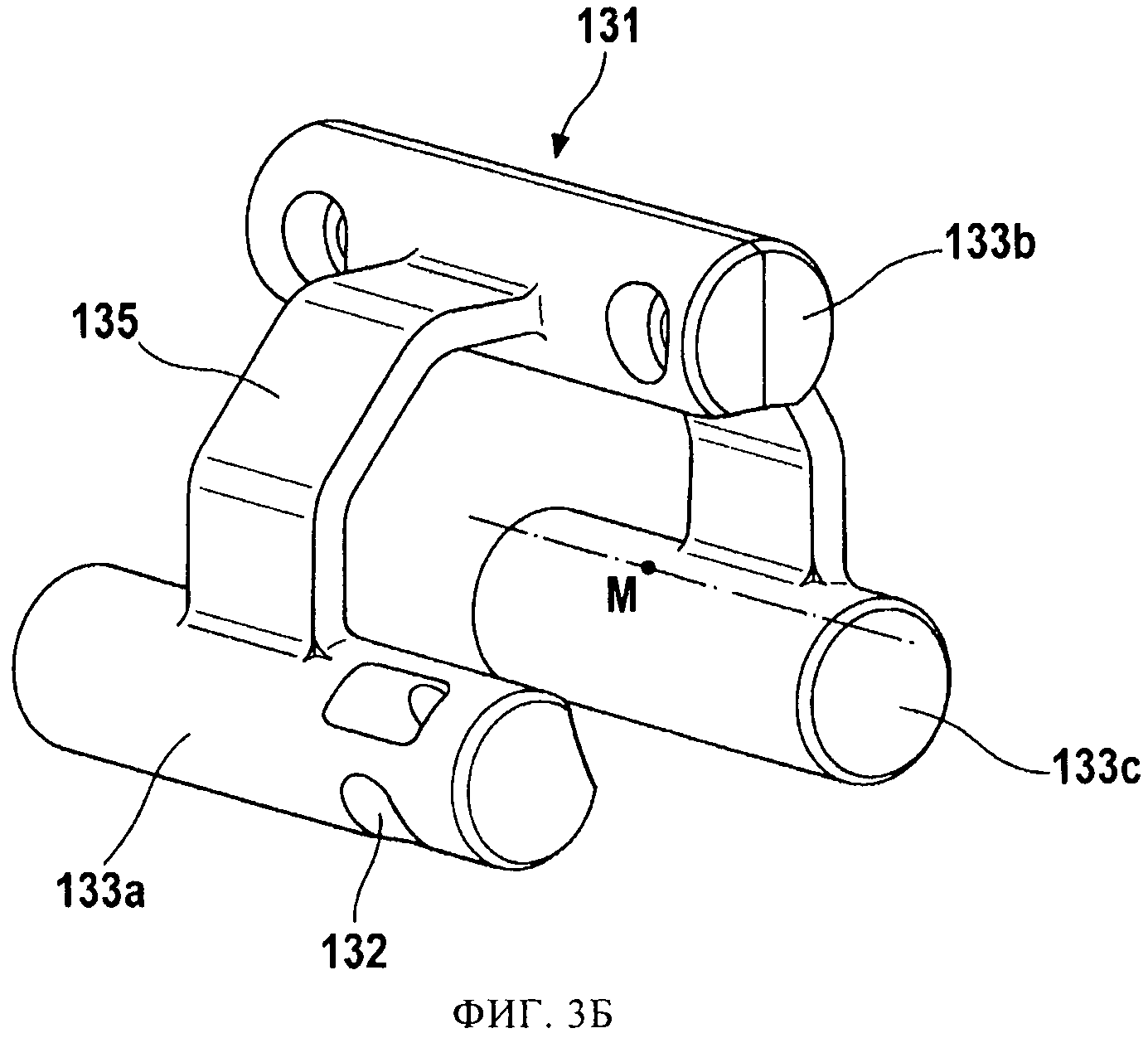

на фиг.3а и 3б - перспективные изображения альтернативного динамического виброгасителя в качестве второго примера осуществления изобретения,

на фиг.4а - перспективное схематическое изображение третьего примера осуществления изобретения,

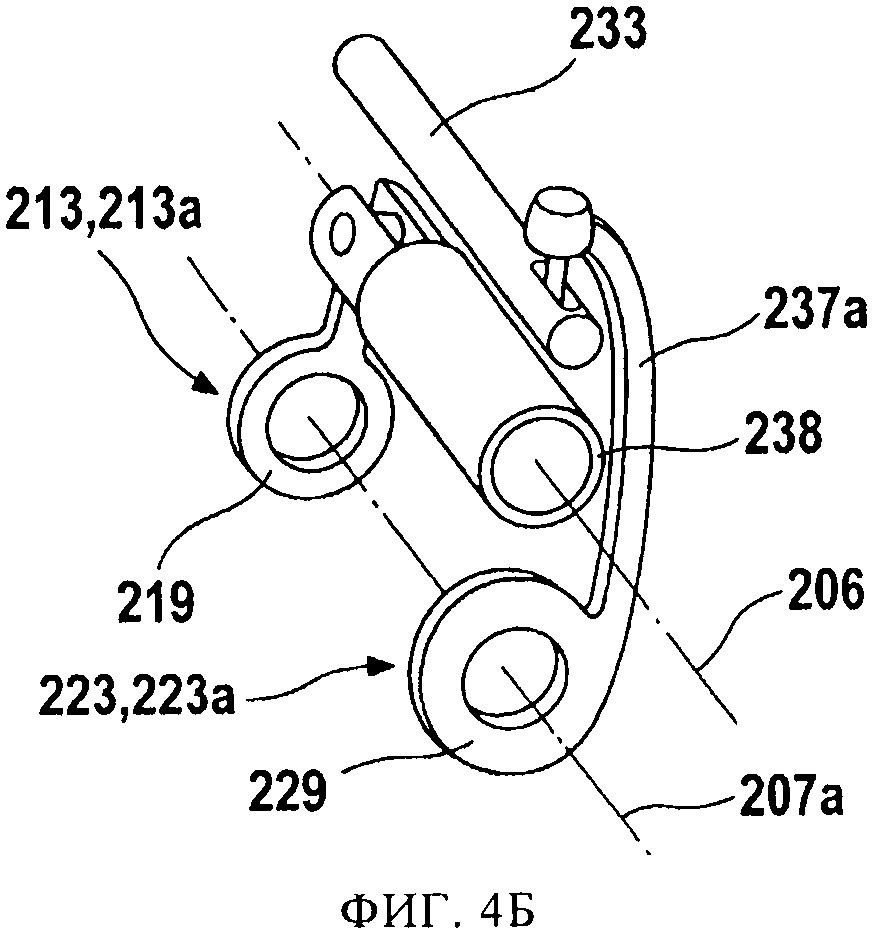

на фиг.4б - перспективное схематическое изображение четвертого примера осуществления изобретения,

на фиг.4в - перспективное схематическое изображение пятого примера осуществления изобретения,

на фиг.4г - перспективное схематическое изображение шестого примера осуществления изобретения,

на фиг.5а - схематическое изображение (вид сбоку) седьмого примера осуществления изобретения,

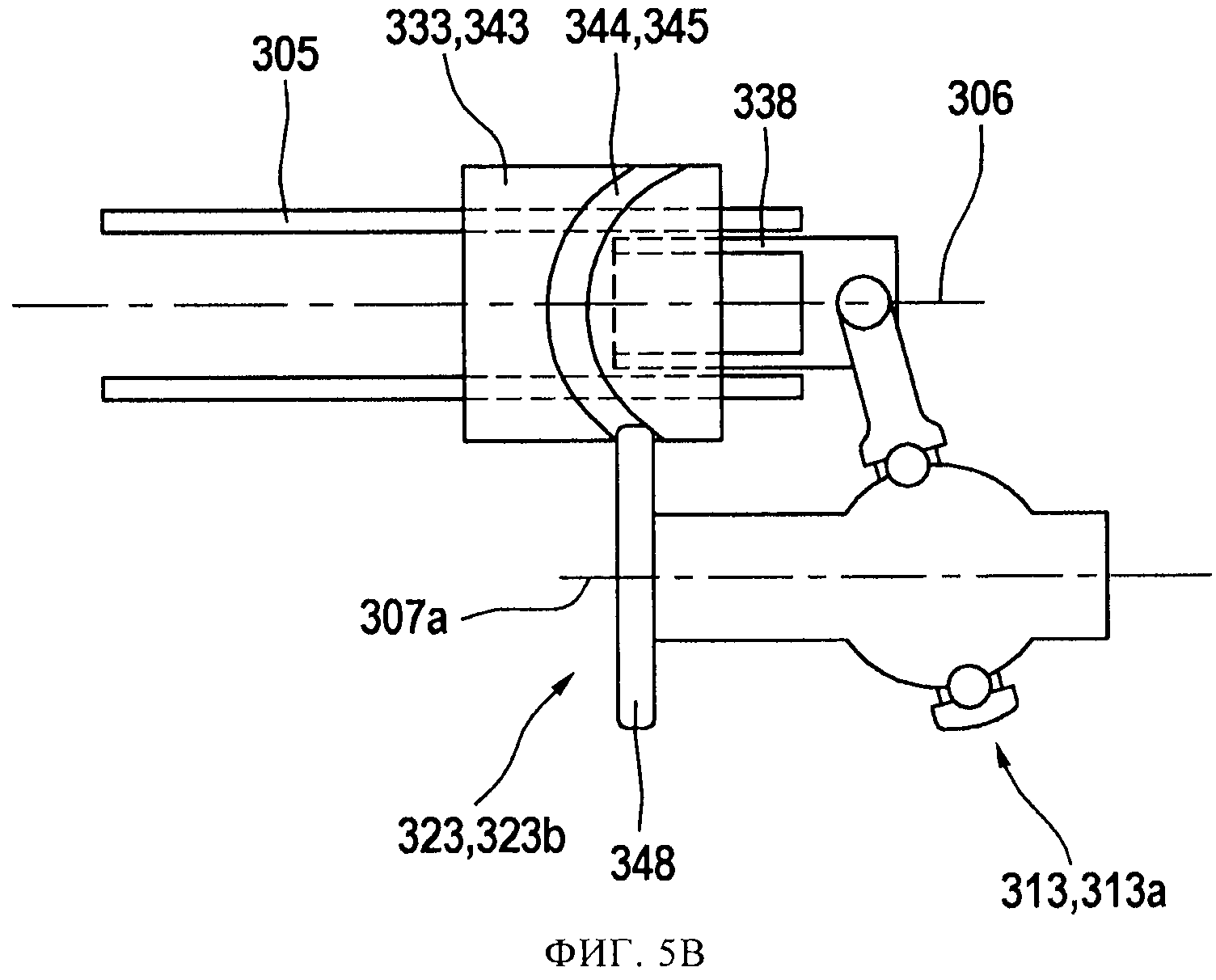

на фиг.5б - схематическое изображение (вид сбоку) варианта осуществления изобретения, альтернативного показанному в примере на фиг.5а,

на фиг.5в - схематическое изображение (вид сбоку) еще одного варианта осуществления изобретения, альтернативного показанному в примере на фиг.5а,

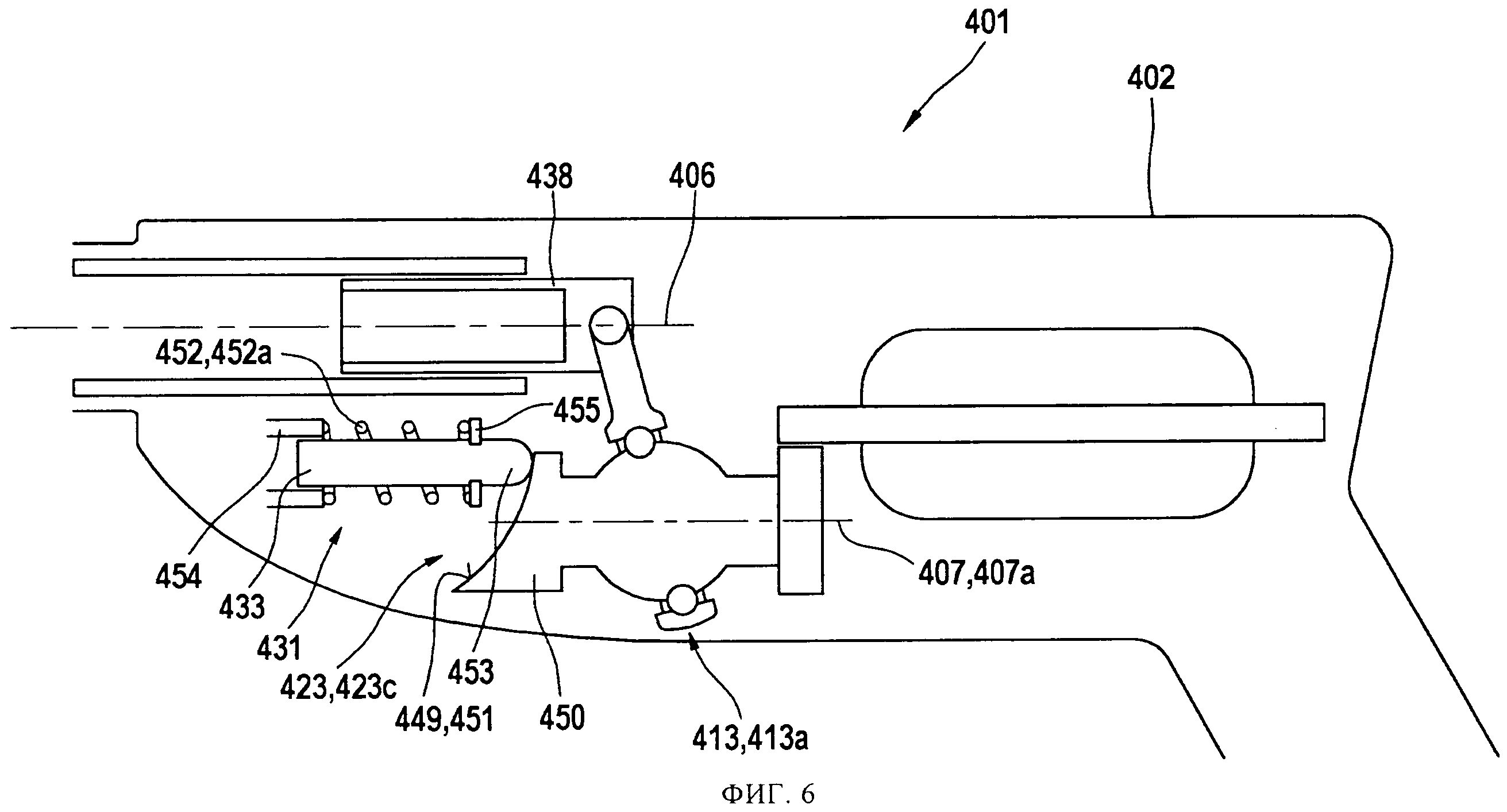

на фиг.6 - схематическое изображение (вид сбоку) десятого примера осуществления изобретения,

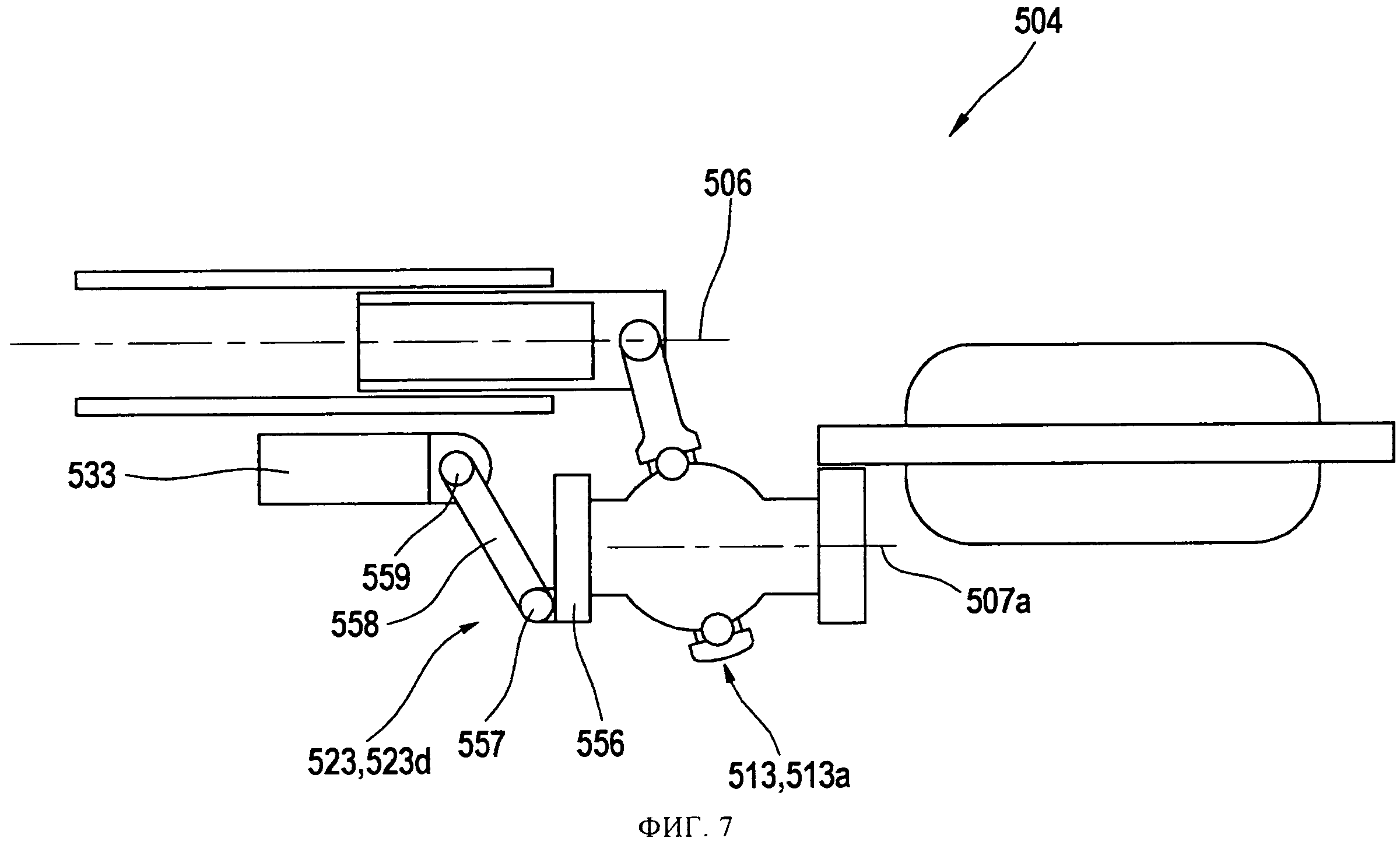

на фиг.7 - схематическое изображение (вид сбоку) одиннадцатого примера осуществления изобретения,

на фиг.8а - схематическое изображение (вид сбоку) двенадцатого примера осуществления изобретения,

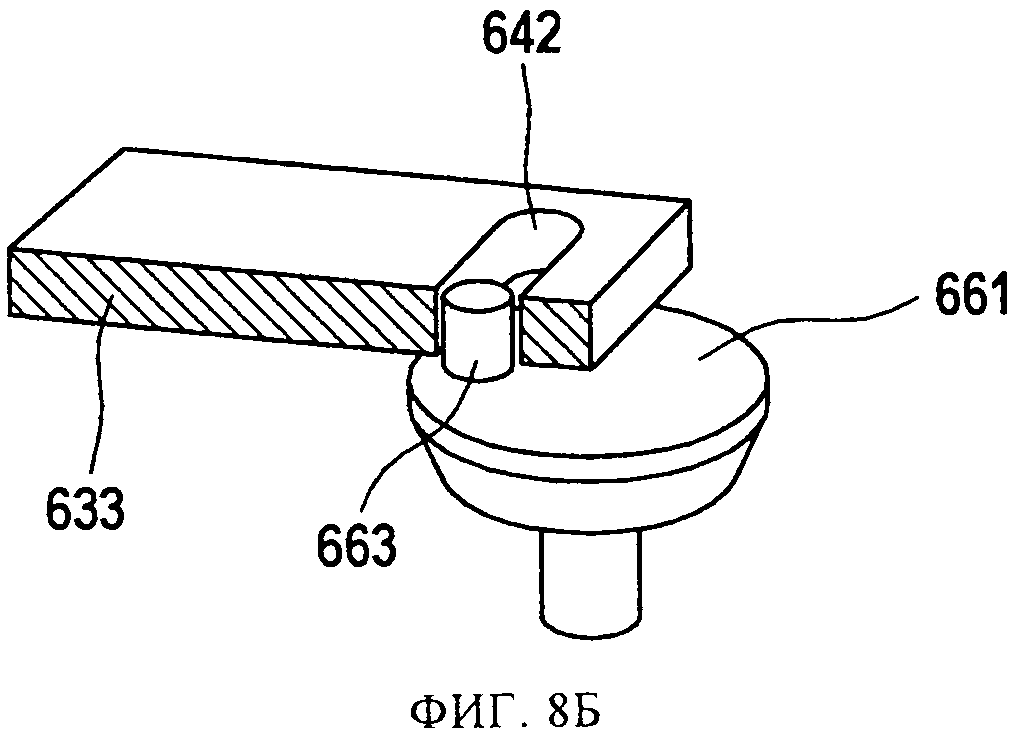

на фиг.8б - схематическое изображение (вид сбоку) тринадцатого примера осуществления изобретения,

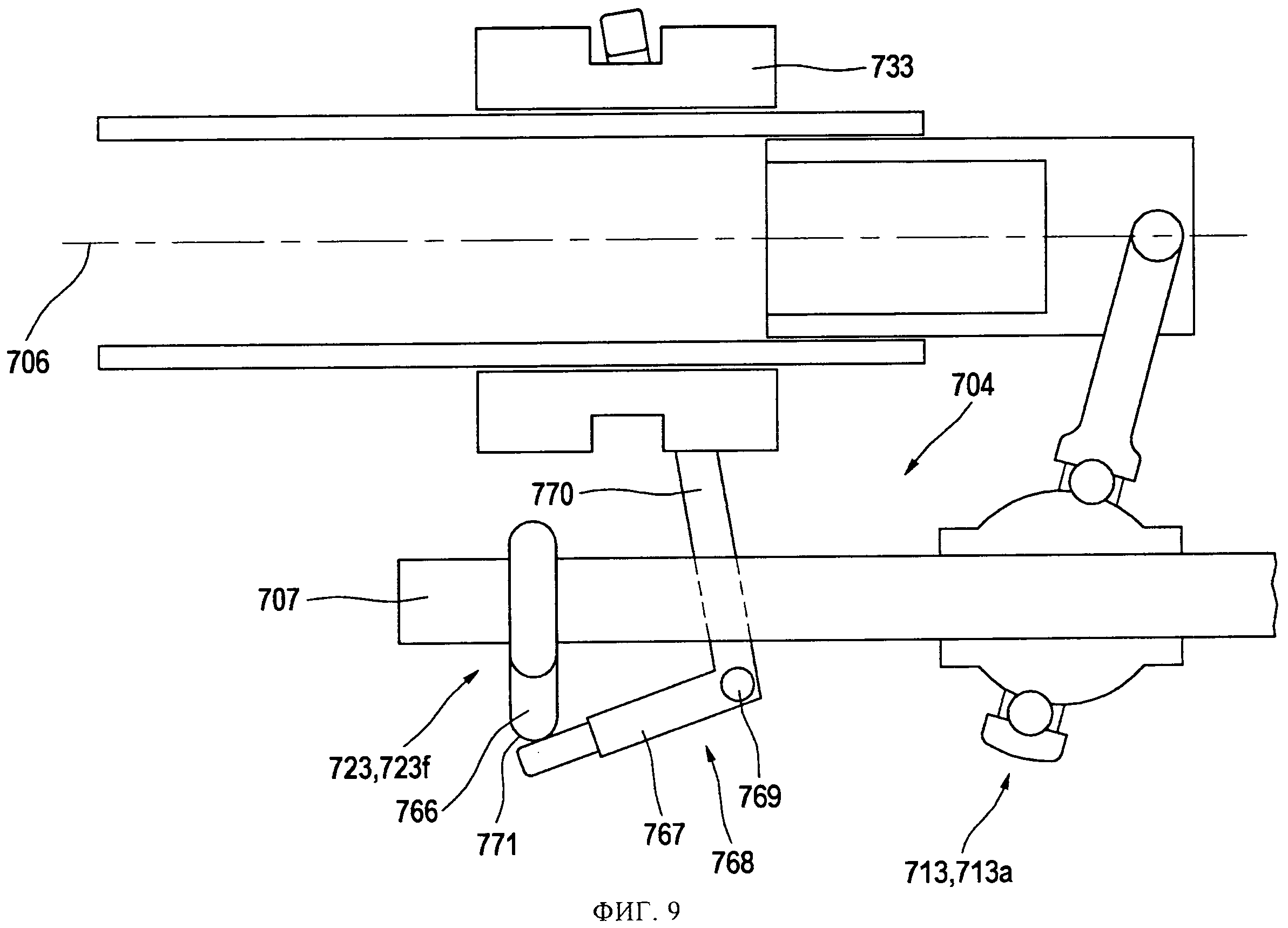

на фиг.9 - схематическое изображение (вид сбоку) четырнадцатого примера осуществления изобретения,

на фиг.10а - схематическое изображение (вид сбоку) другого усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.1а, в качестве пятнадцатого примера осуществления,

на фиг.10б - схематическое изображение (вид сбоку) еще одного усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.1а, в качестве шестнадцатого примера осуществления,

на фиг.11а - схематическое изображение (вид сбоку) другого усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.5а, в качестве семнадцатого примера осуществления,

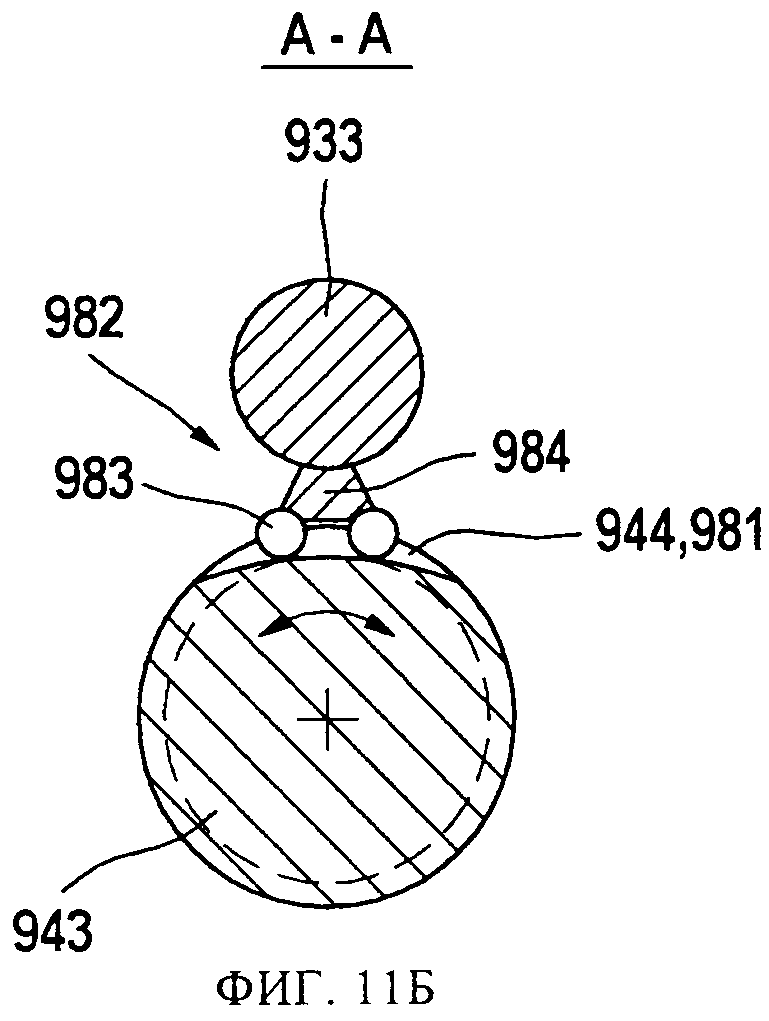

на фиг.11б - вид примера осуществления согласно фиг.11а в разрезе вдоль линии A-A,

на фиг.11в - схематическое изображение фазового соотношения движений колебательных элементов согласно примеру осуществления, показанному на фиг.11а.

Осуществление изобретения

На фиг.1а показан вид сбоку участка перфоратора 1 в качестве примера предлагаемой в изобретении ручной машины. Перфоратор 1 включает не показанный на чертеже корпус 2, содержащий в себе не показанный на чертеже приводной двигатель, а также трансмиссию 3. Трансмиссия 3 установлена в промежуточном фланце 21, посредством которого она соединяется с участком корпуса 2, несущим приводной двигатель. Трансмиссия 3 включает в себя приводной механизм 4, посредством которого ствол 5 может соединяться с приводным двигателем, чем обеспечивается его вращение. Ствол 5 находится в составе трансмиссии 3 и установлен в промежуточном фланце 21 с возможностью вращения. При этом ствол 5 проходит от промежуточного фланца 21 вдоль оси 6 машины. С помощью приводного механизма 4 крутящий момент, создаваемый приводным двигателем, передается на ствол 5. Применительно к приводному механизму 4 речь здесь также может идти о вращательном приводе ствола 5.

Для реализации вращательного привода ствола 5 приводной механизм 4 содержит промежуточный вал 7, расположенный параллельно оси 6 машины в составе трансмиссии 3 и в корпусе 2 под стволом 5. Вращение промежуточного вала 6 не передается на корпус 2 благодаря наличию нескольких подшипников 8. На обращенном от приводного двигателя участке 9 промежуточного вала 7 расположено ведомое колесо 10, выполненное как цилиндрическое зубчатое колесо 10а и соединенное с промежуточным валом 7 с фиксацией от проворачивания. На стволе 5 установлено ведущее цилиндрическое зубчатое колесо 11, находящееся в зацеплении с ведомым цилиндрическим зубчатым колесом 10а. Ведущее цилиндрическое зубчатое колесо 11 функционально связано со стволом 5 через предохранительную муфту 12. Значение крутящего момента, прикладываемого к ведущему колесу 11, меньше граничного значения, определяемого предохранительной муфтой 12, поэтому ведущее колесо 11 связано со стволом 5 с фиксацией от проворачивания. Благодаря этому крутящий момент, приложенный к ведущему колесу 11, передается на ствол 5.

На одном конце ствола 5 предусмотрен патрон (держатель, зажим) 5а, куда может быть вставлен не показанный на чертеже рабочий инструмент. При этом патрон 5а соединен со стволом 5 с фиксацией от проворачивания. Благодаря этому патрон 5а передает рабочему инструменту крутящий момент, действующий на ствол.

В типичных перфораторах, известных, например, из DE 19851888 C1 или DE 102007061716 A1, патрон 5а обеспечивает, кроме того, ограниченную осевую подвижность рабочего инструмента вдоль оси инструмента или ударного движения, определяемой продольной протяженностью рабочего инструмента. Как правило, ось инструмента или ударного движения располагается на одной линии с осью 6 машины, так что в дальнейшем термины "ось 6 ударного движения" и "ось 6 машины" используются как синонимы.

Наряду с вращательным приводом ствола, с помощью приводного механизма 4 может осуществляться привод не показанного на чертеже подробно компрессионно-вакуумного ударного механизма, известного, например, из DE 19851888 C1 или DE 102007061716 A1. В подобных компрессионно-вакуумных ударных механизмах расположенный в стволе 5 с возможностью осевого перемещения поршень приводится в колебательное осевое движение, так что возникает модуляция давления в воздушной пружине (подушке), находящейся между обращенной к внутренней части ствола 5 торцевой поверхностью поршня и обращенной к последней торцевой поверхностью бойка, также расположенного в стволе 5 с возможностью осевого перемещения. В результате боек ускоряется вдоль оси 6 ударного движения.

При перемещении поршня в направлении патрона боек ускоряется до тех пор, пока не достигнет концевого участка рабочего инструмента. При этом импульс бойка передается рабочему инструменту как ударный импульс.

Соответствующий настоящему изобретению приводной механизм 4, представленный на фиг.1а, содержит первое колебательное устройство 13, выполненное в виде качающегося привода 13а. При этом качающийся привод 13а расположен, вместе с первой приводной втулкой 14, на промежуточном валу 7 в той его части 15, которая обращена к приводному двигателю. В предпочтительном варианте приводная втулка здесь соединена с промежуточным валом 7 с фиксацией от проворачивания. На приводной втулке 14 предусмотрена не показанная на чертеже первая беговая дорожка 16. Беговая дорожка 16 выполнена кругообразной и проходит в плоскости ударного движения, охватывающей ось 6 ударного движения и промежуточный вал 7, с наклоном под углом W1, значение которого больше нуля и меньше 180°, а в предпочтительном варианте находится, в частности, между 45° и 135°. На этой первой беговой дорожке 16 расположен не обозначенный на чертеже качающийся подшипник 17, который в предпочтительном варианте выполнен как шарикоподшипник. Качающийся подшипник 17 содержит по меньшей мере один, а в предпочтительном варианте два или более опорных элемента 18, которые в предпочтительном варианте выполнены в виде шариков. Наилучшим образом беговая дорожка 16 и качающийся подшипник 17 представлены на фиг.1в. Вокруг качающегося подшипника 17 расположен качающийся диск 19, охватывающий опорные элементы 18 качающегося подшипника 17. На качающемся диске 19 расположен не обозначенный на чертеже рычаг 20, в предпочтительном варианте выполненный с диском за одно целое. Рычаг 20 простирается от промежуточного вала 7 в направлении оси 6 ударного движения. Его передний конец, не обозначенный на чертеже, установлен в опоре вращения, предусмотренной на заднем конце поршня компрессионно-вакуумного ударного механизма.

В результате вращательного движения промежуточного вала 7 приводная втулка 14 с предусмотренной на ней беговой дорожкой 16 приводится во вращение. Качающийся подшипник 17 со своими подшипниковыми элементами 18 принудительно проводится по беговой дорожке 16, в результате чего качающийся диск 19 хотя и отделяется от промежуточного вала 7 в смысле вращения, все же принудительно приводится в качательное движение. Это качательное движение имеет своим следствием колебательное осевое движение рычага 20 в направлении оси 6 ударного движения. При этом рычаг 20 действует в качестве первого колебательного элемента 20а первого колебательного устройства 13. Колебательное осевое движение рычага 20 передается на поршень компрессионно-вакуумного ударного механизма через опору вращения.

Приводной механизм 4 (фиг.1а), соответствующий настоящему изобретению, содержит также второе колебательное устройство 23, которое в предлагаемом примере осуществления выполнено в виде второго качающегося привода 23а. Наилучшим образом второй качающийся привод 23а показан на фиг.1в. Здесь второй качающийся привод 23а установлен на промежуточном валу 7 на торцевой стороне первого качающегося привода 13а, обращенной к приводному двигателю. По конструкции и принципу действия второй качающийся привод 23а схож с уже описанным первым качающимся приводом 13а. В частности, второй качающийся привод 23а содержит вторую приводную втулку 24 со второй беговой дорожкой 26, причем в предпочтительном варианте вторая приводная втулка 24 связана с промежуточным валом 7 с фиксацией от проворачивания. Кроме того, предусмотрен второй качающийся подшипник 27 с подшипниковыми элементами 28, который проводится вдоль второй беговой дорожки 26, будучи окруженным вторым качающимся диском 29. На качающемся диске 29 находится второй рычаг (палец) 30. Вторая беговая дорожка 26 проходит в плоскости ударного движения, охватывающей ось 6 ударного движения и промежуточный вал 7, с наклоном под углом W2, значение которого больше нуля и меньше 180°, а в предпочтительном варианте находится, в частности, между 45° и 135°. Как показано на фиг.1б, второй рычаг 30 вывернут, относительно первого рычага 20, из плоскости ударного движения на угол поворота WV в окружном направлении промежуточного вала 7. Посредством выбора угла поворота WV осуществляется согласование второго качающегося привода 23а с конструктивными граничными условиями корпуса 2 машины. Кроме того, наличие угла поворота WV позволяет избежать возможного столкновения первого рычага 20 со вторым рычагом 30 при работе приводного механизма 4 даже при большой величине хода рычагов 20, 30.

Конец рычага, направленный от качающегося диска 29, входит в динамический виброгаситель 31. Для установки рычага 30 с малыми потерями на трение динамический виброгаситель 31 может содержать опору вращения 32, показанную на фиг.1в. В представленном здесь варианте осуществления динамический виброгаситель 31 выполнен по существу в виде груза 33. Груз 33 представляет собой тело цилиндрической формы. В первом примере осуществления динамический виброгаситель 31 установлен с возможностью осевого перемещения сбоку у втулкообразного участка 22 промежуточного фланца 21. Для этого на втулкообразном участке 22 предусмотрен паз 36, в который входит цилиндрический груз 33. Динамический виброгаситель 31 охватывается направляющим элементом 34, как показано на фиг.1б. В предлагаемом примере направляющий элемент 34 разъемным образом закреплен на втулкообразном участке 22 с помощью резьбовых соединений. Специалистам известны и другие возможности крепления, например зажимные, стопорные, клепаные, паяные или сварные соединения, которые могут оказаться здесь предпочтительными. Кроме того, направляющий элемент может быть также установлен, например, на окружающем корпусе 2 машины. Посредством направляющего элемента 34 и паза 36 динамический виброгаситель 31 направляется по прямолинейной траектории, в частности параллельно оси 6 ударного движения. Может, однако, оказаться предпочтительным направить динамический виброгаситель 31 по пути другой формы, в частности, вдоль дуги окружности или по другому непрямолинейному пути, например параболическому, эллиптическому либо гиперболическому. Для специалиста не составит сложности выбор наиболее подходящей формы траектории в каждом случае применения.

В предлагаемом примере первая приводная втулка 14 и вторая приводная втулка 24 соединены друг с другом с фиксацией от проворачивания. При этом угловое положение первой беговой дорожки 16 и второй беговой дорожки 26 друг относительно друга устанавливается заданием угла WO ориентации в окружном направлении промежуточного вала 7. В предлагаемом предпочтительном варианте выполнения предлагаемой в изобретении ручной машины угол WO ориентации равен углу поворота WV второго рычага 20. Это видно, кроме прочего, на фиг.1б. Из относительного положения и углов W1 и W2 первого и второго рычагов 20, 30 определяется фазовый сдвиг Δ между колебательными осевыми движениями обоих рычагов 20, 30.

Получение соединения с фиксацией от проворачивания обеспечивается различными способами.

Для реализации соединения с геометрическим замыканием можно предусмотреть на конце первой приводной втулки 14, обращенном ко второй приводной втулке 24, фиксирующие элементы, например торцевые зубья, зубья на внешней боковой поверхности и тому подобные конфигурации. Вторая приводная втулка 24, напротив, снабжается соответствующими ответными элементами, в зацепление с которыми вводятся фиксирующие элементы при монтаже приводного механизма 4 для получения соединения с геометрическим замыканием.

Соединение с силовым замыканием может быть реализовано, например, посредством посадки с натягом между первой приводной втулкой 14 и второй приводной втулкой 24. Наряду с таким простым соединением с силовым замыканием могут использоваться, в зависимости от обстоятельств, и более сложные соединения, включающие, например, дополнительный соединительный элемент, например соединительную втулку.

Наряду с соединениями с геометрическим и/или силовым замыканием специалистам известны и другие способы соединений (например, склеивание, пайка или сварка), которые могут оказаться предпочтительными в зависимости от обстоятельств.

В одном из предпочтительных и особенно экономичных вариантов осуществления первая и вторая приводные втулки могут быть также изготовлены за одно целое. Для этого можно, в частности, использовать методы спекания или литья металлов под давлением.

Кроме того, может также оказаться предпочтительным выполнить зафиксированное от проворачивания соединение разъемным, в частности, разъемным в осевом направлении. Возможные варианты осуществления представлены и описаны на фиг.10а и 10б, которые здесь упоминаются в качестве ссылки.

При существующих в процессе работы перфоратора 1 колебательных осевых движениях поршня и/или бойка и/или рабочего инструмента изменение характера этих движений поршня и/или бойка и/или рабочего инструмента приводит к возникновению сил инерции, обусловленных их массой. Эти силы инерции также можно назвать массовыми силами. В частности, изменение характера движения поршня частично приводит к возникновению очень значительных сил инерции. Наряду с кинематическими характеристиками процесса движения, например мгновенным ускорением, силы инерции зависят, в частности, от массы поршня и, следовательно, от его геометрии и используемого материала.

Силы инерции действуют непосредственно на поршень, боек и ствол, возбуждая их колебания. В частности, при синусоидальной форме осевого движения поршня ускорение в мертвых точках является относительно высоким, так что силам инерции соответствует импульсная временная характеристика, и они возбуждают особенно сильные колебания. Вследствие своей непосредственной связи с процессом движения поршня эта временная характеристика синхронизирована с текущим режимом движения поршня.

Для уменьшения сил инерции в описанном выше компрессионно-вакуумном ударном механизме в предпочтительном варианте осуществляется установка динамического виброгасителя 31 в противофазе с колебательным осевым движением поршня. В случае действия только сил инерции между колебательным осевым движением поршня и колебательным осевым движением динамического виброгасителя 31 сохраняется благоприятный фазовый сдвиг Δ, равный 180°. Наряду с массой груза 33, ход динамического виброгасителя 31 при колебательном осевом движении представляет собой параметр для определения эффективности действия динамического виброгасителя 31 по уменьшению сил инерции в соответствующем компрессионно-вакуумном ударном механизме.

Как уже упоминалось выше, колебания в компрессионно-вакуумных ударных механизмах возбуждаются все же не только силами инерции. Напротив, значительный вклад в возбуждение колебаний могут внести так называемые силы давления воздуха. В частности, с ростом ударной мощности перфоратора и одновременным уменьшением массы подвижных частей, например поршня, силы давления воздуха приобретают преобладающее значение при возбуждении колебаний. Как уже описывалось выше, вследствие гидроаэромеханических эффектов для сил давления воздуха имеет место фазовый сдвиг относительно колебательного осевого движения поршня, обычно расположенный в диапазоне между 260° и 300° за передней мертвой точкой VT колебательного осевого движения поршня. С помощью динамического виброгасителя 31, соответствующего настоящему изобретению, можно простым образом выбрать и установить оптимальный фазовый сдвиг Δ между колебательными осевыми движениями поршня и динамического виброгасителя 31. В реальных компрессионно-вакуумных ударных механизмах учитывают коррекцию фазового сдвига Δ для временной характеристики эффективных сил, возбуждающих колебания и складывающихся из сил инерции и сил давления воздуха. В предпочтительном варианте фазовый сдвиг Δ находится между 190° и 260°. В особенно предпочтительном варианте осуществления фазовый сдвиг Δ находится между 200° и 240°.

На фиг.2а-2г показан примерный процесс колебательных осевых движений поршня 38 и динамического виброгасителя 31 и, тем самым, первого рычага 20 и второго рычага 30 для одного случая. На чертежах здесь представлены различные фазы движения. На фиг.2а поршень 38 находится в своей передней мертвой точке, обозначенной как "Привод ударного механизма VT 0°". К этому моменту динамический виброгаситель 31 находится в некотором положении перед своей задней мертвой точкой, обозначенной как "Противовес НТ". На фиг.2б поршень 38 находится на пути к своей задней мертвой точке (обозначение "Привод ударного механизма НТ 180°"), тогда как динамический виброгаситель 31 как раз достиг своей задней мертвой точки. На фиг.2в поршень 38 достиг своей задней мертвой точки, тогда как динамический виброгаситель 31 еще только направляется к своей передней мертвой точке (обозначение "Противовес VT"). Как показано на фиг.2г, динамический виброгаситель 31 достигает своей передней мертвой точки и меняет направление движения на противоположное лишь тогда, когда поршень 38 уже движется в направлении передней мертвой точки.

Масса и ход динамического виброгасителя 31 и фазовый сдвиг Δ представляют здесь собой параметры оптимизации, зависящие от соответствующего компрессионно-вакуумного ударного механизма и определяющиеся расчетным и/или экспериментальным путем.

В одном из предпочтительных усовершенствованных вариантов осуществления изобретения на втором качающемся диске 29 второго качающегося привода 23а предусмотрен дополнительный, не показанный на чертеже поворотный элемент. Этот дополнительный поворотный элемент в предпочтительном варианте расположен под углом WA в окружном направлении ко второму рычагу 30 на качающемся диске 29 и в предпочтительном варианте выполнен с ним за одно целое. Посредством этого поворотного элемента в предпочтительном варианте осуществляется, в частности, привод второго динамического виброгасителя.

На фиг.3а и 3б показано перспективное изображение усовершенствованной модификации описанного выше варианта выполнения предлагаемой в изобретении ручной машины в качестве второго примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этих чертежах увеличены на 100.

На фиг.3а показан динамический виброгаситель 131, содержащий три груза 133а, 133b, 133c, связанные дугообразным соединительным элементом 135. В представленном здесь варианте осуществления динамический виброгаситель 131 состоит из двух преимущественно зеркально-симметричных полуэлементов, чем обеспечивается простота монтажа. В ходе монтажа эти полуэлементы привинчиваются друг к другу. Аналогично первому примеру осуществления, в грузе 133а предусмотрена опора вращения 132, в которой устанавливается второй рычаг 130 второго качающегося привода 123. Динамический виброгаситель 131 расположен около втулкообразного участка 122 промежуточного фланца 121 и опирается на него с возможностью осевого перемещения. Для этого во втулкообразном участке 122 имеются пазы 136а, 136b, 136c, в которые входят цилиндрические грузы 133а, 133b, 133с. Аналогично первому примеру осуществления изобретения, динамический виброгаситель 131 удерживается у втулкообразного участка 122 и направляется к последнему посредством направляющего элемента 134. Массы и расположение грузов 133а, 133b, 133c во втором примере осуществления выбраны таким образом, чтобы центр тяжести динамического виброгасителя 131 находился в точке М, занимающей центральное положение.

Этот центр тяжести М располагается таким образом, чтобы он лежал практически на оси 106 ударного движения. При колебательном осевом движении динамического виброгасителя 131 центр тяжести М описывает траекторию, в основном параллельную оси 106 ударного движения, а в предпочтительном варианте лежащую с последней на одной прямой.

Благодаря такой траектории центра тяжести динамического виброгасителя 131 последний может особенно успешно противодействовать эффективным силам, возбуждающим колебания, поскольку эти эффективные силы воздействуют непосредственно на компоненты перфоратора 101 (например, на поршень компрессионно-вакуумного ударного механизма), расположенные - известным образом и преимущественно цилиндрически-симметрично, - вокруг оси 6 ударного движения, так что траектории их центров тяжести также проходят параллельно оси 6 ударного движения и даже расположены с ней преимущественным образом на одной прямой.

Наряду с описанным здесь трехэлементным исполнением динамического виброгасителя 131, специалистам известны другие исполнения динамических виброгасителей, обеспечивающие преимущественное расположение траектории центра тяжести динамического виброгасителя на одной прямой с осью 6 ударного движения. В частности, форма и количество связанных друг с другом грузов 133а, 133b, 133c могут отличаться от показанного здесь исполнения. Предпочтительную модификацию может представлять и исполнение динамического виброгасителя 131 в виде втулкообразной конструктивной детали. Кроме того, показанный здесь динамический виброгаситель 131 может быть модифицирован посредством разделения на модифицированные полуэлементы или другие компоненты и/или их взаимного соединения.

На фиг.4а показано перспективное схематическое изображение третьего примера выполнения приводного механизма 204, соответствующего настоящему изобретению. Номера позиций одинаковых или функционально эквивалентных элементов на этих чертежах увеличены на 100. Из приводного механизма 204 на фиг.4а представлены лишь первое и второе колебательные устройства 213, 223, расположенные на обращенном к приводному двигателю участке 215 промежуточного вала 207, причем приводной вал 207 представлен только своей осью 207а. В данном примере осуществления колебательные устройства выполнены в виде первого качающегося привода 213а и второй качающийся привод 223а. При этом конструкция первого качающегося привода 213а известна из предшествующих примеров осуществления, так что ее описание можно опустить.

Третий пример осуществления отличается от предшествующих модификацией второго качающегося привода 223а. На втором качающемся диске 229 предусмотрены два приводных рычага 237а, 237b. Эти приводные рычаги 237а, 237b связаны с качающимся диском 229 сбоку в окружном направлении, а в предпочтительном варианте выполнены с ним за одно целое. Приводные рычаги 237а, 237b дугообразным образом окружают связанный с первым рычагом 220 поршень 238 компрессионно-вакуумного ударного механизма. В показанном варианте осуществления приводные рычаги 237а, 237b выполнены зеркально-симметричными относительно плоскости ударного движения, в которой лежат ось 206 ударного движения и ось 207а промежуточного вала. Возможен, однако, предпочтительный вариант с отклонением от этой симметрии. На своем обращенном от качающегося диска 229 конце приводные рычаги 237а, 237b связаны с головкой 240, несущей приводной элемент 239 и в предпочтительном варианте выполненной с ним за одно целое. Приводной элемент 239 взаимодействует с динамическим виброгасителем 231. В частности, приводной элемент 239 может быть установлен, аналогично уже известному рычагу 30, 130, в опоре вращения 232, предусмотренной на грузе 233. При такой конфигурации колебательное осевое движение динамического виброгасителя 231 происходит в плоскости ударного движения и не требуется проворачивание второго качающегося привода 223 при его ходе относительно плоскости ударного движения. Это упрощает наладку и может обеспечить преимущество применительно к конструктивному объему. В отличие от двух первых примеров осуществления, в случае третьего примера осуществления фазовый сдвиг Δ между создаваемым первым рычагом 220 колебательным осевым движением поршня 238 и колебательным осевым движением динамического виброгасителя 231 определяется исключительно разностью углов W1 и W2. По принципу действия третий пример осуществления соответствует первому примеру, описание которого приведено выше.

На фиг.4б показан модифицированный вариант третьего примера осуществления, представленного на фиг.4а, в качестве четвертого примера осуществления настоящего изобретения. Данное изображение аналогично изображению на фиг.4а. Здесь будут рассмотрены только отличия, поскольку основы конструкции и принцип действия в данном случае соответствуют третьему примеру осуществления.

В отличие от исполнения в третьем примере осуществления, второй качающийся диск 229 второго качающегося привода 223а содержит приводной рычаг 237а только на одной стороне. Приводной рычаг 237а имеет здесь дугообразную форму. На его обращенном от качающегося диска 229 конце расположена головка 240, несущая приводной элемент 239. В этом варианте осуществления динамический виброгаситель 231 также расположен над поршнем 238. По своему принципу действия четвертый пример осуществления соответствует первому примеру, описание которого приведено выше.

На фиг.4в представлена, в качестве пятого примера осуществления изобретения, комбинация второго (фиг.3а) и третьего (фиг.4а) примеров осуществления. Данное изображение аналогично изображению на фиг.4а. Здесь будут рассмотрены только отличия, поскольку основы конструкции и принцип действия в данном случае соответствуют третьему примеру осуществления.

В отличие от исполнения в третьем примере осуществления, динамический виброгаситель 231 в пятом примере осуществления похож по своей конструкции на известный динамический виброгаситель 131 из второго примера осуществления изобретения. Опора вращения 232 в случае динамического виброгасителя 231 предусмотрена в среднем грузе 233b, поскольку последний расположен, аналогично динамическому виброгасителю 231 в третьем и четвертом примерах осуществления, в плоскости ударного движения под головкой 240. Благодаря трехэлементному исполнению динамического виброгасителя его центр тяжести М находится в центральном положении между грузами 233а, 233b, 233c. Путем соответствующего выбора масс грузов обеспечивается преимущественное расположение на одной линии с осью ударного движения траектории центра тяжести динамического виброгасителя при его колебательном осевом движении.

Так же как и в случае второго примера осуществления, специалист может выбрать варианты исполнения динамического виброгасителя 231, отличающиеся от показанных здесь.

На фиг.4г показан модифицированный вариант третьего примера осуществления, представленного на фиг.4а, в качестве шестого примера осуществления настоящего изобретения. Данное изображение аналогично изображению на фиг.4а. Здесь будут рассмотрены только отличия, поскольку основы конструкции и принцип действия в данном случае соответствуют третьему примеру осуществления.

В шестом примере осуществления головка 240 обоих приводных рычагов 237а, 237b сама выполнена как груз 233. Таким образом, головка 240 действует как динамический виброгаситель 231. В результате создаваемого качающимся диском 229 качательного движения приводных рычагов 237а, 237b динамический виброгаситель совершает в данном случае качательное движение в плоскости ударного движения. Движение динамического виброгасителя происходит, в частности, по дугообразной траектории.

В качестве еще одной модификации, альтернативной или дополнительной для исполнения динамического виброгасителя 231 в шестом примере осуществления, на головке 240 может быть расположена направляющая цапфа 241, в частности, выполненная с ней за одно целое. В предпочтительном варианте эта направляющая цапфа 241 направлена от качающегося диска 229. Далее, возле направляющей цапфы 241 может быть расположен показанный на чертеже динамический виброгаситель 231, содержащий кулису 242. Направляющая цапфа 241 входит в эту кулису 242 и передает колебательное осевое движение головки 240 на динамический виброгаситель 231, несущий кулису 242. Примерное исполнение кулисы 242 представлено на фиг.8б.

Другие предпочтительные варианты осуществления соответствующего изобретению второго колебательного устройства 23 в форме второго качающегося привода 23а, 123а, 223а могут быть получены, кроме прочего, как комбинация отдельных элементов в описанных выше примерах осуществления, а также элементов качающихся приводов, известных специалистам.

В приведенных ниже примерах выполнения предлагаемой в изобретении ручной машины показаны варианты с альтернативными вторыми колебательными устройствами, которые могут быть в предпочтительном случае использованы в рамках настоящего изобретения.

На фиг.5а представлено схематическое изображение (вид сбоку) перфоратора 301 с приводным механизмом 304, соответствующим изобретению. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

Приводной механизм 304 содержит в качестве первого колебательного устройства 313 уже известный из предшествующего описания качающийся привод 313а, описание которого здесь можно опустить.

Второе колебательное устройство 323 для привода динамического виброгасителя 331 выполнено в виде кулачкового привода 323b. При этом второе колебательное устройство 323, 323b содержит кулачковый цилиндр 343, установленный на обращенном от приводного двигателя участке 309 промежуточного вала 307 и в предпочтительном варианте соединенный с последним с фиксацией от проворачивания. На наружной боковой поверхности кулачкового цилиндра 343 предусмотрена фигурная выемка 344. Эта фигурная выемка имеет варьирующуюся в окружном направлении кулачкового цилиндра 343 осевую конфигурацию 345. В частности, осевая конфигурация 345 может здесь быть задана круговой траекторией, имеющей относительно промежуточного вала наклон под углом W3. В зависимости от обстоятельств, здесь могут, однако, оказаться предпочтительными и другие, в частности, нелинейные конфигурации, например спиральные, синусоидальные и аналогичные им.

В представленном здесь варианте осуществления фигурная выемка 344 вырезана в наружной боковой поверхности кулачкового цилиндра 343 в виде шпоночной канавки. Вместе с тем, фигурная выемка 344 также может быть выполнена путем соответствующего формования. Для выполнения фигурной выемки 344 можно также покрыть или обмотать кулачковый цилиндр плоской оболочкой, несущей кулачковый профиль. Эта оболочка может быть, например, изготовлена путем штампования, а затем намотана на гильзу. Специалистам известны и другие способы.

Динамический виброгаситель 331 содержит направляющий элемент 346, например направляющий шарик 346а или направляющую цапфу 346b, расположенный на обращенной к кулачковому цилиндру стороне динамического виброгасителя. При этом направляющий элемент 346 находится в преимущественно постоянном радиальном положении относительно кулачкового цилиндра 343. Направляющий элемент 346 входит в фигурную выемку 344 и проводится по последней.

В процессе работы кулачковый цилиндр 343 приводится во вращение промежуточным валом 307. Вследствие этого направляющий элемент 346 отклоняется вдоль осевого профиля 345 фигурной выемки 344, так что можно говорить о возникновении колебательного осевого движения. Осевое движение направляющего элемента 346 обычно повторяется после совершения кулачковым цилиндром 343 полного оборота. Возможно, однако, исполнение фигурных выемок 344 с отклонением от этой зависимости. В частности, повторяющееся осевое движение может описываться кратным числом или целой частью числа оборотов кулачкового цилиндра 343. Пример этого приведен на фиг.12а-12в, которые здесь упоминаются в качестве ссылки.

Вследствие колебательного осевого движения направляющего элемента 346 в колебательное осевое движение приводится и динамический виброгаситель 331. Посредством соответствующего выбора угла W3 и/или осевого профиля 345 фигурной выемки 344 можно установить требуемый фазовый сдвиг Δ между первым рычагом 320 и направляющим элементом 346 в качестве колебательного элемента 330а второго колебательного устройства 323, 323b. Вследствие этого динамический виброгаситель 331 функционирует аналогично тому, как это происходит в ранее описанных примерах осуществления. Возможность выбора осевого профиля 345 фигурной выемки 344 в данном примере выполнения приводного механизма 304, соответствующего настоящему изобретению, обеспечивает дополнительную степень свободы для оптимального согласования колебательного осевого движения динамического виброгасителя с изменением во времени эффективных сил, возбуждающих колебания, что может быть полезным для дальнейшего уменьшения вибрации. В частности, с помощью выбора фигурной выемки 344 и осевого профиля 345 можно обеспечить движение динамического виброгасителя 331, характер которого отличается от маятникового движения с типичной синусоидальной формой.

На фиг.5б представлен усовершенствованный вариант осуществления изобретения, показанного в примере на фиг.5а, в качестве восьмого примера осуществления изобретения. В этом случае динамический виброгаситель 331 выполнен как втулкообразный груз 333. Динамический виброгаситель 331 по меньшей мере частично охватывает ствол 305 и установлен на нем с возможностью осевого перемещения. По окружности груза 333 располагается радиально смещенное наружу направляющее кольцо 347. Это направляющее кольцо 347 может быть выполнено как отдельная конструктивная деталь, например закладное кольцо, либо выполнено за одно целое с грузом 333. Кроме того, существует возможность использования вместо направляющего кольца 347 другого направляющего элемента 346, в частности, направляющей цапфы 346b, как это уже было описано выше применительно к фиг.5а.

Аналогично описанным выше примерам осуществления, на промежуточном валу 307 расположен кулачковый цилиндр 343, описанный выше применительно к фиг.5а. Направляющее кольцо 347 или направляющий элемент 346 входит на обращенной к промежуточному валу 307 стороне динамического виброгасителя в зацепление с фигурной выемкой 344 кулачкового цилиндра 343. Следуя осевому профилю 345 фигурной выемки 344, направляющее кольцо 347 или направляющий элемент 346 вовлекает динамический виброгаситель 331 при вращении промежуточного вала 307 в колебательное осевое движение. Следовательно, по принципу действия этот вариант осуществления аналогичен примеру, представленному на фиг.5а. Однако благодаря втулкообразному исполнению груза 333 в данном случае его центр тяжести описывает траекторию, лежащую преимущественно на одной прямой с осью 306 ударного движения.

На фиг.5в представлен модифицированный вариант приводного механизма 304, соответствующего настоящему изобретению и показанного на фиг.5б, в качестве девятого примера осуществления изобретения. В этом варианте осуществления фигурная выемка 344 предусмотрена на наружной боковой поверхности втулкообразного груза 333, расположенного с возможностью осевого перемещения на стволе 305. В принципе, исполнение фигурной выемки 344 в данном случае может варьироваться так же, как это описано для фиг.5а, поэтому во избежание повторов этот момент можно опустить. На обращенной от приводного двигателя части 309 промежуточного вала 307 расположен приводной диск 348, приводимый во вращение промежуточным валом 307. Приводной диск 348 входит в зацепление с фигурной выемкой 344 груза 333 и передает последнему вращательное движение. При вращении груз 333 следует осевому профилю 345 фигурной выемки 344, так что наряду с вращательным он совершает и колебательное (возвратно-поступательное) осевое движение. По принципу действия этот вариант осуществления соответствует примеру, представленному на фиг.5б, причем благодаря втулкообразному исполнению динамического виброгасителя 331 и в данном случае может быть реализована траектория движения его центра тяжести, лежащая преимущественно на одной прямой с осью 306 ударного движения.

На фиг.6 представлено схематическое изображение (вид сбоку) перфоратора 401 с приводным механизмом 404, соответствующим настоящему изобретению, в качестве десятого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

Приводной механизм 404 содержит в качестве первого колебательного устройства 413 качающийся привод 413а, уже известный из предшествующих примеров осуществления, так что его описание здесь можно опустить.

Второе колебательное устройство 423 для приведения в действие динамического виброгасителя 431 выполнено как привод с торцевым кулачковым профилем 423c. Привод с торцевым кулачковым профилем 423с содержит на торцевой стороне, перпендикулярной промежуточному валу 307 и ориентированной в направлении от приводного двигателя, кулачковый диск 450 с поверхностным профилем 449. Поэтому в данном случае можно также рассматривать и привод с плоским кулачковым профилем 423с. Поверхностный профиль 449 имеет, в частности, варьирующуюся в окружном направлении кулачкового диска 450 осевую конфигурацию 451.

Динамический виброгаситель 431 расположен в корпусе 402 машины в осевом направлении с ориентацией от приводного двигателя перед промежуточным валом 307, в частности, перед кулачковым диском 450. Динамический виброгаситель 431 содержит здесь прижимной элемент 452, посредством которого груз 433 динамического виброгасителя 431 прижимается в осевом направлении к кулачковому диску 450. В предлагаемом варианте осуществления прижимной элемент 452 выполнен в виде винтовой пружины 452а с предварительным натяжением. При этом винтовая пружина 452а опирается своим обращенным от приводного механизма концом на опорный элемент 454, прочно закрепленный в корпусе 302 машины. Своим противоположным концом она опирается на опорное кольцо 455, предусмотренное на грузе 433. Специалистам известны другие применимые в данном случае прижимные элементы 452, например эластомеры или другие пружинные элементы, которые могут быть целесообразно использованы в пределах сущности изобретения. При монтаже прижимного элемента 452 могут также оказаться предпочтительными опорные и/или монтажные элементы, отличающиеся от показанных здесь.

В процессе работы вследствие этого предварительного натяжения груз 433 прижимается к поверхностному профилю 449. Груз 433 имеет здесь на своей обращенной к кулачковому диску стороне контактный элемент 453, который в наружной радиальной области кулачкового диска 450 давит на поверхностный профиль. При приведении кулачкового диска 450 во вращение промежуточным валом 407 происходит осевое отклонение груза 433 контактным элементом 453 в качестве колебательного элемента 430а второго колебательного устройства 423, 423c. Поскольку при вращении кулачкового диска 450 происходит периодическое повторное прохождение осевой конфигурации 451, динамический виброгаситель 431 совершает колебательное осевое движение. Кулачковый профиль 449 и, в частности, осевая конфигурация 451 обеспечивают здесь возможность целенаправленного влияния на временную характеристику осевого движения. В частности, может быть получено движение, характер которого отличается от маятникового движения с типичной синусоидальной формой. Кроме того, в зависимости от кулачкового профиля 449 можно обеспечить многократное отклонение на один оборот кулачкового диска 450.

На фиг.7 представлено схематическое изображение (вид сбоку) перфоратора 501 с приводным механизмом 504, соответствующим настоящему изобретению, в качестве одиннадцатого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

Приводной механизм 504 содержит в качестве первого колебательного устройства 513 качающийся привод 513а, уже известный из предшествующих примеров осуществления, так что его описание здесь можно опустить.

Второе колебательное устройство 523 для приведения в действие динамического виброгасителя 531 выполнено в виде шатунного привода 523d. На обращенной от приводного двигателя части 509 промежуточного вала 507 расположен ведущий диск 556, приводимый во вращение промежуточным валом 507. В радиально наружной области у торцевой стороны ведущего диска 556 предусмотрен вращательный шарнир 557. Через этот вращательный шарнир 557 шатун 558 одним своим концом функционально связан с ведущим диском 556. На другом конце шатуна 558 предусмотрен второй вращательный шарнир 559, функционально связывающий шатун 558 с грузом 533 динамического виброгасителя 531. При этом динамический виброгаситель 531 и, в частности, второй вращательный шарнир 559 размещены с некоторым радиальным зазором от оси промежуточного вала 507а. В предпочтительном варианте груз 533 движется по некоторой траектории с осевым перемещением. В особенно предпочтительном случае эта траектория представляет собой прямую, параллельную оси 506 ударного движения.

В процессе работы ведущий диск 556 приводится во вращение промежуточным валом 507, в результате чего шатун 558 совершает вращательное движение на первом вращательном шарнире 557. Благодаря осевой ориентации груза 533 движение шатуна 558 на втором вращательном шарнире 559 передается на груз 533 в форме колебательного осевого движения. Вследствие этого динамический виброгаситель 531 функционирует аналогично тому, как это происходит в уже известных вариантах осуществления.

Установка фазового сдвига Δ в этом примере осуществления производится посредством выбора углового положения WU первого вращательного шарнира 557 на ведущем диске 556, а также положения второго вращательного шарнира 559 относительно первого вращательного шарнира 557. Для определения соответствующего параметра учитывается то обстоятельство, что поршень находится в своей передней мертвой точке, как это показано на фиг.7.

Модификации этого варианта выполнения приводного механизма, соответствующего настоящему изобретению, реализуются, кроме прочего, в исполнении вращательных шарниров 557, 559 и/или шатуна 558. Кроме того, возможны самые различные исполнения груза 533. В частности, могут оказаться целесообразными комбинации из уже рассмотренных примеров осуществления, что легко определят специалисты.

На фиг.8а представлено схематическое изображение (вид сбоку) перфоратора 601 с приводным механизмом 604, соответствующим настоящему изобретению, в качестве двенадцатого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

Приводной механизм 604 содержит в качестве первого колебательного устройства 613 качающийся привод 613а, уже известный из предшествующих примеров осуществления, так что его описание здесь можно опустить.

Второе колебательное устройство 623 для приведения в действие динамического виброгасителя 631 выполнено в виде кривошипного привода 623е. С этой целью на обращенной от приводного двигателя части 609 промежуточного вала 607 расположена первая коническая шестерня 660, приводимая во вращение промежуточным валом 607. Первая коническая шестерня 660 находится в зацеплении со второй конической шестерней 661, расположенной на валу 662, перпендикулярном промежуточному валу 607. На радиально наружном участке второй конической шестерни 661 расположен эксцентриковый штифт 663, в предпочтительном варианте выполненный с ней за одно целое. Таким образом, вторая коническая шестерня 661 действует как кривошипный диск 661а. Существует также возможность расположить, исходя из показанной здесь конфигурации, эксцентриковый штифт 663 на эксцентриковой шестерне, дополнительно предусмотренной на валу 662 и в предпочтительном варианте соединенной с ним с фиксацией от проворачивания. Такие конструкции достаточно известны специалистам, поэтому их описание можно опустить.

Динамический виброгаситель 631 расположен в корпусе 602 машины в осевом направлении перед первой конической шестерней 660. Установленный подвижным образом груз 633 динамического виброгасителя размещен здесь в направляющей, расположенной в осевом направлении, в предпочтительном варианте - параллельно оси 606 ударного движения. Своим концом, обращенным к первой конической шестерне 660, этот груз взаимодействует с эксцентриковым штифтом 663 через поводок 664.

В процессе работы первая коническая шестерня 660 приводится во вращение промежуточным валом 607. Вследствие этого через вторую коническую шестерню 661 приводится в движение эксцентриковый штифт 663, в результате чего груз 633 совершает колебательное осевое движение. Поэтому динамический виброгаситель 631 ведет себя аналогично случаю, представленному в варианте осуществления на фиг.1а. Установка фазового сдвига Δ в этом примере осуществления производится посредством выбора углового положения WE эксцентрикового штифта 663 на второй конической шестерне 661.

На фиг.8б представлен модифицированный вариант осуществления изобретения, показанного в примере на фиг.8а, в качестве тринадцатого примера осуществления изобретения. В этом варианте осуществления в грузе 633 предусмотрена кулиса 642, с которой входит в непосредственное зацепление эксцентриковый штифт 663. В процессе работы груз 633 совершает колебательное движение, обусловленное возвратно-поступательным движением эксцентрикового штифта 633 в кулисе 642. При этом траектория движения груза 633 зависит от формы кулисы, в частности, от ее осевого профиля 665. Установка фазового сдвига Δ в этом примере осуществления производится посредством выбора углового положения WE эксцентрикового штифта 663 на второй конической шестерне 661, а также посредством соответствующего исполнения кулисы 642, в частности, ее осевого профиля 665.

На фиг.9 представлено схематическое изображение (вид сбоку) перфоратора 701 с приводным механизмом 704, соответствующим настоящему изобретению, в качестве четырнадцатого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

Приводной механизм 704 содержит в качестве первого колебательного устройства 713 качающийся привод 713а, уже известный из предшествующих примеров осуществления, так что его описание здесь можно опустить.

Второе колебательное устройство 723 для приведения в действие динамического виброгасителя 731 выполнено в виде коленно-рычажного привода 723f. С этой целью на обращенной от приводного двигателя части 709 промежуточного вала 707 расположено приводимое последним во вращение эксцентриковое кулачковое колесо 766. Под промежуточным валом 707 в направлении оси 706 ударного движения расположено первое плечо 767 коленчатого рычага 768. Первое плечо 767 одним своим концом поворотным образом установлено в опоре вращения 769. В представленном здесь варианте осуществления опора вращения 769 неподвижно крепится (тоже под промежуточным валом 707) к корпусу машины. На второй конец первого плеча 767 действует кулачковый профиль 771 эксцентрикового кулачкового колеса 766, так что первое плечо 767 совершает поворотное движение вокруг опоры вращения 769. На опоре вращения 769 также установлено второе плечо 770 коленчатого рычага 768. Это плечо в предпочтительном варианте жестко связано с первым плечом 767, так что поворотное движение передается на второе плечо 770. На противоположном относительно опоры вращения 769 конце второго плеча 770 расположен динамический виброгаситель 731. Груз 733 функционально связан здесь со вторым плечом 770 таким образом, что поворотное движение преобразуется в движение груза динамического виброгасителя. В представленном варианте осуществления груз динамического виброгасителя выполнен втулкообразным и установлен на стволе 705 с возможностью осевого перемещения. Благодаря втулкообразному исполнению груза 733 его центр тяжести описывает траекторию, лежащую преимущественно на одной прямой с осью 706 ударного движения.

В процессе работы эксцентриковое кулачковое колесо 766 приводится во вращение промежуточным валом 707, в результате чего возникает повторяющееся поворотное движение первого плеча 767, вызываемое кулачковым профилем 771. Вследствие наличия функциональной связи между вторым плечом 770 и грузом 733 последний приводится в колебательное осевое движение. Следовательно, повторяющееся вращательное движение кулачкового профиля 771 эксцентрикового кулачкового колеса 766 вызывает колебательное осевое движение динамического виброгасителя 731. Кулачковый профиль 771 обеспечивает здесь возможность целенаправленного влияния на временную характеристику осевого движения. В частности, может быть получено движение, характер которого отличается от маятникового движения с типичной синусоидальной формой. Кроме того, в зависимости от кулачкового профиля 771 можно обеспечить многократное отклонение на один оборот эксцентрикового кулачкового колеса 766. Установка фазового сдвига Δ в этом примере осуществления производится посредством регулировки кулачкового профиля 771, в частности, применительно к углу поворота относительно первой беговой дорожки 716 первого качающегося привода 713а.

На фиг.10а представлено схематическое изображение (вид сбоку) усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.1а, в качестве пятнадцатого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

На данном чертеже представлен усовершенствованный вариант осуществления колебательных устройств 813, 823, выполненных как первый и второй качающиеся приводы 813а, 823а, на основе известного примера осуществления, показанного на фиг.1а. В этом варианте осуществления только первая приводная втулка 814 связана с промежуточным валом 807 с фиксацией от проворачивания. Вторая приводная втулка 824 установлена на промежуточном валу 807 с возможностью осевого перемещения и свободного вращения. Между первой приводной втулкой 814 и второй приводной втулкой 824 предусмотрено соединительное устройство 873, выполненное в виде соединительной муфты 872. В результате осевого перемещения вдоль отрезка V соединительное устройство 872, 873 приводится в состояние включения, или замыкания, благодаря чему вторая приводная втулка 824 соединяется с первой приводной втулкой 814 с фиксацией от проворачивания.

В показанном здесь варианте осуществления на стороне первой приводной втулки, обращенной ко второй приводной втулке 824, предусматривается по меньшей мере один, в предпочтительном варианте - два или более соединительных элемента 874. На стороне второй приводной втулки 824, соответствующей этой стороне первой приводной втулки, предусматривается по меньшей мере один, в предпочтительном варианте - два или более соединительных контрэлемента 875, с которыми могут быть состыкованы соединительные элементы 874 для получения зафиксированного от проворачивания соединения между первой приводной втулкой 814 и второй приводной втулкой 824. Для этого соединительные контрэлементы 875 вводятся в зацепление с соединительными элементами 874 посредством осевого перемещения второй приводной втулки 824. Специалистам известны самые различные варианты конкретного исполнения соединительных элементов 874 и соответствующих им соединительных контрэлементов 875. Так, могут использоваться, например, зубья, расположенные на торцах или по окружности. Возможны также соединительные устройства 873 с соединительными элементами в виде, например, шариков и выемок под них. Это лишь два из известных вариантов исполнения, которые можно упомянуть.

Благодаря использованию соединительного устройства 872, 873, приведение в действие динамического виброгасителя 831 посредством второго качающегося привода 823а может быть реализовано с возможностью переключения. В частности, существует возможность отключения привода динамического виброгасителя 831 в режиме холостого хода перфоратора 801. Лишь с началом работы, в частности, в ударном режиме рабочего инструмента, привод динамического виброгасителя 831 включается вручную или автоматически.

На фиг.10б представлено схематическое изображение (вид сбоку) усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.10а, в качестве шестнадцатого примера осуществления изобретения. Представленное здесь исполнение соединительной муфты 872 известно, в частности, из публикации DE 102004007046 A1, содержание которой прямо включено в описание путем ссылки. На стороне промежуточного вала 807, обращенной от приводного двигателя, в данном случае расположена с возможностью осевого перемещения гильза 876, которая на своей стороне, обращенной ко второй приводной втулке 824, имеет конусообразный сужающийся клин 877. В этом варианте осуществления вторая приводная втулка 824 расположена на промежуточном валу 807 с возможностью свободного вращения. Для этого она снабжена сквозным отверстием 878, которое имеет в обоих направлениях вдоль промежуточного вала 807 конусообразную форму и диаметр, определяемый различными углами раствора конуса. На стороне сквозного отверстия, обращенной к гильзе 876, оно имеет угол раствора конуса, соответствующий клину 877.

В режиме холостого хода перфоратора 801 гильза 876 удерживается в положении разъединения посредством возвратного элемента 879, выполненного в данном случае в виде пружинного элемента 880. Режим холостого хода при этом определяется таким образом, что в этом режиме рабочий инструмент, вставленный в патрон 805а, не давит на заготовку, или объект работы. Позиционирование в состоянии разъединения имеет своим результатом отсутствие контакта клина 877 с внутренним участком конусообразного отверстия соответствующего диаметра. Вследствие этого вторая приводная втулка 824 не связана с промежуточным валом с возможностью вращения с ним. Кроме того, беговая дорожка 826, предусмотренная на второй приводной втулке 824, находится в нерабочем положении с наклоном под углом 90° к промежуточному валу 807, так что динамический виброгаситель 731 по этой причине также не претерпевает отклонения. Если теперь рабочий инструмент прижать к заготовке, то гильза 876 перемещается в осевом направлении ко второй приводной втулке 824, а клин 877 входит в контакт с внутренним участком конусообразного отверстия соответствующего диаметра. Благодаря этому, во-первых, образуется зафиксированное от проворачивания соединение между второй приводной втулкой 824 и промежуточным валом 807. Во-вторых, по мере перемещения клина угол W2 беговой дорожки 826 изменяется в сторону увеличения ее наклона относительно промежуточного вала 807 и, тем самым, увеличения хода второго рычага 830. При этом угол раствора конуса других внутренних участков конусообразного отверстия ограничен максимально возможной величиной W2max.

На фиг.11а представлено схематическое изображение (вид сбоку) усовершенствованного варианта осуществления изобретения, показанного в примере на фиг.5а, в качестве семнадцатого примера осуществления изобретения. Номера позиций одинаковых или функционально эквивалентных элементов на этом чертеже увеличены на 100.

В данном случае второе колебательное устройство 923, 923b содержит кулачковый цилиндр 943, установленный на обращенном от приводного двигателя участке 909 промежуточного вала 907 и в предпочтительном варианте соединенный с последним с фиксацией от проворачивания. На наружной боковой поверхности кулачкового цилиндра 943 предусмотрена фигурная выемка 944. В представленном здесь варианте осуществления фигурная выемка 944 выполнена как спиральная дорожка 981 со встречно направленными, пересекающимися витками. В частности, спиральная дорожка 981 содержит два витка в каждом направлении. Предусмотренный на грузе 933 динамического виброгасителя направляющий элемент 946 выполнен здесь в виде ползуна 982, что лучше всего видно на фиг.11б. В показанном здесь варианте осуществления ползун 982 содержит по меньшей мере два направляющих элемента 983, которые в предпочтительном варианте выполнены в виде шариков. Направляющие элементы 983 расположены, с некоторым зазором между ними, по окружности кулачкового цилиндра 943 на несущем элементе 984 с возможностью свободного вращения. В процессе работы кулачковый цилиндр 943 вращается с той же скоростью, что и промежуточный вал 907. Посредством спиральной дорожки 981 осуществляется осевое отклонение динамического виброгасителя 931 над ползуном 982 с уменьшенной скоростью. Другими словами, осуществляется колебательное осевое движение второго колебательного элемента 30а, приводящего динамический виброгаситель в движение, со второй частотой F2, которая в данном случае ниже первой частоты F1 колебательного осевого движения первого рычага 920. Это показано на фиг.11в, где представлена схематическая диаграмма "ход-время" для отклонений поршня и динамического виброгасителя, соответствующая данному примеру осуществления.

Как уже упоминалось ранее при описании предыдущих примеров осуществления, существуют и другие возможности модулирования второй частоты F2 второго колебательного устройства 923. Кроме того, специалистам известны другие возможности модификации представленных здесь примеров осуществления.

В одном из особенно предпочтительных усовершенствованных вариантов осуществления предусмотрено регулировочное приспособление, действующее на беговую дорожку 26 второй приводной втулки 24 и отличающееся от устройства регулировки хода колебательного элемента 30а второго колебательного устройства 23, известного из шестнадцатого примера осуществления изобретения. Так, с помощью этого регулировочного приспособления в предпочтительном варианте обеспечивается регулировка углового положения беговой дорожки второй приводной втулки 24 и, тем самым, фазового сдвига Δ для колебательного движения колебательного элемента 20а первого колебательного устройства 13. С этой целью клин может быть выполнен асимметричным, а угол его поворота относительно корпуса 2 машины и, в частности, плоскости ударного движения можно изменять вручную либо посредством какого-либо исполнительного элемента. Специалистам известны и другие пути реализации подобного регулировочного приспособления.

В частности, такое регулировочное приспособление может быть также целесообразно использовано во втором колебательном устройстве 23, выполненном в виде кулачкового, торцевого кулачкового, шатунного, кривошипного или коленно-рычажного привода. С помощью этого регулировочного приспособления можно обеспечить варьируемое угловое положение кулачкового цилиндра 343, кулачкового диска 450, ведущего диска 556, эксцентрикового штифта 663 либо эксцентрикового кулачкового колеса 766.

В другой предпочтительной модификации приводного механизма, соответствующего настоящему изобретению, между первым колебательным устройством 13 и вторым колебательным устройством 23 предусмотрен подшипниковый узел 8. Подшипниковый узел 8 установлен в данном случае неподвижно относительно корпуса 2 машины. Этим подшипниковым узлом 8 обеспечивается опора вращения промежуточного вала 7 в корпусе 2.

Другие предпочтительные варианты осуществления могут быть получены, кроме прочего, как комбинации отдельных элементов в описанных выше примерах осуществления.

Реферат

Изобретение относится к ручной машине с динамическим виброгасителем. Ручная машина имеет ось ударного движения, промежуточный вал, параллельный этой оси ударного движения, первое колебательное устройство и второе колебательное устройство. Первое колебательное устройство предназначено для привода ударного механизма, расположено на промежуточном валу и содержит колебательный элемент. Второе колебательное устройство предназначено для привода динамического вибросигнала и содержит второй колебательный элемент. Между движением первого колебательного элемента и движением второго колебательного элемента предусмотрен отличный от нуля фазовый сдвиг Δ. Фазовый сдвиг Δ не равен 180°. В результате улучшается виброзащита ручной машины. 1 п. и 22 з.п. ф-лы, 11 ил.

Комментарии