Образование полиуретановых катализаторов "по месту" - RU2674477C1

Код документа: RU2674477C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к образованию полиуретанового катализатора «по месту» (“in situ”).

Настоящее изобретение, кроме того, относится к способу получения полиуретанового катализатора, к композиции, содержащей соединения, подходящие для использования при получении полиуретанового катализатора, действующего по месту образования (“in situ”), к реакционной композиции, содержащей полиуретановый катализатор, действующий по месту образования, к способу получения таких композиций, к способу получения полиуретановых материалов, где используют действующий по месту образования полиуретановый катализатор, согласно настоящему изобретению, и к полиуретансодержащим материалам, полученным или получаемым из таких реакционных композиций.

Настоящее изобретение, кроме того, относится к применению образованного «по месту» полиуретанового катализатора по настоящему изобретению, с достижением необыкновенно продолжительного времени жизнеспособности для реакционных композиций, содержащих полиизоцианат и соединения, реакционноспособные по отношению к изоцианату, с последующим быстрым отверждением сразу же после начала вступления в реакцию полиуретанового катализатора, образованного «по месту».

Полиизоцианатная реакционная композиция, содержащая образованный «по месту» полиуретановый катализатор по настоящему изобретению, является очень хорошо подходящей для использования при получении полиуретановых материалов в пресс-формах.

УРОВЕНЬ ТЕХНИКИ

В прошлом множество исследований было посвящено разработке полиизоцианатных реакционных композиций, которые характеризуются продолжительным временем жизнеспособности в условиях окружающей среды, и которые быстро вступают в реакцию и быстро отверждаются сразу же после активирования. Существующие полиизоцианатные реакционные системы обычно характеризуются коротким временем жизнеспособности (отверждение начинается незамедлительно) и требуют нескольких часов пребывания при довольно высоких температурах для достижения полного отверждения.

Полиуретановые катализаторы современного уровня техники быстро вступают в реакцию и быстро осуществляют отверждение сразу же после активирования, обычно такие катализаторы демонстрируют индукционный период в диапазоне от секунд вплоть до нескольких минут даже при комнатной температуре.

Как известно, эффективными полиуретановыми катализаторами являются алкоксиды, но при отсутствии дополнительного преимущества в отношении времени жизнеспособности.

Таким образом, имеет место потребность в разработке 2-компонентной реакционной полиизоцианатной системы для изготовления полиуретановых материалов, где при этом упомянутая 2-компонентная реакционная полиизоцианатная система, помимо более продолжительного времени жизнеспособности, не приводит к увеличению времени отверждения, но стимулирует достижение как хорошего времени жизнеспособности для обеспечения, например, возможности обращения с препрегом, так и быстрого отверждения сразу же после начала отверждения реакционной системы.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Одна цель изобретения заключается в увеличении времени жизнеспособности для 2-компонентной реакционной полиизоцианатной системы при отсутствии потерь степени превращения и эффективности.

Дополнительная цель настоящего изобретения заключается в достижении быстрого отверждения сразу же после начала отверждения реакционной системы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения раскрывается образованный «по месту» полиуретановый катализатор, подходящий для использования при катализировании образования полиуретана в реакционной композиции, содержащей полиизоцианатные соединения и соединение, реакционно-способное по отношению к изоцианату. Упомянутый катализатор получают в результате объединения в упомянутой реакционной композиции, по меньшей мере, одного литийгалогенидного соединения и, по меньшей мере, одного эпоксидного соединения. Количество используемого эпоксида является таким, чтобы число эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы в диапазоне от более, чем 0 вплоть до 0,095, и при этом число молей галогенида лития при расчете на изоцианатный эквивалент находилось бы в диапазоне 0,0001-0,06.

Предпочтительно полиизоцианатные соединения выбирают из толуолдиизоцианата, метилендифенилдиизоцианата или полиизоцианатной композиции, содержащей метилендифенилдиизоцианат, или смеси из таких полиизоцианатных соединений.

Число молей галогенида лития при расчете на изоцианатный эквивалент находится в диапазоне 0,0001-0,06 моля при расчете на изоцианатный эквивалент, предпочтительно 0,00015-0,025 моля при расчете на изоцианатный эквивалент, а более предпочтительно 0,0005-0,02 моля при расчете на изоцианатный эквивалент.

Количество используемого эпоксида является таким, чтобы число эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы в диапазоне от более, чем 0 вплоть до 0,095, предпочтительно в диапазоне от 0,01 вплоть до 0,095, более предпочтительно в диапазоне от 0,03 вплоть до 0,09.

Предпочтительно соединения, реакционноспособные по отношению к изоцианату, выбирают из полиэфирполиола на основе сложных и/или простых эфиров, характеризующегося средней молекулярной массой в диапазоне предпочтительно 32-6000 и средней номинальной функциональностью в диапазоне предпочтительно 1-8.

Предпочтительно галогенид лития выбирают из хлорида лития и бромида лития, наиболее предпочтительно галогенид лития выбирают из хлорида лития.

Предпочтительно эпоксидное соединение (соединения) выбирают из эпоксидных соединений, которые являются жидкими при комнатной температуре.

В соответствии с вторым аспектом настоящего изобретения раскрывается реакционная система, при этом упомянутая реакционная система содержит действующий по месту образования полиуретановый катализатор, соответствующий первому аспекту изобретения. Реакционную систему получают в результате объединения, по меньшей мере, одной моноольной или полиольной композиции, по меньшей мере, одного литийгалогенидного соединения, полиизоцианатной композиции, содержащей полиизоцианатные соединения, и, по меньшей мере, одного эпоксидного соединения в таком количестве, чтобы число эквивалентов в виде эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы в диапазоне от более, чем 0 вплоть до 0,095, и при этом число молей галогенида лития при расчете на изоцианатный эквивалент находилось бы в диапазоне 0,0001-0,06.

Предпочтительно полиизоцианатная композиция, использующаяся для получения реакционной системы изобретения, характеризуется средним изоцианатным числом в диапазоне от 1 до 48% (масс.), а предпочтительно от 10 до 33% (масс.).

Число молей галогенида лития, использующегося для получения реакционной системы, соответствующей изобретению, является таким, чтобы число молей галогенида лития при расчете на изоцианатный эквивалент находилось бы в диапазоне 0,0001-0,06, предпочтительно 0,00015-0,025, моля при расчете на изоцианатный эквивалент, а более предпочтительно 0,0005-0,02 моля при расчете на изоцианатный эквивалент.

Число эпоксидных эквивалентов, использующихся для получения реакционной системы, соответствующей изобретению, является таким, чтобы число эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы в диапазоне от более, чем 0 вплоть до 0,095, предпочтительно в диапазоне 0,01-0,095, более предпочтительно в диапазоне 0,03-0,09.

Изоцианатный индекс реакционной системы, соответствующей изобретению, находится в диапазоне 60-750, предпочтительно в диапазоне 70-400, более предпочтительно в диапазоне 80-150, а наиболее предпочтительно в диапазоне 80-130.

Реакционная система, соответствующая изобретению, может, кроме того, содержать добавки, такие как другие катализаторы, пенообразователи, поверхностно-активные вещества, поглотители воды, противомикробные добавки, антипирены, противодымные добавки, УФ-стабилизаторы, красители, пластификаторы, внутренние разделительные смазки для пресс-форм, реологические модификаторы, смачиватели, диспергаторы и наполнители.

В соответствии с одним третьим аспектом настоящего изобретения раскрывается способ получения реакционной системы, соответствующей изобретению. Упомянутый способ включает объединение и растворение, по меньшей мере, одного литийгалогенидного соединения, моноольной или полиольной композиции, полиизоцианатной композиции, по меньшей мере, одного эпоксидного соединения и необязательных дополнительных добавок и/или наполнителей.

Изобретение, кроме того, раскрывает полиуретансодержащие материалы и способ получения упомянутых полиуретансодержащих материалов в результате обеспечения для реакционной системы, соответствующей изобретению, возможности вступления в реакцию при повышенной температуре, составляющей, по меньшей мере, 50°С, предпочтительно, по меньшей мере, 80°С.

Способ получения полиуретансодержащего материала, соответствующего изобретению, может, кроме того, включать перед стадией нагревания реакционной системы, соответствующей изобретению, при повышенных температурах стадию добавления к реакционной системе и смешивания с ней добавок и/или связываемого материала (материалов), таких как древесная щепа, древесная мука, древесная стружка, древесные чешуйки; бумага и картон, в обоих случаях резаные или слоистые; песок, вермикулит, глина, цемент и другие силикаты; резиновая мука, измельченные термопласты, измельченные термореактивные материалы; сотовые конструкции из любого материала, подобного картону, алюминию, древесине и пластмассам; металлические частицы и пластинки; пробка в дисперсной форме или в слоях; натуральные волокна, подобные волокнам льна, пеньки и сизаля; синтетические волокна, подобные волокнам полиамида, полиолефина, полиарамида, сложного полиэфира и углеродным волокнам; минеральные волокна, подобные стекловолокнам и волокнам минеральной ваты; минеральные наполнители, подобные BaSO4 и СаСО3; наночастицы, подобные глинам, неорганическим оксидам и углеродам; стеклянная дробь, толченое стекло, пустотелые стеклянные шарики; вспененные или вспениваемые гранулы; не подвергнутые или подвергнутые обработке отходы, подобные молотым, рубленым, дробленым или толченым отходам, а, в частности, зольная пыль; тканые и нетканые текстильные материалы; и комбинации из двух и более данных материалов.

Образованный «по месту» полиуретановый катализатор, соответствующий изобретению, может быть использован при улучшении времени жизнеспособности для реакционной полиизоцианатной системы.

Независимые и зависимые признаки формулы изобретения предлагают конкретные и предпочтительные признаки изобретения. Признаки из зависимых пунктов формулы изобретения могут быть объединены с признаками из независимых или других зависимых пунктов формулы изобретения по мере целесообразности.

Вышеупомянутые и другие характеристики, признаки и преимущества настоящего изобретения станут очевидными исходя из подробного описания изобретения и примеров, предложенных в дальнейшем изложении.

ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

В контексте настоящего изобретения следующие далее термины имеют следующее далее значение:

1. Реакционная композиция (также называемая 2-компонентной реакционной полиизоцианатной системой), содержащая образованный «по месту» катализатор, соответствующий изобретению, в тексте также может быть обозначена термином «отверждаемая композиция».

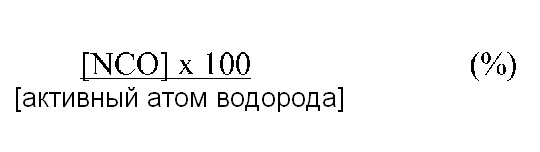

2. Термины «изоцианатный индекс» или «NCO-индекс» или «индекс» представляют собой соотношение между группами NCO и реакционно-способными по отношению к изоцианату атомами водорода, присутствующими в рецептуре, приведенное в виде процентного соотношения:

Другими словами, NCO-индекс выражает процентное соотношение между изоцианатом, фактически использующимся в рецептуре, и количеством изоцианата, требующимся теоретически для прохождения реакции с количеством, реакционно-способного по отношению к изоцианату атома водорода, использующегося в рецептуре.

Необходимо соблюдать то, чтобы изоцианатный индекс в соответствии с использованием в настоящем документе рассматривался бы с точки зрения фактического способа полимеризации, приводящего к получению материала при задействовании изоцианатного ингредиента и ингредиентов, реакционно-способных по отношению к изоцианату. При вычислении изоцианатного индекса также принимаются во внимание любые изоцианатные группы, расходующиеся на предварительной стадии для получения модифицированных полиизоцианатов (в том числе таких изоцианатных производных, которые на современном уровне техники называются форполимерами), или любые активные атомы водорода, расходующиеся на предварительной стадии (например, вступающие в реакцию с изоцианатом с образованием модифицированных полиолов или полиаминов).

3. Выражение «атомы водорода, реакционно-способные по отношению изоцианату,» в соответствии с использованием в настоящем документе для целей вычисления изоцианатного индекса относится к совокупности активных атомов водорода в гидроксильных и аминовых группах, присутствующих в реакционных композициях; это значит то, что для целей вычисления изоцианатного индекса в фактическом способе полимеризации одна гидроксильная группа рассматривается как содержащая один реакционно-способный атом водорода, одна первичная аминовая группа рассматривается как содержащая один реакционно-способный атом водорода, а одна молекула воды рассматривается как содержащая два активных атома водорода.

4. «Реакционная система»: комбинация из компонентов, где полиизоцианаты выдерживаются в одном или нескольких контейнерах отдельно от компонентов, реакционно-способных по отношению к изоцианату.

5. Термин «средняя номинальная гидроксильная функциональность» (или, говоря кратко, «функциональность») используется в настоящем документе для указания на среднечисленную функциональность (число гидроксильных групп при расчете на одну молекулу) полиола или полиольной композиции в предположении о том, что это представляет собой среднечисленную функциональность (число активных атомов водорода при расчете на одну молекулу) инициатора (инициаторов), использующуюся при его получении, хотя на практике она зачастую будет несколько меньшей вследствие наличия некоторой концевой ненасыщенности.

6. Слово «средний» относится к понятию «среднечисленный», если только не будет указываться на другое.

7. Термин «жидкий» обозначает наличие вязкости, составляющей менее, чем 10 Па.сек согласно измерению в соответствии с документом ASTM D445-11a при 20°С.

8. Термин «катализатор, образованный «по месту»», относится к полиуретановому катализатору, который образуется сразу же после объединения и вступления в реакцию друг с другом требуемых соединений, присутствующих в двух раздельных потоках 2-компонентной реакционной полизоцианатной системы, с образованием нового соединения, которое исполняет функцию полиуретанового катализатора. Две части 2-компонентной реакционной полиизоцианатной системы смешивают друг с другом только незадолго до изготовления полиуретанового материала.

9. Термин «время жизнеспособности» в соответствии с использованием в настоящем документе относится к стабильности жидкой 2-компонентной реакционной полиизоцианатной системы (например, отверждаемой композиции, соответствующей изобретению) при хранении в условиях способа и рассчитывается как период времени сохранения жидкого состояния реакционной композиции после смешивания двух частей 2-компонентной реакционной полиизоцианатной системы при воздействии или без воздействия на систему условий, инициирующих реакцию, (таких как воздействие повышенной температуры (пресс-формы)).

10. Термин «полиуретановый катализатор» или «PU-катализатор» в соответствии с использованием в настоящем документе относятся к катализатору, способному катализировать (промотировать) реакцию между изоцианатными группами и группами, реакционно-способными по отношению к изоцианату, такую как нижеследующее, но без ограничения только этим: образование полиуретановых групп из полиизоцианатов.

ЧЕРТЕЖИ

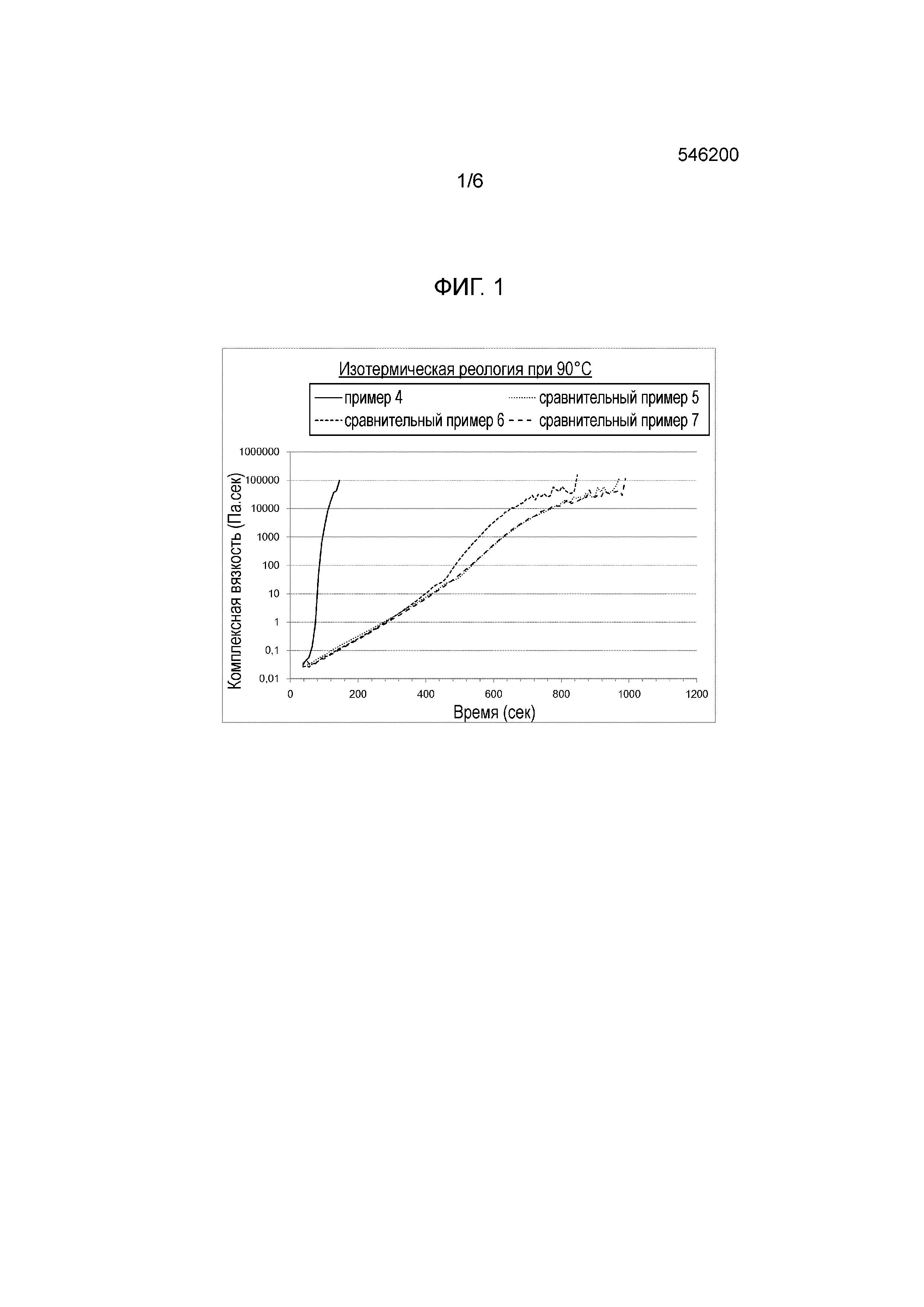

Фигура 1 иллюстрирует профиль изотермической реологии при 90°С для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (пример 4) и для сравнительных примеров (примеров 5, 6 и 7 в отсутствие катализатора, образованного «по месту»).

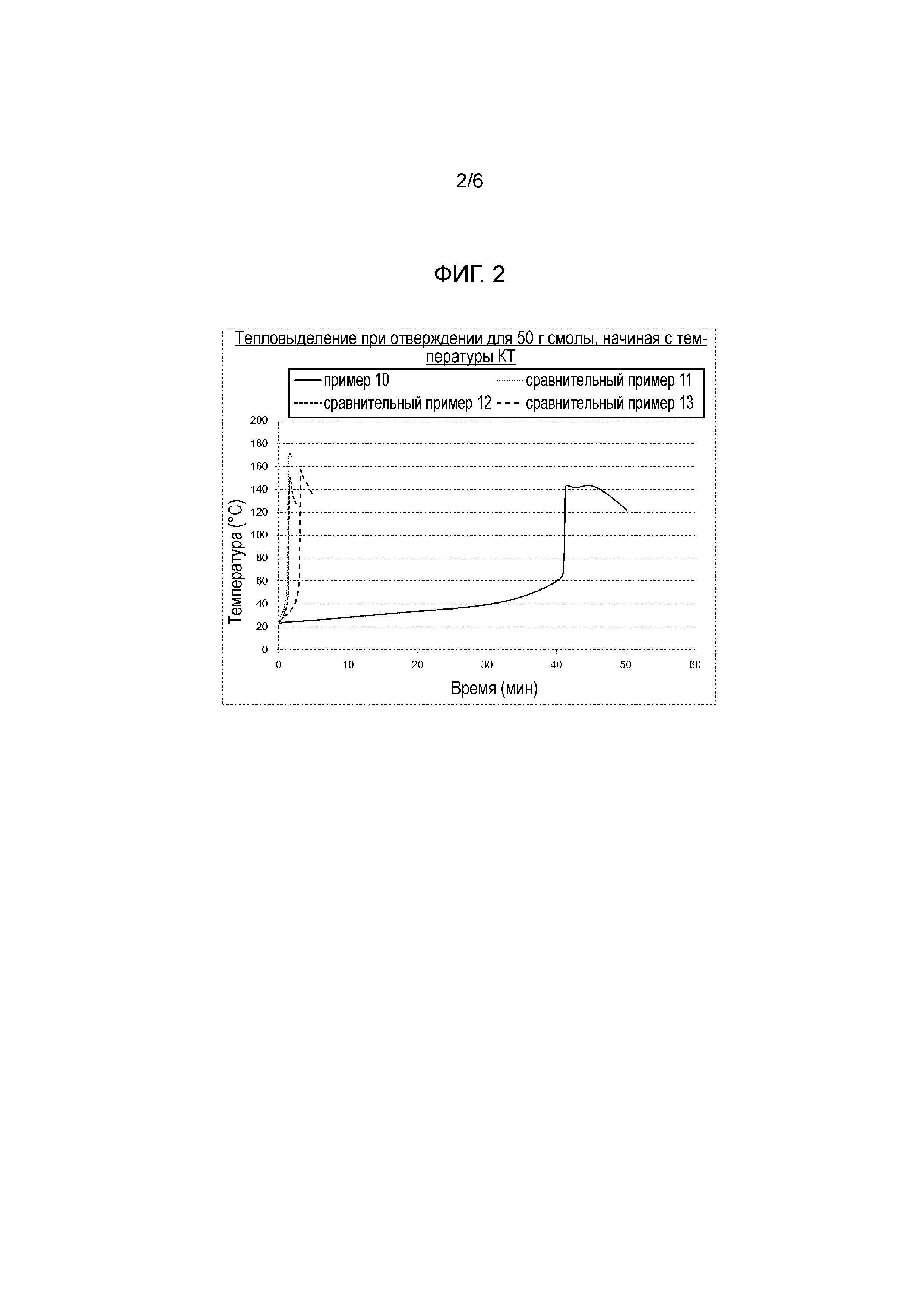

Фигура 2 иллюстрирует тепловыделение при отверждении, начиная от комнатной температуры (КТ), для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (пример 10) и для сравнительных примеров (примеров 11, 12 и 13, использующих алкоксидные PU-катализаторы современного уровня техники).

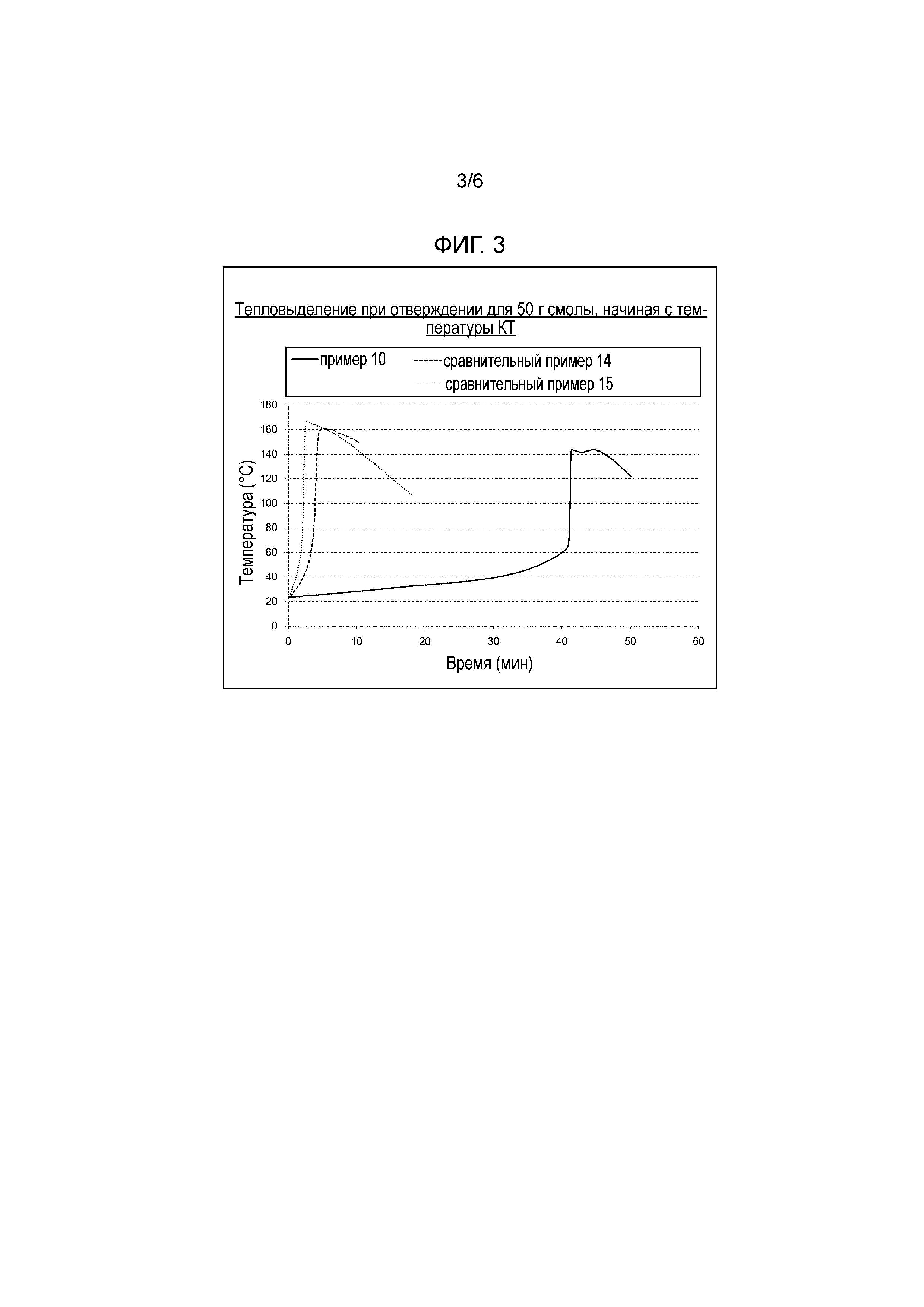

Фигура 3 иллюстрирует тепловыделение при отверждении, начиная от комнатной температуры (КТ), для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (пример 10) и для сравнительных примеров (примеров 14 и 15, использующих PU-катализаторы на металлической основе современного уровня техники).

Фигура 4 иллюстрирует профиль изотермической реологии при 90°С для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (пример 4) и для сравнительных примеров (примеров 5, 6 и 7 в отсутствие катализатора, образованного «по месту»). Фигура 4 подобна фигуре 1, но при другом временном масштабе.

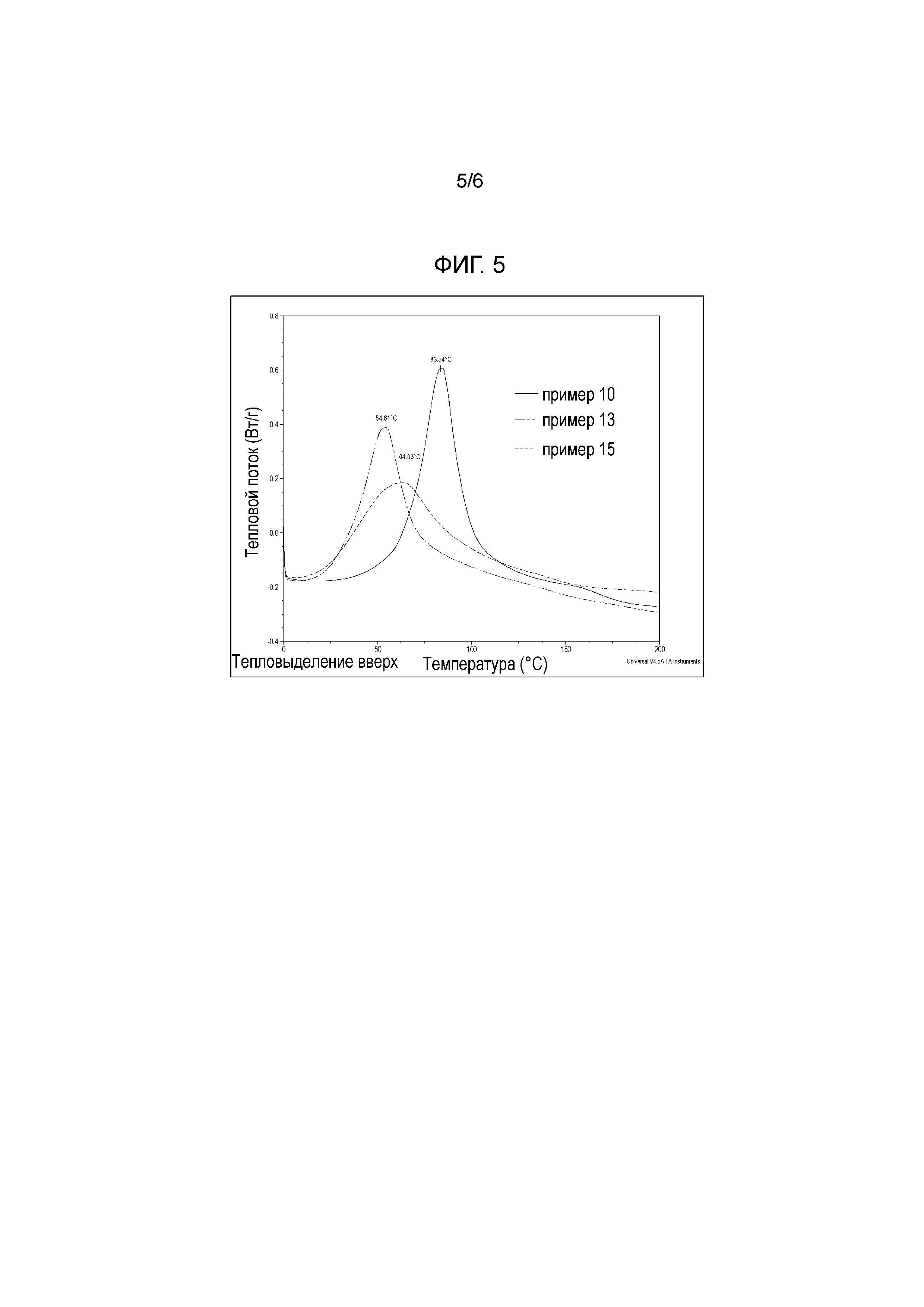

Фигура 5 иллюстрирует кривые дифференциальной сканирующей калориметрии (ДСК) для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (пример 10) и для сравнительных примеров (примера 13 (использующего алкоксидный PU-катализатор современного уровня техники) и примера 15 (использующего PU-катализатор на металлической основе современного уровня техники)).

Фигура 6 иллюстрирует профиль изотермической реологии при 90°С для 2-компонентной реакционной полиизоцианатной системы, соответствующей настоящему изобретению, (примеры 4 и 16) и для сравнительного примера 17 (характеризующегося чрезмерно высокой долей числа эпоксидных эквивалентов при расчете на изоцианатные эквиваленты (> 0,1)).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним первым аспектом настоящего изобретения раскрываются полиуретановый катализатор, образованный «по месту», и способ получения упомянутого полиуретанового катализатора, образованного «по месту».

Как это к своему удивлению обнаружили заявители, время жизнеспособности для полиизоцианатной реакционной системы, предназначенной для получения полиуретансодержащих материалов, может быть необыкновенно продлено (продолжено) при использовании композиции образованного «по месту» полиуретанового катализатора, соответствующей изобретению, при отсутствии отрицательного воздействия на отверждение реакционной системы впоследствии.

При использовании классических полиуретановых катализаторов в полиизоцианатной реакционной системе имеет место индукционный период в диапазоне от секунд до минут даже при комнатной температуре. Однако для множества областей применения желательным является наличие более продолжительного индукционного периода (также называемого «временем жизнеспособности» для реакционной композиции) в целях обеспечения, например, возможности обращения с реакционной композицией. В идеальном случае после этого за данным более продолжительным индукционным периодом (временем жизнеспособности) следует быстрое отверждение сразу же после инициирования для полиуретанового катализатора. Известными полиуретановыми катализаторами являются алкоксиды, которые демонстрируют быстрое отверждение в реакционной смеси, но при отсутствии дополнительного преимущества в отношении времени жизнеспособности. Заявители обнаружили способ получения алкоксидов (металлов) «по месту» в результате объединения ингредиентов (соединений), требуемых для получения алкоксидов в реакционной смеси. Сразу же после получения в реакционной смеси критического количества алкоксидов (металлов) незамедлительно начинает проявляться каталитический эффект (быстрое отверждение).

Для областей применения литьевого прессования полимеров (RTM) низкая вязкость и достаточное время для импрегнирования представляют собой две ключевые характеристики, которые требуются при достижении качественных готовых деталей. Идеальная вязкость смолы для способа RTM должна находиться в диапазоне от 50 вплоть до 200 сП (от 50 вплоть до 200 мПа-сек), предпочтительно составлять менее, чем 150 сП (менее, чем 150 мПа-сек), в течение, по меньшей мере, 35 секунд при технологической температуре (обычно называющейся температурой пресс-формы, которая составляет, например, 90°С) в целях получения возможности оптимального заполнения реакционной пресс-формы при технологических временах. Изменение вязкости реакционной смеси при технологической температуре может быть принято за показатель при определении запаздывания реализации реакционной способности для реакционной смеси.

Таким образом, настоящее изобретение раскрывает новую систему полиуретанового катализатора, которая делает возможным образование «по месту» катализатора на основе алкоксида (металла), что обеспечивает получение дополнительного преимущества в отношении продления времени жизнеспособности.

Образованный «по месту» полиуретановый катализатор, соответствующий изобретению, получают в результате объединения в реакционной композиции, содержащей полиизоцианатные соединения и соединения, реакционно-способные по отношению к изоцианату, по меньшей мере, следующих далее соединений:

- по меньшей мере, одного литийгалогенидного соединения и

- по меньшей мере, одного эпоксидного соединения,

где количество используемого эпоксида является таким, чтобы число эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы в диапазоне от более чем 0 вплоть до 0,095, предпочтительно в диапазоне от 0,01 вплоть до 0,095, более предпочтительно в диапазоне от 0,03 вплоть до 0,09, и при этом число молей галогенида лития при расчете на изоцианатный эквивалент находилось бы в диапазоне 0,0001-0,06.

Количество эпоксидных эквивалентов по отношению к изоцианатным эквивалентам имеет критическое значение в данном изобретении, чрезмерно высокая доля числа эпоксидных эквивалентов при расчете на изоцианатные эквиваленты (> 0,1) будет приводить к прохождению чрезмерно быстрой реакции, и вязкость реакционной смеси будет увеличиваться чрезмерно быстро и не будет попадать в пределы рекомендованного диапазона вязкости, требуемого, например, для областей применения способа RTM.

Реакционная смесь, содержащая образованный «по месту» полиуретановый катализатор, соответствующий изобретению, характеризуется хорошим временем жизнеспособности в условиях окружающей среды. Она является идеально подходящей для использования при получении полиуретансодержащего материала в результате обеспечения для нее возможности вступления в реакцию при повышенной температуре, предпочтительно выше 50°С, более предпочтительно выше 80°С.

В общем случае полиизоцианатное соединение (соединения), соответствующее настоящему изобретению, может быть выбрано из алифатических, а предпочтительно ароматических полиизоцианатов. Предпочтительные алифатические полиизоцианаты представляют собой гексаметилендиизоцианат, изофорондиизоцианат, метилендициклогексилдиизоцианат и циклогександиизоцианат, а предпочтительные ароматические полиизоцианаты представляют собой толуолдиизоцианат, нафталиндиизоцианат, тетраметилксилолдиизоцианат, фенилендиизоцианат, толидиндиизоцианат, а, в частности, метилендифенилдиизоцианат (MDI) и полиизоцианатные композиции, содержащие метилендифенилдиизоцианат, (подобные так называемому полимерному диизоцианату MDI, сырому диизоцианату MDI, уретониминмодифицированному диизоцианату MDI, соединениям, содержащим биуретовые и/или аллофанатные группы, и форполимерам, содержащим свободные изоцианатные группы) и смеси из таких полиизоцианатов. Также могут быть использованы и смеси из вышеупомянутых полиизоцианатов, смотрите, например, публикацию The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35. Одним примером такого полиизоцианата, доступного на коммерческих условиях, является продукт Suprasec® 2021 от компании Huntsman.

NCO-число для реакционной системы, соответствующей настоящему изобретению, может находиться в диапазоне от 1 до 48% (масс.), а предпочтительно находится в диапазоне от 10 до 33% (масс.).

В общем случае реакционно-способное по отношению к изоцианату соединение (соединения), соответствующее настоящему изобретению, может быть выбрано из полиэфирполиолов и/или -моноолов на основе сложных и/или простых эфиров, характеризующихся средней молекулярной массой а диапазоне 32-6000 и средней номинальной функциональностью в диапазоне 1-8.

Примерами таких моноолов являются метанол, этанол, пропанол, бутанол, фенол, циклогексанол и углеводородные моноолы, характеризующиеся средней молекулярной массой в диапазоне 32-5000, подобные алифатическим моноолам и полиэфирмоноолам на основе простых эфиров.

Примерами полиолов являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, триметилолпропан, сорбит, сахароза, глицерин, этандиол, пропандиол, бутандиол, пентандиол, гександиол, ароматические и/или алифатические полиолы, содержащие больше атомов углерода, чем данные соединения и имеющие молекулярную массу, доходящую вплоть до 8000, полиэфирполиолы на основе сложных эфиров, характеризующиеся средней молекулярной массой в диапазоне 200-8000, полиэфирполиэфирполиолы на основе простых и сложных эфиров, характеризующиеся средней молекулярной массой в диапазоне 200-8000, и полиэфирполиолы на основе простых эфиров, характеризующиеся средней молекулярной массой в диапазоне 200-8000. Такие моноолы и полиолы являются доступными на коммерческих условиях. Подходящими для использования примерами являются продукты Daltocel F555 и Daltocel F442, все из которых представляют собой полиэфиртриолы на основе простых эфиров от компании Huntsman, и продукты Voranol P400 и Alcupol R1610, которые представляют собой полиэфирполиолы на основе простых эфиров, соответственно, от компаний DOW и Repsol, и продукты Priplast 1838 и 3196, которые представляют собой высокомолекулярные полиэфирполиолы на основе сложных эфиров от компании Croda, и продукт Сара 2043 polyol, представляющий собой линейный полиэфирдиол на основе сложных эфиров, характеризующийся средним значением ММ, составляющим приблизительно 400, от компании Perstorp, и продукты K-flex polyols 188 и А308, которые представляют собой полиэфирполиолы на основе сложных эфиров от компании King Industries, характеризующиеся значением ММ, составляющим, соответственно, приблизительно 500 и 430, и ароматические полиэфирполиолы на основе сложных эфиров, подобные продуктам Stepanpol PH56 и ВС180, характеризующимся средними молекулярными массами, составляющими, соответственно, приблизительно 2000 и 600, и продукт Neodol 23E, который представляет собой алифатический моноол от компании Shell. Наиболее предпочтительными являются полиэфирполиолы на основе сложных и простых эфиров, характеризующиеся средней молекулярной массой в диапазоне 32-6000 и средней номинальной функциональностью в диапазоне 1-8.

В соответствии с вариантами осуществления количество используемого эпоксида является таким, чтобы количество эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находились бы в диапазоне от более чем 0 вплоть до 0,095, предпочтительно в диапазоне от 0,01 вплоть до 0,095, более предпочтительно в диапазоне от 0,03 вплоть до 0,09.

В соответствии с вариантами осуществления количество галогенида лития, используемого в реакционной смеси, находится в диапазоне 0,0001-0,06, предпочтительно в диапазоне 0,00015-0,025, моля галогенида лития при расчете на один изоцианатный эквивалент, а наиболее предпочтительно 0,0005-0,02 моля галогенида лития при расчете на один изоцианатный эквивалент, и предпочтительно его выбирают из хлорида лития и бромида лития. Наиболее предпочтительным является хлорид лития.

Галогенид лития может быть сначала растворен в растворителе, упомянутый растворитель может быть выбран из растворителя, который не является реакционно-способным по отношению к группам NCO, (предпочтительно) или в альтернативном варианте (менее предпочтительно) из растворителей, которые являются реакционно-способными по отношению к группам NCO, подобных моноолам, полиолам и воде. Примеры растворителей представлены дополнительно в данном описании изобретения.

Использующееся эпоксидное соединение может быть выбрано из любого эпоксида, который является жидким при температурах способа или, по меньшей мере, растворимым в одном из ингредиентов реакционной композиции.

Примерами подходящих для использования эпоксидов являются:

1. Полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, получаемые в результате проведения реакции между соединением, содержащим, по меньшей мере, две карбоксильные группы в молекуле, и, соответственно, эпихлоргидрином и β-метилэпихлоргидрином. Реакцию целесообразно проводить в присутствии оснований.

В качестве соединения, содержащего, по меньшей мере, две карбоксильные группы в молекуле, могут быть использованы алифатические поликарбоновые кислоты. Примерами таких поликарбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота и димеризованная или тримеризованная линолевая кислота.

Однако также могут быть использованы и циклоалифатические поликарбоновые кислоты, такие как, например, тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота или 4-метилгексагидрофталевая кислота.

Кроме того, могут быть использованы ароматические поликарбоновые кислоты, такие как, например, фталевая кислота, изофталевая кислота или терефталевая кислота.

2. Полиглицидиловые и поли(β-метилглицидиловые) простые эфиры, получаемые в результате проведения реакции между соединением, содержащим, по меньшей мере, две свободные спиртовые гидроксильные группы и/или фенольные гидроксильные группы и эпихлоргидрином и β-метилэпихлоргидрином в щелочных условиях или в присутствии кислотного катализатора с последующим проведением обработки щелочью.

Глицидиловые простые эфиры, относящиеся к данному типу, производят, например, из ациклических спиртов, например, из этиленгликоля, диэтиленгликоля или высших поли(оксиэтилен)гликолей, пропан-1,2-диола или поли(оксипропилен)гликолей, пропан-1,3-диола, бутан-1,4-диола, поли(окситетраметилен)гликолей, пентан-1,5-диола, гексан-1,6-диола, гексан-2,4,6-триола, глицерина, 1,1,1-триметилолпропана, пентаэритрита или сорбита и из полиэпихлоргидринов. Дополнительные глицидиловые простые эфиры, относящиеся к данному типу, производят из циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан или 2,2-бис(4-гидроксициклогексил)пропан, или из спиртов, которые содержат ароматические группы и/или дополнительные функциональные группы, таких как N,N-бис(2-гидроксиэтил)анилин или п,п'-бис(2-гидроксиэтиламино)дифенилметан.

Глицидиловые простые эфиры также могут иметь в своей основе и одноядерные фенолы, такие как, например, п-трет-бутилфенол, резорцин или гидрохинон, или многоядерные фенолы, такие как, например, бис(4-гидроксифенил)метан, 4,4'-дигидроксибифенил, бис(4-гидроксибифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Дополнительные гидрокси-соединения, подходящие для использования при получении глицидиловых простых эфиров, представляют собой новолаки, получаемые в результате конденсации альдегидов, таких как формальдегид, ацетальдегид, хлораль или фурфуральдегид, с фенолами или бисфенолами, которые являются незамещенными или замещенными атомами хлора или С1-С9 алкильными группами, такими как, например, фенол, 4-хлорфенол, 2-метилфенол или 4-трет-бутилфенол.

3. Поли(N-глицидильные) соединения, получаемые в результате дегидрохлорирования продуктов реакции между эпихлоргидрином и аминами, которые содержат, по меньшей мере, два аминовых атома водорода. Данные амины представляют собой, например, анилин, н-бутиламин, бис(4-аминофенил)метан, м-ксилилендиамин или бис(4-метиламинофенил)метан.

Поли(N-глицидильные) соединения также включают триглицидилизоцианурат, N,N'-диглицидильные производные циклоалкиленмочевин, таких как этиленмочевина или 1,3-пропиленмочевина, и диглицидильные производные гидантоинов, таких как 5,5-диметилгидантоин.

4. Поли(S-глицидильные) соединения, например, ди-S-глицидильные производные, которые производят из дитиолов, таких как, например, этан-1,2-дитиол или бис(4-меркаптометилфениловый) простой эфир.

5. Циклоалифатические эпоксиды, такие как, например, бис(2,3-эпоксициклопентиловый) простой эфир, 2,3-эпоксициклопентилглицидиловый простой эфир, 1,2-бис(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

Также возможным является и использование эпоксидов, у которых 1,2-эпокси-группы связаны с различными гетероатомами или функциональными группами; данные соединения включают, например, N,N,O-триглицидильное производное 4-аминофенола, глицидиловый простой эфир-глицидиловый сложный эфир салициловой кислоты, N-глицидил-N'-(2-глицидилоксипропил)-5,5-диметилгидантоин или 2-глицидилокси-1,3-бис(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

В особенности предпочтительные эпоксиды представляют собой соединения, упомянутые в позициях 1) и 2), а наиболее предпочтительными являются соединения, упомянутые в позиции 2).

Подходящие для использования нереакционно-способные растворители (которые необязательно могут быть использованы) могут быть выбраны из растворителей, не содержащих групп, реакционно-способных по отношению к изоцианату, предпочтительно выбраны из органического растворителя, который является жидким при 20°С. В качестве жидких растворителей рассматриваются растворители, имеющие вязкость при 20°С, составляющую 3000 мПа.сек и менее согласно измерению в соответствии с документом ASTM D445-11a. Наиболее предпочтительными являются органические жидкие растворители, которые способны растворять более, чем 1 мг определенного литийгалогенидного соединения при расчете на один литр растворителя при 20°С.

Специалисты в соответствующей области техники легко могут определить, является или нет органическая жидкость подходящей для использования в качестве растворителя в настоящем изобретении, само собой разумеется, при использовании вышеупомянутой методологической основы. Примерами подходящих для использования растворителей являются сложные эфиры (такие как этилацетат, пропилацетат, пропиленкарбонат, сложные эфиры фталевой кислоты), кетоны (такие как ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон), алифатические углеводороды (такие как циклогексан, гептан), хлорированные углеводороды (такие как хлороформ, дихлорметан), ароматические растворители (такие как бензол, толуол), простые эфиры (такие как диметиловый простой эфир, диэтиловый простой эфир, диоксан, тетрагидрофуран) и их смеси. Наиболее предпочтительно выбирают растворители, которые имеют низкую температуру кипения при давлении окружающей среды или в вакууме (затем они легко могут быть отогнаны из отверждаемой композиции). Количество растворителя может варьироваться в широких диапазонах. Нижнее предельное значение определяют желательный тип и количество литийгалогенидного соединения и его растворимость в выбранном растворителе. Верхнее предельное значение определяют соображения удобства и стоимости: чем меньшим оно будет, тем лучше.

В соответствии с одним вторым аспектом настоящего изобретения раскрывается реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения. Реакционную систему получают в результате объединения, по меньшей мере,

- моноольной и/или полиольной композиции,

- по меньшей мере, одного литийгалогенидного соединения,

- полиизоцианатной композиции, содержащей полиизоцианатные соединения, и

- по меньшей мере, одного эпоксидного соединения,

в таком количестве, чтобы число эпоксидных эквивалентов при расчете на изоцианатные эквиваленты находилось бы диапазоне от более, чем 0 вплоть до 0,095, предпочтительно в диапазоне от 0,01 вплоть до 0,095, более предпочтительно в диапазоне от 0,03 вплоть до 0,095, и при этом число молей галогенида лития при расчете на один изоцианатный эквивалент находилось бы в диапазоне 0,0001-0,06.

Полиизоцианатная композиция в реакционной системе, содержащей действующий по месту образования полиуретановый катализатор изобретения, предпочтительно характеризуется средним изоцианатным числом в диапазоне от 1 до 48% (масс.), а предпочтительно от 10 до 33% (масс.).

Реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения, предпочтительно характеризуется изоцианатным индексом в диапазоне 60-750, предпочтительно в диапазоне 70-400, более предпочтительно в диапазоне 80-150, а наиболее предпочтительно в диапазоне 80-130.

Реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения, может, кроме того, содержать и добавки, такие как другие катализаторы, пенообразователи, поверхностно-активные вещества, поглотители воды, противомикробные добавки, антипирены, противодымные добавки, УФ-стабилизаторы, красители, пластификаторы, внутренние разделительные смазки для пресс-форм, реологические модификаторы, смачиватели, диспергаторы и наполнители.

В соответствии с третьим аспектом настоящего изобретения раскрываются способ получения реакционной системы, содержащей действующий по месту образования полиуретановый катализатор, и использование реакционной системы, содержащей действующий по месту образования полиуретановый катализатор, для получения полиуретансодержащего материала.

Реакционную систему, содержащую действующий по месту образования полиуретановый катализатор изобретения, получают в результате объединения и/или растворения, по меньшей мере, одного литийгалогенидного соединения (соединений) и моноольной или полиольной композиции, содержащей соединения, реакционно-способные по отношению к изоцианату, полиизоцианатной композиции, содержащей полиизоцианатные соединения, по меньшей мере, одного эпоксидного соединения (соединений) и необязательных реакционно-способных или нереакционно-способных растворителей и/или дополнительных добавок, таких как другие катализаторы, пенообразователи, поверхностно-активные вещества, поглотители воды, противомикробные добавки, антипирены, противодымные добавки, УФ-стабилизаторы, красители, пластификаторы, внутренние разделительные смазки для пресс-форм, реологические модификаторы, смачиватели, диспергаторы и наполнители.

В соответствии с вариантами осуществления реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения, может быть получена в результате объединения и/или смешивания сначала моноольной или полиольной композиции, содержащей соединения реакционно-способные по отношению к изоцианату, и по меньшей мере одного литийгалогенидного соединения, необязательно растворенного в реакционно-способном или нереакционно-способном растворителе. После этого моноольная или полиольная композиция, содержащая литийгалогенидные соединения, может быть объединена с полиизоцианатной композицией, содержащей полиизоцианатные соединения, в целях получения полиизоцианатного форполимера. На следующей далее стадии к реакционной смеси добавляют, по меньшей мере, одно эпоксидное соединение (соединения) в целях получения полиуретанового катализатора, действующего по месту образования. Необязательно на последней стадии или на дополнительной стадии могут быть добавлены дополнительные добавки.

В соответствии с вариантами осуществления реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения, может быть получена в результате формирования двухкомпонентных систем, которые затем объединяют друг с другом. Одну первую систему получают в результате объединения и/или смешивания моноольной или полиольной композиции, содержащей соединения, реакционно-способные по отношению к изоцианату, и, по меньшей мере, одной композиции эпоксидного соединения (соединений). Одну вторую систему получают в результате объединения и/или смешивания полиизоцианатной композиции, содержащей полиизоцианатные соединения, с, по меньшей мере, одним литийгалогенидным соединением (соединениями). Либо в первую, либо во вторую систему необязательно могут быть добавлены дополнительные добавки. Для получения реакционной системы, содержащей действующий по месту образования полиуретановый катализатор изобретения, первую и вторую системы объединяют и/или смешивают друг с другом, предпочтительно при комнатной температуре. Необязательно на последней стадии или на дополнительной стадии могут быть добавлены дополнительные добавки и/или наполнители, например, для получения полиуретансодержащего композитного материала.

Реакционная система, содержащая действующий по месту образования полиуретановый катализатор изобретения, может быть использована для получения полиуретансодержащего композитного материала. Тем самым, способ получения полиуретансодержащего композитного материала начинается со стадии добавления к реакционной системе и смешивания с ней добавок и/или связываемого материала (материалов) перед необязательным нагреванием реакционной системы при повышенных температурах в целях отверждения реакционной системы. Добавки и/или связываемый материал (материалы), добавляемые к реакционной системе, могут быть выбраны из древесной щепы, древесной муки, древесной стружки, древесных чешуек; бумаги и картона, в обоих случаях резаных или слоистых; песка, вермикулита, глины, цемента и других силикатов; резиновой муки, измельченных термопластов, измельченных термореактивных материалов; сотовых конструкций из любого материала, подобного картону, алюминию, древесине и пластмассам; металлических частиц и пластинок; пробки в дисперсной форме или в слоях; натуральных волокон, подобных волокнам льна, пеньки и сизаля; синтетических волокон, подобных волокнам полиамида, полиолефина, полиарамида, сложного полиэфира и углеродным волокнам; минеральных волокон, подобных стекловолокнам и волокнам минеральной ваты; минеральных наполнителей, подобных BaSO4 и СаСО3; наночастиц, подобных глинам, неорганическим оксидам и углеродам; стеклянной дроби, толченого стекла, пустотелых стеклянных шариков; вспененных или вспениваемых гранул; не подвергнутых или подвергнутых обработке отходов, подобных молотым, рубленым, дробленым или толченым отходам, а, в частности, зольной пыли; тканых и нетканых текстильных материалов; и комбинаций из двух и более данных материалов.

Кроме того, изобретение раскрывает использование полиуретанового катализатора, образованного «по месту», в целях улучшения времени жизнеспособности для реакционной полиизоцианатной системы, предназначенной для получения полиуретансодержащих продуктов.

Реакционная композиция, содержащая действующий по месту образования полиуретановый катализатор, соответствующий изобретению, может быть использована в любой области применения для получения полиуретана, где для способа выгодным является продленное время жизнеспособности. Использование образованного «по месту» полиуретанового катализатора является в особенности хорошо подходящим для использования в ситуациях, в которых тепловыделение делает увеличение температуры отверждения чрезмерно быстрым.

Изобретение, кроме того, раскрывает полиуретансодержащие материалы, полученные при использовании реакционной композиции, содержащей действующий по месту образования полиуретановый катализатор, соответствующий изобретению. Предпочтительно упомянутые полиуретансодержащие материалы получают в результате обеспечения для реакционной композиции изобретения возможности вступления в реакцию при повышенной температуре, составляющей, по меньшей мере, 50°С, предпочтительно, по меньшей мере, 80°С. Полиуретансодержащие материалы могут включать вспененные и невспененные, а также от эластомерных до стеклообразных полиуретансодержащие полиуретановые материалы.

Полиуретансодержащие материалы, соответствующие изобретению, могут быть выбраны из полиуретансодержащих жестких пеноматериалов, полиуретансодержащих гибких пеноматериалов, полиуретансодержащих эластомеров (как термореактивных, так и термопластических), полиуретансодержащих невспененных материалов, таких как покрытия, клеи, связующие и смолы для композитов.

Изобретение иллюстрируется при использовании следующих далее примеров.

ПРИМЕРЫ

Использующиеся химические реагенты:

Suprasec® 2050, вариант изоцианата на основе MDI, от компании Huntsman.

Arcol® polyol 1004, полиол на основе диола PPG, имеющий молекулярную массу 425 г/моль, от компании Bayer.

Jeffox® PPG-230, полиол на основе диола PPG, имеющий молекулярную массу 230 г/моль, от компании Huntsman.

Jeffol® G30-650, инициированный глицерином полиол, имеющий молекулярную массу 259 г/моль, от компании Huntsman.

Araldite® DY-D, реакционный разбавитель на эпоксидной основе от компании Huntsman.

Тетраизопропоксид титана, 95%, от компании Aldrich.

K-Kat XC-227: комплекс висмута, от компании King Industries.

Хлорид лития (LiCl), 99,6%, от компании VWR chemicals.

Araldite, Suprasec, Jeffol, Arcol, Jeffox и Daltocel представляют собой торговые марки от компании Huntsman Corporation или ее аффилированной компании, которые были зарегистрированы в одной или нескольких, но не во всех странах.

Пример 1: раствор LiCl в продукте Arcol® polyol 1004 при 5% (масс.)

При перемешивании и продувании азота к 950 г продукта Arcol® polyol 1004 при 85°С добавляют 50 г LiCl. Смесь при перемешивании дополнительно нагревают при 85°С вплоть до получения прозрачного раствора по истечении±4 часов. После этого для смеси обеспечивают возможность охлаждения до температуры окружающей среды.

Пример 2: LiCl-содержащий форполимер

При перемешивании и продувании азота при 65°С на протяжении временного интервала в 30 минут 50 г раствора из примера 1 добавляют к 600 г продукта Suprasec 2050.

После добавления смесь дополнительно нагревают при перемешивании и продувании азота в течение 30 минут при 65°С. Для смеси обеспечивают возможность охлаждения до температуры окружающей среды, получают прозрачный жидкий продукт с янтарной окраской.

Пример 3: форполимер в отсутствие LiCl (сравнительный пример)

Используют ту же самую методику, что и в примере 2, за исключением добавления к 600 г продукта Suprasec 2050 47,5 г продукта Arcol polyol 1004 в отсутствие LiCl.

Пример 4 и сравнительные примеры 5-9, измерения с разверткой по времени для изотермической реологии при 90°С

В пластмассовой чашке на 150 мл в течение 1 минуты при температуре окружающей среды при использовании шпателя смешивают 100 г ингредиентов из приведенной ниже таблицы 1, 0,5 мл данной смеси наносят на предварительно нагретый до 90°С шпиндель пластометра, печь закрывают и для шпинделей обеспечивают возможность перемещения до расстояния зазора 250 мкм, по истечении 30 секунд после нанесения смеси начинают сбор данных.

Поведение смолы при отверждении отслеживают при использовании увеличения комплексной вязкости в зависимости от времени.

Измерения с разверткой по времени для изотермической реологии при 90°С были проведены в отношении примеров 4, 5, 6 и 7 и проиллюстрированы на фигуре 1 (оборудование: TA rheometer AR 2000).

Установки для испытания:

Осцилляционное измерение при 1 Гц/контролируемая переменная,

Крутящий момент: 10 мкн.м/геометрия: одноразовые алюминиевые шпиндели в 25 мм, предварительно нагретые до 90°С, при зазоре 250 мкм.

Таблица 1

*: сравнительные примеры

**: 2 м. ч. продукта Araldite DY-D=16,5 ммоль эпоксида

***: 0,075 м. ч. тетраизопропоксида титана=1,03 ммоль изопропоксида

****: все примеры характеризуются изоцианатным индексом=111

Для сравнительных примеров 8 и 9 какие-либо данные собраны быть не могли вследствие высокой скорости отверждения при 90°С, материал уже отверждался до начала сбора данных.

Первая экспериментальная точка данных по вязкости по истечении 35 секунд при 90°С для примера 4 (соотношение эпоксид/NCO=0,03) соответствует 55 сП, что согласуется с настоящим изобретением и попадает в пределы рекомендованного диапазона вязкости для областей применения способа RTM.

Первая экспериментальная точка данных по вязкости по истечении 35 секунд при 90°С для примера 16 (соотношение эпоксид/NCO=0,09) соответствует 133 сП, что согласуется с настоящим изобретением и попадает в пределы рекомендованного диапазона вязкости для областей применения способа RTM.

Первая экспериментальная точка данных по вязкости по истечении 35 секунд при 90°С для примера 17 (соотношение эпоксид/NCO=0,17) соответствует 470 сП, что согласуется с настоящим изобретением и выпадает из пределов рекомендованного диапазона вязкости для областей применения способа RTM.

Представленные выше примеры 1-9, кроме того, демонстрируют следующие далее признаки:

(1) для демонстрации каталитического эффекта требуется присутствие как LiCl, так и эпоксида (пример 4 в сопоставлении со сравнительным примером 5)

(2) комбинация LiCl/эпоксид представляет собой эффективный катализатор (пример 4 в сопоставлении со сравнительными примерами 6 и 7)

(3) использование классических полиуретановых катализаторов или алкоксидов не обеспечивает получения технологического времени при повышенных температурах (сравнительный пример 5 в сопоставлении со сравнительными примерами 8 и 9)

(4) использование чрезмерно высокой доли числа эпоксидных эквивалентов при расчете на изоцианатные эквиваленты (> 0,1) будет приводить к прохождению чрезмерно быстрой реакции, и вязкость реакционной смеси будет увеличиваться чрезмерно быстро и не будет попадать в пределы рекомендованного диапазона вязкости, требуемого, например, для областей применения способа RTM, (сравнительный пример 17 в сопоставлении с примерами 4 и 16)

На фигуре 6 для примеров 4, 16 и 17 при использовании прибора TA rheometer AR 2000 проиллюстрирована вязкость (согласно измерению в соответствии с документом ASTM D445-11a) в зависимости от времени.

Пример 10, сравнительные примеры 11-15, измерения тепловыделения при отверждении

В пластмассовой чашке на 150 мл в течение 1 минуты при температуре окружающей среды при использовании шпателя смешивают 50 г ингредиентов из приведенной ниже таблицы 2, в начале смешивания регистрируют тепловыделение в реакции при использовании термопары Type-K.

Увеличение температуры отслеживают в зависимости от времени вплоть до получения твердого материала, что проиллюстрировано на фигурах 2 и 3.

Таблица 2

*: сравнительные примеры

**: 1 м. ч. продукта Araldite DY-D=8,25 ммоль эпоксида

***: 0,075 м. ч. тетраизопропоксида титана=1,03 ммоль изопропоксида

****: все примеры характеризуются изоцианатным индексом=111

Представленные выше примеры 10-15 демонстрируют следующие далее признаки:

(1) в сопоставлении с классическим полиуретановым катализатором и алкоксидом комбинация LiCl/эпоксид обеспечивает получение значительно более продолжительного времени жизнеспособности при проведении отверждения при температуре окружающей среды

(2) несмотря на продолжительное время жизнеспособности комбинация LiCl/эпоксид представляет собой эффективный катализатор также и при комнатной температуре

В отношении композиций в примерах 10, 13 и 15 были зарегистрированы графики метода ДСК при использовании аппарата TA Q2000 DSC в алюминиевых кюветах TA Tzero на 50 мкл при размере образца в диапазоне от 5 до 10 мг в соответствии со следующей далее методикой:

- достижение равновесия при 0°С

- выдерживание изотермического состояния в течение 2 минут

- линейное изменение температуры до 200°С при 5°С/мин

Исходя из получающегося в результате графика метода ДСК (смотрите фигуру 6) ясно то, что максимум пика тепловыделения проявляется при существенно более высоких температурах для композиции, содержащей систему LiCl/эпоксид, (пример 10) в сопоставлении с композицией, содержащей классический PU-катализатор, (пример 15) и в сопоставлении с композицией, содержащей алкоксидное соединение в качестве PU-катализатора, (пример 13).

Реферат

Изобретение относится к реакционной системе для катализирования с образованием полиуретанового материала в пресс-форме, к способу получения реакционной системы и ее применению, атакже к полиуретансодержащему материалу и способу его получения. Реакционная система для катализирования образования полиуретанового материала включает по меньшей мере одно литийгалогенидное соединение, по меньшей мере одно эпоксидное соединение, полиизоцианатную композицию, содержащую полиизоцианатные соединения, и моноольную или полиольную композицию. При этом по меньшей мере одно литийгалогенидное соединение и по меньшей мере одно эпоксидное соединение образуют «по месту» полиуретановый катализатор. Количество эпоксида является таким, что число эпоксидных эквивалентов в расчете на изоцианатные эквиваленты находится в диапазоне от более чем 0 вплоть до 0,095, а число молей галогенида лития в расчете на изоцианатный эквивалент находится в диапазоне 0,0001-0,06. Изоцианатный индекс находится в диапазоне 80-150. Способ получения реакционной системы заключается в том, что объединяют и растворяют вышеуказанные компоненты. Далее проводят реакцию при повышенной температуре, составляющей по меньшей мере 50°С, с получением полиуретансодержащего материала. Реакционную систему применяют для улучшения времени жизнеспособности реакционной полиизоцианатной системы. Изобретение позволяет увеличить время жизнеспособности реакционной полиизоцианатной системы при отсутствии потерь степени превращения и достичь быстрого отверждения реакционной системы. 5 н. и 10 з.п. ф-лы, 6 ил., 2 табл., 10 пр.

Комментарии