Способ получения пористых материалов - RU2675625C2

Код документа: RU2675625C2

Описание

Настоящее изобретение относится к способу получения пористых материалов, который включает в себя предоставление смеси, содержащей композицию (А), содержащую компоненты, подходящие для образования органического геля и смеси растворителей (В), взаимодействие компонентов в композиции (А) в присутствии смеси растворителей (В) с образованием геля и высушивание геля, в котором смесь растворителей (В) представляет собой смесь по меньшей мере двух растворителей, и смесь растворителей обладает параметром растворимости по Ханзену δΗ в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δΗ каждого растворителя смеси растворителей (В). Дополнительно изобретение относится к пористым материалам, которые можно получить этим способом, и применению пористых материалов в качестве теплоизолирующего материала и в вакуумных изолирующих панелях.

На основе теоретических рассмотрений пористые материалы, например, полимерные пены, имеющие поры в интервале размеров, равных нескольким микронам или значительно ниже, и высокую пористость, равную по меньшей мере 70%, являются особенно хорошими теплоизоляторами.

Подобные пористые материалы, имеющие небольшой средний диаметр пор, могут быть, например, в форме органических аэрогелей или ксерогелей, которые получают с помощью золь-гель процесса и последующего высушивания. В золь-гель процессе сначала получают золь на основе реакционно-способного источника органического геля, и затем золь желируют посредством реакции сшивания с образованием геля. Для получения пористого материала, например, аэрогеля, из геля следует удалить жидкость. Эта стадия в интересах упрощенности далее в данном документе будет упоминаться как высушивание.

WO 95/02009 раскрывает ксерогели на основе изоцианатов, которые являются особенно подходящими для использований в области вакуумной изоляции. Также публикация раскрывает процесс на основе золь-геля для получения ксерогелей, в которых применяются наряду с прочими известные ароматические, полиизоцианаты и не реакционно-способный растворитель. В качестве дополнительных соединений, содержащих активные атомы водорода, применяют алифатические или ароматические полиамины или полиолы. Примеры, раскрытые в публикации, включают такие, в которых полиизоцианат взаимодействует с диаминодиэтилтолуолом. Раскрытые ксерогели, как правило, имеют средний размер пор в области 50 мкм. В одном примере упомянут средний диаметр пор, равный 10 мкм.

WO 2008/138978 раскрывает ксерогели, которые содержат от 30 до 90 мас. % по меньшей мере одного полифункционального изоцианата и от 10 до 70 мас. % по меньшей мере одного полифункционального ароматического амина и имеют объемный средний диаметр пор не более чем 5 микрон.

WO 2011/069959, WO 2012/000917 и WO 2012/059388 описывают пористые материалы на основе полифункциональных изоцианатов и полифункциональных ароматических аминов, где аминный компонент содержит полифункциональные замещенные ароматические амины. Описанные пористые материалы получают взаимодействием изоцианатов с желательным количеством амина в растворителе, который является инертным по отношению к изоцианатам. Применение катализаторов известно из WO 2012/000917 и WO 2012/059388.

Однако свойства материалов, в частности, механическая стабильность и/или сопротивление сжатию, а также теплопроводность известных пористых материалов на основе полимочевины не удовлетворительны для всех использований. В частности, теплопроводности в вентилируемом состоянии не достаточно низкие. В случае материалов с открытыми порами вентилируемым состоянием является состояние в условиях давления воздуха окружающей среды, в то время как в случае материалов с частично или полностью закрытыми порами, таких как твердые полиуретановые пены, это состояние достигается только после старения, после того, как газ в ячейках был полностью замещен.

Частной проблемой, связанной с составами на основе изоцианатов и аминов, которые известны из предшествующего уровня техники, являются дефекты смешения. Дефекты смешения возникают в результате высокой скорости взаимодействия между изоцианатами и аминогруппами, так как реакция гелеобразования уже завершена задолго до завершения смешения. Дефекты смешения приводят к пористым материалам, имеющим гетерогенные и неудовлетворительные свойства материалов. Таким образом, как правило, желательно решение понижения феномена дефектов смешения.

Следовательно, цель изобретения заключалась в предотвращении вышеупомянутых недостатков. В частности, следовало предоставить пористый материал, который не имеет вышеупомянутых недостатков или имеет их в пониженной степени. Пористые материалы должны обладать низкой теплопроводностью в вентилируемом состоянии, т.е. при атмосферном давлении. Кроме того, в то же самое время пористый материал должен обладать высокой пористостью, низкой плотностью и достаточно высокой механической стабильностью.

Согласно настоящему изобретению эта цель решается способом получения пористого материала, по меньшей мере включающего в себя стадии:

a) обеспечения смеси (I), содержащей

(i) композицию (А), содержащую компоненты, подходящие для образования органического геля и

(ii) смесь растворителей (В),

b) взаимодействия компонентов в композиции (А) в присутствии смеси растворителей (В) с образованием геля и

с) высушивания геля, полученного на стадии b),

где смесь растворителей (В) представляет собой смесь по меньшей мере двух растворителей, и смесь растворителей обладает параметром растворимости по Ханзену δΗ в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δH каждого растворителя смеси растворителей (В).

Пористыми материалами согласно настоящему изобретению являются предпочтительно аэрогели или ксерогели.

Предпочтительные варианты выполнения можно найти в формуле изобретения и описании. Комбинации предпочтительных вариантов выполнения не выходят за пределы объема настоящего изобретения. Предпочтительные варианты выполнения применяемых компонентов описаны ниже.

Согласно настоящему изобретению в способе получения пористого материала смесь (I), содержащая композицию (А), содержащую компоненты, подходящие для образования органического геля, и смесь растворителей (В), предоставляется на стадии а). Согласно стадии b) компоненты в композиции (А) взаимодействуют в присутствии смеси растворителей (В) с образованием геля. Затем гель высушивают согласно стадии с) способа согласно настоящему изобретению.

Смесь растворителей (В) представляет собой смесь по меньшей мере двух растворителей, и смесь растворителей обладает параметром растворимости по Ханзену δH в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δΗ каждого растворителя смеси растворителей (В).

К удивлению обнаружено, что применение смеси растворителей, обладающей параметром растворимости по Ханзену δH в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δH каждого растворителя смеси растворителей (В), приводит к пористым материалам с улучшенной теплопроводностью.

Параметр растворимости по Ханзену δH смеси растворителей (В) является мерой связывающих водород взаимодействий. Значение параметра растворимости по Ханзену δH смеси растворителей (В) определяют, следуя процедуре, описанной в Hansen Solubility Parameters: A User's Handbook, CRC Press 2007, стр. 205-206. Как правило, параметр δH смеси растворителей зависит от параметров δΗ отдельных растворителей линейным образом согласно объемной фракции всех растворителей в смеси:

δH,смесь = (δΗ,растворитель 1 × объемная фракция 1) + (δH,растворитель 2 × объемная фракция 2) + …

Параметры отдельных растворителей, применяемых для вычисления параметров смеси, находятся в Таблице А.1 руководства, которая перечисляет наиболее распространенные растворители. Доступные способы их определения описаны в Главе 1 руководства.

Способ, как раскрыто выше, приводит к пористым материалам с улучшенными свойствами, в частности улучшенной теплопроводностью.

Композиция (А) может быть любой композицией, содержащей компоненты, подходящие для образования органического геля. Предпочтительно композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1) и возможно дополнительные компоненты.

Согласно дополнительному варианту выполнения настоящее изобретение, таким образом, направлено на способ получения пористого материала, как раскрыто выше, где композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1).

Композиция (А) может также содержать дополнительные компоненты, такие как компоненты, которые взаимодействуют с полифункциональным изоцианатом, один или более катализаторов и необязательно воду. Предпочтительно композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1) и по меньшей мере один ароматический амин в качестве компонента (а2), необязательно содержит воду в качестве компонента (а3), и необязательно содержит по меньшей мере один катализатор в качестве компонента (а4).

Согласно дополнительному варианту выполнения настоящее изобретение, следовательно, направлено на способ получения пористого материала, как раскрыто выше, где композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1), и по меньшей мере один ароматический амин в качестве компонента (а2), необязательно содержит воду в качестве компонента (а3), и необязательно содержит по меньшей мере один катализатор в качестве компонента (а4).

Полифункциональные изоцианаты (а1) далее в данном документе будут упоминаться совместно как компонент (а1). Аналогично ароматические амины (а2) далее в данном документе будут упоминаться совместно как компонент (а2). Для квалифицированного специалиста в данной области техники будет очевидно, что упомянутые мономерные компоненты присутствуют в пористом материале в прореагировавшей форме.

Для целей настоящего изобретения функциональность соединения представляет собой количество реакционных групп на молекулу. В случае мономерного компонента (а1) функциональностью является количество изоцианатных групп на молекулу. В случае аминогрупп мономерного компонента (а2), функциональностью является количество реакционных аминогрупп на молекулу. Полифункциональное соединение обладает функциональностью, равной по меньшей мере 2.

Если в качестве компонента (а1) или (а2) применяют смеси соединений, обладающих различными функциональностями, функциональность компонентов в каждом случае представлена среднечисловой функциональностью отдельных соединений. Полифункциональное соединение содержит по меньшей мере две из вышеупомянутых функциональных групп на молекулу.

Для целей настоящего изобретения ксерогелем является пористый материал, который был получен золь-гель процессом, в котором жидкая фаза была удалена из геля посредством высушивания ниже критической температуры и ниже критического давления жидкой фазы ("докритические условия"). Аэрогелем является пористый материал, который был получен золь-гель процессом, в котором жидкая фаза была удалена из геля в сверхкритических условиях.

Композиция (А) содержит компоненты, подходящие для образования органического геля в подходящих количествах.

Например, реакцию проводят с применением от 25 до 94,9 мас. % компонента (а1), от 0,1 до 30 мас. % компонента (а2), от 0 до 15 мас. % воды и от 0 до 30 мас. % компонента (а4), в каждом случае на основе общей массы компонентов от (а1) до (а4), где массовый % компонентов от (а1) до (а4) доводят до 100 мас. %.

Реакцию предпочтительно проводят с применением от 35 до 93,8 мас. %, в частности от 40 до 92,6 мас. % компонента (а1), от 0,2 до 25 мас. %, в частности от 0,4 до 23 мас. % компонента (а2), от 0,01 до 10 мас. %, в частности от 0,1 до 9 мас. % воды и от 0,1 до 30 мас. %, в частности от 1 до 28 мас. % компонента (а4), в каждом случае на основе общей массы компонентов от (а1) до (а4), где массовый % компонентов от (а1) до (а4) доводят до 100 мас. %.

Реакцию особенно предпочтительно проводят с применением от 50 до 92,5 мас. %, в частности от 57 до 91,3 мас. % компонента (а1), от 0,5 до 18 мас. %, в частности от 0,7 до 16 мас. % компонента (а2), от 0,01 до 8 мас. %, в частности от 0,1 до 6 мас. % воды и от 2 до 24 мас. %, в частности от 3 до 21 мас. % компонента (а4), в каждом случае на основе общей массы компонентов от (а1) до (а4), где массовый % компонентов от (а1) до (а4) доводят до 100 мас. %.

Внутри вышеупомянутых предпочтительных интервалов полученные гели являются особенно стабильными и не сокращаются или сокращаются только незначительно в последующей стадии высушивания.

Компонент (а1)

В способе согласно изобретению предпочтительно в качестве компонента (а1) взаимодействует по меньшей мере один полифункциональный изоцианат.

Предпочтительно количество применяемого компонента (а1) составляет по меньшей мере 35, в частности по меньшей мере 40, особенно предпочтительно по меньшей мере 45 мас. %, особенно по меньшей мере 57 мас. %. Предпочтительно количество применяемого компонента (а1) составляет не более чем 93,8 мас. %, в частности не более чем 92,6 мас. %, особенно предпочтительно не более чем 92,5 мас. %, особенно не более чем 91,3 мас. %, в каждом случае на основе общей массы композиции (А).

Возможными полифункциональными изоцианатами являются ароматические, алифатические, циклоалифатические и/или аралифатические изоцианаты. Подобные полифункциональные изоцианаты известны сами по себе или их можно получить способами, известными сами по себе. Полифункциональные изоцианаты можно также применять, в частности, в виде смесей так, чтобы компонент (а1) в этом случае содержал различные полифункциональные изоцианаты. Полифункциоанльные изоцианаты, которые являются возможными в качестве мономерных строительных блоков (а1), содержат две (далее в данном документе упоминаемые как дизоцианаты) или более чем две изоцианатные группы на молекулу мономерного компонента.

Особенно подходящими полифункциональными изоцианатами являются дифенилметан 2,2'-, 2,4'- и/или 4,4'-диизоцианат (MDI), нафталин 1,5-диизоцианат (NDI), толуол 2,4- и/или 2,6-диизоцианат (TDI), 3,3'-диметилбифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или п-фенилендиизоцианат (PPDI), триметилен, тетраметилен, пентаметилен, гексаметилен, гептаметилен и/или октаметилен диизоцианат, 2-метилпентаметилен 1,5-диизоцианат, 2-этилбутилен 1,4-диизоцианат, пентаметилен 1,5-диизоцианат, бутилен 1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат, IPDI), 1,4-и/или 1,3-бис(изоцианатометил)циклогексан (HXDI), циклогексан 1,4 диизоцианат, 1-метилциклогексан 2,4- и/или 2,6-диизоцианат и дициклогексилметан 4,4'-, 2,4'- и/или 2,2'-диизоцианат.

В качестве полифункциональных изоцианатов (а1), предпочтение отдается ароматическим изоцианатам. Особенно предпочтительными полифункциональными изоцианатами компонента (а1) являются следующие варианты выполнения:

i) полифункциональные изоцианаты на основе толуолдиизоцианата (TDI), в частности 2,4-TDI или 2,6-TDI или смеси 2,4- и 2,6-TDI;

ii) полифункциональные изоцианаты на основе дифенилметандиизоцианата (MDI), в частности 2,2'-MDI или 2,4'-MDI или 4,4'-MDI или олигомерный MDI, также упоминаемый как полифенилполиметиленизоцианат.или смеси двух или трех вышеупомянутых дифенилметандиизоцианатов или сырой MDI, который получают при получении MDI или смеси по меньшей мере одного олигомера MDI и по меньшей мере одного из вышеупомянутых производных MDI с низкой молекулярной массой;

iii) смеси по меньшей мере одного ароматического изоцианата согласно варианту выполнения i) и по меньшей мере одного ароматического изоцианата согласно варианту выполнения ii).

Особенно предпочтительным в качестве полифункционального изоцианата является олигомерный дифенилметандиизоцианат. Олигомерный дифенилметандиизоцианат (далее в данном документе упоминаемый как олигомерный MDI) представляет собой олигомерный продукт конденсации или смесь множества олигомерных продуктов конденсации и таким образом производное/производные дифенилметандиизоцианата (MDI). Полифункциональные изоцианаты могут также предпочтительно состоять из смесей мономерных ароматических диизоцианатов и олигомерных MDI.

Олигомерный MDI содержит один или более продуктов конденсации MDI, которые имеют множество колец и функциональность более чем 2, в частности 3 или 4 или 5. Олигомерный MDI известен и его часто упоминают как полифенилполиметиленизоцианат или как полимерный MDI. Олигомерный MDI обычно состоит из смеси изоцианатов на основе MDI, имеющих различную функциональность. Олигомерный MDI обычно применяют в смеси с мономерным MDI.

(Средняя) функциональность изоцианата, содержащего олигомерный MDI, может варьироваться в интервале от около 2,2 до около 5, в частности от 2,4 до 3,5, в частности от 2,5 до 3. Подобной смесью полифункциональных изоцианатов на основе MDI, имеющих различные функциональности, является в частности сырой MDI, который получается в производстве MDI.

Полифункциональные изоцианаты или смеси множества полифункциональных изоцианатов на основе MDI известны и поставляются на рынок, например, фирмой BASF Polyurethanes GmbH под наименованием Lupranat®.

Функциональность компонента (а1) составляет предпочтительно по меньшей мере два, в частности по меньшей мере 2,2 и особенно предпочтительно по меньшей мере 2,5. Функциональность компонента (а1) составляет предпочтительно от 2,2 до 4 и особенно предпочтительно от 2,5 до 3.

Содержание изоцианатных групп в компоненте (а1) составляет предпочтительно от 5 до 10 ммоль/г, в частности от 6 до 9 ммоль/г, особенно предпочтительно от 7 до 8,5 ммоль/г. Квалифицированный специалист в данной области техники знает, что содержание изоцианатных групп в ммоль/г и эквивалентная масса в г/эквивалент имеют обратную зависимость. Содержание изоцианатных групп в ммоль/г можно преобразовать из содержания в масс. % в соответствии с ASTM D-5155-96 А.

В предпочтительном варианте выполнения компонент (а1) содержит по меньшей мере один полифункциональный изоцианат, выбираемый из дифенилметан 4,4'-диизоцианата, дифенилметан 2,4'-диизоцианата, дифенилметан 2,2'-диизоцианата и олигомерного дифенилметандиизоцианата. В этом предпочтительном варианте выполнения компонент (а1) особенно предпочтительно содержит олигомерный дифенилметандиизоцианат и обладает функциональностью, равной по меньшей мере 2,5.

Вязкость применяемого компонента (а1) может варьироваться в широком интервале. Компонент (а1) предпочтительно обладает вязкостью от 100 до 3000 мПа⋅с, особенно предпочтительно от 200 до 2500 мПа⋅с.

Компонент (а2)

Композиция (А) может дополнительно содержать по меньшей мере один ароматический амин в качестве компонента (а2). Согласно дополнительному варианту выполнения настоящего изобретения по меньшей мере один ароматический амин взаимодействует как компонент (а2). Ароматический амин представляет собой монофункциональный амин или полифункциональный амин.

Подходящими монофункциональными аминами, являются, например, замещенный и незамещенный аминобензол, предпочтительно замещенные производные анилина, содержащие один или два алкильных остатков, такие как 2,6,-диметиланилин, 2,6-диэтиланилин, 2,6-диизопропиланилин или 2-этил-6-изопропиланилин.

Предпочтительно ароматическим амином (а2) является полифункциональный ароматический амин. Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где по меньшей мере один ароматический амин представляет собой полифункциональный ароматический амин.

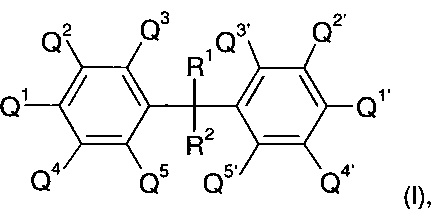

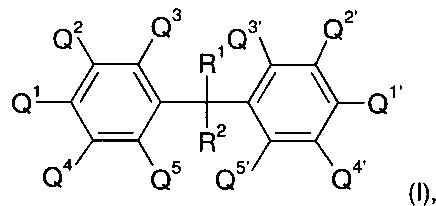

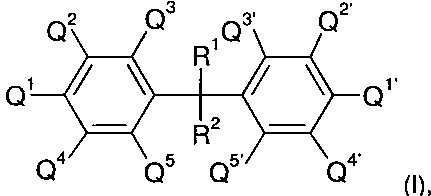

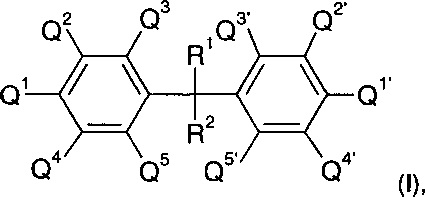

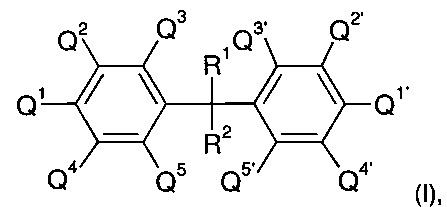

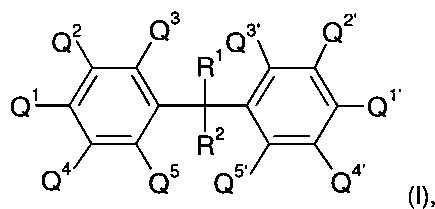

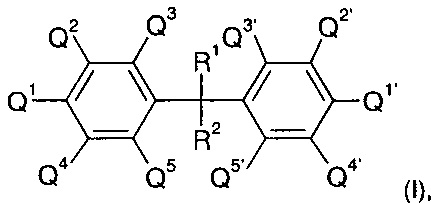

Согласно дополнительному варианту выполнения настоящего изобретения предпочтительно по меньшей мере один полифункциональный замещенный ароматический амин (а2), имеющий общую формулу I

где R1 и R2 могут быть идентичными или различными и каждый выбирается независимо из водорода и линейных или разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и каждый выбирается независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее основную формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере одна из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере одна из Q1', Q3' и Q5' является первичной аминогруппой, взаимодействует/взаимодействуют как компонент (а2) в присутствии смеси растворителей (В).

В предпочтительном варианте выполнения Q2, Q4, Q2' и Q4' выбирают так, чтобы соединение, имеющее общую формулу I, содержало по меньшей мере одну линейную или разветвленную алкильную группу, которая может нести дополнительные функциональные группы, содержащие от 1 до 12 атомов углерода в α положении относительно по меньшей мере одной первичной аминогруппы, соединенной с ароматическим кольцом. Компонент (а2) в этом случае содержит полифункциональные ароматические амины (a2-s).

Для целей настоящего изобретения полифункциональными аминами являются амины, которые содержат по меньшей мере две аминогруппы на молекулу, которые являются реакционно-способными по отношению к изоцианатам. Здесь первичные и вторичные аминогруппы являются реакционно-способными по отношению к изоцианатам, причем реакционная способность первичных аминогрупп как правило, значительно выше, чем реакционная способность вторичных аминогрупп.

Количество применяемого компонента (а2) составляет предпочтительно по меньшей мере 0,2, в частности по меньшей мере 0,4, особенно предпочтительно по меньшей мере 0,7 мас. %, особенно по меньшей мере 1 мас. %. Количество применяемого компонента (а2) составляет предпочтительно не более чем 25 мас. %, в частности не более чем 23 мас. %, особенно предпочтительно не более чем 18 мас. %, особенно не более чем 16 мас. %, в каждом случае на основе общей массы композиции (А).

Согласно дополнительному варианту выполнения настоящее изобретение, таким образом, направлено на способ получения пористого материала, как раскрыто выше, где по меньшей мере один ароматический амин (а2) обладает общей формулой I

где R1 и R2 могут быть идентичными или различными и каждый выбирается независимо из водорода и линейных или разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и каждый выбирается независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее основную формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере одна из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере одна из Q1', Q3' и Q5' является первичной аминогруппой.

Согласно другому дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где композиция (А) содержит

(а1) от 25 до 94,9 мас. % по меньшей мере одного полифункционального изоцианата, и

(а2) от 0,1 до 30 мас. % по меньшей мере одного полифункционального ароматического амина, имеющего общую формулу I

где R1 и R2 могут быть идентичными или различными и каждый выбирается независимо из водорода и линейных или разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и каждый выбирается независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее основную формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере одна из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере одна из Q1', Q3' и Q5' является первичной аминогруппой,

(а3) от 0 до 15 мас. % воды, и

(а4) от 0,1 до 30 мас. % по меньшей мере одного катализатора,

в каждом случае на основе общей массы компонентов от (а1) до (а4), где массовые % компонентов от (а1) до (а4) добавляют до 100 мас. %.

Согласно изобретению R1 и R2 в общей формуле I являются идентичными или различными и каждый выбирают независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 6 атомов углерода. R1 и R2 предпочтительно выбирают из водорода и метила. Особое предпочтение отдается R1=R2=Н.

Q2, Q4, Q2' и Q4' предпочтительно выбирают так, чтобы замещенный ароматический амин (a2-s) содержал по меньшей мере две первичные аминогруппы, которые каждая содержат одну или две линейные или разветвленные алкильные группы, содержащие от 1 до 12 атомов углерода, которые могут нести дополнительные функциональные группы в α положении. Если одну или более из Q2, Q4, и Q2' и Q4' выбирают так, чтобы они соответствовали линейным или разветвленным алкильным группам, которые содержат от 1 до 12 атомов углерода и несут дополнительные функциональные группы, предпочтение отдается аминогруппам и/или гидроксильным группам и/или атомам галогенов в качестве подобных функциональных групп.

Пониженная реакционная способность, вызванная вышеупомянутыми алкильными группами в α положении, приводит в комбинации с применением компонента (а4), описанного более подробно ниже, к особенно стабильным гелям, обладающих особенно хорошими теплопроводностями в вентилируемом состоянии.

Алкильные группы в качестве заместителей Q в общей формуле I предпочтительно выбирают из метила, этила, н-пропила, изопропила, н-бутила, втор-бутила и трет-бутила.

Амины (a2-s) предпочтительно выбирают из группы, состоящей из 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметана, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметана и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметана, где алкильные группы в 3,3',5 и 5' местоположениях могут быть идентичными или различными и могут выбираться каждая независимо из линейных или разветвленных алкильных групп, которые содержат от 1 до 12 атомов углерода и могут нести дополнительные функциональные группы. Вышеупомянутые алкильные группы представляют собой предпочтительно метил, этил, н-пропил, изо-пропил, н-бутил, втор-бутил или трет-бутил (в каждом случае незамещенный).

Согласно дополнительному варианту выполнения настоящее изобретение, следовательно, направлено на способ получения пористого материала, как раскрыто выше, где аминный компонент (а2) содержит по меньшей мере одно соединение, выбираемое из группы, состоящей из 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметана, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметана и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметана, где алкильные группы в 3,3',5 и 5' местоположениях могут быть идентичными или различными и выбираются независимо из линейных или разветвленных алкильных групп, которые содержат от 1 до 12 атомов углерода и могут нести дополнительные функциональные группы.

В одном варианте выполнения один, более чем один или все атомы водорода одной или более алкильных групп заместителей Q могут быть замещены атомами галогенов, в частности хлора. В качестве альтернативы один, более чем один или все атомы водорода одной или более алкильных групп заместителей Q могут быть замещены NH2 или ОН. Однако алкильные группы в общей формуле I предпочтительно состоят из углерода и водорода.

В особенно предпочтительном варианте выполнения компонент (а2) содержит 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, где алкильные группы могут быть идентичными или различными и каждая выбираются независимо из линейных или разветвленных алкильных групп, которые содержат от 1 до 12 атомов углерода и могут необязательно нести функциональные группы. Вышеупомянутые алкильные группы предпочтительно выбирают из незамещенных алкильных групп, в частности, метила, этила, н-пропила, изопропила, н-бутила, втор-бутила и трет-бутила, особенно предпочтительно метила и этила. Особое предпочтение отдается 3,3',5,5'-тетраэтил-4,4'-диаминодифенилметану и/или 3,3',5,5'-тетраметил-4,4'-диаминодифенилметану.

Вышеупомянутые полифункциональные амины типа (a2-s) известны сами по себе квалифицированным специалистам в данной области техники, и их можно получить известными способами. Одним из известных способов является взаимодействие анилина или производных анилина с формальдегидом в присутствии кислотного катализатора, в частности взаимодействие 2,4- или 2,6-диалкиланилина.

Компонент (а2) может необязательно также содержать полифункциональные ароматические амины (а2-u), которые отличаются от аминов структуры (a2-s). Ароматические амины (а2-u) предпочтительно содержат исключительно ароматически связанные аминогруппы, а также могут содержать как (цикло)алифатически, так и ароматически связанные реакционно-способные аминогруппы.

Подходящими полифункциональными ароматическими аминами (а2-u) являются в частности изомеры и производные диаминодифенилметана. Изомеры и производные диаминодифенилметана, которые предпочтительны в качестве составляющих компонента (а2), представляют собой в частности 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан, 2,2'-диаминодифенилметан и олигомерный диаминодифенилметан.

Дополнительными подходящими полифункциональными ароматическими аминами (а2-u) являются в частности изомеры и производные толуолдиамина. Изомеры и производные толуолдиамина, которые предпочтительны в качестве составляющих компонента (а2) представляют собой в частности толуол-2,4-диамин и/или толуол-2,6-диамин и диэтилтолуолдиамины, в частности 3,5-диэтилтолуол-2,4-диамин и/или 3,5-диэтилтолуол-2,6-диамин.

В первом особенно предпочтительном варианте выполнения компонент (а2) состоит исключительно из полифункциональных ароматических аминов типа (a2-s). Во втором предпочтительном варианте выполнения компонент (а2) содержит полифункциональные ароматические амины типов (a2-s) и (а2-u). В последнем втором предпочтительном варианте выполнения компонент (а2) предпочтительно содержит по меньшей мере один полифункциональный ароматический амин (а2-u), из которых по меньшей мере один выбирают из изомеров и производных диаминодифенилметана (MDA).

Во втором предпочтительном варианте выполнения компонент (а2) соответственно особенно предпочтительно содержит по меньшей мере один полифункциональный ароматический амин (а2-u), выбранный из 4,4'-диаминодифенилметана, 2,4'-диаминодифенилметана, 2,2'-диаминодифенилметана и олигомерного диаминодифенилметана.

Олигомерный диаминодифенилметан содержит один или более продуктов конденсации с мостиковым метиленом анилина и формальдегида, содержащий множество колец. Олигомерный MDA содержит по меньшей мере один олигомер, но как правило множество олигомеров MDA, обладающих функциональностью более чем 2, в частности 3 или 4 или 5. Олигомерный MDA известен или его можно получить способами, известными сами по себе. Олигомерный MDA обычно применяют в форме смесей с мономерным MDA.

(Средняя) функциональность полифункционального амина (а2-u), содержащего олигомерный MDA, может варьироваться в интервале от около 2,3 до около 5, в частности от 2,3 до 3,5 и в частности от 2,3 до 3. Одной подобной смесью полифункциональных аминов на основе MDA, обладающих отличающимися функциональностями, является в частности сырой MDA, который образуется в частности как промежуточное соединение в конденсации анилина с формальдегидом, обычно с катализатором соляной кислотой в получении сырого MDI.

В вышеупомянутом предпочтительном втором варианте выполнения особое предпочтение отдается компоненту (а2), содержащему олигомерный диаминодифенилметан в качестве соединения (а2-u) и обладающему общей функциональностью, равной по меньшей мере 2,1.

Доля аминов типа (a2-s), имеющих общую формулу I, на основе общей массы всех полифункциональных аминов компонента (а2), который таким образом дополняет в сумме до 100 мас. %, составляет предпочтительно от 10 до 100 мас. %, в частности от 30 до 100 мас. %, очень особо предпочтительно от 50 до 100 мас. %, в частности от 80 до 100 мас. %.

Доля полифункциональных ароматических аминов (а2-u), которые отличаются от аминов типа (a2-s), на основе общей массы всех полифункциональных аминов компонента (а2) составляет предпочтительно от 0 до 90 мас. %, в частности от 0 до 70 мас. %, особенно предпочтительно от 0 до 50 мас. %, в частности от 0 до 20 мас. %.

Компонент (а3)

Композиция (А) может дополнительно содержать воду в качестве компонента (а3). В случае применения воды предпочтительное количество применяемой воды составляет по меньшей мере 0,01 мас. %, в частности по меньшей мере 0,1 мас. %, особенно предпочтительно по меньшей мере 0,5 мас. %, в частности по меньшей мере 1 мас. %. В случае применения воды предпочтительное количество применяемой воды составляет не более чем 15 мас. %, в частности не более чем 13 мас. %, особенно предпочтительно не более чем 11 мас. %, в частности не более чем 10 мас. %, очень особенно предпочтительно не более чем 9 мас. %, в частности не более чем 8 мас. %, в каждом случае на основе общей массы композиции (А), которая составляет 100 мас. %. В особенно предпочтительном варианте выполнения воду не применяют.

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, в котором не применяется вода.

Согласно альтернативному дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, в котором добавляют по меньшей мере 0,1 мас. % воды.

Вычисленное содержание аминогрупп может быть производным от содержания воды и содержания реакционно-способных изоцианатных групп компонента (а1) при допущении завершенного взаимодействия воды с изоцианатными группами компонента (а1) с образованием соответствующего количества аминогрупп и добавления этого содержания к содержанию, полученного из компонента (а2) (итого nамин). Полученное расходное отношение вычисленных оставшихся групп NCO nNCO к вычисленным аминогруппам, которые были образованы и применены, далее в данном документе будет упоминаться как вычисленное расходное отношение nNCO/nамин и является эквивалентным отношением, т.е. молярным отношением соответствующих функциональных групп.

Вода взаимодействует с изоцианатными группами с образованием аминогрупп и высвобождает СО2. Следовательно, в качестве промежуточных продуктов (на месте) частично получают полифункциональные амины. В дополнительном цикле взаимодействия они взаимодействуют с изоцианатными группами с образованием связей мочевины. Получение аминов в качестве промежуточных продуктов приводит к пористым материалам, обладающим особенно высокой механической стабильностью и низкой теплопроводностью. Однако образованный CO2 не должен разрушать гелеобразование до такой степени, чтобы влиять на структуру полученного пористого материала нежелательным образом. Это дает вышеупомянутые предпочтительные верхние пределы содержания воды на основе общей массы композиции (А).

В этом случае вычисленное расходное отношение (эквивалентное отношение) nNCO/nамин составляет предпочтительно от 1,01 до 5. Упомянутое эквивалентное отношение составляет особенно предпочтительно от 1,1 до 3, в частности от 1,1 до 2. Избыток nNCO по отношению к nамин приводит в этом варианте выполнения к пониженному сокращению пористого материала, в частности ксерогеля, в удалении растворителя и в результате синергетического взаимодействия с катализатором (а4) к улучшенной структуре сетки и к улучшенным конечным свойствам готового пористого материала.

Компоненты от (а1) до (а4) будут далее в данном документе упоминаться совместно как источник органического геля (Α'). Квалифицированному специалисту в данной области техники будет очевидно, что частичное взаимодействие компонента от (а1) до (а4) приводит к действительному источнику геля (Α'), который далее преобразуется в гель.

Катализатор (а4)

Композиция (А) может дополнительно содержать по меньшей мере один катализатор в качестве компонента (а4). Количество применяемого компонента (а4) составляет предпочтительно по меньшей мере 6 мас. %, в частности по меньшей мере 7 мас. %, особенно предпочтительно по меньшей мере 8 мас. %, в частности по меньшей мере 9 мас. %. Количество применяемого компонента (а4) составляет предпочтительно не более чем 30 мас. %, в частности не более чем 28 мас. %, особенно предпочтительно не более чем 24 мас. %, в частности не более чем 21 мас. %, в каждом случае на основе общей массы композиции (А).

Возможными катализаторами являются в принципе все катализаторы, известные квалифицированным специалистам в данной области техники, которые ускоряют тримеризацию изоцианатов (известные как катализаторы тримеризации) и/или взаимодействие изоцианатов с аминогруппами (известные как катализаторы гелеобразования) и/или взаимодействие изоцианатов с водой (известные как вспенивающие катализаторы).

Соответствующие катализаторы известны сами по себе и имеют различные относительные активности по отношению к вышеупомянутым трем взаимодействиям. В зависимости от относительной активности их можно таким образом отнести к одному или более вышеупомянутым типам. Кроме того, квалифицированным специалистам в данной области технике будет известно, что могут также протекать взаимодействия, отличающиеся от упомянутых выше.

Соответствующие катализаторы можно характеризовать, между прочим, согласно их соотношению гелеобразования к вспениванию, как известно, например, из Polyurethane, 3ье издание, G. Oertel, Hanser Verlag, Munich, 1993.

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где катализатор ускоряет тримеризацию с образованием изоцианутратных групп.

Согласно другому варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где компонент (а4) содержит по меньшей мере одну третичную аминогруппу.

Предпочтительные катализаторы (а4) обладают равновесным соотношением гелеобразования к вспениванию так, чтобы сильно не ускорять взаимодействие компонента (а1) с водой, приводя к отрицательному влиянию на структуру сетки, и в то же время приводя к короткому времени гелеобразования так, чтобы время извлечения из формы было выгодно коротким. В тоже время предпочтительные катализаторы обладают значительной активностью по отношению к тримеризации. Это благотворно влияет на гомогенность структуры сетки, приводя к особенно выгодным механическим свойствам.

Катализаторы могут быть способны объединяться как мономерный строительный блок (способный к объединению катализатор) или не способны объединяться.

Катализаторы, предпочтительные в качестве компонента (а4), выбирают из группы, состоящей из первичных, вторичных и третичных аминов, производных триазина, металлоорганических соединений, металлических хелатов, фосфорорганических соединений, в частности оксиды фосфоленов, четвертичных солей аммония и гидроксидов аммония, а также гидроксидов, алкоксидов и карбоксилатов щелочных металлов и щелочноземельных металлов.

Согласно дополнительному варианту выполнения настоящее изобретение, таким образом, направлено на способ получения пористого материала, как раскрыто выше, где компонент (а4) выбирают из группы, состоящей из первичных, вторичных и третичных аминов, производных триазина, металлоорганических соединений, металлических хелатов, фосфорорганических соединений, оксидов фосфоленов, четвертичных солей аммония, гидроксидов аммония и гидроксидов, алкоксидов и карбоксилатов щелочных металлов и щелочноземельных металлов.

Подходящими фосфорорганическими соединениями, в частности оксидами фосфоленов, являются, например, оксид 1-метилфосфолена, оксид 3-метил-1-фенилфосфолена, оксид 1-фенилфосфолена, оксид 3-метил-1-бензилфосфолена.

Подходящими катализаторами являются предпочтительно катализаторы тримеризации. Подходящие катализаторы тримеризации представляют собой в частности сильные основания, например, гидроксиды четвертичного аммония, такие как гидроксиды тетраалкиламмония, содержащего от 1 до 4 атомов углерода в алкильном радикале, и гидроксид бензилтриметиламмония, гидроксиды щелочных металлов, такие как гидроксид калия или натрия, и алкоксиды щелочных металлов, такие как метоксид натрия, этоксид калия и натрия и изопропоксид калия.

Дополнительными подходящими катализаторами тримеризации являются в частности соли щелочных металлов карбоновых кислот, например, формиат калия, ацетат натрия, ацетат калия, ацетат цезия, 2-этилгексаноат калия, трифторацетат калия, адипинат калия и бензоат натрия, соли щелочных металлов насыщенных и ненасыщенных длинноцепочечных жирных кислот, содержащих от 10 до 20 атомов углерода и необязательно боковые ОН группы.

Дополнительными подходящими катализаторами тримеризации являются в частности карбоксилаты N-гидроксиалкил четвертичного аммония, например, формиат триметилгидроксипропиламмония.

Третичные амины также известны сами по себе квалифицированным специалистам в данной области техники как катализаторы тримеризации. Третичные амины, т.е. соединения, содержащие по меньшей мере одну третичную аминофуппу, являются особенно предпочтительными в качестве катализаторов (а4). Подходящими третичными аминами, обладающими отличительными свойствами в качестве катализаторов тримеризации, являются в частности, N,N',N"-трис(диалкиламиноалкил)-с-гексагидротриазины, такие как N,N',N"-трис(диметиламинопропил)-с-гексагидротриазин, трис(диметиламинометил)фенол.

Металлоорганические соединения известны квалифицированным специалистам в данной области техники сами по себе в качестве катализаторов гелеобразования. Особенно предпочтительны оловоорганические соединения, такие как 2-этилгексаноат олова и дилаурат дибутилолова.

Третичные амины известны квалифицированным специалистам в данной области техники сами по себе в качестве катализаторов гелеобразования. Как упомянуто выше, третичные амины являются особенно подходящими в качестве катализаторов (а4). Подходящими третичными аминами, обладающими удовлетворительными свойствами в качестве катализаторов гелеобразования, являются в частности, Ν,Ν-диметилбензиламин, Ν,Ν'-диметилпиперазин и Ν,Ν-диметилциклогексиламин, а также диметилциклогексиламин, простой бис(2-диметиламиноэтиловый) эфир, Ν,Ν,Ν,Ν,Ν-пентаметилдиэтилентриамин, метилимидазол, диметилимидазол, аминопропилимидазол, диметилбензиламин, 1,6-диазабицикло[5.4.0]ундек-7-ен, триэтиламин, триэтилендиамин (1,4-диазабицикло[2.2.2]октан), диметиламиноэтаноламин, диметиламинопропиламин, Ν,Ν-диметиламиноэтоксиэтанол, Ν,Ν,Ν-триметиламиноэтилэтаноламин, триэтаноламин, диэтаноламин, триизопропаноламин, диизопропаноламин, метилдиэтаноламин и бутилдиэтаноламин.

Катализаторы, которые являются особенно подходящими в качестве компонента (а4), выбирают из группы, состоящей из диметилциклогексиламина, диметилпиперазина, простого бис(2-диметиламиноэтилового) эфира, Ν,Ν,Ν,Ν,Ν-пентаметилдиэтилентриамина, метилимидазола, диметилимидазола, аминопропилимидазола, диметилбензиламина, 1,6-диазабицикло[5.4.0]ундек-7-ена, трисдиметиламинопропилгексагидротриазина, триэтиламина, трис(диметиламинометил)фенола, триэтилендиамин (диазабицикло[2.2.2]октана), диметиламиноэтаноламина, диметиламинопропиламина, Ν,Ν-диметиламиноэтоксиэтанола, Ν,Ν,Ν-триметиламиноэтилэтаноламина, триэтаноламина, диэтаноламина, триизопропаноламина, диизопропаноламина, метилдиэтаноламина, бутилдиэтаноламина.

Ацетилацетонаты металлов, этилгексаноаты аммония и этилгексаноаты металлов. Очень особое предпочтение отдается диметилциклогексиламину, диметилпиперазину, метилимидазолу, диметилимидазолу, диметилбензиламину, 1,6-диазабицикло[5.4.0]ундек-7-ену, трисдиметиламинопропилгексагидротриазину триэтиламину, трис(диметиламинометил)фенолу, триэтилендиамин (диазабицикло[2.2.2]октану), диметиламиноэтаноламину, диметиламинопропламину, Ν,Ν,Ν-триметиламиноэтилэтаноламину, триэтаноламину, диэтаноламину, метилдиэтаноламину, бутилдиэтаноламину, этилгексаноатам аммония и этилгексаноатам металлов.

Следовательно, согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где компонент (а4) выбирают из группы, состоящей из диметилциклогексиламина, простого бис(2-диметиламиноэтилового) эфира, Ν,Ν,Ν,Ν,Ν-пентаметилдиэтилтриамина, метилимидазола, диметилимидазола, аминопропилимидазола, диметилбензиламина, 1,6-диазабицикло[5.4.0]ундек-7-ена, трисдиметиламинопропилгексагидротриазина, триэтиламина, трис(диметиламинометил)фенола, триэтилендиамин (диазабицикло[2.2.2]октана), диметиламиноэтаноламина, диметиламинопропиламина, Ν,Ν-диметиламиноэтоксиэтанола, Ν,Ν,Ν-триметиламиноэтилэтаноламина, триэтаноламина, диэтаноламина, триизопропаноламина, диизопропаноламина, метилдиэтаноламина, бутилдиэтаноламина, ацетилацетонатов металлов, этилгексаноатов аммония и этилгексаноатов металлов.

Смесь растворителей (В)

Согласно настоящему изобретению взаимодействие протекает в присутствии смеси растворителей (В).

Смесь растворителей (В) представляет собой смесь по меньшей мере двух растворителей и смесь растворителей обладает параметром растворимости по Ханзену δΗ в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δΗ каждого растворителя смеси растворителей (В). Смесь растворителей предпочтительно обладает параметром растворимости по Ханзену δΗ в интервале от 3,2 до 4,9 МПа-1, в частности в интервале от 3,5 до 4,8 МПа-1, более предпочтительно в интервале от 3,7 до 4,7 МПа-1, определенного с применением параметра δΗ каждого растворителя смеси растворителей (В).

Для целей настоящего изобретения термин смесь растворителей (В) включает в себя жидкие разбавители, т.е. как растворители в более узком смысле, так и дисперсионную среду. Смесь может быть в частности истинным раствором, коллоидным раствором или дисперсией, например, эмульсией или суспензией. Предпочтительно смесь является истинным раствором. Смесь растворителей (В) представляет собой соединение, которое является жидкостью в условиях стадии (а), предпочтительно органическим растворителем.

Параметр растворимости по Ханзену δΗ является мерой связывающих с водородом взаимодействий смеси растворителей (В).

Значение параметра растворимости по Ханзену δΗ смеси растворителей (В) определяют, следуя процедуре, описанной в Hansen Solubility Parameters: А User's Handbook, CRC Press 2007, стр. 205-206. Как правило, параметр δΗ смеси растворителей зависит от параметров δΗ отдельных растворителей линейным образом согласно объемной фракции всех растворителей в смеси:

δH,смесь = (δH,растворитель 1 × объемная фракция 1) + (δН,растворитель 2 × объемная фракция 2) + …

Кроме того, смесь растворителей (В) можно характеризовать параметрами растворимости по Ханзену δD, который является мерой ван-дер-ваальсовых взаимодействий, и параметром растворимости по Ханзену δP, который является мерой полярных взаимодействий.

Параметры δD и δP смеси растворителей определяют соответственно, т.е., как правило, параметр δD смеси растворителей зависит от параметров δD отдельных растворителей линейным образом согласно объемной фракции всех растворителей в смеси:

δD,смесь = (δD,растворитель 1 × объемная фракция 1) + (δD,растворитель 2 × объемная фракция 2) + …

и, как правило, параметр δΡ смеси растворителей зависит от параметров δΡ отдельных растворителей линейным образом согласно объемной фракции всех растворителей в смеси:

δP,смесь = (δP,растворитель 1 × объемная фракция 1) + (δP,растворитель 2 × объемная фракция 2) + …

Предпочтительно параметр растворимости по Ханзену δP в интервале от 7,5 до 10,0 МПа-1, например, 8,0, 8,5, 9,0 или 9,5 МПа-1, определенный с применением параметра δΡ каждого растворителя смеси растворителей (В). Кроме того, смесь растворителей (В) предпочтительно имеет параметр растворимости по Ханзену δD в интервале от 15,0 до 18,0 МПа-1, например, 15,5, 16,0, 16,5, 17,0 или 17,5 МПа-1, определенного с применением параметра δD каждого растворителя смеси растворителей (В).

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где смесь растворителей (В) имеет параметр растворимости по Ханзену δP в интервале от 7,5 до 10,0 МПа-1, определенный с применением параметра δP каждого растворителя смеси растворителей (В).

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где смесь растворителей (В) имеет параметр растворимости по Ханзену δD в интервале от 15,0 до 18,0 МПа-1, определенный с применением параметра δD каждого растворителя смеси растворителей (В).

Смесь растворителей (В) может быть в принципе любой подходящей смесью множества соединений, причем смесь растворителей (В) является жидкостью в условиях температуры и давления, при которых смесь предоставляется на стадии (а) (короче говоря, условия растворения). Композицию смеси растворителей (В) выбирают так, чтобы она была способна растворять или диспергировать, предпочтительно растворять, источник органического геля. Предпочтительными смесями растворителей (В) являются такие, которые являются растворителем для источника органического геля (Α'), т.е. такие, которые растворяют источник органического геля (Α') полностью в условиях взаимодействия.

Продукт взаимодействия в присутствии смеси растворителей (В) является первоначально гелем, т.е. вязкоэластичной химической сеткой, которая набухает под действием смеси растворителей (В). Смесь растворителей (В), которая является хорошим средством, способствующим набуханию, для сетки, образованной на стадии (b), как правило, приводит к сетке, имеющей мелкие поры и небольшой средний диаметр пор, в то время как смесь растворителей (В), которая является неудовлетворительным средством, способствующим набуханию, для геля, полученного на стадии (b), как правило, приводит к грубой пористой сетке, имеющий большой средний диаметр пор.

Выбор смеси растворителей (В), таким образом, влияет на желательное распределение размера пор и желательную пористость. Выбор смеси растворителей (В) также, как правило, осуществляют таким образом, чтобы осаждение или флоккуляция благодаря образованию осажденного продукта взаимодействия не происходило до значительной степени в ходе или после стадии (b) способа согласно изобретению.

В случае выбора подходящей смеси растворителей (В) доля осажденного продукта взаимодействия обычно составляет менее чем 1 мас. % на основе общей массы смеси. Количество осажденного продукта, образованного в частной смеси растворителей (В), можно определить гравиметрически посредством фильтрации реакционной смеси через подходящий фильтр до точки гелеобразования.

Возможными смесями растворителей (В) являются смеси растворителей, известные из предшествующего уровня техники для полимеров на основе изоцианатов. Предпочтительными смесями растворителей являются такие, которые являются растворителем для компонентов от (а1) до (а4), т.е. смесями растворителей, которые растворяют составляющие компонентов от (а1) до (а4) действительно полностью в условиях взаимодействия. Смесь растворителей (В) является предпочтительно инертной, т.е. не реакционно-способной, по отношению к компоненту (а1).

Возможными растворителями для смеси растворителей (В) являются, например, кетоны, альдегиды, алкилалканоаты, амиды, такие как формамид и N-метилпирролидон, сульфоксиды, такие как диметилсульфоксид, алифатические и циклоалифатические галогенсодержащие углеводороды, галогенсодержащие ароматические соединения и фторсодержащие простые эфиры. Также возможны смеси двух или более вышеупомянутых соединений.

Другими возможными соединениями в качестве растворителей для смеси растворителей (В) являются ацетали, в частности диэтоксиметан, диметоксиметан и 1,3-диоксолан.

Также являются подходящими в качестве растворителей для смеси растворителей (В) простые диалкильные эфиры и циклические простые эфиры. Предпочтительными простыми диалкильными эфирами являются, в частности, такие, которые содержат от 2 до 6 атомов углерода, в частности метилэтиловый эфир, диэтиловый эфир, метилпропиловый эфир, метилизопропиловый эфир, пропилэтиловый эфир, этилизопропиловый эфир, дипропиловый эфир, пропилизопропиловый эфир, диизопропиловыйф эфир, метилбутиловый эфир, метилизобутиловый эфир, метил-т-бутиловый эфир, этил-н-бутиловый эфир, этилизобутиловый эфир и этил-т-бутиловый эфир. Предпочтительными циклическими простыми эфирами являются, в частности, тетрагидрофуран, диоксан и тетрагидропиран.

Особенно предпочтительными в качестве растворителей для смеси растворителей (В) являются альдегиды и/или кетоны. Альдегидами или кетонами, подходящими в качестве растворителей для смеси растворителей (В), являются, в частности, такие, которые соответствуют общей формуле R2-(CO)-R1, где R1 и R2 представляют собой каждый водород или алкильную группу, содержащую 1, 2, 3, 4, 5, 6 или 7 атомов углерода. Подходящими альдегидами или кетонами являются, в частности, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, 2-этилбутиральдегид, валеральдегид, изопентальдегид, 2-метилпентальдегид, 2-этилгексальдегид, акролеин, метакролеин, кротональдегид, фурфурол, димер акролеина, димер метакролеина, 1,2,3,6-тетрагидробензальдегид, 6-метил-3-циклогексенальдегид, цианоацетальдегид, этилглиоксилат, бензальдегид, ацетон, диэтилкетон, метилэтилкетон, метилизобутилкетон, метил-н-бутилкетон, метилпентилкетон, дипропилкетон, этилизопропилкетон, этилбутилкетон, диизобутилкетон, 5-метил-2-ацетилфуран, 2-ацетилфуран, 2-метокси-4-метилпентан-2-он, 5-метилгептан-3-он, октанон, циклогексанон, циклопентанон и ацетофенон. Вышеупомянутые альдегиды и кетоны можно также применять в форме смесей. Предпочтительными в качестве растворителей для смеси растворителей (В), являются кетоны и альдегиды, содержащие алкильные группы, содержащие вплоть до 3 атомов углерода на заместитель.

Дополнительными подходящими растворителями являются алкилалканоаты, в частности, метилформиат, метилацетат, этилформиат, изопропилацетат, бутилацетат, этилацетат, глицеринтриацетат и этилацетоацетат. Предпочтительные галогенсодержащие растворители описаны в WO 00/24799, от страницы 4, строка 12 до страницы 5, строка 4.

Предпочтительными растворителями для смеси растворителей (В) являются органические карбонаты, такие как, например, диметилкарбонат, этиленкарбонат, пропиленкарбонат или бутиленкарбонат.Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где смесь растворителей (В) содержит пропиленкарбонат.

Во многих случаях особенно подходящие смеси растворителей (В) получают с применением двух или более полностью смешиваемых соединений, выбранных из вышеупомянутых растворителей.

Для получения достаточно стабильного геля, который в большой степени не сокращается в ходе высушивания на стадии (с) на стадии (b), доля композиции (А) на основе общей массы композиции (А) и смеси растворителей (В), которая составляет 100 мас. %, должна, как правило, составлять не менее чем 5 мас. %. Доля композиции (А) на основе общей массы композиции (А) и смеси растворителей (В), которая составляет 100 мас. %, составляет предпочтительно по меньшей мере 6 мас. %, особенно предпочтительно по меньшей мере 8 мас. %, в частности по меньшей мере 10 мас. %.

С другой стороны концентрация композиции (А) в предоставленной смеси не должна быть слишком высокой, так как в противном случае никакого пористого материала, обладающего благоприятными свойствами, не будет получено. Как правило, доля композиции (А) на основе общей массы композиции (А) и смеси растворителей (В), которая составляет 100 мас. %, составляет не более чем 40 мас. %. Доля композиции (А) на основе общей массы композиции (А) и смеси растворителей (В), которая составляет 100 мас. %, составляет предпочтительно не более чем 35 мас. %, особенно предпочтительно не более чем 25 мас. %, в частности не более чем 20 мас. %.

Общая массовая доля композиции (А) на основе общей массы композиции (А) и смеси растворителей (В), которая составляет 100 мас. %, составляет предпочтительно от 8 до 25 мас. %, в частности от 10 до 20 мас. %, особенно предпочтительно от 12 до 18 мас. %. Строгое соблюдение количества исходных материалов в упомянутом интервале приводит к пористым материалам, обладающим особенно выгодной пористой структурой, низкой теплопроводностью и низким сокращением в ходе высушивания.

Перед взаимодействием необходимо смешать применяемые компоненты, в частности смешать их гомогенно. Скорость смешения должна быть высокой относительно скорости взаимодействия, чтобы избежать дефектов смешения. Квалифицированным специалистам в данной области техники соответствующие способы смешения известны сами по себе.

Согласно настоящему изобретению применяют смесь растворителей (В). Смесь растворителей (В) может содержать два или более растворителя, например, три или четыре растворителя. Подходящими смесями растворителей являются, например, смеси двух или более кетонов, например, смеси ацетона и диэтилкетона, смеси ацетона и метилэтилкетона или смеси диэтилкетона и метилэтилкетона.

Дополнительными предпочтительными смесями растворителей являются смеси пропиленкарбоната с одним или более растворителями, например, смеси пропиленкарбоната и диэтилкетона, или смеси пропиленкарбоната с двумя или более кетонами, например, смеси пропиленкарбоната с ацетоном и диэтилкетоном, смеси пропиленкарбоната с ацетоном и метилэтилкетоном или смеси пропиленкарбоната с диэтилкетоном и метилэтилкетоном.

Предпочтительный способ получения пористых материалов

Способ согласно изобретению включает в себя по меньшей мере следующие стадии:

(a) предоставление смеси, содержащей композицию (А) и смесь растворителей (В), как описано выше,

(b) взаимодействие компонентов в композиции (А) в присутствии смеси растворителей (В) с образованием геля и

(c) высушивание геля, полученного на предшествующей стадии.

Предпочтительные варианты выполнения стадий от (а) до (с) будут описаны более подробно ниже.

Стадия (а)

Согласно изобретению на стадии (а) предоставляют смесь, содержащую композицию (А) и смесь растворителей (В).

Компоненты композиции (А), например, компоненты (а1) и (а2), предоставляют предпочтительно отдельно друг от друга, каждый в подходящем составляющем количестве смеси растворителей (В). Раздельное предоставление делает возможным оптимальное наблюдение или контроль реакции гелеобразования до и во время смешения.

Компонент (а3) и (а4) особенно предпочтительно предоставлять в виде смеси с компонентом (а2), т.е. отдельно от компонента (а1). Это предотвращает взаимодействие воды или компонента (а4) с компонентом (а1) с образованием сеток в отсутствие компонента (а2). Предварительное смешение воды с компонентом (а1) иным образом приводит к менее благоприятным свойствам по отношению к гомогенности пористой структуры и теплопроводности полученных материалов.

Смесь или смеси, предоставленные на стадии (а), могут также содержать в качестве дополнительных составляющих обычные вспомогательные вещества, известные квалифицированным специалистам в данной области техники. Можно упомянуть посредством примера поверхностно-активные вещества, антипирены, нуклеирующие агенты, стабилизаторы окисления, смазки и разделительные составы для пресс-форм, красители и пигменты, стабилизаторы, например, от гидролиза, света, тепла или обесцвечивания, неорганические и/или органические наполнители, усиливающие материалы и бактерициды.

Дополнительную информацию относительно вышеупомянутых вспомогательных веществ и добавок можно обнаружить в специальной литературе, например, в Plastics Additive Handbook, 5е издание, H. Zweifel, ed. Hanser Publishers, Munich, 2001.

Стадия (b)

Согласно изобретению взаимодействие компонентов композиции (А) происходит в присутствии смеси растворителей (В) с образованием геля на стадии (b). Для проведения взаимодействия сначала следует получить гомогенную смесь компонентов, предоставленных на стадии (а).

Предоставление компонентов, предоставленных на стадии (а), можно осуществлять традиционным образом. Для достижения удовлетворительного и быстрого смешения здесь предпочтительно применяют мешалку или другое смесительное устройство. Время, требуемое для получения гомогенной смеси, должно быть коротким по отношению ко времени, в течение которого реакция гелеобразования приводит по меньшей мере к частичному образованию геля, для того, чтобы избежать дефектов смешения. Другие условия смешения, как правило, не являются критическими; например, смешение можно осуществлять при от 0 до 100°C и от 0,1 до 10 бар (абсолютное), например, в частности при комнатной температуре и атмосферном давлении. После получения гомогенной смеси смесительную аппаратуру предпочтительно отключают.

Реакция гелеобразования представляет собой реакцию полиприсоединения, в частности полиприсоединения изоцианатных групп и аминогрупп.

Для целей настоящего изобретения гелем является сшитая система на основе полимера, который присутствует в контакте с жидкостью (известной как сольвогель или лиогель, или с водой в качестве жидкости, аквагель или гидрогель). Здесь, полимерная фаза образует непрерывную трехмерную сетку.

На стадии (b) способа согласно изобретению гель обычно образуется предоставлением отдыха, например, просто предоставлением покоя контейнеру, реакционному сосуду или реактору, в котором присутствует смесь (далее в данном документе упоминаемом как аппарат для желатинизации). Смесь предпочтительно более не перемешивают или не смешивают в ходе желатинизации (образования геля), так как это может затруднить образование геля. Обнаружено, что будет выгодно покрывать смесь в ходе желатинизации или закрывать аппарат для желатинизации.

Желатинизация известна сама по себе квалифицированным специалистам в данной области техники и описана, например, в WO-2009/027310 от страницы 21, строка 19 до страницы 23, строка 13, содержимое которых полностью включено в данный документ в виде ссылки.

Стадия (с)

Согласно изобретению гель, полученный на предыдущей стадии, высушивают на стадии (с).

Высушивание в сверхкритических условиях в принципе возможно, предпочтительно после замены растворителя на CO2 или другие растворители, подходящие для целей сверхкритического высушивания. Подобное высушивание известно само по себе квалифицированным специалистам в данной области техники. Сверхкритические условия характеризуют температуру и давление, при которых СО2 или другой растворитель, применяемый для удаления растворителя желатинизации, присутствует в сверхкритическом состоянии. Таким образом, можно снизить сокращение гелеобразной части при удалении растворителя.

Однако в виду простых условий способа предпочтение отдается высушиванию гелей, полученных превращением жидкости, содержащейся в геле, в газообразное состояние при температуре и давлении ниже критической температуры м критического давления жидкости, содержащейся в геле.

Высушивание полученного геля предпочтительно осуществляют превращением смеси растворителей (В) в газообразное состояние при температуре и давлении ниже критической температуры и критического давления смеси растворителей (В). Соответственно высушивание предпочтительно осуществляют удалением смеси растворителей (В), которая присутствует в реакции без предварительного замещения дополнительным растворителем.

Подобные способы также известны квалифицированным специалистам в данной области техники и описаны в WO 2009/027310 от страницы 26, строка 22 до страницы 28, строка 36, содержимое которых полностью включено в данный документ в виде ссылки.

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где высушивание согласно стадии с) осуществляют преобразованием жидкости, содержащейся в геле, в газообразное состояние при температуре и давлении ниже критической температуры и критического давления жидкости, содержащейся в геле.

Согласно дополнительному варианту выполнения настоящее изобретение направлено на способ получения пористого материала, как раскрыто выше, где высушивание согласно стадии с) осуществляют в сверхкритических условиях.

Свойства пористых материалов и применение

Дополнительно настоящее изобретение предоставляет пористые материалы, которые можно получить способом согласно изобретению. Для целей настоящего изобретения в качестве пористых материалов предпочтительны аэрогели, т.е. пористый материал, который можно получить согласно изобретению, представляет собой предпочтительно аэрогель.

Кроме того, настоящее изобретение, следовательно, направлено на пористый материал, который получают или получаемый способом получения пористого материала, как раскрыто выше.

Средний диаметр пор определяют сканирующей электронной микроскопией и последующим анализом изображений с применением статистически значимого количества пор. Квалифицированным специалистам в данной области техники известны соответствующие способы.

Объемный средний диаметр пор пористого материала составляет предпочтительно не более чем 4 микрон. Объемный средний диаметр пор пористого материала составляет особенно предпочтительно не более чем 3 микрона, очень особенно предпочтительно не более чем 2 микрона и в частности не более чем 1 микрон.

Хотя с точки зрения низкой теплопроводности желателен очень небольшой размер пор в комбинации с высокой пористостью, с точки зрения получения и для получения достаточно механически стабильного пористого материала, существует практический нижний предел для объемного среднего диаметра пор. Как правило, объемный средний диаметр пор составляет по меньшей мере 20 нм, предпочтительно по меньшей мере 50 нм.

Пористый материал, который можно получить согласно изобретению, предпочтительно обладает пористостью, равной по меньшей мере 70 об. %, в частности от 70 до 99 об. %, особенно предпочтительно по меньшей мере 80 об. %, очень особенно предпочтительно по меньшей мере 85 об. %, в частности от 85 до 95 об. %. Пористость в объемных % означает, что установленная доля общего объема пористого материала содержит поры. Хотя очень высокая пористость обычно желательна с точки зрения минимальной теплопроводности, верхний предел вводится на пористость механическими свойствами и обрабатываемостью пористого материала.

Компоненты композиции (А), например, компоненты от (а1) до (а3) и необязательно (а4), поскольку можно вводить катализатор, присутствуют в пористом материале, который можно получить согласно изобретению в реакционной (полимерной) форме. Благодаря композиции согласно изобретению мономерные строительные блоки (а1) и (а2) главным образом связываются через связи мочевины и/или изоциануратные связи в пористом материале, причем изоциануратные группы образуются тримеризацией изоцианатных групп мономерных строительных блоков (а1). Если пористый материал содержит дополнительные компоненты, дополнительными возможными связями являются, например, уретановые группы, образованные взаимодействием изоцианатных групп со спиртами или фенолами.

Определение мол. % связей мономерных сроительных блоков в пористом материале проводят посредством ЯМР спектроскопии (ядерно-магнитного резонанса) в твердом или в набухшем состоянии. Подходящие способы определения известны квалифицированным специалистам в данной области техники.

Плотность пористого материала, которую можно получить согласно изобретению, составляет обычно от 20 до 600 г/л, предпочтительно от 50 до 500 г/л и особенно предпочтительно от 70 до 200 г/л.

Способ согласно изобретению дает липкий пористый материал, а не только полимерный порошок или частицы. Здесь трехмерная форма полученного пористого материала определяется формой геля, которая в свою очередь определяется формой аппарата для желатинизации. Таким образом, например, цилиндрический сосуд для желатинизации обычно дает приблизительно цилиндрический гель, который можно затем высушить с получением пористого материала, имеющего цилиндрическую форму.

Пористые материалы, которые можно получить согласно изобретению, обладают низкой теплопроводностью, высокой пористостью и низкой плотностью в комбинации с высокой механической стабильностью. Кроме того, пористые материалы обладают небольшим средним размером пор. Комбинация вышеупомянутых свойств позволяет применять материалы в качестве изолирующего материала в области теплоизоляции, в частности для использований в вентилируемом состоянии в качестве строительных материалов.

Пористые материалы, которые можно получить согласно изобретению, обладают выгодными теплофизическими свойствами, а также выгодными материальными свойствами, такими как легкая перерабатываемость и высокая механическая стабильность, например, низкая хрупкость.

Также настоящее изобретение направлено на применение пористых материалов, как раскрыто выше, или пористого материала, полученного или получаемого согласно способу, как раскрыто выше, в качестве теплоизолирующего материала или для вакуумных изолирующих панелей.

Настоящее изобретение включает следующие варианты выполнения, где они включают конкретные комбинации вариантов выполнения, как указано соответствующими взаимозависимостями, определенными в данном документе.

1. Способ получения пористого материала, по меньшей мере включающий в себя стадии:

a) предоставления смеси (I), содержащей

(i) композицию (А), содержащую компоненты, подходящие для образования органического геля и (ii) смесь растворителей (В),

b) взаимодействия компонентов в композиции (А) в присутствии смеси растворителей (В) с образованием геля и

c) высушивания геля, полученного на стадии b),

в котором смесью растворителей (В) является смесь по меньшей мере двух растворителей, и смесь растворителей обладает параметром растворимости по Ханзену δH в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δH каждого растворителя смеси растворителей (В).

2. Способ по варианту выполнения 1, в котором композиция (А) содержит в качестве компонента (а1) по меньшей мере один полифункциональный изоцианат.

3. Способ по любому из вариантов выполнения 1 или 2, в котором композиция (А) содержит в качестве компонента (а1) по меньшей мере один полифункциональный изоцианат и в качестве компонента (а2) по меньшей мере один ароматический амин, необязательно содержит воду в качестве компонента (а3) и необязательно содержит по меньшей мере один катализатор в качестве компонента (а4).

4. Способ по варианту выполнения 3, в котором по меньшей мере один ароматический амин представляет собой полифункциональный ароматический амин.

5. Способ по любому из вариантов выполнения 3 или 4, в котором по меньшей мере один ароматический амин (а2) имеет общую формулу I

в которой R1 и R2 могут быть идентичными или различными и каждый выбирают независимо из водорода и линейных и разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и выбираются каждый независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее общую формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере один из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере один из Q1', Q3' и Q5' является первичной аминогруппой.

6. Способ по любому из вариантов выполнения 1-5, в котором композиция (А) содержит

(а1) от 25 до 94,9 мас. % по меньшей мере одного полифункционального изоцианата и

(а2) от 0,1 до 30 мас. % по меньшей мере одного полифункционального ароматического амина, имеющего общую формулу I

в которой R1 и R2 могут быть идентичными или различными и каждый выбирают независимо из водорода и линейных и разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и выбираются каждый независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее общую формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере один из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере один из Q1', Q3' и Q5' является первичной аминогруппой,

(а3) от 0 до 15 мас. % воды и

(а4) от 0,1 до 30 мас. % по меньшей мере одного катализатора,

в каждом случае на основе общей массы компонентов от (а1) до (а4), где массовый % компонентов от (а1) до (а4) добавляют до 100 мас. %.

7. Способ по любому из вариантов выполнения 3-6, в котором аминный компонент (а2) содержит по меньшей мере одно соединение, выбираемое из группы, состоящей из 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметана, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметана и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметана, где алкильные группы в 3,3',5 и 5' местоположениях могут быть идентичными или различными и выбираются независимо из линейных или разветвленных алкильных групп, которые содержат от 1 до 12 атомов углерода и могут нести дополнительные функциональные группы.

8. Способ по любому из вариантов выполнения 3-7, в котором компонент (а4) выбирают из группы, состоящей из первичных, вторичных и третичных аминов, производных триазина, металлоорганических соединений, металлических хелатов, оксидов фосфоленов, четвертичных солей аммония, гидроксидов аммония и гидроксидов, алкоксидов и карбоксилатов щелочных металлов и щелочноземельных металлов.

9. Способ по любому из вариантов выполнения 3-8, в котором компонент (а4) выбирают из группы, состоящей из диметилциклогексиламина, простого бис(2-диметиламиноэтилового) эфира, Ν,Ν,Ν,Ν,Ν-пентаметилдиэтилентриамина, метилимидазола, диметилимидазола, аминопропилимидазола, диметилбензиламина, 1,6-диазабицикло[5.4.0]ундек-7-ена, трисдиметиламинопропилгексагидротриазина, триэтиламина, трис(диметиламинометил)фенола, триэтилендиамин(диазабицикло[2.2.2]октана), диметиламиноэтаноламина, диметиламинопропиламина, Ν,Ν-диметиламиноэтоксиэтанола, Ν,Ν,Ν-триметиламиноэтилэтаноламина, триэтаноламина, диэтаноламина, триизопропаноламина, диизопропаноламина, метилдиэтаноламина, бутилдиэтаноламина, ацетилацетонатов металлов, этилгексаноатов аммония и этилгексаноатов металлов.

10. Способ по любому из вариантов выполнения 3-9, в котором катализатор ускоряет тримеризацию с образованием изоциануратных групп.

11. Способ по любому из вариантов выполнения 3-10, в котором компонент (а4) содержит по меньшей мере одну третичную аминогруппу.

12. Способ по любому из вариантов выполнения 1-11, в котором не применяется вода.

13. Способ по любому из вариантов выполнения 1-12, в котором добавляют по меньшей мере 0,1 мас. % воды.

14. Способ по любому из вариантов выполнения 1-13, в котором смесь растворителей (В) обладает параметром растворимости по Ханзену δP в интервале от 7,5 до 10,0 МПа-1, определенного с применением параметра δΡ каждого растворителя смеси растворителей (В).

15. Способ по любому из вариантов выполнения 1-14, в котором смесь растворителей (В) обладает параметром растворимости δD в интервале от 15,0 до 18,0 МПа-1, определенного с применением параметра δD каждого растворителя смеси растворителей (В).

16. Способ по любому из вариантов выполнения 1-15, в котором смесь растворителей (В) содержит пропиленкарбонат.

17. Способ по любому из вариантов выполнения 1-16, в котором высушивание согласно стадии с) осуществляют преобразованием жидкости, содержащейся в геле, в газообразное состояние при температуре и давлении ниже критической температуры и критического давления жидкости, содержащейся в геле.

18. Способ по любому из вариантов выполнения 1-17, в котором высушивание согласно стадии с) осуществляют в сверхкритических условиях.

19. Пористый материал, который получают или получен способом по любому из вариантов выполнения 1-18.

20. Применение пористого материала по варианту выполнения 19 или пористого материала, полученного или получаемого способом по любому из вариантов выполнения 1-18, в качестве теплоизолирующего материала или для вакуумных изолирующих панелей.

21. Способ получения пористого материала, по меньшей мере включающий в себя стадии:

a) предоставления смеси (I) содержащей

(i) композицию (А), содержащую компоненты, подходящие для образования органического геля и

(ii) смесь растворителей (В),

b) взаимодействия компонентов в композиции (А) в присутствии смеси растворителей (В) с образованием геля и

c) высушивания геля, полученного на стадии b),

в котором смесь растворителей (В) представляет собой смесь по меньшей мере двух растворителей, и смесь растворителей обладает параметром растворимости по Ханзену δΗ в интервале от 3,0 до 5,0 МПа-1, определенного с применением параметра δΗ каждого растворителя смеси растворителей (В) линейным образом согласно объемной фракции растворителей в смеси растворителей, в котором параметр растворимости по Ханзену δH получают из Hansen Solubility Parameters: А User's Handbook, CRC Press 2007.

22. Способ по варианту выполнения 21, в котором композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1).

23. Способ по любому из вариантов выполнения 21 или 22, в котором композиция (А) содержит по меньшей мере один полифункциональный изоцианат в качестве компонента (а1), и по меньшей мере один ароматический амин в качестве компонента (а2), необязательно содержит воду в качестве компонента (а3), и необязательно содержит по меньшей мере один катализатор в качестве компонента (а4).

24. Способ по варианту выполнения 23, в котором по меньшей мере один ароматический амин представляет собой полифункциональный ароматический амин.

25. Способ по любому из вариантов выполнения 23 или 24, в котором по меньшей мере один ароматический амин (а2) имеет общую формулу I

в которой R1 и R2 могут быть идентичными или различными и каждый выбирают независимо из водорода и линейных или разветвленных алкильных групп, содержащих от 1 до 6 атомов углерода, и все заместители от Q1 до Q5 и от Q1' до Q5' являются идентичными или различными и выбираются независимо из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы, содержащей от 1 до 12 атомов углерода, где алкильная группа может нести дополнительные функциональные группы при условии, что соединение, имеющее общую формулу I, содержит по меньшей мере две первичные аминогруппы, где по меньшей мере один из Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере один из Q1', Q3' и Q5' является первичной аминогруппой.

26. Способ по любому из вариантов выполнения 21-25, в котором композиция (А) содержит

(а1) от 25 до 94,9 мас. % по меньшей мере одного полифункционального изоцианата и