Технологическая машина, устройство для управления ее приводным узлом и способ управления частотой вращения приводного узла технологической машины - RU2690583C1

Код документа: RU2690583C1

Чертежи

Описание

Известны устройства для управления приводным узлом технологических машин, прежде всего ручных машин, содержащие блок управления и по меньшей мере один сенсорный узел, причем сенсорный узел содержит по меньшей мере один сенсорный элемент, выполненный в виде датчика ускорения.

Объектом изобретения является устройство для управления приводным узлом технологической машины, прежде всего ручной машины, содержащее по меньшей мере один блок управления и по меньшей мере один сенсорный узел, содержащий по меньшей мере один сенсорный элемент, выполненный в виде датчика ускорения.

В соответствии с изобретением блок управления предусмотрен по меньшей мере для определения по меньшей мере фактической частоты вращения приводного узла на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения. Термин "предусмотренный" следует понимать, в частности, как специально запрограммированный, выполненный, установленный и/или оснащенный. Под тем, что тот или иной элемент и/или узел предусмотрен для осуществления определенной функции, понимается, в частности, то, что этот элемент и/или узел выполняет(-ют) и/или реализует(-ют) эту определенную функцию по меньшей мере в одном режиме применения и/или рабочем (эксплуатационном) состоянии. Устройство для управления приводным узлом технологической машины предпочтительно выполнено в виде регулирующего устройства (регулятора) ручной машины, предусмотренного для регулирования заданной частоты вращения приводного узла. Приводной узел предпочтительно выполнен в виде электродвигательного узла. При этом приводной узел может быть выполнен в виде электродвигателя переменного тока или электродвигателя постоянного тока. Блок управления предпочтительно предусмотрен для управления частотой вращения приводного узла и/или ее регулирования. Под блоком управления понимается, в частности, устройство, содержащее по меньшей мере одну электронную схему управления. Под электронной схемой управления понимается, в частности, устройство, содержащее процессор и запоминающее устройство, а также хранящуюся в запоминающем устройстве операционную систему или рабочую программу. Блок управления предпочтительно принимает электрические сигналы от сенсорного узла, которые учитываются при управлении работой и/или регулировании работы приводного узла. Для этого блок управления предпочтительно связан, по меньшей мере электрически и/или с возможностью передачи данных, с сенсорным узлом. При этом блок управления может быть связан с сенсорным узлом с помощью проводных и/или беспроводных средств передачи данных или энергии. Блок управления содержит, в частности, операционную систему (программу) и/или рабочую функцию, которая включает в себя по меньшей мере один алгоритм для определения фактической частоты вращения приводного узла на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения. Фактическая частота вращения приводного узла определяется на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения, предпочтительно посредством анализа Фурье, посредством схемы фазовой автоподстройки частоты (ФАПЧ) и/или посредством частотной гребенки (ковариация). Кроме того, частоту вращения можно определять методом определения длительности периода на основании изменяющегося во времени сигнала, предусматривающим измерение времени между двумя пиками или двумя переходами сигнала ускорения через ноль и определение отсюда частоты. При этом в зависимости от качества сигнала целесообразно выполнять его предварительную обработку посредством полосового фильтра. В качестве альтернативы, можно определять время между большим количеством пиков или переходов сигнала через ноль с осреднением вычисленной частоты по нескольким периодам.

Сенсорный элемент, выполненный в виде датчика ускорения, предпочтительно предусмотрен для восприятия значений ускорения, направленного по меньшей мере по существу параллельно оси, в частности оси вращения, приводного узла и/или по меньшей мере по существу параллельно оси вращения держателя рабочего инструмента технологической машины. Вместе с тем, в качестве альтернативы этому варианту или в дополнение к нему, сенсорный элемент, выполненный в виде датчика ускорения, может быть предусмотрен для восприятия значений ускорения, направленного по меньшей мере по существу перпендикулярно оси приводного узла, в частности оси вращения его ротора. Под по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Особенно предпочтительно, чтобы выполненный в виде датчика ускорения сенсорный элемент был предусмотрен для восприятия значений ускорения, обусловленного работой ударного механизма. Предлагаемое в изобретении выполнение устройства для управления приводным узлом технологической машины обеспечивает упрощение и удешевление устройства определения фактической частоты вращения приводного узла. Изобретение позволяет отказаться от уже известных датчиков частоты вращения, устанавливаемых, например, на рабочем колесе вентилятора. Тем самым сокращаются расходы на изготовление и сборку, а также уменьшаются трудозатраты в процессе сборки, поскольку отказ от датчика частоты вращения, расположенного на рабочем колесе вентилятора, позволяет увеличить производственные допуски в зоне рабочего колеса вентилятора.

Блок управления может быть предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента, выполненного в виде датчика ускорения, устанавливать частоту вращения приводного узла. Это обеспечивает конструктивно простое решение по установке частоты вращения приводного узла. Кроме того, это позволяет снизить затраты на устройство для установки частоты вращения приводного узла.

Кроме того, сенсорный узел может содержать по меньшей мере один дополнительный сенсорный элемент, выполненный в виде датчика тока. Этот дополнительный сенсорный элемент, выполненный в виде датчика тока, предпочтительно предусмотреть для измерения тока, подаваемого в приводной узел, в частности потребляемого приводным узлом. Это позволяет регистрировать дополнительный параметр работы приводного узла, который может использоваться для его дальнейшей обработки посредством блока управления.

Далее, блок управления может быть предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента, выполненного в виде датчика ускорения, и сигнала дополнительного сенсорного элемента, выполненного в виде датчика тока, устанавливать частоту вращения приводного узла. При этом можно распознавать режим работы ударного механизма, в частности ударный режим (режим, в котором ударный механизм совершает работу с нанесением ударов по рабочему инструменту) или режим холостого хода (режим, в котором ударный механизм работает вхолостую, т.е. без нанесения ударов по рабочему инструменту). Это позволяет согласовывать частоту вращения приводного узла с режимом работы. Кроме того, при выполнении ручной машины, содержащей предлагаемое в изобретении устройство, с ударным механизмом обеспечивается надежный разгон ударного механизма, поскольку ударный механизм разгоняется с низкой стартовой частоты нанесения ударов. Далее, благодаря согласованию частоты вращения приводного узла с режимом работы достигается повышение мощности ударного механизма. Также в режиме холостого хода ручная машина работает, благодаря низкой частоте вращения, с пониженной вибрацией.

Кроме того, сенсорный узел может содержать по меньшей мере один другой дополнительный сенсорный элемент, выполненный в виде датчика напряжения. Этот другой дополнительный сенсорный элемент, выполненный в виде датчика напряжения, предпочтительно предусмотрен для измерения напряжения на приводном узле, в частности напряжения потребляемого приводным узлом. Это позволяет регистрировать дополнительный параметр работы приводного узла, который может использоваться для его дальнейшей обработки посредством блока управления.

Кроме того, блок управления может быть предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента, выполненного в виде датчика ускорения, сигнала дополнительного сенсорного элемента, выполненного в виде датчика тока, и сигнала другого дополнительного сенсорного элемента, выполненного в виде датчика напряжения, устанавливать частоту вращения приводного узла. Это позволяет определять фактическую частоту вращения приводного узла, используемую для точной установки заданной частоты вращения приводного узла. Таким образом, во время работы приводного узла может осуществляться точная установка заданной частоты вращения приводного узла.

Далее, блок управления может содержать по меньшей мере один регулятор напряжения и/или тока для установки частоты вращения приводного узла, предусмотренный для того, чтобы учитывать показатель частоты вращения, генерируемый на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения. Кроме того, для установки частоты вращения регулятор напряжения и/или тока предпочтительно дополнительно учитывает сигналы дополнительного сенсорного элемента, выполненного в виде датчика тока, и другого дополнительного сенсорного элемента, выполненного в виде датчика напряжения. Это позволяет обеспечивать малое отклонение заданной частоты вращения приводного узла, поскольку при регулировании частоты вращения посредством регулятора напряжения и/или тока учитывается фактическая частота вращения приводного узла.

Объектом изобретения является также технологическая машина, прежде всего ручная машина, содержащая по меньшей мере одно предлагаемое в изобретении устройство. Под ручной машиной здесь понимается, в частности, технологическая машина для обработки объектов (изделий, заготовок), которую оператор может транспортировать без использования для этого транспортных машин. Ручная машина имеет массу, составляющую, в частности, менее 40 кг, предпочтительно - менее 10 кг и особенно предпочтительно - менее 5 кг. В особенно предпочтительном варианте осуществления изобретения технологическая машина выполнена в виде перфоратора и/или отбойного молотка. Вместе с тем, технологическая машина также может иметь иное подходящее с точки зрения специалиста исполнение, например, она может быть выполнена в виде дрели, аккумуляторной резьбозавертывающей машины, в частности шуруповерта, угловой шлифовальной машины, лобзиковой пилы, ножовочной (сабельной) пилы, садовой машины и т.д. При этом технологическая машина, в частности ручная машина, может быть выполнена с питанием от аккумулятора или электрической сети. Предлагаемое в изобретении выполнение технологической машины позволяет реализовать точную установку частоты вращения приводного узла технологической машины. При этом достигается возможность точной настройки частоты вращения, характерной для конкретного случая обработки, т.е. работы машиной. Это дает точность получаемых результатов работы.

Кроме того, объектом изобретения является способ управления частотой вращения приводного узла технологической машины, содержащей по меньшей мере одно предлагаемое в изобретении устройство. Предлагаемый в изобретении способ характеризуется тем, что по меньшей мере фактическую частоту вращения приводного узла определяют на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения, и позволяет реализовать точное регулирование работы приводного узла.

В отношении предлагаемого в изобретении способа предлагается, чтобы блок управления определял по меньшей мере одну частоту периодического ускорения, посредством которой определяется фактическая частота вращения приводного узла. Это упрощает и удешевляет средства регистрации фактической частоты вращения приводного узла, что может использоваться с особой выгодой для установки заданной частоты вращения приводного узла.

Также в отношении предлагаемого в изобретении способа предлагается, чтобы блок управления выполнял по меньшей мере одну адаптацию (коррекцию) многопараметровой характеристики приводного узла, хранящейся в запоминающем устройстве блока управления, для установки заданной частоты вращения приводного узла. Это позволяет во время работы машины проводить обусловленную конкретным применением машины адаптацию многопараметровой характеристики, что делает возможным точную установку заданной частоты вращения.

Предлагаемое в изобретении устройство для управления приводным узлом технологической машины, предлагаемая в изобретении технологическая машина, и/или предлагаемый в изобретении способ не ограничивается(-ются) описанными выше применением изобретения и вариантом его осуществления. В частности, предлагаемое в изобретении устройство для управления приводным узлом технологической машины, предлагаемая в изобретении технологическая машина, и/или предлагаемый в изобретении способ для реализации раскрытого в описании принципа работы может/могут иметь число отдельных элементов, деталей и узлов, отличное от указанных в описании.

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примера представлены примеры осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

на фиг. 1 - схематическое изображение предлагаемой в изобретении технологической машины с по меньшей мере одним предлагаемым в изобретении устройством,

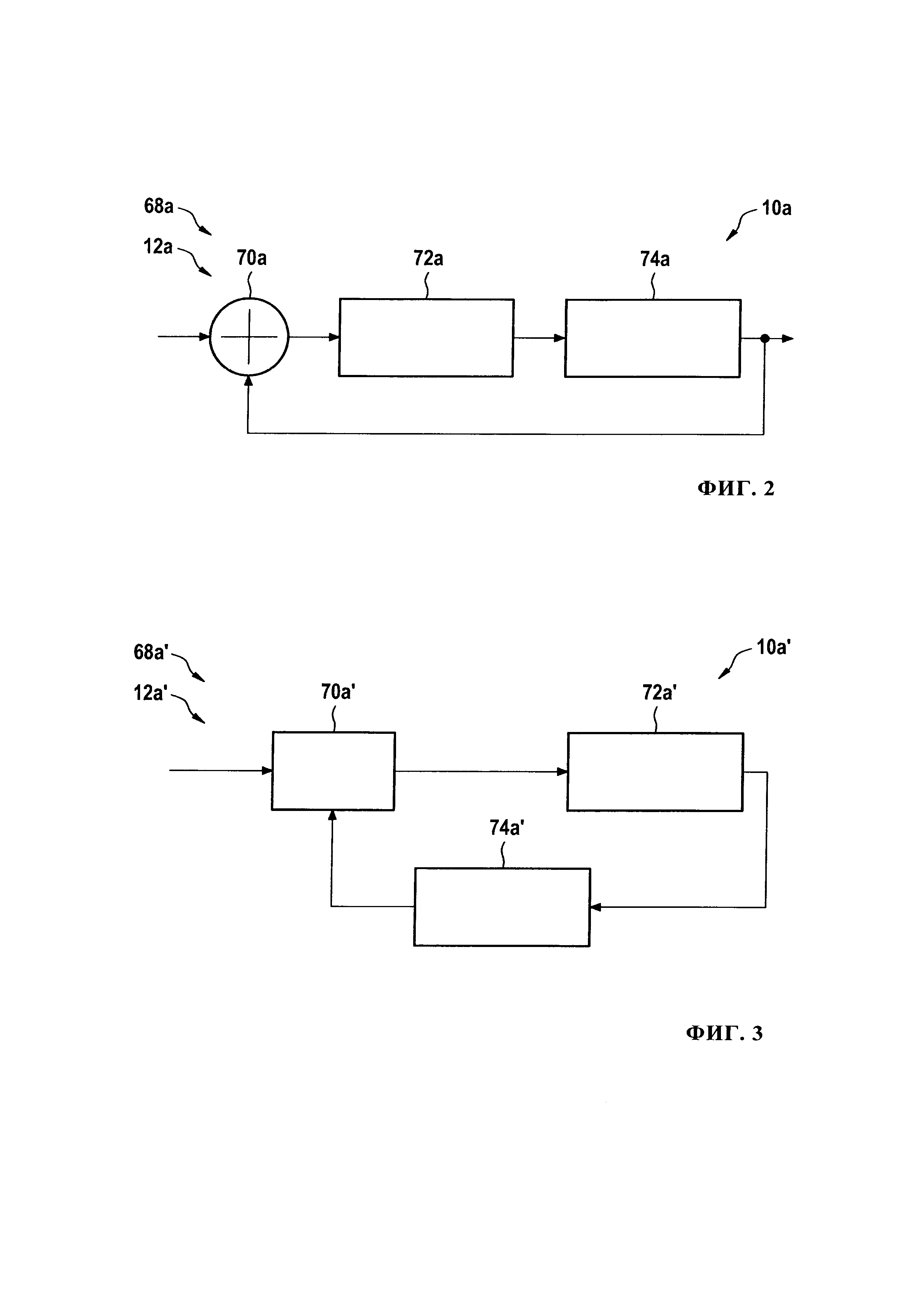

на фиг. 2 - схема предлагаемого в изобретении устройства для управления приводным узлом технологической машины,

на фиг. 3 - схема предлагаемого в изобретении устройства для управления приводным узлом технологической машины в альтернативном варианте,

на фиг. 4 - схема предлагаемого в изобретении устройства для управления приводным узлом технологической машины в другом альтернативном варианте и

на фиг. 5 - схема предлагаемого в изобретении устройства для управления приводным узлом технологической машины в еще одном альтернативном варианте.

На фиг. 1 показана технологическая машина 66а, выполненная в виде перфоратора и/или отбойного молотка, т.е. перфоратора, отбойного молотка или комбинированного перфоратора. Таким образом, технологическая машина 66а выполнена в виде ручной машины. Вместе с тем, в альтернативном исполнении, на чертежах не представленном, переносная технологическая машина 66а может быть выполнена в виде бетонолома (тяжелого отбойного молотка) или другой подходящей с точки зрения специалиста ручной машины. Технологическая машина 66а содержит по меньшей мере один ударный механизм 34а. Ударный механизм 34а изображен на фиг. 1 лишь схематически для пояснения принципа его действия. Кроме того, технологическая машина 66а содержит корпус 36а, на передней части 38а которого расположен держатель 40а рабочего инструмента, входящий в состав ударного механизма 34а и предназначенный для установки рабочего инструмента 42а. С противоположной передней части 38а корпуса стороны 44а технологическая машина 66а имеет основную рукоятку 46а, используемую оператором для ведения, или подачи, технологической машины 66а и для передачи на технологическую машину 66а усилий, в частности силы прижима. Технологическая машина 66а также снабжена съемной дополнительной рукояткой 48а. При этом дополнительная рукоятка 48а может крепиться съемным образом на корпусе 36а машины посредством стопорного соединения или иных соединений, подходящих с точки зрения специалиста.

Для создания вращающего момента, а также для создания ударного импульса посредством ударного механизма 34а технологическая машина 66а имеет приводной узел 14а. Посредством передаточного механизма 50а технологической машины 66а вращающий момент, создаваемый приводным узлом 14а, передается на ударный механизм 34а для создания ударного импульса. Вместе с тем, передача мощности на ударный механизм в переносной технологической машине 66а также может осуществляться без задействования передаточного механизма 50а, а для создания ударного импульса приводной узел 14а может по существу непосредственно воздействовать на ударный механизм 34а. Ударный импульс создается ударным механизмом 34а известным специалисту образом. При этом за счет возвратно-поступательного движения выполненного в виде поршня создающего ударный импульс элемента 52а ударного механизма 34а по меньшей мере в одном ударном режиме ударного механизма 34а создается давление, сообщающее движение другому создающему ударный импульс элементу 54а ударного механизма 34а, выполненному в виде бойка и предусмотренному для передачи ударного импульса переходнику (промежуточной массе) 56а ударного механизма 34а. Кроме того, посредством передаточного механизма 50а вращающий момент для привода рабочего инструмента 42а во вращение передается на держатель 40а рабочего инструмента через выполненный в виде цилиндра (ствола) направляющий элемент 58а ударного механизма 34а и/или через расположенный на держателе 40а рабочего инструмента ведомый, т.е. получающий вращение, элемент (на чертежах не показан).

Ударный механизм 34а технологической машины 66а содержит по меньшей мере создающий ударный импульс элемент 52а, по меньшей мере направляющий элемент 58а для направления движения создающего ударный импульс элемента 52а и по меньшей мере один узел 60а управления отверстиями холостого хода, имеющий по меньшей мере один подвижно установленный элемент 62а управления отверстиями холостого хода, предназначенный для открытия и/или закрытия по меньшей мере одного отверстия 64а холостого хода в направляющем элементе 58а. При этом узел 60а управления отверстиями холостого хода выполнен в виде втулочного узла управления. Соответственно элемент 62а управления отверстиями холостого хода выполнен в виде втулки управления холостым ходом. Когда ударный механизм 34а находится в режиме холостого хода, в котором отверстие 64а холостого хода свободно и таким образом не перекрыто элементом 62а управления отверстиями холостого хода, создающий ударный импульс элемент 52а, выполненный в виде поршня, поступательно движется внутри направляющего элемента 58а, выполненного в виде цилиндра, между передней мертвой точкой и задней мертвой точкой. Вместе с тем, создающий ударный импульс элемент 52а, представляющий собой поршень, также может быть выполнен в виде чашеобразного поршня и при работе ударного механизма 34а в режиме холостого хода может поступательно двигаться между передней мертвой точкой и задней мертвой точкой относительно других деталей ударного механизма 34а, направленно перемещающихся в чашеобразном поршне, или относительно корпуса 36а машины. Таким образом, за счет приведения в движение создающего ударный импульс элемента 52а, выполненного в виде поршня, создается ударный импульс. Для демпфирования вибрации технологическая машина 66а может иметь демпферное или виброгасящее устройство (на чертежах не показано). При этом демпферное или виброгасящее устройство предусмотрено для уменьшения вибрации, передаваемой на оператора технологической машины 66а.

Кроме того, технологическая машина 66а содержит по меньшей мере одно устройство 10а для управления приводным узлом технологической машины. Это устройство 10а для управления приводным узлом технологической машины выполнено с возможностью его применения в ручной машине. При этом устройство 10а для управления приводным узлом технологической машины содержит по меньшей мере один блок 12а управления для управления работой и/или регулирования работы приводного узла 14а и по меньшей мере один сенсорный узел 16а, содержащий по меньшей мере один сенсорный элемент 18а, выполненный в виде датчика ускорения. Посредством выполненного в виде датчика ускорения сенсорного элемента 18а регистрируется ускорение технологической машины 66а, обусловленное работой ударного механизма 34а. При этом выполненный в виде датчика ускорения сенсорный элемент 18а предусмотрен для регистрации по меньшей мере одного ускорения, действующего в направлении ударов, создаваемых ударным механизмом 34а, и/или в направлении, обратном этому направлению ударов. При этом во время работы ударного механизма 34а в ударном режиме это ускорение обусловлено тем, что ударный механизм 34а периодически создает удары. В режиме холостого хода это ускорение обусловлено возвратно-поступательным движением создающего ударный импульс элемента 52а, выполненного в виде поршня. Это ускорение регистрируется соответствующим сенсорным элементом 18а, выполненным в виде датчика ускорения.

Блок 12а управления предусмотрен по меньшей мере для определения по меньшей мере фактической частоты вращения приводного узла 14а на основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения. Для этого блок 12а управления имеет схему 68а фазовой автоподстройки частоты (фиг. 2), предусмотренную для определения частоты на основании сигнала, регистрируемого сенсорным элементом 18а, выполненным в виде датчика ускорения. В качестве альтернативы схеме 68а фазовой автоподстройки частоты блок 12а управления может содержать схему анализа Фурье или схему частотной гребенки для определения частоты на основании сигнала, регистрируемого сенсорным элементом 18а, выполненным в виде датчика ускорения. Кроме того, частоту вращения можно определять методом определения длительности периода на основании изменяющегося во времени сигнала, предусматривающим измерение времени между двумя пиками или двумя переходами сигнала ускорения через ноль и определение отсюда частоты. При этом в зависимости от качества сигнала целесообразно выполнять его предварительную обработку посредством полосового фильтра. В качестве альтернативы, можно определять время между большим количеством пиков или переходов сигнала через ноль с осреднением вычисленной частоты по нескольким периодам. Схема 68а фазовой автоподстройки частоты содержит по меньшей мере один фазовый детектор 70а, петлевой фильтр 72а и управляемый напряжением генератор 74а. Таким образом, схема 68а фазовой автоподстройки частоты выполнена в виде аналоговой схемы. В показанном на фиг. 3 варианте схемы 68а' фазовой автоподстройки частоты она имеет фазовый детектор 70а', петлевой фильтр 72а' и генератор 74а' с цифровым управлением. Таким образом, в показанном на фиг. 3 варианте схема 68а' фазовой автоподстройки частоты выполнена в виде цифровой схемы. Благодаря этому на основании сигнала, регистрируемого выполненным в виде датчика ускорения сенсорным элементом 18а, можно конструктивно простым образом определять частоту. По этой частоте блок 12а управления вычисляет фактическую частоту вращения приводного узла 14а. Таким образом, при осуществлении способа управления частотой вращения и/или регулирования частоты вращения приводного узла 14а технологической машины 66а посредством блока 12а управления определяется по меньшей мере одна частота периодического ускорения, посредством которой определяется фактическая частота вращения приводного узла 14а. Кроме того, блок 12а управления предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения, устанавливать (настраивать) частоту вращения приводного узла 14а.

Кроме того, сенсорный узел 16а содержит по меньшей мере один дополнительный сенсорный элемент 20а, выполненный в виде датчика тока. При этом выполненный в виде датчика тока дополнительный сенсорный элемент 20а предусмотрен для регистрации тока, потребляемого приводным узлом 14а. Значение тока, регистрируемое дополнительным сенсорным элементом 20а, выполненным в виде датчика тока, передается в блок 12а управления. Блок 12а управления предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения, и сигнала дополнительного сенсорного элемента 20а, выполненного в виде датчика тока, устанавливать частоту вращения приводного узла 14а. Также сенсорный узел 16а содержит по меньшей мере один другой дополнительный сенсорный элемент 22а, выполненный в виде датчика напряжения. При этом другой дополнительный сенсорный элемент 22а, выполненный в виде датчика напряжения, предусмотрен для регистрации напряжения, потребляемого приводным узлом 14а. Значение напряжения, регистрируемое другим дополнительным сенсорным элементом 22а, выполненным в виде датчика напряжения, передается в блок 12а управления. Таким образом, блок 12а управления предусмотрен по меньшей мере для того, чтобы в зависимости от сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения, сигнала дополнительного сенсорного элемента 20а, выполненного в виде датчика тока, и сигнала другого дополнительного сенсорного элемента 22а, выполненного в виде датчика напряжения, устанавливать (настраивать) частоту вращения приводного узла 14а.

Блок 12а управления также содержит по меньшей мере один регулятор 24а напряжения и/или тока (фиг. 4) для установки частоты вращения приводного узла 14а, предусмотренный для того, чтобы учитывать показатель частоты вращения, генерируемый на основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения. При этом регулятор 24а напряжения и/или тока предусмотрен для того, чтобы учитывать по меньшей мере фактическую частоту вращения приводного узла 14а, вычисляемую посредством блока 12а управления на основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения. Кроме того, регулятор 24а напряжения и/или тока для установки частоты вращения приводного узла 14а учитывает сигналы дополнительного сенсорного элемента 20а, выполненного в виде датчика тока, и другого дополнительного сенсорного элемента 22а, выполненного в виде датчика напряжения. Вместе с тем, блок 12а управления для установки частоты вращения приводного узла 14а также может вычислять на основании момента подачи управляющего импульса для питания приводного узла 14а ("момента зажигания") напряжение на приводном узле, подаваемое в регулятор 24а напряжения и/или тока в качестве альтернативы сигналу другого дополнительного сенсорного элемента 22а, выполненного в виде датчика напряжения, для установки частоты вращения приводного узла 14а.

Таким образом, регулирование частоты вращения приводного узла 14а осуществляется посредством регулятора 24а напряжения и/или тока. При этом через регулярные промежутки времени на основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения, определяется фактическая частота вращения приводного узла 14а, которая передается в регулятор 24а напряжения и/или тока. Кроме того, фактическая частота вращения приводного узла 14а также сравнивается посредством регулятора 24а напряжения и/или тока с заданной частотой вращения приводного узла 14а, хранящейся в запоминающем устройстве 26а блока 12а управления и характерной (специфической) для определенного режима работы, например ударного режима и/или режима холостого хода. Если блоком 12а управления установлено рассогласование, т.е. несоответствие сравниваемых значений, параметры регулирования изменяются таким образом, чтобы рассогласование оставалось небольшим. При этом изменение (адаптация) параметров регулирования осуществляется по меньшей мере на один порядок медленнее регулирования, осуществляемого регулятором 24а напряжения и/или тока, что исключает обратное влияние такой адаптации на регулирование, выполняемое посредством регулятора 24а напряжения и/или тока. Адаптацию предпочтительно проводить только в установившемся состоянии, т.е. когда выходной сигнал регулятора 24а напряжения и/или тока уже не изменяется или изменяется незначительно. Для этого в запоминающем устройстве 26а хранится несколько многопараметровых характеристик 28а, 30а, 32а. Для установки частоты вращения приводного узла 14а регулятор 24а напряжения и/или тока обращается к хранящимся в запоминающем устройстве 26а многопараметровым характеристикам 28а, 30а, 32а. Многопараметровые характеристики 28а, 30а, 32а могут анализироваться для вычисления момента подачи управляющего импульса для питания приводного узла 14а ("момента зажигания"). Для обеспечения работы приводного узла 14а в установившемся режиме точно на заданной частоте вращения, по меньшей мере одну из многопараметровых характеристик 28а, 30а, 32а можно адаптировать посредством блока 12а управления. Если, например, фактическая частота вращения больше заданной частоты вращения приводного узла 14а, то приложенное к приводному узлу напряжение слишком велико, а момент подачи управляющего импульса - соответственно слишком ранний, т.е. его значение слишком мало. Тогда одна из многопараметровых характеристик 28а, 30а, 32а, в частности многопараметровая характеристика, определяющая заданный момент подачи управляющего импульса, адаптируется (корректируется) путем ее сдвига вверх. Этот сдвиг является, например, пропорциональным разности между заданной частотой вращения и фактической частотой вращения приводного узла 14а, вычисляемой на основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения. После нескольких шагов адаптации эта одна из многопараметровых характеристик 28а, 30а, 32а настроена так, чтобы момент подачи управляющего импульса, вычисленный регулятором 24а напряжения и/или тока, обеспечивал подачу на приводной узел точно требуемого напряжения и работу приводного узла 14а с требуемой заданной частотой вращения. В качестве альтернативы, можно одновременно или последовательно адаптировать несколько многопараметровых характеристик 28а, 30а, 32а, или можно не только сдвигать многопараметровые характеристики 28а, 30а, 32а вверх или вниз, но и изменять наклон хранящихся в памяти многопараметровых характеристик 28а, 30а, 32а. Таким образом, для установки заданной частоты вращения приводного узла 14а блок 12а управления выполняет по меньшей мере одну адаптацию многопараметровой характеристики 28а, 30а, 32а приводного узла 14а, хранящейся в запоминающем устройстве 26а блока 12а управления. Кроме того, в запоминающем устройстве 26а может быть сохранена по меньшей мере одна зависящая от режима работы частота вращения, адаптируемая в зависимости от режима работы ударного механизма 34а для установки частоты вращения приводного узла 14а.

Кроме того, устройство 10а для управления приводным узлом технологической машины обеспечивает возможность распознавания ударов. Это осуществляется посредством сенсорного элемента 18а, выполненного в виде датчика ускорения, в сочетании с сенсорным элементом 20а, выполненным в виде датчика тока. При этом посредством выполненного в виде датчика ускорения сенсорного элемента 18а регистрируется увеличение значения ускорения при работе ударного механизма 34а в режиме холостого хода относительно работы ударного механизма 34а в ударном режиме. Увеличение значения ускорения происходит в направлении нанесения ударов рабочим инструментом 42а и находится в диапазоне частоты ударов. По повышенному потреблению тока приводным узлом 14а посредством сенсорного элемента 20а, выполненного в виде датчика тока, регистрируется работа ударного механизма 34а в ударном режиме. Сила тока зависит от частоты вращения приводного узла 14а и от режима работы ударного механизма 34а. На основании сигнала сенсорного элемента 18а, выполненного в виде датчика ускорения, можно определять фактическую частоту вращения, как это описано выше. Кроме того, регистрация потребления тока приводным узлом 14а посредством сенсорного элемента 20а, выполненного в виде датчика тока, позволяет делать вывод о режиме работы ударного механизма 34а. Таким образом, благодаря тому, что сила тока зависит от частоты вращения приводного узла 14а и от режима работы ударного механизма 34а, достигается возможность надежного и точного распознавания режима работы ударного механизма 34а.

На фиг. 5 показан еще один пример осуществления изобретения. Нижеследующее описание и соответствующий чертеж ограничиваются в основном различиями между примерами осуществления изобретения, причем в отношении одинаково называющихся элементов, в частности элементов с одинаковыми номерами позиций, в принципе можно обращаться к чертежам и/или описанию других примеров осуществления изобретения, в частности показанных на фиг. 1-4. Для проведения различий между примерами осуществления изобретения номера позиций на фиг. 1-4 снабжены буквой "а". При рассмотрении примера осуществления изобретения, показанного на фиг. 5, буква "а" заменена буквой "b".

На фиг. 5 представлено альтернативное устройство 10b для управления приводным узлом технологической машины. При этом устройство 10b для управления приводным узлом технологической машины, аналогично тому, как это было описано со ссылкой на фиг. 1-4, располагается в ручной машине (на чертеже не показана). Устройство 10b для управления приводным узлом технологической машины содержит по меньшей мере один блок 12b управления для управления работой и/или регулирования работы приводного узла 14b и по меньшей мере один сенсорный узел 16b, содержащий по меньшей мере один сенсорный элемент 18b, выполненный в виде датчика ускорения. При этом блок 12b управления предусмотрен по меньшей мере для определения по меньшей мере фактической частоты вращения приводного узла 14b на основании сигнала сенсорного элемента 18b, выполненного в виде датчика ускорения. При этом установка частоты вращения приводного узла 14b осуществляется по меньшей мере по существу аналогично установке частоты вращения, описанной выше со ссылкой на фиг. 1-4. В отличие от установки частоты вращения, описанной со ссылкой на фиг. 1-4, в показанном на фиг. 5 устройстве 10b для управления приводным узлом технологической машины установка частоты вращения осуществляется путем коррекции заданной частоты вращения приводного узла 14b, передаваемой в регулятор 24b напряжения и/или тока, входящий в состав блока 12b управления. При этом заданная частота вращения приводного узла 14b передается в регулятор 24b напряжения и/или тока, который на ее основе вычисляет момент подачи управляющего импульса для питания приводного узла 14b. В результате достигается такое расширение системы автоматического регулирования, при котором регулятор 24b напряжения и/или тока использует не устанавливаемую оператором заданную частоту вращения, а адаптированную заданную частоту вращения приводного узла 14b. Если в установившемся состоянии фактическая частота вращения приводного узла 14b превышает установленную оператором заданную частоту вращения, адаптированная заданная частота вращения уменьшается на один шаг. Таким образом, на следующем шаге вычислений регулятор 24b напряжения и/или тока регистрирует меньшую заданную частоту вращения и посредством момента подачи управляющего импульса устанавливает приложенное к приводному узлу 14b напряжение на меньшее значение. Такой шаг адаптации выбирается, например, пропорциональным разности между установленной оператором заданной частотой вращения и фактической частотой вращения приводного узла 14b. За счет этого адаптированная заданная частота вращения устанавливается на длительное время таким образом, что фактическая частота вращения будет точно соответствовать установленной оператором заданной частоте вращения. При переключении с режима холостого хода на ударный режим или наоборот для каждого уровня частоты вращения устанавливается собственное значение адаптированной заданной частоты вращения приводного узла 14b. При повторном переключении с режима холостого хода на ударный режим или наоборот выполняется новая адаптация. Если выполняется обратное переключение на ранее уже выбиравшийся режим работы, то продолжает использоваться уже адаптированное значение адаптированной заданной частоты вращения. В отношении других признаков и функций устройства 10b для управления приводным узлом технологической машины можно обратиться к описанию фиг. 4.

Реферат

Изобретение относится к технологической машине. Машина содержит блок управления и сенсорный узел, содержащий сенсорный элемент, выполненный в виде датчика ускорения. Блок управления предусмотрен для определения фактической частоты вращения приводного узла на основании сигнала сенсорного элемента, выполненного в виде датчика ускорения. В результате упрощается регистрация фактической частоты вращения приводного узла. 3 н. и 11 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Технологическая машина с предохранительным устройством сцепления

Патенты аналоги

Технологическая машина с предохранительным устройством сцепления

Комментарии