Микроячеистый или неячеистый светоустойчивый полиуретановый материал и способ его приготовления - RU2315780C2

Код документа: RU2315780C2

Описание

Настоящее изобретение относится к способу приготовления микроячеистого или неячеистого светоустойчивого полиуретанового материала с плотностью выше 500 кг/м3, в частности более 700 кг/м3, при котором реакционную смесь предшественников полиуретана вводят в реакцию, приводящую к полиуретану, причем реакционная смесь содержит, в частности, компонент катализатора, который не содержит свинца и содержит в качестве катализатора металлорганическое соединение висмута (III).

Предложенный способ можно применять для получения термопластичного полиуретана (TPU), в частности путем подбора функциональности двух различных взаимно реакционноспособных компонентов. Например, TPU можно получить так называемым способом реакционной экструзии в виде гранулята, который затем перерабатывают с помощью экструзии или формования заливкой. Нетермопластичные полиуретаны обычно получают распылительным способом или путем формования путем реакционной инжекции в форму (RIM).

Распылительный способ получения светоустойчивого эластомерного полиуретана, микроячеистого или неячеистого, описан, например, в патенте ЕР-В-0379246. В этом европейском патенте приведены различные типы катализаторов, включая органические соединения свинца, висмута и олова или щелочные катализаторы, которые для получения требуемого каталитического эффекта используют в комбинации с амином в качестве инициатора. Для повышения необходимой светоустойчивости полиуретана применяют смеси антиоксидантов или поглотителей УФ-излучения. Приведены примеры различных полиуретановых составов, для каждого из которых использовали одни и те же комбинации антиоксидант/поглотитель УФ-излучения.

Способ RIM для получения светоустойчивого микроячеистого или неячеистого эластомерного полиуретана описан в патенте ЕР-В-0929586. В способах, приведенных в этом патенте, также использованы различные типы катализаторов, включая органические соединения свинца, висмута и олова или щелочные катализаторы. Для достижения желаемого каталитического эффекта эти катализаторы используют в комбинации с амином в качестве инициатора.

Полиуретаны, полученные в соответствии с приведенными выше европейскими патентами, используют главным образом в автомобильной промышленности, например, для закрепления окон, но особенно для внутренней отделки салона, например, для приборной панели, корпуса радиоприемника, ящичка для мелких вещей, для покрытия дверей и т.д. При таком использовании к полиуретанам всегда предъявлялись более жесткие требования. Прежде всего, было запрещено или может быть запрещено в ближайшем будущем применение органических соединений свинца. В то время как вначале рассматривались только затемняющие свойства этих веществ (измеренные определением характеристик замутнения лобового стекла от материалов внутренней отделки в автомобилях), в настоящее время необходимо анализировать содержание летучих органических соединений (VOC). Например, Daimler Chrysler разработал тест РВ VWT 709 для измерения содержания VOC в полиуретане, a Volkswagen предложил собственный тест PV 3341, первая редакция которого датирована еще декабрем 87 г. В настоящем сообщении величины VOC всегда измеряли в соответствии с тестом Daimler Chrysler PB VWT 709.

Серьезным недостатком способов, приведенных выше в европейских патентах, особенно тех способов, в которых свинец не применялся, является то, что полученный полиуретан характеризуется слишком высоким значением VOC. Авторы настоящего изобретения нашли, что это обусловлено в первую очередь применением висмуторганических, оловоорганических и щелочных катализаторов (в частности, соединений типа DBU - 1/8-диазобицикло(5,4,0)ундецен-7-фенолята).

Еще одним соединением, которое отрицательно влияет на значение VOC, является ВНТ (бис-2,6-трет-бутил-4-гидрокситолуол), который являлся стабилизатором (антиоксидантом) в составе компонентов, содержащих активный водород и использованных в примерах патентов ЕР-В-0379246 и ЕР-В-0929586. В конце 90-х годов производители полиолов начали производство полиэфирполиолов без ВНТ, т.е. содержащих менее 50 м.д. ВНТ. При использовании такого полиола без ВНТ в примерах патента ЕР-В-0.929586, в которых органические соединения свинца не использовали в качестве катализатора, значения VOC в этих примерах все еще были слишком высоки, в частности значительно выше 250 м.д. Такие высокие значения VOC обусловлены присутствием оловоорганического катализатора и висмуторганического и/или щелочного катализаторов, которые были использованы в этих примерах и которые, по данным авторов, повышают значения VOC значительно больше, чем свинецорганический катализатор.

Целью настоящего изобретения является поэтому разработка нового способа получения микроячеистого или неячеистого светоустойчивого полиуретана, который позволял бы получить полиуретан со значением VOC ниже 250 м.д. или даже ниже 150 или 100 м.д. без использования свинецорганического катализатора.

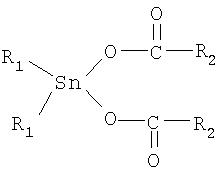

Для достижения этой цели способ, предложенный в настоящем изобретении, отличается тем, что висмуторганический катализатор представляет собой по меньшей мере один висмуторганический (III) катализатор, соответствующий следующей формуле (I):

в которой m=0-2

р=1-3

m+р=3

R1 представляет собой C1-С8 алкильную группу;

R2 представляет собой или:

линейную или разветвленную C13-C19 алкильную или алкенильную группу или

указанный компонент катализатора содержит кроме указанного висмуторганического катализатора по меньшей мере один олово (IV)-органический катализатор следующей формулы (II):

или следующей формулы (III):

в которых: R1 представляет собой C1-C8 алкильную группу; R2 представляет собой или

линейную, или разветвленную C13-C19 алкильную, или алкенильную

группу, или

линейную или разветвленную C1-C19 алкильную или алкенильную

группу, преимущественно C7-C19 алкильную или алкенильную группу,

замещенную изоцианатами, в частности одной или более ОН-группами,

и компоненты реакционной смеси выбирают таким образом, чтобы

полученный полиуретан имел значение VOC, измеренное в

соответствии со стандартом Daimler Chrysler PB VWT 709, ниже 250 м.д., предпочтительно ниже 150 м.д. и наиболее предпочтительно ниже или равное 100 м.д.

Согласно изобретению было найдено, что при использовании таких висмуторганических и/или оловоорганических катализаторов можно достичь существенного уменьшения значения VOC без применения свинецорганического катализатора. Выражение "не содержащий свинца" используется в данном изобретении для обозначения ситуации, когда свинец не присутствует или присутствуют только следы элемента свинца, в частности не детектируемые традиционными методами, содержатся в полиуретане в количестве менее 5 м.д., предпочтительно менее 1 м.д.

Для получения полиуретановых пен с плотностью менее 500 кг/м3 патент US-B-6194475 рекомендует использовать рицинолеаты цинка (II) и олова (II) в комбинации с октаноатом олова в качестве катализатора для снижения выделения 2-этилгексановой кислоты. В одном примере, именно в примере 19, в качестве единственного катализатора был использован рицинолеат олова (II). Как видно из данного примера, даже при использовании рицинолеата олова в количестве, которое в пять раз превышает количество октаноата олова, полное время поднятия пены оставалось на 15% больше. Необходимость использования большего количества рицинолеата олова (II) в качестве катализатора при производстве эластичной полиуретановой пены по сравнению с октаноатом олова (II) подтверждена в патенте US-A1-2002/0016376.

В способе данного изобретения, однако, получают микроячеистый или неячеистый полиуретановый материал с большей плотностью и он отверждается за более короткое время. Упоминаемый далее полиуретановый материал основан на изоцианатном соединении, в котором изоцианатные группы не связаны непосредственно с ароматической группой и поэтому менее реакционноспособны, чем ароматические изоцианаты, использованные в патентах US-B-6194475 и US-A1-2002/0016376. Другими словами, каталитическая система, использованная в способе данного изобретения, должна быть более эффективна для того, чтобы избежать необходимости использования слишком большого количества катализаторов. Применения большого количества катализаторов необходимо избегать не только с экономической точки зрения.

Максимальное количество катализаторов в смеси полиолов или изоцианатов ограничивается также совместимостью различных соединений в смеси. Когда соединения не совместимы друг с другом в использованных количествах, происходит нежелательное разделение фаз в смесях.

В противоположность способам, предложенным в патентах US-B-6194475 и US-A1-2002/0016376, в способе настоящего изобретения применяется висмуторганический катализатор, который значительно более эффективен в каталитическом синтезе "неароматических" полиуретановых составов, чем оловоорганический или цинкорганический катализаторы.

В случае висмуторганического катализатора авторы настоящего изобретения неожиданно обнаружили, что в отличие от применения оловоорганического катализатора в производстве ароматической полиуретановой пены такой же каталитический эффект можно получить при замене октаноата висмута (=висмут-2-этилгексаноата), который является традиционным висмуторганическим катализатором получения микроячеистого или неячеистого светоустойчивых полиуретанов, на близкое количество олеата висмута, т.е. такое количество олеата висмута, которое содержит элементный висмут в количестве, близком к его содержанию в октаноате висмута.

Как для висмуторганического, так и для оловоорганического катализаторов авторы настоящего изобретения установили, что и высокомолекулярные карбоксилаты, отличные от рицинолеата, и более низкомолекулярные карбоксилаты, содержащие изоцианатные реакционноспособные группы, эффективно уменьшают выделение полиуретана, что противоречит данным патента US-B-6194475, согласно которому стеарат, олеат или 12-гидроксистеарат цинка не оказывают положительного влияния на выделение полиуретана.

В случае использования оловоорганического катализатора было найдено, что комбинация висмуторганического и оловоорганического катализаторов имеет то преимущество, что висмуторганический катализатор вызывает быстрое увеличение вязкости в начале процесса, в то время как оловоорганический катализатор более активен в конце реакции полимеризации. Так как слишком быстрый скачок вязкости оказывает отрицательное влияние на время отверждения до отлипа, это время можно уменьшить путем замены части висмутового катализатора на оловянный катализатор. Такое уменьшенное время отверждения до отлипа важно для достижения экономически приемлемых времен извлечения из формы.

В предпочтительном воплощении способа данного изобретения в компоненты катализатора входит цинкорганический катализатор, который отвечает, в частности, следующей формуле (V):

в которой R2 представляет собой алкильную или алкенильную группу от C1 до C19, предпочтительно от C1 до C12, которая может быть линейной или разветвленной и может быть замещенной или нет. Предпочтительно цинкорганический катализатор представляет собой диоктаноат цинка.

Авторы настоящего изобретения установили, что карбоксилаты цинка, подобно металлоорганическим карбоксилатам свинца, не вызывают выделений или вызывают их только в небольшом количестве. Было найдено, что при получении микроячеистого или неячеистого светоустойчивого полиуретана комбинация висмуторганического и цинкорганического катализаторов обладает рядом преимуществ, поскольку цинкорганический катализатор конкурирует с висмуторганическим катализатором или ингибирует его, так что предотвращается слишком быстрое повышение вязкости в начальный период, вызванное висмуторганическим катализатором, и его активность сохраняется более длительное время, а время отверждения до отлипа уменьшается.

Предпочтительно, чтобы катализатор включал висмуторганический, цинкорганический и оловоорганический катализаторы, особенно когда реакционную смесь применяют с помощью распыления. В этом случае действие висмутового катализатора продлевается благодаря конкуренции с цинковым катализатором и оловоорганический катализатор вызывает эффективное затвердевание в конце реакции полимеризации. Этот последний эффект особенно важен при распылении ввиду низкой температуры затвердевающего полиуретана в конце реакции полимеризации и вызванной этим пониженной реакционной способности по сравнению с RIM-способом, который осуществляют в закрытой обогреваемой литейной форме.

Другие особенности и преимущества изобретения станут очевидны из последующего описания компонентов и составов, которые можно использовать в способах настоящего изобретения, и полиуретанов, полученных с их помощью.

В целом изобретение относится к способу получения микроячеистого или неячеистого светоустойчивого полиуретана, в частности эластомерного полиуретана, с плотностью более 500 кг/м3, в частности более 700 кг/м3. На практике плотность полиуретана обычно ниже 1200 кг/м3. Полиуретановые материалы являются микроячеистыми, образуя при необходимости сплошное покрытие, или неячеистыми. Их получают исходя из реакционной смеси предшественников полиуретана, которые приводят во взаимодействие, в частности с помощью так называемого "одноразового" способа, в котором компоненты реакционной полиуретановой смеси соединяют до формования или на поверхности формы. Это можно сделать методом распыления, как описано, например, в патенте ЕР-В-0370246, или путем реакционной инжекции в форму (RIM), как предложено, например, в патенте ЕР-В-0929586. В этих различных способах обычно сначала готовят две смеси, а именно так называемую смесь полиолов и изоцианатную смесь, которые соединяют до распыления на поверхность формы или до инжекции в форму. Кроме возможного применения распыления или способа RIM, возможно также получать термопластичный полиуретан, например, с помощью реактивной экструзии.

В способе настоящего изобретения реакционная смесь полиуретанов содержит по меньшей мере следующие компоненты:

A) изоцианатный компонент, содержащий по меньшей мере одно изоцианатное соединение с по меньшей мере двумя группами NCO, которые не связаны непосредственно с ароматической группой;

B) реагирующие с изоцианатами компоненты, представляющие собой

b1) компонент, содержащий активный водород и представляющий собой по меньшей мере одно соединение с активным водородом, содержащее:

функциональные группы, включающие первичные и/или вторичные ОН-группы, NH-группы и NH2-группы, и имеющее:

номинальную функциональность от 2 до 8;

эквивалентную массу от 100 до 4000, предпочтительно от 800 до 2000;

b2) от примерно 2 до примерно 30 частей, предпочтительно от примерно 2 до примерно 30 частей, на 100 частей компонентов b1, b2 и b3, компонента для продолжения цепи и/или компонента для поперечного сшивания, состоящих из по меньшей мере одного соединения для продолжения цепи и/или одного соединения для поперечного сшивания с эквивалентной массой меньше 100, функциональными группами которых являются ОН-группы, состоящие по меньшей мере на 50% из первичных ОН-групп с функциональностью от 2 до 6; и

b3) амин в качестве инициатора, который образует совместную каталитическую систему с катализатором С, и который состоит из по меньшей мере одного амина-инициатора с функциональностью от 2 до 6 и эквивалентной массой меньше или равной 200, и который представляет собой по меньшей мере одну алифатическую или алициклическую NH2- или NH-группу; и

С) катализатор, который не содержит свинца и состоит по меньшей мере из одного металлорганического соединения висмута (III).

Изоцианатный компонент может содержать одно изоцианатное соединение или смесь изоцианатных соединений. Подходящие изоцианатные соединения могут быть очень разными. Существенным признаком изоцианатных соединений является то, что они содержат по меньшей мере две NCO-группы, которые не связаны непосредственно с ароматической группой. Благодаря этому полученный полиуретан может быть светоустойчивым. Изоцианатный компонент содержит предпочтительно мономеры или тримеры IPDI (изофорондиизоцианата) или их смеси, причем смесь мономеров/тримеров IPDI содержит NCO-группы предпочтительно в количестве от 24,5 до 34 мас.%. При необходимости можно использовать предшественник полиизоцианата, в котором часть NCO-групп уже прореагировала с соединениями, содержащими активный водород. Вместо IPDI можно использовать другие "неароматические" изоцианаты, например TMXDI, HDI, H6XDI и H12MDI или их производные. Эти изоцианаты описаны в патенте ЕР-В-0379246, который включен ссылками в настоящее изобретение.

Компоненты, реагирующие с изоцианатами, содержат прежде всего компонент, содержащий активный водород. Этот компонент состоит из одного или более соединений с активным водородом, имеющих эквивалентную массу от 100 до 4000 и номинальную функциональность от 2 до 8. Эти соединения, содержащие активный водород, предпочтительно представляют собой полиэфирполиолы с терминальными ОН-группами, полученные полиприсоединением пропиленоксида и/или этиленоксида к низкомолекулярным инициаторам с ОН-, NH- и/или NH2-группами с функциональностью от 2 до 8. Эта функциональность соответствует номинальной функциональности полиэфирного полиола. Предпочтительно чтобы номинальная функциональность соединений с активным водородом была от 2 до 4. С точки зрения реакционной способности соединения с активным водородом предпочтительно, чтобы по меньшей мере 50% и наиболее предпочтительно по меньшей мере 70% ОН-групп, реагирующих с изоцианатом, были первичными ОН-группами.

Вместо или в дополнение к ОН-группам соединения с активным водородом могут содержать реагирующие с изоцианатом NH- и NH2-группы. Примером таких соединений являются так называемые Jeffamines of Texaco.

Другим типом соединений с активным водородом являются сложные эфиры полиолов, образующие сложноэфирные продукты конденсации дикарбоновых кислот с низкомолекулярными полиспиртами, имеющими функциональность от 2 до 8, предпочтительно от 2 до 4, соответствующую номинальной фенкциональности сложного эфира полиола.

Еще одним типом соединений с активным водородом являются простые политетраметиленовые эфиры гликолей (PTMG), к которым относится политетрагидрофуран со 100% первичных ОН-групп, который обладает номинальной функциональностью 2 и гидроксильным числом от 35 до 200.

Кроме того, компоненты, реагирующие с изоцианатом, содержат компонент для поперечного сшивания и/или компонент для продолжения цепи, содержащие по меньшей мере один компонент для поперечного сшивания и/или один компонент для продолжения цепи, в которых функциональными являются ОН-группы. Компонент для продолжения цепи и/или компонент для поперечного сшивания имеют эквивалентную массу меньше 100. Обычно, но не всегда, присутствие такого компонента для поперечного сшивания и/или компонента для продолжения цепи является обязательным. Их используют в количестве от 0 до примерно 30 частей, предпочтительно от примерно 2 до примерно 30 частей на 100 частей компонентов b1, b2 и b3.

Типичными предпочтительными компонентами для поперечного сшивания и/или продолжения цепи с только активными ОН-группами с функциональностью от 2 до 4, гидроксильным числом больше 250 и концентрацией первичных ОН-групп больше 50% являются этиленгликоль, пропандиол, бутандиол, пентандиол, гександиол, глицерин, триметилолпропан, триэтаноламин, триметилолэтан, пентаэритрит, бисфенол А и циклогександиметанол, а также возможные продукты присоединения всех этих примеров с менее 5 или с 5 моль этиленоксида и/или пропиленоксида на моль компонента для поперечного сшивания/компонента для продолжения цепи.

Компоненты, реагирующие с изоцианатами, в конечном счете включают амин в качестве инициатора, который образует совместную каталитическую систему с компонентом катализатора С. Такие инициаторы описаны в патентах США А-4150206 и А-4292411 при условии, что необходима минимальная функциональность, равная 2.

В этом аспекте вообще рассматриваются алифатические или алициклические алканоламины или полиамины, в которых аминогруппа не связана непосредственно с ароматическим кольцом. Число NH- и NH2-групп равно по меньшей мере 2, если ОН-группы отсутствуют, и по меньшей мере 1, если ОН-группы присутствуют. Общее число реакционноспособных групп -NH, -NH2 или -ОН чаще находится в пределах от 2 до 5.

Типичные предпочтительные соединения, а именно алифатические соединения с функциональностью от 2 до 4, включают: моноэтаноламин, диэтаноламин, диизопропаноламин, этилендиамин, изофорондиамин, N,N'-диметил(диэтил)этилендиамин, 2-амино-2-метил(или этил)-1-пропанол, 2-амино-1-бутанол, 3-амино-1,2-пропандиол, 2-амино-2-метил(этил)-1,3-пропандиол.

"Jeffamines" (Техасo) представляют собой продукты присоединения пропиленоксида, содержащие главным образом терминальные первичные NH2- или вторичные NH-группы, с функциональностью от 2 до 3, либо продукты присоединения пропиленоксида и/или этиленоксида к инициатору этилендиамину (от 2 до 8 моль/моль этилендиамина).

Указанные выше компоненты светоустойчивого полиуретана уже описаны более подробно в патентах ЕР-В-0379246 и также ЕР-В-0929586, которые включены ссылками в настоящее изобретение.

Недостатком известного светоустойчивого полиуретана является то, что полученные полиуретаны имеют слишком высокое значение VOC и что большинство из них получают в присутствии каталитической системы, содержащей свинецорганический катализатор.

Для уменьшения значения VOC прежде всего используют компоненты, содержащие активный водород, в частности полиэфирполиол, не содержащий ВНТ или содержащий только малое количество этого стабилизатора, в частности количество меньше 50 м.д. Действительно, известно, что ВНТ вносит свой вклад в эмиссию полиуретанов, и его следует избегать, чтобы уменьшить значение VOC.

Важной особенностью настоящего изобретения является то, что для уменьшения показателя эмиссии VOC проводится тщательный подбор катализаторов. В способе данного изобретения используется металлорганическое соединение висмута (III) по возможности в комбинации с металлорганическим соединением олова (IV), металлорганическое соединение цинка (II) и/или другой катализатор, например цеолитный катализатор. Щелочные катализаторы, приведенные в патенте ЕР-В-0379246, теперь больше нигде не используются или используются в таком малом количестве, что значение VOC полученного полиуретана остается ниже максимального предела в 250, 150 или 100 м.д.

Висмуторганический катализатор (III)

Висмуторганический катализатор, использованный в способе настоящего изобретения, содержит предпочтительно висмуторганический катализатор следующей общей формулы (I):

в которой m=0-2

p=1-3

m+p=3

R1 представляет собой C1-C8 алкильную группу;

R2 представляет собой или:

линейную или разветвленную C13-C19 алкильную или линейную или разветвленную C1-C19 алкильную или алкенильную группу, предпочтительно C7-C19 алкильную или алкенильную группу, замещенную по меньшей мере одной группой, реагирующей с изоцианатами, в частности одной или более ОН-, NH- и/или NH2 -группами.

По сравнению с висмуторганическим катализатором - висмут-(III)-2-этилгексаноатом (=«октаноат висмута») в присутствии висмуторганических катализаторов формулы (I) в полиуретане образуется значительно меньше летучих соединений. Этот факт обусловлен тем, что образующаяся при гидролизе катализатора карбоновая кислота менее летуча из-за большей молекулярной массы или из-за того, что эта карбоновая кислота замещена группой, реагирующей с изоцианатом, и таким образом химически связана с полиуретановой матрицей.

Когда висмутовый катализатор представляет собой моно- или диалкилкарбоксилат (m=1 или 2), для обеспечения более высокой реакционной способности и пониженной температуры плавления предпочтительно, чтобы алкил R1 представлял собой C1-C4 алкильную группу. Пониженная температура плавления важна потому, что катализатор предпочтительно добавлять в полиуретановую систему в жидком виде. Наиболее предпочтительно, чтобы висмутовый катализатор представлял собой карбоксилат висмута (m=0), поскольку такие карбоксилаты производятся промышленностью и достаточно активны. Висмутовые катализаторы этого типа включают, например, миристат висмута, миристолеат висмута, пальмитат висмута, стеарат висмута, олеат висмута, линолеат висмута, линоленат висмута и рицинолеат висмута.

Среди этих примеров рицинолеат висмута содержит карбоксилатную группу, включающую в себя заместитель, способный реагировать с изоцианатом, в частности ОН-группу. В случае таких замещенных карбоксилатных групп группа R2 может иметь низкую молекулярную массу. Предпочтительно чтобы группа R2 представляла собой C7-C19 алкильную или алкенильную группу.

Поскольку входящая в состав катализатора группа, способная реагировать с изоцианатом, может уменьшать каталитическую активность за счет связывания катализатора с полиуретановой матрицей, предпочтительно использовать висмуторганический катализатор формулы (I), в которой группа R2 представляет собой C13-C19 алкильную или алкенильную группу, не содержащую заместителей, способных реагировать с изоцианатом. Предпочтительно чтобы группа R2 была линейной.

Для того чтобы давление пара высокомолекулярных карбоновых кислот привело к пониженным значениям VOC, предпочтительно чтобы алкильная или алкенильная группа R2 представляла собой C15-C19 алкильную или алкенильную группу. При этом предпочтительно чтобы группы R2 были алкенильными. Присутствие одной или более двойных связей реально понижает температуру плавления катализатора, так что даже при более высокой молекулярной массе катализатор можно добавлять к полиуретановой системе в жидком виде. В качестве R2COO-групп формулы (I) висмуторганического катализатора наиболее предпочтительны олеиловые группы, линолеиловые группы, линолениловые группы или их комбинации, поскольку в них сочетаются высокая молекулярная масса и сравнительно низкая температура плавления. Наиболее предпочтительным висмуторганическим катализатором является олеат висмута (III), причем небольшая часть карбоксильных групп может быть линолеатной и линоленатной группами при использовании природных растительных масел для получения этого висмуторганического катализатора.

Как указывалось выше, реакционная смесь прежде всего может быть распылена на поверхность литейной формы. В этом случае висмуторганический катализатор обычно используют в таком количестве, чтобы полученный полиуретан содержал от 150 до 850 м.д. элементного висмута, предпочтительно от 150 до 600 м.д. Реакционную смесь можно также подавать в закрытую литейную форму инжекцией в соответствии со способом реакционной инжекции в форму (RIM). В этом случае висмуторганический катализатор обычно используют в таком количестве, чтобы полученный полиуретан содержал от 250 до 2500 м.д. элементного висмута, предпочтительно от 800 до 1650 м.д.

В способе настоящего изобретения висмуторганический катализатор предпочтительно добавлять к смеси полиолов, поскольку при добавлении к изоцианатной смеси образуется система, менее устойчивая по реакционной способности. При добавлении в смесь полиолов висмуторганические катализаторы формулы (I), в которой R2 представляет собой С13-С19 группу, предпочтительно С13-С19 алкильную или алкенильную группу, получают дополнительные преимущества, так как в смеси полиолов они менее чувствительны к гидролизу.

Кроме висмуторганических катализаторов формулы (I), висмуторганический катализатор формулы (I), использованный в способе данного изобретения, может представлять собой другие металлорганические катализаторы на основе висмута (III), например октаноат висмута. Так как применение этих катализаторов повышает величину VOC полученного полиуретана, их следует применять в достаточно малых количествах, т.е. в таких, чтобы значение VOC оставалось ниже приведенной выше максимальной величины. В некоторых случаях оказалось, что применение висмуторганического катализатора формулы (I) неэффективно и желаемый каталитический эффект может быть в частности получен при комбинировании оловоорганического катализатора и небольшого количества висмуторганического катализатора, которое вызывает выделение летучих продуктов без превышения допустимого значения VOC.

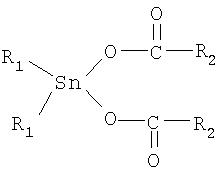

Оловоорганический катализатор

Оловоорганический катализатор предпочтительного воплощения способа настоящего изобретения соответствует следующей общей формуле (II):

или следующей общей формуле (III):

или следующей формуле (IV)

в которых R1 представляет собой C1-C8 алкильную группу;

R2 представляет собой или

линейную или разветвленную С13-С19 алкильную или алкенильную группу, или линейную, или разветвленную C1-C19 алкильную, или алкенильную группу, предпочтительно C7-C19 алкильную или алкенильную группу, замещенную по меньшей мере одной группой, способной реагировать с изоцианатами, в частности одной или более ОН-, NH- и/или NH2 -группами.

По сравнению с оловоорганическим катализатором динеодеканоатом диметилолова в присутствии указанных оловоорганических катализаторов в полиуретановом материале образуется значительно меньше летучих соединений. Этот факт обусловлен либо тем, что образующаяся при гидролизе катализатора карбоновая кислота менее летуча из-за более высокой молекулярной массы, либо тем, что эта карбоновая кислота содержит заместитель, способный реагировать с изоцианатом, и таким образом карбоновая кислота химически связывается с полиуретановой матрицей. В случае таких замещенных карбоксилатных групп группа R2 может иметь более низкую молекулярную массу. Предпочтительно чтобы группа R2 представляла собой C7-C19 алкильную или алкенильную группу.

Поскольку входящая в состав катализатора группа, способная реагировать с изоцианатом, может понижать каталитическую активность из-за связывания катализатора с полиуретановой матрицей, предпочтительно использовать оловоорганический катализатор формулы (II), в которой группа R2 представляет собой C13-C19 алкильную или алкенильную группу, не содержащую заместителей, способных реагировать с изоцианатом. Предпочтительно чтобы группа R2 была линейной.

В способе настоящего изобретения предпочтительно использовать оловянный катализатор формулы (II). Было установлено, что оловоорганические катализаторы формулы (III) более чувствительны к гидролизу, чем оловоорганические катализаторы формулы (II). Кроме того, было найдено, что оловоорганические катализаторы (IV) более эффективны, чем оловоорганические катализаторы (II), использованные, например, в способах, предложенных в патенте США В-6194475, хотя такие оловоорганические катализаторы, в частности рицинолеат олова, также можно использовать в способе данного изобретения, особенно когда основной каталитический эффект обусловлен висмуторганическим катализатором. Поскольку оловоорганические катализаторы формулы (II) очень чувствительны к гидролизу, предпочтительно их добавлять к изоцианатной смеси. Даже в этой изоцианатной смеси оловоорганические катализаторы формулы (II) подвергаются гидролизу, в частности из-за контакта с влагой воздуха. В связи с этой проблемой гидролиза особенно предпочтительны оловоорганические катализаторы, в которых группа R2 не содержит групп, способных реагировать с изоцианатами, т.к. иначе оловоорганические катализаторы вступали бы в реакцию уже в изоцианатной смеси или их следовало бы добавлять в смесь полиолов, в которой они еще больше подвержены гидролизу.

Для понижения давления паров высокомолекулярных карбоновых кислот, что приводит к пониженным значениям VOC, предпочтительно чтобы алкильная или алкенильная группа R2 представляла собой C15-C19 алкильную или алкенильную группу. При этом предпочтительно, чтобы группы R2 были алкенильными. Присутствие одной или более двойных связей реально понижает температуру плавления катализатора, так что даже при более высокой молекулярной массе катализатор можно добавлять к полиуретановой системе в жидком виде. В качестве R2COO-групп формул (II) и (III) оловоорганического катализатора наиболее предпочтительны олеиловые группы, линолеиловые группы, линолениловые группы или их комбинации ввиду того, что в них сочетаются высокая молекулярная масса и сравнительно низкая температура плавления.

Предпочтительно чтобы алкильная группа R1 представляла собой C1-C4 алкильную группу, наиболее предпочтительно метильную группу, ввиду повышенной реакционной способности таких катализаторов.

Наиболее предпочтительными оловоорганическими катализаторами являются диолеаты диалкилолова, в частности диолеаты диметилолова, причем небольшая часть карбоксильных групп может быть представлена линолеатными и линоленатными группами при использовании природных растительных масел для получения этого оловоорганического катализатора.

В случае когда реакционную смесь обрабатывают способом распыления, оловоорганический катализатор обычно применяют в таком количестве, чтобы полученный полиуретан содержал от 200 до 1600 м.д., предпочтительно от 200 до 1000 м.д., элементного олова. Когда реакционную смесь обрабатывают способом реактивной инжекции (RIM), оловоорганический катализатор обычно применяют в таком количестве, чтобы полученный полиуретан содержал от 200 до 1600 м.д., предпочтительно от 300 до 1000 м.д., элемента олова.

Преимуществом предпочтительного воплощения, при котором оловянный катализатор применяют в сочетании с висмутовым катализатором, является то, что оловянный катализатор может эффективно затвердеть в конце реакции полимеризации и тем самым уменьшить время до отлипа. Это преимущество более существенно при использовании способа распыления, чем в случае способа RIM, в связи с более низкой температурой реагирующего полиуретанового материала в конце реакции полимеризации, когда реакционную смесь распыляют на открытую поверхность литейной формы.

Цинкорганический катализатор (II)

В предпочтительном воплощении способа настоящего изобретения далее используется цинкорганический катализатор (II). Этот цинкорганический катализатор соответствует следующей общей формуле (V):

в которой R2 представляет собой алкильную или алкенильную группу от C1 до C19, которая может быть линейной или разветвленной, а также может быть замещенной или не замещенной.

Предпочтительно чтобы R2 представлял собой алкильную или алкенильную группу от C1 до C12 , поскольку эти цинковые катализаторы являются жидкими, что предпочтительно с точки зрения их функционирования. В отличие от висмуторганического и оловоорганического катализаторов, цинкорганический катализатор содержит меньше свободной карбоновой кислоты и/или более устойчив к гидролизу, так что образуется меньшее количество свободной карбоновой кислоты. Поэтому цинковый катализатор может содержать карбоксилатные группы меньшей молекулярной массы, т.е. более летучую карбоновую кислоту. Предпочтение отдается использованию диоктаноата цинка.

В соответствии с настоящим изобретением было установлено, что в отличие от ароматических эластомерных полиуретановых систем и полиуретановых пенных систем, цинкорганические катализаторы как таковые не являются эффективными катализаторами полимеризации полиуретанов с образованием "неароматических" микроячеистых или неячеистых светоустойчивых полиуретанов. В соответствии с настоящим изобретением в первую очередь в качестве катализатора применяется висмуторганический катализатор. Было найдено, что в комбинации с висмуторганическим катализатором цинкорганический катализатор повышает каталитический эффект висмута, так что при использовании этой комбинации катализаторов наблюдается эффект синэргизма, особенно когда цинкорганический катализатор применяют в сравнительно небольшом количестве по отношению к висмутовому катализатору.

В способе настоящего изобретения не ожидалось заметного каталитического эффекта от цинкорганического катализатора, но было установлено, что цинкорганический катализатор конкурирует на начальной стадии с висмуторганическим катализатором и в результате можно избежать или по меньшей мере уменьшить нежелательный быстрый рост вязкости, вызыванный висмутовым катализатором. При обработке реакционной смеси с использованием распылительного процесса этого эффекта можно достичь в случае, когда катализатор содержит висмуторганический и цинкорганический катализаторы в соотношении висмут/цинк больше чем 8/1, предпочтительно больше чем 9/1. При обработке реакционной смеси с помощью RIM-процесса, когда реакцию проводят обычно при более высокой температуре, необходимо иметь больше цинка для предотвращения слишком быстрого повышения вязкости. Еще одним отличием от RIM-процесса является то, что в распылительном процессе более быстрый начальный скачок вязкости желателен для того, чтобы избежать вытекания реакционной смеси. Поэтому в случае распылительного процесса катализатор содержит висмуторганический и цинкорганический катализаторы в соотношении висмут/цинк больше, чем 4/1, предпочтительно больше, чем 5/1. В обоих вариантах применение больших количеств цинкорганического катализатора не является предпочтительным ввиду отрицательного влияния таких повышенных количеств на скорость отверждения.

В предпочтительном воплощении настоящего изобретения катализатор предпочтительно содержит комбинацию висмуторганического, оловоорганического и цинкорганического катализаторов. Такая комбинация катализаторов обеспечивает оптимальный каталитический эффект без использования свинцового катализатора, причем цинкорганический катализатор ответственен за более медленное начальное повышение вязкости, в то время как оловоорганический катализатор ответственен за хорошее конечное отверждение, особенно при использовании распылительного процесса.

Другие катализаторы

В способе настоящего изобретения можно использовать другие катализаторы при условии, что они не приводят к образованию летучих соединений или приводят только к небольшому количеству летучих в полиуретановом материале. Эти другие катализаторы можно выбрать, например, из других висмуторганических или оловоорганических соединений, описанных в патенте ЕР-В-0379246. В частности, они включают описанные в европейском патенте цеолитные катализаторы, которые не приводят к образованию летучих соединений. Эти катализаторы представляют собой алюмосиликаты щелочных металлов, содержащие ионы Na и/или К, в которых диаметр микрополостей составляет предпочтительно от 2 до 10 Å и обычно равен от 3 до 4 Å и которые соответствуют следующей общей формуле

(М2О)а-(Al2O3)b-(SiO2)с-(Н2O)d,

в которой М представляет собой калий и/или натрий. Кроме натрия и/или калия, вероятно, могут присутствовать ионы кальция.

Для получения полиуретанов эти силикаты можно смешивать в виде порошков или паст в жидкой среде с другими продуктами.

Как указывалось выше, в способе настоящего изобретения предпочтительно не использовать или использовать в небольшом количестве щелочные катализаторы, приведенные в патенте ЕР-В-0379246, поскольку эти катализаторы повышают содержание летучих соединений в полиуретановом материале.

Чтобы уменьшить значение VOC в полученном полиуретановом материале, изоцианатный компонент и компоненты, способные реагировать с изоцианатами, предпочтительно смешивать друг с другом в таких количествах, чтобы индекс NCO (=числу NCO-групп (100/число групп, реагирующих с изоцианатом) был выше 90, более предпочтительно выше 95 и наиболее предпочтительно выше или равен 100. В случае таких высоких индексов NCO в полиуретановом материале практически не остается непрореагировавших групп, взаимодействующих с изоцианатом, в частности ОН-групп. В случае, когда индекс NCO выше 100, остается избыток NCO-групп, которые будут реагировать с присутствующей в полиоловом компоненте водой или с влагой воздуха, приводя к образованию аминов, которые далее реагируют со свободными NCO-группами, образуя мочевину. Несмотря на эти реакции, индекс NCO остается предпочтительно ниже 120 и наиболее предпочтительно ниже 110. Путем такого подбора индекса NCO можно получить совершенную полиуретановую матрицу, которая, как было установлено, уменьшает выделение летучих соединений из полиуретана.

Кроме указанных выше компонентов реакционная смесь может содержать другие компоненты, например небольшое количество физических или химических пенообразующих веществ, цветных пигментов, внутренних антиадгезивов, тиксотропных загустителей (в распылительном методе) и т.п. Реакционная смесь может также содержать антиоксиданты и/или поглотители УФ-излучения для повышения светоустойчивости полиуретанового материала, причем предпочтительно использовать синергетическую комбинацию антиоксидантов, УФ-поглотителей и HALS-стабилизаторов (противосветовых стабилизаторов на основе аминов).

Примеры

В примерах были использованы следующие исходные вещества.

Полиол: продукт присоединения глицерина, пропиленоксида и этиленоксида, имеющий гидроксильное число 36 и содержащий по меньшей мере 85% первичных ОН-групп (POL);

Изоцианат: смесь изоцианатных тримеров и мономеров на основе IPDI, содержащая 28% терминальныъх NCO-групп (в случае S1-S5, R4-R6) и 30% терминальных NCO-групп (в случае R1-R3) (ISO);

Продолжение цепи: этиленгликоль (EG);

Поперечное сшивание: диэтаноламин (DEOA);

Антиоксиданы/УФ-поглотители: синэргетическая смесь (AO/UV) равных количеств по массе:

- этиленбис (оксиэтилен) бис [3-5-трет-бутил-4-гидрокси-м-толил)пропионата];

- 2-(2-гидрокси-3,5-ди-трет-амилфенил)-2Н-бензотриазола и

- бис(1,2, 2,6,6-пентаметил-4-пиперидил)себацината.

Цеолитный катализатор: силикат натрия-алюминия - 3 Å,

диспергированный в полиоле (ZC);

Тиксотропные вещества: плавленный диоксид кремния (ТХ);

Цветные пигменты: дисперсия сажи, диоксида титана и изоиндолинона в полиоле для образцов от S1 до S5 и образцов от R1 до R3;

дисперсия сажи для образцов R4-R7 (СР);

Bi-катализатор:

ВС1: октаноат висмута, содержащий 24% Bi;

ВС2: неодеканоат висмута, содержащий 17% Bi;

ВС3: олеат висмута, содержащий 20% Bi;

Sn-катализатор:

ТС1: динеодеканоат диметилолова, содержащий 23% Sn;

ТС2: диолеат диметилолова, содержащий 17% Sn;

ТСЗ: Cotin 1707 производства Caschem, жидкий оловоорганический карбоксилатный катализатор, содержащий гидроксильные функциональные группы в цепи карбоновой кислоты и 12,5% Sn;

Zn-катализатор: октаноат цинка (ZNC), содержащий 23% Zn.

Из всех указанных компонентов были приготовлены две смеси, а именно полиоловая смесь, содержащая полиол, вещество для продолжения цепи, вещество для поперечного сшивания, смесь AO/UV-поглотителя, цветные пигменты, цеолитный катализатор и ВС1, ВС2, ВС3, ТС3 и/или ZNC, и изоцианатная смесь, содержащая изоцианат и тиксотропное вещество, и, если необходимо, ТС1 и/или ТС2.

1. Образцы, полученные распылением (S1-S5)

Условия технологической обработки этих образцов были следующими:

температура исходного материала: 25°С в танке

65°С в смесителе/форсунке

температура поверхности никелевой литейной формы (приготовленной гальваническим методом): 65°С

выход компонентов: 14 г/с

толщина напыленной пленки: около 1 мм

внешний антиадгезив: водная эмульсия парафиновых восков.

2. Образцы, полученные методом RIM

А. Образцы от R1 до R3 по методу RIM обрабатывали в следующих условиях:

температура исходных веществ: 45°С

температура поверхности никелевой литейной формы (приготовленной гальваническим методом): 80°С

выход компонентов: 100 г/с

толщина напыленной пленки: около 2 мм

внешний антиадгезив: дисперсия парафиновых восков в уайт-спирите.

В. Образцы R4-R7 по методу RIM обрабатывали в следующих условиях:

температура исходных веществ: 45°С

температура стальной формы: 105°С

толщина напыленной пленки: около 3 мм

внешний антиадгезив: дисперсия парафиновых восков в уайт-спирите.

Подготовка образцов для измерения эмиссии

Измерения эмиссии проводили на образцах, которые подвергали отверждению в течение 72 ч при 23°С/50% влажности. Полученные образцы заворачивали в алюминиевую фольгу (2 слоя) и упаковывали в синтетическую фольгу или неэмиттирующий пакет (типа полиэтилена в морозильнике). Фольгу или пакет покрывали пленкой Tesafilm.

Упакованные образцы замораживали при -18°С до момента анализа. Затем упакованные образцы нагревали до комнатной температуры, разворачивали и анализировали по методике теста Daimler Chrysler PB VWT 709.

Таблица: Составы образцов и величины эмиссии для полученных полиуретановых материалов

Ключи: 1 - Кат.; 2 - Индекс NCO; 3 - Плотность (кг/м3); 4 - Время до отлипа (с); 5 - VOC (м.д.).

Из приведенной таблицы, особенно при сравнении образцов 31 и 32, прежде всего видно, что каталитический эффект для олеата висмута такой же, как для октаноата висмута (при одном и том же количестве висмута) несмотря на возможные стерические препятствия за счет высокомолекулярной карбоксилатной группы. Возможно, это обусловлено пониженной чувствительностью олеата висмута к гидролизу.

Из сравнения образцов S1 и S2 также видно, что при замене октаноата висмута на олеат висмута достигается существенное уменьшение значения VOC. Дополнительного уменьшения можно достичь путем замены оловянного катализатора динеодеканоата диметилолова (TCl) на оловянный катализатор диолеат диметилолова или Cotin 1707 (см. S2-S4), более предпочтительно уменьшение значения VOC ниже предела в 100 м.д.

При сравнении образцов S5 и S3 видно, что при использовании небольшого количества цинкорганического катализатора в сочетании с висмуторганическим катализатором (отношение висмут/цинк=9.6/1) можно достичь уменьшения времени до отлипа.

Сравнение образцов R1 и R2 по методу RIM показывает, что одинаковый каталитический эффект можно получить при замене катализатора динеодеканоата диметилолова на диолеат диметилолова, хотя для этого требуется в 5 раз больше катализатора. С другой стороны, сравнение образцов R1 и R2 по методу RIM показывает, что замена октаноата висмута на олеат висмута не требует дополнительного количества катализатора.

Данные для образца R2 показывают, что при использовании достаточно большого количества оловоорганического катализатора можно уменьшить количество висмуторганического катализатора до такой величины, что становится возможным применение традиционного катализатора - октаноата висмута без образования слишком большого количества летучих соединений. Однако дальнейшего уменьшения величины эмиссии можно достичь путем замены октаноата висмута на висмут олеат, как показано на примере R3.

Сравнение образцов R5 и R6 по способу RIM показывает, что в способе RIM можно достичь короткого времени до отлипа путем применения висмутового катализатора в комбинации или с оловоорганическим, или с цинкорганическим катализатором, причем цинкорганический катализатор можно применять только в малом количестве - 0,25 частей по массе элементного Zn на 1 часть по массе элементного Bi (т.е. отношение элементов висмут/цинк=4/1). Из сравнения примеров R6 и R7 видно, что при сравнительно небольшом количестве цинкорганического катализатора можно значительно уменьшить время до отлипа по сравнению с составами, в которых в качестве катализатора применяется только висмут. При достаточно высокой температуре формования в методе RIM короткое время до отлипа можно получить, используя комбинацию висмуторганического и цинкорганического катализатора без использования свинца в качестве катализатора.

Реферат

Изобретение относится к химии полимеров, а именно к способу приготовления микроячеистого или неячеистого полиуретанового материала с плотностью выше 500 кг/м3, при котором реакционную смесь предшественников полиуретана вводят в реакцию, приводящую к полиуретановому материалу, причем реакционная смесь состоит из изоцианатного компонента, содержащего по меньшей мере одно изоцианатное соединение по меньшей мере с двумя группами NCO, которые не связаны непосредственно с ароматической группой и компонентов, реагирующих с изоцианатами, и катализатора, не содержащего свинца и содержащего по меньшей мере одно висмуторганическое соединение (III), содержащее C13-C19 алкильную или алкенильную группу и/или оловоорганическое соединение (IV), содержащее C13-C19 алкильную или алкенильную группу или линейную или разветвленную C1-C19 алкильную или алкенильную группу, замещенную одной или более ОН-группами. Катализатор может дополнительно содержать карбоксилат металлорганического соединения цинка. Использование катализатора позволяет снизить содержание VOC (летучих органических соединений) полиуретанового материала ниже 250 м.д., предпочтительно ниже 100 м.д. Описан также полиуретановый материал, полученный с использованием такого катализатора. 2 н. и 23 з.п. ф-лы, 1 табл.

Формула

Комментарии