Композиции материала для покрытия и полученные из него покрытия, а также их применение - RU2671830C1

Код документа: RU2671830C1

Описание

Настоящее изобретение относится к безводным композициям материала для покрытия, включающим, по крайней мере, один компонент, который содержит группу полигидроксила (А), и, по крайней мере, один компонент, который содержит группу изоцианата и силана (В1). Дополнительный объект в соответствии с настоящим изобретением представляет собой покрытия, полученные из таких композиций материала для покрытия, а также их применение, в частности, для ЕОМ отделки автомобилей (отделка от первоначального производителя оборудования), повторной отделки автомобиля, и покрытия не только деталей для установки на автомобилях или в них, но также и деталей из пластмассы.

В WO 013/081892 раскрываются материалы для покрытия, которые содержат компонент связующего агента, включающий группу полигидроксила, и перекрестно сшивающий агент, содержащий изоцианатные группы и группы фторсодержащих простых эфиров, при этом содержание фторсодержащего простого эфира в материалах покрытия составляет от 0,1 до 3,0 вес. % в пересчете на содержание твердых веществ смолы в материале покрытия. Перекрестно сшивающие агенты в этом случае получают путем взаимодействия полиизоцианатов с фторсодержащими сложными полиэфирполиолами, которые содержат, по крайней мере, одну группу OCH2CnF2n+1, где n равно 1 или 2. Эти материалы для покрытия используются в качестве материала прозрачного покрытия для получения многослойных систем для окрашивания, например, в сегменте отделки автомобилей и приводят к получению покрытий, которые легко очищаются и имеют сниженную тенденцию к загрязнению. Кроме того, полученные покрытия обладают хорошими оптическими свойствами, хорошим внешним видом и высоким блеском.

Кроме того, в ЕР В 1664222 описаны фторированные материалы поверхностного покрытия, которые включают в качестве связующих агентов от 10 до 90 вес. %, предпочтительно от 40 до 80 вес. %, фторированных силановых полимеров и предпочтительно связующего компонента полигидроксила, а также полиизоцианатного перекрестно сшивающего агента. Полимеры фторированного силана получают, в частности, путем полимеризации этиленовых ненасыщенных мономеров, имеющих силановые группы, этиленовых ненасыщенных мономеров, имеющих группу фтора, и других сомономеров. В соответствии с этой спецификацией адгезия полученного покрытия к последующим покрытиям, которая часто нарушается за счет использования этих фторированных силановых полимеров, улучшается за счет добавления конкретных фторированных уретановых добавок. Эти фторированные уретановые добавки получают путем первичной реакции 0,45-1,0 эквивалента изоцианатных групп диизоцианатов и полиизоцианатов с фторированным моноспиртом и последующего взаимодействия любых остаточных изоцианатных групп, которые все еще присутствуют, с полиоксиэтилен/полиоксипропиленгликолем или с аминофункциональным силаном.

Кроме того, в WO 09/086029 раскрыты материалы для покрытия, в частности, материалы для грунтовочного покрытия и лакового покрытия, которые содержат связующий агент (А), который имеет функциональные группы, содержащие активный водород, в частности, гидроксифункциональную полиакрилатную смолу, перекрестно сшивающий агент (В), имеющий свободные изоцианатные группы, и (С), по крайней мере, один эпоксифункциональный силан. Использование эпоксифункционального силана в поверхностном слое и в прозрачном покрытии создает многослойные системы окрашивания, которые имеют очень хорошую влажную адгезию, а также очень хорошую стабильность при очистке под высоким давлением и в тесте на влажность/нагревание.

Однако эти материалы для покрытий, известные из уровня техники, не могут сочетать особые свойства фторсодержащих блоков, которые используются с замечательной устойчивостью к царапинам, такого рода, в частности, для высококачественного автомобильного лакового покрытия.

Кроме того, еще не опубликованная европейская патентная заявка ЕР 2013197704.3 и еще не опубликованная европейская патентная заявка ЕР 2013197695.3 описывают продукты реакции изоцианатных функциональных силанов с альфа, омега-гидроксифункциональными олигосложными эфирами и их использование в качестве промоторов адгезии в материалах покрытия, в частности, в грунтовочных материалах на основе органических растворителей и лаковых покрытиях на основе органических растворителей.

Наконец, WO 08/74491, WO 08/74490, WO 08/74489, WO 09/077181 и WO 10/149236 раскрывают материалы покрытий, в которых используемые изоцианат и соединение, содержащее группу силана (В), основываются на известных изоцианатах, предпочтительно на биуретовых димерах и изоциануратных тримерах диизоцианатов, в частности, гексаметилендиизоцианате. По сравнению с обычными материалами полиуретанового покрытия эти композиции материала для покрытий имеют преимущество, которое заключается в значительно улучшенной устойчивости к царапинам в сочетании с хорошей устойчивостью к атмосферным воздействиям. Необходимость улучшения этих материалов покрытий заключается в тенденции к загрязнению полученных покрытий. Существует также стремление к получению прозрачных поверхностей, которые очень легко чистить, и которые часто также называют «легко очищаемой поверхностью».

Проблема

Таким образом, проблема, которая решается с помощью настоящего изобретения, заключалась в том, чтобы обеспечить композиции материалов для покрытия, в частности, для OEM отделки автомобилей и повторной отделки автомобиля, которые приводят к получению покрытий с высокой устойчивостью к царапинам и, в частности, демонстрируют высокий уровень сохранения блеска после того, как подверглись оцарапыванию. В то же время, однако, полученные покрытия должны обладать низкой склонностью к загрязнению и должны обеспечивать легкую очистку поверхностей («легко очищаемая поверхность»).

Кроме того, полученные покрытия должны обладать хорошей химической стойкостью и устойчивостью к кислотам, а также хорошей устойчивостью к атмосферным воздействиям.

Кроме того, покрытия и системы окраски, особенно системы прозрачного покрытия, должны быть способными к получению даже при толщине слоя >40 мкм без возникновения трещин напряжения. Кроме того, материалы для покрытия должны соответствовать требованиям, которые обычно предъявляются к пленкам прозрачного покрытия в OEM отделке автомобилей и при повторной отделке автомобилей.

Наконец, новые материалы покрытия должны быть способными к легкому получению и быть весьма воспроизводимыми, а также не должны вызывать каких-либо экологических проблем при нанесении покрытий.

Решение

В свете проблемы, указанной выше, были получены безводные композиции материала для покрытия, которые включают

(А) по крайней мере, один компонент, который содержит группу полигидроксила (А),

(B1) по крайней мере, один изоцианат и компонент, содержащий группу силана (В1), и

(D) по крайней мере, один катализатор (D) для перекрестного связывания групп силана,

где композиция включает

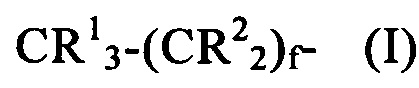

(B2) по крайней мере, один компонент, содержащий группу изоцианата (B2), который является отличным от компонента (В1) и который дополнительно содержит, по крайней мере, одну перфторалкильную группу формулы (I)

где

R1 и R2 независимо друг от друга представляют собой Н, F и/или CF3, но R1 и R2 не могут оба представлять собой Н, и

f равно 1-20, предпочтительно 3-11, более предпочтительно 5-7.

Дополнительный объект в соответствии с настоящим изобретением представляет собой многоступенчатые способы покрытия при использовании этих композиций материала для покрытия, а также использование материала композиции для покрытия в качестве прозрачного покрытия или применения способа покрытия для OEM отделки автомобилей, повторной отделки автомобилей, и/или покрытия деталей для установки в автомобилях или на них из пластмассовых субстратов и/или на грузовых автомобилях.

Неожиданно было установлено, что композиция материала для покрытия приводит к получению покрытий с высокой устойчивостью к царапинам и, в частности, проявляет высокую стойкость к блеску после оцарапывания, и в то же время имеет низкую тенденцию к загрязнению и обеспечивает качества поверхности, которые позволяют осуществлять ее легкую очистку.

Кроме того, полученные покрытия демонстрируют хорошую химическую устойчивость и кислотоустойчивость, а также хорошую устойчивость к выветриванию.

Более того, композиции материала для покрытия приводят к созданию устойчивого к погодным условиям переплетения и одновременно обеспечивают высокую устойчивость к действию кислот у покрытий. Кроме того, покрытия и системы окрашивания, в частности системы лакокрасочных покрытий, могут быть получены даже при толщине пленки >40 мкм без возникновения трещин напряжения. В дополнение ко всему этому материалы покрытия отвечают требованиям, которые обычно предъявляются к прозрачной пленке при OEM отделке автомобилей и повторной отделки автомобилей.

В завершение, новые материалы покрытия могут быть изготовлены легко и с очень хорошей воспроизводимостью, и не вызывают никаких экологических проблем при нанесении покрытий.

Описание изобретения

Композиции материала для покрытия в соответствии с изобретением

В частности, композиции материала для покрытия в соответствии с изобретением являются термически отверждаемыми материалами для покрытия, другими словами, предпочтительными являются материалы покрытия, которые по существу не содержат отверждаемых излучением ненасыщенных соединений, более конкретно, вообще не содержат отверждаемых излучением ненасыщенных соединений.

Для целей настоящего изобретения, если не указано иное, то в каждом случае были выбраны постоянные условия для определения нелетучих фракций (NVF, фракция твердых веществ). Для определения нелетучей фракции количество 1 г соответствующего образца наносили на твердую поверхность и нагревали при 130°С в течение 1 ч, затем охлаждают до комнатной температуры и снова взвешивали (в соответствии с ISO 3251). Осуществляли определение нелетучей фракции, например, соответствующих полимерных растворов и/или смол, присутствующих в композиции для покрытия в соответствии с изобретением, чтобы, таким образом, иметь возможность регулировать, например, весовую долю соответствующего компонента в смеси двух или более компонентов или общей композиции для покрытия и определять ее.

В соответствии с этим, фракция связующего агента (также называется нелетучей фракцией или содержанием твердых веществ) отдельных компонентов (А) или (В1), или (В2), или (В3), или (С), или (Е) материала покрытия определяется путем взвешивания небольшого образца соответствующего компонента (А) или (В1), или (В2), или (В3), или (С), или (Е) и последующего определения твердых веществ путем высушивания при 130°С в течение 60 мин, охлаждения его, а затем его повторного взвешивания. Затем связующая фракция компонента представляется в вес. %, соответственно, как соотношение массы остатка соответствующего образца после высушивания при 130°С, умноженное на 100 и разделенное на вес соответствующего образца перед высушиванием.

Затем связующую фракцию компонента определяли в вес.%. В случае стандартных коммерческих компонентов связующая фракция указанного компонента также может быть приравнена с достаточной точностью к указанному содержанию твердых веществ, если не указано иное.

Связующую фракцию материала композиции покрытия определяют арифметически из суммы связующих фракций индивидуальных связующих компонентов и перекрестно сшивающих компонентов (отвердителей) (А), (В1), (В2), (В3), (С) и (Е) материала покрытия.

Для целей настоящего изобретения гидроксильное число или ОН число указывает на количество гидроксида калия в миллиграммах, которое является эквивалентным молярному количеству уксусной кислоты, связанной во время ацетилирования одного грамма данного компонента. Для целей настоящего изобретения, если не указано иное, то гидроксильное число определяется экспериментально путем титрования в соответствии с DIN 53240-2 (Определение гидроксильного числа - Часть 2: Способ при использовании катализатора).

Для целей настоящего изобретения кислотное число означает количество гидроксида калия в миллиграммах, которое необходимо для нейтрализации 1 г соответствующего компонента. Для целей настоящего изобретения, если не указано иное, то кислотное число определяется экспериментально путем титрования в соответствии с DIN EN ISO 2114.

Усредненная (Mw) и среднечисленная (Mn) молекулярная масса определяется для целей настоящего изобретения с помощью гель-проникающей хроматографии при 35°С при использовании высокоэффективного жидкостного хроматографического насоса и детектора показателя преломления. В качестве элюента используют тетрагидрофуран, содержащий 0,1 об. % уксусной кислоты, со скоростью элюирования 1 мл/мин. Калибровка осуществляется при использовании стандартов полистирола.

Для целей настоящего изобретения температуру стеклования Tg определяют экспериментально на основе стандарта DIN 51005 «Термический анализ (ТА) - термины» и DIN 53765 «Термический анализ - дифференциальная сканирующая калориметрия (DSC)». Такое определение включает в себя взвешивание образца 10 мг в емкость для образца и введение его в устройство DSC. Прибор охлаждается до начальной температуры, после чего выполняется 1-й и 2-й измерительные прогоны при промывке инертным газом (N2) со скоростью 50 мл/мин и со скоростью нагревания 10 K/мин, при охлаждении до исходной температуры, которое осуществляют между измерительными прогонами. Измерение обычно происходит в температурном диапазоне от температуры примерно 50°С ниже ожидаемой температуры стеклования до температуры, которая примерно на 50°С выше, чем температура стеклования. Температура стеклования, зарегистрированная для целей настоящего изобретения, в соответствии с DIN 53765, раздел 8.1, представляет собой температуру во втором измерительном прогоне, при котором достигается половина изменения удельной теплоемкости (0,5 дельта ср). Эта температура определяется в соответствии с графиком DSC (график теплового потока против температуры), и представляет собой температуру в точке пересечения средней линии между экстраполированными базовыми линиями до и после перехода в стеклообразное состояние в соответствии с участком измерения.

Компонент, который содержит группу полигидроксила (А)

В качестве компонента, который содержит группу полигидроксила (А), можно использовать все известные для специалиста соединения, которые имеют, по крайней мере, 2 гидроксильные группы на молекулу и являются олигомерными и/или полимерными. В качестве компонента (А) также можно использовать смеси различных олигомерных и/или полимерных полиолов.

Предпочтительные олигомерные и/или полимерные полиолы (А) имеют среднечисленную молекулярную массу Mn>300 г/моль, предпочтительно Mn=400-30000 г/моль, более предпочтительно Mn=500-15000 г/моль и усредненную молекулярную массу Mw>500 г/моль, предпочтительно от 800 до 100000 г/моль, в частности, от 900 до 50000 г/моль, измеренную с помощью гель-проникающей хроматографии (ГПХ) против стандарта полистирола. Предпочтительными в качестве компонента (А) являются сложные полиэфирполиолы, полиакрилатные полиолы и/или полиметакрилатные полиолы, а также их сополимеры, которые далее называются полиакрилатными полиолами; полиуретановыми полиолами, полисилоксановыми полиолами и смеси этих полиолов.

Полиолы (А) предпочтительно имеют число ОН в пределах от 30 до 400 мг KОН/г, в частности, от 70 до 250 мг KОН/г. В случае сополимеров поли(мет)акрилата число ОН также может быть определено с достаточной точностью путем расчета на основе используемых ОН-функциональных мономеров.

Полиолы (А) предпочтительно имеют кислотное число от 0 до 30 мг KОН/г.

Температуры перехода в стеклообразное состояние, измеренные с помощью DSC-измерений в соответствии с DIN-EN-ISO 11357-2, для полиолов предпочтительно составляют от -150 до 100°С, более предпочтительно от -120°С до 80°С.

Полиуретановые полиолы предпочтительно получают путем взаимодействия олигомерных полиолов, в частности, преполимеров сложных полиэфирполиолов с подходящими ди- или полиизоцианами, как описано, например, в ЕР-А-1 273 640. Используются, в частности, продукты реакции сложных полиэфирполиолов с алифатическими и/или циклоалифатическими ди- и/или полиизоцианатами. Полиуретановые полиолы, используемые с предпочтением в соответствии с настоящим изобретением, имеют среднечисленную молекулярную массу Mn>300 г/моль, предпочтительно Mn=700-2000 г/моль, более предпочтительно Mn=700-1300 г/моль, а также предпочтительно усредненную молекулярную массу Mw>500 г/моль, предпочтительно от 1500 до 3000 г/моль, в частности, от 1500 до 2700 г/моль, которая в каждом случае измеряется с помощью гель-проникающей хроматографии (ГПХ) против стандарта полистирола.

Приемлемые полисилоксановые полиолы описаны, например, в WO А 01/09260, а полисилоксановые полиолы, перечисленные в данной заявке, могут быть использованы предпочтительно в сочетании с дополнительными полиолами, более конкретно, с такими, которые имеют более высокие температуры перехода в стеклообразное состояние.

В качестве компонента, который содержит группу полигидроксила (А), используют с особым предпочтением сложные полиэфирполиолы, полиакрилатные полиолы, полиметакрилатные полиолы и полиуретановые полиолы или их смеси, а также весьма предпочтительно смеси поли(мет)акрилатных полиолов.

Сложные полиэфирполиолы (А), которые предпочтительно используются в соответствии с настоящим изобретением, имеют среднечисленную молекулярную массу Mn>300 г/моль, предпочтительно Mn=400-10000 г/моль, более предпочтительно Mn=500000 г/моль, а также предпочтительно усредненную молекулярную массу Mw>500 г/моль, предпочтительно в интервале от 800 до 50000 г/моль, в частности, от 900 до 10000 г/моль, в каждом случае измеренную с помощью гель-проникающей хроматографии (GPC) против стандарта полистирола.

Сложные полиэфирполиолы (А), которые используются с предпочтением в соответствии с изобретением, предпочтительно имеют число ОН от 30 до 400 мг KОН/г, в частности, от 100 до 250 мг KОН/г.

Предпочтительно, чтобы сложные полиэфирполиолы (А), которые являются предпочтительными в соответствии с изобретением, имеют кислотное число от 0 до 30 мг КОН/г.

Приемлемые сложные полиэфирполиолы также описаны, например, в ЕР А 0 994 117 и ЕР-А-1 273 640.

Поли(мет)акрилатные полиолы (А), используемые с предпочтением в соответствии с изобретением, обычно являются сополимерами и предпочтительно имеют среднечисленную молекулярную массу Mn>300 г/моль, предпочтительно Mn=500-15000 г/моль, более предпочтительно Mn=900-10000 г/моль, а также является предпочтительным, когда усредненная молекулярная масса Mw находится в интервале от 500 до 20000 г/моль, в частности, от 1000 до 15000 г/моль, которая в каждом случае измеряется с помощью гель-проникающей хроматографии (ГПХ) против стандарта полистирола.

Температура перехода в стеклообразное состояние сополимеров обычно составляет от -100 до 100°С, в частности, от -40 и <60°С (измеряется с помощью измерений DSC в соответствии с DIN-EN-ISO 11357-2).

Поли(мет)акрилатные полиолы (А) предпочтительно имеют ОН число в интервале от 60 до 300 мг KОН/г, в частности, от 70 до 250 мг KОН/г и кислотное число в интервале от 0 до 30 мг KОН/г.

Гидроксильное число (ОН число) и кислотное число определяют, как описано выше (в соответствии с DIN 53240-2 и DIN EN ISO 2114, соответственно).

Мономерные структурные элементы, которые содержат гидроксильную группу, представляют собой, например, гидроксиалкилакрилаты и/или гидроксиалкилметакрилаты, такие как, в частности, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат, а также, в частности, 4-гидроксибутилакрилат и/или 4-гидроксибутилметакрилат.

Дополнительные мономерные структурные элементы, которые используются для поли(мет)акрилатных полиолов, представляют собой алкилакрилаты и/или алкилметакрилаты, такие как, предпочтительно, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, изопропилакрилат, изопропилметакрилат, бутилакрилат, бутилметакрилат, изобутилакрилат, изобутилметакрилат, трет-бутилакрилат, трет-бутилметакрилат, амилакрилат, амилметакрилат, гексилакрилат, гексилметакрилат, этилгексилакрилат, этилгексилметакрилат, 3,3,5-триметилгексилакрилат, 3,3,5-триметилгексилметакрилат, стеарилакрилат, стеарилметакрилат, лаурилакрилат или лаурилметакрилат, циклоалкилакрилаты и/или циклоалкилметакрилаты, такие как циклопентилакрилат, циклопентилметакрилат, изоборнилакрилат, изоборнилметакрилат или, в частности, циклогексилакрилат и/или циклогексилметакрилат.

В качестве дополнительных мономерных структурных единиц для поли(мет)акрилатных полиолов можно использовать винилароматические углеводороды, такие как винилтолуол, альфа-метилстирол или, в частности, стирол, амиды или нитрилы акриловой или метакриловой кислоты, виниловые эстеры или виниловые этеры, а также в незначительных количествах, в частности, акриловую кислоту и/или метакриловую кислоту.

Компонент (С), который содержит группу гидроксила

Помимо компонента, который содержит группу полигидроксила (А), композиции материала для покрытия в соответствии с изобретением могут необязательно дополнительно содержать один или более мономерных компонентов (С), содержащих гидроксильную группу, которые отличаются от компонента (А). Эти компоненты (С) предпочтительно представляют собой фракцию, которая составляет от 0 до 10 вес. %, более предпочтительно от 0 до 5 вес. %, в каждом случае на основе связующей фракции композиции материала для покрытия (другими словами, в каждом случае на основе общего количества связующей фракции компонента (А) плюс связующая фракция компонента (В1), плюс связующая фракция компонента (В2), плюс связующая фракция компонента (В3), плюс связующая фракция компонента (С), плюс связующая фракция компонента (Е)).

Полиолы с низкой молекулярной массой используются в качестве компонента (С), содержащего гидроксильную группу. Используемые полиолы с низкой молекулярной массой представляют собой, например, диолы, такие как предпочтительно этиленгликоль, ди-триэтиленгликоль, неопентилгликоль, 1,2-пропандиол, 2,2-диметил-1,3-пропандиол, 1,4-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 2,2,4-триметил-1,3-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол и 1,2-цикло-гександиметанол, а также полиолы, такие как предпочтительно триметилолэтан, триметилолпропан, триметилолгексан, 1,2,4-бутантриол, пентаэритрит и дипентаэритрит. Такие полиолы с низкой молекулярной массой (С) предпочтительно смешивают в минорных фракциях с полиольным компонентом (А).

Комбинация компонента (В1) и компонента (В2)

Компонент (В1), содержащий изоцианат и группу силана

Существенным для изобретения является то, что материалы для покрытия содержат, по крайней мере, один компонент (В1), содержащий изоцианат и группу силана, который является отличным от компонента (В2) и который имеет исходную структуру, имеющую происхождение от одного или более полиизоцианатов.

Полиизоцианаты, которые служат в качестве исходных структур для компонента, содержащего группу изоцианата (В1), используемые в соответствии с изобретением, представляют собой обычные замещенные или незамещенные полиизоцианаты, такие как, например, 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, дифенилметан 4,4'-диизоцианат, дифенилметан 2,4'-диизоцианат, п-фенилендиизоцианат, бифенилдиизоцианаты, 3,3'-диметил-4,4'-дифенилендиизоцианат, тетраметилен 1,4-диизоцианат, гексаметилен 1,6-диизоцианат, 2,2,4-триметилгексан 1,6-диизоцианат, изофорондиизоцианат, этилендиизоцианат, 1,12-додекан диизоцианат, циклобутан 1,3-диизоцианат, циклогексан 1,3-диизоцианат, циклогексан 1,4-диизоцианат, метилциклогексил диизоцианаты, гексагидротолуол 2,4-диизоцианат, гексагидротолуол 2,6-диизоцианат, гексагидрофенилен 1,3-диизоцианат, гексагидрофенилен 1,4-диизоцианат, пергидродифенилметан 2,4'-диизоцианат, 4,4'-метилендициклогексил диизоцианат (например, Desmodur® W от Bayer AG), тетраметилоксилил диизоцианаты (например, TMXDI ® от American Cyanamid) и смеси вышеупомянутых полиизоцианатов.

Предпочтительными для использования в качестве исходных структур для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением, являются алифатические и/или циклоалифатические полиизоцианаты. Примерами алифатических полиизоцианатов, которые предпочтительно используются в качестве исходных структур, являются тетраметилен 1,4-диизоцианат, гексаметилен 1,6-диизоцианат, 2,2,4-триметилгексан 1,6-диизоцианат, этилендиизоцианат, 1,12-додекандиизоцианат, изофорондиизоцианат, 4,4'-метилендициклогексил диизоцианат (например, Desmodur® W от Bayer AG) и смеси вышеупомянутых полиизоцианатов.

Дополнительные предпочтительные в качестве исходных структур для компонента (В1), содержащего группу изоцианата, используемого в соответствии с изобретением, представляют собой полиизоцианаты, полученные из такого алифатического полиизоцианата путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов, в частности, биурета и/или аллофаната, и/или изоцианурата такого, как алифатический полиизоцианат. В еще одном варианте осуществления изобретения изоцианатные исходные структуры для компонента (В1) представляют собой полиизоцианатные преполимеры, имеющие уретановые структурные единицы, которые получают путем реакции полиолов со стехиометрическим избытком вышеупомянутых полиизоцианатов. Полиизоцианатные преполимеры такого типа описаны, например, в патенте США №4598131.

В частности, предпочтительными в качестве исходных структур для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением, являются гексаметилендиизоцианат, изофорондиизоцианат и 4,4'-метилендициклогексил диизоцианат и/или их изоцианураты и/или их биуреты, и/или их уретаны, и/или их аллофанаты.

Особенно предпочтительными в качестве исходных структур для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением, являются гексаметилендиизоцианат и/или его биурет, и/или его аллофанат, и/или его изоцианурат, и/или его уретан, а также смеси указанных полиизоцианатов.

Компонент (В1), в частности, имеет, по крайней мере, одну свободную или блокированную изоцианатную группы и, по крайней мере, одну группу силана формулы (II)

где

G представляет собой идентичные или различные группы, способные к гидролизу,

X представляет собой органический радикал, в частности, линейный и/или разветвленный алкиленовый или циклоалкиленовый радикал, содержащий от 1 до 20 атомов углерода, весьма предпочтительно алкиленовый радикал, содержащий от 1 до 4 атомов углерода,

R'' представляет собой алкил, циклоалкил, арил или аралкил, причем возможно, что углеродная цепь прерывается несмежными группами кислорода, серы или NRa группами, где Ra представляет собой алкил, циклоалкил, арил или аралкил, и предпочтительно R'' представляет собой алкильный радикал, в частности, такой, который имеет от 1 до 6 атомов углерода,

х равен от 0 до 2, предпочтительно от 0 до 1, более предпочтительно 0.

Структура этих силановых радикалов также влияет на реакционную способность и, следовательно, и на весьма существенное превращение в процессе отверждения покрытия. Что касается совместимости и реакционной способности силанов, то предпочтительными являются силаны, имеющие 3 гидролизуемые группы, то есть x равен 0.

Гидролизуемые группы G могут быть выбраны из группы галогенов, в частности, хлора и брома, из группы алкоксигрупп, из группы алкилкарбонилаи из группы ацилокси. В частности, предпочтительными являются алкоксигруппы (OR').

Структурные единицы (II) вводятся предпочтительно путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, полученных из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов, по крайней мере, с одним аминофункциональным силаном формулы (IIa)

где X, R'', G, и x имеют определения, указанные для формулы (II), a R представляет собой водород, алкил, циклоалкил, арил или аралкил, причем является возможными, что углеродная цепь прерывается несмежным кислородом, серой, NRa группами, где Ra представляет собой алкил, циклоалкил, арил или аралкил, и w равно 0 или 1.

Пригодными являются, например, первичные аминосиланы, приведенными ниже в качестве примеров соединений (IIIa), или вторичные N-алкиламиносиланы, приведенные также в качестве примеров соединений (IIIa), или аминобиссиланы, приведенные в качестве примеров соединений (IVa),

Компонент (В1) предпочтительно имеет, по крайней мере, одну изоцианатную группы, а также, по крайней мере, один структурный блок (III) формулы (III)

и/или,

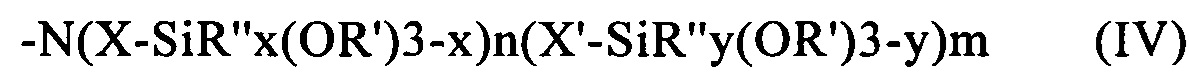

по крайней мере, один структурный блок (IV) формулы (IV)

где

R представляет собой водород, алкил, циклоалкил, арил или аралкил, причем возможно, что углеродная цепь прерывается несмежным кислородом, серой или NRa группами, где Ra представляет собой алкил, циклоалкил, арил или аралкил,

R' представляет собой водород, алкил или циклоалкил, причем возможно, что углеродная цепь прерывается несмежными кислородом, серой или NRa группами, где Ra представляет собой алкил, циклоалкил, арил или аралкил, и предпочтительно R' представляет собой этил и/или метил,

X, X' представляют собой линейный и/или разветвленный алкилен или циклоалкиленовый радикал, содержащий от 1 до 20 атомов углерода, предпочтительно алкиленовый радикал, содержащий от 1 до 4 атомов углерода,

R'' представляет собой алкил, циклоалкил, арил или аралкил, причем возможно, что углеродная цепь прерывается несмежными кислородом, серой или NRa группами, где Ra представляет собой алкил, циклоалкил, арил или аралкил, и предпочтительно R'' представляет собой алкильный радикал, в частности, содержащий углерода от 1 до 6 атомов углерода,

n равно 0-2, m равно 0-2, сумма m+n равна 2, а x и y равны 0-2.

Компонент (В1) более предпочтительно содержит, по крайней мере, одну группу изоцианата, а также, по крайней мере, одну структурную единицу (III) формулы (III) и, по крайней мере, одну структурную единицу (IV) формулы (IV).

Соответствующие предпочтительные радикалы алкокси (OR') могут быть одинаковыми или разными, что является критическим для структуры радикалов, однако, это представляет собой степень, в которой они влияют на реакционную способность гидролизуемых силановых групп. Предпочтительно, когда R' представляет собой алкильный радикал, в частности, содержащий от 1 до 6 атомов углерода. В частности, предпочтительными являются радикалы R', которые повышают реакционную способность групп силана, то есть являются хорошими замещаемыми группами. Таким образом, радикал метокси является предпочтительным по сравнению с радикалом этокси, который, в свою очередь, является более предпочтительным по сравнению с радикалом пропокси. В соответствии с этим является более предпочтительным, когда R 'представляет собой этил и/или метил, в частности, метил.

Реакционная способность органофункциональных силанов также может подвергаться значительному влиянию, кроме того, с помощью длины спейсеров X, X' между функциональными группами силана и органической функциональной группой, которая служит для реакции с компонентом, подлежащим модификации. В качестве примера можно упомянуть «альфа» силаны, которые являются доступными от Wacker и в которых имеется метиленовая группа, а не пропиленовая группа, которая присутствует в «гамма» силанах, между атомом Si и функциональной группой.

Компоненты (B1), используемые с предпочтением в соответствии с изобретением, которые являются функционализированные с помощью структурных единиц (III) и/или (IV), получают, в частности, путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, полученных из них с помощью тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов, по крайней мере, с одним соединением формулы (IIIa)

и/или, по крайней мере, с одним соединением формулы (IVa)

где составляющие имеют определение, как указано выше.

Компоненты (В1), которые используются с особым предпочтением в соответствии с изобретением, функционализированные с помощью структурных единиц (III) и/или (IV), получают, в частности, путем реакции - предпочтительно алифатических полиизоцианатов и/или полиизоцианатов, полученных из них с помощью тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов, по крайней мере, с одним соединением формулы (IIIa) и, по крайней мере, с одним соединением формулы (IVa), где составляющие имеют указанные выше значения.

Соединения (IVa), которые являются предпочтительными в соответствии с изобретением, представляют собой бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. Особенно предпочтительным является бис(3-пропилтриметоксисилил)амин. Такие аминосиланы доступны, например, под торговой маркой DYNASYLAN® от DEGUSSA или Silquest® от OSI.

Соединения (IIIa), которые являются предпочтительными в соответствии с изобретением, представляют собой аминоалкилтриалкоксисиланы, такие как предпочтительно 2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 4-аминобутилтриметоксисилан и 4-аминобутилтриэтоксисилан. В частности, предпочтительными соединениями (Ia) являются N-(2-(триметоксисилил)этил)алкиламины, N-(3-(триметоксисилил)пропил)алкиламины, N-(4-(триметоксисилил)бутил)алкиламины, N-(2-(триэтоксисилил)этил)алкиламины, N-(3-(триэтоксисилил)пропил)алкиламины и/или N-(4-(триэтоксисилил)бутил)ал кил амины. Особенно предпочтительным является N-(3-(триметоксисилил)пропил)бутиламин. Такие аминосиланы доступны, например, под торговой маркой DYNASYLAN® от DEGUSSA или Silquest® от OSI

Предпочтительно, когда в компоненте (В1) от 5 до 90 мол. %, в частности, от 10 до 80 мол. %, более предпочтительно от 20 до 70 мол. %, и весьма предпочтительно от 25 до 50 мол. % групп изоцианата, которые изначально присутствуют, подвергаются реакции с образованием структурных единиц (III) и/или (IV), предпочтительно структурных единиц (III) и (IV).

Более того, в компоненте (В1), содержащем силан и группу изоцианата, общее количество структурных единиц биссилана (IV) составляет от 10 до 100 мол. %, предпочтительно от 30 до 95 мол. %, более предпочтительно от 50 до 90 мол. %, в каждом случае на основе общего количества структурных единиц (IV) плюс (III), а общее количество моносилановых структурных единиц (III) составляет от 90 до 0 мол. %, предпочтительно от 70 до 5 мол. %, более предпочтительно от 50 до 10 мол. %, в каждом случае на основе общего количества структурных единиц (IV) плюс (III).

Компонент (В2), содержащий изоцианат и фтор

Существенным для изобретения является то, что материалы для покрытия содержат, по крайней мере, один компонент (В2), содержащий изоцианат и фтор, который является отличным от компонента (В1) и который имеет исходную структуру, полученную из одного или более полиизоцианатов.

Полиизоцианаты, которые служат в качестве исходных структур для компонента, содержащего группу изоцианата (В2), используемые в соответствии с изобретением, представляют собой полиизоцианаты, уже описанные для компонента (В1), и полиизоцианаты, полученные из такого полиизоцианата путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов. Еще в одном варианте осуществления изобретения изоцианатные исходные структуры для компонента (В2) представляют собой полиизоцианатные преполимеры, которые имеют уретановые структурные единицы, которые получают путем взаимодействия полиолов со стехиометрическим избытком вышеупомянутых полиизоцианатов. Полиизоцианатные преполимеры такого типа описаны, например, в патенте США №4598131.

Предпочтительными для использования в качестве исходных структур для компонента, который содержит группу изоцианата (В2), используемого в соответствии с изобретением, являются алифатические и/или циклоалифатические полиизоцианаты.

В частности, предпочтительными в качестве исходных структур для компонента, который содержит группу изоцианата (В2), используемого в соответствии с изобретением, являются гексаметилендиизоцианат, изофорондиизоцианат и 4,4'-метилендициклогексилдиизоцианат, и/или их изоцианураты и/или их биуреты, и/или их уретдионы, и/или их аллофанаты.

Особенно предпочтительными в качестве исходных структур для компонента (В2), который содержит группу изоцианата, используемого в соответствии с изобретением, являются гексаметилендиизоцианат и/или его биурет, и/или аллофанат, и/или изоцианурат, и/или уретдион, а также смеси указанных полиизоцианатов.

Исходная структура для компонента (В2), который одержит группу изоцианата, используемого в соответствии с изобретением, может быть получена из того же полиизоцианата или полиизоцианатов, которые используются в качестве исходной структуры для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением; однако исходные структуры могут также иметь происхождение от различных полиизоцианатов. Предпочтительно, когда исходная структура для компонента, который содержит группу изоцианата (В2), используемого в соответствии с изобретением, имеет происхождение от того же полиизоцианата, что и исходная структура для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением.

Особенно предпочтительными в качестве исходных структур не только для компонента (В1), который содержит группу изоцианата, используемого в соответствии с изобретением, но также и для компонента (В2), который содержит группу изоцианата, используемого в соответствии с изобретением, является гексаметилендиизоцианат и/или его биурет, и/или аллофанат и/или изоцианурат, и/или его уретдиона, а также их смеси.

Существенным для изобретения является то, что компонент (В2) имеет, по крайней мере, одну перфторалкильную группу формулы (I)

Является существенным для изобретения, чтобы компонент (В2) содержал, по крайней мере, одну перфторалкильную группу формулы (I)

где

R1 и R2 независимо друг от друга представляют собой Н, F и/или CF3, но R1 и R2 не могут оба представлять собой Н, и

f равно 1-20, предпочтительно 3-11, более предпочтительно 5-7.

Структурные единицы (I) вводятся предпочтительно путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, полученных из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофанатов, по крайней мере, с одним (пер)фторалкильным моноспиртом (FA) формулы (Ia)

где

R1 и R2 независимо друг от друга представляют собой Н, F, или CF3, но R1 и R2 не могут оба представлять собой Н,

f равно 1-20,

r равно 1-6,

z равно 0-100, предпочтительно 0,

А представляет собой CR'R''-CR'''R''''-O или (CR'R'')a-O или СО-(CR'R'')b-O,

R', R'', R''', и R'''' независимо друг от друга представляют собой Н, алкил, циклоалкил, арил или любой органический радикал, который содержит от 1 до 25 атомов углерода,

а и b равны 3-5,

полиалкиленоксидная структурная единица Az включает гомополимеры, сополимеры или блочные полимеры любых желательных оксидов алкилена или включает полиоксиалкиленгликоли, или включает полилактоны.

Примерами соединений, подходящих в качестве перфторалкильных спиртов (FA), являются (пер)фторалкильные спирты, описанные в WO 2008/040428, стр. 33, строка 4 - страница 34, строка 3, а также (пер)фторалкильные спирты, описанные в ЕР B1 664 222 B1, стр. 9, абзац [0054], например, на стр. 10, абзац [57].

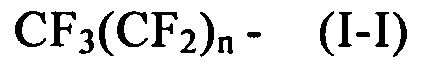

Компонент (В2) предпочтительно содержит, по крайней мере, одну перфторалкильную группу формулы (I-I) и/или формулы (I-II)

где

n равно 1-20, предпочтительно 3-11, более предпочтительно 5-7,

l равно 1-8, предпочтительно 1-6, более предпочтительно 2-3.

Структурные единицы (I-I) вводятся предпочтительно путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, полученных из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, по крайней мере, с одним (пер)фтороалкильным моноспиртом (FA) формулы (I-Ia):

где n равно 1-20, предпочтительно 3-11, более предпочтительно 5-7, и o равно 1-10, предпочтительно 1-4.

Структурные единицы (I-II) вводятся предпочтительно путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, полученных из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, по крайней мере, с одним (пер)фтороалкильным моноспиртом (FA) формулы (I-IIa):

где

l равно 1-8, предпочтительно 1-6, более предпочтительно 2-3, и

m равно 1-15, предпочтительно 5-15.

Примеры приемлемых (пер)фторспиртов представляют собой 3,3,4,4,5,5,6,6,7,7,8,8,8-тридекафтороктан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,10-гептадекафтордекан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,12-генэйкозафтордекан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,13,13,14,14,14-пентакозафтортетрадекан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,13,13,14,14,15,15,16,16,16-нонакозафторгексадекан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8-додекафторгептан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10-гексадекафторононан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12-эйкозафторундекан-1-ол, 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,13,13,14,14-тетракозафтортридекан-1-ол, и 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,13,13,14,14,15,15,16,16-окстакозафторпентадекан-1-ол.

Особо предпочтительный компонент (В2) содержит, по крайней мере, одну перфторалкильную группу формулы (I-I)

в которой n равно 1-20, в частности, 3-11, весьма предпочтительно 5-7.

Эти предпочтительные структурные единицы (I-I) предпочтительно вводятся путем реакции - предпочтительно алифатических - полиизоцианатов и/или полиизоцианатов, которые получены из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, по крайней мере, с одним (пер)фторалкильным спиртом (FA) формулы (I-Ia)

или смесей различных фторспиртов формулы (I-Ia), в которой n равно 1-8, предпочтительно 1-6, в частности, 1-4, и o равно 1-6, в частности, 1-4, и весьма предпочтительно 1-2.

Особое преимущество обеспечивается применению перфторалкилэтанолов формулы (I-Ia), где о равно 2, предпочтительно 2-(перфторгексил)этанолу и 2-(перфтороктил)этанолу, и смесям различных перфторалкилэтанолов формулы (I-IIIa), в частности, смеси 2-(перфторгексил)этанола и 2-(перфтороктил)этанола, необязательно вместе с другими (пер)фторалкилэтанолами. С преимуществом используются смеси перфторалкилэтанола с 30-49,9 вес. % 2-(перфторгексил)этанола и 30-49,9 вес. % 2-(перфтороктил)этанола, такие, как коммерческие продукты Fluowet® ЕА 612 и Fluowet® ЕА 812; 2-(перфторгексил)этанол, такой, как коммерческий продукт Daikin А-1620, или 2-(перфтороктил)этанол, такой, как коммерческий продукт Daikin А-1820 от Daikin Industries Ltd., Осака, Япония. Особое преимущество отдается использованию 2-(перфторгексил)этанола.

Предпочтительно, когда в компоненте (В2) от 1 до 60 мол. %, более предпочтительно от 5 до 40 мол. %, и весьма предпочтительно от 10 до 30 мол. % изначально присутствующих изоцианатных групп подвергаются реакции с образованием структурных единиц (I) и/или (I-I) и/или (I-II), предпочтительно структурных единиц (I-I).

Общее содержание фтора композиции материала для покрытия в соответствии с изобретением предпочтительно составляет от 0,05 до 10,0 вес. % фтора, в частности, от 0,1 до 8,0 вес. % фтора, более предпочтительно от 0,2 до 4,0 вес. % фтора, в каждом случае на основе связующей фракции композиции материала для покрытия.

Компонент, который содержит группу изоцианата (В3)

Композиции материала для покрытия могут необязательно дополнительно включать компонент, содержащий группу изоцианата В3, который является отличным от В1 и В2. Приемлемый как компонент (В3), который содержит группу изоцианата, обладает свойствами полиизоцианатов, уже описанных для компонентов (В1) и (В2) и полиизоцианатов, полученнх из такого полиизоцианата путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образование аллофанатов. Предпочтение отдается использованию в качестве компонента (В3) диизоцианатов и полиизоцианатов, которые отличаются от полиизоцианата, используемого в качестве исходной структуры для компонентов (В1) и (В2). В частности, в качестве (В3) используют изофорондиизоцианат и 4,4'-метилендициклогексилдиизоцианат и/или его изоцианураты, и/или его биуреты, и/или его уретдиионы, и/или его аллофанаты.

Катализатор (D) для перекрестного сшивания групп силана

Катализаторы, которые могут быть использованы для перекрестного сшивания единиц алкоксисилила, а также для реакции между гидроксильными группами соединения (А) и изоцианатными группами соединения (В) являются соединениями, которые сами по себе известны. Примеры таких представляют собой кислоты Льюиса (электрондефицитные соединения), такие как нафтенат олова, бензоат олова, октоат олова, бутират олова, дилаурат дибутилолова, диацетат дибутилолова, оксид дибутилолова и октоат свинца, а также катализаторы, как описано в WO А 2006/042585. Кроме того, еще более подходящими являются обычные катализаторы на основе кислоты, такие как, например, додецилбензолсульфоновая кислота, толуолсульфоновая кислота и тому подобное. Катализаторами, используемыми для сшивания алкоксисилильных звеньев, являются аддитивные добавки с аминами фосфорной кислоты или сульфоновой кислоты (например, продукты Nacure от King Industries).

С особым преимуществом в качестве катализаторов (D) используются фосфорсодержащие катализаторы, в частности, катализаторы, содержащие фосфор и азот. В этом контексте также можно использовать смеси двух или более различных катализаторов (D).

Примерами подходящих фосфорсодержащих катализаторов (D) являются замещенные фосфоновые сложные диэфиры и дифосфоновые простые диэфиры, предпочтительно из группы, состоящей из ациклических фосфоновых сложных диэфиров, циклических фосфоновых простых диэфиров, ациклических дифосфоновых простых диэфиров и циклических дифосфоновых простых диэфиров. Катализаторы такого типа описаны, например, в немецкой патентной заявке DE А 102005045228.

Однако в частности, используются замещенные фосфорные сложные моноэфиры и фосфорные сложные диэфиры, предпочтительно из группы, состоящей из ациклических фосфорных сложных моноэфиров, циклических фосфорных сложных моноэфиров, ациклических фосфорных сложных диэфиров и циклических фосфорных сложных диэфиров, более предпочтительно аминовых аддуктов фосфорных сложных моноэфиров и диэфиров.

С особым преимуществом в качестве катализаторов (D) используются соответствующие амин-блокированные фосфорные сложные эфиры включая, в частности, амин-блокированные этилгексилфосфаты и амин-блокированные фенилфосфаты, весьма предпочтительно амин-блокированный бис(2-этилгексил)фосфат.

Примерами аминов, с помощью которых блокируются фосфорные сложные эфиры, являются, в частности, третичные амины, например, бициклические амины, такие как диазабициклооктан (DABCO), диазабициклононен (DBN), диазабициклоундецен (DBU), диметилдодециламин или триэтиламин. Особенно предпочтительными для блокирования фосфорных сложных эфиров являются третичные амины, которые обеспечивают высокую активность катализатора в условиях отверждения 140°С. Используемыми с особым преимуществом, в частности, при низких температурах отверждения не более 80°С, для блокирования сложных эфиров фосфорной кислоты, являются бициклические амины, в частности диазабициклооктан (DABCO).

Некоторые амин-блокированные катализаторы фосфорной кислоты являются также доступными на коммерческой основе (например, продукты Nacure от King Industries). Примером может служить тот, который известен под названием Nacure 4167 от King Industries, такой, как приемлемый катализатор на основе амин-блокированного неполного сложного эфира фосфорной кислоты.

Катализаторы используют предпочтительно во фракциях от 0,01 до 20 вес. %, более предпочтительно во фракциях от 0,1 до 10 вес. %, на основе связующей фракции композиции материала для покрытия в соответствии с изобретением. Более низкая активность со стороны катализатора может частично компенсироваться соответственно более высокими используемыми количествами.

Композиции материала для покрытия в соответствии с изобретением могут дополнительно содержать дополнительный аминовый катализатор на основе бициклического амина, в частности, ненасыщенного бициклического амина. Примерами подходящих катализаторов на основе амина являются 1,5-диазабицикло[4.3.0]нон-5-ен или 1,8-диазабицикло[5.4.0]ундец-7-ен.

Если используются эти катализаторы на основе амина, то они используются предпочтительно во фракциях от 0,01 до 20 вес. %, более предпочтительно во фракциях от 0,1 до 10 вес. %, на основе связующей фракцию композиции материала для покрытия в соответствии с изобретением.

Комбинация компонентов (A), (B1), (В2), необязательно (С) и (D), а также дополнительных компонентов композиции материала для покрытия

Если композиции материала для покрытия представляют собой однокомпонентные композиции, то выбирается компонент, который содержит группу изоцианатов (B1), (В2) и, необязательно, (В3), при этом свободные группы изоцианата блокируются блокирующими агентами. Группы изоцианата могут блокироваться с помощью, например, замещенных пиразолов, в частности, алкилзамещенных пиразолов, таких как 3-метилпиразол, 3,5-диметилпиразол, 4-нитро-3,5-диметилпиразол, 4-бром-3,5-диметилпиразол и тому подобное. С особым предпочтением изоцианатные группы компонентов (B1), (В2) и необязательно (В3) блокируются с помощью 3,5-диметилпиразола.

Двухкомпонентные (2K) композиции материала для покрытия, которые, в частности, являются предпочтительными в соответствии с изобретением, получают путем смешивания обычным способом незадолго до нанесения материала для покрытия, включающего компонент, который содержит группу полигидроксила (А), а также дополнительные компоненты, описанные ниже, с дополнительным красящим компонентом, включающим поликомпонент, который содержит группу изоцианата (B1), (В2) и необязательно (В3), а также, необязательно, дополнительные компоненты, описанные ниже.

Полигидроксильный компонент (А) может присутствовать в подходящем растворителе. Подходящими растворителями являются растворители, которые обеспечивают достаточную растворимость полигидроксильного компонента. Примерами таких растворителей являются такие растворители (L), которые уже перечислены для поликомпонента, содержащего группу изоцианата (В).

Массовые доли полиола (А) и, необязательно, (С), а также полиизоцианатов (B1), (В2) и, необязательно, (В3) выбирают так, чтобы молярное соотношение эквивалентов гидроксильных групп компонента, который содержит группу полигидроксила (А), плюс, необязательно, (С), к изоцианатным группам компонентов (В1) плюс (В2), плюс, необязательно, (В3) составляло от 1:0,9 до 1:1,5, предпочтительно от 1:0,9 до 1:1,1, более предпочтительно от 1:0,95 до 1:1,05.

В соответствии с изобретением предпочтительно использовать материал для покрытия, который содержит от 20 до 60 вес. %, предпочтительно от 25 до 50 вес. %, в каждом случае на основе связующей фракции композиции материала для покрытия (А), по крайней мере, один компонент (А), содержащий группу полигидроксила, в частности, по крайней мере один полиакрилат (А), содержащий группу полигидроксила, и/или, по крайней мере, один полиметакрилат (А), содержащий группу полигидроксила.

Также предпочтительным является использование в соответствии с изобретением материалов композиции для покрытия, которые содержат от 30,5 до 80,0 вес. %, предпочтительно от 40,8 до 75,0 вес. %, в каждом случае на основе связующей фракции композиции материала для покрытия, поликомпонента, который содержит группу изоцианата (В1) плюс (В2). В соответствии с изобретением более предпочтительными являются композиции материала для покрытия, которые включают от 30,0 до 79,5 вес. %, предпочтительно от 40,0 до 74,2 вес. %, поликомпонента, который содержит группу изоцианата (В1) и от 0,5 до 30,0 вес. %, предпочтительно от 0,8 до 25,0 вес. %, поликомпонента, который содержит группу изоцианата (В2), в каждом случае на основе связующей фракции композиции материала для покрытия.

Композиция материала для покрытия может дополнительно включать компонент В3, который содержит группу изоцианата, отличную от В1 и В2. Если используется этот компонент (B3), то он обычно используется в количестве от 0,1 до 10 вес. %, в расчете на связующую фракцию композиции материала для покрытия.

С дополнительным предпочтением в соответствии с изобретением используются материалы для покрытия, в которых компонент (В1) и компонент (В2) используются в количествах, таких, что соотношение связующей фракции компонента (В1) в вес. % к связующей фракции компонента (В2) в вес. % составляет от 0,5/1 до 25/1, предпочтительно от 1/1 до 20/1.

Помимо этого, материалы для покрытия в соответствии с изобретением могут дополнительно содержать одну или более аминных смол (Е). Рассматриваются обычные и известные аминные смолы, некоторые из групп метилола и/или метоксиметильных которых могут быть нефункциональными при использовании карбаматных групп или аллофанатных групп. Перекрестно сшивающие агенты такого типа описаны в описаниях к патентам US А 4710542 и ЕР В 0245 00, а также в статье В. Singh и соавт. «Карбамилметилированные меламины, новые сшивающие агенты для промышленности покрытий» в Advanced Organic Coatings Science и Technology Series, 1991, том 13, стр. 193-207. В общем случае, такие аминные смолы (Е) используют в соотношениях от 0 до 20 вес. %, предпочтительно от 0 до 15 вес. %, в расчете на связующую фракцию композиции материала для покрытия. Если используются такие аминные смолы (Е), то они используются более предпочтительно во фракциях от 3 до 15 вес. %, на основе связующей фракции композиции материала для покрытия.

Композиция материала для покрытия в соответствии с изобретением дополнительно содержит, по крайней мере, одну обычную и известную добавку к покрытиям (F), отличную от компонентов (A), (B1), (В2), (B3), (D), необязательно (С), и необязательно (Е), в эффективных количествах, то есть в количествах, составляющих до 20 вес. %, более предпочтительно от 0 до 10 вес. %, в каждом случае на основе связующей фракции композиции для покрытия.

Примерами подходящих добавок для покрытия (F) являются следующие:

- в частности, УФ-поглотители;

- в частности, светостабилизаторы, такие как соединения HALS, бензотриазолы или оксаланилиды;

- поглотители свободных радикалов;

- добавки, улучшающие скольжения;

- ингибиторы полимеризации;

- пеногасители;

- реактивные разбавители, отличающиеся от реакционно-способных разбавителей (А) и (С), в частности, те, которые становятся реакционно-способными только при реакции с другими компонентами и/или водой, такие как, например, инкозол или аспарагиновые эфиры;

- смачивающие агенты, отличающиеся от компонентов (А) и (С), такие как силоксаны, соединения фтора, сложные эфиры карбоновых кислот, сложные эфиры фосфорной кислоты, полиакриловые кислоты и их сополимеры или полиуретаны;

- промоторы адгезии;

- средства контроля потока;

- реологические вспомогательные агенты, например, такие на основе обычного гидрофильного и/или гидрофобного коллоидного диоксида кремния, такого как различные марки Aerosil®, или обычные реологические вспомогательные агенты на основе мочевины;

- пленкообразующие вспомогательные вещества, такие как производные целлюлозы;

- наполнители, такие как, например, наночастицы на основе диоксида кремния, оксида алюминия или оксида циркония; для получения дополнительной информации см.

- ингибиторы горения.

В частности, предпочтительными являются композиции материала для покрытия, которые включают:

от 25 до 50 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одного содержащего группу полигидроксила полиакрилата (А) и/или, по крайней мере, одного содержащего группу полигидроксила полиметакрилата (А) и/или, по крайней мере, одного содержащего группы полигидроксила сложного полиэфирполиола (А), и/или содержащего группу полигидроксила полиуретана (А);

от 40,0 до 74,2 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одного компонента (В1),

от 0,8 до 25,0 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одного компонента (В2),

от 0 до 10 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одного компонента (B3),

от 0 до 5 вес. %, в расчете на связующую фракцию композиции материала для покрытия, содержащего гидроксильную группу компонента (С),

0 до 15 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одной аминной смолы (Е),

0,1-10 вес. %, в расчете на связующую фракцию композиции материала для покрытия в соответствии с изобретением, по крайней мере, одного катализатора (D) для перекрестного сшивания, и

от 0 до 10 вес. %, в расчете на связующую фракцию композиции материала для покрытия, по крайней мере, одной обычной и известной добавки к покрытию (F).

Связующая фракция композиции материала для покрытия, как указано в контексте количеств отдельных компонентов, состоит в каждом случае из суммы связующей фракции компонента (А) плюс связующая фракция компонента (В1), плюс связующая фракция компонента (В2), плюс связующая фракцию компонента (B3), плюс связующая фракция компонента (С), плюс связующая фракция компонента (Е).

Материалы для покрытия в соответствии с изобретением представляют собой, в частности, прозрачные материалы для покрытия, предпочтительно лаковые покрытия. Таким образом, материалы для покрытия в соответствии с изобретением не содержат пигментов или включают только органические прозрачные красители или прозрачные пигменты.

В дополнительном варианте осуществления изобретения связующая смесь в соответствии с изобретением или композиция материала для покрытия в соответствии с изобретением может дополнительно содержать дополнительные пигменты и/или наполнители и может служить для производства пигментированных верхних покрытий или пигментированных нижних слоев или грунтовочных покрытий, в частности, пигментированные поверхностных покрытий. Пигменты и/или наполнители, которые используются для этих целей, являются известными специалисту в данной области техники. Пигменты обычно используют в таком количестве, чтобы соотношение пигмента к связующему агенту находилось в пределах от 0,05:1 до 1,5:1, в каждом случае на основе связующей фракции композиции материала для покрытия.

Поскольку покрытия в соответствии с изобретением, изготовленные из материалов для покрытия в соответствии с изобретением, превосходно прилипают даже к уже отвержденным покрытиям, полученным путем электроосаждения, грунтовочным/поверхностным слоям, базовым покрытиям или обычным и известным лаковым покрытиям, они отлично подходят, в дополнение к их использованию для OEM отделки автомобилей (заводское изготовление), для повторной отделки автомобилей и/или для покрытия деталей для установки на или в автомобилях, и/или для покрытия коммерческих средств перевозки.

Нанесение композиции материала для покрытия в соответствии с изобретением может осуществляться любым из обычных способов нанесения, таких как, например, распыление, ножевое нанесение, растекание, заливка, погружение, импрегнация, орошение, прокатка и т.п. Что касается такого нанесения, то субстрат, который должен быть покрыт, сам может находиться в статике, при этом перемещается блок для нанесения или оборудование. В альтернативном варианте субстрат, подлежащий покрытию, в частности, катушка, может перемещаться, при этом блок подачи находится в состоянии покоя относительно субстрата или перемещается соответствующим образом.

Предпочтение отдается использованию методов нанесения путем распыления, таким как, например, распыление сжатым воздухом, безвоздушное распыление, высокоскоростное вращение, нанесение с помощью электростатического распыления (ESTA), например, или в сочетании с нанесением путем горячего распыления, например, распылением при использовании горячего воздуха.

Отверждение нанесенных материалов для покрытия в соответствии с изобретением может осуществляться после определенного периода покоя. Период покоя служит, например, для выравнивания и дегазации пленок для покрытия или для испарения летучих компонентов, таких как растворители. Периоду покоя может способствовать и/или он может быть сокращен за счет применения повышенных температур и/или пониженной влажности воздуха при условии, что это не повлечет за собой каких-либо случаев повреждения или изменения в покрывающих пленках, таких как преждевременное полное перекрестное сшивание.

Термическое отверждение материалов покрытия не имеет особенностей в отношении метода, а происходит в соответствии с обычными и известными способами, такими как нагревание в печи с принудительной подачей воздуха или облучение инфракрасными лампами. Такое термическое отверждение может также проходить поэтапно. Другим предпочтительным методом отверждения является отверждение при использовании ближнего инфракрасного излучения (NIR излучение).

Термическое отверждение происходит преимущественно при температуре от 20 до 200°С, предпочтительно от 40 до 190°С, в частности, от 50 до 180°С, в течение периода времени от 1 мин до 10 ч, предпочтительно от 2 мин до 5 часов и более, в частности, от 3 мин до 3 ч, причем более длительное время отверждения также можно использовать при низких температурах. Для повторной отделки автомобиля и для покрытия коммерческих транспортных средств в данной заявке обычно используются относительно низкие температуры, предпочтительно между 20 и 80°С, в частности, от 20 до 60°С.

Материалы для покрытия в соответствии с изобретением прекрасно подходят в качестве декоративных, защитных и/или эффектных покрытий и отделки на кузове транспортных средств (особенно для транспортных средств с двигателем, таких как велосипеды, мотоциклы, автобусы, грузовые автомобили или легковые автомобили) или их частей; на внутренних и внешних частях зданий; на мебели, окнах и дверях; на пластмассовых молдингах, в частности, на компакт-дисках и окнах; на небольших промышленных деталях, на рулонах, контейнерах и упаковке; на белых товарах; на пленках; на оптических, электрических и механических компонентах; а также на полой посуде из стекла и на изделиях повседневного пользования.

Композиция материала для покрытия в соответствии с изобретением может, таким образом, наноситься, например, на субстрат без покрытия или на субстрат с предварительным покрытием, материалы покрытия в соответствии с изобретением могут быть либо пигментированными, либо непигментированными. Композиция материала для покрытия и системы окрашивания в соответствии с изобретением, в частности, прозрачные покрытия, используются с технологической и эстетической целью, в частности, в области OEM отделки автомобилей и для покрытия пластмассовых деталей для установки в автомобиле или на автомобиле, в частности, для кузовов высшего класса, таких как, например, для производства крыш, люков, колпаков, крыльев, бамперов, спойлеров, подоконников, защитных полос, боковой облицовки и т.д., а также для отделки коммерческих транспортных средств, таких как, например, грузовые автомобили, транспортные средства с цепным приводом, такие как крановые машины, колесные погрузчики и бетономешалки, автобусы, железнодорожные транспортные средства, судна, самолеты, а также сельскохозяйственное оборудование, такое как тракторы и комбайны, а также их части, а также для повторной отделки автомобилей, которая охватывает не только восстановление OEM производственной отделки, но и ремонт локальных дефектов, таких как например, царапины, повреждения камнями и т.п., а также полное повторное покрытие в соответствующих ремонтных мастерских и автомобильных лакокрасочных цехах для улучшения транспортных средств.

Пластмассовые детали обычно состоят из ASA, поликарбонатов, смесей ASA и поликарбонатов, полипропилена, полиметилметакрилатов или ударопрочных полиметилметакрилатов, в частности, смесей ASA и поликарбонатов, предпочтительно с фракцией из поликарбоната >40%, в частности >50%.

ASA относится в целом к ударопроницаемым полимерам стирола/акрилонитрила, в которых привитые сополимеры винилароматических соединений, в частности, стирола и винилцианидов, в частности, акрилонитрила, присутствуют на полиалкил-акрилатных смолах в сополимерной матрице, в частности, стирола и акрилонитрила.

С особым предпочтением используются композиции материала для покрытия в соответствии с изобретением в процессах многоступенчатого покрытия, кроме того, в процессах, в которых необязательно субстрат с предварительным покрытием покрывается сначала пленкой пигментированного базового покрытия, а затем пленкой композиции материала для покрытия в соответствии с изобретением. Соответственно, изобретение также обеспечивает многослойное окрашивание и/или отделку для получения эффекта, включающую в себя, по крайней мере, один пигментированный базовый слой и, по крайней мере, один прозрачный слой, нанесенный на них, причем эти отделки характеризуются тем, что прозрачное покрытие было получено из состава материала покрытия в соответствии с изобретением и, по крайней мере, из одного слоя прозрачного покрытия, который наносится сверху, эти отделки характеризуется тем, что прозрачное покрытие получено при использовании композиции для покрытия в соответствии с изобретением.

Могут использоваться не только водорастворимые базовые покрытия, но также базовые покрытия на основе органических растворителей. Подходящие базовые покрытия описаны, например, в ЕР А 0692007 и в документах, перечисленных в них в колонках 3 строки 50 и далее. Предпочтительно нанесенный базовый слой сначала высушивают, то есть, подвергают фазе испарения, в процессе которой, по крайней мере, часть органического растворителя и/или воды удаляется из пленки базового покрытия. Высушивание происходит предпочтительно при температурах от комнатной температуры до 80°С. После высушивания происходит нанесение композиции материала для покрытия в соответствии с изобретением. Двухслойную отделку затем отверждают, предпочтительно в условиях, используемых для OEM отделки автомобилей, при температуре от 20 до 200°С в течение периода времени от 1 мин до 10 ч; в случае температур, используемых для повторной отделки автомобиля, таковые обычно составляют от 20 до 80°С, в частности, от 20 и 60°С, также может быть использованы более длительное время отверждения.

В другом предпочтительном варианте осуществления изобретения композиция материала для покрытия в соответствии с изобретением используется в качестве прозрачного лакового покрытия для покрытия пластмассовых субстратов, в частности, пластмассовых деталей для внутренней или наружной установки. Эти пластмассовые детали для внутренней или наружной установки предпочтительно покрыты аналогичным образом в многоступенчатом процессе нанесения покрытия, в котором, необязательно, предварительно покрытый субстрат или субстрат, предварительно обработанный для повышения адгезии последующих покрытий (например, с помощью воспламеняющей обработки, коронирования или плазменной обработки субстрата) сначала покрывают пигментированной пленкой базового покрытия, а затем пленкой композиции материала покрытия в соответствии с изобретением.

Примеры

Получение полиакрилатного полиола (А1)

В 5-литровый реакционный сосуд Juvo с нагревательной рубашкой, термометром, мешалкой и верхним конденсатором загружали 828,24 г ароматического растворителя (растворителя лигроина). При перемешивании и в атмосфере инертного газа (200 см3/мин азота) растворитель нагревали до 156°С. Используя дозирующий насос, в течение 4,5 часа равномерно по каплям добавляли смеси 46,26 г ди-трет-бутилпероксида и 88,26 г растворителя лигроина. Через 0,25 часа после начала добавления при использовании дозирующего насоса 246,18 г стирола, 605,94 г н-бутилакрилата, 265,11 г н-бутилметакрилата, 378,69 г 4-гидроксибутилакрилата, 378,69 г гидроксиэтилакрилата и 18,90 г акриловой кислоты добавляли с равномерной скоростью в течение 4 часов. По окончании добавления температуру поддерживали в течение 1,5 часа, затем продукт охлаждали до 80°С. После этого раствор полимера разбавляли 143,73 г растворителя лигроина. Полученная смола имела кислотное число 10,3 мг KОН/г (в соответствии с DIN 53402), содержание твердых веществ 65% +/- 1 (60 мин, 130°С) и вязкость 1153 мПа*с в соответствии с протоколом испытаний DIN ISO 2884 1 (60% в лигроиновом растворителе).

Получение полиакрилатного полиола (А2)

В 5-литровый реакционный сосуд Juvo с нагревательной рубашкой, термометром, мешалкой и верхним конденсатором загружали 705,30 г ароматического растворителя (растворителя лигроина). При перемешивании и в атмосфере инертного газа (200 см3/мин. азота) растворитель нагревали до 140°С. Используя дозирующий насос, в течение 4,75 часов равномерно по каплям добавляли смеси 156,90 г трет-бутилперокси-2-этилгексаноата и 75,00 г растворителя лигроина. Через 0,25 часа после начала добавления при использовании дозирующего насоса добавляли 314,40 г стирола, 314,40 г гидроксипропилметакрилата, 251,10 г н-бутилметакрилата, 40,89 г циклогексилметакрилата и 282,90 г гидроксиэтилметакрилата при равномерном внесении в течение 4 часов. После окончания добавления температуру поддерживали еще в течение 2,0 часов, а затем продукт охлаждали до 120°С. Затем раствор полимера разбавляли смесью 53,40 г растворителя лигроина, 160,50 г метоксипропилацетата, 71,40 г бутилацетата и 20,80 г ацетата бутилгликоля. Полученная смола имела кислотное число 1 мг KОН/г (в соответствии с DIN 53402), содержание твердых веществ 55% +/- 1 (60 мин, 130°С), и вязкость 5,3 дПа*с в соответствии с протоколом DIN ISO 2884-1.

Получение полиакрилатного полиола (A3)

В 5-литровый реакционный сосуд Juvo с нагревательной рубашкой, термометром, мешалкой и верхним конденсатором загружали 782,10 г ароматического растворителя (Shellsol А). При перемешивании и в атмосфере инертного газа (200 см3/мин азота) растворитель нагревали до 150°С под атмосферным давлением (максимум 3,5 бара). Используя дозирующий насос, в течение 4,75 часов равномерно по каплям добавляли 42,57 г ди-трет-бутилпероксида и 119,19 г растворителя лигроина. Через 0,25 часа после начала добавления с использованием дозирующего насоса в течение 4 часов добавляли 1374,90 г этилгексилакрилата и 503,37 г гидроксиэтилакрилата. После окончания добавления полимерный раствор поддерживали в течение 1,0 часа при температуре 140°С, и затем продукт охлаждали до 60°С. Затем полимерный раствор разбавляли 143,73 г Shellsol А. Полученная смола имела кислотное число 2,3 мг KОН/г (в соответствии с DIN 53402), содержание твердых веществ 67% +/- 1 (60 мин, 130°С) и вязкость 250 мПа*с в соответствии с протоколом испытаний DIN ISO 2884 1.

Получение частично силанизированного изоцианата (В1)

В трехгорлую колбу, снабженную обратным холодильником и термометром, загружали 67,6 частей по весу тримеризованного гексаметилендиизоцианата (HDI) (коммерческий Desmodur® N3300 от Bayer Materials) и 25,8 частей по весу растворителя лигроина. При охлаждении с помощью обратного холодильника и при заполнении азотом и перемешивании добавляли 3,3 вес. част. N-[3-(триметоксисилил)пропил]бутиламина (Dynasylan® 1189 от Evonik) и 43,0 вес. част. бис[3-(триметоксисилил)пропил]амина (Dynasylan® 1124 от Evonik) с такой скоростью, чтобы температура не превышала 50-60°С. После окончания дозирования температуру реакции поддерживали на уровне при 50-60°С до тех пор, пока массовая доля изоцианата, определяемая титрованием, не составляла 60 мол. %. Раствор частично силанизированного полиизоцианата имеет фракцию твердых веществ 69 вес. % (60 мин, 130°С).

Полученный частично силанизированный изоцианат (В1) имел степень силанизации 40 мол. %, на основе первоначально присутствующих групп изоцианата, фракцию 10 мол. % моносилановых групп (I) и 90 мол. % биссилановых групп (II), в каждом случае на основе суммы моносилановых групп (I) плюс биссилановые группы (II), содержание NCO 6,2 вес. % (в пересчете на 100% содержание твердых веществ) и содержание твердых веществ 80 вес. %

Получение частично фторированного изоцианата (В2)

Для получения перекрестно сшивающего агента на основе фтора загружали в круглодонную колбу 67,6 частей по весу (0,1 моль) изоцианурата гексаметилендиизоцианата (коммерческий Desmodur® N3300 от Bayer Materials) в 46,4 вес. ч. бутилацетата вместе с 0,9 вес. ч. 1,4-диазабицикло[2.2.2]октана [DABCO кристаллический] (1,33 вес. % в расчете на содержание твердых веществ изоцианата (В2)) и 2,8 вес. ч. триэтилортоформиата (3 вес. % в расчете на содержание твердых веществ изоцианата (В2)). Затем медленно добавляли 25,5 вес. част. (0,07 моль) 2-(перфторгексил)этанола при комнатной температуре с помощью капельной воронки при перемешивании и заполнении азотом. Предпринимали меры для обеспечения того, чтобы температура при добавлении 2-(перфторгексил)этанола не превышала 50-60°С. Эта температура поддерживалась до того момента (примерно от 3 до 4 часов), пока достигалось теоретическое содержание NCO 12,5%. Как только эта цифра была достигнута, партия охлаждалась и устанавливались следующие конечные характеристические параметры: Полученный частично фторированный изоцианат (В2) имел содержание твердых веществ 65,5% +/- 1 (60 мин, 130°С), содержание NCO 12,5% +/- 0,8 (в пересчете на 100% содержание твердых веществ) и степень фторирования на уровне 20 мол. %, на основе первоначально присутствующих групп NCO.

Пример получения катализатора на основе фосфорного сложного эфира (D), реагирующего с DABCO

Как описано в WO 2009/077180 на страницах 32 и 33 в разделе, который относится к катализатору на основе DABCO, катализатор получают из 11,78 г (0,105 моля) 1,4-диазабицикло[2,2,2]октана [DABCO кристаллический], 32,24 г (0,100 моля) бис(2-этилгексил)фосфата, 10,00 г (0,100 моля) метилизобутилкетона и 20,00 г (0,226 моля) этилацетата.

Получение материалов для покрытия (K1) - (K3) примеров 1-3 в соответствии с изобретением и материала для покрытия сравнительного примера V1

Незадолго перед нанесением, компоненты, содержащие группу полигидроксила (A1), (А2) и (A3) (полиакрилат), катализатор (D), светостабилизаторы, агент регулирования потока и растворитель объединяли с описанным выше частично силанизированным изоцианатом (В1) и с описанным выше частично фторированным изоцианатом (В2) или в случае сравнительного примера V1 только с описанным выше частично силанизированным изоцианатом (В1), и эти ингредиенты перемешивали вместе до тех пор, пока не была получена гомогенная смесь.

Пояснения к Таблице 1

1) коммерческий, полимерный, не содержащий силикона агент для контроля потока

2) Tinuvin® 384 = коммерческий легкий стабилизатор на основе бензотриазола от BASF S.E.

3) Tinuvin® 292 = коммерческий легкий стабилизатор на основе стерически затрудненного амина от BASF S.E.

Получение покрытий в соответствии с изобретательскими Примерами 1-3 и Примером сравнения VI

Металлические панели Bonder последовательно покрывались при использовании коммерческого катодного электропокрытия (электропокрытие: CathoGuard® 500 фирмы BASF Coatings GmbH, толщина пленки 20 мкм) и промышленным грунтовочным поверхностным слоем (SecuBloc® от BASF Coatings GmbH), в каждом случае с последующим отверждением. Затем эту систему покрывали коммерческим черным материалом базового покрытия на водной основе (ColorBrite® от BASF Coatings GmbH) и высушивали при 80°С в течение 10 минут. Материалы покрытия в соответствии с изобретательскими Примерам В1-В3 и Примером сравнения V1 затем наносили при использовании пистолета-распылителя с гравитационным питанием и отверждали вместе с материалом базового покрытия при 140°С в течение 20 минут. Толщина прозрачной пленки составляла от 30 до 35 мкм, толщина пленки базового покрытия ~ 15 мкм.

Затем блеск покрытия определяли с помощью счетчика Micro-Haze Plus от Byk. Сопротивление царапинам поверхности полученных покрытий определяли с помощью теста прибора для измерения прочности покрытия на истирание Crockmeter (на основе EN ISO 105 X12 с 10 двойными трениями и приложенной силой 9N при использовании абразивной бумаги 9 мкм (3М 281Q Wetordry Production™) с последующим определением остаточного блеска при 20°, при использовании коммерческого инструмент для определения блеска). Поверхностную энергию определяли с помощью измерителя угла поворота (DSA 100 от

Обсуждение результатов анализа

Сравнение изобретательских Примеров 1-3 показывает, что путем оптимизации состава можно минимизировать поверхностную энергию для сопоставимого сопротивления царапинам. Сравнение изобретательских Примеров 1-3 с Примером сравнения V1 показывает, что обычная система имеет далеко не такую же низкую поверхностную энергию, как системы, описанные в изобретательских примерах.

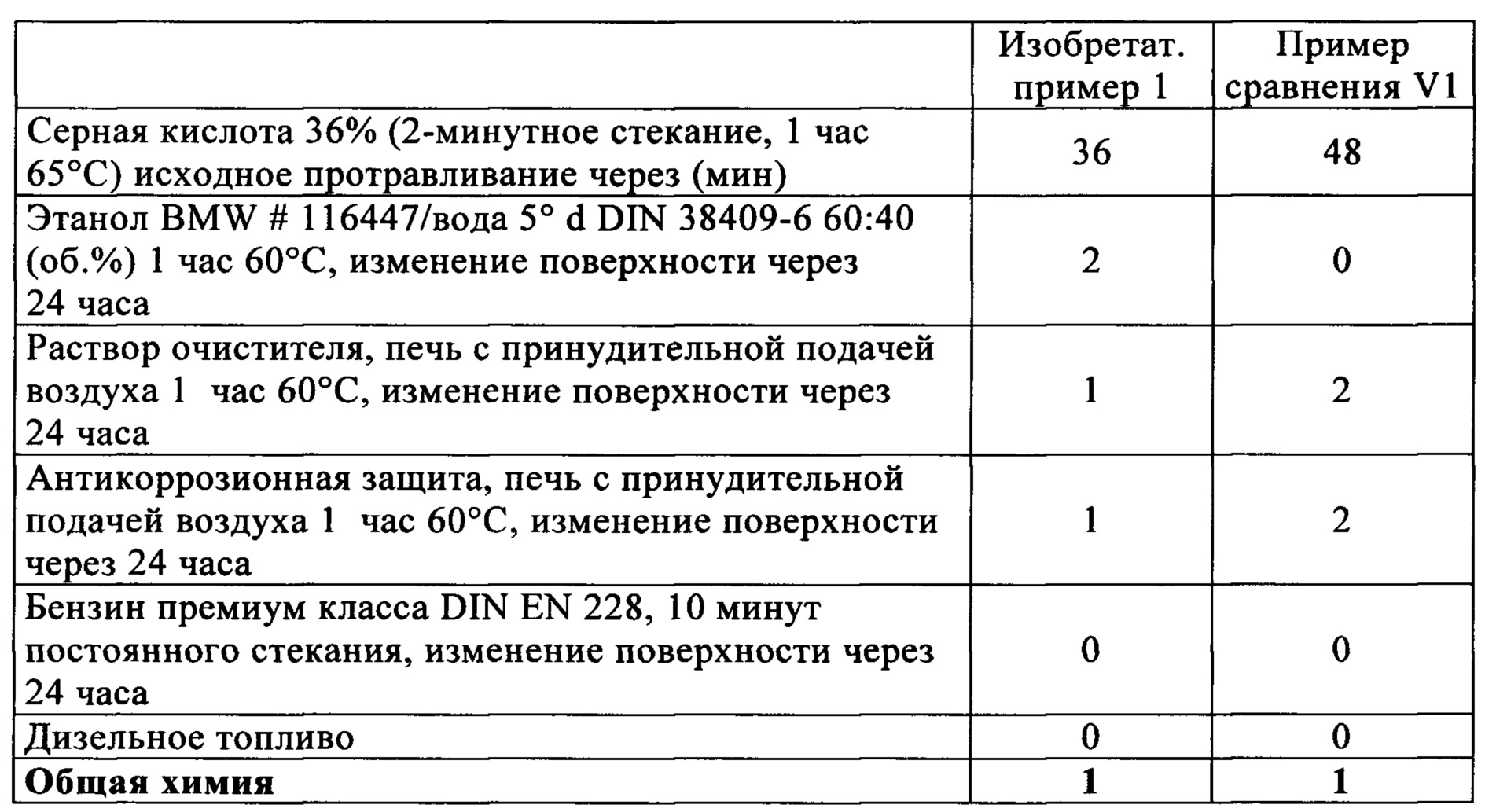

Кроме того, химическая устойчивость по отношению к различным испытуемым веществам была исследована для покрытия в соответствии с изобретательским Примером В1 и покрытия Примера сравнения V1. Для определения химической устойчивости металлические испытательные панели, снабженные отвержденными покрытиями (панели градиентной печи от Byk-Gardener) подвергались воздействию вещества для испытания, которое наносилось каплями (приблизительно 0,25 мл) при использовании пипетки с расстояния 2 см. Панели подверглись воздействию градиента температуры в продольном направлении панели от 35 до 80°С в течение 30 минут в печи с температурным градиентом (от Byk-Gardener). После воздействия веществ для испытания это вещество удалялось под проточной водой, и повреждение оценивалось визуально через 24 часа. Для оценки устойчивости измерялся диапазон (температура) первой видимой атаки для прозрачного покрытия.

Устойчивость к 36%-ной серной кислоте определяли также путем прибавления по каплям серной кислоты в течение 2 минут и выдерживания в печи при 65°С в течение 1 часа: фигура показывает время в минутах, после которого наблюдается начальное набухание.

Аналогичным образом определяли устойчивость по отношению к этанолу, растворам очистителя, антикоррозионной защиты, бензину премиум класса и дизельному топливу.

Результаты исследования приведены в Таблице 3.

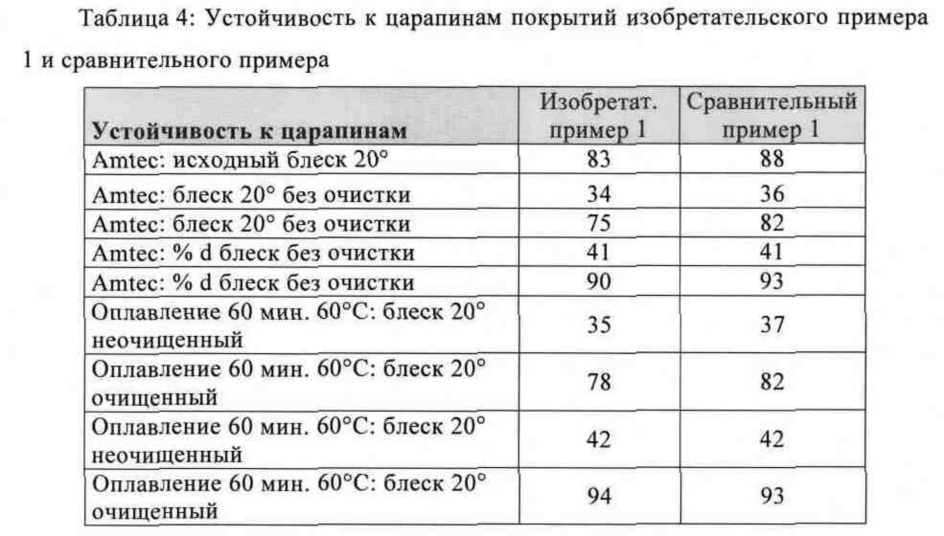

Кроме того, устойчивость к царапинам была проверена с помощью лабораторной автомойки в соответствии с DIN EN ISO 20566 DE (устойчивость к промывочной щетке АМТЕС). Результаты приведены в Таблице 4.