Формирующий ленточный конвейер для формованного нетканого материала - RU2673772C1

Код документа: RU2673772C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Настоящее изобретение относится к формованным, трехмерным нетканым материалам и изделиям, изготовленным из формованных трехмерных нетканых материалов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нетканые материалы используются для различных сфер применения, включая абсорбирующие средства личной гигиены, предметы одежды, средства для медицинского применения и средства для очистки. Нетканые средства личной гигиены включают в себя предметы ухода за младенцами, такие как подгузники, предметы для ухода за детьми, такие как трусики для приучения к горшку, предметы женской гигиены, такие как гигиенические прокладки и предметы для ухода за взрослыми, такие как изделия для пациентов с недержанием, урологические прокладки и урологические трусы. Нетканые предметы одежды включают защитную спецодежду и медицинскую одежду, например, хирургические халаты. Другие средства для медицинского применения включают в себя нетканые перевязочные материалы и хирургические повязки. Средства для очистки из нетканых материалов включают полотенца и салфетки. Также хорошо известны и другие виды использования нетканых материалов. Приведенный выше список не является исчерпывающим.

Различные свойства нетканых материалов определяют пригодность нетканых материалов для различных областей применения. Нетканые материалы можно спроектировать таким образом, чтобы они имели различные комбинации свойств для удовлетворения различных потребностей. Переменные свойства нетканых материалов включают свойства работы с жидкостями, такие как смачиваемость, распределение и впитываемость, прочностные характеристики, например, прочность при растяжении и прочность на разрыв, свойства мягкости, свойства долговечности, например, прочность на истирание и эстетические свойства. Физическая форма нетканого материала также влияет на функциональность и эстетические свойства нетканого материала. Нетканые материалы изначально изготавливают в листы, которые при укладке на плоскую поверхность могут иметь практически плоскую поверхность, лишенную характерных особенностей, или могут иметь множество особенностей поверхности, например, отверстие или выступы, или и то, и другое. Нетканые материалы с отверстиями или выступами зачастую называют трехмерными формованными неткаными материалами. Настоящее описание изобретения относится к трехмерным формованным нетканым материалам.

Несмотря на предшествующие достижения в области нетканых материалов, остается потребность в улучшенных нетканых материалах с характеристиками трехмерной поверхности.

Кроме того, остается потребность в процессах и оборудовании для производства улучшенных нетканых материалов с характеристиками трехмерной поверхности.

Кроме того, остается потребность в изделиях, включая абсорбирующие изделия, изготовленные с использованием улучшенных нетканых материалов с характеристиками трехмерной поверхности.

Кроме того, остается потребность в абсорбирующих изделиях, изготовленных с использованием нетканых материалов, имеющих характеристики трехмерной поверхности и которые могут быть упакованы в сжатом виде при минимизации потерь характеристик трехмерной поверхности при вскрытии упаковки.

Кроме того, остается потребность в абсорбирующих изделиях, изготовленных с использованием мягких фильерных нетканых материалов, имеющих характеристики трехмерной поверхности, у которых при использовании снижаются свойства взлохмачивания.

Кроме того, остается потребность в упаковках абсорбирующих изделий, содержащих мягкие нетканые материалы, которые имеют уменьшенную высоту стопки в пакете по сравнению с обычными упаковками абсорбирующих изделий, таким образом упаковки удобны для обращения и хранения лицами, осуществляющими уход и, таким образом производители имеют низкие затраты на распространение без потери эстетичности, впитываемости или мягкости абсорбирующего изделия.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем документе описывается формирующий ленточный конвейер, который используется для производства нетканой подложки. Формирующий ленточный конвейер включает в себя первую поверхность, определяющую плоскость первой поверхности и ось, параллельную продольному направлению, соответствующему направлению машины во время использования. Множество отдельных узоров ленточных конвейеров можно упорядочить в последовательном отношении относительно продольного направления. По меньшей мере, большинство из множества отдельных узоров ленточных конвейеров может включать в себя общую площадь отдельного узора ленточного конвейера, первую зону формирования, имеющую первый узор трехмерных выступающих элементов, проходящих наружу от плоскости первой поверхности, и вторую зону формирования, имеющую второй узор трехмерных выступающих элементов, проходящих наружу от плоскости первой поверхности. Первая зона формирования может иметь первое значение воздухопроницаемости, а вторая зона формирования может иметь второе значение воздухопроницаемости. Первое значение воздухопроницаемости может отличаться от второго значения воздухопроницаемости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

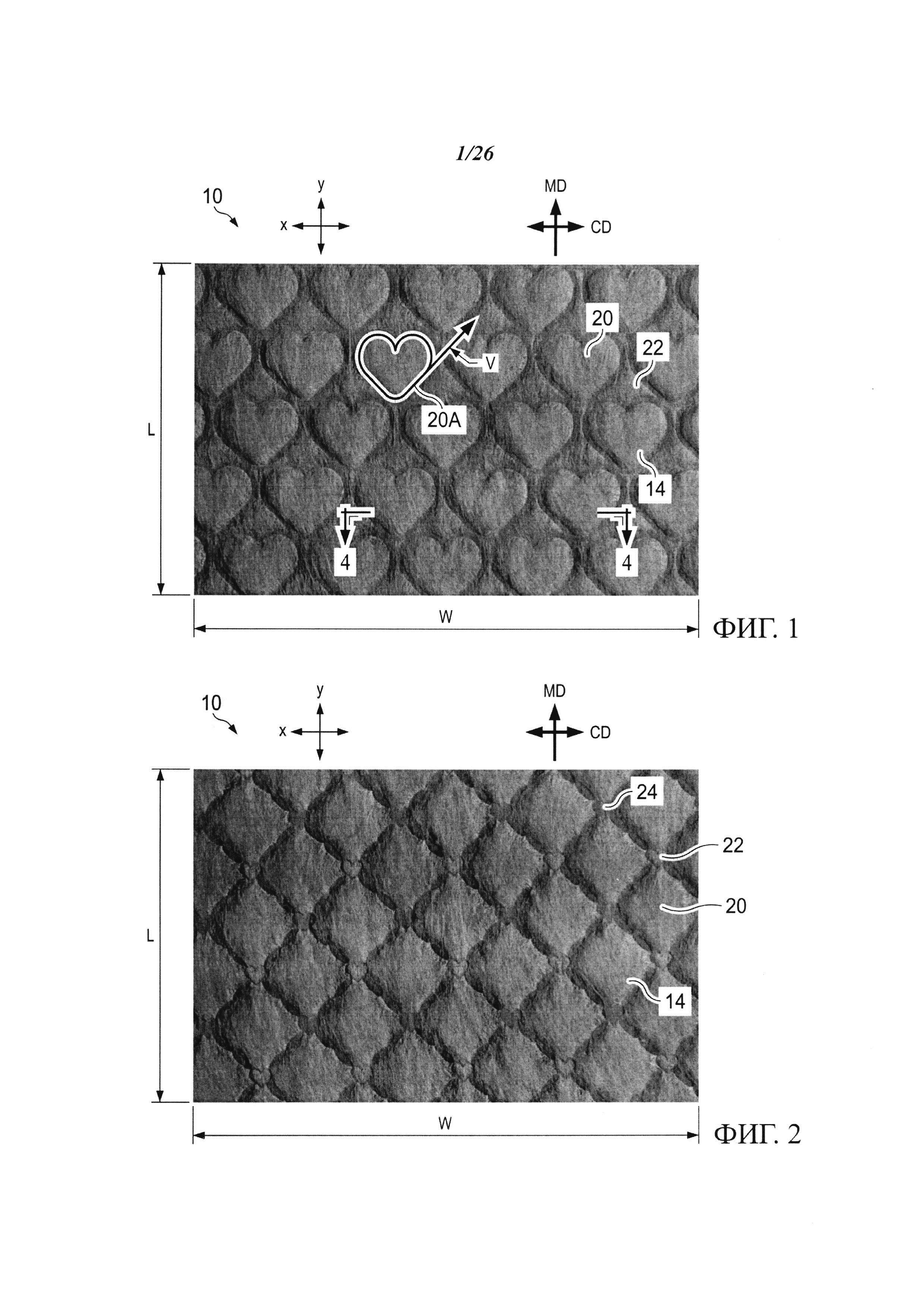

На ФИГ. 1 представлена фотография варианта осуществления настоящего изобретения.

На ФИГ. 2 представлена фотография варианта осуществления настоящего изобретения.

На ФИГ. 3 представлена фотография варианта осуществления настоящего изобретения.

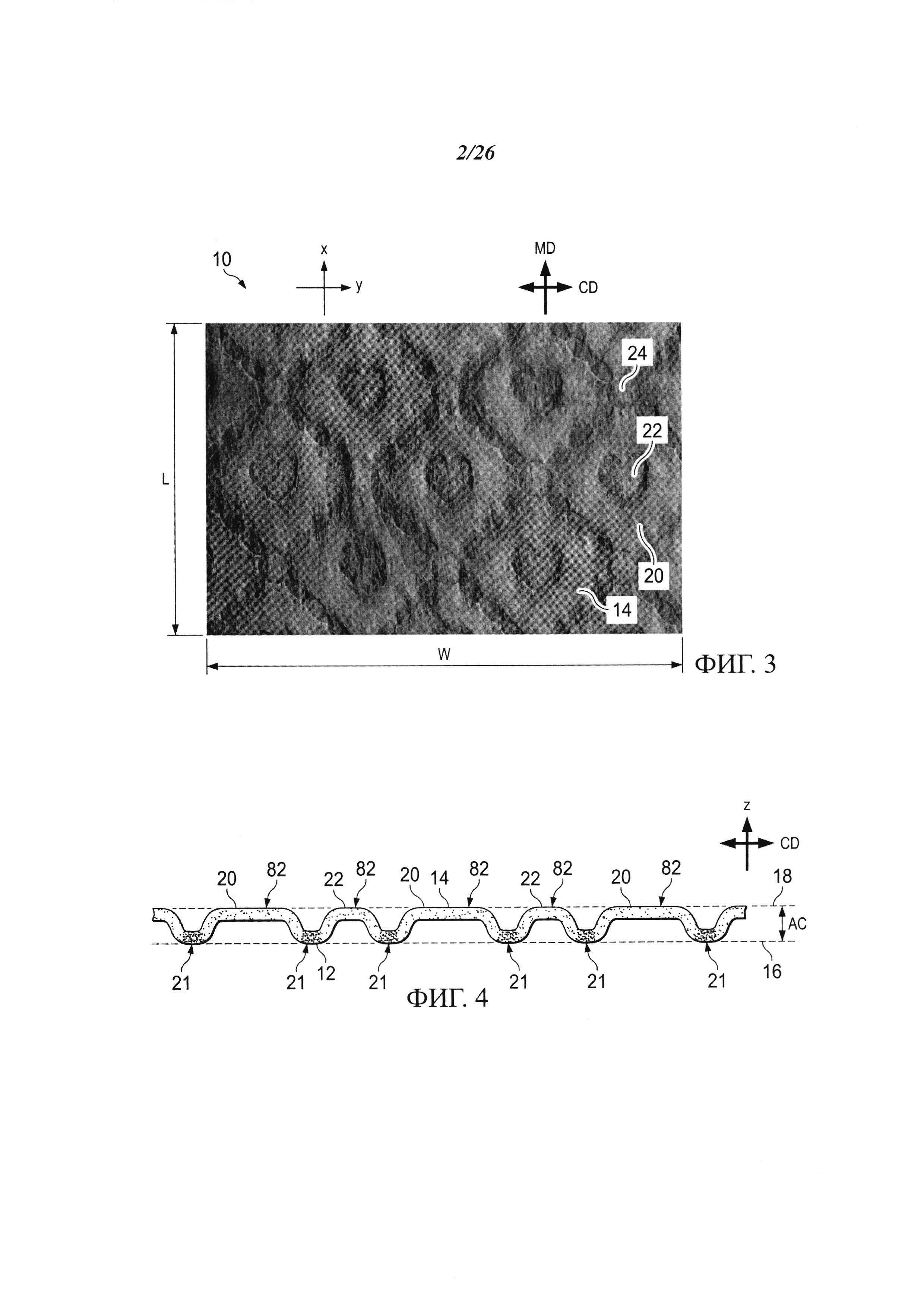

На ФИГ. 4 показан вид в поперечном разрезе части материала по настоящему описанию изобретения, как показано на ФИГ 1.

На ФИГ. 5А представлено схематическое изображение, иллюстрирующее вид в поперечном разрезе нити, изготовленной с использованием первичного компонента А и вторичного компонента В, расположенных рядом друг с другом.

На ФИГ. 5В представлено схематическое изображение, иллюстрирующее вид в поперечном разрезе нити, изготовленной с использованием первичного компонента А и вторичного компонента В, расположенных эксцентрично в оболочке/сердцевине.

На ФИГ. 5С представлено схематическое изображение, иллюстрирующее вид в поперечном разрезе нити, изготовленной с использованием первичного компонента А и вторичного компонента В, расположенных концентрично в оболочке/сердцевине.

На ФИГ. 6 представлен вид в перспективе фотографии трехслойного двухкомпонентного волокна.

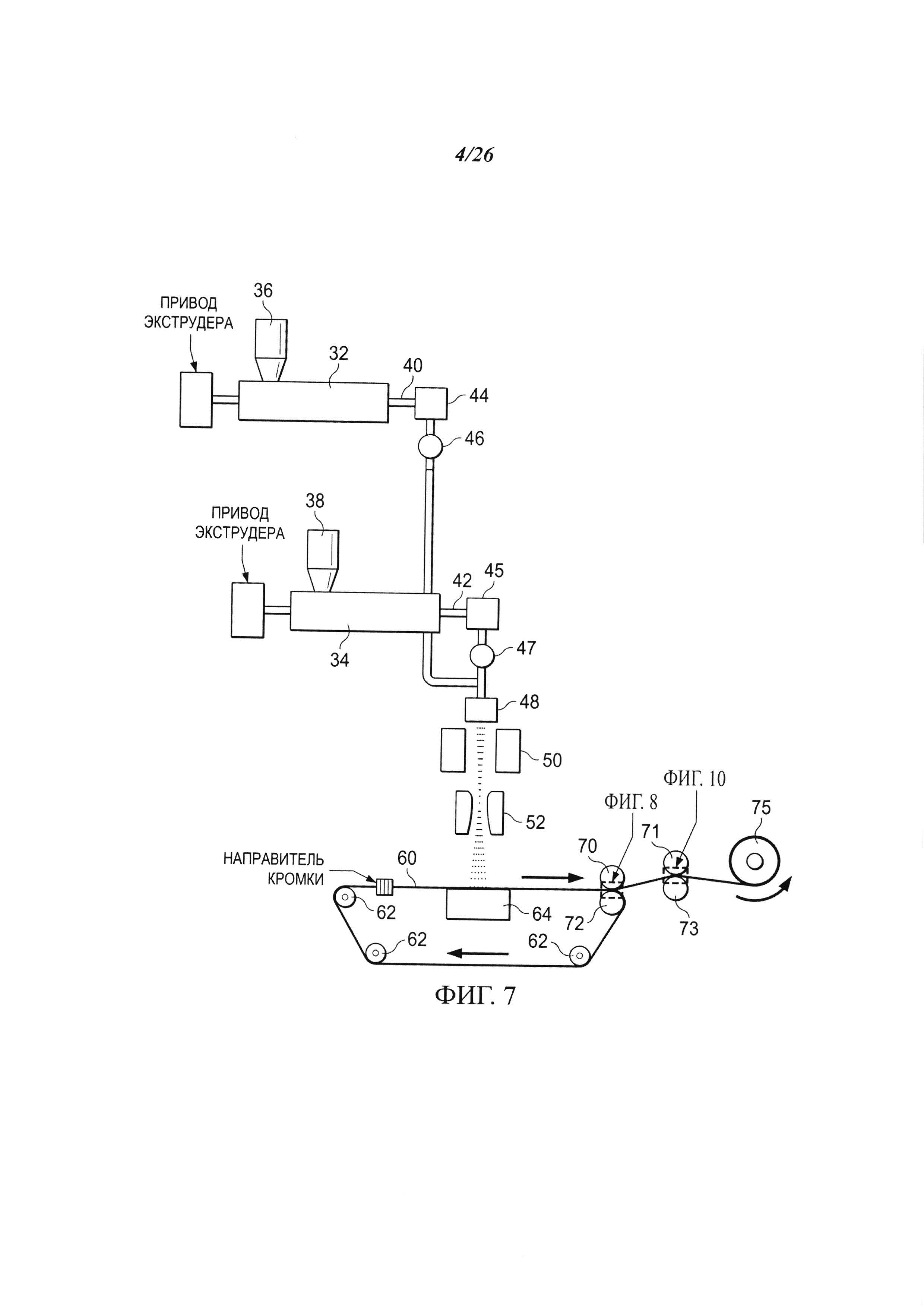

На ФИГ. 7 представлено схематическое изображение аппарата для изготовления материала по настоящему изобретению.

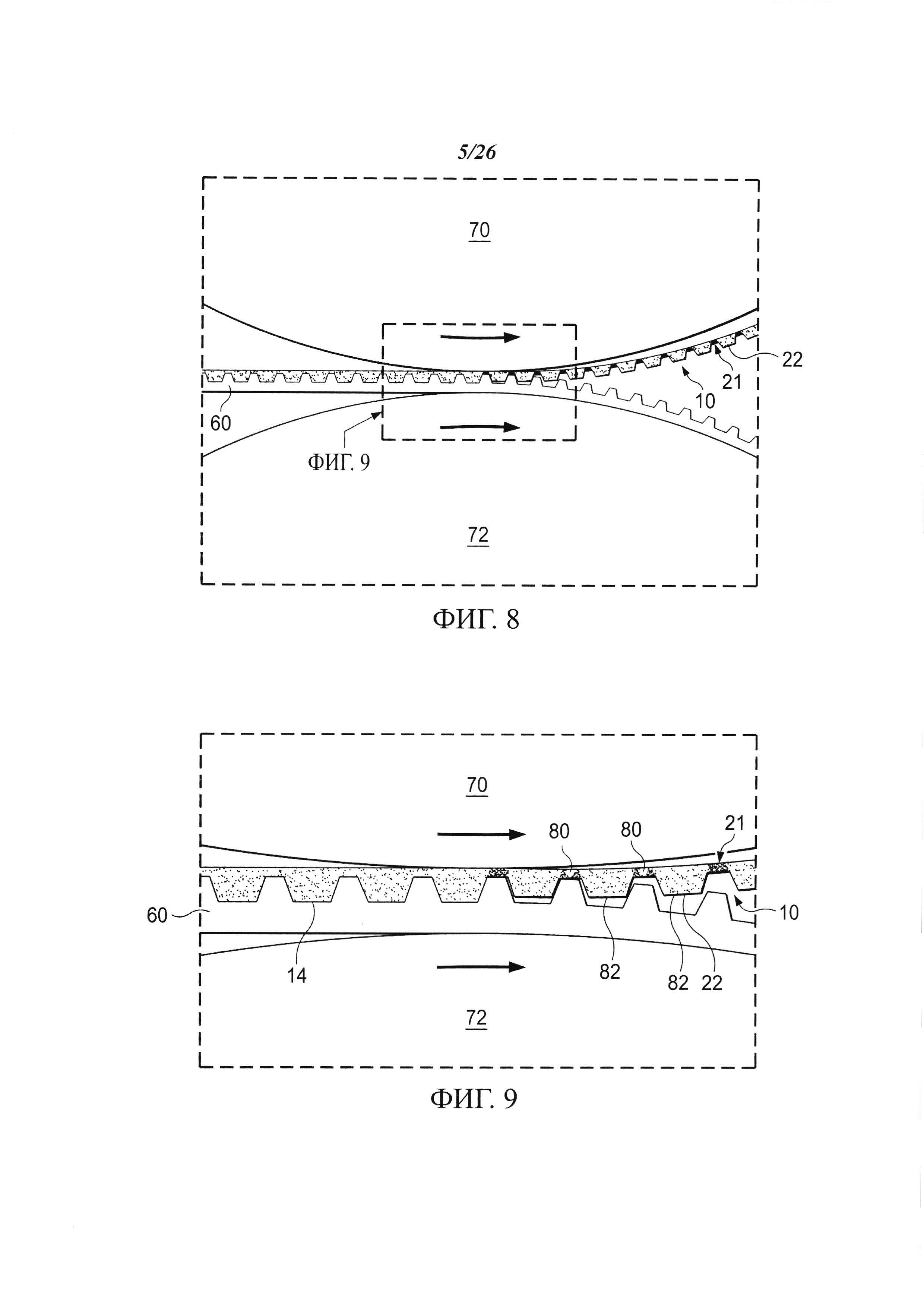

На ФИГ. 8 представлена деталь части аппарата для соединения материала по настоящему изобретению.

На ФИГ. 9 представлена другая деталь части аппарата для соединения материала по настоящему изобретению.

На ФИГ. 10 представлена деталь части аппарата для соединения материала по настоящему изобретению.

На ФИГ. 11 представлена фотография варианта осуществления настоящего изобретения.

На ФИГ. 12 представлена фотография части формирующего ленточного конвейера, используемого по настоящему изобретению.

На ФИГ. 13 представлен вид в поперечном разрезе части формирующего ленточного конвейера, показанного на ФИГ. 12.

На ФИГ. 14 представлено изображение части маски, используемой для изготовления формирующего ленточного конвейера, показанного на ФИГ. 12.

На ФИГ. 15 представлено изображение части маски, используемой для изготовления формирующего ленточного конвейера, показанного на ФИГ. 16.

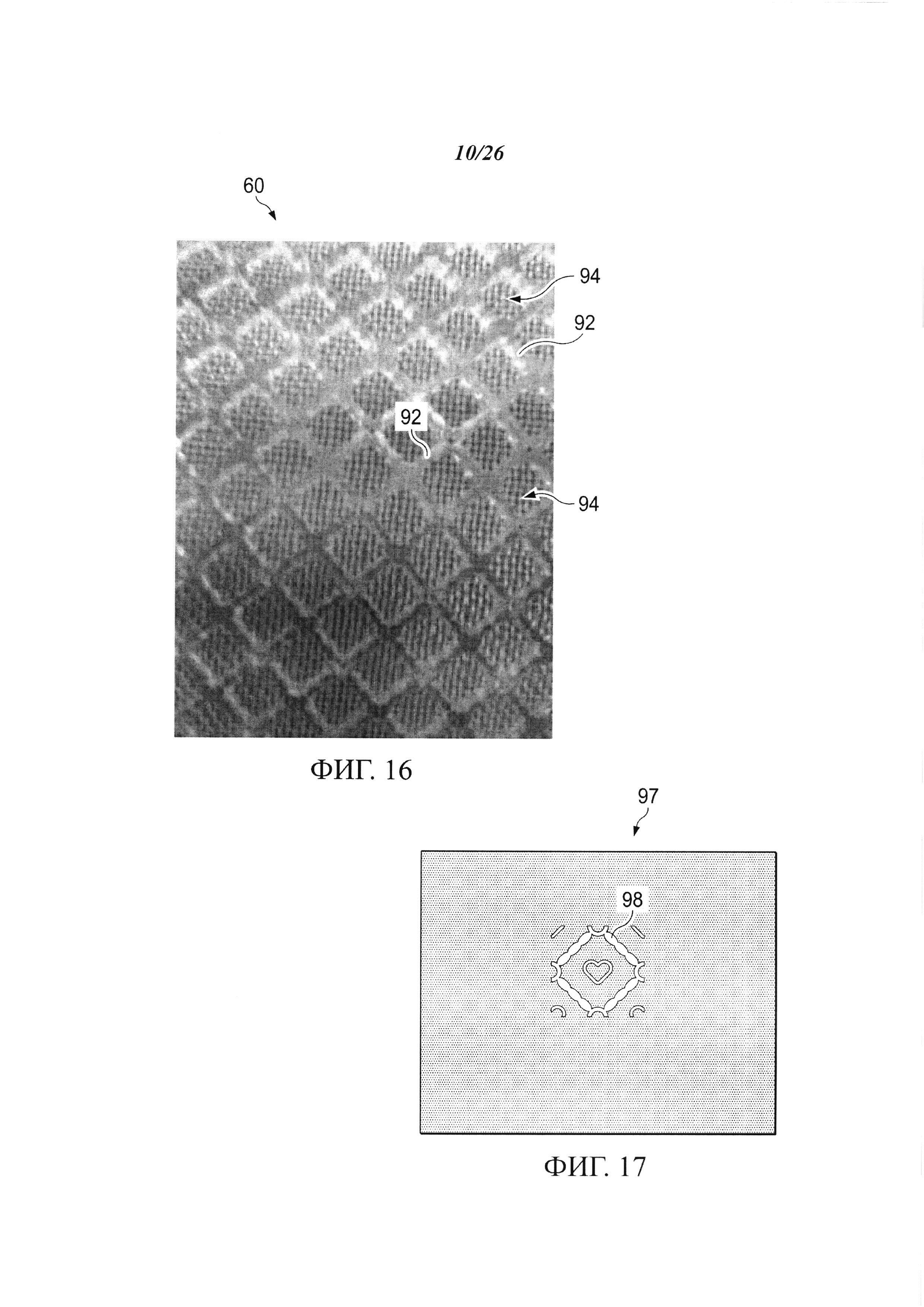

На ФИГ. 16 представлена фотография части формирующего ленточного конвейера, используемого по настоящему изобретению.

На ФИГ. 17 представлено изображение части маски, используемой для изготовления формирующего ленточного конвейера, показанного на ФИГ. 18.

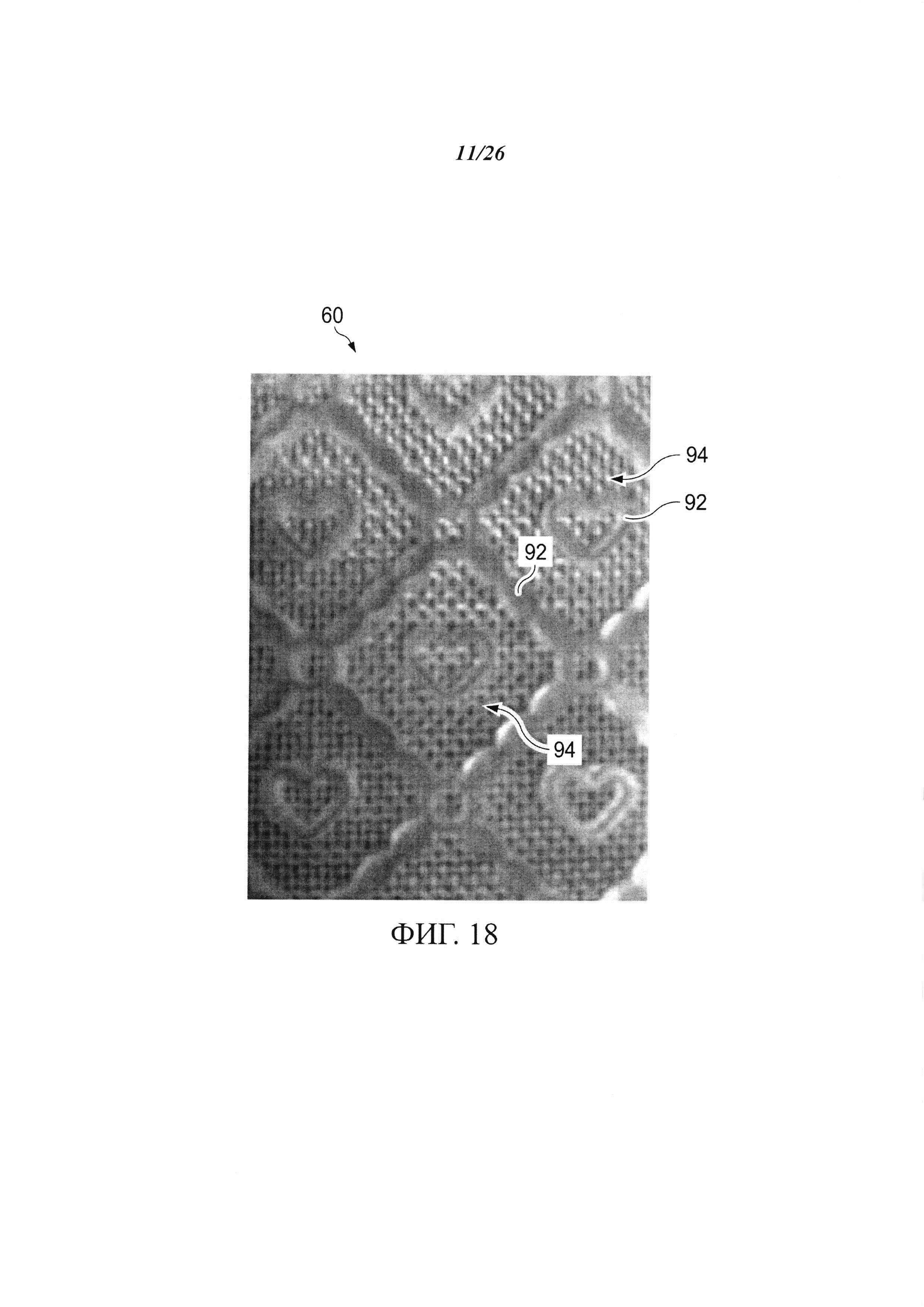

На ФИГ. 18 представлена фотография части формирующего ленточного конвейера, используемого по настоящему изобретению.

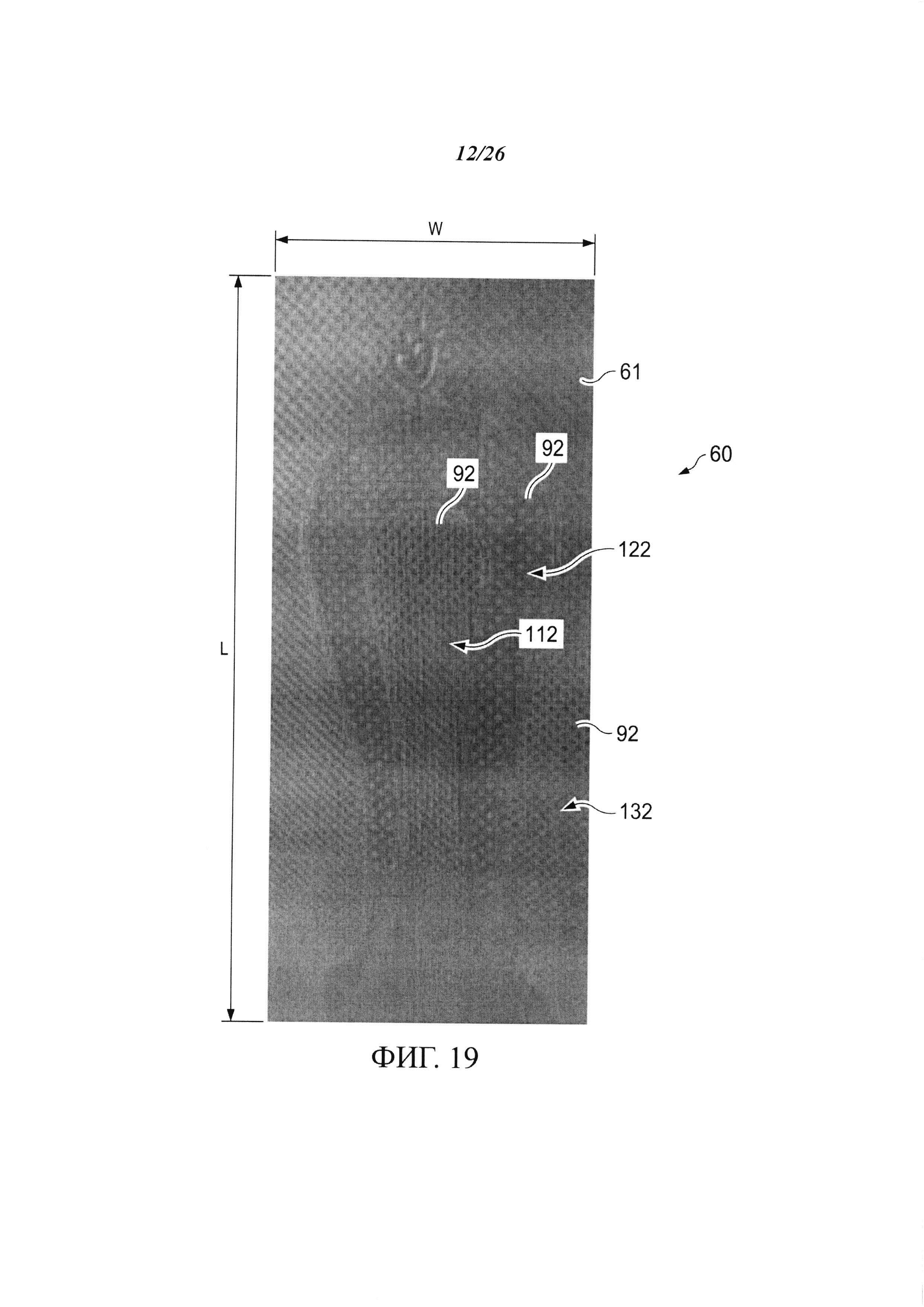

На ФИГ. 19 представлена фотография части формирующего ленточного конвейера, используемого по настоящему изобретению.

На ФИГ. 20 представлено изображение маски, используемой для изготовления формирующего ленточного конвейера, показанного на ФИГ. 19.

На ФИГ. 21 представлена фотография материала по настоящему изобретению, изготавливаемого на формирующем ленточном конвейере, показанном на ФИГ. 19.

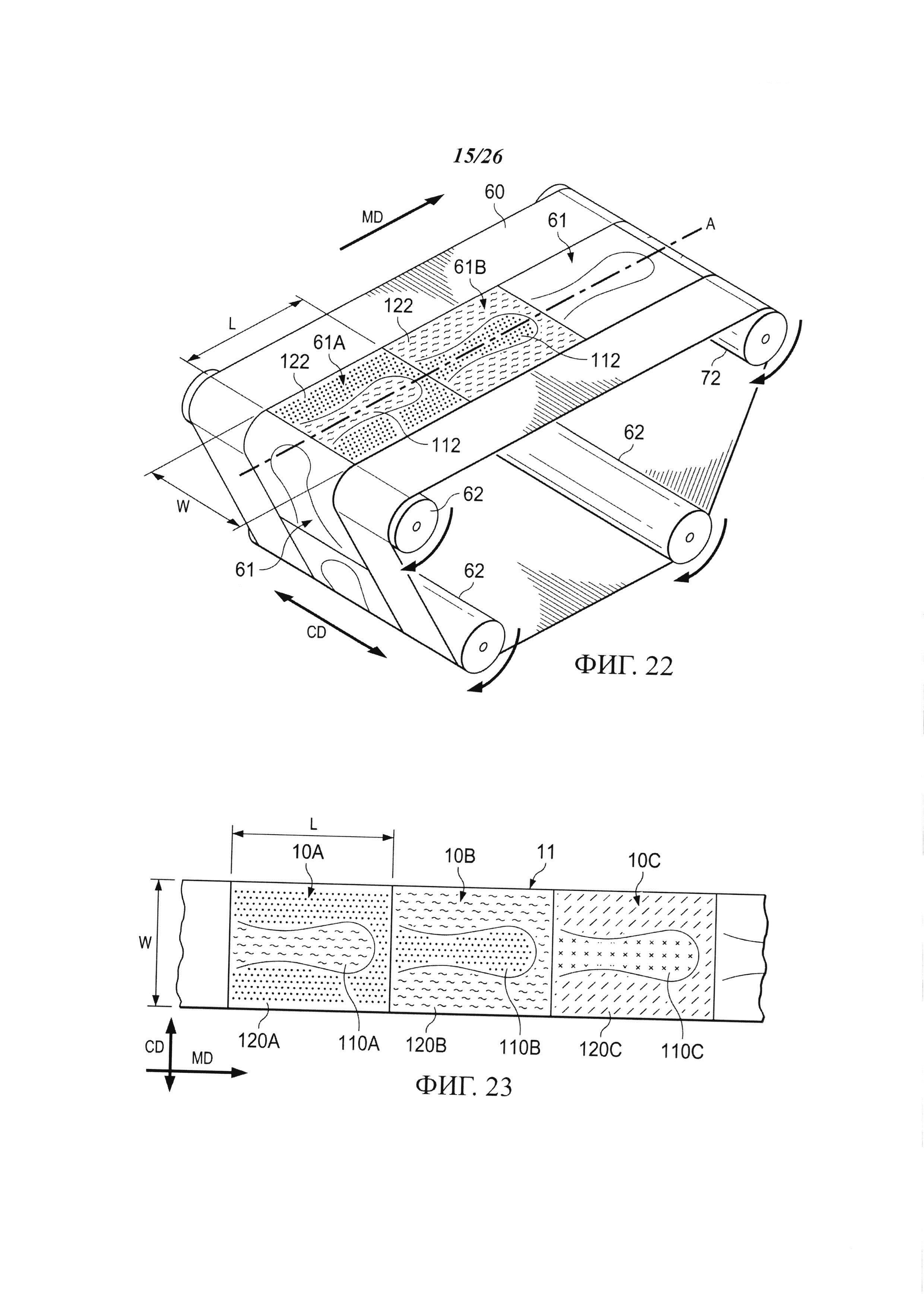

На ФИГ. 22 представлен схематический вид в перспективе формирующего ленточного конвейера по настоящему изобретению.

На ФИГ. 23 представлен вид в горизонтальной проекции нетканой подложки, включающей нетканые материалы по настоящему изобретению.

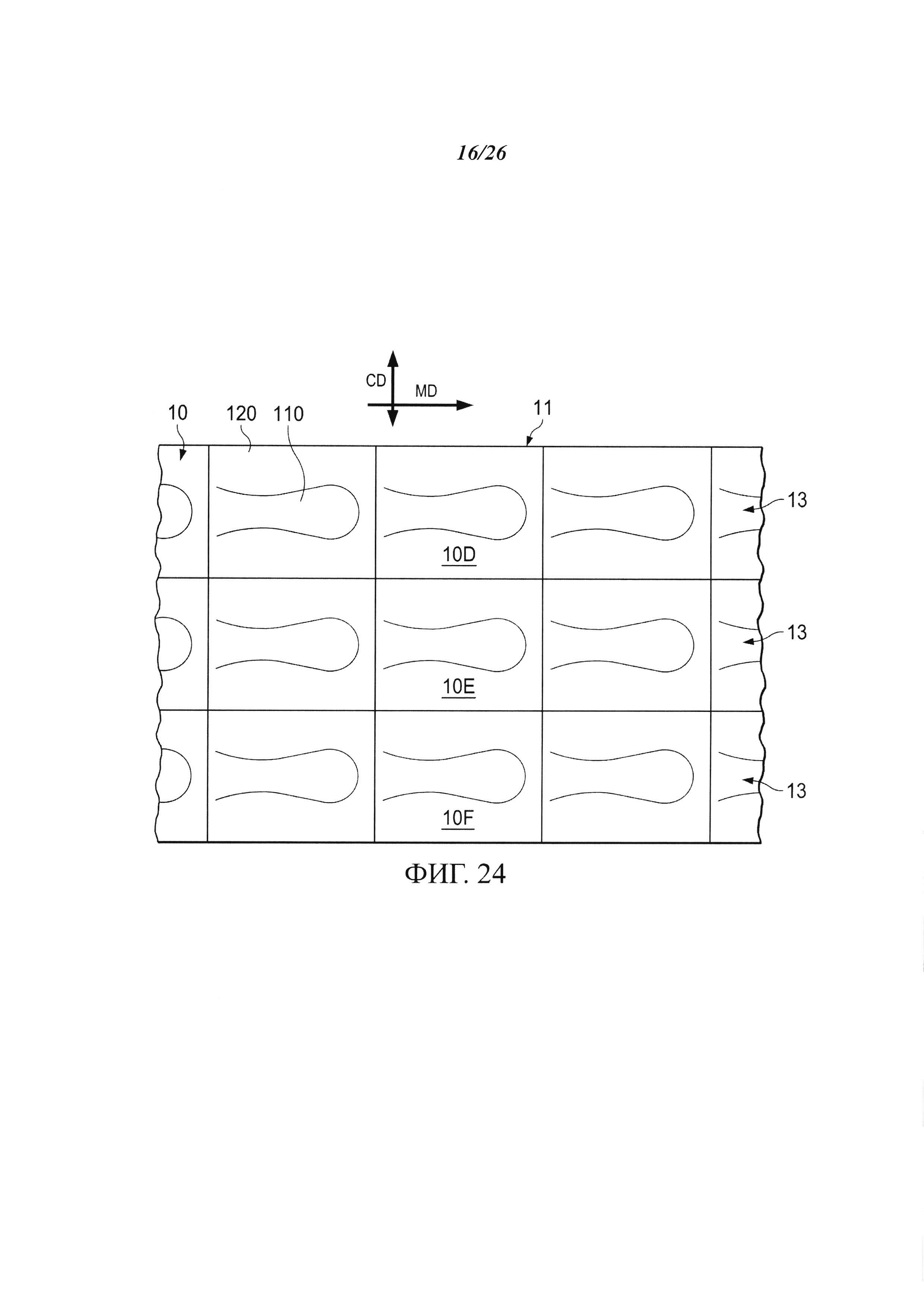

На ФИГ. 24 представлен вид в горизонтальной проекции нетканой подложки, включающей нетканые материалы по настоящему изобретению.

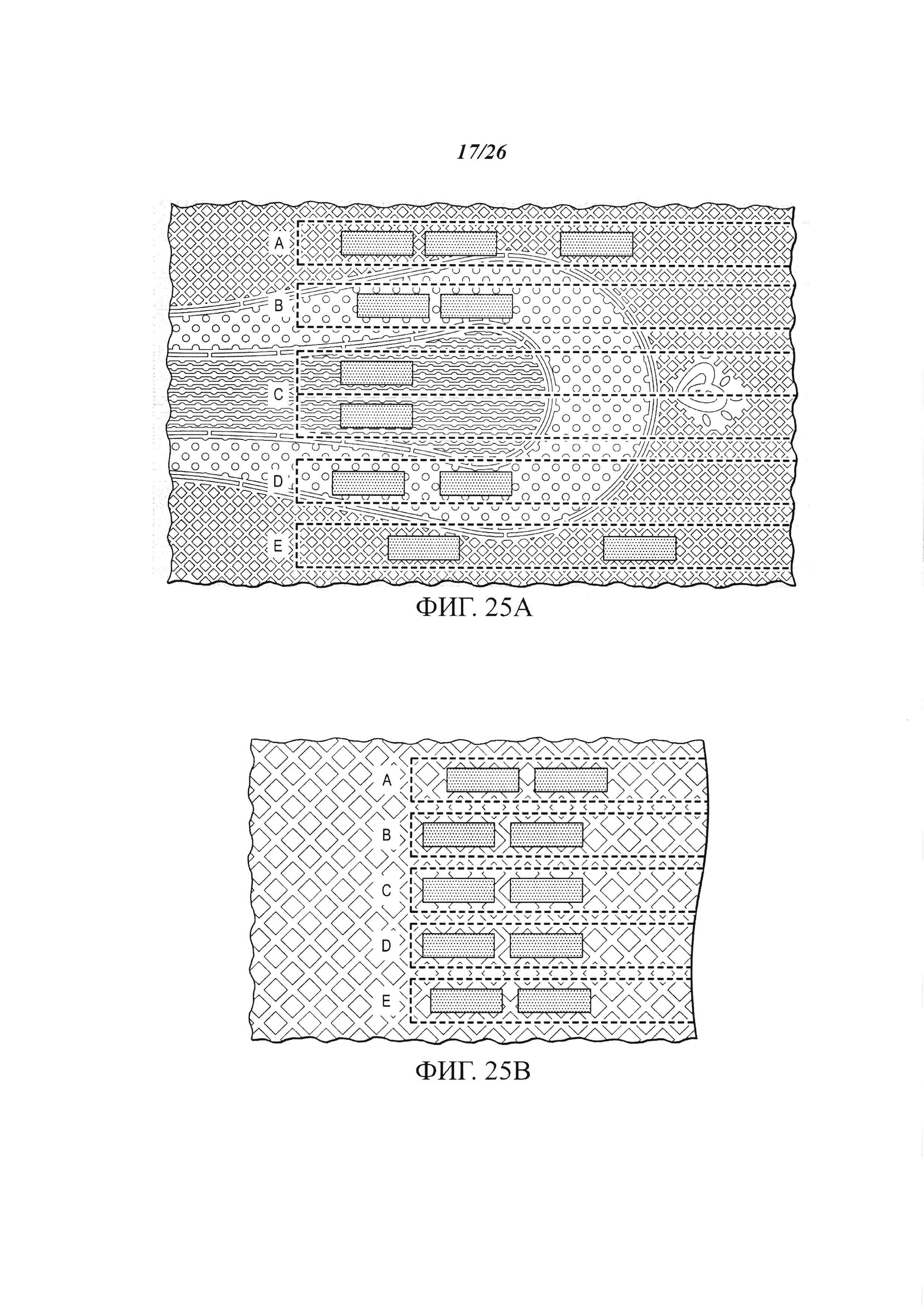

На ФИГ. 25А представлен вид в горизонтальной проекции материала по настоящему изобретению с частями, удаленными для измерения локальной основной массы.

На ФИГ. 25В представлен вид в горизонтальной проекции материала по настоящему изобретению с частями, удаленными для измерения локальной основной массы.

На ФИГ. 26 представлено графическое изображение поперечного изменения основной массы в материале по настоящему изобретению.

На ФИГ. 27 показано схематическое изображение упаковки по настоящему изобретению.

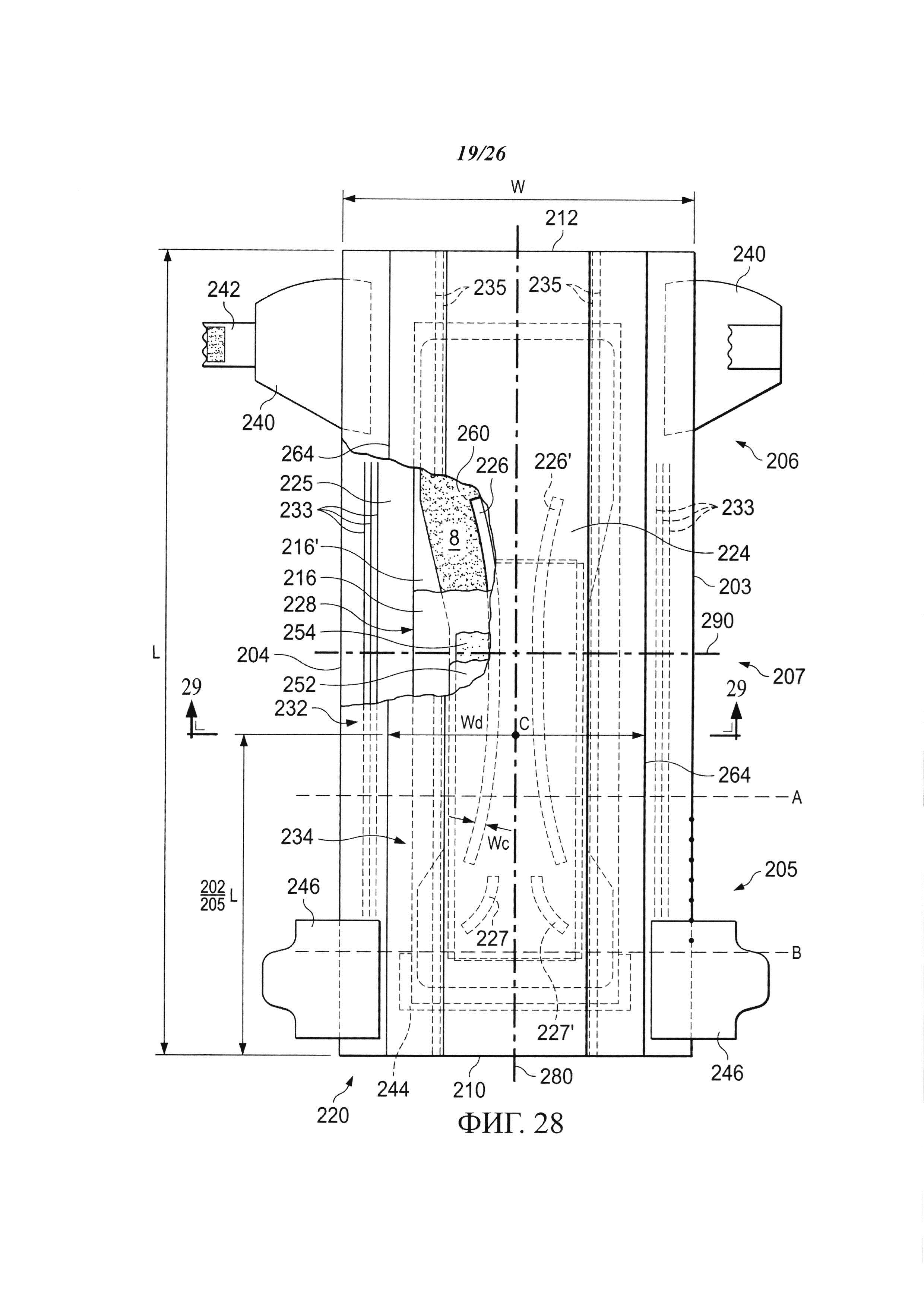

На ФИГ. 28 представлен вид в горизонтальной проекции абсорбирующего изделия по настоящему изобретению.

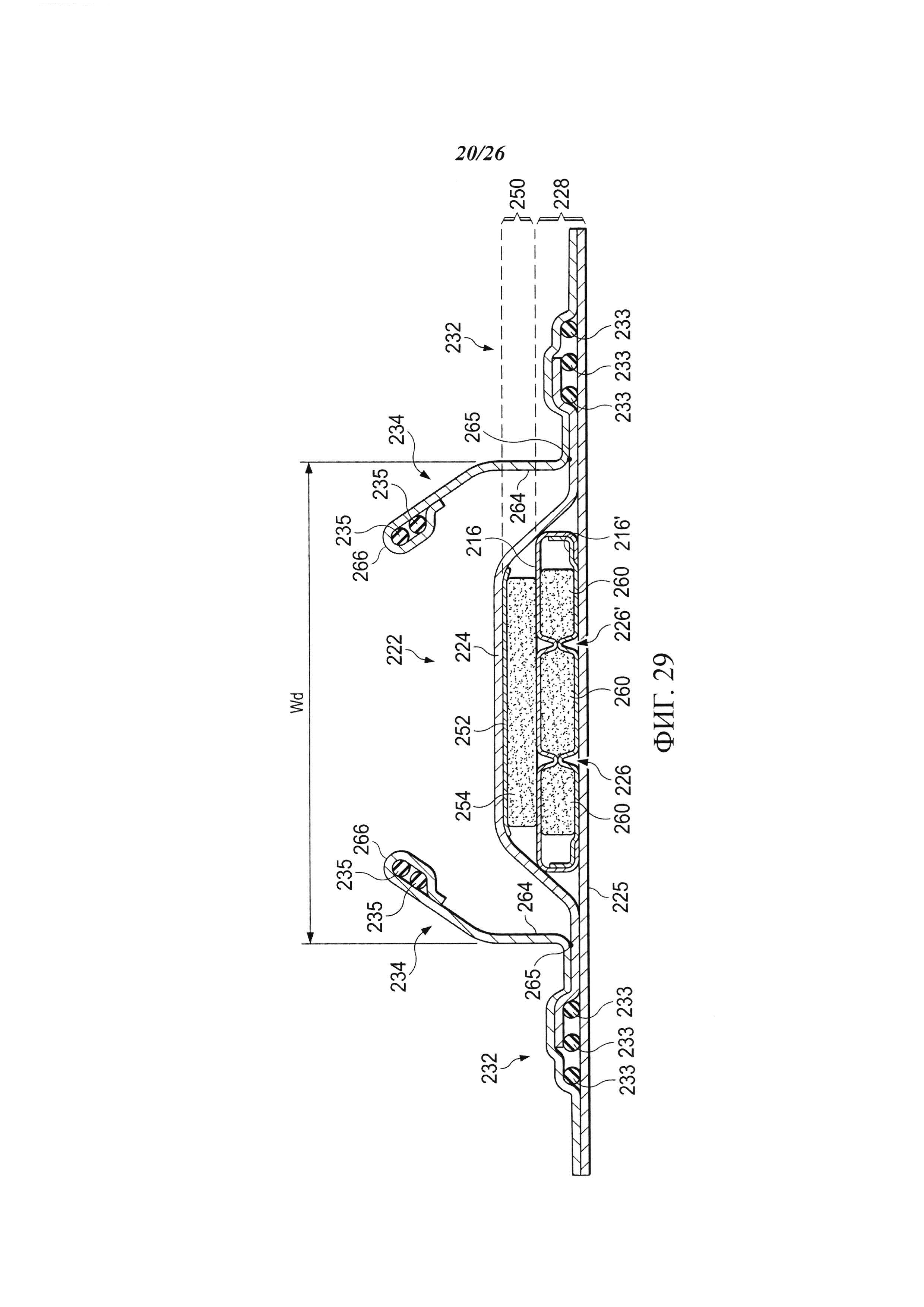

На ФИГ. 29 представлен вид в горизонтальной проекции абсорбирующего изделия по настоящему изобретению.

На ФИГ. 30 представлен вид в поперечном разрезе секции 29-29, представленной на ФИГ. 28.

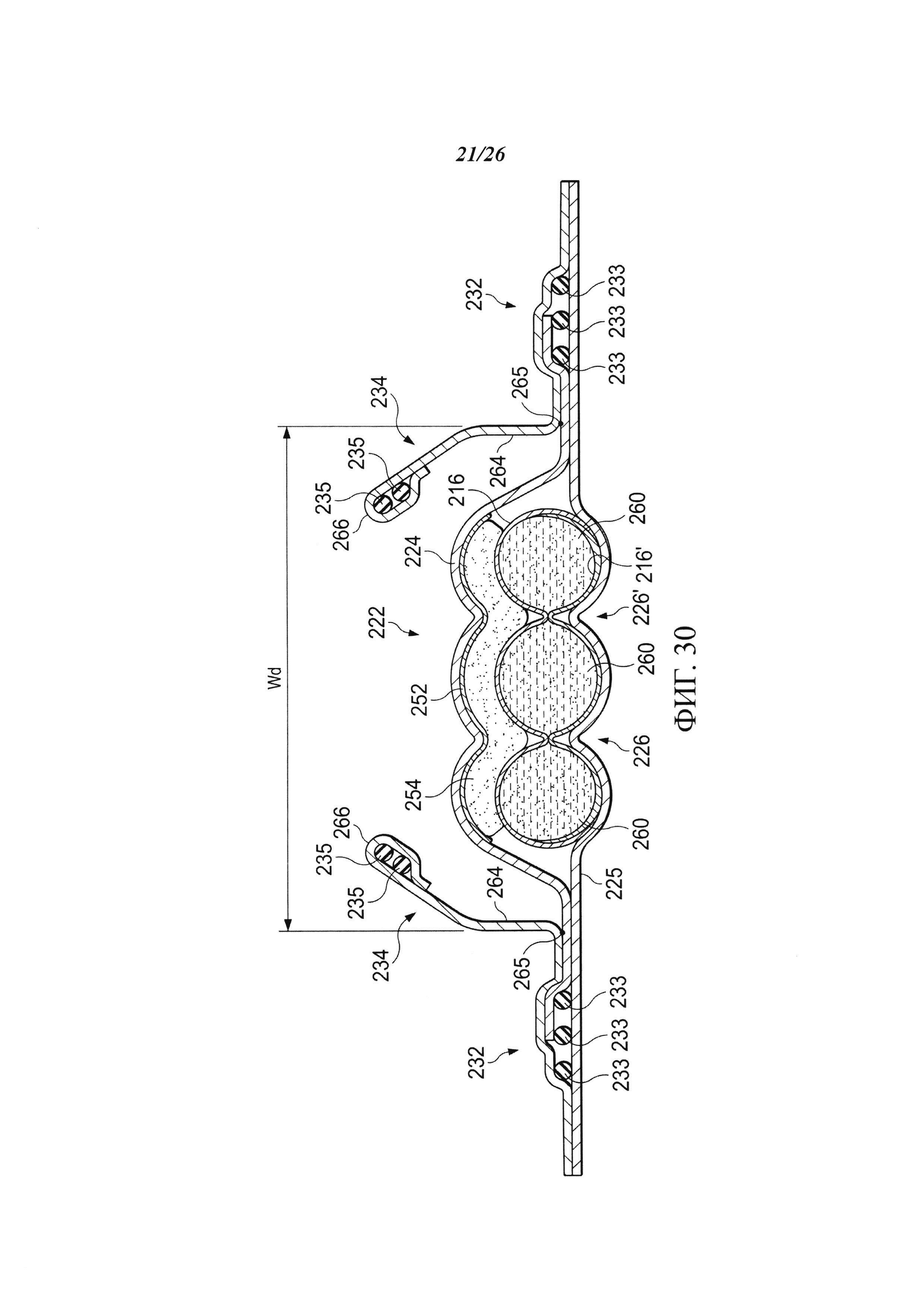

На ФИГ. 31 представлен вид в горизонтальной проекции абсорбирующего изделия по настоящему изобретению.

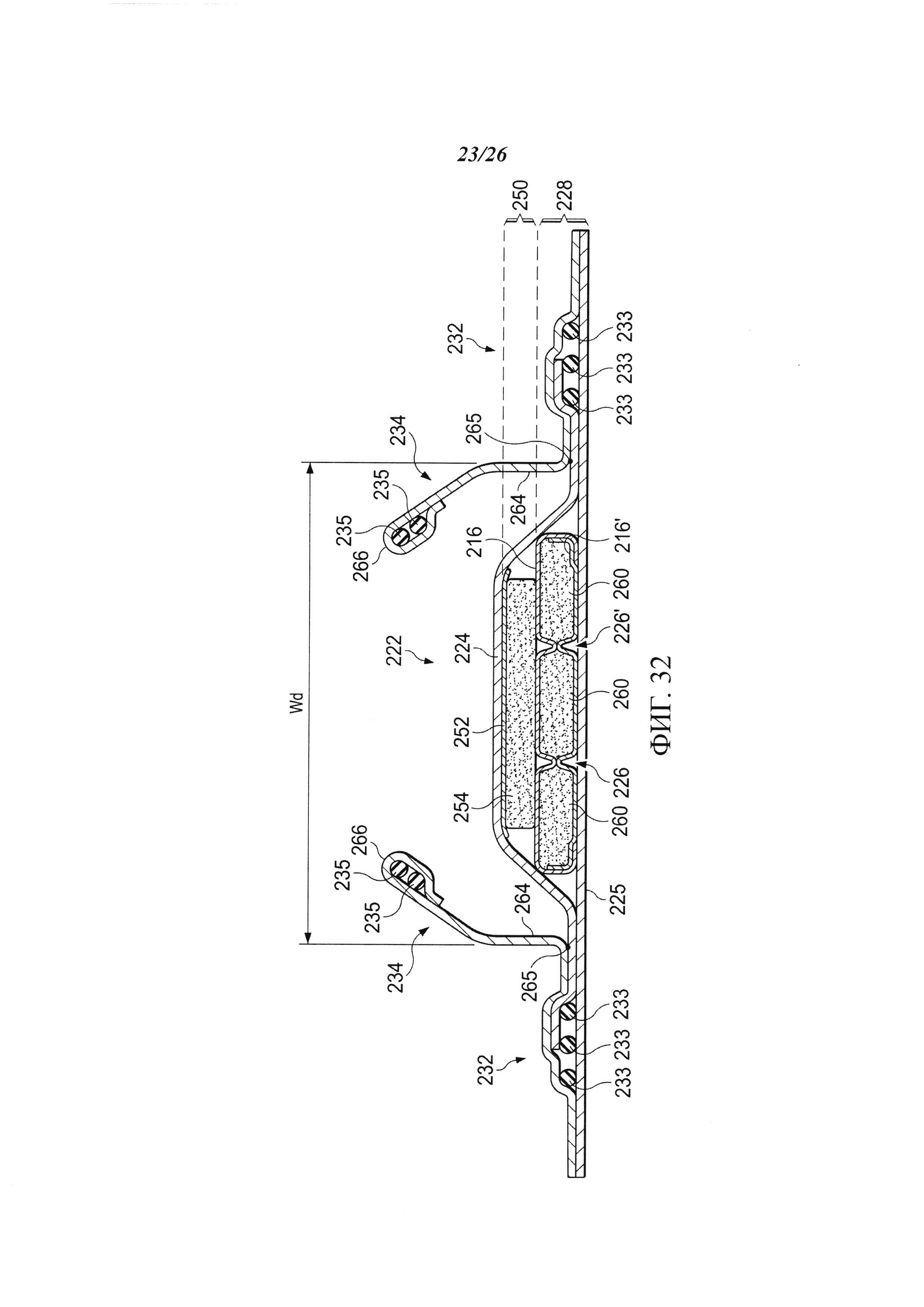

На ФИГ. 32 представлен вид в поперечном разрезе секции 32-32, представленной на ФИГ. 31.

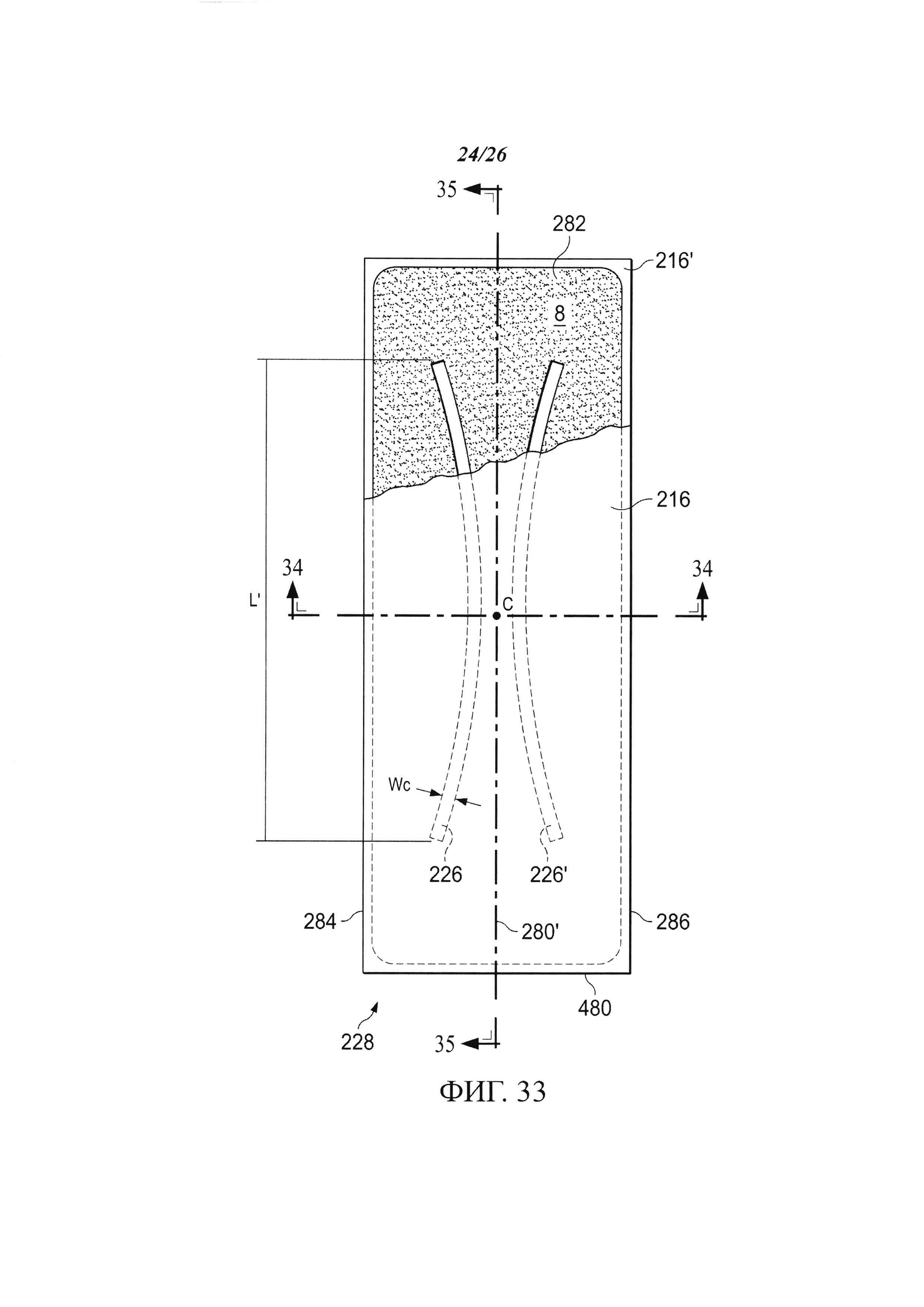

На ФИГ. 33 представлен вид в горизонтальной проекции абсорбирующего изделия по настоящему изобретению.

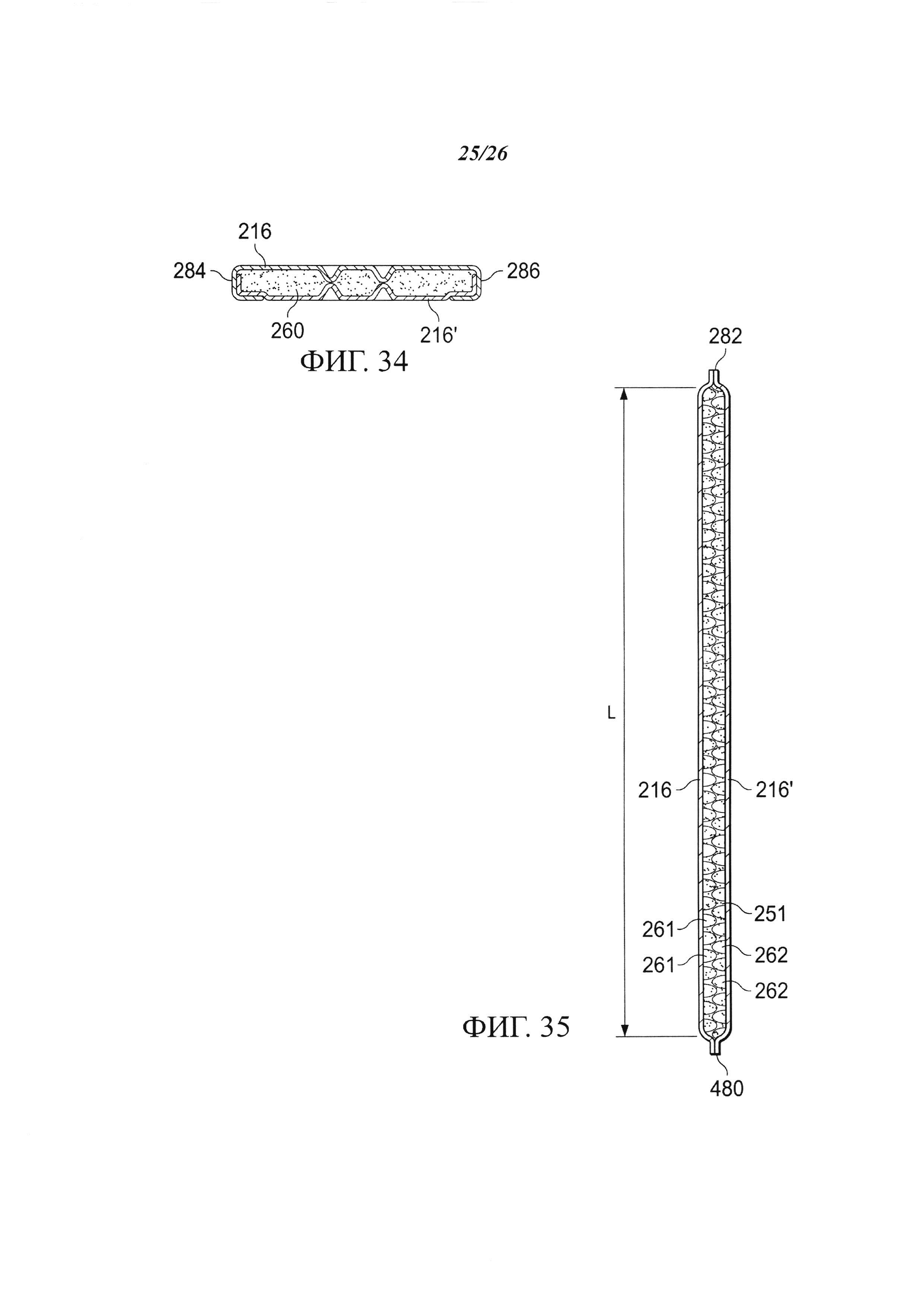

На ФИГ. 34 представлен вид в поперечном разрезе секции 34-34, представленной на ФИГ. 33.

На ФИГ. 35 представлен вид в поперечном разрезе секции 35-35, представленной на ФИГ. 33.

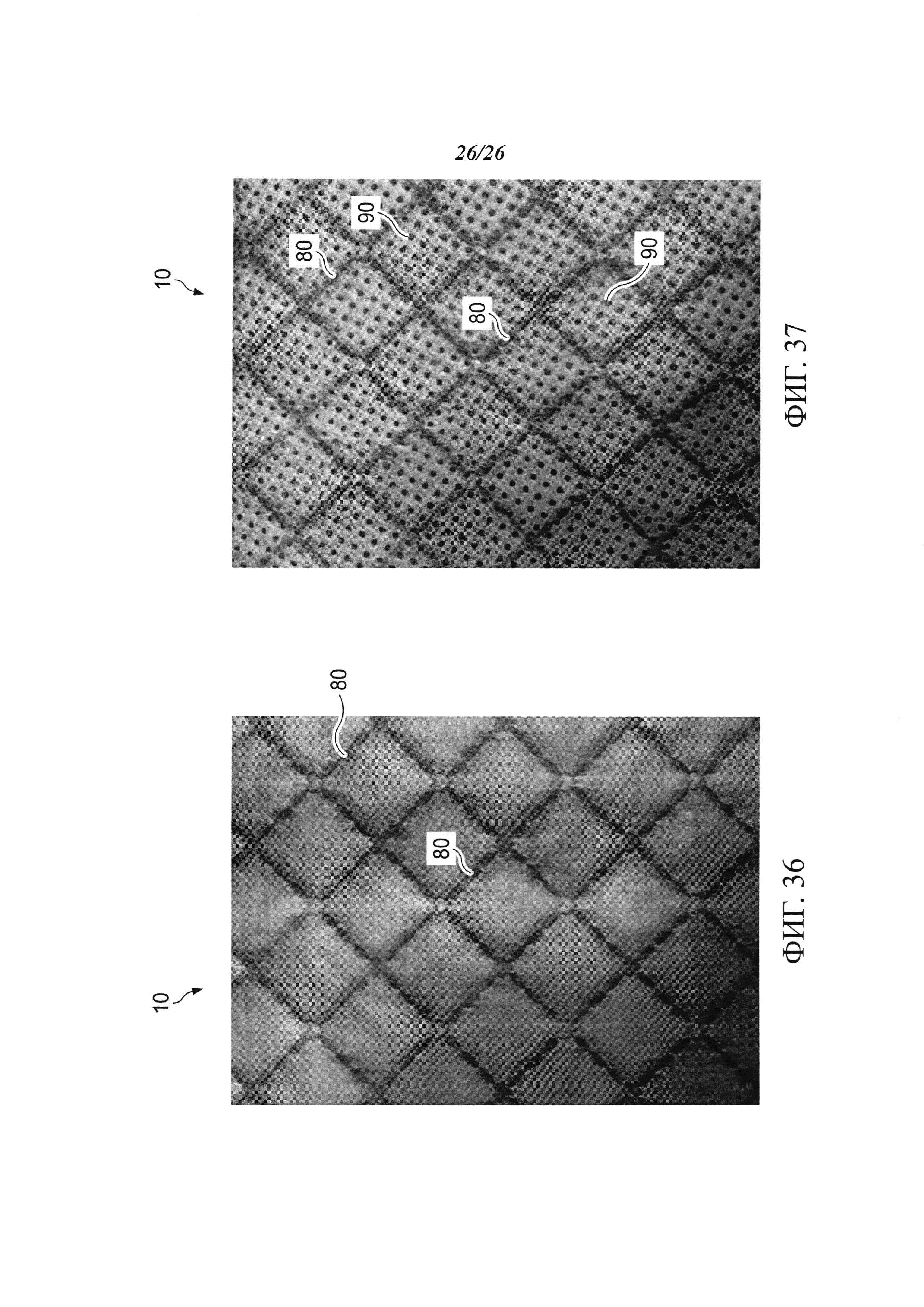

На ФИГ. 36 представлена фотография варианта осуществления настоящего изобретения.

На ФИГ. 37 представлена фотография варианта осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании предлагается формованный нетканый материал, непосредственно сформированный на формообразующем ленточном конвейере с использованием непрерывных фильерных нитей в рамках одного процесса формования. Материал по настоящему изобретению может принимать форму соответствующую форме формирующего ленточного конвейера. Материал по настоящему изобретению, изготовленный на формирующем ленточном конвейере настоящего изобретения по способу настоящего изобретения, может быть особенно полезным для использования в изделиях личной гигиены, предметах одежды, медицинских изделиях и средствах для очистки.

Полезные свойства нетканого материала будут описаны в некоторых вариантах осуществления в настоящем документе в контексте общей площади нетканого материала. Общая площадь может представлять собой область, определяемую размерами, подходящими для определенных сфер применения, для которых различные характеристики изобретения обеспечивают полезные свойства.

Например, общая площадь материала может представлять собой общую площадь материала, имеющего размеры, подходящие для использования в качестве верхнего слоя, внешнего слоя нетканого материала, накопительного слоя, распределяющего слоя или слоя другого компонента для подгузника или верхнего слоя, внешнего слоя нетканого материала, накопительного слоя, распределяющего слоя или слоя другого компонента для гигиенической прокладки, верхнего слоя, внешнего слоя нетканого материала, накопительного слоя, распределяющего слоя или слоя другого компонента для урологических прокладок или урологических трусов для пациентов с недержанием или тряпки для мытья пола. Таким образом, общая площадь может быть основана на размерах ширины и длины в диапазоне от 10 см до 50 см в ширину и от 15 см до 100 см в длину, в результате чего получается общая площадь от 150 см2 до 500 см2. Вышеупомянутые диапазоны включают четко обозначенный каждый целочисленный размер между границами диапазона. В качестве примера, общая площадь 176 см2, определенная при помощи ширины 11 см и длины 16 см, описывается в вышеуказанных диапазонах. Как будет понятно из приведенного в настоящем документе описания, общая площадь формованного нетканого материала может быть меньше площади полотна из нетканого материала, частью которого она является при коммерческом производстве. То есть, в данном коммерчески изготовленном полотне нетканого материала может быть множество формованных нетканых материалов по изобретению, причем каждый из формованных нетканых материалов по изобретению имеет общую площадь, меньшую площади полотна, на котором он изготавливается.

Фотографии примеров вариантов осуществления формованных нетканых материалов 10 показаны на ФИГ. 1-3. Формованный нетканый материал 10 может представлять собой фильерную нетканую подложку, имеющую первую поверхность 12 и вторую поверхность 14. На ФИГ. 1-3, вторая поверхность 14 обращена стороной для просмотра и противоположна первой поверхности 12, которую невидно, но она изображена на ФИГ. 4. Термин «поверхность» используется в широком смысле в качестве ссылки на две стороны полотна для описательных целей и не предназначен для заключения о какой-либо необходимой плоскостности или гладкости. Хотя формованный нетканый материал 10 является мягким и гибким, он будет описан в уплощенном состоянии в контексте одной или нескольких плоскостей X-Y, параллельных уплощенному состоянию, и которые соответствуют в технологии изготовления полотна плоскости поперечного направления машины (CD) и машинного направления (MD), соответственно, как показано на ФИГ. 1-3. Длина (L) в MD и ширина (W) в CD определяют общую площадь А для материала 10. Как показано на ФИГ. 4, которая представляет собой вид в поперечном разрезе части материала 10, показанного на ФИГ. 1 для описательных целей, описываются трехмерные характеристики формованного нетканого материала, как проходящего наружу в направлении Z от плоскости X-Y первой поверхности 16 (см. ФИГ. 4). В одном варианте осуществления максимальный размер трехмерных характеристик в направлении Z может определять максимальное расстояние между плоскостью первой поверхности 16 и плоскостью X-Y второй поверхности 18, причем это расстояние можно измерить как средний размер АС формованного нетканого материала 10. Средний размер может быть определен при помощи оптических бесконтактных средств или может быть определен при помощи приборов, включая разнесенные плоские пластины, которые измеряют размер нетканого материала, размещенного между ними под заданным давлением. Необязательно, чтобы все трехмерные характеристики имели одинаковый максимальный размер в направлении Z, однако множество трехмерных характеристик могут иметь по существу тот же самый максимальный размер в направлении Z, определяемый процессом прядения и свойствами формирующего ленточного конвейера, описанного ниже.

Как показано на ФИГ. 1-4, материал 10 может иметь регулярный, повторяющийся узор множества дискретных, распознаваемых различных трехмерных элементов, включая первый трехмерный элемент 20 и второй трехмерный элемент 22 и третий трехмерный элемент 24, как показано на ФИГ. 2 и 3. Например, на ФИГ. 1, сердцевидный первый трехмерный элемент 20 заметно отличается от более мелкого второго трехмерного элемента 22, который обычно имеет треугольную форму. Распознаваемые различия могут быть визуальными, например, распознаваемые разные размеры и/или формы.

Трехмерные элементы ткани 10 формируют путем прядения волокон непосредственно на формирующем ленточном конвейере, имеющем узор соответствующих трехмерных элементов. В некотором смысле материал 10 формуют методом литья на формирующем ленточном конвейере, который определяет формы трехмерных элементов материала 10. Однако, что важно, как описано в настоящем документе, аппарат и способ по изобретению производят такой материал 10, который помимо принятия формы формирующего ленточного конвейера благодаря характеристикам формирующего ленточного конвейера и аппарата для формирования ткани придаются полезные свойства для использования в изделиях личной гигиены, предметах одежды, медицинских изделиях и средствах для очистки. В частности, ввиду природы формирующего ленточного конвейера и других элементов аппарата, как описано ниже, трехмерные элементы материала 10 имеют интенсивные свойства, которые могут отличаться в зависимости от элемента способами, которые обеспечивают полезные свойства материала 10 при использовании в изделиях личной гигиены, предметах одежды, медицинских изделиях и средствах для очистки. Например, первый трехмерный элемент 20 может иметь основную массу или плотность, которые отличаются от основной массы или плотности второго трехмерного элемента 22, и они оба могут иметь основную массу или плотность, которые отличаются от основной массы или плотности третьего трехмерного элемента 24, обеспечивая полезные эстетические и функциональные свойства, связанные с накоплением, распределением и/или поглощением жидкости в подгузниках или гигиенических прокладках.

Считается, что разница интенсивных свойств между различными трехмерными элементами материала 10 обусловлена распределением и уплотнением волокон, возникающим в результате применения аппарата и способа, описанных ниже. Распределение волокон происходит во время процесса прядения волокон, в отличие, например, от процесса следующего за изготовлением, такие как гидроспутывание или тиснение. Поскольку волокна могут свободно перемещаться во время процесса формования, при движении, определяемом характером элементов и воздухопроницаемостью формирующего ленточного конвейера и другими параметрами обработки, считается, что волокна более стабильны и окончательно сформированы в ткани 10.

Как можно увидеть на ФИГ. 1-3 и, как понятно из описания, представленного в настоящем документе, различные трехмерные элементы могут быть связаны областями относительно более высокой плотности (в отношении к внутренней части трехмерного элемента), которые могут иметь форму замкнутой фигуры (например, форму сердца, показанную на ФИГ. 1 и 3, и ромбовидную форму, показанную на ФИГ. 2 и 3). Замкнутая фигура может быть криволинейной замкнутой фигурой, такой как форма сердца, показанная на ФИГ. 1 и 3. Областями относительно более высокой плотности могут быть области материала 10, которые наиболее близко расположены в направлении Z к первой поверхности 12, такие как области 21, как показано на ФИГ. 4 и, которые могут находиться, по меньшей мере, частично в или на первой плоскости 16, когда она находятся в уплощенном состоянии. Например, как показано на ФИГ. 1, первый трехмерный элемент 20 имеет форму сердца, и, как указано в качестве одного примера первого трехмерного элемента 20А, определяется криволинейным замкнутым элементом в форме сердца. Криволинейный элемент можно понимать как линейный элемент, имеющий в любой точке своей длины тангенциальный вектор V, причем замкнутая форма такова, что тангенциальный вектор V имеет как MD, так и CD компоненты, которые изменяют значения более чем на 50% длины линейного элемента замкнутой фигуры. Конечно, фигура не должна быть полностью замкнута на 100%, но линейный элемент может иметь разрывы, которые не отвлекают от общего впечатления от замкнутой фигуры. Как обсуждается ниже в контексте формирующего ленточного конвейера, для создания замкнутой фигуры в форме сердца на материале 10, криволинейный замкнутый элемент в форме сердца с более высокой плотностью образуется при помощи соответствующего замкнутого выступающего элемента в форме сердца на формирующем ленточном конвейере, чтобы сделать закрытую фигуру сердца на ткани 10. В повторяющемся узоре отдельные формы (в случае первого трехмерного элемента, изображенного на ФИГ. 1, форма сердца) могут создавать эстетически приятные, мягкие, пушистые элементы по всей площади OA второй поверхности 14 материала 10. В варианте осуществления, в котором материал 10 используется в качестве верхнего слоя для подгузника или гигиенической прокладки, вторая поверхность 14 материала 10 может быть обращена к телу для обеспечения превосходных эстетических и эксплуатационных преимуществ, связанных с мягкостью, сопротивлением при сжатии и поглощением жидкости.

В частности, в регулярном повторяющемся узоре замкнутых трехмерных элементов, показанных на ФИГ. 1-3, считается, без привязки к теории, что размеры различных элементов, средняя основная масса всего материала 10 по всей его площади и другие описанные ниже параметры обработки, которые определяют различные интенсивные свойства, способствуют благотворному улучшению восстановления компрессии. Считается, что множество относительно близко расположенных, относительно небольших и относительно мягких трехмерных элементов может действовать как пружины, чтобы противостоять сжатию и восстанавливаться после устранения сжимающего усилия. Восстановление компрессии важно в верхних слоях, внешних слоях нетканого материала, накопительных слоях, распределяющих слоях или слоях других компонентов изделий личной гигиены, например, таких как подгузники, гигиенические прокладки или урологические прокладки или урологические трусы для взрослых пациентов с недержанием, поскольку такие изделия обычно упаковывают и складывают в сжатом состоянии. Производители средств личной гигиены стремятся сохранить большую часть (если не весь) изготовленного размера для эстетических и эксплуатационных целей. Трехмерность формованных элементов обеспечивает важные эстетические преимущества благодаря внешнему виду и мягкости на ощупь, а также приятному виду шероховатых, четко определенных форм, включая очень маленькие формы, такие как маленькие сердца, показанные на ФИГ. 2. Трехмерные элементы также обеспечивают мягкость во время использования, улучшенную впитываемость, меньшую утечку и в целом улучшенный опыт использования. Однако необходимое сжатие при складывании, упаковке, транспортировке и хранении изделий личной гигиены может привести к постоянной потере размера верхнего слоя, внешних слоев нетканого материала, накопительных слоев, распределяющих слоев или слоев других компонентов абсорбирующего изделия, тем самым ухудшая функциональные преимущества. Неожиданно мы обнаружили, что нетканые материалы настоящего изобретения в значительной степени сохраняют свои трехмерные элементы даже после упаковки методом прессования и распределения в сжатом упакованном состоянии.

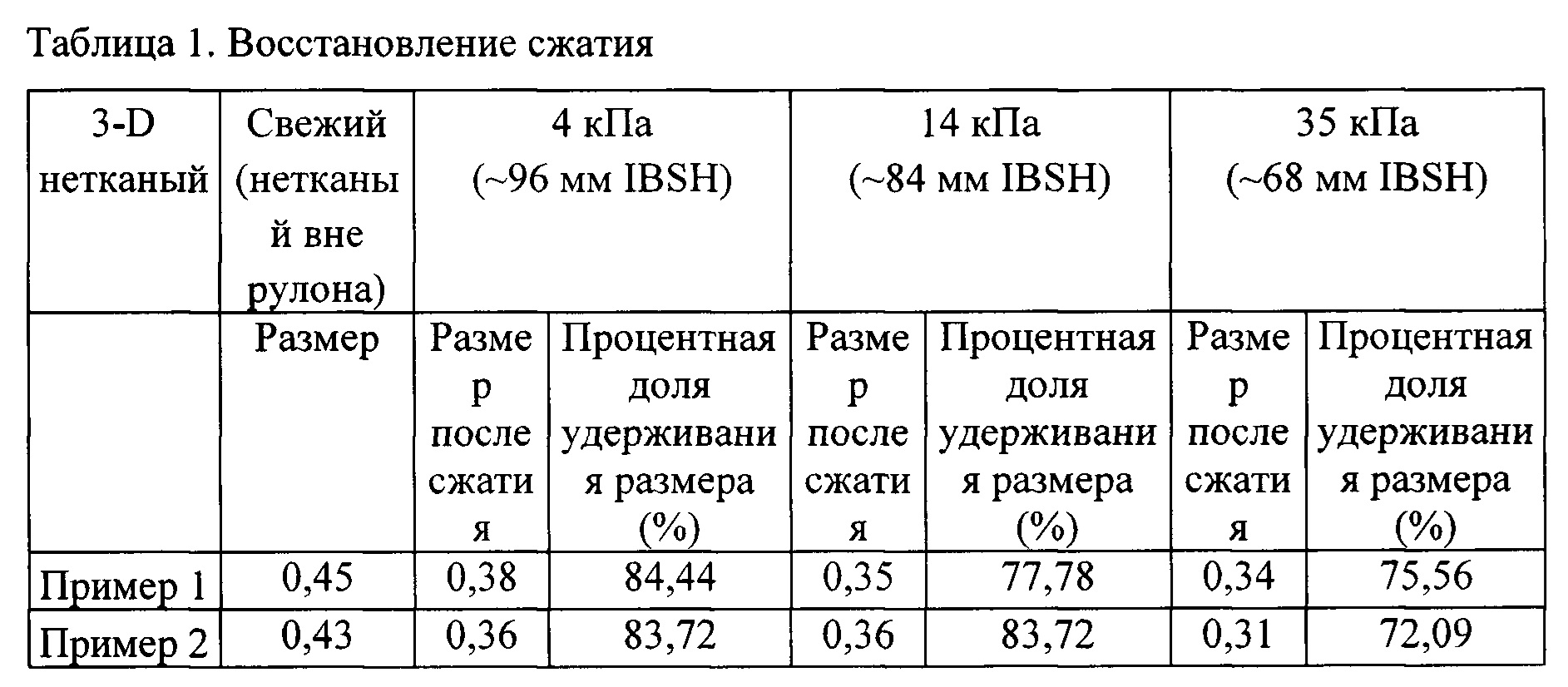

В таблице 1 ниже показаны данные восстановления сжатия для двух вариантов осуществления настоящего изобретения. Пример 1 соответствует материалу 10, изображенному на ФИГ. 1 и изготовленному на формирующем ленточном конвейере, как описано со ссылкой на ФИГ. 12 и 14. Пример 2 соответствует материалу 10, изображенному на ФИГ. 2 и изготовленному на формирующем ленточном конвейере, как описано со ссылкой на ФИГ. 15 и 16. Как видно из данных, материал 10 по изобретению демонстрирует значительное преимущество в отношении восстановления компрессии при измерении при помощи испытания сжатием на долговечность. В форме упаковки абсорбирующих изделий, обладающих характеристиками восстановления сжатия по настоящему изобретению, могут иметь уменьшенную высоту стопки в пакете, однако все же обеспечивают эстетические, абсорбирующие и преимущества и преимущества мягкости изготовленного подгузника; или как будто его не упаковывали методом сжатия. Настоящее изобретение предусматривает упаковки с уменьшенной высотой стопки в пакете, которые позволяют лицам, обеспечивающим уход, легко обращаться с упаковками и хранить их, а также обеспечивают производителям экономию затрат на распространение, причем они достигаются при сохранении эстетичности, абсорбции или мягкости абсорбирующего изделия.

Пример 1.

Двухкомпонентный фильерный нетканый материал производства, который был получен путем формования в соотношении 50:50 полиэтиленовой оболочки (Aspun-6850-A, полученной от химической компании Dow) и полипропиленового сердечника (РН-835, полученного от компании LyondellBasell) в конфигурации трехслойного волокна, как показано на ФИГ. 6, которая представляет собой сканированный электронно-микроскопический снимок, на котором изображен вид в поперечном разрезе двухкомпонентного трехслойного волокна. Нетканый материал формировали на формирующем ленточном конвейере, имеющем повторяющийся узор, как описано на ФИГ. 12, как описано ниже со ссылкой на ФИГ. 7 и 8, движущемся с линейной скоростью около 25 метров в минуту до средней основной массы 30 г на квадратный метр с повторяющимся узором сердцевидной формы, как показано на ФИГ. 1. Волокна ткани дополнительно соединяли на первой стороне 12 нагретыми уплотняющими валиками 70, 72 (описанными ниже) при температуре 130°С и наматывали на катушку на намоточной машине 75.

Пример 2:

Двухкомпонентный фильерный нетканый материал производства, полученный путем формования в соотношении 50:50 полиэтиленовой оболочки (Aspun-6850-A, полученной от химической компании Dow) и полипропиленового сердечника (РН-835, полученного от компании LyondellBasell) в конфигурации трехслойного волокна, как показано на ФИГ. 6, которая представляет собой сканированный электронно-микроскопический снимок, на котором изображен вид в поперечном разрезе двухкомпонентного трехслойного волокна. Нетканый материал формировали на формирующем ленточном конвейере, имеющем повторяющийся узор, как описано на ФИГ. 16, как описано ниже со ссылкой на ФИГ. 7 и 8, движущемся с линейной скоростью около 25 метров в минуту, чтобы сформировать материал 10, имеющий среднюю основную массу 30 г на квадратный метр с повторяющимся узором ромбовидной формы, как показано на ФИГ. 2. Волокна ткани дополнительно соединяли на первой стороне 12 нагретыми уплотняющими валиками 70, 72 (описанными ниже) при температуре 130°С.

Как можно увидеть из таблицы 1, материал 10 настоящего изобретения сохраняет значительную часть размера после сжатия при относительно высоких давлениях. Например, образцы примера 1 и примера 2 сохраняют более 70% от их первоначального среднего размера после проведения испытания сжатием на долговечность при давлении 35 кПа. Испытание сжатием на долговечность представляет собой моделирование условий, с которыми сталкивается нетканый материал, если он упакован в упаковку с высоким сжатием подгузников, а затем остаются в таком состоянии во время распределения потребителю, а затем упаковку, наконец, открывает потребитель.

Настоящее изобретение может использовать процесс прядения волокна из расплава. При прядении волокна из расплава нет потери массы в экструдате. Прядение волокна из расплава отличается от другого способа прядения, например, мокрого или сухого прядения из раствора, где растворитель удаляется путем улетучивания или диффузии из экструдата, что приводит к потере массы.

Прядение может осуществляться при температуре от около 150°С до около 280°, или, в некоторых вариантах осуществления, от около 190° до около 230°. Скорость прядения волокна может составлять более 100 метров/минуту и может составлять от около 1000 до около 10000 метров/минуту и может составлять от около 2000 до около 7000 метров/минуту и может составлять от около 2500 до около 5000 метров/минуту. Скорость прядения может влиять на хрупкость формованного волокна и, как правило, чем выше скорость прядения, тем меньше хрупкость волокна. Непрерывные волокна могут быть получены при помощи фильерных способов или методов плавления с раздувом.

Материал по настоящему изобретению может включать в себя непрерывные многокомпонентные полимерные нити, содержащие первичный полимерный компонент и вторичный полимерный компонент. Нити могут быть непрерывными двухкомпонентными нитями, содержащими первичный полимерный компонент А и вторичный полимерный компонент В. Двухкомпонентные нити имеют поперечное сечение, длину и периферийную поверхность. Компоненты А и В могут быть расположены в существенно различных зонах по поперечному сечению двухкомпонентных нитей и могут непрерывно проходить вдоль длины двухкомпонентных нитей. Вторичный компонент В составляет, по меньшей мере, часть периферийной поверхности двухкомпонентных нитей непрерывно вдоль длины двухкомпонентных нитей. Полимерные компоненты А и В могут быть спряденными из расплава в многокомпонентные волокна на обычном оборудовании для прядения из расплава. Оборудование будет выбрано на основе желаемой конфигурации многокомпонентного оборудования. Коммерчески доступное оборудование для прядения из расплава можно приобрести в компании Hills, Inc., расположенной в Мельбурне, штат Флорида. Температура для прядения находится в диапазоне от около 180°С до около 230°С. Температура обработки определяется химической природой, молекулярными массами и концентрацией каждого компонента. Двухкомпонентные фильерные волокна могут иметь средний диаметр от около 6 до около 40 микрон и предпочтительно от около 12 до около 40 микрон.

Компоненты А и В могут быть расположены либо рядом друг с другом, как показано на ФИГ. 5А или эксцентрично в оболочке/сердцевине, как показано на ФИГ. 5В для получения нитей, которые имеют естественную спиральную извитость. Альтернативно, компоненты А и В могут быть расположены концентрично в оболочке/сердцевине, как показано на ФИГ. 5С. Кроме того, компоненты А и В могут быть расположены в многослойной оболочке/сердцевине, как показано на фигуре 6. Другие многокомпонентные волокна могут быть получены с использованием композиций и способов настоящего изобретения. Двухкомпонентные и многокомпонентные волокна могут быть сегментированы в виде конфигурации пирога, ленты, островов в море или любой их комбинации. Оболочка может быть непрерывной или прерывистой вокруг сердечника. Отношение массы оболочки к сердечнику составляет от около 5:95 до около 95:5. Волокна настоящего изобретения могут иметь разные геометрии, которые включают круглые, эллиптические, звездообразные, прямоугольные и другие различные эксцентричности.

Способы экструдирования многокомпонентных полимерных нитей в такие расположения хорошо известны специалистам в данной области техники.

Широкое разнообразие полимеров подходит для осуществления настоящего изобретения, включая полиолефины (такие как полиэтилен, полипропилен и полибутилен), полиэфиры, полиамиды, полиуретаны, эластомерные материалы и тому подобное. Неограничивающие примеры полимерных материалов, которые можно формовать в нити, включают природные полимеры, такие как крахмал, производные крахмала, целлюлозу и производные целлюлозы, гемицеллюлозу, производные гемицеллюлоз, хитин, хитозан, полиизопрен (цис и транс), пептиды, полигидроксиалканоаты и синтетические полимеры, включая, помимо прочего, термопластичные полимеры, такие как сложные полиэфиры, нейлоны, полиолефины, такие как полипропилен, полиэтилен, поливиниловый спирт и производные поливинилового спирта, полиакрилат натрия (материал абсорбирующего геля) и сополимеры полиолефинов, такие как полиэтилен-октен или полимеры, содержащие мономерные смеси пропилена и этилена и биодеградируемые или компостируемые термопластичные полимеры, такие как нити из полимолочной кислоты, поливиниловый спирт, нити и поликапролактоновые нити. В одном примере термопластичный полимер, выбранный из группы, состоящей из полипропилена, полиэтилена, полиэфира, полимолочной кислоты, полигидроксиалканоата, поливинилового спирта, поликапролактона, блок-сополимера стирол-бутадиен-стирола, блок-сополимера стирол-изопрен-стирола, полиуретана и их смесей. В другом примере термопластичный полимер выбирают из группы, состоящей из полипропилена, полиэтилена, полиэфира, полимолочной кислоты, полигидроксиалканоата, поливинилового спирта, поликапролактона и их смесей. Альтернативно, полимер может содержать один, полученный из мономеров, которые получены из биологического сырья, такие как биополиэтилен или биополипропилен.

Первичный компонент А и вторичный компонент В могут быть выбраны таким образом, чтобы полученная бикомпонентная нить обеспечивала улучшенное нетканое соединение и мягкость подложки. Первичный полимерный компонент А имеет температуру плавления ниже температуры плавления вторичного полимерного компонента В.

Первичный полимерный компонент А может содержать полиэтилен или статистический сополимер пропилена и этилена. Вторичный полимерный компонент В может содержать полипропилен или статистический сополимер пропилена и этилена. Полиэтилены включают линейный полиэтилен низкой плотности и полиэтилен высокой плотности. Кроме того, вторичный полимерный компонент В может содержать добавки для усиления естественной спиральной извитости нитей, снижения температуры соединения нитей и повышения стойкости к истиранию, прочности и мягкости полученного материала.

Неорганические наполнители, такие как оксиды магния, алюминия, кремния и титана, могут быть добавлены в качестве недорогих наполнителей или вспомогательных веществ, используемых в производственном процессе. Другие неорганические материалы включают водный силикат магния, диоксид титана, карбонат кальция, глину, мел, нитрид бора, известняк, диатомовую землю, кварц из слюдяного стекла и керамику.

Нити по настоящему изобретению также содержат добавку, улучшающую скольжение в количестве, достаточном для придания желаемой гаптики волокну. Используемый здесь термин «добавка, улучшающая скольжение» или «скользящее вещество» означает наружную смазку. Скользящее вещество при смешивании в расплаве со смолой, постепенно выделяется или мигрирует на поверхность во время охлаждения или после изготовления, тем самым образуя однородное, невидимо тонкое покрытие, что придает постоянные смазывающие эффекты. Скользящее вещество предпочтительно является быстродействующим скользящим веществом, способствующим быстрому цветению, и может представлять собой углеводород, имеющий одну или несколько функциональных групп, выбранных из гидроксида, арилов и замещенных арилов, галогенов, алкоксидов, карбоксилатов, сложных эфиров, ненасыщенности углерода, акрилатов, кислорода, азота, карбоксила, сульфата и фосфата.

Во время изготовления или после обработки или в ходе обоих процессов трехмерные нетканые материалы по настоящему изобретению можно обрабатывать поверхностно-активными веществами или другими веществами, чтобы либо гидрофилизировать полотно, либо сделать его гидрофобным. Это стандартная практика для нетканых материалов, используемых в абсорбирующих изделиях. Например, полотно, используемое для верхнего слоя, можно обрабатывать гидрофилизирующим материалом или поверхностно-активным веществом, чтобы сделать его проницаемым для экссудатов организма, например, мочи. Для других абсорбирующих изделий верхний слой может оставаться в своем естественном гидрофобном состоянии или еще более гидрофобным путем добавления гидрофобизирующего материала или поверхностно-активного вещества.

Подходящие материалы для получения многокомпонентных нитей материала по настоящему изобретению включают полипропилен РН-835, полученный из полиэтилена LyondellBasell и Aspun-6850-A, полученный от химической компании Dow.

Когда полиэтилен является компонентом А (оболочка), а полипропилен является компонентом В (сердцевина), двухкомпонентные нити могут содержать от около 5 до около 95% по массе полиэтилена и от около 95 до около 5% полипропилена. Волокна могут содержать от около 40 до около 60% по массе полиэтилена и от около 60 до около 40% по массе полипропилена.

Обращаясь к ФИГ. 7, описывается образец технологической линии 30 для получения материала 10 по настоящему изобретению. Технологическая линия 30 выполнена с возможностью получения ткани из двухкомпонентных непрерывных волокон, но следует понимать, что настоящее описание охватывает нетканые материалы, изготовленные из монокомпонентных или многокомпонентных нитей, имеющих более двух компонентов. Двухкомпонентные нити могут быть трехслойными.

Технологическая линия 30 включает пару экструдеров 32 и 34 для отдельной экструзии первичного полимерного компонента А и вторичного полимерного компонента В. Полимерный компонент А подается в соответствующий экструдер 32 из первого бункера 36, а полимерный компонент В подается в соответствующий экструдер 34 из второго бункера 38. Полимерные компоненты А и В могут подаваться из экструдеров 32 и 34 через соответствующие полимерные трубопроводы 40 и 42 в фильтры 44 и 45 и расплавные насосы 46 и 47, которые накачивают полимер в фильерный комплект 48. Прядильные механизмы для экструдирующих двухкомпонентных нитей хорошо известны специалистам в данной области техники и поэтому подробно не описаны в настоящем документе.

Как правило, фильерный комплект 48 включает в себя корпус, который включает в себя множество пластин, уложенных один поверх другого с узорами отверстий, выполненных с возможностью создания пути протока для направления полимерных компонентов А и В отдельно через прядильные механизмы. Фильерный комплект 48 имеет отверстия, расположенные в одном или нескольких рядах. Отверстия прядильных механизмов образуют проходящую вниз занавеску нитей, когда полимеры экструдируют через прядильные механизмы. Для целей настоящего изобретения прядильные механизмы могут быть расположены так, чтобы образовывать оболочку/сердцевину или расположенные рядом друг с другом двухкомпонентные нити, показанные на ФИГ. 5А, 5В и 5С, а также не круглые волокна, такие как трехслойные волокна, как показано на ФИГ. 6. Кроме того, волокна могут быть однокомпонентными, включающими один полимерный компонент, например, полипропилен.

Технологическая линия 30 также включает в себя вентилятор 50 для охлаждения, расположенный рядом с занавеской нитей, проходящих из прядильного механизма. Воздух из вентилятора 50 для охлаждения охлаждает волокна, выходящие из прядильного механизма. Охлаждающий воздух может быть направлен с одной стороны занавески нитей или с обеих сторон занавески нитей.

Аттенюатор 52 расположен ниже прядильного механизма и принимает охлажденные нити. Хорошо известны устройства волокнообразования или аспираторы для использования в качестве аттенюаторов при применении с полимерами для прядения из расплава. Подходящие устройства волокнообразования для использования в технологическом процессе настоящего изобретения включают в себя линейный волоконный аттенюатор типа, показанного в патенте США № 3802817 и эдуктивные пистолеты типа, показанного в патенте США № 3692168 и патенте США № 3423266, описание которых включено в настоящий документ посредством ссылки.

Как правило, аттенюатор 52 включает в себя удлиненный вертикальный проход, через который нити протягиваются подаваемым воздухом, поступающим со стороны прохода и протекающим вниз через проход. Сформованный, бесконечный, по меньшей мере, частично перфорированный формирующий ленточный конвейер 60 расположен ниже аттенюатора 52 и принимает непрерывные нити из выпускного отверстия аттенюатора 52. Формирующий ленточный конвейер 60 представляет собой ленту и перемещается вокруг направляющих валиков 62. Вакуум 64, расположенный под формирующим ленточным конвейером 60, на который наложены нити, вытягивает нити против поверхности формования. Хотя формирующий ленточный конвейер 60 показан в виде ленты на ФИГ. 8, следует понимать, что формирующий ленточный конвейер также может быть в других формах, таких как барабан. Подробная информация о конкретных формирующих ленточных конвейерах приведена ниже.

При работе технологической линии 30 бункеры 36 и 38 заполняются соответствующими полимерными компонентами А и В. Полимерные компоненты А и В расплавляют и экструдируют соответствующими экструдерами 32 и 34 через полимерные трубопроводы 40 и 42, а также фильерный комплект 48. Хотя температуры расплавленных полимеров изменяются в зависимости от используемых полимеров, когда полиэтилен и полипропилен используются в качестве первичного компонента А и вторичного компонента В соответственно, температуры полимеров могут находиться в диапазоне от около 190°С до около 240°С.

Поскольку экструдированные нити проходят ниже прядильного механизма, поток воздуха из вентилятора 50 для охлаждения, по меньшей мере, частично охлаждает нити и для определенных нитей вызывает кристаллизацию расплавленных нитей. Поток охлаждающего воздуха может проходить в направлении, по существу перпендикулярному длине нитей, при температуре от около 0°С до около 35°С и скорости от около 30,5 до около 122 метра в минуту (от 100 до около 400 футов в минуту). Нити могут быть охлаждены в достаточной степени до того, как они будут собраны на формующем ленточном конвейере 60, так что нити могут быть расположены принудительным потоком воздуха, проходящим через нити и формирующую поверхность. Охлаждение нитей уменьшает липкость нитей таким образом, что нити не прилипают друг к другу слишком сильно, прежде чем их соединяют, и их можно перемещать или размещать на формирующем ленточном конвейере во время сбора нитей на формирующем ленточном конвейере и формирования полотна.

После охлаждения нити втягивают в вертикальный проход аттенюатора 52 потоком устройства для волокнообразования. Аттенюатор можно расположить на расстоянии от 76 до 152 см (30-60 дюймов) ниже нижней части прядильного механизма.

Нити можно накладывать через выходное отверстие аттенюатора 52 на формованный, перемещающийся формирующий ленточный конвейер 60. Когда нити контактируют с формующей поверхностью формирующего ленточного конвейера 60, вакуум 64 вытягивает воздух и нити относительно формирующего ленточного конвейера 60 для образования нетканого полотна из непрерывных волокон, которое принимает форму, соответствующую форме формирующей поверхности. Как было описано выше, поскольку нити охлаждают, нити становятся не слишком липкие, и вакуум может перемещать или размещать нити на формирующем ленточном конвейере 60, когда нити собирают на формирующем ленточном конвейере 60 и формируют в материал 10.

Технологическая линия 30 дополнительно включает в себя одно или несколько соединительных устройств, таких как уплотняющие валики 70 и 72 в форме цилиндра, которые образуют зазор, через который материал может быть уплотнен, то есть изготовлен в форме пленки и который также может быть нагрет для соединения волокон. Один или оба уплотняющих валика 70, 72 можно нагреть, чтобы обеспечить улучшенные свойства и преимущества материала 10 путем соединения частей материала. Например, считается, что нагрев, достаточный для обеспечения термического соединения, улучшает свойства растяжения материала 10. Уплотняющие валики могут представлять собой пару валиков из нержавеющей стали с гладкой поверхностью с независимыми регуляторами нагрева. Уплотнительные валки могут нагреваться электрическими элементами или циркуляцией горячего масла. Зазор между уплотнительными валиками можно гидравлически регулировать, чтобы накладывать необходимое давление на материал при его прохождении через уплотнительными валиками на формующем ленточном конвейере. В варианте осуществления с размером формирующего ленточного конвейера 1,4 мм и фильерным нетканым материалом, имеющим основную массу 30 г/м2, зазор между уплотняющими валиками 70 и 72 может составлять около 1,4 мм.

В одном варианте осуществления верхний уплотнительный валик 70 может быть нагрет в достаточной степени, чтобы расплавить соединительные волокна на первой поверхности 12 материала 10, чтобы приложить силу ткани таким образом, чтобы ее можно было удалить из формирующего ленточного конвейера 60 без потери целостности. Как показано на ФИГ 8 и 9, например, валики 70 и 72 вращают в направлении стрелок, ленту 60 с фильерным материалом, наложенным на нее, который вводит в зазор, образованный при помощи валиков 72 и 70. Нагретый рулон 70 может нагревать участки ткани 10, которые прижимаются к нему при помощи выступающих элементов из смолы ленточного конвейера 60, то есть в областях 21, для создания соединенных волокон 80 на, по меньшей мере, первой поверхности 12 материала 10. Как можно понять из приведенного в настоящем документе описания, сформированные таким образом соединенные области могут принимать форму выступающих элементов формирующего ленточного конвейера 60. Например, сформированные таким образом соединенные области могут представлять собой по существу непрерывную сеть или, по существу, полунепрерывную сеть на первой поверхности 12 областей 21, которые образуют тот же узор, что и сердца, изображенные на ФИГ. 1 и ФИГ. 11. При помощи регулирования температуры и времени задержки, связывание может быть ограничено прежде всего волокнами, расположенными ближе всего к первой поверхности 12, или термическое соединение может быть достигнуто на второй поверхности 14, как показано на фигуре 11 (которая также показывает точечные связи 90, более подробно описанные ниже). Связывание также может представлять собой прерывистую сеть, например, как точечные связи 90, описанные ниже.

Выступающие элементы формирующего ленточного конвейера 60 могут быть выбраны для установления различных характеристик сети формирующего ленточного конвейера и связанных областей нетканой подложки 11 или нетканого материала 10. Сеть соответствует смоле, образующей выступающие элементы формирующего ленточного конвейера 60 и может содержать практически непрерывные, практически полунепрерывные, прерывистые сети или их комбинации. Эти сети могут описывать выступающие элементы формирующего ленточного конвейера 60, поскольку он относится к их внешнему виду или составу в плоскостях XY формирующего ленточного конвейера 60 или трехмерные элементы, включающие нетканую подложку 11 или нетканый материал 10 по настоящему изобретению.

«Практически непрерывная» сеть относится к области, в которой можно соединить любые две точки непрерывной линией, полностью проходящей внутри этой области по всей длине линии. То есть практически непрерывная сеть имеет существенную «непрерывность» во всех направлениях, параллельных первой плоскости и заканчивается только на краях этой области. Термин «по существу» в сочетании с непрерывным означает, что, хотя можно достичь абсолютной непрерывности, незначительные отклонения от абсолютной непрерывности могут быть допустимыми, если эти отклонения не оказывают существенного влияния на характеристики волокнистой структуры (или формовочного элемента), как предусмотрено и предназначено.

«По существу полунепрерывная сеть» относится к области, которая имеет «непрерывность» во всех, но по меньшей мере в одном направлении, параллельном первой плоскости, и в которой области невозможно соединить любые две точки непрерывной линией, проходящей полностью внутри этой области по всей длине линии. Полунепрерывная структура может иметь непрерывность только в одном направлении, параллельном первой плоскости. По аналогии с непрерывной областью, описанной выше, в то время как предпочтительна абсолютная непрерывность во всех направлениях, но, по меньшей мере, в одном, небольшие отклонения от такой непрерывности могут быть допустимыми, если эти отклонения не оказывают существенного влияния на характеристики волокнистой структуры.

«Прерывистая» сеть относится к дискретным и отделенным друг от друга областям, которые являются прерывистыми во всех направлениях, параллельных первой плоскости.

После уплотнения материал может покидать формирующий ленточный конвейер 60 и каландрирован через зазор, образованный каландровыми валиками 71, 73, после чего ткань может быть намотана на катушку. Как показано на схематическом поперечном сечении ФИГ. 10, каландровые валики могут представлять собой валики из нержавеющей стали, имеющие гравированный валик 84 и гладкий валик 86. Гравированный валик может иметь выступающие части 88, которые могут обеспечить дополнительное уплотнение и соединение с материалом 10. Выступающие части 88 могут представлять собой правильный узор относительно небольших разнесенных друг от друга «штифтов», которые образуют узор относительно небольших точечных связей 90 в зазоре каландровых валиков 71 и 73. Процент точечных связей в материале 10 может составлять от 3 % до 30 % или от 7 % до 20 %. Выгравированным рисунком может быть множество близко расположенных, правильной формы, в целом цилиндрических, в целом п-образных форм, причем высота штифтов находится в диапазоне от 0,5 мм до 5 мм и предпочтительно от 1 мм до 3 мм. Каландровые валики для соединения штифтов могут образовывать близко расположенные, правильные точечные связи 90 в материале 10, как показано на ФИГ. 11. Например, дальнейшее соединение может осуществляться посредством горячего воздуха.

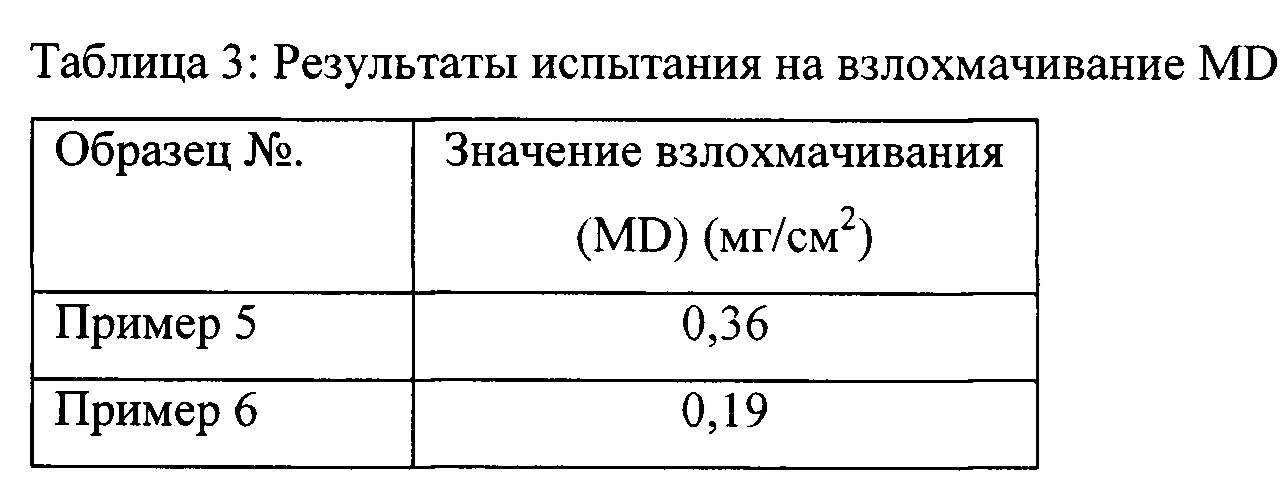

Как показано на ФИГ. 11, в одном варианте осуществления нагретый уплотняющий валик 70 может образовывать узор связи, который может представлять собой узор связи 80 по существу непрерывной сети (например, связи соединенных между собой сердец) на первой поверхности 12 материала 10 (не показано на ФИГ. 11, поскольку повернут другой стороной в сторону просмотра), а гравированный каландровый валик 73 может образовывать относительно небольшие точечные связи 90 на второй поверхности 14 материала 10. Точечные связи 90 фиксируют разрыхленные волокна, которые в противном случае были бы склонны к взлохмачиванию или скатыванию во время использования материала 10. Преимущество получаемой структуры материала 10 наиболее очевидно при использовании в качестве верхнего слоя в изделии для личной гигиены, таком как подгузник или гигиеническая прокладка. При использовании в изделии для личной гигиены первая поверхность 12 материала 10 может быть относительно плоской (относительно второй поверхности 14) и иметь относительно большую степень связывания благодаря нагретым уплотняющим валикам, образующим связи 80, в областях ткани, прессованных выступающими элементами формирующего ленточного конвейера 60. Это соединение обеспечивает структурную целостность материалу 10, но может быть относительно жестким или грубым для кожи пользователя. Поэтому первая поверхность 12 материала 10 может быть ориентирована в подгузнике или гигиенической прокладке во внутреннюю часть изделия, то есть подальше от тела пользователя. Аналогично, вторая поверхность 14 может быть обращена к телу при использовании и находится в контакте с телом. Относительно небольшие точечные связи 90 менее восприимчивы пользователем визуально или на ощупь, а относительно мягкие трехмерные элементы визуально не склонны взлохмачиванию или скатыванию и по ощущениям остаются мягкими для тела пользователя. Дальнейшее соединение может быть использовано вместо или в дополнение к вышеупомянутому соединению.

Формирующий ленточный конвейер 60 может быть изготовлен в соответствии со способами и технологическими процессами, описанными в патенте США № 6,610,173, выданном Линдсей с соавт. 26 августа 2003 г., или в патенте США № 5,514,523, выданном Трохан с соавт. 7 мая 1996 г., или в патенте США № 6,398,910, выданном Буразин с соавт. 4 июня 2002 года, или в публикации США № 2013/0199741, опубликованной под именем Стейдж с соавт. 8 августа 2013 г., каждый из которых имеет улучшенные характеристики и узоры, описанные в настоящем документе для изготовления фильерных нетканых полотен. В изобретениях Линдсей, Трохана, Буразина и Стейдж описаны ленточные конвейеры, которые являются характерными для ленточных конвейеров для бумажного производства, изготовленные из отвержденной смолы, на тканом усиливающем элементе, причем ленточные конвейеры с улучшениями могут быть использованы в настоящем изобретении согласно описанию, приведенному в настоящем документе.

Формирующий ленточный конвейер 60, имеющий улучшенные трехмерные элементы и узоры для изготовления фильерных нетканых полотен, также может быть изготовлен согласно следующим способам и технологическим процессам и/или на следующих устройствах, в том числе с модификациями, которые желательны для структур, описанных в настоящем документе: технологические процессы ротационного трафарета согласно описанию, приведенном в патенте США №7,799,382, выданном Пейн с соавт. 21 сентября 2010 г.; экструзия полимера согласно описанию, приведенном в патенте США 2007-0170610, выданном Пейн с соавт., опубликованном 26 июля, или в патенте США № 20072005-028018, выданном Сайерс с соавт., опубликованном 22 декабря 2005 г.; привитая смоляная система согласно описанию, приведенному в патенте США 7,105,465, выданном Петель с соавт. 12 сентября 2006 г.; перфорированная пленка согласно описанию, приведенному в патенте США 8,815,057, выданном Эберхардт с соавт. 26 августа 2014 г.; последовательная обработка слоев согласно описанию, приведенному в патенте США 2006-0019567, выданном Сайерс, опубликованном 26 января 2006 г.; осаждение полимерных капель согласно описанию, приведенному в патенте США 7,005,044, выданном Крэймер с соавт. 28 февраля 2006 г.; осаждение полимерных капель с использованием абляционного материала согласно описанию, приведенному в патенте США 7,014,735, выданном Крэймер с соавт. 21 марта 2006 г.; воздухопроницаемая пленочная технология согласно описанию, приведенному в патенте США 8,454,800, выданном Моурад с соавт. 4 июня 2013 г. или патенте США 8,822,009, выданном Ривьер с соавт. 9 сентября 2014 г.; многослойные структуры ленточного конвейера, согласно описанию, приведенной в публикации США 2016-0090692 Иглз с соавт., опубликованной 31 марта 2016 г.; лазерное травление, согласно описанию, приведенному в патенте США 8,758,569, выданном Эбердж с соавт. 24 июня 2014 г. или в патенте США 8,366,878, выданном Клерелид с соавт. 5 февраля 2013 г.; технология экструдированной сетки согласно описанию, приведенному в публикации США 2014-0272269 Сайерс, опубликованной 18 сентября 2014 г.; ленточные конвейеры для нетканого материала, согласно описанию, приведенному в публикации США 2008-0199655 Моннери с соавт., опубликованной 21 августа 2008 г.; а также способы и технологические процессы производства добавок согласно описанию, приведенному в публикации США 2015-0102526 А1 Вард с соавт., опубликованной 16 апреля 2015 г., или в публикации США 2016-0159007 Миллер с соавт., опубликованной 9 июня 2016 г. или публикации WO 2016-085704, Буразин с соавт., опубликованной 17 ноября 2016 г. или в публикации США 2016-0185041 Лисагор с соавт., опубликованной 30 июня 2016 г.

Пример формирующего ленточного конвейера 60 типа, используемого в настоящем описании, и который может быть изготовлен в соответствии с описанию, приведенному в патенте США № 5,514,523, показан на ФИГ. 12. Согласно представленному описанию, усиливающий элемент 94 (такой как цельнотканый ленточный конвейер из нитей 96) тщательно покрывают жидкой светочувствительной полимерной смолой до достижения предварительно выбранной толщины. Пленку или отрицательную маску, включающую требуемые выступающие элементы повторяющихся узоров (например, на фиг. 14) накладывают на жидкую светочувствительную смолу. Затем смолу подвергают воздействию света соответствующей длины волны через пленку, например, УФ-излучение для УФ-отверждаемой смолы. Это воздействие света вызывает отверждение смолы на подверженных воздействию участках (то есть белые участки или незапечатанные участки в маске). Неотвержденную смолу (смолу под непрозрачными участками в маске) удаляют из системы, оставляя за отвержденной смолой формирование узора, иллюстрирующего, например, отвержденные элементы из смолы 92, показанные на ФИГ. 12. Другие узоры также можно сформировать, как было описано в настоящем документе.

На ФИГ. 12 показана часть формирующего ленточного конвейера 60, пригодного для изготовления материала 10, показанного на ФИГ. 1. Как показано, формирующий ленточный конвейер 60 может включать отвержденные смоляные элементы 92 на тканом усиливающем элементе 94. Усиливающий элемент 94 может быть выполнен из тканых нитей 96, как известно из техники ленточных конвейеров для бумажного производства, включая ленточные конвейеры для бумажного производства с полимерным покрытием. Элементы из отвержденной смолы могут иметь общую структуру, изображенную на ФИГ. 12, и выполнены с использованием маски 97, имеющей размеры, указанные на ФИГ. 14. Как показано на схематичном поперечном сечении на ФИГ. 13, элементы из отвержденной смолы 92 обтекают и отверждаются для «фиксации» к усиливающему элементу 94 и могут иметь ширину на дистальном конце DW от приблизительно 0,051 см (0,020 дюйма) до приблизительно 0,152 сантиметра (0,060 дюйма) или от приблизительно 0,064 сантиметра (0,025 дюйма) до приблизительно 0,076 см (0,030 дюйма) и общую высоту над усиливающим элементом 94, называемую перегрузка ОВ, от приблизительно 0,030 дюйма до приблизительно 0,120 дюйма или от приблизительно 0,50 до приблизительно 0,80 дюйма или приблизительно 0,060 дюйма. На ФИГ. 14 представлена часть маски 97, показывающая конструктивные и репрезентативные размеры для одного повторяющегося блока конструкции повторяющихся сердец на материале 10, показанном на ФИГ. 1. Белая часть 98 прозрачна для ультрафиолетового излучения и в процессе изготовления ленточного конвейера согласно описанию, изложенному в патенте США № 5,514,523 позволяет ультрафиолетовому излучению отверждать нижний слой смолы, который отверждается для образования выступающих элементов 92 на усиливающем элементе 94. После смывания неотвержденной смолы, формирующий ленточный конвейер 60, имеющий отвержденную конструкцию смолы, как показано на ФИГ. 12 получается путем скрепления концов длины ленточного конвейера, длина которого может быть определена конструкцией устройства, как показано на ФИГ. 7.

Аналогичным образом, на ФИГ. 15 представлена часть маски 97, показывающая конструкцию для одного повторяющегося блока повторяющейся конструкции на материале 10, показанном на ФИГ. 2. Белая часть 98 прозрачна для ультрафиолетового излучения и в процессе изготовления ленточного конвейера позволяет ультрафиолетовому излучению отверждать нижний слой смолы, который отверждается на усиливающем элементе 94. После смывания неотвержденной смолы, формирующий ленточный конвейер 60, имеющий отвержденную конструкцию смолы, как показано на ФИГ. 16 получается путем скрепления концов длины ленточного конвейера, длина которого может быть определена конструкцией устройства, как показано на ФИГ. 7.

Кроме того, в другом неограничивающем примере на ФИГ. 17 представлена часть маски, показывающая конструкцию для одного повторяющегося блока повторяющейся конструкции на материале 10, показанном на ФИГ. 18. Белая часть 98 прозрачна для ультрафиолетового излучения и в процессе изготовления ленточного конвейера позволяет ультрафиолетовому излучению отверждать нижний слой смолы, который отверждается на усиливающем элементе 94. После смывания неотвержденной смолы, формирующий ленточный конвейер 60, имеющий отвержденную конструкцию смолы, как показано на ФИГ. 18 получается путем скрепления концов длины материала 10.

Другой пример части формирующего ленточного конвейера 60 типа, используемого в настоящем изобретении, показан на ФИГ. 19. Часть формирующего ленточного конвейера 60, показанного на ФИГ. 19 представляет собой дискретный рисунок 61 ленточного конвейера, который может иметь длину L и ширину W, соответствующую длине L и ширине W общей площади OA нетканого материала 10. То есть формирующий ленточный конвейер 60 может иметь отдельные узоры ленточного конвейера 61 (как более подробно описано ниже со ссылкой на ФИГ. 22), каждый из которых имеет общую площадь отдельного узора ленточного конвейера DPOA, которая соответствует общей площади OA нетканого материала 10. На ФИГ. 20 представлена часть маски, показывающая конструкцию для одного повторяющегося блока повторяющейся конструкции на материале 10, показанном на ФИГ. 21. Белая часть 98 прозрачна для ультрафиолетового излучения и в процессе изготовления ленточного конвейера позволяет ультрафиолетовому излучению отверждать нижний слой смолы, который отверждается на усиливающем элементе 94. После смывания неотвержденной смолы, формирующий ленточный конвейер 60, имеющий отвержденную конструкцию смолы, как показано на ФИГ. 19 получается путем скрепления концов длины ленточного конвейера.

Часть формирующего ленточного конвейера, показанного на ФИГ. 19 иллюстрирует другое преимущество настоящего описания. Часть формирующего ленточного конвейера 60, показанного на ФИГ. 19 может изготавливать материал 10, показанный на ФИГ. 21. Материал 10, показанный на ФИГ. 21 может иметь ширину W и длину L и общую площадь OA, что делает его пригодным для использования в качестве верхнего слоя, например, в одноразовом подгузнике. Материал 10, выполненный на формирующем ленточном конвейере 60, как показано на ФИГ. 19 отличается от показанных на ФИГ. 1-3 тем, что рисунок трехмерных элементов, образованных дискретными полимерными элементами 92 на формирующем ленточном конвейере 60, не является регулярным повторяющимся рисунком по всей общей площади. Скорее, узор трехмерных выступающих элементов в общей области отдельного узора ленточного конвейера DPOA может быть описан как нерегулярный узор, охватывающий различные участки, называемые зонами. Различие между зонами может быть визуальным, то есть визуально различимым отличием, или в материале 10 различие может приводить к различию в интенсивных свойствах, таких как основная масса или плотность, или в комбинации визуальных и интенсивных свойств. Визуально различимое отличие существует, если наблюдатель в обычных условиях (видение 20/20, например, освещение достаточное для чтения) может визуально различать разницу в узорах между зонами, такими как первая зона 112 и вторая зона 122.

Материал 10 также может иметь визуально различимые зоны, соответствующие зонам формирующего ленточного конвейера. Как показано на ФИГ. 21, например, материал 10 может иметь, по меньшей мере, две, три или четыре визуально различимые зоны. Первая зона 110, имеющая первый узор трехмерных элементов и первые средние интенсивные свойства, может иметь первую область, обычно расположенную центрально внутри всей площади OA. Вторая зона 120, имеющая второй узор трехмерных элементов и вторые средние интенсивные свойства, может иметь вторую область, распределенную обычно вокруг и в одном варианте осуществления, полностью окружающая первую зону 110 по всей площади OA. Третья зона 130, имеющая третий узор трехмерных элементов и третьи средние интенсивные свойства, может иметь третью область, распределенную обычно вокруг и в одном варианте осуществления, полностью окружающая вторую зону 120 по всей площади OA. Четвертая зона 140, имеющая четвертые трехмерные элементы и четвертые средние интенсивные свойства, может иметь четвертую область, расположенную внутри всей площади OA в любом месте, например, в передней области верхнего слоя, например, конструкция сердца, показанная на ФИГ. 21. В целом, могут быть n зоны, причем n - положительное целое число. Каждая из n зон может иметь n-й узор трехмерных элементов и n-ю площадь и n-е средние интенсивные свойства.

Визуально различимые зоны, как показано на ФИГ. 21 могут содержать визуально различимые трехмерные элементы. Эти различные трехмерные элементы могут быть связаны областями относительно более высокой плотности (в отношении к внутренней части трехмерного элемента), которые могут иметь форму замкнутой фигуры, например форму сердца, показанную на ФИГ. 1 и 3, и ромбовидную форму, показанную на ФИГ. 2 и 3.

Как можно понять, вместо того, чтобы иметь постоянный повторяющийся узор, который является одинаковым во всему формирующему ленточному конвейеру, формирующий ленточный конвейер 60 по настоящему изобретению позволяет производить нетканое полотно, которое может иметь повторы нерегулярных отдельных узоров 61 ленточного конвейера, причем каждый отдельный узор 61 ленточного конвейера такой же, как и отдельный узор ленточного конвейера, показанный на ФИГ. 19. Отдельные узоры 61 ленточного конвейера могут использоваться для формирования одного материала 10, имеющего общую площадь OA, подходящую для использования в одноразовом абсорбирующем изделии, таком как, например, подгузник или гигиеническая прокладка. Материалы 10 могут быть получены последовательно, то есть на линии и, необязательно, последовательно на параллельных дорожках, причем каждая дорожка является последовательной линией материала 10. Последовательная линия материала 10 может быть изготовлена в машинном направлении вдоль оси, параллельной направлению машины. Затем нетканое полотно можно разрезать вдоль или иным способом разрезать по размеру для получения материалов 10, используемых в качестве верхних слоев в одноразовых абсорбирующих изделиях, таких как подгузники или гигиенические прокладки.

В одном варианте осуществления узор в каждой общей площади отдельного узора ленточного конвейера DPOA может быть одинаковым или различным. То есть последовательные разнесенные отдельные узоры ленточного конвейера могут быть по существу идентичными или они могут отличаться по внешнему виду и/или интенсивным свойствам, полученным на нетканых подложках, полученных на них. Например, как схематично показано на ФИГ. 22 узор трехмерных выступающих элементов в первой формирующей зоне 112 отдельного узора ленточного конвейера 61А может отличаться от узора трехмерных выступающих элементов в первой формирующей зоне 112 отдельного узора ленточного конвейера 61В. Формирующий ленточный конвейер 60, таким образом, обеспечивает гибкость в производстве нетканых полотен 10, пригодных для использования в потребительских товарах, включая одноразовые абсорбирующие изделия. Например, в одной упаковке подгузников верхние слои по меньшей мере двух подгузников могут быть разными, потому что они были получены последовательно в процессе фильерного способа обработки, как описано в настоящем документе, с последовательными отдельными узорами ленточного конвейера, имеющими разные узоры зон. В одном варианте осуществления верхний слой или внешний слой нетканого материала для одного размера подгузника может отличаться от верхнего или внешнего слоя нетканого материала другого размера подгузника, тем самым предоставляя лицу, осуществляемому уход, зрительный ориентир в отношении размера подгузника. Аналогично, в гигиенических прокладках могут использовать материал 10 для верхнего слоя, с визуальным узором трехмерных элементов, обозначающим впитываемость гигиенической прокладки. В любом случае различные узоры материалов 10 могут быть изготовлены на одном ленточном конвейере, при этом делая по желанию отдельные узоры ленточного конвейера различными.

Таким образом, изобретение может быть описано со ссылкой на ФИГ. 22, как формирующий ленточный конвейер, имеющей ось А, параллельную продольному направлению, которое является машинным направлением. Формирующий ленточный конвейер 60 может иметь множество отдельных узоров ленточного конвейера 61, упорядоченных, по меньшей мере, в одном последовательном отношении относительно продольного направления. Каждый отдельный узор ленточного конвейера 61 может иметь определенную общую площадь отдельного узора ленточного конвейера DPOA, в прямоугольной форме узора, длиной L и шириной W, как указано относительно отдельного узора ленточного конвейера 61А. Каждый отдельный узор ленточного конвейера в рамках своей общей площади DPOA может иметь первую зону формирования 112, имеющую первый узор трехмерных выступающих элементов, проходящих наружу от плоскости первой поверхности, и вторую зону формирования 122, имеющую второй узор трехмерных выступающих элементов, проходящих наружу от плоскости первой поверхности. Первая зона формирования может иметь первое значение воздухопроницаемости, а вторая зона формирования может иметь второе значение воздухопроницаемости, а первое значение воздухопроницаемости может отличаться от второго значения воздухопроницаемости. Узор в каждой последовательно упорядоченной общей площади отдельного узора ленточного конвейера DPOA может быть одинаковым или различным.

В качестве примера, и ссылаясь на отдельный узор ленточного конвейера 61 формирующего ленточного конвейера 60, показанного на ФИГ. 19, а также материал 10, показанный на фиг. 21, были определены следующие свойства. Первая зона 110 материала 10 может иметь среднюю основную массу от около 5 г/м2 до около 30 г/м2; вторая зона 120 может иметь среднюю основную массу от около 50 г/м2 до около 70 г/м 2; а третья зона 130 может иметь среднюю основную массу от около 25 г/м2 до около 60 г/м 2. Разница в основной массе от одной зоны к другой может быть объяснена различием в воздухопроницаемости формирующего ленточного конвейера 60. В варианте осуществления, используемом для изготовления материала 10, показанного на ФИГ. 20, на которой основные места для зон 110, 120 и 130 составляют 15 г/м2, 53 г/м2 и 25 г/м2 соответственно, воздухопроницаемость соответствующих зон 112, 122 и 132 формирующего ленточного конвейера 60 составляет 10,732 л/мин, 22,795 л/мин и 17,698 л/мин (379 куб. фт/мин, 805 куб. фт/мин и 625 куб. фт/мин) соответственно. Таким образом, изменяя воздухопроницаемость в зонах на формирующем ленточном конвейере 10, интенсивные свойства средней основной массы и средней плотности в зонах могут быть облегчены по всей площади материала 10.

Как можно понять из описания формирующего ленточного конвейера 60, описанного на ФИГ. 22 и со ссылкой на ФИГ. 23, в варианте осуществления нетканая подложка 11, выполненная на ленточном конвейере 60, может быть описана как нетканая подложка 11, содержащая множество частей, описанных в настоящем документе, как материалы 10, упорядоченные, по меньшей мере, в одном последовательном отношении относительно продольного направления, то есть в направлении машины, в случае изготовления на формирующем ленточном конвейере 60. на ФИГ. 23 представлено схематическое изображение фильерной нетканой подложки 11, показывающей последовательно упорядоченные материалы 10, причем каждый материал 10 имеет различный узор в различных зонах. Каждый материал 10 может иметь определенную общую площадь OA, в прямоугольной форме, длиной L и шириной W. Каждый последовательно расположенный материал 10 может иметь в своей общей площади OA по меньшей мере первую зону 110, имеющую первый узор трехмерных элементов и первые средние интенсивные свойства, а также первую область, расположенную в общей площади OA; вторую зону 120, имеющую второй узор трехмерных элементов и вторых средних интенсивных свойств, имеющую вторую область, расположенную в общей площади OA. Необязательно, может присутствовать больше зон, например, третья зона 130, имеющая третий узор трехмерных элементов и третьи средние интенсивные свойства и имеющая третью область в общей площади OA. Как показано на иллюстративном схематическом изображении ФИГ. 23, первый узор 110А материала 10А может отличаться от первого узора 110В материала 10В и может отличаться от первого узора 110С материала 10С. То же самое можно сказать и про вторые зоны 120А, 120В и 120С.

В целом, последовательно упорядоченные материалы 10 нетканой подложки 11, выполненные на формирующем ленточном конвейере 60, могут отличаться по их соответствующим площадям, интенсивным свойствам и внешнему виду. Общим интенсивным свойством является интенсивное свойство, обладающее более чем одной зоной (по отношению к зональным узорам, показанным на ФИГ. 21) или область (для регулярных повторяющихся узоров, например, показанных на ФИГ. 1). Такие интенсивные свойства волокнистой структуры могут быть средними значениями и могут включать, помимо прочего, плотность, основную массу, высоту и непрозрачность. Например, если плотность является общим интенсивным свойством двух дифференциальных зон или областей, значение плотности в одной зоне или области может отличаться от значения плотности в другой зоне или области. Зоны (такие как, например, первая зона и вторая зона) являются идентифицируемыми областями, отличающимися друг от друга различными интенсивными свойствами, усредненными внутри зоны.

После изготовления отдельные материалы ткани 10 могут быть разрезаны по размеру и использоваться в соответствии с их предполагаемыми целями, например, для верхних слоев в одноразовых абсорбирующих изделиях. Например, одноразовый подгузник 1006 в уплощенной ориентации показан на ФИГ. 24. Один материал 10 разрезается на соответствующую общую площадь и приклеивается к подгузнику 1006 с помощью средств, известных в данной области техники. Материалы 10 могут быть разрезаны перед сборкой в подгузник 1006 или во время процесса изготовления подгузника нетканая подложка 11 может быть собрана вместе с другими компонентами подгузника в виде полотна и отрезана по размеру после сборки.

Как можно понять со ссылкой на ФИГ. 24, в одном варианте осуществления нетканая подложка 11, выполненная на ленточном конвейере 60, может быть описана как нетканый материал 11, содержащий множество частей, описанных в настоящем документе, как материалы 10, упорядоченные по меньшей мере в одном последовательном отношении относительно продольного направления, то есть в направлении машины, в случае изготовления на формирующем ленточном конвейере 60 по меньшей мере в одном соотношении бок о бок, т.е. в поперечном машинном направлении, в случае изготовления на формирующем ленточном конвейере 60. На ФИГ. 24 представлено схематическое изображение фильерной нетканой подложки 11, в которой показаны последовательно упорядоченные материалы 10 на смежных дорожках 13 в направлении машины, смежные дорожки, имеющие боковые стороны каждого материала 10, выведены на ФИГ. 24 как 10D, 10Е и 10F. Каждый материал 10 может иметь определенную общую площадь OA, в прямоугольной форме, длиной L и шириной W. Каждый последовательно расположенный материал 10 может иметь в своей общей площади OA, по меньшей мере, первую зону 110, имеющую первый узор трехмерных элементов и первые средние интенсивные свойства, а также первую область, расположенную в общей площади OA; вторую зону 120, имеющую второй узор трехмерных элементов и вторых средних интенсивных свойств, имеющую вторую область, расположенную в общей площади OA. Необязательно, может присутствовать больше зон, например, третья зона 130, имеющая третий узор трехмерных элементов и третьи средние интенсивные свойства и имеющая третью область в общей площади OA. Каждый материал 10 на дорожках, расположенных бок о бок, может быть по существу идентичным или может отличаться по размеру, внешнему виду и/или интенсивным свойствам. После изготовления нетканая подложка 11 может быть намотана для продольной резки на дорожки для переработки в потребительские товары или разрезана вдоль, а затем намотана.

В качестве репрезентативной выборки для сравнения дифференциальных отличий основной массы в материале 10, выполненном с использованием регулярного повторяющегося однородного узора и в материале 10, выполненном с неоднородным зональным узором, материал 10 из примера 1 сравнивали с материалом, имеющим узор, подобный показанному на ФИГ. 21, и упоминается как пример 3. Пример 3 представляет собой двухкомпонентное фильерное нетканое полотно, изготовленное на устройстве, описанном в настоящем документе, путем формования в соотношении 50:50 полиэтиленовой оболочки (Aspun-6850-A, полученной от химической компании Dow) и полипропиленового сердечника (РН-835, полученного от компании LyondellBasell) в трехслойной конфигурации волокна. Фильерные, двухкомпонентные, трехслойные волокна были уложены на формирующий ленточный конвейер 60, движущийся с линейной скоростью около 25 метров в минуту до средней основной массы 30 г на квадратный метр на формирующий ленточный конвейер с зональным узором, как показано на ФИГ. 19. Вторая подложка была сформирована в идентичных условиях, но имела, по меньшей мере, один участок, имеющий регулярный повторяющийся, однородный узор на формирующем ленточном конвейере, как показано на ФИГ. 16, из чего была определена основная масса. Условия формования волокна, пропускная способность, скорость ленты ленточного конвейера и плотность уплотнения рулонов были одинаковыми для обеих подложек.

Пример 3

Двухкомпонентный фильерный нетканый материал производства, который был получен путем формования в соотношении 50:50 полиэтиленовой оболочки (Aspun-6850-A, полученной от химической компании Dow) и полипропиленового сердечника (РН-835, полученного от компании LyondellBasell) в конфигурации трехслойного волокна до средней основной массы 30 грамм на квадратный метр. Нетканый материал был изготовлен, как описано со ссылкой на ФИГ. 7 и 8, движущийся на формирующем ленточном конвейере с линейной скоростью около 25 м/мин для формирования ткани, имеющей зональный узор, как показано на ФИГ. 20. Волокна ткани дополнительно соединяли на первой стороне 12 нагретыми уплотняющими валиками 70, 72 при температуре 130°С и материал наматывали на катушку на намоточной машине 75.

Пример 4

Двухкомпонентный фильерный нетканый материал производства, который был получен путем формования в соотношении 50:50 полиэтиленовой оболочки (Aspun-6850-A, полученной от химической компании Dow) и полипропиленового сердечника (РН-835, полученного от компании LyondellBasell) в конфигурации трехслойного волокна до средней основной массы 30 грамм на квадратный метр. Нетканый материал был изготовлен, как описано со ссылкой на ФИГ. 7 и 8, движущийся на формирующем ленточном конвейере с линейной скоростью около 25 м/мин для формирования ткани, имеющей повторяющийся (не зональный) узор, как показано на ФИГ. 2. Волокна ткани дополнительно соединяли на первой стороне 12 нагретыми уплотняющими валиками 70, 72 при температуре 130°С и наматывали на катушку на намоточной машине 75.

В таблице 2 ниже показана средняя локальная основная масса, измеренная в соответствии с методом определения локализованной основной массы, описанном в настоящем документе и усредненная по 10 образцам. Образцы для измерения были взяты из материалов, как показано на ФИГ. 25А и 25В, в которых темные прямоугольники указаны там, где образец размером 3 см2 был удален для измерения. Как можно увидеть, материалы маркируются поперек (CD) как А-Е. Измерения показывают не только существенную разницу в основной массе между зонами зонального материала, но и распределение CD, которое графически изображено на ФИГ. 26.

Как видно из таблицы 2, материалы 10, изготовленные на формирующих ленточных конвейерах 60, имеющих зоны различной воздухопроницаемости, демонстрируют существенные изменения в укладке волокон и, таким образом, основных массах внутри CD материала 10, что указывает на способность волокон перемещаться с воздухом в зоны с высокой проницаемостью. Материал 10 с не зональным, регулярным повторяющимся узором демонстрирует примерно одинаковые основные массы в пределах CD материала.

В дополнение к различиям в воздухопроницаемости различных зон формирующего ленточного конвейера 60 структура формирующего ленточного конвейера 60 может влиять на другие интенсивные свойства зон в материале 10, такие как средний размер, средняя мягкость, средняя устойчивость к сжатию и свойства поглощения жидкости.

Другой аспект настоящего изобретения относится к коммерческим линиям фильерного способа производства, в которых используются многочисленные балки для улучшения непрозрачности и однородности материала. В некоторых случаях устройство может включать в себя тройные фильерные балки (известные в технике как «SSS») и могут быть объединены с технологией «мелтблаун» (М), например, в устройстве, известном как линия фильерного способа производства «SSMMS».