Ударное устройство и способ генерирования импульса напряжения - RU2353507C2

Код документа: RU2353507C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к ударному устройству, работающему на рабочей жидкости, содержащему раму, на которую с возможностью перемещения в продольном направлении установлен инструмент, средства управления для регулирования подачи рабочей жидкости ударным устройством и средства для генерирования импульса напряжения в инструменте при помощи давления рабочей жидкости. Изобретение также относится к способу генерирования импульса напряжения в ударном устройстве, работающем на рабочей жидкости.

Предшествующий уровень техники

В ударных устройствах предшествующего уровня техники, удар осуществляется при помощи возвратно-поступательного ударного поршня, который обычно приводится в действие гидравлически или пневматически, а в некоторых случаях электрически или посредством двигателя сгорания. Импульс напряжения возникает в инструменте, таком как буровая штанга, когда ударный поршень соударяется с ударной поверхностью либо хвостовика, либо инструмента.

Проблема ударных устройств предшествующего уровня техники заключается в том, что возвратно-поступательное движение ударного поршня создает динамические ускоряющие силы, которые усложняют управление установкой. Так как ударный поршень ускоряется в направлении удара, рама ударного устройства стремится одновременно сдвинуться в противоположном направлении, таким образом снижая сжимающее усилие конца бурового долота или инструмента относительно обрабатываемого материала. Для поддержания достаточно высокого сжимающего усилия бурового долота или инструмента на обрабатываемый материал ударное устройство должно быть достаточно сильно прижато к материалу. Это, в свою очередь, требует дополнительной силы, которую следует принимать во внимание в опорных и других конструкциях ударного устройства, следовательно установка становится больше и тяжелее, и более дорогой в производстве. Из-за своей массы ударный поршень перемещается медленно, что ограничивает возвратно-поступательную частоту ударного поршня и следовательно ударную частоту, несмотря на то, что она должна быть значительно увеличена для повышения эффективности ударного устройства. Однако в существующих разработках это приводит к гораздо меньшей эффективности, поэтому на практике невозможно увеличить частоту ударного устройства.

Краткое описание изобретения

Задачей настоящего изобретения является обеспечение ударного устройства, которое будет обеспечивать уменьшение недостатков динамических нагрузок, производимых работой такого ударного устройства по отношению к известным решениям, и обеспечение способа генерирования импульса напряжения. Ударное устройство в соответствии с изобретением отличается тем, что:

ударное устройство содержит рабочую камеру, полностью заполненную рабочей жидкостью, трансмиссионный поршень, размещенный в рабочей камере и установленный с возможностью перемещения в продольном направлении инструмента относительно рамы, средства заряжения энергией рабочей жидкости, подаваемой к ударному устройству, для генерирования импульса напряжения, при этом трансмиссионный поршень выполнен с возможностью обеспечения контакта его конца, обращенного к инструменту, с инструментом напрямую или не напрямую, по меньшей мере, при генерировании импульса напряжения и имеет поверхность давления, расположенную в его осевом направлении к рабочей камере относительно инструмента, средства управления выполнены с возможностью обеспечения периодического чередования прохождения рабочей жидкости, имеющей давление выше, чем давление рабочей жидкости, находящейся в рабочей камере, с обеспечением резкого увеличения давления в рабочей камере и силу, действующую на трансмиссионный поршень в направлении инструмента, осуществляющую давление на инструмент в продольном направлении, для генерирования импульса напряжения в инструменте, причем средства управления выполнены с возможностью обеспечения окончания генерирования импульса напряжения в инструменте, по существу, одновременно с окончанием действия силы на инструмент, и соответственно выброса рабочей жидкости из рабочей камеры для возвращения трансмиссионного поршня в его, по существу, начальное положение.

Предпочтительно, средства управления выполнены с возможностью предотвращения попадания рабочей жидкости в рабочую камеру для прекращения воздействия силы на инструмент.

Предпочтительно, средства управления выполнены с возможностью обеспечения прекращения воздействия силы на инструмент путем выброса рабочей жидкости из рабочей камеры.

Ударное устройство, предпочтительно, содержит упорные элементы для остановки перемещения трансмиссионного поршня в направлении инструмента с обеспечением прекращения воздействия силы на инструмент.

Ударное устройство, предпочтительно, снабжено множеством подающих каналов, средства заряжения энергией рабочей жидкости выполнены в виде пространства заряжения энергией, средства управления содержат вращательный клапан управления, содержащий множество последовательных отверстий, выполненных в направлении его вращения, для подачи рабочей жидкости из пространства заряжения энергией через множество подающих каналов в рабочую камеру одновременно.

Предпочтительно, длина и поперечное сечение каждого подающего канала одинаковы.

Ударное устройство, предпочтительно, содержит по меньшей мере два подающих канала, которые имеют разную длину и/или площадь поперечного сечения, и проходят от пространства заряжения энергией в рабочую камеру.

Ударное устройство, предпочтительно, снабжено по меньшей мере одним клапаном для активации и деактивации подающих каналов, имеющих разную длину и/или площадь поперечного сечения.

Предпочтительно, длина по меньшей мере одного подающего канала от пространства заряжения энергией до рабочей камеры является регулируемой.

Трансмиссионный поршень, предпочтительно, выполнен в виде поршня мембранного типа.

Трансмиссионный поршень, предпочтительно, выполнен с возможностью перемещения в рабочей камере на расстояние, равное нескольким миллиметрам.

Средства заряжения энергией, предпочтительно, выполнены в виде по меньшей мере одного пространства заряжения энергией, полностью заполненного сжатой рабочей жидкостью, объем которой, по существу, больше объема рабочей жидкости, подаваемой к рабочей камере в ходе генерирования импульса напряжения.

Пространство заряжения энергией, предпочтительно, выполнено в виде бака, стенки которого выполнены с возможностью обеспечения увеличения объема пространства заряжения энергией при увеличении давления рабочей жидкости.

Пространство заряжения энергией, предпочтительно, выполнено в виде бака, отдельного от рамы.

Предпочтительно, по меньшей мере, одно пространство заряжения энергией выполнено в виде гидравлического аккумулятора.

Пространство заряжения энергией, предпочтительно, выполнено с возможностью поддержания определенного уровня давления при подаче в него рабочей жидкости при работе ударного устройства, а средства управления выполнены с возможностью периодического переключения прохода рабочей жидкости из пространства заряжения энергией в рабочую камеру и закрытия соединения между пространством заряжения энергией и рабочей камерой.

Способ согласно изобретению отличается тем, что подают в рабочую камеру ударного устройства рабочую жидкость, имеющую давление выше, чем давление рабочей жидкости, находящейся в рабочей камере, и полностью заполняют рабочую камеру рабочей жидкостью, которая в результате резкого увеличения давления в рабочей камере создает силу, воздействующую на трансмиссионный поршень в направлении инструмента, с осуществлением давления на инструмент в продольном направлении для генерирования импульса напряжения в инструменте и обеспечивают окончание генерирования импульса напряжения, по существу, одновременно с окончанием воздействия силы на инструмент, и выбросом рабочей жидкости из рабочей камеры для возвращения трансмиссионного поршня в его, по существу, первоначальное положение.

Предпочтительно, используют средства управления в виде вращательного клапана управления, содержащего множество последовательных отверстий, выполненных в направлении его вращения, при этом посредством вращательного клапана управления осуществляют одновременную подачу рабочей жидкости из пространства заряжения энергией через множество подающих каналов в рабочую камеру.

Рабочую жидкость из пространства заряжения энергией в рабочую камеру подают, предпочтительно, через, по меньшей мере, два подающих канала, имеющих одинаковую длину и/или площадь поперечного сечения.

Рабочую жидкость из пространства заряжения энергией в рабочую камеру подают, предпочтительно, через, по меньшей мере, два подающих канала, имеющих разную длину и/или площадь поперечного сечения.

Для регулирования импульса напряжения подающие каналы, имеющие разную длину и/или площадь поперечного сечения, активируют и деактивируют.

Длина, по меньшей мере, одного подающего канала от пространства заряжения энергией до рабочей камеры, предпочтительно, является регулируемой.

В качестве трансмиссионного поршня, предпочтительно, используют поршень мембранного типа.

При генерировании импульса напряжения трансмиссионный поршень, предпочтительно, перемещают в рабочей камере на несколько миллиметров.

Заполняют, предпочтительно, полностью, по меньшей мере, одно пространство заряжения энергией сжатой рабочей жидкостью, объем которой, по существу, больше объема рабочей жидкости, подаваемой в рабочую камеру в ходе генерирования одного импульса напряжения.

В качестве пространства заряжения энергией, предпочтительно, используют бак, стенки которого выполнены с возможностью обеспечения увеличения объема пространства заряжения энергией при увеличении давления рабочей жидкости.

В качестве пространства заряжения энергией, предпочтительно, используют бак, отдельный от рамы.

В качестве, по меньшей мере, одного пространства заряжения энергией, предпочтительно, используют гидравлический аккумулятор.

Рабочую жидкость, предпочтительно, подают в пространство заряжения энергией для поддержания в нем определенного уровня давления при работе ударного устройства, используют средства управления, выполненные с возможностью обеспечения периодического чередования потока рабочей жидкости из пространства заряжения энергией в рабочую камеру и закрытия соединения между пространством заряжения энергией и рабочей камерой.

Идея, лежащая в основе изобретения, заключается в том, что удар производят путем применения энергии, которой заряжается жидкость в то время, когда жидкость сжимается, энергия передается инструменту путем внезапного оказания воздействия сжатой жидкости на трансмиссионный поршень, размещенный в рабочей камере, так что рабочий поршень сжимает инструмент в его осевом направлении из-за влияния импульса давления, таким образом оказывая удар, т.е. импульс напряжения на инструмент. Идея, лежащая в основе другого предпочтительного варианта изобретения, заключается в том, что ударное устройство для заряжения энергией имеет пространство заряжения энергией, в которое рабочую жидкость подают при помощи насоса рабочей жидкости, причем для генерирования импульса напряжения рабочую жидкость периодически выбрасывают из пространства заряжения энергией для влияния на трансмиссионный поршень с целью генерирования импульса напряжения. Более того, идея, лежащая в основе второго предпочтительного варианта изобретения, заключается в том, что объем пространства заряжения энергией больше по отношению к объему количества рабочей жидкости, которое следует подать в рабочую камеру в ходе генерирования импульса напряжения, предпочтительно больше в 5-10 раз. Более того, идея, лежащая в основе третьего предпочтительного варианта изобретения, заключается в том, что рабочую жидкость подают непрерывно в пространство заряжения энергией, когда ударное устройство работает.

Преимущество настоящего изобретения состоит в том, что импульсное ударное движение, генерированное таким образом, требует использования возвратно-поступательного ударного поршня, поэтому большие массы не перемещаются взад и вперед в направлении удара, а динамические силы, небольшие, по сравнению с динамическими силами возвратно-поступательных, тяжелых ударных поршней известных решений. Дополнительное преимущество такой конструкции состоит в том, что она довольно простая, и, следовательно, легкая в исполнении.

Краткое описание чертежей

Изобретение раскрыто более подробно на прилагаемых чертежах, на которых:

на фиг.1 схематично показан принцип работы ударного устройства в соответствии с изобретением;

на фиг.2 схематично показан вариант ударного устройства в соответствии с изобретением;

на фиг.3 схематично показан второй вариант ударного устройства в соответствии с изобретением;

на фиг.4а и 4b схематично показаны импульсы напряжения, полученные посредством вариантов ударного устройства в соответствии с изобретением;

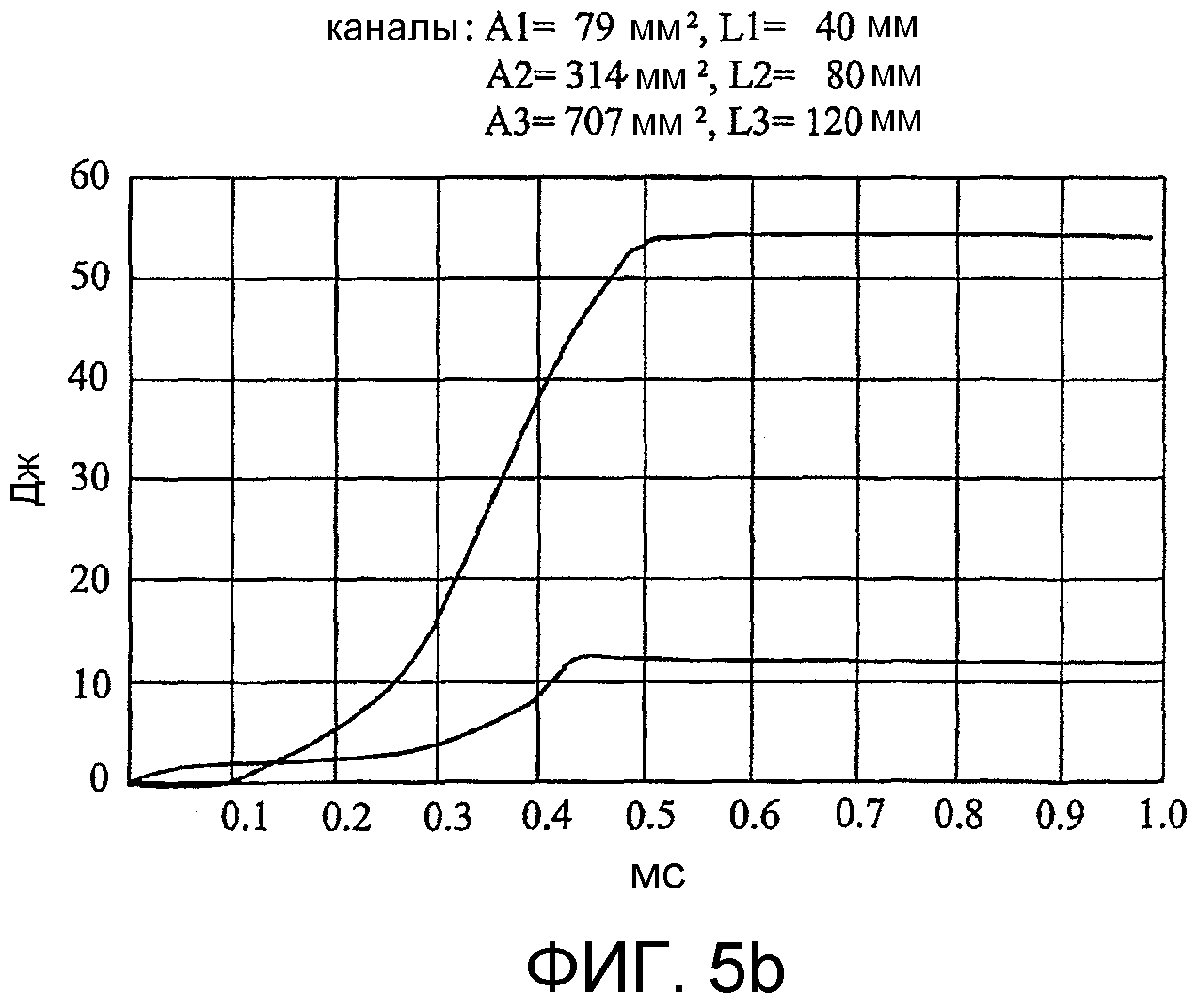

на фиг.5а и 5b схематично показаны импульсы энергии и потери энергии в вариантах ударного устройства, показанных на фиг.4а и 4b;

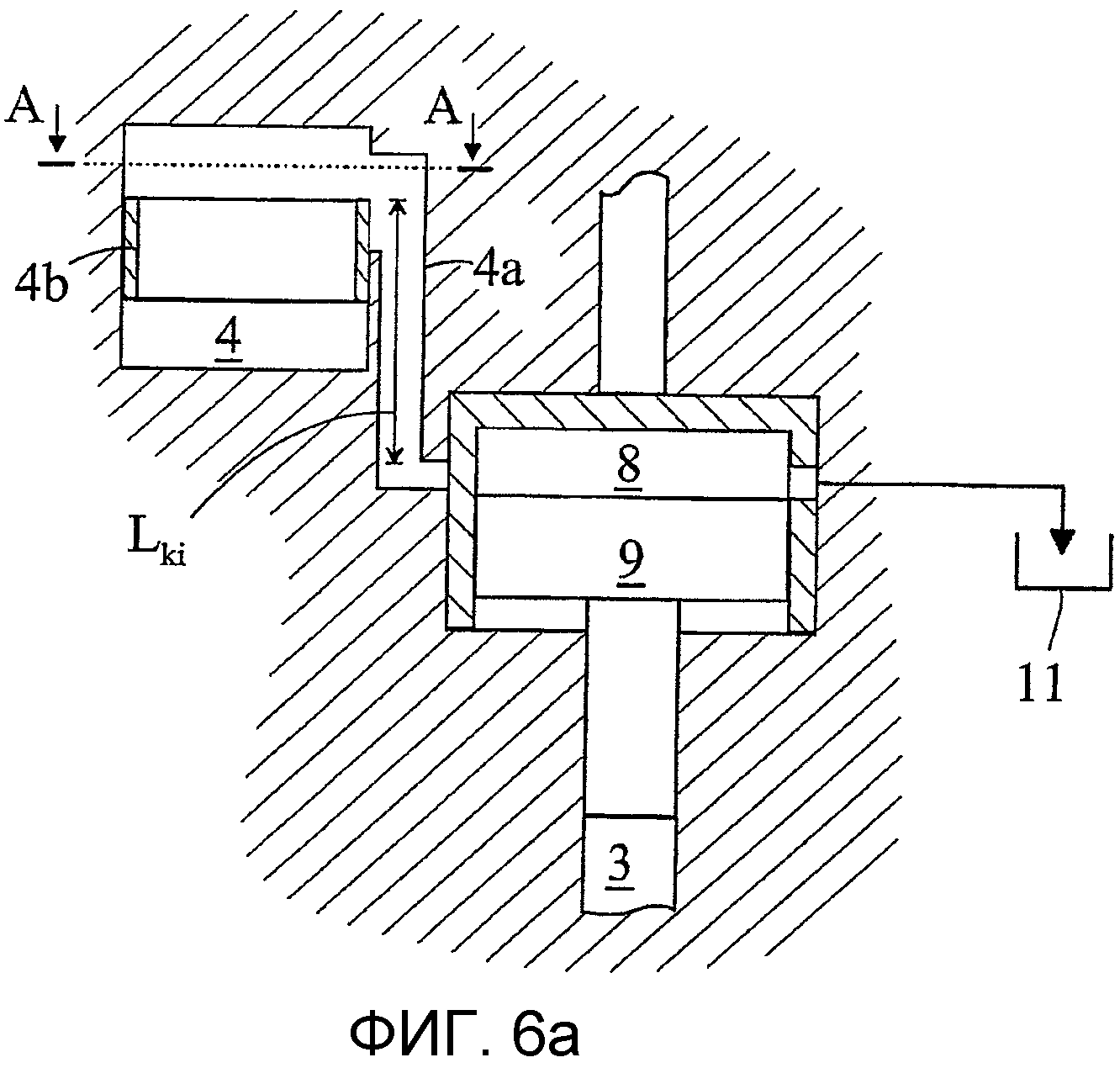

на фиг.6а и 6b схематично показан третий вариант ударного устройства в соответствии с изобретением; и

на фиг.7 схематично показан четвертый вариант ударного устройства в соответствии с изобретением.

Подробное описание изобретения

На фиг.1 схематично показан принцип работы ударного устройства в соответствии с изобретением. Здесь показано ударное устройство 1 и его рама 2, и на одном из концов рамы инструмент 3, установленный с возможностью перемещения в продольном направлении относительно ударного устройства 1. Ударное устройство также включает пространство 4 заряжения энергией, которое может быть расположено внутри рамы 2 или может представлять собой отдельный бак для рабочей жидкости, присоединенный к ней. Эта альтернатива показана пунктирной линией 2а, обозначающей возможное соединение между отдельной рамой и баком для рабочей жидкости. Это пространство 4 заряжения энергией может также содержать один или более гидравлических аккумуляторов. Пространство 4 заряжения энергией полностью заполнено рабочей жидкостью. Когда ударное устройство работает, рабочую жидкость подают в пространство 4 заряжения энергией, например, непрерывно при помощи насоса 5 рабочей жидкости через впускной канал 6 для рабочей жидкости. При помощи подающего канала 4а пространство 4 заряжения энергией дополнительно соединяют с клапаном 7 управления, который регулирует подачу рабочей жидкости в рабочую камеру 8. В рабочей камере 8 трансмиссионный поршень 9 находится между рабочей камерой и инструментом 3, трансмиссионный поршень перемещается в осевом направлении инструмента 3 по отношению к раме 2. Рабочая камера 8 также полностью заполнена рабочей жидкостью. Давление, действующее на рабочую жидкость в пространстве 4 заряжения энергией, сжимает рабочую жидкость относительно давления, действующего на нее.

При использовании ударное устройство толкают вперед, так что конец инструмента 3 непосредственно или через отдельный соединительный элемент, например хвостовик или тому подобный элемент, плотно прижимают к трансмиссионному поршню 9 по меньшей мере в ходе генерирования импульса напряжения. Следовательно, трансмиссионный поршень может сначала не иметь контакта с инструментом до тех пор, пока он по существу сразу после начала генерирования импульса напряжения не начнет оказывать влияние на инструмент. Когда при помощи клапана 7 управления рабочую жидкость внезапно подают из пространства 4 заряжения энергией в рабочую камеру 8, она оказывает воздействие на поверхность 9а давления трансмиссионного поршня, обращенную от инструмента в осевом направлении. Внезапный поток сжатой рабочей жидкости в рабочую камеру 8 вызывает импульс давления и, в результате, силу, влияющую на трансмиссионный поршень 9, толкая трансмиссионный поршень 9 по направлению к инструменту 3 и таким образом сжимая инструмент в его продольном направлении. В результате, генерируется импульс напряжения в бурильной штанге или каком-то другом инструменте, и проходит до конца инструмента как волна, импульс напряжения таким образом производит удар на обрабатываемый материал так же, как в ударных устройствах предшествующего уровня техники. После генерирования импульса напряжения, соединение между пространством 4 заряжения энергией и рабочей камерой 8 прерывается посредством клапана 7 управления, так что генерирование импульса напряжения заканчивается, и давление из рабочей камеры 8 высвобождается путем соединения рабочей камеры 8 с баком 11 для рабочей жидкости по обратному каналу 10.

Влияние силы, создаваемой в инструменте 3 трансмиссионным поршнем 9, может также быть прекращено другими способами, а не остановкой подачи рабочей жидкости в рабочую камеру 8. Это может быть осуществлено, например, так, что перемещение трансмиссионного поршня 9 останавливается напротив плеча 2', в этом случае давление, действующее за трансмиссионным поршнем 9 больше не способно толкать его по направлению к инструменту 3 относительно рамы 2. Также в этом варианте, рабочая жидкость способна вытекать из рабочей камеры 8 по обратному каналу 10 в бак 11 для рабочей жидкости, так что трансмиссионный поршень 9 может вернуться в свое начальное положение.

Генерирование импульса напряжения в инструменте 3, возникшее в результате силы, генерированной импульсом давления, действующем в рабочей камере 8, заканчивается по существу в то же время, что и воздействие силы на концы инструмента, несмотря на то, что однако возникает незначительная задержка.

Для того чтобы подать достаточное количество энергии в рабочую камеру 8 и через нее к трансмиссионному поршню 9, объем пространства 4 заряжения энергией должен быть по существу больше, чем объем количества рабочей жидкости, поданной в рабочую камеру 8 в ходе генерирования одного импульса напряжения. Более того, расстояние между пространством 4 заряжения энергией и рабочей камерой 8 должно быть относительно коротким и, соответственно, площадь поперечного сечения подающего канала 4а должна быть относительно большой с целью поддержания как можно меньших потерь потока.

На Фиг.2 схематично показан вариант ударного устройства в соответствии с изобретением. В этом воплощении рабочую жидкость подают через впускной канал 6 к пространству 4 заряжения энергией. В этом варианте клапан 7 управления представляет собой вращающийся клапан, содержащий элемент управления 7а в виде втулки вокруг рабочей камеры 8, и трансмиссионный поршень 9. Элемент управления 7а снабжен одним или более отверстиями для периодического поочередного прохождения рабочей жидкости из пространства 4 заряжения энергией через подающий канал 4а к рабочей камере и, подобным образом, из нее.

Длина подающего канала 4а между пространством 4 заряжения энергией и клапаном 7 управления составляет Lk. До того, как отверстие элемента управления 7а обеспечит открытие соединения между подающим каналом 4а и рабочей камерой 8, давление в пространстве 4 заряжения энергией и в подающем канале 4а одинаково и равно pi. Соответственно, давление в рабочей камере представляет собой «давление в баке», т.е. давление в рабочей камере приблизительно равно нулю. Когда в ходе вращения клапан 7 управления достигает положения, когда отверстие элемента управления 7а обеспечит открытие соединения между подающим каналом 4а и рабочей камерой 8, рабочая жидкость сможет проходить в рабочую камеру. Давление в подающем канале 4а снаружи клапана управления снижается и, соответственно, давление в рабочей камере возрастает, так что давления становятся одинаковыми по абсолютной величине. В это же время создается волна разрежения, которая распространяется по подающему каналу 4а по направлению к пространству 4 заряжения энергией. Для волны разрежения требуется время tk, чтобы достичь пространства 4 заряжения энергией. Затраченное время может быть определено по формуле:

где coil является скоростью звука в используемой рабочей среде. Когда волна давления достигает пространства 4 заряжения энергией, давление в подающем канале 4а стремится понизиться, и в то же время рабочая жидкость из пространства 4 заряжения энергией с по существу постоянным давлением проходит к подающему каналу 4а. Это, в свою очередь, вызывает волну избыточного давления, которая теперь распространяется по подающему каналу 4а через все еще открытое отверстие элемента управления 7а клапана управления, выходящее в рабочую камеру, волна избыточного давления подается в рабочую камеру. Вновь, если давление в рабочей камере 8 все еще ниже давления в пространстве 4 заряжения энергией, возникает новая волна разрежения, которая вновь распространяется по направлению к пространству 4 заряжения энергией, и которая отражается назад как волна избыточного давления. Это явление повторяется до тех пор, пока давление между рабочей камерой 8 и пространством 4 заряжения энергией не будет выровнено, или клапан 7 управления не закроет соединение между ними. Когда длина Lk подающего канала выбирается так, что волна давления имеет достаточно времени, чтобы пройти расстояние Lk назад и вперед по меньшей мере однократно, когда соединение между подающим каналом 4а и рабочей камерой 8 открыто, это приводит к постепенному увеличению давления в рабочей камере 8. Это, в свою очередь, приводит к форме импульса напряжения, возникающего в инструменте 3, которая также является постепенной.

На Фиг.3 схематично показан второй вариант ударного устройства в соответствии с изобретением. На ней показан вариант, в котором рабочая жидкость подается из пространства 4 заряжения энергией в рабочую камеру 8 по двум отдельным подающим каналам 4а1 и 4а2. Для упрощения пространства заряжения энергией показаны как два разных блока.

В этом варианте подающий канал 4а1, длина которого составляет Lk1 и площадь поперечного сечения которого составляет Ak1, проходит от пространства заряжения энергией к клапану 7 управления. Размеры этой длины и площади поперечного сечения больше, чем длина Lk2 и площадь поперечного сечения Ak2 второго подающего канала 4а2. В этом варианте импульс напряжения генерируется в основном таким же образом, как описано со ссылкой на фиг.2. В этом случае, однако, периоды прохождения волн давления в подающих каналах 4а1 и 4а2 различные, так как каналы имеют разные размеры. Соответственно, влияния волн давлений, проходящих в подающих каналах 4а1 и 4а2, на возрастание давления в рабочей камере 8 различны, так как площади поперечного сечения подающих каналов 4а1 и 4а2 также отличаются по величине. Следовательно, выброс волны давления, проходящей в меньшем подающем канале 4а2, в рабочую камеру 8 увеличивает давление меньше, так как изменение в объеме относительно волны давления также меньше. Путем подбора длин и площадей поперечных сечений подающих каналов 4ai (i=n-1) подходящим образом, увеличение давления в рабочей камере 8 может быть отрегулировано более эффективно, чем было бы возможно при помощи использования лишь одного подающего канала. Число подающих каналов может быть один, два или более, если это необходимо, несмотря на то, что всего трех каналов подходящей длины достаточно для довольно эффективной регулировки формы и интенсивности импульса напряжения желаемым образом.

На фиг.4а и 4b схематично показаны форма и интенсивность импульсов напряжения, генерируемых при помощи вариантов, показанных на фиг.2 и 3 соответственно. На фиг.4а показан импульс напряжения в соответствии с вариантом на фиг.2, показывая, как открытие клапана управления сначала вынуждает напряжение увеличиваться от нуля до приблизительно 40 МПа и, затем отражение импульсов напряжения приводит ко второму увеличению, итоговое максимальное значение напряжения составляет приблизительно 90 МПа. В варианте на фиг.4b показано три подающих канала, которые имеют разные размеры. На Фиг.4b, в свою очередь, показаны импульсы напряжения, генерированные в варианте в соответствии с фиг.3. Сначала возникает увеличение напряжения, которое постепенно из-за влияния импульсов давления в обоих подающих каналах 4а1 и 4а2, возрастает в целом до 120 МПа. Таким образом, при том же давлении в пространстве заряжения энергией возможно получить генерирование импульса напряжения более желаемой формы, в то же время максимальное значение импульса напряжения возрастает приблизительно на 30% по сравнению с вариантом, показанным на фиг.2. Подобным образом, это применимо к множеству других вариантов. Использование множества различных подающих каналов также улучшает эффективность ударного устройства. Так как волна в некотором роде всегда действует как заслонка, всегда будут возникать потери энергии, которые могут быть подсчитаны по формуле

где q - поток через заслонку, и Δр - разница давлений через заслонку. При помощи подающих каналов для рабочей жидкости подходящей длины, разница давлений через клапан управления уравновешивается очень быстро без необходимости в том, чтобы давления в пространстве 4 заряжения энергией и в рабочей камере 8 были одинаковы. В результате, потеря энергии, вызванная клапаном управления, становится меньше.

На фиг.5а и 5b показана энергия импульса, полученная в соответствующих вариантах на фиг.4а и 4b, а также потери энергии в заслонке через клапан управления. Как можно видеть на этих фигурах, в варианте с одним каналом, энергия импульса составляет примерно 35 Дж в максимальном значении, в то время как потери энергии составляют примерно 10 Дж. В варианте с тремя подающими каналами энергия импульса составляет примерно 55 Дж, в то время как потеря энергии составляет примерно 13 Дж, тогда чистая выгода в случае, в соответствии с фиг.5а, составляет примерно 25 Дж, а в случае, в соответствии с фиг.5b, примерно 42 Дж.

На фиг.6а и 6b изображен способ осуществления регулирования длин подающих каналов, когда необходимо отрегулировать форму и свойства импульса напряжения. В этом варианте соединительная длина Lki подающего канала 4а может быть отрегулирована при помощи применения регулировочной муфты 4b, расположенной внутри пространства 4 заряжения энергией. При помощи изменения положения регулировочной муфты 4b, соединение подающего канала 4а с рабочей камерой 8 может перемещаться ближе или дальше относительно пространства 4 заряжения энергией, так что поток рабочей жидкости и его влияние на импульс напряжения изменяются соответственно. На фиг.6b показан вариант в соответствии с фиг.6а, разрезанной вдоль линии А-А.

На фиг.7 схематично показан другой вариант регулирования длин подающих каналов ударного устройства в соответствии с изобретением. В этом варианте применены регулировочные муфты 4b1 и 4b2, расположенные в одном или более подающих каналах, в случае, показанном на фиг.1, в двух подающих каналах 4а1 и 4а2, которые могут перемещаться в продольном направлении соответствующего подающего канала по направлению к рабочей камере 8, и подобным образом от нее. Это позволяет регулировать длину подающих каналов, проходящих от пространства 4 заряжения энергией к рабочей камере 8, и таким образом форму и другие свойства импульса напряжения.

В вышеприведенном описании и на чертежах изобретение было описано лишь в виде примера, и ни в коей мере не ограничивается этим. Описанные варианты лишь схематично показывают изобретение, подобным образом клапаны и соединения, относящиеся к подаче рабочей жидкости, раскрыты лишь схематично. Изобретение может быть осуществлено при помощи любых подходящих типов клапанов. Особенность заключается в том, что для генерирования импульса напряжения в инструменте и для обеспечения желаемой ударной частоты, используется рабочая жидкость, которая с желаемыми промежутками перемещается как импульсы давления для обеспечения воздействия на поверхность давления трансмиссионного поршня, так что в инструменте генерируется импульс напряжения, импульс напряжения распространяется по инструменту до обрабатываемого материала. Трансмиссионный поршень может быть блоком, отдельным от инструмента, но в некоторых случаях он также может быть составной частью инструмента.

Реферат

Изобретение относится к ударным устройствам и к способам генерирования импульса напряжения в ударных устройствах. Ударное устройство содержит раму, в которой с возможностью перемещения в продольном направлении размещен инструмент, средства управления для регулирования подачи рабочей жидкости в ударном устройстве, средства для генерирования импульса напряжения в инструменте при помощи давления рабочей жидкости, рабочую камеру, полностью заполненную рабочей жидкостью, и средства заряжения энергией рабочей жидкости, подаваемой к ударному устройству для генерирования импульса напряжения. В рабочей камере размещен трансмиссионный поршень, установленный с возможностью перемещения в продольном направлении инструмента относительно рамы. Трансмиссионный поршень выполнен с возможностью обеспечения контакта с инструментом при генерировании импульса напряжения. Средства управления выполнены с возможностью обеспечения резкого увеличения давления в рабочей камере для генерирования импульса напряжения в инструменте и окончания генерирования импульса напряжения в инструменте при выбросе рабочей жидкости из рабочей камеры для возвращения трансмиссионного поршня в его начальное положение. В результате чего уменьшаются динамические нагрузки в ударном инструменте. 2 н. и 27 з.п. ф-лы, 10 ил.

Комментарии