Способ получения простых полиэфиркарбонатполиолов - RU2668974C2

Код документа: RU2668974C2

Описание

Настоящее изобретение касается способа получения простых полиэфиркарбонатполиолов при помощи каталитической сополимеризации диоксида углерода (CO2) с алкиленоксидами в присутствии одного или нескольких Н-функциональных инициирующих веществ.

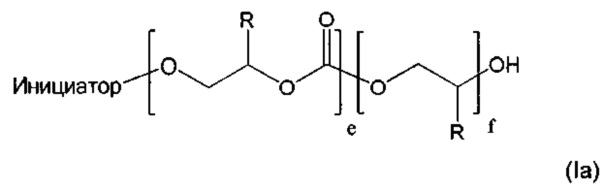

Получение простых полиэфиркарбонатполиолов при помощи каталитического взаимодействия алкиленоксидов (эпоксидов) и диоксида углерода в присутствии Н-функциональных инициирующих веществ («инициаторов») интенсивно исследуется уже более чем 40 лет (например, Inoue с соавт., Copolymerization of Carbon Dioxide and Epoxide with Organometallic Compounds; Die Makromolekulare Chemie 130, 210-220, 1969). Эта реакция схематично представлена на Схеме (I), причем R представляет собой органический остаток, такой как алкил, алкиларил или арил, который соответственно также может содержать гетероатомы, такие как, например, кислород (О), серу (S), кремний (Si) и т.д., и при этом е, f, g и h равны целочисленному значению, и причем продукт, показанный в данном случае на Схеме (I), для простого полиэфиркарбонатполиола следует понимать исключительно таким образом, что блоки с представленной структурой в полученном простом полиэфиркарбонатполиоле могут находиться в принципе, однако последовательность, число и длина этих блоков, а также ОН-функциональность инициатора могут варьироваться, а не ограничиваются показанным на Схеме (I) простым полиэфиркарбонатполиолом. Эта реакция (смотрите Схему (I)) является очень экологически благоприятной, поскольку эта реакция представляет собой превращение парникового газа, такого как CO2, в полимер. В качестве другого продукта, в сущности говоря, побочного продукта, образуется показанный на Схеме (I) циклический карбонат (например, для R=СН3 пропиленкарбонат), а также диоксан (например, для R=СН3 диметилдиоксан). Диоксаны образуются также при термическом воздействии на простые полиэфиркарбонатполиолы. Характерным для простых полиэфиркарбонатполиолов является то, что эти соединения между карбонатными группами содержат группы простых эфиров.

Европейская заявка на патент ЕР-А 0222453 раскрывает способ получения поликарбонатов из алкиленоксидов и диоксида углерода с использованием каталитической системы из двойного металлцианидного катализатора (ДМЦ-катализатора) и со-катализатора, такого как сульфат цинка. При этом полимеризацию инициируют, однократно приводя часть алкиленоксида в контакт с каталитической системой. Только после этого одновременно добавляются остальные количества алкиленоксида и диоксида углерода. Указанное в случае европейской заявки на патент ЕР-А 0222453 для стадии активирования в Примерах с 1 по 7 количество, составляющее 60% масс. алкиленоксидного соединения по отношению к Н-функциональному инициирующему соединению, является высоким и обладает тем недостатком, что для промышленного использования это представляет собой определенную угрозу безопасности по причине высокой экзотермии гомополимеризации алкиленоксидных соединений.

Международная заявка WO-A 2003/029325 раскрывает способ получения высокомолекулярных алифатических простых полиэфиркарбонатполиолов (среднемассовая молекулярная масса больше 30000 г/моль), при котором используют катализатор из группы, состоящей из карбоксилата цинка и полиметаллцианидного соединения, который не содержит воды и который сначала приводят в контакт по меньшей мере с частичным количеством диоксида углерода, прежде чем подают алкиленоксид. Конечное давление CO2, составляющее вплоть до 150 бар, предъявляет очень высокие требования к реактору, а также к безопасности. Даже при помощи чрезвычайно высокого давления, составляющего 150 бар, в структуру вводят только от примерно 33% масс. СО2 и максимально до 42% масс. СО2. Изложенные примеры описывают применение растворителя (толуола), который после реакции снова должен отделяться термически, что приводит к повышенным затратам по времени и стоимости. Кроме того, полимеры с неоднородностью или соответственно полидисперсностью 2,7 или больше, имеют очень широкое молекулярно-массовое распределение.

Международная заявка WO-A 2008/058913 раскрывает способ получения мягких полиуретановых пеноматериалов с пониженным выбросом органических веществ, причем используемые простые полиэфиркарбонатполиолы на конце цепи имеют блок из чистых алкиленоксидных структурных единиц.

Европейская заявка на патент ЕР-А 2530101 раскрывает способ получения простых полиэфиркарбонатполиолов, в котором по меньшей мере один алкиленоксид и диоксид углерода вступают в реакцию с Н-функциональным инициирующим веществом в присутствии ДМЦ-катализатора. Однако европейская заявка на патент ЕР-А 2 530 101 не раскрывает, как простые полиэфиркарбонатполиолы могут быть стабилизированы по отношению к термической нагрузке, так чтобы после термической нагрузки получалось как можно более низкое содержание диоксанов.

Патентная заявка США US-A 4145525 раскрывает способ термической стабилизации полиалкиленкарбонатполиолов. Раскрытые в этой заявке США US-A 4145525 полиалкиленкарбонатполиолы имеют чередующиеся структурные единицы из алкиленоксида и диоксида углерода. Согласно указанию этой заявки США US-A 4145525 по меньшей мере часть концевых гидроксильных групп полиалкиленкарбонатполиола подвергается взаимодействию с соединением фосфора с группами, реакционно-способными по отношению к гидроксильным группам, с образованием кислородно-фосфорного соединения. Патентная заявка США US-A 4145525 не раскрывает никаких простых полиэфиркарбонатполиолов. Однако из данной заявки США US-A 4145525 специалист не получает никаких указаний, как могут получаться простые полиэфиркарбонатполиолы с как можно более низким содержанием диоксанов в результате присоединения одного или нескольких алкиленоксидов и диоксида углерода к одному или нескольким Н-функциональным инициирующим веществам в присутствии двойного металлцианидного катализатора.

Задачей настоящего изобретения было предоставить способ получения простых полиэфиркарбонатполиолов, причем этот способ приводит к продукту, который после термического воздействия имеет как можно более низкое содержание диоксанов. В частности, задачей было предоставить в распоряжение простые полиэфиркарбонатполиолы, которые как имеют как можно более низкое содержание диоксанов после термического воздействия, так и являются подходящими для получения полиуретановых мягких пеноматериалов.

Неожиданно было обнаружено, что простые полиэфиркарбонатполиолы, которые после термического воздействия имеют более низкое содержание диоксанов по сравнению с уровнем техники, получаются при помощи способа получения простых полиэфиркарбонатполиолов,

(i) причем один или несколько алкиленоксидов и диоксид углерода присоединяются к одному или нескольким Н-функциональным инициирующим веществам в присутствии двойного металлцианидного катализатора, причем получается реакционная смесь, содержащая указанный простой полиэфиркарбонатполиол, отличающегося тем, что

(ii) к полученной реакционной смеси, содержащей указанный простой полиэфиркарбонатполиол, добавляется по меньшей мере один компонент К, причем этот компонент К выбран из по меньшей мере одного соединения, которое содержит связь фосфор-кислород.

Необязательно в получающемся из стадии (i) простом полиэфиркарбонатполиоле перед стадией (ii) при температуре от 80°С до 200°С термически снижается содержание легколетучих компонентов.

Кроме того, полученные таким образом простые полиэфиркарбонатполиолы после термической обработки имеют более низкое содержание диоксанов по сравнению с уровнем техники. Следовательно, объектом изобретения является также способ, причем

(iii) в реакционной смеси из стадии (ii) при температуре от 80°С до 200°С термически снижается содержание легколетучих компонентов.

Характерным для полученных согласно изобретению простых полиэфиркарбонатполиолов является то, что между карбонатными группами эти соединения содержат также группы простых эфиров. Со ссылкой на Формулу (Iа) это означает, что соотношение e/f предпочтительно составляет от 2:1 до 1:20, особенно предпочтительно от 1,5:1 до 1:10.

Термическая нагрузка в способе получения простых полиэфиркарбонатполиолов обычно возникает при очистке с помощью термического способа, такого как, например, выпаривание в пленочном выпарном аппарате. При термической нагрузке на простые полиэфиркарбонатполиолы может происходить то, что из содержащихся в простых полиэфиркарбонатполиолах цепей простых эфиров образуются диоксаны.

Необязательно в качестве стадии (iv) может следовать дополнительное добавление по меньшей мере одного компонента К, чтобы довести полученный продукт до желаемого содержания одного или нескольких определенных компонентов К.

Например, компонент К добавляется на стадии (ii) и при необходимости на стадии (iv) в количестве соответственно от 20 частей на млн до 1000 частей на млн.

Объектом изобретения также являются смеси, содержащие простой полиэфиркарбонатполиол и компоненты К, причем предпочтительно смесь содержит простой полиэфиркарбонатполиол и компоненты К в массовом соотношении от 200000:1 до 1000:1, особенно предпочтительно от 50000:1 до 1000:1.

Компоненты K

Подходящие в качестве компонентов К соединения отличаются тем, что они содержат по меньшей мере одну связь фосфор-кислород.

В качестве компонентов К подходящими являются фосфорные кислоты, а также соли фосфорных кислот, галогениды фосфорных кислот, амиды фосфорных кислот, сложные эфиры фосфорных кислот и соли сложных моно- и диэфиров фосфорных кислот.

Под указываемыми ранее и далее среди компонентов К сложными эфирами согласно изобретению понимают соответственно производные в виде сложных алкиловых эфиров, сложных ариловых эфиров и/или сложных алкилариловых эфиров.

В качестве сложных эфиров фосфорных кислот подходящими являются, например, сложные моно-, ди- или триэфиры фосфорной кислоты, сложные моно-, ди-, три- или тетраэфиры пирофосфорной кислоты и сложные моно-, ди-, три-, тетра- или полиэфиры полифосфорной кислоты и спиртов с числом атомов углерода от 1 до 30. В качестве компонентов К подходящими являются, например, следующие соединения: сложный триэтиловый эфир фосфорной кислоты, сложный диэтиловый эфир фосфорной кислоты, сложный моноэтиловый эфир фосфорной кислоты, сложный трипропиловый эфир фосфорной кислоты, сложный дипропиловый эфир фосфорной кислоты, сложный монопропиловый эфир фосфорной кислоты, сложный трибутиловый эфир фосфорной кислоты, сложный дибутиловый эфир фосфорной кислоты, сложный монобутиловый эфир фосфорной кислоты, сложный триоктиловый эфир фосфорной кислоты, сложный трис(2-этилгексиловый) эфир фосфорной кислоты, сложный трис(2-бутоксиэтиловый) эфир фосфорной кислоты, сложный дифениловый эфир фосфорной кислоты, сложный дикрезиловый эфир фосфорной кислоты, фруктозо-1,6-бисфосфат, глюкозо-1-фосфат, хлорангидрид бис(диметиламида) фосфорной кислоты, сложный бис(4-нитрофениловый) эфир фосфорной кислоты, сложный циклопропилметилдиэтиловый эфир фосфорной кислоты, сложный дибензиловый эфир фосфорной кислоты, сложный диэтил-3-бутениловый эфир фосфорной кислоты, сложный дигексадециловый эфир фосфорной кислоты, хлорангидрид сложного диизопропилового эфира фосфорной кислоты, сложный дифениловый эфир фосфорной кислоты, хлорангидрид сложного дифенилового эфира фосфорной кислоты, сложный 2-гидроксиэтилметакриловый эфир фосфорной кислоты, дихлорангидрид сложного моно(4-хлорфенилового) эфира фосфорной кислоты, дихлорангидрид сложного моно(4-нитрофенилового) эфира фосфорной кислоты, дихлорангидрид сложного монофенилового эфира фосфорной кислоты, сложный тридециловый эфир фосфорной кислоты, сложный трикрезиловый эфир фосфорной кислоты, сложный триметиловый эфир фосфорной кислоты, сложный трифениловый эфир фосфорной кислоты, трипирролидид фосфорной кислоты, сульфохлорид фосфора, дихлорангидрид диметиламида фосфорной кислоты, сложный метиловый эфир дихлорангидрида фосфорной кислоты, фосфорилбромид, фосфорилхлорид, кальциевая соль фосфорилхинолинхлорида и О-фосфорилэтаноламин, дигидрофосфаты щелочных металлов и аммония, гидрофосфаты щелочных, щелочноземельных металлов и аммония, фосфаты щелочных, щелочноземельных металлов и аммония.

Под сложными эфирами фосфорных кислот также понимают продукты, которые могут получаться в результате пропоксилирования фосфорных кислот (например, которые могут быть получены как Exolit® OP 560).

Особенно предпочтительно в качестве компонентов К используются фосфорные кислоты и сложные дибутиловые эфиры фосфорных кислот.

В качестве компонентов К подходящими являются фосфоновая кислота и фосфористая кислота, а также сложные моно- и диэфиры фосфоновой кислоты, а также сложные моно-, ди- и триэфиры эфиры фосфористой кислоты, а также соответственно их соли, галогениды и амиды.

В качестве сложных эфиров фосфоновой кислоты подходящими являются, например, сложные моно- или диэфиры фосфоновой кислоты, алкилфосфоновых кислот, арилфосфоновых кислот, алкоксикарбонилалкилфосфоновых кислот, алкоксикарбонилфосфоновых кислот, цианалкилфосфоновых кислот и цианофосфоновой кислоты или сложные моно-, ди-, три- или тетраэфиры алкилдифосфоновых кислот и спиртов, содержащих от 1 до 30 атомов углерода. В качестве сложных эфиров фосфористой кислоты подходящими являются, например, сложные моно-, ди- или триэфиры фосфористой кислоты и спиртов, содержащих от 1 до 30 атомов углерода. Это включает, например, фенилфосфоновую кислоту, бутилфосфоновую кислоту, додецилфосфоновую кислоту, этилгексилфосфоновую кислоту, октилфосфоновую кислоту, этилфосфоновую кислоту, метилфосфоновую кислоту, октадецилфосфоновую кислоту, а также их сложные моно- и диметиловые эфиры, -этиловые эфиры, -бутиловые эфиры, -этилгексиловые эфиры или -фениловые эфиры, сложный дибутиловый эфир бутилфосфоновой кислоты, сложный диоктиловый эфир фенилфосфоновой кислоты, сложный триэтиловый эфир фосфономуравьиной кислоты, сложный триметиловый эфир фосфоноуксусной кислоты, сложный триэтиловый эфир фосфоноуксусной кислоты, сложный триметиловый эфир 2-фосфонопропионовой кислоты, сложный триэтиловый эфир 2-фосфонопропионовой кислоты, сложный трипропиловый эфир 2-фосфонопропионовой кислоты, сложный трибутиловый эфир 2-фосфонопропионовой кислоты, сложный триэтиловый эфир 3-фосфонопропионовой кислоты, сложный триэтиловый эфир 2-фосфономасляной кислоты, сложный триэтиловый эфир 4-фосфонокротоновой кислоты, (12-фосфонододецил)фосфоновая кислота, фосфоноуксусная кислота, сложный Р,Р-бис(2,2,2-трифторэтил)метиловый эфир фосфоноуксусной кислоты, сложный Р,Р-диэтилтриметилсилиловый эфир фосфоноуксусной кислоты, сложный Р,Р-диметилтретбутиловый эфир фосфоноуксусной кислоты, калиевая соль сложного Р,Р-диметилового эфира фосфоноуксусной кислоты, сложный Р,Р-диметилэтиловый эфир фосфоноуксусной кислоты, 16-фосфоногексан-декановая кислота, 6-фосфоногексановая кислота, N-(фосфонометил)-глицин, моноизопропиламиновая соль N-(фосфонометил)глицина, N-(фосфонометил)иминодиуксусная кислота, (8-фосфонооктил)фосфоновая кислота, 3-фосфонопропионовая кислота, 11-фосфоноундекановая кислота, сложный пинаколовый эфир фосфоновой кислоты, трилаурилфосфит, трис(3-этилоксетанил-3-метил)фосфит, гептакис(дипропиленгликоль)фосфит, сложный бис(диизопропиламид)-2-циан-этиловый эфир фосфористой кислоты, сложный бис(диизопропиламид)метиловый эфир фосфористой кислоты, сложный дибутиловый эфир фосфористой кислоты, сложный (диэтиламид)дибензиловый эфир фосфористой кислоты, сложный (диэтиламид)дитретбутиловый эфир фосфористой кислоты, сложный диэтиловый эфир фосфористой кислоты, сложный (диизопропиламид)диаллиловый эфир фосфористой кислоты, сложный (диизопропиламид)дибензиловый эфир фосфористой кислоты, сложный (диизопропиламид)дитретбутиловый эфир фосфористой кислоты, сложный (диизопропиламид)диметиловый эфир фосфористой кислоты, сложный (диметиламид)дибензиловый эфир фосфористой кислоты, сложный диметиловый эфир фосфористой кислоты, сложный диметилтриметилсилиловый эфир фосфористой кислоты, сложный дифениловый эфир фосфористой кислоты, дихлорангидрид сложного метилового эфира фосфористой кислоты, хлорангидрид сложного моно(2-цианоэтилового эфира) диизопропиламида фосфористой кислоты, хлорангидрид сложного о-фениленового эфира фосфористой кислоты, сложный трибутиловый эфир фосфористой кислоты, сложный триэтиловый эфир фосфористой кислоты, сложный триизопропиловый эфир фосфористой кислоты, сложный трифениловый эфир фосфористой кислоты, сложный трис(третбутилдиметилсилиловый) эфир фосфористой кислоты, сложный трис(1,1,1,3,3,3-гексафтор-2-пропиловый) эфир фосфористой кислоты, сложный трис(триметилсилиловый) эфир фосфористой кислоты, сложный дибензиловый эфир фосфористой кислоты. Под сложными эфирами фосфористой кислоты также понимают продукты, которые могут получаться в результате пропоксилирования фосфористой кислоты (например, которые могут быть получены как Exolit® OP 550).

В качестве компонентов К подходящими являются фосфорная кислота, фосфоновая кислота и фосфиновая кислота, а также их соответствующие сложные эфиры. В качестве сложных эфиров фосфиновой кислоты подходящими являются, например, сложные эфиры фосфиновой кислоты, алкилфосфиновых кислот, диалкилфосфиновых кислот или арил-фосфиновых кислот и спиртов, содержащих от 1 до 30 атомов углерода. В качестве сложных эфиров фосфонистой кислоты подходящими являются, например, сложные моно- и диэфиры фосфонистой кислоты или арилфосфонистых кислот и спиртов, содержащих от 1 до 30 атомов углерода. Это включает в себя, например, дифенилфосфиновую кислоту или 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид.

Подходящие в качестве компонентов К сложные эфиры фосфорной кислоты, фосфоновой кислоты, фосфористой кислоты, фосфиновой кислоты, фосфонистой кислоты или фосфинистой кислоты, как правило, получаются в результате взаимодействия фосфорной кислоты, пирофосфорной кислоты, полифосфорных кислот, фосфоновой кислоты, алкилфосфоновых кислот, арилфосфоновых кислот, алкоксикарбонилалкилфосфоновых кислот, алкоксикарбонилфосфоновых кислот, цианалкилфосфоновых кислот, цианофосфоновой кислоты, алкилдифосфоновых кислот, фосфонистой кислоты, фосфористой кислоты, фосфиновой кислоты, фосфинистой кислоты или их галогенпроизводных или фосфороксидов с гидроксильными соединениями, имеющими от 1 до 30 атомов углерода, такими как метанол, этанол, пропанол, бутанол, пентанол, гексанол, гептанол, октанол, нонанол, деканол, додеканол, тридеканол, тетрадеканол, пентадеканол, гексадеканол, гептадеканол, октадеканол, нонадеканол, метоксиметанол, этоксиметанол, пропоксиме-танол, бутоксиметанол, 2-этоксиэтанол, 2-пропоксиэтанол, 2-буток-сиэтанол, фенол, сложный этиловый эфир гидроксиуксусной кислоты, сложный пропиловый эфир гидроксиуксусной кислоты, сложный этиловый эфир гидроксипропионовой кислоты, сложный пропиловый эфир гидроксипропионовой кислоты, 1,2-этандиол, 1,2-пропандиол, 1,2,3-тригид-роксипропан, 1,1,1-триметилолпропан или пентаэритрит.

Подходящие в качестве компонентов К фосфиноксиды содержат одну или несколько алкильных, арильных или арилалкильных групп с 1-30 атомами углерода, которые связаны с фосфором. Предпочтительные фосфиноксиды имеют общую формулу R3P=0, причем R представляет собой алкильную, арильную или арилалкильную группу с 1-20 атомами углерода. Подходящими фосфиноксидами являются, например, триметилфосфиноксид, три(н-бутил)фосфиноксид, три(н-октил)фосфиноксид, трифенилфосфиноксид, метилдибензилфосфиноксид и их смеси.

Кроме того, в качестве компонентов К подходящими являются соединения фосфора, которые в результате реакции с ОН-функциональными соединениями (такими как, например, вода или спирты) могут образовывать одну или несколько Р-О-связей. Например, в качестве таких соединений фосфора рассматривают сульфид фосфора (V), трибромид фосфора, трихлорид фосфора и трийодид фосфора.

Также в качестве компонентов К могут использоваться любые смеси вышеуказанных соединений.

Предпочтительно компонент К выбран из по меньшей мере одного соединения из группы, состоящей из фосфорной кислоты, сложных моно-, ди- или триалкиловых эфиров фосфорной кислоты, сложных моно-, ди- или триариловых эфиров фосфорной кислоты,

сложных моно-, ди- или триалкилариловых эфиров фосфорной кислоты, (NH4)2HPO4, фосфоновой кислоты, сложных моно- или диалкиловых эфиров фосфоновой кислоты,

сложных моно- или диариловых эфиров фосфоновой кислоты, сложных моно- или диалкилариловых эфиров фосфоновой кислоты, фосфористой кислоты, сложных моно-, ди- или триалкиловых эфиров фосфористой кислоты, сложных моно-, ди- или триариловых эфиров фосфористой кислоты, сложных моно-, ди- или триалкилариловых эфиров фосфористой кислоты,

фосфиновой кислоты, фосфонистой кислоты и фосфинистой кислоты.

Особенно предпочтительно компонент К выбран из по меньшей мере одного соединения из группы, состоящей из фосфорной кислоты, сложного дибутилового эфира фосфорной кислоты, сложного триэтилового эфира фосфорной кислоты, фосфоновой кислоты И (NH4)2HPO4.

Стадия (i):

Присоединение одного или нескольких алкиленоксидов и диоксида углерода в присутствии по меньшей мере одного ДМЦ-катализатора к одному или нескольким Н-функциональным инициирующим веществам («сополимеризация») приводит к реакционной смеси, содержащей простой полиэфиркарбонатполиол и при необходимости циклический карбонат (сравните со Схемой (I), например, в случае присоединения пропиленоксида (R=СН3) тем самым образуется пропиленкарбонат), а также диоксаны (например, для R=СН3 диметилдиоксан).

Например, способ согласно стадии (i) отличается тем, что

(α) загружают Н-функциональное инициирующее вещество или смесь по меньшей мере из двух Н-функциональных инициирующих веществ или суспендирующее средство, и при необходимости, воду и/или другие легколетучие соединения удаляют с помощью повышенной температуры и/или пониженного давления («сушка»), причем ДМЦ-катализатор добавляют к Н-функциональному инициирующему веществу или смеси по меньшей мере из двух Н-функциональных инициирующих веществ или к суспендирующему средству до начала или после сушки,

(β) для активации частичное количество (относительно общего количества используемого при активации и сополимеризации количества алкиленоксида) алкиленоксида добавляют к смеси, полученной на стадии (α), причем это добавление частичного количества алкиленоксида при необходимости может осуществляться в присутствии СО2, и при этом потом в реакторе соответственно ожидают температурного пика («горячей точки»), возникающего по причине следующей экзотермической химической реакции, и/или падения давления, и причем стадия (β) с целью активации может также проводиться многократно,

(γ) алкиленоксид, диоксид углерода и при необходимости одно или несколько Н-функциональных инициирующих веществ добавляют к смеси, полученной на стадии (β),

причем по меньшей мере на одной из стадий (α) или (γ) добавляют по меньшей мере одно Н-функциональное инициирующее вещество.

Используемые при необходимости суспендирующие средства не содержат никаких функциональных групп. В качестве суспендирующих средств подходят все полярные апротонные, слабо полярные апротонные и неполярные апротонные растворители, которые соответственно не содержат никаких функциональных групп. В качестве суспендирующего средства также может использоваться смесь из двух или нескольких из этих суспендирующих средств. В качестве примеров здесь следует назвать следующие полярные апротонные суспендирующие средства: 4-метил-2-оксо-1,3-диоксолан (далее также обозначаемый как циклический пропиленкарбонат или цПК), 1,3-диоксолан-2-он (далее также обозначаемый как циклический этиленкарбонат или цЭК), ацетон, метилэтилкетон, ацетонитрил, нитрометан, диметилсульфоксид, сульфолан, диметилформамид, диметилацетамид и N-метилпирролидон. К группе неполярных и слабо полярных а протонных суспендирующих средств причисляют, например, простые эфиры, такие как, например, диоксан, простой диэтиловый эфир, простой метилтретбутиловый эфир и тетрагидрофуран, сложные эфиры, такие как, например, сложный этиловый эфир уксусной кислоты и сложный бутиловый эфир уксусной кислоты, углеводороды, такие как, например, пентан, н-гексан, бензол и алкилированные производные бензола (например, толуол, ксилол, этилбензол), и хлорированные углеводороды, такие как, например, хлороформ, хлорбензол, дихлорбензол и тетрахлоруглерод. Предпочтительно в качестве суспендирующего средства используются 4-метил-2-оксо-1,3-диоксолан, 1,3-диоксолан-2-он, толуол, ксилол, этилбензол, хлорбензол и дихлорбензол, а также смеси двух или нескольких этих суспендирующих средств, особенно предпочтительным является 4-метил-2-оксо-1,3-диоксолан и 1,3-диоксолан-2-он или смесь из 4-метил-2-оксо-1,3-диоксолана и 1,3-диоксолан-2-она.

Как правило, для способа согласно изобретению могут использоваться алкиленоксиды (эпоксиды), содержащие 2-24 атома углерода. В случае алкиленоксидов, содержащих 2-24 атома углерода, речь идет, например, об одном или нескольких соединениях, выбираемых из группы, состоящей из этиленоксида, пропиленоксида, 1-бутеноксида, 2,3-бутеноксида, 2-метил-1,2-пропеноксида (изобутеноксида), 1-пентеноксида, 2,3-пентен-оксида, 2-метил-1,2-бутеноксида, 3-метил-1,2-бутеноксида, 1-гексеноксида, 2,3-гексеноксида, 3,4-гексеноксида, 2-метил-1,2-пентеноксида, 4-метил-1,2-пентеноксида, 2-этил-1,2-бутеноксида, 1-гептеноксида, 1-октеноксида, 1-ноненоксида, 1-деценоксида, 1-ундеценоксида, 1-додеценоксида, 4-метил-1,2-пентеноксида, бутадиенмонооксида, изопренмонооксида, циклопентен-оксида, циклогексеноксида, циклогептеноксида, циклооктеноксида, стиролоксида, метилстиролоксида, пиненоксида, однократно или многократно эпоксидированных жиров в виде моно-, ди- и триглицеридов, эпоксидированных жирных кислот, сложных, имеющих с 1-24 атома углерода, эфиров эпоксидированных жирных кислот, эпихлоргидрина, глицидола и производных глицидола, таких как, например, простой метилглицидиловый эфир, простой этилглицидиловый эфир, простой 2-этилгексилглицидиловый эфир, простой аллилглицидиловый эфир, глицидилметакрилата, а также имеющих эпоксидные функциональные группы алкоксисиланов, таких как, например, 3-глицидилоксипропил-триметоксисилан, 3-глицидилоксипропилтриэтоксисилан, 3-глицидилокси-пропилтрипропоксисилан, 3-глицидилоксипропилметилдиметоксисилан, 3-глицидилоксипропилэтилдиэтоксисилан, 3-глицидилоксипропилтриизо-пропоксисилан. Предпочтительно в качестве алкиленоксидов используются 1-бутеноксид, этиленоксид и/или пропиленоксид, в частности, пропиленоксид.

В качестве подходящих Н-функциональных инициирующих веществ («инициаторов») могут использоваться соединения с атомами Н, активными в реакции алкоксилирования, которые имеют молярную массу от 18 до 4500 г/моль, предпочтительно от 62 до 500 г/моль и особенно предпочтительно от 62 до 182 г/моль. Пригодность к применению инициатора с низкой молекулярной массой является заметным преимуществом по сравнению с применением олигомерных инициаторов, которые получаются при помощи предварительного оксиалкилирования. В частности, достигается экономическая выгода, которая становится возможной в результате отказа от отдельного процесса оксиалкилирования.

Активными в реакции алкоксилирования группами с активными атомами Н являются, например, -ОН, -NH2 (первичные амины), -NH- (вторичные амины), -SH и -СО2Н, предпочтительными являются -ОН и -NH2, особенно предпочтительной является -ОН. В качестве инициирующего вещества с активным атомом Н в функциональной группе используют, например, одно или несколько соединений, выбираемых из группы, состоящей из одно- или многоатомных спиртов, многофункциональных аминов, многофункциональных тиолов, аминоспиртов, тиоспиртов, сложных гидроксиэфиров, простых полиэфирполиолов, сложных полиэфирполиолов, сложных полиэфиров простых эфиров полиолов, простых полиэфиркарбонатполиолов, поликарбонатполиолов, поликарбонатов, полиэтилениминов, простых полиэфираминов, политетрагидрофуранов (например, PolyTHF® фирмы BASF), политетрагидрофуранаминов, простых полиэфиртиолов, полиакрилатполиолов, касторового масла, моно- или диглицеридов рицинолевой кислоты, моноглицеридов жирных кислот, химически модифицированных моно-, ди- и/или триглицеридов жирных кислот, и сложных алкиловых эфиров жирных кислот с 1-24 атомами углерода в алкиле, которые содержат в среднем по меньшей мере 2 ОН-группы в каждой молекуле. Например, в случае сложных алкиловых эфиров жирных кислот с 1-24 атомами углерода в алкиле, которые содержат в среднем по меньшей мере 2 ОН-группы в каждой молекуле, речь идет о коммерческих продуктах, таких как Lupranol Balance® (фирмы BASF AG), разновидностях Merginol® (фирмы Hobum Oleochemicals GmbH), разновидностях Sovermol® (фирмы Cognis Deutschland GmbH & Co. KG) и разновидностях Soyol®TM (фирмы USSC Co.).

В качестве монофункциональных Н-функциональных инициирующих веществ могут использоваться спирты, амины, тиолы и карбоновые кислоты. В качестве монофункциональных спиртов могут находить применение метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, третбутанол, 3-бутен-1-ол, 3-бутин-1-ол, 2-метил-3-бутен-2-ол, 2-метил-3-бутин-2-ол, пропаргиловый спирт, 2-метил-2-пропанол, 1-трет-бутокси-2-пропанол, 1-пентанол, 2-пентанол, 3-пентанол, 1-гексанол, 2-гексанол, 3-гексанол, 1-гептанол, 2-гептанол, 3-гептанол, 1-октанол, 2-октанол, 3-октанол, 4-октанол, фенол, 2-гидроксибифенил, 3-гидроксибифенил, 4-гидроксибифенил, 2-гидроксипиридин, 3-гидрокси-пиридин, 4-гидроксипиридин. В качестве монофункциональных аминов рассматриваются: бутиламин, третбутиламин, пентиламин, гексиламин, анилин, азиридин, пирролидин, пиперидин, морфолин. В качестве монофункциональных тиолов могут применяться: этантиол, 1-пропантиол, 2-пропантиол, 1-бутантиол, 3-метил-1-бутантиол, 2-бутен-1-тиол, тиофенол. В качестве монофункциональных карбоновых кислот следует упомянуть: муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, жирные кислоты, такие как стеариновая кислота, пальмитиновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота, бензойную кислоту, акриловую кислоту.

Подходящими в качестве Н-функциональных инициирующих веществ многоатомными спиртами являются, например, двухатомные спирты (такие как, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,4-бутендиол, 1,4-бутиндиол, неопентилгликоль, 1,5-пентадиол, метилпентандиолы (такие как, например, 3-метил-1,5-пентандиол), 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, бис(гидроксиметил)циклогексаны (такие как, например, 1,4-бис(гидроксиметил)циклогексан), триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоли, дипропиленгликоль, трипропиленгликоль, полипро-пиленгликоли, дибутиленгликоль и полибутиленгликоли); трехатомные спирты (такие как, например, триметилолпропан, глицерин, трисгидрок-сиэтилизоцианурат, касторовое масло); четырехатомные спирты (такие как, например, пентаэритрит); полиспирты (такие как, например, сорбит, гексит, сахароза, крахмал, гидролизаты крахмала, целлюлоза, гидролизаты целлюлозы, гидрокси-функционализированные жиры и масла, в частности, касторовое масло), а также все продукты модификации этих вышеуказанных спиртов с помощью различных количеств ε-капролактона.

Н-функциональные инициирующие вещества также могут выбираться из класса веществ простых полиэфирполиолов, которые имеют молекулярную массу Mn в диапазоне от 18 до 4500 г/моль и функциональность от 2 до 3. Предпочтительными являются простые полиэфирполиолы, которые образованы из повторяющихся этиленоксидных и пропиленоксидных структурных единиц, предпочтительно с долей от 35 до 100% пропиленоксидных структурных единиц, особенно предпочтительно с долей от 50 до 100% пропиленоксидных структурных единиц. При этом речь может идти о статистических сополимерах, градиентных сополимерах, чередующихся или блоксополимерах из этиленоксида и пропиленоксида.

Н-функциональные инициирующие вещества также могут выбираться из класса веществ сложных полиэфирполиолов. В качестве сложных полиэфирполиолов используются по меньшей мере дифункциональные сложные полиэфиры. Предпочтительно сложные полиэфирполиолы состоят из чередующихся кислотных и спиртовых структурных единиц. В качестве кислотных компонентов используют, например, янтарную кислоту, малеиновую кислоту, ангидрид малеиновой кислоты, адипиновую кислоту, ангидрид фталевой кислоты, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, тетрагидрофталевую кислоту, ангидрид тетрагидрофталевой кислоты, ангидрид гексагидрофталевой кислоты или смеси из указанных кислот и/или ангидридов. В качестве спиртовых компонентов используют, например, этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, 1,6-гександиол, 1,4-бис(гидроксиметил)-циклогексан, диэтиленгликоль, дипропиленгликоль, триметилолпропан, глицерин, пентаэритрит или смеси из указанных спиртов. Если в качестве спиртового компонента используют двухатомные или многоатомные простые полиэфирполиолы, то получают сложные полиэфиры простых эфиров полиолов, которые также могут служить в качестве инициирующих веществ для получения простых полиэфиркарбонатполиолов.

Кроме того, в качестве Н-функциональных инициирующих веществ могут использоваться поликарбонатдиолы, которые получаются, например, в результате взаимодействия фосгена, диметилкарбоната, диэтилкарбоната или дифенилкарбоната и дифункциональных спиртов или сложных полиэфирполиолов или простых полиэфирполиолов. Примеры поликарбонатов описаны, например, в европейской заявке на патент ЕР-А 1359177.

В другом варианте исполнения изобретения в качестве Н-функциональных инициирующих веществ могут использоваться простые полиэфиркарбонатполиолы. В частности, используются простые полиэфиркарбонатполиолы, которые могут получаться в соответствии с описанной здесь стадией процесса (i) согласно изобретению. Эти используемые в качестве Н-функциональных инициирующих веществ простые полиэфиркарбонатполиолы с этой целью получаются предварительно на отдельной стадии реакции.

Н-функциональные инициирующие вещества, как правило, имеют функциональность (то есть число активных для полимеризации атомов Н в каждой молекуле) от 1 до 8, предпочтительно 2 или 3. Н-функциональные инициирующие вещества используются или по отдельности или в виде смеси из по меньшей мере двух Н-функциональных инициирующих веществ.

Особенно предпочтительно в случае Н-функциональных инициирующих веществ речь идет об одном или нескольких соединениях, выбираемых из группы, состоящей из этиленгликоля, пропиленгликоля, 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола, 1,5-пентандиола, 2-метилпропан-1,3-диола, неопентилгликоля, 1,6-гексан-диола, 1,8-октандиола, диэтиленгликоля, дипропиленгликоля, глицерина, триметилолпропана, пентаэритрита, сорбита и простых полиэфирполиолов, имеющих молекулярную массу Mn в диапазоне от 150 до 4500 г/моль и функциональность от 2 до 3.

Получение простых полиэфиркарбонатполиолов осуществляют в результате каталитического присоединения диоксида углерода и алкиленоксидов к Н-функциональным инициирующим веществам. Под понятием «Н-функциональной группе» согласно изобретению понимают число активных для реакции алкоксилирования атомов Н в одной молекуле инициирующего вещества.

Касательно стадии (α)

Предпочтительно на стадии (α) суспендирующее средство, которое не содержит никаких функциональных групп с активным атомом Н, помещают в реактор, при необходимости совместно с ДМЦ-катализатором, и при этом в реактор не загружают Н-функционального инициирующего вещества. В качестве альтернативы, на стадии (α) в реактор также могут помещаться суспендирующее средство, которое не содержит никаких функциональных групп с активным атомом Н, и дополнительно частичное количество Н-функционального инициирующего вещества (веществ), а также при необходимости ДМЦ-катализатор, или на стадии (α) также в реактор также могут помещаться частичное количество Н-функционального инициирующего вещества (веществ), а также при необходимости ДМЦ-катализатор. Кроме того, на стадии (α) в реактор также могут помещать суммарное количество Н-функционального инициирующего вещества (веществ), а также при необходимости ДМЦ-катализатор.

ДМЦ-катализатор предпочтительно используют в таком количестве, что содержание ДМЦ-катализатора в продукте реакции, получающемся на стадии (i), составляет от 10 до 10000 частей на млн, особенно предпочтительно от 20 до 5000 частей на млн и наиболее предпочтительно от 50 до 500 частей на млн.

В одном предпочтительном варианте исполнения в полученную в результате смесь из ДМЦ-катализатора с суспендирующим средством и/или Н-функциональным инициирующим веществом при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С, вводят инертный газ (например, аргон или азот), смесь инертного газа и диоксида углерода или диоксид углерода, и одновременно создают пониженное давление (абсолютное), составляющее от 10 мбар до 800 мбар, особенно предпочтительно от 50 мбар до 200 мбар.

В одном альтернативном предпочтительном варианте исполнения полученную в результате смесь из ДМЦ-катализатора с суспендирующим средством и/или Н-функциональным инициирующим веществом при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С, по меньшей мере однократно, предпочтительно трижды, при давлении от 1,5 бар до 10 бар (абсолютном), особенно предпочтительно от 3 бар до 6 бар (абсолютном), насыщают инертным газом (например, аргоном или азотом), смесью инертного газа и диоксида углерода или диоксидом углерода, а соответственно после этого избыточное давление снижают примерно до 1 бар (по абсолютной величине).

ДМЦ-катализатор может добавляться, например, в твердой форме или в виде суспензии в одном или нескольких суспендирующих средствах или в виде суспензии в одном или нескольких Н-функциональных инициирующих веществах.

В другом предпочтительном варианте исполнения на стадии (а)

(α-I) загружают суспендирующее средство и/или частичное количество или общее количество Н-функционального инициирующего вещества и

(α-II) температуру этого суспендирующего средства и/или Н-функционального инициирующего вещества доводят до значений от 50 до 200°С, предпочтительно от 80 до 160°С, особенно предпочтительно от 100 до 140°С, и/или давление в реакторе понижают до менее чем 500 мбар, предпочтительно до величины от 5 мбар до 100 мбар, причем при необходимости через реактор проводят поток инертного газа (например, аргона или азота), поток инертного газа и диоксида углерода или поток диоксида углерода,

причем двойной металлцианидный катализатор добавляют к суспендирующему средству и/или к Н-функциональному инициирующему веществу на стадии (α-I) или непосредственно после этого на стадии (α-II) и причем суспендирующее средство не содержит никаких Н-функциональных групп.

Касательно стадии (β)

Стадия (β) служит для активации ДМЦ-катализатора. Эта стадия при необходимости может проводиться в атмосфере инертного газа, в атмосфере из смеси инертного газа и диоксида углерода или в атмосфере диоксида углерода. Активацией согласно данному изобретению обозначается стадия, при которой частичное количество алкиленоксида при температурах от 90 до 150°С добавляют к суспензии ДМЦ-катализатора, а затем добавление алкиленоксида приостанавливают, причем по причине следующей экзотермической химической реакции наблюдается выделение теплоты, которое может приводить к температурному пику («горячей точке»), а также падению давления в реакторе по причине взаимодействия алкиленоксида и при необходимости СО2. Стадия процесса активации представляет собой промежуток времени от добавления частичного количества алкиленоксида, при необходимости в присутствии СО2, к ДМЦ-катализатору до появления выделения теплоты. При необходимости частичное количество алкиленоксида может добавляться к ДМЦ-катализатору в несколько отдельных этапов, при необходимости в присутствии СО2, а затем соответствующие процессы добавления алкиленоксида прерываются. В этом случае стадия процесса активации включает в себя промежуток времени от добавления первого частичного количества алкиленоксида, при необходимости в присутствии CO2, к ДМЦ-катализатору до появления выделения теплоты после добавления последнего частичного количества алкиленоксида. Как правило, стадии активации может предшествовать стадия сушки ДМЦ-катализатора и при необходимости инициирующего вещества с активным атомом Н в функциональной группе при повышенной температуре и/или пониженном давлении, при необходимости при пропускании через реакционную смесь инертного газа.

Дозирование одного или нескольких алкиленоксидов (а при необходимости диоксида углерода), в принципе, может осуществляться различными способами. Начало дозирования может осуществляться из условий вакуума или при заранее выбранном предварительном давлении. Предварительное давление предпочтительно устанавливается при помощи введения инертного газа (такого как, например, азот или аргон) или диоксида углерода, причем это давление (по абсолютной величине) составляет от 5 мбар до 100 бар, предпочтительно от 10 мбар до 50 бар и предпочтительно от 20 мбар до 50 бар.

В одном предпочтительном варианте исполнения используемое при активации на стадии (β) количество одного или нескольких алкиленоксидов составляет от 0,1 до 25,0% масс., предпочтительно от 1,0 до 20,0% масс., особенно предпочтительно от 2,0 до 16,0% масс. (в пересчете на использованное на стадии (α) количество суспендирующего средства и/или Н-функционального инициирующего вещества). Алкиленоксид может добавляться за одну стадию или порциями в несколько частичных количеств. Предпочтительно после добавления частичного количества алкиленоксида это добавление алкиленоксида приостанавливается до наступления выделения теплоты, и только потом добавляется следующее частичное количество алкиленоксида. Предпочтительным является также двухэтапная активация (стадия β), причем

(β1) на первом этапе активации осуществляется добавление первого частичного количества алкиленоксида в атмосфере инертного газа, а

(β2) на втором этапе активации осуществляется добавление второго частичного количества алкиленоксида в атмосфере диоксида углерода.

Касательно стадии (γ)

Для способа согласно изобретению оказалось, что стадию (γ) предпочтительным образом проводят при температуре от 50 до 150°С, предпочтительно от 60 до 145°С, особенно предпочтительно от 70 до 140°С и наиболее предпочтительно от 90 до 130°С. Ниже 50°С реакция с образованием простого полиэфиркарбонатполиола протекает только очень медленно. При температурах выше 150°С сильно возрастает количество нежелательных побочных продуктов.

Дозирование одного или нескольких алкиленоксидов и диоксида углерода может осуществляться одновременно, попеременно или последовательно, причем общее количество диоксида углерода может добавляться за один раз или дозированно, на протяжении времени реакции. Возможно постепенно или поэтапно повышать или понижать или оставлять одинаковым давление CO2 в процессе добавления алкиленоксида. Предпочтительно общее давление на протяжении реакции поддерживается постоянным при помощи дополнительного добавления диоксида углерода. Дозирование одного или нескольких алкиленоксидов осуществляется одновременно, попеременно или последовательно с дозированием диоксида углерода. Возможно дозировать алкиленоксид с постоянной скоростью дозирования или постепенно или пошагово повышать или понижать эту скорость дозирования или добавлять алкиленоксид порциями. Предпочтительно алкиленоксид дозируют к реакционной смеси с постоянной скоростью дозирования. Если для синтеза простого полиэфиркарбонатполиола используют несколько алкиленоксидов, то эти алкиленоксиды могут дозироваться по отдельности или в виде смеси. Дозирование этих алкиленоксидов может осуществляться одновременно, попеременно или последовательно посредством соответствующих отдельных операций дозирования (операций добавления) или посредством одной или нескольких операций дозирования, причем эти алкиленоксиды могут дозироваться по отдельности или в виде смеси. Посредством типа и/или последовательности дозирования алкиленоксидов и/или диоксида углерода возможно синтезировать статистические, чередующиеся, блоковые или градиентные простые полиэфиркарбонатполиолы.

Предпочтительно используют избыток диоксида углерода, в пересчете на рассчитанное количество введенного диоксида углерода в простом полиэфиркарбонатполиоле, поскольку вследствие реакционной инертности диоксида углерода избыток диоксида углерода является преимуществом. Количество диоксида углерода может устанавливаться посредством общего давления при соответствующих условиях реакции. В качестве общего давления (по абсолютной величине) благоприятным для сополимеризации для получения простого полиэфиркарбонатполиола оказался диапазон от 0,01 до 120 бар, предпочтительно от 0,1 до 110 бар, особенно предпочтительно от 1 до 100 бар. Возможно подавать диоксид углерода в непрерывном или периодическом режиме. Это зависит от того, как быстро расходуются алкиленоксиды и СO2 и должен ли продукт при необходимости содержать не имеющие СO2 блоки простых полиэфиров или блоки с различным содержанием СO2. Количество диоксида углерода (указанного как давление) при добавлении алкиленоксидов может варьироваться также. В зависимости от выбранных условий реакции возможно вводить СO2 в реактор в газообразном, жидком или сверхкритическом состоянии. СO2 также может добавляться в реактор как твердое вещество и потом, при выбранных условиях реакции переходить в газообразное, растворенное, жидкое и/или сверхкритическое состояние.

В способе с дозированием одного или нескольких Н-функциональных инициирующих веществ на стадии (γ) дозирование одного или нескольких Н-функциональных инициирующих веществ, одного или нескольких алкиленоксидов, а при необходимости также диоксида углерода, может осуществляться одновременно или последовательно (порциями), например, общее количество диоксида углерода, количество Н-функциональных инициирующих веществ и/или количество дозируемых на стадии (γ) алкиленоксидов может добавляться за один раз или непрерывно. Используемый здесь термин «непрерывно» в качестве режима добавления реагентов может определяться таким образом, что поддерживается эффективная для сополимеризации концентрация реагентов, то есть, например, это дозирование может осуществляться с постоянной скоростью дозирования, с изменяющейся скоростью дозирования или порциями.

Возможно, в процессе добавления алкиленоксида и/или Н-функциональных инициирующих веществ постепенно или поэтапно повышать или понижать или оставлять одинаковым давление СO2. Предпочтительно общее давление на протяжении реакции поддерживается постоянным при помощи дополнительного дозирования диоксида углерода. Дозирование одного или нескольких алкиленоксидов и/или одного или нескольких Н-функциональных инициирующих веществ осуществляется одновременно или последовательно с дозированием диоксида углерода. Возможно дозировать алкиленоксид с постоянной скоростью дозирования или постепенно или пошагово повышать или понижать эту скорость дозирования или добавлять алкиленоксид порциями. Предпочтительно алкиленоксид добавляется к реакционной смеси с постоянной скоростью дозирования. Если для синтеза простого полиэфиркарбонатполиола используют несколько алкиленоксидов, то эти алкиленоксиды могут дозироваться по отдельности или в виде смеси. Дозирование этих алкиленоксидов или соответственно Н-функциональных инициирующих веществ может осуществляться одновременно, попеременно или последовательно посредством соответствующих отдельных операций дозирования (добавления) или посредством одной или нескольких операции дозирования, причем эти алкиленоксиды или соответственно Н-функциональных инициирующие вещества могут дозироваться по отдельности или в виде смеси. Посредством типа и/или последовательности дозирования Н-функциональных инициирующих веществ, алкиленоксидов и/или диоксида углерода возможно синтезировать статистические, чередующиеся, блоковые или градиентные простые полиэфиркарбонатполиолы.

В одном предпочтительном варианте исполнения на стадии (γ) дозирование одного или нескольких Н-функциональных инициирующих веществ по времени заканчивается до добавления алкиленоксида.

Один предпочтительный вариант исполнения способа согласно изобретению, среди прочего, отличается тем, что на стадии (γ) добавляется общее количество одного или нескольких Н-функциональных инициирующих веществ, так что на стадии (α) используется супендирующее средство. Это добавление может осуществляться с постоянной скоростью дозирования, с варьирующейся скоростью дозирования или порциями.

Предпочтительно простые полиэфиркарбонатполиолы получают в непрерывном процессе, который включает в себя как непрерывную сополимеризацию, так и непрерывное добавление одного или нескольких Н-функциональных инициирующих веществ. Следовательно, объектом изобретения является также способ, при котором на стадии (γ) одно или несколько Н-функциональных инициирующих веществ, один или несколько алкиленоксидов, а также ДМЦ-катализатор непрерывно дозируют в реактор в присутствии диоксида углерода («сополимеризация»), и причем получаемая в результате реакционная смесь (содержащая продукт реакции) непрерывно удаляется из реактора. Предпочтительно при этом на стадии (γ) ДМЦ-катализатор, который был суспендирован в Н-функциональном инициирующем веществе, добавляется непрерывно. Дозирование алкиленоксида, Н-функционального инициирующего вещества и ДМЦ-катализатора может осуществляться через отдельные или совмещенные места дозирования. В одном предпочтительном варианте исполнения алкиленоксид и Н-функциональное инициирующее вещество непрерывно подаются в реакционную смесь через отдельные места дозирования. Это добавление одного или нескольких Н-функциональных инициирующих веществ может осуществляться в виде непрерывного прибавления в реактор или порционно.

Например, для непрерывного процесса получения простых полиэфиркарбонатполиолов согласно стадиям (α) и (β) приготавливают активированную смесь ДМЦ-катализатора и суспендирующего средства, потом, согласно стадии (γ)

(γ1) добавляют соответственно частичное количество одного или нескольких Н-функциональных инициирующих веществ, одного или нескольких алкиленоксидов и диоксида углерода для инициирования сополимеризации и

(γ2) в процессе развития сополимеризации в присутствии диоксида углерода непрерывно дозируют соответствующее оставшееся количество ДМЦ-катализатора, одного или нескольких Н-функциональных инициирующих веществ и алкиленоксида (алкиленоксидов), причем одновременно из реактора непрерывно удаляется получающаяся в результате реакционная смесь.

На стадии (γ) ДМЦ-катализатор предпочтительно добавляется в Н-функциональное инициирующее вещество в суспенидированном виде.

Стадии (α), (β) и (γ) могут проводиться в одном и том же реакторе или соответственно отдельно в различных реакторах. Особенно предпочтительными типами реакторов являются: трубчатые реакторы, аппараты с мешалкой, реакторы с внутренним контуром циркуляции.

Стадии (α), (β) и (γ) могут проводиться в аппарате с мешалкой, причем этот аппарат с мешалкой в зависимости от формы исполнения и режима эксплуатации охлаждается посредством рубашки реактора, расположенных внутри и/или находящихся в циркуляционном контуре с перекачиванием охлаждающих поверхностей. Как в полупериодическом процессе, при котором продукт извлекается только после окончания реакции, так и в непрерывном процессе, при котором продукт отбирается непрерывно, особенно следует обратить внимание на скорость дозирования алкиленоксида. Она должна устанавливаться таким образом, чтобы несмотря на ингибирующее действие диоксида углерода, алкиленоксиды реагировали достаточно быстро.

В одном предпочтительном варианте исполнения полученная в результате согласно стадиям (α) и (β) смесь, содержащая активированный ДМЦ-катализатор, в том же самом реакторе далее подвергается взаимодействию с одним или несколькими алкиленоксидами, одним или несколькими Н-функциональными инициирующими веществами и диоксидом углерода. В другом предпочтительном варианте исполнения полученная в результате согласно стадиям (α) и (β) смесь, содержащая активированный ДМЦ-катализатор, далее подвергается взаимодействию с алкиленоксидами, одним или несколькими Н-функциональными инициирующими веществами и диоксидом углерода в другом реакционном сосуде (например, аппарате с мешалкой, трубчатом реакторе или реакторе с внутренним контуром циркуляции).

При проведении реакции в трубчатом реакторе полученная в результате согласно стадиям (α) и (β) смесь, содержащая активированный ДМЦ-катализатор, одно или несколько Н-функциональных инициирующих веществ, один или несколько алкиленоксидов и диоксид углерода непрерывно прокачивают через трубку. Молярные соотношения участников реакции варьируются в зависимости от желаемого полимера. При этом в одном предпочтительном варианте исполнения диоксид углерода дозируют в его жидкой или сверхкритической форме, чтобы сделать возможной оптимальную смешиваемость компонентов. В предпочтительном варианте для лучшего смешивания участников реакции встраиваются смесительные элементы, такие как поставляются, например, фирмой Ehrfeld Mikrotechnik BTS GmbH, или смесительные теплообменные элементы, которые одновременно улучшают смешивание и отведение тепла.

Также для проведения стадий (α), (β) и (γ) могут использоваться реакторы с внутренним контуром циркуляции. Под это, как правило, подпадают реакторы с рециркуляцией веществ, такие как, например, струйный реактор с внутренним контуром циркуляции, который также может эксплуатироваться в непрерывном режиме, или расположенный в форме петли трубчатый реактор с подходящим оборудованием для циркуляции реакционной смеси или петля из нескольких расположенных друг за другом трубчатых реакторов. Использование реактора с внутренним контуром циркуляции является преимуществом, в частности, потому что в этом случае может быть осуществлено обратное перемешивание, так что концентрация свободных алкиленоксидов в реакционной смеси может поддерживаться в оптимальном диапазоне, предпочтительно в диапазоне от >0 до 40% масс., особенно предпочтительно от >0 до 25% масс., наиболее предпочтительно от >0 до 15% масс. (соответственно в пересчете на массу реакционной смеси).

Предпочтительно стадии (α) и (β) проводят в первом реакторе, а потом полученную в результате реакционную смесь подают во второй реактор для сополимеризации согласно стадии (γ). Однако также возможно проводить стадии (α), (β) и (γ) в одном реакторе.

Способ согласно стадии (i) также может проводиться так, что первоначально используют активированный в соответствии со стадиями (α) и (β) в суспендирующем средстве ДМЦ-катализатор, а в процессе сополимеризации (γ) добавляют ДМЦ-катализатор без предварительной активации. Следовательно, одним особенно благоприятным отличительным признаком предпочтительного варианта исполнения настоящего изобретения является возможность для использования «свежих» ДМЦ-катализаторов, без активации, для частичного количества ДМЦ-катализатора, которое непрерывно добавляют на стадии (γ). Активация ДМЦ-катализаторов, которую следует проводить аналогично стадии (β), включает в себя не только дополнительное внимание обслуживающего персонала, по причине чего повышаются затраты на изготовление, но она также требует реакционного сосуда, работающего под давлением, из-за чего также повышаются капитальные затраты при строительстве соответствующей производственной установки. В данном случае «свежий» ДМЦ-катализатор определяют как не активированный ДМЦ-катализатор в твердой форме или в форме взвеси в инициирующем веществе или суспендирующем средстве. Возможность в настоящем способе для использования свежего, не активированного ДМЦ-катализатора на стадии (γ) позволяет значительную экономию при коммерческом получении простых полиэфиркарбонатполиолов и является одним предпочтительным вариантом исполнения настоящего изобретения.

Применяемый здесь термин «непрерывный» в качестве режима добавления соответствующего катализатора или реагента может определяться таким образом, что поддерживается в основном постоянно эффективная концентрация ДМЦ-катализатора или реагента. Подача катализатора может осуществляться по-настоящему непрерывно или с относительно близко отстоящими интервалами. Аналогичным образом, непрерывная подача инициатора может быть действительно непрерывной или осуществляться с интервалами. Не было бы отклонением от настоящего способа, добавлять ДМЦ-катализатор или реагенты с интервалами таким образом, что концентрация добавленного материала на некоторое время, перед следующим добавлением с интервалом, в основном падает до нуля. Однако предпочтительным является, чтобы концентрация ДМЦ-катализатора в процессе основной части процесса непрерывной реакции в основном поддерживалась на уровне той же самой концентрации, и чтобы инициирующее вещество во время основной части процесса сополимеризации имелось в наличии. Тем не менее, добавление с интервалами ДМЦ-катализатора и/или реагентов, которое в основном не оказывает влияния на свойства продукта, в том же смысле, в котором здесь употребляется этот термин, является «непрерывным». Например, является возможным подготовить цикл рециркуляции, в котором часть реагирующей смеси подают обратно в предшествующую точку в процессе, благодаря чему сглаживаются вызванные в результате подачи с интервалами скачкообразности.

Стадия (δ)

Необязательно на стадии (δ) непрерывно отводимую на стадии (γ) реакционную смесь, которая, как правило, содержит долю от 0,05% масс. до 10% масс. алкиленоксида, можно переводить в дополнительный реактор, в котором в ходе дополнительной реакции содержание свободного алкиленоксида в реакционной смеси снижается до менее чем 0,05% масс. В качестве дополнительного реактора может служить, например, трубчатый реактор, реактор с внутренним контуром циркуляции или аппарат с мешалкой. Предпочтительно давление в этом дополнительном реакторе лежит на том же уровне давления, как и в реакционном аппарате, в котором проводят стадию реакции (γ). Однако давление в расположенном следующим реакторе может также выбираться более высоким или более низким. В другом предпочтительном варианте исполнения диоксид углерода после стадии реакции (γ) полностью или частично откачивают и расположенный далее реактор работает при нормальном давлении или незначительном избыточном давлении. Температура в этом расположенном следующим реакторе предпочтительно лежит в интервале от 50 до 150°С и особенно предпочтительно от 80 до 140°С.

Полученные согласно изобретению простые полиэфиркарбонатполиолы имеют функциональность, например, по меньшей мере 1, предпочтительно от 1 до 8, особенно предпочтительно от 1 до 6 и наиболее предпочтительно от 2 до 4. Молекулярная масса предпочтительно составляет от 400 до 10000 г/моль и особенно предпочтительно от 500 до 6000 г/моль.

В получаемом со стадии (i) простом полиэфирполикарбонатполиоле перед стадией (ii) при температуре от 80°С до 200°С может термически понижаться содержание легколетучих компонентов и/или в реакционной смеси из стадии (ii) при температуре от 80°С до 200°С может термически понижаться содержание легко летучих компонентов.

Для термического снижения содержания летучих компонентов могут использоваться общеизвестные специалисту методы из уровня техники.

Например, термическое снижения содержания летучих компонентов может достигаться при помощи испарения в тонком слое, молекулярного испарения или испарения в аппарате с падающей пленкой, причем это предпочтительно осуществляют при пониженном давлении (вакууме). Наряду с этим, также могут использоваться классические методы перегонки, при которых простой полиэфиркарбонатполиол нагревают, например, в колбе или сосуде с мешалкой, до температуры от 80 до 200°С, а легколетучие компоненты отгоняют через головную часть. При этом для повышения эффективности перегонки можно работать как при пониженном давлении и/или использовании инертного газа для отгонки легких фракций (например, азота) и/или при использовании агента для отгонки легких фракций (например, воды или инертного органического растворителя). Наряду с этим, снижение содержания летучих компонентов также может осуществляться при помощи отгонки легких фракций в вакууме в насадочной колонне, причем в качестве газа для отгонки легких фракций обычно используют водяной пар или азот.

ДМЦ-катализаторы для использования в гомополимеризации алкиленоксидов, в принципе, являются известными из уровня техники (смотрите, например, патентные заявки США US-A 3404109, US-A 3829505, US-А 3941849 и US-A 5158922). ДМЦ-катализаторы, которые описывают, например, в патентной заявке США US-A 5470813, европейских заявках на патент ЕР-А 700949, ЕР-А 743093, ЕР-А 761708, международных заявках WO 97/40086, WO 98/16310 и WO 00/47649, обладают очень высокой активностью и делают возможным получение простых полиэфиркарбонатполиолов при очень низких концентрациях катализатора, так что отделение катализатора от готового продукта, как правило, больше не требуется. Одним типичным примером являются описанные в европейской заявке на патент ЕР-А 700949 высокоактивные ДМЦ-катализаторы, которые, помимо двойного металлцианидного соединения (например, гексацианокобальтата (III) цинка и органического комплексного лиганда (например, третбутанола), еще содержат простой полиэфир со среднечисленной молекулярной массой больше 500 г/моль.

ДМЦ-катализаторы предпочтительно получают путем того, что

(i) на первой стадии водный раствор соли металла взаимодействует с водным раствором цианидной соли металла в присутствии одного или нескольких органических комплексных лигандов, например простого эфира или спирта,

(ii) причем на второй стадии твердое вещество отделяют от полученной со стадии (i) суспензии при помощи известных методик (таких как центрифугирование или фильтрация),

(iii) причем при необходимости на третьей стадии выделенное твердое вещество промывают водным раствором органического комплексного лиганда (например, путем повторного суспендирования и последующего повторного выделения при помощи фильтрации или центрифугирования),

(iv) причем затем полученное твердое вещество, при необходимости после измельчения в порошок, высушивают при температурах, как правило, 20-120°С и при давлениях, как правило, от 0,1 мбар до нормального давления (1013 мбар),

и причем на первой стадии или непосредственно после осаждения двойного металлцианидного соединения (второй стадии) добавляют один или несколько органических комплексных лигандов, предпочтительно в избытке (в пересчете на двойное металлцианидное соединение), и при необходимости другие комплексообразующие компоненты.

Содержащиеся в ДМЦ-катализаторах двойные металлцианидные соединения являются продуктами реакции водорастворимых солей металлов и водорастворимых цианидных солей металлов.

Например, смешивают водный раствор хлорида цинка (предпочтительно в избытке относительно цианидной соли металла, такой как, например, гексацианокобальтат калия) и гексацианокобальтат калия, а затем к образовавшейся суспензии добавляют диметоксиэтан (глим) или третбутанол (предпочтительно в избытке относительно гексацианокобальтата цинка).

Подходящие для получения двойных металлцианидных соединений соли металлов предпочтительно имеют общую формулу (II),

причем

М выбирают среди катионов металлов Zn2+, Fe2+, Ni2+, Mn2+, Co2+, Sr2+, Sn2+, Pb2+ и Cu2+, предпочтительно M представляет собой Zn2+, Fe2+, Co2+ или Ni2+,

X представляют собой один или несколько (то есть различных) анионов, предпочтительно анион выбирают из группы галогенидов (то есть фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата;

n является 1, когда X = сульфат, карбонат или оксалат и

n является 2, когда X = галогенид, гидроксид, карбоксилат, цианат, тиоцианат, изоцианат, изотиоцианат или нитрат,

или подходящие соли металлов имеют общую формулу (III),

причем

М выбирают среди катионов металлов Fe3+, Al3+, Со3+ и Cr3+, X представляют собой один или несколько (то есть различных) анионов, предпочтительно анион выбирают из группы галогенидов (то есть фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата;

r является 2, когда X = сульфат, карбонат или оксалат и

r является 1, когда X = галогенид, гидроксид, карбоксилат, цианат, тиоцианат, изоцианат, изотиоцианат или нитрат,

или подходящие соли металлов имеют общую формулу (IV),

причем

М выбирают среди катионов металлов Мо4+, V4+ и W4+,

X представляют собой один или несколько (то есть различных) анионов, предпочтительно анион выбирают из группы галогенидов (то есть фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата;

s является 2, когда X = сульфат, карбонат или оксалат и

s является 4, когда X = галогенид, гидроксид, карбоксилат, цианат, тиоцианат, изоцианат, изотиоцианат или нитрат,

или подходящие соли металлов имеют общую формулу (V),

причем

М выбирают среди катионов металлов Мо6+ и W6+,

X представляют собой один или несколько (то есть различных) анионов, предпочтительно анион выбирают из группы галогенидов (то есть фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата;

t является 3, когда X = сульфат, карбонат или оксалат и

t является 6, когда X = галогенид, гидроксид, карбоксилат, цианат, тиоцианат, изоцианат, изотиоцианат или нитрат.

Примерами подходящих солей металлов являются хлорид цинка, бромид цинка, йодид цинка, ацетат цинка, ацетилацетонат цинка, бензоат цинка, нитрат цинка, сульфат железа (II), бромид железа (II), хлорид железа (II), хлорид железа (III), хлорид кобальта (II), тиоцианат кобальта (II), хлорид никеля (II) хлорид и нитрат никеля (II). Также могут использоваться смеси различных солей металлов.

Подходящие для получения двойных металлцианидных соединений цианидные соли металлов предпочтительно имеют общую формулу (VI)

причем

М' выбирают среди одного или нескольких катионов металлов группы, состоящей из Fe (II), Fe (III), Co (II), Co (III), Cr (II), Cr (III), Mn (II), Mn (III), Ir (III), Ni (II), Rh (III), Ru (II), V (IV) и V (V), предпочтительно M' представляет собой один или несколько катионов металлов группы, состоящей из Со(И), Со(Ш), Fe (II), Fe (III), Cr (III), Ir (III) и Ni (II),

Y выбирают среди одного или нескольких катионов металлов группы, состоящей из щелочных металлов (то есть Li+, Na+, K+, Rb+) и щелочноземельных металлов (то есть Ве2+, Mg2+, Са2+, Sr2+, Ва2+),

А выбирают из одного или нескольких анионов группы, состоящей из галогенидов (то есть фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, азида, оксалата или нитрата, и

a, b и с представляют собой целочисленные величины, причем значения для a, b и с выбирают таким образом, что задается электронейтральность металлцианидной соли; а предпочтительно составляет 1, 2, 3 или 4; b предпочтительно составляет 4, 5 или 6; с предпочтительно имеет значение 0.

Примерами подходящих цианидных солей металлов являются гексацианокобальтат (III) натрия, гексацианокобальтат (III) калия, гексацианоферрат (II) калия, гексацианоферрат (III) калия, гексацианокобальтат (III) кальция и гексацианокобальтат (III) лития.

Предпочтительными двойными металлцианидными соединениями, которые содержатся в ДМЦ-катализаторах, являются соединения общей формулы (VII)

в которой М определяется как в формулах с (II) по (V), и

М' как в формуле (VI), и

x, x', y и z являются целочисленными и выбираются таким образом, что задается электронейтральность двойного металлцианидного соединения.

Предпочтительно

x=3, x'=1, y=6 и z=2,

М=Zn (II), Fe (II), Co (II) или Ni (II), и

М'=Co (III), Fe (III), Cr (III) или Ir (III).

Примерами подходящих двойных металлцианидных соединений а) являются гексацианокобальтат (III) цинка, гексацианоиридат (III) цинка, гексацианоферрат (III) цинка и гексацианокобальтат (III) кобальта (II). Другие примеры подходящих двойных металлцианидных соединений можно взять, например, из патента США US 5 158 922 (столбец 8, строки 29-66). Особенно предпочтительно использовать гексацианокобальтат (III) цинка.

Добавляемые при получении ДМЦ-катализаторов органические комплексные лиганды раскрываются, например, в патентах США US 5158922 (смотрите, в частности, столбец 6, строки с 9 по 65), US 3404109, US 3829505, US 3941849, европейских заявках на патент ЕР-А 700949, ЕР-А 761708, японском патенте JP 4145123, патенте США US 5470813, европейской заявке на патент ЕР-А 743093 и международной заявке WO-А 97/40086. Например, в качестве органических комплексных лигандов используют растворимые в воде, органические соединения, имеющие гетероатомы, такие как кислород, азот, фосфор или сера, которые могут образовывать комплексы с двойным металлцианидным соединением. Предпочтительными органическими комплексными лигандами являются спирты, альдегиды, кетоны, простые эфиры, сложные эфиры, амиды, мочевины, нитрилы, сульфиды и их смеси. Особенно предпочтительными органическими комплексными лигандами являются алифатические простые эфиры (такие как диметоксиэтан), водорастворимые алифатические спирты (такие как этанол, изопропанол, н-бутанол, изобутанол, вторбутанол, третбутанол, 2-метил-3-бутен-2-ол и 2-метил-3-бутин-2-ол), соединения, которые содержат как алифатические или циклоалифатические группы простых эфиров, так и алифатические гидроксильные группы (такие как, например, простой монотретбутиловый эфир этилен гликоля, простой монотретбутиловый эфир диэтиленгликоля, простой монометиловый эфир трипропиленгликоля и 3-метил-3-оксе-танметанол). Наиболее предпочтительные органические комплексные лиганды выбирают из одного или нескольких соединений группы, состоящей из диметоксиэтана, третбутанола, 2-метил-3-бутен-2-ола, 2-метил-3-бутин-2-ола, простого монотретбутилового эфира этиленгликоля и 3-метил-3-оксетан-метанола.

Необязательно при получении ДМЦ-катализаторов используют один или несколько комплексообразующих компонентов из классов соединений простых полиэфиров, сложных полиэфиров, поликарбонатов, полиалкиленгликолевых эфиров сорбита, простых глицидиловых эфиров полиалкиленгликолей, полиакриламидов, сополимеров акриламида и акриловой кислоты, полиакриловых кислот, сополимеров акриловой кислоты и малеиновой кислоты, полиакрилонитрила, полиалкилакрилатов, полиалкилметакрилатов, простых поливинилметиловых эфиров, простых поливинилэтиловых эфиров, поливинилацетатов, поливиниловых спиртов, поли-N-винилпирролидона, сополимеров N-винилпирролидона и акриловой кислоты, поливинилметилкетона, поли(4-винилфенола), сополимеров акриловой кислоты и стирола, полимеров оксазолина, полиалкилениминов, сополимеров малеиновой кислоты и малеинового ангидрида, гидроксиэтилцеллюлозы и полиацеталей, или глицидиловых простых эфиров, гликозидов, сложных эфиров карбоновых кислот и многоатомных спиртов, желчных кислот или их солей, сложных эфиров или амидов, циклодекстринов, соединений фосфора, α,β-ненасыщенных сложных эфиров карбоновых кислот или ионногенных поверхностно-активных соединений или соответственно ПАВ.

Предпочтительно при получении ДМЦ-катализаторов на первой стадии водный раствор соли металла (например, хлорида цинка), используемый в стехиометрическом избытке (по меньшей мере 50% мольн.) относительно цианидной соли металла (следовательно, по меньшей мере в молярном соотношении соли металла и цианидной соли металла от 2,25 до 1,00), и цианидная соль металла (например, гексацианокобальтат калия) подвергают взаимодействию в присутствии органического комплексного лиганда (например, третбутанола), причем образуется суспензия, которая содержит двойное металлцианидное соединение (например, гексацианокобальтат цинка), воду, находящуюся в избытке соль металла и органический комплексный лиганд.

При этом органический комплексный лиганд может присутствовать в водном растворе соли металла и/или цианидной соли металла, или его добавляют непосредственно к полученной суспензии после осаждения двойного металлцианидного соединения. Оказалось предпочтительным смешивать водные растворы соли металла и цианидной соли металла и органические комплексные лиганды при интенсивном перемешивании. Необязательно, образовавшуюся на первой стадии суспензию затем обрабатывать другим комплексообразующим компонентом. При этом комплексообразующий компонент предпочтительно используют в смеси с водой и органическим комплексным лигандом. Один предпочтительный способ проведения первой стадии (то есть получения суспензии) осуществляют с использованием смесительного сопла, особенно предпочтительно с использованием струйного диспергатора, такого как описывается в международной заявке WO-A 01/39883.

На второй стадии осуществляют выделение твердого вещества (то есть предшественника катализатора согласно изобретению) из суспензии при помощи известных методик, таких как центрифугирование или фильтрация.

В одном предпочтительном варианте исполнения выделенное твердое вещество затем промывают на третьей стадии процесса с помощью водного раствора органического комплексного лиганда (например, при помощи повторного суспендирования и последующего повторного выделения путем фильтрации или центрифугирования). Таким образом из катализатора могут удаляться, например, растворимые в воде побочные продукты, такие как хлорид калия. Предпочтительно количество органического комплексного лиганда в водном промывном растворе находится между 40 и 80% масс., в пересчете на весь раствор.

Необязательно, на третьей стадии к водному промывному раствору добавляют дополнительный комплексобразуюющий компонент предпочительно в диапазоне между 0,5 и 5% масс. в пересчете на весь раствор.

Кроме того, предпочтительно промывать выделенное твердое вещество более одного раза. Предпочтительно на первой стадии промывки (iii-1) промывают с помощью водного раствора органического комплексного лиганда (например, с помощью водного раствора ненасыщенного спирта) (например, при помощи повторного суспендирования и последующего повторного выделения путем фильтрации или центрифугирования), чтобы таким образом удалить из катализатора, например, растворимые в воде побочные продукты, такие как хлорид калия. Особенно предпочтительно количество органического комплексного лиганда (например, ненасыщенного спирта) в водном промывном растворе находится между 40 и 80% масс., в пересчете на весь раствор с первой стадии промывки. На следующей стадии промывки (iii-2) или повторяют первую стадию промывки, однократно или многократно, предпочтительно от одного до трех раз, или предпочтительно в качестве промывного раствора используют неводный раствор, такой как, например, смесь или раствор из органического комплексного лиганда (например, ненасыщенного спирта) и других комплексообразующих компонентов (предпочтительно в диапазоне между 0,5 и 5% масс., в пересчете на общее количество промывного раствора стадии (iii-2)), и таким образом, твердое вещество промывают однократно или или многократно, предпочтительно от одного до трех раз.

Выделенное и при необходимости промытое твердое вещество после этого, при необходимости после измельчения в порошок, высушивают при температурах, как правило, 20-100°С и при давлениях, как правило, от 0,1 мбар до нормального давления (1013 мбар).

Один предпочтительный способ выделения ДМЦ-катализаторов из суспензии при помощи фильтрации, промывки осадка на фильтре и высушивания описывается в международной заявке WO-A 01/80994.

Помимо предпочтительно используемых ДМЦ-катализаторов на основе гексацианокобальтата цинка (Zn3[Co(CN)6]2), для способа согласно изобретению также могут использоваться другие, известные специалисту из уровня техники металлокомплексные катализаторы для сополимеризации эпоксидов и диоксида углерода на основе металлов цинка и/или кобальта. Это включает в себя, в частности, так называемые цинк-глутаратные катализаторы (описанные, например, в публикации М.Н. Chisholm с соавт., Macro molecules 2002, 35, 6494), так называемые цинк-дииминатные катализаторы (описанные, например, в публикации S.D. Allen, J. Am. Chem. Soc. 2002, 124, 14284) так называемые кобальт-саленовые катализаторы (описанные, например, в патенте США US 7304172 В2, патентной заявке США US 2012/0165549 А1).

После проведения способа для получения простого полиэфиркарбонатполиола согласно изобретению полученная в результате реакционная смесь содержит ДМЦ-катализатор, как правило, в форме мелко диспергированных частиц твердого вещества. Поэтому может быть желательным, как можно более полно удалить ДМЦ-катализатор из полученной в результате реакционной смеси. Отделение катализатора, с одной стороны, обладает тем преимуществом, что полученный в результате простой полиэфиркарбонатполиол удовлетворяет относящимся к производству и сертификации предельным значениям, например, в отношении содержания металлов или в отношении образующихся в противном случае в результате выбросов в случае остающегося в продукте активированного катализатора, а с другой стороны, оно служит для регенерации ДМЦ-катализатора.

ДМЦ-катализатор может удаляться в максимальной степени или полностью с помощью различных методов: этот ДМЦ-катализатор может, например, отделяться от простого полиэфиркарбонатполиола с помощью мембранной фильтрации (нано-, ультра- или фильтрации с поперечным движением потока), с помощью фильтрации осадка на фильтре, с помощью фильтрования со слоем вспомогательного вещества или при помощи центрифугирования.

Предпочтительно для отделения ДМЦ-катализатора используется многостадийный способ, состоящий по меньшей мере из двух стадий.

Например, на первой стадии реакционную смесь, подлежащую фильтрованию, на первой стадии фильтрации разделяют на частичный поток большего объема (фильтрат), в случае которого была отделена большая часть катализатора или весь катализатор, и остаточный поток меньшего объема (концентрат), который содержит отделенный катализатор. Потом, на второй стадии, остаточный поток подвергают окончательной фильтрации. Из этого получают другой поток фильтрата, у которого была отделена большая часть катализатора или весь катализатор, а также осадок катализатора в состоянии от влажного до насколько возможно сухого.

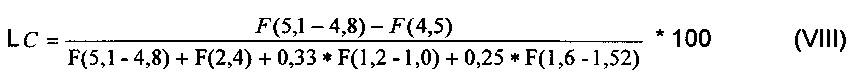

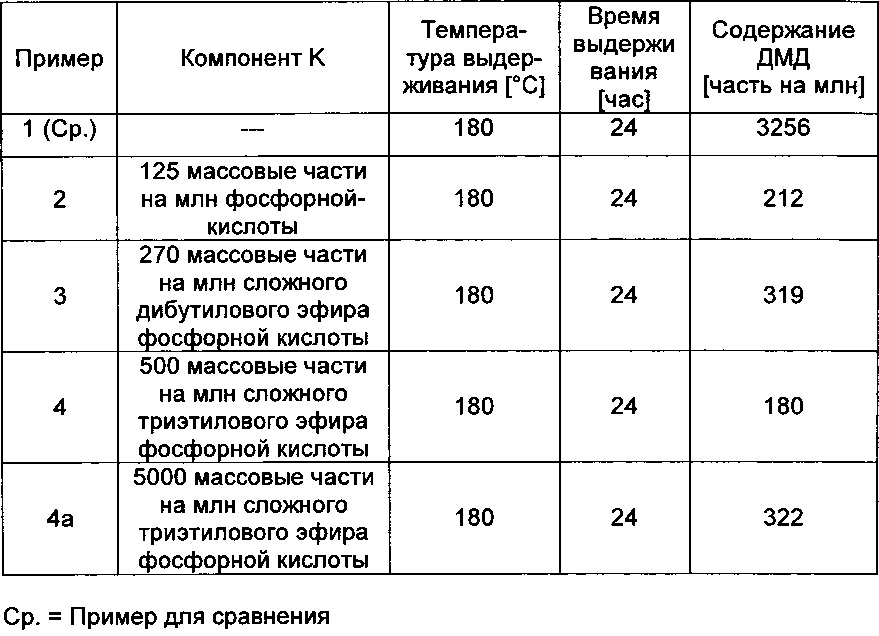

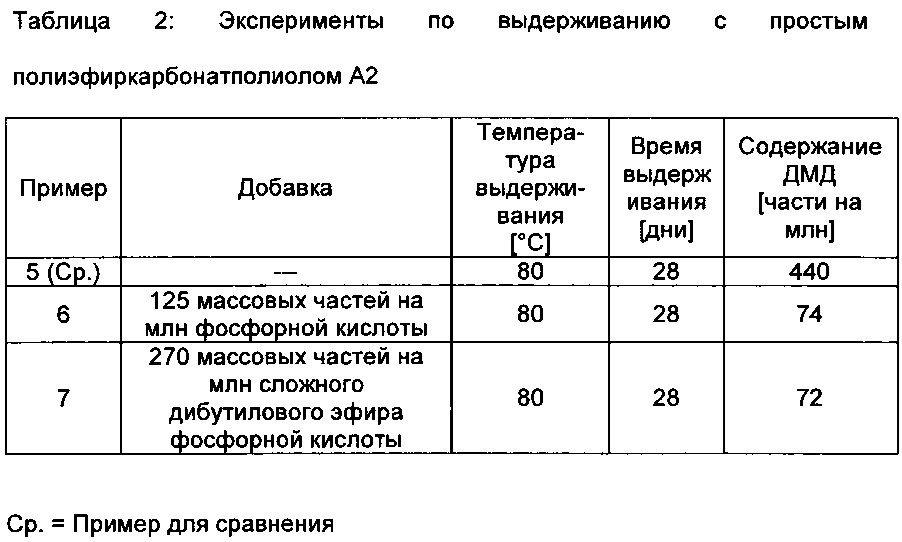

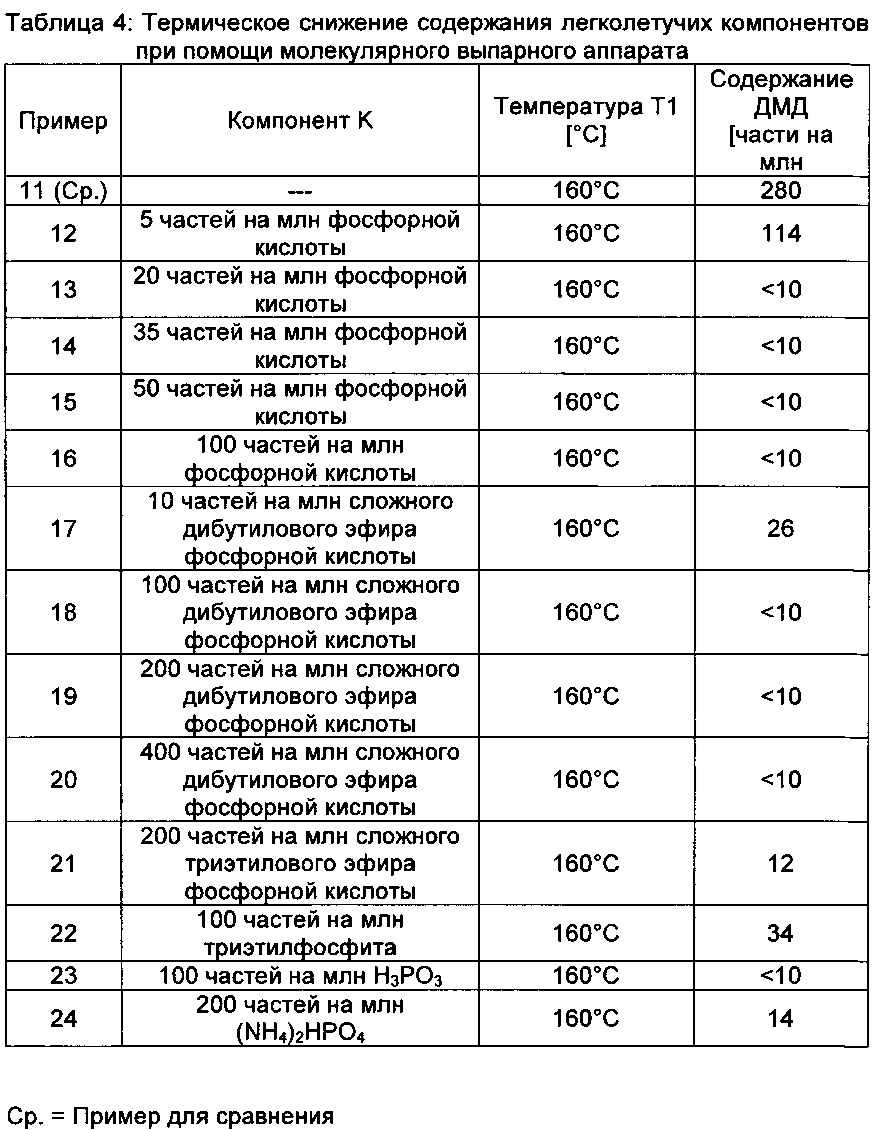

Однако, в качестве альтернативы, катализатор, содержащийся в простом полиэфиркарбонатполиоле, также может на первой стадии подвергаться адсорбции, агломерации/коагуляции и/или флокуляции, за которыми на второй или нескольких последующих стадиях следует отделение фазы твердого вещества от простого полиэфиркарбонатполиола. Подходящие адсорбенты для физико-механической и/или химической адсорбции включают в себя, среди прочего, активированные или не активированные глиноземы или соответственно каолины (сепиолит, монтмориллонит, тальк и т.д.), синтетические силикаты, активированные угли, кремнеземы/диатомиты и активированные кремнеземы/диатомиты в типичных диапазонах количеств от 0,1% масс., до 2% масс., предпочтительно от 0,8% масс. до 1,2% масс., в пересчете на простой полиэфиркарбонатполиол, при температурах от 60°С до 140°С, предпочтительно от 90°С до 110°С, и значениях времени пребывания от 20 минут до 100 минут, предпочтительно от 40 минут до 80 минут, причем стадия адсорбции, включая смешивание с адсорбентом, может проводиться в периодическом или непрерывном режимах.