Пассивный элемент для смазки подшипников картерным маслом в машинах и механизмах - RU2582758C1

Код документа: RU2582758C1

Чертежи

Описание

Область техники, к которой относится изобретение - это машины и механизмы, которые имеют картер со смазкой, вращающиеся, двигающиеся детали, способные разбрызгивать смазку, и в них применяются подшипники качения шариковые или роликовые.

Аналоги известны. RU 2330211 C1 (ФГУП ВНИКТИ МПС России), 27.07.2008 г., где используется способ разбрызгивания смазки, сбора и подачи к подшипникам в редукторе. Известны изобретения с применением масляного насоса, RU 2382256 C1 (ОАО «Камаз»), 27.08.2008 г. Известные способы без применения пассивных элементов не позволяют добиться стабильной смазки подшипников механизма на всех угловых скоростях. Они имеют недостаток, который заключается в том, что смазка подается по всей поверхности вращающихся деталей подшипника и на угловых скоростях выше критической смазка перестает поступать внутрь подшипника.

Новый способ отличается от предыдущих тем, что подача масла разбрызгиваемого или от насоса осуществляется правильным расположением направляющего элемента по отношению к подшипнику. Каждый подшипник имеет точки захвата, затягивания смазки в область качения шариков или роликов. И если одновременно подавать смазку во все точки доступа к подшипнику, а не в точку захвата, то точки выброса масла блокируют поступление смазки в область качения. Разберемся с расположением данных точек.

Точки захвата подшипника, вертикально расположенного, находятся в объеме, ограниченном: наружным диаметром внутренней обоймы подшипника с одной стороны, поверхностью, описываемой горизонтальными линиями вращения центров шариков, роликов с другой стороны, поверхностью, описываемой дугой шара, для роликов отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника с третьей стороны, расстояниями от края шарика, ролика подшипника, от минимально возможного до размера половины диаметра капель смазки, которые образуются данным маслом.

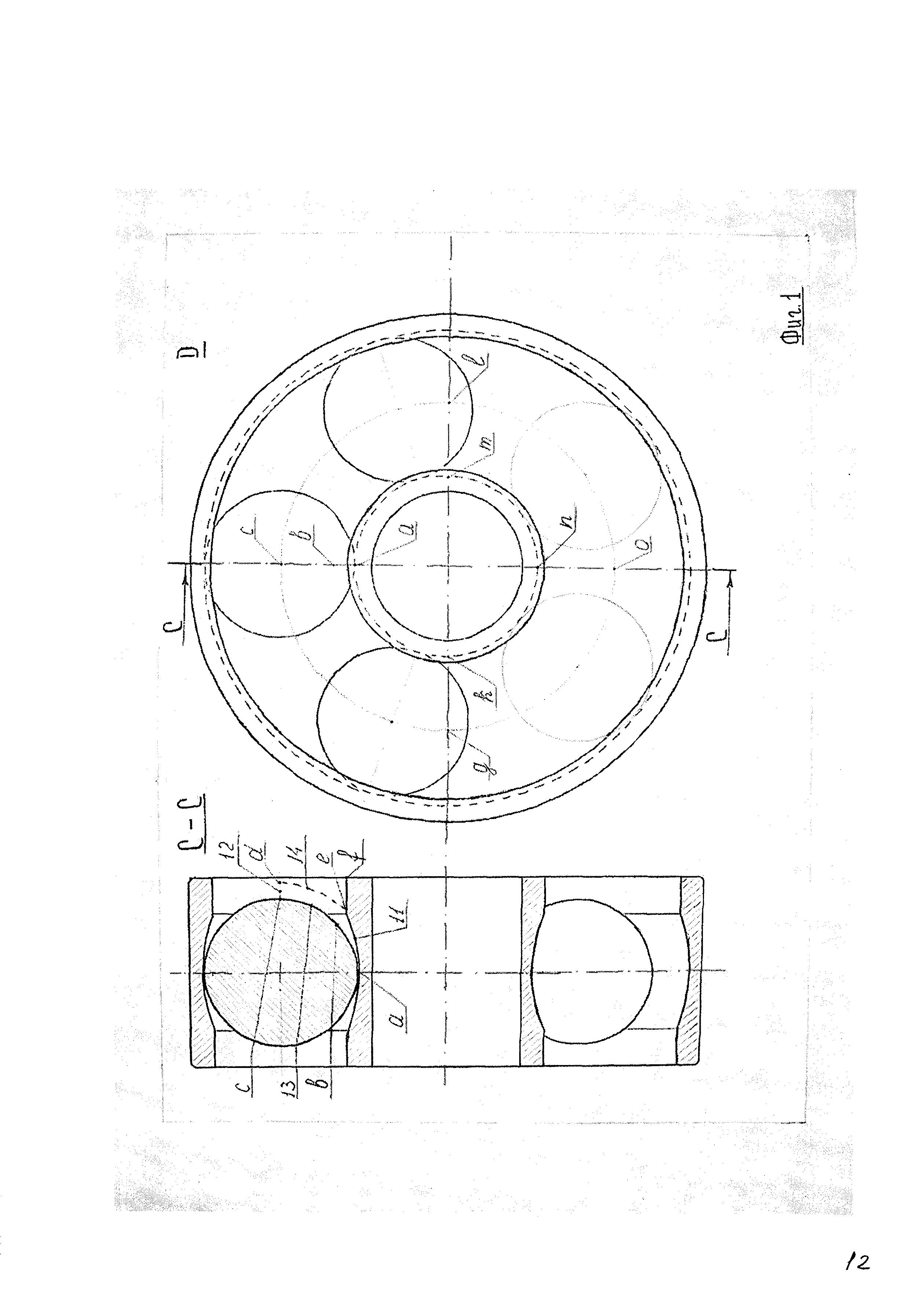

Объясню подробно и наглядно, что представляет собой место расположения точек захвата. Точки захвата смазки находятся в объеме подшипника, который может быть расположен горизонтально, вертикально или под углом. Рассмотрим вертикальное расположение подшипника. В формуле для обозначения первой границы данного объема применены слова: наружным диаметром внутренней обоймы, которые обозначают геометрическую кривую поверхность, образуемую внутренней обоймой подшипника по всей окружности, обозначена цифрой 11 на фиг. 1, разрез С-С, это кривая, проходящая через точки a-e-f. С помощью вида D на фиг. 1 обозначена эта же граница объема, которая образуется перемещением кривой a-e-f по наружному диаметру внутренней обоймы через точки a-m-n-k-a. На радиусах более чем окружность, проходящая через точки c-l-o-g-c на фиг. 1, вид D, расположены точки выброса. Область точек захвата находится симметрично с обеих сторон по отношению к вертикальной оси шариков. Следующая геометрическая граница обозначена словами: поверхность, описываемая горизонтальными линиями вращения центров шариков, роликов, обозначена цифрой 12 на фиг. 1, разрез С-С, это линия, проходящая через точки c-d, при вращении которой по радиусу окружности образуется следующая граничная поверхность, проходящая через точки c-l-o-g-c на фиг. 1, вид D. Далее следует граница, обозначенная словами: поверхность, описываемая дугой шара, для роликов отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника, обозначена цифрой 13 на фиг. 1, разрез С-С, это кривая, проходящая через точки a-b-с, при вращении которой по радиусу окружности образуется следующая граничная поверхность. Итак, обозначены внутренние геометрические границы объема. Теперь осталось обозначить внешние границы объема точек захвата, которые обозначены словами: находятся в объеме, ограниченном расстояниями от края шарика, ролика, подшипника, от минимально возможного до размера половины диаметра капель смазки, которые могут быть образованы данным маслом. Данная кривая обозначена пунктирной линией и цифрой 14 на фиг. 1, вид С-С, это кривая, соединяющая точки d-e, при вращении которой по радиусу окружности образуется наружная граничная поверхность. Приведенное выше описание означает, что направляющая конструкция своим кончиком должна находиться на минимально возможном расстоянии от поверхностей шарика, ролика или чуть более, но максимально не более чем на расстоянии половины диаметра капли. Данные размеры обеспечивают уверенное сцепление смазывающей жидкости с деталями подшипника за счет сил поверхностного натяжения. Если будут стекать капли по направляющей, то они обязательно захватятся и затянутся шариками и тем более, если будет течь струя. Всю струю будут захватывать шарики подшипника на любых угловых скоростях. Направление движения смазки возможно только в одном векторе, который всегда направлен от центра подшипника к периферии во время вращения. Чем больше угловая скорость, тем больше значение затягивающей силы, действующей на смазку. При вращении подшипника другое направление движения смазки попросту невозможно на угловых скоростях более критических.

Большинство подшипников имеют удерживающие устройства для шариков - это сепараторы, так вот, их геометрический объем следует исключать из области захвата, они вращаются строго по окружности и препятствуют затягиванию смазки.

Точки захвата в горизонтально или наклонно расположенном подшипнике, при применении стекающих капель, находятся в верхнем объеме ограниченном поверхностью плоскости, проходящей через центры шариков, роликов с одной стороны, наружным диаметром внутренней обоймы с другой стороны, поверхностью, описываемой вертикальными линиями вращения центров шариков, роликов с третьей стороны, поверхностью, описываемой дугой шара, для ролика отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника с четвертой стороны, расстояниями от края шарика, ролика подшипника, от минимально возможного до размера половины диаметра капель смазки, которые образуются данным маслом; для струи доступны точки захвата верхнего и нижнего объема подшипника.

Если разделить мысленно подшипник горизонтальной плоскостью на две половины: верхнюю и нижнюю, то для смазки, при применении стекающих капель, стоит рассматривать только верхнюю, при горизонтальном расположении. В остальном область точек захвата сходится с вертикально расположенным подшипником.

Для наклонно ориентированного подшипника легко разобраться по аналогии с вышеприведенным описанием, у которого точки захвата будут только в верхней половине для стекающих капель. Если есть возможность создать и направить струю, способную достигать точку захвата снизу, то нижние области для горизонтально и наклонно ориентированных подшипников становятся доступны.

Опыт эксплуатации машин и механизмов приводит к выводу о том, что разрушения и отказы деталей механизмов, в первую очередь, возникают в результате быстрого износа подшипников. В большинстве случаев в механизмах имеются подшипники, которые попадают в область «масляного голодания». В результате преждевременный износ приводит к повышенной вибрации и, как следствие, к быстрому износу других деталей. Режим работы подшипника «масляное голодание» - это режим, при котором в подшипник попадает очень малое количество смазки или вовсе не попадает в течение длительного времени, и которой может быть недостаточно для отвода тепла и непосредственно смазки трущихся поверхностей. Этот неблагоприятный режим подшипника возникает в случаях, когда смазка не подается вовсе либо подается одновременно во все точки соприкосновения с вращающимися деталями подшипника, при скоростях вращения более критических. Это примерно 20-500 оборотов в минуту. Критические угловые скорости зависят от диаметра подшипника и от свойств смазывающей жидкости. При увеличении скорости вращения более критической центробежные силы вращающихся деталей не дают каплям масла попасть в область движущихся шариков, роликов, так как точка захвата смазки становится недоступной. Находящуюся совсем рядом смазку попросту отбрасывают вращающиеся детали, создают стену вращающихся элементов, которые не пускают смазку внутрь. Известные зарегистрированные изобретения создают условия эксплуатации с режимом «масляного голодания», который приводит к скорому износу быстровращающихся деталей. Шарики, ролики центробежной силой в первые секунды вращения выкидывают большую часть смазки, высокая скорость вращения не позволяет проникать свежей в область качения шариков, роликов, а остальная жидкость быстро нагревается от горячих шариков и испаряется. Даже если имеются условия образования сильных струй смазки, которые могли бы попадать в область подшипника, то эти капли, летящие в его сторону, отскакивают от подшипника, не достигая области качения, под воздействием центробежных сил, если не направлены только в точку захвата подшипника. Масло не может просто так попасть в точки захвата смазки. Его необходимо доставлять туда. В противном случае подшипник остается без охлаждения и смазки длительное время, хотя при разборке и осмотре подшипники вроде бы смазаны.

Предлагаемый новый способ смазки подает ее именно в точку захвата. При этом центробежное воздействие заставляет смазку проникать внутрь области качения шариков, роликов.

Пассивный элемент служит для выполнения трех функций: сбора, доставки, подачи смазки в точку захвата. Условно состоит из двух частей:

- сборника, конструктивная часть элемента для сбора масла с поверхностей картера либо сбора разбрызгиваемого масла с вращающихся частей и деталей механизма. Такой частью элемента могут служить: отливы картера, скобы, пластины, пружины, трубки, спицы, болты, винты, гайки, насосы и т.д., любые механические детали, которые способны собирать и отдавать собранное масло направляющей конструкции;

- направляющая, конструктивная часть пассивного элемента для стока масла от сборника по направляющей в точку захвата подшипника. Данная часть элемента может быть изготовлена из трубки, проволоки, пластины, в виде отверстия в картере и т.д., любые механические предметы, которые располагаются под углом к горизонту и по которому сможет перемещаться смазка в нужном направлении до точки захвата смазки подшипником.

Важным отличительным признаком применения пассивного элемента для смазки подшипников в машинах и механизмах является подача смазки направляющей конструкцией в точку захвата масла. Желательно, чтобы направление вращения, в точке подачи масла, стремилось к совпадению с направлением стока по направляющей, тогда образуется ламинарный поток смазки, хотя в случае несовпадения может удовлетворять потребностям смазки. Все зависит от условий эксплуатации, нагрузки и угловых скоростей подшипника. Пассивный элемент для смазки подшипников - это совокупность сборника, направляющей и точки захвата подшипника.

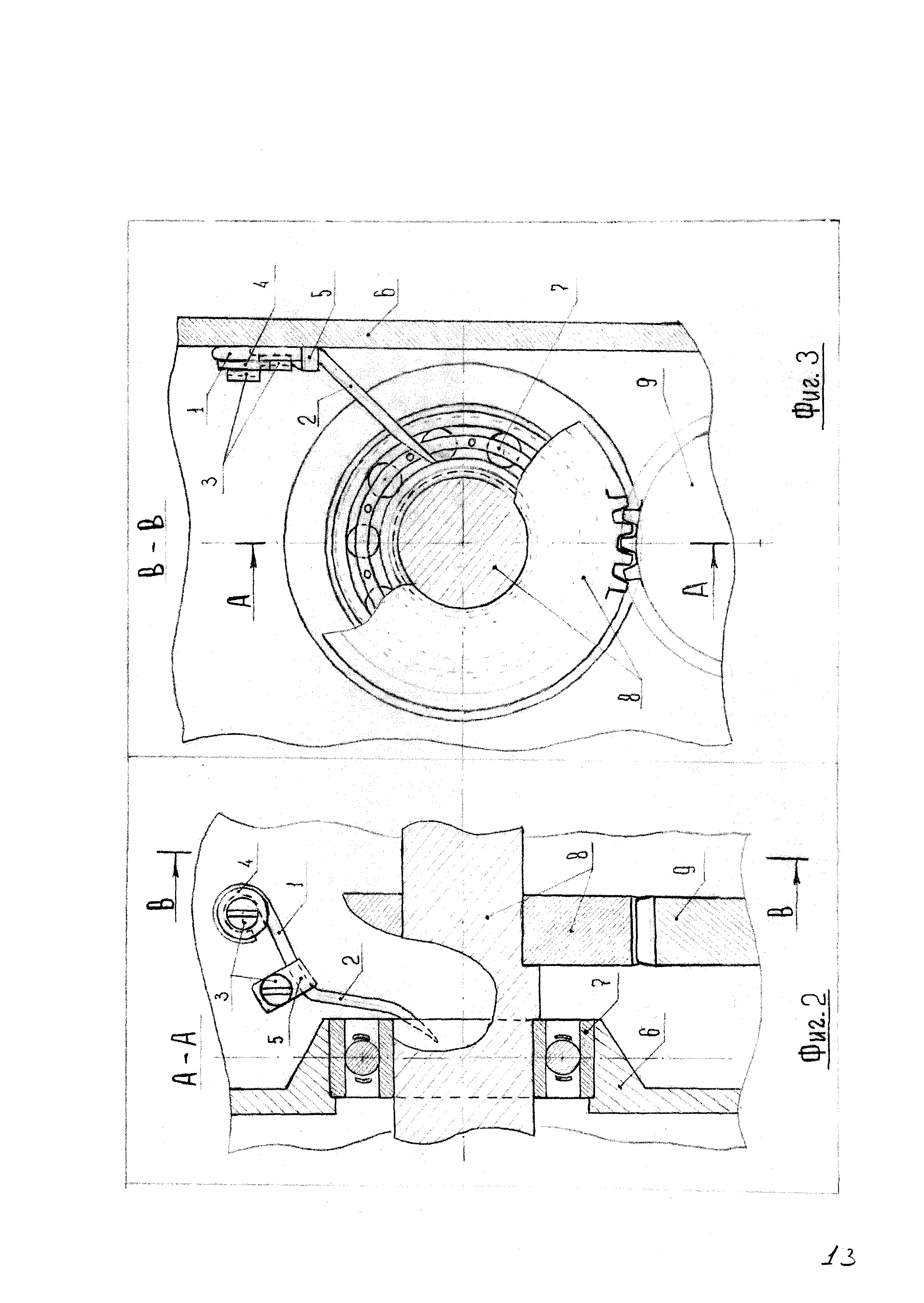

На фиг. 2 и 3 представлены два фрагмента редуктора, где применен пассивный элемент. На фиг. 2 отображен разрез «А-А» картера с подшипником, верхний вал с шестерней, фрагмент нижней шестерни и сам пассивный элемент: 1 - сборник, 2 - направляющая (изготовлены как одно целое из медной проволоки), 3 - винты крепления, 4 - шайба, 5 - скоба. Остальные обозначения: 6 - стенка картера, 7 - подшипник, 8 - верхний вал с шестерней, 9 - нижняя шестерня. Данный чертеж демонстрирует, что плоскость вращения шестеренок пересекается с местом расположения сборника, что позволяет ему собирать значительное количество смазки, разбрызгиваемое шестерней.

На фиг. 3 отображен разрез «В-В» картера с подшипником, верхний вал с шестерней, фрагмент нижней шестерни и сам пассивный элемент: 1 - сборник, 2 - направляющая, 3 - винты крепления, 4 - шайба, 5 - скоба. Данный вид чертежа демонстрирует, что направляющая конструкция подает смазку в область захвата смазки подшипником. Здесь применена самая простая конструкция пассивного элемента, проволока (медная), которая является пассивным элементом, выполняет три функции: это сбор, передача и направление в точку захвата.

Фиг. 2 и 3 помогут разобраться с работой устройства. Сборник масла 1 находится в зоне обильного попадания разбрызгиваемых капель масла в работающем состоянии устройства. С областей картера, расположенных выше сборника, оно также стекает по стенкам картера в направлении к сборнику. За счет некоторого угла наклона (>5° от горизонта) сборника проволока позволяет стекать маслу к следующей части элемента - направляющей 2, по которой масло попадает в точку захвата смазки, где расположен кончик направляющей конструкции. За счет сил притяжения и сил поверхностного натяжения, угла наклона смазка затягивается в область качения центробежной силой, шарики, получив масло, разносят его по всей поверхности качения. Процесс получается непрерывным, пока работает механизм, в котором разбрызгивается смазка, при любых угловых скоростях.

Осуществление изобретения предполагается в уже существующих механизмах, которые имеют подшипники, испытывающие режим «масляного голодания», а также в проектируемых, где предполагается возможность возникновения этих нежелательных режимов. Для этого следует разработать и внедрить несколько деталей пассивного элемента. Важно помнить о необходимости правильного взаимного расположения сверху вниз в последовательности: сборник, направляющая, точка подачи смазки, подшипник. И наклон деталей для уверенного стока под действием силы тяжести. Необходимо учесть потребное количество смазки для поддержания соответствующей температуры, от чего зависит размер сборника, угол наклона и его место.

Например, известно, что в редукторе страдает подшипник, который недостаточно смазывается или вовсе не смазывается. Для стабильного температурного режима ему требуется 2 грамма картерного масла в секунду. В картере редуктора имеется шестерня, которая разбрызгивает радиально 25 г*см2/с смазки на стенки картера, что более чем достаточно. Для определения угла наклона стоит провести небольшой опыт: капнем картерное масло на предполагаемый «сборник, направляющую» и определим угол, при котором смазка, в силу своих свойств, будет устойчиво стекать на кончик. Допустим, получили угол наклона 25 градусов. Теперь необходимо определиться с местом установки изделия. На фиг. 2 видно, что расположить нужно в плоскости шестерни, там, где происходит обильное разбрызгивание, а также выше подшипника. Исходя из соблюдения вышеописанных условий, находим нужные точки крепления сборника в картере. Измеряем длину направляющей от точки подачи смазки до крепления, это и будет длина направляющей. Изготавливаем из медной проволоки пассивный элемент, в картере делаем необходимые отверстия и собираем пассивный элемент. Почему из медной проволоки? Потому что она легко гнется и в то же время хорошо держит форму при эксплуатации. Во время сборки пассивный элемент может мешать, препятствовать, и его приходится отгибать в сторону. После сборки легко восстановить и скорректировать кончик направляющей, чтобы он находился строго в точке подачи смазки. После получения необходимого эффекта смазки пассивный элемент для массового производства можно будет делать из любого другого материала. На фиг. 2 и 3 видно, что один конец проволоки сделан в виде кольца, что позволяет надежно закрепить пассивный элемент и не допустить случайного проворачивания в креплении при корректировке. За скобой проволока загнута так, чтобы кончик направляющей попадал в точку захвата смазки. Во время работы механизма смазка будет разбрызгиваться на стенки картера, стекать до сборника, по сборнику к направляющей и далее в подшипник от кончика направляющей в точку захвата.

Реферат

Область техники, к которой относится изобретение - это машины и механизмы, которые имеют картер со смазкой, вращающиеся, двигающиеся детали, способные разбрызгивать смазку, и в них применяются подшипники качения шариковые или роликовые. Пассивный элемент для смазки подшипников качения картерным маслом в механизмах состоит из сборника, который предназначен для сбора смазывающей жидкости с поверхностей картера либо с разбрызгивающих вращающихся, двигающихся частей и деталей механизма, расположен выше точки захвата смазки подшипником, способного отдавать смазывающую жидкость направляющей конструкции, которая позволяет смазывающей жидкости стекать под действием силы тяжести и угла наклона от сборника к подшипнику. Направляющая конструкция доставляет смазку только в точку захвата смазки подшипником, которая может быть расположена: для вертикально ориентированного подшипника в объеме, ограниченном наружным диаметром внутренней обоймы подшипника, поверхностью, описываемой горизонтальными линиями вращения центров шариков, роликов, поверхностью, описываемой дугой шара, для роликов отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника, расстояниями от края шарика, ролика подшипника, от минимально возможного до размера половины диаметра капель смазки, которые образуются данным маслом; для горизонтально или наклонно ориентированного подшипника, при применении стекающих капель, в верхнем объеме, ограниченном поверхностью плоскости, проходящей через центры шариков, роликов, поверхностью наружного диаметра внутренней обоймы подшипника, поверхностью, описываемой линиями вращения це

Формула

направляющая конструкция доставляет смазку только в точку захвата смазки подшипником, которая может быть расположена:

для вертикально ориентированного подшипника в объеме, ограниченном наружным диаметром внутренней обоймы подшипника, поверхностью, описываемой горизонтальными линиями вращения центров шариков, роликов, поверхностью, описываемой дугой шара, для роликов отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника, расстояниями от края шарика, ролика подшипника, от минимально возможного до размера половины диаметра капель смазки, которые образуются данным маслом;

для горизонтально или наклонно ориентированного подшипника, при применении стекающих капель, в верхнем объеме, ограниченном поверхностью плоскости, проходящей через центры шариков, роликов, поверхностью наружного диаметра внутренней обоймы подшипника, поверхностью, описываемой линиями вращения центров шариков, роликов, поверхностью, описываемой дугой шара, для роликов отрезком, от центра вращения до точки соприкосновения с внутренней обоймой подшипника, расстояниями от края шарика, ролика подшипника, от минимально возможного до размера половины диаметра капель смазки, которые образуются данным маслом; для струи доступны точки захвата верхнего и нижнего объема подшипника.

Комментарии