Пластизоль с акустическим действием - RU2155780C2

Код документа: RU2155780C2

Чертежи

Описание

Данное изобретение относится к применению экструдируемых составов пластизолей в качестве глушителя звука.

При производстве автомобилей, машин и приборов в настоящее время почти абсолютно применяются тонкостенные жести. Механически движущимися частями или работающими моторами эти тонкостенные жести неизбежно подвергаются колебаниям и при этом производят шум. Другой причиной вредных шумов, в частности, в движущихся транспортных средствах являются увлеченные при движении частицы (камешки или щебень, песок, вода), которые летят из-под колес через крылья колес и днище транспортного средства. Этот шум действует особенно вредно и неприятно, так как он содержит в значительной степени высокочастотные компоненты звука.

Для снижения обоих типов шумов были предложены многочисленные решения. Для снижения испускания звука и ослабления корпусного шума такие жести снабжались, в частности, в автомобилестроении и при производстве бытовой техники гасящими звук покрытиями, так называемыми звукоизоляционными покрытиями.

По традиционной технологии смеси из наполнителей с повышенным удельным весом и битумов экструдируют с формированием пленок, из которых затем штампуют или вырезают соответствующие формованные детали. Затем эти пленки наклеивают на определенные части жести, причем в некоторых случаях их необходимо при нагреве напрессовывать на формованную деталь из жести. Хотя эти пленки из битума в настоящее время находят применение вследствие их низкой стоимости, они очень хрупки и подвержены, особенно при низких температурах, отслаиванию от жести. Многочисленные предлагаемые добавки эластомеров также обуславливают только очень незначительное улучшение, которое во многих случаях применения является недостаточным. Кроме того, нанесение формованных частей битума на такие части жести в машинах или автомобилях, которые имеют сложную форму или труднодоступны, например, внутренние поверхности полого пространства дверей автомобилей, вообще невозможно. Еще одним недостатком является то, что дня одного автомобиля или прибора во многих случаях требуется несколько штампованных деталей, вследствие чего необходимо дорогостоящее хранение.

Поэтому были предприняты попытки избежать недостатки битумных пленок, заменив их другими полимерными системами. Например, были разработаны содержащие наполнители водные полимерные дисперсии поливинилацетата или сополимера этилена-винилацетата, которые можно было наносить распылением на части жести покрытием с необходимой толщиной. Эти системы, однако, дня применения в промышленном масштабе при высоком объеме производства в штучном выражении неудобны, поскольку, в особенности при больших толщинах покрытий, воду нельзя достаточно быстро удалить из нанесенного слоя.

Гасящие звук свойства полимерных покрытий наиболее четко проявляются в области температуры стеклования полимерной системы, поскольку в этой области температур механическая энергия происходящего колебания на основании вязкоупругости полимера через процесс течения на молекулярном уровне превращается в тепло. Современные экструдируемые материалы для покрытий на основе пластизолей поливинилхлорида, которые находят применение в большом объеме, например, для защиты днища в автомобилестроении, не оказывают сколько-нибудь значительного глушащего звук действия в области температур обычного применения от -20oC до +60oC, так как максимум температуры перехода в стеклообразное состояние, в зависимости от содержания пластификатора, составляет приблизительно от -20oC до +50oC.

Были предприняты попытки модифицировать современные поливинилхлоридные пластизоли таким образом, чтобы они обладали в области температур обычного применения от -20oC до +60oC улучшенными свойствами по гашению звука. Из выложенной заявки ФРГ 3514753 известны покрытия, которые представляют собой обычные поливинилхлоридные пластизоли, содержащие многократно ненасыщенные соединения, например, ди- или три-акрилаты, перекисные агенты сшивки и неорганические наполнители. Однако в отвержденном состоянии такие пластизоли стеклоподобны и хрупки, так что они мало пригодны для применения в автомобилестроении, поскольку они не обладают достаточной эластичностью, особенно при низких температурах. Кроме того, эти композиции имеют очень низкий коэффициент диэлектрических потерь (тангенс δ), так что действие по глушению звука выражается не очень отчетливо.

В выложенной заявке ФРГ 3444863 описаны составы, содержащие поливинилхлорид или сополимер винилхлорида-винилацетата, при необходимости, гомо- или сополимеры метилметакрилата, смеси пластификаторов и инертные наполнители. Смеси пластификаторов состоят из совместимых с полимером метилметакрилата пластификаторов и пластификаторов для полимеров винилхлорида, которые являются несовместимыми с находящимся при необходимости в смеси полимером метакрилата. Получающиеся при этом пластизоли обладают улучшенными свойствами по гашению звука по сравнению с обычными поливинилхлоридными пластизолями. В частности, при температурах выше около З0oC действие по гашению звука повышается дальше. Были попытки путем вариации соотношения количеств отдельных компонентов сместить максимальный коэффициент диэлектрических потерь (тангенс δ) в область повышенных температур, что очень сильно снижает у покрытий гибкость при низких температурах. Однако, именно пониженная гибкость при низких температурах является недостатком для применения в автомобилестроении. Кроме того, у таких составов коэффициент диэлектрических потерь при низких температурах очень сильно понижен. Такие составы пластизолей имеют поэтому всегда достаточно высокий коэффициент диэлектрических потерь только в очень узкой температурной области. Как указано выше, для составов по выложенной заявке ФРГ 3444863 необходима смесь пластификаторов, причем один из пластификаторов должен быть совместим с полимером метакрилата и другой из пластификаторов должен быть совместим с поливинилхлоридом. Это чрезвычайно сильно ограничивает выбор подходящих пластификаторов, причем, в частности, совместимые с полимером метакрилата пластификаторы очень дороги, так что поэтому желательно найти более простые и экономичные альтернативы.

В патенте ФРГ 3830345 предлагается экструдируемый состав пластизоля, состоящий из смеси первого полимерного компонента, который после желирования пластизоля образует непрерывную фазу, и второго слабо сшитого полимерного компонента, который после желирования пластизоля только разбухает и находится диспергированным в непрерывной фазе, причем непрерывная фаза в существенной степени определяет механические свойства, такие как сопротивление истиранию, гибкость при низких температурах, твердость и адгезия к подложке, в то время как тонко распределенная разбухшая полимерная фаза в существенной степени определяет свойства гелеобразного покрытия по гашению звука.

Для снижения шумов, которые возникают от увлеченных частиц, в патенте ФРГ 4013318 предлагаются двухслойные покрытия, которые состоят из внутреннего, мягкого слоя и покровного слоя, предотвращающего в существенной степени истирание всего покрытия. По патенту ФРГ 4013318 можно и заглушить корпусный шум, и снизить шумы, происходящие от увлеченных частиц, однако для этой цели необходимо нанести на субстрат последовательно два покрытия. Это означает хранение двух материалов и двойные аппараты для нанесения. Для упрощения применения в автомобилестроении желательно иметь в распоряжении покрытия, которые можно наносить однослойно и предпочтительно с применением имеющегося оборудования для нанесения.

Для наиболее приемлемого в экономическом отношении покрытия поэтому желательно осуществлять разработки с использованием обычных, имеющихся в продаже, производимых в больших количествах полимеров и пластификаторов.

Таким образом, в основе изобретения лежит задача разработки покрытия для жестких субстратов, в частности, для жестей, применяемых в днищах автомобилей, включая крылья для колес, которое обладает свойством глушить корпусный шум, а также является защищающим от коррозии и стойким к износу, существенно снижает шумы, происходящие от увлеченных частиц и которое поэтому применимо как однослойное покрытие, наносимое имеющимися аппаратами для нанесения пластизолей, и предпочтительно состоит из обычных, имеющихся в продаже полимеров и пластификаторов.

Теперь неожиданно было найдено, что покрытия из составов пластизолей на основе сополимеров винилхлорида-винилацетата, которые содержат от 5 до 20 вес.% винилацетата в качестве сомономера, являются, с одной стороны, защищающими от коррозии и стойкими к износу, а, с другой стороны, одновременно они заглушают корпусный шум и существенно понижают шумы, происходящие от увлеченных частиц. Пластизоли на основе сополимеров винилхлорида-винилацетата и их применение в качестве износостойких покрытий сами по себе известны. Обычно, однако, эти сополимеры с более низким количеством винилацетата ок. 2-14 вес. %, в расчете на сополимер, добавляют в пластизоль, содержащий в качестве основного компонента гомополимер поливинилхлорид. Такая обычная добавка должна снижать температуру гелеобразования. Порошки поливинилхлорида, которые используют в пластизолях по известному уровню техники, представляют собой тонкодисперсные полимерные порошки, которые получают по способу эмульсионной или микросуспензионной полимеризации в пастообразном виде. До сих пор в составы пластизолей добавляли в преобладающей степени определенные количества суспензионных полимеров в качестве так называемых полимерных наполнителей. До сих пор также использовали в пластизоле в качестве основного компонента суспензионные полимеры с высоким содержанием винилацетатного мономера, но такие составы содержат большие количества пластификатора. Новым является то, что в подобных покрытиях из пластизоля в качестве основного компонента используют сополимеры с высоким содержанием винилацетатного сомономера при малом содержании пластификатора, и что такие покрытия кроме защиты от износа пригодны также для глушення звука. Эта способность к глушению звука является совсем неожиданной, поскольку до сих пор было известно, что оптимум свойства гашения звука приходится на температуру стеклования состава. Температура стеклования пластизолей определяется применяемым полимером и видом, и количеством применяемого пластификатора. В обычных экструдируемых поливинилхлоридных пластизолях, которые применяются в автомобилестроении для изготовления днищ автомобилей, из-за высокого содержания пластификатора температура стеклования и тем самым максимум глушения звука происходит при температуре от 0oC до -10oC и даже ниже. Температура стеклования гомополимерного поливинилхлорида составляет 81oC, температура стеклования гомополимерного поливинилацетата составляет 32oC. Температуры стеклования сополимеров можно рассчитать по формуле Фокса (T.G.Fox, Bull.Am. Phys.Soc., 1, 122 [1956]), так что температура стеклования сополимеров винилхлорида и винилацетата является четко более низкой, чем температура стеклования гомополимерного поливинилхлорида, в особенности, при высоком содержании винилацетата в сополимере. Вследствие этого температура стеклования пластизоля из сополимеров винилхлорида и винилацетата ниже, чем температура стеклования пластизоля из гомополимерного поливинилхлорида. Поэтому нельзя было ожидать, что экструдируемый пластизоль на основе сополимеров винилхлорида и винилацетата может обеспечить полезное глушение звука.

Это дополнительное неожиданное свойство экструдируемого пластизоля согласно изобретению позволяет, удовлетворяя требования автомобильной промышленности, получать материал, в котором сочетаются функции защиты от износа днищ автомобилей и понижения шумов. При этом особенно неожиданно и экономически выгодно, что можно применять для пластизолей согласно изобретению обычные, имеющиеся в продаже сополимеры винилхлорида и винилацетата. При этом суспензионные полимеры особенно предпочтительны вследствие их легкой доступности. Применение суспензионных попимеров обеспечивает, кроме того, желательную низкую вязкость пластизоля при сохранении хорошей способности к гелеобразованию.

Согласно изобретению предлагаются экструдируемые составы пластизолей, которые можно

распылять обычными аппаратами для нанесения пластизолей и можно переводить в гели традиционными методами. Эти составы пластизолей отличаются тем, что они содержат:

а) от 5 до 60 вес.% минимум

одного порошкообразного сополимера винилхлорида-винилацетата;

б) от 5 до 65 вес.% пластификатора;

в) от 0 до 40 вес.% наполнителя;

г) от 0,01 до 5 вес.% средства,

повышающего адгезию;

д) при необходимости, другие реактивные добавки, а также другие вспомогательные и целевые добавки,

причем сумма компонентов составляет 100 вес.%. Особенно

пригодны сополимеры винилхлорида-винилацетата, содержащие от 5 до 20 %, предпочтительно от 7 до 19% мономерного винилацетата в расчете на сополимер. Молекулярный вес или соответственно

молекулярно-массовое распределение поливинилхлорида или соответственно сополимеров винилхлорида определяли обычным образом по K-величине согласно DIN 53726. K-величина применяемых согласно изобретению

сополимеров составляет от 40 до 80, преимущественно от 50 до 65. Соотношение сополимер/пластификатор составляет при этом 1:1, преимущественно от 1:1,5 до 1:2,5.

В качестве пластификаторов пригодны, как правило, все известные пластификаторы (см. Paul Е. Bruins, "Plasticizer Technology" [Reinhold Publ. Corp. , New York], т. 1, стр.228-232). Предпочтительны алкилфталаты, такие как дибутилфталат, диоктилфталат, бензилбутилфталат, дибензилфталат, диизононилфталат, диизодецилфталат, а также диундецилфталат. Пригодны также известные пластификаторы из группы органических фосфатов, адипатов и себацатов или также бензилбензоат, сложные фенольные или соответственно крезольные эфиры алкилсульфокислот, дибензилтолуол или простой дифениловый эфир. Критериями для выбора предпочтительно применяемых пластификаторов являются в одних случаях составы полимеров, а в других случаях - вязкость, способность к гелеобразованию пластизоля, а также требуемые акустические свойства.

В качестве наполнителей в пластизолях согласно изобретению пригодны все известные наполнители, такие как, например, карбонат кальция в виде различных мелов, барит (тяжелый шпат), слюда, вермикулит, особенно предпочтительны барит и карбонат кальция.

Пластизоли согласно изобретению могут содержать реактивные добавки, такие как, например, ди- или полиизоцианаты, причем они преимущественно блокированы или микрокапсулированы, а также ди- или полиамины или полиаминоамиды, и/или содержащие гидроксильные группы соединения, такие как, например, сложные или простые полиэфирполиолы. Другими примерами реактивных добавок являются сочетания ди- или полиэпокси-соединений с ди- или полиаминами или полиаминоамидами. Возможна также добавка моно-, ди- и/или триметакрилатов или соответственно акрилатов с сочетании с перекисями, хотя это не относится к предпочтительным формам выполнения составов пластизолей по изобретению, поскольку добавка ненасыщенных соединений в сочетании с перекисями приводит в настоящее время к проблемам стабильности при хранении, кроме того, гибкость при низких температурах подобных составов чрезвычайно неблагоприятна из-за высокой степени сшивки.

Для многих целей применения необходима добавка средства, повышающего адгезию. В качестве средства, повышающего адгезию, можно при этом применять различные полиаминоамиды, эпоксидные смолы в сочетании с агентами сшивки при термоотверждении (например, дициандиамид), фенольные смолы, терпен-фенольные смолы, а также (блокированные) ди- или соответственно полиизоцианаты. Предпочтительны полиаминоамиды на основе полиаминов и димерных или соответственно полимерных жирных кислот. Средства, повышающие адгезию, применяют в обычных количествах от 0,01 до 5 вес.% в расчете на общий состав пластизоля.

Кроме того, пластизоли согласно изобретению могут при необходимости содержать другие вспомогательные и целевые добавки, которые обычны в технологии пластизолей. К ним относятся, например, окрашивающие пигменты, противостарители, агенты улучшения реологических свойств, а также порообразователи для получения вспененных пластизолей. В качестве порообразователей пригодны все известные в настоящее время порофоры, предпочтительны органические порофоры из класса азосоединений, N-нитрозосоединения, сульфонилгидразиды или сульфонил-семикарбазиды. Из класса азосоединений следует назвать азобисизобутиронитрил и, в особенности, азодикарбонамид, из класса нитрозосоединений следует назвать в качестве примера ди- нитрозопентаметилентетрамин, из класса сульфогидразидов следует назвать 4,4'-оксибис(гидразид бензолсульфокислоты) и из класса семикарбазидов - пара-толуолсульфонил-семикарбазид.

Другую возможность получить вспененный пластизоль согласно изобретению дает добавление в пластизоль так называемых микрополых шариков. Такие микрополые шарики в настоящее время состоят из поливинилиденхлорида, их или можно добавлять в предварительно вспененной форме непосредственно в пластизоль, или, что особенно предпочтительно, "микрополые шарики" в виде тонкодисперсного порошка добавляются в невспененной форме в пластизоль. Эти невспененные "микрополые шарики" расширяются только при гелеобразовании в пластизоле и обеспечивают при этом получение очень однородного и тонкопористого вспенивания. Такие "микрополые шарики" производятся, например, фирмой Нобель Индустриес под торговым наименованием "Экспансел" ("Expancel").

Вспененные пластизоли особенно пригодны для снижения шумов, вызванных частицами, увлеченными движущимися транспортными средствами (камешки и щебень, песок, вода). Поскольку здесь участвуют, в основном, крылья колес и части днищ транспортных средств, именно в этих областях применяются вспененные пластизоли.

Другой областью применения вспененных платизолей является применение в качестве так называемых "наполнителей" в полостях, таких как ланжерон крыши или A-, B- и/или C-стойки автомобилей. При этом все поперечное сечение полого пространства заполняется всепенным пластизолем в виде заглушки, чтобы предотвратить вибрирование воздушных столбиков, которые могут быть заключены в ланжеронах.

Если применением покрытий из пластизолей необходимо достигнуть хорошие свойства по гашению корпусного шума, этот эффект также можно усилить в настоящее время вспениванием.

Пластизоли согласно изобретению неожиданно отличаются высоким коэффициентом диэлектрических потерь, какой необходим дня действительного глушения корпусного шума. Этот коэффициент диэлектрических потерь достигают по обычным методам или с помощью динамического механического термоанализа (ДМТА), или испытанием на изгибочное колебание по Оберегу.

Для определения снижения шумов, возникающих от ударов камешков, вспрыска воды или подобных частиц, на жестях, снабженных покрытиями из пластизолей по изобретению, осуществляют измерения по методу АРАМАТ (R). По этому методу шары ударяют по стороне жести, снабженной покрытием, и сравнивают спектр давления звуковых волн на стороне с покрытием и спектр давления звуковых волн на стороне без покрытия. Затем на графике наносят разницу этих обоих давлений звуковых волн в зависимости от частоты.

Для более детального пояснения изобретения приведены примеры, которые имеют только поясняющий характер и не охватывают весь объем заявляемых согласно изобретению пластизолей. Из приведенных сведений специалист, однако, легко может сделать вывод об этом объеме.

Примеры 1-8

Приведенные в примерах величины частей являются весовыми частями, если не указано иного.

При

перемешивании и гомогенизации с растворителем получали пластизоли из следующих компонентов, ч.:

Гомо- или сополимер винилхлорида - 45,0

Диизононилфталат - 26,0

Окись кальция

- 1,0

Мел (размолотый) - 15,5

Мел (осажденный) - 8,0

Окись цинка - 0,5

Полиаминоамид (Euretek 507, фирмы Витко) - 1,0

Бензол (Isopar H, фирмы Экссон) - 3,

0

Полученные таким образом пластизоли представляют собой экструдируемые массы, поскольку их вязкость, измеренная при 23oC на приборе Rheomat 30, System 14 фирмы Контравес,

составляет от ок.1 до 3 Па•с, они отличаются хорошей стабильностью при хранении.

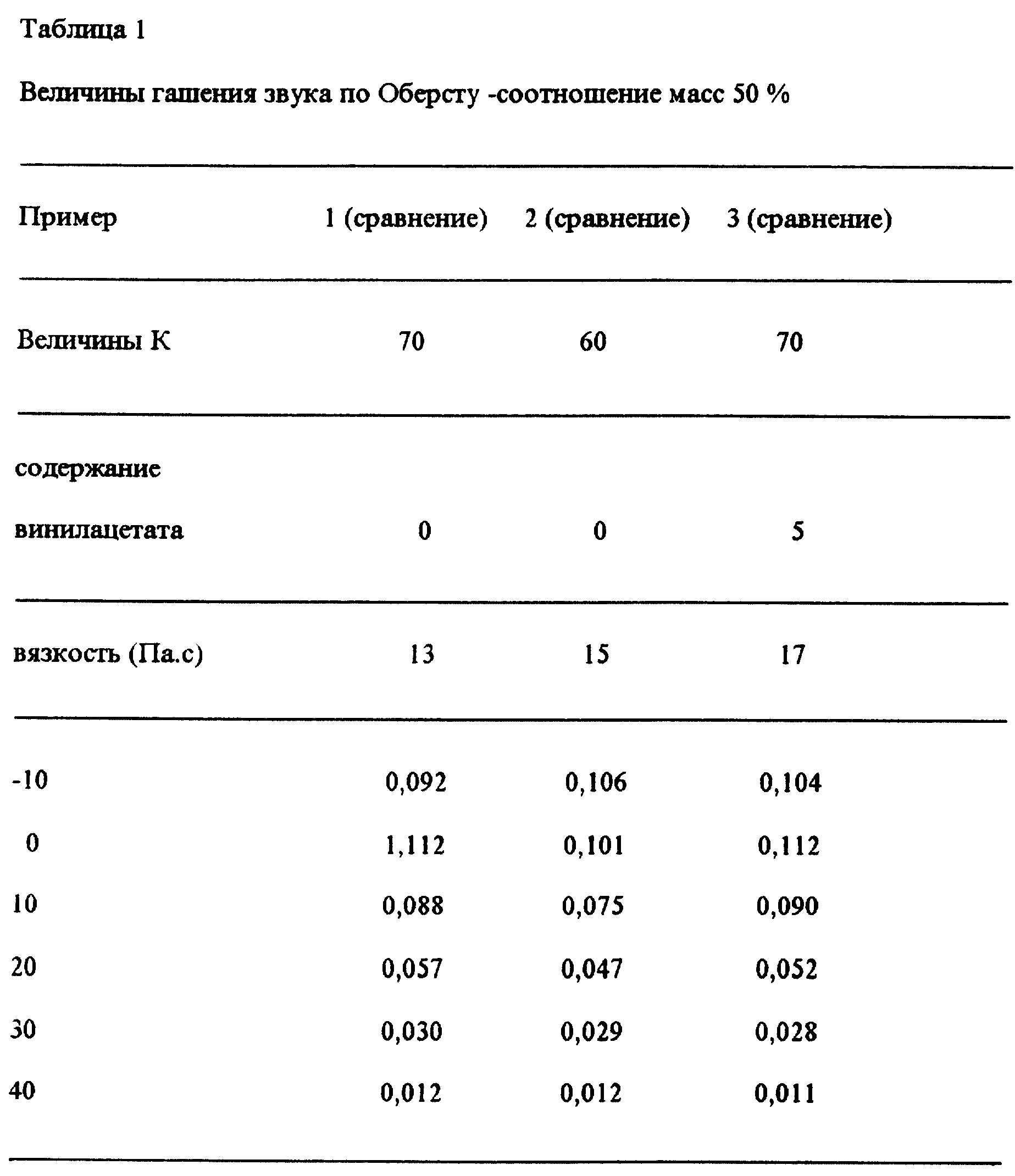

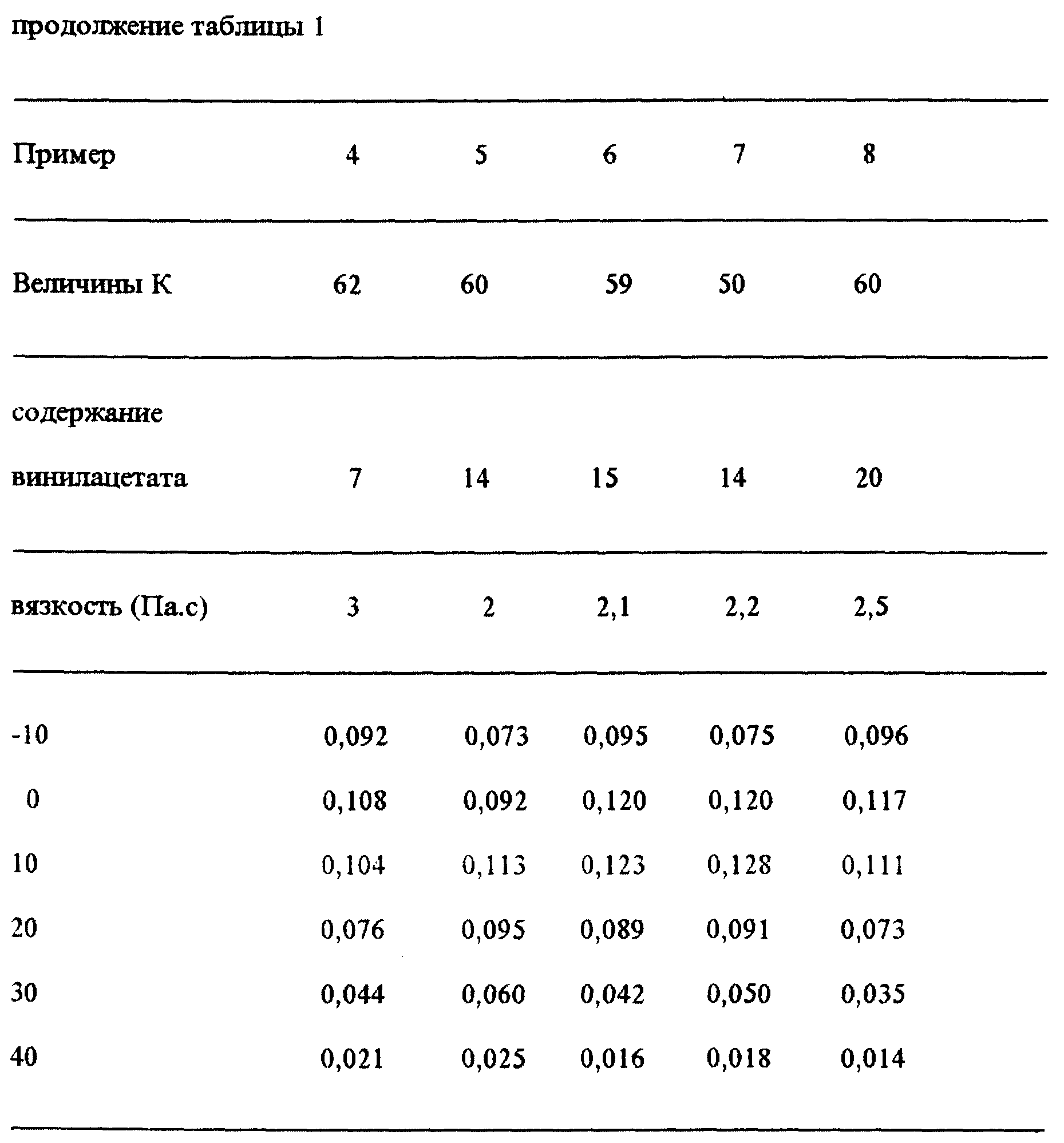

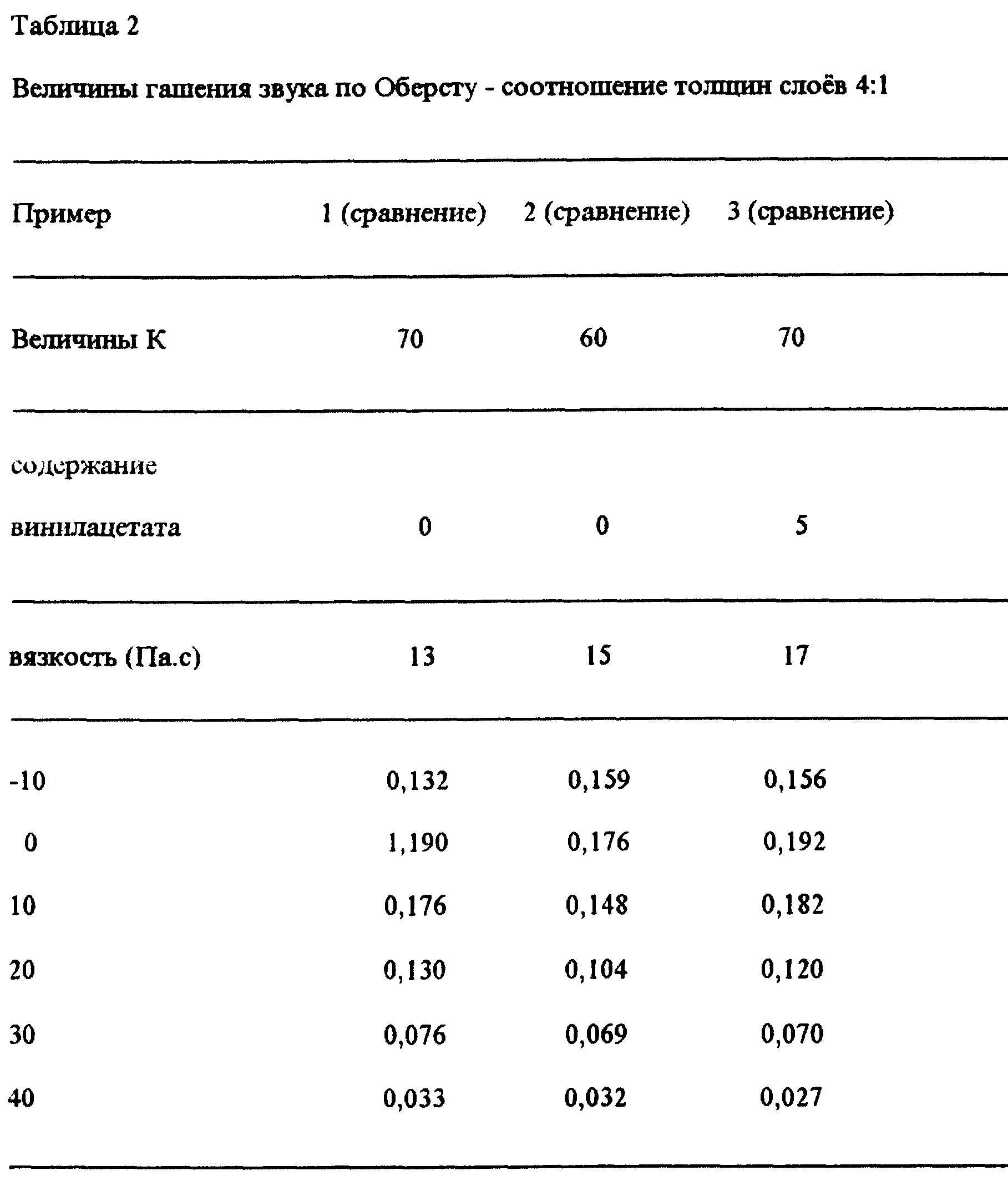

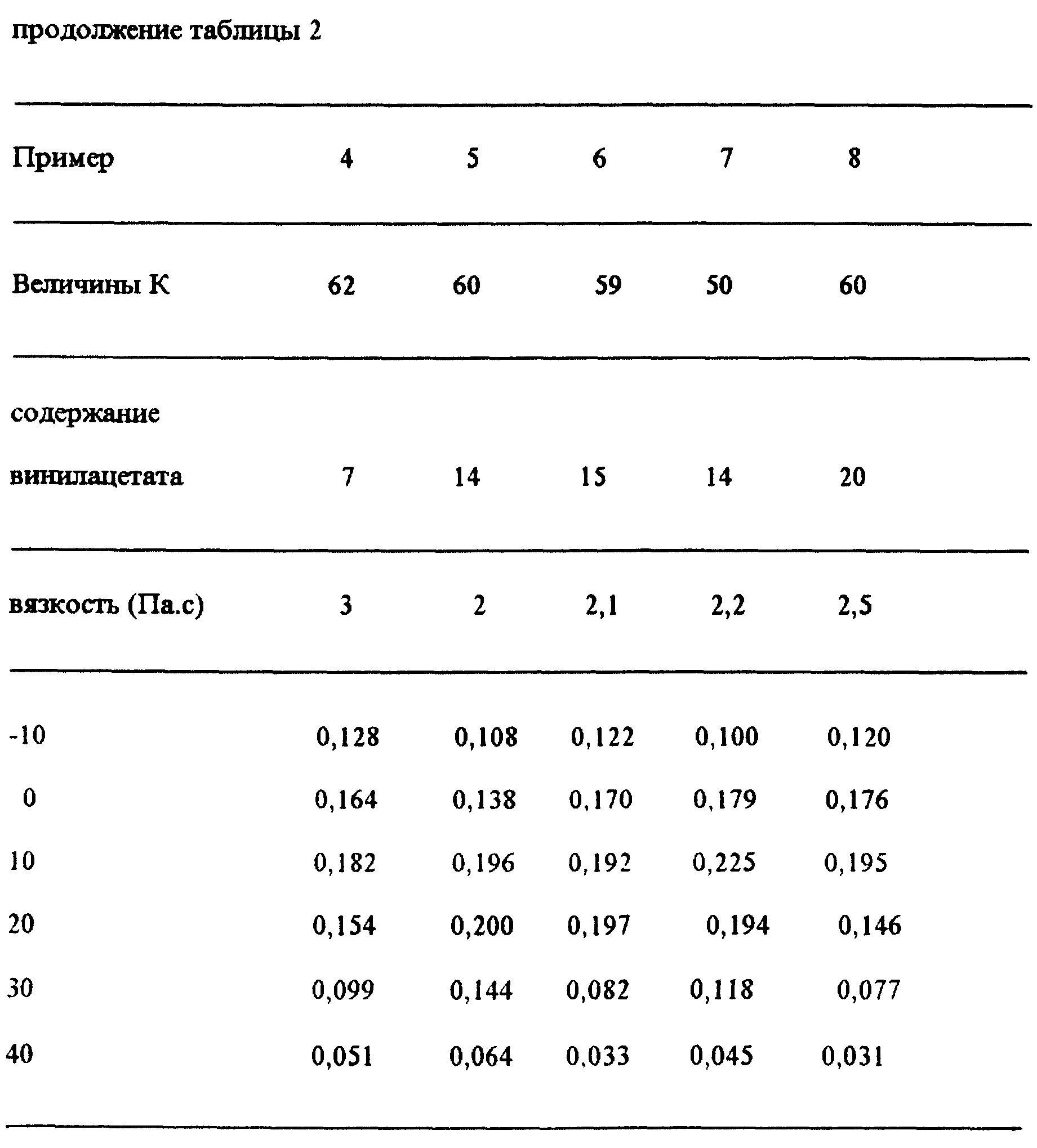

Акустические величины по глушению шумов (dcombi), представленные в приведенных ниже табл. 1 и 2, определяли по DIN 53440 - метод по Оберегу - при 200 Гц. Измерения осуществляли при различных толщинах слоев и при этом нормировали вес покрытия до 50%, т.е. вес покрытия с акустически эффективным (гасящим звук) пластизолем составлял 50% веса жести. В других случаях нормировали соотношение толщины слоев как 4:1, т.е. при толщине полосы жести 1 мм толщина покрытия составляла 4 мм. Размеры применяемых для метода по Оберегу образцов жестей из рессорной стали составляли 240 х 10 мм, толщина 1 мм. Полоса жести была снабжена покрытием из пластизоля по изобретению длиной 200 мм. При этом пластизоли наносили с применением тонкого слоя адгезионной грунтовки на испытуемую полосу из рессорной стали и переводили в течение 25 мин при 160oC.

Для составов по примерам 1 - 3 применяли пастообразные гомо- или соответственно сополимеры поливинилхлорида. Для составов по примерам 4-8 применяли сополимеры, полученные суспензионной полимеризацией. В примере 6 в качестве пластификатора вместо диизононилфталата применяли изодецилфталат.

Как видно из табл. 1 и 2, пластизоли по примерам 1-3, соответствующие известному уровню техники, вследствие их высокой вязкости непригодны для экструзии по безвоздушному методу. Составы согласно изобретению по примерам 4-8 отличаются низкой вязкостью, так что их можно экструдировать по безвоздушному методу. Составы согласно изобретению по примерам 4-8 имеют хорошую стойкость при хранении. Как следует из приведенных в данной заявке фиг. 1 и 2, пластизоли согласно изобретению в гелеобразном состоянии в области температур от около +10oC до +30oC имеют заметно повышенную эффективность по гашению звука по сравнению с составами согласно известному уровню техники по примерам 1-3.

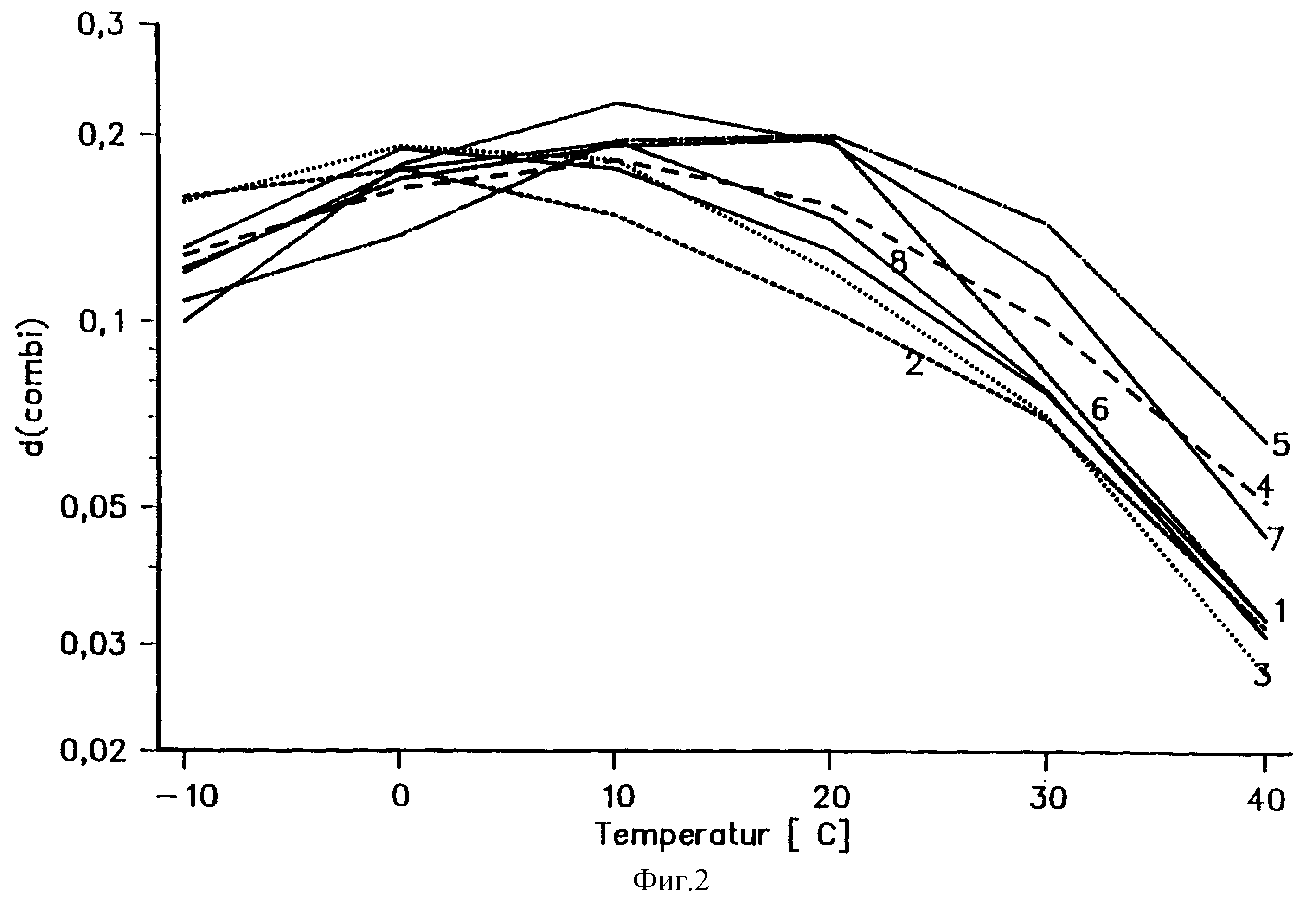

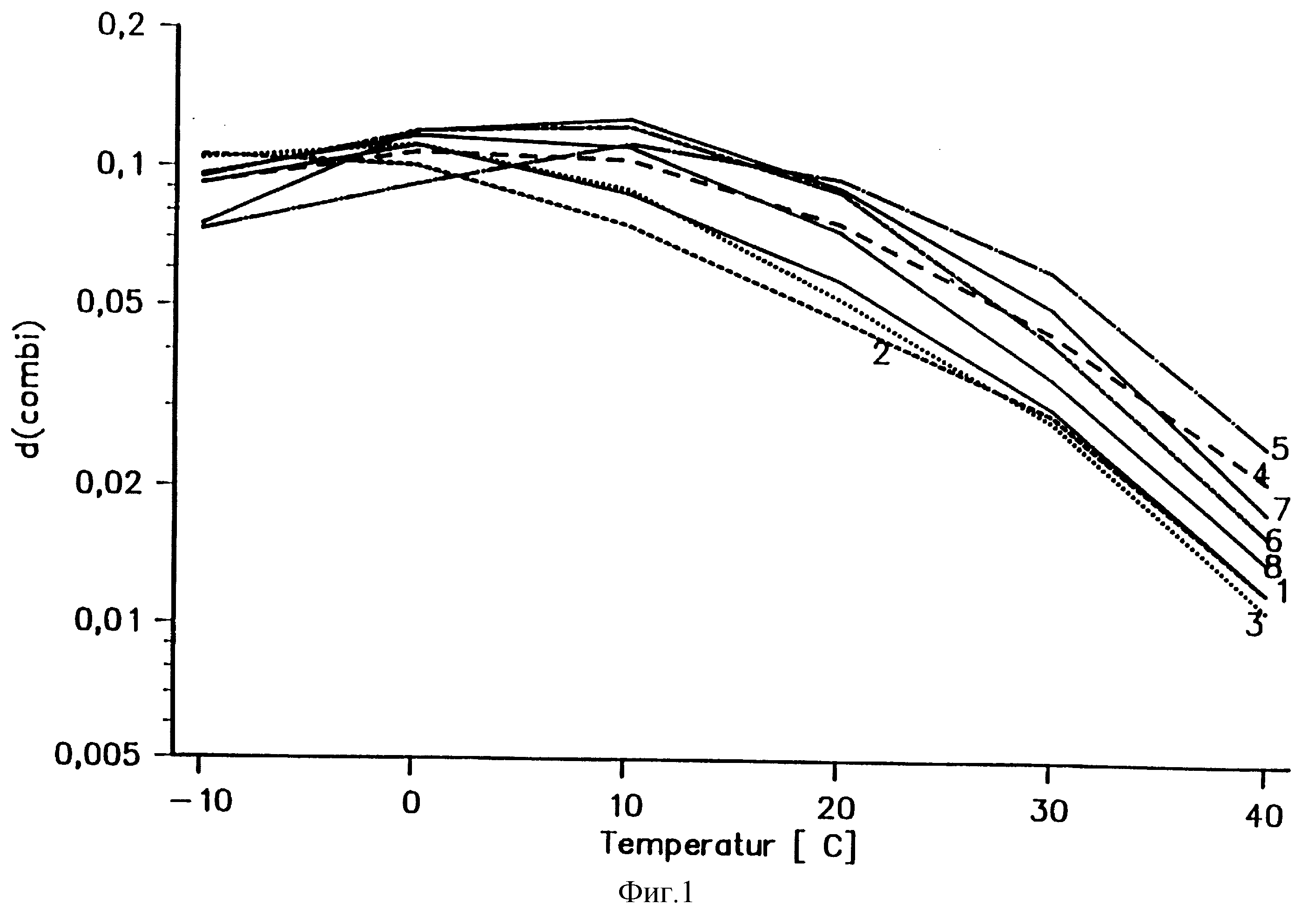

На фиг. 1 и 2 представлен комбинированный коэффициент диэлектрических потерь при 200 Гц стальных полос с нанесенным на них покрытием, определенный по DIN 53440, части 3.

На фиг. 1 представлена температурная зависимость коэффициента диэлектрических потерь в примерах для составов по известному уровню техники (1, 2, 3) в сравнении с примерами для составов согласно изобретению (4-8), при нормировании веса покрытия на 50%.

На фиг. 2 дана температурная зависимость коэффициента диэлектрических потерь для составов по вышеуказанным примерам, нормирование по соотношению толщин слоев 4:1.

Из фиг. 1 и 2 четко следует, что составы пластизоля согласно изобретению по примерам 4-8 в области температур от 10oC до 30oC, особенно важной для полезных свойств материалов, имеют заметно более высокий коэффициент диэлектрических потерь, чем пластизоли согласно известному уровню техники.

Реферат

Описывается состав пластизоля, включающий суспензионный сополимер винилхлорида и винилацетата, пластификатор, адгезионную добавку, возможно наполнитель и, при необходимости, целевые добавки. В качестве сополимера винилхлорида и винилацетата содержит сополимер винилхлорида и винилацетата с константой Фикентчера 40 - 80, определенной DIN 53726, содержащей 5 - 20 вес. % винилацетатных звеньев при следующем соотношении компонентов, мас.%: указанный сополимер винилхлорида и винилацетата 5 - 60, пластификатор 5 - 65, адгезионная добавка 0,01 - 5, наполнитель не более 40, целевые добавки при необходимости, при этом указанные компоненты и их содержание согласованы с таким расчетом, что кобминированный коэффициент диэлектрических потерь, измеренный DIN 53440, часть 3, для желированных покрытий из пластизоля на стальных листах с весом покрытия 50% при 200 Гц и 10°С составляет 0,104-0, 128, а сумма всех компонентов составляет 100 мас.%. Состав обладает даже при низких соотношениях полимер/пластификатор низкой вязкостью, так что он дает возможность получения безвоздушных экструдируемых составов пластизолей. Такие составы стабильны при хранении и легко превращаются в гели. Даже при высоких содержаниях в полимере мономерного винилацетата покрытия на основе этих пластизолей обладают хорошим действием по глушению звуков. 3 з.п. ф-лы, 2 табл., 2 ил.

Формула

Указанный сополимер винилихлорида и винилацетата - 5 - 60

Пластификатор - 5 - 65

Адгезионная добавка - 0,01 - 5

Наполнитель - Не более 40

Целевые добавки - При необходимости

при этом указанные компоненты и их содержание согласованы с таким расчетом, что комбинированный коэффициент диэлектрических потерь, измеренный по DIN 53440, часть 3, для желированных покрытий из пластизоля на стальных листах с весом покрытия 50% при 200 Гц и 10oC составляет 0,104 - 0,128, а сумма всех компонентов составляет 100 мас.%.

Комментарии