Порошкообразная водорастворимая катионная полимерная композиция, способ ее получения и ее применение - RU2351614C2

Код документа: RU2351614C2

Описание

Настоящее изобретение относится к порошкообразным водорастворимым катионным полимерам, состоящим, по меньшей мере, из двух катионных полимерных компонентов, отличающихся молекулярной массой, а также к способу их получения и применению полимерных продуктов при разделении твердое вещество/жидкость, например, при получении бумаги в качестве вспомогательного удерживающего средства и при обезвоживании шламов/очистке сточных вод.

В практике разделения твердое вещество/жидкость существует задача посредством добавления вспомогательного флоккулирующего средства достигнуть максимально возможного желаемого результата в отношении параметра сухого твердого вещества и прозрачности фильтрата, то есть максимально полного выделения твердого вещества из жидкой фазы. В качестве примера значимости этого параметра можно сослаться на обезвоживание шлама на камерном фильтр-прессе. Так как высушенный шлам должен транспортироваться и часто подвергаться термической обработке, то желательно иметь как можно более высокое содержание твердого вещества (ТВ-содержание). Отделенный фильтрат должен подаваться также на очистку. Чем он прозрачнее, тем меньше нескоагулированного твердого вещества еще остается в фильтрате, тем лучше и проще эта очистка. Затем фильтрат из установки для осветления спускается непосредственно в окружающую среду и должен неоднократно пропускаться через установку для осветления. Иногда вспомогательное флоккулирующее средство дает после флоккуляции шлам с высоким содержанием твердого вещества, но с неудовлетворительной прозрачностью остается. У других коагулянтов это наоборот возможно.

Вспомогательное флоккулирующее средство получают в форме порошкообразных гранулятов или эмульсий типа «вода-в-воде» или «вода-в-масле» и перед их использованием в виде разбавленных водных растворов добавляют их в флоккулирующую среду. Порошкообразные грануляты являются предпочтительными, так как ввиду их твердого безводного состояния они могут транспортироваться с меньшими затратами и не содержат как эмульсии «вода-в-масле» водонерастворимых масляных компонентов или растворителей.

На практике оказалось, что комбинация двух вспомогательных флоккулирующих средств часто дает в итоге лучший результат, чем использование единственного вспомогательного флоккулирующего средства. Так, в выложенной немецкой заявке на патент DE-OS 1 642 795 и в европейской заявке на патент ЕР 346159 А1 описано последовательное дозирование различных полимерных флоккулянтов.

В известном уровне техники описаны смеси порошкообразных гранулятов, как, например, в международной заявке WO 99/50 188, где порошок двух противоположно заряженных вспомогательных флоккулирующих средств соединяют в общем растворе. Вследствие различного поведения при растворении оба полимерных порошка уже в процессе растворения могут привести к неоднородному составу продуктов растворения.

Использование высушенных порошковых смесей различных полимеров в процессах флоккуляции вследствие разделения смесей может привести к неправильному дозированию.

Из европейской заявки на патент ЕР 262945 А2 известны катионное вспомогательное флоккулирующее средство, состоящее из двух различных полимерных компонентов, и способ его получения. Оно образуется не при смешении полимерных компонентов, а при полимеризации катионных мономеров с образованием высокомолекулярного катионного полимерного компонента (флоккулянта) в присутствии низкомолекулярного катионного полимерного компонента (коагулянта). При такой реакции полимеризации могут происходить реакции привитой полимеризации на присутствующий полимер. Вследствие их несовместимости с флоккулянтами на основе акрилатных мономеров, предпочтительно, используют следующие полимеры-коагулянты: полимеры из аллиловых мономеров, например, поли-DADMAC и полимеры аминоэпихлоргидрина (с.4, строка 40f). Отношение коагулянта к высокомолекулярному полиэлектролитному компоненту указано как от 10:1 до 1:2, предпочтительно, от 5:1 до 1:1,5 (с.3, строки 48-49), то есть в предпочтительном варианте осуществления содержание коагулянтов в полимерной смеси составляет от 83 до 40 мас.%. Высокое содержание коагулянта при получении полимеризационных растворов создает проблемы с вязкостью. Свойства описанного флоккулянта не удовлетворяют требованиям технологического процесса флоккуляции в отношении скорости и эффективности.

Задачей настоящего изобретения явилось получение улучшенного по сравнению с существующим уровнем техники порошкообразного катионного вспомогательного флоккулирующего средства, состоящего из низкомолекулярной полимерной составляющей части и высокомолекулярной полимерной составляющей части. Кроме того, предложен способ получения, согласно которому оба полимерных компонента могут быть соединены друг с другом без существенного ограничения, а продукты реакции могут быть без существенных ограничений подвергнуты дельнейшей переработке, и при этом образуется однородный и хорошо растворимый полимерный порошок.

Эта задача решается посредством водорастворимой катионной полимерной композиции, содержащей, по меньшей мере, два катионных полимера, отличающихся молекулярной массой, причем первый катионный полимер образован радикальной полимеризацией в водном растворе из составляющих его мономеров в присутствии второго катионного полимера, отличающейся тем, что

- вид катионных звеньев первого и второго полимеров совпадает,

- полимеризацию первого катионного полимера осуществляют в водном растворе второго катионного полимера способом адиабатической гель-полимеризации.

В предпочтительном варианте осуществления изобретения полимерная композиция образуется при отношении второго катионного полимера к первому катионному полимеру от 0,01:10 до 1:3, предпочтительно, от 0,1:10 до менее 1:4, особенно предпочтительно, от 0,2:10 до менее 1:10.

Согласно изобретению оба катионных полимера имеют одинаковые катионные компоненты, что в противоположность указанному в европейской заявке на патент ЕР 262945 А2 о том, что хорошие результаты достигаются только с различными катионными компонентами, следует признать неожиданным.

Что касается первого катионного полимера, то речь идет о сополимере из катионных и неионных мономеров, второй катионный полимер, напротив, может являться как сополимером, так и гомополимером.

В качестве катионных мономерных компонентов пригодны, например, катионизированные сложные эфиры (мет)акриловой кислоты, такие, например, как:

диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат,

диэтиламинопропил(мет)акрилат, диметиламинопропил(мет)акрилат,

диметиламинобутил(метакрилат), диэтиламинобутил(мет)акрилат;

катионизированные амиды (мет)акриловой кислоты, такие, например, как: диметиламиноэтил(мет)акриламид, диэтиламиноэтил(мет)акриламид, диэтиламинопропил(мет)акриламид, диметиламинопропил(мет)акриламид, диметиламинобутил(мет)акриламид, диэтиламинобутил(мет)акриламид,

катионизированные N-алкилмоно- и диамиды с алкильными радикалами, содержащими от 1 до 6 атомов углерода, такие, например, как: N-метил(мет)акриламид, N,N-диметилакриламид, N-этил(мет)акриламид, N-пропил(мет)акриламид, трет.бутил(мет)акриламид;

катионизированные N-винилимидазолы, а также замещенные N-винилимидазолы, такие, например, как N-винил-2-метилимидазол, N-винил-4-метилимидазол, N-винил-6-метилимидазол, N-винил-2-этилимидазол и

катионизированные N-винилимидазолины, такие, например, как винилимидазолин, N-винил-2-метилимидазолин и N-винил-2-этилимидазолин.

Основные мономеры используют в нейтрализованной минеральными или органическими кислотами или кватернизированной форме, причем кватернизацию осуществляют, предпочтительно, диметилсульфатом, диэтилсульфатом, метилхлоридом, этилхлоридом или бензилхлоридом. В предпочтительном варианте осуществления изобретения используют мономеры, кватернизированные метилхлоридом или бензилхлоридом. Предпочтительными катионными мономерными компонентами являются катионизированные сложные эфиры или амиды (мет)акриловой кислоты, содержащие, в каждом случае, кватернизированный атом азота. Особенно предпочтительно используют кватернизированный диметиламинопропилакриламид и кватернизированный диметиламиноэтилакрилат.

В качестве неионных мономерных компонентов, являющихся, предпочтительно, водорастворимыми, пригодны, например, акриламид, метакриламид, акрилонитрил, метакрилонитрил, N,N-диметилакриламид, винилпиридин, винилацетат, содержащий гидроксильные группы эфир полимеризующихся кислот - гидроксиэтиловый и гидроксипропиловый эфир акриловой и метакриловой кислоты, другие содержащие аминогруппы эфиры и амиды полимеризующихся кислот, такие как диалкиламиновый эфир, например, диметиламиновый и диэтиламиновый эфир акриловой и метакриловой кислоты, например, диметиламиноэтилакрилат, а также соответствующие амиды, такие как, например, диметиламинопропилакриламид. В качестве неионного мономерного компонента, предпочтительно, используют акриламид. Ограниченно растворимые мономеры используют лишь в той мере, в которой они не ухудшают водорастворимость полученного сополимера.

Первый катионный полимер является высокомолекулярным полимеризатом. Его средняя молекулярная масса составляет более 1 млн, предпочтительно, более 3 млн. Молекулярная масса первого катионного полимера превышает молекулярную массу второго катионного полимера. Высокая молекулярная масса первого катионного полимера улучшает эффективность действия полимерной композиции в процессе флоккуляции.

Плотность заряда первого катионного полимера, в принципе, выбирается произвольно и должна соответствовать конкретному предназначению. В предпочтительном варианте осуществления изобретения первый катионный полимер образован из от 20 до 90 мас.% катионных мономеров, предпочтительно, из от 40 до 80 мас.%.

В предпочтительном варианте осуществления изобретения второй катионный полимер образован из от 70 до 100 мас.% катионных мономеров, предпочтительно, из от 75 до 100 мас.% и, особенно предпочтительно, из 100 мас.%.

Второй катионный полимер имеет более низкую молекулярную массу, чем первый катионный полимер. Его среднемассовая молекулярная масса Mw ниже 1 млн, предпочтительно, она составляет от 50 000 до 700000 и, особенно предпочтительно, от 100000 до 500000.

В другом предпочтительном варианте осуществления изобретения первый катионный полимер имеет более низкую плотность заряда, чем второй катионный полимер.

Получение водорастворимой катионной полимерной композиции по изобретению осуществляют методом адиабатической гель-полимеризации, причем первый катионный полимер получают из составляющих его мономеров в водной среде радикальной полимеризацией в присутствии второго катионного полимера.

Для этого сначала добавляют водный раствор катионных и, при необходимости, неионных мономеров и второй катионный полимер, начальную температуру полимеризации устанавливают в пределах от -10 до 25°С и удаляют кислород инертным газом. Добавлением инициатора полимеризации начинают экзотермическую реакцию полимеризации мономеров, и происходит нагрев полимеризационной смеси с образованием геля полимера. Сразу же после достижения максимальной температуры образующийся твердый гель полимера может или подвергаться дальнейшей переработке, или, предпочтительно, лишь после периода выдержки гель полимера подвергают дальнейшей переработке после достижения максимальной температуры.

Водную смесь мономеров и второго катионного полимера обычно готовят в концентрации от 10 до 60 мас.%, предпочтительно, от 15 до 50 мас.% и, особенно предпочтительно, от 25 до 45 мас.%.

В предпочтительном варианте осуществления изобретения раствор, полученный при полимеризации второго катионного полимера, непосредственно используют для получения продукта по изобретению.

Исходную температуру реакции полимеризации устанавливают в пределах от -10 до 25°С, предпочтительно, в пределах от 0 до 15°С. Повышение исходной температуры полимеризации приводит к получению гелей полимеризата, которые вследствие их мягкости не могут уже перерабатываться в последующих процессах измельчения и сушки.

Полимеризацию первого катионного полимера осуществляют по типу адиабатической полимеризации, которую начинают как в присутствии окислительно-восстановительной инициирующей системы, так и в присутствии фотоинициатора. Кроме того, возможна комбинация обоих стартовых вариантов.

Окислительно-восстановительная инициирующая система состоит, по меньшей мере, из двух компонентов: органического или неорганического окислителя и органического или неорганического восстановителя. При этом часто используют соединения с перекисными звеньями. Например, неорганические перекиси, такие как персульфаты щелочных металлов и аммония, перфосфаты щелочных металлов и аммония, перекись водорода и ее соли (перекись натрия, перекись бария), или органические перекиси, такие как перекись бензоила, гидроперекись бутила или надкислоты, такие как надуксусная кислота. Кроме того, могут использоваться также другие окислители. Например, перманганат калия, хлорат натрия и калия, бихромат калия и т.д. В качестве восстановителей могут использоваться соединения серы, такие как сульфиты, тиосульфаты, сульфиновые кислоты, органические тиолы (этилмеркаптан, 2-гидроксиэтантиол, 2-меркаптоэтиламмонийхлорид, тиогликолевая кислота) и другие. Кроме того, возможны аскорбиновая кислота, соли низковалентных металлов (меди(I), марганца(II), железа(II)). Могут также использоваться соединения фосфора, например, гипофосфит натрия. В случае фотополимеризации реакцию, предпочтительно, инициируют УФ-светом, вызывающим распад стартера. В качестве стартера могут использоваться бензоин и производные бензоина, такие как простой эфир бензоина, бензоил и его производные, такие как кеталибензоила, акриловые диазониевые соли, азоинициаторы, такие как, например, 2,2'-азобис(изобутиронитрил), 2,2'-азобис(2-амидинопропан)гидрохлорид или производные ацетофенона. Количество окислительных и восстановительных компонентов составляет в пределах от 0,00005 до 0,5 мас.%, предпочтительно от 0,001 до 0,1 мас.% в расчете на массу раствора мономеров, а для фотоинициаторов - в пределах от 0,001 до 0,1 мас.%, предпочтительно от 0,002 до 0,05 мас.%.

Полимеризацию осуществляют в водном растворе периодически - в полимеризационном сосуде или непрерывно на бесконечном ленточном транспортере, как описано в немецком патенте DE 3544770. Это описание приводится здесь в качестве ссылки, как часть описания. Процесс проводят при атмосферном давлении без подвода тепла извне, причем в зависимости от содержания полимеризуемого вещества за счет тепла реакции полимеризации достигается максимальная конечная температура от 50 до 150°С.

Этим способом полимеризации по изобретению получают полимеризаты со значительно лучшими свойствами продукта, чем у продуктов согласно европейскому патенту ЕР 262945, синтезированных способом изотермической полимеризации.

По окончании полимеризации осуществляют измельчение полимеризата, представляющего собой гель, в обычных технологических аппаратах. Отношение второго катионного полимера к первому катионному полимеру определяется дальнейшей последующей переработкой полимерного геля. Если отношение превышает значение от 0,01:10 до 1:3, то получается очень мягкий гель, вновь склеивающийся сразу же после измельчения, и сушка в промышленном масштабе становится почти невозможной. Особенно критической является возможность дальнейшей переработки полимеризата с содержанием катионного мономера выше 60 мас.%. Поэтому часто гарантированным является устанавливать отношение второго катионного полимера к первому катионному полимеру от 0,2:10 до менее 1:10.

Измельченный гель сушат периодическим способом в камерной сушилке с циркуляцией воздуха при температуре от 70 до 150°С, предпочтительно, при температуре от 80 до 120°С и, особенно предпочтительно, при температуре от 90 до 110°С. Непрерывный процесс сушки осуществляют при тех же температурах, например, в сушилке с ленточным транспортером или в сушилке с псевдоожиженным слоем. После сушки продукт имеет влажность менее или равную 12%, особенно предпочтительно, менее или равную 10%.

После сушки продукт размалывают до желательной фракции зерен. Для достижения быстрой растворимости продукта, по меньшей мере, 90 мас.% продукта должно иметь размер менее 2,0 мкм, предпочтительно, 90 мас.% продукта должно иметь размер менее 1,5 мкм. Содержание мелких частиц размером менее 0,1 мм должно составлять менее 10 мас.%, предпочтительно, менее 5 мас.%.

Полимеризаты по изобретению пригодны в качестве вспомогательного флоккулирующего средства в процессе разделения твердое вещество/жидкость. Особенно пригодны они для использования при очистке сточных вод и подготовке питьевой воды. Кроме того, они могут быть успешно использованы в качестве вспомогательного удерживающего средства в процессах флоккуляции при получении бумаги.

В нижеследующем изобретение поясняется примерами.

Примеры

Определение вязкости полимеров

Вискозиметром Брукфильда определяли вязкость 0,5 мас.% раствора в 10 мас.% растворе хлористого натрия. При этом время растворения составляло один час.

Используют следующие сокращения:

Второй катионный полимер

Относительно используемого в примерах второго катионного полимера речь идет о растворах полимеров из ДИМАПА-кват, полученных с различным содержанием полимера и с различной среднемассовой молекулярной массой (Mw согласно гель-проникающей хроматографии). Более подробно свойства этих продуктов приведены в таблице.

Определение эффективности обезвоживания методом ситового анализа

Этот метод испытания соответствует применению использования в следующих промышленных процессах обезвоживания, а именно непрерывной фильтрации под давлением посредством фильтр-прессов или центрифугального обезвоживания в центрифугах.

Этим методом испытывают обычные органические катионные полимеры для определения пригодности их для кондиционирования или обезвоживания коммунальных или промышленных шламов.

Шлам кондиционируют раствором подлежащего испытанию вспомогательного флоккулирующего средства при постоянных условиях (соответственно имеющемуся агрегату для обезвоживания). После кондиционирования пробу шлама фильтруют на металлическом сите (размер отверстия сита в свету 200 мкм) (=обезвоживают). Замеряют продолжительность обезвоживания (tобез) для заданного количества фильтрата и оценивают прозрачность стекающего фильтрата в прозрачном клине (оптическом).

Полимеры по изобретению:

Полимеры согласно изобретению получают способом гель-полимеризации.

Полимер 1

В полимеризационный сосуд сначала помещали 390,0 г 50 мас.% водного раствора акриламида и смешивали со 93,8 г воды, а также с 210 мг Versenex 80. После добавления 325,0 г 60 мас.% ДИМАПА-кват и 140,0 г 25 мас.% раствора К2 посредством 4,0 г 50 мас.% серной кислоты pH раствора доводили до 5,0, охлаждали до 0°С и продували азотом. После добавления 0,45 г АБАГ (2,2'-азобис(2-метилпропионамидин)дигидрохлорида) инициировали полимеризацию УФ-светом. В течение 25 минут температура реакции повышалась от 0 до 80°С.

Полимер измельчали с помощью мясорубки и сушили при 100°С в течение 90 минут. Полученный продукт измельчали на фракцию зерен 90-1400 мкм.

Полимер 2

Синтез Полимера 2 осуществляли так же, как синтез Полимера 1, но добавляли 90,0 г 25 мас.% раствора К3.

Полимер 3

Синтез Полимера 3 осуществляли так же, как синтез Полимера 1, но добавляли 140,0 г 25 мас.% раствора К4 и 93,8 г воды.

Полимер 4

Синтез Полимера 4 осуществляли так же, как синтез Полимера 1, но добавляли 187,2 г 25 мас.% раствора К2 и 93,8 г воды.

Полимер 5

Синтез Полимера 5 осуществляли так же, как синтез Полимера 1, но добавляли 117,0 г 25 мас.% раствора К3.

Полимер 6

Синтез Полимера 6 осуществляли так же, как синтез Полимера 1, но добавляли 187,2 г 25 мас.% раствора К4 и 93,8 г воды.

Примеры исходной температуры

Чем выше исходная температура, тем более мягким являются гели, так как молекулярная масса их при этом снижается. Этому можно воспрепятствовать снижением концентрации мономеров. Однако в обоих случаях получают гели, которые не могут уже подвергаться переработке. Следовательно, общая исходная температура свыше 25°С согласно способу по изобретению, измельчение геля и сушка невозможны.

Полимер 7

Синтез Полимера 7 осуществляли так же, как описано для Полимера 2, но полимеризацию инициировали при 10°С.

Полимер 8

Синтез Полимера 8 осуществляли так же, как описано для Полимера 2, но полимеризацию инициировали при 15°С.

Полимер 9.

Синтез Полимера 9 осуществляли так же, как описано для Полимера 2, но полимеризацию инициировали при 20°С.

Полимеры для сравнения

Сравнительный полимер 1

В полимеризационный сосуд сначала помещали 407,0 г 50 мас.% водного раствора акриламида и смешивали с 312,7 г воды, а также с 0,15 г Versenex 80. После добавления 277,50 г 60 мас.% ДИМАПА-кват pH раствора доводили до 5,0 посредством 2 г 50 мас.% серной кислоты и 0,30 г муравьиной кислоты, охлаждали до 0°С и продували азотом. После добавления 0,40 г АБАГ (2,2'-азобис(2-метилпропионамидин)дигидрохлорида) инициировали реакцию полимеризации посредством УФ-света. В течение 25 минут температура реакции повышалась от 0 до 80°С. Полимер измельчали посредством волчка для мяса и сушили при 100°С в течение 90 минут. Полученный продукт измельчали на фракцию зерен 90-1400 мкм.

Сравнительный полимер 2

В полимеризационный сосуд сначала помещали 240,0 г 50 мас.% водного раствора акриламида и смешивали с 285,3 г воды, а также с 210 мг Versenex 80. После добавления 466,7 г 60 мас.% ДИМАПА-кват посредством 8,0 г 50 мас.% серной кислоты и 0,30 г муравьиной кислоты pH раствора доводили до 5,0, охлаждали до 0°С и продували азотом. После добавления 0,40 г АБАГ (2,2'-азобис(2-метилпропионамидин)дигидрохлорида) инициировали реакцию полимеризации посредством УФ-света. В течение 25 минут температура реакции повышалась от 0 до 80°С. Полимер измельчали посредством мясорубки и сушили при 100°С в течение 90 минут. Полученный продукт измельчали на фракцию зерен 90-1400 мкм.

Сравнительный полимер 3

В полимеризационный сосуд сначала помещали 342,0 г 50 мас.% водного раствора акриламида и смешивали с 394,7 г воды, а также с 210 мг Versenex 80. После добавления 261,3 г 80 мас.% АДАМЕ-Quat посредством 2,0 г 50 мас.% серной кислоты pH раствора доводили до 5,0, охлаждали до 0°С и продували азотом. После добавления 0,40 г АБАГ (2,2'-азобис(2-метилпропионамидин)дигидрохлорида) инициировали полимеризацию посредством УФ-света. В течение 25 минут температура реакции повышалась от 0 до 80°С. Полимер измельчали посредством мясорубки и сушили при 100°С в течение 90 минут. Полученный продукт измельчали на фракцию зерен 90-1400 мкм.

Сравнительный полимер 4

В полимеризационный сосуд сначала помещали 270,0 г 50 мас.% водного раствора акриламида и смешивали с 335,5 г воды, а также с 210 мг Versenex 80. После добавления 393,8 г 80 мас.% АДАМЕ-кват посредством 2,0 г 50 мас.% серной кислоты pH раствора доводили до 5,0, охлаждали до 0°С и продували азотом. После добавления 0,40 г АБАГ (2,2'-азобис(2-метилпропионамидин)дигидрохлорида) инициировали реакцию полимеризации посредством УФ-света. В течение 25 минут температура реакции повышалась от 0 до 80°С. Полимер измельчали посредством мясорубки и сушили при 100°С в течение 90 минут. Полученный продукт измельчали на фракцию зерен 90-1400 мкм.

Сравнительный полимер 5 (по европейскому патенту ЕР 262945 В1)

Смесь из 133,3 г 75 мас.% раствора МАДАМЕ-кват, 250 г К1 и 283,7 г воды промывали азотом и нагревали до 70°С. После добавления 3,0 мл 2 мас.% метанольного раствора азобисизобутиронитрила перемешивали при 70°С (изотермически) в течение 3 часов. Вязкость полученного продукта составила 19000 мПа·с.

Сравнительный полимер 6 (по европейскому патенту ЕР 262945 В1)

Синтез осуществляли так же, как описано в Сравнительном примере 5, но использовали 250,0 г К1, 106,7 г МАДАМЕ-Quat, 40,0 г акриламида и 270,3 г воды.

Сравнительный полимер 7 (по европейскому патенту ЕР 262945 В1)

Синтез осуществляли так же, как описано в Сравнительном примере 5, но использовали 250,0 г К1, 80,0 г МАДАМЕ-Quat, 80,0 г акриламида и 257,3 г воды.

Сравнительный полимер 8 - исходная температура

Синтез осуществляли так же, как описано в Сравнительном примере 6, но реакцию инициировали при 3°С посредством 1000·10-6 ч. надсернокислого натрия, 7-10-6 ч. сернокислого железа и 2000·10-6 ч. пиросульфита натрия. Температура исходной смеси поднималась до 33°С в течение 24 минут. Затем перемешивали в течение еще 60 минут.

Сравнительный полимер 9 - исходная температура

Синтез осуществляли как описано в Сравнительном примере 7, но реакцию инициировали при 3°С посредством 500·10-6 ч. надсернокислого натрия, 7·10-6 ч. сернокислого железа и 1000·10-6 ч. пиросульфита натрия. Температура исходной смеси поднималась до 31°С в течение 40 минут. Затем перемешивали еще в течение 60 минут.

Примеры технического применения

Хотя все опыты технического применения проводили на свежем прозрачном шламе с установки для осветления, но шлам отбирали в разные дни, поэтому показатели для одинаковых комбинаций полимер/шлам могут колебаться. В одном и том же примере всегда использовали одинаковые партии шлама. Как известно специалисту, свойства прозрачности шлама с одной установки для осветления могут со временем изменяться.

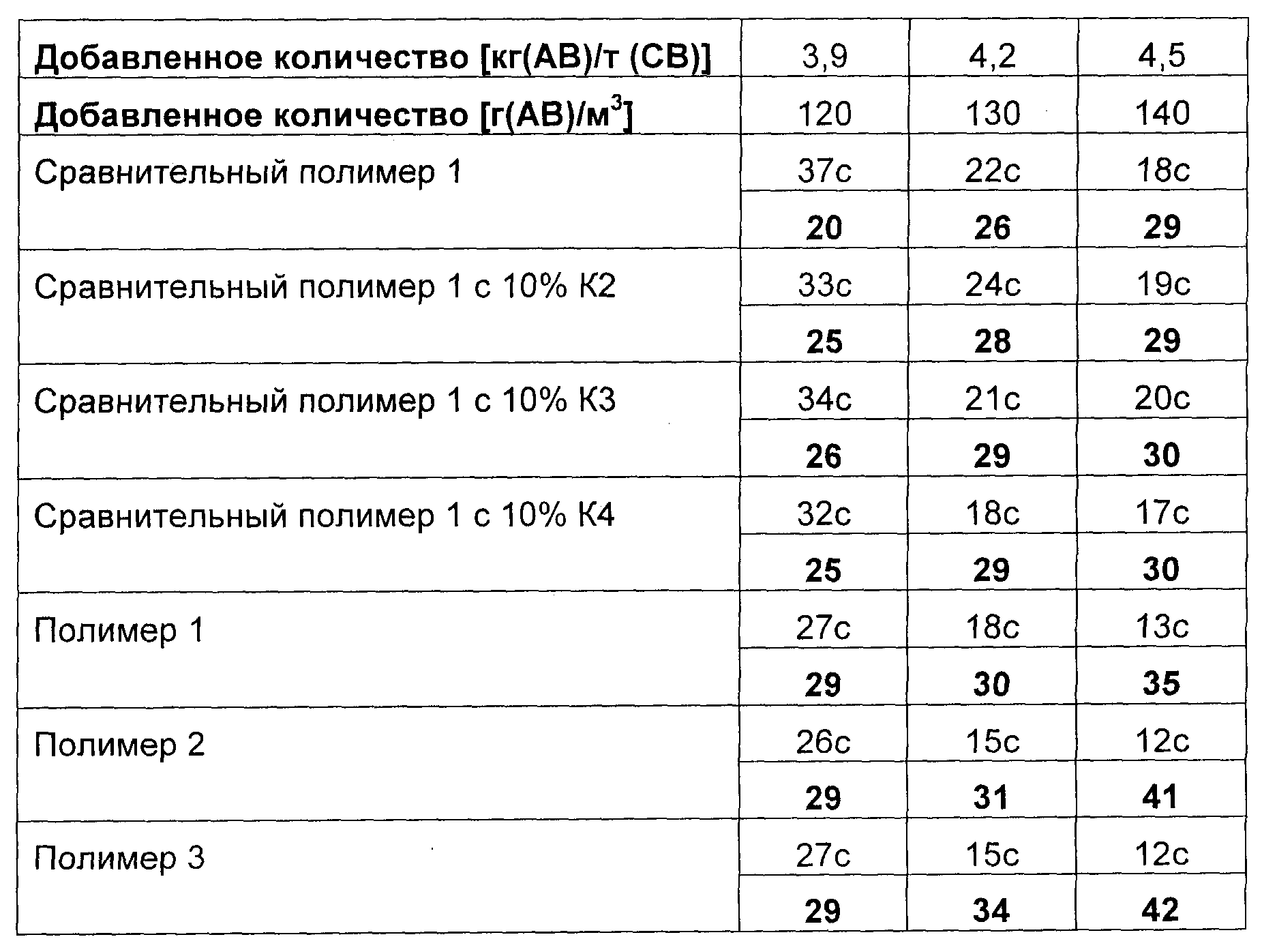

Пример применения 1

Полимеры 1-3 по изобретению сравнивали со сравнительным полимером 1 при раздельном дозировании сначала второго катионного полимера, а затем первого катионного полимера в форме сравнительного полимеризата без содержания второго катионного полимера.

Время перемешивания - 10 с, количество фильтрата 200 мл.

АВ: количество полимера («активное вещество»), СВ: содержание сухого вещества в прозрачном шламе.

Данные в с = время для 200 мл фильтрата, жирным шрифтом обозначена прозрачность раствора.

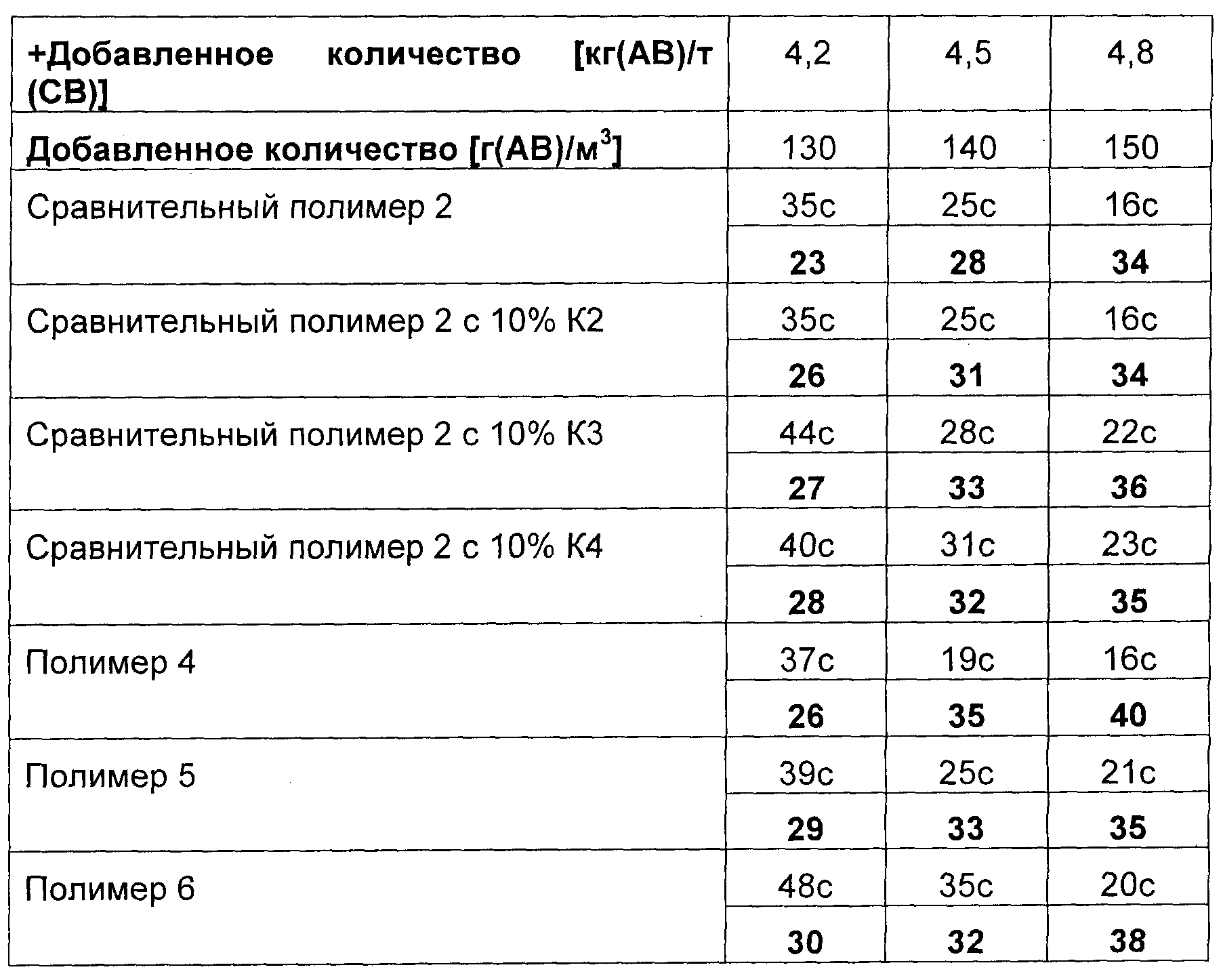

Пример применения 2

Полимер 4-6 по изобретению сравнивали со сравнительным полимером 2 при раздельном дозировании сначала второго катионного полимера, а затем первого катионного полимера в форме сравнительного полимеризата без содержания второго катионного полимера.

Время перемешивания - 10 с, количество фильтрата 200 мл.

АВ: количество полимера («активное вещество»), СВ: содержание сухого вещества в прозрачном шламе.

Данные в с = время для 200 мл фильтрата, жирным шрифтом обозначена прозрачность раствора.

Принимая во внимание оба параметра: скорость фильтрации и прозрачность фильтрата, примеры технического применения доказывают лучшую эффективность полимеров по изобретению.

Продукты согласно сравнительным примерам от V5 до V9 по европейскому патенту ЕР 262945 В1 подвергались испытанию на техническое применение и оказались явно уступающими полимерам по изобретению. При дозируемом количестве, при котором полимеры по изобретению давали хорошие результаты обезвоживания, сравнительные полимеры не показали даже приблизительно сколько-нибудь удовлетворительную эффективность при обезвоживании.

Реферат

Описана порошкообразная водорастворимая катионная полимерная композиция, содержащая, по меньшей мере, два отличающихся молекулярной массой катионных полимера, причем первый катионный полимер образован из составляющих его мономеров посредством радикальной полимеризации в водном растворе в присутствии второго катионного полимера, в которой вид катионных звеньев первого и второго полимеров совпадает, первый катионный полимер является сополимером катионного и неионного мономеров, первый катионный полимер имеет среднюю молекулярную массу более 1 млн, полимеризация первого катионного полимера осуществлена в водном растворе второго катионного полимера способом адиабатической гель-полимеризации, а отношение второго катионного полимера к первому катионному полимеру составляет от 0,01:10 до 1:3. Также описан способ получения таких полимерных композиций и их применение в качестве вспомогательного флоккулирующего средства для разделения твердое вещество/жидкость. 3 н. и 12 з.п. ф-лы, 1 табл.

Формула

вид катионных звеньев первого и второго полимеров совпадает,

первый катионный полимер является сополимером катионного и неионного мономеров,

первый катионный полимер имеет среднюю молекулярную массу более 1 млн,

полимеризация первого катионного полимера осуществлена в водном растворе второго катионного полимера способом адиабатической гель-полимеризации, а

отношение второго катионного полимера к первому катионному полимеру составляет от 0,01:10 до 1:3.

готовят водный раствор из катионных и неионных мономеров и второго катионного полимера с концентрацией от 10 до 60 мас.%, устанавливают исходную температуру полимеризации в пределах от (-10) до 25°С и освобождают от кислорода инертным газом,

инициируют экзотермическую реакцию полимеризации мономеров добавлением инициатора полимеризации и нагрев полимеризационной смеси происходит до ее максимальной температуры с образованием полимерного геля, и

после достижения максимальной температуры полимерный гель механически измельчают и сушат.

Документы, цитированные в отчёте о поиске

Полимерные композиции, способ их получения и использование

Полимерные композиции и их получение и использование

Комментарии