Прокладка с высокой пропускающей способностью, обеспечивающая улучшенное впитывание и распределение - RU2201191C2

Код документа: RU2201191C2

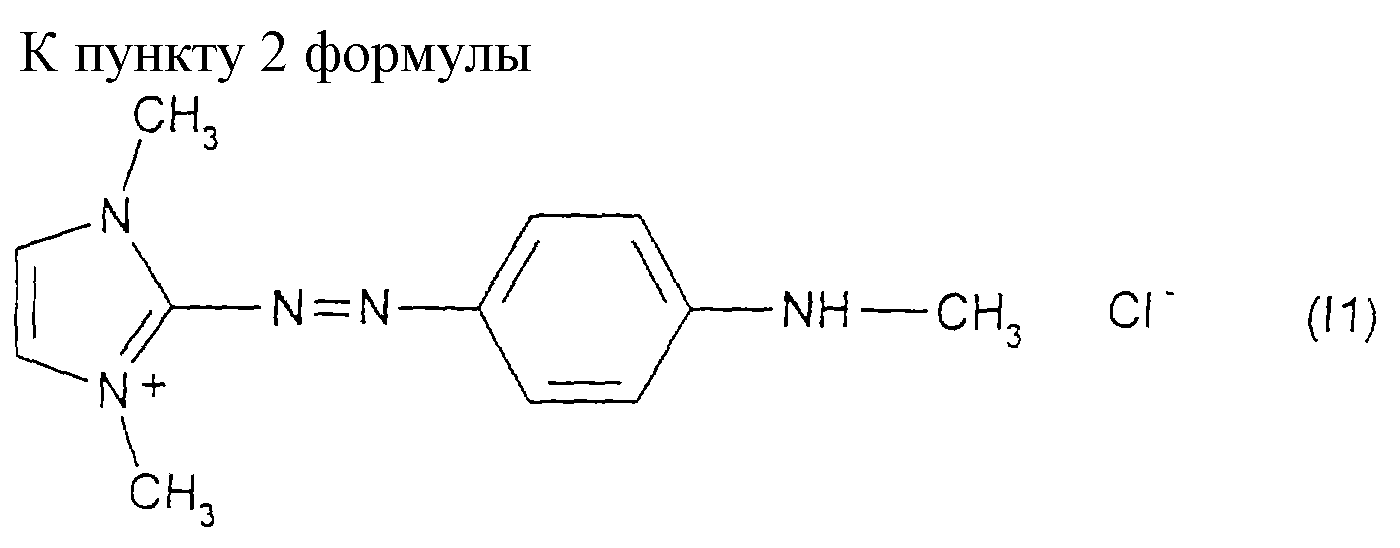

Чертежи

Описание

Данное изобретение относится к впитывающим изделиям, в частности к впитывающим структурам, которые используются в предметах личной гигиены, таких как одноразовые подгузники, прокладки, применяемые при недержании мочи, детские гигиенические тренировочные трусы или гигиенические салфетки. Более конкретно, данное изобретение относится к впитывающим изделиям, часть которых предназначена для быстрого впитывания и распределения неоднократных жидких выделений в оставшейся части изделия.

Продукты личной гигиены представляют собой впитывающие изделия, включающие подгузники, тренировочные трусы, предметы женской гигиены, такие как гигиенические салфетки, прокладки, применяемые при недержании мочи и подобные. Эти продукты предназначены для впитывания и удержания выделений организма и обычно представляют собой предметы однократного или одноразового применения, которые выбрасывают через относительно короткий период использования, обычно через несколько часов, и не предназначены для стирки или повторного использования. Такие продукты обычно располагают на теле или в непосредственной близости к телу для впитывания и удержания различных выделений, поступающих из организма. Все такие изделия обычно включают проницаемую для жидкостей прокладку или покрытие, не проницаемое для жидкостей наружное покрытие или нижнее покрытие, и впитывающую структуру, расположенную между покрытием, прилегающим к телу, и внешним покрытием. Впитывающая структура может включать волнистый слой, находящийся ниже и контактирующий с прокладкой, прилегающей к телу, при прохождении жидкости, и впитывающий внутренний слой, часто состоящий из композиции или смеси распушенных волокон целлюлозной массы и впитывающих частиц, превращающихся в гель, находящийся ниже и контактирующий с волнистым слоем при прохождении жидкости.

Желательно, чтобы впитывающие предметы личной гигиены демонстрировали низкую степень обратного вытекания жидкости из них и давали ощущение сухости потребителю. Было обнаружено, что мочеиспускание может происходить со скоростью свыше 15-20 мл в секунду и с интенсивностью свыше 280 см в секунду и что из впитывающего предмета, такого как подгузник, может произойти вытекание со стороны ног или области талии. Неспособность впитывающего продукта быстро впитывать жидкость может привести к чрезмерному скапливанию жидкости на прилегающей к телу поверхности прилегающей к телу прокладки до того, как жидкость будет впитана впитывающей структурой. Такая скопившаяся жидкость может увлажнять кожу потребителя и может вытекать через отверстия впитывающего изделия в области ног или талии, приводя к дискомфорту, возникновению проблем со здоровьем кожи, а также к загрязнению одежды или постельных принадлежностей потребителя.

Вытекание и скапливание могут быть результатом множества недостатков конструкции изделий или отдельных материалов внутри изделия. Одной из причин возникновения таких проблем является недостаточная скорость поглощения жидкостей впитывающим внутренним слоем, функцией которого является впитывание и удержание выделений. Поэтому степень впитывания жидкостей данным впитывающим изделием, и особенно прилегающей к телу прокладкой и волнистыми материалами, используемыми во впитывающем изделии, должна соответствовать или превосходить ожидаемые скорости поступления жидкостей во впитывающее изделие. Недостаточная скорость впитывания еще больше снижает эффективность изделия при впитывании второго, третьего или четвертого потоков жидкости. Кроме того, вытекание может происходить из-за плохого прилегания влажного продукта, которое возникает при задержке множественных загрязнений в целевой области, что приводит к прогибу и провисанию влажного тяжелого удерживающего материала.

Для решения проблемы снижения или прекращения вытекания из впитывающих предметов личной гигиены применяли различные подходы. Например, в таких впитывающих изделиях использовали физические барьеры, такие как эластичные отверстия для ног или эластичные защитные отвороты. Количество и конфигурация впитывающих материалов в области впитывающей структуры, в которой обычно скапливаются жидкие выделения (в некоторых местах обозначенной как целевая область), также были модифицированы.

Другие подходы к решению проблемы улучшения общего поглощения жидкости впитывающими изделиями были сфокусированы на прилегающей к телу прокладке и ее способности быстро пропускать жидкость в впитывающую структуру впитывающего изделия. Нетканые материалы, включая связанные прочесанные полотна и скрученные полотна, широко используются в качестве прилегающих к телу прокладок. Такие нетканые материалы обычно достаточно открытые и/или пористые для того, чтобы позволять жидкости быстро проходить через них, одновременно позволяя отделить кожу потребителя от влажного впитывающего слоя, находящегося ниже прокладки. Попытки улучшить впитывание жидкостей материалами прокладок включали, например, прочесывание материала прокладки, обработку волокон, образующих материал прокладки, поверхностно-активными веществами для улучшения смачиваемости прокладки и изменения прочности такими поверхностно-активными материалов.

Также были сделаны попытки ввести один или более дополнительных слоев материала, обычно между прилегающей к телу прокладкой и впитывающим внутренним слоем, для улучшения эффективности впитывания жидкости впитывающим изделием и для разделения впитывающего внутреннего слоя и прокладки, прилегающей к коже потребителя. Один из таких дополнительных слоев, обозначенный как волнистый слой, может соответствующим образом быть получен из плотных, легких нетканых материалов. Волнистые слои, особенно очень легкие, очень объемные, сопротивляющиеся сжатию волокнистые структуры, обеспечивают временное удержание или впитывание жидкости, еще не поглощенной впитывающим внутренним слоем, что дает возможность снизить обратный поток жидкости или обратное увлажнение от впитывающего внутреннего слоя к прокладке.

Несмотря на эти усовершенствования, существует необходимость в дальнейшем улучшении эффективности впитывания жидкости прокладкой, используемой во впитывающих изделиях. В частности, существует необходимость в прокладке, которая может быстро впитывать и распределять большие количества жидкостей. Такой подход к проблеме является критическим для создания впитывающих изделий с узкой частью, располагающейся в области промежности, в целевой области которых используется меньшее количество удерживающего материала.

Данное изобретение представляет прокладку с высокой пропускающей способностью, обеспечивающую улучшенное впитывание и распределение жидкости, что является крайне желательным при использовании во впитывающих изделиях.

Объектом данного изобретения является впитывающий нетканый материал для предметов личной гигиены, который получают из смачиваемых волокон самое большее 40 мкм в диаметре, которые образуют полотно, и согласно данному изобретению указанное полотно имеет контролируемые промежутки на обратной от кожи стороне. Полотно принимает в себя 50 мл жидких выделений с процентным соотношением непоглощенной/поглощенной жидкости менее чем 1,5. Такая прокладка может быть использована в предметах личной гигиены, таких как подгузники, тренировочные трусы, впитывающие трусы, изделия, применяемые при недержании мочи у взрослых, и женские гигиенические изделия. Особенный интерес представляют прокладки, имеющие узкую часть, расположенную в области промежности, то есть те, которые имеют ширину узкой части не более 7, 6 см.

Краткое описание чертежей

Фиг.1 представляет собой верхнюю проекцию

структурно-несвязанного нетканого материала.

Фиг. 2 представляет собой поперечный разрез структурно-несвязанного нетканого материала, изображенного на фиг.1.

Фиг.3 представляет собой схему проведения теста на впитывание.

Фиг. 4 представляет собой распределение образца выделений на полипропиленовом скрученном материале структуры 1 через 8 с, где капля образца выделений еще находится на поверхности материала.

Фиг. 5 представляет собой распределение образца выделений на материале TAB структуры 2 через 8 с, где выделения только что впитались.

Фиг. 6 представляет собой распределение выделений на материале PUB структуры 3 через 8 с, где выделения полностью впитались и распределились.

Определения

Термин "одноразовые" относится к тем изделиям, которые выбрасывают обычно после одного использования и которые не предназначены для стирки и повторного использования.

Термин "гидрофильные" относится к тем волокнам или волокнистым поверхностям, которые смачиваются водными растворами при контакте с ними. Степень смачивания материалов может, в свою очередь, определяться в зависимости от углов контакта и поверхностного натяжения жидкостей и материалов. Для измерения смачиваемости определенных волокнистых материалов могут использоваться оборудование и методики Cahn SFA-222 Surface Force Analyzer System или практически эквивалентной системы. При измерении с помощью этой системы волокна, имеющие углы контакта менее чем 90o, обозначаются как "смачиваемые" или гидрофильные, а волокна, имеющие углы контакта, равные или более 90o, обозначены как "несмачиваемые" или гидрофобные.

Термин "слой" при использовании в единственном числе может иметь два значения, такое как единственный элемент или такое как множество элементов.

Термин "жидкость" означает негазообразное и не состоящее из частиц вещество и/или материал, который течет и может принимать внутреннюю форму сосуда, в который оно влито или помещено.

Термин "перемещение жидкости" означает, что жидкость, такая как моча, может проходить от одного слоя в другой слой.

Термины "продольный" и "поперечный" имеют их обычные значения. Продольные оси лежат в плоскости изделия, если оно лежит на плоской поверхности и полностью вытянуто, и обычно параллельны вертикальной плоскости, которая делит стоящего потребителя на левую и правую половины тела при ношении изделия. Поперечные оси лежат в плоскости изделия, обычно перпендикулярной продольным осям.

Термин "частицы" означает любые геометрические формы, включающие, но не ограниченные ими, сферические гранулы, цилиндрические волокна или нити и подобные.

Термин "скрученные волокна" означает волокна небольшого диаметра, полученные экструдированием расплавленного термопластичного материала в виде нитей из множества тонких, обычно круглых, трубочек фильеры с быстро уменьшающимся диаметром эсктрудированных нитей, как описано, например, в патенте США 4340563 Appel et al. и патенте США 3692618 Dorscner et al., патенте США 3802817 Matsuki et al., патентах США 3338992 и 3341394 Kinney, патенте США 3502763 Hartman и патенте США 3542615 Dobo et al. Скрученные волокна обычно не прилипают при нанесении на собирающую поверхность. Скрученные волокна обычно являются непрерывными и имеют средние диаметры (от, по крайней мере, 10 образцов) более чем 7 мкм, более конкретно, от около 10 до около 20 мкм. Волокна также могут иметь форму, такую как описана в патентах США 5277976 Hogle et al., патенте США 5466410 Hills и 5069970 и 5057368 Largman et al, в которых описаны волокна необычной формы.

Термин "волокна, полученные выдуванием из расплава", означает волокна, полученные экструдированием расплавленного термопластичного материала через множество тонких, обычно круглых, определенной формы трубочек в виде расплавленных нитей или волокон в конвергирующий, обычно горячий, поток газа (например, воздуха), проходящий с большой скоростью, который истончает волокна расплавленного термопластичного материала для уменьшения их диаметра, который может приближаться к диаметру микроволокон. Далее, полученные выдуванием из расплава волокна переносят в потоке воздуха с большой скоростью и помещают на собирающую поверхность для образования полотна из случайно расположенных волокон, полученных выдуванием из расплава. Такой процесс описан, например, в патенте США 3849241. Волокна, полученные выдуванием из расплава, представляют собой микроволокна, которые могут быть непрерывными или короткими, обычно имеют средний диаметр меньше чем 10 мкм и обычно прилипают при нанесении на собирающую поверхность.

В данном описании термин "совместное формование" означает процесс, в котором, по крайней мере, одну экструзионную головку устанавливают рядом с желобом, через который другие материалы добавляют к полотну при его получении. Такие другие материалы могут быть, например, пульпой, суперпоглощающими частицами, целлюлозными или штапельными волокнами. Процессы совместного формования описаны в патентах США 4818464 Lau и 4100324 Anderson et al. Полотна, полученные по методике совместного формования, обычно называют совместно формованными материалами.

Термин "соединенное волокно" относится к волокнам, которые получают из, по крайней мере, двух полимеров, поступающих из отдельных экструдеров, но скрученных вместе с образованием одного волокна. Соединенные волокна также иногда означают мультикомпонентные волокна или бикомпонентные волокна. Полимеры обычно отличаются друг от друга, впрочем, соединенные волокна могут быть монокомпонентными волокнами. Полимерные волокна располагаются, по существу, в определенных зонах, расположенных поперек поперечного разреза соединенных волокон, и простираются непрерывно вдоль длины соединенных волокон. Конфигурация таких соединенных волокон может, например, представлять собой структуру оболочка/сердцевина, где один полимер окружен вторым полимером, или может представлять собой структуру сторона к стороне, слоистую структуру или структуру типа "острова в море". Соединенные волокна описаны в патенте США 5108820 Каneko et al., патенте США 5336552 Strack et al. и патенте США 5382400 Pike et al. В двухкомпонентных волокнах полимеры могут присутствовать в соотношении 75/25, 50/50, 25/75 или в любых других желаемых соотношениях. Волокна также могут иметь форму, такую как описана в патентах США 5277976 Hogle et al. и 5069970 и 5057368 Largman et al, включенных сюда в качестве ссылок, в которых описаны волокна нестандартной формы. Полимеры, используемые для получения соединенных волокон, включают такие, которые обычно используются в процессах скручивания и выдувания из расплава, включая различные полиолефины, полиамиды, полиэфиры и так далее.

Термин "бисоставные волокна" относится к волокнам, которые получают из, по крайней мере, двух полимеров, экструдированных из одного и того же экструдера в виде смеси. Термин "смесь" имеет такое значение, как определено ниже. Бисоставные волокна не содержат различных полимерных компонентов, помещенных в относительно константно расположенные определенные зоны поперек поперечного разреза волокна, и различные полимеры обычно не простираются вдоль всей длины волокна, вместо этого образуя фибриллы или протофибриллы, которые начинаются и заканчиваются произвольно. Бисоставные волокна иногда также называют мультисоставными волокнами. Волокна такого типа описаны, например, в патенте США 5108827 Gessner. Бикомпонентные и бисоставные волокна также описаны в книге Polymer Blends and Composites John A. Manson and Leslie H. Speriing, 1976, Plenum Press, подразделением Plenum Publishing Corporation of New York, IBSN 0-306-30831-2, с. 273-277.

Термин "связанное прочесанное полотно" относится к полотнам, полученным из штапельных волокон, которые пропускают через гребнечесальное или чесальное устройство, которое отделяет или измельчает и выравнивает штапельные волокна в направлении машины с получением обычно ориентированного в направлении машины волокнистого нетканого полотна. Такие волокна обычно приобретают в кипах, которые помещают в тканерасправитель/смеситель или трепальную машину, которая разделяет волокна до чесального устройства. Когда полотно сформировано, его связывают по одной или более из нескольких методик связывания. Одной из таких методик связывания является порошковое связывание, при котором порошкообразный клей распределяют в полотне и затем активируют обычно нагреванием полотна и клея горячим воздухом. Другой подходящей методикой связывания является декоративное связывание, при котором нагретые каландры или ультразвуковое связывающее оборудование используют для связывания волокон вместе, обычно в определенных областях, хотя, при желании, полотно может быть связано поперек всей его поверхности. Другой подходящей и хорошо известной методикой связывания, особенно при использовании бикомпонентных штапельных волокон, является связывание воздухом.

"Укладка воздухом" представляет собой хорошо известный способ, которым может быть получен волокнистый нетканый слой. При укладке воздухом пучки небольших волокон, обычно имеющих длину от около 3 до около 19 миллиметров (мм), разделяют и подают в воздушный поток и затем укладывают на формовочную решетку, обычно в вакууме. Произвольно расположенные волокна затем связывают друг с другом, используя, например, горячий воздух или распыляемый клей.

В данном описании термин "прессовальный вал" означает ряд валов над и под полотном, которые спрессовывают полотно для обработки только что полученного микроволоконного, частично скрученного полотна для придания ему достаточной целостности для дальнейшей обработки, причем связывание получается не настолько сильным, как, например, при связывании по методикам вторичного связывания, таким как связывание воздухом, связывание при нагревании и ультразвуковое связывание. Прессовальный вал слегка сжимает полотно для увеличения его слипания и, таким образом, его целостности. Прессовальные валы прекрасно выполняют эту функцию, но имеют множество недостатков. Одним из этих недостатков является то, что прессовальный вал на самом деле сжимает полотно, приводя к уменьшению объема или пышности полотна, что может быть нежелательным при использовании.

Вторым и более серьезным недостатком прессовальных валов является то, что полотно иногда закручивается вокруг одного или обоих валов, приводя к остановке линии по производству полотна для очистки валов, что приводит к очевидным производственным потерям во время остановки. Третьим недостатком прессовальных валов является то, что если при получении полотна возникают небольшие изъяны, такие как капельки полимера, сформировавшиеся в полотне, прессовальный вал может вдавить каплю в ленту транспортера, на которой получают основное полотно, приводя к появлению изъянов на ленте и разрушая ее.

В данном описании термин "горячий воздушный шабер" или НАК означает способ пре- или первичного связывания только что полученного микроволоконного частично скрученного полотна для придания ему достаточной целостности, т. е. повышения жесткости полотна для дальнейшей обработки, но не означает относительно сильное связывание, возникающее при применении вторичных процессов связывания, таких как TAB, связывание нагреванием и ультразвуковое связывание. Горячий воздушный шабер представляет собой устройство, которое фокусирует поток нагретого воздуха, подаваемого с очень высокой скоростью, обычно от около 1000 до около 10000 футов в минуту (ф/мин) (305-3050 метров в минуту), или более конкретно, от около 3000 до около 5000 футов в минуту (915-1525 м/мин), направляемый на нетканое полотно сразу же после его получения. Температура воздуха обычно находится в пределах температуры плавления, по крайней мере, одного их полимеров, используемых в полотне, обычно от около 200 до около 550oF (93-290oC) для термопластичных полимеров, обычно используемых при скручивании. Контроль температуры воздуха, давления, объема и других факторов помогает избежать повреждения полотна при увеличении его целостности. По методике НАК фокусированный поток воздуха подают и направляют через, по крайней мере, одну прорезь шириной от около 1/8 до около 1 дюйма (3-25 мм), в частности, около 3/8 дюйма (9,4 мм), служащей в качестве выхода для нагретого воздуха по направлению к полотну, причем прорезь направлена в направлении, поперечном машине, над всей шириной полотна. В других вариантах может применяться множество прорезей, расположенных один за другим или разделенных небольшими промежутками. По крайней мере, одна прорезь, обычно, хотя не обязательно, является непрерывной и может состоять из, например, тесно расположенных отверстий. НАК имеет камеру повышенного давления, в которой распределяется и содержится воздух до подачи его в прорезь. Давление в камере повышенного давления НАК обычно составляет от около 0,1 до около 12,0 дюймов водяного столба (2-22 мм рт.ст.) и НАК расположен на расстоянии от около 0,25 до около 10 дюймов и более предпочтительно от 0,75 до 3,0 дюймов (19-76 мм) над скрепляющим устройством. В конкретном варианте поперечная площадь камеры повышенного давления НАК для поперечного потока (т.е. поперечная площадь камеры повышенного давления в направлении машины) составляет, по крайней мере, в два раза больше общей площади поверхности на выходе из прорези. Так как несущая, на которой формируется скрученный полимер, обычно движется с высокой скоростью, время контакта любой конкретной части полотна с воздухом, поступающим из горячего воздушного шабера, составляет меньше чем одна десятая секунды и обычно около одной сотой секунды по сравнению с методикой связывания воздухом, при которой выдержка времени гораздо больше. Методика НАК имеет большой спектр вариантов и позволяет контролировать многие факторы, такие как температура воздуха, скорость, давление, объем, расположение и размер прорези или отверстия, и расстояние между камерой повышенного давления НАК и полотном. Методика НАК также описана в заявке на патент США 08/362328 Arnold et al, от 22 декабря 1994 года и широко используется.

В данном описании связывание воздухом, или "TAB", означает процесс связывания нетканых полотен на основе бикомпонентных волокон, в котором воздух, достаточно горячий для того, чтобы плавить один из полимеров, из которых состоят волокна полотна, с усилием пропускают через полотно. Скорость потока воздуха составляет от 100 до 500 футов в минуту (30,5-152,5 м/мин), и выдержка времени может составлять вплоть до 6 с. Плавление и повторное затвердевание полимера обеспечивает связывание. Связывание воздухом имеет относительно ограниченное количество вариантов и то, что при связывании воздухом (TAB) требуется плавление, по крайней мере, одного компонента для осуществления связывания, ограничивает полотна теми, которые состоят из двух компонентов, такими как соединенные волокна или полотна, включающие отдельный клей, такой как волокно с низкой температурой плавления или клеящая добавка. В аппарате для связывания воздухом воздух, имеющий температуру выше температуры плавления одного компонента и ниже температуры плавления другого компонента, направляют из окружающего кожуха через полотно и в направлении перфорированного ролика, несущего полотно. Альтернативно аппарат для связывания воздухом может представлять собой плоскую поверхность, с которой воздух направляют вертикально по направлению вниз на полотно. Условия проведения процесса этих двух вариантов подобны, единственным различием является геометрия полотна по время связывания. Горячий воздух расплавляет полимер с более низкой температурой плавления, формируя, таким образом, связи между волокнами для объединения полотна.

В данном описании термин "стежковое соединение" означает, например, сшивание материала, как описано в патенте США 4891957 Strack et al или патенте США 4631933 Carey, Jr.

В данном описании термин "ультразвуковое связывание" означает способ, который включает, например, пропускание полотна между источником ультразвука и упорным валком, как описано в патенте США 4374888 Bornslaeger.

В данном описании термин "точечное связывание при нагревании" включает пропускание ткани или волокнистого полотна, которое должно быть связано, между нагретым каландром и упорным валком. Каландр обычно, хотя не всегда, делают таким, чтобы имелись несвязанные части волокон, и упорный валок обычно имеет плоскую поверхность. В результате были разработаны различные формы каландров для решения функциональных, а также эстетических проблем. Одним из примеров формы может служить форма, имеющая острия, например, формы Hansen Pennings или "Н& Р", которая имеет контактную площадь около 30% и около 200 контактных поверхностей/квадратный дюйм, как описано в патенте США 3855046 Hansen and Pennings. Форма Н&Р имеет контактные поверхности в виде квадратных остриев или штырей, где каждый штырь имеет размер сторон 0,038 дюймов (0,965 мм), расстояние между штырями 0,070 дюймов (1,778 мм) и глубину контакта 0,023 дюйма (0,584 мм). В результате форма имеет контактную поверхность около 29,5%. Другой обычной формой для точечного связывания является растянутая форма связывания Hansen Pennings или "ЕНР", имеющая контактную площадь около 15%, и квадратные штыри, имеющие размер сторон 0,037 дюймов (0,94 мм), расстояние между штырями 0,097 дюймов (2,464 мм) и глубину 0,039 дюймов (0,991 мм). Еще одной типичной формой точечного связывания является форма, обозначенная как "714", имеющая контактные поверхности в виде квадратных штырей, где каждый штырь имеет размер сторон 0,023 дюйма, расстояние между штырями 0,062 дюйма (1,575 мм) и глубину контакта 0, 033 дюйма (0,838 мм). В результате формы имеют контактную площадь около 15%. Еще одной широко используемой формой является форма С-Star, которая имеет контактную площадь около 16,9%. Форма C-Star имеет форму поперечных полос или "вельвета", прерываемых перфорирующими звездочками. Другие обычно используемые формы включают ромбическую форму с повторяющимися и слегка смещенными ромбами с контактной площадью около 16% и форму в виде переплетенной проволоки, которая выглядит согласно названию, например, как оконная сетка с контактной площадью около 19%. Обычно размер контактной площади варьируется от около 10% до около 30% от площади полотна. Как хорошо известно в данной области техники, точечное связывание держит слои материала вместе, а также придает целостность каждому отдельному слою с помощью связывания волоконец и/или нитей внутри каждого слоя.

В данном описании термин "частично несвязанный" или, другими словами, "точечно несвязанный" или "PUB" означает материал, имеющий непрерывные связанные площади, имеющие множество дискретных несвязанных площадей. Размеры волокон или нитей внутри дискретных несвязанных площадей стабилизированы непрерывными связанными площадями, которые окружают или охватывают каждую несвязанную область таким образом, что не требуется никакого защитного слоя или клеевой пленки. Несвязанные площади образуют специально для получения пространств между волокнами или нитями внутри несвязанных площадей. Подходящий способ получения частично несвязанного нетканого материала данного изобретения включает получение нетканого материала или полотна с помощью расположенных друг против друга первого и второго каландров, которые прижаты друг к другу, где, по крайней мере, один вал нагрет и имеет связывающую форму на внешней поверхности, состоящую из непрерывной формы, имеющей контактную площадь, на которой расположено множество отдельных отверстий, апертур или дырочек, и пропускание нетканого материала или полотна в зазор между этими валами. Каждое отверстие в указанных валах или валках, определенное непрерывной контактной поверхностью, образует дискретные несвязанные поверхности на, по крайней мере, одной поверхности нетканого материала, в которых волокна или нити полотна практически полностью или полностью не связаны. Альтернативно установлено, что непрерывная контактная поверхность указанного вала или валов образует непрерывные связанные поверхности, которые определяют множество дискретных несвязанных поверхностей на, по крайней мере, одной поверхности указанного нетканого материала или полотна. Альтернативные варианты указанного выше процесса включают предварительное связывание нетканого материала или полотна до пропускания материала или полотна через зазор между каландрами, или получение множества нетканых полотен с получением частично несвязанного покрытия. PUB-материалы описаны в заявке на патент США 08/754419, широко используются и показаны на фиг.1 и фиг. 2, на которых непрерывные контактные площади 6 определяют множество дискретных, стабилизированных по размерам несвязанных площадей 8 в нетканом материале 4.

Альтернативными вариантами, в которых используются PUB-материалы, включают такие, которые имеют пленку, нанесенную во время образования PUB- материала, где пленка обеспечивает барьер для жидкости таким образом, что они могут быть использованы в качестве наружного тканеподобного покрытия для предметов личной гигиены.

Термин "контролируемые промежутки" означает области материала, которые представляют собой каналы или желобки, через которые может протекать жидкость. Примеры включают связанные области PUB-материала, рельефные области других нетканых материалов и канавки ребристых материалов, таких как вельвет.

Термин "предметы личной гигиены" включает подгузники, тренировочные трусы, впитывающие трусы, предметы гигиены, используемые при недержании мочи у взрослых, и женские гигиенические прокладки.

Методики тестирования

Тестирование на впитывание.

В данном тесте определяют количество жидкости, не поглощенное и поглощенное данным материалом. Как показано на фиг.3, в данном тесте используют блок головок 1, который содержит вакуумные каналы 2, через которые удаляется непоглощенная жидкость, то есть жидкость, которая проходит до конца 3 дюймового (76 мм) образца 3, не проходя через него. Вакуум устанавливают на уровне 5 дюймов водяного столба ниже атмосферного давления (около 750 мм рт. ст. ). Образец 3 помещают на пористую пластину из спекшегося стекла 4, которая изображает "идеальный абсорбент". Пористую пластину калибруют помещением ее в горизонтальном положении в воронку, которая отводит жидкость через систему труб в химический стакан, находящийся на весах, наполняя систему труб и воронку до точки, находящейся выше пористой пластины, физиологическим раствором, и поднимая или понижая воронку в зависимости от показания весов для того, чтобы установить скорость пропускания через пористую пластину около 5 мл/с. Количество жидкости, поглощенной и не поглощенной образцом, собирают отдельно на весы, первоначально установленные на ноль, в течение 30 с тестирования.

50 мл образца выделений подают перпендикулярно образцу 3 через круглое отверстие 5 диаметром 2,5 мм, расположенное на 50 мм выше центра образца, со скоростью 5 мл/с, при этом обычно образуется пузырь или лужица 6. Жидкость, используемая в физиологическом растворе, содержит 0,9 мас.% хлорида натрия. Количество жидкости, не поглощенной (выходящей через вакуумные порты 2) и поглощенной пористой пластиной 4, измеряют в мас.%.

Количества непоглощенной и поглощенной жидкости складывают с получением общего количества, получая одно число на один тест. В результатах, представленных ниже, количество непоглощенной жидкости указано в граммах. Также указано процентное соотношение непоглощенной/поглощенной жидкости, в котором количество непоглощенной жидкости делят на количество поглощенной жидкости и умножают на 100.

Тест на вертикальное затекание жидкости.

Полоску образца материала приблизительно 2 дюйма (5 см) на 15 дюймов (38 см) помещают вертикально таким образом, что когда полоску образца располагают над резервуаром с водой в начале тестирования, нижняя часть образца только касается поверхности жидкости. Используемая жидкость представляет собой 8,5 г/л физиологический раствор. Относительная влажность во время испарения должна поддерживаться на уровне от около 90 до около 98%. Поверхностное натяжение материалов, не содержащих суперабсорбенты, просто измеряют по высоте равновесного вертикального затекания 8,5 г/л физиологического раствора через 30 мин и представляют в сантиметрах.

Подробное описание изобретения

В предметах личной гигиены прокладка обычно представляет собой прилегающую

к телу прокладку или верхнюю пленку и может соседствовать с волнистым материалом. При употреблении изделия материал прокладки представляет собой слой, находящийся непосредственно рядом с кожей

потребителя, и, таким образом, является первым слоем, вступающим в контакт с жидкостью или другими выделениями организма потребителя. Прокладка также служит для изоляции кожи потребителя от жидкости,

удерживаемой во впитывающей структуре, и должна быть пластичной, обеспечивать чувство сухости и не раздражать кожу.

Волнистый слой в предметах личной гигиены обычно, при пропускании жидкости, находится в тесном контакте с прилегающей к телу прокладкой и другим слоем, таким как распределяющий и удерживающий слой, и расположен между прокладкой и этим слоем. Волнистый слой обычно соседствует с внутренней (не открытой) поверхностью прилегающей к телу прокладки. Для дальнейшего улучшения пропускания жидкости желательно прикреплять верхнюю и/или нижнюю поверхности волнистого слоя к прокладке и распределяющему слою соответственно. Могут быть использованы обычные подходящие методики прикрепления, включающие, но не ограниченные ими, склеивание (используя клеи на водной основе, на основе растворителей и активируемые нагреванием), связывание при нагревании, ультразвуковое связывание, прошивание иглами и перфорацию штырями, а также комбинации вышеупомянутых или других подходящих методик прикрепления. Если, например, волнистый слой приклеен к прокладке, количество добавляемого клея должно быть достаточным для получения желаемого уровня (уровней) связывания, не слишком ограничивая при этом степень протекания жидкости в волнистый слой.

Материалы для удержания жидкости обычно представляют собой целлюлозные материалы или суперабсорбенты или их смеси. Такие материалы обычно создают для быстрого впитывания жидкостей и удержания их, обычно без вытекания. Суперабсорбенты являются коммерчески доступными от множества производителей, включая The Dow Chemicals Company of Midland, MI и Stockhausen GmbH.

Нижняя сторона предметов личной гигиены иногда называется внешним покрытием и находится далее всего от кожи потребителя. Внешнее покрытие обычно получают из термопластичной пленки, такой как полиэтиленовая пленка, которая практически непроницаема для жидкости. Внешнее покрытие служит для предотвращения увлажнения или загрязнения одежды потребителя, постельного белья или других материалов, контактирующих с подгузником, выделениями организма, которые содержатся во впитывающей структуре.

При разработке прокладок внимание прежде всего уделяется пропусканию жидкости, обеспечивая достаточное впитывание различных выделений и управление обратными потоками. Для управления обратным потоком требуется прокладка, которая обладает высокой степенью проницаемости, имеет z-ориентированные волокна (для обеспечения затекания в z-направлении) и имеющая топографию поверхности, способную распределять жидкость под прокладкой, что дает большую утилизацию продукта. Такая структура должна давать поверхность, имеющую высокую степень проницаемости с улучшенным впитыванием и распределением жидкости. Описана прокладка, которая имеет поверхность с высокой степенью проницаемости, которая направляет жидкость в сторону от точки поступления и распределяет жидкость в остальной системе. Полагают, что такой эффект достигается за счет наличия контролируемых промежутков в структуре прокладки, которая имеет проницаемость выше чем, и предпочтительно в два раза выше чем последующий слой. Давление жидкости, возникающее из-за силы потока, предположительно усиливает поступление значительной порции жидкости в эти контролируемые промежутки, которые могут быль либо однородными, либо канализированными для направления потока в определенную сторону. Материал, имеющий такие контролируемые промежутки, должен иметь поверхностное натяжение, согласно тесту на вертикальное затекание, более чем 0,5 см гидростатического натяжения.

Было обнаружено, что относительно простые структуры, при условии подходящей ориентации, дают неожиданно улучшенные результаты по сравнению с подобными полотнами, не имеющими такую ориентацию. Материал данного изобретения впитывает выделения с очень небольшой степенью вытекания и распределяет выделения достаточной быстро. Такой впитывающий нетканый материал используют в качестве прокладки, волнистого материала и в различных других областях, таких как фильтрование воды.

Одним из видов материала, подходящего для использования в данном изобретении, является нетканое полотно, которое прошито в направлении волокон, и таким образом имеет улучшенную проницаемость, а также является достаточно рельефным для того, чтобы иметь управляемые входы. Нетканое полотно может быть связанным перфорированным полотном. Другие типы материалов, подходящих для использования в данном изобретении, включают точечно несвязанный материал, такой как определен выше, в котором связанные области служат в качестве управляемых входов. В любом подходящем материале управляемые входы должны находиться на стороне, не прилегающей к телу потребителя, для обеспечения распределения выделений в направлении от кожи потребителя.

Три структуры тестируют для определения скорости впитывания и распределения.

Эти структуры, на первый взгляд практически одинаковые, дают различные результаты, причем результаты, полученные для структуры данного изобретения, особенно поразительны. Три структуры представляют собой точечно связанное нагреванием полипропиленовое скрученное полотно (структура 1), связанное в воздухе (TAB) полотно на основе соединенных волокон (структура 2) и точечно несвязанное (PUB) полотно на основе соединенных волокон (структура 3). Все три структуры смачивают. Подробный состав полотен и тесты представлены ниже.

Структура 1

Этот материал представляет собой точечно

связанное при нагревании пропиленовое нетканое полотно, полученное по методике скручивания. Волокна получают со скоростью около 0,9 грамм/отверстие/минуту (г/о/м) и сушат в холодном воздухе. После

пропускания через слегка нагретый прессовальный вал полотно подают в зазор между двух нагретых стальных валов, один из которых представляет собой гладкий упорный валок. Другой представляет собой

перфорированный вал, имеющий ЕНР-форму с контактной поверхностью около 17%. Средний размер волокон составляет около 4,9 денье и средний основной вес полотна составляет около 19 г/м2.

Структура 2

Эта структура представляет собой связанные воздухом (TAB) сторона к стороне соединенные волокна полипропилена и линейного полиэтилена с низкой температурой плавления в

равных пропорциях, каждый из которых содержит около 2 мас.% пигмента на основе двуокиси титана. Полипропилен является Escorene® PD 3445 полипропиленом от Еххоn Chemical Co of Houston,

ТХ и полиэтилен является Aspun® 6811А от The Dow Chemical Co. Of Midland, MI. Скорость получения полимера составляет около 1,2 г/о/м. Волокна сушат горячим воздухом для активации

скрытой извитости согласно патенту США 5382400 и материал пропускают через горячий воздушный шабер (НАК) для укрепления его перед дальнейшей обработкой. Материал связывают в воздухе при температуре

124oС и перепаде давления около 100 Па. Средний размер волокон составляет около 5,2 денье и основной вес полотна составляет около 22,5 г/м2.

Структура 3

Эта структура практически идентична структуре 2 за исключением того, что вместо связывания воздухом полотно связывают пропусканием через два нагретых стальных вала. Один стальной вал является гладким

и другой вал является перфорированным, имеющим круглую PUB-форму с контактной площадью около 30%. Волокна структуры 3 получают из тех же полимеров, что и волокна структуры 2, со скоростью 1,3 г/о/м,

сушат в горячем воздухе для активации скрытой извитости, с получением волокон, имеющих основной вес около 22,5 г/м2 и денье около 4,9. Эту структуру тестировали с помощью ударов, наносимых

сверху вниз устройством, используемым в PUB-процессе. На фиг.6 следы от таких ударов показаны в виде ячеек.

Смачивание

Все три структуры обрабатывают по одной и той же

методике раствором 42 г поверхностно-активного вещества Ahcovel® Base N-62, которое представляет собой смесь около 50 мас.% сорбитан моноолеата и около 50 мас.%. гидрированного

этоксилированного касторового масла со 100% твердых веществ от ICI Chemicals, 4,6 г Glucopon® UP-220, алкильного полигликозида с цепью из 8-10 атомов углерода с 60% твердых веществ

от Henkel Chemicals и 40 г гексанола, разбавленного теплой водой до 8 литров и тщательно перемешенного. Пластины каждого полотна длиной восемь футов (2,4 м) промачивают этим раствором и выжимают,

оставляя общее количество добавленного раствора около 60% от сухого веса полотна. Листы далее сушат в потоке воздуха, оставляя 0,3-0,4 мас.% высушенного остатка водного раствора на полотне.

Должно быть отмечено, что смачивание в большой степени зависит от выбранных полимеров. Может быть использована любая, известная специалисту в данной области, методика внешней или внутренней обработки для получения гидрофильных волокон. Немаловажным является то, что волокна являются или становятся гидрофильными.

Все три структуры тестировали согласно методике теста на впитывание. Результаты представлены ниже в таблице для первого, второго и третьего образца выделений (в строках) для четырех образцов каждого материала (в столбцах).

Неожиданно превосходные результаты, продемонстрированные PUB-материалом по сравнению с практически идентичным TAB-материалом и полипропиленовым скрученным материалом, представленные в результатах теста, также можно видеть на фиг.4, фиг.5 и фиг.6. На этих фигурах показано распределение идентичных образцов выделений на материале через 8 с. Изображение PUB-материала (фиг.6) наглядно демонстрирует, насколько быстро и насколько широко PUB-материал впитывает и распределяет выделения по сравнению с другими подобными материалами.

Материалы данного изобретения обычно имеют процентное соотношение непоглощенной и поглощенной жидкости менее чем 1,5 и более предпочтительно менее чем 1. Эти материалы также распределяют выделения, как показано на фигурах, по крайней мере, в два раза шире за 8 с, по сравнению с материалами, которые не имеют управляемых входов данного изобретения.

Описана прокладка, которая имеет высокопроницаемую контактную поверхность, которая направляет поток в сторону от места поступления и распределяет жидкость в оставшейся части системы. Полагают, что такой эффект достигается за счет образования контролируемых промежутков в структуре прокладки, которая имеет проницаемость выше, чем последующие слои. Давление жидкости, возникающее вследствие сильного потока, предположительно направляет значительную часть потока в промежутки с высокой проницаемостью. Эти контролируемые промежутки могут быть либо однородными, либо канализированными для направления потока в определенном направлении.

Хотя подробно описаны только некоторые варианты данного изобретения, специалисту в данной области будет понятно, что возможны множественные модификации примерных вариантов, не выходящих за рамки новых методик и преимуществ данного изобретения. Кроме того, все такие модификации включены в область данного изобретения и определены в формуле изобретения. В формуле изобретения пункты включают описанные здесь структуры, выполняющие указанные функции, и не только структурные эквиваленты, но и эквивалентные структуры. То есть, например, хотя гвозди и винты и не являются структурными эквивалентами в том, что гвозди имеют цилиндрическую поверхность для прочного скрепления деревянных предметов вместе, в то время как винты имеют винтовую поверхность, с точки зрения соединения деревянных предметов гвозди и винты могут быть эквивалентными структурами.

Реферат

Изобретение относится к медицине. Представлен впитывающий материал для использования в предметах личной гигиены, который получают из смачиваемых волокон не более 40 мкм в диаметре, которые связывают с получением полотна, и где данное полотно имеет контролируемые промежутки на стороне, не прилегающей к коже потребителя, и имеет точечно несвязанную форму. Полотно впитывает 50 мл жидких выделений с процентным соотношением непоглощенной/поглощенной жидкости менее чем 1,5. Такое полотно может быть использовано в предметах личной гигиены, таких как подгузники, тренировочные трусы, впитывающие трусы, изделия, используемые при недержании мочи у взрослых, и предметы женской гигиены. Технический результат - улучшение впитывания и распределения жидкости. 6 с. и 10 з.п. ф-лы, 1 табл., 6 ил.

Комментарии