Способ получения полиуретана и композиция для его получения - RU2073027C1

Код документа: RU2073027C1

Чертежи

Описание

Изобретение относится к способу получения полиуретанового эластомера из фторполимера с "гибкими" сегментами и изоцианатными концевыми группами.

Высокоэластичный полиуретан для применения, например, при изготовлении подошв обуви, должен обладать хорошими физическими свойствами, включая, главным обpазом, сопротивление истиранию, эластичность и прочность. Как правило, такой полимер может быть получен взаимодействием сложного олигоэфирполиола с форполимером на основе сложного олигоэфирполиола с концевыми изоцианатными группами в присутствии воды или, напротив, при взаимодействии простого олигоэфирполола с форполимером на основе простого олигоэфирполиола, содержащего "жесткие" сегменты и концевые изоцианатные группы, в присутствии порообразователя, состоящего преимущественно из физического порообразователя, такого как, например, трихлорфторметан. Получение полиуретана по такой схеме описано, например, в публикациях Европейских патентов N 235888 и 175733 и патентов США N 3591532, 3901959, 4647596 и 4757095.

Форполимеры с концевыми изоцианатными группами, полученные из низкомолекулярных полиолов, обычно идентифицируют как форполимеры с "жесткими" сегментами в противоположность форполимерам с "гибкими" сегментами, полученными из высокомолекулярных полиолов или диолов. Терминология "жесткие" и "гибкие" сегменты происходит из структурных особенностей высокоэластичных полимеров, которые могут содержать области, разделенные различными фазами. Такие области могут быть обнаружены термическим анализом и охарактеризованы, например, температурами перехода в стеклообразное состояние. Как правило, гибкие сегменты полимера могут рассматриваться как имеющие температуры перехода в стеклообразное состояние ниже комнатной температуры, в то время как жесткие сегменты могут рассматриваться как имеющие температуры стеклования, превышающие комнатную температуру или даже температуру плавления, если образуют кристаллиты. Это мнение является общепринятым, и, следовательно, определение "форполимеры с "гибкими" сегментами" связывается с фазой эластомера из гибких сегментов, и, напротив, определение "форполимеры с "жесткими" сегментами" ассоциируется с фазой эластомера из жестких сегментов. Структурные свойства и соотношения фаз, состоящих из гибких и жестких сегментов, описаны, например, в Redman, "Developments in Poliurethanes-1" J. M. Duist Ed. Elsevier, London published. 1978. Различие типов полимеров, основанное на молекулярной массе полиола, используемого для получения форполимера, является произвольным, но вообще такие форполимеры, полученные из диолов или триолов, имеющих эквивалентную массу 150 или менее, рассматривают как форполимеры с "жесткими" сегментами.

Применение форполимеров с "жесткими" сегментами для получения полиуретана на основе простого олигоэфирполиола ограничивает и затрудняет замещение или полную замену физического преобразователя, например воду. Если воду используют в качестве основного порообразователя, физические свойства получающегося в результате полимера и, особенно, эластичность, стойкость к истиранию и твердость, ухудшаются. Кроме того, заметно ухудшается переработка, например удлиняется время выемки отлитых изделий из формы. Вследствие беспокойства за состояние окружающей среды, в частности об атмосфере Земли и уровне озона, весьма желательно заменить некоторые физические порообразователи на другие по природе. В частности, желательно рассмотреть использование воды в качестве альтернативного порообразующего средства. Следовательно, желательно разработать новый способ получения полиуретанов, в частности высокоэластичных микропористых полиуретанов, который допускает применение воды в качестве основного порообразователя. С этой целью исследуется применение форполимеров с "гибкими" сегментами для получения полиуретанов на основе простого олигоэфирполиола.

Использование форполимеров с "гибкими" сегментами для получения пенополиуретана известно из патентных публикаций, таких как, например, Европейские патенты N 22617 и 398304, в то время, как использование форполимеров с "гибкими" сегментами для получения высокоэластичных полиуретанов раскрывается, например, в патентных публикациях патентов США N 4190711, 4532316, 4559366 и 4374210. В патенте США N 4321333 описывается форполимер с концевыми изоцианатными группами, полученный взаимодействием полиизоцианата со смесью полиолов, содержащей 15 70 мас. полиола с молекулярной массой по крайней мере 1000, и 85 30 мас. полиола с молекулярной массой 115 300. Такое количество низкомолекулярного полиола придает форполимеру свойства, присущие форполимеру с "жесткими" сегментами. Хотя такой форполимер может быть использован для получения высокоэластичного полиуретана в присутствии воды, получающийся в результате полимер не обладает достаточно привлекательными физическими свойствами, чтобы найти действительно коммерческий спрос.

Ближайшим аналогом изобретения является патент США N 4377645 (1983), где описан способ получения полиуретана и композиция для получения полиуретана, содержащая изоцианатный компонент, включающий форполимер, полученный на основе полиоксиалкилендиола мол. м. 1100, смеси 4,4l-дифенилметандиизоцианата с карбодиимидом и трефункциональными аддуктами дифенилметандиизоцианата при средней функциональности смеси 2 и мономерного полиольного сшивающего агента с функциональностью 3 4.

Форполимер составляет более 50 изоцианатного компонента, соотношение диола и смешивающего агента (4 8) 1, изоцианатных и гидроксильных групп (3 4) 1 соответственно.

Получающийся в результате полимер не обладает привлекательными физическими свойствами.

Целью изобретения является разработка альтернативных или модифицированных типов форполимеров с "гибкими" сегментами и концевыми изоцианатными группами. Кроме того, желательно, чтобы такой форполимер с "гибкими" сегментами мог допустить использование воды в качестве основного порообразующего средства и обеспечивал получение полимеров с привлекательными технологическими и физическими свойствами.

Первым аспектом изобретения является способ получения полиуретана путем взаимодействия полиэфирполиола с

изоцианатным компонентом, содержащим, по крайней мере, 50 мас. форполимера с концевыми изоцианатными группами, полученного взаимодействием органического полиизоцианата, содержащего 4,41

-дифенилметандиизоцианат в количестве по крайней мере, 70 от общей массы полиизоцианата со смесью гидроксилсодержащих соединений, включающей низкомолекулярный многоатомный спирт и

полиоксиалкиленполиол в присутствии порообразователя, содержащего воду, отличающийся тем, что используют форполимер, полученный на основе смеси гидроксилсодержащих соединений, представляющей собой:

a) разветвленный диол или триол мол. м. 60 300,

б) полиоксиалкиленполиол или смесь полиоксиалкиленполиолов мол. м. 3000

12000 и с функциональностью 2 4, причем соотношение а б

составляет (0,01 - 0,25) 1 соответственно, а порообразователь содержит воду в количестве порообразователя, необходимого для получения полиуретана плотностью 100 1000 кг/м, а изоцианатный компонент,

имеющий массовый эквивалент 180 300 применяют в количестве, при котором изоцианатный индекс составляет (0,8 1) 3.

Вторым аспектом изобретения является двухкомпонентная система,

образующая полиуретан, которая содержит изоцианатный компонент, содержащий, по крайней мере, 50 мас. форполимера с концевыми изоцианатными группами, полученного взаимодействием органического

полиизоцианата, содержащего, по крайней мере, 70 от общего количества полиизоцианата со смесью гидроксилсодержащих соединений, полиэфирполиол и воду, отличающаяся тем, что композиция содержит 40 60

мас. изоцианатного компонента, имеющего массовый эквивалент 180

300 и содержащего форполимер, полученный на основе:

а) разветвленного диола или триола с молекулярной массой 60 300,

б) полиоксиалкиленполиола или смеси полиоксиалкиленполиолов с мол. м. 3000 12000 и функциональностью 2 4, причем соотношение а б составляет (0,01 0,25) 1 соответственно, 60 40 мас.

полиэфирполиола и 0,04 2 мас. ч. воды на 100 мас. ч. полиофирполиола.

Неожиданно обнаружилось, что применение такой изоцианатной композиции, содержащей форполимер с концевыми изоцианатными группами, для получения микропористых полиуретанов допускает использование воды в качестве порообразователя, давая еще полимеры, обладающие желательными технологическими и физическими свойствами.

Следует отметить, что для большей ясности в следующем далее описании изобретения, когда употребляется выражение "полиоксиалкиленполиол", оно относится к форполимеру с изоцианатными концевыми группами и его получению, когда употребляется выражение "простой олигоэфирполиол" или "сложный олигоэфирполиол", оно относится к получению полиуретана. Термины "полиоксиалкиленполиол" и "простой олигоэфирполиол" не являются взаимоисключающими.

Как уже упоминалось, изобретение относится к способу получения полиуретена, конкретнее микропористого полиуретана, путем приведения в тесный контакт в условиях реакции и в присутствии воды изоцианатной композиции с содержащим активный водород веществом, которое включает простой или сложный олигоэфирполиол. Изоцианатная композиция присутствует в количестве, обеспечивающем 0,8 1,3, предпочтительно от 0,9, предпочтительнее от 0,95, до предпочтительно 1,1, более предпочтительно до 1, 05 изоцианатных групп на взаимодействующий с изоцианатной группой атом водорода полиола и присутствующей воды.

Изоцианатная композиция, используемая в процессе получения полиуретана, характеризуется тем, что имеет изоцианатную эквивалентную массу 180 300, предпочтительно от 200, и, предпочтительно, до 280. Изоцианатная композиция содержит по крайней мере 50 мас. предпочтительно, по крайней мере, 75 мас. и, предпочтительнее, по крайней мере 80 мас. от общей массы изоцианатной композиции, форполимера с концевыми изоцианатными группами. Когда изоцианатная композиция не состоит целиком из форполимера, остальная часть изоцианатной композиции может представлять собой один или больше число обычных полиизоцианатов, или, что менее предпочтительно, из форполимеров с изоцианатными концевыми группами, применяемых для получения полиуретанов, и имеющих изоцианатную эквивалентную массу 80 150. Подходящие дополнительные обычные изоцианаты включают алифатические или, предпочтительно, ароматические полиизоцианаты, как описано, например, в патентах США N 4065410, 3401180, 3454606, 3152162, 3492330, 3001973, 3394164 и 3124695. Примеры подходящих обычных ароматичских полиизоцианатов включают 2,4-и/или 2,6-толуолдиизоцианат (TDI), и особенно 2,4'- или 4,4'-метилендифенилизоцианат (МD1), n-фенилендиизоцианат и полиметиленполифенилполиизоцианаты, и их смеси.

Компонент изоцианатной композиции, представляющий собой форполимер с концевыми изоцианатными группами, характеризуется тем, что имеет изоциантную эквивалентную массу 180 300, предпочтительно от 200, более предпочтительно от 210, и, наиболее предпочтительно от 215, до, предпочтительно 280, наиболее предпочтительно до 255. Форполимеры, обладающие изоцианатной эквивалентной массой, выходящей за эти рамки, могут не обеспечить нужные технологические свойства и образующиеся в результате полимеры при получении в присутствии воды могут не обладать привлекательными физическими свойствами.

Вышеописанный форполимер с концевыми изоцианатными группами получают при тщательном смешении в условиях реакции молярного избытка органического полиизоцианата, который содержит по крайней

мере 70 мас. 4,4'-метилендифенилизоцианата, с реагирующей с изоцианатом композицией, включающей

а) разветвленный диол или триол, который имеет молекулярную массу 60 - 300,

b)

полиоксиалкиленполиол или смеси полиоксиалкиленполиолов со средней функциональностью, основанной на функциональности их исходных соединений, 2

4 взаимодействующих с изоцианатными группами

атомов водорода на молекулу, и с молекулярной массой 3000 12000.

Что касается получения форполимера, устойчивого при хранении, выгодно использовать компоненты (а) и (b) в массовом соотношении (0,01 1) (0,25 - 1), предпочтительно, от 0,05 1, предпочтительно от 0,07 1, и, предпочтительно до 0,20 1, предпочтительнее до 0,15 1. Количество присутствующего органического полиизоцианата для взаимодействия с реактивной относительно изоцианата композицией является таковым, которое дает образование форполимера с изоцианатной эквивалентной массой, описанной выше.

Предпочтительно, количество 4,4'-метилендифенилизоцианата, присутствующего при получении форполимера, составляет по крайней мере 90 мас. предпочтительнее, по крайней мере, 92 мас. наиболее предпочтительно, по крайней мере, 94 мас. от общей массы присутствующего полиизоцианата. Если при получении форполимера используют меньшее количество 4,4'-метилендифенилизоцианата образующийся в результате форполимер при применении для получения полиуретана может не обеспечить нужных физических свойств полимера. Выгодно, когда остальная часть полиизоцианата, применяемого для получения форполимера, не являющаяся 4,4'-метилендифенилизоцианатом, содержит модифицированные метилендифенилизоцианаты, включая соединения, содержащие карбодиимидные группы, и сырые полимерные полиизоцианаты, такие, которые получают при реакции фосгенирования сырых смесей метилендифениламина или смесей метилендифениламинов, 2,2'-метилендифенилизоцианат и особенно 2,4'-метилендифенилизоцианат.

Компонент (а) реактивной относительно изоцианата композиции, используемой для получения форполимера, представляющий собой разветвленный диод или триол, имеет молекулярную массу предпочтительно, 100 200. Под "разветвленным" понимается то, что основная цепь молекулы диола или триола содержит, по крайней мере, один третичный или четвертичный центр, обычно являющийся атомом углерода. Третичный атом углерода имеет не более одного связанного с ним атома водорода, а четвертичный атом углерода не имеет связанных с ним атомов водорода. Примеры подходящих и предпочтительных для применения при получении форполимера диолов и триолов включают 1,2-дипропиленгликоль, трипропиленгликоль, триметилолпропан, глицерин, их смеси и низкомолекулярные аддукты, полученные при их взаимодействии с алкиленоксидом, особенно с пропиленоксидом. Применение линейных диолов или триолов, имеющего подобную молекулярную массу, может не обеспечить приемлемой устойчивости форполимера при хранении.

Компонент (b) реактивной относительно изоцианата композиции, используемой для получения форполимера, представляющий собой полиоксиалкиленполиол, имеет предпочтительно, среднюю молекулярную массу 4000 9000, предпочтительнее до 7000. Кроме того, полиоксиалкиленполиол, предпочтительно, имеет среднюю функциональность 2 3, предпочтительнее 2,25 3. Подходящими для получения форполимера полиоксиалкиленполиолами являются полиоксиалкиленполиолы, полученные из С2-4-алкиленоксидов, и включают поли(окситетраметилен)полиолы, и, конкретно, поли(оксипропилен)- и поли(оксипропиленоксиэтилен)-полиолы. Когда полиоксиалкиленполиол содержит оксиэтиленовые звенья, выгодно, чтобы такой полиол не содержал более 50 мас. предпочтительно более 35 мас. оксиэтиленовых звеньев, которые могут присутствовать в полиоксиалкилене в виде внутренних или концевых блоков, или распределяться случайно. Применение для получения форполимера полиола с содержанием оксиэтилена, превышающим это количество, нежелательно, так как в некоторых случаях, когда получающийся в результате форполимер в дальнейшем используют для получения полиуретана, может быть получен полимер с нежелательными характеристиками твердости. Примеры подходящих и предпочтительных полиоксиалкиленполиолов включают полиолы, которые продаются торговой компанией The Dow Chemical Company под торговым наименованием "VОRANOL" и включают продукты, обозначенные, например, VORANOL CP 4711, VORANOL CP 4702 и VORANOL CP 6001.

По предлагаемому способу описанную выше изоцианатную композицию, содержащую форполимер, вводят во взаимодействие с полиолом, содержащим простой олигоэфирполиол и/или сложный олигоэфирполиол, и получают полиуретан.

Подходящие сложные олигоэфирполиолы могут быть получены, например, из дикарбоновых кислот, предпочтительно алифатических дикарбоновых кислот, содержащих 2 12 атомов углерода в алкиленовом радикале и много атомных спиртов, предпочтительно диолов. Такие кислоты включают, например, алифатические дикарбоновые кислоты, такие как глутаровая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандионовая кислота, декандионовая кислота, предпочтительны сукциновая и адипиновая кислоты, циклоалифатические дикарбоновые кислоты, такие как 1,3- и 1, 4-циклогександикарбоновые кислоты; и ароматические дикарбоновые кислоты, такие как фталевая кислота и терефталевая кислота. Примерами двух- и многоатомных спиртов, в частности двухатомных спиртов, являются этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,10-декандиол, глицерин, триметилолпропан и, предпочтительно, 1,4-бутандиол и 1,6-гександиол. Если для получения сложных олигоэфирполиолов используют трехатомные спирты, их количество должно выбираться таким образом, чтобы максимальная функциональность составляла 2,8, предпочтительно 2 2,3. Предпочтительными сложными олигоэфирполиолами для применения в настоящем изобретении являются такие олигоэфирполиолы, которые имеют гидроксильную эквивалентную массу 500 3000, предпочтительнее 500 2000, с функциональностью 2 3, предпочтительно 2 2,5.

Простые олигоэфирполиолы, подходящие для взаимодействия с изоцианатной композицией, включают соединения со средней функциональностью 1,7 3,0 и со средней гидроксильной эквивалентной массой 1000 3000. Предпочтительно, средняя функциональность такого простого олигоэфирполиола составляет 1,75 - 2,7, предпочтительнее до 2,5. Предпочтительно, когда средняя гидроксильная эквивалентная масса такого простого олигоэфирполиола составляет от 1500, предпочтительнее от 1700, до 2500, предпочтительно до 2500, предпочтительнее до 2200. Такой простой олигоэфирполиол необязательно и выгодно может также содержать первичную гидроксильную группу в количестве по крайней мере 75 предпочтительно, по крайней мере, 80 предпочтительнее, по крайней мере, 85 по отношению к общему содержанию гидроксильных групп в полиоле. Обычно такие простые олигоэфирполиолы могут быть получены взаимодействием содержащего активный водород инициатора с определенным количеством одного или большего числа алкиленоксидов, с образованием продукта с нужной гидроксильной природой и эквивалентной массой. Как правило, такие алкиленоксиды являются С2-4-алкиленоксидами и включают 1,4-бутиленоксид, 2,3-бутиленоксид и особенно пропиленоксид и этиленоксид. Примерами подходящих инициаторов, несущих такие активные атомы водорода, являются полиолы, аддукты простых олигоэфирполиолов, полиамины и другие соединения, содержащие некоторое множество атомов активного водорода на молекулу, такие соединения, которые описаны в патенте США N 4500422. Предпочтительные инициаторы для применения при получении простых олигоэфирполиолов, подходящих для использования в процессе получения полиуретана, включают этиленгликоль, пропиленгликоль, бутиленгликоль, глицерин, 1,1,1-триметилолпропан, 1,1,1-триметилолэтан, α-метилглюкозид, С2-8-алкилендиамины, такие как, например, этилендиамин и гексаметилендиамин, и их смеси. Особенно предпочтительными являются гликолевые инициаторы, или алкоксилированные аддукты таких гликолей.

Примерами коммерчески доступных и предпочтительных простых олигоэфирполиолов для применения при получении полиуретана по способу изобретения являются простые олигоэфирполиолы под торговой маркой "VORANOL", которые включают продукты под наименованиями VORANOL EP 1900 И VORANOL CP 6055, продаваемые Тhe Dow Chemical Company.

Помимо описанных здесь выше полиолов, другие подходящие полиолы, которые могут принимать участие в процессе получения полиуретана, включают так называемые полимерполиолы на основе простых олигоэфирполиолов, такие какие описаны в патенте США N 4394491. В число подходящих полимерполиолов входят дисперсии полимеров, особенно сополимеров виниловых мономеров, в частности сополимеров стирола с актилонитрилом, в непрерывной фазе простого олигоэфирполиола. Также пригодными являются так называемые полиизоцианатполиолы полиприсоединения (PIPA) (дисперсии частиц сополимера полимочевины с полиуретаном в полиоле) и дисперсии полимочевины в полиоле, такие как, например, РНD-полиолы. Сополимеры полиолов винилового типа описаны, например, в патентах СЩА N 4390645, 4463107, 4148840 и 4574137.

При получении полиуретана в соответствии со способом изобретения необязательно, но выгодно использовать простой и сложный олигоэфирполиол в смеси с удлинителем цепи. Присутствие удлинителя цепи обеспечивает желательные физические свойства, особенно твердость образующегося в результате полимера. Как правило, полиуретаны, полученные по способу изобретения в присутствии удлинителя цепи, будут иметь твердость по Шору А 20А 80А. Чаще образующиеся в результате полимеры будут иметь твердость по Шору А, предпочтительно, от 35А, предпочтительнее от 45А, предпочтительно, 75А, предпочтительнее до 70А. Чтобы обеспечить полимерам такую твердость, удлинитель цепи, преимущество, присутствует в количестве 2 20 относительно общей массы простого олигоэфирполиола и удлинителя цепи. Предпочтительно, удлинитель цепи присутствует в количестве от 5 мас. предпочтительнее от 8 мас. до 15 мас. предпочтительнее до 13 мас.

Удлинитель цепи характеризуется тем, что он представляет собой способное реагировать с изоцианатом вещество, главным образом органическое бифункциональное реагирующее с изоцианатом вещество, которое имеет эквивалентную массу, меньшую или равную 150, предпочтительно меньшую или равную 100. Представители подходящих удлинителей цепи включают многоатомные спирты, алифатические диамины, включая полиоксиалкилендиамины, ароматические диамины и их смеси. Предпочтительными удлинителями цепи являются дигидроксильные соединения, особенно гликоли. В качестве иллюстрации подходящих удлинителей цепи можно назвать 1,2-этандиол, 1,3-пропандиол, 1,5-пантандиол, 1,6-гександиол, 1,2-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол, 1,4-циклогександиол, 1, 4-циклогександиметанол, этилендиамин, 1,4-бутилендиамин и 1,6-гексаметилендиамин. В качестве удлинителя цепи могут использоваться также такие соединения как этоксилированный гидрохинон. Упомянутые выше удлинители цепи могут использоваться по одному или в сочетании, или в смеси с другими соединениями, включающими диэтиленгликоль, дипропиленгликоль, этаноламин и N-метилдиэтаноламин и N-этилдиэтаноламин, а также аддукты, полученные эстерификацией взаимодействием алифатических карбоновых кислот с алифатическими диолами или триолами, такими как упомянутые выше в качестве примеров, из расчета 0,01 1,08 моль кислоты на моль диола/триола. Хотя в процессе получения полиуретана может быть использован любой удлинитель цепи из числа приведенных выше в качестве примеров, особенно предпочтительно использовать 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, 1,4-циклогександиол, этилангликоль, бис-гидроксиэтоксибензол, этоксилированный гидрохинонглицерин, и диэтиленгликоль, либо по одному, либо в смеси. Особенно предпочтителем в качестве удлинителя цепи 1,4-бутандиол.

Как упоминалось выше, полиуретан получают в присутствии порообразователя, содержащего воду. Порообразователь присутствует в количестве, обеспечивающем образование полимера с плотностью, как правило, 100 1000 кг/м3, предпочтительно от 250 кг/м3, предпочтительнее от 350 кг/м3, до 850 кг/м3, предпочтительнее до 700 кг/м3. Вода составляет по крайней мере 50 мол. предпочтительнее, по крайней мере, 75 мол. и наиболее предпочтительно все количество порообразователя, необходимого для придания полимеру нужной плотности. Вода реагирует с изоцианатными группами, генерируя выделяющийся диоксид углерода, который затем вызывает расширение образующей полимер реакционной массы и достижение уменьшенной плотности. Количество присутствующей воды составляет, как правило, 0,05 2 мас. предпочтительно 0,1 1,5 мас. предпочтительнее 0,2 0,8 мас. по отношению к общей массе полиола и необязательно присутствующего удлинителя цепи.

Если необходимо в ряде случаев, например при получении кожи, порообразователь может также содержать небольшое молярное количество физического порообразователя, который представляет собой низкокипящую жидкость. Обычно такая жидкость является инертным органическим соединением, которое может испаряться под влиянием выделяющегося при реакции тепла, и, как правило, имеет температуру кипения ниже 100oC. Примеры подходящих органических соединений включают галогенированные углеводороды, такие как, например, метиленхлорид, трихлорфторметан, дихлордифторметан, дихлорфторметан, дихлортетрафторэтан, 1,1,2-трихлор-1,2,2-трифторэтан, 1,1,1-трихлорэтан, 1,1,1-трихлордифторэтан и 1,1, 1-трихлорфторэтан. Смеси этих низкокипящих жидкостей друг с другом или с углеводородами, такими как, например, пентан, или образующими азеотропы газами, такими как воздух, азот или диоксид углерода, также могут быть использованы. Углеводород и азеотропообразующие газы могут также присутствовать в отсутствие вышеупомянутых типов низкокипящих жидкостей. Как правило, когда такие физические порообразователи используют, они присутствуют в количестве 0,1 10 мас. предпочтительно 2 8 мас. и более предпочтительно 2 6 мас. от общей массы полиола и необязательно присутствующего удлинителя цепи.

При получении полиуретана в соответствии с изобретением необязательно, но выгодно, чтобы присутствовали различные добавки, включая катализаторы, поверхностно-активные вещества, наполнители, пигменты, замедлители горения, антиоксиданты и антистатики. Применение таких добавок хорошо известно в технике и далее даются соответствующие ссылки.

Подходящие катализаторы включают третичный амин и металлорганические соединения, такие как описано в патенте США N 4495081. Когда используют амин в качестве катализатора, выгодно, чтобы он присутствовал в количестве 0,1 3 мас. предпочтительно 0,1 1 мас. более предпочтительно 0,4 0,8 мас. от общей массы полиола и необязательно присутствующего удлинителя цепи. Когда катализатор представляет собой металлорганическое соединение, выгодно, чтобы он присутствовал в количестве 0,001 0,2 мас. предпочтительно 0,002 0,1 мас. предпочтительнее 0,01 0,05 мас. от общей массы полиола и необязательно присутствующего удлинителя цепи. Конкретные пригодные катализаторы включают в случае аминных катализаторов триэтилендиамин, простой эфир бис-(N,N-диметиламиноэтила) и ди(N, N-диметиламиноэтил)амин и в случае металлорганических катализаторов октоат олова, дилаурат дибутилолова, и диацетат дибутилолова. Выгодно использовать сочетание амина и металлорганических катализаторов.

Подходящие поверхностно-активные вещества включают различные кремнийсодержащие поверхностно-активные вещества, предпочтительно такие, которые представляют собой блоксополимеры полисилоксана и полиоксиалкилена. Примерами таких поверхностно-активных веществ являются продукты DC-193 и Q4-3667, поставляемые Dow Corning и Tegostad B4113, поставляемый Goldschimidt. Когда поверхностно-активные вещества присутствуют, выгодно, чтобы они использовались в количестве 0,1 2 мас. предпочтительно 0,2 1,3 мас. от общей массы полиола и необязательно присутствующего удлинителя цепи. Другие подходящие поверхностно-активные вещества включают также насиликоновые поверхностно-активные вещества, такие как поли-(алкиленоксиды).

Подходящие пигменты и наполнители включают, например,

карбонат кальция, графит, газовую сажу, диоксид титана, оксид железа, тригидрат оксида алюминия, волластонит, капанное (dropped) или непрерывное стекловолокно, полиэфирные и другие полимерные волокна,

Подходящие способы смешения до однородного состояния изоцианатной композиции с простым олигоэфирполиолом включают, например, метод одноразового литья под давлением, в соответствии с

техническими приемами литья под давлением, описанными, например, в "Poliurethanes Handbook", Gunter Oertel Hanser Publisches Munich ISBN 0-02-948920-2 (1985). Другие подходящие способы получения

микропористых и высокоэластичных полиуретанов описаны, например, в патентах США N 4297444, 4218543, 4444910, 4530941 и 4269945.

Полиуретан, полученный в соответствии со способом изобретения, предпочтительно, представляет собой микропористый полиуретан. Такой полимер, как правило, получают путем однородного смешения реакционных компонентов при комнатной или немного повышенной температуре в течение короткого периода времени и затем образующуюся в результате реакционную смесь выливают в открытую форму или образующуюся в результате реакционную смесь впрыскивают в закрытую форму, которую в любом случае нагревают. Смесь на выходе реакции приобретает очертания формы и получают полиуретан заранее заданного строения, который затем отверждают в достаточной степени, чтобы удалить из формы с минимальным риском подвергнуть деформации большей, чем допускает его конечное применение. Подходящие условия активирования отверждения полимера включают температуру формы, которая составляет, типично, 20 150oC, предпочтительно 35 75oC, предпочтительнее 45 55oC. Такие температуры обычно дают достаточно твердый полимер, чтобы удалить его из формы для литья, типично через 1 10 мин, более типично через 1 5 мин, после однородного смешения реагентов. Оптимальные условия отверждения будут зависеть от конкретных компонентов, включая катализаторы, и количества реагентов, используемых для получения полимера, а также от размера и формы производимого изделия.

Полиуретан, полученный в соответствии с изобретением, пригоден для получения таких изделий, как, например, валики, дверные уплотнения, покрытия, шины, "дворники" (wiper blades), прокладки, приводные ремни и особенно обувные подошвы.

Следующие далее примеры приводятся для иллюстрации изобретения, но не предназначены для ограничения его объема. Все данные части и проценты являются массовыми, если нет других указаний.

Форполимеры с концевыми изотцианатными группами получают так, как описано ниже, и используют для производства полиуретанов. Полиуретаны получают путем смешения до однородного состояния изоцианатной композиции, содержащей форполимер, с полиольной композицией, используя распределительную установку низкого давления, работающую в условиях смешения с высоким усилием сдвига, и последующего выливания получающейся в результате смеси в пресс-форму, термостатированную при 45oC, размером 20 х 20 х 1 см. Смесь отверждают в течение заданного периода времени перед тем, как удалить полученный в результате полимер из формы. Физические свойства образующихся в результате полимеров определяют и приводят соответствующие данные в соответствии со следующими методиками: определения плотности DIM 53420; для определения твердости (по Шору А) DIN 53505; сопротивления истиранию DIN 53516; предела прочности при растяжении и удлинения при растяжении DIN 5350; и усталости при многократных деформациях DIN 53522.

Получение форполимера 1 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 217 получают в соответствии с описанной далее процедурой, при массовом соотношении разветвленного диола и полиоксиалкиленполиола, реагирующих с полиизоцианатом равном 0,15 1.

К 3355 ч. полиизоцианата, состоящего из 98 мас. 4, 4'-метилендифенилизоцианата 4,4'-МDI и 2 мас. 2,4'-МDI, добавляют в регулируемой скоростью при перемешивании 1570 ч. композиции, состоящей из дипропиленгликоля (молекулярная масса 134) и полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 4800; содержание оксиэтилена 15 мас.). Скорость добавления должна быть такой, чтобы поддерживать относительно постоянной температуру реакции в интервале 65 70oC. По окончании добавления композиции полученную в результате реакционную смесь перемешивают при 80oC еще в течение 3 ч, чтобы обеспечить завершение реакции с образованием конечного продукта.

Получение форполимера 2 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 280 получают в соответствии с общей процедурой, описанной для получения форполимера 1, но массовое соотношение частей разветвленного диола и полиоксиалкиленполиола, реагирующих с полиизоцианатом, составляет 0,11 1.

К 1930 ч. полиизоцианата, состоящего из 98 мас. 4,4'-MDI и 2 мас. 2,4'-MDI, добавляют с регулируемой скоростью при перемешивании 1442 ч. композиции, состоящей из дипропиленгликоля и полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 3000; содержание оксиэтилена 12 мас.).

Получение форполимера 3 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 245 получают в соответствии с общей методикой, описанной для форполимера 1, но при этом массовое соотношение разветвленного диола и полиооксиалкиленполиола, взаимодействующих с изоцианатом, составляет 0,05 1.

К 2287 ч. полиизоцианата, состоящего из 98 мас. 4,4'-MDI и из 2 мас. 2,4'-MDI, добавляют 1495 ч. композиции, состоящей из дипропиленгликоля и полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 3000; содержание оксиэтилена 12 мас.).

Получение форполимера 4 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 213 получают в соответствии с общей методикой, описанной для форполимера 1, но массовое соотношение разветвленного диола и полиоксиалкиленполиола, взаимодействующих с полиизоцианатом, составляет 0,05 1. Реактивная относительно изоцианата композиция содержит дипропиленгликоль и полиоксипропилен (оксиэтилен) полиол на основе глицерина (молекулярная масса 4800; содержание оксиэтилена 15 мас.).

Получение форполимера 5 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 251 получают в соответствии с общей методикой, описанной для форполимера 1, но массовое соотношение разветвленного диола и полиоксиалкиленполиола, взаимодействующих с полиизоцианатом, составляет 0,05 1. Реактивная относительно изоцианата композиция содержит дипропиленгликоль и полиоксипропилен (оксиэтилен) полиол на основе глицерина (молекулярная масса 4800; содержание оксиэтилена 15 мас.).

Получение для сравнения форполимера А с концевыми изоцианатными группами.

Форполимер для сравнения с изоцианатной эцквивалентной массой 245 получают в соответствии с общей методикой, описанной для форполимера 1, но в присутствии низкомолекулярного разветвленного диола или триола.

К 2650 ч. полиизоцианата, состоящего из 98 мас. 4,4'-MDI и 2 мас. 2,4'- MDI, добавляют 2125 ч. композиции, состоящей из полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 5000; содержание оксиэтилена 70 мас.).

Получение для сравнения форполимера В с концевыми изоцианатными группами.

Форполимер для сравнения с изоцианатной эквивалентной массой 279 получают в соответствии с общей процедурой, описанной для форполимера 1, но в отсутствии разветвленного диола или триола.

К 1814 ч. полиизоцианата, состоящего из 98 мас. 4,4'-MDI и 2 мас. 2,4'-MDI, добавляют 1928 ч. композиции, полностью состоящей из полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 5000; содержание оксиэтилена 70 мас.).

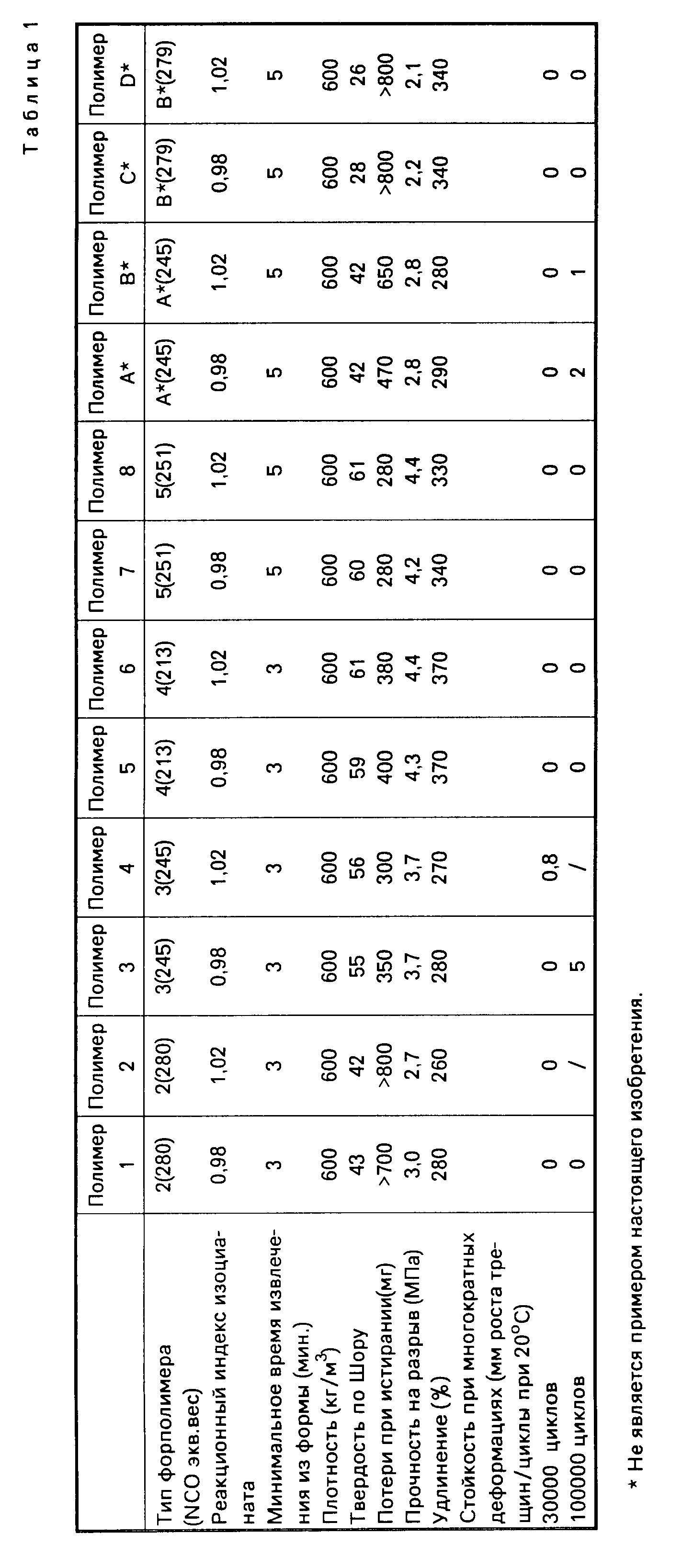

Получение полиуретанов (образцы 1 8) и полимеров для сравнения (образцы А D).

Полученные форполимеры с концевыми изоцианатными группами используют для получения полиуретанов, при этом форполимер составляет 100 мас. изоцианатной композиции, которую вводят во взаимодействие с простым олигоэфирполиолом. Полимер получают в соответствии с формулировкой, представленной ниже (мас. ч. ). Физические свойства полученного в результате полимера приводят в табл. 1.

88 в. ч. Полиоксиэтилен-оксипропилендиол, молекулярная масса 4000 (содержание оксиэтилена 20 содержание первичных гидроксильных групп 94).

11 1,4-Бутандиол.

0,5 Триэтилендиамин

0,15 Дилаурат дибутилолова

0,6

Поверхностно-активное вещество Tegostab B-4113, поставляемое Th.Goldschmidt

0,4 Вода

Из данных, представленных в табл. 1, можно отчетливо видеть, что полиуретаны, полученные по

способу изобретения с использованием форполимеров, описанных здесь в качестве примеров, обнаруживают подобные или более высокие физические свойства, включая повышенную твердость, предел прочности при

растяжении, и удлинение, в сочетании с уменьшением потерь при истирании при сравнении с полимерами, полученными из подобной системы, включающей взаимодействие форполимеров, имеющих подобную

изоцианатную эквивалентную массу и полученных при реакции полиизоцианата с полиоксиалкиленполиолом, имеющим сравнимую молекулярную массу, но в отсутствии разветвленного диола или триола.

Примечательным в этом отношении является преимущество физических свойств, которое наблюдается для полимеров 7 и 8 относительно полимеров А и В.

Получение форполимера 6 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 222 получают в соответствии с общей методикой, описанной для форполимера 1, но массовое соотношение разветвленного диола и полиоксиалкиленполиола, взаимодействующих с полиизоцианатом, составляет 0,11 1.

К 3825 ч. полиизоцианата, состоящего из 98 мас. 4,4'-MDI и 2 мас. 2,4'-MDI, добавляют 2030 ч. композиции, состоящей из дипропиленгликоля и полиоксипропилен (оксиэтилен) полиола на основе глицерина (молекулярная масса 6000; содержание оксиэтилена 15 мас.). Получающийся в результате форполимер с изоцианатными концевыми группами используют для получения полиуретана, при этом форполимер составляет 100 мас. изоцианатной композиции, которую вводят во взаимодействие с простым олигоэфирполиолом. Полимер получают в соответствии с представленной ниже формулировкой (мас. ч.) и физические свойства получающегося в результате полимера даются в табл. 2.

90,

2 Полиоксиэтилен-оксипропилендиол с молекулярной массой 4000 (содержание оксиэтилена 40 содержание первичных гидроксильных групп 94%)

8,8 1,2-Этандиол

0,5 Триэтилендиамин

0,

016 Дилаурат дибутилолова

0,6 Поверхностно-активный компонент Tegostad B-4113, Th. Goldschmidt

0,4 Вода

Преимущества, которые дает изобретение, могут быть лучше оценены при

рассмотрении данных, представленных в табл. 3, где приведены формулировки и физические свойства полиуретана, полученного при реакции форполимера с "жесткими" сегментами в присутствии инертного

физического порообразователя - трихлорфторметана (R-11); полиуретана, полученного взаимодействием того же самого форполимера с "жесткими" сегментами в присутствии воды как единственного

порообразователя, и полиуретана, полученного в соответствии с изобретением, с использованием модифицированного форполимера с "гибкими" сегментами форполимера 7.

Получение форполимера 7 с концевыми изоцианатными группами.

Форполимер с изоцианатной эквивалентной массой 225 получают в соответствии с общей методикой, описанной для форполимера 1, но при массовом

соотношении разветвленного диола (дипропиленгликоль) и полиоксиалкиленполиола (полиоксипропилен-оксиэтиленполиол на основе глицерина, молекулярная масса 4800; содержание оксиэтилена 15 мас.),

реагирующих с полиизоцианатом, составлящем 0,11 1. Получающийся в результате форполимер с концевыми изоцианатными группами используют для получения полиуретана, при этом он составляет 100 мас.

изоцианатной композиции, которую вводят в реакцию с простым олигоэфирполиолом. Полимер получают в соответствии с представленной ниже формулировкой (мас. ч.) и физические свойства получающихся в

результате полимеров представлены в табл. 3. Обозначения и подстрочные примечания, использованные в табл. 3, означают следующее:

VORANATE M380 Форполимер с "жесткими" сегментами и с

изоцианатными концевыми группами, поставляемый The Dow Chemical Company; получают взаимодействием 4,4'-метилендифенилизоцианата с трипропиленгликолем;

VORANOL ЕР 1900 Полиоксипропилен

(оксиэтилен) диол, поставляемый The Dow Chemical Company, молекулярная масса 4000

VORANОL CP 6001 Полиоксипропилен (оксиэтилен) триол с молекулярной массой 6000, поставляемый The Dow Chemical

Company.

Получение форполимера 8 с концевыми изоцианатными группами.

Форполимер получают в соответствии с общей методикой, описанной для форполимера 1. К 64 ч. полиизоцианата, состоящего из 98 мас. 4,4'-метилендифенилизоцианата (4,4-MDI) и 2 мас. 2,4'-MDI, добавляют 36 ч. композиции, состоящей из 12,2 мас. дипропиленгликоля (молекулярная масса 134) и 87,8 мас. полиоксипропилен(оксиэтилен) полиола на основе диола (молекулярная масса 4000; содержание оксиэтилена 70 мас.). Образующийся в результате форполимер с концевыми изоцианатными группами используют для получения полиуретана, при этом он составляет 100 мас. изоцианатной композиции, которую вводят в реакцию с простым олигоэфирполиолом, как указано в табл. 4. Полимер для сравнения получают взаимодействием сложного полиэфира на основе форполимера с той же самой полиольной формулировкой. Обозначения и сноски, использованные в табл. 4, те же, что и в табл. 3.

Bester 41 Сложный олигоэпирполиол, функциональность 2, молекулярная масса 2000, поставляется Polychimica, Italy. Подразумевается, что полиол является продуктом поликонденсации адипиновой кислоты с бутандиолом и этиленгликолем.

Для сравнения.

Форполимер С Форпополимер с концевыми изоцианатными группами, с тем же содержанием NCO, что и форполимер 8, но полученный при реакции того же изоцианата с BESTER 41.

Полимеры, полученные в соответствии с этим примером и изобретением, показывают физические свойства, сравнимые со свойствами полимеров, полученных из всех систем со сложными эфирами, но имеют более высокие характеристики стойкости при многократных деформациях после влажного старения.

Реферат

Использование: для изготовления подошв обуви. Сущность изобретения: полиуретан получают взаимодействием полиэфирполиола с изоцианатным компонентом, содержащим, по крайней мере, 50 мас. % форполимера с концевыми изоцианатными группами, полученного на основе: а) разветвленного диола или триола мол. м. 60 -300, в) полиоксиалкиленполиола (-ов) мол. м. 3000 - 12000 и функциональностью 2 - 4, при соотношении a : b, равном (0,01 -0,25) : 1, в присутствии порообразователя, содержащего воду в количестве, необходимом для получения полиуретана с плотностью 10 - 1000 кг/м3, причем изоцианатный компонент имеет массовый эквивалент 180 - 300 и его применяют в количестве, при котором изоцианатный индекс составляет (0,8 -1) : 3. 2 с. и 7 з. п. ф-лы, 4 табл.

Комментарии