Способ нанесения композиции связующего на лигноцеллюлозную подложку - RU2661194C2

Код документа: RU2661194C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в общем случае относится к способу нанесения композиции связующего на лигноцеллюлозную подложку. Говоря конкретно, настоящее изобретение относится к способу подстраивания профиля значений клейкости для композиции связующего, которую наносят на лигноцеллюлозную подложку.

Уровень техники

Лигноцеллюлозные композитные панели, такие как «древесностружечная плита», обычно изготавливают в результате нанесения связующего на множество стружек, которые переворачивают в ротационном смесителе, для получения смеси. После этого смесь подвергают воздействию стадии прессования, на которой используют тепло и давление для отверждения смеси и, в конечном счете, получения композита.

Несмотря на обычное использование в промышленности композитных панелей связующих на основе мочевиноформальдегида (UF) связующим на UF-основе присущи несколько недостатков, которые стимулировали производителей в промышленности провести поиск альтернативной системы связующего. Например, один недостаток заключается в возможном высвобождении формальдегида из композитной панели после проведения эксплуатации панели в нагретой среде. Поэтому производители предпринимали попытки использования связующих на основе полифениленполиметиленполиизоцианата (PMDI) при изготовлении композитных панелей. Несмотря на отсутствие у связующих на PDMI-основе многих недостатков, связанных со связующими на UF-основе в способе изготовления все еще могут возникать потенциальные проблемы, связанные с использованием связующего на PMDI-основе. Например, несмотря на обычную демонстрацию связующими на PMDI-основе множества характеристик связывания, проявляемых связующими на UF-основе, связующие на PMDI-основе могут характеризоваться меньшими значениями клейкости в сопоставлении с тем, что имеет место для системы связующего на UF-основе. Например, меньшие значения клейкости для связующего могут приводить к появлению широкого спектра проблем во время осуществления способа изготовления древесностружечной плиты, поскольку в ходе способа изготовления «предварительный мат», который формуют из смеси из связующего на PMDI-основе и лигноцеллюлозного материала, может быть использован только в ограниченном числе обстоятельств. Для компенсирования меньших значений клейкости производители прибегли к использованию добавок, придающих клейкость. Однако, использованию данных добавок, придающих клейкость, присуще несколько недостатков, таких как увеличение затрат и сложности при изготовлении композитной панели. Например, периодически способ изготовления должен будет останавливаться в целях удаления «отложений добавки, придающей клейкость» из оборудования, использующегося в способе изготовления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ подстраивания значения клейкости для материала связующего, полученного из композиции, содержащей эмульсию, где эмульсия содержит воду и эмульгируемый форполимер, и где эмульгируемый форполимер представляет собой продукт реакции между (i) изоцианатным соединением, (ii) полиольным соединением и (iii) моноольным соединением, при этом способ включает: (а) определение желательного профиля клейкости для эмульсии, где профиль клейкости включает значение клейкости в диапазоне от 1 до 4 согласно измерению при использовании МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ в течение конкретного значения времени, и подстраивание соотношения реакционно-способных групп между компонентами (i) и (ii) для достижения желательного профиля значений клейкости; (b) введение воды к компонентам (i), (ii) и (iii) для получения композиции эмульсии; и (с) нанесение композиции эмульсии на лигноцеллюлозную подложку для получения, тем самым, смеси, характеризующейся уровнем содержания воды влаги в диапазоне от 7% до 25% при расчете на совокупную массу смеси.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Полное понимание изобретения может быть получено исходя из следующего далее описания определенных вариантов осуществления изобретения при прочтении его в сочетании с прилагаемыми чертежами, в числе которых:

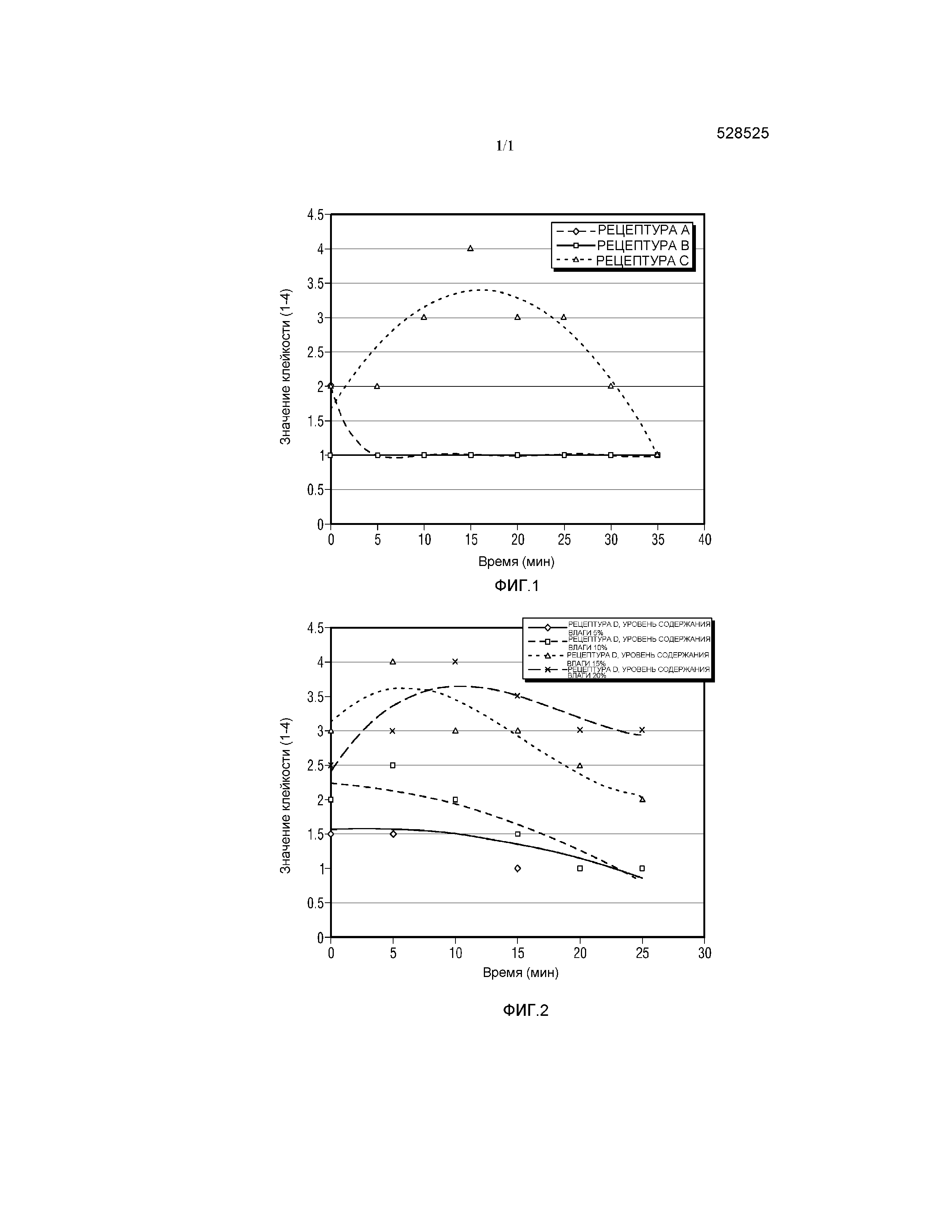

ФИГУРА 1 представляет собой график, демонстрирующий зависимость значения клейкости для различных рецептур от времени.

ФИГУРА 2 представляет собой график, демонстрирующий зависимость значения клейкости для рецептуры, характеризующейся специфическим уровнем содержании влаги, от времени.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с использованием в настоящем документе, если только не будет однозначно указано другого, все числа, такие как числа, выражающие значения, диапазоны, количества или процентные уровни содержания, могут быть прочитаны, как если бы им предшествовало слово «приблизительно» даже в случае отсутствия однозначного приведения данного термина. Множественное число включает единственное число и наоборот. Например, несмотря на приведение ссылки в настоящем документе на «одно» полимерное изоцианатное соединение «один» полиол, «один» моноол в настоящем изобретении может быть использована и комбинация (множество) данных компонентов.

В соответствии с использованием в настоящем документе термин «множество» обозначает два и более.

В соответствии с использованием в настоящем документе термин «включает» и подобные термины обозначают термин «включающий без ограничения».

В случае обращения к любому численному диапазону значений такие диапазоны будут пониматься как включающие все без исключения целое число и/или дробь в промежутке между указанными минимумом и максимумом диапазона. Например, диапазон «от 1 до 10» подразумевает включение всех поддиапазонов в промежутке от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть, демонстрацию ими минимального значения, равного или большего 1, и максимального значения, равного или меньшего 10.

В соответствии с использованием в настоящем документе термин «молекулярная масса» обозначает среднемассовую молекулярную массу (Mw) согласно определению при использовании метода гельпроникающей хроматографии.

Как это будет обсуждаться более подробно ниже, настоящее изобретение относится к способу подстраивания значения клейкости для материала связующего, полученного из композиции, содержащей эмульсию, где эмульсия содержит воду и эмульгируемый форполимер. В соответствии с использованием в настоящем документе термин «значение клейкости» обозначает физическое свойство частиц образовывать когезионно связанную массу при приложении к массе малых усилий сжатия согласно измерению при использовании МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ, который более подробно описывается в примерах.

Изоцианатфункциональный форполимер («in situ форполимер in situ»)

Как это будет обсуждаться более подробно ниже, форполимер, получаемый in situ, которым является эмульгируемый форполимер, представляет собой продукт реакции между (i) изоцианатным соединением, (ii) полиолом и (iii) моноолом.

Компонент (i)

Изоцианатное соединение, использующееся в качестве компонента (i) при получении получаемого in situ форполимера настоящего изобретения, включает органическое полиизоцианатное соединение, такое как дифенилметандиизоцианат (MDI). Подходящие для использования соединения MDI включают без ограничения соединения 4,4’-MDI, 2,4’-MDI, полимерное соединение MDI, варианты соединения MDI или их смеси.

В некоторых вариантах осуществления компонент (i) содержит соединение 4,4’-MDI или смесь из соединений 4,4’-MDI и 2,4’-MDI, где смесь содержит, по меньшей мере, 50% соединения 4,4’-MDI, предпочтительно в количестве, большем, чем приблизительно 75% (масс.), таким образом, как более чем приблизительно 90% (масс.) или более чем приблизительно 95% (масс.). В определенных вариантах осуществления компонент (i) содержит «полимерное соединение MDI». В соответствии с использованием в настоящем документе термин «полимерное соединение MDI» обозначает содержание композицией полиметиленполифениленполиизоцианатов функциональности, составляющей по меньшей мере 2,5, таким образом, как 2,5-3,5 или 2,5-3,1. Например, термином «полимерное соединение MDI» могут быть обозначены полимерные смеси из связанных метиленовыми мостиками полифенилполиизоцианатов, включающих диизоцианаты, триизоцианаты и высокофункциональные полиизоцианаты.

Другие подходящие для использования полиизоцианаты, которые могут быть использованы в качестве компонента (i), включают любое органическое полиизоцианатное соединение или смесь из органических полиизоцианатных соединений при том условии, что упомянутые соединения содержат по меньшей мере 2 изоцианатные группы. Органические полиизоцианаты включают диизоцианаты, в частности, ароматические диизоцианаты, и изоцианаты, характеризующиеся большей функциональностью. Примеры органических полиизоцианатов, которые могут быть использованы в композиции настоящего изобретения, включают алифатические изоцианаты, такие как гексаметилендиизоцианат; и ароматические изоцианаты, такие как м- и п-фенилендиизоцианат, толилен-2,4- и толилен-2,6-диизоцианат, дифенилметан-4,4’-диизоцианат, хлорфенилен-2,4-диизоцианат, нафтилен-1,5-диизоцианат, дифенилен-4,4’-диизоцианат, 4,4’-диизоцианат-3,3’-диметилдифенил, 3-метилдифенилметан-4,4’-диизоцианат и диизоцианат дифенилового простого эфира; и циклоалифатические диизоцианаты, такие как циклогексан-2,4- и -2,3-диизоцианат, 1-метилциклогексил-2,4- и -2,6-диизоцианат и их смеси и бис(изоцианатоциклогексил)метан, и триизоцианаты, такие как 2,4,6-триизоцианатотолуол и 2,4,4-триизоцианатодифениловый простой эфир. Также могут быть использованы и модифицированные полиизоцианаты, содержащие изоциануратные, карбодиимидные или уретониминовые группы. Кроме того, в настоящем изобретении могут быть использованы блокированные полиизоцианаты, подобные продукту реакции между изоцианатным соединением и другим соединением, таким как следующие далее соединения: фенолы (например, октилфенол, нонилфенол, додецилфенол), кетоны (например, бутанон, ацетилацетон), кислоты (например, минеральные кислоты, бензилхлорид, хлористоводородная кислота), лактамы (например, лактам Vince, N-метил-2-пирролидон), оксимы (например, альдоксим, метилэтилкетоксим, диметилглиоксим) имидазолы (например, этилимидазол, имидазолатные соли) или их комбинации, при том условии, что они характеризуются температурой деблокирования, меньшей, чем температура, прикладываемая при использовании полиизоцианатной композиции. В определенных вариантах осуществления полиизоцианат может быть блокирован при использовании вышеупомянутых соединений перед введением к реагентам, использующимся для получения эмульсионного форполимера настоящего изобретения. Могут быть использованы смеси из изоцианатов, например, смесь из толилендиизоцианатных изомеров, такая как коммерчески доступные смеси из 2,4- и 2,6-изомеров, а также смесь из ди- и более высокофункциональных полиизоцианатов, полученная в результате фосгенирования анилин/формальдегидных конденсатов. В определенных вариантах осуществления изоцианатами, используемыми в настоящем изобретении, являются соединения, где изоцианат представляет собой ароматический диизоцианат или полиизоцианат, характеризующийся большей функциональностью, такие как чистый дифенилметандиизоцианат или смесь из связанных метиленовыми мостиками полифенилполиизоцианатов, включающих диизоцианаты, триизоцианаты и более высокофункциональные полиизоцианаты. В соответствии с этим, в некоторых вариантах осуществления подходящие для использования полиизоцианаты включают изоцианаты SUPRASEC® и изоцианаты RUBINATE®, которые доступны в компании Huntsman Polyurethanes. В некоторых вариантах осуществления полиизоцианат является жидким при комнатной температуре. Полиизоцианатная смесь может быть получена в соответствии с любой из методик, известных на современном уровне техники. Уровень содержания изомера для дифенилметандиизоцианата может быть введен в пределы требуемых диапазонов, при необходимости при использовании методик, которые хорошо известны на современном уровне техники. Например, одна методика изменения уровня содержания изомера заключается в добавлении мономерного соединения MDI к смеси из соединений MDI, содержащей количество полимерных соединений MDI, которое является большим, чем желательное.

Компонент (ii)

Полиольное соединение, использующееся в качестве компонента (ii) при получении получаемого in situ форполимера настоящего изобретения, может включать любые полиольные соединения, которые известны на современном уровне техники, такие как полиэфирполиолы на основе простых эфиров, полиэфирполиолы на основе сложных эфиров, полиалкадиенполиол. Например, подходящие для использования полиолы включают без ограничения те полиольные соединения, которые содержат при расчете на среднечисленные величины от приблизительно 1,2 до приблизительно 10 групп активного водорода на одну молекулу, таким образом, как от 1,4 до 8 или от 1,6 до приблизительно 8 или от 1,8 до 6. Неограничивающие примеры подходящих для использования групп активного водорода включают алифатические спиртовые группы, фенолы, первичные амины, вторичные амины или их комбинации. В определенных вариантах осуществления полиольные соединения содержат, по меньшей мере, две группы активного водорода на одну молекулу.

В определенных вариантах осуществления полиолы, которые используют, представляют собой полиэфирполиолы на основе простых эфиров, которые содержат группы или фрагменты пропиленоксида (ПО), этиленоксида (ЭО) или комбинации из групп или фрагментов ПО и ЭО в полимерной структуре полиолов. Данные звенья ПО и ЭО могут быть скомпонованы случайным образом или в блочных секциях по всей полимерной структуре. В определенных вариантах осуществления уровень содержания группы ЭО для полиола находится в диапазоне от 0 до 100%. В некоторых вариантах осуществления уровень содержания группы ПО для полиола находится в диапазоне от 100 до 0%. В соответствии с этим, в некоторых вариантах осуществления уровень содержания групп ЭО для полиола может находиться в диапазоне от 99 до 33% при попадании уровня содержания групп ПО в диапазон от 1 до 66%. Кроме того, в некоторых вариантах осуществления данные звенья могут быть расположены либо в концевом положении в полимерной структуре, либо в пределах внутренних секций структуры полимерной основной цепи. В соответствии с этим, подходящие для использования полиэфирполиолы на основе простых эфиров включают без ограничения поли(оксиэтиленоксипропилен)диолы и -триолы, получаемые в результате последовательного присоединения пропилен- и этиленоксидов к ди- или трифункциональным инициаторам, которые известны на современном уровне техники. В определенных вариантах осуществления компонент (ii) содержит вышеупомянутые диолы или триолы, или в альтернативном варианте компонент (ii) может содержать смесь из данных диолов и триолов.

В определенных вариантах осуществления полиэфирполиолы на основе простых эфиров, которые должны быть использованы при получении форполимера, получаемого in situ, включают продукты, полученные в результате полимеризации этиленоксида совместно с другим циклическим оксидом, например, пропиленоксидом, в присутствии полифункциональных инициаторов, таких как вода и низкомолекулярные полиолы, например, этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, циклогександиметанол, резорцин, бисфенол А, глицерин, триметилолпропан, 1,2,6-гексантриол, пентаэритрит или их комбинации.

В некоторых вариантах осуществления полиолы, использующиеся в качестве компонента (ii), содержат, по меньшей мере, 15% (масс.) (при расчете на совокупную массу полиола) групп этиленоксида, таким образом, как в диапазоне от 50% до 100% (масс.). Полиэфирполиолы на основе простых эфиров обычно характеризуются средней номинальной функциональностью, находящейся в диапазоне 2-6, таким образом, как 2-4, или составляющей 2. Они имеют среднечисленную эквивалентную массу в диапазоне от 700 до 5000, таким образом, как от 1000 до 4000, от 1200 до 3500 или от 1500 до 3000. Например, в определенных вариантах осуществления полиол содержит углеводородную основную цепь, содержащую от 10 до 2000 (например, 100-1500 или 500-1000) атомов углерода, где между такими атомами углерода никаких гетероатомов не диспергируется.

Компонент (iii)

Моноольное соединение, использующееся в качестве компонента (iii) при получении получаемого in situ форполимера настоящего изобретения, может представлять собой моноол, имеющий молекулярную массу в диапазоне от 200 до 1500. В некоторых вариантах осуществления моноол включает химическую структуру, продемонстрированную в формуле (I):

(I)

R1-(OCH2CH2)n-(CH2CHR2O)m-OH,

где R1 представляет собой группу, свободную от активного водорода, которая не нейтрализует гидрофильность звеньев оксиэтилена; R2 представляет собой либо атом водорода, либо алкильную группу, содержащую от 1 до 4 атомов углерода; n представляет собой число в диапазоне от 1 до 34, а m представляет собой число, выбираемое таким образом, чтобы массовое соотношение между звеньями оксиэтилена и группами другого оксиалкилена находилось бы в диапазоне от 100:0 до 50:50.

В определенных вариантах осуществления R1 представляет собой С1-С4 алкильную группу, R2 представляет собой либо атом водорода, либо метильную группу, n представляет собой число в диапазоне от 4 до 25, а m представляет собой число, выбираемое таким образом, чтобы массовое соотношение между звеньями оксиэтилена и группами другого оксиалкилена находилось бы в диапазоне от 100:0 до 60:40.

В других вариантах осуществления R1 представляет собой метильную группу, R2 представляет собой атом водорода, n представляет собой число в диапазоне от 6 до 20, а m представляет собой число, выбираемое таким образом, чтобы массовое соотношение между звеньями оксиэтилена и группами другого оксиалкилена находилось бы в диапазоне от 100:0 до 80:20.

В других еще вариантах осуществления R1 представляет собой метильную группу, R2 представляет собой атом водорода, n представляет собой число в диапазоне от 6 до 20, а m составляет ноль.

Другие подходящие для использования моноолы, которое могут быть использованы, включают метоксиполиоксиэтилен, такой как продукт CARBOWAX, который доступен в компании Dow Chemical Company, Midlands, Michigan, и продукт UCON 50-HB Fluids, который доступен в компании Dow Chemical Company, Midlands, Michigan. Например, примерами моноолов, которые могут быть использованы в настоящем изобретении, являются продукты, такие как продукты CARBOWAX™ MPEG 350, MPEG 550, MPEG 750.

Форполимер, получаемый in situ, получают в результате проведения реакции для избыточного количества компонента (i) в сопоставлении с компонентами либо (ii), либо (iii). Например, в некоторых вариантах осуществления компонент (i) содержит от 60% (масс.) до 95% (масс.), компонент (ii) содержит от 35% (масс.) до 1% (масс.), а компонент (iii) содержит от 10% (масс.) до 1% (масс.), при расчете на совокупную массу компонентов (i), (ii) и (ii), использующихся при получении изоцианатфункционального форполимера, получаемого in situ.

Получаемые in situ форполимеры изобретения характеризуются вязкостью, меньшей, чем 1000 сПз, при 50°С, а предпочтительно вязкостью, меньшей, чем 500 сПз, при 50°С. Получаемые in situ форполимеры изобретения характеризуются наличием конечным уровнем содержания изоцианата (% NCO) в диапазоне от 6% до 32%, таким образом, как от 6% до 30% или от 7% до 30%, при расчете на совокупную массу форполимера.

В некоторых вариантах осуществления, по меньшей мере, 90% групп, полученных в результате проведения реакции между полиизоцианатом и полиэфирполиолом на основе простых эфиров при получении форполимера, получаемого in situ, представляют собой уретановые группы. В определенных вариантах осуществления к форполимеру, получаемому in situ, могут быть добавлены небольшие количества дополнительного полиизоцианатного соединения или его варианта при том условии, что изоцианатное (NCO) число останется в указанном описанном выше диапазоне. Добавленное количество в общем случае предпочтительно является меньшим, чем приблизительно 20% (масс.) при расчете на совокупную массу форполимера, получаемого in situ, и дополнительного полиизоцианатного соединения. Дополнительное полиизоцианатное соединение или его вариант могут быть выбраны из описанных выше изоцианатных соединений.

Способом получения форполимера, получаемого in situ, может быть любой способ получения форполимера, который известен на современном уровне техники. Например, форполимер, получаемый in situ, может быть получен в результате введения изоцианатного соединения в реакцию с гидроксилсодержащими компонентами (то есть, компонентами (ii) и (iii)). В некоторых вариантах осуществления в качестве реагента после или до введения гидроксилсодержащих компонентов может быть добавлено модифицированное полиизоцианатное соединение, которое обычно отличается от изоцианатного соединения. Реакцию обычно проводят при использовании эффективного перемешивания, при подводе или без подвода тепла и обычно осуществляют в инертной атмосфере (например, азоте или сухом воздухе). В случае использования тепла смесь может быть нагрета до температуры в диапазоне от 40°С до 90°С при использовании способов нагревания, известных на современном уровне техники. В противном случае реакцию обычно проводят при температуре окружающей среды (то есть, комнатной температуре, 25°С). В некоторых вариантах осуществления тепло подводят после перемешивания реагентов. Использование катализатора, такого как катализатор гелеобразования на основе бис(2-диметиламиноэтилового) простого эфира в виде продукта JEFFCAT ZF-20, доступный в компании Huntsman Corp., для катализирования реакции является необязательным.

Относительные количества каждого реагента - компонентов (i), (ii) и (iii), использующихся при получении форполимера, получаемого in situ, будут зависеть от желательного числа NCO. Например, соотношение реакционно-способных групп между компонентами (i) и (ii) может быть модифицировано таким образом, чтобы композиция эмульсии или композиция связующего, которая обсуждается ниже, характеризовалась бы конкретным «профилем значений клейкости». В соответствии с использованием в настоящем документе термин «профиль значений клейкости» включает «значение клейкости» в диапазоне от 1 до 4 согласно измерению при использовании МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ в течение заданных периода времени или значения времени. Например, при обращении к рецептуре В на ФИГУРЕ 1 можно сказать то, что термин «профиль значений клейкости» для данного материала включает «значение клейкости» 1,0 в течение периода времени или значения времени «время 20». В соответствии с использованием в настоящем документе термин «соотношение реакционно-способных групп» обозначает соотношение между количеством изоцианатных функциональных групп компонента (i) и количеством гидроксильных реакционно-способных групп компонента (ii). В определенных вариантах осуществления соотношение реакционно-способных групп между компонентами (i) и (ii) может находиться в диапазоне от 400:1 до 4:1, таким образом, как от 200:1 до 20:1 и от 80:1 до 8:1. Как это было установлено, увеличение соотношения реакционно-способных групп между изоцианатным соединением и полиольным соединением приводит к получению композиции эмульсии, характеризующейся уменьшенным «значением клейкости» (определяемым в примерах). В альтернативном варианте уменьшение соотношения реакционно-способных групп между изоцианатным соединением и полиольным соединением приводит к получению композиции эмульсии, характеризующейся увеличенным «значением клейкости». В результате наличия возможности увеличения или уменьшения «значения клейкости» для композиции эмульсии, которую получают, в конечном счете, пользователь настоящего изобретения может приобретать способность достижения «значения клейкости», которое является подобным или большим в сопоставлении со «значением клейкости», которое обычно наблюдается для связующих на UF-основе. Поэтому настоящее изобретение может быть обращено, по меньшей мере, к одному из собственных недостатков изоцианата, такого как связующие на PMDI-основе, которые описываются выше.

Вследствие наличия возможности подстраивания «значения клейкости» для композиции эмульсии пользователь может добиться достижения конкретных целевых значений или целевых профилей. Например, в некоторых случаях может оказаться желательным получение «значения клейкости» 1 при первоначальном перемешивании композиции эмульсии с целевой подложкой, такой как множество лигноцеллюлозных материалов, на «стадии перемешивания» (например, «время 0» на ФИГУРЕ 1). Однако, в случае формования из лигноцеллюлозных материалов конкретного объекта во время «стадии формования» (например, «время 10» на ФИГУРЕ 1) в некоторых вариантах осуществления может оказаться желательным получение «значения клейкости», которое является большим, чем 1. Кроме того, в зависимости от способа, который используют, «значение клейкости» для материала связующего на «стадии мата на технологической линии» или «стадии прессования» может быть идентичным или отличным в сопоставлении с тем, что упоминалось выше. Необходимо отметить то, что вышеупомянутые стадии (например, «стадия перемешивания», «стадия формования» и тому подобное) известны для специалистов в соответствующей области техники, и обсуждение в отношении каждой конкретной стадии для целей данного изобретения не требуется.

Рецептура С на ФИГУРЕ 1 демонстрирует возможность подстраивания для композиции эмульсии настоящего изобретения таким образом, чтобы она характеризовалась бы «динамической клейкостью» в противоположность «статической клейкости», и поэтому композиция эмульсии или связующего настоящего изобретения может быть разработана для достижения желательного «профиля значений клейкости», что, тем самым, обеспечивает пользователя возможностью оптимизирования способа, в котором используют композицию эмульсии. В соответствии с использованием в настоящем документе термин «динамическая клейкость» обозначает возможность изменения «значения клейкости» для композиции в течение заданного периода времени. Другими словами, композиция может характеризоваться «профилем значений клейкости», который не является горизонтальным, а вместо этого изменяется в зависимости от того, когда измеряют «значение клейкости» для композиции, (смотрите «уровень клейкости» в зависимости от значений «времени» для рецептуры С на ФИГУРЕ 1). С другой стороны, композиция, характеризующаяся «статической клейкостью», демонстрирует постоянное «значение клейкости», которое не изменяется в течение заданного периода времени. То есть, композиции, характеризующиеся «статической клейкостью», демонстрируют наличие «профиля значений клейкости», который является по существу горизонтальным (смотрите рецептуры А и В на ФИГУРЕ 1).

Композиция эмульсии

Как это утверждается в других местах в настоящем документе, композиция эмульсии образована из форполимера, получаемого in situ, и воды. В отличие от других способов, где форполимерное соединение полностью получают перед введением воды, получаемый in situ форполимер настоящего изобретения может быть получен in situ при использовании воды. В соответствии с этим, в некоторых вариантах осуществления форполимер, получаемый in situ, частично получают перед введением воды в способ. Например, реагентам, использующимся при получении форполимера, получаемого in situ, (например, компонентам от (i) до (iii) и там, где это будет уместно, описанному выше модифицированному полиизоцианатному соединению) может быть придана возможность вступления в реакцию друг с другом в пределах временных рамок в диапазоне от 1 секунды до 5 минут. Однако, в других вариантах осуществления реагентам придается возможность вступления в реакцию в пределах временных рамок, больших, чем величина в диапазоне от 1 до 5 секунд, в целях соответствия различным технологическим требованиям. В обоих данных примерах воду добавляют во время получения форполимера, получаемого in situ, и форполимер, получаемый in situ, в конечном счете, получают in situ при использовании воды. В альтернативном варианте способ настоящего изобретения также делает возможным одновременное друг с другом добавление воды и реагентов, использующихся при получении форполимера, получаемого in situ. В данном конкретном варианте осуществления форполимер, получаемый in situ, не образуется перед введением воды, поскольку реагенты, использующиеся при получении форполимера, получаемого in situ, не вступают в предварительную реакцию друг с другом. Поэтому полное получение форполимера, получаемого in situ, протекает in situ при использовании воды.

Вне зависимости от частичного или полного получения in situ форполимера, получаемого in situ, при использовании воды, в конечном счете, композицию эмульсии получают в результате введения воды к реагентам, использующимся при получении форполимера, получаемого in situ, и данная композиция эмульсии представляет собой часть материала связующего, который наносят на различные подложки, описанные в настоящем документе.

В то время, как для получения эмульсии, описанной в настоящем документе, предусматривается возможность использования любого типа воды (например, деионизированной воды, водопроводной воды или воды для коммунальных нужд, отфильтрованной воды или «умягченной» воды).

Способом, использующимся для получения эмульсии, может быть любой способ, который известен на современном уровне техники. В некоторых вариантах осуществления эмульсию получают в результате введения воды и всех реагентов, использующихся при получении форполимера, получаемого in situ, в поточный статический смеситель, такой как продукт Model 275, доступный в компании Koflow Corporation, и проведения тщательного перемешивания смеси в течение периода времени в диапазоне от 1 минуты до 30 минут. Несмотря на представление описания введения воды и вышеупомянутых реагентов в связи с поточным статическим смесителем также могут быть использованы и другие периодические или непрерывные способы получения эмульсии, известные на современном уровне техники. Получение эмульсии может быть проведено при подводе или без подвода тепла. В случае использования тепла смесь может быть нагрета до температуры в диапазоне от 15°С до 65°С при использовании способов нагревания, известных на современном уровне техники. В противном случае получение эмульсии обычно проводят при температуре окружающей среды (то есть, комнатной температуре, 25°С).

Получаемый in situ форполимер настоящего изобретения присутствует в эмульсии в количестве в диапазоне от 90% (масс.) до 10% (масс.), в то время как вода присутствует в количестве в диапазоне от 10% (масс.) до 90% (масс.), при расчете на совокупную массу форполимера, получаемого in situ, и воды в эмульсии. В некоторых вариантах осуществления каждый компонент, выбираемый как из форполимера, получаемого in situ, так и из воды, составляет 50% (масс.) эмульсии при расчете на совокупную массу обоих компонентов в эмульсии.

В целях дополнительного улучшения срока годности при хранении и/или стойкости при переработке композиции эмульсии к композиции эмульсии могут быть добавлены другие вторичные добавки. Например, к композиции эмульсии может быть добавлен разбавитель. Подходящие для использования разбавители включают пластификаторы, относящиеся к типу, упомянутому в публикации «Taschenbuch der Kunststoff-Additive», Ed. by R. Gachter and H. Muller, Carl Hanser Verlag Munchen, third edition, 1989. Предпочтительные разбавители представляют собой фталаты, алифатические карбоксилаты, жирнокислотные сложные эфиры, льняное масло, соевое масло и пропиленкарбонат. Данные разбавители могут быть добавлены в количествах в диапазоне от 0,5% (масс.) до 50% (масс.) при расчете на совокупную массу эмульсии. Композиция эмульсии может содержать обычные добавки, подобные антипиренам, лигноцеллюлозным консервантам, фунгицидам, воскам, проклеивающим добавкам, наполнителям, поверхностно-активным веществам, тиксотропным добавкам и другим связующим, подобным клеям на основе смол конденсатов формальдегида и лигнину (необязательно в комбинации с растворителем лигнина, таким как растворитель, описанный в патентной заявке согласно ДПК № ЕР96/00924.

В других еще вариантах осуществления к реакционно-способным ингредиентам, использующимся при получении форполимера, получаемого in situ, или ингредиентам, использующимся для получения описанной выше эмульсии, может быть добавлена смазка для форм. Подходящие для использования смазки для форм, которые могут быть использованы, включают без ограничения жирные кислоты, воска, силиконы и различные мыла и моющие добавки. Данные смазки для форм могут быть использованы в количествах в диапазоне от 0,33% (масс.) до 33% (масс.), таким образом, как от 0,66% (масс.) до 16,5% (масс.), при расчете на совокупную массу композиции.

Другие вторичные добавки, которые могут быть добавлены к композиции эмульсии, также включают без ограничения проклеивающие воска, бактерициды, антипирены, блокирующие добавки, известные на современном уровне техники. Например, блокирующие добавки могут быть использованы в количествах в диапазоне от 0,01% (масс.) до 1,0% (масс.) при расчете на совокупную массу композиции эмульсии, и бактерициды могут быть использованы в количествах в диапазоне от 0,005% (масс.) до 0,5% (масс.) при расчете на совокупную массу композиции эмульсии.

В дополнение к вышеупомянутым добавкам в некоторых вариантах осуществления композиция эмульсии может содержать катализатор, такой как металлический катализатор. Подходящие для использования металлические катализаторы, которые могут быть использованы в настоящем изобретении, включают без ограничения металлоорганические соединения, такие как те соединения, которые содержат, по меньшей мере, один переходный металл. Переходный металл может быть выбран из групп IVB, VB, VIIB, VIIB и VIIIB периодической таблицы элементов. В некоторых вариантах осуществления металлический катализатор содержит металлоорганическое соединение, содержащее один или несколько металлов, выбираемых из группы, состоящей из металлов из группы VIIIB, таких как железо, периодической таблицы. В определенных вариантах осуществления металлоорганическое соединение содержит один или несколько хелатообразующих лигандов. Неограничивающие примеры таких хелатообразующих лигандов включают без ограничения ацетилацетон, сложные эфиры алкил- или арилацетоуксусных кислот, глюконат, циклопентадиенил или их комбинации. В некоторых вариантах осуществления металлический катализатор, который может быть использован в качестве компонента (ii’), может быть любым из тех катализаторов, которые описываются в следующих далее патентах США: патент США № 5587414, патент США № 6288200, патент США № 6908875, патент США № 6750310, патент США № 6288255 и патент США № 6762314.

Другие подходящие для использования катализаторы, которые могут быть использованы в качестве компонента (ii’), включают без ограничения оловоорганические соединения, такие как дикарбоксилаты диалкилолова (например, дилауринат диметилолова, дилауринат дибутилолова, ди-2-этилгексаноат дибутилолова, диацетат дибутилолова, дилауринат диоктилолова, малеинат дибутилолова, диизооктилмалеинат дибутилолова); соли, полученные из двухвалентного олова и карбоновых кислот, (например, октаноат двухвалентного олова, диацетат двухвалентного олова, диолеинат двухвалентного олова); меркаптиды моно- и диорганоолова (например, димеркаптид дибутилолова, димеркаптид диоктилолова, диизооктилмеркаптоацетат дибутилолова); бета-дикетоновые производные диорганоолова (например, бисацетилацетонат дибутилолова); оксиды диорганоолова (например, оксид дибутилолова); и галогениды моно- или диорганоолова (например, дихлорид диметилолова и дихлорид дибутилолова). Другие подходящие для использования катализаторы, которые могут быть использованы в качестве компонента (ii’), также включают без ограничения соединения органовисмута, такие как карбоксилаты висмута (например, трис(2-этилгексаноат) висмута, неодеканоат висмута и нафтенат висмута).

В соответствии с этим, в определенных вариантах осуществления металлический катализатор может включать без ограничения металлоорганические соединения, которые производят из железа (например, ацетилацетонат трехвалентного железа), ацетилацетонат кобальта, ацетилацетонат никеля, дилауринат дибутилолова, меркаптид дибутилолова, трис(2-этилгексаноат) висмута или их комбинации. В определенных вариантах осуществления металлический катализатор представляет собой металлоорганическое соединение, которое является производным железа. Специалисты в соответствующей области техники должны осознавать то, что в определенных вариантах осуществления ацетилацетонат трехвалентного железа, ацетилацетонат кобальта, ацетилацетонат никеля могут быть описаны как содержащие хелатообразующий лиганд и переходный металл.

Описание материала целевой подложки

Композицию эмульсии настоящего изобретения обычно наносят на материал целевой подложки в целях получения смеси, характеризующейся уровнем содержания воды влаги в диапазоне от 7% до 25%, таким образом, как от 10% до 20%, при расчете на совокупную массу смеси. В определенных вариантах осуществления материал целевой подложки включает лигноцеллюлозный материал, который может включать без ограничения древесину, древесную кору, пробку, солому сахарного тростника, лен, бамбук, эспарто, рисовую шелуху, сизалевые волокна, кокосовые волокна, древесную щепу, древесные волокна, древесные стружки, древесную пыль, древесную муку, кенаф, ореховую скорлупу, шелуху от зерна злаков (например, риса и овса) или их комбинации. В дополнение к этому, с лигноцеллюлозными материалами могут быть перемешаны и другие дисперсные или волокнистые материалы, такие как измельченные отходы пенопласта (например, измельченные отходы пенополиуретана), минеральные наполнители, стеклянное волокно, слюда, резина, отходы текстильного производства, такие как пластиковые волокна и ткани. Данные материалы могут быть использованы в форме гранулятов, стружек или щепы, волокон, прядей, сфер или порошка. В определенных вариантах осуществления данные материалы могут характеризоваться уровнем содержания влаги в диапазоне от 2% до 50%, таким образом, как от приблизительно 5% до 20% или от 8% до 20%. В случае нанесения композиции эмульсии изобретения на лигноцеллюлозный материал массовое соотношение между композицией эмульсии и лигноцеллюлозным материалом будет варьироваться в зависимости от насыпной плотности использующегося лигноцеллюлозного материала. Композиции эмульсии могут быть нанесены в таких количествах, чтобы получить массовое соотношение между композицией эмульсии и лигноцеллюлозным материалом в диапазоне от 1:99 до 1:4, таким образом, как от 1:40 до 1:8. При желании в связи с композицией эмульсии настоящего изобретения могут быть использованы и другие связующие агенты, такие как клеи на основе смол конденсатов формальдегида, известные на современном уровне техники.

Описание способа получения лигноцеллюлозных композитов

1. Получение лигноцеллюлозной целевой подложки

В определенных вариантах осуществления настоящего изобретения лигноцеллюлозный целевой материал сначала высушивают до достижения требуемого уровня содержания влаги. Требуемый уровень содержания влаги может находиться в диапазоне от 1% до 20% (масс.).

2. Нанесение композиции эмульсии на целевую подложку

После этого композиция эмульсии может быть добавлена к целевому материалу в количестве в диапазоне от 1% (масс.) до 30% (масс.) при расчете на совокупную массу эмульсии и целевого материала.

3. Формование предварительных матов/предварительного профиля

После этого из получающейся в результате смеси из целевого материала и композиции эмульсии могут быть сформованы «предварительные маты» для изготовления панели или любой другой требуемый профиль. Использование композиции эмульсии настоящего изобретения может привести к увеличению значения клейкости предварительных матов, что, таким образом, делает возможным более эффективное изготовление конечного изделия вследствие улучшения консистенции мата/целостности профиля перед прессованием, и поэтому может в результате привести к получению меньшего количества отходов производства вследствие неудовлетворительного распределения лигноцеллюлозы.

4. Прессование предварительного мата/предварительного профиля

После этого предварительный мат/предварительный профиль может быть подвергнут прессованию для формования панелей или трехмерных профилированных формованных изделий и отверждению под воздействием тепла и давления. Подходящие для использования температуры в способе прессования в общем случае находятся в диапазоне от 70°С до 250°С, таким образом, как от 120°С до 220°С или от 140°С до 205°С. Давления, использующиеся в способах прессования для достижения требуемых размеров продукта, могут находиться в диапазоне от 15 бар до 300 бар. Времена прессования будут зависеть от толщины и плотности изготавливаемого продукта. В некоторых вариантах осуществления использование композиции эмульсии настоящего изобретения может позволить пользователю сформовать изделия, имеющие толщины, большие, чем 25 мм и более, без использования предварительных нагревателей с нагнетанием водяного пара, радиочастотных предварительных нагревателей и прессования при нагнетании водяного пара.

Аналогичным образом из фанеры, бумаги или тканых материалов могут быть изготовлены многослойные плиты или формованные детали в результате обработки слоев описанной выше композицией эмульсии, а после этого прессования их в общем случае при повышенных температуре и давлении. Температуры, воспринимаемые непосредственно поверхностью композита, могут находиться в диапазоне от 100°С до 205°С, таким образом, как от 140°С до 220°С. Температуры, воспринимаемые сердцевиной композита для обеспечения изготовления композитов, демонстрирующих желательные стабильность геометрических размеров и физические эксплуатационные характеристики, при использовании полиизоцианатной композиции изобретения, могут находиться в диапазоне от 70°С до 140°С, таким образом, как от 80°С до 130°С или от 85°С до 120°С. Начальное давление прессования может находиться в диапазоне от 15 бар до 300 бар, таким образом, как от 50 бар до 200 бар.

Необходимо отметить то, что на данном этапе композицию эмульсии или связующего по существу отверждают.

5. Продукт после прессования/конечный продукт

Композитные древесные продукты, изготовленные при использовании связующего настоящего изобретения, могут демонстрировать превосходный внешний вид вследствие значительно меньшей температуры прессования в сочетании с уменьшенными временами производственного цикла, что в результате приводит к получению значительно уменьшенных разложения поверхности или обугливания внешних смазок для форм. В дополнение к этому, получают превосходные характеристики внутреннего сцепления, хорошую стабильность геометрических размеров и превосходную стойкость к атмосферной коррозии для получающихся в результате материалов, и, таким образом, они могут быть использованы в любой из ситуаций, где такие изделия обычно используют. Кроме того, в отличие от другого композитного древесного продукта, который характеризуется относительно низким уровнем содержания влаги после формования композитного продукта, композитный древесный продукт (лигноцеллюлозный композит) настоящего изобретения характеризуется относительно высоким уровнем содержания влаги. Например, уровень содержания влаги для композитного древесного продукта настоящего изобретения может находиться в диапазоне от 5% до 15%, таким образом, как от 6% до 15% или от 8% до 15%, при расчете на совокупную массу композитного древесного продукта, в то время как композитные древесные продукты, использующие обычные способы изготовления, характеризуется уровнем содержания влаги в диапазоне от 1% до 5%.

Несмотря на подробное описание конкретных вариантов осуществления изобретения специалисты в соответствующей области техники должны понимать то, что в свете общих положений описания изобретения могли бы быть разработаны различные модификации и альтернативы для данного подробного описания. В соответствии с этим, конкретные описанные компоновки предназначены для использования только в качестве иллюстрации, а не ограничения в отношении объема изобретения, что должен дать полный объем охраны, обеспечиваемый прилагаемой формулой изобретения и всеми без исключения ее эквивалентами. Поэтому любые из признаков и/или элементов, которые перечисляются выше, могут быть объединены друг с другом в любой комбинации и все еще будут попадать в объем данного описания изобретения.

ПРИМЕРЫ

Получение композиции эмульсии:

Эмульсии получали в результате перемешивания полиольной смеси и соединения pMDI при использовании компонентов, встречающихся в таблице 1, с последующим водным эмульгированием смеси из полиольной смеси и соединения pMDI. Смеси получали в стеклянном сосуде на 250 мл и встряхивали вручную в течение приблизительно 30 секунд вплоть до получения консистентной молочно-белой эмульсии.

МЕТОД ИСПЫТАНИЯ НА КЛЕЙКОСТЬ:

Испытание на клейкость проводили в отношении древесных частиц, перемешанных с рецептурами связующих, полученными в соответствии с таблицей 1 и описанным выше способом. Испытание проводили в соответствии с МЕТОДОМ ИСПЫТАНИЯ НА КЛЕЙКОСТЬ, который представляет собой нижеследующее:

Древесные частицы, полученные в коммерческом способе изготовления древесностружечной плиты, просеивали для удаления мелких и крупных частиц при использовании просеивающей машины Cason. После этого частицы приводили в равновесное состояние в течение 2 недель в увлажнительной камере при достижении 10%-ного равновесного уровня содержания влаги (РУСВ). 30 граммов полученных древесных частиц добавляли в небольшую машину для переработки пищи. Эмульсии получали в результате перемешивания 50 граммов каждого компонента, выбираемого из воды и форполимера, получаемого in situ, в стеклянном сосуде на 250 мл и встряхивали вручную в течение приблизительно 30 секунд вплоть до получения консистентной молочно-белой эмульсии. Частицы перемешивали в машине для переработки пищи в течение приблизительно 60 секунд при одновременном покапельном добавлении эмульсий связующих к древесным частицам при проведении перемешивания. После перемешивания перемешанный материал удаляли из машины для переработки пищи и располагали в руке экспериментатора (удерживающей руке). После этого предпринималась попытка слепить в руке шарик в результате спрессовывания материала в течение трех секунд. Спрессовывание осуществляют в результате сжатия шарика удерживающей рукой и другой свободной рукой. После этого получающийся в результате «шарик» (или отсутствие шарика) материала оценивали в результате осуществления подпрыгивания шарика в удерживающей руке. Затем шарику материала присваивали категорию клейкости («значение клейкости») исходя из целостности сформованного шарика. Данная система категорий продемонстрирована в приведенной ниже таблице 2. После оценки клейкости материал затем располагают в груду без инородных примесей на рабочей поверхности лабораторного стола и еще раз подвергают испытанию на клейкость каждые 10 минут вплоть до истечения 40 минут от момента перемешивания.

Таблица 3 демонстрирует результаты испытания на клейкость для рецептур связующих, полученных при использовании реагентов, перечисленных в таблице 1. Результаты по клейкости определяли при использовании описанного выше МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ.

Что касается ФИГУРЫ 1 и таблицы 3, то их данные демонстрируют то, что рецептуры А и В не только не продемонстрировали характеристики «статической клейкости», но они вообще не обнаружили каких-либо характеристик клейкости (то есть, они характеризовались значением клейкости 1). В противоположность этому, рецептура С продемонстрировала характеристики «динамической клейкости». В соответствии с этим, характеристики клейкости могут быть приданы получаемым in situ форполимерам на pMDI-основе, описанным в настоящем изобретении. Кроме того, как это можно видеть из РИСУНКА 1 и таблицы 3, значение клейкости можно регулировать в результате модифицирования типа полиола и/или соотношения реакционно-способных групп между полиолом и изоцианатным соединением, использующимися в изобретении, что, тем самым, придает материалу связующего настоящего изобретения характеристики динамической клейкости. В соответствии с этим, при использовании настоящего изобретения может быть достигнуто получение эмульсии, которая по существу имитирует профиль клейкости мочевиноформальдегидной смолы, которую обычно используют в промышленности. Поэтому настоящее изобретение может обеспечить использование свободной от формальдегида эмульсии в качестве связующего для лигноцеллюлозных материалов.

Уровень содержания влаги

Рецептуру D использовали для демонстрации воздействия уровня содержания влаги на значение клейкости, которое может представлять собой результат получения композиции эмульгирования настоящего изобретения. Таблица 4 демонстрирует результаты испытания на клейкость для рецептур связующих, полученных при использовании реагентов, перечисленных для рецептуры D в таблице 1. Результаты по клейкости определяли при использовании описанного выше МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ.

Что касается ФИГУРЫ 2 и таблицы 4, то их данные демонстрируют то, что в любой заданный момент времени значение клейкости для рецептуры D увеличивается по мере увеличения уровня содержания влаги для смеси.

Реферат

Настоящее изобретение относится к способу регулирования значения клейкости для материала связующего. Связующее получено из композиции, содержащей эмульсию, которая содержит эмульгируемый форполимер и воду. Форполимер представляет собой продукт реакции между (i) изоцианатным соединением, (ii) полиольным соединением и (iii) моноольным соединением. Указанный способ включает: (а) определение желательного профиля клейкости для эмульсии, где профиль клейкости включает значение клейкости в диапазоне от 1 до 4 согласно измерению при использовании МЕТОДА ИСПЫТАНИЯ НА КЛЕЙКОСТЬ в течение конкретного значения времени, и регулирование соотношения реакционно-способных групп между компонентами (i) и (ii) для достижения желательного профиля значений клейкости; (b) введение воды к компонентам (i), (ii) и (iii) для получения композиции эмульсии и (с) нанесение композиции эмульсии на лигноцеллюлозную подложку для получения, тем самым, смеси, характеризующейся уровнем содержания влаги в диапазоне от 7% до 25% при расчете на совокупную массу смеси. Метод испытания на клейкость включает стадии смешивания древесных частиц с указанной эмульсией с получением смешанного материала и сжатия смешанного материала для определения значения клейкости. Критерий 1 соответствует отсутствию клейкости, 2 – легкая клейкость, 3 – клейкость и 4 – высокая клейкость. 11 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

Комментарии