Постоянно установленная линейная решетка ультразвуковых датчиков с сухими контактами - RU2525718C2

Код документа: RU2525718C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение имеет отношение к созданию постоянных, ультразвуковых, гибких линейных решеток с сухими контактами для проверки трубопроводов, технологического оборудования и т.п. Постоянные, ультразвуковые, гибкие линейные решетки с сухими контактами позволяют обнаруживать и/или измерять коррозионные потери стенки, коррозионное растрескивание под напряжением и/или начало образования трещин внутри трубопровода.

Уровень техники

Традиционные ультразвуковые датчики имеют высокую стоимость изготовления и имеют связанные с контактом проблемы, приводящие к потери сигнала или к неточным показаниям. Хорошая передача ультразвука зависит от полного удаления воздуха между датчиком и испытуемой поверхностью. Для обеспечения точных показаний и/или измерений ультразвуковой датчик должен передавать и получать сигнал с минимальной потерей и/или с минимальным ухудшением, что возможно при отсутствии воздушных пузырьков и/или зазоров. В ультразвуковых датчиках типично используют вещество для обеспечения акустического контакта для повышения передачи между испытуемым материалом и датчиком. Традиционными жидкими веществами для обеспечения акустического контакта являются пропиленгликоль или глицерин. Жидкое вещество для обеспечения акустического контакта высыхает, течет и/или вытекает из датчика, что создает проблемы ухудшения сигнала. Жидкие вещества для обеспечения акустического контакта обеспечивают кратковременное подходящее пропускание (передачу) звука (звукопроницаемость). В публикации WO 2007/051959 раскрыта удлиненная полоса пропускающего ультразвук материала.

Уже были предприняты попытки использования магнитов или соединения склеиванием для систем передачи ультразвуковой энергии. Однако эти соединения склеиванием имеют высокую интенсивность отказов за счет деградации соединения и образования трещин с течением времени. Ввод энергии от ультразвукового датчика может способствовать разрушению соединения склеиванием. В патенте США 4881409 раскрыт гибкий магнитный материал с решеткой ультразвуковых измерительных преобразователей. В патенте США 7234519 раскрыто соединение склеиванием измерительных преобразователей с трубой для бурения нефтяных скважин. Несмотря на то что магниты или соединения склеиванием позволяют обеспечивать пропускание сигнала в течение большей длительности, до их выхода из строя, чем жидкое средство для обеспечения акустического контакта, все еще остается необходимость в создании ультразвуковых датчиков, которые могут быть установлены и могут работать в течение большего времени и/или постоянно.

Раскрытие изобретения

Эти и другие аспекты настоящего изобретения реализованы по меньшей мере частично при помощи устройства и способа испытания материалов с использованием имеющей сухое средство обеспечения контакта постоянно установленной линейной решетки ультразвуковых датчиков с сухими контактами.

В соответствии с одним из вариантов осуществления в изобретении предлагается устройство для ультразвукового испытания материалов. Устройство содержит линейную решетку ультразвуковых датчиков и гибкое, пропускающее звук сухое средство обеспечения контакта, окружающее по меньшей мере участок каждого из ультразвуковых датчиков.

В соответствии с одним из вариантов осуществления в изобретении предлагается способ испытания материалов. Способ предусматривает согласование сухого средства обеспечения контакта с испытуемым материалом, прикрепление сухого средства обеспечения контакта к испытуемому материалу и расположение линейной решетки ультразвуковых датчиков относительно сухого средства обеспечения контакта. Способ предусматривает измерение или обнаружение по меньшей мере одного свойства испытуемого материала при помощи линейной решетки через пропускающее звук сухое средство обеспечения контакта.

Указанные ранее и другие характеристики и аспекты изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

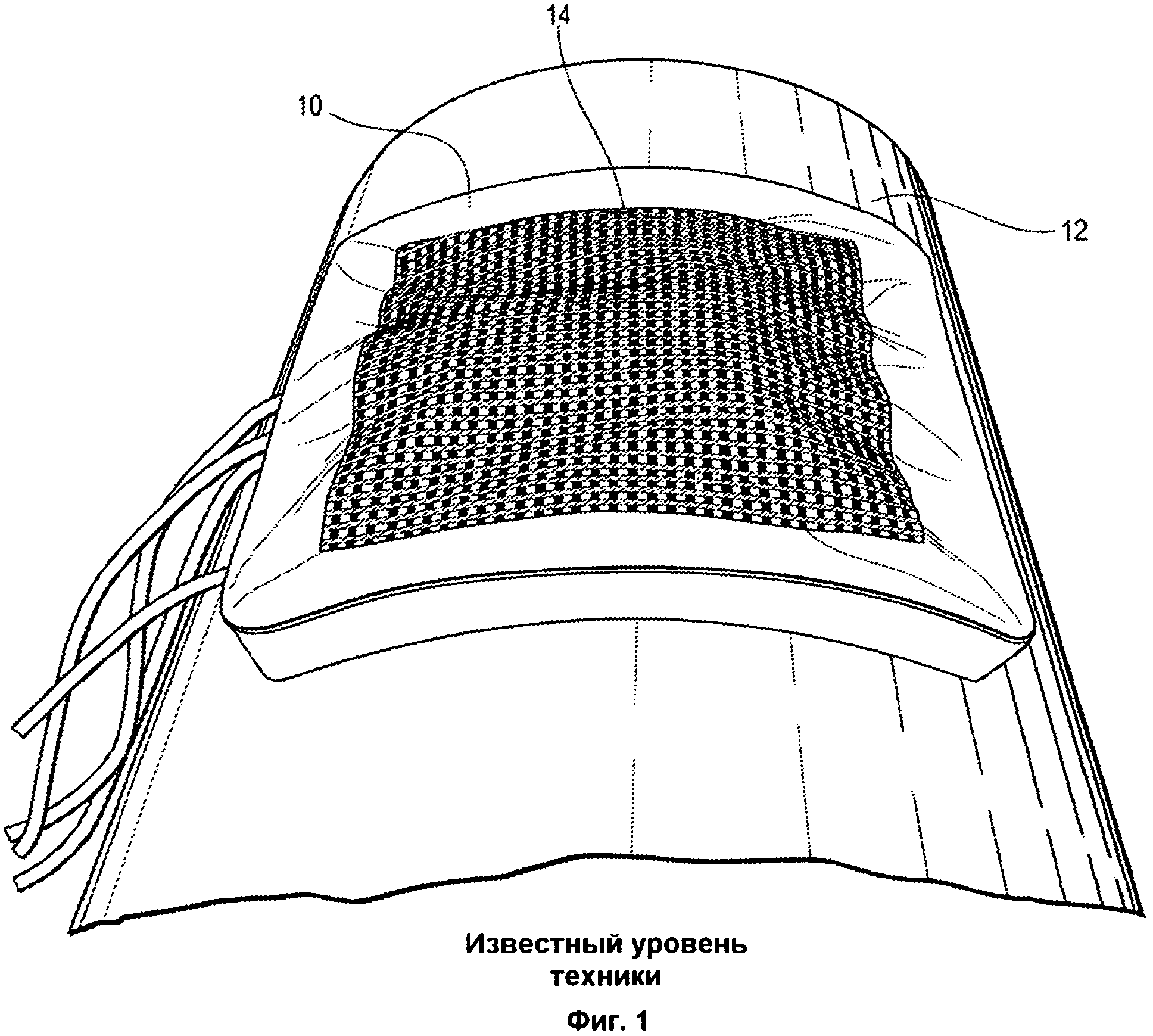

На фиг.1 показана квадратная, имеющая вакуумный контакт решетка ультразвуковых датчиков.

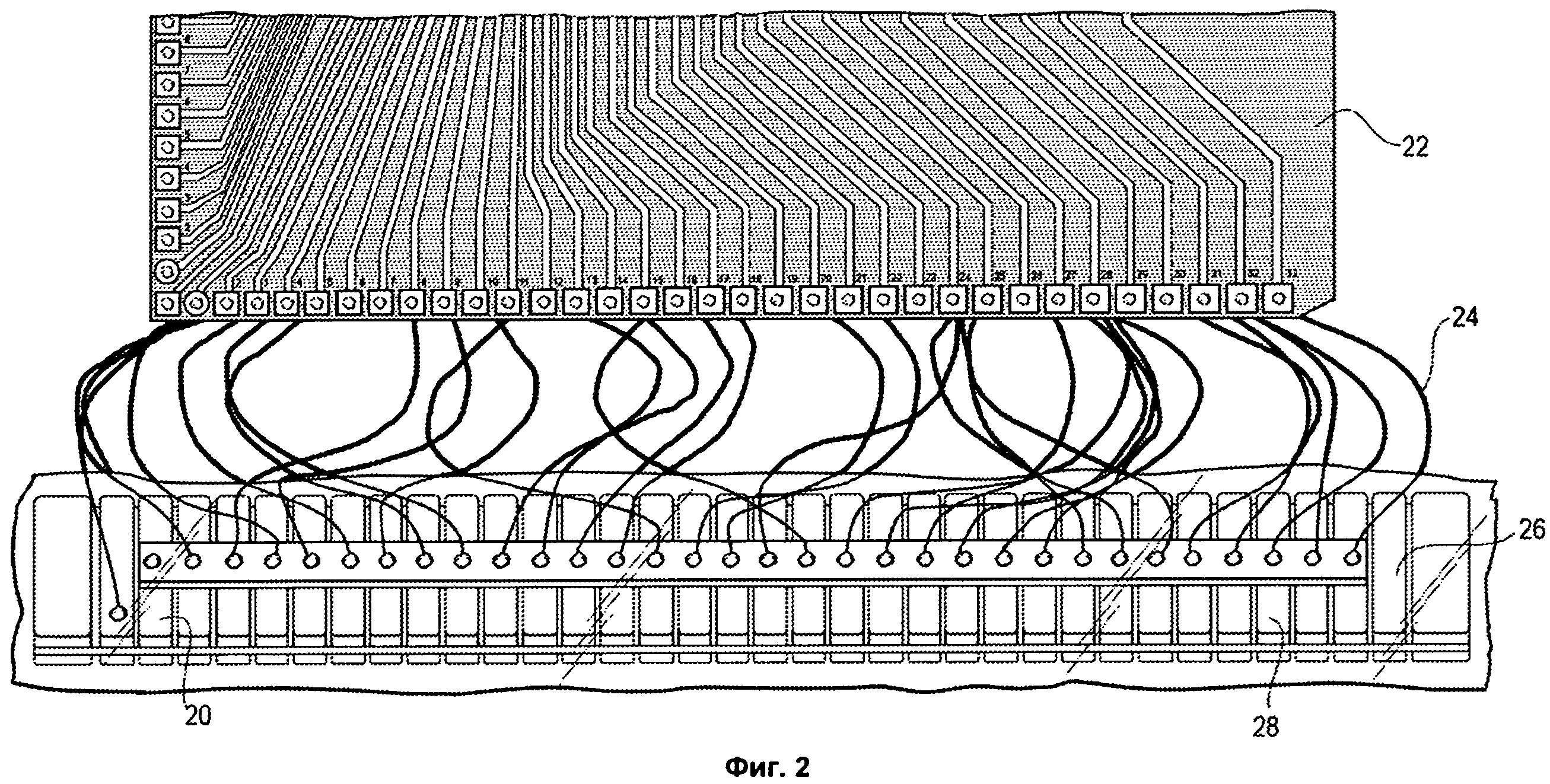

На фиг.2 показана 0 градусов решетка для измерения толщины стенки в соответствии с одним из конструктивных вариантов.

На фиг.3 показан испытательный блок для измерения толщины стенки.

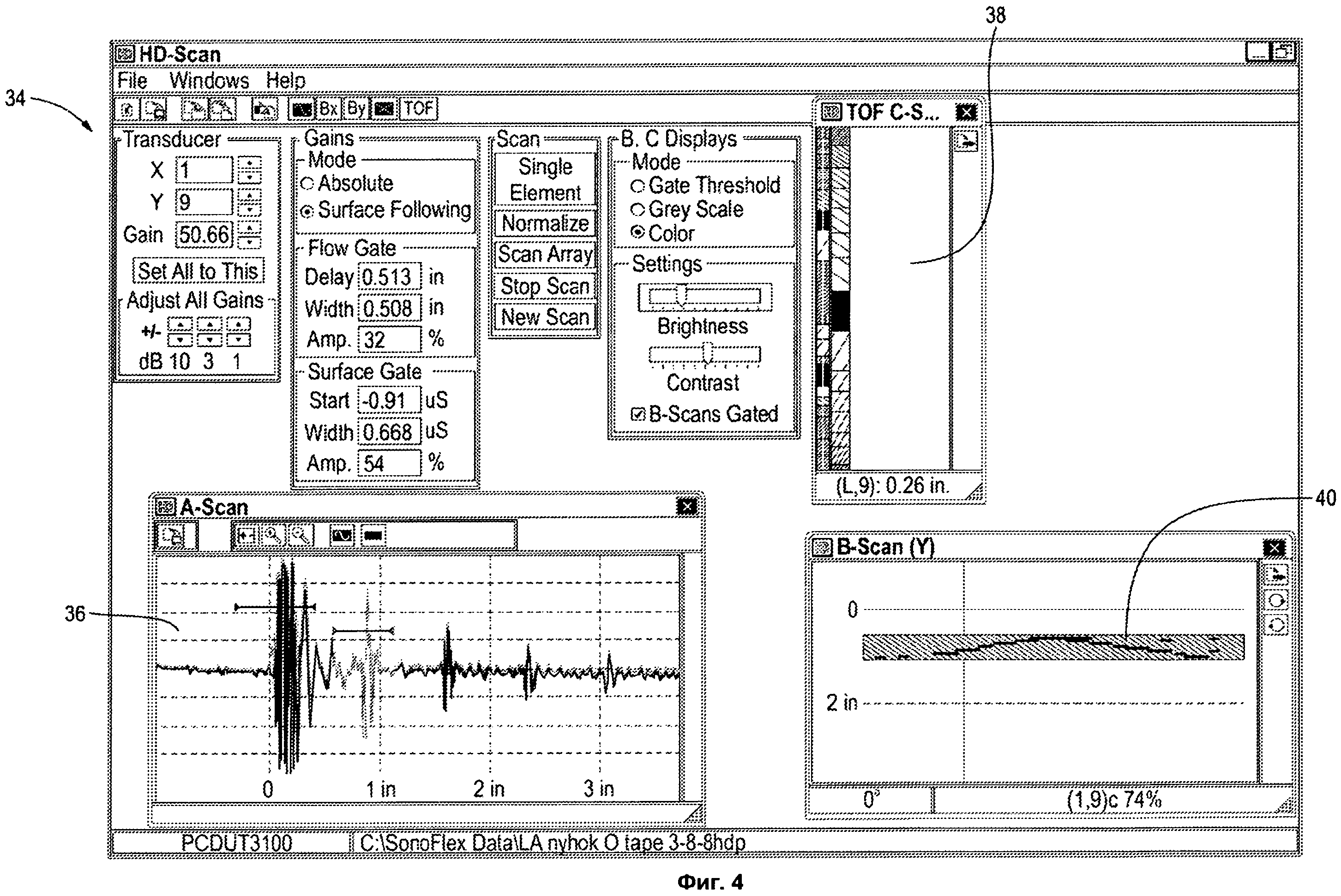

На фиг.4 показаны результаты сканирования испытательного блока, показанного на фиг.3 в соответствии с одним из конструктивных вариантов.

На фиг.5 показана решетка с времяпролетной дифракцией (TOFD решетка) в соответствии с одним из конструктивных вариантов.

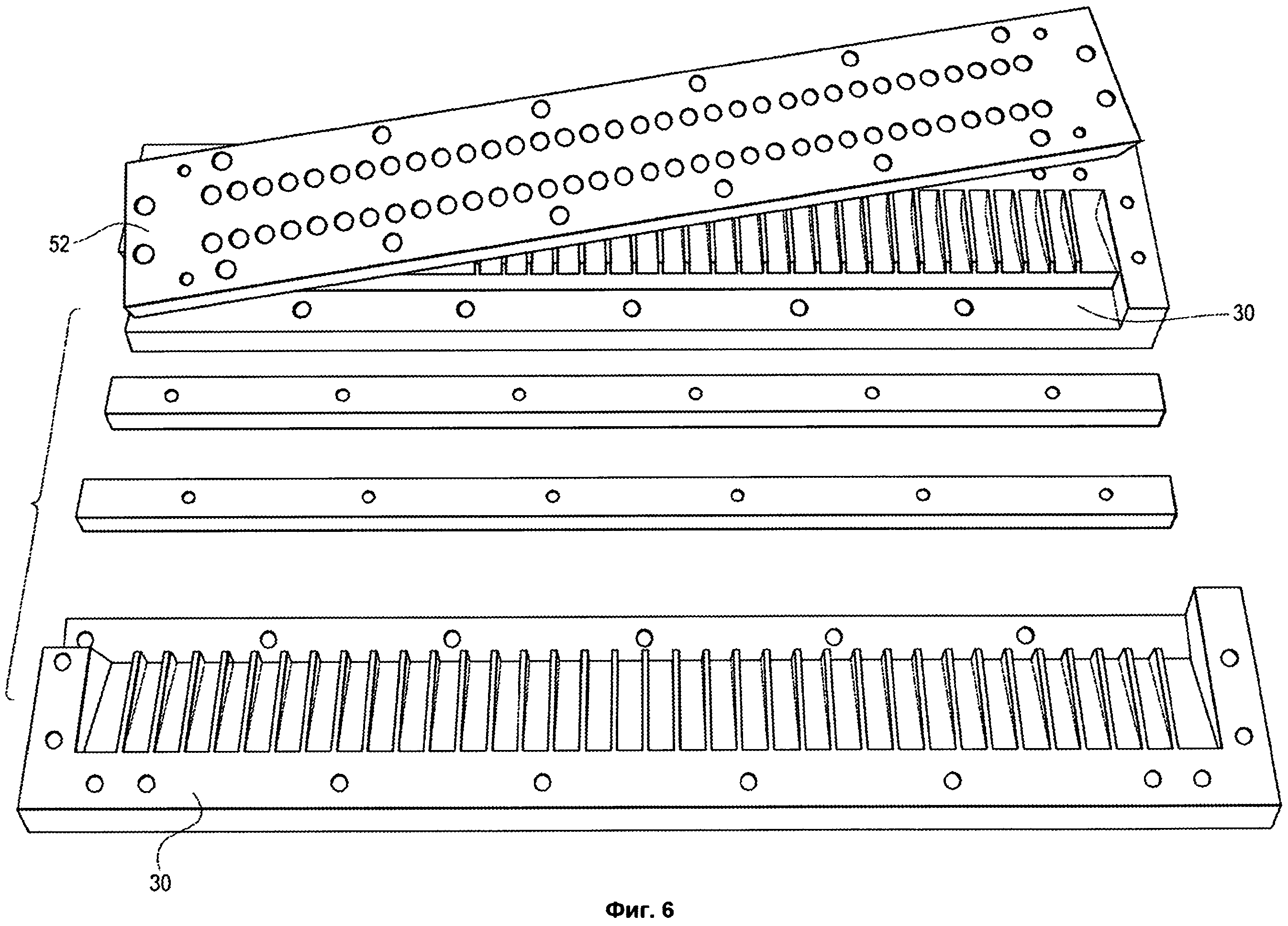

На фиг.6 показаны литейные формы и средство совмещения кристаллов, в соответствии с одним из конструктивных вариантов.

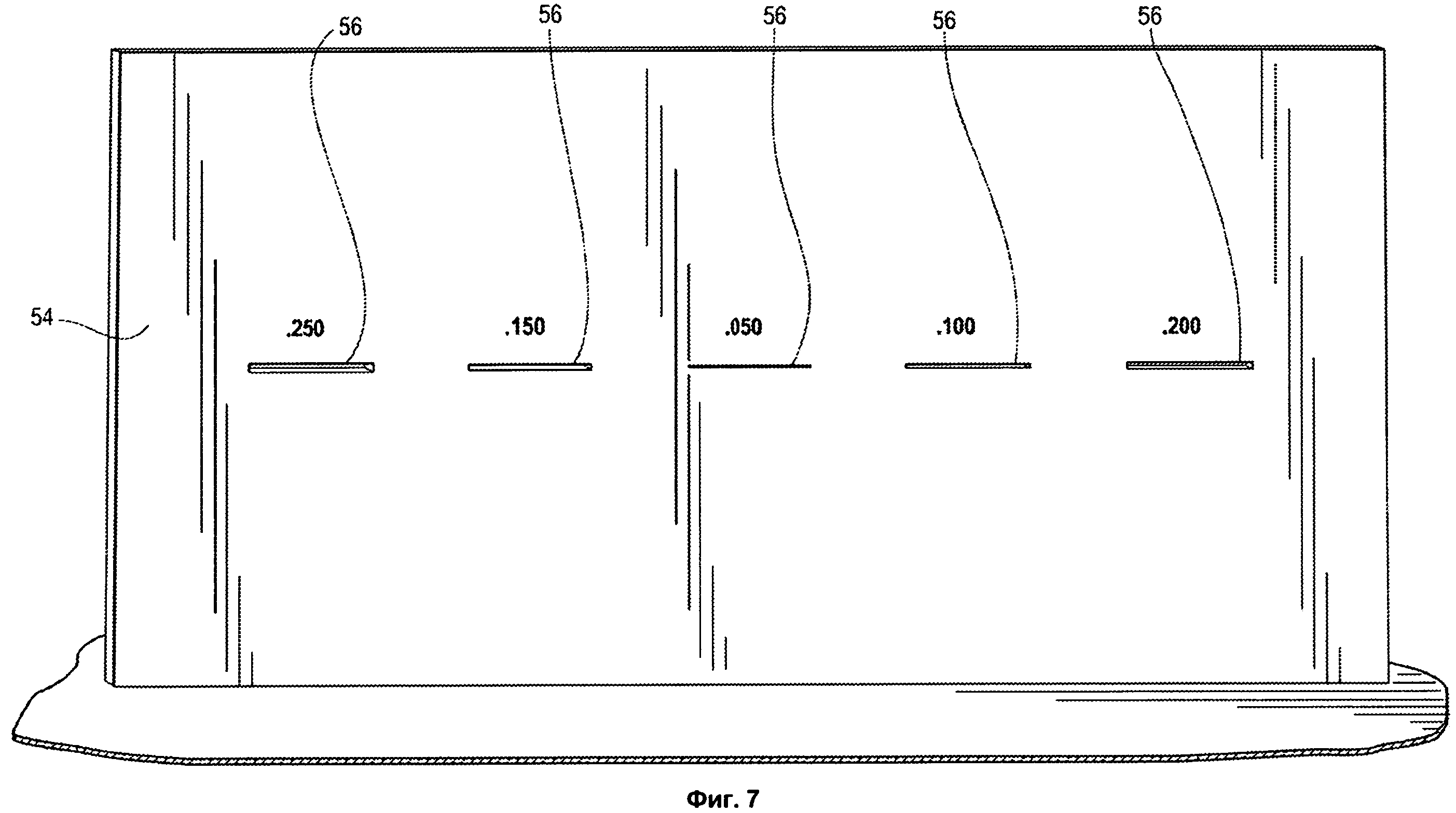

На фиг.7 показан испытательный блок для обнаружения трещины.

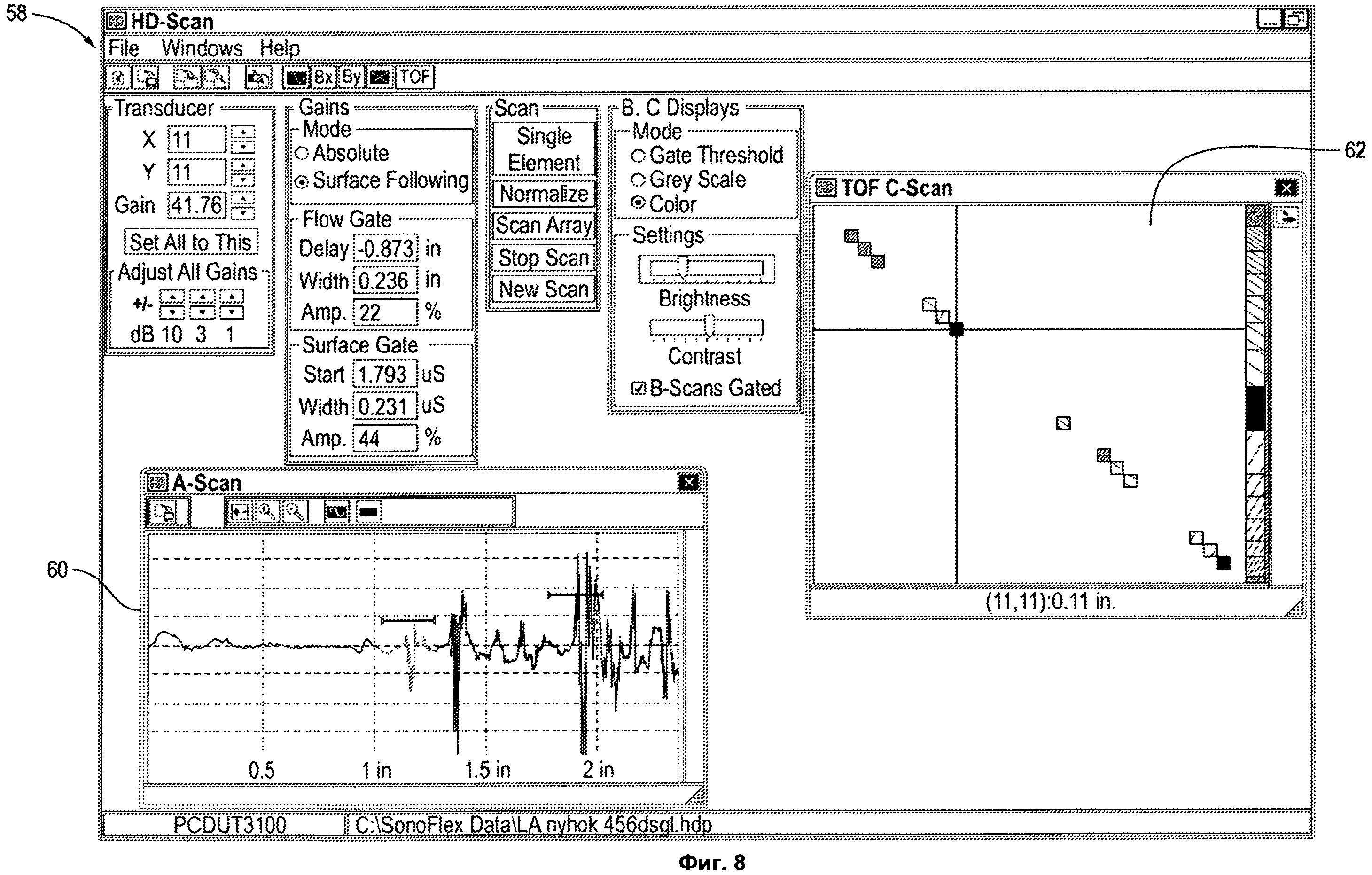

На фиг.8 показаны результаты сканирования испытательного блока, показанного на фиг.7, в соответствии с одним из конструктивных вариантов.

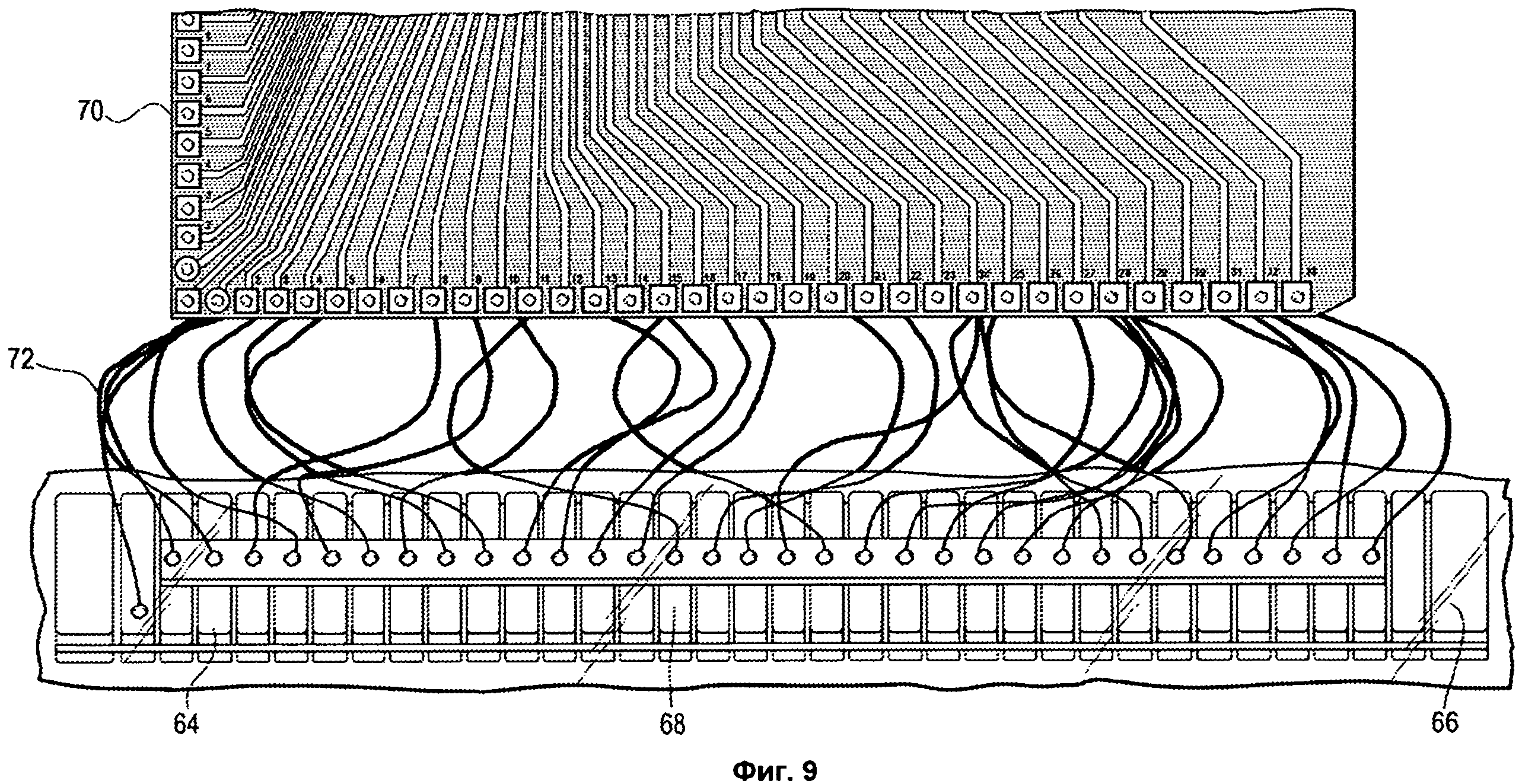

На фиг.9 показана решетка с поперечной волной в соответствии с одним из конструктивных вариантов.

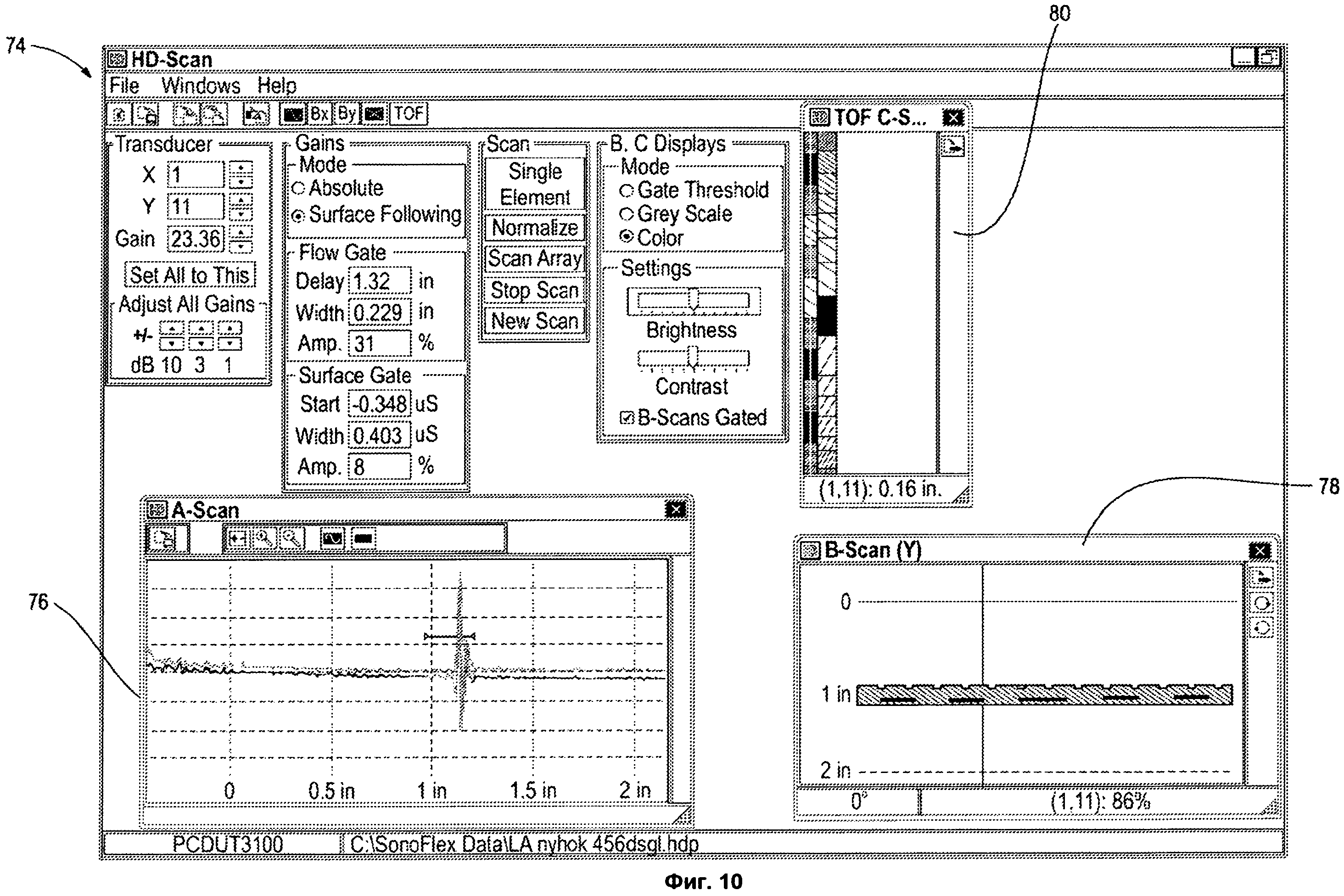

На фиг.10 показаны результаты сканирования испытательного блока, показанного на фиг.7, в соответствии с одним из конструктивных вариантов.

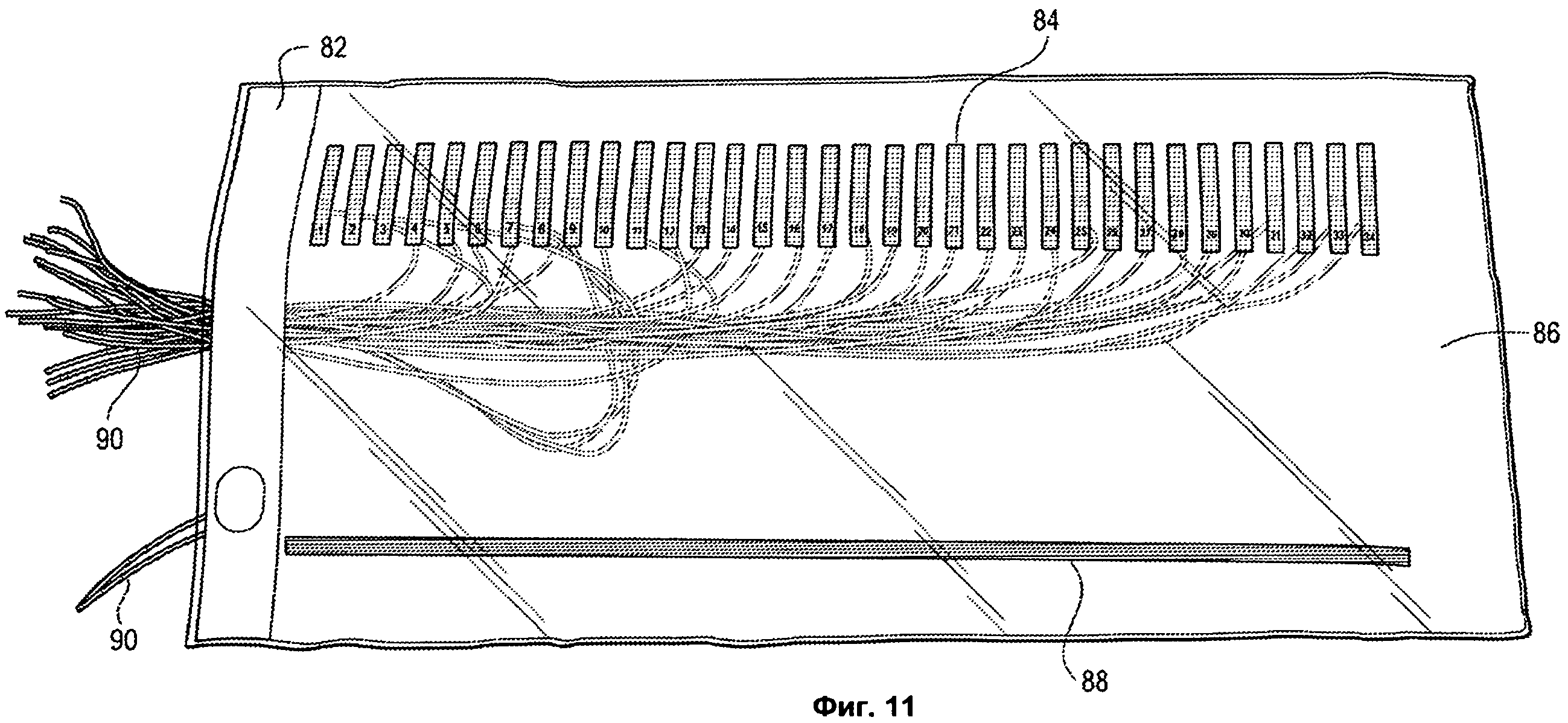

На фиг.11 показана линейная решетка с единственным передающим датчиком, в соответствии с одним из конструктивных вариантов.

На фиг.12 показана линейная решетка, показанная на фиг.11, установленная на трубе, в соответствии с одним из конструктивных вариантов.

На фиг.13 показаны результаты сканирования трубы при помощи линейной решетки, показанной на фиг.12, в соответствии с одним из конструктивных вариантов.

На фиг.14 показан частичный разрез линейной решетки в соответствии с одним из конструктивных вариантов.

Подробное описание изобретения

Ультразвуковое измерение толщины и обнаружение дефектов представляет собой важный неразрушающий метод испытаний, позволяющий обеспечивать безопасную и надежную работу трубопроводов, оборудования нефтяных промыслов, нефтеперерабатывающих заводов, химических технологических установок и/или любых других соответствующих производственных или транспортных систем. Постоянно установленные ультразвуковые датчики могут быть использованы для непрерывного и/или периодического измерения износа и/или повреждения оборудования.

Ультразвуковые устройства в соответствии с настоящим изобретением могут содержать сухое средство обеспечения контакта, такое как образованное без использования пропиленгликоля и/или глицерина. В соответствии с одним из вариантов осуществления сухое средство обеспечения контакта содержит пропускающий звук, податливый, полутвердый материал, образующий подложку для датчиков и связанных с ними межсоединений. Подходящие материалы для сухого средства обеспечения контакта включают в себя полимеры, эластомеры, пластомеры, материалы на основе кремния и/или любые другие относительно гибкие материалы. В соответствии с одним из вариантов осуществления, материал RTV 615 фирмы Momentive Performance Materials (Wilton, CT USA), прежнее название GE Advanced Materials, может быть использован для образования сухого средства обеспечения контакта. Сухое средство обеспечения контакта преимущественно содержит пропускающий ультразвук материал, который по меньшей мере в основном соответствует испытуемой поверхности и обеспечивает передачу и/или прием ультразвука без дополнительного средства для обеспечения акустического контакта и/или адгезива. Сухое средство обеспечения контакта преимущественно не деградирует и/или не разрушается со временем за счет ввода ультразвуковой энергии.

Постоянная установка решеток датчиков в соответствии с настоящим изобретением преимущественно позволяет производить сканирование оборудования с уменьшенным объемом услуг, предоставляемых по договору, с уменьшенными подмостками, с повышенной безопасностью, повышенной целостностью и т.п. Например, колено трубы, расположенное на высоте около 20 футов (6 метров) над землей в стеллаже для труб, требует возведения подмостков, которые блокируют доступ к работающему блоку. Техник должен влезать, может быть каждый день, на подмостки, чтобы производить измерения при помощи портативного, временно подключаемого ультразвукового (UT) блока. В отличие от этого постоянно установленная линейная решетка в соответствии с настоящим изобретением может быть установлена на колено трубы однократно и соединена с дисплеем на уровне земли и/или в диспетчерском пункте. Линейная решетка позволяет сканировать колено трубы ежедневно и/или более часто, без дополнительных расходов и риска, связанного с ежедневным подъемом техника на подмостки. Кроме того, так как линейная решетка является постоянной, подмостки могут быть полностью устранены и больше не будут, например, блокировать доступ к работающему блоку.

В соответствии с одним из вариантов осуществления стоимость производства решетки может быть существенно снижена за счет использования пресс-формы для литья под давлением и процесса отверждения с вакуумным нагревателем, чтобы образовать сухое средство обеспечения контакта. Решетки обычно содержат несколько элементов, расположенных в определенном порядке, например, в виде сетки. Сетка может иметь любой подходящий размер и/или форму. Линейная решетка содержит элементы, длина которых существенно больше ширины, например, решетка 32×1 (ряды×колонка), 1×32 (ряд×колонки), 2×64, и т.п.

Элементы решетки могут быть индивидуально уложены или установлены в заданное положение до проведения их соединения или фиксации в решетке, так что 64 датчика могут быть одновременно герметизированы при их правильных углах падения в соответствии с заданной конфигурацией пресс-формы. В соответствии с одним из вариантов осуществления подходящие способы изготовления представляют собой способы литья под давлением, позволяющие получить решетки с заданными углами падения. Альтернативно, процесс укладки индивидуальных датчиков может быть использован для изготовления решетки. Индивидуальные пресс-формы могут быть изготовлены для каждого вида ультразвуковой проверки, используемого для обнаружения коррозии и/или образования трещин. Решетки могут быть следующих видов: ноль градусов для измерения толщины, решетка с поперечной волной с преломлением луча, и/или решетка с времяпролетной дифракцией (TOFD, иногда называемой TOF).

В соответствии с одним из вариантов осуществления ультразвуковое устройство в соответствии с настоящим изобретением позволяет понизить требования к изготовлению и к электронике, так что, например, вместо 32 передающих элементов, соответствующих 32 приемным элементам в решетке, может быть использован один длинный элемент, покрывающий длину всех приемных элементов. Желательно, но не обязательно, один длинный элемент посылает импульсы, соответствующие каждому приемному элементу, например, 32 раза. Число каналов передачи и соответствующих кабелей может быть существенно снижено, например, приблизительно на 50%.

Ультразвуковое устройство в соответствии с настоящим изобретением может работать в любом подходящем виде, например, с использованием ультразвуковой времяпролетной дифракции (TOFD) с 32 приемными элементами и с одним передающим пьезоэлектрическим элементом в виде ленты. Датчик может быть образован за счет установки элементов в пресс-форму, имеющую необходимые углы падения для TOFD.

В соответствии с одним из вариантов осуществления ультразвуковое устройство в соответствии с настоящим изобретением может работать с углом падения ноль градусов и/или с использованием поперечной волны. Сухое средство обеспечения контакта преимущественно имеет стационарное местоположение и/или фиксированное положение, так что оно не может вращаться и/или перемещаться по длине трубы при помощи колеса или другого подвижного устройства. Механизмы, влияющие на испытуемый материал, могут содержать питтинг, потерю стенки, коррозию под покрытием, коррозию под изоляцией, коррозионное растрескивание под напряжением, растрескивание под воздействием окружающей среды, растрескивание под воздействием теплоты или в зоне или области сварки, усталостное растрескивание, растрескивание под воздействием водорода, растрескивание под воздействием хлорида, водородное охрупчивание, охрупчивание в щелочах и любую другую потерю, деградацию и/или разрушение. Устройство может содержать средства контроля изменения размера и/или роста трещины.

Ультразвуковое устройство в соответствии с настоящим изобретением может работать при любой подходящей температуре, например, приблизительно от температуры окружающей среды до 100 градусов Цельсия. Ультразвуковое устройство преимущественно может работать в зимних условиях, например, при температуре до -40 градусов Цельсия. Альтернативно, ультразвуковое устройство может работать при воздействии криогенных условий. Предпочтительнее, ультразвуковое устройство может работать при повышенных температурах, таких как около 200-400 градусов Цельсия. При работе при низких температурах могут использоваться один или несколько источников теплоты, таких как резистивный нагреватель или источник пара. При работе при высоких температурах могут использоваться один или несколько стоков теплоты, таких как вентиляторы или линии охлаждения. Обычно, но не обязательно, рабочая температура ультразвукового устройства может быть ограничена рабочим диапазоном сухого средства обеспечения контакта.

Факультативно, коробка, крышка, экран, кожух и/или другое подходящее устройство могут быть установлены поверх по меньшей мере участка устройства в соответствии с настоящим изобретением, так чтобы защитить устройство и/или исключить повреждение устройства за счет осадков, температуры, условий окружающей среды, солнечного света, ультрафиолетового излучения, пыли, мусора и/или любой другой загрязняющей или повреждающей среды. В соответствии с одним из вариантов осуществления в системе этого устройства используют аккумулятор и/или (автономный) источник солнечной энергии и/или беспроводную (радиочастотную) передачу для связи, что облегчает установку в удаленных местонахождениях, так как не требует использования отдельного источника питания и/или сигнальных проводов. Устройство преимущественно содержит электрическое оборудование, соответствующее требованиям различных классификаций и/или разделов National Electric Code. Устройство может быть взрывобезопасным и не должно создавать искрового разряда.

В соответствии с одним из вариантов осуществления в изобретении предлагаются ультразвуковые, гибкие, имеющие сухое средство обеспечения контакта линейные решетки для проверки трубопроводов, позволяющие обнаруживать и/или измерять коррозионные потери стенки, коррозионное растрескивание под напряжением (SCC) в сварных швах и начало образования трещин на внутреннем диаметре. Решетки преимущественно могут быть постоянно установлены для назначенного периода контроля при температурах до 200 градусов Цельсия.

В соответствии с одним из вариантов осуществления, геометрия и/или ультразвуковые характеристики гибкой, имеющей сухое средство обеспечения контакта решетки могут быть рассчитаны и выполнены так, чтобы соответствовать специфическим требованиям проверки. Например, решетка может быть использована для проверки труб, при этом линейную решетку устанавливают продольно на трубу, ниже по течению от регулирующей задвижки с высоким падением давления, вызывающим кавитацию. Альтернативно, линейная решетка может быть установлена по окружности вокруг трубы, ниже по течению от колена, подверженного эрозии. Одно полезное применение содержит постоянно установленную линейную решетку на трубопроводной системе с высокой скоростью течения, предназначенную для непрерывного и/или периодического контроля, такого как контроль коррозионных потерь стенки, SCC и/или начала растрескивания внутреннего диаметра. Элементы решетки находятся в фиксированных положениях, так что результаты проверки могут быть представлены в виде ультразвуковых изображений и/или изображений С-сканирования, которые позволяют сравнивать толщину стенки во времени.

Решетка датчиков позволяет периодически контролировать местоположение (местоположение возможного изменения параметров) и после обнаружения изменения параметров позволяет повысить частоту сканирования. Например, решетка может раз в неделю измерять потерю стенки, но после достижения заданной толщины или скорости потери между измерениями решетка начинает измерять потерю стенки ежедневно. Решетка также может включать сигнал тревоги и/или сигнал опасности, например, до достижения критической толщины стенки.

Решетка датчиков может быть подключена к дисплею, принтеру, запоминающему устройству, компьютеру, сетевому компьютеру и/или к любому другому подходящему устройству для приема, хранения, обработки, продвижения и/или обмена данных.

Линейная решетка в соответствии с настоящим изобретением может быть изготовлена по меньшей мере в трех различных конфигурациях: 1) 0 градусов решетка (решетка с углом падения 0 градусов) для обнаружения и измерения толщины или коррозионных потерь стенки, 2) TOFD решетка для обнаружения SCC (коррозионного растрескивания) в сварных швах и 3) решетка с углом падения 45 градусов с поперечной волной для контроля начала растрескивания внутреннего диаметра. За рамки настоящего изобретения не выходят другие конфигурации, такие как комбинация 0 градусов элементов и 45 градусов элементов в одной линейной решетке.

Использованные в описании настоящего изобретения термины "имеющий", "содержащий" и "включающий в себя" являются открытыми выражениями. Наоборот, термин "состоящий" является закрытым выражением. Если существует любая неопределенность в понимании любого термина в формуле изобретения и описании изобретения, то следует применять открытые выражения.

Что касается порядка, числа, последовательности и/или предела повторения операций в способе, то следует иметь в виду, что порядок, число, последовательность и/или предел повторения операций не влияют на объем патентных притязаний, если только специально не указано иное.

В соответствии с одним из вариантов осуществления, в изобретении предлагается устройство для ультразвукового испытания материалов. Под ультразвуком понимают циклическое изменение звукового давления с частотой выше предела слуха человека, составляющей около 20 кГц (или 20,000 Гц). Ультразвуковые передатчики и/или приемники в соответствии с настоящим изобретением могут работать на любой подходящей частоте, например, около 20 кГц, 40 кГц, 50 кГц, 60 кГц, 80 кГц, 100 кГц и/или на любой другой относительно высокой частоте.

Подходящим материалами для проверки (испытания) являются металлы, стали, мягкие стали, нержавеющие стали, сплавы, керамические материалы, стекла, пластмассы, термопласты, реактопласты и/или любой другой материал, который может иметь скрытые дефекты или трещины. Материалы для проверки могут проходить проверку при их изготовлении, после конструирования, при работе, во время выключения и/или в любое другое подходящее время. Материалы для проверки могут быть использованы в трубопроводах, в оборудовании нефтяных промыслов, в системе подводной добычи нефти, в операциях бурения под водой, в установках для обработки битуминозного песка, на нефтеперегонных заводах, химических технологических установках, в транспортных системах, в ядерной технике, на коммунальных предприятиях и/или в любых других процессах или применениях.

Устройство может содержать линейную решетку ультразвуковых датчиков и гибкое, пропускающее звук сухое средство обеспечения контакта, окружающее по меньшей мере участок каждого из ультразвуковых датчиков линейной решетки. Линейная решетка может иметь любые подходящие размеры, например, может иметь длину, приблизительно в 2 раза превышающую ширину, длину, приблизительно в 4 раза превышающую ширину, длину, приблизительно в 10 раз превышающую ширину, длину, приблизительно в 30 раз превышающую ширину, длину, приблизительно в 50 раз превышающую ширину, длину, приблизительно в 100 раз превышающую ширину, и/или длину, в любое желательное число раз превышающую ширину. Под технологией окружения понимают заделку, облицовку, герметизацию, покрытие, и/или любую другую подходящую технологию.

В соответствии с одним из конструктивных вариантов ультразвуковые датчики могут содержать любое подходящее устройство и/или приспособление для генерирования, передачи и/или создания ультразвукового сигнала и/или импульса. Ультразвуковые датчики могут содержать любое подходящее устройство и/или приспособление для приема, распознавания и/или обнаружения ультразвукового сигнала и/или импульса. Ультразвуковые датчики могут содержать средства передачи и/или приема в одном блоке.

Ультразвуковые датчики могут быть установлены под любым подходящим углом к поверхности испытуемого материала. В соответствии с одним из вариантов осуществления каждый ультразвуковой датчик установлен под углом падения к поверхности испытуемого материала, составляющим приблизительно от -90 градусов до +90 градусов, от полного контакта в одном направлении до полного контакта в противоположном направлении. Альтернативно, каждый ультразвуковой датчик установлен под углом падения к поверхности испытуемого материала, составляющим около 0 градусов и/или около 45 градусов. Возможны и другие углы падения, что не выходит за рамки настоящего изобретения.

Желательно, но не обязательно, датчики могут быть установлены и/или расположены при параллельном совмещении, так что все датчики имеют одинаковую ориентацию в направлении спереди назад. Альтернативно, датчики могут быть установлены и/или расположены под любым подходящим углом друг к другу, например, под углом около 45 градусов к каждому соседнему датчику, под углом около 90 градусов к каждому соседнему датчику и/или под другим подходящим углом.

Линейная решетка может содержать любое подходящее число датчиков для передачи и/или приема, например, около 10 передающих и около 10 принимающих датчиков, около 32 передающих и около 32 принимающих датчиков, около 1 передающего и около 32 принимающих датчиков, около 64 передающих и около 128 принимающих датчиков, и/или может содержать любую другую подходящую комбинацию датчиков. Возможны параллельные и/или последовательные конфигурации. В соответствии с одним из вариантов осуществления множество групп и/или кластеров датчиков могут образовывать шлейфовую конфигурацию. Альтернативно, решетка хабов может быть объединена с одним или несколькими хабов, чтобы образовать решетку из решеток. Возможно также использование мультиплексирования и/или других механизмов для повышения пропускной способности и/или уменьшения числа проводов. Линейная решетка преимущественно содержит по меньшей мере около 2 ультразвуковых датчиков, по меньшей мере около 32 ультразвуковых датчиков, по меньшей мере около 64 ультразвуковых датчиков и/или по меньшей мере около 1024 ультразвуковых датчиков.

Датчики могут иметь любой подходящий размер и/или форму, например, размер приблизительно от 3 мм до 6 мм, размер около 13 мм, около 25 мм, и/или любой другой полезный размер. Желательно, но не обязательно, размер датчика по меньшей мере частично соответствует радиусу изгиба испытуемого материала, так что для меньшего радиуса может быть использован, например, датчик меньшего размера, а для большего радиуса может быть использован датчик большего размера.

Устройство может содержать любое подходящее число линейных решеток. Первая линейная решетка преимущественно передает, а вторая линейная решетка принимает ультразвуковой сигнал. Альтернативно, вторая линейная решетка передает, а первая линейная решетка принимает ультразвуковой сигнал. Как первая решетка, так и вторая решетка могут содержать средства приема и передачи (могут быть приемопередающими). Вторая линейная решетка может находиться в том же самом или в другом сухом средстве обеспечения контакта, что и первая линейная решетка. Альтернативно, первая линейная решетка и/или вторая линейная решетка содержит единственный удлиненный датчик или излучатель. В соответствии с одним из вариантов осуществления первая линейная решетка содержит датчик в виде полосы, а вторая линейная решетка содержит множество датчиков. Линейные решетки могут иметь любую подходящую ориентацию друг относительно друга, например, могут быть по меньшей мере в основном параллельными друг другу.

Сухое средство обеспечения контакта может содержать любой подходящий материал, такой как полутвердый полимерный материал, полисиликон, полиимид и/или любой другой подходящий материал. В соответствии с одним из вариантов осуществления сухое средство обеспечения контакта в соответствии с настоящим изобретением не содержит магнитов, вакуума, адгезивов и/или жидких веществ для обеспечения акустического контакта.

В соответствии с одним из вариантов осуществления ультразвуковые датчики имеют конфигурацию 0 градусов для измерения толщины, конфигурацию с преломлением луча и/или конфигурацию с времяпролетной дифракцией (time-of-flight diffraction). За рамки настоящего изобретения не выходят другие конфигурации и/или комбинации.

В соответствии с одним из вариантов осуществления устройство может содержать жесткий материал между по меньшей мере одним ультразвуковым датчиком и контактной поверхностью сухого средства обеспечения контакта, так что сигнал проходит через жесткий материал, через участок сухого средства обеспечения контакта и поступает в испытуемый материал. Факультативно, по меньшей мере участок сухого средства обеспечения контакта также расположен между датчиком и жестким материалом. Жесткий материал преимущественно содержит материалы с высокой ультразвуковой проницаемостью, такие как поли(метилметакрилат), и/или любой другой подходящий жесткий материал.

Жесткий материал может иметь любой подходящий размер и/или форму, например, может иметь форму клина, диска, блока, куба, и/или любую другую геометрию. Клин может иметь любую подходящую в основном треугольную форму поперечного сечения и может иметь любой подходящий угол, например, приблизительно от 10 градусов до 80 градусов, а преимущественно около 45 градусов.

При применении при высокой температуре (приблизительно от 200 градусов Цельсия до 400 градусов Цельсия) конструктивный вариант может содержать материалы сухого средства обеспечения контакта, предназначенные для высоких температур, такие как полиимиды и/или другие подходящие материалы. Альтернативно, при высоких температурах может быть использован металлический ультразвуковой зонд для точечного измерения, имеющий сухое средство обеспечения контакта. Металлическое сухое средство обеспечения контакта преимущественно содержит гибкие материалы, такие как фольга и т.п. Альтернативно, металлическое средство обеспечения контакта содержит мягкие и/или ковкие металлы и/или сплавы, обеспечивающие достаточную UT передачу. За рамки настоящего изобретения не выходит использование для заявленного устройства композиционных материалов или слоистых материалов, таких как металлов, покрытых лавсановой пленкой (Mylar®) фирмы Е.I. du Pont de Nemours and Company (Wilmington, Delaware USA).

В соответствии с одним из вариантов осуществления слой краски для согласования импеданса позволяет улучшить характеристики поверхности испытуемого материала. Ультразвуковое расширение пучка, например, для решетки 45 градусов с поперечной волной может быть выполнено за счет понижения частоты. Краска отличается от других жидких средств обеспечения контакта тем, что она становится неотъемлемой частью трубы. Понижение частоты приводит к уменьшению длины волны приблизительно до половины длины волны UT сигнала. Альтернативно, уменьшение высоты кристалла также позволяет уменьшать поле в ближней зоне и приводить к расширению пучка.

В соответствии с одним из вариантов осуществления в изобретении предлагается способ испытания материалов. Способ может предусматривать согласование сухого средства обеспечения контакта с испытуемым материалом. Согласование предусматривает по меньшей мере в основном сгибание и/или профилирование по меньшей мере участка сухого средства обеспечения контакта в соответствии с участком и/или вокруг по меньшей мере участка испытуемого материала. Операция согласования может предусматривать придание свойств сохранения формы сухому средству обеспечения контакта, например, по меньшей мере в соответствии с общей формой испытуемого материала и/или образца. Сухое средство обеспечения контакта может содержать элементы сохранения формы, такие как относительно тонкие металлические полоски, заделанные в сухое средство обеспечения контакта для создания характеристик сохранения формы.

Способ может предусматривать прикрепление сухого средства обеспечения контакта к испытуемому материалу. Прикрепление предусматривает любое подходящее действие, чтобы прикрепить, соединить, закрепить, сочленить и/или установить по меньшей мере участок сухого средства обеспечения контакта относительно по меньшей мере участка испытуемого материала. В соответствии с одним из вариантов осуществления, прикрепление может происходить или может быть завершено при помощи любого подходящего монтажного устройства, такого как стяжка-молния, кабельная стяжка, ленточный зажим, радиаторный зажим, червячный зажим, зажим с болтом и/или при помощи любого другого устройства, позволяющего удерживать сухое средство обеспечения контакта относительно испытуемого материала.

Прикрепление преимущественно обеспечивает постоянное крепление сухого средства обеспечения контакта. Постоянное крепление следует отличать от временного крепления. Временное крепление, такое как при помощи жидкого средства для обеспечения акустического контакта, обеспечивается с использованием рук пользователя и/или пружинистых жгутов и может сохраняться от нескольких минут до самое большее пары часов. В отличие от этого постоянное крепление может сохраняться минимум несколько дней, а преимущественно по меньшей мере месяц, по меньшей мере год, а предпочтительнее по меньшей мере 3 года, по меньшей мере 5 лет и/или в течение любого другого подходящего времени. Кроме того, устройство крепления, сухое средство обеспечения контакта и/или датчики преимущественно имеют по меньшей мере одинаковый и/или аналогичный срок службы.

Способ может предусматривать прикрепление линейной решетки ультразвуковых датчиков к сухому средству обеспечения контакта. Прикрепление линейной решетки ультразвуковых датчиков может предусматривать герметизацию, склеивание, сцепление, соответствующее расположение и/или любую другую подходящую операцию для объединения по меньшей мере участка датчика с сухим средством обеспечения контакта. Желательно, но не обязательно, сухое средство обеспечения контакта окружает по меньшей мере участок каждого датчика без использования дополнительного адгезива.

Способ может предусматривать измерение или обнаружение по меньшей мере одного свойства испытуемого материала при помощи линейной решетки через пропускающее звук сухое средство обеспечения контакта. По меньшей мере одним свойством может быть толщина стенки, питтинг, наличие трещины, размер трещины, изменение размера трещины, рост трещины, композиция материала, плотность материала, целостность материала, толщина покрытия, толщина окалины, скорость звука в материале, и/или любой другой подходящий параметр и/или физическая величина. Операция измерения преимущественно предусматривает обнаружение потери стенки и/или обнаружение трещины. Альтернативно, операция измерения может содержать операцию измерения толщины с решеткой ноль градусов, операцию с использованием преломленного луча и/или операцию с использованием времяпролетной дифракции. Измерение может предусматривать передачу сигнала в линейную решетку, например, от второй в основном параллельной линейной решетки.

В соответствии с одним из вариантов осуществления операция прикрепления линейной решетки может предусматривать ультразвуковое соединение линейной решетки с испытуемым материалом, осуществляемое без магнитов, вакуума, адгезивов и/или жидких связующих веществ. Операция прикрепления сухого средства обеспечения контакта к испытуемому материалу предусматривает постоянное прикрепление линейной решетки к испытуемому материалу. Прикрепление сухого средства обеспечения контакта может сохраняться по меньшей мере около 6 месяцев без необходимости повторного прикрепления или переустановки, прикрепление сухого средства обеспечения контакта может сохраняться по меньшей мере около 3 лет без необходимости повторного прикрепления или переустановки, и/или прикрепление сухого средства обеспечения контакта может сохраняться в течение любого другого подходящего времени, более продолжительного, чем при временном соединении.

Способ может предусматривать подготовку поверхности и/или нанесение на поверхность испытуемого материала пропускающего звук покрытия. Пропускающее звук покрытия может содержать любой подходящий материал, такой как краска или лента, с достаточно хорошими характеристиками пропускания ультразвука. Лента содержит адгезив для прикрепления пропускающего ультразвук материала к испытуемой поверхности и отличается от описанного здесь выше клеевого соединения, так как отсутствует клеевое прикрепление датчика или решетки к ленте.

Подготовка поверхности включает в себя кислотную промывку, удаление окалины, промывку едкой щелочью, зачистку шкуркой, пескоструйную очистку, дробеструйную очистку и/или любую другую подходящую процедуру, которая может быть выполнена ранее прикрепления линейной решетки и/или пропускающего звук материала. Альтернативно, способ испытания материала может не содержать операции подготовки поверхности и/или прикрепления пропускающего звук материала, при этом сухое средство обеспечения контакта сопрягают с поверхностью испытуемого материала при достаточно хороших характеристиках ультразвуковой передачи.

Способ может предусматривать передачу от второй в основном параллельной линейной решетки сигнала, соответствующего каждому из ультразвуковых измерительных преобразователей, например, от единственного удлиненного передающего датчика.

Примеры

Линейная решетка в соответствии с настоящим изобретением была изготовлена в трех моделях: 1) решетка 0 градусов для обнаружения и измерения коррозионных потерь стенки, 2) TOFD решетка для обнаружения SCC в сварных швах, и 3) решетка 45 градусов с поперечной волной для обнаружения начала растрескивания внутреннего диаметра.

Пример 1 - Известный уровень техники

Известная гибкая ультразвуковая решетка 10 имеет квадратную конфигурацию элементов ультразвукового измерительного преобразователя, прикрепленных за счет вакуума к трубе 12, как это показано на фиг.1. Решетка 10, показанная на фиг.1, содержит 1024 элемента 14 преобразователя, имеющих размеры 0.25 дюйма (6.35 мм)×0.25 дюйма (6.35 мм) и образующих квадратную матрицу 32×32 элемента. Решетка 10 за счет вакуума прикреплена к трубе 12 диаметром 12 дюймов (30.5 см). Размеры активной области решетки 10 составляют 8 дюймов (20.3 см) на 8 дюймов (20.3 см) для всей поверхности проверки 64 квадратных дюйма (162.6 квадратных сантиметра). Вакуумное соединение не обеспечивает постоянного прикрепления и нарушается за счет утечки и/или тепловых циклов.

Пример 2 - Решетка 0 градусов для обнаружения и измерения коррозионных потерь толщины стенки

Как это показано на фиг.2, первая модель была сконструирована в конфигурации 0 (ноль) градусов (угол падения 0 градусов). 0 градусов линейная решетка 20 была испытана с использованием 32-канального сканера (не показан) фирмы HD Laboratories, Inc (Issaquah, WA USA) за счет прикрепления 8 дюймов×8 дюймов (203 мм×203 мм) монтажной платы 22 проводами 24. Сканер хранит в памяти все данные сканирования. Устройство может быть сконфигурировано для индикации любой комбинации "А", "В-Х", "B-Y", "С" и "C-TOF". После запоминания скана может быть проведен анализ его любого участка. Испытания были проведены с использованием имеющих сухое средство обеспечения контакта интерфейсов 26, причем жидкие средства для обеспечения акустического контакта, адгезивы и/или вакуумное давление не использовали для содействия передаче ультразвука. Испытания были проведены при комнатной температуре.

Линейная решетка в соответствии с настоящим изобретением, показанная на фиг.2, была изготовлена с конфигурацией 0 градусов для обнаружения толщины стенки. 0 градусов решетка 20 для обнаружения толщины стенки содержит тридцать два 8 МГц элемента или датчика 28 диаметром ¼ дюйма (6.35 мм), установленных на сухом средстве 26 обеспечения контакта с подложкой RTV615. Сухое средство 26 обеспечения контакта было сегментировано как сверху, так и снизу при помощи соединения литейных форм 30, как это показано на фиг.6 в схеме расположения задняя сторона к задней стороне. На фиг.3 показано ступенчатое изменение толщины испытательного блока 32 с пластиной толщиной полдюйма (12.7 мм), ступенями 1/16 дюйма (1.58 мм) до минимальной толщины 0.25 дюйма (6.35 мм) в центре. Результаты сканирования толщины испытательного блока 32 на дисплее 34 сканера показаны на фиг.4 и содержат "А" скан 36, "C-TOF" скан 38 и "В" скан 40, который иногда называют B-Y или у сканом. Профиль испытательного блока 32 показан в "В" скане 40. 0 градусов решетка 20 для измерения толщины стенки позволяет успешно измерять толщину испытательного блока 32.

Пример 3 - TOFD решетка

Вторая модель была сконструирована в соответствии с описанным выше, за исключением того, что была образована TOFD решетка 42, которая содержит тридцать два 8 МГц элемента или датчика 44 диаметром ¼ дюйма (6.35 мм) для передачи и приема, установленных на сухом средстве 46 обеспечения контакта с подложкой RTV 615, сегментированной на полосы в виде клина, как это показано на фиг.5. TOFD решетка 42, как это показано на фиг.5, была прикреплена к 8 дюймов×8 дюймов (203 мм×203 мм) монтажной плате 48, которая соединена проводами 50 со сканером (не показан) для проведения испытаний. Клинья были отлиты в литейных формах для коррекции угла падения. За счет большой разницы скоростей звука между RTV615 и углеродистая сталью углы литейной формы можно контролировать с малыми допусками.

Литейная форма для установки кристаллов была спроектирована и изготовлена, как это показано на фиг.6. На фиг.6 показаны литейные формы 30, причем нижняя литейная форма является типичной для литейных форм 30 сегментированного клина. Средство совмещения кристаллов показано сверху на фиг.6.

На фиг.7 показан запиленный испытательный блок 54 с группами трещин или насечек 56, чтобы имитировать SCC. Насечки 56 слева направо имеют соответственно следующую длину: 0.250 дюйма (6.35 мм); 0.150 дюйма (3.81 мм); 0.050 дюйма (1.27 мм); 0.100 дюйма (2.54 мм); и 0.200 дюйма (5.1 мм). На фиг.8 показан дисплей 58 сканера с результатами успешного обнаружения насечек 56 испытательного блока 54 при помощи TOFD решетки 42, содержащий "А" скан 60 и "C-TOF" скан 62. Насечки 56 испытательного блока 54 выглядят как изменение толщины в "C-TOF" скане 62 на дисплее.

Пример 4 - Решетка 45 градусов с поперечной волной

Третья модель была сконструирована как 45 градусов решетка 64 с поперечной волной. Решетка 64 содержит тридцать два 8 МГц элемента или датчика 68 диаметром ¼ дюйма (6.35 мм) для передачи и приема, установленных на сухом средстве 66 обеспечения контакта с подложкой RTV 615, сегментированной на полосы в виде клина, как это показано на фиг.9. Клинья были отлиты в литейных формах 30 для коррекции угла падения. Как и в TOFD решетке 42, углы литейной формы можно контролировать с малыми допусками в решетке 64 с поперечной волной. Литейные формы 30 для решетки 64 показаны на фиг.6. Датчики 68 соединены с монтажной платой 70 проводами 72.

Для проверки 45 градусной решетки 64 использовали испытательный блок 54 с насечками 56, показанный на фиг.7. Все насечки 56 были видны как одинаковые угловые ловушки, несмотря на их различные размеры. Дополнительное расширение пучка позволяет улучшить контроль дифракции концов и помогает в определении размера трещины (насечки). Результаты сканирования имеющего насечки испытательного блока 54 показаны на фиг.10. На фиг.10 показан дисплей 74 сканера с "А" сканом 76, "В" сканом 78 и "C-TOF" сканом 80. Угловые рефлекторы пластины с насечками можно видеть на "В" скане 78, в то время как "TOF-C" сканы 80 являются одинаковыми и указывают общую глубину.

Испытания показали, что опытные образцы гибких решеток в соответствии с Примерами 1-4 для проверки трубопроводов позволяют успешно обнаруживать и/или измерять характеристики испытуемых материалов. Гибкое сухое средство обеспечения контакта, изготовленное из RTV 615, обеспечивает достаточную передачу звука без использования жидких средств обеспечения акустического контакта (при ручном сканировании) и/или соединения склеиванием. Размер пучка при использовании 45 градусной решетки с поперечной волной может быть расширен, чтобы он не был слишком коллимированным, когда трудно получить хорошие сигналы дифракции вершин. Несмотря на это обнаружение угловой ловушки является отличным. Таким образом, гибкая линейная решетка хорошо работает при проверке блоков калибровки.

RTV615 для преломляющего клина в качестве сухого средства обеспечения контакта обеспечивает достаточную UT связь, однако коэффициент отражения от RTV615 к стали может быть высоким, например, около 95%. В соответствии с одним из вариантов осуществления в изобретении может быть использован дополнительный слой материала и/или согласующий слой, например, имеющий среднее геометрическое около 6.5 Rayles и/или любое другое подходящее значение. Характеристики поверхности трубы являются фактором, влияющим на успешную работу (проверку). Адекватная подготовка трубы только улучшает работу, например, подготовка с использованием полиимидной ленты (Kapton® фирмы Е.I. du Pont de Nemours and Company, Wilmington, Delaware USA). Лента Kapton® улучшает согласование скорости звука и позволяет сгладить некоторые неровности поверхности. Достаточное давление на сухое средство обеспечения контакта и испытуемый материал обеспечивает хорошую связь. Было обнаружено, что если давление приложено неравномерно по решетке, то это может влиять на угол преломления пучка в стенке трубы.

Пример 5 - 1×64 ультразвуковая линейная решетка

На фиг.11 показана ультразвуковая гибкая решетка 82, содержащая 1×64 ультразвуковых датчиков 84. Решетка содержит поверхностную упругую полутвердую подложку 86, не требующую традиционного жидкого средства для обеспечения ультразвукового акустического контакта. На линейную решетку 82 не влияют изменения (в том числе увеличение) линейного расширения между подложкой 86 решетки и образцом для испытаний. Решетка 82 при непрерывной работе выдерживает температуры до 200 градусов Цельсия.

Единственный передающий датчик 88 уменьшает число измерительных преобразователей/ каналов на 50% по сравнению с конфигурациями, содержащими отдельные передающие датчики, число которых соответствует отдельным приемным датчикам. В литейной форме (не показана) для раскладки и изготовления решетки не используют угловые клинья, что позволяет уменьшить время раскладки на 50%. Конфигурации включают в себя решетки для UT измерения толщины с использованием UT поперечной волны, с использованием UT TOFD и/или UT фазные решетки для соответствующего размера трубы, диаметра трубы или плоских поверхностей. Провода 90 соединяют датчики 84 и передающий датчик 88 со сканером, имеющим дисплей (не показан).

На фиг.12 показана ультразвуковая гибкая решетка 82, показанная на фиг.11, установленная на трубе 92 при помощи монтажных устройств 94 (стяжки-молнии). На фиг.13 показан UT TOFD скан 96 для UT решетки 82, показанной на фиг.11 и 12.

Пример 6 - Углы падения

Как это показано на фиг.14 и в соответствии с одним из вариантов осуществления, испытуемый материал 98 может быть в контакте с сухим средством 100 обеспечения контакта. Сухое средство 100 обеспечения контакта может содержать по меньшей мере один 0 градусов датчик 102, заделанный в него. 0 градусов датчик 102 может иметь поверхность, в основном параллельную по меньшей мере участку поверхности испытуемого материала, так что датчик 102 может иметь угол падения около 0 (нуля) градусов относительно испытуемого материала 90.

Сухое средство 100 обеспечения контакта может содержать по меньшей мере один 45 градусов датчик 104, заделанный в него. 45 градусов датчик 104 может иметь поверхность, в основном расположенную под углом 106 около 45 градусов к поверхности испытуемого материала, причем в контакте отсутствуют любые другие материалы, кроме сухого средства 100 обеспечения контакта. Альтернативно, второй 45 градусов датчик 108 может содержать клин 110, позволяющий улучшить передачу и/или прием ультразвука. Сухое средство 100 обеспечения контакта может содержать четыре датчика 112, имеющие меньший угол 114, например, около -20 градусов. Углы могут быть, например, положительными и/или отрицательными.

Несмотря на то, что были описаны некоторые предпочтительные варианты осуществления изобретения, в которых многие детали были приведены для пояснения, совершенно ясно, что в изобретение специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

Реферат

Использование: для проверки трубопроводов и технологического оборудования. Сущность изобретения заключается в том, что используют постоянные, ультразвуковые, гибкие, имеющие сухое средство обеспечения контакта линейные решетки, позволяющие обнаруживать и/или измерять коррозионные потери стенки, коррозионное растрескивание под напряжением и/или начало образования трещин внутри трубопровода. Устройство для ультразвукового испытания материалов содержит линейную решетку ультразвуковых датчиков и гибкое, пропускающее звук сухое средство обеспечения контакта, окружающее по меньшей мере участок каждого из ультразвуковых датчиков. Технический результат: обеспечение возможности создания ультразвуковых датчиков, которые могут быть установлены и могут работать в течение длительного времени и/или постоянно, соответствуя специфическим требованиям контроля объекта. 10 з.п. ф-лы, 14 ил.

Формула

согласование сухого средства обеспечения контакта с испытуемым материалом;

прикрепление сухого средства обеспечения контакта к испытуемому материалу;

размещение гибкой линейной решетки ультразвуковых датчиков относительно сухого средства обеспечения контакта; и

измерение или обнаружение по меньшей мере одного свойства испытуемого материала при помощи линейной решетки через пропускающее звук сухое средство обеспечения контакта, причем измерение предусматривает передачу сигнала к линейной решетке от второй, в основном параллельной линейной решетки.

Комментарии