Технологическая добавка для термопластичных полиуретанов - RU2520441C2

Код документа: RU2520441C2

Описание

Изобретение относится к технологической добавке, которая может использоваться при переработке термопластичных полиуретанов, а также к ее получению и применению. Помимо этого изобретение относится к способу изготовления самонесущей пленки с использованием подобной технологической добавки.

Термопластичные полиуретаны (ТПУ) выпускаются в больших объемах и в широком ассортименте. При этом составляющие подобную группу вещества благодаря их хорошим эластическим свойствам, связанным с возможностью термопластичного формования, их химической стойкости и их стойкости к истиранию представляют особый интерес. Поэтому они пригодны для изготовления, например, механически и термически нагруженных покрытий, шлангов, труб, профилей, работающих на износ деталей, а также иных формованных изделий.

Термопластичные полиуретаны построены из линейных полиолов, обычно полиэфирполиолов со сложноэфирными или простыми эфирными группами, органических изоцианатов и короткоцепных диолов (удлинителей цепи). Для ускорения реакции образования таких полимеров можно добавлять катализаторы. Подобные полиуретаны представляют собой частично кристаллические материалы и относятся к классу термопластичных эластомеров. Их характерной особенностью является сегментированное строение макромолекул с подразделением на кристаллический (твердый) участок и аморфный (мягкий) участок, подобным строением определяются свойства термопластичного полиуретана.

Плавящиеся при значительно различающихся между собой температурах твердые и мягкие структурные участки, которые при комнатной температуре образуют физическую сетку, и неблагоприятные реологические свойства ТПУ-расплава обусловливают сложность переработки полиуретанов, связанную с необратимой деструкцией в полимерной цепи в процессе термопластичной переработки.

Для устранения этих недостатков в уровне техники было предложено подвергать ТПУ сшиванию. Как указано в WO 2005/054322, известно образование сетчатых структур путем добавления изоцианатов к расплавленному термопластичному полиуретану в качестве форполимерных сшивающих агентов. Однако подобный способ из-за его сложного аппаратурного оформления до настоящего времени не нашел распространения на практике. Как указано далее в WO 2005/054322, обусловлено это помимо прочего сложностями с обеспечением максимально гомогенного смешения обычно представленного в виде гранулята ТПУ с жидкими или вязкотекучими соединениями, содержащими изоцианатные группы.

Помимо этого проведение реакции термопластичного полиуретана с соединениями, содержащими изоцианатные группы, является сложной в решении химической задачей, поскольку расплавленный ТПУ смешивают с форполимером обычно в экструдере, который при слишком быстром или при слишком плотном сшивании может закупориваться.

Для преодоления подобных сложностей при проведении реакции термопластичных полиуретанов с соединениями, содержащими изоцианатные группы, в WO 2005/054322 предложен способ, предусматривающий применение алифатических изоцианатов с по меньшей мере тремя изоцианатными группами и ароматических изоцианатов с двумя изоцианатными группами. Подобный подход должен обеспечить возможность надежного проведения процесса. Недостаток же этого способа состоит в том, что, как и ранее, сохраняются проблемы с обращением с изоцианатами и с их дозированием, а комбинация из ди- и трифункциональных изоцианатов не является универсально применимой и поэтому не может использоваться при переработке термопластичных полиуретанов некоторых типов.

Добавление диизоцианатов к термопластичному полиуретану в процессе его термопластичной переработки не является новым подходом. Так, в частности, в DE 4115508 говорится о том, что подобная мера позволяет улучшить свойства термопластичного полиуретана.

В DE 4112329 заявлен способ, который должен снижать остроту проблем, связанных с дозированием добавляемого изоцианата, благодаря тому, что исходный ТПУ подвергают набуханию в присутствии жидкого в условиях переработки полиизоцианата.

В WO 2006/128793 описан способ, при осуществлении которого полученный золь-гель-процессом диоксид кремния, полиол и изоцианат подвергают реакции между собой с образованием термопластичного полиуретана, при этом диоксид кремния предварительно смешивают с по меньшей мере одним из исходных веществ. Подобный способ должен обеспечивать повышение гибкости полиуретана.

Недостатки известных способов состоят в том, что они лишь частично решают комплексные проблемы переработки термопластичных полиуретанов. В качестве таких недостатков следует назвать проблемы с обращением с изоцианатами, проблемы с их дозированием, проблемы, обусловленные реологическими свойствами в процессе переработки, недостаточные показатели прочности продуктов и наличие у них недостаточной деформируемости при растяжении и сжатии.

В основу настоящего изобретения была положена задача предложить технологическую добавку, которая позволяла бы влиять на свойства существующих термопластичных полиуретанов при их термопластичном формовании таким образом, чтобы исключить проявление указанных выше недостатков. Задача изобретения состояла далее в разработке способа получения такой технологической добавки.

Объектом изобретения является технологическая добавка, содержащая:

а) гидрофобизированные, по меньшей мере частично агрегированные металлооксидные частицы, выбранные из группы, включающей оксид алюминия, диоксид кремния и смеси указанных оксидов металлов, в количестве от 10 до 50 мас.%,

б) один или несколько термопластичных полиуретанов в количестве от 20 до 75 мас.%,

в) один или несколько изоцианатов в количестве от 0,5 до 25 мас.%,

г) одно или несколько соединений, обладающих действием антиадгезионных и диспергирующих вспомогательных средств, в количестве от 0,5 до 15 мас.%,

при этом суммарное содержание компонентов а)-г) составляет по меньшей мере 90 мас.%, предпочтительно по меньшей мере 95 мас.%, в пересчете на массу технологической добавки.

Компоненты технологической добавки распределены практически гомогенно.

а) Гидрофобизированные металлооксидные частицы

Под гидрофобизированными металлооксидными частицами согласно настоящему изобретению подразумеваются гидрофобизированные, по меньшей мере частично агрегированные металлооксидные частицы, выбранные из группы, включающей оксид алюминия, диоксид кремния и смеси указанных оксидов металлов. Диоксид кремния должен при этом рассматриваться как оксид металла. Под термином "смеси" подразумеваются физические смеси и химические смеси, в которых металлооксидные компоненты смешаны на молекулярном уровне.

Под "гидрофобизированными металлооксидными частицами" подразумеваются таковые, получаемые реакцией реакционноспособных групп, присутствующих на поверхности негидрофобизированных металлооксидных частиц, например гидроксильных групп, с модификатором поверхности.

Термин "агрегированные" означает, что указанные первичные частицы, которые исходно образуются при возникновении негидрофобизированных металлооксидных частиц, в ходе дальнейшей реакции прочно соединяются между собой с образованием трехмерной сетчатой структуры. Такие связи в отличие от агломератов более невозможно разорвать на обычном диспергирующем оборудовании.

Выражение "по меньшей мере частично агрегированные" указывает на то, что наличие агрегатов является фактором, имеющим существенное значение для изобретения. Доля агрегатов предпочтительно должна быть высокой по сравнению с долей обособленных отдельных частиц, т.е. по меньшей мере 80% гидрофобизированных металлооксидных частиц должны быть представлены в виде агрегатов, соответственно частицы оксида металла должны быть полностью представлены в агрегированном виде. Пропорцию между агрегатом и обособленной отдельной частицей можно определять, например, путем количественного анализа снимков, полученных с помощью просвечивающей электронной микроскопии (ПЭМ).

Гидрофобизированные металлооксидные частицы, когда они представляют собой частицы диоксида кремния, представлены в аморфной форме, металлооксидные частицы, когда они представляют собой частицы оксида алюминия, представлены в кристаллической форме, а металлооксидные частицы, когда речь идет о смесях оксидов, представлены в зависимости от того, какой из компонентов смеси оксидов преобладает в ней, в аморфной либо кристаллической форме.

В качестве модификаторов поверхности можно использовать, например, силаны индивидуально либо в виде смеси. В качестве их примеров можно назвать следующие:

- органосиланы (RO)3Si(CnH2n+1), где R обозначает алкил, такой как метил, этил, н-пропил, изопропил, бутил, а n обозначает число от 1 до 20;

- органосиланы (R1)x(RO)ySi(CnH2n+1), где R обозначает алкил, такой как метил, этил, н-пропил, изопропил, бутил, R1 обозначает алкил, такой как метил, этил, н-пропил, изопропил, бутил, циклоалкил, n обозначает число от 1 до 20, сумма x+y=3, x обозначает число 1 или 2, а у обозначает число 1 или 2;

- галогенорганосиланы X3Si(CnH2n+1), где X обозначает Cl, Br, а n обозначает число от 1 до 20;

- галогенорганосиланы X2(R)Si(CnH2n+1), где X обозначает Cl, Br, R обозначает алкил, такой как метил, этил, н-пропил, изопропил, бутил, циклоалкил, а n обозначает число от 1 до 20;

- галогенорганосиланы X(R)2Si(CnH2n+1), где Х обозначает Cl, Br, R обозначает алкил, такой как метил, этил, н-пропил, изопропил, бутил, циклоалкил, а n обозначает число от 1 до 20;

- органосиланы (RO)3Si(CH2)m-R1, где R обозначает алкил, такой как метил, этил, пропил, m обозначает число от 0,1 до 20, R1 обозначает метил, арил, такой как -C6H5, замещенные фенильные остатки, C4F9, OCF2-CHF-CF3, C6F13, OCF2CHF2, Sx-(CH2)3Si(OR)3;

- органосиланы (R2)x(RO)ySi(CH2)m-R1, где R1 обозначает метил, арил, такой как C6H5, замещенные фенильные остатки, C4F9, OCF2-CHF-CF3, C6F13, OCF2CHF2, Sx-(СН2)3Si(OR)3, SH, NR3R4R5, где R3 представляет собой алкил, арил, R4 представляет собой Н, алкил, арил, а R5 представляет собой H, алкил, арил, бензил, C2H4NR6R7, где R6 представляет собой Н, алкил, а R7 представляет собой H, алкил, R2 обозначает алкил, сумма x+y=3, x обозначает число 1 или 2, y обозначает число 1 или 2, а m обозначает число от 0,1 до 20;

- галогенорганосиланы X3Si(CH2)m-R, где Х обозначает Cl, Br, R обозначает метил, арил, такой как C6H5, замещенные фенильные остатки, C4F9, OCF2-CHF-CF3, C6F13, O-CF2-CHF2, Sx-(CH2)3Si(OR1)3, где R1 представляет собой метил, этил, пропил, бутил, а x обозначает число 1 или 2, SH, a m обозначает число от 0,1 до 20;

- галогенорганосиланы R1X2Si(CH2)mR2, где Х обозначает Cl, Br, R1 обозначает алкил, такой как метил, этил, пропил, R2 обозначает метил, арил, такой как C6H5, замещенные фенильные остатки, C4F9, OCF2-CHF-CF3, C6F13, O-CF2-CHF2, -OOC(CH3)C=CH2, -Sx-(CH2)3Si(OR3)3, где R3 представляет собой метил, этил, пропил, бутил, а x обозначает число 1 или 2, SH, a m обозначает число от 0,1 до 20;

- галогенорганосиланы R12XSi(CH2)mR2, где Х обозначает Cl, Br, R1 обозначает алкил, такой как метил, этил, пропил, R2 обозначает метил, арил, такой как C6H5, замещенные фенильные остатки, C4F9, OCF2-CHF-CF3, C6F13, O-CF2-CHF2, -Sx-(CH2)3Si(OR3)3, где R3 представляет собой метил, этил, пропил, бутил, а x обозначает число 1 или 2, SH, a m обозначает число от 0,1 до 20;

- силазаны R2R12SiNHSiR12R2, где R1, R2 обозначают алкил, винил, арил;

- циклические полисилоксаны D3, D4, D5 и их гомологи, где под D3, D4 и D5 подразумеваются циклические полисилоксаны с 3, 4 или 5 звеньями типа -O-Si(CH3)2, например, D4 представляет собой октаметилциклотетрасилоксан;

- полисилоксаны, соответственно силиконовые (кремнийорганические) масла типа Y-O-[(R1R2SiO)m-(R3R4SiOn)]u-Y, где R1, R2, R3, R4 независимо друг от друга обозначают алкил, такой как CnH2n+1, где n обозначает число от 1 до 20, арил, такой как фенильные остатки и замещенные фенильные остатки, (CH2)n-NH2, Н, Y обозначает CH3, H, CnH2n+1 где n обозначает число от 2 до 20, Si(CH3)3, Si(CH3)2Н, Si(CH3)2OH, Si(CH3)2(OCH3), Si(CH3)2(CnH2n+1), где n

обозначает число от 2 до 20, m обозначает число 0, 1, 2, 3, …, ∝,

предпочтительно 0, 1, 2, 3, …, 100000, n обозначает число 0, 1, 2, 3, …, ∝,

предпочтительно 0, 1, 2, 3, …, 100000, а u обозначает число 0, 1, 2, 3, …, ∝,

предпочтительно 0, 1, 2, 3, …, 100000.

В качестве примера имеющихся в продаже продуктов можно назвать масла RHODORSIL® OILS 47 V 50, 47 V 100, 47 V 300, 47 V 350, 47 V 500, 47 V 1000, силиконовые масла Wacker Silicon Fluids AK 0,65, AK 10, AK 20, AK 35, AK 50, AK 100, AK 150, AK 200, AK 350, AK 500, AK 1000, AK 2000, AK 5000, AK 10000, AK 12500, AK 20000, AK 30000, AK 60000, AK 100000, AK 300000, AK 500000, AK 1000000 или Dow Corning® 200 fluid.

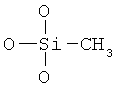

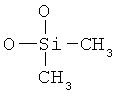

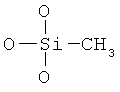

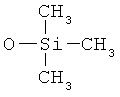

В качестве модификаторов поверхности предпочтительно использовать такие, при применении которых на поверхности модифицированных ими гидрофобизированных металлооксидных частиц присутствуют/присутствует группы/группа

Обнаружение таких группировок возможно спектроскопическим путем и известно специалистам в данной области.

В качестве особо пригодных гидрофобизированных металлооксидных частиц следует рассматривать таковые, полученные пирогенными методами. К ним относятся пламенный гидролиз и пламенное окисление. При этом окисляемые и/или гидролизуемые исходные вещества окисляют, соответственно гидролизуют обычно в водородно-кислородном пламени. В качестве исходных веществ для переработки пирогенными методами можно использовать органические и неорганические вещества. Особо пригодны при этом хлорид алюминия и тетрахлорид кремния.

Получаемые таким путем металлооксидные частицы являются практически непористыми и имеют на своей поверхности свободные гидроксильные группы.

На последующей стадии такие металлооксидные частицы для придания им их гидрофобных свойств подвергают, как указано выше, частичному или полному взаимодействию с модификатором поверхности. Степень модифицирования поверхности можно характеризовать такими параметрами, как смачиваемость метанолом или плотность расположения OH-групп. Методы определения таких параметров известны специалистам.

Согласно настоящему изобретению в качестве предпочтительной зарекомендовала себя плотность расположения OH-групп на поверхности гидрофобизированных металлооксидных частиц, составляющая не более 1,0 ОН/нм2 (определение реакцией с алюмогидридом лития согласно J.Mathias и G.Wannemacher, Journal of Colloid and Interface Science 125, 1988).

Наиболее пригодны гидрофобизированные агрегированные частицы диоксида кремния пирогенного происхождения в виде порошков или гранулятов. Ниже в таблице 1 представлены примеры подобных порошков, которые выпускаются и поставляются на рынок под торговыми наименованиями AEROSIL® типов R (фирма Evonik Degussa).

Согласно изобретению относительное содержание гидрофобизированных металлооксидных частиц составляет от 10 до 50 мас.%, предпочтительно от 20 до 40 мас.%, в пересчете на массу технологической добавки.

В связи с наличием влагочувствительного изоцианата в предлагаемой в изобретении технологической добавке относительное содержание воды в и на гидрофобизированных металлооксидных частицах должно быть минимально возможным. Обычно относительное содержание воды должно составлять менее 1 мас.%, оптимально менее 0,5 мас.%, в каждом случае в пересчете на массу технологической добавки.

Кажущаяся плотность используемого порошка не имеет существенного значения. Возможно применение порошков дополнительно уплотненных или структурно-модифицированных типов. Структурное модифицирование может заключаться в механическом воздействии на порошок путем возможного последующего размола. Для структурного модифицирования можно использовать, например, шаровую мельницу или работающую в непрерывном режиме шаровую мельницу. Для последующего размола можно использовать, например, пневматическую струйную мельницу, зубчато-дисковую мельницу или центробежную штифтовую мельницу.

Применение порошков дополнительно уплотненных или структурно-модифицированных типов обеспечивает особо высокую перерабатываемость. Вместе с тем в предлагаемой в изобретении технологической добавке можно также использовать обычно менее дорогие неуплотненные гидрофобизированные металлооксидные частицы. Их кажущаяся плотность обычно составляет порядка 50 г/л.

б) Термопластичный полиуретан

Для применения в составе предлагаемой в изобретении технологической добавки в принципе пригодны все известные специалистам термопластичные полиуретаны.

Обычно их получают взаимодействием между собой диизоцианата, сложного полиэфира с концевыми OH-группами либо простого полиэфира с концевыми OH-группами и одного или нескольких соединений, обладающих свойствами удлинителя цепи.

В качестве сложных полиэфиров обычно используют линейные сложные полиэфиры со средней молекулярной массой (Mn) в пределах от 500 до 10000, предпочтительно от 700 до 5000, особенно предпочтительно от 800 до 4000.

Сложные полиэфиры получают путем этерификации одного или нескольких гликолей их взаимодействием с одной или несколькими дикарбоновыми кислотами либо их ангидридами. При этом дикарбоновые кислоты могут быть алифатическими, циклоалифатическими или ароматическими.

В качестве примера дикарбоновых кислот, пригодных для получения сложных полиэфиров, можно назвать янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, азелаиновую кислоту, себациновую кислоту, додекандикарбоновую кислоту, изофталевую кислоту, терефталевую кислоту, циклогександикарбоновую кислоту.

В качестве примера гликолей, пригодных для получения сложных полиэфиров, можно назвать этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2-диметил-1,3-пропандиол, 1,4-циклогександиметанол, декаметиленгликоль, додекаметиленгликоль.

Простые полиэфиры с концевыми OH-группами получают взаимодействием диола или полиола, преимущественно алкилдиола или гликоля, с простым эфиром, содержащим алкиленоксиды с 2-6 атомами углерода, обычно этиленоксид.

В качестве примера удлинителей цепи, пригодных для получения термопластичных полиуретанов, можно назвать алифатические гликоли с 2-10 атомами углерода, такие как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,3-бутандиол, 1,5-пентандиол, 1,4-циклогександиметанол, неопентилгликоль.

Третьим компонентом при получении термопластичного полиуретана является изоцианат. В качестве изоцианатов можно использовать ароматические, алифатические, циклоалифатические и/или аралифатические изоцианаты, предпочтительно диизоцианаты, например, 2,2'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат (МДИ), 1,5-нафтилендиизоцианат (НДИ), 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат (ТДИ), дифенилметандиизоцианат, 3,3'-диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат, фенилендиизоцианат, триметилендиизоцианат, тетраметилендиизоцианат, пентаметилендиизоцианат, гексаметилендиизоцианат, гептаметилендиизоцианат, октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат, ИФДИ), 1,4-бис-(изоцианатометил)циклогексан, 1,3-бис-(изоцианатометил)циклогексан, 1,4-циклогександиизоцианат, 1-метил-2,4-циклогександиизоцианат, 1-метил-2,6-дициклогексилметандиизоцианат, 4,4'-дициклогексилметандиизоцианат (Н12-МДИ), 2,4'-дициклогексилметандиизоцианат и/или 2,2'-дициклогексилметандиизоцианат.

Предпочтительно использовать 2,2'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат, гексаметилендиизоцианат и/или ИФДИ.

Наряду с термопластичными полиуретанами на основе сложных и простых полиэфиров в предлагаемой в изобретении технологической добавке могут также присутствовать полиуретаны на основе поликарбонатов. Такие полиуретаны можно получать путем взаимодействия между собой диизоцианатов и поликарбонатов с концевыми OH-группами в присутствии удлинителя цепи.

В качестве примера имеющихся в продаже термопластичных полиуретанов можно назвать полиуретаны типов Desmopan® фирмы Bayer, полиуретаны типов Estane® фирмы Lubrizol или полиуретаны типов Elastollan® фирмы BASF.

Согласно изобретению относительное содержание термопластичного полиуретана составляет от 20 до 75 мас.%, предпочтительно от 30 до 60 мас.%, особенно предпочтительно от 40 до 50 мас.%, в каждом случае в пересчете на массу технологической добавки.

в) Изоцианат

Предлагаемая в изобретении технологическая добавка может содержать и ароматические, и алифатические изоцианаты. В предпочтительном варианте речь при этом идет об алифатических или ароматических диизоцианатах и алифатических или ароматических триизоцианатах. В качестве примера таких изоцианатов можно назвать 4,4'-метилен-бис-фенилизоцианат (МДИ), м-ксилилендиизоцианат, фенилен-1,4-диизоцианат, нафталин-1,5-диизоцианат, дифенилметан-3,3'-диметокси-4,4'-диизоцианат и толуолдиизоцианат (ТДИ) или алифатические диизоцианаты, такие как изофорондиизоцианат (ИФДИ), 4,4'-дициклогексилметандиизоцианат (Н12-МДИ), гексаметилендиизоцианат, 1,4-циклогексилдиизоцианат (ЦГДИ), декан-1,10-диизоцианат и дициклогексилметан-4,4'-диизоцианат. Предпочтительно использовать 4,4'-метилен-бис-фенилизоцианат (МДИ) или модифицированный уретонимином МДИ. В качестве примера имеющихся в продаже изоцианатов можно назвать продукт Desmodur® CD фирмы Bayer или продукт Suprasec 2020 фирмы Huntsman.

Относительное содержание изоцианата в предлагаемой в изобретении технологической добавке составляет от 0,5 до 25 мас.%, предпочтительно от 5 до 22 мас.%, особенно предпочтительно от 10 до 20 мас.%, в каждом случае в пересчете на массу технологической добавки.

г) Антиадгезионное и диспергирующее средство

Предлагаемая в изобретении технологическая добавка содержит далее антиадгезионное и диспергирующее средство. Такое средство служит снижающей трение внутренней и наружной смазкой и улучшает реологические свойства (текучесть) в процессе получения технологической добавки. Дополнительно оно снижает или предотвращает прилипание к окружающему материалу. Помимо этого оно служит диспергатором для гидрофобизированных металлооксидных частиц.

В предпочтительном варианте антиадгезионное и диспергирующее средство можно выбирать из группы, включающей эфиры и амиды алифатических карбоновых кислот и их солей, в каждом случае с 10-45 атомами углерода.

Особо следует при этом назвать производные жирных кислот, такие как эфиры стеариновой кислоты, амиды жирных кислот, такие как амиды стеариновой кислоты, и амидоэфиры жирных кислот, такие как стеарамидоалкилстеараты. В качестве типичных примеров при этом можно назвать метилен-бис-лаурамид, метилен-бис-миристамид, метилен-бис-пальмитамид, метилен-бис-стеарамид, этилен-бис-бегенамид, метилен-бис-олеамид, этилен-бис-лаурамид, этилен-бис-миристамид, этилен-бис-пальмитамид, этилен-бис-стеарамид, этилен-бис-бегенамид, этилен-бис-монтанамид и этилен-бис-олеамид.

При создании изобретения было, в частности, установлено, что применение амидов жирных кислот и гидрофобизированных, полученных пирогенным путем частиц диоксида кремния приводит к особо высокой стабилизации расплава при получении технологической добавки и при ее использовании в процессе переработки термопластичных полиуретанов.

В качестве антиадгезионного и диспергирующего средства можно также использовать вещества, содержащие блок-сополимер из сложного полиэфира и полисилоксана, предпочтительно тройной блок-сополимер типа (сложный полиэфир)-(полисилоксан)-(сложный полиэфир). К таким сополимерам относятся, например, тройные блок-сополимеры типа (поликапролактон)-(полидиметилсилоксан)-(поликапролактон). В качестве примера одного из имеющихся в продаже представителей подобных сополимеров можно назвать продукт TEGOMER® H-Si 6440P фирмы Evonik Goldschmidt.

Относительное содержание антиадгезионного и диспергирующего средства в предлагаемой в изобретении технологической добавке составляет от 0,5 до 15 мас.%, предпочтительно от 2 до 12,5 мас.%, особенно предпочтительно от 5 до 10 мас.%, в каждом случае в пересчете на массу технологической добавки.

Предлагаемая в изобретении технологическая добавка представляет собой универсальную технологическую добавку для переработки термопластичных полиуретанов, т.е. гидрофобизированные металлооксидные частицы, термопластичный полиуретан, изоцианат и антиадгезионное и диспергирующее средство можно комбинировать между собой любым образом.

В одном из предпочтительных вариантов осуществления изобретения предлагаемая в нем технологическая добавка содержит:

а) гидрофобизированные, по меньшей мере частично агрегированные пирогенные частицы диоксида кремния в количестве от 20 до 40 мас.%,

б) один или несколько термопластичных полиуретанов в количестве от 30 до 60 мас.%,

в) изоцианат в количестве от 5 до 20 мас.%,

г) антиадгезионное и диспергирующее средство в количестве от 5 до 10 мас.%,

в каждом случае в пересчете на массу технологической добавки, при этом на долю указанных компонентов приходится по меньшей мере 90 мас.%, предпочтительно по меньшей мере 95 мас.%, в пересчете на всю массу технологической добавки либо она состоит исключительно из указанных компонентов. При этом возможно дополнительно содержащиеся в имеющихся в продаже термопластичных полимерах вещества должны считаться как относящиеся к термопластичному полимеру.

Следующим объектом изобретения является способ получения технологической добавки, заключающийся в том, что смесь из расплава термопластичного полиуретана и гидрофобизированных металлооксидных частиц, изоцианата и антиадгезионного и диспергирующего средства дозируют в экструдер или устройство для литья под давлением. При этом компоненты предлагаемой в изобретении технологической добавки можно дозировать совместно либо раздельно.

В предпочтительном варианте можно использовать экструдер. При дозировании компонентов технологической добавки предпочтительно сначала смешивать между собой термопластичный полиуретан и гидрофобизированные металлооксидные частицы, затем нагревать полученную смесь до температур, при которых термопластичный полиуретан представлен в расплавленном виде, и позже дозировать в эту смесь в экструдере изоцианат и антиадгезионное и диспергирующее средство. Полученную технологическую добавку затем охлаждают и гранулируют либо охлаждают при гранулировании.

В качестве экструдера можно использовать известные специалистам устройства подобного типа. Температура расплава обычно составляет от 150 до 240°С, преимущественно от 180 до 230°С.

При осуществлении предлагаемого в изобретении способа термопластичный полиуретан можно использовать в виде гранулятов или пеллетов (таблеток), предпочтительно в виде гранулята. Гидрофобизированные металлооксидные частицы можно использовать в виде порошка или гранулята.

Применение предлагаемой в изобретении технологической добавки при переработке термопластичных полиуретанов приводит к повышению стабильности расплава, к ускорению кристаллизации, к снижению трения и к увеличению молекулярной массы. Поэтому еще одним объектом изобретения является применение предлагаемой в изобретении технологической добавки при переработке термопластичных полиуретанов в пленки, тонкие листы, шланги, оболочки кабелей, изделия, получаемые литьем под давлением, или волокна.

Предлагаемая в изобретении технологическая добавка наиболее пригодна для изготовления самонесущих выдувных или рукавных пленок. Определение "самонесущая" означает, что при изготовлении пленки не требуется никакой опорный элемент.

В соответствии с этим еще одним объектом изобретения является способ изготовления самонесущих пленок, заключающийся в том, что в экструдер дозируют смесь из термопластичного полиуретана и предлагаемой в изобретении технологической добавки, используемой в количестве от 0,5 до 35 мас.%, предпочтительно от 1 до 20 мас.%, особенно предпочтительно от 5 до 15 мас.%, в каждом случае в пересчете на общее количество термопластичного полиуретана, эту смесь расплавляют и экструдируют через головку для экструзии пленок с получением пленки.

Примеры

А) Получение предлагаемых в изобретении технологических добавок

Исходные материалы:

- AEROSIL® R974, фирма Evonik Degussa;

- Estane® 58271: представляет собой ТПУ на основе ароматического сложного полиэфира с твердостью по Шору 85А, фирма Lubnzol;

- Estane® 58300: представляет собой ТПУ на основе ароматического простого полиэфира с твердостью по Шору 82А, фирма Lubrizol;

- Desmopan® W85085A: представляет собой алифатический ТПУ на основе полиолов со сложными и простыми полиэфирными группами, фирма Вауег MaterialScience AG;

- Desmodur® CD: модифицированный дифенилметан-4,4'-диизоцианат, фирма Bayer MaterialScience AG;

- Vestanat® 1890-100: циклоалифатический полиизоцианат на основе ИФДИ, фирма Evonik Degussa;

- Suprasec®: МДИ, фирма Huntsman;

- CRODA ER: эрукамид;

- CRODA EBO: этилен-бис-олеамид;

- Tegomer® H-Si 6440P: блок-сополимер типа (сложный полиэфир)-(полисилоксан)-(сложный полиэфир), фирма Evonik Goldschmidt;

- Acrawax® Е: этилен-бис-стеарамид, фирма Lonza.

Пример 1

Смесь из продукта Estane® 58271 в количестве 50 мас. частей и продукта AEROSIL® R974 в количестве 30 мас. частей дозируют в двухчервячный экструдер, работающий при скорости вращения шнеков 600 об/мин и при температуре в пределах от 160 до 200°С. После этого дозируют продукт Suprasec® в количестве 20 мас. частей и эрукамид/этилен-бис-олеамид в количестве 10 мас. частей. Затем смесь гранулируют.

Примеры 2-4

В этих примерах работают аналогичным путем. Исходные материалы и количества, в которых их используют, приведены ниже в таблице 2.

Б) Изготовление самонесущих выдувных или рукавных пленок

Пример 5

Термопластичный полиуретан Estane® 58447 и предлагаемую в изобретении технологическую добавку из примера 1 в количестве 10 мас. частей в пересчете на количество термопластичного полиуретана расплавляют в экструдере и экструдируют через головку для экструзии пленок с получением рукавной пленки.

Пример 6

В этом примере работают аналогично примеру 5, но вместо полиуретана Estane® 58447 используют полиуретан Desmopan® 786E фирмы Bayer.

Пример 7

В этом примере работают аналогично примеру 5, но вместо полиуретана Estane® 58447 используют полиуретан Desmopan® 3660D фирмы Bayer.

Специалистам известно, что использовавшиеся в примерах 5-7 термопластичные полиуретаны лишь с трудом поддаются или вообще не поддаются переработке в самонесущие пленки. При применении же предлагаемой в изобретении технологической добавки из примера 1 подобные пленки удается изготовить во всех трех примерах.

В присутствии предлагаемой в изобретении технологической добавки можно, кроме того, выбирать примерно на 15°С более высокую температуру переработки, что позволяет уменьшить или предотвратить капанье расплава с экструзионной головки, а также уменьшить количество или избежать присутствия нерасплавившегося термопластичного полимера. Присутствие предлагаемой в изобретении технологической добавки приводит к повышению растяжимости (предела прочности при растяжении) в сочетании с уменьшением удлинения.

Реферат

Изобретение относится к технологической добавке, которая используется при переработке термопластичных полиуретанов, а также к ее получению и применению при переработке термопластичных полиуретанов в самонесущие пленки. Технологическая добавка содержит, мас.%: гидрофобизированные, по меньшей мере частично агрегированные металлооксидные частицы пирогенного происхождения, выбранные из группы, включающей оксид алюминия, диоксид кремния и смеси указанных оксидов металлов 10-50, один или несколько термопластичных полиуретанов 20-75, один или несколько изоцианатов 0,5-25, одно или несколько соединений, обладающих действием антиадгезионных и диспергирующих вспомогательных средств 0,5-15. Описаны также способ получения технологической добавки и способ изготовления самонесущей пленки, включающий дозирование в экструдер смеси из термопластичного полиуретана и технологической добавки, используемой в количестве от 0,5 до 35 мас.% в расчете на общее количество термопластичного полиуретана, расплавление смеси и экструдирование через головку для экструзии пленок с получением пленки. Технический результат - упрощение технологии переработки термопластичных полиуретанов, обеспечение максимально гомогенного смешения термопластичного полиуретана с жидкими или вязкотекучими соединениями, содержащими изоцианатные группы. 4 н. и 2 з.п. ф-лы, 2 табл., 7 пр.

Формула

а) гидрофобизированные, по меньшей мере частично агрегированные металлооксидные частицы пирогенного происхождения, выбранные из группы, включающей оксид алюминия, диоксид кремния и смеси указанных оксидов металлов, в количестве от 10 до 50 мас.%,

б) один или несколько термопластичных полиуретанов в количестве от 20 до 75 мас.%,

в) один или несколько изоцианатов в количестве от 0,5 до 25 мас.%,

г) одно или несколько соединений, обладающих действием антиадгезионных и диспергирующих вспомогательных средств, в количестве от 0,5 до 15 мас.%, выбранных из группы, включающей амиды жирных кислот и блок-сополимер из сложного полиэфира и полисилоксана, при этом суммарное содержание компонентов а)-г) составляет 100 мас.% в пересчете на массу технологической добавки.

Документы, цитированные в отчёте о поиске

Пленка, содержащая крахмал или производные крахмала и полиэфируретаны, способ изготовления такой пленки и упаковка из такой пленки

Комментарии