Непрерывный способ получения однородной плиты - RU2696283C2

Код документа: RU2696283C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится в целом к непрерывному способу получения однородной плиты, включающей лигноцеллюлозные частицы. Более конкретно, в способе применяются изоцианат, изоцианатный катализатор и лигноцеллюлозные частицы, и способ свободен от стадии добавления воды.

Уровень техники

Плиты, такие как структурно-ориентированная доска (OSB), структурно-ориентированный пиломатериал (OSL), древесностружечная плита (РВ), скримбер, агропленочная доска, древесная плита, ДСП из станочной стружки и древесноволокнистая плита, например, древесноволокнистая плита средней плотности (MDF), получают, как правило, посредством смешивания или напыления лигноцеллюлозного материала со связующим, при перемешивании в то же время в блендере. После смешивания лигноцеллюлозный материал обычно покрывают связующим и формируют в плиту посредством сжатия между нагретыми валиками/плитами для схватывания связующего и скрепления лигноцеллюлозного материала в уплотненную форму, такую как в доске, панели или других формах.

Связующие, которые применялись для получения подобных плит, включают фенолформальгидные (PF) смолы, мочевиноформальдегидные (UF) смолы и меламин-мочевино-фенолформальдегидные (MUPF) смолы. Однако эти смолы имеют тенденцию производить нежелательные выбросы. Для улучшения этого процесса применяют метилендифенилдиизоцианат (MDI). Однако MDI не подходит для применения в непрерывных способах получения, так как он не позволяет лигноцеллюлозному материалу в виде плиты оставаться неповрежденным на линии непрерывного процесса. Более конкретно, вибрации и один или более зазоров между конвейерными лентами имеют тенденцию разрушать целостность плит, приводя таким образом к доскам с дефектами. Короче, доски, полученные с MDI, имеют тенденцию распадаться на части при получении на/в линии непрерывного процесса. Соответственно, остается возможность для усовершенствования.

Сущность изобретения

Настоящее изобретение предоставляет непрерывный способ получения однородной плиты на линии, имеющей по меньшей мере два конвейера, пространственно разделенные друг от друга. Способ включает в себя соединение изоцианата, изоцианатного катализатора и множества лигноцеллюлозных частиц с образованием смеси и продукта самополимеризации изоцианата in-situ в смеси. Также способ включает в себя формирование однородной плиты из смеси на первом конвейере и перемещение однородной плиты от первого транспортера ко второму транспортеру через предварительно заданное расстояние, при сохранении структурной целостности однородной плиты. Лигноцеллюлозные частицы имеют содержание влаги от 0,5 до 30 массовых процентов воды. Кроме того, непрерывный способ свободен от стадии добавления воды к изоцианату, изоцианатному катализатору, лигноцеллюлозным частицам и/или однородной плите.

Краткое описание чертежей

Другие преимущества настоящего изобретения могут быть легко оценены, так как они станут более понятными посредством ссылки на следующее подробное описание при рассмотрении в связи с прилагаемыми чертежами, на которых:

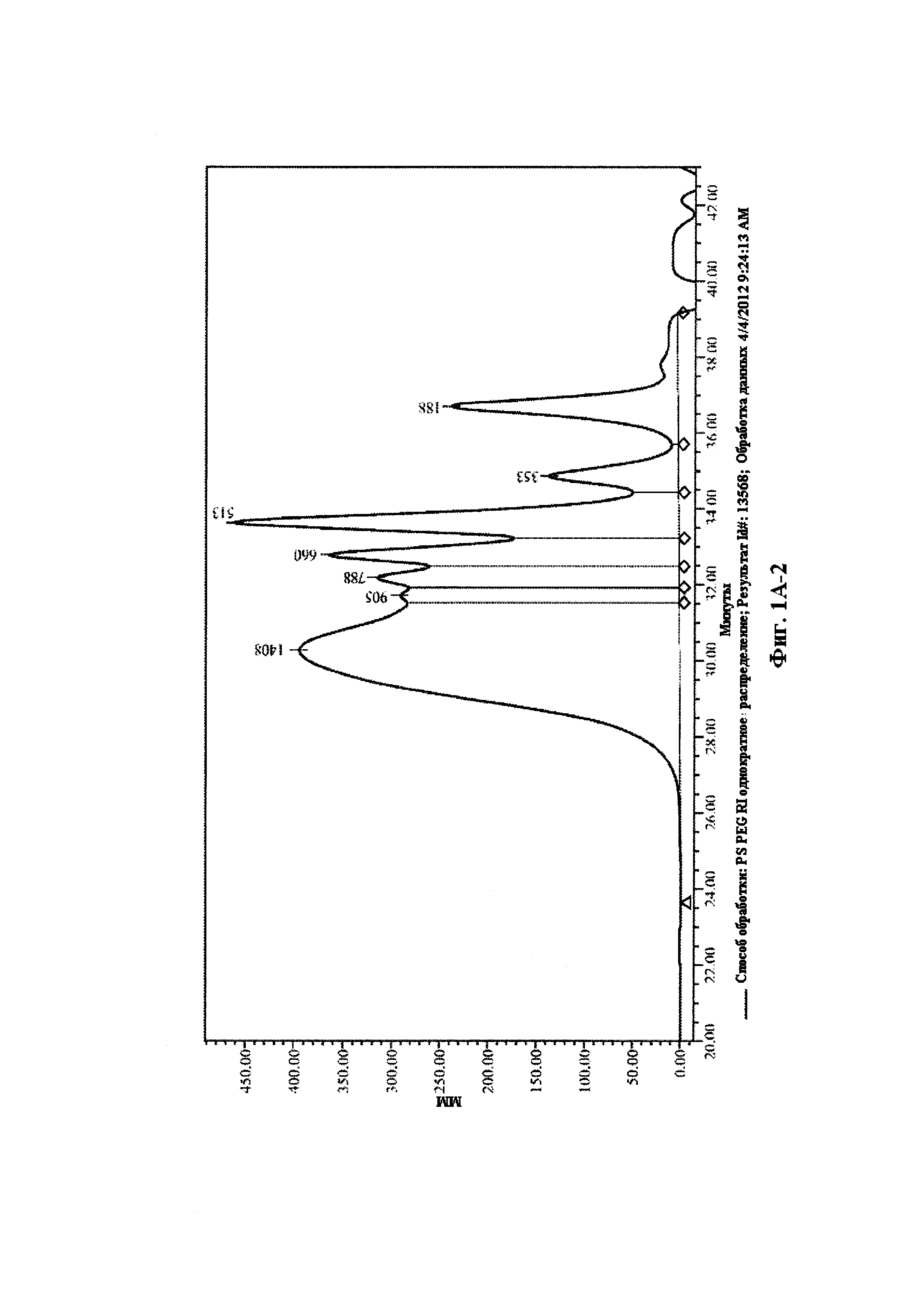

ФИГ. 1А представляет собой гель-проникающую хроматограмму, показывающую образование олигомеров полимочевины с более высокой молекулярной массой из реакции влаги с pMDI (24 ч) в присутствии изоцианатного катализатора Fomrez UL-1;

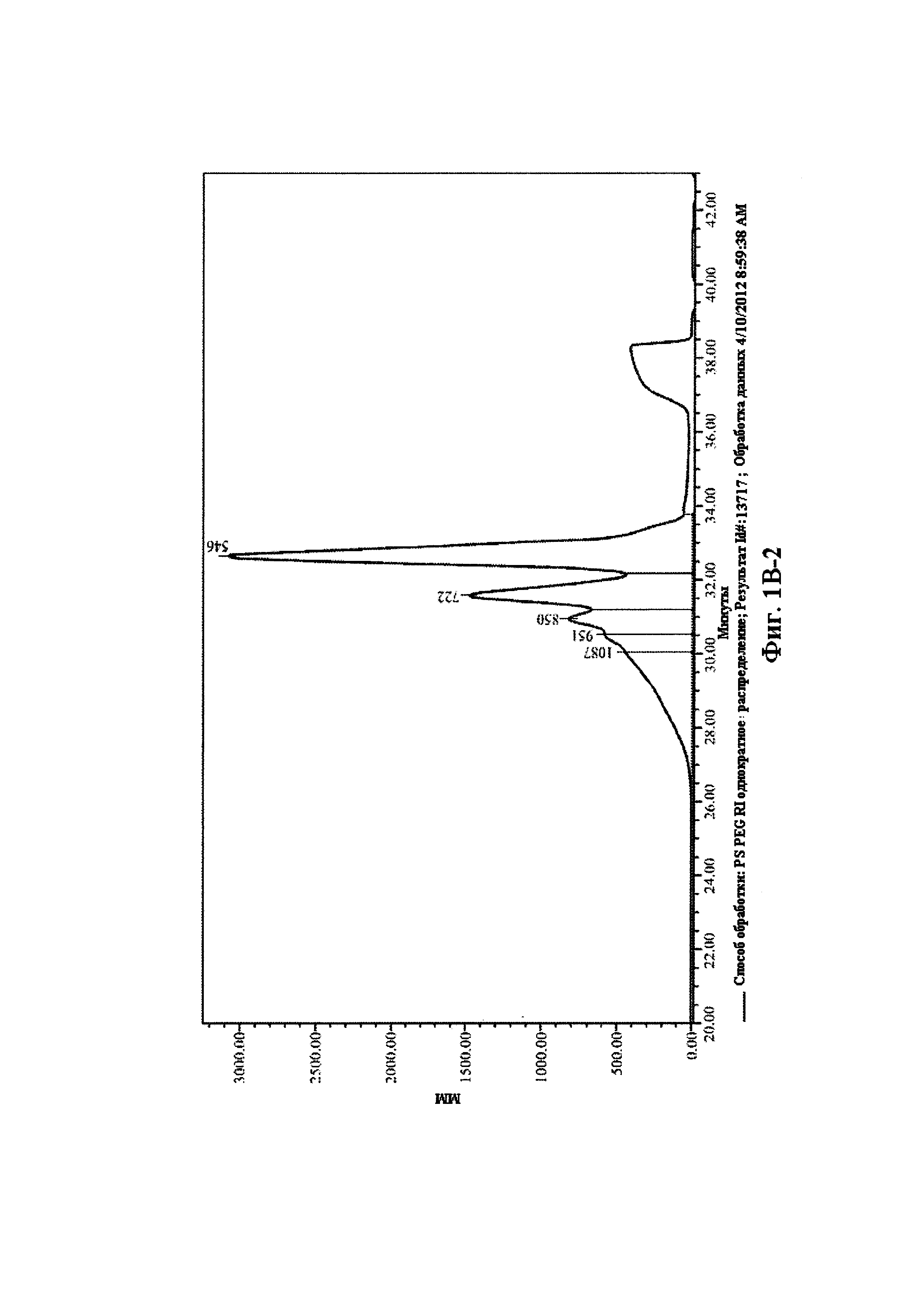

ФИГ. 1В представляет собой гель-проникающую хроматограмму, показывающую только pMDI;

ФИГ. 2 представляет собой таблицу, которая включает значения сдвига, как описано в Примерах;

ФИГ. 3А представляет собой первую таблицу, которая включает данные, как представлено в Примерах;

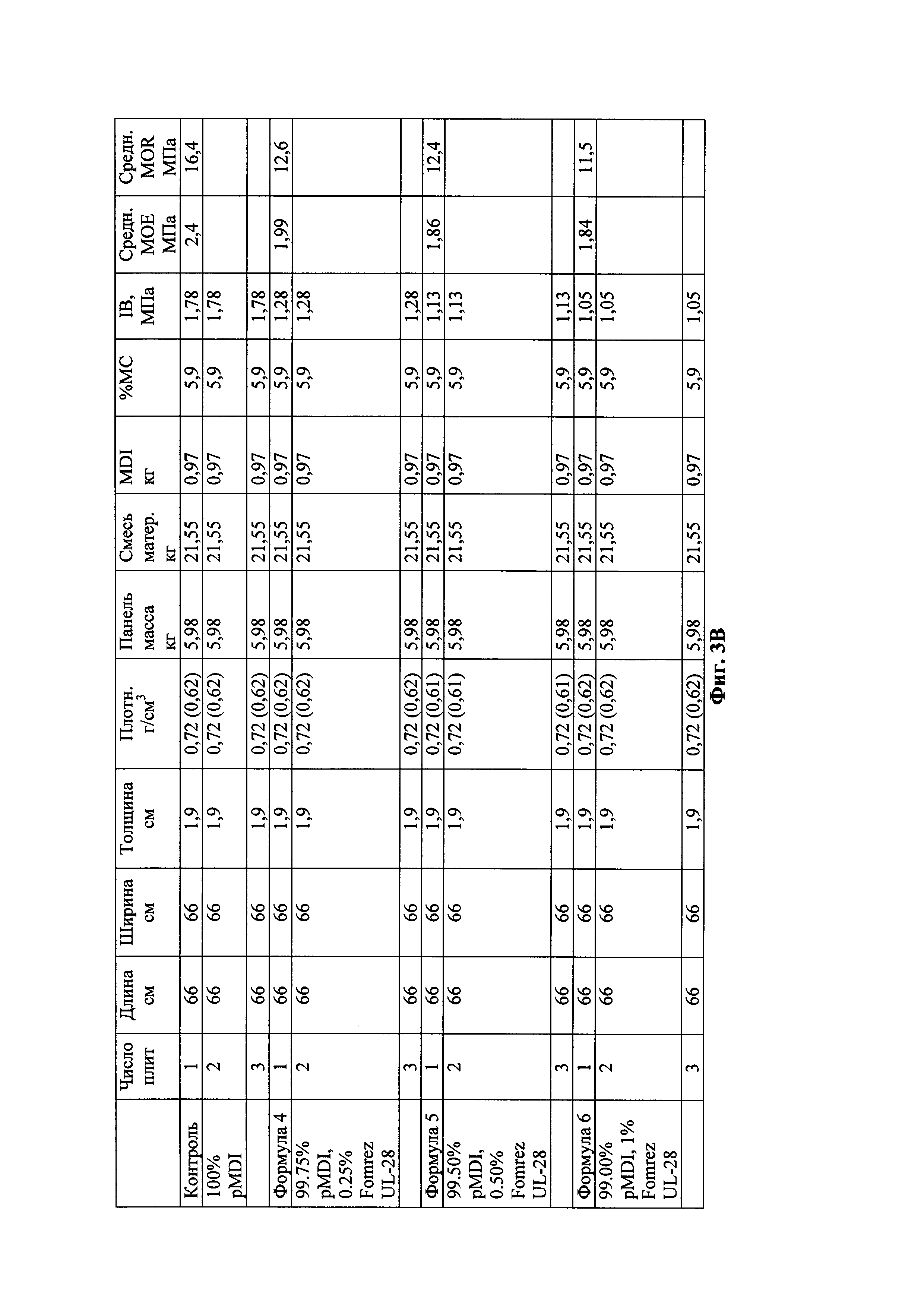

ФИГ. 3В представляет собой вторую таблицу, которая включает данные, как представлено в Примерах; и

ФИГ. 3С представляет собой третью таблицу, которая включает данные, как представлено в Примерах.

Подробное описание изобретения

Настоящее изобретение обеспечивает непрерывный способ получения плиты и саму плиту. Плита может быть описана как однородная плита. Применяя терминологию "однородный" можно описать то, что плита представляет собой единичный связанный предмет. Альтернативно, плиту можно описать как цельную, неразрушенную, завершенную, неповрежденную, неразделенную, целостную, без повреждений и т.д. В других вариантах выполнения плита описана, как образованная с применением процесса такого, чтобы плита не распадалась на части или не разбивалась во время процесса. Альтернативно, плиту можно описать как сохраняющую структурную целостность на всем протяжении способа.

Плита имеет длину и ширину. Также плита имеет толщину. Обычно плита имеет не определенную непрерывную не разрушенную длину при образовании в 4

непрерывном способе. Однако плиту впоследствии разрезают на предварительно заданный конечный размер, например, после прессования. Обычно плита имеет ширину от 4 до 12, от 5 до 11, от 6 до 10, от 7 до 9, от 5 до 10 или от 6 до 8 футов (от 1,2 до 3,6, от 1,5 до 3,3, от 1,8 до 3, от 2,1 до 2,7, от 1,5 до 3 или от 1,8 до 2,4 метров). Обычно плита имеет толщину от 0,1 до 6, от 0,2 до 4, от 0,25 до 10, от 0,2 до 0,9, от 0,3 до 0,8, от 0,4 до 0,7 или от 0,5 до 0,6 дюймов (от 0,25 до 15,24, от 0,51 до 10,16, от 0,64 до 2,54, от 0,51 до 2,29, от 0,76 до 2,03, от 1,02 до 1,78 или от 1,27 до 1,52 см). Плита может иметь постоянную ширину и/или толщину на всей или только части длины. Подобным образом, плита может иметь постоянную длину и/или толщину по всей ширине или только части ширины. Плита может быть симметричной или несимметричной и может иметь любую форму, включая, но не ограничиваясь ими, квадрат, треугольник, круг и т.д. В различных неограниченных вариантах выполнения можно также использовать все значения и интервалы промежуточных значений и включающие значения, описанные выше.

Плита не является конкретно ограниченной, и ее можно применять в различных областях применения. Примеры подобных областей применения включают, но не ограничиваются ими, для упаковки; для мебели и корпусной мебели; для обшивки крыш и полов; для облицовки крыш, полов и сайдинга; для оконных рам и дверных проемов; и для сетчатых основ, например, сетчатой основы для моделированных двутавровых балок.

Плита в различных вариантах выполнения может относиться к различным формам моделированных лигноцеллюлозных композитов, например, в виде моделированных древесных композитов, таких как структурно-ориентированная доска (OSB), структурно-ориентированный пиломатериал (OSL), скримбер, древесноволокнистая плита, такая как древесноволокнистая плита низкой плотности (LDF), древесноволокнистая плита средней плотности (MDF), и древесноволокнистая плита высокой плотности (HDF); ДСП из станочной стружки; ДСП (РВ), клееная фанера и т.д. Как правило, плита находится в форме OSB, OSL, РВ, скримбер, клееной фанеры, LDF, MDF или HDF, более типично в форме РВ, MDF, HDF или OSB. Однако следует понимать, что плита может находиться в других формах паркетных досок, таких как, но не ограничиваясь ими, таких, которые описаны и представлены в настоящем документе. Следует понимать, что названия изделий из лигноцеллюлозных композитов в технике часто применяют взаимозаменяемо. Например, одно может относиться к композиту как OSB, в то время как другое может относиться к такому же композиту как древесностружечной плите.

Плита может иметь различные размеры, форму и толщину. Например, плиту можно конфигурировать, чтобы имитировать общепринятые композитные плиты, такие как OSB, РВ, скримбер и брусы MDF, доски или панели. Плита может также иметь различные сложные формы, такие как молдинги, полосы, фурнитура и т.д. В некоторых вариантах выполнения, плита представляет собой древесностружечную плиту, например, MDF. В других вариантах выполнения, плита представляет собой OSB, скримбер или OSL. В еще других вариантах выполнения, плита представляет собой РВ. Плита может включать один или несколько слоев. Например, если плита является OSB, плита может включать один слой, например, центральный слой, два слоя, например, центральный слой и лицевой/фасциальный слой или три или более слоя, например, центральный слой и два фасциальных слоя.

В некоторых вариантах выполнения, таких как для применений OSB, плита имеет первый фасциальный слой, включающий первую часть из множества лигноцеллюлозных частиц, спрессованных вместе, и по существу ориентированных в первом направлении. Плита дополнительно может иметь второй фасциальный слой, отделенный от первого фасциального слоя и параллельный ему, и включающий вторую часть из множества лигноцеллюлозных частиц, спрессованных вместе, и по существу ориентированных в первом направлении. Плита еще дополнительно может иметь центральный слой, расположенный между первым и вторым фасциальными слоями и включающий остальную часть из множества лигноцеллюлозных частиц, спрессованных вместе и по существу ориентированных во втором направлении, отличающемся от первого направления. Каждый из слоев может включать различные адгезивные системы, в зависимости от конкретных компонентов, используемых в соответствующих адгезивных системах слоя. В некоторых вариантах выполнения, по меньшей мере один из слоев, например, один или оба из фасциальных слоев, может включать PF смолу. Каждый из слоев может иметь различную толщину, такую как толщина, которая обнаруживается у общепринятого слоя OSB. OSL обычно имеет множество лигноцеллюлозных частиц ориентированных по существу только в одном направлении. Другие типы композитных плит, например, древесные композиты, которые могут быть сформированы, и их способы производства, например, посредством использования адгезивной системы, описаны на страницах 395-408 Справочника по полиуретанам, Polyurethanes Handbook (David Randall & Steve Lee eds., John Wiley & Sons, Ltd. 2002), который полностью включен в настоящее описание посредством ссылки в одном или нескольких не ограничивающих вариантах выполнения.

Плита имеет первоначальную толщину, т.е. толщину после изготовления, например, после прессования плиты с образованием конечной, например, отвержденной, плиты. В различных вариантах выполнения плита проявляет набухание менее чем около 10%, менее чем около 5% или менее чем около 3%, на основе испытания на охлаждение в течение 24 часов согласно ASTM D1037. Толщина может варьироваться, но обычно она составляет от около 0,25 до около 10, от около 0,25 до около 5 или от около 0,25 до около 1,5 дюймов (от около 0,64 до около 25,4, от около 0,64 до около 12,7 или от около 0,64 до около 3,81 метров) или в любом поддиапазоне между ними. Следует понимать, что описание толщины может не быть подходящим при описании сложных форм, отличающихся от досок или панелей. Как таковая, плита может иметь различные размеры на основе конечной конфигурации плиты.

Плита обладает внутренней прочностью склеивания (IB). IB прочность может составлять более чем около 20, более чем около 30, более чем около 40, более чем около 50, более чем около 60, более чем около 70, более чем около 80, более чем около 90, или более чем около 100 фунтов на квадратный дюйм (фунт/кв. дюйм) согласно ASTM D1037 (более чем около 0,14, более чем около 0,21, более чем около 0,28, более чем около 0,34, более чем около 0,41, более чем около 0,48, более чем около 0,55, более чем около 0,62, или более чем около 0,69 МПа). В определенных вариантах выполнения плита обладает IB прочностью от около 50 до около 500, от около 100 до около 300 или от около 150 до около 250 фунтов/кв. дюйм согласно ASTM D1037 (от около 0,34 до около 3,45, от около 0,69 до около 2,07, от около 1,03 до около 1,72 МПа), или в любом промежуточном поддиапазоне. Все значения и интервалы значений между ними и включающие значения, описанные выше, можно также использовать в различных неограниченных вариантах выполнения.

IB прочность является способностью к растяжению. Обычно в традиционных плитах по мере увеличения IB прочности эластические свойства, такие как модуль эластичности (МОЕ) и модуль упругости (MOR), конкретно, МОЕ, как правило, уменьшается по мере увеличения IB прочности.

В различных вариантах выполнения плита обладает МОЕ более чем 75000, более чем 95000, более чем 100000 или более чем 110000 фунтов/кв. дюйм согласно ASTM D1037 (более чем 517, более чем 665, более чем 689 или более чем 758 МПа). Обычно плита обладает MOR более чем 3000, более чем 3250, более чем 3300 или более чем 3500 фунтов/кв. дюйм согласно ASTM D1037 (более чем 20,6, более чем 22,5, более чем 22,7 или более чем 24 МПа). Все значения и интервалы значений между ними и включающие значения, описанные выше, можно также использовать в различных неограниченных вариантах выполнения.

В различных вариантах выполнения, плита имеет значение растяжения при испытании на сдвиг, которое является аналогичным такому значению для сравнительной плиты, сформированной с использованием мочевино-формальдегидной смолы, где термин "аналогичное" будет понятной квалифицированным специалистам в области. В различных вариантах выполнения, плита имеет значение растяжения при испытании на сдвиг, которое находится в пределах 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20 или 25 процентов, от такого значения для сравнительной плиты. Все значения и интервалы значений между ними и включающие значения, описанные выше, можно также использовать в различных неограниченных вариантах выполнения.

Плита может иметь значение сдвига, равное 3, 4, 5, 6, 7, 8, 9 или 10 дюймов (7,62, 10,16, 12,7, 15,24, 17,78, 20,32, 22,86 или 25,4 см), или любое значение или интервал значений между ними. Значение сдвига можно вычислить, как описано в Примерах, и оно может варьироваться в зависимости от температуры и от того, оценивается ли плита на конвейере, как понятно специалистам в данной области техники. Все значения и интервалы значений между ними и включающие значения, описанные выше, можно также использовать в различных неограниченных вариантах выполнения.

В различных вариантах выполнения, клейкость в холодном состоянии может быть измерена с использованием устройства, адаптированного на основе прибора, описанного R.J. Leicht в Journal of Adhesion, 1998, т. 25, стр. 31-44, которая полностью включена в настоящее описание посредством ссылки в одном или нескольких не ограничивающих вариантах выполнения, чтобы продавить предварительно сжатую плита над краем сборки стола таким образом, что длина, при которой плита разрывается, определяет характеристику клейкости в холодном состоянии связующего, применяемого для получения плиты. Данный тест для измерения клейкости в холодном состоянии, описанный ниже называют в настоящем описании "Испытание на сдвиг". Соответственно, значения, полученные в результате теста, могут быть описаны как вышеуказанные значения растяжения при испытаниях на сдвиг.

При испытании на сдвиг, модифицированное устройство, применяемое для измерения клейкости в холодном состоянии, типовым образом включает гидравлический цилиндр, соединенный с электродвигателем, который прикреплен к деревянной платформе. Политетрафторэтиленовая "Т" может прикрепляться к концу цилиндрического штока толкателя. Образец плиты, подлежащий тестированию, может быть получен таким образом, что он имеет высоту 2 дюйма (5 см) в деревянной форме, расположенной на металлической пластине, покрытой гладким листом полиэтиленовой пленки. Деревянная вставка с плоской вершиной, которая плотно заходит в форму, может затем помещаться на верхнюю часть формы, удерживающей древесную массу и металлическую пластину, и древесная масса может затем помещаться под силовой С-пресс от компании Black Brothers. Пресс обычно оборудуют двумя воздушными контейнерами, находящихся под давлением 90 фунт/кв. дюйм (0,62 МПа) для создания рассчитанного общего усилия, равного 280 фунт/кв. дюйм (1,93 МПа), прилагаемого в течение 90 секунд для образования 9''×6''×1'' (22,9 см × 15,2 см × 2,5 см) прессований плиты. Плиту на покрытой пластиком металлической пластине затем обычно помещают впереди штока толкателя, и край плиты может быть выровнен с краем платформы с использованием гидравлического цилиндра с электроприводом. Таймер и программированное выталкивание со скоростью 1,67 дюймов (4,2 см) в минуту затем могут быть запущены одновременно. Время первого разрыва в плите и массу материала, который падает на весы, затем регистрируют. В других вариантах выполнения, тест, применяемый для генерации этих значений, может быть любым, описанным в Патенте США №8440747 и/или Journal of Adhesion, 1998, т. 25, стр. 31-44, каждый из которых явным образом включен в настоящее описание в различных не ограничивающих вариантах выполнения.

Множество лигноцеллюлозных частиц:

Плита включает множество лигноцеллюлозных частиц. Множество лигноцеллюлозных частиц можно альтернативно описать как лигноцеллюлозный материал или лигноцеллюлозные части. Лигноцеллюлозный материал можно альтернативно описать как множество лигноцеллюлозных частей. Множество лигноцеллюлозных частиц можно образовать из различных лигноцеллюлозных материалов. Как правило, множество лигноцеллюлозных частиц образовано из дерева; однако множество лигноцеллюлозных частиц может быть образовано из других лигноцеллюлозных материалов, таких как багасса, солома, отходы льняного производства, скорлупа орехов, шелуха злаковых зерен и т.д. и их смесей. В случае использования в качестве лигноцеллюлозного материала древесины множество лигноцеллюлозных частиц можно получить из различных образцов твердой древесины и/или мягкой древесины. Не лигноцеллюлозные материалы в хлопьевидной, волокнистой или другой пылевидной форме, такие как стеклянное волокно, слюду, асбест, резину, пластмассу и т.д., можно также смешивать с множеством лигноцеллюлозных частиц. Однако подобные материалы не требуются.

Множество лигноцеллюлозных частиц может являться результатом различных процессов, таких как измельчение небольших бревен, промышленных древесных остатков, веток, грубой древесной пульпы и т.д. на кусочки в виде древесных опилок, щепок, хлопьев, стружки, плоской стружки, сетки, волокон, листов и т.д. В некоторых вариантах выполнения, множество лигноцеллюлозных частиц включает кусочки, обычно используемые для получения OSB, OSL, скримбера и древесностружечных плит (РВ). В других вариантах выполнения, множество лигноцеллюлозных частиц включает кусочки, обычно используемые для получения древесностружечных плит, таких как LDF, MDF, и HDF. В еще одном другом варианте выполнения, множество лигноцеллюлозных частиц включает кусочки, обычно используемые для получения фанеры. Следует понимать, что плита может включать различные комбинации из указанных выше материалов и/или кусочков, таких как плоские стружки и древесные опилки. В дополнение, плита может быть сформирована в формы, отличные от панелей и досок.

Множество лигноцеллюлозных частиц можно получить различными традиционными технологиями. Например, бревна балансовой древесины могут превращаться в хлопья в одной операции с использованием традиционного стружечного станка для. круглой древесины. Альтернативно, бревна и остатки бревен можно разрезать на мелкие отрезки, имеющие порядок длины от около 0,5 до около 3,5 дюймов (от около 1,27 до около 8,89 см) с использованием традиционного оборудования, и мелкие отрезки, наструганные на традиционном стружечном станке кольцевого типа. Бревна обычно отделяют от древесины перед получением стружки. Плита не ограничивается каким-либо конкретным процессом образования множества лигноцеллюлозных частиц.

Размеры множества лигноцеллюлозных частиц не являются особенно критичными. В определенных вариантах выполнения, таких как частицы, применяемые для образования OSB, множество лигноцеллюлозных частиц обычно включает стренги (плоские стружки), имеющие среднюю длину от около 2,5 до около 6 дюймов (от около 6,35 до около 15,24 см), среднюю ширину от около 0,5 до около 2 дюймов (от около 1,27 до около 5,08 см) и среднюю толщину от около 0,1 до около 0,5 дюймов (от около 0,25 до около 1,27 см). Следует понимать, что также можно использовать другие размеры по желанию специалистов в данной области техники. В некоторых из этих вариантов выполнения плита может включать лигноцеллюлозные частицы других типов, такие как стружки, отличные от стренгов. В определенных вариантах выполнения стренги, которые обычно имеют ширину около 1,5 дюймов (около 3,81 см) и длиной около 12 дюймов (около 30,48 см), можно применять для изготовления ламинированного бруса из ориентированной щепы, в то время как стренги обычно около 0,12 дюймов (около 0,3 см) шириной и около 9,8 дюймов (около 24,89 см) длиной можно применять для изготовления клееного бруса из параллельных волокон древесины. В определенных вариантах выполнения, таких как применяемые для образования ДСП из станочной стружки, множество лигноцеллюлозных частиц включают стружки, имеющие среднюю длину от около 2 до около 6 дюймов (от около 5,08 до около 15,24 см), среднюю ширину от около 0,25 до около 3 дюймов (от около 0,64 до около 7,62 см) и среднюю толщину от около 0,005 до около 0,05 дюймов (от около 0,01 до около 0,13 см). В других вариантах выполнения, таких как применяемые для образования скримбера, множество лигноцеллюлозных частиц включают тонкие, нестандартные куски, имеющие средние диаметры в интервале от около 0,25 до около 20, от около 0,5 до около 15 или от около 1 до около 10 мм и длину в интервале от нескольких дюймов до нескольких футов. Подробная информация о подходящих размерах и формах множества лигноцеллюлозных частиц, например, сетки, а также процессов изготовления скримбера, описана в патенте США №6344165 на имя Coleman, раскрытие которого полностью включено в настоящее описание посредством ссылки в неограниченном варианте выполнения. В еще других вариантах выполнения, множество лигноцеллюлозных частиц являются частицами, обычно применяемыми для получения традиционных РВ. Множество лигноцеллюлозных частиц может быть дополнительно размолото перед применением, если такое желательно для получения размера более подходящего для получения требуемой плиты. Например, молотковые, крыльчатые и зубчатые дисковые мельницы могут применяться для образования множества лигноцеллюлозных частиц с различными формами и размерами.

Множество лигноцеллюлозных частиц имеют влажность и не могут быть сухими (т.е., иметь влажность менее чем 0,5 масс, процентов), поскольку вода обычно служит в качестве реакционноспособного к изоцианату компонента. Множество лигноцеллюлозных частиц обычно имеет влажность от 0,5 до 30 массовых процентов воды, в расчете от 100 массовых частей множества лигноцеллюлозных частиц. В различных других вариантах выполнения, множество лигноцеллюлозных частиц имеет влажность от 0,5 до 25, от 0,5 до 20, от 0,5 до 15, от 0,5 до 10, от 0,5 до 5,1, до 25,1 до 20, 1 до 15, 1 до 10, 1 до 5, 2 до 15, 3 до 12, или от 5 до 10 массовых процентов воды, в расчете от 100 массовых частей множества лигноцеллюлозных частиц. Вода может способствовать вулканизации или отверждению плиты. Влага множества лигноцеллюлозных частиц является обычно неотъемлемой в том смысле, что независимая или внешняя вода обычно не добавляется. В действительности, способ настоящего изобретения свободен от стадии добавления воды. Все значения и интервалы промежуточных значений и включающие значения, описанные выше, могут также использоваться в различных не ограничивающих вариантах выполнения.

Множество лигноцеллюлозных частиц используют в плитах в различных количествах, в зависимости от желательного типа плиты, подлежащей получению. Обычно, для таких применений как в OSB, РВ, скримбере или MDF, множество лигноцеллюлозных частиц используют в количестве от около 75 до около 99, от около 85 до около 98, от около 90 до около 97, или от около 92 до около 95,5 массовых частей, в расчете от 100 массовых частей плиты, или в любом промежуточном поддиапазоне. Следует учитывать, что количества могут быть выше или ниже, в зависимости от различных факторов, включающих влажность множества лигноцеллюлозных частиц. Например, влажность множества лигноцеллюлозных частиц может варьировать в зависимости от географического положения, источника и т.д., таким образом, как вариации от мельницы к мельнице.

Плита также включает продукт самополимеризации изоцианата, и может необязательно включать полиуретан и/или полимочевину, каждый из которых не является конкретно ограниченным и может быть любым известным в данной области техники. Полиуретан и/или полимочевина могут быть дополнительно определены как продукт реакции изоцианата и реакционноспособного к изоцианату компонента, который взаимодействует с изоцианатом. Количество полиуретана в плите может варьироваться в зависимости от того, когда образец выбирают для тестирования. Например, если образец измеряют в начале процесса получения плиты, количество может быть ниже или выше, чем для образца измеряемого позже. Такой же подход применяют к полимочевине и/или продукту самополимеризации. Полиуретан и/или полимочевина могут присутствовать в количестве, сравнимым с исходным количеством применяемого изоцианата. Например, количество полиуретана и/или полимочевины может представлять 1, 2, 3, 4, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже больше мольных процентов в расчете от 100 процентного мольного базиса применяемого изоцианата. Все значения и интервалы промежуточных значений и включающие значения и интервалы, описанные выше, могут также применяться в различных не ограничивающих вариантах выполнения.

Изоцианат:

В различных вариантах выполнения изоцианат обычно представляет собой изоцианат, содержащий две или более функциональные группы, например, две или более изоцианатные (NCO) группы. Другими словами, изоцианат может представлять собой только изоцианат или комбинацию изоцианатов. Подходящие органические полиизоцианаты включают, но не ограничиваются ими, алифатические, циклоалифатические, аралифатические и ароматические изоцианаты. В определенных вариантах выполнения изоцианат выбирают из группы, состоящей из дифенилметандиизоцианатов (MDI), полимерных дифенилметандиизоцианатов (pMDI) и их комбинаций. Полимерные дифенилметандиизоцианаты могут также называться полиметиленполифениленполиизоцианатами. В других вариантах выполнения изоцианатом является эмульгируемый MDI (eMDI). Примеры других подходящих изоцианатов включают, но не ограничиваются ими, толуолдиизоцианаты (TDI), гексаметилендиизоцианаты (HDI), изофорондиизоцианаты (IPDI), нафталиндиизоцианаты (NDI) и их комбинации. В конкретном варианте выполнения изоцианатом является MDI. В другом конкретном варианте выполнения изоцианатом является pMDI, т.е., полимерный метилен-4,4'-дифенилдиизоцианат. В дополнительном конкретном варианте выполнения изоцианатом является комбинация MDI и pMDI.

В определенных вариантах выполнения изоцианат представляет собой форполимер с изоцианатными концевыми группами. Форполимер с изоцианатными концевыми группами представляет собой продукт взаимодействия изоцианата и полиола и/или полиамина. Изоцианатом может быть любой тип изоцианата в области техники полиуретанов, такой как один из полиизоцианатов. В случае использования для изготовления форполимера с изоцианатными концевыми группами, полиол обычно выбирают из группы, состоящей из этиленгликоля, диэтиленгликоля, пропиленгликоля, дипропиленгликоля, бутандиола, глицерина, триметилолпропана, триэтаноламина, пентаэритрита, сорбита и их комбинаций. Полиолом также может быть полиол, как описано и иллюстрировано дополнительно ниже в случае обсуждения реакционноспособного по отношению к изоцианату компонента. В случае использования для изготовления форполимера с изоцианатными концевыми группами, полиамин обычно выбирают из группы, состоящей из этилендиамина, толуолдиамина, диаминодифенилметана и полиметиленполифениленполиаминов, аминоспиртов и их комбинаций. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации. Форполимер с изоцианатными концевыми группами можно образовать из комбинации двух или более упомянутых выше полиолов и/или полиаминов.

Другие подходящие изоцианаты включают изоцианаты, описанные в патентах США №4742113 на имя Gismondi и др.; 5093412 на имя Mente и др.; 5425976 на имя Clarke и др.; 6297313 на имя Hsu; 6352661 на имя Thompson и др.; 6451101 на имя Mente и др.; 6458238 на имя Mente и др.; 6464820 на имя Mente и др.; 6638459 на имя Mente и др.; 6649098 на имя Mente и др.; 6822042 на имя Capps; 6846849 на имя Capps; 7422787 на имя Evers и др.; 7439280 на имя Lu и др.; и 8486523 на имя Mente; и публикации США №2005/0242459 на имя Savino и др.; раскрытие которых полностью включено в настоящее описание посредством ссылки в той степени, в которой они не противоречат основному объему настоящего изобретения.

Конкретные примеры подходящих изоцианатов являются доступными для приобретения от корпорации BASF Florham Park, NJ, под торговым наименованием LUPRANATE®, такие как изоцианаты LUPRANATE® М, LUPRANATE® М20, LUPRANATE® MI, LUPRANATE ММ103, LUPRANATE® M20SB, LUPRANATE® М20НВ и LUPRANATE® M20FB. В одном варианте выполнения изоцианатом является LUPRANATE® М20. В другом варианте выполнения изоцианатом является LUPRANATE® M20FB. Следует понимать, что изоцианат может включать любую комбинацию упомянутых выше изоцианатов и/или форполимеров с изоцианатными концевыми группами.

В еще других вариантах выполнения изоцианат дополнительно определяется как очищенная жидкость или твердое вещество (где термин "очищенный" является тагам, как принято в области техники полиуретанов), как изоцианатный форполимер (с концевыми NCO группами и/или с концевыми гидроксильными группами), аллофанат-изоцианат, биурет-изоцианат, изоцианат-изоцианат, карбодиимид-изоцианурат, гибрид полиуретан-изоцианат, гибрид полимочевина-изоцианат и/или их комбинации. В одвом варианте выполнения изоцианат обладает среднечисленной молекулярной массой от 255 до 280 г/моль, среднемассовой молекулярной массой от 470 до 550 г/моль, вязкостью от 170 до 200 сПз (от 170 до 200 мПа⋅с), измеренной при 25°С, и поверхностным натяжением от 41 до 46 мН/м, измеренным при 25°С.

Альтернативно изоцианат может присутствовать в органической эмульсии или использоваться в ней. Например, изоцианат может присутствовать в виде дисперсной фазы в эмульсии, имеющей от 50 до 99, от 50 до 95, от 55 до 90, от 60 до 85, от 65 до 80 или от 70 до 80 или 75 массовых процентов непрерывной фазы.

В еще других вариантах выполнения изоцианат имеет процент NCO от 0 до 33, от 5 до 30, от 10 до 25 или от 15 до 20. В дополнительных вариантах выполнения рассматриваются любое значение или интервал значений, как целый так и дробный, внутри или между любым одним или более значениями, описанными выше.

Изоцианат в основном обладает вязкостью, которая является подходящей для конкретного нанесения изоцианата на множество лигноцеллюлозных частиц, таким образом, как посредством распыления, орошения и/или атомизации изоцианата, чтобы нанести изоцианат на множество лигноцеллюлозных частиц. Обычно изоцианат обладает вязкостью от около 100 до около 5000, от около 100 до около 2500 или от около 100 до около 1000 спуаз (от около 100 до около 5000, от около 100 до около 2500 или от около 100 до около 1000 мПа⋅с) при 25°С согласно ASTM D2196, или вязкостью в любом промежуточном поддиапазоне.

В связи с образованием полиуретана изоцианат обычно взаимодействует с реакционноспособным по отношению к изоцианату компонентом, который обычно представляет собой полиол или соединение, содержащее более чем одну гидроксильную группу, или включает его. Можно использовать любой полиол или соединение, содержащее более чем одну гидроксильную группу, известное в области техники или описанное ниже. Например, множество лигноцеллюлозных частиц могут включать более чем одну гидроксильную группу таким образом, чтобы множество лигноцеллюлозных частиц могло взаимодействовать с изоцианатом.

Полиол:

В различных вариантах выполнения полиол выбирают из традиционных полиолов, таких как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, глицерин, триметилолпропан, триэтаноламин, пентаэритрит, сорбит и их комбинации. Другие подходящие полиолы включают, но не ограничиваются ими, биополиолы, такие как соевое масло, касторовое масло, соевый белок, рапсовое масло и т.д. и их комбинации. Подходящие простые полиэфирполиолы включают, но не ограничиваются ими, продукты, полученные полимеризацией циклического оксида, например, этиленоксида (ЕО), пропиленоксида (РО), бутиленоксида (ВО) или тетрагидрофурана в присутствии полифункциональных инициаторов. Подходящие соединения инициаторов содержат множество активных атомов водорода и включают воду, бутандиол, этиленгликоль, пропиленгликоль (PG), диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, этаноламин, диэтаноламин, триэтаноламин, толуолдиамин, диэтилтолуолдиамин, фенилдиамин, дифенилметандиамин, этилендиамин, циклогександиамин, циклогександиметанол, резорцин, бисфенол А, глицерин, триметилолпропан, 1,2,6-гексантриол, пентаэритрит и их комбинации.

Другие подходящие простые полиэфирполиолы включают диолы и триолы простых полиэфиров, такие как диолы и триолы полиоксипропилена и диолы и триолы поли(оксиэтилен-оксипропилена), полученные одновременным или последовательным присоединением этилен- и пропиленоксидов к ди- или трифункциональным инициаторам. Можно также применять сополимеры, имеющие содержание оксиэтилена от около 5 до около 90 мас. % в расчете от массы полиольного компонента, из которых полиолы могут быть блочными сополимерами, статистическим/блочными сополимерами или статистическими сополимерами. Еще другие подходящие простые полиэфирполиолы включают политетраметиленгликоли, полученные полимеризацией тетрагидрофурана.

Подходящие сложные полиэфирполиолы включают, но не ограничиваются ими, ароматические сложные полиэфирполиолы, продукты взаимодействия многоатомных спиртов с гидроксильными концевыми группами, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль, 1,4-бутандиол, неопентилгликоль, 1,6-гександиол, циклогександиметанол, глицерин, триметилолпропан, пентаэритрит или простые полиэфирполиолы или смеси подобных многоатомных спиртов, и поликарбоновые кислоты, особенно дикарбоновые кислоты или их сложные диметиловые эфиры себациновой кислоты, фталевый ангидрид, тетрахлорфталевый ангидрид или диметилтерефталат или их смеси. Можно также применять сложные полиэфирполиолы, полученные полимеризацией лактонов, например, капролактона, в соединении с полиолом, или гидроксикарбоновых кислот, например, гидроксикапроновой кислоты.

Подходящие полиолы амидов сложных полиэфиров можно получить включением в смеси для полиэтерификации аминоспиртов, таких как этаноламин. Подходящие полиолы простых политиоэфиров включают продукты, полученные конденсацией тиодигликоля либо одного или с другими гликолями, алкиленоксидами, дикарбоновыми кислотами, формальдегидом, аминоспиртами или аминокарбоновыми кислотами. Подходящие полиолы поликарбонатов включают продукты, полученные взаимодействием диолов, таких как 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль или тетраэтиленгликоль, с диарилкарбонатами, например, дифенилкарбонатом, или с фосгеном. Подходящие полиолы полиацеталей включают продукты, полученные взаимодействием гликолей, таких как диэтиленгликоль, триэтиленгликоль или гександиол, с формальдегидом. Также другие подходящие полиолы полиацеталей можно получить полимеризацией циклических ацеталей. Подходящие полиолы полиолефинов включают гомо- и сополимеры бутадиена с концевыми гидроксильными группами и подходящие полиолы полисилоксанов включают диолы и триолы полидиметилсилоксана.

Амины:

Теперь что касается образования полимочевины, то реакционноспособный по отношению к изоцианату компонент обычно представляет собой амин или включает его. Можно использовать любой амин, известный в данной области техники. Например, амин можно выбирать из MDA, TDA, этилен-, пропилен-, бутилен-, пентан-, гексан-, октан-, декан-, додекан-, тетрадекан-, гексадекан-, октадекандиаминов, Джеффаминов -200, -400, -2000, -5000, затрудненных вторичных аминов, таких как Unilink 4200, Curene 442, Polacure 740, Ethacure 300, Lonzacure M-CDEA, Polyaspartics, 4,9-Диоксадодекан-1,12-диамина и их комбинаций. В других вариантах выполнения амин выбирают из Lupragen® API - N-(3-Аминопропил)имидазола, Lupragen® DMI - 1,2-Диметилимидазола, Lupragen® DMI - 1,2-Диметилимидазола, Lupragen® N 100 - N,N-Диметилциклогексиламина, Lupragen® N 101 - Диметилэтаноламина, Lupragen® N 103 - N,N-Диметилбензиламина, Lupragen® N 104 - N-Этилморфолина, Lupragen® N 105 - N-Метилморфолина, Lupragen® N 106 - Простого 2,2'-диморфолинодиэтилового эфира, Lupragen® N 107 - Диметиламиноэтоксиэтанола, Lupragen® N 201 - TEDA в DPG, Lupragen® N 202 - TEDA в BDO, Lupragen® N 203 - TEDA в MEG, Lupragen® N 204 - N,N'-Диметилпиперазина, Lupragen® N 205 - Простого бис(2-диметиламиноэтилового)эфира, Lupragen® N 206 - Простого бис(2-диметиламиноэтилового)эфира, Lupragen® N 301 - Пентаметилдиэтилентриамина, Lupragen® N 301 -Пентаметилдиэтилентриамина, Lupragen® N 400 - Триметиламиноэтилэтаноламина, Lupragen® N 500 - Тетраметил-1,6-гександиамина, Lupragen® N 500 - Тетраметил-1,6-гександиамина, Lupragen® N 600 - S-Триазина, Lupragen® N 700 - 1,8-Диазабицикло-5,4,0-ундецена-7, Lupragen® NMI - N-Метилимидазола и их комбинаций.

Продукт самополимеризации:

Теперь, что касается продукта самополимеризации изоцианата, то этот продукт самополимеризации может представлять собой продукт самополимеризации любых изоцианатов, приведенных выше или известных в области техники. Как известно в данной области техники, продукт самополимеризации может быть различным в различных точках во время взаимодействия, например, при взятии образца. Кроме того, как также известно в данной области техники, на образование продукта самополимеризации в конце конкретного взаимодействия и т.д. могут также влиять температура, давление и время. Кроме того, как также известно в данной области техники, на продукт самополимеризации могут влиять кинетические и термодинамические факторы.

Например, продукт самополимеризации можно дополнительно определить как продукт самополимеризации полимерного метилен-4,4'-дифенилдиизоцианата и он может представлять собой или включать следующее:

Альтернативно также можно использовать любой другой продукт самополимеризации любого одного или более упомянутых выше изоцианатов. Однако продукт самополимеризации может присутствовать в количестве, не описанном выше, так как может быть трудно определить точное количество. Например, количество обычно увеличивается со временем и температурой до тех пор, пока все количество изоцианата не преобразуется в ди-, три- и окончательно полимочевину. Другими словами, количество продукта самополимеризации в плите может варьироваться в зависимости от того, когда образец выбирают для испытания. Например, если образец измеряют в начале процесса образования плиты, количество может быть ниже или выше, чем когда образец измеряют позже. Продукт самополимеризации может присутствовать в количестве по сравнению с первоначальным количеством применяемого изоцианата. Например, количество плиты может представлять собой 1, 2, 3, 4, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже более молярных процентов на основе 100 процентного молярного базиса применяемого изоцианата. Могут также присутствовать все значения и интервалы значений между такими, которые описаны выше. Для дополнительной иллюстрации этого положения ФИГ. 1А-1В включают гель-проникающие хроматограммы, на которых ФИГ. 1А показывает образование олигомеров полимочевины с более высокой молекулярной массой из взаимодействия влаги с pMDI (24 ч) в присутствии изоцианатного катализатора Fomrez UL-1, в то время как ФИГ. 1В показывает только pMDI. Обычно плита будет всегда включать некоторое количество продукта самополимеризации в некоторой точке процесса.

Изоцианатный катализатор:

Теперь что касается изоцианатного катализатора, этот катализатор может быть любым в данной области техники. В одном варианте выполнения изоцианатным катализатором является аминный катализатор. В другом варианте выполнения изоцианатным катализатором является металлоорганический катализатор.

Изоцианатный катализатор может представлять собой катализатор на основе олова или включать его. Подходящие катализаторы на основе олова включают, но не ограничиваются ими, соли олова (II) органических карбоновых кислот, например, ацетат олова (II), октоат олова (II), этилгексаноат олова (II) и лаурат олова (II). В одном варианте выполнения изоцианатный катализатор представляет собой или включает дилаурат дибутилолова, который является солью диалкилолова (IV) органической карбоновой кислоты. Конкретные примеры неограниченных изоцианатных катализаторов являются доступными для приобретения от Air Products and Chemicals, Inc. of Allentown, PA, под торговым наименованием DABCO®. Изоцианатный катализатор также может включать другие соли диалкилолова (IV) органических карбоновых кислот, такие как диацетат дибутилолова, малеат дибутилолова и диацетат диоктилолова.

Примеры других подходящих, но не ограниченных изоцианатных катализаторов включают хлорид железа (II), хлорид цинка, октоат свинца; трис(диалкиламиноалкил)-s-гексагидротриазины, включая трис(N,N-диметиламинопропил)-s-гексагидротриазин; гидроксиды тетраалкиламмония, включая гидроксид тетраметиламмония; гидроксиды щелочных металлов, включая гидроксид натрия и гидроксид калия; алкоксиды щелочных металлов, включая метоксид натрия и изопропоксид калия; и соли щелочных металлов длинноцепочечных жирных кислот, содержащих от 10 до 20 атомов углерода и/или боковые ОН группы.

Дополнительные примеры других подходящих, но неограниченных изоцианатных катализаторов включают N,N,N-диметиламинопропилгексагидротриазин натрия, ацетат натрия, N,N,N-триметилизопропиламин/формиат и их комбинации. Конкретный пример подходящего катализатора тримеризации является доступным для приобретения от Air Products and Chemicals, Inc. под торговым наименованием POLYCAT®.

Еще дополнительные примеры подходящих, но не ограниченных изоцианатных катализаторов включают диметиламиноэтанол, диметиламиноэтоксиэтанол, триэтиламин, N,N,N',N'-тетраметилэтилендиамин, N,N-диметиламинопропиламин, N,N,N',N',N''-пентаметилдипропилентриамин, трис(диметиламинопропил)амин, N,N-диметилпиперазин, тетраметилимино-бис(пропиламин), диметилбензиламин, триметиламин, триэтаноламин, N,N-диэтилэтаноламин, N-метилпирролидон, N-метилморфолин, N-этилморфолин, простой бис(2-диметиламиноэтиловый)эфир, N,N-диметилциклогексиламин (DMCHA), N,N,N',N',N''-пентаметилдиэтилентриамин, 1,2-диметилимидазол, 3-(диметиламино)пропилимидазол и их комбинации. В различных вариантах выполнения изоцианатный катализатор является доступным для приобретения от Air Products and Chemicals, Inc. под торговым наименованием POLYCAT®. Изоцианатный катализатор может включать любую комбинацию из одного или нескольких упомянутых выше катализаторов.

В еще других вариантах выполнения катализатор выбирают из DABCO TMR, DABCO TMR-2, DABCO НЕ, DABCO 8154, PC CAT DBU ТА 1, PC CAT Q1, Polycat SA-1, Polycat SA-102, солевых форм и/или их комбинаций.

В других вариантах выполнения катализатор выбирают из дилаурата дибутилолова, оксида дибутилолова (например, в виде жидкого раствора в С8-С10 фталате), дилаурилмеркаптида дибутилолова, бис(2-этилгексилтиогликолята) дибутилолова, дилаурилмеркаптида диметилолова, динеодеканоата диметилолова, диолеата диметилолова, бис(2-этилгексилтиогликоата) диметилолова, дилаурата диоктилолова, бис(2-этилгексоата) дибутилолова, октоата олова, олеата олова, дималеата дибутилолова, дималеата диоктилолова, малеата дибутилолова, меркаптопропионата дибутилолова, бис(изодитиогликолята) дибутилолова, диацетата дибутилолова, смеси оксидов диоктилолова, оксида диоктилолова, диизооктоата дибутилолова, динегодеканоата дибутилолова, карбоксилата дибутилолова, карбоксилата диоктилолова и их комбинаций.

Изоцианатный катализатор может ускорять реакцию -NCO/H2O с образованием олигомеров адгезива на основе полимочевины с низкой молекулярной массой. Альтернативно изоцианатный катализатор может ускорять реакцию самополимеризации изоцианата. Также изоцианатный катализатор может ускорять взаимодействие изоцианата и полиола с образованием полиуретана.

Изоцианатный катализатор можно использовать в любых количествах. Например, в различных вариантах выполнения изоцианатный катализатор используют в количестве от 0,0001 до 10, от 0,0001 до 5, от 5 до 10 массовых процентов на основе общего массового процента смеси или изоцианата, или любого другого значения или интервала значений между ними. Обычно, количество катализатора зависит от температуры процесса. Например, при 150°F (65,6°С) можно использовать 0,0001%, в то время как при комнатной температуре можно использовать 5-10%. В различных вариантах выполнения количество катализатора выбирают так, чтобы контролировалась скорость образования одного или нескольких из продукта самополимеризации, полиуретана и/или полиуретана, и, чтобы плита обладала достаточной прочностью (когезионной прочностью или холодовой клейкостью) для сохранения структурной целостности во время перемещения.

Триэтилфосфат (ТЕР):

В другом варианте выполнения изоцианатный катализатор присутствует в комбинации с триэтилфосфатом (ТЕР) или используется в ней. Альтернативно ТЕР может использоваться или присутствовать в способе и/или плите, независимо от изоцианатного катализатора. ТЕР имеет химическую формулу (С2Н5)3РО4 или (С2Н5)3Р=О и также может упоминаться как "сложный триэтиловый эфир фосфорной кислоты". ТЕР обычно классифицируют как полярный неионогенный растворитель. В некоторых вариантах выполнения полагают, что ТЕР действует как катализатор фазового переноса для реакций изоцианатов (например, MDI, pMDI, и д.р.) с материалами донорами протонов, такими как вода, полиолы и/или полиамины. ТЕР также может функционировать как растворитель между компонентами, например, изоцианатами, водой и различными полиолами и/или полиаминами, которые растворимы в ТЕР. Полагают, что ТЕР дает возможность реакции протекать с более высокой скоростью и при более низкой температуре посредством удаления фазовых барьеров между обычно несмешивающимися жидкими реагентами. Другой пример заключается во взаимодействии между водой и MDI/pMDI с образованием связей полимочевины. Другим примером является образование полиуретановых связей, например, в случае использования одного или более полиолов. Включение ТЕР может обеспечить более короткое время прессования для изготовления плиты посредством облегчения взаимодействия компонентов. В вариантах выполнения, где используют высоковязкие изоцианатные смолы (например, которые являются густыми, полутвердыми или твердыми при комнатной температуре) ТЕР можно использовать для понижения вязкости, что облегчает обращение с ними, изготовление и т.д. Например, ТЕР можно смешивать с подобными смолами для понижения/устранения требований к нагреванию, для понижения нагрузки на насосное оборудование, для активизации более быстрого нанесения, для активизации более быстрого взаимодействия и т.д. Также полагают, что применение ТЕР неожиданно обеспечивает повышенную клейкость и увеличенные значения сдвига множества лигноцеллюлозных частиц таким образом, что плита остается неповрежденной при получении и использовании в непрерывном способе. В различных вариантах выполнения ТЕР используют в количестве от 0 до 20, от 5 до 20 или от 10 до 15 массовых процентов на основе общего массового процента смеси. В различных неограниченных примерах ТЕР используют в количестве, эквивалентном около 20 г ТЕР в комбинации с 65 г изоцианата и 15 г комбинации изоцианатного катализатора и полиола, ±1, 2, 3, 4, 5, 10, 15, 20 или 25%.

Носитель полиол:

Изоцианатный катализатор может альтернативно присутствовать в комбинации с носителем полиолом или использоваться в виде подобной комбинации. Альтернативно можно использовать носитель полиол и он присутствует в способе и/или плите независимо от изоцианатного катализатора. В различных вариантах выполнения носитель полиол используют в количестве от 0 до 20, от 5 до 20 или от 10 до 15 массовых процентов на основе общего массового процента смеси. В различных неограниченных примерах носитель используется в количестве, эквивалентном около 20 г носителя полиола в комбинации с 65 г изоцианата и 15 г комбинации изоцианатного катализатора и ТЕР, ±1, 2, 3, 4, 5, 10, 15, 20 или 25%. В различных других вариантах выполнения носитель полиол обладает среднемассовой молекулярной массой от 50 до 2000, от 50 до 1500, от 50 до 1000, от 50 до 500, от 100 до 450, от 150 до 400, от 200 до 350 или от 250 до 300 г/моль. Подходящие, но неограниченные примеры носителей полиолов включают этандиол, пропандиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, глицерин, пентаэритрит, триметилолпропан, бутандиол, гександиол, октандиол, декандиол, додекандиол, тетрадекандиол, гексадекандиол, октадекандиол, бисфенол А, бисфенол F и их комбинации.

В любой одной или более точках в непрерывном способе плита и/или смесь могут включать реакционноспособное промежуточное соединение реакции изоцианатной полимеризации, например, биурет, триурет, аллофанат и др. В одном варианте выполнения смеси и/или плита включает биурет полимерного метилен-4,4'-дифенилдиизоцианата. Это реакционное промежуточное соединение может образоваться in-situ до стадии формирования плиты, что описано более подробно ниже.

В одном примере плита и/или смесь могут включать одно или более соединений, приведенных ниже или образованных следующим образом:

В еще другом варианте выполнения плита и/или смесь могут включать одно или более соединений, приведенных ниже или образованных следующим образом:

В еще дополнительном варианте выполнения плита и/или смесь могут включать одно или более соединений, приведенных ниже или образованных следующим образом:

“Активированная вода”

Смесь и/или плита могут не содержать или включать менее чем 5, 4, 3, 2, 1, 0,5 или 0,1 массовых процентов формальдегидной смолы, метилолированной мочевины или олигомеров, образованных от них, UF клея или связующих и/или соединения, повышающего клейкость и/или адгезива, отличающегося от изоцианата, в расчете от 100 массовых частей смеси в целом. В определенных вариантах выполнения плита по существу свободна от UF смолы и/или PF смолы. Под "по существу свободна от", подразумевается, что в этих вариантах выполнения UF смола и/или PF смола присутствует в количестве не более чем около 15, не более чем около 10, не более чем около 5, или приблизительно 0 или количество равно 0 массовых частей в расчете от 100 массовых частей изделия, или в любом поддиапазоне между этими значениями. В других вариантах выполнения изделие совершенно не содержит UF смолу и/или PF смолу. Смесь может включать количество воды, меньшее чем 10, 5, 4, 3, 2, 1, 0,5 или 0,1 массовых процентов на основе массовых частей смеси в целом.

В других вариантах выполнения смесь и/или плита могут включать один или более упомянутых выше химикатов в различных количествах. Например, смесь и/или плита могут включать 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 массовых процентов одного или более из формальдегидной смолы, метилолированной мочевины или олигомеров, образованных из них, UF клея или связующих и т.д. Также предусматриваются все значения и интервалы значений между ними.

Непрерывный способ:

Вернувшись назад, способ дополнительно определяют как непрерывный способ получения плиты на линии, содержащей по меньшей мере два конвейера, например, первый конвейер и второй конвейер. Линия и конвейеры могут быть любыми, известными в области техники, для получения плит, включающих множество лигноцеллюлозных частиц. Например, линия и конвейеры могут быть такими, которые применяются для образования древесностружечных плит UF, PF и/или MUPF, как будет понятно специалистам в данной области техники. Два конвейера являются пространственно разделенными друг от друга. Это расстояние можно описать как предварительно определенное или заданное пространство или расстояние. Это пространство может составлять от 1 до 20 см или от 5 до 20 см. В различных вариантах выполнения это пространство составляет 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 см или любое значение или интервал значений между ними. Два конвейера можно дополнительно определить как первый конвейер и второй конвейер. Однако настоящее изобретение не ограничивается применением только двух конвейеров. Можно использовать более одного первого конвейера, например, ряд первых конвейеров. Подобным образом можно использовать более одного второго конвейера, например, ряд вторых конвейеров. Альтернативно можно использовать три, четыре, пять или более конвейеров. Ориентация и функционирование этих конвейеров могут быть такими же, как ориентация и функционирование, традиционно понятные специалистам в данной области техники, как описано выше.

Комбинирование с образованием смеси:

Способ включает в себя стадию комбинирования изоцианата, изоцианатного катализатора и множества лигноцеллюлозных частиц с образованием смеси и продукта самополимеризации изоцианата in-situ в смеси. Другими словами, продукт самополимеризации образуется в ходе непрерывного процесса и отдельно не добавляется к любому из компонентов смеси. Хотя дополнительные количества продукта самополимеризации можно добавлять к одному или более компонентам смеси, по меньшей мере некоторое количество продукта самополимеризации образуется в этом процессе in-situ. Термин "in-situ" может описывать то, что продукт самополимеризации образуется во время образования смеси (например, в ходе образования смеси), после образования смеси или и в том, и в другом случае. Например, продукт самополимеризации может образоваться в любой точке процесса после того, как множество лигноцеллюлозных частиц и изоцианат вступили в контакт друг с другом (и вероятно с изоцианатным катализатором). Без связи с какой-либо конкретной теорией полагают, что изоцианат самополимеризуется при контакте с влагой множества лигноцеллюлозных частиц.

Смесь может включать гетерогенную комбинацию изоцианата, изоцианатного катализатора и множества лигноцеллюлозных частиц (и любых других соединений, описанных выше или ниже) или может включать их гомогенную комбинацию. В различных вариантах выполнения смесь свободна от воды или включает менее чем 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,05 или 0,01 массовых процентов воды в расчете от общей массы смеси.

Изоцианат, изоцианатный катализатор и множество лигноцеллюлозных частиц можно комбинировать в любых количествах и любом порядке с образованием смеси. Подобным образом, изоцианат, изоцианатный катализатор и множество лигноцеллюлозных частиц можно комбинировать при любой температуре с образованием смеси. Стадия комбинирования может происходить при комнатной температуре (например, 25°С) или при температуре ниже или выше комнатной. В различных вариантах выполнения стадия комбинирования происходит при температуре от 100 до 200, от 110 до 190, от 120 до 180, от 130 до 170, от 140 до 160, от 140 до 150, от 140 до 180, от 145 до 175, от 150 до 170, от 155 до 165 или от 155 до 160°F (от 37,8 до 93,3, от 43,3 до 87,8, от 48,9 до 82,2, от 54,4 до 76,7, от 60 до 71,1, от 60 до 65,6, от 60 до 82,2, от 62,8 до 79,4, от 65,6 до 76,7, от 68,3 до 73,9, от 68,3 до 71,1°С).

В одном варианте выполнения множество лигноцеллюлозных частиц нагревают в смесителе при температуре от 160 до 180°F (от 71,1 до 82,2°С). Далее в смеситель добавляют изоцианат и изоцианатный катализатор в комбинации с множеством лигноцеллюлозных частиц с образованием смеси. Затем смесь нагревают с сохранением температуры от 140 до 150°F (от 60 до 65,6°С). Затем смесь удаляют из смесителя и применяют для образования плиты, как описано более подробно ниже.

Стадия образования смеси может включать комбинирование изоцианата и изоцианатного катализатора с множеством лигноцеллюлозных частиц в одно и то же время или в различное время. В одном варианте выполнения изоцианат наносят на множество лигноцеллюлозных частиц перед добавлением изоцианатного катализатора. В другом варианте выполнения сначала наносят изоцианатный катализатор. В еще другом варианте выполнения изоцианат и изоцианатный катализатор наносят на множество лигноцеллюлозных частиц одновременно. Изоцианат и изоцианатный катализатор можно наносить отдельно или в виде предварительно смешанной комбинации. В одном варианте выполнения изоцианат и изоцианатный катализатор смешивают с образованием системы и систему наносят на множество лигноцеллюлозных частиц. Изоцианат и изоцианатный катализатор можно наносить на множество лигноцеллюлозных частиц различными способами, такими как смешение, нанесение в барабане, вращение, напыление, наслоение, продувное осмоление, гомогенизация (например, продувная гомогенизация) и т.д. Например, изоцианат и изоцианатный катализатор и множество лигноцеллюлозных частиц можно смешивать или измельчать вместе во время образования смеси, также называемой "древесная масса", как дополнительно описано ниже.

Обычно изоцианат и изоцианатный катализатор наносят на множество лигноцеллюлозных частиц процессом распыления, разбрызгивания или аэрозольного орошения. Множество лигноцеллюлозных частиц с нанесенными на них изоцианатом и изоцианатным катализатором можно затем расположить на носителе и они, как правило, формируют (или определяют) смесь или плиту. Затем смесь можно формовать в плиту так, чтобы посредством сброса смеси на носитель, например, конвейерную ленту, или альтернативно плиту можно формировать непосредственно на носителе. Другими словами, множество лигноцеллюлозных частиц с нанесенными на них изоцианатом и изоцианатным катализатором можно расположить на носителе с образованием смеси различными способами. Затем смесь можно подать в формующую машину, которая, как правило, формует смесь в плиту, имеющую заданную ширину и заданную толщину с множеством лигноцеллюлозных частиц свободно ориентированных на носителе. Заданную ширину и толщину плиты можно определить согласно окончательным значениям ширины и толщины, желательным для изделия, как описано дополнительно ниже. Затем плиту можно формировать в различные формы, такие как доски или панели, или формировать в более сложные формы, таким образом, как формование или экструзия плиты с образованием изделия.

В определенных вариантах выполнения изоцианат и изоцианатный катализатор напыляют, разбрызгивают или аэрозольно орошают на множество лигноцеллюлозных частиц, в то время как множество лигноцеллюлозных частиц перемешивается в подходящем оборудовании. Напыление, разбрызгивание и аэрозольное орошение могут происходить посредством применения форсунок, таких как одна форсунка для каждого отдельного компонента, поставляемого в оборудование, или форсунок, в которых два или более компонента предварительно перемешаны и поставляются в оборудование. Для максимизации покрытия множества лигноцеллюлозных частиц изоцианат и изоцианатный катализатор можно, как правило, наносить распылением капель или разбрызгиванием или аэрозольным орошением на множество лигноцеллюлозных частиц, так как множество лигноцеллюлозных частиц переворачиваются во вращающейся мешалке или подобном приборе. В качестве другого примера множество лигноцеллюлозных частиц можно покрывать изоцианатом и изоцианатным катализатором в мешалке с вращающимся барабаном, оснащенной по меньшей мере одним, обычно по меньшей мере двумя или тремя распылителями с роторным дисковым атомизатором. Можно также применять опрокидыватели, барабаны или вращательные барабаны, включающие перегородки. Может быть применимым усилие сдвига.

Альтернативно множество лигноцеллюлозных частиц можно обеспечить непосредственно на носитель, и изоцианат и изоцианатный катализатор можно наносить на множество лигноцеллюлозных частиц, например, разбрызгиванием или наслаиванием, с образованием смеси. Например, множество лигноцеллюлозных частиц можно расположить на конвейерной ленте или пластине и затем распылить с помощью изоцианата и изоцианатного катализатора с образованием смеси. Далее, по меньшей мере один из изоцианата и изоцианатного катализатора может уже присутствовать на множестве лигноцеллюлозных частиц таким образом, чтобы оставшийся компонент можно было затем нанести на множество лигноцеллюлозных частиц.

Количество изоцианата и изоцианатного катализатора для нанесения и смешивания с множеством лигноцеллюлозных частиц может зависеть от нескольких переменных, включая конкретный используемый изоцианат и изоцианатный катализатор, размер, содержание влаги и тип применяемого множества лигноцеллюлозных частиц, предназначенное применение плиты и желательные свойства плиты. Полученную смесь обычно формируют в однослойную или многослойную плиту, которую прессуют, например, в OSB, РВ, скримбер, MDF или другую плиту желательной формы или размеров. Также смесь можно формировать в более сложные формы, таким образом, как формованием или экструзией смеси.

Получение плиты из смеси:

Процесс также включает стадию формирования плиты из смеси. Стадия формирования не является конкретно ограниченной и может включать прессование при любом нагревании и/или давлении. Например, можно применять систему непрерывного конвейера. В одном варианте выполнения конвейер с непрерывным перемещением пропускают под диспергирующим устройством, которое диспергирует смесь на конвейер. Посредством диспергирующего устройства на конвейере можно формировать бесконечную плиту. Бесконечную плиту можно разделить или разрезать с применением пилы или другого резательного устройства. Бесконечный конвейер может включать множество независимых конвейерных лент, на которых формируется и/или перемещается плита. Значения испытания на сдвиг, описанные в этом раскрытии, максимально увеличивают целостность плиты, когда она перемещается между независимыми конвейерными лентами, и сводят к минимуму вероятность разрушения или поломки. В одном варианте выполнения смесь включает биурет полимерного метилен-4,4'-дифенилдиизоцианата во время стадии формирования плиты из смеси. В еще одном дополнительном варианте выполнения одна или более стадий процесса могут быть такими, как описано в патенте США №8440747, который явным образом включен в настоящее описание в виде ссылки в одном или более неограниченных вариантах выполнения.

В одном варианте выполнения после удаления смеси из смесителя смесь располагают на конвейере и затем предварительно прессуют с образованием первоначальной плиты, которая отличается от конечной плиты, образованной в этом изобретении. Затем первоначальную плиту пропускают вдоль одной или более конвейерных лент в нагретом прессе, например, при температуре от 325 до 375, от 325 до 350 или от 350 до 375°F (от 162,8 до 190,6, от 162,8 до 176,7 или от 176,7 до 190,6°С). Обычно это применение нагрева дает возможность изоцианату образовать термоотверждаемый материал.

Плиту можно формировать любым подходящим образом. Например, смесь можно осадить на каретку в виде пластины, перемещающуюся на бесконечной ленте или конвейере от одного или более бункеров, расположенных выше ленты. В случае получения многослойной плиты можно применять множество бункеров, причем каждый имеет диспергирующую или формирующую головку, вытянутую через ширину каретки для успешного осаждения отдельного слоя смеси по мере того, как каретка перемещается между формующими головками. Толщина пластины будет варьироваться в зависимости от таких факторов, как размер и форма множества лигноцеллюлозных частиц, конкретной технологии, применяемой в получении плиты, желательной толщины и плотности конечной плиты и давления, применяемого во время цикла прессования. Толщина плиты составляет обычно от около 5 до около 20 раз больше конечной толщины плиты. Например, для панелей из ДСП из станочной стружки или панелей из плиточной доски толщиной 0,5 дюймов (1,27 см) и конечной плотностью, равной около 35 фунтов/фут3 (около 0,56 г/см3) плита будет первоначально иметь толщину от около 3 дюймов (7,62 см) до около 6 дюймов (15,24 см).

Обычно множество лигноцеллюлозных частиц свободно ориентированы в смеси и на плите. Обычно обеспечивают носитель, такой как конвейерная лента или пластина, и смесь и конечная плита располагаются на носителе. Смесь можно или образовать непосредственно на носителе и/или переместить на носитель после получения, например, во вращающемся барабане. В одном варианте выполнения полиуретан, полимочевина и/или продукт самополимеризации по существу сохраняют ориентацию множества лигноцеллюлозных частиц в смеси, находясь на носителе. Отсутствует требование совершенного сохранения ориентации. Например, может происходить незначительное нарушение. Как правило, продукт самополимеризации служит в качестве "соединения, повышающего клейкость" или в качестве "липкого" клея и его можно применять в качестве заместителя UF смол и/или PF смол, а также для других традиционных адгезивов. Как таковая, смесь имеет клейкость или клейкость в холодном состоянии.

Кроме значений испытания на сдвиг, описанных выше, клейкость в холодном состоянии можно определить различными способами. Например, можно применять испытание "на осадку", в котором используется воронка, полностью заполненная смесью, затем воронку наклоняют к поверхности и удаляют так, чтобы смесь (в форме воронки) оставалась на поверхности. Затем смесь в форме воронки наблюдают с течением времени на изменения в форме таких, как изменения угла из-за оползания/оседания смеси в форме воронки. Другой пример упоминается как испытание "снежного кома", где можно захватить горсть смеси, сделать ком смеси в руке и бросать ком вверх и вниз, чтобы определить будет ли рассыпаться ком. Другие подходящие испытания описаны в ASTM D1037.

Когда смесь формируют в плиту, смесь обычно по существу сохраняет ширину и толщину плиты, в то время как плита находится на носителе. Как можно понять, при перемещении носителя, такого как на конвейере, смесь сохраняет плиту от разрушения на части из-за вибраций. Также вибрации могут происходить, например, если носителем является пластина и пластина перемещается к прессу. Подобные вибрации могут вызывать проблемы с ориентацией в случае лигноцеллюлозных частиц, могут вызывать пониженную прочность внутреннего сцепления (IB) и могут вызывать подобные проблемы.

Плита обычно формируется из смеси сжатием смеси при повышенной температуре и под давлением. Обычно по меньшей мере давление прикладывают к плите в течение времени, достаточного для получения плиты. Также обычно применяют нагрев. Подобные условия облегчают реакцию изоцианата, как описано выше. Посредством наделения клейкости смесь может понизить перемещение множества лигноцеллюлозных части в плите, такое как посредством снижения возможности того, что множество лигноцеллюлозных части будет разноситься на куски при приложении давления к плите. Конкретно скорость приложения давления к смеси для получения плиты может увеличиваться относительно традиционной скорости прессования и/или давления, используемых для получения традиционных плит, что обеспечивает экономические преимущества, такие как повышенная производительность, для изготовителей плит. Такая же липкость, наделяемая смесью, является полезной при перемещении плиты, таким образом, как во время нахождения на конвейере.

Обычно, нагрев применяют для облегчения отверждения смеси. Температура, давление и время прессования широко варьируются в зависимости от формы, толщины и желательной плотности плиты, размера и типа множества лигноцеллюлозных частей, например, древесных стружек или опилок, содержания влаги множества лигноцеллюлозных части и конкретных используемых компонентов. Температура прессования, например, может колебаться в интервале от около 100°С до около 300°С. Для сведения к минимуму 250°С и наиболее типично от около 180°С до около 240°С, или в любом интервале между ними. Используемое давление составляет, как правило, от около 300 до около 800 функтов на квадратный дюйм (psi) (от около 2,07 до около 5,52 МПа), или в любом интервале между ними. Обычно время прессования составляет от 120 до 900 секунд или в любом интервале между ними. Используемое время прессования должно иметь достаточную продолжительность по меньшей мере для существенного отверждения и обеспечения плиты желательной формы, размера и прочности. Для производства, например, древесно-стружечной плиты или РВ панелей, время прессования зависит главным образом от толщины панели полученной плиты. Например, время прессования составляет обычно от около 200 секунд до около 300 секунд для плиты толщиной около 0,5 дюймов (1,27 см).

Другие подходящие процессы получения плиты описаны в патентах США №№6451101 на имя Mente и др.; 6458238 на имя Mente и др.; 6464820 на имя Mente и др.; 6638459 на имя Mente и др.; 6649098 на имя Mente и др., патенте США №6344165 на имя Coleman; 7439280 на имя Lu и др.; и 8486523 на имя Mente; и публикации США №2005/0242459 на имя Savino и др., каждый из который явным образом включен в настоящее описание посредством ссылки в различных неограниченных вариантах выполнения.

Без связи или ограничения любой конкретной теорией полагают, что присутствие продукта самополимеризации может понизить количество времени, требуемое в случае, когда продукт самополимеризации не используется для образования плиты. Конкретно, полагают, что продукт самополимеризации пригоден для снижения времени отверждения смеси во время производства плиты. Как таковой, объем выпуска плит можно увеличить посредством увеличения скоростей изготовления, например, скоростей прессования (т.е. более короткого времени прессования). Также можно реализовать другие производственные преимущества, такие как улучшенное нанесение компонентов смеси на множество лигноцеллюлозных частиц относительно традиционных адгезивов. Кроме того, полагают, что плиты имеют превосходные физические свойства. Например, в определенных вариантах выполнения плиты могут обладать одним или более из следующих свойств: увеличенной прочностью сцепления, пониженным разбуханием кромок, улучшенными антиадгезионными свойствами, улучшенным модулем изгиба и/или пониженными выбросами, относительно каждого свойства традиционных плит. Полагают, что продукт самополимеризации может также улучшить характеристики других необязательных компонентов, используемых для получения плит, таких как полиолы, с помощью катализа с фазовым переносом и/или механизмов понижения вязкости. Кроме того, зазоры и переходы можно устранить посредством медленного образования олигомеров полимочевины/полиуретана с низкой молекулярной массой, предоставляющих клейкость.

Перемещение плиты с первого конвейера ко второму конвейеру:

Также способ включает в себя стадию перемещения плиты с первого конвейера ко второму конвейеру через заданное расстояние, при сохранении целостности структуры плиты. Способ может включать две или более стадий перемещения через расстояние, которое может иметь размеры, как описано выше. Заданным расстоянием обычно является расстояние, на которое по меньшей мере два конвейера разделены друг относительно друга. Сохранение структурной целостности может быть таким, как описано выше, где плита не распадается или не разбивается на части, в то время как плита перемещается над заданным пространством.

Дополнительные варианты выполнения:

В одном варианте выполнения множество лигноцеллюлозных частиц нагревают в сушилке для контроля содержания влаги. Множество лигноцеллюлозных частиц можно затем смешать в смесителе с изоцианатом и изоцианатным катализатором с образованием смеси. Температура смеси на выходе из смесителя может варьироваться. Затем смесь обычно перемещают к формующему устройству, например, формующему устройству центральной части или формующему устройству поверхностного слоя.

Формующие устройства обычно выкладывают смесь на первую транспортерную ленту таким образом, чтобы во время получения плиты она формировалась с одним, двумя, тремя или более слоями, обычно с тремя слоями. Верхний и нижний слои обычно описываются как поверхностные слои, в то время как средний слой обычно описывается как слой центральной части. Однако также можно применять дополнительные первые конвейеры, например, ряд первых конвейеров.

Первый конвейер обычно перемещает смесь к прессу предварительного прессования, где смесь подвергается сжатию с образованием композита. Затем композиция по существу переносится вторым конвейером в нагретый пресс, где композит нагревается с образованием плиты. Однако также можно применять дополнительные конвейеры за пределами второго конвейера. Во время перемещения композита от первого ко второму (или дополнительному) конвейерам композит встречается с переходами и/или зазорами. Размер зазоров варьируется. Если у композита нет достаточной прочности, композит теряет структурную целостность во время прохождения над зазорами и/или переходами. Время, которое занимает изготовление и перемещение композита, составляет приблизительно от 15 до 30 минут.

ПРИМЕРЫ

Согласно настоящему изобретению формируют ряды плит, и их оценивают для определения значений испытаний на сдвиг (см. Таблицу ФИГ. 2). Значения испытания на сдвиг определяли для оценки скорости образования продукта самополимеризации и прочности плиты. Более конкретно, испытание на сдвиг проводят через 10 мин после смешивания. Действие сдвига проводили в смесителе Hobart с нагревательными возможностями. При каждом получении с применением смесителя Hobart применяли 475 г поверхностной древесной массы и 25-35 г смолы (изоцианат/катализатор/ТЕР/полиол), как понимают в данной области техники. Данные, изложенные в Таблице ФИГ. 2, показывают, что варьированием количества катализатора/ТЕР/полиола, режим на сдвиг можно приспособить ко времени, требуемому для того, чтобы плита обладала достаточной целостностью, чтобы оставаться неповрежденной на линии непрерывного процесса. Значения испытания на сдвиг получают с применением способа, описанного выше, т.е. способа, описанного в Journal of Adhesion, 1998, т.25, страницы 31-44.

В Таблице 2 значения в скобках представляют собой массовый процент конкретного компонента в расчете от общей массы композиции. Применяемым катализатором является UL-28, который известен в технике. DEG представляет собой диэтиленгликоль. BDO представляет собой 1,4-бутандиол. HDO представляет собой 1,6-гександиол. Форполимер и форполимер с концевыми гидроксильными группами оба представляют собой продукты взаимодействия Pluracol 593 и мономерного MDI. Значения, измеренные в сантиметрах, описывают, насколько плита сохраняет целостность до того, как части падают на пол.

Другой ряд плит формируют согласно этому раскрытию и оценивают для определения значений IB, MOE и MOR и % МС (см. Таблицу ФИГ. 3). Значения IB, значения MOE, значения MOR и % значения МС каждое получают с применением ASTM D1037.

Эти плиты изготавливали в смесителе Littleford, известном специалистам в данной области техники. Температура смеси в смесителе после смешивания составляла -100°F. Плиты испытывали для большинства на IB, и несколько на MOE и MOR. Данные, приведенные в Таблице ФИГ. 3, показывают, что добавление материалов (катализатор/ТЕР/полиол) к pMDI незначительно влияет на значения IB, MOE/MOR при сравнении с эталоном.

Одно или более значений, описанных выше, могут варьироваться на ±5%, ±10%, ±15%, ±20%, ±25%, и т.д., при условии, что величина отклонения остается в рамках объема изобретения. Неожиданные результаты можно получить для каждого элемента группы Маркуша независимо от всех других членов. Каждый элемент можно брать за основу индивидуально или в комбинации и обеспечить адекватное подтверждение конкретных вариантов выполнения в пределах объема прилагаемой формулы изобретения. Объект изобретения всех комбинаций независимых и зависимых пунктов формулы изобретения, как единично, так и множественно зависимых, предусмотрен в явном виде в настоящем документе. Изобретение иллюстративно включает слова описания, в большей степени, чем ограничения. Многие модификации и вариации настоящего изобретения возможны в свете приведенных выше идей, и изобретение можно осуществлять на практике иным образом, чем конкретно описано в настоящем документе.

Реферат

Настоящее изобретение относится к непрерывному способу получения однородных плит на линии, содержащей по меньшей мере два конвейера, находящихся на расстоянии друг от друга. Способ включает комбинирование полимерного дифенилметандиизоцианата, изоцианатного катализатора, триэтилфосфата и множества лигноцеллюлозных частиц с образованием смеси и продукта самополимеризации изоцианатав смеси. Также способ включает формирование одной из однородных плит из смеси на первом конвейере и перемещение однородной плиты от первого конвейера ко второму конвейеру через заданное расстояние при сохранении структурной целостности однородной плиты и непрерывное формирование однородных плит на указанной линии, содержащей по меньшей мере два конвейера. Лигноцеллюлозные частицы имеют содержание влаги от 0,5 до 30 массовых процентов воды. Кроме того, непрерывный способ свободен от стадии добавления воды к полимерному дифенилметандиизоцианату, изоцианатному катализатору, лигноцеллюлозным частицам и однородной плите. Данный непрерывный способ приводит к получению однородных плит, свободных от соединений, повышающих клейкость, и/или адгезивов, отличающихся от указанного продукта самополимеризации указанного изоцианата. 2 н. и 15 з.п. ф-лы, 8 ил., 4 табл.

Комментарии