Непрерывный способ получения отверждаемых влагой полиуретановых герметиков и адгезивов - RU2525912C2

Код документа: RU2525912C2

Чертежи

Описание

[001] Настоящее изобретение относится к непрерывному способу получения отверждаемых влагой полиуретановых герметиков и адгезивов. Способ осуществляют с использованием необработанных или предварительно смешанных ингредиентов, подаваемых в двухшнековый экструдер, при этом способ не требует использования дополнительных производственных ресурсов для получения преполимера (т.е. предварительно приготовленной смеси реагентов).

[002] Производство полиуретанов с использованием непрерывного способа не является новым. Концепция описана в различных статьях, руководствах и патентах. Данная литература, тем не менее, сводится к описанию способов, которые или содержат стадию получения преполимера (см. патент США №№5,905,133 и 5,795,948), или представляют собой процессы с участием полиуретанов, имеющих химизм реакций, отличный от отверждаемых влагой полиуретановых герметиков/адгезивов, с получением материалов, обладающих характеристиками, по которым их классифицируют в качестве термопластов, эластомеров или пен (см. патент США №№6,624,278, 6,623,676, 6,040,381, 5,908,701, 4,661,531, 4,250,292, 3,963,679, и 3,642,964), или включают оба описанных выше процесса (см. патент США №№6,916,390, 6,294,637, 5,905,133, 5,795,948, 5,037,864, 4,879,322, 4,857,565, 4,742,095, и 4,342,847). Новизна предложенного способа заключается в использовании одного устройства для смешиванияи проведения in situ реакции образования отверждаемых влагой воздуха композиций.

[003] Полиуретаны получают посредством реакции полифункционального (функциональность>1,0) полиола (-OH) с полифункциональным (функциональность>1,0) изоцианатом (-NCO). Существует множество областей применений и типов полиуретанов (эластомеры, пены, термопластики и т.д.), однако настоящее изобретение относится, в частности, к полиуретанам, используемым в качестве герметиков и адгезивов. В данных композициях, молярное отношение NCO/OH может варьировать от 1,5 до 3,0 для достижения соответствующих технологических характеристик и поддержания жидкого и/или термопластичного состояния. В дополнение к указанным реагентам в большинстве случаев к полиуретановым адгезивным композициям добавляют ингредиенты, включающие, но не ограничивающиеся ими, наполнители, придающие клейкость агенты, пластификаторы, антиоксиданты, катализаторы, осушители, пигменты и модификаторы вязкости.

[004] Наиболее общим способом производства полиуретановых герметиков и адгезивов является загрузка сырья как вручную, так и с помощью автоматической системы подачи, в порционный смеситель высокой интенсивности. Часто используют двухстадийный способ или способ с получением отверждаемого влагой воздуха преполимера. На первой стадии предварительно смешивают в необходимых пропорциях полиол и изоцианат, возможно с некоторыми другими ингредиентами, для образования преполимера. На второй стадии данный преполимер смешивают с оставшимся сырьем для получения конечной композиции. Преполимер, как правило, имеет такой состав, что его можно использовать для получения нескольких различных конечных продуктов. В результате, несмотря на то что обе производственные стадии можно проводить в одном смесителе, часто большие количества преполимера получают в смесителе на первой стадии, а затем переносят в один или более вспомогательных смесителей для получения нескольких различных конечных продуктов.

[005] В качестве альтернативы способу с получением преполимера, также можно использовать одностадийный способ производства. В одностадийном способе все сырье последовательно помещают (опять же вручную, или с помощью автоматической системы подачи сырья) в единственный порционный смеситель высокой интенсивности. В данном способе порядок добавления ингредиентов важен с точки зрения контроля за качеством конечного продукта. После завершения получения продукта его переносят непосредственно в конечную упаковочную форму, при этом исчезает необходимость во вспомогательной стадии смешения.

[006] Хотя эффективное смешивание сырья за счет энергии смесителя имеет первоочередное значение для того, чтобы обеспечить требуемое качество продукта, существует несколько других важных технологических требований для указанных композиций. Так как конечный продукт является продуктом, отверждаемым во влажной среде, контроль за содержанием воды в ходе процесса является крайне важным. Влага может попасть в продукт в виде естественного компонента исходного сырья, поставляемого поставщиком, или из окружающей среды, например, посредством абсорбции сырьем влаги из влажного воздуха и/или конечным продуктом. По этой причине для удаления избытка влаги из продукта с тем, чтобы предотвратить преждевременное отверждение продукта в упаковке, используют вакуумирование и/или химическое осушение. Применение вакуума при перемешивании также используют для удаления газообразного диоксида углерода, который является естественным побочным продуктом при взаимодействии воды и изоцианата.

[007] Температура процесса является другим важным контролируемым переменным при получении данных веществ. Как в одностадийном, так и в двухстадийном процессе температура продуктов может изменяться от 125°F до 250°F в зависимости от природы сырья и его термической стабильности. Данные температуры выбраны для инициирования реакции получения уретанов (в присутствии или отсутствии катализатора) и/или проведения перемешивания, в зависимости от стадии процесса. Часто используют шнеки с большими сдвиговыми усилиями, что приводит к повышению температуры процесса. Температуру реактора обычно поддерживают при помощи нагревающей и/или охлаждающей среды (масло, вода и т.д.), которая циркулирует во внутреннем или внешнем корпусе реакционного сосуда (змеевик, чехол и т.д.), для подвода или отвода тепла в зависимости от технологических требований.

[008] Время протекания типичного коммерческого процесса зависит от таких переменных, как химический состав, скорость подачи сырья, производительность оборудования, ограничения по численности персонала и характеристики теплопередачи. В двухстадийном процессе, стандартное время прохождения каждой стадии может изменяться от 2 до 6 часов. В одностадийном процессе время процесса может меняться от 4 до 12 часов.

[009] После завершения процесса перемешивания продукт, имеющий окончательный состав, переносят на упаковочную линию. Для упаковки продукт подают под давлением, которое позволяет заполнять полученным материалом контейнеры (которые как правило представляют собой картриджи, цилиндрические упаковки/тубы, ведра или бочки) для поставки потребителям.

[0010] Сложность полиуретановых композиций и осуществления способа делают способ периодического производства, описанный выше, неэффективным и нежелательным. Сочетание нескольких факторов вызывает трудоемкость и капиталоемкость процесса:

a. Наличие нескольких исходных компонентов в композиции, а также ограничения, связанные с порядком их добавления, требует значительного количества автоматического оборудования для подачи веществ или рабочую силу для ручной загрузки ингредиентов. Когда для решения данной проблемы используют ручной труд, могут возникнуть нежелательные проблемы, связанные с техникой безопасности, такие как подверженность оператора химическим и/или эргономическим вредным воздействиям. В некоторых случаях, производители используют сочетание автоматического оборудования и ручного труда для получения веществ, в зависимости от природы поставляемого сырья (сыпучее или несыпучее вещество).

b. Требования к качеству продукта часто требуют проведения испытаний для определения качества в ходе процесса для обеспечения того, что критические параметры продукта, включающие, но не ограничивающиеся только ими, влагосодержание, находятся в нормативных пределах для перехода к следующей стадии процесса. Выполнение данных требований осуществляется либо путем использования работающих в режиме реального времени контрольно-измерительных приборов, либо путем ручного отбора навески определенной партии во ходе проведения процесса. Первое требует высокого уровня капиталовложений и характеризуется сложностью установки. Второе приводит к задержкам партий, в связи с тем что требуется время для отбора проб оператором и их анализа в лаборатории отдела качества предприятия.

c. По своей природе, отверждаемые влагой полиуретаны быстро и легко налипают и отверждаются на поверхности оборудования, в частности, при переносе продукта, когда оборудование подвергается воздействию влаги окружающего воздуха. При этом требуется прилагать постоянные усилия для содержания поверхностей оборудования в чистоте, регулярно проводить очистку как для предотвращения загрязнений (например, для извлечения отвердевшего куска полиуретана, оставшегося после предыдущего процесса, или в случае изменения цвета продукта), так и для поддержания рабочего состояния оборудования (например, поддержание перемешивающих шнеков чистыми для надлежащего перемешивания). В результате, значительные количества времени и энергии тратятся на очистку оборудования, что является проблемой не только с точки зрения затраченного оператором времени на очистку, но также создает нежелательные экономические и экологические последствия, связанные с утилизацией растворителя.

[0011] В дополнение к негативным последствиям описанных выше факторов с точки зрения расходов, существуют дополнительные производственные ограничения, связанные с периодическим процессом, которые в дальнейшем влияют на экономические параметры производства. Данные ограничения включают, но не ограничиваются только ими:

a. Низкое соотношение площадь поверхности/объем, существующее в порционных смесителях. По мере увеличения размеров/масштабов порционных смесителей увеличивается объем продукта в смесителе и уменьшается площадь поверхности (на единицу объема), находящейся в контакте со стенками (для теплообмена) или, на которую воздействует вакуум в свободном пространстве над продуктом (для удаления влаги и/или диоксида углерода, как описано выше). Так как тепло- и массообмен проходят только на указанных поверхностях, низкое отношение площадь поверхности/объем в порционных смесителях отрицательно влияет на время проведения процесса. В результате, уменьшается выработка исходного сырья и увеличивается стоимость производства на единицу конечного продукта.

b. Анализ в ходе процесса. Если инструменты, работающие в режиме реального времени не установлены, то оборудование необходимо периодически выключать для проверки качества. Вынужденные остановки оборудования, связанные с отбором навески, доставкой навески в лабораторию и анализом, уменьшают производственные возможности оборудования.

c. Очистка оборудования. Как указывалось выше, производство отверждаемых во влажной среде герметиков и адгезивов требует частой очистки оборудования. Так как оборудование останавливают, когда бы ни проводилась очистка, данные остановки также уменьшают производственные возможности и увеличивают стоимость производства.

[0012] Данные ограничения в совокупности делают периодический процесс непривлекательным с точки зрения капиталовложений или расходов на эксплуатацию, а возможно и того и другого. Существуют значительные экономические, экологические, производственные выгоды и выгоды при обеспечении безопасности процесса, которые могут быть реализованы посредством альтернативного способа производства, который устраняет вышеуказанные проблемы.

Краткое описание изобретения

[0013] Согласно настоящему изобретению предложен непрерывный способ производства, который заменяет вышеописанный способ периодического перемешивания. В частности, согласно изобретению предложены средства производства герметиков и адгезивов без дополнительной стадии получения преполимера. В результате, изобретение обеспечивает значительное усовершенствование в сравнении с использующимся в настоящее время периодическим способом и устраняет практически все вышеописанные проблемы и существенно улучшает не только экономические параметры производства, но и повышает безопасность персонала, качество продукта и контроль за процессом.

[0014] В настоящем изобретении предложено использование двухшнекового экструдера в качестве предпочтительного оборудования для процесса. Двухшнековый экструдер является предпочтительным перемешивающим устройством для продукта, отличающимся модульной конструкцией, которая обеспечивает практически неограниченное количество конфигураций шнеков. Это позволяет выполнять с помощью оборудования различные операции над материалом по мере прохождения материала внутри цилиндра экструдера, используя при этом энергию двух шнеков для однородного перемешивания материалов и осуществления реакции. Указанное устройство также обеспечивает большее, чем в порционном смесителе, отношение площади поверхности к объему, что способствует значительно более эффективному теплообмену, при контроле температуры веществ, и массообмен, при удалении летучих веществ. В дополнение, сочетание низкого объема реактора с самоочищающим эффектом двух шнеков уменьшает необходимость в очистке оборудования при сменах продукта или выключении оборудования.

[0015] Согласно изобретению предложено использование насосов и подающих устройств для дозирования сырья в двухшнековый экструдер, расположенных перед экструдером. В некоторых случаях материалы предварительно смешивают для упрощения процесса и уменьшения количества используемых подающих устройств.

[0016] Для поддержания постоянного уровня наполнения двухшнекового экструдера после смесителя по ходу процесса устанавливают средства регулирования потока, например шестеренчатый насос, что обеспечивает постоянный подвод энергии к сырью для достижения однородного качества продукта на выходе из оборудования. Перед упаковкой продукт может поступать на хранение после прохождения средств регулирования потока. Также в настоящем описании раскрыто применение дополнительного пленочного испарителя. В зависимости от технологических требований к продукту повышенное отношение площади поверхности к объему, вызванное применением пленочного испарителя, также может увеличить эффективность дегазирования процесса по сравнению с периодическим процессом. Наконец, предложено применение статического смесителя, который может быть установлен на упаковочной линии для добавления пигментов и/или катализаторов к продукту. Добавление данных ингредиентов в конце процесса обеспечивает дополнительные преимущества, в частности в отношении выполнения требований, касающихся очистки, так как (a) изменение цвета продукта не воздействует на большую часть оборудования, и (b) материал значительно менее активно реагирует с влагой и/или самим собой до добавления катализатора, поэтому риск налипания и отверждения веществ на поверхностях оборудования значительно снижен.

[0017] Надлежащую эксплуатацию оборудования производят при помощи приборов, которые отслеживают объем производства, температуру и другие параметры для обеспечения подвода установленного количества материала к двойным шнекам и переноса энергии к продукту. Предпочтительно данные устройства объединены в централизованную систему управления, которая отслеживает все компоненты и регулирует скорости потоков, расположение клапанов, скорость работы насосов и другие независимые переменные с минимальной необходимостью вмешательства оператора. Это позволяет уменьшить численность персонала, требуемую для управления технологической линией, значительно уменьшает постоянные издержки процесса. Данный автоматизированный способ существенно уменьшает подверженность оператора химическим и/или эргономическим вредным воздействиям, существующим в периодическом процессе.

Краткое описание фигур

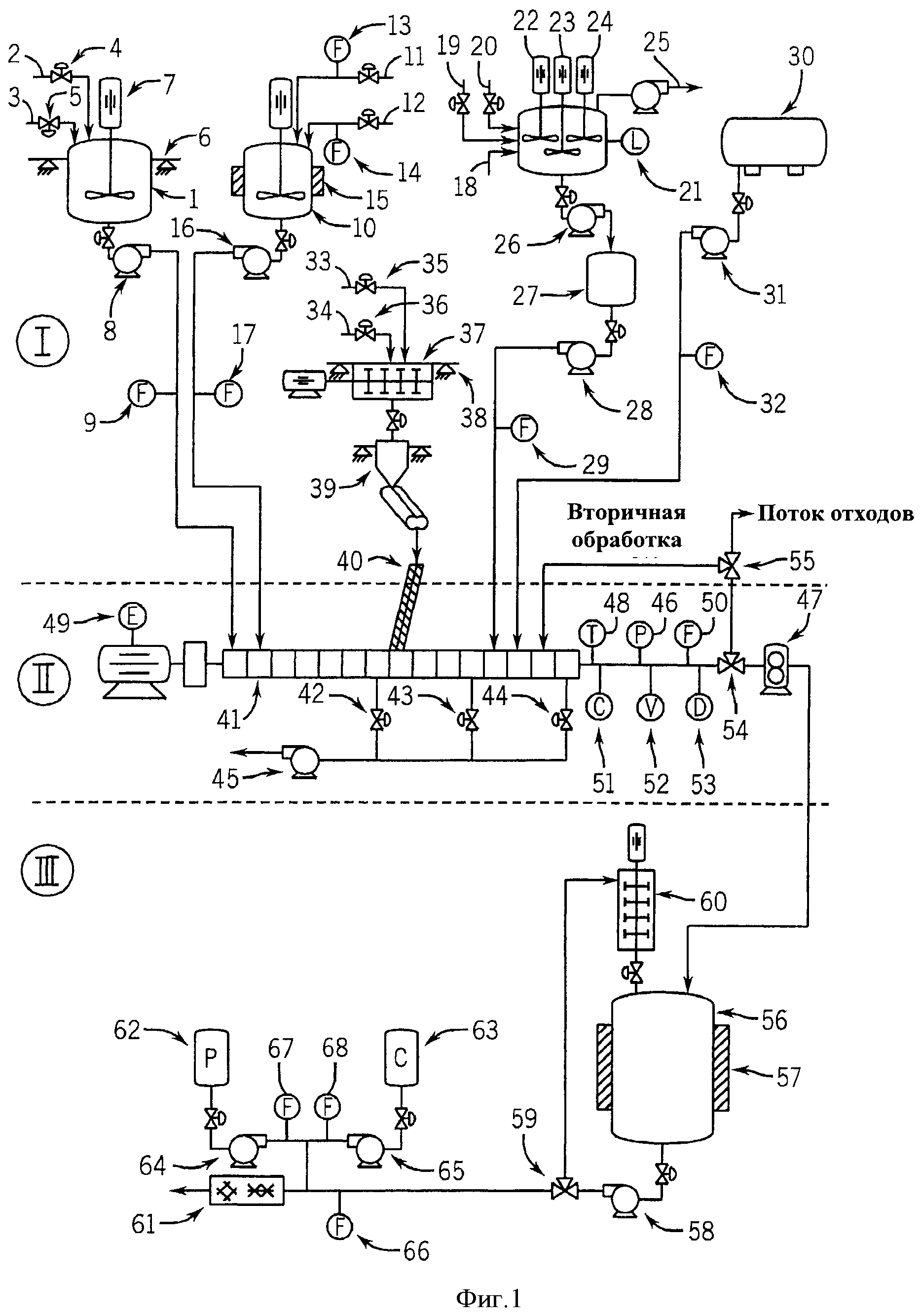

[0018] На Фигуре 1 представлена технологическая схема, иллюстрирующая различные компоненты, используемые согласно настоящему изобретению.

Подробное описание изобретения

[0019] На Фигуре 1 представлена технологическая схема непрерывного процесса. Указанная Фигура отражает один из возможных вариантов реализации изобретения, конфигурация оборудования зависит от химического состава продукта, требований к сырью и технологических требований. Описание конструктивных особенностей представлено ниже.

[0020] Процесс, представленный на Фигуре 1, начинается с использования систем подачи сырья, отмеченных на фигуре сверху, обозначенных как Секция I. В технологической схеме представлены различные варианты конструктивных особенностей (дизайнов) для загрузки жидких и твердых ингредиентов, как правило, входящих в состав герметиков и адгезивов. В реакторе 1, например, сырье 2 и 3 вводят через контрольные клапаны 4 и 5 соответственно. В данном случае весовые датчики 6 реактора контролируют количество каждого сырья, вводимого в процесс, посредством отслеживания прибавки массы устройства предварительного смешения и закрытия клапанов 4 и 5 соответственно по мере достижения необходимой массы. В качестве альтернативы, весовые датчики могут быть расположены перед клапанами 4 и 5 в емкостях для хранения сырья (не отображено на Фигуре 1). В данном случае весовые датчики будут отслеживать потерю массы указанных емкостей сырья для точного дозирования ингредиентов в устройство предварительного смешения 1. Мешалку 7 используют для гомогенизации сырья. Комбинация насоса с регулируемой скоростью дозирования 8 и датчика скорости потока 9 контролирует скорость подвода смеси исходных веществ в двухшнековый экструдер 41, представленный в Секции II Фигуры 1.

[0021] Другой вариант конструкции предварительного смешения сырья представлен в виде устройства предварительного смешения 10. В данном устройстве точность дозирования сырья 11 и 12 контролируют с использованием датчиков скорости потока 13 и 14 соответственно. По аналогии с весовыми датчиками реактора 1, датчики скорости потока 13 и 14, используемые в данном случае, могут быть расположены перед контрольными клапанами. Сырье, используемое в устройстве предварительного смешения 10, требует температурного контроля, поэтому в реактор включен теплообменный кожух 15. Нагревательные змеевики, расположенные внутри реактора, также могут использоваться вместо расположенного вне реактора кожуха, представленного на Фигуре 1. Аналогично, мешалка 16 обеспечивает однородность предварительно смешиваемых исходных веществ при их подаче в смеситель 41 с использованием насоса с регулируемой скоростью дозирования 16, соединенного с датчиком скорости потока 17.

[0022] Еще одним вариантом реализации для предварительного смешения является использование множества высокоскоростных мешалок, осуществляемое в устройстве предварительного смешения 18. В указанном устройстве исходное сырье 19 и 20 вводят в реактор, в котором для точного дозирования ингредиентов используют индикатор уровня 21. Как и при использовании описанных выше устройств предварительного смешения, для регулирования дозировки веществ индикатор(ы) уровня может (могут) быть расположен(ы) перед контейнерами сырья и вместо увеличения уровня, как показано на Фигуре 1, отслеживать уменьшение количества сырья в указанных контейнерах. Три мешалки 22, 23 и 24, одна или несколько из которых могут быть высокоскоростными, диспергирующими мешалками, используют для гомогенизации сырья. Вакуумный насос 25 также может быть присоединен, чтобы минимизировать количество влаги или других нежелательных летучих веществ в предварительной смеси исходных компонентов перед объединением реакционно-способных компонентов в двухшнековом экструдере 41. После достижения гомогенности предварительную смесь исходных компонентов переводят вовспомогательный сборный резервуар 27 с использованием насоса 26. Затем дозирующий насос 28, снабженный датчиком скорости потока 29 контролирует скорость подачи в двухшнековый экструдер 41.

[0023] Последний представленный сосуд 30 представляет собой простейший вариант подачи сырья для непрерывного способа. В данном случае единственный вид сырья подают непосредственно в двухшнековый экструдер без предварительного смешивания. Дозирующий насос 31 соединен непосредственно с сосудом 30 (который может представлять собой резервуар для сыпучих веществ или промежуточный контейнер, снабженный подающим устройством, например бочку или транспортную емкость) и включает датчик скорости потока 32 для точного дозирования жидкости в смеситель 41.

[0024] Важно отметить, что любая комбинация вышеописанных вариантов подачи сырья и контроля за подачей сырья (датчики скорости потока и весовые датчики, теплообменный кожух и отсутствие кожуха, высокоинтенсивное и низкоинтенсивное перемешивание и т.д.) может быть реализована для получения предварительной смеси исходных веществ. Выбор подходящего варианта конструкции (дизайна) основан на химических и инженерных требованиях к рассматриваемому сырью и/или конечной смеси исходных компонентов. Конкретные комбинации, представленные на Фигуре 1, являются исключительно наглядными и представлены для того, чтобы показать множество доступных альтернатив, осуществимых в рамках настоящего изобретения. Также важно отметить, что каждый из описанных выше сосудов может содержать более чем два вида сырья, вводимого для предварительного смешения. Для простоты на Фигуре 1 представлены примеры с использованием двух ингредиентов.

[0025] В дополнение к жидкому исходному сырью также может быть необходимо введение в смеситель 41 твердофазных ингредиентов. На Фигуре 1 представлен случай, когда требуются два ингредиента 33 и 34. Данные ингредиенты вводят через контрольные клапаны 35 и 36 в аппарат предварительного смешения 37, который расположен на весовых датчиках 38, используемых для контроля за количеством каждого вида исходного сырья в аппарате предварительного смешения 37. После достаточного перемешивания ингредиентов, ингредиенты помещают в подающие устройства для твердых веществ 39, в которых используют гравиметрические (как представлено на Фигуре 1) или волюмометрические измерения для точной дозировки веществ в нагнетательный дозатор 40. Указанный нагнетательный дозатор затем продвигает твердые вещества в двухшнековый экструдер 41. Несколько альтернативных вариантов процесса перемешивания порошков, представленного на Фигуре 1, могут использоваться с достижением аналогичного конечного результата. В устройстве предварительного смешения 37 могут быть смешаны более двух ингредиентов, также может быть использовано предварительно не перемешанное твердое вещество. В последнем случае отсутствует необходимость в использовании устройства предварительного смешения, и вещество подается из вспомогательного сосуда (резервуар для сыпучих веществ, контейнер для сыпучих веществ и т.д. не представлены на Фигуре 1) непосредственно в подающее устройство 39 или в промежуточный сборный резервуар (не представлен на Фигуре 1), который подает вещества в подающее устройство 39. Как отмечено для жидкостных устройств предварительного смешения, весовые датчики (или другие устройства контроля потока) могут быть установлены во вспомогательных контейнерах (не представлены на Фигуре 1) для исходного сырья 33 и 34, расположенных перед контрольными клапанами 35 и 36. В процессе может быть использован любой тип смесителей для сыпучих веществ (включая без ограничений ленточный смеситель, барабанный смеситель двухконусной конструкции, V-образные смесители), выбор которых основан на характеристиках отдельных ингредиентов, подлежащих смешению, а также вида самой предварительно подготовленной смеси. Наконец, в некоторых случаях один или более используемых в указанном процессе видов исходного сырья может быть жидким. В данном случае вещества вводят в небольших количествах (как правило <5% предварительно подготовленной смеси).

[0026] После описания конфигураций системы подачи сырья, обратимся к Секции II Фигуры 1, на которой представлен процесс смешения. Модульная конструкция шнеков и цилиндра двухшекового экструдера 41 обеспечивает выполнение устройством различных заданий на его различных участках вдоль длины всего устройства, что приводит к значительной технологической гибкости. В случае герметиков и адгезивов длина устройства, составляющая от 48 до 60 D (или от 48 до 60 L/D, где L представляет собой длину устройства, D представляет собой шаг спирали шнека), необходима для надлежащего выполнения стадии добавления всего исходного сырья и надлежащего удовлетворения требований процесса, то есть смешения, проведения реакции и удаления летучих веществ, перед выгрузкой веществ из устройства. Предварительно подготовленную смесь, содержащую гидроксильные группы, смешивают с непосредственно подаваемым изоцианатом или с предварительно смешанным в смесителе, представленном на Фигуре 1, изоцианатом, при помощи устройств предварительного смешения 1 и 10. Вплоть до половины длины смесителя (здесь и далее именуемой «первичная реакционная зона») затем используют для гомогенного смешения и взаимодействия двух указанных компонентов. Конструкция шнеков в первичной реакционной зоне состоит из транспортирующих элементов в секциях подачи сырья, с последующей комбинацией диспергирующих и распределительных перемешивающих элементов. Определенное количество транспортирующих элементов также может быть использовано для прерывания и изменения направления потока. Для поддержания температуры процесса в пределах от 120 до 220°F к указанным секциям цилиндра экструдера, как правило, подводят тепло.

[0027] Твердофазные ингредиенты могут быть добавлены в любом месте на протяжении всей длины смесителя. Место добавления может меняться в зависимости от химического состава и функциональности твердофазных ингредиентов, но, как правило, твердофазные ингредиенты вводят в двухшнековый экструдер в конце первичной реакционной зоны через нагнетательный дозатор, как показано на Фигуре 1. Цилиндр экструдера в данной области, как правило, находится в нейтральном состоянии, т.е. без нагрева или охлаждения. В данной части экструдера используют высокомощные транспортирующие элементы, с последующими перемешивающими элементами. Интенсивность работы перемешивающих элементов, расположенных непосредственно за данной зоной подачи сырья, сильно зависит от природы добавляемых ингредиентов. Низкоинтенсивные элементы используют для сырья, которое является чувствительным к сдвигу и/или чувствительным к температуре, например, ПВХ. Для ингредиентов, которые требуют диспергирующего или распределительного смешения, в свою очередь, наибольшую пользу приносит использование более интенсивных смесительных блоков. За указанной относительно короткой зоной смешения располагается серией чередующихся транспортирующих и перемешивающих элементов для размещения оставшихся потоков вводимого сырья (из устройства предварительного смешения 27 и сосуда 30, как показано на Фигуре 1) перед выходным отверстием устройства. Охлажденную воду, как правило, пропускают через цилиндр экструдера до нагнетательного дозатора 40 для уменьшения температуры продукта перед хранением и упаковкой. Целевая температура выгружаемых из смесителя продуктов составляет менее 130°F для поддержания стабильности продукта.

[0028] Для минимизации содержания нежелательных газов (воздуха, паров воды, диоксида углерода и т.д.) в продукте в некоторых местах смесителя накладывают вакуум. Уровни вакуума в каждом из данных вакуумных отверстий устанавливают при помощи контрольных клапанов 42, 43 и 44. Конструкцию шнеков, расположенных выше и ниже вакуумного отверстия, разрабатывают таким образом, чтобы как можно больше ограничить поток вещества и образовать с продуктом «расплавленный слой», который обеспечит как можно более глубокое вакуумирование. Под каждым вакуумным отверстием, тем не менее, расположены транспортирующие элементы для распределения продукта, тем самым увеличивая обновление поверхности и создавая более благоприятное для эффективного удаления летучих веществ соотношение площади поверхности к объему. Вакуум может быть наложен через вакуумное отверстие 42 в случае, если через нагнетательный дозатор 40 не подводят твердые вещества. Если через нагнетательный дозатор 40 вводят твердые вещества, тем не менее, вакуумное отверстие, как правило, не используют для вакуумирования, а вместо этого в указанном отверстии поддерживают давление окружающей среды для удаления газов, естественным образом попавших в подаваемый из нагнетательного дозатора 40 твердофазный поток. Расположение и эффективность вакуумного отверстия 44 особенно важны, так как данное отверстие является последней возможностью для удаления газов перед тем, как вещество перейдет в упаковочное оборудование. Следовательно, вакуумное отверстие 44 устанавливают настолько близко к выходному отверстию смесителя, насколько это практически осуществимо. Конструкцию шнеков, расположенных выше и ниже данного вакуумного отверстия, разрабатывают таким образом, чтобы создать как можно более эффективный расплавленный слой для максимизации глубины вакуумирования перед выходным отверстием смесителя. Увеличение вакуума данным способом также увеличивает плотность продукта за счет дегазирования продукта. Как показано на Фигуре 1, каждое из данных вакуумируемых отверстий может соединяться с одноцилиндровым вакуумным насосом 45 посредством трубопровода.

[0029] Правильная конфигурация вентиляционных отверстий является существенной для стабильности процесса. Так как герметики и адгезивы являются гораздо менее вязкими чем полимеры, как правило, получаемые в двухшнековых экструдерах, продукт может быть очень легко втянут в вакуумное отверстие и возможно в вакуумный насос даже при относительно низких уровнях вакуумирования. Применение расширенного вакуумного отверстия или «вакуумной колонны» может помочь уменьшить скорость газового потока и предотвратить отрыв вещества от шнеков и потенциальное повреждение вакуумного насоса 45.

[0030] Приборы, установленные в выходном отверстии устройства, являются существенно важными для отслеживания и поддержания качества герметиков и адгезивов. В дополнение к гидравлическому наполнителю шнеков, расположенному ниже последнего вакуумного отверстия 44 для предотвращения попадания газов в продукт, комплекты измерительного оборудования могут быть установлены для обратной передачи критических данных оператору (-ам) для контроля за процессом. Прибор для измерения давления 46 используют совместно с устройством контроля скорости потока - шестеренчатый насос с регулируемой скоростью дозирования 47 в случае, представленном на Фигуре 1 - в выходном отверстии смесителя 41 для контроля уровня наполненности смесителя. В данном примере, система контроля устанавливает скорость шестеренчатого насоса 47 для поддержания постоянного давления в выходном отверстии смесителя (или давления всасывания шестеренчатого насоса), определяемого при помощи измерителя давления 46. Данное давление непосредственно связано с уровнем наполненности устройства, и при поддержании давления в узком рабочем диапазоне, должно приводить к стабильному подводу энергии и однородному качеству продукта. Стабильность подвода энергии в дальнейшем может быть определена из данных, полученных из температурного датчика 48 и монитора мощности двигателя 49.

[0031] Важным фактором указанного способа является правильный баланс скорости производства и скорости экструдера. Так как двухшнековый экструдер, как правило, располагается не по всей длине устройства, в случае слишком быстрой работы шнеков, в продукте могут образоваться газовые карманы. Это может привести на выходе к веществу, не только обладающему низкой плотностью, но к веществу, которое может отверждаться преждевременно из-за любых количеств влаги, содержащейся в захваченном воздухе, несмотря на уровень вакуума, достигнутый в смесителе. Скорость шнеков может изменяться от 100 до 1200 об./мин в зависимости от продукта и объема производства и обладает характерным значением 600 об./мин.

[0032] Так как вещества, получаемые в ходе процесса, отверждаются во влажной среде, важно минимизировать возможность попадания воды в устройство. В частности, это является особенно важным при выключении оборудования, так как в этом случае оборудование, как правило, разгружают, а это увеличивает риск повреждений двигателя и/или вала отвердевшим веществом при повторном запуске. Для решения данной проблемы в смеситель через расположенную выше секцию ввода сырья при выключении вводят растворитель, пластификатор или другие сходные жидкости. Было показано, что указанное решение позволяет эффективно содержать шнеки чистыми и предотвращать отверждение оставшихся в аппарате веществ, вследствие чего при повторном запуске оборудования не возникает никаких проблем. Для дальнейшего снижения риска отверждения продукта на поверхностях оборудования в смеситель или другое оборудование для хранения или транспортировки заполняют азотом. В камеру смесителя также могут быть добавлены растворители для помощи в очистке шнеков перед удалением.

[0033] Для дальнейшего улучшения обратной связи с процессом за двухшнековым экструдером 41 могут быть установлены дополнительные измерительные приборы. Датчик скорости потока 50 может быть использован для подтверждения того, что скорость входящего в смеситель 41 потока равна скорости выходящего потока. Для минимизации необходимости отбора выборочных проб для лабораторного анализа в отделе качества могут быть использованы аналитические приборы, работающие в режиме реального времени. К данным измерительным приборам относятся датчики концентрации 51, вискозиметры 52 и денсиметры 53. Информация, полученная с данных измерительных приборов, может быть использована для контроля и управления процессом. Посредством установки верхних и нижних пределов измерений вещества могут быть автоматически переведены в поток отходов или поток вторичной обработки посредством трехходовых клапанов 54 и 55.

[0034] После подтверждения соответствия вещества нормативным стандартам, вещества возможно будут доставлены с помощью насоса 47 в расположенное далее упаковочное оборудование, представленное в Секции III на Фигуре 1. Данная зона технологического процесса может включать один или более резервуаров для хранения 56 для минимизации взаимозависимости процессов перемешивания и упаковки и улучшения общей надежности системы. Дозирующий насос 58 может быть использован для переноса продукта из резервуара для хранения 56. Трехходовой клапан 59 может быть использован для контроля за подводом продукта обратно в резервуар 56 или на упаковочную линию. В случае рециркуляции вещества обратно в резервуар 56 для дополнительного удаления газов может быть использован пленочный испаритель 60. После подготовки упаковочной линии к приему веществ, трехходовой клапан 59 придет в действие и начнет отправлять продукт в конечный упаковочный контейнер, возможно в статический смеситель 61. Перед введением в статический миксер в продукт могут быть добавлены одна или более функциональные добавки. Указанные добавки вводят далее по потоку за смесителем для упрощения процесса в двухшнековом экструдере и улучшения экономичности изобретения. На Фигуре 1 указанные добавки представлены в виде потоков пигмента и катализатора, поступающих из индивидуальных сосудов (62 и 63 соответственно) и дозирующих насосов (64 и 65 соответственно). Необходимое соотношение продукта и добавок контролируют посредством использования приборов контроля за потоком 57, 58 и 59, хотя также могут быть использованы другие механизмы контроля, аналогичные вышеописанным. Соединенные вещества гомогенизируют в статическом смесителе перед выпуском в упаковочный контейнер, как правило, картриджи, цилиндрические упаковки или ведра.

Адгезивы для установки напольного покрытия из твердых пород древесины

[0035] Способ и устройство согласно настоящему изобретению пригодны для производства множества композиций на основе полиуретановых адгезивов отверждаемых во влажной среде для установки напольного покрытия из твердых пород древесины. В данные адгезивы входит смесь изоцианатов, простых полиэфирполиолов, повышающих клейкость смол, пластификаторов, наполнителей, растворителей, усилителей адгезии, фунгицидов, поглотителей влаги, антиоксидантов, пигментов и катализаторов.

[0036] Ингредиенты, используемые для производства данных полиуретановых адгезивов, хорошо описаны в литературе, например в патенте США №5,905,133. Изоцианатсодержащие мономеры, как правило, представляют собой бифункциональные изоцианаты, которые могут быть алифатическими или ароматическими. Примеры включают алифатические диизоцианаты, например, гексаметилендиизоцианат и циклоалифатические диизоцианаты, например изофорондиизоцианат.

[0037] Более предпочтительными являются ароматические изоцианаты, например TDI (толуолдиизоцианат) и MDI (дифенилметандиизоцианат). Изоцианаты могут быть мономерными или полимерными и модифицированными другим образом. Примеры мономерных изоцианатов включают Mondur М (4,4'-диизоцианатдифенилметан), Mondur ML (смесь 4,4'- и 2,4'-диизоцианатдифенилметана) и Mondur MA 2902 (аллофанат-модифицированный 4,4'-диизоцианатдифенилметан). Примеры полимерных изоцианатов включают Desmodur XP 2619, который представляет собой ароматический изоцианат, состоящий из диизоцианатдифенилметана. Все данные вещества коммерчески доступны в Bayer Material Science.

[0038] Данные соединения могут быть использованы отдельно или в комбинации, в количествах, находящихся в пределах от 2 до 10 процентов по массе, предпочтительно от 3 до 4 процентов по массе, для достижения содержания реакционно-способного изоцианата от 0,3 до 1,7 процентов по массе, для взаимодействия in situ либо единожды в течение производственного процесса с жидкими простыми полиэфирполиолами, описанными далее.

[0039] Гидроксилсодержащие вещества, используемые для получения полиуретанов также широко известны в литературе. Указанные вещества представляют собой полиолы, которые содержат две или более гидроксильные группы, и могут быть алифатическими или ароматическими. Обычно используемые полиолы, как правило, представляют собой сложные полиэфиры или простые полиэфиры. Простые полиэфирполиолы являются предпочтительными для применения в данном изобретении, и могут различаться по молекулярной массе от менее чем 300 до 6000.

[0040] Особенно предпочтительным является применение одного или более жидких простых полиэфирполиолов. Предпочтительно, простой полиэфирполиол представляет собой триол или диол с концевыми группами пропиленоксида. Предпочтительным является применение триола с концевыми группами пропиленоксида с предпочтительной средней молекулярной массой от примерно 4000 до 4500 и диола с концевыми группами пропиленоксида с предпочтительной средней молекулярной массой от 1900 до 2200. Указанные соединения могут быть использованы в комбинации или отдельно, в количествах, находящихся в пределах от 3 до 20 процентов по массе.

[0041] Коммерческие продукты включают триол Arcol LHT42, который представляет собой триол с концевыми группами пропиленоксида с молекулярной массой 4200, и Arcol PPG-2000, который представляет собой полипропиленгликоль с молекулярной массой 2000. Каждое из данных веществ доступны в Bayer Material Science.

[0042] Адгезив для твердых пород древесины может содержать повышающие клейкость смолы, которые могут быт получены посредством полимеризации нефтяной фракции C9. Предпочтительно, температура размягчения данной повышающей клейкость смолы находится в пределах от 90 до 110°C. Содержание повышающей клейкость смолы в композиции составляет, предпочтительно от 1 до 15 процентов по массе, наиболее предпочтительно от 7 до 12 процентов по массе. Коммерческие продукты включают Norsolene S95, произведенный Sartomer, NovaresTT S90, произведенный Rutgers Chemicals, и Nevchem 100, произведенный Neville chemical.

[0043] При реализации данного изобретения могут использоваться различные добавки, подробно описанные в литературе, которые включают пластификаторы, наполнители, загустители, растворители, усилители адгезии, фунгициды, катализаторы, поглотители влаги, антиоксиданты и противопенные агенты.

[0044] Стандартные пластификаторы представляют собой производные бензойной кислоты и фталевой кислоты (фталаты, например дибутил-, диоктил-, дициклогексил-, диизооктил- или бутилбензилфталат). Также используют терефталаты, предпочтительно, ди-(2-этилгексил)терефталат (DEHT) или диоктилтерефталат (DOTP), продаваемых под названием Eastman 168. Другие типы пластификаторов включают диизонониловый эфир 1,2-циогександикарбоновой кислоты, продаваемый под названием Hexamoll DINCH.

[0045] Стандартные наполнители включают тальк, карбонат кальция, глину, диоксид кремния, слюду, волластонит, полевой шпат, силикат алюминия, оксид алюминия, гидроксид алюминия, стеклянные микросферы, керамические микросферы, термопластичные микро сферы и барит. Наполнители могут содержать частицы различных размеров и могут содержать оболочку или не содержать оболочку. Особенно предпочтительным является оболочечный и безоболочечный карбонат кальция, который может быть измельченным или осажденным.

[0046] Подходящие загустители представляют собой, как правило, коллоидальный или осажденный диоксид кремния. Особенно предпочтительным является силанобработанный коллоидальный диоксид углерода, который продается под торговой маркой Cabosil TS 720, производимой Cabot.

[0047] Подходящие растворители включают тяжелые алкилированные нефтяные фракции, изопарафиновые растворители, предпочтительно не имеющий запаха уайтспирит. Также предпочтительным является пропиленкарбонат.

[0048] Подходящие усилители адгезии включают силансодержащие соединения, которые могут дополнительно содержать по меньшей мере одну реакционно-способную группу, например эпоксидные, изоцианатные, аминогруппы, предпочтительно содержат эпоксидные реакционно-способные группы. Данные вещества продаются под торговой маркой Silquest А187, производимой Momentive Performance Materials и Dynasylan Glymo, производимой Evonik Industries.

[0049] Фунгициды включают N-(трихлорметилтио)фталимид, который продается под торговой маркой Fungitrol 11, производимой International Specialty Products.

[0050] Поглотители влаги включают оксид кальция, молекулярные сита и пара-толуолсульфонилизоцианат. Последний является наиболее предпочтительным и продается под торговой маркой PTSI, произдимой VanDeMark.

[0051] Различные катализаторы также широко описаны в литературе. Предпочтительным катализатором является дибутилдилаурат олова.

[0052] Применимым антиоксидантом является пентаэритритол тетракис 3-(3',5'-ди-трет-бутил-4'-гидроксифенилпропионат), продаваемый под названием Irganox 1010, производимой Ciba. Другим подходящим антиоксидантом является тиодиэтилен бис 3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, продаваемый под названием Irganox 1035, производимой Ciba.

[0053] Предпочтительно содержание указанных компонентов находится в следующих пределах:

По меньшей мере один пластификатор в количестве от 7 до 25 процентов по массе.

По меньшей мере один наполнитель, предпочтительно в количестве от 25 до 70 процентов по массе, более предпочтительно в количестве от 50 до 70 процентов по массе.

По меньшей мере один загуститель, особенно силанобработанный коллоидальный диоксид кремния, предпочтительно в количестве от 1 до 5 процентов по массе.

По меньшей мере один растворитель, особенно не имеющий запаха уайтспирит, предпочтительно в количестве от 3 до 15 процентов по массе.

По меньшей мере одна добавка, например усилитель адгезии, фунгицид, пигменты, катализатор, поглотитель влаги, антиоксидант, предпочтительно в количестве от 0,01 до примерно 5 процентов по массе.

[0054] В следующих примерах, полиуретановые композиции 1 и 2 получены посредством используемого в настоящее время одностадийного периодического способа и способа, согласно изобретению, с использованием двухшнекового экструдера. Две композиции являются схожими и подробно описаны ниже. Указанные композиции представлены только в целях иллюстрации и показаны для получения представления о типах стандартных полиуретановых композиций. Различия между композициями 1 и 2 заключаются только в относительных количествах и химических свойствах различных видов исходного сырья. Данные композиции не отражают всего спектра композиций, как с точки зрения процентного содержания, так и с точки зрения видов сырья, которые могут использоваться в двухшнековом экструдере, и не должны использоваться для ограничения заявляемого объема охраны.

Пример 1:

[0055] Полиуретановую адгезивную композицию 1 получили с использованием описанного выше одностадийного периодического способа производства, осуществляемого в соответствии с известным уровнем техники. Пластификаторы, полиолы, наполнители и другие функциональные добавки поместили в высокоинтенсивный смеситель для однородного смешения и диспергирования ингредиентов. Для удаления любой остаточной влаги, которая может попасть в сырье, применяли вакуумирование. После того, как содержание влаги в указанной непрореагировавшей смеси опустилось ниже нормативных значений, в смеситель ввели катализатор и другие функциональные ингредиенты. Продукт выдерживали при целевой температуре 160°F (71,1°С) в течение четырех часов для полного прохождения реакции. В Таблице 1 представлены условия процесса и технологические характеристики образовавшегося продукта.

1 Все навески для механических измерений хранили при комнатной температуре в течение одной недели.

Пример 2:

Полиуретановую адгезивную композицию 1 получили с использованием непрерывного способа, согласно настоящему изобретению, в двухшнековом экструдере посредством введения предварительно смешанного полиола в первую секцию смесителя с последующим немедленным (не позднее прохождения четырех шагов спирали шнека) добавлением изоцианата (-ов). Оба указанных ингредиента слабо перемешивали во время их продвижения с использованием транспортирующих элементов. После прохождения шести шагов спирали шнека ввели предварительно приготовленную смесь, включающую фракцию катализатора, для улучшения прохождения реакции в первой зоне смесителя. Сразу после добавления предварительно приготовленной смеси, содержащей катализатор, использовали серии чередующихся перемешивающих и транспортирующих элементов для проведения тщательного перемешивания полиола, изоцианата и катализатора и проведения реакции образования уретана. Данное перемешивание проводили на протяжении от 10 до 20 шагов спирали шнека и закончили во время введения дополнительной предварительно приготовленной смеси (состоящей в данном случае из химического осушителя, модификатора вязкости и усилителя адгезии). Транспортирующие и перемешивающие элементы вновь использовали для гомогенизации указанных веществ на протяжении от 3 до 10 шагов спирали шнека. В данном месте для удаления летучих веществ установили первое вакуумное отверстие. За первым вакуумным отверстием на протяжении от 3 до 10 шагов спирали шнека находились интенсивные перемешивающие элементы, расположенные перед вторым вакуумным отверстием, используемым для дополнительного удаления летучих веществ. За вторым вакуумным отверстием на протяжении от 3 до 10 шагов спирали шнека были расположены перемешивающие элементы перед местом введения предварительно приготовленной смеси, содержащей остаточные количества катализатора. Конструкция шнека на протяжении всей рабочей длины (от 10 до 20 шагов спирали) перед выпускным отверстием устройства состояла главным образом из перемешивающих элементов. В Таблице 2 представлены условия процесса и технологические характеристики конечного продукта. Сравнение данных с данными, представленными в Таблице 1, подтверждает сопоставимость всех измеряемых величин.

1 Все навески для механических измерений хранили при комнатной температуре в течение одной недели.

Пример 3:

[0057] Полиуретановую адгезивную композицию 2 получали с использованием одностадийного периодического способа производства, описанного выше. Пластификаторы, полиолы, наполнители и другие функциональные добавки поместили в высокоинтенсивный смеситель для однородного перемешивания и диспергирования ингредиентов. Для удаления остаточных количеств влаги, которые могли быть внесены вместе с сырьем, применяли вакуумирование смесителя. После того, как содержание влаги в указанной непрореагировавшей предварительной смеси стало ниже нормативных значений, в смеситель добавили изоцианат, катализатор и другие функциональные ингредиенты. Продукт выдерживали при целевой температуре 160°F (71,1°C) в течение четырех часов для завершения реакции. В Таблице 3 представлены условия процесса и технологические характеристики конечного продукта.

1Все навески для механических измерений хранили при комнатной температуре в течение одной недели.

Пример 4:

[0058] Полиуретановую адгезивную композицию 2 получали с использованием непрерывного способа в двухшнековом экструдере посредством введения предварительно смешанного полиола в первую секцию смесителя с последующим немедленным (через 4 шага спирали шнека) добавлением изоцианата (-ов). Оба указанных ингредиента слабо перемешивали во время их транспортировки с использованием транспортирующих элементов. После прохождения 6 шагов спирали шнека предварительно приготовленную смесь, содержащую фракцию катализатора, ввели в первую зону смесителя для улучшения прохождения реакции. Сразу после добавления предварительно приготовленной смеси, содержащей катализатор, использовали серии чередующихся перемешивающих и транспортирующих элементов для проведения тщательного перемешивания полиола, изоцианата и катализатора и проведения реакции. Перемешивание проводили на протяжении от 5 до 15 шагов спирали шнека и прекратили после введения смеси добавок (состоящей в данном случае из химического осушителя, растворителя и усилителя адгезии). Для гомогенизации веществ снова использовали транспортирующие и перемешивающие элементы, расположенные на протяжении от 3 до 10 шагов спирали шнека. За перемешивающими элементами располагались высокомощные транспортирующие элементы, которые были разработаны для транспортировки вводимых в данном месте смесителя твердых веществ. Над указанным местом введения твердых веществ располагалось вакуумное отверстие, в котором не применяли вакуумирование. Цель установки данного отверстия заключается в удалении газа, содержащегося во вводимом твердофазном сырье. После эффективного удаления твердых веществ из зоны подачи посредством транспортирующих элементов на протяжении от 5 до 15 шагов спирали шнека установили интенсивные перемешивающие элементы, за которыми располагается второе вакуумируемое отверстие, в котором для удаления летучих веществ использовали вакуумирование. Дополнительные перемешивающие элементы использовали на протяжении от 2 до 7 шагов спирали шнека перед введением смеси, содержащей оставшееся количество катализатора. Конструкция шнека на протяжении оставшейся длины смесителя до выходного отверстия аппарата (от 5 до 15 шагов спирали шнека) состоит главным образом из перемешивающих элементов. В Таблице 4 представлены условия процесса и технологические характеристики конечного продукта. Сравнение данных с данными, представленными в Таблице 3, подтвердило сопоставимость всех измеряемых величин.

1 Все навески для механических измерений хранили при комнатной температуре в течение одной недели.

Пример 5:

Полиуретановую адгезивную композицию 2 получали с использованием непрерывного способа в соответствии с настоящим изобретением в двухшнековом экструдере согласно процедуре, описанной в Примере 4, отличающейся тем, что в первой зоне смесителя не добавляли катализатор. Вместо этого, предварительно приготовленную смесь, содержащую катализатор, полностью вводили после второго вакуумируемого отверстия, что упрощает конструкцию системы подачи сырья и уменьшает количество задействованного при подаче сырья оборудования. В Таблице 5 представлены условия процесса и технологические характеристики конечного продукта.

1Все навески для механических измерений хранили при комнатной температуре в течение одной недели.

Пример 6

Продукты, полученные согласно каждому из описанных выше примеров, в дальнейшем могут быть пропущены через пленочный испаритель для удаления остаточных количеств попавших в продукт газов и/или влаги. В данном примере полиуретановая композиция 2 циркулировала по деаэратору, поставляемому Cornell Machinery Company, эффективность удаления газов определяли посредством измерения плотности продукта. Результаты представлены в Таблице 6.

Пример 7:

Так же, как и в предыдущем примере использовали пленочный испаритель (описанный выше деаэратор), в данном случае эффективность удаления влаги в пленочном испарителе определяли посредством измерения содержания воды в продукте. Результаты представлены в Таблице 7.

Пример 8:

Согласно предлагаемому изобретению, в случае исключения из смесителя зоны подачи катализатора в каждом из вышеописанных примеров 2, 4 или 5, конструкция системы подачи сырья была упрощена, и капитальные затраты на оборудование, используемое при подаче сырья, были уменьшены. Данную полиуретановую композицию затем прокачивали через серию перемешивающих элементов. Предварительно приготовленную смесь пластификатора с пигментом (содержание 15-25%) и катализатором (содержание 15-25%) ввели перед статическим смесителем в поток полиуретанового продукта в количестве от 0,5 до 2,0%. Степень гомогенности смеси пигмента и катализатора оценивали посредством визуального анализа однородности цвета продукта на выходе из статического смесителя. Обобщенные результаты двух экспериментов представлены в Таблице 8.

Реферат

Изобретение относится к способу непрерывного производства отверждаемых влагой полиуретановых продуктов, используемых в качестве герметиков и адгезивов. Способ заключается в том, что в первичную реакционную зону двухшнекового экструдера подают полиол. Далее в первичную реакционную зону двухшнекового экструдера отдельно и ниже по потоку от полиола подают изоцианат таким образом, чтобы молярное отношение NCO/OH изоцианата к полиолу составляло от 1,5 до 3,0. Затем в первичную реакционную зону двухшнекового экструдера отдельно и ниже по потоку от полиола и изоцианата подают катализатор. После этого проводят перемешиваниеполиола и изоцианата в первичной реакционной зоне двухшнекового экструдера для гомогенизации полиола и изоцианата и осуществляют реакцию образования полиуретана и полиуретанового продукта. Постоянный уровень наполнения двухшнекового экструдера поддерживают с помощью устройства регулирования потока, расположенного ниже по потоку относительно двухшнекового экструдера. Изобретение позволяет улучшить экономические параметры производства, а также повысить качество продукта. 8 з.п. ф-лы, 1 ил., 8 табл., 8 пр.

Формула

подачу полиола в первичную реакционную зону двухшнекового экструдера;

подачу изоцианата в первичную реакционную зону указанного двухшнекового экструдера отдельно и ниже по потоку от указанного полиола таким образом, что молярное отношение NCO/OH указанного изоцианата к указанному полиолу составляет от 1,5 до 3,0;

подачу катализатора в первичную реакционную зону указанного двухшнекового экструдера отдельно и ниже по потоку от указанного полиола и указанного изоцианата;

перемешивание указанного полиола и указанного изоцианата в первичной реакционной зоне указанного двухшнекового экструдера для гомогенизации полиола и изоцианата и проведения реакции образования полиуретана и образования полиуретанового продукта; и

поддержание постоянного уровня наполнения двухшнекового экструдера с помощью устройства регулирования потока, расположенного ниже по потоку относительно двухшнекового экструдера.

Комментарии