Растягивающийся слоистый материал с навитыми эластичными элементами и формованным слоем нетканого материала - RU2757890C1

Код документа: RU2757890C1

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к растягивающимся слоистым материалам, образованным из компонентов материала нетканого полотна, и носимым изделиям, в которых такие растягивающиеся слоистые материалы могут образовывать компоненты.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Предназначенные для ношения абсорбирующие изделия, такие как одноразовые абсорбирующие трусы и одноразовые подгузники, иногда включают эластифицированные слоистые материалы или «растягивающиеся слоистые материалы», имеющие один или более слоев материала нетканого полотна, соединенных с эластичным материалом. Эластичный материал может принимать различные формы, включая эластичную пленку, множество эластичных полос, эластичную сетку, множество разнесенных эластичных прядей или их комбинацию.

В качестве не имеющего ограничительного характера примера ряд продаваемых в настоящее время одноразовых абсорбирующих трусов для детей и взрослых включает в себя структуру пояса, которая окружает нижнюю часть туловища пользователя, причем структура пояса образована из растягивающегося слоистого материала, который выполнен с возможностью упругого растяжения в поперечном направлении. Такой тип структуры трусов является предпочтительным с точки зрения свойств, связанных с посадкой и комфортом для пользователя, а также эффективности технологического процесса. Типичная структура пояса имеет обращенный наружу слой, образованный из первого материала нетканого полотна, обращенный к пользователю слой, образованный из второго материала нетканого полотна, и эластичный материал, расположенный между обращенным наружу слоем и обращенным к пользователю слоем. Эластичный материал, как правило, представляет собой пленку, изготовленную из эластомерного полимера, или множество разнесенных в продольном направлении поперечно ориентированных прядей, изготовленных из эластомерного полимера. Во многих примерах эластичный материал предварительно деформирован вдоль направления растяжения в процессе изготовления, расположен и закреплен между слоями в предварительно деформированном состоянии. После завершения изготовления эластичный материал сжимается к своему(-им) размеру(-ам) в расслабленном состоянии, вызывая сборку чередующихся слоев вдоль направления растяжения. Сборки в чередующихся слоях служат для компенсации растяжения слоистого материала при надевании и ношении изделия, в то время как эластичность эластичного материала обеспечивает поперечное растягивающее-сжимающее усилие, обеспечивая плотную посадку, комфортную и прилегающую посадку вокруг нижней части туловища пользователя.

Поскольку эластомерные полимерные материалы являются относительно дорогими, растягивающиеся слоистые материалы, в которых многослойный эластичный материал представляет собой эластичную пленку, как правило, являются более дорогостоящими и менее конкурентоспособными по сравнению с растягивающимися слоистыми материалами, в которых эластичный материал представляет собой множество эластичных прядей. Кроме того, эластичная пленка является мембраноподобной и делает слоистый материал относительно менее воздухопроницаемым, чем может быть желательным в целях комфорта кожи. В качестве альтернативы, когда эластичный материал представлен в форме множества разнесенных в продольном направлении поперечно ориентированных эластичных прядей, слоистый материал может быть изготовлен менее дорогостоящим и более конкурентоспособным и иметь относительно большую воздухопроницаемость. Однако одной из особенностей последнего типа слоистого материала является то, что его структура приводит к образованию сборок или гофр из многослойного материала, которые могут быть относительно большими, придавая материалу объемный, пятнистый, гофрированный внешний вид, который в некоторых случаях может считаться нежелательным и/или некомфортным. Помимо внешнего вида самого по себе растягивающегося слоистого материала, относительно большие гофры делают проблематичным добавление на слоистый материал декоративных элементов, поскольку декоративные элементы (как правило, один или более конструктивных элементов, напечатанных на поверхности одного из чередующихся слоев), как правило, складываются внутрь складок, существенно уменьшая или иным образом оказывая отрицательное влияние на их распознаваемость и визуальное воздействие.

Недавно было обнаружено, что оказалось возможным использование «навитых» эластичных элементов для применения при изготовлении растягивающихся слоистых материалов такого типа, который рассматривался в настоящем документе, и может обеспечивать ряд преимуществ, которые включают существенное уменьшение вышеупомянутых недостатков использования эластичных слоев пленки и традиционных эластичных прядей соответственно, наряду с реализацией преимуществ, связанных соответственно с использованием материала каждого типа.

Производители этих типов продуктов постоянно стремятся улучшить функциональность и внешний вид изделий способами, которые являются привлекательными для потребителей, при этом являются конкурентоспособными. Соответственно, любые экономически эффективные улучшения растягивающихся слоистых материалов, которые служат для улучшения внешнего вида и/или функциональности, обеспечат производителю конкурентные преимущества на рынке.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На ФИГ. 1A показан схематический вид спереди носимого одноразового абсорбирующего изделия в виде трусов.

На ФИГ. 1B показан схематический вид сбоку носимого одноразового абсорбирующего изделия в виде трусов.

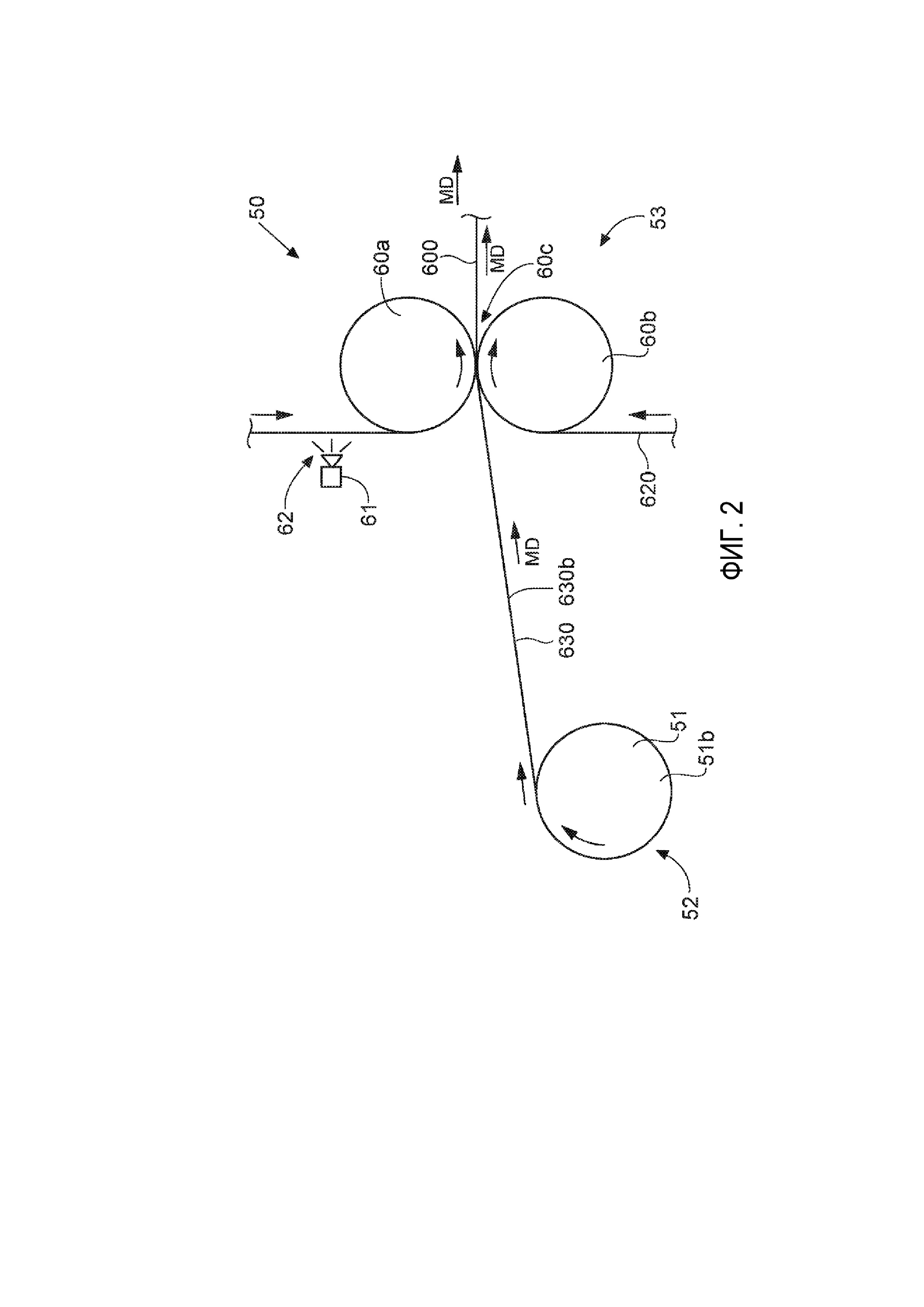

На ФИГ. 2 представлен схематический вид сбоку конфигурации компонентов для изготовления растягивающегося слоистого материала.

На ФИГ. 3 представлен схематический покомпонентный вид компонентов участка растягивающегося слоистого материала.

На ФИГ. 4 представлен вид в горизонтальной проекции части формованного материала нетканого полотна, образующего компонент слоя растягивающегося слоистого материала, имеющего один пример упорядоченного расположения зон.

На ФИГ. 5 представлен схематический вид сбоку конфигурации компонентов для изготовления формованного материала нетканого полотна.

На ФИГ. 6 представлен вид в горизонтальной проекции внешней приемной стороны части формирующего ленточного конвейера.

На ФИГ. 7 представлен увеличенный вид в горизонтальной проекции части формирующего ленточного конвейера, обозначенной как «7» на ФИГ. 6.

На ФИГ. 8A представлен схематический вид в поперечном сечении части формирующего ленточного конвейера, показанного на ФИГ. 7, вдоль линии 8–8 на ФИГ. 7.

На ФИГ. 8B представлен схематический вид в поперечном сечении части формирующего ленточного конвейера, показанного на ФИГ. 7, вдоль линии 8–8 на ФИГ. 7, причем стрелки схематически иллюстрируют поток воздуха через часть показанного формирующего ленточного конвейера в процессе использования.

На ФИГ. 9 представлен схематический вид в поперечном сечении части формирующего ленточного конвейера, показанного на ФИГ. 7, вдоль линии 8–8 на ФИГ. 7, и на котором показан схематический вид в поперечном сечении скопления осажденных на него пряденых нитей.

На ФИГ. 10A представлен схематический вид в поперечном сечении скопления пряденых нитей, показанного на ФИГ. 9, которое показано отдельно от формирующего ленточного конвейера.

На ФИГ. 10B представлен схематический вид в поперечном сечении скопления пряденых нитей, аналогичного показанному на ФИГ. 9, которое показано отдельно от формирующего ленточного конвейера, содержащего первый и второй отличающиеся слои осажденных нитей.

На ФИГ. 11 представлен схематический увеличенный вид в горизонтальной проекции части скопления пряденых нитей, которые могут быть образованы на формирующем ленточном конвейере, показанном на ФИГ. 6, в части формирующего ленточного конвейера, обозначенной как «7» на ФИГ. 6.

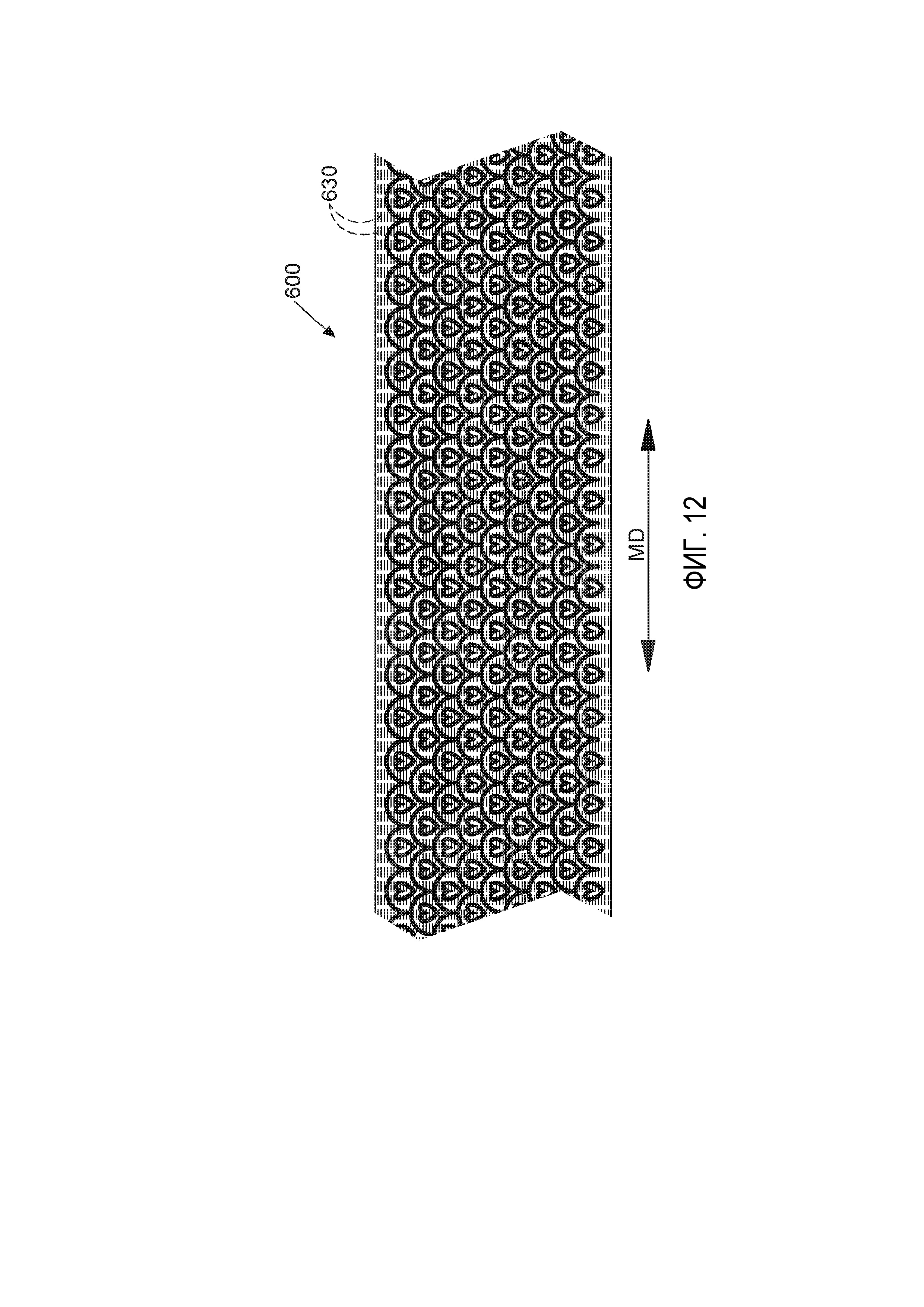

На ФИГ. 12 представлен схематический вид в горизонтальной проекции части растягивающегося слоистого материала с материалом нетканого полотна, показанным на ФИГ. 4, который образует компонент его слоя, показанный после изготовления, но до эластичного сжатия в нем эластичного материала.

На ФИГ. 13 представлен схематический вид в горизонтальной проекции части растягивающегося слоистого материала, показанного на ФИГ. 11, показанного после изготовления и после упругого сжатия в нем эластичного материала.

На ФИГ. 14 представлен схематический вид в горизонтальной проекции части формованного материала нетканого полотна, показанного на ФИГ. 4, и иллюстрирующий измерение интервала повтора в машинном направлении/направлении растяжения в упорядоченном расположении зон.

На ФИГ. 15 представлен вид в горизонтальной проекции части формованного нетканого материала, отражающего другой пример упорядоченного расположения зон, подходящего для применения в качестве слоя передней части пояса изделия в виде трусов.

На ФИГ. 16 представлен вид в горизонтальной проекции части формованного нетканого материала, отражающего другой пример упорядоченного расположения зон, подходящего для применения в качестве слоя передней части пояса изделия в виде трусов.

На ФИГ. 17 представлен вид в горизонтальной проекции части формованного нетканого материала, отражающего другой пример упорядоченного расположения зон, подходящего для применения в качестве слоя передней части пояса изделия в виде трусов.

ОПИСАНИЕ ПРИМЕРОВ

Определения

Что касается материала нетканого полотна, образованного частично или полностью из волокон и/или нитей, то «скрепление» представляет собой трехмерный объем или форму внутри материала, в котором множество волокон и/или нитей удерживают вместе в единой массе, созданной одним или комбинацией осаждения адгезива, нанесенного на материал, причем термическое плавление вызвано локализованным приложением тепловой энергии к материалу (например, тепло от определенных скрепляющих выступов на нагретом скрепляющем валике или энергия ультразвуковой вибрации от волновода в комбинации со скрепляющим валиком с определенными скрепляющими выступами), или пластическая деформация и переплетение, или сотообразование, вызванные локализованным приложением давления (например, с помощью скрепляющего валика с определенными скрепляющими выступами) к материалу в z-направлении. Скрепление имеет двухмерный профиль вдоль плоскости x-y, аппроксимированный большими поверхностями материала полотна, а также размер в направлении z. Когда скрепления создаются посредством применения скрепляющего валика с определенными скрепляющими выступами, двухмерные профили скреплений будут приблизительно отражать форму(-ы) скрепляющих выступов.

Под «волокном» в настоящем документе понимают удлиненную частицу, имеющую длину менее 5,08 см (2 дюймов). В области производства нетканого полотна волокна, как правило, считаются по своей природе прерывистыми. Не имеющие ограничительного характера примеры волокон включают в себя природные волокна, такие как древесная целлюлоза, хлопковые и бамбуковые волокна, а также синтетические штапельные волокна (которые могут быть изготовлены путем измельчения нитей), такие как полипропилен, полиэтилен, полиэфир, их сополимеры, вискоза, лиоцелл, стекловолокно и волокна поливинилового спирта.

Под «нитью» в настоящем документе понимают удлиненную частицу, имеющую длину более или равную 5,08 см (2 дюймов). В области производства нетканых полотен нити, как правило, считаются имеющими неопределенную длину и/или по существу непрерывные по своей природе в отношении материалов нетканых полотен, в которых они находятся, в отличие от волокон, признается, что они не могут иметь бесконечную длину. Не имеющие ограничительного характера примеры нитей включают в себя нити мельтблаун и/или спанбонд. Не имеющие ограничительного характера примеры полимеров, которые могут быть сформованы в нити, включают в себя природные полимеры, такие как крахмал, производные крахмала, целлюлоза, например вискоза и/или лиоцелл, и производные целлюлозы, гемицеллюлоза, производные гемицеллюлозы и синтетические полимеры, включая, без ограничений, нити из поливинилового спирта и/или производные поливинилового спирта, а также термопластичные полимеры, такие как полиэфиры, нейлоны, полиолефины, такие как полипропилен, полиэтилен, и биодеградируемые или компостируемые термопластические материалы, такие как полимолочная кислота, полигидроксиалканоат, полиэфирамид и поликапролактон. Пряденые нити могут быть однокомпонентными или многокомпонентными, например двухкомпонентными.

Термин «основная масса области» области участка материала нетканого полотна означает массу в граммах интересующей области, деленную на площадь ее поверхности с одной стороны, измеренную с помощью любой подходящей методики измерения, включая, без ограничений, способ измерения локализованной основной массы, описанный в настоящем документе.

«Интенсивные свойства» области материала нетканого полотна включают в себя основную массу; общую длину всех волокон и/или нитей, присутствующих на единицу площади поверхности материала, лежащих вдоль плоскости x-y (в настоящем документе называется «поверхностной плотностью» волокон и/или нитей); калибр/толщину в направлении z; и плотность (массу на единицу объема).

Термин «поперечный» в отношении трусов относится к направлению, перпендикулярному продольному направлению, и от боковой стороны до боковой стороны изделия с точки зрения пользователя.

Термин «продольный» в отношении трусов относится к направлению от передней части к задней части или от задней части к передней части изделия с точки зрения пользователя.

Термин «нетканый» означает материал, подобный ткани или полотну, образованный преимущественно из волокон, нитей или их комбинации, которые не являются трикотажными или ткаными, а скорее укладываются и скапливаются в ватин, а затем уплотняются и удерживаются вместе в сцепленном тканевом полотне материала путем сплетения. с помощью диспергированного связующего средства, узора дискретных скреплений, образованных локализованными осаждениями адгезива, или узора локализованных скреплений (локализованного термического плавления, локализованной пластической деформации и/или переплетения между волокнами или нитями, вызванного локализованным приложением давления), или их комбинации.

«Упорядоченное расположение» по отношению к участку материала нетканого полотна, имеющему правильный (повторяющийся) узор или конфигурацию зон, каждая из которых включает в себя смежные области с различными интенсивными свойствами, или нерегулярный (неповторяющийся) узор или конфигурацию зон, каждая из которых включает в себя смежные области с различными интенсивными свойствами, вдоль поверхности материала, означает расположение таких зон, которое может быть распознано специалистом в области производства нетканого полотна как упорядоченное, неслучайное расположение или узор, в отличие от случайного, неупорядоченного скопления и распределения нитей и/или волокон. Специалистам в данной области, относящейся к настоящему описанию, будет понятно, что упорядоченное расположение таких зон будет обусловлено этапами способа и оборудованием, применяемыми для производства материала нетканого полотна, выполненными с возможностью многократного воздействия на упорядоченное расположение материала нетканого полотна. Упорядоченное расположение зон в материале нетканого полотна может отражать упорядоченное расположение элементов формовочного оборудования, такое как упорядоченное расположение элементов на формовочном ленточном конвейере.

Термин «визуально различимый» означает видимый и визуально определяемый с расстояния приблизительно 0,5 метров или более невооруженным глазом обычного наблюдателя со зрением 20/20 при условиях освещения в помещении, которые считаются подходящими для чтения печатных текстовых носителей информации.

«Зона» представляет собой часть области материала нетканого полотна, содержащего по меньшей мере его первую и вторую смежные области, причем первая и вторая смежные области имеют различия в одном или в комбинации из основной массы, калибра, плотности (масса/объем) и/или поверхностной плотности волокна и/или нити.

«Направление z» по отношению к полотну материала или его части, уложенной вдоль плоскости x-y, означает направление, перпендикулярное плоскости x-y. «Направление z» по отношению к формирующему ленточному конвейеру, используемому для изготовления материала нетканого полотна, перемещающегося через рабочее местоположение ленточного конвейера, перемещающегося в лежачем положении вдоль плоскости x-y, означает направление, перпендикулярное плоскости x-y.

Термины «обращенный к пользователю» или «обращенный наружу» относятся соответственно к относительному расположению элемента, или поверхности элемента, или группы элементов. Термин «обращенный к пользователю» подразумевает, что во время ношения элемент или поверхность расположены ближе к пользователю, чем некоторый другой элемент или поверхность. Термин «обращенный наружу» подразумевает, что элемент или поверхность более удалены от пользователя во время носки, чем другой элемент или поверхность (т. е. элемент или поверхность находится ближе к одежде пользователя, которая может быть надета поверх одноразового абсорбирующего изделия).

Термин «соединенный» охватывает конфигурации, где элемент непосредственно прикреплен к другому элементу путем присоединения элемента непосредственно к другому элементу, и конфигурации, где элемент опосредованно прикреплен к другому элементу путем присоединения элемента к промежуточной(-ым) детали(-ям), которая(-ые), в свою очередь, присоединена(-ы) к другому элементу.

Термины «проницаемый для жидкости» и «непроницаемый для жидкости» относятся к проницаемости материалов в контексте использования по назначению одноразовых абсорбирующих изделий. Конкретнее термин «проницаемый для жидкости» относится к слою или слоистой структуре, имеющей поры, отверстия и/или взаимосвязанные полости, которые позволяют водной жидкости, такой как вода, моча или искусственная моча, проходить сквозь толщу материала при отсутствии нагнетающего давления. В противоположность этому термин «непроницаемый для жидкости» относится к слою или слоистой структуре, сквозь толщину которой водная жидкость, такая как моча или искусственная моча, не могут проходить при отсутствии нагнетающего давления (помимо естественных сил, таких как гравитация). Слой или слоистая структура, являющиеся непроницаемыми для жидкости в соответствии с данным определением, могут быть проницаемыми для пара жидкости, т. е. могут быть «паропроницаемыми».

Термин «эластичный», «эластомер» или «эластомерный» относится к материалу или комбинации материалов, проявляющих эластичные свойства, которые при приложении растягивающего усилия к его расслабленной первоначальной длине, материал или комбинация материалов могут растягиваться или удлиняться до длины в растянутом состоянии, превышающей его исходную длину более чем на 10 %, и после такого удлинения и после снятия приложенного растягивающего усилия будет сжиматься обратно к его исходной длине по меньшей мере на 50 % удлинения. Эластомерные материалы могут включать в себя эластомерные пленки, сетки, нетканые материалы, ленты, пряди и другие слоистые структуры, а также растягивающиеся слоистые материалы.

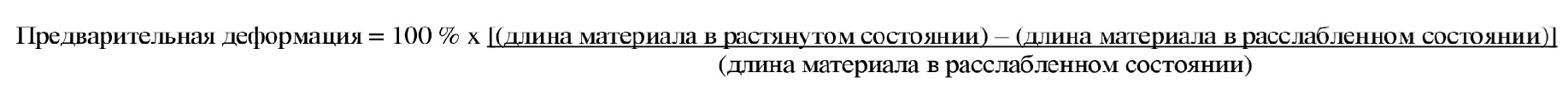

Термин «предварительная деформация» относится к деформации, воздействующей на эластичный или эластомерный материал до его комбинирования с другим элементом эластичного слоистого материала или абсорбирующего изделия. Предварительную деформацию определяют с помощью следующего уравнения:

Термин «децитекс», также известный как «дтекс», представляет собой единицу, используемую в текстильной промышленности для выражения линейной массовой плотности волокон и нитей. 1 децитекс = 1 грамм на 10000 метров. Например, если 10000 линейных метров пряжи или нити имеет массу 500 грамм, это значение составляет 500 децитекс.

Термин «машинное направление» (MD) в настоящем документе используется для обозначения направления движения материала через оборудование, используемое для осуществления процесса. Кроме того, относительное расположение и перемещение материала можно описать, как проходящие в машинном направлении через оборудование от расположенного ранее по процессу оборудования к расположенному далее по процессу оборудованию. Что касается включения предварительно деформированного эластичного материала в растягивающийся слоистый материал во время его изготовления, направления предварительной деформации и итогового направления растяжения растягивающегося слоистого материала в большинстве случаев будут по существу выровнены с машинным направлением.

Термин «поперечное направление» (CD) в настоящем документе применяется для обозначения направления, в целом перпендикулярного машинному направлению.

Термины «трусы» (также называемые «обучающие трусы», «предварительно закрытый подгузник», «трусы-подгузник» и «подгузник без застежек») в настоящем документе относится к одноразовым абсорбирующим изделиям, имеющим отверстие для талии с непрерывной периферийной зоной и отверстия для ног с непрерывной периферийной зоной, предназначенные для младенцев или взрослых пользователей. Перед применением изделия на пользователе трусы могут иметь непрерывное или замкнутое отверстие для талии и по меньшей мере одно непрерывное или замкнутое отверстие для ног. Трусы могут быть предварительно сформированы или предварительно закреплены различными способами, включая, помимо прочего, соединение друг с другом частей изделия с применением любого замыкающего элемента с возможностью повторной фиксации и/или без возможности повторной фиксации (например, швейных швов, термических соединений, швов, полученных сваркой давлением, адгезивов, когезионных связей, механических застежек и т. д.). Трусы могут быть предварительно сформированы в любом месте по окружности изделия в поясной области (например, скреплены или сшиты сбоку, скреплены или сшиты на переднем поясном участке, скреплены или сшиты на заднем поясном участке). Примеры трусов-подгузников в различных конфигурациях описаны в патентах США № 4,940,464; 5,092,861; 5,246,433; 5,569,234; 5,897,545; 5,957,908; 6,120,487; 6,120,489; 7,569,039 и патентных публикациях США № 2003/0233082 A1; 2005/0107764 A1, 2012/0061016 A1, 2012/0061015 A1; 2013/0255861 A1; 2013/0255862 A1; 2013/0255863 A1; 2013/0255864 A1; и 2013/0255865 A1 все из которых включены в настоящий документ путем ссылки.

В настоящем документе термин «эластичная прядь» или «прядь» относится к нитеподобному пучку из множества отдельных элементарных нитей, каждая из которых скручена или экструдирована из эластомерного материала, объединенных вместе в по существу единую структуру. Элементарные нити могут быть скручены или не скручены друг относительно друг друга, как в случае волокна или составляющей элементарной нити скрученной многоволоконной и/или многонитевой пряжи. Эластичные пряди с низкой линейной плотностью, предусмотренные для использования в настоящем документе в качестве навитых эластичных прядей, могут иметь не более 30 нитей, не более 20 нитей, не более 15 нитей или даже не более 10 нитей на прядь.

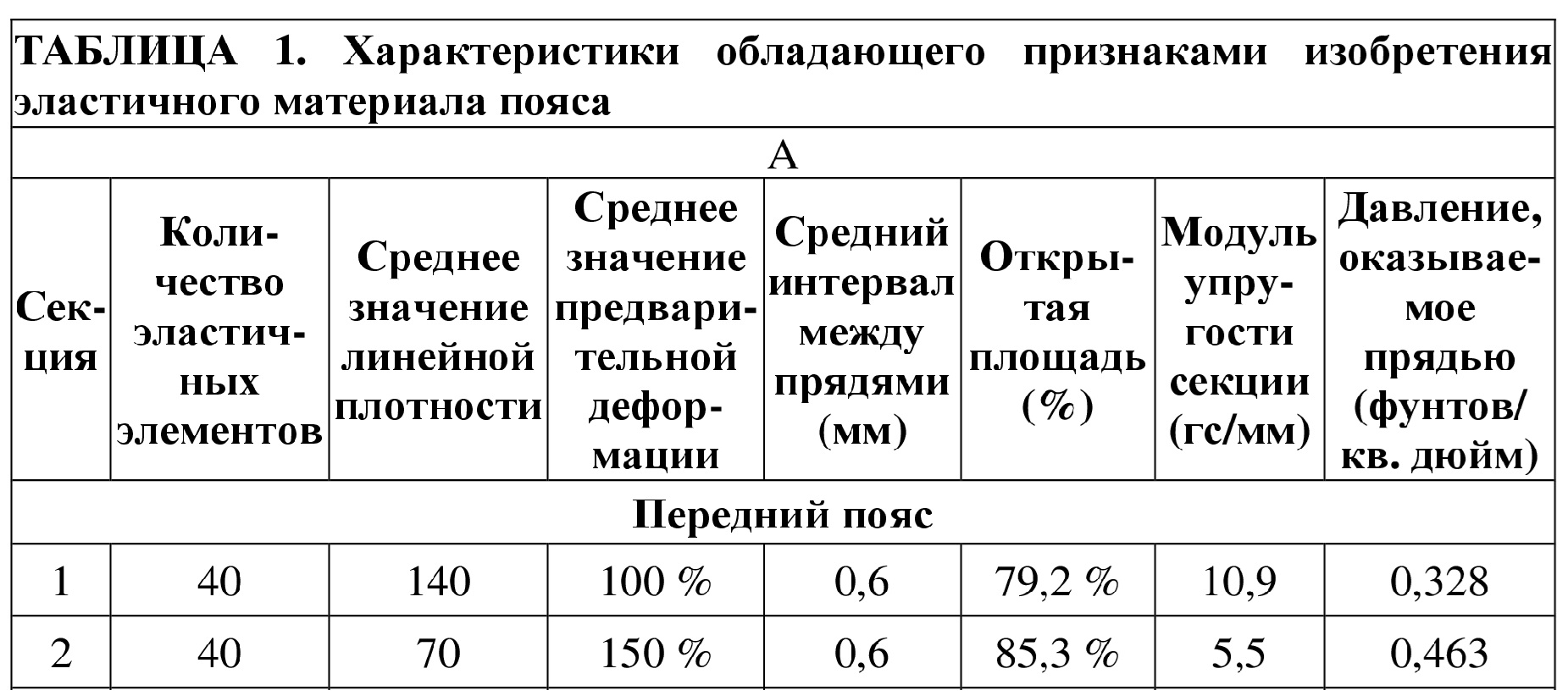

«Среднее значение предварительной деформации» для множества эластичных прядей в растягивающемся слоистом материале определяют в соответствии со способом измерения средней предварительной деформации, описанным в настоящем документе.

Термины «среднее значение децитекс» или «среднее значение дтекс» («среднее значение линейной плотности») для множества эластичных прядей в растягивающемся слоистом материале определяют в соответствии со способом измерения среднего значения линейной плотности, описанным в настоящем документе.

«Средний интервал между прядями» множества эластичных прядей в растягивающемся слоистом материале определяется в соответствии со способом измерения среднего интервала между прядями, описанным в настоящем документе.

«Предварительная деформация при изготовлении» означает среднее количество, указанное производителем компонента изделия или растягивающегося слоистого материала, в котором множество эластичных прядей эластифицированной ленты удлинены вместе по мере их разматывания с одного ткацкого навоя, катушки или другого устройства для хранения от их длины в расслабленном состоянии при первом соединении с одним или более материалами полотна в рамках способа с образованием растягивающегося слоистого материала. Предварительная деформация при изготовлении может быть указана прямо или может быть указана косвенно, например, путем силы натяжения, при которой размещаются пряди при их соединении с материалом полотна. Если это не указано прямо, предварительная деформация при изготовлении может быть рассчитана и/или определена на основе, например, линейной плотности при изготовлении, модуля упругости материала, количества прядей и приложенной силы натяжения, указанной производителем для изготовления слоистого материала.

Термин «децитекс при изготовлении» или «дтекс при изготовлении» («линейная плотность при изготовлении») означает среднюю линейную плотность множества эластичных прядей, определяемую производителем изделия или его компонента растягивающегося слоистого материала, которые подают на один ткацкий навой, катушку или другое устройство хранения и разматывают с них и соединяют с одним или более материалами полотна с образованием растягивающегося слоистого материала.

Термин «интервал между прядями при изготовлении» означает средний интервал между центрами среди множества эластичных прядей, указанный производителем изделия или его растягивающегося слоистого компонента, который разматывают с одного ткацкого навоя, катушки или другого устройства хранения и соединяют с одним или более материалами полотна с образованием растягивающегося слоистого материала во время их первоначального соединения с одним или более материалами.

Носимые изделия

Носимые изделия, рассматриваемые в настоящем документе, включают в себя любое носимое изделие, которое содержит часть или участок растягивающегося слоистого материала. Растягивающийся слоистый материал представляет собой комбинацию эластичного/эластомерного материала в форме полосы, пряди или пленки/листа, ламинированного одним или более относительно менее эластичными или относительно неэластичными слоями материала полотна, такого как материал нетканого полотна. Типичный растягивающийся слоистый материал может содержать два слоя относительно неэластичного материала нетканого полотна с расположенным между ними и ламинированным эластичным материалом. В некоторых примерах растягивающийся слоистый материал изготавливают способом, при котором эластичный материал деформируют в машинном направлении/направлении растяжения в процессе ламинирования с другими слоями. После завершения изготовления упругое сжатие эластичного материала приводит к тому, что другие слои собираются в гофры в машинном направлении/направлении растяжения. Слоистый материал с собранным материалом подходит для образования различных компонентов носимых изделий, в которых могут быть желательными эластичное растягивание и сжатие для таких целей, как простота надевания, уплотнение, надежная и прилегающая посадка, а также комфорт для пользователя.

На ФИГ. 1A и 1B схематично показаны виды спереди и сбоку носимого абсорбирующего изделия в форме одноразовых абсорбирующих трусов 110 опоясывающего типа или трусов-подгузников. Такие трусы могут быть сформированы из окружающей талию структуры пояса и центральной основной части 113. Структура пояса может иметь переднюю часть 114 пояса и заднюю часть 115 пояса. Передняя часть основной части 113 может быть соединена с внутренней стороной (обращенной к пользователю стороной) передней части 114 пояса, задняя часть основной части 113 может быть соединена с внутренней стороной (обращенной к пользователю стороной) задней части 115 пояса, а промежностная часть основной части 113 может соединять переднюю и заднюю части пояса. Центральная основная часть 113 может включать в себя компоненты, типичные для таких изделий, как одноразовые подгузники и одноразовые абсорбирующие трусы, такие как обращенный к пользователю, проницаемый для жидкости верхний слой (не показан), обращенный наружу, непроницаемый для жидкости внешний слой 130, абсорбирующую структуру (не показана), расположенную между верхним слоем и внешним слоем, пару эластифицированных наружных ножных манжет 117 и пару эластифицированных внутренних барьерных манжет 118. Одна или обе из передней части 114 пояса и задней части 115 пояса могут быть сформированы из растягивающегося слоистого материала, изготовленного таким образом, чтобы быть эластично растяжимым и сжимаемым по меньшей мере в поперечном направлении растяжения. Передняя часть 114 пояса и задняя часть 115 пояса могут быть соединены друг с другом на двух боковых швах/швах на бедрах 116, таким образом формируя структуру окружающего талию пояса. Когда трусы собраны таким образом, передняя часть пояса может образовывать передний край 114а отверстия для талии и частично передние края 114b отверстий для ноги, а задняя часть пояса может образовывать задний край 115а отверстия для талии и частично задние края 115b отверстий для ноги трусов. Как показано на ФИГ. 1A и 1B, в некоторых не имеющих ограничительного характера примерах задняя часть 115 пояса может иметь больший продольный размер, чем передняя часть 114 пояса, с целью большего покрытия области ягодиц пользователя. В некоторых примерах нижние задние углы более длинной задней части 115 пояса могут быть обрезаны для придания краям отверстий для ноги более подогнанного внешнего вида; в других примерах нижние углы более длинной задней части пояса, не прикрепленные к передней части пояса на боковых швах 116, могут быть эффективно вытянуты в боковом направлении вовнутрь за счет сжатия эластичных материалов в задней части пояса, выполняющих ту же функцию.

Растяжимый слоистый материал, описанный в настоящем документе, может применяться для образования одной или обеих из передней и задней частей 114 и 115 пояса таких трусов, а также любых других компонентов для носимых изделий, что может быть желательным для них.

Способ изготовления растягивающегося слоистого материала схематически показан на ФИГ. 2. Эластичный материал 630 может быть вытянут с одной или более катушек, навоев или подающих валиков 51 в зазор между парой прослаивающих валиков 60a, 60b. Прослаивающие валики также могут одновременно втягивать первый материал 610 слоя полотна и второй материал 620 слоя полотна в зазор между ними таким образом, что эластичный материал 630 размещается между материалом первого слоя полотна и материалом второго слоя полотна. Оборудование системы и/или прослаивающие валики могут быть выполнены с возможностью соединения или иного прикрепления слоев 610, 620 друг к другу и/или к эластичному материалу так, чтобы получить когезионный растягивающийся слоистый материал 600. В некоторых примерах адгезив 62 может быть нанесен на лицевую поверхность одного или обоих слоев полотна с помощью аппликатора 61 для нанесения адгезива, причем когезионный слоистый материал адгезивно соединяется при сжатии слоев вместе в зазоре 60c. В некоторых примерах адгезив может быть нанесен при помощи аппликатора на эластичный материал 630 до того, как он войдет в зазор. В других примерах прослаивающие валики могут быть выполнены с элементами и оборудованием для осуществления механического/компрессионного/термического скрепления слоев узором скреплений по мере прохождения слоев через зазор. В некоторых примерах прослаивающие валики могут быть выполнены с возможностью осуществления узора ультразвуковых скреплений; а в некоторых примерах один из прослаивающих валиков можно заменить волноводом. Примеры различных способов и типов скрепления слоев с образованием растягивающегося слоистого материала описаны в находящейся на одновременном рассмотрении заявке, поданной в ту же дату подачи, что и настоящая заявка, с указанными изобретателями LaVon et al., Procter & Gamble, досье патентного поверенного № 15273P, озаглавленной «BEAMED ELASTOMERIC LAMINATE STRUCTURE AND TEXTURE».

Было установлено, что формованный материал нетканого полотна, как описано в настоящем документе, можно преимущественно применять для образования одного или более слоев растягивающегося слоистого материала. В более конкретных примерах формованный материал нетканого полотна можно применять для формирования обращенного наружу слоя растягивающегося слоистого материала. Описанные в настоящем документе формованные материалы нетканого полотна обеспечивают преимущества по сравнению с традиционными материалами нетканого полотна, включая улучшенную воспринимаемую и фактическую воздухопроницаемость (в частности, благодаря наличию разреженных областей, описанные ниже), и любое количество и разнообразие конструктивных конфигураций упорядоченных расположений зон уплотненных областей и разреженных областей, способствующих надеванию/применению, для обеспечения визуальной дифференциации спереди и сзади, привлекательной текстуры и/или визуальных и эстетических эффектов.

Как показано на ФИГ. 1A, 1B, 3, 4 и 11, формованный материал 610 нетканого полотна можно применять для формирования одного или более относительно неэластичных чередующихся слоев. Растягивающийся слоистый материал, в свою очередь, может применяться для образования, например, одной или обеих из передней части 114 пояса и задней части 115 пояса или другого компонента (такого как, например, эластифицированная боковая вставка, вставка-ушко или вставка фиксирующего элемента, поясная лента, полоса для ноги и т. д.) трусов, одноразовых подгузников или другого носимого изделия. При производстве в соответствии со способом, описанным в настоящем документе, компонент материала нетканого полотна может быть сформирован с упорядоченным расположением 161 зон 160, каждая из которых включает в себя первую область 163 (в настоящем документе также называемую разреженной областью 272) и вторую область 166 (в настоящем документе также называемую уплотненной областью 271). Упорядоченное расположение зон отражает упорядоченное расположение воздухонепроницаемых структур на формирующем ленточном конвейере 260, описанное ниже. Как будет описано ниже, воздухонепроницаемые структуры могут быть образованы и выполнены на формирующем ленточном конвейере практически неограниченными способами для отражения практически неограниченных разновидностей функциональных и эстетически приятных конфигураций дизайна, которые, в свою очередь, можно использовать для осуществления формирования материала нетканого полотна с конфигурацией зон 160, отражающей желаемое упорядоченное расположение. В не имеющих ограничительного характера примерах, показанных на ФИГ. 4 и 11, упорядоченное расположение 161 зон 160 выполнено в виде узора, имеющего форму сердца внутри зубчатых форм.

Способ производства материала формованного нетканого полотна

Формованный материал нетканого полотна может быть изготовлен с использованием оборудования, способов и материалов, описанных, например, в любой из публикаций заявок на патент США № 2017/0191198; № 2017/0029994; № 2017/0029993 и № 2017/0027774, а также заявке на патент США с сер. № 15/840,455; 15/879,474; 15/879,477; 15/881,910; 62/527,216; и 62/527,224, описания которых включены в настоящий документ путем ссылки.

Формованный материал нетканого полотна можно изготовить с использованием конфигурации оборудования, выполненного с возможностью прядения нетканых нитей из одной или более смол полимерного компонента в соответствии с процессом фильерного способа обработки с использованием определенным образом адаптированного формирующего ленточного конвейера. Например, как показано на ФИГ. 5, технологическая линия 500 для производства нетканого полотна из двухкомпонентных волокон может содержать пару экструдеров 532 и 534 с подачей расплава, приводимых в действие приводами 531 и 533 экструдера соответственно для раздельного расплавления и экструзии первой смолы полимерного компонента и второй смолы полимерного компонента. Первую смолу полимерного компонента можно подавать в соответствующий экструдер 532 из первого бункера 536, а вторую смолу полимерного компонента можно подавать в соответствующий экструдер 534 из второго бункера 538. Первая и вторая смолы полимерного компонента могут расплавляться и приводиться в движение экструдерами 532 и 534 через соответствующие полимерные трубопроводы 540 и 542, а затем через фильтры 544 и 545 к расплавным насосам 546 и 547, которые помогают накачивать полимер в фильерный комплект 548 и через него. Фильерные комплекты с прядильными механизмами, используемыми при прядении двухкомпонентных нитей, известны в данной области и, следовательно, более подробно не описаны в настоящем документе.

Как правило, фильерный комплект 548 может включать в себя корпус, который включает в себя множество пластин, уложенных одна поверх другой с узорами отверстий, выполненных с возможностью создания путей протока для направления расплавленных первой и второй смол полимерного компонента отдельно через отверстия прядильных механизмов. Фильерный комплект 548 может иметь отверстия прядильных механизмов, расположенные в одном или более рядах. При продавливании через них расплавленных полимерных смол отверстия прядильных механизмов испускают направленную вниз занавеску из отдельных потоков 122a расплавленного полимера. Для целей настоящего описания прядильные механизмы могут быть расположены с образованием потоков для двухкомпонентных нитей в виде оболочки/сердцевины или расположенных рядом друг с другом двухкомпонентных нитей. Двухкомпонентные нити могут быть предпочтительными в некоторых обстоятельствах из-за их конкретных характеристик. Расположенные рядом или эксцентрические или асимметричные двухкомпонентные нити в виде сердцевины/оболочки могут быть предпочтительными, если желательно, чтобы пряденые нити имели спираль или загиб, вызванный различными скоростями охлаждения различных компонентов, причем спираль или загиб пряденых волокон может способствовать увеличению плотности и объема материала нетканого полотна. Двухкомпонентные нити в виде сердцевины/оболочки могут быть предпочтительными, если желательно, чтобы соответствующие компоненты имели различные атрибуты или свойства, которые могут быть преимущественно сбалансированы. Такие атрибуты или свойства могут включать в себя стоимость сырьевого материала (смолы), или прочность на разрыв при прядении, или ощущение поверхности, или поверхностное трение. В одном примере предпочтительным может быть нить в виде сердцевины/оболочки, в которой компонент сердцевины преимущественно состоит из полипропилена, а компонент оболочки преимущественно состоит из полиэтилена, причем полипропилен выбирают из компонента сердцевины благодаря относительно низкой стоимости и увеличению прочности на разрыв нити, а полиэтилен выбирают в качестве компонента оболочки для получения относительно более низкой температуры плавления (с целью термического соединения между нитями) и относительно более низкого трения, шелковистого ощущения, которое он придает поверхностям нитей.

Хотя в приведенном выше описании рассматривается прядение двухкомпонентных нитей, следует понимать, что оборудование и подаваемые материалы могут быть адаптированы, выбраны и выполнены с возможностью прядения однокомпонентных нитей или многокомпонентных нитей, имеющих более двух компонентов.

Прядильные механизмы могут быть сконфигурированы и выполнены с возможностью образования потоков с по существу круглыми поперечными сечениями (для формирования нитей с по существу круглыми/округлыми поперечными сечениями) или потоков с по существу некруглыми поперечными сечениями, такими как асимметричные, многослойные, например, трехслойные поперечные сечения (с образованием асимметричных, слоистых, например, трехслойных нитей). В некоторых случаях слоистые нити могут быть желательны благодаря их влиянию на поток текучей среды вдоль их поверхностей, влиянию на непрозрачность нити и нетканого материала, влиянию на ощущение нити и нетканого материала или сочетанию этих эффектов. Как правило, материал нетканого полотна, сформированный из слоистых нитей, таких как трехслойные нити, имеет большую непрозрачность, чем материал нетканого полотна, сопоставимый по иным параметрам, сформированный из круглых нитей, в результате большей рефракции и/или диффузии через трехслойные нити. Поток текучей среды вдоль поверхностей нитей может быть усилен или в большей степени уменьшен за счет увеличения поперечных сечений в зависимости от того, являются ли поверхности нитей гидрофильными или гидрофобными соответственно.

Технологическая линия 530 также может включать в себя вентилятор 550 для охлаждения, расположенный ниже/рядом с местоположением полимерных потоков 122a, выходящих из прядильных механизмов. Температуру, скорость и направление воздуха из вентилятора 550 для охлаждения можно регулировать подходящим образом для охлаждения потоков полимера, вызывая их частичное затвердевание. Охлаждающий воздух может подаваться и направляться с одной (верхней или нижней по потоку) стороны занавески или с обеих сторон занавески.

Аттенюатор 552 может быть расположен ниже прядильного механизма для приема потоков 122a охлажденного полимера. В данной области техники известны устройства образования нитей или аспираторы для применения в качестве аттенюаторов при применении с полимерами для прядения из расплава. Подходящие устройства образования нитей для применения в технологическом процессе настоящего описания могут включать в себя линейный нитевой аттенюатор типа, показанного в патенте США № 3,802,817, или эдуктивные пистолеты типа, показанного в патенте США № 3,692,618 и патенте США № 3,423,266, описания которых включены в настоящий документ путем ссылки.

Как правило, аттенюатор 552 может включать и образовывать удлиненный вертикальный проход, в котором потоки полимера 122a могут захватываться нисходящим потоком воздуха, вытягиваться вниз, удлиняться и уменьшаться в поперечном сечении с образованием нитей 122. Сформованный по меньшей мере частично перфорированный формирующий ленточный конвейер 260 расположен ниже аттенюатора 552 и принимает перемещаемые вниз непрерывные нити из выпускного отверстия аттенюатора 552. Формирующий ленточный конвейер 260 представляет собой непрерывный ленточный конвейер, имеющий внешнюю приемную сторону 260а и внутреннюю сторону 260b, и циклически проходит вокруг направляющих роликов 562, один или более из которых могут приводиться в движение с контролируемой скоростью, чтобы вызвать перемещение ленточного конвейера вдоль плоскости x-y и вдоль машинного направления MD через рабочее местоположение 561 под аттенюатором. Формирующая вакуумная система 555 может быть расположена ниже рабочего местоположения 561 ленточного конвейера 260, где осаждаются нити, для вытягивания воздуха из воздушного потока через ленточный конвейер и, таким образом, вытягивания захваченных нитей к поверхности ленточного конвейера и от нее. Хотя формирующий ленточный конвейер 260 показан и описан в настоящем документе как ленточный конвейер, следует понимать, что формирующее устройство с подходящей формирующей поверхностью также может иметь другие формы, такие как вращающийся барабан с подходящей цилиндрической формирующей поверхностью. Элементы примеров формирующих ленточных конвейеров описаны ниже.

Во время работы технологической линии 500 в бункеры 536 и 538 могут подаваться соответствующие необходимые первая(-ые) и вторая(-ые) смола(-ы) полимерного компонента. Первая(-ые) и вторая(-ые) смола(-ы) полимерного компонента могут расплавляться соответствующими экструдерами 532 и 534 и принудительно перемещаться в их расплавленном состоянии по полимерным трубопроводам 540 и 542 к фильерному комплекту 548. Линия может включать в себя фильтры 544, 545 для фильтрации твердых примесей из расплавленных смол, при этом линия также может включать в себя дополнительные расплавные насосы 546, 547 для повышения давления в трубопроводах и, таким образом, для облегчения перемещения полимерных компонентов в фильерный комплект 548 и через него. Хотя температуры расплавленных полимерных смол можно контролировать и изменять для используемых полимеров и желаемых технологических условий, когда преимущественно смолы компонента содержат полиэтилен и/или полипропилен, температуры расплавленных полимерных смол можно контролировать таким образом, чтобы они находились в диапазоне от приблизительно 190 градусов C до около 240 градусов С.

Не имеющие ограничительного характера примеры наиболее подходящих полимерных смол для прядения двухкомпонентных нитей, рассматриваемых в настоящем документе, включают в себя полипропилен PH-835, производства компании LyondellBasell (г. Роттердам, Нидерланды), и полиэтилен Aspun-6850-A, производства компании Dow Chemical Company (г. Мидленд, штат Мичиган, США). В некоторых примерах двухкомпонентные нити могут быть сформованы из различных составов смол для каждого компонента, каждый из которых основан на полипропилене, но имеет различные температуры плавления и/или скорости охлаждения.

В некоторых примерах все нити, образующие слои 610 и/или 620, могут быть сформованы из материалов из синтетической полимерной смолы. Хотя предполагается, что синтетический полипропилен, полученный из нефти, и полиэтилен являются наиболее вероятными выбранными преобладающими компонентами полимерных смол для прядильных нитей из-за их термодинамических и механических свойств и их стоимости в настоящее время, для применения в рамках объема настоящего изобретения может подходить множество полимеров. Не имеющие ограничительного характера примеры других потенциально подходящих синтетических полимеров включают термопластичные полимеры, такие как полиэфиры, полиэтилентерефталат, нейлоны, полиамиды, полиуретаны, полиолефины (такие как полипропилен, полиэтилен и полибутилен), поливиниловый спирт и производные поливинилового спирта, полиакрилат натрия (абсорбирующий гелевый материал) и сополимеры полиолефинов, такие как полиэтилен-октен, или полимеры, содержащие мономерные смеси пропилена и этилена и биоразлагаемые или компостируемые термопластичные полимеры, такие как полимолочная кислота, поливиниловый спирт и поликапролактон. Потенциально подходящие природные полимеры включают в себя крахмал, производные крахмала, целлюлозу и производные целлюлозы, гемицеллюлозу, производные гемицеллюлозы, хитин, хитозан, полиизопрен (цис и транс), пептиды и полигидроксиалканоаты. В одном примере преобладающий полимерный компонент для прядения нитей может представлять собой термопластичный полимер, который выбирают из группы, состоящей из полипропилена, полиэтилена, полиэфира, полимолочной кислоты, полигидроксиалканоата, поливинилового спирта, поликапролактона, блок-сополимера стирол-бутадиен-стирола, блок-сополимера стирол-изопрен-стирола, полиуретана и их смесей. В другом примере термопластичный полимер может быть выбран из группы, состоящей из полипропилена, полиэтилена, полиэфира, полимолочной кислоты, полигидроксиалканоата, поливинилового спирта, поликапролактона и их смесей. В качестве альтернативы полимер может содержать один, полученный из мономеров, которые частично изготовлены с помощью биологических процессов, такие как биополиэтилен или биополипропилен.

В некоторых обстоятельствах может быть желательно манипулировать и/или усиливать элементы пряденых нитей, такие как цвет, непрозрачность, эластичность, гидрофильность/гидрофобность и/или ощущение поверхности (например, коэффициент трения поверхности). В таких обстоятельствах в смолу(-ы) полимерного компонента, подаваемую(-ые) в экструдер(-ы), могут быть включены одна или более добавок в расплав.

Неорганические наполнители, такие как оксиды магния, алюминия, кремния и титана, могут быть к полимерным смолам добавлены в качестве отбеливателей, замутнителей, наполнителей или вспомогательных веществ, используемых в производственном процессе. Другие неорганические материалы, которые могут служить одной или более из этих целей, могут включать в себя водный силикат магния, диоксид титана, карбонат кальция, глину, мел, нитрид бора, известняк, диатомовую землю, кварц из слюдяного стекла и керамику.

Добавки в расплав, содержащие скользящие вещества, можно включать в количестве, достаточном для воздействия и/или улучшения желаемых тактильных свойств (например, придания нитям мягкости, шелковистости/гладкости). Некоторые скользящие вещества при смешивании в расплаве со смолой полимерного компонента постепенно мигрируют на поверхности нитей во время или после охлаждения, образуя тонкое покрытие на поверхностях нитей, оказывающее смазывающее действие. Может быть предпочтительным, чтобы скользящее вещество представляло собой скользящее вещество, обладающее более быстрой миграцией на поверхность, и может представлять собой углеводород, имеющий одну или более функциональных групп, выбранных из гидроксида, арилов и замещенных арилов, галогенов, алкокси, карбоксилатов, сложных эфиров, ненасыщенности углерода, акрилатов, кислорода, азота, карбоксила, сульфата и фосфата. В одной конкретной форме антифрикционный агент представляет собой солевое производное ароматического или алифатического углеводородного масла, в частности соли металлов и жирных кислот, включая соли металлов и карбоновой, серной и фосфорной алифатических насыщенных или ненасыщенных кислот, имеющих длину цепи от 7 до 26 атомов углерода, предпочтительно от 10 до 22 атомов углерода. Примеры соответствующих жирных кислот включают одноосновные карбоновые кислоты, такие как лауриновая кислота, стеариновая кислота, янтарная кислота, стеарилмолочная кислота, молочная кислота, фталевая кислота, бензойная кислота, гидроксистеариновая кислота, рицинолеиновая кислота, нафтеновая кислота, олеиновая кислота, пальмитиновая кислота, эруковая кислота и т. п., и соответствующие серные и фосфорные кислоты. Подходящие металлы включают Li, Na, Mg, Ca, Sr, Ba, Zn, Cd, Al, Sn, Pb и т. п. К характерным солям относятся, например, стеарат магния, стеарат кальция, стеарат натрия, стеарат цинка, олеат кальция, олеат цинка, олеат магния и т. п., а также соответствующие высшие алкилсульфаты металлов и сложные эфиры металлов и высших алкилфосфорных кислот.

В других примерах скользящее вещество представляет собой неионногенное функционализированное соединение. К подходящим функционализированным соединениям относятся: (a) сложные эфиры, амиды, спирты и кислоты масел, включая ароматические или алифатические углеводородные масла, например минеральные масла, нафтеновые масла, парафиновые масла; натуральные масла, такие как касторовое, кукурузное, хлопковое, оливковое, рапсовое, соевое, подсолнечное, другие растительные и животные масла и т. п. К характерным функционализированным производным этих масел относятся, например, сложные эфиры полиолов и монокарбоновых кислот, такие как глицерина моностеарат, пентаэритрита моноолеат и т. п., амиды насыщенных и ненасыщенных жирных кислот или этиленбис(амиды), такие как олеамид, эрукамид, линолеамид и их смеси, гликоли, полиэфир-полиолы, такие как Carbowax, адипиновая кислота, себациновая кислота, и т. п.; (b) воски, такие как карнаубский воск, микрокристаллический воск, полиолефиновые воски, например полиэтиленовые воски; (c) фторсодержащие полимеры, такие как политетрафторэтилен, фторсодержащие масла, фторсодержащие воски и т. п.; и (d) кремниевые соединения, такие как силаны и силиконовые полимеры, включая силиконовые масла, полидиметилсилоксан, аминомодифицированный полидиметилсилоксан и т. п.

Жирные амиды, которые могут быть использованы для целей настоящего описания, представлены формулой: RC(O)NHR1, где R является насыщенной или ненасыщенной алкильной группой, содержащей от 7 до 26 атомов углерода, предпочтительно от 10 до 22 атомов углерода, а R1 независимо представляет собой водород, либо насыщенную или ненасыщенную алкильную группу, содержащую от 7 до 26 атомов углерода, предпочтительно от 10 до 22 атомов углерода. К соединениям в соответствии с данной структурой относятся, например, пальмитамид, стеарамид, арахидамид, бегенамид, олеамид, эрукамид, линолеамид, стеарилстеарамид, пальмитилпальмитамид, стеариларахидамид и их смеси.

Этиленбис(амиды), которые могут быть использованы для целей настоящего описания, представлены формулой:

RC(O)NHCH2CH2NHC(O)R,

где каждый R независимо представляет собой насыщенную или ненасыщенную алкильную группу, имеющую от 7 до 26 атомов углерода, предпочтительно от 10 до 22 атомов углерода. Соединения в соответствии с этой структурой включают, например, стеарамидоэтилстеарамид, стеарамидоэтилпальмитамид, пальмитамидоэтилстеарамид, этиленбисстеарамид, этиленбисолеамид, стеарилэрукамид, эрукамидоэтилэрукамид, олеамидоэтилолеамид, эрукамидоэтилолеамид, олеамидоэтилэрукамид, стеарамидоэтилэрукамид, эрукамидоэтилпальмитамид, пальмитамидоэтидолеамид и их смеси.

Примеры доступных в продаже продуктов, содержащих потенциально подходящие жирные амиды, включают в себя Ampacet 10061 (Ampacet Corporation, г. Уайт-Плейнс, штат Нью-Йорк, США), содержащий 5 процентов смеси 50:50 первичных амидов эруковой и стеариновой кислот в полиэтилене; Elvax 3170 (E.I. du Pont de Nemours and Company / DuPont USA, г. Уилмингтон, штат Делавэр, США), содержащий сходную смесь амидов эруковой и стеариновых кислот в смеси 18 процентов винилацетатной смолы и 82 процентов полиэтилена. Скользящие вещества также доступны в продаже от компании Croda International Plc (Йоркшир, Великобритания), включая Crodamide OR (олеамид), Crodamide SR (стеарамид), Crodamide ER (эрукамид) и Crodamide BR (бегенамид); а также от компании Crompton, включая Kemamide S (стеарамид), Kemamide B (бегенамид), Kemamide O (олеамид), Kemamide E (эрукамид) и Kemamide (N,N′-этиленбисстеарамид). К другим доступным в продаже скользящим веществам относится эрукамид Erucamid ER.

К другим подходящим добавкам в расплав для мягкости/снижения коэффициента трения относятся эрукамид, стеарамид, олеамид и силиконы, например полидиметилсилоксан. Некоторые конкретные примеры включают в себя скользящие и антиблокирующие вещества Crodamide производства компании Croda International Plc (г. Йоркшир, Великобритания) и скользящие BOPP вещества производства компании Ampacet Corporation (г. Уайт-Плейнс, штат Нью-Йорк, США). Некоторые дополнительные конкретные примеры добавок в расплав для обеспечения мягкости/снижения коэффициента трения, специально предназначенных для полипропилена, доступны в продаже от компании Techmer PM (г. Клинтон, штат Теннесси, США) и включают в себя добавки, продающиеся под торговыми марками PPM16368, PPM16141, PPM11790, PPM15710, PPM111767, PPM111771 и PPM12484. Некоторые конкретные примеры добавок, специально разработанные для полиэтилена, доступны в продаже от компании Techmer PM и включают в себя добавки, продающиеся под торговыми наименованиями PM111765, PM111770 и PM111768.

Материалы нетканого полотна в рамках настоящего описания могут включать скользящие вещества/добавки в расплав для придания мягкости независимо или в сочетании с другими добавками, которые влияют на поверхностную энергию (гидрофильность/гидрофобность), или же в сочетании с другими вариантами элементов нитей, включая, без ограничений, размер нити, форму поперечного сечения нити, конфигурацию поперечного сечения нити и/или варианты завитой нити. В примерах материалов нетканого полотна, включающих в себя два или более слоев полотна, или два или более осажденных слоя из различных нитей, добавки могут быть включены в нити одного слоя, но не другого, или различные добавки могут быть включены в нити из различных слоев.

Смолы полимерного компонента, подлежащие прядению из расплава, также могут включать в себя красящие вещества, такие как окрашивающие или пигментирующие вещества, и/или отбеливающие и/или замутняющие вещества. В некоторых примерах все из нитей и/или волокон, образующих материал нетканого полотна, могут быть окрашены или пигментированы. В качестве альтернативы, как показано на ФИГ. 10B, второй слой 281 нетканого материала или осажденные пряденые нити и/или волокна также могут включать в себя нити и/или волокна, спряденные из полимерной смолы, смешанной с окрашивающим и/или пигментирующим веществом, для придания нитям и/или волокнам цвета, отличающегося от цвета нитей и/или волокон в первом слое 280a. Это может быть желательно для усиления визуального влияния упорядоченного расположения зон, разреженных областей 272 и уплотненных областей 271 (см. описание ниже) материала полотна. В одном не имеющем ограничительного характера примере нити и/или волокна первого слоя 280a могут не включать в себя окрашивающих или пигментирующих веществ, а нити и/или волокна второго слоя 281 могут включать в себя одно или более окрашивающих или пигментирующих веществ. В другом не имеющем ограничительного характера примере элементарные нити и/или волокна первого слоя 280a могут включать в себя отбеливающее и/или замутняющее вещество (такое как, например, TiO2), а нити и/или волокна второго слоя могут включать в себя окрашивающее вещество, такое как не белое пигментирующее или окрашивающее вещество. Следует понимать, что эти и другие комбинации окрашивающих, отбеливающих, замутняющих и/или пигментирующих веществ можно применять для придания видимого цветового контраста между первым и вторым слоями, образующими материал полотна. В некоторых других примерах нижележащие материалы, такие как эластичный материал 630 и/или противоположный чередующийся слой растягивающегося слоистого материала, могут включать в себя отбеливающие, красящие или пигментирующие вещества, выбранные для обеспечения визуального контраста со слоем формованного материала нетканого полотна растягивающегося слоистого материала.

Пигментирующие, отбеливающие и/или замутняющие вещества могут быть предварительно диспергированы в смолах-носителях, в продуктах из цветного концентрата, подходящих для смешивания со смолой(-ами) с компонента нити перед или во время введения в экструдер(-ы). Выбранное(-ые) вещество(-а) предпочтительно представляет(-ют) собой твердые порошкообразные композиции, которые не растворяются или не реагируют химически с полимерными смолами при смешивании и диспергировании внутри смол компонента нити по мере их расплавления, экструзии и прядения в нити в обычных условиях способа прядения из расплава. Подходящие пигментирующие вещества могут включать в себя твердые неорганические или органические композиции, а в некоторых примерах могут представлять собой твердые металлоорганические композиции.

Подходящие продукты из концентрата белого пигмента, как правило, включают в себя твердые металлические и/или металлоорганические композиции, например, сурьмяные белила, сульфат бария, сернистые белила, свинцовые белила, титановые белила (TiO2) и цинковые белила (ZnO).

В некоторых примерах нити, образующие готовое нетканое полотно 280 или по меньшей мере его первый слой 280a, могут быть спрядены из полимерной(-ых) смолы(смол), в которую(-ые) был добавлен голубое пигментирующее вещество. Авторы настоящего изобретения полагают, что надлежащая концентрация синего пигмента, добавляемого к смоле компонента нити, может оказывать значительное влияние на видимость зон и их областей в упорядоченном расположении, улучшая внешний вид глубины направления z и общую трехмерную структуру. Без ограничений, накладываемых теорией, авторы изобретения полагают, что другие отдельные пигменты или комбинации пигментов в сочетании со смолой(-ами) нити для выбора концентраций в массовых процентах, могут быть выбраны таким образом, чтобы оказывать аналогичное влияние на улучшение видимости видимой глубины и/или видимости трехмерных структурных элементов нетканого полотна 280.

Подходящие продукты из концентрата синего пигмента, как правило, также включают в себя твердые металлические и/или металлоорганические композиции, например ультрамарин, сиреневато-голубой, синий кобальт, церелеум голубой, египетская синь, ханьский синий, азурит, берлинская лазурь, йинмин синий и марганцевая голубая. В конкретном примере продукт из концентрата синего цвета может быть смешан до концентрации приблизительно 0,25 % от общей массы прядильной смолы полипропиленовой нити, причем продукт из концентрата содержит приблизительно 36 % мас. композиции синего пигмента. Считается, что эффективная концентрация в массовых процентах материала синего пигмента в общей смеси прядильной смолы для улучшения видимости видимой глубины и/или видимости трехмерных структурных элементов нетканого полотна 280, как описано выше, может составлять от приблизительно 0,03 процентов до приблизительно 0,15 процентов, более предпочтительно от приблизительно 0,06 процентов до 0,12 процентов.

В еще одном подходе краска небелого цвета или цвета, контрастирующего с цветом скрученного нити, может быть нанесена посредством любой подходящей методики на поверхность материала нетканого полотна, которая станет видимой поверхностью слоя растягивающегося слоистого материала, для улучшения визуального воздействия, как описано выше.

В других примерах может быть предпочтительно, чтобы пигменты, и/или отбеливающие и/или замутняющие вещества не добавлялись к смоле(-ам) компонента, используемого(-ых) для прядения нитей одного или обоих чередующихся слоев. В некоторых обстоятельствах эффективная концентрация пигментирующего, отбеливающего или замутняющего вещества в нитях может снижать способность материала нетканого полотна, образованного из них, переносить/передавать тепло, такое как тепло тела. В некоторых обстоятельствах это может привести к тому, что материал нетканого полотна будет выступать в качестве более эффективного теплоизолятора, в результате чего он будет удерживать тепло тела и создавать ощущение некомфортного тепла для пользователя трусов или другого изделия, содержащего растягивающийся слоистый материал, рассматриваемый в настоящем документе в качестве компонента.

Как показано на ФИГ. 5, во время изготовления, или после обработки, или даже и в том и другом случае, смолы компонента, пряденые нити или материалы нетканого полотна, рассматриваемые в настоящем документе, можно обрабатывать поверхностно-активными веществами или другими веществами для придания поверхностям нитей свойств поверхностной энергии, делающих их гидрофильными или гидрофобными, по желанию. Это является общеизвестным в области производства и преобразования материалов нетканых полотен, используемых для изготовления компонентов абсорбирующих изделий.

Когда потоки 122a полимера выходят из прядильных механизмов, поток охлаждающего воздуха из вентилятора 550 для охлаждения по меньшей мере частично охлаждает полимеры, образующие потоки, и для определенных полимеров вызывает кристаллизацию полимеров. При желании для увеличения скорости кристаллизации/отверждения вентилятор(-ы) для охлаждения может (могут) быть выполнен(-ы) с возможностью направления охлаждающего воздуха в направлении, приблизительно перпендикулярном длине потоков. Охлаждающий воздух может быть охлажден или нагрет до температуры, которая, как считается, является приемлемой, и составляет от приблизительно 0 градусов C до приблизительно 35 градусов C, со скоростью от приблизительно 0,005 м/с до приблизительно 2,03 м/с (от 100 футов в минуту до 400 футов в минуту) при контакте с потоками полимера. Потоки могут быть охлаждены в достаточной степени, чтобы уменьшить их липкость поверхности, чтобы предотвратить их скрепление или сплавление в любой нежелательной степени при контакте между ними по мере их перемещения на формирующий ленточный конвейер 260, их осаждения и накопления на нем.

После охлаждения потоки 122a полимера могут втягиваться в вертикальный проход аттенюатора 552 и захватываться нисходящим потоком воздуха, создаваемым аттенюатором 552. В некоторых примерах аттенюатор можно расположить на расстоянии от 0,76 м до 1,52 м (от 30 до 60 дюймов) ниже нижней части прядильного механизма. Поток воздуха, создаваемый аттенюатором, перемещается с более высокой скоростью вниз, чем поток поступающего в потоки охлажденного полимера. Вытягивающий поток воздуха захватывает потоки полимеров и вытягивает их вниз, таким образом удлиняя их и уменьшая размер(-ы) их поперечных сечений, формируя таким образом нити 122.

Нити 122 выходят из аттенюатора 552 и перемещаются вниз по существу в направлении z относительно циклического формирующего ленточного конвейера 260, перемещающегося вдоль машинного направления MD через рабочее местоположение 561, под аттенюатором 552. Захватывающий воздух, выходящий из аттенюатора, может быть втянут через воздухопроницаемые части формирующего ленточного конвейера 260 с помощью формовочной вакуумной системы 555, а нити 122 останавливаются в направлении z с помощью внешней приемной стороны 260а формирующего ленточного конвейера 260, осаждаются и накапливаются на ней, а затем перемещаются с формирующим ленточным конвейером 260 в машинном направлении вдоль него. Следует понимать, что скорость осаждения и накопления нитей на формирующем ленточном конвейере 260 можно контролировать путем регулирования скорости, с которой циклически проходит формирующий ленточный конвейер, скорости прядения нитей или их комбинации. Как будет дополнительно разъяснено ниже, формирующий ленточный конвейер 260 может быть выполнен с элементами, которые влияют на локализованные скорости и глубины накопления нитей по всей площади поверхности в плоскости x-y для образования ватина из нитей 270 и последующего готового материала 280 нетканого полотна с желаемым упорядоченным расположением зон с участками с различной основной массой и/или поверхностной плотностью волокон и/или нитей, и/или толщиной или калибром.

В некоторых обстоятельствах может быть желательным включать в материал нетканого полотна отдельные нити различных композиций. Следует понимать, что этого можно достичь путем конфигурирования оборудования, несущего различные полимерные смолы, расположенные параллельно или последовательно/одна за другой, в одну или более комбинаций фильерного(-ых) комплекта(-ов), охлаждающего оборудования и вытягивающего оборудования, выполненного с возможностью вращения нитей и их направления на формирующий ленточный конвейер. В одном не имеющем ограничительного характера примере может быть желательно, чтобы материал нетканого полотна имел слоистые осаждения из нитей различных композиций, например, с различной окраской, различной прозрачностью, различными тактильными свойствами (например, различными коэффициентами трения), различными уровнями гидрофильности/гидрофобности и т. д. Как показано на ФИГ. 10B, в конкретном примере для визуального эффекта может быть желательно, чтобы белые нити преимущественно присутствовали вблизи наружной поверхности 124 обращенного наружу слоя растягивающегося слоистого материала, в то время как не белые окрашенные нити преимущественно присутствовали вблизи внутренней поверхности 123. Следует понимать, что для получения такой конфигурации оборудование для прядения нитей может быть выполнено с возможностью вращения и осаждения первого слоя 280а из белых нитей на формирующий ленточный конвейер, и последовательно ниже по потоку в ходе технологического процесса для прядения и осаждения второго слоя 281 из различных не белых нитей на белые нити по мере перемещения ватина в машинном направлении на движущемся формирующем ленточном конвейере.

Технологическая линия 500 может дополнительно включать в себя одно или более уплотнительных устройств, таких как уплотняющие валики 570 и 572, которые образуют зазор 570a, в котором может быть уплотнен ватин 270. Необязательно один или оба уплотняющих валика 570, 572 можно нагревать, чтобы способствовать частичному размягчению и пластической деформации нитей. Кроме того, может быть желательно применять комбинацию тепла и давления к нитям в зазоре 570а, достаточного для обеспечения некоторого скрепления между переплетающимися/пересекающимися нитями, проходящими через зазор 570а.

Уплотнение облегчает аккуратное удаление ватина 270 с формирующего ленточного конвейера 260, а также некоторое скрепление может усиливать этот эффект, а также придавать готовому материалу прочность на разрыв в машинном направлении и/или поперечном направлении. Уплотняющие валики 570, 572 могут представлять собой пару валиков из нержавеющей стали с гладкой поверхностью с независимыми регуляторами нагрева. Один или оба уплотняющих валиков могут нагреваться электрическими элементами или циркуляцией горячего масла. Зазор между уплотняющими валиками можно контролировать, например, гидравлически, для оказания требуемого давления на ватин при его прохождении через зазор 570а. В одном примере, при использовании калибра формирующего ленточного конвейера 1,4 мм и нетканого материала, скрепленного прядением и имеющего основную массу 30 г/м2, зазор между уплотняющими валиками 570, 572 может составлять приблизительно 1,35–1,50 мм.

В одном примере верхний уплотняющий валик 570 можно нагревать до температуры, достаточной для того, чтобы вызвать плавление скрепляющих нитей на верхней поверхности ватина 270 для придания когезии и прочности ватину, что может облегчить его извлечение из формирующего ленточного конвейера 260 без потери целостности. Как показано на ФИГ. 5, например, при вращении валиков 570 и 572 формирующий ленточный конвейер 260 с уложенным на него ватином, входит в зазор 570а между валиками 570 и 572. Нагретый валик 570 может нагревать участки нетканого материала 10, которые прижимаются к нему наиболее близко с помощью контактных поверхностей 262a воздухонепроницаемых структур 262 на формирующем ленточном конвейере 260 (описано ниже) для деформации, и/или уплощения, и/или скрепления нитей вблизи верхней поверхности (т. е. со стороны аттенюатора) ватина 270 до желаемой степени. Как можно понять из приведенного в настоящем документе описания, области, в которых нити деформированы таким образом, будут отражать узор воздухонепроницаемых структур 261 на формирующем ленточном конвейере 260.

После уплотнения уплотненный ватин может быть поднят или отделен от формирующего ленточного конвейера 260 и направлен через второй зазор 571a, образованный каландровыми валиками 571, 573. Каландровые валики 571, 573 могут представлять собой валики из нержавеющей стали, один из которых имеет гравированный или иным образом сформированный узор выступающих скрепляющих выступов вокруг его цилиндрической поверхности (скрепляющий валик), а другой представляет собой гладкий валик (опорный валик). Скрепляющий валик или как скрепляющий валик, так и опорный валики, можно нагревать таким образом, чтобы они нагревали и частично расплавляли нити так, чтобы они сплавлялись в зазоре между крайними в радиальном направлении поверхностями скрепляющих выступов и опорным валиком. Скрепляющие выступы на скрепляющем валике могут быть выполнены в виде любого приемлемого правильного узора из скрепляющих «штифтов», которые будут обеспечивать подобный узор скреплений в готовом материале 280 полотна. Крайние в радиальном направлении поверхности скрепляющих выступов осуществляют локализованное повышенное сжатие ватина в зазоре 571а между скрепляющими выступами и опорным валиком. Эти поверхности могут иметь совокупную площадь поверхности вокруг скрепляющего валика, которая составляет процентную долю общей цилиндрической площади поверхности рабочей части скрепляющего валика (процент площади скрепления), которая будет приблизительно отражена в процентной доле площади поверхности в плоскости x-y скрепляемого материала полотна (процент скрепленной площади). Процент площади скрепления скрепляющего валика и итоговый процент скрепленной площади материала полотна могут составлять приблизительно от 3 % до 30 %, от 6 % до 20 % или от 7 % до 15 %. Узор термических каландерных точечных скреплений может служить для улучшения когезионной способности полотна и улучшения прочности на разрыв в машинном направлении и поперечном направлении, и стабильности размеров, используемых при обработке ниже по потоку и включении материала полотна в готовые продукты.

Дополнительно или альтернативно в некоторых примерах ватин может быть скреплен посредством способа скрепления горячим воздухом. Другим подходом к созданию более плотных нетканых структур, которые могут быть желательными при некоторых обстоятельствах, может быть термическое скрепление горячим воздухом. Термическое скрепление горячим воздухом включает подачу горячего воздуха на поверхность ватина, состоящего из нитей. Горячий воздух проходит сквозь отверстия в нагнетателе, расположенном непосредственно над нетканым материалом. Однако воздух не проталкивают сквозь нетканый материал, как в обычных сушильных шкафах. Отрицательное давление или всасывание втягивает воздух сквозь ленту открытого конвейера, поддерживающего нетканый материал, проходящий через печь. Втягивание воздуха сквозь нетканый материал обеспечивает более быстрое и равномерное распределение тепла и сводит к минимуму деформацию материала. В качестве альтернативы использованию традиционного блока скрепления горячим воздухом предполагают размещение скрепляющего блока над формирующим ленточным конвейером 260, в то время как под ленточным конвейером создается вакуум для втягивания горячего воздуха через ватин, осуществляя процесс, аналогичный процессу, осуществляемому традиционным блоком скрепления горячим воздухом.

Формирующий ленточный конвейер 260 может быть изготовлен в соответствии со способами и процессами, описанными в патентах США №№ 6,610,173; 5,514,523; 6,398,910; или № 2013/0199741, каждый из которых имеет улучшенные признаки и узоры, описанные в настоящем документе, для изготовления фильерных нетканых полотен. В изобретениях '173, '523, '910 и '741 описаны ленточные конвейеры, которые являются типичными для ленточных конвейеров для бумажного производства, которые изготовлены с использованием отвержденной смолы на элементе подложки ленточного конвейера, причем ленточные конвейеры с улучшениями можно использовать в соответствии с настоящим описанием, приведенным в настоящем документе.

Формирующий ленточный конвейер 260, имеющий трехмерные элементы и узоры для изготовления фильерных нетканых полотен, также может быть изготовлен согласно следующим способам и технологическим процессам и/или на следующих устройствах, в том числе с модификациями, которые желательны для структур, описанных в настоящем документе: технологические процессы ротационного трафарета согласно описанию, приведенному в патенте США № 7,799,382; экструзия полимера согласно описанию, приведенному в патенте США № 2007/0170610; привитая смоляная система согласно описанию, приведенному в патенте США № 7,105,465; перфорированная пленка согласно описанию, приведенному в патенте США № 8,815,057; последовательная обработка слоев согласно описанию, приведенному в патенте США № 2006/0019567; осаждение полимерных капель согласно описанию, приведенному в патенте США № 7,005,044; осаждение полимерных капель с использованием абляционного материала согласно описанию, приведенному в патенте США № 7,014,735; технология воздухопроницаемой пленки согласно описанию, приведенному в патенте США № 8,454,800 или № 8,822,009; многослойные структуры ленточного конвейера согласно описанию, приведенному в патенте США № 2016/0090692; лазерное гравирование согласно описанию, приведенному в патентах США № 8,758,569 или № 8,366,878; технология экструдированной сетки согласно описанию, приведенному в патенте США № 2014/0272269; ленточные конвейеры для нетканых продуктов согласно описанию, приведенному патенте США № 2008/0199655; а также способы и процессы аддитивного производства согласно описанию, приведенному в патентах US 2015/0102526A1, или US 2016/0159007, или WO 2016/085704, или US 2016/0185041.

Пример частей формирующего ленточного конвейера 260 используемого для целей настоящего описания типа, который может быть изготовлен в соответствии с описанием, приведенном в патенте США № 5,514,523, показан на ФИГ. 6, 7 и 8A. Как описано в патенте '523, плоский лист материала 261 ленточного конвейера подложки тщательно покрывают жидкой светочувствительной полимерной смолой до достижения предварительно выбранной толщины. Материал 261 подложки ленточного конвейера (называемый «армирующей структурой» в патенте '523) может представлять собой воздухопроницаемую проволочную сетку или материал трафарета, тканый мат или листовой материал, перфорированный металлический или полимерный листовой материал или любой другой материал, который обеспечивает подходящую технологическую стабильность размеров и прочность в условиях применения, предусмотренных в настоящем документе, и относительно высокую степень воздухопроницаемости в направлении z в сочетании с относительно небольшим интервалом и размером воздушных каналов так, что пряденые нити, ударяющиеся по ленточному конвейеру, будут накапливаться на них, а не продуваться или протягиваться через воздушные каналы в любой степени, движущимся через них в направлении z воздухом. На жидкую светочувствительную смолу накладывают прозрачную пленку или маску, напечатанную или иным образом отражающую в негативе, с непрозрачными частями, имеющими требуемый узор, компоновку, размеры и форму(-ы) для требуемых воздухонепроницаемых структур 262. Затем смолу подвергают воздействию света соответствующей длины волны через пленку, например, УФ-излучение для УФ-отверждаемой смолы. Такое воздействие света вызывает отверждение смолы под прозрачными частями (например, участками без печати) маски. Неотвержденная смола (под непрозрачными частями в маске) затем может быть удалена с подложки (например, с помощью растворителя), оставляя после себя твердые воздухонепроницаемые структуры, образованные из отвержденной смолы, сформированной на подложке, расположенные в соответствии с требуемым узором и формой(-ами), например, узором воздухонепроницаемых структур 262, показанных на ФИГ. 12. Также могут быть сформированы другие узоры воздухонепроницаемых структур для придания любых желаемых декоративных или функциональных признаков материалу нетканого полотна. Воздухонепроницаемые структуры 262 образуют и определяют воздухонепроницаемые области 264 формирующего ленточного конвейера 260, через которые блокируется поток воздуха через ленточный конвейер в направлении z. Части материала 261 ленточного конвейера подложки, на которых смола осталась неотвержденной и из которых была удалена, образуют и определяют воздухопроницаемые области 263 формирующего ленточного конвейера 260, через которые допускается протекание воздуха через ленточный конвейер в направлении z. Смола может быть сформирована и отверждена на ленточном конвейере на такой глубине и таким образом, чтобы воздухонепроницаемые структуры 262 имели желаемую глубину в направлении z и плоские контактные поверхности 262a по существу вдоль плоскости x-y. После формирования воздухонепроницаемых структур концы листа материала ленточного конвейера подложки с образованными на ней воздухонепроницаемыми структурами могут быть соединены любым подходящим способом с образованием непрерывного формирующего ленточного конвейера 260.