Водные полиуретановые дисперсии, полученные из гидроксиметилсодержащих полиэфирполиолов на основе сложного эфира, полученных из жирных кислот - RU2418814C2

Код документа: RU2418814C2

Описание

Данная заявка заявляет выгоды предварительной заявки Соединенных Штатов № 60/622217, поданной 25 октября 2004 года.

Изобретение относится к дисперсиям полимерных полиуретанов и/или полимочевин в непрерывной водной фазе.

Водные полиуретановые дисперсии используют в различных сферах применения пленок, покрытий, клеев и герметиков. Данные дисперсии обычно получают в результате получения форполимера с концевыми изоцианатными группами, диспергирования форполимера в водной фазе, а после этого получения полимерного полиуретана и/или мочевинового полимера за счет удлинения цепей форполимера. Сам форполимер получают в результате проведения реакции между избытком полиизоцианата и полиолом. Обычно используют два типа полиолов. Первым типом является полиэфирполиол на основе простого эфира, который обычно представляет собой полимер пропиленоксида или смеси пропиленоксид/этиленоксид. Вторым основным типом полиола является полиэфирполиол на основе сложного эфира, который можно получить из циклического лактона, такого как капролактон, или можно получить из низкомолекулярного диола и ангидрида дикарбоновой кислоты.

Данные полиэфирполиолы на основе простого эфира и на основе сложного эфира почти всегда получают из исходного сырья в виде нефти, природного газа или угля. Поскольку данные типы исходного сырья не являются возобновляемыми, существует озабоченность в отношении исчерпания природных ресурсов, из которых их получают. В дополнение к этому, геополитические факторы зачастую делают стоимость данных ресурсов непредсказуемой. По данным причинам возникает желание разработать полиолы, которые получают из возобновляемых ресурсов. Были разработаны различные типы таких полиолов. Однако данные полиолы значительно отличаются по структуре, реакционной способности и другим характеристикам от обычно доступных полиэфирполиолов на основе простого эфира и на основе сложного эфира и поэтому не представляют собой замены данных материалов, к которой следует прибегать в большинстве сфер применения. До сих пор полиолы, получаемые из возобновляемых ресурсов, находили себе ограниченное применение.

В сферах применения водных полиуретановых дисперсий даже полиэфирполиолы на основе простого эфира и на основе сложного эфира сталкивались с определенными ограничениями в отношении их применения. Полиуретановые покрытия, пленки и герметики, изготовленные из дисперсии, полученной из полиэфирполиола на основе простого эфира, имеют тенденцию к разложению при воздействии света. Данные полиуретаны иногда обладают свойствами, ухудшенными в сопоставлении со свойствами соответствующих материалов, полученных при использовании полиэфирполиолов на основе сложного эфира. Ухудшенная степень кристалличности, образующейся при напряжении, представляет собой обычный пример такого свойства. С другой стороны, полиуретаны, полученные из полиэфирполиолов на основе сложного эфира, имеют тенденцию к гидролизу вследствие протекания реакции между сложноэфирными группами и молекулами воды в водной фазе дисперсии. Это приводит к уменьшению молекулярной массы и плотности сшивания полимера и становится причиной сопутствующего ухудшения физических свойств полимера.

В соответствии с этим было бы желательно получить дисперсию полиуретановых частиц в водной фазе, для которой значительную долю материалов исходного сырья, используемого для получения полиуретана, получали бы из возобновляемых ресурсов. Кроме того, было бы желательно, чтобы получающиеся в результате полиуретаны демонстрировали хорошую стойкость к действию света и гидролизу и обладали хорошими физическими и другими свойствами и в других отношениях.

Данное изобретение представляет собой дисперсию полимерных частиц в непрерывной водной фазе, где диспергированные полиуретановые частицы содержат полиуретановую смолу, которая представляет собой продукт реакции между полиизоцианатом, по меньшей мере, одним отвердителем и, по меньшей мере, одним характеризующимся высокой эквивалентной массой материалом, имеющим группы, реагирующие с изоцианатом, где материал, характеризующийся высокой эквивалентной массой, включает, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, полученный из жирной кислоты.

Данное изобретение также представляет собой способ получения дисперсии полиуретановых частиц в непрерывной водной фазе, включающий диспергирование в водной фазе форполимера, имеющего уретановые группы или мочевиновые группы, до получения дисперсных капель, содержащих форполимер, и отверждение форполимера до получения частиц твердого полимера, диспергированных в водной фазе, где форполимер представляет собой продукт реакции между реагентами, включающими полиизоцианат и материал, реагирующий с изоцианатом, при этом материал, реагирующий с изоцианатом, включает, по меньшей мере, один характеризующийся высокой эквивалентной массой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, полученный из жирной кислоты.

Характеризующийся высокой эквивалентной массой материал в подходящем случае содержит, по меньшей мере, 10 масс.% одного или нескольких гидроксиметилсодержащих полиэфирполиолов на основе сложного эфира, полученных в результате проведения реакции между жирной кислотой, имеющей гидроксиметильную группу и содержащей от 12 до 26 атомов углерода, или сложным эфиром такой жирной кислоты, имеющей гидроксиметильную группу, и соединением полиольного или полиаминового инициатора, в среднем имеющим, по меньшей мере, 2 гидроксильные, первичные амино- и/или вторичные аминогруппы, таким образом, чтобы гидроксиметилсодержащий полиэфирполиол на основе сложного эфира в среднем содержал, по меньшей мере, 1,3 повторяющегося звена, полученного из жирной кислоты или сложного эфира, имеющих гидроксиметильную группу, приходящегося на каждую гидроксильную, первичную амино- и вторичную аминогруппу соединения инициатора, а гидроксиметилсодержащий полиэфирполиол на основе сложного эфира характеризовался эквивалентной массой в диапазоне, по меньшей мере, от 400 вплоть до 15000.

Другие аспекты изобретения включают композиции покрытия, герметика или клея, содержащие дисперсию изобретения или полученные из дисперсии, полученной в соответствии с изобретением. Кроме того, в других аспектах данное изобретение представляет собой пленку, покрытие, отвержденный герметик или отвержденный клей, изготовленные из дисперсии изобретения, или дисперсию, полученную в соответствии с изобретением.

Значительную долю массы диспергированных полиуретановых частиц получают из возобновляемых ресурсов растительного происхождения, таких как кукуруза, соевые бобы и другие масличные растения, или из животных жиров. Как это ни удивительно, но дисперсии легко можно получать в рамках хорошо известных производственных способов, а сами полимеры обладают свойствами, которые сопоставимы со свойствами материалов, полученных с использованием обычных полиолов на основе простого эфира и на основе сложного эфира, а в некоторых аспектах их и превосходят. Например, в некоторых случаях полимерные материалы обнаруживают улучшенную гидролитическую стойкость/стабильность в сопоставлении с подобными материалами, полученными при использовании обычных алифатических полиэфирполиолов на основе сложного эфира, например полиэфирполиолов на основе сложного эфира, полученных с использованием адипинатов и даже капролактона. Полимерные материалы зачастую характеризуются пониженным водопоглощением в сопоставлении с подобными материалами, полученными из обычно используемых полиэфирполиолов на основе простого эфира, что делает их в особенности подходящими для использования в таких сферах применения, как, например, водонепроницаемые мембраны. Низкое водопоглощение также делает полимерный материал подходящим для использования во многих сферах применения клея и в общем случае в любой сфере применения, в которой конечный продукт подвергается воздействию условий повышенной влажности или находится в непосредственном контакте с водой. Полимерные материалы иногда также обнаруживают хорошую стойкость к травлению кислотой, что является важным параметром с точки зрения атмосферостойкости. Покрытия, полученные при использовании изобретения, зачастую демонстрируют хорошую гибкость, в частности, в тех сферах применения, в которых желательно наличие баланса между твердостью и гибкостью.

В данном изобретении термин «полиуретан» используется в качестве сокращенного обозначения для форполимера с удлиненными цепями и концевыми изоцианатными группами. «Полиуретан» может иметь уретановые связи, мочевиновые связи, силановые, сложноэфирные или другие группы или, что обычно имеет место, комбинации двух или более из них. Сам форполимер может иметь уретановые или мочевиновые группы или их комбинации даже перед удлинением цепи.

Хотя это и не является критическим моментом для изобретения, но предпочтительно форполимер является диспергируемым в воде. Под «диспергируемостью в воде» подразумевается то, что форполимер обладает способностью диспергироваться в воде с образованием дисперсии без значительного разделения водной фазы и фазы форполимера на слои. Диспергируемый в воде форполимер имеет тенденцию обеспечивать достижение, по меньшей мере, двух преимуществ: во-первых, он облегчает получение стабильной дисперсии капель форполимера в ходе стадии диспергирования, а во-вторых, он стимулирует образование более мелких капель (что также имеет тенденцию улучшать стабильность). Однако даже и в случае форполимера, который не является диспергируемым в воде, получения данных свойств можно добиваться при использовании надлежащего выбора внешнего поверхностно-активного вещества (веществ) и/или совместного стабилизатора, что более полно описывается далее, или при использовании непрерывного способа.

Придание диспергируемости в воде стимулируют за счет включения в структуру форполимера гидрофильных групп, таких как поли(этиленоксидные) цепи, группы карбоновой кислоты, карбоксилата, фосфата, сульфоната или аммония, что более полно обсуждается далее.

Форполимер предпочтительно является жидким или твердым, характеризуясь температурой плавления, меньшей чем приблизительно 80°С, в особенности меньшей чем 50°С. Наиболее предпочтительно форполимер является жидкостью при 22°С.

Если будет требоваться получение композитных частиц из полимерного полиуретана/винильного полимера (что более полно обсуждается далее), то тогда в подходящем случае форполимер также будет растворимым и в мономере (мономерах) с ненасыщенной этиленовой связью, которые будут использоваться.

Форполимер имеет свободные реакционно-способные функциональные группы. Они могут включать, например, изоцианатные, гидроксильные, аминов, гидролизуемые силановые группы, этиленненасыщенные группы, эпоксида, карбоновой кислоты или ангидрида карбоновой кислоты, например. В подходящем случае форполимер характеризуется молекулярной массой, не превышающей приблизительно 200000, в особенности не превышающей приблизительно 50000. Предпочтительный форполимер характеризуется среднечисленной молекулярной массой в диапазоне от приблизительно 500, или от приблизительно 800, или от приблизительно 1000, или от приблизительно 1200 до приблизительно 25000, или до приблизительно 15000, или до приблизительно 12000, или до приблизительно 8000, или до приблизительно 6000.

Предпочтительный форполимер имеет свободные изоцианатные группы. Уровень содержания изоцианата в таком форполимере может варьироваться в очень широком диапазоне, таком как от 0,5 до 35 масс.%, при расчете на совокупную массу форполимера. Оптимальные уровни содержания изоцианата будут варьироваться в зависимости от сферы применения. В общем случае твердые, более жесткие полиуретаны получают, если уровень содержания изоцианата будет относительно высоким, таким как в диапазоне от 15 до 35 масс.%, в то время как более мягкие, менее жесткие полиуретаны получают тогда, когда уровень содержания изоцианата будет ниже. Уровень содержания изоцианата, предпочтительный для многих сфер применения, находится в диапазоне от 0,5 до 12 масс.%, более предпочтительно от 1 до 10 масс.%, а в особенности от 4 до 9 масс.%.

Еще один предпочтительный форполимер имеет гидроксильные группы. Такой форполимер может характеризоваться эквивалентной массой гидроксила в диапазоне от приблизительно 150 до приблизительно 8000. В общем случае твердые, более жесткие полиуретаны получают при использовании форполимеров, характеризующихся пониженной эквивалентной массой, таких как те, которые характеризуются эквивалентной массой гидроксила в диапазоне от приблизительно 150 до приблизительно 500. Более эластомерные форполимеры с концевыми гидроксильными группами характеризуются эквивалентной массой гидроксила в диапазоне от 500 до приблизительно 3000.

Форполимер в среднем имеет, по меньшей мере, 1,5, предпочтительно, по меньшей мере, 1,8 функциональной группы/молекула и может иметь вплоть до 8 или более функциональных групп/молекула, предпочтительно вплоть до 6 функциональных групп/молекула, более предпочтительно вплоть до 4 функциональных групп/молекула, а в особенности вплоть до 3 функциональных групп на одну молекулу.

Вязкость форполимера в подходящем случае не превышает 50000 сП (50 Па·с) при 25°С, предпочтительно не превышает 20000 сП (20 Па·с), в особенности не превышает 10000 сП (10 Па·с), а наиболее предпочтительно не превышает 1000 сП (1,0 Па·с). Данная пониженная вязкость облегчает регулирование размера частиц и показателя полидисперсности (распределения частиц по размерам). В случае использования форполимера, характеризующегося повышенной вязкостью, форполимер в общем случае желательно растворять в каком-либо подходящем для использования растворителе, чтобы уменьшить его вязкость. Летучие растворители обладают преимуществом, заключающимся в способности отгоняться из дисперсии продукта, что приводит к уменьшению уровня содержания летучих органических соединений. Растворитель также может исполнять и некоторые другие полезные функции. Например, в качестве растворителя можно использовать мономерный изоцианат, в случае чего мономерный изоцианат будет полимеризоваться с образованием диспергированного полимерного полиуретана. Еще одна опция заключается в использовании в качестве растворителя мономера с ненасыщенной этиленовой связью или их смеси. Мономер с ненасыщенной этиленовой связью можно полимеризовать до получения композитных частиц из полимерного полиуретана/винильного полимера. Данные частицы могут обладать морфологией взаимопроникающих сеток или структуры «ядро-оболочка».

Форполимер представляет собой продукт реакции между органическим полиизоцианатным материалом и материалом, реагирующим с изоцианатом, имеющим две или более групп, реагирующих с изоцианатом. Для того чтобы обеспечить получение форполимера, имеющего свободные изоцианатные группы, используют избыток полиизоцианата. Свободные гидроксильные группы получают тогда, когда предусматривают наличие избытка материала, реагирующего с изоцианатом.

Материал, реагирующий с изоцианатом, включает гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, полученный из жирной кислоты. Термин «полученный из жирной кислоты» в настоящем документе используют для обозначения материалов, полученных при использовании в качестве исходного материала или промежуточного соединения жирных кислот или сложных эфиров жирных кислот. Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира характеризуется тем, что в среднем он имеет, по меньшей мере, одну сложноэфирную группу на одну молекулу и, по меньшей мере, одну группу гидроксиметил(-СН2ОН) на одну молекулу. В подходящем случае гидроксиметилсодержащий полиэфирполиол на основе сложного эфира в совокупности имеет в среднем, по меньшей мере, от 2, предпочтительно, по меньшей мере, 2,5, более предпочтительно, по меньшей мере, 2,8 до приблизительно 12, более предпочтительно до приблизительно 6, еще более предпочтительно до приблизительно 5 гидроксильных, первичных и вторичных аминогрупп на одну молекулу. В подходящем случае гидроксиметилсодержащий полиэфирполиол на основе сложного эфира также характеризуется эквивалентной массой в диапазоне, по меньшей мере, от 400, такой как, по меньшей мере, приблизительно 600, по меньшей мере, приблизительно 650, по меньшей мере, приблизительно 700 или, по меньшей мере, приблизительно 725 до приблизительно 15000, до такой как приблизительно 6000, до приблизительно 3500, вплоть до приблизительно 1700, вплоть до приблизительно 1300 или до приблизительно 1000. Эквивалентная масса равна среднечисленной молекулярной массе молекулы, поделенной на совокупное количество гидроксильных, первичных амино- и вторичных аминогрупп.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира удобно получать в результате проведения реакции между имеющей гидроксиметильную группу жирной кислотой, содержащей от 12 до 26 атомов углерода, или сложным эфиром такой гидроксиметилированной жирной кислоты и соединением полиольного, гидроксиламинового или полиаминового инициатора, в среднем имеющим, по меньшей мере, 1,0 гидроксильную, первичную амино- и/или вторичную аминогруппу/молекула. Пропорции исходных соединений и условия проведения реакции выбирают таким образом, чтобы получающийся в результате гидроксиметилсодержащий полиэфирполиол на основе сложного эфира в среднем содержал, по меньшей мере, 1,3 повторяющего звена, полученного из жирной кислоты, имеющей гидроксиметильную группу, или ее сложного эфира, приходящегося на каждую гидроксильную, первичную амино- и вторичную аминогруппу в соединении инициатора, и гидроксиметилсодержащий полиэфирполиол на основе сложного эфира характеризовался эквивалентной массой в диапазоне, по меньшей мере, от 400 вплоть до приблизительно 15000.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира в выгодном случае представляет собой смесь соединений, характеризующихся следующей далее средней структурой:

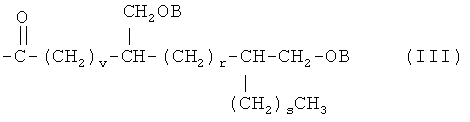

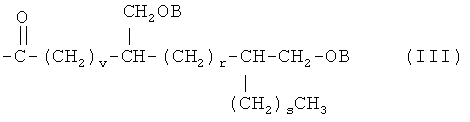

где R представляет собой остаток соединения инициатора, имеющего z гидроксильных и/или первичных или вторичных аминогрупп, где z равен, по меньшей мере, двум; каждый Х независимо представляет собой -О-, -NH- или -NR'-, где R' представляет собой инертнозамещенную алкильную, арильную, циклоалкильную или аралкильную группу, р представляет собой число в диапазоне от 1 до z, представляющее собой среднее количество групп [X-Z] на одну молекулу гидроксиметилсодержащего полиэфирполиола на основе сложного эфира, Z представляет собой линейную или разветвленную цепь, имеющую одну или несколько групп А, при том условии, что среднее количество групп А на одну молекулу превышает z с кратностью ≥1,3, а каждую А независимо выбирают из группы, состоящей из А1, А2, А3, А4 и А5, при том условии, что, по меньшей мере, некоторые группы А представляют собой А1, А2 или А3. А1 представляет собой:

где В представляет собой Н или ковалентную связь с атомом углерода карбонила другой группы А; m представляет собой число, превышающее 3, n составляет величину, большую или равную нулю, а m+n находится в диапазоне от 8 до 22, в особенности от 11 до 19. А2 представляет собой:

где В представляет собой то же, что и ранее, v представляет собой число, превышающее 3, каждый из r и s представляет собой число, большее или равное нулю, при этом v+r+s находится в диапазоне от 6 до 20, в особенности от 10 до 18. А3 представляет собой:

где В, v, каждый из r и s представляют собой то, что было определено ранее, t представляет собой число, большее или равное нулю, и сумма v, r, s и t находится в диапазоне от 5 до 18, в особенности от 10 до 18. А4 представляет собой:

где w равно 10-24, а А5 представляет собой:

где R' представляет собой линейную или разветвленную алкильную группу, которая замещена, по меньшей мере, одной группой циклического простого эфира и необязательно одной или несколькими гидроксильными группами или группами другого простого эфира. Группа циклического простого эфира может быть насыщенной или ненасыщенной и может иметь других инертных заместителей. «Инертнозамещенные» группы представляют собой группы, которые во время получения полиэфирполиола на основе сложного эфира, имеющего гидроксиметильную группу, не вступают в реакцию с изоцианатной группой и которые не задействованы в побочных реакциях другим образом. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (в особенности фтор, хлор или бром), группы нитро, простого эфира, сложного эфира и тому подобное. Гидроксильные группы могут располагаться в алкильной цепи, или в группе циклического простого эфира, или в обеих позициях. Алкильная группа может включать вторую концевую группу -С(О)- или -С(О)О-, через которую она может соединяться с другой молекулой инициатора. В общем случае группы А5 представляют собой группы лактолов, лактонов, насыщенных или ненасыщенных циклических простых эфиров или димеров, которые образуются в качестве примесей во время получения жирной кислоты или сложного эфира, имеющих гидроксилметильную группу. Группы А5 могут содержать от 12 до 50 атомов углерода.

В формуле I z предпочтительно находится в диапазоне от 2 до 8, более предпочтительно от 2 до 6, еще более предпочтительно от 2 до 5, а в особенности от приблизительно 3 до 5. Каждый Х предпочтительно представляет собой -О-. Совокупное среднее количество групп А на одну молекулу гидроксиметилированного полиола предпочтительно, по меньшей мере, в 1,5 раза превышает значение z, представляет собой такую величину, которая превышает значение z с кратностью в диапазоне от приблизительно 1,5 до приблизительно 10, превышает значение z с кратностью в диапазоне от приблизительно 2 до приблизительно 10 или превышает значение z с кратностью в диапазоне от приблизительно 2 до приблизительно 5.

А предпочтительно представляет собой А1, смесь А1 и А2, смесь А1 и А4, смесь А1, А2 и А4, смесь А1, А2 и А3 или смесь А1, А2, А3 и А4, в каждом случае необязательно включая некоторое количество А5. Смеси А1 и А2 предпочтительно имеют группы А1 и А2 с мольным соотношением в диапазоне от 10:90 до 95:5, в частности от 60:40 до 90:10. Смеси А1 и А4 предпочтительно имеют группы А1 и А4 с мольным соотношением в диапазоне от 99,9:0,1 до 70:30, в особенности с соотношением в диапазоне от 99,9:0,1 до 85:15. Смеси А1, А2 и А4 предпочтительно содержат от приблизительно 10 до 95 мольных процентов групп А1, от 5 до 90 процентов групп А2 и вплоть до приблизительно 30 процентов групп А4. Более предпочтительные смеси А1, А2 и А4 содержат от 25 до 70 мол.% групп А1, 15-40% групп А2 и вплоть до 30% групп А4. Смеси А1, А2 и А3 предпочтительно содержат от 30 до 80 мол.% А1, от 10 до 60% А2 и от 0,1 до 10% групп А3. Смеси групп А1, А2, А3 и А4 предпочтительно содержат от 20 до 50 мольных процентов А1, от 1 до приблизительно 65 процентов А2, от 0,1 до приблизительно 10 процентов А3 и вплоть до 30 процентов групп А4. В особенности предпочтительные полиэфирполиолы на основе сложного эфира изобретения включают смесь от 20 до 50% групп А1, от 20 до 50% групп А2, от 0,5 до 4% групп А3 и от 15 до 30% групп А4. Во всех случаях группы А5 в выгодном варианте составляют от 0 до 7%, в особенности от 0 до 5% от количества всех групп А.

Предпочтительные смеси групп А в удобном случае в среднем содержат группы -СН2ОН и/или -СН2ОВ в количестве в диапазоне от приблизительно 0,8 до приблизительно 1,5 группы -СН2ОН и/или -СН2ОВ/группа А, таком как от приблизительно 0,9 до приблизительно 1,3 группы -СН2ОН и/или -СН2ОВ/группа А или от приблизительно 0,95 до приблизительно 1,2 группы -СН2ОН и/или -СН2ОВ/группа А. Такие смеси групп А (1) делают возможным задание функциональности полиэфирполиола на основе сложного эфира главным образом функциональностью инициатора и (2) имеют тенденцию приводить к получению менее плотноразветвленных полиэфирполиолов на основе сложного эфира.

Гидроксиметилсодержащие полиэфирполиолы на основе сложного эфира, соответствующие структуре I, можно получить в многостадийном способе из жиров растительного или животного происхождения, которые в цепи, по меньшей мере, одной жирной кислоты, образующей материал, имеют одну или несколько двойных связей углерод-углерод. Подходящие жиры включают, например, куриный жир, масло канолы, цитрусовое масло, масло какао, кукурузное масло, хлопковое масло, свиной жир, льняное масло, овсяное масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, рисовое масло, сафлоровое масло, кунжутное масло, соевое масло, подсолнечное масло или говяжий жир.

Жир растительного или животного происхождения удобно сначала подвергать реакции переэтерификации с использованием низшего алканола, в особенности метанола или этанола, до получения алкиловых сложных эфиров жирных кислот, образующих материал. Получающиеся в результате алкиловые сложные эфиры при желании можно подвергнуть гидролизу до получения соответствующих жирных кислот, но данная стадия обычно не является необходимой или желательной. Алкиловые сложные эфиры (или жирные кислоты) удобно подвергнуть гидроформилированию в результате проведения реакции с монооксидом углерода и водородом. Это приводит к введению групп -СНО в цепь жирной кислоты в положении ненасыщенности углерод-углерод. Подходящие способы гидроформилирования описываются в патентах США, например, №№ 4731486 и 4633021 и в документе WO 04/096744. Некоторые группы жирных кислот имеют несколько положений двойной связи углерод-углерод. В таких случаях реакция гидроформилирования может и не привести к введению групп -СНО во все положения двойных связей. Последующая стадия гидрирования превращает группы -СНО в группы гидроксиметил(-СН2ОН) при одновременном гидрировании остальных связей углерод-углерод для устранения по существу всей ненасыщенности углерод-углерод. Получающуюся в результате смесь гидроксиметилированных жирных кислот после этого вводят в реакцию с соединением инициатора при удалении воды или низшего алканола и получают полиэфирполиол на основе сложного эфира.

Инициатор имеет, по меньшей мере, одну, предпочтительно две или более гидроксильных, первичных амино- или вторичных аминогрупп и может представлять собой полиол, алканоламин или полиамин. Инициаторами, представляющими особый интерес, являются полиолы. Подходящими для использования являются полиэфирполиольные инициаторы на основе простого эфира, в том числе полимеры этиленоксида и/или пропиленоксида, имеющие от 2 до 8, в особенности от 2 до 4 гидроксильных групп/молекула и характеризующиеся молекулярной массой в диапазоне от 150 до 3000, в особенности от 200 до 1000.

Гидроксиметилсодержащие жирные кислоты, полученные в вышеупомянутом способе, имеют тенденцию представлять собой смесь материалов, не имеющих гидроксиметильных групп, и материалов, имеющих 1, 2 или 3 гидроксиметильные группы. Доля материалов, имеющих 2 и 3 гидроксиметильные группы, обычно составляет величину, несколько меньшую, чем доля исходных жирных кислот (или алкиловых сложных эфиров), имеющих 2 и 3 двойные связи углерод-углерод, поскольку реакция гидроформилирования зачастую не протекает по всем двойным связям углерод-углерод, если только не будут использоваться жесткие условия проведения реакции. Двойные связи углерод-углерод, которые не подвергнутся гидроформилированию, в общем случае подвергаются гидрированию.

Способы получения таких гидроксиметилсодержащих полиэфирполиолов на основе сложного эфира описаны в документе WO 04/096744.

Полученный таким образом гидроксиметилсодержащий полиэфирполиол на основе сложного эфира в общем случае содержит определенное количество не вступившего в реакцию соединения инициатора и может содержать не вступившие в реакцию гидроксиметилированные жирные кислоты (или сложные эфиры). Соединения инициатора зачастую вступают в реакцию с жирными кислотами (или сложными эфирами) только по одной функциональности или по двум функциональностям, и получающийся в результате полиэфирполиол на основе сложного эфира зачастую имеет свободные гидроксильные или аминогруппы, непосредственно соединенные с остатком соединения инициатора.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира при желании может быть подвергнут алкоксилированию для введения цепей простого полиэфира в одну или несколько гидроксиметильных групп. Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира также может быть подвергнут аминированию по способу реакционного аминирования.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира можно смешивать с одним или несколькими другими материалами, которые вступают в реакцию с изоцианатными группами, в том числе с материалами, имеющими одну или несколько гидроксильных, первичных амино-, вторичных амино- или эпоксидных групп. Данные другие материалы, реагирующие с изоцианатом, могут относиться к различным типам. Например, возможно использование других реагирующих с изоцианатом материалов, характеризующихся эквивалентной массой, равной 400 и более, в особенности находящейся в диапазоне от приблизительно 400 до приблизительно 8000, или от приблизительно 500 до приблизительно 3000, или от приблизительно 600 до приблизительно 2000. Примеры таких материалов, характеризующихся повышенной эквивалентной массой, включают полиэфирполиолы на основе простого эфира, полиэфирполиолы на основе сложного эфира и аминированные простые полиэфиры. Обычно они будут характеризоваться функциональностью (количеством реагирующих с изоцианатом групп/молекула) в диапазоне от приблизительно 1 до приблизительно 8, в особенности от приблизительно 1,8 до приблизительно 3,5. Представляющие интерес простые полиэфиры включают гомополимеры, например, пропиленоксида, этиленоксида или тетрагидрофурана и статистические и/или блочные сополимеры пропиленоксида и этиленоксида. Представляющие интерес сложные полиэфиры включают полилактоны и бутандиол/адипинатные сложные полиэфиры.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира также можно смешивать с удлинителем цепей и/или сшивателем, что более полно описывается далее.

В особенности предпочтительным является включение, по меньшей мере, одного материала, который придает форполимеру гидрофильные характеристики. Такое свойство имеет тенденцию придавать форполимеру бульшую легкость диспергирования в воде, что в свою очередь облегчает образование мелких капель форполимера и в конечном счете более стабильной дисперсии полимера. В число материалов данного типа входят полимеры этиленоксида, в том числе его сополимеры с пропиленоксидом или другими мономерами, сополимеризуемыми с ним. Полимер, содержащий оксиэтиленовые звенья, может представлять собой гомополимер этиленоксида, статистический сополимер этиленоксида и другого алкиленоксида или блок-сополимер этиленоксида и другого алкиленоксида. В выгодном случае в среднем он имеет, по меньшей мере, одну реагирующую с изоцианатом группу/молекула. Примеры таких полимеров, реагирующих с изоцианатом, представляют собой (А) статистические сополимеры пропиленоксида и этиленоксида, в которых оксиэтиленовые звенья составляют от приблизительно 5 до 95, в особенности от 10 до 75 процентов от совокупной массы сополимера; (В) полимерные поли(пропиленоксиды), которые включают концевые блоки поли(этиленоксида), которые совместно составляют от 5 до 90, в особенности от 5 до 60% от совокупной массы полимера; (С) простые полиэфиры, включающие один или несколько внутренних блоков поли(этиленоксида), которые совместно составляют от 5 до 80, в особенности от 5 до 50% от совокупной массы простого полиэфира; и (D) гомополимеры этиленоксида.

Еще одним в особенности предпочтительным материалом, подходящим для использования при получении форполимера, является гидроксифункциональная карбоновая кислота или ее соль, где противоионом является группа одновалентного металла или аммония. Присутствие карбоксилатных групп также имеет тенденцию придавать форполимеру гидрофильный характер. Данный материал предпочтительно имеет, по меньшей мере, две гидроксильные группы/молекула. Широко доступным материалом данного типа является диметилолпропионовая кислота (DMPA) или ее соль.

Другие материалы, предпочтительные для использования при получении форполимера, представляют собой полимеры пропиленоксида и полиэфирполиолы на основе сложного эфира, такие как 1,4-бутандиол/адипинатные полиэфирполиолы на основе сложного эфира.

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира обычно будет составлять, по меньшей мере, 10%, по меньшей мере, 25%, по меньшей мере, 35% или, по меньшей мере, 50% от совокупной массы реагирующих с изоцианатом материалов, используемых для получения форполимера. Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира может составлять 75% и более, 85% и более, 90% и более, 95% и более или даже 100% от совокупной массы материала, реагирующего с изоцианатом. Например, гидроксиметилсодержащий полиэфирполиол (полиолы) на основе сложного эфира может составлять от 20 до 65%, от 35 до 65%, от 35 до 100% или от 50 до 80% от совокупной массы материалов, реагирующих с изоцианатом.

В совокупности материалы, реагирующие с изоцианатом, в выгодном случае имеют в среднем, по меньшей мере, 1,5, предпочтительно, по меньшей мере, 1,8 реагирующей с изоцианатом группы на одну молекулу. Предпочтительно они имеют в среднем вплоть до 8, более предпочтительно вплоть до 6, еще более предпочтительно вплоть до 4, а в особенности вплоть до 3 реагирующих с изоцианатом групп на одну молекулу. Отдельные материалы, реагирующие с изоцианатом, могут иметь всего лишь одну реагирующую с изоцианатом группу на одну молекулу в случае их использования вместе с другими реагирующими с изоцианатом материалами, имеющими больше групп, реагирующих с изоцианатом, таким образом, чтобы смесь в среднем имела бы, по меньшей мере, 1,5 реагирующей с изоцианатом группы на одну молекулу.

Органические полиизоцианаты, которые можно использовать для получения форполимера, включают алифатические, циклоалифатические, арилалифатические, ароматические изоцианаты и их смеси. Предпочтительными являются ароматические изоцианаты, в особенности ароматические полиизоцианаты.

Примеры подходящих для использования ароматических изоцианатов включают 4,4'-, 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI), их смеси и смеси полимерных и мономерных MDI, толуол-2,4- и -2,6-диизоцианаты (TDI), м- и п-фенилендиизоцианат, хлорфенилен-2,4-диизоцианат, дифенилен-4,4'-диизоцианат, 4,4'-диизоцианато-3,3'-диметилдифенил, 3-метилдифенилметан-4,4'-диизоцианат, дифенилэфирдиизоцианат на основе простого эфира, 2,4,6-триизоцианатотолуол и простой 2,4,4'-триизоцианатодифениловый эфир.

Возможно использование смесей изоцианатов, таких как коммерчески доступные смеси 2,4- и 2,6-изомеров толуолдиизоцианатов. В практике данного изобретения также возможно использование и сырого полиизоцианата, такого как сырой толуолдиизоцианат, полученный в результате фосгенирования смеси изомеров толуолдиамина, или сырой дифенилметандиизоцианат, полученный в результате фосгенирования сырого метилендифениламина. Также могут быть использованы и смеси TDI/MDI.

Примеры алифатических полиизоцианатов включают этилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)циклогексан (в том числе цис- и/или транс-изомеры), изофорондиизоцианат, насыщенные аналоги вышеупомянутых ароматических изоцианатов (такие как Н12MDI) и их смеси.

Форполимер получают в результате смешивания полиизоцианата и реагирующего с изоцианатом материала (материалов) в условиях, достаточных для стимулирования прохождения реакции между изоцианатными группами и группами, реагирующими с изоцианатом. Получение таких форполимеров хорошо известно, и никакие конкретные условия проведения реакции не являются критическими для данного изобретения при том условии, что будет получен форполимер, имеющий описанные выше функциональные группы. Обычно реакцию проводят в присутствии катализатора, такого как (а) третичные амины, такие как триметиламин, триэтиламин, N-метилморфолин, N-этилморфолин, N,N-диметилбензиламин, N,N-диметилэтаноламин, N,N,N',N'-тетраметил-1,4-бутандиамин, N,N-диметилпиперазин, 1,4-диазобицикло-2,2,2-октан, бис(диметиламиноэтиловый) простой эфир и триэтилендиамин; (b) третичные фосфины, такие как триалкилфосфины и диалкилбензилфосфины; (с) хелаты различных металлов, такие как те, которые можно получить из ацетилацетона, бензоилацетона, трифторацетилацетона, этилацетоацетата и тому подобного, и металлов, таких как Be, Mg, Zn, Cd, Pd, Ti, Zr, Sn, As, Bi, Cr, Mo, Mn, Fe, Co и Ni; (d) кислые соли металлов, полученные из сильных кислот, такие как хлорид трехвалентного железа, хлорид четырехвалентного олова, хлорид двухвалентного олова, трихлорид сурьмы, нитрат висмута и хлорид висмута; (е) сильные основания, такие как гидроксиды, алкоксиды и феноксиды щелочных и щелочноземельных металлов; (f) алкоголяты и феноляты различных металлов, такие как Ti(OR)4, Sn(OR)4 и Al(OR)3, где R представляет собой алкил или арил, и продукты реакции между алкоголятами и карбоновыми кислотами, β-дикетонами и 2-(N,N-диалкиламино)спиртами; (g) соли органических кислот, полученные из широкого ассортимента металлов, таких как щелочные металлы, щелочноземельные металлы, Al, Sn, Pb, Mn, Co, Ni и Cu, в том числе, например, ацетат натрия, октаноат двухвалентного олова, олеат двухвалентного олова и металлсодержащие сиккативы, такие как нафтенат марганца и кобальта; (h) металлорганические производные четырехвалентного олова, трехвалентных и пятивалентных As, Sb и Bi и металлсодержащие карбонилы железа и кобальта и (i) смеси двух или более представителей из вышеупомянутых. Возможно использование температур реакции в диапазоне от комнатной (22°С) до 150°С или более. Полученный форполимер можно получать беспримесным или при желании в растворителе.

Продукт реакции между полиизоцианатом и материалами, реагирующими с изоцианатом, в большинстве случаев будет иметь либо изоцианатные группы, либо гидроксильные группы. Другие типы функциональности обычно необходимо вводить отдельно. Данную функциональность можно вводить несколькими способами. Один подход заключается в химическом модифицировании существующих функциональных групп до их превращения в другую желательную функциональную группу. Примером данного варианта являются превращение концевых изоцианатных групп в уретановые или мочевиновые группы в результате проведения реакции с моноспиртом или водой и гидролиз уретановых или мочевиновых групп с образованием концевых первичных аминогрупп. Второй пример заключается в окислении концевых гидроксильных групп с образованием групп карбоновой кислоты.

Еще один подход заключается в проведении реакции между существующими функциональными группами и биреактивным материалом, который имеет как новую функциональную группу, которая является желательной, так и вторую реакционно-способную группу, которая будет вступать в реакцию с существующей функциональной группой форполимера с образованием ковалентной связи.

Биреактивные материалы, подходящие для использования при придании специализированной функциональности уретанам с концевыми изоцианатными группами, включают гидроксил- или аминофункциональные соединения с ненасыщенной этиленовой связью, такие как гидроксиалкилакрилаты и -метакрилаты, аминоалкилакрилаты и -метакрилаты, гидроксилфункциональные карбоновые кислоты и ангидриды карбоновых кислот, гидроксилсодержащие эпоксидные соединения, такие как эпоксиды, относящиеся к типу бисфенол-А/глицидиловый эфир, гидроксил- или аминофункциональные алкоксисиланы и тому подобное. Для введения в форполимер с концевыми изоцианатными группами концевых аминогрупп возможно использование диаминов, применяемых в избытке.

Биреактивные материалы, подходящие для использования при придании специализированной функциональности уретанам с концевыми гидроксигруппами, включают изоцианаты с ненасыщенной этиленовой связью, такие как изоцианатоэтилметакрилат, карбоновые кислоты, галогенангидриды карбоновых кислот или ангидриды карбоновых кислот с ненасыщенной этиленовой связью, алкоксисиланы с ненасыщенной этиленовой связью, такие как винилтриметоксисилан, а также и многое другое.

Способы получения эпоксифункциональных аддуктов из гидроксилфункциональных материалов описываются, например, в документах U.S. 4599401 и ЕР 139042, ЕР 143120 и ЕР 142121. Данные способы можно адаптировать для использования в настоящем документе. Конкретный способ введения концевых алкоксисилановых групп описывается в патенте США № 6762270.

Кроме того, может быть так, что форполимер будет иметь два или более различных типов функциональных групп. Такой форполимер способен принимать участие во множестве типов реакций отверждения. Это в особенности верно тогда, когда форполимер будет содержать ненасыщенную этиленовую связь. В таком случае форполимер в выгодном варианте в дополнение к ненасыщенной этиленовой связи имеет изоцианатные и/или гидроксильные группы. Форполимер данного типа можно отверждать до получения диспергированных полиуретановых частиц, содержащих ненасыщенную этиленовую связь. Полиуретановые частицы могут подвергаться реакции вторичного отверждения или вулканизации при воздействии на них источника свободных радикалов или УФ-излучения.

Для получения дисперсии форполимер диспергируют в водной фазе в периодическом или непрерывном режиме. Если при комнатной температуре форполимер будет твердым, то тогда для его перемешивания с форполимером его можно будет нагреть до температуры, превышающей его температуру плавления.

Форполимер диспергируют в водной фазе в таких условиях, при которых форполимер образует капли, диспергированные в водной фазе, которые имеют средний диаметр, составляющий 2000 нм или менее. Предпочтительно таким образом полученные капли имеют средние диаметры в диапазоне от 50 нм, более предпочтительно 70 до 1000 нм, более предпочтительно 800 нм, еще более предпочтительно 500 нм, а в особенности 250 нм. Масса дисперсной фазы («твердой фазы» по завершении последующей реакции отверждения) может варьироваться в широких пределах в диапазоне от величины, лишь едва превышающей ноль массовых процентов от количества дисперсии, до 60% или более. Твердая фаза предпочтительно составляет от 10%, более предпочтительно от 20%, еще более предпочтительно от 30 до 60%, более предпочтительно до 50% от массы дисперсии.

При получении требуемого размера капли подходящими для использования являются методики высокосдвигового перемешивания, такие как гомогенизация или ударное смешивание высокого давления. Подходящим для использования устройством для высокосдвигового ударного смешивания является эмульсификатор MICROFLUIDIZER®, доступный в компании Microfluidics Corporation. Такое устройство для смешивания описывается в патенте США № 4533254. Подходящим для использования также является смешивание при действии ультразвука. Также могут быть использованы и электрические диспергаторы и ультразвуковые дезинтеграторы, которые превращают электрическую энергию в высокочастотную механическую энергию. В дополнение к этому, для диспергирования смеси форполимер/мономер в водной фазе может быть использовано механическое диспергирующее оборудование, такое как смесители, относящиеся к типам IKA или OMNI. Диспергирование форполимера в водной фазе, а также последующие стадии переработки для создания диспергированных частиц полимера можно проводить непрерывно или периодически.

Водная фаза включает воду. В дополнение к этому, водная фаза может содержать внешнее поверхностно-активное вещество, которое обеспечивает для частиц стабилизацию. Под «внешним» понимается то, что поверхностно-активное вещество не включает форполимер и не образует часть форполимера. Однако если форполимер будет иметь гидрофильные группы (такие как поли(оксиэтиленовые) группы), они могут позволить обеспечить придание совместимости с водной фазой, достаточной для образования стабильных капель. Внешнее поверхностно-активное вещество будет иметь относительно гидрофильные группы, а также относительно гидрофобные группы, и в сопоставлении с дисперсными каплями форполимера оно является более растворимым в водной фазе. Гидрофобные группы адсорбируются на каплях, в то время как гидрофильные группы выходят в водную фазу, обеспечивая стабилизацию. Поверхностно-активное вещество предпочтительно будет адсорбироваться на дисперсных каплях и уменьшать межфазное поверхностное натяжение между каплями и водной фазой до 5 дин/см или менее.

В число подходящих для использования поверхностно-активных веществ входит широкий ассортимент анионных, катионных и неионных поверхностно-активных веществ. В общем случае предпочтительными являются анионные и неионные поверхностно-активные вещества. Анионные и катионные поверхностно-активные вещества в общем случае можно охарактеризовать тем, что они имеют одну или несколько ионных (анионных или катионных) групп и гидрофобную группу. Подходящие для использования анионные группы включают карбоксилатные группы и сульфонатные группы. Подходящие для использования катионные группы включают аммониевые и фосфониевые группы. Гидрофобная группа предпочтительно представляет собой ароматическую группу, содержащую 6 или более атомов углерода, алифатическую группу, содержащую 6 или более, предпочтительно от 8 до 30 атомов углерода, или комбинацию ароматических и алифатических групп, которые в совокупности содержат от 6 до 30 атомов углерода. Предпочтительные анионные и катионные поверхностно-активные вещества имеют, по меньшей мере, одну ациклическую алкильную или алкенильную группу, содержащую 6 или более атомов углерода. В дополнение к этому, анионные и катионные поверхностно-активные вещества могут содержать другие фрагменты, такие как оксиалкиленовые группы, в том числе оксиэтиленовые и/или оксипропиленовые группы. Примеры подходящих для использования анионных и катионных поверхностно-активных веществ включают лаурилсульфат натрия, линейный додецилбензилсульфонат, триэтаноламинлаурилсульфат, додецилдифенилоксиддисульфонат натрия, н-децилдифенилоксиддисульфонат натрия, гексилдифенилоксидсульфонат натрия, додецилбензолсульфоновую кислоту, стеарат натрия или аммония, натрий-абиетиновую кислоту и тому подобное. Примеры коммерчески доступных поверхностно-активных веществ данных типов включают Polystep™ A-15 и Bisfot™ S-100 от компании Stepan Chemical, Desulf™ TLS-40 от компании Deforest, Dowfax™ 2A1, 3B2 и C6L от компании The Dow Chemical Company, Emkapol™ PO-18 от компании Emkay, Dresinate™ TX от компании Hercules и Triton™ X-100, X-405 и Х-165 от компании Dow Chemical.

Подходящие для использования неионные поверхностно-активные вещества включают, например, полимеры этиленоксида и/или пропиленоксида, в особенности полимеры этиленоксида, которые имеют гидрофобную группу, описанную в предшествующем абзаце, а также различные кремнийорганические поверхностно-активные вещества. Примеры подходящих для использования коммерчески доступных поверхностно-активных веществ представляют собой поверхностно-активное вещество Pluronics™ L43 и L44, поверхностно-активные вещества Tetronic™ 701 и 704, все от компании BASF, поверхностно-активное вещество Tween™ 20, доступное от компании ICI, и поверхностно-активные вещества Igepal™ CO-850 и СО-630, доступные от компании Rhone-Poulenc.

Наиболее предпочтительными поверхностно-активными веществами являются анионные поверхностно-активные вещества, относящиеся к типу алкилсульфата и алкилсульфоната, и смеси любого из них или их обоих с неионным поверхностно-активным веществом.

Поверхностно-активное вещество предпочтительно добавляют в водную фазу перед диспергированием форполимера.

Диспергированный форполимер подвергают воздействию условий, в которых он отверждается с образованием высокомолекулярного полимера, имеющего уретановые и, возможно, мочевиновые или другие группы (в зависимости от механизма отверждения). Отверждением называют любой тип реакции, в которой форпорлимер вступает в реакцию с самим собой или отвердителем с образованием твердых частиц полимера, диспергированных в водной фазе. В водной фазе изоцианат форполимера будет вступать в реакцию с водой с образованием мочевиновых связей и высвобождением диоксида углерода. В реакцию с водой в водной фазе вступать будут также и гидролизуемые силановые группы. Определенное количество данных реакций будет иметь тенденцию происходить тогда, когда форполимер будет диспергирован. Возможен выбор условий, которые будут стимулировать прохождение реакции вода/форполимер, таких как, например, нагревание диспергированного форполимера до умеренно повышенных температур (то есть от 30 до 100°С).

В порядке альтернативы отверждению водой или в дополнение к нему, форполимер может быть подвергнут удлинению цепей в результате введения дисперсных капель форполимера в контакт с добавленным отвердителем и воздействия на получающуюся в результате смесь условий, в которых отвердитель вступает в реакцию с форполимером. Отвердитель представляет собой материал, отличный от воды, который имеет две или более группы/молекула, которые вступают в реакцию с функциональными группами форполимера. В большинстве случаев отвердитель будет характеризоваться приходящейся на одну реакционную группу массой, равной 400 или менее, предпочтительно 150 или менее, в особенности 80 или менее, и вступать в реакцию с функциональными группами молекул форполимера с образованием между ними соединений ковалентной связью. Отвердители, подходящие для использования в случае изоцианатфункциональных форполимеров, включают полиолы, алканоламины, различные гидразины, аминоспирты и полиамины. Предпочтительными являются гидразины и полиамины вследствие их в общем случае повышенной реакционной способности по отношению к изоцианатным группам. Конкретные примеры подходящих для использования удлинителей цепей включают этаноламин, изопропаноламин, диэтаноламин, диизопропаноламин, этилендиамин, диэтилентриамин, триэтилентетраамин, пропилендиамин, бутилендиамин, циклогексилендиамин, пиперазин, 2-метилпиперазин, фенилендиамин, толуолдиамин, трис(2-аминоэтил)амин, 4,4'-метиленбис(2-хлоранилин), 3,3'-дихлор-4,4'-дифенилдиамин, 4,4'-дифенилдиамин, 2,6-диаминопиридин, 4,4'-диаминдифенилметан, изофорондиамин, диэтилтолуолдиамин, аминоэтилэтаноламин, аддукты диэтилентриамина и диэтаноламина, моноэтаноламина и тому подобного. Предпочтительными являются амины, поскольку они быстро вступают в реакцию с полиизоцианатами и изоцианатные группы в общем случае предпочтительнее вступают в реакцию с аминами, а не в реакцию с водой.

Отвердители, подходящие для использования в случае форполимеров с концевыми гидроксигруппами, включают описанные ранее ди- и полиизоцианатные соединения. В особенности подходящими для использования являются эмульгированные полиизоцианаты на водной основе. Изоцианатфункциональные удлинители цепей и сшиватели могут иметь биуретовые, карбодиимидные, мочевиновые, аллофонатные и/или изоциануратные связи. Другие отвердители, которые можно использовать в случае форполимеров с концевыми гидроксигруппами, включают ангидриды карбоновых кислот, поликарбоновые кислоты, галогенангидриды поликислот и тому подобное.

Отвердители, предназначенные для использования в случае эпоксидфункциональных форполимеров, включают диаминовые и полиаминовые соединения.

Для стимулирования прохождения отверждения форполимеров, содержащих ненасыщенную этиленовую связь, в особенности тех, которые имеют акрилатные и метакрилатные группы, могут быть использованы фотоинициаторы.

Если отвердитель будет растворимым в воде, то тогда его наиболее предпочтительно добавлять в водную фазу после того, как в ней будет диспергирован форполимер. В случае использования отвердителя, нерастворимого в воде, его предпочтительно смешивают с форполимером до того, как будет получена дисперсия. В данном случае для предотвращения прохождения преждевременного сшивания желательно выбирать такие условия, как пониженные температуры.

После этого диспергированный форполимер подвергают воздействию условий, достаточных для отверждения форполимера. Такие условия в общем случае включают повышенную температуру, такую как в диапазоне от 35 до 150°С, более предпочтительно 70-130°С, хотя отвердители на основе первичных аминов зачастую будут вступать в реакцию с изоцианатными группами достаточно быстро даже и при комнатной температуре (22°С). Во время процесса удлинения цепей дисперсию обычно перемешивают для того, чтобы предотвратить коагуляцию капель форполимера, облегчить теплоперенос и в случае добавления отвердителя во время полимеризации также и облегчить перенос материала.

При желании возможно использование и катализатора реакции отверждения, но обычно это не требуется, в частности тогда, когда реакция отверждения представляет собой реакцию амин-изоцианат. Подходящие для использования катализаторы реакций изоцианатов с отвердителями, помимо прочего, включают хорошо известные катализаторы получения уретана, такие как третичные амины, олово-, ртуть-, железо-, свинец-, висмут- и цинкорганические соединения. При отверждении форполимеров с концевыми гидроксильными группами под действием отвердителей на основе карбоновых кислот, ангидридов карбоновых кислот или галогенангидридов карбоновых кислот возможно использование различных катализаторов переэтерификации. Подобным же образом в случае наличия у форполимера концевых эпоксидных групп возможно использование хорошо известных катализаторов отверждения эпоксидных смол.

Когда реакция отверждения придет к завершению, дисперсные капли сформируют твердые частицы полимера, которые остаются диспергированными в водной фазе. Размер частиц в общем случае находится в диапазоне, описанном ранее в связи с размером дисперсных капель форполимера, но иногда во время процесса получения могут происходить повторное образование центров формирования частиц и/или их коагуляция, что приводит к смещению среднего размера частиц в сторону увеличения или уменьшения или в некоторых случаях к формированию мультимодального распределения частиц по размерам, включающего фракцию очень мелких частиц.

Дисперсия также может содержать и другие ингредиенты, такие как растворители и тому подобное, но данные ингредиенты, в частности летучие органические растворители, предпочтительно не использовать. Дисперсию изобретения также можно смешивать и с другими водными дисперсиями, в том числе с водными дисперсиями эпоксидных смол, смол на основе виниловых сложных эфиров, полиолефиновых, других полиуретановых, акрилатных и бутадиенстирольных смол.

Еще одним необязательным ингредиентом, имеющим значение, является один или несколько мономеров с ненасыщенной этиленовой связью. Данные мономеры можно смешивать с форполимером, при этом получающуюся в результате смесь диспергируют в водной фазе всю вместе. По меньшей мере, один из мономеров с ненасыщенной этиленовой связью при комнатной температуре является жидким или твердым, а наиболее предпочтительно при комнатной температуре является жидким. Мономер предпочтительно является растворителем для форполимера при относительных долях, которые смешивают друг с другом до получения дисперсии. Предпочтительно мономер (мономеры) является по существу нерастворимым в воде, то есть является растворимым в степени, меньшей 10 г, предпочтительно меньшей 5 г, более предпочтительно меньшей 2 г, в особенности меньшей 1 г мономера на 100 г воды при 25°С. Возможно использование мономеров и с более высокой растворимостью в воде, в особенности в случае образования ими олигомеров (содержащих вплоть до 10 повторяющихся звеньев), которые по существу в воде нерастворимы. Однако использование мономеров с повышенной растворимостью в воде является менее предпочтительным. В случае использования мономеров, которые являются относительно растворимыми в воде, иногда необходимо будет использовать более гидрофильный форполимер и/или использовать дополнительные стабилизирующие добавки (такие как обсуждающийся далее совместный стабилизатор) для того, чтобы сохранить мономеры диспергированными в каплях форполимера.

Подходящие для использования мономеры включают алифатические сопряженные диены, такие как бутадиен и изопрен; моновинилиденароматические мономеры, такие как стирол, α-метилстирол, стирол, замещенный метилом в арильном фрагменте, стирол, замещенный трет-бутилом в арильном фрагменте, стирол, замещенный хлором в арильном фрагменте, стирол, замещенный цианом в арильном фрагменте, стирол, замещенный бромом в арильном фрагменте, дибромстирол, трибромстирол, 2,5-дихлорстирол, бромстирол, фторстирол и трифторметилстирол; карбоновые кислоты с α,β-ненасыщенной этиленовой связью и их сложные эфиры, в том числе итаконовую кислоту, акриловую кислоту, метакриловую кислоту и сложные эфиры акриловой кислоты и метакриловой кислоты, такие как метилметакрилат, этилакрилат, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, н-бутилакрилат, трет-бутилакрилат, н-бутилметакрилат, трет-бутилметакрилат, н-гексилакрилат, малеиновый ангидрид и тому подобное; нитрилы и амиды с α,β-ненасыщенной этиленовой связью, такие как акрилонитрил, метакрилонитрил, акриламид, метакриламид, N,N-диметилакриламид, N-(диметиламинометил)акриламид и тому подобное, сложные виниловые эфиры, такие как винилацетат; простые виниловые эфиры; винилкетоны; винил- и винилиденгалогениды, такие как винилиденхлорид и винилхлорид; малеимид, N-арилмалеимид и N-алкилмалеимиды, такие как малеимид и N-этилмалеимид, 1-винил-2-пирролидинон и винилпиридин. Подходящими для использования при получении сополимера также являются и смеси двух или более вышеупомянутых мономеров. В их числе предпочтительными являются моновинилароматика и сложные эфиры акриловой или метакриловой кислот.

Для получения сшитого полимера при желании можно использовать мономеры, имеющие более одного положения полимеризуемой ненасыщенной углерод-углеродной связи. Такие мономеры обычно будут составлять не более чем приблизительно 10 мол.%, предпочтительно приблизительно 0,25-5 мол.% от совокупного количества мономеров. За исключением случая использования сопряженного диенового мономера наиболее предпочтительно сшивающийся мономер не использовать. В дополнение к этому, ковалентную связь с сополимером образуют и мономеры с ненасыщенной этиленовой связью, имеющие другие группы, которые также могут вступать в реакцию. Подходящие мономеры данного типа будут иметь одно положение полимеризуемой ненасыщенности углерод-углерод и реагирующую с изоцианатом группу, такую как гидроксильная группа, эпоксидная или первичная или вторичная аминогруппа. В число мономеров данного типа входят 2-гидроксиэтилметакрилат, 2-гидроксиэтилакрилат, 2-гидроксибутилметакрилат, аллиловый спирт, глицидилметакрилат, диаминоэтилметакрилат и тому подобное.

В случае использования дополнительных мономеров с ненасыщенной этиленовой связью массовое соотношение между форполимером и мономерами может находиться в диапазоне от 10:90, предпочтительно от 30:70, более предпочтительно от 40:60 до 90:10, предпочтительно до 80:20, а наиболее предпочтительно до 75:25.

Мономеры, которые являются низкокипящими или газообразными при комнатной температуре (такие как изопрен и бутадиен), удобно добавлять к уже сформировавшейся дисперсии смеси форполимер/мономер до проведения стадии удлинения цепей и полимеризации. При использовании таких мономеров дисперсию смеси форполимер/мономер в водной фазе удобно загружать в емкость, работающую под давлением, и, используя газообразный мономер, увеличивать в емкости давление. После этого содержимое емкости, работающей под давлением, выдерживают в течение определенного промежутка времени, необязательно при перемешивании, вплоть до того момента, пока желательное количество газообразного мономера не растворится в дисперсии. Поскольку газообразный мономер обычно является гидрофобным, он будет мигрировать через водную фазу и внутрь частиц форполимер/мономер. Таким образом, размер частиц задают до того, как пройдет полимеризация. В данном случае последующую полимеризацию точно так же проводят под давлением.

В случае присутствия мономера с ненасыщенной этиленовой связью для стимулирования прохождения полимеризации мономера с образованием винильного полимера удобно проводить подачу свободнорадикального инициатора. Инициатором предпочтительно является тот, который при распределении между фазами предпочтительно переходит в органическую фазу (форполимер/мономер), то есть является по существу нерастворимым в водной фазе. Использование инициаторов данного типа имеет тенденцию сводить к минимуму прохождение полимеризации в водной фазе. Однако можно использовать и растворимые в воде инициаторы в предположении того, что в большинстве случаев полимеризация в водной фазе будет приводить к образованию олигомерных частиц, которые при распределении между фазами будут переходить в органическую фазу, где будет протекать последующая полимеризация. В число подходящих для использования инициаторов входят свободнорадикальные инициаторы, такие как пероксисоединения и азосоединения. Подходящими для использования также являются и окислительно-восстановительные системы, которые включают восстановители и окислители. В число подходящих для использования инициаторов входят органические пероксиды, такие как ди-трет-бутилпероксид, трет-бутилгидропероксид, лаурилпероксид, дихлорбензоилпероксид, кумолгидропероксид и тому подобное; перекись водорода, пероксикарбонаты, такие как диизопропилпероксидикарбонат, дициклогексилпероксидикарбонат и тому подобное, сульфонилпероксиды, такие как ацетилциклогексилсульфонилперацетат, сульфонилгидразиды, азосоединения, такие как 2,2'-азобис(2,4-диметилпентаннитрил) и 2,2'-азобис(2-метилпропаннитрил) (AIBN), 2,2-азобис(изобутиронитрил)-трет-бутилгидропероксид, неорганические пероксиды, такие как пероксидисульфат аммония и пероксидисульфат калия, метабисульфит натрия/сульфат двухвалентного железа-аммония и тому подобное. В их числе наиболее предпочтительными являются инициаторы, растворимые в масле (то есть инициаторы, которые в большей мере будут растворимы в каплях, а не в водной фазе). Подходящей для использования также является и контролируемая полимеризация с участием «живых» свободных радикалов, в которой используют металлсодержащий инициатор, 2,2,6,6-тетраметиленпиперадин-1-окси (ТЕМРО). Такие инициаторы, несмотря на зачастую свойственную им растворимость в воде, можно эмульгировать в смеси форполимер/мономер. Данный последний тип полимеризации делает возможным в особенности хорошее регулирование молекулярной массы полимера.

Количество инициатора выбирают так, чтобы обеспечить прохождение контролируемой реакции, которая протекала бы при скорости, привлекательной с точки зрения экономии. Точные количества будут несколько варьироваться в зависимости от конкретного инициатора, но в общем случае достаточным будет диапазон от 0,05 до 5 масс.% при расчете на массу мономеров. Инициатор предпочтительно смешивают со смесью форполимер/мономер до того, как ее будут диспергировать в водной фазе. В общем случае прохождение преждевременной полимеризации можно подавить в результате выдерживания температуры ниже той, при которой инициатор будет генерировать достаточные количества свободных радикалов.

Для придания частицам дополнительной стабильности можно воспользоваться совместным стабилизатором, в особенности в случае присутствия мономеров с ненасыщенной этиленовой связью. В соответствии с использованием в настоящем документе совместный стабилизатор представляет собой материал, отличный от форполимера или мономера с ненасыщенной этиленовой связью, который характеризуется молекулярной массой, меньшей 300, предпочтительно меньшей 200 и является растворимым в воде в степени, соответствующей приблизительно 10-5 г/литр или менее при 25°С. Совместный стабилизатор, как представляется, стимулирует абсорбцию поверхностно-активного вещества на межфазной поверхности вода/капля, что, таким образом, улучшает стабильность дисперсии. В число подходящих для использования совместных стабилизаторов входят алканы и алканолы, каждый из которых содержит от приблизительно 6 до 30 атомов углерода. Предпочтительные алкановые совместные стабилизаторы включают линейные алканы, содержащие от 8 до 18, в особенности от приблизительно 10 до приблизительно 16 атомов углерода. В особенности предпочтительным является гексадекан. В число предпочтительных алканольных стабилизаторов входят линейные спирты, содержащие от 8 до 22 атомов углерода, в особенности 12-20 атомов углерода.

Несмотря на то что использованное количество внешнего поверхностно-активного вещества и совместного стабилизатора будет в некоторой степени зависеть от конкретной системы, в общем случае будут использовать от 0,1 до 5 массовых частей поверхностно-активного вещества при расчете на 100 массовых частей дисперсии. При их использовании совместные стабилизаторы в общем случае составляют от 0,1 до 3 процентов при расчете на совокупную массу дисперсии.

Совместный стабилизатор в случае его использования можно добавлять либо в водную фазу, либо в форполимер до добавления мономера с ненасыщенной этиленовой связью.

В общем случае предпочтительным является отверждение форполимера, одновременное с полимеризацией мономера (мономеров) с ненасыщенной этиленовой связью, хотя при желании их можно проводить и последовательно. Одновременного прохождения полимеризации и отверждения добиваются в результате добавления к диспергированному форполимеру как отвердителя, так и свободнорадикального инициатора и воздействия на смесь условий, при которых будут протекать обе реакции. Во многих случаях, по меньшей мере, некоторые из получающихся в результате частиц полимеров представляют собой гибридные частицы, содержащие как полимерный полиуретан, так и винильный полимер. Полимеры могут принимать форму взаимопроникающей сетки полимера или приобретать морфологию структуры «ядро-оболочка». Методики, которые благоприятствуют образованию частиц со структурой «ядро-оболочка», описываются, например, в документе WO 02/055576 A2.

Получающаяся в результате дисперсия является подходящей для использования в различных сферах применения. Она является подходящей для использования при получении широкого ассортимента пленок и покрытий. С этой целью дисперсию можно смешивать с подходящими для использования добавками, относящимися к широкому ассортименту типов, в том числе, например, с пигментами, красителями, наполнителями, влагопоглотителями, модификаторами реологических и вязкостных характеристик, диспергаторами, поверхностно-активными веществами, антикоагулянтами, противомикробными средствами, пестицидами, удобрениями и тому подобным. Составленную композицию дисперсии можно наносить на любое количество типов подложек.

Пленки можно получать по способам коагулирования или в результате простых полива и высушивания при использовании тех методик, которые хорошо известны на современном уровне техники. Подобным же образом покрытия легко получают в результате формирования на подложке слоя дисперсии и высушивания и/или коагулирования частиц полимера до получения сплошного покрытия.

Дисперсия является подходящей для использования также и при изготовлении изделий по способу полива, в частности, тонкостенных изделий, таких как перчатки, в том числе медицинские или хирургические перчатки, презервативы и тому подобное. При желании композицию дисперсии можно составлять при использовании различных типов добавок, таких как те, что были описаны ранее. Способ полива обычно включает нанесение составленной композиции дисперсии на подходящую для использования форму и создание условий для испарения водной фазы таким образом, чтобы отдельные частицы полимера коалесцировали с образованием поверх формы пленки. Высушивание можно проводить при комнатной или повышенной температуре. Для увеличения толщины процесс полива при необходимости можно повторять.

Для иллюстрации изобретения предлагаются следующие далее примеры, но они не предполагают ограничения его объема. Все части и процентные соотношения являются массовыми, если только не будет указано другого.

Примеры 1-5

Из следующих далее ингредиентов получали серию форполимеров с концевыми изоцианатными группами:

Полиэфирполиол на основе простого эфира А представляет собой поли(пропиленоксид) с концевыми этиленоксидными группами, коммерчески доступный как полиол Voranol™ 9287 от компании Dow Chemical. Он характеризуется эквивалентной массой гидроксила, приблизительно равной 2000. Полиэфирполиол на основе простого эфира В представляет собой поли(пропиленоксид) с концевыми этиленоксидными группами, коммерчески доступный как полиол Voranol™ 4701 от компании Dow Chemical. Он характеризуется эквивалентной массой гидроксила, приблизительно равной 1600. Полиэфирполиол на основе сложного эфира А представляет собой поликапролактондиол, характеризующийся среднечисленной молекулярной массой, приблизительно равной 850. В коммерческих масштабах его продают в компании Dow Chemical как полиол Tone™ 0210. НМРР А представляет собой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой гидроксила, равной приблизительно 1000. Это продукт реакции между метил((9,10)гидроксилметилстеаратом) и бифункциональным инициатором. Он характеризуется функциональностью, равной приблизительно 2,0. НМРР В представляет собой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой гидроксила, равной приблизительно 1600, и гидроксильной функциональностью, равной приблизительно 3. НМРР С представляет собой гидроксилметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой, равной приблизительно 420, и функциональностью, равной приблизительно 2,0. Это продукт реакции между метил((9,10)гидроксиметилстеаратом) и циклогександиметилолом. Поли(ЭО) А представляет собой поли(этиленоксид)диол, характеризующийся молекулярной массой 1000. Поли(ЭО) В представляет собой поли(этиленоксид)моноол, характеризующийся молекулярной массой 950. DMPA представляет собой диметилолпропионовую кислоту. Ароматический изоцианат А представляет собой смесь, содержащую 4,4'-дифенилметандиизоцианат в качестве основного компонента и небольшое количество 2,4'-дифенилметандиизоцианата. Алифатический изоцианат А представляет собой изофорондиизоцианат.

Все форполимеры, за исключением случая из примера 5, получали в результате загрузки в реактор с мешалкой полиола, поли(ЭО) и изоцианата. Реактор продували газообразным азотом и выдерживали при 60°С в течение 10-15 минут. Для нейтрализации основности полиолов при необходимости добавляли достаточное количество бензоилхлорида. После этого реактор нагревали при температуре в диапазоне от 70 до 90°С до тех пор, пока не достигали желательного уровня степени превращения (~2-4 часа). Форполимеры характеризовали их уровнями содержания NCO в % в соответствии с документом ASTM способ D5155-96. После этого вязкости получающихся в результате форполимеров измеряли с использованием вискозиметра Brookfield LVF при 40°С в соответствии с документом ASTM D 4878-88.

Форполимер из примера 5 получали тем же самым образом за исключением того, что для облегчения растворения DMPA в других компонентах и уменьшения вязкости получающегося в результате форполимера в качестве растворителя использовали N-метилпирролидон (NMP). В дополнение к этому, в ходе проведения стадии удлинения цепей форполимер нейтрализовали триэтиламином, превращая приблизительно 90% групп карбоновой кислоты в диметилолпропионовой кислоте в карбоксилатные группы.

Дисперсии получали из каждого из вышеупомянутых форполимеров в результате непрерывной подачи форполимера в высокосдвиговый смеситель при постоянном расходе. Предварительно определенное количество поверхностно-активного вещества при постоянном расходе объединяли с потоком охлажденной (10-15°С) деионизованной воды (первоначальная водная фаза) и подавали в смеситель, где форполимер эмульгировали до получения эмульсии первого этапа, содержащей ~75-85 масс.% форполимера. Эмульсию первого этапа, представляющую собой высококонцентрированную дисперсию, покидающую смеситель IKA, непрерывно перепускали во второй смеситель, где ее разбавляли водным раствором удлинителя цепей. Продукт собирали в контейнер очень большого размера, что делало возможным высвобождение газообразного СО2 (который выделяется при прохождении реакции между избытком изоцианатных групп и водой).

Вязкости каждой дисперсии измеряли при комнатной температуре при использовании вискозиметра Брукфильда. Уровень содержания твердой фазы в каждом случае составлял приблизительно 54-58 масс.% согласно измерениям с использованием анализатора влагосодержания IR-200 (Denver Instrument Company). Количество твердой фазы рассчитывали при использовании данного прибора в результате удаления летучей водной фазы с последующим гравиметрическим определением количества нелетучей диспергированной полимерной фазы, которая оставалась. Размер частиц в дисперсиях находился в диапазоне от 0,08 до 1,0 микрометра согласно определению в соответствии с методиками динамического светорассеяния при использовании аппаратуры Coulter LS 230. Стабильность дисперсий при сдвиге измеряли при использовании смесителя Hamilton beach и реометра AR2000, поставляемых компанией TA Instruments.

Покрытия получали из каждой дисперсии в результате нанесения ее на панель из полированной и высушенной холоднокатаной стали при использовании стержня из смотанной проволоки № 60, добиваясь получения целевой толщины сухой пленки в диапазоне от 1,5 до 2,0 милов. Влажным пленкам покрытий давали возможность высохнуть при комнатной температуре в течение 30 минут, а после этого подвергали форсированной сушке в печи при 80°С в течение 120 минут.

Пример 6 и сравнительный пример D

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира получали в результате загрузки 330,4 г метил((9,10)гидроксиметилстеарата), 72,4 г смеси 1,3- и 1,4-циклогександиметанолов с соотношением компонентов, равным приблизительно 1:1, и 0,411 г катализатора на основе оксида дибутилолова в пятигорлую круглодонную стеклянную колбу объемом 500 миллилитров, оснащенную механической мешалкой, холодильником, питающей воронкой, впускным отверстием для азота и датчиком для отслеживания/регулирования температуры реакции. Смесь нагревали до 150°С при перемешивании с использованием внешней бани с горячим маслом и выдерживали при данной температуре в течение одного часа. После этого температуру увеличивали с приращением в 10°С каждые 45 минут до тех пор, пока не достигали конечной температуры реакции 200°С. В совокупности собирали 30 г метанола (90% от теоретически получаемого количества) и собирали получающийся в результате гидроксиметилсодержащий полиэфирполиол на основе сложного эфира. Он характеризовался эквивалентной массой гидроксила, равной приблизительно 400.

В пятигорлую круглодонную стеклянную колбу объемом 250 миллилитров, оснащенную механической мешалкой, холодильником, питающей воронкой, впускным отверстием для азота и датчиком Therm-O-Watch для отслеживания/регулирования температуры реакции, добавляли 78,15 г гидроксиметилсодержащего полиола, 8,21 г диметилолпропионовой кислоты, 49,14 г NMP и 0,0882 г катализатора на основе дилаурата дибутилолова. Смесь нагревали до 80°С при перемешивании с использованием внешней бани с горячим маслом. Через раствор продували азот в течение двух часов до тех пор, пока согласно измерениям концентрация воды не становилась меньшей 200 ч./млн. После этого содержимое реактора охлаждали до 75°С. К реакционной смеси медленно добавляли 58,82 г изофорондиизоцианата с такой скоростью, чтобы выдерживать температуру реакции, равную приблизительно 75°С. После добавления всего количества изоцианата температуру реакции увеличивали до приблизительно 83°С и выдерживали при данной температуре в течение 3 часов. Добавляли 4,67 г триэтиламина и температуру выдерживали равной приблизительно 83°С еще в течение 20 минут. После этого содержимое реактора охлаждали до 60°С и в совокупности 166,7 г реакционной смеси при высокоскоростном перемешивании вводили в стеклянную емкость объемом 8 унций, содержащую 112,3 г деионизованной воды. Затем в водную дисперсию добавляли 5,07 г этилендиамина в 55 г деионизованной воды, а высокоскоростное перемешивание продолжали еще в течение 20 минут до получения дисперсии из примера 6.

Дисперсию в виде сравнительного образца D получали подобным же образом при использовании 67,47 г поликапролактондиола (Tone® 210 от компании Dow Chemical), 6,75 г диметилолпропионовой кислоты, 41,45 г NMP, 45,17 г изофорондиизоцианата и 0,0767 г дилаурата дибутилолова для получения форполимера; 3,78 г триэтиламина для нейтрализации карбоксилатных групп, обусловленных использованием DMPA; и 4,10 г этилендиамина для удлинения цепей форполимера.

Нанесение каждой из дисперсий в случае примера 6 и сравнительного образца D до получения пленок проводили так, как это описывается в связи с примерами 1-5. Отвержденным в печи покрытиям давали возможность отстояться в течение 24 часов до проведения измерений их физических свойств. Толщину пленки определяли в соответствии с документом ASTM D 1186. Измерения блеска проводили при использовании прибора Labotron Gloss Unit в соответствии с документом ASTM D 526. Ударопрочность определяли при использовании прибора Гарднера для испытания на ударопрочность и в соответствии с документом ASTM D 2794. Сопротивление истиранию оценивали с использованием абразивной машины Тэйбера при помощи абразивных кругов CS-17, грузов 1000 г и 500 циклов. Твердость по карандашной шкале определяли в соответствии с документом ASTM 3 3363. Стойкость к травлению кислотой определяли, помещая капли 10%-ного раствора серной кислоты на покрытия на 60 часов и проводя визуальные наблюдения за появлением на пленке эффекта. Побеление поверхности покрытия свидетельствовало об умеренном травлении, а на сильное травление указывало появление у покрытия вспученной поверхности. Подобным же образом оценивали водостойкость при использовании деионизованной воды. Стойкость покрытия к действию растворителя приводили в виде числа растирающих движений в метилэтилкетоне (МЕК), которые были необходимы для проникновения через покрытие к подложке. Результаты приведены в следующей далее таблице.

Покрытие, полученное при использовании дисперсии примера 6, обладало превосходной ударной вязкостью (баланс твердости и гибкости), хорошим внешним видом (высокий уровень блеска) и отличной стойкостью к истиранию аналогично тому, что имело место и для покрытия, полученного в сравнительном образце D. Водостойкость и стойкость к действию растворителя у покрытий, полученных из дисперсии примера 6, превосходили соответствующие характеристики для сравнительного образца D.

Реферат