Гидронасос с одноразовым компонентом - RU2445983C2

Код документа: RU2445983C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидронасосам, в частности к медицинским подающим насосам.

Предшествующий уровень техники

Существует огромное разнообразие медицинских питающих насосов. В целом, подобные насосы предназначены для подачи жидкости под давлением от источника жидкости к пациенту.

Для того чтобы насосы можно было использовать повторно, по меньшей мере, часть насоса, контактирующую с жидкостью, необходимо стерилизовать. Это трудно осуществить в неразъемных насосах, где нагнетающий механизм и канал для жидкости являются частью единого устройства. Поэтому были разработаны насосы с нагнетательной установкой многократного пользования, взаимодействующей с элементом канала для жидкости. Таким образом, элемент канала для жидкости может быть отделен от нагнетающего устройства для стерилизации и повторного использования.

Между тем, у подобных насосов многоразового пользования имеется ряд недостатков. Во-первых, многие из них имеют очень сложную конструкцию, что увеличивает стоимость производства и технического обслуживания, и низкую надежность. Кроме этого, в конструкции насосов, обычно, существует ряд недостатков, которые не позволяют добиться их оптимальной производительности. Например, желательно, чтобы насосы оснащались датчиками расхода, но, к сожалению, данный признак часто несовместим с конструкцией насосов многоразового пользования. Также, подобные насосы в целом обладают неприемлемой податливостью. «Податливость» - это мера изменения объема на единицу изменения давления в области между впускным и выпускным отверстиями насоса. Многие промышленные насосы серьезно страдают из-за неприемлемой податливости, что приводит к существенному изменению среднего и мгновенного расхода при перепаде давлений в точке всасывания и выходном отверстии.

Например, конструкция одного из насосов многоразового пользования представлена линейными перистатальтическими насосами серии IVAC 500 series (550, 570, 580, и т.п.). В подобных насосах используются последовательно окклюдирующие штифты для перистальтического продвижения жидкости за счет продвижения точки окклюдирования от точки всасывания до выходного отверстия во второй трубке. Податливость трубок определяет чувствительность среднего расход к давлению в точке всасывания. Средний расход подобных насосов малочувствителен к давлению на выпускном отверстии. Однако равномерность расхода нарушается с увеличением давления на выпускном отверстии и податливостью элемента насоса.

Примерами других насосов многоразового пользования являются насосы Alaris LVP Module и Asena GP. Это двухкамерные насосы, в которых используются стандартные цилиндрические трубки вместе с двумя активными нагнетающими областями и двумя клапанами, один расположен над верхней областью, а второй - между верхней и нижней нагнетающими областями. Полезный объем заполнения верхней нагнетательной области определяет объем нагнетаемого цикла и за счет упругости данной области изменение давления в точке всасывания влияет на объем фактической подачи. Нижняя нагнетательная область подает жидкость, пока верхняя камера наполняется, в результате происходит выравнивание потока на выходе. Если при открытии нижнего окклюдатора на выпускном отверстии имеется повышенное давление, то жидкость перемещается обратно в верхнюю нагнетательную область. При открытии верхнего окклюдатора, подобный избыточный объем поступает обратно в капельницу, уменьшая, таким образом, полезный нагнетенный объем и нарушая равномерность потока. Вторым недостатком насосов с двумя камерами является вероятность попадания воздуха в нагнетательные камеры. Если это происходит, то увеличивается не только податливость, но также непосредственно сокращается и полезный нагнетаемый объем.

Одним из аспектов изобретения является гидронасос и способ нагнетания или перемещения жидкости.

В одном из вариантов осуществления гидронасос состоит из приводного устройства и приводимого устройства. Приводное устройство состоит из корпуса, ведущей или ведомой мембраны и, по меньшей мере, одного приводного приспособления, предназначенного для перемещения ведущей мембраны, по меньшей мере, между первым и вторым положением. Приводимое устройство предпочтительно предназначено для использования в качестве части насоса, контактирующей с жидкостью, и поэтому содержит одноразовую часть насоса. Приводимое устройство состоит из корпуса, канала для жидкости, идущего от впускного отверстия для жидкости к выпускному отверстию для жидкости, а также, по меньшей мере, одной ведомой мембраны, ограничивающей, по меньшей мере, часть канала для жидкости.

Приводимое устройство предназначено для выборочного сопряжения с приводным устройством таким образом, чтобы ведомая мембрана сопрягалась с ведущей мембраной, тем самым перемещение ведущей мембраны выполняет перемещение ведомой мембраны, вызывая нагнетание жидкости через приводное устройство от впускного отверстия для жидкости до выпускного отверстия для жидкости. Предпочтительно, чтобы ведущая и ведомая мембраны были сопряжены посредством вакуумирования, например, за счет подключения источника вакуума к вакуумизированной трассе или каналу, доходящему до места сопряжения между мембранами.

Приводное устройство включает в себя приводное приспособление, предназначенное для перемещения ведущей мембраны. В одном из вариантов осуществления ведущая мембрана образует часть границы жидкостной камеры с переменным объемом. Приводное приспособление включает в себя поршень или другой элемент для изменения объема камеры. В другом варианте осуществления ведущая мембрана перемещается непосредственно, например одним или более толкателями.

Насос может включать в себя средства регулирования потока, например впускной и выпускной клапаны или средство регулирования. Насос может также включать в себя такие признаки, как воздушный сепаратор, детектор пузырьков, датчик(и) давления и соединительные разъемы канала для жидкости.

В одном из вариантов осуществления способа предусматривается использование приводного устройства и одноразового или приводимого устройства, а также соединение приводимого устройства с приводным устройством таким образом, чтобы ведомая мембрана одноразового устройства располагалась рядом с ведущей мембраной приводного устройства. Способ также включает в себя сопряжение посредством вакуумирования ведомой мембраны с ведущей мембраной и перемещение ведущей мембраны, тем самым обеспечивается перемещение ведомой мембраны, вызывая нагнетание жидкости через приводимое устройство от впускного отверстия для жидкости до выпускного отверстия для жидкости.

Дополнительные цели, признаки и преимущества настоящего изобретения по сравнению с предшествующим уровнем техники станут очевидны из предлагаемого подробного описания чертежей при рассмотрении с прилагаемыми фигурами.

На фиг.1 представлен вид в перспективе гидронасоса согласно одному из вариантов осуществления изобретения;

На фиг.2 представлен вид сбоку в разрезе насоса по фиг.1 с одноразовой частью насоса, отделенной от его приводной части;

На фиг.3 изображен насос по фиг.2 с одноразовой частью насоса, установленной на приводную часть, а также насос в первом положении нагнетания;

На фиг.4 изображен насос по фиг.2 во втором положении нагнетания;

На фиг.5 представлен вид сбоку в разрезе гидронасоса, сопряженного посредством вакуумирования, согласно еще одному варианту осуществления по настоящему изобретению с одноразовой частью насоса, отделенной от его приводной части;

На фиг.6 изображен насос по фиг.5 с одноразовой частью насоса, установленной на приводную часть;

На фиг.7А представлен вид снизу одноразовой части насоса, изображенного на фигурах 5 и 6;

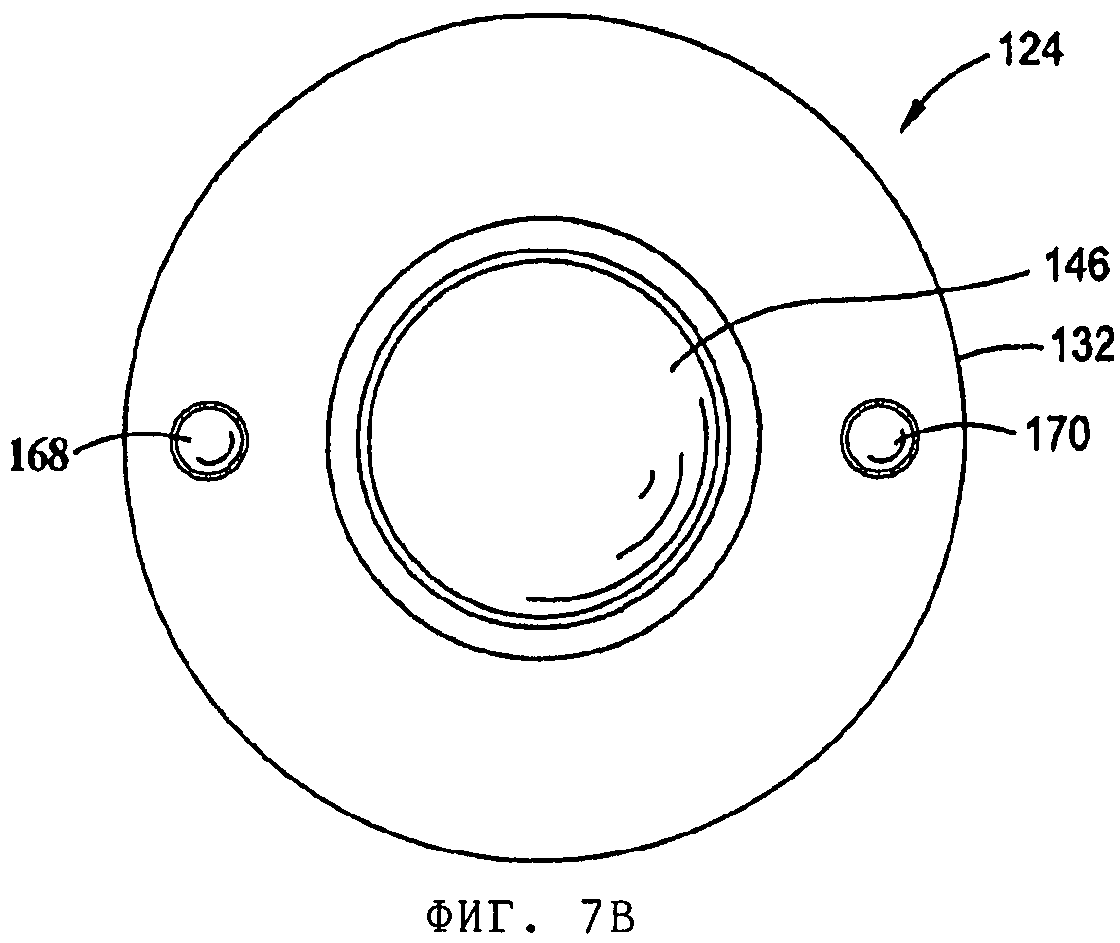

На фиг.7В представлен вид сверху приводной части насоса, изображенного на фигурах 5 и 6;

На фиг.8А представлен вид снизу одноразовой части гидронасоса согласно еще одному варианту осуществления изобретения;

На фиг.8В представлен вид сверху одноразовой части, изображенной на фиг.8А;

На фиг.8С изображен еще один вариант осуществления одноразового устройства или части насоса согласно настоящему изобретению;

На фиг.9А изображен первый приводной механизм согласно одному из вариантов осуществления настоящего изобретения;

На фиг.9В изображен второй приводной механизм согласно еще одному варианту осуществления настоящего изобретения; и

На фигурах 9С и 9D изображен третий приводной механизм согласно еще одному другому варианту осуществления настоящего изобретения.

В следующем описании разнообразная специализированная подробная информация приведена с целью формирования более полного описания настоящего изобретения. Между тем, специалистам, обладающим знаниями в данной области, будет очевидно, что настоящее изобретение может быть реализовано и без подобной специализированной подробной информации. В остальном, в целях избежания неясностей в понимании изобретения, подробное описание хорошо известных признаков было опущено.

В целом, изобретение относится к гидронасосу. Насос, в частности, используется в медицинской сфере, например, для нагнетания лекарств от источника к пациенту. В целом насос состоит из первой, одноразовой части, а также второй, приводной части. Одноразовая часть предпочтительно предназначена для использования в качестве части, контактирующей с жидкостью, и снабжена впускным отверстием для жидкости и выпускным отверстием для жидкости, а также каналом для жидкости между ними. Приводная часть предназначена для зацепления с одноразовой частью с целью перемещения жидкости от впускного отверстия для жидкости до выпускного отверстия для жидкости. Одноразовая часть предназначена для выборочного сопряжения с приводной частью. В одном из вариантов осуществления одноразовая часть и приводная часть сопряжены посредством вакуумирования.

Изобретение вначале будет описано со ссылкой на фигуры с 1 по 3, на которых изображен один из вариантов осуществления изобретения в концептуальной или базовой конфигурации. Как изображено на фиг.1, гидронасос 20 предпочтительно состоит из приводимого устройства или части 22 и приводного устройства или части 24. В предпочтительном варианте осуществления приводимая часть 22 предназначена для использования в качестве одноразовой (т.е. использоваться ограниченное количество раз, например один раз, совместно с приводной частью, и после этого выбрасываться), поэтому она упоминается здесь как одноразовое устройство или часть.

В одном из вариантов осуществления одноразовая часть 22 состоит из корпуса 26, снабженного впускным отверстием 28 для жидкости и выпускным отверстием 30 для жидкости. Приводная часть 24 аналогичным образом состоит из корпуса 32 и, по меньшей мере, одного приводного элемента 34. В предпочтительном варианте осуществления одноразовая часть 22 и приводная часть 24 выполнены с возможностью сопряжения посредством вакуумирования. Таким образом, приводная часть 24 может включать в себя вакуумирующую линию 36.

На фигурах с 1 по 3 корпусы 26, 32 одноразовой части 22 и приводной части 24 насоса 20 изображены в целом в виде цилиндрической формы. Как подробно здесь описано, одноразовая часть 22 и приводная часть 24 могут иметь различные конфигурации.

Обращаясь к фиг.2, в одном из вариантов осуществления, одноразовая часть 22 имеет верх и низ. Низ предназначен для сочленения с верхом приводной части 24 насоса 20. Одноразовая часть 22 и приводная часть 24 могут быть выполнены с возможностью сочленения или соединения иным образом или в иных положениях, например бок о бок, или когда приводная часть 24 монтируется на одноразовую часть 22.

Канал для жидкости ограничен впускным отверстием 28 для жидкости и выпускным отверстием 30 для жидкости в одноразовой части 22. Предпочтительно канал для жидкости ограничен корпусом 26. В одном из вариантов осуществления подобный канал для жидкости включает в себя нагнетательную камеру 36, входной канал для жидкости 38, идущий от впускного отверстия 28 для жидкости в нагнетательную камеру 36, а также выходной канал для жидкости 40, идущий из нагнетательной камеры 36 к выпускному отверстию 30 для жидкости. В одном из вариантов осуществления входной и выходной каналы 38, 40 для жидкости проходят через корпус 26.

Как видно, в нагнетательной камере 36, снизу корпуса 26 одноразовой части 26 имеется углубленную область. В одном из вариантов осуществления углубленная область, в целом, имеет форму свода или полусферы (т.е. периметр круглой формы, но различный в диаметре по глубине). Кроме этого, насос 20 содержит первую или ведомую мембрану 42. В одном из вариантов осуществления ведомая мембрана 42 перекрывает или закрывает углубленную область одноразовой части 22, таким образом окружая данную часть и образуя нагнетательную камеру 36 или в ином случае образуя, по меньшей мере, часть границы нагнетательной камеры 36. Как подробно описано ниже, ведомая мембрана 42 предпочтительно состоит из гибкого и упругого элемента, предназначенного для перемещения относительно корпуса 26 одноразового элемента 22.

Приводной элемент 34 приводной части 24 предпочтительно предназначен для выборочного перемещения ведомой мембраны 42 относительно корпуса 26 одноразовой части 22, меняя тем самым объем нагнетательной камеры 36. Таким образом, как подробно описано ниже, жидкость нагнетается от входного отверстия 28 к выходному отверстию 30 одноразовой части 22.

Как подробно описано, приводной элемент 34 может состоять из разнообразных компонентов или механизмов. Как изображено на фиг.2, приводной компонент 34 состоит из ведущей или приводной мембраны 46, перемещающейся вслед за перемещением поршня 44, расположенным с возможностью перемещения в корпусе 32 приводной части 24 насоса 20. В подобной конфигурации мембрана 46 приводится в движение жидкостью. В частности, ведущая мембрана 46 сопряжена с жидкостной камерой 48 переменного объема и предпочтительно включает в себя ее пограничную часть. Поршень 44 также ограничивает, по меньшей мере, часть камеры 48, а поскольку поршень 44 может перемещаться (например, из выдвинутого во втянутое положение), объем камеры 48 может меняться.

Предпочтительно, ведущая мембрана 46 соединена с корпусом 32 приводной части 24, например, за счет расположения краев приводной мембраны 46 между верхней частью корпуса 32 и фиксатором 50, выборочно сопряженным с корпусом 32.

Жидкость 52 находится между верхом поршня 44 и ведущей мембраной 46. Как подробно описано ниже, перемещение поршня 44 заставляет ведущую мембрану перемещаться в противоположных направлениях (диапазон перемещений может меняться, например, в зависимости от требуемого расхода потока, при этом перемещение может осуществляться между выгнутым, вогнутым и/или нейтральным или плоским положениями относительно корпуса), перемещая, таким образом, ведомую мембрану 42 одноразовой части 22 насоса 20. Как подробно описано ниже, для перемещения поршня 44 могут использоваться один или более механизмов.

Ведомая мембрана 42 и ведущая мембрана 46 предназначены для совместного перемещения. В одном из предпочтительных вариантов ведущая мембрана 46 и ведомая мембрана 42 сопряжены друг с другом. Для этих целей могут использоваться различные средства. Предпочтительно средства позволяют одноразовой части 22 насоса 20 выборочно соединяться и рассоединяться (например, для соединения с другой одноразовой частью) с приводной частью 24 насоса.

В одном из вариантов осуществления ведомая мембрана 42 и ведущая мембрана 46 сопряжены посредством вакуумирования. Как отмечалось, для этих целей используется вакуумирующий канал 37. Вакуумирующий канал 37 предпочтительно проходит от источника вакуума до области, прилегающей к ведущей мембране 46 (а также ведомой мембране 42 или сопрягающей поверхности между ведомой мембраной 42 и ведущей мембраной 46, если одноразовая часть 22 соединена с ведущей частью 24 насоса 20). Как подробно описано ниже, вакуум в канале 37 предпочтительно обеспечивает сопряжение ведомой мембраны 42 с ведущей мембраной 46.

Способ нагнетания согласно настоящему изобретению будет далее рассмотрен со ссылкой на фигуры 3 и 4. В целом задействование приводного элемента 34 приводит к изменению объема в нагнетательной камере 36, всасыванию жидкости через впускное отверстие 28 для жидкости и выходу жидкости через выпускное отверстие 30 для жидкости. При использовании одноразовая часть 22 монтируется или соединяется с приводной частью 24. После этого создается вакуум для вакуумирования сопряжения ведомой мембраны 42 с ведущей мембраной 46, например, за счет подключения вакуумирующего канала 37 к источнику вакуума.

Обращаясь к фиг.4, при перемещении поршня 44 вниз объем жидкостной камеры увеличивается. В результате этого ведущая мембрана 46 и, соответственно, сопряженная с ней ведомая мембрана 42, оттягиваются вниз. Объем нагнетательной камеры 36 увеличивается, вызывая всасывание жидкости через впускное отверстие 28 для жидкости, вдоль входного канала 38 для жидкости в нагнетательную камеру 36.

Как изображено на фиг.3, при перемещении поршня 44 вверх объем жидкостной камеры 48 уменьшается, вынуждая давление жидкости повышаться, перемещая ведущую мембрану 46 вверх или наружу. Это вынуждает ведомую мембрану 42 перемещаться внутрь, уменьшая, таким образом, объем нагнетательной камеры 36. Это вынуждает жидкость вытесняться из нагнетательной камеры 36 через выходной канал 40 для жидкости к выпускному отверстию 30 для жидкости. В этой связи следует отметить, что при повышении давления жидкости в нагнетательной камере 48 приводной части 24 насоса (в результате перемещения поршня 44, уменьшающего объем этой камеры, тогда как объем жидкости в ней остается неизменным) давление жидкости в фактической нагнетательной камере 36 может увеличиваться, а может и не увеличиваться, хотя объем данной камеры уменьшается, вынуждая нагнетание жидкости через насос (например, изменение давления жидкости в фактической нагнетательной камере может быть незначительным или малым при относительное малом сопротивление выходящему потоку жидкости и достаточно высоком общем расходе потока, проходящего через насос).

Как подробно описано ниже, в одном из вариантов осуществления, может использоваться средство для выборочного регулирования потока жидкости, проходящей через приводную часть 22 насоса. Предпочтительно данное средство предназначено для предотвращения обратного потока жидкости из нагнетательной камеры 36 на впускное отверстие 28 для жидкости.

Во время работы устройства, поступательные движения поршня 44 вызывают нагнетание, заставляющее поток жидкости проходить через насос 20.

Еще один вариант осуществления изобретения изображен на фигурах 5 и 6. В данном варианте насос 120 аналогичным образом состоит из первого одноразового устройства или части 122 и второго или приводного устройства или части 124. Как видно, в данном варианте осуществления корпус 126 одноразовой части 122 имеет в целом форму полусферы, верхняя поверхность которой имеет форму свода, а нижняя поверхность (кроме описанных ниже случаев) в целом плоская. Входной канал 138 для жидкости проходит от впускного отверстия 128 для жидкости в верхней части корпуса 126 к низу корпуса 126. Аналогичным образом, выходной канал для жидкости 140 проходит от низа корпуса 126 к выпускному отверстию 130 для жидкости вверху корпуса. В одном из вариантов осуществления впускное отверстие 128 для жидкости и выпускное отверстие 130 для жидкости расположены в одной плоскости, с противоположных сторон корпуса 126.

Точно так же нагнетательная камера 136 ограничена низом одноразовой части 122 насоса 120. Нагнетательная камера 136, как показано, является как бы полусферообразной камерой, идущей к низу корпуса 126. Ведомая мембрана 142 проходит по низу корпуса 126, сопрягаясь с корпусом 126 и в целом располагаясь вокруг нагнетательной камеры 136.

Ведомая мембрана 142 предпочтительно состоит из гибкого и в то же время упругого элемента. В одном из вариантов осуществления, как видно, ведомая мембрана 142 имеет примерно тот же размер, что и дно корпуса 126 одноразовой части 122 насоса 120. Ведомая мембрана 142, таким образом, может быть в целом круглой формы. Мембрана 142 может крепиться на корпусе 126 стопорным кольцом 156. Предпочтительно, чтобы стопорное кольцо 156 было в целом круглой формы, а центральное отверстие 158 соответствовало жидкостной камере 136. Стопорное кольцо 156 предпочтительно сопрягается с корпусом 126 таким образом, что, по меньшей мере, часть окружности ведомой мембраны 142 расположена между ними.

Приводная часть 124 насоса 120 также состоит из корпуса 132 и приводного элемента 134. В одном из вариантов осуществления, корпус 132 имеет в целом цилиндрическую форму с цилиндрическими внешними стенками, с верхом и низом. Приводной элемент 134 состоит из ведущей или приводной мембраны 146. Также имеются средства перемещения ведущей мембраны 146. В одном из вариантов осуществления они состоят из поршня 144 и жидкости 150. В изображенном варианте осуществления поршень 144 предназначен для перемещения вверх и вниз относительно корпуса 132 приводной части 124, например, внутри камеры, ограниченной его внутренней областью. Жидкостная камера переменного объема ограничена корпусом 132, ведущей мембраной 146, а также гофрированной трубкой 160 и соответствующей опорой.

Как видно, гофрированная трубка 160 находится между верхней опорой 162а и нижней опорой 162b, нижняя опора 162b соединена или иным образом выполнена для перемещения с поршнем 144. В одном из вариантов осуществления нижняя опора 162b может просто состоять из головки поршня 144, а верхняя опора 162а может состоять из части корпуса 132. Гофрированная трубка 160 состоит из гармошкоподобного и сжимаемого элемента, при этом раскрытие и сжимание гофрированной трубки 160 за счет перемещения поршня 144 приводит к изменению объема жидкостной камеры (соответственно изменяя давление находящейся там жидкости и расположение ведущей мембраны 146).

Насос 120 выполнен таким образом, что ведущая мембрана 146 сопряжена с ведомой мембраной 142. В изображенном варианте осуществления, при котором ведомая мембрана 142 вставлена снизу стопорного кольца 156, ведущая мембрана 146 может располагаться сверху корпуса 132 приводной части 124. Как видно, корпус 132 включает в себя фланец или опору 164, идущую вверх от края верхней части корпуса 132. Ведущая мембрана 146 проходит через эту опору 164. Предпочтительно, опора 164 по размеру должна проходить через отверстие 158 стопорного кольца так, чтобы: (1) между опорой 164 и стопорным кольцом 156 образовывалось уплотнение; и (2) ведущая мембрана 146 и ведомая мембрана 142 входили в зацепление друг с другом.

Как отмечалось выше, предпочтительно использовать средства для выборочного сопряжения ведущей и ведомой мембран таким образом, чтобы они перемещались совместно, и которые при этом позволяли бы снимать одноразовую часть 122 насоса 120 с приводной части 124 так, чтобы приводную часть 124 можно было бы повторно использовать с другой одноразовой частью 122. В одном из вариантов осуществления подобные средства состоят из вакуумизированного уплотнения, создаваемого вакуумным устройством или источником (не показан) через вакуумирующий канал 137. Вакуумирующий канал 137 проходит от вакуумного устройства или источника до места сопряжения между ведомой мембраной 142 и ведущей мембраной 146. Как видно, вакуумирующий канал 137 проходит через стопорное кольцо 156 (например, через имеющийся в нем проход) и идет к имеющемуся отверстию 158. Вакуумирующий канал 137 может заканчиваться у наклонной или углубленной части стопорного кольца 158 в точке, расположенной ниже ведомой мембраны 142. Как подробно описано ниже, это позволяет вытягивать воздух из пространства между ведущей мембраной 146 и ведомой мембраной 142, тем самым, сопрягая между собой эти две мембраны посредством вакуумирования.

Предпочтительно, чтобы насос 120 предназначался для регулирования потока жидкости между входным каналом 138 для жидкости и жидкостной камерой 136, а также жидкостной камерой 136 и выходным каналом 140 для жидкости. В частности, желательно, чтобы насос 120 был выполнен таким образом, чтобы при всасывании жидкости в жидкостную камеру 136 она всасывалась через входной канал 138 для жидкости, а не в обратном направлении, через выходной канал 140 для жидкости. Аналогичным образом, когда жидкость нагнетается из жидкостной камеры 136, предпочтительно, чтобы она проходила через выходной канал 140 для жидкости, а не обратно к впускному отверстию для жидкости через входной канал 138 для жидкости.

В одном из вариантов осуществления для этих целей используются один или более клапанов или других средств регулирования потока. Как изображено на фиг.5, насос 120 включает в себя впускной клапан для жидкости, или устройство регулировки и выпускной клапан для жидкости, или устройство регулировки. В предпочтительном варианте осуществления впускной и выпускной клапана используют ведомую мембрану 142 и, в частности, вынуждают использовать мембрану 142 для выборочного открытия и закрытия каналов для жидкости, идущих к и от жидкостной камеры 136. В изображенном варианте осуществления часть ведомой мембраны 142 может выборочно перемещаться для открытия или закрытия окончания входного канала 138 для жидкости внизу корпуса 126 одноразовой части 122. Аналогичным образом часть ведомой мембраны 142 может перемещаться для открытия или закрытия окончания выходного канала 140 для жидкости внизу корпуса 126.

В изображенном варианте осуществления используется механизм для выборочного перемещения частей ведомой мембраны 142 между положениями открытия и закрытия канала для жидкости. В предпочтительном варианте осуществления механизм состоит из одного или более толкателей.

Как видно, входной толкатель 168 предназначен для перемещения между выдвинутым и втянутым положениями (или верхним и нижним, как изображено на фигурах), тем самым, перемещая ведомую мембрану 142 вверх и вниз в районе входного канала 138 для жидкости. Как видно, входной толкатель 168 является разновидностью стержня, оголовок или торец которого предназначен для зацепления с ведомой мембраной 142. В целях обеспечения зацепления входного толкателя 168 с ведомой мембраной 142 в стопорном кольце 156 имеется проход 172, соосный входному каналу 138 для жидкости.

Входной толкатель 168 предназначен для перемещения вверх и вниз, также как и приводной механизм, более подробно описанный ниже. В первом положении оголовок входного толкателя 168 прижимает ведомую мембрану 142 к дну корпуса 126 одноразовой части 122 насоса 120 в точке, где входной канал 138 для жидкости пересекает дно корпуса 126, тем самым закрывая его. В этот момент прохождение потока жидкости между жидкостной камерой 136 и входным каналом 138 для жидкости в целом прекращается.

Когда входной толкатель 168 находится во втором или нижнем положении, ведомая мембрана 142 предпочтительно перемещается в положение, в котором она больше не блокирует входной канал 138 для жидкости, как это изображено на фиг.5. Для обеспечения достаточного места для перемещения вниз ведомой мембраны 142 верхняя поверхность стопорного кольца 156 может быть углублена в месте, соответствующем входному каналу для жидкости, как это показано на чертеже.

Когда входной канал 138 для жидкости открыт, канал для жидкости предпочтительно ограничен между ним и жидкостной камерой 136. Как видно, для этой цели может быть образован вход 174 для жидкости. Вход 174 для жидкости может состоять из линии или канала, образованного в дне корпуса 126, идущего от жидкостной камеры 136 к пространству над ведомой мембраной 142 в месте нахождения входного канала 138 для жидкости.

Выходной толкатель 170 в целом аналогичен и функционирует аналогично входному толкателю 168. Как видно, выходной толкатель предназначен для зацепления с ведомой мембраной 142 в месте пересечения входного канала 140 для жидкости с дном корпуса 126. Выходной толкатель 170 проходит через проход 176 в стопорном кольце 156. Выход для жидкости 178, состоящий из линии или канала, образованного в корпусе 126, предпочтительно проходит от жидкостной камеры 136 к пространству над ведомой мембраной 142 в месте нахождения выходного канала 140 для жидкости.

Предпочтительно, чтобы входной и выходной толкатели 170 были сопряжены с приводной частью 124 насоса. Для выполнения перемещения входного и выходного толкателей 168, 170 используется приводной механизм.

На фиг.6 изображен насос 120 с одноразовой частью 122, установленной на приводную часть 124 для использования. Как видно, дно стопорного кольца 156 лежит поверх приводной части 124. Фланец 164 приводной части 124 заходит в отверстие 158 стопорного кольца 156 таким образом, что ведущая мембрана 146 расположена рядом с ведомой мембраной 142. При создании вакуума в вакуумирующем канале 137 ведущая мембрана 146 и ведомая мембрана 142 сопрягаются таким образом, что они перемещаются синхронно.

На фиг.7А и 7В дополнительно изображена одноразовая часть 122 и приводная часть 124 насоса 120. На фиг.7А показан вид снизу одноразовой части 122 насоса 120. На данной фигуре изображена в целом круглая форма дна корпуса 126, а также сводообразная нагнетательная камера 136. Дополнительно изображены входной и выходной каналы 138, 140 для жидкости. Также изображены вход 174 для жидкости и выход 178 для жидкости.

На фиг.7В показан вид сверху корпуса 132 приводной части 124 насоса 120. На данной фигуре также изображен входной толкатель 168, выходной толкатель 170 и ведомая мембрана 146.

Дополнительные аспекты изобретения, включая способ нагнетания, будут описаны со ссылкой, главным образом, на фиг.6. На фиг.6 показан вид в сборе насоса 120, подробно описанного выше. В частности, как видно, одноразовая часть 122 соединена или сочленена с приводной частью 124. В этот момент дно стопорного кольца 156 лежит сверху корпуса 134 приводной части 124. Идущий кверху фланец 164 корпуса 134 проходит через отверстие 158 в стопорном кольце 156, тем самым ведущая мембрана 146 расположена рядом или соприкасается с ведомой мембраной 142.

При работе в вакуумирующем канале 137 создается вакуум для удаления воздуха из пространства между ведущей и ведомой мембранами 146, 142. Таким образом, две мембраны сопрягаются и перемещаются вместе друг с другом. К насосу 120 подключен источник жидкости, например путем присоединения канала для жидкости, идущего от источника жидкости к впускному отверстию 128 для жидкости насоса 120. Предпочтительно, чтобы аналогичный канал для жидкости был сопряжен с выпускным отверстием 130 для жидкости насоса 120, тем самым жидкость может доставляться в нужное место, например пациенту.

Жидкость всасывается в нагнетательную камеру 136 через впускное отверстие 128 для жидкости насоса по входному каналу 138 для жидкости. Для попадания жидкости в данную камеру входной толкатель 168 перемещается в нижнее или убранное положение, тем самым позволяя ведомой мембране 142 смещаться от отверстия во входном канале 138 для жидкости. В это время жидкость может проходить по входному каналу 138 для жидкости через вход 174 для жидкости в нагнетательную камеру 136. Входной поток жидкости вызывается перемещением вниз ведомой мембраны 142 в результате перемещения вниз ведущей мембраны 146 и поршня 144.

При всасывании жидкости в жидкостную камеру 136 жидкости предпочтительно создается препятствие для прохождения через выход 178 для жидкости. В частности, выходной толкатель 170 перемещается в поднятое положение, выталкивая ведомую мембрану 142 к отверстию в выходном канале 140 для жидкости. Это препятствует обратному затягиванию жидкости через насос с выхода 140 для жидкости в направлении жидкостной камеры 136.

Жидкость выталкивается из нагнетательной камеры 136 перемещением вверх поршня 144. При перемещении поршня 144 вверх происходит уменьшение объема в жидкостной камере переменного объема. Это приводит к повышению давления жидкости, заставляя ведущую мембрану 146 подниматься вверх, что в свою очередь заставляет подниматься вверх и ведомую мембрану 142. В результате этого объем нагнетательной камеры 136 уменьшается. Жидкость может проходить через выход 178 для жидкости при втягивании выходного толкателя 170. В это время создается канал для жидкости, идущий от выхода 178 для жидкости через выходной канал 140 для жидкости к выпускному отверстию 130 для жидкости насоса 120. Для препятствования обратному току жидкости на впускное отверстие 128 для жидкости входной толкатель 168 поднимается вверх, перекрывая входной канал 138 для жидкости.

После этого способ повторяется. В частности, поршень 144 начинает снова перемещаться вниз, увеличивая объем нагнетательной камеры 136. Входной толкатель 168 перемещается вниз, способствуя проходу потока жидкости от впускного отверстия 128 для жидкости в нагнетательную камеру 136. Выходной толкатель 170 перемещается вверх, препятствуя обратному затягиванию жидкости по направлению выпускного отверстия 130 для жидкости в нагнетательную камеру 136.

На фигурах 8А и 8В изображен еще один вариант осуществления части одноразового устройства 222 насоса 220. Как видно, одноразовая часть 222 состоит из корпуса 226, в котором имеется верх 223а и низ 223b. При использовании, дно 223b корпуса 226 помещается напротив или монтируется на приводную или нагнетательную часть или устройство, аналогично тому, как это было описано выше.

Как видно, в одноразовой части 222 также имеется впускное отверстие 228 для жидкости и выпускное отверстие 230 для жидкости. В данном варианте осуществления одноразовая часть 222 определяет пузырьковую сепараторную камеру 280 (предназначенную для улавливания воздуха, содержащегося в жидкости, предотвращения его попадания в нагнетательную камеру и нагнетания через насос), а также нагнетательную камеру 236. Входной канал 238 для жидкости проходит от впускного отверстия 228 для жидкости до пузырьковой сепараторной камеры 280 и далее в нагнетательную камеру 236. Выходной канал 240 для жидкости проходит от нагнетательной камеры 236 до выпускного отверстия 230 для жидкости.

В изображенном варианте осуществления корпус 226 в целом имеет прямоугольную форму. В одном из вариантов осуществления различные каналы для жидкости и/или камеры могут определяться поднятыми или углубленными областями. Например, при виде снизу, как показано на фиг.8А, нагнетательная камера 236 одноразовой части 222 может выглядеть как углубление в корпусе 226. Между тем, подобное углубление может определяться, по меньшей мере частично, поднятой частью, идущей наружу от верха корпуса 226, как это изображено на фиг.8В.

На фиг.8С изображен еще один вариант осуществления одноразового устройства или части 322 насоса согласно настоящему изобретению. В данном варианте осуществления одноразовая часть 322 изображена концептуально для изображения различных признаков, которыми может обладать одноразовая часть 322.

Точно так же, в данном варианте осуществления одноразовая часть 322 включает в себя корпус 326. Корпус 326 определяет впускное отверстие 328 для жидкости и выпускное отверстие 340 для жидкости. Одноразовая часть также включает в себя воздушный сепаратор 380, детектор пузырьков 382 и ограничитель потока 384, а также нагнетательную камеру 336 (образованную корпусом 326 и ведомой мембраной 342 совместно с корпусом 326).

Как отмечалось выше, воздушный сепаратор 380 предпочтительно предназначен для улавливания воздуха в жидкости, затягиваемой в насос. Воздух, улавливаемый воздушным сепаратором 380, может стравливаться вручную или автоматически, например, через отверстие или клапан наружу корпуса 326 одноразовой части 322.

Детектор пузырьков 382 предпочтительно предназначен для обнаружения пузырьков в жидкости. Детектор 382 предпочтительно расположен на вертикальном отрезке выходного канала для жидкости в целях избежания подачи ложных предупреждений о «плавающих» пузырьках. Детектор пузырьков 382 может состоять из камеры с отражающей боковой стенкой и передатчика/приемника.

В одном из вариантов осуществления одноразовая часть 322 также может включать в себя датчик давления жидкости. Датчик может быть предназначен для определения давления на впускном и/или выпускном отверстии.

Как отмечалось выше, в различных вариантах осуществления могут использоваться один или более приводных механизмов или устройств для перемещения различных компонентов насоса. Например, обращаясь к варианту осуществления насоса 120, изображенному на фигурах 5 и 6, входной и выходной толкатели 168, 170 и поршень 144 могут выборочно перемещаться для обеспечения работы насоса 120. Далее различные варианты осуществления приводных механизмов будут описываться со ссылкой на фигуры 9А-9D.

На фиг.9 изображен приводной механизм 434 кулачкового типа. Как видно, приводной элемент 486 предназначен для перемещения кулачковых компонентов, соответствующих каждому из приводимых элементов. В изображенном варианте осуществления, соответствующем конфигурации насоса, изображенного, например, на фигурах 5 и 6, в котором имеется входной толкатель 468, выходной толкатель 470 и поршень 444. Как видно, первый кулачковый элемент 488а сопряжен с входным толкателем 468, второй кулачковый элемент 488b сопряжен с поршнем 444 (хотя он может быть предназначен и для непосредственного сопряжения с гофрированной трубкой), а третий кулачковый элемент 488 с сопряжен с выходным толкателем 470. Кулачковые элементы 488а, 488b, 488 с предназначены для перемещения приводным элементом 486 по нужному каналу. Как видно, в каждом кулачковом элементе имеется штырь, который входит в зацепление с дорожкой приводного элемента 486. Штырь, соответствующий каждому кулачковому элементу, может быть смещен относительно центральной оси, таким образом, периферийная линия кулачкового элемента является бесциркулярной. Каждый входной толкатель 468, выходной толкатель 470 и поршень 444 предназначены следовать по соответствующим каналам, таким образом они могут перемещаться вверх и вниз. Безусловно, перемещения синхронизированы таким образом, чтобы, например, насос 220, изображенный на фигурах 5 и 6, функционировал в соответствии с описанием.

Хотя это и не показано, для перемещения приводного элемента 486 могут использоваться один или более приводов. Подобные приводы могут иметь различную конфигурацию и приводиться в движение различными способами, например, механически или электрически.

Приводной механизм предпочтительно сопрягается с приводной частью насоса по настоящему изобретению. В одном из вариантов осуществления приводной механизм может быть соединен с приводной частью, например, способом, позволяющим отделять приводной механизм от приводной части. В другом варианте осуществления приводной механизм предпочтительно встроен в приводную часть, например, находясь в нижней части корпуса.

На фиг.9В изображен механизм с электромагнитным приводом. Как видно, используется первый привод 588а в виде электромагнита. Первый привод 588а предпочтительно перемещает приводной стержень, который в свою очередь приводит или перемещает входной толкатель 568. Аналогичным образом, третий привод 588с также является электромагнитом. Третий привод 588с предпочтительно также включает в себя приводной стержень. Этот приводной стержень перемещает выходной толкатель 570. Наконец, в одном из вариантов осуществления второй привод 588b выполнен в виде шагового электродвигателя и предназначен для перемещения или приведения поршня 544.

В целом электромагниты, состоящие из первого и третьего приводов 588а и 588с, могут быть выполнены таким образом, чтобы сопряженные с ними приводы перемещались между выдвинутым и убранным положениями. Предпочтительно, чтобы данные положения соответствовали выдвинутому и убранному положениям входного толкателя 568 и выходного толкателя 570.

В предпочтительном варианте второй привод 588b имеет вид линейного шагового электродвигателя, обеспечивающего перемещение поршня 544 в разные положения (например, убранное и множество выдвинутых положений, от убранного до максимально выдвинутого положения). Таким образом, положения поршня 444 можно выборочно регулировать (например, для регулирования нагнетаемого объема и цикличности, как это подробно описано ниже).

На фигурах 9С и 9D изображен еще один вариант осуществления приводного механизма. В данном варианте осуществления приводной механизм предназначен для непосредственного приведения ведущей или ведомой мембраны вместо опосредованного приведения подобной мембраны, например, через жидкость, сопряженную с камерой переменного объема.

Как видно, данный приводной механизм состоит из множества толкателей. Предпочтительно толкатели вставлены один в другой. В частности, в одном из вариантов осуществления приводной механизм состоит из первого толкателя 590а, второго толкателя 590b и третьего толкателя 590с. Первый толкатель 590а расположен или находится, по меньшей мере, частично, внутри второго толкателя 590b, который, в свою очередь, расположен или находится, по меньшей мере частично, внутри третьего толкателя 590с.

В одном из вариантов осуществления первый, второй и третий толкатели 590а, 590b и 590с в целом имеют конусообразную форму, первый или верхний торец и второй или нижний торец, первый торец по размеру меньше второго торца. Предпочтительно, размер толкателей обеспечивает их относительное и, по меньшей мере частично, независимое перемещение, т.е. позволяет первому толкателю 590а перемещаться внутри второго толкателя 590b, позволяет второму толкателю 590b перемещаться относительно первого и третьего толкателей 590а и 590с, а также позволяет третьему толкателю 590с перемещаться относительно второго толкателя 590b.

В предпочтительном варианте осуществления толкатели могут перемещаться между, по меньшей мере, выдвинутым и убранным положениями, а также, предпочтительно, одним или более положениями между ними. При использовании с насосом, например таким, который изображен на фигурах 5 и 6, выдвинутое и убранное положения могут соответствовать поднятому или верхнему и убранному или нижнему положениям.

Приводной механизм включает в себя приводное приспособление, предназначенное для перемещения толкателей. В одном из вариантов осуществления каждый толкатель определяет проход 592а, 592b, 592с во втором или нижнем торце. Через него проходит вал 594 кулачкового типа. Вращение или иные перемещения вала 594 предпочтительно выполняют перемещение управляющих блоков 590а, 590b, 590с. В одном из вариантов осуществления вал 594 определяет множество кулачков, каждому толкателю соответствует, по меньшей мере, один кулачок, и предназначен для перемещения соответствующего толкателя особым образом. Безусловно, для перемещения толкателей могут использоваться и другие средства, например электромагниты, линейные шаговые электродвигатели или иные механические или электромеханические устройства.

Безусловно, в приводе может быть менее трех толкателей. Кроме этого, подобные толкатели могут быть различной формы. Предпочтительно, чтобы каждый толкатель был предназначен для зацепления и перемещения части ведущей мембраны.

Отличительное преимущество подобного варианта осуществления приводного механизма заключается в том, что перемещение ведущей мембраны осуществляется без использования камеры переменного объема или жидкости. Вместо этого перемещение мембраны осуществляется непосредственно.

Кроме этого, преимущество от использования множественных толкателей заключается в том, что усилием, прикладываемым к ведущей мембране, можно точно управлять за счет управления тем, сколько толкателей перемещается и на какое расстояние они перемещаются. Таким образом, перемещением ведомой мембраны можно точно управлять, тем самым обеспечивая точное управление характеристиками потока жидкости. Кроме этого, толкатели 590а, 590b, 590с могут выборочно перемещаться вперед или назад (вверх или вниз), опять же обеспечивая существенное управление нагнетанием.

Согласно настоящему изобретению возможны другие многочисленные варианты осуществления насоса и способа нагнетания или перемещения жидкости.

В одном из вариантов осуществления насос по настоящему изобретению состоит из двух основных частей: части, контактирующей с жидкостью, именуемой здесь как одноразовое устройство или часть, и приводной части. Между тем, насос может состоять и более чем из двух частей. Например, насос может состоять из трех частей, таких как одноразовая часть, контактирующая с жидкостью, толкающая часть (например, включающая в себя входной толкатель, выходной толкатель и поршень), а также приводная часть (например, состоящая из электромагнита и шагового электродвигателя, или кулачкового привода, или аналогичных устройств).

Предпочтительно, чтобы приводная часть насоса управлялась компьютером, тем самым можно регулировать объем, перемещаемый нагнетательной камерой. Например, для управления множеством толкателей 590а, 590b, 590с в варианте осуществления насоса, изображенном на фиг.9D, может использоваться компьютер, либо шаговый электродвигатель 588b, изображенный на фиг.9В, таким образом, изменение объема в нагнетательной камере может происходить в течение времени управляемым образом.

Насос может быть изготовлен из различных материалов и различными способами. В предпочтительном варианте осуществления одноразовая часть предназначена быть одноразовой, т.е. предпочтительно иметь низкую себестоимость. Например, одноразовая часть может быть изготовлена из термопластического материала и, как подробно описано здесь, иметь простую конструкцию (например, единственную подвижную часть, состоящую из ведомой мембраны).

Как отмечалось, насос может быть выполнен таким образом, чтобы он включал в себя ряд признаков, например воздушный сепаратор, датчик пузырьков, датчик расхода, один или более датчиков давления, ограничитель потока или их сочетание. Варианты выполнения данных признаков могут различаться. Например, различные типы датчиков давления могут использоваться как часть насоса. Подобные датчики могут использоваться, например, для измерения входного, выходного и, в случае использования толкателей для жидкости, давления жидкости. В последнем случае входное и выходное давление могут быть рассчитаны по давлению в толкателе для жидкости, что позволяет отказаться от использования вторичных датчиков. В одном из вариантов осуществления насос может включать в себя датчик вакууметрического давления. Подобный датчик может использоваться для определения и измерения давления внутри вакуумизированных каналов. Датчик может быть сопряжен с или включать в себя переключатель, например, сопряженный с источником вакуума, для активации источника при включении насоса и/или активации, в случае, если вакуумметрическое давление опускается ниже минимального значения.

Как было отмечено выше, для включения насоса могут использоваться различные приводные устройства или механизмы. Ранее здесь уже были описаны и показаны различные варианты осуществления, однако, возможны и другие варианты.

Части насоса, такие как корпуса одноразовой части и приводной части, могут быть разного размера и формы. Формы и размеры частей могут различаться в зависимости от различных конструктивных критериев.

В предпочтительном варианте осуществления насос включает в себя средства регулирования потока для регулирования проходящего через некого потока жидкости. Как было отмечено, средства регулирования потока могут состоять из одного или более приводных клапанов. Также могут использоваться другие средства регулирования потока, отличные от тех, которые были описаны. Например, толкатели могут быть предназначены для непосредственного входа во входящие или выходящие каналы для жидкости для их выборочного перекрытия.

В одном из предпочтительных вариантов осуществления в одноразовой части насоса имеется единственная мембрана. Единственная мембрана используется в качестве элемента насоса, а также в качестве элемента клапана во впускном и выпускном каналах. В одноразовой части может использоваться более одной мембраны, например, первая мембрана - в нагнетательной камере, вторая совместно с входным каналом для жидкости - в качестве впускного управляющего клапана, и третья совместно с выходным каналом для жидкости - в качестве выпускного управляющего клапана.

В одном из вариантов осуществления ведомая мембрана может отделяться от одноразовой части. В данном варианте осуществления после использования одноразовой части ведомую мембрану можно выбросить, а остальные компоненты одноразовой части простерилизовать для повторного использования. После стерилизации новая ведомая мембрана соединяется с одноразовой частью. В одном из вариантов осуществления ведущая мембрана перемещается жидкостью. Как описано выше и было показано здесь, перемещение поршня может менять объем камеры, содержащей жидкость, подобная камера ограничена, по меньшей мере, в одной области, ведущей мембраной. В одном из вариантов осуществления, как изображено на фиг.1, сам поршень может ограничивать часть камеры, при этом перемещение поршня непосредственно изменяет объем камеры. В другом варианте осуществления, как изображено на фиг.4, поршень может перемещать границу камеры. В этом варианте осуществления поршень перемещает часть камеры, ограниченной гофрированной трубкой. Безусловно, ведущая мембрана может перемещаться и другим образом. Например, для изменения объема жидкости в камере жидкость может накачиваться в камеру или выпускаться из нее. Ведущая мембрана может также перемещаться непосредственно.

В предпочтительном варианте осуществления ведущая и ведомая мембраны состоят из относительно тонких, гибких элементов. Мембраны могут быть изготовлены из разного материала. Кроме этого, форма мембран может отличаться от физических тел, имеющих в целом постоянную толщину, при этом они могут включать в себя другие элементы, достаточно упругие для того, чтобы перемещаться вверх и вниз под воздействием приложенного усилия.

В одном из вариантов осуществления одноразовая часть может быть выполнена со встроенными внешними каналами для жидкости или жидкостными соединениями для сочленения с внешними устройствами (например, источником жидкости или каналом).

В одном из вариантов осуществления ведущая мембрана приводится в движение опосредованно, например, при помощи жидкости, находящейся в камере с переменным объемом. Однако в других вариантах осуществления ведущая мембрана может приводиться в движение непосредственно.

В одном из вариантов осуществления воздушный сепаратор выполнен с датчиком для обнаружения или определения предустановленного количества (например, максимального количества) содержащегося воздуха. При обнаружении такого уровня или количества воздуха воздух может быть стравлен из воздушного сепаратора, например, обратно в капельницу источника жидкости. Это может быть осуществлено при помощи электромагнита или линейного толкателя, предпочтительно пока впускной клапан закрыт, в целях избежания перебоев в подаче жидкости, идущей пациенту.

Теперь будут рассмотрены различные аспекты данного изобретения. Во-первых, одним из аспектов изобретения является гидронасос, состоящий из двух частей, части, контактирующей с нагнетаемой жидкостью и другой части. Предпочтительно, насос состоит из первой части, в которой имеется нагнетающая или приводная часть, и второй части, контактирующей с жидкостью, которая может быть выборочно присоединена или отсоединена от приводной части. Преимущественно, это позволяет утилизировать часть, контактирующую с жидкостью, после использования или простерилизовать ее после использования, тогда как другая часть насоса, например, нагнетающая часть, может повторно использоваться с новой частью, контактирующей с жидкостью, или простерилизованной частью, контактирующей с жидкостью, насоса.

В одном из вариантов осуществления часть насоса, контактирующая с жидкостью, предназначена быть «одноразовой». В частности, конструкция данной части насоса должна быть простой, таким образом, чтобы ее производство было бы относительно недорогим. Это позволяет менять данную часть без высоких затрат (экономя на расходах и этапах, связанных с ее стерилизацией перед повторным использованием). В одном из вариантов осуществления одноразовая часть может быть изготовлена, по меньшей мере, частично, из пластика, предназначенного для данных целей, например, методом формования.

Другим аспектом изобретения является многокомпонентный насос, в котором нагнетание упрощается за счет использования одной или более зацепляющих мембран или диафрагм, либо других гибких элементов. Предпочтительно, чтобы подобные мембраны были предназначены для синхронного перемещения при сопряжении посредством вакуумирования. Преимущество сопряжения посредством вакуумирования заключается в том, что подобный тип сопряжения прост и недорог. Например, при подобном типе сопряжения не требуется сложных механических соединений элементов, характерных для насосов. Кроме этого, сопряжения посредством вакуумирования позволяют легко разъединять части насоса, поскольку не нужно разъединять определенные узлы или элементы.

Преимущественно, насос по настоящему изобретению может быть выполнен как широко универсальное устройство. Кроме этого, использование насоса по настоящему изобретению позволяет достаточно точно регулировать расход потока или объем жидкости, а также давление.

Существенным преимуществом насоса по настоящему изобретению является высокая эластичность мембраны в одноразовой части насоса. Данный признак позволяет снизить требования к точности размеров для одноразовой части, тем самым значительно упрощая процесс и стоимость ее изготовления, и в итоге конечную себестоимость одноразовой части.

Существенным преимуществом сопряжения посредством вакуумирования является то, что данное сопряжение позволяет насосу перекачивать жидкость при вакуумметрическом выходном давлении и всасывать жидкость из контейнеров, расположенных ниже самого насоса (подобная функциональность была бы невозможна при других обстоятельствах, т.е. преимущества, которыми обладают одноразовые части, подробно описанные выше, реализованы или осуществлены за счет сопряжения посредством вакуумирования).

Еще одним признаком и преимуществом изобретения является камера предварительного нагнетания, способствующая сепарации и удалению воздушных пузырьков, которые могут образовываться непосредственно в самой жидкости или поступать в насос из источника жидкости.

Следует понимать, что описанное выше устройство оборудования и способ являются исключительно иллюстративными для реализации принципов настоящего изобретения и что любые другие варианты осуществления и модификации могут быть осуществлены не отходя от сущности и объема изобретения, определенного в формуле изобретения.

Реферат

Группа изобретений относится к медицине. Гидронасос содержит приводное устройство, имеющее корпус, ведущую мембрану и, по меньшей мере, один привод, предназначенный для перемещения ведущей мембраны между, по меньшей мере, первым и вторым положением. Приводимое устройство имеет корпус, канал для жидкости, расположенный от впускного отверстия до выпускного отверстия, а также, по меньшей мере, одну ведомую мембрану, ограничивающую, по меньшей мере, часть упомянутого канала для жидкости. Приводимое устройство предназначено для выборочного сопряжения с упомянутым приводным устройством таким образом, чтобы упомянутая ведомая мембрана сопрягалась с упомянутой ведущей мембраной, обеспечивая тем самым перемещение упомянутой ведомой мембраны при перемещении упомянутой ведущей мембраны, вызывая нагнетание жидкости через упомянутое приводимое устройство, от впускного отверстия к выпускному отверстию. Средство для вакуумирования предназначено для вакуумирования сопряжения ведомой мембраны с ведущей мембраной. Раскрыт способ перекачивания жидкости с использованием гидронасоса. Технический результат заключается в обеспечении удобной стерилизации. 2 н. и 15 з.п. ф-лы, 9 ил.

Формула

приводное устройство, имеющее корпус, ведущую мембрану и, по меньшей мере, один привод, предназначенный для перемещения ведущей мембраны между, по меньшей мере, первым и вторым положением;

приводимое устройство, имеющее корпус, канал для жидкости, расположенный от впускного отверстия до выпускного отверстия, а также, по меньшей мере, одну ведомую мембрану, ограничивающую, по меньшей мере, часть упомянутого канала для жидкости, при этом упомянутое приводимое устройство предназначено для выборочного сопряжения с упомянутым приводным устройством таким образом, чтобы упомянутая ведомая мембрана сопрягалась с упомянутой ведущей мембраной, обеспечивая тем самым перемещение упомянутой ведомой мембраны при перемещении упомянутой ведущей мембраны, вызывая нагнетание жидкости через упомянутое приводимое устройство, от впускного отверстия к выпускному отверстию, а также

средство для вакуумирования сопряжения ведомой мембраны с ведущей мембраной.

использование приводного устройства, состоящего из корпуса, ведущей мембраны и, по меньшей мере, одного приводного устройства, предназначенного для перемещения упомянутой ведущей мембраны, по меньшей мере, между первым и вторым положением;

использование приводимого устройства, состоящего из корпуса, канала для жидкости, расположенного от впускного отверстия для жидкости к выпускному отверстию для жидкости, а также, по меньшей мере, одной ведомой мембраны, которая ограничивает, по меньшей мере, часть упомянутого канала для жидкости;

соединение упомянутого ведомого устройства с упомянутым ведущим устройством таким образом, что упомянутая ведомая мембрана располагается рядом с упомянутой ведущей мембраной;

сопряжение посредством вакуумирования упомянутой ведомой мембраны с упомянутой ведущей мембраной; а также

перемещение упомянутой ведущей мембраны и тем самым упомянутой ведомой мембраны, вызывая нагнетание жидкости через упомянутое ведомое устройство, от упомянутого впускного отверстия для жидкости до упомянутого выпускного отверстия для жидкости.

Комментарии