Многослойная пленка для декоративного формования, полиуретановая смола и способ получения декоративного формованного изделия - RU2617478C1

Код документа: RU2617478C1

Чертежи

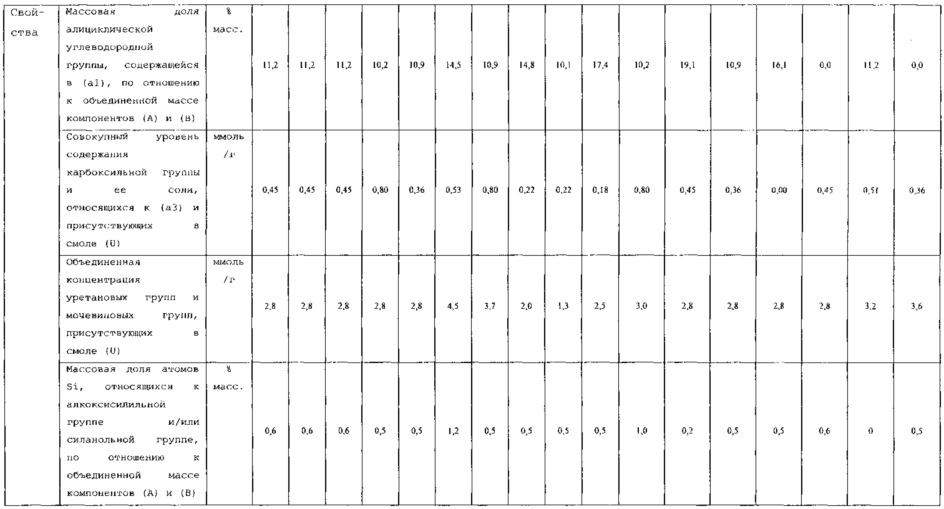

Описание

Настоящее изобретение относится к многослойной пленке для декоративного формования, использующегося при получении пленочного декорирования для декорируемых предметов, использующихся в автомобильных деталях, электробытовых приборах и тому подобном, говоря более конкретно, - к многослойной пленке для декоративного формования, которая характеризуется хорошей способностью принимать нужную форму для декорируемых предметов, даже для тех, которые характеризуются глубокой вытяжкой и другими усложненными формами, во время декоративного формования, и стойкостью к появлению царапин, и к полиуретановой смоле, использующейся для этого, а также к способу получения декоративного формованного изделия.

Уровень техники

В общем случае в том, что касается способа декорирования формованных изделий, таких как автомобильные детали и электробытовые приборы, то использовали методику, разработанную для декорирования декорируемых предметов в результате нанесения по способу распыления покрытия из нескольких слоев, имеющих различные функции, такие как клеящий слой, окрашивающий слой и защитный слой друг за другом, для придания долговечности, эстетичного дизайна и тому подобного для них. Однако в такой методике существует проблема, заключающаяся в том, что, поскольку нанесение покрытия по способу распыления делает необходимой стадию горячей сушки, имеется больше стадий, чем это было бы в другом случае, стоимость велика вследствие значительных затрат энергии и времени при нагревании. Для разрешения данной проблемы в последние годы исследовали способы декорирования на пленочной основе, способные декорировать трехмерные декорируемые предметы, такие как вакуумное формование и формование при использовании давления воздуха.

Будучи разработанным для покрытия самой внешней поверхности формованного изделия, защитный слой многослойной пленки для декоративного формования, использующегося в способе декорирования на пленочной основе, играет важную роль при декорировании формованного изделия и как таковой требует наличия долговечности (например, характеристик сопротивления царапанию (стойкости к царапанию), атмосферостойкости, химической стойкости и водостойкости).

В дополнение к этому в случае использования способа декорирования на пленочной основе для автомобильных и других деталей способность принимать нужную форму во время декоративного формования будет существенным признаком вследствие большого размера и сложной формы формованных изделий. А именно для декорирования формованного изделия при использовании способа декорирования на пленочной основе необходимо, чтобы вся поверхность сверху донизу была бы покрыта за один проход даже в случае большого по размеру формованного изделия. Подобным образом в случае задействования сложной формы многослойная пленка для декоративного формования должна прилегать ко всей поверхности в результате деформирования в соответствии с формой каждых пика и впадины.

Защитный слой многослойной пленки для декоративного формования в особенности должен характеризоваться стойкостью к царапанию и в качестве части многослойной пленки для декоративного формования способностью принимать нужную форму во время декоративного формования, и наблюдается растущая потребность в данных характеристиках.

Кроме того, использование способа декорирования на пленочной основе для автомобильных и других деталей сопровождается потребностью в высокой производительности, а именно в завершении операции формования при использовании только нескольких стадий.

В качестве многослойной пленки для декоративного формования была предложена формуемая пленка, характеризующаяся наличием защитного слоя, который в основном содержит акриловую смолу в соответствии с описанием, например, в патентных документах 1 и 2.

Также была предложена формуемая пленка, которая в основном содержит уретановую смолу и разработана для отверждения только в результате термического отверждения в соответствии с описанием в патентном документе 3.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1. Японская нерассмотренная патентная публикация (Kokai) №2004-299223, официальный бюллетень

Патентный документ 2. Японская нерассмотренная патентная публикация (Kokai) №2003-212938, официальный бюллетень

Патентный документ 3. Японская нерассмотренная патентная публикация (Kokai) №2010-260942, официальный бюллетень

Краткое изложение изобретения

Проблемы, решаемые в изобретении

Способу, описанному в патентных документах 1 и 2, свойственна проблема, заключающаяся в его низкой производительности, поскольку после связывания многослойной пленки для декоративного формования с декорируемым предметом он требует проведения дополнительной стадии облучения ее энергетическим излучением при использовании УФ-лампы для отверждения защитного слоя. Способу, описанному в патентном документе 3, также свойственна проблема, заключающаяся в том, что он не может обеспечить одновременного достижения стойкости к царапанию защитного слоя и его способности принимать нужную форму во время декоративного формования несмотря существенность обоих данных свойств.

В свете таких ограничений предшествующего уровня техники настоящее изобретение имеет целью предложение обеспечивающей высокую производительность многослойной пленки для декоративного формования, которая характеризуется наличием защитного слоя, демонстрирующего как хорошую растяжимость, что соответствует декоративному формованию на пленочной основе, так и хорошую стойкость к царапанию.

Средства решения проблем

Для решения вышеупомянутых проблем настоящее изобретение использует конфигурации пленок, описанные в представленных ниже позициях от (1) до (19).

(1) Многослойная пленка для декоративного формования, которая имеет многослойную структуру, где защитный слой, окрашивающий слой и клеящий слой скомпонованы в данном порядке, с формующей пленкой либо вставляемой между примыкающими парами слоев, либо размещенной на поверхности защитного слоя, расположенной на противоположной стороне по отношению к окрашивающему слою, и которая характеризуется тем, что ее защитный слой содержит полиуретановую смолу (U), полученную, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В), и имеющую поликарбонатный каркас, содержащий алициклическую углеводородную группу, и тем, что она удовлетворяет условию (1) и/или условию (2).

Условие (1): полиуретановая смола (U) является полиуретановой смолой (U1), которая содержит алкоксисилильную группу и/или силанольную группу в молекуле.

Условие (2): защитный слой содержит соединение (X), которое содержит группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу, а полиуретановая смола (U) является полиуретановой смолой (U2), которая содержит аминогруппу или карбоксильную группу и/или ее соль.

(2) Многослойная пленка для декоративного формования в соответствии с описанием в позиции (1), где компонент (А), содержащий активный водород, содержит поликарбонатполиол (a1), содержащий алициклическую углеводородную группу.

(3) Многослойная пленка для декоративного формования в соответствии с описанием в позиции (2), где среднечисловая молекулярная масса поликарбонатполиола (a1) находится в диапазоне от 500 до 5000, а массовая доля алициклической углеводородной группы, содержащейся в поликарбонатполиоле (a1), находится в диапазоне от 1 до 30% масс. по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(4) Многослойная пленка для декоративного формования в соответствии с описанием в любой из позиций от (1) до (3), где объединенная массовая доля атомов Si, относящихся к алкоксисилильной группе и/или силанольной группе, содержащихся в полиуретановой смоле (U), и атомов Si, относящихся к алкоксисилильной группе и/или силанольной группе, содержащихся в соединении (X), находится в диапазоне от 0,05 до 2,0% масс, по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(5) Многослойная пленка для декоративного формования в соответствии с описанием в любой из позиций от (1) до (4), где органический изоцианатный компонент (В) содержит алициклический полиизоцианат (b1), характеризующийся количеством атомов углерода в диапазоне от 6 до 18, и/или алифатический полиизоцианат (b2), характеризующийся количеством атомов углерода в диапазоне от 4 до 22.

(6) Многослойная пленка для декоративного формования в соответствии с описанием в любой из позиций от (1) до (4), где органический изоцианатный компонент (В) содержит изофорондиизоцианат и/или 4,4-дициклогексилметандиизоцианат.

(7) Полиуретановая смола, использующаяся в многослойной пленке для декоративного формования, характеризующаяся тем, что ее получают, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В), и тем, что она имеет поликарбонатный каркас, содержащий алициклическую углеводородную группу, и содержит алкоксисилильную группу и/или силанольную группу.

(8) Полиуретановая смола в соответствии с описанием в позиции (7), где компонент (А), содержащий активный водород, содержит поликарбонатполиол (a1), содержащий алициклическую углеводородную группу.

(9) Полиуретановая смола в соответствии с описанием в позиции (8), где среднечисловая молекулярная масса поликарбонатполиола (a1) находится в диапазоне от 500 до 5000, а массовая доля алициклической углеводородной группы, содержащейся в поликарбонатполиоле (a1), находится в диапазоне от 1 до 30% масс. по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(10) Полиуретановая смола в соответствии с описанием в любой из позиций от (7) до (9), где массовая доля атомов Si, относящихся к алкоксисилильной группе и/или силанольной группе, содержащихся в полиуретановой смоле (U1), находится в диапазоне от 0,05 до 2,0% масс. по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(11) Полиуретановая смола в соответствии с описанием в любой из позиций от (7) до (10), где органический изоцианатный компонент (В) содержит алициклический полиизоцианат (b1), характеризующийся количеством атомов углерода в диапазоне от 6 до 18, и/или алифатический полиизоцианат (b2), характеризующийся количеством атомов углерода в диапазоне от 4 до 22.

(12) Полиуретановая смола в соответствии с описанием в любой из позиций от (7) до (10), где органический изоцианатный компонент (В) содержит изофорондиизоцианат и/или 4,4-дициклогексилметандиизоцианат.

(13) Композиция полиуретановой смолы, которую получают, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В), которая имеет поликарбонатный каркас, содержащий алициклическую углеводородную группу, и содержит полиуретановую смолу (U2), содержащую аминогруппу или карбоксильную группу и/или ее соль, и соединение (X), содержащее группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу, и которая характеризуется тем, что ее используют в многослойной пленке для декоративного формования.

(14) Композиция полиуретановой смолы в соответствии с описанием в позиции (13), где компонент (А), содержащий активный водород, содержит поликарбонатполиол (a1), содержащий алициклическую углеводородную группу.

(15) Композиция полиуретановой смолы в соответствии с описанием в позиции (14), где среднечисловая молекулярная масса поликарбонатполиола (a1) находится в диапазоне от 500 до 5000, а массовая доля алициклической углеводородной группы, содержащейся в поликарбонатполиоле (a1), находится в диапазоне от 1 до 30% масс. по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(16) Композиция полиуретановой смолы в соответствии с описанием в любой из позиций от (13) до (15), где массовая доля атомов Si, относящихся к алкоксисилильной группе и/или силанольной группе, содержащихся в соединении (X), находится в диапазоне от 0,05 до 2,0% масс, по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

(17) Композиция полиуретановой смолы в соответствии с описанием в любой из позиций от (13) до (16), где органический изоцианатный компонент (В) содержит алициклический полиизоцианат (b1), характеризующийся количеством атомов углерода в диапазоне от 6 до 18, и/или алифатический полиизоцианат (b2), характеризующийся количеством атомов углерода в диапазоне от 4 до 22.

(18) Композиция полиуретановой смолы в соответствии с описанием в любой из позиций от (13) до (16), где органический изоцианатный компонент (В) содержит изофорондиизоцианат и/или 4,4-дициклогексилметандиизоцианат.

(19) Способ получения декоративного формованного изделия, полученного в результате связывания многослойной пленки для декоративного формования на декорируемом предмете, который характеризуется тем, что многослойная пленка для декоративного формования имеет многослойную структуру, где защитный слой, окрашивающий слой и клеящий слой скомпонованы в данном порядке, с формующей пленкой либо вставляемой между примыкающими парами слоев, либо размещенной на поверхности защитного слоя, расположенной на противоположной стороне по отношению к окрашивающему слою, и тем, что защитный слой многослойной пленки для декоративного формования содержит полиуретановую смолу (U), полученную, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В), и имеющую поликарбонатный каркас, содержащий алициклическую углеводородную группу, и тем, что многослойная пленка для декоративного формования удовлетворяет условию (1) и/или условию (2).

Условие (1): полиуретановая смола (U) содержит алкоксисилильную группу и/или силанольную группу в молекуле.

Условие (2): защитный слой содержит соединение (X), которое содержит группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу, а полиуретановая смола (U) содержит карбоксильную группу и/или ее соль.

Эффект от изобретения

Поскольку многослойная пленка для декоративного формования настоящего изобретения характеризуется наличием превосходной способности принимать нужную форму во время декоративного формования и в дополнение к этому требует наличия только тепла, вырабатываемого во время процесса формования, для обеспечения достаточного прохождения и завершения отверждения защитного слоя, ее использование делает возможным получение декоративного формованного изделия, характеризующегося высокой производительностью, а также хорошими способностью принимать нужную форму во время декоративного формования и долговечностью (например, стойкостью к царапанию, атмосферостойкостью, химической стойкостью и водостойкостью).

Краткое описание чертежей

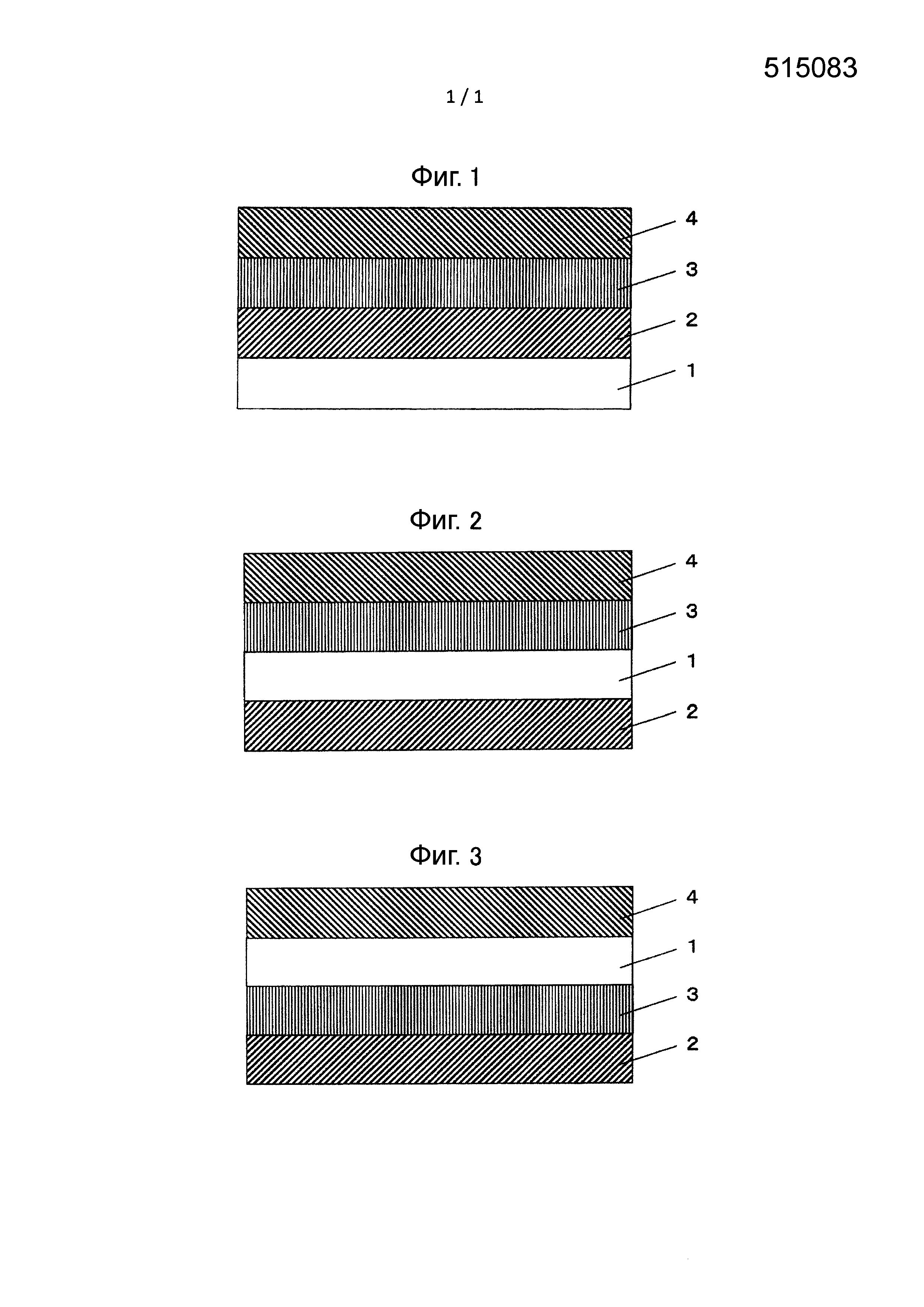

Фигура 1 представляет собой схематический чертеж поперечного сечения, иллюстрирующий многослойную пленку для декоративного формования, относящуюся к одному варианту осуществления настоящего изобретения.

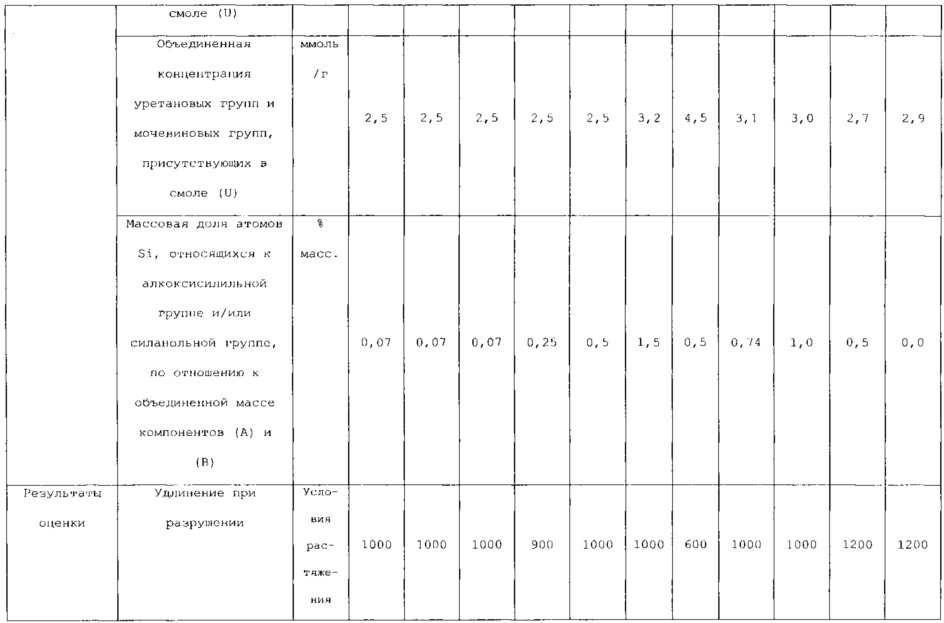

Фигура 2 представляет собой схематический чертеж поперечного сечения, иллюстрирующий многослойную пленку для декоративного формования, относящуюся к еще одному варианту осуществления настоящего изобретения.

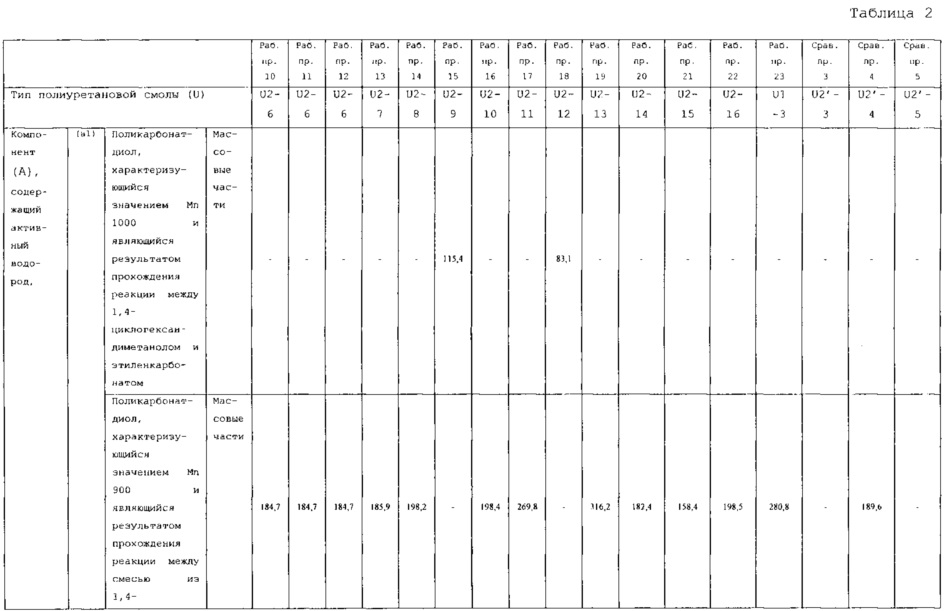

Фигура 3 представляет собой схематический чертеж поперечного сечения, иллюстрирующий многослойную пленку для декоративного формования, относящуюся к еще одному другому варианту осуществления настоящего изобретения.

Описание вариантов осуществления

Многослойная пленка для декоративного формования, которая имеет многослойную структуру, где защитный слой, окрашивающий слой и клеящий слой скомпонованы в данном порядке, с формующей пленкой либо вставляемой между примыкающими парами слоев, либо размещенной на поверхности защитного слоя, расположенной на противоположной стороне по отношению к окрашивающему слою, защитный слой которой содержит полиуретановую смолу (U), полученную, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В) и имеющую поликарбонатный каркас, содержащий алициклическую углеводородную группу, и которая удовлетворяет условию (1) (полиуретановая смола (U) является полиуретановой смолой (U1), которая содержит алкоксисилильную группу и/или силанольную группу в молекуле) и/или условию (2) (защитный слой содержит соединение (X), которое содержит группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу, а полиуретановая смола (U) является полиуретановой смолой (U2), которая содержит аминогруппу или карбоксильную группу и/или ее соль), является подходящей для использования при получении декорируемого предмета, характеризующегося декорированием поверхности, в результате плотного размещения ее клеящего слоя поверх поверхности декорируемого предмета и связывания их в результате термоформования. Последовательный порядок окрашивающего слоя и клеящего слоя может представлять собой любую из перечисленных ниже опций от (i) до (iii). В данном отношении данный перечень демонстрирует декорируемый предмет в скобках для ясного иллюстрирования конфигурационных аспектов вариантов осуществления настоящего изобретения, несмотря на то, что он не включается в многослойную пленку для декоративного формования настоящего изобретения.

(i) Формующая пленка/защитный слой/окрашивающий слой/клеящий слой (/декорируемый предмет)

(ii) Защитный слой/формующая пленка/окрашивающий слой/клеящий слой (/декорируемый предмет)

(iii) Защитный слой/окрашивающий слой/формующая пленка/клеящий слой (/декорируемый предмет)

В случае использования конфигурационной опции (i) необходимо будет удалить формующую пленку вследствие потребности в обнажении защитного слоя в качестве самой внешней поверхности после декоративного формования. Ниже в настоящем документе композитный слой, включающий слои от защитного слоя до клеящего слоя при любом из представленных ниже рисунков от (а) до (с) для формования поверх декорируемого предмета, может быть назван «декоративным слоем».

(a) Композитный слой (защитный слой/окрашивающий слой/клеящий слой) в случае использования конфигурации (i) при удалении формующей пленки.

(b) Композитный слой (защитный слой/формующая пленка/окрашивающий слой/клеящий слой) в случае использования конфигурации (ii)

(c) Композитный слой (защитный слой/окрашивающий слой/формующая пленка/клеящий слой) в случае использования конфигурации (iii)

Декорирование декорируемого предмета при использовании такой многослойной пленки для декоративного формования делает возможным уменьшение количества стадий при получении декоративного слоя в сопоставлении со способом декорирования на основании обычного нанесения покрытия по способу распыления, который включает многоступенчатые стадии, что, таким образом, улучшает эффективность изготовления формованных изделий, включающих декоративный слой. Это, в свою очередь, делает возможным уменьшение стоимости.

Поскольку такая многослойная пленка для декоративного формования характеризуется наличием защитного слоя, который удовлетворяет представленным выше условию (1) и/или условию (2), тепло, вырабатываемое в ходе одного только процесса формования, является достаточным для прохождения отверждения ее защитного слоя, и это увеличивает производительность в результате исключения потребности в отдельной стадии облучения при использовании энергетического излучения. Она также характеризуется хорошей стойкостью к царапанию и хорошей способностью принимать нужную форму во время декоративного формования. Поэтому использование такой многослойной пленки для декоративного формования делает возможным получение декоративного формованного изделия, имеющего хороший внешний вид.

Формующая пленка

Отсутствуют какие-либо конкретные ограничения, накладываемые на тип пленки, использующейся в качестве формующей пленки, до тех пор, пока она будет характеризоваться удлинением при разрушении, составляющим 150% и более при 100°С, и ее будут получать в результате переработки термопластической смолы, такой как полиолефин, сложный полиэфир, поливинилхлорид, поли(мета)акрилат, полиамид, полиэфирамид на основе сложного эфира, простой полиэфир, полистирол, полиэфирэфир на основе простого и сложного эфиров и поликарбонат. Не имеет значения то, будут ли иметь место не подвергнутая растяжению пленка, пленка, подвергнутая одноосному растяжению, или пленка, подвергнутая двухосному растяжению.

Предпочитается, чтобы формующая пленка многослойной пленки для декоративного формования не становилась бы отделенной от примыкающих слоев в ходе работы с ними или декоративного формования.

В случае принятия многослойной пленкой для декоративного формования представленной выше конфигурации (i) необходимо, чтобы в дополнение к предотвращению отделения формующей пленки от защитного слоя на межфазной границе между ними в ходе описанных выше работы с ними или декоративного формования формующая пленка была бы отслоена и удалена после завершения декоративного формования. Поэтому в данном случае предпочитается, чтобы в дополнение к сохранению контакта с защитным слоем до и во время декоративного формования поверхность формующей пленки со стороны защитного слоя была бы отделяемой от защитного слоя после декоративного формования. Несмотря на то, что это взаимно-исключающие друг друга характеристики, существует возможность надлежащего их регулирования в результате объединения описанных ниже способа контактного релаксирования и способа контактного натяжения. Примеры способа контактного релаксирования включают использование композитной пленки, полученной в результате нанесения слоя, полученного из материала, характеризующегося низким сродством к защитному слою, такого как полиолефин, на одну сторону формующей пленки (поверхность со стороны защитного слоя), в результате совместного экструдирования или ламинирования и нанесения на формующую пленку покрытия из смазки для форм в целях получения композитной пленки. Примеры способа контактного натяжения включают проведение обработки коронным разрядом на одной стороне формующей пленки (поверхности со стороны защитного слоя).

В случае принятия многослойной пленкой для декоративного формования представленных выше конфигураций (ii) или (iii) формующую пленку будут внедрять в декоративный слой, так что будет отсутствовать потребность в наличии у ее двух поверхностей способности отделяться по отношению к примыкающим слоям при наличии единственного требования в виде плотного контакта. Поэтому достаточным является обеспечение надлежащего уровня контакта при использовании способа, такого как нанесение на формующую пленку поверхностного покрытия из клея для превращения ее в композитную пленку или поверхностное модифицирование формующей пленки в результате обработки коронным разрядом и тому подобное.

Предпочитается, чтобы толщина формующей пленки находилось бы в диапазоне от 50 до 500 мкм, более предпочтительно от 75 до 200 мкм с учетом, помимо прочего, предела прочности при разрыве после формования и сохраняемости формы декоративного слоя. Во время процесса изготовления многослойной пленки для декоративного формования данная толщина может быть определена в результате измерения каждого слоя при использовании микрометра и проведения вычисления по завершении его получения в соответствии с документом JIS С 2151:2006. В случае формующей пленки, уже ламинированной при использовании декоративного слоя, ее толщина может быть измерена в результате наблюдения ее поперечного сечения при использовании дифференциально-интерференционного микроскопа, лазерного микроскопа, электронного микроскопа и тому подобного.

Защитный слой

В случае нанесения на декоративное формованное изделие защитный слой многослойной пленки для декоративного формования будет составлять самый внешний слой. Поэтому предпочитается, чтобы в дополнение к тому, чтобы быть смолой, которая сохраняет нетронутой способность принимать нужную форму во время декоративного формования многослойной пленки для декоративного формования, ей придавались бы прозрачность, блеск и другие характеристики эстетического дизайна, а также сопротивление истиранию, ударная вязкость, водостойкость, химическая стойкость, атмосферостойкость и другие характеристики покрытия. Для слоев, расположенных на стороне, более близкой к декорируемому предмету, чем защитный слой, в случае образования многослойной пленкой для декоративного формования части декоративного формованного изделия, то есть окрашивающего слоя, клеящего слоя и формующей пленки (только в случае использования конфигурации (ii) или (iii) для многослойной пленки для декоративного формования), приоритет в общем случае отдается способности принимать нужную форму во время декоративного формования, при этом на стойкость к царапанию внимание не обращается. Поэтому в случае демонстрации защитным слоем неудовлетворительной стойкости к царапанию весь декоративный слой станет эродированным, таким образом обнажая декорируемый предмет, и это придает важность демонстрации защитным слоем стойкости к царапанию. В качестве защитного слоя, демонстрирующего такие характеристики, может быть использован защитный слой, который содержит полиуретановую смолу (U), полученную, по меньшей мере, из компонента (А), содержащего активный водород, и органического изоцианатного компонента (В) и имеющую поликарбонатный каркас, содержащий алициклическую углеводородную группу. Полиуретановая смола, имеющая поликарбонатный каркас, содержащий алициклическую углеводородную группу, придает высокую степень кристалличности и способствует получению стойкости к царапанию и характеристик эстетического дизайна, а также делает возможным обеспечение способности принимать нужную форму во время декоративного формования.

Предпочитается, чтобы такая полиуретановая смола (U) являлась бы полиуретановой смолой, полученной из компонента (А), содержащего активный водород, который содержит поликарбонатполиол (a1), содержащий алициклическую углеводородную группу, содержащую предпочтительно 4-10-членное кольцо (в частности, 6-членное кольцо), и органического изоцианатного компонента (В).

Примеры поликарбонатполиола (a1), содержащего алициклическую углеводородную группу, включают поликарбонатполиол, полученный в результате прохождения для алициклических многовалентных (двух-трехвалентных и более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 6 до 20, или смеси из данных соединений и одного или нескольких ациклических многовалентных (двух-трехвалентных и более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 2 до 20 (предпочтительно алкилендиолов, содержащих алкиленовую группу, характеризующуюся количеством атомов углерода в диапазоне от 6 до 10, более предпочтительно от 6 до 9), реакции конденсационной деалкоголизации при взаимодействии с низкомолекулярным карбонатным соединением (например, диалкилкарбонатом, содержащим алкильную группу, характеризующуюся количеством атомов углерода в диапазоне от 1 до 6, алкиленкарбонатом, содержащим алкиленовую группу, характеризующуюся количеством атомов углерода в диапазоне от 2 до 6, или диарилкарбонатом, содержащим арильную группу, характеризующуюся количеством атомов углерода в диапазоне от 6 до 9). Ниже в настоящем документе наименование соединения, сопровождаемое буквенно-цифровым символом, такое как «поликарбонатполиол (a1), содержащий алициклическую углеводородную группу», может быть просто обозначено буквенно-цифровым символом, таким как «(a1)».

Примеры алициклического многовалентного (двух-трехвалентного и более многовалентного) спирта, характеризующегося количеством атомов углерода в диапазоне от 6 до 20, включают 1,2-циклобутандиол, 2, 2, 4, 4-тетраметил-1,3-циклобутандиол, 1,2- или 1,3-циклопентандиол, 3-метил-1,2-циклопентандиол, 1,2-, 1,3- или 1.4-циклогександиол, 4-метил-1,2-циклогександиол, 1,2-, 1,3- или 1,4-циклогександиметанол, 1,1'-бициклогексан-1,1'-диол, 1,1'-бициклогексан-2,2'-диол, 1,1'-бициклогексан-4,4'-диол, гидрированный бисфенол А, гидрированный бисфенол F, 1,2- или 1,3-циклогептандиол, 1,2-, 1,4- или 1,5-циклооктандиол и тому подобное. В их числе с точки зрения стойкости к царапанию и способности принимать нужную форму для полученного защитного слоя предпочтительными являются 1,4-циклогександиол и циклогександиметанол, более предпочтительно 1,4-циклогександиметанол.

Примеры ациклического многовалентного (двух-трехвалентного и более многовалентного) спирта, характеризующегося количеством атомов углерода в диапазоне от 2 до 20, включают этиленгликоль, 1,2- или 1,3-пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,2-, 1,3-, 2,3- или 1,4-бутандиол, 3-метил-1,2-бутандиол, 1,2-, 1,4-, 1,5- или 2,4-пентандиол, 2- или 3-метил-1,5-пентандиол, 2- или 3-метил-4,5-пентандиол, 2,3-диметилтриметиленгликоль, 2,2,4-триметил-1,3-пентандиол, 1,4-, 1,5-, 1,6- или 2,5-гександиол, 1,7-гептандиол, 2- или 3-метил-1,6-гександиол, 2-, 3- или 4-метил-1,7-гептандиол, 1,8-октандиол, 2-, 3- или 4-метил-1,8-октандиол, 1,9-нонандиол, 1,12-додекандиол, неопентиленгликоль, глицерин, триметилолэтан, триметилолпропан, триалканоламин, характеризующийся количеством атомов углерода в диапазоне от 6 до 12, 1,2,6-гексантриол, пентаэритрит, диглицерин, триглицерин, дипентаэритрит, сорбит, маннит и тому подобное. В их числе с точки зрения стойкости к царапанию и способности принимать нужную форму для полученного защитного слоя предпочтительным является линейный диол, характеризующийся количеством атомов углерода в диапазоне от 3 до 6, (1,3-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол и 1,6-гександиол).

В числе всех поликарбонатполиолов (a1), содержащих алициклическую углеводородную группу, с точки зрения способности принимать нужную форму предпочтительным является поликарбонатдиол, использующий алициклические многовалентные (двух-трехвалентные и более многовалентные) спирты, характеризующиеся количеством атомов углерода в диапазоне от 6 до 20, и двухвалентные спирты в качестве ациклических многовалентных (двух-трехвалентных и более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 2 до 20, используемых по мере надобности в соответствии с представленными выше указаниями.

С точки зрения способности принимать нужную форму для полученного защитного слоя диапазон среднечисловой молекулярной массы (ниже в настоящем документе сокращенно обозначаемой как «Mn») поликарбонатполиола (a1), содержащего алициклическую углеводородную группу, предпочтительно находится в диапазоне от 500 до 5000, более предпочтительно от 600 до 3000, в частности, от 750 до 2000.

Для целей настоящего изобретения значение Mn может быть измерено при использовании гельпроникающей хроматографии, например, в следующих далее условиях.

Оборудование: «HLC-8120GPC» (производство компании Tosoh Corporation)

Колонка: «Guard column HXL-H» (одноблочная) и «?SK gel GMHXL» (двухблочная) (обе производства компании Tosoh Corporation)

Раствор образца: тетрагидрофурановый раствор с концентрацией 0,25% масс.

Вводимый объем раствора: 100 мкл

Расход: 1 мл/мин

Температура во время измерения: 40°С

Устройство детектирования: рефрактометрический детектор

Стандартное вещество: стандартный полистирол

С точки зрения стойкости к царапанию и характеристик эстетического дизайна для защитного слоя предпочитается, чтобы уровень содержания алициклической углеводородной группы, относящейся к поликарбонатполиолу (a1), содержащему алициклическую углеводородную группу в полиуретановой смоле (U), находился бы в диапазоне от 1 до 30% масс, более предпочтительно от 5 до 25% масс., в частности, от 10 до 20% масс. по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

Помимо поликарбонатполиола (a1), содержащего алициклическую углеводородную группу, в качестве части компонента (А), содержащего активный водород, могут быть использованы любые другие полиолы, использующиеся для обычного получения полиуретана. Например, возможным является использование полимерного полиола (а2), характеризующегося значением Mn, составляющим 500 и более, отличного от (a1), полиола (а3), содержащего карбоксильную группу и ее соль, удлинителя цепи (а4) и агента обрыва цепи в реакции (а5).

Примеры полимерного полиола (а2), характеризующегося значением Mn, составляющим 500 и более, отличного от (a1), включают полимерный полиол, использующийся для обычного получения полиуретана, например, полиэфирполиол на основе сложного эфира (а21) и полиэфирполиол на основе простого эфира (а22).

Примеры полиэфирполиола на основе сложного эфира (а21) включают алифатический поликарбонатполиол (а211), не содержащий алициклическую углеводородную группу, полиэфирполиол на основе сложного эфира (а212), относящийся к типу дегидратационной конденсации, полилактонполиол (а213) и тому подобное.

Примеры алифатического поликарбонатполиола (а211), не содержащего алициклическую углеводородную группу, включают поликарбонатполиол, полученный в результате прохождения для одного соединения или смеси из двух и более ациклических многовалентных (двух-трехвалентных или более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 2 до 20 в соответствии с представленными выше указаниями, реакции конденсационной деалкоголизации при взаимодействии с низкомолекулярным карбонатным соединением (например, диалкилкарбонатом, содержащим алкильную группу, характеризующуюся количеством атомов углерода в диапазоне от 1 до 6, алкиленкарбонатом, содержащим алкиленовую группу, характеризующуюся количеством атомов углерода в диапазоне от 2 до 6, диарилкарбонатом, содержащим арильную группу, характеризующуюся количеством атомов углерода в диапазоне от 6 до 9) и тому подобного.

Конкретные примеры алифатического поликарбонатполиола

(а211), не содержащего алициклическую углеводородную группу, включают полигексаметиленкарбонатдиол, полипентаметиленкарбонатдиол, политетраметиленкарбонатдиол, поли(тетраметилен/гексаметилен)карбонатдиол (например, диол, полученный в результате прохождения для 1,4-бутандиола и 1,6-гександиола реакции конденсационной дезалкоголизации при взаимодействии с диалкилкарбонатом) и тому подобное.

Примеры полиэфирполиола (а212) на основе сложного эфира, относящегося к типу дегидратационной конденсации, включают полиэфирполиол на основе сложного эфира, полученный из алициклических поливалентных (двух-трехвалентных и более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 6 до 20 в соответствии с представленными выше указаниями, и/или ациклических поливалентных (двух-трехвалентных и более многовалентных) спиртов, характеризующихся количеством атомов углерода в диапазоне от 2 до 20 в соответствии с представленными выше указаниями, и многовалентной карбоновой кислоты, характеризующейся количеством атомов углерода в диапазоне от 2 до 10, или ее производного, образующего сложный эфир.

Примеры многовалентной карбоновой кислоты, характеризующейся количеством атомов углерода в диапазоне от 2 до 10, или ее производного, образующего сложный эфир, подходящих для использования при получении полиэфирполиола (а212) на основе сложного эфира, относящегося к типу дегидратационной конденсации, включают алифатическую дикарбоновую кислоту (например, янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, фумаровую кислоту и малеиновую кислоту), алициклическую дикарбоновую кислоту (например, димерную кислоту), ароматическую дикарбоновую кислоту (например, терефталевую кислоту, изофталевую кислоту и фталевую кислоту), трехвалентную или более многовалентную поликарбоновую кислоту (например, тримеллитовую кислоту и пиромеллитовую кислоту), их ангидрид (например, янтарный ангидрид, малеиновый ангидрид, фталевый ангидрид и тримеллитовый ангидрид), их галогенангидрид (например, дихлорангидрид адипиновой кислоты), их низкомолекулярный алкиловый сложный эфир (например, диметилсукцинат и диметиловый эфир фталевой кислоты) и их смесь.

Конкретные примеры полиэфирполиола (а212) на основе сложного эфира, относящегося к типу дегидратационной конденсации, включают полиэтиленадипинатдиол, полибутиленадипинатдиол, полигексаметиленадипинатдиол, полигексаметиленизофталатдиол, полинеопентиленадипинатдиол, полиэтиленпропиленадипинатдиол, полиэтиленбутиленадипинатдиол, полибутиленгексаметиленадипинатдиол, полидиэтиленадипинатдиол, поли(простой политетраметиленовый эфир)адипинатдиол, поли(3-метилпентиленадипинат)диол, полиэтиленазелаинатдиол, полиэтиленсебацинатдиол, полибутиленазелаинатдиол, полибутиленсебацинатдиол, полинеопентилентерефталатдиол и тому подобное.

Примеры полилактонполиола (213) включают лактоновый полиаддукт алициклического поливалентного (двух-трехвалентного и более многовалентного) спирта, характеризующегося количеством атомов углерода в диапазоне от 6 до 20 в соответствии с представленными выше указаниями, и/или ациклического поливалентного (двух-трехвалентного и более многовалентного) спирта, характеризующегося количеством атомов углерода в диапазоне от 2 до 20 в соответствии с представленными выше указаниями, и тому подобного совместно с лактонами, характеризующимися количеством атомов углерода в диапазоне от 4 до 12 (например, γ-бутиролактоном, γ-валеролактоном и ε-капролактоном), и тому подобным в числе тех, которые подходят для использования в данных целях.

Конкретные примеры полилактонполиола (а213) включают поликапролактондиол, поливалеролактондиол, поликапролактонтриол и. тому подобное.

Примеры полиэфирполиола на основе простого эфира (а22) включают алифатический полиэфирполиол на основе простого эфира (а221) и ароматический полиэфирполиол на основе простого эфира (а222).

Примеры алифатического полиэфирполиола на основе простого эфира (а221) включают полиоксиэтиленполиол (например, полиэтиленгликоль), полиоксипропиленполиол (например, полипропиленгликоль), полиоксиэтилен/пропиленполиол, полиокситетраметиленгликоль и тому подобное.

Примеры ароматического полиэфирполиола на основе простого эфира (а222) включают этиленоксидный (что ниже в настоящем документе сокращенно обозначают как «ЭО») аддукт бисфенола А (например, аддукт 2 молей соединения ЭО и бисфенола А, аддукт 4 молей соединения ЭО и бисфенола А, аддукт 6 молей соединения ЭО и бисфенола А, аддукт 8 молей соединения ЭО и бисфенола А, аддукт 10 молей соединения ЭО и бисфенола А или аддукт 20 молей соединения ЭО и бисфенола А) и пропиленоксидный (что ниже в настоящем документе сокращенно обозначают как «ПО») аддукт бисфенола А (например, аддукт 2 молей соединения ПО и бисфенола А, аддукт 3 молей соединения ПО и бисфенола А или аддукт 5 молей соединения ПО и бисфенола А) и другие полиолы, содержащие бисфенольный каркас, а также резорциновый аддукт соединений ЭО или ПО.

С точки зрения стойкости к царапанию и способности принимать нужную форму для защитного слоя значение Mn для (а2) предпочтительно находится в диапазоне от 500 до 500, более предпочтительно от 600 до 4000, в частности, от 700 до 3000.

В числе всех соединений (а2) с точки зрения атмосферостойкости, водостойкости, химической стойкости, стойкости к царапанию и способности принимать нужную форму для защитного слоя предпочтительным является алифатический поликарбонатполиол (а211), не содержащий алициклической углеводородной группы, при этом более предпочтительным является поликарбонатполиол, полученный в результате прохождения для одного соединения или смеси из двух и более линейных диолов, характеризующихся количеством атомов углерода в диапазоне от 3 до 6 (1,3-пропиленгликоля, 1,4-бутандиола, 1,5-пентандиола и 1,6-гександиола) реакции конденсационной деалкоголизации при взаимодействии с низкомолекулярным карбонатным соединением в соответствии с представленными выше указаниями.

Примеры полиола (а3), содержащего карбоксильную группу и ее соль, включают диалкилолалкановую кислоту, характеризующуюся количеством атомов углерода в диапазоне от 6 до 24 (например, 2,2-диметилолпропионовую кислоту (что ниже в настоящем документе сокращенно обозначают как «ДМПК»), 2,2-диметилолбутановую кислоту, 2,2-диметилолгептановую кислоту или 2,2-диметилолоктановую кислоту) и тому подобное и ее соль. Возможные типы такой соли включают аммониевую соль и аминовую соль (например, соль первичного амина, характеризующегося количеством атомов углерода в диапазоне 1 до 12 (первичного моноамина, например, метиламина, этиламина, пропиламина и октиламина), соль вторичного моноамина (например, диметиламина, диэтиламина и дибутиламина) или соль третичного моноамина (например, триметиламина, триэтиламина, триэтаноламина, N-метилдиэтаноламина, N,N-диметилэтаноламина и определенного другого алифатического третичного моноамина)), а также могут быть использованы в комбинации два и более данных соединения.

Такие соли в особенно выгодном случае используют при получении полиуретановой смолы (U) в виде водной дисперсии в соответствии с представленным ниже описанием, и в их числе с точки зрения водостойкости и химической стойкости для полученного защитного слоя и стабильности водной дисперсии уретановой смолы предпочтительными являются те, составное базовое соединение которых имеет температуру кипения в диапазоне от -40°С до 150°С при атмосферном давлении. Конкретные примеры включают аммониевую соль, триэтиламиновую соль, N,N-диметилэтаноламиновую соль и тому подобное.

Примеры удлинителя цепи (а4) включают воду, ациклический многовалентный (двух-трехвалентный и более многовалентный) спирт, характеризующийся количеством атомов углерода в диапазоне от 2 до 20 в соответствии с представленными выше указаниями, низкомолекулярные аддукты соединений ЭО и/или ПО и такого ациклического многоатомного спирта (при этом масса согласно химической формулы Mn является меньшей, чем 500), диамин, характеризующийся количеством атомов углерода в диапазоне от 2 до 10 (например, этилендиамин, пропилендиамин, 1,2-пропандиамин, бутилендиамин, гексаметилендиамин, 2,2,4- или 2,4,4-триметилгексаметилендиамин, изофорондиамин и определенный другой алифатический или алициклический диамин; о-, м- или п-фенилендиамин, толуолдиамин, м-ксилилендиамин, 4,4'-диаминодифенилметан и 4,4'-диамино-3,3'-диэтилдифенилметан и определенный другой ароматический полиамин), поли- (n=2-6) алкилен- (характеризующийся количеством атомов углерода в диапазоне от 2 до 6) -поли- (n=3-7) -амин (например, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин и пентаэтиленгексаамин), гидразин, их производное (например, дигидразид двухосновной кислоты, такой как дигидразид адипиновой кислоты) и тому подобное.

Примеры агента обрыва цепи в реакции (а5) включают моноспирт, характеризующийся количеством атомов углерода в диапазоне от 1 до 8 (например, метанол, этанол, изопропанол, бутанол, целлозольв или реагент «Carbitol»), и моноамин, характеризующийся количеством атомов углерода в диапазоне от 1 до 10 (например, монометиламин, моноэтиламин, монобутиламин, дибутиламин, монооктиламин, моноэтаноламин и диэтаноламин).

Компонент (А), содержащий активный водород, может содержать любое одно соединение или комбинацию из двух и более соединений от (a1) до (а5) и тому подобное.

В качестве части органического изоцианатного компонента (В) могут быть использованы любые изоцианатные соединения, использующиеся для обычного получения полиуретана, и они, помимо прочего, включают алициклический полиизоцианат (b1), характеризующийся количеством атомов углерода в диапазоне от 6 до 18, алифатический полиизоцианат (b2), характеризующийся количеством атомов углерода в диапазоне от 4 до 22, ароматический полиизоцианат (b3), характеризующийся количеством атомов углерода в диапазоне от 8 до 26, аралифатический полиизоцианат (b4), характеризующийся количеством атомов углерода в диапазоне от 10 до 18, и модифицированный продукт для такого полиизоцианата (b5). Органический изоцианатный компонент (В) может содержать любое одно соединение или комбинацию из двух и более вышеупомянутых соединений.

Примеры алициклического полиизоцианата (b1), характеризующегося количеством атомов углерода в диапазоне от 6 до 18, включают изофорондиизоцианат (что ниже в настоящем документе сокращенно обозначают как «ИФДИ»), 4,4-дициклогексилметандиизоцианат (что ниже в настоящем документе сокращенно обозначают как гидрированное соединение «МДИ»), циклогексилендиизоцианат, метилциклогексилендиизоцианат, бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5- или 2,6-норборнандиизоцианат и тому подобное.

Примеры алифатического полиизоцианата (b2), характеризующегося количеством атомов углерода в диапазоне от 4 до 22, включают этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (что в настоящем документе сокращенно обозначают как «ГДИ»), додекаметилендиизоцианат, 1,6,11-ундекантриизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапроат, бис (2-изоцианатоэтил)фумарат, бис(2-изоцианатоэтил)карбонат, 2-изоцианатоэтил-2,6-диизоцианатогексаноат и тому подобное.

Примеры ароматического полиизоцианата (b3), характеризующегося количеством атомов углерода в диапазоне от 8 до 26, включают 1,3- или 1, 4-фенилендиизоцианат, 2,4- или 2,6-толилендиизоцианат (что ниже в настоящем документе сокращенно обозначают как «ТДИ»), соединение сырого изоцианата ТДИ, 4,4'-или 2,4'-дифенилметандиизоцианат (ниже в настоящем документе сокращенно обозначаемого как «МДИ»), соединение сырого изоцианата МДИ, полиарилполиизоцианат, 4,4'-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианатодифенилметан, 1,5-нафтилендиизоцианат, 4,4',4''-трифенилметантриизоцианат, м- или п-изоцианатофенилсульфонилизоцианат и тому подобное.

Примеры аралифатического полиизоцианата (b4), характеризующегося количеством атомов углерода в диапазоне от 10 до 18, включают м- или п-ксилилендиизоцианат, α,α,α',α'-тетраметилксилилендиизоцианат и тому подобное.

Примеры модифицированного продукта (b5) для полиизоцианата от (b1) до (b4) включают модифицированный продукт для полиизоцианата, содержащего уретановую группу, карбодиимидную группу, аллофанатную группу, мочевиновую группу, биуретовую группу, уретодионовую группу, уретоиминовую группу, изоциануратную группу или оксазолидоновую группу (при этом обычный уровень содержания свободной изоцианатной группы находится в диапазоне от 8 до 33% масс, предпочтительно от 10 до 30% масс, в частности, от 12 до 29% масс). Конкретные примеры включают модифицированное соединение МДИ (например, уретанмодифицированное соединение МДИ, карбодиимидмодифицированное соединение МДИ и тригидрокарбилфосфатмодифицированное соединение МДИ), уретанмодифицированное соединение ТДИ, биуретмодифицированное соединение ГДИ, изоциануратмодифицированное соединение ГДИ и изоциануратмодифицированное соединение ИФДИ.

В числе всех составных компонентов органического изоцианатного компонента (В) с точки зрения погодостойкости для полученного защитного слоя предпочтительными являются алициклический полиизоцианат (b1), характеризующийся количеством атомов углерода в диапазоне от 6 до 18, и алифатический полиизоцианат (b2), характеризующийся количеством атомов углерода в диапазоне от 4 до 22, при этом в особенности предпочтительными являются алициклический диизоцианат, характеризующийся количеством атомов углерода в диапазоне от 6 до 18, и алифатический диизоцианат, характеризующийся количеством атомов углерода в диапазоне от 4 до 22, в частности, соединение ИФДИ, гидрированное соединение МДИ, соединение ГДИ и их смесь, а более предпочтительно соединение ИФДИ, гидрированное соединение МДИ и их смесь. В их числе наиболее предпочтительным является гидрированное соединение МДИ.

С точки зрения стойкости к царапанию и способности принимать нужную форму для полученного защитного слоя предпочитается, чтобы объединенная концентрация уретановых групп и мочевиновых групп, присутствующих в полиуретановой смоле (U), находилась бы диапазоне от 1,0 до 6,0 ммоль/г, более предпочтительно от 1,5 до 5,0 ммоль/г, в частности, от 2,0 до 4,0 ммоль/г, в соответствии с массой смолы (U).

В подходящем для использования случае регулирование типов и молекулярных масс компонента (А), содержащего активный водород, и органического полиизоцианатного компонента (В), а также уровня содержания влаги в реакционной системе и тому подобного делает возможным доведение объединенной концентрации уретановых групп и мочевиновых групп, присутствующих в полиуретановой смоле (U), до желательного диапазона.

С точки зрения водостойкости, химической стойкости и способности принимать нужную форму для полученного защитного слоя предпочитается, чтобы значение Mn полиуретановой смолы (U) находилось бы в диапазоне от 10000 до 1000000, более предпочтительно от 10000 до 500000, в частности, от 10000 до 200000, а наиболее предпочтительно от 10000 до 100000.

С точки зрения способности принимать нужную форму для полученного защитного слоя предпочитается, чтобы температура плавления полиуретановой смолы (U) находилась бы в диапазоне от 50 до 280°С, более предпочтительно от 60 до 200°С, в частности, от 80 до 160°С.

Температура плавления полиуретановой смолы (U) является температурой, при которой массовый расход расплава становится равным 10 г/10 минут согласно измерению при нагрузке 2,16 кг в соответствии с документом JIS К 7210:1999 (метод испытания для массовых расходов расплава пластиков - термопластические пластики) при использовании прибора «Melt Indexer Model I», произведенного в компании Tester Sangyo Co. Ltd., в качестве оборудования для измерения массового расхода расплава.

Кроме того, необходимо, чтобы для улучшения водостойкости, химической стойкости и стойкости к царапанию для полученного защитного слоя без нанесения ущерба способности принимать нужную форму во время декоративного формования были бы удовлетворены представленные ниже условие (1) и/или условие (2).

Условие (1): полиуретановая смола (U) является полиуретановой смолой (U1), которая содержит алкоксисилильную группу и/или силанольную группу в каждой молекуле.

Условие (2): защитный слой содержит соединение (X), которое содержит группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу, а полиуретановая смола (U) является полиуретановой смолой (U2), которая содержит аминогруппу или карбоксильную группу и/или ее соль.

Примеры способа получения полиуретановой смолы (U), содержащей алкоксисилильную группу и/или силанольную группу в каждой молекуле в соответствии с указаниями в условии (1), включают способ (1-1), который делает возможным вступление в реакцию друг с другом полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль, и соединения (X), содержащего группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу в молекуле, и способ (1-2), который делает возможным вступление в реакцию друг с другом полиуретановой смолы, содержащей изоцианатную группу, и соединения (Y), содержащего аминогруппу и алкоксисилильную группу и/или силанольную группу в молекуле.

Примеры соединения (X), использующегося в способе (1-1), включают глицидоксиалкилтриалкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 7 до 20, глицидоксиалкил(алкил)диалкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 7 до 20, глицидоксиалкил(диалкил)алкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 7 до 20, и их гидролизат (соединение, содержащее силанольную группу, произведенное из любого из вышеупомянутых соединений в результате превращения алкоксигруппы, содержащейся в них, в гидроксильную группу). Конкретные примеры включают 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, 3-глицидоксипропилметилдиметоксисилан и 3-глицидоксипропилметилдиэтоксисилан и тому подобное и их гидролизат (соединение, содержащее силанольную группу, произведенное из любого из вышеупомянутых соединений в результате превращения алкоксигруппы, содержащейся в них, в гидроксильную группу). Все типы соединения (X) могут быть использованы индивидуально или в комбинации из двух и более соединений.

Примеры способа получения многообразия аминогрупп из полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль, использующейся в способе (1-1), включают способ на основе введения концевых аминовых групп при использовании полифункционального амина, такого как диамин, характеризующийся количеством атомов углерода в диапазоне от 2 до 10, или поли- (n=2-6) -алкилен- (характеризующийся количеством атомов углерода в диапазоне от 2 до 6) -поли- (n=3-7) -амин и тому подобное в соответствии с представлением примеров в качестве удлинителя цепи (а4) в описании получения полиуретановой смолы, способ на основе введения концевых изоцианатных групп в результате получения молярного количества изоцианатных групп, избыточного по отношению к активным водородам, которые вступают в реакцию с изоцианатными группами (например, гидроксильным группам и аминогруппам), во время проведения реакции между компонентом (А), содержащим активный водород, и органическим изоцианатным компонентом (В) с последующим их превращением в концевые аминогруппы в результате прохождения реакции с водой, и способ на основе введения кетиминовых связей в концевые группы смолы при использовании моноамина, содержащего кетиминовые связи (-C=N-), с последующим превращением кетиминовых связей в концевые аминогруппы в результате гидролиза и тому подобного.

Отсутствуют какие-либо конкретные ограничения, накладываемые на моноамин, содержащий описанную выше кетиминовую связь, до тех пор, пока он будет содержать, по меньшей мере, одну аминогруппу и, по меньшей мере, одну кетиминовую связь в молекуле. Примеры включают кетиминовое соединение, полученное в результате обеспечения вступления в реакцию друг с другом диамина, характеризующегося количеством атомов углерода в диапазоне от 2 до 10, или поли- (n=2-6) -алкилен- (характеризующийся количеством атомов углерода в диапазоне от 2 до 6) -поли- (n=3-7) -амин в соответствии с представлением примеров в качестве удлинителя цепи (а4) и кетона. С точки зрения легкой выпариваемости кетона во время получения аминогрупп в результате гидролиза кетиминовых связей предпочитается, чтобы кетоном был бы кетон, имеющий температуру кипения, составляющую 120°С и менее, такой как ацетон, диэтилкетон, метилэтилкетон, метилпропилкетон, метилизопропилкетон, метилизобутилкетон и тому подобное.

Примеры способа получения карбоксильной группы и/или ее соли для полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль, использующейся в способе (1-1), включают способ (а3) на основе использования полиола, содержащего карбоксильную группу и ее соль, в качестве части компонента (А), содержащего активный водород, во время получения уретановой смолы.

Температура, продолжительность и другие условия проведения реакции между группой глицидилового простого эфира и аминогруппой или карбоксильной группой и/или ее солью могут быть равнозначными тому, что обычно используют для данных групп.

Примеры соединения (Y), использующегося в способе (1-2), включают аминоалкилтриалкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 4 до 20, аминоалкил(алкил)диалкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 4 до 20, аминоалкил(диалкил)алкоксисилан, характеризующийся количеством атомов углерода в диапазоне от 4 до 20, и их гидролизат (соединение, содержащее силанольную группу, произведенное из любого из вышеупомянутых соединений в результате превращения алкоксигруппы, содержащейся в них, в гидроксильную группу). Конкретные примеры включают 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриэтоксисилан, N-2-(аминоэтил)-3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан и их гидролизат (соединение, содержащее силанольную группу, произведенное из любого из вышеупомянутых соединений в результате превращения алкоксигруппы, содержащейся в них, в гидроксильную группу). Все типы соединения (Y) могут быть использованы индивидуально или в комбинации из двух и более соединений.

Примеры способа получения полиуретановой смолы, содержащей изоцианатную группу, использующуюся в способе (1-2), включают способ на основе введения концевых изоцианатных групп в результате получения молярного количества изоцианатных групп, избыточного по отношению к активным водородам (например, гидроксильным группам и аминогруппам), которые вступают в реакцию с изоцианатными группами во время прохождения реакции между компонентом (А), содержащим активный водород, и органическим изоцианатным компонентом (В).

В случае полиуретановой смолы (U) в виде полиуретановой смолы (U1), содержащей алкоксисилильную группу и/или силанольную группу в каждой молекуле, в результате наличия превосходной способности принимать нужную форму перед нагреванием и тому подобным в качестве части декоративного формования и сшиванием алкоксисилильных групп и/или силанольных групп и получающимся в результате образованием сшитой структуры во время нагревания и тому подобного в качестве части декоративного формования может быть получен защитный слой, характеризующийся превосходными водостойкостью, химической стойкостью и стойкостью к царапанию.

Соединение (X), использующееся в способе (1-1), может быть использовано в виде соединения (X), содержащего группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу в соответствии с указаниями в условии (2). Подобным образом полиуретановая смола (U2), содержащая аминогруппу или карбоксильную группу и/или ее соль, использующаяся в способе (1-1), может быть использована в качестве полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль в соответствии с указаниями в условии (2).

В случае наличия полиуретановой смолы (U2) в соответствии с указаниями в условии (2) в виде типа, который содержит карбоксильную группу и/или ее соль, то с точки зрения реакционной способности по отношению к соединению (X) предпочитается, чтобы количество карбоксильной группы и ее соли в полиуретановой смоле было бы равным или большим в сопоставлении с количеством молей группы глицидилового простого эфира, содержащейся в соединении (X), в то время как с точки зрения водостойкости и химической стойкости также предпочитается, чтобы количество карбоксильной группы и ее соли в полиуретановой смоле было бы подходящим для использования при получении их уровня содержания в полиуретановой смоле, составляющего 1,3 ммоль/г и менее, после прохождения реакции с соединением (X).

В настоящем изобретении уровень содержания карбоксильной группы в полиуретановой смоле может быть, рассчитан по кислотному числу в соответствии с измерением при использовании метода, описанного в документе JIS К 0070:1992 (метод потенциометрического титрования), когда остаток, полученный в результате термического высушивания от 3 до 10 г полиуретановой смолы (U) при 130°С в течение 45 минут, после прополаскивания еще раз подвергают термическому высушиванию при 130°С в течение 45 минут и растворению в диметилформамиде.

В случае наличия полиуретановой смолы (U2) в соответствии с указаниями в условии (2) в виде типа, который содержит аминогруппу, с точки зрения реакционной способности по отношению к соединению (X) предпочитается, чтобы количество аминогруппы в полиуретановой смоле было бы равным или большим в сопоставлении с количеством молей группы глицидилового простого эфира, содержащейся в соединении (X), в то время как с точки зрения водостойкости и химической стойкости также предпочитается, чтобы количество аминогруппы в полиуретановой смоле было бы подходящим для использования при получении его уровня содержания в полиуретановой смоле (U), составляющего 0,35 ммоль/г и менее, после прохождения реакции с соединением (X).

Примеры способа обеспечения содержания в защитном слое соединения (X) для удовлетворения условия (2) включают способ на основе использования композиции полиуретановой смолы, полученной в результате предварительного перемешивания полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль, и соединения (X), и способ на основе перемешивания полиуретановой смолы (U2) и соединения (X) во время получения многослойной пленки для декоративного формования.

Температура, продолжительность и другие условия проведения реакции между группой глицидилового простого эфира и аминогруппой или карбоксильной группой и/или ее солью могут быть равнозначными тому, что обычно используют для данных групп.

В случае получения защитного слоя, содержащего соединение (X), в результате наличия превосходной способности принимать нужную форму перед нагреванием и тому подобным в качестве части декоративного формования и реакцией между группой глицидилового простого эфира, содержащегося в соединении (X), и аминогруппой или карбоксильной группой и/или ее солью, содержащихся в полиуретановой смоле (U2), а также сшиванием алкоксисилильных групп и/или силанольных групп, введенных в полиуретановую смолу благодаря соединению (X), и получающимся в результате образованием сшитой структуры в способе вышеупомянутой реакции во время нагревания и тому подобного в качестве части декоративного формования может быть получен защитный слой, характеризующийся превосходными водостойкостью, химической стойкостью и стойкостью к царапанию.

С точки зрения водостойкости, химической стойкости и стойкости к царапанию, а также способности принимать нужную форму для полученного защитного слоя предпочитается, чтобы количество использующихся соединений (X) и/или (Y) составляло бы количество, которое делает объединенную массовую долю атомов Si, относящихся к алкоксисилильной группе и/или силанольной группе, содержащихся в соединениях (X) и/или (Y), находящейся в диапазоне от 0,05 до 2,0% масс., более предпочтительно от 0,1 до 1,5% масс, в частности, от 0,2 до 1,0% масс, по отношению к объединенной массе компонентов (А) и (В).

С точки зрения возможности нанесения покрытия во время получения многослойной пленки для декоративного формования предпочитается, чтобы полиуретановая смола (U) была бы подверженной использованию в качестве раствора в растворителе или водной дисперсии. В качестве способа получения раствора в растворителе или водной дисперсии для полиуретановой смолы (U) может быть использована любая известная методика.

Примеры способа получения раствора в растворителе включают методику, разработанную для обеспечения прохождения реакции для ингредиентов в растворителе, и методику, разработанную для растворения полиуретановой смолы (U) в растворителе после проведения для нее реакции в условиях отсутствия растворителя.

Примеры растворителя включают в общем случае известный органический растворитель, такой как растворитель на основе кетона, характеризующийся количеством атомов углерода в диапазоне от 3 до 10 (например, ацетон, метилэтилкетон и метилизобутилкетон), растворитель на основе сложного эфира, характеризующийся количеством атомов углерода в диапазоне от 2 до 10 (например, этилацетат, бутилацетат или γ-бутиролактон), растворитель на основе простого эфира, характеризующийся количеством атомов углерода в диапазоне от 4 до 10 (например, тетрагидрофуран и диэтиленгликольдиметиловый простой эфир), растворитель на основе амида, характеризующийся количеством атомов углерода в диапазоне от 3 до 10 (например, N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон и N-метилкапролактам), растворитель на основе спирта, характеризующийся количеством атомов углерода в диапазоне от 1 до 8 (например, метанол, этанол, изопропиловый спирт и октанол), и растворитель на основе углеводорода, характеризующийся количеством атомов углерода в диапазоне от 4 до 10 (например, н-бутан, циклогексан, толуол и ксилол).

В их числе с точки зрения растворимости полиуретановой смолы (U) и ее способности высушиваться во время изготовления защитного слоя предпочтительным является использование полярного растворителя, имеющего температуру кипения, составляющую 100°С и менее, такого как ацетон, метилэтилкетон, этилацетат, тетрагидрофуран и изопропиловый спирт.

Примеры способа получения для водной дисперсии включают способ перемешивания форполимера в соответствии с описанием в японской нерассмотренной патентной публикации (Kokai) №2004-2732, Официальном бюллетене, и способ, разработанный для получения неактивного полимера из уретановой смолы и диспергирования его в воде в соответствии с описанием в международной публикации WO 2010/122599.

С точки зрения стабильности дисперсии, а также водостойкости и химической стойкости смолы предпочитается, чтобы в случае получения водной дисперсии полиуретановой смолы (U) в качестве части компонента (А), содержащего активный водород, использовали бы полиол (а3), содержащий карбоксильную группу и ее соль.

С точки зрения стабильности дисперсии, а также водостойкости и химической стойкости для полученного защитного слоя уровень содержания карбоксильной группы и ее соли, относящихся к полиолу (а3), содержащему карбоксильную группу и ее соль, присутствующему в полиуретановой смоле (U), в случае получения водной дисперсии предпочтительно находится в диапазоне от 0,05 до 1,3 ммоль/г, более предпочтительно от 0,1 до 1,1 ммоль/г, в частности, от 0,15 до 0,90 ммоль/г по отношению к объединенной массе компонента (А), содержащего активный водород, и органического изоцианатного компонента (В).

В случае полиуретановой смолы (U), при получении водной дисперсии, в виде полиуретановой смолы (U1), содержащей алкоксисилильную группу и/или силанольную группу в каждой молекуле в соответствии с представленным выше описанием, использование полиола (а3), содержащего карбоксильную группу и ее соль, в качестве части компонента (А), содержащего активный водород, для получения смолы (U1) сделает возможным введение в смолу (U1) карбоксильной группы и ее соли.

В случае полиуретановой смолы (U), при получении водной дисперсии, в виде содержащего многообразие карбоксильных групп и их солей полиуретановой смолы (U2), содержащей аминогруппу или карбоксильную группу и/или ее соль, карбоксильная группа и ее соль, введенные для придания стабильности дисперсии данной полиуретановой смоле, также будут вносить свой вклад в реакцию с соединением (X), содержащим группу глицидилового простого эфира и алкоксисилильную группу и/или силанольную группу в соответствии с представленным выше описанием.

Примеры способа получения защитного слоя при использовании полиуретановой смолы (U) включают нижеследующее:

Раствор в растворителе для полиуретановой смолы (U) или водная дисперсия для полиуретановой смолы (U) могут быть использованы для получения полиуретанового слоя на основе поликарбоната в результате нанесения на формующую пленку тонкого и однородного покрытия из них при использовании в общем случае известного способа нанесения покрытия (например, нанесения покрытия с удалением излишков с помощью планки, нанесения покрытия валиком, нанесения покрытия гравированным цилиндром, несения покрытия по способу обливания, нанесения покрытия по способу распыления и нанесения покрытия по способу шелкотрафаретной печати) и проведения для него реакции в канальной сушильной печи.

Защитный слой, полученный из полиуретановой смолы (U) данным образом, может содержать смолы, отличные от полиуретановой смолы (U), в том числе, например, полиуретан на основе акриловой смолы, полиуретан на основе простого полиэфира и полиуретан на основе сложного полиэфира.

Защитный слой также может содержать ускоритель отверждения, связующее, регулятор поверхностных свойств, пигмент, краситель, пластификатор, поглотитель ультрафиолетового излучения, фотостабилизатор и тому подобное по мере надобности. Предпочитается, чтобы совокупный уровень содержания смол, отличных от полиуретановой смолы на основе поликарбоната, и добавок в защитном слое составлял бы 15% масс, и менее, более предпочтительно 10% масс, и менее по отношению к совокупной массе упомянутой полиуретановой смолы (U). В случае содержания смол, отличных от полиуретановой смолы на основе поликарбоната, в большем количестве, чем вышеупомянутый диапазон, будет существовать опасность невозможности получения требуемых эксплуатационных характеристик для защитного слоя.

Толщина защитного слоя предпочтительно находится в диапазоне о.т 10 до 70 мкм, более предпочтительно от 20 до 50 мкм. В случае толщины, составляющей 10 мкм и более, в соответствии с предпочтением будет легче придавать характеристики покрытия. В случае толщины, составляющей 70 мкм и менее, в соответствии с предпочтением будет легче получать окрашивающий слой поверх него, поскольку это умеренная толщина, согласующаяся с плоской поверхностью. Во время процесса изготовления многослойной пленки для декоративного формования данная толщина может быть определена в результате измерения каждого слоя при использовании микрометра и проведения вычисления по завершении ее получения в соответствии с документом JIS С 2151:2006. В случае формующей пленки, уже ламинированной при использовании декоративного слоя, ее толщина может быть измерена в результате наблюдения поперечного сечения при использовании дифференциально-интерференционного микроскопа, лазерного микроскопа, электронного микроскопа и тому подобного.

Окрашивающий слой

Отсутствуют какие-либо конкретные ограничения, накладываемые на окрашивающий слой, использующийся для многослойной пленки для декоративного формования, до тех пор, пока он будет способен придавать предполагаемые окраску, текстуру и тому подобное декорируемому предмету, предназначенному для декорирования, и иметь маскирующую способность при формовании в качестве части декоративного формованного изделия. Это может быть, например, окрашивающий слой смолы, полученный в результате перемешивания связующей смолы с пигментом и красителем, или тонкий слой металлической пленки. С точки зрения легкости регулирования окраски и хорошей способности принимать нужную форму во время декоративного формования более предпочтительным является окрашивающий слой смолы, полученный в результате перемешивания связующей смолы и пигмента.

Связующая смола, используемая для окрашивающего слоя смолы, может быть термоотверждающейся смолой, термопластической смолой или светоотверждаемой смолой. Примеры термоотверждающейся смолы включают смолу ненасыщенного сложного полиэфира, фенольную смолу, эпоксидную смолу, акриловую смолу, уретановую смолу, меламиновую смолу, мочевиновую смолу и поликарбонатную смолу. Примеры термопластической смолы включают полиэтиленовую смолу, полипропиленовую смолу, поликарбонатную смолу, акриловую смолу и полистирольную смолу. Примеры светоотверждаемой смолы включают уретанакрилатную смолу, смолу полиэфиракрилата на основе сложного эфира, смолу ненасыщенного сложного полиэфира, силиконакрилатную смолу и эпоксидакрилатную смолу. Возможным является использование одного или нескольких вышеупомянутых соединений, перемешанных с инициатором фотополимеризации и тому подобным по мере надобности. Нет необходимости говорить о том, что данные смолы также могут быть перемешаны с отвердителем, ускорителем отверждения, связующим, регулятором поверхностных свойств, пластификатором, поглотителем ультрафиолетового излучения, фотостабилизатором и другими добавками по мере надобности. Хотя такая смола может представлять собой сополимер или смесь из различных типов смол, в выгодном случае может быть использована термоотверждающаяся смола, поскольку она проста в обращении и дешева при демонстрации ею хорошей теплостойкости. С точки зрения способности принимать нужную форму во время декоративного формования в особенности желательным является использование смеси смол, содержащей уретановую смолу и акриловую смолу в качестве связующей смолы.

Могут быть использованы как неорганические, так и органические пигменты. Примеры включают алюминиевую пудру, технический углерод, диоксид титана, слюду, фталоцианиновый зеленый пигмент и диоксазиновый фиолетовый пигмент. Такие пигменты могут быть использованы индивидуально или в виде смеси из двух и более пигментов. Концентрация пигмента может быть отрегулирована в пределах диапазона, который не ухудшает достижения эффекта настоящего изобретения.

Толщина окрашивающего слоя предпочтительно находится в диапазоне от 15 до 50 мкм, а более предпочтительно от 20 до 40 мкм. В случае толщины, составляющей 15 мкм и более, в соответствии с предпочтением будет легче получать клеящий слой поверх него, поскольку это умеренная толщина, согласующаяся с плоской поверхностью. Во время процесса изготовления многослойной пленки для декоративного формования данная толщина может быть определена в результате измерения каждого слоя при использовании микрометра и проведения вычисления по завершении ее получения в соответствии с документом JIS С 2151:2006. В случае формующей пленки, уже ламинированной при использовании декоративного слоя, ее толщина может быть измерена в результате наблюдения поперечного сечения при использовании дифференциально-интерференционного микроскопа, лазерного микроскопа, электронного микроскопа и тому подобного.

Клеящий слой

Поверх формующей пленки и окрашивающего слоя многослойная пленка для декоративного формования также характеризуется наличием клеящего слоя. Присутствие клеящего слоя делает возможным растяжение многослойной пленки для декоративного формования во время процесса формования при обеспечении в то же самое время связывания с декорируемым предметом. Отсутствуют какие-либо конкретные ограничения, накладываемые на клеящий слой, до тех пор, пока он будет клеящим по отношению к декорируемому предмету. Примеры клея включают акриловый клей, клей на уретановой основе, клей на основе сложного полиэфира и клей на олефиновой основе. Толщина клеящего слоя предпочтительно находится в диапазоне от 5 до 50 мкм, а более предпочтительно от 10 до 40 мкм. В случае толщины, составляющей 5 мкм и более, в соответствии с предпочтением будет легче обеспечить связывание с декорируемым предметом. В случае толщины, составляющей 50 мкм и менее, в соответствии с предпочтением может быть получен хороший внешний вид, поскольку это умеренная толщина, согласующаяся с плоской поверхностью. Обычно данная толщина может быть измерена при использовании микрометра в соответствии с документом JIS С 2151:2006. В случае декоративного слоя, уже ламинированного при использовании формующей пленки, возможным является измерение толщины клеящего слоя в результате наблюдения поперечного сечения при использовании дифференциально-интерференционного микроскопа, лазерного микроскопа, электронного микроскопа и тому подобного.

Способ получения для декоративного формованного изделия

Отсутствуют какие-либо конкретные ограничения, накладываемые на способ получения декоративного формованного изделия, до тех пор, пока это будет в общем случае известный способ термоформования, способный декорировать декорируемый предмет, имеющий трехмерную форму, включая, помимо прочего, вакуумное формование и формование при использовании давления воздуха. Однако с точки зрения способности принимать нужную форму во время декоративного формования и клеящей способности по отношению к декорируемому предмету предпочитается способ термоформования, разработанный для связывания многослойной пленки для декоративного формования с декорируемым предметом в результате ее нагревания до температуры, равной или большей в сопоставлении с температурой размягчения составляющего слоя декоративного слоя, имеющего наибольшую температуру размягчения в условиях пониженного давления, и введения ее клеящего слоя в контакт с поверхностью декорируемого предмета.

Примеры

Теперь настоящее изобретение будет проиллюстрировано более подробно при обращении к представленным ниже примерам. Однако необходимо понимать то, что настоящее изобретение не воспринимается как ограниченное ими. Ниже в настоящем документе термин «части» относится к массовым частям.

Рабочий пример 1

В простом аппарате для проведения реакции под давлением, снабженном перемешивающим устройством и нагревателем, размещали и перемешивали при 85°С в течение 15 часов 165,5 части поликарбонатдиола, характеризующегося значением Mn 1000 и являющегося результатом прохождения реакции между 1,4-циклогександиметанолом и этиленкарбонатом, в качестве (a1), 66,2 части поликарбонатдиола, характеризующегося значением Mn 2000 и являющегося результатом прохождения реакции между 1,4-бутандиолом и 1,6-гександиолом (молярное соотношение 70:30) и этиленкарбонатом, в качестве (а2), 21,3 части соединения ДМПК в качестве (а3), 0,26 части этиленгликоля в качестве (а4), 104,4 части соединения ИФДИ в качестве органического полиизоцианатного компонента (В) и 153,3 части ацетона в качестве растворителя реакции, что приводит к прохождению реакции уретанирования при получении в результате ацетонового раствора уретанового форполимера, содержащего концевые изоцианатные группы. После этого при одновременном обеспечении перемешивания при 40°С добавляли 12,9 части триэтиламина в качестве нейтрализатора и 623,9 части воды. После обеспечения перемешивания при 60 об/мин в течение 3 минут добавляли 1,5 части 3-аминопропилтриметоксисилана в качестве соединения (Y) и 3,6 части этилендиамина в качестве (а4) и ацетон удаляли в результате выпаривания в условиях пониженного давления при 65°С в течение 8 часов при получении в результате 1000 частей водной дисперсии полиуретановой смолы (U1-1), содержащей силанольную группу в каждой молекуле.