Способ получения вододиспергируемых высыхающих на воздухе алкидных связующих - SU1268103A3

Код документа: SU1268103A3

Описание

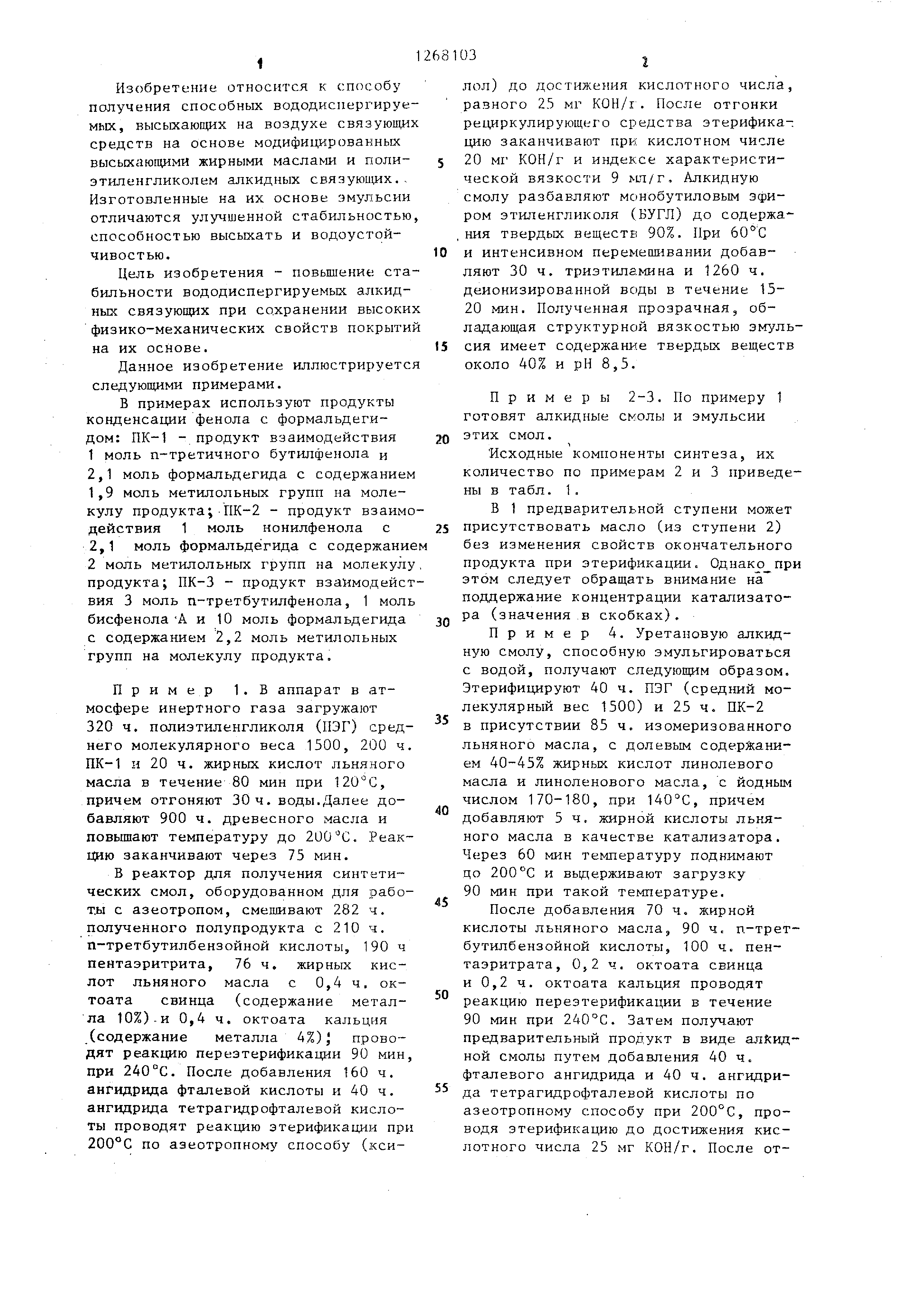

СН Изобретение относится к способу получения способных вододиспергируе мых, высыхающих на воздухе связующи средств на основе модифицированных высыхаюнщми жирными маслами и полиэтилен гликолем алкидных связуюи их. . Изготовленные на их основе эмульсии отличаются улучшенной стабильностью способностью высыхать и водоустойчивостью . Цель изобретения - повышение ста бильности вододиспергируемых алкидных связующих при со.хранении высоки физико-механических свойств покрыти на их основе. Данное изобретение иллюстрируетс следующими примерами. В примерах используют продукты конденсации фенола с формальдегидом: ПК-1 - продукт взаимодействия 1моль п-третичного бутилфенола и 2,1 моль формальдегида с содержанием 1,9 моль метилольных групп на молекулу продукта;-IIK-Z - продукт взаим действия 1 моль нонилфенола с 2,1 моль формальдегида с содержани 2моль метилольных групп на молекулу продукта; ПК-3 - продукт взаимодейст вия 3 моль п-третбутилфенола, 1 мол бисфенола -Аи 10 моль формальдегида с содержанием 2,2 моль метилольных групп на молекулу продукта. Пример 1. В аппарат в атмосфере инертного газа загружают 320 ч. полиэтиленгликоля (ПЭГ) среднего молекулярного веса 1500, 200 ч IIK-1 и 20 ч. жирных кислот льняного масла в течение 80 мин при 120°С, причем отгоняют 30ч. воды.Далее добавляют 900 ч. древесного масла и повьшают температуру до 200С. Реакцию заканчивают через 75 мин. В реактор для получения синтетических смол, оборудованном для работы с азеотропом, смепшвают 282 ч. полученного полупродукта с 210 ч. п-третбутилбензойной кислоты, 190 ч пентаэритрита, 76 ч. жирных кислот льняного масла с 0,4 ч. октоата свинца (содержание металла 10%)-И 0,4 ч, октоата кальция (содержание металла 4%)J проводят реакцию перезтерификации 90 мин при 240°С. После добавления 160 ч. ангидрида фталевой кислоты и 40 ч. ангидрида тетрагидрофталевой кислоты проводят реакцию этерификации при по азеотропному способу (ксилол ) до достижения кислотного числа, равного 25 мг КОН/г. После отгонки рециркулирующего средства этерификацию заканчивают при кислотном числе 20 Ml КОН/Г и индексе характеристической вязкости 9 ш/г. Алкидную смолу разбавляют монобутиловым зфиром этиленгликоля (БУГЛ) до содержания твердых веществ 90%. При 60°С и интенсивном перемепшвании добавляют 30 ч. тризтиламина и 1260 ч. деионизированной воды в течение 1320 мин. Полученная прозрачная, обладающая структурной вязкостью эмульсия имеет содержание твердых веществ около 40% и рН 8,5. Примеры 2-3. По примеру 1 готовят алкидные смолы и эмульсии этих смол. Исходные компоненты синтеза, их количество по примерам 2 и 3 приведены в табл. 1. В 1 предварительной ступени может присутствовать масло (из ступени 2) без изменения свойств окончательного продукта при этерификации. Однако при этом следует обращать внимание на поддержание концентрации катализатора (значения в скобках). Пример 4. Уретановую алкидную смолу, способную эмульгироваться с водой, получают следующим образом. Этерифицируют 40 ч. ПЭГ (средний молекулярный вес 1500) и 25 ч. ПК-2 в присутствии 85 ч. изомеризованного льняного масла, с долевым соде.рйсанием 40-45% жирных кислот линолевого масла и линоленового масла, с йодным числом 170-180, при 140°С, причем добавляют 5 ч. жирной кислоты льняного масла в качестве катализатора. Через 60 мин температуру поднимают до 200С и вьщерживают загрузку 90 мин при такой температуре. После добавления 70 ч. жирной кислоты льняного масла, 90 ч. п-третбутилбензойной кислоты, 100 ч. пентаэритрата , 0,2 ч. октоата свинца и 0,2 ч. октоата кальция проводят реакцию переэтерификации в течение 90 мин при 240°С. Затем получают предварительный продукт в виде алХидной смолы путем добавления 40 ч. фталевого ангидрида и 40 ч. ангидрида тетрагидрофталевой кислоты по азеотропному способу при 200°С, проводя этерификацию до достижения кислотного числа 25 мг КОН/г. После отгонки в вакууме циркулируемого сред ства смола приобретает показатели: кислотное число 21,6 мг КОН/г и ин декс характеристической вязкости 6,6 мл/г. 95 ч. алкидной смолы смешивают с 11ч. метилизобутилкетбна при 80 до получения однородной смеси и пос ле добавления 5 ч. толуилендиизоцианата нагревают до 90°С. Через 60 ми добавляют 0,2 ч, дибутилолово дилаурата и выдерживают температуру еще 5 ч. Полученную смолу, имеющую пока затели: содержание твердых веществ 90,6%, кислотное число 20 мг КОН/г и индекс характеристической вязкости 9,1 мл/г, эмульгируют после доба ления 3,5 ч. триэтиламина в 139 ч. воды. Эмульсия имеет 40%-ное содерж ние твердых веществ и рН 9,25, Пример 5. Приготовление ал кидной смолы, модифицированной акри лом и способной эмульгироваться с водой. Получают исходный продукт путем этерификации при 140°С (60 мин) и ковденсации при 200°С (90 мин) смес 90 ч. изомеризованного льняного мас ла, 40 ч. ПЭГ (молекулярной массы 1500), 20 ч. ПК-3 и 5 ч. жирной рициновой кислоты. Затем полученный продукт подвергают переэтерификации при 240°С совместно с 65 ч. жирной кислоты льняного масла, 80 ч.п-трет бутилбензойной кислоты, 90 ч. пентаэритрита , 10 ч. триметилолпропана, 0,2 ч. октоата свинца и 0,2 ч. октоата кальция. При 200°С постепенно добавляют 100 ч. предварительного продукта в виде акриловой смолы и проводят образование сложного эфира 3 ч по a3eoTponHONry способу. Непосредственно после этого вносят 40 ч. фталевого ангидрида, 30 ч. ангидрида тетрагидрофталевой кислоты и 30 ч. гексахлорэндометилентетрагидро фталевой кислоты и непрерывно продолжают образование сложного эфира при 190°С до достижения кислотного числа 20 мг КОН/г. После отгонки рециркулирующего средства смола имеет показатели: кислотное число 17,5 мг КОН/г и индекс характеристической . вязкости 10,2 мл/г. Смолу после добавления 60 ч. БУГЛ и 16 ч. триэтиламнна эмульгируют в 725 г воды. Э гульсия, содержащая 40% твердого вещества, имеет рН . Предварительный продукт в виде акриловой смолы представляет сополимер 70 ч. метилметакрилата, 25 ч. стирол и 5 ч. акриловой кислоты, который получают в среде 100 ч. ксилола при наличии 2 ч. ди-третперекиси бутила при 135-140С обычным образом. Сопопимер с 50,7%-ным содержанием твердых Веществ имеет кислотное число 39,5мг КОН/г и индекс характеристической вязкости 14,3 мл/г. В табл. 2 приведено количественное содержание исходных компонентов синтеза промежуточного продукта - продукта взаимодействия полиэтиленгликоля (ПЭГ), продукта конденсации фенола с формальдегидом, ненасыщенной карбоновой кислоты, высыхающего масла. Для доказательства преимущества предлагаемого способа приведены сравнительные примеры А и Б. Пример А (сравнительный). В присутствии 0,2 ч. октоата свинца и 0,2 ч. октоата кальция проводят реакцию переэтерификадии при 240 С за 90 мин смеси 90 ч. древесного масла , 40 ч. жирной кислоты льняного масла, 105ч. п-третбутилбензойной кислоты и 20 ч. продукта ПК-1. После добавления 80 ч. фталевого ангидрида , 20 ч. ангидрида тетрагидрофталевой кислоты и 32 ч. ПЭГ (средний молекулярный вес 1500) этерифицируют при до достижения таких же окончательных показателей, как в примере 1 . Полученная эмульсия является гораздо более мутной и менее вязкой, чем в примере 1, что свидетельствует о большем размере частиц и вместе с ем о худшей стабильности эмульсии. Пример Б (сравнительный). олучают смолу аналогично примеру А, днако с 38 ч. ПЭГ, имеющую кислотов число 19,7 мг КОН/г и индекс арактеристической вязкости 9,1 мп/г. риготовленная из этой смолы эмульия имеет такие же свойства прозрачости и структурную вязкость, как мульсия по примеру 1. При сравнительных испытаниях стаильности эмульсий, полученных по римеру 1 и сравнительным примерам и Б, проводимых при медленном перееимвании при 80°С, получены следуюие noKa3aTt H: npHMtp 1 через 24 ч: осстановление вязкости и прозрачноети при отсутствии осадка; пример А: через 7 ч. наступила коагуля1Ц1я, пример Б: через 7 ч 30 мин наступила коагуляция.

Испытание с пигментированными лаками.

Из эмульсий по примерам 1-5, а также по сравнительным примерам А и Б готовят лаки, имеющие соотношение между пигментом и связующим 1:1. Пигментируют двуокисью титана и смешивают с 3% (считая на содержание твердых веществ) совместимой с водой сиккативной смеси, содержащей 1,2% кобальта, 7,2 бария, 3,2% цинка, 1% сердства, препятствующего образованию пленки или корочки на поверхности лакового покрытия, и 0,5% средства, способствующего розливу. Лаки разбавляют деионизированной водой до вязкости, требуемой для П1зименения .

Испытание на способность к хранению; в закрытом сосуде при 40°С в течение 3 недель определяют изменение вязкости (А), тенденцию к оседанию (Б) и при определенных условиях способность к регенерации (В).

Испытание на свойства при высыхании: через 24 ч после изготовления лака на полоски стекла наносят лаковое покрытие такой толщины, чтобы толщина высохшей пленки составляла 30 мкм и проводят испытание.

Испытание на водостойкость: проводят после 24 ч, высушивания на воздухе путем вьдерживания пленок в воде при 20°С в течение 24 ч.

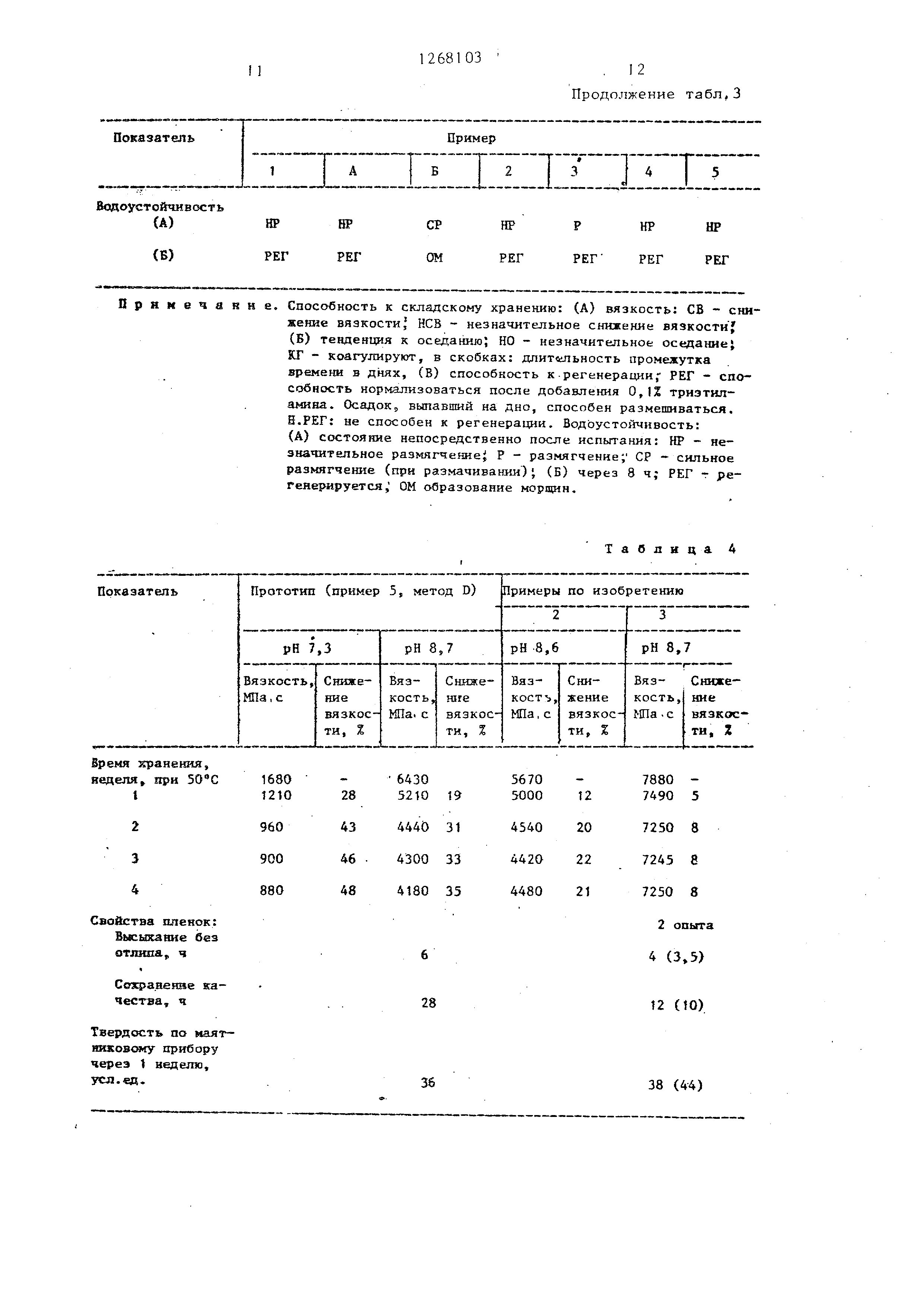

В табл. 3 приведены результанты испытаний эмульсий по примерам 1-5 и А, Б и пленок на их основе. В табл. 4 приведены результаты испытаний стабильности эмульсий водоразбавляемых алкидных связукщих по примерам изобретения и по прототипу и пленок на их основе.

Таблица 1

Реферат

СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРГИРУЕМЫХ , ВЫСЫХАЩИХ НА ВОЗДУХЕ АЛКИДНЫХ СВЯЗУЮЩИХ путем взаимодействия высыхающего масла, четырехатомного спирта или его смеси с трехатомным спиртом, полиэтиленгликоля, монокарбоновых кислот и фталевой кислоты И/или их производных при нагревании до получения смолы с содержанием звеньев полиэтиленгликоля 6,511 мае.% и кислотным числом 16,5 28 ,0 мг КОН/г, отличающийс я тем, что, с целью повышения стабильности при сохранении высоких физико-механических свойств покрытий на основе алкидных смол, сначала 1633 мас.% полиэтиленгликоля молекулярной массы 1500-3000 подвергают взаимодействию с 10-17 мас.% продукта конденсации формальдегида и ()-алкилфенола или смеси п-третбутилфенола и бисфенола А со средней метилольной функциональностью 1,9 - 2,2 в присутствии 1-3 мас.% ненасыщенной монокарбоновой кислоты при i 120-140°С с последующей конденсацией полученного продукта, высыхающего СО масла с йодным числом 125-210 мг г четьфехатомного спирта или его смеси с трехатомным и фталевой кислоты и/или ее производных. to О) 00

Формула

Комментарии