Криогенный запорно-регулирующий клапан - RU2747895C1

Код документа: RU2747895C1

Чертежи

Описание

Изобретение относится к арматуростроению и может быть широко использовано в криогенной технике.

Известен криогенный запорно-регулирующий клапан встроенного типа, выполненной в виде пневмоклапана, который устанавливается либо непосредственно внутри криогенного трубопровода, либо в криостат э с технологическим оборудованием криогенной установки, (см. Романенко Н.Т. и Куликов Ю. Ф. «Криогенная арматура» М. Машиностроение, 1978 г, стр. 32-33, рис 24). Указанная арматура обладает существенным недостатком, так как для герметизаций затвора пневмоклапана и регулирования его хода требуется непростая система пневмоуправления с управляющим давлением от 2,5 до 7,5 МПа и управляющим редукционным клапаном.

Наиболее близким к предлагаемому техническому решению является криогенный запорно-регулирующий клапан, содержащий вакуумный кожух, соединенный с корпусом, выполненный с входным и выходным патрубками и седлом, размещенный в корпусе затвор ей штоком и сильфонным уплотнением штока, и привод, связанней со штоком затвора (см. Романенко Н.Т. и Куликов Ю.Ф. «Криогенная арматура» М. Машиностроение, 1978 г, стр. 26-27, рис 18)

Недостаток указанной арматуры состоит в том, что даже при наличии тепловых мостов она обладает относительно высоким теплопритоком особенно возрастающим при отклонении ее от вертикального положения, так как в этом случае начинает расти теплоприток от конвективного теплообмена рабочей среды в тепловом зазоре.

Цель изобретения - предложить конструкцию криогенного запорно-регулирующего клапана, которая позволяет уменьшить величину теплопритока к криогенной рабочей среде от клапана независимо от его пространственного положения.

Поставленная цель достигается тем, что в криогенном запорно-регулирующем клапане, содержащим вакуумный кожух, соединенный с корпусом, выполненный с входным и выходным патрубками и седлом, размещенный в корпусе затвор со штоком и сильфонным уплотнением штока, и привод, связанный со штоком затвора, корпус выполнен автономно от вакуумного кожуха и на корпусе с помощью резьбового соединения установлен цилиндрический стакан, в котором размещен рычажный механизм в виде оси рычага и рычага, взаимодействующего со штоком затвора, при этом в рычаге закреплены нажимная пластина, выполненная в виде радиального сектора, ограничители поворота рычага вокруг оси относительно упора, выполненного на корпусе, на котором также установлена пружина рычага, а кроме того в стакане выполнен бурт, а на корпусе с седлом втулка для ограничения хода стакана, и в днище стакана соосно штоку проделано отверстие в форме квадрата под привод для вращения стакана, который установлен на вакуумном кожухе соосно оси штока и выполнен в виде корпуса, внутри которого установлен подпружиненый шток, нижний конец которого имеет форму квадрата, а верхней - воротка, а кроме того на вакуумном кожухе соосно ограничителям поворота рычага установлено устройство для поворота рычага, выполненное в виде корпуса, внутри которого установлен подпружиненый шток и болт для перемещения штока, при этом герметизация штоков от внешней среды производится за счет прокладок, установленных в каждом корпусе.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию НОВИЗНА.

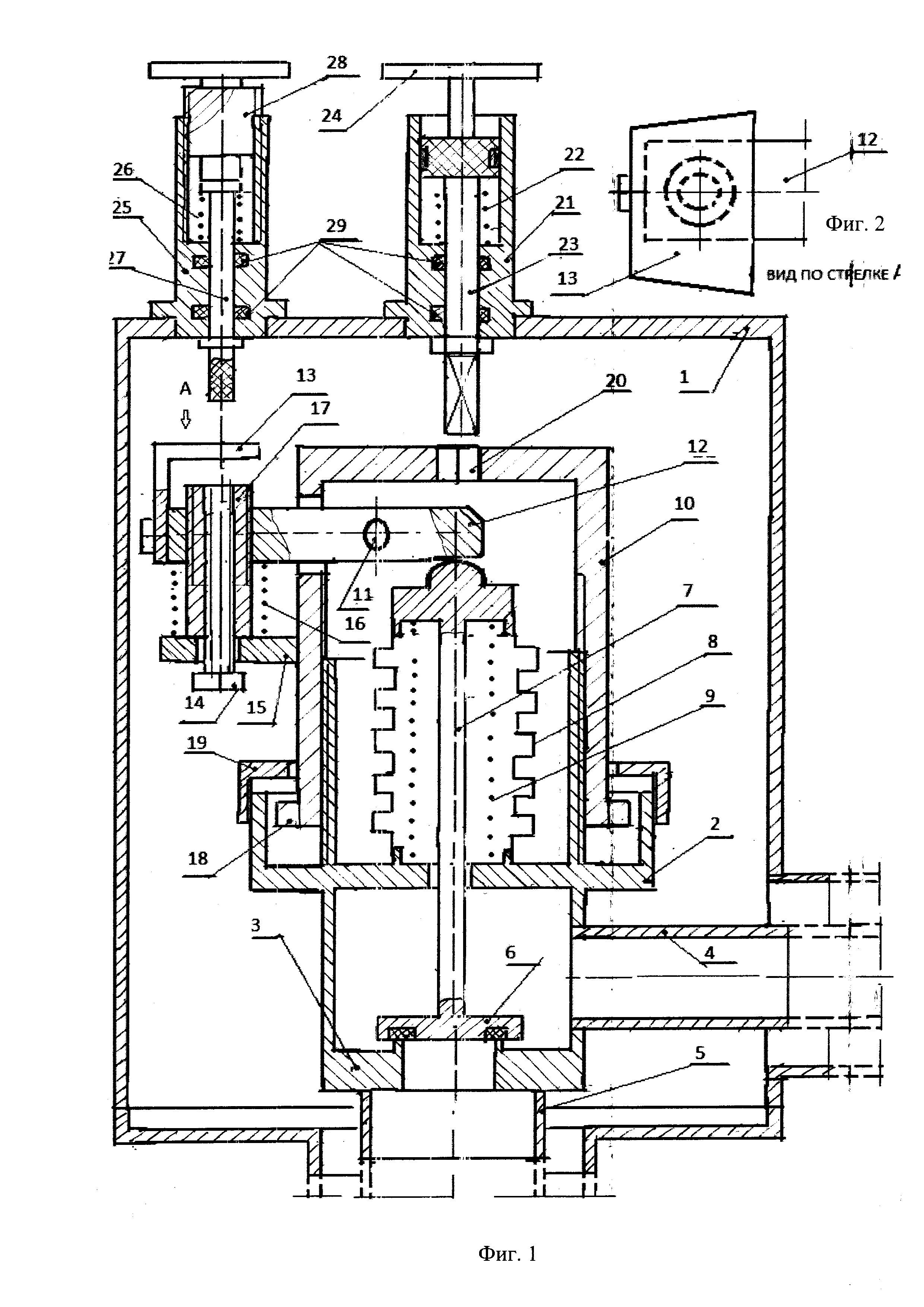

На чертеже фиг. 1 дана принципиальная конструктивная схема криогенного запорно-регулирующего клапана, а на Фиг. 2 вид по стрелке А на нажимную пластину.

Криогенный запорно-регулирующий клапан содержит вакуумный кожух 1, корпус 2 с седлом 3, входным патрубком 4 и выходным патрубком 5, размещенный в корпусе 2 затвор 6 со штоком 7, сильфон 8 для уплотнения штока 7 и пружину 9. На корпусе 2 с помощью резьбового соединения установлен цилиндрический стакан 10, в котором размещен рычажный механизм в виде оси 11 и рычага 12, взаимодействующего со штоком 7 затвора 6, при этом в рычаге закреплены нажимная пластина 13, выполненная в виде радиального сектора, ограничитель 14 поворота рычага 12 вокруг оси 11 по часовой стрелке относительно упора 15, выполненного на корпусе 10, на котором также установлена пружина 16 рычага 12, и ограничитель 17 поворота рычага 12 вокруг оси 11 против часовой стрелки относительно того же упора 15, а кроме того в стакане 10 выполнен бурт 18, а на корпусе 2 с седлом 3 - втулка 19 для ограничения хода стакана 10, и в днище стакана 10 соосно штоку 7 проделано отверстие 20 в форме квадрата под привод для вращения стакане 10, который установлен на вакуумном кожухе 1 соосно оси штока 7 и выполнен в виде корпуса 21, внутри которого установлены пружина 22 и шток 23, нижний конец которого имеет форму квадрата, а верхний - воротка 24, а кроме того на вакуумном кожухе 1 соосно ограничителям 14 и 17 поворота рычага 12 установлено устройство для поворота рычага, выполненное в виде корпуса 25, внутри которого установлены пружина 26, шток 27 и болт 28 для перемещения штока 27, при этом герметизация штоков 23 и 27 от внешней среды производится за счет прокладок 28, установленных в корпусах 21 и 25. Для уменьшения теплопритока от штоков 23 и 27 они могут быть выполнены, например, из стеклопластика.

На чертеже (Фиг. 1) вакуумная полость, где размещен корпус 10, показана общей с вакуумной полостью, условно обозначенных пунктиром криогенных трубопроводов, и не показана тепловая изоляция, которую наносят на наружную поверхность корпуса 2 для уменьшения теплопередачи за счет теплоизлучения.

Работа криогенного запорно-регулирующего клапана происходит следующим образом.

На чертеже (Фиг. 1) клапан показан в закрытом положении, когда отсутствует расход рабочей криогенной среды, так как затвор 6 перекрывает седло 3, а его герметичность обеспечивается за счет усилия рычажного механизма от рычага 12, передающегося через шток 7. Вполне понятно, что это усилие является функцией усилия, создаваемого пружиной 16 и соотношения плеч рычага относительно оси 11, и которое рассчитывается в каждом конкретном случае в зависимости от конструкции криогенного запорно-регулирующего клапана и его рабочих условий. Для того, чтобы перевести клапан в открытое положение и обеспечить расход рабочей криогенной среды из входного патрубка 4 в выходной патрубок 5 через седло 3, необходимо выполнить следующие операции:

- вставить в отверстие 20, выполненное в днище цилиндрического стакана 10, шток 23 и, преодолев усилие от пружины 22 и сопротивление от силы трения в прокладках 29, установленных в корпусе 21, начать вращение против часовой стрелки воротком 24 штока 23 стакан 10 по резьбе, выполненной на корпусе 2 и в стакане 10, при этом пока не будет выбран зазор между ограничителем 14 поворота рычага 12 вокруг оси 11 по часовой стрелке и упором 15, выполненным в стакане 10 затвор 6 будет оставаться на седле 3. В тоже время момент посадки ограничителя 14 поворота рычага 12 на упор 15 будет соответствовать моменту разгрузки штока 7 и затвора 6 от усилия со стороны рычага 12, поэтому при дальнейшем вращении стакана 10 штоком 23 затвор 6 вместе со штоком 7 будет подниматься вверх, находясь в постоянном контакте с рычагом 12 под действием усилия сильфона 8 и пружины 9. Подъем затвора 6 и штока 7 от седла 3 будет продолжаться до тех пор, пока бурт 18, выполненный на стакане 10, не упрется во втулку 19, закрепленную на корпусе 2, что будет говорить о том, что затвор 6 полностью открыт для прохода рабочей криогенной среды;

- далее прекращает воздействие на шток 23 и он под действием пружины 22 выходит из отверстия 20 в стакане 10, тем самым разрывая тепловой мост, который сохраняется только во время открытия или закрытия затвора 6.

Вполне понятно, что вращением с помощью штока 23 стакана 10 в ту или другую сторону изменяют ход затвора 6 относительно седла 3 и тем самым осуществляют регулирование расхода рабочей криогенной среды.

Для того, чтобы вернуть затвор 6 в исходное закрытое положение с обеспечением его той же герметичности, необходимо провести следующие операции:

- вставить в отверстие 20, выполненное в днище цилиндрического стакана 2, шток 23 и, преодолев усилие от пружины 22 и сопротивление от силы трения в прокладках 29, начать вращение по часовой стрелке воротком 24 штока 23 стакан 10 по резьбе, выполненной на корпусе 2 и в стакане 10, до посадки затвора 6 на седло 3;

- за счет вращения болта 28 в корпусе 25, преодолев усилие от пружины 26 и сопротивление от силы трения в прокладках 29, установленных в корпусе 25, опустить шток 27 сначала до контакта с нажимной пластиной 13, а потом, преодолевая усилие от пружины 16, повернуть рычаг 12 вокруг оси 11 до соприкосновения ограничителя 17 поворота рычага 12 с упором 15 на стакане 10, при этом под действием усилия от сильфона 8 и пружины 9 произойдет отрыв от седла 3 и подъем штока 6 на высоту, равную ходу ограничителя 17 поворота рычага 12, после чего штоком 23 доворачивают стакан 10 по часовой стрелки до посадки затвора 6 на седло 3, при этом под действием пружины 16 синхронно вокруг оси 11 будет происходить поворот рычага 12 против часовой стрелки с сохранением контакта между штоком 25 и нажимной пластиной 13, выполненной в виде радиального сектора (см чертеж Фиг. 2) В момент посадки затвора 6 на седло 3 рычажный механизм вернется в исходное положение, отраженное на чертеже (см. Фиг 1), обеспечивая требуемую герметичность затвора 6 в седле)3;

- для исключения теплоприток от штока 23 прекращают силовое воздействие на вороток 24 и шток 23 под действием пружины 22 выходит из отверстия 20 в стакане 10;

- для устранения теплопритока от штока 27 выкручивают болт 28, что приводит к установке штока 27 в прежнее положение. Таким образом, отсутствие постоянные тепловых мостов к корпусу 2 и силового внешнего привода, позволяет создать конструкцию криогенного запорно-регулирующего клапана с "нулевым" теплопритоком к криогенной рабочей среде не зависимо от его пространственною положения.

Сравнение существенных признаков предлагаемого и уже известных решении дает основание считать, что предлагаемое техническое решение отвечает критериям «изобретательский уровень» и «ПРОМЫШЛЕННАЯ ПРИМЕНЯЕМОСТЬ».

Реферат

Изобретение относится к арматуростроению и может быть широко использовано в криогенной технике. Корпус клапана выполнен автономно от вакуумного кожуха и на корпусе с помощью резьбового соединения установлен цилиндрический стакан, в котором размещен рычажный механизм в виде оси рычага и рычага, взаимодействующего со штоком затвора. В рычаге закреплены нажимная пластина, выполненная в виде радиального сектора, и ограничители поворота рычага вокруг оси относительна упора, выполненного на корпусе, на котором также установлена пружина рычага. В стакане выполнен бурт, а на корпусе с седлом втулка для ограничения хода стакана. В днище стакана соосно штоку проделано отверстие в форме квадрата под привод для вращения стакана, который установлен на вакуумном кожухе соосно оси штока и выполнен в виде корпуса, внутри которого установлен подпружиненный шток, нижний конец которого имеет форму квадрата, а верхний - воротка. На вакуумном кожухе соосно ограничителям поворота рычага установлено устройство для поворота рычага, выполненное в виде корпуса, внутри которого установлен подпружиненный шток и болт для перемещения штока, при этом герметизация штоков от внешней среды производится за счет прокладок, установленных в каждом корпусе. Техническим результатом является уменьшение теплопритока к криогенной рабочей среде от клапана независимо от его пространственного положения. 2 ил.

Комментарии