Композиции низкотемпературных отверждаемых покрытий - RU2730918C1

Код документа: RU2730918C1

Описание

Область изобретения

Настоящее изобретение относится к композициям покрытий, способам изготовления таких покрывающих композиций, способам нанесения покрытий на подложки, покрытиям и подложкам с покрытием.

Уровень техники

Блокированные полиизоцианатные отвердители используются в самых разных системах покрытий. При приложении внешней энергии, такой как нагревание, блокирующий агент, используемый для «блокирования» изоцианатных групп, удаляют, позволяя изоцианатным группам реагировать с полимерной связующей смолой и отверждать покрытие. Нагревание часто используется для удаления блокирующих агентов из блокированного полиизоцианатного отвердителя. Нагревание требует значительных энергетических затрат. Прежние блокированные полиизоцианаты, которые разблокируются при относительно низких температурах, было трудно получить, они токсичны или были кристаллическими и трудными в обращении. Кроме того, несмотря на то, что катализатор можно использовать для снижения температуры отверждения композиции покрытия, оловянные и свинцовые катализаторы были подвергнуты ряду нормативных ограничений в различных странах из-за экологических проблем. Следовательно, желательны композиции для покрытий, которые отверждаются при низких температурах с использованием не оловянного и не свинцового катализатора с блокированным полиизоцианатным отвердителем.

Раскрытие изобретения

В данном документе раскрыт состав покрытия, содержащий пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отвердителя, который не содержит олова, свинца, железа, цинка или марганца.

Также здесь раскрыт способ нанесения покрытия на подложку, включающий нанесение композиции покрытия, содержащей пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца по меньшей мере до поверхности подложки.

Кроме того, в настоящем документе раскрыто покрытие, образованное по меньшей мере частичным отверждением композиции покрытия, содержащей пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца.

Еще более подробно раскрыта подложка, покрытая композицией покрытия, содержащей пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца по меньшей мере в частично отвержденном состоянии.

Также более подробно раскрыта подложка, покрытая композицией покрытия, содержащей пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца.

Подробное описание изобретения

Как указано выше, настоящее изобретение относится к композиции покрытия, содержащей пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы; блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир; и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца.

Согласно настоящему изобретению, композиция покрытия содержит блокированный полиизоцианатный отвердитель, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир. Используемый здесь термин «блокированный полиизоцианат» означает полиизоцианат, в котором по меньшей мере часть изоцианатных групп блокирована блокирующей группой, представленной посредством реакции свободной изоцианатной группы с блокирующим агентом. Следовательно, блокированный полиизоцианат может содержать полиизоцианат, реагирующий с одним или более блокирующими агентами. Используемый здесь термин «блокирующий агент» относится к соединению, содержащему функциональную группу, реагирующую с изоцианатной группой, присутствующей в полиизоцианате, что приводит к связыванию остаточного фрагмента блокирующего агента с изоцианатной группой и, в частности, он приобретает устойчивость к активным функциональным группам водорода при комнатной температуре (т.е. 23°С). Связанный остаточный фрагмент блокирующего агента, который обеспечивает стабильность активных водородных функциональных групп при комнатной температуре, называется в данном документе «блокирующей группой». Блокирующие группы могут быть идентифицированы посредством ссылки на блокирующий агент, из которого они получены путем реакции с изоцианатной группой. Блокирующие группы можно удалить в специальных условиях, в частности, при повышенных температурах, в результате чего свободные группы изоцианатов могут образовываться из блокированных групп изоцианатов. Таким образом, реакция с блокирующим агентом может быть обращена вспять при повышенной температуре, в результате чего ранее блокированная изоцианатная группа может свободно реагировать с активными водородными функциональными группами. Используемый здесь термин «полученный из» в отношении блокирующей группы блокированного полиизоцианата предназначен для обозначения присутствия остатка блокирующего агента в блокирующей группе и не предназначен для ограничения блокирующей группой, производимой реакцией изоцианатной группы полиизоцианата с блокирующим агентом. Соответственно, блокирующая группа по настоящему изобретению, являющаяся результатом процессов синтеза, которые не включают в себя прямую реакцию изоцианатной группы и блокирующего агента, согласно ниже приведенному объяснению, все равно будет считаться «полученной из» блокирующего агента. Используемый здесь термин «блокированный» полиизоцианат в совокупности относится к полностью блокированному полиизоцианату и по меньшей мере частично блокированному полиизоцианату. Используемый здесь термин «полностью блокированный полиизоцианат» относится к полиизоцианату, в котором каждая из изоцианатных групп блокирована блокирующей группой. Используемый здесь термин «по меньшей мере частично блокированный полиизоцианат» относится к полиизоцианату, в котором по меньшей мере часть изоцианатных групп блокирована блокирующей группой, в то время как оставшиеся изоцианатные группы вступают в реакцию с частью основной цепи полимера.

Полиизоцианаты, которые можно использовать при получении блокированного полиизоцианата по настоящему изобретению, включают любой подходящий полиизоцианат, известный в данной области. Полиизоцианат является органическим соединением, содержащим по меньшей мере две, по меньшей мере три, по меньшей мере четыре или более изоцианатных функциональных групп. Например, полиизоцианат может содержать алифатические и/или ароматические полиизоцианаты. Как станет ясно, ароматический полиизоцианат будет иметь атом азота изоцианатной группы, ковалентно связанный с углеродом, присутствующим в ароматической группе, и алифатический полиизоцианат может содержать ароматическую группу, которая косвенно связана с изоцианатной группой через неароматическую углеводородную группу. Алифатические полиизоцианаты могут включать, например, (i) алкиленизоцианаты, такие как триметилендиизоцианат, тетраметилен диизоцианат, пентаметилен диизоцианат, гексаметилен диизоцианат («HDI»), 1,2-пропилен диизоцианат, 1,2-бутилен диизоцианат, 2,3-бутилен диизоцианат, 1,3-бутилен диизоцианат, этилиден диизоцианат и бутилиден диизоцианат и (ii) циклоалкилен изоцианаты, такие как 1,3-циклопентан диизоцианат, 1,4-циклогександиизоцианат, 1,2-циклогексан диизоцианат, изофорондиизоцианат, изоцианат метилен-бис (4-циклогексилизоцианат) («HMDI»), циклотример 1,6-гексметилен диизоцианата (также известный как изоциануратный тример HDI, коммерчески доступный как Desmodur N3300 от Convestro AG), и мета-тетраметилксилилен диизоцианат (коммерчески доступен, как TMXDI® от Allnex SA). Ароматические полиизоцианаты могут включать, например, (i) изоцианаты арилена, такие как м-фенилен диизоцианат, п-фенилен диизоцианат, 1,5-нафталин диизоцианат и 1,4-нафталин диизоцианат и (ii) алкариленизоцианаты, такие как 4, 4'-дифениленметан диизоцианат («MDI»), 2,4-толилен или 2,6-толилен диизоцианат («TDI») или их смеси, 4,4-толуидин диизоцианат и ксилилендиизоцианат. Триизоцианаты, такие как трифенилметан-4,4', 4''-триизоцианат, 1,3,5-триизоцианато-бензол и 2,4,6-триизоцианато-толуол, тетраизоцианаты, такие как 4,4'-дифенил диметилметан-2,2', 5,5'-тетраизоцианат и полимеризованные полиизоцианаты, такие как димеры и тримеры толилен диизоцианата и тому подобное, также могут быть использованы. Можно использовать комбинации полиизоцианатов.

Согласно настоящему изобретению блокированный полиизоцианатный отверждающий агент содержит блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир. Используемый здесь термин «альфа-гидроксиамид» относится к органическому соединению, имеющему по меньшей мере один альфа-гидроксиамидный фрагмент, который включает гидроксильную функциональную группу, ковалентно связанную с альфа-углеродом амидной группы. Используемый здесь термин «альфа-гидроксиэфир» относится к органическому соединению, имеющему по меньшей мере один альфа-гидроксиэфирный фрагмент, который включает гидроксильную функциональную группу, ковалентно связанную с альфа-углеродом сложноэфирной группы. Используемый здесь термин «альфа-гидрокситиоэфир» относится к органическому соединению, имеющему по меньшей мере один альфа-гидрокситиоэфирный фрагмент, который включает гидроксильную функциональную группу, ковалентно связанную с альфа-углеродом тиоэфирной группы. Блокирующий агент, содержащий альфа-гидроксиамид, сложный эфир или тиоэфир, может содержать соединение структуры (I):

(I)

где X является N (R2 ), O, S; n равно от 1 до 4; когда n = 1 и X = N (R2), R является водородом, C1-C10 алкильной группой, арильной группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группой или тиоалкильной группой; когда n = 1 и X = O или S, R является C1 -C10 алкильной группой, арильной группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группой или тиоалкильной группой; когда n = 2-4, R является многовалентной C1 -C10 алкильной группой, многовалентной арильной группу, многовалентным простым полиэфиром, многовалентным сложным полиэфиром, многовалентным полиуретаном; каждый R1 независимо является водородом, C1-C10 алкильной группой, арильной группой или циклоалифатической группой; каждый R2 независимо является водородом, C1-C10 алкильной группой, арильной группой, циклоалифатической группой, гидроксиалкильной группой или тиоалкильной группу; и R и R2 вместе могут образовывать циклоалифатическую гетероциклическую структуру. Циклоалифатическая гетероциклическая структура может включать, например, морфолин, пиперидин или пирролидин. Следует отметить, что R может быть водородом, только если X является N (R2).

Используемый здесь термин «алкил» относится к углеводородной цепи, которая может быть линейной или разветвленной и может содержать одно или более углеводородных колец, которые не являются ароматическими. Используемый здесь термин «арил» относится к углеводороду, имеющему делокализованную сопряженную π-систему с чередующимися двойными и одинарными связями между атомами углерода, образующими одно или более копланарных углеводородных колец. Используемый здесь термин «циклоалифатический» относится к углеводороду, который содержит одно или более углеводородных колец, которые не являются ароматическими. Используемый здесь термин «простой полиэфир» относится к углеводородам, имеющим более одной эфирной группы, и может необязательно включать другие функциональные группы, такие как гидроксильные или аминогруппы. Используемый здесь термин «сложный полиэфир» относится к углеводородным соединениям, имеющим более одной сложноэфирной группы, и может необязательно включать другие функциональные группы, такие как гидроксильные или аминогруппы. Используемый здесь термин «полиуретан» относится к углеводородным соединениям, имеющим более одной уретановой группы, и может необязательно включать другие функциональные группы, такие как гидроксильные или аминогруппы. Используемый здесь термин «гидроксиалкильная группа» относится к алкильной группе, имеющей гидроксильную функциональную группу. Используемый здесь термин «тиоалкильная группа» относится к алкильной группе, имеющей тиольную функциональную группу.

Альфа-гидроксиамидный блокирующий агент может содержать замещенный гликоль амид. Используемый здесь термин «замещенный гликоль амид» относится к гликольамидному соединению, имеющему по меньшей мере один из атомов водорода, связанных с атомом азота, замещенным заместителем, таким как одновалентная органическая группа. Замещенный гликоль амид со ссылкой на структуру (I) включает соединение, где X является N (R2); R1 является водородом; каждый R2 независимо является водородом, C1-C10 алкильной группой, арильной группой, циклоалифатической группой, гидроксиалкильной группой или тиоалкильной группой; и R является C1-C10 алкильной группой, арильной группой, циклоалифатической группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группой или тиоалкильной группой. Соответственно, замещенный гликоль амид может включать алкилгликоль амид, арилгликоль амид, полиэфиргликоль амид, полиэфиргликоль амид, полиуретангликоль амид, гидроксиалкилгликоль амид или тиоалкилгликоль амид. Каждое из этих соединений может быть моно- или дизамещенным, как, например, в отношении алкилгликольамида, моноалкилгликоламида или диалкилгликоламида. Конкретные неограничивающие примеры моноалкилгликоль амида включают, например, метил гликоль амид, этилгликоль амид, пропил гликоль амид, изопропил гликоль амид, бутил гликоль амид, пентил гликоль амид, гексил гликоль амид, гептил гликоль амид, октил гликоль амид, этил гексил гликоль амид, нонил гликоль амид, децил гликоль амид, и тому подобное, и конкретные примеры диалкил гликоль амида включают любой моналкил гликоль амид с дополнительным алкильным заместителем, такой как диметил гликоль амид, диэтил гликоль амид, дибутил гликоль амид, дипентил гликоль амид и другие.

Кроме того, замещенный гликоль амидный блокирующий агент может содержать более одной гликоль амидной группы, такой как, например со ссылкой на Структуру (I), когда n больше 1. Следует понимать, что когда n равно 1, группа R является одновалентной, а когда n больше 1, группа R является многовалентной, такой как многовалентная C1 -C10 алкильная группа, арильная группа, циклоалифатическая группа, простой полиэфир, сложный полиэф или полиуретановый полимер.

Альфа-гидроксиамидный блокирующий агент может содержать замещенный лактамид. Используемый здесь термин «замещенный лактамид» относится к соединению лактамида, имеющему по меньшей мере один из атомов водорода, связанных с атомом азота, замещенным заместителем, таким как одновалентная органическая группа. Замещенный лактамид со ссылкой на структуру (I) включает соединение, где X является N(R2); R1 является метилом; каждый R2 независимо является водородом C1-C10 алкильной группой, арильной группой, циклоалифатической группой, гидроксиалкильной группой или тиоалкильной группой; и R является C1-C10 алкильной группой, арильной группой, циклоалифатической группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группу или тиоалкильной группой. Соответственно, замещенный лактамид может содержать алкил лактамид, ариллактамид, простой полиэфир лактамид, сложный полиэфир лактамид, полиуретан лактамид, гидроксиалкиллактамид или тиоалкил лактамид. Каждое из этих соединений может быть моно- или дизамещенным, как, например, в отношении алкил лактамида, моноалкил лактамида или диалкил лактамида. Неограничивающие конкретные примеры моноалкил лактамида включают метил лактамид, этил лактамид, пропил лактамид, изопропиллактамид, бутил лактамид, пентил лактамид, гексил лактамид, гептил лактамид, октил лактамид, этилгексил лактамид, нонил лактамид, децил лактамид и тому подобное, и конкретные примеры диалкил лактамида включают диметиллактамид, диэтил лактамид, дипропил лактамид, дибутиллактамид, дипентил лактамид, дигексил лактамид и тому подобное.

Кроме того, замещенный блокирующий лактамид агент может содержать более одной лактамидной группы, такой как, со ссылкой на структуру (I), когда n больше 1. Следует понимать, что когда n равно 1, группа R является одновалентной, а когда n больше 1, группа R является многовалентной, такой как многовалентная C1-C10 алкильная группа, арильная группа, циклоалифатическая группа, простой полиэфир, сложный полиэфир или полиуретановый полимер.

Алкил гликоламидная или алкил лактамидная блокирующая группа по настоящему изобретению может включать, например, соединение структуры:

где R1 является водородом или метильной группой; R2 является C1 -C10 алкильной группой; и R3 является водородом, C1 -C10 алкильной группой. Будет понятно, что R1 является метильной группой в алкил лактамиде.

Согласно настоящему изобретению блокирующий агент, который можно использовать для получения блокированного полиизоцианата, может быть блокирующим рацемическим лактамид агентом. Используемый здесь термин «рацемический лактамид» или «агент, блокирующий рацемический лактамид» относится к смеси стереоизомеров лактамида, которая может составлять от 20 до 80 мас.%, например, от 30 до 70 мас.%, например от 40 до 60 мас.%, например, около 50 мас.% лактамида, имеющего стереоцентр R, и от 20 до 80 мас.%, например, от 30 до 70 мас.%, например, от 40 до 60 мас.%, например примерно 50 мас.% лактамида, имеющего стереоцентр S, в расчете на общую массу смеси стереоизомеров лактамида. Соответственно, блокированный полиизоцианат может содержать блокирующую группу, полученную из рацемического лактамидного блокирующего агента, то есть блокирующие группы, полученные из лактамида(ов) смеси стереоизомеров лактамида. Для простоты блокирующую группу, полученную из блокирующего рацемический лактамид агента, можно назвать «блокирующей рацемическую лактамидную группу».

Рацемический лактамид может быть получен путем взаимодействия мезо-лактида с алкил амином. Лактид имеет общую формулу 3,6-диметил-1,4-диоксан-2,5-дион и включает два стерео центра метильных заместителей. Как будет понятно специалистам в данной области техники, мезо-лактид не является хиральным и, следовательно, не оптически активным, поскольку он включает один R-стерео центр и один S-стереоцентр. Напротив, изомеры D-лактида и L-лактида будут включать в себя два R или два S стерео центра и могут образовывать исключительно лактамиды, имеющие R или S стерео центр соответственно. Соединение алкил амина не ограничено и может содержать любое подходящее соединение, содержащее первичную или вторичную аминогруппу. Например, алкил амин может содержать моно алкил или диалкил амин, имеющий общую формулу R1N(H)R2, где R1 является водородом или алифатической, циклоалифатической или ароматической группой и R2 является алифатической, циклоалифатической или ароматической группой. Алкильная группа может включать, например, метильную, этильную, пропильную, изопропильную, бутильную, втор-бутильную, пентильную, гексильную группы и тому подобные, а алкильная группа может быть замещена другими функциональными группами, такими как тиольные или гидроксильные функциональные группы, серная связь, эфирная связь или сложноэфирная связь и т.д. Например, замещенный моноалкиламин может включать полиэфирамин, такой как моноамины, доступный под торговым наименованием JEFFAMINE® от Huntsman Corporation. Диалкиламин содержит две алкильные группы и может содержать комбинации двух разных алкильных групп, таких как, например, метилэтиламин. Рацемический лактамид, полученный взаимодействием мезо-лактида и алкиламина, может давать два лактамидных соединения, одно из которых имеет стере оцентр R, а другое - стереоцентр S, и при этом каждое соединение содержит остаток алкиламина. Например, реакция мезо-лактида и бутиламина, проиллюстрированная ниже на схеме 1, приводит к появлению бутиллактамида, имеющего R-стерео центр, и бутил-лактамида, имеющему S-стерео центр, и эти две молекулы могут вместе называться рацемическим бутил-лактамидом. Аналогичным образом, выбор другого алкиламина приведет к получению рацемического лактамида, имеющего алкильную группу выбранного амина. По существу, рацемический лактамид может содержать рацемический алкиллактамид или рацемический диалкиллактамид. Неограничивающие примеры рацемических алкильных и диалкиловых лактимидов могут включать рацемический метил лактамид, рацемический этиловый лактамид, рацемический пропил лактамид, рацемический бутиловый лактамид, рацемический гексиловый лактамид, рацемический диметиловый лактамид, рацемический диэтил лактамид, рацемический дипропил лактамид, рацемический дибутил лактамид, рацемический дигексил лактамид, рацемический метил этил лактамид, рацемический этил пропил лактамид, рацемический пропил бутил лактамид, рацемический бутил пропил лактамид, рацемический пропил гексил лактамид и рацемический циклогексил лактамид.

Схема 1

Рацемический лактамид также может быть получен путем взаимодействия рацемической смеси алкил лактата с алкил амином. Алкил лактат имеет общую формулу X-2-гидроксипропаноат, где X является алкильной группой, такой как метил, этил, пропил, бутил, пентил, гексил и т.д. Каждая отдельная молекула алкил лактата будет иметь стерео центр R или S, и рацемическая смесь в совокупности будет иметь приблизительно равную пропорцию R и S-изомеров, вследствие чего рацемическая смесь не является оптически активной. Использование рацемической смеси алкил лактата позволяет получить «рацемический лактамид», как определено в настоящем документе, при реакции с алкил амином. Например, реакция рацемической смеси этил лактата и метиламина, проиллюстрированной ниже на схеме 2, приводит к получению рацемической смеси метил лактамида, которая может упоминаться здесь как рацемический метил лактамид и побочный продукт этанол. Любой из перечисленных выше алкил аминов может реагировать с алкил лактатом с образованием рацемического лактамида.

Схема 2

Неожиданно было обнаружено, что использование группы, блокирующей рацемический лактамид, приводит к образованию некристаллического блокированного полиизоцианата. Используемый здесь термин «некристаллический» блокированный полиизоцианат относится к блокированному полиизоцианату, который в статическом состоянии находится в жидком состоянии при комнатной температуре (например, 25 ° C) и остается в жидком состоянии при комнатной температуре на срок не менее 30 дней. Напротив, «кристаллический» блокированный полиизоцианат относится к блокированному полиизоцианату в форме твердых кристаллов при комнатной температуре или, если он в жидком состоянии при комнатной температуре, то он будет образовывать твердые кристаллы при комнатной температуре в течение периода менее 30 дней, например, менее 7 дней.

Специалистам в данной области будет понятно, что по меньшей мере частично блокированный полиизоцианат благодаря его включению в основную цепь полимера также будет не кристаллическим. Следовательно, лактамид, полученный из хирального лактида или лактата и используемый в качестве блокирующего агента для блокирования изоцианатных групп по меньшей мере частично блокированного полиизоцианата, может образовывать некристаллический, по меньшей мере частично блокированный полиизоцианат.

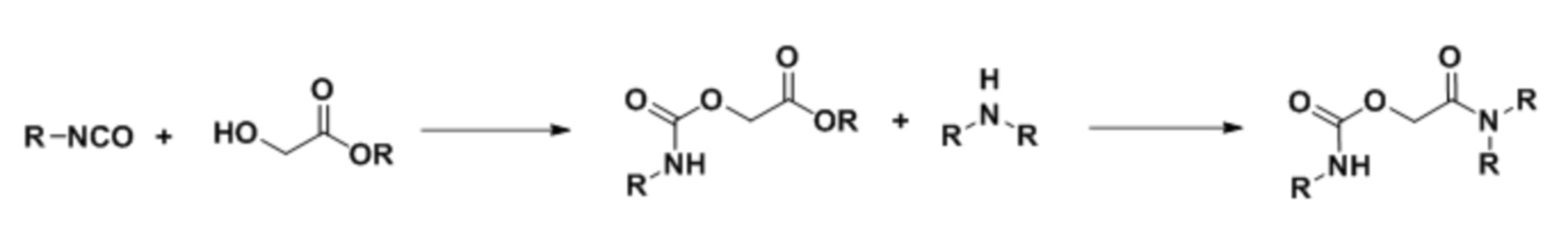

Блокированный полиизоцианатный отвердитель, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир, также может быть получен синтетическими способами, которые не включают в себя прямую реакцию изоцианатной группы с блокирующим агентом. Например, блокированный полиизоцианатный отверждающий агент, содержащий блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, может быть получен двухстадийным процессом синтеза, где на первой стадии полиизоцианат реагирует с альфа-гидроксиэфиром, а на второй стадии полученный продукт дополнительно подвергают взаимодействию с алкиламином. Примерный путь прохождения реакции, представлен ниже на схеме 3, где полиизоцианат, обозначенный как R-NCO (где R является многовалентным органическим фрагменом, включающим по меньшей мере еще одну изоцианатную группу (не показано)), реагирует с альфа-гидроксиэфиром (где R является одновалентной органической группой) на первой стадии, и продукт реакции дополнительно взаимодействует с первичным или вторичным амином (RN(H)R, где каждый R индивидуально соответствует либо R, либо R2, как определено выше) для получения блокированного полиизоцианатного отвердителя согласно настоящему изобретению.

Схема 3

Другой типичный альтернативный путь синтеза для получения блокированного полиизоцианатного отвердителя, включающего блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, включает двухстадийный процесс синтеза, в котором на первой стадии диалкилкарбонат реагирует с альфа-гидроксиамидом, и второй этап, на котором полученный продукт дополнительно подвергают взаимодействию с алкиламином. Примерный путь реакции, обозначенный как схема 4, приведен ниже, где карбонат (где каждый R является индивидуально одновалентной органической группой) реагирует с альфа-гидроксиамидом (где каждый R индивидуально соответствует либо R, либо R2, как определено выше) на первой стадии, и продукт реакции далее подвергают взаимодействию с первичным или вторичным амином (где один R соответствует многовалентному органическому фрагменту, а один R соответствует водороду) с получением блокированного полиизоцианатного отвердителя в соответствии с настоящим изобретением.

Схема 4

Блокирующий агент, содержащий альфа-гидроксиамид, сложный эфир или тиоэфир, может блокировать по меньшей мере 10% от общего количества блокированных изоцианатных групп блокированного полиизоцианата, например по меньшей мере 50% от общего количества блокированных изоцианатных групп, например по меньшей мере 65% от общего количества блокированных изоцианатных групп, таких как по меньшей мере 80% от общего количества блокированных изоцианатных групп, таких как по меньшей мере 95% от общего количества блокированных изоцианатных групп, таких как 100% от общего количества блокированных изоцианатных групп. Блокирующий агент, содержащий альфа-гидроксиамид, сложный эфир или тиоэфир, может блокировать от 10 до 100% от общего количества блокированных изоцианатных групп блокированного полиизоцианата, например от 50 до 100% от общего количества блокированных изоцианатных групп, например от 65% до 100% от общего количества блокированных изоцианатных групп, например от 80 до 100% от общего количества блокированных изоцианатных групп, например от 95 до 100% от общего количества блокированных изоцианатных групп. Используемый здесь термин «общее количество блокированных изоцианатных групп» относится к изоцианатным группам полиизоцианата, которые блокированы блокирующей группой и в противном случае были бы разблокированы или свободны для реакции.

Блокирующий агент может содержать блокирующий агент на биологической основе. Используемый здесь термин «блокирующий агент на биологической основе» относится к блокирующим агентам, полученным из природного источника сырья.

Согласно настоящему изобретению, блокированный полиизоцианат может необязательно дополнительно содержать вторую блокирующую группу и отличаться от блокирующей группы, полученной из блокирующего агента, включающего альфа-гидроксиамид, сложный эфир или тиоэфир. Используемый здесь термин «вторая блокирующая группа» относится к одной или более дополнительных блокирующих групп, кроме того, к блокирующим группам, блокированным альфа-гидроксиамидным, сложноэфирным или тиоэфирным блокирующим агентом, и он не предназначен для ограничения количества различных блокирующих групп, присутствующих в блокированном полиизоцианате. Вторая блокирующая группа может содержать любую подходящую блокирующую группу, известную в данной области. Например, вторая блокирующая группа может быть получена из спирта или фенольного соединения в качестве блокирующего агента. Спирты, которые могут быть использованы в качестве блокирующего агента для второй блокирующей группы, включают алифатические, циклоалифатические и ароматические алкиловые одноатомные спирты и фенольные соединения, такие как, например, низшие алифатические спирты, такие как метил, этил, хлорэтил, пропил, бутил, амил, гексил, гептил, октил или нонил спирт, 3,3,5-триметил гексанол, децил и лауриловые спирты и т.п.; ароматические алкиловые спирты, такие как фенил карбинол, метил фенилкарбинол и т.п.; гликолевые соединения, такие как моноэтиловый эфир этил гликоля, монобутиловый эфир этилгликоля и т.п.; и гидроксикетоновые соединения, такие как гидроксиацетон и тому подобное. Фенольные соединения, которые могут быть использованы в качестве блокирующего агента для второй блокирующей группы, могут включать фенол, крезол, ксиленол, нитрофенол, хлор фенол, этил фенол, трет-бутил фенол и 2,5-ди-трет-бутил-4-гидрокситолуол. Небольшие количества даже более высокомолекулярных относительно нелетучих одноатомных спиртов могут быть использованы, при необходимости, в качестве пластификаторов в покрытиях настоящего изобретения. Вторая блокирующая группа также может быть получена из других блокирующих агентов, включающих третичные гидроксиламины, такие как диэтил этанол амин, оксимы, такие как оксим метилэтилкетона, оксим ацетона и оксим циклогексанона, и амины, такие как диизопропил амин, диэтил малонат («DEM») и диметил пиразол («DMP»). Вторая блокирующая группа также может быть получена из комбинации двух или более любых из вышеописанных блокирующих агентов.

Вторая блокирующая группа, если она вообще присутствует, может блокировать по меньшей мере 0,1% от общего количества блокированных изоцианатных групп блокированного полиизоцианата и может блокировать не более 90% от общего количества блокированных изоцианатных групп, например не более 50% от общего количества блокированных изоцианатных групп, например, не более 35% от общего количества блокированных изоцианатных групп, например, не более 20% от общего количества блокированных изоцианатных групп, например, не более 5% от общего количества блокированных изоцианатных групп. Вторая блокирующая группа, если она присутствует, может блокировать от 0,1 до 90% от общего количества блокированных изоцианатных групп блокированного полиизоцианата, например от 0,1 до 50% от общего количества блокированных изоцианатных групп, например от 0,1 до 35% от общего количества блокированных изоцианатных групп, например от 0,1 до 20% от общего количества блокированных изоцианатных групп, например от 0,1 до 5% от общего количества блокированных изоцианатных групп.

Как упомянуто выше, блокированный полиизоцианат может быть полностью блокированным полиизоцианатом, в котором изоцианатные группы полиизоцианата блокированы одной или более блокирующих групп, рассмотренных выше. В соответствии с настоящим изобретением полностью блокированный полиизоцианат может иметь блокирующую группу, которая блокирует каждую изоцианатную группу полиизоцианата, т.е. 100% изоцианатных групп блокируются блокирующими группами, и никакие изоцианатные группы не остаются разблокированными или свободными для реакции. Однако блокированный полиизоцианат может иметь менее 100% блокированных изоцианатных групп, если композиция покрытия остается стабильной дисперсией, согласно информации, изложенной в данном документе.

Кроме того, блокированный полиизоцианат также может быть по меньшей мере частично блокированным полиизоцианатом, как обсуждалось выше. По меньшей мере частично блокированный полиизоцианат может быть частично блокирован одной или более блокирующих групп, рассмотренных выше, с остальными изоцианатными группами, прореагировавшими с основной цепью полимера, как описано в патенте США № 3947338, в сб. 2, строка 65 - столбец 5, строка 33, цитируемая часть которого включена в настоящий документ посредством ссылки. В целях определения процентного содержания блокирующих групп, присутствующих только в блокированном полиизоцианате, изоцианатные группы, которые вступили в реакцию с основной цепью полимера, не должны включаться как часть общих блокированных изоцианатных групп блокированного полиизоцианата. Соответственно, блокированный полиизоцианат, содержащий, например, блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир, блокирующий 100% все изоцианатные группы блокированного полиизоцианата, включает по меньшей мере частично блокированный полиизоцианат, где блокирующая группа, полученная из блокирующего агента, включающая альфа-гидроксиамид, сложный эфир или тиоэфир, блокирует 100% изоцианатных групп, которые не реагируют с основной цепью полимера. По меньшей мере частично блокированный полиизоцианат может иметь блокирующую группу, которая блокирует каждую изоцианатную группу полиизоцианата, которая не прореагировала с основной цепью полимера, т.е. 100% все изоцианатные группы блокированы блокирующими группами, и таким путем не остается изоцианатных групп разблокированных или свободных для реакции. Однако по меньшей мере частично блокированный полиизоцианат также может иметь менее 100% всех блокированных изоцианатных групп, если композиция покрытия остается стабильной дисперсией, как определено в настоящем документе.

Блокированный полиизоцианат может быть выбран так, чтобы обеспечить композицию покрытия, которая отвердевает при низких температурах. Как известно специалисту в данной области, температура, при которой композиция покрытия отвердевает, зависит от ряда факторов, включая, например, блокирующую группу(ы), используемую для блокирования полиизоцианата, соотношение используемых блокирующих групп, используемых для блокирования полиизоцианата и любых катализаторов отверждения, присутствующих в дисперсии. Далее будет обсуждено то, что комбинация блокированного полиизоцианата, который обсуждался выше, и катализатора отверждения, который обсуждается ниже, приводит к получению композиции покрытия, которая отвердевает при низких температурах благодаря неожиданному синергетическому эффекту. Используемый здесь термин «низкие температуры» в отношении отверждения композиции покрытия относится к температурам 130°C или ниже.

Используемый здесь термин «отверждение», «отвержденный» или аналогичные термины, используемые касательно композицией покрытия, описанной здесь, означает, что по меньшей мере часть компонентов, которые образуют композицию покрытия, соединяются для образования покрытия. Кроме того, отверждение композиции покрытия относится к воздействию на указанную композицию условий отверждения (например, повышенной температуры), приводящих к реакции реакционноспособных функциональных групп компонентов композиции покрытия и приводящих к соединению компонентов композиции и формированию по меньшей мере частично отвержденного покрытия. Используемый здесь термин «по меньшей мере частично отвержденный» в отношении покрытия относится к покрытию, сформированному путем воздействия композиции покрытия на условия отверждения, в результате чего химическая реакция по меньшей мере части реактивных групп компонентов состава покрытия происходит для формирования покрытия. Покрытие может считаться «по меньшей мере частично отвержденным», если оно проходит испытание на 100 двойных испытаний ацетона на истирание, как описано ниже в примерах, с оценкой 6 или выше. Композицию покрытия также можно подвергать условиям отверждения так, чтобы достигалось практически полное отверждение, когда дальнейшее отверждение не приводит к значительному дальнейшему улучшению свойств покрытия, таких как, например, стойкость к растворителю или твердость.

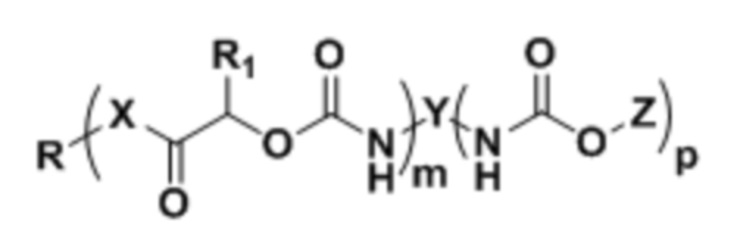

Блокированный полиизоцианатный отвердитель по настоящему изобретению может иметь следующую структуру:

где Y является многовалентным органическим фрагментом; m ≥ 1; и p ≥ 0; Х является N(R2), О, S; когда X = N(R2), R является водородом, C1 -C10 алкильной группой, арильной группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группой или тиоалкильной группой; когда X = O или S, R является C1 -C10 алкильной группой, арильной группой, простым полиэфиром, сложным полиэфиром, полиуретаном, гидроксиалкильной группой или тиоалкильной группой; каждый R1 независимо является водородом, C1 -C10 алкильной группой, арильной группой или циклоалифатической группой; когда m ≥ 2, R необязательно является многовалентной C1-C10 алкильной группой, многовалентной арильной группой, многовалентным простым полиэфиром, многовалентным сложным полиэфиром, многовалентным полиуретаном; каждый R2 независимо является водородом, C1-C10 алкильной группой, арильной группой, циклоалифатической группой, гидроксиалкильной группой или тиоалкильной группой; R и R2 вместе могут образовывать циклоалифатическую гетероциклическую структуру; а O-Z представляет остаток второго блокирующего агента.

Используемый здесь термин «многовалентный» относится к органическому фрагменту, имеющему два или более места связывания, через которые органический фрагмент ковалентно связывается с другими органическими фрагментами. Например, полиизоцианат является многовалентным, поскольку он включает две или более изоцианатных групп, через которые он ковалентно связывается с другими органическими фрагментами. Органический фрагмент может быть, например, алкильной группой, циклоалифатической группой, арильной группой, простым полиэфиром, сложным полиэфиром, полиуретаном и тому подобными.

Используемый здесь термин «одновалентный» относится к органическому фрагменту, имеющему одну точку связи, через которую органический фрагмент ковалентно связан с другим органическим фрагментом. Хотя одновалентный используется для обозначения органического фрагмента, имеющего только одну точку связывания, это не исключает присутствия других функциональных групп, через которые органический фрагмент может связываться с дополнительными органическими фрагментами, например, во время отверждения.

Блокированный полиизоцианат может присутствовать в композиции покрытия настоящего изобретению в количестве по меньшей мере 10 мас.%, например по меньшей мере 25 мас.%, например по меньшей мере 30 мас.%, и может присутствовать в количестве не более 60 мас.%, например не более 55 мас.%, например не более 50 мас.%, в расчете на общую массу твердых веществ смолы композиции покрытия. Блокированный полиизоцианат может присутствовать в композиции покрытия в количестве от 10 до 60 мас.%, например от 25 до 55 мас.%, например от 30 до 50 мас.%, в расчете на общую массу твердых веществ смолы композиции покрытия. Используемый здесь термин «твердые вещества смолы» включает пленкообразующий полимер, блокированный полиизоцианат, катализатор отверждения, любую смолу, используемую при приготовлении пигментной пасты (если она присутствует), и любой дополнительный диспергируемый в воде непигментированный компонент(ы).

Согласно настоящему изобретению композиция покрытия дополнительно содержит катализатор отверждения. Используемый здесь термин «катализатор отверждения» относится к катализаторам, которые катализируют реакции трансуретанирования и, в частности, катализируют деблокирование блокированных блокирующих полиизоцианат блокирующих групп. Катализатор отверждения может быть катализатором отверждения, который не содержит олова, свинца, железа, цинка или марганца. Неограничивающие примеры катализаторов отверждения включают органические соединения, такие как, но не ограничиваясь этим, гуанидины, соединения или комплексы висмута, соединения или комплексы титана, соединения или комплексы цинка, исключая амидин цинка, и их комбинации.

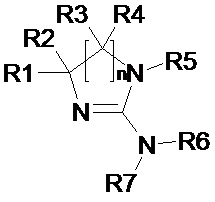

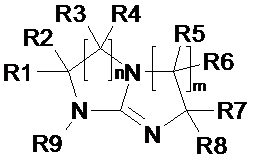

Согласно настоящему изобретению катализатор отверждения может содержать, состоять по существу из или состоять из органического катализатора отверждения. Используемый здесь термин «органический катализатор отверждения» относится к органическим соединениям, которые не содержат металл или соединения с металлом, которые функционируют в качестве катализаторов отверждения. Органический катализатор отверждения может содержать, состоять по существу из или состоять из гуанидина. Становится ясно, что термин «гуанидин» в контексте настоящего описания относится к гуанидину и его производным. Например, гуанидин может содержать соединение, фрагмент и/или остаток, имеющий следующую общую структуру:

(II)

где каждый из R1, R2, R3, R4 и R5 (то есть заместители структуры (II)) включает водород, (цикло) алкил, арил, ароматическую, металлоорганическую, полимерную структуру или вместе может образовывать циклоалкил, арил, или ароматическую структуру, и где R1, R2, R3, R4 и R5 могут быть одинаковыми или разными. Используемый здесь термин «(цикло)алкил» относится как к алкилу, так и к циклоалкилу. Когда любая из групп R «вместе может образовывать (цикло) алкильную, арильную и/или ароматическую группу», это означает, что любые две соседние группы R связаны с образованием циклического фрагмента, такого как кольца в структурах (III) - (VI), указанные ниже.

Понятно, что двойная связь между атомом углерода и атомом азота, которая изображена в структуре (II), может быть расположена между атомом углерода и другим атомом азота структуры (II). Соответственно, различные заместители структуры (II) могут быть присоединены к различным атомам азота в зависимости от того, где двойная связь расположена внутри структуры.

Гуанидин может содержать циклический гуанидин, такой как гуанидин структуры (II), где две или более R групп структуры (II) вместе образуют одно или более колец. Другими словами, циклический гуанидин может содержать 1 или больше колец. Например, циклический гуанидин может быть либо моноциклическим гуанидином (1 кольцо), таким как изображено на структурах (III) и (IV) ниже, либо циклический гуанидин может быть бициклическим или полициклическим гуанидином (2 или больше колец), таким как изображено в структурах (V) и (VI), ниже.

(III)

(IV)

(V)

(VI)

Каждый заместитель структур (III) и/или (IV), R1-R7, может содержать водород, (цикло) алкильную, арильную, ароматическую, металлоорганическую, полимерную структуру или вместе может образовывать циклоалкильную, арильную или ароматическую структуру и где R1-R7 могут быть или одинаковыми, или разными. Аналогично, каждый заместитель структур (V) и (VI), R1-R9, может быть водородом, алкилом, арилом, ароматической, металлоорганической, полимерной структурой или вместе может образовывать циклоалкильную, арильную или ароматическую структуру, и где R1-R9 могут быть одинаковыми или разными. Кроме того, в некоторых примерах структур (III) и/или (IV) определенные комбинации R1-R7 могут быть частью одной и той же кольцевой структуры. Например, R1 и R7 структуры (III) могут образовывать часть единой кольцевой структуры. Кроме того, будет понятно, что любая комбинация заместителей (R1-R7 структур (III) и/или (IV), а также R1-R9 структур (V) и/или (VI)) может быть выбрана при условии, что заместители по существу не влияют на каталитическую активность циклического гуанидина.

Каждое кольцо в циклическом гуанидине может состоять из 5 и более элементов. Например, циклический гуанидин может содержать 5-элементное кольцо, 6-элементное кольцо и/или 7-элементное кольцо. Используемый здесь термин «элемент» относится к атому, расположенному в кольцевой структуре. Соответственно, 5-элементное кольцо будет иметь 5 атомов в структуре кольца («n» и/или «m» = 1 в структурах (III) - (VI)), 6-элементное кольцо будет иметь 6 атомов в структуре кольца ("n" и/или "m" = 2 в структурах (III) - (VI)), и 7-элементное кольцо будет иметь 7 атомов в структуре кольца ("n" и/или "m" = 3 в структурах (III) - (VI)). Понятно, что если циклический гуанидин состоит из 2 и более колец (например, структур (V) и (VI)), число членов в каждом кольце циклического гуанидина может быть одинаковым или различным. Например, одно кольцо может быть кольцом из пяти элементов, а другое кольцо может быть кольцом из шести элементов. Если циклический гуанидин состоит из 3 и более колец, то в дополнение к комбинациям, упомянутым в предыдущем предложении, число элементов в первом кольце циклического гуанидина может отличаться от числа элементов в любом другом кольце циклического гуанидина.

Также будет понятно, что атомы азота структур (III) - (VI) могут дополнительно иметь присоединенные к ним дополнительные атомы. Кроме того, циклический гуанидин может быть либо замещенным, либо незамещенным. Например, как используется в данном документе в сочетании с циклическим гуанидином, термин «замещенный» относится к циклическому гуанидину, где R5, R6 и/или R7 структур (III) и/или (IV) и/или R9 структур (V) и/или (VI) не является водородом. Используемый здесь в сочетании с циклическим гуанидином термин «незамещенный» относится к циклическому гуанидину, где R1-R7 структур (III) и/или (IV) и/или R1-R9 структур (V) и/или (VI) являются водородом.

Циклический гуанидин может содержать бициклический гуанидин, а бициклический гуанидин может включать 1,5,7-триазабицикло [4.4.0] дек-5-ен («TBD» или «BCG»).

Согласно настоящему изобретению гуанидин может реагировать с эпоксидным соединением с образованием продукта реакции гуанидина для использования в качестве катализатора отверждения в соответствии с настоящим изобретением для использования в качестве катализатора отверждения настоящего изобретения. Эпоксидное соединение может быть полиэпоксидом, имеющим по меньшей мере две 1,2-эпоксидные группы. Эпоксидное соединение может быть насыщенным или ненасыщенным, циклическим или ациклическим, алифатическим, алициклическим, ароматическим или гетероциклическим. Кроме того, эпоксидное соединение может содержать заместители, такие как галогеновые, гидроксильные и эфирные группы.

Примерами полиэпоксидов являются те, которые имеют 1,2-эпоксидную эквивалентность больше, чем один и/или два; то есть полиэпоксиды, которые имеют в среднем две или более эпоксидных групп на молекулу. Подходящие полиэпоксиды включают полиглицидиловые эфиры многоатомных спиртов, такие как циклические полиолы, и полиглицидиловые эфиры многоатомных фенолов, таких как бисфенол А. Эти полиэпоксиды могут быть получены путем этерификации многоатомных фенолов с эпигалогидрином или дигалогенгидрином, таким как эпихлоргидрин или дихлоргидрин в присутствии щелочи. Помимо многоатомных фенолов, другие циклические полиолы могут быть использованы при получении полиглицидиловых эфиров циклических полиолов. Примеры других циклических полиолов включают алициклические полиолы, включая циклоалифатические полиолы, такие как гидрированный бисфенол А, 1,2-циклогександиол и 1,2-бис (гидроксиметил) циклогексан.

Полиэпоксиды могут иметь эпоксидную эквивалентную массу больше или равную 180 г/эпоксидная группа. Полиэпоксиды могут иметь эпоксидную эквивалентную массу меньше или равную 2000 г/эпоксидная группа. Полиэпоксиды могут иметь эпоксидные эквивалентные веса, которые находятся в диапазоне между любой комбинацией значений, которые были указаны в предыдущих предложениях, включая указанные значения. Например, полиэпоксиды могут иметь эпоксидную эквивалентную массу от 186 до 1200 г/эпоксидная группа.

Гуанидин или продукт реакции с гуанидином, описанный выше, может быть по меньшей мере частично нейтрализован кислотой (подкисленной). Подходящими кислотами могут быть как органические, так и неорганические кислоты. Неограничивающие примеры подходящих органических кислот включают муравьиную кислоту, уксусную кислоту, метансульфоновую кислоту и молочную кислоту. Неограничивающие примеры подходящих неорганических кислот включают фосфорную кислоту и сульфаминовую кислоту. Смеси вышеупомянутых кислот также могут быть использованы в настоящем изобретении.

Степень нейтрализации продукта реакции гуанидина или гуанидина зависит от самого продукта реакции гуанидина или гуанидина, который вовлечен в реакцию. Однако следует использовать достаточное количество кислоты для диспергирования продукта реакции гуанидина или гуанидина в воде. Обычно количество используемой кислоты обеспечивает по меньшей мере 20% всей общей нейтрализации. Избыток кислоты также может быть использован сверх количества, необходимого для полной нейтрализации 100%. Например, количество кислоты, используемой для нейтрализации продукта реакции гуанидина или гуанидина, может составлять более 0,1% в расчете на общее количество аминов в продукте реакции гуанидина или гуанидине. Кроме того, количество кислоты, используемой для нейтрализации продукта реакции гуанидина или гуанидина, может составлять менее 100% в расчете на общее количество аминов в продукте реакции гуанидина или гуанидина. Общее количество кислоты, используемой для нейтрализации гуанидина или продукта реакции гуанидина, может варьироваться между любой комбинацией значений, которые были приведены в предыдущих предложениях, включая указанные значения. Например, общее количество кислоты, используемой для нейтрализации продукта реакции гуанидина или гуанидина, может составлять 20, 35, 50, 60 или 80% от общего количества аминов в продукте реакции гуанидина или гуанидина.

Согласно настоящему изобретению, катализатор отверждения может альтернативно или дополнительно содержать, состоять по существу из или состоять из висмутсодержащего катализатора отверждения. Висмутсодержащий катализатор отверждения может содержать соединение или комплекс висмута. Подходящие соединения и комплексы висмута включают оксиды висмута и соли висмута, известные в данной области. Неограничивающие конкретные примеры соединения висмута или комплексных катализаторов отверждения включают оксиды висмута, карбоксилаты висмута, сульфамат висмута, лактат висмута, субнитрат висмута и их комбинации.

Катализатор отверждения может присутствовать в композиции покрытия в количестве по меньшей мере 0,01 мас.% в расчете на общую массу твердых веществ смолы в композиции покрытия, например по меньшей мере 0,2 мас.%, например по меньшей мере 0,6 мас.% и может присутствовать в количестве не более 7 мас.%, например, не более 4 мас.%, например, не более 2 мас.%. Катализатор отверждения может присутствовать в композиции покрытия в количестве от 0,01 до 7 мас.% в расчете на общую массу твердых частиц смолы в композиции покрытия, например от 0,2 до 4 мас.%, например от 0,6%. до 2 мас.%.

Неожиданно было обнаружено, что комбинация блокированного полиизоцианатного отвердителя, содержащего блокирующую группу, полученную из блокирующего агента, содержащего альфа-гидроксиамид, сложный эфир или тиоэфир, и катализатор отверждения, который не содержит олова, свинца, железа, цинка или марганца, как описано выше, приводит к появлению составов покрытий, которые отверждаются при низких температурах. Синергетический эффект от более низкой температуры отверждения, полученной из синергетической комбинации, не ожидался.

Согласно настоящему изобретению композиция покрытия дополнительно содержит пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы. Используемый здесь термин «пленкообразующий полимер» относится к полимерам, которые могут образовывать самонесущую непрерывную пленку по меньшей мере на горизонтальной поверхности подложки при удалении любых разбавителей или носителей, присутствующих в композиции, или при отверждении при повышенной температуре. Используемый здесь термин «активный водород», «группы активного водорода» или «функциональные группы активного водорода» относится к тем группам, которые вступают в реакцию с изоцианатами, как определено с помощью теста Церевитиноффа, как описано в JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, Vol 49, page. 3181 (1927) и включают, например, гидроксильные группы, первичные или вторичные аминогруппы и тиоловые группы. Используемый здесь термин «полимер» охватывает, но не ограничивается олигомерами, а также гомополимерами и сополимерами.

Пленкообразующий полимер может содержать любой подходящий пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы, известные в данной области. Пленкообразующие полимеры, которые могут быть использованы в составах для покрытия по настоящему изобретению, включают, без ограничения, те, которые используются в автомобильных составах для покрытий OEM-производителей, композициях промышленных покрытий, композициях архитектурных покрытий, композициях покрытий для рулонов, композициях морских покрытий, и композиции аэрокосмического покрытия, среди прочего, при условии, что пленкообразующий полимер содержит активные водородсодержащие функциональные группы.

Пленкообразующий полимер может содержать один или более из акриловых полимеров, сложных полиэфиров, полиуретанов, полиамидов, простых полиэфиров, простых политиоэфиров, сложных политиоэфиров, простых политиолов, полиенов, полиолов, полиацетоацетата, полисиланов, полисилоксанов, фторполимеров, поликарбонатов и эпоксидных смол. Как правило, эти соединения могут быть получены любым способом, известным специалистам в данной области. Функциональные группы на пленкообразующем полимере включают активные водородсодержащие функциональные группы, такие как, например, гидроксильные группы, первичные и/или вторичные аминогруппы, тиольные группы или их комбинации. Часть этих групп может реагировать с амином, а часть аминов, реагирующих с функциональными группами, может быть кетимином (как описано в настоящем документе), вследствие чего пленкообразующий полимер содержит остаток кетимина.

Пленкообразующий полимер, содержащий активные водородсодержащие функциональные группы, может содержать активный водородсодержащий полимер, содержащий катионные солевые группы. Используемый здесь термин «активный водородсодержащий полимер, содержащий катионные солевые группы» относится к полимерам, которые включают активные водородсодержащие функциональные группы и по меньшей мере частично нейтрализованные катионные группы, такие как сульфониевые группы и аммониевые группы, которые обеспечивают положительный результат. Такие полимеры обычно диспергируют в водной среде, как определено здесь, и такие композиции могут называться водной смолистой дисперсией.

Примеры полимеров, которые подходят для использования в качестве активного водородсодержащего полимера, содержащего катионные солевые группы в настоящем изобретении, включают, но не ограничиваются ими, алкидные полимеры, акрилы, полиэпоксиды, полиамиды, полиуретаны, полимочевины, простые полиэфиры и сложные полиэфиры, среди других. Такие полимеры могут содержать аминные и/или гидроксильные группы.

Более конкретные примеры подходящих активных водородсодержащих катионных солевых групп, содержащих полимеры, включают аддукты полиэпоксид-амин, такие как аддукт полиглицидиловых эфиров полифенола, например, бисфенол А, и первичные и/или вторичные амины, такие как описаны в Пат. США № 4031050 в столб. 3, строка 27 до столб. 5, строка 50, Пат. № 4 452 963 в столб. 5, строка 58 до столб. 6, строка 66, и Пат. № 6017432 в столб. 2, строка 66 до столб. 6, строка 26, эти части включены в настоящее описание посредством ссылки. Часть амина, которая реагирует с полиэпоксидом, может быть производной полиамин кетимина (называемые здесь «кетимином»), как описано в патенте США № 4104147, столб. 6, строка 23 - столбец 7, строка 23. Производное кетимина может быть полиамином, способным реагировать с эпоксидной группой и имеющим по меньшей мере одну вторичную аминогруппу в дополнение к содержащему первичные аминогруппы. Полиамин может содержать алкилен полиамины и замещенные алкилен полиамины, включая полиамины, в соответствии со следующей формулой: H2NRN(H) RNH2, где R является двухвалентной алкильной группой, содержащей от 2 до 28 атомов углерода, такой как двухвалентная алкильная группа, имеющая от 2 до 6 атомов углерода. R может являться одинаковыми или разными радикалами в любом одном соединении полиамина. Инертные и невмешивающие группы могут присутствовать в R группе. Неограничивающие примеры полиамина включают диэтилентриамин, триэтилентетрамин и т.д. и соответствующие пропиленовые, бутиленовые и высшие алкиленамины, а также первично-вторичные амины, такие как N-аминоэтилпиперазин. Кетимин может содержать дикетимин, трикетимин, тетракетимин и т.д. Первичные аминогруппы полиаминовых соединений могут превращаться в кетимины в реакции с кетонами. Такие кетоны имеют следующую структурную формулу: R1C(O) R2, где R1 и R2 являются органическими радикалами и являются по существу инертными к реакции образования кетимина, например, алкильными группами с короткой цепью (от 1 до 4 атомов углерода). Неограничивающие примеры кетонов включают ацетон, метилэтил кетон, диэтил кетон, метил-пропил кетон, метил-изопропил кетон, метил н-бутил кетон, метил изобутил кетон, этил изопропил кетон, циклогексанон, циклопентанон, ацетофенон и тому подобное.

Неожиданно было обнаружено, что увеличение количества кетимина, используемого для получения пленкообразующего полимера, такого как полимеры, содержащие активную водородсодержащую катионную солевую группу, по отношению к общему количеству амина приводит к соответствующему снижению температуры отверждения. Количество кетимина, используемого для получения пленкообразующего полимера, может быть выражено относительно общего количества амина, используемого для получения полимера. Например, комбинация кетимина и второго аминного соединения может быть использована для получения полимера. Относительное количество кетимина, представленное в процентах, используемых для получения полимера, может быть определено путем деления молярного количества кетимина на молярное количество общего амина (т.е. сумму молярного количества кетимина и других аминов, используемых при получении полимера) и умножения на 100%. По мере увеличения относительного количества кетимина температура отверждения может снижаться. Следует понимать, что кетимин может разлагаться при диспергировании полимера в водной среде, что приводит к присутствию первичного амина в полимере. Соответственно, относительное количество кетимина, присутствующего в пленкообразующем полимере, содержащем активную водородсодержащую катионную солевую группу, может быть выражено как относительное количество остатка кетимина, присутствующего в полимере, в процентах от общего амина. Согласно настоящему изобретению, активный водородсодержащий пленкообразующий полимер, содержащий катионные солевые группы, может содержать остаток кетимина, и относительное молярное количество остатка кетимина, присутствующего в полимере, может составлять по меньшей мере 20% например по меньшей мере 25%, например по меньшей мере 45%, например по меньшей мере 55%, например по меньшей мере 65%, например по меньшей мере 75%, например по меньшей мере 85%, например по меньшей мере 95%, например, 100% относительно общего молярного количества амина, присутствующего в полимере, и относительное молярное количество остатка кетимина, присутствующего в полимере, может составлять не более 100%, например, не более 90%, например не более 80%, например не более 70%, например не более 60%, например не более 50% относительно общего молярного количества амина, присутствующего в полимере. Относительное молярное количество остатка кетимина, присутствующего в полимере, может составлять от 20% до 100%, например, от 25% до 100%, например, от 45% до 100%, например, от 55% до 100%, например, 65% до 100%, например от 75 до 100%, например от 85 до 100%, например от 95 до 100% по отношению к общему молярному количеству амина, присутствующего в полимере.

Также пригодными в качестве активных водородсодержащих полимеров, содержащих катионные солевые группы, являются не желатинизированные полиэпоксид-полиоксиалкилен-полиаминовые смолы, такие как описаны в патенте США № 4432850 в столб. 2, строка 60 до столб. 5, строка 58, цитируемая часть которой включена в настоящий документ посредством ссылки. Кроме того, катионные акриловые смолы, такие как описаны в пат. США № 3455806 в столб. 2, строка 18 до столб. 3, строка 61 и 3928157 в столб. 2, строка 29 до столб. 3, строка 21, эти части, обе из которых включены в настоящий документ посредством ссылки, могут использоваться.

Помимо смол, содержащих солевые группы амина, смолы, содержащие солевые группы четвертичного аммония, также могут быть использованы в качестве полимера, содержащего катионные солевые группы, в настоящем изобретении. Примерами этих смол являются те, которые образуются в результате реакции органического полиэпоксида с солью третичной аминной кислоты. Такие смолы описаны в пат. США № 3 962 165 столб. 2, строка 3 до столб. 11, строка 7; 3975346 в столб. 1, строка 62 до столб. 17, строка 25 и 4001156 в столб. 1, строка 37 до столб. 16, строка 7, части которых включены в настоящее описание посредством ссылки. Примеры других подходящих катионных смол включают смолы, содержащие тройную сульфониевую соль, подобно тем, которые описаны в патенте США № № 3793278 у столб. 1, строка 32 до столб. 5, строка 20, часть которой включена в документ посредством ссылки. Кроме того, катионные смолы, которые отверждаются посредством механизма переэтерификации, такого как описано в Европейской патентной заявке № 12463B1 на стр. 2, строка 1 до стр. 6, строка 25, данная часть которой включена в документ посредством ссылки, также может быть использована.

Другие подходящие смолы, содержащие катионные солевые группы, включают смолы, которые могут образовывать устойчивые к фотодеградации композиции электроосаждаемого покрытия. Такие полимеры включают полимеры, содержащие катионные группы солей амина, которые получены из боковых и/или концевых аминогрупп, которые раскрыты в публикации заявки на патент США № 2003/0054193 А1 в параграфах с [0064] по [0088], данная часть которой включена в данный документ посредством ссылки. Также пригодны смолы, содержащие активную водородсодержащую катионную солевую группу, полученные из полиглицидилового эфира многоатомного фенола, который по существу не содержит алифатических атомов углерода, с которыми связаны более одной ароматической группы, которые описаны в заявке на патент США Публикация № 2003/0054193 А1 в параграфах с [0096] по [0123], данная часть которой включена в данный документ посредством ссылки.

Активный водородсодержащий полимер, содержащий катионные солевые группы, можно сделать катионным и диспергируемым в воде по меньшей мере путем частичной нейтрализации кислотой. Подходящими кислотами могут быть как органические, так и неорганические кислоты. Неограничивающие примеры подходящих органических кислот включают муравьиную кислоту, уксусную кислоту, метансульфоновую кислоту и молочную кислоту. Неограничивающие примеры подходящих неорганических кислот включают фосфорную кислоту и сульфаминовую кислоту. Под «сульфаминовой кислотой» подразумевается сама сульфаминовая кислота или ее производные, такие как те, которые имеют структуру (VII):

(VII)

где R является водородом или алкильной группой, имеющей от 1 до 4 атомов углерода. Смеси вышеуказанных кислот также могут быть использованы в настоящем изобретении.

Степень нейтрализации активного водородсодержащего полимера, содержащего катионные солевые группы, может варьироваться в зависимости от конкретного используемого полимера. Однако следует использовать достаточное количество кислоты для диспергирования активного водородсодержащего, содержащего катионные солевые группы полимера в воде. Например, количество используемой кислоты может обеспечить по меньшей мере 20% всей общей нейтрализации. Избыток кислоты также может быть использован сверх количества, от 100% необходимого для полной нейтрализации. Так, например, количество кислоты, используемой для нейтрализации активного водородсодержащего, содержащего катионные солевые группы полимера, может быть больше или равно 0,1% в пересчете на общее количество аминов в активном водородсодержащем, содержащем катионные солевые группы полимере. В качестве альтернативы, количество кислоты, используемой для нейтрализации активного водородсодержащего, содержащего катионные солевые группы полимера может быть меньше или равно 100% в пересчете на общее количество аминов в активном водородсодержащем, содержащем катионные солевые группы полимере. Общее количество кислоты, используемой для нейтрализации активного водородсодержащего полимера, содержащего катионные солевые группы, может находиться в диапазоне между любой комбинацией значений, которые были указаны в предыдущих предложениях, включая указанные значения. Например, общее количество кислоты, используемой для нейтрализации активного водородсодержащего полимера, содержащего катионные солевые группы, может составлять примерно 20%, 35%, 50%, 60% или 80% в пересчете на общее количество аминов в активном водородсодержащем, содержащем катионные солевые группы полимере.

(0066) Активный водородсодержащий полимер, содержащий катионные солевые группы, может присутствовать в составе для покрытия в количестве по меньшей мере 50 мас.%, например по меньшей мере 70 мас.%, и может присутствовать в количестве не более, чем 99 мас.%, например не более 95 мас.%, в расчете на общую массу твердых веществ смолы композиции покрытия. Активный водородсодержащий полимер, содержащий катионные солевые группы, может присутствовать в композиции покрытия в количестве от 50 до 99 мас.%, например от 70 до 95 мас.%, в расчете на общую массу твердых веществ смолы состава покрытия.

Как обсуждалось выше, композиция покрытия по настоящему изобретению может дополнительно содержать жидкую среду, которая служит носителем для компонентов композиции покрытия. Жидкая среда может представлять собой водную среду, содержащую воду, вследствие чего композиция покрытия является водной дисперсией. Используемый здесь термин водная среда относится к жидкой среде, содержащей по меньшей мере 50 мас.% воды в расчете на общую массу жидкой среды, например по меньшей мере 75 мас.% воды, например по меньшей мере 85 мас.% воды, например по меньшей мере 90 мас.% воды, например по меньшей мере 95 мас.% воды. Понятно, что помимо воды водная диспергирующая среда композиции покрытия может включать некоторые органические сорастворители. Органические сорастворители по меньшей мере частично растворимы в воде. Примеры таких растворителей включают кислородсодержащие органические растворители, такие как моноалкиловые эфиры этиленгликоля, диэтиленгликоля, пропиленгликоля и дипропиленгликоля, которые содержат от 1 до 10 атомов углерода в алкильной группе, такие как моноэтильные и монобутиловые эфиры этих гликолей. Примеры других по меньшей мере частично смешивающихся с водой растворителей включают спирты, такие как этанол, изопропанол, бутанол и диацетоновый спирт. При использовании органические сорастворители могут присутствовать в количестве менее 50 мас.%, например, менее 25 мас.%, например, менее 15 мас.%, например, менее 10 мас.%, например, менее 5 % по массе, в расчете на общую массу водной среды.

Когда композиция покрытия диспергирована в водной среде, она будет содержать водную смолистую дисперсию. Используемый здесь термин «водная смолистая дисперсия» относится к двухфазной прозрачной, полупрозрачной или непрозрачной смолистой системе, в которой полимер находится в дисперсной фазе, а диспергирующая среда, которая включает воду, находится в непрерывной фазе. В настоящем изобретении эти водные смолистые дисперсии могут быть электроосажденными водными смолистыми дисперсиями. Используемый здесь термин «электроосаждаемая водная смолистая дисперсия» относится к водной дисперсии, которая подходит для использования в композиции электроосаждаемого покрытия, то есть композиции покрытия, которая способна наноситься на проводящую подложку под воздействием приложенного электрического потенциала. В настоящем изобретении композиции покрытия, описанные здесь, могут быть стабильными дисперсиями. Используемый здесь термин «стабильная дисперсия» относится к дисперсии, которая не образует гель, не флоккулирует и не осаждается, когда поддерживается при температуре 25°С в течение по меньшей мере 60 дней, или, если происходит некоторое осаждение, осадок можно повторно диспергировать посредством смешивания.

Жидкая среда может альтернативно представлять собой неводную среду, содержащую органический растворитель, вследствие чего композиция покрытия является композицией покрытия на основе растворителя. Органический растворитель может содержать любой подходящий органический растворитель, известный в данной области. Используемый здесь термин «неводная среда» относится к жидкой среде, содержащей менее 50 мас.% воды, в расчете на общую массу жидкой среды. Такие неводные жидкие среды могут содержать менее 40 мас.% воды или менее 30 мас.% воды или менее 20 мас.% воды или менее 10 мас.% воды или менее 5% воды или менее 1% воды, в расчете на общую массу жидкой среды. Неограничивающие примеры подходящих органических растворителей включают полярные органические растворители, например протонные органические растворители, такие как гликоли, гликолевые эфирные спирты, спирты; и летучие кетоны, гликолевые диэфиры, сложные эфиры и диэфиры. Другие неограничивающие примеры органических растворителей включают ароматические и алифатические углеводороды.

Остальные компоненты композиции покрытия могут необязательно присутствовать в композиции покрытия по настоящему изобретению, такие как, например, дисперсия пигмента, которая содержит пигмент, диспергированный в смолистом материале, часто называемом средством для размалывания пигмента или пигментной пастой. Содержание пигмента в композиции покрытия может быть выражено как массовое отношение пигмента к смоле. Когда пигмент входит в состав покрытия, массовое соотношение пигмент к смоле может находиться в диапазоне от 0,01 до 0,60. Кроме того, как будет понятно специалистам в данной области техники, часть или весь компонент композиции покрытия может быть включен в дисперсию пигмента перед добавлением в композицию покрытия. Например, часть пленкообразующего полимера, такого как активный водородсодержащий полимер, содержащий катионные солевые группы, может быть включена в качестве смолы дисперсии пигмента. Кроме того, часть или весь катализатор отверждения может быть включен в дисперсию пигмента перед объединением дисперсии пигмента с другими компонентами композиции покрытия.

Согласно настоящему изобретению композиции покрытия могут, если необходимо, включать любой из множества необязательных ингредиентов, таких как красители (например, диоксид титана, сажа), антиоксиданты, биоциды, пеногасители, поверхностно-активные вещества, смачивающие агенты, ингибиторы коррозии, диспергирующие добавки, глины, светостабилизаторы на основе затрудненных аминов, поглотители УФ-света и стабилизаторы или их комбинации.

Согласно настоящему изобретению общее содержание твердых веществ в композиции электроосаждаемого покрытия может составлять по меньшей мере 1 мас.%, например по меньшей мере 5 мас.%, и может составлять не более 50 мас.%, например, не более 40% по массе, например не более 20% по массе, в расчете на общую массу композиции покрытия. Общее содержание твердых веществ в композиции электроосаждаемого покрытия может составлять от 1 до 50 мас.%, например от 5 до 40 мас.%, например от 5 до 20 мас.%, в расчете на общую массу композиции покрытия. Используемый здесь термин «общее содержание твердых веществ» относится к нелетучему содержанию водной смолистой дисперсии, то есть материалам, которые не будут испаряться при нагревании до 110°С в течение 15 минут.

Согласно настоящему изобретению, композиция покрытия может быть по существу не содержащей металлический оловянный катализатор, такой как, например, оловоорганическое соединение или оксиды олова. Как указано в настоящем документе, композиция покрытия «по существу не содержит» металлического оловянного катализатора, если металлический оловянный катализатор присутствует в количестве менее 0,01 мас.% металлического олова в расчете на общую массу твердых смол в композиции покрытия. Композиция покрытия также может быть по существу не содержащей металлический оловянный катализатор. Как указано в данном описании, композиция покрытия «по существу не содержит» металлического оловянного катализатора, если металлический оловянный катализатор присутствует в количестве менее 0,001 мас.% металлического олова в расчете на общую массу твердых смол в композиции покрытия. Композиция покрытия также может быть полностью свободной от металлического оловянного катализатора. Как используется в настоящем документе, композиция покрытия является «полностью свободной» от металлического оловянного катализатора, если металлический оловянный катализатор не присутствует в композиции покрытия, то есть 0,000 мас.% металлического олова.

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободной, по существу свободной или полностью свободной от свинца, железа, цинка или марганецсодержащих катализаторов. Как используется в данном документе, композиция покрытия «в значительной степени свободна» от катализаторов, содержащих свинец, железо, цинк или марганец, если каждый из катализаторов присутствует в отдельности в количестве менее 0,05 мас.% металла в расчете на общую массу смолистых веществ состава покрытия. Композиция покрытия также может быть по существу не содержащей свинец, железо, цинк или марганецсодержащие катализаторы. Как используется в данном документе, композиция покрытия «по существу свободна» от катализаторов, содержащих свинец, железо, цинк или марганец, если каждый из катализаторов индивидуально присутствует в количестве менее 0,001 мас.% металла в расчете на общую массу смолистых веществ композиции покрытия. Композиция покрытия также может быть полностью свободной от катализаторов из свинца, железа, цинка или марганца или металла. Как используется в настоящем документе, композиция покрытия является «полностью свободной» от катализаторов, содержащих свинец, железо, цинк или марганец, если каждый из катализаторов по отдельности не присутствует в композиции покрытия, то есть 0,000 мас.% металла, в расчете на общее количество массы твердого вещества смолы композиции покрытия.

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободна от металлического катализатора. Как используется в данном описании, композиция покрытия «в значительной степени свободна» от металлического катализатора, если металлический катализатор присутствует в количестве менее 0,01 мас.% металла в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия также может быть по существу свободной от металлического катализатора. Как используется в настоящем документе, композиция покрытия «по существу свободна» от металлического катализатора, если металлический катализатор присутствует в количестве менее 0,001% по массе металла в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия также может быть полностью свободной от металлического катализатора. Как используется в данном документе, композиция покрытия является «полностью свободной» от металлического катализатора, если металлический катализатор не присутствует в композиции покрытия, то есть 0,000 мас.% металла.

Согласно настоящему изобретению, полиизоцианаты по настоящему изобретению могут не содержать винильных групп. Используемый здесь термин винильная группа относится к наличию углерод-углеродной двойной связи, имеющей структуру R-C(H) = CH2.

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободна от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами. Как используется в данном документе, композиция покрытия «в значительной степени свободна» от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами, если оксиэтиленсодержащие форполимеры с концевыми изоцианатными группами присутствуют в количестве 5 мас.%, или менее в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия может быть по существу свободной от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами. Как используется в данном документе, композиция покрытия «по существу свободна» от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами, если оксиэтиленсодержащие форполимеры с концевыми изоцианатными группами присутствуют в количестве 1 мас.% или менее в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия может быть полностью свободна от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами. Как используется в данном документе, композиция покрытия является «полностью свободной» от оксиэтиленсодержащих форполимеров с концевыми изоцианатными группами, если оксиэтиленсодержащие форполимеры с концевыми изоцианатными группами не присутствуют в композиции покрытия, то есть 0,0 мас.% в расчете на общую массу твердых частиц смолы композиции покрытия.

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободна от отверждающих агентов на основе неполиизоцианата, таких как, например, формальдегиды, полимеры формальдегидов и органические соединения, имеющие множество концевых алкоксигрупп, таких как, например, меламиновая смола. Как используется в данном документе, композиция покрытия «в значительной степени свободна» от отвердителей на основе не полиизоцианата, если отвердители на основе не полиизоцианата присутствуют в количестве 5 мас.% или менее в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия может быть по существу свободной от отверждающих агентов на основе неполиизоцианата. Как используется в данном документе, композиция покрытия «по существу свободна» от отвердителей на основе не полиизоцианата, если отвердители на основе не полиизоцианата присутствуют в количестве 1 мас.% или менее, в расчете на общую массу твердых веществ смолы композиции покрытия. Композиция покрытия может быть полностью свободна от отверждающих агентов на основе не полиизоцианата. Как используется в данном документе, композиция покрытия является «полностью свободной» от отверждающих агентов на основе не полиизоцианата, если отверждающие средства на основе не полиизоцианата не присутствуют в составе покрытия, то есть 0,0% по массе, в расчете на общую массу твердых частиц смолы композиции покрытия.

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободна, по существу свободна или полностью свободна от бисфенола A (BPA) и его производных. Производные BPA включают, например, диглицидиловый эфир бисфенола A (BADGE).

Согласно настоящему изобретению композиция покрытия может быть в значительной степени свободна, по существу свободна или полностью свободна от бисфенола F (BPF) и его производных. Производные BPF включают, например, диглицидиловый эфир бисфенола F (BFDGE).