Водно-смоляные дисперсии, включающие амидиновый комплекс цинка (ii), и способ их производства - RU2610278C2

Код документа: RU2610278C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к водно-смоляным дисперсиям, способам приготовления таких дисперсий, к соответствующим композициям для нанесения покрытия и к субстратам с покрытием.

Уровень техники

Электроосаждение, как способ нанесения покрытий, включает осаждение на электропроводящий субстрат пленкообразующей композиции под действием прилагаемого электрического потенциала. Электроосаждение приобрело популярность в лакокрасочной промышленности, поскольку оно обеспечивает более высокую эффективность использования краски, исключительную стойкость к коррозии и низкое загрязнение окружающей среды по сравнению с неэлектрофоретическими способами получения покрытий. В промышленности применяются как катионное, так и анионное электроосаждение, с предпочтением катионного электроосаждения в случаях необходимости высокого уровня антикоррозионной защиты.

Катионные электроосаждаемые композиции часто содержат водно-смоляную дисперсию, содержащую (i) пленкообразующую смолу, содержащую катионную солевую группу и активный водород, и (ii) по меньшей мере частично блокированный изоцианатный сшивающий агент. Такие композиции часто также включают катализатор реакции между смолой и сшивающим агентом, например, среди прочих, оловоорганические соединения. Совсем недавно были внедрены другие катализаторы, такие как амидиновые комплексы цинка (II). Полагают, что такие катализаторы обеспечивают лучшие скорости отверждения при относительно низких температурах (отверждение при низких температурах может быть желательным, например, с точки зрения снижения энергозатрат) и могут быть менее токсичными и менее нежелательными по отношению к окружающей среде, чем, например, оловоорганические соединения.

Однако одним из недостатков использования амидиновых комплексов цинка (II) в качестве катализатора в композициях, отверждаемых при низких температурах, была невозможность получения стабильных водных дисперсий, содержащих такой катализатор в комбинации с содержащей активный водород катионной солевой группой, содержащей пленкообразующую смолу и один по меньшей мере частично блокированный изоцианат, который деблокируется при низких температурах. Результатом этого стала сложность использования такого катализатора в применениях «низкотемпературного отверждения». При этом настоящее изобретение обеспечивает способы использования таких катализаторов в таких применениях.

Раскрытие изобретения

В некоторых аспектах настоящее изобретение касается способов изготовления водно-смоляных дисперсий. Эти способы включают объединение первой водно-смоляной дисперсии со второй водно-смоляной дисперсией. Первая водно-смоляная дисперсия содержит (i) полимер, содержащий катионную солевую группу и активный водород; и (ii) амидиновый комплекс цинка (II). Вторая смоляная дисперсия содержит: (i) полимер, содержащий катионную солевую группу и активный водород; и (ii) один по меньшей мере частично блокированный изоцианат.

В остальном настоящее изобретение относится к водно-смоляным дисперсиям, которые являются стабильными дисперсиями и содержат: (а) полимер, содержащий катионную солевую группу и активный водород; (b) амидиновый комплекс цинка (II); и (с) по меньшей мере частично блокированный полиизоцианат, который выбирается так, чтобы обеспечивать водно-смоляную дисперсию, отверждаемую при температуре в 320°F или ниже.

Настоящее изобретение также относится к способам электрофоретического осаждения и отверждения водно-смоляной дисперсии на подложку, а также к получаемой посредством этого подложке с покрытием.

Осуществление изобретения

Для целей следующего далее подробного описания следует понимать, что изобретение может допускать различные альтернативные варианты и порядок следования этапов, за исключением случаев явного указания обратного. Кроме того, за исключением всех рабочих примеров или случаев, когда указывается иное, все используемые в описании и формуле изобретения числа, выражающие, например, количества ингредиентов, во всех случаях при использовании термина «около» должны пониматься как изменяемые. Соответственно, если не указывается иного, представленные в нижеследующем описании и прилагаемой формуле изобретения числовые параметры являются приближенными и могут изменяться в зависимости от желательных для достижения с помощью настоящего изобретения свойств. По меньшей мере, и не как попытка ограничения применимости доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен истолковываться по меньшей мере с учетом количества представленных значимых цифр и с применением обычных методов округления. Несмотря на то, что численные диапазоны и параметры, определяющие объем изобретения в целом, являются приближенными, представленные в конкретных примерах численные величины устанавливаются настолько точно, насколько это возможно. Однако любая численная величина по своему существу содержит некоторые погрешности, заведомо следующие из стандартного разброса, обнаруживаемого при соответствующих контрольных измерениях.

Кроме того, следует понимать, что любой представляемый здесь численный диапазон предполагает включение всех относящихся к нему поддиапазонов. Например, диапазон «от 1 до 10» предназначается для включения всех поддиапазонов между (и включительно) указанной минимальной величиной 1 и указанной максимальной величиной 10, то есть как имеющий минимальную величину, равную или превышающую 1, и максимальную величину, равную или ниже 10.

Использование в данной заявке формы единственного числа включает также и множественное число, а форма множественного числа охватывает и единственное, если специальным образом не заявляется иного. Помимо этого, использование в данной заявке союза «или», если специальным образом не заявляется иного, означает «и/или», даже притом, что «и/или» может в некоторых случаях использоваться явно.

Как показано, некоторые воплощения настоящего изобретения относятся к способам изготовления водно-смоляной дисперсии. Эти способы включают объединение первой водно-смоляной дисперсии со второй водно-смоляной дисперсией. Для целей настоящего изобретения термин «водно-смоляная дисперсия» относится к двухфазной прозрачной, полупрозрачной или непрозрачной смоляной системе, в которой полимер находится в дисперсной фазе, а дисперсионная среда, включающая воду, находится в непрерывной фазе. В настоящем изобретении эти водно-смоляные дисперсии являются электроосаждаемыми водно-смоляными дисперсиями. Для целей настоящего изобретения термин «электроосаждаемая водно-смоляная дисперсия» относится к водной дисперсии, которая является пригодной для применения в электроосаждаемой композиции для нанесения покрытия, т.е. композиции для нанесения покрытия, которая способна осаждаться на электропроводящую подложку под действием прилагаемого электрического потенциала, и в некоторых воплощениях описанные здесь водно-смоляные дисперсии являются стабильными дисперсиями. Для целей настоящего изобретения термин «стабильная дисперсия» относится к дисперсии, которая не превращается в гель, не выпадает в виде хлопьев или не осаждается в условиях ее выдерживания при температуре 25°С в течение по меньшей мере 60 суток, или, если все-таки наблюдается некоторое выпадение осадка, этот осадок может быть повторно диспергирован с помощью перемешивания.

Следует понимать, что кроме воды эта дисперсионная среда в некоторых воплощениях содержит некоторые органические совместные растворители (сорастворители). В некоторых воплощениях эти органические сорастворители являются по меньшей мере частично растворимыми в воде. Примеры таких растворителей включают обогащенные кислородом (оксигенированные) органические растворители, такие как моноалкильные эфиры этиленгликоля, диэтиленгликоля, пропиленгликоля и дипропиленгликоля, содержащие от 1 до 10 атомов углерода в алкильной группе, такие как моноэтиловый и монобутиловый эфиры этих гликолей. Примеры других по меньшей мере частично водорастворимых растворителей включают спирты, такие как этанол, изопропанол, бутанол и диацетоновый спирт. В случае их использования, эти органические сорастворители в некоторых воплощениях применяются в количествах менее 10 масс.%, например менее 5 масс.%, по отношению к общей массе дисперсионной среды.

Как определено в способах настоящего изобретения, первая водно-смоляная дисперсия содержит (i) полимер, содержащий катионную солевую группу и активный водород; и (ii) амидиновый комплекс цинка (II).

Для целей настоящего изобретения термин «полимер, содержащий катионную солевую группу и активный водород» относится к полимерам, которые включают активные водородные функциональные группы и по меньшей мере частично нейтрализованные катионные группы, такие как группы сульфония и группы амина, которые сообщают положительный заряд. Для целей настоящего изобретения термин «полимер» охватывает, но не ограничивается, олигомерами и как гомополимерами, так и сополимерами. Для целей настоящего изобретения термин «активные водородные функциональные группы» относится к группам, которые являются способными к реакциям с изоцианатами, по результатам определения с применением теста Zerewitnoff, в соответствии с методикой, описанной в JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, том 49, страница 3181 (1927), и включают, например, гидроксильные группы, группы первичного или вторичного амина, и тиоловые группы. В некоторых воплощениях эти активные водородные функциональные группы являются гидроксильными группами, первичными аминогруппами и/или вторичными аминогруппами.

Примеры полимеров, которые являются подходящими для применения в качестве полимера, содержащего катионную солевую группу и активный водород, в настоящем соединении среди прочих соединений включают, без ограничений, алкидные полимеры, акрилы, полиэпоксиды, полиамиды, полиуретаны, полимочевины, полимеры простого эфира и полимеры сложного эфира. В некоторых воплощениях такие полимеры содержат амино- и/или гидроксильные группы.

Более конкретные примеры подходящих содержащих катионную солевую группу и активный водород полимеров включают аддукты полиэпоксида и амина, такие как аддукт полиглицидилового эфира полифенола, такого как бисфенол А, первичные и/или вторичные амины, такие как описанные в патенте США №4031050 от кол. 3, строка 27 до кол. 5, строка 50, патенте США №4452963 от кол. 5, строка 58 до кол. 6, строка 66, и патенте США №6017432 от кол. 2, строка 66 до кол. 6, строка 26, данные части которых включены здесь посредством ссылок. В некоторых воплощениях участок амина, который вступает в реакцию с полиэпоксидом, является кетимином полиамина, как описывается в патенте США №4104147 от кол. 6, строка 23 до кол. 7, строка 23, цитируемая часть которого является включенной здесь посредством ссылки. Подходящими также являются маловязкие полиэпоксид-полиоксиалкиленполиаминовые смолы, такие как описанные в патенте США №4432850 от кол. 2, строка 60 до кол. 5, строка 58, цитируемая часть которого является включенной здесь посредством ссылки. Кроме этого, могут использоваться катионные акриловые смолы, такие как описываемые в патентах США №3455806 от кол. 2, строка до кол. 3, строка 61 и 3928157 от кол. 2, строка 29 до кол. 3, строка 21, обе данные части которых включены здесь посредством ссылки.

Помимо смол, содержащих группы аминных солей, в качестве полимера, содержащего катионную солевую группу, в настоящем изобретении также могут применяться смолы, содержащие группы четвертичных аммониевых солей. Примерами таких смол являются смолы, полученные при реакции органического полиэпоксида с третичной солью аминокислоты. Такие смолы описываются в патентах США №3962165 от кол. 2, строка 3 до кол. 11, строка 7; 3975346 от кол. 1, строка 62 до кол. 17, строка 25 и 4001156 от кол. 1, строка 37 до кол. 16, строка 7, данные части которых включены здесь посредством ссылки.

Примеры других подходящих катионных смол включают смолы, содержащие группу третичной сульфониевой соли, например, описанные в патенте США №3793278 от кол. 1, строка 32 до кол. 5, строка 20, данная часть которого включена здесь посредством ссылки. Кроме того, также могут быть использованы и катионные смолы, которые отверждаются по механизму переэтерификации, такие как описываются в европейской патентной заявке №12463 В 1 от стр. 2, строка 1 до стр. 6, строка 25, данная часть которой включена здесь посредством ссылки.

Другие подходящие для применения смолы, содержащие катионную солевую группу, включают смолы, которые могут образовывать композиции электроосаждаемых покрытий, обладающие стойкостью к фоторазложению. Такие полимеры включают полимеры, содержащие катионные группы солей аминов, которые получают из боковых и/или концевых аминогрупп, которые раскрываются в публикации патентной заявки США №2003/005 193 А1 с [0064] по [0088], данная часть которой включена здесь посредством ссылки. Также подходящими являются смолы, содержащие катионные солевые группы и активный водород, получаемые из полиглицидилового простого эфира многоатомного фенольного соединения, по существу не содержащего алифатических углеродных атомов, к которому присоединено более одной ароматической группы, которые описываются в публикации патентной заявки США №2003/0054193 А1 с [0096] по [0123], данная часть которой включена здесь посредством ссылки.

В некоторых воплощениях полимер, содержащий катионную солевую группу и активный водород, присутствует в первой водно-смоляной дисперсии в количестве 50-99 масс.%, например, 70-95 масс.% по отношению к общей массе сухих веществ первой водно-смоляной дисперсии.

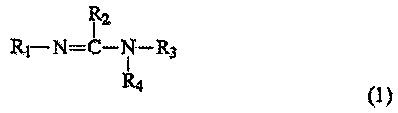

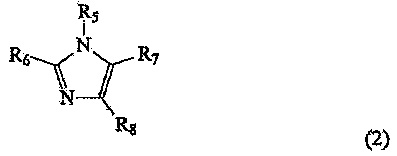

Как указывалось ранее, первая водно-смоляная дисперсия также содержит амидиновый комплекс цинка (II). В некоторых воплощениях этот амидиновый комплекс цинка (II) содержит амидиновые и карбоксилатные лиганды. Более конкретно, в некоторых воплощениях амидиновый комплекс цинка (II) является таким, который описан в патенте США №7485729 от кол. 7, строка 43 до кол. 8, строка 51 и от кол. 10, строка 11 до кол. 12, строка 61, цитируемые части которого является включенными здесь посредством ссылки. Как следует понимать, вышеупомянутый патент описывает соединения, имеющие формулу Zn(A)2(C)2, где А представляет амидин, а С представляет карбоксилат. Более конкретно, А может быть представлен формулой (1) или (2):

в которой R1-R8 описываются, например, в патенте США №7485729 от кол, 10, строка 37 до кол. 11, строка 31; а С является алифатическим, ароматическим или полимерным карбоксилатом с эквивалентной массой от 45 до 465.

Такой амидиновый комплекс цинка (II) предлагается компанией King Industries, г. Норуолк (штат Коннектикут, США); код продукта K-KAT® XK620.

В некоторых воплощениях этот амидиновый комплекс цинка (II) присутствует в первой водно-смоляной дисперсии в количестве от 1 до 40 масс.%, например 10-30 масс.%, по отношению к общей массе сухих веществ первой водно-смоляной дисперсии.

Следует понимать, эта первая водно-смоляная дисперсия может включать множество необязательных ингредиентов, таких как красители (например, диоксид титана, газовая сажа), антиоксиданты, биоциды, противовспенивающие компоненты, поверхностно-активные вещества, смачивающие вещества, диспергирующие агенты, глины, светостабилизаторы на основе стерически затрудненных аминов, поглотители и стабилизаторы ультрафиолетового излучения или их комбинации.

Однако в некоторых воплощениях данная первая водно-смоляная дисперсия по существу, или в некоторых случаях совершенно не содержит сшивающих агентов, таких как по меньшей мере частично блокированный полиизоцианат, такой как любой из описанных ниже частично блокированных полиизоцианатов. Когда в данном абзаце указывается, что водно-смоляная дисперсия «по существу не содержит» конкретного вещества, это означает, что упоминаемое вещество, такое как по меньшей мере частично блокированный полиизоцианат, не представлено в водно-смоляной дисперсии в количестве, достаточном, чтобы привести к нестабильности этой водно-смоляной дисперсии; другими словами, данная водно-смоляная дисперсия остается «стабильной дисперсией», как определено выше. Когда в данном абзаце указывается, что водно-смоляная дисперсия «совершенно не содержит» конкретного вещества, такого как по меньшей мере частично блокированный полиизоцианат, это означает, что данное вещество в данной водно-смоляной дисперсии не представлено совсем.

Кроме того, в некоторых воплощениях эта первая водно-смоляная дисперсия по существу не содержит или, в некоторых случаях совершенно не содержит неблагоприятных для окружающей среды оловосодержащих металлических катализаторов (таких как, в том числе, дилаурат дибутилолова, диоксид дибутилолова, динеодеканоат дибутилолова, диацетат дибутилолова, диолеат диоктилолова). Когда в данном абзаце указывается, что водно-смоляная дисперсия «по существу не содержит» оловосодержащих металлических катализаторов, это означает, что такой материал присутствует в водно-смоляной дисперсии в таком количестве, которое при образовании композиции для нанесения покрытия составляет менее 0,1 масс.% от общего содержания сухих веществ смолы в композиции для нанесения покрытия.

Представленные здесь примеры иллюстрируют подходящие способы изготовления первой водной дисперсией. В некоторых воплощениях полимер, содержащий катионную солевую группу и активный водород, образуется перед смешиванием с амидиновым комплексом цинка (II), в то время как в некоторых воплощениях полимер, содержащий активный водород, смешивается с амидиновым комплексом цинка (II) перед реакцией полимерного материала со средством образования катионной солевой группы для образования полимера, содержащего катионную солевую группу; в обоих этих воплощениях затем в смесь может быть добавлена вода. В некоторых воплощениях амидиновый комплекс цинка (II) вначале, перед смешиванием с полимером, смешивается с водой или смесью воды и кислоты. Примеры кислот для этой цели включают, без ограничений, молочную кислоту, уксусную кислоту, муравьиную кислоту и/или сульфаминовую кислоту.

Как указывалось ранее, в способах настоящего изобретения первая водная дисперсия объединяется со второй водной дисперсией. Кроме этого, в способах настоящего изобретения вторая водная дисперсия содержит (i) полимер, содержащий катионную солевую группу и активный водород; и (ii) по меньшей мере частично блокированный полиизоцианат.

Содержащий катионную солевую группу и активный водород полимер, присутствующий во второй водной дисперсии, может содержать любой из полимеров, описанных выше в связи с первой водной дисперсии. В некоторых воплощениях первая водная дисперсия и вторая водная дисперсия содержат один и тот же содержащий катионную солевую группу и активный водород полимер. В некоторых воплощениях первая водная дисперсия и вторая водная дисперсия содержат содержащие катионную солевую группу и активный водород полимеры, которые отличаются друг от друга. Например, в некоторых воплощениях первая водно-смоляная дисперсия содержит маловязкую полиэпоксид-полиоксиалкиленполиаминовую смолу, как описано выше, а вторая водно-смоляная дисперсия содержит аддукт полиэпоксида и амина, в котором часть амина, которая вступает в реакцию с полиэпоксидом, является кетимином полиамина, как описано выше.

В некоторых воплощениях содержащий катионную солевую группу и активный водород полимер присутствует во второй водно-смоляной дисперсии в количестве от 50 до 90 масс.%, например от 60 до 80 масс.%, по отношению к общей массе сухих веществ второй водно-смоляной дисперсии.

Кроме полимера, содержащего катионную солевую группу и активный водород, вторая водная дисперсия также содержит по меньшей мере частично блокированный полиизоцианат. Для целей настоящего изобретения термин «по меньшей мере частично блокированный полиизоцианат» означает полиизоцианат, в котором по меньшей мере одна порция изоцианатных групп прореагировала с соединением таким образом, что полученная в результате блокированная изоцианатная порция является стабильной по отношению к гидроксильным группам или аминогруппам при комнатной температуре, но вступает в реакции с гидроксильными группами или группами амина при повышенной температуре, обычно при 200°F (93°С) или выше. «Частично блокированный полиизоцианат» в среднем будет содержать одну свободную реакционноспособную изоцианатную группу, в то время как «полностью блокированный полиизоцианат» не будет содержать свободных реакционноспособных изоцианатных групп. Более конкретно, в некоторых воплощениях настоящего изобретения вторая водная дисперсия содержит один по меньшей мере частично блокированный полиизоцианат, который выбирается таким образом, чтобы обеспечивать после объединения с первой водно-смоляной дисперсией водно-смоляную дисперсию, которая отверждается при температуре 320°F (160°С) или ниже, например, в диапазоне от 250°F (121°С) до 320°F (160°С), от 275°F (135°С) до 320°F (160°С), или, в некоторых случаях, от 275°F (135°С) до 300°F (149°С). В некоторых воплощениях этот по меньшей мере частично блокированный полиизоцианат деблокируется при температуре 275°F (121°С) так, чтобы достичь превосходного отверждения полученной в результате покрывающей композиции. Для целей настоящего изобретения термин «отверждение» относится к процессу, при котором сшиваемые компоненты покрытия являются по меньшей мере частично сшитыми. В некоторых воплощениях плотность сшивки сшиваемых компонентов (т.е. степень сшивки) находится в диапазоне от 5% до 100%, например от 35% до 85%, или, в некоторых случаях, от 50% до 85% Специалистам в данной области понятно, что наличие и степень сшивки, т.е. плотность сшивки, могут быть определены с помощью различных методов, таких как динамический механический термический анализ (DMTA), с помощью анализатора МК HI DMTA компании Polymer Laboratories в азотной атмосфере.

Полиизоцианаты, которые могут использоваться в приготовлении по меньшей мере частично блокированного полиизоцианата, подходящего для применения в настоящем изобретении, включают алифатические и ароматические полиизоцианаты. Представительными примерами алифатических полиизоцианатов являются (i) алкиленизоцианаты, такие как триметилен-, тетраметилен-, пентаметилен-, гексаметилен-, пропил-1,2-ен-, бутил-1,2-ен, бутил-2,3-ен-, бутил-1,3-ен-, этилиден- и бутилидендиизоцианаты, и (ii) циклоалкиленизоцианаты, такие как 1,3-циклопентан-, 1,4-циклогексан-, 1,2-циклогександиизоцианаты и изофорондиизоцианаты.

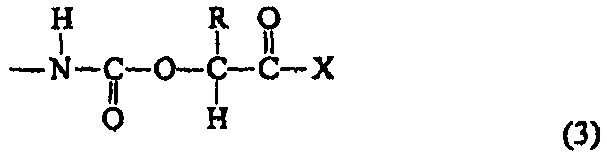

Представительными примерами подходящих ароматических полиизоцианатов являются (i) ариленизоцианаты, такие как м-фенилен-, п-фенилен-, 4,4'-дифенил-, 1,5-нафталин- и 1,4-нафталендиизоцианаты, и (ii) алкариленизоцианаты, такие как 4,4'-дифениленметан, 2,4- или 2,6-толилен-, или их смеси, 4,4'-толуидин-, и 1,4-ксилилендиизоцианаты. Также могут использоваться триизоцианаты, такие как трифенилметан-4,4',4''-триизоцианат, 1,3,5-триизоцианатбензол и 2,4,6-триизоцианаттолуол, тетраизоцианаты, такие как 4,4'-дифенилдиметилметан-2,2',5,5'-тетраизоцианат, и полимеризованные полиизоцианаты, такие как димеры и тримеры толуилендиизоцианата, а также другие подобные соединения. В некоторых воплощениях этот по меньшей мере частично блокированный полиизоцианат, который присутствует во второй водной дисперсии способов настоящего изобретения, содержит материал, содержащий уретан, имеющий функциональную группу со следующей структурой (3):

в которой R является Н, алкильной, алкенильной, или арильной группой, а X является Н, алкильной, алкенильной, арильной группой или -N(R1)(R2), где R1 и R2 являются, каждая независимо, Н, алкильной, алкенильной, или арильной группой.

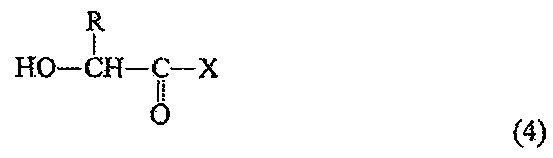

Такие содержащие уретан материалы и способы их производства описываются в патенте США №4452963 от кол. 1, строка 47 до кол. 5, строка 1.3, цитируемая часть которого включена здесь посредством ссылки. В некоторых воплощениях такой содержащий уретан материал изготавливается посредством реакции изоцианата с соединением следующей структуры (4):

в которой R может быть Н или алкильной или замещенной алкильной группой, насыщенной или ненасыщенной алкильной группой, такой как алкильная, алкенильная, или арильная группа, а X может быть Н или алкильной или замещенной алкильной группой, насыщенной или ненасыщенной алкильной группой, такой как алкильная, алкенильная или арильная группа.

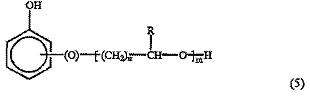

Другие по меньшей мере частично блокированные полиизоцианаты, которые являются пригодными для использования в настоящем изобретении, включают: (i) те полиизоцианаты, которые являются по меньшей мере частично блокированными веществом, имеющим структуру (5):

в которой n является числом от 1 до 10; m является числом от 1 до 10; a R является Н, алкильной или арильной группой, или замещенной алкильной или арильной группой, имеющей от 1 до 30 атомов углерода, которые описываются в патенте США №6017432 кол. 2, строка 43-64 и от кол. 6, строка 33 до кол. 8, строка 38, цитируемая часть которого является включенной здесь посредством ссылки; (ii) полиизоцианаты блокированные кетоксимом, которые описываются в патенте США №3694389 от кол. 2, строка 24 до кол. 6, строка 29, цитируемая часть которого является включенной здесь посредством ссылки; и (iii) полиизоцианаты, блокированные 3,5-диметилпиразолом, такие как коммерчески доступные соединения от компании Baxenden Chemicals, Ltd,, Ланкашир, Англия.

В некоторых воплощениях этот по меньшей мере частично блокированный полиизоцианат присутствует во второй водно-смоляной дисперсии в количестве от 10 до 50 масс.%, например от 30 до 45 масс.%, по отношению к общей массе сухих веществ второй водно-смоляной дисперсии.

Следует понимать, эта вторая водно-смоляная дисперсия может, если желательно, включать множество необязательных ингредиентов, таких как красители (например, диоксид титана, газовая сажа), антиоксиданты, биоциды, противовспенивающие компоненты, поверхностно-активные вещества, смачивающие вещества, диспергирующие агенты, глины, светостабилизаторы на основе стерически затрудненных аминов, поглотители и стабилизаторы ультрафиолетового излучения или их комбинации.

Приведенные здесь примеры иллюстрируют подходящие способы изготовления второй водной дисперсии.

В способах настоящего изобретения первая водная дисперсия объединяется со второй водной дисперсией. Такое объединение может быть выполнено в любом подходящем контейнере, включая, но не ограничиваясь ванной для электроосаждения с подходящим перемешиванием. Кроме этого, следует понимать, в дополнение к первой водно-смоляной дисперсии и второй водно-смоляной дисперсии могут быть объединены и другие компоненты композиции для нанесения покрытий, такие как, например, пигментная дисперсия, содержащая пигмент, диспергированный в смолистом материале, часто упоминаемом в качестве измельченного носителя. Содержание пигмента в дисперсии обычно выражается в виде массового соотношения пигмента и смолы. В практике данного изобретения массовое соотношение пигмент/смола иногда, в случае применения пигмента, находится в диапазоне от 0,03 до 0,35. Упомянутые выше другие добавки обычно находятся в композиции в количестве от 0,01 до 3 масс.% по отношению к общей массе твердой фазы смолы.

Содержание в композициях, изготовленных в соответствии со способами настоящего изобретения, сухих веществ смолы зависит от конкретного конечного применения смолы и часто не является критичным. Широко используются композиции, содержащие по меньшей мере 1 масс.%, например от 5 до 40 масс.% или от 5 до 20 масс.%, сухих веществ смолы. Под твердыми веществами подразумевается содержание нелетучих органических соединений, т.е. органических материалов, которые не улетучиваются при нагревании до температуры 110°С в течение 15 минут, и не включают органические растворители.

С удивлением было обнаружено, что способы настоящего изобретения обеспечивают улучшенные характеристики полученной в результате дисперсии. Более конкретно, неожиданно оказалось, что добавление амидинового комплекса цинка (II) напрямую в водно-смоляную дисперсию, содержащую полимер, содержащий катионную солевую группу и активный водород, и по меньшей мере частично блокированный полиизоцианат, который деблокируется при низких температурах, таких как те, что описаны выше, приводит к получению дисперсии, которая не является стабильной. С другой стороны, при изготовлении композиции для нанесения покрытий согласно раскрытым здесь способам, получают стабильную водно-смоляную дисперсию.

Таким образом, настоящее изобретение также относится к водно-смоляным дисперсиям, которые являются стабильными дисперсиями и содержат: (а) полимер, содержащий катионную солевую группу и активный водород; (b) амидиновый комплекс цинка (II); и (с) по меньшей мере частично блокированный полиизоцианат, который выбирается так, чтобы обеспечить водно-смоляную дисперсию, отверждаемую при температуре в 320°F (160°С) или ниже. В некоторых воплощениях композиции для нанесения покрытий, изготовленные способами настоящего изобретения, осаждаются на электропроводящей подложке посредством приведения такой композиции в контакт с электропроводящим анодом и электропроводным катодом, при этом поверхностью, на которую наносится покрытие, является поверхность катода. После контакта с композицией и при прикладывании достаточного напряжения между электродами на катоде будет осаждаться сцепленная с ней пленка покрывающей композиции. Условия, в которых выполняется электроосаждение, в целом являются сходными с теми, которые применяются во время электроосаждения покрытий других типов. Прикладываемое напряжение может варьироваться и может быть, например, низким на уровне 1 В или высоким до нескольких тысяч вольт, но часто находится в диапазоне между 50 и 500 вольтами. Плотность электрического тока часто находится в диапазоне между 0,5 и 15 амперами на квадратный фут и имеет тенденцию к снижению в процессе электроосаждения, свидетельствуя об образовании изолирующей пленки.

После того как электроосаждаемая стабильная покрывающая композиция осаждается на по меньшей мере части электропроводящей подложки, эта подложка с покрытием нагревается до некоторой температуры и в течение некоторого времени, достаточного для отверждения электроосажденного покрытия на подложке. В некоторых воплощениях эта покрытая подложка нагревается до температур в диапазоне от 250°F до 360°F (от 121°С до 180°С), например от 250°F до 300°F (от 135°С до 149°С). Время отверждения может зависеть от температуры отверждения, а также от других переменных, например толщины пленки электроосажденного покрытия. Для целей настоящего изобретения необходимо, чтобы это время было достаточным для прохождения отверждения покрытия на подложке. Например, время отверждения может быть от 10 минут до 60 минут, например от 20 до 40 минут.

В некоторых воплощениях подложка с нанесенным покрытием нагревается до температуры 300°F (149°С) или менее в течение времени, достаточного для прохождения отверждения электроосаждаемого покрытия на подложке. Толщина получаемого в результате отвержденного покрытия часто находится в диапазоне от 10 до 50 микрон.

Композиции для нанесения покрытий, изготавливаемые способами настоящего изобретения, если это желательно, могут наноситься на подложку с применением технологий неэлектрофоретического нанесения покрытия, таких как нанесение покрытий поливом, окунанием, распылением или нанесение покрытий валиком. Для электроосаждения и неэлектрофоретического нанесения покрытия композиции для нанесения покрытий могут наноситься на различные электропроводящие подложки, например стальные, алюминиевые, медные, магниевые и тому подобные, а также включающие металлизированную пластмассу и проводящие материалы с углеродным покрытием. При способах неэлектрофоретического нанесения покрытий композиции могут наноситься на неметаллические подложки, например из стекла, дерева или пластмассы. Кроме того, в некоторых воплощениях подложка может включать деталь автомобиля, такую как кузов транспортного средства (например, но не ограничиваясь дверями, панелями кузова, люками тронковых судов, панелями крыши, капотом и/или крышей) и/или рамой транспортного средства. В данном контексте «транспортное средство» или его вариации включает, но не ограничивается гражданскими, коммерческими и военными наземными транспортными средствами, такими как автомобили, мотоциклы и грузовики. Также понимается, что в некоторых воплощениях подложка может проходить предварительную обработку раствором для предварительной обработки, таким как раствор фосфата цинка, описанный в патентах США №. 4793867 и 5588989 или содержащий цирконий раствор, такой как описывается в патентных заявках США №11/610073 и 11/833525.

В виду этого в некоторых воплощениях настоящее изобретение также относится к способам покрытия электропроводящей подложки. В некоторых воплощениях такие способы содержат (а) электрофоретическое осаждение на подложку водно-смоляной дисперсии настоящего изобретения и (b) нагревание покрытой подложки до некоторой температуры и в течение некоторого времени, достаточного для отверждения электроосажденного покрытия на подложке. В некоторых воплощениях такие способы содержат (а) электрофоретическое осаждение на подложку водно-смоляной дисперсии настоящего изобретения для образования электроосажденного покрытия на по меньшей мере части поверхности подложки, (b) нагревание покрытой подложки до некоторой температуры и в течение некоторого времени, достаточного для отверждения осаждаемого способом электроосаждения покрытия на подложке, (с) нанесение на отвержденное элекроосажденное покрытие одной или большего количества содержащих пигмент покрывающих композиций и/или одной или большего количества не содержащих пигмент покрывающих композиций для образования верхнего слоя на по меньшей мере одном участке отвержденного электроосажденного покрытия, и (d) нагревание покрытой подложки из этапа (с) до температуры и в течение периода времени, которые являются достаточными для отверждения верхнего покрытия.

Далее следуют иллюстрирующие данное изобретение примеры, которые, однако, не следует рассматривать в качестве его ограничивающих. Все части и проценты в примерах, а также повсюду в описании, если не указывается иного, представлены по отношению к массе.

Примеры

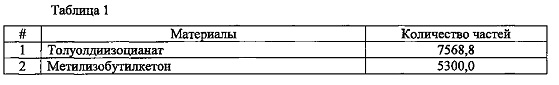

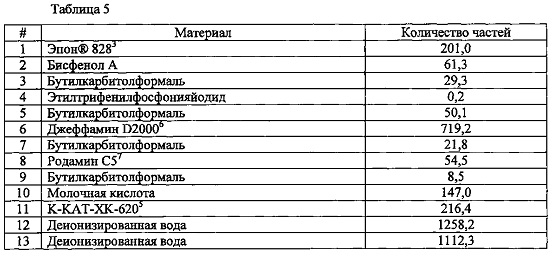

Пример 1. Приготовление блокированного полиизоцианата

Материалы 1 и 2 были загружены в реактор и нагреты до температуры 32°С. Затем тремя порциями при температуре 32°С в реактор добавлялся материал 3. Реакция на этой стадии имела экзотермический эффект. Партия выдерживалась в течение 1 часа при температуре 65°С, далее охлаждалась до температуры 60°С и добавлялся материал 4. Входные линии реактора промывались материалом 5. Далее в реактор в течение 45 минут добавлялся материал 6; при этом наблюдался экзотермический эффект. Выделение тепла удерживалось при температуре ниже 100°С. Далее входные линии реактора промывались материалом 7. Затем в реактор добавлялся материал 8 и смесь выдерживалась при температуре 90°С в течение двух часов. После чего в реактор загружались материалы 9 и 10 и композиция выдерживалась в течение 30 минут, на этой стадии в реактор добавлялся материал 11 и проводилось выдерживание композиции в течение 45 минут для образования сшивающего агента дибутилгликольамида.

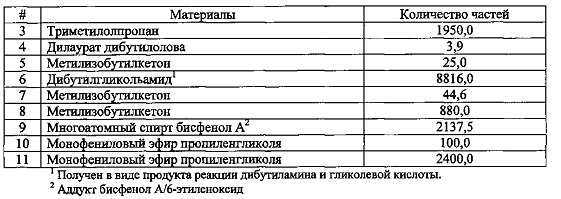

Пример 2. Приготовление водно-смоляной дисперсии, содержащей полимер, содержащий катионную солевую группу и активный водород, и блокированный изоцианат

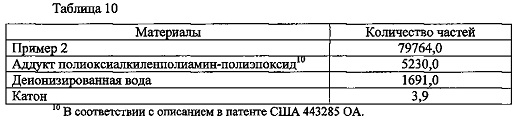

В реактор добавлялись материалы 1, 2, 3 и 4 и нагревались до температуры 130°С; на этой стадии проходила реакция с выделением тепла. Затем выполнялась регулировка температуры внутри реактора до 160°С и композиция выдерживалась в течение 1 часа. Далее в реактор добавлялись материалы 5 и 6 и реактор охлаждался до температуры 105°С, на этой стадии добавлялись материалы 7 и 8. Затем выполнялась регулировка температуры внутри реактора до 120°С, которая поддерживалась в течение двух часов. На этой стадии в реактор добавлялись материалы 9 и 10 и выдерживались в реакторе при температуре 95°С. Затем содержимое реактора переливали в другой контейнер с материалами 11 и 12. После выдержки материала в новом реакторе в течение 1 часа добавлялся материал 13. Из содержимого нового реактора под вакуумом удалялся растворитель с получением катионной смолы с содержанием твердой фазы 36,7%. Полученная в результате дисперсия была однофазным материалом и не демонстрировала образования осадка с течением временем (более 60 суток).

Пример 3. Приготовление водно-смоляной дисперсии, содержащей полимер, содержащий катионную солевую группу и активный водород, блокированный полиизоцианат и амидиновый комплекс цинка (II)

В данном примере в реактор загружались материалы 1, 2, 3 и 4 выполнялось нагревание до 130°С, на этой стадии происходила экзотермическая реакция. Затем температура внутри реактора корректировалась до 160°С и композиция выдерживалась при данной температуре в течение 1 часа. После чего в реактор добавлялся материал 5 и 6, реактор охлаждался до температуры 105°С и на этой стадии добавлялись материалы 7 и 8. Затем температуру внутри реактора регулировали до 120°С и поддерживали в течение двух часов. На этой стадии в реактор добавлялись материалы 9 и 10 и они выдерживали в реакторе при температуре 95°С. Далее в реактор добавлялся материал 11 при температуре 90°С и ему давали возможность перемешиваться в течение 15 минут. Затем содержимое реактора переливалось в другой контейнер с материалами 12 и 13. Новый контейнер выдерживался в течение 1 часа и добавлялся материал 14. Из содержимого нового реактора под вакуумом удалялся растворитель. Полученная в результате дисперсия была неустойчивой и наблюдалось разделение фаз и образование осадка в течение 2 суток. Нестабильность дисперсии делала ее непригодной для введения в композицию электроосаждаемого катионного покрытия.

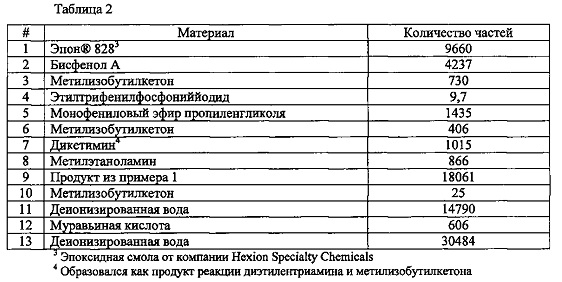

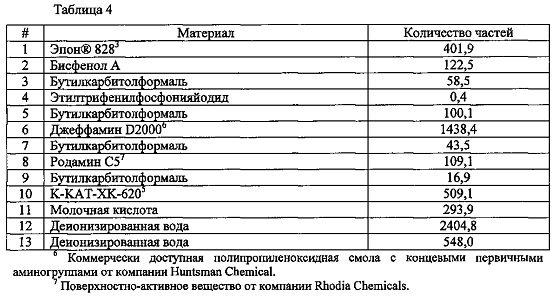

Пример 4. Приготовление «первой водной дисперсии» в соответствии с одним воплощением способов настоящего изобретения

Материалы 1, 2 и 3 последовательно добавлялись в реактор и нагревались до температуры 125°С. Затем в реактор добавлялось соединение 4 с обеспечением экзотермического эффекта; выполнялась корректировка температуры до 160°С и смесь выдерживалась при температуре 160°С в течение 1 часа; на этой стадии в реактор добавлялся материал 5. Затем в реактор добавлялся материал 6 с перемешиванием в течение 10 минут для обеспечения композицией тепловыделения. Входные линии реактора промывались материалом 7. На этой стадии корректировалась температура реактора до 125-130°С и смесь выдерживалась при данной температуре в течение 3 часов. На этой стадии в реактор добавлялись материалы 8 и 10 и входные линии реактора промывались материалом 9. Композиция перемешивалась в течение 10 минут. Полученная в результате композиция (2380,3 частей) затем добавлялась к материалам 11 и 12 во втором реакторе и перемешивалась в течение 30 минут. Затем добавлялся материал 13. Полученная в результате композиция смолы имела содержание сухих веществ 35,80%. Конечная композиция смолы была однофазным материалом и не демонстрировала образования осадка со временем (более 60 суток).

Пример 5. Приготовление «первой водной дисперсии» в соответствии с одним воплощением способов настоящего изобретения

В реактор последовательно добавлялись материалы 1, 2 и 3 и нагревались до температуры 125°С. Затем в реактор добавлялось соединение 4 с обеспечением экзотермического эффекта; температура корректировалась до 160° и смесь выдерживалась при температуре 160°С в течение 1 часа; на этой стадии в реактор добавлялся материал 5. Далее в реактор добавлялся материал 6 с перемешиванием в течение 10 минут и обеспечением тепловыделения композицией. Входные линии реактора промывались материалом 7. На этой стадии корректировалась температура реактора до 125-130° и смесь выдерживалась при данной температуре в течение 3 часов. На этой стадии в реактор добавлялись материалы 8 и 10 и входные линии реактора промывались материалом 9. Композиция перемешивалась в течение 10 минут. Полученная в результате композиция (973,8 частей) затем добавлялась к материалам 10 и 12 в отдельном реакторе и перемешивалась в течение 30 минут. Далее в реактор добавлялся материал 13 для получения раствора с содержанием сухого вещества 32,4%. Конечная дисперсия была однофазным материалом и не демонстрировала образования осадка со временем (более 60 суток).

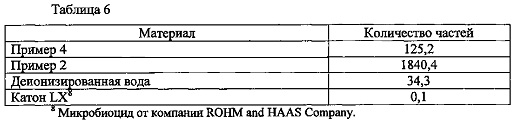

Пример 6. Объединение водно-смоляных дисперсий

Материалы смешивались для достижения конечного содержания сухого вещества для примера 6 на уровне 36%. Полученная в результате смоляная смесь была однофазным материалом и не демонстрировала образования осадка со временем (более 60 суток).

Пример 7. Объединение водно-смоляных дисперсий

Материалы смешивались для достижения содержания сухого вещества для примера 7 на уровне 36%. Эта смоляная смесь была однофазным материалом и не демонстрировала образования осадка со временем (более 60 суток).

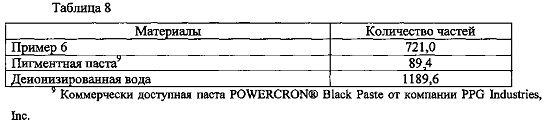

Пример 8. Электроосаждаемая композиция для нанесения покрытия из примера 6

Данный пример описывает композицию в ванне для электроосаждения, приготовленную с применением продукта из примера 6 и не содержащей олова пигментной пасты с соотношением пигмента и связующего компонента на уровне 0,1 и содержанием сухих веществ на уровне 15%.

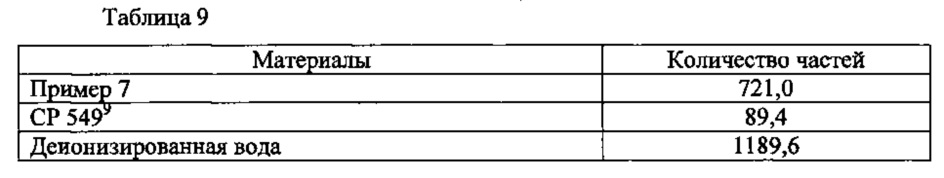

Пример 9. Электроосаждаемая композиция для нанесения покрытия из примера 7

Данный пример описывает композицию в ванне для электроосаждения, приготовленную с использованием продукта из примера 7 и не содержащей олова пигментной пасты СР549 с соотношением пигмента и связующего компонента на уровне 0,1 и содержанием сухих веществ на уровне 15%.

Пример 10. Приготовление контрольной смоляной смеси

В этом примере описывается приготовление контрольной смоляной смеси с содержанием сухих веществ 36%. Эта смоляная смесь была однофазным материалом и не демонстрировала образования осадка со временем (более 60 суток).

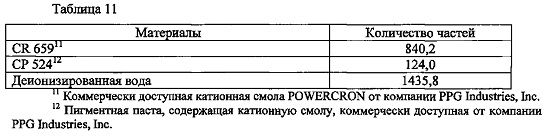

Пример 11. Приготовление контрольной электроосаждаемой композиции для нанесения покрытия

В настоящем примере описывается контрольная композиция для ванны электроосаждения, приготовленная с использованием продукта из примера 10 и DBTO содержащей пасты CP 524 (от компании PPG Industries) с соотношением пигмента и связующего компонента на уровне 0,1 и содержанием сухих веществ на уровне 15%.

Пример 12. Сравнение композиций для нанесения покрытия способом электроосаждения

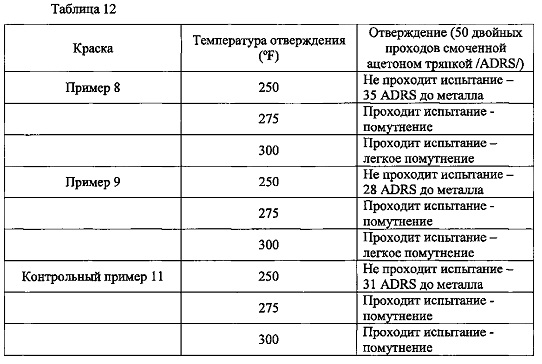

Композиции из примеров 8, 9 и 11 наносились в качестве покрытия с желаемой толщиной пленки 0,8 миль под условиями (90°F/120''/225B) и (90°F/120''/250В) соответственно, и были исследованы на отверждаемость в некотором диапазоне температур (20 минут при пиковой температуре металла в газовой печи). Результаты представлены в нижеследующей таблице 12.

Притом, что конкретные воплощения настоящего изобретения были описаны выше в настоящем документе в иллюстративных целях, для специалистов в данной области очевидно, что различные изменения особенностей настоящего изобретения могут быть выполнены без отступления от настоящего изобретения, как оно ограничивается прилагаемой формулой изобретения.

Реферат

Настоящее изобретение относится к способу получения водно-смоляных дисперсий, используемых при нанесении покрытия путем электрофоретического осаждения. Способ включает взаимодействие первой водно-смоляной дисперсии со второй водно-смоляной дисперсией. Первая водно-смоляная дисперсия содержит полимер, содержащий катионную солевую группу и активный водород, и амидиновый комплекс цинка (II). Вторая водно-смоляная дисперсия содержит полимер, содержащий катионную солевую группу и активный водород, и по меньшей мере частично блокированный полиизоцианат. Данный способ приводит к получению стабильных водно-смоляных дисперсий, включающих полимер, содержащий катионную солевую группу и активный водород, амидиновый комплекс цинка (II) и частично блокированный полиизоцианат, который выбирается так, чтобы водно-смоляная дисперсия отверждалась при температуре 160°С или ниже. 3 н. и 15 з.п. ф-лы, 12 табл., 12 пр.

Формула

Комментарии