Способ и устройство для производства изоляционныхтруб - RU2280809C2

Код документа: RU2280809C2

Чертежи

Описание

Изобретение относится к способу изготовления теплоизоляционной трубы и, по меньшей мере, трубы, размещенной в ней и предназначенной для транспортировки текучей среды, как раскрыто в преамбуле пункта 1 формулы. Кроме того, изобретение относится к устройству, предназначенному для осуществления способа, как раскрыто в преамбуле пункта 8 формулы.

Такой способ и такое устройство известны из патента US-A-4.929.409, в котором труба окружена теплоизоляционной трубой или кожухом и наружный слой снабженный окружными ребрами экструдируют на трубу или кожух.

Изоляционные трубы используются для пропускания охлаждающей среды, например, в системах охлаждения и обогревающей среды, например, в центральных системах отопления или обеих сред в системах обработки воздуха. Сама труба изготовлена из меди или синтетического материала. Изоляция обеспечивается с помощью изоляционного кожуха, например, из вспененного полиэтилена, подлежащего размещению вокруг трубы, на которой может быть расположен защитный наружный слой из синтетической фольги.

В некоторых применениях наружный слой преимущественно выполняется с окружными ребрами. Такой наружный слой известен как гибкий довольно жесткий (изготовленный из термореактивного синтетического материала) трубчатый элемент, предназначенный для текучей среды, например, для напольного отопления или систем кондиционирования воздуха. В таких применениях труба свободно расположена в ребристом трубчатом элементе. Недостаток такой конструкции заключается в том, что в воздушном пространстве между трубой и трубчатым элементом может создаваться тяга, что может привести к снижению эффективности. Более того, недостаток такой конструкции заключается в том, что труба под действием силы тяжести будет расположена эксцентрически в трубчатом элементе.

Изоляционные кожухи поставляются в виде отрезков или в виде рулонов и размещаются вокруг труб в месте монтажа, при этом надевание кожуха на трубу может быть осуществлено путем смещения его в осевом направления или путем сдвигания кожуха при подаче его сбоку вокруг трубы. Недостаток этого состоит в том, что подвод обоих элементов осуществляется раздельно и что вместе с кожухом перемещается большое количество воздуха, следовательно, большой объем воздуха не используется. Размещение кожуха требует больших усилий, при этом невозможно гарантировать то, что кожух в продольном направлении будет полностью прилегать. Кроме того, недостатком является то, что в заданном месте необходимо иметь два склада. Это также неудобно для поставщика, который, помимо этого, должен приобретать материалы на двух предприятиях, а именно на предприятии по изготовлению труб и предприятии по изготовлению кожухов.

Задачей изобретения является устранение указанных недостатков. С этой целью, с одной стороны, в соответствии с изобретением разработан способ изготовления конструкции из теплоизоляционного трубчатого элемента и, по меньшей мере, одной трубы, размещенной в нем и предназначенной для транспортировки текучей среды как раскрыто в пункте 1 формулы.

Таким образом, при реализации непрерывного способа, осуществляемого на одной линии, получают готовую собранную изоляционную трубу охлаждения/нагрева простым образом, при этом требуются небольшие производственные площади, а готовую трубу можно транспортировать в место установки и складировать и обращаться с ней так, как если бы она была предварительно собрана. Наружный слой с ребристой поверхностью подается к собранным вместе трубе/кожуху. Таким образом экструзию наружного слоя и формование ребер можно выполнять параллельно с экструзией/присоединением кожуха.

Преимущественно средство для формования окружных ребер представляет собой устройства для формования ребер, радиально входящих в контакт с наружным слоем, предпочтительно выполненных в виде двух устройств для формования ребер, расположенных диаметрально противоположно друг к другу и деформирующих наружный слой. Деформация наружного слоя имеет место, когда он поддерживается кожухом и трубой во время непрерывной подачи.

Предпочтительно после размещения наружного слоя вокруг трубы/кожуха в сборе и при одновременном приложении радиального/тангенциального усилия к кожуху и наружному слою в месте расположения продольного шва края наружного слоя герметично соединяют, например, путем сплавления. В одном варианте обработки кожух и наружный слой затем закрывают вокруг трубы. В этом случае наружный слой будет удерживать сам кожух в закрытом состоянии, при этом отсутствует необходимость в сварке самого кожуха в месте расположения продольного шва.

Это предпочтительно выполняют путем подвергания краев наружного слоя в тангенциальном направлении воздействию нагретого вещества для осуществления процесса сплавления и последующего поджима их друг к другу и последующего обеспечения возможности их охлаждения для затвердевания/отверждения. В данном случае края предпочтительно нагревают с помощью газа, в частности нагретого воздуха.

Другой недостаток известных ребристых трубчатых элементов заключается в том, что деформируемость трубчатых элементов ограничена, что при некоторых обстоятельствах может затруднить монтаж. Для устранения этого недостатка в соответствии с изобретением предусмотрено, что наружный слой выполнен с возможностью примыкания к кожуху и отсоединения от него и что окружные периферийные ребра и остальная часть наружного слоя, расположенная между ними, выполнены таким образом, что их можно поджать в осевом направлении. Это не только обеспечивает возможность укорачивания или удлинения в осевом направлении, но также улучшает способность к сгибанию. В данном случае деформация может иметь место в зоне расположения линий сгиба на наружном слое. Таким образом предотвращается нежелательное образование складок (в видимых местах изгиба). В данном случае предпочтительно, чтобы наружный слой был образован из термопластичного материала, в частности полиолефина или поливинилхлорида.

При этом следует отметить, что известная магистраль для систем кондиционирования воздуха имеет сборную конструкцию и содержит магистраль для текучей среды, выполненную из меди, изоляционный кожух из вспененного полиэтилена, окружающий ее, и тонкий слой полиэтилена, окружающий кожух, причем этот слой выполнен с пирамидальными профилированными элементами. Наружный слой подводится к кожуху в виде плоской полосы, которую обматывают вокруг кожуха под действием тепла и впоследствии сваривают в литейной форме. После этого трубу вставляют в кожух в осевом направлении, который удерживают под давлением для увеличения диаметра.

Предпочтительно трубу/кожух наружный слой в собранном виде свертывают в рулон при непрерывном смещении и хранят в виде рулона.

Предпочтительно кожух, изготовленный из вспененного полиолефина, выполняют с продольным разрезом и размещают вокруг трубы сбоку. Во время перемещения трубы кожух после его экструдирования размещают вокруг трубы путем вставки трубы в кожух через продольный разрез.

При использовании способа согласно изобретению получают трубчатую конструкцию в сборе, в которой труба удерживается на своем месте внутри ребристого наружного слоя с помощью изоляционного кожуха, при этом кожух также предотвращает образование тяги. Ребра гарантируют закрепление при размещении в слое бетона, так что в случае необходимости, когда нужно обнаружить место утечки или устранить течь, трубы можно вытащить без извлечения наружного слоя вместе с ними.

С другой стороны, в соответствии с изобретением разработано устройство, предназначенное для осуществления способа, как раскрыто в пункте 8 формулы.

Предпочтительно установка дополнительно включает средства для закрытия наружного слоя в окружном направлении после размещения наружного слоя вокруг собранных вместе трубы/кожуха.

Предпочтительно средства для закрытия предусмотрены со средствами для нагрева продольных верхних краев наружного слоя и со средствами для подачи продольных краев друг к другу в направлении по касательной. Предпочтительно нагревательные средства содержат сопла, которые могут быть установлены между продольными краями и направлены к ним, при этом к соплам подсоединены одна или более магистралей для подвода нагретой текучей среды, в частности воздуха. Таким образом подводят тепло, необходимое для сварки краев, как можно более направленно и локализованно.

Предпочтительно сопла расположены на держателе, предназначенном для них, при этом держатель выполнен с возможностью приведения его в движение для перемещения сопел в направлении обработки с тем, чтобы обеспечить максимальную эффективность, или, в зависимости от материала, подлежащего свариванию, в противоположном направлении. Простой конструкцией является такая, в которой держатель приводится в движение в окружном направлении, предпочтительно диск, приводимый во вращение.

Предпочтительно также предусмотрен упор, такой как лапка, для предотвращения ситуации, при которой держатель, в частности вращающийся диск, входит в контакт с трубой.

Рядом с нагревательными средствами расположены средства, предназначенные для охлаждения деталей установки, которые контактируют с участками трубы/кожуха наружного слоя, расположенными вне зоны контакта продольных краев, или которые способны передавать тепло этим участкам другим способом, чтобы не дать возможности теплу, подводимому с помощью нагревательных средств, воздействовать нежелательньм образом на остальные участки кожуха и наружного слоя.

Предпочтительно средства для формования окружных ребер включают два или более устройств для формования ребер, входящих в контакт с наружным слоем в радиальном направлении и предпочтительно выполненных с формообразующими полосами, приводимыми в движение в окружном направлении вместе с наружным слоем. Предпочтительным образом устройства для формования ребер расположены диаметрально противоположно друг к другу для входа в контакт с наружным слоем и деформирования его по всей окружной поверхности с обеспечением надежности и стабильности процесса.

Предпочтительно средство для размещения кожуха вокруг трубы и третье транспортное средство, предназначенное для подачи наружного слоя к собранным вместе трубе/кожуху, размещены, по меньшей мере, частично параллельно на одной и той же раме.

Кроме того, предпочтительно, чтобы средство, предназначенное для размещения кожуха вокруг трубы, и средство для раскрытия наружного слоя перед размещением его вокруг собранных вместе трубы/кожуха, были размещены на одной и той же раме.

В соответствии с дополнительным аспектом изобретения разработана свернутая в рулон труба в собранном виде, предназначенная для кондиционирования с целью доведения температуры до необходимого уровня, включающая трубу, предназначенную для прохода текучей среды, кожух из изоляционного материала, окружающий ее, и наружный слой с образованными на нем ребрами, окружающий кожух.

В соответствии с еще одним аспектом изобретения разработана свернутая в рулон труба в собранном виде, предназначенная для кондиционирования с целью доведения температуры до необходимого уровня, включающая трубу, предназначенную для прохода текучей среды, кожух из изоляционного материала, окружающий ее, и наружный слой с образованными на нем ребрами, окружающий кожух, в которой наружный слой выполнен с продольным сварным швом, а кожух под ним имеет разрыв.

В соответствии с еще одним аспектом изобретения разработана свернутая в рулон труба в собранном виде, предназначенная для кондиционирования с целью доведения температуры до необходимого уровня, включающая трубу, предназначенную для прохода текучей среды, кожух из изоляционного материала, окружающий ее, и расположенный вокруг кожуха трубчатый элемент, примыкающий к кожуху и не прикрепленный к нему и трубчатый элемент, выполненный с окружными ребрами. Предпочтительно трубчатый элемент может быть поджат/вытянут в осевом направлении и/или изготовлен из термопластичного материала.

Изобретение будет разъяснено на основе ряда приведенных в качестве примера вариантов осуществления, показанных на приложенных чертежах, на которых

На фиг.1 схематично изображена установка, с помощью которой в соответствии с изобретением может быть изготовлена изоляционная труба в собранном виде;

На фиг.2 изображена альтернативная установка, с помощью которой может быть изготовлена изоляционная труба в собранном виде;

На фиг.3 изображена часть установки на фиг.1 или 2, предназначенная для изготовления ребристой трубы;

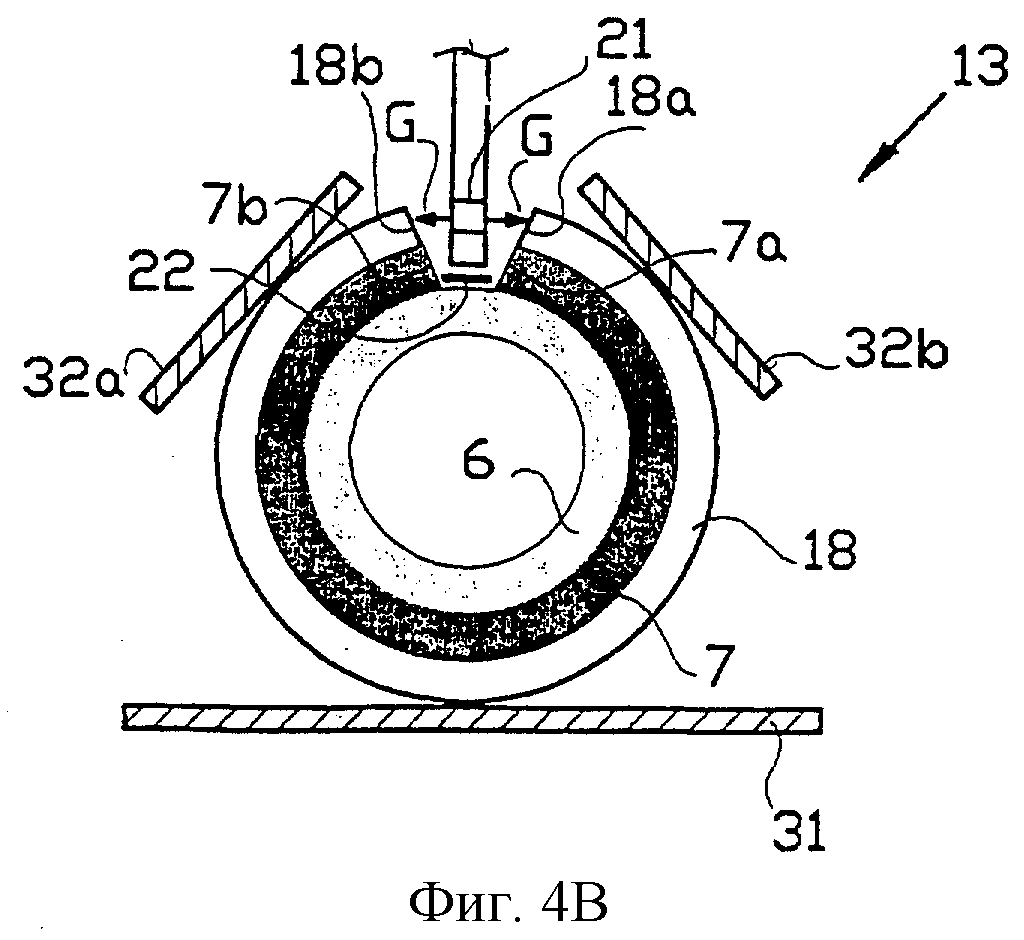

На фиг.4А и 4В изображены соответственно вид сбоку и поперечное сечение части установки, предназначенной для закрытия теплоизоляционной трубы в собранном виде согласно изобретению;

На фиг.5А и 5В изображены соответственно поперечное сечение и продольное сечение теплоизоляционной трубы в собранном виде, изготовленной с помощью установки на фиг.1.

Установка 1, показанная на фиг.1, расположена на ограниченной площади. Она включает держатель 2 с исходной (поставляемой) свернутой в рулон 32 трубой 6, изготовленной из меди или твердого синтетического материала, при этом рулон может быть размотан в направлении А для последующего перемещения трубы дальше в технологическом процессе в направлении В.

Рядом с держателем 2 расположен экструдер 3, имеющий сопло 5 экструдера, из которого кожух 7, изготовленный из синтетического изоляционного материала, экструдируют в направлении С.

Предусмотрен пульт 4 управления, предназначенный для управления всей установкой 1.

За держателем 2 по ходу перемещения трубы расположена станция 30 соединения, имеющая растягивающее устройство 8, и за ним по ходу перемещения трубы расположено устройство 9 для подачи трубы, выполненное с ведомыми роликами для трубы 6, и параллельно ему также на станции 30 расположено направляющее устройство 10а для кожуха 7 и раскрывающее средство 11а, предназначенное для раскрытия кожуха 7 в продольном направлении. При экструзии из сопла 5 на кожухе 7 может быть выполнен продольный разрез с помощью ножа 35а, но разрез на кожухе 7 также можно выполнить в месте расположения направляющего средства 10а или раскрывающего средства 11а.

За раскрывающим средством 11а расположено ориентирующее средство 12а, где кожух 7, удерживаемый в раскрытом состоянии, подают сбоку на трубу 6, удерживаемую в растянутом состоянии. Это происходит во время непрерывного перемещения трубы 6 в направлении В и кожуха 7 в направлении С.

За местом выполнения соединения по ходу перемещения расположено обжимающее и подающее средство 13а, предназначенное для обжатия кожуха 7 вокруг трубы и подачи его дальше по ходу перемещения.

Параллельно с экструзией кожуха 7 образуют наружный слой 18, выходящий из экструдера 15. Наружный слой 18 представляет собой слой с довольно большой толщиной (например, 0,5 мм), который может образовывать отдельный трубчатый элемент. Этот трубчатый элемент 18 затем направляется на станции 16 формования, на которой с помощью двух устройств 17 для формования ребер, которые совершают круговое движение и перемещаются в продольном направлении, образуют окружные ребра, проходящие вокруг всей окружной поверхности. В данном случае для создания опоры для трубчатого элемента во время формования ребер используются вакуумные отверстия в устройствах для формования ребер. Наружный слой 18 транспортируют в направлении Е и подают с усилием на собранные вместе трубу 6/кожух 7, при этом наружный слой 18 проходит параллельно обжимающему и подающему средству 13а, через нож 35b, через направляющее средство 10b и через раскрывающее средство 11b, которые также предусмотрены на станции 30, после чего на следующей, расположенной непосредственно за ней станции 34 с ориентирующим средством 12b трубчатый элемент по существу плавно размещают вокруг собранной конструкции. Непосредственно за ним [ориентирующим средством 12b] расположено сварочное устройство 33, предназначенное для сварки наружного слоя 18. В данном примере может быть использовано устройство, показанное на фиг.5А и 5В.

Полученное изделие 19 в собранном виде обжимают и подают дальше с помощью обжимающего и подающего средства 13b и наматывают в направлении F на барабан 20 на держателе 2а. Барабан 20 можно складировать и затем направлять на место выполнения работ по монтажу.

На фиг.3 устройства 17 для формования ребер показаны на виде сверху. В данном случае рассматриваются два устройства 17а, 17b для формования ребер, перемещающиеся по замкнутой траектории соответственно в направлениях H1 и Н2. Каждое из этих устройств состоит из цепей 24 или направляющих, которые приводятся в движение по замкнутой траектории (например, с помощью зубчатой рейки) и на которых расположены скобообразные элементы 23 для формования ребер. Скобообразные элементы 23 для формования ребер соединены друг с другом и каждый из них состоит из держателя, имеющего формующие ребра 26. Формующие ребра 26 имеют полукруглую выпуклую и зубчатую форму, чтобы обеспечить возможность образования профиля, показанного справа на фиг.5В. Формующие ребра 26 скобообразных элементов 23 устройств 17а,b, перемещающихся напротив друг друга, соединены друг с другом.

Готовое изделие показано на фиг.5А и 5В, на которых можно видеть, что в середине расположена труба 6, изготовленная из синтетического материала или меди, и вокруг нее расположен кожух, например, из вспененного полиолефина ((Н), свободного от CFK и безусадочного), такого как вспененный полиэтилен 7, вокруг которого расположен ребристый трубчатый элемент 18. Ребристый трубчатый элемент 18 в большей или меньшей степени имеет форму зубчатой стенки в поперечном сечении, при этом он имеет выступы 26 в виде ребер и пазы 28. Используемый материал представляет собой термопластичный синтетический материал, такой как полиолефин или поливинилхлорид, и трубчатый элемент 18 может, по меньшей мере, частично деформироваться в осевом направлении путем перегибания в местах расположения угловых зон 27, так что длина трубчатого элемента 18 становится больше или меньше по желанию монтажника. В данном случае кожух 7 примыкает к трубчатому элементу 18 и не прикреплен к нему, так что укорачивание или удлинение трубчатого элемента 18 может происходить при отсутствии слишком больших проблем. Кожух 7 может быть плотно расположен вокруг трубы 6.

Также можно использовать установку, незначительно отличающуюся от установки на фиг.1 и представленную на фиг.2. В этой установке станция 34 полностью обеспечивает подачу наружного слоя или трубчатого элемента 18, при этом станция 34 предусмотрена с устройством 9' для прохода трубы/кожуха, с направляющим устройством 10b, раскрывающим средством 11b, ориентирующим средством 12b, сварочным устройством 33 и обжимающим устройством 13b.

Как в установке на фиг.1, так и в установке на фиг.2 экструдеры 3 и 15 установлены параллельно и вровень рядом с линией подачи трубы 6, так что ширина занимаемого пространства является минимально возможной, и время подачи является небольшим, что предпочтительно в случае отказов.

Сварочное устройство 33 показано на фиг.4А и 4В, где показан диск 21, который приводится во вращение в направлении F, чтобы таким образом его периферия проходила в направлении D трубы в собранном виде, наружный слой 18 которой показан здесь. Диск может быть приведен во вращение в противоположном направлении, если этого требует материал. Диск 21 выполнен с периферийным рядом отверстий с обеих сторон, при этом данные отверстия соединены с управляемыми средствами подачи нагретого воздуха, которые дополнительно не показаны. Диск 21 подвешен к раме, которая дополнительно не показана и на которой также закреплена лапка 22, проходящая под диском 21, как схематично показано на фиг.4В. Лапка 22 находится в контакте с верхней поверхностью трубы 6, чтобы обеспечить размещение диска 21, в особенности отверстий, расположенных в его самой нижней зоне, на надлежащем расстоянии над трубой 6. Расстояние между лапкой и диском может быть отрегулировано.

В процессе работы обеспечивается возможность выхода нагретого воздуха из отверстий в направлении G к обеим сторонам (раскрытого) трубчатого элемента 18, точно к его концевым краям 18а, 18b и к краям 7а, 7b кожуха 7. В этом случае не оказывается воздействия на трубу 6, поскольку она защищена лапкой 22, и она остается неповрежденной. В данном случае окружающие детали машины, не показанные здесь дополнительно, которые входят в контакт с остальной частью трубы в собранном виде для обеспечения ее перемещения, могут подвергаться охлаждению.

Непосредственно за диском 21 по ходу перемещения в зоне 13а расположены транспортирующие прижимные ленты 31, 32а, 32b, которые в соответствии с их треугольным размещением входят в контакт с трубой в собранном виде и обеспечивают приложение усилия поджима к ней для поджима краев 7а и 7b кожуха 7 и краев усилия поджима к ней для поджима краев 7а и 7b кожуха 7 и краев 18а, 18b слоя 18 друг к другу. Края 18а, 18b, а также края 7а, 7b кожуха 7 сплавляются в данном случае друг с другом, так что получают изоляционную трубу с закрытой окружной поверхностью, которая не будет раскрываться в местах изгиба.

Плоский вариант осуществления прижимной ленты 31 среди прочих также обеспечивает возможность обработки других профилей, например с плоской нижней стороной.

После обработки таким образом может быть получено готовое изделие 19, показанное на фиг.4А, в котором труба, в частности медная труба 6, окружена кожухом 7 из вспененного полиолефина 7, который в свою очередь окружен ребристым слоем 18, который сварен в месте, обозначенном ссылочным номером 29.

Реферат

Изобретение относится к области производства теплоизолированных труб для транспортировки текучей среды, а также устройству для производства труб и вариантам свернутой в рулон трубы. В способе подают трубу, экструдируют кожух и размещают вокруг трубы и параллельно экструдируют уплотнительный наружный слой с окружными ребрами, последний перемещают в направлении собранных вместе трубы/кожуха, выполняют продольный разрез на наружном слое и затем размещают наружный слой вокруг трубы/кожуха сбоку. Устройство для реализации способа содержит третье транспортное средство для подачи наружного слоя с ребрами из средства для образования ребер к собранным вместе трубе/кожуху и средства для размещения наружного слоя вокруг трубы/кожуха при непрерывной транспортировке обоих. Также предложены 3 варианта свернутой в рулон трубы в собранном виде. Техническим результатом изобретения является обеспечение плотного прилегания кожуха к трубе и сокращение занимаемого пространства. 5 н. и 13 з.п. ф-лы, 7 ил.

Комментарии