Отверждаемая композиция, содержащая полиизоцианатную композицию - RU2584948C2

Код документа: RU2584948C2

Чертежи

Описание

Настоящее изобретение касается стабильной полиизоцианатной композиции, способа изготовления такой композиции, отверждаемой композиции, в которой используется стабильная полиизоцианатная композиция по настоящему изобретению, способа изготовления такой отверждаемой композиции, полиизоциануратного материала, изготовленного или получаемого из такой отверждаемой композиции, и способа изготовления таких полиизоциануратных материалов.

Недавно была предложена отверждаемая композиция, содержащая полиизоцианат, галогенид лития, соединение мочевины и эпоксидную смолу; смотри PCT/EP2010/054492.

Использование хлорида лития и соединений, содержащих мочевинные группы, описано Sheth′ом, Aneja и Wilkes′ом в Polymer 45 (2004) 5979-5984. Они изучили влияние степени водородного связывания в опосредовании связи дальнего действия и просачивания твердой сегментной фазы в модели трехсегментных олигомерных полиуретанов с использованием LiCl в качестве молекулярного зонда.

В патенте US 5086150 форполимер с концевыми изоцианатными группами подвергают взаимодействию с диамином в присутствии достаточно большого количества LiCl с получением раствора эластомера, который стабилен в течение по меньшей мере двух дней. В начале взаимодействия число молей хлорида лития на изоцианатный эквивалент довольно высоко; хлорид лития используют для взаимодействия в качестве солюбилизатора. В начале взаимодействия композиция нестабильна и не содержит мочевину, а в конце взаимодействия это - эластомер и больше не изоцианатная композиция. Полученный продукт представляет собой раствор эластомера, используемый для изготовления нитей и пленок.

Полиизоцианатная композиция по настоящему изобретению вполне пригодна для изготовления отверждаемой композиции в сочетании с эпоксидными соединениями.

Использование изоцианатов и эпоксидов совместно с LiCl описано в Russian Chemical Reviews 52(6) 1983, 576-593. На взаимодействие влияет характер катализатора. В присутствии галогенидов металлов образуется активированный комплекс, который в конечном счете дает оксазолидон. Одной из побочных реакций является образование изоциануратных циклов, которые разлагаются до оксазолидона при обработке эпоксидами. Кроме того, там сообщается, что эпоксиды способны к расщеплению мочевинных связей с образованием оксазолидонов.

Патент US 4658007 раскрывает способ получения оксазолидонсодержащего полимера, с использованием катализатора на основе сурьмяноорганического йодида, путем взаимодействия полиизоцианата и полиэпоксида.

Патент US 5326833 описывает композицию, включающую полиизоцианат, эпоксид и катализатор, состоящий из раствора щелочного галогенида, типа LiCl, в полиоксиалкиленовом соединении. Эти композиции способны быстро превращаться в гель в диапазоне от 0°C до 70°C.

Juan и др. обсуждают в Journal of East China University of Science and Technology, Vol. 32, No 11, 2006, 1293-1294 влияние LiCl на морфологическую структуру и свойства полиуретанмочевины. Показано, что вязкость растворов полиуретанмочевины сначала снижается и впоследствии возрастает. Полиуретанмочевина может быть получена взаимодействием полиэпоксипропангликоля и изофорондиизоцианата с избытком полиизоцианата.

В патенте US 3517039 полиизоцианаты ацилированной мочевины получают взаимодействием органического диизоцианата с органической монокарбоновой кислотой. Эти полиизоцианаты используют в получении полиуретанов, в особенности когда желательно малые количества разветвления.

В патенте US 3970600 описаны стабильные растворы изоциануратполиизоцианатов, содержащих амидные и/или ацилмочевинные группы. Они предупреждают осаждение мелкокристаллических или крупнокристаллических твердых веществ в полиизоцианатах, включающих изоциануратные группы. Сначала полиизоцианат подвергают взаимодействию с многоосновной карбоновой кислотой, получая полиизоцианат с амидными и/или - замещенными - ацилмочевинными группами. Затем этот полиизоцианат тримеризуют с образованием изоциануратполиизоцианата и это превращение останавливают добавлением кислоты.

В JP 2-110123 алифатический диизоцианат тримеризуют с получением полиизоцианатов, которые имеют изоциануратную структуру, используя катализатор и деактивирующий агент после достижения требуемой степени конверсии. Деактивирующий агент имеет структуру -CO-NH2 или -SO-NH2 и может представлять собой мочевину, метилмочевину, 1,1-диметилмочевину, фенилкарбамат, этилкарбамат или бутилкарбамат. Затем деактивированный катализатор, избыток диизоцианата и растворитель, если используется, удаляют. Благодаря применению этого деактивирующего агента полиизоцианат, включающий полиизоциануратную структуру, обнаруживает меньшую степень обесцвечивания.

WO 2008/068198 и US 2010/0022707 описывают способ получения олигомеризованного полиизоцианата с применением катализатора, по которому используют деактиватор после достижения требуемой конверсии с последующим удалением непревращенного полиизоцианата. В частности, деактиватор может быть выбран из мочевины и содержащих мочевину соединений.

EP 585835 описывает способ получения смесей полиизоцианатов, содержащих изоциануратную и уретановую группу, путем частичной циклизации диизоцианатов в присутствии катализатора тримеризации, деактивации катализатора тримеризации по достижению требуемой конверсии и последующего взаимодействия полученного полиизоцианата, содержащего изоциануратную группу, с гидроксилсодержащими соединениями и затем отделения мономерного диизоцианата.

Дальнейшие описания, касающиеся частично тримеризованных полиизоцианатных композиций с применением различных методов остановки тримеризации: EP 447093, US 4284730, US 4537961, US 4697014, US 4743627, US 5124370, US 5221743 и US 7553963. Ни одно из этих описаний не раскрывает сущность настоящего изобретения или суть его направления.

В US 7071353 описаны реакционные продукты изоцианатов и карбоновых кислот. Сначала образуются амиды, которые затем образуют ацилмочевины при взаимодействии с дальнейшими изоцианатными группами. US 4371544 описывает реакционный продукт фенилизоцианата и 1-этил, 1-метилмочевины.

Термоактивированный PIR катализ описан в US 6127308.

Мочевина и амиды раскрыты как блокирующие агенты в US 5817732.

US 4302351 описывает блокирующие агенты, содержащие изоцианураты и кислотный водород.

В GB 1463809 монозамещенные мочевины и в US 4330656 N-метилмочевина использованы в качестве катализатора.

Катализаторы холинового типа описаны в EP 1085030, US 6613863 и US 6875243.

Неожиданно заявители обнаружили полиизоцианатную композицию, включающую соединение, содержащее -CO-NH-CO-группу, которая является стабильной и жидкой при 20°C и давлении окружающей среды и может быть использована в изготовлении отверждаемой композиции, которая полезна для изготовления полиизоциануратного материала при повышенной температуре и имеет длительный срок годности при 20°C и давлении окружающей среды.

Таким образом, настоящее изобретение касается стабильной полиизоцианатной композиции, включающей соединение, содержащее -CO-NH-CO-группу, которая пригодна для изготовления отверждаемой композиции. Соединение, содержащее -CO-NH-CO-группу, имеет структуру "имидного типа", включающую 2 карбонильных группы, присоединенных к -NH- группе.

Соединение, содержащее -CO-NH-CO-группу, присутствует в таком количестве, что отношение -CO-NH-CO-групп к числу изоцианатных групп составляет не более 1, предпочтительно не более 0,01, более предпочтительно не более 0,0015.

Согласно варианту осуществления соединение, содержащее -CO-NH-CO-группу, может быть добавлено к полиизоцианатной композиции с целью создания стабильной полиизоцианатной композиции по изобретению.

Согласно варианту осуществления соединение, содержащее -CO-NH-CO-группу, может быть соединением, содержащим ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-. Указанное соединение, содержащее ацилмочевинную группу, может быть продуктом взаимодействия полиизоцианата и соединения, включающего карбоксамидную группу, имеющую структуру -CO-NH2. Однако соединения, содержащие ацилмочевинную группу, согласно изобретению не ограничиваются продуктами взаимодействия соединений, состоящих из карбоксамида и полиизоцианата.

Далее настоящее изобретение касается способа получения вышеуказанной стабильной полиизоцианатной композиции, способ включает добавление и смешивание соединения, содержащего -CO-NH-CO-группу, с полиизоцианатной композицией. Конечная концентрация соединения, содержащего -CO-NH-CO-группу, в стабильной полиизоцианатной композиции такова, что отношение -CO-NH-CO-групп к числу изоцианатных групп составляет не более 1, предпочтительно не более 0,01, более предпочтительно не более 0,0015.

В случае, если соединение, содержащее -CO-NH-CO-группу, представляет собой соединение, содержащее ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-, и также является продуктом взаимодействия полиизоцианата и соединения, содержащего карбоксамидную группу, имеющую структуру -CO-NH2, соединение, содержащее карбоксамидную группу, имеющую структуру -CO-NH2, может быть добавлено (примешано) к полиизоцианатной композиции и смеси дают возможность взаимодействовать, где количество соединения, содержащего карбоксамидную группу, таково, что после взаимодействия приводит к соотношению ацилмочевинных групп и числа изоцианатных групп, равному не более 1, предпочтительно не более 0,01, более предпочтительно не более 0,0015.

Далее настоящее изобретение касается применения стабильной полиизоцианатной композиции по настоящему изобретению для улучшения срока годности отверждаемой полиизоцианатной композиции, такой отверждаемой полиизоцианатной композиции, способа изготовления такой отверждаемой полиизоцианатной композиции, полиизоциануратного материала, изготавливаемого из такой отверждаемой полиизоцианатной композиции, и способа изготовления полиизоциануратного материала.

В контексте настоящего изобретения нижеуказанные термины имеют следующее значение:

1) изоцианатный индекс или NCO-индекс или индекс:

отношение NCO-групп к изоцианат-реакционно-способным атомам водорода, присутствующим в составе, приведенное в процентах:

[NCO] × 100(%).

[активный водород]

Другими словами NCO-индекс выражает процент изоцианата, фактически используемого в составе, по отношению к количеству изоцианата, теоретически требуемому для взаимодействия с изоцианат-реакционно-способным водородом, используемым в составе.

Следует отметить, что изоцианатный индекс, как используется здесь, рассматривается с точки зрения реального способа полимеризации, приводящего к получению материала, включающего изоцианатный ингредиент и изоцианат-реакционно-способные ингредиенты. Любые изоцианатные группы, расходуемые на предварительной стадии на образование модифицированных полиизоцианатов (включающих те изоцианатные производные, которые упоминаются в данной области как форполимеры) или любые активные водороды, расходуемые на предварительной стадии (напр., взаимодействующие с изоцианатом с образованием модифицированных полиолов или полиаминов) не учитываются при расчете изоцианатного индекса. Только свободные изоцианатные группы и свободные изоцианат-реакционно-способные водороды (включая такие водороды воды, если используется), присутствующие на реальной стадии полимеризации, берутся в расчет.

2) Выражение "изоцианат-реакционно-способные атомы водорода", как используется здесь в целях расчета изоцианатного индекса, означает общее число активных атомов водорода в гидроксильных и аминогруппах, присутствующих в реакционно-способных композициях; это означает, что при расчете изоцианатного индекса для реального способа полимеризации считается, что одна гидроксильная группа содержит один реакционно-способный водород, считается, что одна первичная аминогруппа содержит один реакционно-способный водород, и считается, что одна молекула воды содержит два активных водорода.

3) Реакционная система: комбинация компонентов, где полиизоцианаты держат в одном или более контейнерах отдельно от изоцианат-реакционно-способных компонентов.

4) Термин "средняя номинальная гидроксильная функциональность" (или короче "функциональность") используется здесь, чтобы указать среднечисленную функциональность (число гидроксильных групп на молекулу) полиола или полиольной композиции, исходя из допущения, что это - среднечисленная функциональность (число активных атомов водорода на молекулу) инициатора (инициаторов), используемого в их получении, хотя на практике данная величина часто немного ниже по причине некоторой ненасыщенности концевых групп.

5) Слово "среднее" означает среднечисленное, если не указано иное.

6) "Жидкая" означает имеющая вязкость ниже 10 Па·с, измеренную согласно ASTM D445-11a при 20°C.

7) "Стабильная полиизоцианатная композиция" представляет собой полиизоцианатную композицию по настоящему изобретению, которая не изменяет значение NCO более чем на 10% от исходного при выдерживании при 80°C и давлении окружающей среды в течение 10 минут, значение NCO определяют в условиях окружающей среды. В качестве примера: полиизоцианатная композиция, имеющая значение NCO 25 массовых % должна иметь значение NCO в диапазоне 22,5-27,5 массовых % после выдерживании при 80°C в течение 10 минут, чтобы считаться стабильной, оба значения NCO определяют в условиях окружающей среды.

Содержащие -CO-NH-CO-группу соединения по изобретению, отвечающие формуле R1-CO-NH-CO-R2, в которой каждый из R1 и R2 независимо выбирают из 1) водорода (-H), 2) -NR3R4, 3) гидрокарбила, содержащего 1-100 атомов углерода и необязательно включающего гидроксильные, простые эфирные, галогеновые, карбоксильные, кислородные, изоцианатные и/или аминогруппы, где R3 и R4 независимо друг от друга выбирают из водородных, гидроксильных, галогеновых и гидрокарбильных групп, указанные гидрокарбильные группы содержат 1-20 атомов углерода и необязательно включают гидроксильные, простые эфирные, галогеновые, карбоксильные, изоцианатные и/или амино- группы, где R1 и R2 могут быть связаны друг с другом, по существу образуя циклическую структуру, содержащую -CO-NH-CO-группу, и где гидрокарбильные группы в соединениях, отвечающих формуле R1-CO-NH-CO-R2, могут представлять собой комбинацию из линейных, разветвленных, насыщенных, ненасыщенных, циклических и/или нециклических алифатических, ароматических или аралифатических гидрокарбилов, и смеси таких соединений. Предпочтительно содержащее -CO-NH-CO-группу соединение по изобретению имеет молекулярную массу не более 1500.

В случае, когда R1 и R2 связаны с группой -CO-NH-CO- так, что образуется циклическая структура в соединении R1-CO-NH-CO-R2, то R1 и R2 вместе с -CO-NH-CO-группой могут образовывать 4-12- членную циклическую структуру (в случае 4-членной циклической структуры R2 не вовлечен). Примерами подходящих соединений

R1-CO-NH-CO-R2, содержащих циклическую структуру, являются:

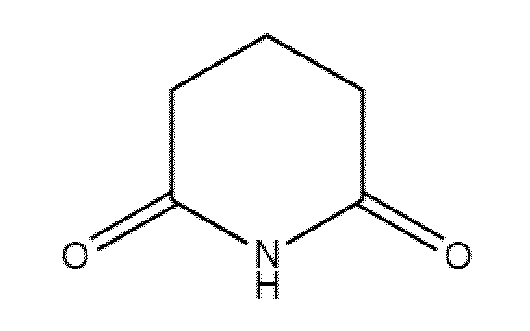

Пирролидин-2,5-дион (сукцинимид) (1)

Пиперидин-2,6-дион (глутаримид) (2)

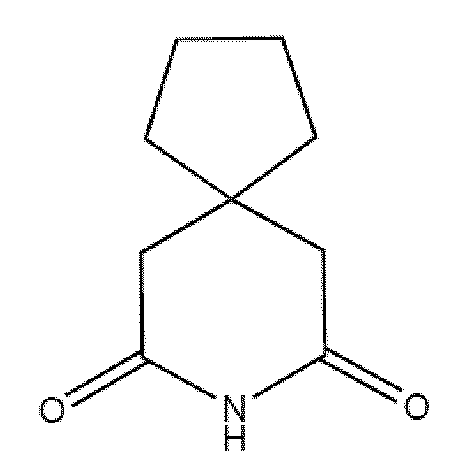

8-азаспиро[4.5]декан-7,9-дион (3)

(Тетраметиленглутаримид)

Циклическая структура может содержать 1 или более ненасыщенностей и/или необязательно 1 или более ароматических циклов, и/или необязательно циклы с гетероатомами. Примеры подходящих соединений R1-CO-NH-CO-R2, где R1 и R2 вместе с -CO-NH-CO-группой могут образовывать 4-12- членную циклическую структуру и содержать ненасыщенности, ароматические циклы и/или гетероатомы, приведены ниже.

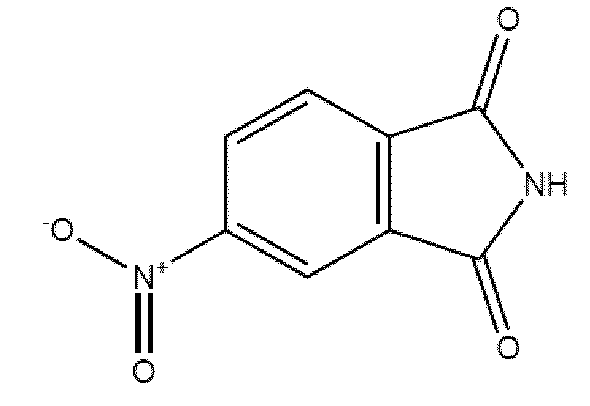

Изоиндолин-1,3-дион (Фталимид) (4)

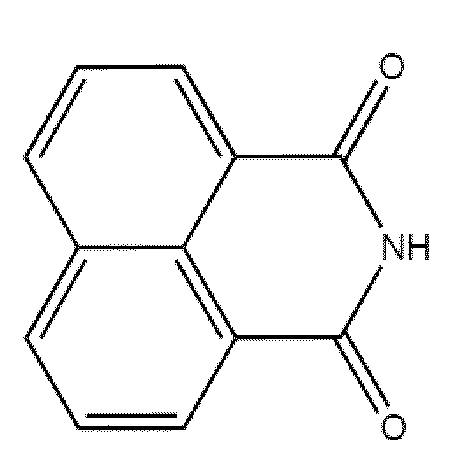

1H-бензо[de]изохинолин-1,3(2H)-дион (5)

(Нафталимид)

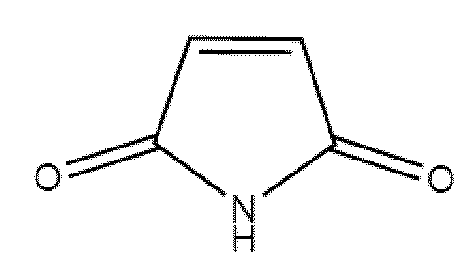

2,5-пирролдион (Малеимид) (6)

5-нитроизоиндолин-1,3-дион (7)

(4-нитрофталимид)

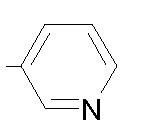

1H-пирроло[3,4-c]пиридин-1,3(2H)-дион (8)

(3,4-пиридиндикарбоксамид)

Согласно варианту осуществления соединение, содержащее -CO-NH-CO-группу, может быть соединением, содержащим ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-. Указанное соединение, содержащее ацилмочевинную группу, согласно изобретению отвечает формуле R6-CO-NH-CO-NH-R7 и может являться продуктом взаимодействия полиизоцианата, содержащего реакционно-способные NCO группы и отвечающего формуле R7-NCO, и соединения, содержащего карбоксамидную группу, имеющую структуру -CO-NH2 и отвечающего формуле NH2-CO-R6.

Полиизоцианатное соединение, содержащее реакционно-способные NCO группы, отвечает формуле R7-NCO, где R7 может быть выбран из водородных и гидрокарбильных групп, указанные гидрокарбильные группы содержат 1-20 атомов углерода и необязательно включают гидроксильные, простые эфирные, галогеновые, карбоксильные, изоцианатные и/или аминогруппы, и где указанные гидрокарбильные группы могут представлять собой комбинацию из линейных, разветвленных, насыщенных, ненасыщенных, циклических и/или нециклических алифатических, ароматических или аралифатических гидрокарбилов, и смесям таких соединений.

Соединение, содержащее карбоксамид, где указанное соединение может быть использовано для получения соединения, содержащего ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-, согласно настоящему изобретению предпочтительно выбирают из соединения, отвечающего формуле NH2-CO-R6, где R6 означает 1) водород (-H), 2) -NR8R9, 3) гидрокарбил, содержащий 1-20 атомов углерода и необязательно включающий гидроксильные, простые эфирные, галогеновые и/или амино- группы, или 4) -R10-CO-NH2, где R8 и R9 независимо друг от друга выбирают из водородных, гидроксильных, галогеновых и гидрокарбильных групп, где указанные гидрокарбильные группы содержат 1-10 атомов углерода и необязательно содержат гидроксильные, простые эфирные, галогеновые и/или амино- группы, и где R10 означает бивалентный углеводородный радикал, содержащий до 8 атомов углерода. Также могут быть использованы смеси эти карбоксамидов. Предпочтительно такие карбоксамиды имеют молекулярную массу не более 499.

Гидрокарбильные группы в этих карбоксамидах могут быть линейными или разветвленными, насыщенными или ненасыщенными и циклическими или нециклическими; они могут быть алифатическими, ароматическими или аралифатическими. Более предпочтительными карбоксамидами являются те, в которых R6 означает 1) -NR8R9, 2) алкил, содержащий 1-10 атомов углерода и необязательно включающий 1-3 гидроксильных и/или простых эфирных группы, 3) фенил или 4) толил, где R8 и R9 независимо друг от друга выбирают из водорода, гидрокси, фенила, толила и алкила с 1-6 атомами углерода и необязательно содержащего гидроксильную и/или простую эфирную группу. Смеси таких более предпочтительных соединений также более предпочтительны.

Примеры особенно полезных карбоксамидов (NH2-CO-R6) следующие:

Наиболее предпочтительно использовать карбамид (мочевину). Следует отметить, что при расчете числа карбоксамидных эквивалентов карбамид (мочевина) рассматривается как содержащий 2 карбоксамидных группы.

Соединение, содержащее ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-, может быть подготовлено и/или получено заранее и после получения добавлено к полиизоцианатной композиции для составления стабильной полиизоцианатной композиции по изобретению. Полиизоцианат, используемый для получения соединения ацилмочевины, может быть тем же самым или отличным от полиизоцианата, присутствующего в стабильной полиизоцианатной композиции.

Альтернативно соединение, содержащее ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-, может быть получено объединением и смешиванием соединения, содержащего карбоксамидную группу, имеющую структуру -CO-NH2, с полиизоцианатной композицией и обеспечением их взаимодействия с образованием стабильной полиизоцианатной композиции по изобретению.

Если желательно, соединение, содержащее карбоксамидную группу, может быть растворено в растворителе перед осуществлением взаимодействия с полиизоцианатом. Растворитель может быть выбран из растворителя, который нереакционно-способен в отношении NCO групп, или из растворителей, которые реакционно-способны в отношении NCO групп, типа моноолов и полиолов. Можно использовать один или более растворителей. Примеры растворителей приведены далее в настоящем описании.

Согласно изобретению взаимодействие (карбоксамида с полиизоцианатным соединением) предпочтительно осуществляют при перемешивании и в атмосфере азота. Взаимодействие преимущественно проводят при температуре 15-90°C и предпочтительно 20-85°C. В большинстве случаев взаимодействие протекает за 1 минуту - 5 часов и преимущественно за 1 минуту - 1 час.

Полиизоцианат, отвечающий формуле R7-NCO, используемый для получения соединения ацилмочевины, отвечающего формуле R6-CO-NH-CO-NH-R7, может быть тем же самым или отличным от полиизоцианатного соединения, присутствующего в стабильной полиизоцианатной композиции, используемой для изготовления отверждаемой полиизоцианатной композиции по изобретению.

В целом, полиизоцианатное соединение (соединения) по настоящему изобретению может быть выбрано из алифатических и, предпочтительно, ароматических полиизоцианатов. Предпочтительными алифатическими полиизоцианатами являются гексаметилендиизоцианат, изофорондиизоцианат, метилендициклогексилдиизоцианат и циклогександиизоцианат и предпочтительными ароматическими полиизоцианатами являются толуолдиизоцианат, нафталиндиизоцианат, тетраметилксилолдиизоцианат, фенилендиизоцианат, толидиндиизоцианат и, в особенности, метилендифенилдиизоцианат (MDI) и полиизоцианатные композиции, включающие метилендифенилдиизоцианат, (типа, так называемого полимерного MDI, неочищенного MDI, уретонимин-модифицированного MDI и форполимеров, содержащих свободные изоцианатные группы, вносимые MDI и включающими MDI полиизоцианатами), и смеси таких полиизоцианатов. MDI и полиизоцианатные композиции, включающие MDI, являются наиболее предпочтительными и, в особенности, композиции, выбранные из 1) дифенилметандиизоцианата, содержащего по меньшей мере 35%, предпочтительно, по меньшей мере 60 массовых % 4,4′-дифенилметандиизоцианата (4,4′-MDI); 2) карбодиимид- и/или уретонимин- модифицированного варианта полиизоцианата 1), варианта со значением NCO 20 массовых % или более; 3) уретан-модифицированного варианта полиизоцианата 1) и/или 2), варианта со значением NCO 20 массовых % или более, и представляющего собой продукт взаимодействия избытка полиизоцианата 1) и/или 2) и полиола, имеющего среднюю номинальную гидроксильную функциональность 2-4 и среднюю молекулярную массу не более 1000; 4) дифенилметандиизоцианата, состоящего из гомолога, содержащего 3 или более изоцианатных группы; 5) форполимеров, имеющих значение NCO 5-30 массовых % и являющихся продуктом взаимодействия одного или более из полиизоцианатов 1)-4) и полиола, имеющего среднюю номинальную гидроксильную функциональность 2-4 и среднюю молекулярную массу от свыше 1000 и до 8000; и 6) и смесей любых вышеупомянутых полиизоцианатов.

Полиизоцианат 1) содержит по меньшей мере 35 массовых % 4,4′-MDI. Такие полиизоцианаты известны в данной области техники и включают чистый 4,4'-MDI и изомерные смеси 4,4′-MDI, 2,4′-MDI и 2,2'-MDI. Следует отметить, что количество 2,2′-MDI в изомерных смесях скорее находится на уровне примесей и в целом не превышает 2 массовых %, остальное составляют 4,4′-MDI и 2,4′-MDI. Подобные этим полиизоцианаты известны в данной области техники и коммерчески доступны; например, Suprasec® MPR и 1306 от Huntsman (Suprasec представляет собой торговую марку корпорации Huntsman Corporation или ее аффилированной компании, которая зарегистрирована в одной или нескольких, но не во всех странах).

Карбодиимид- и/или уретонимин-модифицированные варианты вышеуказанного полиизоцианата 1) также известны в данной области техники и коммерчески доступны, например, Suprasec® 2020 от Huntsman. Уретан-модифицированные варианты вышеуказанного полиизоцианата 1) также известны в данной области техники, смотри напр. The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35.

Полиизоцианат 4) также широко известен и коммерчески доступен. Эти полиизоцианаты часто называют неочищенными MDI или полимерными MDI. Примерами являются Suprasec® 2185, Suprasec® 5025 и Suprasec® DNR от Huntsman.

Форполимеры (полиизоцианат 5)) также широко известны и коммерчески доступны. Примерами являются Suprasec® 2054 и Suprasec® 2061, оба от Huntsman.

Также могут быть использованы смеси вышеупомянутых полиизоцианатов, смотри напр. The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35. Примером подобного коммерчески доступного полиизоцианата является Suprasec® 2021 от Huntsman.

Значение NCO стабильной полиизоцианатной композиции после добавления и/или (на месте) образования содержащего -CO-NH-CO-группу соединения по настоящему изобретению может изменяться в диапазоне от 10 до 48 массовых % и предпочтительно в диапазоне от 20 до 33 массовых %.

Полиизоцианатная композиция по настоящему изобретению, полученная после добавления и/или (на месте) образования содержащего -CO-NH-CO-группу соединения, является стабильной и жидкой и может применяться для улучшения срока годности отверждаемой полиизоцианатной композиции. Такую отверждаемую полиизоцианатную композицию получают объединением галогенида лития, соединения мочевины (не являющегося ацилмочевиной, как указано выше) и эпоксидной смолы со стабильной полиизоцианатной композицией по настоящему изобретению.

Галогенид лития, используемый в отверждаемой полиизоцианатной композиции, применяемой по настоящему изобретению, используют в количестве 0,0001-0,04 и предпочтительно 0,00015-0,025, и наиболее предпочтительно 0,0005-0,02 молей на изоцианатный эквивалент, и предпочтительно выбирают из хлорида лития и бромида лития. Наиболее предпочтителен хлорид лития.

Соединение мочевины, используемое в отверждаемой полиизоцианатной композиции, применяемой по настоящему изобретению, используют в таком количестве, что число эквивалентов мочевина + биурет составляет 0,0001-0,4 и предпочтительно 0,001-0,2, и наиболее предпочтительно 0,001-0,05 на изоцианатный эквивалент. Наиболее предпочтительно число эквивалентов мочевина + биурет в соединении мочевины в полиизоцианатной композиции на моль галогенида лития изменяется в диапазоне 0,5-60 и наиболее предпочтительно в диапазоне 0,5-30. Соединение мочевины не должно содержать других изоцианат-реакционно-способных групп (т.е. иных, чем мочевинные группы). При расчете числа эквивалентов мочевины мочевинные группы в карбоксамидах в расчет не принимаются.

Соединение мочевины, используемое в отверждаемой полиизоцианатной композиции, применяемой по настоящему изобретению, имеет среднюю молекулярную массу 500-15000 и предпочтительно 600-10000, и наиболее предпочтительно 800-8000. Такие соединения мочевины получают взаимодействием полиизоцианатов и аминов (не являющихся карбоксамидами, имеющими структуру R-CO-NH2).

Полиизоцианаты, используемые для получения такого соединения мочевины, могут быть выбраны из вышеупомянутых полиизоцианатов. Вышеупомянутые предпочтения также здесь применимы. Наиболее предпочтительно использовать полиизоцианаты 1) и 2), и их смеси. Полиизоцианат, используемый для получения стабильной полиизоцианатной композиции по настоящему изобретению, и полиизоцианат, используемый для получения соединения мочевины, может быть тем же самым или различным.

Амины, применяемые для получения соединений мочевины, могут быть моноаминами или полиаминами. Предпочтительно использовать моноамины, необязательно содержащие небольшое количество полиаминов. Средняя функциональность амина таких смесей предпочтительно составляет не более 1,2. Наиболее предпочтительно использовать только моноамины. Такие амины предпочтительно представляют собой первичные амины.

Молекулярную массу аминов выбирают таким образом, чтобы при взаимодействии с выбранным полиизоцианатом молекулярная масса соединения мочевины соответствовала вышеуказанным диапазонам. В целом молекулярная масса аминов изменяется в диапазоне 200-7500 и предпочтительно 200-4500, и наиболее предпочтительно 200-3000.

Амины могут быть выбраны из известных в данной области техники аминов, например содержащих концевые аминогруппы углеводородов, сложных полиэфиров, простых полиэфиров, поликапролактонов, поликарбонатов, полиамидов и их смесей. Наиболее предпочтительны содержащие концевые аминогруппы полиоксиалкиленмоноамины и конкретнее полиоксиэтилен-полиоксипропиленовые моноамины. Преимущественно содержание оксипропилена в этих полиоксиалкиленмоноаминах составляет по меньшей мере 50 и предпочтительно по меньшей мере 75 массовых % из расчета на общую массу молекулы моноамина. Предпочтительно полиоксиалкиленмоноамины содержат моноалкильную группу на другом конце полимерной цепи, алкильная группа содержит 1-8 и предпочтительно 1-4 атома углерода. Такие моноамины известны в данной области техники. Их получают алкоксилированием алкилмоноспирта, содержащего 1-8 атомов углерода, и последующим превращением полиоксиалкиленмоноола в моноамин. Такие моноамины коммерчески доступны. Примерами являются Jeffamine® M-600 и М-2005 (оба от Huntsman) (Jeffamine® представляет собой торговую марку корпорации Huntsman Corporation или ее аффилированной компании, которая зарегистрирована в одной или нескольких, но не во всех странах). Также могут быть использованы смеси моноаминов.

Ввиду вышесказанного наиболее предпочтительное соединение мочевины, используемое в полиизоцианатной композиции по настоящему изобретению, представляет собой соединение мочевины, полученное взаимодействием метилендифенилдиизоцианата или полиизоцианата, содержащего метилендифенилдиизоцианат, или смеси таких полиизоцианатов и полиоксиалкиленмоноамина, содержащего оксипропиленовые группы в количестве по меньшей мере 75 массовых % из расчета на общую массу молекулы моноамина и имеющего среднюю молекулярную массу 200-3000, и где амин является первичным амином.

Полиизоцианат и моноамин объединяют и смешивают и обеспечивают взаимодействие. Реакция является экзотермической и поэтому не требует нагревания и/или катализа, хотя нагрев и/или катализ могут быть применены, если это считается приемлемым. Например, может быть целесообразно предварительно нагреть полиизоцианат и/или моноамин до 40-60°С и затем их смешать. После смешивания температуру реакционной смеси предпочтительно поддерживают ниже 90°C, чтобы исключить побочные реакции, как, например, образование биурета. Для гарантии того, что весь амин вступает во взаимодействие, можно использовать небольшой избыток полиизоцианата; поэтому предпочтительно осуществление взаимодействия при индексе 101-110. Самое большее через 1 час взаимодействие можно считать завершенным, а соединение мочевины готовым для использования в получении полиизоцианатной композиции, применяемой согласно настоящему изобретению.

Поскольку небольшой избыток полиизоцианата используют при получении соединения мочевины и так как соединение мочевины на следующей стадии добавляют к сравнительно большому количеству полиизоцианата, некоторые мочевинные группы могут быть превращены в биуретовые группы. За счет регулирования температуры реакции и температуры последующих стадий смешивания такое образование биурета исключают, насколько это возможно. В общем случае число мочевинных групп, которые превращены в биуретовые группы, составляет менее 25% и предпочтительно менее 10%.

Используемую эпоксидную смолу предпочтительно выбирают из любой эпоксидной смолы, которая является жидкой при 20°C. Примерами эпоксидных смол являются:

I) Полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, получаемые взаимодействием соединения, содержащего по меньшей мере две карбоксильные группы в молекуле, и соответственно эпихлоргидрина и β-метилэпихлоргидрина. Взаимодействие целесообразно осуществлять в присутствии оснований.

Алифатические поликарбоновые кислоты могут быть использованы в качестве соединения, содержащего по меньшей мере две карбоксильные группы в молекуле. Примерами таких поликарбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота и димеризованная или тримеризованная линолевая кислота.

Однако могут также быть использованы циклоалифатические поликарбоновые кислоты, такие как, например, тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота или 4-метилгексагидрофталевая кислота.

Кроме того, могут быть использованы ароматические поликарбоновые кислоты, такие как, например, фталевая кислота, изофталевая кислота или терефталевая кислота.

II) Полиглицидиловые или поли(β-метилглицидиловые) простые эфиры, получаемые взаимодействием соединения, содержащего по меньшей мере две свободные спиртовые гидроксильные группы и/или фенольные гидроксильные кислоты, с эпихлоргидрином или β-метилэпихлоргидрином в щелочных условиях или в присутствии кислотного катализатора с последующей обработкой щелочью.

Глицидиловые простые эфиры этого типа получают, например, из алициклических спиртов, например из этиленгликоля, диэтиленгликоля или высших поли(оксиэтилен)гликолей, пропан-1,2-диола или поли(оксипропилен)гликолей, пропан-1,3-диола, бутан-1,4-диола, поли(окситетраметилен)гликолей, пентан-1,5-диола, гексан-1,6-диола, гексан-2,4,6-триола, глицерина, 1,1,1-триметилолпропана, пентаэритрита или сорбита, и из полиэпихлоргидринов. Кроме того, глицидиловые простые эфиры такого типа являются производными циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис-(4-гидроксициклогексил)метан или 2,2-бис-(4-гидроксициклогексил)пропан, или из спиртов, которые содержат ароматические группы и/или другие функциональные группы, таких как N,N-бис-(2-гидроксиэтил)анилин или п,п′-бис-(2-гидроксиэтиламино)дифенилметан.

Глицидиловые простые эфиры также могут быть на основе моноядерных фенолов, таких как например п-трет-бутилфенол, резорцин или гидрохинон, или на основе полиядерных фенолов, таких как например бис-(4-гидроксифенил)метан, 4,4′-дигидроксибифенил, бис-(4-гидроксифенил)сульфон, 1,1,2,2-тетракис-(4-гидроксифенил)этан, 2,2-бис-(4-гидроксифенил)пропан или 2,2-бис-(3,5-дибром-4-гидроксифенил)пропан.

Другими подходящими гидрокси-соединениями для получения глицидиловых простых эфиров являются новолаки, получаемые конденсацией альдегидов, таких как формальдегид, ацетальдегид, хлораль или фурфуральдегид, с фенолами или бисфенолами, которые не замещены или замещены атомами хлора или С1-С9-алкильными группами, такими как, например, фенол, 4-хлорфенол, 2-метилфенол или 4-трет-бутилфенол.

III) Поли(N-глицидиловые) соединения, получаемые дегидрохлорированием продуктов взаимодействия эпихлоргидрина с аминами, которые содержат по меньшей мере два аминовых атома водорода. Такими аминами являются, например, анилин, н-бутиламин, бис-(4-аминофенил)метан, м-ксилилендиамин или бис-(4-метиламинофенил)метан.

Поли(N-глицидиловые) соединения также включают триглицидилизоцианурат, N,N′-диглицидиловые производные циклоалкиленмочевин, такие как этиленмочевина или 1,3-пропиленмочевина, и диглицидиловые производные гидантоинов, такие как 5,5-диметилгидантоин.

IV) Поли(S-глицидиловые) соединения, например ди-S-глицидиловые производные, которые являются производными дитиолов, таких как например этан-1,2-дитиол или бис-(4-меркаптометилфениловый) простой эфир.

V) Циклоалифатические эпоксидные смолы, такие как например бис-(2,3-эпоксициклопентиловый) простой эфир, 2,3-эпоксициклопентилглицидиловый простой эфир, 1,2-бис-(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3′,4′-эпоксициклогексанкарбоксилат.

Также возможно использование эпоксидных смол, в которых 1,2-эпоксигруппы связаны с различными гетероатомами или функциональными группами; эти соединения включают, например N,N,O-триглицидиловое производное 4-аминофенола, глицидиловый простой эфир - глицидиловый сложный эфир салициловой кислоты, N-глицидил-N′-(2-глицидилоксипропил)-5,5-диметилгидантоин или 2-глицидилокси-1,3-бис-(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

Особенно предпочтительными являются соединения, упомянутые в I и II, и наиболее предпочтительны соединения, упомянутые в II.

Если используют эпоксидную смолу, которая содержит гидроксильные группы или другие изоцианат-реакционно-способные водороды, то эти гидроксильные группы и водороды не учитываются при расчете индекса или числа гидроксильных эквивалентов.

Отверждаемую полиизоцианатную композицию согласно настоящему изобретению получают смешиванием стабильной полиизоцианатной композиции согласно настоящему изобретению, соединения мочевины, галогенида лития, эпоксидной смолы и необязательно дополнительного полиизоцианата в любом порядке, в условиях окружающей среды или при повышенной температуре, например, при 40-70°C. Предпочтительно галогенид лития предварительно смешивают с соединением мочевины и необязательно дополнительным полиизоцианатом и эту смесь впоследствии добавляют к стабильному полиизоцианату и смешивают. Перед смешиванием галогенида лития и соединения мочевины может быть целесообразно растворить галогенид лития в растворителе, например в органическом растворителе, таком как спирт, например метанол или этанол. Растворенный галогенид лития добавляют затем к соединению мочевины. Впоследствии, при необходимости, растворитель может быть отогнан в виде легкой фракции. Предварительное смешивание и смешивание осуществляют в условиях окружающей среды или при повышенной температуре, например при 40-70°C, и выполняют путем обычного перемешивания. Относительные количества полиизоцианата, соединения мочевины и галогенида лития выбирают таким образом, чтобы конечная полиизоцианатная композиция, применяемая согласно изобретению, содержала вышеуказанные относительные количества полиизоцианатных групп, мочевинных групп и галогенида лития. Не привязываясь к какой-либо теории, полагают, что галогенид лития присутствует в диссоциированной форме, образующей комплекс с мочевинной группой в виде так называемого бидентатного комплекса. В конце добавляют эпоксидную смолу и смешивают в таких относительных количествах, чтобы число эпоксидных эквивалентов на изоцианатный эквивалент было в диапазоне 0,003-1 и предпочтительно 0,003-0,5, и наиболее предпочтительно 0,005-0,25, и в тех же условиях, что указаны выше.

Полученная таким образом отверждаемая композиция обладает хорошим сроком годности в условиях окружающей среды. Указанная композиция полезна для изготовления полиизоциануратного материала, предпочтительно имеющего Tg (измеренную согласно ASTM D4065) по меньшей мере 120°C, предусматривающего взаимодействие указанной композиции при повышенной температуре, предпочтительно свыше 50°C и наиболее предпочтительно свыше 80°C. Таким образом, изобретение в дальнейшем касается полиизоциануратного материала, изготавливаемого путем обеспечения взаимодействия отверждаемой композиции по настоящему изобретению при повышенной температуре, и полиизоциануратного материала, получаемого путем обеспечения взаимодействия отверждаемой композиции по настоящему изобретению при повышенной температуре, и способа изготовления этих полиизоциануратных материалов путем обеспечения взаимодействия отверждаемой композиции по настоящему изобретению при повышенной температуре. Предпочтительно взаимодействие проводят при индексе свыше 100, предпочтительно по меньшей мере 300 (например в диапазоне 300-100000) и наиболее предпочтительно по меньшей мере 500. Предпочтительно нагревание применяется с целью приведения отверждаемой композиции к температуре свыше 50°C и наиболее предпочтительно свыше 80°C. Затем отверждаемая композиция может быстро отверждаться (так называемое моментальное отверждение), в то время как температура дополнительно возрастает (реакция является экзотермической).

Отверждаемые композиции по настоящему изобретению могут применяться в широком ряде методов обработки композитов для изготовления широкого спектра композиционных материалов. Например, они могут применяться для ремонта объекта и, в частности, трубы, путем нанесения их на внутреннюю и/или внешнюю поверхность такого объекта или такой трубы согласно так называемому способу вулканизации на месте. Отверждаемые композиции по настоящему изобретению могут применяться в трансферном формовании пластмасс при производстве дверных панелей или сотоподобных структур, в вакуумной инфузии смолы при изготовлении структурных компонентов автомобиля, таких как капоты двигателей автомобилей или рамы шасси, в филаментной намотке для производства емкостей высокого давления или баков для горючего и в пултрузии для изготовления армированных стекловолокном лестниц или для производства препрегов, используемых в печатных платах и в листовом и объемном формовочных способах компаундирования. Кроме того, полиизоциануратные композиционные материалы по настоящему изобретению могут быть использованы в спортивных товарах, в крупносерийном производстве автомобильных запчастей, в комплектующих для железнодорожного транспорта, для применений в авиационно-космической промышленности, в судостроении, в ветроэнергетических установках, линиях по производству окон, деталях конструкций, адгезивах, в изготовлении упаковок, в герметиках и изоляторах.

Перед отверждением отверждаемая композиция может быть введена в форму для придания ей некоторой конфигурации или в полость объекта для получения объекта с полиизоциануратной внутренней или внешней поверхностью, чтобы обеспечить защитный слой такой поверхности, или может быть применена для ремонта объекта и, в частности трубы, путем нанесения ее на внутреннюю и/или внешнюю поверхность такого объекта или такой трубы (примеры такого ремонта труб были описаны в US 4009063, 4366012 и 4622196), или она может быть использована для связывания материалов, как было описано в WO 2007/096216.

Перед отверждением отверждаемой композиции к ней или к ее составляющим компонентам могут быть добавлены добавки. Примерами добавок являются в дальнейшем нереакционно-способные в отношении изоцианата растворители, полиолы и моноолы, другие катализаторы, вспенивающие агенты, поверхностно-активные вещества, водопоглотители типа алкилортоформиата и, в особенности, триизопропилортоформиат, противомикробные агенты, замедлители горения, противодымные присадки, УФ-стабилизаторы, красители, пластификаторы, внутренние присадки, облегчающие выемку изделий из формы, модификаторы реологии, смачивающие средства, диспергирующие средства и наполнители.

Моноол и/или полиол, необязательно применяемые по настоящему изобретению, предпочтительно имеют среднюю номинальную гидроксифункциональность 1-8 и среднюю молекулярную массу 32-8000. Также могут быть использованы смеси моноолов и/или полиолов.

Примерами таких моноолов являются метанол, этанол, пропанол, бутанол, фенол, циклогексанол и углеводородные моноолы со средней молекулярной массой 200-5000 типа алифатических и простых полиэфирных моноолов. Примерами полиолов являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, триметилолпропан, сорбит, сахароза, глицерин, этандиол, пропандиол, бутандиол, пентандиол, гександиол, ароматические и/или алифатические полиолы, содержащие больше атомов углерода, чем эти соединения, и имеющие среднюю молекулярную массу до 8000, полиолы сложных полиэфиров, имеющие среднюю молекулярную массу 200-8000, полиолы простых полиэфиров - сложных полиэфиров, имеющие среднюю молекулярную массу 200-8000, и полиолы простых полиэфиров, имеющие среднюю молекулярную массу 200-8000. Такие моноолы и полиолы коммерчески доступны. Полезными примерами являются Daltocel F555 и Daltocel F442, которые все представляют собой триолы простых полиэфиров от Huntsman, Voranol P400 и Alcupol R1610, представляющие собой полиолы простых полиэфиров от DOW и Repsol, соответственно, и Priplast 1838 и 3196, которые представляют собой полиолы высокомолекулярных сложных полиэфиров от Croda, и полиол Capa 2043, линейный сложный полиэфирдиол со средней MW около 400 от Perstorp, и полиолы K-flex 188 и A308, которые представляют собой полиолы сложных полиэфиров от King Industries, имеющие MW около 500 и 430, соответственно, и полиолы ароматических сложных полиэфиров типа Stepanpol PH56 и BC180, имеющие средние молекулярные массы около 2000 и 600, соответственно, и Neodol 23E, представляющий собой алифатический моноол от Shell.

Наиболее предпочтительными являются полиолы сложных полиэфиров и простых полиэфиров, имеющих среднюю молекулярную массу 200-6000 и среднюю номинальную функциональность 2-4.

Растворитель, содержащий нереакционно-способные в отношении изоцианата группы, который необязательно может быть использован, предпочтительно представляет собой органический растворитель, являющийся жидким при 20°C. Растворители, имеющие вязкость при 20°C 3000 мПа·с или менее, измеренную согласно ASTM D445-11a, рассматриваются как жидкие растворители. Наиболее предпочтительны органические, жидкие растворители, способные растворить более 1 мг некоторого соединения, содержащего -CO-NH-CO-группу, на литр растворителя при 20°C.

Квалифицированные специалисты в данной области легко могут определить, подходит или нет органическая жидкость для применения в качестве растворителя по данному изобретению, конечно в соответствии с вышеуказанным руководством. Примерами подходящих растворителей являются сложные эфиры (такие как этилацетат, пропилацетат, пропиленкарбонат, эфиры фталевой кислоты), кетоны (такие как ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон), алифатические углеводороды (такие как циклогексан, гептан), хлорированные углеводороды (такие как хлороформ, дихлорметан), ароматические растворители (такие как бензол, толуол), простые эфиры (такие как диметиловый эфир, диэтиловый эфир, диоксан, тетрагидрофуран) и их смеси. Наиболее предпочтительно выбирать растворители с низкой температурой кипения при давлении окружающей среды или в вакууме (тогда они легко могут быть отогнаны из отверждаемой композиции в виде легкой фракции). Предпочтительно они должны быть способны растворять по меньшей мере 10 г карбоксамида на кг растворителя. Количество растворителя можно варьировать в широких диапазонах. Нижний предел определяется заданным типом и количеством содержащего карбоксамид соединения и его растворимостью в выбранном растворителе. Верхний предел определяется из соображений удобства и стоимости: чем ниже, тем лучше. Предпочтительные количества изменяются в диапазоне от 0 до 50 и более предпочтительно от 0 до 25, и наиболее предпочтительно от 0 до 10 массовых % на массу эпоксидной смоляной композиции.

Если желательно, то полиизоциануратный материал по настоящему изобретению может быть подвергнут постотверждению.

Изобретение иллюстрируется следующими примерами.

ПРИМЕРЫ

Используемые химические реактивы:

Jeffамин M-600 от Huntsman: монофункциональный полиоксиэтилен-полиоксипропиленовый первичный амин, имеющий молекулярную массу приблизительно 560 и отношение оксипропилен/оксиэтилен приблизительно 9/1, именуемый в данных примерах М-600.

Полиизоцианат Suprasec 1306 от Huntsman: 4,4′-MDI, именуемый в данных примерах S1306.

Полиизоцианат Suprasec 2020 от Huntsman: уретонимин-модифицированный полиизоцианат, именуемый в данных примерах S2020

Полиол 3380 от Perstorp.: инициированный TMP полиоксиэтиленполиол с OH-значением 380 мг KOH/г,

Сукцинимид от Sigma

Карбамид (мочевина) 99%+ от Acros Organics

1,1-диэтилкарбамид (диэтилмочевина) 97% от Aldrich

Полигликоль DME500 от Clariant: простой диметиловый эфир ПЭГ 500, именуемый в данных примерах DME 500

Araldite DY-T от Huntsman, простой триглицидиловый эфир триметилолпропана, обозначенный здесь DY-T.

Alcupol R1610 от Repsol, инициированный глицерином полиоксипропиленполиол с OH-значением 160 мг KOH/г,

Хлорид лития, безводный, от Acros Organics

Этанол 96% от Commercial Alcohols INC.

Araldite®, Suprasec® и Jeffамин® представляют собой торговые марки корпорации Huntsman Corporation или ее аффилированной компании и зарегистрированы в одной или нескольких, но не во всех странах.

Ни в одном из следующих примеров образование биурета не наблюдается.

Примеры 1-2: получение соединений, содержащих -CO-NH-CO-группу

Примеры 1-2 описывают получение содержащих -CO-NH-CO-группу соединений по изобретению, где содержащим -CO-NH-CO-группу соединением по изобретению является соединение, содержащее ацилмочевинную группу, имеющую структуру -CO-NH-CO-NH-, и где указанное соединение представляет собой продукт взаимодействия полиизоцианата и соединения, содержащего карбоксамидную группу, имеющую структуру -CO-NH2.

Пример 1

К 90 м.ч. Suprasec 2020 при 85°C (0,64 изоцианатных эквивалента) добавляют по каплям 10 м.ч. раствора, содержащего 10 мас. % карбамида(*) (0,033 карбоксамидных эквивалента) в полиоле 3380, при перемешивании и в атмосфере азота. После 20 минут взаимодействия получают прозрачный, жидкий реакционный продукт, содержащий соединение с ацилмочевинной группой.

(*)карбамид = мочевина = NH2-CO-NH2

Пример 2

К 80 м.ч. Suprasec 2020 при 85C (0,56 изоцианатных эквивалента) добавляют по каплям 20 м.ч. раствора, содержащего 10 мас. % 1,1-диметилкарбамида(*) 500 (0,017 карбоксамидных эквивалента) в DME 500, при перемешивании и в атмосфере азота. После 20 минут взаимодействия получают прозрачный, жидкий реакционный продукт, содержащий соединение с ацилмочевинной группой.

(*)1,1-диметилкарбамид = 1,1-диметилмочевина = NH2-CO-N(CH3)2

Примеры 3-11: получение стабильных полиизоцианатных композиций по изобретению

Содержащее -CO-NH-CO-группу соединение добавляют к полизоцианатной композиции для получения стабильной полиизоцианатной композиции по изобретению.

В примерах 3-8 указанное соединение представляет собой продукт взаимодействия полиизоцианата и соединения, содержащего карбоксамидную группу, имеющую структуру -CO-NH2, как описано в примерах 1-2.

В примерах 9-11 указанное соединение соответствует сукцинимиду.

Пример 12: получение смеси мочевина/соль

1123,7 г Jeffамин M600, который был выдержан при 50°C, и 260 г S1306, который также был выдержан при 50°C, смешивают и дают взаимодействовать в течение 1 часа при 80°C, при перемешивании, получая таким образом соединение мочевины.

23,9 г хлорида лития растворяют при перемешивании в 125,3 г этанола.

Полученный раствор хлорида лития добавляют к полученному выше соединению мочевины, которое выдерживалось при 80°C. Перемешивание продолжают около 15 минут. После чего значительное количество этанола отгоняют в виде легкой фракции перегонкой при 85-95°C.

Примеры 13-22: получение отверждаемых композиций и полиизоциануратных материалов по настоящему изобретению.

Композиции по таблице 1 (примеры 3-11) смешивают с 5 м.ч. смеси мочевина/соль, полученной по примеру 12, 4 м.ч. эпоксидной смолы Araldite DY-T и 15 м.ч. полиола Alcupol R1610 в течение 5 минут. 100 г этой отверждаемой композиции наливают в лабораторный стакан на 120 мл и закрывают навинчивающейся крышкой, и помещают при комнатной температуре с целью определения срока годности, следя за температурным профилем с помощью термопары, помещенной в жидкую смолу еще до начала (30°C) подъема температуры. 100 г этих отверждаемых композиций оставляют отверждаться в закрытой форме из алюминия толщиной 4 мм в течение 1 часа при 120°C, чтобы получить полиуретан-полиизоциануратные материалы по настоящему изобретению.

Температуру стеклования (Tg) полученных материалов определяют дифференциальным механическим термоанализом (DMTA) на приборе TA Q800 при скорости нагревания 3°C/мин и частоте 1 Гц (измеряемой согласно ASTM D 4065). Tg определяют как первую точку перегиба на кривой для E′ (динамического модуля упругости), детерминированной программой Universal analysis TA.

Материал сравнения, не отвечающий изобретению, без наличия содержащего -CO-NH-CO-группу соединения, получают аналогичным методом (пример 13). Используемые ингредиенты, количества в массовых частях, сроки годности, Tg отвержденных материалов, эквивалентное отношение -CO-NH-CO-группы к изоцианату, эквивалентное отношение мочевина + биурет к изоцианату, эквивалентное отношение LiCl к изоцианату, эквивалентное отношение эпокси к изоцианату, эквивалентное отношение мочевина + биурет к хлориду лития для композиций приведены в таблице 2.

Используемые ингредиенты, количества в массовых частях, сроки годности, Tg отвержденных материалов, эквивалентное отношение -CO-NH-CO-группы к изоцианату, эквивалентное отношение мочевина + биурет к изоцианату, эквивалентное отношение LiCl к изоцианату, эквивалентное отношение эпокси к изоцианату, эквивалентное отношение мочевина + биурет к хлориду лития для композиций приведены в таблице 2.

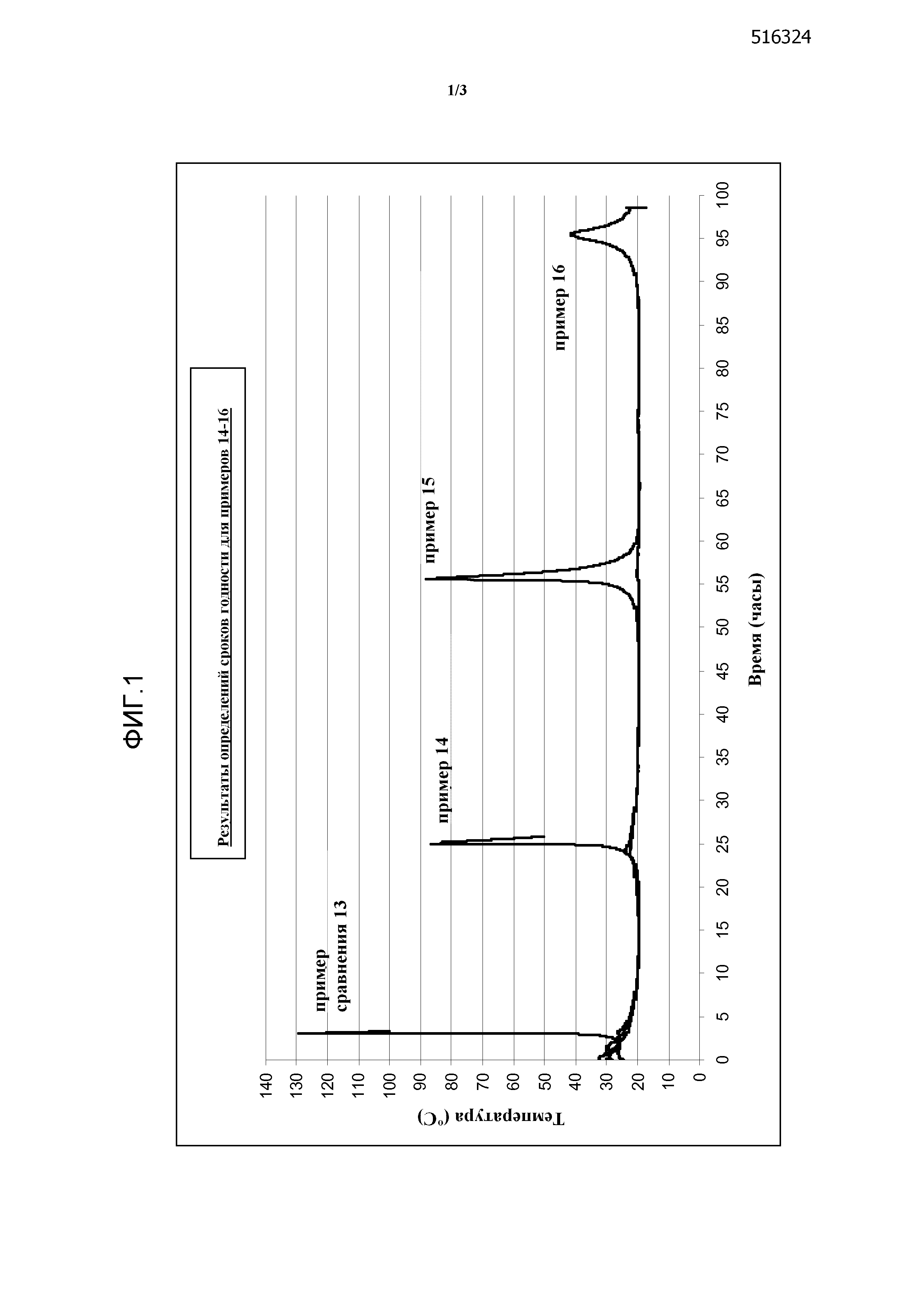

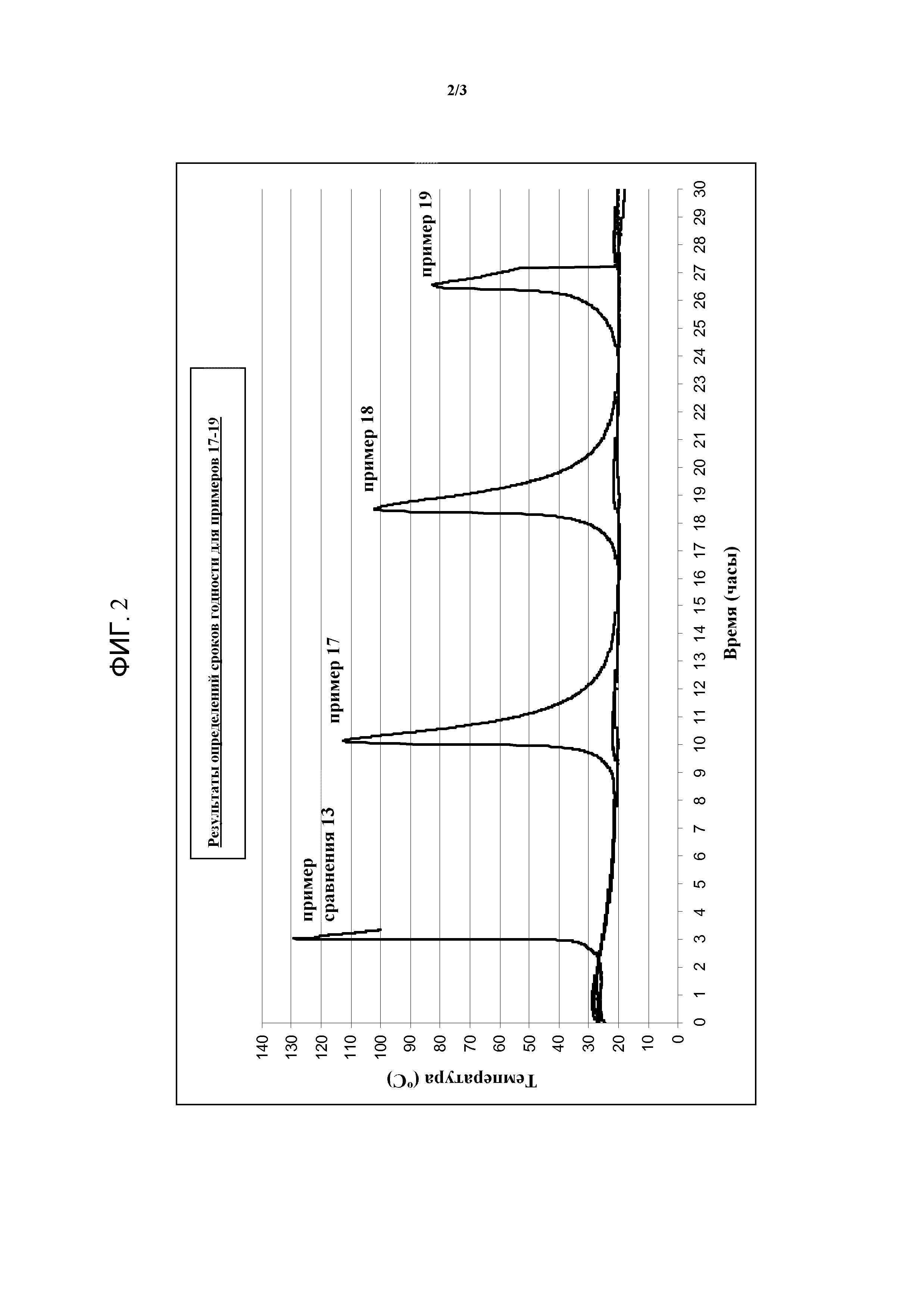

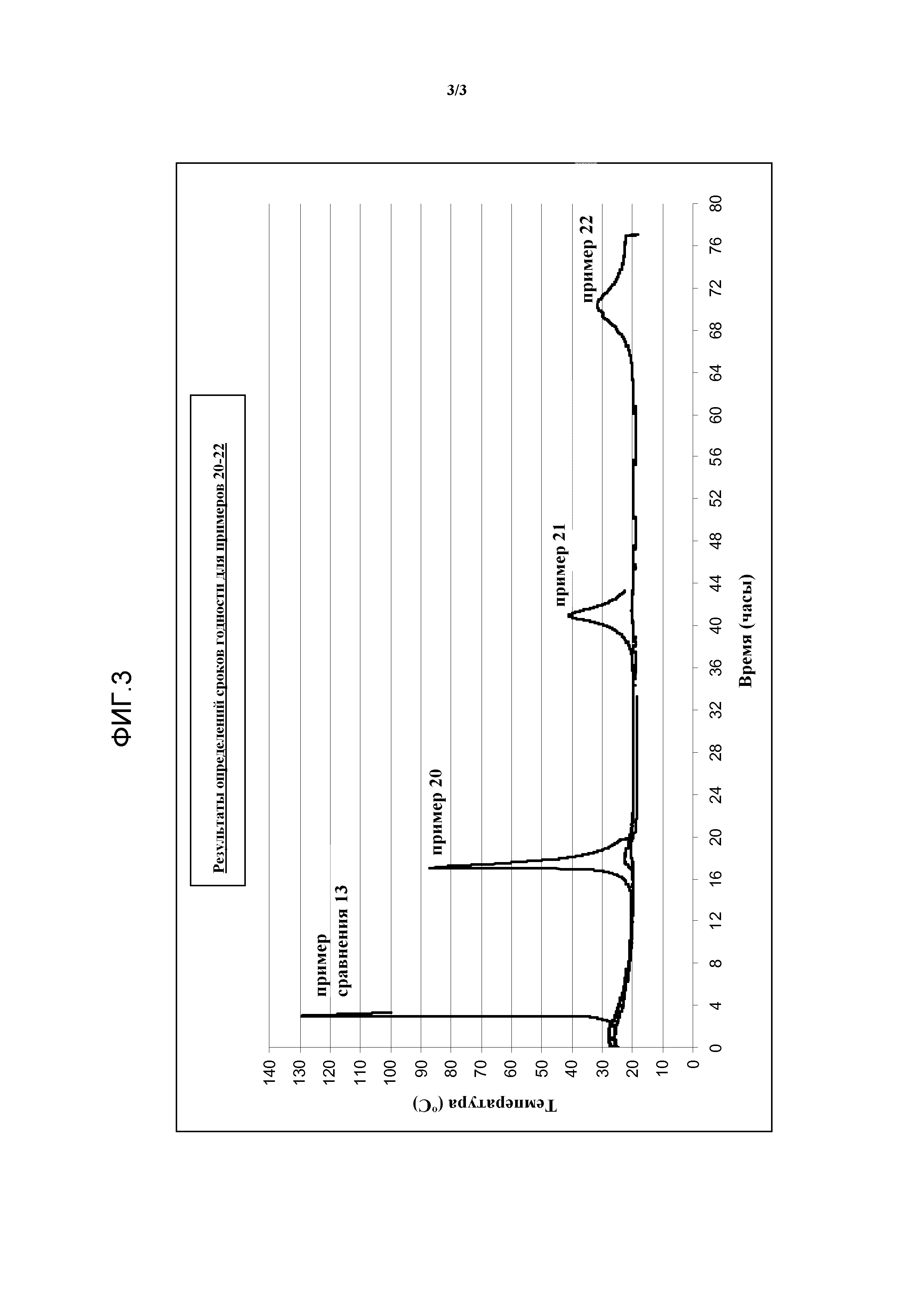

Фиг. 1-3 иллюстрируют результаты определений сроков годности отвержденного материала по изобретению (примеры 14-22) с существенно улучшенными сроками годности в сопоставлении с примером сравнения 13.

Реферат

Настоящее изобретение касается стабильной полиизоцианатной композиции, способа изготовления такой композиции, отверждаемой композиции, в которой используется стабильная полиизоцианатная композиция по настоящему изобретению, способа изготовления такой отверждаемой композиции, полиизоциануратного материала, изготовленного или получаемого из такой отверждаемой композиции, и способа изготовления таких полиизоциануратных материалов. Описана отверждаемая композиция, которая является стабильной до 40ºC и пригодна для изготовления содержащего полиизоцианурат материала путем обеспечения взаимодействия указанной отверждаемой композиции при повышенной температуре свыше 50ºC и наиболее предпочтительно свыше 80ºC, указанная отверждаемая композиция получена способом, включающим объединение и смешивание: - полиизоцианатной композиции, включающей соединение, содержащее группу, имеющую структуру -CO-NH-CO-, в таком количестве, что отношение числа -CO-NH-CO-групп к числу изоцианатных групп составляет не более 1, предпочтительно не более 0,01, более предпочтительно не более 0,0015, и - галогенида лития, и - соединения мочевины, имеющего среднюю молекулярную массу 500-15000 и необязательно содержащего биуретовые группы, и - эпоксидной смолы, где число молей галогенида лития на изоцианатный эквивалент изменяется в диапазоне 0,0001-0,04, и число эквивалентов мочевина + биурет на изоцианатный эквивалент изменяется в диапазоне 0,0001-0,4, и число эпоксидных эквивалентов на изоцианатный эквивалент изменяется в диапазоне 0,003-1. Раскрыто применение указанной полиизоцианатной композиции для улучшения срока годности отверждаемой полиизоцианатной композиции. Также раскрыт способ изгото

Формула

- полиизоцианатной композиции, включающей соединение, содержащее группу, имеющую структуру -CO-NH-CO-, в таком количестве, что отношение числа -CO-NH-CO- групп к числу изоцианатных групп составляет не более 1, предпочтительно не более 0,01, более предпочтительно не более 0,0015, и

- галогенида лития, и

- соединения мочевины, имеющего среднюю молекулярную массу 500-15000 и необязательно содержащего биуретовые группы, и

- эпоксидной смолы,

где число молей галогенида лития на изоцианатный эквивалент изменяется в диапазоне 0,0001-0,04, и число эквивалентов мочевина + биурет на изоцианатный эквивалент изменяется в диапазоне 0,0001-0,4, и число эпоксидных эквивалентов на изоцианатный эквивалент изменяется в диапазоне 0,003-1.

R6-CO-NH-CO-NH-R7, и где

- соединение, содержащее карбоксамидную группу, соответствует NH2-CO-R6, и где R6 означает 1) водород (-H), 2) -NR8R9, 3) гидрокарбил, содержащий 1-20 атомов углерода и необязательно включающий гидроксильные, простые эфирные, галогеновые и/или аминогруппы, или 4) -R10-CO-NH2, где R8 и R9 независимо друг от друга выбирают из водородных, гидроксильных, галогеновых и гидрокарбильных групп, где указанные гидрокарбильные группы содержат 1-10 атомов углерода и необязательно содержат гидроксильные, простые эфирные, галогеновые и/или аминогруппы, и где R10 означает бивалентный углеводородный радикал, содержащий до 8 атомов углерода, и смеси эти карбоксамидов, и

- соединение, содержащее реакционно-способную NCO группу, соответствует R7-NCO, и где R7 выбирают из водородных и гидрокарбильных групп, указанные гидрокарбильные группы содержат 1-20 атомов углерода и необязательно включают гидроксильные, простые эфирные, галогеновые, карбоксильные, изоцианатные и/или аминогруппы, и где указанные гидрокарбильные группы могут представлять собой комбинацию из линейных, разветвленных, насыщенных, ненасыщенных, циклических и/или нециклических алифатических, ароматических или аралифатических гидрокарбилов, и смеси таких соединений.

полиизоцианатной композиции и обеспечением взаимодействия смеси с образованием соединения, соответствующего R6-CO-NH-CO-NH-R7 в полиизоцианатной композиции.

1) -NR8R9, 2) алкила, содержащего 1-10 атомов углерода и необязательно включающего 1-3 гидроксильных и/или простых эфирных группы, 3) фенила или 4) толила, где R8 и R9 независимо друг от друга выбирают из водорода, гидрокси, фенила, толила и алкила с 1-6 атомами углерода и необязательно содержащего гидроксильную и/или простую эфирную группу, и смесей таких соединений.

число эпоксидных эквивалентов на изоцианатный эквивалент изменяется в диапазоне 0,003-1.

Комментарии