Композиция электроосаждаемого покрытия, характеризующаяся улучшенным противодействием образованию кратеров - RU2709432C1

Код документа: RU2709432C1

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка испрашивает преимущества предварительной заявки на патент США с регистрационным номером 62/356,843, поданной 30 июня 2016 года и посредством ссылки, включенной в настоящий документ.

Область техники, к которой относится изобретение

Настоящее изобретение направлено на композицию электроосаждаемого покрытия.

Уровень техники

Загрязнение маслом на поверхностях подложек представляет собой проблему для композиций электроосаждаемых покрытий. Отложения масла, такие как масла, использующиеся на конвейерных линиях сборки автомобилей, в результате приводят к образованию в отвержденном покрытии дефектов в виде кратеров. Данные кратеры образуются, если композиция электроосаждаемого покрытия не смачивает области около отложения масла, и покрытие может отверждаться около отложения масла. Образование кратеров оказывает воздействие как на гладкость, так и на внешний вид отвержденного покрытия и требует наличия дополнительных технологических стадий, таких как пескоструйная обработка, для достижения желательной окончательной отделки покрытия.

Сущность изобретения

В настоящем документе раскрывается композиция электроосаждаемого покрытия, содержащая полимерный полибутиленоксид; ионный пленкообразующий полимер, содержащий функциональные группы; и отвердитель, который является реакционноспособным по отношению к функциональным группам пленкообразующего полимера.

Также в настоящем изобретении раскрываются способы нанесения на подложку покрытия из композиции электроосаждаемого покрытия, содержащей полимерный полибутиленоксид, ионный пленкообразующий полимер, содержащий функциональные группы, и отвердитель, который является реакционноспособным по отношению к функциональным группам на пленкообразующем полимере.

Кроме того, в настоящем изобретении раскрываются подложки с нанесенным покрытием из композиции электроосаждаемого покрытия, содержащей полимерный полибутиленоксид, ионный пленкообразующий полимер, содержащий функциональные группы, и отвердитель, который является реакционноспособным по отношению к функциональным группам на пленкообразующем полимере.

Краткое описание чертежей

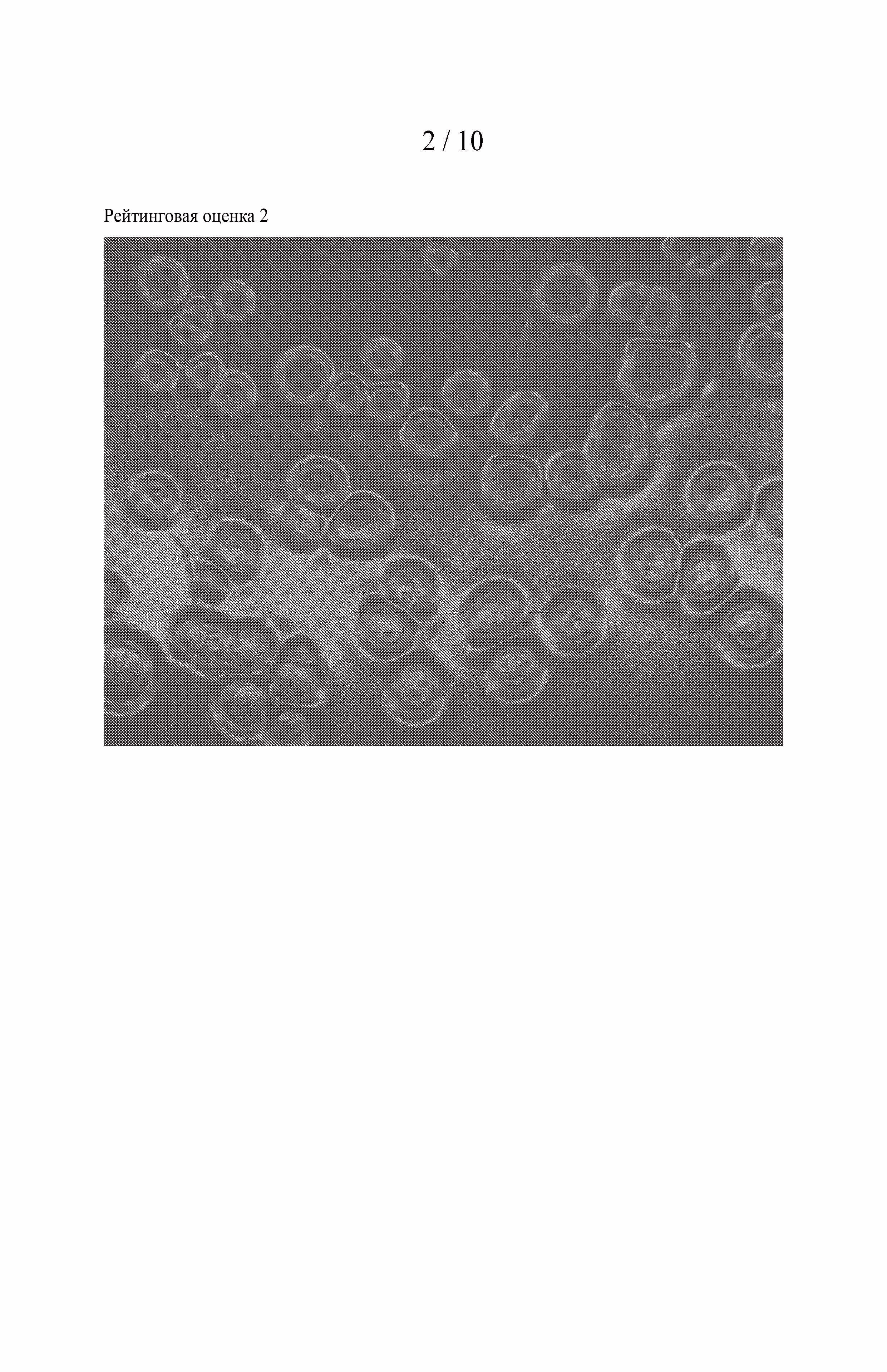

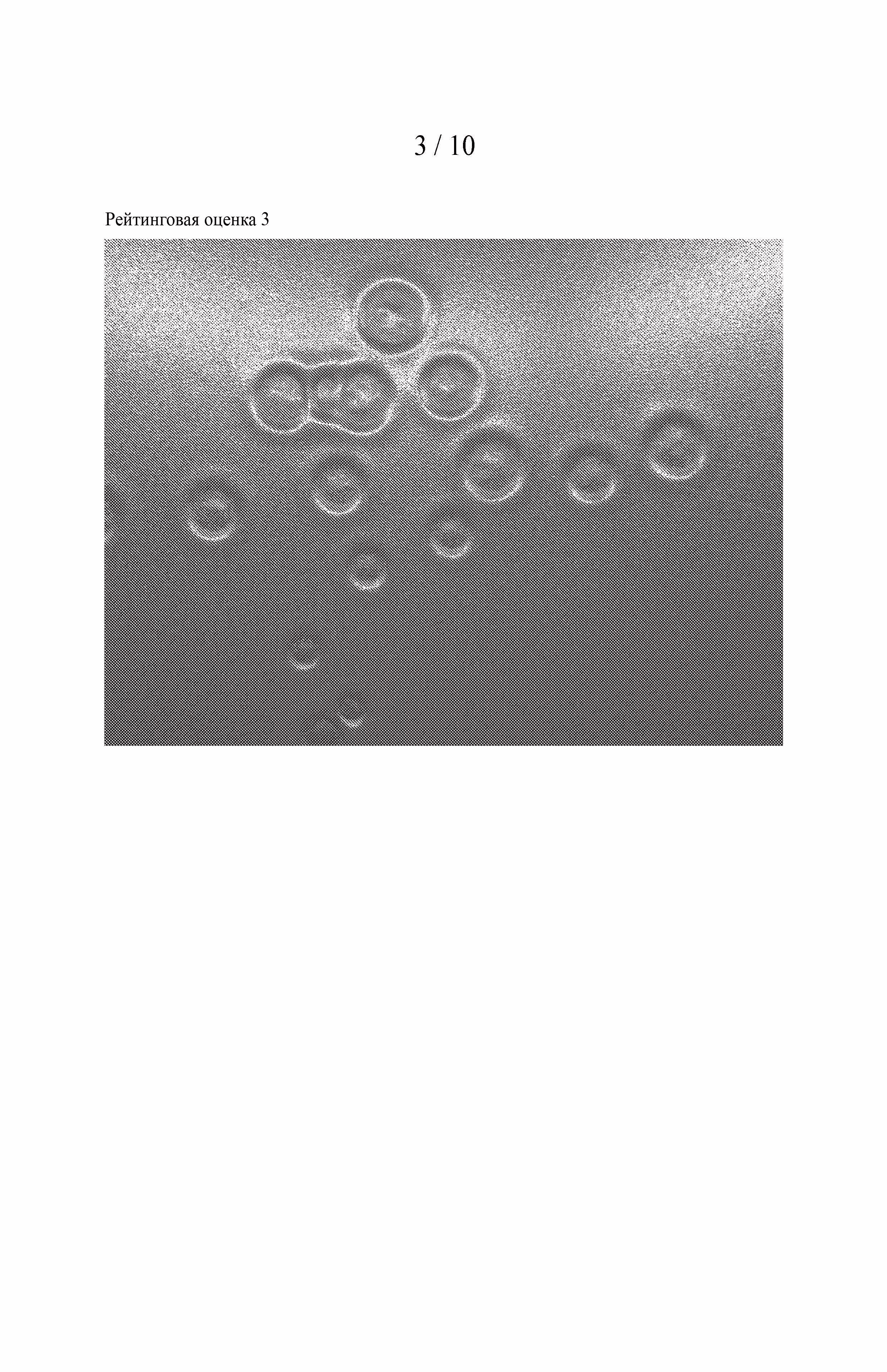

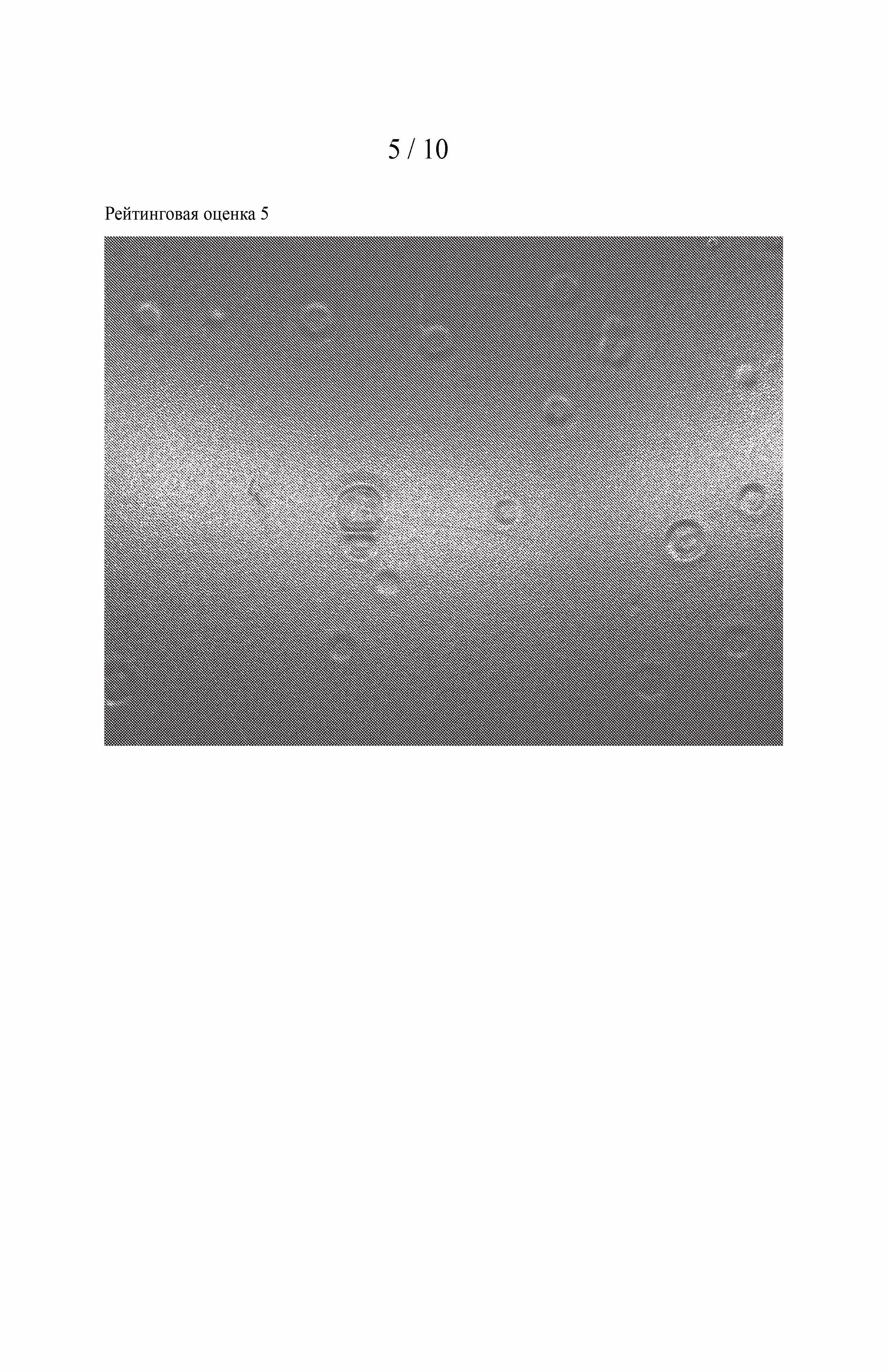

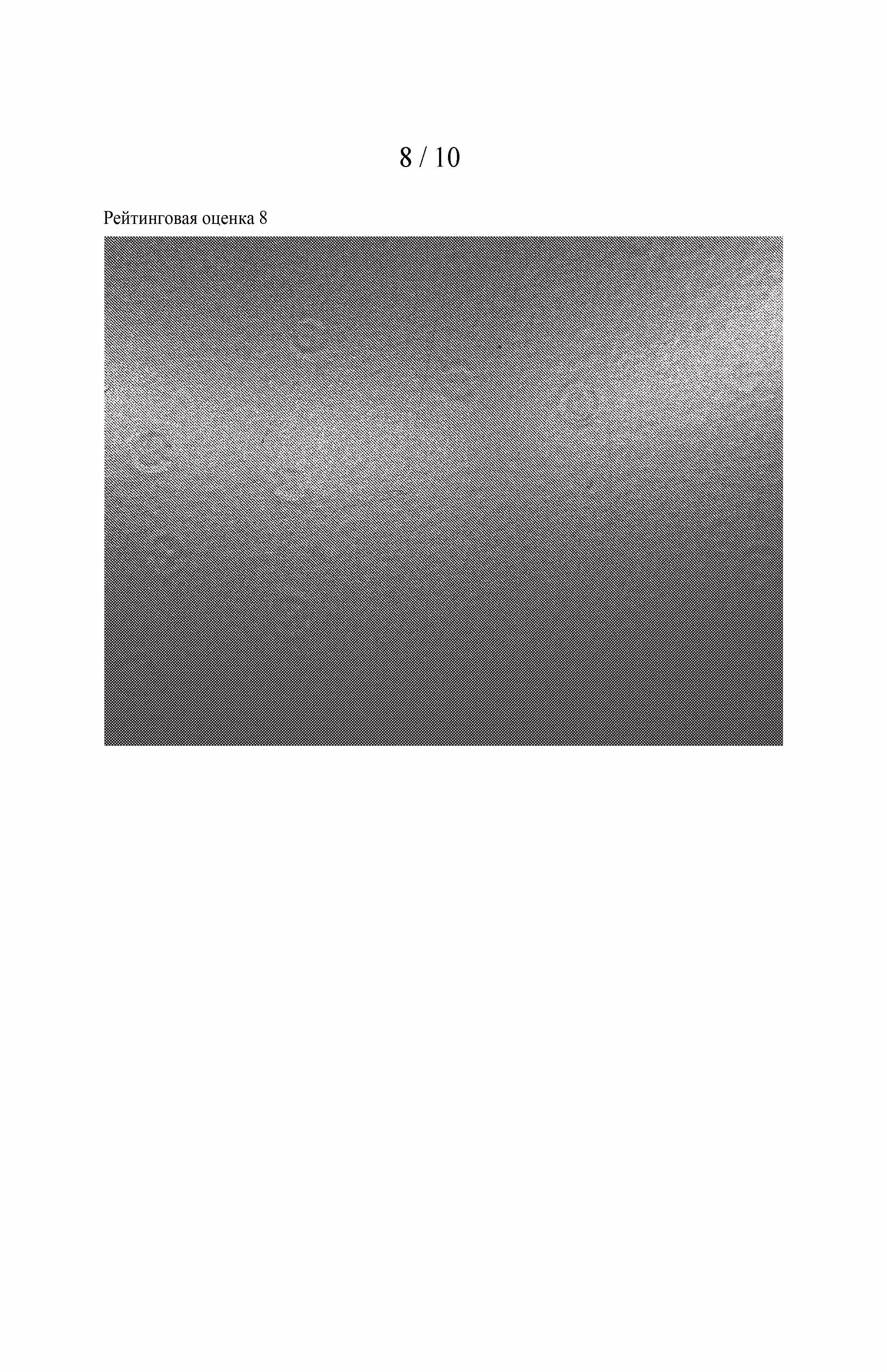

Фиг. 1 представляет собой десять фотографий представительных панелей с нанесенными покрытиями, которые соответствуют шкале ранжирования кратеров в диапазоне от 1 до 10, при этом рейтинговая оценка 1 представляет значимо глубокие кратеры, образовавшиеся в отвержденном покрытии, рейтинговые оценки в диапазоне 2-9 представляют уменьшающуюся глубину кратеров, образовавшихся в отвержденном покрытии, по мере увеличения рейтинговой оценки, и рейтинговая оценка 10 соответствует отсутствию каких-либо кратеров, образовавшихся в отвержденном покрытии, как это продемонстрировано на фотографиях представительных панелей.

Подробное описание изобретения

Настоящее изобретение направлено на композицию электроосаждаемого покрытия, содержащую или в некоторых случаях состоящую из или в некоторых случаях по существу состоящую из: полимерный полибутиленоксид, катионная пленкообразующая смола и отвердитель, диспергированные в водной среде. В соответствии с настоящим изобретением полимерный полибутиленоксид может включать сополимер бутиленоксида и пропиленоксида, такой, как, например, блочный, градиентный, чередующийся или статистический сополимер. В соответствии с настоящим изобретением молярное соотношение между бутиленоксидом и пропиленоксидом может составлять, по меньшей мере, 1 : 1, например, по меньшей мере, 3 : 1, например, по меньшей мере, 5 : 1, и в некоторых случаях может составлять не более, чем 50 : 1, например, не более, чем 30 : 1, например, не более, чем 20 : 1. В соответствии с настоящим изобретением молярное соотношение между бутиленоксидом и пропиленоксидом может находиться в диапазоне от 1 : 1 до 50 : 1, например, от 3 : 1 до 30 : 1, например, от 5 : 1 до 20 : 1.

В соответствии с настоящим изобретением полимерный полибутиленоксид содержит, по меньшей мере, две гидроксильные функциональные группы и может быть дифункциональным, трифункциональным, тетрафункциональным и более высокофункциональным. В соответствии с использованием в настоящем документе термин «гидроксильная функциональная группа» включает группу -ОН. Для большей ясности следует сказать, что полимерный полибутиленоксид в дополнение к гидроксильным функциональным группам (группе) может содержать дополнительные функциональные группы. В соответствии с использованием в настоящем документе термин «дифункциональный» в случае его использования в отношении количества гидроксильных функциональных групп, которые содержат конкретные мономер или полимер, будет обозначать мономер или полимер, содержащие две (2) гидроксильные функциональные группы при расчете на одну молекулу. В соответствии с использованием в настоящем документе термин «трифункциональный» в случае его использования в отношении количества гидроксильных функциональных групп, которые содержат конкретные мономер или полимер, будет обозначать мономер или полимер, содержащие три (3) гидроксильные функциональные группы при расчете на одну молекулу. В соответствии с использованием в настоящем документе термин «тетрафункциональный» в случае его использования в отношении количества гидроксильных функциональных групп, которые содержат конкретные мономер или полимер, будет обозначать мономер или полимер, содержащие четыре (4) гидроксильные функциональные группы при расчете на одну молекулу.

В соответствии с настоящим изобретением гидроксильная эквивалентная масса полимерного полибутиленоксида может составлять, по меньшей мере, 100 г/моль, например, по меньшей мере, 200 г/моль, например, по меньшей мере, 400 г/моль, и может составлять не более, чем 2000 г/моль, например, не более, чем 1000 г/моль, например, не более, чем 800 г/моль. Гидроксильная эквивалентная масса полимерного полибутиленоксида может находиться в диапазоне от 100 г/моль до 2000 г/моль, например, от 200 г/моль до 1000 г/моль, например, от 400 г/моль до 800 г/моль. В соответствии с использованием в настоящем документе «гидроксильную эквивалентную массу» определяют в результате деления молекулярной массы полимерного полибутиленоксида на количество гидроксильных групп, присутствующих в полимерном полибутиленоксиде.

В соответствии с настоящим изобретением полимерный полибутиленоксид в композиции электроосаждаемого покрытия может присутствовать в количестве, составляющем, по меньшей мере, 0,1 мас. % при расчете на общую массу твердого вещества смоляной смеси, например, по меньшей мере, 0,5 мас. %, например, по меньшей мере, 0,75 мас. %, и в некоторых случаях в композиции электроосаждаемого покрытия может присутствовать в количестве, составляющем не более, чем 10 мас. % при расчете на общую массу твердого вещества смоляной смеси, например, не более, чем 4 мас. %, например, не более, чем 3 мас. %. В соответствии с настоящим изобретением полимерный полибутиленоксид в композиции электроосаждаемого покрытия может присутствовать в количестве в диапазоне от 0,1 мас. % до 10 мас. % при расчете на общую массу твердого вещества смоляной смеси, например, от 0,5 мас. % до 4 мас. %, например, от 0,75 мас. % до 3 мас. %.

В соответствии с настоящим изобретением полимерный полибутиленоксид может характеризоваться z-средней молекулярной массой (Mz), составляющей, по меньшей мере, 200 г/моль, например, по меньшей мере, 400 г/моль, например, по меньшей мере, 600 г/моль, и возможно составляющей не более чем 5000 г/моль, например, не более чем 3000 г/моль, например, не более чем 2000 г/моль. В соответствии с настоящим изобретением полимерный полибутиленоксид может характеризоваться z-средней молекулярной массой в диапазоне от 200 г/моль до 5000 г/моль, например, от 400 г/моль до 3000 г/моль, например, от 600 г/моль до 2000 г/моль. В соответствии с использованием в настоящем документе в том, что касается полимеров, характеризующихся z-средней молекулярной массой (Mz), составляющей менее чем 900000, термин «z-средняя молекулярная масса (Mz)» обозначает z-среднюю молекулярную массу (Mz) согласно определению при использовании гельпроникающей хроматографии, использующей сепарационный модуль Waters 2695 совместно с дифференциальным рефрактометром (детектором показателя преломления) Waters 410, полистирольные стандарты, характеризующиеся молекулярными массами в диапазоне от приблизительно 500 г/моль до 900000 г/моль, тетрагидрофуран (ТНF) совместно с бромидом лития (LiBr) в качестве элюента при скорости течения 0,5 мл/мин и одну колонку Asahipak GF-510 HQ для разделения.

В соответствии с настоящим изобретением композиция электроосаждаемого покрытия может, кроме того, содержать аддукт полиэфирамина на основе простого эфира, содержащий не подвергшийся гелеобразованию ионный продукт реакции, полученный из реагентов, включающих: (а) продукт реакции, полученный из реагентов, включающих: (1) полиол; и (2) эпоксифункциональный материал; и (b) полиэфирамин на основе простого эфира.

Примеры подходящих для использования полиолов, пригодных для получения не подвергшегося гелеобразованию ионного продукта реакции, включают резорцин, дигидроксибензол, алифатические, циклоалифатические или аралифатические гидроксилсодержащие соединения, такие как этиленгликоль, пропиленгликоль, бисфенол А, дигидроксилциклогексан, диметилолциклогексан или их комбинации. Полиол в аддукте полиэфирамина на основе простого эфира может присутствовать в количестве в диапазоне приблизительно от 0% до 20 мас. % при расчете на общую массу реагентов, которые образуют продукт реакции простого полиэфира, например, от 0% до 15 мас. %.

Примеры подходящих для использования эпоксифункциональных материалов, пригодных для получения не подвергшегося гелеобразованию ионного продукта реакции, содержат, по меньшей мере, одну эпоксигруппу в молекуле, например, в случае ди- или полиглицидиловых простых эфиров многоатомных спиртов, таких как полиглицидиловый простой эфир бисфенола А. Подходящие для использования эпоксифункциональные материалы могут характеризоваться эпоксидной эквивалентной массой в диапазоне от приблизительно 90 до приблизительно 2000 измеренной в результате титрования при использовании перхлорной кислоты, используя метиловый фиолетовый в качестве индикатора. Эпоксифункциональный материал может содержать приблизительно от 10% до 40 мас. %, при расчете на общую массу, эпоксифункционального сложного полиэфира, для получения эпоксифункционального сложного полиэфира, например, от 15% до 35 мас. % эпоксифункционального материала объединяют или вводят в реакцию с описанным выше простым полиэфиром.

В соответствии с настоящим изобретением аддукт полиэфирамина на основе простого эфира может быть получен в результате проведения реакции между не подвергшимся гелеобразованию ионным продуктом реакции и, по меньшей мере, одним полиэфирамином на основе простого эфира, таким как соединение, характеризующееся наличием в своих структурах повторяющихся элементарных звеньев пропиленоксида, этиленоксида или смешанных пропиленоксида и этиленоксида, такое как, например, один представитель, выбираемый из продуктов линейки Jeffamine (доступных на коммерческих условиях в компании Huntsman Corporation). Примеры таких полиэфираминов на основе простых эфиров включают аминированные пропоксилированные пентаэритриты, такие как продукт Jeffamine XTJ-616, и соответствующие соединения, описывающиеся формулами от (I) до (III).

В соответствии с формулой (I) настоящего изобретения полиэфирамин на основе простого эфира может включать или представлять собой:

где у = 0-39, x + z = 1-68.

Подходящие для использования полиэфирамины на основе простых эфиров, описывающиеся формулой (I), включают следующие, но не ограничиваются только этим: содержащий концевые аминовые группы полиэтиленгликоль, такой как линейка Huntsman Corporation Jeffamine ED, продукты, такие как Jeffamine HK-511, Jeffamine ED-600, Jeffamine ED-900 и Jeffamine ED-2003, и содержащий концевые аминовые группы полипропиленгликоль, такой как линейка Huntsman Corporation Jeffamine D, продукты, такие как Jeffamine D-230, Jeffamine D-400, Jeffamine D-2000 и Jeffamine D-4000.

В соответствии с формулой (II) настоящего изобретения полиэфирамин на основе простого эфира может включать или представлять собой:

где каждый р независимо составляет 2 или 3.

Подходящие для использования полиэфирамины на основе простых эфиров, описывающиеся формулой (II), включают следующие, но не ограничиваются только этим: диамин на основе полиэтиленгликоля, содержащего концевые аминовые группы, такой как линейка Huntsman Corporation Jeffamine EDR, продукты, такие как Jeffamine EDR-148 и Jeffamine EDR-176.

В соответствии с формулой (III) настоящего изобретения полиэфирамин на основе простого эфира может включать или представлять собой:

где R представляет собой Н или С2Н5, m = 0 или 1, а + b + c = 5-85.

Подходящие для использования полиэфирамины на основе простых эфиров, описывающиеся формулой (III), включают следующие, но не ограничиваются только этим: содержащие концевые аминовые группы пропоксилированные триметилолпропан или глицерин, такие как линейка Huntsman Corporation Jeffamine T, продукты, такие как Jeffamine T-403, Jeffamine T-3000 и Jeffamine T-5000.

Дополнительными примерами аддукта полиэфирамина на основе простого эфира являются соответствующие соединения, описанные в патентах США №№ 4,420,574 и 4,423,166, которые посредством ссылки включаются в настоящий документ.

В соответствии с настоящим изобретением аддукт полиэфирамина на основе простого эфира в композиции электроосаждаемого покрытия может присутствовать в количестве, составляющем, по меньшей мере, 3 мас. % при расчете на общую массу твердого вещества смоляной смеси, например, по меньшей мере, 5 мас. %, например, по меньшей мере, 10 мас. %, например, по меньшей мере, 15 мас. %, и не более, чем 20 мас. %, например, не более, чем 15 мас. %, например, не более, чем 10 мас. %, например, не более, чем 5 мас. %. Аддукт полиэфирамина на основе простого эфира в композиции электроосаждаемого покрытия может присутствовать в количестве от 3% до 20 мас. % при расчете на общую массу твердого вещества смоляной смеси, например, от 5% до 15 мас. %, например, от 5% до 10 мас. %.

В соответствии с настоящим изобретением композиция электроосаждаемого покрытия, кроме того, может содержать добавки, противодействующие образованию кратеров, которые могут быть включены в композицию покрытия, такие как, например, аддукт полиамин-диальдегид, содержащий или в некоторых случаях состоящий из или в некоторых случаях по существу состоящий из: продукт полимеризации полиамина и диальдегида.

В соответствии с настоящим изобретением полиамин и диальдегид могут быть заполимеризованы для получения продукта полимеризации. В соответствии с использованием в настоящем документе термин «полиамин» включает соединения, которые содержат, по меньшей мере, две аминогруппы, а аминогруппы могут включать первичные или вторичные аминогруппы. В соответствии с использованием в настоящем документе термин «первичные аминогруппы» относится к производным аммиака, где один атом водорода замещен алкильной или арильной группой, а термин «вторичные аминогруппы» относится к производным аммиака, где два атома водорода замещены алкильными или арильными группами. В соответствии с использованием в настоящем документе термин «алкил» относится к углеводородной цепи, которая может быть линейной или разветвленной и может содержать одно или несколько углеводородных колец, которые не являются ароматическими. В соответствии с использованием в настоящем документе термин «арил» относится к углеводороду, имеющему делокализованную сопряженную π-систему, включающую чередующиеся двойные и одинарные связи между атомами углерода, образующими одно или несколько копланарных углеводородных колец.

В соответствии с настоящим изобретением полиамин может включать катионную смолу, функционализованную амином, полиэфирамин на основе простого эфира или их комбинации. Катионная смола, функционализованная амином, может быть произведена из полиэпоксида. Например, катионная смола, функционализованная амином, может быть получена в результате проведения реакции друг с другом для полиэпоксида и содержащего множество гидроксильных групп материала, выбираемого из материалов, содержащих спиртовые гидроксильные группы, и материалов, содержащих фенольные гидроксильные группы, для удлинения цепи или наращивания молекулярной массы полиэпоксида. Другие содержащие гидроксильные группы материалы, которые могут составлять катионную смолу, функционализованную амином, включают аддукты материалов, содержащих фенольные гидроксильные группы, и алкиленоксидов. После этого продукт реакции может быть введен в реакцию с образователем катионной солевой группы для производства катионной смолы, функционализованной амином.

В соответствии с настоящим изобретением полиамин также может включать полиэфирамин на основе простого эфира, который может быть тем же самым, что и соответствующие соединения, описанные выше, характеризуясь наличием повторяющихся элементарных звеньев пропиленоксида, этиленоксида или смешанных пропиленоксида и этиленоксида, такие как, например, один из продуктов линейки Jeffamine (доступных на коммерческих условиях в компании Huntsman Corporation). Примеры таких полиэфираминов на основе простых эфиров включают аминированные пропоксилированные пентаэритриты, такие как продукт Jeffamine XTJ-616, и соответствующие соединения, описывающиеся представленными выше формулами от (I) до (III).

z-средняя молекулярная масса (Mz) полиамина может составлять, по меньшей мере, 5000 г/моль, например, по меньшей мере, 7000 г/моль, например, по меньшей мере, 10000 г/моль, и может составлять не более чем 300000 г/моль, например, не более чем 100000 г/моль, например, не более чем 15000 г/моль. Молекулярная масса полиамина может находиться в диапазоне от 5000 г/моль до 300000 г/моль, например, от 7000 г/моль до 100000 г/моль, например, от 10000 г/моль до 15000 г/моль. В соответствии с использованием в настоящем документе в отношении полимеров, характеризующихся z-средней молекулярной массой (Mz), составляющей менее чем 900000, термин «z-средняя молекулярная масса (Mz)» обозначает z-среднюю молекулярную массу (Mz), определенную при использовании гельпроникающей хроматографии, использующей сепарационный модуль Waters 2695 совместно с дифференциальным рефрактометром (детектором показателя преломления) Waters 410, полистирольные стандарты, характеризующиеся молекулярными массами в диапазоне от приблизительно 500 г/моль до 900000 г/моль, диметилформамид (DMF) совместно с бромидом лития (LiBr) в качестве элюента при скорости течения 0,5 мл/мин и одну колонку Asahipak GF-510 HQ для разделения. В отношении полимеров, характеризующихся z-средней молекулярной массой (Mz), составляющей более чем 900000 г/моль, термин «z-средняя молекулярная масса (Mz)» обозначает z-среднюю молекулярную массу (Mz), определенную при использовании гельпроникающей хроматографии («ГПХ»), использующей сепарационный модуль Waters 2695 совместно с дифференциальным рефрактометром (детектором показателя преломления) Waters 410, полистирольные стандарты, характеризующиеся молекулярными массами в диапазоне от приблизительно 500 г/моль до 3000000 г/моль, диметилформамид (DMF) совместно с бромидом лития (LiBr) в качестве элюента при скорости течения 0,5 мл/мин и одну колонку Asahipak GF-7M HQ для разделения.

Аминовая эквивалентная масса полиамина может составлять, по меньшей мере, 200 г/амин, например, по меньшей мере, 400 г/амин, например, по меньшей мере, 450 г/амин, и может составлять не более чем 5000 г/амин, например, не более чем 2000 г/амин, например, не более чем 600 г/амин. Аминовая эквивалентная масса может находиться в диапазоне от 200 г/амин до 5000 г/амин, например, от 400 г/амин до 2000 г/амин, например, от 450 г/амин до 600 г/амин. В соответствии с использованием в настоящем документе «аминовую эквивалентную массу» определяют в результате деления молекулярной массы аминосодержащего соединения на количество аминогрупп, присутствующих в полиамине.

Как указано выше полиамин в соответствии с настоящим изобретением может быть заполимеризован с диальдегидом для получения аддукта полиамин-диальдегид. Диальдегид может содержать две альдегидные функциональные группы при расчете на одну молекулу. В соответствии с использованием в настоящем документе термин «альдегидная функциональная группа» включает структуру R-CHO, где атом углерода карбонила связан с атомом водорода, а алкильная группа представлена буквой R. Подходящие для использования диальдегидные соединения включают следующие, но не ограничиваются только этим: глиоксаль, глутаральдегид и их комбинации.

В соответствии с настоящим изобретением полимеризация полиамина с диальдегидом для получения аддукта полиамин-диальдегид может быть проведена в водной среде при значении рН, составляющем менее чем 7, например, менее чем 6,5, и может быть проведена при значении рН, составляющем, по меньшей мере, 2, например, по меньшей мере, 5. В соответствии с настоящим изобретением полимеризация полиамина с диальдегидом для получения аддукта полиамин-диальдегид может быть проведена в водной среде при значении рН в диапазоне от 2 до 7, например, от 5 до 6,5.

В соответствии с настоящим изобретением аддукт полиамин-диальдегид может характеризоваться z-средней молекулярной массой (Mz), составляющей, по меньшей мере, 100000 г/моль, например, по меньшей мере, 300000 г/моль, например, по меньшей мере, 400000 г/моль, и может составлять не более чем 1000000 г/моль, например, не более чем 700000 г/моль, например, не более чем 600000 г/моль. В соответствии с настоящим изобретением аддукт полиамин-диальдегид может характеризоваться z-средней молекулярной массой в диапазоне от 100000 г/моль до 1000000 г/моль, например, от 300000 г/моль до 700000 г/моль, например, от 400000 г/моль до 600000 г/моль. Специалисты в соответствующей области техники понимают, что существуют специфические ограничения для измерения молекулярной массы высокомолекулярных соединений, таких как соединения, имеющие молекулярную массу, составляющую более чем 900000 г/моль. В соответствии с этим, несмотря на ожидаемое увеличение теоретической z-средней молекулярной массы (Mz) аддукта полиамин-диальдегид по мере приближения соотношения между диальдегидом и полиамином к 1 (то есть при соотношении между диальдегидом и полиамином ≤ 1) измеренная молекулярная масса может не отражать этого вследствие ограничений в стандартах для измерений. Данный эффект возможен не потому, что аддукт не приобретает увеличенную молекулярную массу при повышенном стехиометрическом соотношении, а потому, что измерение молекулярной массы таких высокомолекулярных соединений в соответствии с настоящими аналитическими методами является затруднительным. Говоря конкретно, поскольку метод ГПХ является методом эксклюзионной хроматографии размеров, более высокомолекулярные полимеры элюируются из колонки быстрее, чем более низкомолекулярные полимеры. Как только большинство полимеров превысит определенную молекулярную массу, полимерные молекулы будут элюироваться из колонки чрезмерно быстро для определения точной молекулярной массы.

В соответствии с представленным ниже более подробным обсуждением изобретения аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия может исполнять функцию либо основного носителя, либо добавки, которую добавляют к композиции электроосаждаемого покрытия в качестве предварительно примешанного компонента смоляной смеси, либо комбинации из основного носителя и добавки.

Как описано выше аддукт полиамин-диальдегид в соответствии с настоящим изобретением в композиции электроосаждаемого покрытия может исполнять функцию основного носителя. В таких случаях аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия может присутствовать в количестве, составляющем, по меньшей мере, 50 мас. % при расчете на совокупную массу твердого вещества смоляной смеси, например, по меньшей мере, 70%, например, по меньшей мере, 75%, и в некоторых случаях в композиции электроосаждаемого покрытия аддукт может присутствовать в количестве, составляющем не более, чем 95 мас. % при расчете на совокупную массу твердого вещества смоляной смеси, например, не более чем 90%, например, не более чем 85%. В некоторых случаях когда аддукт полиамин-диальдегид функции служит основным носителем, аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия может присутствовать в количестве в диапазоне от 50% до 95 мас. % при расчете на совокупное количество твердого вещества смоляной смеси, например, от 70% до 90%, например, от 75% до 85%.

В соответствии с настоящим изобретением аддукт полиамин-диальдегид может исполнять функцию основного носителя. В таких случаях для получения продукта полимеризации стехиометрическое соотношение между альдегидными функциональными группами диальдегидного соединения и первичными и/или вторичными аминофункциональными группами полиамина может составлять, по меньшей мере, 2 : 1, например, по меньшей мере, 3 : 1, например, по меньшей мере, 4 : 1, и в некоторых случаях может составлять не более, чем 20 : 1, например, не более, чем15 : 1, например, не более, чем 14 : 1. В соответствии с настоящим изобретением стехиометрическое соотношение между альдегидными функциональными группами диальдегидного соединения и первичными и/или вторичными аминофункциональными группами от полиамина может находиться в диапазоне от 2 : 1 до 20 : 1, например, от 3 : 1 до 15 : 1, например, от 4 : 1 до 14 : 1.

В соответствии с настоящим изобретением аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия также может исполнять функцию добавки. В таких случаях в соответствии с настоящим изобретением аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия может присутствовать в количестве, составляющем, по меньшей мере, 0,2 мас. % при расчете на совокупную массу твердого вещества смоляной смеси, например, по меньшей мере, 0,5%, например, по меньшей мере, 0,75%, например, по меньшей мере, 1%, например, по меньшей мере, 2%, например, по меньшей мере, 4%, например, по меньшей мере, 10%, и не более чем 20 мас. % при расчете на совокупную массу твердого вещества смоляной смеси, например, не более чем 15%, например, не более чем 10%, например, не более чем 4%. Аддукт полиамин-диальдегид в композиции электроосаждаемого покрытия может присутствовать в количестве в диапазоне от 0,2% до 20 мас. % при расчете на совокупное количество твердого вещества смоляной смеси, например, от 0,5% до 15%, например, от 0,75% до 10%, например, от 1% до 4%.

В соответствии с настоящим изобретением аддукт полиамин-диальдегид может исполнять функцию добавки. В таких случаях стехиометрическое соотношение между альдегидными функциональными группами диальдегидного соединения и первичными и/или вторичными аминофункциональными группами полиамина может составлять, по меньшей мере, 2 : 10, например, по меньшей мере, 3 : 10, например, по меньшей мере, 5 : 10, например, по меньшей мере, 7 : 10, и может составлять не более чем 1 : 1, например, не более чем 9 : 10, например, не более чем 8 : 10, например, не более чем 7 : 10, например, не более, чем 3 : 10. В случаях если аддукт полиамин-диальдегид исполняет функцию добавки стехиометрическое соотношение между альдегидными функциональными группами диальдегидного соединения и первичными и/или вторичными аминофункциональными группами полиамина может находиться в диапазоне от 2 : 10 до 1 : 1, например, от 3 : 10 до 9 : 10, например, от 5 : 10 до 8 : 10, например, от 5 : 10 до 7 : 10. По мере увеличения стехиометрического соотношения между альдегидными функциональными группами и аминофункциональными группами молекулярная масса получающегося в результате аддукта полиамин-диальдегид, соответственно, увеличится исходя из постоянного количества аминогрупп при расчете на одну молекулу полиамина.

В соответствии с настоящим изобретением добавка, противодействующая образованию кратеров, также содержать эпоксидный микрогель или акриловый микрогель.

Ванны для электроосаждения обычно поставляют в виде двух компонентов: (i) смоляная смесь и (ii) пигментная паста. Смоляная смесь может содержать (а) основной пленкообразующий полимер (то есть, основной носитель) (например, смола, содержащая катионные солевые группы, содержащие активные атомы водорода), содержащий реакционноспособные функциональные группы, (b) отвердитель, который является реакционно-способным по отношению к функциональным группам пленкообразующего полимера, (с) полимерный полибутиленоксид и (d) любые дополнительные диспергируемые в воде непигментированные компоненты.

Также в соответствии с настоящим изобретением способ получения композиции электроосаждаемого покрытия может включать смешивание: (а) ионного пленкообразующего полимера, содержащего функциональные группы; (b) отвердителя, который является реакционноспособным по отношению к функциональным группам пленкообразующего полимера; и (с) полимерного полибутиленоксида, описанных в настоящем документе.

В соответствии с настоящим изобретением ионный пленкообразующий полимер, содержащий функциональные группы, может содержать аминовые и/или гидроксильные функциональные группы. Для большей ясности следует сказать, что в дополнение к аминовым и/или гидроксильным функциональным группам (группе) ионный пленкообразующий полимер также может содержать и дополнительные функциональные группы. Ионный пленкообразующий полимер также может быть назван основным пленкообразующим полимером.

Известен широкий спектр основных пленкообразующих полимеров, которые могут быть использованы в ваннах для электроосаждения изобретения до тех пор, пока полимеры будут «диспергируемыми в воде». В соответствии с использованием в настоящем документе термин «диспергируемый в воде» будет обозначать адаптирование материала для солюбилизирования, диспергирования и/или эмульгирования в воде. Основные пленкообразующие полимеры, использующиеся в изобретении, являются катионными по своей природе. Говоря другими словами, основной пленкообразующий полимер содержит катионные солевые группы, в общем случае получаемые в результате нейтрализации функциональной группы пленкообразующего полимера с использованием кислоты, что делает возможным электроосаждение основного пленкообразующего полимера на катоде.

Примеры основных пленкообразующих полимеров, подходящих для использования в катионных композициях покрытий для получения электроосажденного покрытия, включают без ограничения катионные полимеры, произведенные из полиэпоксида, акрилового материала, полиуретана и/или сложного полиэфира, полимеров, содержащих гидроксильные группы, полимеров, содержащих аминовые солевые группы, или их комбинаций. В соответствии с настоящим изобретением основной пленкообразующий полимер может представлять собой сополимер из числа полимеров, перечисленных в предшествующем предложении.

В соответствии с настоящим изобретением основной пленкообразующий полимер может быть катионным полимером (катионной смолой), который произведен из полиэпоксида. Например, основной пленкообразующий полимер может быть получен в результате проведения реакции друг с другом между полиэпоксидом и содержащим множество гидроксильных групп материалом, выбираемым из материалов, содержащих спиртовые гидроксильные группы, и материалов, содержащих фенольные гидроксильные группы, для удлинения цепи или наращивания молекулярной массы полиэпоксида. В соответствии с представленным ниже более подробным обсуждением изобретения после этого продукт реакции может быть введен в реакцию с образователем катионной солевой группы для производства катионного полимера.

В соответствии с настоящим изобретением полиэпоксид с удлиненными цепями обычно получают следующим далее образом: полиэпоксид и материал, содержащий множество гидроксильных групп, вводят в реакцию «в чистом виде, без примеси» или в присутствии инертного органического растворителя, такого как кетон, в том числе метилизобутилкетон и метиламилкетон, ароматические соединения, такие как толуол и ксилол, и гликолевые простые эфиры, такие как диметиловый простой эфир диэтиленгликоля. Реакцию обычно проводят при температуре в диапазоне от 80°С до 160°С на протяжении от 30 до 180 минут вплоть до получения смоляного продукта реакции, содержащего эпоксигруппы.

В соответствии с настоящим изобретением эквивалентное соотношение между реагентами (то есть эпоксид : материал, содержащий множество гидроксильных групп) может находиться в диапазоне от 1,00 : 0,50 до 1,00 : 2,00.

В соответствии с настоящим изобретением полиэпоксид обычно содержит, по меньшей мере, две 1,2-эпоксигруппы. Эпоксидные соединения могут быть насыщенными или ненасыщенными, циклическими или ациклическими, алифатическими, алициклическими, ароматическими или гетероциклическими. Помимо этого, эпоксидные соединения могут содержать заместители, такие как группы галогена, гидроксила и простого эфира.

Примерами полиэпоксидов являются соответствующие соединения, характеризующиеся 1,2-эпоксидной эквивалентностью, составляющей более, чем один и/или два; то есть, полиэпоксиды, которые содержат в среднем две эпоксидные группы при расчете на одну молекулу. Подходящие для использования полиэпоксиды включают полиглицидиловые простые эфиры многоатомных спиртов, таких как циклические полиолы, и полиглицидиловые простые эфиры многоатомных фенолов, таких как бисфенол А. Данные полиэпоксиды могут быть произведены в результате этерифицирования многоатомных фенолов с образованием простых эфиров при использовании эпигалогенгидрина или дигалогенгидрина, таких как эпихлоргидрин или дихлоргидрин, в присутствии щелочи. Помимо многоатомных фенолов при получении полиглицидиловых простых эфиров циклических полиолов могут быть использованы и другие циклические полиолы. Примеры других циклических полиолов включают алициклические полиолы, в частности, циклоалифатические полиолы, такие как гидрированный бисфенол А, 1,2-циклогександиол и 1,2-бис(гидроксиметил)циклогексан.

В соответствии с настоящим изобретением полиэпоксиды могут характеризоваться эпоксидными эквивалентными массами ≥ 180. В соответствии с настоящим изобретением полиэпоксиды могут характеризоваться эпоксидными эквивалентными массами ≤ 2000. В соответствии с настоящим изобретением полиэпоксиды могут характеризоваться эпоксидными эквивалентными массами, которые находятся в диапазоне, определяемом любой комбинацией из значений, которые были перечислены в предшествующих предложениях, с включением указанных значений. Например, полиэпоксиды могут характеризоваться диапазонами эпоксидных эквивалентных масс от 186 до 1200.

В настоящем изобретении также могут быть использованы и акриловые полимеры, содержащие эпоксигруппы. В соответствии с настоящим изобретением акриловые полимеры, содержащие эпоксигруппы, могут характеризоваться эпоксидной эквивалентной массой ≥ 750, например, эпоксидной эквивалентной массой ≤ 2000. В соответствии с настоящим изобретением акриловый полимер, содержащий эпоксигруппы, характеризуется эпоксидной эквивалентной массой, которая находится в диапазоне, определяемом любой комбинацией из значений, которые были перечислены в предшествующих предложениях, с включением в диапазоны перечисленных значений.

Примеры содержащих множество гидроксильных групп материалов, использующихся для удлинения цепи или наращивания молекулярной массы полиэпоксида (то есть, в результате прохождения реакции гидроксил-эпоксид), включают материалы, содержащие спиртовые гидроксильные группы, и материалы, содержащие фенольные гидроксильные группы. Примерами материалов, содержащих спиртовые гидроксильные группы, являются простые полиолы, такие как неопентилгликоль; полиэфирполиолы на основе сложных эфиров, такие как соединения, описанные в патенте США № 4,148,772; полиэфирполиолы на основе простых эфиров, такие как соединения, описанные в патенте США № 4,468,307; и уретандиолы, такие как соответствующие соединения, описанные в патенте США № 4,931,157. Примерами материалов, содержащих фенольные гидроксильные группы, являются многоатомные фенолы, такие как бисфенол А, флороглюцин, катехин и резорцин. Также могут быть использованы и смеси из материалов, содержащих спиртовые гидроксильные группы, и материалов, содержащих фенольные гидроксильные группы.

Основной пленкообразующий полимер может содержать катионные солевые группы, которые могут быть включены в молекулу смолы следующим далее образом: смоляной продукт реакции, полученный в соответствии с представленным выше описанием изобретения, вводят в дополнительную реакцию с образователем катионной солевой группы. Термином «образователь катионной солевой группы» обозначается материал, который является реакционноспособным по отношению к эпоксигруппам, и который может быть подкислен до, во время или после реакции с эпоксигруппами для получения катионных солевых групп. Примеры подходящих для использования материалов включают амины, такие как первичные или вторичные амины, которые могут быть подкислены после реакции с эпоксигруппами для получения аминовых солевых групп, или третичные амины, которые могут быть подкислены до реакции с эпоксигруппами, и которые после реакции с эпоксигруппами образуют четвертичные аммониевые солевые группы. Примерами других образователей катионной солевой группы являются сульфиды, которые могут быть смешаны с кислотой до реакции с эпоксигруппами и образуют третичные сульфониевые солевые группы в ходе последующей реакции с эпоксигруппами.

В случае использования аминов в качестве образователей катионной соли могут быть использованы моноамины, гидроксилсодержащие амины, полиамины или их комбинации.

Третичные и вторичные амины используются более часто, чем первичные амины, поскольку первичные амины являются полифункциональными по отношению к эпоксигруппам и характеризуются большей тенденцией к гелеобразованию в реакционной смеси. В случае использования полиаминов или первичных аминов они могут быть использованы в существенном стехиометрическом избытке по отношению к эпоксидной функциональности в полиэпоксиде в целях предотвращения гелеобразования, а избыточный амин может быть удален из реакционной смеси при использовании отпаривания в вакууме или другой методики в конце реакции. Для обеспечения наличия избыточного амина к амину может быть добавлен эпоксид.

Примеры гидроксилсодержащих аминов включают следующие, но не ограничиваются только этим: алканоламины, диалканоламины, алкилалканоламины и аралкилалканоламины, содержащие от 1 до 18 атомов углерода, например, от 1 до 6 атомов углерода, в каждой из алканольной, алкильной и арильной групп. Конкретные примеры включают этаноламин, N-метилэтаноламин, диэтаноламин, N-фенилэтаноламин, N,N-диметилэтаноламин, N-метилдиэтаноламин, 3-аминопропилдиэтаноламин и N-(2-гидроксиэтил)пиперазин.

Также могут быть использованы такие амины, как моно-, ди- и триалкиламины и смешанные арилалкиламины, которые не содержат гидроксильных групп, или амины, замещенные группами, отличными от гидроксила, которые не оказывают негативного воздействия на реакцию между амином и эпоксидом. Конкретные примеры включают этиламин, метилэтиламин, триэтиламин, N-бензилдиметиламин, динокоамин, 3-диметиламинопропиламин и N,N-диметилциклогексиламин.

В настоящем изобретении также могут быть использованы смеси из вышеупомянутых аминов.

Реакция между первичным и/или вторичным амином и полиэпоксидом происходит при смешивании амина и полиэпоксида. Амин может быть добавлен к полиэпоксиду или наоборот. Реакция может быть проведена без добавления каких-либо веществ или в присутствии подходящего для использования растворителя, такого как метилизобутилкетон, ксилол или 1-метокси-2-пропанол. Реакция в общем случае является экзотермической, и может быть необходимым охлаждение. Однако, для ускорения реакции может быть проведено нагревание до умеренной температуры в диапазоне от 50°С до 150°С.

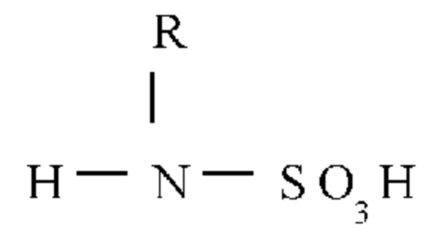

Продукт реакции между первичным и/или вторичным амином и полиэпоксидом получают катионным и диспергируемым в воде в результате, по меньшей мере, частичной нейтрализации при использовании кислоты. Подходящие для использования кислоты включают органические и неорганические кислоты. Неограничивающие примеры подходящих для использования органических кислот включают муравьиную кислоту, уксусную кислоту, метансульфоновую кислоту и молочную кислоту. Неограничивающие примеры подходящих для использования неорганических кислот включают фосфорную кислоту и сульфаминовую кислоту. Термином «сульфаминовая кислота» обозначается сама сульфаминовая кислота или ее производные, такие как соответствующие соединения, описывающиеся формулой:

где R представляет собой атом водорода или алкильную группу, содержащую от 1 до 4 атомов углерода.

Необходимо отметить, что в настоящем изобретении также могут быть использованы и смеси из вышеупомянутых кислот.

Степень нейтрализации композиции катионного электроосаждаемого покрытия варьируется в зависимости от конкретного задействованного продукта реакции. Однако для диспергирования композиции электроосаждаемого покрытия в воде должно быть использовано достаточное количество кислоты. Обычно количество использующейся кислоты обеспечивает, по меньшей мере, 20 процентов от полной нейтрализации. Также может быть использован избыток кислоты сверх количества, требуемого для 100-процентной полной нейтрализации. Например, количество кислоты, использующейся для нейтрализации композиции электроосаждаемого покрытия, может составлять ≥ 1% при расчете на совокупные амины в композиции электроосаждаемого покрытия, и количество кислоты, использующейся для нейтрализации композиции электроосаждаемого покрытия, может составлять ≤100% при расчете на совокупные амины в композиции электроосаждаемого покрытия. В соответствии с настоящим изобретением совокупное количество кислоты, использующейся для нейтрализации композиции электроосаждаемого покрытия, находится в диапазоне, определяемом любой комбинацией из значений, которые были перечислены в предшествующих предложениях, с включением в диапазоны перечисленных значений. Например, совокупное количество кислоты, использующейся для нейтрализации композиции электроосаждаемого покрытия, может составлять 20%, 35%, 50%, 60% или 80% при расчете на совокупные амины в композиции электроосаждаемого покрытия.

В реакции между третичным амином и полиэпоксидом третичный амин может быть введен в предварительную реакцию с нейтрализующей кислотой для получения аминовой соли, а после этого аминовую соль вводят в реакцию с полиэпоксидом для получения смолы, содержащей четвертичную солевую группу. Реакцию проводят в результате смешивания аминовой соли с полиэпоксидом в воде. Обычно вода присутствует в количестве в диапазоне от 1,75% до 20 мас. % при расчете на совокупные твердые вещества реакционной смеси.

При получении смолы, содержащей четвертичную аммониевую солевую группу, температура реакции может варьироваться в диапазоне от наименьшей температуры, при которой будет протекать реакция, в общем случае от комнатной температуры или температуры, слегка выше, до максимальной температуры в 100°С (при атмосферном давлении). При более высоких давлениях могут быть использованы и более высокие температуры реакции. Температура реакции может находиться в диапазоне от 60°С до 100°С. Могут быть использованы растворители, такие как пространственно затрудненные сложный эфир, простой эфир или пространственно затрудненный кетон, но их использование не является необходимым.

В дополнение к первичным, вторичным и третичным аминам, раскрытым выше, часть аминов, которые вводят в реакцию с полиэпоксидом, может представлять собой кетимин полиамина, такой как соответствующее соединение, описанное в патенте США № 4,104,147, фрагмент от колонки 6, строка 23 до колонки 7, строка 23. Кетиминовые группы разлагаются при диспергировании продукта реакции амин-эпоксидная смола в воде. По меньшей мере, часть активных атомов водорода, присутствующих в смоле (а), включают первичные аминовые группы, произведенные в результате реакции между кетиминсодержащим соединением и содержащим эпоксигруппу материалом, таким как соответствующие соединения, описанные выше.

В дополнение к смолам, содержащим аминовые соли и четвертичные аммониевые солевые группы, в композиции настоящего изобретения могут быть использованы катионные полимеры, содержащие третичные сульфониевые группы. Примеры данных смол и способа их получения описываются в патентах США №№ 3,793,278 и 3,959,106.

Подходящие для использования смолы, содержащие активные атомы водорода и катионные солевые группы, могут включать сополимеры одного или нескольких алкиловых сложных эфиров акриловой кислоты или (мет)акриловой кислоты необязательно совместно с одним или несколькими другими полимеризуемыми этиленненасыщенными мономерами. Подходящие для использования алкиловые сложные эфиры акриловой кислоты или (мет)акриловой кислоты включают метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат. Подходящие для использования другие сополимеризуемые этиленненасыщенные мономеры включают нитрилы, такие как акрилонитрил и (мет)акрилонитрил, винил- и винилиденгалогениды, такие как винилхлорид и винилиденфторид, и виниловые сложные эфиры, такие как винилацетат. Могут быть использованы кислотные и ангидридные функциональные этиленненасыщенные мономеры, такие как акриловая кислота, (мет)акриловые кислота или ангидрид, итаконовая кислота, малеиновые кислота или ангидрид или фумаровая кислота. Подходящими для использования также являются и амидные функциональные мономеры, включающие акриламид, (мет)акриламид и N-алкилзамещенные (мет)акриламиды. Могут быть использованы винилароматические соединения, такие как стирол и винилтолуол, до тех пор, пока не требуется высокий уровень стойкости к фоторазложению полимера.

При использовании функциональных мономеров, таких как гидроксиалкилакрилаты и -метакрилаты или аминоалкилакрилаты и -метакрилаты, в акриловый полимер могут быть включены функциональные группы, такие как гидроксильные группы и аминогруппы. При использовании функциональных мономеров, таких как глицидилакрилат и -метакрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат или аллилглицидиловый простой эфир, в акриловый полимер могут быть включены эпоксидные функциональные группы (для превращения в катионные солевые группы). В альтернативном варианте эпоксидные функциональные группы могут быть включены в акриловый полимер в результате проведения реакции между карбоксильными группами на акриловом полимере и эпигалогенгидрином или дигалогенгидрином, такими как эпихлоргидрин или дихлоргидрин.

Акриловый полимер может быть получен при использовании традиционных методик полимеризации, инициируемой свободными радикалами, таких как растворная или эмульсионная полимеризация, как это известно в уровне техники, при использовании подходящих для использования катализаторов, которые включают органические пероксиды и соединения, относящиеся к азо-типу, и необязательно передатчиков кинетической цепи, таких как димер альфа-метилстирола и третичный додецилмеркаптан. Дополнительные акриловые полимеры, которые являются подходящими для использования при получении катионного полимера, содержащего активные атомы водорода, и которые могут быть использованы в композициях электроосаждаемых покрытий настоящего изобретения, включают соответствующие смолы, описанные в патентах США №№ 3,455,806 и 3,928,157.

Как указано выше основной пленкообразующий полимер также может быть произведен из полиуретана. В число полиуретанов, которые могут быть использованы, входят полимерные полиолы, которые получают в результате проведения реакции между полиэфирполиолами на основе сложных эфиров или акриловыми полиолами, такими как вышеупомянутые соответствующие соединения, и полиизоцианатом таким образом, чтобы соотношение эквивалентов OH/NCO составляло бы более чем 1 : 1, так, чтобы в продукте присутствовали бы свободные гидроксильные группы. Вместо полимерных полиолов или в комбинации с ними также могут быть использованы более легкие многоатомные спирты, такие как соответствующие соединения, раскрытые выше для использования при получении сложного полиэфира.

Дополнительные примеры полимерных полиуретанов, подходящих для использования при получении катионного полимера, содержащего активные атомы водорода, включают полиуретан, полимочевину и полимерные поли(уретан-мочевины), полученные в результате проведения реакции между полиэфирполиолами на основе простых эфиров и/или полиэфирполиаминами на основе простых эфиров и полиизоцианатами. Такие полимерные полиуретаны описываются в патенте США № 6,248,225.

Эпоксидные функциональные группы могут быть включены в полиуретан при использовании способов, хорошо известных на современном уровне техники. Например, эпоксидные группы могут быть включены в результате проведения реакции между глицидолом и свободными изоцианатными группами.

Полиуретаны, содержащие сульфониевые группы, также могут быть получены в результате проведения, по меньшей мере, неполной реакции для гидроксифункциональных сульфидных соединений, таких как тиодигликоль и тиодипропанол, что в результате приводит к включению серы в основную цепь полимера. После этого серосодержащий полимер вводят в реакцию с монофункциональным эпоксидным соединением в присутствии кислоты для получения сульфониевой группы. Надлежащие монофункциональные эпоксидные соединения включают этиленоксид, пропиленоксид, глицидол, фенилглицидиловый простой эфир и продукт CARDURA E, доступный в компании Resolution Performance Products.

В дополнение к полученным из полиэпоксида или полиуретана, основной пленкообразующий полимер также может быть получен из сложного полиэфира. Такие сложные полиэфиры могут быть получены известным образом в результате конденсирования многоатомных спиртов и поликарбоновых кислот. Подходящие для использования многоатомные спирты включают, например, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэритрит. Примеры подходящих для использования поликарбоновых кислот, использующихся для получения сложного полиэфира, включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитовую кислоту. Помимо вышеупомянутых поликарбоновых кислот могут быть использованы функциональные эквиваленты кислот, такие как ангидриды, если они существуют, или низшие алкиловые сложные эфиры кислот, такие как метиловые сложные эфиры. Помимо этого, в качестве компонентов сложного полиэфира также могут быть использованы гидроксикислоты и/или лактоны, такие как капролактон и/или 12-гидроксистеариновая кислота.

Сложные полиэфиры содержат часть свободных гидроксильных групп (получающиеся в результате использования избытка многоатомного спирта и/или высших полиолов во время получения сложного полиэфира), которые являются доступными для реакций отверждения.

В результате проведения реакции между карбоксильными группами на сложном полиэфире и эпигалогенгидрином или дигалогенгидрином, такими как эпихлоргидрин или дихлоргидрин, в сложный полиэфир могут быть включены эпоксидные функциональные группы. В альтернативном варианте кислотный функциональный сложный полиэфир может быть включен в эпоксидный полимер в результате проведения реакции между карбоксильными группами и избытком полиэпоксида.

Сульфониевые солевые группы могут быть введены в результате проведения реакции между содержащим эпоксидные группы полимером, относящимся к описанным выше типам, и сульфидом в присутствии кислоты в соответствии с описанием изобретений в патентах США №№ 3,959,106 и 4,715,898. Сульфониевые группы могут быть введены в описанные основные цепи сложных полиэфиров при использовании подобных условий проведения реакции.

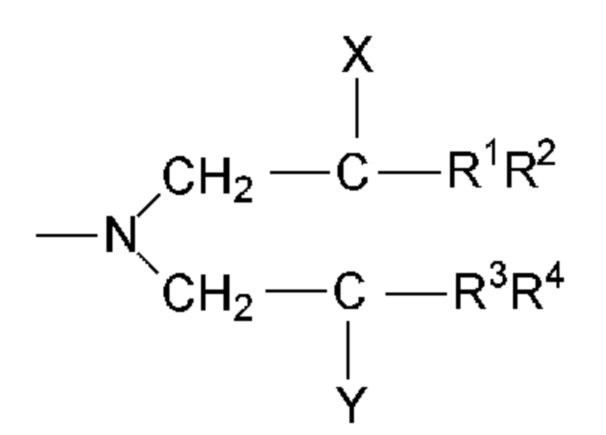

В соответствии с настоящим изобретением основной пленкообразующий полимер, кроме того, содержит катионные аминовые солевые группы, которые производят из боковых и/или концевых аминогрупп. Термином «концевой и/или боковой» обозначается присутствие первичной и/или вторичной аминогрупп в качестве заместителя, который находится в боковом или в концевом положениях основной полимерной цепи, или в альтернативном варианте в качестве имеющего терминальную группу заместителя для группы, которая находится в боковом и/или концевом положении для основной цепи полимера. Говоря другими словами, нет необходимости, чтобы аминогруппы, из которых производят катионные аминовые солевые группы, находились бы внутри основной цепи полимера. Боковые и/или концевые аминогруппы могут обладать следующими далее структурами (I) или (II):

-NHR (I)

и/или

где R представляет собой Н или С1 - С18 алкил; R1, R2, R3 и R4 являются одинаковыми или различными, и каждый из них независимо представляет собой Н или С1 - С4 алкил; и Х и Y могут быть одинаковыми или различными, и каждый из них независимо представляет собой гидроксильную группу и/или аминогруппу.

Термином «алкил» в связи со структурами (I) и (II) обозначаются алкильная и аралкильная, циклическая или ациклическая, линейная или разветвленная одновалентные углеводородные группы. Алкильные группы могут быть незамещенными или замещенными одним или несколькими гетероатомами, например, атомами не-углерода, не-водорода, такими как один или несколько атомов кислорода, азота или серы.

Боковые и/или концевые аминогруппы, представленные приведенными выше структурами (I) и (II), могут быть произведены из соединения, выбираемого из группы, состоящей из аммиака, метиламина, диэтаноламина, диизопропаноламина, N-гидроксиэтилэтилендиамина, диэтилентриамина и их смесей. Одно или несколько данных соединений вводят в реакцию с одним или несколькими описанными выше полимерами, например, полимерным полиэпоксидом, причем кольца эпоксидных групп раскрыты в результате прохождения реакции с полиамином, что, тем самым, приводит к получению концевых аминогрупп и вторичных гидроксильных групп.

В соответствии с настоящим изобретением концевые аминогруппы обладают структурой (II), где как Х, так и Y содержат первичные аминогруппы (например, аминогруппу производят из диэтилентриамина). Необходимо понимать, что в данном случае до реакции с полимером первичные аминогруппы могут быть блокированными, например, в результате проведения реакции с кетоном, таким как метилизобутилкетон, для получения дикетимина. Такими кетиминами являются соединения, описанные в патенте США № 4,104,147, во фрагменте от колонки 6, строка 23 до колонки 7, строка 23. Кетиминовые группы могут разлагаться при диспергировании продукта реакции амин-эпоксид в воде, что, тем самым, обеспечивает получение свободных первичных аминовых групп в качестве центров реакции отверждения.

В соответствии с настоящим изобретением амины, из которых производят боковые и/или концевые аминогруппы, включают первичные и/или вторичные аминовые группы так, что активные атомы водорода упомянутых аминов будут расходоваться в результате проведения реакции, по меньшей мере, с частично блокированным алифатическим полиизоцианатным отвердителем для получения мочевиновых групп или соединительных звеньев во время реакции отверждения.

Необходимо понимать, что активные атомы водорода, связанные с основным пленкообразующим полимером, могут включать любые активные атомы водорода, которые являются реакционноспособными по отношению к изоцианатам при температурах, достаточных для отверждения композиции электроосаждаемого покрытия в соответствии с представленным прежде обсуждением изобретения (то есть при температурах, равных или меньших 182,2°С (360°F)). Активные атомы водорода могут включать гидроксильные группы и первичные и вторичные аминогруппы, в том числе смешанные группы, такие как гидроксильные группы и первичные аминогруппы. В соответствии с настоящим изобретением, по меньшей мере, часть активных атомов водорода может быть произведена из гидроксильных групп, включающих фенольные гидроксильные группы. В соответствии с настоящим изобретением основной пленкообразующий полимер характеризуется содержанием активных атомов водорода ≥1 миллиэквивалент активных атомов водорода при расчете на один грамм твердого вещества смоляной смеси, например, содержанием активных атомов водорода ≤4 миллиэквивалента активных атомов водорода при расчете на один грамм твердого вещества смоляной смеси. В соответствии с настоящим изобретением основной пленкообразующий полимер может характеризоваться содержанием активных атомов водорода в диапазоне, определяемом любой комбинацией из значений, которые были перечислены в предшествующих предложениях, с включением указанных значений. Например, основной пленкообразующий полимер может характеризоваться уровнем содержания активных атомов водорода в диапазоне от 2 до 3 миллиэквивалентов активных атомов водорода при расчете на один грамм твердого вещества смоляной смеси.

Степень образования катионных солевых групп должна быть такой, чтобы в случае смешивания смолы с водной средой и другими ингредиентами формировалась бы стабильная дисперсия композиции электроосаждаемого покрытия. Термином «стабильная дисперсия» обозначается соответствующая система, которая не осаждается или легко повторно диспергируется в случае некоторого осаждения. Помимо этого, дисперсия должна демонстрировать достаточный катионный характер для электроосаждения дисперсных частиц смолы на катоде при установлении электрического потенциала между анодом и катодом, погруженными в водную дисперсию.

В соответствии с настоящим изобретением основной пленкообразующий полимер в композиции электроосаждаемого покрытия настоящего изобретения может содержать ≥ 0,1 миллиэквивалента катионной солевой группы при расчете на один грамм твердого вещества смоляной смеси, и основной пленкообразующий полимер может содержать ≤3,0 миллиэквивалента катионной солевой группы при расчете на один грамм твердого вещества смоляной смеси. В соответствии с настоящим изобретением миллиэквиваленты катионной солевой группы при расчете на один грамм твердого вещества смоляной смеси в основном пленкообразующем полимере могут находиться в диапазоне, определяемом любой комбинацией из значений, которые были указаны в предшествующих предложениях, с включением указанных значений. Например, композиция электроосаждаемого покрытия может содержать от 0,1 до 0,7 миллиэквивалента катионной солевой группы при расчете на один грамм твердого вещества смоляной смеси.

Помимо этого, основной пленкообразующий полимер обычно не подвергнут гелеобразованию и имеет среднечисленную молекулярную массу ≥ 2000. В соответствии с настоящим изобретением основной пленкообразующий полимер является не подвергнутым гелеобразованию и характеризуется среднечисленной молекулярной массой ≤15000. В соответствии с настоящим изобретением средняя молекулярная масса основного пленкообразующего полимера может находиться в диапазоне, определяемом любой комбинацией из значений, которые были указаны в предшествующих предложениях, с включением указанных значений. Например, средняя молекулярная масса основного пленкообразующего полимера может находиться в диапазоне от 5000 до 10000. В соответствии с использованием в настоящем документе термин «не подвергнутый гелеобразованию» обозначает полимер, который является по существу не сшитым, и до образования катионных солевых групп смола демонстрирует измеряемую характеристическую вязкость при растворении в подходящем для использования растворителе. В противоположность этому, подвергшаяся гелеобразованию смола, характеризуясь по существу бесконечной молекулярной массой, будет демонстрировать характеристическую вязкость, чрезмерно высокую для измерения.

В соответствии с настоящим изобретением основной пленкообразующий полимер в композиции электроосаждаемого покрытия может присутствовать в количестве ≥40 мас. % при расчете на массу совокупного твердого вещества смоляной смеси, присутствующего в композиции электроосаждаемого покрытия. В соответствии с настоящим изобретением основной пленкообразующий полимер в композиции электроосаждаемого покрытия может присутствовать в количестве ≤95 мас. % при расчете на массу совокупного твердого вещества смоляной смеси, присутствующего в композиции электроосаждаемого покрытия. В соответствии с настоящим изобретением массовый процент основного пленкообразующего полимера в композиции электроосаждаемого покрытия может находиться в диапазоне, определяемом любой комбинацией из значений, которые были указаны в предшествующих предложениях, с включением указанных значений. Например, основной пленкообразующий полимер в композиции электроосаждаемого покрытия может присутствовать в количестве в диапазоне от 50% до 75 мас. % при расчете на массу общего твердого вещества смоляной смеси, присутствующего в композиции электроосаждаемого покрытия.

В соответствии с настоящим изобретением основные пленкообразующие полимеры могут быть выбраны из катионных акриловых полимеров, таких как соединения, описанные в патентах США №№ 3,455,806 и 3,928,157. В соответствии с настоящим изобретением основной пленкообразующий полимер может быть выбран из полимеров, описанных в патентах США №№ 6,165,338 и 4,543,376, которые посредством ссылки включаются в настоящий документ. В соответствии с настоящим изобретением основные пленкообразующие полимеры могут быть выбраны из содержащих гидроксигруппы полимеров, включающих без ограничения продукты реакции между: (i) бисфенолом А и этиленоксидом; (ii) бисфенолом А и пропиленоксидом; (iii) бисфенолом А и полиэтиленоксид- и/или полипропиленоксиддиаминами; и/или (iv) бисфенолом А и диглицидиловым простым эфиром бисфенола А. В соответствии с настоящим изобретением основные пленкообразующие полимеры могут быть полимерами, содержащими аминовые солевые группы полимерами, включающими без ограничения кислотно-солюбилизированные продукты реакции между полиэпоксидами и первичными или вторичными аминами, такие как соединения, описанные в патентах США №№ 3,663,389; 3,984,299; 3,947,338; 3,947,339; и 4,116,900. Подходящие для использования первичные или вторичные амины включают без ограничения метилэтаноламин, диэтаноламин, диэтилентриаминдикетимин, диэтиламин, диметиламин, другие диалкиламины, аминопропилдиэтаноламин или их комбинации. Обычно данные полимеры, содержащие аминовые солевые группы, используются в комбинации с блокированным изоцианатным отвердителем. Изоцианат может быть полностью блокированным в соответствии с описанием изобретения в вышеупомянутом патенте США № 3,984,299, или изоцианат может быть частично блокированным и прореагировавшим с основной цепью полимера так, как это описывается в патенте США № 3,947,338. Также в качестве основной пленкообразующей смолы могут быть использованы однокомпонентные композиции в соответствии с описаниями изобретений в патенте США № 4,134,866 и документе DE-OS № 2,707,405.

Помимо полимеров, содержащих аминовые солевые группы, также могут быть использованы полимеры, содержащие четвертичные аммониевые солевые группы. Примерами данных полимеров являются соединения, которые получают в результате реакции между органическим полиэпоксидом и третичной аминовой солью. Такие полимеры описываются в патентах США №№ 3,962,165; 3,975,346; и 4,001,101. Примерами других катонных полимеров являются полимеры, содержащие третичные сульфониевые солевые группы, и полимеры, содержащие четвертичные фосфониевые солевые группы, такие как соединения, описанные, соответственно, в патентах США №№ 3,793,278 и 3,984,922. Также могут быть использованы пленкообразующие полимеры, которые отверждаются в результате переэтерификации с образованием сложных эфиров, например, это описывается в европейской заявке № 12463. Кроме того, могут быть использованы катионные композиции, полученные из оснований Манниха, например, это описывается в патенте США № 4,134,932.

Как указано выше в дополнение к (а) основному пленкообразующему полимеру смоляная смесь, кроме того, содержит (b) отвердитель (сшиватель), который является реакционноспособным по отношению к реакционноспособным функциональным группам, таким как группы активных атомов водорода, на основном пленкообразующем полимере. Отвердители, которые могут быть использованы в настоящем изобретении, включают следующие, но не ограничиваются только этим: уретан, изоцианат, сложный эфир или их комбинации.

Необходимо понимать, что неограничивающие примеры уретановых отвердителей включают продукты (i) реакции амин-карбонат и/или (ii) реакции изоцианат-спирт.

Неограничивающие примеры подходящих для использования циклических карбонатов, которые могут быть использованы для получения уретанового отвердителя, включают без ограничения пропиленкарбонат, этиленкарбонат, бутиленкарбонат или их комбинации. Неограничивающие примеры подходящих для использования ациклических карбонатов, которые могут быть использованы для получения уретана, включают без ограничения диметилкарбонат, диэтилкарбонат, метилэтилкарбонат, дипропилкарбонат, метилпропилкарбонат, дибутилкарбонат или их комбинации. В соответствии с настоящим изобретением ациклический карбонат может включать диметилкарбонат. Неограничивающие примеры подходящих для использования аминов, которые могут быть использованы для получения уретана, включают без ограничения диэтилентриамин, дипропилентриамин, бисгексаметилентриамин, изофорондиамин, 4’-бисаминоциклогексиламин, ксилилендиамин, N-гидроксиэтилэтилендиамин, гексаметилентриамин, трисаминоэтиламин или их комбинации. В соответствии с настоящим изобретением отвердитель может представлять собой продукт реакции между полиамином и циклическим карбонатом, и первичные амины полиамина могут вступать в реакцию с циклическим карбонатом. В соответствии с настоящим изобретением продукт реакции между полиамином и циклическим карбонатом после этого может быть введен в реакцию с эпоксифункциональным полимером, таким как соответствующие соединения, использующиеся для получения основного носителя и/или наполнителя для помола. Говоря конкретно, вторичный амин продукта реакции может быть введен в реакцию с эпоксифункциональной группой эпоксифункционального полимера.

Неограничивающие примеры подходящих для использования изоцианатов, которые могут быть использованы для получения уретанового отвердителя, включают без ограничения толуолдиизоцианат, метилендифенил-4,4’-диизоцианат, изофорондиизоцианат, гексаметилендиизоцианат, ксилилендиизоцианат, тетраметилксилилендиизоцианат, прямо-цепочечные алифатические диизоцианаты, такие как 1,4-тетраметилендиизоцианат, норборнандиизоцианат и 1,6-гексаметилендиизоцианат, изофорондиизоцианат и 4,4’-метиленбис(циклогексилизоцианат), ароматические диизоцианаты, такие как п-фенилендиизоцианат, дифенилметан-4,4’-диизоцианат и 2,4- или 2,6-толуолдиизоцианат, высшие полиизоцианаты, такие как трифенилметан-4,4’,4’’-триизоцианат, 1,2,4-бензолтриизоцианат и полиметиленполифенилизоцианат и тримеры 1,6-гексаметилендиизоцианата или их комбинации. Необходимо отметить, что в настоящем изобретении также могут быть использованы димеры, тримеры и высшие функциональные материалы для данных изоцианатов. Неограничивающие примеры подходящих для использования спиртов, которые могут быть использованы для получения уретана, включают без ограничения метанол, этанол, пропанол, изопропанол, бутанол, гликолевые простые эфиры и другие спирты.

В соответствии с указанным выше отвердители, подходящие для использования в отношении полимеров, содержащих аминовые солевые группы, катионных акриловых полимеров и/или полимеров, содержащих гидроксигруппы, включают изоцианаты, а также блокированные изоцианаты. Необходимо отметить, что в соответствии с использованием в настоящем документе термин «изоцианаты» также включает полиизоцианаты и наоборот. Полиизоцианатный отвердитель может быть полностью блокированным полиизоцианатом, по существу не содержащим каких-либо свободных изоцианатных групп, или он может быть частично блокированным и прореагировавшим с основной цепью смолы в соответствии с описанием изобретения в патенте США 3,984,299. Полиизоцианат может быть алифатическим полиизоцианатом, ароматическим полиизоцианатом или их комбинациями. В соответствии с настоящим изобретением могут быть использованы диизоцианаты, хотя вместо диизоцианатов или в комбинации с ними могут быть использованы и другие высшие полиизоцианаты.

Также могут быть использованы изоцианатные форполимеры, например, продукты реакции между полиизоцианатами и полиолами, такими как неопентилгликоль и триметилолпропан, или полимерными полиолами, такими как поликапролактондиолы и -триолы (соотношение эквивалентов NCO/OH, составляющее более, чем один). Может быть использована смесь из дифенилметан-4,4’-диизоцианата и полиметиленполифенилизоцианата.

В качестве блокатора для полиизоцианата в композиции электроосаждаемого покрытия настоящего изобретения могут быть использованы любые подходящие для использования спирт или полиол при условии, что данная добавка будет деблокироваться при температуре отверждения, и при условии, что не будет образовываться продукт, подвергшийся гелеобразованию. Например, подходящие для использования спирты включают без ограничения метанол, этанол, пропанол, изопропиловый спирт, бутанол, 2-этилгексанол, бутоксиэтанол, гексилоксиэтанол, 2-этилгексилоксиэтанол, н-бутанол, циклогексанолфенилкарбинол, метилфенилкарбинол, этиленгликольмонобутиловый простой эфир, диэтиленгликольмонобутиловый простой эфир, этиленгликольмонометиловый простой эфир, пропиленгликольмонометиловый простой эфир или их комбинации.

В соответствии с настоящим изобретением блокатор включает один или несколько 1,3-гликолей и/или 1,2-гликолей. В соответствии с настоящим изобретением блокатор может включать один или несколько 1,2-гликолей, обычно один или несколько С3 - С6 1,2-гликолей. Например, блокатор может быть выбран из, по меньшей мере, одного представителя, выбираемого из 1,2-пропандиола, 1,3-бутандиола, 1,2-пентандиола, триметилпентандиола и/или 1,2-гександиола.

Другие подходящие для использования блокаторы включают оксимы, такие как метилэтилкетоксим, ацетоноксим и циклогексаноноксим, и лактамы, такие как эпсилон-капролактам. В дополнение к этому, полимерные гидроксильные функциональные полибутиленоксиды содержат гидроксильные функциональные терминальные группы и поэтому могут быть использованы в качестве блокатора либо индивидуально, либо в комбинации с другими подходящими для использования блокаторами.

Как показано выше отвердитель, который используют в настоящем изобретении, может быть сложноэфирным отвердителем. Необходимо отметить, что в соответствии с использованием в настоящем документе термин «сложный эфир» также включает сложные полиэфиры. В соответствии с этим, сложноэфирный отвердитель может быть отвердителем на основе сложного полиэфира. Подходящие для использования отвердители на основе сложных полиэфиров включают материалы, содержащие более, чем одну сложноэфирную группу при расчете на одну молекулу. Сложноэфирные группы присутствуют в количестве, достаточном для осуществления сшивания, например, при температурах, доходящих вплоть до 250°С, и времени отверждения вплоть до 90 минут. Необходимо понимать, что приемлемые температуры отверждения и время отверждения будут зависеть от подложек для нанесения покрытия и от их конечных вариантов использования.

Соединения, в общем случае подходящие для использования в качестве отвердителя на основе сложного полиэфира, могут представлять собой сложные полиэфиры поликарбоновых кислот. Неограничивающие примеры включают бис(2-гидроксиалкиловые) сложные эфиры дикарбоновых кислот, такие как бис(2-гидроксибутил)азелаинат и бис(2-гидроксиэтил)терефталат; три(2-этилгексаноил)тримеллитат; и поли(2-гидроксиалкиловые) сложные эфиры кислых сложных полуэфиров, полученных из ангидрида дикарбоновой кислоты и спирта, в том числе многоатомных спиртов. Последний тип является подходящим для использования при получении сложного полиэфира, характеризующегося конечной функциональностью, составляющей более, чем 2. Один подходящий для использования пример включает сложный полиэфир, полученный в результате сначала проведения реакции между эквивалентными количествами ангидрида дикарбоновой кислоты (например, янтарного ангидрида или фталевого ангидрида) и трехатомного или четырехатомного спирта, такого как глицерин, триметилолпропан или пентаэритрит, при температурах, составляющих менее, чем 150°С, а после этого проведения реакции между кислым сложным полиэфиром и, по меньшей мере, эквивалентным количеством эпоксиалкана, такого как 1,2-эпоксибутан, этиленоксид или пропиленоксид. Отвердитель на основе сложного полиэфира (ii) может включать ангидрид. Еще один подходящий для использования сложный полиэфир включает полиалкиленгликольтерефталат, содержащий концевые низшие 2-гидроксиалкиловые группы.

В соответствии с настоящим изобретением отвердитель на основе сложного полиэфира может содержать, по меньшей мере, одну сложноэфирную группу при расчете на одну молекулу, в которой атом углерода, примыкающий к гидроксилу, этерифицированному с образованием сложного эфира, содержит свободную гидроксильную группу.

Также подходящим для использования является тетрафункциональный сложный полиэфир, полученный из промежуточного сложнополуэфирного соединения, полученного в результате проведения реакции между тримеллитовым ангидридом и пропиленгликолем (молярное соотношение 2 : 1), после этого проведения реакции между промежуточным соединением и 1,2-эпоксибутаном и глицидиловым сложным эфиром разветвленных монокарбоновых кислот.

В соответствии с настоящим изобретением, когда смола, содержащая активные атомы водорода, содержит катионные солевые группы, отвердитель на основе сложного полиэфира может по существу не содержать кислоту. Для целей настоящего изобретения термин «по существу не содержит кислоту» обозначает содержание менее чем 0,2 мэкв./г кислоты. Для водных систем, например, для композиций покрытий для катодного электроосаждения покрытия, подходящие для использования отвердители на основе сложных полиэфиров могут включать некислые сложные полиэфиры, полученные из ангидрида поликарбоновой кислоты, одного или нескольких гликолей, спиртов, гликолевых простых моноэфиров, полиолов и/или моноэпоксидов.

Подходящие для использования поликарбоновые ангидриды могут включать ангидриды дикарбоновых кислот, такие как янтарный ангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, тримеллитовый ангидрид, гексагидрофталевый ангидрид, метилгексагидрофталевый ангидрид, 3,3’,4,4’-бензофенонтетракарбоновый диангидрид и пиромеллитовый диангидрид. Могут быть использованы смеси из ангидридов.

Подходящие для использования спирты могут включать линейные, циклические или развитые спирты. Спирты могут быть алифатическими, ароматическими или аралифатическими по своей природе. В соответствии с использованием в настоящем документе термины «гликоли» и «моноэпоксиды» подразумевают соединения, содержащие не более чем две спиртовые группы при расчете на одну молекулу, которые могут вступать в реакцию с функциональностями карбоновых кислоты или ангидрида ниже температуры 150°С.

Подходящие для использования моноэпоксиды могут включать глицидиловые сложные эфиры разветвленных монокарбоновых кислот. Кроме того, могут быть использованы алкиленоксиды, такие как этиленоксид или пропиленоксид. Подходящие для использования гликоли могут включать, например, этиленгликоль и полиэтиленгликоли, пропиленгликоль и полипропиленгликоли и 1,6-гександиол. Могут быть использованы смеси из гликолей.

Некислые сложные полиэфиры могут быть получены, например, в результате проведения реакции на одной или нескольких стадиях между тримеллитовым ангидридом (ТМА) и глицидиловыми сложными эфирами разветвленных монокарбоновых кислот при молярном соотношении в диапазоне от 1 : 1,5 до 1 : 3 при необходимости с использованием катализатора этерификации, такого как октаноат двухвалентного олова или бензилдиметиламин, при температурах в диапазоне 50-150°С. В дополнение к этому, тримеллитовый ангидрид может быть введен в реакцию с 3 молярными эквивалентами моноспирта, такого как 2-этилгексанол.

В альтернативном варианте тримеллитовый ангидрид (1 моль) может быть сначала введен в реакцию с гликолем или гликольмоноалкиловым простым эфиром, таким как этиленгликольмонобутиловый простой эфир, при молярном соотношении в диапазоне от 1 : 0,5 до 1 : 1, после чего продукту дают возможность вступить в реакцию с 2 молями глицидиловых сложных эфиров разветвленных монокарбоновых кислот. Кроме того, одновременно в реакцию с гликолем, таким как 1,6-гександиол, и/или гликолевым простым моноэфиром и моноэпоксидом могут быть введены ангидрид поликарбоновой кислоты (то есть, соответствующие соединения, содержащие две или три карбоксильные функциональности при расчете на одну молекулу) или смесь из ангидридов поликарбоновых кислот, после чего при необходимости продукт может быть введен в реакцию с моноэпоксидами. Для водных композиций данные некислые сложные полиэфиры также могут быть модифицированы при использовании полиаминов, таких как диэтилентриамин, для получения амидсодержащих сложных полиэфиров. Такие «модифицированные амином» сложные полиэфиры могут быть включены в описанные выше аддукты линейных или разветвленных аминов для получения самоотверждающихся сложных эфиров аддуктов аминов.

Некислые сложные полиэфиры, относящиеся к описанным выше типам, обычно являются растворимыми в органических растворителях и обычно легко могут быть смешаны с описанной выше основной пленкообразующей смолой.

Сложные полиэфиры, подходящие для использования в водной системе, или смеси из таких материалов диспергируются в воде обычно в присутствии смол, содержащих катионные солевые группы.

В соответствии с настоящим изобретением с катионными основными пленкообразующими полимерами могут быть использованы полиизоцианатные отвердители в количествах ≥5 мас. % при расчете на общую массу твердого вещества смоляной смеси ванны для электроосаждения. В соответствии с настоящим изобретением в связи с катионными основными пленкообразующими полимерами могут быть использованы полиизоцианатные отвердители в количествах ≤60 мас. % при расчете на общую массу твердого вещества смоляной смеси ванны для электроосаждения. В соответствии с настоящим изобретением количество основного пленкообразующего полимера может находиться в диапазоне, определяемом любой комбинацией из значений, которые были указаны в предшествующих предложениях, с включением указанных значений. Например, в связи с катионными основными пленкообразующими полимерами полиизоцианатные отвердители могут быть использованы в количестве в диапазоне от 20% до 50 мас. % при расчете на общую массу твердого вещества смоляной смеси ванны для электроосаждения.

В соответствии с настоящим изобретением отвердитель, который может быть использован в композиции электроосажденного покрытия, является отвердителем, который описывается в патенте США № 5,902,473, который посредством ссылки выключается в настоящий документ.

Необходимо понимать, что специалисты в соответствующей области техники могут определить подходящий отвердитель для конкретного основного пленкообразующего полимера, исходя из функциональности основного пленкообразующего полимера.

В соответствии с настоящим изобретением, по меньшей мере, часть отвердителя может быть химически связана с основным пленкообразующим полимером. В соответствии с настоящим изобретением отвердитель может быть химически не связан с основным пленкообразующим полимером, а добавлен в качестве добавки к композиции электроосаждаемого покрытия.