Стойкие к воздействию высоких температур пенопласты с малой теплопроводностью - RU2604841C2

Код документа: RU2604841C2

Описание

Настоящее изобретение относится к стойким к воздействию высоких температур пенопластам с малой теплопроводностью и к их получению посредством превращения реакционных смесей (=А-состояние) из органических полиизоцианатов и органических полиэпоксидов при добавке вспенивающих агентов, ускоряющих реакцию изоцианат/эпоксид катализаторов в окончательное, вспененное и больше не способное плавиться С-состояние, а также к их применению.

Реакционные смеси (=А-состояние) из органических полиизоцианатов и органических полиэпоксидов могут быть стабилизированы согласно уровню техники посредством действующих алкилирующе стопперов (агентов, прекрывающих полимеризацию). Также органические полиизоцианаты могут быть превращены перед смешением с органическими полиэпоксидами посредством добавки катализаторов и стопперов в имеющий изоциануратные группы промежуточный продукт. Превращение органических полиизоцианатов в имеющий изоциануратные группы промежуточный продукт может также осуществляться после смешения с органическими полиэпоксидами. В этом случае стойкие к воздействию высоких температур пенопласты могут быть получены посредством превращения реакционных смесей (=А-состояние) из органических полиизоцианатов, органических полиэпоксидов, катализаторов и стопперов в промежуточное, стабильное к хранению, более высоковязкое В-состояние и превращения этого более высоковязкого В-состояния посредством добавки вспенивающих агентов и спонтанно ускоряющего реакцию изоцианат/эпоксид катализатора в конечное вспененное, больше не способное плавиться С-состояние.

Согласно заявке DE 3938062 А1 получение стойких к воздействию высоких температур пенопластов удается посредством превращения реакционных смесей (=А-состояния) из органических полиизоцианатов, органических полиэпоксидов, катализаторов и стопперов агентов, прекрывающих полимеризацию) в промежуточное, стабильное при хранении, более высоковязкое В-состояние и превращения этого более высоковязкого В-состояния посредством добавки химических и/или физических вспенивающих агентов и ускоряющего реакцию изоцианат/эпоксид катализатора без подвода теплоты в конечное вспененное и больше не способное плавиться С-состояние. В указанном документе указано на то, что крайне неожиданно и не было предвидимо то, что согласно указанному способу могут быть получены стойкие к воздействию высоких температур пенопласты при применении самых различных вспенивающих агентов. В качестве химических вспенивающих агентов приводятся вода и фосфолиноксид, в качестве физических вспенивающих агентов - низкокипящие инертные органические жидкости, такие как пентан, бутан, гексан и фторхлоруглеводороды.

Согласно заявке ЕР-А-0272563 двухстадийное получение формованных изделий посредством превращения стабильного при хранении В-состояния удается посредством добавки латентных, активируемых теплотой катализаторов. В этом документе имеется указание на то, что допустимо применение находящихся в В-состоянии смол в комбинации со вспенивающими агентами для получения жестких пенопластов. Не имеется указания на то, в какой форме должно производиться вспенивание и какие вспенивающие агенты должны использоваться.

Из заявки ЕР-А-0296052 вытекает, что стойкие к воздействию высоких температур пенопласты из смесей диизоцианатов и бисэпоксидов могут быть получены в присутствии пористых расширенных или диспергированных материалов. Без добавки пористых частиц приведенные исходные смеси не дают себя переработать в пенопласт.

Согласно патенту ЕР 0331996 могут быть получены стабильные при хранении смеси из изоцианата и эпоксида. Эти реакционные смеси пригодны среди прочего для получения электроизоляционных материалов, трансформаторов, конденсаторов или конструкционных материалов. В этом документе указывается на то, что в случае переработки смесей в комбинации со вспенивающими агентами может быть возможным получение пенопластов с высокой формостойкостью при воздействии теплоты. Здесь не имеется указания на то, при каких условиях и какими вспенивающими агентами должно производиться вспенивание.

В патенте US 4,699,931 описывается получение содержащих оксазолидиноновые структуры изоцианатных пенопластов реакцией полиизоцианатов с полиэпоксидами при применении катализаторов, вспенивающих агентов и поверхностно-активных веществ. Для получения пен описываются вода или галогенированные углеводороды, как, например, дифторхлорметан, трихлорфторметан, дихлордифторметан, хлортрифторметан, трихлортрифторэтан, дихлорфторэтан, дифтортрихлорэтан, трибромхлорфторбутан, метиленхлорид и смеси из них.

В документе US 3793236 получают содержащие оксазолидиноновые структуры изоциануратные пенопласты, которые получают из имеющих оксазолидиноновые группы предварительных полимеров. Для получения пен описываются неорганические вспенивающие агенты, как, например, вода и борная кислота, углеводороды, как, например, пентан, гексан и гептан, галогенированные углеводороды, как, например, трихлорфторметан, и реакционноспособные органические вспенивающие агенты, как, например, нитроалканы, алдоксимы, амиды кислот, энолизируемые карбонильные соединения и нитромочевины.

В патенте US 3849349 описываются содержащие модифицированные полиолом оксазолидиноновые структуры изоциануратные пены, которые в отличие от описанного в патенте US 3793236 способа получены одностадийным способом непосредственно из полиизоцианата, полиэпоксида и полиола. Описанные вспенивающие агенты соответствуют вспенивающим агентам, раскрытым в патенте US 3793236.

В патенте US 4129695 описывается получение пен из полиизоцианатов и полиэпоксидов, причем пены имеют группы оксазолидинона и карбодиимида. При превращении изоцианатных групп в карбодиимидные структуры освобождается СО2, который служит в качестве вспенивающего агента. В качестве возможных дополнительных вспенивающих агентов приводятся вода, бутан, пентан, трифторхлорметан, дихлордифторметан и хлорфторэтаны.

Согласно патенту US 3242108 удается получение пен из полиизоцианатов, полиэпоксидов и компонентов с активными Н-атомами. В качестве вспенивающих агентов описываются вода и низкокипящие растворители, как, например, бензол, толуол, ацетон, простой этиловый эфир, бутилацетат, метиленхлорид, тетрахлоруглерод, гексан и стирол. В качестве вспенивающих агентов могут также использоваться такие вещества, которые разлагаются в теплоте при развитии газа, как, например, карбонат аммония, бикарбонат натрия, N,N′-диметил-N,N′-динитрозотерефталамид, пара,пара′-оксибис(бензол-сульфонил-гидразид), азодикарбонамид, бензолсульфонилгидразид, диазоаминобензол, азодиизобутиронитрил, динитризопентаметилентетрамин и пара-трет-бутил-бензоилазид.

В основу изобретения положена задача разработки стойких к воздействию высоких температур пенопластов с очень хорошими свойствами и очень малой теплопроводностью, которые могут быть получены простым способом, так что они могут производиться в промышленных условиях с короткими временами пребывания в формах.

Среднему специалисту известно, что для получения малой теплопроводности особенно хорошо пригодны галогенированные углеводороды в качестве вспенивающих агентов. Таким образом, при получении полиуретановых и полиуретан/полиизоциануратных жестких пенопластов для целей изолирования используются известным образом галогенированные углеводороды частично в качестве единственного вспенивающего агента и частично в комбинации с дополнительными физическими и/или химическими вспенивающими агентами, такими как, например, вода, в качестве высвобождающего СО2 компонента. В связи с тем, что СО2 в качестве единственного газа приводит к пенам со сравнительно высокой теплопроводностью, то одно применение воды или других генерирующих СО2 вспенивающих агентов, как, например, муравьиная кислота, не представляет собой подходящую альтернативу. Так как большая часть раньше широко используемых фторхлоруглеводородов на основе высокого потенциала распадения озона сейчас запрещена, было понятно использование фторуглеводорода в качестве вспенивающего агента.

Как описано в уровне техники, вспенивающие агенты не оказывают особенного влияния на качество полученных с ними стойких к воздействию высоких температур пенопластов. В особенности в заявке DE 3938062 А1 указывается на то, что стойкие к воздействию высоких температур пенопласты могут быть получены при применении самых различных вспенивающих агентов.

Поэтому было в крайней степени неожиданным и непредвиденным то, что с применением 1,1,1,3,3-пентафторпропана (HFC-245fa) могут быть получены стойкие к воздействию высоких температур пенопласты, механические свойства которых явно превосходят свойства пен, полученных с другими фтор(хлор)углеводородами.

С 1,1,1,3,3-пентафторпропаном (HFC-245fa) могут быть получены стабильные к воздействию высоких температур пены с низкой объемной плотностью, удивительно низкой хрупкостью и высокой стойкостью на сжатие. Это полностью неожиданно, так как ни имеющаяся по данному вопросу литература, ни химический состав HFC-245fa не дают указания на то, почему как раз этот фторуглеводород в описанном применении четко превосходит все другие находящиеся в обращении фтор(хлор)углеводороды. Более того, из уровня техники можно получить информацию о том, что при ранее используемых фторхлоруглеводородах не было достойного упоминания влияния различных представителей на качество полученных с ними стойких к воздействию высоких температур пенопластов.

Объектом изобретения являются стойкие к воздействию высоких температур пенопласты, получаемые посредством взаимодействия

a) по меньшей мере одного органического полиизоцианата с

b) по меньшей мере одним имеющим по меньшей мере две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

е) в случае необходимости, в присутствии вспомогательных веществ и добавок,

которые отличаются тем, что взаимодействие осуществляют в присутствии 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве вспенивающего агента и, в случае необходимости, дальнейших химических и/или физических вспенивающих агентов Т) и ускоряющего реакцию изоцианат/эпоксид катализатора f).

Особенно предпочтительно взаимодействие осуществляют в присутствии

d) стабилизатора из группы, включающей сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них.

Дальнейшим объектом изобретения является способ получения стойких к воздействию высоких температур пенопластов посредством взаимодействия

а) по меньшей мере одного органического полиизоцианата с

b) по меньшей мере одним содержащим эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

е) в случае необходимости, в присутствии вспомогательных веществ и/или добавок,

который отличается тем, что взаимодействие осуществляют в присутствии 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве вспенивающего агента и, в случае необходимости, дальнейших химических и/или физических вспенивающих агентов Т) и ускоряющего реакцию изоцианат/эпоксид катализатора f).

Особенно предпочтительно способ для получения стойких к воздействию высоких температур пенопластов согласно изобретению проводят так, что взаимодействие осуществляют в присутствии

d) стабилизатора из группы, включающей сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них.

В предпочтительной форме выполнения способ получения стойких к воздействию высоких температур пенопластов согласно изобретению проводят посредством

(i) реакции

а) по меньшей мере одного органического полиизоцианата в присутствии

c) третичного амина в качестве катализатора с получением имеющего изоциануратные группы промежуточного продукт и

(ii) прерывания реакции согласно стадии (i) при превращении максимально 60% изоцианатных групп изоцианата а) добавкой по меньшей мере эквивалентного количеству амина с) количества

d) стабилизатора из группы, включающей сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них, и

(iii) смешивания полученного на стадии (ii) продукта с

b) по меньшей мере одним имеющим по меньшей мере две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению вначале использованных изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

e) в случае необходимости в присутствии вспомогательных веществ и добавок, причем

полученную на стадии (iii) смесь посредством

(iv) добавки 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве вспенивающего агента и, в случае необходимости, дальнейших химических и/или физических вспенивающих агентов Т) и ускоряющего реакцию изоцианат/эпоксид катализатора f) при вспенивании переводят во вспененное состояние.

В особенной форме выполнения способ получения стойких к воздействию высоких температур пенопластов согласно изобретению проводят посредством

(i) смешивания

а) по меньшей мере одного органического полиизоцианата и

b) по меньшей мере одного имеющего по меньшей мере две эпоксидные группы органического соединения в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

(ii) реакции смеси посредством добавки

c) третичного амина в качестве катализатора с получением промежуточного продукта и

(iii) прерывания реакции при превращении максимально 60% изоцианатных групп изоцианата а) посредством добавки по меньшей мере эквивалентного количеству амина с) количества

d) стабилизатора из группы, включающей сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид безолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них, так что получают промежуточное стабильное В-состояние в диапазоне вязкости от 1500 до 20000 мПа·с при 25°С,

e) в случае необходимости, в присутствии вспомогательных веществ и добавок, причем

полученную на стадии (iii) смесь посредством

(v) добавки 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве вспенивающего агента и, в случае необходимости, дальнейших химических и/или физических вспенивающих агентов Т) и ускоряющего реакцию изоцианат/эпоксид катализатора f) при вспенивании переводят во вспененное состояние.

Особенно предпочтительно используется 1,1,1,3,3-пентафторпропан (HFC-245fa) в качестве единственного вспенивающего агента.

После вспенивания во вспененное состояние может проводиться дополнительная термическая обработка в температурном диапазоне между 70 и 250°С.

Дальнейший объект изобретения заключается в применении стойких к воздействию высоких температур пенопластов по изобретению, в случае необходимости после темперирования, в качестве заполняющей пены для полостей, в качестве заполняющей пены для электроизоляции, в качестве сердцевины конструкционных материалов, для изготовления конструкций для внутренних и внешних применений всякого вида, для изготовления конструкционных материалов для автомобиле-, судо-, самолето- и ракетостроения, для изготовления самолетных внутренних и внешних конструкций, для получения изолирующих материалов всякого вида, для изготовления изоляционных плит, изоляции труб и емкостей, для получения звукопоглощающих материалов, для использования в помещениях для двигателей, для изготовления шлифовальных кругов и для получения высокотемпературных изоляций и трудновоспламеняющихся изоляций.

Дальнейшим объектом изобретения является применение способных вспениваться смесей перед завершением вспенивания в стойкие к воздействию высоких температур пенопласты для склеивания субстратов, стальных и медных листов, пластмассовых плит и плит из полибутилентерефталата.

Дальнейшим объектом изобретения являются полости, электроизоляции, сердечники сэндвичевых конструкций, сэндвичевые конструкции, конструкционные материалы для внутренних и внешних применений всякого вида, конструкционные материалы для автомобилестроения, самолето-, судо- и ракетостроения, самолетные внутренние и внешние конструкции, изоляционные материалы всякого вида, изолирующие плиты, изоляции труб и емкостей, звукопоглощающие материалы, глушащие и изоляционные материалы в помещениях для двигателей, шлифовальных кругах, высокотемпературные изоляции и трудно воспламеняющиеся изоляции, которые отличаются тем, что они содержат стойкие к воздействию высоких температур пенопласты согласно изобретению или состоят из них.

Дальнейшим объектом изобретения являются склейки субстратов, склейки стальных и медных листов, искусственных плит и полибутилентерефталатных плит, которые отличаются тем, что они содержат стойкие к воздействию высоких температур пенопласты по изобретению или состоят из них.

При изоцианатном компоненте а) речь идет о любых органических полиизоцианатах известного в химии полиуретанов вида. Например, пригодны алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические полиизоцианаты, как они, например, уже описаны в публикации W. Siefken в Justus Liebigs Annalen der Chemie, 562, стр.75 до 136, например формулы

Q(NCO)n,

в которой

n = 2-4, предпочтительно 2,

и

Q означает алифатический углеводородный остаток с 2-18, предпочтительно 6-10 С-атомами, ароматический углеводородный остаток с 6-15, предпочтительно 6-13 С-атомами или аралифатический углеводородный остаток с 8-15, предпочтительно 8-13 С-атомами, например этилендиизоцианат, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат, цикло-гексан-1,3- и -1,4-диизоцианат, а также любые смеси этих изомеров. 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (выложенная заявка DE 1202785, патент US 3401190), 2,4- и 2,6-гексагидрото-луилендиизоцианат, а также любые смеси этих изомеров, гексагидро-1,3- и/или -1,4-фенилендиизоцианат, пергидро-2,4′- и/или -4,4′-дифенилметандиизоцианат, 1,3- и 1,4-фенилендиизоцианат, 2,4- и 2,6-толуилен-диизоцианат, а также любые смеси этих изомеров, дифенилметан-2,4- и/или -4,4′-диизоцианат, нафтилен-1,5-диизоцианат.

Далее пригодны согласно изобретению: трифенилметан-4,4′,4′′-триизоцианат, полифенил-полиметиленполиизоцианаты, которые получаются конденсацией анилина и формальдегида и заключительным фосгенированием (патенты GB 874430 и 848671), m- и р-изоцианатофенилсульфонил-изоцианаты (US 3454606), перхлорированные арилполиизоцианаты (патент US 3277138), имеющие карбодиимидные группы полиизоцианаты (патент US 3152162), норборнан-диизоцианаты (патент US 3492330), имеющие аллофанатные группы полиизоцианаты (патент GB 994890), имеющие изоциануратные группы полиизоцианаты (патент US 3001973), имеющие уретановые группы полиизоцианаты (патенты US 3394164 и 3644457), имеющие ацилированные мочевинные группы полиизоцианаты (патент DE 1230778), имеющие биуретовые группы полиизоцианаты (патенты US 3124605, 3201372 и 3124 605), полученные реакциями теломеризации полиизоцианаты (патент US 3654106), имеющие сложно-эфирные группы полиизоцианаты (патент US 3567763), продукты взаимодействия вышеназванных полиизоцианатов с ацеталами (патент DE 1072385) и содержащие полимерные сложные эфиры жирной кислоты полиизоцианаты (патент US 3455883).

Также возможно использование получающихся при техническом изготовлении изоцианата, имеющих изоцианатные группы остатков дистилляции в случае необходимости растворенных в одном или нескольких вышеприведенных полиизоцианатах. Далее возможно применение любой смеси вышеприведенных полиизоцианатов.

Предпочтительны, как правило, технически легко доступные полиизоцианаты, например, 2,4- и/или 2,6-толуилендиизоцианат, а также любые смеси этих изомеров, в частности полифенилполиметилен-полиизоцианаты, как их получают конденсацией анилина с формальдегидом и заключительным фосгенированием и имеющие карбодиимидные группы, уретановые группы, аллофанатные группы, изоциануратные группы, мочевинные группы или биуретовые группы полиизоцианаты ("модифицированные полиизоцианаты"), в частности такие модифицированные полиизоцианаты, которые производятся от 2,4- и/или 2,6-толуилендиизоцианата, соответственно 4,4′- и/или 2,4′-дифенилметандиизоцианата.

Особенно предпочтительно применение изомерной и/или гомологической смеси дифенилметанового ряда с содержанием 2,4′-диизоцианатодифенилметана более чем 20 вес.%.

При этом речь идет о полиизоцианатных смесях дифенилметанового ряда с содержанием 2,4′-диизоцианатодифенилметана более чем 20 вес.%, предпочтительно 30 до 70 вес.%. Наряду с этими 2,4′-изомерами особенно предпочтительный компонент полиизоцианата содержит в общем дальнейшие изомерные, соответственно гомологичные полиизоцианаты дифенилметанового ряда. Это означает то, что при особенно предпочтительном полиизоцианатном компоненте в общем речь идет или о смесях из 2,4′-диизоцианато-дифенилметана с 4,4′-диизоцианатодифенилметаном и в случае необходимости от 0 до 20 вес.%, в пересчете на общую смесь 2,2′-диизоцианат-дифенилметана или же о смесях этих изомеров с многоядерными полифенил-полиметилен-полиизоцианатами. В приведенных последними смесях имеется содержание в общем от 10 до 60 вес.%, в пересчете на общую смесь, подобных многоядерных полиизоцианатов. Приведенная первой, пригодная в качестве предпочтительно используемого изоцианатного компонента, обогащенная 2,4′-изомерами диизоцианатная смесь может быть получена, например, дистилляцией диизоцианатной смеси приведенного состава из полиизоцианатной смеси, как она возникает фосгенированием конденсатов анилина с формальдегидом. Также особенно предпочтительно пригодная, содержащая многоядерные полиизоцианаты смесь может быть получена обратным смешением последним названного продукта дистилляции с бедным 4,4′-диизоцианатофенилметаном продуктом фосгенирования, например, согласно акцептованной заявке DE 1923214. Также возможно получение подобной смеси, т.е. полиизоцианатной смеси, содержание 2,4′-диизоцианатодифенилметана которой соответствует сделанным данным, непосредственно соответствующим управлением конденсации анилина и формальдегида. Патент US 3277173 описывает, например, путь к смесям полиамина ряда дифенилметана с высоким содержанием 2,4′-диаминодифенилметана. Фосгенированием этих богатых 2,4′-диаминодифенилметаном конденсатов могут быть непосредственно получены особенно предпочтительно используемые полиизоцианаты. Также в выложенной заявке DE 1937685 а также патенте US 3362979 указывается на пути к подобным полиизоцианатным смесям. Также и в особенно предпочтительно пригодных полиизоцианатных смесях, которые содержат многоядерные полиизоцианаты ряда дифенилметана, содержание 2,4′ди-изоцианатодифенилметана лежит выше 20 вес.% в пересчете на общую смесь.

При содержащем эпоксидные группы компоненте b) речь идет о любых имеющих по меньшей мере две эпоксидные группы алифатических, циклоалифатических, ароматических или гетероциклических соединениях. Предпочтительные, пригодные в качестве компонента b) эпоксиды имеют на одну молекулу от 2 до 4, предпочтительно 2 эпоксидные группы и эквивалентный эпоксидный вес от 90 до 500 г/экв, предпочтительно 170 до 220 г/экв.

Пригодными полиэпоксидами являются, например, простые полиглицидиловые эфиры многовалентных фенолов, таких как, например, бензкатехин, резорцин, гидрохинон, 4,4′-дигидроксидифенилпропан (бисфенол А), 4,4,-дигидрокси-3,3′-диметилдифенилметан, 4,4′-дигидроксидифенилметан (бисфенол F), 4,4′-ди-гидроксидифенилциклогексан, 4,4′-дигидрокси-3,3′-диметилдифенилпропан 4,4′-дигидроксидифенил, 4,4-дигидроксидифенилсульфон (бисфенол S), трис-(4-гидроксифенил)-метан, продукты хлорирования и бромирования вышеприведенных дифенолов, новолаки (т.е. продукты взаимодействия одно- или многовалентных фенолов с альдегидами, в частности формальдегидом, в присутствии кислых катализаторов), дифенолы, которые получены этерификацией 2 молей натриевой соли ароматической оксикарбоновой кислоты с одним молем дигалогеналкана или сложного дигалогендиалкилового эфира (см. патент GB 1017612) или полифенолы, которые получены конденсацией фенолов и длинноцепочечных, содержащих по меньшей мере два атома галогена галогенпарафинов (см. патент GB 1024288). Далее следует назвать полиэпоксидные соединения на базе ароматических аминов и эпихлоридрина, например N-ди-(2,3-эпоксипропил)-анилин, N,N′-диметил-N,N′-диэпоксипропил-4,4′-диаминофенилметан, простой N,N-диэпоксипропил-4-амино-фенилглицидилэфир (см. патенты GB 772830 и 816923).

Кроме того, подходят: сложные глицидиновые эфиры многовалентных ароматических, алифатических и циклоалифатических карбоновых кислот, например сложный диглицидиловый эфир фталевой кислоты, сложный диглицидиловый эфир изофталевой кислоты, сложный диглицидиловый эфир терефталевой кислоты, сложный диглицидиловый эфир адипиновой кислоты и сложный глицидиловый эфир продукта взаимодействия 1 моля ароматического или циклоалифатического ангидрида дикарбоновой кислоты и 1/2 моля диола, соответственно 1/n моля полиола с n гидроксильными группами, которые в случае необходимости могут быть замещены метиловыми группами.

Простые глицидиловые эфиры многоатомных спиртов, например, 1,4-бутан-диола (Araldite® DY-D фирмы Huntsman), 1,4-бутендиола, глицерина, триметилолпропана (Araldite® DY-T/CH фирмы Huntsman), пентаэритрита и полиэтиленгликоля могут также применяться. Дальнейший интерес представляют триглицидилизоцианурат, N,N′-диэпоксипропилоксиамид, простой полиглицидилтиоэфир из многоатомных тиолов, как, например, из бисмеркаптометилбензола, диглицидилтриметилентрисульфон, простой полиглицидилового эфира на базе гидантоинов.

Наконец, могут использоваться продукты эпоксидирования многократно ненасыщенных соединений, таких как растительные масла и продукты их преобразования. Могут также применяться продукты эпоксидирования ди- и полиолефинов, таких как бутадиен, винилциклогексан, 1,5-циклооктадиен, 1,5,9-циклододекатриен, полимеры и смешанные полимеры, которые содержат еще способные к эпоксидированию двойные связи, например, на базе полибутадиена, полиизопрена, смешанных бутадиен-стирольных полимеров, дивинилбензола, дициклопентадиена, сложных ненасыщенных полиэфиров, далее продукты эпоксидирования из олефинов, которые доступны посредством реакции Дильса-Альдера и затем переводятся эпоксидированием посредством персоединения в полиэпоксиды или из соединений, которые содержат два циклопентеновых или циклогексеновых кольца, связанных через мостиковые атомы или группы мостиковых атомов.

Кроме того, могут также применяться полимеры ненасыщенных моноэпоксидов, например, из сложного глицидилового эфира метакриловой кислоты или простого алилглицидилового эфира.

Предпочтительно применяются следующие полиэпоксидные соединения или их смеси в качестве компонента b).

Простой полиглицидиловый эфир многоатомных фенолов, в частности бисфенола A (Ruetapox® 0162 фирмы Bakelite AG; Epikote® Resin 162 фирмы Hexion Specialty Chemicals GmbH; Eurepox 710 фирмы Brenntag GmbH); полиэпоксидные соединения на базе ароматических аминов, в особенности бис(N-эпоксипропил)анилин, N,N′-диметил-N,N′-диэпоксипропил-4,4′-диаминодифенилметан и простой N,N-диэпоксипропил-4-аминофенилглицидиловый эфир; сложный полиглицидиловый эфир из циклоалифатических дикарбоновых кислот, в особенности сложный диглицидиловый эфир гексагидрофталевой кислоты и полиэпоксиды из продукта взаимодействия n молей ангидрида гексагидрофталевой кислоты и 1 моля полиола с n гидроксильными группами (n = четное число 2-6), в особенности 3 молей ангидрида гексагидрофталевой кислоты и одного моля 1,1,1-триметилолпропана; карбоксилат 3,4-эпоксицикло-гексиметан-3,4-эпоксициклогексана.

Жидкие полиэпоксиды или низковязкие диэпоксиды, как бис-(N-эпоксипропил)-анилин или винилциклогександиэпоксид могут в особых случаях далее снизить вязкость уже жидких полиэпоксидов или переводить твердые полиэпоксиды в жидкие смеси.

Компонент b) используется в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1, предпочтительно от 3:1 до 65:1, в частности от 3:1 до 30:1, особенно предпочтительно от 3:1 до 10:1, совсем особенно предпочтительно от 4:1 до 7:1.

Катализатор с) представляет собой любые моно- или полифункциональные органические амины с третичными аминогруппами. Пригодные амины названного вида имеют в общем молекулярный вес до 353, предпочтительно от 101 до 185. Предпочтительны такие третичные амины, которые при температуре первой стадии реакции являются жидкими. Типичными примерами пригодных аминов являются триэтиламин, три-n-бутиламин, диметилциклогексиламин, N,N,N′,N′-тетраметилэтилендиамин, N,N-диметилбензиламин, триэтилендиамин или диметилоктиламин, N-метилморфолин и простой бис-(N,N-диметиламино-этиловый)-эфир, предпочтителен N,N-диметилбензиламин.

Катализаторы с) используются в количестве от 0,01 до 2, предпочтительно от 0,01 до 0,1 вес.%, в пересчете на общий вес компонентов а) и b).

Стабилизаторы d) (обозначаемые также как «прерыватели реакции») представляют собой так называемые катализаторные яды для катализаторов с). Пригодны любые, действующие алкилирующе сложные эфиры органических сульфокислот. Предпочтительно эти сложные эфиры сульфокислот имеют молекулярный вес от 110 до 250. Пригодны как алифатические, сложные эфиры сульфокислот, такие как сложный метиловый эфир n-бутансульфокислоты, сложный метиловый эфир n-перфторбутансульфокислоты или сложный этиловый эфир n-гексансульфокислоты, так и ароматические сложные алкиловые эфиры сульфокислоты, такие как сложный метиловый эфир, сложный этиловый эфир или сложный бутиловый эфир бензолсульфокислоты, сложный n-бутиловый эфир, сложный метиловый эфир, сложный этиловый эфир или сложный n-бутиловый эфир n-толуолсульфокислоты, или сложный метиловый эфир 1-нафталинсульфокислоты, сложный метиловый эфир 3-нитробензолсульфокислоты или сложный метиловый эфир 2-нафталинсульфокислоты. Приведенные ароматические сложные эфиры сульфокислоты являются предпочтительными. Особенно предпочтительно применяется сложный метиловый эфир р-толуолсульфокислоты в качестве компонента d). Также пригодны, однако менее предпочтительны метилйодид и метилсульфат в качестве компонента d), также ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензол-сульфокислота, триметилсилилтрифторметансульфонат, а также продукт взаимодействия бензолсульфокислоты с эпоксидами, предпочтительно феноксипропиленоксидом.

Компонент d) применяется по меньшей мере в таком количестве, которое эквивалентно трет-аминазотным атомам компонента с).

Дополнительно к 1,1,1,3,3-пентафторпропану (HFC-245fa) в качестве химического вспенивающего агента Т) пригодны, например, вода и/или фосфолиноксид и/или муравьиная кислота. В качестве физического вспенивающего агента Т) могут использоваться, например, углеводороды, такие как пентан, бутан и/или гексан, также и галогенированные углеводороды.

В особенно предпочтительной форме выполнения изобретения 1,1,1,3,3-пентанфторпропан (HFC-245fa) представляет собой единственный вспенивающий агент.

Согласно изобретению предпочтительно в качестве катализаторов f) могут использоваться наряду с описанными для катализаторов с) трет-аминами также и любые смеси этих приведенных аминосоединений, а также, например, пентаметил-диэтилентриамин, N-метил-N′-диметиламиноэтил-пиперазин, N,N-диэтилэтаноламин, а также силаморфолин.

К пригодным аминам причисляются также те, которые обладают наряду с каталитическим действием также вспенивающим действием. В этом случае катализаторный компонент f) действует одновременно также и в качестве вспенивающего агента Т.

Предпочтительными в качестве катализаторов f) являются, в частности, диметилбензиламин, метилдибензиламин, продукты присоединения борхлорида к трет-аминам, а также N-[3-(диметиламино)пропил]формамид.

Предпочтительными вспомогательными веществами и добавками е) являются известные пеностабилизаторы типа полиэфирсилоксанов, смазки для форм, например, полиамидные воски и/или производные стеариновой кислоты и/или природные воски, например карнаубский воск.

Применяемые в случае необходимости вспомогательные вещества и добавки е) представляют собой, например, е1) имеющие, по меньшей мере, 2, в частности от 2 до 8 и предпочтительно от 2 до 3 спиртовые гидроксигруппы органические соединения с молекулярным весом от 62 до 8000, как они известны сами по себе в качестве сырья для полиуретана. Примерами являются простые многоатомные спирты, такие как этиленгликоль, гексадиол-1,6, глицерин или триметилолпропан, имеющие диметилсилоксановые единицы полиолы, например, простой бис-(диметилгидроксиметилсилил)эфир, имеющие сложно-эфирные группы полигидроксильные соединения, как, например, касторовое масло или сложный полигидроксиполиэфир, как они доступны поликонденсацией избыточных количеств указанных простых многоатомных спиртов предпочтительно с диосновными карбоновыми кислотами, соответственно их ангидридами, как, например, ангидридом адипиновой кислоты, фталевой кислоты или фталевая кислота, или простые полигидроксилполиэфиры, как они доступны присоединением алкиленоксидов, таких как, например, пропилен-оксид и/или этиленоксид, к пригодным инициаторам, таким как, например, вода, вышеуказанные простые спирты или также амины с по меньшей мере двумя аминными NH-связями; многоатомные амины, как, например, диэтилтолуилен-диамин и полиэфирполиамины.

Добавки е1) применяются, если вообще, в таком максимальном количестве, которое соответствует эквивалентному отношению NCO/OH, в пересчете на изоцианатные группы компонента а) и гидроксильные группы и/или аминогруппы компонента е1), равному, по меньшей мере, 2:1, предпочтительно, по меньшей мере, 2,5:1. В каждом случае количество компонента а) должно быть таким, что эквивалентное отношение изоцианатных групп компонента а) к сумме эпоксидных групп компонента b), гидроксильных групп и/или аминогрупп компонента е1) и в случае необходимости имеющихся в компоненте b) гидроксильных групп составляет, по меньшей мере, около 1,2:1, предпочтительно от 3:1 до 65:1, в частности от 3:1 до 30:1, особенно предпочтительно от 3:1 до 10:1, совсем особенно предпочтительно от 4:1 до 7:1.

Дальнейшими, в случае необходимости, применяемыми совместно вспомогательными веществами и добавками е) являются е2) полимеризируемые, олефинно-ненасыщенные мономеры, которые могут быть использованы в количестве до 100 вес.%, предпочтительно до 50 вес.%, в частности до 30 вес.%, в пересчете на общий вес компонентов а) и b).

Типичными примерами добавок е2) являются олефинно-ненасыщенные мономеры, которые не имеют способных к реакции с NCO-группами атомов углерода, такие как, например, диизобутилен, стирол, С1-С4-алкилстиролы, как α-метилстирол, α-бутилстирол, винилхлорид, винилацетат, производные малеинимида, как, например, бис-(4-малеинимидо-фенил)- метан, сложные С1-С8-алкиловые эфиры акриловой кислоты, такие как сложный метиловый эфир акриловой кислоты, сложный бутиловый эфир акриловой кислоты или сложный октиловый эфир акриловой кислоты, соответствующие сложные эфиры метакриловой кислоты, акрилнитрил или диалкилфталат. Любые смеси подобных олефинно-ненасыщенных мономеров могут также использоваться. Предпочтительно используется стирол и/или сложный С1-С4-алкиловый эфир (мет)-акриловой кислоты с предпосылкой, что добавки е2) вообще используются.

В случае применения добавок е2) применение классических инициаторов полимеризации, таких как, например, бензоилпероксид, возможно, однако в общем не требуется.

Применение вспомогательных веществ и добавок е1), соответственно е2) в общем не требуется. Впрочем приведенные под обозначением е1) добавки предпочтительны по сравнению с приведенными под е2) соединениями. В принципе также возможно совместно применять оба вида вспомогательных веществ и добавок.

Дальнейшими применяемыми, в случае необходимости, вспомогательными веществами и добавками е) являются, например, вещества е3), в число которых входят наполнители, как, например, кварцевая мука, мел, микродол, окись алюминия, карбид кремния, графит или корунд; пигменты, как, например, двуокись титана, окись железа или органические пигменты, как фталоцианиновые пигменты, пластификаторы, как например, диокстилфталат, трибутил- или трифенилфосфат; способные к встраиванию агенты совместимости, как метакриловая кислота, сложные β-гидроксипропиловые эфиры, сложные эфиры малеиновой и фумаровой кислоты, улучшающие огнезащиту вещества, как эксолит или окись магния, растворимые красители или усиливающие материалы, например стекловолокна или стеклоткань. Также пригодны С-волокна, соответственно ткани из С-волокон и другие органические полимерные волокна, как, например, арамидные волокна или LC-полимерные волокна (LC="Liquid Crystal"). Далее в качестве заполнителей пригодны металлические заполнители, как алюминий, медь, железо и/или сталь. Металлические наполнители используются, в частности, в зернистой форме и/или порошковой форме.

Дальнейшими применяемыми в случае необходимости вспомогательными веществами и добавками е) являются, например, вещества е4), в число которых входят олефинно-ненасыщенные мономеры со способными к реакции с NCO-группами атомами водорода, как, например, гидроксиэтил-метакрилат, гидроксипропил-метакрилат и аминоэтилметакрилат.

Вспомогательные вещества и добавки е) могут примешиваться к исходным материалам а) и b) как перед проведением способа согласно изобретению, так и позже.

Для проведения способа согласно изобретению исходные материалы а) и b) могут быть смешаны друг с другом. К реакционной смеси добавляются тогда, в случае необходимости, дальнейшие вспомогательные вещества и добавки е), катализатор f), 1,1,1,3,3-пентафторпропан (HFC-245fa) и в случае необходимости дальнейшие вспенивающие агенты Т), все тщательно перемешивается и способная к вспениванию смесь заливается в открытую или закрытую форму.

При применении известной из переработки полиуретана многокомпонентной смесительной головки способ характеризуется высокой гибкостью. Вариацией соотношений смешивания компонентов а) и b) могут быть получены одними и теми же исходными материалами различные качества пенопласта. Дополнительно могут загружаться непосредственно в смесительную головку различные компоненты а) и различные компоненты b) в различных соотношениях. Вспомогательные вещества и добавки е), катализатор f), 1,1,1,3,3-пентафторпропан (HFC-245fa) и, в случае необходимости, дальнейшие вспенивающие агенты Т) могут подаваться в смесительную головку отдельно или вместе. Также возможна дозировка вспомогательных веществ и добавок е) вместе с катализатором f) и отдельная дозировка 1,1,1,3,3-пентафторпропана (HFC-245fa) и в случае необходимости дальнейших вспенивающих агентов Т). Вариацией количества 1,1,1,3,3-пентафторпропана (HFC-245fa) и, в случае необходимости, дальнейших вспенивающих агентов Т) могут быть получены пены в различных диапазонах объемной плотности.

В специальной форме выполнения способа согласно изобретению добавкой стабилизатора d) при смешивании исходных материалов а) и b) и, в случае необходимости, вспомогательных веществ и добавок е), соответственно их частей может быть получена стабильная реакционная смесь. Она может подаваться, в случае необходимости, после промежуточного хранения любой продолжительности на вторую стадию способа согласно изобретению. Для этого к стабильной реакционной смеси добавляются, в случае необходимости, дальнейшие вспомогательные вещества и добавки е), катализатор f), 1,1,1,3,3-пентафторпропан (HFC-245fa) и, в случае необходимости, дальнейшие вспенивающие агенты Т), все тщательно перемешивается и способная к вспениванию смесь заливается в открытую или закрытую форму.

Этот способ является особенно благоприятным, если соотношение смеси компонентов а) и b) не должно варьироваться. Не требуются отдельные запасные емкости, дозировочные устройства и линии подачи компонентов а) и b) в смесительную головку.

При дальнейшей специальной форме выполнения способа согласно изобретению исходные материалы а) и с) и, в случае необходимости, вспомогательные вещества и добавки е), соответственно их части могут перемешиваться друг с другом и подвергаться реакции при температурах от 20 до 150°С, преимущественно 60 до 130°С. После превращения максимально 60%, предпочтительно от 15 до 30% внесенных через компонент а) изоцианатных групп реакция прерывается добавкой стабилизатора/прерывателя реакции d). Получающийся при этом стабильный промежуточный продукт может, в случае необходимости, после промежуточного хранения любой продолжительности смешиваться с компонентом b), вследствие чего получают жидкое при комнатной температуре В-состояние. Оно может подаваться на вторую стадии способа по изобретению, в случае необходимости, после промежуточного хранения любой продолжительности. Для этого к В-состоянию добавляются, в случае необходимости, дальнейшие вспомогательные вещества и добавки е), катализатор f), 1,1,1,3,3-пентафторпропан (HFC-245fa) и, в случае необходимости, дальнейшие вспенивающие агенты Т), все тщательно перемешивается и способную к вспениванию смесь подают в открытую или закрытую форму.

Этот вариант дает преимущество получения более высоковязкого В-состояния к началу реакции вспенивания. В зависимости от того, добавляются ли и, если да, какие вспомогательные вещества и добавки е), более высоковязкое В-состояние приводит к улучшенным свойствам вспенивания. Дополнительное перемешивание стабильного, частично прореагировавшего компонента а) с компонентом b) дает преимущество высокой гибкости, так как в зависимости от потребности могут быть перемешаны различные компоненты b) с частично прореагировавшим компонентом а) в различные стабильные В-состояния.

Согласно дальнейшей специальной форме выполнения способа по изобретению могут перемешиваться друг с другом исходные материалы а) до с) и, в случае необходимости, вспомогательные вещества и добавки е) соответственно, части из них и подвергаться реакции при температурах от 20 до 150°С, предпочтительно, от 60 до 130°С. После превращения максимально 60%, предпочтительно от 15 до 30% внесенных через компонент а) изоцианатных групп реакция прерывается добавкой стабилизатора/прерывателя реакции d). Получающийся при этом промежуточный продукт представляет собой жидкое при комнатной температуре В-состояние и может, в случае необходимости, после промежуточного хранения любой продолжительности подаваться на вторую стадию способа согласно изобретению. Для этого к промежуточному продукту (В-состоянию) добавляются, в случае необходимости, дальнейшие вспомогательные вещества и добавки е), катализатор f), 1,1,1,3,3-пентафторпропан (HFC-245fa) и, в случае необходимости, дальнейшие вспенивающие агенты Т). Все тщательно перемешивается и способная к вспениванию смесь заливается в открытую или закрытую форму.

Этот вариант дает также преимущество получения более высоковязкого В-состояния к началу реакции вспенивания. Если компонент b) не варьируется, то этот вариант в определенных случаях следует предпочесть вышеописанному. Как правило, низковязкие компоненты а) и b) могут легко смешиваться и из этого может быть получено более высоко вязкое В-состояние. Частично прореагировавший компонент а) в противоположность этому в зависимости от своей природы и степени превращения может иметь сравнительно высокую вязкость, что усложняет как ведение процесса при частичном превращении, так и последующее смешивание с компонентом b).

В зависимости от использованных компонентов процесс вспенивания начинается в общем после времени хранения от 10 сек до 6 мин и, как правило, заканчивается через 2-12 мин. Пены тонкоячеистые и равномерные.

С целью достижения оптимальных свойств предпочитается проводить последующую термическую обработку после вспенивания в окончательное вспененное состояние.

Согласно предпочтительной форме выполнения изобретения после вспенивания в конечное вспененное состояние осуществляется последующая термическая обработка при температуре между 70 и 250°С, предпочтительно 120 и 250°С, особенно предпочтительно 180 и 220°С.

При применении закрытой формы для получения пенопластов согласно изобретению может быть благоприятным переполнение формы для достижения оптимальных свойств. Переполнение означает заполнение количества способной к вспениванию смеси, которое в открытой форме заняло бы после полного вспенивания больший объем, чем составляет внутренний объем формы.

Пенопласты по изобретению обладают малой теплопроводностью, трудно воспламеняемы и имеют низкие диэлектрические потери. Стойкость при влажности, прочность на истирание и способность к переработке в формах являются превосходными.

Изобретение более подробно поясняется с помощью нижеследующих примеров.

Примеры

В нижеследующих примерах все проценты представляют собой весовые проценты.

Измерение объемной плотности производилось на пенопластовых кубиках (5×5×5 см), которые были вырезаны из середины пенопластов.

Измерение прочности на сжатие осуществлялось согласно стандарту DIN EN 826 на пенопластовых кубиках (5×5×5 см), которые были вырезаны из середины пенопластов.

Использованные вспенивающие агенты:

1,1,1,3,3-пентафторпропан (HFC-245fa): производителя Honeywell Fluorine Products Europe B.V.

1,1-дихлор-1-фторэтан (Solkane® 141b): производителя Solvay Fluor GmbH.

Смесь из 93 вес.% 1,1,1,3,3-пентафторбутана и 7 вес.% 1,1,1,2,3,3,3-гептафторпропана (Solkane® 365/227 93/7): производителя Solvay Fluor GmbH.

Пример 1

800 г смеси из 60% 2,4′-диизоцианатодифенилметана и 40% 4,4′-диизоцианатодифенилметана (NCO-содержание = 33,6%) смешивают при 50°С с 200 г простого диглицидилового эфира бисфенола А (эпоксидное число = 0,585) и 0,1 мл диметилбензиламина и затем нагревают до 120°С. Слегка экзотермическая реакция показывает мгновенное начало образования изоцианурата. Через 2 ч времени реакции без наружного обогрева реакционную смесь охлаждают. Вследствие этого устанавливается внутренняя температура примерно 90°С. От реакционной смеси берут пробу. Проба имеет NCO-содержание 23%. Добавкой 1,07 г сложного метилового эфира р-толуолсульфокислоты реакцию прерывают. Затем реакционную смесь перемешивают еще 30 минут при 120°С. Получается жидкая при 20°С, прозрачная, желтая, стабильная при хранении смола с вязкостью при 25°С 2100 мПа·с и NCO-содержанием 21% (В-состояние).

100 г смолы из примера 1 в картонном стакане (диаметр: 10 см, высота: 24 см) в течение 2 минут нагружают воздухом посредством скоростной мешалки. При дальнейшем перемешивании добавляют 5 г простого полиэфирполиола (число ОН: 56 мг КОН/г, функциональность (F)=2, полученного пропоксилированием пропиленгликоля), 2 г простого полиэфирполисилоксана (Tegostab В 8411, производителя Evonik) и 1 г N-[3-(диметиламино)пропил]формамида. Затем сразу же добавляют 14 г 1,1,1,3,3-пентафторпропана (HFC-245fa) и реакционную смесь тщательно перемешивают дальнейшие 10 секунд. Реакционной смеси дают вспениваться в картонном стакане. Пену подвергают термообработке при 200°С в течение 4 часов.

Объемная плотность: 56 кг/м3

Пример 3

100 г смолы из примера 1 в картонном стакане (диаметр: 10 см, высота: 24 см) в течение 2 минут нагружают воздухом посредством скоростной мешалки. При дальнейшем перемешивании добавляют 5 г простого полиэфирполиола (число ОН: 56 мг KOH/g, F=2, полученного пропоксилированием полипропиленгликоля), 2 г простого полиэфирполисилоксана (Tegostab В 8411, Evonik) и 1 г N-[3-(диметиламино)пропил]формамида. Затем сразу же добавляют 17 г 1,1,1,3,3-пентафторпропана (HFC-245fa) и реакционную смесь тщательно перемешивают 10 секунд. Реакционной смеси дают вспениваться в картонном стакане. Пену подвергают термообработке при 200°С в течение 4 часов.

Объемная плотность: 49 кг/м3

Сравнительный пример 4

100 г смолы из примера 1 в картонном стакане (диаметр: 10 см, высота: 24 см) в течение 2 минут нагружают воздухом посредством скоростной мешалки. При дальнейшем перемешивании добавляют 5 г простого полиэфирполиола (число ОН: 56 мг KOH/g, F=2, полученного пропоксилированием полипропиленгликоля), 2 г простого полиэфирполисилоксана (Tegostab В 8411, Evonik) и 1 г N-[3-(диметиламино)пропил]формамида. Затем сразу же добавляют 10 г Solkane® 141b и реакционную смесь тщательно перемешивают 10 секунд. Реакционной смеси дают вспениваться в картонном стакане. Пену подвергают термообработке при 200°С в течение 4 часов.

Объемная плотность: 72 кг/м3

Сравнительный пример 5

100 г смолы из примера 1 в картонном стакане (диаметр: 10 см, высота: 24 см) в течение 2 минут нагружают воздухом посредством скоростной мешалки. При дальнейшем перемешивании добавляют 5 г простого полиэфирполиола (число ОН: 56 мг KOH/g, F=2, полученного пропоксилированием полипропиленгликоля), 2 г простого полиэфирполисилоксана (Tegostab В 8411, Evonik) и 1 г N-[3-(диметиламино)пропил]формамида. Затем сразу же добавляют 10 г Solkane® 365/227 93/7 и реакционную смесь тщательно перемешивают 10 секунд. Реакционной смеси дают вспениваться в картонном стакане. Пену подвергают термообработке при 200°С в течение 4 часов.

Объемная плотность: 48 кг/м3

Сравнение прочности на сжатие при почти одинаковой объемной плотности пен из примера 3 и сравнительного примера 5 показывает огромное преимущество вспененного посредством HFC-245fa пенопласта согласно изобретению по отношению к вспененному посредством Solkane® 365/227 93/7 пенопласту. Пенопласт согласно изобретению обладает прочностью на сжатие, которая на 37% выше.

Сравнение прочности на сжатие пен из примера 2 и сравнительного примера 4 показывает огромное преимущество вспененного посредством HFC-245fa пенопласта согласно изобретению по сравнению со вспененным посредством Solkane® 141b пенопластом. При уменьшении объемной плотности на 22% пенопласт согласно изобретению обладает прочностью на сжатие, которая на 11% выше.

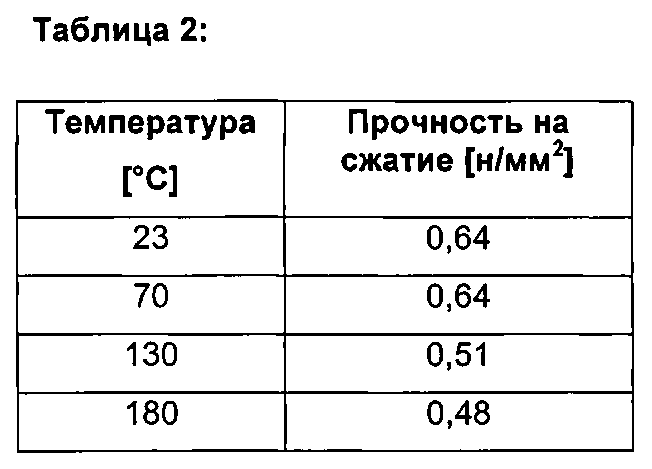

Измерялись прочности на сжатие пенопласта согласно изобретению с объемной плотностью 60 кг/м3 при приведенных температурах.

Эти результаты показывают, что способом согласно изобретению получают стойкие к воздействию высоких температур пенопласты. Пенопласт обладает даже при 180°С еще 75% прочности на сжатие при комнатной температуре.

Реферат

Изобретение относится к стойким к воздействию высоких температур пенопластам с малой теплопроводностью, к их получению из органических полиизоцианатов и полиэпоксидов. Пенопласты получают посредством взаимодействия по меньшей мере одного органического полиизоцианата с по меньшей мере одним имеющим по меньшей мере две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1, в случае необходимости, в присутствии вспомогательных веществ и добавок. Взаимодействие осуществляют в присутствии 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве единственного вспенивающего агента и ускоряющего реакцию изоцианат/эпоксид катализатора. Описаны также способы получения стойких к воздействию высоких температур пенопластов. Технический результат - пенопласты обладают малой теплопроводностью, трудно воспламеняемы, имеют низкие диэлектрические потери и при 180С обладают 75% прочности на сжатие при комнатной температуре. 4 н. и 5 з.п. ф-лы, 2 табл., 5 пр.

Формула

a) по меньшей мере одного органического полиизоцианата с

b) по меньшей мере одним имеющим по меньшей мере две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

е) в случае необходимости в присутствии вспомогательных веществ и добавок,

отличающиеся тем, что взаимодействие осуществляется в присутствии 1,1,1,3,3-пентанфторпропана (HFC-245fa) в качестве единственного вспенивающего агента и ускоряющего реакцию изоцианат/эпоксид катализатора f).

d) стабилизатора, выбранного из группы, включающей сложные эфиры органических сульфокислот, метилойодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилфторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них.

a) по меньшей мере одного органического полиизоцианата с

b) по меньшей мере одним содержащим две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1

е) в случае необходимости, в присутствии вспомогательных веществ и добавок,

отличающийся тем, что взаимодействие осуществляют в присутствии 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве единственного вспенивающего агента и ускоряющего реакцию изоцианат/эпоксид катализатора f).

d) стабилизатора из группы, включающей сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт реакции взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них.

(i) реакцию

а) по меньшей мере одного органического полиизоцианата в присутствии

с) третичного амина в качестве катализатора с получением имеющего изоциануратные группы промежуточного продукта, и

(ii) прерывание реакции согласно стадии (i) при превращении максимально 60% изоцианатных групп изоцианата а) добавкой по меньшей мере эквивалентного количеству амина с) количества

d) стабилизатора из группы, включающей органические сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт реакции взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них, и

(iii) смешивание полученного на стадии (ii) продукта с

b) по меньшей мере одним имеющим по меньшей мере две эпоксидные группы органическим соединением в таком количестве, которое соответствует эквивалентному отношению использованных изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

e) в случае необходимости, в присутствии вспомогательных веществ и добавок,

отличающийся тем, что полученную на стадии (iii) смесь посредством

(iv) добавки 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве единственного вспенивающего агента и ускоряющего реакцию изоцианат/эпоксид катализатора f) при вспенивании переводят во вспененное состояние.

(i) смешивание

a) по меньшей мере одного органического полиизоцианата и

b) по меньшей мере одного имеющего по меньшей мере две эпоксидные группы органического соединения в таком количестве, которое соответствует эквивалентному соотношению изоцианатных групп к эпоксидным группам, равному от 1,2:1 до 500:1,

(ii) реакцию смеси посредством добавки

c) третичного амина в качестве катализатора с получением промежуточного продукта и

(iii) прерывание реакции при превращении максимально 60% изоцианатных групп изоцианата а) посредством добавки по меньшей мере эквивалентного количеству амина с) количества

d) стабилизатора из группы, включающей органические сложные эфиры органических сульфокислот, метилйодид, диметилсульфат, ангидрид бензолсульфокислоты, хлорангидрид бензолсульфокислоты, бензолсульфокислоту, триметилсилилтрифторметансульфонат, продукт взаимодействия бензолсульфокислоты с эпоксидами, а также смеси из них, с получением промежуточного стабильного В-состояния в диапазоне вязкости от 1500 до 20000 мПа·с при 25°С,

e) в случае необходимости, в присутствии вспомогательных веществ и добавок,

отличающийся тем, что полученную на стадии (iii) смесь посредством

(iv) добавки 1,1,1,3,3-пентафторпропана (HFC-245fa) в качестве единственного вспенивающего агента и ускоряющего реакцию изоцианат/эпоксид катализатора f) переводят во вспененное состояние.

Документы, цитированные в отчёте о поиске

Пенополиуретаны или пенополиизоцианураты, вспененные гидрофторуглеродами и диоксидом углерода

Комментарии