Композиционный клей и его применение в композитных древесных плитах - RU2586146C2

Код документа: RU2586146C2

Чертежи

Описание

Данное изобретение касается клея согласно п. 1 формулы изобретения, его применения согласно п. 10 формулы изобретения, способа его получения согласно пп. 11 и 12 формулы изобретения и способа получения композитных древесных плит согласно п. 14 формулы изобретения.

Клей является решающим составным элементом в промышленном производстве множества продуктов, например в производстве древесных материалов. Клеи могут быть классифицированы согласно различным критериям, основанным на химической основе клеев или их механизма схватывания. В зависимости от производственного метода различают в общей сложности три основных класса клеев: полимеризационные клеи, ступенчато-полимеризационные клеи и поликонденсационные клеи. Возможно также дальнейшее разделение клеев относительно их физических и/или химических свойств, таких как, например, термоплавкие клеи или клеи в виде раствора.

Полимеризационные клеи получают путем инициирования реакции полимеризации содержащих двойную углерод-углеродную связь мономеров. Инициирование исходных материалов может быть осуществлено соответствующими катализаторами или радикалами и/или соответствующим излучением, например, с помощью ультрафиолетового или электронно-лучевого излучения. Типичные полимеризационные клеи относятся, например, к группе акрилатных клеев.

С другой стороны поликонденсационный клей может быть получен реакцией двух мономерных молекул с отщеплением простой молекулы, такой как вода, кислота или спирт. Таким образом, продукт реакции полимеризации присутствует вместе с побочным продуктом, полученным во время реакции, поэтому в процессе переработки этих клеев необходимо осуществлять соответствующие измерения. Самые важные поликонденсаты для использования в качестве клеев включают полиамидные, полиэфирные и полисилоксановые или формальдегидные конденсаты, в частности клеи на основе фенолформальдегидной смолы (PF), клеи на основе крезол/резорцино-формальдегидной смолы, клеи на основе карбамидформальдегидной смолы (UF) или клеи на основе меламинформальдегидной смолы (MF).

Производство ступенчато-полимеризационного клея основано на присоединении различных реакционно-способных мономерных молекул с одновременной миграцией водородного атома от одного компонента к другому компоненту. Типичные представители включают эпоксидные клеи, полиуретаны или полицианураты.

Для производства древесных материалов, таких как композитные древесные плиты, древесно-стружечные продукты покрывают клеем и прессуют с формованными изделиями, используя давление и температуру.

Тип используемого клея определяется в основном размером и качеством используемых древесных волокон и/или древесных стружек.

Например, при производстве древесно-стружечных и древесно-волокнистых плит, таких как, например, плит средней (MDF) и высокой (HDF) плотности, которые производятся из древесных волокон сухим способом, часто используют поликонденсационные клеи, в частности, в форме карбамидформальдегидных смол. Особенное преимущество при использовании в качестве клеев формальдегидных смол заключается в их высокой доступности, низких цена, а также простоте производства и легкости переработки. Так как формальдегидные смолы обычно получают в присутствии избытка формальдегида, этот избыток формальдегида обнаруживается в промежуточном полупродукте и/или конечных продуктах. Однако так как формальдегид относится к канцерогенным продуктам, такое использование формальдегидных смол является неблагоприятным, в особенности для производства композитных древесных плит, используемых в закрытом помещении. Кроме того, конденсационные смолы обладают низкой водоустойчивостью.

С другой стороны, при производстве плит из ориентированных стружек, так называемых ориентированных стружечных плит (ОСП или OSB), все чаще используются ступенчато-полимеризационные клеи, содержащие уретаны, например клеи на основе дифенилметандиизоцианата. Полнота химической реакции без мешающих избытков и высокая сила сцепления расцениваются как особенные преимущества полиуретановых клеев. С другой стороны, недостатком таких клеев является их ограниченная доступность из-за высокой цены и аффинность к металлу, что требует предохранения металлических инструментов и заводского оборудования от прямого контакта с такими клеями. Также нежелательным является тот факт, что полиметилендифенилдиизоцианат (PMDI) взаимодействует с влагой воздуха комнатного помещения.

Известно также о несовместимости двух клеевых систем при совместном использовании поликонденсационных и ступенчато-полимеризационные клеев, что приводит к снижению технологических свойств. Эта проблема особенно проявляется на поверхности раздела слоев с различными клеевыми системами.

Таким образом объектом, лежащим в основе данного изобретения, является клеевая система, лишенная этих недостатков и соединяющая в себе положительные свойства двух клеевых систем. Давно существует необходимость в разработке композиционных клеев, комбинирующих преимущества и в значительной степени исключающих недостатки известных клеевых систем.

Согласно изобретению описывается композиционный клей, характеризующийся указанными в п. 1 формулы изобретения признаками.

Композиционный клей согласно изобретению, в частности для использования в производстве древесных материалов, соответственно включает

- по крайней мере один поликонденсационный клей,

- по крайней мере один ступенчато-полимеризационный клей, и

- по крайней мере одну частицу, в особенности наночастицу размером менее 500 нм, где по крайней мере одна частица модифицирована по крайней мере одним соединением общей формулы (I)

,

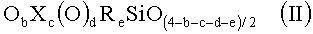

или общей формулы (II)

где

- X представляет собой H, OH или гидролизуемый радикал, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкил амино, арилокси, ацилокси, алкилкарбонил,

- R представляет собой негидролизуемый органический радикал R, выбранный из группы, включающей замещенный и незамещенный алкил, замещенный и незамещенный арил, замещенный и незамещенный алкенил, замещенный и незамещенный алкинил, замещенный и незамещенный циклоалкил, который может включать -O- или -NH-, и

- где R включает по крайней мере одну функциональную группу Q, которая выбирается из группы, включающей эпокси, гидрокси, эфирную группу, амино, моноалкиламино, диалкиламино, замещенный и незамещенный анилино, амид, карбокси, алкинил, акрил, акрилокси, метакрил, метакрилокси, меркапто, циано, алкокси, изоцианато, альдегидную группу, алкилкарбонил, кислотный ангидрид и/или группу фосфорной кислоты,

- R и X каждый могут быть одинаковыми или разными, и

- a=1, 2, 3, в частности 1,

- b, c, d=0 или 1, и

- e=1, 2, 3.

Квалифицированному специалисту очевидно, что силансодержащие соединения общей формулы (II) получают прямо из силансодержащих соединений формулы (I) как продукты гидролиза и/или конденсации. Гидролиз и/или конденсацию соединений общей формулы (I) вызывают условиями реакции, в частности кислотными условиями реакции во время получения клея.

В соответствии с настоящим изобретением в качестве композиционного клея имеется в виду клей, включающий по крайней мере два различных типа клея.

Композиционный клей согласно настоящему изобретению обладает превосходной обрабатываемостью и силой сцепления при хорошей доступности. Кроме того, клей согласно изобретению соответствует высоким требованиям с точки зрения энергосберегающего производства и использования, экологии и совместимости.

Соединение двух систем - поликонденсационного клея и ступенчато-полимеризационного клея - в композиционном клее согласно изобретению обеспечивается образованием химической связи с помощью модифицированных частиц. Модифицированные частицы, с одной стороны, имеют по крайней мере одну функциональную группу для химического связывания с поликонденсационными клеям, например формальдегидными смолами, а с другой стороны, по крайней мере одну функциональную группу для образования химической связи со ступенчато-полимеризационными клеями, такими как, например, полиуретан.

Таким образом модифицированные частицы представляют собой связующее звено между ступенчато-полимеризационной матрицей, например в форме уретанового матрикса, и поликондесата, например в форме карбамидформальдегидной смолы.

В предпочтительном воплощении изобретения частицы модифицируют или смешивают с, по крайней мере, двумя различными соединениями общей формулы (I) и/или (II).

Радикал X преимущественно выбирают из группы, включающей фтор, хлор, бром, йод, C1-6 алкокси, предпочтительно метокси, этокси, н-пропокси и бутокси, C6-10 арилокси, предпочтительно фенокси, C2-7 ацилокси, предпочтительно ацетокси или пропионилокси, C2-7 алкилкарбонил, предпочтительно ацетил, моноалкиламино или диалкиламино с C1-C12, предпочтительно C1-C6. Особенно предпочтительные гидролизуемые группы включают C1-4, алкокси группы, в особенности метокси и этокси.

Негидролизуемый радикал R преимущественно выбирают из группы, включающей замещенный и незамещенный C1-C30алкил, предпочтительно C5-C25 алкил, замещенный и незамещенный C2-C6 алкенил, замещенный и незамещенный C2-C6 алкинил и замещенный и незамещенный C6-C10 арил.

В одном воплощении изобретения негидролизуемый радикал R выбирают из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, пентил, гексил, циклогексил, винил, 1 пропенил, 2 пропенил, бутенил, ацетиленил, пропаргил, фенил и нафтил.

В соответствии с настоящим применением под термином "негидролизуемый органический радикал" понимается органический радикал, который в присутствии воды не приводит к образованию OH группы или NH2 группы, связанной с атомом кремния.

По крайней мере одна функциональная группа Q, которая содержится в органическом негидролизуемом радикале R, преимущественно включает эпоксигруппу, в частности глицидил или глицидилокси группу, амино или изоциано группу.

Функциональные группы, через которые образуются поперечные связи, предпочтительно включают способные к полимеризации и/или поликонденсации группы, при этом реакция полимеризации также включает реакцию аддитивной полимеризации или полиприсоединения. Функциональные группы предпочтительно выбирают таким образом, чтобы посредством реакций катализируемой полимеризации и/или конденсации осуществить образование органических поперечных связей между различными клеевыми системами.

Первая функциональная группа силана связывается с поверхностью наночастиц. Вторая функциональная группа силана, в частности OH группа, каждая связывается с матрицей ступенчато-полимеризационного и/или поликонденсационного клея.

В особенно предпочтительном воплощении изобретения в качестве силанов используют гамма-изоцианатопропилтриэтоксисилан или глицидилоксипропилтриэтоксисилан.

Как указано выше, негидролизуемый радикал R обязательно имеет по крайней мере одну функциональную группу Q. Кроме того, радикал R также может быть замещен другими радикалами.

Термин "замещенный " "алкил", "алкенил", "арил" и т.д. означает замещение одного или более атомов, в основном атомов H, одним или более следующими заместителями, предпочтительно одним или двумя следующими заместителями: галоген, гидрокси, защищенный гидрокси, оксо, защищенный оксо, C3-C7 циклоалкил, бициклоалкил, фенил, нафтил, амино, защищенный амино, монозамещенный амино, защищенный монозамещенный амино, дизамещенный амино, гуанидино, защищенный гуанидино, гетероциклическое кольцо, замещенное гетероциклическое кольцо, имидазолил, индолил, пирролидинил, C1-C12 алкокси, C1-C12 ацил, C1-C12 ацилокси, акрилоилокси, нитро, карбокси, защищенный карбокси, карбамоил, циано, метилсульфониламино, тиол, C1-C10 алкилтио и C1-C10 алкилсульфонил. Замещенные алкильные группы, арильные группы, алкенильные группы могут быть один или несколько раз замещены, предпочтительно 1 или 2 раза, одинаковыми или разными заместителями.

Используемый здесь термин "алкинил" означает радикал формулы R-C=C-, предпочтительно "C2-C6 алкинил". Примеры для C2-C6 алкинила включают: этинил, пропинил, 2-бутинил, 2-пентинил, 3-пентинил, 2-гексинил, 3-гексинил, 4-гексинил, винил.

Используемый здесь термин "арил" означает ароматические углеводороды, например фенил, бензил, нафтил или антрил. Замещенные арильные группы представляют собой указанные выше арильные группы, которые замещены одним или более указанными выше заместителями.

Термин "циклоалкил" включает группы циклопропил, циклобутил, циклопентил, циклогексил и циклогептил.

В предпочтительном воплощении изобретения по крайней мере один поликонденсационный клей представляет собой полиамидный, полиэфирный, полисилоксановый и/или формальдегидный конденсатный клей, в частности клей на основе фенолформальдегидной смолы (PF), клей на основе крезол/резорцино-формальдегидной смолы, клей на основе карбамидформальдегидной смолы (UF) и/или клей на основе меламинформальдегидной смолы (MF).

В дальнейшем воплощении изобретения по крайней мере один ступенчато-полимеризационный клей представляет собой эпоксидную смолу, полициануратный и/или полиуретановый клей, в частности полиуретановый клей на основе полидифенилметан диизоцианата (PMDI).

Предпочтительно используемые частицы имеют размер от 2 до 400 нм, предпочтительно от 2 до 100 нм, особенно предпочтительно от 2 до 50 нм. Частицы могут иметь окисную, гидроокисную или оксигидроокисную природу, которые могут быть получены различными методами, такими как, например, ионообменный процесс, плазменный процесс, золь-гель процесс, измельчение или также газоплазменное осаждение. В предпочтительном варианте воплощения изобретения используют частицы на основе SiO2, Al2O3, ZrO2, TiO2, SnO.

В дальнейшем воплощении изобретения содержание поликонденсационного клея и ступенчато-полимеризационного клея в композиционном клее составляет по крайней мере 90% вес., предпочтительно по крайней мере 80% вес., особенно предпочтительно по крайней мере 70% вес. Содержание в композиционном клее соединений силана и частиц составляет от 1 до 15% вес., предпочтительно от 3 до 13% вес., особенно предпочтительно от 5 до 10% вес. каждого. Содержание растворителя, которое в основном связано с использованием силанов, также составляет от 1 до 15% вес., предпочтительно от 3 до 13% вес., особенно предпочтительно от 5 до 10% вес. В эти значения, однако, не входит первоначальное содержание растворителя от используемых поликонденсационного и ступенчато-полимеризационного клеев.

Клей в соответствии с изобретением используется при производстве древесных материалов, в частности композитных древесных плит. Производимые композитные древесные плиты предпочтительно представляют собой древесно-стружечные и древесно-волокнистые плиты, в частности ориентированные стружечные плиты (ОСП или OSB), плиты низкой плотности (LDF), средней плотности (MDF) или высокой плотности (HDF), а также фанеру и дощатоклееные элементы деревянных конструкций.

Клей согласно изобретению получают способом, включающим следующие стадии:

a) введение по крайней мере одной частицы в дисперсию или суспензию по крайней мере одного ступенчато-полимеризационного клея;

b) добавление по крайней мере одного первого соединения общей формулы (I) и/или (II) и по возможности инициатора полимеризации;

c) добавление по крайней мере одного второго, отличающегося от первого соединения общей формулы (I) и/или (II);

d) возможное добавление по крайней мере одного катализатора, в частности кислоты;

e) смешивание полученной на стадии e) дисперсии с по крайней мере одним поликонденсационным клеем.

Согласно изобретению клей также получают способом, включающим следующие стадии:

a) смешивание по крайней мере двух различных соединений общих формул (I) и (II);

b) добавление к полученной на стадии a) смеси по крайней мере одной частицы и возможное добавление по крайней мере одного катализатора, в частности кислоты;

c) добавление по крайней мере одного поликонденсационного клея; и

d) добавление по крайней мере одного ступенчато-полимеризационного клея.

В качестве инициаторов полимеризации могут использоваться, например, дилаурат диизобутилолова, оксазолидин, хлористый цинк, а также соединения классов кетиминов или альдиминов.

Пригодные в качестве катализатора неорганические и/или органические кислоты выбирают из группы, включающей фосфорную кислоту, уксусную кислоту, p-толуолсульфокислоту, соляную кислоту, муравьиную кислоту или серную кислоту. Пригодными являются также соли аммония, такие как сульфат аммония, которые действуют как разбавленные кислоты.

Частицы предпочтительно используют в количестве от 1 до 15% вес., предпочтительно от 3 до 13% вес., особенно предпочтительно от 5 до 10% вес.

Температура во время всего процесса получения композиционного клея обычно находится в диапазоне между 20 и 80°C, предпочтительно между 30 и 60°C.

Также возможно получать клей согласно изобретению методом, в котором первоначально используют вещества-предшественники вышеупомянутых соединений, и наноразмерным частицам дают расти в растворе. С этой целью используют спиртовой раствор, например изопропанол. Затем добавляют p-толуолсульфокислоту и частицы, такие как, например, n-пропилат циркония, где наноразмерные частицы получаются в растворе, который впоследствии может быть модифицирован.

Объектом настоящего изобретения является также композитная древесная плита по пункту 13 формулы изобретения.

В соответствии с изобретением по крайней мере один клей настоящего изобретения содержится в по крайней мере одной композитной древесной плите, в частности в древесно-стружечной плите и/или древесно-волокнистной плите, такой как, например, OSB, LDF, HDF или MDF плита. Следует отметить, что использование, в частности, полиметилендифенилдиизоцианатного клея PMDI и меламиномочевинофенолоформальдегидного клея MUPF в наружном слое плит ОСП (OSB) улучшает технологические параметры плит, такие как поперечная прочность на разрыв и прочность на излом и в то же самое время снижает набухание.

Композитные древесные плиты согласно изобретению изготавливают способом, включающим следующие стадии:

a) производство древесных стружек из соответствующей древесины;

b) расщепление древесных стружек до древесных частиц или древесных волокон;

c) временное хранение древесных частиц или древесных волокон, в частности, в хранилищах или бункерах;

d) сушка древесных частиц или древесных волокон;

e) сортировка или распределение древесных частиц или древесных волокон по размеру древесных частиц или древесных волокон;

f) возможное дальнейшее измельчение древесных частиц или древесных волокон и временное хранение;

g) нанесение древесных частиц или древесных волокон на ленточный транспортер с помощью пневмосортировочной машины и/или распределителя; и

h) прессование распределенных на ленточном транспортере древесных частиц или древесных волокон, при этом клей согласно изобретению добавляют до, во время и/или после одной из стадий от b) до h). Клей также может быть смешан с древесными частицами или древесными волокнами в любое время производственного процесса. Очевидно, что клей наносят на древесные частицы или древесные волокна в нескольких точках.

В дополнение к упомянутым выше стадиям способа древесные стружки перед их измельчением очищают от примесей, например, с использованием сухой или влажной очистки.

В предпочтительном воплощении изобретения клей разбрызгивают на древесные частицы или древесные волокна. Количество нанесенного клея составляет от 2 до 10% вес. по отношению к используемому количеству частиц или волокон.

С помощью композиционного клея настоящего изобретения посредством описываемого в настоящем изобретении способа можно получить древесно-стружечные или древесно-волокнистые плиты, такие как OSB, LDF, MDF или HDF плиты.

Типичный способ изготовления будет детально описан в нижеследующих примерах получения древесно-стружечных плит. Способ изготовления древесноволокнистых плит отличается от типичного способа изготовления древесностружечных плит, в частности, размерами и свойствами используемых древесных волокон или древесных частиц, а также используемыми давлением и температурой. Однако основные процедуры и соответственно последовательность стадий способа одинаковы для всех плит и известны квалифицированному специалисту в данной области.

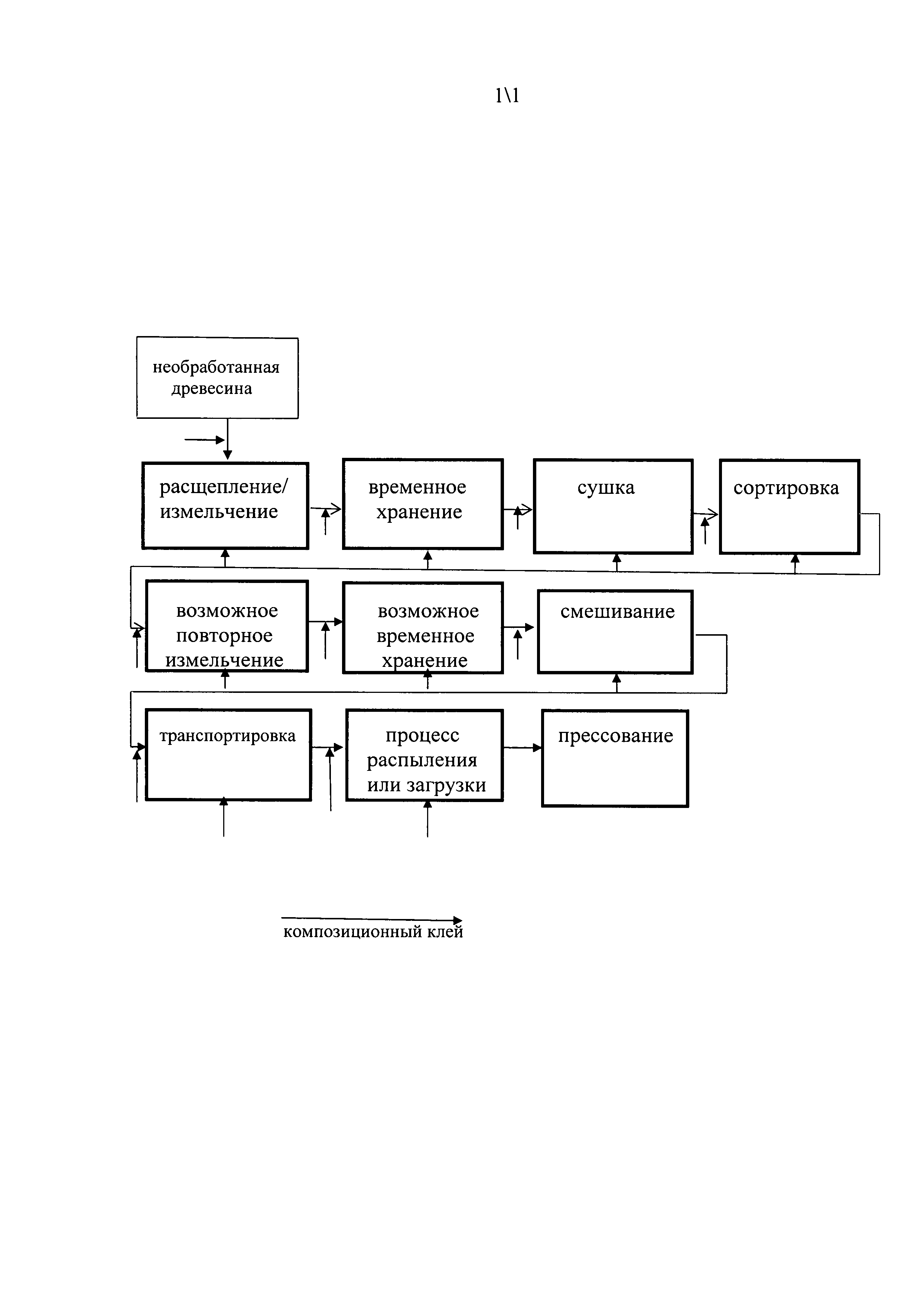

Изобретение будет подробно объяснено ниже посредством нескольких примеров воплощения изобретения со ссылкой на чертеж, на котором показывается схематический обзор производства древесно-стружечной плиты с использованием клея настоящего изобретения.

Пример 1: Производство первого композиционного клея

Используют уретановую матрицу, в которой еще присутствуют ОН группы и несвязанные цианатные группы. Частицы SiO2 вмешивают в уретановую матрицу в желаемом количестве. Затем добавляют изоцианатопропилтриэтоксисилан и по возможности действующий как инициатор дилаурат диизобутилолова для случая, если в полиуретане не содержится инициатор. Эту смесь нагревают до 50°C и оставляют при этой температуре приблизительно на 30 минут. После охлаждения до комнатной температуры добавляют глицидилоксипропилтриэтоксисилан и кислоту в качестве катализатора, например фосфорную кислоту, и перемешивают еще 60 минут. Затем полученную таким образом смесь полиуретана, силана и SiO2 смешивают с матрицей из меламиновой смолы.

Пример 2: Производство второго композиционного клея

Используют смесь этилового спирта и воды, к которой добавляют смесь глицидилоксипропилтриэтоксисилана и тетраэтоксисилана. Затем добавляют водный раствор золя кремневой кислоты, то есть наноразмерные частицы SiO2 в воде, а также в кислоту, например, уксусную кислоту или p-толуолсульфокислоту, в качестве катализатора. После перемешивания в течение 5 минут добавляют смесь меламиновой смолы и после следующего перемешивания в течение 20 минут добавляют полиуретановый клей.

Пример 3: Изготовление древесно-стружечной плиты

Форма и размер частиц оказывают решающее влияние на качество древесно-стружечных плит. Средний слой конструируют из больших частиц, которые обеспечивают стабильность плиты, а верхние слои (наружные слои) должны состоять из более мелких частиц, чтобы получить гладкую и регулярную поверхность. В зависимости от исходного материала, форма и размер частиц могут оказывать то или иное влияние. Поэтому для того, чтобы получить изделия хорошего качества, современная технология производства древесно-стружечных плит всегда использует определенное количество тонкоизмельченных древесных частиц для обеспечения гладких, однородных верхних слоев, а также свежих стружек или древесных отходов с частицами различной длины для создания устойчивой слоистой структуры под верхним слоем (свежая древесина ствола или отходы лесопильного завода, такие как бруски, щепки, древесные отходы).

Склад лесоматериалов представляет собой пункт получения исходного сырья. Здесь собирается масса различной древесины, которая проходит соответствующий осмотр при поступлении (качество, пригодность для хранения древесины, количество) и направляется на место хранения. Количество древесной массы может быть объемным (например, в кубических метрах) или весовым (влажный вес, сухой вес). В настоящее время обычной практикой является определение сухого веса (выборка свежей древесины, взвешивание, сушка при определенных стандартом условиях в течение 24 ч, повторное взвешивание), потому что при этом оценивается реально используемая древесная масса (древесина и однолетние растения содержат воду).

Хорошо организованный склад лесоматериалов является первым предварительным условием получения плит хорошего качества, поскольку основные свойства плит определяются используемым сырьем: нормальные, здоровые древесные частицы, не содержащие старой, гнилой древесины; смешивание древесины хвойных, лиственных а также однолетних растений, что является решающим для прессования и веса плит; комбинация используемых древесных масс, таких как древесные опилки, свежая древесина ствола, отходы лесопильного завода, древесные отходы, которые в основном влияют на физические свойства. В исключительных случаях в верхний и средний слой могут подмешиваться однолетние растения, такие как лен, солома, конопля, или быть полностью сделаны из них.

Соответственно, задачей склада лесоматериалов является введение находящихся на хранении древесины и однолетних растений в производственный процесс (регистрация древесных партий в соответствии с пригодностью для хранения, план по товарообороту, доступность каждого места хранения) и создание условий для постоянной возможности смешивания различных типов древесной массы.

Описанные ниже стадии производства древесно-стружечной плиты схематично поясняются на чертеже.

Нарезка стружки: На первой стадии производственного процесса получают древесные частицы, которые затем расщепляют, или расщеплению напрямую подвергают пиломатериалы, древесные отходы или однолетние растения. В зависимости от желаемой формы стружек могут использоваться различные измельчители. Типичными стружечными станками являются стружечный станок с ножевыми кольцами или стружечный станок с ножевыми валами.

После нарезания стружки осуществляют временное хранение в хранилищах или бункерах; так как сырье все еще является сырым, эту зону называют влажным хранилищем.

Сушка: Стружки продувают через сушилку для стружек или щепы и сушат с помощью технологического тепла (нефть, природный газ, использование древесины и т.д.) до приблизительно 1-4% влажности древесины.

Сортировка: Сортировку осуществляют с помощью сит, имеющих различные размеры отверстий. Во время процесса можно осуществлять дополнительное измельчение. При сортировке фракции юстируют на фракции для среднего слоя (грубые частицы) и верхнего слоя (мелкие частицы). Микрофракции, такие как древесная пыль, используются как источники энергии (например, для сушки вместо нефти), так как они не способствуют улучшению качества плит, а только связывали бы большое количество клея. Крупнозернистые фракции дополнительно измельчают. Кроме того, во время пневмосортировки часто осуществляют гравиметрическую сортировку.

Загрузка: мат готовят с помощью механических или пневматических устройств, которые также могут выполнять разделение частиц.

Прессование: Прессование осуществляют с помощью одно- или многоэтажных прессов в синхронизированных или непрерывно действующих системах. Обычно используемыми методами являются плоское прессование или ленточный способ.

Охлаждение/Калибрование: Вслед за прессованием плиты охлаждают в веерном холодильнике. Охлажденные, безусадочные плиты калибруют до соответствующей толщины с помощью плоского шлифования.

Окончательная отделка: Дальнейший процесс отделки плит производят, например, путем нанесения пропитанных меламиновой смолой декоративных бумаг или путем окрашивания полученных из них продуктов, таких как ламинированные напольные покрытия.

Оборудование: установка предусматривает автоматическую оптимизацию обрезков так, чтобы крупноформатные плиты можно было нарезать до желаемых меньших размеров с минимальными отходами. Отходы можно рециркулировать в производство.

Композиционный клей настоящего изобретения смешивается с древесным материалом или наносится на него в различных точках производственного процесса (см. чертеж). Склеивание или нанесение композиционного клея осуществляют после расщепления, перед временным хранением в хранилище или бункере, после временного хранения в хранилище или бункере, перед сушкой, после сушки, перед сортировкой, после сортировки, во время сортировки, перед дополнительным измельчением, после дополнительного измельчения, во время дополнительного измельчения, после сортировки индивидуальных фракций, перед промежуточным бункером, после промежуточного бункера, перед смесителем, в смесителе, после смесителя, в загрузочных лотках, Blowline/SIS, во время транспортировки среднего или верхнего слоя, до процесса распыления или загрузки, во время процесса распыления или загрузки и/или после процесса распыления или загрузки.

Реферат

Изобретение может быть использовано для получения композиционного клея, в частности для использования в производстве композитных древесных материалов, таких как древесно-стружечных плит, древесно-волокнистых плит, фанеры или дощатоклееных элементов деревянных конструкций. Получают композиционный клей, который включает,по крайней мере, один поликонденсационный клей, по крайней мере один ступенчато-полимеризационный клей и по крайней мере одну частицу, в частности окисную, гидроокисную или оксигидроокисную наночастицу размером менее 500 нм, где по крайней мере одна частица модифицирована по крайней мере одним соединением общей формулы (I)в присутствии кислоты, где X представляет собой H, OH или гидролизуемый радикал, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкил амино, арилокси, ацилокси, алкилкарбонил, R представляет собой негидролизуемый органический радикал, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, который может включать -O- или -NH-, и где R включает по крайней мере одну функциональную группу Q, которая выбирается из группы, включающей эпокси, гидрокси, эфирную группу, амино, моноалкиламино, диалкиламино, замещенный и незамещенный анилино, амид, карбокси, алкинил, акрил, акрилокси, метакрил, метакрилокси, меркапто, циано, алкокси, изоцианато, альдегидную группу, алкилкарбонил, кислотный ангидрид и/или группу фосфорной кислоты, R и Х каждый могут быть одинаковыми или разными, и a=1, 2, 3, в частности 1. Технический результат - получение клеевой системы, обладающей улучшенными технологическими свойствами. 6 н. и 9 з.п. ф-лы, 1 ил., 3 пр.

Формула

- по крайней мере один поликонденсационный клей в форме полиамида, полиэфира, силикона и/или формальдегидный конденсационный клей,

- по крайней мере один ступенчато-полимеризационный клей в форме эпоксидной смолы, полициануратного и/или полиуретанового клея,

- по крайней мере окисную, гидроокисную или оксигидроокисную наночастицу размером менее 500 нм, где по крайней мере одна частица модифицирована по крайней мере одним соединением общей формулы (I)

в присутствии кислоты

где

X представляет собой Н, ОН или гидролизуемый радикал, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкил амино, арилокси, ацилокси, алкилкарбонил,

R представляет собой негидролизуемый органический радикал R, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, который может включать -О- или -NH-, и

где R включает по крайней мере одну функциональную группу Q, которая выбирается из группы, включающей эпокси, гидрокси, эфирную группу, амино, моноалкиламино, диалкиламино, замещенный и незамещенный анилино, амид, карбокси, алкинил, акрил, акрилокси, метакрил, метакрилокси, меркапто, циано, алкокси, изоцианато, альдегидную группу, алкилкарбонил, кислотный ангидрид и/или группу фосфорной кислоты,

R и X каждый могут быть одинаковыми или разными, и

a = 1, 2, 3, в частности 1.

a) введение по крайней мере одной частицы в дисперсию или суспензию по крайней мере одного ступенчато-полимеризационного клея;

b) добавление по крайней мере одного первого соединения общей формулы (I) и по возможности инициатора полимеризации;

c) добавление по крайней мере одного второго, отличающегося от первого соединения общей формулы (I);

d) возможное добавление по крайней мере одного катализатора, в частности кислоты;

e) смешивание полученной на стадии е) дисперсии с по крайней мере одним поликонденсационным клеем.

a) смешивание по крайней мере двух различных соединений общих формул (I);

b) добавление по крайней мере одной частицы к полученной на стадии a) смеси и возможное добавление по крайней мере одного катализатора, в частности кислоты;

c) добавление по крайней мере одного поликонденсационного клея;

d) добавление по крайней мере одного ступенчато-полимеризационного клея.

a) производство древесных стружек из соответствующей древесины;

b) расщепление древесных стружек до древесных частиц или древесных волокон;

c) временное хранение древесных частиц или древесных волокон, в частности в хранилищах или бункерах;

d) сушка древесных частиц или древесных волокон;

e) сортировка или распределение древесных частиц или древесных волокон по размеру древесных частиц или древесных волокон;

f) возможное дальнейшее измельчение древесных частиц или древесных волокон;

g) нанесение древесных частиц или древесных волокон на ленточный транспортер с помощью пневмосортировочной машины и/или распределителя;

h) прессование распределенных на ленточном транспортере древесных частиц или древесных волокон,

характеризующийся тем, что по крайней мере один клей согласно любому из пп. 1-9 добавляют во время и/или после одной из стадий от b) до h).

Комментарии