Устройство стыка теплоизолированного трубопровода с бетонным покрытием - RU191384U1

Код документа: RU191384U1

Чертежи

Описание

Предлагаемое техническое решение относится к области строительства и ремонта трубопроводов, а именно к стыкам трубопроводов, используемых при прокладке трубопроводов - наземной, подземной, подводных переходах, морских шельфах в обводненной или заболоченной местности, по дну водоемов, сейсмоопасных районах, полярных и приполярных территориях (районы Арктики), а также в случаях, когда требуется повышенная теплоизоляция трубопровода.

Известен способ ремонта трубопровода (патент №2516052, публ. 20.05.2014 г.) включающий установку на его поврежденном участке цилиндрической муфты, имеющей, по меньшей мере, один входной и, по меньшей мере, один выходной патрубки, с образованием кольцевого зазора между внутренней поверхностью муфты и внешней поверхностью трубопровода. Подачу в упомянутый кольцевой зазор через входной патрубок муфты композитного материала до появления композитного материала в выходном патрубке муфты. В данном изобретении использование композитного материала нанесенного на стыковое соединение трубопровода позволяет обеспечить его герметизацию и увеличить прочностные характеристики стыка.

Однако данное изобретение не рассматривает применение композитного материала в стыковом соединении газонефтепроводов с бетонным покрытием.

Наиболее близким техническим решением к предполагаемому изобретению является способ полевой изоляции соединительных муфт для трубопроводов транспортировки жидкостей (см. патент WO 03095887).

К недостаткам указанного патента следует отнести недостаточную теплоизоляцию стыкового соединения трубопровода, объясняемую наличием «мостиков холода» образованных между теплоизоляцией и бетонным покрытием проводящих труб и теплоизоляционным слоем стыка. Указанный недостаток сказывается и на гидроизоляции стыкового соединения, поскольку при возникновении растрескивания отверждаемого полимерного материала вызванного например, воздействием упругодеформационных нагрузок при монтаже или эксплуатации, через вышеуказанные места («мостики холода»), проникает агрессивная жидкость к месту стыка, что приводит к его коррозии и преждевременному разрушению теплоизоляции проводящих труб и снижению теплоизоляционных свойств покрытия.

Техническая задача, решаемая предложенным техническим решением, заключается в улучшении качества тепловой изоляции и гидроизоляции сварного соединения стыка, а также повышении упруго деформационных свойств трубопровода за счет дополнительной жесткости комплекта защиты и теплоизоляции стыка.

Это позволяет расширить область применения теплоизолированных трубопроводов путем обеспечения возможности надземной и подземной прокладки трубопроводов в сложных климатических условиях, а также их прокладке на морских шельфах, подводных переходах, в обводненной или заболоченной местности.

Технический результат достигается тем, что в устройстве стыка теплоизолированного трубопровода с бетонным покрытием, включающем торцы проводящих труб с нанесенными теплоизоляционным и защитным бетонным покрытиями и стык с антикоррозионным и теплоизоляционным покрытиями, образующими совместно с кожухом пространство, заполненное отверждаемым полимерным материалом. Теплоизоляционное покрытие стыка выполнено из полуколец, образующих в своем сечении Т-образный профиль, верхняя часть которого, размещенная под кожухом, перекрывает его нижнюю часть, находящуюся в зоне стыка проводящих труб, при этом ширина верхней части Т-образного профиля выбирается из условия упругодеформационных нагрузок, воздействующих на трубопровод при его прокладке и эксплуатации, а также текучести отверждаемого полимерного материала в жидкой фазе, при заполнении им зазоров между теплоизоляционным покрытием стыка и теплоизоляционным и защитным бетонным покрытиями торца проводящих труб.

Предпочтительно чтобы, Т-образный профиль был образован двумя парными полукольцами, при этом установка верхнего из них, размещенного под кожухом, обусловлена пределом упругодеформационных нагрузок, воздействующих на трубопровод при его прокладке и эксплуатации.

Предпочтительно, чтобы минимальная ширина верхней части Т-образного профиля, была равна ширине его нижней части.

Предпочтительно, чтобы полукольца были выполнены в виде сегментов.

Предпочтительно, чтобы в качестве отверждаемого полимерного материала был использован полимерный, смолсодержащий или композитный состав.

Предпочтительно, чтобы в качестве отверждаемого полимерного материала был использован полиуретановый компаунд.

Предпочтительно, чтобы теплоизоляционное покрытие было выполнено из пенополиуретана, пенополимерминеральных материалов, пеностекла, пенополистирола или вспененного каучука, вспененного полипропилен, вспененного полиэтилена и пр.

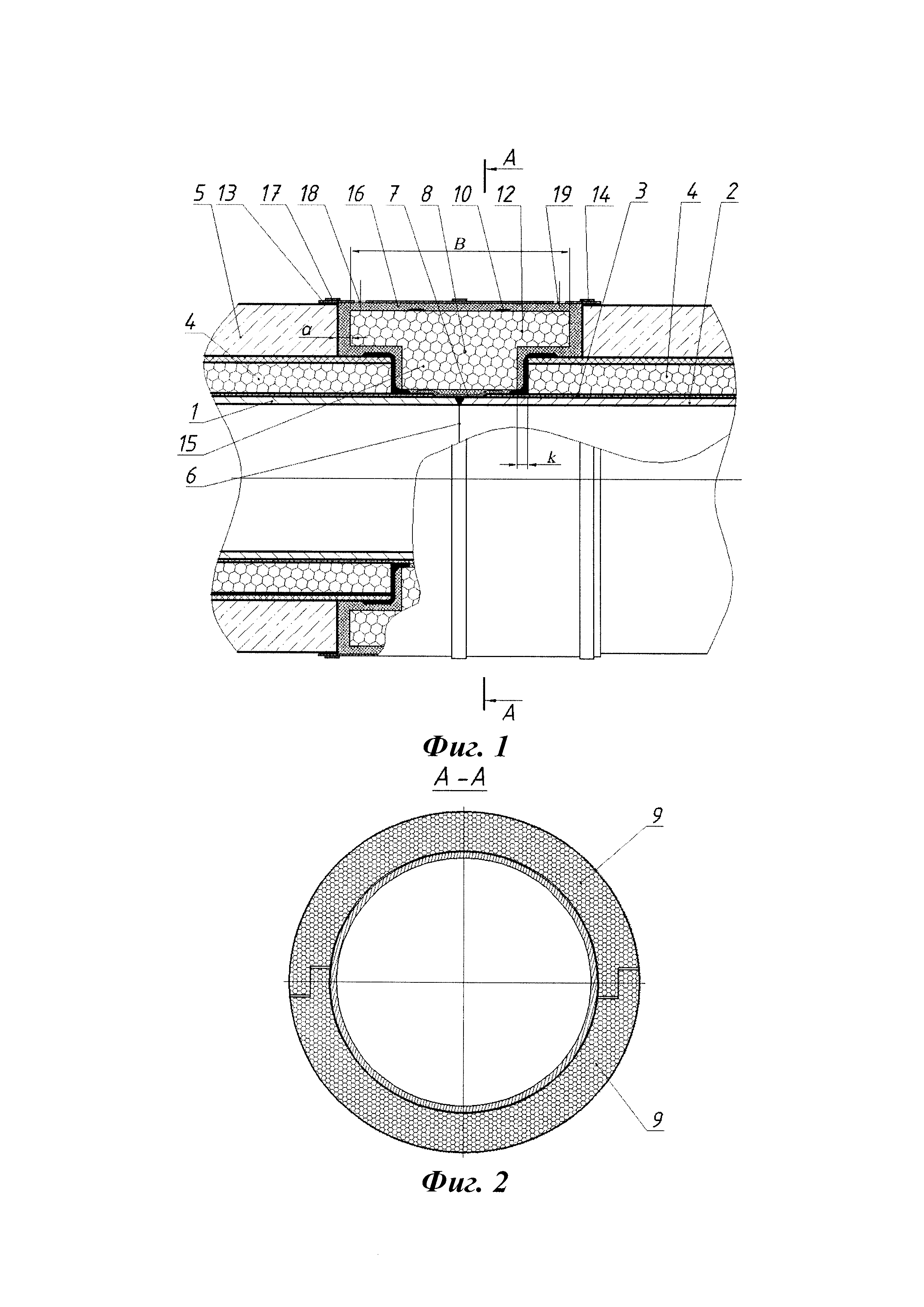

На фиг. 1 - изображен разрез стыка трубопровода с теплоизоляционным покрытием.

На фиг. 2 - показан разрез по А-А на фиг. 1 в варианте выполнения Т-образного профиля теплоизоляционного покрытия стыка из полуколец.

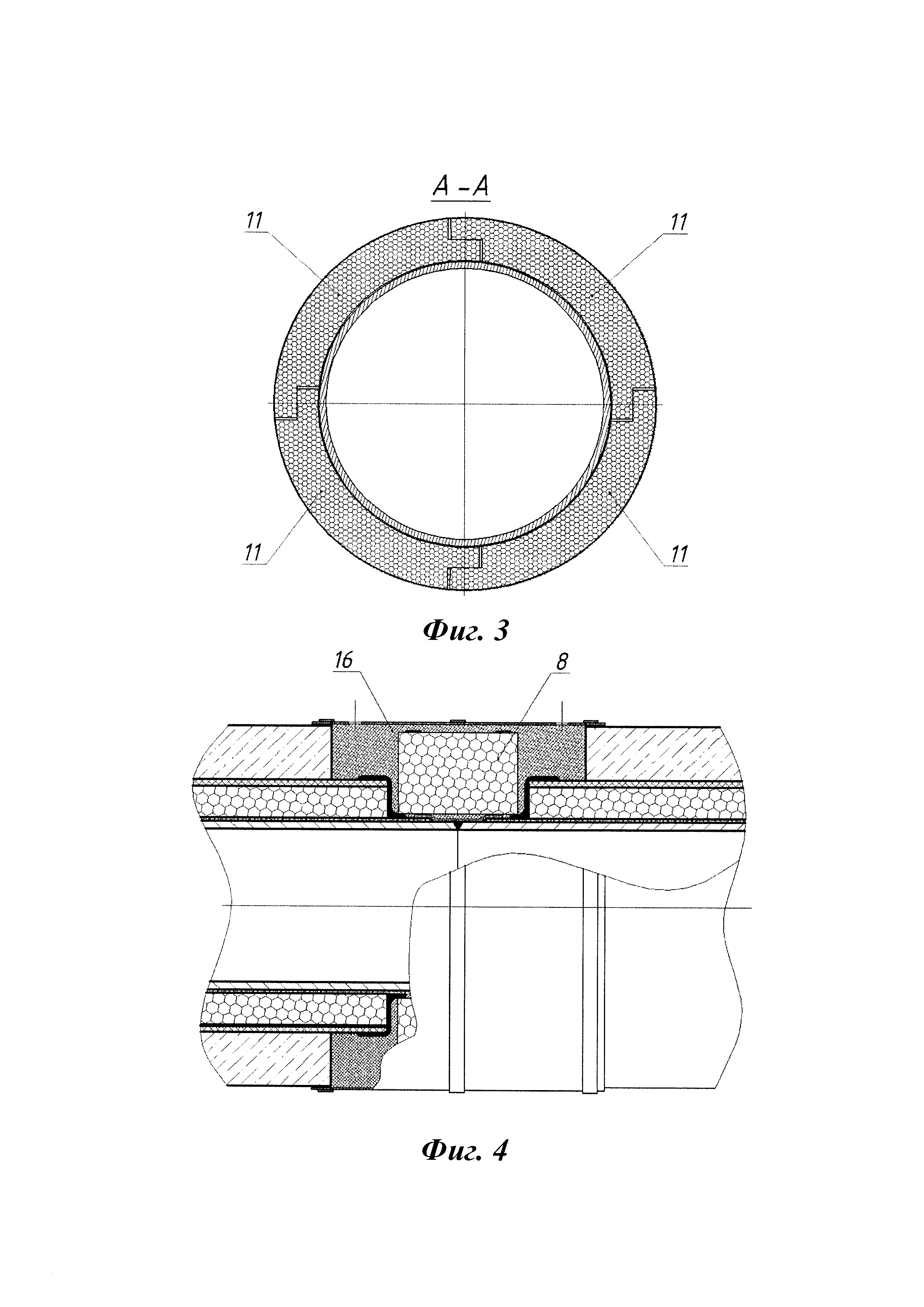

На фиг. 3 - показан разрез по А-А на фиг. 1 в варианте выполнения Т-образного профиля теплоизоляционного покрытия стыка из сегментов.

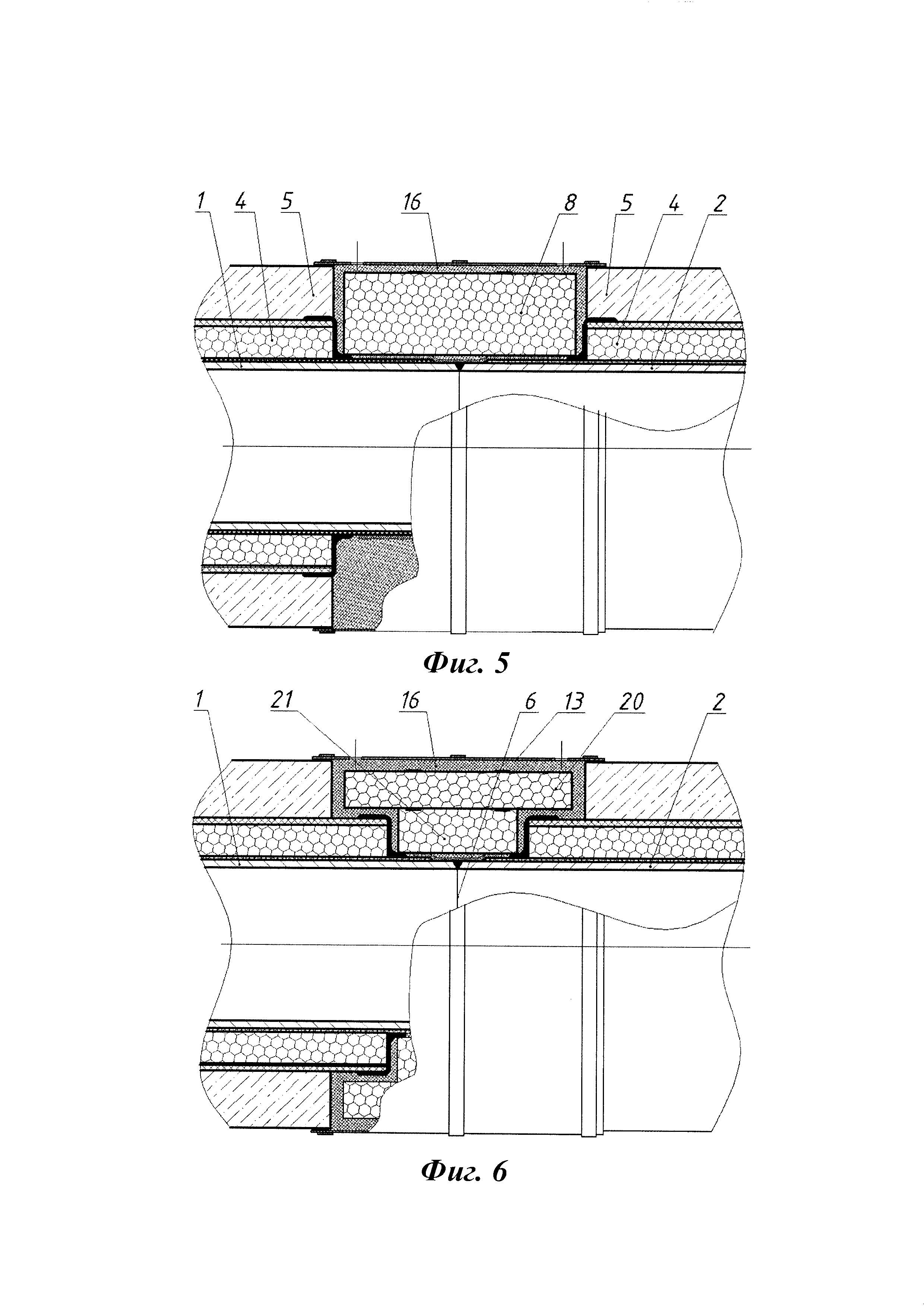

На фиг. 4 - показан вариант стыка трубопровода с теплоизоляционным покрытием равной ширины верхней и нижней части Т-образного профиля.

На фиг. 5 - представлен вариант стыка трубопровода, в котором, торцы защитного бетонного покрытия и теплоизоляционного покрытия проводящих труб лежат в одной плоскости.

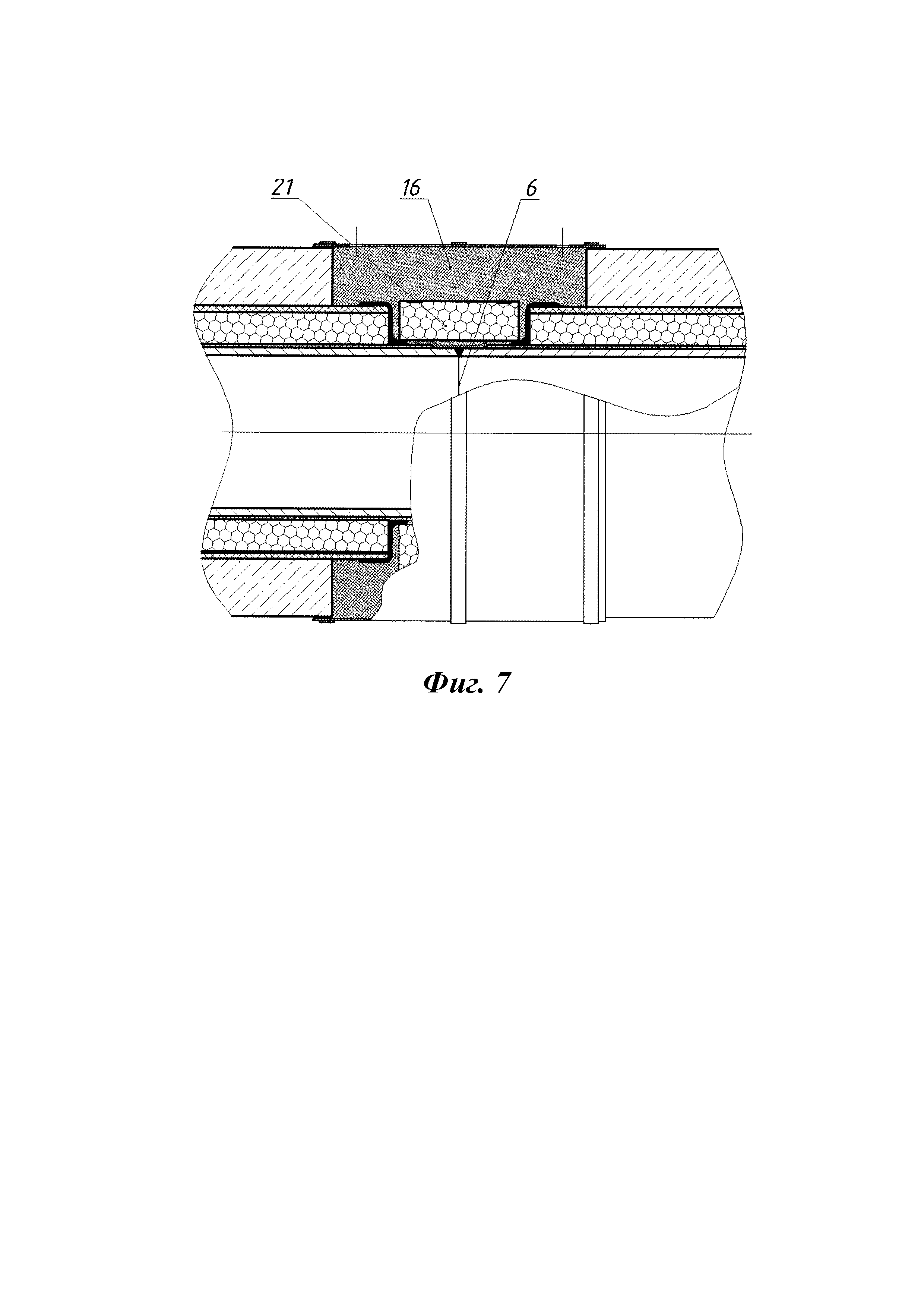

На фиг. 6 - представлен вариант стыка трубопровода с теплоизоляционным покрытием, состоящим из двух парных полуколец.

На фиг. 7 - показан стык трубопровода с теплоизоляционным покрытием без верхних парных полуколец.

Устройство стыка теплоизолированного трубопровода с бетонным покрытием (фиг. 1) включает торцы проводящих труб 1 и 2 с нанесенным антикоррозионным 3, теплоизоляционным 4 и защитным бетонным покрытиями 5. На стык 6 трубопровода нанесено антикоррозионное 7 и теплоизоляционное 8 покрытия. Теплоизоляционное покрытие 8 стыка 6 выполнено в виде полуколец 9 (фиг. 2), образующих в своем сечении Т-образный профиль. Полукольца 9 закрепляются на стыке 6 торца проводящих труб 1 и 2 с помощью хомутов 10. Вместо полуколец 9 могут быть использованы сегменты 11 (фиг. 3).

Верхняя часть 12 Т-образного профиля полуколец 9 размещена под кожухом 13, который закреплен на защитном бетонном покрытии 5 с помощью бандажей 14. Кожух 13 может быть выполнен из металла или композитного материала.

Кроме того, верхняя часть 12, Т-образного профиля полуколец 9 своей шириной - В, перекрывает его нижнюю часть 15 находящуюся в зоне стыка 6 проводящих труб 1 и 2.

Образовавшееся пространство между теплоизоляционным 4 и защитным бетонным 5 покрытиями торцов проводящих труб 1 и 2 и теплоизоляционным покрытием 8 стыка 6, а также кожухом 13, заполнено отверждаемым полимерным материалом 16.

Отверждаемый полимерный материал 16 кроме своей основной функциональной задачи - усиления стыка также обеспечивает его гидроизоляцию. И что более важно - гидроизоляцию теплоизоляционного покрытия 8 стыка 6.

В качестве отверждаемого полимерного материала 16 может быть использован полимерный, смол содержащий или композитный состав.

Наилучший результат достигается при использовании полиуретанового компаунда.

Теплоизоляционное покрытие 8 стыка 6 может быть выполнено из пенополиуретана, пенополимерминеральных материалов, пеностекла, пенополистирола или вспененного каучука, вспененного полипропилен, вспененного полиэтилена и пр.

Предложенное техническое решение задачи работает следующим образом.

Проводящие трубы 1 и 2 на место монтажа поставляются с нанесенным слоем антикоррозионного 3, теплоизоляционного 4 и защитного бетонного покрытия 5 (фиг. 1). При этом антикоррозионное покрытие 3 имеет место в случае использования стальных проводящих труб 1 и 2.

После сварки торцов проводящих труб 1 и 2 на антикоррозионное покрытие 7 стыка 6 закрепляется теплоизоляционное покрытие 8. Теплоизоляционное покрытие 8 стыка 6 выполнено в виде полуколец 9 (фиг. 2), образующих в своем сечении Т-образный профиль.

После закрепления кожуха 13 с помощью хомутов 17 на защитном бетонном покрытии 5 проводящих труб 1 и 2, в одно из его отверстий 18, подается отверждаемый полимерный материал 16 в жидкой фазе. Второе отверстие 19 в кожухе 13 предназначено для выхода воздуха.

Верхняя часть 12, Т-образного профиля размещенная под кожухом 13 перекрывает, по ширине - В, его нижнюю часть 15. Фактор перекрытия (зонтичный эффект) позволяет уменьшить тепловые потери через зоны контакта - k, тем самым уменьшая тепло затраты на транспортировку по трубопроводу продуктов (газа, нефти, жидкости и пр.).

Ширина - В, верхней части 12, Т образного профиля, а следовательно зазор - α, между теплоизоляционным покрытием 8 стыка 6 и защитным бетонным покрытием 5 подбирается в зависимости от упруго-деформационных нагрузок воздействующих на трубопровод при его прокладке и эксплуатации. Так, например, если монтаж трубопровода ведется в штормовых условия или воздействиях сильного ветра то для увеличения прочностных характеристик стыка 6 устанавливается более узкая верхняя часть 12, Т-образного профиля. Тем самым увеличивается зазор - α, а следовательно и ширина отверждаемого полимерного материала 16.

В тоже время ширина - В, верхней части 12, Т-образного профиля является функцией текучести отверждаемого полимерного материала 16, которая напрямую зависит от температуры отверждаемого полимерного материала 16 в момент его заливки, и от температуры стыка 6 трубопровода.

Текучесть отверждаемого полимерного материала 16 (реактопласта) зависит от внутреннего и наружного трения и от скорости отверждения. Внутреннее трение определяется вязкостью материала при температуре заливки. Оно зависит от природы и количества наполнителя, влажности материала, наличия пластификаторов и смазывающих добавок. Наружное трение определяется состоянием поверхности стыка 6 трубопровода, с которыми контактирует отверждаемый полимерный материал 16.

Например, при монтаже трубопровода в зимних условиях или приполярных широтах обеспечение заданного температурного диапазона стыка 6 трубопровода и температурного диапазона отверждаемого полимерного материала 16 весьма затруднительно.

И это приводит к образованию пор и пустот так как, отверждаемый полимерный материал 16 в жидкой фазе, попадая в зоны недостаточного прогрева стыка 6 трубопровода, теряет в текучести.

Поэтому чтобы это не происходило, при проектировании трубопровода приходится учитывать текучесть отверждаемого полимерного материала 16.

В предложенном техническом решении задачи это реализуемо путем варьирования шириной - В верхней части 12, Т-образного профиля теплоизоляционного покрытия 8 стыка 6.

Основным фактором воздействия предельно упруго-деформационных нагрузок, является нарушение герметичности, приводящее к разрушению теплоизоляции и потерям тепла в зоне стыка, а также возникновению коррозии трубопровода и соответственно уменьшению его эксплуатационных характеристик и срока эксплуатации.

Предельные упругодеформационные нагрузки, воздействующие на трубопровод, носят многофакторный характер, определяемый внешней нагрузкой (скоростью течения воды, ветровой нагрузкой, массогабаритными характеристиками трубопровода, глубиной и профилем укладки, волновой нагрузкой, температурой транспортируемого продукта и окружающей среды и другими факторами).

Варьирования шириной теплоизоляционного покрытия 8 стыка 6 при меняющейся упруго-деформационной ситуации воздействующей на трубопровод в момент монтажа расширяет границы оперативности в вопросе выполнения графика производства монтажных работ и уменьшает зависимость монтажного персонала от конструкторских и технологических отделов. Все это позволяет сократить сроки производства работ.

Поэтому проектирование трубопровода с учетом всех вышеуказанных факторов имеет определенную сложность, варьирование же шириной - В, верхней части 12, Т-образного профиля теплоизоляционного покрытия 8 стыка 6 позволяет существенно упростить этот процесс.

Минимальная ширина верхней части 12, Т-образного профиля, равна ширине его нижней части 15. При этом сечение теплоизоляционного покрытия 8 становится прямоугольным (фиг. 4). Подобная реализация предложенного технического решения также возможна в случаях, когда торцы защитного бетонного покрытия 5 и теплоизоляционного покрытия 4 торца проводящих труб 1 и 2 лежат в одной плоскости (фиг. 5). Здесь уже варьируют всем сечением теплоизоляционного покрытия 8 стыка 6. Однако это является частным случаем предложенного технического решения задачи.

Как вариант, Т-образный профиль, полуколец 9 теплоизоляционного покрытия 8 стыка 6 может быть образован двумя парными полукольцами 20 и 21 (фиг. 6): верхнего 20 размещенного под кожухом 1 и нижнего 21 находящегося в зоне стыка 6 проводящих труб 1 и 2.

При этом верхние парные полукольца 20 в случае возникновения предельных упругодеформационных нагрузок воздействующих на трубопровод могут не устанавливаться. В результате после заливки отверждаемого полимерного материала 16, он занимает зону верхних парных полуколец 20 теплоизоляционного покрытия 8 стыка 6, тем самым максимально усиливая стык 6 трубопровода (фиг. 7).

Возможна также реализация предложенного технического решения задачи путем выполнения полуколец 9 в виде сегментов 11 (фиг. 3). Количество сегментов 11 определяется конструктивно.

Предложенное техническое решение задачи позволяет: усилить тепловую изоляцию стыка и трубопровода в целом, повысить надежности гидроизоляции, защитить от разнонаправленных внешних механических воздействий антикоррозионную и тепловую изоляции сварного соединения труб, а также теплоизоляционного материала трубопровода, повысить упругодеформационные свойства зоны сварного соединения за счет ее усиления, т.е. создания монолитной конструкции стыкового соединения для предотвращения смещения тепловой изоляции труб при прокладке трубопровода в сложных условиях (прокладка трубопроводов в сложных климатических условиях, в море на больших глубинах, при бестраншейных методах прокладки трубопроводов и прокладки методом протаскивания).

Реферат

Полезная модель относится к области строительства и ремонта трубопроводов, а именно к стыкам трубопроводов, используемым при прокладке трубопроводов - наземной, подземной, подводных переходах, морских шельфах в обводненной или заболоченной местности, по дну водоемов, сейсмоопасных районах, полярных и приполярных территориях (районы Арктики), а также в случаях, когда требуется повышенная теплоизоляция трубопровода.Устройство стыка теплоизолированного трубопровода с наружным бетонным покрытием включает торцы проводящих труб с нанесенными антикоррозионным, теплоизоляционным и защитным бетонным покрытиями и стык с антикоррозионным и теплоизоляционным покрытиями, образующими совместно с кожухом пространство, заполненное отверждаемым полимерным материалом. Теплоизоляционное покрытие стыка выполнено из полуколец, образующих в своем сечении Т-образный профиль, верхняя часть которого, размещенная под кожухом, перекрывает его нижнюю часть, находящуюся в зоне стыка проводящих труб, при этом ширина верхней части Т-образного профиля выбирается из условия упругодеформационных нагрузок, воздействующих на трубопровод при его прокладке и эксплуатации, а также текучести отверждаемого полимерного материала в жидкой фазе, при заполнении им зазоров между теплоизоляционным покрытием стыка и теплоизоляционным и защитным бетонным покрытиями торца проводящих труб.В качестве отверждаемого полимерного материала может быть использован полимерный, смолсодержащий или композитный состав. Наилучший результат получается при использовании полиуретанового компаунда.Техническим результатом предложенного технического решения является приближение прочностных характеристик защитного покрытия стыка проводящих труб к характеристикам обетонированного трубопровода, снижение тепловых потерь, а также возможность варьирования шириной теплоизоляционного покрытия стыка в зависимости от возникающих упруго-деформационных нагрузок на трубопровод. 6 з.п. ф-лы, 7 ил.

Комментарии