Способ установки винта - RU2153605C2

Код документа: RU2153605C2

Чертежи

Описание

Изобретение касается способа установки самосверлящего или самоформующего отверстие, а также резьбоформующего или резьбонарезающего винта.

Известен способ установки самосверлящего или самоформующего отверстие, а также резьбоформующего или резьбонарезающего винта, содержащего сверлильную часть или формующий отверстие концевой участок и стержень с самоформующей или самонарезающей резьбой, при котором в процессе сверления или формования отверстия винтом на него оказывают действующее в осевом направлении ударное воздействие (DE-1478914, 20.11.1969).

Ударное воздействие состоит в известном способе только из одного-единственного удара, производимого для изготовления отверстия. После этого винт ввинчивают в деталь. Этот известный способ может применяться в тонких материалах только тогда, когда на ответной стороне предусмотрен упор, препятствующий прогибу материала при выполнении удара для изготовления отверстия. Предусмотреть такой упор означает дополнительную операцию, которая увеличивает время установки и к тому же не всегда возможна. Далее при установке винтов до сих пор всегда обращали внимание на то, чтобы процесс сверления закончить до начала процесса резьбоформования, поскольку скорость подачи в соответствии с подъемом резьбы существенно выше обычной подачи на сверление. В процессе сверления необходимо приложить соответствующее осевое усилие и соответствующий крутящий момент, в то время как затем после вхождения первого витка резьбы приходится практически приложить еще лишь соответствующий крутящий момент.

Задача предлагаемого изобретения состоит в создании такого способа, который при сокращении времени установки обеспечивает оптимальное формование и оптимальную посадку в резьбе, в частности в тонких материалах.

Согласно изобретению, это достигается тем, что ударное воздействие оказывают за счет создаваемых подобно перфоратору непрерывных ударных движений, при этом в последующем процессе резьбоформования или резьбонарезания ударное воздействие сохраняют или уменьшают его силу.

Преимущество, достигаемое способом согласно изобретению, состоит, в первую очередь, в возможности его применения также для тонких материалов без применения на ответной стороне упора, предотвращающего прогиб. Из заявки ФРГ N 4301610 A1, а также из заявки ФРГ N 4236819 A1 известен, правда, ударный винтоверт, или комбинация из перфоратора и ударного винтоверта, у которых ударное воздействие может быть прекращено, однако они не предназначены и не подходят для способа установки самосверлящих или самоформующих отверстие, а также резьбоформующих или резьбонарезных винтов.

У способа согласно изобретению, независимо от того, имеет ли винт сверлильную часть с режущим действием или формующий отверстие концевой участок для изготовления отверстия давлением, равным образом положительным является то, что на него оказывают осевое ударное воздействие. Время сверления или время формования отверстия значительно сокращается, а именно как в тонких, так и в соответственно более толстых материалах.

Вообще, при просверливании отверстий в бетоне известно, правда, что сверло помимо вращения получает осевое ударное воздействие, однако такое ударное воздействие при сверлении или формовании отверстия винтом рассматривалось до сих пор специалистами как неосуществимое и поэтому также никогда не принималось во внимание. Это происходило, вероятно, потому, что в последующем процессе резьбоформования или резьбонарезания было совершенно нежелательно оказывать осевое ударное воздействие с соответствующей интенсивностью, поскольку резьба в таком случае соответственно расширилась бы в осевом направлении. О глухой посадке или хорошей подгонке резьбы между винтом и деталью не могло быть тогда и речи.

Поэтому преимуществом настоящего изобретения как раз и является комбинация двух операций, а именно ударного воздействия в процессе сверления или формования отверстия за счет создаваемых наподобие перфоратора непрерывных ударных движений, а в последующем процессе резьбоформования или резьбонарезания уменьшения или полного прекращения ударного воздействия. Особый прогресс в области установки винтов следует усматривать в том, что за один процесс установки эти различные операции выполняются последовательно.

Благодаря способу согласно изобретению было обеспечено даже формование отверстия без привода вращения, т.е. только с помощью созданных наподобие перфоратора непрерывных ударных движений, что, в частности, у тонких материалов дает описанные выше преимущества.

В случае подложки из дерева или деревянных материалов можно также сохранить ударное воздействие при ввинчивании. Если же подложка выполнена например, из металла, необходимо, однако, чтобы ударное воздействие имело меньшую силу или полностью отсутствовало.

Согласно одной из предпочтительных форм выполнения изобретения можно дополнительно к приводу вращения для винта в процессе сверления или формования отверстия оказывать действующее в осевом направлении ударное воздействие. За счет привода вращения и накладываемого на него ударного воздействия можно еще более улучшить процесс сверления или формования отверстия.

В этой связи особое преимущество состоит в том, что уменьшение силы ударного воздействия производят непосредственно после полного проникновения сверлильной части или формующего отверстие концевого участка винта, но перед вхождением первого витка резьбы в расточку или отверстие. Чем точнее и своевременнее может происходить переключение или прекращение, тем точнее посадка окончательно ввернутого винта, поскольку была изготовлена не только оптимальная расточка или оптимальное отверстие, но и обеспечено особенно хорошее взаимное резьбовое зацепление между деталью и снабженным резьбой стержнем.

В еще одной форме выполнения способа согласно изобретению предусмотрено, что переключение с осевого ударного воздействия на уменьшенное по силе осевое ударное воздействие производят за счет осевой разгрузки непосредственно по окончании процесса сверления или формования отверстия. Внезапная осевая разгрузка происходит, например, тогда, когда сверлильная часть или формующий отверстие концевой участок полностью выполнил проем или отверстие, так что непосредственная и внезапная осевая разгрузка происходит именно за счет окончания процесса сверления. Эта осевая разгрузка, происходит ли она внезапно или постепенно, может использоваться в способе согласно изобретению в качестве механического сигнала или же запускателя электрических сигналов для уменьшения или полного прекращения осевого ударного воздействия.

Согласно другому варианту, предложено переключение с осевого ударного воздействия на уменьшенное по силе осевое ударное воздействие производить за счет предварительно регулируемого упора ограничения глубины. Этот вариант способа согласно изобретению может быть реализован также простыми конструктивными средствами, поскольку осевое ударное воздействие оказывают, например, ударные дрели или перфораторы только при приложении соответствующего осевого противодавления. Если после попадания соответствующего упора ограничения глубины это противодавление со стороны винта отсутствует, то происходит предусмотренное, согласно изобретению, переключение или прекращение.

Сущность изобретения поясняется более подробно ниже на примере устанавливаемого в деталь винта.

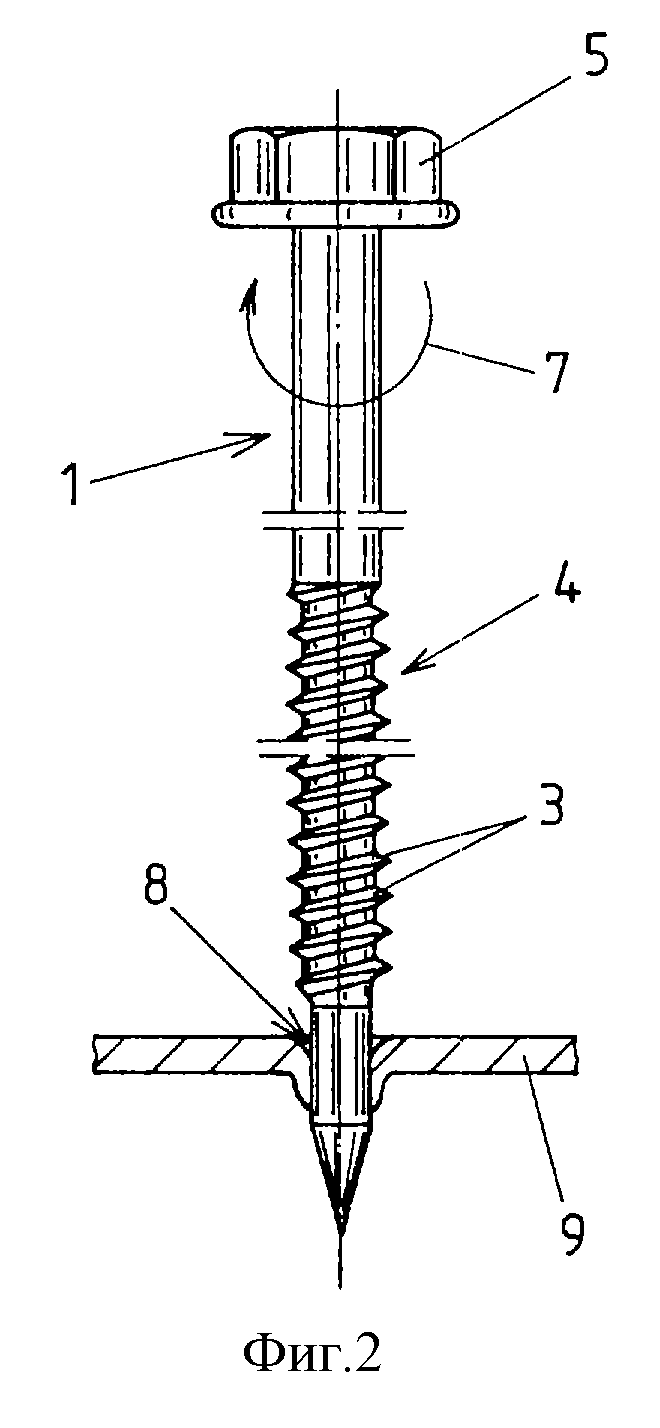

На фиг. 1 изображен вид сбоку

винта, приложенного к детали;

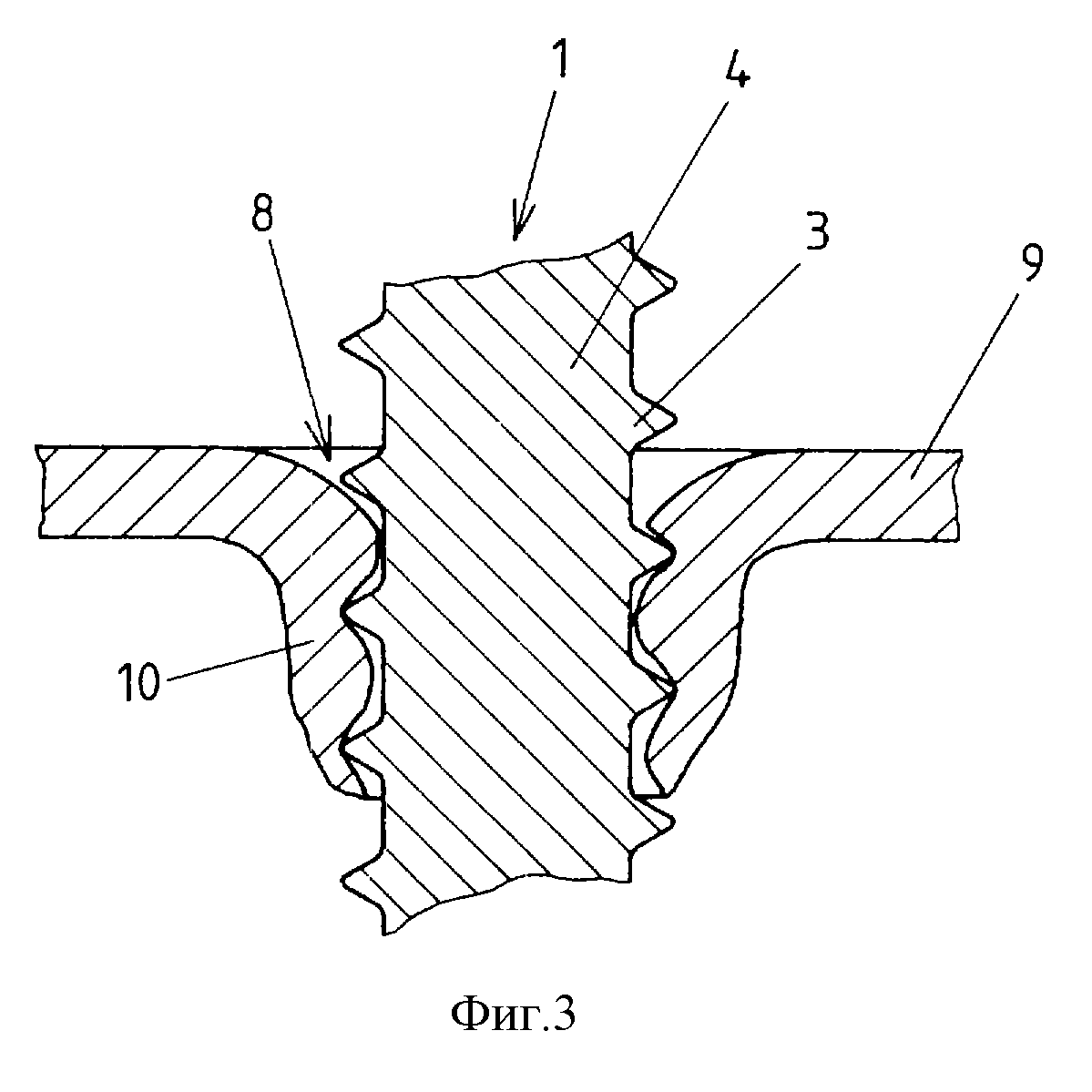

фиг. 2 - винт после формования отверстия и непосредственно перед началом процесса резьбонарезания или резьбоформования;

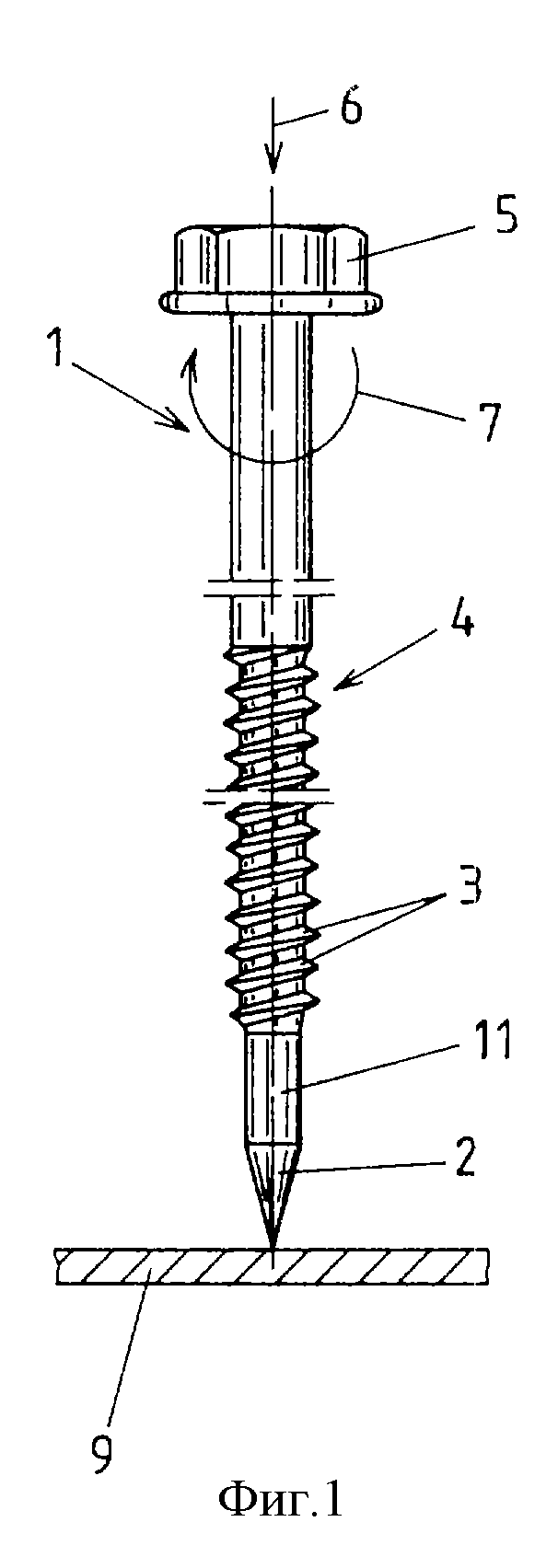

фиг. 3 - увеличенный разрез

детали и винта, причем, в частности, видно взаимное резьбовое зацепление.

Изображенный на чертеже винт 1 для формования отверстия и резьбы снабжен формующим отверстие концевым участком 2, который заканчивается острием или фасонным элементом в виде острия. Далее имеются снабженный резьбой 3 стержень 4 и участок 5 приложения силы для прикладываемого или вставляемого инструмента.

Изображение исходит из того, что винт 1 выполнен самоформующим отверстие и самоформующим резьбу. У него, следовательно, имеются формующий отверстие давлением концевой участок 2 и соответствующая резьба 3. Описанный здесь способ применим, однако, для всех винтов, выполненных самоформующими отверстие или формующими резьбу иначе, а именно таким образом можно устанавливать также винты, выполненные самосверлящими или самонарезающими резьбу. Происходит ли процесс сверления или формования отверстия или же резьбоформования или резьбонарезания давлением или резанием, для данного способа не представляет существенного значения. Испытания показали, что данный способ может быть применен с особым успехом также у самосверлящих винтов. При этом безразлично, имеется ли на свободном конце винта изготовленный формообразованием сверлильный наконечник или соответствующая сверлильная пластинка. Оказалось также, что с помощью данного способа и именно формующего отверстие давлением концевого участка можно устанавливать винты, целиком изготовленные из нержавеющего материала. Как правило, всегда предпринимаются попытки изготовить у винтов, выполненных, по меньшей мере, частично нержавеющими, по меньшей мере, сверлильный наконечник из закаленного материала, с тем, чтобы при сверлении приложить соответствующую мощность. Поэтому до сих пор требовались дорогие решения по сварке винтов.

Благодаря описанному способу могут быть, следовательно, использованы даже винты с формующим отверстие концевым участком 2 или другими конструктивными выполнениями, причем винты могут быть целиком изготовлены из нержавеющего материала.

Описанный способ состоит, таким образом, в том, что дополнительно к приводу вращения для винта 1 в процессе формования отверстия осуществляют действующее в осевом направлении ударное воздействие. Помимо вращательного движения 7 на винт 1 оказывают также осевое ударное воздействие 6. Таким образом, за существенно более короткое по сравнению с прежним рабочее время в детали 9 можно сформовать соответствующее отверстие 8. Однако у описанного способа вполне можно также осуществить процесс формования отверстия только за счет осевого ударного воздействия. Привод вращения следовало бы тогда включить после формования отверстия для формования резьбы.

После изготовления отверстия 8 (фиг. 2) ударное воздействие, согласно следующей операции, уменьшают. Для формования резьбы 3 в отверстии 8 детали 9 это означает наилучший вариант, поскольку при этом не возникают осевые ударные движения или движения вибрации. Формованная в стенке отверстия резьба точно прилегает, тем самым, к поверхности резьбы 3 стержня 4.

В особых случаях в последующем процессе резьбоформования или резьбонарезания целесообразным было бы небольшое ударное воздействие, т.е. существенно уменьшенное по своей силе по сравнению с процессом сверления.

Дополнительный положительный эффект достигается за счет осевого ударного воздействия, поскольку за счет него как при формовании, так и при сверлении отверстия именно в более тонких деталях 9 стенка отверстия дополнительно деформируется вниз, так что в зоне отверстия 8 образуется подобие буртика 10. За счет этого даже в относительно тонких деталях 9 образуются соответственно большие осевые участки, в которые может входить резьба 3 резьбового стержня 4 винта 1.

В данном способе вполне можно наложить на аксиально действующее ударное воздействие действующее в направлении вращения ударное воздействие, которое для процесса сверления или формования отверстия практически не имеет значения, однако в последующем процессе резьбоформования или резьбонарезания может принести дополнительные преимущества.

Далее в описанном способе целесообразно, если переключение на соответствующее уменьшение силы ударного воздействия может происходить по возможности точно после полного проникновения сверлильной части или формующего концевого участка 2. Переключение должно происходить также по возможности перед зацеплением первого витка резьбы 3.

Для осуществления этого переключения предлагаются различные возможности, которые предпочтительно могут быть использованы. Так, можно вызвать переключение за счет внезапной осевой разгрузки непосредственно по окончании процесса сверления или формования отверстия. Это, например, возможно и тогда, когда, как показано на чертеже, к концевому участку 2 примыкает короткий, не имеющий резьбы участок 11 стержня. Как только концевой участок 2 окончательно сформует отверстие в детали 9, произойдет внезапная осевая разгрузка, поскольку не имеющий резьбы участок 11 стержня вследствие оказываемого еще осевого усилия нажима внезапно выходит вниз через отверстие 8. Эта внезапная разгрузка может быть использована соответствующими механическими элементами или устройствами электрического управления для переключения осевого ударного воздействия. Другая механическая возможность имеется при наличии соответственно предварительно регулируемого упора ограничения глубины. Как только упор ограничения глубины попадет на деталь 9, произойдет осевая разгрузка, которая нормальным механическим путем уменьшает осевое ударное воздействие. Конечно, может быть использован также любой вид электрического или электронного переключения, причем соответствующие управляющие величины могут быть взяты непосредственно из зоны привода вращения.

Реферат

Изобретение относится к машиностроению, а именно к способам установки самосверлящих винтов. В процессе сверления или формования отверстия самосверлящим или самоформующим отверстие, а также резьбоформующим или резьбонарезающим винтом, содержащим сверлильную часть или формующую отверстие концевой участок и стержень с самоформующей или самонарезающей резьбой, на него оказывают действующее в осевом направлении ударное воздействие за счет создаваемых подобно перфоратору непрерывных ударных движений. В последующем процессе резьбоформования или резьбонарезания ударное воздействие (6) сохраняют или уменьшают его силу. Винт (1) связан с приводом вращения в процессе сверления или формования отверстия и на него оказывают действующее в осевом направлении ударное воздействие (6). Уменьшение силы ударного воздействия (6) производят непосредственно после полного проникновения сверлильной части или формующего отверстие концевого участка (2) винта (1), но перед вхождением первого витка резьбы в расточку или отверстие. Переключение с осевого ударного воздействия (6) на уменьшенное по силе осевое ударное воздействие (6) производят за счет осевой разгрузки непосредственно по окончании процесса сверления или формования отверстия или за счет предварительно регулируемого упора ограничения глубины. Изобретение повышает надежность. 4 з.п. ф-лы, 3 ил.

Комментарии