Прозрачные водные растворы фенолформальдегидного резола (варианты), способ их получения (варианты),связующая смола, отверждающая смола, прозрачная смола - RU2298018C2

Код документа: RU2298018C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к бесцветным или слегка окрашенным водным фенолформальдегидным резолам и к способу, с помощью которого они производятся.

Предшествующий уровень техники

Лигноцеллюлозные композиты находят применение, прежде всего в строительстве или в производстве. Эти композиты могут быть использованы при строительстве зданий или в любом производстве, в котором традиционно используемым материалом является дерево. Поглощение воды композитом способствует росту древоразрушающих грибов и других микроорганизмов, которые портят внешний вид и функциональные возможности композитов. Другими проблемами, создаваемыми поглощением воды, являются выступающие швы, прогиб панелей и неровность. Кроме того, непостоянство размеров существующих лигноцеллюлозных композитов ухудшает их механические свойства и снижает их грузоподъемность. Еще одним следствием непостоянства размеров является неровность подстилок для кровель и полов и обшивки зданий.

Лигноцеллюлозные композитные панели обычно производят путем горячего прессования лигноцеллюлозных материалов с воском и термореактивной смолой. Такой способ называют традиционным термокомпрессионным способом. Воск играет роль шлихтующего агента для улучшения водостойкости сформованного композита. Смола является связующим агентом, который скрепляет между собой образующие композит материалы, придавая им, таким образом, единую форму. При производстве таких панелей фенольное связующее, например фенолформальдегидная смола, наносится на целлюлозные компоненты, такие как щепа или однослойная фанера, с образованием плиты или каким-либо другим образом цементируя между собой компоненты. Сцементированные компоненты, называемые также в настоящей заявке матом, помещают затем между двумя нагретыми пластинами и спрессовывают в композитные панели.

Традиционные фенолформальдегидные резолы, которые имеют низкое содержание фенола и являются бесцветными или слегка окрашенными, обычно имеют низкий молекулярный вес. Причиной их низкого молекулярного веса является то, что они имеют низкое содержание щелочи. Повышение содержания щелочи приводит к более сильно окрашенной смоле. Для таких низкомолекулярных резолов требуется более длительное время прессования в операции формования композитных панелей, чем требовалось бы для высокомолекулярного резола. Высокомолекулярный резол уменьшил бы время прессования, что повысило бы эффективность процесса производства панелей.

Фенолформальдегидная смола предшествующего уровня техники, используемая в производстве лигноцеллюлозных композитов, может находиться в форме как твердого вещества, так и жидкости. Обычно можно использовать порошкообразные фенольные смолы, такие как новолак, резол и их комбинации. В патенте US 4098770 (авторы Berchem et al.) раскрывается типичная высушенная распылением фенолформальдегидная смола, модифицированная добавками нефенольных полигидроксильных соединений, используемых в производстве вафельных плит. В производстве лигноцеллюлозных композитов обычно могут быть также использованы жидкие фенолформальдегидные смолы, такие как резол и комбинации резола с новолаком. Параметры для производства жидких или твердых фенолформальдегидных смол раскрыты в Phenolic Resins, Chemistry, Applications and Performance (Фенольные смолы, химия, применение и их рабочие характеристики) (A. Knop and L.A. Pilato, Springer-Verlag (1985)) и в Advance Wood Adhesives Technology (Успехи в технологии клеев для древесины) (A Pizzi, Marcel Dekker (1994)).

Резолы образуются в результате конденсации фенольных соединений с альдегидами (как правило, формальдегидом) в сильнощелочной среде. После завершения реакции конденсации реакционную смесь нейтрализуют кислотой, например разбавленной HCl. Большую часть воды и избытка фенола после этого отгоняют. Для того чтобы получить резол с низким содержанием фенола, необходим высококонцентрированный щелочной раствор. Нейтрализация сильной кислотой приводит к выпадению в осадок солей.

В патенте США №5345002 (авторы Schroter et al.) сообщается о фенолформальдегидном резоле с низким содержанием свободного фенола, в котором конденсат нейтрализуют ароматической гидроксикислотой. Schroter et al. не сообщают о добавлении к конденсационной среде хелатирующего металлы агента. Кроме того, рН смол, получаемых Schroter et al., является основным, причем эти авторы не сообщают о подкислении смол.

Для производства лигноцеллюлозных композитных панелей необходим фенолформальдегидный резол с малыми количествами свободного фенола, который был бы бесцветен или слегка окрашен, растворим в воде, обладал высоким молекулярным весом, был бы устойчив в растворе при хранении, растворим при кислых рН и имел низкую вязкость. Этот резол должен также быстро затвердевать, в результате чего он обладал бы низким водопоглощением и набуханием панелей по толщине.

Раскрытие сущности изобретения

В отличие от предшествующих технологий воплощения настоящего изобретения приводят к прозрачным, долго хранящимся, быстро затвердевающим высокомолекулярным смолам. Эти композиции пригодны также для производства композитных древесных панелей с лучшими результатами тестов на водопоглощение и набухание по толщине при замачивании в воде.

Предметом настоящего изобретения является водный высокомолекулярный резол, получаемый конденсацией фенольного соединения с альдегидом в присутствии хелатирующего металлы агента, сильного основания и фенольного карбоксилата с последующим подкислением раствора кислотой до заданного рН.

Предметом настоящего изобретения является также способ получения водного раствора высокомолекулярного резола, который включает: (а) нагрев фенольного соединения, альдегида, сильного основания, фенольного карбоксилата и хелатирующего металлы агента при температуре в пределах от примерно 60 до примерно 75°С, в результате чего образуется метилольный раствор; (b) конденсацию метилольного раствора стадии (а) при рН в пределах от примерно 8 до примерно 10, в результате чего образуется раствор полимера; и (с) подкисление раствора полимера стадии (b) кислотой.

Предметом настоящего изобретения является также способ получения водного раствора высокомолекулярного резола, который включает: (а) нагрев фенольного соединения, сильного основания, фенольного карбоксилата и хелатирующего металлы агента при температуре в пределах от примерно 60 до примерно 75°С, в результате чего образуется раствор; (b) добавление избытка альдегида к раствору стадии (а) с образованием смеси и конденсацию этой смеси при примерно 90°С в вакууме приблизительно 300 мм ртутного столба до вязкости по Гарднеру-Холдту от U до Z; (с) охлаждение смеси стадии (b) до температуры примерно 70°С, добавление дополнительных количеств фенола до желаемого мольного отношения и доведение рН смеси до приблизительно 9 с помощью гидроксида щелочного металла при поддерживании температуры смеси равной примерно 70°С до падения уровня свободного формальдегида до заданного значения; и (d) подкисление раствора стадии (с) кислотой.

Предметом другого воплощения настоящего изобретения является связующая смола, которая остается прозрачной в процессе затвердевания при ее применении в производстве композитных древесных панелей, содержащая водный раствор высокомолекулярного резола изобретения.

Предметом изобретения является также водный раствор высокомолекулярного резола, содержащий кислоту и конденсат фенольного соединения и альдегида, образующийся в присутствии хелатирующего металлы агента, сильного основания и фенольного карбоксилата.

Предметом еще одного воплощения изобретения является прозрачная отвержденная смола, включающая водный раствор высокомолекулярного резола настоящего изобретения.

Детальное описание чертежей

На фиг.1 - водопоглощение смолы настоящего изобретения сравнивается с водопоглощением двух промышленно производимых смол.

На фиг.2 - набухание по толщине смолы настоящего изобретения сравнивается с набуханием по толщине двух промышленно производимых смол.

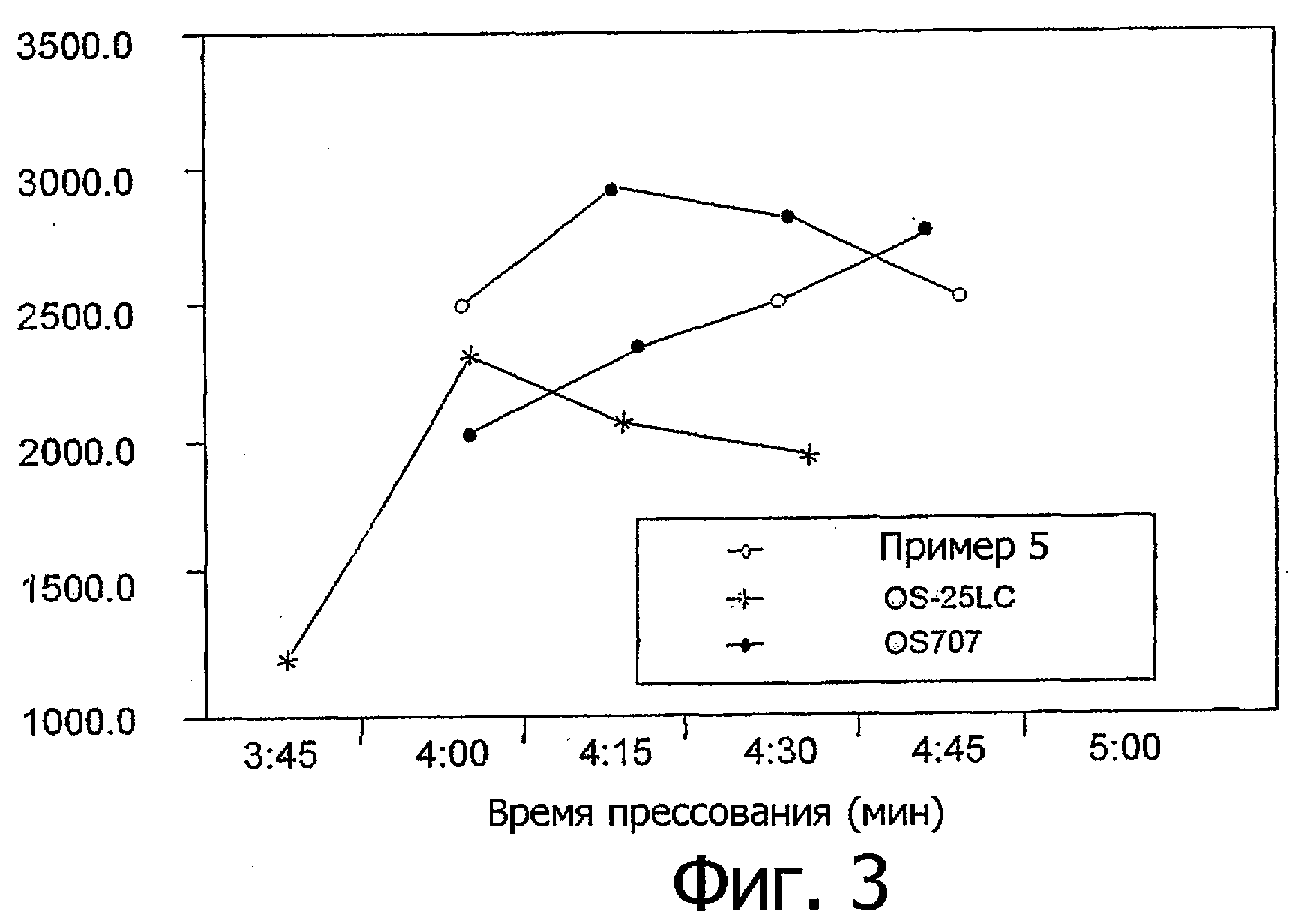

На фиг.3 - смола настоящего изобретения сравнивается с двумя промышленными эталонами в отношении сгибания после кипячения в течение 2 час.

Фиг.4 - демонстрирует те же данные, что и фиг.3, в виде процента сохранения исходного сгиба (MOR - модуль излома).

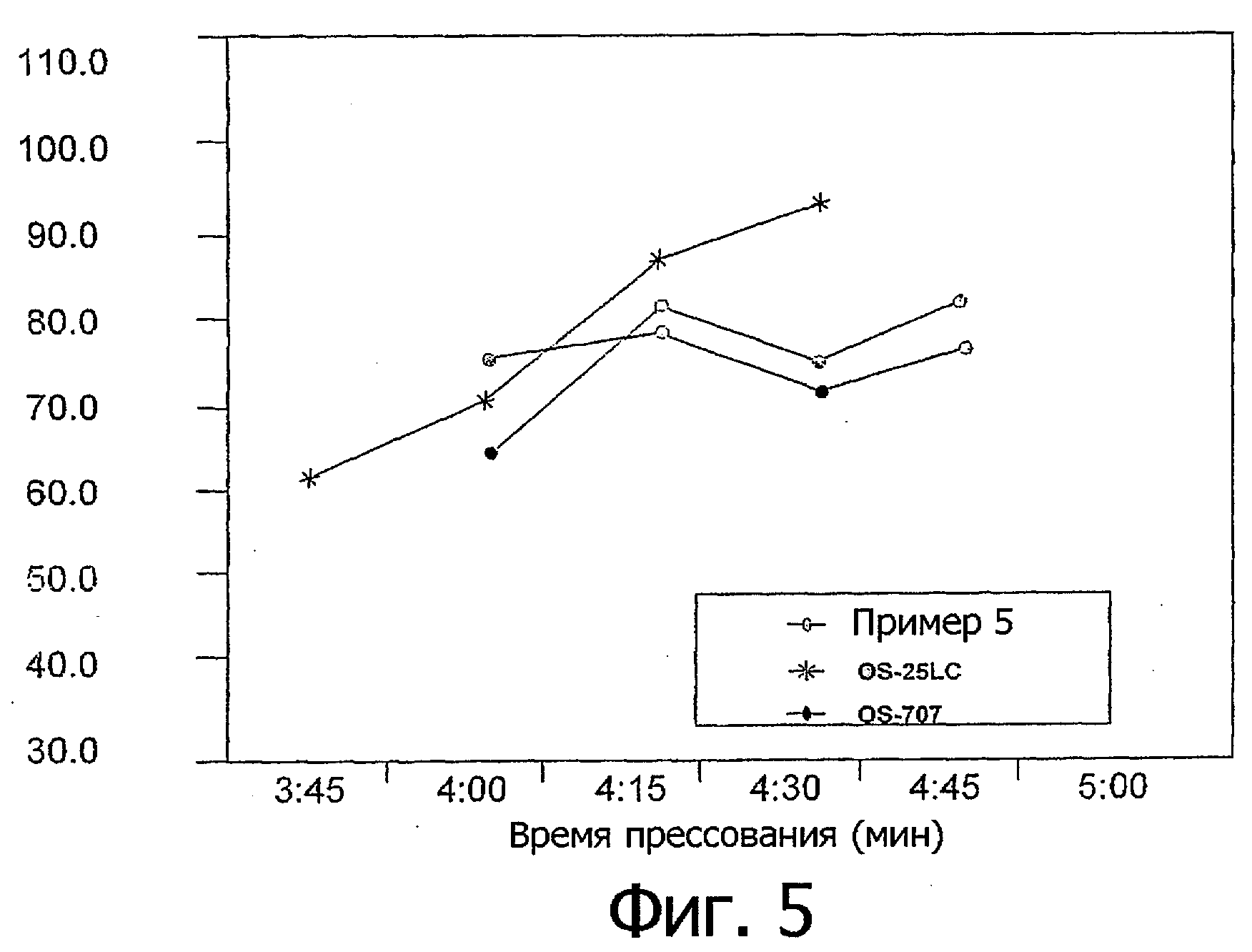

На фиг.5 - внутренняя прочность смолы настоящего изобретения сравнивается с промышленными эталонами.

Раскрытие изобретения

Резольные растворы настоящего изобретения растворимы как в нейтральных или кислых водных растворах, так и в щелочных растворах. Это позволяет достичь недоступного до настоящего времени сочетания высокого молекулярного веса и кислотной растворимости в водном растворе при уровнях содержания сухого вещества, обеспечивающих низкую вязкость, приемлемую для удобства работы и распыления на лигноцеллюлозные материалы. Резольные растворы настоящего изобретения являются либо прозрачными, либо слегка окрашенными растворами, причем они остаются прозрачными или слегка окрашенными при отверждении с образованием смол. Водопоглощение и набухание по толщине лигноцеллюлозных панелей, содержащих резолы настоящего изобретения, низки благодаря низкому рН резола.

Содержащаяся в фенольных резолах щелочь является главной причиной большой доли водопоглощения, имеющего место в композитах на основе древесины. Существующие резолы, приготовляемые при низком рН, должны обладать низким молекулярным весом, так как в противном случае они будут выпадать из раствора в осадок. Такие двухфазные системы можно бы было эмульгировать, но эмульгаторы также обладают склонностью к усилению водопоглощения. Низкомолекулярные резолы являются причиной медленного затвердевания. Медленное затвердевание в значительной степени сводит к нулю эффекты низкого рН, поскольку высокая степень отверждения является необходимым условием для низкого водопоглощения и пониженного набухания по толщине композитов на основе древесины. Таким образом, чтобы получить преимущества низкого рН на существующих системах, необходимо длительное прессование. Резольный раствор настоящего изобретения делает возможным быстрое затвердевание и, следовательно, обеспечивает преимущество перед традиционными резолами в деревообрабатывающей промышленности.

Затвердевание резолов настоящего изобретения происходит автокаталитически в условиях отверждения за счет выделения двуокиси углерода, но для активации каталитического действия необходимо тепло. Когда в фенолформальдегидный резол вводятся такие материалы, как салицилаты (карбоксифенолы), последние проявляют естественную тенденцию к снижению химической активности резола в условиях хранения (и в условиях производства смолы) благодаря электроноакцепторной природе карбоксильной группы. Это обеспечивает повышенную стабильность. В щелочных условиях производства смолы названная функциональная группа превращается в карбоксилат, который является менее дезактивирующим и делает возможным образование смолы. Существование карбоксилата при относительно низком рН в солевой (непротонированной) форме обеспечивает более высокую растворимость по сравнению с простым фенолом. Когда салициловую кислоту (или какой-либо другой способный термически разлагаться карбоксизамещенный фенол) нагревают до высоких температур, применяемых при отверждении композитных древесных панелей, происходит декарбоксилирование, приводящее к образованию фенола и двуокиси углерода. Низкий рН повышает производительность этого процесса. Выделяющаяся двуокись углерода ускоряет затвердевание фенольного резола. Ускоряющий эффект двуокиси углерода усиливается при понижении рН системы. Другие известные фенольные ускорители, например, сложные эфиры, не способны действовать в этих условиях, если только они также не выделяют двуокись углерода. Превращение фенольного карбоксилата в фенол активирует также входящее в него ароматическое кольцо и создает возможность последующей поперечной сшивки. Возникающая одновременно потеря растворимости является также важным фактором для производства водоотталкивающего резита.

В том случае, когда необходимо усилить латентный характер катализа, отверждение при низком рН позволяет использовать для катализа дешевые и удобные источники двуокиси углерода, например мочевину. Путем рационального выбора рН системы с помощью названных материалов можно достичь определенной задержки катализа.

Материалы, используемые в воплощениях настоящего изобретения для получения бесцветных продуктов, менее вредны для окружающей среды по сравнению с существующими технологиями, основанными на органических фосфитах. Такие материалы, кроме того, не совместимы с относительно высоким содержанием воды, необходимым для обеспечения низкой вязкости, способствующей распылению и нанесению смол при производстве древесных композитов. Материалы, используемые в настоящей заявке, являются также более экономичными по сравнению с ускорителями на основе сложных эфиров или полигидроксильных фенолов, таких как резорцин. Наряду с этим материалы настоящего изобретения не дают пластифицирующих остатков, которые могли бы ослабить отвержденный резит или способствовать водопоглощению и набуханию по толщине. Эта проблема существует для сложных эфиров, карбазолов и органических карбонатов типа пропиленкарбоната. Летучие органические выделения сведены к минимуму по сравнению с системами на основе органических растворителей или вспомогательных водно-органических растворителей.

Реакцию конденсации проводят известным образом, нагревая конденсационную смесь, содержащую фенольное соединение, сильное основание, фенольный карбоксилат и хелатирующий металлы агент, до температуры от примерно 70 до примерно 100°С в течение от примерно 1 до примерно 8 часов в водном растворе.

Один из предпочтительных способов конденсации включает нагревание смеси фенольного соединения, сильного основания, фенольного карбоксилата и хелатирующего металлы агента до температур от примерно 60 до примерно 75°С, добавление к смеси избытка альдегида, нагревание смеси до температуры от примерно 90°С в вакууме примерно 300 мм ртутного столба до вязкости по Гарднеру-Холдту от U до Z, охлаждение смеси до температуры примерно 70°С, добавление дополнительных количеств фенола до заданного мольного отношения (от примерно 1,8 до примерно 3,0, преимущественно от примерно 2,0 до примерно 2,5) и доведение рН смеси до приблизительно 9 с помощью гидроксида щелочного металла, в то время как температура смеси поддерживается равной примерно 70°С до падения уровня свободного формальдегида до заданного значения, после чего смесь подкисляют кислотой. Количество присутствующего свободного формальдегида меньше 2%, преимущественно меньше 1,5%. Образовавшаяся смола содержит полимеры с широкими пределами молекулярного веса. Широкое распределение молекулярных весов в сочетании с низким рН смолы придает изготовленным из смолы лигноцеллюлозным композитам исключительные свойства в отношении водопоглощения и набухания по толщине.

В настоящем изобретении могут быть использованы все фенольные соединения и альдегиды, которые известны в производстве фенольных смол. Предпочтительным фенольным соединением является фенол, но могут быть также использованы и фенолы с алифатическими или ароматическими заместителями. В число примеров входят (но не ограничивают их числа) крезолы, ксиленолы, трет-октилфенол, нафтолы, п-фенилфенол, бифенолы и резорцин, а также природные вещества, такие, например, карденол или кардол. Фенольные соединения могут быть использованы либо как индивидуальные соединения, либо в какой-либо желаемой смеси.

В смолах настоящего изобретения могут быть использованы альдегиды, имеющие общую формулу R-CHO. В число примеров входят (но не ограничивают их числа) формальдегид, ацетальдегид, пропиловый альдегид, н-бутиловый альдегид, изобутиловый альдегид, глиоксаль и фурфураль. Предпочтительным альдегидом является формальдегид в виде параформальдегида или триоксана. Формой, в которой преимущественно вводят формальдегид, является водный раствор с содержанием формальдегида более 30% (формалин), предпочтительно примерно 50%.

Мольное отношение фенольного соединения к альдегиду, благоприятное для приготовления смол настоящего изобретения, лежит в пределах от примерно 1:1,8 до примерно 1:3,0, преимущественно от примерно 1:2,0 до примерно 1:2,5.

Фенольный карбоксилат включает (но не ограничивается ею) салициловую кислоту. Возможно использовать два, -три, -четырегидробензойную кислоту. Количество фенольного карбоксилата находится в пределах от примерно 1 до примерно 10 мас.%, преимущественно от примерно 1 до примерно 3 мас.% в расчете на общий вес смолы.

Щелочность конденсационной среды создается добавлением сильного основания, предпочтительно гидроксида натрия или гидроксида какого-либо другого щелочного металла в количестве, достаточном для достижения рН в пределах от примерно 8,0 до примерно 10,0, преимущественно примерно 9,0. Количество щелочного металла находится в пределах от примерно 1 до примерно 6 мас.% в расчете на общий вес конденсационной смеси.

Хелатирующий металлы агент может быть любым агентом, способным хелатировать железо. В число примеров входят (но не ограничивают их числа) лимонная кислота, двунатриевая соль этилендиаминтетрауксусной кислоты (ЭДТА), нитрилотриуксусная кислота, мочевина, гидроксикислоты, глюконовая кислота, винная кислота, метафосфаты, растворимые белки, аминокислоты и комбинации названных соединений. Хелатирующий агент присутствует в количестве от примерно 0,02 до примерно 2 мас.%, предпочтительно от примерно 0,05 до примерно 0,25 мас.% в расчете на общий вес конденсационной смеси.

Мочевину можно добавлять к конденсационной смеси в количестве в пределах от примерно 0,5 до примерно 20 мас.% в расчете на общий вес конденсационной смеси. Количество мочевины зависит от того, добавляется ли мочевина в начале или в конце процесса.

Вслед за конденсацией конденсационной смеси смесь подкисляют кислотой. В число подходящих кислот входят (но не ограничивают их числа) бензойная кислота, аскорбиновая кислота, салициловая кислота, фталевая кислота, п-толуолсульфокислота, фенолсульфокислота и их комбинации. Количество добавляемой к смеси кислоты таково, что оно обеспечивает рН результирующей смеси пределах от примерно 5 до примерно 8, предпочтительно от примерно 6,0 до примерно 7,0. Количество кислоты лежит пределах от примерно 1 до примерно 5 мас.% (в эквивалентах бензойной кислоты) в расчете на общее количество конечной композиции. Количество кислоты зависит от используемой кислоты.

Резолы настоящего изобретения могут применяться в качестве связующей смолы для лигноцеллюлозных материалов, используемых в производстве композитных древесных панелей. В число лигноцеллюлозных материалов входят (но не ограничивают их числа) древесное волокно, древесные хлопья, древесные пряди, щепа, стружки и комбинации этих материалов. Перечисленные выше лигноцеллюлозные материалы называют на практике древесным сырьем. Однако хорошо известно, что можно также использовать и другое сырье, такое как солома, жмых, древесная кора, утилизируемые древесные волокна, утилизируемые бумажные волокна и комбинации этих материалов. Получаемые при этом композитные панели известны как фибровый картон, вафельная плита, волокнистая плита, ориентированная волокнистая плита, древесностружечные плиты и т.п.

В традиционном способе изготовления лигноцеллюлозных композитов с помощью горячего прессования лигноцеллюлозный материал комбинируют в смесителе с фенольной смолой, содержащей водный раствор высокомолекулярного резола настоящего изобретения и другие компоненты. Образующуюся при этом смесь подвергают прессованию под давлением выше атмосферного и при температуре выше комнатной температуры, в результате чего образуется композит. Смешанное с фенольной смолой древесное сырье формуют на подложечном материале с образованием заготовки, имеющей приблизительную форму готового изделия. После этого заготовку помещают на сеточную пластину пресса горячего прессования, где формируется конечное изделие при приложении давления выше атмосферного и при температуре выше комнатной температуры. Повышенные температуры и давления заставляют фенольную смолу полимеризоваться, цементируя заготовку в цельное готовое изделие. Способ горячего прессования описан также в патенте США №4433120 (автор Shui-Tung Chiu).

Перед прессованием композита к смеси древесного сырья и смолы может быть также добавлена восковая шлихта. В число примеров входят (но не ограничивают их числа) расплавленный парафин, растительный воск, твердый парафин и т.п., включая водоэмульсионные варианты.

Лигноцеллюлозные композиты можно отверждать быстрее, вводя в лигноцеллюлозный мат водяной пар с целью нагрева смолы. Нагрев лигноцеллюлозного композита осуществляется в результате ввода пара непосредственно в композит через отверстия в прессовальных пластинах. Продолжительность цикла прессования с вводом водяного пара обычно намного меньше продолжительности традиционного прессования, поскольку перенос тепла через плиту происходит почти мгновенно.

Плотность плиты определяют путем обрезки плиты до размера 350×350 мм, измерения толщины с точностью до (0,001 дюйма) 0,025 мм, взвешивания образца с точностью до 0,1 г и вычисления отношения веса к единице объема.

Тест на набухание по толщине в холодной воде и тест на водопоглощение включает помещение образца на 24 часа в водяную баню при 21±1°С. Образец выдерживают на глубине на 25 мм ниже поверхности воды с периодом погружения 24 часа. Набухание по толщине определяют измерением толщины образца в его центральной точке до и после вымачивания в воде в течение 24 час. Его выражают в процентах от исходной толщины: разница между конечной и начальной толщиной, поделенная на начальную толщину и помноженная на 100. Водопоглощение равняется разнице масс после замачивания и до замачивания, поделенной на массу до замачивания и помноженной на 100. Оно выражается в процентах от исходной массы.

Тесты на внутреннюю прочность (IB), MOR и MOR после 2 час кипячения проводятся в соответствии со стандартом CSA standard CAN3-0437.

В приведенных ниже примерах описаны несколько иллюстрирующих изобретение предпочтительных воплощений. Однако при этом следует иметь в виду, что изобретение не ограничивается этими конкретными воплощениями.

ПРИМЕР 1

В 5-л круглодонную колбу загружают при комнатной температуре 29,39% фенола, 0,201% лимонной кислоты, 0,072% двунатриевой соли этилендиаминтетрауксусной кислоты (Hampene-2Na), 2,189% салициловой кислоты, 3,637% 51,5%-ного формальдегида и 3,425% 50%-ного NaOH. Нагревают реакционную смесь до 65°С.

Добавляют к реакционной смеси при 65-70°С в течение 30-45 мин 32,784% 51,5%-ного формальдегида. Выдерживают реакционную смесь при 70°С до тех пор, пока содержание НСНО не станет ниже 0,5%.

После этого к реакционной смеси добавляют 6,850% воды и выдерживают смесь до достижения вязкости по Гарднеру-Холдту «N» при 70-74°С. Затем добавляют к реакционной смеси 8,979% мочевины, 7,462% воды и 5,011% аскорбиновой кислоты.

ПРИМЕР 2

В 5-л круглодонную колбу загружают при комнатной температуре 27, 827% фенола, 0,191% лимонной кислоты, 0,067% двунатриевой соли этилендиаминтетрауксусной кислоты, 2,071% салициловой кислоты, 4,328% воды и 3,243% 50%-ного NaOH. Нагревают реакционную смесь до 65°С.

Добавляют к реакционной смеси при 65-70°С в течение 30-45 мин 39,636% 51,5%-ного формальдегида. Выдерживают реакционную смесь при 70°С до тех пор, пока содержание НСНО не станет ниже 1,0%.

После этого к реакционной смеси добавляют 5,561% воды и выдерживают смесь до достижения вязкости по Гарднеру-Холдту «Н» при 70-74°С. Затем реакционную смесь охлаждают до 40°С и добавляют к реакционной смеси 9,255% мочевины, 5,213% воды и 2,607% бензойной кислоты.

ПРИМЕР 3

В 5-л круглодонную колбу загружают при комнатной температуре 36,148% фенола (85%-ный раствор фенола), 0,248% лимонной кислоты, 0,088% двунатриевой соли этилендиаминтетрауксусной кислоты, 2,692% салициловой кислоты, 4,473% воды и 4,213% 50%-ного NaOH. Нагревают реакционную смесь до 65°С.

Добавляют к реакционной смеси при 65-70°С в течение 30-45 мин 40,327% 51,5%-ного формальдегида. Выдерживают реакционную смесь при 70°С до тех пор, пока содержание НСНО не станет ниже 0,5%.

После этого к реакционной смеси добавляют 8,426% воды и выдерживают смесь до достижения вязкости по Гарднеру-Холдту «Н» при 70-74°С. Затем реакционную смесь охлаждают до 40°С и добавляют к реакционной смеси 1,693% аскорбиновой кислоты и 1,693% бензойной кислоты.

ПРИМЕР 4

В 5-л круглодонную колбу загружают при комнатной температуре 30,386% фенола, 0,177% лимонной кислоты, 0,063% двунатриевой соли этилендиаминтетрауксусной кислоты, 6,606% салициловой кислоты и 5,814% 50%-ного NaOH. Нагревают реакционную смесь до 65°С.

Добавляют к реакционной смеси при 65-70°С в течение 30-45 мин 45,091% 51, 5%-ного формальдегида. Выдерживают реакционную смесь при 70°С до тех пор, пока содержание НСНО не станет ниже 1,0%.

После этого к реакционной смеси добавляют 4,623% воды и выдерживают смесь до достижения вязкости по Гарднеру-Холдту «Н» при 70-74°С. Затем реакционную смесь охлаждают до 40°С и добавляют к реакционной смеси 4,836% воды, 2,308% бензойной кислоты, 0,057% аскорбиновой кислоты и 1,693% бензойной кислоты.

ПРИМЕР 5

В 5-л круглодонную колбу загружают при комнатной температуре 11,815% фенола, 0,205% лимонной кислоты, 0,073% двунатриевой соли этилендиаминтетрауксусной кислоты, 2,242% салициловой кислоты и 3,514% 50%-ного NaOH. Нагревают реакционную смесь до 62°С.

Добавляют к реакционной смеси при 65-70°С в течение 30-45 мин избыток (приблизительно 42,902%) 51,5%-ного формальдегида. Нагревают реакционную смесь до 90°С в вакууме 300 мм ртутного столба до достижения вязкости по Гарднеру-Холдту от «U» до «V».

Реакционную смесь охлаждают до 70°С и добавляют 5,511% воды и 23,622% фенола, после чего выдерживают до достижения вязкости по Гарднеру-Холдту «Н» при 70°С. Доводят рН смеси до 9 добавлением 1,647% 50%-ного NaOH, поддерживая температуру 70°С. Температуру 70°С выдерживают до тех пор, пока содержание НСНО не станет ниже 2,0%. После этого к реакционной смеси добавляют 5,644% воды и 2,825% бензойной кислоты. Смесь охлаждают, в результате чего образуется смола. После охлаждения к 100 частям смолы добавляют 10 частей мочевины.

Значения рН и цвет для примеров 1-5 приведены в таблице 1. Как следует из таблицы, смолы настоящего изобретения являются прозрачными и бесцветными или слегка окрашенными с рН 8 или ниже.

Вязкость смол измеряли на нулевой день, через 5 суток, 10 суток и 20 суток. Результаты приведены в таблице 2. Вязкость примера 4 была также измерена через 25, 30, 35, 40, 45 и 50 суток. Измеренная вязкость составила 141, 194, 266, 365, 500 и 687 сантипуаз (сПз) соответственно.

ПРИМЕР 6

Волокнистые плиты, содержащие отвержденную смолу, были изготовлены с использованием резола, описанного в примере 2.

Были изготовлены проклеенные в лабораторных условиях трехслойные волокнистые плиты размером 400×400×11 мм. Изготовление состояло в том, что вначале осиновое сырье, предварительно высушенное до влагосодержания приблизительно 2%, опрыскивали эмульсией смолы и воска, после чего обработанное сырье свойлачивали на сеточной пластине из углеродистой стали с образованием мата.

Содержание влаги в мате определяли для каждого изготовленного образца. Влагу в мате определяли после смешения древесного сырья с воском и смолой. Это производилось с использованием метода «счетчика влажности» (счетчика влажности по Dietert). Этот метод состоит во взвешивании 19-21 г влажного древесного сырья и высушивании его в течение 15 мин с помощью нагретого до 133°С воздуха. После охлаждения в эксикаторе высушенное сырье взвешивается повторно. Содержание влаги в мате после этого рассчитывается как отношение разницы весов влажного и высушенного сырья к массе высушенного сырья.

Волокнистая плита состояла из трех слоев: двух поверхностных и одного сердцевинного слоя. Внутренний слой содержал 1640 г древесного сырья, 33 г смолы и 25 г воска (после сушки в сушильном шкафу). Поверхностные слои содержали по 2004 г древесного сырья, 70 г смолы и 30 г воска (после сушки в сушильном шкафу). Поверхностные слои опрыскивались одновременно, а сердцевинный слой опрыскивался отдельно. Поверхностные слои скреплялись с помощью резола, описанного в примере 2, а сердцевинный слой скреплялся с помощью Rubinate 1840 (получаемого от фирмы Huntsman Polyurethanes, Inc., Гейсмар, Луизиана). Опрыскиванию подвергали древесину, количества которой было достаточно для изготовления из каждой смесевой загрузки четырех плит. Свойлачивание производилось укладкой нижнего поверхностного слоя непосредственно на сеточную пластину, укладкой сердцевинного слоя на нижний поверхностный слой и завершением изготовления мата свойлачиванием верхнего поверхностного слоя на сердцевинном слое. Отношение всей поверхности к сердцевине составляло 55:45, причем каждая лицевая сторона составляла половину от суммарной лицевой поверхности. Сверху накладывали вторую сетчатую пластину и спрессовывали мат под давлением при повышенной температуре, как это описано ниже.

Волокнистые плиты изготовляли горячим прессованием матов при 215°С и времени прессования от 2 до 2,75 мин. Максимальное давление, прикладываемое к каждому мату, составляло 3,5 МПа. Толщину плиты регулировали с помощью металлических ограничителей. Время прессования включало 25 сек времени дегазации. Плиты помещали в изолированный горячий бокс непосредственно после прессования и оставляли их там на ночь. После извлечения из горячего бокса панели перед их разрезкой и испытаниями уравновешивали с комнатными условиями.

Плиты разрезали на образцы и подвергали тестированию на плотность, внутреннюю прочность, MOR и MOR после 2 час кипячения, водопоглощение и набухание по толщине с использованием описанных выше методов. Результаты представлены в таблице 3.

ПРИМЕР 7

Волокнистые плиты, содержащие отвержденную смолу, изготовляли с использованием резола примера 3 в соответствии с методикой, описанной в примере 6.

Плиты разрезали на образцы и подвергали тестированию на плотность, внутреннюю прочность, MOR и MOR после 2 час кипячения, водопоглощение и набухание по толщине с использованием описанных выше методов. Результаты представлены в таблице 3.

ПРИМЕР 8

Волокнистые плиты, содержащие отвержденную смолу, изготовляли с использованием резола примера 5 по следующей методике.

Проклеенные в лабораторных условиях трехслойные волокнистые плиты размером 400×400×18 мм изготовляли путем опрыскивания осинового сырья, предварительно высушенного до влагосодержания приблизительно 2%, соответствующей эмульсией смолы и воска с последующим свойлачиванием обработанного сырья на сеточной пластине из углеродистой стали с образованием мата.

Содержание влаги в мате определяли для каждого изготовленного образца. Влагу в мате определяли после смешения древесного сырья с воском и смолой. Это производилось с использованием метода «счетчика влажности» (счетчика влажности по Dietert). Этот метод состоит во взвешивании 19-21 г влажного древесного сырья и высушивании его в течение 15 мин с помощью нагретого до 133°С воздуха. После охлаждения в эксикаторе высушенное сырье повторно взвешивается. Содержание влаги в мате после этого рассчитывается как отношение разницы весов влажного и высушенного сырья к весу высушенного сырья.

Волокнистая плита состояла из трех слоев: двух поверхностных и одного сердцевинного слоя. Внутренний слой содержал 2665 г древесного сырья, 159 г смолы и 53 г воска (после сушки в сушильном шкафу). Поверхностные слои содержали по 3245 г древесного сырья, 211 г смолы и 65 г воска (после сушки в сушильном шкафу). Поверхностные слои опрыскивались одновременно, а сердцевинный слой опрыскивался отдельно. Опрыскиванию подвергали древесину, количества которой было достаточно для изготовления из каждой смесевой загрузки четырех плит. Поверхностные слои скреплялись с помощью резола примера 5, а связующим для сердцевины был Rubinate 1840. Свойлачивание производилось укладкой нижнего поверхностного слоя непосредственно на сеточную пластину, укладкой сердцевинного слоя на нижний поверхностный слой и завершением изготовления мата свойлачиванием верхнего поверхностного слоя на сердцевинном слое. Отношение всей поверхности к сердцевине составляло 55:45, причем каждая лицевая сторона составляла половину от суммарной лицевой поверхности. Сверху накладывали вторую сетчатую пластину и спрессовывали мат под давлением при повышенной температуре, как это описано ниже.

Волокнистые плиты изготовляли горячим прессованием матов при 215°С и времени прессования от 3,75 до 5,00 мин.

Максимальное давление, прикладываемое к каждому мату, составляло 3,5 МПа.

Толщину плиты регулировали с помощью металлических ограничителей. Время прессования включало 25 сек времени дегазации. Плиты помещали в изолированный горячий бокс непосредственно после прессования и оставляли их там на ночь. После извлечения из горячего бокса панели перед их разрезкой и испытаниями уравновешивали с комнатными условиями.

Изготовленные, как описано выше, плиты разрезали на образцы и подвергали тестированию на внутреннюю прочность, предел прочности при изгибе (MOR) и MOR после 2 час кипячения и набухание по толщине после вымачивания в течение 24 час в холодной (23° С) воде. Для определения внутренней прочности каждую панель разрезали на три куска 51×51 мм. Два куска 125×125 мм использовали для тестов на набухание по толщине после вымачивания в течение 24 час в холодной воде и MOR после 2 час кипячения.

Для целей сравнения были изготовлены волокнистые плиты с промышленными резолами вместо смолы примера 6. Промышленными резолами были Cascophen® OS-707, полученный от фирмы Borden Chemical, Inc. из Шебойгана, Висконсин, и Cascophen® OS-25LC, полученный от фирмы Borden Chemical, Inc. из Диболла, Техас, или Borden UK. На фиг.1-5 промышленные резолы сравниваются со смолой настоящего изобретения.

Фиг.1 иллюстрирует сравнение водопоглощения волокнистых плит, изготовленных из отвержденной смолы настоящего изобретения, и волокнистых плит, изготовленных с промышленными резолами. Как следует из фиг.1, водопоглощению волокнистых плит, изготовленных со смолой настоящего изобретения, существенно меньше водопоглощения волокнистых плит, изготовленных с промышленными резолами.

Фиг.2 иллюстрирует сравнение набухания по толщине для волокнистых плит, изготовленных из отвержденной смолы настоящего изобретения, и волокнистых плит, изготовленных с промышленными резолами. Как следует из фиг.2, набухание по толщине волокнистых плит, изготовленных со смолой настоящего изобретения, существенно меньше набухания по толщине волокнистых плит, изготовленных с промышленными резолами.

Фиг.3 иллюстрирует сравнение прочности на изгиб (после двух часов кипячения) для волокнистых плит, изготовленных из отвержденной смолы настоящего изобретения, и волокнистых плит, изготовленных с промышленными резолами. Как следует из фиг.3, прочность на изгиб (после двух часов кипячения) для волокнистых плит, изготовленных со смолой настоящего изобретения, сопоставима с прочностью на изгиб (после двух часов кипячения) для волокнистых плит, изготовленных с промышленными резолами. Значения прочности на изгиб выражены в фунтах на кв. дюйм.

Фиг.4 иллюстрирует данные фиг.3 в процентах от исходных значений по изгибу для протестированных смол. Значения для смолы настоящего изобретения сопоставимы со значениями для промышленных резолов.

Фиг.5 демонстрирует сравнение характеристики внутренней прочности отвержденной смолы настоящего изобретения и традиционных смол. Как следует из фиг.5, отвержденная смола настоящего изобретения обладает адекватной скоростью упрочнения и затвердевания, которые имеют тот же порядок, что и промышленные стандарты.

Все процитированные здесь ссылки, включая публикации, патентные заявки и патенты, включены настоящим в качестве ссылочного материала в той же степени, как если бы для каждой ссылки было индивидуально и конкретно указано о включении ее в качестве ссылочного материала, и она была бы изложена в настоящей заявке в полном объеме.

Хотя в настоящей заявке описаны некоторые воплощения и наилучший вариант реализации настоящего изобретения, эти воплощения являются всего лишь иллюстративными. Для специалистов в данной области должно быть очевидным, что в изобретении возможны модификации, не отступающие от сути изобретения и не выходящие за пределы объема формулы изобретения.

Реферат

Настоящее изобретение относится к бесцветным или слегка окрашенным водным фенолформальдегидным резолам и к способу, с помощью которого они производятся. Описан водный раствор высокомолекулярного резола, получаемого конденсацией фенольного соединения с альдегидом в присутствии хелатирующего металлы агента, способного хелатировать железо, сильного основания и гидроксифенила карбоновой кислоты с последующим подкислением раствора кислотой до значения рН 5-8. Также описан способ получения водного раствора высокомолекулярного резола по п.1, где: (а) нагревают фенольное соединение, альдегид, сильное основание, гидроксифенил карбоновой кислоты и хелатирующий металлы агент при температуре 60-75°С, в результате чего образуется метилольный раствор; (b) добавляют избыток альдегида к раствору стадии (а), проводят конденсацию метилольного раствора стадии (а) при рН 8-10, в результате чего образуется раствор полимера; и (с) подкисляют раствор полимера стадии (b) кислотой до значения рН 5-8. Также описаны связующая смола для лигноцеллюлозных материалов, водный раствор высокомолекулярного резола, отвержденная смола, полученная при отверждении действием тепла, прозрачная водная смола (варианты). Технический результат - получение бесцветного резола с малым количеством свободного фенола, хорошо растворимого в воде, обладающего высоким молекулярным весом и низкой вязкостью, устойчивого в растворе при хранении, растворимого при кислых рН, способного быстро затвердевать. 8 н. и 33 з.п. ф-лы, 5 ил., 3 табл.

Комментарии